I. Pendahuluan: Relevansi Kajian terhadap Objektif Pendidikan

Skripsi ini, "Efek Variasi Waktu Rotary Ball Mill Pada Serbuk NdFeB terhadap Mikrostruktur, Densitas, dan Sifat Magnetnya", menyajikan kajian eksperimental yang relevan dengan objektif pendidikan tinggi dalam bidang sains material dan kejuruteraan. Kajian ini memperkenalkan mahasiswa kepada metodologi penelitian ilmiah, khususnya dalam pengolahan material dan pengujian sifat-sifatnya. Melalui analisis variasi waktu penggilingan (rotary ball mill) pada serbuk NdFeB, skripsi ini memaparkan aplikasi prinsip-prinsip sains material dan teknik dalam konteks praktis pembuatan magnet. Proses ini menghubungkan teori-teori akademik dengan aplikasi dunia nyata, mengukuhkan pemahaman konseptual dan kemahiran praktikal.

1.1 Latar Belakang: Mengapa NdFeB?

Latar belakang skripsi ini menekankan pentingnya magnet NdFeB dalam berbagai aplikasi teknologi. Permintaan yang semakin meningkat terhadap magnet berkekuatan tinggi menuntut pemahaman mendalam tentang proses pembuatan dan optimasinya. Oleh itu, penelitian ini memberikan gambaran yang jelas tentang cabaran dan peluang dalam pembuatan magnet NdFeB, dan mendorong mahasiswa untuk mempertimbangkan solusi inovatif berdasarkan prinsip-prinsip sains dan kejuruteraan. Ia juga menggariskan jurang pengetahuan yang ada dalam penghasilan magnet NdFeB dengan kualiti yang tinggi, sekaligus mempertingkatkan kesedaran akan keperluan inovasi dalam bidang ini.

1.2 Rumusan Masalah: Menentukan Fokus Kajian

Rumusan masalah skripsi ini secara jelas menfokuskan penelitian pada pengaruh variasi waktu rotary ball mill terhadap mikrostruktur, densitas, dan sifat magnetik serbuk NdFeB. Ini membantu mahasiswa memahami bagaimana permasalahan ilmiah dirumuskan secara tepat dan bagaimana pembatasan skop kajian diperlukan untuk mencapai objektif penelitian. Perumusan yang jelas ini juga membolehkan pengukuran keberhasilan kajian secara lebih tepat dan fokus.

1.3 Batasan Masalah: Mengawal Skop Penelitian

Batasan masalah yang ditetapkan menunjukkan pentingnya perancangan eksperimen yang terkawal dan terfokus. Dengan membatasi jenis serbuk NdFeB, variabel yang dikaji, dan teknik analisis yang digunakan, skripsi ini mendemonstrasikan pentingnya pendekatan sistematik dalam penelitian. Mahasiswa mempelajari bagaimana menjaga ketepatan dan kebolehpercayaan data melalui kawalan pembolehubah dan pemilihan metodologi yang sesuai.

1.4 Tujuan Penelitian: Menentukan Sasaran

Tujuan penelitian yang dinyatakan secara spesifik membantu mahasiswa memahami bagaimana menentukan sasaran kajian yang realistik dan boleh dicapai. Tujuan skripsi ini – menguasai preparasi serbuk NdFeB, mengetahui efek variasi waktu milling, dan menentukan waktu optimum – menunjukkan bagaimana objektif kajian harus dipecahkan kepada langkah-langkah yang konkrit dan boleh diukur. Ini penting untuk membimbing proses penelitian dan menilai keberkesanannya.

1.5 Manfaat Penelitian: Meneroka Impak Kajian

Bahagian manfaat penelitian menggariskan impak potensial kajian terhadap bidang sains material dan kejuruteraan. Ia juga menunjukkan kepentingan kajian sebagai rujukan untuk penyelidikan lanjut dan penggalakan penguasaan teknologi pembuatan magnet NdFeB. Ini menekankan nilai akademik dan aplikasi praktikal penyelidikan, menunjukkan kepada mahasiswa betapa penyelidikan saintifik boleh menyumbang kepada kemajuan teknologi dan industri.

1.6 dan 1.7 Tempat dan Sistematika Penulisan: Aspek Praktikal dan Struktur

Maklumat tentang tempat penyelidikan dan sistematika penulisan menunjukkan pentingnya aspek praktikal dan organisasi dalam kerja penyelidikan. Mahasiswa mempelajari keperluan untuk memilih lokasi penyelidikan yang sesuai dengan keperluan kajian dan mendemonstrasikan kebolehan mereka dalam menyusun laporan penyelidikan dengan struktur yang sistematik dan mudah difahami. Ini menonjolkan pentingnya dokumentasi yang tepat dan perancangan penyampaian laporan secara berkesan.

II. Tinjauan Pustaka: Membina Asas Teori

Bab ini menyediakan asas teori yang kukuh untuk memahami konsep-konsep utama yang berkaitan dengan kajian. Ia mengkaji sifat-sifat magnet secara umum, bahan magnetik, dan khususnya magnet NdFeB. Penggunaan pelbagai sumber rujukan menunjukkan kepada mahasiswa kepentingan melakukan tinjauan pustaka yang komprehensif sebelum memulakan penyelidikan. Tinjauan ini menyediakan konteks dan landasan teori untuk memahami dapatan kajian.

2.1 Magnet Secara Umum

Bahagian ini memperkenalkan konsep asas kemagnetan, termasuk jenis-jenis bahan magnetik dan sifat-sifatnya. Ia membentuk asas pemahaman tentang magnet NdFeB dan sifat-sifat uniknya. Ini memperkenalkan kepada mahasiswa tentang konsep magnet dan material, menyediakan asas yang perlu bagi memahami kajian seterusnya.

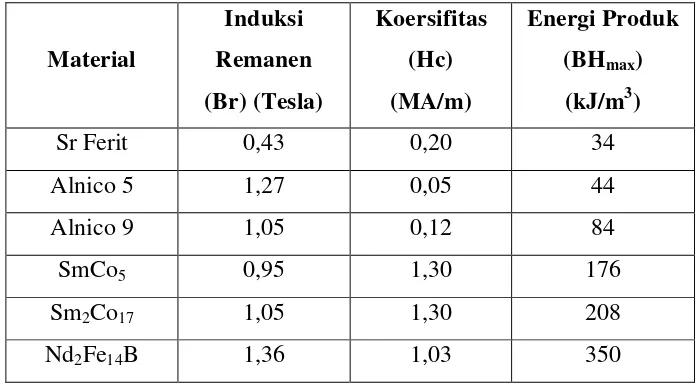

2.2 Bahan Magnetik

Pengelasan bahan magnetik kepada diamagnetik, paramagnetik, feromagnetik, antiferromagnetik dan ferrimagnetik memperluaskan pengetahuan mahasiswa tentang sifat-sifat magnet pada pelbagai jenis material. Ia membolehkan mereka membuat perbandingan dan memahami kenapa NdFeB dipilih sebagai fokus kajian. Ia juga menguji pemahaman mereka mengenai konsep fizikal di sebalik sifat-sifat magnet pelbagai bahan.

2.3 Klasifikasi Soft dan Hard Magnetik Material

Pengkelasan magnet kepada magnet kekal (hard) dan bukan kekal (soft) membantu mahasiswa memahami perbezaan ciri-ciri kemagnetan dan aplikasinya. Ia menunjukkan keunikan NdFeB sebagai magnet kekal yang kuat. Ia juga menguji kefahaman mereka terhadap keperluan material magnet dalam aplikasi yang berbeza.

2.3.1 Magnet Permanen dan Subseksyennya

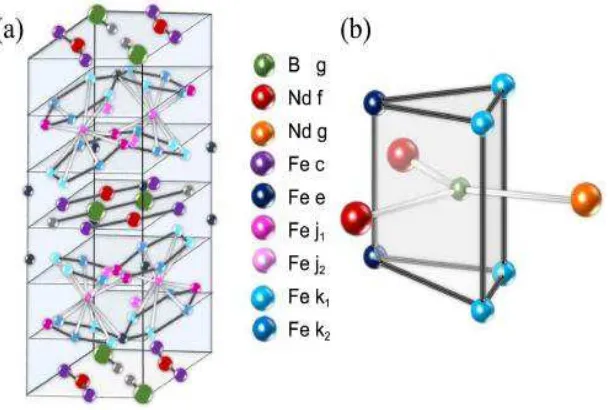

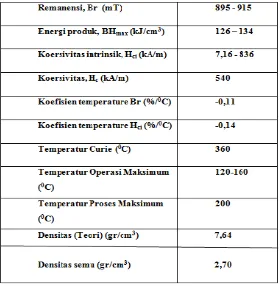

Penjelasan terperinci mengenai magnet NdFeB, termasuk unsur-unsurnya (Neodymium, Iron, Boron), struktur kristal, dan sifat-sifat fizikal serta kimia, memperlihatkan kepada mahasiswa detail tentang material kajian. Ini memerlukan kefahaman yang mendalam dari sudut pandangan kimia dan fizik material. Ia juga membina asas untuk memahami proses milling dan pengaruhnya terhadap sifat material.

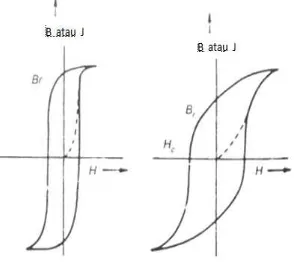

2.4 Kurva Histerisis Magnet

Penjelasan mengenai kurva histerisis dan aplikasinya dalam memahami sifat magnet membantu mahasiswa memahami bagaimana ciri-ciri magnet dapat dianalisis dan diukur. Ia membantu menghubungkan teori dengan data eksperimen dalam skripsi. Ini merupakan asas bagi analisis data yang diperolehi dari pengukuran sifat magnet sampel.

2.5 Mechanical Milling dan Subseksyennya

Penjelasan terperinci tentang proses mechanical milling, termasuk jenis-jenis milling dan parameter-parameter yang mempengaruhi proses, memberi asas kepada pemahaman tentang metodologi eksperimen dalam skripsi. Ini membantu mahasiswa memahami prinsip dan aplikasi teknik milling dalam proses pemprosesan material. Ia juga menunjukkan proses penghalusan partikel dan pentingnya kawalan parameter milling.

2.6 Proses Kompaksi

Penjelasan ringkas tentang proses pemadatan (kompaksi) serbuk mendedahkan langkah penting dalam pembuatan sampel kajian. Ia menjelaskan tentang cara untuk membentuk sampel daripada serbuk kepada bentuk pelet untuk tujuan pengujian. Ia menunjukkan hubungan antara proses dan hasil kajian.

2.7 Karakterisasi dan Subseksyennya

Penerangan mengenai teknik-teknik karakterisasi yang digunakan (PSA, piknometer, XRD, SEM) memberi gambaran tentang kaedah yang digunakan untuk menganalisis sifat-sifat material. Ia menerangkan tentang bagaimana data-data eksperimen diperolehi dan diinterpretasikan. Ia juga menguji kefahaman mahasiswa tentang prinsip-prinsip teknik analisis yang digunakan.

III. Metodologi Penelitian: Menjalankan Eksperimen

Bab ini menjelaskan metodologi yang digunakan dalam penyelidikan, termasuk prosedur eksperimen, alat dan bahan yang digunakan, dan reka bentuk eksperimen. Ia menunjukkan kepada mahasiswa kepentingan perancangan eksperimen yang sistematik dan teliti. Ini merupakan bahagian penting untuk mengulang eksperimen dan menilai kebolehpercayaan data.

3.1 Tempat dan Waktu Penelitian

Penerangan tentang lokasi dan tempoh penyelidikan memberikan maklumat praktikal tentang bagaimana kajian dijalankan. Ia menunjukkan kepada mahasiswa kepentingan pemilihan lokasi dan jadual kajian yang sesuai. Ini juga menunjukkan kepentingan perancangan dan logistik dalam penyelidikan.

3.2 Alat dan Bahan

Senarai alat dan bahan yang digunakan dalam kajian menunjukkan keperluan peralatan dan sumber untuk melakukan penyelidikan. Ia membantu mahasiswa memahami perincian teknikal kajian dan kesukaran yang mungkin dihadapi. Ini juga menguji keupayaan mereka untuk memilih dan menggunakan peralatan yang sesuai.

3.3 Diagram Alir Penelitian

Diagram alir memberikan gambaran ringkas tentang langkah-langkah eksperimen yang diikuti. Ia menunjukkan kepada mahasiswa bagaimana metodologi divisualisasikan dan disusun secara sistematik. Ini merupakan asas bagi memahami urutan kerja dalam penyelidikan.

3.4 Variabel Eksperimen

Penjelasan tentang pembolehubah bebas dan bersandar menunjukkan pemahaman tentang reka bentuk eksperimen. Ia menerangkan bagaimana pembolehubah dikawal dan diukur. Ini menguji keupayaan mereka untuk merancang eksperimen yang sesuai untuk menjawab soalan kajian.

3.5 Prosedur Penelitian

Penerangan terperinci tentang prosedur eksperimen menjelaskan langkah demi langkah proses penyelidikan. Ia membantu mahasiswa memahami teknik dan kemahiran praktikal yang terlibat. Ini menunjukkan kemahiran praktikal dan ketelitian dalam menjalankan kajian.

3.6 Pengujian

Penjelasan terperinci tentang kaedah pengujian menunjukkan keupayaan mahasiswa untuk memilih dan menggunakan teknik pengujian yang sesuai. Ia juga menerangkan kaedah analisis data dan interpretasi keputusan. Ini menunjukkan pemahaman tentang metodologi dan teknik analisis data.

IV. Hasil dan Pembahasan: Menganalisis Dapatan

Bab ini membentangkan dapatan eksperimen dan menganalisisnya berdasarkan teori-teori yang telah dikaji. Ia menunjukkan kepada mahasiswa bagaimana data-data yang dikumpul diinterpretasikan dan dikaitkan dengan objektif kajian. Ini juga menunjukkan kemahiran analisis dan penaakulan mahasiswa.

4.1 Karakterisasi Hasil Penelitian dan Subseksyennya

Analisis terperinci tentang ukuran partikel, densitas, dan sifat magnet berdasarkan data eksperimen menunjukkan kepada mahasiswa bagaimana keputusan penyelidikan dibentangkan dan dibincangkan. Ia membolehkan perbandingan antara kaedah kering dan basah. Ini juga menunjukkan kebolehan mereka untuk mentafsir data dan membuat kesimpulan berdasarkan bukti empirik.

4.1.4 Pengamatan Mikrostruktur Pelet Magnet NdFeB

Analisis mikrostruktur menggunakan SEM mendedahkan perkaitan antara pemprosesan material dan struktur mikro. Ia memperlihatkan kepada mahasiswa bagaimana teknik mikroskopi digunakan untuk menganalisis struktur material. Ini juga menunjukkan hubungan antara struktur dan sifat material.

4.1.5 Analisa Struktur Serbuk Magnet NdFeB

Analisis struktur menggunakan XRD mendedahkan maklumat tentang fasa-fasa kristal dalam sampel. Ia menunjukkan kepada mahasiswa bagaimana teknik difraksi sinar-X digunakan untuk menganalisis struktur kristal material. Ia juga menunjukkan hubungan antara struktur kristal dan sifat material.

V. Kesimpulan dan Saran: Menarik Rumusan dan Cadangan

Bab ini merumuskan kesimpulan utama berdasarkan dapatan penyelidikan dan mencadangkan penyelidikan lanjut. Ia menunjukkan kepada mahasiswa bagaimana untuk merumuskan kesimpulan yang tepat dan memberi cadangan yang relevan untuk kajian masa depan. Ini merupakan bahagian penting untuk menunjukkan keupayaan mereka untuk menilai dan mencadangkan hala tuju kajian.

5.1 Kesimpulan

Kesimpulan skripsi ini merangkum dapatan utama kajian dan menjawab soalan penyelidikan yang telah dirumuskan. Ia menunjukkan kepada mahasiswa bagaimana keputusan penyelidikan disimpulkan dan dikaitkan dengan objektif kajian. Ia juga menekankan pentingnya menyokong kesimpulan dengan bukti empirik.

5.2 Saran

Cadangan penyelidikan lanjut menunjukkan kepada mahasiswa kepentingan untuk mengenal pasti hala tuju kajian yang berpotensi untuk meneruskan kajian yang sedia ada. Ia menunjukkan keperluan untuk meningkatkan dan membangunkan teknologi penghasilan magnet NdFeB. Ini juga menonjolkan inovasi dan kreativiti dalam bidang kejuruteraan material.