EFEK WAKTU WET MILLING DAN SUHU ANNEALING TERHADAP SIFAT FISIS, MIKROSTRUKTUR, DAN MAGNET

DARI FLAKES NdFeB

SKRIPSI

WAHYU SOLAFIDE SIPAHUTAR 110801087

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

EFEK WAKTU WET MILLING DAN SUHU ANNEALING TERHADAP SIFAT FISIS, MIKROSTRUKTUR, DAN MAGNET

DARI FLAKES NdFeB

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

WAHYU SOLAFIDE SIPAHUTAR 110801087

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : Efek Waktu Wet Milling dan Suhu Annealing

Terhadap Sifat Fisis, Mikrostruktur dan Magnet

dari Flakes NdFeB

Kategori : Skripsi

Nama : Wahyu Solafide Sipahutar

Nomor Induk Mahasiswa : 110801087

Program studi : Sarjana (S1) Fisika

Departemen : Fisika

Fakultas : Matematika Dan Ilmu Pengetahuan Alam

Universitas Sumatera Utara

Disetujui di

Medan, Juli 2015

Disetujui Oleh

Departemen Fisika FMIPA USU Pembimbing,

Ketua,

Dr. Marhaposan Situmorang Awan Maghfirah, S.Si, M.Si

PERNYATAAN

EFEK WAKTU WET MILLING DAN SUHU ANNEALING TERHADAP SIFAT FISIS,MIKROSTRUKTUR, DAN MAGNET

DARI FLAKES NdFeB

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil karya sendiri. Kecuali beberapa kutipan dan ringkasan yang masing- masing disebutkan sumbernya.

Medan, Juli 2015

PENGHARGAAN

Puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus, karena BerkatNya

yang luar biasa, sehingga penulis dapat menyelesaikan studi selama perkuliahan

dan dapat menyelesaikan penyusunan skripsi ini dengan judul: “EFEK WAKTU

WET MILLING DAN SUHU ANNEALING TERHADAP SIFAT FISIS, MIKROSTRUKTUR, DAN MAGNET DARI FLAKES NdFeB”. Skripsi ini disusun sebagai syarat akademis dalam menyelesaikan studi program sarjana (S1)

Jurusan Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas

Sumatera Utara, Medan.

Penulis menyadari bahwa selama proses sampai terselesaikannya

penyusunan skripsi ini banyak sekali bimbingan dan bantuan dari berbagai pihak.

Dengan segala kerendahan hati, penulis ingin menyampaikan rasa terima kasih dan

penghargaan yang sebesar-besarnya kepada :

1. Bapak Dr. Sutarman, M.Sc. sebagai Dekan, dan Pembantu Dekan Fisika

FMIPA USU.

2. Bapak Dr. Marhaposan Situmorang sebagai Ketua Jurusan, Bapak Drs.Syahrul

Humaidi, M.Si sebagai Sekretaris Jurusan FMIPA USU dan seluruh bapak/Ibu

Staff Pengajar Fisika USU serta para pengawai administrasi.

3. Bapak Awan Maghfirah, S.Si, M.Si. dan Bapak Ing.Prijo Sardjono dan

Ir.Muljadi,M.si. sebagai dosen pembimbing penulis, serta kepada Bapak

Suprapedi, Ibu Nenen Djauhari, Bapak Prof. Pardamean Sebayang, Bapak Prof.

Masno ginting, dan Mas Eko Arif, M.Si yang telah memberikan banyak masukan

dan saran.

4. Bapak Dr. Bambang Widiyatmoko, M.Eng selaku Kepala Pusat Penelitian

Fisika –LIPI yang telah memberikan izin untuk melakukan penelitian hingga

terselesaikannya penulisan skripsi ini.

5. Yang terkhusus Ayahanda Pandapotan Sipahutar dan Ibunda Hobbyana

Hutabarat, Abang Firman Anri Gemael Sipahutar, Kakak Marisdani Hermina

menyayangi, mendidik, mendoakan, dan memberi motivasi baik materi maupun

moril yang tak henti-hentinya. Semoga Tuhan selalu memberkati keluarga kita.

7. Keluarga Besar P2F LIPI: Ibu Ani, Bapak Lukman Faris, Bapak Boiran, Bapak

satpam dan seluruh staff LIPI yang telah memberikan pelayanan dan bantuan

yang luar biasa kepada penulis selama melakukan penelitian di P2F LIPI.

8. Untuk Sahabat Tercinta WWRHP (William,Russell,Henni,Putri), dan Teman

-teman seperjuangan selama penelitian di P2F LIPI Trisno,Widya, Lilis,Tabhita,

Intan,Trimala,Elma,Inten,Nensi serta sahabat terkasih EUGEALION (Kak

Bora,Pesta,Rahel,Juli,Jepri) dan tak lupa teman-teman Physic Prolix 2011 yang

telah banyak membantu penulis dalam melakukan penelitian dan menyelesaikan

penyusunan skripsi ini.

9. Untuk seluruh adik-adik di Fisika USU angkatan 2012(Kartika ,Lyana),2013

(Andi,Eka,Nurdina,Roza,Niko,Samuel,Kristin,Widya,Lawmen,KD,Ria),

2014 (Juli,Yan,Yudha, Peter,Zacky,Julfriwin,Indra) dan teman-teman di FMIPA

USU.

11. Dan kepada mereka yang tidak disebutkan namanya yang telah mendukung

penulis, saya ucapkan terima kasih.

Penulis menyadari dalam penulisan skripsi ini masih jauh dari kesempurnaan

dan terdapat banyak kekurangan. Oleh karena itu kritik dan saran yang sifatnya

membangun sangat diharapkan untuk penyempurnaan skripsi ini . Akhir kata

semoga skripsi ini dapat bermanfaat bagi penulis maupun bagi orang lain yang

membacanya.

Medan, Juli 2015

EFEK WAKTU WET MILLING DAN SUHU ANNEALING TERHADAP SIFAT FISIS, MIKROSTRUKTUR DAN MAGNET DARI FLAKES NdFeB

ABSTRAK

Telah dilakukan penelitian pembuatan magnet dari flakes NdFeB dari proses wet milling menggunakan ball mill terhadap sifat fisis, mikrostruktur,dan sifat magnetnya dengan variasi waktu milling yaitu 16 jam,24 jam, 48 jam,72 jam. Serbuk hasil mechanical milling menggunakan ball mill kemudian dianalisa ukuran partikel yang dihasilkan dengan menggunakan PSA dan XRD. Kemudian dilakukan pembuatan sampel uji berupa pelet dengan proses kompaksi melalui cetak isotropi. Setelah didapatkan sampel pelet, diberikan suhu annealing dengan variasi 150,170 ˚C, kemudian dilakukan karakterisasi mikrostruktur dengan SEM -EDX dan sifat magnet dengan Gaussmeter, Permaegraph dan VSM. Dari hasil penelitian diperoleh ukuran partikel optimum dengan waktu milling 48 jam yaitu 1,49 µm. Hasil XRD menunjukkan bahwa fasa yang muncul hanya fasa Nd2Fe14B, fasa ini dapat dipertahankan hingga variasi waktu milling 72 jam. Densitas yang dihasilkan semakin meningkat dengan meningkatnya variasi waktu millling. Mikrostruktur dan komposisi yang dihasilkan dari analisa SEM-EDX adalah Nd, Fe, dan Pr, serta kuat medan magnet yang dihasilkan dengan suhu annealing 170˚C pada sampel 72 jam yaitu 430 Gauss.

EFFECTS OF TIME WET MILLING AND ANNEALING TEMPERATURE ON PHYSIC PROPERTIES, MICROSTRUCTURE AND MAGNETIC

FLAKES OF NdFeB

ABSTRACT

Had made research manufacture NdFeB magnets of flakes of wet milling process using a ball mill to the physic properties, microstructure, and magnetic properties with variations milling time is 16 hours, 24 hours, 48 hours, 72 hours. Powder result of mechanical milling using a ball mill and then analyzed the resulting particle size by using PSA and XRD. Then do the manufacture of test samples in the form of pellets by compaction process through print isotropy. Having obtained a sample of pellets, given annealing temperature with a variation of 150.170 ° C, then the microstructural characterization by SEM-EDX and magnetic properties with a Gaussmeter, Permaegraph and VSM. The results were obtained with the optimum particle size milling time of 48 hours is 1.49 lm. XRD results showed that the phase appeared only Nd2Fe14B phase, this phase can be maintained until the variation of milling time of 72 hours. The resulting density increases with increasing variation millling time. Microstructure and composition resulting from the analysis of SEM-EDX is Nd, Fe, and Pr, as well as the magnetic field strength generated by annealing temperature 170C on a sample of 72 hours is 430 Gauss.

DAFTAR ISI

Halaman

Persetujuan i

Lembar Pengesahan ii

Pernyataan iii

Penghargaan iv

Abstrak vi

Abstract vii

Daftar Isi viii

Daftar Tabel xi

Daftar Gambar xii

Daftar Lampiran xiv

BAB 1 PENDAHULUAN

1.1 Latar Belakang 1

1.2 Rumusan Masalah 3

1.3 Batasan Masalah 3

1.4 Tujuan Penelitian 3

1.5 Manfaat Penelitian 3

1.6 Tempat Penelitian 4

1.7 Sistematika Penelitian 4

BAB 2 TINJAUAN PUSTAKA

2.1 Magnet Secara Umum 5

2.2 Medan Magnet 5

2.3 Bahan Magnetik 6

2.31. Bahan Diamagnetik 6

2.3.2. Bahan Paramagnetik 6

2.3.3. Bahan Ferromagnetik 8

2.3.4. Bahan Antiferromagnetik 9

2.4. Klasifikasi Magnet Material 10

2.4.1. Magnet Permanen 11

2.4.1.1. Magnet Permanen NdFeB 12

2.4.1.1.1. Unsur Pemadu Pada Magnet NdFeB 12

2.4.1.1.2Karakteristik Magnet NdFeB Terhadap 15

Temperatur

2.4.1.1.3 Sifat Fisis Magnet NdFeB 16

2.4.2. Magnet Remanen 16

2.5 Mecahnical Milling 17

2.5.1 Tipe Milling 17

2.5.2 Bahan Baku 18

2.5.3 Bola Gilling 18

2.5.4 Wadah Penggilingan 19

2.5.5 Kecepatan Milling 19

2.5.6 Waktu Milling 20

2.6. Proses Kompaksi 20

2.7 Karakterisasi 21

2.7.1 Particle Size Analyzer (PSA) 21

2.7.2. Densitas 23

2. 7.3 X R D (X – Ray Difractomer) 23

2.7.3.1 Komponen Dasar XRD 23

2.7.3.2 Prinsip Kerja X R D 24

2.7.4 S E M (Scanning Electron Microscope) 25

2.7.5 VSM (Vibrating Sample Magnetometer) 26

2.7.6 Permeagraph 27

BAB 3 METODOLOGI PENELITIAN

3.1 Alat dan Bahan 28

3.1.1 Alat 28

3.1.2. Bahan 29

3.3. Variabel Eksperimen 31

3.3.1 Variabel Penelitian 31

3.3.2 Variabel Percobaan yang diuji 31

3.4 Prosedur Penelitian 31

3.4.1 Proses Milling 31

3.4.2 Pembuatan Sampel Uji 32

3.4.3 Proses Magnetisasi 32

3.5 Pengujian 32

3.5.1 Analisa Struktur Sampel 32

3.5.1.1 Analisa Ukuran Diameter Partikel Serbuk Magnet 32

NdFeB (P S A)

3.5.1.2 Analisa Bulk Density Sampel Pelet 33

3.5.1.3 Analisa Struktur Serbuk Magnet NdFeB ( X R D ) 33

3.5.2 Analisa Mikrostruktur Sampel 33

3.5.2.1. Pengamatan Mikrostruktur Sampel Pelet 33

Magnet NdFeB (SEM)

3.5.3 Analisa Sifat Magnet 34

3.5.3.1 Pengukuran Fluks Magnetik pelet 34

NdFeB Dengan Gaussmeter

3.5.3.2 Analisa Sifat magnetik bahan pelet NdFeB 34

dengan VSM / Permeagraph

BAB 4 HASIL DAN PEMBAHASAN

4.1 Karakterisasi Hasil Penelitian 36

4.1.1 Analisa Ukuran Diameter Partikel Serbuk NdFeB 36

4.1.2 Hasil Analisa Densitas Bulk NdFeB 37

4.1.3 Analisa Struktur Kristal Serbuk Magnet NdFeB (XRD) 39

4.2 Pengamatan Mikrostruktur Sampel Magnet NdFeB (S E M - EDX) 43

4.3 Hasil Pengujian Sifat Magnet 46

4.3.1 Pengujian Kuat Medan Magnet Dengan Gaussmeter 46

4.3.2 Karakterisasi Sifat Magnet Dengan Permagraph 48

BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan 52

5.2 Saran 53

DAFTAR PUSTAKA 54

DAFTAR TABEL

Halaman

Tabel 2.1. Perbandingan Karakteristik Magnet Permanen 11

Tabel 2.2 Informasi Dasar Unsur Neodymium 13

Tabel 2.3 Informasi Dasar Unsur Besi / Iron 15

Tabel 2.4 Informasi Dasar Unsur Boron 15

Tabel 2.5 Sifat Fisis Magnet NdFeB 16

Tabel 4.1 Hasil Pengukuran PSA untuk serbuk NdFeB hasil Milling 36

dengan Varisi Waktu

Tabel 4.2 Hasil Pengujian Densitas dari Bulk Magnet NdFeB 38

Tabel 4.3. Hasil Perhitungan % Kristalisasi 43

Tabel 4.4 Persentase Unsur pelet NdFeB milling 72 Jam 45

Tabel 4.5 Hasil Pengukuran Kuat Medan Magnet Sampel Pelet NdFeB 46

DAFTAR GAMBAR

Halaman

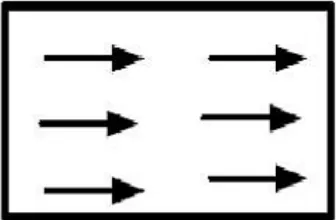

Gambar 2.1 Arah domain-domain dalam bahan paramagnetik 7

sebelum diberi medan magnet luar

Gambar 2.2 Arah domain dalam bahan paramagnetik setelah diberi 7

medan magnet luar

Gambar 2.3 Arah domain dalam bahan ferromagnetik 8

Gambar 2.4. Arah domain dalam bahan anti ferromagnetik 9

Gambar 2.5 Tabel Periodik Menunjukkan Tipe Magnet Tiap elemen 10

Gambar 2.6 Histeris material magnet (a) Material magnet lunak, 11

(b) Material Magnet keras

Gambar 2.7 Magnet Permanen NdFeB 12

Gambar 2.8. Struktur Atom Unsur Neodymium 13

Gambar 2.9.Struktur Atom Unsur Besi 14

Gambar 2.10. Strukur Atom Unsur Boron 15

Gambar 2.11 Skema Prinsip Dasar SEM 25

Gambar 3.1 Skema Diagram Alir magnet NdFeB metode wet 30

milling Variasi Waktu Milling

Gambar 4.1 Grafik Hasil Pengukuran PSA Diameter serbuk NdFeB 37

hasil milling dengan Efek Variasi Waktu.

Gambar 4.2. Grafik Densitas dari setiap waktu milling 38

Gambar 4.3. Pola XRD untuk milling Selama 16 Jam 39

Gambar 4.4. Pola XRD untuk milling Selama 24 Jam 40

Gambar 4.5. Pola XRD untuk milling Selama 48 Jam 41

Gambar 4.6 Pola XRD untuk milling Selama 72 Jam 42

Gambar 4.7. Hasil Pengukuran Mikrostruktur NdFeB milling 72 Jam 43

dengan SE

Gambar 4.8 Hasil Pengukuran Mikrostruktur NdFeB Milling 72 Jam 44

Dengan BSE

Gambar 4.9 Hasil Mapping Mix Unsur 45

Pelet Magnet NdFeB dengan Variasi Suhu Annaeling

Gambar 4.11 Hasil Pengukuran Sifat Magnetik NdFeB dengan 47

Permagraph

Gambar 4.12 Kurva Histerisis NdFeB tanpa Milling dengan Milling 49

DAFTAR LAMPIRAN

Lampiran 1 Gambar Dan Alat Penelitian

Lampiran 2 Densitas Dari Dimensi Sampel Berbentuk Pelet

Lampiran 3 Kurva Histerisis Magnet Permanen Ndfeb Dengan

Permaegrpah

Lampiran 4 X R D

BAB I PENDAHULUAN

1.1. Latar Belakang

Perkembangan magnet permanen pada saat ini sangat difokuskan untuk magnet

permanen energi tinggi. Salah satu bahan magnet yang dapat menghasilkan energy

tinggi adalah jenis dari RE-Fe-B ( RE( Rearth Eart) = Nd,Pr) ( D.W scott dkk,

1996). Magnet permanen berjenis RE-Fe-B ini terbuat dari paduan logam tanah

jarang berjenis Neodymium atau Praseodymium, logam Besi, dan Boron dengan

fasa magnet Nd2Fe14B atau Pr2Fe14B yang memiliki struktur kristal tetragonal (J Fraden, 2010).

Pada beberapa tahun terakhir ini, penelitian di bidang material magnetik,

khususnya magnet permanen sangat intensif dilakukan. Hal ini disebabkan

penerapan magnet permanen mampu melingkupi berbagai aspek yang terkait

dengan teknologi maju. Dewasa ini, Penerapan magnet permanen dapat ditemukan

pada komponen televisi, telepon, komputer, pada bidang otomotif (misalnya untuk

starter, door lock, dan wiper), generator, loudspeaker dan mikropon (Hilda Ayu,

2013).

Aplikasi magnet permanen pada saat ini makin berkembang dengan

diperolehnya serbuk bahan tersebut dalam ukuran yang sangat kecil atau dalam

skala nanometer. Magnet permanen merupakan suatu material yang sangat

strategis untuk dikembangkan dimasa depan. Penguasaan teknologi produksi

magnet permanen diharapkan dapat memberikan nilai tambah yang signifikan,

dengan mempertimbangkan belum adanya produsen magnet lokal untuk

memenuhi kebutuhan magnet permanen dalam negri. Pertumbuhan kebutuhan

komponen magnet permanen sampai saat ini masih sangat bergantung dari produk

impor seperti dari Jepang dan China. Oleh karena itu, diperlukan suatu kegiatan

riset yang intensif untuk mengembangkan sistem produksi magnet permanen dan

mendorong pertumbuhan industri lokal yang memproduksi magnet permanen

Magnet permanen berbasis fasa Nd2Fe14B merupakan jenis magnet

permanen menarik yang memiliki kualitas magnet terbaik saat ini, dengan energy

produk maksimum (BHmax) mencapai 50 MGOe (D.W. Scott,1996), dan

memiliki karakteristik magnet yang tinggi, dalam aplikasinya magnet NdFeB

dapat berukuran nanometer. Magnet ini juga dapat menggantikan penggunaan

magnet samarium cobalt pada beberapa aplikasi khususnya penggunaan pada

temperatur kurang dari 80˚C. (Novrita,2006).

Suatu Magnet permanen harus mampu menghasilkan densitas fluks, B

magnet yang tinggi dari suatu volume magnet tertentu, stabilitas magnetik yang

baik terhadap efek temperatur dan waktu, serta memiliki ketahanan yang tinggi

terhadap pengaruh dimagnetisasi. Pada prinsipnya, suatu magnet permanen

haruslah memiliki karakteristik minimal dengan sifat kemagnetan remanen Br dan koersitivitas instrinsik HC serta temperatur currie TC yang tinggi.(Azwar Manaf,2013).

Untuk mengembangkan perkembangan teknologi yang semakin pesat dan

canggih tersebut, maka pada penelitian ini akan dipelajari mekanisme Pengaruh

Variasi Waktu Milling Ball Mill Terhadap Mikrostruktur dan Sifat Fisis Magnet

Nd2Fe14B Hasil Proses Wet Milling. Pada penelitian ini akan ditambahkan toluene

pada saat penggilingan basa (Wet Milling) untuk mencegah terjadinya proses

oksidasi (Korosi) NdFeB pada saat penggilingan dilakukan. Disamping itu waktu

penggilingan akan divariasikan sesuai dengan bahan NdFeB yang mudah terkorosi

sehingga waktu milling juga harus benar-benar diperhatikan.

Proses milling dalam pembuatan magnet permanen berbasis NdFeB adalah

salah satu hal terpenting yang dapat memengaruhi sifat dan kualitas magnet

permanen yang dihasilkan.Variasi waktu milling yang digunakan pada penelitian

ini adalah 16,24,48,72 jam.Kemudian dilakukan uji karakterisasi dengan: Particle

Size Analyzer (PSA) untuk mengetahui ukuran partikel setiap efek variasi waktu,

alat uji X-Ray Diffraction (XRD) digunakan untuk mengetahui struktur dari fasa –

fasa yang terbentuk selama proses milling dilakukan dengan efek variasi waktu

waktu, Vibrating Sample Magnetometer (VSM), Gaussmeter dan Permeagraph

digunakan untuk karakterisasi sifat magnet.

1.2. Rumusan Masalah

Berdasarkan latar belakang diatas,maka permasalahan umum penelitian ini adalah:

1.Bagaimanakah pengaruh variasi waktu milling menggunakan ball mill

terhadap ukuran partikel, mikrostruktur, dan sifat magnetnya?

2. Bagaimanakah Sifat fisis dan sifat magnet dari magnet NdFeB yang dibuat

dari serbuk hasil dari wet milling.?

1.3. Batasan Masalah

Untuk mendapatkan hasil penelitian dari permasalahan yang ditentukan, maka

perlu ada pembatasan masalah penelitian, yaitu sebagai berikut :

1. Sampel yang digunakan adalah serpihan NdFeB tipe N35H.

2. Variasi waktu milling selama 16 jam ,24 jam, 48 jam, 72 jam dengan Ball

Mill proses wet milling

3. Karakterisasi bahan NdFeB hasil yang akan dilakukan meliputi :

a. Metode XRD, untuk mengetahui struktur kristal

b.Metode SEM, untuk mengetahui mikrostruktur dari serbuk NdFeB sebelum

dan sesudah dimilling dengan Ball Mill

c. Karakterisasi ukuran partikel yang telah dimilling dengan Ball Mill

menggunakan Particle Size Analyzer (PSA)

d. Karakterisasi sifat magnet dengan VSM (Vibrating Sample

Magnetometer), Gaussmeter dan permeagraph.

1.4. Tujuan Penelitian

Tujuan yang ingin dicapai pada penelitian ini adalah :

1. Untuk menguasai teknik preparasi serbuk serpihan (flakes) NdFeB

melalui metoda wet milling process dengan menggunakan media toluen.

2. Untuk mengetahui perbandingan mikrostruktur, densitas dan sifat

magnet permanen NdFeB dengan efek variasi waktu milling dengan

Ball Mill.

3. Untuk mengetahui Waktu Optimum Ball Mill yang dapat menghasilkan

1.5. Manfaat Penelitian

Manfaat yang didapat dari penelitian ini adalah :

1. Mengetahui Proses Wet Milling dengan menggunakan Ball Mill.

2. Meningkatkan kemampuan teknik pembuatan magnet permanen NdFeB

3. Dari data penelitian yang ada, diharapkan dapat menambah pengetahuan dan

wawasan tentang magnet permanen NdFeB dan menjadi referensi untuk

mengetahui efek milling pada keadaan basah (Wet Milling).

1.6. Tempat Dan Waktu Penelitian

Penelitian ini dilakukan di laboratorium Magnet , Bidang Fisika Bahan Baru, Pusat

Penelitian Fisika LIPI Gd. 440 Kawasan Puspiptek Serpong, Desa Setu,

Kecamatan Setu, Kota Tangernag Selatan, Kode Pos 15310, Provinsi Banten,

Indonesia. Dimulai dari tanggal 5 Februari sampai tanggal 8 Mei.

1.7 Sistematika Penulisan

Sistematika Penulisan pada masing – masing bab adalah sebagai berikut :

BAB I PENDAHULUAN

Bab ini mencakup latar belakang penelitian, batasan masalah yang

akan diteliti tujuan penelitian, manfaat penelitian, tempat penelitian,

dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini membahas tentang landasan teori yang menjadi acuan untuk

proses pengambilan data, analisa data serta pembahasan.

BAB III METODOLOGI PENELITIAN

Bab ini membahas tentang peralatan dan bahan penelitian, diagram

alir penelitian, prosedur penelitian, pengujian sampel.

BAB IV HASIL DAN PEMBAHASAN

Bab ini membahas tentang data hasil penelitian dan analisa data

yang diperoleh dari penelitian.

BAB V KESIMPULAN DAN SARAN

Bab ini berisikan tentang kesimpulan yang diperoleh dari penelitian

BAB 2

TINJAUAN PUTAKA

2.1. Magnet Secara Umum

Magnet adalah suatu benda yang dapat menarik benda-benda yang terbuat dari

besi, baja, dan logam-logam tertentu. Magnet salah satu bahan yang menghasilkan

medan magnetik.Kata magnet berasal dari bahasa Yunani yaitu magnítis líthos

yang berarti batu Magnesian. Magnesia yang bearti sebuah wilayah di Asia

kecil (sebuah kawasan di Asia barat daya yang kini disamakan dengan Turki

bagian Asia) adalah tempat pertama kali ditemukan magnet yang didalamya

terkandung batu magnet yang ditemukan sejak zaman dulu di wilayah tersebut.

Magnet dapat dibuat dari bahan besi, baja, dan campuran logam serta telah

banyak dimanfaatkan untuk industri otomotif dan lainnya. Sebuah magnet terdiri

atas magnet-magnet kecil yang memiliki arah yang sama (tersusun teratur),

magnet-magnet kecil ini disebut magnet elementer. Pada logam yang bukan

magnet, magnet elementernya mempunyai arah sembarangan (tidak teratur)

sehingga efeknya saling meniadakan, yang mengakibatkan tidak adanya

kutub-kutub magnet pada ujung logam. Setiap magnet memiliki dua kutub-kutub, yaitu: utara

(N) dan selatan (S). Kutub magnet adalah daerah yang berada pada ujung-ujung

magnet dengan kekuatan magnet yang paling besar berada pada kutub-kutubnya.

(Afza, 2011).

2.2 Medan Magnet

Medan magnet adalah daerah disekitar magnet yang masih merasakan adanya

gaya magnet. Jika sebatang magnet diletakkan didalam suatu ruang, maka terjadi

perubahan dalam ruang ini yaitu dalam setiap titik dalam ruang akan terdapat

medan magnet. Arah medan magnet disuatu titik didefenisikan sebagai arah

yang ditunjukkan oleh utara jarum kompas ketika ketika ditempatkan dititik

2.3. Bahan Magnetik

Bahan magnetik adalah suatu bahan yang memiliki sifat kemagnetan dalam

komponen pembentuknya. Menurut sifatnya terhadap adanya pengaruh

kemagnetan, bahan dapat digolongkan menjadi 5 yaitu:

2.3.1. Bahan Diamagnetik

Bahan diamagnetik merupakan bahan yang memiliki nilai suseptibilitas negative

dan sangat kecil. Sifat diamagnetik ditemukan oleh Faraday pada tahun 1846

ketika sekeping bismuth ditolak oleh kedua kutub magnet, hal ini memperlihatkan

bahwa medan induksi dari magnet tersebut menginduksi momen magnetic pada

bismuth pada arah yang berlawanan dengan medan induksi pada magnet (willian,

2003).

Sifat diamagnetik bahan ditimbulkan oleh gerak orbital elektron. Karena

atom mempunyai elektron orbital, maka semua bahan bersifat diamagnetik. Suatu

bahan dapat bersifat magnet apabila susunan atom dalam bahan tersebut

mempunyai spin elektron yang tidak berpasangan. Dalam bahan diamagnetik

hampir semua spin elektron berpasangan, akibatnya bahan ini tidak menarik garis gaya. Permeabilitas bahan ini: μ< dengan suseptibilitas magnetik bahan: Nilai bahan diamagnetik mempunyai orde -10-5m3/kg. Contoh bahan diamagnetik

yaitu: bismut, perak, emas, tembaga dan seng. (Halliday & Resnick, 1989).

2.3.2. Bahan Paramagnetik

Material paramagnetik mempunyai nilai suseptibilitas positif di mana magnetisasi

M paralel dengan medan luar. Material yang termasuk dalam paramagnetik adalah

logam transisi dan ion logam tanah jarang (rare-earth ions). Ion-ion ini

mempunyai kulit atom yang tidak terisi penuh yang berisi momen magnet

permanen. Momen magnet permanen terjadi karena adanya gerak orbital dan

elektron (Omar, 1975).

Paramagnetik muncul dalam bahan yang atom-atomnya memiliki momen

magnetic permanen yang berinteraksi satu sama lain secara sangat lemah. Apabila

tidak terdapat medan magnetik luar,momen magnetic ini akan berinteraksi secara

sejajar dengan medannya, tetapi ini dilawan oleh kecenderungan momen untuk

berorientasi acak akibat gerakan termalnya.Perbandingan momen yang

menyearahkan dengan medan ini bergantung pada kekuatan medan dan pada

temperaturnya. Pada medan magnetic luar yang kuat pada temperatur yang

sangat rendah, hamper seluruh momen akan diserahkan dengan medannya.

(willian, 2003).

Gambar 2.1 Arah domain-domain dalam bahan paramagnetik sebelum diberi

medan magnet luar

Bahan ini jika diberi medan magnet luar, elektron-elektronnya akan

berusaha sedemikian rupa sehingga resultan medan magnet atomisnya searah

dengan medan magnet luar. Sifat paramagnetik ditimbulkan oleh momen

magnetik spin yang menjadi terarah oleh medan magnet luar.

Gambar 2.2 Arah domain dalam bahan paramagnetik setelah diberi

medan magnet luar

2.3.3. Bahan Ferromagnetik

Bahan ferromagnetik adalah bahan yang mempunyai resultan medan atomis

besar. Hal ini terutama disebabkan oleh momen magnetik spin elektron. Pada

bahan ferromagnetik banyak spin elektron yang tidak berpasangan, misalnya pada

atom besi terdapat empat buah spin elektron yang tidak berpasangan.

Masing-masing spin elektron yang tidak berpasangan ini akan memberikan medan

magnetik, sehingga total medan magnetik yang dihasilkan oleh suatu atom lebih

besar.

Feromagnetik merupakan bahan yang memiliki nilai suseptibilitas

magnetic χm Positif yang sangat tinggi.Dalam bahan ini sejumlah kecil medan magnetic luar dapat menyebabkan derajat penyerahan yang tinggi pada momen

dipol magnetic atomnya.Dalam beberapa kasus,penyearahan ini dapat bertahan

sekalipun medan pemagnetannya telah hilang.Ini terjadi karena momen dipol

magnetic atom dari bahan-bahan feromagnetik ini mengarahkan gaya-gaya yang

kuat pada atom tetangganya sehingga dalam daerah ruang yang sempit momen

ini diserahkan ini disebut daerah magnetic.Dalam daerah ini,semua momen

magnetic diserahkan,tetapi arah penyearahnya beragam dari daerah sehingga

momen magnetic total dari kepingan mikroskopik bahan feromagnetik ini adalah

nol dalam keadaan normal (willian, 2003).

Gambar 2.3 Arah domain dalam bahan ferromagnetik.

Bahan ini juga mempunyai sifat remanansi, artinya bahwa setelah medan

magnet luar dihilangkan, akan tetap memiliki medan magnet, karena itu bahan ini

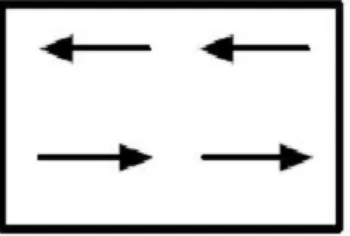

2.3.4. Anti Ferromagnetik

Jenis ini memiliki arah domain yang berlawanan arah dan sama pada kedua

arah. Arah domain magnet tersebut berasal dari jenis atom sama pada suatu kristal.

Pada unsur dapat ditemui pada unsur cromium, tipe ini memiliki arah

domain yang menuju dua arah dan saling berkebalikan. Jenis ini memiliki

temperature curie yang rendah sekitar 37 ºC untuk menjadi paramagnetik.

Gambar 2.4. Arah domain dalam bahan anti ferromagnetik

Pada bahan anti ferromagnetik terjadi peristiwa kopling mome magnetik

diantara atom-atom atau ion –ion yang berdekatan. Peristiwa kopling tersebut

menghasilkan terbentuknya orientasi spin yang antiparalel. Suseptibilitas bahan

anti ferromagnetik adalah kecil dan bernilai positif. Contoh bahan anti

ferromagnetic adalah : MnO2,MnO,dan FeO. (Nicola,2003).

2.3.5 Ferrimagnetik

Jenis tipe ini hanya dapat ditemukan pada campuran dua unsur antara

paramagnetic dan ferromagnetik seperti magnet barium ferit dimana barium (Ba)

adalah jenis paramagnetik dan ferit (Fe) adalah jenis unsur yang termasuk dalam

kategori ferromagnetik .

Ciri khas material ferrimagnetik adalah adanya momen dipol yang

besarnya tidak sama dan berlawan arah. Sifat ini muncul karena atom-atomnya

penyusunnya misalnya (A dan B) mempunyai dipole dengan ukuran yang berbeda

dan arahnya berlawanan. Material ini dapat mempunyai magnetisasi walau dalam

keadan tanpa medan luar sekalipun. Sehingga banyak diaplikasikan untuk medan

magnetik dengan frekuensi tinggi. Ferrimagnetik , material yang mempunyai

Gambar 2.5 Tabel Periodik Menunjukkan Tipe Magnet Tiap elemen. (I.R.Harris,2002)

2.4. Klasifikasi Magnet Material

Material magnetik diklasifikasikan menjadi dua yaitu material magnetik lemah

atau soft magnetic materials dan material magnetik kuat atau hard magnetic

materials. Penggolongan ini berdasarkan kekuatan medan koersifnya. Hal ini lebih jelas digambarkan dengan diagram histerisis atau hysteresis loop. (Hilda

Ayu, 2013)

1. Magnet lunak (soft magnetic material) yaitu material yang sifat magnetnya

sementara. Material soft magnetik mudah mengalami magnetisasi dan

demagnetisasi. Bentuk kurva hysterisis material soft magnetik pipih karena

energi yang hilang saat proses magnetisasi rendah sehingga koersifitasnya

2. Magnet keras (hard magnetic material) yaitu material yang sifat magnetnya

permanen. Bentuk kurvanya cembung karena energi yang hilang pada saat

magnetisasi tinggi.

Gambar 2.6 Histeris material magnet (a) Material magnet lunak, (b) Material

Magnet keras. (Sumber: Hilda Ayu, 2013).

2.4.1. Magnet Permanen

Magnet Permanen adalah suatu bahan yang dapat menghasilkan medan magnet

yang besarnya tetap tanpa adanya pengaruh dari luar atau disebut magnet alam

karena memiliki sifat kemagnetan yang tetap. Jenis magnet permanen yang

diketahui terdapat pada :

1. Magnet Neodymium, merupakan magnet tetap yang paling kuat. Magnet

neodymium ( juga dikenal sebagai NdFeB, NIB, atau magnet Neo), merupakan

sejenis magnet tanah jarang terbuat dari campuran logam neodymium.

2. Magnet Samarium – Cobalt : salah satu dari dua jenis magnet bumi yang langka,

merupakan magnet permanen yang kuat tebuat dari paduan samarium cobalt.

3. Magnet Keramik, misalnya Barium Hexaferrite .

4. Plastic Magnet dan Magnet Alnico.

Tabel 2.1. Perbandingan Karakteristik Magnet Permanen.

Material Induksi Remanen(Br)T

Koersifitas(Hc) MA/m

EnergiProduk (BHmax)

SrFerit 0,43 0,20 34

Alnico 5 1,27 0,05 44

Sm2Co17 1,05 1,30 208

2.4.1.1. Magnet Permanen NdFeB

Magnet NdFeB adalah jenis magnet permanen rare earth (tanah jarang) yang

memiliki sifat magnet yang baik, seperti pada nilai induksi remanen, koersitifitas,

dan energy produk yang lebih tinggi bila dibandingkan dengan magnet permanen

lainnya.

Gambar 2.7 Magnet Permanen NdFeB

Karakteristik magnet yang dimiliki NdFeB lebih baik bila

dibandingkan dengan magnet permanen lainnya, seperti Ferit, Alnico dan

Samarium Cobalt. BHmax yang dimiliki dapat berkisar antara 30 MGOe sampai

dengan 52 MGOe. Karena memiliki karakteristik magnet yang tinggi, maka

dalam aplikasinya magnet NdFeB memiliki dimensi dan volume yang kecil.

Dalam beberapa aplikasi, magnet ini juga dapat menggantikan penggunaan

magnet Samarium Cobalt, khususnya penggunaan pada suhu kurang dari 80˚C.

(Irasari & Idayanti, 2007).

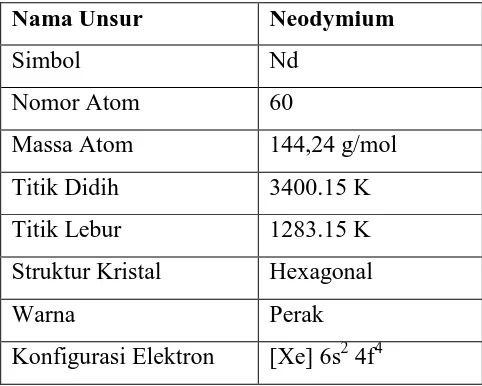

2.4.1.1.1 Unsur Pemadu Pada Magnet NdFeB A. Neodymium (Nd)

Neodymium merupakan salah satu dari unsur tanah jarang yang memiliki simbol

Nd dan nomor atom 60. Neodymium ditemukan pada tahun 1885 oleh kimiawan

Jerman Carl Auer von Welsbach. Neodymium tidak ditemukan secara alami dalam

bentuk logam, namun dalam bentuk mineral yang merupakan campuran oksida.

Neodymiummerupakan unsur yang cukup umum, tidak jarang dari cobalt,nikel,

dan tembaga. (Lya Oktavia, 2014)

Gambar 2.8. Struktur Atom Unsur Neodymium

Unsur - unsur lantanida atau lanthanos dikenal dengan nama fourteen

element, karena jumlahnya 14 unsur, seperti Cerium (Ce), Praseodymium (Pr),

Neodymium (Nd), Promhetium (Pm), Samarium (Sm), Europium (Eu),

Gadolinium (Gd), Terbium (Tb), Dysprosium (Dy), Holmium (Ho), Erbium (Er),

Thulium (Tm), Tyerbium(Yb), dan Lutetium (Lu). Unsur ini digunakan dalam

keramik untuk warna glasir, dalam paduan untuk magnet permanen, untuk lensa

khusus dengan praseodymium. Juga untuk menghasilkan terang kaca ungu dan

kaca khusus yang menyaring radiasi inframerah. (Nurul Anwar, 2011)

Nama Unsur Neodymium

Simbol Nd

Nomor Atom 60

Massa Atom 144,24 g/mol

Titik Didih 3400.15 K

Titik Lebur 1283.15 K

Struktur Kristal Hexagonal

Warna Perak

Konfigurasi Elektron [Xe] 6s2 4f4

Tabel 2.2 Informasi Dasar Unsur Neodymium

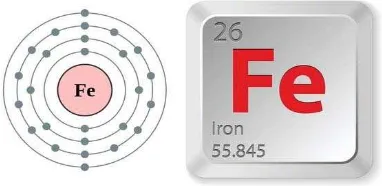

B. Besi (Fe)

Besi adalah unsur kimia dengan simbol Fe (dari bahasa Latin: zat besi). Dan

nomor atom 26 Ini merupakan logam dalam transisi deret pertama. Besi

dibumi. Ini adalah massa elemen paling umum di Bumi, membentuk banyak

[image:30.595.189.380.147.240.2]inti luar dan dalam bumi.

Gambar 2.9.Struktur Atom Unsur Besi

Besi juga diketahui sebagai unsur yang paling banyak membentuk dibumi,

yaitu kira-kira 4,7 – 5 % pada kerak bumi. Kebanyakan besi terdapat dalam batuan

dan tanah sebagai oksidasi besi, seperti oksida besi magnetit( Fe3O4). Dari

mineral- mineral bijih besi magnetite adalah mineral dengan kandungan Fe

paling tinggi, terdapat dalam jumlah kecil. Sementara hematite merupakan

mineral bijih utama yang dibutuhkan dalam industri besi.(Syukri, 1999).

Nama Unsur Besi

Simbol Fe

Nomor Atom 26

Massa Atom 55.845 g/mol

Titik Didih 3143 K

Titik Lebur 1811K

Struktur Kristal BCC

Warna Perak keabu- abuan

Konfigurasi Elektron [Ar] 3d6 4s2

Tabel 2.3 Informasi Dasar Unsur Besi / Iron C. Boron (B)

Boron merupakan unsur yang sangat keras dan menunjukkan sifat

semikonduktor, dan sangat tahan terhadap panas. Boron dalam bentuk kristal yang

sangat reaktif. Boron adalah unsur golongan 13 dengan nomor atom lima. Boron

[image:30.595.180.424.413.603.2]merupakan unsur metaloid dan banyak ditemukan dalam biji borax. Unsur ini tidak

[image:31.595.221.397.126.209.2]pernah ditemukan dialam bebas.

Gambar 2.10. Strukur Atom Unsur Boron

Nama Unsur Boron

Simbol B

Nomor Atom 5

Massa Atom 10.811 g/mol

Titik Didih 4200 K

Titik Lebur 2349 K

Struktur Kristal Trigonal

Warna Hitam

Konfigurasi Elektron [He] 2s2 2p1

Tabel 2.4 Informasi Dasar Unsur Boron

2.4.1.1.2 Karakteristik Magnet NdFeB Terhadap Temperatur

Magnet NdFeB mudah di demagnetisasi pada temperature tinggi, artinya sifat

kemagnetan NdFeB mudah hilang pada temperatur tinggi, tetapi akan meningkat

pada temperatur rendah. Pada tabel 2.4 dapat dilihat bahwa temperature operasi

maksimum adalah 200 ˚C. Beberapa cara yang dapat mempengaruhi agar magnet

ini dapat digunakan pada temperatur tinggi yaitu bentuk geometri. Magnet dengan

bentuk yang lebih tipis akan lebih mudah didemagnetisasi dibandingkan dengan

bentuk yang lebih tebal. Bentuk magnet piring datar dan yokes lebih

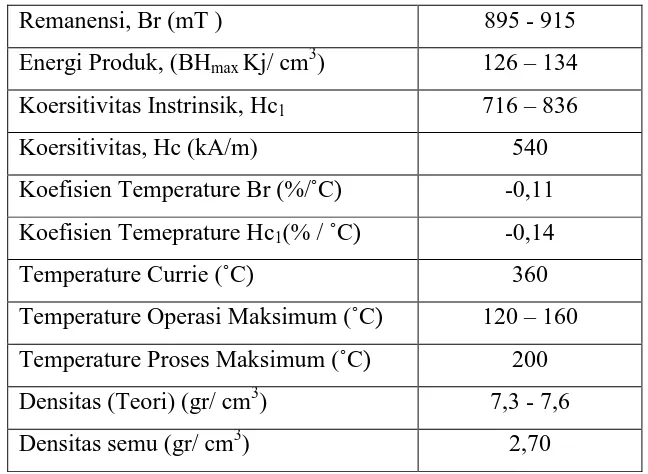

[image:31.595.182.423.257.448.2]2.4.1.1.3 Sifat Fisis Magnet NdFeB

[image:32.595.130.454.186.423.2]Sifat Fisis magnet NdFeB adalah seperti tabel dibawah ini :

Tabel 2.5 Sifat Fisis Magnet NdFeB

Remanensi, Br (mT ) 895 - 915

Energi Produk, (BHmax Kj/ cm3) 126 – 134 Koersitivitas Instrinsik, Hc1 716 – 836

Koersitivitas, Hc (kA/m) 540

Koefisien Temperature Br (%/˚C) -0,11

Koefisien Temeprature Hc1(% / ˚C) -0,14

Temperature Currie (˚C) 360

Temperature Operasi Maksimum (˚C) 120 – 160

Temperature Proses Maksimum (˚C) 200

Densitas (Teori) (gr/ cm3) 7,3 - 7,6

Densitas semu (gr/ cm3) 2,70

2.4.2. Magnet Remanen

Magnet remanen adalah suatu bahan yang hanya dapat menghasilkan medan

magnet yang bersifat sementara. Medan magnet remanen dihasilkan dengan cara

mengalirkan arus listrik atau digosok-gosokkan dengan magnet alam. Bila suatu

bahan pengantar dialiri arus listrik, besarnya medan magnet yang dihasilkan

tergantung pada besar arus listrik yang dialirkan. Medan magnet remanen yang

digunakan dalam praktek kebanyakan dihasilkan oleh arus dalam kumparan yang

berinti besi. Agar medan magnet yang dihasilkan cukup kuat, kumparan diisi

dengan besi atau bahan sejenis besi dan sistem ini dinamakan electromagnet.

Keuntungan electromagnet adalah bahwa kemagnetannya dapat dibuat sangat kuat,

tergantung dengan arus yang dialirkan. Dan kemagnetannya dapat dihilangkan

dengan memutuskan arus listriknya. Keuntungan elektromagnet adalah bahwa

kemagnetannya dapat dibuat sangat kuat, tergantung dengan arus yang dialirkan.

Dan kemagnetannya dapat dihilangkan dengan memutuskan arus listriknya (Afza,

2.5 Mecahnical Milling

Mechanical Milling atau dipendekkan milling adalah suatu penggilingan mekanik dengan suatu proses penggilingan bola dimana suatu serbuk yang ditempatkan

dalam suatu wadah penggilingan di giling dengan cara dikenai benturan bola-bola

berenergi tinggi. Proses ini merupakan metode pencampuran yang dapat

menghasilkan prosuk yang sangat homogen. Proses milling disini selain bertujuan

untuk memperoleh campuran yang homogen juga dapat memperoleh partikel

campuran yang realtif lebih kecil sehingga dapat diharapkan sifat magentic dari

bahan NdFeB. (F. Izuni, 2012)

Dalam mekanik milling serbuk akan dicampur dalam suatu chamber

(ruangan) dan dikenai energi tinggi terjadi deformasi yang berulang –ulang

sehingga terjadi partikel – partikel yang lebih kecil dari sebelumnya. Akibat dari

tumbukkan pada tiap tipe dari unsur partikel serbuk akan menghasilkan bentuk

yang berbeda juga, untuk bahan yang ulet, sebelum terjadi fracture akan mnjadi

flat atau pipih terlebih dahulu, sedangkan untuk bahan yang getas akan langsung

terjadi fracture dan menjadi partikel serbuk yang lebih kecil. Saat dua bola

bertumbukan berulang ulang menyebabkan terjadinya penggabungan

alloying.(Suryanarayana ,2003). Proses Milling memiliki dua metode yaitu :

Metode Dry Milling dan Metode Wet Milling. Dalam metode dry milling proses

milling untuk menghindari terjadinya proses oksidasi dilakukan pemberian gas

innert seperti argon atau nitogen. Sedangkan dalam wet milling untuk menghindari

terjadinya oksidasi maka selama proses milling diberi campuran toulene.

Adapun parameter yang memengaruhi proses milling antara lain adalah :

2.5.1 Tipe Milling

Tipe-tipe milling berbeda dari peralatan milling yang digunakan untuk

menghaluskan ukuran partikel serbuk. Perbedaannya terletak pada kapasitasnya,

efisiensi milling, dan kecepatan putar jar milling. Tipe – tipe milling tersebut,

antara lain : Rotary Ball Mill, High Energy Milling, SPEX Shaker Milling,Ball

Mill Planetary Ball Mill, Attritor Mill. Namun pada penelitian ini tipe milling yang

Ball Mill adalah salah satu jenis mesin penggiling yang digunakan untuk

menggiling suatu bahan material menjadi bubuk yang sangat halus. Mesin ini

sangat umum digunakan untuk proses mechanical milling. Secara umum prinsip

kerjanya yaitu dengan cara mengahancurkan campuran serbuk melalui mekanisme

pembenturan bola –bola giling yang bergerak mengikuti pola gerakan wadahnya

yang berbentuk elips tiga dimensi inilah yang memungkinkan pembentukan

partikel –partikel serbuk berkala mikrometer sampai nanometer akibat tingginya

frekuensi tumbukan. Tingginya frekuensi tumbukan yang terjadi antara campuran

serbuk dengan bola –bola giling disebabkan karena wadahnya yang berputar

dengan kecepatan tinggi yaitu lebih dari 800 rpm. (Nurul T. R. Agus S , 2007).

2.5.2 Bahan Baku

Bahan baku yang digunakan dalam proses penggilingan adalah serbuk. Ukuran

serbuk yang digunakan umumnya berkisar antara 1 mm – 20 mm. Semakin kecil

ukuran partikel yang digunakan, maka proses penggilingan akan semakin efektif

dan efisien. Selain itu serbuk yang digunakan juga harus memiliki kemurnian yang

sangat tinggi. Namun ukuran tidakalah terlalu kritis, asalkan ukuran material itu

haruslah lebih kecil dari ukuran bola grinda. Ini disebabkan karena ukuran partikel

serbuk akan berkurang dan akan mencapai ukuran mikron setelah dimilling

beberapa jam. Selain itu serbuk yang dimilling dengan cairan misalanya dengan

toluene dan dikenal dengan penggilingan basah. Dan telah dilaporkan bahwa

kecepatan atmosfir lebih cepat selama proses penggilingan basah daripada

penggilingan kering. Kerugian dari penggilingan basah adalah meningkatnya

kontaminasi serbuk .(C .Suryanarayana, 2001).

2.5.3 Bola Gilling

Fungsi bola gilling dalam proses penggilingan adalah sebgai penghancur serbuk

atau digunakan sebagai pengecil ukuran partikel serbuk NdFeB. Oleh karena itu,

material pembentuk bola giling harus memiliki kekerasan yang tinggi agar tidak

terjadi kontaminasi saat terjadi benturan dan gesekan antara serbuk , bola dan

wadah penggilingan. Ukuran bola yang dapat digunakan dalam prose milling ini

akan dipadu. Bola yang akan digunakan harus memilki diameter yang lebih besar

dibandingkan dengan diameter serbuknya.

Rasio berat bola serbuk / ball powder ratio (BPR) adalah variabel yang

penting dalam proses milling, rasio berat – serbuk mempunyai pengaruh yang

signifikan terhadap waktu yang dibutuhkan untuk mencapai fasa tertentu dari

bubuk yang dimilling. Semakin tinggi BPR semakin pendek waktu yang

dibutuhkan. Hal ini dikarenakan peningkatan berat bola tumbukkan persatuan

waktu meningkat dan konsekuensinya adalah banyak energi yang ditransfer ke

partikel sebuk dan proses milling berjalan lebih cepat.

2.5.4 Wadah Penggilingan

Wadah penggilingan merupakan media yang akan digunakan untuk menahan

gerakan bola – bola giling dan serbuk ketika proses penggilingan berlangsung.

Akibat yang ditimbulkan dari proses penahan gerak bola –bola giling dan serbuk

tersebut adalah terjadinya benturan antara bola – bola giling, serbuk dan wadah

penggilingan sehingga menyebabkan terjadinya proses penghancuran serbuk. (C.

Suryanarayana , 2001 ).

2.5.5 Kecepatan Milling

Besar kecepatan maksimum tiap tipe milling akan berbeda, ketika perputaran ball

mill semakin cepat, maka energi yang dihasilkan juga akan semakin besar. Tetapi

disamping itu, design dari milling ada pembatasan kecepatan yang harus

dilakukan. Sebagai contoh pada ball mill, meningkatkan kecepatan akan

mengakibatkan bola yang ada di dalam chamber juga akan semakin cepat

pergerakannya, tenaga yang dihasilkan juga besar. Tapi jika kecepatan melebihi

kecepatan kritis maka akan terjadi pinned pada dinding bagian dalam sehingga

bola – bola tidak jatuh sehingga tidak menghasilkan gaya impact yang optimal.

Hal ini akan berpengaruh ke waktu yang dibutuhkan untuk mencapai hasil yang

2.5.6 Waktu Milling

Waktu Milling merupakan salah satu parameter yang penting utuk milling pada

serbuk. Pada umumnya waktu dipilih untuk mencapai posisi tepatnya antara

pemisahan dan pengelasan partikel serbuk untuk memudahkan mamadukan logam.

Variasi waktu yang diperlukan tergantung pada tipe milling yang digunakan ,

pengaturan milling, intensitas milling BPR, dan temperatur pada milling. Pada

umumnya dihitung waktu yang diambil untuk mencapai kondisi yang tepat, yaitu

jangka pendek untuk energi milling yang tinggi, dan jangka waktu lama ketika

dengan energi milling yang rendah. Waktu yang dibutuhkan lebih sedikit untuk

BPR dengan nilai – nilai yang tinggi dan waktu yang lama untuk BPR dengan nilai

rendah . (Suryanarayana , 2003).

2.6. Proses Kompaksi

Penekanan adalah salah satu cara untuk memadatkan serbuk menjadi

bentuk yang diinginkan. Terdapat beberapa metode penekanan, diantaranya,

penekanan dingin (cold compaction) dan penekanan panas (hot compaction).

Penekanan terhadap serbuk dilakukan agar serbuk dapat menempel satu dengan

lainnya sebelum ditingkatkan ikatannya dengan proses sintering. Dalam proses

pembuatan suatu paduan dengan metode metalurgi serbuk, terikatnya serbuk

sebagai akibat adanya interlocking antar permukaan, interaksi adesi-kohesi, dan

difusi antar permukaan.

Ada 2 macam metode kompaksi, yaitu :

a.Cold Compressing ,yaitu pendekatan dengan temperatur kamar. Metode ini

dipakai apabila bahan yang digunakan mudah teroksidasi.

b.Hot Compressing ,yaitu penekanan dengan temperature diatas temperature

kamar. Metode ini dipakai apabila bahan yang digunakan tidak mudah

teroksidasi.

Pada proses kompaksi, gaya gesek yang terjadi antar partikel yang digunakan dan

antar partikel komposit dengan dinding cetakan akan mengakibatkan kerapatan

terjadinya perbedaan kerapatan, maka pada saat kompaksi digunakan pelumas

yang bertujuan untuk mengurangi gesekan antara partikel dan dinding cetakan.

2.7 Karakterisasi

Untuk mengidentifikasi suatu material , maka harus dilakukan karakterisasi

terhadap material tersebut. Sehingga secara fisis material tersebut dapat dibedakan

dengan material lainnya. Oleh karena itu maka dilakukan analisa ukuran partikel

serbuk NdFeB menggunakan PSA,Analisa struktur serbuk magnet NdFeB dengan

XRD, pengamatan mikrostruktur magnet NdFeB menggunakan SEM, analisa sifat

magnet pelet magnet NdFeB menggunakan Gaussmeter, Analisa sifat magnetik

bahan dengan menggunakan VSM.

2.7.1 Particle Size Analyzer (PSA)

Ada beberapa cara yang bisa digunakan untuk mengeathuui ukuran suatu

partikel yaitu :

1. Metode Ayakan (Sieve Analyses)

2. Laser Diffraction ( LAS)

3. Metode Sedimentasi

4. Electronical Zone Sensing (EZS)

5. Metode Kromotografi

6. Analisa Gambar (Mikrografi)

7. Ukuran Aerosol submicron dan perhitungan.

Sieve analyses (analisis ayakan) dalam dunia farmasi sering kali digunakan

dalam bidang mikromeritik. Yaitu ilmu (bagaimana konektifitas antara kalimat

sebelum dan sesudah) yang mempelajari tentang ilmu dan teknologi partikel kecil.

Metode yang paling umum digunakan adalah analisa gambar (mikrografi). Metode

ini meliputi metode mikroskopi dan metode holografi. Seiring dengan

berkembangnya ilmu pengetahuan yang lebih mengarah ke era nanoteknologi, para

peneliti mulai menggunakan Laser Diffraction (LAS). Metode ini dinilai lebih

akurat untuk bila dibandingkan dengan metode analisa gambar maupun metode

ayakan (sieve analyses), terutama untuk sample-sampel dalam orde nanometer

Pengukuran partikel dengan menggunakan PSA biasanya menggunakan

metode basah. Metode ini dinilai lebih akurat jika dibandingkan dengan metode

kering ataupun pengukuran partikel dengan metode ayakan dan analisa gambar.

Terutama untuk sampel-sampel dalam orde nanometer dan submicron yang

biasanya memliki kecenderungan aglomerasi yang tinggi. Hal ini dikarenakan

partikel didispersikan ke dalam media sehingga partikel tidak saling beraglomerasi

(menggumpal). Dengan demikian ukuran partikel yang terukur adalah ukuran dari

single particle. Selain itu hasil pengukuran dalam bentuk distribusi, sehingga hasil

pengukuran dapat diasumsikan sudah menggambarkan keseluruhan kondisi

sampel. Beberapa analisa yang dilakukan, antara lain:

1) Menganalisa ukuran partikel.

2) Menganalisa nilai zeta potensial dari suatu larutan sample

3) Mengukur tegangan permukaan dari partikel clay bagi industri kerami

dan sejenisnya. Dimana hal ini akan berpengaruh pada struktur lapisan

clay. Struktur lapisan clay ini sangat berpengaruh pada metode slip

casting.

4) Mengetahui zeta potensial coagulant untuk proses coagulasi partikel

pengotor bagi industri WTP (Water Treatment Plant)

5) Mengetahui ukuran partikel tegangan permukaan dari densitas pada

emulsi yang digunakan pada produk-produk industri beverage.

Keunggulan penggunaan Particle Size Analyzer (PSA) untuk mengetahui

ukuran partikel:

1) Lebih akurat. Pengukuran partikel dengan menggunakan PSA lebih

akurat jika dibandingkan dengan pengukuran partikel dengan alat lain

seperti XRD ataupun SEM. Hal ini dikarenakan partikel didispersikan

ke dalam media sehingga ukuran partikel yang terukur adalah ukuran

dari single particle.

2)Hasil pengukuran dalam bentuk distribusi, sehingga dapat

menggambarkan keseluruhan kondisi sample.

3) Rentang pengukuran dari 0,6 nanometer hingga 7 mikrometer. (Rusli,

2.7.2. Densitas

Densitas merupakan ukuran kepadatan dari suatu material atau sering

didefinisikan sebagai perbandingan antara massa (m) dengan volume (v) dalam

hubungannya dapat dituliskan sebagai berikut:

ρ

=

��

(2.1)

dimana : ρ = Densitas ( gram / cm3) m= massa sampel (gram)

v = Volume Sampel (cm3)

Densitas bahan merupakan suatu parameter yang dapat memberikan

informasi keadaan fisika dan kimia suatu bahan.

2. 7.3 X R D (X – Ray Difractomer)

X-Ray Diffractometer adalah alat yang dapat memberikan data-data difraksi dan

kuantitas intensitas difraksi pada sudut-sudut difraksi (2θ) dari suatu bahan.

Tujuan dilakukannya pengujian analisis struktur kristal adalah untuk mengetahui

perubahan fase struktur bahan dan mengetahui fase-fase apa saja yang terbentuk

selama proses pembuatan sampel uji. Tahap pertama yang dilakukan dalam analisa

sinar-X adalah melakukan analisa pemeriksaan terhadap sampel x yang belum

diketahui strukturya. Sampel ditempatkan pada titik focus hamburan sinar- X yaitu

tepat ditengah-tengah plate yang digunakan sebagai tempat yaitu sebuah plat tipis

yang berlubang ditengah berukuran sesuai dengan sampel (pellet) dengan perekat

pada sisi baliknya. (Sholihah & Zainuri, 2012).

2.7.3.1 Komponen Dasar XRD : Tiga komponen dasar XRD yaitu :

1. Sumber Sinar – X

Sinar – X merupakan salah satu bentuk radiasi elektromagnetik yang mempunyai

Energi anatara 200 eV- 1 MeV dengan panjang gelombang anatar 0,5 – 2,5 Ȧ.

Panjang gelombangnya hampir sama dengan jarak antara atom dalam kristal,

menyebabkan sinar – X menjadi salah satu teknik dalam analisa mineral.

Sartono (2006) mengemukakan bahwa material uji (specimen) dapat digunakan

bubuk(powder) biasanya 1 mg.

3. Detektor

Sebelum sinar –X sampai kedetektor melalui proses optik. Sinar –X yang panjang gelombangnya λ dengan intensitas I mengalami refleksi dan menghasilkan sudut difrkasi 2ϴ (Sartono , 2006).

2.7.3.2 Prinsip Kerja X R D

Prinsip dasar dari XRD adalah hamburan elektron yang mengenai permukaan

kristal. Bila sinar dilewatkan ke permukaan kristal, sebagian sinar tersebut akan

terhamburkan dan sebagian lagi akan diteruskan ke lapisan berikutnya. Sinar yang

dihamburkan akan berinterferensi secara konstruktif (menguatkan) dan destruktif

(melemahkan). Hamburan sinar yang berinterferensi inilah yang digunakan untuk

analisis.Difraksi sinar X hanya akan terjadi pada sudut tertentu sehingga suatu zat

akan mempunyai pola difraksi tertentu. Pengukuran kristalinitas relatif dapat

dilakukan dengan membandingkan jumlah tinggi puncak pada sudut-sudut tertentu

dengan jumlah tinggi puncak pada sampel standar.

Di dalam kisi kristal, tempat kedudukan sederetan ion atau atom disebut

bidang kristal. Bidang kristal ini berfungsi sebagai cermin untuk merefleksikan

sinar –X yang datang. Posisi dan arah dari bidang kristal ini disebut indeks miller.

Setiap kristal memiliki bidang kristal dengan posisi dan arah yang khas, sehingga

jika disinari dengan sinar –X pada analisis XRD akan memberikan difraktogram

yang khas pula. Dari data XRD yang diperoleh, dilakukan identifikasi

puncakpuncak grafik XRD dengan cara mencocokkan puncak yang ada pada

grafik tersebut dengan database ICDD. Dan dapat juga diketahui % Volume fasa

yang dicari, yaitu untuk mengetahui berapa persen fasa mayor dan fasa minor.

Dengan persamaan sebagai berikut :

%Vol.Fasa Yang dicari = ���������� ���� ���� ������

2.7.4 S E M (Scanning Electron Microscope)

Scanning Electron Microscope atau SEM merupakan mikroskop electron yang

banyak digunakan dalam ilmu pengetahuan material. SEM banyak digunakan

karena memiliki kombinasi yang unik, mulai dari persiapan specimen yang simple

dan mudah, kapabilitas tampilan yang bagus serta flesibel. SEM digunakan pada

sampel yang tebal dan memungkinkan untuk dianalisis permukaan. Pancaran

berkas yang jatuh pada sampel akan dipantulkan dan didifraksikan. Adanya

elektron yang terdifraksi dapat diamati dalam bentuk pola-pola difraksi. Elektron

memiliki resolusi yang lebih tinggi daripada cahaya. Cahaya hanya mampu

mencapai 200 nm sedangkan elektron bias mencapai resolusi sampai 0,1- 0,2 nm.

Dibawah ini diberikan perbandingan hasil gambar mikroskop cahaya dengan

[image:41.595.184.398.333.609.2]elektron.

Gambar 2.11 Skema Prinsip Dasar SEM

Disamping itu, dengan menggunakan elektron juga bisa mendapatkan

beberapa jenis pantulan yang berguna untuk keperluan karakterisasi. Jika elektron

mengenai suatu benda maka akan timbul dua jenis pantulan yaitu pantulan elastis

dan pantulan non elastis. Pada sebuah mikroskop electron (SEM) terdapat

beberapa peralatan utama antara lain :

1. Piston elektron, biasanya berupa filament yang terbuat dari unsur yang

2. Lensa untuk elektron, berupa lensa magnetis karena elektron yang

bermuatan negatif dapat dibelokkan oleh medan magnet.

3. Sistem vakum, karena elektron sangat kecil dan ringan maka jika ada

molekul udara yang lain elektron yang berjalan menuju sasaran akan terpencar

oleh tumbukan sebelum mengenai sasaran sehingga menghilangkan molekul

udara menjadi sangat penting.

Prinsip kerja dari SEM sebagai berikut :

1. Sebuah piston electron memproduksi sinar electron dan dipercepat dengan

anoda.

2. Lensa magnetik memfokuskan elektron menuju ke sampel

3. Sinar electron yang terfokus memindai (scan) keseluruhan sampel dengan

diarahkan oleh koil pemindai

4. Ketika elektron mengenai sampel maka sampel akan mengeluarkan elektron

baru yang akan diterima oleh detektor dan dikirim ke monitor( CRT).

Ada beberapa sinyal yang penting yang dihasilkan oleh SEM. Dari pantulan

inelastis didapatkan sinyal elektron sekunder dan karakteristik sinar X, sedangkan

dari pantulan elastis didapatkan sinyal backscattered electron . Elektron sekunder

menghasilkan topografi dari benda yang dianalisa, permukaan yang tinggi

berwarna lebih cerah dari permukaan rendah. Sedangkan backscattered electron

memberikan perbedaan berat molekul dari atom-atom yang menyusun permukaan,

atom dengan berat molekul tinggi akan berwarna lebih cerah daripada atom

dengan berat molekul rendah.

2.7.5 VSM (Vibrating Sample Magnetometer)

Semua bahan mempunyai momen magnetikjika ditempatkan dalam medan

magnetik. Momen magnetik per satuan volume dikenal sebagai magnetisasi.

Secara prinsip ada dua metoda untuk mengukur besar magnetisasi ini, yaitu

metode induksi dan metode gaya. Pada metoda induksi, magnetisasi diukur dari

sinyal yang ditimbulkan diinduksikan oleh cuplikan yang bergetar dalam

lingkungan medan magnet pada sepasang kumparan. Sedangkan pada metoda gaya

pengukuran dilakukan pada besamya gaya yang ditimbulkan pada cuplikan yang

adalah merupakan salah satu alat ukuran magnetisasi yang bekerja berdasarkan

metoda induksi.

Vibrating Sample Magnetometer (VSM) merupakan salah satu jenis

peralatan yang digunakan untuk mempelajari sifat magnetik bahan. Dengan alat ini

akan dapat diperoleh informasi mengenai besaran-besaran sifat magnetik sebagai

akibat perubahan medan magnet luar yang digambarkan dalam kurva histeresis,

sifat magnetik bahan sebagai akibat perubahan suhu, dan sifat-sifat magnetik

sebagai fungsi sudut pengukuran atau kondisi anisotropik bahan. Salah satu

keistimewaan VSM adalah merupakan vibrator elektrodinamik yang dikontrol

menggunakan arus balik. Sampel dimagnetisasi dengan medan magnet homogen.

Jika sampel bersifat magnetik, maka medan magnet akan memagnetisasi sampel

dengan meluruskan domain magnet. Momen dipol magnet sampel akan

menciptakan medan magnet di sekitar sampel, yang biasa disebut magnetic stray

field. Ketika sampel bergetar, magnetic stray field dapat ditangkap oleh coil.

Medan magnet tersebar tersebut akan menginduksi medan listrik dalam coil yang

sebanding dengan momen magnetik sampel. Semakin besar momen magnetik,

maka akan menginduksi arus yang makin besar.

Dengan mengukur arus sebagai fungsi medan magnet luar, suhu maupun

orientasi sampel, berbagai sifat magnetik bahan dapat dipelajari. Dalam penelitian

ini, nilai magnetisasi diukur selain untuk mengetahui kemampuan magnetik

nanosfer yang dihasilkan juga untuk mendapatkan informasi komposisi nanosfer.

Karakterisasi Sifat Magnetik dengan VSM. Data yang diperoleh dari karakterisasi

sifat magnet berupa kurva histeresis dengan sumbu x merupakan medan magnet

yang menginduksi sampel dalam satuan Tesla dan sumbu y merupakan

magnetisasi sampel dalam satuan emu/gram.

2.7.6 Permeagraph

Untuk mengetahui sifat magnet, selain menggunakan gaussmeter dan

VSM, maka dapat juga diketahui dengan Permeagraph. Permeagraph sama halnya

dengan VSM yaitu untuk mengetahui kuat medan magnet cuplikan. Permeagraph

yang digunakan adalah Magnet-Physic Dr. Steingroever GmbH Permagraph C,

alat yang dapat menganalisis sampel dengan keluaran berupa kurva histerisis

(kurva yang dilengkapi dengan nilai induksi remanen atau Br dan gaya koersif atau

BAB 3

METODOLOGI PENELITIAN

3.1 Alat dan Bahan

3.1.1 Alat

Alat – alat yang digunakan dalam penelitian ini adalah :

1. Ball Milling

Berfungsi sebagai alat penggiling serbuk magnet NdFeB menjadi serbuk

yang sangat halus.

2. Vacum Oven Furnace

Berfungsi sebagai pengering sampel dan sebagai alat yang digunakan untuk

proses curing

3. Micro-Computer Universal Testing Machiness

Berfungsi untuk menekan pada proses cold compression sampel yang telah

dimasukkan ke dalam cetakan dengan kekuatan tekanan 70 kgf/cm2. 4. Magnet-Physic Dr Steingroever GmbH Impulse magnetizer K-Series

Berfungsi sebagai alat magnetisasi sampel magnet NdFeB

5. Fiber Glass Vacuum Desicator

Berfungsi sebagai tempat penyimpanan sampel agar tidak terkorosi

6. Glove Box

Berfungsi sebagai tempat penyimpanan sampel agar tidak terkorosi

7. Cetakan sampel terbuat dari baja

Berfungsi sebagai cetakan untuk sampel uji berbentuk silinder dengan

diameter 1 cm.

8. Neraca Digital 2 digit ( ACIS AD-600H )

Berfungsi untuk menimbang massa serbuk magnet NdFeB dengan ketelitian

0,01 g.

9. Neraca Digital 4 digit ( BP 221 S ISO 9001)

Berfungsi untuk menimbang massa serbuk magnet NdFeB dengan ketelitian

10.Beaker Glass

Berfungsi untuk menghomogenkan serbuk NdFeB dengan binder seluna.

11.Spatula

Berfungsi untuk memindahkan sampel

12.Pinset

Berfungsi sebagai penjepit atau mengambil sampel.

13.PSA Cilas (Particle Size Analyzer)

Berfungsi untuk menganalisa ukuran partikel serbuk magnet NdFeB

14.XRD (X-Ray Difractometer)

Berfungsi untuk menganalisa struktur serbuk magnet NdFeB.

15.SEM (Scanning Electron Microscope)

Berfungsi sebagai alat untuk mengamati mikrostruktur sampel bonded

magnet NdFeB

16.VSM (Vibrating Sample Magnetometer )Tipe OXFORD VSM l.2H. Berfungsi untuk mengetahui sifat magnetik material.

17.Gaussmeter

Berfungsi untuk menganalisa sifat magnet pelet magnet NdFeB.

18.Permeagraph

Berfungsi untuk mengukur kurva histerisis, melalui kurva histerisis ini

dapat diperoleh nilai : remanensi Br, Koercifitas Hic, dan energi produk

(BH)max.

20. Jangka Sorong Digital

Berfungsi Untuk mengukur Diameter dan Tebal dari Bulk/ pelet NdFeB

3.1.2. Bahan

Bahan – bahan yang digunakan dalam penelitian ini adalah :

1. Flakes NdFeB type N35H

Berfungsi sebagai bahan baku dalam pembuatan magnet permanen.

2. Celuna (WE-518)

Berfungsi sebagai pereket atau matrix pengikat bahan NdFeB

3. Toluen

Berfungsi sebagai pelarut dalam proses milling dengan metode wet

3.2 DIAGRAM ALIR PENELITIAN

Gambar 3.1 Skema Diagram Alir magnet NdFeB metode wet milling Variasi

Waktu Milling

Karakterisasi XRD Flakes NdFeB MURNI

Di Milling Dengan Ball Mill

Pengeringan dengan Oven Furnace Pada Suhu 180 0C

Karakterisasi PSA, XRD

Pencampuran Seluna (Serbuk + Seluna = 8 gram) serbuk 97% , Seluna 3 %

Cetak Isotropi P = 10 Ton (70 Kgf/cm2 )

Suhu Annealing T = 150,1700C, t = 1 Jam

Karakterisasi SEM - EDX

Magnetisasi (V = 1500 Volt)

Karakterisasi Sifat Magnet

( Gausmeter ,Permagraph, dan VSM) Sampel

WET MILLING (ditambah Toluene) 16 jam, 24 jam, 48 jam, dan 72 jam ditambah Toluene

Sampel Karakterisasi

3.3 Variabel Eksperimen 3.3.1 Variabel Penelitian

Variabel dari penelitian ini adalah waktu milling yang ditetapkan dengan

waktu 16 jam, 24 jam, 48 jam dan 72 jam dengan metode Wet Milling.

3.3.2 Variabel Percobaan yang diuji

Variabel yang digunakan dalam percobaan ini adalah :

a. Analisa Struktur Sampel

• PSA (Particle Size Analyzer)

• Bulk Density

• XRD (X-Ray Difractometer) b. Pengamatan Mikrostruktur sampel

• SEM (Scanning Electron Microscope) c. Sifat Magnet

• Gaussmeter

• VSM (Vibrating Sample Magnettometer)

• Permeagraph

3.4 Prosedur Penelitian

Prosedur yang dilakukan dalam pembuatan magnet NdFeB dengan variasi

waktu Ball Mill dimulai dengan proses miling, pembuatan sampel uji,magnetisasi

sampel magnet ,kemudian dilakukan pengujian atau karakterisasi meliputi analisa

ukuran diameter partikel serbuk magnet NdFeB, analisa struktur kristal serbuk

magnet dan sifat magnet serbuk.

3.4.1. Proses Milling

Untuk membuat magnet NdFeB disediakan bahan baku dibutuhkan yaitu

Flakes NdFeB tipe N35H. Bahan baku tersebut kemudian di milling dengan

menggunakan alat Ball Mill U.S.Stoneware CZ-14001. Prosedur kerja untuk

melakukan proses milling serbuk ini adalah sebagai berikut :

1. Bola – bola milling dan wadahnya dicuci menggunakan sabun dan pasir,

3. Untuk metode wet mill, bola – bola milling, serbuk dan toluen dimasukkan

ke dalam wadah milling dan dimilling selama 16 jam, 24 jam, 48 jam dan

72 jam

3.4.2. Pembuatan Sampel Uji

Pada Serbuk tanpa milling dan serbuk hasil proses milling dilakukan

pencampuran binder seluna sebanyak 3 % dan sampel 97 % (serbuk + seluna = 8

gram). Dari hasil pencampuran tersebut kemudian dibuat sampel pelet (Ø = 1 cm)

yang dikompaksi secara isotropi dengan gaya 10 tonf atau 70 kgf/cm2 menggunakan alat cetak micro – computer universal testing machines. Proses

kompaksi ditahan selama 2 menit untuk memperoleh sampel dngan kekuatan yang

mencukupi agar mudah dikeluarkan dari cetakan dan tidak hancur pada saat

dilakukan proses curing. Setelah sampel selesai dicetak kemudian dilakukan

proses curing menggunakan alat Vacum Oven Furnace dengan Temperatur 1700C dengan waktu penahanan 1 jam agar pelet menjadi keras dan siap untuk

dikarakterisasi.

3.4.3. Proses Magnetisasi

Setelah sampel magnet NdFeB dicetak, maka pada tahap terakhirnya,

sampel tersebut dimagnetisasi menggunakan Magnet-Physic Dr. Steingroever

GmbH Impulse magnetizer K-Series dengan V = 1500 volt dan I yang dihasilkan

sekitar 5,23 – 5,30 kA. Sampel magnet yang telah selesai dibuat tersebut

selanjutnya dikarakterisasi sifat fisis, sifat mekanik, dan sifat magnetiknya.

3.5. Pengujian

Pengujian yang dilakukan dalam penelitian ini meliputi : analisa ukuran diameter

partikel serbuk, analisa struktur serbuk, pengamatan mikrostruktur sampel pellet

NdFeB dan analisa sifat magnet serbuk NdFeB.

3.5.1 Analisa Struktur Sampel

3.5.1.1 Analisa Ukuran Diameter Partikel Serbuk Magnet NdFeB (P S A) Pada serbuk tanpa milling dan pada masing – masing serbuk hasil milling

(Particle Size Analyzer) merk cilas 1190. Mekanisme kerja dari PSA yakni

sebagai berikut :

1. Serbuk dimasukkan kedalam tabung PSA yang berisikan air sebanyak

ujung sepatula.

2. Dilihat pada komputer ukuran partikel dari 10 %, 50% dan 90 %.

3. Di simpan data pada flasdics.

3.5.1.2 Analisa Bulk Density Sampel Pelet NdFeB

Pengukuran Bulk Density pada penelitian ini menggunakan metode biasa,

yaitu sampel pelet NdFeB yang telah dikompaksi atau dicetak, di ukur massa bulk,

diameter dan tebal dari sampel tersebut. Kemudian dari penghitungan diameter dan

tebal didapatkan volume dari bulk tersebut. Maka untuk mencari nilai density

massa dibagi dengan volume seperti persamaan 2.1

3.5.1.3 Analisa Struktur Serbuk Magnet NdFeB ( X R D )

Analisa struktur magnet serbuk NdFeB dalam penelitian ini dilakukan

menggunakan alat XRD (X-Ray Difractometer). X-Ray Difraction adalah alat yang

dapat memberikan data – data difraksi dan kuantitas intensitas difraksi pada sudut

– sudut difraksi (2θ) dari suatu sampel. Tujuan dilakukannya pengujian analisis

struktur kristal adalah untuk mengetahui perubahan fasa struktur bahan dan

mengetahui fasa – fasa apa saja yang terbentuk selama proses pembuatan sampel

uji dengan variasi waktu milling.

3.5.2 Analisa Mikrostruktur Sampel

3.5.2.1. Pengamatan Mikrostruktur Sampel Pelet Magnet NdFeB (SEM) Bentuk dan ukuran partikel sampel pelet magnet NdFeB dapat diidentifikasi

berdasarkan data yang diperoleh dari alat ukur SEM (Scanning Electron

Microscope). Prosedur kerja untuk mengamati mikrostruktur suatu sampel pelet NdFeB adalah sebagai berikut :

1. Dibuka penutup sampel SEM

2. Diletakkan sampel didalam cawan yang telah diukur terlebih dahulu

ketingiannya (ketinggian sampel + holder)

3. Diarahkan penutup SEM masuk perlahan dan dipastikan sampel tidak

4. Sampel disinari dengan pancaran elektron sehingga sampel memancarkan

elektron turunan (secondary electron) dan elektron terpantul (back

scattered electron) yang dapat dideteksi dengan detector scintilator yang diperkuat sehingga timbul gambar pada layar CRT

5. Pemotretan dilakukan setelah dilakukan pengesetan pada bagian tertentu,

dari objek dan diatur perbesaran sehinga diperoleh foto sesuai yang

diinginkan

6. Gambar yang didapat selanjutnya diidentifikasi.

3.5.3 Analisa Sifat Magnet

3.5.3.1 Pengukuran Fluks Magnetik pelet NdFeB Dengan Gaussmeter

Analisa pengukuran fluks magnetik sampel pelet magnet NdFeB dalam

penelitian ini menggunakan Gaussmeter.Analisa fluks magnetik sampel pelet ini

dilakukan dengan cara mengambil sampel pelet dengan pinset dan sampel pelet

tersebut diletakkan diatas wadah yang dilapisi tissue kemudian ujung pendeteksi

(scan) Gaussmeter diletakkan diatas permukaan sampel pelet, langkah berikutnya

adalah menggerak - gerakkan ujung sensor pendeteksi (scan) yang ditempelkan

pada permukaan sampel pelet. Kemudian nilai densitas fluks magnetik yang

dihasilkan dapat dilihat pada display Gaussmeter tersebut, dan untuk mendapatkan

nilai fluks t