BAB 3 METODOLOGI PENELITIAN

3.1 Tempat dan Waktu Penelitian

3.1.1 Tempat Penelitian

Penelitian ini dilakukan di laboratorium Magnet, Pusat Penelitian Fisika- Lembaga Ilmu Pengetahuan Indonesia ( PPF-LIPI) Kawasan PUSPITEK Serpong, Tangerang Selatan.

3.1.2 Waktu penelitian

Penelitian ini dilaksanakan pada 06 Februari 2017- 06 Mei 2017

3.2 Alat dan Bahan

3.2.1 Alat

Peralatan yamg digunakan pada penelitian ini adalah : 1. Beaker glass

Berfungsi sebagai wadah tempat sampel 2. Spatula

Berfungsi sebagai alat untuk memindahkan sampel hasil milling yang berbentuk serbuk basah

3. Neraca Digital/ Timbangan digital 2 digit (ACIS AD-600H) Berfungsi sebagai alat untuk menimbang massa sampel Flakes NdFeB

4. Saringan

Berfungsi sebagai alat umtuk menyaring sampel setelah dimilling

5. Plastik Sampel

Berfungsi sebagai alat tempat menyimpan sampel

6. High-Energy Milling (HEM)

Berfungsi sebagai alat untuk menghaluskan (wet milling) bahan yang digunakan dengan tambahan cairan toluene

Berfungsi sebagai wadah NdFeB untuk dimilling 8. Bola Milling

Berfungsi sebagai pengaduk NdFeB saat dimilling 9. Tatakan Sampel

Berfungsi sebagai tempat meletakkan sampel NdFeB setelah selesai dikompaksi

10. Desicator (vacum)

Berfungsi sebagai tempat menyimpan sampel agar tidak teroksidasi dengan udara (oksigen).

11. Glove box

Berfungsi sebagai tempat menyimpan sampel 12. Cetakan (Moulding) sampel terbuat dari baja

Berfungsi sebagai cetakan untuk sampel uji berbentuk silinder dengan diameter 2 cm.

13. Vakum oven Furnace

Berfungsi sebagai pengeringan sampel dan sebagai alat yang digunakan untuk proses curing pada suhu 100o Celsius

14. Micro- Computer Universal Testing Machiness

Berfungsi untuk menekan pada proses cold compression sampel yan telah dimasukkan ke dalam cetakan dengan kekuatan tekanan 80 kgf/cm2

15. Magne-Physic Dr Steingrover Gmbtt Impulse Magnetizer K- Series

Berfungsi sebagai alat magnetisasi sampel magnet NdFeB 16. Jangka Sorong ( Digital caliper)

Berfungsi sebagai alat untuk mengukur diameter dan tebal sampel yang berbentuk peleng dengan tingkat ketelitian mencapai satu per seratus millimeter

11. Gaussmeter (Model GM-2)

18. Optical Microscope

Berfungsi sebagai alat untuk analisa mikrostruktur permukaan sampel

19. Vickers Hardness AMH43

Berfungsi sebagai alat untuk pengujian kekerasan sampel 20. Vibrating Sample Magnetizer (VSM 250 Electromagnetic)

Berfungsi sebagai alat untuk mengetahui sifat magnetik sampel

21. PSA Mikro ( Particle Size Analyzer)

Berfungsi untuk menganalisa ukuran partikel serbuk NdFeB

22. XRD ( X-Ray Difractometer)

Berfungsi untuk menganalisa struktur Kristal ( fasa ) dari serbuk NdFeB

3.2.2 Bahan

Bahan – bahan yang digunakan dalam penelitian ini adalah : 1. Flakes NdFeB

Berfungsi sebagai bahan baku dalam pembuatan sampel penelitian 2. Toluene

Berfungsi sebagai cairan yang ditambahkan pada aditif saat proses wet milling dan menghindari proses oksidasi pada sampel.

3. Celuna

3.3 Diagram Alir Penelitian

Diagram alir penelitian yang akan dilakukan adalah:

3.4 Variabel Experimen

3.4.1 Variabel Penelitian

Variabel dari penelitian ini adalah waktu milling yang ditetapkan dengan waktu 15 menit, 30 menit, 45 menit dan 60 menit dengan metode Wet Milling.

3.4.2 Variabel Percobaan yang diuji

Variabel yang dilakukan pada penelitian ini adalah: a. Analisa Struktur Sampel

• PSA (Particle Size Analyzer) • XRD (X-Ray Difractometer) b. Pengamatan Mikrostruktur sampel

• OM (Optik Mikroskopy) c. Sifat Fisis

• Densitas • vickers d. Sifat Magnet

• Gaussmeter

• VSM (Vibrating Sample Magnettometer)

3.5 Prosedur Penelitian

Preparasi serbuk Flakes NdFeB untuk pembuatan sampel bonded magnet NdFeB dilakukan menggunakan metode wet milling dengan variasi waktu milling. Tahap penelitian yang dilakukan dimulai dengan proses milling, analisa ukuran partikel serbuk magnet NdFeB, analisa struktur kristal serbuk NdFeB, analisa sifat magnetik, pembuatan sampel uji berbentuk pelet (pencampuran bahan baku, proses kompaksi, magnetisasi) dan pengujian. Tahap-tahap tersebut akan dijelaskan sebagai berikut.

3.5.1 Proses Milling

menggunakan milling HEM. Prosedur kerja untuk melakukan proses milling serbuk ini adalah sebagai berikut:

1. Bola – bola milling dan jar mill dicuci menggunakan sabun dan pasir, kemudian dikeringkan dengan menggunakan tisue

2. Bahan (flakes) dan bola – bola milling ditimbang dengan masing – masing massanya 10 gr NdFeB dan 80 gr bola atau dengan perbandingan 1 : 8.

3. Bola – bola milling dan flakes NdFeB kemudian dimasukkan ke dalam jar mill dan ditambahkan toluene sebelum ditutup jar millnya.

4. Proses milling dilakukan selama 15 menit, 30 menit, 45 menit dan 60 menit.

3.5.2 Pembuatan Sampel Uji Berbentuk Pelet

3.5.2.1 Pencampuran Bahan Baku

Bahan baku (flakes NdFeB) yang telah dimilling akan menjadi serbuk NdFeB. Kemudian hasil proses milling ditimbang dan dilakukan pencampuran binder celuna sebanyak 5% dan serbuk NdFeB 95% (serbuk + celuna = 5 gram). Sampel yang telah dicampur kemudian diaduk dengan spatula hingga homogen. Setelah powder NdFeB dan binder merata, campuran dimasukkan ke dalam cetakan (moulding) diameter 1,52 cm dan siap untuk dikompaksi dengan tekana 80 kgf/cm2.

3.5.2.2 Proses Kompaksi

Setelah pencampuran bahan baku sampel, masing – masing variasi serbuk NdFeB kemudian dikompaksi dengan tekanan 80 kgf/cm2 menggunakan alat cetak mocro- computer universal testing machines. Proses kompaksi ditahan selama 2 menit untuk memperoleh sampel dngan kekuatan yang mencukupi agar mudah dikeluarkan dari cetakan dan tidak hancur pada saat dilakukan proses curing.

3.5.2.3 Proses Magnetisasi

Setelah sampel pelet NdFeB dicetak, maka pada tahap terakhirnya, sampel tersebut dimagnetisasi menggunakan Magnet-Physic Dr. Steingroever GmbH Impulse magnetizer K-Series dengan V = 1800 volt dan I yang dihasilkan sekitar 5,23 – 5,30 kA. Sampel magnet yang telah selesai dibuat tersebut selanjutnya dikarakterisasi sifat magnetiknya.

3.6 Pengujian

Pengujian yang dilakukan dalam penelitian ini meliputi : analisa ukuran diameter partikel serbuk, analisa struktur serbuk,densitas sampel pellet NdFeB, analisa densitas fluks magnetic sampel pellet NdFeB, pengamatan mikrostruktur sampel pellet NdFeB dan analisa sifat magnet sampel pelet NdFeB.

3.6.1 Analisa Ukuran Diameter Partikel Serbuk NdFeB (P S A)

Pada masing – masing serbuk hasil milling dilakukan analisa ukuran partikel serbuk menggunakan alat PSA (Particle Size Analyzer) Cilas 1190 Liquid. Mekanisme kerja dari PSA yakni sebagai berikut :

1. Serbuk dimasukkan kedalam tabung PSA yang berisikan air sebanyak ujung sepatula. 2. Dilihat pada komputer ukuran partikel dari 10 %, 50% dan 90 %.

3. Di simpan data pada flasdics.

3.6.2 Sifat Fisis ( Bulk Density)

ρ =

…………...…….(3.1) Dimana :Ρ

= Densitas sampel pelet NdFeB (gram/cm3) m = massa sampel pelet NdFeB (gram) v = volume sampel pelet NdFeB (cm3)3.6.3 Kekerasan (Hardness)

Pengujian kekerasan dengan metode Vickers dilakukan dengan menggunakan Microhardness Tester. Prosedur pengujian menurut standar ASTM C 849 – 81 yang dilakukan sebagai berikut :

1. Sampel dicor menggunakan resin dan dibiarkan hingga resin menjadi keras.

2. Selanjutnya setelah resin mengering, permukaan sampel dihaluskan hingga mengkilap dengan menggunakan amplas (400 dan 1500 CCW).

3. Kemudian permukaan sampel yang telah mengkilap di etsa

4. Sampel diuji kekerasannya dengan menggunakan mesin uji yang menggunakan Microhardness Tester metode Vicker.

5. Jejak (berbentuk belah ketupat) yang terbentuk setelah proses identasi diukur diagonalnya dan secara otomatis dapat diketahui kekerasannya.

3.6.4 Analisa Struktur Serbuk Magnet NdFeB ( X R D )

3.6.5 Analisis Mikrostruktur sampel pelet NdFeB ( OM)

Menganalisis struktur mikro dapat dilakukan pengujian dengan menggunakan OM (Optical Microscope). Pengamatan permukaan sampel dilakukan dengan mengamati gambar yang ditangkap oleh mikroskop optik dan untuk penentuan ukuran partikel diperoleh dengan menggunakan software yang ada pada mikroskop optik. Mekanisme alat ukur OM yakni sebagai berikut :

1. Sampel diletakkan diatas cawan

2. Mikroskop diatur dengan pembesaran 40x , kemudian dilakukan pergeseran pada bagian tertentu dari objek lalu difokuskan dan dilakukan pemotretan pada mikrosruktur sampel

3. Gambar yang diproleh kemudian diamati

4. Ditentukan ukuran partikel dengan menggunakan software yang ada pada mikroskop optik.

3.6.6 Analisa Densitas Fluks Magnetik Sampel Pelet Magnet NdFeB

Analisa densitas fluks magnetik sampel pelet magnet NdFeB dalam penelitian ini menggunakan Gaussmeter (Model GM-2 AlpaLab, Inc). Analisa ini dilakukan dengan cara mengambil sampel yang telah dimagnetisasi dengan Magnet-Physic Dr.Steingroever GmbH Impulse Magnetizer K-Series menggunakan pinset dan sampel diletakkan di atas sebuah wadah kertas atau tisu kemudian ujung pendeteksi Gaussmeter diletakkan pada permukaan sampel pelet NdFeB, selanjutnya ujung sensor pendeteksi digerak – gerakkan pada permukaan sampel pelet. Kemudian nilai densitas fluks magnetik yang dihasilkan dapat dilihat pada display Gaussmeter tersebut, dan untuk mendapatkan nilai fluks terbaik dilakukan scan keseluruh permukaan sampel baik di kutub positif dan negatif. Penghitungan nilai densitas tersebut akan diambil nilai peak tertinggi yang ditampilkan pada Gaussmeter.

3.6.7 Analisa Sifat Magnetik Sampel Pelet NdFeB (VSM)

digunakan untuk mempelajari sifat magnetik bahan. Dengan alat ini akan diperoleh informasi mengenai besaran-besaran sifat magnetik sebagai akibat perubahan medan magnet luar yang digambarkan dalam kurva histerisis yang dilengkapi dengan nilai induksi remanen (Br) dan gaya koersif (Hc), serta Momen Magnetik sifat magnet bahan sebagai akibat perubahan suhu, dan sifat-sifat magnetik sebagai fungsi sudut pengukuran atau kondisi anisotropik bahan. Pada saat pengukuran berlangsung, terjadi proses magnetisasi pada sampel, sehingga sampel akan memiliki sifat magnet setelah pengujian dilakukan.

Setelah diberi medan magnet luar bahan baru akan memilki medan magnet, cara pemberian medan magnet ini dilakukan secara perlahan-lahan sehingga pada kondisi tertentu, sampel benar – benar mencapai titik kejenuhan magnetisasinya (saturasi) dan medan magnetnya searah dengan medan dari VSM. Kemudian pemberian medan magnet ini diturunkan secara perlahan sehingga terbentuk remanensi Br. Hal inilah yang menentukan magnet tersebut merupakan magnet permanen. Koersivitas magnet sendiri didapat saat H mencapai nol dan dicapai nilai remanen arah balik, -Br. Kemudian medan magnet H diberikan kembali hingga mencapai saturasi (kejenuhan). Akhirnya akan diperoleh kurva B-H (kurva histeresis) dari sampel pelet yang diuji.

BAB 4 HASIL DAN PEMBAHASAN

4.1. Ukuran Diameter Partikel Serbuk Magnet NdFeB (PSA)

Bahan NdFeB yang digunakan pada penelitian ini adalah bahan flakes NdFeB komersial. Pengujian yang dilakukan untuk mengetahui perubahan ukuran diameter partikel serbuk NdFeB hasil wet milling terhadap variasi waktu milling dilakukan dengan menggunakan PSA (Particle Size Analyzer) Cilas 1190 Liquid. PSA merupakan salah satu alat untuk mengukur seberapa besar ukuran diameter partikel suatu sampel.

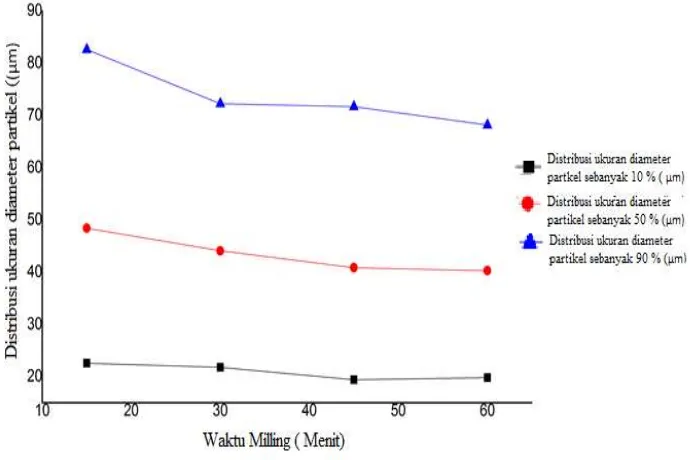

Adapun hasil pengukuran partikel serbuk magnet NdFeB terhadap variasi waktu milling adalah sebagai berikut: bahwa distribusi ukuran diameter partikel terbesar dimiliki oleh serbuk NdFeB dengan waktu milling 15 menit, yaitu pada distribusi sebanyak 10% sebesar 22,56 µm, pada distribusi sebanyak 50% sebesar 48.38 µm, dan pada distribusi sebanyak 90% sebesar 82.59 µm. Dan ukuran diameter partikel terkecil dimiliki oleh serbuk NdFeB pada waktu milling 60 menit yaitu pada distribusi ukuran diameter partikel sebanyak 10% sebesar 19.78 µm, pada distribusi sebanyak 50% sebesar 40.5 µm, dan pada distribusi sebanyak 90% sebesar 68.12 µm.

Berikut tabel hasil pengukuran PSA serbuk NdFeB hasil milling dengan metode wet milling yang ditunjukkan pada Tabel 4.

Tabel 4. Hasil Pengukuran PSA Serbuk NdFeB Waktu Milling

semakin kecil. Pada waktu milling selama 60 menit ukuran diameter partikel yang terbentuk menjadi paling kecil dibandingkan dengan ukuran diameter partikel lainnya.

Hasil pengukuran PSA serbuk NdFeB hasil milling dengan metode wet Milling dapat ditunjukkan pada Gambar 12.

Gambar 12. Grafik Hasil Pengukuran PSA Diameter serbuk NdFeB hasil milling dengan Efek Variasi Waktu.

Dari Gambar 12. hasil pengukuran serbuk NdFeB hasil wet milling milling adalah distribusi ukuran partikel terbesar yaitu waktu milling 15 menit dengan diameter rata-rata serbuk adalah 50.84 µm sedangkan distribusi ukuran partikel terkecil yaitu waktu milling 60 menit dengan diameter rata-rata serbuk adalah 40.30 µm. Hal ini menunjukkan bahwa adanya korelasi antara waktu milling yang berbanding lurus dengan ukuran diameter partikel serbuk NdFeB. Waktu milling yang lebih lama akan menyebabkan penurunan ukuran rata – rata serbuk secara progresif sampai dengan batas terkecil yang mampu diukur oleh alat. (Fiandimas dan Manaf, 2003).

4.2 Analisa Struktur Kristal Serbuk Magnet NdFeB ( XRD)

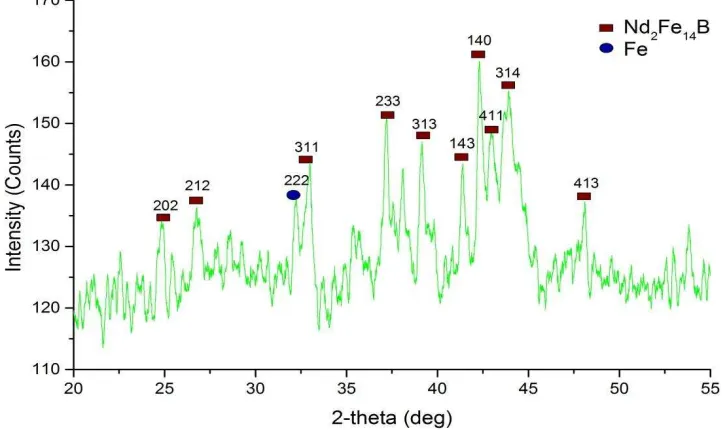

serbuk setelah proses milling dilakukan. Pada pengujian ini sampel yang di uji XRD adalah serbuk dengan waktu milling selama 60 menit. Proses analisa yang dilakukan dengan menggunakan software match untuk mengidentifikasi puncak-puncak yang dihasilkan dari hasil XRD. Setelah serbuk NdFeB diuji menggunakan difracri sinar-x kemudian hasilnya dicocokkan dengan karakter NdFeB. Proses tersebut dilakukan seacrh match. Kemudian untuk memperjelas puncak- puncak yang terbentuk digunakan OriginPro 8.5.1. Hasilnya dapat dilihat pada Gambar 13.

Gambar 13. Pola XRD waktu milling selama 60 menit

Pada Gambar 13. menunjukkan pola XRD untuk sampel serbuk yang di milling selama 60 menit. Dari gambar pola XRD tersebut memperlihatkan bahwa terdapat 11 peak tertinggi, dan terdapat dua fasa yaitu fasa minor Fe dan fasa dominan adalah Nd2Fe14B. Fasa Nd2Fe14B dengan puncak tertinggi memiliki dengan

2-theta (2θ) sebesar 37.120 dengan jarak antar bidang d = 2.420 Å dan bidang hkl

(233) sedangkan fasa minor Fe mempunyai 2-theta sebesar 32.260 dengan jarak antar bidang d = 2.773 Å dan jarak hkl (222), maka persentasi kristalisasi fasa pada waktu milling selama 60 menit yaitu 90.9 % fasa Nd2Fe14B dan 9.09 % adalah fasa Fe.

4.3 Pengamatan Mikrostruktur Sampel Pelet Magnet NdFeB

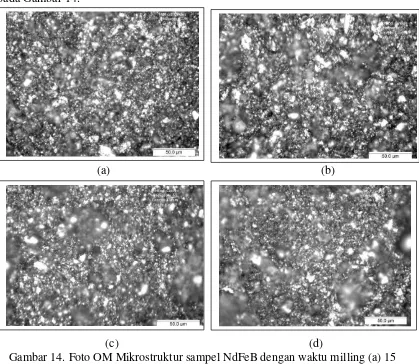

Mikroscope (OM). Pengambilan gambar sampel dilakukan untuk melihat ukuran butir serbuk yang terbentuk dari hasil proses wet milling. Hasil pengamatan Optical Mikroscope sampel pelet NdFeB dengan variasi waktu milling akan ditunjukkan pada Gambar 14.

(a) (b)

(c) (d)

Gambar 14. Foto OM Mikrostruktur sampel NdFeB dengan waktu milling (a) 15 menit, (b) 30 menit, (c) 45 menit, (d) 60 menit

Dari Gambar 12 diatas, terlihat rata-rata ukuran butir sampel NdFeB dengan pengamatan Optical Mikroscope (OM) perbesaran 40 dari yang terbesar hingga yang terkecil yaitu sebesar 10.6 µm, 9.9 µm, 8.3 µm, dan 8.2 µm. Hal ini menunjukkan semakin lama NdFeB dimilling maka ukuran butir ( grain size) akan semakin kecil. Sehingga ukuran butir yang semakin kecil mempengaruhi densitas dari sampel pelet NdFeB.

menganalisa pengkuran partikel yang lebih besar dahulu. Sehingga pada pengukuran dengan mengunakan PSA distribusi ukuran paertikel yang terdeteksi lebih besar. Sedangkan pengukuran menggunkan OM mendeteksi pada titik-titik tertentu saja.

4.4 Hasil Analisa Densitas Bulk NdFeB

Sifat fisis yang dianalisis dalam penelitian pengaruh variasi waktu milling dengan metode wet milling pada NdFeB meliputi pengukuran densitas sampel pelet NdFeB. Dari hasil penelitian diperoleh bahwa nilai densitas sampel pelet NdFeB dengan metode wet milling dari hubungan waktu milling dengan densitas sampel pelet NdFeB adalah sebagai berikut.

Tabel.5. Hubungan antara Densitas Pelet NdFeB dengan Waktu Milling Waktu Milling (menit) Densitas (g/cm3)

15 4.98

30 5.01

45 5.02

60 5.07

Dari Table 5 di atas, tampak bahwa perbandingan antara densitas pelet NdFeB dengan waktu wet milling menunjukkan densitas pelet tertinggi dan terendah secara berturut – turut yaitu pada waktu milling 60 menit yaitu sebesar 5.07 gr/cm3 dan waktu milling 15 menit yaitu sebesar 4.98 gr/cm3. Perbandingan nilai densitas pelet NdFeB dengan waktu milling hasil wet milling dapat dilihat pada grafik berikut ini.

Gambar 15. Grafik Hubungan Densitas Pelet NdFeB dengan Waktu Milling Dari Gambar 15 di atas, dapat diketahui bahwa nilai densitas pelet NdFeB semakin tinggi dan densitas pelet naik secara konstan. Hal ini menunjukkan bahwa

semakin lama NdFeB dimilling maka densitas pelet NdFeB akan semakin baik tetapi dalam tekanan yang sesuai saat proses pencetakan. Dengan kata lain, lamanya waktu milling yang menghasilkan ukuran butir lebih kecil akan menunjukkan korelasi yang berbanding terbalik dengan nilai densitas pelet NdFeB. Jika ukuran diameter partikel semakin kecil maka nilai densitas pelet NdFeB akan lebih semakin besar. Hal ini disebabkan karena semakin kecil ukuran serbuk maka kepadatan pelet juga semakin tinggi (Ayu Yuswita,2012).

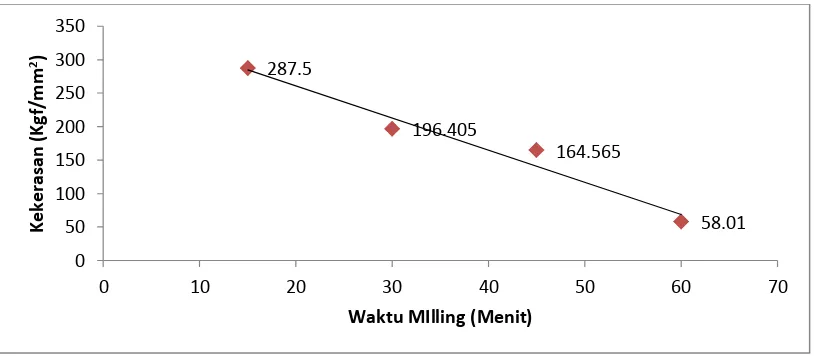

4.5 Uji Kekerasan (Hardness)

Pengujian kekerasan (hardness) untuk pengaruh waktu milling terhadap sampel pelet NdFeB dilakukan dengan metode Vickers dengan alat Vickers Hardness AMH43 untuk mengetahui nilai kekerasan yang terdapat pada sampel. Hasil pengukuran kekerasan pengaruh waktu milling diperlihatkan pada Tabel 6 dan Gambar 16 berikut.

Tabel 6. Hubungan variasi waktu milling terhadap kekerasan sampel pelet NdFeB

Waktu Milling (Menit) Hardness (Kgf/mm2)

15 287,5

30 196,405

45 164,565

60 58,01

Dari data Tabel 6. Diatas dapat siperoleh grafik hubungan variasi waktu milling terhadap kekerasan sampel pelet NdFeB sebagai berikut.

Gambar 16. Grafik hubungan kekerasan dari pengaruh variasi waktu milling terhadap

Tabel 6 dan Gambar 16 menunjukkan nilai kekerasan mengalami penurunan pada sampel seiring dengan bertambahnya waktu milling. Nilai maksimum diperoleh dengan waktu milling 15 menit dengan nilai hardness 287,5 Kgf/mm2 .

Adapun pengaruh waktu milling terhadap kekerasan adalah semakin lama waktu milling akan menghasilkan kekerasan semakin baik. Dalam kasus ini mengapa nilai kekerasan semakin menurun karena waktu pengkuran hardness yang tertekan oleh identor adalah hardness terkena dibagian perekat. Jika tertekan di bagian hardness celuna memang menyebabkan cenderung menyebabkan rendahnya nilai hardness.

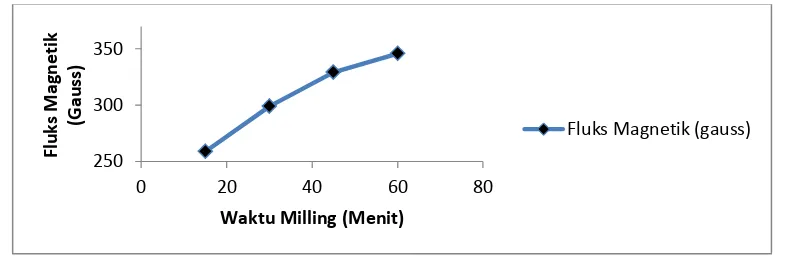

4.6 Pengujian Fluks Magnetik Pelet Magnet NdFeB

Pengujian untuk mengetahui nilai fluks magnetik sampel pelet magnet NdFeB dilakukan dengan menggunakan alat Gaussmeter (Model GM-2 AlpaLab, Inc). Fluks magnetik menunjukkan tingkat kerapatan momen – momen magnet yang terdapat dalam suatu material magnet. Semakin banyak momen – momen magnet yang terdapat di dalam suatu material mengakibatkan nilai fluks magnetiknya meningkat setelah proses magnetisasi. Dari hasil pengujian yang telah dilakukan, nilai fluks magnetik sampel pelet magnet NdFeB setelah proses milling dengan metode wet milling dan hubungannya dengan waktu milling dapat dilihat pada Tabel 7 berikut.

Tabel 7. Hasil Pengujian Fluks Magnetik Sampel Pelet Magnet NdFeB pada terhadap Waktu Milling.

Dari Table 7 di atas, tampak bahwa perbandingan antara densitas fluks magnetik pelet magnet NdFeB dengan metode wet milling menunjukkan densitas fluks magnetik tertinggi dan terendah secara berturut – turut yaitu pada waktu milling 60 menit yaitu sebesar 345,70 Gauss dan waktu milling 15 menit yaitu sebesar 258.90. Dari keterangan ini diketahui bahwa semakin lama flakes NdFeB di

Waktu Milling (menit) Fluks Magnetik (gauss)

15 258.9

30 298.85

45 329.15

milling, maka nilai densitas fluks magnetik magnet NdFeB hasil wet milling akan semakin tinggi. Grafik perbandingan nilai fluks sampel pelet magnet NdFeB dengan waktu milling hasil wet milling dapat dilihat pada gambar berikut.

Gambar 17. Grafik Hubungan antara Fluks Magnetik Pelet Magnet NdFeB dengan waktu milling

Dari Gambar 17 di atas, dapat diketahui bahwa nilai densitas fluks magnetik pelet magnet NdFeB semakin tinggi dan densitas fluks magnetik pelet naik secara konstan. Hal ini menunjukkan bahwa semakin lama NdFeB dimilling maka fluks magnetik pelet NdFeB akan semakin baik. Hal ini disebabkan karena semakin kecil ukuran butir yang dihasilkan dari proses milling maka akan dihasilkan serbuk dengan domain tunggal yang lebih banyak. Medan magnet dari masing-masing atom dalam bahan magnet sangat kuat, sehingga interaksi diantara atom-atom tetangganya menyebabkan sebagian besar atom akan berorientasi membentuk kelompok– kelompok. Kelompok atom yang terorientasi dalam suatu daerah dinamakan domain. Bahan ini apabila diberikan medan magnet luar, maka domain-domain ini akan terorientasi searah dengan medan magnet luar (Sardjono,P.dkk. 2012)

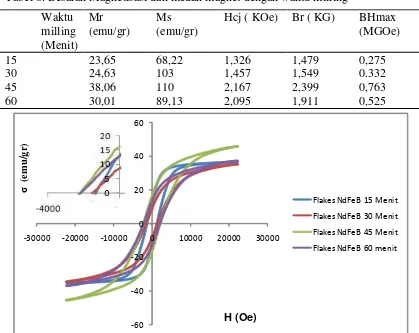

4.7 Karakterisasi Sifat Magnet Dengan VSM

Vibrating Sample Magnetometer (VSM) merupakan salah satu jenis peralatan yang digunakan untuk mempelajari sifat magnetik bahan. Pengukuran sifat magnetik bahan dengan VSM ini dilakukan di laborattorium Pusat Penelitian Fisika (P2F) dengan tipe VSM Oxford VSM 1.2T. Dengan alat ini dapat diperoleh informasi mengenai besaran-besaran sifat magnetik sebagai akibat perubahan medan magnet luar yang digambarkan dalam kurva histerisis. Besarnya sifat magnet suatu bahan dapat diketahui melalui kurva histerisis dibawah ini, dari kurva tersebut dapat diketahui besarnya induksi remanen (Br), koersivitas (Hc), dan energy produk

(BHmax). Hasil dari karakterisasi sifat magnet dari pelet NdFeB terhadap variasi wakttu milling ditunjukkan pada tabel dan gambar dibawah ini.

Tabel 8. Besaran Magnetisasi dan medan magnet dengan waktu milling

-60

-30000 -20000 -10000 0 10000 20000 30000

Flakes NdFeB 15 Menit

Gambar 18. Kurva Histerisis Flakes NdFeB dengan variasi waktu milling (15, 30, 45, 60) menit.

BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil penelitian “ Pengaruh Waktu Wet Milling Flakes NdFeB Untuk Pembuatan Bonded Magnet Terhadap Sifat Fisis, Mikrostruktur, Dan Sifat Magnet,” maka dapat diperoleh kesimpulan bahwa:

1. Waktu optimum yang menghasilkan sifat magnet terbesar, adalah sampel pelet NdFeB pada waktu milling 45 menit dengan energi produk maksimun yang diperoleh adalah 0,763 MGOe.

2. Efek variasi waktu milling terhadap mikrostruktur yaitu semakin lama waktu milling maka pori semakin sedikit. Semakin sedikit pori yang terbentuk maka ukuran butir (grainsize) semakin kecil dan nilai bulk density sampel pelet NdFeB semakin tinggi. Pengujian XRD dilakukan pada waktu milling 60 menit terdapat 2 fasa yang terbentuk yaitu Nd2Fe14B sebagai fasa dominan dan fasa

minor adalah Fe hal tersebut membuktikan rumus struktur kimia bahan tersebut masih Nd2Fe14B. Efek variasi waktu milling terhadap kuat medan magnet hasil

5.2 Saran

1. Untuk penelitian selanjutnya perlu dilakukan heat treatment pada sampel pelet NdFeB untuk meningkatkan sifat magnetnya.

2. Untuk penelitian selanjutnya perlu dilakukan pengujian mengunakan SEM-EDX untuk mengetahui komposisi dari bahan magnetik