PEMANFAATAN LIMBAH CANGKANG KELAPA SAWIT (Elaeis guineensis Jacq) DAN PLASTIK DAUR ULANG

SEBAGAI PAPAN KOMPOSIT

SKRIPSI

Oleh:

HERI MUDA SETIAWAN

031203002/ TEKNOLOGI HASIL HUTAN

DEPARTEMEN KEHUTANAN FAKULTAS PERTANIAN UNIVERSITAS SUMATERA UTARA

PEMANFAATAN LIMBAH CANGKANG KELAPA SAWIT (Elaeis guineensis Jacq) DAN PLASTIK DAUR ULANG

SEBAGAI PAPAN KOMPOSIT

SKRIPSI

Oleh:

HERI MUDA SETIAWAN

031203002/ TEKNOLOGI HASIL HUTAN

Skripsi sebagai salah satu syarat untuk memperoleh gelar sarjana di Fakultas Pertanian

Universitas Sumatera Utara

DEPARTEMEN KEHUTANAN FAKULTAS PERTANIAN UNIVERSITAS SUMATERA UTARA

ABSTRACT

The used of waste-palm shell and recycled plastic as composite board has been investigated. The recycled plastic was recycled polypropylene (RPP). The board samples target density was 1.00 g/cm3. Composition of palm shell-particle and plastic were 40 : 60, 50 : 50, 60 : 40 and 70 : 30 based on particle oven dry weight with adding maleated polypropylene (MAPP) and without MAPP treatment. Weight of MAPP was 5% of RPP weight. Pressing temperature, melting time, pressing time was 1750C, 10 minutes and 2 minutes respectively. The research results showed : (1). Generally, physical properties of the boards was fulfill with the JIS A 5908-2003 Standart. (2). Mechanical properties of the boards except MOE was fulfill with the JIS A 5908-2003 Standart. (3). The quality of boards with adding MAPP were better than boards without MAPP treatment. (4). The boards could be use to exterior application.

ABSTRAK

Pemanfaatan limbah cangkang kelapa sawit (Elaeis guineensis jacq) dan plastik daur ulang sebagai papan komposit telah diteliti. Plastik daur ulang yang digunakan adalah recycled polypropylene (RPP). Kerapatan sasaran papan komposit adalah 1,00 g/cm3. Komposisi bahan antara partikel cangkang sawit dengan plastik adalah 40 : 60, 50 : 50, 60 : 40 dan 70 : 30 berdasarkan berat kering oven partikel, dengan perlakuan penambahan maleated polypropylene (MAPP) dan tanpa MAPP. Banyaknya MAPP yang ditambahkan adalah 5% dari berat RPP. Suhu kempa yang digunakan adalah 1750C, sedangkan waktu pelunakan (melting time) adalah 10 menit dan waktu kempa (pressing time) adalah selama 2 menit. Hasil dari penelitian ini adalah : (1). Secara umum, sifat fisis dari papan komposit yang dihasilkan memenuhi standar JIS A 5908-2003. (2). Sifat mekanis papan komposit juga memenuhi standar JIS A 5908-2003, kecuali MOE. (3). Kualitas papan komposit dengan penambahan MAPP lebih baik dibandingkan dengan papan komposit tanpa penambahan MAPP. (4). Papan komposit dapat digunakan untuk keperluan eksterior.

Kata kunci : cangkang sawit, papan komposit, recycled polypropylene (RPP),

KATA PENGANTAR

Puji syukur penulis ucapkan atas berkat dan rahmat Allah SWT sehingga

penulis dapat menyelesaikan skripsi ini dengan baik dengan Judul : “Pemanfaatan

Limbah Cangkang Kelapa Sawit (Elaeis guineensis Jacq) dan Plastik Daur Ulang

Sebagai Papan Komposit”.

Dalam melaksanakan penelitian hingga penyelesaian skripsi, penulis

menyadari banyak mendapat bantuan, motivasi, dan dukungan dari berbagai

pihak. Untuk itu pada kesempatan ini penulis menyampaikan terima kasih yang

sebesarnya kepada :

1. Orang tua tercinta, Ibunda Khairiah Lubis dan Ayahanda Sumantri serta

adik-adik tersayang Firman Adi Putra, Rizky Iskandar, Ridha Annisa dan

Aidil Nurul Ikhwan selaku keluarga penulis yang telah memberikan kasih

sayang, motivasi, dan dukungan serta doa untuk keberhasilan penulis,

semoga mereka selalu dalam lindungan rahmat dan kasih sayang Allah

SWT. Amin.

2. Ibu Iwan Risnasari, S.Hut, M.Si dan Bapak Arif Nuryawan, S.Hut, M.Si

selaku Komisi Pembimbing penulis yang telah banyak meluangkan waktu

untuk membimbing, mengarahkan dan membantu serta memberikan kritik

dan saran kepada penulis dalam pelaksanaan penelitian hingga skripsi.

3. Seluruh Dosen dan Pegawai Departeman Kehutanan Fakultas Pertanian

Universitas Sumatera Utara yang telah memberikan ilmu pengetahuan,

wawasan dan bantuan akademis kepada penulis.

4. Teman-teman di Kehutanan, khususnya Riana Anggraini dan juga

Sri, Cut, Mona, Yuli serta seluruh teman-teman yang tidak dapat saya

sebutkan satu persatu atas segala dukungan, motivasi, bantuan dan

kebersamaannya.

5. Pihak-pihak yang secara sengaja dan tidak sengaja telah membantu penulis

menyelesaikan karya ilmiah ini.

Semoga skripsi ini dapat bermanfaat bagi yang membutuhkan dan bagi

pengembangan ilmu pengetahuan di Indonesia.

Medan, Desember 2008

DAFTAR ISI

Halaman LEMBAR PENGESAHAN

ABSTRACT ... i

ABSTRAK ... ii

RIWAYAT HIDUP ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... xi

PENDAHULUAN Latar Belakang ... 1

Tujuan... 4

Manfaat Penelitian ... 4

Hipotesis Penelitian ... 4

TINJAUAN PUSTAKA Kelapa Sawit (Elaeis guineensis Jacq.) ... 5

Sejarah Singkat ... 5

Klasifikasi Tanaman Sawit ... 6

Ciri Fisiologis... 6

Potensi Kelapa Sawit ... 8

Potensi Cangkang Sawit ... 10

Polimer ... 12

Plastik ... 14

Sejarah Singkat ... 14

Pengertian dan Penggolongan ... 14

Polipropilena ... 17

Sampah ; Limbah Plastik Menjadi Plastik Daur Ulang ... 19

Wood Polymer Composite (WPC) ; Plastik Daur Ulang sebagai Matriks . 23

METODOLOGI PENELITIAN Waktu dan Tempat ... 27

Alat dan Bahan... 27

Persiapan Bahan Baku ... 28

Proses Pembuatan Papan Komposit ... 29

Pembuatan Adonan (Pencampuran) ... 30

Pengempaan ... 30

Pengkondisian ... 31

Pembuatan Contoh Uji ... 31

Pengujian ... 32

Pengujian Sifat Fisis Papan Komposit ... 33

Analisis Data ... 37

HASIL DAN PEMBAHASAN Sifat Fisis Papan Komposit ... 38

Kerapatan ... 38

Kadar Air ... 40

Daya Serap Air ... 42

Pengembangan Tebal ... 46

Sifat Mekanis Papan Komposit... 48

Modulus of Rupture (MOR) ... 48

Modulus of Elasticity (MOE) ... 50

Internal Bond (Keteguhan Rekat Internal) ... 53

Screw Holding Power (Kuat Pegang Sekrup) ... 54

Perbandingan Kualitas Papan Komposit dengan Penelitian Terdahulu ... 57

KESIMPULAN DAN SARAN Kesimpulan ... 58

Saran ... 58

DAFTAR PUSTAKA ... 59

DAFTAR TABEL

Halaman 1. Karakteristik Polipropilena ... 19

2. Sifat Fisis Mekanis Beberapa Hasil Penelitian Pembuatan Papan

Komposit dengan Menggunakan PolipropilenaDaur Ulang ... 26

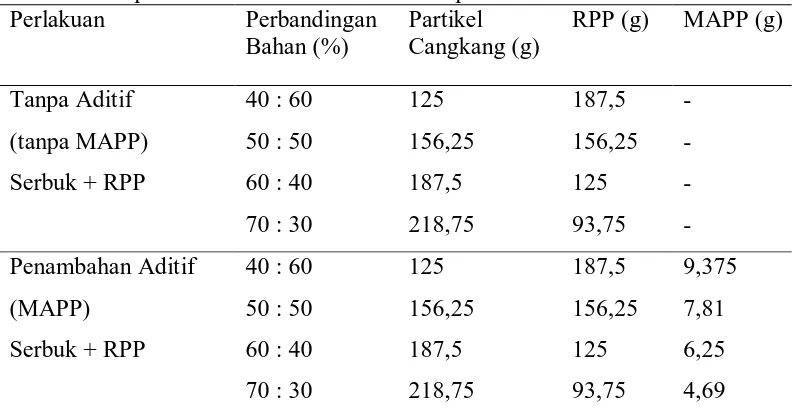

3. Komposisi Kebutuhan Bahan Baku Papan Komposit... 30

4. Sifat Fisis dan Mekanis Papan Partikel dengan Standar JIS A 5908-2003 .. 32

5.PerbandinganSifat Fisis Mekanis Hasil Penelitian dengan Beberapa Hasil Penelitian Pembuatan WPC dengan Menggunakan RPP yang Telah

DAFTAR GAMBAR

Halaman

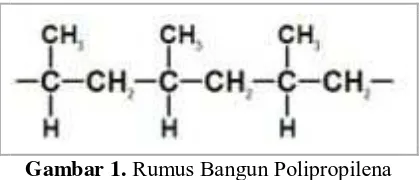

1. Rumus Bangun Polipropilena ... 18

2. Kode Identitas Resin dari Polipropilena (PP) ... 19

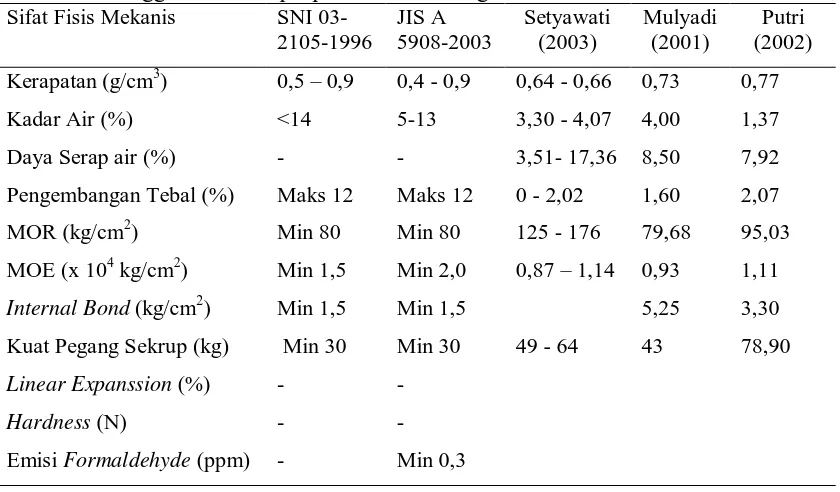

3. Diagram Proses Dasar Pembuatan WPC ... 25

4. PP Gelas Air Mineral (Thermoforming)... 28

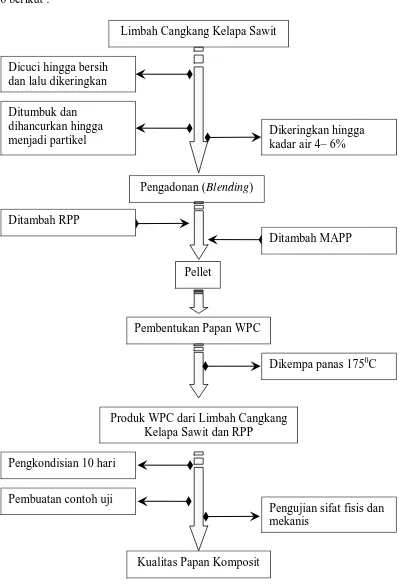

5. Diagram Proses Pembuatan Papan Komposit ... 29

6. Pola Pemotongan Contoh Uji Papan Komposit ... 31

7. Titik Pengukuran Dimensi Contoh Uji ... 33

8. Cara Pengujian Modulus of Rupture dan Modulus of Elasticity ... 35

9. Cara Pengujian Keteguhan Rekat ... 36

10. Posisi Sekrup pada Pengujian Kuat Pegang Sekrup ... 36

11. Grafik Nilai Kerapatan Papan Komposit... 38

12. Contoh Uji Papan Komposit dari Limbah Cangkang Sawit dan Plastik Daur Ulang ... 39

13. Grafik Nilai Kadar Air Papan Komposit ... 40

14. Grafik Nilai Daya Serap Air Papan Komposit dengan Perendaman 2 Jam 43

15. Grafik Nilai Daya Serap Air Papan Komposit dengan Perendaman 24 Jam ... 43

16. Grafik Nilai Pengembangan Tebal Papan Komposit Perendaman 2 Jam .. 46

17. Grafik Nilai Pengembangan Tebal Papan Komposit Perendaman 24 Jam 47

18. Grafik Nilai Modulus of Rupture (MOR) ... 48

19. Contoh Uji untuk Uji MOR dan MOE ... 49

20. Grafik Nilai Modulus of Elasticity (MOE) ... 51

22. Pengujian Contoh Uji Internal Bond ; Kerusakan pada Media Uji ... 54

23. Grafik Nilai Kuat Pegang Sekrup Papan Komposit ... 55

DAFTAR LAMPIRAN

Halaman

1. Hasil Analisis Sidik Ragam untuk Kerapatan ... 63

2. Hasil Analisis Sidik Ragam untuk Kadar Air ... 63

3. Hasil Analisis Sidik Ragam untuk Pengembangan Tebal (Perendaman 2 Jam) ... 63

4. Hasil Analisis Sidik Ragam untuk Pengembangan Tebal (Perendaman 24 Jam) ... 63

5. Hasil Analisis Sidik Ragam untuk Daya Serap Air (Perendaman 2 Jam) .... 63

6. Hasil Analisis Sidik Ragam untuk Daya Serap Air (Perendaman 24 Jam) .. 64

7. Hasil Analisis Sidik Ragam untuk MOR ... 64

8. Hasil Analisis Sidik Ragam untuk MOE... 64

9. Hasil Analisis Sidik Ragam untuk Kuat Pegang Sekrup ... 64

10. Hasil Uji DMRT Kadar Air untuk Faktor A ... 65

11. Hasil Uji DMRT Daya Serap Air dengan Perendaman 24 Jam untuk Faktor A ... 66

12. Hasil Uji DMRT Daya Serap Air dengan Perendaman 24 Jam untuk Faktor B ... 67

13. Hasil Uji DMRT MOR untuk Faktor A ... 68

14. Hasil Uji DMRT MOR untuk Faktor B ... 69

15. Hasil Uji DMRT MOE untuk Faktor A ... 70

16. Hasil Uji DMRT MOE untuk Faktor B ... 71

17. Hasil Uji DMRT KPS untuk Faktor A ... 72

ABSTRACT

The used of waste-palm shell and recycled plastic as composite board has been investigated. The recycled plastic was recycled polypropylene (RPP). The board samples target density was 1.00 g/cm3. Composition of palm shell-particle and plastic were 40 : 60, 50 : 50, 60 : 40 and 70 : 30 based on particle oven dry weight with adding maleated polypropylene (MAPP) and without MAPP treatment. Weight of MAPP was 5% of RPP weight. Pressing temperature, melting time, pressing time was 1750C, 10 minutes and 2 minutes respectively. The research results showed : (1). Generally, physical properties of the boards was fulfill with the JIS A 5908-2003 Standart. (2). Mechanical properties of the boards except MOE was fulfill with the JIS A 5908-2003 Standart. (3). The quality of boards with adding MAPP were better than boards without MAPP treatment. (4). The boards could be use to exterior application.

ABSTRAK

Pemanfaatan limbah cangkang kelapa sawit (Elaeis guineensis jacq) dan plastik daur ulang sebagai papan komposit telah diteliti. Plastik daur ulang yang digunakan adalah recycled polypropylene (RPP). Kerapatan sasaran papan komposit adalah 1,00 g/cm3. Komposisi bahan antara partikel cangkang sawit dengan plastik adalah 40 : 60, 50 : 50, 60 : 40 dan 70 : 30 berdasarkan berat kering oven partikel, dengan perlakuan penambahan maleated polypropylene

(MAPP) dan tanpa MAPP. Banyaknya MAPP yang ditambahkan adalah 5% dari berat RPP. Suhu kempa yang digunakan adalah 1750C, sedangkan waktu pelunakan (melting time) adalah 10 menit dan waktu kempa (pressing time) adalah selama 2 menit. Hasil dari penelitian ini adalah : (1). Secara umum, sifat fisis dari papan komposit yang dihasilkan memenuhi standar JIS A 5908-2003. (2). Sifat mekanis papan komposit juga memenuhi standar JIS A 5908-2003, kecuali MOE. (3). Kualitas papan komposit dengan penambahan MAPP lebih baik dibandingkan dengan papan komposit tanpa penambahan MAPP. (4). Papan komposit dapat digunakan untuk keperluan eksterior.

Kata kunci : cangkang sawit, papan komposit, recycled polypropylene (RPP),

PENDAHULUAN

Latar Belakang

Kebutuhan akan kayu semakin pesat dan meningkat dengan semakin

berkembangnya pembangunan di Indonesia. Hal tersebut merupakan salah satu

penyebab dari sekian banyak faktor yang memicu laju kerusakan hutan sehingga

industri kehutanan akan kekurangan atau akan mengalami krisis bahan baku

akibat semakin menipisnya persediaan bahan baku dari sumbernya yaitu hutan.

Pada tahun 2006 produksi kayu Indonesia sebesar 21,7 juta m3 (Dephut, 2006), padahal menurut Walhi (2004), setiap tahun industri kayu Indonesia memerlukan

100 juta m3 kayu. Dengan demikian terjadi defisit sekitar 78 juta m3. Kekurangan

pasokan yang sangat besar tersebut perlu segera diantisipasi karena akan

membahayakan kelestarian hutan dan kelanjutan industri perkayuan di Indonesia.

Kini diperkirakan tutupan hutan Indonesia tinggal sekitar 98 juta hektar,

dan paling sedikit setengahnya diyakini sudah mengalami degradasi akibat

kegiatan manusia, mulai dari perladangan berpindah sampai pembukaan lahan

perkebunan dan lahan hutan industri (HTI). Upaya untuk memperbaiki kondisi

hutan Indonesia terus dilakukan, seperti yang dilakukan pemerintah melalui

program GNRHL (Gerakan Nasional Rehabilitasi Hutan dan Lahan) atau yang

lebih popular dengan sebutan GERHAN. Selain itu juga muncul ide-ide untuk

melakukan efisiensi terhadap pemanfaatan kayu solid, yaitu dengan mencari

alternatif melalui pengembangan ilmu pengetahuan dan teknologi pengolahan

kayu dan bahan berlignoselulosa lainnya baik kayu maupun non kayu, salah

Kelapa sawit (Elaeis guineensis Jacq) merupakan tanaman

berlignoselulosa yang kini banyak diteliti baik batang maupun tandannya.

Penelitian dilakukan guna meningkatkan manfaat tanaman kelapa sawit sebagai

alternatif pengganti produk berbahan dasar kayu. Tanaman ini memiliki potensi

besar dimana luas lahan perkebunan kelapa sawit di Indonesia mencapai 5,2 juta

ha dengan menghasilkan CPO (Cruide Palm Oil) sebesar 17 juta ton pada tahun

2007. Dalam proses pengolahannya, industri ini menghasilkan limbah cair dan

limbah padat seperti tandan kosong, serat dan cangkang buah.

Cangkang kelapa sawit sebagai salah satu limbah padat dari industri

pengolahan kelapa sawit merupakan bahan berlignoselulosa. Pemanfaatan limbah

cangkang kelapa sawit dirasa belum optimal mengingat potensinya yang cukup

besar. Pada tahun 2004, dari pengolahan 53,762 juta ton TBS (tandan buah segar)

menjadi CPO dihasilkan produk samping berupa cangkang dan serat sebesar

10,215 juta ton (Lembaga Riset Perkebunan Indonesia, 2007). Kini pemanfaatan

limbah cangkang kelapa sawit hanya terbatas pada bahan bakar alternatif baik

secara langsung maupun dalam bentuk briket arang.

Cangkang kelapa sawit adalah bahan berlignoselulosa yang berpeluang

dapat diolah menjadi papan komposit ataupun papan partikel karena menurut

Tsoumis (1991) papan partikel dapat dibuat dengan merekatkan partikel berupa

potongan kayu yang kecil atau mineral lain yang mengandung lignoselulosa.

Dengan kata lain, semua bahan yang mengandung lignoselulosa termasuk

cangkang kelapa sawit dapat digunakan sebagai bahan baku pembuatan papan

Di dalam pembuatan papan komposit juga diperlukan perekat ataupun

matriks sebagai pengikat bahan utama ataupun bahan pengisinya. Plastik

merupakan bahan sintetis yang kini juga banyak diteliti sebagai perekat ataupun

matriks dalam pembuatan papan komposit. Dalam hal ini sampah plastik adalah

objek yang tepat, karena sampah plastik masih dianggap berbahaya dan tak ramah

lingkungan karena bahan ini tidak mudah hancur di alam, membutuhkan puluhan

hingga ratusan tahun agar sampah ini hancur bahkan plastik busa tidak akan

hancur bila dibuang begitu saja di alam. Selain itu sampah plastik memiliki

potensi yang juga besar untuk dapat dikembangkan sebagai bahan perekat atapun

matriks dalam pembuatan papan komposit, karena dari sampah yang dihasilkan di

kota-kota besar di Indonesia, 30 – 40% nya adalah sampah anorganik termasuk di

dalamnya plastik. Sebagai contoh, kota Medan pada tahun 2002 memproduksi

sampah sebesar 1.200 ton/hari atau sekitar 480 m3/ hari, dan terus meningkat hingga 1.300 ton/ hari pada tahun 2006 yang didominasi oleh sampah organik

sebesar 60 – 70% dan sisanya sampah anorganik seperti plastik dan kaleng.

Namun untuk kemampuan penanganannya hanya sekitar 80% saja.

Sejalan dengan keberhasilan dari penelitian sebelumnya, muncul suatu

istilah Komposit Polimer Kayu atau Wood Polymer Composite (WPC) untuk

menyebutkan papan komposit yang menggunakan plastik sebagai matriksnya.

Pembuatan papan komposit dengan menggunakan matriks dari limbah atau

sampah plastik, selain dapat meningkatkan efisiensi pemanfaatan kayu, juga dapat

mengurangi pembebanan lingkungan terhadap limbah plastik disamping

Hal-hal tersebut di ataslah yang melatarbelakangi dilakukannya penelitian

ini dengan judul ”Pemanfaatan Limbah Cangkang Kelapa Sawit (Elaeis

guineensis Jacq) dan Plastik Daur Ulang Sebagai Papan Komposit”.

Tujuan Penelitian

Tujuan penelitian ini adalah untuk mengevaluasi sifat fisis dan mekanis

papan komposit dari limbah cangkang kelapa sawit dan plastik daur ulang.

Manfaat Penelitian

Manfaat yang bisa diambil dari penelitian ini adalah :

1. Hasil penelitian diharapkan menjadi suatu langkah dalam pemanfaatan

limbah cangkang kelapa sawit dan sampah khususnya sampah plastik yang

berbahan dasar polipropilena yang ada di lingkungan, sehingga

keberadaannya di lingkungan tidak dianggap sebagai sampah dan limbah

serta memberikan nilai tambah atau positif terhadap limbah cangkang

sawit dan sampah plastik.

2. Hasil penelitian dapat memberikan alternatif penggunaan bahan baku

pengganti kayu yang semakin berkurang ketersediaannya.

3. Hasil penelitian ini diharapkan dapat membantu memecahkan masalah

kekurangan bahan baku untuk keperluan bahan bangunan dan mebel.

Hipotesis Penelitian

Hipotesis yang digunakan adalah faktor komposisi bahan (perbandingan

partikel cangkang sawit dengan plastik), faktor perlakuan bahan aditif (tanpa

dan dengan penambahan maleated polypropylene) serta interaksi keduanya akan

TINJAUAN PUSTAKA

Kelapa Sawit (Elaeis guineensis Jacq)

Sejarah Singkat

Tanaman jenis palmae yang buahnya menghasilkan minyak sawit ini

dikenal dengan nama latin Elaeis guineensis Jacq, berasal dari Afrika. Tanaman

ini dibawa dan diperkenalkan ke Indonesia pada tahun 1848 oleh orang Belanda

yang menanamnya di Kebun Raya Bogor, Jawa Barat. Sekarang sawit sudah

berkembang sangat pesat pesat, terutama di Indonesia dan Malaysia. Dikatakan

bahwa secara bersamaan Indonesia dan Malaysia menguasai lebih 95% produksi

sawit dunia (FWI/ GFW, 2001).

Di Indonesia perkebunan kelapa sawit pertama kali dikembangkan dan

diusahakan secara massal di Sumatera Utara dan Lampung sejak tahun 1970

(Bakar, 2003). Kelapa Sawit saat ini telah berkembang pesat di Asia Tenggara,

khususnya Indonesia dan Malaysia, dan justru bukan di Afrika atau Amerika yang

dianggap sebagai daerah asalnya (Risza, 1994). Sawit menjadi populer setelah

revolusi industri pada akhir abad ke-19 yang menyebabkan permintaan minyak

nabati untuk bahan pangan dan industri sabun menjadi tinggi. Bagi Indonesia,

tanaman kelapa sawit memiliki arti penting bagi pembangunan perkebunan

nasional. Selain mampu menciptakan kesempatan kerja yang mengarah pada

kesejahteraan masyarakat, juga sebagai sumber perolehan devisa bagi negara.

Indonesia merupakan salah satu negara produsen utama minyak sawit. Penyebaran

kelapa sawit di Indonesia yaitu, di daerah Aceh, pantai timur Sumatera, Jawa, dan

Klasifikasi Tanaman Sawit

Klasifikasi botani kelapa sawit diuraikan sebagai berikut (Pahan, 2006) :

Divisi : Embryophyta Siphonagama

Kelas : Angiospermae

Ordo : Monocotyledonae

Famili : Arecaceae (dahulu disebut Palmae)

Subfamili : Cocoideae

Genus : Elaeis

Spesies : E. guineensis Jacq

E. oleifera (H.B.K.) Cortes

E. odora

Varietas kelapa sawit digolongkan berdasarkan (Fauzi et al, 2004) :

1. Ketebalan tempurung dan daging buah, diantaranya yaitu Dura, Pisifera,

Tenera, Macrocarya, dan Diwikka-wakka.

2. Warna kulit buah yaitu : Nigrescens, Virescens, dan Albescens.

Ciri Fisiologis

Tanaman kelapa sawit dapat dibedakan menjadi dua bagian yaitu bagian

vegetatif dan bagian generatif. Bagian vegetatif kelapa sawit meliputi akar,

batang, dan daun, sedangkan bagian generatif yang merupakan alat

perkembangbiakan terdiri dari bunga dan buah (Fauzi et al, 2004).

Kelapa sawit tingginya dapat mencapai 24 meter. Bunga dan buahnya

berupa tandan, bercabang banyak. Buahnya kecil, bila masak berwarna merah

kehitaman. Daging buahnya padat. Daging dan kulit buahnya mengandung

sedangkan ampasnya dimanfaatkan untuk makanan ternak. Ampas yang disebut

bungkil itu digunakan sebagai salah satu bahan pembuatan makanan ayam.

Tempurungnya digunakan sebagai bahan bakar dan arang. Kelapa sawit

berkembang biak dengan biji, tumbuh di daerah tropis, pada ketinggian 0 - 500

meter di atas permukaan laut. Kelapa sawit menyukai tanah yang subur, di tempat

terbuka dengan kelembaban tinggi. Kelembaban tinggi itu antara lain ditentukan

oleh adanya curah hujan yang tinggi, yaitu sekitar 2000-2500 mm setahun

(Pahan, 2006).

Daun

Seperti tanaman palma lainnya, daunnya merupakan daun majemuk. Daun

berwarna hijau tua dan pelapah berwarna sedikit lebih muda. Penampilannya

sangat mirip dengan tanaman salak, hanya saja dengan duri yang tidak terlalu

keras dan tajam.

Batang

Batang tanaman diselimuti bekas pelapah hingga umur 12 tahun. Setelah

umur 12 tahun pelapah yang mengering akan terlepas sehingga menjadi mirip

dengan tanaman kelapa.

Akar

Akar serabut tanaman kelapa sawit mengarah ke bawah dan samping.

Selain itu juga terdapat beberapa akar napas yang tumbuh mengarah ke samping

atas untuk mendapatkan tambahan aerasi.

Bunga

Bunga jantan dan betina terpisah dan memiliki waktu pematangan berbeda

lancip dan panjang sementara bunga betina terlihat lebih besar dan mekar.

Tanaman sawit dengan tipe cangkang pisifera bersifat female steril sehingga

sangat jarang menghasilkan tandan buah dan dalam produksi benih unggul.

Buah

Buah sawit mempunyai warna bervariasi dari hitam, ungu, hingga merah

tergantung bibit yang digunakan. Buah bergerombol dalam tandan yang muncul

dari tiap pelapah. Kandungan minyak bertambah sesuai kematangan buah. Setelah

melewati fase matang, kandungan asam lemak bebas (FFA, free fatty acid) akan

meningkat dan buah akan rontok dengan sendirinya.

Buah terdiri dari tiga lapisan, yaitu :

1. Eksoskarp, bagian kulit buah berwarna kemerahan dan licin.

2. Mesoskarp, serabut buah

3. Endoskarp, cangkang pelindung inti

Inti sawit merupakan endosperm dan embrio dengan kandungan minyak inti

berkualitas tinggi (Pahan, 2006).

Potensi Kelapa Sawit

Perkebunan kelapa sawit saat ini telah berkembang tidak hanya yang

diusahakan oleh perusahaan negara, tetapi juga perkebunan rakyat dan swasta.

Tahun 2003 luas areal perkebunan rakyat mencapai 1.827 ribu ha (34,9%),

perkebunan negara seluas 645 ribu ha (12,3%), dan perkebunan besar swasta

seluas 2.765 ribu ha (52,8%). Ditinjau dari bentuk pengusahaannya, perkebunan

rakyat (PR) memberi andil produksi Crude Palm Oil (CPO) sebesar 3.645 ribu ton

(37,12%), perkebunan besar negara (PBN) sebesar 1.543 ribu ton (15,7 %), dan

juga menyebar dengan perbandingan 85,55% Sumatera, 11,45% Kalimantan, 2%,

Sulawesi, dan 1% wilayah lainnya. Produksi tersebut dicapai pada tingkat

produktivitas perkebunan rakyat sekitar 2,73 ton CPO/ha, perkebunan negara 3,14

ton CPO/ha, dan perkebunan swasta 2,58 ton CPO/ha (Departemen Pertanian

Republik Indonesia, 2005).

Indonesia merupakan negara penghasil minyak kelapa sawit kedua

terbesar di dunia setelah Malaysia. Tahun 2005 diperkirakan luas areal kelapa

sawit di Indonesia sekitar 3.880.000 ha, sehingga kegiatan perkebunan kelapa

sawit ini akan menghasilkan limbah padat yang mengandung lignoselulosa yang

sangat banyak (Agus, 2002 dalam Silaban, 2006). Namun pada tahun 2007

produksi minyak sawit (CPO) Indonesia telah melebihi produksi Malaysia sekitar

1 juta ton. Indonesia berhasil memproduksi 17 juta ton dengan luas areal sekitar

5,2 juta ha, sedangkan Malaysia memproduksi 16 juta ton.

Selain minyaknya, bagian lain kelapa sawit bahkan limbah masih dapat

dimanfaatkan. Pemanfaatan tanaman kelapa sawit, diketahui bukan hanya sekedar

buahnya, namun juga banyak lainnya, misalnya sisa cangkang, pelepah daun, dan

tulang daun. Sehingga dari tanaman ini nyaris tak ada bagian yang terbuang.

Pemanfaatan bagian tanaman kelapa sawit yang tengah dikembangkan, di

antaranya adalah cangkang bungkil sawit, yang dapat dijadikan sumber bahan

bakar alternatif pengganti minyak solar, selain itu bagian lain seperti tandan

kosong sawit (tankos/ TKS) dapat dijadikan bahan baku pulp dan papan komposit,

Potensi Cangkang Sawit

Cangkang sawit merupakan produk limbah padat dari industri pengolahan

kelapa sawit. Dahulu cangkang sawit tidak begitu dimanfaatkan, hanya dianggap

sebagai sampah, paling berharga hanya dimanfaatkan sebagai pelapis atau

pengeras jalan di pedesaan. Namun kini, cangkang sawit jadi berharga, limbah

produksi pabrik pengolahan kelapa sawit itu tidak hanya dimanfaatkan untuk

menutup jalan kebun yang becek.

Untuk potensi cangkang kelapa sawit pada tahun 2004, Indonesia

menghasilkan TBS (tandan buah segar) sebesar 53,762 juta ton. Dari pengolahan

TBS menjadi CPO (Crude Palm Oil) dihasilkan produk samping berupa limbah

serat dan cangkang sebesar 10,215 juta ton (Lembaga Riset Perkebunan

Indonesia, 2007). Sedangkan menurut Agustina (2004), limbah serat yang

dihasilkan sebesar 20% dan 70 kg limbah cangkang dari setiap ton tandan buah

sawit. Jadi dari 53,762 juta ton TBS yang dihasilkan, menghasilkan limbah serat

sebesar 10,752 juta ton dan limbah cangkang sebesar 3, 763 juta ton.

Penggunaan cangkang kelapa sawit sudah dilakukan oleh PTPN VIII, di

antaranya sebagai bahan bakar alternatif untuk pengolahan teh. Langkah ini sudah

dicoba sejak beberapa bulan lalu, para sejumlah unit pabrik teh yang dikelola,

bahkan sudah melakukan kerjasama dengan PTPN IV Sumut untuk pemasokan

sampai sesuai kebutuhan. Hal ini dilatarbelakangi adalah terus melakukan

terobosan untuk mencari bahan bakar alternatif yang lebih efisien, tanpa

mengurangi kualitas produk. Di luar itu, biaya produksi teh terus meningkat,

Kini harganya cukup lumayan tinggi, mencapai Rp 150 per kg, bahkan PT.

Perkebunan Nusantara VII (Persero) memanfaatkannya sebagai bahan bakar

pengganti solar untuk proses pelayuan dan pengeringan daun teh. Oleh karena itu,

teknologi pemanfaatan cangkang kelapa sawit (shell) selain sebagai pengganti

bahan bakar solar, kini cangkang sawit juga laku dijual, dengan harga Rp150 per

kg. Selain itu, PTPN VII juga telah menguji coba pengolahan CPO menjadi

biodiesel berikut aplikasinya (PTPN VII, 2007).

Pengembangan penggunaan bahan bakar alternatif berbahan bakar

cangkang bungkil kelapa sawit mulai dilakukan oleh PTPN VIII. Mereka memilih

menggunakan cangkang bungkil kelapa sawit, selain pemanfaatan sisa produksi

tanaman, juga sebagai alternatif pilihan dibandingkan penggunaan batu bara dan

bahan bakar lainnya (Pikiran Rakyat, 2007).

Alternatif lain yang dapat dimanfaatkan untuk mengolah limbah padat

kelapa sawit yang paling sederhana adalah menjadikannya briket arang. Caranya

dengan pemadatan melalui pembriketan, pengeringan, dan pengarangan. Pusat

Penelitian Kelapa Sawit telah berhasil merancang bangun paket teknologi untuk

produksi briket arang ini, baik dari bahan TKKS maupun cangkang sawit. Karena

sifat bahan yang berbeda, bahan TKKS memerlukan tungku tipe vertikal, sedang

untuk cangkang diperlukan tungku horizontal guna menghasilkan arang bermutu

tinggi (Nilai Kalor > 5000 kalori/gram). Proses pembriketan dapat dilakukan

dengan mesin pembriket tipe ulir dengan kapasitas satu ton per hari. Mesin ini

menghasilkan briket arang berbentuk silinder dengan diameter 5 cm dan panjang

Keunggulan produk arang ini antara lain karena permukaannya halus dan tidak

meninggalkan warna hitam bila dipegang.

Cangkang kelapa sawit termasuk bahan berlignoselulosa yang berkadar

karbon tinggi dan mempunyai berat jenis yang lebih tinggi daripada kayu yang

mencapai 1,4, sehingga karakteristik ini sangat memungkinkan bahan tersebut

yaitu cangkang kelapa sawit baik untuk dijadikan arang aktif (Nurmala dan

Hartoyo, 1988 dalam Purwaningsih et.al. 2000). Arang aktif banyak digunakan

sebagai bahan adsorbsi polutan berkadar rendah dari produk-produk industri yang

tidak dapat dipisahkan secara kimia, fisik dan biologis. Karbon aktif merupakan

adsorben untuk mengurangi kadar benda-benda organik terlarut yang ada

(Sugiharto, 1987).

Dengan limbah cangkang sawit yang cukup melimpah diharapkan industri

pemanfaatannya juga semakin berkembang. Selain untuk hal-hal di atas,

diharapkan pemanfaatannya dapat lebih berkembang, seperti untuk papan

komposit yang teknologinya juga semakin berkembang, sehingga perpaduan

keduanya dapat lebih bermanfaat untuk masyarakat.

Polimer

Polimer adalah molekul raksasa (makromolekul) yang terbentuk dari

perulangan satuan-satuan monomernya. Istilah makromelekul lebih

menggarisbawahi struktur-struktur yang kompleks. Berkembang dari pangkal

polimer alam, kini telah dikembangkan pula berbagai sistem polimer sintetik yang

rumit dan kebanyakan berasal dari bahan baku turunan minyak bumi. Beberapa

sistem polimer yang paling penting secara industri adalah karet, plastik, serat,

Polimer merupakan obyek kajian yang amat rumit. Oleh karena itu, dibuat

pengelompokan-pengelompokan polimer. Menurut Hartomo et.al. (1992), polimer

dapat dikelompokkan berdasarkan :

1. Secara struktur, terdiri dari polimer yang merupakan molekul individual, ada

yang bercabang, ada yang merupakan jaringan raksasa makroskopik. Ada

yang bercabang, ada polimer linier. Gugus-gugusnya ada yang acak, ada yang

terarah tertentu.

2. Secara keadaan fisik, terdiri dari yang kristal, nirtata (disordered), yang nirtata

dapat gelas (sifatnya getas), yang lelehan bercirikan viskositas cairan, yang

elastis seperti karet.

3. Menurut reaksinya terhadap lingkungan, yang mempengaruhi pemrosesannya

dan penggunaannya, terbagi atas thermoplastic (mempunyai suhu defleksi/

menjadi lembek) dan thermoset.

4. Pengelompokkan secara kimia sesuai dengan gugus yang dikandungnya,

terbagi atas eter, ester, hidroksil, vinil dan sebagainya.

5. Menurut pemakaiannya polimer terbagi atas perekat, serat, karet, plastik,

pelapis dan sebagainya. Banyak polimer yang dapat berfungsi lebih daripada

kelompok tersebut.

Dalam mempergunakan polimer untuk suatu keperluan, termasuk selaku

perekat, beberapa sifat bahannya harus diperhitungkan, disamping pertimbangan

ekonomis-desainnya. Hal-hal itu ialah antara lain unjuk kerja, kekerasan, rapatan,

sifat mekanis, sifat termal, sifat listrik serta tahan kimia (asam, basa, pelarut,

Plastik

Sejarah Singkat

Penemuan ebonit atau karet keras pada tahun 1839 oleh Charles Goodyear

dan penemuan seluloid oleh J.W. Hyatt sekitar 1869, merupakan awal

perkembangan industri plastik. Pada tahun 1909, bahan yang paling penting yaitu

resin phenol formaldehida dikembangkan oleh kelompok yang dipimpin Dr. L.H.

Baekeland. Setelah itu penelitian mengenai bahan sintesis meningkat dengan

cepat dan mulai dikembangkan bahan buatan dengan berbagai sifat fisik Di

Indonesia pemakaian bahan plastik, baik untuk keperluan industri, rumah tangga,

pengemasan dan keperluan lainnya meningkat dengan cepat sekitar tahun 1970-an

(Amstead, 1993).

Pengertian dan Penggolongan

Istilah plastik mencakup semua bahan yang mampu dibentuk. Dalam

pengertian modern yang lebih luas, plastik mencakup semua bahan sintetik

organik yang berubah menjadi plastis setelah dipanaskan dan mampu dibentuk di

bawah pengaruh tekanan. Bahan ini secara bertahap mulai menggantikan gelas,

kayu dan logam di bidang industri bangunan dan digunakan juga sebagai pelapis

dan serat untuk tekstil (Amstead, 1993).

Nama plastik mewakili ribuan bahan yang berbeda sifat fisis, mekanis, dan

kimia. Secara garis besar plastik dapat digolongkan menjadi dua golongan besar,

yakni plastik yang bersifat thermoplastic dan yang bersifat thermoset.

Thermoplastic dapat dibentuk kembali dengan mudah dan diproses menjadi

kembali. Plastik yang paling umum digunakan dalam kehidupan sehari-hari

adalah dalam bentuk thermoplastic (Setyawati, 2003).

Menurut Amstead (1993), pada waktu pemberian bentuknya plastik

termoseting memerlukan panas dengan atau tanpa tekanan dan menghasilkan

produk yang tetap keras. Mula-mula panas yang diberikan melunakkan bahan

plastiknya, akan tetapi panas tambahan atau bahan kimia khusus akan

menimbulkan perubahan kimiawi yang disebut polimerisasi dan sesudah itu

plastik tidak dapat dilunakkan lagi. Polimerisasi adalah suatu proses kimia yang

menghasilkan susunan baru dengan berat molekul yang lebih besar dari bahan

semula. Sedangkan bahan termoplastik tidak mengalami perubahan dalam

susunan kimia sewaktu dicetak dan tidak akan menjadi keras meskipun ditekan

dan dipanaskan. Jenis plastik ini tetap lunak pada suhu yang tinggi dan baru

mengeras ketika didinginkan. Selain itu termoplastik dapat dicairkan kembali

berulang-ulang dengan pemanasan kembali.

Sedangkan Hartomo et.al. (1992) mengatakan bahwa plastik termoset

biasanya tak larut dalam pelarut namun pelarut tertentu membuatnya mekar

(mengembang), namun plastik termoplastik melarut pada pelarut tertentu, yang

amorf larut, yang kristal larut pada suhu tunggi.

Berikut adalah contoh-contoh bahan dari masing-masing golongan plastik

di atas menurut Amstead (1993) :

1. Plastik Thermosetting :

• Resin Amino, resin yang terpenting adalah formaldehida-urea dan

formaldehida-melamin, dipasarkan dalam bentuk serbuk untuk dicetak atau

dalam betuk larutan untuk perekat.

• Resin Furan, berasal dari pengolahan limbah pertanian seperti tongkol

jagung dan biji kapas.

• Epoksida, banyak diguakan untuk pengecoran, pelapisan dan perlindungan

bagian-bagian listrik, campuran cat dan perekat.

• Silikon, berbeda sekali dengan bahan plastik lainnya dengan bahan dasar

atom karbon.

2. Plastik Termoplastik :

• Selulosa, merupakan produk pengolahan khusus dari serat kapas dan kayu,

jenisnya seperti asetat-butirat selulosa dan etil selulosa.

• Polisteren, merupakan bahan pengganti karet yang baik untuk isolasi listrik.

• Polietilena, memiliki fleksibilitas pada suhu ruang dan suhu rendah, kedap

air, tahan terhadap zat kimia, dapat disambung dengan dipanaskan (dipatri)

dan dapat berwarna-warni.

• Polipropilen, memiliki sifat listrik yang baik, nilai kekuatan yang tinggi dan

sangat tahan terhadap suhu dan bahan-bahan kimia.

• Polisulfona, mempunyai sifat fisis dan daya tahan panas yang baik.

• Plastik ABS, merupakan campuran akriloniteril, butadien dan stirena. Bahan

ini sangat keras, fleksibel dan ulet.

• Poli-imida, bahan ini tahan terhadap panas hingga 4000C, mempunyai koefisien gesekan yang rendah, daya tahan terhadap radiasi yang tinggi dan

• Nilon (Poli-amida), digunakan sebagai serat tekstil atau filamen.

• Resin Aklirik, memiliki daya tembus cahaya yang sangat baik, mudah dibuat

dan tahan terhadap kelembaban, yang paling banyak digunakan ialah

metal-metalrilat dengan nama dagang Lucite (duPont) dan Plexiglas (Rohm Haas),

yang banyak digunakan sebagai jendela pesawat terbang.

• Resin Vinil, terdiri dari polivinil-klorida (mempunyai daya tahan baik

terhadap pelarut dan tidak mudah terbakar), polivinil-butirat (jernih, liat dan

produk cetak yang fleksibel) dan poliviniliden-klorida (digunakan untuk

pengemasan makanan dan pipa).

• Karet Sintesis, dibuat oleh negara-negara industri yang tidak memiliki

sumber karet alamiah, karet sintesis yang telah dikenal adalah GR-S, nitril,

thiokol, neopren, butil dan karet silikon.

Polipropilena

Polipropilena (PP) adalah merupakan salah satu polimer termoplastik,

yang dibuat oleh industri kimia dan digunakan secara luas dalam berbagai aplikasi

seperti, pembungkus makanan, bahan tekstil, barang-barang plastik dan berbagai

jenis barang bekas yang boleh digunakan lagi serta komponen-komponen

otomotif. Menurut Amstead (1993), polipropilenadapat dibentuk dengan berbagai

teknik termoplastik. Bahan ini memiliki sifat-sifat listrik yang baik, nilai impak

dan kekuatan yang tinggi, sangat tahan terhadap suhu dan bahan-bahan kimia.

Filament tunggal polipropilena dianyam menjadi tali/ tambang, jala dan tekstil.

Contoh produk lain adalah alat untuk peralatan rumah sakit dan laboratorium,

mainan anak-anak, koper, perabot, lembaran untuk pengemasan makanan, kotak

Gambar 1. Rumus Bangun Polipropilena

Bost (1980) dalam Syarief et.al. (1989), mengatakan bahwa sifat-sifat

utama polipropilena yaitu :

1. Ringan (kerapatan 0,90 g/ cm3), mudah dibentuk, tembus pandang dan jernih dalam bentuk film.

2. Mempunyai kekuatan tarik yang lebih besar dari polietilena, pada suhu rendah

akan rapuh, dalam bentuk murni pada suhu -300C mudah pecah sehingga perlu ditambah polietilena atau bahan lain untuk memperbaiki ketahanan terhadap

benturan.

3. Lebih kaku dari polietilena dan tidak gampang sobek sehingga lebih mudah

penanganannya.

4. Permeabilitas uap air redah, perrmeabilitas gas sedang.

5. Tahan terhadap suhu tinggi sampai dengan 1500C. 6. Titik leleh cukup tinggi pada suhu 1700C.

7. Tahan terhadap asam kuat, basa dan minyak, tidak terpengaruh oleh pelarut

pada suhu kamar kecuali HCl.

8. Pada suhu tinggi polipropilena akan bereaksi dengan benzene, siklena,

toluene, terpentin dan asam nitrat kuat.

Tabel 1. Karakteristik Polipropilena

Deskripsi Polipropilena

Kerapatan pada suhu 200C (g/ cm3) Suhu melunak (0C)

Titik lebur (0C) Kristalinitas (%) Indeks fluiditas MOE (x 104 kg/ cm2)

Tahanan volumetrik (ohm/ cm2) Konstanta dielektrik (60 – 108 cycles) Permeabilitas gas

Nitrogen Oksigen Gas karbon Uap air

[image:33.595.264.359.416.533.2]0,90 149 170 60 – 70 0,2 – 2,5 1,1 – 1,3 1017 2,3 - 4,4 23 92 600 Sumber : Bost (1980) dalam Syarief et.al. (1989)

Gambar 2. Kode Identitas Resin dari Polipropilena

Sampah ; Limbah Plastik menjadi Plastik Daur Ulang

Azwar (1990) mengatakan bahwa sampah adalah sebagian dari suatu yang

tidak terpakai, tidak disenangi atau sesuatu yang dibuang, umumnya berasal dari

kegiatan manusia dan bersifat padat. Pengertian dikemukakan oleh Hadiwijoto

(1983), sampah adalah sisa-sisa bahan yang telah mengalami perlakuan baik telah

bermanfaat, dari segi ekonomi sudah tidak ada harganya serta dari segi

lingkungan dapat menyebabkan pencemaran atau gangguan kelestarian alam.

Murtadho dan Gumbira (1988) membedakan sampah atas sampah organik

dan sampah anorganik. Sampah organik meliputi limbah padat semi basah berupa

bahan-bahan organik yang umumnya berasal dari limbah hasil pertanian. Sampah

ini memiliki sifat mudah terurai oleh mikroorgaisme dan mudah membusuk

karena memiliki rantai karbon relatif pendek. Sedangkan sampah anorganik

berupa sampah padat yang cukup kering dan sulit terurai oleh mikroorganisme

karena memilki rantai karbon yang panjang dan kompleks seperti kaca, besi,

plastik dan lain-lain.

Menurut Hadiwijoto (1983) kategori sumber penghasil sampah yang

sering digunakan adalah :

1. Sampah domestik, yaitu sampah yang berasal dari pemukiman.

2. Sampah komersial, yaitu sampah yang berasal dari lingkungan perdagangan

atau jasa komersial berupa toko, pasar, rumah makan dan kantor.

3. Sampah industri, yaitu sampah yang berasal dari suatu proses produksi.

4. Sampah yang berasal selain dari yang disebutkan di atas misalnya sampah dari

pepohonan, sapuan jalan dan bencana alam.

Seperti penjelasan di atas bahwa sampah adalah barang yang dianggap

tidak bermanfaat, namun kini sampah merupakan salah satu peluang besar

sebagian besar rakyat miskin Indonesia untuk tempat mencari nafkah. Mereka

mengumpulkan kembali apa yang dianggap sampah, seperti sampah plastik untuk

Seiring dengan perkembangan teknologi, kebutuhan akan plastik terus

meningkat. Data BPS tahun 1999 menunjukkan bahwa volume perdagangan

plastik impor Indonesia, terutama polipropilena (PP) pada tahun 1995 sebesar

136.122,7 ton sedangkan pada tahun 1999 sebesar 182.523,6 ton, sehingga dalam

kurun waktu tersebut terjadi peningkatan sebesar 34,15%. Jumlah tersebut

diperkirakan akan terus meningkat pada tahun-tahun selanjutnya. Sebagai

konsekuensinya, peningkatan limbah plastikpun tidak terelakkan. Menurut

Hartono (1998) komposisi sampah atau limbah plastik yang dibuang oleh setiap

rumah tangga adalah 9,3% dari total sampah rumah tangga. Di Jabotabek rata-rata

setiap pabrik menghasilkan satu ton limbah plastik setiap minggunya. Jumlah

tersebut akan terus bertambah, disebabkan sifat-sifat yang dimiliki plastik, antara

lain tidak dapat membusuk, tidak terurai secara alami, tidak dapat menyerap air,

maupun tidak dapat berkarat, dan pada akhirnya akhirnya menjadi masalah bagi

lingkungan (YBP, 1986).

Pemanfaatan limbah plastik merupakan upaya menekan pembuangan

plastik seminimal mungkin dan dalam batas tertentu menghemat sumber daya dan

mengurangi ketergantungan bahan baku impor. Pemanfaatan limbah plastik dapat

dilakukan dengan pemakaian kembali (reuse) maupun daur ulang (recycle). Di

Indonesia, pemanfaatan limbah plastik dalam skala rumah tangga umumnya

adalah dengan pemakaian kembali dengan keperluan yang berbeda, misalnya

tempat cat yang terbuat dari plastik digunakan untuk pot atau ember. Sisi jelek

pemakaian kembali, terutama dalam bentuk kemasan adalah sering digunakan

untuk pemalsuan produk seperti yang seringkali terjadi di kota-kota besar

Pemanfaatan limbah plastik dengan cara daur ulang umumnya dilakukan

oleh industri. Secara umum terdapat empat persyaratan agar suatu limbah plastik

dapat diproses oleh suatu industri, antara lain limbah harus dalam bentuk tertentu

sesuai kebutuhan (biji, pellet, serbuk, pecahan), limbah harus homogen, tidak

terkontaminasi, serta diupayakan tidak teroksidasi. Untuk mengatasi masalah

tersebut, sebelum digunakan limbah plastik diproses melalui tahapan sederhana,

yaitu pemisahan, pemotongan, pencucian, dan penghilangan zat-zat seperti besi

dan sebagainya (Sasse et.al.,1995).

Terdapat hal yang menguntungkan dalam pemanfaatan limbah plastik di

Indonesia dibandingkan negara maju. Hal ini dimungkinkan karena pemisahan

secara manual yang dianggap tidak mungkin dilakukan di negara maju, dapat

dilakukan di Indonesia yang mempunyai tenaga kerja melimpah sehingga

pemisahan tidak perlu dilakukan dengan peralatan canggih yang memerlukan

biaya tinggi. Kondisi ini memungkinkan berkembangnya industri daur ulang

plastik di Indonesia (Syafitrie, 2001).

Pemanfaatan plastik daur ulang dalam pembuatan kembali barang-barang

plastik telah berkembang pesat. Hampir seluruh jenis limbah plastik (80%) dapat

diproses kembali menjadi barang semula walaupun harus dilakukan pencampuran

dengan bahan baku baru dan additive untuk meningkatkan kualitas produknya

(Syafitrie, 2001). Menurut Hartono (1998) empat jenis limbah plastik yang

populer dan laku di pasaran yaitu polietilena (PE), High Density Polyethylene

Wood Polymer Composite (WPC) ; Plastik Daur Ulang sebagai Matriks

Wood Polymer Composite (WPC) atau dalam bahasa Indonesia disebut

dengan Komposit Polimer Kayu adalah komposit yang mengandung kayu dari

berbagai bentuk yang berfungsi sebagai pengisi (filler) dan resin thermoset

ataupun thermoplastic yang berfungsi sebagai matriks atau perekat. Kelahiran

industri WPC menyangkut pertemuan dua industri yaitu, industri kayu dan plastik,

yang keduanya memiliki pengetahuan, kepakaran dan perspektif yang sangat

berbeda. Sampai saat ini industri WPC masih merupakan bagian kecil dari

keseluruhan industri perkayuan, namun sudah menciptakan pasar tertentu

terutama di Amerika Serikat, Eropa dan Jepang. Menurut studi pasar terkini di

USA, pasar WPC adalah 320 ribu ton pada tahun 2001 dan diprediksi akan

meningkat lebih dari dua kali lipat pada tahun 2005 (Clemons, 2002).

Komposit kayu merupakan istilah untuk menggambarkan setiap produk

yang terbuat dari lembaran atau potongan–potongan kecil kayu yang direkat

bersama-sama (Maloney,1996). Mengacu pada pengertian di atas, komposit

serbuk kayu plastik adalah komposit yang terbuat dari plastik sebagai matriks dan

serbuk kayu sebagai pengisi (filler), yang mempunyai sifat gabungan keduanya.

Penambahan filler ke dalam matriks bertujuan mengurangi densitas,

meningkatkan kekakuan, dan mengurangi biaya per unit volume. Dari segi kayu,

dengan adanya matrik polimer didalamnya maka kekuatan dan sifat fisiknya juga

akan meningkat (Febrianto, 1999).

Pembuatan komposit dengan menggunakan matriks dari plastik yang telah

didaur ulang, selain dapat meningkatkan efisiensi pemanfaatan kayu, juga dapat

menghasilkan produk inovatif sebagai bahan bangunan pengganti kayu.

Keunggulan produk ini antara lain : biaya produksi lebih murah, bahan bakunya

melimpah, fleksibel dalam proses pembuatannya, kerapatannya rendah, lebih

bersifat biodegradable (dibanding plastik), memiliki sifat-sifat yang lebih baik

dibandingkan bahan baku asalnya, dapat diaplikasikan untuk berbagai keperluan,

serta bersifat dapat didaur ulang (recycleable). Beberapa contoh penggunaan

produk ini antara lain sebagai komponen interior kendaraan (mobil, kereta api,

pesawat terbang), perabot rumah tangga, maupun komponen bangunan (jendela,

pintu, dinding, lantai dan jembatan) (Febrianto, 1999: Youngquist, 1995).

Pada dasarnya pembuatan komposit serbuk kayu plastik daur ulang tidak

berbeda dengan komposit dengan matriks plastik murni. Komposit ini dapat

dibuat melalui proses satu tahap, proses dua tahap, maupun proses kontinyu. Pada

proses satu tahap, semua bahan baku dicampur terlebih dahulu secara manual

kemudian dimasukkan ke dalam alat pengadon (kneader) dan diproses sampai

menghasilkan produk komposit. Pada proses dua tahap bahan baku plastik

dimodifikasi terlebih dahulu, kemudian bahan pengisi dicampur secara bersamaan

di dalam kneader dan dibentuk menjadi komposit. Kombinasi dari tahap-tahap ini

dikenal dengan proses kontinyu. Pada proses ini bahan baku dimasukkan secara

bertahap dan berurutan di dalam kneader kemudian diproses sampai menjadi

produk komposit (Han dan Shiraishi, 1990). Umumnya proses dua tahap

menghasilkan produk yang lebih baik dari proses satu tahap, namun proses satu

Diagram proses dasar pembuatan produk disajikan pada Gambar 3.

Gambar 3. Diagram Proses Dasar Pembuatan WPC

Pemanfaatan plastik daur ulang dalam bidang komposit kayu di Indonesia

masih terbatas pada tahap penelitian. Ada dua strategi dalam pembuatan komposit

kayu dengan memanfaatkan plastik, pertama plastik dijadikan sebagai binder

sedangkan kayu sebagai komponen utama; kedua kayu dijadikan bahan pengisi/

filler dan plastik sebagai matriksnya. Penelitian mengenai pemanfaatan plastik

polipropilena daur ulang sebagai substitusi perekat termoset dalam pembuatan

papan partikel telah dilakukan oleh Febrianto et.al. (2001). Produk papan partikel

yang dihasilkan memiliki stabilitas dimensi dan kekuatan mekanis yang tinggi

dibandingkan dengan papan partikel konvensional. Penelitian plastik daur ulang

sebagai matriks komposit kayu plastik dilakukan Setyawati (2003) dan Sulaeman

(2003) dengan menggunakan plastik polipropilena daur ulang. Dalam pembuatan

komposit kayu plastik daur ulang, beberapa polimer termoplastik dapat digunakan

sebagai matriks, tetapi dibatasi oleh rendahnya temperatur permulaan dan

pemanasan dekomposisi kayu (lebih kurang 200°C).

Berikut ini adalah hasil penelitian pembuatan papan komposit dengan

menggunakan polipropilena daur ulang sebagai perekat : Penyiapan Filler

Penyiapan Matriks

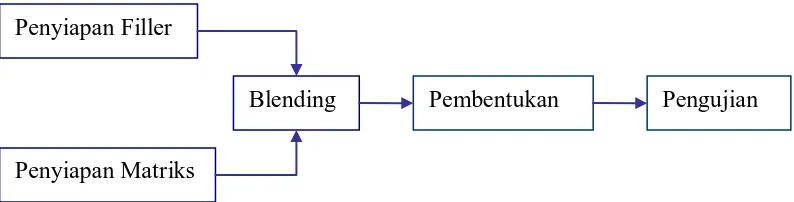

Tabel 2. Sifat Fisis Mekanis Beberapa Hasil Penelitian Pembuatan WPC dengan Menggunakan Polipropilena Daur Ulang

Sifat Fisis Mekanis SNI

03-2105-1996

JIS A 5908-2003

Setyawati (2003)

Mulyadi (2001)

Putri (2002)

Kerapatan (g/cm3) 0,5 – 0,9 0,4 - 0,9 0,64 - 0,66 0,73 0,77

Kadar Air (%) <14 5-13 3,30 - 4,07 4,00 1,37

Daya Serap air (%) - - 3,51- 17,36 8,50 7,92

Pengembangan Tebal (%) Maks 12 Maks 12 0 - 2,02 1,60 2,07

MOR (kg/cm2) Min 80 Min 80 125 - 176 79,68 95,03

MOE (x 104 kg/cm2) Min 1,5 Min 2,0 0,87 – 1,14 0,93 1,11

Internal Bond (kg/cm2) Min 1,5 Min 1,5 5,25 3,30

Kuat Pegang Sekrup (kg) Min 30 Min 30 49 - 64 43 78,90

Linear Expanssion (%) - -

Hardness (N) - -

METODOLOGI PENELITIAN

Waktu dan Tempat

Penelitian dilaksanakan pada bulan April 2008 sampai dengan September

2008. Pembuatan papan komposit dilaksanakan di Laboratorium Kimia Polimer,

Fakultas Matematika dan Ilmu Pengetahuan Alam dan di Laboratorium Teknologi

Hasil Hutan, Departemen Kehutanan, Fakultas Pertanian, Universitas Sumatera

Utara, pengujian sifat fisis dilaksanakan di Laboratorium Biologi Tanah, Fakultas

Pertanian, Universitas Sumatera Utara dan pengujian sifat mekanis di

Laboratorium Biokomposit, Departemen Teknologi Hasil Hutan, Fakultas

Kehutanan, Institut Pertanian Bogor.

Alat dan Bahan

Alat-alat yang digunakan dalam penelitian ini antara lain, mesin grinder

sebagai alat penghancur cangkang sawit menjadi partikel, ember, wadah plastik

dan kantung plastik sebagai tempat pengumpulan partikel, extruder sebagai alat

untuk mencampur atau alat pengadon plastik dengan partikel cangkang sawit agar

hasil lebih merata dan seragam, kaliper untuk pengukuran dimensi, oven untuk

pengeringan bahan baku dan pengujian sifat fisis, neraca untuk mengukur berat

bahan baku dan sampel, frame besi ukuran 25cm x 25cm x 0,5cmdan lembaran

besi tipis atau seng dengan ukuran ≥ 30cm x 30 cm untuk mencetak lembaran

papan, mesin circular saw untuk pemotongan contoh uji, mesin cold dan hot press

untuk pengempaan, alat Universal Testing Machine merk Instron untuk pengujian

sifat mekanis, alat tulis, penggaris dan kertas label, gunting dan cutter, kipas angin

Bahan-bahan yang digunakan dalam penelitian ini adalah partikel

cangkang sawit (Elaeis guineensis) sebagai filler (bahan pengisi), polipropilena

daur ulang atau recycled polypropylene (RPP) berbentuk pellet sebagai matriks

dan maleated polypropylen (MAPP) sebagai bahan aditif.

Persiapan Bahan Baku

Limbah cangkang kelapa sawit diperoleh dari pabrik kelapa sawit dipilih

dan dibersihkan dari kotoran lain seperti serat buah dan inti buah yang masih

bercampur dengan cangkang sawit. Lalu cangkang sawit dibersihkan dari kotoran

tanah atau debu yang terikut dengan cara dibersihkan dengan air, kemudian

dijemur hingga kering. Setelah kering cangkang sawit ditumbuk hingga berbentuk

partikel. Partikel tersebut dikeringkan hingga kadar air 4 – 6%.

RPP yang digunakan dalam penelitian ini adalah RPP yang berasal

dari gelas air mineral (thermoforming) yang telah didaur ulang dengan mesin

[image:42.595.188.436.479.666.2]boker hingga menjadi berbentuk pellet.

Proses Pembuatan Papan Komposit

Proses pembuatan papan komposit dapat dilihat dari diagram pada Gambar

[image:43.595.113.512.148.734.2]6 berikut :

Gambar 5. Diagram Proses Pembuatan Papan Komposit Limbah Cangkang Kelapa Sawit

Dicuci hingga bersih dan lalu dikeringkan

Ditumbuk dan dihancurkan hingga menjadi partikel

Pembentukan Papan WPC

Dikempa panas 1750C

Produk WPC dari Limbah Cangkang Kelapa Sawit dan RPP

Pengkondisian 10 hari

Pembuatan contoh uji

Pengujian sifat fisis dan mekanis

Kualitas Papan Komposit

Dikeringkan hingga kadar air 4– 6%

Pengadonan (Blending)

Ditambah MAPP Ditambah RPP

Pembuatan Adonan (Blending)

Serbuk atau partikel cangkang kelapa sawit yang telah dikeringkan dan PP

daur ulang (RPP) dimasukkan dalam bak pencampur kemudian dilakukan

pengadonan. Pengadonan dilakukan dengan alat extruder bertujuan agar hasil

campuran lebih merata dan seragam. Extruder terlebih dahulu dipanaskan pada

suhu 1750 C. Kemudian masukkan campuran bahan ke dalam extruder. Hasil adonan selanjutnya dibentuk kembali menjadi pellet dengan cara digunting.

Kebutuhan partikel cangkang dan PP daur ulang yang digunakan untuk

pembuatan sebuah papan komposit tergantung pada perlakuan yang dilakukan dan

[image:44.595.114.513.400.608.2]kerapatan sasaran. Kerapatan sasaran yang dipakai yaitu sebesar 1,00 g/cm3. Komposisi perbandingan dan banyaknya bahan baku disajikan pada Tabel 3.

Tabel 3. Komposisi Kebutuhan Bahan Baku Papan Polimer.

Perlakuan Perbandingan

Bahan (%)

Partikel Cangkang (g)

RPP (g) MAPP (g)

Tanpa Aditif (tanpa MAPP) Serbuk + RPP

40 : 60 50 : 50 60 : 40 70 : 30

125 156,25 187,5 218,75 187,5 156,25 125 93,75 - - - - Penambahan Aditif (MAPP) Serbuk + RPP

40 : 60 50 : 50 60 : 40 70 : 30

125 156,25 187,5 218,75 187,5 156,25 125 93,75 9,375 7,81 6,25 4,69 Keterangan : Berat maleated polypropylene (MAPP) adalah 5% dari berat RPP.

Pengempaan

Setelah diadon, adonan diletakkan di antara dua plat alumunium dan

pelunakan (melting time) dan dua menit terakhir adalah waktu pengepresan

(pressing time).

Pengkondisian

Selanjutnya cetakan lembaran dikeluarkan dari alat kempa. Lembaran

yang masih dalam keadaan sangat lunak dibiarkan ± 10 menit agar terjadi

pengerasan plastik (matriks) sebelum dikeluarkan dari cetakan. Kemudian

dilakukan pengkondisian selama sepuluh hari untuk mencapai distribusi kadar air

yang seragam dan melepaskan tegangan sisa dalam papan akibat pengempaan.

Setelah itu, papan yang dihasilkan disimpan dalam plastik pengkondisian sebelum

diuji.

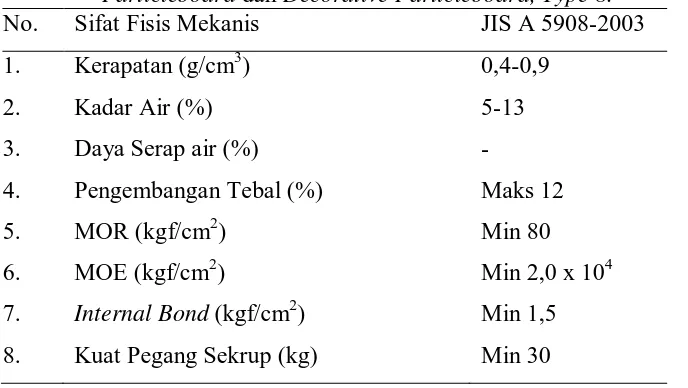

Pembuatan Contoh Uji

[image:45.595.170.464.444.699.2]Pola dan ukuran contoh uji dapat dilihat pada Gambar 7 berikut ini:

Keterangan :

A : Contoh Uji untuk Kadar Air dan Kerapatan (5 cm x 5 cm)

B : Contoh Uji untuk MOR dan MOE (15 cm x 5 cm)

C : Contoh Uji untuk Daya Serap Air dan Pengembangan Tebal (5 cm x 5 cm)

D :Contoh Uji untuk InternalBond (5 cm x 5 cm) E : Contoh Uji untuk Kuat Pegang sekrup (10 cm x 5 cm)

Pengujian

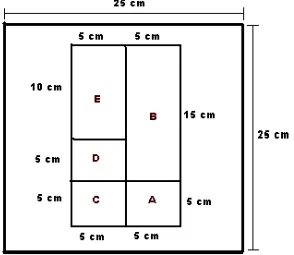

Pengujian sifat-sifat papan komposit menggunakan standar Japanesse

Industrial Standart (JIS) A 5908-2003, Based Particleboard dan Decorative

Particleboard, Type 8. Berdasarkan sifat mekanisnya, papan partikel

dikelompokkan menjadi 3 golongan yaitu :

a. Based Particleboard and Decorative Particleboard

b.Based Particleboard

c. Veneered Particleboard

Tabel 4. Sifat Fisis dan Mekanis Papan Partikel dengan Standar JIS, Based Particleboard dan Decorative Particleboard, Type 8.

No. Sifat Fisis Mekanis JIS A 5908-2003

1. Kerapatan (g/cm3) 0,4-0,9

2. Kadar Air (%) 5-13

3. Daya Serap air (%) -

4. Pengembangan Tebal (%) Maks 12

5. MOR (kgf/cm2) Min 80

6. MOE (kgf/cm2) Min 2,0 x 104

7. Internal Bond (kgf/cm2) Min 1,5

[image:46.595.112.456.472.666.2]Pengujian Sifat Fisis Papan Komposit

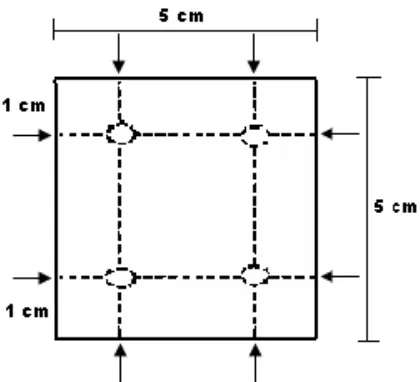

a. Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume

kering udara. Contoh uji berukuran 5cm x 5cm x 0,5 cm ditimbang beratnya, lalu

diukur rata-rata panjang, lebar, dan tebalnya untuk menentukan volume contoh

uji. Titik pengukuran dimensi disajikan pada Gambar 8. Nilai kerapatan papan

komposit dihitung dengan rumus :

Kerapatan (g/cm3) =

) (

) (

3 cm Volume

[image:47.595.206.416.345.536.2]gram Berat

Gambar 7. Titik Pengukuran Dimensi Contoh Uji

b.Kadar Air (KA)

Contoh uji berukuran 5cm x 5cm x 0,5cm yang digunakan adalah bekas

contoh uji kerapatan. Kadar air papan komposit dihitung berdasarkan berat awal

(BA) dan berat kering tanur (BKT) pada suhu 103 ± 2 0C hingga berat stabil. Nilai kadar air papan komposit dihitung berdasarkan rumus :

Kadar Air (%) =

BKT BKT BA−

c. Daya Serap Air

Contoh uji berukuran 5cm x 5cm x 0,5cm ditimbang berat awalnya (B1).

Kemudian direndam dalam air pada suhu kamar selama 2 dan 24 jam, setelah itu

ditimbang beratnya (B2). Nilai daya serap air papan komposit dihitung

berdasarkan rumus :

Daya Serap air (%) =

1 1 2 B B B − x 100%

d. Pengembangan Tebal

Contoh uji berukuran 5cm x 5cm x 0,5cm sama dengan contoh uji daya

serap air. Pengembangan tebal didasarkan pada tebal sebelum (T1) yang diukur

pada keempat sudut dan dirata-ratakan dalam kondisi kering udara dan tebal

setelah perendaman (T2) dalam air pada suhu kamar selama 2 dan 24 jam. Nilai

pengembangan tebal papan komposit dihitung berdasarkan rumus :

Pengembangan Tebal (%) =

1 1 2 T T T − x 100%

Pengujian Sifat Mekanis Papan Komposit

a. MOR (Modulus of Rupture)

Pengujian keteguhan patah dilakukan dengan menggunakan alat Universal

Testing Machine dengan lebar bentang (jarak penyangga) 15 kali tebal nominal.

Nilai MOR dapat dihitung dengan rumus :

MOR = 2

. . 2 . . 3 d b L P

Dimana : MOR : Modulus patah (kg/cm2) P : Beban maksimum (kg)

L : Jarak sangga (cm)

Contoh uji yang digunakan berukuran 0,5cm x 5cm x 15cm pada kondisi

kering udara dengan pola pembebanan disajikan pada Gambar 9.

P (tekanan)

Contoh Uji

L/2 L/2

[image:49.595.174.443.138.236.2]L

Gambar 8. Cara Pengujian Modulus of Rupture dan Modulus of Elasticity

b. MOE (Modulus of Elasticity)

Pengujian MOE dilakukan bersama-sama dengan pengujian keteguhan

patah dengan memakai contoh uji yang sama. Besarnya defleksi yang terjadi pada

saat pengujian dicatat pada setiap selang beban tertentu. Nilai MOE dapat

dihitung dengan rumus :

MOE = 3

3 . . . 4 . d b Y L P

∆∆ Dimana : MOE : Modulus lentur (kg/cm

2

)

∆P : Beban sebelum batas proporsi (kg) L : Jarak sangga (cm)

∆Y : Lenturan pada beban (cm) b : Lebar contoh uji (cm) d : Tebal contoh uji (cm)

c. Keteguhan Rekat Internal (Internal Bond)

Contoh uji berukuran 5cm x 5cm x 0,5cmdirekatkan pada dua buah blok

alumunium dengan perekat epoksi dan dibiarkan mengering. Kedua blok ditarik

tegak lurus permukaan contoh uji hingga beban maksimum. Pengujian keteguhan

rekat internal disajikan pada Gambar 10. Nilai keteguhan rekat internal dapat

IB =

A Pmax

Dimana : IB : Keteguhan rekat internal (kg/cm2) Pmax : Beban maksimum (kg)

[image:50.595.123.447.91.369.2]A : Luas permukaan contoh (cm2)

Gambar 9. Cara Pengujian Keteguhan Rekat

d. Kuat Pegang Sekrup (Screw Holding Power)

Gambar 10. Posisi Sekrup pada Pengujian Kuat Pegang Sekrup

Contoh uji berukuran 10cm x 5cm x 0,5cm. Sekrup yang digunakan

berdiameter 2,7 mm, panjang 16 mm dimasukkan hingga mencapai kedalaman 8

mm. Nilai kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang

[image:50.595.183.445.429.591.2]Analisis Data

Analisis data pada penelitian ini menggunakan metode analisis ragam

Rancangan Acak Lengkap (RAL) Faktorial dengan 2 faktor perlakuan yaitu

komposisi bahan (partikel cangkang sawit dan RPP) dengan perbandingan 40 : 60,

50 : 50, 60 : 40 dan 70 : 30 dan perlakuan bahan aditif (tanpa dan dengan

penambahan MAPP), dengan kadar MAPP sebesar 5% dari berat RPP.

Masing-masing dengan 3 ulangan sehingga menghasilkan jumlah sampel papan sebanyak

24 papan. Sedangkan uji lanjutannya menggunakan Duncan Multiple Range Test

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Komposit

Kerapatan

Kerapatan merupakan salah satu sifat fisis yang menunjukkan

perbandingan antara massa benda terhadap volumenya atau dengan kata lain

menunjukkan banyaknya massa zat persatuan volume. Hasil penelitian

menunjukkan bahwa nilai kerapatan papan komposit yang dihasilkan cukup

seragam berkisar antara 0,90 g/cm3 sampai dengan 0,98 g/cm3, yang terendah merupakan kerapatan pada papan komposit tanpa penambahan MAPP (pada

perbandingan komposisi 70 : 30) dan yang tertinggi merupakan papan komposit

dengan penambahan MAPP (pada perbandingan komposisi 40 : 60). Dari hasil

penelitian juga terlihat bahwa kerapatan papan komposit dengan penambahan

MAPP lebih tinggi dari pada papan komposit tanpa penambahan MAPP untuk

semua perbandingan komposisi bahan. Hasil kerapatan pada penelitian ini secara

lengkap disajikan pada Gambar 12.

0,91 0,98 0,940,95 0,950,95 0,90 0,97

0,00 0,50 1,00 1,50 2,00 2,50 3,00

40 : 60 50 : 50 60 : 40 70 : 30

Komposisi Partikel Cangkang : RPP (%)

K

er

apat

an (

g/

c

m

3)

[image:52.595.161.536.527.708.2]Tanpa MAPP Penambahan MAPP

Gambar 11. Grafik Nilai Kerapatan Papan Komposit.

Kerapatan yang dihasilkan hampir mencapai kerapatan sasaran yang diinginkan

yaitu 1,00 g/cm3. Hal tersebut menunjukkan bahwa distribusi partikel cangkang kelapa

sawit dengan Recycled Polypropylene (RPP) pada saat pembentukkan lembaran (mat

forming) papan komposit dapat dilakukan dengan cukup baik. Baiknya distribusi

juga disebabkan oleh adanya proses pengadonan (blending) dengan extruder

[image:53.595.180.445.245.441.2]sehingga hasil campuran lebih seragam.

Gambar 12. Contoh Uji Papan Komposit dari Limbah Cangkang Sawit dan Plastik Daur Ulang.

Hasil penelitian menunjukkan bahwa papan komposit yang dihasilkan

termasuk dalam kategori papan komposit dengan kerapatan tinggi. Kategori ini

disesuaikan dengan penggolongan menurut Tsoumis (1991) yang membagi papan

partikel menjadi papan partikel berkerapatan rendah (0,25-0,40 g/cm3), berkerapatan medium (0,40-0,80 g/cm3), dan berkerapatan tinggi (0,80-1,20 g/cm3).

Hasil analisis sidik ragam menunjukkan bahwa kedua faktor yaitu

perlakuan bahan aditif (tanpa dan dengan penambahan MAPP) dan komposisi

bahan tidak menunjukkan adanya perbedaan hasil rata-rata, sehingga disimpulkan

komposit yang dihasilkan. Dari hasil analisis juga menunjukkan bahwa tidak ada

interaksi antara kedua faktor tersebut.

Japanesse Industrial Standart (JIS) A 5908-2003, Based Particleboard

dan Decorative Particleboard, Type 8, mensyaratkan nilai kerapatan papan

partikel sebesar 0,40 g/cm3 – 0,90 g/cm3. Semua papan komposit yang dihasilkan telah memenuhi persyaratan yang ditetapkan, bahkan sedikit melampaui standar

yang disyaratkan, kaarena memang dibuat pada kerapatan sasaran 1,00 g/cm3.

Kadar Air

Kadar air menunjukkan besarnya kandungan air di dalam suatu benda

yang dinyatakan dalam persen. Hasil penelitian menunjukkan bahwa kadar air

papan komposit yang dihasilkan berkisar antara 0,38% untuk perlakuan komposisi

40 : 60 dengan penambahan MAPP sampai dengan 2,64% untuk perakuan

komposisi 70 : 30 tanpa penambahan MAPP. Hasil kadar air pada penelitian ini

secara lengkap disajikan pada Gambar 14.

0,64

1,67 2,33 2,64

0,38

1,65 1,77 2,42

0,00 2,00 4,00 6,00 8,00 10,00 12,00 14,00

40 : 60 50 : 50 60 : 40 70 : 30

Komposisi Partikel Cangkang : RPP (%)

K a d a r A ir (% )

[image:54.595.161.513.489.672.2]Tanpa MAPP Penambahan MAPP

Gambar 13. Grafik Nilai Kadar Air Papan Komposit.

Hasil penelitian menunjukkan nilai kadar air yang rendah. Hal itu

sehingga papan komposit tidak mudah menyerap uap air dari lingkungan. Kadar

air papan komposit yang dihasilkan lebih kecil dari pada kadar air bahan bakunya

yaitu partikel cangkang kelapa sawit (4 – 6 %), hal ini disebabkan oleh perlakuan

panas pada saat blending dan pada saat pengempaan panas yang keduanya

menggunakan suhu ekstrim 1750C. Selain itu plastik yang digunakan sebagai matriks akan menutupi sebagian permukaan papan komposit dan menyebabkan

partikel cangkang kelapa sawit tidak bebas menyerap air sebagai akibat adanya

ikatan rekat dari plastik. Keterangan tersebut sesuai dengan pernyataan Massijaya,

et.al. (1999) yang menyatakan bahwa umumnya kadar air papan partikel lebih

rendah dari pada kadar air bahan bakunya. Hal ini terjadi sebagai akibat dari

perlakuan panas yang diterima papan partikel kayu pada saat pengempaan panas

dan secara teoritis penambahan partikel plastik akan mengurangi kemampuan

papan partikel secara keseluruhan untuk menyerap air.

Hasil penelitian yang terlihat pada Gambar 14 menunjukkan bahwa kadar

air rata-rata pada perlakuan penambahan MAPP sedikit lebih rendah dibanding

dengan tanpa penambahan MAPP untuk semua perbandingan komposisi bahan.

Hal tersebut terjadi karena penambahan MAPP akan memperbaiki ikatan antar

partikel, MAPP akan mengisi kekosongan rongga antara partikel cangkang

dengan plastik, sehingga meminimalkan penetrasi air yang masuk ke dalam

rongga papan. Sedangkan berdasarkan komposisi bahan menunjukkan semakin

banyak kadar serbuk cangkang kelapa sawit maka kadar air juga semakin tinggi.

Hal ini disebabkan oleh sifat cangkang kelapa sawit yang hidrofilik.

Hasil analisis sidik ragam menunjukkan bahwa faktor perlakuan bahan

perbedaan hasil rata-rata, sehingga menunjukkan tidak begitu berpengaruhnya

faktor tersebut terhadap kadar air yang dihasilkan. Akan tetapi faktor komposisi

bahan memperlihatkan adanya perbedaan nilai rata-rata, sehingga disimpulkan

bahwa faktor tersebut berpengaruh terhadap kadar air papan komposit yang

dihasilkan. Analisis juga menunjukkan bahwa tidak ada interaksi antara kedua

faktor tersebu