FORMULASI SURFAKTAN METIL ESTER SULFONAT

SEBAGAI OIL WELL CLEANING

VINI VIRDIANA MULIDEAS

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

SURAT PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Formulasi Surfaktan SMES sebagai Oil Well Cleaning adalah benar karya saya dengan arahan dari dosen pembimbing akademik serta belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Oktober 2013

ABSTRAK

VINI VIRDIANA MULIDEAS. Formulasi Surfaktan Metil Ester Sulfonat sebagai Oil Well Cleaning. Dibimbing oleh ERLIZA HAMBALI dan PUDJI PERMADI.

Penurunan produktivitas minyak bumi dapat disebabkan karena adanya penyumbatan pada batuan formasi lapangan minyak bumi. Penyumbatan tersebut dapat disebabkan oleh adanya endapan paraffin, asphaltene, dan scale. Masalah yang ditimbulkan karena keberadaan endapan tersebut adalah batuan formasi dapat bersifat oil wet sehingga permeabilitas minyak menurun. Masalah tersebut dapat diatasi dengan teknik well cleaning menggunakan formula surfaktan. Surfaktan MES adalah anionik surfaktan yang memiliki kemampuan dalam menurunkan tegangan antarmuka, tegangan permukaan, dan mampu mengubah sifat batuan dari oil wet menjadi water wet. Formula surfaktan MES untuk well cleaning membutuhkan media pembawa. Pada penelitian ini media pembawa yang digunakan adalah solar dan metil ester. Pelarut aromatik juga dibutuhkan dalam formula. Xylene dan toluen memiliki kemampuan melarutkan asphaltene yang mengendap dalam batuan formasi. Formulasi surfaktan untuk well cleaning dilakukan dengan beberapa tahap yaitu menentukan konsentrasi SMES optimal dalam menurunkan tegangan antarmuka, menentukan konsentrasi pelarut aromatik optimal dan pengujian kinerja formula surfaktan sebagai oil well cleaning. Pengujian kinerja yang dilakukan adalah uji thermal stability, phase behavior, dan wettability. Formula surfaktan yang memberikan kinerja terbaik adalah formula surfaktan SMES 3% dalam media pembawa metil ester dengan penambahan xylene 15%.

ABSTRACT

VINI VIRDIANA MULIDEAS. Formulation of Surfactant MES as Oil Well Cleaning. Be mentored by ERLIZA HAMBALI and PUDJI PERMADI.

Oil productivity reduction may be due to plugging in the oil rock formations. The plugging may be caused by the deposition of paraffin, asphaltene, and scale. Problem caused by the presence of the precipitate is the rock formation can be oil wet so that oil permeability decreases. The problem can be solved by well cleaning technique with surfactant formula. Surfactant MES is a type of anionic surfactant which has ability to lower the interfcial tension, surface tension, and able to change the properties of rock from oil wet to become water wet. Surfactant MES formula for well cleaning requires carrier agent. In this study, diesel oil and metil ester were used as carrying agent. Aromatic solvents were also needed. Xylene and toluene has ability to dissolve asphaltene that deposites in formation. Surfaktan formulation for well cleaning was done with several stages, those are determine the SMES concentration and aromatic solvents concentration. Surfactant performance tests for oil well cleaning were thermal stability, phase behavior, and wettability. The surfactant formula which gave the best performance was SMES 3% in metil ester carrying agent with xylene 15% as additive.

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

Pada

Departemen Teknologi Industri PertanianDepartemen Ilmu

FORMULASI SURFAKTAN METIL ESTER SULFONAT

SEBAGAI OIL WELL CLEANING

VINI VIRDIANA MULIDEAS

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi : Formulasi Surfaktan Metil Ester Sulfonat sebagai Oil Well Cleaning Nama : Vini Virdiana Mulideas

NIM : F34090126

Disetujui oleh

Prof. Dr. Erliza Hambali Prof. Dr. Pudji Permadi

Pembimbing I Pembimbing II

Diketahui oleh

Prof. Dr. Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT karena atas segala karunia-Nya sehingga skripsi yang berjudul Formulasi Surfaktan Metil Ester Sulfonat sebagai Oil Well Cleaning ini dapat diselesaikan. Skripsi ini ditulis berdasarkan penelitian yang dilaksanakan sejak bulan April 2013 sampai September 2013 di Laboratorium EOR Surfactant and Bioenergy Research Center.

Pada kesempatan ini, penulis mengucapan terimakasih yang tulus dan mendalam kepada Prof. Dr. Erliza Hambali dan Prof. Dr. Pudji Permadi selaku pembimbing, yang telah memberikan bimbingan, saran, dan motivasinya kepada penulis. Selain itu, penulis juga mengucapkan terima kasih kepada Dr. Ir. Mira Rivai, Bapak Ari Iman S, S.Tp, M.Si dan seluruh staff laboratorium Surfactant and Bioenergy Research Center (SBRC) LPPM-IPB yang telah banyak membantu selama penelitian dan dalam pengumpulan data. Ungkapan terimakasih juga disampaikan kepada mama dan papa serta seluruh keluarga, atas doa, dukungan dan kasih sayang yang telah diberikan kepada penulis selama ini.

Semoga karya tulis ini bermanfaat.

Bogor, Oktober 2013

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Ruang Lingkup Penelitian 2

METODE PENELITIAN 3

Bahan 3

Alat 3

Metode 3

HASIL DAN PEMBAHASAN 5

Hasil Analisis Fluida Lapangan OK 5

Oil Well Cleaning 6

Hasil Analisis Surfaktan SMES 7

Formulasi Surfaktan untuk Oil Well Cleaning 8

Hasil Uji Kinerja Formulasi Surfaktan untuk Oil Well Cleaning 11

SIMPULAN DAN SARAN 19

Simpulan 19

Saran 19

DAFTAR PUSTAKA 20

LAMPIRAN 21

DAFTAR TABEL

1 Hasil analisis air formasi dan air injeksi Lapangan OK 5

2 Hasil Analisis Minyak Lapangan OK 6

3 Hasil Analisis Surfaktan MES 7

DAFTAR GAMBAR

1 Grafik pengaruh konsentrasi SMES terhadap nilai IFT 9 2 Grafik pengaruh berbagai pelarut aromatik terhadap nilai IFT pada

media pembawa solar 10

3 Grafik pengaruh berbagai pelarut aromatik terhadap nilai IFT pada media

pembawa metil ester 10

4 Grafik pengaruh formula surfaktan setelah pengujian thermal stability

pada media pembawa solar 11

5 Grafik pengaruh formula surfaktan setelah pengujian thermal stability

pada media pembawa metil ester 12

6 Hasil analisis pengaruh larutan surfaktan pada media pembawa solar

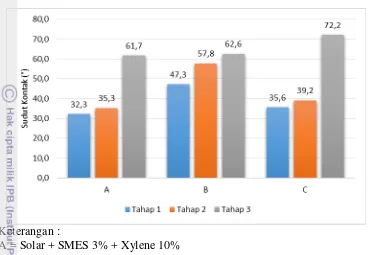

terhadap sudut kontak batuan 14

7 Hasil analisis pengaruh larutan surfaktan pada media pembawa metil

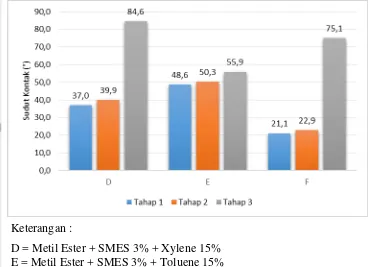

ester terhadap sudut kontak batuan 15

8 Hasil analisis sudut kontak pada media pembawa solar tanpa surfaktan 16

9 Hasil analisis sudut kontak pada media pembawa solar tanpa surfaktan 17

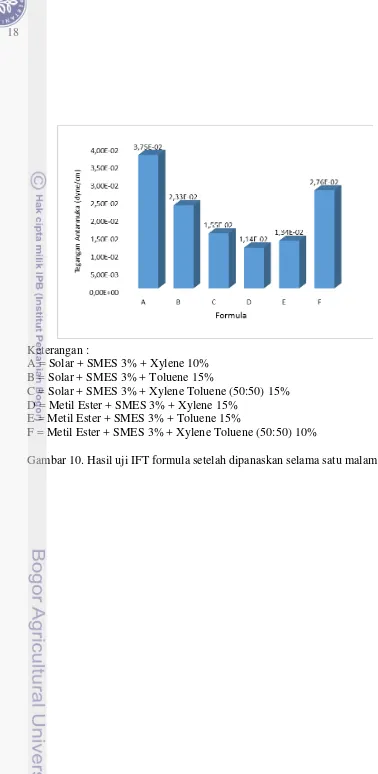

10 Hasil analisis kelakuan fasa 18

11 Hasil uji IFT formula setelah dipanaskan selama satu malam 19

DAFTAR LAMPIRAN

1 Prosedur analisis surfaktan Sodium Metil Ester Sulfonat (SMES) 22

2 Prosedur analisis fluida Lapangan OK 24

3 Prosedur analisis kinerja formula surfaktan 29

4 Data formulasi larutan surfaktan SMES 31

PENDAHULUAN

Latar Belakang

Minyak bumi hingga saat ini masih menjadi sumber energi utama di dunia. Diperkirakan permintaan minyak bumi di dunia akan meningkat dari 84 juta barrel per hari menjadi 99 juta barrel per hari pada tahun 2015. Namun, produksi minyak jauh lebih lambat daripada kebutuhan minyak. Produksi minyak bumi di Indonesia mengalami kemunduran sejak tahun 2003. Indonesia mengalami defisit minyak bumi dimana tingkat konsumsi lebih tinggi daripada tingkat produksi. Dari data statistik Kementerian Energi dan Sumber Daya Mineral (ESDM) Indonesia pada tahun 2004, produksi minyak bumi dan kondensat Indonesia tercatat sebesar 400.486 juta barel dan produksi terus berfluktuatif dan cenderung menurun, sampai pada tahun 2010 produksi minyak bumi dan kondensat Indonesia tercatat sebesar 344.836 juta barel. Defisit kebutuhan minyak bumi tersebut membuat Indonesia mengimpor minyak bumi dari berbagai negara, yang mengindikasikan krisis minyak bumi telah terjadi di Indonesia.

Penurunan produktivitas sumur minyak bumi Indonesia dapat disebabkan karena adanya penyumbatan pada sumur minyak. Penyumbatan pada sumur minyak dapat disebabkan karena adanya endapan yang disebabkan oleh asphaltene dan paraffin. Penyumbatan juga dapat terjadi karena adanya water coning pada reservoir. Penyumbatan ini dapat menurunkan permeabilitas minyak bumi pada sumur.

Salah satu alternatif yang dapat digunakan untuk menyelesaikan masalah tersebut adalah dengan teknik oil well cleaning. Oil well cleaning merupakan salah satu metode untuk membersihkan sumur minyak bumi dari endapan asphaltene atau paraffin. Dengan teknik oil well cleaning ini, endapan yang terdapat pada sumur minyak dapat dibersihkan dan meningkatkan permeabilitas formasi sehingga produktivitas sumur dapat meningkat.

Teknik oil well cleaning membutuhkan formula surfaktan. Surfaktan yang untuk oil well cleaning digunakan untuk menurunkan tegangan permukaan dan antar muka, mencegah pembentukan emulsi dan mampu memecah emulsi yang telah terbentuk sebelumnya, menjadikan batuan reservoir bersifat water wet tidak menggembungkan dan menyusutkan atau mengganggu batuan formasi dan menjaga aktivitas permukaan pada kondisi reservoir.

Selama ini surfaktan yang digunakan adalah surfaktan yang berasal dari produk petrokimia (petroleum sulfonat), sehingga harganya juga tergantung pada harga minyak bumi. Di samping itu petroleum sulfonat memiliki beberapa kelemahan yaitu kurang ramah lingkungan dan bersifat tidak terbarukan (Watkins, 2001).

2

oil well cleaning sangat dipengaruhi oleh kondisi lingkungan reservoir, diantaranya adalah salinitas, suhu, sifat batuan dan fluida formasi, kompatibilitas surfaktan dengan fluida formasi, dan tekanan reservoir. Pengembangan teknologi produksi dan aplikasi surfaktan MES untuk IOR di Indonesia memiliki prospek yang sangat baik karena melimpahnya ketersediaan bahan baku metil ester yang dapat disintesis menjadi surfaktan MES.

Tujuan Penelitian

1. Mendapatkan formula surfaktanberbasis MES olein sawit untuk well cleaning sesuai kondisi reservoir.

2. Mendapatkan informasi uji kinerja formula surfaktan SMES yang dihasilkan untuk oil well cleaning.

Ruang Lingkup Penelitian

1. Basis surfaktan yang digunakan adalah surfaktan MES dari Metil Ester Olein Sawit.

2. Fluida berasal dari lapangan minyak bumi.

3. Pelarut surfaktan yang digunakan dalam penelitian ini adalah solar dan metil ester olein sawit.

4. Bahan aditif yang digunakan adalah yang larut minyak.

3 METODE PENELITIAN

Waktu dan Tempat Penelitian

Kegiatan penelitian dilaksanakan pada bulan April 2013 sampai dengan Agustus 2013 di Laboratorium Surfaktan dan Polimer - Pusat Penelitian Surfaktan dan Bioenergi (Surfactant and Bioenergy Research Center LPPM-IPB), Bogor.

Bahan dan Alat

Peralatan yang digunakan dalam penelitian ini adalah timbangan analitik, peralatan gelas, pipet mohr, pipet serologis, gelas piala, gelas ukur, oven, pH meter, spinning drop tensiometer, densitymeter, viskosimeter, phase behavior apparatus, spektrofotometer, mikroskop, magnetic stirrer, hot plate, tabung injeksi, filter holder, stopwatch, kamera, erlenmeyer, ampul, sentrifuge, buret, labu takar, refraktometer, serta alat-alat lain yang dibutuhkan untuk analisis.

Bahan yang digunakan dalam penelitian ini adalah surfaktan metil ester sulfonat yang terbuat dari minyak olein sawit dan fluida dari lapangan minyak. Bahan kimia yang digunakan untuk proses formulasi surfaktan MES untuk aplikasi oil well cleaning adalah minyak solar, metil ester, toluen, xylene, indicator Bromocresol Green, indicator Methylen Blue, hyamine, chloroform, gas nitrogen, dan bahan-bahan lain untuk analisa.

Metode

Penelitian “Formulasi Surfaktan Metil Ester Sulfonat sebagai Oil well

cleaning” dilakukan dengan beberapa tahap sebagai berikut.

1. Analisis sifat fisiko-kimia surfaktan MES dari metil ester olein sawit Analisis ini dilaksanakan untuk mengetahui sifat fisiko-kimia surfaktan MES dari olein sawit. Pengujian yang dilakukan terhadap surfaktan MES adalah pengukuran pH (BSI 1996), pengukuran densitas dengan menggunakan density meter DMA 4500M, penentuan viskositas (SNI 06-4558-1998), penentuan bilangan iod (AOAC 1995), dan penentuan bilangan asam dan bahan aktif surfaktan anionik (Epthon 1948). Prosedur analisis surfaktan MES dapat dilihat pada Lampiran 1. 2. Analisis sifat fisiko-kimia fluida Lapangan Minyak OK

Fluida yang terdapat di reservoir adalah air formasi, air injeksi, dan minyak. Analisis ini bertujuan untuk mengetahui sifat fisika-kimia fluida tersebut. Analisis ini terbagi menjadi dua tahap yaitu analisis air formasi / injeksi dan analisis minyak

a. Analisis air formasi/injeksi

4

21th (2005): 3111 B), phenol (SMEWW 21th (2005): 3111 B), oil & grease (SMEWW 21th (2005): 3111 B), BOD5 (SMEWW 21th (2005): 3111 B), COD (SMEWW 21th (2005): 3111 B), barium (Ba2+) (SMEWW 21th (2005): 3111 B), sodium (Na+) (SMEWW 21th (2005): 3111 B), magnesium (Mg2+) (SMEWW 21th (2005): 3111 B), TPC (SMEWW 21th (2005): 3111 B), CO3 (SMEWW 21th (2005): 3111 B), SO2 (SMEWW 21th (2005): 3111 B), CO2 (SMEWW 21th (2005): 3111 B) dan TPH (SMEWW 21th (2005): 3111 B).

b. Analisis minyak

Analisis untuk minyak yang akan dilakukan terdiri dari pengukuran viskositas (SNI 06-4558-1998), pengukuran densitas dan API Gravity menggunakan density meter DMA 4500M, free fatty acid (SNI 01-2891-1992) dan uji asphaltene (IP 1965).

3. Formulasi oil well cleaning berbasis MES olein sawit

Tahapan ini dilakukan untuk memperoleh formulasi surfaktan yang dapat diaplikasikan membersihkan sumur produksi. Formulasi dilakukan melalui beberapa tahap yaitu pemilihan konsentrasi surfaktan MES dengan metode critical micelle concentration (CMC) dan pemilihan konsentrasi pelarut asphaltene. Parameter uji pada tahapan ini adalah pengukuran IFT menggunakan spinning drop tensiometer, pH (BSI 1996) dan densitas dengan menggunakan density meter DMA 4500M.

4. Melakukan pengujian kinerja formulasi oil well cleaning agent

Uji kinerja formulasi ini dilakukan untuk memperoleh informasi mengenai hasil kinerja dari formulasi terbaik yang diperoleh sebagai oil well cleaning. Uji laboratorium pada tahapan ini adalah IFT menggunakan spinning drop tensiometer, phase behavior (SBRC, 2012) dan wettability (Adim, 1991).

- Uji IFT formula oil well cleaning dilakukan untuk mengetahui kemampuan surfaktan dalam menurunkan tegangan antarmuka antara formula surfaktan dan air formasi lapangan.

- Uji phase behavior dilakukan pada suhu reservoir yaitu 121°C. Pengamatan dilakukan secara periodik dalam satu hari. Pengujian ini bertujuan untuk mengetahui jenis emulsi yang terbentuk antara formulasi surfaktan dan air formasi.

- Uji wettability dilakukan untuk mengetahui sudut kontak yang terbentuk antara batuan yang telah diberi perlakuan dan minyak bumi. Hasil yang diharapkan pada pengujian ini adalah sifat batuan dapat berubah dari oil wet menjadi water wet setelah batuan direndam dalam formulasi surfaktan. - Uji thermal stability dilakukan untuk mengetahui pengaruh panas

5

HASIL DAN PEMBAHASAN

HASIL ANALISIS FLUIDA LAPANGAN OK

Fluida formasi OK terdiri dari air formasi dan minyak bumi, sedangkan air injeksi diinjeksikan untuk membantu meningkatkan produktivitas minyak. Air formasi adalah air yang ikut terproduksi bersama-sama dengan minyak dan gas. Air formasi hampir selalu ditemukan didalam reservoir hidrokarbon karena memang dengan adanya air ini ikut menentukan terakumulasinya hidrokarbon didalam suatu akumulasi minyak. Air selalu menempati sebagian dari suatu reservoir, minimal 10 % dan maksimal 100 % dari keseluruhan pori. Air formasi pada umumnya mengandung berbagai kation dan anion. Kandungan kation yang terdapat dalam air formasi adalah natrium (Na+), kalsium (Ca2+), magnesium (Mg2+), barium (Br2+), dan besi (Fe2+). Sedangkan untuk kandungan anion pada umumnya adalah klorida (Cl-), sulfat (SO42-), karbonat (CO32-), dan bikarbonat (HCO32-).

Sedangkan air injeksi adalah air yang telah diolah untuk diinjeksikan ke dalam sumur minyak untuk meningkatkan produktivitas minyak. Air injeksi dapat berupa air laut, air formasi yang telah diolah kembali, dan air sekitar sumur. Hasil analisis air formasi dan air injeksi OK disajikan pada Tabel 1.

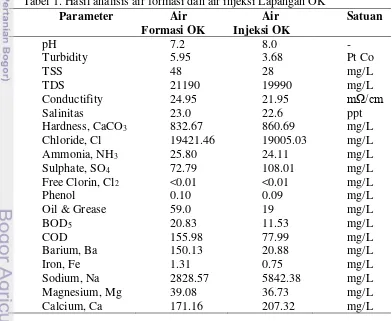

Tabel 1. Hasil analisis air formasi dan air injeksi Lapangan OK

Parameter Air

Conductifity 24.95 21.95 mΩ/cm

Salinitas 23.0 22.6 ppt

Hardness, CaCO3 832.67 860.69 mg/L

Chloride, Cl 19421.46 19005.03 mg/L

Ammonia, NH3 25.80 24.11 mg/L

6

memiliki kesadahan yang lebih tinggi dibandingkan air injeksi. Kandungan CaCO3 pada air formasi Lapangan OK cukup tinggi, hal ini menunjukkan bahwa fluida yang digunakan berasal dari formasi karbonat.

Selain air formasi, fluida yang berasal dari reservoir adalah minyak mentah. Minyak mentah yang berasal dari lapangan OK memiliki wujud cair pada suhu ruang dan warna yang hitam pekat. Densitas minyak lapangan OK adalah 0,8622 gr/cm3 dan viskositas sebesar 1,4 cP. Densitas dan viskositas minyak yang kecil menunjukkan bahwa minyak Lapangan OK termasuk dalam kelompok minyak ringan. Viskositas dan derajat API Gravity memiliki hubungan saling berkebalikan. Pada umumnya makin rendah viskositas maka derajat API Gravity semakin besar yang menunjukkan bahwa minyak mentah termasuk golongan minyak ringan. Kandungan asphaltene pada minyak Lapangan OK adalah sebesar 0,0681 g/g sampel. Hal ini mengindikasikan adanya kandungan aspalt pada minyak. Hasil analisis minyak Lapangan OK dapat dilihat pada Tabel 2.

Tabel 2. Hasil Analisis Minyak Lapangan OK

Parameter Hasil

Wujud (pada suhu ruang) Cair

Warna Hitam Pekat

Kandungan Asphaltene (g/g sampel) 0.0681

Densitas (g/cm3) 0,8622

Viskositas (cP) API Gravity (15°C)

API Spesific Gravity (15°C)

1,40 26,915 0,89325

Asphaltene merupakan komponen dalam minyak mentah yang berwarna hitam. Berat molekul asphaltene relatif tinggi. Karena keberadaan oksigen, sulfur, dan nitrogen pada struktur molekulnya menjadikan asphaltene memiliki sifat polar (Ellen dan Roberts, 1984). Asphaltene dapat menyebabkan kerusakan formasi karena asphaltene dapat mengendap dan menyebabkan penyumbatan pada formasi. Penggumpalan asphaltene biasanya terjadi di sekitar lubang-lubang sumur yang terjadi jika gas alam bercampur dengan minyak mentah yang berasal dari reservoir yang berbeda. Selain itu, menurut Ellen (1984) asphaltene juga dapat menyebabkan batuan formasi bersifat oil wet.

Oil wet terjadi jika suatu batuan mempunyai sudut kontak antara minyak mentah terhadap batuan dengan sudut kurang dari 90° (θ > 90°). Karakter oil wet pada kondisi batuan reservoir tidak diharapkan terjadi sebab akan menyebabkan jumlah minyak yang tertinggal pada batuan reservoir saat diproduksi lebih besar daripada water wet. Sifat batuan formasi yang oil wet dan penyumbatan oleh asphaltene dapat menyebabkan permeabilitas minyak berkurang sehingga menurunkan produktivitas minyak.

OIL WELL CLEANING

7 menginjeksikan formula surfaktan ke dalam sumur hidrokarbon dan soaking guna melarutkan material pada lubang perforasi. Faktor yang menunjang keberhasilan proses oil well cleaning adalah usaha untuk menurunkan tegangan antar muka (interfacial tension) dengan terbentuknya mikroemulsi fasa tengah atau minimal emulsi fasa bawa. Mikroemulsi yang terbentuk akan menghasilkan tegangan antar muka yang rendah (Ellen dan Roberts, 1984).

Penginjeksian surfaktan ke dalam reservoir dapat digunakan untuk membersihkan sumur minyak dengan menurunkan tegangan antar muka antara minyak dan air formasi dan antara minyak dengan batuan. Dengan menurunnya tegangan antar muka, menyebabkan menurunnya tekanan kapiler pada daerah penyempitan pori-pori sehingga residual oil yang tertinggal dapat didesak dan diproduksikan.

HASIL ANALISIS SURFAKTAN SMES

Surfaktan atau surface active agent merupakan suatu molekul yang memiliki gugus hidrofilik dan hidrofobik dalam satu molekul yang sama. Surfaktan dapat diklasifikasikan menjadi empat kelompok yaitu surfaktan anionic, kationik, nonionic, dan surfaktan amfoterik. Surfaktan anionik adalah molekul yang bermuatan negatif pada bagian hidrofilik atau aktif permukaan (surface-active). Sifat hidrofilik disebabkan karena keberadaan gugus ionik yang sangat besar, seperti gugus sulfat atau sulfonat. Surfaktan kationik adalah senyawa yang bersifat positif pada bagian aktif permukaan (surface-active).

Menurut (Ellen dan Roberts, 1984), surfaktan dapat mengubah sifat fluida dan batuan reservoir. Surfaktan dapat menurunkan tegangan antarmuka dan tegangan permukaan, membentuk dan memecahkan emulsi, dan mengubah wettability dari batuan reservoir. Fungsi surfaktan adalah sebagai agen penstimulasi (Well stimulation agent) yaitu bahan yang digunakan untuk proses stimulasi minyak (well stimulation) pada reservoir di sumur minyak.

Analisis surfaktan SMES yang dilakukan adalah bilangan iod, kadar bahan aktif, densitas, viskositas, dan pH. Hasil analisis surfaktan SMES ditunjukkan pada Tabel 3.

Tabel 3. Hasil Analisis Surfaktan SMES

Parameter Hasil

Bilangan iod (mg iod/g sampel) 35,55

Kadar bahan aktif SMES 30,54

Densitas (g/cm3) 0,9403

Viskositas (cP) 1,92

Nilai pH 7±0,2

8

Bahan aktif merupakan salah satu parameter yang menunjukkan kualitas surfaktan. Parameter yang digunakan adalah apabila kandungan bahan aktif surfaktan tinggi maka kinerja surfaktan tersebut akan baik. Metode pengujian bahan aktif adalah metode titrasi dua fasa atau metode Epton. Prinsip dari pengujian ini adalah titrasi bahan aktif anionik menggunakan surfaktan kationik dengan menggunakan indikator methylen blue.

Viskositas merupakan ukuran kekentalan fluida yang menyatakan besar kecilnya gesekan di dalam fluida. Massa jenis adalah pengukuran massa setiap satuan volume benda. Nilai pH adalah derajat keasaman yang digunakan untuk menyatakan tingkat keasaman atau kebasaan yang dimiliki oleh suatu larutan. Ia didefinisikan sebagai kologaritma aktivitas ion hidrogen (H+) yang terlarut. Nilai pH SMES adalah 7±0,2.

FORMULASI SURFAKTAN UNTUK OIL WELL CLEANING

Formulasi surfaktan sebagai well cleaning membutuhkan media pembawa (carrieragent). Media Pembawa dalam well cleaning biasanya adalah minyak solar. Media pembawa minyak digunakan untuk menghilangkan endapan asphaltene. Poetker et al. (1961) dalam penelitiannya menyatakan bahwa sebagian sumur tidak menunjukkan perbaikan dengan menggunakan larutan surfaktan yang bersifat water based tetapi menunjukkan respon terhadap larutan surfaktan yang bersifat oil based dan sebaliknya. Pada penelitian, media pembawa yang digunakan adalah solar dan metil ester.

Solar merupakan hasil destilasi minyak bumi pada suhu 190°C - 270°C. Solar merupakan campuran yang komplek dari normal alkane, alkane bercabang, maupun alkane siklik. Kandungan sulfur dalam solar biasanya 0,05 – 0,5% , titik didih solar antara 140-385°C, pada suhu 20°C memiliki densitas 0,87-1,0 g/cm3, dan kelarutan pada air adalah 0,25-5 mg/liter. Metil ester adalah bahan bakar cair alternatif yang diformulasikan khusus untuk mesin diesel yang terbuat dari minyak nabati (bio-oil). Metil ester dihasilkan dari reaksi antara minyak nabati dengan metanol atau etanol. Proses pembuatan metil ester adalah proses transesterifikasi antara minyak nabati dengan methanol dan katalis pada suhu 50-60° C.

Penentuan Optimal Konsentrasi Surfaktan

Tahap pertama yang dilakukan dalam formulasi surfaktan sebagai oil well cleaning agent adalah menentukan konsentrasi optimal surfaktan SMES. SMES dengan konsentrasi 0 hingga 6% dilarutkan pada media pembawa solar dan metil ester kemudian diaduk dengan menggunakan stirrer selama 1 jam kemudian dilakukan pengukuran tegangan antarmuka antara formula surfaktan dengan air formasi Lapangan OK. Hal ini dilakukan untuk melihat respon tegangan antarmuka antara air formasi dengan media pembawa yang digunakan setelah penambahan surfaktan. Grafik hubungan SMES dalam media pembawa solar dan metil ester dengan tegangan antarmuka (IFT) yang dihasilkan disajikan pada Gambar 1.

9 sebesar 3%, dengan menggunakan minyak diesel sebagai (carrier) pembawa diperoleh hasil rata-rata produksi minyak meningkat 45 BPOD (Barrels of Oil per Day) menjadi 125 BPOD dan water cut berkurang menjadi 84-86% dari 94-96%.

Gambar 1. Grafik pengaruh konsentrasi SMES terhadap nilai IFT

Pada media pembawa metil ester konsentrasi optimal yang menghasilkan IFT terendah adalah 1% dengan nilai IFT 5,26E-02 dyne/cm. Nilai IFT kembali meningkat secara konstan dari konsentrasi 2 hingga 6%.

Penentuan Konsentrasi Pelarut Aromatik

Pemanfaatan pelarut aromatik yaitu toluen atau xylene adalah untuk melarutkan asphaltene yang mengendap dalam formasi. Menurut Ellen (1984) asphaltene memiliki sifat tidak larut dalam hidrokarbon berantai lurus seperti solar, minyak tanah dan kebanyakan kondensat namun kondensat yang mengandung komponen aromatik memiliki kemampuan untuk melarutkannya. Pelarut aromatik yang memiliki kemampuan yang baik dalam melarutkan asphaltene adalah toluen dan xylene. Toluen dan xylene juga memiliki kemampuan untuk melarutkan paraffin yang mungkin juga mengendap bersama asphaltene.

Pada penelitian ini, pelarut aromatik yang dicampurkan ke dalam formulasi adalah toluen, xylene, dan campuran antara toluen dan xylene dengan perbandingan 50:50. Toluene C6H5CH3 memiliki densitas sebesar 0,86620 dan titik didih 110,6°Cdan flash point sebesar 4°C. Sedangkan xylene C6H4(CH3)2 memiliki densitas sebesar 0,8642 g/ml, titik didih sebesar 139°C dan flash point sebesar 27°C.

10

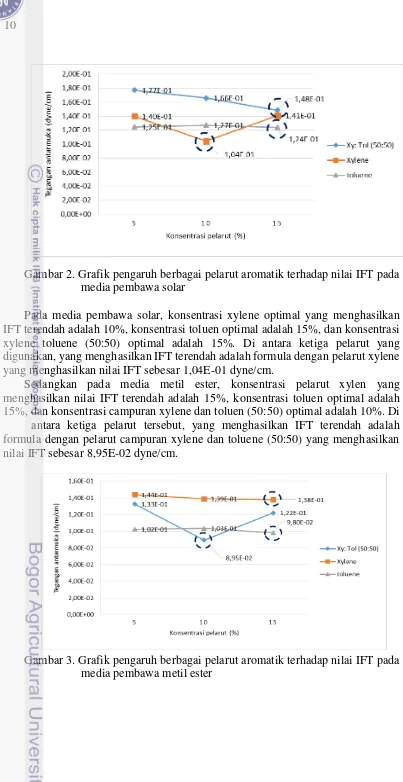

Gambar 2. Grafik pengaruh berbagai pelarut aromatik terhadap nilai IFT pada media pembawa solar

Pada media pembawa solar, konsentrasi xylene optimal yang menghasilkan IFT terendah adalah 10%, konsentrasi toluen optimal adalah 15%, dan konsentrasi xylene toluene (50:50) optimal adalah 15%. Di antara ketiga pelarut yang digunakan, yang menghasilkan IFT terendah adalah formula dengan pelarut xylene yang menghasilkan nilai IFT sebesar 1,04E-01 dyne/cm.

Sedangkan pada media metil ester, konsentrasi pelarut xylen yang menghasilkan nilai IFT terendah adalah 15%, konsentrasi toluen optimal adalah 15%, dan konsentrasi campuran xylene dan toluen (50:50) optimal adalah 10%. Di

antara ketiga pelarut tersebut, yang menghasilkan IFT terendah adalah formula dengan pelarut campuran xylene dan toluene (50:50) yang menghasilkan nilai IFT sebesar 8,95E-02 dyne/cm.

11

HASIL UJI KINERJA FORMULA SURFAKTAN

UNTUK OIL WELL CLEANING

Formula surfaktan yang akan digunakan untuk oil well cleaning sebelumnya harus diuji kinerjanya terlebih dahulu sebelum diaplikasikan langsung di lapangan. Formula surfaktan dengan konsentrasi SMES terbaik dan konsentrasi pelarut xylene, toluene, dan xylene toluene (50:50) terbaik dilihat kinerjanya dalam mengubah sifat kebasahan batuan, pembentukan emulsi, dan ketahanan formula pada suhu panas. Uji yang dilakukan adalah uji wettability, phase behavior, dan thermal stability.

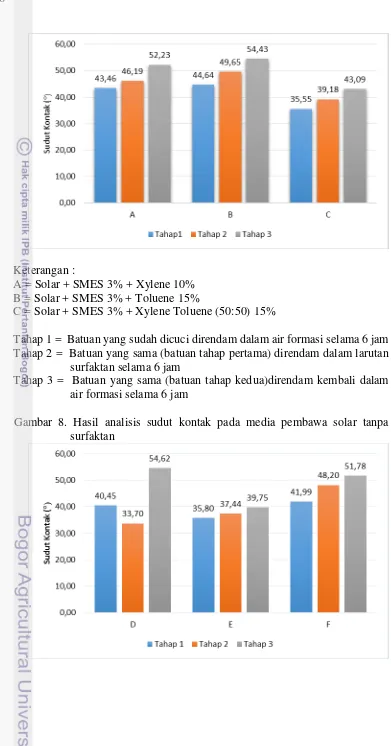

Thermal stability

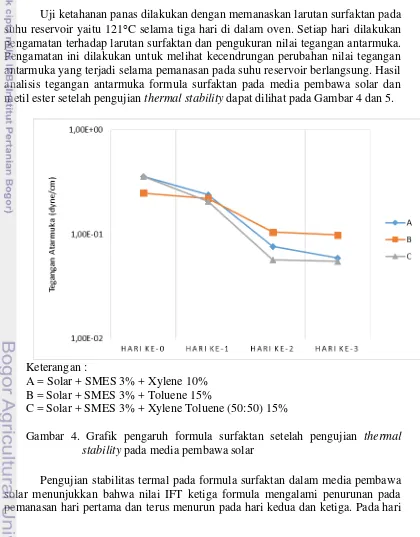

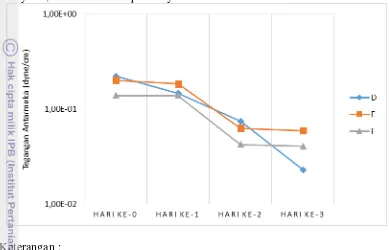

Uji ketahanan panas dilakukan dengan memanaskan larutan surfaktan pada suhu reservoir yaitu 121°C selama tiga hari di dalam oven. Setiap hari dilakukan pengamatan terhadap larutan surfaktan dan pengukuran nilai tegangan antarmuka. Pengamatan ini dilakukan untuk melihat kecendrungan perubahan nilai tegangan antarmuka yang terjadi selama pemanasan pada suhu reservoir berlangsung. Hasil analisis tegangan antarmuka formula surfaktan pada media pembawa solar dan metil ester setelah pengujian thermal stability dapat dilihat pada Gambar 4 dan 5.

Keterangan :

A = Solar + SMES 3% + Xylene 10% B = Solar + SMES 3% + Toluene 15%

C = Solar + SMES 3% + Xylene Toluene (50:50) 15%

Gambar 4. Grafik pengaruh formula surfaktan setelah pengujian thermal stability pada media pembawa solar

12

ketiga, formula surfaktan dengan penambahan campuran xylene dan toluen memiliki nilai IFT terendah. Nilai IFT yang dihasilkan larutan surfaktan tersebut pada hari ketiga adalah 5,50E-02 dyne/cm. Sedangkan pada formula surfaktan dengan media pembawa metil ester, hasil IFT setelah uji termal mengalami penurunan hingga hari ketiga pada ketiga formula yaitu formula surfaktan dengan pelarut xylene, toluene dan campuran xylene toluen.

Keterangan :

D = Metil Ester + SMES 3% + Xylene 15% E = Metil Ester + SMES 3% + Toluene 15%

F = Metil Ester + SMES 3% + Xylene Toluene (50:50) 10%

Gambar 5. Grafik pengaruh formula surfaktan setelah pengujian thermal stability pada media pembawa metil ester

Berdasarkan hasil pengujian ketahanan terhadap panas, dapat disimpulkan bahwa formula surfaktan pada media pembawa solar memiliki kestabilan terhadap panas yang baik, hal ini diindikasikan dengan nilai IFT yang mengalami penurunan dari hari pertama hingga hari ketiga. Pada media pembawa metil ester, formula surfaktan juga memiliki kestabilan yang baik terhadap suhu panas yang ditandai dengan penurunan nilai IFT hingga hari ketiga. Formula surfaktan dengan media pembawa metil ester dan penambahan xylene 15% memiliki kestabilan tehadap panas terbaik karena formula ini menghasilkan nilai IFT terendah.

Wettability

Wettability didefenisikan sebagai kemampuan suatu fluida dalam membasahi batuan reservoir. Apabila fluida bersinggungan dengan benda padat, maka fluida akan bersifat membasahi permukaan benda padat tersebut, hal ini disebabkan adanya gaya adhesi. Minyak dikatakan membasahi batuan jika tegangan

adhesinya positif (θ< 90°), yang berarti batuan bersifat oil wet. Sedangkan bila

13 berarti batuan bersifat water wet. Wettability ini penting peranannya dalam produktivitas reservoir, sebab akan menimbulkan tekanan kapiler yang akan memberikan dorongan sehingga minyak atau gas dapat bergerak.

Wettabilitas terbagi menjadi dua kategori berdasarkan pada jenis komponen yang mempengaruhi, yaitu :

1. Oil wet

Oil wet terjadi jika suatu batuan mempunyai sudut kontak fluida

(minyak) terhadap batuan itu sendiri lebih kecil dari 90°(θ < 90°). Kejadian

ini terjadi sebagai akibat dari gaya adhesi yang lebih besar pada sudut lancip yang dibentuk antara minyak dengan batuan. Karakter oil wet pada kondisi batuan reservoir tidak diharapkan terjadi sebab akan menyebabkan jumlah minyak yang tertinggal pada batuan reservoir saat diproduksi lebih besar daripada water wet.

2. Water wet

Water wet terjadi jika suatu batuan mempunyai sudut kontak antara fluida (minyak) terhadap batuan itu sendiri dengan sudut lebih besar dari

90° (θ > 90°).

Menurut Ellen (1984) endapan asphaltene pada formasi dapat menyebabkan batuan bersifat oil wet namun batuan yang diharpkan adalah memiliki sifat water wet agar permeabilitas minyak meningkat. Sehingga pengujian wettability sangat penting dalam mengukur kinerja formula suatu surfaktan.

Pengujian formula surfaktan SMES dalam media pembawa metil ester dan solar dilakukan dengan tiga tahap. Tahap pertama adalah merendam batuan formasi yang telah dicuci dengan core extraction di dalam air formasi pada suhu reservoir selama enam jam. Perlakuan ini bertujuan untuk mengondisikan kembali batuan saat di reservoir. Kemudian batuan diukur wettability dengan meneteskan minyak bumi di atasnya. Hal ini bertujuan untuk mengetahui derajat sudut kontak awal batuan. Tahap kedua adalah batuan direndam dalam minyak lapangan OK selama enam jam kemudian dicuci dalam air formasi dan direndam dalam formula surfaktan selama enam jam pada suhu reservoir. Perendaman batuan dalam formula surfaktan selama enam jam dikarenakan proses well cleaning di lapangan hanya berlangsung selama enam jam. Setelah perendaman batuan dalam formula surfaktan, batuan diukur sudut kontaknya. Tahap ketiga adalah perendaman batuan tersebut dengan air formasi lapangan pada suhu reservoir selama enam jam dan diukur kembali sudut kontaknya. Hal ini juga bertujuan untuk mengondisikan kembali batuan pada kondisi reservoir setelah dilakukan proses well cleaning. Hasil pengukuran sudut kontak batuan reservoir dengan minyak Lapangan OK pada media pembawa solar dan metil ester dapat dilihat pada Gambar 6 dan 7.

14

dengan penambahan pelarut campuran xylene toluen. Sudut kontak terbaik yang dihasilkan adalah 72,2°.

Keterangan :

A = Solar + SMES 3% + Xylene 10% B = Solar + SMES 3% + Toluene 15%

C = Solar + SMES 3% + Xylene Toluene (50:50) 15%

Tahap 1 = Batuan yang sudah dicuci direndam dalam air formasi selama 6 jam Tahap 2 = Batuan yang sama (batuan tahap pertama) direndam dalam larutan

surfaktan selama 6 jam

Tahap 3 = Batuan yang sama (batuan tahap kedua)direndam kembali dalam air formasi selama 6 jam

Gambar 6. Hasil analisis pengaruh larutan surfaktan pada media pembawa solar terhadap sudut kontak batuan

15

Keterangan :

D = Metil Ester + SMES 3% + Xylene 15% E = Metil Ester + SMES 3% + Toluene 15%

F = Metil Ester + SMES 3% + Xylene Toluene (50:50) 10%

Tahap 1 = Batuan yang sudah dicuci direndam dalam air formasi selama 6 jam Tahap 2 = Batuan yang sama (batuan tahap pertama) direndam dalam larutan

surfaktan selama 6 jam

Tahap 3 = Batuan yang sama (batuan tahap kedua)direndam kembali dalam air formasi selama 6 jam

Gambar 7. Hasil analisis pengaruh larutan surfaktan pada media pembawa metil ester terhadap sudut kontak batuan

Pada pengukuran sudut kontak batuan, formula media pembawa (solar dan metil ester) dengan penambahan pelarut aromatik tanpa surfaktan digunakan sebagai pembanding untuk melihat efektivitas kinerja surfaktan dalam mengubah wettability batuan. Tahapan pengujian sama namun formula yang digunakan untuk merendam batuan merupakan formula tanpa surfaktan. Hasil pengujian dapat dilihat pada Gambar 8 dan 9.

16

Keterangan :

A = Solar + SMES 3% + Xylene 10% B = Solar + SMES 3% + Toluene 15%

C = Solar + SMES 3% + Xylene Toluene (50:50) 15%

Tahap 1 = Batuan yang sudah dicuci direndam dalam air formasi selama 6 jam Tahap 2 = Batuan yang sama (batuan tahap pertama) direndam dalam larutan

surfaktan selama 6 jam

Tahap 3 = Batuan yang sama (batuan tahap kedua)direndam kembali dalam air formasi selama 6 jam

17 Keterangan :

D = Metil Ester + SMES 3% + Xylene 15% E = Metil Ester + SMES 3% + Toluene 15%

F = Metil Ester + SMES 3% + Xylene Toluene (50:50) 10%

Tahap 1 = Batuan yang sudah dicuci direndam dalam air formasi selama 6 jam Tahap 2 = Batuan yang sama (batuan tahap pertama) direndam dalam larutan

surfaktan selama 6 jam

Tahap 3 = Batuan yang sama (batuan tahap kedua)direndam kembali dalam air formasi selama 6 jam

Gambar 9. Hasil analisis sudut kontak pada media pembawa solar tanpa surfaktan

Kelakuan Fasa (Phase behavior)

Pengujian kelakuan fasa dilakukan dengan mencampurkan larutan formula dengan air formasi kemudian dipanaskan pada suhu reservoir 121°C dalam oven. Kemudian diamati pembentukan emulsinya selama beberapa periode dalam satu hari. Jenis emulsi yang paling diharapkan dalam metode IOR adalah emulsi fasa tengah atau mikroemulsi atau paling tidak emulsi fasa bawah (Tim lemigas, 2002).

Pengamatan yang dilakukan adalah perubahan warna air formasi yang diamati pada menit ke-10 serta jam ke-2 dan ke-4 setelah pemanasan larutan selama satu jam pada suhu 121°C dan pembentukan emulsi antara formula surfaktan dan air formasi. Perubahan warna air formasi yang diamati selama pemanasan adalah warna air yang menjadi keruh, keputihan atau tetap jernih sedangkan pembentukan emulsi yang diamati adalah adanya lapisan putih di antara kedua cairan, gumpalan putih yang berbentuk cincin antara kedua cairan atau tidak ada keduanya. Selain itu, pengukuran IFT formula juga dilakukan setelah pemanasan selama satu hari. Hasil analisis kelakuan fasa formula disajikan pada Lampiran 5.

18

Keterangan :

A = Solar + SMES 3% + Xylene 10% B = Solar + SMES 3% + Toluene 15%

C = Solar + SMES 3% + Xylene Toluene (50:50) 15% D = Metil Ester + SMES 3% + Xylene 15%

E = Metil Ester + SMES 3% + Toluene 15%

F = Metil Ester + SMES 3% + Xylene Toluene (50:50) 10%

19

SIMPULAN DAN SARAN

Simpulan

Dari hasil analisis uji kinerja formula surfaktan dengan media pembawa metil ester dan solar dan penambahan berbagai pelarut aromatik, dapat disimpulkan bahwa formula surfaktan yang menghasilkan kinerja terbaik adalah formula surfaktan SMES 3% dengan penambahan xylen 15% pada media metil ester. Hal ini ditunjukkan dengan uji kinerja thermal stability, wettability, dan phase behavior yang baik pada formula tersebut.

Pada uji kinerja thermal stability, formula surfaktan SMES dengan penambahan xylene 15% dalam media metil ester memiliki kestabilan yang baik terhadap suhu 121°C bahkan uji IFT menunjukkan bahwa nilai tegangan antarmuka mengalami penurunan sampai hari ketiga. Begitu juga dengan uji wettability yang menunjukkan bahwa formula tersebut dapat mengubah sudut kontak batuan dari 45,4° menjadi 89,4°. Sudut kontak yang dihasilkan adalah sudut kontak terbaik di antara kelima formula lainnya. Pada uji phase behavior, fase yang terbentuk antara kedua larutan adalah II- atau fase bawah dan nilai tegangan antarmuka yang dihasilkan sangat kecil yaitu 1,84E-02 dyne/cm.

Saran

20

DAFTAR PUSTAKA

Allen TO dan Roberts AP. 1984. Production Operation 2 : Well Completions, Workover and Stimulation. Oil & Gas Consultants International (OGCI) Inc., Tulsa, Oklohoma, USA.

[AOCS] Official Method Cd 1d-92. 1998. Iodine Value of Fats and Oils, Cyclohexane-Acetic Acid Method. In : D. Firestone (Ed.). Official Methods and Recommended Practices of the American Oil Chemists’ Society. 5th Edition, AOCS, Champaign.

[ESDM] Kementrian Energi dan Sumber Daya Mineral, Indonesia. 2010. Statistik Minyak Bumi. http://prokum.esdm.go.id/. [20-08-2013].

Matheson KL. 1996. Formulation of Household and Industrial Detergents dalam Spitz, L. (ed.), Soap and Detergents: A Theoretical and Practical Review. Illinois: AOCS Press.

Pratomo A. 2005. Pemanfaatan Surfaktan Berbasis Minyak Sawit Pada Industri Perminyakan. Prosiding Seminar Nasional Pemanfaatan Oleokimia Berbasis Minyak sawit pada Berbagai lndustri. Bogor, 24 November 2005. Poetker RH, Chronister WC, Miller GE. 1961. Production Stimulation by

Surfactant. SPE Reservoir Engineering Paper, SPE 215.

Tim Lemigas. 2002. Studi Awal Implementasi Injeksi Kimia di Formasi Talang akar, Struktur Talang Akar Pendopo Lapangan Prabumulih: Penentuan

Parameter Batuan, Fluida reservoir dan rancangan Fluida Injeksi. Lemigas.

21

Lampiran 1. Prosedur Analisis Surfaktan Sodium Metil Ester

Sulfonat (SMES)

1. Penentuan Bilangan Asam dan Bahan Aktif Surfaktan Anionik Melalui Titrasi Kationik (Epthon, 1948)

Surfaktan yang akan diuji ditimbang sebanyak 1 ± 0,001 g dengan menggunakan neraca analitik dalam gelas piala 100 ml. Sebanyak 30 ml aquades ditambahkan lalu larutan dipanaskan selama ± 10 menit dalam penangas sampai larut semua. Larutan kemudian didinginkan dan ditambahkan indikator phenofthalein 1 %, kemudian dititrasi dengan larutan NaOH 0,1 N dengan factor 1,0603 hingga berwarna merah muda. Volume titrasi dicatat untuk menghitung bilangan asam. Larutan sampel kemudian diencerkan ke dalam labu ukur 1000 ml. Sementara itu, methylen blue dipipet sebanyak 3 ml dan dimasukkan ke dalam gelas ukur asah bertutup gelas 100 ml dan kemudian ditambahkan 5 ml sampel SMES hasil pengenceran. Sebanyak 10 ml kloroform ditambahkan sampai terlihat dua fasa. Campuran tersebut kemudian dititrasi dengan n-cetylpyridium chloride hingga terbentuk warna yang sama biru diantara dua fasa tersebut. Volume titrasi dicatat sebagai volume kationik.

Nilai pH dari larutan contoh ditentukan dengan pengukuran potensiometrik menggunakan elektroda gelas dan pH-meter komersial.Alat pH-meter disiapkan dan dikalibrasi terlebih dahulu. Kalibrasi dilakukan dengan menggunakan larutan buffer pH 4,0 dan 9,0. Elektroda kemudian dibilas dengan air bebas CO2 yang memiliki pH antara 6,5 sampai 7,0. Selanjutnya elektroda dicelupkan ke dalam larutan MES yang telah disiapkan.Nilai pH dibaca pada pH-meter setelah angka stabil.Elektroda kemudian dibilas kembali dengan air bebas CO2.Pengukuran dilakukan dua kali. Apabila dari dua kali pengukuran nilai yang terbaca mempunyai selisih lebih dari 0,2 maka harus dilakukan pengulangan pengukuran termasuk kalibrasi.

3. Penentuan Viskositas Menggunakan Rheometer Brookfield DV-III Ultra

Pertama spindle yang tersedia dipasang ke viscometer dan kemudian diturunkan perlahan sehingga spindle masuk ke dalam sampel. Volume sampel yang digunakan jangan terlalu banyak atau berlebihan karena sangat menentukan system kalibrasi. Untuk memperoleh sampel yang mewakili, ketinggian cairan diatur segaris dengan batang spindle pada garis kira-kira 3,2 mm di atas bagian atas spindle yang meruncing dan kabel pengukur suhu pada alat dipasangkan.

22

otomatis oleh alat. Data hasil pembacaan di-export ke dalam format .xlsx dan beberapa data pertama dari hasil pembacaan dibuang karena dianggap kondisi putaran spindle belum stabil. Pengambilan data dimulai dari nilai yang mulai terbaca stabil. Ubah data viskositas, torque, shear rate, dan shear stress menjadi dua angka desimal dan temperatur menjadi satu angka desimal. Setelah itu rata-ratakan data dari semua nilai pengukuran.

4. Pengukuran Densitas Menggunakan Density Meter DMA 4500M Anton Paar

Densitymeter DMA 4500M Anton Paar dinyalakan.Sebelum dipakai, densitymeter dilakukan warming up selama 15 menit.Pilih mode density, lalu sambungkan selang pompa ke adapter dan aktifkan. Lakukan kalibrasi hingga nilai densitas udara pada 20°C terbaca 0,00120 gram/cm3 (factor koreksi + 0,00005), dalam rentang 0,00125 hingga 0,00115. Pengukuran dilakukan pada temperatur maksimal alat, yaitu sebesar 70°C.

Sampel yang telah disiapkan diinjeksikan ke densitymeter dengan menggunakan syringe.Pembacaan dapat dilakukan setelah data dinyatak valid oleh alat.Setelah hasil pengukuran terbaca, bilas U-Tube dengan menggunakan aquades minimal 5 kali.Bilas kembali U-Tube dengan menggunakan pelarut yang mudah mengering sebanyak 2 atau 3 kali. Pembersihan akan membuat akurasi alat pada pengukuran selanjutnya menjadi akurat.

5. Bilangan Iod (AOAC 1995)

23

Lampiran 2. Prosedur Analisis Fluida Lapangan OK

1. Penentuan Viskositas Menggunakan Rheometer Brookfield DV-III Ultra

Pertama spindle yang tersedia dipasang ke viscometer dan kemudian diturunkan perlahan sehingga spindle masuk ke dalam sampel. Volume sampel yang digunakan jangan terlalu banyak atau berlebihan karena sangat menentukan system kalibrasi. Untuk memperoleh sampel yang mewakili, ketinggian cairan diatur segaris dengan batang spindle pada garis kira-kira 3,2 mm di atas bagian atas spindle yang meruncing dan kabel pengukur suhu pada alat dipasangkan.

Rhometer kemudian dijalankan dengan kecepatan 6 rpm dan kemudian baca nilai viskositas setiap 2 detik selama 1 menit. Nilai viskositas akan terbaca secara otomatis oleh alat. Data hasil pembacaan di-export ke dalam format .xlsx dan beberapa data pertama dari hasil pembacaan dibuang karena dianggap kondisi putaran spindle belum stabil. Pengambilan data dimulai dari nilai yang mulai terbaca stabil. Ubah data viskositas, torque, shear rate, dan shear stress menjadi dua angka desimal dan temperatur menjadi satu angka desimal. Setelah itu rata-ratakan data dari semua nilai pengukuran.

2. Pengukuran Densitas Menggunakan Density Meter DMA 4500M Anton Paar

Densitymeter DMA 4500M Anton Paar dinyalakan.Sebelum dipakai, densitymeter dilakukan warming up selama 15 menit.Pilih mode density, lalu sambungkan selang pompa ke adapter dan aktifkan. Lakukan kalibrasi hingga nilai densitas udara pada 20°C terbaca 0,00120 gram/cm3 (faktor koreksi + 0,00005), dalam rentang 0,00125 hingga 0,00115. Pengukuran dilakukan pada temperatur maksimal alat, yaitu sebesar 70°C.

Sampel yang telah disiapkan diinjeksikan ke densitymeter dengan menggunakan syringe.Pembacaan dapat dilakukan setelah data dinyatak valid oleh alat.Setelah hasil pengukuran terbaca, bilas U-Tube dengan menggunakan aquades minimal 5 kali.Bilas kembali U-Tube dengan menggunakan pelarut yang mudah mengering sebanyak 2 atau 3 kali. Pembersihan akan membuat akurasi alat pada pengukuran selanjutnya menjadi akurat.

3. Penentuan °API Gravity Menggunakan Density Meter DMA 4500M Anton Paar

Derajat API juga diukur dengan menggunakan Densitymeter DMA 4500M Anton Paar.Pertama alat tersebut dinyalakan.Sebelum dipakai, densitymeter dilakukan warming up selama 15 menit.Pilih mode API gravity pada menu, lalu sambungkan selang pompa ke adapter kemudian diaktifkan.Pengukuran dilakukan pada temperatur maksimal alat, yaitu sebesar 70oC atau sesuai dengan suhu yang dibutuhkan.

24

mengering sebanyak 2 atau 3 kali. Pembersihan akan membuat akurasi alat pada pengukuran selanjutnya menjadi akurat.

4. Free Fatty Acid (SNI 01-2891-1992)

Sebanyak 5 gram contoh ditimbang dan kemudian dimasukkan ke dalam Erlenmeyer 250 ml, kemudian ditambah dengan 50 ml etanol 95% netral, lalu dipanaskan selama 10 menit dalam penangas air sambil diaduk. Setelah ditambahkan dengan indikator PP 1%, larutan dititrasi dengan KOH 0,1 N hingga warna merah muda tetap (tidak berubah selama 15 detik). Hal yang sama juga dilakukan pada blanko. Perhitungan nilai FFA dilakukan dengan menggunakan rumus:

� � = �

dimana : V = volume KOH yang diperlukan untuk peniteran (ml) T = normalitas KOH

m = bobot contoh (g)

BM = bobot molekul asam lemak 5. Pengukuran pH (BSI, 1996)

Nilai pH dari larutan surfaktan MES ditentukan dengan pengukuran potensiometrik menggunakan elektroda gelas dan meter komersial. Alat pH-meter disiapkan dan dikalibrasi terlebih dahulu. Kalibrasi dilakukan dengan menggunakan larutan buffer pH 4,0 dan 9,0. Elektroda kemudian dibilas dengan air bebas CO2 yang memiliki pH antara 6,5 sampai 7,0. Selanjutnya elektroda dicelupkan ke dalam larutan MES yang telah disiapkan. Nilai pH dibaca pada pH-meter setelah angka stabil. Elektroda kemudian dibilas kembali dengan air bebas CO2. Pengukuran dilakukan dua kali. Apabila dari dua kali pengukuran nilai yang terbaca mempunyai selisih lebih dari 0,2 maka harus dilakukan pengulangan pengukuran termasuk kalibrasi.

6. Turbidity Dengan Menggunakan Fotoelektrik Nephelometer

Kekeruhan didalam air disebabkan oleh adanya zat tersuspensi seperti lempung, lumpur, zat organik, plankton dan zat-zat halur lainnya. Kekeruhan merupakan sifat optis dari suatu larutan, yaitu hamburan dan absorpsi cahaya yang melaluinya. Fotoelektrik nephelometer yang merupakan instrumen pengujian distandarisasi menggunakan satu nilai dari standar turbidity yang tercakup oleh kisaran nilai sampel. Instrumen kemudian dipanaskan sesuai dengan prosedur pemakaian alat. Kemudian sel indeks yang akan dipakai dicuci dan dikeringkan dengan menggunakan standar turbidity.

25 pengukuran menjadi di bawah 40 NTU. Setelah pengukuran selesai, lakukan pencucian dengan cermat.

Turbidity diukur dengan metode turbiditimetri dengan menggunakan alat turbidimeter. Metode turbidimetri adalah perbandingan antara intensitas cahaya yang dihamburkan dari suatu sampel air dengan intensitas cahaya yang dihamburkan oleh sesuatu larutan standar pada kondisi yang sama. Sebelum instrumen tersebut dijalankan, jarum pada meteran harus menunjukkan tepat pada angka nol. Turbidimeter kemudian distandarisasi dengan beberapa standar kekeruhan. Sampel dikocok untuk kemudian dimasukkan ke dalam tabung (cuvet) turbidimeter.

7. Total Suspended Solid (SBRC 2012)

Pengujian TSS dilakukan dengan metode penyaringan, pengeringan, dan penimbangan. Pertama filter fiber glass dicuci hingga bersih dan dikeringkan. Membran filter tersebut dipasang di antara GFF kemudian dirangkai dengan menggunakan penjepit. Kemudian labu erlenmeyer 500 ml yang sudah dicuci disiapkan dan keringkan dengan menggunakan oven bersuhu 178-182oC selama 1 jam. Membran filter dan GFF yang telah dirangkai kemudian dipasang di atas labu erlenmeyer yang telah dihubungkan ke pompa vakum.

Penyaringan dilakukan dengan memasukkan sampel sebanyak 10 ml per luas membrane (cm2). Penyaringan terus dilakukan hingga diperoleh setidaknya 2,5 mg padatan pada filter. Dengan menggunakan pinset atau alat bantu lainnya, filter diangkat secara perlahan supaya tidak sobek dan dipindahkan ke dalam cawan penguap. Filter diuapkan dengan menggunakan oven yang bersuhu 103-105o C selama minimal 1 jam. Filter yang telah kering kemudian dimasukkan ke dalam desikator sebelum ditimbang. Prosedur yang sama dilakukan untuk blanko. Penghitungan TSS dilakukan dengan menggunakan rumus sebagai berikut.

= + � −

dimana : Mr = Massa residu (mg) Mc = Massa filter awal (mg) Vs = Volume sampel (ml) 8. Total Dissolved Solid (SBRC 2012)

Total Dissolved Solids (TDS) berupa partikel koloid dan partikel tersuspensi, didalam air terdiri dari garam – garam anorganik dan sedikit bahan organik. Pada dasarnya ion – ion pembentuk TDS adalah karbonat, bikarbonat, klorida, sulfat, natrium nitrat, kalium, dan magnesium. TDS berpengaruh terhadap kualitas air, seperti rasa, kesadahan, sifat – sifat korosif dan tendensi terhadap pelapisan/pembentukan kerak. Padatan tersuspensi ini tidak secara keseluruhan dapat dihilangkan dengan pengolahan air secara konvensional.

26

menggunakan aquades sebanyak 3 kali dan tuangkan air sisa bilasan ke dalam cawan penguap. Cawan tersebut kemudian dimasukkan ke dalam oven pada suhu 103-105oC untuk menguapkan air. Setelah air teruapkan, naikkan suhu oven hingga mencapai 178-182oC dan biarkan selama 1 jam. Sebelum dilakukan penimbangan, masukkan cawan ke dalam desikator selama beberapa waktu. Lakukan prosedur yang sama pada blanko (tanpa sampel). Perhitungan TDS dilakukan dengan

9. Conductivity (SMEWW 21th (2005): 2510B)

Nilai konduktivitas diukur dengan elektroda konduktometer dengan menggunakan larutan KCl sebagai larutan baku pada suhu 25°C. Sebelum dipakai, konduktometer dikalibrasi dengan larutan KCl 0,01 N hingga menunjukkan angka 1415 µS/cm. Elektroda konduktometer kemudian dibilas dengan menggunakan aquades. Sampel yang akan diukur dimasukkan ke dalam gelas piala 100 ml. Elektroda konduktometer dicelupkan ke dalam sampel. Pembacaan dilakukan

setelah tombol “cond.” Ditekan. Hasil yang tertera pada display kemudian dicatat.

10. Hardness (SBRC 2012)

Pengujian ini dilakukan untuk mengetahui nilai kesadahan air yang disebabkan oleh keberadaan ion kalsium dan magnesium. Kedua ion inilah yang menyebabkan terjadinya pergerakan dan inefisiensi proses. Pada aplikasi EOR, keberadaan kedua ion tersebut akan menyebabkan penurunan kinerja bahan kimia yang diinjeksikan.

27 Sampel sebanyak 50 ml dimasukkan ke dalam wadah yang berwarna putih. Kemudian pH sampel diatur menjadi 7 hingga 10 dengan menambahkan larutan NH4OH atau HCl. Ke dalam wadah tersebut kemudian ditambahkan 0,5 ml larutan buffer dan 0,2 g bubuk indikator kesadahan. Kemudian dilakukan titrasi dengan larutan standar Na2H2EDTA hingga terjadi perubahan warna dari merah ke biru. Titrasi terus dilakukan selama 5 menit setelah penambahan buffer.

11. Chloride (Cl) (SMEWW 21th (2005): 4500-Cl.C)

Kandungan Klorida pada sampel dapat dititrasi dengan merkuri nitrat (Hg(NO3)2), sehingga akan terbentuk senyawa merkuri klorida yang larut dan sedikit terdisosiasi dalam air. Pada pH 2,3-2,8 kelebihan merkuri nitrat menjelang titik akhir titrasi akan bereaksi dengan indikator diphenyl carbazon membentuk senyawa kompleks yang berwarna biru. Pada metode merkurimetri, ion-ion bromida dan iodida akan tertitrasi oleh Hg (NO3)2 sama seperti ion khlorida, ion-ion kromat, feri dan sulfit akan mengganggu jika konsentrasinya lebih tinggi dari 10 mg/L.

Sebanyak 50 ml sampel dimasukkan ke Erlenmeyer 250 ml dan ditambahkan beberapa tetes indikator diphenyl carbazone (larutan biru). Kemudian ke dalam larutan ditambahkan juga beberapa tetes HNO3 2,1% hingga larutan berwarna hijau dan dititrasi dengan Hg(NO3)2 0,01 N sampai larutan dari hijau menjadi biru. Kadar klorida dihitung dengan menggunakan:

�� � − = � � � −

�

12. Free Chlorine (SMEWW 21th (2005): 4500-Cl.Chlorine.B)

Pengukuran free chlorine dilakukan dengan alat Colorimetric dengan DPD No. 1 menggunakan komparator. Pengukuran tersebut mengikuti reaksi:

Cl2 + H2O HOCl + H+ + Cl semua (sambil dikocok). Keberadaan free chlorine ditandai dengan warna merah pada larutan. Sampel yang telah direaksikan diperiksa dengan alat kolorimeter dengan cara menyamakan warna yang ada pada standar dengan warna sampel. 13. Iron (SMEWW 21th (2005): 3111 B)

28

Sebanyak 50 ml sampel dimasukkan ke dalam labu ukur 100 ml dan ditambahkan 5 ml larutan hydroksilamine hydrocloride 10 %. Setelah itu ditambahkan pula 10 ml larutan buffer asetat dan 2 ml larutan 1,10 – orthopenatroline. Sampel kemudian ditera dan diukur nilai absorbansinya dengan spektrofotometer pada panjang gelombang 510 nm.

14. Calcium (SMEWW 21th (2005): 3111 B)

Pada pH 10 ion magnesium akan mengendap sebagai hidroksidanya. Sehingga EDTA hanya akan bereaksi dengan kalsium. Pada awalnya indikator murexid bereaksi dengan ion kalsium sehingga larutan berwarna merah muda. Pada titik

Sebanyak 25 ml sampel ditambahkan dengan 25 ml aquades dan 1 ml larutan NaOH 8% di dalam labu erlenmeyer. Campuran ini kemudian didiamkan selama 3 hingga 5 menit sebelum ditambahkan 0,1 gram indikator murexid dan dititrasi dengan EDTA 0,01 N sampai larutan berwarna lembayung.

�� � � + = � � � � � +

�

Lampiran 3. Prosedur Analisis Kinerja Formula Surfaktan

berbasis SMES

1. Uji IFT (SBRC, 2012)

Pengukuran tegangan antarmuka minyak-air dilakukan dengan menggunakan Spinning Drop Interfacial Tensiometer. Uji ini dilakukan dengan memasukkan sampel formula sebanyak 0,3 mikron ke dalam tube. Tube tersebut kemudian dimasukkan ke dalam alat yang kecepatan putarnya disetting 6000 rpm pada suhu 95 0C, lalu diukur lebar droplet yang terbentuk.Nilai tegangan antarmuka dapat dihitung dengan menggunakan rumus berikut.

Y = ¼ �2 D3Δp, dengan syarat : (L/D ≥ 4) Keterangan :

Y = nilai tegangan antarmuka (dyne/cm) � = kecepatan angular (s-1)

D = radius droplet pada axis (cm)

Δp = perbedaan densitas fluida minyak dan larutan surfaktan (g.cm3) 2. Thermal stability (SBRC, 2012)

29 20 ml dan diberi tanda dengan spidol permanen. Masing-masing ampul dipasangkan pada manifold kemudian pompa vakum dinyalakan untuk menghilangkan udara (O2) dalam ampul. Kondisi vakum dipertahankan selama satu jam.Setelah itu keran menuju pompa vakum ditutup dan kemudian gas N2 dialirkan selama satu jam.

Setelah ampul jenuh oleh gas N2, bagian ujung ampul kemudian diseal dengan cara dipanaskan menggunakan flame torch sesuai dengan SOP penggunaannya. Ampul yang sudah tertutup dengan sempurna disimpan dalam rak kemudian dimasukkan kedalam oven dengan suhu sesuai dengan suhu reservoir. Pengukuran viskositas dilakukan dengam menggunakan Rheometer Brookfield DV-III Ultra sesuai dengan SOP penggunaannya dari hari ke 0, 1,2, dan 3.

3. Wettability (Adim, 1991)

Pengujian dilakukan dengan mengukur sudut kontak (θ) yang terbentuk oleh

permukaan padatan dengan garis singgung terhadap permukaan fluida pada titik kontak dengan padatannya.Sampel batuan karbonat yang akan diuji sudut kontaknya dengan minyak awalnya dilakukan proses pencucian dengan toluene. Pengujian dilakukan dengan dua perlakuan.Tiap perlakuan dilakukan tiga tahap perendaman.Tahap perendaman dari tiap perlakuan adalah sebagai berikut.

Perlakuan pertama :

1) Batuan yang telah dicuci direndam dalam air formasi kemudian diuji sudut kontaknya dengan meneteskan minyak pada batuan.

2) Batuan yang sama (batuan tahap 1) direndam dalam minyak lapangan OK, kemudian dicuci dengan air formasi dan direndam dengan larutan formula dan diuji kembali sudut kontaknya dengan meneteskan minyak pada batuan.

3) Batuan pada tahap 2 direndam kembali dengan menggunakan air formasi dan kemudian diuji dengan ditetesi minyak.

4. Uji Kelakuan Fasa

30

Lampiran 4. Data formulasi larutan surfaktan SMES

1. Hasil analisis larutan surfaktan SMES (konsentrasi SMES optimal) dalam media pembawa metil ester

Nama Sampel Densitas Tegangan antarmuka (dyne/cm)

(gr/cm3)

SMES 0% + ME 0,83641 4,32E+00 ± 1,63E+00

SMES 1% + ME 0,837270 4,02E-01 ± 3,46E-03

SMES 2% + ME 0,838260 3,96E-01 ± 2,61E-03

SMES 3% + ME 0,838505 2,33E-01 ± 5,16E-03

SMES 4% + ME 0,839050 2,18E-01 ± 3,87E-03

SMES 5% + ME 0,839765 3,97E-01 ± 8,55E-03

SMES 6% + ME 0,840055 3,14E-01 ± 1,13E-02

2. Hasil analisis larutan surfaktan SMES (konsentrasi SMES optimal) dalam media pembawa solar

Nama Sampel Densitas Tegangan antarmuka

(dyne/cm) (gr/cm3)

SMES 1% + Solar 0,819515 2,30E-01 ± 2,67E-02

SMES 2% + Solar 0,820185 1,97E-01 ± 5,37E-03

SMES 3% + Solar 0,821050 1,37E-01 ± 7,09E-03

SMES 4% + Solar 0,821960 1,64E-01 ± 2,74E-02

SMES 5% + Solar 0,821575 1,38E-01 ± 1,93E-02

SMES 6% + Solar 0,822230 1,50E-01 ± 2,63E-02

3. Hasil analisis penentuan konsentrasi pelarut aromatik optimal pada formula surfaktan dalam media pembawa metil ester

a. Xylene

Nama Sampel Densitas

(gr/cm3)

31

c. Campuran Xylene dan Toluene (50:50)

Nama Sampel Densitas

d. Hasil analisis penentuan konsentrasi pelarut aromatik optimal pada formula surfaktan dalam media pembawa solar

32

c. Campuran Xylene dan Toluene (50:50)

Nama Sampel Densitas

Lampiran 5. Hasil Analisis Kinerja Formula Surfaktan SMES

1. Thermal stability

a. Hasil analisis thermal stability larutan surfaktan SMES pada media pembawa metil ester dengan penambahan pelarut aromatik

33 b. Hasil analisis thermal stability larutan surfaktan SMES pada media pembawa

solar dengan penambahan pelarut aromatik

Wettability merupakan kecendrungan basah suatu batuan. Apabila batuan bersifat oil wet , maka sudut kontak yang dibentuk antara batuan dan minyak adalah <90°, namun apabila batuan memiliki sifat water wet maka sudut kontak yang dibentuk adalah >90°.

Tahap 1 = Batuan yang sudah dicuci direndam dalam air formasi selama 6 jam Tahap 2 = Batuan yang sama (batuan tahap pertama) direndam dalam larutan

surfaktan selama 6 jam

Tahap 3 = Batuan yang sama (batuan tahap kedua)direndam kembali dalam air formasi selama 6 jam

a. SMES 3% + Xylene 10% + Solar

Tahap 1 Tahap 2 Tahap 3

34

b. SMES 3% + Toluen 15% + Solar

Tahap 1 Tahap 2 Tahap 3

47,3° 57,8° 62,6°

c. SMES 3% + Xylene dan Toluene (50:50) 15% + Solar

Tahap 1 Tahap 2 Tahap 3

35,6° 39,2° 72,2°

d. SMES 3% + Xylene 15% + Metil Ester

Tahap 1 Tahap 2 Tahap 3

35

e. SMES 3% + Toluen 15% + Metil Ester

Tahap 1 Tahap 2 Tahap 3

48,6° 50,3° 55,9°

f. SMES 3% + Xylene dan Toluene (50:50) 10% + Metil Ester

Tahap 1 Tahap 2 Tahap 3

21,1° 22,9° 75,1°

g. Xylene 10% + Solar

Tahap 1 Tahap 2 Tahap 3

36

h. Toluen 15% + Solar

Tahap 1 Tahap 2 Tahap 3

44,6° 49,6° 54,4°

i. Xylene dan Toluene (50:50) 15% + Solar

Tahap 1 Tahap 2 Tahap 3

35,5° 39,2° 43,1°

j. Xylene 15% + Metil Ester

Tahap 1 Tahap 2 Tahap 3

37

k. Toluen 15% + Metil Ester

Tahap 1 Tahap 2 Tahap 3

35,8° 37,4° 39,8°

l. Xylene dan Toluene (50:50) 10% + Metil Ester

Tahap 1 Tahap 2 Tahap 3

38

3. hase behavior

a. Hasil analisis uji phase behavior

Solar Metil Ester

Jam ke-0

Menit ke-10

Jam ke-1

D E F

A B C

A B C

A B C

D E F

D

39

Solar

Metil Ester Jam ke-2

Jam ke-4

A B C

A B C

D

E F

D

40

b. Hasil analisis uji tegangan antarmuka formula surfaktan dalam media pembawa metil ester setelah phase behavior

Nama Sampel Densitas

c. Hasil analisis uji tegangan antarmuka formula surfaktan dalam media pembawa solar setelah phase behavior

41

Lampiran 6. Peralatan Formulasi Oil Well Cleaning dan Uji

Kinerja

42

Gambar 3.

Spinning Drop Tension Meter

43

Gambar 4.

Core Cutter

Gambar 4.

Core Extraction

44

Gambar 7. Ba

tuan dalam Formula Surfaktan

45

RIWAYAT HIDUP

Vini Virdiana Mulideas merupakan anak dari Asmeldi dan Hutkris Madeti Yudal yang dilahirkan pada tanggal 28 Agustus 1991 di Bukittinggi Sumatera Barat. Penulis adalah anak pertama dari dua bersaudara. Pendidikan awal penulis adalah TK Al-Kautsar Bandar Lampung pada tahun 1996. Kemudian penulis melanjutkan pendidikannya ke SD Al-Kautsar Bandar Lampung dari tahun 1997 hingga 2003. Setelah menyelesaikan pendidikan di sekolah dasar, penulis melanjutkan pendidikan ke SMP N 8 Bandar lampung dari tahun 2003 hingga 2006 dan dilanjutkan dengan pendidikan menengah atas di SMA N 9 Bandar Lampung. Pada tahun 2009, penulis melanjutkan studi di Institut Pertanian Bogor pada Departemen Teknologi Industri Pertanian (TIN) melalui jalur Seleksi Nasional Masuk Perguruan Tinggi (SNMPTN). Selama menjadi mahasiswa, penulis aktif di organisasi kemahasiswaan Himpunan Mahasiswa Teknologi Industri (HIMALOGIN) dan menjabat sebagai wakil sekretaris pada tahun 2010/2011 dan menjabat sebagai bendahara Rumah Sahabat (RUSA) Paguyuban Karya Salemba Empat pada tahun 2013. Selain itu, penulis juga pernah mendapat kepercayaan untuk menjadi asisten pratikum mata kuliah Penerapan Komputer pada tahun 2011 dan mata kuliah Analisis Bahan dan Produk Agroindustri pada tahun 2012. Pada tahun 2011, penulis berkesempatan untuk melakukan magang di perusahaan Great Giant Pineapple Company (GGPC) yang berlokasi di Lampung selama tiga minggu. Penulis pernah mendapatkan penghargaan sebagai “Pengajar SD Teladan” dari Rumah Sahabat Paguyuban Karya Salemba Empat. Penulis juga berhasil menjadi peserta Pekan Ilmiah Mahasiswa Nasional yang ke-25 di Yogyakarta pada tahun

2012 dengan membawa produk inovasi “Fruity Ferts”. Dan pada tahun yang sama

penulis juga mendapatkan penghargaan dari Menteri Negara Riset dan Teknologi Republik Indonesia sebagai salah satu dari 104 Inovasi Indonesia Prospektif-2012

atas karya inovasi “Komersialisasi Produk Inovatif Kompos Cair Organik

Beraroma Buah Fruity Ferts”. Pada tahun 2012, penulis melaksanakan Praktek

Lapang (PL) di PT. Condong Garut yang berlokasi di Garut-Jawa Barat. Perusahaan tersebut bergerak di bidang industri pengolahan kelapa sawit untuk menjadi minyak crude palm oil (CPO). Pada tahun 2013, penulis melaksanakan penelitian di Laboratorium Surfactant and Bioenergy Research Center

(SBRC-LPPM IPB) dan menulis skripsi dengan judul “Formulasi Surfaktan SMES sebagai

Oil Well Cleaning”. Penulis dapat dihubungi melalui email

mailpunyavini@gmail.com dan vini.mulideas@gmail.com atau melalui mobile