OPTIMASI PEMBUATAN VIRGIN COCONUT OIL (V C O)

BERDASARKAN FAKTOR TEMPERATUR DAN LAMA

PEMANASAN DENGAN METODE PERMUKAAN RESPON

PADA LABORATORIUM PROSES MANUFAKTUR

DEPARTEMEN TEKNIK INDUSTRI - USU

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

ILHAM MUDA HARAHAP NIM. 080423039

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

OPTIMASI PEMBUATAN VIRGIN COCONUT OIL (V C O)

BERDASARKAN FAKTOR TEMPERATUR DAN LAMA

PEMANASAN DENGAN METODE PERMUKAAN RESPON

PADA LABORATORIUM PROSES MANUFAKTUR

DEPARTEMEN TEKNIK INDUSTRI - USU

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

ILHAM MUDA HARAHAP NIM. 080423039

Disetujui Oleh :

Dosen Pembimbing I Dosen Pembimbing II

( Ir. A. Jabbar M. Rambe, M.Eng ) ( Ir. Nurhayati Sembiring, MT )

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah SWT yang telah memberikan

rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan tugas

sarjana ini yang dilaksanakan di Laboratorium Proses Manufaktur Departemen Teknik

Industri – USU. Adapun judul untuk Tugas Sarjana ini adalah “OPTIMASI

PEMBUATAN VIRGIN COCONUT OIL (VCO) BERDASARKAN FAKTOR TEMPERATUR DAN LAMA PEMANASAN DENGAN METODE PERMUKAAN RESPON PADA LABORATORIUM PROSES MANUFAKTUR DEPARTEMEN TEKNIK INDUSTRI - USU”.

Sebagai manusia yang tidak luput dari kesalahan, maka penulis menyadari masih

banyak kekurangan dalam penulisan laporan ini. Oleh karena itu, penulis sangat

mengharapkan saran dan masukan yang sifatnya membangun demi kesempurnaan

laporan ini. Semoga Laporan ini dapat bermanfaat bagi penulis sendiri, Laboratorium

Proses Manufaktur Departemen Teknik Industri- USU, dan pembaca lainnya.

UNIVERSITAS SUMATERA UTARA Penulis

Medan, Mei 2011

UCAPAN TERIMAKASIH

Dalam penulisan Tugas Sarjana ini penulis telah mendapatkan bimbingan dan

bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun

administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih

kepada:

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri Universitas

Sumatera Utara yang telah memberikan arahan dan bimbingan selama penulis

mengikuti perkuliahan.

2. Bapak Aulia Ishak, S.T., M.T, selaku Koordinator Tugas Sarjana Departemen Teknik

Industri USU.

3. Bapak Prof. Dr. A. Rahim Matondang, M.SIE, selaku Ketua bidang Tugas Sarjana

Departemen Teknik Industri USU.

4. Bapak Ir. A. Jabbar M. Rambe, M.Eng, selaku Dosen Pembimbing I yang telah

banyak memberikan bimbingan dan arahan kepada penulis untuk menyelesaikan

laporan Tugas Sarjana.

5. Ibu Ir. Nurhayati Sembiring, MT, selaku Dosen Pembimbing II yang telah banyak

memberikan bimbingan dan arahan kepada penulis untuk menyelesaikan laporan

Tugas Sarjana.

6. Kedua orang tua dan saudara - saudara penulis yang selalu memberikan do’a dan

dukungan yang luar biasa selama pengerjaan laporan Tugas Sarjana.

7. Kepada Adinda Inayah Dalimunthe yang selalu memberikan do’a dan dukungan yang

8. Rekan – rekan yang berpartisipasi dalam proses penyelesaian laporan ini.

Demikian penulis sampaikan untuk memulai pembahasan laporan Tugas Sarjana

ini. Penulis menyadari bahwa Tugas Sarjana yang disajikan masih banyak kekurangan.

Oleh karena itu, penulis mengharapkan dan semoga laporan Tugas Sarjana ini dapat

D A F T A R I S I

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiv

ABSTRAK ... xv

I PENDAHULUAN ... I-1

1.1. Latar Belakang Masalah ... I-1

1.2. Perumusan Masalah. ... I-3

1.3. Tujuan Penelitian ... I-3

1.4. Manfaat Penelitian ... I-4

1.5. Pembatasan Penelitian. ... I-4

1.6. Asumsi-asumsi yang Digunakan ... I-4

1.7. Sistimatika Penulisan Tugas Sarjana ... I-5

II GAMBARAN UMUM LABORATORIUM ... II-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.2. Ruang Lingkup Laboratorium ... II-2

2.3. Organisasi dan Manajemen ... II-7

2.3.1. Organisasi dan Manajemen ... II-7

2.3.2. Pembagian Tugas dan Tanggung Jawab ... II-9

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-11

2.3.3.1. Jumlah Tenaga Kerja ... II-11

2.3.3.2. Jam Kerja ... II-12

2.3.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-12

2.3.4.1. Sistem Pengupahan ... II-12

2.3.4.2. Fasilitas Lainnya ... II-13

2.4. Proses pembuatan Virgin Coconut Oil (VCO) ... II-14

2.4.1. Standar Mutu Bahan/Produk ... II-15

2.4.2. Bahan yang Digunakan ... II-15

2.4.2.1. Bahan Baku ... II-15

2.4.2.2. Bahan Tambahan ... II-16

2.4.2.3. Bahan Penolong ... II-16

2.4.3. Mesin dan Peralatan ... II-16

2.4.3.1. Mesin Produksi ... II-16

2.4.3.2. Peralatan Produksi ... II-18

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

III LANDASAN TEORI ... III-1

3.1. Pendahuluan . ... III-1

3.2. Desain Eksperimen ... III-4

3.3. Response Surface Methodology (RSM) ... III-9

3.4. Model Orde Pertama ... III-12

3.5. Metode Steepest Ascent ... III-16

3.6. Model Orde Kedua ... III-19

3.7. Central Composite Design ... III-21

3.8. Minyak Kelapa Murni ... III-26

3.9. Kegunaan Minyak Kelapa Murni ... III-27

3.10. Pengolahan Virgin Coconut Oil (VCO) ... III-28

IV METODOLOGI PENELITIAN ... IV-1

4.1. Waktu dan Tempat Penelitian ... IV-2

4.2. Objek Penelitian ... IV-2

4.3. Metode Penelitian ... IV-2

4.4. Teknik Pengumpulan Data ... IV-2

4.5. Variabel Penelitian ... IV-3

4.6. Pengumpulan Data ... IV-4

4.7. Pengolahan Data ... IV-4

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1. Pengumpulan Data Model Orde Pertama ... V-1

5.1.1. Penentuan Faktor Penelitian ... V-1

5.1.2. Penetapan Titik Setting Faktor ... V-2

5.1.3. Penentuan Range Faktor ... V-2

5.1.4. Jumlah Pembuatan Virgin Coconut Oil (VCO) ... V-2

5.2. Pengolahan Data ... V-4

5.2.1. Penentuan Koefisien b0, b1, dan b2 ... V-4

5.2.2. Uji Ketidaksesuaian Model Orde Pertama ... V-8

5.2.3. Steepest Ascent ... V-11

5.2.4. Penentuan Model Orde Kedua ... V-13

5.2.5. Uji Ketidaksesuaian Model Orde Kedua ... V-20

5.2.6. Penentuan Titik Optimal Faktor ... V-25

VI ANALISA PEMECAHAN MASALAH ... VI-1

6.1. Analisis Faktor, Level dan Variabel Respon ... VI-1

6.2. Analisis Model Orde Pertama ... VI-1

6.3. Analisis Steepest Ascent ... VI-2

6.4. Analisis Model Orde Kedua ... VI-4

6.5. Analisis Penentuan Titik Optimal Faktor ... VI-5

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.7. Analisis Beda Hasil Penelitian RSM dengan Hasil Penelitian lain .. VI-6

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1

DAFTAR TABEL

TABEL HALAMAN

2.1. Pembagian Tenaga Kerja... II-11

2.2. Standar Mutu Virgin Coconut Oil (VCO) ... II-20

3.1. Perbedaan Metode RSM dan Metode EVOP ... III-4

3.2. Perhitungan Uji Ketidaksesuaian untuk Model Orde Pertama ... III-15

3.3. Faktor dan Level dalam Desain Eksperimen ... III-18

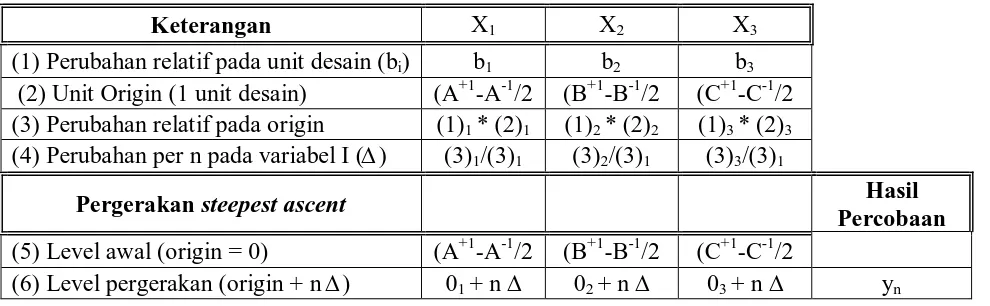

3.4. Perhitungan Pergerakan Level pada Metode Steepest Ascent ... III-19

3.5. Perhitungan Uji Ketidaksesuaian untuk Model Orde Kedua ... III-23

3.6. Kandungan Minyak Kelapa Murni ... III-27

3.7. Komposisi Asam Lemak Minyak Kelapa Murni ... III-27

5.1. Simbol Faktor ... V-1

5.2. Range Faktor... V-2

5.3. Jumlah Pembuatan Virgin Coconut Oil (VCO) ... V-3

5.4. Perhitungan Uji Ketidaksesuaian untuk Model Orde Pertama ... V-11

5.5. Cara Perhitungan Pergerakan Level pada Metode Steepest Ascent .. V-11

5.6. Perhitungan Pergerakan Level pada Metode Steepest Ascent ... V-12

5.7. Nilai Faktor setelah Steepest Ascent ... V-13

5.8. Nilai α untuk Masing-masing Faktor ... V-15

5.9. Hasil Pembuatan VCO ... V-16

5.10. Perhitungan Uji Ketidaksesuaian untuk Model Orde Kedua ... V-25

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Loboratorium Proses Manufaktur Departemen Teknik Industri

Universitas Sumatera Utara ... II-8

3.1. Contour Plot ... III-11

3.2. Surface Plot ... III-11

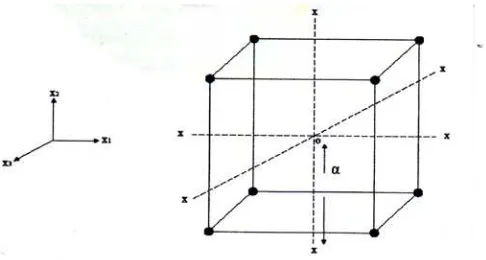

3.3. Central Composite Design ... III-22

4.1. Diagram Alir Penelitian ... IV-1

4.2. Diagram Alir Pengolahan Data ... IV-6

5.1. Desain 2k ... V-3

5.2. Central Composite Design ... V-13

ABSTRAK

Virgin Coconut Oil (VCO) merupakan salah satu hasil olahan dari buah kelapa segar. Diproses dengan pemanasan terkendali atau tanpa pemanasan sama sekali dan tanpa bahan kimia. Virgin Coconut Oil (VCO) merupakan modifikasi proses pembuatan minyak kelapa sehingga dihasilkan produk dengan kadar air dan kadar asam lemak bebas yang rendah, berwarna bening, berbau harum, serta mempunyai daya simpan yang cukup lama yaitu lebih dari satu tahun. Laboratorium Proses Manufaktur Departemen Teknik Industri - USU merupakan tempat praktikum mahasiswa Teknik Industri USU. Di dalam laboratorium ini praktikan melakukan beberapa percobaan.

Salah satu modul perco

b

aan yang dilakukan di laboratorium ini yaitu percobaan proses pembuatan VCO (Virgin Coconut Oil). VCO (Virgin Coconut Oil) yang diproses dengan menggunakan mesin evaporator. Pada saat praktikan melakukan percobaan pembuatan VCO (Virgin Coconut Oil) diketahui bahwa rata – rata output proses pembuatan VCO hanya mencapai 18,3% dari kapasitas terpasang yang seharusnya mencapai 30% - 35%. Faktor-faktor yang berpengaruh dari perolehan output itu adalah faktor temperatur dan lama pemanasan. Oleh karena itu, diperlukan suatu metode untuk mendapatkan setting faktor yang optimal. Agar volume pembuatan VCO dapat bertambah. Salah satu metode yang dapat digunakan adalah metode Response Surface Methodology (RSM).Metode RSM memiliki beberapa tahap sebagai berikut: pembuatan model orde pertama, pengujian model orde pertama, melakukan prosedur steepest ascent, pembuatan model orde kedua, pengujian model orde kedua dan penentuan titik optimal faktor.

Penelitian dimulai dengan pengumpulan data berupa data perolehan volume pembuatan VCO dari tiap perlakuan pada desain model orde pertama. Kondisi operasi yang dilakukan oleh pihak laboratorium sebelum penggunaan metode RSM, yakni temperatur 800C dan lama pemanasan 7 jam. Selanjutnya dilakukan perhitungan untuk menentukan model orde pertama dan dihasilkan model yaitu: Y = 2,05 + 0,075X1 +

0,275X2. Selanjutnya dilakukan pengujian dan memberikan kesesuaian. Prosedur steepest

ascent memberikan hasil yaitu: temperature (X1) 820Cdan lama pemanasan (X2) 8,7142

jam. Setelah itu dilakukan pembuatan model orde kedua dan menghasilkan model yaitu: Y = 2,542021 + 0,02456X1 + 0,060401X2 - 0,22891X12 - 0,05258X22 + 0,05X1X2.

Penentuan titik optimal memberikan hasil yaitu: temperature 820C (X1) =

-0,10163 dan lama pemanasan 8 jam (X2)= -1,42177. Hasil ini di masukkan ke persamaan

ABSTRAK

Virgin Coconut Oil (VCO) merupakan salah satu hasil olahan dari buah kelapa segar. Diproses dengan pemanasan terkendali atau tanpa pemanasan sama sekali dan tanpa bahan kimia. Virgin Coconut Oil (VCO) merupakan modifikasi proses pembuatan minyak kelapa sehingga dihasilkan produk dengan kadar air dan kadar asam lemak bebas yang rendah, berwarna bening, berbau harum, serta mempunyai daya simpan yang cukup lama yaitu lebih dari satu tahun. Laboratorium Proses Manufaktur Departemen Teknik Industri - USU merupakan tempat praktikum mahasiswa Teknik Industri USU. Di dalam laboratorium ini praktikan melakukan beberapa percobaan.

Salah satu modul perco

b

aan yang dilakukan di laboratorium ini yaitu percobaan proses pembuatan VCO (Virgin Coconut Oil). VCO (Virgin Coconut Oil) yang diproses dengan menggunakan mesin evaporator. Pada saat praktikan melakukan percobaan pembuatan VCO (Virgin Coconut Oil) diketahui bahwa rata – rata output proses pembuatan VCO hanya mencapai 18,3% dari kapasitas terpasang yang seharusnya mencapai 30% - 35%. Faktor-faktor yang berpengaruh dari perolehan output itu adalah faktor temperatur dan lama pemanasan. Oleh karena itu, diperlukan suatu metode untuk mendapatkan setting faktor yang optimal. Agar volume pembuatan VCO dapat bertambah. Salah satu metode yang dapat digunakan adalah metode Response Surface Methodology (RSM).Metode RSM memiliki beberapa tahap sebagai berikut: pembuatan model orde pertama, pengujian model orde pertama, melakukan prosedur steepest ascent, pembuatan model orde kedua, pengujian model orde kedua dan penentuan titik optimal faktor.

Penelitian dimulai dengan pengumpulan data berupa data perolehan volume pembuatan VCO dari tiap perlakuan pada desain model orde pertama. Kondisi operasi yang dilakukan oleh pihak laboratorium sebelum penggunaan metode RSM, yakni temperatur 800C dan lama pemanasan 7 jam. Selanjutnya dilakukan perhitungan untuk menentukan model orde pertama dan dihasilkan model yaitu: Y = 2,05 + 0,075X1 +

0,275X2. Selanjutnya dilakukan pengujian dan memberikan kesesuaian. Prosedur steepest

ascent memberikan hasil yaitu: temperature (X1) 820Cdan lama pemanasan (X2) 8,7142

jam. Setelah itu dilakukan pembuatan model orde kedua dan menghasilkan model yaitu: Y = 2,542021 + 0,02456X1 + 0,060401X2 - 0,22891X12 - 0,05258X22 + 0,05X1X2.

Penentuan titik optimal memberikan hasil yaitu: temperature 820C (X1) =

-0,10163 dan lama pemanasan 8 jam (X2)= -1,42177. Hasil ini di masukkan ke persamaan

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Virgin Coconut Oil (VCO) merupakan minyak kelapa yang diproses dengan

pemanasan terkendali atau tanpa pemanasan sama sekali dan tanpa bahan kimia. Virgin

Coconut Oil (VCO) dibuat dari bahan baku kelapa segar yang sudah tua atau matang

dengan umur buah kelapa 11-12 bulan. Buah kelapa yang demikian akan menghasilkan

rendemen minyak yang banyak. Kegunaan minyak Virgin Coconut Oil (VCO) yang

sangat banyak, antara lain mampu mengatasi penyakit degeneratif seperti diabetes

mellitus, penyakit jantung, kegemukan, osteoporosis dan kolesterol. Pada Laboratorium

Proses Manufaktur Departemen Teknik Industri – USU dilakukan praktikum proses

pembuatan Virgin Coconut Oil (VCO). Pada saat praktikan melakukan percobaan

pembuatan Virgin Coconut Oil (VCO) perolehan output belum optimal. Faktor-faktor

yang berpengaruh dari perolehan output yang belum optimal adalah faktor temperatur

dan lama pemanasan.

Untuk memperoleh hasil Virgin Coconut Oil (VCO) yang optimal selama ini

dilakukan hanya dengan cara coba-coba, yakni dengan mengganti nilai temperatur dan

lama pemanasan. Percobaan dilakukan tanpa ada suatu model yang digunakan untuk

mendapatkan hasil yang optimal dalam pembuatan Virgin Coconut Oil (VCO) tersebut.

Pada saat praktikan melakukan percobaan pembuatan VCO (Virgin Coconut Oil)

diketahui bahwa rata – rata output proses pembuatan VCO hanya mencapai 18,3% dari

berpengaruh dari perolehan output itu adalah faktor temperatur dan lama pemanasan.

Oleh karena itu, diperlukan suatu metode untuk mendapatkan setting faktor yang optimal.

Pada percobaan proses pembuatan Virgin Coconut Oil (VCO) di laboratorium

Proses Manufaktur Departemen Teknik Industri – USU diperoleh output Virgin Coconut

Oil (VCO) sebesar 19,6% pada temperatur 700C dan lama pemanasan 6 jam, output

sebesar 19,75% pada temperatur 750C dan lama pemanasan 7 jam dan output sebesar

20,47% pada temperatur 800C dan lama pemanasan 8 jam dengan menggunakan volume

bahan baku yang sama yaitu 20 liter. Hasil percobaan ini menunjukkan bahwa perolehan

volume Virgin Coconut Oil (VCO) dipengaruhi oleh temperatur dan lama pemanasan.

Semakin naik nilai temperatur dan semakin lama waktu pemanasan yang dilakukan, maka

perolehan volume Virgin Coconut Oil (VCO) semakin bertambah.

Cara yang digunakan yaitu dengan Response Surface Methodology (RSM). RSM

dapat digunakan untuk menentukan titik optimal pada setting kondisi proses agar hasil

yang diperoleh lebih baik. Dengan menggunakan RSM, maka data hasil eksperimen akan

dianalisa untuk menentukan bagaimana variabel – variabel hasil disesuaikan agar

mendapatkan perbaikan kinerja. Yakni agar kuantitas VCO yang dihasilkan dapat

meningkat dan mencapai titik optimal.

1.2. Perumusan Masalah

Permasalahan yang ditemukan pada proses pembuatan Virgin Coconut Oil (VCO)

1. Pada hasil percobaan proses pembuatan Virgin Coconut Oil (VCO) praktikan, rata

– rata perolehan volume hanya mencapai 18,3% yang semestinya mencapai 30% -

35%

2. Belum adanya suatu metode yang diterapkan di laboratorium Proses Manufaktur

Departemen Teknik Industri – USU untuk memperoleh hasil pembuatan Virgin

Coconut Oil (VCO) yang optimal, hanya sistem coba-coba dengan mengganti

nilai faktor.

3. Belum adanya setting yang optimal untuk faktor temperatur dan lama pemanasan

dalam perolehan volume pada pembuatan Virgin Coconut Oil (VCO) di

laboratorium.

1.3. Tujuan Penelitian

Tujuan yang ingin dicapai dari penelitian ini adalah : untuk meningkatkan

perolehan volume dalam pembuatan Virgin Coconut Oil (VCO) dengan menentukan

setting kondisi optimal dari faktor yang mempengaruhi produksi yaitu temperatur dan

lama pemanasan.

1.4. Manfaat Penelitian

Manfaat penelitian ini antara lain adalah :

1. Memberikan setting yang optimal pada variabel temperatur dan lama pemanasan pada

pembuatan Virgin Coconut Oil (VCO).

2. Mendapatkan pertambahan volume pada proses pembuatan Virgin Coconut Oil

3. Menyempurnakan sistem pembuatan Virgin Coconut Oil (VCO) yang optimal dari

sistem pembuatan yang telah ada sebelumya.

1.5. Pembatasan Penelitian

Batasan – batasan yang diberikan dalam penelitian ini antara lain :

1. Analisa masalah dilakukan pada produk Virgin Coconut Oil (VCO).

2. Variabel input yang diteliti adalah temperatur dan lama pemanasan.

3. Metode eksperimen yang digunakan yaitu metode Response Surface Methodology

(RSM)

4. Variabel respon atau karakteristik yang digunakan adalah volume Virgin Coconut Oil

(VCO).

1.6. Asumsi-asumsi yang Digunakan

Asumsi yang digunakan dalam penelitian ini adalah :

1. Tidak ada perubahan dalam setting proses produksi.

2. Metode kerja yang digunakan sudah standar.

3. Keadaan perlengkapan serta mesin dianggap cukup baik.

4. Bahan baku yang digunakan sudah sesuai dengan standar.

1.7. Sistematika Penulisan Tugas Sarjana

Untuk memudahkan penulisan, pembahasan dan penilaian Tugas Sarjana ini,

maka dalam pembuatannya akan dibagi menjadi beberapa bab dengan sistematika sebagai

LEMBAR JUDUL

LEMBAR PENGESAHAN

KATA PENGANTAR

UCAPAN TERIMAKASIH

DAFTAR ISI

DAFTAR TABEL

DAFTAR GAMBAR

DAFTAR LAMPIRAN

RINGKASAN

BAB I : PENDAHULUAN

Diuraikan mengenai latar belakang permasalahan, rumusan permasalahan,

tujuan penelitian, manfaat penelitian, pembatasan, asumsi yang digunakan

dan sistematika penulisan.

BAB II : GAMBARAN UMUM PERUSAHAAN

Diuraikan secara singkat dan padat tentang sejarah dan gambaran umum

laboratorium proses manufaktur departemen TI - USU , baik organisasi,

manajemen laboratorium, jenis mesin dan peralatan beserta spesifikasinya.

BAB III : LANDASAN TEORI

Diuraikan mengenai tinjauan-tinjauan kepustakaan yang berisi teori-teori

tentang Virgin Coconut Oil (VCO), metode permukaan respon dan desain

eksperimen serta pemikiran-pemikiran yang digunakan sebagai landasan

dalam pembahasan serta pemecahan masalah.

Diuraikan tentang langkah-langkah atau tahap-tahap yang dijadikan acuan

untuk menyelesaikan permasalahan dalam melakukan penelitian sesuai

dengan teori-teori yang digunakan dalam landasan teori, serta prosedur

yang akan dilakukan dalam melakukan penelitian, pengumpulan data,

pengolahan data, analisis dan evaluasi, serta kesimpulan dan saran.

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

Diuraikan mengenai prosedur pengumpulan data dari perusahan yang

dibutuhkan dan cara pengolahan data yang digunakan sebagai dasar pada

pemecahan masalah.

BAB VI : ANALISA PEMECAHAN MASALAH

Diuraikan pembahasan hasil dari pengolahan data dan pemecahan

masalah.

BAB VII : KESIMPULAN DAN SARAN

Diuraikan kesimpulan yang dapat diambil oleh penulis dari hasil

penelitian ini serta rekomendasi saran-saran yang perlu bagi Laboratorium

Departemen Teknik Industri - USU.

DAFTAR PUSTAKA

BAB II

GAMBARAN UMUM LABORATORIUM

2.1. Sejarah Laboratorium

Laboratorium Proses Manufaktur Departemen Teknik Industri Universitas

Sumatera Utara adalah tempat untuk melaksanakan kegiatan paktikum oleh mahasiswa

Teknik Industri. Sebelumnya nama laboratorium ini adalah Laboratorium Teknologi

Produksi sebagai kepala laboratorium adalah Bapak Ir. Suhaimi Simatupang yang dibantu

staff laboratorium, kemudian pada tahun 2000 berubah nama menjadi Laboratorium

Proses Produksi hingga tahun 2006. Setelah tahun 2006 namanya menjadi Laboratorium

Proses Manufaktur sampai sekarang yang disesuaikan dengan pergantian kurikulum,

dimana sebagai kepala Laboratorium Proses Manufaktur adalah Ir. Nazaruddin, MT

hingga tahun 2008.

Pada tahun 2009, kepala laboratorium tersebut adalah Ir. Nurhayati Sembiring,

MT. Pada awal tahun 2011 kepala laboratorium digantikan oleh Tuti Sarma Sinaga,

ST,MT, sampai sekarang.

Sebelum memproduksi Virgin Coconut Oil (VCO), laboratorium proses

manufaktur memproduksi kramik. Setelah mesin – mesin produksi kramik tidak dipakai,

maka diganti dengan mesin-mesin pembuatan Virgin Coconut Oil (VCO) seperti ; mesin

parut, mesin pengering (penggoreng hampa), mesin press (srew press/extruder), mesin

pemanas (evaporator), mesin sentrifuge, mesin penyaring (filter press).

Laboratorium Proses Manufaktur Departemen Teknik Industri Universitas

Sumatera Utara melakukan percobaan/praktikum. Pada saat penelitian ini berlangsung

modul praktikum di laboratorium proses manufaktur adalah :

1. Proses produksi Virgin Coconut Oil (VCO).

Minyak kelapa murni atau lebih dikenal dengan Virgin Coconut Oil (VCO)

merupakan modifikasi proses pembuatan minyak kelapa sehingga dihasilkan minyak

kelapa dengan kadar air dan kadar asam lemak bebas yang rendah, berwarna bening,

berbau harum, serta mempunyai daya tahan simpan yang cukup lama yaitu lebih dari

satu bulan.

Pembuatan minyak kelapa murni ini memiliki banyak keunggulan yaitu tidak

membutuhkan biaya yang mahal karena bahan baku mudah didapat, pengolahan

yang sederhana dan tidak terlalu rumit, serta penggunaan energi yang minimal.

Minyak kelapa murni ini memiliki berbagai manfaat yang baik dan dari segi

ekonomi minyak kelapa murni mempunyai harga jual yang lebih tinggi dibanding

dengan minyak kelapa kopra sehingga studi pembuatan VCO perlu dikembangkan.

Adapun tujuan dari praktikum ini adalah sebagai berikut:

- Memahami proses pembuatan VCO dengan teknik evaporasi.

- Mengetahui kesetimbangan bahan dengan analisis terhadap material input, output,

dan waste/ limbah setiap proses produksi VCO.

- Menguji kualitas dari VCO yang dihasilkan.

Adapun manfaat dari praktikum ini adalah sebagai berikut :

- Praktikan mampu menguji kualitas VCO.

- Praktikan mengetahui karakteristik VCO yang berkualitas baik.

2. Penggorengan hampa

Dalam praktikum ini yang menjadi objek perhatian adalah keripik buah di

mana keripik buah ini banyak diminati oleh berbagai kalangan. Terkadang keripik

buah menjadi kurang diminati karena warnanya yang kecoklatan maupun terlihat

seperti gosong, teksturnya yang kurang renyah, dan bau gosong pada keripiknya.

Untuk itu, perlu dipertimbangkan alternatif yang bisa dijadikan solusi agar keripik

buah digoreng tersebut tidak gosong, renyah, warnanya yang masih segar, dan tidak

berbau gosong lagi dengan cara menentukan metode penggorengan keripik buah

yang modern, yaitu dengan vacuum fraying atau nama lain adalah penggorengan

hampa.

Adapun tujuan dilaksanakannya praktikum ini adalah :

- Memahami proses pembuatan produk yakni keripik buah dengan mesin

penggoreng hampa.

- Mengaplikasikan perancangan eksperimen untuk mendapatkan faktor-faktor yang

memberikan pengaruh dengan penentuan perlakuan.

- Menganalisis biaya-biaya yang terjadi dalam proses pembuatan keripik buah

dengan mesin penggorengan hampa.

- Meningkatkan, mengembangkan dan melatih jiwa kewirausahaan dengan mampu

membuat, menjual dan memasarkan produk (keripik buah) hasil produksi.

- Praktikan dapat mengetahui langkah-langkah pembuatan keripik buah dengan

menggunakan mesin penggorengan hampa.

- Praktikan dapat mengetahui waktu penggorengan yang ideal dan penggunaan

minyak yang baik.

- Praktikan dapat mengetahui cara menganalisis biaya sehingga dapat mengetahui

keuntungan dari hasil perhitungan analisis keripik buah.

- Praktikan dapat mengaplikasikan jiwa kewirausahaan di dunia industri kecil atau

bahkan di industri besar.

3. Proses permesinan

Dalam pembahasan kali ini praktikan mengambil salah satu sistem integral

mesin dan pada akhirnya semua sistem integral tersebut akan menjadi satu kesatuan.

Seorang engineer sebaiknya tidak hanya mengetahui teori dari mesin-mesin yang

digunakan pada saat manufaktur, namun sebagai seorang engineer juga bisa atau

setidaknya memahami cara penggunaan mesin-mesin dilantai manufaktur.

Dalam praktikum proses pemesinan ini praktikan membuat suatu part/produk

yang dinamakan anak spi. Anak spi ini berguna sebagai pasak penahan roda gigi

pada gear box yang digunakan salah satu mesin yang ada pada pabrik kelapa sawit.

Mesin-mesin yang dioperasikan praktikan adalah mesin gergaji, mesin sekrap dan

juga mesin gerinda.

Mesin yang digunakan praktikan hanya memiliki satu cara pengoperasian yaitu

secara menual. Mesin pengerjaan benda logam sekarang ini sudah semakin pesat,

logam yang bekerja secara otomatis. Hal ini dikarenakan semakin meningkatnya

permintaan para pengusaha atas benda-benda pengerjaan mesin.

Adapun tujuan praktikum proses pemesinan adalah sebagai berikut :

- Mampu membuat dan merancang suatu benda kerja dengan gambar teknik, baik

secara manual maupun dengan komputerisasi.

- Mampu membuat suatu perencanaan proses produksi.

- Mampu membuat benda kerja sesuai dengan gambar rancangan awal.

- Mampu pengoperasikan mesin perkakas konvensional dan menghasilkan produksi

dari proses pemesinan yang dilakukan.

Adapun manfaat praktikum proses pemesinan ini adalah sebagai berikut:

- Mampu mendesain benda kerja dalam bentuk gambar teknik menggunakan

software maupun secara manual.

- Mengetahui dan memahami proses pengerjaan benda-benda logam menggunakan

mesin bubut, mesin gerinda, mesin frais, dan mesin bor.

- Mampu menghasilkan benda kerja sesuai desain dan spesifikasi yang telah

ditetapkan melalui proses pembubutan, penggerindaan, pemfraisan, dan

pengeboran.

4. Computer Numerical Control (CNC).

Adapun keunggulan penggunaan mesin CNC ini adalah proses pengerjaan

benda logam relatif singkat, tenaga operator yang digunakan tidak terlalu banyak,

efesiensi pembentukan logam, pengoperasian mesin dilakukan secara otomatis.

Mesin CNC yang digunakan untuk praktikum laboratorium Proses Manufaktur

Medan. Adapun cara pengoperasian mesin CNC yaitu Operator mesin CNC yang

akan memasukkan program pada mesin sebelumnya harus sudah memahami gambar

kerja dari komponen yang akan dibuat pada mesin tersebut. Gambar kerja biasanya

dibuat dengan cara manual atau dengan computer menggunakan program CAD

(Computer Aided Design). Dengan menggunakan software CAM, seorang operator

cukup membuat gambar kerja dari benda yang akan dibuat dengan mesin CNC pada

PC. Hasil gambar kerja dapat dieksekusi secara simulasi untuk melihat pelaksanaan

pengerjaan benda kerja di mesin CNC melalui layar monitor.

Dalam pengoptimalkan kinerja mesin CNC maka akan dilakukan

pemrograman, penggambaran, dan pengerjaan suatu produk/part dengan

menggunakan software CNC, yaitu software MasterCAM.

Dalam pengoperasian mesin CNC, seorang programmer mesin harus mampu

menggambarkan produk dengan menggunakan bantuan perangkat lunak komputer

dan membuat program pengoperasian mesin CNC. Kemudian, menghubungkan

program tersebut dengan mesin CNC agar mesin dapat berjalan dengan baik sesuai

dan mampu menghasilkan produk sesuai dengan keinginan operator.

Adapun tujuan praktikum ini adalah sebagai berikut :

- Memahami proses pengerjaan part/produk dengan mesin CNC.

- Memahami pemograman CNC secara manual.

- Memahami pemograman CNC dengan software MasterCAM.

- Memahami pemilihan tool yang ideal dalam mengerjakan part dengan mesin

2.3. Organisasi dan Manajemen

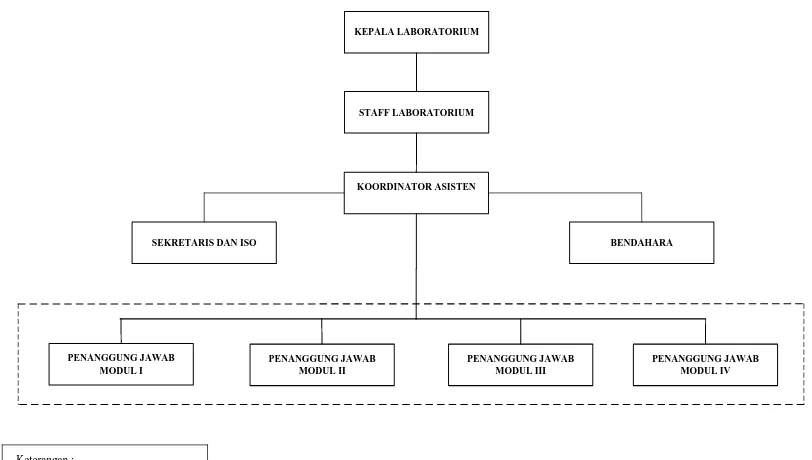

2.3.1. Struktur Organisasi Laboratorium

Sistem organisasi yang digunakan oleh Laboratorium Proses Manufaktur

Departemen Teknik Industri Universitas Sumatera Utara merupakan sistem organisasi

lini fungsional. Laboratorium Proses Manufaktur Departemen Teknik Industri

Universitas Sumatera Utara dan disesuaikan dengan job description.

Struktur organisasi Laboratorium Proses Manufaktur Departemen Teknik Industri

Universitas Sumatera Utara dapat dilihat pada Gambar 2.1.

KOORDINATOR ASISTEN STAFF LABORATORIUM KEPALA LABORATORIUM

SEKRETARIS DAN ISO BENDAHARA

PENANGGUNG JAWAB MODUL I

PENANGGUNG JAWAB MODUL II

PENANGGUNG JAWAB MODUL III

PENANGGUNG JAWAB MODUL IV

Keterangan : Hubungan lini

Hubungan fungsional

Hubungan lini dapat dijumpai antara kepala laboratorium dengan staff

laboratorium di bawahnya, staff laboratorium, asisten laboratorium, sekretaris,

bendahara, dan penanggung jawab modul I, II, III, IV. Hubungan fungsional dapat

dijumpai pada hubungan antara penanggung jawab modul I, penanggung jawab modul II,

penanggung jawab modul III, penanggung jawab modul IV. Keempat posisi tersebut

masing-masing menangani salah satu bagian atau fungsi pokok dalam menjalan modul

praktikum.

2.3.2. Pembagian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab dari masing-masing jabatan yang ada di

Laboratorium Proses Manufaktur Departemen Teknik Industri Universitas Sumatera

Utara dapat dilihat pada uraian berikut:

1. Kepala Laboratorium

a. Memimpin dan mengurus semua aspek kegiatan laboratorium sesuai dengan

tujuan dan senantiasa berusaha untuk meningkatkan efisiensi laboratorium.

b. Bertanggung jawab pada Ketua Departemen Teknik Industri Universitas Sumatera

Utara.

c. Mengawasi pencatatan transaksi dan administrasi laboratorium sesuai dengan

peraturan yang berlaku bagi laboratorium.

d. Mengarahkan kegiatan laboratorium melalui komunikasi dan pelimpahan

wewenang dan tanggung jawab dalam batas-batas kewajaran.

a. Memimpin dan mengurus semua aspek kegiatan laboratorium sesuai dengan

tujuan dan senantiasa berusaha untuk meningkatkan efisiensi laboratorium.

b. Bertanggung jawab pada Kepala Laboratorium.

c. Membina hubungan yang baik dengan perangkat laboratorium dan seluruh pihak

yang diperlukan untuk kepentingan laboratorium.

d. Mengusahakan terlaksananya usaha dan kegiatan laboratorium sesuai dengan

tujuan dan peraturan yang berlaku pada laboratorium.

3. Koordinator Asisten

a. Bertanggung jawab atas berjalannya praktikum.

b. Mengawasi langsung jalannya praktikum.

c. Bertanggung jawab langsung terhadap Kepala Laboratorium melalui laporan

kinerja praktikum.

d. Memberikan laporan atas keadaan bahan dan inventaris lainnya kepada Kepala

Laboratorium.

4. Sekretaris dan ISO

a. Pembuatan inventaris seperti; arsip, alat laboratorium dan laporan laboratorium

lainnya.

b. Memberikan laporan kepada Koordinator Asisten jika ada alat/inventaris yang

perlu dibeli dan dipesan kembali.

c. Bertanggung jawab atas sejumlah arsip untuk kemudian disimpan sesuai dengan

kebutuhan mengenai laporan kegiatan praktikum, inventaris dan data

laboratorium lainnya.

a. Memberikan laporan kepada Koordinator Asisten mengenai keuangan baik yang

masuk dalam kas maupun yang keluar dari kas.

b. Bertanggung jawab atas sejumlah arsip untuk kemudian disimpan sesuai dengan

kebutuhan mengenai laporan keuangan laboratorium.

6. Penanggung jawab Modul

a. Melaksanakan proses praktikum

b. Melaporkan jika ada mesin dan peralatan laboratorium yang rusak pada saat

pelaksanaan praktikum pada Koordinator Asisten.

c. Bertanggung jawab terhadap Modul/Percobaan yang dibawakan dan membimbing

praktikan dalam mengerjakan laporan praktikum sampai selesai.

d. Berusaha untuk selalu bekerja dengan baik pada laboratorium dan menjaga nama

baik laboratorium.

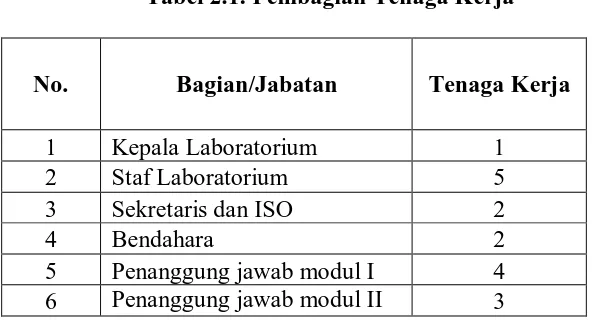

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja 2.3.3.1. Jumlah Tenaga Kerja

Tenaga kerja yang ada di Laboratorium Proses Manufaktur Departemen Teknik

[image:31.612.159.457.550.711.2]Industri Universitas Sumatera Utara adalah sebagai berikut :

Tabel 2.1. Pembagian Tenaga Kerja

No. Bagian/Jabatan Tenaga Kerja

1 Kepala Laboratorium 1

2 Staf Laboratorium 5

3 Sekretaris dan ISO 2

4 Bendahara 2

7 Penanggung jawab modul III 4 8 Penanggung jawab modul IV 4

Jumlah 25

Sumber : Laboratorium Proses Manufaktur Departemen Teknik Industri Universitas Sumatera Utara

Dari tabel diatas dapat dilihat tenaga kerja yang ada di Laboratorium Proses

Manufaktur Departemen Teknik Industri Universitas Sumatera Utara berjumlah 25 orang.

2.3.3.2. Jam Kerja

Untuk menjamin kelancaran kegiatan praktikum di Laboratorium Proses

Manufaktur Departemen Teknik Industri Universitas Sumatera Utara melakukan kegiatan

praktikum selama 8 jam pada saat praktikum berlangsung, Kegiatan praktikum dibagi

menjadi 2 gelombang. Berikut ini pengaturan jam kerja di Laboratorium Proses

Manufaktur Departemen Teknik Industri Universitas Sumatera Utara :

1. Gelombang I dilaksanakan mulai dari jam 09.00WIB s/d 12.00WIB. Kemudian dari

jam 12.00WIB s/d 14.00WIB istirahat.

2. Gelombang II dilaksanakan mulai dari jam 14.00WIB s/d 17.00WIB.

2.3.4. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan dan fasilitas lainnya yang ada pada laboratorium proses

manufaktur departemen teknik industri Universitas Sumatera Utara dapat diuraikan

sebagai berikut:

Sistem pengupahan tenaga kerja dibedakan antara dosen dengan mahasiswa di

Laboratorium Proses Manufaktur Departemen Teknik Industri Universitas Sumatera

Utara. Adapun pembagian sistem pengupahan Laboratorium Proses Manufaktur

Departemen Teknik Industri Universitas Sumatera Utara adalah sebagai berikut :

1. Untuk bagian pimpinan/kepala laboratorium dan staf laboratorium merupakan

tanggung jawab departemen TI - USU dalam pengupahannya.

2. Untuk bagian koordinator asisten, sekretaris, bendehara dan penanggung jawab modul

yaitu: Berdasarkan laporan yang dipegang untuk masing-masing asisten sebesar Rp.

50.000,- per modul

2.3.4.2. Fasilitas Lainnya

Fasilitas lain yang diberikan untuk mahasiswa sebagai koordinator asisten,

sekretaris, bendahara dan penanggung jawab di Laboratorium Proses Manufaktur

Departemen Teknik Industri Universitas Sumatera Utara. Fasilitas yang diberikan adalah

sebagai berikut :

1. Insentif

Insentif yang diberikan kepada mahasiswa sebagai koordinator asisten dan asisten

penanggung jawab modul berdasarkan keuangan laboratorium.

2. Uang makan

Uang makan diberikan pada waktu melaksanakan kegiatan praktikum. Adapun

uang makan yang diberikan sebesar Rp. 10.000,- per hari.

2.4. Proses Pembuatan Virgin Coconut Oil (VCO)

1. Proses pembuatan Virgin Coconut Oil dengan teknik evaporasi

Proses pembuatan Virgin Coconut Oil dengan teknik evaporasi yaitu hal pertama

yang dilakukan adalah mencungkil kelapa sehingga diperoleh daging kelapa cungkil.

Kemudian, buah kelapa tersebut diparut dengan menggunakan mesin pemarut dan

menghasilkan kelapa parut. Kelapa parut diperas untuk memperoleh santan dan

ampasnya dibuang. Santan tersebut dituang ke dalam wadah di mesin evaporator.

Kemudian dilakukan pemanasan pada suhu 70 - 800C selama 7 jam dengan menggunakan

mesin evaporator untuk menguapkan sisa air yang terdapat dalam santan sehingga

dihasilkan minyak dan blondo. Setelah itu, campuran minyak dan blondo didinginkan.

Selanjutnya dilakukan pemurnian dengan menggunakan batu zeolit di atas saringan

sebelum Virgin Coconut Oil dituang.

2. Proses pembuatan Virgin Coconut Oil dengan teknik sentrifugasi

Cara basah lava process agak mirip dengan cara basa fermentasi. Pada cara ini,

santan diberi perlakuan sentrifugasi agar terjadi pemisahan skim dari krim. Pada proses

sentrifugasi, santan diberi perlakuan sentrifugasi pada kecepatan 3000-3500 rpm.

Sehingga terjadi pemisahan fraksi kaya minyak (krim) dari fraksi miskin minyak (skim).

Selanjutnya krim diasamkam.

Selanjutnya krim diasamkan dengan menambahkan asam asetat, sitrat, atau HCl

dsampai pH4. setelah itu santan dipanaskan dan diperlakukan seperti cara basah

untuk memisahkan minyak dari bagian bukan minyak. Skim santan diolah menjadi

konsentrat protein berupa butiran atau tepung.

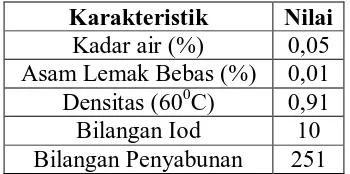

2.4.1. Standar Mutu Bahan/Produk

Suatu teknik pembuatan Virgin Coconut Oil (VCO) hanya akan berguna apabila

produk yang dihasilkan sesuai dengan spesifikasi (syarat mutu) yang telah ditetapkan dan

[image:35.612.219.394.292.379.2]berlaku.

Tabel 2.2. Standar Mutu Virgin Coconut Oil (VCO) Karakteristik Nilai

Kadar air (%) 0,05 Asam Lemak Bebas (%) 0,01 Densitas (600C) 0,91 Bilangan Iod 10 Bilangan Penyabunan 251

Sumber : Laboratorium Proses Manufaktur Departemen TI – USU

2.4.2. Bahan yang Digunakan

Dalam proses produksi harus menggunakan bahan-bahan pilihan yang memiliki

kualitas yang baik. Untuk itu laboratorium Proses manufaktur Departemen Teknik

Industri Universitas Sumatera Utara telah mempersiapkan bahan-bahan yang digunakan

sebelum melakukan proses pembuatan produk. Adapun bahan-bahan yang digunakan

pada percobaan praktikum adalah :

2.4.2.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan Virgin

Coconut Oil (VCO) tidak dapat dilakukan. Adapun bahan baku pembuatan Virgin

Coconut Oil (VCO) adalah daging buah kelapa umur 10 - 12 bulan.

2.4.2.2. Bahan Tambahan

Bahan tambahan adalah bahan yang ada pada produk akhir Virgin Coconut Oil

(VCO), tetapi tidak ikut serta dalam proses produksi dan dapat menambah nilai jual suatu

produk. Bahan tambahan yang digunakan adalah botol.

2.4.2.3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang diperlukan dalam proses produksi

Virgin Coconut Oil (VCO), tetapi tidak merupakan bahan yang ada pada produk akhir

Virgin Coconut Oil (VCO). Bahan penolong dalam proses produksi Virgin Coconut Oil

(VCO) adalah batu zeolit yang berguna untuk memurnikan hasil Virgin Coconut Oil

(VCO).

2.4.3. Mesin dan Peralatan 2.4.3.1. Mesin Produksi

Mesin produksi yang digunakan untuk pembuatan minyak kelapa murni (VCO)

adalah sebagai berikut:

a. Mesin parut kelapa

Fungsi : Memarut daging kelapa hingga menjadi kelapa parut yang

Cara kerja : Pemarut yang memiliki pisau tajam berputar dan memarut daging

kelapa.

Kapasitas : minimal 100kg/jam

Daya motor : minimum 1 HP

Putaran motor : 1400 rpm

b. Mesin Evaporator Vaccum

Kapasitas : ± 7 kg/proses

Volume minyak goreng : 52 liter

Kebutuhan gas LPG : 0,3 – 0,75 kg/jam

Kebutuhan Daya pompa Vaccum : 1500 watt

Kebutuhan Daya spinner (pengering) : 300 watt

Ukuran mesin : (120 x 120 x 60) Cm2

Keterangan:

1. Pompa vakum water jet, berfungsi untuk menghisap udara di dalam ruang

penggorengan sehingga tekanan menjadi rendah, serta untuk menghisap uap air bahan.

2. Tabung penggorengan, berfungsi untuk mengkondisikan bahan sesuai tekanan yang

diinginkan. Di dalam tabung dilengkapi keranjang buah setengah lingkaran.

3. Kondensor, berfungsi untuk mengembunkan uap air yang dikeluarkan selama

penggorengan. Kondensor ini menggunakan air sebagai pendinginan.

4. Unit pemanasan, menggunakan kompor gas LPG.

5. Unit Pengendali Operasi (Box Control). Berfungsi untuk mengaktifkan alat vakum dan

6. Bagian pengaduk penggorengan, berfungsi untuk mengaduk buah yang berada dalam

tabung penggorengan. Bagian ini per sil yang kuat untuk menjaga kevakuman tabung.

2.4.3.2. Peralatan Produksi

Peralatan-peralatan yang digunakan dalam proses produksi VCO antara lain

adalah sebagai berikut:

a. Parang

Fungsi parang adalah untuk membelah kelapa.

b.Ember dan Baskom

Fungsi ember dan baskom antara lain adalah sebagai wadah yang menampung hasil

dari masing-masing proses baik berupa hasilnya ataupun waste berupa ampas

c. Sendok

Fungsi sendok dalam proses produksi adalah membantu untuk mengambil ampas

yang tersangkut pada saat proses pada mesin vacuum friying.

d.Corong

Corong berfungsi untuk membantu dalam memasukkan minyak VCO ke dalam botol.

e. Kain Putih

Kain putih berfungsi untuk memeras santan.

f. Timbangan

Timbangan berfungsi untuk menimbang atau mengukur berat bahan dan hasil produk

VCO.

g.Erlenmeyer

2.4.4. Safety and Fire Protection

Kenyamanan dan Keselamatan Kerja (K3) merupakan hal yang harus diperhatikan

oleh pihak laboratorium dalam proses produksi baik untuk tenaga kerja maupun

laboratorium itu sendiri. Dengan usaha pencegahan terjadinya gangguan Kenyamanan

dan Keselamatan Kerja (K3) maka efisiensi kerja dapat ditingkatkan.

Laboratorium Proses Manufaktur Departemen Teknik Industri Universitas

Sumatera Utara membuat kebijakan-kebijakan keselamatan dan kesehatan kerja sebagai

berikut :

1. Menyadari dengan sepenuhnya bahwa keselamatan dan kesehatan kerja adalah salah

satu tujuan untuk mencapai efesien dalam laboratorium.

2. Mematuhi segala bentuk perundangan dan peralatan mengenai keselamatan dan serta

lingkungan kerja yang berlaku.

3. Mengutamakan keselamatan dan kesehatan dalam setiap aspek pekerjaan.

4. Mencegah dan mengurangi kecelakaan dan penyakit dengan merawat/mengawasi alat

kerja yang disediakan serta membudayakan hidup disiplin, bersih dan menjaga

stabilitas keamanan lingkungan.

5. Melakukan pekerjaan sesuai prosedur, mendukung dan mempromosikan keselamatan

BAB III

LANDASAN TEORI

3.1. Pendahuluan

Response Surface Methodology (RSM) telah banyak digunakan dalam

mengoptimalkan sejumlah unit industri, proses dan sistem. Di dalam telah mancakup

teknik statistik untuk membangun suatu model empiris, melalui desain eksperimen,

metodologi ini dapat mencari suatu reaksi yang berhubungan dengan variabel output

sebagai respon dan variabel input sebagai predikator. Para peneliti-peneliti sehingga

menggunakan RSM sebagai upaya mencari fungsi yang tepat untuk mempredikasi dan

mengoptimalkan respon.

Variabel yang diteliti dalam desain eksperimen RSM tergantung terhadap yang

diteliti. Sebagai contoh, respon atau variabel output didalam penelitian dibidang kimia

bisa saja berupa daya pandang terhadap plastik dengan satuan tertentu dan variabel input

yang mempengaruhi hasil tersebut dapat berupa konsentrasi zat semprot dan posisi

penyemprotan pada plastik sewaktu reaksi terjadi.

Desain eksperimen RSM membutuhkan faktor penting yang berpengaruh secara

signifikan terhadap proses. Identifikasi dapat dilakukan dengan percobaan penyaringan,

dimana dipilih faktor yang dianggap paling berpangaruh terhadap proses. Pada umumnya

dipilih 2 atau 3 faktor untuk diteliti selanjutnya. Penerapan RSM yang paling efektif dan

paling banyak digunakan adalah untuk penentuan titik optimal pada setting mesin yang

Metode Evolutionary Operation (EVOP) digunakan dalam proses yang sedang

berjalan atau ketika perusahaan sedang beroprasi. Metode ini berhasil baik untuk kondisi

pabrik yang tidak mengalami perubahan besar atau mendadak yang mungkin

mengganggu atau mengacaukan produksi.

Di dalam EVOP, metode ini mengarahkan kondisi proses saat sekarang ke

kondisi proses yang optimal melalui serangkaian eksperimen 2k dimana dilakukan

pengamatan untuk tiap titik desain eksperimen. Apabila seluruh data dari tiap titik telah

diperoleh maka dikatakan bahwa 1 siklus telah terjadi. Percobaan dengan titik desain

tersebut dilakukan hingga n siklus sampai terdapat efek faktor yang lebih besar dari batas

galat. Ketika batas galat lebih besar dari efek faktor maka dilakukan perubahan kondisi

operasi dengan menggunakan titik pusat dari titik desain yang memberikan respon paling

optimal dan ini menandakan dimulainya fase ke dua dalam EVOP. Hal ini dilakuka

secara terus menerus sampai diperoleh kondisi operasi yang memberikan efek faktor

yang lebih kecil dari batas galat.

Ada beberapa kelebihan dan kekurangan RSM, kelebihan RSM antara lain :

1. Eksperimen dilakukan oleh para perekayasa dengan perhitungan statistik yang

teliti.

2. Eksperimen dapat menggunakan banyak faktor yang mempengaruhi respon

penelitian sehingga efek variabel dapat ditentukan secara cepat.

3. Dapat mempresentasikan informasi proses secara keselurahan karena keterlibatan

banyak variabel.

4. Titik optimal yang diperoleh tidak dipengaruhi oleh range percobaan.

1. Eksperimen biasanya dilakukan di proyek percobaan untuk pengembangan

produk ataupun riset.

2. Membutuhkan biaya untuk melaksanakan metode ini.

Ada beberapa kelebihan dan kekurangan EVOP, kelebihan EVOP antara lain :

1. Eksperimen dapat dijalankan oleh operator mesin dengan didampingi oleh

seorang pengawas.

2. Eksperimen dijalankan pada lantai produksi selama proses produksi yang

sebenarnya berlangsung.

3. Eksperimen menggunakan desain faktorial yang sederhana dan variabel yang

digunakan adalah variabel yang hanya menyebabkan efek kecil.

4. Hasil eksperimen biasanya membentuk hasil produk yang sebenarnya.

5. Tidak ada biaya tambahan untuk menjalankan metode ini.

Sedangkan kekurangan EVOP antara lain :

1. Tidak mempresentasikan informasi proses secara keseluruhan karena keterlibatan

variabel yang terbatas hanya untuk menghindari gangguan proses produksi.

2. Tidak optimum dibatasi oleh range dari percobaan.

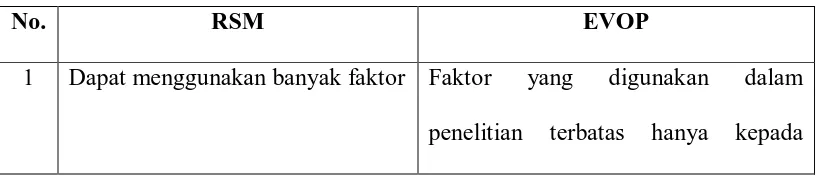

Dari kelebihan dan kekurangan metode RSM dan metode EVOP yang telah

disebutkan, maka dijabarkan perbedaan antara metode RSM dan metode EVOP yang

[image:42.612.85.495.621.711.2]dapat dilihat pada Tabel 3.1. Perbedaan Metode RSM dan metode EVOP.

Tabel 3.1. Perbedaan Metode RSM dan Metode EVOP

No. RSM EVOP

1 Dapat menggunakan banyak faktor Faktor yang digunakan dalam

beberapa faktor.

2 Biasanya dilaksanakan di proyek

percobaan ataupun riset

Dijalankan di lantai produksi selama

proses produksi yang sebenarnya

berlangsung

3 Membutuhkan biaya Tidak ada biaya tambahan

4 Merepresentasikan informasi

proses secara keseluruhan

Tidak Merepresentasikan informasi

proses secara keseluruhan

5 Titik optimum yang diperoleh

tidak dipengaruhi oleh range

percobaan

Titik optimum yang diperoleh dibatasi

oleh range faktor percobaan

3.2. Desain Eksperimen

Desain eksperimen adalah suatu rancangan percobaan (dengan tiap langkah

tindakan yang betul-betul terdefenisikan) sedemikian sehingga informasi yang

berhubungan dengan atau diperlukan untuk persoalan yang sedang diteliti dapat

dikumpulkan. Dengan kata lain, desain eksperimen merupakan langkah-langkah lengkap

yang perlu diambil jauh sebelum eksperimen dilakukan agar data yang semestinya

diperlukan dapat diperoleh sehingga akan membawa kepada analisis objektif dan

kesimpulan yang berlaku untuk persoalan yang sedang dibahas. Tujuan dari desain

eksperimen adalah untuk memperoleh atau mengumpulkan informasi

sebanyak-banyaknya yang diperlukan dan berguna dalam melakukan penelitian suatu persoalan.

Istilah-istilah yang sering digunakan adalah dalam desain eksperimen adalah

a. Perlakuan

Perlakuan didefenisikan sebagai sekumpulan kondisi eksperimen yang akan

digunakan terhadap unit eksperimen dalam ruang lingkup desain yang dipilih. Perlakuan

dapat berbentuk tunggal atau terjadi dalam bentuk kombinasi, misalnya dalam rangka

meneliti efek sejenis makanan terhadap berat sapi, maka perlakuan dapat berbentuk jenis

sapi, sejenis kelamin sapi, umur sapi atau ukuran makanan yang diberikan (perlakuan

tunggal). Efek perlakuan-perlakuan terhadap variabel respon (berat badan sapi) tadi

mungkin dapat terjadi dalam bentuk gabungan atau bentuk kombinasi beberapa perlakuan

tunggal yang terjadi secara bersamaan (kombinasi perlakuan).

b. Unit eksperimen

Unit eksperimen merupakan unit yang dikenai perlakuan tunggal maupun

kombinasi perlakuan dalam sebuah replikasi eksperimen dasar. Dalam percobaan

meneliti efek makanan terhadap sapi pada contoh sebelumnya, maka sapi merupakan unit

eksperimen.

c. Kekeliruan eksperimen

Kekeliruan eksperimen menyatakan kegagalan dari dua unit eksperimen identik

yang dikenai perlakuan untuk memberikan hasil yang sama. Ini dapat terjadi karena

misalnya kekeliruan waktu menjalankan eksperimen, kekeliruan pengamatan, variasi

bahan eksperimen dan variasi antar unit eksperimen. Kekeliruan eksperimen sering

diusahakan sekecil-kecilnya, yakni antara lain dengan jalan menggunakan bahan

eksperimen yang homogen, melakukan eksperimen seteliti mungkin dan menggunakan

Untuk memahami desain eksperimen maka perlu dimengerti prinsip-prinsip dasar

yang lazim digunakan antara lain :

a. Replikasi

Replikasi diartikan sebagai pengulangan eksperimen dasar. Dalam kenyataan

reflikasi diperlukan oleh karena beberapa hal sebagai berikut :

Memberikan tafsir kekeliruan eksperimen yang dapat dipakai untuk menentukan panjang

interval konfidens (selang kepercayaan) atau dapat digunakan sebagai satuan dasar

pengukuran untuk penetapan taraf signifikan daripada perbedaan-perbedaan yang

diamati.

1. Menghasilkan tafsiran yang lebih akurat untuk kekeliruan eksperimen.

2. Memungkinkan kita untuk memperoleh taksiran yang lebih baik mengenai efek

rata-rata sesuatu faktor.

Jumlah reflikasi dianggap telah cukup baik bila memenuhi persamaan barikut :

(t-1)(r-1) ≥ 15

Dimana t = jumlah perlakuan

r = jumlah reflikasi

b. Pengacakan

Asumsi-asumsi tertentu perlu diambil dan dipenuhi agar pengujian yang

dilakukan menjadi berlaku, salah satunya ialah bahwa pengamatan-pengamatan

berdistribusi secara independen. Pengacakan menyebabkan pengujian menjadi berlaku

yang menyebabkan memungkinkannya data dianalisis dengan anggapan seolah-olah

asumsi tentang independen dipenuhi.

Kontrol lokal merupakan sebagian dari keseluruhan prinsip desain yang harus

dilaksanakan. Biasanya merupakan langkah-langkah yang berbentuk penyeimbangan,

pemblokan dan pengelompokan unit-unit eksperimen yang digunakan dalam desain.

Dalam pengelompokan diartikan sebagai penempatan sekumpulan unit eksperimen

homogen kedalam kelompok-kelompok agar kelompok yang berbeda memungkinkan

untuk mendapatkan perlakuan yang berbeda pula.

Dalam proses pembentukan model orde pertama, desain eksperimen yang

dilakukan adalah dengan menggunakan desain faktorial 2k. Hal ini didasarkan jika level

yang dipilih terlalu berdekatan, faktor memiliki kemungkinan untuk menunjukkan hasil

yang tidak dianggap. Interval yang terlalu kecil diantara level dapat membuat peneliti

untuk menyimpulkan bahwa faktor yang dipilih tidak penting dan mengabaikannya dalam

pertimbangan.

Desain faktorial 2k adalah suatu desain eksperimen faktorial yang menyangkut k

buah faktor dengan tiap taraf faktor hanya terdiri atas dua taraf faktor. Faktor adalah

adalah kondisi berbeda dalam eksperimen yang biasa diubah-ubah. Taraf faktor atau level

adalah nilai-nilai atau klasifikasi dari suatu faktor.

Desain faktorial 2k adalah merupakan desain dalam analisa varian. Analisa varian

adalah teknik statistik yang merinci variasi proses secara keseluruhan kedalam

bagian-bagian dan digunakan untuk menafsirkan data eksperimen untuk membuat keputusan

penting.

Beberapa asumsi dalam analisa varian antara lain:

Asumsi tentang normalitas dibutuhkan bahwa distribusi pada variabel respon

adalah berdistribusi normal. Akan tetapi, karena analisa varian dianggap sebagai

percobaan robust, maka normalitas pada variabel respon bukan merupakan syarat yang

wajib.

2. Asumsi Penambahan

Hal ini berarti bahwa tiap variabel respon terdiri dari jumlah rata-rata secara

keseluruhan ditambah dengan seluruh efek interaksi dari faktor dan efek karena

kekeliruan eksperimen.

3. Homogenitas

Hal ini dibutuhkan untuk menunjukkan bahwa variasi yang timbul dalam

observasi reflikasi adalah sama. Ini merupaka syarat yang wajib dan analisa varian tidak

dapat dilakukan apabila asumsi ini tidak terpenuhi.

4. Pengamatan yang Independen

Hal ini memiliki arti bahwa tiap nilai respon tidak saling terikat dengan nilai

respon yang sebelumnya. Hal ini dijamin melalui pengacakan kombinasi dalam

melakukan percobaan.

3.3. Response Surface Methodology (RSM)

Response Surface Methodology adalah suatu metodologi yang terdiri dari suatu

Suatu eksperimen yang melibatkan k buah faktor antara lain : X1, X2,....Xk,

dimana k buah faktor disebut sebagai variabel bebas, predikator ataupun variabel kontrol,

dan menghasilkan Y, dimana Y adalah suatu variabel terikat, variabel tak bebas ataupun

variabel respon. Semua variabel ini dapat diukur dan diketatui bahwa Y adalah

merupakan respon dari :X1, X2,....Xk, maka dikatakan bahwa Y adalah fungsi dari X1,

X2,....Xk, dan secara umum ditulis dalam bentuk Y = f (X1, X2,....Xk). Fungsi tersebut

dikatakan sebagai response surface.

Respon surface methodology (RSM) memiliki beberapa kegunaan antara lain :

1. Menunjukkan bagaimana variabel respon Y dipengaruhi oleh variabel bebas X di

wilayah yang secara tertentu diperhatikan.

2. Menentukan pengaturan variabel bebas yang paling tepat dimana akan memberikan

hasil yang memenuhi spesifikasi dan respon yang berupa hasil, kekotoran, warna,

tekstur dan lain sebagainya.

3. Mengeksplorasi ruang dari variabel bebas X untuk mendapatkan hasil maksimum dan

menentukan sifat dasar dari nilai maksimum.

Untuk melaksanakan Respon surface methodology (RSM), ada tahap-tahap

perencanaan yang dilakukan, dimana defenisi perencanaan adalah proes, cara atau

kegiatan merencanakan, menyusun dan mengurangi langkah-langkah pelaksanaan suatu

kegiatan.

Adapun tahap-tahap perencanaan untuk memulai pelaksanaan Respon surface

1. Menentukan model persamaan orde pertama, dimana suatu desain eksperimen

dilakukan untuk pengumpulan data dan arah penelitian selanjutnya ditentukan dengan

metode steepest ascent.

2. Setelah arah penelitian selanjutnya telah diperoleh, kemudian ditentukan level faktor

untuk mengumpulan data selanjutnya.

3. Menentukan model persamaan orde kedua. Penentuan model dilakukan dengan

melakukan desain eksperimen dengan level yang telah ditetapkan setelah metode

steepest ascent dilakukan.

4. Menentukan titik optimal dari faktor-faktor yang diteliti.

RSM yang bertujuan menentukan titik optimal dapat diinterpretasikan pada

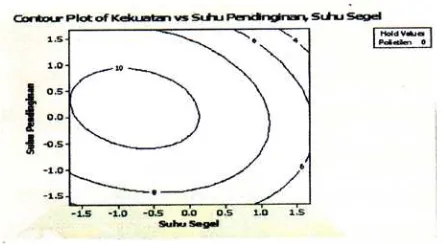

[image:49.612.196.418.412.534.2]countour plot dan surface plot seperti contoh Gambar 3.1. dan 3.2.

Gambar 3.1. Contour Plot

Gambar 3.1. menyatakan countour plot antara faktor ’suhu pendinginan’ dan

faktor ’suhu segel’ dimana respon semakin baik apabila suhu segel berada diantara level

Gambar 3.2. Surface Plot

Gambar 3.2. menyatakan surface plot dan dalam 3 dimensi, tetapi besarnya

variabel bebas (X1, X2,....X3) yang mengoptimalkan respon masih belum dapat diketahui.

Salah pertimbangan penting yang muncul dalam RSM adalah bagaimana

menentukan faktor dan level yang dapat cocok dengan model yang di kembangkan. Jika

faktor atau level yang dipilih dalam suatu eksperimen tidak tepat maka kemungkinan

terjadinya ketidakcocokan model akan sangat besar dan jika itu terjadi maka penelitian

yang dilakukan bersifat bias.

Response Surface Methodology (RSM) erat kaitannya dengan desain eksperimen

karena dalam pelaksanaannya data yang dikumpulkan adalah melalui desain eksperimen.

Beberapa alasan mengapa desain eksperimen sangat diperlukan, antar lain:

1. Variabel input yang penting yang dipengaruhi respon sering merupakan salah satu

variabel yang tidak akan diubah.

2. Hubungan antara variabel respon dan berbagai variabel input mungkin dipengaruhi

oleh variabel yang tidak tercatat dimana variabel tersebut mempengaruhi respon dan

variabel input. Hal ini tersebut dapat membangun suatu korelasi yang salah.

3. Data operasi masa lalu sering mengundang celah dan mengundang informasi

3.4. Model Orde Pertama

Model orde pertama adalah persamaan polinomial yang memiliki pangkat satu

atau berbentuk linier. Tahap awal dari RSM adalah menentukan model orde pertama,

persamaan atau modelnya adalah :

Y = b0x0 + b1x1 + ...+ bixi

Dimana : Y = respon

xi = predikator

bi = koefisien predikator

Tujuan dari pembuatan model pertama adalah sebagai pendekatan untuk mencari

daerah optimal yang akan digunakan dalam ekperimen. Untuk membangun model

pertama, terlihat dahulu dilakukan pengumpulan data dengan desain eksperimen.

Adapun langkah-langkah yang diperlukan untuk menentukan model orde pertama

antara lain:

1. Menentukan terlebih dahulu desain eksperimen yang akan digunakan untuk kemudian

dilakukan percobaan.

2. Model desain eksperimen dan hasil percobaan kemudian dihitung dengan melakukan

pendekatan matriks agar diperoleh koefisien model pertama.

Desain yang digunakan sebagai desain model orde pertama adalah desain 2k, hal

ini didasarkan jika level yang dipilih terlalu berdekatan, faktor memiliki kemungkinan

untuk menunjukkan hasil yang tidak dianggap atau efek yang besar pada eksperimen

Interval yang terlalu kecil diantara level dapat membuat peneliti untuk menyimpulkan

bahwa faktor yang dipilih tidak penting dan mengabaikannya dalam pertimbangan.

Desain dikatakan sebagai desain orde pertama karena memberikan kecocokan

yang efisien dan pengecekan terhadap model orde pertama. Model ini dipilih karena

peneliti percaya, tapi tidak secara pasti, bahwa ada jarak tertentu dari titik optimal. Pada

keadaan tersebut, ada kemungkinan bahwa karakteristik lokal yang utama dari

permukaan adalah kemiringan dan permukaan lokal kira-kira diperlihatkan oleh model

orde pertama dimana memiliki kemiringan b1 pada arah x1, kemiringan b2 pada arah x2,

dan seterusnya. Jika gagasan ini benar, maka adalah mungkin untuk mengikuti arah dari

penurunan ataupun kenaikan dari respon pada lereng bukit.

Eksperimen pertama yang dilakukan mempunyai 2 tujuan, yaitu :

1. Menentukan persamaan linier Y = b0x0 + b1x1+ ....+ bixi sebagai penafsiran terhadap

fungsi disekitar titik awal.

2. Untuk menguji apakah pendekatan linier telah cocok dengan batas dari kesalahan

eksperimen.

Setalah desain eksperimen dilakukan, data yang dikumpulkan akan digunakan

untuk menaksir koefisien b0, b1,... bn.

Langkah-langkah dalam penentuan koefisien predikator antara lain10:

1. Daftarkan nilai dari predikator xiu dan nilai respon yu seperti tabel dibawah ini :

X Y

x01 x11 .... xk1 y1

x02 x12 .... xk2 y2

x0n x1n .... xkn yn

Susunan dari nilai xiu disebut sebagai matriks X dan nilai pada kolom yu disebut vektor Y.

2. Membuat persamaan normal dengan bentuk (ij) X’X dan (iy) X’Y. Susunan kuadrat

(ij) disebut matriks X’X dan kolom (iy) disebut vektor X’Y.

(ij) = X’X (iy) = X’Y

(00) (01) .... (0k) (0y)

(10) (11) .... (1k) (1y)

. . .... . .

(k0) (k1) .... (kk) (ky)

3. Membuat inverse dari matriks X’X menjadi bentuk cij = (X’X)-1

Cij = (X’X)-1

C00 C01 ... C0k

C10 C11 ... C1k

Ck0 Ck1 ... Ckk

4. Menentukan koefisien regresi bn dengan rumus :

) (

0

iy c b

k

j ji

n

∑

=

=

Untuk menentukan apakah model yang dibangun telah cocok dengan data yang

telah dikumpulkan maka dilakukan uji ketidaksesuaian terhadap model orde pertama.

Ketidaksesuaian menyatakan devenisi respon terhadap model yang dibagun. Dalam uji

ini juga mengukur besar kekeliruan eksperimen yang telah dilakukan.

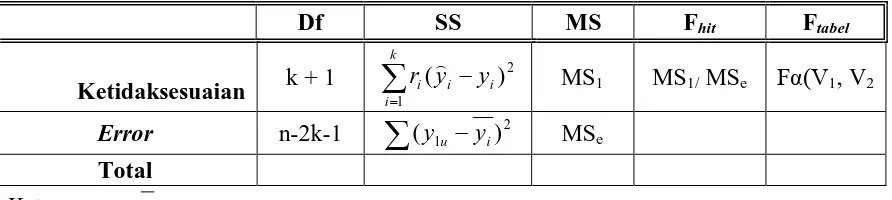

Tabel 3.2. Perhitungan Uji Ketidaksesuaian untuk Model Orde Pertama

Df SS MS Fhit Ftabel

Model Linier K ( )

1 iy b k i i

∑

= MSm MSm/ MSe Fα(V1, V2Tabel 3.2. Perhitungan Uji Ketidaksesuaian untuk Model Orde Pertama (Lanjutan)

Df SS MS Fhit Ftabel

Ketidaksesuaian k + 1

2

1

) ( i i

k

i

i y y

r −

∑

= MS1 MS1/ MSe Fα(V1, V2

Error n-2k-1

∑

(y1u −yi)2 MSeTotal

Keterangan : y

df = degree of freedom (derajat kebebasan), diasosiasikan dengan bagian yang

dibutuhkan dalam membangun model.

SS = Sum of Square (jumlah kuadrat), menyatakan jumlah kuadrat pengaruh suatu

perlakuan berhubungan hasil pengamatan.

MS = Mean Square (rata kuadrat), menyatakan perbandingan SS dengan df.

k = jumlah variabel independen ; yi = respon perlakuan i

n= jumlah perlakuan ; yiu = respon perlakuan titik pusat i

bi= koefisien b ke i ; yi = rata-rata respon di titik pusat

iy= hasil perkalian i ; v1 = df pembilang

ri= reflikasi perlakuan i ; v2 = df error

i

y = nilai fungsi perlakuan i

Metode Steepest Ascent pertama sekali diusulkan oleh Box dan Wilson pada tahun

1951 dan telah dikembangkan lebih lanjut olah Box dan lainnya. Metode Steepest Ascent

adalah suatu prosedur pergerakan fungsi pada titik yang diberikan yaitu x dengan arah

kemiringan positif yang akan memberikan nilai minimum lokal dari fungsi yang

dimaksimalisasi. Setiap faktor yang dilibatkan pada penelitian awal, ketika penelitian

berakhir, penafsiran polinomial terhadap fungsi respon permukaan disesuaikan terhadap

hasil dan digunakan untuk menentukan arah eksperimen berikutnya. Apabila pendekatan

ini digunakan untuk memaksimalkan suatu fungsi maka dinamakan metode Steepest

ascent sedangkan apabila digunakan untuk meminimalkan suatu fungsi maka disebut

Steepest descent.

Sebagaimana dalam pendekatan satu faktor, nilai maksimum ditemukan melalui

berbagai seri eksperimen dan hasil yang diperoleh adalah melalui percobaan yang

terdahulu, ketika suatu percobaan telah selasai, wilayah dari percobaan berikutnya diubah

ke level yang lain . Level selanjutnya yang dipilih adalah level yang memberikan level

yang memberikan respon yang memberikan hasil maksimum.

Jika suatu titik pusat pada percobaan pertama ditetapkan pada titik awal

(0,0,....,0). Masalah terletak pada pergerakan selanjutnya dari titik asal dengan koordinat

x menuju posisi P dengan koordinat (x’1,x’2

,....

xk), sehingga respon φ (x’1,x’2,....

xk)akan menjadi maksimum.

Dalam kalkulus maksimalisasi nilai x’1 melalui persamaan berikut:

i i

x

Dalam hal ini ∂φ/∂xi adalah turunan parsial dari fungsi terhadap xi dengan persamaan

linier sebagai berikut : y = b0 + b1x1 +....+ bnxn dimana b0 adalah nilai fungsi ketika

fungsi berada pada titik asal dan x0 dengan ketetapan bernilai 1.

Dari fungsi linier diatas diperoleh bahwa :

i i

b x = ∂∂φ

Demikian perubahan xi pada pergerakan steepest ascent adalah proporsional terhadap bi.

Perhitungan pergerakan titik level suatu percobaan pada metode steepest ascent adalah

sebagai berikut :

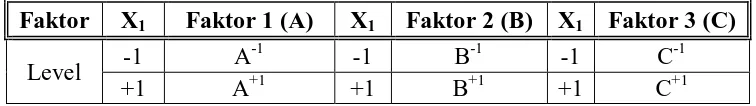

y = b0 + b1x1 + b2x2 + b3x3

Dari persamaan linier di atas diperoleh nilai bi melalui turunan parsial sebagai

berikut : b1 = b1 ; b2 = b2 ; b3 = b3, dimana persamaan linier diperoleh dari desain

eksperimen dengan faktor dan level dapat dilihat pada Tabel 3.2. Faktor dan Level dalam

[image:56.612.117.495.494.547.2]Desain Eksperimen.

Tabel 3.3. Faktor dan Level dalam Desain Eksperimen

Faktor X1 Faktor 1 (A) X1 Faktor 2 (B) X1 Faktor 3 (C)

Level -1 A

-1

-1 B-1 -1 C-1