SKRIPSI

OPTIMASI PROSES PEMASAKAN UNTUK UDANG CPDTO (Cooked Peel Deveined Tail-On) 31-40 DENGAN MENGGUNAKAN LAITRAM ® COOKER DI PT. CENTRALPERTIWI BAHARI LAMPUNG

Oleh

DIAN KRESNAWATI F24102121

2006

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Dian Kresnawati. F24102121. Optimasi Proses Pemasakan Untuk Udang CPDTO (Cooked Peel Deveined Tail-On) 31-40 dengan Menggunakan LAITRAM® Cooker di PT. Centralpertiwi Bahari, Lampung. Dibawah bimbingan: Dr. Ir. Dede R. Adawiyah, MSC, Dr. Ir. Ratih Dewanti-Hariyadi, MSC, Dr. Ir.Cinta N.Michalowski, Dipl.Ing., Remi Michalowski

RINGKASAN

Udang merupakan salah satu produk perikanan yang perishable (mudah rusak). Penurunan mutu udang, baik secara kimiawi maupun mikrobiologis, dapat disebabkan oleh proses pengolahan dan penanganan pasca panen yang kurang baik. Salah satu cara untuk mengatasi penurunan mutu udang adalah dengan proses pemasakan, dimana terdapat beberapa atribut mutu pemasakan yang menjadi standar kelayakan mutu maupun keamanan produk pangan.

Permintaan konsumen yang meningkat akan produk udang siap saji

(cooked shrimp) pada PT. Centralpertiwi Bahari (PT. CPB) khususnya jenis

CPDTO (Cooked Peeled Deveined Tail-On), menyebabkan naiknya kapasitas produksi. Pemasakan udang metode konvensional dengan menggunakan suhu tinggi (99°C), menghasilkan udang yang terlalu masak (overcooked) sehingga mengalami beberapa kerusakan atribut mutu diantaranya adalah tekstur yang tidak kompak dan warna permukaan kulit udang yang terlalu merah. Selain itu, pemasakan udang metode konvensional juga mengakibatkan nilai cooking loss

yang tinggi sehingga menambah biaya produksi bagi perusahaan, dimana perusahaan harus menyiapkan bahan baku udang dengan ukuran (size) yang lebih besar untuk mendapatkan produk akhir yang sesuai dengan ukuran (size) yang diinginkan. Perusahaan akan menggunakan mesin pemasak (cooker) baru yaitu mesin Laitram® cooker, untuk memenuhi kebutuhan produksi dan mengatasi permasalahan-permasalahannya. Spesifikasi mesin Laitram® cooker berbeda dengan spesifikasi mesin pemasak (cooker) konvensional yang telah dimiliki oleh PT. CPB, untuk itu diperlukan standarisasi waktu dan suhu pemasakan udang yang sesuai, sehingga proses pemasakan menjadi efisien dan menghasilkan udang siap saji dengan kualitas optimal.

Penelitian ini bertujuan untuk menentukan kombinasi waktu dan suhu pemasakan yang optimal. Dalam penelitian ini dilakukan penelitian pendahuluan yaitu penetapan waktu pemasakan yang sesuai untuk 5 variasi suhu : A (90,90,90)°C, B(91,91,91)°C, C (90,91,92)°C, D (91,92,93)°C dan E (92,93,94)°C serta variasi waktu 3 menit sampai 3 menit 20 detik. Penelitian ini berdasar pada penelitian tim A&I (Application and Improvement) PT.CPB yang telah melakukan penelitian awal menggunakan kisaran suhu 85-90°C dan menghasilkan presentase

blackspot yang masih tinggi. Proses pemasakan yang baik adalah proses yang

mengikuti kurva parabola, dimana saat kurva mencapai titik puncak diharapkan mikroba indikator keamanan pangan dapat dirusak oleh panas, baru kemudian dilakukan proses pendinginan. Dengan demikian maka digunakan variasi kenaikan suhu setiap zona. Batas maksimal kenaikan suhu pada mesin Laitram®

cooker sebesar 1°C. Penelitian ini juga dilakukan untuk membandingkan

Waktu terbaik ditentukan berdasarkan parameter kualitas mutu udang yang terdiri dari tingkat kematangan udang, cooking loss serta munculnya blackspot. Kemudian dilakukan penelitian lanjutan untuk melihat pengaruh pemasakan terhadap kadar air (gravimetri), kadar garam (argentometri), mutu mikrobiologi dan mutu organoleptik menggunakan metode uji scoring. Dari hasil yang terbaik berdasarkan semua analisa pada penelitian pendahuluan maupun penelitian lanjutan, maka standar yang telah ditetapkan akan di scale-up pada skala produksi.

OPTIMASI PROSES PEMASAKAN UNTUK UDANG CPDTO (Cooked Peel Deveined Tail-On) 31-40 DENGAN MENGGUNAKAN LAITRAM ® COOKER DI PT. CENTRALPERTIWI BAHARI LAMPUNG

Oleh :

DIAN KRESNAWATI F24102121

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertaian Bogor

2005

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

OPTIMASI PROSES PEMASAKAN UNTUK UDANG CPDTO (Cooked Peel Deveined Tail-On) 31-40 DENGAN MENGGUNAKAN LAITRAM ® COOKER DI PT. CENTRALPERTIWI BAHARI LAMPUNG

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertaian Bogor

Oleh :

DIAN KRESNAWATI F24102121

Dilahirkan tanggal 04 Juli 1984 Di Bojonegoro, Jawa Timur Tanggal Lulus, 1 September 2006

Disetujui,

Bogor, Sepetember 2006

DR. Ir. Dahrul Syah, MSc Ketua Departemen ITP

RIWAYAT HIDUP

Penulis bernama Dian Kresnawati, dilahirkan di Bojonegoro pada tanggal 04 Juli 1984. Penulis merupakan anak ke-dua dari dua bersaudara dari pasangan Ayahanda H. Gunadi dan Ibu Ismiriyani serta kakak Aris Eko Prasetyo.

Penulis memulai pendidikan pada tahun 1989-1990, di TK Pertiwi Baureno, Bojonegoro. Pada tahun 1990-1996 penulis menyelesaikan pendidikan dasar di SD Negeri 1 Baureno, Bojonegoro. Pada tahun 1996-1999, penulis melanjutkan ke jenjang berikutnya yaitu Sekolah Menengah Pertama Negeri 1 Baureno, Bojonegoro, kemudian Sekolah Menengah Umum Negeri 2 Bojonegoro pada tahun 1999-2002. Pada tahun 2002 penulis diterima di Departemen Ilmu dan Teknologi Pangan Fakultas Teknologi Pertanian Institut Pertanian Bogor melalui Seleksi Penerimaan Mahasiswa Baru (SPMB)

Selama di perkuliahan, penulis aktif di beberapa organisasi, diantaranya HIMITEPA (Himpunan Mahasiswa Pangan dan Gizi) sebagai staf hubungan luar negeri (2004), Organisasi Mahasiswa Daerah Bojonegoro sebagai ketua umum (2005-2006). Penulis juga aktif di beberapa kepanitiaan seperti BAUR (2003), Seminar Nasional Pangan Halal (2004), study banding mahasiswa ITP Bogor ke THP UGM. Penulis juga pernah mengikuti Praktek Lapangan (PL) di PT Sinar Meadow International Indonesia pada tahun 2005.

KATA PENGANTAR

Alhamdulillah, puji syukur kehadirat Allah SWT yang telah memberikan rahmat dan karunia-Nya sehingga penulis dapat meyelesaikan Skripsi yang berjudul “Optimasi Proses Pemasakan Untuk Udang CPDTO (Cooked Peeled Deveined Tail-On) 31-40 Dengan Menggunakan Laitram® Cooker di PT. Centralpertiwi Bahari, Lampung” dengan baik yang merupakan syarat untuk memperoleh gelar Sarjana Teknologi Pertanian, Institut Pertanian Bogor. Pada kesempatan ini, penulis ingin mempersembahkan rasa terima kasih dan penghargaan yang sebesar-besarnya kepada:

1. Bapak H. Gunadi dan Ibu Ismiriyani, Mas Aris dan Mbak Sandra atas kasih sayang, doa dan motivasi yang sangat berharga kepada penulis. Semoga tugas akhir ini merupakan langkah awal untuk bisa memberikan yang terbaik bagi keluarga.

2. Dr. Ir. Dede. R. Adawiyah, MSi sebagai dosen pembimbing akademik yang telah banyak memberikan bimbingan dan nasihat-nasihat yang sangat berharga kepada penulis hingga skripsi ini selesai.

3. Dr. Ir Ratih Dewanti Hariyadi, MSC sebagai dosen pembimbing ke-2 yang telah banyak meluangkan waktu untuk memberikan bimbingan serta nasihat-nasihat hingga penulisan skripsi ini selesai

4. Pimpinan PT Centralpertiwi Bahari, Lampung yang telah mengizinkan penulis melakukan magang penelitian di perusahaan tersebut.

5. Program B Departemen Ilmu dan Teknologi Pangan yang telah mendanai proyek magang penelitian ini sehingga penelitian dapat berjalan dengan lancar

6. Dr. Cinta N. Michalowski dan Dipl. Ing. Remi Michalowski atas kesediannya menjadi penguji serta pembimbing lapangan dan atas bimbingan, nasihat-nasihat serta motivasi selama kegiatan magang hingga penulisan skripsi.

8. Bapak Bambang Panca selaku Plant Manager PT. CPB atas bimbingan, nasihat dan motivasi yang tiada henti kepada penulis selama kegiatan magang hingga penulisan skripsi.

9. Bapak Sugiyono, Ibu Antung Sima, Ibu Siti Nurjanah, Bapak Adil selaku

tim Service Development Grant (SDG) dari Program B yang telah

memberikan bantuan, dukungan dan masukan selama kegiatan magang. 10.Dr. Ir. Bambang Widigdo sekeluarga (Tante Cice, Tuko, Indra dan Mira),

terima kasih sudah menjadi tempat persinggahan selama hidup di Bogor dan atas motivasi, dukungan, nasihat, keceriaan serta materil yang telah banyak membantu penulis dari awal hingga akhir penulisan skripsi ini 11.Eyang kakung dan Eyang Putri serta Keluarga Suryo Surabaya atas

dorongan semangat, motivasi, keceriaan serta bantuan materiil dan spiritual selama kegiatan ini berlangsung

12.Bapak Agus sekeluarga (Mama, Adek Bagas dan Adek Eta) atas dukungan yang diberikan selama kegiatan ini berlangsung

13.Athor Aoelawi, ST atas saran, motivasi, kesabaran serta kebersamaan yang indah dalam mendampingi penulis selama ini.

14.Departemen A &I (Application & Improvement), Dept QC dan QMS, Dept Processing, Dept Engineering dan Dept Water treatment PT.CPB

15.Sahabat-Sahabat tebaikku (Vero, Dian K.S, Kinoy, Meilina S, Kanyaka, Sari, Hana, Rina, Dhenok), Heru, Rohana dan Rixza yang telah banyak membantu penulis selama kegiatan ini berlangsung

16.Teman-teman TPG 39, 38 dan 40, khususnya golongan D, terima kasih atas kerja sama dan dukunganya selama perkuliahan.

17.Teman-teman “D4”(Hanna, Pretty dan kinoy). Perjuangan bersama selama empat tahun dalam praktikum dan penulisan laporan-laporan praktikum. 18.Semua Pihak yang tidak dapat penulis sebutkan satu persatu.

Penulis menyadari bahwa masih banyak kekurangan dalam penyusunan skripsi ini, maka penulis mengharapkan saran dan kritik yang dapat membantu dalam penyempurnaan laporan ini. Semoga laporan ini dapat bermanfaat, Amin.

Bogor, September 2006

DAFTAR ISI II. TINJAUAN UMUM PERUSAHAAN ……….

A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN………. B. LOKASI PERUSAHAAN ………... III. TINJAUAN PUSTAKA ………....

A. UDANG PUTIH (LITOPANEUS VANAMMEI) ………... 1.Taksonomi dan Morfologi... 2. Komponen Kimia udang dan Nilai gizinya... 3. Mutu Udang... B. TEKNOLOGI PEMASAKAN ... 1. Proses Thermal pada Produk Pangan ... 2. Proses Pemasakan Udang CPDTO………...

2.1. Udang CPDTO... 2.2. Pemasakan dengan Laitram®cooker... IV. METODOLOGI PENELITIAN ………...

DAFTAR TABEL

Tabel 1 Tabel 2. Tabel 3. Tabel 4 Tabel 5 Tabel 6 Tabel 7 Tabel 8 Tabel 9.

Standar Udang Masak Beku menurut Europe Comission, 2005... Standar Udang Masak Beku menurut ICMSF, 1996... Proses Termal Pada Pemasakan Udang... Lima variasi suhu pada 3 zona

Metode Pengambilan Sampel... Koloni Tipikal salmonella... Nilai Rata-Rata Uji kadar Air... Hasil Uji Kadar Garam... Perbandingan Standar Mikro dari ICSMF dengan hasil analisis...

DAFTAR GAMBAR

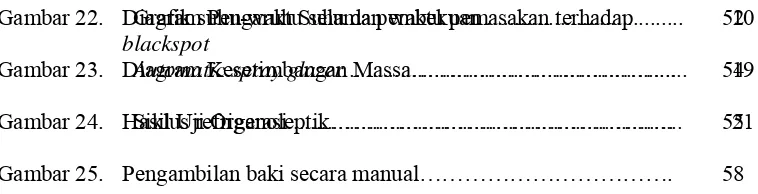

Gambar 1. Penampang Membujur Udang Putih... 12

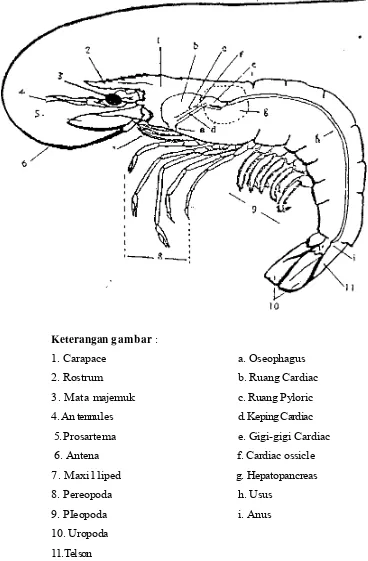

Gambar 2. Reaksi Terjadinya Blackspot... 16

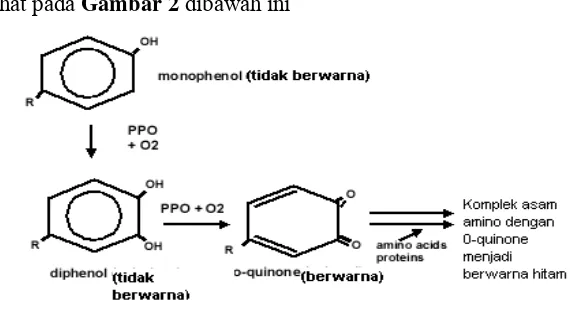

Gambar 3. Inaktivasi Thermal Pada Beberapa Enzim Pada Produk Pangan... 17 Gambar 4. Pemilihan Kondisi Optimum dalam Proses Pemasakan... 24

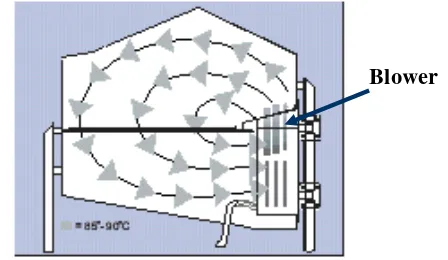

Gambar 5. Pola Pertumbuhan Mikroba dan Daya Tahannya terhadap Panas... Diagram alir Proses Pemasakan Udang CPDTO... Kurva Pemanasan... Mesin Laitram®FC200... Perbandingan antara Peroses Pemasakan menggunakan Laitram dengan Metode Konvensional... 28 28 29 30 Gambar 10. Sirkulasi panas pada Mesin Laitram® oleh blower... 30

Gambar 11 Diagram Alir Penelitian... 34

Gambar 12. Metode Pemasakan... 35

Gambar 13 Penyusunan Udang... 37 Gambar 14.

Baki yang digunakan dalam penelitian ... Pengukuran suhu pusat udang menggunakan thermometer yang mempunyai sensitifitas terhadap panas ... Mengukur suhu pusat udang menggunakan thermometer yang mempunyai sensitifitas terhadap dingin ... Penirisan Udang………... Tingkat Kematangan Udang dan Blackspot…………. Metode Pengujian Kadar Garam………. Diagram Uji Kualitatif Salmonella……… Diagram Pengaruh Suhu dan waktu pemasakan terhadap

Gambar 22. Grafik suhu-waktu selama pembekuan ... 10 Gambar 23. Automatic spray glazer ... 19 Gambar 24. Siklus refrigerasi ... 21 Gambar 25.

Diagram Pengaruh Suhu dan waktu pemasakan terhadap

blackspot

Diagram Kesetimbangan Massa………... Hasil Uji Organoleptik………. Pengambilan baki secara manual……….

DAFTAR LAMPIRAN Penelitian Pendahuluan Suhu A (90,90,90)C Penelitian Pendahuluan Suhu B (91,91,91)C Penelitian Pendahuluan Suhu C (90,91,92)C Penelitian Pendahuluan Suhu D (91,92,93)C Penelitian Pendahuluan Suhu D (92,93,94)C 65 Hasil Uji LSD pengaruh suhu dan waktu terhadap cooking loss………… Hasil Uji LSD pengaruh suhu dan waktu terhadap Blackspot………. Hasil Uji LSD pengaruh suhu dan waktu terhadap kadar air………. 70 70 70 Lampiran 4. Hasil Uji Kadar Air………. 71

Lampiran 5. Hasil Analisis Uji organoleptik... 72

Lampiran 6. Hasil Analisis Uji Mikrobiology... 73

Hasil Uji Duncan terhadap Tekstur Hasil Uji Duncan terhadap Penampakan Hasil Uji Duncan terhadap Aroma Hasil Uji Duncan terhadap Rasa

76 76 76 76

Lampiran 10. Penerapan Hasil Terbaik Suhu (92,93,94)C Pada skala Produksi

I. PENDAHULUAN

A. LATAR BELAKANG

Indonesia sebagai negara kepulauan memiliki potensi yang sangat besar pada sektor perikanan. Salah satu komoditas unggulan pada sektor ini adalah udang. Produksi udang beberapa tahun belakangan ini menunjukkan laju pertumbuhan yang pesat. Indonesia sendiri mempunyai potensi pengembangan tambak udang terbesar di dunia yaitu sekitar 960.000 hektar. Dengan adanya hal tersebut, maka Indonesia menjadi salah satu negara pengekspor udang terbesar di dunia.

PT. Centralpertiwi Bahari (PT. CPB) merupakan anak perusahaan Charoen Phokphand Group Indonesia (CPGI) yang bergerak di bidang industri pengolahan udang beku berorientasi ekspor. Ada dua jenis udang yang dibudidayakan oleh PT. CPB, yaitu udang putih (Litopenaeus vannamei) dan udang windu (paneus monodon).

Permintaan produk udang siap saji “cooked shrimp” khususnya jenis CPDTO (Cooked Peeled Deveined Tail-On) di PT. CPB memerlukan penambahan mesin pemasak (cooker) baru untuk meningkatkan kapasitas produksi. Produk CPDTO adalah produk unggulan yang paling banyak diminati dan mempunyai margin harga yang lebih tinggi dibandingkan dengan produk-produk masak lainnya. Permasalahan yang sering dihadapi oleh perusahaan pada produk CPDTO ini adalah tingginya nilai cooking loss pada mesin pemasak konvensional sehingga akan menambah biaya produksi dimana perusahaan harus menyiapkan bahan baku udang dengan ukuran (size) yang lebih besar untuk mendapatkan produk akhir yang sesuai dengan ukuran (size) yang diinginkan.

Perusahaan menggunakan mesin Laitram® cooker untuk menanggulangi permasalahan cooking loss pada produk CPDTO. Mesin Laitram® cooker adalah mesin pemasak baru yang memiliki spesifikasi berbeda dari mesin pemasak yang dimiliki oleh PT. CPB oleh karena itu diperlukan standarisasi waktu dan suhu proses pemasakan agar mendapat produk yang optimum. Mesin cooker Laitram® menggunakan steam

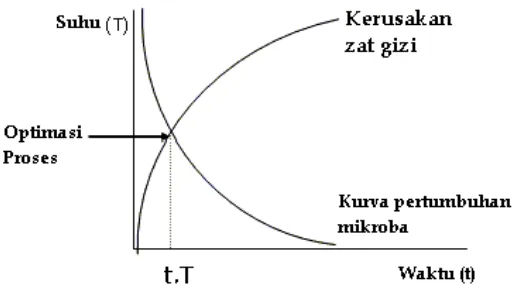

konveksi paksaan pada mesin Laitram®, pola aliran fluida disekeliling permukaan yang dipanaskan ditentukan oleh gaya eksternal berupa blower. Pada proses pengolahan dengan panas, kita selalu dihadapkan pada dua pilihan yang saling bertentangan. Pengaruh panas dan waktu yang semakin tinggi akan memberikan efek pembunuhan mikroba yang semakin besar atau kurva pertumbuhan mikroba yang semakin kecil. Tetapi dilain pihak semakin tinggi suhu dan lama waktu kontak dengan panas atau semakin tinggi suhu dan waktu proses, maka akan semakin besar pula kerusakan zat gizinya (Wirakartakusumah, et al.1989). Dalam hal ini tentu saja kita dihadapkan pada suatu permasalahan pemilihan waktu dan suhu yang tepat untuk proses pengolahan pangan dengan pemanasan. Pemilihan kombinasi waktu dan suhu proses tertentu agar mikroba banyak yang mati atau produk cukup aman dari mikroba patogen tetapi nilai gizinya tidak banyak yang berubah atau tidak banyak mengalami kerusakan, inilah yang disebut sebagai optimasi proses pengolahan dengan menggunakan panas

B. Tujuan

Tujuan dari penelitian ini yaitu mengoptimalkan proses pemasakan udang menggunakan proses termal (kombinasi waktu dan suhu) sehingga dapat menghasilkan produk yang optimum. Parameter optimum disini meliputi analisis produk berdasarkan % cooking loss dan blackspot

kemudian evaluasi mutu produk berdasarkan mutu organoleptik, kimia dan mikrobiologi

C. Sasaran

Sasaran dari penelitian ini adalah untuk mendapatkan waktu pemasakan dan suhu yang optimum untuk memproduksi CPDTO, dilihat dari produktifitas, kualitas dan efisiensi yang baik. Produktifitas yang dimaksud adalah menghasilkan kapasitas produksi terbaik dilihat dari atribut mutu organoleptik serta tidak adanya noda hitam (blackspot).

D. Manfaat

II. KEADAAN UMUM PERUSAHAAN

A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN

PT Centralpertiwi Bratasena didirikan pada tanggal 8 Juli 1994 dengan SPT BPKM No 453/PMDN/1994, dan berdasarkan Surat Keputusan Menteri Pertanian No. 509/KPT/IK.120/7/1995 serta Surat Keputusan Gubernur Daerah Lampung No. 5 tahun 1996 tentang Pola Kemitraan Usaha Perikanan Inti Rakyat di Wilayah Lampung. PT Centralpertiwi Bratasena ini merupakan usaha gabungan antara investor Charoen Pokphand Group dari Thailand dengan PT Bratasena Perkasa Kencana. PT Centralpertiwi Bratasena bergerak di bidang aquabisnis dengan pola usaha kemitraan inti rakyat (plasma).

Pada tahun 1998, pemilik PT Bratasena Perkasa Kencana menarik sahamnya dari usaha gabungan ini. Kemudian, nama PT

Centralpertiwi Bratasena diganti menjadi PT Centralpertiwi Bahari. Saat ini, mayoritas saham PT Centralpertiwi Bahari dimiliki oleh PT

Centralprotein Prima yang merupakan anak cabang Charoen Pokphand Indonesia (CPI).

Perubahan nama perusahaan menjadi PT. CentralPertiwi Bahari sudah tertuang dalam akta perusahaan Anggaran Dasar Perseroan Nomor 29 tanggal 13 Februari 1998 di hadapan Notaris Sutjipto, SH. Perusahaan mendapatkan sertifikat kelayakan pengolahan (SKP) dari Direktorat Jenderal Perikanan, Departemen Pertanian Jakarta, Nomor 325/PP/SKP/PB/I/12/98 pada tanggal 28 Desember 1998 dengan predikat B (baik) dan Program Manajemen Mutu Terpadu (PMMT) berdasarkan konsep Hazard Analysis Criticial Control Point (HACCP) Nomor 102/PP/Val/I/VIII/99 pada tanggal 26 Agustus 1999.

PT Centralpertiwi Bahari berada di wilayah bekas hutan register 47 Way Terusan, Kecamatan Pembantu Gedong Meneng, Kecamatan Induk Menggala, Kabupaten Tulang Bawang, Propinsi Lampung. Luas lahan yang dicadangkan adalah 22 271 hektar. Batas-batas wilayah PT Centralpertiwi Bahari, yaitu:

Utara : Sungai Way Tulang Bawang,

Selatan : Sungai Way Seputih dan Laut Jawa

Barat : Sungai Way Terusan

Timur : Laut Jawa

PT Centralpertiwi Bahari mempunyai kapasitas sekitar 15000 plasma dan 10000 tenaga kerja. Hingga kini baru sekitar 4000 hektar dari total luas lahan yang telah digunakan, dengan tambak budidaya terletak di dua desa, yaitu:

1. Desa Adiwarna yang meliputi Blok 1, Blok 2 dan Blok 81 2. Desa Mandiri yang meliputi Blok 71.

Selain itu, PT Centralpertiwi Bahari juga mempunyai tempat pembenuran (hatchery) yang terletak di Desa Suak, Lampung Selatan seluas 130 hektar. Selain itu, terdapat pula pabrik pakan udang yang terletak di Tanjung Bintang, Kawasan Industri Lampung. Apabila seluruh lahan dan kapasitas PT Centralpertiwi Bahari telah difungsikan, maka perusahaan ini akan menjadi perusahaan budidaya tambak udang terbesar di dunia. Layout PT.CPB dapat dilihat pada Lampiran 1

C. VISI DAN MISI PERUSAHAAN

PT Centralpertiwi Bahari (PT CPB) merupakan perusahaan budidaya dan pengolahan udang modern. Perusahaan ini memiliki visi menjadi perusahaan tambak inti rakyat terbaik dengan teknologi ramah lingkungan dimana setiap insan secara tulus mengabdi dan memberikan kontribusi terbaiknya kepada perusahaan, bangsa dan negara. Adapun misi-misi PT CPB yaitu:

1. Mengembangkan sumber daya manusia yang berkualitas.

2. Membina hubungan kerjasama yang harmonis antara inti dengan plasma untuk mencapai tujuan bersama.

4. Memberikan manfaat kepada masyarakat sekeliling melalui peningkatan kegiatan ekonomi.

Selain itu, PT CPB juga memiliki nilai-nilai (values) yang diterapkan, meliputi:

1. Contribution : merupakan falsafah Charoen Pokphand yang berarti perusahaan didirikan jika mempunyai kontribusi pada negara, masyarakat dan karyawan.

2. Professionalism (honesty, loyalty, quality and integrity) : dituntut segala sesuatuny berjalan secara profesional, sesuai dengan nilai-nilai kejujuran, kesetian, kualitas dan integritas yang tinggi pada perusahaan.

3. Broadminded : berpikiran luas, fleksibel dan mampu menerima,

menyerap serta menerapkan kemajuan dan teknologi.

D. SUMBER DAYA MANUSIA

Berdasarkan data dari Human Resources Departement (HRD) PT Centralpertiwi Bahari, hingga bulan Mei 2006, jumlah karyawan yang bekerja sebagai inti adalah 3010 orang. Saat ini, terdapat 3119 plasma yang bekerja sebagai petambak, dan sekitar 154 orang diantaranya termasuk plasma lunas kredit. Selain itu, PT CPB juga melakukan outsourcing dengan mempekerjakan karyawan dari perusahaan penyalur tenaga kerja.

E. STRUKTUR ORGANISASI

PT CPB memiliki sebelas divisi yang tersebar di beberapa wilayah di Lampung, dan dua bagian non-divisi yang berada di Bandar Lampung dan Jakarta. Sembilan dari sebelas divisi tersebut berada di Pond Site, wilayah Menggala, Kabupaten Tulang Bawang. Dua divisi lainnya berada di wilayah Kawasan Industri Lampung (KaIL) Tanjung Bintang dan di wilayah Suak-Kalianda, Lampung Selatan.

Divisi-divisi yang berada di Pond Site yaitu:

1. Divisi General Affairs and Community Development

2. Divisi Food Processing Plant 3. Divisi Aquaculture

4. Divisi Integrated Quality Assurance 5. Divisi Power Plant

7. Divisi Electric Engineering

8. Divisi Farmer Service

9. Divisi Finance

Divisi yang berada di wilayah KaIL Tanjung Bintang adalah Divisi

Feedmill Operation yang merupakan divisi yang bertanggung jawab dalam hal pengadaan pakan udang (pabrik pakan). Sedangkan divisi yang berada di wilayah Suak-Kalianda adalah Divisi Breeding Operation, yakni divisi yang bertanggung jawab dalam hal pengadaan benur udang.

Bagian non-divisi yang berada di Bandar Lampung adalah

Representative Office atau Kantor Perwakilan PT CPB untuk wilayah

Lampung. Sedangkan bagian non-divisi yang berada di Jakarta adalah

Head Office atau Kantor Pusat.

F. HASIL PRODUKSI DAN PEMASARAN

PT Centralpertiwi Bahari memproduksi udang beku, baik berupa

conventional frozen shrimp, peel raw frozen shrimp, cooked frozen shrimp, nobashi ebi dan sushi ebi. Seluruh produk tadi diekspor ke manca negara, seperti Jepang, Amerika Serikat, beberapa negara Eropa, dan sebagainya.

G. FASILITAS

PT Centralpertiwi Bahari menyediakan fasilitas lengkap bagi karyawan, plasma dan keluarganya. Fasilitas tersebut meliputi fasilitas perumahan, pendidikan, transportasi, ibadat, ekonomi, komunikasi, kesehatan, olahraga dan rekreasi. Bagi karyawan PT CPB, disediakan perumahan (sesuai dengan status karyawan), tunjangan, jamsostek dan sebagainya, sesuai dengan peraturan tentang ketenagakerjaan.

Untuk memenuhi kebutuhan spiritual, didirikan tempat ibadat berupa masjid, mushola, gereja dan pura. Fasilitas ekonomi meliputi pasar tradisional, warung, kantin, bengkel dan pertokoan di setiap lokasi pemukiman. Selain itu juga terdapat koperasi karyawan (Kopkar), dan Koperasi Unit Desa (KUD) bagi petambak plasma. Fasilitas komunikasi meliputi siaran radio Swara Bahari, HT, Warung Telekomunikasi (Wartel), telepon rumah dan pemancar signal HP. Fasilitas kesehatan meliputi puskesmas di setiap blok dan Pusat Pelayanan Medical.

Fasilitas olahraga meliputi lapangan sepak bola, lapangan volley, lapangan basket, lapangan bulu tangkis dan tenis meja. Selain itu, juga terdapat fasilitas permainan bilyard, organisasi olahraga Satria Nusantara (SN) dan taekwondo. Terkadang, diadakan acara hiburan seperti layar tancap, musik dangdut, pop atau campur sari yang didatangkan dari Bandar Lampung.

Bagi para petambak, perusahaan menyediakan fasilitas tempat tinggal berupa rumah tipe 36, kolam tambak (ukuran 25 x 75 m atau 0.5 hektar), yang dilengkapi sarana irigasi, alas plastik, peralatan operasional dan pelatihan (dibayar dengan sistem kredit), fasilitas listrik dan air bersih, paket teknologi (biosecurity, benur, analisa laboratorium untuk kualitas air, udang dan lingkungan tambak, obat-obatan serta pakan), paket natura (kebutuhan pokok berupa beras, minyak goreng, mie instant, susu kaleng, sabun mandi, sabun cuci dan minyak tanah) serta biaya hidup bulanan sebesar Rp. 700.000,-.

H. PENGOLAHAN AIR (WATER TREATMENT)

Pengolahan air pada PT. CPB dilakukan disekitar pabrik. Air untuk pengolahan berasal dari sumur bor bawah tanah (deep well) sedalam 180-200 m dan air dari sungai atau rawa di dekat lokasi pengolahan air. Air ditampung dalam penampungan bahan baku air. Setelah ditampung kemudian ditranfer menuju flocculanttank. Tiga jenis larutan kimia, yaitu

ditampung dan diendapkan. Selanjutnya air diberi perlakuan filtrasi awal, filtrasi akhir, softerasi dan post chlorinasi.

Air dari raw water tank dialirkan menuju multy filter tank untuk difiltrasi. Filtrasi awal terbagi dalam tiga proses, yaitu filtrasi secara fisika dan filtrasi kimia. Filtrasi fisika adalah proses penyaringan untuk memisahkan air dari partikel atau kotoran-kotoran fisik seperti endapan terlarut. Pasir silika digunakan sebagai media penyaring. Filtrasi kimia adalah proses penyaringan kation, anion, Fe dan Mn, yang dapat menurunkan kualitas air. Media penyaring dalam proses filtrasi kimia adalah mangan zeolit. Setelah filtrasi kimia kemudian dilakukan filtrasi akhir yang bertujuan untuk menghilangkan bau, rasa, warna dan sisa chlorine. Akhirnya air ditransfer menuju softener tank.

Dalam softener tank, air diberi resin cation exchange. Proses ini bertujuan mereduksi ion Ca dan Mg untuk menurunkan tingkat kesadahan air. Softerasi hanya dilakukan untuk air yang akan didistribusikan ke mesin-mesin pengolahan dan power plant. Tahap terakhir proses pengolahan air adalah post chlorinasi. Post chlorinasi adalah proses injeksi larutan klorin berkonsentrasi 1-5 ppm. Proses ini bertujuan untuk menghasilkan air bersih yang saniter. Setelah tahap terakhir, maka air siap didistribusikan ke area pengolahan.

III. TINJAUAN PUSTAKA

A. UDANG PUTIH (Litopanaeus vanammei) 1. Taksonomi dan Morfologi

Menurut taksonominya, udang putih diklasifikasikan sebagai berikut (Gosner, 1971; Martosudarmo dan Ranoemiharjo, 1983)

Domain : Eucarya Kingdom : Animalia Phylum : Anthropoda Subphylum : Crustacea Class : Malacostraca Subclass : Eumalacostraca Superorder : Eucarida Order : Decapoda

Suborder : Dendrobranchiata Super Family : Penaeoidea Family : Penaeidae Genus : Litopenaeus Species : vannamei

Udang putih, seperti halnya crustacea lainnya adalah hewan air beruas dimana pada tiap ruas terdapat sepasang anggota badan yang umumnya bercabang dua atau biramus. Tubuh udang terdiri dari dua bagian, yaitu cephalothorax (bagian kepala) dan dada serta abdomen

(bagian perut). Cephalotorax terlindung oleh kulit khitin tebal yang disebut carapace (Martosudarmo dan Ranoemiharjo, 1983)

Secara anatomis, baik cephalotorax maupun abdomen terdiri dari segmen-segmen atau ruas-ruas. keseluruhan ruas badan udang putih berjumlah 20 buah. Pada ruas kepala yang pertama terdapat mata majemuk yang bertangkai. Antena 1 terdapat pada ruas kepala kedua dan memiliki dua buah flagella pendek yang digunakan sebagai alat peraba atau penciuman. Antena II terdapat pada ruas kepala ketiga, memiliki cabang pertama yang berbentuk pipih dan tidak beruas dan disebut prosartema. Cabang kedua berupa cambuk panjang yang berfungsi sebagai alat perasa dan peraba (Gosner, 1971).

mandibula dan 2 pasang maxilla. Mandibula berfungsi menghancurkan makanan keras dan maxilla berfungsi untuk membawa makanan ke

mandibula. Bagian dada terdiri dari delapan ruas dimana

masing-masing ruas memiliki sepasang anggota badan yang disebut sebagai

thoracopoda. Thoracopoda pertama sampai dengan ketiga disebut

maxilliped, berfungsi sebagai pelengkap bagian mulut. Thoracopoda

lainnya disebut pereiopoda, berfungsi sebagai kaki jalan. pereiopoda pertama sampai dengan ketiga memiliki capit kecil dan ini merupakan ciri khas udang paneid (Gosner, 1971).

Bagian perut terdiri dari 6 ruas. Ruas pertama sampai dengan ruas kelima masing-masing memiliki sepasang anggota yang berfungsi sebagai alat untuk berenang yang disebut pleopoda atua swimmeret.

Pleopoda memiliki bentuk yang pendek dan kedua ujungnya pipih

serta berbulu. Pleopoda pada ruas keenam disebut uropoda, memiliki bentuk pipih dan melebar. Bersama-sama dengan telson, pleopoda

Keterangan gambar :

1. Carapace a. Oseophagus

2. Rostrum b. Ruang Cardiac

3. Mata majemuk c. Ruang Pyloric 4. An tennu1es d. Keping Cardiac

5. Prosartema e. Gigi-gigi Cardiac 6. Antena f. Cardiac ossicle

7. Maxi11iped g. Hepatopancreas

8. Pereopoda h. Usus

9. PIeopoda i. Anus

10. Uropoda 11. Tel son

2. Komponen Kimia Udang dan Nilai Gizinya

Udang memiliki nilai gizi yang sangat tinggi. Sidwell et al, 1987 menyebutkan bahwa pada udang mentah mempuyai kadar protein pada kisaran 14.1g - 25.0g. Kadar protein ini tergantung dari bentuk dan ukuran udang, kondisi geografis dan status physiological. Proses pemasakan dan pengalengan tidak terlalu mempengaruhi kisaran protein pada udang mentah.

Kadar lemak pada udang mentah lebih sedikit dibandingkan dengan protein udang. Kadar lemak pada udang mentah berkisar antara 0.37g-0.88g. Phospholipids dan sterol adalah komponen terbesar dalam kadar lemak yang terdapat dalam udang (Kritchevsky, et al. 1976).

Jenis asam amino yang terdapat didalam udang khususnya pada udang panaeus adalah threonin, serine, alanine, valine, isoleucine dan

cystine. Perbedaan jumlah asam amino pada udang mentah dengan

udang masak tidak begitu besar kecuali untuk asam aspartat, serine, asam glutamat, glycine dan alanine terdapat dalam jumlah yang besar pada udang masak (Savagon et al.1972). Lebih lanjut dijelaskan Savagon et al (1972) nilai lysine yang terdapat pada udang berkisar antara 18.5-19.8g per 100g protein.

yang tinggi dibandingkan dengan makanan laut lainnya yaitu berkisar antara 40mg sampai 500mg per 100 g. Sebelum dilakukan pemasakan pada udang, terlebih dahulu udang direndam dalam larutan bumbu yang terdiri dari garam dan sodium tripholiphospat. Penambahan larutan bumbu ini berguna untuk memberikan rasa dan kekenyalan pada udang. Kadar garam dan kadar sodium yang terdapat pada udang ini tergantung dari jumlah garam dan sodium tripholiphospat yang dilarutkan dalam larutan bumbu (Higashi, 1981).

Elemen mikro yang terdapat dalam udang adalah arsenik, cadmium, zinc, copper dan iodine. Jumlah arsenic didalam udang banyak terdapat di bagian lapisan-lapisan otot. Jumlah arsenik pada udang mentah, udang yang telah dikupas maupun udang yang telah dimasak berkisar antara 0.08ppm - 54.0ppm. Cadmium pada udang mentah adalah 3.9ppm dan pada udang masak 2.9ppm. Sedangkan udang memiliki kandungan zinc berkisar antara 7.3ppm - 72ppm, iodine 0.5 ppm - 1.5 ppm dan copper antara 0.1ppm - 131ppm.

Udang memiliki kandungan vitamin yang beragam. Vitamin yang sering dijumpai dalam udang adalah vitamin A, vitamin D, vitamin B3 (niacin) dan vitamin B12 (cobalamin), vitamin D memiliki kontribusi yang besar dibandingkan dengan vitamin yang lain yaitu sebesar 162.39 IU, kemudian diikuti vitamin A 60 IU, vitamin B12 (cobalamin) 1.69 mg dan vitamin B3 (niacin) 2.94 mg. Vitamin pada udang mentah tidak berbeda jauh dengan udang masak.

3. MUTU UDANG

mikroba yaitu 5-60°C. Untuk mempertahankan suhu agar berada dibawah suhu pertumbuhan mikroba, biasanya ditambahkan sejumlah es (Moeljanto, 1992)

Ada tiga penyebab terjadinya penurunan mutu udang menurut Purwaningsih (2000), yang pertama adalah penurunan secara autolisis dimana terjadinya penurunan ini diakibatkan oleh kegiatan enzim didalam tubuh udang yang tidak terkendali sehingga senyawa kimia pada jaringan tubuh telah terurai. Penurunan mutu ini ditandai dengan rasa, warna, tekstur dan penampakan yang berubah. Penurunan mutu yang kedua adalah penurunan mutu secara bakteriologi yaitu suatu proses penurunan mutu yang terjadi karena adanya kegiatan bakteri yang berasal dari selaput lendir dari permukaan tubuh dan saluran pencernaan. Penurunan mutu ini akan menyebabkan daging udang terurai dan menimbulkan bau busuk. Penurunan mutu yang ketiga adalah penurunan mutu secara oksidasi, penurunan mutu seperti ini biasanya terjadi pada udang yang kandungan lemaknya tinggi. Lemak pada udang akan dioksidasi oleh oksigen yang berada di udara sehingga menimbulkan bau dan rasa tengik (Purwaningsih, 2000)

Proses penguraian enzim akan menjadi lebih cepat jika suhunya meningkat dan penguraian enzim ini menjadi lebih optimum pada suhu 37°C. Apabila suhunya diturunkan, kecepatan penguraiannya akan menurun. Akan tetapi, penurunan suhu sampai -40°C pun belum bisa menghentikan kegiatan enzim seluruhnya. Pada akhir fase rigor, hasil penguraian jaringan yang terjadi menjadi semakin banyak sehingga kegiatan bakteri pembusuk dengan enzimnya akan semakin meningkat. Setelah melewati fase rigor, kecepatan pembusukan atau kemunduran mutu semakin meningkat lagi (Moeljanto, 1992).

organoleptik yang berhubungan dengan sifat fisik, sangat memegang peranan penting terutama untuk menentukan komoditas yang masih segar atau sudah busuk (Muchtadi dan Sugiyono, 1992)

Berdasarkan sifat organoleptik, warna daging udang mentah adalah bening dan transparan sedangkan untuk udang masak, daging udang telah berwarna putih susu. Permasalahan yang sering terjadi pada penanganan udang adalah munculnya blackspot. Blackspot

muncul pada udang mentah maupun udang masak. Blackspot

memberikan penampakan yang tidak menarik pada udang karena munculnya bintik-bintik warna hitam pada bagian tubuh maupun ekor udang. Blackspot terjadi akibat reaksi biokimia dan dikatalisis oleh enzim polyphenol oksidase (PPO biasa juga disebut tyrosinase, diphenol oksidase, cathecoloxsidase, dan phenolase). Monophenol yang teroksidasi dan dikatalisis oleh enzim PPO terdapat pada udang secara alami. Secara lebih rinci, reaksi terjadinya blackspot dapat dilihat pada Gambar 2 dibawah ini

Gambar 2. Reaksi Terjadinya Blackspot (Walker, 1977)

PPO banyak terdapat pada lapisan kutikula dan hemolymph

berbahaya bagi kesehatan, tidak juga mengubah rasa maupun aroma tetapi memperburuk penampakan pada udang sehingga, produk akan ditolak oleh konsumen.

Inaktivasi polyphenol oksidase dengan menggunakan panas seperti steam blanching sangat efektif untuk menekan munculnya

blackspot. Suhu yang digunakan sangat bervariasi, tergantung dari stabilitas enzim yang terdapat secara alami pada produk pangan. Pada umumnya, PPO pada produk pangan terdestruksi aktivitas katalitiknya pada suhu 70°C - 90°C (Vamos dan Vigyazo, 1981). Semakin rendah suhu yang digunakan, maka waktu yang diperlukan untuk mendestruksi 90 % aktivitas katalitik suatu enzim juga akan semakin lama. Menurut Svensson (1977) polyphenol oksidase pada kisaran suhu 85-90°C, dibutuhkan waktu 1-8 menit untuk mendestruksi 90 % aktivitas katalitik suatu enzim. Secara lebih rinci, inaktivasi termal pada beberapa enzim dapat dilihat pada Gambar 3.

Gambar 3. Inaktivasi Termal dari beberapa enzim pada produk pangan (Svensson, 1977)

Penilaian mutu secara subjektif (organoleptik) selain penampakan adalah tekstur, aroma dan rasa. Tekstur yang paling bagus pada udang masak adalah elastis, kompak dan padat kenyal. Untuk produk udang masak, kematangan juga sangat berpengaruh terhadap tekstur. Udang yang terlalu matang akan merusak tekstur, tekstur menjadi tidak bagus dan rusak. Udang yang terlalu lembek dan sangat lunak juga tidak bagus bagi tekstur udang. Rasa udang masak, tergantung pada konsentrasi bumbu yang telah dicmpurkan sebelum proses pemasakan (AOAC, 2000)

Uji Mikrobiologi merupakan salah satu penilaian mutu secara objektif. Bertambahnya jumlah bakteri merupakan gejala penurunan mutu produk dan berhubungan dengan derajat mutu kesegaran (Ilyas, 1983). Gejala penurunan mutu akibat dari kontaminasi mikroba pada udang, biasanya terjadi ketika masih dalam tambak (lingkungan), selama panen atau setelah panen (transportasi, distribusi, produksi dan penyimpanan). Pembawa kontaminasi dapat berupa kontainer udang, air cucian udang, air tambak, hewan peliharaan, insekta, dan hewan penganggu lainnya, atau tangan dan baju manusia.

Bakteri pada udang yang termasuk kategori patogen adalah

Salmonella, Vibrio cholera, E. coli, Coliform, Staphylococcus aureus,

dan Listeria monocytogenes. Salah satu metode yang biasa digunakan sebagai indikator mikrobiologi pada udang adalah Total Plate Count

(TPC). TPC dapat dijadikan perkiraan kondisi sanitasi secara umum. Selain TPC analisa yang digunakan sebagai indikator sanitasi adalah analisa fecal coliform dan Listeria monocytogenes.

bahwa seafood merupakan sumber utama infeksi E. coli. Infeksi yang ditemukan pada seafood berhubungan dengan kontaminasi atau penanganan pangan dalam kondisi yang tidak higiene. E. coli dan

Coliform yang terdapat di dalam bahan makanan dapat dikurangi

jumlahnya dengan pemasakan hingga suhu diatas 800 C, serta suhu pusat udang setelah pemasakan 70°-75°C, mencegah kontaminasi silang setelah pemasakan dan mencegah pekerja yang sedang sakit berada dalam area produksi (Huss, 2006).

Koliform fekal seperti E. coli mempunyai serotipe yang

menyebabkan diare pada manusia dan disebut E. coli enteropatogenik. E. coli enteropatogenik dibedakan atas 2 group, group pertama terdiri dari strain yang bersifat patogenik tetapi tidak dapat memproduksi toksin sedangkan yang kedua terdiri dari strain yang memproduksi enterotoksin dan menyebabkan gejala enteroksigenik. Koliform adalah bakteri berbentuk batang pendek yang dapat hidup pada kondisi aerob dan anaerob fakultatif, tidak membentuk spora, bersifat gram negatif dan dapat membentuk laktosa dengan membentuk gas. Koliform fekal termasuk group koliform yang mampu tumbuh pada suhu antara 44.5°C - 45°C (Fardiaz, 1983)

Dalam pengolahan pangan, mikroba patogen seperti E. coli

sangat berbahaya dan harus dikendalikan agar produk pangan tersebut aman dikosumsi. Salah satu proses yang dapat mengendalikan mikroba patogen yaitu dengan proses pemasakan. Proses pemasakan bukan bertujuan untuk mengeliminasi spora mikroba patogen. Proses pemasakan hanya merusak sel vegetatif dari mikroba patogen sampai level aman (FDA, 2001). Mikroba patogen yang menjadi titik kritis pada proses pemasakan adalah Listeria monocytogenes. Listeria

monocytogenes adalah mikroba patogen yang paling tahan terhadap

Salmonella (FDA, 2001). Dari tabel 1 terlihat bahwa Eropa Comission (EC, 2005) mensyaratkan Staphilococcus aureus mempunyai nilai m sebesar 100 cfu /g sedangkan nilai M pada Staphilococcus aureus

adalah 1000 cfu /g saat produk selesai diolah. E. coli mempunyai nilai m sebesar 1 cfu/g sedangkan nilai M sebesar 10 cfu /g saat produk selesai diolah. Salmonella negative/25 g selama produk beredar di pasaran sedangkan Listeria monocytogenes negative/25 g sebelum produk didistribusikan dari pabrik dan 100 cfu/g saat produk beredar di pasaran. Nilai m adalah batas minimum mikroba pada produk yang masih dapat diterima. Produk dinilai sangat baik apabila berada dibawah nilai m. Sedangkan nilai M adalah batas maksimum mikroba pada produk yang masih layak dikonsumsi. Produk tidak dapat dikonsumsi jika jumlah mikroba lebih dari nilai M

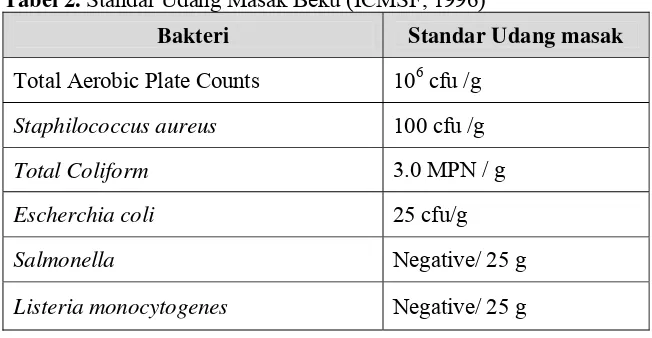

Standar dari International Commision On Microbial

Specification for Food Standards (ICMSF, 1996) juga menetapkan

batas yang masih dapat diterima untuk udang masak beku adalah TPC maksimal 106 cfu/g, Staphilococcus aureus 100 cfu /g, Total Coliform

3 MPN/g, E. coli 25 cfu /g, Salmonella dan Listeria monocytogenes

Keterangan:

n : jumlah sampel yang diperiksa

c : jumlah sampel yang tidak memenuhi syarat

cfu : colony forming unit (jumlah bakteri pembentuk koloni)

Tabel 2. Standar Udang Masak Beku (ICMSF, 1996)

Bakteri Standar Udang masak Total Aerobic Plate Counts 106 cfu /g

Staphilococcus aureus 100 cfu /g

Total Coliform 3.0 MPN / g

Escherchia coli 25 cfu/g

Salmonella Negative/ 25 g

Listeria monocytogenes Negative/ 25 g

B. TEKNOLOGI PEMASAKAN

1. Proses Termal Pada Produk Pangan

Proses pemanfaatan panas yang mempelajari hubungan antara pemanasan dengan optimasi proses terutama dari segi keamanan pangan dan nilai gizinya adalah proses termal. Secara umum, beberapa jenis proses termal yang memanfaatkan panas adalah pengalengan, pemanggangan, penggorengan, pateurisasi dan sterilisasi. Beberapa jenis proses termal tersebut dibedakan berdasarkan tujuan yang ingin dicapai pada produk akhir. Pasteurisasi dan sterilisasi bertujuan untuk membunuh mikroba dan menginaktifkan enzim sampai level aman, tetapi kerusakan atribut mutu pada produk akhir diupayakan seminimal mungkin. Selain itu pemasakan juga bertujuan untuk meningkatkan aroma, rasa serta memperbaiki tekstur, nilai gizi dan daya cerna produk seperti pada proses pemanggangan dan penggorengan (Harikedua, 1992).

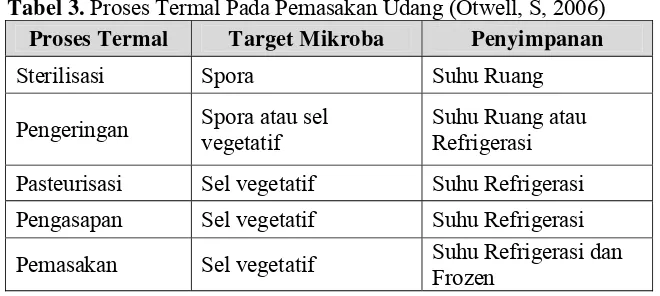

pemasakan. Perbedaan kelima variasi proses termal tersebut didasarkan pada kestabilan penyimpanan dan keamanan udang. Keamanan udang masak dipengaruhi oleh ketahanan bakteri terhadap proses termal pada produk akhir.

Proses sterilisasi pada udang didesain untuk membunuh spora dan bakteri yang tahan terhadap pemanasan sehingga produk hasil sterilisasi dapat stabil pada suhu ruangan. Proses termal yang kedua yaitu pengeringan yang bertujuan untuk mencegah germinasi dan pertumbuhan spora bakteri. Pengasapan pada udang adalah bentuk dari pengeringan, perbedaanya pada pengasapan dapat menambah flavor pada udang. Produk hasil pengeringan dan pengasapan stabil disimpan pada suhu refrigerasi. Proses termal yang ke empat pada udang adalah pasteurisasi yang bertujuan untuk membunuh sel vegetatif dan harus disimpan pada refrigerasi untuk mengontrol pertumbuhan mikroba selama penanganan dan penyimpanan. Sedangkan proses termal yang sering digunakan dalam pengolahan udang adalah pemasakan. Proses pemasakan adalah suatu proses yang bertujuan untuk mengoptimalkan panas agar dapat merusak sel vegetatif sampai level yang dapat diterima untuk keamanan pangan (Otwell, S, 2006). Secara rinci, termal proses yang digunakan untuk udang masak berdasarkan target reduksi mikroba dan penyimpanannya dapat dilihat pada Tabel 3. Tabel 3. Proses Termal Pada Pemasakan Udang (Otwell, S, 2006)

Proses Termal Target Mikroba Penyimpanan

Sterilisasi Spora Suhu Ruang

Pengeringan Spora atau sel vegetatif

Suhu Ruang atau Refrigerasi Pasteurisasi Sel vegetatif Suhu Refrigerasi Pengasapan Sel vegetatif Suhu Refrigerasi Pemasakan Sel vegetatif Suhu Refrigerasi dan

Frozen

sterilisasi. Blanching adalah pemanasan awal dengan suhu lebih kecil dari 100°C selama kurang lebih 10 menit, pasteurisasi adalah pemanasan pada suhu lebih kecil atau sama dengan 100°C pada selang waktu tertentu tergantung pada jenis bahan. Sedangkan sterilisasi adalah pemanasan pada suhu diatas 100°C dalam waktu yang relatif lama sehingga mikroba telah mati (Toledo, 1991) .

Prosedur pemasakan pada produk perikanan menurut AOAC (2000) adalah dengan memanaskan produk sampai suhu pusatnya lebih dari 160° F (70 0

C). Sedangkan menurut FDA (2005), aspek penting yang harus diperhatikan dalam proses pemasakan adalah lamanya siklus pemasakan; suhu steam, air atau media lain yang digunakan sebagai sumber panas; distribusi panas pada mesin; ketebalan produk; suhu pusat bahan pangan sebelum dilakukanya proses pemasakan; ketepatan menggunakan thermocouple; dan ketepatan dalam memonitoring waktu pemasakan.Waktu pemasakan sendiri tergantung dari ukuran produk dan peralatan pemasak yang digunakan. Proses pemasakan dapat mengubah atribut mutu produk, mengubah tekstur, dan karakter fisik produk serta dapat menyebabkan susutnya berat suatu produk pangan karena penurunan air yang terikat, terdenaturasinya protein, dan lain sebagainya tergantung karakteristik produk pangan.

Gambar 4. Pemilihan kondisi optimum dalam proses pemanasan (Wirakartakusumah et al, 1989)

Dalam proses pengolahan dengan panas, ada beberapa faktor yang mempengaruhi ketahanan mikroba terhadap panas antara lain sifat genetik, pengaruh lingkungan atau media seperti pH, gula, nutrien lain serta fase pertumbuhan mikroba dan faktor lainnya. Secara umum pola pertumbuhan mikroba dapat dilihat pada Gambar 5 dibawah ini.

Gambar 5. Pola pertumbuhan mikroba dan daya tahannya terhadap panas (Wirakartakusumah, et al, 1989)

habis sehingga perkembangan mikroba mulai menurun percepatannya sehingga mencapai fase pertumbuhan tetap atau stasioner (E-F). Pada fase ini umumnya mikroba tahan terhadap panas. Pada fase ini selain nutrien sudah terbatas, faktor lain yaitu terjadinya akumulasi produk-produk penghambat. Akhirnya sampai pada suatu fase dimana kematian lebih cepat dari pertumbuhannya, fase ini disebut fase kematian.

2. Proses Pemasakan Udang CPDTO (Cooked Peeled Deveined Tail-On)

2.1. Udang CPDTO

CPDTO adalah produk udang masak yang diperoleh dengan mengupas kulit udang kecuali bagian ekor kemudian membuang ususnya dan membelah punggungnya sepanjang segmen / ruas ke 2 sampai ruas ke 5.

Proses Pemasakan udang CPDTO pada PT Centralpertiwi Bahari ini dimulai dari penerimaan udang mentah (raw material), kemudian dilakukan pencucian dengan klorin 20-30ppm. Tahap selanjutnya adalah penyortiran berdasarkan ukuran dan grade udang dan dilanjutkan dengan penimbangan. Setelah penimbangan kemudian dicuci menggunakan klorin 20-30ppm, dipotong kepala dan dicuci kembali menggunakan klorin 20-30 ppm. Setelah dicuci dengan klorin lagi, kemudian akan dikelompokkan berdasarkan permintaan harian yang telah dibuat oleh PPIC (Plan Production

Inventory Control). Setelah dikelompokkan, kemudian dilakukan

pengupasan kulit, pembuangan usus sampai pembelahan pada punggung udang, setelah itu dikoreksi keseragaman ukuran udang dan ada atau tidaknya kista, kemudian direndam dengan menggunakan carnal® (sodium bifosfat) 2,5 % dan garam 2%.

garam 2% sampai suhu -5°C. Suhu -5°C ini berfungsi sebagai

shock chilling yang bertujuan agar mikroba yang belum tereduksi selama pemasakan tidak tumbuh lagi. Selain itu, suhu dingin pada udang juga diperlukan karena setelah proses pemasakan, akan dilanjutkan pada proses pembekuan sehingga produk akan lebih cepat beku karena beban refrigerasi dapat dikurangi.

Ada dua jenis air yang digunakan pada PT. CPB yaitu air kualitas pertama (first quality water) dan air kualitas kedua (second quality water). Air kualitas pertama (first quality water) adalah air yang berasal dari air bawah tanah (deep well) pada kedalaman 180-250m. Sedangkan air kualitas kedua (second quality water) adalah air yang berasal dari sungai atau rawa-rawa yang ada di sekitar

water treatmen plant. Air kualitas pertama digunakan sebagai air yang kontak langsung dengan udang misalnya air pencuci udang, perendaman udang dengan larutan bumbu, dll. Sedangkan second quality water digunakan sebagai sanitasi lantai, peralatan dan toilet.

Proses pembekuan dilakukan setelah proses pemasakan selesai. Proses pemnekuan dilakukan dengan menggunakan sistem

tunnel freezer, penimbangan, glazing, di kemas dan diberi label, tahap akhir adalah penyimpanan di cold room. Secara lebih rinci diagram alir proses pemasakan ini, dapat dilihat pada Gambar 6

Penerimaan ↓

Pencucian menggunakan klorin 20-30 ppm ↓

Penyortiran (Ukuran dan Grade) ↓

Penimbangan ↓

Pencucian menggunakan klorin 20-30 ppm ↓

Potong kepala ↓

Pencucian menggunakan klorin 20-30 ppm ↓

Pengelompokkan ↓

Pengupasan kulit, pengambilan usus dan pembelahan punggung ↓

Koreksi ↓

Treatmen dengan carnal® dan garam ↓

Pemasakan ↓ Pendinginan

↓

Pembekuan dengan tunnel freezer

↓

Penyimpanan dalam cold room

Gambar 6. Digram Alir Proses Pemasakan CPDTO (SSOP, PT. CPB)

2.2. Pemasakan dengan LAITRAM®

Proses pemasakan pada PT. Centralpertiwi Bahari menggunakan 2 jenis mesin pemasak yaitu mesin pemasak metode konvensional dan mesin pemasak Laitram® cooker. Keduanya memakai steam sebagai sumber panasnya dan memanfaatkan pindah panas konduksi dan konveksi dalam prosesnya.

ada pergerakan dari molekul tersebut sedangkan konveksi adalah energi yang dipindahkan dengan kombinasi antara konduksi panas dengan penyimpanan panas dan adanya pencampuran keduanya. Perpindahan panas secara konveksi dikaitkan dengan adanya bahan secara curah (bulk) dari bahan yang bersuhu tinggi ke bahan yang bersuhu lebih rendah. Cara pindah panas yang terakhir adalah radiasi dimana energi dipindahkan dalam bentuk gelombang elektromagnet yang dipancarkan oleh bahan yang mempunyai energi tersebut (Wirakartakusumah et al, 1989)

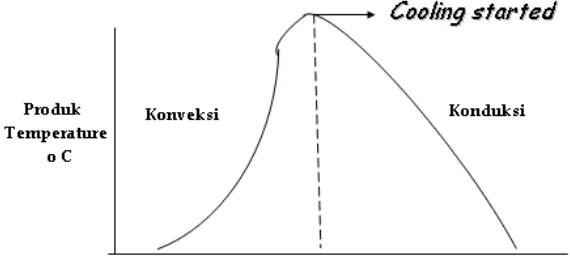

Pemasakan yang baik yaitu mengikuti kurva parabola pemanasan dimana awal dimulainya pemasakan terjadi proses pindah panas secara konveksi (perpindahan panas dari udara ke permukaan produk yang dipanaskan), kemudian dilanjutkan dengan puncak kurva yaitu awal dimulainya proses pendinginan dan proses pindah panas secara konduksi (pindah panas dari permukaan produk ke titik terdingin produk) (Anonim c, 2004). Secara lebih rinci, kurva pemanasan dapat dilihat pada Gambar 7 dibawah ini

Gambar 7. Kurva Pemasakan (Anonim c, 2004)

FC200 (Forced Convection 200) dengan menggunakan sistem konveksi paksaan. Mesin Laitram® cooker secara keseluruhan dapat dilihat pada Gambar 8 sebagai berikut

Gambar 8. Mesin Laitram ® FC 200 (Anonim a, 2001)

Laitram® cooker diharapkan akan meningkatkan rendemen karena suhu pusat udang tidak jauh berbeda dengan suhu pada permukaan udang sehingga komponen yang hilang selama proses pemasakan akan lebih sedikit jika dibandingkan dengan proses pemasakan metode konvensional, selain itu lamanya proses pemasakan dalam mesin Laitram® akan membuat produk lebih aman karena produk akan lebih lama berada pada kisaran suhu diatas pertumbuhan bakteri. Laitram® juga akan memberikan penampakan, tekstur dan rasa yang lebih bagus dibandingkan dengan mesin konvensional (Anonim a, 2001). Mesin konvensional menggunakan suhu pemasakan 99-100°C dengan waktu yang lebih singkat yaitu 120 detik (2 menit) untuk produk CPDTO 31-40, hal ini akan mengakibatkan produk

overcook dan cooking loss yang tinggi. Perbandingan udang

Gambar 9. Perbandingan proses pemasakan mengunakan Laitram® dengan mesin konvensional

(Laitram® Machinery, 2001)

Pada Sistem konveksi paksaan, pola aliran fluida disekeliling permukaan yang dipanaskan ditentukan oleh gaya eksternal seperti pompa atau kipas (Toledo, 1991). Pada mesin Laitram® gaya eksternal pada mesin berasal dari blower yang akan mensirkulasikan panas sehingga panas yang didapatkan akan terdistribusi dengan baik. Sirkulasi panas pada mesin Laitram® dengan sistem konveksi paksaan dapat dilihat pada gambar 10.

Blower

IV. METODOLOGI PENELITIAN

A. BAHAN DAN ALAT 1. Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah udang mentah PDTO (Peel Deveined Tail-on) sebanyak 30 kg/hari yang digunakan untuk penelitian pendahuluan kemudian PDTO 100 kg untuk scale-up, air, es, garam, carnal® (sodium bifosfat), plastik besar dan kecil.

Media untuk analisis mikrobiologi meliputi Lauryl Trytose Broth

(LTB) dan Xylose Lysine Desoxycholate (XLD) agar, Lisin Iron Agar

(LIA) untuk mengidentifikasi Salmonella Tripticase Soy Agar dengan 0.6% yeast extract (TSYAE), LEMBA (levine eosin methylene blue agar) untuk analisis E. coli, Palcam agar, Univesity of vermont (UV-M

1 dan UV-M 2) untuk Listeria monocytogenes, TIN -0%, Methyl Red,

Voges Proskauer, Simmons Citrate Agar (SCA), alkohol 70%,

akuades.

2. Alat

Mesin Laitram® FC200, 15 baki, timbangan, thermometer digital yang mempunyai sensitifitas terhadap panas dan dingin, Datatracer

(incl. Notebook), keranjang kecil 10, keranjang besar 5, pisau, erlenmeyer, stomacher, mikropippet 1ml dan 0.1 ml, inkubator 370C dan 550C, bunsen, cawan petri, sentrifuse, stick, bulb, vortex, pipet mikro, ose

B. METODOLOGI PENELITIAN

penelitian lanjutan untuk mengevaluasi mutu udang dan scale-up dari hasil kombinasi suhu dan waktu terbaik pada penelitian sebelumnya.

1. Penelitian Pendahuluan

Pada penelitian pendahuluan ini dilakukan pengujian 5 variasi suhu pada mesin Laitram®. Pemilihan 5 variasi suhu ini didasarkan pada penelitian tim A&I (Application and Improvement) PT.CPB yang telah melakukan penelitian awal menggunakan kisaran suhu 85-90°C. dan menghasilkan presentase blackspot yang masih tinggi Proses pemasakan yang baik adalah yang mengikuti kurva parabola, dimana saat kurva mencapai titik puncak diharapkan mikroba indikator keamanan pangan dapat dirusak oleh panas, setelah itu proses pemasakan turun sampai pada proses pendinginan. Oleh karena itu, maka digunakan variasi kenaikan suhu setiap zona.

Tabel 4. Lima variasi suhu pada 3 zona

2. Penelitian lanjutan

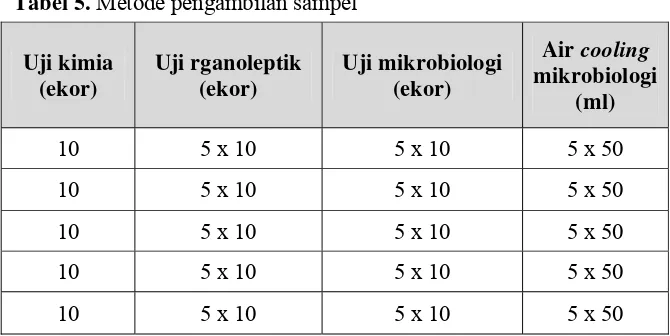

Waktu pemasakan terbaik yang telah ditetapkan pada penelitian pendahuluan, kemudian dilakukan penelitian lanjutan untuk mengevaluasi mutu dengan melakukan uji kimia yang terdiri dari uji kadar air dan kadar garam, uji mikrobiologi dan uji organoleptik.

Uji kimia (kadar air dan kadar garam) membutuhkan 10 ekor udang (120 gr). Sedangkan untuk pengujian kadar air, membutuhkan 5 gr sampel setiap ulangan dengan menggunakan metode gravimetri. Uji kadar garam menggunakan metode argentometri. Uji kadar garam ini membutuhkan 3 gr udang setiap ulangan. Uji mikrobiologi yang dilakukan meliputi pengujian total mikroba, uji E. coli, uji kualitatif

Salmonella dan uji kualitatif Listeria monocytogenes. Uji mikrobiologi dilakukan sebanyak 4 kali ulangan, setiap uji dan setiap ulangan diambil 10 ekor udang (120 gr). Pengujian total mikroba pada air dilakukan dengan mengambil air pendingin yang digunakan untuk merendam udang setelah proses pemasakan sebanyak 50 ml. Secara lebih rinci, pengambilan sampel dapat dilihat pada Tabel 5

Tabel 5. Metode pengambilan sampel

2. Penelitian Lanjutan

o Dari waktu terbaik (ta) Pengamatan

pada variasi suhu yang 1. Uji Organoleptik telah ditetapkan (T) 2. Uji Mikro

3. Uji Kimia

3. Scale-up Pengamatan

o Dari waktu terbaik (ta) 1. % cooking loss

dan suhu terbaik berdasarkan 2. % Blackspot penelitian sebelumnya

3. Scale-Up

Scale-up ini dilakukan berdasarkan kombinasi waktu dan suhu terbaik pada penelitian pendahuluan dan penelitian lanjutan pada kapasitas produksi. Secara rinci diagram alir penelitian dapat dilihat pada Gambar 11 sedangkan metode pemasakan udang CPDTO dapat dilihat pada Gambar 12.

1. Penelitian Pendahuluan Pengamatan

o Mencari waktu (t) (3 -320’’) 1. % Cooking loss

pada variasi suhu 2. % Blackspot yang telah ditetapkan (T)

Metode pemasakan udang CPDTO pada PT. Centralpertiwi Bahari terdiri dari tahapan proses sebagai berikut:

a. Estimasi Waktu Pemasakan

Estimasi waktu pemasakan dilakukan saat sebelum proses dijalankan. Waktu yang digunakan adalah 3 menit sampai 3 menit 20 detik, pengambilan waktu tersebut didasarkan pada penelitian tim A&I (Application & Improvement) sebelumnya. Waktu pemasakan yang dianggap tepat dilihat dari parameter mutu dan cooking loss. Parameter mutu disini adalah kematangan produk dan blackspot sedangkan parameter cooking loss dilihat dari kombinasi suhu dan waktu yang tepat untuk menghasilkan % cooking loss terendah atau kurang dari 9-10% (metode konvensional)

b. Menetukan Berat per Baki dan Menghitung Udang Sebelum Proses Pemasakan

Pada penelitian ini digunakan ukuran (size) 31-40. yang dimaksud dengan size 40 adalah setiap 1 lbs (456,5 g) terdapat 31-40 ekor udang. Menentukan berat per baki dilakukan untuk mengetahui berat produk tiap baki agar terjadi keseragaman saat proses pemasakan. Berat udang per baki ini ditentukan dengan menyusun udang size 31-40 didalam baki kemudian menimbang udang yang telah disusun tersebut. Hasil yang diperoleh, dijadikan standar dalam menentukan berat udang per baki.

Menimbang dan menghitung udang, dilakukan untuk mengetahui berat udang sebelum proses pemasakan sehingga dapat dihitung cooking lossnya. Setelah menyusun kemudian menimbang udang, maka ditetapkan berat udang per baki ± 2000 g (2 kg).

c. Menyusun Udang dalam Baki

ekor udang. Secara lebih lengkap penyusunan udang dapat dilihat pada Gambar 13, sedangkan jenis baki yang digunakan dapat dilihat pada Gambar 14.

Gambar 13. Penyusunan udang Gambar 14. Baki yang digunakan

d. Mengukur Suhu Pusat Udang Sebelum Proses Pemasakan.

Mengukur suhu pusat udang sebelum proses pemasakan akan membantu memberikan informasi mengenai energi pemanasan yang akan diterima udang, jika perbedaan suhu pusat udang dengan suhu mesin semakin besar maka energi yang akan diterima udang juga akan semakin besar sesuai dengan hukum pindah panas. Selain itu, suhu udang pada saat proses berjalan, harus dipertahankan ≤ 7°C untuk mencegah terjadinya perubahan warna (diskolorisasi). Standar yang telah ditetapkan PT. CPB sebelum udang masuk ke dalam proses pemasakan yaitu mempunyai suhu pusat (6 – 8)°C, suhu pusat ini diukur menggunakan thermometer (digital thermometer) yang mempunyai sensitifitas terhadap suhu dingin. Setelah berada dalam kisaran suhu yang telah ditetapkan maka proses pemasakan siap untuk dimulai sesuai dengan variasi suhu yang telah ditetapkan

e. Mengukur Suhu Pusat Udang Setelah Proses Pemasakan

berkisar antara 75 - 80°C. Setelah diukur suhu pusat udang, kemudian diambil sampel untuk uji kimia. Cara mengukur suhu pusat udang menggunakan thermometer digital, dapat dilihat pada Gambar 15.

Gambar 15. Pengukuran suhu pusat udang dengan

menggunakan thermometer yang mempunyai sensitifitas terhadap suhu panas.

f. Pendinginan

Pendinginan dilakukan dengan merendam udang dalam air dingin. Air yang digunakan adalah air kualitas pertama (first water quality) yang telah diberi kepingan es sampai suhu air ≤ 5ºC setelah

suhu pusat udang dalam air pendingin mencapai 6 - 8ºC kemudian diangkat dari air pendingin dan ditiriskan. Suhu pusat udang diukur menggunakan thermometer digital yang memiliki sensitifitas terhadap suhu dingin. thermometer ini mampu memberikan hasil dalam waktu kurang dari 1 menit sehingga proses yang berlangsung akan lebih efisien. Setelah dilakukan pendinginan, maka diambil sampel untuk pengujian mikrobiologi. Cara mengukur suhu pusat udang saat berada pada air pendingin menggunakan thermometer yang mempunyai sensitifitas terhadap suhu dingin, dapat dilihat pada Gambar 16.

Gambar 16. Mengukur suhu pusat udang dalam air pendingin

g. Penirisan

Setelah suhu pusat udang dari air pendingin mencapai 6 - 8ºC kemudian udang ditiriskan selama 3 menit. Penirisan udang dilakukan agar air yang masih terikut didalam udang setelah proses pendinginan, tidak mempengaruhi penimbangan. Penirisan udang dapat dilihat pada Gambar 17.

Gambar 17. Penirisan udang

h. Penimbangan dan Penghitungan Udang

Menimbang dan menghitung udang dilakukan untuk mengetahui presentase cooking loss. Penimbangan dilakukan dengan menggunakan timbangan digital sama seperti saat menimbang udang mentah.

i. Pengamatan

Pengamatan dilakukan untuk membuat analisis awal sebelum pembekuan. Pengamatan ini dilakukan dengan melihat tingkat kematangan udang, blackspot dan cooking loss, selain itu pengamatan juga dilakukan terhadap ada atau tidaknya cemaran fisik pada udang.

lagi dan rusak. Indikasi adanya blackspot dapat dilihat dengan mengamati noda hitam yang terdapat pada bagian ekor udang. Secara lebih rinci, tingkat kematangan udang dan indikasi adanya blackspot

dapat dilihat pada Gambar 18

Gambar 18. Tingkat kematangan udang dan blackspot

j. Freezing dan Penyimpanan

Proses pembekuan dilakukan dengan mesin pembeku IQF (individually quick freezing). Setelah dilakukan pembekuan, udang dikemas dalam pengemas primer kemudian disimpan dalam coldroom

selama 1 hari.

C.METODE ANALISIS

Metode analisa dalam penelitian ini dibagi menjadi 2 tahapan yaitu tahap analisis produk dan evaluasi mutu..

1. Analisis Produk

Tahap analisis produk adalah tahap awal untuk mengetahui waktu terbaik pada suhu yang telah ditetapkan berdasarkan perhitungan cooking loss dan blackspot. Dalam tahap ini juga dilihat distribusi panas pada mesin Laitram® cooker dengan cara melakukan pengamatan produk pada 2 sisi mesin yang berbeda. Perhitungan

a. Penghitungan Cooking loss (AOAC, 1995)

Udang dihitung berdasarkan persentase perbandingan selisih antara bobot udang mentah dengan bobot udang matang terhadap bobot udang mentah (basis basah).

Cooking loss = berat udang mentah – berat udang matang x 100%

berat udang mentah

b. Penghitungan Blackspot

Blackspot adalah noda hitam hasil reaksi oksidasi oleh enzim dan plimerisasi quinone yang berkompleks dengan asam amino menjadi melanin. Penghitungan blackspot dapat dihitung berdasarkan perbandingan jumlah blackspot dengan jumlah udang yang dianalisis

Blackspot = Jumlah udang blackspot x 100% Jumlah udang yang dianalisis

2. Evaluasi Mutu

Tahap evaluasi mutu dilakukan untuk mengetahui pengaruh pemasakan terhadap mutu udang baik secara kimia, organoleptik dan mikrobiologi. Secara rinci evaluasi mutu dapat dijelaskan sebagai berikut

a. Analisis Kimia

a.1. Kadar Air (AOAC, 1995)

a.2. Pengukuran kadar garam (AOAC yang telah dimodifikasi,1995)

Pengukuran kadar garam didasarkan pada metode

argentometri yaitu pada Gambar 19 sebagai berikut : Sampel 3 gr

↓

Diblender dan ditambah aquades 25 ml ↓

Disentrifuse ↓

Ditambah aquades 25 ml ↓

Ditambahkan 2 ml K2CrO4 ↓

Dititrasi dengan AgNO3 (Dari pink menjadi merah bata) Gambar 19. Pengujian kadar garam

Dari hasil pengujian, diperoleh volume AgNO3 untuk mengubah warna dari pink menjai merah bata, kemudian kadar garam dapat dihitung sebagai berikut :

% Kadar garam =

Keterangan : 0.585 = BM garam

b. Analisis Mikrobiologi (Bacteriologycal Analisis Method, 2005) b.1. Total Mikroba

Koloni = Jumlah koloni per cawan x 1

(per ml atau per gram) Fp

Fp = Faktor pengenceran

b.2. Uji Escherchia Coli (Bacteriologycal Analisis Method, 2005) Larutan garam fisiologis NaCl 0.85% 200ml, dimasukkan

50g hancuran udang (pengenceran 10-1) diencerkan pada pengenceran10-2, 10-3, dan 10-4 dan pada masing-masing tingkat pengenceran tersebut dipipet sebanyak 1ml kedalam cawan petri steril (duplo). Cawan petri berisi sampel pada berbagai tingkat pengenceran tersebut kemudian dituang dengan media EMBA± 20ml dan diinkubasi pada suhu 35-370C selama 24 jam lalu dihitung koloni yang berwarna gelap dengan sinar hijau metalik.

b.3. Uji Kualitatif Salmonella (BAM, 2005)

Udang sebanyak 250 g dimasukkan kedalam blender secara aseptis dan ditambahkan larutan garam fisiologis NaCl 250 ml (pengenceran 1: 1) lalu dihancurkan selama 2 menit. Contoh udang yang telah hancur dimasukkan kealam media lactose broth 200ml.

Dari media LB yang telah dimasukkan 50 g hancuran contoh udang dipipet 1ml contoh lalu dimasukkan kedalam media SCB 10 ml kemudian diinkubasi selama 24 jam pada suhu 370C. Dari tabung SCB diambil 1 ose dan digores secara kuadran (agar terbentuk koloni yang terpisah) pada Bismuth Sulfite (BS) agar, Xylose Lisine Desoxycholate, dan Hectoen

Enteric (HE) agar (masing-masing duplo). Inkubasi HEA,

Tabel 6. Koloni tipikal Salmonella

Koloni tipikal Salmonella Hectoen Enteric agar (HEA) Warna biru kehijauan, dengan

atau tanpa warna hitam ditengahnya, beberapa akan tampak sebagai koloni yang besar, berwarna hitam dan mengkilap ditengahnya atau tampak sebagai koloni yang hampir semuanya berwarna hitam.

Xylose Lysine Desoxycholate Warna merah muda dengan atau tanpa warna hitam ditengahnya, beberapa mungkin tampak sebagai koloni yang besar, berwarna hitam mengkilap ditengahnya atau tampak sebagai koloni yang hampir semuanya berwarna hitam. Bismuth Sulfite (BS) Warna coklat, abu-abu atau koloni

hitam, kadang tampak berwarna metalik berkilauan, sekeliling koloni biasanya akan berwarna coklat pada awalnya dan akan menjadi hitam dengan bertambahnya waktu inkubasi, memproduksi so-yang disebut

hallow effect.

Jika koloni tipikal Salmonella tidak ada, maka dicari koloni

Salmonella yang tidak tipikal sebagai berikut :

1. Pada HE dan XLD agar, beberapa kultur Salmonella yang tidak tipikal memproduksi koloni kuning dengan atau tanpa warna hitam ditengahnya. Jika koloni yang tipikal tidak muncul setelah inkubasi lagi selama 24 jam, diambil maksimal 3 koloni yang tidak tipikal tersebut.

maka ambil koloni yang tidak tipikal setelah diinkubasi 48 jam tersebut.

Koloni yang dipilih kemudian digores dan ditusuk dengan jarum ose steril pada agar miring TSI, lalu tanpa pembakaran lagi diinokulasikan pada agar miring LIA dengan cara ditusuk dua kali dan digores. Karenalysine decarboxylation harus benar-benar anaerob, maka tusukan pada media LIA harus mempunyai kedalaman 4 cm.

Inkubasi agar miring TSI dan LIA dilakukan pada suhu 370C selama 24 jam. Salmonella pada medium TSI secara tipikal akan memproduksi basa (merah) pada goresan miring dan asam (kuning) pada dasar tabung, dengan atau tanpa produksi H2S (kehitaman pada agar).

Pada LIA, Salmonella secara tipikal akan memberikan reaksi basa (ungu) didasar tabung. Warna kuning terang pada dasar tabung menunjukkan bahwa reaksi menghasilkan asam (negative). Meskipun demikian, tidak diperkenankan menghilangkan kultur hanya karena kultur akan menghasilkan warna tersebut. Beberapa

Salmonella menghasilkan reaksi warna merah bata pada LIA miring. Secara umum skema analisis kualitatif Salmonella disajikan pada gambar 20 berikut

Gambar 20. Diagram uji kualitatif Salmonella (BAM, 2005) Pengkayaan Awal

Sampel, 25 g + LB, 225 ML (24 jam , 370C)

Pengkayaan Selektif SCB (24 jam, 370C)

Isolasi Diagnosa Selektif BS, XLD, HE (24jam, 370C)