PENINGKATAN KUALITAS PRODUK KARET DENGAN

MENGGUNAKAN METODE DATA ENVELOPMENT

ANALYSIS (DEA) DAN TAGUCHI DI PABRIK INDUSTRI

KARET PTPN III SEI SILAU, ASAHAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik Industri

Oleh:

AHMAD YUDI ARFAN

NIM: 090423043

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

ABSTRACK

Konsep kualitas sering dianggap sebagai ukuran relatif kebaikan suatu produk atau jasa yang terdiri atas kualitas desain dan kualitas kesesuaian. Kualitas desain merupakan fungsi spesifikasi produk, sedangkan kualitas kesesuaian adalah suatu ukuran seberapa jauh suatu produk memenuhi persyaratan atau spesifikasi dilakukan kualitas yang telah ditetapkan. Penelitian ini dilakukan di PT.Perkebunan Nusantara III Kebun Sei Silau yang bergerak dibidang produksi RSS (Rubber Smoke Sheet). RSS yang dihasilkan oleh perusahaan ini sering mengalami kecacatan dan tidak sesuai dengan standart perusahaan. Penelitian terhadap kualitas produk dilakukan dengan menggunakan metode Data

Envelopment Analysis (DEA) dan Taguchi. Pada metode Data Envelopment

Analysis (DEA) dengan menggunakan program LINDO 6.1 diperoleh 3 jumlah latek yang di olah secara efisien yaitu jumlah lateks yang diolah pada hari ke 13 dengan jumlah lateks 8.500 kg dan jumlah reject 162 kg, pada hari ke 17 dengan jumlah lateks 11.066 kg dan jumlah reject 186 kg dan pada hari ke 21 dengan jumlah lateks 10.715 dan jumlah reject 148 kg yang mempunyai nilai produktivitas sama dengan 1. Sedangkan dengan menggunakan metode Taguchi

faktor yang berpengaruh secara signifikan terhadap kualitas produk dari penelitian ini adalah adalah temperatur kamar asap pada level 2 dengan 70 oC dan rentang waktu pada penggumpalan pada level 1 dengan 1,5 jam.

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah SWT yang telah

memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat

menyelesaikan Laporan ini untuk diajukan sebagai tugas sarjana.

Tugas Sarjana ini berjudul “Peningkatan Kualitas Produk Karet Dengan Menggunakan Metode Data Envelopment Analysis (DEA) dan Taguchi di Pabrik Industri Karet PTPN III Kebun Sei Silau, Asahan” ini dimaksudkan sebagai syarat untuk menyelesaikan program pendidikan Sarjana S1 Jurusan Teknik Industri Universitas Sumatera Utara. Tugas Sarjana ini merupakan sarana bagi penulis untuk melakukan studi terhadap salah satu permasalahan nyata dalam perusahaan.

Penulis menyadari bahwa dalam penulisan Tugas Sarjana ini belum

sepenuhnya sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran

yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini. Akhir

kata, penulis berharap agar tugas sarjana ini bermanfaat bagi semua pihak yang

memerlukannya.

.

( Ahmad Yudi Arfan )

UCAPAN TERIMA KASIH

Dalam penulisan laporan ini, penulis telah banyak mendapat bantuan dan

bimbingan dari berbagai pihak, baik berupa material, spiritual, informasi maupun

sumbangan pemikiran. Oleh sebab itu pada kesempatan ini penulis menyampaikan

rasa terima kasih kepada semua pihak yang telah memberikan bantuan material,

spiritual maupun bimbingan, terutama kepada:

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Departemen Teknik

Industri Universitas Sumatera Utara.

3. Ibu Ir. Rosnani Ginting, MT, dan bapak Ir. Mangara M Tambunan, M.SC

selaku Koordinator Tugas Sarjana di Departemen Teknik Industri Fakultas

Teknik Universitas Sumatera Utara.

4. Bapak Dr. Ir. A.Jabbar M.Rambe, M.Eng, selaku Dosen Pembimbing I

Penulis, dalam penyelesaian Tugas Sarjana ini, yang telah menyediakan

waktunya untuk dapat memberikan bimbingan akademis kepada penulis

dalam menyelesaikan Laporan Tugas Sarjana ini.

5. Ibu Rahmi M Sari ST MM (T), selaku Dosen Pembimbing II penulis, yang

telah menyediakan waktunya untuk dapat memberikan bimbingan akademis

6. Bapak Ady P.Sinambela, selaku Asisten Pengolahan PT. Perkebunan

Nusantara III Kebun Sei Silau yang memberi bantuan berupa informasi dan

data selama melakukan penelitian di perusahaan.

7. Bapak Ngadino, selaku karyawan PT. Perkebunan Nusantara III Kebun Sei

Silau yang telah banyak membantu selama melakukan penelitian.

8. Kedua orang tua (Hadi Sumarno & Zahara Br. Sembiring), Abang dan adik

serta keluarga penulis yang telah memberikan dukungan sepenuhnya kepada

penulis baik doa, moral, semangat maupun materi dalam menyelesaikan

Tugas Sarjana ini.

9. Semua pegawai di Departemen Teknik Industri USU dan teman-teman

angkatan 2009 Ekstensi di Departemen Teknik Industri USU dan

sahabat-sahabatku di TI serta teman-teman lain yang telah banyak memberikan

masukan kepada penulis.

Penulis menyadari sepenuhnya bahwa laporan ini masih memiliki

keterbatasan dalam segala hal sehingga mungkin masih banyak kekurangan

ataupun kelemahan dalam penyusunannya. Oleh sebab itu, penulis sangat

mengharapkan saran dan kritik yang membangun demi untuk penyempurnaan

laporan ini agar nantinya berguna dalam penulisan laporan berikutnya.

Akhirnya penulis berharap semoga laporan ini dapat bermanfaat bagi semua

pihak yang membacanya.

Penulis

DAFTAR ISI

BAB HALAMAN

ABSTRAK ... i

KATA PENGANTAR ... ii

UCAPAN TERIMA KASIH ... iii

DAFTAR ISI ... v

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv

I PENDAHULUAN ... I-1

1.1. Latar Belakang Permasalahan ... I-1

1.2. Rumusan Masalah ... I-3

1.3. Tujuan Penelitian ... I-3

1.4. Batasan Masalah dan Asumsi ... I-4

1.5. Manfaat Penelitian ... I-5

1.6. Sistematika Penulisan Laporan ... I-5

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-2

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.4. Organisasi dan Manajemen ... II-2

2.4.1. Struktur organisasi perusahaan ... II-3

2.4.2. Jumlah Tenaga Kerja ... II-5

2.6.2. Peralatan Produksi ... II-16

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

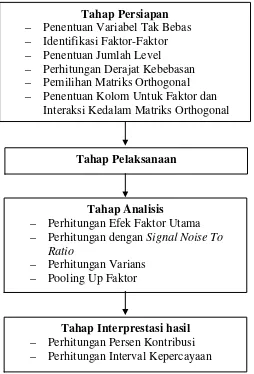

3.3. Definisi Metode Taguchi... III-8

3.4. Desain Ekperimen Taguchi ... III-12

3.4.1. Tahap Perancangan ... III-12

3.4.1.1. Klasifikasi Parameter ... III-12

3.4.1.2. Pemilihan level Faktor ... III-16

3.4.1.3. Penetapan Kolom Untuk Faktor dan Interaksi ke

dalam Matriks ... III-17

3.4.1.4. Pengaruh Faktor-Faktor ... III-19

3.4.2. Matriks Orthogonal ... III-19

3.4.3. Derajat Kebebasan ... III-22

3.4.3.1. Tahap Pelaksanaan Eksperimen ... III-24

3.4.4. Tahap Analisis ... III-25

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.3. Objek Penelitian ... IV-2

4.4. Variabel Penelitian ... IV-2

4.5. Kerangka Konseptual ... IV-3

4.6. Teknik Pengambilan Sampel... IV-3

4.7. Pelaksanaan Penelitian ... IV-3

4.8. Pengumpulan Data ... IV-5

4.8.1. Sumber data ... IV-5

4.9. Instrumen Penelitian ... IV-6

4.9.1. Metode Pengumpulan Data Penelitian ... IV-6

4.10. Pengolahan Data ... IV-7

4.11. Analisis Pemecahan Masalah ... IV-12

4.12. Kesimpulan dan Saran... IV-12

V PENGOLAHAN DATA ... V-1

5.1. Pengumpulan Data ... V-1

5.1.1. Data Input ... V-1

5.1.2. Data Output ... V-3

5.1.3. Data Rata-rata Jumlah Produksi dan Jenis Reject

ProdukRSS (Rubber Smoke Sheet) (Kg) ... V-6

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.1.3.2. Data Reject produk RSS ... V-7

5.2. Pengolahan Data Dengan Metode Data Enavelopment Analysis yaitu

dengan Model BCC (Banker, Charnes dan Cooper) ... V-9

5.3. Metode Taguchi ... V-18

5.3.1. Penentuan Variabel tak Bebas ... V-18

5.3.2. Identifikasi Faktor-faktor ... V-18

5.3.3. Penentuan Jumlah Level dan Nilai Level Faktor ... V-19

5.3.4. Perhitungan Derajat Kebebasan ... V-20

5.3.5. Pemilihan Matriks Orthogonal Array ... V-20

5.3.6. Penempatan Kolom untuk Faktor dan Interaksi ke

dalam Matriks Orthogonal ... V-21

5.3.7.Persiapan dan Pelaksanaan Eksperimen Taguchi ... V-22

5.4. Perhitungan Efek Faktor Utama ... V-24

5.4.1. Perhitungan Pengaruh Nilai Level dan Faktor ... V-24

5.5. Menghitung Rasio S/N ... V-25

5.5.1. Perhitungan Varians ... V-28

5.5.1.1. Perhitungan Jumlah Kuadrat LevelFaktor

(Sum of Square) ... V-28

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.5.1.3. Perhitungan Rata-rata Kuadrat(Mean Square) ... V-30

5.5.1.4. Perhitungan Jumlah Kuadrat Total... V-31

5.5.1.5. Perhitungan Kuadrt Karena Rata-rata (Mean) ... V-31

5.5.1.6. Perhitungan jumlah Kuadrat Error ... V-31

5.5.2.Pooling Up Faktor ... V-32

5.5.3. Perhitungan Persen Kontribusi ... V-36

5.5.4. Perhitungan Interval Kepercayaan ... V-36

5.5.5. Eksperimen Konfirmasi ... V-38

VI ANALISA PEMECAHAN MASALAH ... VI-1

6.1. Analisis Metode Data Envelopment Analysis (DEA)

dengan Menggunakan Model BCC (Banker, Charnes dan Cooper) ... VI-1

6.1.1. Analisis DMU (Decision Making Unit) yang Efisien

dan yang Kurang Efisien ... VI-1

6.2. Analisis Metode Taguchi ... VI-2

6.2.1. Analisis Identifikasi Faktor-Faktor ... VI-2

6.2.2. Analisis Perhitungan Pengaruh Nilai Level dan Faktor ... VI-3

6.2.3. Analisis Perhitungan Signal to Noise Ratio(SNR) ... VI-3

6.2.4. Analisis Perhitungan Jumlah Kuadrat Level Faktor

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.2.5. Analisis Perhitungan Jumlah Kuadrat Error ... VI-4

6.2.6. Analisis Pooling Up Faktor ... VI-4

6.2.7. Analisis Perhitungan Persen Kontribusi... VI-5

6.2.8. Analisis Perhitungan Interval Kepercayaan ... VI-5

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

2.1. Jumlah Tenaga Kerja Kebun Rantauprapat... II-5

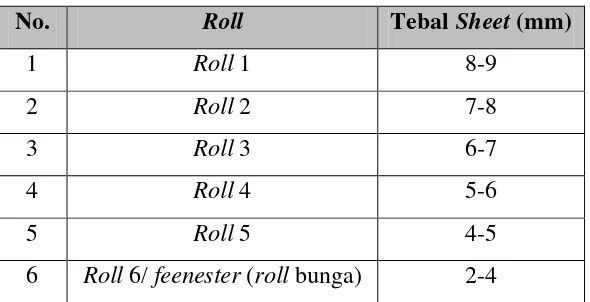

2.2. Tebal Lembaran (Sheet) dari Hasil Penggilingan (Sheeter) ... II-11

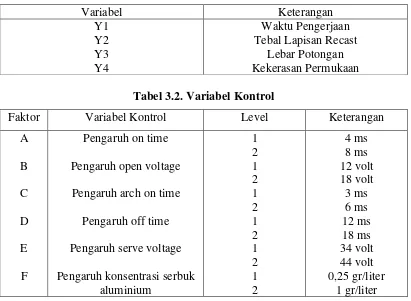

3.1. Variabel Penelitian ... III-4

3.2. Variabel Kontrol ... III-4

3.3. Matriks Orthogonal Array ... III-21

3.4. Perhitungan Derajat Kebebasan ... III-23

5.1. Data Jumlah Produksi dan Jenis Kecacatan Pada Pengolahan RSS

(Rubber Smoke Sheet) di PT.Perkebunan Nusanntara III

Kebun Sei Silau ... V-2

5.2. Jumlah Produksi dan Jumlah Produk Reject Pada Bulan Desember

2012 – januari 2013 ... V-3

5.3. Rekapitulasi Jumlah Input dan Output Pada Pengolahan RSS

(Rubber Smoke Sheet) di PT. Perkebunan Nusantara III

Kebun Sei Silau ... V-3

5.4. Data Rata-rata Produksi dan Jumlah Produk Reject Bulan

Desember 2012 – Januari 2013 ... V-6

5.5. Hasil Pengukuran Produk RSS pada Sampel ... V-7

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.7. Produktivitas Relatif dengan model Banker, Charnes dan

Cooper (BCC) Orientasi Output dari Jumlah Latek yang Diolah

pada hari ke 1 pada Desember 2012 - Januari 2013 ... V-17

5.8. Penentuan Jumlah Level dan Nilai Level Faktor ... V-19

5.9. Perhitungan Derajat Kebebasan ... V-20

5.10. Matriks Orthogonal Array ... V-21

5.11. Penempatan Faktor pada Matriks Orthogonal... V-22

5.12. Data Percobaan Terhadap Kualitas RSS (Rubber Smoke Sheet) ... V-23

5.13. Hasil Percobaan Terhadap Kualitas RSS (Rubber Smoke Sheet) ... V-23

5.14. Respon Rata-rata dari Pengaruh Faktor RSS (Rubber Snoke Sheet)... V-25

5.15. Nilai S/N Ratio ... V-26

5.16. Hasil Percobaan Terhadap Kualitas RSS (Rubber Snoke Sheet) ... V-26

5.17. Peringkat Faktor Berdasarkan S/N Ratio ... V-28

5.18. Analisa Varians ... V-32

5.19. Analisa Varians Penggabungan I ... V-32

5.20. Hasil F- Rasio Penggabungan I ... V-33

5.21. Analisa Varians Penggabungan II ... V-35

5.22. Hasil F- Rasio Penggabungan II ... V-35

5.24. Hasil Percobaan Konfirmasi ... V-39

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Perkebunan Nusantara III kebun Sei Silau .... II-4

2.2. Mesin Sheeter ... II-14

4.3. Blog Diagram Pengolahan data dengan metode Taguchi ... IV-9

dari Jumlah Lateks yang Di Olah pada Hari Ke 1. ... V-14

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.2. Hasil Pengolahan Data dengan Software LINDO untuk jumlah lateks

Yang Di Olah Pada Hari Ke 1. ... V-15

5.3. Diagram Sebab Akibat dari Identifikasi Faktor-Faktor ... V-19

ABSTRACK

Konsep kualitas sering dianggap sebagai ukuran relatif kebaikan suatu produk atau jasa yang terdiri atas kualitas desain dan kualitas kesesuaian. Kualitas desain merupakan fungsi spesifikasi produk, sedangkan kualitas kesesuaian adalah suatu ukuran seberapa jauh suatu produk memenuhi persyaratan atau spesifikasi dilakukan kualitas yang telah ditetapkan. Penelitian ini dilakukan di PT.Perkebunan Nusantara III Kebun Sei Silau yang bergerak dibidang produksi RSS (Rubber Smoke Sheet). RSS yang dihasilkan oleh perusahaan ini sering mengalami kecacatan dan tidak sesuai dengan standart perusahaan. Penelitian terhadap kualitas produk dilakukan dengan menggunakan metode Data

Envelopment Analysis (DEA) dan Taguchi. Pada metode Data Envelopment

Analysis (DEA) dengan menggunakan program LINDO 6.1 diperoleh 3 jumlah latek yang di olah secara efisien yaitu jumlah lateks yang diolah pada hari ke 13 dengan jumlah lateks 8.500 kg dan jumlah reject 162 kg, pada hari ke 17 dengan jumlah lateks 11.066 kg dan jumlah reject 186 kg dan pada hari ke 21 dengan jumlah lateks 10.715 dan jumlah reject 148 kg yang mempunyai nilai produktivitas sama dengan 1. Sedangkan dengan menggunakan metode Taguchi

faktor yang berpengaruh secara signifikan terhadap kualitas produk dari penelitian ini adalah adalah temperatur kamar asap pada level 2 dengan 70 oC dan rentang waktu pada penggumpalan pada level 1 dengan 1,5 jam.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Metode pengukuran efisiensi produktivitas merupakan salah satu metode

pengukuran produktivitas yang terdiri dari metode parametrik dan non parametrik.

DEA merupakan salah satu metode non parametrik dimana metode ini

menggunakan sedikit asumsi. Penelitian dengan menggunakan metode DEA ini

sebelumnya telah dilakukan dengan peneliti lain, tetapi peneliti yang sebelumnya

meneliti perusahaan yang berbeda dengan peneliti yang sekarang.

Mutu atau kualitas yang dihasilkan dalam suatu industri adalah merupakan

hal yang sangat penting untuk diperhatikan dan dipertahankan oleh suatu

perusahaan, dimana produk yang berkualitas adalah salah satu kunci untuk

memenangkan persaingan. Kualitas atau mutu adalah salah satu jaminan yang

diberikan dan harus dipenuhi oleh perusahaan kepada konsumen, karena kualitas

suatu produk merupakan salah satu kriteria penting yang menjadi pertimbangan

konsumen dalam memilih produk. Jika kualitas tidak memenuhi spesifikasi yang

diinginkan oleh konsumen akan menimbulkan kerugian bagi perusahaan karena

konsumen tidak akan membeli atau memesan produk tersebut.

Persaingan dapat muncul di setiap bidang industri baik itu industri jasa

maupun manufaktur. Salah satu penerapan strategi dan taktik bisnis yang baik

mendapatkan keuntungan bagi perusahaan. Oleh karena itu kualitas merupakan

bagian yang sangat penting dalam proses produksi dan menjadi faktor dasar dalam

pengambilan keputusan oleh konsumen dalam banyak produk atau jasa.

Akibatnya kualitas adalah faktor kunci yang membawa keberhasilan bisnis,

pertumbuhan dan peningkatan posisi bersaing. Untuk itu diperlukan suatu strategi

yang mampu menjaga kestabilan proses produksi, sehingga proses tersebut dapat

dikendalikan dengan tujuan agar dapat meminimisasi produk cacat (reject).

Kemampuan dalam menggunakan strategi yang baik akan mendorong perusahaan

untuk berkembang secara pesat.

PT Perkebunan Nusantara III disingkat PTPN III (Persero) kebun Sei

Silau, Kisaran merupakan perusahaan manufaktur yang menghasilkan ribbed

smoked sheet (RSS) atau yang sering disebut juga dengan lembaran karet asap.

Dengan adanya perusahaan yang sama, PTPN III (Persero) kebun Sei Silau secara

langsung ikut serta dalam persaingan memperebutkan pasar, baik pasar domestik

maupun pasar internasional. Hal ini ditandai dengan semakin cerdasnya para

konsumen memilih dari segi kualitas maupun harga.

PTPN III (Persero) kebun Sei Silau dalam kaitan memenuhi permintaan

pelanggan, masih dihadapi dengan permasalahan-permasalahan internal yaitu

mengenai mutu dari produk. Dimana masih terdapat produk cacat pada produk

RSS (ribbed smoked sheet), seperti adanya gelembung udara, kotoran, dan

tumbuhnya jamur pada produk RSS tersebut yang mencapai 3,9 %. Sedangkan

standar yang telah ditetapkan untuk produk cacat adalah 2 % dan penentuan

menjadi faktor utama yang menyebabkan pelanggan akan beralih ke perusahaan

lain. Namun hal ini dapat diatasi dengan cara memperbaiki proses produksi.

Sebenarnya PTPN III (Persero) kebun Sei Silau sudah memiliki aturan dan

ketentuan dalam menetapkan mesin-mesin, peralatan dan metode kerja yang

digunakan, akan tetapi dikarenakan mesin-mesin dan peralatan yang ada dipabrik

sudah lama, maka ketentuan-ketentuan tersebut tidak berlaku. Dan ini berakibat

menurunnya mutu produk Ribbed Smoke Sheet (RSS).

1.2. Rumusan Masalah

Pokok Permasalahan dalam penulisan Tugas Sarjana ini adalah adanya

produk cacat pada ribbed smoke sheet, dimana produk cacat tersebut dikarenakan

oleh adanya kotoran, gelembung udara, dan jamuran. Apabila permasalahan ini

tidak ditanggulangi dengan cepat, maka produktivitas perusahaan tidak dapat

maksimal.

1.3. Tujuan Penelitian

Tujuan umum yang ingin dicapai dari hasil penelitian adalah untuk

mengetehui efisiensi dari produk reject yang dihasilkan dan untuk mengetahui

seberapa besar penurunan jumlah produk reject.

Tujuan khusus yang ingin dicapai dari hasil penelitian adalah :

1. Mengidentifikasi produk yang mengalami kecacatan dan menemukan faktor

2. Untuk mengetahui dan menganalisis faktor-faktor yang menyebabkan

penyimpangan kualitas produk RSS (Ribbed Smoke Sheet) yang dihasilkan

sehingga menyebabkan turunnya tingkat produktivitas.

3. Menerapkan metode taguchi sebagai evaluasi dan analisis dan metode DEA

sebagai peningkatan produktivitas dari produk RSS (Ribbed smoke sheet).

1.4. Batasan Masalah dan Asumsi

Batasan masalah yang digunakan dalam penelitian ini adalah :

1. Produk cacat yang diteliti adalah produk yang sudah mengalami proses

sortasi digudang.

2. Produk cacat dibagi atas 3 jenis yaitu gelembung udara, kotoran, dan

jamuran.

3. Pengolahan dan analisis menggunakan metode DEA dan Taguchi.

4. Kondisi perusahaan tidak berubah selama penelitian.

5. Penelitian ini tidak membahas mengenai biaya

6. Hasil dari penelitian ini bertujuan untuk rekomendasi pada pihak perusahaan

Asumsi-asumsi yang digunakan dalam penelitian ini adalah :

1. Seluruh mesin dan peralatan yang digunakan selama proses produksi

berfungsi dengan baik dan tidak mengalami kerusakan atau pergantian mesin

dan peralatan.

2. Urutan proses produksi tidak mengalami suatu perubahan produksi

3. Karyawan /Pekerja dianggap telah menguasai pekerjaannya dengan baik dan

benar.

4. Kondisi perusahaan tidak mengalami perubahan

1.5. Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah :

1. Manfaat bagi Mahasiswa

Merupakan suatu penerapan ilmu yang telah didapat selama belajar di Fakultas

Teknik, Departemen Teknik Industri.

2. Manfaat bagi Perusahaan

Sebagai bahan pertimbangan bagi perusahaan dalam melakukan perbaikan –

perbaikan terhadap kualitas dari ribbed smoked sheet, dan mempermudah bagi

pihak perusahan dalam menemukan faktor apa yang menyebabkan kecacatan

(reject).

1.6. Sistematika Penulisan Laporan Tugas Akhir

Sistematika penulisan laporan penelitian ini adalah sebagai berikut:

BAB I PENDAHULUAN

Menguraikan mengenai latar belakang permasalahan yang ada dalam

perusahaan dan kondisi perusahaan, rumusan masalah, tujuan dan

manfaat penelitian, batasan masalah, asumsi-asumsi yang digunakan

BAB II GAMBARAN UMUM PERUSAHAAN

Menguraikan sejarah perusahaan, ruang lingkup perusahaan, lokasi dan

daerah pemasaran perusahaan, uraian proses serta dampak ekonomi,

sosial dan budaya perusahaan.

BAB III LANDASAN TEORI

Menguraikan definisi kualitas dan pengendalian kualitas, defenisi dari

metode taguchi, pendekatan-pendekatan dan tahapan yang terdapat

pada metode taguchi, serta defenisi dan tahapan yang terdapat dalam

Data Envelopment Analysis (DEA).

BAB IV METODOLOGI PENELITIAN

Menguraikan lokasi dan waktu penelitian, jenis penelitian yang

digunakan, objek penelitian, variabel penelitian, kerangka konseptual,

pelaksanaan penelitian, pengumpulan data, instrumen penelitian dan

pengolahan data serta analisis pemecahan masalah.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Pada bab ini memuat tentang data-data hasil penelitian yang diperoleh

dari hasil pengamatan terhadap kecacatan produk di bagian produksi

yang digunakan sebagai bahan untuk melakukan pengolahan data yang

digunakan sebagai dasar pada pemecahan masalah serta pembahasan

metode Taguchi dalam meningkatkan kualitas produk dan

produktivitas.

BAB VI ANALISA PEMECAHAN MASALAH

Bab ini menganalisa hasil dari pengolahan data dan mengidentifikasi

pemecahan masalah untuk mengetahui langkah-langkah perbaikan

yang dibutuhkan perusahaan.

BAB VII KESIMPULAN DAN SARAN

Bab ini menguraikan tentang kesimpulan berdasarkan hasil penelitian

serta saran-saran yang dapat diberikan berdasarkan analisis dan

pembahasan terhadap data-data yang telah diperoleh.

DAFTAR PUSTAKA

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan1

Kebun Sei Silau berasal dari perkebunan milik Maatskappay Hindia

Belanda di bawah naungan NV RCMA (Naamlootze Vennotschap Rubber Cultur

Mij Amsterdam) yang pada tahun 1958 dinasionalisasi menjadi PPN Baru Cabang

Sumatera Utara dan Kebun Sei Silau termasuk dalam PPN IV.

Dalam perkembangannya, perkebunan ini beberapa kali mengalami

restrukturisasi, yaitu pada tahun 1961 menjadi PPN SUMUT IV, selanjutnya pada

tahun 1976 diubah menjadi unit Kebun PT. Perkebunan V (Persero).

Untuk meningkatkan efisiensi dan efektivitas kegiatan usaha perkebunan

maka pada tahun 1994 pemerintah mencanangkan Program Restrukturisasi

BUMN Sub Sektor Perkebunan melalui pengembangan PT. Perkebunan

berdasarkan wilayah eksploitasi dan perampingan struktur organisasi dengan

menggabungkan PTP. III, PTP. IV, dan PTP. V menjadi satu perusahaan.

Selanjutnya di tahun 1996 sesuai dengan Peraturan Pemerintah No. 8 Tahun 1996

tanggal 14 Februari, ketiga PTP (PTP. III, PTP. IV, dan PTP. V) yang wilayah

kerjanya berada di Sumatera Utara digabungkan menjadi PT. Perkebunan

Nusantara III (Persero) dimana Kebun Sei Silau menjadi salah satu unit kebunnya.

1

2.2. Ruang Lingkup Bidang Usaha

PT. Perkebunan Nusantara III Kebun Sei Silau adalah perusahaan

manufaktur yang bergerak di bidang perkebunan dan industri khususnya pada

perkebunan karet dan kelapa sawit dengan memiliki 7 (tujuh) afdeling yang

mengelola 1 (satu) Pabrik Pengolahan Karet (PPK) berupa :

1. Ribbed smoked sheet (RSS) I

2. Ribbed smoked sheet (RSS) III

3. Cutting

2.3. Lokasi Perusahaan

Kebun Sei Silau berada di Kecamatan Buntu Pane, Kabupaten Asahan

Propinsi Sumatera Utara. Adapun letak geografis Kebun Sei Silau berada pada :

- Sebelah Utara berbatasan dengan : Desa B. Tonga, Desa Dari Panai Ilir

dan Desa Silau Maraja.

- Sebelah Selatan berbatasan dengan : Desa Sambahuta dan Kebun

Ambalutu/ Sei Kopas.

- Sebelah Timur berbatasan dengan : Desa Bulu Cina dan Desa Urung Pane.

2.4. Organisasi dan Manajemen

2.4.1. Struktur Organisasi Perusahaan2

Organisasi adalah suatu kerangka hubungan kerja antara satu individu

dengan individu lainnya dalam rangka mencapai satu tujuan dengan menggunakan

aturan-aturan yang telah disepakati secara bersama. Struktur dalam organisasi

merupakan hal yang sangat penting dalam pencapaian tujuan, hal ini dikarenakan

dalam struktur organisasi tersebut ada pembagian tugas, wewenang, dan tanggung

jawab yang jelas. Struktur organisasi digunakan yaitu Lini yang merupakan

struktur organisasi dimana atasan mempunyai karyawan yang dapat membantu

menjalankan tugas sesuai dengan wewenangnya masing-masing.

Bentuk struktur organisasi yang digunakan pada PT. Perkebunan

Nusantara III Kebun Sei Silau adalah hubungan organisasi Lini yang merupakan

struktur organisasi dimana atasan mempunyai karyawan yang dapat membantu

menjalankan tugas sesuai dengan wewenangnya masing-masing. seperti yang

ditunjukkan pada Gambar 2.1. Dalam hal ini pimpinan puncak dipegang oleh

seorang manajer dan dalam pelaksanaan tugas-tugasnya dibantu oleh beberapa

asisten kepala bidang yang didalamnya terdapat batasan-batasan

pertanggungjawaban dari setiap bidang pekerjaan.

2

MANAGER

Gambar 2.1. Struktur Organisasi PT Perkebunan Nusantara III Kebun Sei Silau

2.4.2. Jumlah Tenaga Kerja

Jumlah karyawan di PT Perkebunan Nusantara III Kebun Sie Silau sampai

dengan tahun 2012 adalah 1085 orang dan dengan rincian dapat dilihat pada

Tabel 2.1.

Tabel 2.1. Jumlah Tenaga Kerja Kebun Rantauprapat

2.4.3. Jam Kerja

Jam kerja di PT Perkebunan Nusantara III Kebun Rantauprapat untuk

bagian produksi dengan jam kerja sebagai berikut:

a. Bagian pengolahan : 14.00 - 23.00 WIB (selesai)

b. Laboratorium : 13.00 – 19.00 WIB (selesai)

c. Bagian kamar asap

Shift I : 07.00-15.00 WIB

Shift II : 15.00-23.00 WIB

Shift III : 23.00-07.00 WIB

d. Bagian sortasi/pengepakan : 07.00 – 12.00 WIB (selesai)

Sedangkan untuk bengkel, personalia, dan administrasibekerja 1 shift dari

jam 07.00 - 17.00 WIB.

2.5. Proses Produksi

Proses produksi merupakan kegiatan yang mentrasformasikan/mengubah

masukan bahan baku (input) menjadi keluaran (output) yang berupa produk/hasil.

Manusia, Mesin, dan peralatan serta cara kerja direncanakan dan digunakan dalam

2.5.1. Bahan yang Digunakan

Adapun bahan yang digunakan dalam proses pengolahan karet ini dibagi

dalam tiga jenis yaitu bahan baku, bahan penolong dan bahan tambahan.

2.5.1.1.Bahan Baku

Bahan baku adalah bahan-bahan utama yang digunakan untuk membuat

produk. Adapun bahan baku yang digunakan untuk pembuatan RSS adalah karet

lateks. Penampungan lateks kebun dengan kadar DRC (dry rubber content) < 28%

dipisah dengan lateks kebun DRC ≥ 28% berdasarkan tahun tanam yang

dikeluarkan oleh bagian tanaman. Kadar DRC yang digunakan setelah

pengenceran adalah 13-15%.

2.5.1.2. Bahan Penolong

Adapun bahan-bahan penolong yang digunakan untuk RSS adalah sebagai

berikut:

a. Air

Air merupakan bahan penolong paling utama dalam pengolahan karet misalnya

untuk pengenceran lateks.

b. Larutan formic acid/ asam semut

Larutan formic acid/ asam semut (konsentrasi 5% setelah diencerkan dengan

air) 550 cc – 600 cc/ bak atau 7,50-9,00 kg/ton karet, larutan ini berfungsi

c. Kayu

Kayu sebagai bahan dalam proses pengasapan untuk pengeringan

d. Amoniak (NH3)

Penambahan amoniak dalam pengolahan ini berfungsi untuk menjaga lateks

tetap encer/ tidak menggumpal.

2.5.1.3. Bahan Tambahan

Adapun bahan tambahan yang digunakan untuk RSS adalah pallet sebagai

tempat untuk mem-packing hasil akhir dari karet tersebut.

2.5.2. Uraian Proses Produksi

Pada proses produksi RSS, yang terdiri dari beberapa tahapan proses akan

dijelaskan, yaitu:

1. Penimbangan

Setibanya di pabrik, lateks ditimbang (bruto/tarra) di jembatan timbangan

untuk mengetahui jumlah lateks yang diterima setiap hari atau bisa juga diukur

menggunakan alat ukur yang terbuat dari batang kayu atau bambu yang dilapisi

dengan aluminium. Skala volume di alat ukur tersebut telah dikalibrasi (range

skala sebesar 50 kg) disesuaikan dengan kapasitas/ volume LTT/ lateks tangki

2. Penerimaan Lateks

Lateks dari LTT dituang melalui saringan 20 mesh dan 40 mesh ke bak

penerimaan. Setelah tangki penerimaan diisi sesuai dengan kebutuhan dilakukan

analisis ulang KKK (kadar karet kering) dan NH3 campuran lateks, guna

menentukan penambahan air (untuk pengenceran lateks dan pembubuhan formic

acid (untuk penggumpalan pada proses pengolahan selanjutnya).

3. Bak Penerimaan

Bak penerimaan berfungsi tempat penerimaan lateks dari lapangan

sekaligus proses pengenceran lateks menjadi DRC 13 - 15%. Banyaknya air yang

ditambahkan dihitung dengan menggunakan rumus sebagai berikut:

XA

V = volume yang diperlukan untuk pengenceran

A = volume lateks sebelum pengenceran

S = DRC lateks sebelum pengenceran

R = DRC pengenceran yang dikehendaki

(Sumber : Lab. Pabrik Pengolahan karet Kebun Sei Silau)

Air pengenceran harus benar-benar bersih agar proses pengadukan di bak

pengenceran benar – benar tercampur secara homogen. Pengukuran DRC lateks di

Setelah pengukuran DRC latek selesai proses selanjutnya adalah

pengadukan di bak pengenceran, agar seluruh bahan tercampur secara merata.

4. Bak Koagulasi

Bak koagulasi berfungsi sebagai tempat lateks yang telah diencerkan.

Proses pembekuan dilakukan dengan mencampur formic acid 7,5-9,00 kg/ton

kering dengan kapasitas bak 600 liter/bak.

5. Penggilingan Sheet

Lembaran koagulum dimasukkan ke penggilingan pertama dan selanjutnya

secara otomatis lembaran akan bergerak memasuki penggilingan hingga sampai

pada penggilingan terakhir (printer) yang diberi patron (alur-alur). Jarak antara

gilingan dan putaran (rpm) diatur sedemikian agar ketebalan lembaran sheet yang

keluar menjadi 2 s/d 4 mm dan untuk mencegah koyaknya lembaran selama

penggilingan. Tujuan penggilingan yang dilakukan adalah:

a. Mengeluarkan sebagian air sehingga mempercepat proses penggilingan

b. Memperluas permukaan sheet dengan menipiskan dan memberi kembang

(print) sehingga pengeringan lebih cepat pada ruang asap

c. Menyeragamkan mutu (warna dan tebal).

Tebal lembaran (sheet) dari hasil penggilingan (sheeter) dapat dilihat pada

Tabel 2.2. Tebal Lembaran (Sheet) dari Hasil Penggilingan (Sheeter)

Sheet yang telah digiling jatuh ke dalam bak pencucian, kemudian setiap

lembaran digantungkan pada bambu yang telah disiapkan di trolly. Sebelum

digunakan, bambu dan rak penjemuran (trolly) harus benar-benar dalam keadaan

bersih. Pengisian rak dimulai dari bagian atas menuju ke bawah agar

memudahkan petugas untuk memanjat guna menggantungkan sheet di rak bagian

atas. Setelah rak penjemuran penuh, rak dibiarkan di udara terbuka selama 2 – 4

jam agar air menetes, kemudian dimasukkan ke dalam ruang pengasapan. Tidak

dibenarkan sheet terlalu lama berhubungan dengan udara, sebab dapat

menimbulkan oksidasi yang menyebabkan terbentuknya noda karat (rustiness).

7. Kamar Asap

Kebun Sei Silau Mempunya 3 kamar asap, yaitu Kamar Asap Malaka,

kamar Asap Subur lama dan kamar Asap Subur baru, setiap kamar asap memiliki

selama 5 (lima) hari pada temperatur, jumlah asap serta besar ventilasi yang

berbeda untuk setiap hari pengeringan dengan pengaturan sebagai berikut:

a. Hari I (pertama)

Tahap pengasapan dengan temperatur 400C-450C.

b. Hari II (kedua)

Temperatur yang digunakan 450C-500C.

c. Hari III (ketiga)

Temperatur yang digunakan 500C-550C.

d. Hari IV (keempat)

Temperatur 550C-600C

e. Hari V (kelima)

Temperatur 600C dan ventilasi tertutup.

8. Sortasi

Bagian sortasi berfungsi untuk menyortir lembaran sheet memperoleh 3

mutu RSS-I, RSS-II, dan RSS-III dan 1 mutu hasil sampingan berupa cutting.

PPK KSSIL hanya memproduksi RSS-I, RSS-III dan cutting. Kriteria sheet dapat

diuraikan sebagai berikut :

a. RSS-I

Kriteria lembaran sheet bersih, warna cokelat jernih, kokoh, bebas noda

b. RSS-II

Kriteria warna cokelat, bebas kontaminan, boleh mengandung sedikit

gelembung udara sebesar kepala jarum dan letaknya berserakan.

c. RSS-III

Kriteria warna cokelat, kokoh, bersih, diperbolehkan mengandung

gelembung udara yang letaknya berserakan.

d. Cutting

Merupakan guntingan kecil-kecil dari hasil guntingan RSS I dan RSS II,

RSS III dan boleh ada karet mentah.

9. Gudang Produksi

Gudang produksi berfungsi untuk menyimpan produksi yang siap untuk

di-export.

2.6. Mesin dan Peralatan

Untuk melakukan proses produksinya PTP. Nusantara II (Persero) Kebun

Sei Silau, menggunakan mesin-mesin dan juga peralatan-peralatan produksi yang

sangat berperan dalam menghasilkan produk yang berkualitas.

2.6.1. Mesin

Beberapa Mesin dan Peralatan yang digunakan dalam proses produksi

1. Mesin Sheeter

Kapasitas : 50 kg/jam

Power : 75 Hp

Tegangan : 220/380 v

Fasa : 3 fasa

Frekuensi : 50 Hz

Putaran : 300, 320 rpm

Gambar 2.2. Mesin Sheeter

Fungsi : Menggiling koagulum dari bak koagulasi menjadi lembaran sheet

dengan tebal 2 - 4 mm.

2. Mesin Press Ball

Kapasitas : 1000 kg/jam

Power : 75 Hp

Tegangan : 220/380 v

Fasa : 3 fasa

Frekuensi : 50 Hz

Fungsi : Untuk memadatkan lembaran sheet menjadi bentuk ball 113 kg

(lose ball).

Gambar 2.3. Mesin Press Ball

3. Stirer / Mesin Pengaduk

Power : 30 Hp

Tegangan : 220/380 v

Fasa : 3 fasa

Frekuensi : 50 Hz

Putaran : 30 rpm

Fungsi : untuk menghomogenkan air dengan lateks murni (karet alam) di

bak pengenceran.

2.6.2. Peralatan Produksi

Peralatan produksi ribbed smoke sheet (RSS) adalah sebagai berikut:

1. Lori Sheet

Gambar 2.5. Lori Sheet

Fungsi : Tempat penjemuran sheet atau pengeringan sheet sebelum masuk

kamar pengasapan

Kapasitas : 504 - 604 lembar

2. Bak koagulasi

Fungsi : Sebagai tempat lateks yang telah diencerkan untuk

pembekuandengan formic acid 7,5-9,0 kg/ton kering

Kapasitas : 600 liter/bak

Jumlat : 132 buah

Ukuran : 3,00 x 0,720 x 0,400 m

3. Plat Scooten

Ukuran : 0,7 x 43,5 x 0,002 m

Fungsi : Pembatas lateks yang akan menggumpal pada bak koagulasi

untuk membentuk lembaran sheet.

Gambar 2.7. Plat Scooten

4. pH meter, Metrolax, Timbangan Analytic, Thermometer Bimetal

Fungsi : Untuk mengukur suhu pada saat pengasapan dalam ruang kamar

asap.

Gambar 2.8. a) pH meter, b)Metrolax, c)Timbangan Analytic, dand)

Thermometer Bimetal

5. Alat Titrasi

Kapasitas : 50 ml

6. Oven DRC

Merk : Sanyo OMT oven

Nomor seri : OMT 225xxx2C

Fungsi : Alat pengering lembaran sampel sheet olahan dimana

mempunyai fungsi yang sama dengan kamar asap pada tahapan

pengolahan.

Lokasi : Laboratorium

Gambar 2.9. Oven DRC

7. Alat Dorong

Fungsi : Alat bantu angkut bandela lose bale.

BAB III

LANDASAN TEORI

3.1. Decision Making Unit (DMU)1

Data Envelopment Analysis (DEA) adalah sebuah metodologi yang

didasarkan pada sebuah aplikasi menarik pemrograman linier. Data Envelopment

Analysis awalnya dikembangkan untuk ukuran kinerja. Setelah berhasil digunakan

untuk menilai kinerja relatif dari serangkaian perusahaan yang menggunakan

berbagai input yang identik untuk menghasilkan berbagai output yang identik.

Data Envelopment Analysis (DEA) adalah pemrograman linier yang

didasarkan pada teknik untuk mengukur efisiensi kinerja pada unit organisasi

yang disebut unit pengambilan keputusan ( DMUs ). Teknik ini bertujuan untuk

mengukur seberapa efisien sebuah decision making unit menggunakan sumber

daya yang tersedia untuk menghasilkan serangkaian output ( charnes et al.1978 )).

Pengambilan keputusan pada unit manufaktur dapat mengikut sertakan

unit, departement organisasi besar seperti perguruan tinggi, sekolah, bank cabang

rumah sakit, pembangkit listrik, pos polisi, kantor pajak, penjara,bagian

pertahanan, satu set dari perusahaan yang atau bahkan berlatih individu seperti

para praktisi medis. Keberhasilan data envelopment analysis telah diterapkan

untuk mengukur kinerja dari semua ini efisiensi jenis DMUs.

Sebagian besar DMUs ini merupakan yang tidak organisasi nirlaba,

dimana pengukuran efisiensi kinerja sulit. Catatan bahwa efisiensi organisasi

1

commersial dengan mudah dapat dinilai oleh keuntungan tahunannya, atau indeks

pasar saham. Namun, faktor-faktor tersebut terukur tidak berlaku untuk organisasi

yang non profit. Masalah yang paling rumit adalah bahwa fakta pemakaian

masukan berbagai macam DMUs yang identik dan menghasilkan berbagai output

identik. Sebagai contoh, sekolah dapat memiliki berbagai masukan, dimana untuk

setiap sekolah kualitas siswa, guru. Mereka memiliki berbagai out put yang

identik jumlah siswa yang lulus akhir tahun, nilai rata-rata yang didapat oleh

mahasiswa di tahun terakhirnya.

Kinerja DMUs dinilai di DEA dengan menggunakan konsep efisiensi atau

produktivitas, yang merupakan rasio dari total output untuk total banyak input.

Diperkirakan dengan menggunakan DEA relatif efisiensi, relatif terhadap

performa DMU (DMUs) jika ada lebih dari satu performa DMUs terbaik.

Performa DMU terbaik ditetapkan Skor efisiensi kesatuan atau 100 persen, dan

kinerja DMUs lain bervariasi antara 0 dan 100 persen relatif untuk kinerja terbaik

ini.

3.1.1. Data Envelopment Analysis (DEA)2

Pada penelitian ini DEA adalah pecahan matematika teknik pemrograman

untuk mengevaluasi efisiensi relatif homogen DMUs dengan beberapa input dan

output. Teknik DEA paling populer adalah model CCR, dikembangkan oleh

Charnes, Cooper dan Rhodes. Model CCR mengukur efisiensi relatif setiap DMU

2

sekali dengan membandingkan untuk sekelompok DMUs lain yang memiliki set

input dan output yang sama. Diasumsikan dimana DMUs n masing-masing

dengan m input dan s output yang dievaluasi. model CCR yang nonlinier dapat

berubah menjadi model linear dengan menetapkan jumlah input yang berbobot

sama dengan satu. Model yang dihasilkan disebut dengan “orentasi - input”

model CCR, yang dinyatakan sebagai :

Fungsi objektif adalah rasio jumlah keluaran yang berbobot. Kendala

pertama memastikan jumlah input berbobot sama untuk satu. Menggunakan

model di atas, DMUo pasti dikenal sebagai CCR yang efisien, jika efisiensi relatif

Eoo sama dengan satu. Baker dan Talluri menunjukkan bahwa model CCR dapat

juga menghilangkan efisiensi Skor melalui mengidentifikasi DMU dengan skema

berat tidak realistis untuk menjadi efisien. Selain itu, Eoo mungkin sama dengan

satu untuk lebih dari satu DMU. Akibatnya, model CCR gagal untuk melakukan

diskriminasi antara efisien DMUs. Sedangkan untuk penelitian selanjutnya

metode DEA digunakan untuk meneliti tentang taguchi multi-respon3

3

JURNAL SAINS DAN SENI ITS. Optimasi Multirespon pada Metode Taguchi dengan Pendekatan Data Envelopment Analysis (DEA) (Study Kasus Mesin Wire-EDM). 2012

percobaan yang digunakan adalah Box Behnken dan optimasi dilakukan dengan

menggunakan metode permukaan respon. Hasil penelitian menunjukkan bahwa on

time, off time, main power supply urrent, main power supply voltage memiliki

pengaruh yang signifikan terhadap respon yang diamati. Hasil penelitian juga

menunjukkan adanya interaksi yang signifikan antara on time dengan main power

supply vol-tage dan main power supply current dengan main power supply

voltage. Data yang digunakan adalah data sekunder yang diperoleh dari

mahasiswa ITS jurusan Teknik Mesin tahun 2010 dengan judul optimasi

kekasaran permukaan, lebar lapisan recast, lebar pemotongan, dan waktu

pengerjaan dalam cairan dielektrik yang mengandung serbuk alumunium pada

wire-EDM menggunakan metode Taguchi.

Tabel 3.1. Variabel Penelitian

Variabel Keterangan

Y1

Tabel 3.2. Variabel Kontrol

Faktor Variabel Kontrol Level Keterangan

A

Pengaruh arch on time

3.1.2. Model Banker, Charnes and Cooper (BCC)4

Catatan bahwa ada sedikit perbedaan pada formulasi model perkalian dari

model yang didiskusikan pada sebelumnya. Tidak seperti model yang ada, model

perkalian tidak diformulasikan oleh program fraksional dan karena tidak ada

kendala normalisasi yang diperlukan , sama dengan model perkalian. Hal ini

mudah untuk menulis model DEA tambahan juga. Versi tambahan dipublikasikan

pada Charnes et al (1985).

Versi Banker, Charnes and Cooper (BBC) dari pengganda tambahan dan versi

envelopment dapat ditulis sebagai berikut :

u, v, v0

fungsi kendala :

bebas a. Kondisi IRS bilamana nilai U0 > 0

b. Kondisi CRS bilamana nilai U0 = 0

c. Kondisi DRS bilamana nilai U0 < 0

Kondisi IRS didefenisikan sebagai sifat dari fungsi produksi seperti mengubah

semua input dengan perubahan proporsi yang sama dengan output yang memiliki

nilai yang besar dibandingkan perubahan input. DRS adalah kebalikan dari

kondisi IRS dimana mengubah semua input dengan perubahan proprsi yang sama

dengan output yang memiliki nilai yang kecil dibandingkan penambahan input.

Kombinasi dari kondisi IRS dan DRS adalah VRS dimana kondisi CRS

merupakan kondisi normal yang ingin dicapai oleh perusahaan.

4

3.2. Pengertian Kualitas5

Konsep kualitas sering dianggap sebagai ukuran relatif kebaikan suatu

produk atau jasa yang terdiri atas kualitas desain dan kualitas kesesuaian. Kualitas

desain merupakan fungsi spesifikasi produk, sedangkan kualitas kesesuaian

adalah suatu ukuran seberapa jauh suatu produk memenuhi persyaratan atau

spesifikasi kualitas yang telah ditetapkan. Meskipun tidak ada defenisi mengenai

kualitas yan diterima secara universal, dari defenisi-defenisi yang ada terdapat

beberapa kesamaan yaitu dalam elemen-elemen sebagai berikut:

1. Kualitas meliputi usaha memenuhi atau melebihi harapan pelanggan.

2. Kualitas mencakup produk jasa, manusia, proses, dan lingkungan.

3. Kualitas merupakan kondisi yang selalu berubah (misalnya apa yang

dianggap merupakan kualitas saat ini mungkin dianggap kurang

berkualitas pada masa mendatang).

Berdasarkan elemen-elemen tersebut maka dapat dibuat defenisi kualitas

yang lebih luas cakupannya yaitu kualitas merupakan suatu kondisi dinamis yang

berhubungan dengan produk, jasa, manusia, proses, dan lingkungna yang

memenuhi atau melebihi harapan. Arti kualitas menurut Taguchi adalah untuk

menghasilkan produk dan jasa yang dapat memenuhi kebutuhan dan harapan

konsumen berkaitan dengan umur produk atau jasa.

5

3.2.1. Dimensi Kulitas6

Ada delapan dimensi kualitas yang dikembangkan oleh Garvin dan dapat

digunakan sebagai kerangka perencanaan strategi dan analisis, terutama untuk

produk manufaktur. Dimensi-dimensi tersebut adalah:

1. Kinerja (performance) karakteristik operasi pokok dari produk inti.

2. Ciri-ciri atau keistimewaan tambahan (features) yaitu karateristik sekunder

atau pelengkap.

3. Kehandalan (reliability) yaitu kemungkinan kecil akan mengalami

kerusakan atau gagal pakai.

4. Kesesuaian dengan spesifikasi (conformance to spesification).

5. Daya tahan (duarbility) berkatan dengan berapa lama produk tersebut

dapat terus digunakan.

6. Serviceability meliputi kecepatan, kompetensi, kenyamanan, mudah

direparasi, penanganan keluhan yang memuaskan.

7. Estetika yaitu daya tarik produk terhadap panca indera.

8. Kualitas yang dipersepsikan (perceived quality) yaitu citra dan reputasi

produk serta tanggungjawab perusahaan terhadapnya.

Dimensi-dimensi di atas lebih banyak diterapkan pada perusahaan manufaktur,

dan menurut Feigenbaum berdasarkan berbagai penelitian yang telah dilakukan

mengidentifikasi lima kelompok karakteristik yang digunakan oleh para

pelanggan dalam mengevaluasi kualitas jasa. Kelima kelompok karakteristik

tersebut sangat berperan untuk menentukan kualitas.

6

Kelompok tersebut meliputi:

1. Bukti langsung (tangibles) meliputi fasilitas fisik, perlengkapan, pegawai,

dan sarana komunikasi.

2. Kehandalan (reability) yakni kemampuan memberikan pelayanan yang

dijanjikan dengan segera dan memuaskan.

3. Daya tanggap (responsivenes) yaitu keinginan para staf untuk membantu

para pelanggan dan memberikan pelayanan dengan tanggap.

4. Jaminan (assurance) mencakup kemampuan, kesopanan, dan sifat dapat

dipercaya yang dimiliki para staf, bebas dari bahaya resiko , dan

keragu-raguan.

5. Empati meliputi kemudahan dalam melakukan hubungan komunikasi yang

baik, dan memahami kebutuhan para pelanggan.

3.3. Definisi Metode Taguchi7

Mengetahui kualitas suatu produk dapat dilakukan dengan beberapa

metode yaitu metode Anava, Six Sigma, Taguchi, dan lain sebagainya. Metode

yang dipilih dalam penelitian ini adalah metode Taguchi. Metode ini dipilih

karena pengerjaannya lebih sederhana. Metode Taguchi merupakan suatu

metodologi baru dalam bidang teknik yang bertujuan untuk memperbaiki kualitas

produk dan proses dalam waktu yang bersamaan menekan biaya dan sumber daya

seminimal mungkin.

7

Metode Taguchi adalah salah satu metode yang digunakan dalam kegiatan

off line control pada tahap desain proses produksi. Metode ini memberikan sebuah

jalan bagi seorang designer untuk tidak perlu melakukan eksperimen dalam

jumlah yang sangat banyak untuk menemukan sebuah kombinasi antara parameter

mesin (seperti tekanan, suhu, kecepatan) dan berbagai bahan baku yang mungkin

untuk digunakan. Dengan metode ini seorang disigner cukup melakukan beberapa

eksperimen untuk menemukan kondisi parameter seperti apa dan bahan baku

mana yang kemudian akan memberikan hasil yang terbaik. Taguchi

memperkenalkan apa yang disebut dengan magic number, yang merupakan

jumlah eksperimen seperti apa yang harus dilakukan untuk mewakili eksperimen

lain yang tidak perlu dilakukan. Parameter juga memperhatikan noise atau kondisi

lingkungan yang mungkin berpengaruh pada parameter utama. Dengan

menggunakan metode ini yang pasti akan mengurangi biaya yang dikeluarkan

untuk melakukan eksperimen-eksperimen.

Metode Taguchi sering diperdebatkan secara kontroversial dan

dipertentangkan antar beberapa orang ahli ilmu statistik. Namun banyak juga yang

menerima konsep Taguchi sebagai hal yang bermanfaat bagi perkembangan ilmu

pengetahuan khususnya bidang manajemen kualitas. Dalam mengembangkan

suatu produk baru banyak faktor yang perlu diketahui dan dipertimbangkan

sehingga memerlukan banyak eksperimen. Metode Taguchi merupakan suatu

pendekatan terstruktur untuk menentukan kombinasi terbaik dalam menghasilkan

Melalui Metode Taguchi, ilmuwan Jepang yang tersohor ke seluruh

penjuru bumi ini mengembangkan suatu metodologi dengan pendekatan yang

berdasarkan pada DOE (Design Of Experiments) yaitu suatu metode untuk

mengidentifikasi menurut banyaknya masukan (input) yang benar dan parameter

untuk membuat suatu produk atau layanan berkualitas tinggi yang didambakan

oleh pelanggan atau konsumen. Metode Taguchi berupaya mencapai sasaran itu

dengan menjadikan produk atau proses ”tidak sensitif” terhadap berbagai faktor

seperti material, perlengkapan manufaktur, tenaga kerja manusia, kondisi

operasional. Metode Taguchi menjadikan produk atau proses bersifat kokoh

(robust) terhadap faktor-faktor gangguan (noise), karenanya metode ini disebut

juga sebagai perancangan kokoh (robust design).

Filosofi Taguchi terdiri dari tiga konsep, yaitu:

1. Kualitas harus didesain ke dalam produk dan bukan sekedar memeriksanya.

2. Kualitas terbaik dicapai dengan meminimumkan deviasi dari target. Produk

harus didesain sehingga kokoh (robust) tehadap faktor lingkungan yang tidak

dapat dikontrol.

3. Kualitas harus diukur sebagai fungsi deviasi dari standar tertentu dan kerugian

harus diukur pada seluruh sistem.

Metode Taguchi memperkenalkan pendekatan dengan menggunakan

pendekatan desain eksperimen yang berguna untuk:

1. Merancang suatu produk/merancang proses sehingga kualitas kokoh terhadap

2. Merancang/mengembangkan produk sehingga kualitasnya kokoh terhadap

variasi komponen.

3. Meminimalkan variasi di sekitar target.

Metode Taguchi mempunyai beberapa keunggulan seperti:

1. Desain eksperimen Taguchi lebih efisien karena memungkinkan untuk

melaksanakan penelitian yang melibatkan banyak faktor dan jumlah.

2. Desain eksperimen Taguchi memungkinkan diperolehnya suatu proses yang

menghasilkan produk yang konsisten dan kokoh terhadap faktor yang tidak

dapat dikontrol (faktor gangguan).

3. Metode Taguchi menghasilkan kesimpulan mengenai respon faktor-faktor dan

level dari faktor-faktor kontrol yang menghasilkan respon optimum.

Metode Taguchi juga memiliki kekurangan dibandingkan dengan metode

lain diantaranya adalah rancangan metode Taguchi mempunyai strukur yang

sangat komplek, di mana terdapat rancangan yang mengorbankan pengaruh

interaksi dan ada pula rancangan yang mengorbankan pengaruh utama dan

pengaruh interaksi yang cukup signifikan.

Metode Taguchi menggunakan seperangkat matriks khusus yang disebut

matriks orthogonal. Matriks standar ini merupakan langkah untuk menentukan

jumah eksperimen minimal yang dapat mempengaruhi parameter. Bagian

terpenting dari metode matriks orthogonal terletak pada pemilihan kombinasi

3.4. Desain Ekperimen Taguchi8

Pada umumya desain eksperimen Taguchi dibagi menjadi tiga tahap utama

yang mencakup semua pendekatan eksperimen. Tiga tahap utama tersebut adalah:

1. Tahap Perancangan

2. Tahap Pelaksanaan

3. Tahap Analisa

3.4.1. Tahap Perencanaan

Desain eksperimen yang baik apabila eksperimen yang dilakukan sesuai

dengan masalahnya dan mempunyai efisiensi yang tinggi yaitu apabila

eksperimen dilakukan dengan menggunakan biaya, waktu, dan usaha yang

minimum tetapi dapat memberikan informasi yang optimum. Seorang peneliti

akan belajar berbagai hal dari beberapa eksperimen untuk mendapatkan informasi

yang positif. Perancangan eksperimen merupakan tahap terpenting yang meliputi

perumusan masalah, penetapan tujuan eksperimen, penentuan variabel tak bebas,

identifikasi faktor-faktor gangguan, penentuan jumlah level dan nilai level faktor,

letak kolom interaksi, perhitungan derajat kebebasan, dan pemilihan matriks

ortogonal.

3.4.1.1. Klasifikasi Parameter9

Banyak faktor yang dapat mempengaruhi karakteristik kualitas (respon

variabel) dari suatu produk. Menurut Taguchi faktor dapat diklasifikasikan atas:

8

Irwan Soejanto. Desain Eksperimen dengan Metode Taguchi

9

a. Faktor gangguan

Faktor gangguan adalah suatu parameter yang menyebabkan penyimpangan

karakteristik kualitas dari nilai targetnya. Faktor gangguan memiliki nilai yang

tidak bisa kita atur atau kendalikan, walaupun dapat kita atur akan mahal

biayanya. Faktor gangguan dapat menyebabkan pengaruh pada karakteristik

secara tidak terkendali dan sulit diprediksi. Faktor gangguan biasanya sulit,

mahal, dan tidak menjadi sasaran pengendalian tetapi untuk tujuan eksperimen

mereka perlu dikendalikan dalam skala kecil.

b. Faktor kontrol

Faktor kontrol adalah parameter-parameter yang nilai-nilainya ditentukan

oleh ahli teknik. Faktor-faktor kontrol dapat mempunyai nilai satu atau lebih yang

disebut level. Pada akhir eksperimen, suatu level faktor kontrol yang sesuai akan

dipilih. Salah satu aspek dari perancangan kokoh adalah mencari kondisi level

optimal untuk faktor kontrol sehingga karakteristik kualitas tidak sensitif terhadap

gangguan. Contoh faktor kontrol yaitu jenis bahan baku, gaya dan temperatur.

c. Faktor signal

Faktor signal adalah faktor-faktor yang mengubah nilai-nilai karakteristik

kualitas yang sebenarnya yang akan diukur. Karakteristik kualitas dalam

perancangan eksperimen di mana faktor signal mempunyai nilai konstan (dalam

hal ini tidak dimasukkan sebagai faktor) disebut karakteristik statis. Maka faktor

signal dapat mengambil banyak nilai, karakteristik mempunyai sifat dinamik.

Faktor signal tidak ditentukan oleh ahli teknik tetapi oleh konsumen berdasarkan

d. Faktor skala

Faktor ini digunakan untk mengubah rata-rata level karakteristik kualitas

untuk mencapai hubungan fungsional yang diperlukan antara faktor signal dengan

karakteristik kualitas. Faktor skala disebut juga faktor penyesuaian.

e. Variabel bebas

Variabel bebas adalah variabel yang perubahannya tidak tergantung pada

variabel lain. Pada tahap ini akan dipilih faktor-faktor mana saja yang akan

diselidiki pengaruhnya terhadap variabel tak bebas yang bersangkutan. Dalam

suatu percobaan tidak seluruh faktor yang diperkirakan mempengaruhi variabel

yang diselidiki, sebab hal ini akan membuat pelaksanaan percobaan dan

analisisnya menjadi kompleks. Hanya faktor-faktor yang dianggap penting saja

yang diselidiki. Beberapa metode yang dapat digunakan untuk mengidentifikasi

faktor-faktor yang diteliti adalah:

1. Brainstorming

Brainstorming merupakan pemikiran kreatif yentang pemecahan suatu

masalah, tanpa melihat apakah yang diungkapkan itu masuk akal atau

tidak. Barinstorming akan lebih baik jika dimulai dengan diskusi

kelompok untuk memberikan gambaran yang akan dihadapi ditinjau dari

semua sudut pandang yang berbeda.

2. Flowchart

Pada metode ini yang dilakukan adalah mengidentifikasi faktor-faktor

pada flowchart maka untuk masing-masing tahap diidentifikasi

faktor-faktor yang mungkin berpengaruh.

3. Diagram Sebab Akibat

Disebut juga diagram Ishikawa, merupakan metode yang paling sering

digunakan untuk mengidentifikasi penyebab-penyebab (faktor-faktor)

yang potensial. Dimulai dengan menyatakan pengaruh utama (variabel

bebas) yang akan diamati, kemudian diurutkan penyebab yang mungkin

berpengaruh pada variabel bebas yang diamati. Akibat ada sebelah kanan

dan sebab berapa disebelah kirinya dengan garis miring penghubung. Dari

penyebab-penyebab yang utama dapat dijabarkan lagi beberapa penyebab

yang lebih spesifik sebagai penyebab sekunder, biasanya

penyebab-penyebab utama terdiri dari material, mesin dan peralatan, metode,

manusia/operator atau penyebab utama lainnya. Diagram sebab akibat

dapat dilihat pada Gambar 2.1.

f. Penetuan Variabel Tak Bebas

Variabel tak bebas adalah variabel yang perubahannya tergantung pada

variabel-variabel lain. Dalam merencanakan suatu eksperimen harus dipilih dan

dientukan dengan jelas variabel tak bebas mana yang akan diselidiki.

Dalam eksperimen Taguchi variabel tak bebas adalah karateristik kualitas yang

terdiri dari tiga kategori yaitu:

1. Karakteristik yang dapat diukur

Semua hasil akhir yang diamati dapat diukur dengan skala kontinyu. Contoh :

temperatur, berat, tekanan, dan lain-lain.

2. Karakteristik atribut

Hasil akhir yang diamati tidak dapat diukur dengan skala kontinyu, tetapi

dapat diklasifikasikan secara kelompok. Contoh: retak, jelek, baik, dan

lain-lain.

3. Karakteristik dinamik

Merupakan fungsi repsentasi dari proses yang diamati. Proses yang diamati

digambarkan sebagai signal dan output digambarkan sebagai hasil dari signal.

Sebagai contoh adalah sistem transmisi otomatis dengan input putaran mesin

dan output adalah perubahan getar.

3.4.1.2. Pemilihan Level Faktor

Menentukan banyaknya level dan faktor yang digunakan untuk tiap

faktor yang dipilih dalam eksperimen adalah tahap penting dalam perencanaan.

yang diteliti. Tetapi untuk memilih level yang sesuai untuk faktor kualitatif lebih

sulit. Banyak level yang dipilih dan nilainya tergantung pada pengetahuan

terhadap proses atau produk. Jika proses atau produk baru yang diteliti, maka

perlu digunakan 3 level untuk beberapa faktor untuk mengevaluasi non linieritas

pada range faktor.

Jika diketahui pengaruh faktor tertentu, maka faktor dengan 2 level sudah

cukup untuk mendapatkan informasi yang diinginkan dari hasil eksperimen.

Pemilihan jumlah level penting artinya untuk ketelitian hasil eksperimen dan

ongkos pelaksanaan eksperimen. Makin banyak level yang diteliti maka hasil

eksperimen akan lebih teliti karena data yang diperoleh lebih banyak. Tetapi

banyaknya level akan meningkatkan jumlah pengamatan sehingga menaikkan

ongkos eksperimen. Penentuan jumlah level dilakukan untuk mendapatkan

ketelitian hasil penelitian. Sumber data dalam penentuan level dari faktor ini

didapat dari data pabrik yang merupakan hasil kombinasi dari buku panduan dan

pengalaman operator

3.4.1.3. Penempatan Kolom untuk Faktor dan Interaksi ke dalam Matriks

Untuk memudahkan di kolom mana saja diletakkan interaksi faktor pada

setiap matriks ortogonal, Taguchi menyatakan dalam grafik linier. Grafik linier

adalah representasi grafik dari informasi interaksi dalam suatu matriks eksperimen

yang terdiri dari titik dan garis. Setiap titik pada grafik linier mewakili suatu

faktor utama dan garis yang menghubungkan dua titik meggambarkan interaksi

menggunakan 6 faktor yaitu A, B, C, D, E, F dan memiliki 2 level dimana total

derajat kebebasannya adalah 6. Karena penelitian ini memiliki 6 derajat kebebasan

maka matriks yang digunakan adalah L8(27) yang total derajat kebebasannya

adalah 7. Untuk matriks L8(27) maka pasangan grafik linear yang digunakan

dapat dilihat pada Gambar 2.2

1

3 5

2 4 • 7

Gambar 3.2. Grafik Linier L8(27)

Berdasarkan gambar grafik linier di atas dapat diketahui bahwa:

Faktor A ditempatkan pada kolom 1

Faktor B ditempatkan pada kolom 2

Faktor C ditempatkan pada kolom 3

Faktor D ditempatkan pada kolom 4

Faktor E ditempatkan pada kolom 5

Faktor F ditempatkan pada kolom 6

3.4.1.4. Pengaruh Faktor-Faktor

Menurut Taguchi suatu faktor kontrol mungkin:

1. Hanya mempengaruhi nilai rata-rata saja

Suatu faktor yang hanya mempengaruhi nilai rata-rata saja (tetapi keragaman

tidak) dapat digunakan untuk menyesuaikan nilai rata-rata suatu proses atau

produksi ke nilai target. Suatu faktor yang hanya mempengaruhi nilai rata-rata

saja biasanya disebut faktor penyesuai.

2. Hanya mempengaruhi nilai varians saja

Suatu faktor yang mempengaruhi ragam nilai saja (nilai rata-rata tidak) dapat

digunakan untuk mengurangi keragaman proses produk.

3. Mempengaruhi nilai rata-rata dan varians

Suatu faktor yang dapat mempengaruhi rata-rata dan ragam sekaligus

harus digunakan secara lebih berhati-hati. Faktor yang demikian

mempunyai keluwesan dalam mengembangkan persyaratan target.

4. Tidak mempunyai pengaruh sama sekali

Suatu faktor yang tidak mempengaruhi rata-rata atau ragam adalah faktor yang

tidak bermanfaat. Walaupun dengan level yang lebih baik faktor tersebut

bermanfaat tetapi akan tergantung pada faktor lain misalkan biaya.

3.4.2. Mariks Orthogonal10

Matriks orthogonal yaitu suatu matriks yang elemen-elemennya disusun

menurut baris dan kolom. Kolom merupakan faktor yang dapat diubah dalam

10

eksperimen. Baris merupakan kombinasi level dari faktor dalam eksperimen.

Matriks disebut orthogonal karena level-level dari faktor berimbang dan dapat

dipisahkan dari pengaruh faktor lain dalam eksperimen. Jadi matriks orthogonal

adalah matriks seimbang dari faktor-faktor dan level sedemikian hingga pengaruh

suatu faktor atau level tidak baur dengan pengaruh faktor atau level yang lain.

Faktor-faktor dan level-level merupakan kondisi bermacam-macam proses yang

akan diteliti.

Matriks orthogonal sangat efisien dalam memperoleh jumlah data yang

relatif kecil dan mampu memterjemahkan ke kesimpulan yang berarti dan jelas.

Lebih jauh desain eksperimen yang menggunakan matriks orthogonal pada

dasarnya lebih mudah untuk dimengerti dan petunjuknya sangat mudah untuk

diikuti karena suatu matriks merupakan suatu pemetaan dari level masing-masing

faktor yang akan diteliti. Notasi matriks orthogonal dapat dilihat pada Gambar

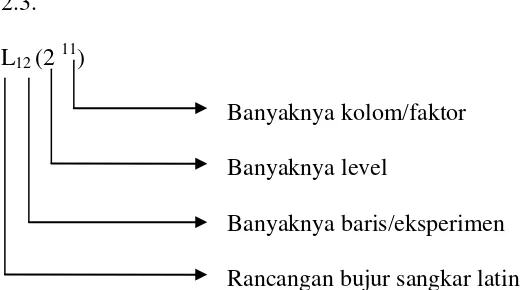

2.3.

L12 (2 11)

Banyaknya kolom/faktor

Banyaknya level

Banyaknya baris/eksperimen

Rancangan bujur sangkar latin

Gambar 3.3. Notasi Matriks Orthogonal

Pemilihan matriks orthogonal yang sesuai tergantung dari nilai faktor dan

interaksi yang diharapkan dan nilai level dari tiap-tiap faktor. Penentuan ini akan

jenis matriks orthogonal yang dipilih. Dalam memilih matriks orthogonal yang

sesuai, diperlukan suatu persamaan dari matriks orthogonal tersebut yang

mempresentasikan jumlah faktor, jumlah level dan jumlah pengamatan yang

dilakukan. Bentuk umum dari matriks orthogonal adalah La(bc) dimana

perhitungan derajat kebebasan untuk matriks orthogonal adalah:

Derajat Kebebasan Matriks = (Banyaknya Faktor) x (Banyaknya Level – 1)

Dalam penelitian ini digunakan matriks orthogonal yang mempunyai

derajat kebebasan lebih besar atau sama dengan jumlah total derajat kebebasan

dari penelitian. Pada penelitian ini jumlah derajat kebebasannya adalah 6 sehingga

matriks orthogonal yang sesuai adalah L8(27) = 7 x (2-1) = 7 derajat kebebasan.

Adapun susunan matriks orthogonal L8(27) dapat dilihat pada Tabel 2.1.

Tabel 3.3. Matriks Orthogonal Array

Eksperimen

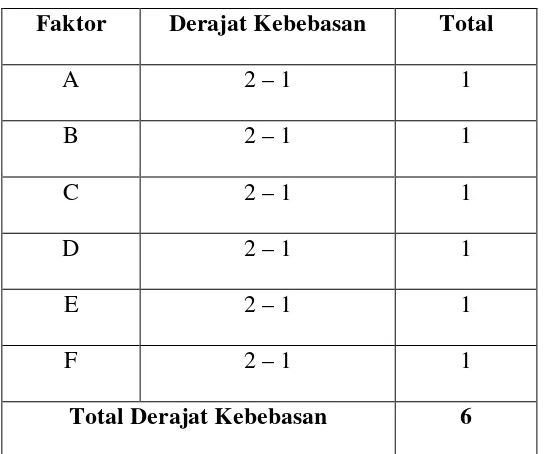

3.4.3. Derajat Kebebasan11

Derajat kebebasan adalah banyaknya pengukuran bebas yang dapat

dilakukan untuk menaksir sumber informasi. Angka derajat kebebasan

menunjukkan banyak perbandingan bebas yang dapat dilakukan pada sekelompok

data. Dalam lingkup eksperimen defenisi ini diterjemahkan ”jumlah pembanding

antara faktor (efek utama) atau level interaksi yang dibuat untuk menemukan level

mana yang lebih baik dan secara khusus seberapa bagus level tersebut.

Pentingnya memahami berapa banyak derajat kebebasan yang dibutuhkan untuk

mempelajari faktor minat adalah penting dalam menentukan matriks orthogonal

dalam desain eksperimen. Tiap matriks orthogonal mempunyai derajat kebebasan

yang dibutuhkan, kita dapat memilih sebuah matriks orthogonal yang mempunyai

pembanding atau derajat kebebasan. Dengan menerapkan beberapa aturan dan

rumus sederhana, kita dapat menentukan derajat kebebasan untuk faktor (efek

utama) dan interaksi dan diperoleh matriks orthogonalnya masing-masing.

Perhitungan derajat kebebasan dilakukan untuk menghitung jumlah

minimum penelitian yang harus dilakukan untuk menyelidiki faktor yang diamati.

Perhitungan derajat kebebasan dan kombinasi yang diusulkan nantinya akan

mempengaruhi pemilihan dalam tabel mariks orthogonal. Perhitungan derajat

kebebasan memiliki rumus:

V = Banyaknya Level - 1

Dalam penelitian ini terdapat 6 faktor dan 2 level yaitu:

1. Faktor A = 2 level

11