PRA RANCANGAN PABRIK

PEMBUATAN PROPILEN OKSIDA DAN HASIL SAMPING

TERT-BUTANOL DENGAN PROSES HIDROPEROKSIDA

KAPASITAS 396.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

TRI AFRIANTY

090425001

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PRA RANCANGAN PABRIK

PEMBUATAN PROPILEN OKSIDA DAN HASIL SAMPING

TERT-BUTANOL DENGAN PROSES HIDROPEROKSIDA

KAPASITAS 396.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

TRI AFRIANTY

090425001

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Syukur alhamdulillah penulis ucapkan kehadirat Allah SWT atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra Rancangan Pabrik Propilen Oksida dan Hasil Samping Tert-Butanol dengan ProsesHidroperoksida Kapasitas 396.000 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Bapak Dr. Eng. Ir.Irvan,M.Si sebagai Dosen Pembimbing I yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini. 2. Bapak Bambang Trisakti,M.Si sebagai Dosen Pembimbing II sekaligus koordinator tugas akhir yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

3. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

4. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik Kimia.

5. Dan yang paling istimewa Orang tua penulis yaitu Ibunda Hadijah dan Ayahanda Sutrisno, yang tidak pernah lupa memberikan motivasi, doa dan semangat kepada penulis.

6. Abangku tercinta dr.Rahmad Dhany, M.Ked.An,SpAn, Kakak tercinta Sri Wardhany,SP dan dr.Rona Hanani Simamora,SPKJ yang selalu mendoakan dan memberikan semangat kepada penulis.

7. Keponakan tercinta Iftah Amnah Aliifah,Akmal Fikri Al-Khalifi,Dzakwan Shidqi Al-Ghifari yang selalu menghibur penulis.

9. Sahabat – sahabat penulis Cut, Lisma, Yani, Afif, Fauzi, Gugun, Putra,Nanta, Alfy, Dedy, dan Basril terimakasih atas dukungan, kebersamaan dan semangatnya.

10.Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Juli 2013 Penulis,

INTISARI

Propilen Oksida (CH3H6O) diperoleh melalui reaksi antara propilen

(C3H6) dan TBHP (C4H10O2) dengan bantuan katalis MoO3 10 % di dalam

reaktor plug flow reactor pada temperatur dan tekanan yang tinggi.

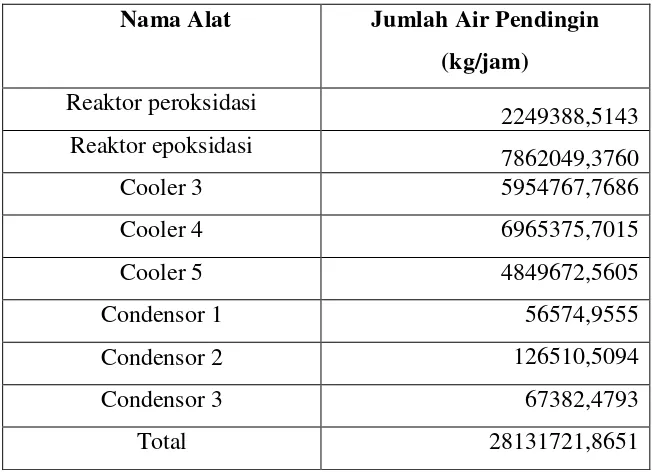

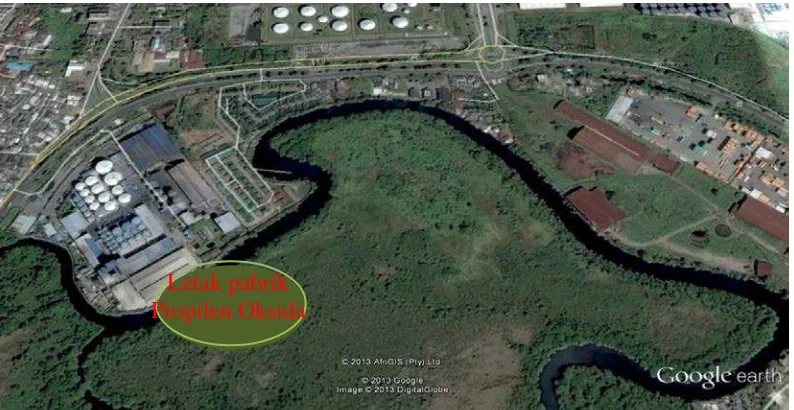

Pabrik pembuatan propilen oksida ini direncanakan berproduksi dengan kapasitas 396.000 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Belawan, Sumatera Utara dengan luas areal 9.792 m2. Tenaga kerja yang dibutuhkan 128 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur Utama dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan propilen oksida ini adalah sebagai berikut:

Modal Investasi : Rp 18.603.367.281.221,-,-

Biaya Produksi : Rp 32.588.245.552.236,-

Hasil Penjualan : Rp 37.882.132.422.029,-

Laba Bersih : Rp 3.687.209.704.811,-

Profit Margin : 13,90 %

Break Event Point : 20,08 %

Return of Investment : 19,82 %

Return on Network : 33,03 %

Pay Out Time : 4,61 tahun

Internal Rate of Return : 41,01 %

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... xii

DAFTAR TABEL

Tabel 4.17 Neraca Panas Pada Cooler IV (C-04) ... IV-5 Tabel 4.18 Neraca Panas Pada Flash Drum III (FD-03)... IV-5 Tabel 4.19 Neraca Panas Pada Kolom Destilasi II (MD-02) ... IV-5 Tabel 4.20 Neraca Panas Pada Kolom Destilasi III (MD-03) ... IV-6 Tabel 4.21 Neraca Panas Pada Mixer IV (M-04) ... IV-6 Tabel 4.22 Neraca Panas Pada Cooler V (C-05) ... IV-6 Tabel 5.1 Spesifikasi Tangki Penyimpanan ... V-1 Tabel 5.2 Spesifikasi Pompa ... V-2 Tabel 5.3 Spesifikasi Kompresor... V-3 Tabel 5.4 Spesifikasi Heater ... V-3 Tabel 5.5 Spesifikasi Cooler ... V-4 Tabel 5.6 Spesifikasi Flash Drum... V-6 Tabel 5.7 Spesifikasi Kolom Destilasi ... V-7 Tabel 5.8 Spesifikasi Kondensor ... V-7 Tabel 5.9 Spesifikasi Reboiler ... V-8 Tabel 6.1 Daftar penggunanan instrumentasi pada Pra – rancangan Pabrik

Tabel LA.3 Komposisi Udara ... LA-1 Tabel LA.4 Neraca Massa pada Mixer I (M-01) ... LA-3 Tabel LA.5 Neraca Massa Pada Reaktor Peroksidasi (CRV-01) ... LA-7 Tabel LA.6 Neraca Massa Pada Flash Drum I (FD-01) ... LA-10 Tabel LA.7 Neraca Massa Pada Flash Drum II (FD-02) ... LA-14 Tabel LA.8 Neraca Massa Pada Kolom Destilasi I (MD-01) ... LA-16 Tabel LA.9 Neraca Massa Pada Mixer II (M-02) ... LA-17 Tabel LA.10 Neraca Massa Pada Mixer III (M-03) ... LA-19 Tabel LA.11 Neraca Massa Pada Reaktor Epoksidasi (CRV-02) ... LA-21 Tabel LA.12 Neraca Massa Pada Flash Drum III (FD-03) ... LA-25 Tabel LA.13 Neraca Massa Pada Menara Destilasi II (MD-02) ... LA-26 Tabel LA.14 Neraca Massa Pada Menara Destilasi III (MD-03) ... LA-28 Tabel LA.15 Neraca Massa Pada Mixer IV (M-04) ... LA-29 Tabel LB.1 Nilai Konstanta a,b,c,d dan e untuk perhitungan Cp

Gas (J, K)...LB1 Tabel LB.2 Nilai Konstanta a,b,c dan d untuk perhitungan Cp

Tabel LB.18 Neraca Panas PadaCooler III (C-03) ... LB-25 Tabel LB.19 Neraca Panas Pada Reaktor Epoksidasi (CRV-02) ... LB-27 Tabel LB.20 Neraca Panas Pada Cooler IV (C-04) ... LB-29 Tabel LB.21 Neraca Panas Pada Flash Drum III (FD-03)... LB-30 Tabel LB.22 Neraca Panas Pada Kolom Destilasi II (MD-02) ... LB-31 Tabel LB.23 Neraca Panas Pada Kolom Destilasi III (MD-03) ... LB-33 Tabel LB.24 Neraca Panas Pada Mixer IV (M-04) ... LB-34 Tabel LB.25 Neraca Panas Pada Cooler V (C-05) ... LB-36 Tabel LC.1 Spesifikasi Tangki Penyimpanan ... LC-3 Tabel LC.2 Spesifikasi Pompa Proses ... LC-6 Tabel LC.3 Spesifikasi Kompresor... LC-8 Tabel LC.4 Spesifikasi Heater ... LC-15 Tabel LC.5 Spesifikasi Cooler ... LC-22 Tabel LC.6 Spesifikasi Flash Drum... LC-33 Tabel LC.7 Spesifikasi Kolom Destilasi ... LC-38 Tabel LC.8 Spesifikasi Kondensor ... LC-45 Tabel LC.9 Spesifikasi Reboiler ... LC-51 Tabel LD.1 Spesifikasi Pompa Utilitas ... LD-5 Tabel LD.2 Spesifikasi Tangki Pelarutan ... LD-11 Tabel LD.3 Spesifikasi Tangki Utilitas ... LD-17 Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-7 Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-8 Tabel LE.5 Biaya Sarana Transportasi ... LE-11 Tabel LE.6 Perincian Gaji Pegawai... LE-14 Tabel LE.7 Perincian Biaya Kas selama 3 bulan ... LE-17 Tabel LE.8 Perincian Modal Kerja ... LE-18 Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia

DAFTAR GAMBAR

Hal

Gambar 8.1 Peta Lokasi Pabrik Propilen Oksida ... VIII-1 Gambar 8.2 Tata Letak Pabrik Propilen Oksida ... VIII-6 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan

Asetonitril dari Propilen dan Amonia ... IX-13 Gambar LD.1 Sketsa Sebagian Bar Screen ... LD-2 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage)

DAFTAR LAMPIRAN

Hal

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dalam era industrialisasi, pertumbuhan industri di Indonesia khususnya industri kimia, dari tahun ke tahun cenderung naik dan pasti akan mengalami peningkatan baik dari segi kualitas maupun kuantitas. Seiring dengan peningkatan tersebut, maka kebutuhan akan bahan baku industri, bahan-bahan kimia maupun tenaga kerja juga akan semakin meningkat. Salah satu bahan baku yang diperlukan itu adalah propilen oksida.

Propilen oksida merupakan salah satu senyawa intermediate yang digunakan secara luas di berbagai industri kimia dewasa ini, karena itu kebutuhan akan propilen oksida akan meningkat dari tahun ke tahun sejalan dengan program pemerintah dalam pengembangan industri hilir dimana kebutuhannya baru dapat dipenuhi dari import dari negara-negara maju seperti Jepang, Amerika Serikat, Korea, Belgia, Inggris, Australia dan Jerman.

Dengan didirikannya pabrik propilen oksida diharapkan dapat membantu terpenuhinya kebutuhan propilen oksida di dalam negeri serta dapat menambah peran Indonesia dalam bidang industri kimia. Di samping itu dengan didirikannya pabrik propilen oksidadapat membuka lapangan kerja baru dan diharapkan dapat memacu berdirinya pabrik-pabrik lain yang menggunakan produk propilen oksida.

Tabel 1.1 Perkembangan Propilen Oksidadi Indonesia

TAHUN KEBUTUHAN

(TON)

2003 69.705.137

2004 81.320.559

2005 83.664.535

2006 83.808.866

2007 89.935.580

2008 98.664.341

2009 91.354.405

2010 110.701.002

2011 116.845.321

(Badan Pusat Statistik,2011)

Propilen oksida pertama sekali ditemukan oleh Oser pada tahun 1861 dan dipolimerkan oleh Levene dan Walti pada tahun 1927. Propilen Oksida diproduksi dengan dua dasar proses yaitu secara tradisional dengan klorohidrin dan hidroperoksida dengan hasil samping tert-butil alkohol atau stirena (Kirk Othmer,1978).

Pendirian pabrik propilen oksida mempunyai keuntungan-keuntungan, antara lain untuk memenuhi kebutuhan propilen oksida di dalam negeri, memacu pertumbuhan pabrik lain yang menggunakan bahan baku propilen oksida dan menciptakan lapangan kerja baru sehingga mengurangi jumlah pengangguran.

1.2 Perumusan Masalah

1.3 Tujuan Perancangan Pabrik

Tujuan dari pra rancangan pabrik pembuatan propilen oksida denganhasil samping tert-butil alkohol dengan proses hidroperoksida untuk mengaplikasikan ilmu teknik kimia khususnya dibidang perencanaan, analisis proses, dan operasi teknik kimia sehingga akan memberikan gambaran kelayakan pra rancangan pembuatan propilen oksida.

1.4 Manfaat Pra Rancangan Pabrik

Pra rancangan pabrik pembuatan propilen oksida dengan proses hidroperoksida akan memberikan informasi awal bagi para investor untuk mendirikan pabrik tersebut. Karena dengan adanya pabrik tersebut, dapat mengurangi impor indonesia terhadap propilen oksida. Disamping itu, juga memanfaatkan sumber daya alam indonesia dan memberikan nilai tambah terhadap bahan baku. Manfaat lain dengan didirikannya pabrik ini adalah untuk membuka lapangan kerja sehingga memacu rakyat untuk meningkatkan produksi dalam negeri dan akhirnya meningkatkan kesejahteraan rakyat.

BAB II

TINJAUAN PUSTAKA

2.1 Propilen Oksida

Nama lain dari propilen oksida adalah metiloksirana, mempunyai stuktur CH3(CHCH2)O. Propilen oksida adalah zat yang sangat reaktif untuk enangkap

cincin oksirane bersuku 3. Ikatan C – C dan C - ) memiliki panjang yang pertama ditemui sekitar 144 – 147 pikometer (Kirk Orthmer, 1949).

Propilen oksida adalah hasil kimia organik yang umum digunakn untuk reaksi intermediate dalam menghasilkan polieter poliol, propilen glikol, alkanolamin, glikol eter dan turunan – turunan lainnya.

2.2 Kegunaan Produk

Kegunaan utama dari propilen oksidaini meliputi untuk pembuatan flexile

foams (48%) dan propilen glikol (25%) dan sisanya digunakan untuk pembuatan

polipropilen glikol, pemurnian campuaran komponen organik silikon, desinfektan minyak mentah dan produk petroleum, sterilisasi alat-alat kedokteran dan disinfektan makanan dan untuk menstabilkan organik halogen.

2.3 Proses Pembuatan Propilen Oksida

Sebenarnya metode pembuatan propilen oksida sangat banyak. Namun yang telah diterapkan secara komersial pada industri adalah sebagai berikut:

1. Prose Asa Paracetic.

Proses ini dikembanhkan oleh Japanese Daicel Ltd. Asetaldehid, etilasetat, katalis logamdan udaa dicampur dalam gas sparged reactor

menghasilkan asam parasetat. Hasil dipekatkan menjadi sekitar 30% dan diumpankan ke reaktor eopoksidasi:

O O O

CH2= CHCH3 + CH3COOH CH3CH – CH2 + CH3COH

H+

Propilen oksida dan asam oksida terbentuk dalam gas sparger tray-tower

reaktor, propilen, asam asetat dan etil asetat dipisahkan dengan destilasi. 2. Prosea Hidrogen Peroksida

Reaksi oksidasi propilen menjadi propilen oksida dengan hidrogen peroksida adalah sebagai berikut:

O

CH2=CHCH3 + H2O2 CH3CH – CH2 + H2O

Propilen Propilen Oksida

Bayer dan Degusa mengembangkan proses propilen oksida dengan bahan

baku pembantu hidroperoksida dan propionik. Reaksi pembentukan paracid

( peroxypropionic) diikuti epoksidasi propilen:

O

CH3CH2COH + H2O2 CH3CH2COOH + H2O

Propionik

O O

CH3CH2COOH+H2O+ CH3CH=CH2 CH3CH–CH2 +

CH3CH3CH2COH

Peroksipropionik Propilen Propilenoksida As.Propionat Oksidasi asam propionat dilaukan dalam solvent iner dengan katalis asam diikuti dengan pemekatan paracid dari epoksidasi propilen dalam reaktor. Propilen oksidasi dan hasil samping dengan destilasi, asam diumpankan ke tahap pertama. Oksida yang dihasilkam dai proses ini sekitar 80% (Kirk Orthmer, 1949).

3. Proses Klorohidrin (Dow Chemical)

Proses ini merupakan suatu proses pembuatan propilen oksida dimana tahap – tahap proses nya adalah klorohidrasi propilen dengan klorohidrin dengan Ca(OH)2 reaksinya adalah:

O

CH2=CHCH3 + Cl2 + H2O CH3CHCH2Cl +

HCl

Propilen Propilen Klorihidrin O O

CH3CHCH2Cl+ ½ Ca(OH)2 CH3CH2CH2 + ½CaCl2 + H2O

Propilen Oksida

Propilen, klorin adan air dialirkan ke klorohidrinasi tower dasar dengan jumlah air yang berlebihan. Keluaran menara merupakan larutan propilen klorohidrin. Temperatur reaksi klorohidrin sekitar 40 – 90oC.Tekanan atmosferik atau sedikit diatasnya. Hasil yang diperoleh dari propilen klorohidrin dalah 87–90%. Selain itu juga terbentuk propilen diklorida. Larutan propilen diepoksidasi dalam reaktor lime milk menjadi propilen oksida. Keluar dari reaktor,propilen oksida dimurnikan dengan menggunakan dua menara destilasi.

4. Proses Hidroperoksida.

Proses ini dikebangkan oleh Halcon Internaional dan Atlantic Richfield Coorporation. Prosesnya adalah sebagai berikut

RH + O2 ROOH

O

ROOH + CH3-CH=CH2 CH3CH – CH2 + ROH

Dewasa ini etilbenzen dan isobutana telah digunakan pada industri sebagai bahan pembantu. Isobutana teroksidasi menjadi butilhidroperoksida tersier.

(CH3)3CH + O2 (CH3)3COOH

Sedikit butillkohol tersier juga terbentuk. Tahap berikut adalah epoksidasi propilen dengan adanya katalis logam.

O

(CH3)3COOH + CH3CH=CH2 CH3CH-CH2 +

(CH3)COH

Reaksi berlangsung pada fase cair dengan tekanan 25 – 45 atm dan suhu 95 – 110 0C waktu tinggal sekitar 2 jam serta konversi terhadap TBHP mencapai 100 % (Kirk Orthmer, 1949 ).

Dari bermacam – macam proses pembuatan propilen oksida yang telah diuraikan di atas, maka dalam perancangan ini dipilih proses hidroperoksida dengan pertimbangan sebagai berikut :

1. Konversi lebih tinggi dan menghasilkan hasil sampingyang mempunyai nilai tinggi.

2. Reaksi yang terjadi dan prosesnya relatif sederhana sehingga memudahkan dalam penerapan teknologi dan perancangannya.

3. Bahan baku yang relatif mudah diperoleh.

2.4 Sifat-sifat bahan baku, bahan pembantu dan produk 2.4.1 Bahan Baku

1. Isobutana a. Sifat fisika :

Rumus Kimia : iC4H10

Berat molekul (kg/kgmol) : 58,123 Titik didih (1 atm), 0C : -11,57 0C Titik beku (1 atm), 0C : -159,46 0C Temperatur kritis (1 atm),0C : 135,14 0C Tekanan kritis, atm : 36 atm

Kenampakan : gas (yaws,1999)

Kemurnian : 99,5%

Impurities nC4H10 : 0,3 %

C3H8 : 0,2 %

2. Propilen

Adapun sifat-sifat propilen adalah sebagai berikut : Rumus molekul : C3H6

Berat molekul : 42 g/gmol

Titik didih : -47,5 °C (murni, 1 atm) Suhu kritis : 92 °C

Tekanan kritis : 45,5 atm

Densitas Cairan : 612 kg/m3 (pada normal boiling point) (Perry, 1984; Kirk dan Othmer, 1996) 3. Udara

Adapun sifat-sifat udara adalah sebagai berikut :

Komposisi O2 : 21 %

N2 : 79 %

Berat Molekul (kg/kgmol) : 28,12 (Hysys,2006) Titik didih (1 atm) : -182,83 0C

Titik beku (1 atm) : -218,7 0C Temperatur Kritis (1atm) : 118,5 0C Tekanan kritis (atm) : 49,74 atm Kenampakan (suhu kamar) : gas

4. TBHP

Adapun sifat-sifat TBHP adalah sebagai berikut :

Rumus kimia : C4H10O2

Berat molekul (kg/kgmol) : 90 Titik didih (1 atm), oC : 89 Titik beku (1 atm), oC : 4,45 Temperatur kritis (1 atm), oC : 303

Titikkritis, atm : 42,83

Kenampakan (suhu kamar) :cairan tidak berwarna (Yaws,1999) 2.4.2 Bahan Pembantu

Katalisator

Adapun sifat-sifat katalisator adalah sebagai berikut :

Komposisi : 10 % MoO3 dalam 90 % activated alumina

Rapat massa : 2,388 g/cm3

Bentuk : bola, diameter ¼ ‘’ (0.625 cm)

2.4.3 Produk

Propilen Oksida a. Sifat fisis

Propilen Oksida (methyloxirane, 1,2-epoypropane) adalah cairan tidak berwarna yang mempunyai titik didih rendah (34,2 0C).

Merupakan senyawa kimia organik yang sangat penting dan terutama digunakan sebagai intermediate untuk pembuatan Polieter poliol, Propilen glikol, alkanolamindan eter glikol.

Rumus kimia : C3H6O

Berat molekul : 58 kg/kmol Titik didih : 34,23oC Titik beku : -111,93oC Temperatur kritis : 209,1oC Tekanan kritis : 4920 kPa Densitas : 829, kg/m3

TBA

a. Sifat Fisika :

1. Berat Molekul ( kg/kgmol) : 74,12

2.Titik didih : 53 0C

3.Densitas (250C) kg/m3 : 0,785

4.Kemurnian : 99,899 %

(Yaws,1999)

2.5 Deskripsi Proses

Secara umum, proses pembuatan propilen oksida terdiri dari tiga tahapan proses, yaitu:

1. Tahap Persiapan Bahan Baku 2. Tahap Reaksi

2.5.1 Tahap Persiapan Bahan Baku a. Unit Penyiapan Isobutana

Cairan isobutana dari tangki penyimpanan (T-01) pada tekanan 24 bar dan temperatur 300C dipompa ke mixer (M-01) untuk dicampur dengan arus recycle dari flash drum 2 (FD-02) dan udara yang dialirkan dari blower (B-01). Isobutana yang keluar tangki dinaikkan tekananya menggunakan pompa (P-01) sampai 25,33 bar, lalu dipanaskan dengan heater (H-01) sampai suhu 95 0C untuk selanjutnya diumpankan ke reaktor peroksidasi (CRV-01).

b. Unit Penyiapan Udara

Udara pada tekanan 1,013 bar dan suhu 300C dialirkan dari blower ke mixer 1 (M-01) untuk dicampur dengan isobutana. Udara yang dialirkan blower dinaikkan tekanannya menggunakan kompresor (G-01) menjadi 25,33 bar lalu didinginkan dengan cooler (C-01) sampai suhu 95 0C untuk selanjutnya diumpankan ke reaktor peroksidasi (CRV-01).

c. Unit Penyiapan Propilen

Dari tangki penyimpan propilen (T-02) pada tekanan 10,20 bar dan suhu 300C. Propilen cair dinaikkan tekanannya dengan pompa (P-02) sampai tekanan sampai 15,20 bar dan kemudian dialirkan ke dalam mixer (M-03) untuk dicampur dengan arus recycle dan TBHP hasil reaksi isobutana dan oksigen dari reaksi di reaktor peroksidasi (CRV-01).

2.5.2Tahapan Reaksi

a. Unit Pembentukan TBHP (Tert-Butyl Hydroperoksida)

b. Unit Pembentukan Propilen Oksida.

Reaksi pembentukan propilen oksida berlangsung dalam 1 reaktor. Propilen oksida terbentuk dari reaksi TBHP dan propilen. Aliran dari mixer (M-03) menjadi aliran umpan kedalam reaktor epoksidasi (CRV-02). Reaktor berupa reaktor plug flow. Reaksi terjadi pada fase gas dengan tekanan 14,19 bar dan suhu 1300C. Reaksi berjalan secara eksotermis dan untuk menjaga agar suhu reaktor tetap konstan maka dilengkapi dengan jaket pendingin dengan air sebagai media pendingin. Selain terbentuk propilen oksida, di dalam reaktor juga tejadi reaksi pembentukan tert-butyl alcohol (TBA) sebagai hasil samping.

2.5.3Tahapan Pemurnian Produk

BAB III NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan Propilen Oksida dari Isobutana dan udara kapasitas produksi 50.000 kg/jam sebagai berikut : Basis perhitungan : 1 jam operasi

Waktu operasi : 300 hari/tahun Satuan operasi : kg/jam

3.1 Bahan Baku

Spesifikasi bahan baku pembuatan Propilrn Oksidadari isobutana dan udara yaitu: 1. Isobutana

Komponen BM komposisi % Σ mol (kgmol) massa(kg)

C4H10 58,124 100 3185,5268 185155,5603

2. Udara

Komponen BM komposisi % Σ mol (kgmol) massa(kg)

O2 32 21 8086,4409 258766,1084

N2 28,013 79 30420,4205 852167,2535

Total 60,013 100 38506,8614 1110933,3620

3.2 Mixer (M-01)

Tabel 3.2 Neraca Massa pada Mixer (M-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 3 Alur 4 Alur 22 Alur 5

C4H10 185155,5603 162231,6456 347387,2059

O2 258766,1083 595,9577 259362,0660

N2 852167,2535 1804,3996 853971,6531

C4H10O2 310,5088 310,5088

C4H10O 1810,9300 1810,9300

sub total 1110933,3618 185155,5603 166753,4417 1462842,3638

3.3 Reaktor Peroksidasi (CRV-01)

Tabel 3.3 Neraca Massa pada Reaktor Peroksidasi (CRV-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 7 Alur 8

C4H10 347387,2059 237337,5528 5833,4913

O2 259362,0660 216259,0857 71,0510

N2 853971,6531 853734,9505 236,7028

C4H10O2 310,5088 41987,9277 39117,0007

C4H10O 1810,9300 53653,4427 14608,6486

sub total 1462842,3638 1402972,9595 59866,8943

Total 1462842,3638 1462842,3638

3.4 Flash Drum I (FD-01)

Tabel 3.4 Neraca Massa pada Flash Drum I (FD-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 9 alur 10 alur 11

C4H10 237337,5528 163219,3131 74118,2397

O2 216259,0857 215814,5191 444,5666

N2 853734,9505 852379,6091 1355,3414

C4H10O2 41987,9277 321,0014 41666,9263

C4H10O 53653,4427 1833,5795 51819,8632

sub total 1402972,9595 1233568,0223 169404,9372

Total 1402972,9595 1402972,9595

3.5 Flash Drum II (FD-02)

Tabel 3.5 Neraca Massa pada Flash Drum II (FD-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 16 Alur 17 Alur 18

C4H10 163219,3131 56112,8247 107106,4884

O2 215814,5191 215747,6138 66,9053

N2 852379,6091 852220,4625 159,1466

C4H10O2 321,0014 0,0013 321,0001

C4H10O 1833,5795 0,0634 1833,5161

sub total 1233568,0223 1124080,9657 109487,0565

3.6 Kolom Destilasi I ( MD-01)

Tabel 3.6 Neraca Massa pada Kolom Destilasi I (MD-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 8 Alur 11 Alur 12 Alur 13

C4H10 5833,4913 74118,2397 54637,8473 25313,8837

O2 71,0510 444,5666 515,6177 0

N2 236,7028 1355,3414 1592,0442 0

C4H10O2 39117,0007 41666,9263 0 80783,9269

C4H10O 14608,6486 51819,8632 0 66428,5117

sub total 59866,8943 169404,9372 56745,5091 172526,3224

Total 229271,8315 229271,8315

3.7 Mixer II (M-02)

Tabel 3.7 Neraca Massa pada Mixer II (M-02)

Komponen Masuk (kg/jam) Keluar (kg)

Alur 18 Alur 19 Alur 20

C4H10 107106,4884 54637,8473 161744,3357

O2 66,9053 515,6177 582,5230

N2 159,1466 1592,0442 1751,1907

C4H10O2 321,0001 0 321,0001

C4H10O 1833,5161 0 1833,5161

sub total 109487,0565 56745,5091 166232,5656

Total 166232,5656 166232,5656

3.8 Mixer III (M-03)

Tabel 3.8 Neraca Massa pada Mixer III (M-03)

Komponen Masuk kg/jam Keluar kg/jam)

Alur 24 Alur 25 Alur 38 Alur 26

C4H10 25313,8837 0 2775316,1003 2800629,9840

O2 0 0 0 0

N2 0 0 0 0

C4H10O2 80783,9269 0 914,6194 81698,5464

C4H10O 66428,5118 0 687534,8196 753963,3313

C3H6 77914,5721 12686890,7958 12764805,3678

C3H6O 1157792,2676 1157792,2676

sub total 172526,3224 77914,57207 17308448,6026 17558889,4971

3.9 Reaktor Epoksidasi (CRV-02)

Tabel 3.9 Neraca Massa pada Reaktor Epoksidasi (CRV-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 27 Alur 28

C4H10 2800629,9840 2800629,9840

O2 0 0

N2 0 0

C4H10O2 81698,5464 1633,9709

C4H10O 753963,3313 819814,2161

C3H6 12764805,3678 12727420,9561

C3H6O 1157792,2676 1209390,5496

sub total 17558889,5 17558889,7

Total 17558889,5 17558889,7

3.10 Flash Drum III (FD-102)

Tabel 3.10 Neraca Massa pada Flash Drum III (FD-03)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 29 Alur 30 alur 31

C4H10 2800629,9840 2763522,1278 37107,8555

C4H10O2 1633,9709 954,2565 679,7144

C4H10O 819814,2161 686111,5806 133702,6355

C3H6 12727420,9561 12666355,5728 61065,3839

C3H6O 1209390,5496 1158427,7773 50962,7723

sub total 17558889,6767 17275371,3151 283518,3616

Total 17558889,6767 17558889,6767

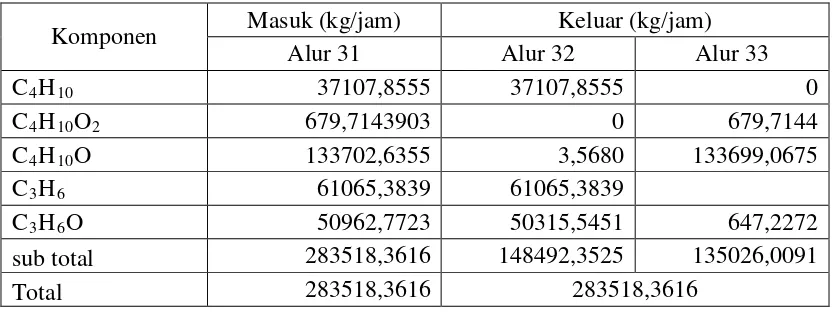

3.11 Kolom Destilasi II (MD-02)

Tabel 3.11 Neraca Massa pada Kolom Destilasi II (MD-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 31 Alur 32 Alur 33

C4H10 37107,8555 37107,8555 0

C4H10O2 679,7143903 0 679,7144

C4H10O 133702,6355 3,5680 133699,0675

C3H6 61065,3839 61065,3839

C3H6O 50962,7723 50315,5451 647,2272

sub total 283518,3616 148492,3525 135026,0091

[image:31.595.127.545.558.715.2]3.12 Kolom Destilasi III (MD-03)

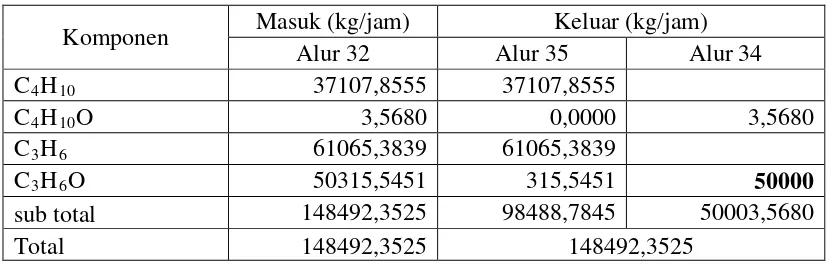

Tabel 3.12 Neraca Massa pada Kolom Destilasi III (MD-03)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 32 Alur 35 Alur 34

C4H10 37107,8555 37107,8555

C4H10O 3,5680 0,0000 3,5680

C3H6 61065,3839 61065,3839

C3H6O 50315,5451 315,5451 50000

sub total 148492,3525 98488,7845 50003,5680

Total 148492,3525 148492,3525

3.13 Mixer IV (M-04)

Tabel 3.12 Neraca Massa pada Mixer IV (M-04)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 30 Alur 35 Alur 36

C4H10 2763522,1278 37107,8555 2800629,9833

C4H10O2 954,2565 954,2565

C4H10O 686111,5806 686111,5806

C3H6 12666355,5728 61065,3839 12727420,9567

C3H6O 1158427,7773 315,5451 1158743,3224

sub total 17275371,3151 98488,7845 17373860,0996

BAB IV

NERACA ENERGI

Basis perhitungan : 1 jam operasi Satuan operasi : kJ.jam-1

Temperatur basis : 25oC atau 298,15 K

4.1 Cooler I (C-01)

Tabel 4.1 Neraca Energi pada Cooler I (C-01)

Neraca Energi Cooler I (C-01)

Masuk (kJ) Keluar (kJ)

∆H1 680551657,5438 ∆H3 75473926,5656

dQ/dt

605077730,9781

Total 680551657,5438 Total 680551657,5438

4.2 Heater I (H-01)

Tabel 4.2 Neraca Energi pada Heater I(H-01)

Neraca Energi Heater I (H-01)

Masuk (kJ) Keluar (kJ)

∆H2 -489561501,5843 ∆H4 -457336125,1759

dQ/dt 32225376,4084

Total -457336125,1759 Total -457336125,1759

4.3 Mixer I (M-01)

Tabel 4.3 Neraca Energi pada Mixer I (M-01)

Neraca Energi Mixer I (M-01)

Masuk (kJ) Keluar (kJ)

ΔH3

75473926,5656 ΔH5 -728694263,5085 ΔH4

-457336125,1759

ΔH22

-346832064,8982

4.4 Heater II (H-02)

Tabel 4.4 Neraca Energi pada Heater II (H-02)

Neraca Energi Heater (H-02)

Masuk (kJ) Keluar (kJ)

∆H5 -7286894263,5085 ∆H6 -699153548,8190 dQ/dt

29540714,6895

Total -699153548,8190 Total -699153548,8190

4.5 Reaktor Peroksidasi (CRV-01)

Tabel 4.5 Neraca Energi pada Reaktor Peroksidasi (CRV-01)

Neraca Energi Reaktor Peroksidasi (CRV-01)

Masuk (kJ) Keluar (kJ)

ΔH6 -699153548,8190 1 ΔH7 -781016149,2265

ΔHr -564146639,3752 2 ΔH8 -200210719,2801

dq/dt -282073319,6876

Total -1263300188,1942 Total -1263300188,1942

4.6 Cooler II ( C-02)

Tabel 4.6 Neraca Energi pada Cooler II (C-02)

Neraca Panas Cooler II (C-02)

Masuk (kJ) Keluar (kJ)

∆H7 -781016149,2265 ∆H9 -971581566,5920

∆H12 -164765909,5449 ∆H14 -25799507,8206

Total -945782058,7714 Total -945782058,7714

4.7 Flash Drum I (FD-01)

Tabel 4.7 Neraca Energi pada Flash Drum I (FD-01)

Neraca Panas Flash Drum I (FD-01)

Masuk (kJ) Keluar (kJ)

ΔH9 -971581566,5920 ΔH10 -396761762,2464

ΔH11 -574819804,3456

4.8 Heater III (H-03)

Tabel 4.8 Neraca Energi pada Heater III (H-03)

Neraca Energi Heater III (H-03)

Masuk (kJ) Keluar (kJ)

∆H14 -25799507,8206 ∆H15 -25799507,8206

Total -25799507,8206 Total -25799507,8206

4.9 Flash Drum II (FD-02)

Tabel 4.9 Neraca Energi pada Flash Drum II (FD-02)

Neraca Panas Flash Drum II (FD-02)

Masuk (kJ) Keluar (kJ)

ΔH16 -568827622,0579 ΔH17 -249710694,5096

ΔH18 -319116927,5483

Total -568827622,0579 Total -568827622,0579

4.10 Heater IV(H-04)

Tabel 4.10 Neraca Energi pada Heater IV (H-04)

Neraca Energi Heater IV (H-04)

Masuk (kJ) Keluar (kJ)

∆H15 -25799507,8206 ∆H19 -122857357,3206

dQ/dt -97057849,5000

Total -122857357,3206 Total -122857357,3206

4.11 Mixer II (M-02)

Tabel 4.11 Neraca Energi pada Mixer II (M-02)

Neraca Panas Mixer II (M-02)

Masuk (kJ) Keluar (kJ)

ΔH18

-319116927,5483 ΔH20 -441974284,8689 ΔH19

-122857357,3206

4.12 Heatet V (H-05)

Tabel 4.12 Neraca Energi pada Heater IV (H-04)

Neraca Energi Heater V (H-05)

Masuk (kJ) Keluar (kJ)

∆H20 -441974284,8689 ∆H21 -379446072,398783

dQ/dt 62528212,4701

Total -379446072,3988 Total -379446072,3988

4.13 Kolom Destilasi I (MD-01)

Tabel 4.13 Neraca Energi pada Kolom Destilasi I (MD-101) Neraca Panas Kolom Distilasi I (MD-01)

Masuk (kJ) Keluar (kJ)

∆H11 -574838059,2744 ∆H12 -164765909,5449 ∆H8 200228974,2089 ∆H13 627113598,0006 Qr 55178866,1993 Qc 71991340,2615

Total -719888167,2840 Total -719888167,2840

4.14 Heater VI (H-06)

Tabel 4.14 Neraca Energi pada Heater VI (H-06)

Neraca Energi Heater VI (H-06)

Masuk (kJ) Keluar (kJ)

∆H13 -627113598,0006 ∆H23 -519932337,6577

dQ/dt 107181260,3429

Total -519932337,6577 Total -519932337,6577

4.15 Mixer III (M-03)

Tabel 4.15 Neraca Energi pada Mixer III (M-03)

Neraca Energi Mixer III (M-03)

Masuk (kJ) Keluar (kJ)

ΔH23 -500335962,7680 ΔH25 -2517138068,7799

ΔH24 9657027,7365

ΔH39 -2026459133,7484

4.16 Cooler III (C-03)

Tabel 4.16 Neraca Energi pada Cooler III (C-03)

Neraca Panas Cooler III (C-03)

Masuk (kJ) Keluar (kJ)

∆H26 -2517138068,7799 ∆H27 -2766047361,5088

dQ/dt 248909292,7289

Total -2517138068,7799 Total -2517138068,7799

4.17 Reaktor Epoksidasi (CRV-02)

Tabel 4.17 Neraca Energi pada Reaktor Epoksidasi (CRV-02)

Neraca Panas Reaktor Epoksidasi (CRV-02)

Masuk (kJ) Keluar (kJ)

ΔH27

-2766047361,5088 ΔH28 -2930364193,4680 ΔHrx

-328633663,9183

dQ/dt -164316831,9592

Total -3094681025,4271 Total -3094681025,4271

4.18 Cooler IV (C-04)

Tabel 4.18 Neraca Energi pada Cooler IV (C-04)

Neraca Panas Cooler IV (C-04)

Masuk (kJ) Keluar (kJ)

∆H28 -2930364193,4680 ∆H29 -4825642921,8558

dQ/dt 1895278728,3878

Total -2930364193,4680 Total -2930364193,4680

4.19 Flash Drum III (FD-03)

Tabel 4.19 Neraca Energi pada Flash Drum III (FD-03)

Neraca Panas Flash Drum III (FD-03)

Masuk (kJ) Keluar (kJ)

∆H29 -4825642921,8558 ∆H30 -4032592489,7994

∆H31 -793050432,0565

4.20 Kolom Destilasi II (MD-02)

Tabel 4.20 Neraca Energi pada Koom Destilasi II (MD-02)

Neraca Panas Kolom Distilasi II(MD-02)

Masuk (kJ) Keluar (kJ)

∆H31 -793069728,8521 ∆H32 -212125593,1190 Qr

128022260,9217 ∆H33 -613905848,0765

QC

160983973,2651

Total -665047467,9304 Total -665047467,9304

4.21 Kolom Destilasi III (MD-03)

Tabel 4.21 Neraca Energi pada Kolom Destilasi III (MD-03)

Neraca Panas Kolom Distilasi III (MD-03)

Masuk (kJ) Keluar (kJ)

∆H32 -212125593,1190 ∆H35 -107867307,6585

Qr 87981375,7894 ∆H34 -102020768,3452

QC

85743858,6741

-124144217,3296 Total -124144217,3296

4.22 Mixer IV (M-04)

Tabel 4.22 Neraca Energi pada Mixer IV (M-04)

Neraca Panas Mixer IV (M-04)

Masuk (kJ) Keluar (kJ)

ΔH37 -4032592489,7994 ΔH38 -4140459797,4578

ΔH35 -107867307,6585

Total -4140459797,4578 Total -4140459797,4578

4.23 Cooler V (C-05)

Tabel 4.23 Neraca Energi pada Cooler V (C-05)

Neraca Panas Cooler V (C-05)

Masuk (kJ) Keluar (kJ)

∆H36 -4140459797,4578 ∆H37 -4748608736,5430

Dq/dt 608148939,0852

V-100 Udara PC FC V-138 FC V-133 TC PC V-132 TC LC V-134 TC V-135 V-136 P-104 3 2 FC V-128 TC PC V-127 TC LC V-129 TC V-130 LC V-131 P-104 PC FC V-101 V-106 V-117 TC V-113 PC TC V-115 LC V-116 LC FC V-103

2 P-117 T-01 P-01 FC 1 V-102 TC PC V-104 T C PC FC V-110 F C V-118 V-121 FC V-122 TC TC V-105 V-124 TC FC Steam Air pendingin LC V-123 PC V-119 V-120 TC PC LC V-126 V-125 LC LC TC V-137 6 1 7 2 3 2 6 2 8 3 0 3 3 3 5 Kondensat Air Pendingin Bekas C-01 G-01 B-01 H-01 H-02 C-02 FD-01 E-01 FD-02 CD-01 RB-01 MD-01 G-03 H-06 H-05 G-02 P-03 T-02 C-03 C-04 FD-03 MD-02 CD-02 P-04 RB-02 T-03 MD-03 CD-03 P-05 RB-03 T-04 C-05 G-04 MP-01 MP-04 MP-02 Ke Flare 3 5 7 11 16 2 1 8 2 4 2 5 2 9 3 1 3 4 3 6 3 7 3 8 4 V-293 P-02 1 3 2 2 R-1 R-2 CRV-01 2 7 MP-03 CRV-02 V-419 2

0 19

T C H-04 F C V-114 H-03 1 0 1 4 1 2 1 5 1 8 TC LC FC V-107 TC V-109 TC FC V-423 TC V-108 TC 9 V-111 chiller Chiler bekas

A lur 1 Alur 2 Alur 3 Alur 4 A lur 5 Alur 6 Alur 7 Alur 8 Alur 9 Alur 10 A lur 11 Alur 12 Alur 13 Alur 14 Alur 15 Alur 16 Alur 17 Alur 18 Alur 19 Alur 20 Alur 21 Alur 22 Alur 23 Alur 24 Alur 25 Alur 26 Alur 27 Alur 28 Alur 29 A lur 30 Alur 31 Alur 32 Alur 33 Alur 34 Alur 35 Alur 36 Alur 37 Alur 38

Isobutana 185155,5603 185155,5603 347387,2059 347387,2059 237337,5528 5833,4913 237337,5528 163219,3131 74118,2397 54637,8473 25313,8837 54637,8473 54637,8473 163219,3131 56112,8247 107106,4884 54637,8473 161744,3357 161744,3357 161744,3357 25313,8837 25313,8837 2800629,9840 2800629,98402800629,9840 2800629,9840 2763522,1278 37107,8555 37107,8555 0,0000 0,0000 37107,8555 2800629,9833 2800629,9833 2800629,9833

Oksigen 258766,1083 258766,1083 259362,0660 259362,0660 216259,0857 71,0510 216259,0857 215814,5191 444,5666 515,6177 515,6177 515,6177 215814,5191 215747,6138 66,9053 515,6177 582,5230 582,5230 582,5230

Nitrogen 852167,2535 852167,2535 853971,6531 853971,6531 853734,9505 236,7028 853734,9505 852379,6091 1355,3414 1592,0442 1592,0442 1592,0442 852379,6091 852220,4625 159,1466 1592,0442 1751,1907 1751,1907 1751,1907

TB HP 310,5088 310,5088 41987,9277 39117,0007 41987,9277 321,0014 41666,9263 80783,9269 321,0014 0,0013 321,0001 321,0001 321,0001 321,0001 80783,9269 80783,9269 81698,5464 81698,5464 1633,9709 1633,9709 954,2565 679,7144 0,0000 679,7144 954,2565 954,2565 954,2565

Tert B utyl Alcoho l 1810,9300 1810,9300 53653,4427 14608,6486 53653,4427 1833,5795 51819,8632 66428,5117 1833,5795 0,0634 1833,5161 1833,5161 1833,5161 1833,5161 66428,5118 66428,5118 753963,3313 753963,3313 819814,2161 819814,2161 686111,5806 133702,6355 3,5680 133699,0675 3,5680 0,0000 686111,5806 686111,5806 686111,5806

Pro pylen 77914,572112764805,3678 12764805,3678 12727420,956112727420,956112666355,5728 61065,3839 61065,3839 0,0000 61065,3839 12727420,9567 12727420,9567 12727420,9567

Pro pylen Oxide 1157792,2676 1157792,26761209390,5496 1209390,5496 1158427,7773 50962,7723 50315,5451 647,2272 50000,0000 315,5451 1158743,3224 1158743,3224 1158743,3224

Total 1110933,3618 185155,5603 1110933,3618 185155,5603 1462842,36381462842,36381402972,9595 59866,89431402972,9595 1233568,0223 169404,9372 56745,5091172526,3224 56745,5091 56745,5091 1233568,02231124080,9657 109487,0565 56745,5091 166232,5656 166232,5656 166232,5656257826,8709172526,322477914,572117558889,4971 17558889,4971 17558889,676717558889,676717275371,3151 283518,3616 148492,3525 135026,0091 50003,5680 98488,7845 17373860,0996 17373860,0996 17373860,0996

T (o

C) 596,8 30,1 95 95 79,38 95 95 95 25 25 19,7 -147,9 62,92 -50,21 10 -78,21 -78,21 -78,21 65 -14,45 40 162,2 150 217,2 30 136,8 130 130 80 80 80 -22,78 101 46,45 -41,26 59,55 40 137,1

P (bar) 25,33 25,33 25,33 25,33 25,33 25,33 25,33 25,33 25,33 25,33 2,026 2,026 2,026 1,013 1,013 1,013 1,013 1,013 1,013 1,013 1,013 25,33 2,026 14,19 15,2 14,19 14,19 14,19 14,19 14,19 14,19 1,52 2,026 1,52 1,013 1,013 2,026 14,19

Ko mpo nen ALUR (Kg / Jam )

B-01 : Blower Udara MP -04 Mix point 4 G-01 : Kompresor - 01 P -03 : P ompa-03 G-02 : Kompresor - 02 P -04 : P ompa-04 G-03 : Kompresor - 03 P -05 : P ompa-05 G-04 : Kompresor - 04 CRV-01 : Conversion Reaction Vessel -01

G-05 : Kompresor - 05 CRV-02 : Conversion Reaction Vessel -02

G-06 : Kompresor - 06 MD-01 : Menara Destilasi -01 G-07 : Kompresor - 07 MD-02 : Menara Destilasi -02 H-01 : Heater - 01 MD-03 : Menara Destilasi -03 H-02 : Heater - 02 FD-01 : Flash Drum -01

H-03 : Heater - 03 FD-02 : Flash Drum -02

H-04 : Heater - 04 FD-03 : Flash Drum -03

H-05 : Heater - 05 T-01 : Tangki Isobutana H-06 : Heater - 06 T-02 : Tangki P ropilen C-01 : Cooler -01 T-03 : Tangki Tert Butanol C-02 : Cooler -02 T-04 : Tangki P ropilen Oksida C-03 : Cooler -03 CD-01 : Condenser Destilate -01

C-04 : Cooler -04 CD-02 : Condenser Destilate -02

C-05 : Cooler -05 CD-03 : Condenser Destilate -03

P -01 : P ompa-01 RB-01 : Reboiler Bottom -01

P -02 : P ompa-02 RB-02 : Reboiler Bottom -02

MP -01 : Mixer Point -01 RB-03 : Reboiler Bottom -03

MP -02 : Mixer Point -02 MP -03 : Mixer Point -03

KET ERANGAN GAMBAR

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA UTARA

MEDAN PRA RANCANGAN PABRIK

PEMBUATAN PROPILEN OKSIDA DAN HASIL SAMPING TERT BUTANOL DENGAN PROSES HIDROPEROKSIDA

Skala : Tanpa Skala Tanggal Tanda

Tangan

Digambar

Diperiksa / Disetujui

KAPASITAS PRODUKSI 396. 000 TON /TAHUN

Nama :

NIM : 1 . Nama :

NIP :

2 . Nama : Ir . Bambang Trisakti , MT NIP : 19660925 199103 1 003

Dr . Eng . Ir . Iirvan , M.Si 1968 0820 199501 1 001

BAB V

SPESIFIKASI PERALATAN

1. Tangki Penyimpanan

Ada 4 buah tangki penyimpanan yang digunakan dalam pabrik propilen oksida, yaitu:

1. T-01 : Menyimpan isobutana untuk kebutuhan 30 hari 2. T-02 : Menyimpan propilen untuk kebutuhan 30 hari

3. T-03 : Menyimpan propilen oksida untuk kebutuhan 30 hari 4. T-04 : Menyimpan TBA untuk kebutuhan 30 hari

Bahan konstruksi : Carbon Steel SA-285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Tabel 5.1 Spesifikasi Tangki Penyimpanan

Tangki

Waktu simpan (hari)

Volume tangki

(m3)

Diameter tangki

(m)

Tinggi tutup (m)

Tinggi tangki

(m)

Tebal Dinding tangki (in)

Jumlah (unit) (T – 01) 30 290762,5885 63,9333 15,9833 111,8832 54,37334 1 (T – 02) 30 1345851,1433 49,4879 12,3720 86,6038 26,8493 1 (T – 03) 30 50000 90,0285 7,2571 50,7998 3,5063 2 (T – 04) 30 686111,5806 73,0101 18,2525 127,7677495 15,8276 2

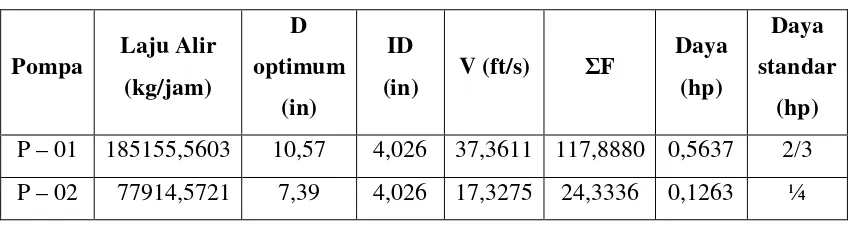

2. Pompa

Ada 2 buah pompa yang digunakan dalam pabrik propilen oksida, yaitu : 1. P-01 : memompa fluida dari T-02 menuju R-01

2. P-02 : memompa fluida dari MD-01 menuju R-02 Jenis : Pompa sentrifugal

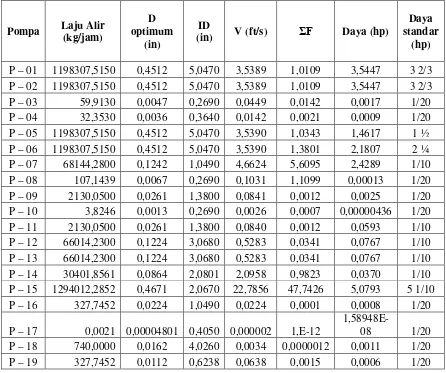

Tabel 5.2 Spesifikasi Pompa

Pompa Laju Alir (kg/jam)

D optimum

(in)

ID

(in) V (ft/s) ΣF

Daya (hp)

Daya standar

(hp) P – 01 185155,5603 10,57 4,026 37,3611 117,8880 0,5637 2/3 P – 02 77914,5721 7,39 4,026 17,3275 24,3336 0,1263 ¼

3. Blower

Fungsi : mengalirkan udara sebagai sebagai bahan baku di Reaktor peroksidasi

Jenis : blower sentrifugal Bahan konstruksi : carbon steel

Kondisi operasi : T = 30 ºC

P = 1 atm = 101325 Pa

Jumlah : 1

Daya : 29,26 hP

4. Kompresor

Ada 4 buah kompressor yang digunakan dalam pabrik propilen oksida, yaitu : 1. G-01 : menaikkan temperatur udara sebelum masuk ke M-01

2. G-02 : menaikkan temperatur campuran gas dari H-03 sebelum masuk ke M-01

3. G-03 : menaikkan temperatur campuran gas dari MD-01 sebelum masuk ke R-02

4. G-04 : menaikkan temperatur campuran gas dari H-05 sebelum masuk ke M-03

Jenis : multistage reciprocating compressor

Tabel 5.3 Spesifikasi Kompressor

Kompresor Laju Alir (Kg/jam) Daya (hP)

G-01 1110933,3618 1707,2006

G-02 166232,5656 131,0000

G-03 172526,3224 82,1774

G-04 17373860,0996 9273,8335

5. Ekspander

Fungsi : menurunkan tekanan campuran gas sebelum masuk ke H-02 Jenis : single stage Expander

Jumlah : 1unit Daya : 17733 Hp

6. Heater

Ada 5 buah heater yang digunakan dalam pabrik propilen oksida, yaitu : 1.H-01 : Memanaskann isobutana dari P-01 menuju M-01

2.H-02 : Memanaskan campuran gas dan liquid dari M-01 menuju CRV-01 3.H-03 : Memanaskann campuran gas dan liquid dari MD-01 menuju M02 4.H-04 : Memanaskan campuran liquid dari M-02 menuju G-02

5.H-05 : Memanaskan campuran liquid dari MD-I menuju G-03 Jenis : 1-2 shell and tube exchanger

Dipakai : 3/4 in OD Tube 12 BWG, panjang = 20 ft, 2 pass Jumlah : 1 unit

Tabel 5.4 Spesifikasi heater

Heater Bahan konstruksi

ID shell (in)

Jumlah tube

OD tube (in)

ID tube

(in) Pitch

(H-01) Carbon steel 25 506 ¾ 0,532 15/16 in, triangular

(H-02) Carbon steel 29 692 ¾ 0,532 15/16 in, triangular

(H-03) Carbon steel 15,25 160 ¾ 0,532 15/16 in, triangular

(H-04) Carbon steel 25 506 ¾ 0,532 15/16 in, triangular

7. Cooler (C-01)

Ada 5 buah cooler yang digunakan dalam pabrik propilen oksida, yaitu : 1. C-01 : Mendinginkan udara dari G-01 menuju M-01

2.C-02 : Mendinginkan campuran gas dari CRV-01 menuju FD-01 3.C-03 : Mendinginkan campuran umpan dari M-03 menuju CRV-02 4.C-04 : Mendinginkan campuran gas CRV-02 menuju FD-03

5. C-05 : Mendinginkan campuran gas dari M-IV menuju G-04 Fungsi : Mendinginkan asam lemak sebelum masuk ke reaktor Bahan : Carbon Steel type-302

Jenis : 1-2 shell and tube exchanger

Dipakai: ¾ in OD tube 10 BWG, panjang = 39 ft, 2 pass

Tabel 5.5 Spesifikasi Cooler

Cooler Bahan

konstruksi ID shell (in)

Jumlah tube

OD tube (in)

ID tube

(in) Pitch

(C-01) Carbon steel 37 1377 ¾ 0,482 0,9375 in, triangular

(C-02) Carbon steel 39 5320 ¾ 0,62 0,9375 in, triangular

(C-03) Carbon steel 39 766 1 0,902 1,25 in, triangular

(C-04) Carbon steel 45 900 1 0,902 1,25 in, triangular

(C-05) Carbon steel 35 1600 1 0,902 1,25 in, triangular

8. Reaktor Peroksidasi

Fungsi : tempat berlangsungnya reaksi oksidasi Isobutana dengan Udara

Jenis : plug flow reactor

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : stainless steel, SA-283, Grade C

Jumlah : 1 unit

Tekanan operasi = 2533 kPa

Volume campuran masuk = 1907,8290 m3/jam

Densitas campuran = 27,1470 kg/m3 = 1,701 lb/ft3 Volume reaktor = 19,0783 m3

Tinggi reaktor = 4,6383 m Tebal shell = 2,09 in Tinggi tutup = 0,6325 m

9. Reaktor Epoksidasi

Fungsi : tempat berlangsungnya reaksi epoksidasi TBHP dengan propilen

Jenis : plug flow reactor

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-229

Jumlah : 1 unit

Tekanan operasi = 1419 kPa Temperatur operasi = 130 0C

Laju alir massa masuk = 17558889,4971 kg/jam Laju alir molar masuk = 382538,2709 kmol/jam Volume campuran masuk = 31928,2389 m3/jam

Volume reaktor = 0,7181 m3 Tebal shell = 0,89 in Tinggi tutup = 0,6695 m Jumlah tube = 167

10.Flash Drum

Ada 3 buah flash drum yang digunakan dalam pabrik propilen oksida, yaitu : 1. FD - 01 : Memisahkan fluidadari campuran O2 dan N2

2. FD - 02 : Memisahkan fluida dari campuran isobutana dan TBHP 3. FD – 03 : Memisahkan fluida dari campuran Propilen dan TBA Bentuk : Silinder horizontal dengan tutup ellipsoidal

Kondisi operasi :

Temperatur = 25 C

Tekanan = 2533 kPa

Spesifikasi

[image:46.595.117.494.78.398.2]Tinggi kolom : 18,8702 m Tinggi tutup : 0,7544 m Tebal kolom dan tutup : 0,1553 in Tabel 5.6 Spesifikasi Flash Drum

Flash Drum Diameter (m)

Tinggi kolom (m)

Tinggi tutup

(m)

Tebal Kolom dan tutup

(in)

(FD – 01) 1,6764 7,4281 0,7544 0,1553

(FD – 02) 0,7668 6,9025 0,1010 0,1485

(FD – 03) 7,1342 3,4124 1,7835 0,1454

11. Kolom Destilasi

Ada 3 buah kolom destilasi yang digunakan dalam pabrik propilen oksida, yaitu :

1. MD-01 : memisahkan campuran isobutana dari O2 dan N2

2. MD-02 : memisahkan TBA dari isobutana dan TBHP

3. MD-03 : memisahkan Propilen oksida dari propilen dan TBA Jenis : sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-283 grade C

Jumlah : 1 unit

Tray spacing (t) = 0,4 m

Hole diameter (do ) = 4,5 mm (Treybal, 1984)

Space between hole center (p’) = 12 mm (Treybal, 1984)

Column Diameter (T) = 4,8619 m

Weir length (W) = 3,4033 m

Active area (Aa) = 15,2871

Spesifikasi kolom destilasi Tinggi kolom = 6,5 m Tinggi tutup = 1,2155 m Tinggi total = 8,9343 m

Tekanan operasi = 2 atm = 202,6 kPa Jumlah plate = 6

Tabel 5.7 Spesifikasi Menara Destilasi

Kolom Bahan konstruksi Diameter kolom (m) Tinggi kolom (m) Jumlah plate

(MD-101) Carbon steel 4,8619 6,5 6

(MD-102) Carbon steel 2,9804 8,6 15

(MD-102) Carbon steel 1,2652 13,6 26

12. Kondensor

Ada 2 buah kondensor yang digunakan dalam pabrik asetonitril, yaitu :

1. CD-01 :mengubah fasa uap isobutana dan campurannya menjadi fasa cair 2. CD-02 : mengubah fasa uap TBHP menjadi fasa cair

3. CD-03 : mengubah fasa uap propilen oksida menjadi fasa cair Jenis : 1-2 shell and tube exchanger

Dipakai : ¾ in OD tube 10 BWG, panjang = 16 ft, 6 pass

Tabel 5.8 Spesifikasi Kondensor

Kondensor Bahan konstruksi

ID shell (in)

Jumlah tube

OD tube (in)

ID tube

(in) Pitch

(CD-01) Carbon steel 21,25 361 ¾ 0,56 15/16 in, triangular

(CD-02) Carbon steel 39 1240 ¾ 0,652 15/16 in, triangular

13. Reboiler

Ada 3 buah reboiler yang digunakan dalam pabrik propilen oksida, yaitu : 1. RB-01 : menaikkan temperatur campuran isobutana dan campurannya

sebelum masuk ke MD-01

2. RB-02 : menaikkan temperatur campuran isobutana sebelum masuk ke MD-02

3. RB-02 : menaikkan temperatur campuran isobutana sebelum masuk ke MD-03

Jenis : 1-2 shell and tube exchanger

Dipakai : 1 in OD tube 8 BWG, panjang = 18 ft, 2 pass

Tabel 5.9 Spesifikasi Reboiler

Reboiler Bahan konstruksi

ID shell (in)

Jumlah tube

OD tube (in)

ID tube

(in) Pitch

(RB-01) Carbon steel 19,25 301 ¾ 0,652 15/16 in, triangular

(RB-02) Carbon steel 39 1500 ¾ 0,67 1 in, triangular

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah, dan efisien sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan yang paling minimum sehingga produk dapat dihasilkan secara optimal (Perry, 2008).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur variabel-variabel proses seperti temperatur, tekanan, densitas, viskositas, panas spesifik, konduktivitas, pH, kelembapan, titik embun, tinggi cairan, laju alir, dan komposisi. Instrumen-instumen tersebut mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen tersebut adalah :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari : 1. Elemen Perasa / sensing (Primary Element)

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya

perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai

controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah: 1. Range yang diperlukan untuk pengukuran.

2. Level instrumentasi.

3. Ketelitian yang dibutuhkan. 4. Bahan konstruksinya.

Instrumentasi yang umum digunakan dalam pabrik adalah : 1. Untuk variabel temperatur:

- Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperatur suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

- Temperature Indicator Controller (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat.

2. Untuk variabel tinggi permukaan cairan

- Level Controller (LC) adalah instumentasi yang digunakan untuk

mengamati ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

- Level Indicator Contoller (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

- Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

- Pressure Indicator Controller (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

- Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

- Flow Indicator Controller (FI) adalah instrumentasi yang digunakan untuk mengamati laju aliran atau cairan suatu alat.

6.2 Elemen- Elemen Sistem Pengendalian Proses

Sistem pengendalian proses terdiri dari 4 elemen penting yaitu proses, pengukuran, evaluasi, dan pengendalian.

Evaluasi Pengukuran

Proses Pengendalian

Set Point

Masukan

(Input)

Keluaran

(Output)

Gangguan

(Disturbances)

Gambar 6.1 Empat elemen pada sistem pengendalian

6.2.1 Proses

Secara umum, suatu proses terdiri dari rangkaian peralatan dan bahan yang dihubungkan pada beberapa urutan operasi pabrik. Sebagai contoh proses pengendalian level cairan di dalam suatu tangki yang dipengaruhi oleh aliran cairan masuk dan keluar dari tangki, tinggi tangki, serta inlet dan outlet

perpipaan. Suatu proses dapat melibatkan banyak variabel dinamik dan mungkin diinginkan untuk mengendalikan semuanya.

6.2.2 Pengukuran

6.2.3 Evaluasi

Pada tahapan evaluasi rangkaian proses pengendalian, pengukuran nilai diperiksa serta dibandingkan dengan nilai atau set point yang diinginkan dan aksi pemeriksaan yang dibutuhkan untuk ditujukan memenuhi pengendalian yang tepat. Alat yang disebut pengendali (controller) memperlihatkan hasil evaluasi. Pengandali dapat berupa Pneumatic, listrik, atau mekanik pada control panel atau pada peralatan proses.

6.2.4 Pengendalian

Elemen pengendali pada rangkaian pengendalian adalah perangkat yang memberikan pengaruh langsung pada rangkaian proses di pabrik. Elemen pengendalian akhir menerima input dari pengendali dan mengubahnya menjadi operasi yang sesuai dengan proses yang ada. Pada kebanyakan kasus, elemen pengendalian akhir ini berupa katup pengendali yang dapat menyesuaikan aliran fluida pada suatu proses. Peralatan seperti

electrical motor dan pompa juga digunakan sebagai elemen pengendalian (Jose A. Romagnoli dan Ahmet Palazoglu, 2012).

6.3 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian dari pabrik pembuatan metanol adalah demi keamanan operasi pabrik yang mencakup:

• Mempertahankan variabel-variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang kecil.

• Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat, karena beberapa zat yang digunakan pada pabrik pembuatan metanol ini berbahaya bagi manusia. Pendeteksian dilakukan dengan menyediakan

alarm dan sistem penghentian operasi secara otomatis (automatic shut down systems).

Tabel 6.1 Daftar penggunaan instrumentasi pada pra rancangan pabrik pembuatan metanol dari gas alam

No Nama alat Jenis

instrumen Kegunaan

1. Tangki penyimpanan TI Mengetahui suhu dalam tangki 2. Kompresor/Ekspander PC Mengontrol tekanan aliran gas

3. Heater TC Mengontrol suhu dalam heat exchanger

4. Cooler TC Mengontrol suhu dalam Cooler

5. Blower PC Mengontrol tekanan aliran gas

6. Reaktor Peroksidasi TI Mengetahui suhu dalam reaktor PC Mengetahui tekanan dalam reaktor FC Mengontrol laju alir bahan yang masuk

ke dalam reaktor

6. Reaktor Epoksidasi TI Mengetahui suhu dalam reaktor PC Mengetahui tekanan dalam reaktor FC Mengontrol laju alir bahan yang masuk

ke dalam reaktor

9. Flash Drum LC Mengontrol level cairan

TI Mengetahui suhu dalam flash drum

11. Pompa FC Mengontrol laju alir cairan dalam pipa 12. Menara Distilasi PI Mengetahui tekanan dalam menara

distilasi

FC Mengontrol laju alir bahan yang masuk ke dalam menara distilasi

TI Mengetahui suhu dalam menara distilasi 14. Tangki Produk Cairan LI Mengetahui tinggi level cairan dalam

tangki

Contoh jenis-jenis instrumentasi yang digunakan pada pra rancangan pabrik pembuatan metanol dari gas alam menggunakan proses Lurgi dengan

combined reforming.

1. Tangki Penyimpanan

Pada tangki penyimpanan dilengkapi dengan Pressure Indicator (PI) yang berfungsi untuk mengetahui besarnya tekanan dalam tangki.

2. Kompresor/Ekspander

Variabel yang dikontrol pada kompresor/ekspander adalah laju aliran

kompresor/ekspander dipasang Flow Controller (FC) dan Pressure Controlerl (PC). Jika laju aliran kompresor/ekspander lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan menutup atau memperkecil pembukaan katup. Dan jika tekanan kompresor/ekspander lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan membuka atau memperbesar pembukaan katup.

3. Heater

Temperature Controller (TC) pada heater berfungsi untuk mengatur besarnya suhu di dalam heat er dengan cara mengatur banyaknya air pendingin yang dialirkan. Jika temperatur di bawah kondisi yang diharapkan (set point), maka valve akan terbuka lebih besar dan jika temperatur di atas kondisi yang diharapkan maka valve akan terbuka lebih kecil.

4. Cooler

Temperature Controller (TC) pada cooler berfungsi untuk mengatur besarnya suhu didalam cooler dengan cara mengatut banyaknya air pendingin yang dialirkan. Jika temperatur di bawah kondisi yang diharapkan (set point), maka valve akan terbuka lebih besar dan jika temperatur di atas kondisi yang diharapkan maka valve akan terbuka lebih kecil.

5. Blower

Pressure Controller (PC) pada Blower berfungsi untuk mengatur besarnya tekanan gas yang terhubung dengan control valve yang bekerja secara otomatis.

6. Reaktor Peroksidasi

Instrumentasi pada reaktor hydrotreating yang digunakan dilengkapi dengan Pressure Controller (PC), Temperature Indicator (TI) dan Flow

Controller (FC). Pressure Controller (PC), berfungsi untuk

mempertahankan tekanan dalam reaktor hydrotreating. Temperature

Indicator (TI) berfungsi untuk menunjukkan temperatur operasi dalam

laju bahan masuk ke dalam reaktor hydrotreating agar tidak tejadi kelebihan muatan.

7. Flash Drum

Instrumentasi pada flash drum mencakup Temperature Indicator (TI), dan Level Controller (LC). Temperature Indicator (TI) berfungsi untuk menunjukkan temperatur dalam flash drum. Level Controller (LC) berfungsi untuk mengontrol tinggi cairan dalam flash drum.

8. Pompa

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk mengetahui laju aliran pada pompa dipasang Flow Controller (FC). Jika laju aliran pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan menutup atau memperkecil pembukaan katup. 9. Menara Distilasi

Instrumentasi pada menara distilasi yang digunakan dilengkapi dengan Pressure Indicator (PI), Temperature Indicator (TI) dan Flow Controller (FC). Pressure Indicator (PI), berfungsi untuk menunjukkan tekanan dalam menara distilasi. Temperature Indicator (TI) berfungsi untuk menunjukkan temperatur operasi dalam menara distilasi. Flow Controller (FC) berfungsi untuk mengendalikan laju bahan masuk kedalam menara distilasi agar tidak tejadi kelebihan muatan dengan cara mengatur katup pengendali (control valve).

10.Tangki Produk Cairan

Pada tangki ini dilengkapi dengan Level Indicator (LI) yang berfungsi untuk mengetahui atau mendeteksi tinggi cairan dalam tangki.

6.4 Keselamatan dan Kesehatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain:

- Melakukan pelatihan secara berkala bagi karyawan

- Membuat peraturan tata cara dengan pengawasan yang baik dan memberi sanksi bagi karyawan yang tidak disiplin

- Membeli karyawan dengan keterampilan menggunakan peralatan secara benar dan cara-cara mengatasi kecelakaan kerja.

(Bernasconi, 1995).

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja sebagai berikut:

- Penanganan dan pengangkutan bahan harus seminimal mungkin . - Adanya penerangan yang cukup dan sistem pertukaran udara yang baik. - Jarak antar mesin-mesin dan peralatan lain cukup luas.

- Setiap ruang gerak harus aman dan tidak licin.

- Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran. - Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya. - Penyediaan fasilitas pengungsian bila terjadi kebakaran.

(Bernasconi, 1995).

6.5 Keselamatan Kerja Pada Pabrik Pembuatan Propilen Oksida

6.5.1 Pencegahan Terhadap Kebakaran dan Peledakan

- Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses. - Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole

yang cukup untuk pemeriksaan.

- Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran

steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan.

- Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

- Bahan-bahan yang mudah terbakar dan meledak harus disimpan dalam tempat yang aman dan dikontrol secara teratur. Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu:

- Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

1. Smoke detector adalah detector yang bekerja berdasarkan terjadinya

akumulasi asap dalam jumlah tertentu.

2. Gas detector adalah detector yang bekerja berdasarkan kenaikan

konsentrasi gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar.

3. Alarm Kebakaran, merupakan komponen dari sistem deteksi dan alarm kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa :

• Alarm kebakaran yang memberi tan