PRA RANCANGAN PABRIK

PEMBUATAN PROPILEN OKSIDA DAN

HASIL SAMPING TERT-BUTANOL DENGAN PROSES

HIDROPEROKSIDA KAPASITAS PRODUKSI

594.000 TON/TAHUN

SKRIPSI

Diajukan untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

DISUSUN OLEH:

JHON ALMER S. PASARIBU

NIM: 090425005

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji syukur penulis ucapkan kehadirat Tuhan, atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra Rancangan Pabrik Propilen Oksida dan Hasil Samping Tert-Butanol dengan Proses

Hidroperoksida dengan Kapasitas 594.000 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Bapak Dr. Eng. Ir. Irvan, M.Si sebagai Dosen Pembimbing I yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini. 2. Bapak Ir. Bambang Trisakti, M.Si sebagai Dosen Pembimbing II sekaligus

koordinator tugas akhir yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

3. Ibu Ir. Renita Manurung, MT, sebagai koordinator Tugas Akhir Departemen Teknik Kimia FT USU.

4. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

5. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan kepada penulis selama mengenyam pendidikan di Departemen Teknik Kimia.

6. Dan yang paling istimewa orang tua penulis yaitu Ibunda L. Simaremare, S.Pd yang tidak pernah lupa memberikan motivasi, doa, dan materi kepada penulis. 7. Buat abang Hermes Pasaribu,S.P/Yanti Simanjuntak,A.md, kakak A.N Evi

Pasaribu,Ama.Pd/D.Sinaga dan kakak Renta M. Pasaribu,S.Pd/A.P Simanjuntak yang selalu mendoakan dan memberikan semangat kepada penulis.

8. Buat wanita yang sangat saya cintai Rut Novalia Sianipar, yang selalu memberikan semangat, dorongan, dan doa kepada saya.

10. Buat sahabat terbaik penulis dalam “In The Gank” : Beslina Siagian, Yenni Tarigan, Dhesny Pasaribu, Maya Purba, Lia Pardede, Elfrida Sianipar, Fransnico Hutabarat yang selalu memberikan semangat, dorongan, dan doa kepada saya. 11. Buat Adik-adik Kelompok PTKI : Samuel, Krishemi, Jolly , Jojo, Hesti, Anber,

Imel, Mona, Benita, Edo, dan Rolandy terima kasih buat kebersamaannya.

12. Teman-teman terbaik di Pusdiklat LPPM USU : Bg Zul, Bg Riki, Elton, Bg’Febri, Bg Kharis, Bg Ipul, Nanta Sitepu, Alfy Triargo, Dedi Anwar, dan Basril Harahap.

13. Buat sahabat yang selalu bersama : Pak Z. Tarigan dan adik Iruth J Tarigan, Donni Barimbing , Bram Bangun, Ricky Sembiring dan Roni Gulo terimakasih buat kebersamaannya.

14. Buat sahabat yang tiap saat mendukung : Briliana Panjaitan, Rina Manurung, Listra Doloksaribu, Joni Silalahi, Rinaldi Sinaga, Kristina Aritonang, Rini Sipahutar dan teman-teman NHKBP Menteng serta NHKBP Sei Rampah.

15. Teman-teman teknik kimia ekstensi stambuk ’09 dan ‘010 tanpa terkecuali terimakasih buat kebersamaan dan semangatnya.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Juni 2013 Penulis,

INTISARI

Propilen Oksida (CH3H6O) diperoleh melalui reaksi antara propilen

(C3H6) dan TBHP (C4H10O2) dengan bantuan katalis MoO3 1% di dalam reaktor

plug flow pada temperatur dan tekanan yang tinggi.

Pabrik pembuatan propilen oksida ini direncanakan berproduksi dengan kapasitas 594.000 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Belawan, Sumatera Utara dengan luas areal 9.792 m2. Tenaga kerja yang dibutuhkan 128 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur Utama dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan propilen oksida ini adalah sebagai berikut:

Modal Investasi : Rp 20.388.064.089.363,- Biaya Produksi : Rp 35.965.503.258.382,- Hasil Penjualan : Rp 42.689.426.735.283,- Laba Bersih : Rp 4.730.297.666.000,-

Profit Margin : 15,83 %

Break Event Point : 18,91 %

Return of Investment : 23,20 %

Return on Network : 38,67 %

Pay Out Time : 4,31 tahun

Internal Rate of Return : 40%

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan Pra Rancangan Pabrik ... I-3 1.4 Manfaat Pra Rancangan Pabrik ... I-3

BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES ... II-1 2.1 Propilen Oksida ... II-1 2.2 Kegunaan Propilen Oksida ... II-1 2.3 Proses Pembuatan Propilen Oksida ... II-1 2.4 Sifat – sifat Bahan baku, Bahan Penyerta, dan Produk ... II-4 2.4.1 Bahan Baku ... II-4 2.4.2 Produk ... II-5 2.5 Deskripsi Proses ... II-6 2.5.1 Tahap Persiapan Bahan Baku ... II-6 2.5.2 Tahapan Reaksi ... II-7 2.5.3 Tahapan Pemurnian Produk ... II-8

BAB III NERACA MASSA ... III-1

BAB IV NERACA PANAS ... IV-1

BAB V SPESIFIKASI PERALATAN ... V-1

6.5 Keselamatan Kerja pada Pabrik Pembuatan Propilen Oksida ... VI-9 6.5.1 Pencegahan Terhadap Kebakaran dan Peledakan ... VI-9 6.5.2 Peralatan Perlindungan Diri ... VI-10 6.5.3 Keselamatan Kerja Terhadap Listrik ... VI-10 6.5.4 Pencegahan Terhadap Bahaya Mekanis ... VI-11 6.5.5 Pencegahan Terhadap Gangguan Kesehatan ... VI-11 6.5.6 Kesadaran dan Pengetahuan yang memadai bagi

Karyawan ... VI-12

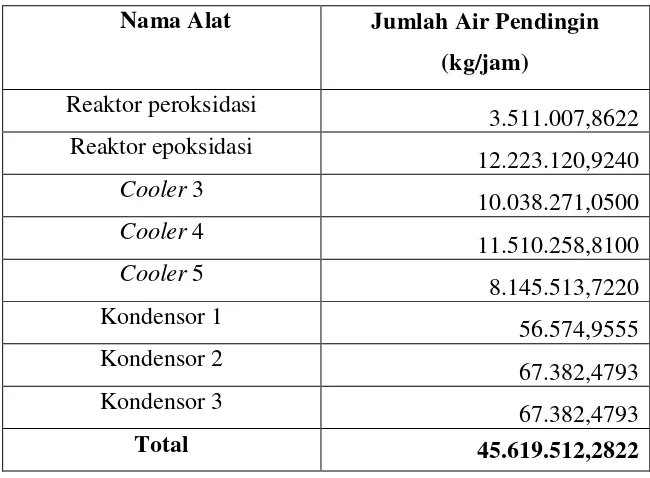

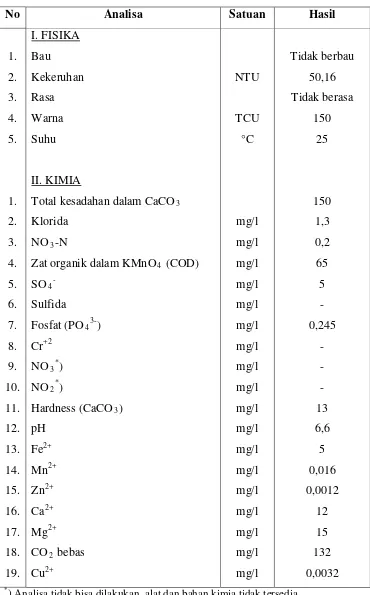

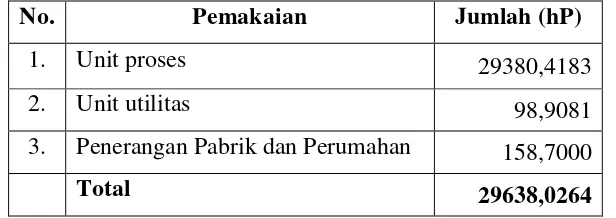

BAB VII UTILITAS ... VII-1 7.1 Kebutuhan Steam ... VII-1 7.2 Kebutuhan Air ... VII-2 7.2.1 Screening ... VII-6 7.2.2 Sedimentasi ... VII-6 7.2.3 Klarifikasi ... VII-6 7.2.3 Filtrasi ... VII-8 7.2.4 Demineralisasi ... VII-9 7.2.5 Dearator ... VII-12 7.3 Kebutuhan Bahan Kimia ... VII-13 7.4 Kebutuhan Listrik ... VII-13 7.5 Kebutuhan Bahan Bakar ... VII-14 7.6 Unit Pengolahan Limbah ... VII-15 7.6.1 Bak Penampungan ... VII-16 7.6.2 Bak Pengendap Awal ... VII-17 7.6.3 Bak Netralisasi ... VII-17 7.7 Spesifikasi Peralatan Utilitas ... VII-18

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1 8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-4 8.3 Perincian Luas Tanah ... VIII-5

9.3 Organisasi Perusahaan ... IX-3 9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-5 9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-5 9.4.2 Dewan Komisaris ... IX-6 9.4.3 Direktur ... IX-6 9.4.4 Sekretaris ... IX-6 9.4.5 Manajer Teknik dan Produksi ... IX-7 9.4.6 Manajer Umum dan Keuangan ... IX-7 9.4.7 ManajerR & D ... IX-7 9.5 Sistem Kerja ... IX-7 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-9 9.7 Sistem Penggajian ... IX-11 9.8 Fasilitas Tenaga Kerja ... IX-12

BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap/Fixed Capital Investment ... X-1 10.1.2 Modal Kerja/Working Capital ... X-3 10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4 10.2.1 Biaya Tetap/Fixed Cost (FC) ... X-4 10.2.2 Biaya Variabel/Variable Coat (VC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Bonus Perusahaan ... X-5 10.5 Perkiraan Rugi/Laba Usaha ... X-5 10.6 Analisa Aspek Ekonomi ... X-5 10.6.1 Profit Margin (PM) ... X-5 10.6.2 Break Event Point ... X-6 10.6.3 Return on Investment (ROI) ... X-6 10.6.4 Pay Out Time (POT) ... X-7 10.6.5 Return On Network (RON) ... X-7 10.6.6 Internal Rate of Return (IRR) ... X-7

BAB XI KESIMPULAN ... XI-1

DAFTAR TABEL

Tabel 4.17 Neraca Panas Pada Cooler IV (C-04) ... IV-6 Tabel 4.18 Neraca Panas Pada Flash Drum III (FD-03) ... IV-6 Tabel 4.19 Neraca Panas Pada Menara Destilasi II (MD-02) ... IV-6 Tabel 4.20 Neraca Panas Pada Menara Destilasi III (MD-03) ... IV-7 Tabel 4.21 Neraca Panas Pada Mixer IV (M-04) ... IV-7 Tabel 4.22 Neraca Panas pada Cooler V (C-05) ... IV-7 Tabel 5.1 Spesifikasi Tangki Penyimpanan ... V-1 Tabel 5.2 Spesifikasi Pompa ... V-1 Tabel 5.3 Spesifikasi Heater ... V-2 Tabel 5.4 Spesifikasi Kompresor... V-2 Tabel 5.5 Spesifikasi Cooler ... V-3 Tabel 5.6 Spesifikasi Flash Drum ... V-5 Tabel 5.7 Spesifikasi Menara Destilasi ... V-6 Tabel 5.8 Spesifikasi Kondensor ... V-6 Tabel 5.9 Spesifikasi Reboiler ... V-7 Tabel 6.1 Daftar penggunanan instrumentasi pada Pra – rancangan Pabrik

Tabel LA.3 Neraca Massa Pada Reaktor Peroksidasi (CRV-01) ... LA-7 Tabel LA.4 Neraca Massa Pada Flash Drum I (FD-01) ... LA-10 Tabel LA.5 Neraca Massa Pada Flash Drum II (FD-02) ... LA-13 Tabel LA.6 Neraca Massa Pada Menara Destilasi I (MD-01) ... LA-15 Tabel LA.7 Neraca Massa Pada Mixer II (M-02) ... LA-17 Tabel LA.8 Neraca Massa Pada Mixer III (M-03) ... LA-18 Tabel LA.9 Neraca Massa Pada Reaktor Epoksidasi (CRV-02) ... LA-21 Tabel LA.10 Neraca Massa Pada Flash Drum III (FD-03) ... LA-24 Tabel LA.11 Neraca Massa Pada Menara Destilasi II (MD-02) ... LA-26 Tabel LA.12 Neraca Massa Pada Menara Destilasi III (MD-03) ... LA-28 Tabel LA.13 Neraca Massa Pada Mixer IV (M-04) ... LA-39 Tabel LB.1 Nilai Konstanta a,b,c,d dan e untuk perhitungan Cp

Gas (J, K)...LB-1 Tabel LB.2 Nilai Konstanta a,b,c dan d untuk perhitungan Cp

Tabel LB.20 Neraca Panas Pada Cooler IV (C-04) ... LB-28 Tabel LB.21 Neraca Panas Pada Flash Drum III (FD-03) ... LB-29 Tabel LB.22 Neraca Panas Pada Menara Destilasi II (MD-02) ... LB-30 Tabel LB.23 Neraca Panas Pada Menara Destilasi III (MD-03) ... LB-32 Tabel LB.24 Neraca Panas Pada Mixer IV (M-04) ... LB-33 Tabel LB.25 Neraca Panas Pada Cooler V (C-05) ... LB-35 Tabel LC.1 Spesifikasi Tangki Penyimpanan ... LC-3 Tabel LC.2 Spesifikasi Pompa Proses ... LC-6 Tabel LC.3 Spesifikasi Kompresor... LC-8 Tabel LC.4 Spesifikasi Heater ... LC-15 Tabel LC.5 Spesifikasi Cooler ... LC-21 Tabel LC.6 Spesifikasi Flash Drum ... LC-32 Tabel LC.7 Spesifikasi Menara Destilasi ... LC-38 Tabel LC.8 Spesifikasi Kondensor ... LC-44 Tabel LC.9 Spesifikasi Reboiler ... LC-51 Tabel LD.1 Spesifikasi Pompa Utilitas ... LD-5 Tabel LD.2 Spesifikasi Tangki Pelarutan ... LD-11 Tabel LD.3 Spesifikasi Tangki Utilitas ... LD-17 Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-8 Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-9 Tabel LE.5 Biaya Sarana Transportasi ... LE-12 Tabel LE.6 Perincian Gaji Pegawai... LE-16 Tabel LE.7 Perincian Biaya Kas selama 3 bulan ... LE-18 Tabel LE.8 Perincian Modal Kerja ... LE-19 Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia

No.17 Tahun 2000 ... LE-20 Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UU RI

DAFTAR GAMBAR

... Hal Gambar 6.1 Empat elemen pada Sistem Pengendalian ... VI-3 Gambar 8.1 Peta Lokasi Pabrik Propilen Oksida ... VIII-1 Gambar 8.2 Tata Letak Pabrik Propilen Oksida ... VIII-7 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan

Propilen Oksida ... IX-14 Gambar LD.1 Sketsa Sebagian Bar Screen ... LD-2 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage)

dan Tangki Pelarutan ... LE-5 Gambar LE.2 Harga Peralatan untuk Kolom Destilasi. Harga tidak termasuk

Trays dan Packing ... LE-6 Gambar LE.3 Harga Tiap Tray dalan Kolom Destilasi. Harga termasuk Tanggul

DAFTAR LAMPIRAN

Hal LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1 LAMPIRAN D PERHITUNGAN SPESIFIKASI ALAT UTILITAS ... LD-1 LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

BAB I PENDAHULUAN

1.1 Latar Belakang

Dalam era industrialisasi, pertumbuhan industri di Indonesia khususnya industri kimia, dari tahun ke tahun cenderung naik dan pasti akan mengalami peningkatan baik dari segi kualitas maupun kuantitas. Seiring dengan peningkatan tersebut, maka kebutuhan akan bahan baku industri, bahan-bahan kimia maupun tenaga kerja juga akan semakin meningkat. Salah satu bahan baku yang diperlukan itu adalah propilen oksida

Propilen oksida merupakan salah satu senyawa intermediate yang digunakan secara luas di berbagai industri kimia dewasa ini, karena itu kebutuhan akan propilen oksida akan meningkat dari tahun ke tahun sejalan dengan program pemerintah dalam pengembangan industri hilir dimana kebutuhannya baru dapat dipenuhi dari import dari negara-negara maju seperti Jepang, Amerika Serikat, Korea, Belgia, Inggris, Australia dan Jerman.

Dengan didirikannya pabrik propilen oksida diharapkan dapat membantu terpenuhinya kebutuhan propilen oksida di dalam negeri serta dapat menambah peran Indonesia dalam bidang industri kimia. Di samping itu dengan didirikannya pabrik propilen oksida dapat membuka lapangan kerja baru dan diharapkan dapat memacu berdirinya pabrik-pabrik lain yang menggunakan produk propilen oksida

Tabel 1.1 Perkembangan propilen oksida di Indonesia

TAHUN KEBUTUHAN

(TON)

2003 69.705.137

2004 81.320.559

2005 83.664.535

2006 83.808.866

2007 89.935.580

2008 98.664.341

2009 91.354.405

2010 110.701.002

2011 116.845.321

(Badan Pusat Statistik, 2011)

Propilen oksida pertama sekali ditemukan oleh Oser pada tahun 1861 dan dipolimerkan oleh Levene dan Walti pada tahun 1927. Propilen oksida diproduksi dengan dua dasar proses yaitu secara tradisional dengan klorohidrin dan hidroperoksida dengan hasil samping tert-butil alkohol atau stirena (Kirk Othmer, 1978).

Pendirian pabrik propilen oksida mempunyai keuntungan-keuntungan, antara lain untuk memenuhi kebutuhan propilen oksida di dalam negeri, memacu pertumbuhan pabrik lain yang menggunakan bahan baku propilen oksida dan menciptakan lapangan kerja baru sehingga mengurangi jumlah pengangguran.

1.2 Perumusan Masalah

1.3 Tujuan Perancangan Pabrik

Tujuan dari pra rancangan pabrik pembuatan propilen oksida dengan hasil samping tert-butil alkohol dengan proses hidroperoksida untuk mengaplikasikan ilmu teknik kimia khususnya dibidang perencanaan, analisis proses, dan operasi teknik kimia sehingga akan memberikan gambaran kelayakan pra rancangan pembutana propilen oksida.

1.4 Manfaat Pra Rancangan Pabrik

Pra rancangan pabrik pembuatan propilen oksida dengan proses hidroperoksida akan memberikan informasi awal bagi para investor untuk mendirikan pabrik tersebut. Karena dengan adanya pabrik tersebut, dapat mengurangi impor indonesia terhadap propilen oksida. Disamping itu, juga memanfaatkan sumber daya alam indonesia dan memberikan nilai tambah terhadap bahan baku. Manfaat lain dengan didirikannya pabrik ini adalah untuk membuka lapangan kerja sehingga memacu rakyat untuk meningkatkan produksi dalam negeri dan akhirnya meningkatkan kesejahteraan rakyat.

BAB II

TINJAUAN PUSTAKA

2.1 Propilen Oksida

Nama lain dari propilen oksida adalah metiloksirana, mempunyai stuktur CH3(CHCH2)O. Propilen oksida adalah zat yang sangat reaktif untuk enangkap

cincin oksirane bersuku 3. Ikatan C–C dan C-O memiliki panjang yang pertama ditemui sekitar 144 – 147 pikometer (Kirk Orthmer, 1949).

Propilen oksida adalah hasil kimia organik yang umum digunakan untuk reaksi intermediate dalam menghasilkan polieter poliol, propilen glikol, alkanolamin, glikol eter dan turunan – turunan lainnya.

2.2 Kegunaan Produk

Kegunaan utama dari propilen oksida ini meliputi untuk pembuatan flexile foams (48%) dan propilen glikol (25%) dan sisanya digunakan untuk pembuatan polipropilen glikol, pemurnian campuaran komponen silikon organik, desinfektan minyak mentah dan produk petroleum, sterilisasi alat-alat kedokteran dan disinfektan makanan dan untuk menstabilkan organik halogen.

2.3 Proses Pembuatan Propilen Oksida

Sebenarnya metode pembuatan propilen oksida sangat banyak. Namun yang telah diterapkan secara komersial pada industri adalah sebagai berikut:

1. Proses Asam Parasetik.

Proses ini dikembangkan oleh Japanese Daicel Ltd. Asetaldehid, etilasetat, katalis logam dan udara dicampur dalam gas sparged reactor menghasilkan asam parasetat. Hasil dipekatkan menjadi sekitar 30% dan diumpankan ke reaktor eopoksidasi:

O O O

CH2= CHCH3 + CH3COOH CH3CH – CH2 + CH3COH

Propilen Etilasetat Propilen Oksida As. Asetat Propilen oksida dan asam oksida terbentuk dalam gas sparger tray-tower

H+ 2. Proses Hidrogen Peroksida

Reaksi oksidasi propilen menjadi propilen oksida dengan hidrogen peroksida adalah sebagai berikut:

O

CH2=CHCH3 + H2O2 CH3CH – CH2 + H2O

Propilen Propilen Oksida

Bayer dan Degusa mengembangkan proses propilen oksida dengan bahan baku pembantu hidroperoksida dan propionik. Reaksi pembentukan paracid

( peroxypropionic) diikuti epoksidasi propilen:

O

CH3CH2COH + H2O2 CH3CH2COOH + H2O

Propionik

O O O

CH3CH2COOH +H2O+ CH3CH=CH2 CH3CH–CH2 +

CH3CH3CH2COH

Peroksipropionik Propilen Propilen oksida As.Propionat Oksidasi asam propionat dilaukan dalam solvent inert dengan katalis asam diikuti dengan pemekatan paracid dari epoksidasi propilen dalam reaktor. Propilen oksidasi dan hasil samping dengan destilasi, asam diumpankan ke tahap pertama. Oksida yang dihasilkan dari proses ini sekitar 80% (Kirk Orthmer, 1949).

3. Proses Klorohidrin (Dow Chemical)

Proses ini merupakan suatu proses pembuatan propilen oksida dimana tahap – tahap prosesnya adalah klorohidrasi propilen dengan klorohidrin dengan Ca(OH)2 reaksinya adalah:

O

CH2=CHCH3 + Cl2 + H2O CH3CHCH2Cl + HCl

O O

CH3CHCH2Cl + ½ Ca(OH)2 CH3CH2 – CH2 + ½ CaCl2 +

H2O

Propilen Oksida

Propilen, klorin dan air dialirkan ke klorohidrinasi tower dasar dengan jumlah air yang berlebihan. Keluaran menara merupakan larutan propilen klorohidrin. Temperatur reaksi klorohidrin sekitar 40–90 oC. Tekanan atmosferik atau sedikit diatasnya. Hasil yang diperoleh dari propilen klorohidrin dalah 87–90%. Selain itu juga terbentuk propilen diklorida. Larutan propilen diepoksidasi dalam reaktor lime milk menjadi propilen oksida. Keluar dari reaktor, propilen oksida dimurnikan dengan menggunakan dua menara destilasi.

4. Proses Hydroperoksida (Hydroperoxide Process).

Proses ini dikembangkan oleh Halcon Internaional dan Atlantic Richfield Coorporation. Prosesnya adalah sebagai berikut

RH + O2 ROOH

O

ROOH + CH3-CH=CH2 CH3CH – CH2 + ROH

Dewasa ini etilbenzen dan isobutana telah digunakan pada industri sebagai bahan pembantu. Isobutana teroksidasi menjadi butilhidroperoksida tersier. (CH3)3CH + O2 (CH3)3COOH

Sedikit butillkohol tersier juga terbentuk. Tahap berikut adalah epoksidasi propilen dengan adanya katalis logam.

O

(CH3)3COOH + CH3CH=CH2 CH3CH-CH2 +

(CH3)COH

Reaksi berlangsung pada fase cair dengan tekanan 25 – 45 atm dan suhu 95 – 110 0C waktu tinggal sekitar 2 jam serta konversi terhadap tert butil hidroperoksida (TBHP) mencapai 100 % (Kirk Orthmer, 1949 ).

Dari bermacam – macam proses pembuatan propilen oksida yang telah diuraikan di atas, maka dalam perancangan ini dipilih proses hidroperoksida dengan pertimbangan sebagai berikut :

1. Konversi lebih tinggi dan menghasilkan hasil samping yang mempunyai nilai tinggi.

2. Reaksi yang terjadi dan prosesnya relatif sederhana sehingga memudahkan dalam penerapan teknologi dan perancangannya.

3. Bahan baku yang relatif mudah diperoleh.

2.4 Sifat-sifat bahan baku dan produk

2.4.1 Bahan Baku

1. Isobutana

a. Sifat fisika :

Rumus Kimia : iC4H10

Berat molekul (kg/kgmol) : 58,123 Titik didih (1 atm), 0C : -11,57 0C Titik beku (1 atm), 0C : -159,46 0C Temperatur kritis (1 atm),0C : 135,14 0C Tekanan kritis, atm : 36 atm

Kenampakan : gas (yaws,1999)

Kemurnian : 99,5%

Impurities nC4H10 : 0,3 %

C3H8 : 0,2 %

2. Propilen

Adapun sifat-sifat propilen adalah sebagai berikut : Rumus molekul : C3H6

Berat molekul : 42 g/gmol

Kenampakan : Gas tidak berwarna (pada suhu kamar)

Kemurnian : 99 %

Titik didih : -47,5 °C (murni, 1 atm)

Tekanan kritis : 45,5 atm

Densitas Cairan : 612 kg/m3 (pada normal boiling point) (Perry, 1984; Kirk dan Othmer, 1996)

3. Udara

a. Sifat Fisika :

Komposisi O2 : 21 %

N2 : 79 %

Berat Molekul (kg/kgmol) : 28,12 (Hysys,2006) Titik didih (1 atm) : -182,83 0C

Titik beku (1 atm) : -218,7 0C Temperatur Kritis (1atm) : 118,5 0C Tekanan kritis (atm) : 49,74 atm Kenampakan (suhu kamar) : gas

4.Tert-butyl hydroperoxide (TBHP)

Adapun sifat-sifat TBHP adalah sebagai berikut : Rumus kimia : C4H10O2

Berat molekul (kg/kgmol) : 90 Titik didih (1 atm), oC : 89 Titik beku (1 atm), oC : 4,45 Temperatur kritis (1 atm), oC : 303 Titikkritis, atm : 42,83

Kenampakan (suhu kamar) :cairan tidak berwarna (Yaws,1999)

2.4.2 Produk

1. Propilen Oksida

Propylene oxide (methyloxirane, 1,2-epoypropane) adalah cairan tidak

berwarna yang mempunyai titik didih rendah (34,2 0C).

Merupakan senyawa kimia organik yang sangat penting dan terutama digunakan sebagai intermediate untuk pembuatan polyether polyols, propylene glycol, alkanolamines dan glycol ether.

Berat molekul : 58 kg/kmol Titik didih : 34,23oC Titik beku : -111,93oC Temperatur kritis : 209,1oC Tekanan kritis : 4920 kPa Densitas : 829, kg/m3

2. Tert-Butyl Alcohol (TBA)

Rumus kimia : C4H10O

Berat Molekul ( kg/kgmol) : 74,12

Titik didih : 53 0C

Temperatur kritis : 233,05 0C

Densitas (250C) kg/m3 : 0,785

Kemurnian : 99,899 % (Hysys,2006)

2.5 Deskripsi Proses

Secara umum, proses pembuatan propilen oksida terdiri dari tiga tahapan proses, yaitu:

1. Tahap Persiapan Bahan Baku 2. Tahap Reaksi

3. Tahap Pemurnian Produk

2.5.1 Tahap Persiapan Bahan Baku

a. Unit Penyiapan Isobutana

Cairan isobutana dari tangki penyimpanan (T-01) pada tekanan 24 bar dan temperatur 300C dipompa ke mixer (M-01) untuk dicampur dengan arus recycle dari

b. Unit Penyiapan Udara

Udara pada tekanan 1,013 bar dan suhu 300C dialirkan dari blower ke mixer 1 (M-01) untuk dicampur dengan isobutana. Udara yang dialirkan blower dinaikkan tekanannya menggunakan kompresor (G-01) menjadi 25,33 bar lalu didinginkan dengan cooler (C-01) sampai suhu 95 0C untuk selanjutnya diumpankan ke reaktor peroksidasi (CRV-01).

c. Unit Penyiapan Propilen

Dari tangki penyimpan propilen (T-02) pada tekanan 10,20 bar dan suhu 300C. Propilen cair dinaikkan tekanannya dengan pompa (P-02) sampai tekanan sampai 15,20 bar dan kemudian dialirkan ke dalam mixer (M-03) untuk dicampur dengan arus recycle dan TBHP hasil reaksi isobutana dan oksigen dari reaksi di reaktor peroksidasi (CRV-01).

2.5.2Tahapan Reaksi

a. Unit Pembentukan TBHP (Tert-Butyl Hydroperoxide)

Reaksi pembentukan TBHP berlangsung dalam reaktor peroksidasi (CRV-01). TBHP terbentuk dari reaksi Isobutana dan Oksigen. Cairan dan gas dari unit-unit penyiapan bahan baku dengan perbandingan mol 1 : 2,54 untuk isobutana dan oksigen, dialirkan ke dalam reaktor (CRV-01). Reaktor yang digunakan berupa reaktor plug flow. Reaksi berjalan pada fase campuran dengan tekanan 25,33 bar dan suhu 95 0C. Reaksi berjalan secara eksotermis dan untuk menjaga agar suhu reaktor tetap konstan maka dilengkapi dengan koil pendingin dengan air sebagai media pendingin. Selain terbentuk tert-butyl hydroperoxide (TBHP) di dalam reaktor juga terjadi reaksi pembentukan tert-butyl alcohol (TBA) sebagai hasil samping.

b. Unit Pembentukan Propilen Oksida.

terbentuk propilen oksida, di dalam reaktor juga tejadi reaksi pembentukan tert-butyl alcohol (TBA) sebagai hasil samping.

2.5.3Tahapan Pemurnian Produk

Hasil reaksi dari reaktor epoksidasi (CRV-02) berupa fase campuran. Proses pemurnian produk dimulai dengan pemisahan berdasarkan fase cair dan gas di flash drum (FD-03) dengan tekanan 14,19 bar dan suhu 80 0C. Bagian atas berupa fase gas yang sebagian besar terdiri propilen akan dialirkan kembali menjadi aliran recycle sedangkan bagian bawah berupa fase cair isobutana, TBHP, TBA dan Propilen oksida. Selanjutnya di alirkan ke menara destilasi (MD-02) untuk memisahkan TBA dengan propilen oksida. Pada menara destilasi (MD-02) dioperasikan dengan tekanan 2,016 bar dan suhu 800C, bagian atas terdiri propilen oksida, isobutana, dan propilen yang selanjutnya dialirkan ke menara destilasi 3 (MD-03). Sedangkan bagian bawah menara destilasi 2 (MD-02) terdiri 98% TBA yang merupakan hasil samping dalam proses pembuatan propilen oksida dan dialirkan ke tangki penyimpanan TBA (T-03). Bagian atas menara destilasi 2 (MD-02) dialirkan ke menara destilasi 3 (MD-03) untuk memurnikan propilen oksida sebagai produk utama. Menara destilasi 3 (MD-03) dioperasikan dengan tekanan 1 bar dan suhu 82 0C. Bagian bawah menara destilasi 3 (MD-03) terdiri produk utama yaitu propilen oksida 99 % kemudian dialirkan ke tangki penyimpanan propilen oksida (T-04). Bagian atas yang sebagian besar propilen dan TBHP dialirkan ke

mixer 4 (M-04) untuk dicampur dengan hasil atas flash drum 3 (FD-03) sebagai recycle. Sebelum dialirkan kembali ke reaktor epoksidasi (CRV-02) aliran recycle dinaikkan tekanannya dengan kompresor 4 (G-04) sampai 14,19 bar dan suhu 137

0

BAB III

NERACA MASSA

Berikut ini adalah hasil perhitungan neraca massa pada proses pembuatan propilen oksida dari isobutana dan udara dengan perincian sebagai berikut : Kapasitas Produksi : 75.000 kg.jam-1

Satuan Operasi : kg/jam

3.1 Bahan Baku

Tabel 3.1 Spesifikasi bahan baku

Komponen BM Komposisi % Σ mol (kgmol) Massa(kg)

Isobutana 58,124 100 4779,0547 277777,7778

Oksigen 32 21 12131,6021 388211,2663

Nitrogen 28,013 79 45637,9316 1278455,4005

3.2 Mixer 1 (M-01)

Tabel 3.2 Neraca massa mixer 1

Komponen Masuk (Kg/jam) Keluar(kg/jam)

Alur 1 Alur 2 Alur 22 Alur 5

Isobutana 277777,7778 261800,5307 539578,3085

Oksigen 388211,2663 904,7988 389116,0652

Nitrogen 1278455,4005 2750,0097 1281205,4102

TBHP 457,8800 457,8800

TBA 2697,8480 2697,8480

Sub total 1666666,6668 277777,7778 268611,0672 2213055,5118

Total 2213055,5118 2213055,5118

3.3 Reaktor Peroksidasi (CRV-01)

Tabel 3.3 Neraca massa pada reaktor peroksidasi

Komponen Masuk (Kg/jam) Keluar (Kg/jam)

Alur 6 Alur 7 Alur 8

Isobutana 539578,3085 367808,5489 9896,2670

Oksigen 389116,0652 322160,9626 115,8661

Nitrogen 1281205,4102 1280816,6744 388,7360

TBHP 457,8800 62357,4712 63594,1388

TBA 2697,8480 81593,4230 24319,5250

Sub total 2213055,5118 2114737,0801 98314,5329

3.4 Flash Drum 1 (FD-01)

Tabel 3.4 Neraca massa pada flash drum 1

Komponen Masuk (Kg/Jam) Keluar (Kg/Jam)

Alur 9 Alur 11 Alur 10

Isobutana 367808,5489 117234,9255 250573,6234 Oksigen 322160,9626 682,3017165 321478,6609 Nitrogen 1280816,6744 2094,883256 1278721,791

TBHP 62357,4712 61894,66351 462,8077332

TBA 81593,4230 78884,31668 2709,106321

Sub total 2114737,0801 260791,0907 1853945,989

Total 2114737,0801 2114737,0801

3.5 Flash Drum 2 (FD-02)

Tabel 3.5 Neraca massa pada flash drum 2

Komponen Masuk (Kg/Jam) Keluar (Kg/Jam)

Alur 16 Alur 17 Alur 18

Isobutana 250573,6234 87373,6787 163199,9447

Oksigen 321478,6609 321378,5825 100,0784

Nitrogen 1278721,7911 1278481,6218 240,1693

TBHP 462,8077 0,0020 462,8057

TBA 2709,1063 0,0994 2709,0069

Sub total 1853945,9894 1687233,9843 166712,0051

Total 1853945,9894 1853945,9894

3.6 Menara Destilasi 1 (MD-01)

Tabel 3.6 Neraca massa pada menara destilasi 1

Komponen Masuk(Kg/Jam) Keluar (Kg/Jam)

Alur 11 Alur 8 Alur 12 Alur 13

Isobutana 117234,9255 9896,26699 97996,9657 29134,2269

Oksigen 682,3017 115,86610 798,1678 0

Nitrogen 2094,8833 388,73596 2483,6192 0 TBHP 61894,6635 63594,13879 0 125488,8023 TBA 78884,3167 24319,52503 0 103203,8417 Sub total 260791,0907 98314,5329 101278,7527 257826,8709

3.7 Mixer 2 (M-02)

Tabel 3.7 Neraca massa pada mixer 2

Komponen Masuk (Kg/Jam) Keluar (Kg/Jam)

Alur 18 Alur 19 Alur 20

Isobutana 163199,9447 97996,9657 261196,9104

Oksigen 100,0784 798,1676 898,2462

Nitrogen 240,1693 2483,6179 2723,7885

TBHP 462,8057 0 462,8057

TBA 2709,0069 0 2709,0070

Sub total 166712,0051 101278,7513 267990,7578

Total 267990,7564 267990,7578

3.8 Mixer 3 (M-03)

Tabel 3.8 Neraca massa pada mixer 3

Komponen Masuk (Kg/Jam)

Keluar (Kg/Jam)

Alur 24 Alur 25 Alur 38 Alur 26

Isobutana 29134,2269 0 4557483,8377 4586618,0646

Oksigen 0 0 0 0

Nitrogen 0 0 0 0

TBHP 125488,8023 0 1529,1360 127017,9383

TBA 103203,8417 0 1150976,2753 1254180,1170

Propilen 0 116888,8889 21187528,7307 21304417,6196 Propilen Oksida 0 0 1897313,6661 1897313,6661 Sub total 257826,8709 116888,8889 28794831,6458 29169547,4056

Total 29169547,4056 29169547,4056

3.9 Reaktor Epoksidasi (CRV-02)

Tabel 3.9 Neraca massa pada reaktor epoksidasi

Komponen Masuk (Kg/Jam) Keluar (Kg/Jam)

Alur 27 Alur 28

Isobutana 4586618,0646 4586618,0646

TBHP 127017,9383 2540,358767

TBA 1254180,1170 1356559,462

3.10 Flash Drum 3 (FD-03)

Tabel 3.10 Neraca massa pada flash drum 3

Komponen Masuk (Kg/Jam) Keluar (Kg/Jam)

Alur 29 Alur 30 Alur 31

Isobutana 4586618,0646 4531701,0076 54917,0570

TBHP 2540,3588 1546,3193 994,0394

TBA 1356559,4616 1153665,8580 202893,6036 Propilen 21246295,5218 21154253,9076 92041,6141 Propilen Oksida 1977534,2782 1902017,7952 75516,4830 Sub total 29169547,6848 28743184,8877 426362,7971

Total 29169547,6848 29169547,6848

3.11 Menara Destilasi 2 (MD-02)

Tabel 3.11 Neraca massa pada menara destilasi 2

Komponen Masuk (Kg/Jam) Keluar (Kg/Jam)

Alur 31 Alur 32 Alur 33

Isobutana 54917,0570 54917,0570 0

TBHP 994,0394 0 994,0394

TBA 202893,6036 5180,9422 197712,6614

Propilen 92041,6141 92041,6141 0

Propilen Oksida 75516,4830 75389,5858 126,8971 Sub total 426362,7971 227529,1991 198833,5980

Total 426362,7971 426362,7971

3.12 Menara Destilasi 3 (MD-03)

Tabel 3.12 Neraca massa pada menara destilasi 3

Komponen Masuk (Kg/Jam) Keluar (Kg/Jam)

Alur 32 Alur 35 Alur 34

Isobutana 54917,0570 54917,0570 0

TBA 5180,9422 0 5180,9422

Propilen 92041,6141 92041,6141 0

Propilen Oksida 75389,5858 389,4545 75000,1313 Sub total 227529,1991 147348,1257 80181,0734

3.13 Mixer 4 (M-04)

Tabel 3.13 Neraca massa pada mixer 4

Komponen Masuk (Kg/Jam) Keluar (Kg/Jam)

Alur 30 Alur 35 Alur 36

Isobutana 4531701,0076 54917,0570 4586618,0646

TBHP 1546,3193 0 1546,3193

TBA 1153665,8580 0 1153665,8580

Propilen 21154253,9076 92041,6141 21246295,5218 Propilen oksida 1902017,7952 389,4545 1902407,2497 Sub total 28743184,8877 147348,1257 28890533,0134

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam operasi Satuan operasi : Kj/jam Temperatur basis : 298,15 K

4.1 Cooler 1 (C-01)

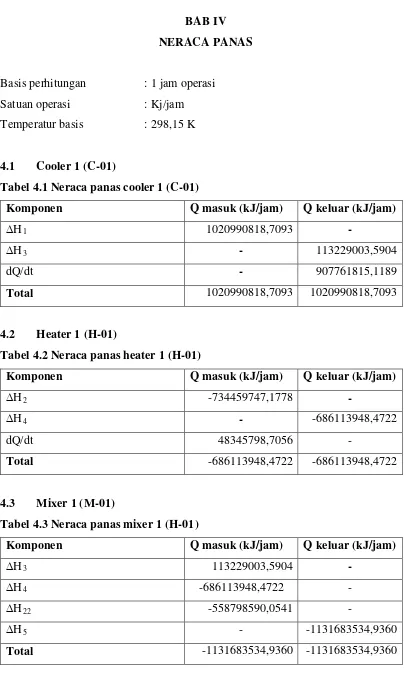

Tabel 4.1 Neraca panas cooler 1 (C-01)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H1 1020990818,7093 -

∆H3 - 113229003,5904

dQ/dt - 907761815,1189

Total 1020990818,7093 1020990818,7093

4.2 Heater 1 (H-01)

Tabel 4.2 Neraca panas heater 1 (H-01)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H2 -734459747,1778 -

∆H4 - -686113948,4722

dQ/dt 48345798,7056 -

Total -686113948,4722 -686113948,4722

[image:30.595.113.519.71.767.2]4.3 Mixer 1 (M-01)

Tabel 4.3 Neraca panas mixer 1 (H-01)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H3 113229003,5904 -

∆H4 -686113948,4722 -

∆H22 -558798590,0541 -

∆H5 - -1131683534,9360

4.4 Heater 2 (H-02)

Tabel 4.4 Neraca panas heater 2 (H-02)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H5 -1131670693,1325 -

∆H6 - -1089493739,0504

dQ/dt 42176954,0821 -

Total -1089493739,0504 -1089493739,0504

4.5 Reaktor Peroksidasi (CRV-01)

Tabel 4.5 Neraca panas reaktor peroksidasi (CRV-01)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H6 -1089493739,0504 -

∆H7 - -1200695609,1605

∆H8 - -329078515,8149

∆Hr -880560771,8499 -

dQ/dt - -440280385,9250

Total -1970054510,9003 -1970054510,9003

4.6 Cooler 2 (C-02)

Tabel 4.6 Neraca panas cooler 2 (C-02)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H7 -1200695609,1605 -

∆H12 -294940351,3306 -

∆H9 - -1490091763,7496

∆H14 - -5544196,7415

4.7 Flash Drum 1 (FD-01)

Tabel 4.7 Neraca panas flash drum 1 (FD-01)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H9 -1490091763,7496 -

∆H10 - -608376447,0158

∆H11 - -881715316,7338

Total -1490091763,7496 -1490091763,7496

4.8 Heater 3 (H-03)

Tabel 4.8 Neraca panas heater 3 (H-03)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H14 -5544196,7415 -

∆H15 - -5544196,7415

Total -5544196,7415 -5544196,7415

4.9 Flash Drum 2 (FD-02)

Tabel 4.9 Neraca panas flash drum 2 (FD-02)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H16 -867023195,1790 -

∆H17 - -381445730,0492

∆H18 - -485577465,1298

Total -867023195,1790 -867023195,1790

4.10 Heater IV (H-04)

Tabel 4.10 Neraca panas heater 2 (H-02)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H15 -5544196,7415 -

∆H19 - -220379582,9236

dQ/dt

-214835386,1821 -

4.11 Mixer 2 (M-02)

Tabel 4.11 Neraca panas mixer 2 (M-02)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H19 -220379582,9236 -

∆H18 -485577465,1298 -

∆H20 - -705957048,0535

Total -705957048,0535 -705957048,0535

4.12 Heater 5 (H-05)

Tabel 4.12 Neraca panas heater 5 (H-05)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H20 -705957048,0535 -

∆H21 - -611553903,2149

dQ/dt 94403144,8386 -

Total -611553903,2149 -611553903,2149

4.13 Menara Destilasi 1 (MD-01)

Tabel 4.13 Neraca panas menara destilasi 1 (MD-01)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H11 -881715316,7338 -

∆H8 -329078515,8149 -

∆H12 - -294940351,3306

∆H13 - -943333895,9652

Qr 100559437,3502 -

Qc - 128055349,8831

Total -1110234395,1985 -1110218897,4127

4.14 Heater 6 (H-06)

Tabel 4.14 Neraca panas heater 6 (H-06)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H23 - -786620420,6437

dQ/dt 156713475,3215 -

Total -786620420,6437 -786620420,6437

4.15 Mixer 3 (M-03)

Tabel 4.15 Neraca panas mixer 3 (M-03)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H24 -757864298,4775 -

∆H25 14487652,4661 -

∆H38 -3172862764,1710 -

∆H26 - -3916239410,1824

Total -3916239410,1824 -3916239410,1824

[image:34.595.111.521.89.510.2]4.16 Cooler 3 (C-03)

Tabel 4.16 Neraca panas cooler 3 (C-03)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H26 -3916239410,1824 -

∆H27 - -4335839140,0525

dQ/dt - 419599729,8701

Total -3916239410,1824 -3916239410,1824

4.17 Reaktor Epoksidasi (CRV-02)

Tabel 4.17 Neraca panas reaktor epoksidasi (CRV-02)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H27 -4335839140,0525 -

∆H28 - -4591302367,3636

∆Hr -510926454,6222 -

dQ/dt - -255463227,3111

4.18 Cooler 4 (C-04)

Tabel 4.18 Neraca panas cooler 4 (C-04)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H28 -4591302367,3636 -

∆H29 - -7723243788,6237

dQ/dt - 3131941421,2601

Total -4591302367,3636 -4591302367,3636

4.19 Flash Drum 3 (FD-03)

Tabel 4.19 Neraca panas flash drum 3 (FD-03)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H29 -7723243788,6237 -

∆H30 - -6526780788,4560

∆H31 - -1196463000,1677

Total -7723243788,6237 -7723243788,6237

4.20 Menara Destilasi 2 (MD-02)

Tabel 4.20 Neraca panas menara destilasi 2 (MD-02)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H31 -1196463000,1677 -

∆H32 - -340846396,2151

∆H33 - -906005133,2163

Qr 181813553,9151 -

Qc - 232206577,9941

Total -1014649446,2526 -1014644951,4373

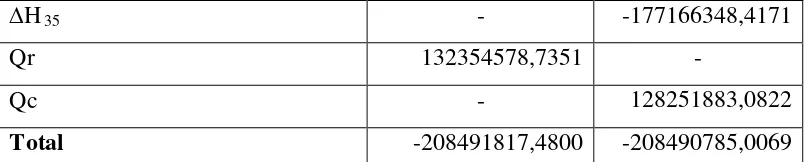

4.21 Menara Destilasi 3 (MD-03)

Tabel 4.21 Neraca panas menara destilasi 3 (MD-03)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H32 -340846396,2151 -

∆H35 - -177166348,4171

Qr 132354578,7351 -

Qc - 128251883,0822

Total -208491817,4800 -208490785,0069

[image:36.595.114.520.85.166.2]4.22 Mixer 4 (M-04)

Tabel 4.22 Neraca panas mixer 4 (M-04)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H30 -159576319,6720 -

∆H35 -6526780788,4560 -

∆H36 - -6686357108,1280

Total -6686357108,1280 -6686357108,1280

[image:36.595.111.520.90.541.2]4.23 Cooler 5 (C-05)

Tabel 4.23 Neraca panas cooler 5 (C-05)

Komponen Q masuk (kJ/jam) Q keluar (kJ/jam)

∆H36 -6686357108,1280 -

∆H37 - -7707804528,8086

dQ/dt 1021447420,6806

BAB V

SPESIFIKASI PERALATAN

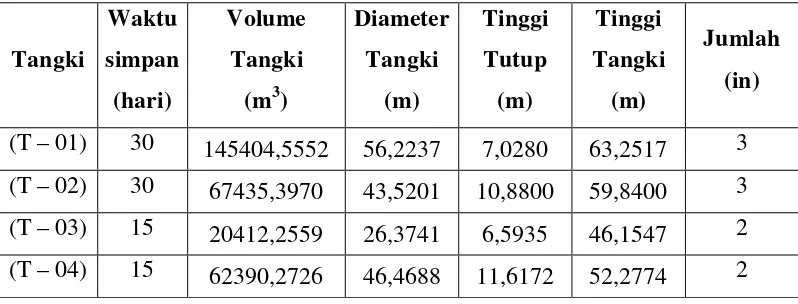

1. Tangki Penyimpanan

Ada 4 buah tangki penyimpanan yang digunakan dalam pabrik propilen oksida,yaitu :

1. T-01 : Menyimpan isobutana untuk kebutuhan 30 hari 2. T-02 : Menyimpan propilen untuk kebutuhan 30 hari 3. T-03 : Menyimpan Tert Butanol untuk kebutuhan 15 hari 4. T-04 : Menyimpan Propilen Oksida untuk kebutuhan 15 hari

Bahan konstruksi : Carbon Steel SA-285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints

[image:37.595.132.531.439.591.2]Jumlah : 1 unit

Tabel 5.1 Spesifikasi Tangki Penyimpanan

Tangki

Waktu

simpan

(hari)

Volume

Tangki

(m3)

Diameter

Tangki

(m)

Tinggi

Tutup

(m)

Tinggi

Tangki

(m)

Jumlah

(in)

(T – 01) 30 145404,5552 56,2237 7,0280 63,2517 3 (T – 02) 30 67435,3970 43,5201 10,8800 59,8400 3 (T – 03) 15 20412,2559 26,3741 6,5935 46,1547 2 (T – 04) 15 62390,2726 46,4688 11,6172 52,2774 2

2. Pompa

Ada 9 buah pompa yang digunakan dalam pabrik propilen oksida, yaitu : 1. P-01 : Memompa fluida dari T-01 menuju H-01

2. P-02 : Memompa fluida dari T-02 menuju CRV-02 Jenis : Pompa sentrifugal

Tabel 5.2 Spesifikasi Pompa

Pompa Laju Alir (kg/jam)

D

optimum

(in)

ID

(in) V (ft/s) ΣF

Daya

(hp)

P – 01 277777,7778 12,69 7,981 14,2631 15,9879 0,4325 P – 02 116888,8889 8,87 7,981 6,6149 3,6597 0,1558

3. Heater

Ada 5 buah heater yang digunakan dalam pabrik propilen oksida, yaitu : 1. H-01 : Menaikkan temperatur Isobutana sebelum masuk ke M-01 2. H-02 : Menaikkan temperatur Isobutana sebelum masuk ke CRV-01

3. H-03 : Menaikkan temperatur campuran gas hasil destilasi sebelum masuk ke M-02

4. H-03 : Menaikkan temperatur cairan sebelum di recycle ke M-01

5. H-03 : Menaikkan temperatur cairan hasil destilasi sebelum masuk ke CRV-02

Jenis : 1-2 shell and tube exchanger

[image:38.595.131.515.112.233.2]Jumlah : 1 unit

Tabel 5.3 Spesifikasi Heater

Heater Bahan

konstruksi

ID shell

(in)

Jumlah

tube

OD tube

(in)

ID tube

(in) Pitch

(H-01) Carbon steel 31 822 3/4 0,482 15/16 in, triangular

(H-02) Carbon steel 33 938 3/4 0,620 15/16 in, triangular

(H-03) Carbon steel 21,25 342 3/4 0,532 15/16 in, triangular

(H-04) Carbon steel 27 602 3/4 0,620 15/16 in, triangular

4. Kompresor

Ada 4 buah kompressor yang digunakan dalam pabrik propilen oksida, yaitu : 1. G-01 : Menaikkan tekanan udara dari B-01 sebelum masuk ke CRV-01 2. G-02 : Menaikkan tekanan campuran gas dari H-04 sebelum masuk ke

M-01

3. G-03 : Menaikkan tekanan campuran gas dari MD-01 sebelum masuk ke M-03 4. G-03 : Menaikkan tekanan campuran gas dari M-04 sebelum masuk ke M-03

Jenis : Centrifugal compressor

Jumlah : 1 unit

Tabel 5.4 Spesifikasi Kompressor

Kompresor Laju Alir (kg/jam)

D optimum

(in) ID (in) Daya (hp)

Daya standar

(hp)

C-101 325,9434 4,9362 5,0470 8,9349 9 C-102 1.610,5440 7,6827 7,9810 8,9825 9 C-103 1.942,8560 8,1388 9,7500 15,1141 15 ¼

5. Cooler

Ada 5 buah cooler yang digunakan dalam pabrik propilen oksida, yaitu : 1. C-01 : Menurunkan temperatur udara sebelum masuk ke M-01

2. C-02 : Menurunkan temperatur campuran gas sebelum masuk ke FD-01 3. C-03 : Menurunkan temperatur campuran umpan sebelum masuk ke

CRV-02

4. C-04 : Menurunkan temperatur campuran gas sebelum masuk ke FD-03 5. C-05 : Menurunkan temperatur campuran gas sebelum di recycle ke M-03 Jenis : 1-2 Shell and Tube Exchanger

Tabel 5.3 Spesifikasi Heater

Cooler Bahan

konstruksi

ID shell

(in)

Jumlah

tube

OD tube

(in)

ID tube

(in) Pitch

(C-01) Carbon steel 39 1420 3/4 0,482 15/16 in, triangular

(C-03) Carbon steel 39 1330 1 1/4 0,902 15/16 in, triangular

(C-04) Carbon steel 39 1330 1 1/4 1,15 15/16 in, triangular

(C-05) Carbon steel 39 1200 1 1/4 1,15 15/16 in, triangular

6. Reaktor Peroksidasi (CRV-01)

Fungsi : Tempat berlangsungnya reaksi pembentukan TBHP( Tert butyl Hydroperoxide)

Jenis : Plug flow reactor

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : Stainless steel, SA-283, Grade C Volume reaktor : 809,0161 m3

Jumlah : 1 unit Ukuran : -. Silinder

- Diameter = 8,8239 m - Tinggi = 6,6179 m - Tebal = 5,25 in -. Tutup

- Diameter = 8,8239 m - Tinggi = 2,2059 m - Tebal = 5,25 in

7. Blower (B-01)

Fungsi : Mengalirkan oksigen sebagai bahan baku di reaktor peroksidasi Jenis : Blower sentrifugal

Bahan konstruksi : Carbon steel

Kondisi operasi : 30ºC dan 1 atm Daya : 4703,2467 hp

8. Expander (E-01)

Fungsi : Menurunkan tekanan produk autothermal reformer sebelum masuk ke E-214.

Jumlah : 1 unit Daya : 6965 hp

9. Flash Drum

Bentuk : Silinder horizontal dengan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-212 grade B

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Tabel 5.9 Spesifikasi Flash Drum

Kolom Bahan konstruksi Diameter tangki (m)

Tinggi tangki

(m) Tebal shell (m)

(FD-01) Carbon steel 1,6763 30,7188 2

(FD-02) Carbon steel 5,0101 8,4373 2

(FD-03) Carbon steel 7,1334 10,6391 2 1/2

10.Menara Destilasi

Ada 3 buah menara destilasi yang digunakan dalam pabrik asetonitril, yaitu : 1. MD-01 : Memisahkan campuran TBHP dan TBA dari campuran 2. MD-02 : Memisahkan TBA dari campuran

3. MD-03 : Memisahkan Propilen oksida dari campuran

Jenis : sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-283 grade C

Jumlah : 1 unit

Tray spacing (t) = 1 m

Hole diameter (do) = 4,5 mm

Space between hole center (p’) = 12 mm

Weir height (hw) = 5 m

Pitch = triangular ¾in

Weir length (W) = 2,2857 m

Downsput area (Ad) = 1,8498 m2

Active area (Aa) = 9,3781 m2

Weir crest (h1) = 0,025 m

Spesifikasi kolom destilasi Tinggi kolom = 6,7997 m Tinggi tutup = 1,0204 m Tinggi total = 8,8405 m

Tekanan operasi = 2 atm = 202,6 kPa Tebal silinder = 0,1416 in

Jumlah plate = 17

Tabel 5.10 Spesifikasi Menara Destilasi

Kolom Bahan konstruksi Diameter kolom (m) Tinggi kolom (m) Jumlah plate

(MD-01) Carbon steel 4,0816 8,8 17

(MD-02) Carbon steel 3,8114 10,7 22

(MD-03) Carbon steel 1,4339 13,7 32

11.Kondensor

Ada 3 buah kondensor yang digunakan dalam pabrik propilen oksida, yaitu : 1. CD-01 :Mengubah fasa uap Isobutana dan campurannya menjadi fasa cair 2. CD-02 : Mengubah fasa uap Propilen oksida menjadi fasa cair

3. CD-03 : Mengubah fasa uap Propilen dan TBHP menjadi fasa cair Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

Tabel 5.11 Spesifikasi Kondensor

Kondensor Bahan

konstruksi

ID shell

(in)

Jumlah

tube

OD tube

(in)

ID tube

(in) Pitch

(CD-01) Carbon steel 31 766 3/4 0,56 15/16 in, triangular

(CD-02) Carbon steel 37 1200 3/4 0,482 15/16 in, triangular

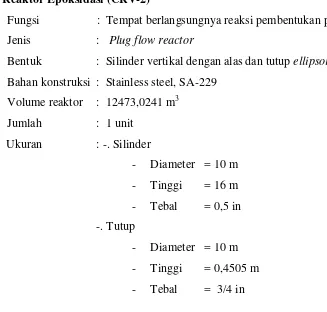

12.Reaktor Epoksidasi (CRV-2)

Fungsi : Tempat berlangsungnya reaksi pembentukan propilen oksida Jenis : Plug flow reactor

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : Stainless steel, SA-229 Volume reaktor : 12473,0241 m3

Jumlah : 1 unit Ukuran : -. Silinder

- Diameter = 10 m - Tinggi = 16 m - Tebal = 0,5 in -. Tutup

- Diameter = 10 m - Tinggi = 0,4505 m - Tebal = 3/4 in

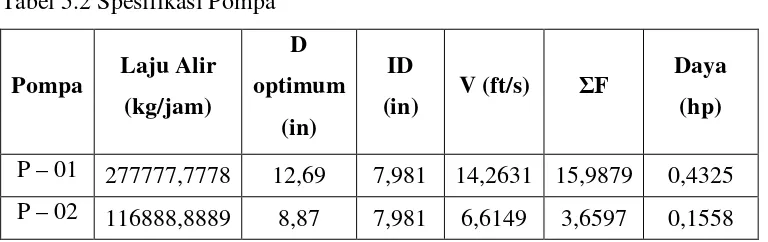

13.Reboiler

Ada 3 buah reboiler yang digunakan dalam pabrik propilen oksida, yaitu :

1. RB-01 : Menaikkan temperatur campuran TBHP dan campurannya sebelum

masuk ke MD-01

2. RB-02 : Menaikkan temperatur campuran TBA sebelum masuk ke MD-02 3. RB-03 : Menaikkan temperatur campuran Propilen Oksida sebelum masuk

ke MD-03

Jenis : 1-2 shell and tube exchanger

[image:43.595.125.452.93.405.2]Jumlah : 1 unit

Tabel 5.13 Spesifikasi Reboiler

Reboiler Bahan

konstruksi

ID shell

(in)

Jumlah

tube

OD tube

(in)

ID tube

(in) Pitch

(RB-01) Carbon steel 27 602 ¾ 0,652 15/16 in, triangular

(RB-02) Carbon steel 35 1068 ¾ 0,652 15/16 in, triangular

BAB VI

INSTRUMENTASI DAN KESALAMATAN KERJA

6.1 Instrumentasi

Instrumentasi merupakan sistem dan susunan peralatan tang dipakai di dalam suatu proses untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan sermat, mudah dan efisien, sehingga operasi selalu dalam kondidsi yang diharapkan.

Fungsi instrumen adalah penunjuk (indicator), pencatat (recorder), pengontrol

(regulator), dan pemberi tanda bahaya (alarm). Peralatan instrumentasi biasanya bekerja dengan mekanis atau tenaga listrik dan pengontrolnya dapat dilakukan secara manual maupun otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan eknomus dan sistem peratalan itu sendiri. Pada pemakaian alat – alat instrumen juga harus ditentukan apakah alat – alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau di dalam suatau ruang kontrol pusat (control room) yang dihubungkan dengang ruang peralatan (kontrolotomatis).

Variabel – varriabel proses yang biasanya dikontrol/diukur oleh instrumen adalah:

1. Variabe utama, seperti temperatur, tekanan, dan aliran level cairan

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humudidat, titik embun, komposisi kimia, kandungan kelembaban dan variabel lainnya.

Instrumentasi pada dasarnya terdiri dari:

2. Elemen pengukur (measuring element), yaitu elemen yang menerima output dari elemen primer dan melakukan pengukuran; dalam hal ini termasuk alat –alata penunjuk (indicator) maupun alat pencatat (recorder) 3. Elemen pengontrol (controlling element), yaitu elemen yang mengadakan

harga – harga perubahan dari variabel yang dirasakan oleh elemen perasa dan diukur oleh elemen pengukut untuk mengatur sumber tenaga sesuai dengan perubahan yang terjadi. Tenaga tersebut dapat berupa tenaga mekanis maupun tenaga listrik.

4. Elemen pengontrol akhir (final control element), yaitu elemen yang sebenarnya mengubah input kedalam proses sehingga variabel yang diukur tetap berada dalam range yang diinginkan

Faktor – faktor yang perlu diperhatikan dalam instrumen – instrumen adalah: 1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Instrumentasi yang umum digunakan dalam pabrik adalah: 1. Untuk variabel temperatur:

Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperatur suatu alat dan bila terjadi perubahab dapat melakukan pengendalaian

Temperature Indicator Controller (TIC) adalah instrumentasi yang yang digunakan untuk mengamati temperatur dari suatu alat

2. Untuk variabel tinggi permukaan cairan:

Level Controller (LC) adalah instrumentasi yang digunakan untuk

mengamati ketinggian cairan dalam suatau alat dan bila terjadi perubahan dapat melakukan pengendalian.

3. Untuk variabel tekanan:

Presure Controller (PC) adalah instrumentasi yang digunakan unutk

mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat melakukan pengendalaian.

Presure Indicator Controller (PIC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat

4. Untuk variabel aliran cairan:

Flow Controller (FC) adalah instrumen yang digunakan untuk mengamati laju alir atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan penegndalian

Flow Indicator Controller (FIC) adalah instrumentasi yang digunakan untuk mengamati laju alir atau cairan suatu alat.

(Considine, 1985)

6.2 Elemen- Elemen Sistem Pengendalian Proses

Sistem pengendalian proses terdiri dari 4 elemen penting yaitu proses, pengukuran, evaluasi, dan pengendalian.

Evaluasi Pengukuran

Proses Pengendalian

Set Point

Masukan (Input)

Keluaran (Output)

Gangguan (Disturbances)

Gambar 6.1 Empat elemen pada sistem pengendalian

6.2.1 Proses

perpipaan. Suatu proses dapat melibatkan banyak variabel dinamik dan mungkin diinginkan untuk mengendalikan semuanya.

6.2.2 Pengukuran

Untuk mengendalikan variabel dinamik pada suatu proses harus diketahui mengenai variabel itu sendiri dan informasi ini dipenuhi dengan melakukan pengukuran variabel. Pengukuran ialah pengkonversian variabel-variabel proses menjadi sinyal analog atau digital yang dapat digunakan untuk mengendalikan sistem. Alat yang menunjukkan pengukuran disebut sensor atau instrumen. Jenis pengukuran diantaranya pengukuran tekanan, level, temperatur, aliran, posisi, dan kecepatan. Hasil pengukuran adalah konversi variabel dinamik sebanding dengan informasi yang dibutuhkan oleh elemen lain pada loop atau rangkaian pengendalian proses.

6.2.3 Evaluasi

Pada tahapan evaluasi rangkaian proses pengendalian, pengukuran nilai diperiksa serta dibandingkan dengan nilai atau set point yang diinginkan dan aksi pemeriksaan yang dibutuhkan untuk ditujukan memenuhi pengendalian yang tepat. Alat yang disebut pengendali (controller) memperlihatkan hasil evaluasi. Pengandali dapat berupa Pneumatic, listrik, atau mekanik pada control panel atau pada peralatan proses.

6.2.4 Pengendalian

6.3 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian dari pabrik pembuatan metanol adalah demi keamanan operasi pabrik yang mencakup:

• Mempertahankan variabel-variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang kecil. • Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat, karena

beberapa zat yang digunakan pada pabrik pembuatan metanol ini berbahaya bagi manusia. Pendeteksian dilakukan dengan menyediakan alarm dan sistem penghentian operasi secara otomatis (automatic shut down systems).

[image:48.595.115.523.374.756.2]• Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerja maupun kerusakan pada alat proses.

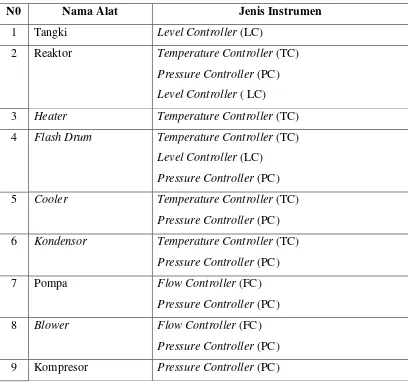

Tabel 6.1 Daftar Penggunaan Instrumentasi Pada Pabrik Pembuatan Propilen Oksida dan hasil samping Tert-butanol.

N0 Nama Alat Jenis Instrumen

1 Tangki Level Controller (LC)

2 Reaktor Temperature Controller (TC)

Pressure Controller (PC)

Level Controller ( LC)

3 Heater Temperature Controller (TC)

4 Flash Drum Temperature Controller (TC)

Level Controller (LC)

Pressure Controller (PC)

5 Cooler Temperature Controller (TC)

Pressure Controller (PC)

6 Kondensor Temperature Controller (TC)

Pressure Controller (PC) 7 Pompa Flow Controller (FC)

Pressure Controller (PC)

8 Blower Flow Controller (FC)

Flow Controller (FC) 10 Ekspander Pressure Controller (PC)

Flow Controller (FC)

Contoh jenis – jenis instrumentasi yang digunakan pada Pra Rancangan Pabrik Pembuatan Propilen Oksida dan hasil samping Tert-Butanol adalah sebagai berikut:

1. Tangki penyimpanan

Instrumentasi pada tangki mencakup level controller (LC). LC berfungsi untuk mengontrol ketinggian permukaan cairan di dalam tangki. Pengontrolan ketinggian permukaan cairan ini dilakukan dengan menggatur laju cairan yang masuk dan keluar tangki. Prinsip kerja dari level controller

ini adalah dengan menggunakan pelampung (floater) sehingga isi tangki dapat terlihat dari posisi jarum penunjuk diluar tangki yang digerakkan oleh pelampung.

2. Reaktor

Reaktor sebagai tempat berlangsungnya reaksi antara bahan – bahan yang digunakan. Reaktor ini dilengkapi juga dengan sensing element yang peka terhadap perubahan suhu, sehiingga suhu dalam reaktor dapat dilihat dan secara otomatis dikontrol oleh temperature controller. Untuk menjaga agar tekanan sesuai dengan yang diharapkan/diiginkan, maka digunakan pressure controller sehingga tekanan dalam tangki dipertahankan 25,33 atm. Level Controller berfungsi untuk mengontrol ketinggian permukaan bahan di dalam reaktor

3. Flash Drum

Pada alat ini, instrumentasi yang dipasang adalah Temperature Controller

4. Pompa

Pada pompa digunakan instrumentasi Flow Controller (FC) yang berfungsi untuk mengendalikan aliran agar kecepatan alirnya sesuai dengan kondisi operasi.

5. Blower

Pada blower digunakan instrumentasi Pressure Controller (PC) dan Flow Controller (FC). PC berfungsi untuk mengontrol tekanan operasi pada kipas, sedangkan FC berfungsi untuk mengatur laju alir masukan dan keluaran kipas 6. Heater

Instrumentasi pada heater mencakup Pressure Controller (PC) dan

Temperature Controller (TC). PC berfungsi untuk mengontrol tekanan dalam heater agat tetap 1 atm. Sedangkan TC berfungsi untuk mempertahankan temperatur keluar dari heater tetap sesuai dengan kondisi yang diinginkan. 7. Cooler

Instrumentasi pada cooler mencakup Pressure Controller (PC) dan

Temperature Controller (TC). PC berfungsi untuk mengontrol tekanan dalam cooler agar tetap 1 atm. Sedangkan TC berfungsi untuk mempertahankan temperatur keluar dari cooler tetap sesuai dengan kodisi yang diinginkan. 8. Kondensor

Instrumentasi pada condensor mencakup Pressure Controller (PC) dan

Temperature Controller (TC). PC berfungsi untuk mrngontrol tekanan dalam condonsor agar tetap 1 atm. Sedangkan TC berfungsi untuk mempertahankana temperatur keluar dari condensor tetap sesuai dengan kondisi yang diinginkan

9. Tangki Penampung

10. Kompresor

Pada kompresor digunakan instrumentasi Pressure Controller (PC) dan Flow

Controller (FC). PC berfungsi untuk mengontrol tekanan operasi pada

kompresor, sedangkan FC berfungsi untuk mengatur laju alir masukan dan keluaran kompresor.

6.4 Keselamatan Kerja

Keselamatan kerja merupakan suatu usaha untuk mencegah terjadinya kecelakaan, cacat ataupun pada saat bekerja di perusahaan/pabrik. Kecelakaan dapat disebabkan oleh mesin, bahan baku, produk, serta keadaan tempat kerja, sehingga harus mendapat perhatian yang serius dan dikendalikan dengan baik oleh pihak perusahaan. Keselamatan kerja merupakan jaminan perlindungan bagi keselamatan karyawan dari bahaya cacat jasmani dan kematian. Selain itu dengan adanya usaha – usaha pencegahan yang baik dapat meningkatkan semangat karyawan, untuk bekerja lebih baik, tenang dan efisien.

Hal – hal yang perlu diperhatikan dan pertimbangkan pabrik untuk menjamin keselamatan kerja, antara lain:

1. Menamkan kesadaran dan keselamatan kerja bagi seluruh karyawan 2. Pada daerah proses yang rawan kecelakaan dipasang papan perringatan.

3. Adany penerangan yang cukup dan sistem pertukaran udara/ventilasi yanh baik.

4. Menempatkan peralatan keselamatan dan pencegahan kebakaran di daerah yang rawan akan kecelakaan atau kebakaran.

5. Pemasangan alarm (tanda bahaya), sehingga bila terjai bahaya dapat segera diketahui.

6. Penyediaan poliklinik dengan sarana yang memadai untuk pertolongan sementara.

6.5 Keselamatan Kerja pada Pabrik Pembuatan Propilen Oksida

Untuk mencegah kecelakaan kerja yang mungkin terjadi dalam pabrik pembuatan propilen oksida ini mencakup.

Bahan – bahan yang mudah terbakar atau meledak harus disimpan di tempat yang aman dan di kontrol secara teratur.

Untuk sistem yang menangani gas bertekanan tinggi mudah terbakar, perlu dilengkapi dengan katup – katup pengaman.

Disediakan alat deteksi dan sistem aliran yang sensitif terhadap kebakaran pada daerah – daerah rawan api

Penyediaan peralatan pemadam kebakaran (racun api) yang dilengkapi dengan pompa hidran pada tiap jarak tertentu.

Pemakaian peralatan – peralatan yang dilengkapi dengan pengaman pencgah kebakaran.

Sesuai dengan perauran yang tertulis dalam Peraturan Tenaga kerja No.Per/02/Men/983

Tentang instalasi alarm kebakaran otomatis, yaitu:

Detektor kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakan awal. Alat ini terbagi atas:

a. Smoke detector adalah detektor yang bekerja berdasarkan terjadinya akumulasi asap dalam jumlah tertentu.

b. Gas detector adalah detektor yang bekerja berdasarkan kenaikan

konsentrasi gas yang timbul akibat kebakaran ataupun gas – gas lain yang mudah terbakar.

Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa:

a. Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus (audible alarm).

b. Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh pandangan mata secara jelas (visible alarm).

Panel Indikator Kebakaran

Rancangan pabrik ini juga dilengkapi dengan sistem sprinkler, yaitu sistem yang bekerja otomatis dengan memancarkan air bertekanan kesegala arah untuk memadamkan kebakaran atau setidak – tidaknya mencegah meluasnya kebakaran.

Adapun sistem kebakaran yang tidak kalah pentingnya pada perancangan pabrik dalam penanggulangan bahaya kebakaran adalah fasilitas fire station, markas mobil pemadam kebakaran untuk berjaga – jaga apabila pada suatu waktu terjadi kebakaran (Bernasconi, 1995).

6.5.2 Peralatan Pengembangan Diri

Selama berada di dalam lokasi pabrik disediakan peralatan dan perlengkapan perlindungan diri yang wajib dipakai oleh karyawan dan setiap orang yang memasuki pabrik. Adapun perralatan perlindungan diri meliputi:

Pakaian kerja, masker, sarung tangan, dan sepatu pengaman bagi karyawan yang bekerja berhubungan dengan bahan kimia, misalnya pekerja di laboratorium.

Helm, sepatu pengaman, dan perlindungan mata, bagi karyawan yang bekerja di bagian alat – alat berat, seperti penutup telinga bagi karyawan bagian ketel, kamar listrik (genset), dan lain – lain.

6.5.3 Keselamatan Kerja Terhadap Listrik

Usaha – usaha yang dapat dilakukan untuk menjaga keselamatan kerja terhadap listrik antara lain:

Setiap instalasi dan peralatan listrik harus diamankan dengan sekring pemutus aruslistrik otomatis dan dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan kerja dan kemudahan jika harus dilakukan perbaikan.

Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi.

Penempatan dan pemasangan motor – motor listrik tidak boleh menganggu lalu lintas pekerja.

Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

Kabel – kabel listrik yang letaknya berdekatan dengan alat – alat yang bekerja pada suhu tinggi harus diisolasi secara khusus.

(Anizar, 2008)

6.5.4 Pencegahan Terhadap Bahaya Mekanis

Alat –alat dipasang dengan penahan yang cukup kuat, untuk mencegah kemungkinan jatuh atau terguling.

Peralatan yang berbahaya, seperti bertekanan tinggi, reaktor bertekanan tinggi, harus diberi pagar pengaman.

Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai pertama di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak mengahalangi kendaraan yang lewat.

Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran.

Pada alat-alat yang bergerak atau berputar harus diberikan tutup pelindung untuk menghindari terjadinya kecelakaan kerja.

6.5.5 Pencegahan Terhadap Gangguan Kesehatan

Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam lokasi pabrik.

Karyawan harus memakai sarung tangan karet serta penutup hidung dan mulut saat menangani bahan – bahan kimia yang berbahaya.

Bahan – bahan kimia yang selma pembuatan, pengelolaan, pengangkutan, penyimpanan, dan penggunaan dapat menimbulkan ledakan, kebakaran, korosi, dan lain – lain harus ditangani dengan cermat.

Menyediakan poliklinik yang memadai di lokasi pabrik.

6.5.6 Kesadaran dan Pengetahuan yang memadai bagi Karyawan

Melakukan pelatihan secara berkala bagi karyawan.

Membuat tata cara dengan pengawasan yang baik dan memberi sanksi bagi karyawan yang tidak disiplin.

Membekali karyawan dengan keterampilan menggunakan peralatan secara benar dan cara – cara mengatai kecelakaan kerja.

Melaksanakan semua tugas yang diterima dan menggunakan wewenang yang diberikan sesuai dengan Peraturan Perusahaan ini dan ketentuan hukum yang berlaku, senantiasa memerhatikan kepentingan perusahaan atau atasannya. Mematuhi ketentuan jam kerja penuh.

Mengerjakan sendiri semua tugas dan tanggung jawab yang dibebankan kepadanya dan tidak diperkenankan mengalihkan kepada orang lain, kecuali atas perintah atau persetujuan atasannya.

Senantiasa menjaga dan memelihara dengan baik semua barang milik perusahaan yang dipercayakan kepadanya, dan segera melaporkan kepada atasannya apabila terjadi kerusakan atau kehilangan.

Setiap saat bersikap sopan dan ma