DAFTAR PUSTAKA

Ahyari, Agus. 2002. Manajemen Produksi; Pengendalian Produksi, edisi empat. Yogyakarta: BPFE.

Anonym. 2006. OEE. http://fuckti06.blogspot.co.id/2011/08/overall-equipment-effectiveness-oee.html

Assauri, Sofyan. 2004. Manajemen Produksi dan Operasi, edisi revisi. Lembaga Penerbit FE UI, Jakarta.

Corder, Anthony. 1992. Teknik Manajemen Pemeliharaan. ter, K. Hadi. Jakarta: Erlangga.

Daryus, Asyari. 2007. Diktat Manajemen Pemeliharaan Mesin. Jakarta: Universitas Darma Persada.

Dickson kho .2015.8 pilar TPM.http://ilmumanajemenindustri.com/8-pilar-tpm-total-productive-maintenance/.29 juli 2015.

Ebeling, Charles E. 1997. An Introduction to Reliability and Maintainability.The McGraw-Hill Companies, Inc.

Heizer, Jay and Barry Render. 2001. Operation Management, 6Th edition. PrenticeHall Inc: New Jersey.

Hendi. 2013. TPM.http://fathul-ilmi.blogspot.co.id/2013/09/total-productive-maintenance-tpm.html. 7 sep 2013.

Hutagaol, Henry.2010.Penerapan Total Productive Maintenance untk meningkatkan

efisiensi produksi dengan menggunakan metode OEE (Skripsi). Medan: Universitas

Sumatera Utara.

Ljungberg, O. 1998.Measurement of Overall Equipment Effectiveness as a Basis for TPM

Activities.International Journal of Operations & Production Management. Vol

18, Issue 5 : 495-507.

Markus hasto .2015.plastic injection molding http://myplasticinjectionmolind. blogspot.co.id/ .24 Mei 2015.

Marulloh .2013.Sebab Akibat. http://marullohtekindustri.blogspot.co.id/2013/10/diagram-sebab-akibat-fishbone.html . 11 sep 2013.

O’Connor, Patrick D. T. 2001. Practical Reliability Engineering, Fourth Edition. Jonh Wiley & Sons Ltd. England.

Sehrawat, M.S and J.S Narang. 2001. Production Management. Dhanpahat RAI Co: Nai sarak.

Setiawan, F.D. 2008. Perawatan Mekanikal MesinProduksi. Yogyakarta: Maximus.

BAB III

TEORI PERAWATAN (MAINTENANCE)

3.1 Maintenance (Perawatan) 3.1.1 Pengertian Maintenance

Maintenance adalah suatu kegiatan untuk memelihara atau menjaga fasilitas atau peralatan pabrik dan mengadakan perbaikan atau penyesuaian atau penggantian yang diperlukan agar terdapat suatu keadaan operasi yang memuaskan sesuai dengan yang direncanakan.Tujuan pemeliharaan adalah untuk memelihara kemampuan sistem dan mengendalikan biaya sehingga sistem harus dirancang dan dipelihara untuk mencapai standar mutu dan kinerja yang diharapkan.Pemeliharaan meliputi segala aktifitas yang terlibat dalam penjagaan peralatan sistem dalam aturan kerja (Dwiningsih, 2005).

Ada beberapa pengertian maintenance menurut para ahli:

1. Menurut Jay Heizer dan Barry Render, (2001) dalam bukunya “ operations

Management ” pemeliharaan adalah : “ all activities involved in keeping a

system’s equipment in working order ”. Artinya: pemeliharaan adalah segala

kegiatan yang di dalamnya adalah untuk menjaga sistem peralatan agar bekerja dengan baik4

2.

.

Menurut M.S Sehwarat dan J.S Narang, (2001) dalam bukunya “ Production

Management ” pemeliharaan ( maintenance ) adalah sebuah pekerjaan yang

dilakukan secara berurutan untuk menjaga atau memperbaiki fasilitas yang ada sehingga sesuai dengan standar (sesuai dengan standar fungsional dan kualitas)5 3.

. Menurut Sofyan Assauri (2004)

4

Heizer, Jay and Barry Render.Operation Management, 6Th edition. ( New Jersey:2001)

5

Sehrawat, M.S and J.S Narang.Production Management. (Nai sarak:2001).

penyesuaian/penggantian yang diperlukan agar supaya terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan6

Dari beberapa pendapat di atas bahwa dapat disimpulkan bahwa kegiatan pemeliharaan dilakukan untuk merawat ataupun memperbaiki peralatan perusahaan agar dapat melaksanakan produksi dengan efektif dan efisien sesuai dengan pesanan yang telah direncanakan dengan hasil produk yang berkualitas. Kurang diperhatikannya Pemeliharaan (maintenance) diantaranya disebabkan oleh banyaknya dana yang dibutuhkan, dan rumitnya tugas Pemeliharaan (maintenance) Namun bagi kegiatan operasi perusahaan, maintenance sudah menjadi dwi fungsi, yaitu pelaksanaan dan kesadaran untuk melakukan pemeliharaan terhadap fasilitas-fasilitas produksi.

Perawatan berperan penting dalam kegiatan produksi dari suatu perusahaan yang menyangkut kelancaran atau kemacetan produksi, agar produk dapat diproduksi dan diterima konsumen tepat pada waktunya tanpa mengalami keterlambatan dan menjaga agar tidak terdapat sumber daya kerja yang menganggur karena kerusakan (failure) pada mesin sewaktu proses produksi sehingga dapat meminimalkan biaya kehilangan produksi atau jika dimungkinkan biaya tersebut dapat dihilangkan.

Dengan demikian, perawatan memiliki fungsi yang sama pentingnya dengan fungsi-fungsi lain dari suatu perusahaan. Dengan adanya perawatan diharapkan semua fasilitas dan mesin yang dimiliki oleh perusahaan dapat dioperasikan sesuai dengan jadwal yang telah ditentukan.

3.1.2 Tujuan Maintenance

.

Dengan adanya kegiatan maintenance ini, maka mesin/peralatan produksi dapat digunakan sesuai dengan rencana dan tidak mengalami kerusakan selama jangka waktu tertentu yang telah direncanakan tercapai. Suatu kalimat yang perlu

6

diketahui oleh orang pemeliharaan dan bagian lainnya bagi suatu pabrik adalah pemeliharaan ( maintenance ) murah sedangkan perbaikan ( repair ) mahal7

1. Untuk memperpanjang kegunaan asset,

.

Menurut Daryus A, (2007) dalam bukunya manajemen pemeliharaan mesin Tujuan pemeliharaan yang utama dapat didefenisikan sebagai berikut:

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi dan mendapatkan laba investasi maksimum yang mungkin,

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu,

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.8

Sedangkan Menurut Sofyan Assauri (2004), tujuan pemeliharaan yaitu :

1. Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana produksi,

2. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu,

3. Untuk membantu mengurangi pemakaian dan penyimpangan yang di luar batas dan menjaga modal yang di investasikan tersebut,

4. Untuk mencapai tingkat biaya pemeliharaan serendah mungkin, dengan melaksanakan kegiatan pemeliharaan secara efektif dan efisien,

5. Menghindari kegiatan pemeliharaan yang dapat membahayakan keselamatan para pekerja

6. Mengadakan suatu kerja sama yang erat dengan fungsi - fungsi utama lainnya dari suatu perusahaan dalam rangka untuk mencapai tujuan utama perusahaan yaitu tingkat keuntungan( return on investment ) yang sebaik mungkin dan total biaya yang terendah.

7

Setiawan, F.D. Perawatan Mekanikal MesinProduksi. (Yogyakarta:2008)

8

3.1.3 Fungsi Pemeliharaan

Fungsi pemeliharaan adalah agar dapat memperpanjang umur ekonomis dari mesin dan peralatan produksi yang ada serta mengusahakan agar mesin dan peralatan produksi tersebut selalu dalam keadaan optimal dan siap pakai untuk pelaksanaan proses produksi9

1. Mesin dan peralatan produksi yang ada dalam perusahaan yang bersangkutan akan dapat dipergunakan dalam jangka waktu panjang,

.

Keuntungan- keuntungan yang akan diperoleh dengan adanya pemeliharaan yang baik terhadap mesin, adalah sebagai berikut :

2. Pelaksanaan proses produksi dalam perusahaan yang bersangkutan berjalan dengan lancar,

3. Dapat menghindarkan diri atau dapat menekan sekecil mungkin terdapatnya kemungkinan kerusakan-kerusakan berat dari mesin dan peralatan produksi selama proses produksi berjalan,

4. Peralatan produksi yang digunakan dapat berjalan stabil dan baik, maka proses dan pengendalian kualitas proses harus dilaksanakan dengan baik pula, 5. Dapat dihindarkannya kerusakan-kerusakan total dari mesin dan peralatan

produksi yang digunakan,

6. Apabila mesin dan peralatan produksi berjalan dengan baik, maka penyerapan bahan baku dapat berjalan normal,

3.1.4 Jenis-Jenis Maintenance

1. Perawatan Terencana (Planned Maintenance)

Pemeliharaan terencana adalah pemeliharaan yang dilakukan secara terorginir untuk mengantisipasi kerusakan peralatan di waktu yang akan datang, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya10

9

Ahyari, Agus. Manajemen Produksi; Pengendalian Produksi, edisi empat. (Yogyakarta:2002)

.

10

Perawatan terencana terdiri dari 3 bentuk pelaksanaan, yaitu: a. Preventive Maintenance

Prefentive Maintenance disebut juga tindakan pencegahan atau overhaul, yaitu kegiatan pemeliharaan dan perawatan untuk mencegah kerusakan yang tak terduga dan menemukan kondisi atau keadaan yang menyebabkan fasilitas operasi lebih tepat. Pemeliharaan preventive apabila direncanakan dengan baik dapat mencegah terjadinya kegagalan atau kerusakan, sebab apabila terjadi kerusakan peralatan operasi dapat berakibat kemacetan produksi secara total.

Pemeliharaan pencegahan berarti dapat menentukan kapan suatu peralatan perlu diservice atau direparasi.Preventive Maintenance merupakan pemeliharaan yang dilakukan secara terjadwal, umumnya secara periodik, dimana seperangkat tugas pemeliharaan seperti inspeksi dan perbaikan, penggantian, pembersihan, pelumasan, penyesuaian dan penyamaan dilakukan11

1. Berdasar waktu, yaitu melakukan pemeliharaan pada periode secara teratur, misalnya penggantian oli mesin setiap 3 bulan.

. Alternatif dalam Preventive Maintenance adalah:

2. Berdasar pekerjaan, yaitu pemeliharaan setelah sejumlah jam operasi atau volume produksi tertentu, misalnya setelah mobil berjalan 2.000 km, atau mesin bekerja selama 500 jam.

3. Berdasar kesempatan, yaitu pemeliharaan yang dilakukan apabila ada kesempatan untuk itu, misalnya pada jam kerja istirahat, atau hari libur. 4. Berdasar kondisi terencana, yaitu tergantung pada hasil pemantauan kondisi

fasilitas produksi, misalnya penggantian kampas rem mobil apabila telah mencapai ketebalan tertentu.

Oleh karena itu, dimungkinkan pembuatan suatu jadwal pemeliharaan dan perawatan yang sangat cermat dan rencana produksi yang lebih tepat.Preventive maintenance ini sangat penting karena kegunaannya yang sangat efektif didalam

11

menghadapi fasilitas-fasilitas produksi yang termasuk dalam golongan critical unit. Sebuah fasilitas atau peralatan produksi akan termasuk dalam golongan “critical unit”, apabila :

• Kerusakan fasilitas produksi akan menyebabkan kemacetan seluruh proses produksi.

• Kerusakan fasilitas produksi ini akan mempengaruhi kualitas dari produk yang dihasilkan.

• Kerusakan fasilitas produksi atau peralatan tersebut akan membahayakan kesehatan atau keselamatan para pekerja.

• Modal yang ditanamkan dalam fasilitas tersebut atau harga dari fasilitas ini sudah cukup besar (mahal).

• Dalam prakteknya preventive maintenance yang dilakukan oleh suatu perusahaan pabrik dapat dibedakan atas Routine Maintenance dan Periodic Maintenance (Assauri, 2004).

Routine Maintenance

Routine Maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara rutin, misalnya setiap hari.Sebagai contoh dari kegiatan routine maintenance adalah pembersihan fasilitas atau peralatan, pelumasan (lubrication) atau pengecekan oli, serta pengecekan bahan bakarnya dan mungkin termasuk pemanasan (warmingup) dari mesin-mesin selama beberapa menit sebelum dipakai berproduksi sepanjang hari.

Periodic Maintenance

b. Corective Maintenance

Adalah perbaikan secara remedial ketika terjadi peralatan yang rusak dan kemudian harus diperbaiki atas dasar prioritas atau kondisi darurat. Apabila biaya pemeliharaan lebih mahal daripada biaya reparasi ketika proses tersebut mogok, maka barangkali perlu membiarkan proses itu mogok baru diperbaiki. Akan tetapi perlu dipertimbangkan akibat pemogokan secara penuh karena akan mengganggu proses secara keseluruhan.

Dalam hal ini, kegiatan corrective maintenance bersifat perbaikan pasif yaitu menunggu sampai kerusakan terjadi terlebih dahulu, kemudian baru diperbaiki agar fasilitas produksi maupun peralatan yang ada dapat dipergunakan kembali dalam proses produksi sehingga operasi dalam proses produksi dapat berjalan lancar dan kembali normal.

Corrective Maintenance dapat dihitung sebagai MTTR (mean time to repair) dimana time to repair ini meliputi beberapa aktifitas yang biasanya dibagi menjadi 3 grup, yaitu:

Preparation Time

Merupakan waktu yang dibutuhkan untuk menemukan orang untuk mengerjakan perbaikan, waktu tempuh ke lokasi kerusakan, membawa peralatan dan uji perlengkapan.

Active Maintenance Time

Adalah waktu sebenarnya yang diperlukan untuk melakukan pekerjaan tersebut.Meliputi waktu untuk mempelajari peta perbaikan sebelum aktifitas perbaikan yang sebenarnya dimulai serta waktu yang dihabiskan untuk memastikan bahwa kerusakan yang ada telah selesai diperbaiki.

Merupakan waktu yang dibutuhkan untuk menunggu datangnya komponen dari mesin yang harus diperbaiki.

Delay Time (Logistic Time)

12

12

Tindakan corrective ini dapat memakan biaya perawatan yang lebih murah dari pada tindakan preventive. Hal tersebut dapat terjadi apabila kerusakan terjadi disaat mesin atau fasilitas tidak melakukan proses produksi. Namun saat kerusakan terjadi selama proses produksi berlangsung maka biaya perawatan akan mengalami peningkatan akibat terhentinya proses produksi.

Dengan demikian dapat disimpulkan dahwa tindakan corrective memusatkan permasalahan setelah permasalahan itu terjadi, bukan menganalisa masalah untuk mencegahnya agar tidak terjadi.

c. Predictive maintenance

Metode ini merupakan efisiensi dari metode sebelumnya (preventive maintenance), yaitu melakukan persiapan maintenance sebelum waktu kerusakan terjadi namun dengan prediksi waktu yang lebih tepat. Metode predictive maintenance ini menggunakan semua data diagnose dan kinerja, sejarah kerusakan, data operasi dan data desain yang tersedia untuk mebuat keputusan tentang kegiatan pemeliharaan terhadap sebuah peralatan kritikal.

Kelebihan

- mengurangi downtime peralatan :

- meningkatkan umur operasional komponen - meningkatkan performansi suatu peralatan

- menaikkan biaya untuk membeli peralatan diagnostic Kekurangan:

- menambah biaya training staff agar lebih terampil

2. Perawatan Tak Terencana (Unplanned Maintenance)

3. Autonomous Maintenance

Pemeliharaan terhadap mesin/ peralatan tersebut dilakukan secara mandiri yang meliputi semua kegiatan untuk peningkatan produktivitas dan efisiensi mesin/peralatan yang dlakukan oleh operator maintenance bersangkutan. Dalam pemeliharaan ini dikenal beberapa prinsip yaitu prinsip 5S seperti Seiri, Seiton, Seiso, Seiketsu dan Shitsuke.

Penjelasan 5S:

• Seiri – Ringkas, Membuang barang yang tidak diperlukan

• Seiton – Rapi, Membenahi dan men-standar-kan tempat penyimpan /

meletakkan barang atau peralatan pada tempatnya.

• Seiso – Resik, Menjaga kebersihan tempat kerja (membersihkan tempat kerja

agar bebas dari debu dan sampah)

• Seiketsu – Rawat, Mempertahankan tempat kerja agar tetap Ringkas,

bersih/Resik dan Rapi

• Shitsuke – Rajin, Disiplin diri sendiri

Dalam penerapan 5S, terdapat 4 langkah yang perlu dilakukan antara lain :

1. Melakukan Perekaman keadaan sekarang agar dapat dijadikan perbandingan setelah melakukan kegiatan 5S (before and after)

2. Melakukan Kegiatan 5S

3. Pembudayaan 5S, Jadikan 5S merupakan bagian yang tidak terlepas dari aktivitas kerja harian kita.

4. Evaluasi kembali terhadap 5S dan lakukan tindakan pencegahan agar 5S tetap terjaga di tempat kerja.

7 langkah kegiatan yang terdapat dalam autonomous Maintenance adalah:

a. Initial Cleaning

Initial cleaning adalah kegiatan pembersihan awal yang dilakukan untuk mengembalikan mesin ke kondisi semua. Pembersihan ditahap ini adalah sekaligus memeriksa apakah baut, kabel, part mesin dalam keadaan yang sesuai/ bagus.

b. Menghilangkan Sumber Kontaminasi

Inti dari aktivitas ini adalah agar mesin lebih mudah dibersihkan, serta sumber-sumber pengotor nya dapat dihilangkan atau minimal berkurang.Misalnya ada material sisa produk, darimana asal material itu dan dicari sumbernya.

c. Standar Pembersihan dan Pelumasan (temporary standard)

Pada langkah ini akan dibuatkan standar pembersihan & pelumasan mesin yang bersifat sementara, dengan tujuan membiasakan operator untuk mengecek serta merawat mesin.

d. Inspeksi Menyeluruh (Pemeriksaan Umum)

Pada langkah ini operator diarahkan untuk lebih terampil dalam menginspeksi kondisi mesin, dengan cara mendidik operator agar memahami struktur, fungsi, dan metode inspeksi dari peralatan.

e. Standar Perawatan Mandiri (Pemeriksaan Mandiri)

Pada langkah ini kegiatan utama nya adalah menetapkan standar dan jadwal perawatan mandiri untuk menyelesaikan kegiatan-kegiatan yang berpusat pada peralatan.Kemudian operator melakukan perawatan rutin dengan tepat sesuai standar, serta fokus untuk meraih zero breakdown.

f. Management dan Organisasi Tempat Kerja (Proses Qulity Assurance)

Aktivitas yang dilakukan pada langkah ini adalah mencegah hasil produk yang rusak ke proses selanjutnya, mencegah menghasilkan/ memproduksi produk yang rusak/ defect, mencapai process quality assurance dan berlanjut ke zero defects.

g. Perawatan Mandiri Penuh

Semua tugas tugas atau kegiatan daripada maintenance dapat digolongkan ke dalam salah satu dari lima tugas pokok yang berikut:

1. Inspeksi(Inspections), kegiatan inpeksi meliputi kegiatan pengecekan dan pemeriksaan secara berkala (routine scedule check).

2. Kegiatan Teknik (Engineering), kegiatan teknik meliputi kegiatan percobaan atas peralatan yang baru dibeli,dan kegiatan pengembangan komponen komponen atau peralatan yang perludi ganti.

3. Kegiatan Adminitrasi, kegiatan adminitrasi merupakan kegiatan yang berhubungan dengan pencatatanpencatatan mengenai biaya-biaya yang terjadi dalam melakukan kegiatanpemeliharaan, penyusunan planning dan sceduling 4. Kegiatan Produksi, kegiatan produksi merupakan kegiatan pemeliharaan yang

sebenarnyayaitu dengan memperbaiki seluruh mesin/peralatan produksi.

5. Pemeliharaan bangunan, kegiatan pemeliharaan bangunan merupakan kegiatan yang dilakukantidak termasuk dalam kegiatan teknik dan produksi dari bagian maintenance.

3.1.5 Konsep-Konsep Pemeliharaan Konsep Breakdown dan Downtime

Suatu barang atau produk dikatakan rusak ketika barang atau produk tersebut tidak memenuhi spesifikasi seperti yang telah ditentukan. Hal ini bisa disebabkan oleh mesin atau peralatan di dalam sistem produksi pada industri manufaktur.Ketika suatu mesin atau alat tidak dapat menjalankan fungsinya dengan baik atau sebagaimana mestinya, maka mesin atau alat tersebut dikatakan mengalami kerusakan atau breakdown.

Konsep downtime terdiri dari beberapa unsur, yaitu :

1. Supply delay, yaitu waktu untuk memperoleh komponen (part) yang dibutuhkan dalam proses perbaikan.

2. Maintenance delay, yaitu waktu untuk menunggu ketersediaan sumber daya maintenance untuk melakukan suatu proses perbaikan.

3. Access time, yaitu waktu untuk mendapatkan akses langsung ke komponen yang rusak.

4. Diagnosis time, yaitu waktu untuk menentukan penyebab kerusakan dan langkah perbaikan yang harus ditempuh untuk memperbaiki kerusakan tersebut.

5. Repair or replacement time, yaitu waktu aktual untuk menyelesaikan proses pemulihan setelah permasalahan dapat diidentifikasi dan akses ke komponen yang rusak dapat dicapai.

6. Verification and alignment, yaitu waktu untuk memastikan bahwa fungsi dari suatu unit telah kembali pada kondisi operasi semula.

Konsep Keandalan (Reliability)

Yang dimaksud dengan keandalan (reliability) adalah probabilitas sebuah komponen atau sistem untuk dapat beroperasi sesuai dengan fungsi yang diinginkan untuk suatu periode tertentu ketika digunakan pada kondisi operasi yang telah ditetapkan. Keandalan juga berarti probabilitas dari sebuah mesin atau peralatan untuk tidak mengalami kerusakan selama proses berlangsung.

Empat elemen pokok dalam konsep reliability ini adalah :

1. Probability (peluang), dimana nilai reliability adalah berada diantara 0 dan 1.

2. Performance (kinerja), artinya bahwa keandalan merupakan suatu karakteristik performansi sistem, dimana suatu sistem yang andal harus dapat menunjukkan performansi yang memuaskan jika dioperasikan. Dalam hal ini performansi yang diharapkan atau tujuan yang diinginkan.

4. Condition (kondisi), artinya perlakuan yang diterima suatu sistem memberikan pengaruh terhadap tingkat reliability. Dalam hal ini, kondisi lingkungan akan mempengaruhi umur sistem atau peralatan, seperti suhu, kelembaban dan kecepatan gerak.

Konsep Keterawatan (Maintainability)

Keterawatan (maintainability) adalah probabilitas bahwa komponen atau sistem yang rusak akan diperbaiki ke dalam suatu kondisi tertentu dalam periode waktu tertentu sesuai dengan prosedur yang telah ditentukan. Keterawatan juga dapat didefinisikan sebagai probabilitas suatu komponen atau sistem untuk bisa diperbaiki pada waktu tertentu.

Konsep Ketersediaan (Availability)

Ketersediaan (availability) adalah probabilitas suatu komponen atau sistem menunjukkan fungsi yang diharapkan pada suatu waktu tertentu ketika dioperasikan dalam kondisi operasional tertentu.Ketersediaan juga dapat diinterpretasikan sebagai persentase waktu suatu komponen atau sistem dapat beroperasi pada interval waktu tertentu atau persentase pengoperasian komponen dalam waktu yang tersedia.Angka probabilitas availability menunjukkan kemampuan komponen untuk berfungsi setelah dilakukan tindakan perawatan terhadapnya.Dengan demikian semakin besar nilai availability menunjukkan semakin tinggi kemampuan komponen tesebut, atau dapat dikatakan semakin nilai availability mendekati satu, maka semakin baik keadaan komponen tersebut untuk dapat beroperasi sesuai fungsinya.

3.2 Total Productive Maintenance (TPM) 3.2.1 Sejarah TPM

memperkenalkan penerapan pemeliharaan pencegahan secara luas di 1960an. Pemeliharaan pencegahan adalah konsep yang dimana, operator memproduksi barang menggunakan mesin dan grup pemeliharaan didedikasikan dengan kerja pemeliharaan mesin, bagaimanpun dengan automasi dari Nippondenso, pemeliharaan menjadi sebuah permasalahan ketika ada banyak personel pemeliharaan yang dibutuhkan. Sehingga manjemen memutuskan bahwa operator akan membawa pemeliharaan rutin dari peralatan.

Nippondenso, yang sudah siap untuk mengikuti pemeliharaan pencegahan, juga menambahkan pemeliharaan Aotomasi yang dikerjakan oleh operator produksi.Kru pemeliharaan beralih dalam modifikasi perlengakapan untuk improfisasi secara nyata.Hal ini melaju kepada pemeliharaan pencegahaan.

3.2.2 Pengertian Total Productive Maintenance

Total produktive maintenance merupakan suatu hubungan kerjasama yang saling berkaitan antara bagian produksi dengan perawatan secara keseluruhan untuk meningkatkan produktivitas, meminimalkan biaya produksi, serta berupaya untuk meningkatkan kemampuan peralatan atau mesin secara keseluruhan pada perusahaan manufaktur.

Konsep TPM ini sebenarnya mencakup semua hal yang berhubungan dengan perawatan termasuk suatu implementasi yang ada di lapangan. Proses TPM ini akan mengikut sertakan pekerja yang ada pada perusahaan yang bersangkutan dari bagian produksi untuk mengurangi kerusakan mesin atau peralatan semaksimal mungkin.

Kegiatan dalam TPM meliputi beberapa hal diantaranya adalah: • Keikutsertaan operator mesin

• Peran teknisi

Beberapa teknisi akan diperlukan dalam suatu sistem meintenance tersebut namun teknisi-teknisi hanya akan menyelesaikan masalah mesin ayau peralatan yang cukup serius seperti halnya ketika terjadi perbaikan atau penggantian mesin dan mesin mengalami kerusakan yang terlalu parah.

• Peran staff teknik

Dalam suatu sistem operasional perusahaan sangat baik bila dibentuk suatu staff teknik yang bertugas untuk menganalisa permasalahan yang timbul, memberikan ide dan solusi terhadap masalah yang timbul sekaligus memberikan pandangan tentang maintenance yang baik bagi perusahaan.

Elemen yang terdapat pada Total Productive Maintenance diantaranya:

Menciptakan sistem preverentive maintenance

Tujuan dai TPM adalah untuk menciptakan suatu sistem yang berguna untuk memperpanjang umur dari mesin atau peralatan yang dimiliki.

Memaksimalkan kinerja mesin

Dengan adanya TPM tersebut maka kinerja mesin/ peralatan akan semakin maksimal secara keseluruhan. Dengan performa yang maksimal tentu akan memudahkan dalam proses produksi.

Adanya kerja sama banyak pihak

Adanya TPM akan melibatkan banyak pihak seperti halnya pihak manajemen tertinggi dalam perusahaan, karyawan yang terdiri dari teknisi maupun operator mesin.

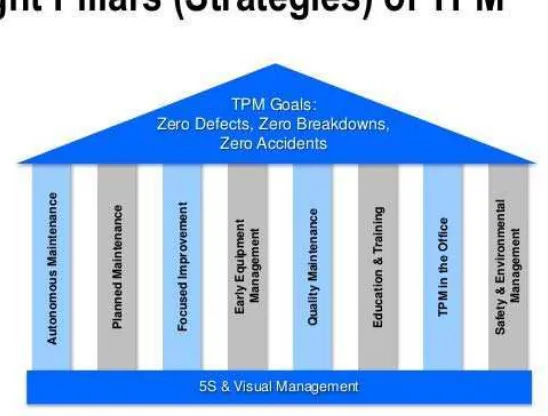

Dalam Total Produtive terdapat 8 pilar yang menopang berdirinya TPM, ke-8 pilar tersebut adalah:

1. Autonomous Maintenance /Jishu Hozen (Perawatan Otonomus)

2. Planned Maintenance (Perawatan Terencana)

Pilar Planned Maintenance menjadwalkan tugas perawatan berdasarkan tingkat rasio kerusakan yang pernah terjadi dan/atau tingkat kerusakan yang diprediksikan.

3. Focused Improvement / Kobetsu Kaizen (Perbaikan yang terfokus)

Membentuk kelompok kerja untuk secara proaktif mengidentifikasikan mesin/peralatan kerja yang bermasalah dan memberikan solusi atau usulan-usulan perbaikan.

4. Early Equipment Management (Manajemen Awal pada Peralatan kerja) Early Equipment Management merupakan pilar TPM yang menggunakan kumpulan pengalaman dari kegiatan perbaikan dan perawatan sebelumnya untuk memastikan mesin baru dapat mencapai kinerja yang optimal.

5. Quality Maintenance (Perawatan Kualitas)

Pilar Quality Maintenance membahas tentang masalah kualitas dengan memastikan peralatan atau mesin produksi dapat mendeteksi dan mencegah kesalahan selama produksi berlangsung.Dengan kemampuan mendeteksi kesalahan ini, proses produksi menjadi cukup handal dalam menghasilkan produk sesuai dengan spesifikasi pada pertama kalinya. Dengan demikian, tingkat kegagalan produk akan terkendali dan biaya produksi pun menjadi semakin rendah.

6. Training dan Education (Pelatihan dan Pendidikan)

Pilar Training dan Education ini diperlukan untuk mengisi kesenjangan pengetahuan saat menerapkan TPM (Total Productive Maintenance). Dengan pelatihan yang cukup, kemampuan operator dapat ditingkatkan sehingga dapat melakukan kegiatan perawatan dasar sedangkan Teknisi dapat dilatih dalam hal meningkatkan kemampuannya untuk melakukan perawatan pencegahan dan kemampuan dalam menganalisis kerusakan mesin atau peralatan kerja.

7. TPM in Administration (TPM dalam Administrasi)

8. Safety, Health and Environment (Keselamatan, Kesehatan dan Lingkungan) Para Pekerja harus dapat bekerja dan mampu menjalankan fungsinya dalam lingkungan yang aman dan sehat.Dalam Pilar ini, Perusahaan diwajibkan untuk menyediakan Lingkungan yang aman dan sehat serta bebas dari kondisi berbahaya. Tujuan Pilar ini adalah mencapai target Tempat kerja yang “Accident Free”.

Gambar 3.1 Delapan (8) Pilar TPM

Pondasi dasar dari TPM adalah 5S (Seiri / Ringkas, Seiton / Rapi, Seiso / Resik, Seiketsu / Rawat dan Shitsuke / Rajin) seperti yang sudah dijelaskan diatas.

3.2.3 Tujuan Total Productive Maintenance

Tujuan daripada TPM (Total Productive Maintenance) adalah untuk meningkatkan produktivitas pada perlengkapan dan peralatan produksi dengan Investasi perawatan yang seperlunya sehingga mencegah terjadi 6 kerugian besar (Six Big Losses).

-Total Efektivitas

-Total Sistem Pemeliharaan

Termasuk program pemeliharaan pencegahan. -Total Partisipasi

Kegiatan TPM mengikutsertakan seluruh jajaran pada setiap level mulai dari manajemen puncak hingga operator.

-Productive

Tindakan mencapai zero defect, zero losses, zero breakdown, zero injure, dan lain-lain.

3.2.4 Manfat Total Productive Maintenance

Adapun manfaat dilakukan TPM adalah sebagai berikut:

Meningkatkan produktivitas alat

Mengurangi waktu kerusakan alat

Meningkatkan kapasitas pabrik

Menurunkan biaya-biaya perawatan dan produksi

Mendekati zero equipment – caused defects.

3.2.5 Tahapan Penerapan TPM

Tahapan-tahapan yang diperlukan untuk menerapkan TPM dalam sebuah perusahaan diantaranya adalah sebagai berikut :

1. Melakukan Evaluasi awal terhadap tingkat TPM saat ini 2. Memperkenal konsep TPM dan mempromosikannya 3. Membentuk Komite TPM

4. Menetapkan Kebijakan, Tujuan dan sasaran TPM 5. Merumuskan Master Plan untuk pengembangan TPM

6. Menyelenggarakan pelatihan (training) terhadap semua karyawan dan pihak yang berkepentingan.

7. Menerapkan proses-proses persiapan

3.3 Analisa Produktivitas :Six Big Losses (6 Kerugian Besar)

Kegiatan dan tindakan tindakan yang di lakukan dalam TPM tidak hanya berfokus pada pencegahan terjadinya kerusakan pada mesin / peralatan akan tetapi banyak faktor yang menyebabkan kerugian akibat rendahnya efisiensi mesin / peralatan saja. Rendahnya produktifitas mesin / peralatan yang menimbulkan kerugian bagi perusahaan sering di akibatkan oleh pengguna mesin / peralatan yang tidak efektif dan efesien terdapat pada enam factor yang disebut kerugian besar (six

big losses).

Efisiensi adalah ukuran yang menunjukkan bagaimana sebaiknya sumber

sumber daya yang digunakan dalam proses produksi untuk menghasilkan output, efisiensi merupakan karakteristik proses mengukur perpormasi aktual dari sumber daya yang relatif terhadap standar yang di gunakan atau ditetapkan.

Sedangkan efektifitas merupakan karasteristik lain dari proses mengukur derajat penyampaian output dari sistem produksi,efektifitas di ukur dari aktual output rasio terhadap output direncanakan.

Untuk dapat meningkatkan produkifitas mesin / peralatan yang digunakan maka perlu dilakukan analisis produktivitas dan efesiensi mesin / peralatan pada six big

losses, Adapun ke enam kerugian besar (six big losses) tersebut adalah sebagai

berikut :

1. Downtime Losses

Downtime adalah waktu yang seharusnya digunakan untukk melakukan proses

poduksi akan tetapi karena adanya gangguan pada mesin mengakibatkan mesin tidak dapat melaksanakan proses produksi sebagaimana mestinya. Downtime losses terbagi menjadi 2 yaitu: breakdown losses dan setup losses.

a. Breakdown losses

Breakdown losses adalah kegagalan mesin melakukan proses produksi ataupun

kerusakan yang terjadi secara tiba-tiba sehingga menyebabkan kerugian yang terlihat jelas, yaitu karena kerusakan tersebut akan mengakibatkan mesin tidak menghasilkan output.

(3.1)

��������������� = ������������������

b. Set-up and Ajusstment losses

Adalah kerugian waktu karena kerusakan pada mesin dan akan mengakibatkan mesin tersebut harus diberhentikan terlebih dahulu.

(3.2)

2. Speed Losses

Speed loss terjadi oleh karena mesin tidak beropersi sesuai dengan kecepatan

maksimum yang telah ditentukan saat perancangan mesin. Speed losses dibagi menjadi 2, yaitu: Idling and minor stoppages dan reduced speed.

a. Idling and minor stoppages losses

Idling and Minor Stoppages terjadi jika mesin berhenti secara berulang- ulang

atau mesin beroperasi tanpa menghasilkan produk.

(3.3) b. Reduced speed losses

Reduce Speed adalah selisih antar waktu kecepatan produksi aktual

dengankecepatan produksi mesin yang ideal.

(3.4)

3. Defects Losses

Defect losses artinya mesin tidak menghasilkan produk yang sesuai dengan

spesifikasi dan standar kualitas produk yang telah ditentukan. Faktor yang dikategorikan ke dalam defect losses adalah rework losses dan yield / scrap losses. a. Rework losses

Rework loss adalah produk yang tidak memenuhi spesifikasi standar yang telah

ditentukan walaupun masih dapat diperbaiki ataupun dikerjakan ulang.

b. Yield/scrap losses

Yield / scrap loss merupakan kerugian yang timbul selama proses produksi belum

mencapai keadaan produksi yang stabil pada saat proses produksi mulai dilakukan sampai sampai tercapainya keadaan proses yang stabil, sehingga produk pada awal proses sampai keadaan proses stabil dicapai tidak memenuhi spesifikasi kualitas yang diharapkan.

(3.6)

3.4 Overall Equipment Effectiveness (OEE) 3.4.1 Pengertian OEE

Overall Equipment Effectiveness (OEE) adalah total pengukuran terhadap performance yang berhubungan dengan availability dari proses produktivitas dan kulitas. Pengukuran OEE menunjukkan seberapa baik perusahaan mengunakan sumber daya yang dimiliki termasuk peralatan, pekerja dan kemampuan untuk memuaskan konsumen dalam hal pengiriman yang sesuai dengan spesifikasi kualitas menurut konsumen.

Menurut Nakajima (1988) dan Ljungberg (1998), Total Productive Maintenance (TPM) tergantung kepada tiga konsep:

1. Memaksimalkan penggunaan peralatan-peralatan secara efektif 2. Perawatan secara otomatis oleh operator

3. Kelompok aktivitas kecil.

Dari tiga hal tersebut OEE dapat digunakan untuk mengabungkan operasi, perawatan dan manajemen dari peralatan manufaktur dan sumber daya. Penelitian ini menyatakan bahwa keakuratan performansi data peralatan merupakan kunci sukses dan memperpanjang umur efektivitas dari aktivitas TPM.Menurut Nakajima (1988) menyatakan bahwa OEE adalah sebuah alat untuk mengukur keberadan dari biaya tersembunyi.13

13

Nakajima, S. Introduction to Total Productive Maintenance. (Cambridge:1988)

�����/����������� = ���������������������

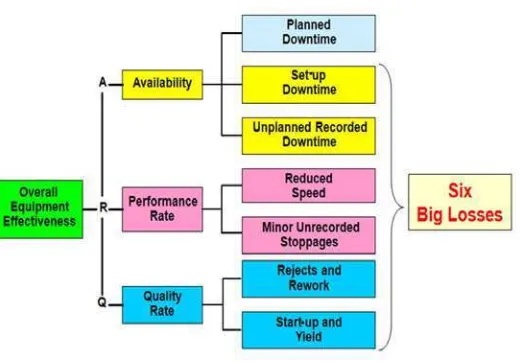

Overall equipment effectiveness (OEE) merupakan produk dari six big losses pada mesin / peralatan. Keenam faktor dalam six big losses dapat dikelompokkan menjadi tiga komponen utama dalam OEE untuk dapat digunakan dalam mengukur kinerja mesin / peralatan yakni, availability, Performance dan Quality rate, seperti yang terlihat pada gambar berikut.

Gambar 3.2 Model OEE

3.4.2 Tujuan OEE

1. OEE dapat digunakan sebagai “Benchmark” untuk mengukur rencana perusahaan dalamperformansi.

2. Nilai OEE, perkiraan dari suatu aliran produksi, dapat digunakan untuk membandingkan garis performansi melintang dari perusahaan, maka akan terlihat aliran yang tidak penting.

3. Jika proses permesinan dilakukan secara individual, OEE dapat mengidentifikasikan mesin mana yang mempunyai performansi buruk, dan bahkan mengindikasikan fokus dari sumber daya TPM.14

14

Ljungberg, O. 1998.Measurement of Overall Equipment Effectiveness as a Basis for

TPM Activities.International Journal of Operations & Production Management.

(3.7)

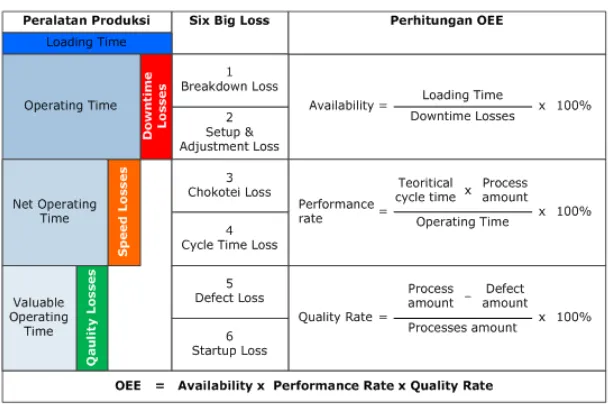

3.4.3 Perhitungan OEE

Perhitungan Overall Equipment Effectiveness (OEE) menggunakan data dari “Enam Kerugian Besar (The Six Big Losses)”, yaitu :

1. Availability, yang terdiri dari breakdowns dan setup / adjustments

2. Performance, yang terdiri dari idling and minor stoppages dan reduced speed 3. Quality, yang terdiri dari reject and rework dan start-up and yield

Tabel 3.1 six big losses dan perhitungan OEE

Formula matematis dari overall equipment effectiveness (OEE) dirumuskan sebagai berikut:

1. Availability

Availability merupakan rasio operation time terdapat waktu loading time nya, sehingga dapat menghitung availability mesin di butuhkan nilai dari operation time, loading time, dan downtime

Nilai availability di hitung dengan rumus sebagai berikut:

(3.8)

������������= �������������

����������� � 100 %

Operation time adalah waktu operasi tersedia (avaibility time) setelah waktu

downtime mesin keluarkan dari total avaibility time yang di rencanakan dengan kata lain operation time merupakan hasil pengurangan loading dengan waktu down time(non operation time).

(3.9)

(3.10)

Loading time adalah waktu yang tersedia (avaibility) per hari atau per bulan di

kurang dengan waktu down time direncanakan (planed downtime).

Planned downtime adalah jumlah waktu downtime yang telah direncanakan dalam

rencana produksi termasuk didalamnya waktu downtime mesin untuk pemeliharaan (scheduled maintenance) atau kegiatan manajemen lainnya.

(3.11) Breakdown = waktu kerusakan peralatan

Setup = waktu pemasangan dan penyetelan

Downtime mesin adalah waktu proses yang seharusnya digunakan mesin,akan

tetapi karena adanya gangguan pada mesin / peralatan (equipment failures) mengakibatkan tidak ada output yang dihasilkan.

2. Performance

Performance efficiency merupakan hasil perkalian dari operation speed rate

dan net operation rate, atau rasio kuantitas produk yang di hasilkan di kalikan dengan waktu siklus idealnya terhadap waktu yang tersedia yang melakukan proses produksi (operation time). Persamaan perhitungan performance efficiency adalah:

(3.12)

Operation speed rate merupakan perbandingan antara kecepatan ideal mesin berdasarkan kapasitas mesin sebenarnya (ideal cycle time) dengan kecepatan actual mesin (actual cycle time) . Persamaannya adalah sebagai berikut:

Loading time = Total availability time – Planned downtime

Downtime = Breakdown + Setup

�������������= ����������� − ��������

(3.13)

(3.14)

Net operating time merupakan perbandingan antara jumlah produk yang

diproses (processed amount) dikalikan dengan actual cycle time dengan operation

time. Net operating time berguna untuk menghitung rugi-rugi yang diakibatkan oleh

minor stoppages dan menurunnya kecepatan produksi (reduced speed). Tiga faktor

penting yang dibutuhkan untuk menghitung Performance efficiency : 1. Ideal cycle time (waktu siklus ideal/waktu standar)

2. Processed amount (jumlah produk yang diproses) 3. Operation time (waktu operasi mesin)

Jadi, persamaan performance efficiency adalah:

(3.15)

(3.16)

3.Quality

Adalah rasio jumlah produk yang baik terhadap jumlah total produk yang diproses. Jadi Rate of quality products adalah hasil perhitungan dengan menggunakan dua faktor berikut yaitu processed amount dan defect amount.

Rate of quality products dapat dihitung sebagai berikut :

(3.17)

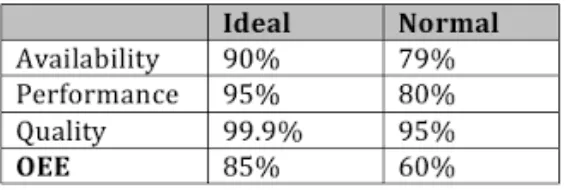

benchmark yang telah dipraktekan secara luas di seluruh dunia. Untuk standar

benchmark world class yang dianjurkan JIPM, yaitu OEE = 85%. Berikut OEE

• Jika OEE = 100%, produksi dianggap sempurna • Jika OEE = 85%, produksi dianggap kelas dunia • Jika OEE = 60%, produksi dianggap wajar

• Jika OEE = 40%, produksi dianggap memiliki skor yang rendah. Berikut adalah standar nilai faktor OEE world class:

Tabel 3.2Standar nilai OEE

3.5 Diagram Sebab Akibat

Diagram sebab akibat yang dikenal pula dengan diagram fishbone diperkenalkan pertama kali oleh Prof. Kouru Ishikawa (Tokyo University) pada tahun 1943 untuk menjelaskan pada sekelompok insinyur di Kawasaki Steel Works tentang bagaimana berbagai faktor-faktor pekerjaan dapat diatur dan dihubungkan. Kadang-kadang diagram ini disebut pula dengan diagram Ishikawa untuk menghormati nama dari penemunya.15

15

Wignjosoebroto,Sritomo. Pengantar Teknik dan Manajemen Industri. (Surabaya:2006)

BAB IV

METODE PENELITIAN

4.1Tempat dan Waktu penelitian 4.1.1 Tempat penelitian

Tempat penulis melakukan penelitian adalah di PT. TIRTA SIBAYAKINDO Desa Doulu, Kec. Berastagi, Kab. Karo, Sumatera Utara.

4.1.2 Waktu Penelitian

Penelitian ini dimulai dari 26 April 2016 – 10 Mei 2016 4.2Rancangan Penelitian

Penelitian dilakukan menurut tingkat eksplanasi yaitu tingkat penjelasan, penelitian bermaksud menjelaskan kedudukan variabel-variabel yang diteliti serta hubungan antara satu variabel dengan variabel yang lain. Berdasarkan ini penelitian yang digunakan adalah penelitian komparatif.Penelitian komparatif adalah suatu penelitian yang bersifat membandingkan.

4.3 Objek Penelitian

Objek yang diteliti adalah mesin Injection Molding yang berada diarea pabrik PT. Tirta Sibayakindo.

Spesifikasi Injection Molding tersebut adalah :

Merk : SIPA

Type : ECS HS 12/32L

Kapasitas : 12000 / jam

Total Full Load Power Rating : 309 W

Voltage Rating : 380 V

Buatan : Italy

4.4 Instrumen Penelitian

Didalam penelitian dibutuhkan alat-alat yang mendukung serta digunakan yaitu: a. Alat tulis yang digunakan untuk mencatat keterangan yang diperoleh dalam

b. Data penerapanTotal Productive Maintenance dengan metode Overall Equipment

Effectiveness.

4.5 Pelaksanaan Penelitian

Penelitian dilakukan pada PT. TIRTA SIBAYAKINDO Berastagi dengan menentukan objek yang akan diteliti. Untuk memecahkan masalah dalam tugas, digunakan pendekatan-pendekatan menggunakan Total Productive Maintenance dengan metode Overall Equipment Effectiveness (OEE) yang dimulai dengan :

1. Perumusan masalah

Dalam menentukan permasalahan dilakukan analisa dengan cara stratifikasi data yang ada dari beberapa segi.

2. Peninjauan lapangan

Peneliti melakukan tinjauan ke perusahaan, tempat melakukan penelitian serta mengamati sesuai dengan tujuan penelitian yang telah dibuat.

3. Literatur

Peneliti melakukan studi literatur dari berbagai buku dan internet yang sesuai dengan permasalahan yang diamati di perusahaan.

4. Pengumpulan data

Kegiatan yang dilakukan dalam pengumpulan data, antara lain :

a. Pengamatan langsung, melakukan pengamatan langsung ke pabrik, terutama pada mesin Injection Molding pada pabrik tersebut.

b. Wawancara, mewawancarai berbagai pihak yang berhubungan dan berwenang dalam hal perawatan mesin dan produksi mesin tersebut.

c. Merangkum data tentang hal-hal yang berkaitan dengan penelitian. 5. Pengolahan data

Data yang terkumpul diolah dengan menggunakan metode Overall Equipment

Effectiveness.

6. Analisa dan pemecahan masalah

Hasil dari pengolahan data yang berupa perhitungan akan dianalisa, dilakukan pemecahan masalah, lalu diberikan usulan perbaikan.

4.6. Pengolahan Data

Pengolahan data dilakukan dengan menggunakan metode overall equipment

effectiveness langkah-langkah yang dilakukan sebagai berikut :

1. Perhitungan Availability rasio

Availability rasio merupakan suatu rasio yang menggambarkan pemanfaatan

waktu yang tersedia untuk kegiatan operasi mesin atau peralatan. 2. Perhitungan Performance Efficiency rasio

Performance efficiency rasio merupakan suatu rasio yang menggambarkan

kemampuan dari peralatan dalam menghasilkan barang. 3. Perhitungan Rate of Quality Product

Rate of Quality Product merupakan suatu rasio yang menggambarkan

kemampuan peralatan dalam menghasilkan produk yang sesuai dengan standar. 4. Perhitungan Overall Equipment Effectivenes (OEE)

Setelah nilai availability, performance efficiency dan rate of quality product pada mesin injection molding diperoleh maka dilakukan perhitungan nilai overall

equipment effectiveness (OEE) untuk mengetahui besarnya efektivitas dan efesien

penggunaan mesin tersebut.

5. Perhitungan OEE Six Big Losses

a. PerhitunganDowntime Losses (penurunan waktu)

- Perhitungan Breakdown losses, Kerugian waktu karena kerusakan peralatan - Perhitungan Setup dan Adjustment, Kerugian waktu karena pemasangan dan

penyetelan.

b. PerhitunganSpeed Loss (penurunan kecepatan)

- Perhitungan Idling dan Minor Stoppages, kerugian yang terjadi karena mesin beroperasi tanpa beban maupun berhenti sesaat

- Perhitungan Reduced Speed, kerugian yang diakibatkan karena penurunan

kecepatan produksi.

c. PerhitunganDefect Loss (cacat)

- Perhitungan Yield/Scrap Loss, kerugian pada awal waktu produksi hingga mencapai waktu produksi yang stabil.

4.7. Analisis Data dan Pemecahan Masalah

Langkah-langkah penelitian dan blok diagram perhitungan Overall Equipment

Effectiveness ini dapat dilihat pada gambar dibawah ini.

Gambar 4.1 Diagram Alir Penelitian

Mulai

Perumusan Masalah

Tujuan Penelitian Studi Lapangan Studi Literatur

Pengumpulan Data

1. Data Primer (Observasi Langsung) - Proses produksi - Mesin dan peralatan

2. Data Sekunder (Dokumen Perusahaan) - Data waktu kerusakan mesin - Data waktu pemeliharaan mesin

- Data waktu setup mesin - Data produksi mesin

Pengolahan Data

Penerapan pengukuran tingkat efektivitas dan efisiensi dengan menggunakan metode OEE

Analisis Pemecahan Masalah:

1.Analisis OEE 2.Analisis Six Big Losses 3.Analisis sebab-akibat

BAB V

PENGOLAHAN DATA

5.1 Pengumpulan Data

Mesin yang menjadi objek penelitian di PT. Tirta Sibayakindo adalah mesin Injection Molding. Karena mesin ini bersifat sangat penting, dimana ketika terjadi kerusakan pada mesin ini akan mengakibatkan terhentinya proses produksi, karena tidak mempunyai mesin cadangan. Apabila mesin ini rusak dan harus dilakukan penggantian komponen atau peralatan.

Sasaran dari penerapan TPM ini adalah meminimumkan six big losses yang terdapat pada mesin Injection Molding, sehingga dapat diperoleh efektivitas penggunaan mesin pada area tersebut secara maksimal.Untuk mendapatkan efektivitas dan keefisienan mesin tersebut maka dilakukan pengukuran dengan menggunakan indikator OEE (overall equipment effectivenes).Untuk pengukuran

efektivitas dan keefisienan mesin tersebut dengan menggunakan metode OEE maka

dibutuhkan data yang bersumber dari laporan produksi.

Data yang digunakan adalah dalam periode Maret 2015 – Maret 2016, yaitu: 1. Data waktu breakdown dan setup mesin Injection Molding

2. Planned downtime untuk mesin Injection Molding 3. Data waktu produksi mesin Injection Molding

4. Data yang lain yang mendukung dalam pemecahan masalah.

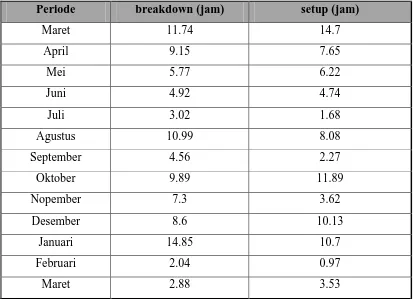

1. Data Waktu Breakdown dan Setup

Breakdown time adalah kegagalan proses pada mesin yang terjadi tiba-tiba,

Tabel 5.1 Data waktu breakdown dan Setup pada mesin Injection Molding

Periode breakdown (jam) setup (jam)

Maret 11.74 14.7

April 9.15 7.65

Mei 5.77 6.22

Juni 4.92 4.74

Juli 3.02 1.68

Agustus 10.99 8.08

September 4.56 2.27

Oktober 9.89 11.89

Nopember 7.3 3.62

Desember 8.6 10.13

Januari 14.85 10.7

Februari 2.04 0.97

Maret 2.88 3.53

Dari data diatas pada tabel 4.1 nilai breakdown terendah terjadi pada bulan Februari 2016 yaitu selama 2.04 jam hal ini disebabkan karena kerusakan yang terjadi tidak terlalu parah, penyebabnya adalah temperature oil di atas standar (> 50ᵒ C)karena standar kepanasan oli saat beroperasi berkisar 30ᵒ C – 50ᵒ C. Nilai breakdown tertinggi terjadi pada bulan Januari 2016 selama 14.85 jam karena screw tidak mau charging (memanaskan) atau mundur, yang disebabkan bahan baku yang memadat pada screw, hal ini harus dilakukan pembersihan pada screw.

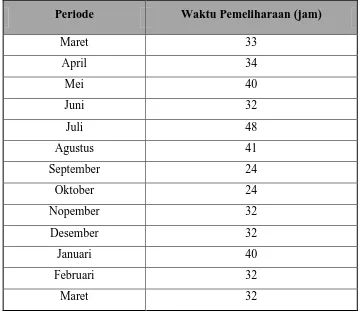

2. Planned Downtime

Planned downtime merupakan waktu yang sudah dijadwalkan dalam rencana

produksi, termasuk pemeliharaan terjadwal dan kegiatan manajemen yang lain seperti pertemuan.

Data waktu pemeliharaan dapat dilihat pada table berikut ini:

Tabel 5.2 Data waktupemeliharaan mesin Injection Molding

Periode Waktu Pemeliharaan (jam)

Maret 33

April 34

Mei 40

Juni 32

Juli 48

Agustus 41

September 24

Oktober 24

Nopember 32

Desember 32

Januari 40

Februari 32

Maret 32

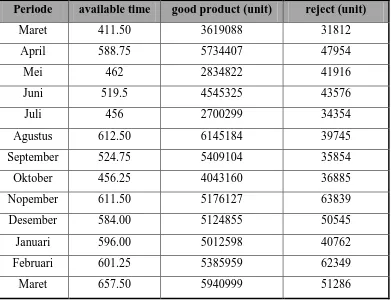

3. Data Produksi

Data produksi yang digunakan pada mesin Injection Molding di PT. Tirta Sibayakindo Berastagi pada periode Maret 2015 – Maret 2016 adalah:

a. Total available time adalah total waktu mesin Injection Molding yang tersedia

b. Total good product adalah jumlah total produk yang baik sesuai dengan

spesifikasi produk yang telah ditentukan dalam satuan unit.

c. Total reject product adalah jumlah total produk yang ditolak karena cacat

pada produk sehingga tidak sesuai dengan spesifikasi kualitas produk dalam satuan unit.

Tabel 5.3 Data produksi mesin injection molding periode Maret 2015 – Maret 2016 Periode available time good product (unit) reject (unit)

Maret 411.50 3619088 31812

April 588.75 5734407 47954

Mei 462 2834822 41916

Juni 519.5 4545325 43576

Juli 456 2700299 34354

Agustus 612.50 6145184 39745

September 524.75 5409104 35854

Oktober 456.25 4043160 36885

Nopember 611.50 5176127 63839

Desember 584.00 5124855 50545

Januari 596.00 5012598 40762

Februari 601.25 5385959 62349

Maret 657.50 5940999 51286

5.2 Pengolahan Data

Setelah semua data yang diperlukan terkumpul, selanjutnya dilakukan pengolahan data.

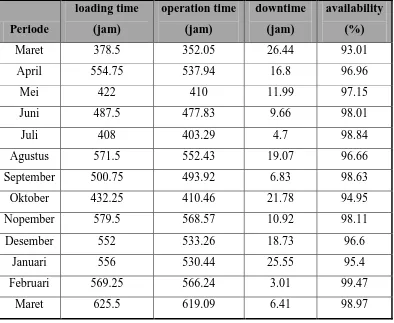

5.2.1 Perhitungan Availability

Availability merupakan rasio operation time terdapat waktu loading time

Rumus menghitung loading time digunakan rumus (3.10) pada hal. 45.

Rumus untuk menghitung nilai downtime digunakan rumus (3.11) pada hal. 45.

Nilai availability mesin injection molding untuk Maret 2015 adalah sebagai berikut:

Downtime = 11.74 + 14.7 = 26.44

Loading Time = 411.50 – 33 = 378.50

Operation Time = 378.50 – 26.44 = 352.05

Availability = 352.05

378.50 x 100 % = 93.01 %

Dengan perhitungan yang sama untuk menghitung availability sampai Maret 2016 dapat dilihat pada table 5.4

Tabel 5.4 Nilai Availability mesin injection molding periode Mar 2015 – Mar 2016

Dari tabel 5.4 nilai availability terendah terjadi pada bulan Maret 2015 sebesar 93.01 % dan nilai tertinggi terjadi pada bulan Februari 2016 sebesar 99.47 %, faktor utama yang menyebabkan tinggi rendahnya nilai availability tersebut karena pengaruh besar atau kecilnya nilai downtime yang terjadi pada bulan tersebut.

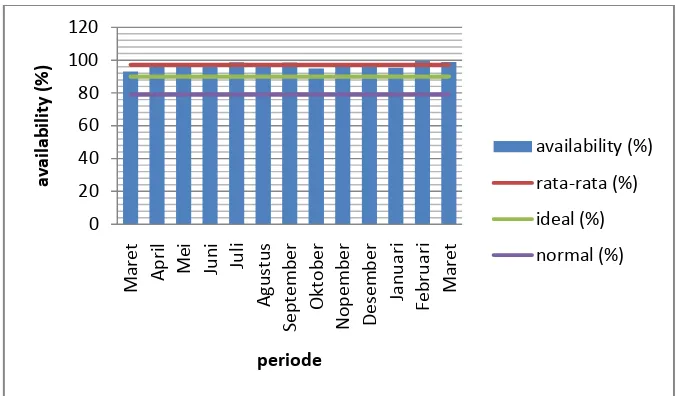

Gambar 5.1 Grafik nilai availability injection molding periode Mar 2015 - Mar 2016

Dari gambar grafik 5.1 dapat dilihat nilai availability setiap bulannya berada diatas standar ideal (90%) dan normal (75%) dan memiliki nilai rata-rata sebesar 97.13 %, ini merupakan pencapaian yang cukup bagus pada perusahaan.

.

5.2.2 Perhitungan Performance Efficiency

Performance efficiency merupakan hasil perkalian dari operation speed rate

dan net operation rate, atau rasio kuantitas produk yang di hasilkan di kalikan dengan waktu siklus idealnya terhadap waktu yang tersedia yang melakukan proses produksi (operation time). Untuk menghitung nilai performance efficiencydigunakan rumus (3.16) pada hal. 46.

Ideal cycle time adalah siklus waktu proses yang diharapkan dapat dicapai dalam keadaan optimal atau tidak mengalami hambatan. Ideal cycle time pada injection molding merupakan siklus waktu proses yang dapat dicapai mesin dalam

proses produksi dalam keadaan optimal atau mesin tidak mengalami hambatan dalam berproduksi. Waktu optimal mesin injection molding di PT. Tirta Sibayakindo dalam waktu 1 jam menghasilkan 12000 unit. Sehingga Ideal Cycle Time mesin injection molding tersebut adalah : 1 jam / 12000 unit =0.0000833 jam/ unit.

Nilai Performance Efficiency mesin injection molding pada periode Maret 2015 adalah sebagai berikut :

Processed amount = 3619088 unit

Ideal cycle time = 0.0000833

Operating time = 352.05 jam

Performance efficiency = 3619088 � 0.0000833

352.05 x 100 % = 85.63 %

Tabel 5.5 Nilai Performance Effeciency mesin injection molding periode Mar 2015 – Mar 2016

Periode produk (unit)

operation time

(jam) ideal siklus

performance (%)

Maret 3619088 352.05 0.0000833 85.63

April 5734407 537.94 0.0000833 88.79

Mei 2834822 410 0.0000833 57.59

Juni 4545325 477.83 0.0000833 79.23

Juli 2700299 403.29 0.0000833 55.77

Agustus 6145184 552.43 0.0000833 92.66 September 5409104 493.92 0.0000833 91.22 Oktober 4043160 410.46 0.0000833 82.05 Nopember 5176127 568.57 0.0000833 75.83 Desember 5124855 533.26 0.0000833 80.05 Januari 5012598 530.44 0.0000833 78.71 Februari 5385959 566.24 0.0000833 79.23

Dari tabel 5.5 nilai performance terendah terjadi pada bulan Juli 2015 sebesar 55.77 % dan nilai tertinggi terjadi pada bulan Agustus 2015 sebesar 92.66 %, faktor utama yang menyebabkan tinggi rendahnya nilai performance tersebut karena pengaruh jumlah produk yang dihasilkan.

Gambar 5.2 Grafik nilai performance injection molding periode Mar 2015 - Mar 2016

Dari gambar grafik 5.2 dapat dilihat ada beberapa nilai performance yang tidak mencapai batas standar normal (80%), itu terjadi pada bulan Mei (57.59%), Juni (79.23%), Juli (55.77%), November (75.83%), Januari (78.71%), Februari (79.23%), dan Maret (79.93%), dengan nilai rata-rata pada periode Maret 2015-Maret 2016 sebesar 78.97 %,. Hal ini merupakan salah satu yang menyebabkan kerugian pada perusahaan, dan ini harus diperbaiki untuk bisa mencapai standar yang telah ditentukan.

5.2.3 Perhitungan Rate Of Quality Product

Rate of quality product adalah rasio produk yang baik (good products)yang

sesuai dengan spesifikasi kualitas produk yang telah ditentukan terhadap jumlah produk yang diproses.

Untuk menghitung nilai Rate of Quality Productdigunakan rumus (3.17) pada hal. 46.

Nilai Rate of Quality Product mesin injection molding pada periode Maret 2015 adalah sebagai berikut :

Pricessed amount = 3619088 unit

Defect amount = 31812 unit

Rate of Quality Product = 3619088−31812

3619088 x 100 % = 99.12 %

Tabel 5.6 Nilai Rate of Quality Productmesin injection molding periode Mar 2015 – Mar 2016

Periode

produk

(unit) reject (unit) quality (%)

Maret 3619088 31812 99.12

April 5734407 47954 99.16

Mei 2834822 41916 98.52

Juni 4545325 43576 99.04

Juli 2700299 34354 98.72

Agustus 6145184 39745 99.35

September 5409104 35854 99.33

Oktober 4043160 36885 99.08

Nopember 5176127 63839 98.76

Desember 5124855 50545 99.01

Januari 5012598 40762 99.18

Februari 5385959 62349 98.84

Gambar 5.3 Grafik nilai Quality injection molding periode Mar 2015 - Mar 2016

Dari gambar grafik 5.3 dapat dilihat nilai quality setiap bulannya berada diatas standar normal (95%) dan di bawah standar ideal (99.9%) dan memiliki nilai rata-rata sebesar 99.01 %, hal ini harus ditingkatkan, agar bisa mencapai standar ideal.

5.2.4 Perhitungan Overall Equipment Effectiveness (OEE)

Perhitungan OEE adalah perkalian nilai-nilai availability, performance

efficiency dan rate of quality product yang sudah diperoleh.Jadi dapat digunakan

rumus (3.7) pada hal. 44.

Nilai Overall Equipment Effectiveness (OEE) mesin injection molding pada periode Maret 2015 adalah sebagai berikut:

Availability = 93.01 %

Performance Efficiency = 85.63 %

Tabel 5.7 Nilai Overall Equipment Effectiveness (OEE) mesin injection molding periode Mar 2015 – Mar 2016

Periode

Gambar 5.4 Grafik nilai OEE molding periode Mar 2015 - Mar 2016

5.2.5 Perhitungan OEE :Six Big Losses 5.2.5.1 Downtime Losses (Penurunan waktu)

Downtime losses terbagi menjadi 2 yaitu: breakdown losses dan setup losses. 1. Breakdown losses

Adalah kerugian yang terjadi karena kerusakan peralatan/mesin.

Untuk menghitung nilai breakdown lossesdigunakan rumus (3.1) pada hal. 40. Untuk mesin injection molding pada bulan Maret 2015.

Breakdown time = 11.74 jam

Loding Time = 378.5 jam

Breakdown losses = 11.74

378.5x 100 % = 3.1 %

2. Setup and Adjusment Losses

Adalah kerugian waktu karena proses pemasangan dan penyetelan pada peralatan. Untuk menghitung nilai setup & adjusment lossesdigunakan rumus (3.2) pada hal. 41.

Untuk mesin injection molding pada bulan Maret 2015.

Setup / Adjusment time = 14.7 jam

Loding Time = 378.5 jam

Setup / Adjusment Losses = 14.70

378.5x 100 % = 3.88 %

Tabel 5.9 NilaiSetup and Adjusment losses mesin injection molding periode Mar 2015 – Mar 2016

Periode

Setup / Adjusment (jam)

Loading Time (jam)

Setup / Adjusment Loss (%)

Maret 14.7 378.5 3.88

April 7.65 554.75 1.38

Mei 6.22 422 1.47

Juni 4.74 487.5 0.97

Juli 1.68 408 0.41

Agustus 8.08 571.5 1.41

September 2.27 500.75 0.45

Oktober 11.89 432.25 2.75

Nopember 3.62 579.5 0.62

Desember 10.13 552 1.83

Januari 10.7 556 1.92

Februari 0.97 569.25 0.17

Dari tabel 5.9 diatas nilai setup losses yang terendah terjadi pada bulan Februari 2016 sebesar 0.17 % dan tertinggi terjadi pada bulan Maret 2015 sebesar 3.88 %, hal ini terjadi karena jumlah waktu loading time pada bulan Maret 2015 sebesar 378.5 jam dan pada bulan Februari 569.25 jam.

5.2.5.2 Speed Losses (Penurunan kecepatan) Speed losses dibagi menjadi 2, yaitu:

Idling and minor stoppages reduced speed.

1. Idling and Minor Stoppages losses

Adalah kerugian waktu karena mesin beroperasi tanpa beban atau berhenti sesaat.

Untuk menghitung nilai idling and minor stoppages lossesdigunakan rumus (3.3) pada hal. 41.

Untuk mesin injection molding pada bulan Maret 2015.

Loading Time = 378.5 jam Setup = 14.7 jam Waktu pemeliharaan = 33 jam

Nonproductive = setup + waktu pemeliharaan =14.7 + 33 jam

= 47.7 jam

Idling& minor Loss = 47.7

378.5

�

100 % = 12.6 %Periode

2. Reduced Speed Losses

Adalah kerugian waktu karena penurunan kecepatan pada mesin saat beroperasi. Untuk menghitung nilai reduced speed lossesdigunakan rumus (3.4) pada hal. 41. Untuk mesin injection molding pada bulan Maret 2015.

Operation Time = 352.05 jam Ideal Cycle = 0.0000833 Process Amount = 3619088 unit Loading Time = 378.5 jam

Reduced Speed =352.05−(0.0000833 � 3619088 )

378.5 x 100 % =13.33 %

Periode September 500.75 493.92 0.0000833 5409104 8.61 Oktober 432.25 410.46 0.0000833 4043160 17.01 Nopember 579.5 568.57 0.0000833 5176127 23.68 Desember 552 533.26 0.0000833 5124855 19.23 Januari 556 530.44 0.0000833 5012598 20.27 Februari 569.25 566.24 0.0000833 5385959 20.62 Maret 625.5 619.09 0.0000833 5940999 19.82

5.2.5.3 Defect Losses (Kecacatan produk)

Faktor yang dikategorikan ke dalam defect losses adalah rework losses dan yield /

scrap losses.

1. Rework Losses

Adalah kerugian waktu karena produk cacat maupun karena kerja produk di proses ulang.

Untuk menghitung nilai rework lossesdigunakan rumus (3.5) pada hal. 41 Untuk mesin injection molding pada bulan Maret 2015.

Ideal cycle time = 0.0000833

Loding time = 378.5 jam

Rework losses = 0.0000833 � 0

378.5 x 100 % = 0 %

Dengan cara yang sama, nilai rework losses pada periode Maret 2015 – Maret 2016 didapat 0 %, karena tidak ada rework yang dilakukan pada perusahaan PT. Tirta Sibaykindo.

2. Yield / Scrap Losses

Adalah kerugian produk pada awal waktu produksi hingga mencapai waktu produksi yang stabil.

Untuk menghitung nilai rework lossesdigunakan rumus (3.6) pada hal. 42. Untuk mesin injection molding pada bulan Maret 2015.

Ideal cycle time = 0.0000833

Total scrap = 0 unit

Loding time = 378.5 jam

Yield / scrap losses = 0.0000833 � 0

378.5 x 100 % = 0 %

BAB VI

DISKUSI DAN PEMECAHAN MASALAH

6.1 Analisa Perhitungan Overall Equipment Effectiveness (OEE)

Analisa perhitungan OEE dilakukan untuk melihat tingkat keefektifan penggunaan mesin injection molding pada periode Maret 2015 – Maret 2016.Pengukuran OEE injection molding ini berdasarkan faktor waktu, kecepatan serta kualitas pada saat pengoperasian mesin tersebut.Adapun persentase yang dicapai dapat dilihat dari tabel 6.1.

Tabel 6.1 Persentase pencapaian mesin injection molding periode Mar 2015 – Mar 2016

Periode Availability (%)

Performance

dicapai pada bulan September 2015 sebesar 89.38 % dengan rasio availability 98.63 %, performance efficiency 91.22 % dan quality of rate 99.33 %. Sedangkan standar yang dicapai availability, performance, quality dan OEE jika dibandingkan standar yang telah ditentukan oleh JIPM, maka dapat dilihat availability mencapai standar ideal, performance hanya mencapai standar cukup, quality dan OEE mencapai standar normal saja.

6.2 Analisis Perhitungan OEE Six Big Losses

Dengan melakukan analisis perhitungan OEE Six Big Losses maka kita dapat melihat lebih jelas yang mempegaruhi efektivitas injection molding, maka akan dilakukan perhitungan Time Losses pada masing-masing faktor di dalam Six Big

Losses tersebut seperti yang terlihat pada hasil perhitungan di tabel 6.2.

Tabel 6.2 Persentase faktor Six Big Losses mesin injection molding periode Maret 2015 – Maret 2016

No Six Big Losses

Total Time Losses

Persentase (%)

Persentase Kumulatif (%) 1 Breakdown losses 95.71 4.72 4.72

2 Setup/adjusment losses 86.18 4.25 8.97

3

Idling & minor

Stoppages losses 530.18 26.11 35.08 4 Reduced speed losses 1318.24 64.92 100

5 Rework losses 0 0 100

6 Yield/scrap losses 0 0 100

Gambar 6.1 Diagram persentase Six Big Losses

6.3 Analisis Diagram Sebab Akibat

Agar perbaikan dapat segera dilakukan, maka analisa terhadap penyebab faktor-faktor six big losses yang mengakibatkan rendahnya efektivitas mesin dalam perhitungan OEE dilakukan dengan menggunakan diagram sebab akibat.

Analisa ini dilakukan dengan pengamatan secara langsung dilapangan, wawancara dengan operator, dan juga wawancara dengan shift engineer di pabrik tersebut.Hasil wawancara tersebut, merupakan salah satu kemungkinan penyebab dari sulitnya pencapaian OEE yang diharapkan. Parameter – parameter yangmempengaruhi terjadinya kerugian / Losses tersebut, yaitu : mesin, manusia, metode, bahan dan lingkungan.

Diagram sebab akibat (fishbone) mesin injection molding dapat dilihat seperti gambar berikut:

5% 4%

26%

65%

0% 0%

Total Time Losses

Breakdown losses

Setup/adjusment losses

Idling & minor Stoppages losses Reduced speed losses

Masalah

6.4 Usulan Penyelesaian Masalah

6.4.1 Usulan Penyelesaian Masalah Six Big Losses

Prinsip TPM yang digunakan dalam usaha peningkatan produktivitas dan efisiensi pada mesin injection molding adalah dengan melakukan perhitungan OEE untuk mengetahui factor-faktor dalam six big losses yang menjadi prioritas utama untuk dilakukan perbaikan mesin. Dari hasil analisa diagram sebab akibat yang dapat dilihat diatas, ada beberapa faktor yang mengakibatkan rendahnya efektivitas mesin yang digunakan sehingga merupakan prioritas perusahaan untuk dilakukan perbaikan sebagai langkah awal dalam usaha peningkatan produktivitas dan efisiensi mesin injection molding. Adapun usulan penyelesaian masalah yang dapat dilakukan antara lain:

Tabel 6.3 Usulan Penyelesaian Masalah

No Faktor Penyelesaian masalah 1 Manusia / operator

> Kurang teliti

> Pengawasan terhadap operator lebih ditingkatkan

> Memberikan motivasi / arahan

> Kurang responsive > Dilakukan pelatihan khusus / secara berkala 2 Mesin / Peralatan

> Mesin sudah tua > Penggantian mesin / peralatan

> Kerusakan tiba-tiba > Dilakukan pengecekan sebelum mesin beroperasi dan perawatan sedetail mungkin

> Mesin tidak bisa langsung diperbaiki

> Menyediakan komponen / suku cadang

3 Bahan

> Bahan baku lembab > Menyimpan bahan baku pada ruangan tertentu

4 Lingkungan

> Kebersihan, potongan limbah berserakan

5 Metode

> Pemeliharaan tidak standar

> Menetukan standar perawatan mesin

> Setup seadanya > Pelaksanaan setup mesin harus sesuai dengan aturan yang telah dibuat

6.4.2 Penerapan Total Productive Maintenance (TPM)

Total productive maintenance (TPM) adalah suatu pendekatan perbaikan

performansi perusahaan secara berkelanjutan yang efektif dan efisien dalam aktivitas industri terutama dalam kegiatan pemeliharaan.Aktivitas TPM difokuskan pada kegiatan menghilangkan enam kegagalan utama yaitu kegagalan perlengkapan produksi.

TPM merupakan suatu prosedur yang tepat dalam pengenalan aktivitas pemeliharaan dalam organisasi yang melibatkan staf operasional dan staf pemeliharaan bekerja sama dalam sebuah team untuk mengurangi pemborosan, minimasi downtime dan meningkatkan kualitas produk akhir. Dalam TPM masing-masing operator atau teknisi memiliki peran yang krusial untuk berhasilnya program tersebut dan masing-masing harus meningkatkan pengetahuan dan pengalamannya serta ketersediaan informasi yang memadai tentang aktivitas pemeliharaan. Partisipasi seluruh pekerja dalam organisasi dari mulai operator sampai dengan top manajemen yang saling bersinergi antar fungsi organisasi terutama antara fungsi produksi dan fungsi pemeliharaan. Dengan demikian suksesnya penerapan TPM dalam suatu organisasi sangat dipengaruhi bagaimana carayang dilakukan orang-orang yang terlibat di dalamnya.

BAB VII

KESIMPULAN DAN SARAN

7.1 Kesimpulan

Dengan penerapan Total Productive Maintenance menggunakan metode OEE dalam usaha peningkatan efisiensi produksi pada PT. Tirta Sibayakindo dan berdasarkan hasil pengolahan data maka dapat diambil kesimpulan, sebagai berikut:

1. Dari hasil perhitungan besar nilai OEE pada mesin injection molding periode Maret 2015 – Maret 2016 yaitu sebesar 75.94 %.

2. Besar nilai faktor six big losses pada mesin injection molding periode Maret 2015 – Maret 2016 adalah:

• Persentase terbesar breakdown loss terjadi pada bulan Januari 2016 sebesar 2.67 % dengan nilai rata-rata pada periode Maret 2015-Maret 2016 adalah 1.47 %.

• Persentase terbesar setup and adjustment terjadi pada bulan Maret 2015 sebesar 3.88 % dengan nilai rata-rata keseluruhan pada periode Maret 2015-Maret 2016 adalah 1.37 %.

• Persentase terbesar idling and minor stoppages terjadi pada bulan Juli 2015 sebesar 12.17 % dengan nilai rata-rata keseluruhan pada periode Maret 2015-Maret 2016 adalah 8.24 %.

• Pada periode Maret 2015 – Maret 2016 persentase terbesar reduced speed loss yang mempengaruhi keefektifan mesin injection molding terjadi pada bulan Juli 2015 sebesar 43.69 % dengan nilai rata-rata keseluruhan 20.43 %.