Lampiran 4. Persentase cacat dan bebas cacat pada permukaancontoh uji pada proses penyerutan kayu kemenyan bulu (Styrax benzoine Var Hiliferum)

No Kayu Cacat Pemesinan (%)

Bulu Serat Tanda Serat halus Terserpih Chip Terangkat

Permukaan Yang cacat (%)

Permukaan bebas Cacat (%)

Sifat Pemesinan

1 29,96 1,22 7,90 0,00 39,08 60,92 baik

2 15,82 5,61 1,15 0,00 22,58 77,42 baik

3 8,04 1,99 1,13 0,00 11,16 88,84 Sangat baik

4 7,00 2,05 10,87 0,00 19,92 80,08 baik

5 8,85 2,72 2,89 0,00 14,46 85,54 Sangat baik

6 14,87 1,78 10,99 0,00 27,64 72,36 baik

7 18,95 0,57 0,12 0,00 19,64 80,36 baik

8 21,58 0,36 6,12 0,00 28,06 71,94 baik

9 13,30 1,81 3,64 0,00 18,75 81,25 Sangat baik

10 5,80 3,50 4,25 0,00 13,55 86,45 Sangat baik

Lampiran 5. Persentase cacat dan bebas cacat pada permukaan contoh uji pada proses penyerutan kayu kemenyantoba (Styrax paralleloneurum PERK)

No Kayu Cacat Pemesinan (%) Bulu Serat Tanda Serat halus Terserpih ChipTerangkat

Permukaan yang cacat (%)

Permukaan bebas Cacat(%)

Sifat Pemesinan

1 2,57 1,88 5,84 0,00 10,29 89,71 Sangat baik

2 10,42 2,39 6,70 0,00 19,50 80,50 Sangat baik

3 0,64 1,61 0,82 0,00 3,08 96,92 Sangat baik

4 10,51 6,98 7,36 0,00 24,86 75,14 Baik

5 28,87 6,01 3,80 0,00 38,69 61,31 Baik

6 7,93 5,43 19,16 0,00 32,52 67,48 Baik

7 3,48 1,22 6,74 0,00 11,43 88,57 Sangat baik

8 2,37 0,37 5,41 0,00 8,15 91,85 Sangat baik

9 5,48 1,04 3,50 0,00 10,02 89,98 Sangat baik

10 19,01 3,23 3,98 0,00 26,22 73,78 Baik

Lampiran 6. Persentase cacat dan bebas cacat pada permukaan contoh uji pada proses penyerutan kayu kemenyan durame (Styrax benzoine Dryand)

No Kayu Cacat Pemesinan (%) Bulu Serat Tanda Serat halus Terserpih Chip Terangkat

Permukaan yang cacat (%)

Permukaan bebas Cacat(%)

Sifat Pemesinan

1 0,87 2,32 0,79 0,00 3,98 96,02 Sangat baik

2 7,60 3,34 1,50 0,00 12,44 87,56 Sangat baik

3 1,26 3,02 0,59 0,00 4,87 95,13 Sangat baik

4 3,09 0,73 0,57 0,00 4,39 95,61 Sangat baik

5 29,65 0,84 0,62 0,00 31,11 68,89 baik

6 1,25 1,27 0,50 0,00 3,02 96,98 Sangat baik

7 1,88 1,94 0,41 0,00 4,23 95,77 Sangat baik

8 1,94 1,68 0,82 0,00 4,44 95,56 Sangat baik

9 0,00 0,45 2,91 0,00 3,36 96,64 Sangat baik

10 6,70 13,50 2,11 0,00 22,31 77,69 baik

Lampiran 7. Persentase cacat dan bebas cacat pada permukaan contoh uji pada proses pembentukan kayu kemenyan bulu (Styrax benzoine Var Hiliferum)

No Kayu Cacat Pemesinan (%) Bulu Serat Tanda halus Terangkat Chip

Permukaan yang cacat (%)

Permukaan bebas Cacat

(%)

Sifat Pemesinan

1 12,69 1,96 6,42 21,07 78,93 Baik

2 1,08 0,36 0,68 2,12 97,88 Sangat baik

3 7,11 0,00 6,67 13,78 86,22 Sangat baik

4 2,07 1,32 4,44 7,83 92,17 Sangat baik

5 0,00 0,00 6,16 6,16 93,84 Baik

6 0,23 0,17 2,13 2,53 97,47 Sangat baik

7 38,03 0,00 3,01 41,04 58,96 Sedang

8 4,75 0,25 7,70 12,70 87,30 Sangat baik

9 2,37 0,85 1,50 4,72 95,28 Sangat baik

10 2,76 0,94 3,65 7,35 92,65 Sangat baik

Lampiran 8. Persentase cacat dan bebas cacat pada permukaan contoh uji pada proses pembentukan kayu kemenyan toba (Styrax paralleloneurum PERK)

No kayu Cacat Pemesinan (%) Bulu Serat Tanda Halus Terangkat Chip

Permukaan yang cacat (%)

Permukaan bebas Cacat(%)

Sifat Pemesinan

1 0,00 0,40 5,41 5,81 94,19 Sangat baik

2 7,47 0,17 5,33 12,97 87,03 Sangat baik

3 4,77 0,00 13,88 18,65 81,35 Sangat baik

4 6,14 1,20 7,32 14,66 85,34 Sangat baik

5 2,31 0,63 0,83 3,77 96,23 Sangat baik

6 2,64 0,20 7,38 10,22 89,78 Sangat baik

7 4,12 0,13 8,35 12,60 87,40 Sangat baik

8 7,41 0,61 4,87 12,89 87,11 Sangat baik

9 9,46 0,71 2,22 12,39 87,61 Sangat baik

10 1,68 1,51 7,28 10,47 89,53 Sangat baik

Lampiran 9. Persentase cacat dan bebas cacat pada permukaan contoh uji pada proses pembentukan kayu kemenyan durame Styrax benzoine Dryand)

No Kayu Cacat Pemesinan (%) Bulu Serat Tanda

halus TerangkatChip

Permukaan yang cacat (%)

Permukaan bebas cacat

(%)

Sifat Pemesinan

1 5,93 0,02 6,46 12,41 87,59 Sangat baik

2 2,29 0,19 7,02 9,50 90,50 Sangat baik

3 6,05 0,04 6,28 12,37 87,63 Sangat baik

4 6,15 0,00 16,70 22,85 77,15 Baik

5 3,53 1,18 4,84 9,55 90,45 Sangat baik

6 0,56 0,92 2,36 3,84 96,16 Sangat baik

7 0,53 0,50 0,91 1,94 98,06 Sangat baik

8 5,18 0,22 16,46 21,86 78,14 Baik

9 0,00 0,02 17,76 17,78 82,22 Sangat baik

10 13,03 0,23 5,11 18,37 81,63 Sangat baik

Lampiran 14. Persentase cacat dan bebas cacat pada permukaan contoh uji pada proses pengampelasan kayu kemenyan toba (Styrax

Lampiran 16. Gambar proses penggergajian dan pemesinan kayu kemenyan bulu (Styrax benzoine Var Hiliferum), toba(Styrax Paralleloneurum PERK) dan durame (Styrax benzoine Dryand).

Pengupasan kulit kayu kemenyan Penggergajian kayu kemenyan

Proses pengampelasan (sanding) Proses penyerutan (planing)

DAFTAR PUSTAKA

[ASTM]American Society for Testing and Material.1981. ASTM D1666-64.Annual Book of ASTM Standards. Part 22: Wood; Adhesives. Philadelphia. USA. pp. 494- 520.

Adha, N.I. 2005. Sifat-Sifat Pemesinan Kayu Durian (Durio zibethinus L.). Skripsi. Universitas Sumatera Utara. Medan.

Arpi, N. 2013.Pembuatan Minyak Kemenyan (Minyak Obat Tradisional Khas Aceh) Dengan Variasi Jenis Bahan Baku Minyak dan Konsentrasi Bahan Pewangi.Jurnal Teknologi dan Industri Pertanian Indonesia. 5(1): 17-22. Asdar, M. 2010. Sifat Pemesinan Kayu Surian (Toona sinensis) dan Kepayang

(Pangium edule). Jurnal Penelitian Hasil Hutan. 20(1): 1-15.

Bakar, E.S. 2003. Sekelumit Tentang Pemesinan Kayu. Forum Komunikasi Teknologi dan Industri Kayu.1(1):10-11.

Balfas, J. 1993. Masalah “raised grain” Kayu Jeungjing (Albizia falcataria (L) Forsberg.) Proceedings Diskusi Sifat dan Kegunaan Jenis Kayu HTI. Badan Litbang Kehutanan Departemen Kehutanan. Bogor.

BPS Provinsi Sumatera Utara. 2014. Badan Pusat Statistik Provinsi Sumatera Utara. Medan.

Darmawan, W. 1997.Pengaruh Laju Pengumpanan dan Tebal Ketaman Terhadap Kualitas Pengetaman Kayu Pinus, Aghatis dan Manii. Jurnal Teknologi Hasil Hutan. Institut Pertanian Bogor. 10(1): 15-21.

Jayusman. 2014. Mengenal Pohon Kemenyan (Styrax Spp.).IPB Press. Jakarta. Koch, P. 1964. Wood Machining Process.The Ronald Press Co. New York. Lerch, E. 1987. Pengerjaan Kayu Secara Masinal. Kanisius.Yogyakarta.

Lumbangaol, E.DL. dan B.CH. Simangunsong.2012. Analisis Profitabilitas dan Tataniaga Kemenyan di Desa Sampean Kabupaten Humbang Hasundutan Sumatera Utara.Jurnal Ilmu dan Teknologi Kayu Tropis. 10(2): 101-105. Mulyono, A. 2000.Kajian Sifat Pemesinan Kayu Kelapa Sawit (Elaeis

quineensis Jacq.)Terkompregnasi Sebagai Bahan Bangunan dan Perabotan

Rumah Tangga.Skripsi.Institut Pertanian Bogor. Bogor.

Nurwahyuni, I. dan Elimasni. 2006. Pertumbuhan dan Perkembangan Kultur Jaringan Kemenyan Sumatrana (Styrax benzoin Dryander). Jurnal Biologi Sumatera. 1(2):27-34.

Pasaribu, G., Jasni., R. Damayanti dan S. Wibowo. 2013. Sifat Anatomi, Sifat Fisis dan Mekanis pada Kayu Kemenyan Toba (Styrax sumatrana) dan Kemenyan Bulu (Styrax paralleloneurus). Jurnal Hasil Hutan. 31(2): 161-169.

Purnawati, R., I. Wahyudi dan T. Priadi. 2012. Sifat Anatomi Kayu

Flindersia pimenteliana F.Muell asal Teluk Wandama Papua Barat.Jurnal

Ilmu dan Teknologi Kayu Tropis. 10(2): 122-129.

Rahmawati, K. 2006. Sifat Pemesinan Batang Kelapa (Cocos nucifera L) dan

Kayu Nangka (Arthocarpus heterophyllus L).Skripsi. Universitas Sumatera Utara. Medan.

Rajagukguk, K. 2009. Analisis Faktor Penyebab Penurunan Intensitas Pengelolaan Hutan Kemenyan, Studi Kasus Hutan Kemenyan di Desa Tangga Batu Barat, Kecamatan Tompahan, Kabupaten Tobasa. Skripsi Universitas Sumatera Utara. Medan.

Rahman O. dan Rulliaty S. 1990.Sifat permesinan 10 jenis kayu daerah Nusa Tenggara Barat. Jurnal Penelitian Hasil Hutan. 7(4):121-129.

Sasmuko, A.S.1999. Kemenyan (Styrax Spp.) Jenis Andalan Daerah Sumatera Utara. Buletin Konifera No.1 Tahun XV (1999) Balai Penelitian Kehutanan Pematang Siantar. Medan. Hal:1-15.

Sasmuko, A.S. 2001. Kemenyan Antara Misteri, Manfaat dan Upaya Pelestarian. Buletin Konifera No.1 Tahun XVI (2001) Balai Penelitian Kehutanan Pematang Siantar. Medan. Hal:13-18.

Sasmuko, A.S. dan B. Karyaatmaja. 2000. Strategi Pengembangan Kemenyan di Sumatera Utara. Makalah Utama Seminar Prospek Pengembangan Usaha Hutan Kemenyan. Buletin Penelitian Kehutanan Pematang Siantar. Siantar.

Sinaga, E.Y. 2009.Kajian Pengambilan Keputusan Dalam Pengelolaan Hutan Kemenyan (Styrax Spp.) di Desa Sibaganding.Skripsi. Universitas Sumatera Utara. Medan.

Sitepu, S.S.S. 2007. Sifat-Sifat Pemesinan Kayu Mangga (Mangifera indica). Skripsi. Universitas Sumatera Utara. Medan.

Sitinjak, H. 2008. Sifat Pemesinan Kayu Kemiri (Aleurites moluccanaW.).Skripsi. Universitas Sumatera Utara. Medan.

Siswanto, N. 2002.Sifat-Sifat Pemesinan Kayu Pilang (Acacia leocophloea Willd) Dibandingkan dengan Kayu Gmelina (Gmelina arborea Roxb) dan Mangium (Acacia mangium Willd).Skripsi.Institut Pertanian Bogor. Bogor.

Sucipto, T. 2009. Pengerjaan Kayu dan Sifat Pemesinan Kayu. Karya Tulis.

Universitas Sumatera Utara. Medan. Diakses dari

repository.usu.ac.id/bitstream/.pdf [15 Agustus 2015].

BAHAN DAN METODE

Waktu dan Tempat

Kayu kemenyan bulu, toba dan durame diperoleh dari Hutan Batang Toru Blok Barat, Kecamatan Adiankonting, Kabupaten Tapanuli Utara.Penelitian dilaksananakan pada bulan Mei sampai Desember 2015.Pemotongan contoh uji dilakukan di UD.Empat Saudara yang berada di Jalan Bunga Mawar Padang Bulan, Medan Selayang, sedangkan pengujian sifat pemesinan dilakukan di UD.Anugerah Mulia yang berada di Jalan Al Falah No.10 E Kampung Baru, Medan. Pengukuran kadar air dan kerapatan serta penilaian cacat pemesinan dilakukan di Laboratorium Teknologi Hasil Hutan, Fakultas Kehutanan, Universitas Sumatera Utara, Medan.

Alat dan Bahan

Alat yang digunakan untuk penelitian adalah gergaji bundar (circular

saw), mesin serut (planer), mesin profil (shaper), mesin bor (borer) dan mesin

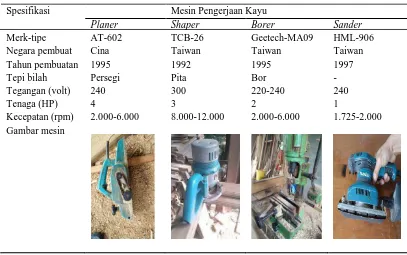

Tabel 1. Spesifikasi mesin pengerjaan kayu

Spesifikasi Mesin Pengerjaan Kayu

Planer Shaper Borer Sander

Merk-tipe AT-602 TCB-26 Geetech-MA09 HML-906

Negara pembuat Cina Taiwan Taiwan Taiwan

Tahun pembuatan 1995 1992 1995 1997

Tepi bilah Persegi Pita Bor -

Tegangan (volt) 240 300 220-240 240

Tenaga (HP) 4 3 2 1

Kecepatan (rpm) Gambar mesin

2.000-6.000 8.000-12.000 2.000-6.000 1.725-2.000

Penelitian sifat-sifat pemesinan menggunakan bahan baku berupa papan contoh kayu kemenyan toba (Styrax paralleloneurum PERK), kemenyan durame (Styrax benzoine Dryand) dankemenyan bulu (Styrax benzoine Var Hiliferum)berukuran 122,5 cm x 12,5 cm x 2,0 cm sebanyak 24 lembar papan per jenis untuk contoh uji pengampelasan, pengeboran dan pembubutan, serta 10 lembar papan per jenis untuk contoh uji penyerutan dan pembentukan (ASTM D 1666-64). Semua papan contoh dalam keadaan kering udara dan kondisi bebas cacat.Kondisi bebas cacat dilihat secara visual, yaitu dipilih kayu yang bebas cacat mata kayu, tidak memiliki lubang serta retak.

Prosedur Penelitian

padacarapengujiannya dan pembuatan contoh uji yang memiliki perbedaan jumlah. Hal ini disebabkan banyaknya cacat berupa lubang-lubang yang terdapat pada kayu kemenyan akibat dari kegiatan penyadapan getah sehingga sulit mendapatkan bahan baku dengan ukuran 90 x 12,5 x 2 dan bebas cacat. Semua papan contoh bebas cacat, terlebih dahulu dikeringudarakan hingga kadar air 12-18%. Selanjutnya dibuat contoh uji dan dikerjakan dengan mesin pengerjaan kayu yang terdapat di UD. Anugerah Mulia.

Pembuatan Contoh Uji

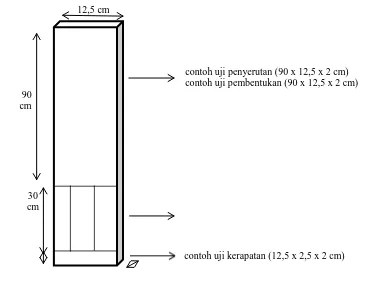

Menurut metode ASTM D1666-64, papan contoh uji dibuat berukuran 122,5 cm x 12,5 cm x 2,0 cm dan bebas cacat. Papan contoh tersebut dibuat menjadi contoh-contoh uji untuk pengujian sifat-sifat pemesinan kayu.Kondisi pemesinan disesuaikan dengan kondisi yang saat ini diterapkan di industri pengerjaan kayu.Pola pembuatan contoh uji disajikan pada Gambar 1.

12,5 cm

contoh uji penyerutan (90 x 12,5 x 2 cm) contoh uji pembentukan (90 x 12,5 x 2 cm) 90

cm

30 cm

2,5 cm

Gambar 1. Pola pembagian contoh uji sifat pemesinan

contoh uji pengampelasan (30 x 5x 2 cm) contoh uji pemboran (30 x 5x 2 cm) contoh uji pembubutan (30 x 2 x 2 cm)

Pengujian

1. Pengerjaan Papan Contoh

Pengujian dilakukan dengan menilai sifat pemesinan pada papan contoh. Sifat-sifat pemesinan yang dinilai dan cara pengerjaan adalah:

a. Penyerutan (planing)

Contoh uji penyerutan dibuat berukuran 90 cm x 12,5 cm x 2 cm. Sudut potong pisau diatur sebesar 20º-30º, laju pengumpanan sebesar 12 m/mm kecepatan putar pisau sebesar 5.000 rpm, serta tebal sayatan sebesar 2 mm. Contoh uji diserut dengan mesin double moulder searah dengan arah serat. Memberi tanda pada setiap contoh uji begitu keluar dari mesin dengan menujukkan arah masuk kayu ke dalam mesin.Semua contoh uji yang telah diserut disimpan dengan teratur dan selanjutnya dinilai sifat penyerutannya.

b. Pembentukan (shaping)

Mengerjakan kembali contoh uji yang sudah diserut dengan menggunakan pisau M6, dengan kecepatan putar pisau sebesar 9.000 rpm.Bentuk pisau M6 pada

shaper disajikan pada Gambar 2.

Gambar 2. Pisau M6 pada shaper

c. Pengeboran (boring)

Contoh uji yang dibor berukuran 30 cm x 5 cm x 2 cm, dengan kecepatan putaran mata bor sebesar 3.600 rpm.Pada setiap contoh uji dibuat dua buah lubang bor dengan laju pengeboran diusahakan cukup lambat agar dapat menghasilkan lubang bor yang baik.Mata bor yang digunakan berukuran 16 mm. Pengeboran dilakukan sampai 2 mm melebihi permukaan bawah contoh uji untuk menghindari terjadinya serpih.Selanjutnya, dilakukan pengamatan cacat-cacat yang timbul. d. Pengampelasan (sanding)

Pada pengujian pengampelasan dipakai contoh uji berukuran 30 cm x 5 cm x 2 cm dengan menggunakan mesin amplas (sander).Kecepatan dorong kayu (feed

rate) diatur sebesar kurang lebih 360 m/menit dengan arah pengumpanan searah

pada saat penyerutan. Proses ini menggunakan kertas amplas grit 80 dan 120 dengan tebal pengampelasan sebesar 0,5 mm, Selanjutnya dilakukan pengamatan cacat-cacat yang timbul.

2. Pengujian Sifat Pemesinan

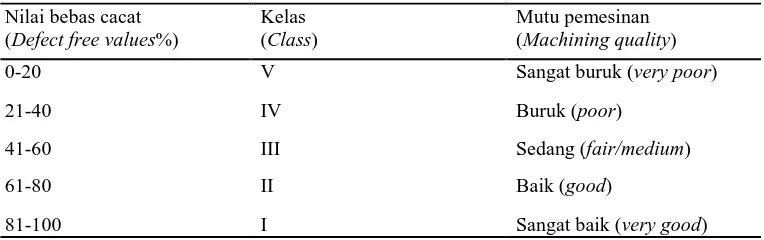

Tabel 2. Nilai bebas cacat dan klasifikasi mutu sifat pemesinan

Nilai bebas cacat (Defect free values%)

Kelas (Class)

Mutu pemesinan (Machining quality)

0-20 V Sangat buruk (very poor)

21-40 IV Buruk (poor)

41-60 III Sedang (fair/medium)

61-80 II Baik (good)

81-100 I Sangat baik (very good)

Sumber : Ginoga (1995) dalam Sucipto (2009)

Pengambilan kesimpulan sifat pemesinan kayu dilakukan secara kualitatif berdasarkan persentase rata-rata permukaan contoh uji yang bebas cacat dan selanjutnya dikelompokkan ke salah satu kelas sifat pemesinan.

Analisis Data

HASIL DAN PEMBAHASAN

Penelitian ini dilakukan dengan melakukan proses penyerutan, pembentukan, pengeboran dan pengampelasan pada papan contoh uji kemenyan bulu toba dan durame. Berikut merupakan hasil dan pembahasan sifat pemesinan tiga jenis kayu kemenyan.

Penyerutan (planing)

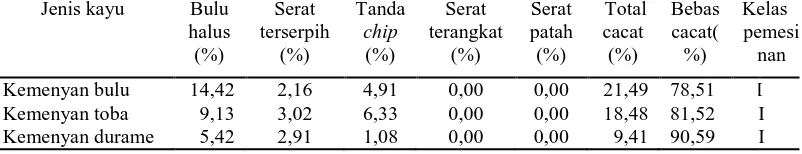

Berdasarkan proses penyerutan yang telah dilakukan, diperoleh rata-rata persentase luas cacat penyerutan dan kelas pemesinan yang disajikan pada Tabel 3. Pada tabel tersebut dapat dilihat bahwa kayu kemenyan bulu menunjukan kualitas penyerutan baik (kelas II), dengan persentase permukaan bebas cacat 78,51%, sedangkan kayu kemenyan toba dan durame menunjukan kualitas penyerutan sangat baik (kelas I), dengan persentase permukaan bebas cacat 81,52% untuk kayu kemenyan toba dan 90,59% untuk kayu kemenyan durame. Tabel 3. Persentase rata-rata cacat penyerutan dan kelas pemesinan

Perbedaan luas permukaan bebas cacat pada contoh uji berkaitan dengan cacat-cacat pemesinan yang muncul pada proses penyerutan, yaitu cacat bulu halus (fuzzy grain), serat terserpih (chipped grain), tanda chip(chip marks) dan serat terangkat (raised grain) dan serat patah (torn grain). Pada kayu kemenyan bulu, cacat yang terbesar adalah cacat bulu halus dengan persentase sebesar

14,42% yang diikuti dengan tanda chip sebesar 4,91% serta cacat serat terserpih 2,16%, sedangkan cacat serat terangkat tidak ditemukan. Pada kayu kemenyan toba cacat yang terbesar adalah cacat bulu halus dengan persentase sebesar 9,13% kemudian tanda chip dengan persentase 6,33% dan serat terserpih 3,02%, sedangkan cacat serat terangkat juga tidak ditemukan. Pada kayu kemenyan durame cacat yang terbesar adalah cacat bulu halus dengan persentase 5,42%, kemudian diikuti cacat serat terserpih 2,91% serta tanda chip sebesar 1,08%, sedangkan cacat serat terangkat juga tidak ditemukan pada kayu kemenyan durame.

Sifat pemesinan kayu kemenyan ternyata lebih baik dibandingkan sifat pemesinan kayu kemiri (Aleurites moluccana) yang masih termasuk dalam kelas pemesinan II dengan mutu pemesinan baik. Dalam penelitian Sitinjak (2008) diperoleh hasil, pada kayu kemiri cacat yang terbesar adalah cacatserat terserpihdengan persentase 22%, kemudian diikuti cacat bulu halus dengan persentase 12% serta tanda chip sebesar 4%.

Cacat bulu halus merupakan cacat yang memiliki persentase terbesar pada proses penyerutan kayu kemenyan bulu, toba dan durame. Cacat bulu halus terlihat seperti bulu-bulu yang muncul dipermukaan kayu. Hal ini sesuai dengan pernyataan Rachman dan Malik (2011), serat berbulu (fuzzy grain), yaitu terlepasnya serat-serat kayu yang menyerupai bulu-bulu ke permukaan kayu hasil pemesinan, akibat adanya kayu tarik (tension wood) pada bagian tersebut.

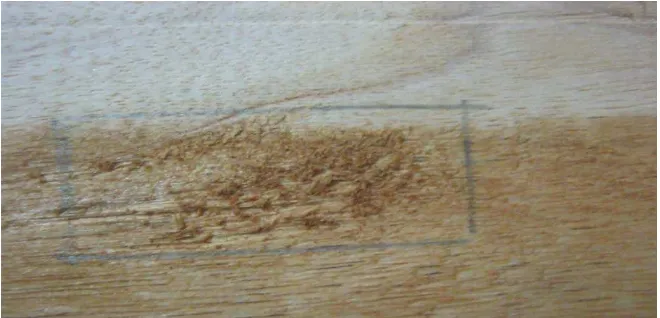

adalah peralatan (ketajaman pisau), sudut pemotongan, kecepatan pengumpanan dan kecepatan pisau. Pisau serut yang kurang tajam atau sudut pemotongnya yang tidak sesuai cenderung menghasilkan produk penyerutan yang kasar.Demikian juga dengan kecepatan pengumpanan dan kecepatan pisau yang tidak sesuai dengan karakteristik kayu. Gambar 3 merupakan gambar cacat bulu halus pada proses penyerutan.

Gambar 3. Cacat bulu halus pada proses penyerutan

Serat terserpih adalah cacat berupa terserpih/ tercabiknya sekelompok serabut kayu karena proses penyerutan, sehingga serat kayu terlepas dan terbentuk lekukan pada permukaan kayu. Menurut Sucipto (2009) serat terserpih disebabkan oleh mata pisau tumpul, sudut potong pisau terlalu besar serta serat kayu miring. Mandang dan Pandit (1997) dalam Sitepu (2007) menambahkan bahwa adanya serat terpadu dan miring serat pada kayu disebabkan arah letak serat longitudinal pada suatu lapisan kayu berbeda dengan arah sel-sel pada lapisan kayu berikutnya.

lumen serat juga berpengaruh terhadap persentase cacat serat terserpih.Kayu kemenyan toba memiliki dinding serat dan diameter lumen serat yang lebih kecil dibandingkan kayu kemenyan bulu. Hal ini sesuai dengan pernyataan Pasaribu, dkk (2013) bahwa dinding serat kemenyan toba tipis sampai tebal, tebal dinding serat 1-3 μm, rata-rata 2,3±0,4 μm diameter lumen serat 20-43 μm, rata-rata 31±3

μm serta dinding serat kemenyan bulu tipis sampai tebal tebal dinding serat 2-3

μm, rata-rata 2,5±0,4 μm diameter lumen serat 28-44 μm, rata-rata 34±4 μm.

Gambar 4 merupakan gambar cacat serat terserpih pada proses penyerutan.

Gambar 4. Cacat serat terserpih pada proses penyerutan

Cacat tanda chip yang terdapat pada proses penyerutan ditandai dengan adanya lekukan dangkal pada kayu yang disebabkan oleh serpihan atau serutan yang tertatah. Menurut Sitinjak (2008) tanda chip diduga terjadi karena mata pisau tidak tajam (tumpul) sehingga pada saat pemotongan kayu tidak terpotong sempurna. Gambar 5 merupakan gambar cacat tanda chip pada proses penyerutan.

Pembentukan (Shaping)

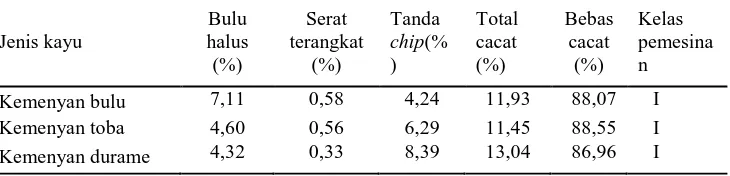

Secara umum kayu kemenyan bulu, toba dan durame memiliki kualitas pembentukan sangat baik (kelas I), dengan rata-rata persentase luas cacat pembentukandan kelas pemesinan yang dapat dilihat pada Tabel 4. Pada tabel tersebut diperoleh persentase permukaan bebas cacat pada kayu kemenyan bulu adalah 88,07%, 88,55% untuk kemenyan toba dan 86,96% untuk kemenyan durame.

Tabel 4. Persentase rata-rata cacat pembentukan dan kelas pemesinan

Jenis kayu

Cacat-cacat yang timbul akibat proses pembentukan antara lain cacat serat bulu halus (fuzzy grain), serat terangkat (raised grain) dan tanda chip(chip mark). Pada kayu kemenyan bulu persentase cacat terbesar adalah cacat bulu halus yaitu sebesar 7,11%, yang diikuti tanda chip dengan persentase 4,24% dan kemudian cacat serat terangkat 0,58%. Pada kayu kemenyan toba tanda chip memiliki persentase cacat terbesar yaitu 6,29%, kemudian diikuti oleh cacat bulu halus 4,6% dan cacat serat terangkat 0,56%. Pada kayu kemenyan durame persentase cacat terbesar juga adalah tanda chip dengan persentase 8,39%, diikuti cacat bulu halus 4,32% dan 0,33% untuk cacat serat terangkat.

diperoleh hasil, pada kayu mangga cacat yang terbesar adalah cacat serat terangkat dengan persentase 8%, kemudian diikuti cacat bulu halus dan tanda chip sebesar 3%.

Menurut Koch (1964), proses pembentukan merupakan proses peripheral milling, yakni suatu proses pemotongan bidang kerja yang dipotong oleh beberapa mata pisau yang berputar terus menerus, sehingga akan terbentuk tatal-tatal yang pendek. Darmawan (1997) mengemukakan bahwa tatal-tatal yang pendek ini mudah digeser oleh mata pisau. Akibat bekerjanya gaya geser ini maka serat-serat tepat di depan mata pisau akan mengalami pemadatan dan mengalami pelipaan. Hal ini menyebabkan serat-serat kayu tidak terpotong sempurna dan terbentuk serat berbulu halus. Gambar 6 merupakan gambar cacat bulu halus pada proses pembentukan.

Gambar 6. Cacat bulu halus pada proses pembentukan

Cacat serat terangkat (raised grain) yaitu munculnya serat ke permukaan kayu hasil pemesinan sehingga membentuk gelombang karena adanya perbedaan tegangan pada jaringan tersebut atau karena perbedaan kerapatan antara kayu awal dan kayu akhir.Hal ini juga berhubungan dengan sifat fisis dan mekanis kayu kemenyan tersebut, kayu kemenyan toba memiliki persentese cacat serat terangkat

Pasaribu, dkk (2013) dinyatakan adapun penyusutan kemenyan bulu yang lebih tinggi mengindikasikan adanya tegangan dalam jaringan yang lebih tinggi dibanding pada kayu kemenyan toba.Kondisi penyusutan yang lebih besar berpengaruh pada kemungkinan cacat kayu yang lebih besar dalam pengolahannya. Gambar 7 merupakan gambar cacat serat terangkat pada proses pembentukan.

Gambar 7. Cacat serat terangkat pada proses pembentukan

Tanda chip yang muncul pada proses pembentukan ditandai dengan adanya lekukan dangkal pada kayu. Kayu kemenyan yang memiliki kandungan resin diduga membuat mata pisau mudah menempel pada permukaan kayu. Hal ini sesuai dengan pernyataan Adha (2005) yang mengemukakan bahwa tanda chip yang terdapat pada kayu diduga karena adanya kandungan resin pada kayu tersebut. Gambar 8 merupakan gambar cacat tanda chip pada proses pembentukan.

Pengeboran (boring)

Berdasarkan Tabel 5 berikut ini dapat diketahui bahwa kayu kemenyan bulu, toba dan durame memiliki kualitas pengeboran sangat baik (kelas I) dengan persentase permukaan bebas cacat 98,42% untuk kayu kemenyan bulu, 98,30% untuk kayu kemenyan toba dan 98,94% untuk kayu kemenyan durame.

Tabel 5. Persentase rata-rata cacat pengeboran dan kelas pemesinan

Pada kayu kemenyan bulu cacat penyobekan merupakan cacat dengan persentase terbesar yaitu 0,72%, kemudian diikuti cacat bulu halus (fuzzy grain) 0,64% dan 0,22% untuk cacat penghancuran. Pada kayu kemenyan toba persentase cacat terbesar adalah cacat penyobekan yaitu sebesar 0,84%, yang diikuti cacat bulu halus 0,74% dan cacat penghancuran sebesar 0,12%. Sedangkan pada kayu kemenyan durame persentase cacat terbesar adalah cacat bulu halus yaitu dengan persentase 0,59%, kemudian diikuti cacat penyobekan (tear out) 0,25% dan 0,22% untuk cacat penghancuran(crushing).Pada sampel uji proses pengeboran tidak ditemukan cacat kelicinan (smoothness).

Sifat pemesinan kayu kemenyan pada proses pengeboran ternyata lebih baik dibandingkan sifat pemesinan kayu durian (Durio zibethinus I) yang termasuk dalam kelas pemesinan I dengan mutu pemesinan sangat baik tetapi permukaan bebas cacatnya mencapai 96%. Dalam penelitian Adha (2005)diperoleh hasil, pada kayu durian cacat yang terbesar adalah cacat serat tersobekdengan persentase 3%, kemudian diikuti cacat serat terhancur sebesar 1%.

Persentase cacat yang terjadi pada proses pengeboran dipengaruhi oleh kecepatan putar mata bor. Menurut Sitepu (2007) kecepatan putar bor mempengaruhi hasi yang diperoleh, semakin cepat putarannya akan memberikan hasil yang lebih baik dibandingkan dengan bor yang putarannya lebih lambat. Selain itu proses pengeboran yang dilakukan dengan kecepatan lambat dapat menyebabkan kegiatan pengeboran yang dilakukan dengan kecepatan lambat dapat menyebabkan kegiatan pengeboran menjadi lebih sulit dan lebih mudah menimbulkan cacat pada permukaan lubang bor. Cacat yang terdapat pada kayu kemenyan yang telah dibor diantaranya bulu halus, penyobekan dan penghancuran.

Gambar 9. Cacat bulu halus pada proses pengeboran

Cacat penghancuran dan penyobekan yang terjadi diduga disebabkan oleh proses pengeboran yang kurang sempurna. Menurut Adha (2005) ketika mata bor ditarik ke atas dari lubang kayu ada sebagian serat dibagian pinggir lubang ikut tertarik keatas sehingga menyebabkan timbulnya penyobekan dan penghancuran. Siswanto (2002) menambahkan bahwa proses pengeboran yang kurang sempurna menyebabkan serat kayu terangkat dan tersobek pada ujung dan pinggir papan.Gambar 10 adalah gambar cacat penyobekan pada proses pengeboran.

Gambar 10. Cacat penyobekan pada proses pengeboran

Gambar 11. Cacat penghancuran pada proses pengeboran

Pengampelasan (sanding)

Berdasarkan proses pengampelasan yang telah dilakukan, diperoleh rata-rata persentase luas cacat pengampelasan dan kelas pemesinan yang disajikan pada Tabel 6. Pada tabel 6 tersebut dapat dilihat bahwa kayu kemenyan bulu menunjukan kualitas pengampelasan baik (kelas II), dengan persentase permukaan bebas cacat 79,99%, sedangkan kayu kemenyan toba dan durame menunjukan kualitas penyerutan sangat baik (kelas I), dengan persentase permukaan bebas cacat 84.45% untuk kayu kemenyan toba dan 85,85% untuk kayu kemenyan durame.

Tabel 6. Persentase rata-rata cacat pengampelasan dan kelas pemesinan

Jenis kayu Bulu

kemenyan toba cacat bekas garukan merupakan cacat terbesar yaitu 8,70% dan diikuti cacat bulu halus dengan persentase 6,85%. Sedangkan pada kayu kemenyan durame cacat bulu halus memiliki persentase yang lebih besar dibandikan cacat bekas garukan yaitu 8,00% dan 6,15% untuk cacat bekas garukan.

Sifat pemesinan kayu kemenyan pada proses pengampelasan ternyata tidak lebih baik dibandingkan sifat pemesinan kayu kepayang (Pangium edule) yang memiliki persentase bebas cacat sebesar 87,4% yang termasuk dalam kelas pemesinan I dengan mutu pemesinan sangat baik, tetapi sifat pemesinan kayu kemenyan lebih baik dibandingkan sifat pemesinan kayu surian (Toona sinensis) yang memiliki persentase bebas cacat sebesar 78,8% yang termasuk dalam kelas pemesinan II dengan mutu pemesinan baik. Dalam penelitian Asdar (2010) diperoleh hasil, pada kayu kepayang cacat yang terbesar adalah cacat bulu halus dengan persentase 12,6% dan 0% untuk cacat bekas garukan, sedangkan pada kayu surian cacat yang terbesar adalah cacat bulu halus dengan persentase 15,6% kemudian diikuti cacat bekas garukan dengan persentase 5,6%.

Gambar 12. Cacat bulu halus pada proses pengampelasan

Menurut Utama (2016) Penggunaan mesin amplas untuk sifat pengamplasan menghasilkan daya getar (gaya gesek) yang seirama, sehingga cacat bekas garuk relatif kecil. Gambar 13 adalah cacat bekas garukan pada proses pengampelasan.

KESIMPULAN DAN SARAN

Kesimpulan

1. Jenis cacat pemesinan yang terdapat pada kayu kemenyan toba, durame dan bulu adalah bulu halus, tanda chip, serat terangkat, serat tersobek, serat terhancur dan bekas garukan. Cacat yang paling banyak ditemukan pada permukaan kayu kemenyan toba, durame dan bulu adalah bulu halus yang terdapat pada proses peyerutan dan yang paling sedikit adalah serat terhancur yang terdapat pada proses pengeboran.

2. Sifat pemesinan kayu kemenyan toba dan durame termasuk kelas I dengan mutu pemesinan sangat baik untuk proses pemesinan penyerutan, pembentukan, pengeboran dan pengampelasan. Sedangkan sifat pemesinan kayu kemenyan bulu termasuk kelas I dengan mutu pemesinan sangat baik untuk proses pemesinan pembentukan dan pengeboran serta kelas II dengan mutu pemesinan baik untuk proses pemesinan penyerutan dan pengampelasan.

Saran

TINJAUAN PUSTAKA

Botani Kemenyan (Styrax spp.)

Pohon kemenyan merupakan jenis asli Sumatera Utara, khususnya daerah Tapanuli Utara. Masyarakat Tapanuli Utara secara turun-temurun telah mengelola tanaman kemenyan sebagai mata pencaharian karena menghasilkan getah yang banyak digunakan sebagai bahan baku kosmetika, obat-obatan dan juga untuk upacara adat. Metode pengelolaannya masih tradisional sehingga perlu diperbaiki untuk meningkatkan produksi getah dan pendapatan masyarakat (Sasmuko, 1999). Berdasarkan penggolongan jenis tumbuh-tumbuhan (taksonomi), tanaman kemenyan termasuk famili Styracaceae.Secara sistematis klasifikasi tanaman kemenyan adalah divisi Magnoliophyta; kelasMagnoliopsida;

subkelasDilleniidae; ordoEbenales; familiStyracaceae; genus Styrax;

spesiesStyrax spp. Ordo Ebeneles memiliki 12 genus dan terdiri lebih dari 190 jenis yang menyebar mulai dari benua Asia, Mediterania hingga Amerika Utara– Selatan. Genus kemenyan memiliki jumlah lebih dari 20 jenis (Jayusman, 2014).

Hutan kemenyan berawal dari hutan liar yang tumbuh tanpa campur tangan manusia.Pohon kemenyan tumbuh secara alami di hutan dan saat ini cukup banyak diusahakan oleh masyarakat sekitar hutan sebagai sumber pendapatan (Lumbangaol dan Simangunsong, 2012).

Bibit kemenyan berasal dari sebatang pohon kemenyan yang bijinya jatuh ke tanah dan tumbuh secara alami menjadi anakan.Anakan ini dapat menjadi sumber bibit dengan memilih tanaman yang tumbuh sehat dan normal.Bibit tersebut dicabut bersama akarnya tetapi tidak mengikutsertakan tanahnya.Cara menanamnya adalah dengan membuat lubang tanam menggunakan parang atau kayu, kemudian bibit dimasukkan ke dalam lubang tanam dengan parang atau kayu dan ditutup dengan tanah galian lubang, selanjutnya ditandai dengan ajir (Sinaga, 2009).

Budidaya kemenyan sumatrana dalam jumlah banyak sulit untuk dilakukan karena kendala dalam penyediaan bibit.Bibit kemenyan di dalam hutan diperoleh dari biji yang tumbuh liar. Usaha untuk menghasilkan bibit melalui biji sering dicoba masyarakat akan tetapi variabilitasnya sangat rendah karena kulit biji yang keras dan sulitnya mendapatkan media untuk menumbukan biji dari persemaian (Nurwahyuni dan Elimasni, 2006)

Jenis-Jenis Kemenyan

a. Kemenyan Toba (Styrax paralleloneurum PERK)

dibandingkan jenis kemenyan durame dan Bulu (Jayusman, 2014).Sasmuko dan Karyaatmaja (2000)menambahkan aroma getah kemenyan toba lebih tajam dengan warna yang lebih putih dibandingkan kemenyan durame dan bulu, dalam perdagangan lokal kemenyan toba merupakan jenis yang disenangi masyarakat karena getahnya lebih mahal dibandingkan kemenyan durame dan bulu.

b. Kemenyan Durame (Styrax benzoine Dryand)

Kemenyan durame merupakan jenis kedua yang paling banyak dibudidayakan di daerah Tapanuli.Jenis ini tumbuh dan menyebar pada ketinggian mulai dari >60 mdpl di daerah Sumatera Selatan dan Tapanuli Selatan, sedangkan di sentra produksi kemenyan Tapanuli Utara banyak ditemukan pada ketinggian >600 mdpl.Umumnya kemenyan durame dibudidayakan secara campuran dengan jenis kemenyan toba dan bulu.Penampilan daun jenis kemenyan durame terkesan lebih terang warnanya dibandingkan jenis kemenyan toba. Getah yang dihasilkan memiliki aroma balsamat agak tajam, warna putih-kuning kecoklatan dengan ukuran butiran getah panjang 3-5 cm dan lebar 1-1,5 cm. Pada perdagangan lokal harga getah kemenyan durame relatif lebih rendah dibandingkan jenis kemenyan toba dan sering digunakan hanya sebagai getah pencampur di kilang kemenyan. Tipe perkecambahan benih kemenyan durame dan pertumbuhan tanaman di lapangan relatif lebih cepat dibandingkan jenis kemenyan toba.Usia matang sadap jenis ini umumnya dimulai pada umur 5 tahun dengan ukuran diameter batang tanaman mencapai >10 cm (Jayusman, 2014).

c. Kemenyan Bulu (Styraxbenzoine Var Hiliferum)

banyak ditemukan di hutan alam Sibatuloteng-Simalungun dancukup banyak dibudidayakan di daerah Pahae dan Sarulla, Kabupaten Tapanuli Utara.Namun di salah satu daerah sentra kemenyan yaitu di Dolok Sanggul, jenis ini jarang atau sulit ditemukan.Kemenyan bulu memiliki kesamaan dengan jenis kemenyan durame. Getah yang dihasilkan memiliki aroma balsamat kurang tajam, warna putih-kuning kecoklatan dengan ukuran butiran getah panjang 3-5 cm dan lebar 1,0-1,5 cm. Pada perdagangan lokal harga getah kemenyan bulu relatif lebih rendah dibandingkan jenis lainnya dan bersama getah durame hanya sering digunakan sebagai bahan pencampur dalam pengolahan getah. Umumnya getah kemenyan bulu lebih cair dan tampak meleleh di permukaan batang hingga jatuh di atas lantai kebun.Tipe perkecambahan benih dan pertumbuhan tanaman kemenyan bulu di lapangan relatif lebih cepat dibandingkan jenis kemenyan toba namun memiliki kesamaan dengan jenis kemenyan durame.Usia matang sadap jenis ini umumnya dimulai umur 5 tahun pada saat diameter batang tanaman mencapai >10 cm. (Jayusman, 2014).

Manfaat Kemenyan(Styrax spp.)

Getah kemenyan mengandung ±36,5% asam sinamat sebagai bahan baku industri kosmetik dan farmasi. Pohon kemenyan dapat dikembangkan untuk tanaman reboisasi, penghara pabrik pulp, rehabilitasi lahan, sekat bakar, dan pohon ornamen. Kemenyan berguna pula sebagai bahan pengawet dan bahan baku farmasi obat-obatan. Di samping itu kemenyan dapat dipakai pula sebagai bahan campuran dalam keramik agar lebih kuat dan tidak mudah pecah. Bahkan di negara-negara Eropa kemenyan digunakan sebagai bahan campuran pada pemanas ruangan

Pengerjaan Kayu

Menurut Bakar(1998) dalam Adha (2005) istilah pengerjaan kayu sering disebut sebagai wood working. Tujuan dari proses pengerjaan yaitu untuk mengkonversi kayu solid maupun panel kayu menjadi produk berdaya guna, bernilai dan berestetika tinggi lewat serangkaian proses

Ruang lingkup pengerjaan kayu adalah mulai dari perencanaan (planing), pendesainan (designing), pemesinan (machining), atau pemotongan (cutting), perakitan (assembling) dan pengkilapan (finishing). Pengerjaan kayu lebih ditekankan pada bagaimana proses pemotongan dari proses pengerjaan tersebut berlangsung (Siswanto, 2002).

tujuannya, proses pengerjaan mencakup delapan operasi pemotongan, yaitu penggergajian, penyerutan, pembentukan, perautan, pengukiran, pembubutan, pemboran, dan pengampelasan (Koch, 1964)

Coto dkk (1989)dalam Sucipto (2009) menyatakan sifat pengerjaan sangat dipengaruhi oleh berat jenis kayu. Makin tinggi berat jenis kayu, semakin tebal dinding sel kayu, menyebabkan kayu semakin keras. Hal ini menyebabkan kayu makin sukar di potong, dibelah maupun dibubut. Adanya tilosis atau mineral di dalam lumen menyebabkan alat pengolah (mata gergaji, pisau serut atau mata bubut) akan cepat tumpul. Struktur anatomis kayu akan mempengaruhi mutu olahan. Serat berpilin atau berombak menyebabkan permukaan kayu olahan tidak licin

Pemesinan Kayu

Pemesinan kayu adalah proses pengolahan kayu menjadi produk-produk kayu seperti kayu gergajian, venir dan komponen meubel. Tujuannya adalah untuk menghasilkan bentuk dan dimensi yang diinginkan dengan ketepatan dan kualitas permukaan yang diharapkan melalui proses yang paling ekonomis (Szymani, 1989 dalam Asdar, 2010).

Mesin yang umum digunakan dalam proses pengerjaan kayu antara lainplaner (surfacer), shaper, turning machine, borer, mortise machine dan

sander. Planer berfungsi untuk menyerut dan meratakan permukaan kayu.Shaper

berfungsi membentuk profil tertentu pada sisi kayu.Turning machine berfungsi membubut kayu menjadi berprofil bulat.Borer berfungsi melubangi kayu untuk titik awal pemotongan jigsaw, penuntun arah sekrup/paku, lubang pasak kayu dan tempat dudukan kepala sekrup/paku.Sander berfungsi menghaluskan permukaan potong tahap lanjut sehingga menghasilkan permukaan kayu yang lebih halus (Darmawan, 1997).

Pengujian sifat pemesinan dilakukan dengan cara mengamati bentuk dan luas cacat tertentu yg timbul pada setiap contoh uji sifat pemesinan. Proses pemesinan yang diuji adalah pengetaman (planing), pengampelasan (sanding), pembentukan (shaping) dan pemboran (boring).Luas cacat sifat pemesinan dinyatakan dalam persentase luas bagian permuukaan bercacat dari seluruh permukaan contoh uji sifat pemesinan.Nilai cacat yang diperoleh kemudian dihitung rata-ratanya yang selanjutnya digunakan untuk menetapkan besarnya nilai bebas cacat.Berdasarkan nilai persentase bebas cacat ditentukan klasifikasi sifat pemesinan (Mulyono, 2000).

Cacat Teknis atau Cacat Pemesinan

Cacat teknis atau cacat pemesinan yaitu cacat yang terdapat atau terjadi pada kayu, yang disebabkan oleh pemesinan terhadap kayu tersebut. Cacat pemesinan dapat berupa:

Serat berbulu (fuzzy grain), yaitu terlepasnya serat-serat kayu yang menyerupai bulu-bulu ke permukaan kayu hasil pemesinan, akibat adanya kayu tarik (tension wood) pada bagian tersebut.

2. Serat terangkat

Serat terangkat (raised grain) yaitu munculnya serat ke permukaan kayu hasil pemesinan sehingga membentuk gelombang karena adanya perbedaan tegangan pada jaringan tersebut atau karena adanya perbedaan kerapatan antara kayu awal dan kayu akhir.

3. Serat terlepas

Serat terlepas (loosened grain) yaitu terlepasnya serat kayu menurut riap tumbuh ke permukaan kayu hasil pemesinan yang biasanya terjadi pada kayu gergajian datar (flat sawn lumber)

4. Serat terserpih

Serat terserpih (chipped grain), yaitu terserpihnya (tersobek dalam partikel kecil) serat ke permukaan kayu hasil pemesinan, karena keratin pisau penyerut. 5. Serat tersobek

Serat tersobek (torn grain), yaitu tersobeknya serat kayu pada sekitar mata kayu atau tempat arah serat bergelombang pada permukaan kayu hasil pemesinan karena keratan pisau penyerut.

6. Bekas serpihan

Proses pengetaman (planing) merupakan proses paling penting, karena pada akhirnya semua komponen dari produk furnitureini harus diketam untuk menghasilkan penampilan permukaan dengan kualitas yang baik. Banyak faktor yang memainkan peranan penting dalam menentukan kualitas hasil pengetaman.Salah satu faktor tersebut berasal dari jenis kayu yang sedang diketam, sedangkan beberapa faktor lainnya dapat berasal dari mesin ketam yang dipergunakan. Adapun karakteristik kayu yang sering menyulitkan dalam proses pengetaman diantaranya adalah adanya mata kayu dan serat miring yang tumbuh secara alami (Darmawan, 1997).

PENDAHULUAN

Latar Belakang

Kayu merupakan hasil hutan dari sumber kekayaan alam yang memiliki manfaat sangat bernilai bagi manusia. Kebutuhan kayu akan terus meningkat seiring dengan meningkatnya pertumbuhan manusia. Kayu dibutuhkan manusia dalam banyak penggunaan, diantaranya sebagai komponen struktur rumah, jembatan, peralatan rumah tangga, alat-alat olahraga, komponen kapal serta komponen peralatan kesenian.Mandang dan Pandit (1997) mengemukakan bahwa di Indonesia tumbuh lebih kurang 4.000 jenis pohon.Pusat Penelitian dan Pengembangan Hasil Hutan sudah menyimpan contoh kayu kurang lebih 3.323 jenis pohon yang mencakup 785 marga dari 106 suku.Pohon yang kayunya dikenal sampai saat ini diperkirakan 400 jenis, tercakup dalam 198 marga dan 68 suku.

Salah satusolusi untuk menanggulangi masalah ini adalah pemanfaatan kayu-kayu dari pohon sumber getah yang tidak berproduksi lagi.Salah satu jenis kayu tersebut adalah kayu kemenyan (Styrax Spp.), sehingga pohon kemenyan yang tidak menghasilkan getah lagi dapat dimanfaatkan secara optimal dan tetap menjaga kelestarian hutan.

Kemenyan merupakan tanaman penghasil getah yang memiliki potensi yang cukup besar.Pohon kemenyan memiliki nilai ekonomi penting, hal ini dapat dilihat dari luas kebun kemenyan yang terdapat di beberapa daerah di Sumatera Utara, utamanya daerah Tapanuli.Badan Pusat Statistik (BPS) Provinsi Sumatera Utara (2014) menunjukkan bahwa Tapanuli Utara memiliki kebun kemenyan terluas di Sumatera Utara yaitu 16.212 ha dengan produksi 3.800 ton sedangkan jumlah keseluruhan kebun kemenyan di Sumatera Utara pada tahun 2014 mencapai 22.898 ha dengan produksi 4.999 ton.

Dengan potensi yang cukup besar tersebut, kayu kemenyan tentu saja dapat dimanfaatkan untuk industri perkayuan.Agar dapat dimanfaatkan, terlebih dahulu kayu kemenyan harus diketahui sifat dasar yang memudahkan dalam pengerjaannya.Salah satu sifat tersebut adalah kemudahan untuk dikerjakan dengan mesin (sifat pemesinan kayu). Purnawati dkk (2012) menambahkan dalam memanfaatkan suatu jenis kayu, pengetahuan akan sifat dasar dan sifat pengolahan kayu sangat diperlukan dalam rangka tujuan pemanfaatan yang paling optimal.

tersebut, maka dilakukan penelitian dengan judul “Analisis Sifat Pemesinan Tiga Jenis Kayu Kemenyan (Styrax spp.)”.

Tujuan Penelitian

Tujuan dilakukannya penelitian ini adalah sebagai berikut:

1. Menganalisis cacat-cacat pemesinan kayu kemenyan bulu, toba dan durame.

2. Menentukan kelas pemesinan kayu kemenyan bulu, toba dan durame.

Manfaat Penelitian

ABSTRACT

FRISKA GRESSIA SIANTURI :The Machining Properties of Three Species Benzoin Woods (Styrax spp.). Under Supervised APRI HERI ISWANTO and TITO SUCIPTO.

The utilization of wood by the community up until now generally limited in wood from the species that has been known and was of high quality. In fact wood supplies and availabilities more decreased and to be obtained. The solution to overcome the problem one of which is the use of wood from tree sap sources that do not produce anymore One type of wood is benzoin wood (Styrax spp.). In order to be exploitedbenzoin wood must be known the basic characteristics. One of these properties is convenience to be machined (machining properties of wood). The method used in this study are basically the same as the method of ASTM D 1666-64, with a few changes adapted to the conditions existing materials and equipment.In testing the properties of benzoin wood machining is required board manufacturing test sample measuring 122.5 cm x 12.5 cm x 2.0 cm and free of defects,then the board will be cut according to the pattern and size have been determined to do planing, shaping, boring and sanding.Based on the research resultsbenzoinwood come into the machining properties of class I with excellent machining quality. The kind of defects who were observed in the process machining benzoin wood are chipped grain, fuzzy grain, chip marks, raised grain, tear out and crushing. In planing process the defects were observed are fuzzy grain, raised grain and chip mark. In the boring process the defects were observed are fuzzy grain, tear out and crushing, while the sanding process the defects were observed are fuzzy grain and scratching who influenced by the machining properties of wood.

ABSTRAK

FRISKA GRESSIA SIANTURI : Sifat Pemesinan Tiga Jenis Kayu Kemenyan (Styrax spp.). Di bawah bimbingan APRI HERI ISWANTO dan TITO SUCIPTO.

Pemanfaatan kayu oleh masyarakat sampai sekarang pada umumnya terbatas pada kayu dari spesies yang telah dikenal dan berkualitas tinggipadahal ketersediaan kayu semakin berkurang dan sulit untuk didapatkan.Salah satusolusi untuk menanggulangi masalah ini adalah pemanfaatan kayu-kayu dari pohon sumber getah yang tidak berproduksi lagi.Salah satu jenis kayu tersebut adalah kayu kemenyan (Styrax Spp.).Agar dapat dimanfaatkan, terlebih dahulu kayu kemenyan harus diketahui sifat dasar yang memudahkan dalam pengerjaannya.Salah satu sifat tersebut adalah kemudahan untuk dikerjakan dengan mesin (sifat pemesinan kayu), maka dilaksanakanlah penelitian yang bertujuan untuk menganalisis cacat-cacat pemesinan serta menentukan kelas pemesinan kayu kemenyan bulu, toba dan durame. Metode yang digunakan dalam penelitian ini pada dasarnya sama dengan metode ASTM-D 1666-64, dengan sedikit perubahan yang disesuaikan dengan kondisi bahan dan peralatan yang ada. Dalam pengujian sifat pemesinan kayu kemenyan ini diperlukan pembuatan papan contoh uji berukuran 122,5 cm x 12,5 cm x 2,0 cm dan bebas cacat, kemudian papan tersebut akan dipotong sesuai pola dan ukuran yang telah ditentukan untuk dilakukan proses penyerutan, pembentukan, pengeboran dan pengampelasan. Berdasarkan hasil penelitian, kayu kemenyan secara umum masuk dalam sifat pemesinan kelas I dengan mutu pemesinan sangat baik. Jenis cacat yang teramati pada proses penyerutan yaitu serat terserpih, bulu halus dan tanda chip. Pada proses pembentukan teramati jenis cacat bulu halus, serat terangkat dan tanda

chip. Pada proses pengeboran teramati jenis cacat bulu halus, penyobekan dan

penghancuran, sedangkan pada proses pengampelasan teramati jenis cacat bulu halus dan bekas garukan yang dipengaruhi oleh sifat pemesinan.

ANALISIS SIFAT PEMESINAN TIGA JENIS KAYU

KEMENYAN (Styrax spp.)

Friska Gressia Sianturi 121201032 Kehutanan

PROGRAM STUDI KEHUTANAN

FAKULTAS KEHUTANAN

UNIVERSITAS SUMATERA UTARA

ABSTRACT

FRISKA GRESSIA SIANTURI :The Machining Properties of Three Species Benzoin Woods (Styrax spp.). Under Supervised APRI HERI ISWANTO and TITO SUCIPTO.

The utilization of wood by the community up until now generally limited in wood from the species that has been known and was of high quality. In fact wood supplies and availabilities more decreased and to be obtained. The solution to overcome the problem one of which is the use of wood from tree sap sources that do not produce anymore One type of wood is benzoin wood (Styrax spp.). In order to be exploitedbenzoin wood must be known the basic characteristics. One of these properties is convenience to be machined (machining properties of wood). The method used in this study are basically the same as the method of ASTM D 1666-64, with a few changes adapted to the conditions existing materials and equipment.In testing the properties of benzoin wood machining is required board manufacturing test sample measuring 122.5 cm x 12.5 cm x 2.0 cm and free of defects,then the board will be cut according to the pattern and size have been determined to do planing, shaping, boring and sanding.Based on the research resultsbenzoinwood come into the machining properties of class I with excellent machining quality. The kind of defects who were observed in the process machining benzoin wood are chipped grain, fuzzy grain, chip marks, raised grain, tear out and crushing. In planing process the defects were observed are fuzzy grain, raised grain and chip mark. In the boring process the defects were observed are fuzzy grain, tear out and crushing, while the sanding process the defects were observed are fuzzy grain and scratching who influenced by the machining properties of wood.

ABSTRAK

FRISKA GRESSIA SIANTURI : Sifat Pemesinan Tiga Jenis Kayu Kemenyan (Styrax spp.). Di bawah bimbingan APRI HERI ISWANTO dan TITO SUCIPTO.

Pemanfaatan kayu oleh masyarakat sampai sekarang pada umumnya terbatas pada kayu dari spesies yang telah dikenal dan berkualitas tinggipadahal ketersediaan kayu semakin berkurang dan sulit untuk didapatkan.Salah satusolusi untuk menanggulangi masalah ini adalah pemanfaatan kayu-kayu dari pohon sumber getah yang tidak berproduksi lagi.Salah satu jenis kayu tersebut adalah kayu kemenyan (Styrax Spp.).Agar dapat dimanfaatkan, terlebih dahulu kayu kemenyan harus diketahui sifat dasar yang memudahkan dalam pengerjaannya.Salah satu sifat tersebut adalah kemudahan untuk dikerjakan dengan mesin (sifat pemesinan kayu), maka dilaksanakanlah penelitian yang bertujuan untuk menganalisis cacat-cacat pemesinan serta menentukan kelas pemesinan kayu kemenyan bulu, toba dan durame. Metode yang digunakan dalam penelitian ini pada dasarnya sama dengan metode ASTM-D 1666-64, dengan sedikit perubahan yang disesuaikan dengan kondisi bahan dan peralatan yang ada. Dalam pengujian sifat pemesinan kayu kemenyan ini diperlukan pembuatan papan contoh uji berukuran 122,5 cm x 12,5 cm x 2,0 cm dan bebas cacat, kemudian papan tersebut akan dipotong sesuai pola dan ukuran yang telah ditentukan untuk dilakukan proses penyerutan, pembentukan, pengeboran dan pengampelasan. Berdasarkan hasil penelitian, kayu kemenyan secara umum masuk dalam sifat pemesinan kelas I dengan mutu pemesinan sangat baik. Jenis cacat yang teramati pada proses penyerutan yaitu serat terserpih, bulu halus dan tanda chip. Pada proses pembentukan teramati jenis cacat bulu halus, serat terangkat dan tanda

chip. Pada proses pengeboran teramati jenis cacat bulu halus, penyobekan dan

penghancuran, sedangkan pada proses pengampelasan teramati jenis cacat bulu halus dan bekas garukan yang dipengaruhi oleh sifat pemesinan.

RIWAYAT HIDUP

Penulis dilahirkan di Labuhan Deli, Sumatera Utara pada tanggal 16 Februari 1995 dari Ayah M. Sianturi dan Ibu H. Br. Siagian.Penulis merupakan anak sulung dari tiga bersaudara.

Tahun 2006 penulis menyelesaikan sekolah dasar di SD HKBP Nasrani Medan, pada tahun 2009 penulis telah menyelesaikan studi tingkat pertama di SMP NEGERI 5 Medan, tahun 2012 lulus tingkat menengah dari SMA Negeri 16 Medan dan pada tahun yang sama penulis lulus seleksi masuk Universitas Sumatera Utara (USU) melalui jalur Seleksi Nasional Masuk Perguruan Tinggi Negeri (SNMPTN). Penulis melanjutkan kuliah tingkat sarjana diProgram Studi Kehutanan Fakultas Kehutanan Universitas Sumatera Utara (USU).

KATA PENGANTAR

Puji syukur penulis ucapkan kepada Tuhan Yang Maha Esa yang telah memberikan segala rahmat dan karunia-Nya kepada penulis sehingga skripsi ini dapat diselesaikan.Judul skripsi ini ialah “Analisis Sifat Pemesinan Tiga Jenis Kayu Kemenyan (Styrax spp)”.

Kayu merupakan hasil hutan dari sumber kekayaan alam yang memiliki manfaat sangat bernilai bagi manusia.Pemanfaatan kayu oleh masyarakat sampai sekarang pada umumnya terbatas pada kayu dari spesies yang telah dikenal dan berkualitas tinggi namun diperkirakan potensi kayu dan luas hutan alam di Indonesia semakin menyusut serta diameter kayu semakin kecil. Dalammenanggulangi masalah ini diperlukan suatu solusi antara lainpemanfaatan kayu-kayu dari pohon sumber getah yang tidak berproduksi lagi. Salah satu jenis kayu tersebut adalah kayu kemenyan (Styrax spp.), sehingga pohon kemenyan yang tidak menghasilkan getah lagi dapat dimanfaatkan secara optimal dan tetap menjaga kelestarian hutan.Agar dapat dimanfaatkan, terlebih dahulu kayu kemenyan harus diketahui sifat dasar yang memudahkan dalam pengerjaannya. Salah satu sifat tersebut adalah kemudahan untuk dikerjakan dengan mesin (sifat pemesinan kayu) sehingga diperolehgambaran mengenai mutu kayu olahan sebagai hasil interaksi antara kayu dengan berbagai mesin yang digunakan di dalam pengerjaannya

1. Bapak Dr. Apri Heri Iswanto, S.Hut., M.Si., dan Bapak Tito Sucipto, S.Hut, M.Si., selaku komisi pembimbing yang telah banyak meluangkan waktu untuk membimbing, mengkoreksi, memberikan saran dan kritik kepada penulis dalam pelaksanaan penelitian hingga penyelesaian skripsi.

2. Ibu Siti Latifah, S.Hut., M.Si., Ph.D. selaku Ketua Program Studi Kehutanan 3. Ayah M. Sianturi dan Ibu H. Siagian selaku orang tua, serta adik saya Ferdinald

Sianturi dan Felix Sianturi yang telah memberikan kasih sayang dan perhatian yang sangat besar untuk keberhasilan penulis.

4. Pemilik UD. Empat Bersaudara dan UD.Anugerah Mulia yang telah mengizinkan untuk pemakaian alat di industrinya dan semua karyawan yang setia dan siap membantu penulis selama penelitian.

5. Teman-teman penulis, yaitu Agnes Tobing, Agung Wibowo, Sondang Ambarita, dan teman-teman dari Teknologi Hasil Hutan (THH), Budidaya Hutan (BDH), dan Manajemen Hutan (MNH) yang namanya tidak tertulis disini.

Semoga skripsi ini dapat bermanfaat bagi siapa saja yang membaca dan pengembangan ilmu pengetahuan di Indonesia.Oleh sebab itu untuk kesempurnaan skripsi ini penulis mengharapkan kritik dan saran, terima kasih.

Medan, Juni 2016

DAFTAR ISI

Cacat Teknis atau Cacat Pemesinan ... 10

METODOLOGI PENELITIAN Waktu dan Tempat ... 13

Alat dan Bahan ... 13

Prosedur Penelitian... 14

Pembuatan Contoh Uji ... 15

Pengampelasan (Sanding) ... 17

Pengujian Sifat Pemesinan ... 17

HASIL DAN PEMBAHASAN

Penyerutan (Planing) ... 19

Pembentukan (Shaping) ... 23

Pengeboran (Boring) ... 25

Pengampelasan (Sanding) ... 28

KESIMPULAN DAN SARAN Kesimpulan ... 31

Saran …….. ... 31 DAFTAR PUSTAKA

DAFTAR TABEL

No Halaman

1. Spesifikasi mesin pengerjaan kayu ... 14

2.Nilai bebas cacat dan klasifikasi mutu sifat pemesinan ... 18

3. Persentase rata-rata cacat penyerutan dan kelas pemesinan ... 19

4. Persentase rata-rata cacat pembentukan dan kelas pemesinan ... 23

5. Persentase rata-rata cacat pengeboran dan kelas pemesinan... 26

DAFTAR GAMBAR

No Halaman

1. Pola pembagian contoh uji sifat pemesinan ... 15

2. Pisau M6 pada shaper ... 16

3. Cacat bulu halus pada proses penyerutan... 21

4. Cacat serat terserpih pada proses penyerutan... 22

5. Cacat tanda chip pada proses penyerutan... 22

6. Cacat bulu halus pada proses pembentukan ... 24

7. Cacat tanda chip pada proses pembentukan ... 25

8. Cacat serat terangkat pada proses pembentukan ... 25

9. Cacat bulu halus pada proses pengeboran ... 27

10. Cacat penyobekan pada proses pengeboran ... 28

11. Cacat penghancuran pada proses pengeboran ... 28

12. Cacat bulu halus pada proses pengampelasan ... 30

DAFTAR LAMPIRAN

No Halaman

1. Kerapatan contoh uji kayu kemenyan bulu ... 35 2. Kerapatan contoh uji kayu kemenyan toba ... 36 3. Kerapatan contoh uji kayu kemenyan durame ... 37 4. Persentase cacat dan bebas cacat pada permukaancontoh uji

pada proses penyerutan kayu kemenyan bulu ... 38 5. Persentase cacat dan bebas cacat pada permukaancontoh uji

pada proses penyerutan kayu kemenyan toba... 39 6. Persentase cacat dan bebas cacat pada permukaancontoh uji

pada proses penyerutan kayu kemenyan durame ... 40 7. Persentase cacat dan bebas cacat pada permukaancontoh uji

pada proses pembentukan kayu kemenyan bulu ... 41 8. Persentase cacat dan bebas cacat pada permukaancontoh uji

pada proses pembentukan kayu kemenyan toba ... 42 9. Persentase cacat dan bebas cacat pada permukaancontoh uji

pada proses pembentukan kayu kemenyan durame ... 43 10.Persentase cacat dan bebas cacat pada permukaancontoh uji

pada proses pengeboran kayu pengeboran bulu ... 44 11.Persentase cacat dan bebas cacat pada permukaancontoh uji

pada proses pengeboran kayu pengeboran toba ... 45 12.Persentase cacat dan bebas cacat pada permukaancontoh uji

pada proses pengeboran kayu pengeboran durame ... 46 13.Persentase cacat dan bebas cacat pada permukaancontoh uji

pada proses pengampelasan kayu pengampelasan bulu ... 47 14.Persentase cacat dan bebas cacat pada permukaancontoh uji

pada proses pengampelasan kayu pengeboran toba ... 48 15.Persentase cacat dan bebas cacat pada permukaancontoh uji

16.Gambar proses penggergajian dan pemesinan kayukemenyan