USULAN PERBAIKAN FASILITAS KERJA PEMINTALAN SABUT KELAPA DENGAN PENDEKATAN ERGONOMI PADA UD. PUSAKA BAKTI

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

STEPHANIE SIRAIT 050403015

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Segala pujian, hormat dan kemuliaan hanya bagi Tuhan. Syukur kepada

Tuhan sebagai sumber segala sesuatu sehingga penulis dapat menyelesaikan

Tugas Sarjana ini.

Kegiatan penelitian ini dilakukan di industri kecil menengah pembuatan

keset kaki dari sabut kelapa dengan nama UD. Pusaka Bakti yang beralamat di

Desa Telaga Sari No. 36 Kecamatan Batang Kuis, Kabupaten Deli Serdang –

Lubuk Pakam yang dijadikan sebagai salah satu dari beberapa syarat yang telah

ditentukan untuk dapat memperoleh gelar Sarjana Teknik di Departemen Teknik

Industri, Fakultas Teknik, Universitas Sumatera Utara.

Adapun judul Tugas Sarjana ini adalah “Usulan Perbaikan Fasilitas Kerja Pemintalan Sabut Kelapa Dengan Pendekatan Ergonomi pada UD. Pusaka Bakti”.

Penulis menyadari bahwa masih banyak terdapat kekurangan pada Tugas

Sarjana ini, oleh karena itu penulis mengharapkan adanya kritik dan saran dari

pembaca untuk dapat menyempurnakan Tugas Sarjana ini.

Akhir kata penulis mengucapkan terima kasih dan semoga tugas sarjana

ini bermanfaat bagi seluruh pembaca dan kita semua.

Medan, April 2010

UCAPAN TERIMA KASIH

Dalam melaksanakan Tugas Sarjana sampai dengan selesainya laporan ini,

banyak pihak yang telah membantu, maka pada kesempatan ini penulis

mengucapkan terima kasih kepada :

1. Keluarga terkasih (Bapak, Mama, Adik Titak, Adik Rio dan Adik Kevin) yang

selalu mendoakan, memberikan kasih sayang, perhatian, dukungan dan

semangat sehingga penulis dapat menyelesaikan laporan Tugas Sarjana ini.

2. Bapak Prof. Dr. Ir. A. Rahim Matondang, MSIE selaku Dosen Pembimbing I

dan Ibu Ir. Anizar, M.Kes selaku Dosen Pembimbing II atas kesediaannya

meluangkan waktu untuk membimbing penulis dalam penulisan laporan.

3. Ibu Ir. Rosnani Ginting, MT selaku ketua Departemen Teknik Industri USU

dan yang telah memberi motivasi sehingga penulis dapat menyelesaikan

laporan Tugas Sarjana ini.

4. Ibu Ir. Nazlina, MT dan Bapak Ir. Mangara Tambunan, Msc yang telah

membantu penulis dalam penyelesaian tugas sarjana ini.

5. Pegawai Administrasi dan Perpustakaan Departemen Teknik Industri, Bang

Bowo, Kak Dina, Bang Mijo, Ibu Ani, kak Rahma dan Bang Kumis yang telah

membantu penulis dalam melakukan urusan administrasi dan proses pinjam

meminjam buku di departemen Teknik Industri USU.

6. Bang Andi yang telah memberikan saran dan masukan kepada penulis dalam

7. Bapak Yatno serta karyawan UD. Pusaka Bakti yang telah memberikan izin

untuk mengadakan penelitian dan meluangkan waktu membimbing penulis

selama melaksanakan penelitian di usaha tersebut.

8. Abang Tommy Situngkir yang selalu mendoakan, memberi semangat dan

dorongan serta menemani penulis sehingga dapat menyelesaikan tugas sarjana

ini dengan baik.

9. Teman-teman khususnya personel UD. Pusaka Bakti (Febrin, Melda dan Revi)

yang bersama-sama penulis menyelesaikan laporan ini.

10.Sahabat-sahabat khususnya Synthia dan Andre yang memberikan semangat

dan dukungan dalam penyelesaian laporan ini.

11.Teman-teman Super 05 TI khususnya Magdalena, Ian, Gagah, Adel, Doddy,

Synthia, Andre dan rekan-rekan angkatan 2006-2009 yang telah memberikan

dukungan kepada penulis dalam penyelesaian laporan ini.

Medan, April 2010

Hormat Saya,

ABSTRAK

UD. Pusaka Bakti merupakan industri kecil menengah yang bergerak dalam usaha pengolahan sabut kelapa menjadi keset kaki, serat cocofiber press, dan cocopeat. Proses produksi sebagian besar dilakukan secara manual dan sebagian lagi secara semi otomatis. Proses pengolahan sabut kelapa terdiri dari penguraian, , pemintalan, penjalinan dan pembingkaian. Fokus penelitian ini akan lebih ditujukan pada proses pemintalan sabut kelapa. Proses pemintalan selama ini dilakukan secara manual dengan menggunakan tiga operator dan dengan metoda kerja yang cenderung mengabaikan prinsip-prinsip kerja ergonomis. Operator memintal bekerja dengan kondisi berdiri sambil berjalan mundur ke belakang dan tangan memegang sabut kelapa yang diputar. Kegiatan ini dilakukan dalam waktu yang cukup lama sehingga dapat menyebabkan tangan menjadi kepalan dan nyeri atau keram pada kaki. Begitu pula operator yang memutar mesin pemintal yang duduk di atas goni yang posisinya miring dan rendah sehingga menyebabkan kaki ditekuk sementara tangan kanan terus menerus memutar mesin pemintal. Sikap kerja yang tidak ergonomis ini dibuktikan dengan hasil pengolahan Standard Nordic Questionnaire (SNQ) yang mengidentifikasi terjadi keluhan muskuloskeletal mulai dari tingkat sangat sakit hingga agak sakit pada anggota tubuh tertentu pada operator pemintalan. Perbaikan metode kerja baru dengan pembagian elemen kegiatan antara operator dan perancangan fasilitas yang baru akan dapat mengurangi keluhan operator dan waktu proses pengerjaan.

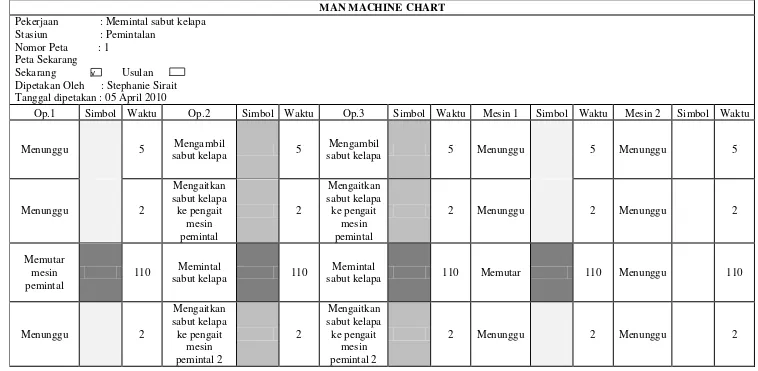

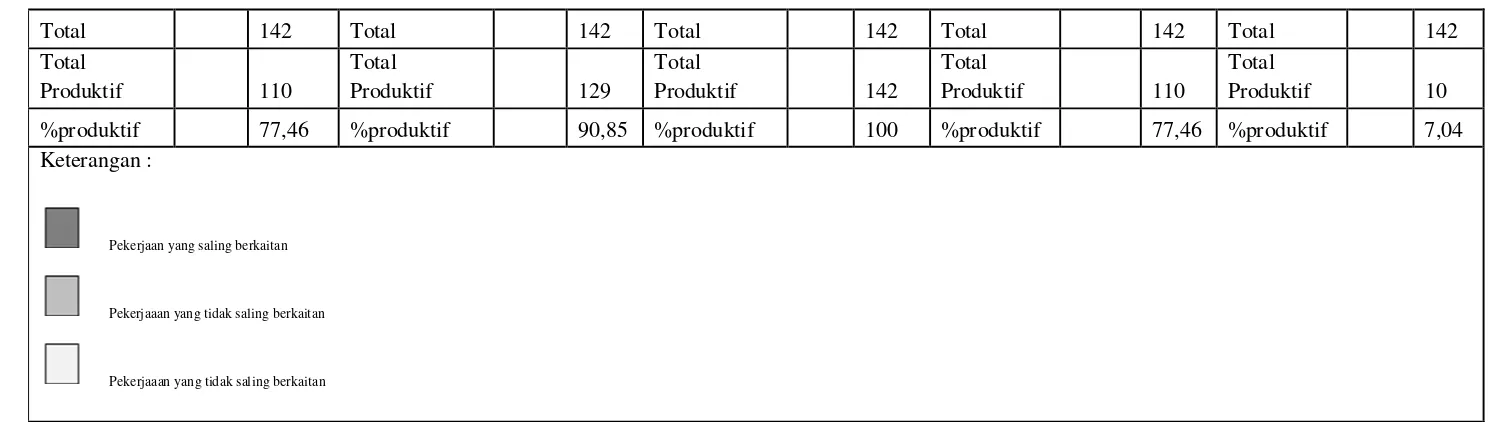

Hasil penilaian postur kerja dengan Quick Exposure Check (QEC) menunjukkan bahwa terdapat beberapa elemen kerja dengan postur kerja yang tidak ergonomis. Peta pekerja dan mesin menunjukkan bahwa waktu yang dibutuhkan untuk membuat satu pintalan sabut kelapa selama 142 detik pada kondisi aktual.. Berdasarkan peta pekerja dan mesin pada fasilitas kerja usulan waktu yang diperlukan untuk membuat satu pintalan sabut kelapa dibutuhkan waktu selama 80 detik. Hal ini menunjukkan terjadinya pengurangan waktu sebesar 62 detik atau penurunan sebesar 56 %. Metode kerja usulan juga menunjukkan adanya penurunan keluhan memintal sabut kelapa dari persentase skor 52 % menjadi 42%.

DAFTAR ISI

BAB Halaman

LEMBAR JUDUL

LEMBAR PENGESAHAN ... i

SERTIFIKAT EVALUASI TUGAS SARJANA ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xv

ABSTRAK ... xvi

I PENDAHULUAN ... I-1 1.1. Latar Belakang Permasalahan ... I-1

1.2. Rumusan Permasalahan ... I-3

1.3. Tujuan Penelitian ... I-4

1.4. Manfaat Penelitian ... I-4

1.5. Batasan Masalah dan Asumsi ... I-4

DAFTAR ISI (LANJUTAN)

BAB Halaman

II GAMBARAN UMUM PERUSAHAAN ... II-1 2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha... II-1

2.3. Organisasi dan Manajemen ... II-1

2.3.1. Struktur Organisasi Perusahaan ... II-1

2.3.2. Tenaga Kerja dan Jam Kerja ... II-2

2.3.3. Sistem Pengupahan dan Fasilitas... II-2

2.4. Proses Produksi ... II-3

2.4.1. Bahan Baku ... II-4

2.4.2. Bahan Tambahan ... II-4

2.4.3. Bahan Penolong ... II-4

2.4.4. Uraian Proses Produksi ... II-5

2.4.5. Mesin dan Peralatan Produksi ... II-10

III LANDASAN TEORI

3.1. Perancangan Stasiun Kerja ... III-1

3.2. Pendekatan Ergonomi dalam Perancangan Stasiun/Fasilitas Kerja .... III-3

DAFTAR ISI (LANJUTAN)

BAB Halaman

3.3.2. Langkah-Langkah Mengatasi Keluhan Muskuloskeletal ... III-7

3.4. Standard Nordic Questionnaire ... III-9

3.5. Postur Kerja ... III-9

3.6. Quick Exposure Check ...III-12 3.7. Antropometri ...III-15

3.8. Pengukuran Waktu dengan Stop Watch...III-17

IV METODOLOGI PENELITIAN...IV-1 4.1.Lokasi dan Waktu Penelitian...IV-1

4.2. Jenis Penelitian ...IV-1

4.3. Objek Penelitian ...IV-2

4.4. Metoda Pengumpulan Data ...IV-2

4.5. Jenis Data ...IV-3

4.6. Instrumen Penelitian ...IV-4

4.7. Pengolahan Data...IV-5

4.8. Analisis Pemecahan Masalah ...IV-5

DAFTAR ISI (LANJUTAN)

BAB Halaman

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1 5.1. Data Elemen Kegiatan ... V-1

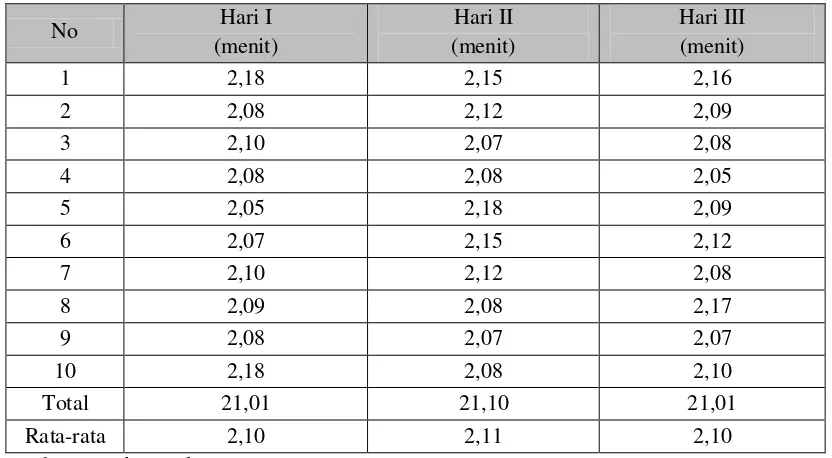

5.2. Waktu Siklus ... V-5

5.2.1. Uji Keseragaman Data ... V-6

5.2.2. Uji Kecukupan Data ... V-8

5.3. Perhitungan Waktu Standar ... V-8

5.3.1. Penentuan Waktu Normal ... V-8

5.3.2. Perhitungan Waktu Standar ... V-8

5.4. Man Machine Chart dan Gang Process Chart ... V-9 5.5. Data Keluhan Musculoskeletal... V-14 5.6. Penilaian Postur Kerja Kondisi Aktual... V-21

5.7. Dimensi Tubuh ... V-30

5.7.1. Uji Keseragaman Data ... V-32

5.7.2. Uji Kecukupan Data ... V-35

DAFTAR ISI (LANJUTAN)

BAB Halaman

VI ANALISIS PEMECAHAN MASALAH ... VI-1 6.1. Analisis Tingkat Keluhan Muskuloskeletal ... VI-1

6.2. Analisis Postur Kerja Kondisi Aktual ... VI-3

6.3. Analisis Fasilitas Kerja Aktual ... VI-5

6.4. Perancangan Fasilitas Kerja ... VI-5

6.4. Metode Kerja Baru ... VI-11

6.5. Analisis Postur Kerja Pada Fasilitas Kerja Usulan ... VI-15

6.6. Perbandingan Metode Kerja Aktual dan Metode Kerja Usulan ... VI-18

VII KESIMPULAN DAN SARAN ...VII-1 7.1. Kesimpulan ...VII-1

7.2. Saran ...VII-1

DAFTAR PUSTAKA

DAFTAR TABEL

Tabel Halaman 2.1. Jumlah Tenaga Kerja Tetap ... II-2

3.1. Pemilihan Sikap Kerja Terhadap Jenis Pekerjaan yang Berbeda ... III-11

3.2. Penilaian Pekerja (Worker) QEC ... III-12 3.3. Penilaian Observer QEC ... III-13 5.1. Data Elemen Kegiatan Bagian Stasiun Pemintalan ... V-2

5.2. Waktu Pengamatan Selama 3 Hari... V-6

5.3. Allowance Operator ... V-9 5.4.Data Hasil Rekapitulasi Standard Nordic Questionnnaire ... V-16 5.5. Skor Postur Kerja Mengaitkan Sabut Kelapa ke Mesin Pemintal ... V-22

5.6. Nilai Level Tindakan QEC ... V-22

5.7. Skor Postur Kerja Mengaitkan Sabut Kelapa ke Mesin Pemintal ... V-22

5.8. . Nilai Level Tindakan QEC ... V-23

5.9. Skor Postur Kerja Memutar Mesin Pemintal ... V-23

5.10. Nilai Level Tindakan QEC ... V-24

5.11. Skor Postur Kerja Memintal Sabut Kelapa... V-24

5.12. Nilai Level Tindakan QEC ... V-25

5.13. Skor Postur Kerja Mengaitkan Sabut Kelapa ke Mesin Pemintal 2 ... V-25

5.14. Nilai Level Tindakan QEC ... V-25

DAFTAR TABEL (LANJUTAN)

Tabel Halaman 5.16. Nilai Level Tindakan QEC ... V-26

5.17. Skor Postur Kerja Memegang Pintalan Sabut Kelapa ... V-26

5.18. Nilai Level Tindakan QEC ... V-27

5.19. Skor Postur Kerja Menggulung Pintalan Sabut Kelapa Yang Selesai ... V-27

5.20. Nilai Level Tindakan QEC ... V-28

5.21. Skor Postur Kerja Meletakkan Pintalan Sabut Kelapa Jadi Pada

Tempat Tumpukannya ... V-28

5.22. Nilai Level Tindakan QEC ... V-29

5.23. Rekapitulasi Penilaian Level Tindakan QEC ... V-29

5.24. Data Antropometri Operator ... V-31

5.25.Data Antropometri Tambahan ... V-31

5.26.Uji Keseragaman Data Antropometri ... V-34

5.27.Uji Kecukupan Data Antropometri ... V-36

5.28.Uji Kenormalan Data dengan Chi-Square ... V-37 6.1. Penilaian Level Tindakan QEC ... VI-3

6.2. Memintal Sabut Kelapa ... VI-15

6.3. Nilai Level Tindakan QEC ... VI-16

6.2. Memasukkan sabut kelapa pada wadahnya ... VI-16

DAFTAR TABEL (LANJUTAN)

Tabel Halaman 6.2. Menggulung pintalan sabut kelapa ... VI-17

6.3. Nilai Level Tindakan QEC ... VI-18

6.4. Perbandingan Metoda Kerja Aktual dan Metoda Kerja Usulan ... VI-18

6.5. Perbandingan Kondisi Kerja Sebelum dan Sesudah Menggunakan

DAFTAR GAMBAR

Gambar Halaman 2.1. Struktur Organisasi UD. Pusaka Bakti ... II-2

2.2. Assembly Process Chart Pembuatan Keset Kaki dan Coco Fiber Press ...II-9 4.1. Blok Diagram Metodologi Penelitian ... IV-7

5.1. Stasiun Pemintalan ... V-1

5.2. Uji Keseragaman Data ... V-7

5.3. Man Machine Chart ... V-10 5.4. Peta Regu Kerja ... V-11

5.5. Tata Letak Komponen Stasiun Pemintalan ... V-14

5.6. Dimensi Tubuh Untuk SNQ ... V-16

5. 7. Peta Tubuh Identifikasi Keluhan Musculoskeletal Operator 1 ... V-17 5. 8. Peta Tubuh Identifikasi Keluhan Musculoskeletal Operator 2 ... V-18 5. 9. Peta Tubuh Identifikasi Keluhan Musculoskeletal Operator 3 ... V-19 5. 10. Peta Kontrol Dimensi Lebar Pinggul ... V-34

6.1. Elemen Kegiatan Memutar Mesin Pemintal ... VI-4

6.2. Elemen Kegiatan Memintal Sabut Kelapa... VI-4

6.3. Mesin Pemintal Aktual ... VI-5

6.4. Mesin Pemintal Usulan ... VI-7

DAFTAR GAMBAR (LANJUTAN)

Gambar Halaman 6.6. Wadah Sabut Kelapa Usulan ... VI-9

6.7. Tampak Depan dan Tampak Samping Wadah Sabut Kelapa ... VI-9

6.8. Kursi Operator Usulan ... VI-10

6.9. Tampak Depan dan Tampak Samping Kursi Operator ... VI-10

6.10. Sarung tangan karet dan masker ... VI-11

6.11. (a) Operator Setelah Memakai Wadah , (b) Operator Sebelum

Memakai Wadah ... VI-12

6.12. Usulan Rancangan Area Kerja Operator ... VI-14

DAFTAR LAMPIRAN

Lampiran L.1. Pemberian Penilaian Postur Kerja Aktual dengan Software QEC

L.19. Peta Kontrol Uji Keseragaman Data

ABSTRAK

UD. Pusaka Bakti merupakan industri kecil menengah yang bergerak dalam usaha pengolahan sabut kelapa menjadi keset kaki, serat cocofiber press, dan cocopeat. Proses produksi sebagian besar dilakukan secara manual dan sebagian lagi secara semi otomatis. Proses pengolahan sabut kelapa terdiri dari penguraian, , pemintalan, penjalinan dan pembingkaian. Fokus penelitian ini akan lebih ditujukan pada proses pemintalan sabut kelapa. Proses pemintalan selama ini dilakukan secara manual dengan menggunakan tiga operator dan dengan metoda kerja yang cenderung mengabaikan prinsip-prinsip kerja ergonomis. Operator memintal bekerja dengan kondisi berdiri sambil berjalan mundur ke belakang dan tangan memegang sabut kelapa yang diputar. Kegiatan ini dilakukan dalam waktu yang cukup lama sehingga dapat menyebabkan tangan menjadi kepalan dan nyeri atau keram pada kaki. Begitu pula operator yang memutar mesin pemintal yang duduk di atas goni yang posisinya miring dan rendah sehingga menyebabkan kaki ditekuk sementara tangan kanan terus menerus memutar mesin pemintal. Sikap kerja yang tidak ergonomis ini dibuktikan dengan hasil pengolahan Standard Nordic Questionnaire (SNQ) yang mengidentifikasi terjadi keluhan muskuloskeletal mulai dari tingkat sangat sakit hingga agak sakit pada anggota tubuh tertentu pada operator pemintalan. Perbaikan metode kerja baru dengan pembagian elemen kegiatan antara operator dan perancangan fasilitas yang baru akan dapat mengurangi keluhan operator dan waktu proses pengerjaan.

Hasil penilaian postur kerja dengan Quick Exposure Check (QEC) menunjukkan bahwa terdapat beberapa elemen kerja dengan postur kerja yang tidak ergonomis. Peta pekerja dan mesin menunjukkan bahwa waktu yang dibutuhkan untuk membuat satu pintalan sabut kelapa selama 142 detik pada kondisi aktual.. Berdasarkan peta pekerja dan mesin pada fasilitas kerja usulan waktu yang diperlukan untuk membuat satu pintalan sabut kelapa dibutuhkan waktu selama 80 detik. Hal ini menunjukkan terjadinya pengurangan waktu sebesar 62 detik atau penurunan sebesar 56 %. Metode kerja usulan juga menunjukkan adanya penurunan keluhan memintal sabut kelapa dari persentase skor 52 % menjadi 42%.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Indonesia sebagai negara kepulauan dan berada di daerah tropis merupakan

negara penghasil kelapa yang utama di dunia. Pada tahun 2000, luas areal

tanaman kelapa di Indonesia mencapai 3,76 juta Ha, dengan total produksi

diperkirakan sebanyak 14 milyar butir kelapa, yang sebagian besar (95 persen)

merupakan perkebunan rakyat. Kelapa mempunyai nilai dan peran yang penting

baik ditinjau dari aspek ekonomi maupun sosial budaya. Sabut kelapa merupakan

hasil samping, dan merupakan bagian yang terbesar dari buah kelapa, yaitu sekitar

35 persen dari bobot buah kelapa. Dengan demikian, apabila secara rata-rata

produksi buah kelapa per tahun adalah sebesar 5,6 juta ton, maka berarti terdapat

sekitar 1,7 juta ton sabut kelapa yang dihasilkan. Secara tradisionil serat sabut

kelapa hanya dimanfaatkan untuk bahan pembuat sapu, keset, tali dan alat-alat

rumah tangga lain. Perkembangan teknologi, sifat fisika-kimia serat, dan

kesadaran konsumen untuk kembali ke bahan alami, membuat serat sabut kelapa

dimanfaatkan menjadi bahan baku industri karpet, jok dan dashboard kendaraan,

kasur, bantal, dan hardboard. Serat sabut kelapa juga dimanfaatkan untuk

pengendalian erosi. Serat sabut kelapa diproses untuk dijadikan Coirfiber Sheet

yang digunakan untuk lapisan kursi mobil, Spring Bed dan lain-lain. Serat sabut kelapa bagi negara-negara tetangga penghasil kelapa sudah merupakan komoditi

1990. Indonesia walaupun merupakan negara penghasil kelapa terbesar di dunia,

pangsa pasar serat sabut kelapa masih sangat kecil. Kecenderungan kebutuhan

dunia terhadap serat kelapa yang meningkat dan perkembangan jumlah dan

keragaman industri di Indonesia yang berpotensi dalam menggunakan serat sabut

kelapa sebagai bahan baku / bahan pembantu, merupakan potensi yang besar bagi

pengembangan industri pengolahan serat sabut kelapa. Hasil samping pengolahan

serat sabut kelapa berupa butiran-butiran gabus sabut kelapa, dikenal dengan

nama Cocopeat. Sifat fisika-kimianya yang dapat menahan kandungan air dan unsur kimia pupuk, serta dapat menetralkan keasaman tanah menjadikan hasil

samping ini mempunyai nilai ekonomi. Cocopeat digunakan sebagai media pertumbuhan tanaman hortikultur dan media tanaman rumah kaca.

Di Sumatera Utara industri pengurai sabut kelapa pertama sekali

diusahakan oleh Bapak Yatno di Desa Telaga Sari Kecamatan Batang Kuis

Kabupaten Deli Serdang mulai sekitar tahun 1971 yang bernama UD. Pusaka

Bakti. UD. Pusaka Bakti merupakan industri kecil menengah yang bergerak dalam

pembuatan keset kaki dari bahan sabut kelapa.. Aktivitas kerja berlangsung secara

manual dan kurang memperhatikan faktor kenyamanan, kesehatan maupun

keselamatan kerja manusia. Proses pemintalan sabut kelapa dilakukan secara

manual dengan menggunakan tiga orang operator. Mesin pemintal yang

digunakan masih manual dan tidak memiliki kursi sehingga operator duduk pada

tumpukan goni yang dilapisi papan sehingga posisi tubuh miring dengan tangan

kanan memutar mesin pemintal. Dua orang operator lagi memintal sabut kelapa

sambil berjalan mundur ke belakang. Aktifitas pemintalan ini dilakukan secara

berulang-ulang dalam waktu yang cukup lama sehingga menyebabkan keluhan

musculoskeletal pada operator seperti nyeri pada lengan bawah, sakit pada kaki akibat berdiri terlalu lama dan permukaan tangan operator yang mengalami

kepalan dan menipis. Selain itu, kegiatan ini menyebabkan antara operator saling

berebut untuk berganti pekerjaan dari memintal menjadi memutar mesin sehingga

diperlukan perbaikan fasilitas kerja dan metode kerja sehingga mengurangi

keluhan musculoskeletal dan meningkatkan produktivitas pemintalan sabut kelapa.

.

1.2.Rumusan Permasalahan

Rumusan masalah yang dapat diangkat berdasarkan latar belakang

permasalahan di atas adalah adanya keluhan musculoskeletal yang dialami operator akibat ketidaksesuaian fasilitas kerja dengan cara kerja yang dilakukan

operator sehingga diperlukan perbaikan rancangan fasilitas kerja untuk

mengurangi keluhan dan meningkatkan produktivitas.

1.3.Tujuan Penelitian

Tujuan yang ingin dicapai dalam penyusunan laporan Tugas Sarjana ini

adalah mengurangi keluhan musculoskeletal yang dialami operator dengan merancang metode dan fasilitas kerja pemintalan sabut kelapa dengan pendekatan

Tujuan khusus penelitian ini adalah sebagai berikut :

1. Mengidentifikasi keluhan muskuloskeletal yang dialami operator di stasiun pemintalan.

2. Menganalisa dan menilai serta mendapatkan skor dan level resiko postur

kerja aktual operator di stasiun pemintalan dengan menggunakan Quick Exposure Check (QEC).

3. Penentuan dimensi antropometri yang sesuai untuk melakukan perbaikan

rancangan fasilitas kerja.

4. Meningkatkan waktu siklus pemintalan sabut kelapa.

5. Perbaikan prosedur kerja di stasiun pemintalan.

1.4.Manfaat Penelitian

Manfaat dari penelitian yang dilakukan adalah:

1. Bahan masukan bagi perusahaan dalam perbaikan alat pemintalan guna

meningkatkan produktivitas industri tersebut.

2. Peningkatan keterampilan peneliti untuk dapat menyelesaikan permasalahan

yang sebenarnya terjadi di lapangan melalui penerapan ilmu yang telah

didapatkan di bangku perkuliahan.

3. Mempererat kerjasama antara perusahaan / industri dengan Departeman Teknik

Industri serta memperluas pengenalan akan Departemen Teknik Industri

1.5.Batasan Masalah dan Asumsi

Batasan masalah dalam penelitian ini adalah :

1. Perbaikan rancangan dan prosedur kerja hanya dilakukan pada fasillitas kerja

pemintalan sabut kelapa di stasiun pemintalan tanpa dipengaruhi oleh

komponen sistem kerja lainnya.

2. Operator yang diteliti adalah operator bagian pemintalan.

3. Faktor lingkungan kerja tidak mempengaruhi hasil dari penelitian yang

dilakukan.

Asumsi yang digunakan dalam penelitian ini adalah :

1. Alat atau fasilitas kerja aktual yang digunakan selama penelitian dalam

keadaan normal dan tidak mengalami perubahan.

2. Proses produksi berlangsung secara normal dan tidak ada gangguan atau

perubahan urutan operasi yang mempengaruhi jalannya proses produksi.

3. Operator yang diteliti sudah mengerti dan paham akan tugasnya.

1.6. Sistematika Penulisan Tugas Sarjana

Sistematika yang digunakan dalam penulisan tugas sarjana ini adalah

sebagai berikut :

Bab I, menyajikan latar belakang masalah, perumusan masalah, tujuan dan

manfaat penelitian, ruang lingkup dan asumsi penelitian serta sistematika

Bab II, menggambarkan secara umum atribut perusahaan yang menjadi

objek studi diantaranyasejarah perusahaan, ruang lingkup bidang usaha, struktur

organisasi, uraian tugas dan tanggung jawab, tenaga kerja perusahaan, sistem

pengupahan yang berlaku di perusahaan, proses produksi, bahan yang digunakan,

jumlah dan spesifikasi produk, uraian proses produksi dan mesin serta peralatan

yang digunakan.

Bab III, menampilkan literatur yang melandasi dan mendukung penelitian

ini. Memberikan pemahaman singkat melalui penjelasan umum, uraian pengertian

dan teori.

Bab IV, menguraikan langkah-langkah penelitian yang merupakan

kerangka pemecahan masalah baik dalam mengumpulkan data ataupun dalam

menganalisis data yang diperoleh.

Bab V, mengidentifikasi data hasil penelitian yang diperoleh dari

perusahaan sebagai bahan untuk melakukan pengolahan data yang digunakan

sebagai dasar pemecahan masalah. Pengolahan data terdiri dari pengolahan SNQ,

penilaian postur kerja, uji kenormalan data antropometri, uji keseragaman data

antropometri, uji kecukupan data antropometri dan pembuatan peta manusia

mesin dan peta kelompok kerja.

Bab VI, menganalisis hasil pengolahan data dan pemecahan masalah yang

terdiri dari analisis tingkat keluhan muskuloskeletal, analisis postur kerja aktual,

analisis kondisi fasilitas kerja aktual, perancangan fasilitas kerja usulan, metoda

kerja baru, , membandingkan prosedur kerja aktual dan prosedur kerja usulan.

Bab VII, dalam bab ini berisikan kesimpulan yang dapat diambil oleh

penulis dari hasil penelitian ini serta rekomendasi saran-saran yang perlu bagi

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Perusahaan UD. Pusaka Bakti merupakan usaha kecil menengah yang

bergerak dalam bidang pengolahan sabut kelapa. Usaha ini terletak di Desa Telaga

Sari Kecamatan Batang Kuis Kabupaten Deli Serdang – Lubuk Pakam No.36.

Perusahaan ini didirikan sejak tahun 1971 oleh BapakYatno. Beliau adalah pendiri

sekaligus pemilik perusahaan ini hingga sekarang.

2.2. Ruang Lingkup Bidang Usaha

Sampai saat ini UD. Pusaka Bakti memiliki 11 orang tenaga kerja dan

menghasilkan tiga jenis produk yaitu keset kaki dari bahan sabut kelapa, serat

press yaitu serat sabut kelapa hasil penguraian berupa cocofiber yang dipress dan

cocopeat yang juga merupakan hasil penguraian yang digunakan sebagai media pertumbuhan tanaman.

2.3. Organisasi dan Manajemen

2.3.1. Struktur Organisasi Perusahaan

Perusahaan UD. Pusaka Bakti memiliki struktur organisasi lini dimana

pekerja langsung bertanggungjawab kepada pemimpin perusahaan yaitu

Pimpinan

Gambar 2.1. Struktur Organisasi UD. Pusaka Bakti

2.3.2. Tenaga Kerja dan Jam Kerja

Tenaga kerja di UD. Pusaka Bakti berjumlah 11 orang. Dengan spesifikasi

pekerjaan sebagai berikut:

Tabel 2.1. Jumlah Tenaga Kerja Jenis Pekerjaan Jumlah (orang)

Pimpinan 1

Penguraian 4

Pemintalan 3

Penjalinan 2

Pembingkaian 1

Total 11

Sumber : hasil wawancara

Hari kerja di UD. Pusaka Bakti sebanyak enam hari kerja mulai dari hari

senin sampai dengan hari sabtu mulai pukul 08.00 WIB sampai 17.00 WIB.

2.3.3. Sistem Pengupahan dan Fasilitas

Upah tenaga kerja dibayar dengan sistem harian khususnya pada bagian

penguraian dan sistem borongan pada bagian pemintalan, penjalinan dan

pembingkaian yang pembayarannya tergantung dari berapa jumlah produk yang

dihasilkan oleh masing-masing tenaga kerja setiap hari pada masing-masing

Besarnya upah yang diberikan untuk setiap produk yang dihasilkan adalah

sebagai berikut:

- Pada bagian pemintalan, pembuatan 1 kg babat dibayar sebesar Rp. 400,-,

1 kg anyam seharga Rp. 700,- dan 1 kg lusi seharga 1.200,-

- Pada bagian penjalian, pembuatan satu keset kaki ukuran kecil dibayar

sebesar Rp. 700,- dan keset ukuran besar seharga Rp. 1.000,-

- Pada bagian pembingkaian, untuk setiap pembingkaian keset kaki dibayar

sebesar Rp. 725,-

Karyawan memiliki tempat tinggal disekitar perusahaan tersebut sehingga

tidak memerlukan fasilitas penginapan dan sebagainya.

2.4. Proses Produksi

UD Pusaka Bakti memproduksi tiga jenis produk yaitu keset kaki,

cocofiber press, dan cocopeat.Proses produksi untuk ketiga jenis produk ini pada tahapan proses penguraian dan proses penjemuran melalui stasiun kerja yang

sama namun setelah proses penjemuran bahan baku dipindahkan ke stasiun

pemintalan untuk selanjutnya diproses menjadi keset kaki, sedangkan untuk

membuat cocofiber press bahan baku dibawa ke stasiun pengayakan untuk selanjutnya diproses menjadi cocofiber press. Sisa sampingan dari penguraian dan

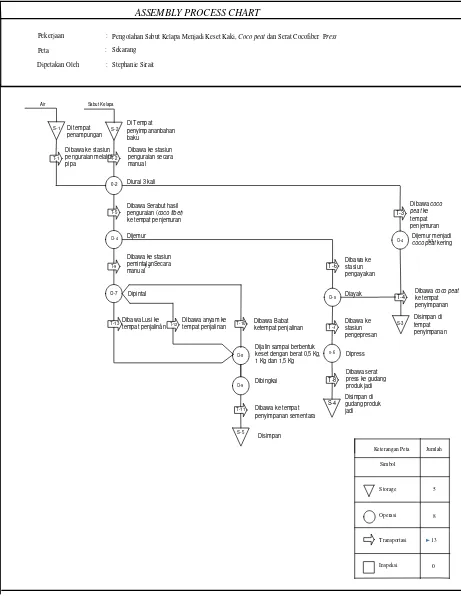

pengayakan adalah cocopeat. Aliran proses produksi dapat dilihat pada Gambar 2.2.. Assembly Process Chart pembuatan keset kaki, cocofiber press dan

2.4.1. Bahan Baku

Bahan baku adalah bahan yang digunakan sebagai bahan utama dalam suatu proses produksi, dimana sifat dan bentuknya akan mengalami perubahan fisik maupun kimia yang langsung ikut di dalam proses produksi sampai dihasilkannya barang jadi.

Bahan baku yang digunakan pada proses pembuatan keset kaki adalah sabut kelapa yang diperoleh dari Kecamatan Pantai Labu.

2.4.2. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan ke dalam produksi

sehingga dapat meningkatkan mutu dan kualitas secara lebih baik. Bahan

tambahan yang digunakan adalah tali plastik pada proses packing.

2.4.3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang dapat menunjang proses

produksi yang tidak nampak pada produk akhir. Bahan penolong yang digunakan

adalah :

a. Air

b. Minyak Goreng

Fungsi minyak goreng adalah untuk mempermudah operator menjalin

cocofiber dan mengurangi resiko iritasi pada tangan akibat gesekan antara telapak tangan dengan serat kasar pada proses penjalinan.

2.4.4. Uraian Proses Produksi

Uraian proses produksi ssabut kelapa menjadi keset kaki dan cocofiber press adalah sebagai berikut:

A. Proses Pembuatan Keset Kaki 1. Penguraian

Proses ini bertujuan untuk mengubah sabut kelapa menjadi serat kelapa

(cocofiber). Pada proses ini sabut kelapa dari gudang bahan baku dibawa ke stasiun penguraian secara manual. Satu persatu sabut kelapa tersebut dimasukkan

ke dalam mesin pengurai. Sabut kelapa tersebut akan terurai menjadi cocofiber

dan cocopeat dengan proporsi sebesar 25% dan 75%. Cocofiber dimasukkan kembali ke mesin urai, proses ini dilakukan sebanyak tiga kali berturut-turut

sehingga diperoleh cocofiber yang lebih halus uraiannya. Sekali melakukan proses, mesin menghasilkan 1 ton/hari cocofiber.

2. Penjemuran

panas matahari. Proses penjemuran berlangsung sekitar 3-4 jam setiap harinya

dari pukul 11.00-14.30 WIB. Proses ini bertujuan untuk menurunkan kadar air

sehingga diperoleh cocofiber yang kering agar cocopeat terpisah dari cocofiber

dan memudahkan cocofiber pada proses pemintalan. Tempat penjemuran mampu menjemur 500 kg cocofiber dalam sekali penjemuran. Cocofiber yang telah dijemur dibawa ke stasiun pengayakan dan stasiun pemintalan.

3. Pemintalan

Cocofiber yang telah kering dibawa ke stasiun pemintalan. Proses pemintalan menggunakan alat pintal. Dari proses pemintalan diperoleh tiga jenis

keluaran yaitu lusi, anyam dan babat. Lusi merupakan hasil pemintalan dengan

ukuran kecil, anyam merupakan hasil pemintalan dengan ukuran sedang,

sedangkan babat merupakan hasil pemintalan kasar dengan ukuran yang besar.

4. Penjalinan

Tali hasil pemintalan yaitu lusi, anyam dan babat dibawa ke stasiun

penjalinan. Babat terlebih dahulu dipotong menjadi bagian yang lebih kecil

kemudian dilakukan proses penjalian hingga membentuk keset kaki.

5. Pembingkaian

menggunakan babat sebagai pembingkainya dan lusi sebagai pengikatnya dengan

menggunakan jarum rajutan dan diikuti proses perataaan.

6. Packing

Proses ini merupakan tahap akhir dimana keset hasil pembingkaian akan

dipacking. Untuk produk yang kecil yang berukuran 0,35 cm x 0,50 cm akan dipacking dalam satu bagian jika sudah menyelesaikan dua puluh buah, sedangkan untuk ukuran yang besar yaitu 0,35 cm x 0,70 cm akan dipacking jika memenuhi

sepuluh buah keset kaki. Produk yang telah dipacking akan langsung dikirim ke pemesan atau pemesan dating sendiri ke perusahaan tersebut untuk

mengambilnya.

B. Proses Pembuatan Cocofiber Press 1. Penguraian

Sabut kelapa yang telah dikupas kemudian diurai sebanyak tiga kali pada

mesin pengurai. Proses penguraian juga memerlukan bahan penolong air yang

disemprotkan ke sabut kelapa sebelum diurai untuk memudahkan proses

penguraian. Proses penguraian sama seperti pada penjelasan pembuatan keset kaki

2. Penjemuran

Sabut kelapa hasil penguraian dijemur untuk menghilangkan kandungan

air yang terdapat di dalam sabut tersebut. Proses penjemuran sama seperti pada

penjelasan pembuatan keset kaki di atas.

3. Pengayakan

Cocofiber yang dibawa dari stasiun penjemuran masih mengandung

cocopeat. Proses ini bertujuan untuk memisahkan cocopeat dari cocofiber

sehingga diperoleh cocofiber yang murni. Proses pengayakan menggunakan alat pengayak yang digerakkan dengan dynamo motor. Alat pengayak mampu

mengayak 200 Kg cocofiber dalam waktu satu jam.

4. Pengepresan

Cocofiber yang telah diayak dibawa ke stasiun pengepresan secara manual. Cocofiber dimasukkan ke dalam mesin press secara manual sampai

cocofiber menyentuh besi press. Kemudian pintu mesin press ditutup dan mesin dihidupkan. Mesin press memanfaatkan tenaga hidrolik. Proses pengepresan

T-2

Dibawa Serabut hasil penguraian (coco fiber) ke tempat penjemuran

Dibawa ke stasiun pemintalanSecara manual

Dipintal Dibawa ke stasiun

penguraian melalui pipa

Dijemur

Dibawa Lusi ke tempat penjalinan

Pengolahan Sabut Kelapa Menjadi Keset Kaki, Coco peat dan Serat Cocofiber Press

Keterangan Peta

DIbawa anyam ke tempat penjalinan

Dijalin sampai berbentuk keset dengan berat 0,5 Kg, 1 Kg dan 1,5 Kg

Dibawa ke tempat penyimpanan sementara

coco peat 0-3 kering

Disimpan di press ke gudang produk jadi

Dibawa ke stasiun penguraian secara manual

O-4

2.4.5. Mesin dan Peralatan Produksi

Mesin yang digunakan untuk proses produksi adalah sebagai berikut:

1. Mesin Pengurai

Kapasitas = 1 ton coco fiber / 7 jam Jumlah = 1 unit

Tenaga = solar

Fungsi = mengubah sabut kelapa menjadi serabut kelapa (coco fiber) 2. Alat Pemintal

Jumlah = 2 unit

Tenaga = manusia

Fungsi = untuk memintal serabut kelapa menjadi lusi, anyam dan

babat.

3. Mesin Pengayak

Kapasitas = 200 kg coco fiber/jam Jumlah = 1 unit

Tenaga = Listrik PLN

Fungsi = memisahkan coco peat dari coco fiber

4. Mesin Pengepress

Kapasitas = 1bal/ 20 menit

Jumlah = 1 unit

Tenaga = Hidrolik

5. Timbangan Duduk

Kapasitas = 1000 kg

Jumlah = 1 unit

Fungsi = Menimbang hasil pintalan dan pengepresan

6. Pisau Potong

Jumlah = 3 unit

Fungsi = Memotong babat

7. Alat Penjalinan

Jumlah = 1 unit

8. Jarum Bingkai

Jumlah = 1 unit

BAB III

LANDASAN TEORI

3.1. Perancangan Stasiun Kerja

Menurut Sritomo W.Soebroto,Arief Rahman dan Elfino Jovianto dalam

jurnal Kajian Ergonomi Perancangan Alat Bantu Penyetelan dan Pengelasan

Produk Tangki Travo, stasiun kerja merupakan area 3 (tiga) dimensi yang

mengelilingi seorang pekerja (operator) yang batas-batas dimensi ruangnya akan

ditentukan oleh titik-titik singgung yang dapat dicapai dengan mudah oleh

bagian-bagian tubuh (terutama anggota tubuh untuk melakukan gerakan-gerakan kerja,

seperti kaki maupun lengan/tangan) dan lokasi untuk penempatan mesin, perkakas

kerja, dan fasilitas bantu kerja lainnya yang akan dioperasikan oleh pekerja.

Stasiun kerja yang dirancang secara benar akan mampu memberikan keselamatan

dan kenyamanan kerja bagi operator yang selanjutnya akan berpengaruh secara

signifikan didalam menentukan tingkat kinerjanya. Dalam hal ini ada hubungan

yang erat antara kenyamanan dan produktivitas kerja yang mampu dicapai oleh

seorang pekerja; meskipun masih banyak orang yang berasumsi bahwa

produktivitas dan kualitas kerja (quality of work life) merupakan fungsi linier dari tingkatan upah maupun insentif yang bisa diberikan pada pekerja (Barnes, 1980;

Wignjosoebroto, 2000).

Banyak orang kurang menyadari kalau ketidak-nyamanan kerja yang

dirasakan oleh seorang pekerja ternyata diakibatkan kesalahan-kesalahan didalam

operator akan menghabiskan sebagian besar waktunya dalam area kerja (work envelope) yang sempit dan terbatas. Ketidak-nyamanan kerja bisa juga disebabkan oleh posisi kerja yang tidak benar (misalkan terlalu lama duduk, jongkok maupun

berdiri) dan memerlukan energi tambahan yang akhirnya bisa mempercepat

datangnya kelelahan, penurunan kinerja dan produktivitas. Stasiun kerja dirancang

sedemikian rupa sehingga pekerja akan mampu melaksanakan aktivitasnya secara

efektif, leluasa dan nyaman.

Spesifikasi rancangan stasiun kerja akan terkait erat dengan karakteristik

fisik manusia (data antropometri) yang diukur baik melalui metode pengukuran

statik maupun dinamik yang akan berinteraksi dengan sistem kerja yang ada.

Menurut Stevenson (1987, 1989) dan Wignjosoebroto (2000, 2001, 2003)

antropometri adalah satu kumpulan data numerik yang berhubungan dengan

karakteristik fisik tubuh manusia, ukuran dan kekuatan serta penerapan dari data

tersebut untuk penanganan masalah desain (perancangan). Rancangan suatu

produk atau fasilitas kerja agar nantinya sesuai dengan tubuh manusia yang

mengoperasikannya, maka harus diperhatikan prinsip-prinsip dalam aplikasi data

anthropometri. Ada 2 (dua) faktor penentu untuk mencapai kondisi tersebut yang

harus diperhitungkan dalam proses perancangan sebuah stasiun kerja, yaitu (a)

harus selalu diingat bahwa populasi pekerja akan sangat bervariasi dan

berbeda-beda baik dalam bentuk maupun ukuran tubuh (antropometri)-nya; dan (b) harus

dipahami benar tentang karakteristik dari populasi pemakai produk ataupun

fasilitas kerja seperti pendidikan, kultur, skill, attitude, kemampuan fisik maupun

`perancang adalah menempatkan karakteristik dan spesifikasi ukuran yang ada

pada dirinya sendiri kedalam rancangan yang akan dibuatnya.

Prinsip yang ingin diterapkan disini adalah “if I can use it, it must be designed well” . Kesalahan mendasar semacam ini hanya dapat dieliminir dengan cara menerapkan data antropometri yang tepat dan relevan dengan populasi

terbesar pemakainya.

3.2. Pendekatan Ergonomi dalam Perancangan Stasiun/Fasilitas Kerja Ergonomi yang secara umum diartikan sebagai ”the study of work” telah mampu membawa perubahan yang signifikan dalam mengimplementasikan

konsep peningkatan produktivitas melalui efisiensi penggunaan tenaga kerja dan

pembagian kerja berdasarkan spesialisasi-keahlian kerja manusia (Bridger, 1995;

Sanders & McCormick, 1992). Konsep produktivitas yang terjadi dalam lini

produksi di industri telah menggeser struktur ekonomi agraris yang berbasis pada

kekayaan sumber daya alam untuk kemudian beranjak menuju ke struktur

ekonomi produksi (industri) yang menekankan arti pentingnya nilai tambah

(added value). Fokus dari apa yang telah diteliti, dikaji dan direkomendasikan oleh para pionir studi tentang kerja di industri ini yang selanjutnya dicatat sebagai

awal dari era “scientific management” telah memberikan landasan kuat untuk menempatkan ”engineer as economist” didalam perancangan sistem produksi. Dalam hal ini implementasi ergonomi industri berkisar pada 2 (dua) tema pokok

yaitu (a) telaah mengenai“interfaces” manusia dan di mesin dalam sebuah sistem kerja, dan (b) analisa sistem produksi (industri) untuk memperbaiki serta

Pendekatan ergonomi dalam perancangan stasiun dan/atau fasilitas kerja di

industri telah menempatkan rancangan sistem kerja manusia-mesin yang awalnya

serba rasional-mekanistik menjadi tampak lebih manusiawi. Disini faktor yang

terkait dengan fisik (faal/fisiologi) maupun perilaku (psikologi) manusia baik

secara individu pada saat berinteraksi dengan mesin dalam sebuah rancangan

sistim manusia-mesin dan lingkungan kerja fisik akan dijadikan pertimbangan

utama. Persoalan perancangan tata cara kerja di lini aktivitas produksi nampaknya

juga akan terus terarah pada segala upaya untuk mengimplementasikan konsep

“human-centered engineered systems” dalam perancangan teknologi produk maupun proses dengan mengkaitkan faktor manusia didalamnya. Pendekatan

ergonomi yang dilakukan dalam perancangan sistem produksi di lantai produksi

akan mampu menghasilkan sebuah rancangan sistem manusia-mesin yang sesuai

dengan ekspektasi manusia pekerja atau tanpa menyebabkan beban kerja yang

melebihi ambang batas (fisik maupun psikologis) manusia untuk menahannya.

Dalam hal ini akan diaplikasikan segala macam informasi yang berkaitan dengan

faktor manusia (kekuatan, kelemahan/keterbatasan) dalam perancangan sistem

kerja yang meliputi perancangan produk (man-made objects), mesin & fasilitas kerja dan/atau lingkungan kerja fisik yang lebih efektif, aman, nyaman, sehat dan

efisien. Rekayasa manusia (human engineering) yang dilakukan terhadap sistem kerja tersebut diharapkan akan mampu (a) memperbaiki performans kerja manusia

seperti menambah kecepatan kerja, ketelitian, keselamatan, kenyamanan dan

mengurangi penggunaan enersi kerja yang berlebihan dan mengurangi kelelahan;

kerusakan fasilitas kerja karena human errors; dan (c) meningkatkan “functional effectiveness” dan produktivitas kerja manusia dengan memperhatikan karakteristik manusia dalam desain sistem kerja (Suyatno, 1985; Wignjosoebroto,

2001).

3.3. Keluhan Musculoskeletal

Keluhan muskuloskeletal adalah keluhan pada bagian-bagian otot skeletal

yang dirasakan oleh seseorang mulai dari keluhan sangat ringan sampai sangat

sakit. Apabila otot menerima beban statis secara berulang dan dalam waktu yang

lama, akan dapat menyebabkan keluhan berupa kerusakan pada sendi, ligamen

dan tendon. Keluhan hingga mengakibatkan kerusakan inilah yang disebut

keluhan musculoskeletal disorders (MSDs). Secara garis besar keluhan otot dapat dikelompokkan menjadi dua, yaitu :

1. Keluhan sementara (reversible), yaitu keluhan otot yang terjadi pada saat otot menerima beban statis, namun demikian keluhan tersebut akan segera hilang

apabila pembebanan dihentikan.

2. Keluhan menetap (persistent), yaitu keluhan otot yang bersifat menetap. Walaupun pembebanan kerja telah dihentikan, namun rasa sakit pada otot

masih terus berlanjut.

Studi tentang MSDs pada berbagai jenis industri telah banyak dilakukan

dan hasil studi menunjukkan bahwa bagian otot yang sering dikeluhkan adalah

otot rangka (skeletal) yang meliputi otot leher, bahu, lengan, tangan, jari,

umumnya terjadi karena kontraksi otot yang berlebihan akibat pemberian beban

kerja yang terlalu berat dengan durasi pembebanan yang panjang. Apabila

kontraksi otot melebihi 20 %, maka peredaran darah ke otot berkurang menurut

tingkat kontraksi yang dipengaruhi oleh besarnya tenaga yang diperlukan. Suplai

oksigen ke otot menurun, proses metabolisme karbohidrat terhambat dan sebagai

akibatnya terjadi penimbunan asam laktat yang menyebabkan timbulnya rasa

nyeri otot.

3.3.1. Faktor Penyebab Terjadinya Keluhan Muskuloskeletal

Peter Vi menjelaskan bahwa terdapat beberapa faktor yang dapat menyebabkan terjadinya keluhan otot skeletal, yaitu :

a. Peregangan otot yang berlebihan

Peregangan otot yang berlebihan pada umumnya sering dikeluhkan oleh

pekerja dimana aktivitas kerjanya menuntut pengerahan tenaga yang besar

seperti aktivitas mengangkat, mendorong, menarik dan menahan beban yang

berat. Peregangan otot yang berlebihan ini terjadi karena pengerahan tenaga

yang diperlukan melampaui kekuatan optimum otot.

b. Aktivitas berulang

Yaitu suatu pekerjaan yang dilakukan secara berulang-ulang. Keluhan otot

terjadi karena otot menerima tekanan akibat beban kerja secara terus menerus

c. Sikap kerja tidak alamiah

Merupakan sikap kerja yang menyebabkan posisi bagian-bagian tubuh

bergerak menjauhi posisi alamiah, misalnya pergerakan tangan terangkat,

punggung terlalu membungkuk, kepala terangkat, dan sebagainya. Sikap kerja

tidak alamiah ini pada umumnya karena karakteristik tuntutan tugas, alat kerja

dan stasiun kerja tidak sesuai dengan kemampuan dan keterbatasan pekerja. Di

Indonesia, sikap kerja alamiah ini lebih banyak disebabkan oleh adanya

ketidaksesuaian antara dimensi alat dan stasiun kerja dengan ukuran tubuh

pekerja. Sebagai negara berkembang, Indonesia masih tergantung pada

perkembangan teknologi negara-negara maju khususnya dalam pengadaan

peralatan industri.

3.3.2. Langkah-Langkah Mengatasi Keluhan Muskuloskeletal

Tindakan ergonomik untuk mencegah adanya sumber penyakit adalah

melalui dua cara, yaitu rekayasa teknik (desain stasiun dan alat kerja) dan

rekayasa manajemen (kriteria dan organisasi kerja). Langkah preventif ini

dimaksudkan untuk mengeliminir gerakan berlebihan dan mencegah adanya sikap

kerja tidak alamiah.

1. Rekayasa Teknik

Rekayasa teknik pada umumnya dilakukan melalui pemilihan beberapa

a. Eliminasi, yaitu dengan menghilangkan sumber bahaya yang ada. Hal ini

jarang bisa dilakukan mengingat kondisi dan tuntutan pekerjaan yang

mengharuskan untuk menggunakan peralatan yang ada.

b. Substitusi, yaitu mengganti alat/bahan lama dengan alat/bahan baru yang

aman, menyempurnakan proses produksi dan menyempurnakan prosedur

penggunaan peralatan.

c. Partisi, yaitu melakukan pemisahan antara sumber bahaya dengan pekerja,

sebagai contoh, memisahkan ruang mesin yang bergetar dengan ruang

kerja lainnya, pemasangan alat peredam getaran dan sebagainya.

d. Ventilasi, yaitu dengan menambah ventilasi untuk mengurangi resiko

sakit, misalnya akibat suhu udara yang terlalu panas.

2. Rekayasa Manajemen

Rekayasa manajemen dapat dilakukan melalui tindakan-tindakan sebagai

berikut :

a. Pendidikan dan pelatihan

Melalui pendidikan dan pelatihan, pekerja menjadi lebih memahami

lingkungan dan alat kerja sehingga diharapkan dapat melakukan

penyesuaian dan inovatif dalam melakukan upaya-upaya pencegahan

terhadap resiko sakit akibat kerja.

b. Pengaturan waktu kerja dan istirahat yang seimbang

Pengaturan waktu kerja dan istirahat yang seimbang, dalam arti

disesuaikan dengan kondisi lingkungan kerja dan karakteristik pekerjaan,

c. Pengawasan yang intensif

Melalui pengawasan yang intensif dapat dilakukan pencegahan secara

lebih dini terhadap kemungkinan terjadinya resiko sakit akibat kerja.

3.4. Standard Nordic Questionnaire

Standard Nordic Body Map Questionnaire (SNQ) merupakan alat yang dapat mengetahui bagian-bagian otot yang mengalami keluhan dengan tingkat

keluhan mualai dari Tidak Sakit (TS), agak sakit (AS), Sakit (S) dan Sangat Sakit

(SS). Dengan melihat dan menganalisis peta tubuh maka dapat diestimasi jenis

dan tingkat keluhan otot skeletal yang dirasakan oleh pekerja.

Cara ini merupakan cara yang cukup sederhana dan mengandung nilai

subjektivitas yang tinggi. Untuk menekankan bias yang terjadi, maka sebaiknya

pengukuran dilakukan sebelum dan sesudah melakukan aktivitas kerja. Cara ini

dilakukan agar dapat diketahui perbedaan sebelum dan sesudah berkerja agar

dapat diketahui perbandingannya.

3.5. Postur Kerja

Posisi tubuh dalam kerja sangat ditentukan oleh jenis pekerjaan yang

dilakukan. Masing-masing posisi kerja mempunyai pengaruh yang berbeda-beda

terhadap tubuh. Grandjean (1993) berpendapat bahwa bekerja dengan posisi

duduk mempunyai keuntungan antara lain:

1. Pembebanan pada kaki

2. Pemakaian energi dapat dikurangi

Namun demikian kerja dengan sikap duduk terlalu lama dapat

menyebabkan otot perut melembek dan tulang belakang akan melengkung

sehingga cepat lelah. Mengingat posisi duduk mempunyai keuntungan dan

kerugian, maka untuk mendapatkan hasil kerja yang lebih baik tanpa pengaruh

buruk pada tubuh, perlu dipertimbangkan pada jenis pekerjaan apa saja sesuai

diterapkan posisi duduk. Untuk maksud tersebut, Pulat (1992) memberikan

pertimbangan tentang pekerjaan yang paling baik dilakukan dengan posisi duduk.

Pekerjaan tersebut antara lain:

1. Pekerjaan yang memerlukan kontrol dengan teliti pada kaki

2. Pekerjaan utama adalah menulis atau memerlukan ketelitian pada tangan

3. Tidak diperlukan tenaga dorong yang besar

4. Objek yang dipegang tidak memerlukan tangan bekerja pada ketinggian

lebih dari 15 cm dari landasan kerja

5. Diperlukan tingkat kestabilan tubuh yang tinggi

6. Pekerjaan dilakukan pada waktu yang lama

7. Seluruh objek yang dikerjakan atau disuplai masih dalam jangkauan dengan

posisi duduk

Selain posisi kerja duduk, posisi berdiri juga banyak ditemukan di

perusahaan. Seperti halnya posisi duduk, posisi kerja berdiri juga mempunyai

keuntungan maupun kerugian. Menurut Sutalaksana (2000) bahwa sikap berdiri

merupakan sikap siaga baik fisik maupun mental, sehingga aktivitas kerja yang

dilakukan lebih cepat, kuat dan teliti. Pada dasarnya, berdiri lebih lelah daripada

dibandingkan dengan duduk. Untuk meminimalkan pengaruh kelelahan dan

keluhan subyektif maka pekerjaan harus didesain agar tidak terlalu banyak

menjangkau, membungkuk, atau melakukan gerakan dengan posisi kepala yang

tidak alamiah. Untuk maksud tersebut, Pulat (1992) dan Clark (1996) memberikan

pertimbangan tentang pekerjaan yang paling baik dilakukan dengan posisi berdiri

antara lain:

1. Tidak tersedia tempat untuk kaki dan lutut

2. Harus memegang objek yang berat (lebih dari 4,5 kg)

3. Sering menjangkau ke atas, ke bawah dan ke samping.

5. Sering melakukan pekerjaan dengan menekan ke bawah

6. Memerlukan mobilitas tinggi

Clark (1996) mencoba mengambil keuntungan dari posisi kerja duduk dan

berdiri kemudian mengkombinasikan desain stasiun kerja untuk posisi duduk dan

berdiri. Kemudian disimpulkan bahwa pemilihan posisi kerja harus sesuai dengan

jenis pekerjaan yang dilakukan seperti pada Tabel 2.1 berikut ini.

Tabel 3.1. Pemilihan Sikap Kerja Terhadap Jenis Pekerjaan yang Berbeda

Jenis Pekerjaan

Sikap Kerja yang Dipilih

Pilihan Pertama Pilihan Kedua Mengangkat beban > 5kg Berdiri Duduk – Berdiri Bekerja di bawah tinggi siku Berdiri Duduk – Berdiri Menjangkau horizontal di luar

daerah jangkauan optimum Berdiri Duduk – Berdiri Pekerjaan ringan dengan

pergerakan berulang Duduk Duduk – Berdiri

Pekerjaan perlu ketelitian Duduk Duduk – Berdiri

Inspeksi dan monitoring Duduk Duduk – Berdiri

3.6. Quick Exposure Check

QEC adalah suatu alat untuk penilaian terhadap resiko kerja yang

berhubungan dengan ganguan otot (work related musculoskeletal disorders – WMSDs) pada tempat kerja. QEC menilai gangguan resiko yang terjadi pada

bagian belakang punggung (back), bahu / lengan (should arm), pergelangan tangan (hand wrist), dan leher (neck).

Alat ini mempunyai beberapa fungsi, antara lain :

a. Mengidentifikasi faktor resiko untuk WMSDs

b. Mengevaluasi gangguan resiko untuk daerah / bagian tubuh yang

berbeda-beda.

c. Mengevaluasi efektivitas dari suatu intervensi ergonomi di tempat kerja.

d. Menyarankan suatu tindakan yang perlu diambil dalam rangka mengurangi

gangguan resiko yang ada.

e. Mendidik para pemakai tentang resiko musculoskeletal di tempat kerja.

Penilaian QEC dilakukan kepada peneliti dan pekerja. Selanjutnya dengan

penjumlahan setiap skor hasil kombinasi masing-masing bagian, diperoleh skor

dengan kategori level tindakan.

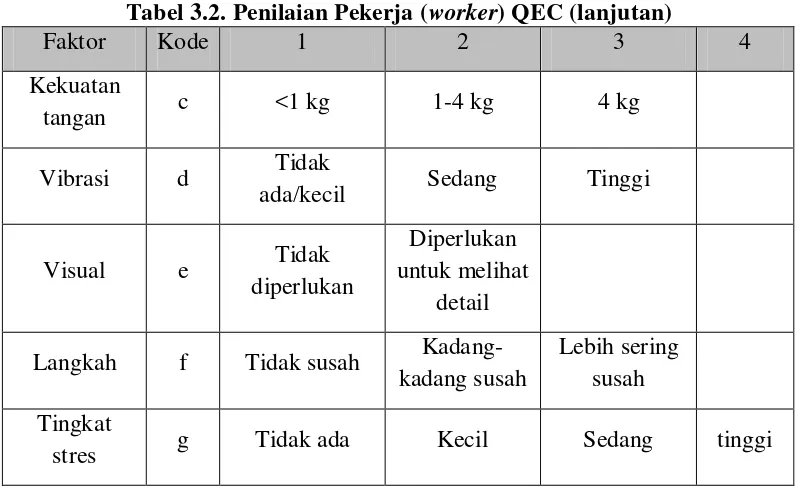

Tabel 3.2. Penilaian Pekerja (worker) QEC

Faktor Kode 1 2 3 4

Beban a ≤ 5 kg 6-10 kg 11-20 kg > 20 kg

Tabel 3.2. Penilaian Pekerja (worker) QEC (lanjutan)

Faktor Kode 1 2 3 4

Kekuatan

tangan c <1 kg 1-4 kg 4 kg

Vibrasi d Tidak

ada/kecil Sedang Tinggi

Visual e Tidak

diperlukan

Diperlukan untuk melihat

detail

Langkah f Tidak susah Kadang-kadang susah

Lebih sering susah

Tingkat

stres g Tidak ada Kecil Sedang tinggi

Tabel 3.3. Penilaian Observer QEC

Faktor Kode 1 2 3

Belakang A Hampir netral

Berputar atau

Setinggi dada Setinggi bahu

Tabel 3.3. Penilaian Observer QEC (lanjutan)

Postur leher G Hampir netral

Kadang-kadang

Exposure level (E) dihitung berdasarkan persentase antara total skor aktual

exposure (X) dengan total skor maksimum (Xmaks) yaitu :

%

X = total skor yang diperoleh dari penilaian terhadap postur (punggung

+ bahu / lengan + pergelangan tangan + leher )

Xmaks = total skor maksimum untuk postur kerja ( punggung + bahu / lengan +

pergelangan tangan + leher ).

Xmaks adalah konstan untuk tipe-tipe tugas tertentu. Pemberian skor

maksimum (Xmaks = 162) apabila tipe tubuh adalah statis, termasuk duduk atau

berdiri dengan /tanpa pengulangan (repetitive) yang sering dan penggunaan tenaga/beban yang relatif rendah. Untuk Pemberian skor maksimum (Xmaks = 176)

apabila dilakukan manual handling, yaitu mengangkat, mendorong, menarik, dan membawa beban.

3.7. Antropometri

Istilah antropometri berasal dari “anthro” yang berarti manusia dan “metri”

yang berarti ukuran. Secara defenitif antropometri dapat dinyatakan sebagai suatu

studi yang berkaitan dengan pengukuran dimensi tuuh manusia. Manusia pada

dasarnya akan memiliki bentuk, ukuran (tinggi, lebar, dan lain sebagainya), berat

dan lain-lain yang berbeda satu dengan yang lainnya. Antropometri secara luas

akan digunakan sebagai pertimbangan-pertimbangan ergonomis dalam

memerlukan interaksi manusia. Data antropometri yang berhasil diperoleh akan

diaplikasikan secara luas antara lain dalam hal:

1. Perancangan areal kerja (work station)

2. Perancangan peralatan kerja, seperti mesin dan peralatan

3. Perancangan produk-produk konsumtif seperti pakaian, kursi/meja komputer,

dan lain-lain

4. Perancangan lingkungan kerja fisik

Dengan demikian dapat disimpulkan bahwa data antropometri akan

yang dirancang dan manusia yang akan menggunakan/mengoperasikan produk

tersebut. Dalam kaitan ini maka perancangan produk harus mampu

mengakomodasikan dimensi tubuh dari populasi terbesar yang akan menggunakan

produk hasil rancangannya tersebut.

Manusia pada umumnya akan berbeda-beda dalam hal bentuk dan dimensi

ukuran tubuhnya. Ada beberapa faktor yang mempengaruhi ukuran tubuh

manusia, sehingga sudah semestinya seorang perancang produk harus

memperhatikan faktor-faktor tersebut yang antara lain adalah:

1. Umur

Secara umum dimensi tubuh manusia akan tumbuh dan bertambah besar

seiring dengan bertambahnya umur yaitu sejak awal kelahirannya sampaio

dengan umur sekitar duapuliuh tahunan. Dari penelitian yang dilkukan oleh

A.F. Roche dan G. H. Davila (1972) di USA diperoleh kesimpulan bahwa

laki-laki akan tumbuh dan berkembang naik smpai dengan usia 21,2 tahun dan

wanita 17,3 tahun.

2. Jenis Kelamin

Dimensi tubuh laki-laki umumnya lebih besar dibandingkan dengan wanita,

terkecuali untuk beberapa bagian tubuh tertentu.

3. Suku bangsa

Setiap suku, bangsa maupun kelompok etnik akan memiliki karakteristik yang

4. Posisi tubuh

Sikap ataupun posisi tubuh akan berpengaruh terhadap ukuran tubuh, oleh

karena itu posisi tubuh standard harus diterapkan untuk survey pengukuran.

3.8. Pengukuran Waktu dengan Stop Watch

Pengukuran waktu dengan jam henti (stop watch) pertama kali diperkenalkan oleh Frederick W. Taylorsekitar abad 19 yang lalu. Metode ini

terutama baik sekali diaplikasikan untuk pekerjaan-pekerjaan yang berlangsung

singkat dan berulang-ulang (repetitive). Dari hasil pengukuran maka akan diperoleh waktu baku untuk menyelesaikan suatu siklus pekerjaan, yang mana

waktu ini akan dipergunakan sebagai standar penyelesaian pekerjaan bagi semua

pekerja yang akan melaksanakan pekerjaan yang sama seperti itu. Secara garis

besar langkah-langkah untuk pelaksanaan pengukuran waktu kerja dengan jam

henti ini dapat diuraikan sebagai berikut:

1. Defenisi pekerjaan yang akan diteliti untuk diukur waktunya dan beritahukan

maksud dan tujuan pengukuran ini kepada pekerja yang dipilih untuk diamati

dan supervisor yang ada.

2. Catat semua informasi yang berkaitan erat dengan penyelesaaian pekerjaan,

seperti layout, karakteristik/spesifikasi mesin atau peralatan kerja lain yang digunakan dan lain-lain.

3. Bagi operasi kerja dalam elemen-elemen kerja sedetail-detailnya tapi masih

4. Amati, ukur dan catat waktu yang dibutuhkan oleh operator untuk

menyelesaikan elemen-elemen kerja tersebut.

5. Tetapkan jumlah siklus kerja yang harus diukur dan dicatat. Teliti apakah

jumlah siklus kerja yang dilaksanakan ini sudah memenuhi syarat atau tidak,

uji pula keseragaman data yang diperoleh.

6. Tetapkan rate of performance dari operator saat melaksanakan aktivitas kerja yang diukur dan dicatat waktunya tersebut. Rate of performance ini ditetapkan untuk setiap elemen kerja yang ada dan hanya ditujukan untuk performance

operator. Untuk elemen kerja yang secara penuh dilakukan oleh mesin maka

performance dianggap normal (100%).

7. Sesuaikan waktu pengamatan berdasarkan performance yang ditunjukkan oleh operator tersebut sehingga akhirnya akan diperoleh waktu kerja normal.

8. Tetapkan waktu longgar (allowance time) guna menmberikan fleksibilitas. Waktu longgar yang akan diberikan ini guna menghadapi kondisi-kondisi

seperti kebutuhan-kebutuhan personil yanga bersifat pribadi, faktor kelelahan,

keterlambatan material dan lain-lainnya.

9. Tetapkan waktu kerja baku (Standard Time) yaitu jumlah total antara waktu normal dan waktu longgar.

Berdasarkan lagkah-langkah terlihat bahwa pengukuran waktu dengan jam

henti ini merupakan cara pengukuran yang objektif karena di sini waktu

ditetapkan berdasarkan fakta yang terjadi dan tidak cuma sekedar diestimasi

1. Metoda dan fasilitas untuk menyelesaikan pekerjaan harus sama dan dibakukan

terlebih dahulu sebelum kita mengaplikasikan waktu baku ini dengan pekerjaan

yang serupa.

2. Operator harus memahami benar prosedur dan metoda pelaksanaan kerja

sebelum dilakukan pengukuran kerja. Operator-operator yang akan dibebani

dengan waktu baku ini diasumsikan memiliki tingkat keterampilan dan

kemampuan yang sama dan sesuai untuk pekerjaan tersebut. Untuk ini

persyaratan mutlak pada waktu memlih operator yang akan dianalisa waktu

kerjanya benar-benar memiliki tingkat kemampuan yang rata-rata.

3. Kondisi lingkungan fisik pekerjaan juga relatif tidak jauh berbeda dengan

kondisi fisik pada saat pengukuran kerja dilakukan.

BAB IV

METODOLOGI PENELITIAN

4.1. Lokasi dan Waktu Penelitian

Lokasi tempat penelitian dilakukan berada di UD. Pusaka Bakti yang

berlokasi di Desa Telaga Sari No. 36 Kecamatan Batangkuis Kabupaten Deli

Serdang, Sumatera Utara. UD. Pusaka Bakti merupakan industri pengolahan sabut

kelapa menjadi keset kaki, coco fiber press dan coco peat.

Peneliti terlebih dahulu melakukan penelitian pendahuluan pada tanggal 7

Desember 2009 sampai tanggal 10 Desember 2009 untuk mengetahui kondisi

perusahaan secara keseluruhan dan menganalisa permasalahan yang terjadi.

Pengambilan data yang diperlukan dalam penelitian setelah mengetahui

permasalahan yang terjadi dilakukan pada tanggal 18 Januari 2010 samapai

dengan 18 Februari 2010 melalui wawancara dan observasi langsung.

4.2. Jenis Penelitian

Jenis penelitian ini adalah penelitian deskriptif. Penelitian deskriptif adalah

penelitian yang menggambarkan menggambarkan/melukiskan keadaan objek

penelitian pada saat sekarang berdasarkan fakta-fakta yang tampak sebagaimana

adanya pada kegiatan pemintalan sabut kelapa di UD Pusaka Bakti. Penelitian ini

mencoba memberikan gambaran kondisi eksisting pada proses pemintalan sabut

kelapa. Gambaran kondisi eksisting yang diperoleh dianalisis dan dievaluasi

produktivitas kinerja operator. Peningkatan produktivitas dapat dilihat dari

penurunan level (tingkatan) keluhan musculoskeletal pada operator dan

pengurangan jumlah operator yang dibutuhkan dalam proses pemintalan.

4.3.Objek Penelitian

Objek dari penelitian yang dilakukan adalah operator stasiun pemintalan di

UD. Pusaka Bakti.

4.4. Metode Pengumpulan Data

Metode pengumpulan data yang dilakukan dalam penelitian ini adalah:

Data yang dibutuhkan dalam penelitian ini dikumpulkan dengan cara

sebagai berikut:

1. Wawancara

Melakukan tanya jawab dan diskusi tentang hal yang berhubungan dengan

penelitian dengan pimpinan atau karyawan.

2. Kuesioner

Menyebarkan Standart Nordic Questionnaire (SNQ) yang berisi daftar pertanyaan kepada operator mesin pemintal yaitu sebanyak tiga operator

untuk mengidentifikasi keluhan muskuloskeletal.

3. Observasi

Melakukan pengamatan dan pengukuran langsung di lapangan yaitu

melakukan pengamatan mesin dan proses produksi, pengukuran dimensi

pengukuran dan pengamatan waktu dan uraian proses pada stasiun pemintal,

dimensi tubuh operator dan sebagainya.

4.5. Jenis Data

Data yang diperlukan untuk mendukung penelitian ini sehingga dapat

mencapai tujuan yang diinginkan dapat dikelompokkan pada dua bagian yaitu

data primer dan data sekunder. Data primer adalah data yang diperoleh melalui

pengamatan langsung, wawancara dan diskusi. Data sekunder adalah data yang

diperoleh dari catatan-catatan, laporan, buku dan bagian/instansi yang terkait.

1. Data Primer

Merupakan data yang diperoleh berdasarkan pengamatan, wawancara dan

eksperimen, yang meliputi:

1. Data keluhan muskuloskeletal operator pada stasiun pemintalan. 2. Postur kerja aktual operator stasiun pemintalan.

3. Data antropometri operator.

4. Data dimensi fasilitas kerja yaitu mesin pemintal.

5. Waktu dan urutan proses kerja aktual pada stasiun pemintalan.

2. Data Sekunder

Data yang dikumpulkan dengan mencatat data dan informasi dari

laporan-laporan perusahaan yang ada, yang meliputi data dari perusahaan berupa sejarah

perusahaan, data proses aktual pemintalan dan penambahan data dimensi tubuh

4.6. Instrumen Penelitian

Penelitian ini menggunakan beberapa instrumen untuk membantu dalam

pengumpulan data. Instrumen yang digunakan yaitu :

1. Wawancara

Berisi pertanyaan-pertanyaan yang diajukan ketika melakukan wawancara

dengan pemilik usaha dan karyawan.

2. Standart Nordic Questionnaire

Digunakan untuk mengetahui keluhan muskuloskeletalyang dialami operator

di stasiun pemintalan

3. Kamera digital

Digunakan untuk mengambil foto postur kerja operator di stasiun pemintalan.

4. Human body martin dan kursi aantropometri

Digunakan untuk mengukur dimensi tubuh operator.

5. Meteran.

Digunakan untuk mengukur dimensi fasilitas kerja.

6. Stopwatch

Digunakan untuk mengukur waktu proses pemintalan sabut kelapa di stasiun

pemintalan.

7. Software SPSS 13.0 for Windows, Software QEC dan Software Mannequinn

Digunakan untuk membantu uji kenormalan data antropometri, penilaian

postur kerja operator dan untuk menggambarkan postur kerja operator saat

4.7. Pengolahan Data

Pada tahap ini, data yang diperoleh berdasarkan hasil pengamatan diolah

sesuai dengan teknik analisis data yang digunakan.

1. SNQ (Standard Nordic Questionnaire) untuk menentukan bagian tubuh yang mengalami keluhan MSDs (Musculoskeletal Disorders).

2. Penilaian postur kerja dengan QEC (Quick Exposure Check) untuk memperoleh gambaran tentang postur kerja eksisting. Penilaian postur kerja

ini dilakukan dengan menggunakan Software QEC.

3. Penentuan dimensi tubuh berdasarkan fasilitas yang akan dirancang untuk

menghilangkan kegiatan yang menyebabkan keluhan MSDs dari hasil

kuesioner SNQ dan penilaian postur kerja dengan QEC dengan melakukan uji

keseragaman, uji kecukupan, dan distibusi normal dengan menggunakan

metode Chi-Square pada data dimensi tubuh yang diperoleh.

4.8.Analisis Pemecahan Masalah

Data yang diolah kemudian dianalisis dan diinterpretasikan, analisis

pemecahan masalah yang dilakukan adalah menganalisis kekurangan-kekurangan

alat dan metode kerja yang lama sehingga dihasilkan perbaikan rancangan fasilitas

4.9.Kesimpulan dan Saran

Kesimpulan dan saran didapatkan dari hasil analisis yang dilakukan di

UD. Pusaka Bakti dengan perbaikan fasilitas kerja pada stasiun pemintalan yang

menghasilkan penurunan keluhan Musculoskeletal Disorders dan meningkatkan kinerja operator, kemudian didapatkan saran dan masukan yang berguna bagi bagi

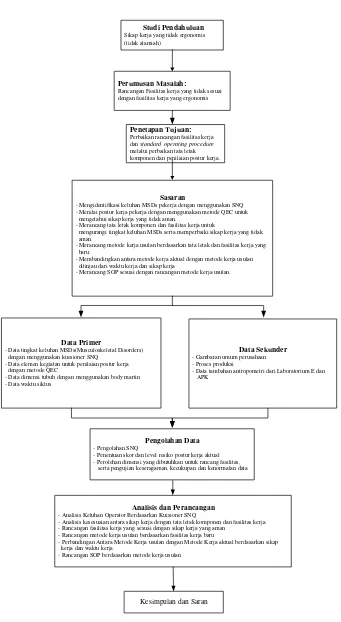

Data Primer

- Data tingkat keluhan MSDs(Musculoskeletal Disorders) dengan menggunakan kuesioner SNQ

- Data elemen kegiatan untuk penilaian postur kerja dengan metode QEC

- Data dimensi tubuh dengan menggunakan body martin - Data waktu siklus

Pengolahan Data

- Pengolahan SNQ

- Penentuan skor dan level resiko postur kerja aktual - Perolehan dimensi yang dibutuhkan untuk rancang fasilitas, serta pengujian keseragaman, kecukupan dan kenormalan data

Analisis dan Perancangan

- Analisis Keluhan Operator Berdasarkan Kuisioner SNQ

- Analisis kesesuaian antara sikap kerja dengan tata letak komponen dan fasilitas kerja - Rancangan fasilitas kerja yang sesuai dengan sikap kerja yang aman

- Rancangan metode kerja usulan berdasarkan fasilitas kerja baru

- Perbandingan Antara Metode Kerja usulan dengan Metode Kerja aktual berdasarkan sikap kerja dan waktu kerja

- Rancangan SOP berdasarkan metode kerja usulan

Kesimpulan dan Saran

Perumusan Masalah:

Rancangan Fasilitas kerja yang tidak sesuai dengan fasilitas kerja yang ergonomis

Penetapan Tujuan:

Perbaikan rancangan fasilitas kerja dan standard operating procedure melalui perbaikan tata letak komponen dan penilaian postur kerja.

Sasaran

- Mengidentifikasi keluhan MSDs pekerja dengan menggunakan SNQ - Menilai postur kerja pekerja dengan menggunakan metode QEC untuk mengetahui sikap kerja yang tidak aman.

- Merancang tata letak komponen dan fasilitas kerja untuk

mengurangi tingkat keluhan MSDs serta memperbaiki sikap kerja yang tidak aman.

- Merancang metode kerja usulan berdasarkan tata letak dan fasilitas kerja yang baru.

- Membandingkan antara metode kerja aktual dengan metode kerja usulan ditinjau dari waktu kerja dan sikap kerja

- Merancang SOP sesuai dengan rancangan metode kerja usulan.

Data Sekunder

- Gambaran umum perusahaan - Proses produksi

- Data tambahan antropometri dari Laboratorium E dan APK

Studi Pendahuluan

Sikap kerja yang tidak ergonomis (tidak alamiah)