PRA RANCANGAN PABRIK

PEMBUATAN ULTRA PURE PERAK NITRAT DARI

PERAK MENTAH DAN ASAM NITRAT

DENGAN KAPASITAS PRODUKSI 8.500 TON/TAHUN

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

DISUSUN OLEH :

BOY SANDY SIANIPAR

NIM : 060405025

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

INTISARI

Perak nitrat merupakan senyawa anorganik, tidak berwarna, tidak berbau,

kristal transparan dengan rumus kimia AgNO3. Senyawa ini dapat digunakan dalam

banyak keperluan, seperti dalam fotografi, untuk pembuatan cermin perak, dan

sebagai reagen dalam analisis. Perak nitrat ini juga dapat dihasilkan dengan cara

pengontakan larutan perak nitrat secara berturut-turut dengan bahan baku unsur

karbon, alumina aktif dan perak oksida untuk menghilangkan logam pengotor (U.S.

Paten. No.2614029, 1952).

Pra rancangan Pabrik Pembuatan Ultra Pure Perak Nitrat direncanakan akan

berproduksi dengan kapasitas 8.500 ton/tahun dan beroperasi selama 330 hari dalam

satu tahun.

Lokasi pabrik yang direncanakan berada di daerah Bangka Belitung dengan

luas areal 18.250 m2. Tenaga kerja yang dibutuhkan 153 orang dengan bentuk badan

usaha Perseroan Terbatas (PT) di bawah pimpinan seorang General Manager.

Hasil evaluasi ekonomi Pabrik Pembuatan Ultra Pure Perak Nitrat dari perak

mentah dan asam nitrat ini sebagai berikut:

• Total Modal Investasi : Rp 18.646.879.913.940,-

• Total Biaya Produksi : Rp 184.749.733.462.221,-

• Hasil Penjualan : Rp 188.310.063.930.839,-

• Laba Bersih : Rp 3.176.287.671.392,-

• Profit Margin (PM) : 2,41 %

• Break Even Point (BEP) : 31,58 %

• Return on Investment (ROI) : 17,03 %

• Pay Out Time (POT) : 5,87 tahun

• Internal Rate of Return (IRR) : 21,28 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

KATA PENGANTAR

Dengan mengucapkan puji syukur kepada Tuhan yang Maha Esa atas rahmat,

berkat dan karuniaNya, sehingga penulis dapat menyelesaikan skripsi ini dengan

judul “Pra Rancangan Pabrik Pembuatan Ultra Pure Perak Nitrat dari Perak

Mentah dan Asam Nitrat sidang sarjana Teknik Kimia atau untuk mendapatkan

gelar Sarjana Teknik (ST).

Kebosanan, pesimis dan putus asa merupakan hal yang biasa dihadapi oleh

seseorang dalam mengerjakan skripsi, apalagi jika pengerjaannya sudah hampir

kadaluarsa. Tetapi sebagai orang yang berintegritas, hal tersebut seharusnya tidaklah

terlalu menguasai hati dan pikiran kita, karena pertolongan Tuhan pasti akan datang.

Inilah yang selalu memotivasi penulis untuk selalu bersemangat dalam mengerjakan

skripsi ini.

Permulaan yang baik belum tentu berakhir baik, tetapi suatu akhir yang baik

akan memberikan kebahagian dan kepuasan walaupun dengan permulaan yang sukar.

Akhir kata kepuasan dan kebahagian penulis dalam menyelesaikan skripsi ini

tidak terlepas dari bantuan berbagai pihak. Oleh karena itu, pada kesempatan ini

penulis mengucapkan terima kasih kepada semua pihak yang telah membantu dan

membimbing penulis selama mengerjakan skripsi. Penulis menyadari sepenuhnya

tanpa dukungan dan bantuan mereka, penulis tidak mungkin dapat menyelesaikan

skripsi ini. Perkenankanlah penulis mengucapkan terima kasih kepada :

1. Ibu Dr. Ir. Maulida, M.Sc sebagai dosen pembimbing I dan Ibu Dr. Zuhrina

Masyithah, MSc sebagai dosen pembimbing II.

2. Ibu Ir. Renita Manurung, MT selaku koordinator Tugas Akhir dan sebagai dosen

penguji II.

3. Bapak Dr.Eng. Ir. Irvan, MSi. selaku ketua Departemen Teknik Kimia

4. Ibu Dr. Ir. Fatimah, MT selaku sekretaris Departemen Teknik Kimia Universitas

5. Orang tua dan adik-adik ku tersayang yang selalu mendoakan serta memotivasi

penulis dalam menyelesaikan skripsi ini.

6. Seluruh staf pengajar dan pengurus administrasi Departemen Teknik Kimia

Universitas Sumatera Utara.

7. Teman-teman seangkatan 2006 beserta adik stambuk tanpa terkecuali yang setia

membantu penulis dalam suka dan duka.

8. Dan seluruh pihak yang telah membantu penulis dalam melaksanakan skripsi ini

yang tidak dapat penulis sebutkan satu persatu.

Pada akhirnya penulis menyadari bahwa skripsi ini masih memiliki banyak

kekurangan dan jauh dari sempurna. Oleh karena itu, penulis sangat mengharapkan

kritik dan saran yang bersifat konstruktif dari semua pihak demi kesempurnaan

skripsi ini. Semoga skripsi ini bermanfaat bagi semua pihak.

Medan, Agustus 2011

Penulis,

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Rumusan Masalah ... I-2

1.3 Tujuan Pra Rancangan pabrik ... I-2

1.4 Manfaat Pra Rancangan Pabrik ... I-2

BAB II TINJUAN PUSTAKA ... II-1

2.1 Perak Nitrat ... II-1

2.2 Spesifikasi Senyawa ... II-2

2.2.1 Bahan Baku ... II-2

2.2.2 Produk ... II-5

2.4 Pemilihan Proses ... II-6

2.5 Deskripsi Proses ... II-6

BAB III NERACA MASSA ... III-1

3.1 Crusher (SR-130) ... III-1

3.2 Reaktor Pelarutan I (R-110) ... III-1

3.3 Tanki Pencuci I (WT-150) ... III-2

3.4 Tanki Netralisasi (T-140) ... III-2

3.5 Filter (H-160) ... III-3

3.6 Reaktor Format (R-120) ... III-4

3.7 Tanki Pencuci II (WT-151) ... III-4

3.8 Sentrifugasi I (H-230) ... III-5

3.9 Reaktor Pelarutan II (R-210)... III-6

3.10 Kristalisator ( CR-230)... III-7

3.11 Sentrifugasi II (H-330) ... III-7

3.12 Dryer (RD-310) ... III-8

BAB IV NERACA PANAS ... IV-1

4.1 Neraca Panas Heater (HE-160) ... IV-1

4.2 Neraca Panas Reaktor Pelarutan I (R-110) ... IV-1

4.3 Neraca Panas Tanki Pencuci I (WT-150) ... IV-2

4.4 Neraca Panas Tanki Netralisasi (T-140) ... IV-2

4.5 Neraca Panas Reaktor Format (R-120) ... IV-2

4.6 Neraca Panas Tanki Pencuci II (WT-151) ... IV-3

4.7 Neraca Panas Heater (HE-260) ... IV-3

4.8 Neraca Panas Reaktor Pelarutan II (R-210) ... IV-4

4.9 Neraca Panas Kristalisator (CR-320) ... IV-4

4.10 Neraca Panas Dryer (RD-310) ... IV-4

BAB V SPESIFIKASI PERALATAN ... V-1

5.1 Tangki Penyimpanan Asam Nitrat (F-110) ... V-1

5.2 Tangki Penyimpanan NaOH (F-112) ... V-1

5.3 Gudang Penyimpanan Perak Mentah (F-120) ... V-2

5.4 Gudang Penyimpanan HCOONa (F-210) ... V-3

5.5 Silotank Perak Nitrat (F-340) ... V-3

5.6 Tanki Penampungan Limbah Filtrasi (F-211) ... V-4

5.7 Tanki Penampungan Sentrifugasi I (F-212) ... V-4

5.8 Pompa Asam Nitrat I (L-110) ... V-5

5.9 Pompa Asam Nitrat I (L-310) ... V-5

5.10 Pompa NaOH (L-210) ... V-5

5.11 Pompa Keluaran Reaktor (L-211) ... V-6

5.12 Pompa Menuju Filter (L-212) ... V-6

5.13 Pompa Menuju Sentrifugasi (L-213) ... V-6

5.14 Pompa Menuju Penampungan Limbah (L-214)... V-6

5.15 Pompa Menuju Kristalisator (L-320) ... V-7

5.17 Pompa Menuju Tangki Penyimpanan HNO3 (L-322)... V-7

5.18 Bucket Elevator I (J-110) ... V-8

5.19 Bucket Elevator II (J-220) ... V-8

5.20 Bucket Elevator III (J-320) ... V-9

5.21 Belt Conveyor I (J-120) ... V-9

5.22 Belt Conveyor II (J-310) ... V-9

5.23 Screw Conveyorr I (J-122) ... V-10

5.24 Screw Conveyorr II (J-221) ... V-10

5.25 Kompresor (G-330) ... V-11

5.26 Crusher (SR-130) ... V-11

5.27 Sentrifugasi I (H-230) ... V-11

5.28 Sentrifugasi II (H-330) ... V-12

5.29 Dryer (RD-310) ... V-12

5.30 Tangki Netralisasi (T-140) ... V-13

5.31 Tangki Pencuci I (WT-150) ... V-14

5.32 Tangki Pencuci II (WT-151) ... V-14

5.33 Filter (H-160) ... V-15

5.34 Reaktor Pelarutan I (R-110) ... V-16

5.35 Reaktor Format (R-120) ... V-16

5.36 Reaktor Pelarutan II (R-210) ... V-17

5.37 Heater I (He-160) ... V-18

5.38 Heater II (He-260) ... V-18

5.39 Kristalisator (CR-320)... V-19

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja ... VI-8

6.3 Keselamatan Kerja Pabrik Pembuatan Ultra pure Perak Nitrat ... VI-8

6.3.1 Pencegahan Terhadap Kebakaran dan Peledakan ... VI-8

6.3.2 Peralatan Perlindungan Diri ... VI-9

6.3.3 Keselamatan Kerja Terhadap Listrik ... VI-9

6.3.4 Pencegahan Terhadap Gangguan Kesehatan ... VI-10

6.3.5 Pencegahan Terhadap Bahaya Mekanis ... VI-10

BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1

7.2 Kebutuhan Air ... VII-2

7.2.1 Screening ... VII-5

7.2.2 Sedimentasi ... VII-5

7.2.3 Klarifikasi ... VII-5

7.2.4 Filtrasi ... VII-6

7.2.5 Demineralisasi ... VII-8

7.2.6 Deaerator ... VII-11

7.3 Kebutuhan Listrik ... VII-11

7.4 Kebutuhan Bahan Bakar ... VII-13

7.5 Spesifikasi Peralatan Utilitas ... VII-14

7.5.1 Screening (SC) ... VII-14

7.5.2 Pompa Screening (PU-01) ... VII-15

7.5.3 Bak Sedimentasi (BS) ... VII-15

7.5.4 Pompa Sedimentasi (PU-02) ... VII-15

7.5.5 Tangki Pelarutan Alum [Al2(SO4)3] (TP-01) ... VII-16

7.5.6 Pompa Alum (PU-03) ... VII-16

7.5.7 Tangki Pelarutan Soda Abu [Na2CO3] (TP-02) ... VII-16

7.5.8 Pompa Soda Abu (PU-04)... VII-17

7.5.9 Clarifier (CL) ... VII-17

7.5.10 Sand Filter (SF) ... VII-18

7.5.11 Pompa Filtrasi (PU-05) ... VII-18

7.5.12 Menara Air (MA) ... VII-18

7.5.13 Pompa ke Cation Exchanger (PU-06) ... VII-19

7.5.14 Pompa ke Menara Pendingin Air (PU-07) ... VII-19

7.5.15 Pompa ke Tangki Utilitas (PU-08)... VII-19

7.5.16 Tangki Pelarutan Asam Sulfat [H2SO4] (TP-03) ... VII-19

7.5.17 Pompa H2SO4 (PU-09) ... VII-20

7.5.18 Penukar Kation/Cation Exchanger (CE)... VII-20

7.5.19 Pompa Cation Exchanger (PU-10) ... VII-21

7.5.20 Tangki Pelarutan NaOH (TP-04) ... VII-21

7.5.21 Pompa NaOH (PU-11) ... VII-21

7.5.23 Pompa Anion Exchanger (PU-12) ... VII-22

7.5.24 Tangki Pelarutan Kaporit [Ca(ClO)2] (TP-05)... VII-22

7.5.25 Pompa Kaporit (PU-13) ... VII-23

7.5.26 Tangki Utilitas (TU) ... VII-23

7.5.27 Pompa Domestik (PU-14) ... VII-23

7.5.28 Menara Pendingin Air/Water Cooling Tower (CT) ... VII-24

7.5.29 Pompa Menara Pendingin Air (PU-15) ... VII-24

7.5.30 Deaerator (DE) ... VII-24

7.5.31 Pompa Deaerator (PU-16) ... VII-25

7.5.32 Ketel Uap (KU) ... VII-25

7.5.33 Tangki Bahan Bakar (TB) ... VII-25

7.5.34 Pompa Bahan Bakar (PU-17) ... VII-26

7.5.35 Unit Refrigrasi (V-16) ... VII-26

7.5.36 Pompa Refrigran (PU-18) ... VII-26

7.6 Unit Pengolahan Limbah ... VII-26

7.6.1 Bak Penampungan... VII-27

7.6.2 Bak Pengendapan awal ... VII-28

7.6.3 Bak Netralisasi ... VII-29

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.2 Tata Letak Pabrik ... VIII-3

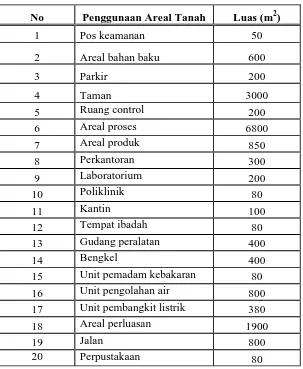

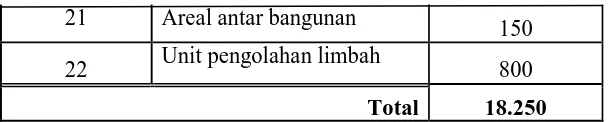

8.3 Perincian Luas Tanah ... VIII-5

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.1.1 Bentuk Organisasi Garis ... IX-2

9.1.2 Bentuk Organisasi Fungsionil ... IX-2

9.1.3 Bentuk Organisasi Garis dan Staf ... IX-3

9.1.4 Bentuk Organisasi Fungsionil dan Staf ... IX-3

9.2 Manajemen Perusahaan... IX-3

9.3 Bentuk Hukum Badan Usaha ... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-6

9.4.2 Dewan Komisaris ... IX-6

9.4.3 Direktur ... IX-6

9.4.4 Sekretaris ... IX-7

9.4.5 Manajer Produksi ... IX-7

9.4.6 Manajer Teknik ... IX-7

9.4.8 Manajer Umum Keuangan ... IX-7

9.4.9 Manajer Pembelian dan Pemasaran ... IX-8

9.5 Sistem Kerja ... IX-8

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-9

9.7 Sistem Penggajian ... IX-10

9.8 Fasilitas Tenaga Kerja ... IX-11

BAB X EVALUASI EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.1.1 Modal Investasi Tetap/Fixed Capital Investment (FCI) ... X-1

10.1.2 Modal Kerja/Working Capital (WC) ... X-3

10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4

10.2.1 Biaya Tetap (BT)/Fixed Cost (FC) ... X-4

10.2.2 Biaya Variabel (BV)/Variable Cost (VC) ... X-4

10.3 Total Penjualan (Total Sales) ... X-5

10.4 Bonus Perusahaan ... X-5

10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5

10.6.1 Profit Margin (PM) ... X-5

10.6.2 Break Even Point (BEP) ... X-6

10.6.3 Return On Investment (ROI) ... X-6

10.6.4 Pay Out Time (POT) ... X-7

10.6.5 Return On Network (RON) ... X-7

10.6.6 Internal Rate of Return (IRR) ... X-7

BAB XI KESIMPULAN ... XI-1

DAFTAR TABEL

Tabel 1.1 Data Statistik Impor Propilen Perak Nitrat di Indonesia... I-2

Tabel 3.1 Crusher (SR-130) ... III-1

Tabel 3.2 Reaktor Pelarutan I (R-110) ... III-1

Tabel 3.3 Tanki Pencuci I (WT-150) ... III-2

Tabe l3.4 Tanki Netralisasi (T-140) ... III-2

Tabel 3.5 Filter (H-160) ... III-3

Tabel 3.6 Reaktor Format (R-120) ... III-4

Tabel 3.7 Tanki Pencuci II (WT-151) ... III-4

Tabel 3.8 Sentrifugasi I (H-230) ... III-5

Tabel 3.9 Reaktor Pelarutan II (R-210)... III-6

Tabel 3.10 Kristalisator ( CR-230) ... III-7

Tabel 3.11 Sentrifugasi II (H-330) ... III-7

Tabel 3.12 Dryer (RD-310) ... III-8

Tabel 4.1 Neraca Panas Heater (HE-160) ... IV-1

Tabel 4.2 Neraca Panas Reaktor Pelarutan I (R-110) ... IV-1

Tabel 4.3 Neraca Panas Tanki Pencuci I (WT-150) ... IV-2

Tabel 4.4 Neraca Panas Tanki Netralisasi (T-140) ... IV-2

Tabel 4.5 Neraca Panas Reaktor Format (R-120) ... IV-2

Tabel 4.6 Neraca Panas Tanki Pencuci II (WT-151) ... IV-3

Tabel 4.8 Neraca Panas Reaktor Pelarutan II (R-210) ... IV-4

Tabel 4.9 Neraca Panas Kristalisator (CR-320) ... IV-4

Tabel 4.10 Neraca Panas Dryer (RD-310) ... IV-4

Tabel 7.1 Kebutuhan Uap Pada Pabrik Pembuatan Ultra pure Perak Nitrat ... VII-1

Tabel 7.2 Kebutuhan Air Pendingin Pabrik Pembuatan Ultra pure Perak Nitrat VII-2

Tabel 7.3 Pemakaian Air untuk Berbagai Kebutuhan ... VII-3

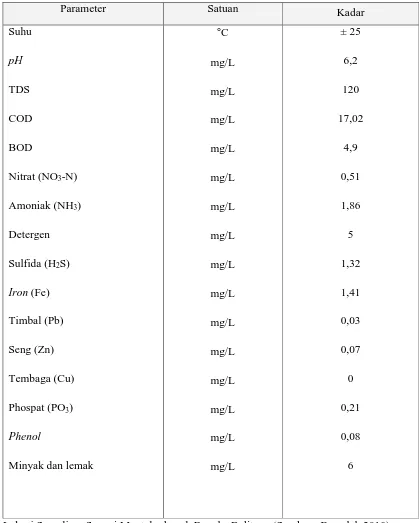

Tabel 7.4 Kualitas Air Sungai Mentok, Daerah Bangka Belitung ... VII-4

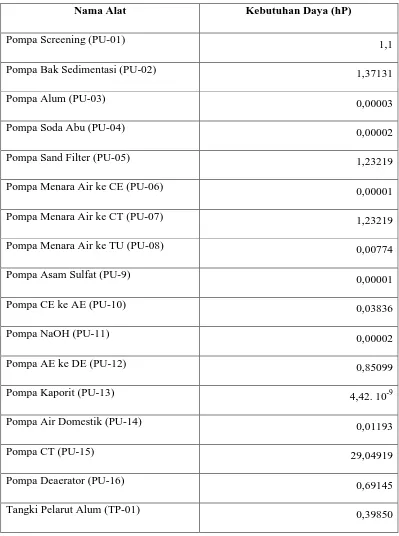

Tabel 7.5 Kebutuhan Daya pada Unit Proses ... VII-11

Tabel 7.6 Kebutuhan Daya pada Unit Utilitas ... VII-12

Tabel 8.1 Perincian Luas Areal Pabrik ... VIII-5

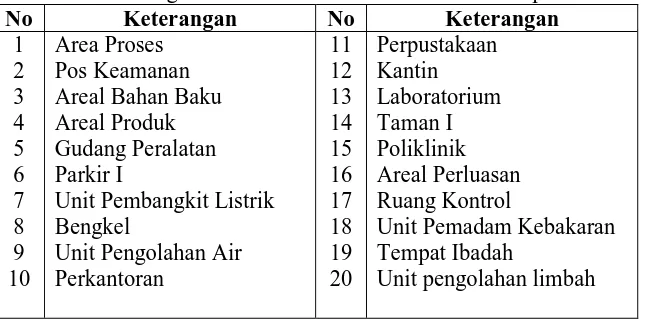

Tabel 8.2 Keterangan Tata Letak Pabrik Pembuatan Ultra pure Perak Nitrat ... VIII-7

Tabel 9.1 Jadwal Kerja Karyawan shift tiap regu ... IX-9

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-9

Tabel 9.3 Perinciani Gaji Karyawan ... IX-10

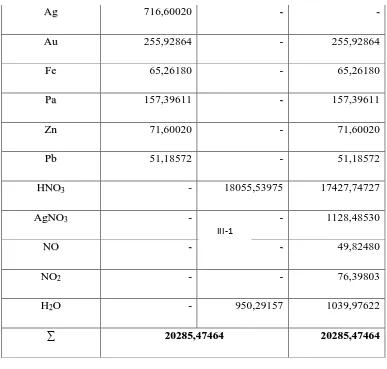

Tabel A.1 Crusher (SR-130) ... LA-2

Tabel A.2 Komposisi Kandungan Perak Mentah ... LA-2

Tabel A.3 Reaktor Pelarutan I (R-110) ... LA-5

Tabel A.4 Tanki Pencuci I (WT-150) ... LA-7

Tabel A.5 Tanki Netralisasi (T-140) ... LA-9

Tabel A.6 Filter (H-160) ... LA-12

Tabel A.7 Reaktor Format (R-120) ... LA-17

Tabel A.8 Tanki Pencuci II (WT-151) ... LA-19

Tabel A.9 Sentrifugasi I (H-230) ... LA-22

Tabel A.10Reaktor Pelarutan II (R-210)... LA-26

Tabel A.11 Kristalisator ( CR-230)... LA-29

Tabel A.12 Sentrifugasi II (H-330) ... LA-32

Tabel A.13 Dryer (RD-310) ... LA-34

Tabel B.1 Kapasitas Panas Gas ... LB-2

Tabel B.2 Kapasitas Panas Cairan ... LB-2

Tabel B.3 Panas Pembentukan ... LB-3

Tabel B.4 Neraca Panas Heater (HE-160) ... LB -5

Tabel B.5 Neraca Panas Reaktor Pelarutan I (R-110) ... LB -9

Tabel B.6 Neraca Panas Tanki Pencuci I (WT-150) ... LB -11

Tabel B.7 Neraca Panas Tanki Netralisasi (T-140) ... LB -13

Tabel B.8 Neraca Panas Reaktor Format (R-120) ... LB -17

Tabel B.9 Neraca Panas Tanki Pencuci II (WT-151) ... LB -19

Tabel B.10 Neraca Panas Heater (HE-260) ... LB -21

Tabel B.11 Neraca Panas Reaktor Pelarutan II (R-210) ... LB -26

Tabel B.12 Neraca Panas Kristalisator (CR-320) ... LB -27

Tabel LB.13 Neraca Panas Dryer (RD-310) ... LB -29

Tabel D.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara Pendingin ... LD-65

Tabel E.1 Perincian Harga Bangunan dan Sarana Lainnya ... LE-1

Tabel E.2 Harga Indeks Marshall dan Swift ... LE-3

Tabel E.4 Estimasi Harga Peralatan Utilitas ... LE-7

Tabel E.5 Biaya Sarana Transportasi ... LE-10

Tabel E.6 Perincian Gaji Pegawai ... LE-14

Tabel E.7 Perincian Biaya Kas ... LE-15

Tabel E.8 Perincian Modal Kerja ... LE-17

Tabel E.9 Aturan Depresiasi Sesuai UU RI No. 17 Tahun 2000 ... LE-18

Tabel E.10 Perhitungan Biaya Depresiasi Sesuai UU RI No. 17 Tahun 2000 .... LE-18

Tabel E.11 Data Perhitungan Internal Rate of Return (IRR) ... LE-27

Tabel E.12 Data Perhitungan Break Even Point (BEP) ... LE-28

DAFTAR GAMBAR

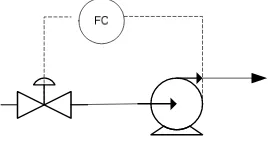

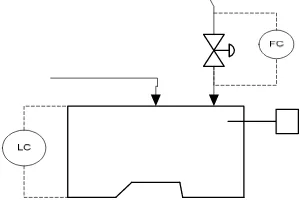

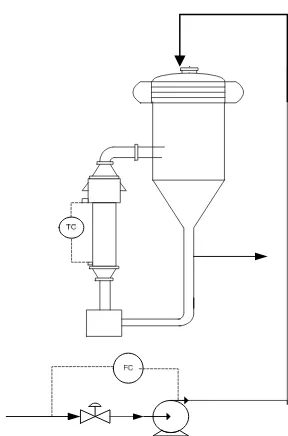

Gambar 6.1 Instrumentasi pada Tangki ... VI-3

Gambar 6.2 Instrumentasi pada Pompa ... VI-4

Gambar 6.3 Instrumentasi pada Heater ... VI-4

Gambar 6.4 Instrumentasi pada Reaktor ... VI-5

Gambar 6.5 Instrumentasi pada Netralisasi ... VI-5

Gambar 6.6 Instrumentasi pada Sentrifugasi ... VI-6

Gambar 6.7 Instrumentasi pada Screw Conveyor ... VI-6

Gambar 6.8 Instrumentasi pada Kristalisator ... VI-7

Gambar 6.9 Instrumentasi pada Dryer ... VI-7

Gambar 6.10 Instrumentasi pada Kompresor ... VI-8

Gambar 8.1 Tata Letak Pabrik Pembuatan Ultra pure Perak Nitrat ... VIII-6

Gambar 9.1 Struktur Organisasi Perusahaan ... IX-13

Gambar D.1 Sketsa Sebagian Besar Bar Screen ... LD-2

Gambar D.2 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower ... LD-65

Gambar D.3 Kurva Hy terhadap 1/(Hy*-Hy) ... LD-66

Gambar E.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

Tangki Pelarutan ... LE-5

DAFTAR LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS ... LD-1

INTISARI

Perak nitrat merupakan senyawa anorganik, tidak berwarna, tidak berbau,

kristal transparan dengan rumus kimia AgNO3. Senyawa ini dapat digunakan dalam

banyak keperluan, seperti dalam fotografi, untuk pembuatan cermin perak, dan

sebagai reagen dalam analisis. Perak nitrat ini juga dapat dihasilkan dengan cara

pengontakan larutan perak nitrat secara berturut-turut dengan bahan baku unsur

karbon, alumina aktif dan perak oksida untuk menghilangkan logam pengotor (U.S.

Paten. No.2614029, 1952).

Pra rancangan Pabrik Pembuatan Ultra Pure Perak Nitrat direncanakan akan

berproduksi dengan kapasitas 8.500 ton/tahun dan beroperasi selama 330 hari dalam

satu tahun.

Lokasi pabrik yang direncanakan berada di daerah Bangka Belitung dengan

luas areal 18.250 m2. Tenaga kerja yang dibutuhkan 153 orang dengan bentuk badan

usaha Perseroan Terbatas (PT) di bawah pimpinan seorang General Manager.

Hasil evaluasi ekonomi Pabrik Pembuatan Ultra Pure Perak Nitrat dari perak

mentah dan asam nitrat ini sebagai berikut:

• Total Modal Investasi : Rp 18.646.879.913.940,-

• Total Biaya Produksi : Rp 184.749.733.462.221,-

• Hasil Penjualan : Rp 188.310.063.930.839,-

• Laba Bersih : Rp 3.176.287.671.392,-

• Profit Margin (PM) : 2,41 %

• Break Even Point (BEP) : 31,58 %

• Return on Investment (ROI) : 17,03 %

• Pay Out Time (POT) : 5,87 tahun

• Internal Rate of Return (IRR) : 21,28 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Perkembangan industri di Indonesia pada saat ini mengalami peningkatan di

segala bidang, terutama industri-industri yang bersifat padat modal dan teknologi

tinggi (Adetya, 2007). Untuk itu Indonesia diharapkan mampu bersaing dengan

negara-negara maju lainnya. Peningkatan secara pesat baik secara kualitatif maupun

kuantitatif juga terjadi dalam industri kimia. Industri kimia yang dikembangkan di

Indonesia selama ini, termasuk industri berskala besar yang padat modal dan

berteknologi tinggi. Indonesia yang sedang berkembang, kaya akan sumber daya

alam, baik yang dapat diperbaharui maupun yang tidak dapat diperbaharui misalnya

hasil tambang perak. Untuk memperoleh manfaat yang maksimal dari sumber daya

alam tersebut maka dalam pemakaiannya haruslah efektif dan efisien karena sumber

daya alam ini tidak dapat diperbaharui (unrenewable). Semua sumber daya alam

yang ada sebaiknya diolah lebih lanjut di dalam negeri sehingga dapat diperoleh nilai

tambah yang lebih tinggi sebelum produk dari sumber daya alam tersebut diekspor

maupun dikonsumsi di dalam negeri. Tentunya, hal ini akan menambah pendapatan

negara (Anonim, 20011).

Perak dengan kemurnian sangat tinggi telah banyak digunakan dalam industri

penting termasuk pembuatan bahan dalam industri elektronik dan industri fotografi.

Perak nitrat merupakan senyawa anorganik dengan rumus kimia AgNO3 atau dapat

juga dikatakan sebagai garam paling mahal dari perak. Perak nitrat adalah senyawa

non- higroskopik, berbeda dengan perak fluoroborate dan perklorat perak. Perak

nitrat relatif stabil terhadap cahaya dan dapat larut dalam berbagai pelarut, termasuk

air (Wikipedia, 2010).

Kebutuhan perak nitrat di Indonesia cenderung meningkat setiap tahunnya, hal

Tabel 1.1 Impor Perak Nitrat Indonesia

Tahun

Impor

Berat bersih (kg)

2004 2.725.000

2005 3.576.000

2006 4.305.000

2007 4.608.000

2008 6.719.000

(BPS: 2004, 2005, 2006, 2007, dan 2008)

1.2 Perumusan Masalah

Impor perak nitrat di Indonesia cenderung mengalami peningkatan setiap

tahunnya (dapat dilihat pada Tabel 1.1) karena industri domestik yang memproduksi

perak nitrat tidak dapat memenuhi kebutuhan di Indonesia. Hal ini dapat mengurangi

devisa negara. Mengingat Indonesia memiliki bahan baku perak mentah yang

berlimpah dan asam nitrat yang cukup banyak dan potensial mendorong untuk

dibuatnya suatu pra rancangan pabrik pembuatan perak nitrat di Indonesia.

1.3 Tujuan Pra Rancangan Pabrik

Secara umum, tujuan pra rancangan pabrik pembuatan Ultra Pure Perak Nitrat

dari Perak Mentah dan Asam Nitrat ini adalah menerapkan disiplin ilmu Teknik

Kimia khususnya di bidang perancangan, proses, dan operasi teknik kimia sehingga

dapat memberikan gambaran kelayakan pra rancangan pabrik pembuatan Ultra pure

Perak Nitrat dari Asam Nitrat dan Perak Mentah .

1.4 Manfaat Pra Rancangan Pabrik

Manfaat pra perancangan pabrik pembuatan Ultra pure Perak Nitrat dari Asam

Nitrat dan Perak Mentah adalah memberikan gambaran kelayakan dari segi

rancangan dan ekonomi pabrik sehingga akan mendukung pertumbuhan industri di

BAB II

TINJAUAN PUSTAKA

2.1 Perak Nitrat

Perak nitrat merupakan senyawa anorganik tidak berwarna, tidak berbau,

kristal transparan dengan rumus kimia AgNO3 dan mudah larut dalam alkohol, aseton

dan air. Perak nitrat dapat dibuat dengan cara melarutkan perak mentah dengan asam

nitrat, namun perak merupakan logam reaktif yang sukar larut dalam asam yang

memiliki konsentrasi rendah. Oleh karena itu oksidator diperlukan untuk

mengoksidasi perak menjadi ion-ion perak. Asam nitrat merupakan asam kuat yang

bersifat oksidator sehingga dapat melarutkan perak. Tetapi asam nitrat pada suhu

ruangan tidak dapat melarutkan perak karena energi yang dibutuhkan untuk

melarutkan perak sangat besar, sehingga dilakukan dengan pemanasan asam nitrat

sampai suhu 90 0C (Anonim, 2011). Adapun reaksi pelarutannya adalah :

4Ag + 6HNO3 4AgNO3 + 3H2O + NO2 + NO

(U.S. patent.No.5.000.928, 1991)

Beberapa penggunaan perak nitrat dalam industri :

a. Plating : Perak nitrat secara efektif digunakan dalam proses

elektroplating. Perak nitrat biasanya digunakan untuk penyepuhan pada

nikel dengan menggunakan listrik. Jenis plating biasanya digunakan

untuk memproduksi jewelery jam tangan.

b. Cermin : Salah satu proses paling terkemuka yang menggunakan perak

nitrat, adalah “ Reagent Tollen”, di mana perak nitrat digunakan pada sisi

belakang cermin untuk memberikan refleksi yang jelas dan rinci. Lapisan

perak nitrat yang diterapkan ke cermin dikenal sebagai 'reflektor'.

c. Pewarna dan Tinta : Selain menggunakan industri seperti plating, perak

nitrat juga digunakan dalam berbagai pewarna dan tinta yang termasuk

d. Bahan Peledak : Perak nitrat juga digunakan dalam berbagai bahan

peledak yang meliputi silver acetylide dan silver azida.

e. Fotografi : Perak nitrat digunakan untuk membuat basis film pada kimia

fotografi.

f. Keramik : Perak nitrat juga digunakan dalam keramik untuk membuat

warna yang berbeda (Anonim, 2010).

2.2 Spesifikasi Senyawa

2.2.1 Bahan Baku

A. Asam Nitrat (HNO3) (MSDS, 2011)

1. Berat Molekul : 63,012 g/mol

2. Densitas : 1,049 g/cm³

3. Titik beku : - 42 °C

4. Titik didih : 118,1 °C

5. Tekanan Uap : 6 kPa (Pada 20 0C)

5. Berupa cairan tidak berwarna

B. Perak (Ag) (MSDS, 2011)

1. Fasa : Padatan

2. Densitas (pada suhu kamar) : 10,49 g/cm³

3. Densitas (cair pada titik lebur) : 9,320 g/cm³

4. Titik lebur : 961,78 °C

5. Titik didih : 2212 °C

6. Kalor peleburan : 11,28 kJ/mol

7. Kalor penguapan : 258 kJ/mol

C. Natrium Hidroksida (NaOH) (MSDS, 2011)

1. Berat molekul : 40 g/mol

2. Densitas : 2,13 g/cm³

3. Titik lebur : 323 °C

4. Titik didih : 1390 °C

5. Kelarutan dalam air : 111 g/100 ml (20 °C)

6. Kebasaan (pKb) : -2,43

7. Tekanan uap : 20 °C

8. Berupa padatan berwarna putih

9. Bereaksi dengan asam klorida akan membentuk garam dan air

NaOH + HCl → NaCl + H2O

Natrium hidroksida asam klorida garam air

10. Bereaksi dengan karbondiosida akan membentuk natrium karbonat

dan air

2NaOH + CO2 → Na2CO3 + H2O

natrium hidroksida karbondioksida natrium karbonat air

D. Sodium Format (HCOONa) (MSDS, 2011)

1. Berat molekul : 68,01 g/mol

2. .Densitas : 2,1 g/cm3

3. Titik lebur : 318 °C

4. Titik didih : 1390 °C

5. Kelarutan dalam air : 111 g/100 mL (20°C)

6. Kebasaan (pKb) : 7,0 – 8,5

1. Berat molekul : 18,015 gr/mol

2. Titik didih : 1000C

3. Titik beku : 00C

4. Densitas (250c) : 0,998 gr/ml

5. Viskositas (pada kondisi standar, 1 atm) : 8,949 mP

6. Tekanan uap (200c) : 0,0212 atm

7. Panas pembentukan : 6,013 kJ/mol

8. Panas spesifik (pada kondisi standar) : 4,180 J/kg K

9. Panas penguapan : 22,6.105 J/mol

10.Kapasitas panas : 4,22 kJ/kg K

11.Tidak berbau, berasa dan berwarna

b. Sifat-sifat kimia :

- Bereaksi dengan karbon menghasilkan metana, hidrogen, karbon dioksida,

monoksida membentuk gas sintetis (dalam proses gasifikasi batubara)

- Bereaksi dengan kalsium, magnesium, natrium dan logam-logam reaktif lain

membebaskan H2

- Air bersifat amfoter

- Bereaksi dengan kalium oksida, sulfur oksida membentuk basa kalium dan

asam sulfat.

- Dengan anhidrid asam karboksilat membentuk asam karboksilat.

Perak Nitrat (AgNO3 ) (MSDS, 2011)

1. Titik lebur : 212°C

2. Titik didih : 444° C

3. Massa molar : 169,87 g mol-1

5. Kepadatan : 4,35 g / cm 3

7. Kelarutan dalam air : 1,22 kg / L (0°C)

: 2,16 kg / L (20°C)

: 4,40 kg / L (60°C)

: 7,33 kg / L (100°C)

8. Berupa padatan berwarna putih

2.3 Proses Pembuatan

Terdapat beberapa cara untuk menghasilkan perak nitrat murni, diantaranya

adalah :

a. Larutan perak nitrat dikontakkan secara berturut-turut dengan bahan baku

karbon, alumina aktif dan perak oksida untuk menghilangkan logam

pengotor (U.S. Paten.No.2.543.792, 1951).

b. Larutan perak nitrat ditambah dengan perak oksida hingga mencapai pH

minimal 6,1, kemudian diendapkan agar terpisah dari logam pengotor dan

logam hidroksida, selanjutnya filtrat dicampur dengan air yang telah

dicampurkan dengan alumina aktif atau magnesium yang berfungsi

sebagai adsorben (U.S. Paten. No.2.614.029, 1952).

c. Larutan perak nitrat dicampurkan dengan perak oksida yang bertujuan

untuk meningkatkan pH dan membentuk endapan dari logam pengotor

tertentu, kemudian filtrat dipanaskan hingga mencapai suhu 750C sampai

950 C, selanjutnya ditambahkan besi nitrat dan perak oksida untuk

d. Larutan perak nitrat dicampurkan dengan perak oksida yang cukup agar

mencapai pH 5,1 sampai 5,8 dan membentuk endapan. Filtrat yang

dihasilkan selanjutnya dimurnikan dengan mencampurkan perak oksida

untuk menghasilkan pH dari 5,9 menjadi 6,3 dan membentuk endapan

kedua. Filtrat dan endapan dipisahkan sehingga menghasilkan filtrat yang

lebih murni (U.S. Paten.No.3.141.731, 1964).

e. Melarutkan perak mentah ke dalam larutan asam nitrat dengan

penambahan NaOH untuk menjaga pH 5,7 – 6,0 dan menghilangkan

logam-logam pengotor. Kemudian menambahkan sodium format

(HCOONa) untuk mereduksi perak nitrat menjadi perak dan

mengendapkan logam pengotor. Kemudian mereaksikan perak murni

dengan larutan asam nitrat menghasilkan perak nitrat murni (U.S.

patent.No.5.000.928, 1991).

2.4 Pemilihan Proses

Dari kelima cara pembuatan perak nitrat murni di atas, kami memilih cara yang

terakhir yaitu melarutkan perak mentah ke dalam larutan asam nitrat dengan

penambahan NaOH untuk menjaga pH 5,7 – 6,0 dan menghilangkan logam-logam

pengotor. Kemudian menambahkan sodium format (HCOONa) untuk mereduksi

perak nitrat menjadi perak dan menghilangkan logam pengotor. Kemudian

mereaksikan perak murni dengan larutan asam nitrat menghasilkan perak nitrat

murni (U.S. patent.No.5000,928). Alasan pemilihan proses ini adalah dapat

menghilangkan logam-logam pengotor secara maksimal sehingga menghasilkan

perak nitrat yang memiliki kemurnian yang sangat tinggi.

2.5 Deskripsi Proses

Tahap awal pada proses ini berlangsung di dalam crusher untuk mengecilkan

ukuran perak mentah dan melarutkannya dengan asam nitrat di dalam reaktor

pelarutan selama 90 menit untuk membentuk larutan perak nitrat, dimana asam nitrat

dipanaskan secara perlahan hingga mencapai suhu 900C yang berfungsi untuk

memutuskan rantai perak mentah. Persamaan reaksi perak dengan asam nitrat yaitu :

Larutan perak nitrat yang dihasilkan diencerkan dengan air sebanyak 25 %

dari jumlah perak nitrat. Kemudian ditambahkan sodium hidroksida (NaOH) dengan

konsentrasi 90% sebanyak 5809,24907kg/jam untuk menghasilkan pH 5,7-6,0 yang

berfungsi untuk mengendapkan logam pengotor. Larutan yang dihasilkan dialirkan

ke filter untuk memisahkan endapan (logam pengotor) dari larutan perak nitrat.

Selanjutnya, larutan perak nitrat yang dihasilkan dimasukkan kedalam reaktor

dengan menambahkan sodium format (HCOONa) berlebih 10% dari nilai

stoikiometri dan reaksi berlangsung selama 2 jam (120 menit). Pada reaktor ini,

larutan dipanaskan dengan suhu 900C. Reaksi perak nitrat dengan sodium format

(HCOONa) adalah:

AgNO3 + HCOONa HCOOAg + NaNO3

2HCOOAg 2Ag + HCOOH + CO2

2AgNO3 + HCOOH 2Ag + CO2 + 2HNO3

Penambahan sodium format (HCOONa) mengakibatkan perak mengendap

dan membentuk bubuk perak yang akan dipisahkan dari logam pengotor dengan

menggunakan sentrifugasi. Kemudian dicuci dengan air bersih, sehingga dihasilkan

bubuk perak yang murni. Selanjutnya bubuk perak tersebut dimasukkan ke dalam

reaktor dan dilarutkan dalam asam nitrat sekitar 25 menit dengan cara pemanasan

pada suhu 900 C dengan penambahan udara untuk memisahkan nitrogen oksida.

Larutan dialirkan ke tangki kristalisator untuk menghasilkan kristal perak nitrat

dengan cara mendinginkan larutan pada suhu 20 0C. Kristal yang dihasilkan

dipisahkan dari asam nirat dengan menggunakan sentrifugasi. Asam nitrat yang

berlebih direcycle ke tangki bahan baku dan dapat digunakan untuk melarutkan perak

mentah. Kristal perak nitrat yang dihasilkan dari sentrifugasi dikeringkan dengan

proses pemanasan (dryer) pada suhu 95 0C dan tekanan 0,5 atm. Kristal dengan

kemurnian 99,99% dimasukkan ke tangki penyimpanan (U.S.Paten.No.5000928,

BAB III

HASIL PERHITUNGAN NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan ultra pure perak

nitrat dari asam nitrat dan perak mentah dengan kapasitas produksi 8.500 ton/tahun

diuraikan sebagai berikut :

Waktu operasi = 330 hari/tahun

Basis perhitungan = 1 jam operasi

Kapasitas Produksi = 11007733,,223322449 kg/jam 9

3.1 Crusher (SR-130)

Tabel 3.1. Neraca Massa di Crusher (SR-130)

Komponen Akur Massuk Alur Keluar

alur 1 (kg/jam) alur 2 kg/jam)

Perak mentah 1279,64332 1279,64332

∑

∑((kkgg//jjaamm) ) 1279,64332 1279,64332

3.2 Reaktor Pelarutan I (R-110)

Tabel 3.2. Neraca Massa di Reaktor Pelarutan (R-110)

K

Koommppoonneenn

A

AlluurrMMaassuukk AAlluurrKKeelluuaarr

a

A

3.3 Tangki Pencuci I (WT-150)

Tabel 3.3. Neraca Massa di Tangki Pencuci I (WT-150)

P

Pbb 51,18572 - 51,18572

A

AggNNOO3 3 1128,48530 -- 1128,48530

N

NOO 49,82480 -- 49,82480

N

NOO22 76,39803 -- 76,39803

H

H22OO 1039,97622 282,12132 11332222,,0099775544

∑

∑ 2200556677,,5599559977 2200556677,,5599559977

3.4 Tangki Netralisasi (T-140)

Tabel 3.4. Neraca Massa di Tangki Netralisasi (T-140)

K

Koommppoonneenn

A

AlluurrMMaassuukk AAlluurrKKeelluuaarr

a

alluurr66((kkgg//jjaamm)) aalluurr77((kkgg//jjaamm)) aalluurr88((kkgg//jjaamm))

A

Auu 255,92864 -- 255,92864

F

Fee 65,26180 -- 65,26180

P

Paa 157,39611 -- 157,39611

Z

Znn 71,60020 -- 71,60020

P

Pbb 51,18572 -- 51,18572

H

HNNOO3 3 17427,74727 - 9193,13666

A

AggNNOO3 3 1128,48530 -- 1128,48530

N

NOO 49,82480 -- 49,82480

N

H

H22OO 11332222,,0099775544 580,92491 4255,76832

N

NaaOOHH - 5228,32417 -

-N

NaaNNOO3 3 - - 1111111100,,1188888866

∑

∑ 2266337766,,8844550044 2266337766,,8844550044

3.5 Filter (H-160)

Tabel 3.5. Neraca Massa di Filter (H-160)

K

Koommppoonneenn

A

AlliirrMMaassuukk AAlluurrKKeelluuaarr

a

alluurr88((kkgg//jjaamm)) aalluurr99((kkgg//jjaamm)) aalluurr1100((kkgg//jjaamm))

H

HNNOO3 3 9193,13666 9101,20529 91,93137

A

AggNNOO3 3 1128,48530 1117,20045 11,28485

N

NOO 49,82480 49,82480 -

-N

NOO2 2 76,39803 76,39803 -

-H

H22OO 4255,76832 4213,21064 42,55768

N

NaaNNOO33 11110,18886 111111,,1100118899 1100999999,,0088669977

A

Auu 255,92864 2,55929 253,36935

F

Fee 65,26180 0,65262 64,60918

P

Paa 157,39611 1,57397 155,82214

Z

Znn 71,60020 0,71601 70,88419

P

∑

∑ 2266337766,,884455004 4

1

144667744,,5577115544 1111770022,,2277335500

2

266337766,,8844550044

3.6 Reaktor Format (R-120)

Tabel 3.6. Neraca Massa di Reaktor Format (R-120)

Komponen

Alur Masuk Alur Keluar

alur 9 (kg/jam) alur 11 (kg/jam) alur 12 (kg/jam)

H

HNNOO3 3 9101,20529 - 9105,30729

A

AggNNOO33 1117,20045 - 0,11172

N

NOO 49,82480 - 49,82480

N

NOO2 2 76,39803 - 76,39803

H

H2O2O 4213,21064 - 4213,21064

N

NaaNNOO3 3 111111,,1100118899 - 111111,,1100118899

A

Auu 2,55929 - 2,55929

F

Fee 0,65262 - 0,65262

P

Paa 1,57397 - 1,57397

Z

Znn 0,71601 - 0,71601

P

Pbb 0,511862 - 0,511862

HCOONa - 1228,92049 786,16533

HCOOAg - - 9,95339

Ag - - 702,33991

HCOOH - - 146,7031

∑

∑((kkgg//jjaamm) ) 15903,49204 15903,49204

3.7 Tangki Pencuci II (WT-151)

Tabel 3.7. Neraca Massa di Tangki Pencuci II (WT-151)

Komponen

Alur Masuk Alur Keluar

alur 12 (kg/jam) alur 13 (kg/jam) alur 14 (kg/jam)

H

HNNOO3 3 9105,30729 - 9105,30729

A

AggNNOO33 0,11172 - 0,11172

N

NOO 49,82480 - 49,82480

N

NOO2 2 76,39803 - 76,39803

H

H2O2O 4213,21064 70,53033 44228833,,7744009977

N

NaaNNOO3 3 111111,,1100118899 - 111111,,1100118899

A

Auu 2,55929 - 2,55929

F

Fee 0,65262 - 0,65262

P

Paa 1,57397 - 1,57397

Z

Znn 0,71601 - 0,71601

P

Pbb 0,511862 - 0,511862

HCOONa 786,16533 - 786,16533

Ag 702,33991 - 702,33991

CO2 143,24431 - 143,24431

HCOOH 146,7031 - 146,7031

∑

∑ 15974,02237 15974,02237

3.8 Sentrifugasi I (H-230)

Tabel 3.8. Neraca Massa di Sentrifugasi I (H-230)

Komponen

Alur Masuk Alur Keluar

alur 14 (kg/jam) alur 15 (kg/jam) alur 16 (kg/jam)

H

HNNOO3 3 9105,30729 - 9105,30729

A

AggNNOO33 0,11172 - 0,11172

N

NOO 49,82480 - 49,82480

N

NOO2 2 76,39803 - 76,39803

H

H2O2O 44228833,,77440099 - 33770088,,6622553311

N

NaaNNOO3 3 111111,,1100118899 - 111111,,1100118899

A

Auu 2,55929 2,53367 0,02562

F

Fee 0,65262 0,64609 0,00653

P

Paa 1,57397 1,55823 0,01574

Z

Znn 0,71601 0,70884 0,00717

P

HCOONa 786,16533 - 786,16533

HCOOAg 9,95339 - 9,95339

Ag 702,33991 695,31651 7,02340

CO2 143,24431 - 143,24431

HCOOH 146,7031 - 146,7031

∑

∑ 15974,02237

700,89064 15273,13173

15974,02237

3.9 Reaktor Pelarutan II (R-210)

Tabel 3.9. Neraca Massa di Reaktor Pelarutan II (R-120)

Komponen

Alur Masuk Alur Keluar

Alur 15 (kg/jam) Alur17

(kg/jam)

Alur 18

(kg/jam)

Alur 19

(kg/jam)

Ag 695,31651 - - -

A

Auu 0,02562 - - 0,02562

F

Fee 0,00653 - - 0,00653

P

Pdd 0,01574 - - 0,01574

Z

Znn 0,00717 - - 0,00717

P

Pbb 0,00512 - - 0,00512

N2 - - 90,24392 -

O2 - - 23,98889 23,98889

AgNO3 - - - 1094,96816

H2O - 516,35749 - 87,02092

N2O - - - 212,71781

∑

∑

700,89064 10327,14991 114,23281

11142,27336 11142,27336

3.10 Kristalisator (CR-320)

Tabel 3.10. Neraca Massa di Kristalisator (CR-320)

Komponen

Alur Masuk Alur Keluar

Alur 19 (kg/jam) Alur 20 (kg/jam) Alur 21 (kg/jam)

AgNO3 1094,96816 10,94968 1084,01848

A

Auu 0,02562 0,02536 0,00026

F

Fee 0,00653 0,00649 0,00004

P

Paa 0,01574 0,01558 0,00016

Z

Znn 0,00717 0,00709 0,00008

P

Pbb 0,00512 0,00507 0,00005

HNO3 9718,00344 9620,82341 97,18003

O2 23,98889 - 23,98889

H2O 87,02092 86,150714 0,87020

∑

∑ 11142,27336

9936,16000 1206,11336

11142,27336

3.11 Sentrifugasi II (H-330)

Tabel 3.11. Neraca Massa di Sentrifugasi II (H-330)

k

koommppoonneenn

A

AlluurrMMaassuukk AAlluurrKKeelluuaarr

a

alluurr2211((kkgg//jjaamm)) aalluurr2222((kkgg//jjaamm aalluurr2233((kkgg//jjaamm

A

AggNNOO3 3 1084,01848 10,884018 1073,17829

A

Auu 0,00026 0,00002 0,00024

F

Fee 0,00004 0,000004 0,000036

P

Paa 0,00016 0,000001 0,00015

Z

Znn 0,00008 0,000008 0,000072

P

Pbb 0,00005 0,000005 0,000045

H

HNNOO33 97,18003 96,20823 0,97180

H

H22OO 0,87020 0,86150 0,00870

O

O22 23,98889 23,98889 -

∑

∑ 1206,11336

1

13311,,8899993377 11007744,,2211339999

3.12 Dryer (RD-310)

Tabel 3.12. Neraca Massa di Dryer (RD-310)

K

Koommppoonneenn

D

Drryyeerr

a

alluurr2233((kkgg//jjaamm)) aalluurr2244((kkgg//jjaamm)) aalluurr2255((kkgg//jjaamm))

A

AggNNOO3 3 1073,17829 1073,17829 -

-A

Auu 0,00024 0,00024 -

-F

Fee 0,000036 0,000036 -

-P

Paa 0,00015 0,00015 -

-Z

Znn 0,000072 0,000072 -

-P

Pbb 0,000045 0,000045 -

-H

HNNOO33 0,97180 -- 0,97180

H

H2O2O 0,00870 -- 0,00870

∑

∑ 11007744,,2211339999

1

1007733,,2233224499 00,,9988005500

1

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam

Satuan operasi : kalori/jam (kal/jam)

Temperatur Basis : 25oC (298,15 K)

Tabel 4.1 Neraca Panas di Heater (HE-160)

Komponen Masuk (kal/jam) Keluar (kal/jam)

Masuk 43.399.212,45722 -

Keluar - 564.189.761,94389

Panas ditambahkan 520.790.549,48667 -

564.189.761,94389 564.189.761,94389

Tabel 4.2 Neraca Panas di Reaktor Pelarutan I (R-110)

Komponen Masuk (kal/jam) Keluar (kal/jam)

Umpan 564.242.777,01851 -

Produk - 557.698.665,30355

Kalor Reaksi 289.473.716,05467 -

Panas yang dilepas -296.017.827,76963 -

Tabel 4.3 Neraca Panas di Tangki Pencuci I (WT-150)

Tabel 4.4 Neraca Panas di Tangki Netralisasi (T-140)

Komponen Masuk (kal/jam) Keluar (kal/jam)

Umpan 40.391.688,11417 -

Produk - 13.288.929,48835

Panas Reaksi 7.778.829.670,83542 -

Panas yang dibuang -7.805.932.429,46125 -

13.288.929,48835 13.288.929,48835

Tabel 4.5 Neraca Panas di Reaktor Format (R-120)

Komponen Masuk (kal/jam) Keluar (kal/jam)

Umpan 19.614.255,54700 -

Produk - 17.680.812,80032

Panas Reaksi 1.174.575.571,24973 -

Panas yang diserap -1.176.509.014,02341 -

Komponen Masuk (kal/jam) Keluar (kal/jam)

Umpan 557.699.744,43870 -

Produk - 44.132.145,11765

Panas yang dibuang -513.567.599,32105 -

17.680.812,80032 17.680.812,80032

Tabel 4.6 Neraca Panas di Tangki Pencuci II (WT-151)

Tabel 4.7 Neraca Panas di Heater (HE-260)

Komponen Masuk (kal/jam) Keluar (kal/jam)

Umpan 24.822.862,07463 -

Produk - 322.697.206,97107

Panas yang ditambahkan 29.784.344,89554 -

322.697.206,97107 322.697.206,97107

Tabel 4.8 Neraca Panas di Reaktor Pelarutan II (R-210)

Komponen Masuk (kal/jam) Keluar (kal/jam)

Umpan 322.788.567,20279 -

Produk - 316.379.810,37518

Komponen Masuk (kal/jam) Keluar (kal/jam)

Umpan 17.681.082,58411 -

Produk - 17.575.867,72255

Panas yang diserap -105.214,86156 -

Panas Reaksi 184.676.497,50163 -

Panas yang diserap -191.085.254,32924 -

316.379.810,37518 316.379.810,37518

Tabel 4.9 Neraca Panas di Kristalisator (CR-320)

Alur Masuk (kal/jam) Keluar (kal/jam)

Umpan 316.379.810,37518

-

Produk - -112.717,60900

Panas yang diserap -339.440.557,86040 -

-112.717,60900 -112.717,60900

Tabel 4.10 Neraca Panas di Dryer (RD-310)

Alur Masuk (kal/jam) Keluar (kal/jam)

Umpan -23.061.442,61606 -

Produk - 18.523.508.394,68460

Panas yang ditambahkan 18.523.745.388,05620 -

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan Asam Nitrat (F-110)

Fungsi : Menyimpan kebutuhan asam nitrat selama 30 hari

Bahan Konstruksi : High Alloy Steel SA-240, Grade 304, 18 Cr-8 Ni

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis Sambungan : Double welded butt joints

Jumlah : 2 Buah

Kapasitas : 5694,71617 m3

Kondisi Penyimpanan :

- Temperatur : 30oC

- Tekanan : 1 atm

Ukuran :

- Silinder :

1. Tinggi : 26,50741 m

2. Diameter : 15,77325 m

3. Tebal :1,6 in

- Tutup :

1. Tinggi : 3,94331 m

2. Diameter : 15,77325 m

3. Tebal :1,6 in

5.2 Tangki Penyimpanan NaOH (F-112)

Fungsi : Menyimpan kebutuhan NaOH selama 7 hari

Bahan Konstruksi : High Alloy Steel SA-240, Grade 304, 18 Cr-8 Ni

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis Sambungan : Double welded butt joints

Jumlah : Satu Buah

Kapasitas : 611,96430 m3

Kondisi Penyimpanan :

- Temperatur : 30oC

- Tekanan : 1 atm

Ukuran :

- Silinder :

4. Tinggi : 12,58364 m

5. Diameter : 7,50462 m

6. Tebal : 3/4 in

- Tutup :

4. Tinggi : 1,87616 m

5. Diameter : 7,50462 m

6. Tebal : 3/4 in

5.3 Gudang Penyimpanan Perak Mentah (F-120)

Fungsi : Menyimpan bahan baku perak selama 30 hari sebelum

diproses

Bentuk : Gedung berbentuk persegi-panjang ditutup atap

Bahan konstruksi : Beton

Jumlah : 1 unit

Kapasitas : 921343,19040 kg

Kondisi penyimpanan:

- Temperatur : 30°C

- Tekanan : 1 atm

Kondisi Fisik :

- Panjang : 21 m

- Lebar : 14 m

5.4 Gudang Penyimpanan HCOONa (F-210)

Fungsi : Menyimpan HCOONa selama 7 hari sebelum diproses

Bentuk : Gedung berbentuk persegi-panjang ditutup atap

Bahan konstruksi : Beton

Jumlah : 1 unit

Kapasitas : 206458,64344 kg

Kondisi penyimpanan:

- Temperatur : 30°C

- Tekanan : 1 atm

Kondisi Fisik :

- Panjang : 18 m

- Lebar : 9 m

- Tinggi : 4,5 m

5.5 Silotank Perak Nitrat (F-340)

Fungsi : Menyimpan Perak Nitrat hasil produksi selama 7 hari

Bahan Konstruksi : Carbon Steel SA – 285 Grade C

Bentuk : Silinder vertikal dengan conical bottom head.

Jenis Sambungan : Double welded butt joints

Jumlah : Satu Buah

Kapasitas : 49,77799 m3

Kondisi Penyimpanan :

- Temperatur : 30oC

- Tekanan : 1 atm

Ukuran :

- Silinder :

1. Tinggi : 9,33000 m

3. Tebal : 3/4 inch

Bukaan Bawah :

1. Tinggi : 3,11000 m

2. Diameter : 3,11000 m

3. Tebal : 1/2 in

5.6 Tangki Penampungan Limbah Filtrasi (F-211)

Kondisi Penyimpanan :

- Temperatur : 40oC

- Tekanan : 1 atm

Kapasitas : 1607,80413 m3

- Silinder :

1. Tinggi : 17,37487 m

2. Diameter : 10,35201 m

3. Tebal :1 inch

- Tutup :

1. Tinggi : 2,58800 m

2. Diameter : 10,35201 m

3. Tebal :1 in

5.7 Tangki Penampungan Hasil Sentrifugasi I (F-212)

Fungsi : Menyimpan limbah hasil sentrifugasi selama 7 hari

Bahan Konstruksi : High Alloy Steel SA-240, Grade 304, 18 Cr-8 Ni

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis Sambungan : Double welded butt joints

Jumlah : Satu Buah

Kapasitas : 1727,44701 m3

Kondisi Penyimpanan :

- Temperatur : 0oC3

- Tekanan : 1 atm

- Silinder :

1. Tinggi : 18,91382 m

2. Diameter : 11,26606 m

3. Tebal :1 inch

- Tutup :

1. Tinggi : 2,81651 m

2. Diameter : 11,26606 m

3. Tebal :1 inch

5.8Pompa Asam Nitrat I (L-110)

Fungsi : Memompa asam nitrat dari tangki menuju reaktor (R-110).

Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel

Daya motor : 3/4 hp

Jumlah : 1 unit

5.9Pompa Asam Nitrat II (L-310)

Fungsi : Memompa asam nitrat dari tangki menuju reaktor (R-210).

Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel

Daya motor : 1/2 hp

Jumlah : 1 unit

5.10 Pompa NaOH (L-210)

Fungsi : Memompa NaOH dari tangki menuju Neutralizer (T-140).

Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel

Jumlah : 1 unit

5.11 Pompa Keluaran Reaktor (L-211)

Fungsi : Memompa Campuran dari Reaktor (R-110) menuju

Neutralizer (T-140).

Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel

Daya motor : 2 hp

Jumlah : 1 unit

5.12 Pompa Menuju Filter (L-212)

Fungsi : Memompa Campuran dari Neutralizer (T-140) menuju

Filter (H-160)

Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel

Daya motor : 1 hp

Jumlah : 1 unit

5.13 Pompa Menuju Sentrifugasi (L-213)

Fungsi : Memompa Campuran dari Washing Tank (WT-151) menuju

Sentrifugasi (H-230)

Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel

Daya motor : 3/5 hp

Jumlah : 1 unit

5.14 Pompa Menuju Penampungan limbah (L-214)

Tanki Penampungan (F-211)

Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel

Daya motor : 3/4 hp

Jumlah : 1 unit

5.15 Pompa Menuju Kristalisator (L-320)

Fungsi : Memompa Produk dari Reaktor (R-210) menuju

Kristalisator (CR-320)

Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel

Daya motor : 1/2 hp

Jumlah : 1 unit

5.16 Pompa Menuju Sentrifugasi (L-321)

Fungsi : Memompa recycle mother liquor ke sentrifugasi (H-230)

Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel

Daya motor : 1/2 hp

Jumlah : 1 unit

5.17 Pompa Menuju Tanki Penyimpanan HNO3 ( L-322)

Fungsi : Memompa recycle HNO3 ke Tanki penyimpanan (F-110)

Jenis : pompa sentrifugal

Bahan konstruksi : commercial steel

Daya motor : 1/20 hp

5.18 Bucket Elevator I (J-110)

Fungsi : mengangkut Perak Mentah dari gudang (F-120) menuju

Crusher (SR-130)

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator

Bahan : Malleable-iron

Jumlah : 1 unit

Spesifikasi :

- Tinggi elevator = 7,62 m

- Ukuran bucket = (6 x 4 x 4¼) in

- Jarak antar bucket = 0,305 m

- Kecepatan bucket = 1,143 m/s

- Kecepatan putaran = 43 rpm

- Lebar belt = 17,78 cm

Daya : 0,4 hp

5.19 Bucket Elevator (J-220)

Fungsi : mengangkut HCOONa dari gudang (F-210) menuju

Reaktor (R-120)

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator

Bahan : Malleable-iron

Jumlah : 1 unit

Spesifikasi :

- Tinggi elevator = 7,62 m

- Ukuran bucket = (6 x 4 x 4¼) in

- Jarak antar bucket = 0,305 m

- Kecepatan bucket = 1,143 m/s

- Kecepatan putaran = 43 rpm

- Lebar belt = 17,78 cm

5.20 Bucket Elevator III (J-320)

Fungsi : mengangkut Kristal Perak Nitrat menuju Silotank (F-340)

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator

Bahan : Malleable-iron

Jumlah : 1 unit

Spesifikasi :

- Tinggi elevator = 7,62 m

- Ukuran bucket = (6 x 4 x 4¼) in

- Jarak antar bucket = 0,305 m

- Kecepatan bucket = 1,143 m/s

- Kecepatan putaran = 43 rpm

- Lebar belt = 17,78 cm

Daya : 1/3 hp

5.21 Belt Conveyor I (J-120)

Fungsi : Mengangkut Perak Mentah dari Crusher (SR-130) menuju

Reaktor (R-110)

Bahan : carbon steel

Jumlah : 2 unit

Kondisi Operasi : T = 30oC

P = 1 atm

Jarak angkut : 8 meter

Laju alir : 639,82166 kg/jam = 0,17773 kg/s (per unit conveyor)

Waktu tempuh : 1/6 jam kerja = 10 menit

Daya : 0,36429 hp

5.22 Belt Conveyor II (J-310)

Fungsi : Mengangkut Perak Nitrat dari Sentrifugasi (H-330) menuju

Bahan : carbon steel

Jumlah : 2 unit

Kondisi Operasi : T = 20oC

P = 1 atm

Jarak angkut : 8 meter

Laju alir : 537,106444 kg/jam = 0,14920 kg/s (per unit conveyor)

Waktu tempuh : 1/6 jam kerja = 10 menit

Daya : 0,31559 hp

5.23 Screw Conveyor I (J-122)

Fungsi : Mengangkut Padatan dari Filter (H-160) menuju

Tanki Penampungan (F-210)

Bahan : carbon steel

Jumlah : 6 unit

Kondisi Operasi : T = 30oC

P = 1 atm

Jarak angkut : 8 meter

Laju alir : 2046,97692 kg/jam = 0,56860 kg/s (per unit conveyor)

Waktu tempuh : 1/6jam kerja = 10 menit

Daya : 2,83604 hp

5.24 Screw Conveyor II (J-221)

Fungsi : Mengangkut Slurry dari Sentrifuse (H-230) menuju

Reaktor (R-210)

Bahan : carbon steel

Jumlah : 1 unit

Kondisi Operasi : T = 30oC

Jarak angkut : 8 meter

Laju alir : 700,77916 kg/jam = 0,19466 kg/s (per unit conveyor)

Waktu tempuh : 1/6jam kerja = 10 menit

Daya : 0,25 hp

5.25 Kompresor (G-330)

Fungsi : menaikkan tekanan udara dari 1 atm menjadi 5 atm

Jenis : Centrifugal compressor

Bahan konstruksi: carbon steel

Kapasitas : 0,19317 ft3/s

Jumlah : 1 unit

Daya motor : 7,73453 hp

5.26 Crusher (SR-130)

Fungsi : Sebagai pemecahan Perak Mentah

Jenis : Roll crusher

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 1279,6433 kg/jam = 0,3554 kg/s

Digunakan daya standar 32,5 hp.

5.27 Sentrifugasi I (H-230)

Fungsi : memisahkan senyawa pengotor dari campuran

Bentuk : Cylindrical - Conical

Jenis : solid bowl centrifuge

Jumlah : 1 unit

Kondisi operasi,

T : 30oC

P : 1 atm = 14,696 psia

Diamater Bucket = 14 inch

Laju putaran (N) = 4000 rpm

Daya = 5 hp

5.28 Sentrifugasi II (H-330)

Fungsi : memisahkan HNO3 dari campuran

Bentuk : Cylindrical - Conical

Jenis : solid bowl centrifuge

Bahan : carbon steel SA-285 Gr. C

Jumlah : 1 unit

Kondisi operasi,

T : 20oC

P : 1 atm = 14,696 psia

Diameter Bucket = 10 inch

Laju putaran (N) = 10000 rpm

Daya = 5 hp

5.29 Dryer (RD-310)

Fungsi : Menghilangkan H2O yang masih terikut pada produk selulosa

diasetat yang keluar dari conveyor yang merupakan produk akhir

Jenis :Co-Current with Rotary Atomizer (FSD-4)

Tekanan : 1 atm

Jumlah : 1 buah

Volume dryer : 21,22872 ft3

Luas permukaan : 17359,37612 ft2

Panjang dryer : 8,77670 ft

Waktu tinggal : 4,65503 menit

5.30 Tangki Netralisasi (T-140)

Fungsi : Tempat Pengaturan pH

Bentuk : Silinder tegak dengan alas datar dan tutup elipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 40°C

Tekanan = 1 atm = 14,696 psia

Bahan konstruksi : carbon steel, SA-203, Gr. A

Waktu tinggal (τ) : 1 jam = 60 menit

Fmasuk umpan total : 37690,92661 kg/jam

Volume tangki : 23,04229 m3

Diameter tangki : 2,60177 m

Tinggi tangki : 4,52708 m

Tinggi tutup ellipsoidal : 0,62443 m

Tekanan desain : 30,43302 psia

Tebal silinder : 0,25895 inch

Tebal head : 0,25895 inch

Tebal jaket : 5 inch

Diameter pengaduk : 0,6456 m

5.31 Tangki Pencuci I (WT-150)

Fungsi : Tempat mencuci campuran dari logam pengotor

Bentuk : Silinder tegak dengan alas datar dan tutup elipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia

Bahan konstruksi : carbon steel, SA-203, Gr. A

Waktu tinggal (τ) : 1 jam = 60 menit

Fmasuk umpan total : 26081,00760 kg/jam

Volume tangki : 27,34901 m3

Diameter tangki : 2,75470 m

Tinggi tangki : 4,82072 m

Tinggi tutup ellipsoidal : 0,68867 m

Tekanan desain : 25,5803 psia

Tebal silinder : 0,24420 inch

Tebal head : 0,24420 inch

Tebal jaket : 0,00792 inch

Diameter pengaduk : 0,91823 m

Daya pengaduk : 2,5 hp

5.32 Tangki Pencuci II (WT-151)

Fungsi : Tempat mencuci campuran dari logam pengotor

Bentuk : Silinder tegak dengan alas datar dan tutup elipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 30°C

Bahan konstruksi : carbon steel, SA-203, Gr. A

Waktu tinggal (τ) : 1 jam = 60 menit

Fmasuk umpan total : 15098,59690 kg/jam

Volume tangki : 12,79444 m3

Diameter tangki : 2,13845 m

Tinggi tangki : 3,74230 m

Tinggi tutup ellipsoidal : 2,13846 m

Tekanan desain : 25,26759 psia

Tebal silinder : 0,21460 inch

Tebal head : 0,21460 inch

Tebal jaket : 0,13749 inch

Diameter pengaduk : 0,71281 m

Daya pengaduk : 0,81441 hp

5.33 Filter (H-160)

Fungsi : Untuk memisahkan padatan dan cairan yang keluar

dari

Tanki Neutralizer (T-140)

Jenis : Plate and frame filter Bahan konstruksi : Stainless Steel

Bahan filter media : Kanvas

Kondisi operasi:

Tekanan = 1 atm

Temperatur = 400C = 313,15 0K Laju umpan = 26081,00760 kg/jam

Volume filtrat = 9,30245 m3

Porositas ( ) = 0,82386 Jumlah plate = 6 buah 5.34 Reaktor Pelarutan I (R-110)

Fungsi : tempat berlangsungnya reaksi antara asam nitrat dan Perak.

Jenis : reaktor berpengaduk marine propeller tiga daun dengan

tutup Ellipsoidal, serta dilengkapi dengan jacket pendingin.

Kondisi operasi : Temperatur (T) : 90oC

Tekanan (P) : 1 atm

Bahan konstruksi : High Alloy Steel SA-240, Grade 304, 18 Cr-8 Ni

Waktu tinggal (τ) : 1,5 jam

Fmasuk umpan total : 20285,47464 kg/jam

Volume reaktor : 36,48639 m3

Diameter tangki : 12,91096 m

Tinggi tangki : 12,91906 m

Tinggi tutup ellipsoidal : 6,455484 m

Tekanan desain : 34,51325 atm

Tebal silinder : 0,79659 inch

Tebal head : 0,79659 inch

Tebal jaket : 5 inch

Diameter pengaduk : 4,30365 m

Daya pengaduk : 6,40027 hp

5.35 Reaktor Format (R-120)

Fungsi : tempat berlangsungnya reaksi Perak nitrat menjadi Perak.

Jenis : reaktor berpengaduk marine propeller tiga daun dengan

tutup Ellipsoidal, serta dilengkapi dengan jacket pendingin.

Kondisi operasi : Temperatur (T) : 90oC

Tekanan (P) : 1 atm

Bahan konstruksi : High Alloy Steel SA-240, Grade 304, 18 Cr-8 Ni

Fmasuk umpan total : 15028,06634 kg/jam

Volume reaktor : 25,46933 m3

Diameter tangki : 4,50625 m

Tinggi tangki : 6,75938 m

Tinggi tutup ellipsoidal : 2,25313 m

Tekanan desain : 2,03785 atm

Tebal silinder : 0,27048 inch

Tebal head : 0,27048 inch

Tebal jaket : 0,17654 inch

Diameter pengaduk : 1,50208 m

Daya pengaduk : 2,95524 hp

5.36 Reaktor Pelarutan II (R-210)

Fungsi : tempat berlangsungnya pembentukan Perak nitrat

Jenis : plug flow reactor

Kondisi operasi : Temperatur (T) : 90oC

Tekanan (P) : 1 atm

Bahan konstruksi : stainless steel, SA-229, grade A

Jumlah : 1 unit

Waktu tinggal (τ) : 24,24283 menit

Fmasuk umpan total : 11112,71017 kg/jam

Laju alir mol (Fao) : 173,59200 kmol/jam

Ukuran tube yang direncanakan :

Diameter tube (OD) = 50 cm = 0, 5 m Panjang tube = 20 m

Pitch (Pt) = 20 square pitch

Jumlah tube : 27 buah

Tebal tube : 0,36699 inch

Diameter shell : 2,2104 m

Tinggi tangki : 6,75938 m

Tinggi tutup ellipsoidal : 0,5526 m

Tekanan desain : 2,03785 atm

Tebal silinder : 2,33077 inch

Tebal head : 2,33077 inch

Tebal jaket : 0,17654 inch

Jumlah tube pendingin : 7 buah

5.37 Heater I (HE-160)

Fungsi : memanaskan HNO3 sebelum diumpankan ke reaktor (R – 110)

Jenis : 2-4 shell and tube heat exchanger

Spesifikasi : 3/4 in OD Tube 18 BWG, panjang = 12 ft, 4 pass

Shell :

Diameter dalam (ID) = 33 inch

Baffle Space (B) = 5 in

Passes (n) = 4

Tube :

Diameter dalam (ID) = 0,652 inch

Diameter luar (OD) = 1 inch

5.38 Heater II (HE-260)

Fungsi : memanaskan HNO3 sebelum diumpankan ke reaktor (R – 110)

Jenis : 2-4 shell and tube heat exchanger

Spesifikasi : 3/4 in OD Tube 18 BWG, panjang = 12 ft, 4 pass

Shell :

Diameter dalam (ID) = 25 inch

Baffle Space (B) = 5 in

Tube :

Diameter dalam (ID) = 0,652 inch

Diameter luar (OD) = 0,75 inch

5.39 Kristalisator (CR-320)

Fungsi : Membentuk kristal AgNO3

Bahan Konstruksi : Carbon Steel SA – 285 Grade C

Jenis : Forced-Circulation Crystallizer

Bentuk : Silinder vertikal dengan alas conical dan tutup ellipsoidal

Jenis Sambungan : Double welded butt joints

Jumlah : Satu Buah

Kondisi Operasi :

- Tekanan : 1 atm

- Temperatur : 20ºC = 293,15 K

Waktu tinggal : 1,5 jam

Ukuran :

- Silinder :

1. Tinggi : 3,0366 m

2. Diameter : 2,0244 m

3. Tebal : 1/4 inch

- Tutup atas :

1. Tinggi : 0,5061 m

2. Diameter : 2,0244 m

3. Tebal : 1/4 inch

- Perancangan coil pendingin :

1. Luas koil : 28,22222 m2

2. Diameter : 0,40848 m

3. Jumlah lilitan koil : 25 lilitan