SIFAT FISIS MEKANIS BALOK LAMINASI DARI KAYU

Eucalyptus grandis

SKRIPSI

Oleh :

RIO JUANDRI PASARIBU 051203027

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

ABSTRAK

RIO JUANDRI PASARIBU ; Sifat Fisis Mekanis Blok Laminasi dari Kayu

Eucalyptus grandis, dibimbing oleh EVALINA HERAWATI dan RIDWANTI BATUBARA.

Pemanfaatan hutan sebagai sumber bahan baku kayu semakin meningkat, sedangkan ketersediaan kayu semakin berkurang. Hal ini dapat berpengaruh terhadap kelestarian ekosistem dan kondisi hutan Indonesia. Tujuan utama dari penelitian ini adalah menemukan pengganti papan konstruksi. Penelitian ini menitikberatkan pada pemanfaatan kayu Eucalyptus grandis dalam pembuatan balok laminasi. Bahan baku alternatif ini dibutuhkan sektor industri karena keterbatasan kayu dan dapat mengatasi masalah lingkungan.

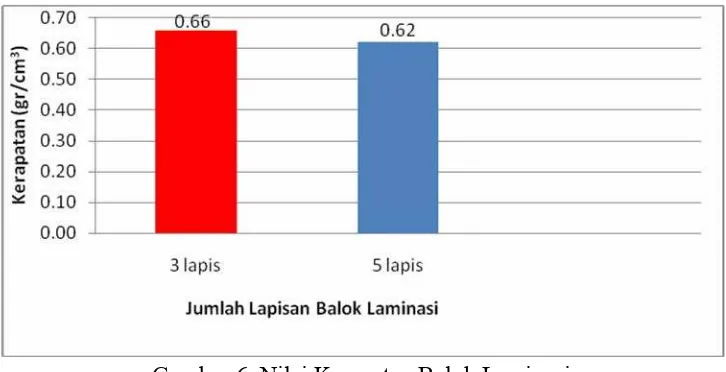

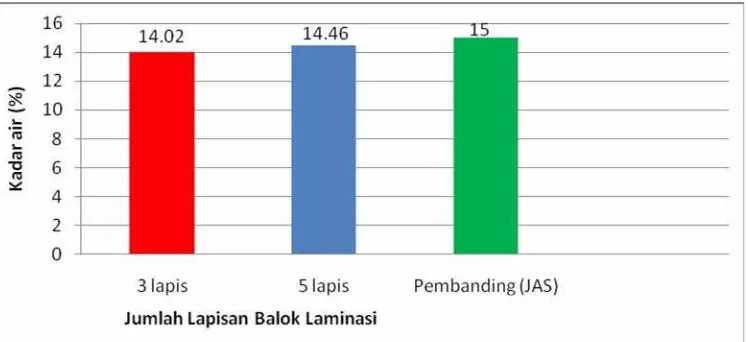

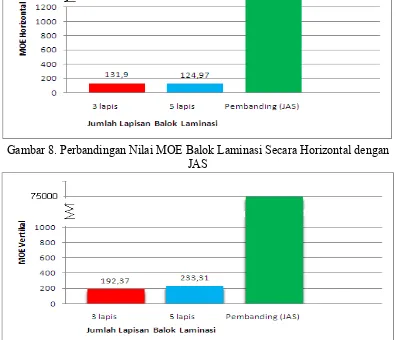

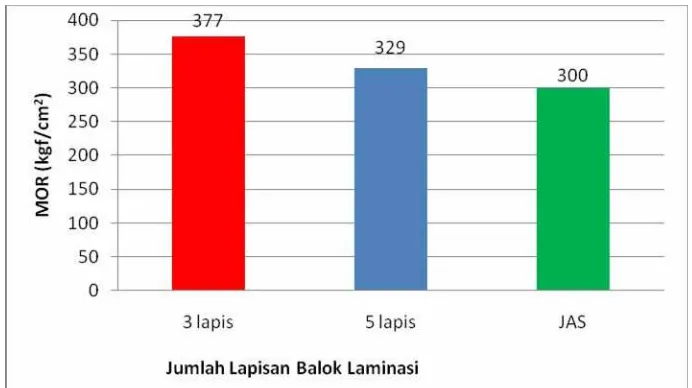

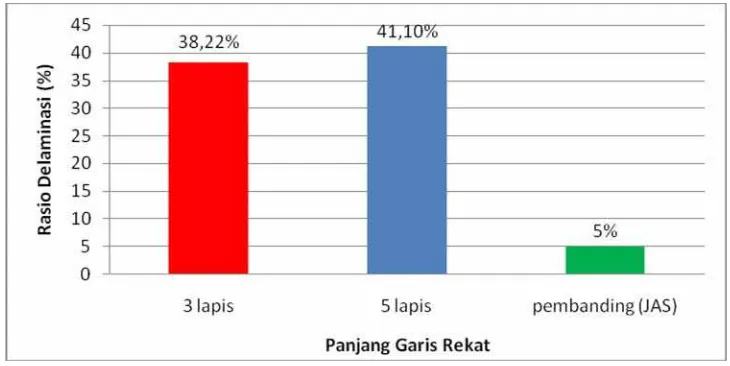

Penelitian ini, kayu Eucalyptus grandis terdiri dari 2 lapisan (3 dan 5 lapis) dan direkat dengan isosianat dan PVAc dengan perbandingan 100 :15. Pengujian sifat fisis berdasarkan standar ASTM D 143 – 94 sedangkan sifat mekanis berdasarkan standar ASTM D 143 – 94 dan JAS for Glued Laminated Timber. Hasilnya menunjukkan :1). Nilai kerapatan untuk balok 3 lapis 0,66 kg/cm3 sedangkan 5 lapis 0,62 kg/cm3 2). Nilai kadar air untuk balok 3 lapis 14,02% sedangkan 5 lapis 14,46% 3). Nilai modulus elastisitas (MOE) pengujian secara horizontal 3 lapis 131,90 kgf/cm2 sedangkan 5 lapis 124,97 kgf/cm2 4). Nilai modulus elastisitas (MOE) pengujian secara vertikal 3 lapis 192,37 kgf/cm2 sedangkan 5 lapis 233,31 kgf/cm2 5). Nilai Modulus Patah (MOR) pengujian secara horizontal 3 lapis 377 kgf/cm2 sedangkan 5 lapis 329 kgf/cm2 6). Nilai Modulus Patah (MOR) pengujian secara vertikal 3 lapis 708 kgf/cm2 sedangkan 5 lapis 743 kgf/cm2 6). Nilai delaminasi perendaman air panas untuk 3 lapis 38,22% dan 5 lapis 41,10% 7). Nilai delaminasi perendaman air dingin untuk 3 lapis 31,09 % dan 5 lapis 46,05 %.

ABSTRACK

RIO JUANDRI PASARIBU : Physical and Mechanical Properties Glued Laminated Beams of Eucalyptus grandis, supervised by EVALINA HERAWATI and RIDWANTI BATUBARA.

The utilizing forest as source of wood raw materials is trend to increase, while the supply of wood is limited. As a result it can influence of sustainable of ecosystem and the forest condition. The main objective of this was to find out substitution of construction board. This research concerned using Eucalyptus grandis as a alternative raw material because wood have been limited and it may solve eviromental problem.

In this research, Eucalyptus grandis consist 2 layers (3 layers and 5 layers) and bonded by Isocyanate and PVAc by diffrent ratio of 100:15. Evaluation on physical properties were measured based ASTM D 143 – 94, As mechanical properties were based ASTM D 143 – 94 and JAS for Glued Laminated Timber. The result show : 1). The value of density of gluelam 3 layers were 0,66kg whereas 5 layers 0,62 kg/cm3 2). The value of moisture content were 14,02 % and 5 layers were 14,46 % 3). The value of modulus of elastisity as test by horizontal 3 layers were 131,90 kgf/cm2 whereas 5 layers 124,97 kgf/cm2 4). The value of modulus of elastisity as test by vertical 3 layers were 192,37 kgf/cm2 whereas 5 layers 233,31 kgf/cm2 5). The value modulus of rupture as test by horizontal 3 layers were 377kgf/cm2 whereas 5 layers 329 kgf/cm2 6). The value of modulus of elastisity as test by vertical 3 layers were 708 kgf/cm2 whereas 5 layers 743 kgf/cm2 7) the value of boiling water soak delamination test 3 layers were 38,22% and 5 layers were 41,10% 7). The value of vacuum/ pressure treatment test 3 layers were 31,09 % and 5 layers were 46,05 %.

KATA PENGANTAR

Puji syukur penulis ucapkan kepada Allah SWT yang telah memberikan

segala rahmat dan karunia-Nya kepada penulis sehingga skripsi yang berjudul

”Sifat Fisis Mekanis Balok Laminasi dari Kayu Eucalyptus grandis” dapat selesai dengan baik.

Penulis mengucapkan terima kasih kepada Ibu Evalina Herawati, S.Hut,

M. Si dan Ridwanti Batubara, S. Hut, M.P selaku komisi pembimbing yang telah

mengarahkan penulis dalam menyelesaikan hasil penelitian ini. Penulis juga

mengucapkan terima kasih kepada ibu Siti Latifah, S.Hut, M.Si, Ph.D selaku

ketua Program Studi Kehutanan Fakultas Pertanian Universitas Sumatera Utara.

Terima kasih juga penulis ucapkan kepada kedua orang tua, dan

rekan-rekan yang telah memberi dukungan kasih sayang dan doanya kepada penulis

serta teman-teman yang telah membantu dalam penulisan skripsi ini.

Penulis menyadari bahwa skripsi ini masih belum sempurna, oleh karena

itu penulis menerima kritik dan saran yang bersifat membangun dari pembaca.

Atas kritikan dan sarannya penulis ucapkan terima kasih.

Medan, September 2011

DAFTAR ISI

Halaman

ABSTRAK ... i

ABSTRACK... ii

KATA PENGANTAR... iii

DAFTAR ISI... iv

Sifat Kayu Terhadap Perekatan ... 10

Sifat anatomi ... 10

Sifat fisik kayu ... 10

Kerapatan ... 11

Kadar air ... 12

Sifat mekanik kayu ... 12

Perekat Isosianat dan Polivinil Asetat (PVAc) ... 13

BAHAN DAN METODE PENELITIAN Lokasi dan Waktu Penelitian ... 15

Alat dan Bahan Penelitian Alat ... 15

Bahan ... 15

Prosedur Penelitian Persiapan bahan baku ... 15

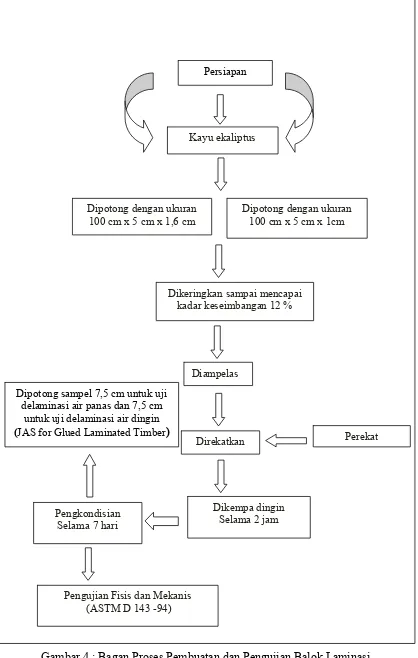

Proses Pembuatan Balok Laminasi... 17

Pengkondisian, Penyelesaian Akhir (Finishing) dan Pabrikasi ... 18

Pengujian Sifat Fisis Balok Laminasi... 18

Pengujian Sifat Mekanis Balok Laminasi ... 19

Pengujian Delaminasi ... 21

Analisis Data ... 22

HASIL DAN PEMBAHASAN Pengujian Sifat Fisis Balok Laminasi ... 24

Kerapatan ... 24

Pengujian Sifat Mekanis ... 28

Modulus Elastisitas ... 28

Keteguhan Patah ... 31

Delaminasi ... 33

Perendaman air panas ... 34

Perendaman air dingin ... 35

KESIMPULAN DAN SARAN Kesimpulan ... 37

Saran ... 37

DAFTAR GAMBAR

Halaman

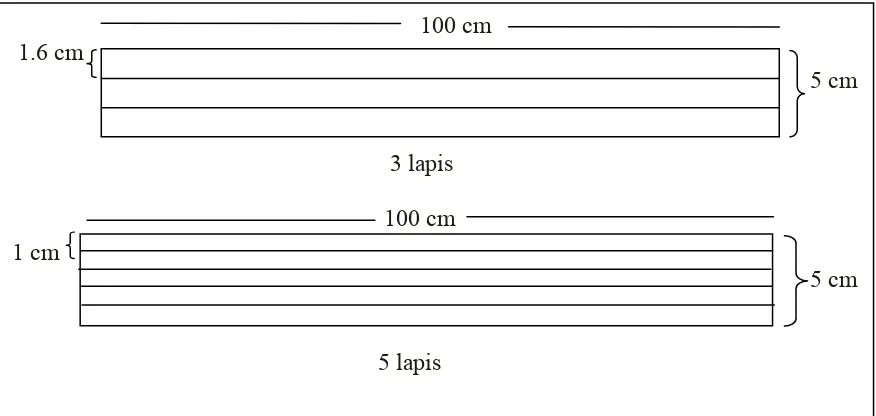

1. Susunan Papan Laminasi ... 16

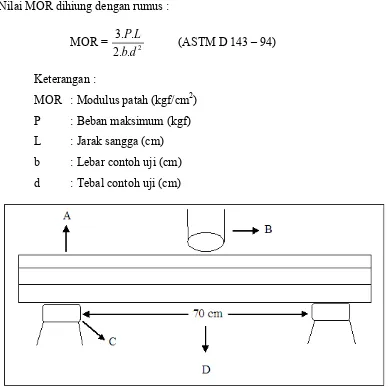

2. Cara Pembebanan Horizontal MOR dan MOE... 20

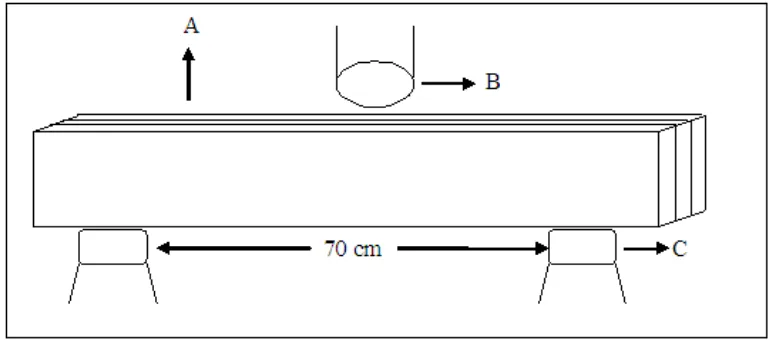

3. Cara Pembebanan Vetikal MOR dan MOE ... 21

4. Bagan Proses Pembuatan dan Pengujian Balok Laminasi... 23

5. Balok Laminasi yang Dihasilkan ... 24

6. Perbandingan Nilai Kerapatan Balok Laminasi ... 25

7. Perbandingan Nilai Kadar Air Balok Laminasi dengan JAS ... 26

8. Perbandingan Nilai MOE Balok Laminasi Secara Horizontal dengan JAS 29 9. Perbandingan Nilai MOE Balok Laminasi Secara Vertikal dengan JAS 29 10. Perbandingan Nilai MOR Balok Laminasi Secara Horizontal dengan JAS 31 11. Perbandingan Nilai MOR Balok Laminasi Secara Vertikal dengan JAS 32

12. Nilai Rata-rata Rasio Delaminasi Perendaman Air Panas ... 34

DAFTAR LAMPIRAN

Halaman

1. Hasil Perhitungan Kerapatan Kayu Lamina Penyusun Balok laminasi untuk

3 Lapis ... 40

2. Hasil Perhitungan Kerapatan Kayu Lamina Penyusun Balok laminasi untuk 3 Lapis ... 41

3. Ukuran contoh uji MOE dan MOR ... 42

4. Hasil Perhitungan Kerapatan Contoh Uji Balok Laminasi ... 42

5. Hasil Perhitungan Kadar Air Balok Laminasi ... 43

6. Hasil Perhitungan Modulus Elastisitas Balok Laminasi ... 43

7. Hasil Perhitungan Modulus Patah Balok Laminasi ... 44

8. Hasil Perhitungan Delaminasi Air Panas Balok Laminasi ... 44

9. Hasil Perhitungan Delaminasi Air Dingin Balok Laminasi ... 45

10. Hasil Analisis Sidik Ragam Kerapatan Balok Laminasi ... 46

11. Hasil Analisis Sidik Ragam Kadar Air Balok Laminasi ... 47

12. Hasil Analisis Sidik Ragam MOE Horizontal Balok Laminasi ... 48

13. Hasil Analisis Sidik Ragam MOE Vertikal Balok Laminasi ... 49

14. Hasil Analisis Sidik Ragam MOR Horizontal Balok Laminasi ... 50

15. Hasil Analisis Sidik Ragam MOR Vertikal Balok Laminasi ... 51

16. Hasil Analisis Sidik Ragam Delaminasi Air Panas ... 52

ABSTRAK

RIO JUANDRI PASARIBU ; Sifat Fisis Mekanis Blok Laminasi dari Kayu

Eucalyptus grandis, dibimbing oleh EVALINA HERAWATI dan RIDWANTI BATUBARA.

Pemanfaatan hutan sebagai sumber bahan baku kayu semakin meningkat, sedangkan ketersediaan kayu semakin berkurang. Hal ini dapat berpengaruh terhadap kelestarian ekosistem dan kondisi hutan Indonesia. Tujuan utama dari penelitian ini adalah menemukan pengganti papan konstruksi. Penelitian ini menitikberatkan pada pemanfaatan kayu Eucalyptus grandis dalam pembuatan balok laminasi. Bahan baku alternatif ini dibutuhkan sektor industri karena keterbatasan kayu dan dapat mengatasi masalah lingkungan.

Penelitian ini, kayu Eucalyptus grandis terdiri dari 2 lapisan (3 dan 5 lapis) dan direkat dengan isosianat dan PVAc dengan perbandingan 100 :15. Pengujian sifat fisis berdasarkan standar ASTM D 143 – 94 sedangkan sifat mekanis berdasarkan standar ASTM D 143 – 94 dan JAS for Glued Laminated Timber. Hasilnya menunjukkan :1). Nilai kerapatan untuk balok 3 lapis 0,66 kg/cm3 sedangkan 5 lapis 0,62 kg/cm3 2). Nilai kadar air untuk balok 3 lapis 14,02% sedangkan 5 lapis 14,46% 3). Nilai modulus elastisitas (MOE) pengujian secara horizontal 3 lapis 131,90 kgf/cm2 sedangkan 5 lapis 124,97 kgf/cm2 4). Nilai modulus elastisitas (MOE) pengujian secara vertikal 3 lapis 192,37 kgf/cm2 sedangkan 5 lapis 233,31 kgf/cm2 5). Nilai Modulus Patah (MOR) pengujian secara horizontal 3 lapis 377 kgf/cm2 sedangkan 5 lapis 329 kgf/cm2 6). Nilai Modulus Patah (MOR) pengujian secara vertikal 3 lapis 708 kgf/cm2 sedangkan 5 lapis 743 kgf/cm2 6). Nilai delaminasi perendaman air panas untuk 3 lapis 38,22% dan 5 lapis 41,10% 7). Nilai delaminasi perendaman air dingin untuk 3 lapis 31,09 % dan 5 lapis 46,05 %.

ABSTRACK

RIO JUANDRI PASARIBU : Physical and Mechanical Properties Glued Laminated Beams of Eucalyptus grandis, supervised by EVALINA HERAWATI and RIDWANTI BATUBARA.

The utilizing forest as source of wood raw materials is trend to increase, while the supply of wood is limited. As a result it can influence of sustainable of ecosystem and the forest condition. The main objective of this was to find out substitution of construction board. This research concerned using Eucalyptus grandis as a alternative raw material because wood have been limited and it may solve eviromental problem.

In this research, Eucalyptus grandis consist 2 layers (3 layers and 5 layers) and bonded by Isocyanate and PVAc by diffrent ratio of 100:15. Evaluation on physical properties were measured based ASTM D 143 – 94, As mechanical properties were based ASTM D 143 – 94 and JAS for Glued Laminated Timber. The result show : 1). The value of density of gluelam 3 layers were 0,66kg whereas 5 layers 0,62 kg/cm3 2). The value of moisture content were 14,02 % and 5 layers were 14,46 % 3). The value of modulus of elastisity as test by horizontal 3 layers were 131,90 kgf/cm2 whereas 5 layers 124,97 kgf/cm2 4). The value of modulus of elastisity as test by vertical 3 layers were 192,37 kgf/cm2 whereas 5 layers 233,31 kgf/cm2 5). The value modulus of rupture as test by horizontal 3 layers were 377kgf/cm2 whereas 5 layers 329 kgf/cm2 6). The value of modulus of elastisity as test by vertical 3 layers were 708 kgf/cm2 whereas 5 layers 743 kgf/cm2 7) the value of boiling water soak delamination test 3 layers were 38,22% and 5 layers were 41,10% 7). The value of vacuum/ pressure treatment test 3 layers were 31,09 % and 5 layers were 46,05 %.

PENDAHULUAN Latar Belakang

Pada pertengahan tahun 1980-an pemerintah Indonesia memulai

membangun kawasan Hutan Tanaman Industri (HTI) yang cepat tumbuh.

Pemerintah menetapkan program HTI sebagai rencana untuk menyediakan

pasokan tambahan kayu yang berasal dari hutan-hutan alam selain melakukan

melakukan rehabilitasi lahan yang terdegradasi. Produksi yang dihasilkan dari

HTI adalah untuk memenuhi kebutuhan kayu pulp dan kayu pertukangan.

Berdasarkan Statistik Kehutanan Indonesia tahun 2005 (Departemen Kehutanan,

2006) menyatakan potensi hutan tanaman industri adalah cukup tinggi jika

dibandingkan dengan hutan alam. Dapat dilihat bahwa produksi kayu bulat

meningkat hampir 100% pada tahun 2005 dibandingkan tahun sebelumnya.

Departemen Kehutanan (2005) melaporkan data produksi kayu bulat pada tahun 2005

yang besarnya 24 juta m3ternyata separuhnya 12 juta m3 berasal dari HTI.

Pada umumnya kayu yang dihasilkan dari jenis cepat tumbuh mempunyai

diameter kecil karena siklus pemotongan yang pendek, sehingga kayu sebagai

bahan alamiah berupa balok atau log belum merupakan produk yang efisien

sebagai komponen struktural. Adanya ketersediaan balok dengan diameter kecil,

sedangkan kebutuhan sebagian komponen struktural memerlukan dimensi cukup

besar, maka perlu suatu metoda yang dapat memenuhi kebutuhan tersebut. Untuk

memenuhi ketersediaan komponen struktural dengan dimensi yang tidak

tergantung dengan diameter kayu (Widjaja, 1995).

Tiga jenis bahan utama yang sering digunakan dalam struktur adalah kayu,

beton dengan kayu yang disebut komposit. Diantara ketiga jenis bahan struktur

diatas, kayu merupakan bahan yang sering digunakan karena mempunyai banyak

keuntungan, antara lain : ringan, mudah dikerjakan, harga relatif lebih murah jika

dibandingkan dengan bahan lainnya, nilai tegangan tarik dan desak searah serat

yang hampir sama, dan cukup awet. Untuk memenuhi ketersediaan komponen

struktural dengan dimensi yang tidak tergantung dengan diameter kayu (Anshari,

1996).

Kayu sebagai bahan bangunan mempunyai kelebihan dibanding bahan

bangunan lain seperti beton dan baja karena kayu mudah diolah, dapat didaur

ulang dan relatif ekonomis. Kayu sebagai bahan bangunan sampai saat ini masih

hanya dipakai untuk struktur atap dan kusen. Untuk itu diperlukan pengembangan

teknologi pengolahan kayu sehingga dapat dijadikan andalan sebagai bahan

bangunan alternatif yang aman dan ekonomis (Widjaja, 1995).

Pada konstruksi rangka batang sering dijumpai bahwa batang yang

dibebani momen tidak dibuat tunggal melainkan ganda. Hal ini disebabkan karena

pada konstruksi rangka terdapat batang yang dibebani, sehingga batang tunggal

tidak kuat untuk menerima beban yang cukup besar, hal ini disebabkan oleh

ketersediaan kayu di pasaran, sedangkan kayu struktur diharapkan mampu

mendukung beban. Untuk mendapatkan perkuatan kayu struktur yang aman

dengan ukuran kayu yang tersedia dipasaran, maka digunakan kayu batang kayu

ganda. Dengan batang kayu ganda, momen menjadi lebih besar sehingga batang

tersebut menjadi lebih kuat (Priyadi, 2003).

Salah satu faktor yang penting dilakukan adalah efisiensi penggunaan

semakin lama semakin mahal. Untuk mengatasi hal tersebut salah satu upaya yang

dilakukan adalah menggunakan kayu yang tergolong cepat tumbuh . Ekaliptus

merupakan salah satu tanaman yang cepat tumbuh produksi HTI. Kayu ekaliptus

mempunyai nilai ekonomi yang cukup tinggi untuk dipakai sebagai kayu

gergajian, konstruksi, finir, plywood, furniture, dan bahan pembuatan pulp dan

kertas. Pada umumnya ekaliptus merupakan tanaman yang cepat karena pada

umumnya dipanen pada umur yang relatif cepat sehingga diameter kayu ekaliptus

tergolong kecil. Kayu ekaliptus memiliki keawetan yang sangat rendah untuk

sebagai bahan bangunan.

Untuk meningkatkan meningkatkan kekuatan kayu ekaliptus, maka kayu

disusun secara berlapis atau disebut dengan balok laminasi. Dengan susunan

lapisan yang mempunyai mutu berbeda pada lapis tertentu akan meningkatkan

sifat mekanis kayu antara lain kekuatan dan kekakuan kayu ekaliptus. Dengan

menyusun lapisan kayu dan memberikan lapisan yang mempunyai kerapatan lebih

tinggi pada bagian terluar besar dan kerapatan yang lebih rendah pada bagian

tengah, penampang laminasi akan bekerja efektif didalam menerima beban lentur

sehingga akan mempengaruhi kekuatan lentur maupun kekakuan dari satu

kesatuan balok laminasi dari kayu ekaliptus (Ritter dan Williamson 1995).

Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengetahui sifat fisis dan mekanis

Manfaat Penelitian

Manfaat penelitian ini adalah

1. Memberikan nilai tambah dari pemanfaatan kayu ekaliptus sebagai bahan

baku kayu laminasi

2. Memberikan alternatif penggunaan bahan baku sebagai pengganti kayu bulat

berdiameter besar, sehingga secara tidak langsung dapat mengurangi tekanan

terhadap pelestarian hutan alam.

Hipotesis Penelitian

Faktor perbedaan jumlah susunan lapisan balok laminasi mempengaruhi

TINJAUAN PUSTAKA Deskripsi Umum Ekaliptus

Nama botani dari Eucalyptus grandis adalah E. grandis Hill ex Maiden. E. grandis adalah nama lain dari E. saligna var. pallidivalvis. Di dunia perdagangan sering disebut Flooded gum, rose gum (Sutisna dkk, 1998 dalam Latifah, 2004).

Taksonomi dari Eucalyptus grandis sebagai berikut: Divisio : Spermathophyta

Sub Divisio : Angispermae

Kelas : Dicotyledonae

Ordo : Myrtales

Family : Myrtaceae

Genus : Eucalyptus

Species :Eucalyptus grandis (Ayensu dkk, 1980 dalam Latifah, 2004). Tanaman ekaliptus pada umumnya berupa pohon kecil hingga besar,

tingginya 60-87 m. Batang utamanya berbentuk lurus, dengan diameter hingga

200 cm. Permukaan pepagan licin, berserat berbentuk papan catur. Daun muda

dan daun dewasa sifatnya berbeda, daun dewasa umumnya berseling

kadang-kadang berhadapan, tunggal, tulang tengah jelas, pertulangan sekunder menyirip

atau sejajar, berbau harum bila diremas. Perbungaan berbentuk payung yang rapat

kadang-kadang berupa malai rata di ujung ranting. Buah berbentuk kapsul, kering

dan berdinding tipis, biji berwarna coklat atau hitam (Sutisna dkk, 1998 dalam Latifah 2004).

Ekaliptus dapat berupa semak atau perdu sampai mencapai ketinggian 100

Pohon pada umumnya bertajuk sedikit ramping, ringan dan banyak meloloskan

sinar matahari. Percabangannya lebih banyak membuat sudut ke atas,

jarang-jarang dan daunnya tidak begitu lebat. Daunnya berbentuk lanset hingga bulat

telur memanjang dan bagian ujungnya runcing membentuk kait. Pada pohon yang

masih muda letak daunnya berhadapan bentuk dan ukurannya sering berbeda dan

lebih besar daripada pohon tua (Sutisna dkk, 1998 dalam Latifah 2004).

Pada umur tua, letak daun berselang-seling. Ciri khas lainnya adalah

sebagian atau seluruh kulitnya mengelupas dengan bentuk kulit bermacam-macam

mulai dari kasar dan berserabut, halus bersisik, tebal bergaris-garis atau

berlekuk-lekuk. Warna kulit mulai dari putih kelabu, abu-abu muda, hijau kelabu sampai

coklat, merah, sawo matang sampai coklat. Buah berbentuk kapsul, kering dan

berdinding tipis. Biji berwarna coklat atau hitam. Ekaliptus termasuk kelompok

yang berbuah kapsul dalam suku Myrtaceae. dan dibagi menjadi 7-10 anak marga

(Sutisna dkk, 1998 dalam Latifah 2004).

Penyebaran dan Habitat Ekaliptus

Ekaliptus terdiri atas 500 jenis yang kebanyakan endemik di Australia.

Hanya dua jenis tersebar di wilayah Malesia (Maluku, Sulawesi, Nusa Tenggara

dan Filiphina) yaitu E. urophyllus dan E. deglupta. Beberapa jenis menyebar dari

Australia bagian utara menuju Malesia bagian timur. Keragaman terbesar di

daerah-daerah pantai New South Wales dan Australia bagian barat daya. Pada saat

ini beberapa jenis ditanam di luar daerah penyebaran alami, misalnya di kawasan

Malesia, juga di Benua Asia, Afrika bagian tropika dan subtropika, Eropa bagian

Hampir semua jenis ekaliptus berdaptasi dengan iklim muson. Beberapa

jenis bahkan dapat bertahan hidup di musim yang sangat kering, misalnya

jenis-jenis yang telah dibudidayakan yaitu E. alba, E. camaldulensis, E. citriodora, E.

deglupta adalah jenis yang beradaptasi pada habitat hutan hujan dataran rendah dan hutan pegunungan rendah, pada ketinggian hingga 1800 meter dari

permukaan laut, dengan curah hujan tahunan 2500-5000 mm, suhu minimum

rata-rata 230 dan maksimum 310 di dataran rendah dan suhu minimum rata-rata 130 dan

maksimum 290 di pegunungan (Sutisna dkk, 1998 dalam Latifah 2004).

Pemanfaatan Ekaliptus

Beberapa jenis ekaliptus digunakan untuk kegiatan reboisasi. Daun dan

cabang dari beberapa jenis ekaliptus menghasilkan minyak yang merupakan

produk penting untuk farmasi misalnya untuk obat gosok atau obat batuk, parfum,

sabun, detergen, disinfektan dan pestisida. Beberapa jenis menghasilkan gom

(kino). Bunga beberapa jenis lainnya menghasilkan serbuk sari yang baik untuk

madu. Beberapa jenis ditanam sebagai tanaman hias (Sutisna dkk, 1998 dalam

Latifah 2004).

Tanaman ekaliptus dapat bertunas kembali setelah dipangkas dan tahan

terhadap serangan rayap. Pertumbuhan tanaman ini tergolong cepat terutama pada

waktu muda. Sistem perakarannya yang masih muda cepat sekali memanjang

menembus ke dalam tanah. Intensitas penyebaran akarnya ke arah bawah hampir

Balok Laminasi

Balok laminasi adalah balok yang dibuat dari lapis-lapis papan yang diberi

perekat secara bersama-sama pada arah serat yang sama. Balok laminasi memiliki

ketebalan maksimum yang diizinkan sebesar 50 mm (Moody, 1999). Dengan

mengikuti konsep tersebut di atas, laminasi diperoleh dari pengolahan batang yang

dimulai dari pemotongan, perekatan dan pengempaan sampai diperoleh bentuk

lamina dengan ketebalan yang diinginkan. Untuk beberapa hal, sifat-sifat lamina

tidak berbeda jauh dengan sifat batang kayu aslinya. Sifat akhir akan banyak

dipengaruhi oleh banyaknya ruas yang ada pada satu batang tersebut dan

banyaknya perekat yang digunakan (Widjaja, 1995).

Menurut Wardhani (1999) dalam Marutzky (2002), Balok laminasi atau gluelam adalah balok yang direkat dengan lem tertentu secara bersama-sama dengan arah serat paralel menjadi satu unit. Fakhri (2002) menambahkan bahwa

kayu laminasi terbuat dari potongan-potongan kayu yang relatif kecil yang dibuat

menjadi produk baru yang lebih homogen dengan penampang kayu dapat dibuat

menjadi lebih lebar dan lebih tinggi serta dapat digunakan sebagai bahan

konstruksi. Manik (1997) menjelaskan bahwa tujuan dasar pembuatan kayu

lamina adalah untuk menciptakan suatu rancangan bangun konstruksi dari kayu

utuh yang kering sempurna dan mudah didapatkan bahan dasarnya. Kayu lamina

banyak digunakan untuk konstruksi bangunan seperti hanggar, aula, gedung

olahraga, perabot rumah tangga dan alat-alat olahraga.

Menurut Manik (1997) bahwa ada faktor yang mempengaruhi kualitas

laminasi antara lain bahan baku. Persyaratan bahan baku adalah memiliki serat

tujuan penggunaan kayu laminasi. Hal lain yang diperhatikan adalah persiapan

bahan proses perekatan dan pengempaan. Hal ini akan mempengaruhi kualitas

kayu laminasi. Untuk itu perlu dilakukan pengujian terlebih dahulu yang

memenuhi stándar sebelum kayu laminasi digunakan, terutama apabila tujuan

penggunaan adalah untuk stuktural.

Menghasilkan suatu balok kayu laminasi yang memenuhi standar struktur

pada proses perancangan harus memperhatikan proses pengempaan. Proses

pengempaan ini ditujukan untuk menghasilkan garis perekat setipis mungkin,

bahkan mendekati ketebalan molekul bahan perekat karena kekuatan meningkat

seiring berkurangnya tebal garis rekatan. Pengempaan yang terlalu rendah

menyebabkan cacat perekatan, seperti melepuh, perekat tebal dan pecah muka

(Anshari, 1996).

Pengempaan terlampau tinggi juga menyebabkan terjadi cacat perekatan

seperti kurang perekat atau tembus akibat penetrasi berlebih. Pemberian tekanan

pengempaan yang terlalu besar juga dapat mengakibatkan terjadinya kelemahan

perekatan yang berupa proses keluarnya perekat yang berlebihan (starved glue line) dan rusaknya lapisan permukaan venir secara mekanis sehingga menurunkan kekuatan perekatan yang dihasilkan. Dua sasaran yang diperhatikan itu yaitu

menciptakan suatu elemen kayu agar bisa direkat dengan baik ukuran ataupun

bentuknya dan menghasilkan permukaan yang rata hanya dengan tekanan yang

Sifat Kayu Terhadap Perekatan

Menurut Prayitno (1996) sifat kayu sangat berpengaruh terhadap

pembentukan dan kekuatan ikatan. Ada empat kategori utama dari sifat kayu yaitu

sifat anatomi, sifat fisik, sifat kimia dan sifat mekanik yaitu :

Sifat Anatomi

Sifat anatomi berpengaruh terhadap ikatan khususnya dalam hal

pengaliran perekat sampai ke dalam struktur kayu yang disebut dengan penetrasi.

Dua kelompok kayu yaitu softwood (berdaun jarum) dan hardwood (berdaun

lebar) memiliki stuktur anatomi yang berbeda dan berpengaruh terhadap proses

perekatan. Serat-serat kayu daun jarum berbentuk persegi pada penampang

melintang dua sampai tiga kali panjang daripada serat-serat kayu daun lebar dan

serat ini tersusun rapi pada baris radial. Sebaliknya serat-serat kayu daun lebar

cenderung berbentuk bundar pada penampang melintang dan menyebar teratur

diantara pembuluh (Prayitno, 1996).

Sifat Fisik Kayu

Sifat fisik kayu merupakan salah satu dari struktur kayu yang sangat

menentukan disamping peran dalam lingkungan dimana kayu tersebut tumbuh.

Beberapa sifat fisik kayu banyak dipengaruhi oleh kerapatan, kadar air, berat jenis

dan kembang susut (Dumanauw, 1990). Oleh karena itu dalam penggunaan kayu

sebagai bahan bangunan ataupun perabot rumah tangga harus memperhatikan sifat

Kerapatan

Kerapatan kayu sangat berhubungan erat dengan kekuatan atau kualitas

perekatan. Kayu yang mempunyai kerapatan tinggi sulit untuk merekat karena

dinding selnya yang tebal dan lumen yang kecil menyebabkan perekat sulit untuk

melakukan penetrasi. Sehingga perekat hanya dapat bereaksi pada lapisan

permukaan kayu saja sehingga kualitas perekatan menjadi berkurang (Manik,

1997)

Kayu yang berkerapatan lebih besar dapat menghasilkan kayu yang

bertegangan lebih besar sehingga kayu akan mempunyai kekuatan dan kekakuan

yang lebih besar. Kayu bersifat adheren maka perekat yang digunakan harus

sesuai dengan kekuatan kayu sehingga kekuatan maksimun kayu dapat

dimanfaatkan. Hal lain yang harus diperhatikan adalah bentuk sambungan, proses

pengeleman dan pengempaan. Hal ini akan mempengaruhi kayu lamina. Untuk itu

perlu dilakukan pengujian terlebih dahulu yang memenuhi standar sebelum kayu

lamina digunakan, terutama apabila tujuan penggunaan untuk struktural (Manik,

1997).

Kerapatan adalah suatu indikator yang terbaik tentang kekuatan kayu,

meskipun sifat-sifat lainnya juga ada pengaruhnya, seperti kadar lengas, arah serat

dan adanya mata kayu dan sebagainya. Angka rapat itu tergantung daripada

banyaknya zat dinding sel tiap-tiap satuan isi. Kayu yang berserat kasar

mengandung sedikit sel-sel tiap-tiap satuan isi, yang berarti sedikit dinding selnya,

jadi kerapatannya rendah. Maka semakin rendah kerapatan suatu kayu, semakin

Kadar Air

Air dalam kayu mempengaruhi kedalaman penetrasi perekat dan waktu

pematangan perekat cair. Dalam penggabungannya, air yang banyak terdapat

dalam kayu akan menghambat ikatan dari cairan perekat. Saat kayu mengering

dibawah titik jenuh serat sebagian besar kekuatan dan sifat-sifat elastik kayu

bertambah. Pada saat pengeringan kayu air akan dikeluarkan dari dinding sel,

molekul-molekul berantai panjang bergerak saling mendekat dan menjadi terikat

lebih kuat. Kenaikan kekuatan umumnya mulai nampak sedikit dibawah titik

jenuh serat dan biasanya kadar air pada 25% (Manik, 1997).

Perubahan dimensi menandai perubahan kadar air yang besar berakibat

nyata pada kinerja ikatan perekat. Kayu yang disatukan akan mengalami

penyusutan dan pengembangan yang menimbulkan tegangan yang cukup kuat

untuk mematahkan ikatan perekat dengan kayu. Patahnya ikatan perekat mungkin

terjadi ketika kedua potongan kayu yang bersebelahan direkat dengan arah serat

dan koefisien penyusutan yang berbeda (Manik, 1997).

Sifat Mekanik Kayu

Menurut Haygreen dan Bowyer (1996) sifat mekanika kayu disebut juga

dengan kekuatan kayu yaitu sifat kayu yang dihubungkan dalam kemampuan kayu

dalam menahan beban atau muatan yang diterima pada kayu. Yang dimaksud

dengan beban atau muatan yang diberikan adalah gaya-gaya dari luar yang

mempunyai kecenderungan untuk merubah bentuk dan besarnya kayu yang

dikenai beban apabila sebuah gaya yang bekerja pada ujung kayu yang pendek

Permukaan yang mengalami gaya akan memberikan reaksi gaya yang

besarnya sama dengan gaya yang diterima tetapi arah gayanya berlawanan (sesuai

dengan hukum aksi reaksi). Oleh karena sifat kayu dipengaruhi oleh kadar air

kayu tersebut maka untuk menentukan kekuatan kayu secara praktis dianjurkan

menggunakan pengujian sifat kayu dan sebaiknya dilakukan pada keadaan kering

udara (Widjaja, 1995).

Perekat Isosianat dan Polivinil Asetat (PVAc)

Pembuatan balok laminasi mutlak memerlukan perekat sebagai bahan

pengikat bagian kayu lamina yang satu dengan yang lainnya. Pemilihan jenis

perekat yang digunakan harus disesuaikan dengan peruntukan balok laminasi

nantinya. Menurut Manik (1997), perekat digunakan untuk merekatkan lapisan

antar papan dengan papan sehingga terjadi pertemuan antara serat kayu dengan

perekat yang membentuk satu kesatuan konstruksi yang lebih kaku dan kuat.

Istilah perekat dan penggunaan perekat kayu untuk pembuatan konstruksi

berlapis majemuk dengan perekat adalah konstruksi kayu yang menggunakan

papan-papan tipis, yang direkatkan dengan seratnya sejajar dengan perekat,

sehingga merupakan balok yang berukuran besar (Ruhendi dkk, 2007). Perekat yang berkualitas dan bermutu baik akan memperpanjang umur pemakaian atau

penggunaan dari produk balok laminasi yang dihasilkan. Peranan perekat sangat

penting dalam pembuatan produk balok laminasi. Untuk itu diperlukan pengujian

terhadap perekat-perekat yang sering digunakan untuk pembuatan produk papan

komposit agar diperoleh informasi penting terkait hal-hal tersebut.

Isosianat adalah perekat yang mengandung nitrogen, karbon, dan oksigen

bereaksi bukan hanya dengan aquarous tetapi juga dengan kayu yang menghasilkan ikatan kimia yang kuat sekali (chemical bonding). Isosianat juga memiliki gugus kimia yang sangat reaktif, yaitu R-N=C=O. Keunikan perekat

isosianat adalah dapat digunakan pada variasi suhu yang luas, tahan air, panas,

cepat kering, pH netral dan kedap terhadap solvent (pelarut organik). Isosianat

membutuhkan waktu yang lama untuk mengental, pada saat menit ke-70 isosianat

tidak mampu mengental dengan sempurna (Ruhendi dkk, 2007).

Semua isosianat mengandung dua atau lebih kelompok isosianat (-N

=C=O) per molekul. Perekat isosianat dibuat terbuat dari amina. Sintesis MDI

(metilen-4,4’-difenildiisosianat) dimulai dengan kondensasi anilin dengan

formaldehida dalam larutan asam. Isosianat memiliki kemampuan permeabilitas

yang buruk. Hal ini ditandai dengan kemampuan perekat isosianat yang sulit

menembus permukaan dan membentuk sudut kontak luar dan terkecil atau sudut

kontak dalam yang terbesar (Ruhendi dkk, 2007).

Perekat isosianat juga tidak mengandung formaldehid. Waktu

pengeringannya cepat dengan pH netral (pH ± 7) dan kering pada variasi suhu

yang luas. Perekat ini merupakan hasil polimerisasi dari 2 komponen : polimer

resin yang reaktif terhadap air (water base) dan isosianat sebagai

hardener/crosslinker. Hardener bereaksi kimia bukan hanya dengan aquarous tetapi juga dengan kayu yang menghasilkan ikatan kimia yang kuat sekali

(chemical bonding).

Proses polimerisasi kimiawi isosianat, hardener, dan kayu dapat dilihat dibawah:

P – OH + OCN - R– NCO + HO - K P - OC – N - R - N – CO

(Polimer) (hardener) (Kayu) (Strong bonds)

Menurut Ruhendi dan Hadi (1997), polivinil asetat diperoleh dari

polimerisasi vinil asetat dengan cara polimerisasi massa, polimerisasi larutan

maupun polimerisasi emulsi. Yang paling banyak digunakan adalah polimerisasi

emulsi. Reaksinya dimulai dan dikontrol dengan penggunaan radikal bebas atau

katalis ionik, sedangkan untuk tujuan percobaan dapat dilakukan dengan metode

katalis, termasuk katalis redoks atau aktivasi dengan cahaya.

Kelebihan polivinil asetat yaitu mudah penanganannya, storage life-nya tidak terbatas, tahan terhadap mikroorganisme, tidak mengakibatkan bercak noda

pada kayu serta tekanan kempanya rendah. Kekurangan polivinil asetat yaitu sangat sensitif terhadap air sehingga penggunaannya untuk interior saja, kekuatan

rekatnya menurun cepat dengan adanya panas dan air serta visco-elastisitasnya

BAHAN DAN METODE PENELITIAN

Lokasi dan Waktu Penelitian

Penelitian dilakukan di Laboratorium Teknologi Hasil Hutan Departemen

Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara dan Laboratorium

Kayu Solid Bagian Keteknikan Kayu Departemen Hasil Hutan Fakultas

Kehutanan Institut Pertanian Bogor. Pelaksanaan penelitian ini dimulai dari bulan

Januari sampai Mei 2011.

Alat dan Bahan Penelitian

Alat

Alat yang digunakan adalah mesin gergaji, oven, mesin ketam, kaliper,

timbangan, pengaduk, kempa dingin, mesin Universal Testing Machine, alat tulis, penggaris dan kalkulator.

Bahan

Bahan yang digunakan adalah kayu E. grandis yang berumur 25 tahun berukuran 100 cm x 5 cm x 1 cm sebanyak 18 lembar untuk balok 3 lapis dan 100

cm x 5 cm x 1 cm sebanyak 30 lembar untuk 5 lapis. Kayu diperoleh dari PT.

Toba Pulp Lestari, Sumatera Utara. Perekat isosianat sebagai hardener dan PVAc sebagai resinnya.

Prosedur Penelitian

Pembuatan balok laminasi terdiri atas 3 lapis dan 5. Proses pembuatan

balok laminasi terdiri dari : persiapan bahan baku, proses pembuatan balok

Persiapan Bahan Baku

Balok kayu untuk gluelam diperoleh dari potongan log ekaliptus. Log dibelah sesuai dengan ukuran tebal tertentu menggunakan band saw sehingga menjadi papan. Panjang dan lebar papan di potong dengan ukuran panjang 100

cm, lebar 5 cm, dan tebal 1,6 cm untuk 3 lapis sedangkan untuk 5 lapis dengan

panjang 100 cm, lebar 5 cm dan tebal 1 cm. Seluruh papan lamina ditimbang dan

dikeringkan dengan suhu ruangan sampai mencapai keseimbangan 12%. Papan

lamina yang sudah dikeringkan lalu ditimbang kembali dan diukur panjang, lebar

dan tebalnya untuk mendapatkan kerapatan kayu lamina. Kerapatan kayu yang

lebih besar direkatkan pada bagian paling luar dan kerapatan terkecil pada bagian

paling tengah. Permukaan papan lamina dihaluskan dengan menggunakan amplas

supaya permukaan papan lamina dan dibersihkan dari segala kotoran untuk

memudahkan proses perekatan.

Gambar 1. Susunan Papan Laminasi

100 cm 1.6 cm

5 cm

3 lapis

100 cm 1 cm

5 cm

Proses Pembuatan Balok Laminasi

Perekat yang digunakan yaitu perekat isosianat dan polivinil asetat

(PVAc). Sebelum diaplikasikan, kedua komponen perekat yaitu hardener

(isosianat) dan resin (PVAc) dicampur dan diaduk dengan perbandingan 15 : 100

(berdasarkan berat).

Sebelum proses perekatan, permukaan lamina dalam keadaan halus,

dibersihkan dari segala kotoran supaya hasil perekatan lebih maksimal. Kemudian

permukaan balok dilaburi dengan perekat.

Kemudian ditimbang berat labur perekat untuk proses pelaburan yaitu :

Jumlah perekat (gr) =

000

Berat labur pada kedua pemukaan lamina 250 g/m2, sehingga dapat dihitung

jumlah perekat yang digunakan adalah :

Jumlah perekat (gr) = cm x gr m 12,5gr

Proses perekatan dimulai dengan melaburkan perekat secara kepermukaan

kayu lamina kemudian dilapisi dengan kayu lamina yang lainnya dan seterusnya

sampai mencapai jumlah lapisan balok laminasi. Balok laminasi yang telah selesai

seluruh proses perekatan selanjutnya dilakukan kempa dingin dengan cara diklem

selama 2 (dua) jam.

Sebelum diadakan perataan kembali seluruh permukaan gluelam dan diadakan pengujian lentur, balok gluelam perlu dikondisikan terlebih dahulu selama 7 hari untuk menjamin proses pematangan perekatan. Pengukuran dimensi

penampang melintang yang terdiri dari lebar dan tinggi balok dilakukan pada

Pengkondisian Penyelesaian Akhir (Finishing) dan Pabrikasi.

Setelah balok laminasi dikeluarkan dari proses pengempaan, Tahap

berikutnya adalah proses pabrikasi. Pada tahap ini akan dilakukan proses

pengeringan dan penutupan ujung dan permukaan dengan menggunakan

pembungkus plastik dapat membantu untuk menstabilkan kadar air. Kemudian

dikondisikan pada suhu ruangan sampai kayu yang dihasilkan mendapat kadar air

keseimbangan. Setelah 7 hari, kayu laminasi dipotong sesuai dengan ukuran

contoh uji untuk pengujian sifat fisis, mekanis, dan delaminasi.

Sebelum diadakan perataan kembali seluruh permukaan gluelam dan diadakan pengujian mekanis, balok gluelam perlu dikondisikan terlebih dahulu selama 7 hari untuk menjamin proses pematangan perekatan. Pengukuran dimensi

penampang melintang yang terdiri dari lebar dan tinggi balok dilakukan pada

seluruh balok gluelam maupun utuh.

Pengujian Sifat Fisis Balok Laminasi (ASTM D 143 – 94)

Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume

kering udara. Contoh uji berukuran 5 x 5 x 5 cm yang diambil dari potongan balok

laminasi. Kemudian ditimbang beratnya. Nilai kerapatan dihitung dengan rumus :

Kerapatan (gr/cm3) =

Contoh uji berukuran 5 x 5 x 5 cm dari setiap ulangan yang digunakan

berat awal (BA) dan berat kering oven (BKO) selama 24 jam pada suhu

(103±20C) atau sampai berat contoh uji konstan. Nilai kadar air dihitung

berdasarkan rumus :

Kadar air (%) = x100% BKO

BKO BA

(ASTM D 143 – 94).

Pengujian Sifat Mekanis Balok Laminasi

MOE (Modulus of Elasticity)

Modulus elastisitas (MOE) merupakan sifat mekanis balok laminasi yang

menunjukkan ketahanan terhadap pembengkokan akibat adanya beban yang

diberikan sebelum papan lamina patah. Pengujian balok lamiansi dilakukan

dengan dua perlakuan yaitu pembebanan secara horizontal dan vertikal. Pengujian

MOE dilakukan dengan menggunakan Universal Testing Machine, ukuran contoh uji 80 cm x 5 x 5 cm dengan jarak sangga 70 cm.

Nilai MOE dihitung dengan rumus :

MOE = 3

Modulus patah (MOR) adalah salah satu dari sifat mekanis kayu yang

Pengujian keteguhan patah dilakukan dilakukan bersama-sama dengan pengujian

modulus elastisitas.

Nilai MOR dihiung dengan rumus :

MOR = 2

. . 2

. . 3

d b

L P

(ASTM D 143 – 94)

Keterangan :

MOR : Modulus patah (kgf/cm2) P : Beban maksimum (kgf) L : Jarak sangga (cm) b : Lebar contoh uji (cm) d : Tebal contoh uji (cm)

Gambar 2. Cara Pembebanan Horizontal MOE dan MOR

Keterangan gambar :

Gambar 3. Cara Pembebanan Vertikal MOE dan MOR

Keterangan gambar :

A = Contoh Uji C = Penyangga

B = Pembeban D = Jarak Sangga

Pengujian Delaminasi (JAS for Glued Laminated Timber)

Delaminasi merupakan salah satu kerusakan pada laminat

Perendaman Air Panas

Contoh uji berukuran 7,5 cm yang diambil dari potongan balok laminasi.

Contoh uji direndam dalam air panas selama 4 jam dan kemudian didinginkan

dalam air pada suhu kamar (100C - 250C) selama satu jam, lalu dikeringkan

selama 18 jam atau lebih pada suhu 70 ± 30C. Panjang delaminasi perendaman air

panas tidak lebih dari 5%

Perendaman Air Dingin

Contoh uji berukuran 7,5 cm yang diambil dari setiap uji contoh. Contoh

uji direndam dalam air pada suhu kamar (100C - 250C) selama 6 jam, kemudian

dikeringkan selama 18 jam atau lebih pada suhu 40 ± 30C. Panjang delaminasi

garis perekat harus tidak lebih dari ¼ dari panjang garis perekat. Nilai delaminasi

dapat dihitung dengan rumus :

(JAS, 2000)

Analisis Data

Analisis data yang digunakan adalah analisis ragam Rancangan Acak

Lengkap (RAL) sederhana dengan 2 faktor perlakuan yaitu 3 lapis dan 5 lapis,

untuk tiap-tiap tipe balok lapisan masing-masing dengan 3 ulangan.

Model statistik dari rancangan percobaan ini adalah :

Yij = µ + τi + εij (Sastrosupadi, 2000) Keterangan :

Yij : Nilai pengamatan pada perlakuan susunan lapisan balok laminasi

µ : nilai rata-rata umum

τ : pengaruh faktor perlakuan

ε : pengaruh galat

Hipotesis yang digunakan adalah

H0 : perlakuan susunan lapisan tidak bepengaruh terhadap sifat fisis dan

mekanis balok laminasi

H1 : perlakuan susunan lapisan berpengaruh terhadap sifat fisis dan mekanis

balok laminasi.

Gambar 4 : Bagan Proses Pembuatan dan Pengujian Balok Laminasi

Persiapan

Kayu ekaliptus

Dipotong dengan ukuran 100 cm x 5 cm x 1,6 cm

Dipotong dengan ukuran 100 cm x 5 cm x 1cm

Dikeringkan sampai mencapai kadar keseimbangan 12 %

Dipotong sampel 7,5 cm untuk uji delaminasi air panas dan 7,5 cm

untuk uji delaminasi air dingin (JAS for Glued Laminated Timber)

Dikempa dingin Selama 2 jam Pengkondisian

Selama 7 hari

Pengujian Fisis dan Mekanis (ASTM D 143 -94)

Direkatkan Diampelas

HASIL DAN PEMBAHASAN

Balok laminasi dari kayu ekaliptus dengan menggunakan perekat yang

divariasikan menjadi 2 jenis balok laminasi berdasarkan susunan lapisan, yaitu 3

lapis dan 5 lapis. Balok laminasi yang dihasilkan dapat dilihat pada Gambar 5.

Gambar 5. Balok Laminasi yang Dihasilkan

Pengujian Sifat Fisis

Kerapatan

Kerapatan kayu berhubungan langsung dengan porositasnya yaitu proporsi

volume rongga kosong. Hal inilah yang menyebabkan perbedaan nilai kerapatan

kayu. Sedangkan kerapatan zat kayu kering untuk semua jenis adalah sama. Bila

potongan-potongan zat dinding sel bebas diambil rongga dari spesies dengan

kerapatan rendah, diujui berat jenisnya dan dibandingkan dengan hasil pengujian

serupa dari suatu kayu yang berkerapatan tinggi, maka hasilnya hampir sama

(Sitompul, 2009). Hasil pengujian kerapatan balok laminasi ekaliptus

selengkapnya dapat dilihat pada Lampiran 4 sedangkan nilai rata-rata

Gambar 6. Nilai Kerapatan Balok Laminasi

Nilai rata-rata kerapatan balok laminasi untuk 3 lapis adalah 0,62

sedangkan 5 lapis adalah 0,66 gr/cm3. Nilai rata-rata paling tinggi yaitu pada

balok papan laminasi 3 lapis dan terendah pada balok laminasi 5 lapis. Secara

umum nilai kerapatan pada balok laminasi berkisar 0,56 – 0,84 gr/cm3. Balok

laminasi ekaliptus termasuk kayu yang memiliki kekuatan yang cukup tinggi dan

dapat digunakan sebagai bahan konstruksi ringan.

Hasil analisis sidik ragam pada balok laminasi menunjukkan bahwa

susunan lapisan balok tidak berpengaruh nyata terhadap nilai kerapatan. Hal ini

dapat dilihat pada perbedaan nilai kerapatan balok laminasi 3 lapis dengan 5 lapis.

Perbedaan ini dikarenakan karena adanya pengaruh perekat terhadap sifat fisis

yang berinteraksi dengan balok laminasi. Komposisi dinding serat dan rongga

banyak diisi oleh perekat, sehingga papan mempunyai berat yang dibandingkan

dengan volume dari papan itu sendiri. Permukaan kayu yang lamina yang kurang

rata mempengaruhi volume kayu menjadi tidak stabil.

Kerapatan kayu bervariasi pada setiap jenis kayu bahkan dalam satu jenis

kayu. Variasi kerapatan terjadi akibat dari adanya perbedaan ketebalan dinding

memiliki kerapatan yang tinggi, sebaliknya jika dinding seratnya tipis dan

lumennya besarnya besar maka kerapatannya juga akan semakin menurun

(Dumanauw, 1990).

Menurut Haygreen dan Bowyer (1996) semakin tinggi kerapatan papan

maka akan semakin tinggi pula keteguhan patah papan tersebut. Kerapatan kayu

berhubungan langsung dengan kekuatannya. Kayu sebagai adheren adalah komponen utama dalam sebuah rekatan. Perekat diharapkan tidak sama dengan

kayu sehingga kekuatan maksimum kayu dapat dimanfaatkan (Ruhendi dkk, 2007).

Kadar Air

Air dalam kayu menentukan kadar garis rekat, dan akan mempengaruhi

kedalaman penetrasi perekat dan waktu pematangan perekat cair. Kadar air

merupakan sifat fisis balok laminasi dalam keadaan keseimbangan dengan

lingkungan sekitarnya. Hasil pengujian kadar air dapat dilihat selengkapnya pada

Lampiran 5 dan nilai kadar air dapat dilihat pada Gambar 7.

Hasil penelitian menunjukkan bahwa nilai rata-rata kadar air balok

laminasi antara 14,02 – 14,46%. Nilai rata-rata kadar air yang terendah adalah

balok laminasi 3 lapis dengan nilai rata-rata 14,02 % dan tertinggi adalah balok

laminasi 5 lapis dengan nilai rata-rata 14,46 %. Selisih nilai kadar airnya sebesar

0,44%. Nilai rata-rata yang dihasilkan kedua balok laminasi tersebut relatif

seragam. Nilai kadar air balok laminasi baik 3 lapis dan 5 lapis memenuhi standar

JAS yaitu dibawah 15%.

Perbedaan nilai kadar air balok laminasi 3 lapis dan 5 lapis dikarenakan

kurang ratanya permukaan kayu lamina akibat kurang maksimal pada saat

penyerutan kayu. Sehingga ketika perekat diaplikasikan ke kayu lamina, perekat

tidak merata pada setiap permukaan kayu. Perekat yang lebih tebal mengakibatkan

air yang ada di lingkungan kayu akan mudah diserap daripada perekat yang lebih

tipis. Ketika perekat diaplikasikan ke permukaan kayu lamina, kayu akan

menyerap cairan yang terdapat pada perekat. Jika jumlah cairan dalam perekat

lebih sedikit dari jumlah air dalam kayu kering, kayu akan menyerap cairan dari

perekat dan membentuk lapisan perekat sebelum kayu yang direkat menyatu.

Kayu dengan kadar air diatas 30%, mempunyai sedikit kemampuan untuk

menyerap cairan perekat (Ruhendi dkk, 2007). Sedangkan perbedaan nilai kadar air dengan kayu solid ekaliptus dikarenakan variasi kadar air kering udara dalam

kayu. Perbedaan variasi kadar air kering udara pada kayu ekaliptus karena

sifatnya yang higroskopis. Sesuai dengan pernyataan Bowyer dkk, (2003) yang menyatakan kayu memiliki sifat higroskopis yaitu kemampuan kayu untuk

menyerap uap air dari udara sekitarnya sampai kayu mencapai keseimbangan

Hasil analisis sidik ragam menunjukkan bahwa susunan lapisan balok

laminasi tidak berpengaruh nyata terhadap nilai kadar air balok laminasi yang

dihasilkan. Air dalam kayu menentukan kadar air garis rekat dan mempengaruhi

kedalaman penetrasi perekat. Dalam perekatan, cairan yang banyak terdapat

dalam kayu akan menghambat ikatan cairan perekat (Ruhendi dkk, 2007). Kadar air yang tinggi akan menurunkan efek perekatan sehingga menyebabkan

meningkatnya adsorbsi kayu yang tinggi serta ikatan jadi lemah (Haygreen dan

Bowyer, 1996).

Pengujian Sifat Mekanis

Sifat mekanis papan lamina adalah sifat yang berhubungan dengan

kemampuan papan yang menahan gaya luar yang bekerja pada permukaan balok

laminasi. Termasuk kedalam sifat mekanis papan lamina adalah Modulus

elastisitas (Modulus of Elasticity) dan keteguhan patah (Modulus of Rupture).

Modulus Elastisitas (Modulus of elasticity)

Modulus elastisitas (MOE) adalah ukuran ketahanan balok laminasi

menahan beban dalam batas proporsi (sebelum patah). Modulus elastisitas balok

merupakan sifat mekanis balok laminasi yang menunjukkan ketahanan terhadap

pembengkokan akibat adanya beban yang diberikan sebelum papan lamina patah.

Hasil pengujian MOE secara horizontal dan vertikal balok laminasi dapat

dilihat pada Lampiran 6. Nilai rata-rata pengujian MOE secara horizontal dan

Gambar 8. Perbandingan Nilai MOE Balok Laminasi Secara Horizontal dengan JAS

Gambar 9. Perbandingan Nilai MOE Balok Laminasi Secara Vertikal dengan JAS

Nilai modulus elastisitas balok laminasi secara horizontal yang dihasilkan

124 – 131 kgf/cm2. Nilai rata-rata tertinggi MOE adalah 131kgf/cm2 pada balok

laminasi 3 lapis. Sedangkan nilai rata-rata terendah modulus patah balok laminasi

adalah 124kgf/cm2 pada balok laminasi 5 lapis. Nilai kedua balok laminasi tidak

memenuhi standar JAS sebesar 75x103kg/cm2. Sedangkan nilai rata-rata yang

dihasilkan MOE balok laminasi secara vertikal adalah 192 - 233 kgf/cm2. Nilai

rata-rata terendah MOE secara vertikal balok laminasi adalah 192 kgf/cm2 pada 3

lapis dan sedangkan tertinggi adalah 233 kgf/cm2 pada 5 lapis. Nilai kedua balok

Nilai MOE balok laminasi tidak memenuhi standar JAS dikarenakan

proses pembuatan balok yang kurang baik. Proses perekatan sangat

mempengaruhi kualitas balok laminasi pada saat pengempaan. Perekatan yang

kurang rata mengakibatkan ikatan antara kayu lamina menjadi lemah. Ikatan

antara kayu laminas yang lemah mempenaruhi sifat mekanis balok laminasi.

Menurut Marra (1992) dalam Ruhendi (2007) menyatakan bahwa dalam persiapan pembuatan balok laminasi supaya kayu dapat merekat dengan baik, ada dua

sasaran yang perlu diperhatikan yaitu menciptakan elemen kayu agar bisa direkat

baik ukuran maupun bentuknya dan menghasilkan permukaan yang akan direkat

satu dengan yang lainnya (sangat berdekatan) hanya dengan tekanan yang kecil.

Untuk mencapai sasaran tersebut hal yang harus diperhatikan adalah kehalusan

permukaan lamina, kadar air, kerapatan.

Hasil analisis sidik ragam nilai MOE pembebanan secara horizontal dan

vertikal tidak berpengaruh nyata terhadap susunan lapisan balok laminasi yang

dihasilkan. Perbedaan nilai MOE pembebanan secara horizontal diakibatkan

semakin banyaknya lapisan maka nilai modulus elastisnya akan semakin

menurun. Hal ini diakibatkan dengan semakin banyaknya lapisan maka akan

semakin banyak bidang permukaan celah pada balok laminasi. Celah tersebut

dapat menimbulkan perlemahan. Sesuai dengan pernyataan Mardikanto (1979)

dalam Sitompul (2009) bila suatu balok yang disatukan atas beberapa lapisan dengan panjang yang sama maka akan terjadi geseran pada permukaan tiap

lapisan. Dengan geseran terhadap tiap lapisan mengakibatkan perlemahan ikatan

antar lapisan. Jika beban yang diberikan semakin besar maka akan mengakibatkan

tersebut. Sedangkan perbedaan nilai MOE pembebanan secara vertikal disebabkan

perbedaan kerapatan contoh uji yang berbeda. Nilai kerapatan balok 3 lapis lebih

tinggi dari pada balok 5 lapis. Menurut Walker (1993) faktor yang mempengaruhi

kekuatan kayu adalah kerapatan dan kadar. Kayu yang berkerapatan tinggi

mempunyai kekuatan yang lebih besar. Semakin tinggi kerapatan kayu maka

kekuatan kayu akan semakin meningkat dan sebaliknya kadar air yang tinggi

mengakibatkan kekuatan kayu semakin berkurang. Hal ini dapat dilihat pada

Lampiran 4 dan Lampiran 5.

Keteguhan Patah (Modulus of Rupture)

Pengujiannya dilakukan dengan dua perlakuan yaitu pembebanan secara

horizontal dan pembebanan secara vertikal. Hasil pengujian MOR balok laminasi

dapat dilihat pada Lampiran 7 dan nilai rata-rata MOR balok laminasi secara

horizontal dan vertikal dapat dilihat pada Gambar 10 dan 11.

Gambar 10. Perbandingan Nilai MOR Balok Laminasi Secara Horizontal dengan JAS

Gambar menunjukkan bahwa nilai rata-rata yang dihasilkan MOR balok

laminasi secara horizontal adalah 3,29x102 – 3,77x102 kgf/cm2. Nilai rata-rata

nilai rata-rata terendah adalah 3,29x102 kgf/cm2 pada balok laminasi 5 lapis nilai

kedua balok laminasi telah memenuhi standar JAS sebesar 300 kg/cm2.

Gambar 11. Perbandingan Nilai MOR Balok Laminasi Secara Vertikal dengan JAS

Perbandingan nilai rata-rata MOR yang dihasilkan balok laminasi secara

vertikal adalah 7,08x102 – 7,43x102 kgf/cm2. Nilai rata-rata tertinggi MOR balok

secara vertikal adalah 7,43x102 kgf/cm2 pada balok laminasi 5 lapis dan

sedangkan nilai terendah MOR adalah 7,08x102 kgf/cm2 pada 3 lapis. Menurut

JAS nilai MOR balok laminasi pembebanan secara horizontal baik 3 lapis dan 5

lapis telah memenuhi standar. Sedangkan pada pembebanan secara vertikal nilai

MOR 3 lapis dan 5 lapis telah memenuhi standar JAS sebesar 300 kg/cm2.

Hasil analisis sidik ragam menunjukkan bahwa susunan balok laminasi

tidak berpengaruh nyata terhadap nilai MOR balok laminasi yang dihasilkan.pada

pengujian MOR secara Horizontal menunjukkan bahwa semakin banyak lapisan

balok laminasi nilai MOR yang dihasilkan semakin menurun. Hal ini diduga

karena semakin banyak bidang permukaan celah pada balok laminasi

menyebabkan ikatan antara lamina dengan perekat pada balok laminasi akan

bahwa nilai MOR dipengaruhi oleh kandungan dan daya ikat jenis perekat yang

digunakan.

Kerapatan kayu berhubungan langsung dengan kekuatannya. Kerapatan

yang tinggi menghasilkan tegangan yang besar sehingga kayu yang berkerapatan

tinggi akan lebih kuat, lebih keras, lebih kaku dibandingkan dengan kayu yang

berkerapatan rendah. Menurut Mardikanto (1979) dalam Sitompul (2009) dengan semakin tebalnya lapisan dinding serat atau kerapatannya tinggi maka akan

semakin sedikit bidang permukaan celah pada balok laminasi.

Sedangkan hasil analisis pada pembebanan secara vertikal perbedaan nilai

MOR balok laminasi 3 lapis dan 5 lapis tidak dipengaruhi oleh susunan balok

laminasi. Perbedaan nilai MOR balok laminasi dikarenakan perbedaan nilai

kerapatan dan kadar air balok laminasi. Hal ini dapat dilihat pada Lampiran 4 dan

5. Menurut Walker (1993) faktor yang mempengaruhi kekuatan kayu adalah

kerapatan dan kadar air. Kayu yang berkerapatan tinggi mempunyai kekuatan

yang lebih besar dan sebaliknya bila kadar air kayu diatas titik jenuh serat maka

kekuatan kayu akan menurun dibandingkan dengan kayu yang kering. Semakin

kering kayu maka semakin meningkat kekuatannya.

Delaminasi

Delaminasi merupakan kerusakan pada bidang rekat balok laminasi. Salah

satu penyebab terjadinya delaminasi adalah adanya pembebanan yang berulang

ulang pada permukaan lamina.

Hasil penelitian rasio delaminasi perendaman air panas dan air dingin pada

tertera pada Lampiran 7 dan 8 sedangkan nilai rata-rata rasio delaminasinya dapat

dilihat pada Gambar 12 dan 13.

Gambar 12. Nilai Rata-rata Rasio Delaminasi Perendaman Air Panas

Nilai rata-rata yang dihasilkan rasio delaminasi air panas adalah 38,22 –

41,79 %. Nilai rata-rata tertinggi rasio delaminasi air panas adalah 41,79 % pada

balok laminasi 5 lapis sedangkan nilai rata-rata terendah adalah 38,20 pada balok

laminasi 5 lapis. Berdasarkan perbandingan nilai standar JAS, nilai rasio

delaminasi balok laminasi ekaliptus lebih tinggi dari 5%. Ini menandakan bahwa

nilai rasio delaminasi perendaman air panas tidak memenuhi nilai standar JAS.

Berdasarkan hasil analisis sidik ragam rasio delaminasi perendaman air

panas menunjukkan bahwa susunan balok laminasi tidak berpengaruh terhadap

rasio delaminasi perendaman di air panas. Hal ini dapat dilihat dari nilai rasio

delaminasi yang relatif sama. Nilai rasio delaminasi balok laminasi 5 lapis lebih

besar dari 3 lapis mungkin dikarenakan proses pengaplikasian perekat

merekat dengan baik terhadap papan lamina. Tingginya nilai rasio delaminasi

juga diakibatkan perekat PVac. Perekat PVAc termasuk perekat yang sensitif

terhadap air. Menurut Ruhendi dkk (2007) perekat yang senstif terhadap air kekuatan rekatnya akan menurun seiring adanya panas dan air serta

visco-elastisitasnya tidak baik.

Perendaman Air Dingin

Gambar 13. Nilai Rata-rata Rasio Delaminasi Perendaman Air Dingin

Berdasarkan hasil penelitian delaminasi perendamana air dingin, nilai

rata-ratanya adalah 31,09 – 46,05%. Nilai rata-rata tertinggi adalah 46,05% pada balok

laminasi 5 lapis. Sedangkan nilai rata-rata terendahnya adalah 31,08% pada balok

laminasi 3 lapis. Menurut standar JAS, nilai rasio delaminasi tidak lebih dari 10%.

Ini menunjukkan bahwa nilai rasio delaminasi perendaman air dingin tidak

memenuhi standar.

Menurut hasil analisis sidik ragam rasio delaminasi perendaman air dingin

menunjukkan bahwa susunan balok laminasi berpengaruh terhadap rasio

delaminasi perendaman di air dingin. Hal ini dapat dilihat dari perbandingan nilai

perekat yang digunakan lebih banyak dari 3 lapis. Semakin banyak jumlah lapisan

yang direkat maka semakin tinggi tingkat resiko delaminasinya. Faktor perekatan

juga mempengaruhi kualitas balok laminasi yang dihasilkan. Perekatan yang tidak

merata mengakibatkan ikatan antara perekat dengan papan laminasi menjadi

lemah yang mengakibat kualitas balok laminasi menjadi kurang baik (Ruhendi

KESIMPULAN DAN SARAN

Kesimpulan

1. Jumlah susunan lamina ekaliptus tidak berpengaruh terhadap sifat fisis

(kerapatan dan kadar air) balok laminasi yang dihasilkan.

2. Jumlah susunan lamina ekaliptus tidak berpengaruh terhadap sifat mekanis

(modulus elastisitas, modulus patah dan uji delaminasi) balok laminasi yang

dihasilkan.

Saran

Proses perekatan harus lebih teliti supaya hasil rekatan lebih maksimal

DAFTAR PUSTAKA

Anshari, B. 1996. Pengaruh Variasi Tekanan Kempa Terhadap Kuat Lentur Kayu Laminasi dari Kayu Meranti dan Keruing, Skripsi, Universitas Mataram, Mataram. http://rac.uii.ac.id. [09 Desember 2009]

Ayensu 1980. Eucalyptus grandis. Hutan Tanaman Industri.

http://elvinmiradi.com [09 Desember 2009]

ASTM, 2000. D 143-94. Standart test Methods for Small Clear Specimens of Timber. Annual Book of ASTM Standart. Phildelphia

Darwo. 1997. Evaluasi Hasil Inventarisasi tegakan Eucalyptus urophylla di HTI PI. Inti Indo Rayon Utama, Sumatera Utara. Konifera no. 1/ Thn XIII/April/1997. Buletin Penelitian Kehutanan. Pematang Siantar.

Departemen Kehutanan. 2006, Statistik Kehutanan Indonesia 2005. Jakarta: Departemen Kehutanan.

Dumanauw, J. F. 1990. Mengenal Kayu. Pendidikan Industri Kayu Atas. Semarang.

Fakhri, 2001. Pengaruh Jumlah Kayu Pengisi Balok Komposit Kayu Keruing Sengon Terhadap Kekuatan Lentur Balok Laminasi (Glulam Beams), Tesis. Universitas Gajah Mada Yogyakarta. Yogyakarta.

http://www.bibsonomy.org [09 Desember 2009]

Haygreen, J. G dan J. L. Bowyer, 1996. Hasil Hutan dan Ilmu Kayu. Terjemahan Sutjipto A. Hadikusumo. Gadjah Mada University Press, Yogyakarta. http://repository.usu.ac.id [09 Desember 2009]

JAS 2000, Japanese Agricultural standart of Glued Laminated Timber.

Latifah, S. 2004. Pertumbuhan dan Hasil Tegakan Eucalyptus grandis di Hutan Tanaman Industri. Universitas Sumatera Utara Digital Library. Medan.

Manik, P. 1997. Teknologi Pembuatan Kapal Kayu Laminasi. http://www.kapal.ft.undip.ac.id. [06 Desember 2009]

Maruztky, R. 2001. Glued Laminated-Timber. Whihem-Klauditz-institut Holzforschung. http://repository.usu.ac [06 Desember 2009]

Prayitno, T.A. 1996. Perekatan Kayu Fakulutas Kehutanan Universitas Gadjah Mada Yogyakarta. http://bibsonomy.org [09 Desember 2009]

Priyadi, H. 2003. Tinjauan Kuat Geser Kayu Laminasi antara Kayu Keruing dan Meranti dengan Menggunakan Beberapa Perekat, Skripsi, Universitas Mataram. Mataram. http://bibsonomy.org [09 Desember 2009]

Ruhendi, S. Koroh DN, Syamani FA, YAnti H, Nurhaida, Saad S, Sutjipto T. 2007. Analisis Perekatan Kayu. Bogor: Fakultas Kehutanan Institut Pertanian Bogor. Bogor.

Sastrosupadi, A. 2000. Rancangan Percobaan Praktis Bidang Pertanian. Penerbit Kanisius Yogyakarta. Yogyakarta

Sitompul, A. N. 2009. Sifat Fisis Mekanis Balok Laminasi dati Batang Kelapa (Cocos nucifera L) dan Kayu Kemiri (Aleurites moluccana Wild) Skripsi. Departemen Kehutanan. Fakultas Pertanian. Univeristas Sumatera Utara. Medan

Sutisna, U. T. Kalima dan purnadjaja. 1998. Pedoman Pengenalan pohon Hutan d Indonesia. Disunting oleh Soetjipto, N.W dan Soekotjo. Yayasan PROSEA Bogor dan Pusat Diklat Pegawai & SDM Kehutanan. Bogor.

Walker, J. C. F. 1993. Primary Wood Proceesing Principle and Practice Champman and Hall. London.

Whardani, IY, 1995. Kualita Perekatan Lamina dari Empat Jenis Kayu kurang Dikenal. http://umul.ac.id [10 Desember 2009]

Lampiran 3, Ukuran Contoh Uji MOE dan MOR

Balok Ulangan Panjang (cm)

Lampiran 4, Hasil Perhitungan Kerapatan Contoh Uji Balok Laminasi

Lampiran 5, Hasil Perhitungan Kadar Air Balok Laminasi

Lampiran 6, Hasil Perhitungan Modulus Elastisitas Balok Laminasi

Lampiran 7, Hasil Perhitungan Modulus Patah Balok Laminasi

Lampiran 8, Hasil Perhitungan Delaminasi Air Panas Balok Laminasi

Lampiran 9, Hasil Perhitungan Delaminasi Air Dingin Balok Laminasi Balok

Ulangan

Jumlah Panjang Delaminasi (cm)

Jumlah Total Garis Perekat (cm)

Rasio delaminasi (%)

3 Lapis H1 5,60 14,60 38,35

H2 3,50 14,30 24,47

H3 4,10 15,30 26,79

V1 7,10 15,50 45,80

V2 3,60 15,70 22,92

V3 4,00 14,20 28,16

5 Lapis H1 6,80 30,20 22,51

H2 14,70 30,20 48,67

H3 16,70 30,80 54,22

V1 10,40 28,50 36,49

V2 14,20 30,10 47,17

Lampiran 10, Hasil Analisis Sidik Ragam Kerapatan Balok Laminasi

ONEWAY Kerapatan BY Perlakuan /STATISTICS DESCRIPTIVES /MISSING ANALYSIS /POSTHOC=DUNCAN ALPHA(0.05).

Oneway

Warnings

Post hoc tests are not performed for Kerapatan because there are fewer than three groups.

Descriptives

Deviation Std. Error

Lampiran 11, Hasil Analisis Sidik Ragam Kadar Air Balok Laminasi

ONEWAY Kadar_air BY Perlakuan /STATISTICS DESCRIPTIVES /MISSING ANALYSIS /POSTHOC=DUNCAN ALPHA(0.05).

Oneway

Warnings

Post hoc tests are not performed for Kadar air because there are fewer than three groups.

Descriptives

Deviation Std. Error Lower

Total 12 14,2392 1,24121 ,35831 13,4505 15,0278 12,15 16,58

Lampiran 12, Hasil Analisis Sidik Ragam MOE Horizontal Balok Laminasi

ONEWAY MOE_horizontal BY perlakuan /STATISTICS DESCRIPTIVES /MISSING ANALYSIS /POSTHOC=DUNCAN ALPHA(0.05).

Oneway

Warnings

Post hoc tests are not performed for MOE_horizontal because there are fewer than three groups.

Descriptives

MOE_horizontal

95% Confidence

Interval for Mean

N Mean Std. Deviation Std. Error

Lower

Bound

Upper

Bound Minimum Maximum

3 lapis 3 86076.5167 18191.01327 10502.58641 40887.5346 131265.4988 72602.05 106768.75

5 lapis 3 74245.2600 9270.94099 5352.58027 51214.9659 97275.5541 63615.53 80658.75

Total 6 80160.8883 14447.79965 5898.28951 64998.8525 95322.9242 63615.53 106768.75

ANOVA

MOE_horizontal

Sum of Squares df Mean Square F Sig.

Between Groups 2.100E8 1 2.100E8 1.007 .372

Within Groups 8.337E8 4 2.084E8

Lampiran 13, Hasil Analisis Sidik Ragam MOE Vertikal Balok Laminasi

ONEWAY MOE_vertikal BY perlakuan /STATISTICS DESCRIPTIVES /MISSING ANALYSIS /POSTHOC=DUNCAN ALPHA(0.05).

Oneway

Warnings

Post hoc tests are not performed for MOE_vertikal because there are fewer than three groups.

Descriptives

Bound Minimum Maximum

3 lapis 3 238658.4833 47860.42838 27632.23121 119766.5883 357550.3784 204883.14 293428.08

5 lapis 3 279219.6067 79191.53039 45721.25139 82496.9396 475942.2738 223852.48 369928.24

Total 6 258939.0450 62596.55784 25554.93773 193247.9863 324630.1037 204883.14 369928.24

Lampiran 14, Hasil Analisis Sidik Ragam MOR Horizontal Balok Laminasi

ONEWAY MOR_Horizontal BY Perlakuan /STATISTICS DESCRIPTIVES /MISSING ANALYSIS /POSTHOC=DUNCAN ALPHA(0.05).

Oneway

Warnings

Post hoc tests are not performed for MOR_Horizontal because there are fewer than three groups.

Descriptives

Deviation Std. Error

Lower Bound

Upper

Bound Minimum Maximum

3 Lapis 3 376,6667 98,29803 56,75239 132,4808 620,8525 310,43 489,61

5 lapis 3 328,8933 33,24681 19,19505 246,3037 411,4830 302,49 366,23

Total 6 352,7800 70,65287 28,84391 278,6344 426,9256 302,49 489,61

Lampiran 15, Hasil Analisis Sidik Ragam MOR Vertikal Balok Laminasi

ONEWAY MOR_Vertikal BY Perlakuan /STATISTICS DESCRIPTIVES /MISSING ANALYSIS /POSTHOC=DUNCAN ALPHA(0.05).

Oneway

Warnings

Post hoc tests are not performed for MOR_vertikal because there are fewer than three groups.

Descriptives

Deviation Std. Error

Lower Bound

Upper

Bound Minimum Maximum

3 Lapis 3 707,7433 80,11985 46,25721 508,7146 906,7721 615,23 754,39 5 lapis 3 742,9767 157,15208 90,73180 352,5892 1133,3641 649,39 924,41

Total 6 725,3600 113,22015 46,22193 606,5427 844,1773 615,23 924,41

ANOVA

MOR_Vertikal

Sum of Squares df Mean Square F Sig.

Between Groups 1862,082 1 1862,082 ,120 ,747

Within Groups 62231,935 4 15557,984

Lampiran 16, Hasil Analisis Sidik Ragam Delaminasi Air Panas

ONEWAY Delaminasi_perendaman_air_panas BY Perlakuan /STATISTICS DESCRIPTIVES /MISSING ANALYSIS /POSTHOC=DUNCAN ALPHA(0.05).

Oneway

Warnings

Post hoc tests are not performed for Delaminasi_air_panas because there are fewer than three groups.

Descriptives

Delaminasi perenaman air panas

95% Confidence Interval for Mean

N Mean Std.

Deviation Std. Error

Lower Bound

Upper

Bound Minimum Maximum

3 Lapis 6 38,1967 13,37474 5,46021 24,1607 52,2326 21,93 54,22

5 lapis 6 41,7850 21,82052 8,90819 18,8858 64,6842 6,20 71,23

Total 12 39,9908 17,35648 5,01038 28,9631 51,0186 6,20 71,23

ANOVA

Delaminasi perendaman air panas

Sum of Squares df Mean Square F Sig.

Between Groups 38,628 1 38,628 ,118 ,738

Within Groups 3275,092 10 327,509

Lampiran 17, Hasil Analisis Sidik Ragam Delaminasi Air Dingin

ONEWAY Delaminasi_perendaman_air_dingin BY Perlakuan /STATISTICS DESCRIPTIVES /MISSING ANALYSIS /POSTHOC=DUNCAN ALPHA(0.05).

Oneway

Warnings

Post hoc tests are not performed for Delaminasi_perendaman_air_dingin because there are fewer than three groups.

Bound Minimum Maximum

3 Lapis 6 31,0817 9,01931 3,68212 21,6165 40,5468 22,92 45,80

Within Groups 1576,148 10 157,615