LAMPIRAN 1

Uraian Tugas dan Tanggung Jawab PT Wijaya Karya Beton PPB Sumut

1. Manajer Pabrik

a. Memimpin seluruh kegiatan di dalam pabrik

b. Sebagai pengambil keputusan ”decision maker” dalam pelaksanaan kegiatan.

c. Mengendalikan dan mengevaluasi produksi dari segi biaya, mutu dan

waktu secara berkala.

d. Melaksanakan fungsi perencanaan dan pengawasan produksi sehingga

tujuan perusahaan akan tercapai secara efektif.

e. Bertanggung jawab atas pengadaan lokasi dan pengendalian persediaan

suku cadang, bahan baku, bahan penunjang dan produk jadi.

f. Mengupayakan peningkatan kualitas hasil kerja meliputi biaya, mutu dan

waktu sesuai standar yang telah ditetapkan.

g. Mengupayakan terlaksananya Kesehatan dan Keselamatan Kerja (K3).

h. Bertanggung jawab atas keamanan semua harta perusahaan yang ada di

bawah pengelolaannya.

i. Mengupayakan tertib administrasi dan menyajikan laporan seluruh

kegiatan pabrik secara berkala.

j. Mengupayakan terlaksananya pengolahan dan pemanfaatan sumber daya

yang menjadi tanggung jawabnya secara efektif dan efisien.

k. Mengupayakan terlaksananya upaya peningkatan efisiensi produksi

merekomendasikan penerapannya kepada unit kerja terkait

2. Seksi Teknik dan Mutu

a. Menyusun rencana teknik untuk mencapai sasaran mutu produk susuai

dengan persyaratan teknis didalam dokumen yang telah disepakati oleh

pelanggan dan perusahaan.

b. Bertanggung jawab atas tercapainya tingkat efektifitas pemanfaatan

sumber daya di pabrik melalui optimalisasi desain dan metode produksi.

c. Bertanggung jawab terlaksananya dukungan dan pelayanan jasa rekayasa

diperlukan di pabrik dan wilayah penjualan dalam rangka pengupayaan

percepatan penyelesaian proses produksi dan distribusi.

d. Melaksanakan pengujian standar yang dihasilkan gugus kendali mutu di

pabrik dan merekomendasikan hasil pengujian tersebut sebagai standar

produk dalam lingkungan pabrik.

e. Menyusun rencana pengawasan dan pengujian berupa prosedur, sistem dan

pedoman lingkungan pabrik, antara lain meliputi:

1) Menetapkan kendali mutu

2) Merumuskan kegiatan-kegiatan yang perlu dilakukan pada saat

pengendalian.

3) Merumuskan kriteria kendali mutu.

4) Merumuskan sistem dokumentasi/sistem informasi

5) Merumuskan alat kendali mutu.

f. Menerapkan Sistem Manajemen Mutu ISO 2000 dan Sistem Manajemen

perusahaan.

g. Melaksanakan penelitian terhadap metode produksi serta rekomendasi

peningkatan sistem produksi agar dicapai kualitas yang diinginkan.

h. Melaksanakan pembinaan bawahan yang meliputi tanggung jawab sesuai

dengan perkembangan perusahaan.

3. Seksi Perencanaan dan Evaluasi Produksi

a. Melaksanakan dan mengelola administrasi produksi secara berkala.

b. Bertanggung jawab tersusunnya produksi dan kebutuhan sumber daya

untuk keperluan seluruh jalur yang ada di pabrik.

c. Mengumpulkan, mengelola dan menyimpan surat permintaan produk

beton dari unit penjualan produk beton secara tertib dan mengadminitrasi

surat perintah produksi secara tertib dan baik.

d. Menerima pesanan dari langganan-langganan dan konsumen.

e. Menyusun rencana produksi produk beton yang disesuaikan dengan

rencana distribusi dengan rencana distribusi unit penjualan produk beton.

f. Melaksankan pengendalian, evaluasi dan analisa biaya produksi dan

pemanfatan sumber daya pabrik.

g. Mengupayakan peningkatan efektivitas dan efisiensi biaya produksi dan

pemanfatan sumber daya tanpa mengurangi waktu yang telah ditetapkan.

h. Menyusun anggaran biaya produksi untuk keperluan seluruh jalur yang

ada di pabrik.

i. Melaksanakan administrasi persediaan gudang yang meliputi persediaan

jadi dan suku cadang secara tertib.

j. Membuat dan menyajikan laporan produksi secara berkala.

k. Bertanggung jawab atas keterpaduan jadwal produksi dengan rencana

penyerahan dan distribusi dari waktu ke waktu.

4. Seksi Peralatan

a. Merencanakan dan melaksanakan pengawasan program perawatan mesin

dan peralatan pabrik sesuai dengan standar.

b. Mengupayakan pemanfaatan mesin dan peralatan pabrik secara optimal

serta memantau produktivitas pemanfaatan mesin dan peralatan pabrik.

c. Merencanakan, mengendalikan dan mengevaluasi kebutuhan suku cadang

mesin dan peralatan pabrik.

d. Bertanggung jawab atas keberadaan mesin dan peralatan pabrik.

e. Mempersiapkan sumber daya cetak sesuai dengan rencana produksi yang

telah ditetapkan.

f. Bertanggung jawab atas beroperasinya mesin dan peralatan pabrik sebelum

dan selama proses produksi.

g. Mengendalikan dan mengevaluasi biaya peralatan pabrik.

h. Bertanggung jawab atas kelengkapan dan berfungsinya mesin dan

peralatan yang akan dimobilisasikan ke pabrik.

i. Mengatur pembagian shift kerja regu peralatan dan menentapkan kepala

regunya.

5. Seksi Keuangan dan Personalia

b. Melaksanakan pembayaran kepaa pihak ketiga sesuai dengan persyaratan

yang telah ditetapkan.

c. Melaksanakan pengendalian dan evaluasi biaya langsung dan tidak

langsung serta anggaran kas secara berkala.

d. Mengadakan pengadaan lokal dan memantau perkembangan harga dari

pemasok agar didapat harga yang bersaing.

e. Mengelola secara tertib kas dan bank, jaminan bank, perpajakan, serta

mengendalikan persekot.

f. Melaksanakan administrai persediaan kantor yang meliputi persediaan

bahan baku dan penunjang, persediaan dalam proses, persediaan barang

jadi dan suku cadang secara tertib.

g. Membuat dan menyajikan laporan keuangan yang meliputi neraca dan

membuat perhitungan laba rugi secara berkala.

h. Melaksanakan pencatatan, klasifikasi data keuangan serta evaluasinya

menjadi info yang akurat.

i. Melaksanakan pengawasan penerapan sistem informasi dalam arti

seluas-luasnya.

6. Seksi Prduksi

a. Merencanakan jadwal induk produksi dan kebutuhan sumber daya

keperluan jalur-jalur produksinya.

b. Mengatur pembagian shift kerja kepala-kepala shift.

c. Memimpin regu-regu produksi dalam melaksanakan produksi sesuai

d. Melaksanakan pengaduan lokal dan memantau perkembangan harga.

e. Bertanggung jawab atas kualitas hasil kerja yang meliputi biaya, mutu,

waktu sesuai standar.

f. Bertanggung jawab atas tercapainya jadwal dan mutu produk yang telah

ditetapkan pada jalur-jalur produksinya.

g. Berdiskusi dengan seksi teknik dan mutu bila terjadi kegagalan produksi.

h. Membuat laporan secara rutin dan tahunan untuk hasil produksi.

LAMPIRAN 2

Penentuan Rating factor dengan Menggunakan Metode Westinghouse Faktor Kelas Lambang Penyesuaian

Keterampilan

Superskill A1 + 0,15

A2 + 0,13

Excelent B1 + 0,11

B2 + 0,08

Good C1 + 0,06

C2 + 0,03

Average D 0,00

Fair E1 - 0,05

E2 - 0,10

Poor F1 - 0,16

F2 - 0,22

Usaha

Excessive A1 + 0,13

A2 + 0,12

Excellent B1 + 0,10

B2 + 0,08

Good C1 + 0,05

C2 + 0,02

Average D 0,00

Fair E1 - 0,04

E2 - 0,08

Poor F1 - 0,12

F2 - 0,17

Kondisi Kerja

Ideal A + 0,06

Excellenty B + 0,04

Good C + 0,02

Average D 0,00

Fair E - 0,03

Poor F - 0,07

Konsistensi

Perfect A + 0,04

Excellent B + 0,03

Good C + 0,01

Average D 0,00

Fair E - 0,02

DAFTAR PUSTAKA

Bashori, Hasan. 2015. Penjadwalan Flow Shop dengan Penerapan Cross

Entropy-Genetic Algorithm untuk Meminimasi Makespan: JEMIS. NO. 1,

VOL. 3, 36-42.

Bashori, Hasan. 2015. Upaya Meminimasi Makespan dengan Penerapan

Algoritma Cross Entropy pada Penjadwalan Flow Shop: Jurnal Widya

Teknika No.1, Vol.23, 10-14.

Basori, Sayid dan Suparno. 2011. Pendekatan Cross Entropy untuk Minimasi

Bikriteria Makespan dan Total Tardiness pada Penjadwalan Produksi

Flowshop dengan Mesin Paralel. Jurusan Teknik Industri: ITS Surabaya.

Fadlisyah. 2009. Algoritma Genetik. Yogyakarta: Graha Ilmu.

Ginting, Rosnani. 2009. Penjadwalan Mesin. Yogyakarta: Graha Ilmu.

Kusumadewi, Sri. 2005. Penyelesaian Masalah Optimasi dengan Teknik-teknik

Heuristik. Yogyakarta: Graha Ilmu.

Morton, Thomas E. 1993. Heuristic Schedulling System With Aplication to

Production System and Project Management. New York: A Wiley

Interscience Publication.

Nahmias. 2000. Production and Operation Analysis. McGrew-Hill.

Rahmawati, Nur dan Santosa, B. 2016. Penerapan Algoritma Hybrid Cross

Entropy-Genetic Algorithm dalam Penyelesaian Resource-Constrained

Project Scheduling Problem. Jurusan Teknik Industri, Fakultas

Rubinstein, R.Y. 2004. The Cross-Entropy Method: A Unified Approach to

Combinatorial Optimization, Monte Carlo Simulation and Machine

Learning. New York: Springer-Verlag.

Santosa, B. dan Willy, P. 2011. Metoda Heuristik Konsep dan Implementasi.

Guna Widya: Surabaya.

Santosa, B, dkk. 2011. A Cross Entropy-Genetic Algorithm for m-Machines

No-Wait Job-Shop Scheduling Problem: Journal of Intelligent Learning

Systems and Applications. No. 3. 171-180.

Sinulingga, Sukaria. 2014. Metode Penelitian. Medan: USU Press.

Sutalaksana, Iftikar. Z. 2005. Teknik Tata Cara Kerja. Bandung: ITB.

Widodo, Dian Setiya. 2014. Pendekatan Algoritma Cross Entropygenetic

Algorithm untuk Menurunkan Makespan pada Penjadwalan Flow Shop.

JEMIS. NO. 1, VOL. 2, 41-49.

Wignjosoebroto,Sritomo. 2003. Ergonomi Studi Gerak dan Waktu. Jakarta: Guna

BAB III

TINJAUAN PUSTAKA

3.1. Penjadwalan

Penjadwalan adalah pengurutan pembuatan atau pengerjaan produk secara

menyeluruh yang dikerjakan pada beberapa buah mesin.1 Dengan demikian masalah sequencing senantiasa melibatkan pengerjaan sejumlah komponen yang

sering disebut dengan istilah job. Job sendiri masih merupakan komposisi dari

sejumlah elemen-elemen dasar yang disebut aktivitas atau operasi. Tiap aktivitas

atau operasi ini membutuhkan alokasi sumber daya tertentu selama periode waktu

tertentu yang sering disebut dengan waktu proses.

Penjadwalan merupakan alat ukur yang baik bagi perencanaan agregat.

Pesanan-pesanan aktual pada tahap ini akan ditugaskan pertama kalinya pada

sumberdaya tertentu (fasilitas, pekerja, dan peralatan), kemudian dilakukan

pengurutan kerja pada tiap-tiap pusat pemrosesan sehingga dicapai optimalitas

utilisasi kapasitas yang ada. Pada penjadwalan ini, permintaan akan

produk-produk yang tertentu (jenis dan jumlah) dari MPS akan ditugaskan pada

pusat-pusat pemrosesan tertentu untuk periode harian.

Salah satu masalah yang cukup penting dalam sistem produksi adalah

bagaimana melakukan pengaturan dan penjadwalan pekerjaan (jobs), agar pesanan

dapat selesai sesuai dengan kontrak.2 Disamping itu sumber-sumber daya yang tersedia dapat dimanfaatkan seoptimal mungkin. Salah satu usaha untuk mencapai

1

Rosnani Ginting.Penjadwalan Mesin.(Yogyakarta, Graha Ilmu: 2009).Hal. 1

2

tujuan di atas adalah melakukan penjadwalan proses produksi yang terencana.

Penjadwalan proses produksi yang baik dapat mengurangi waktu menganggur

(idle time) pada unit-unit produksi dan meminimumkan barang yang sedang

dalam proses (work in process).

Penjadwalan (scheduling) menurut Conway adalah pengurutan pembuatan

produk secara menyeluruh yang dikerjakan pada beberapa buah mesin. Sedangkan

menurut Kenneth R. Baker, penjadwalan didefinisikan sebagai proses

pengalokasian sumber daya untuk memilih sekumpulan tugas dalam jangka waktu

tertentu. Dari defenisi di atas, maka terdapat dua elemen penting dalam proses

penjadwalan, yakni urutan (sequence) job yang memberikan solusi optimal dan

pengalokasian sumber daya (resources). Karakteristik sumber daya yang

dibicarakan adalah kapasitas kualitatif dan kuantitatif, yakni jenis apa dan jumlah

berapa sumber daya yang dimiliki. Pekerjaan (job order) yang diterima diuraikan

dalam bentuk kebutuhan akan sumber daya, waktu proses, waktu dimulai dan

waktu berakhirnya proses.

Masalah penjadwalan sebenarnya masalah murni pengalokasian dan

dengan bantuan model matematis akan dapat ditentukan solusi optimal.

Model-model penjadwalan akan memberikan rumusan masalah yang sistematik berikut

dengan solusi yang diharapkan. Sebagai alat bantu yang digunakan dalam

menyelesaikan masalah penjadwalan dikenal satu model yang sederhana dan

umum digunakan secara luas yakni Gantt Chart. Gantt Chart merupakan grafik

hubungan antara alokasi sumber daya dengan waktu. Dari Gantt Chart kemudian

terbaik misalnya waktu pemrosesan tersingkat, utilitas mesin/peralatan tertinggi,

idle time minimum dan lain-lain.

3.1.1. Tujuan Penjadwalan

Bedwort (1987), mengidentifikasikan beberapa tujuan dari aktivitas

penjadwalan adalah sebagai berikut:3

1. Meningkatkan penggunaan sumber daya atau mengurangi waktu tunggunya,

sehingga total waktu proses dapat berkurang dan produktivitas dapat

meningkat.

2. Mengurangi persediaan barang setengah jadi atau mengurangi sejumlah

pekerjaan yang menunggu dalam antrian ketika sumberdaya yang ada masih

mengerjakan tugas yang lain. Teori Baker mengatakan, jika aliran kerja suatu

jadwal konstan maka antrian yang mengurangi rata-rata waktu alir akan

mengurangi rata-rata persediaan setengah jadi.

3. Mengurangi beberapa keterlambatan pada pekerjaan yang mempunyai batas

waktu penyelesaian sehingga akan meminimasi penalty cost (biaya

keterlambatan).

4. Membantu pengambilan keputusan mengenai perencanaan kapasitas pabrik

dan jenis kapasitas yang dibutuhkan sehingga penambahan biaya yang mahal

dapat dihindarkan.

3

3.1.2. Terminologi Penjadwalan

Beberapa defenisi yang digunakan dalam penjadwalan adalah sebagai

berikut:4

1. Processing Time (ti)

Processing Time adalah waktu yang dibutuhkan untuk mengerjakan suatu

pekerjaan. Dalam waktu proses ini sudah termasuk waktu yang dibutuhkan

untuk persiapan dan pengaturan (set up) selama proses berlangsung.

2. Due-date (di)

Due-date adalah batas waktu dimana operasi terakhir dari suatu pekerjaan

harus selesai.

3. Slack time (SLi)

Slack time adalah waktu tersisa yang muncul akibat dari waktu prosesnya

lebih kecil dari due- datenya.

SLi = di - ti

4. Flow time (Fi)

Flow time adalah rentang waktu antara saat pekerjaan dapat dimulai (tersedia)

dan saat pekerjaan selesai. Jadi flow time sama dengan processing time

dijumlahkan dengan waktu tunggu sebelum pekerjaan diproses.

5. Completion time (Ci)

Completion time adalah saat selesainya pekerjaan. Completion time

disimbolkan dengan Ci.

4

6. Lateness (Li)

Lateness adalah selisih antara completion time (Ci) dengan due-date-nya (di).

Suatu pekerjaan memiliki lateness yang bernilai positif apabila pekerjaan

tersebut diselesaikan setelah due-date-nya.

7. Tardiness (Ti)

Tardiness adalah lateness positif dimana pekerjaan diselesaikan lebih lambat

dari due date yang telah ditetapkan. Tardiness disimbolkan dengan Ti.

8. Makespan (M)

Makespan adalah total waktu penyelesaian pekerjaan mulai dari urutan

pertama yang dikerjakan pada mesin atau work center pertama sampai kepada

urutan-urutan pekerjaan terakhir pada mesin atau work center terakhir.

3.1.3. Klasifikasi Penjadwalan

Penjadwalan produksi dapat diklasifikasi berdasarkan beberapa kriteria

sebagai berikut (Nahmias, 2000):

1. Penjadwalan produksi secara umum, yaitu:

a. Penjadwalan maju (forward scheduling)

Operasi penjadwalan dimulai dari tanggal penerimaan order secara maju.

Konsekuensinya terjadi persediaan bahan baku sampai pada gilirannya

b. Penjadwalan mundur (backward scheduling)

Teknik penjadwalan dimulai dari waktu penyelesaian operasi terakhir.

Keuntungannya adalah mengurangi persediaan barang setengah jadi (work

in process).

2. Penjadwalan produksi berdasarkan mesin yang digunakan, yaitu:

a. Model Single-Machine

Model ini hanya berisi sejumlah m mesin yang sejenis, yang harus

memproses sejumlah job yang terdiri dari satu operasi. Setiap job dapat

dikerjakan pada salah satu mesin yang ada tersebut. Model ini banyak

digunakan pada penjadwalan yang menggunakan metode dekomposisi,

yaitu suatu model penjadwalan yang memecahkan permasalahan

penjadwalan yang kompleks ke dalam sejumlah permasalahan yang lebih

sederhana dalam bentuk single-machine.

b. Model Paralle-Machine

Merupakan suatu bentuk umum dari model single-machine. Model ini

terdapat pada industri yang proses produksinya terdiri dari berbagai

tahapan, di mana tiap tahapan tersebut terdiri dari sejumlah mesin sejenis

yang tersusun secara paralel. Setiap job dapat dikerjakan pada salah satu

mesin yang ada. Ada suatu kondisi dimana mesin-mesin yang tersusun

secara paralel tersebut tidak identik satu sama lain dalam hal kemampuan

c. Model Flow shop

Suatu proses manufaktur seringkali harus melewati banyak operasi yang

membutuhkan jenis mesin yang berbeda pada tiap operasinya. Jika rute

yang harus dilewati untuk setiap job adalah sama, maka bentuk

konfigurasi ini disebut juga model flow shop. Mesin-mesin pada model ini

disusun secara seri dan pada saat sebuah job selesai diproses pada sebuah

mesin, maka job tersebut akan meninggalkan mesin tersebut untuk

kemudian mengisi antrian pada mesin berikutnya untuk diproses.

d. Model Job Shop

Dalam suatu proses manufaktur yang memerlukan banyak operasi,

seringkali rute yang harus dilalui setiap job adalah tidak sama. Model

seperti ini disebut juga model job shop. Bentuk sederhana dari model ini

mengasumsikan bahwa setiap job hanya melewati satu jenis mesin

sebanyak satu kali dalam rutenya pada proses tersebut. Namun ada juga

model lainnya di mana setiap job diperbolehkan untuk melewati mesin

sejenis lebih dari satu kali pada rutenya. Model ini disebut juga job shop

dengan recirculation (pengulangan).

3. Penjadwalan produksi berdasarkan pola kedatangan pekerjaan, yaitu:

a. Penjadwalan statis

Pekerjaan datang bersamaan dan siap dikerjakan pada mesin yang tidak

bekerja. Kondisi semua stasiun kerja dan perlengkapannya selalu tersedia

b. Penjadwalan dinamis

Pekerjaan datang terus-menerus pada waktu yang berbeda-beda.

Pendekatan yang sering digunakan pada penjadwalan ini adalah

penggunaan aturan dispatching yang berbeda untuk setiap stasiun kerja.

4. Penjadwalan produksi berdasarkan sifat informasi yang diterima, yaitu:

a. Penjadwalan deterministic

Informasi yang diperoleh bersifat pasti seperti waktu kedatangan job,

waktu setup, dan waktu proses.

b. Penjadwalan stokastik

Informasi yang diperoleh tidak pasti tetapi memiliki keCEnderungan yang

jelas atau menyangkut adanya distribusi probabilitas tertentu, misalnya

kedatangan pekerjaan bersifat acak.

3.1.4. Penjadwalan Flow shop

Menurut Baker (1974) model penjadwalan dapat dibedakan menjadi 4

jenis keadaan, yaitu:

1. Mesin yang digunakan, dapat berupa proses dengan mesin tunggal atau proses

dengan mesin majemuk.

2. Pola aliran proses, dapat berupa aliran identik atau sembarang.

3. Pola kedatangan pekerjaan, statis atau dinamis.

4. Sifat informasi yang diterima, dapat berupa determinastik atau stokastik.

Pada jenis keadaan pertama, jumlah mesin dapat dibedakan atas mesin

biasanya dapat diterapkan dalam kasus mesin majemuk. Pada model kedua, pola

aliran dapat dibedakan atas flow shop dan job shop. Pada flow shop dijumpai pola

aliran pemrosesan dari suatu mesin ke mesin lainnya dalam urutan (routing)

tertentu. Semua pekerjaan yang mengalir pada alat produksi yang sama tanpa

boleh melewatinya disebut dengan pure flow shop. Tetapi jika pekerjaan yang

datang kedalam flow shop tidak harus dikerjakan pada semua mesin, jenis flow

shop ini disebut dengan generalflow shop.

3.2. Makespan

Makespan untuk flow shop dan job shop merupakan kriteria sederhana yan

secara jangka panjang dapat digunakan secara maksimal, hal ini dikarenakan

makespan merupakan satu-satunya fungsi tujuan yang sederhana namun memiliki

hasil yang analitik untuk permasalahan mesin tunggal ataupun paralel.5 Masalah

makespan memang akan lebih sulit pada permasalah mesin paralel.

Pendekatan minimasi makespan pada penjadwalan flow shop pada m

mesin dapat digunakan formulasi sebagai berikut:

B = max {b1, b2, b3, … , bk, … , bm} dimana bm = qm + Tm

bm-1 = qm-1 + Tm-1 + min {pjm} jЄσ’

bm-2 = qm-2 + Tm-2 + min {pj.m-1 + pj.m } jЄσ’

. .

. .

. .

5

bk = qk + Tk + min {pj.k+1 + pj.k+2 + … + pj.m} jЄσ’

. .

. .

. .

b1 = q1 + T1 + min {pj.2 + pj.3 + … + pj.m} jЄσ’

3.3. Pengukuran Waktu (Time Study)

Pengukuran waktu ditujukan untuk mendapatkan waktu baku penyelesaian

pekerjaan yaitu waktu yang dibutuhkan secara wajar oleh seorang pekerja normal

untuk menyelesaikan suatu pekerjaan yang dijalankan dalam sistem kerja terbaik.6 Ini dimaksudkan untuk menunjukkan bahwa waktu baku yang dicari bukanlah

waktu penyelesaian yang diselesaikan secara tidak wajar seperti terlalu cepat atau

terlalu lambat.

Secara garis besar, metode pengukuran waktu terbagi ke dalam dua

bagian, yaitu:

1. Pengukuran secara langsung

Pengukuran yang dilakukan secara langsung di tempat dimana pekerjaan yang

bersangkutan dijalankan. Dua cara yang termasuk pengukuran langsung adalah

cara jam henti (stopwatch time study) dan sampling kerja (work sampling).

2. Pengukuran secara tidak langsung

Pengukuran secara tidak langsung merupakan pengukuran waktu tanpa harus

berada ditempat kerja yaitu dengan membaca tabel-tabel yang tersedia asalkan

6

mengetahui jalannya pekerjaan melalui elemen pekerjaan atau

elemen-elemen gerakan. Yang termasuk pengukuran tidak langsung adalah data waktu

baku dan data waktu gerakan.

Dengan salah satu cara ini, waktu penyelesaian pekerjaan yang dikerjakan

dengan suatu sistem kerja tertentu dapat ditentukan. Sehingga jika pengukuran

dilakukan terhadap beberapa alternatif sistem kerja, kita dapat memilih yang

terbaik dari segi waktu yaitu sistem yang membutuhkan waktu penyelesaian yang

tersingkat.

3.3.1 Pengukuran Waktu Jam Henti

Pengukuran waktu jam henti adalah pekerjaan mengamati pekerja dan

mencatat waktu kerjanya baik setiap elemen ataupun siklus dengan menggunakan

alat yang telah disiapkan. Sesuai dengan namanya, maka pengukuran waktu ini

menggunakan jam henti (stop watch) sebagai alat utamanya. Cara ini tampaknya

merupakan cara yang paling banyak digunakan.

Tahapan dalam melakukan pengukuran waktu adalah sebagai berikut:

1. Penetapan Tujuan Pengukuran

Dalam melakukan pengukuran waktu kerja, tujuan pengukuran harus

ditetapkan terlebih dahulu dan untuk apa hasil pengukuran digunakan. Dalam

penentuan tujuan tersebut, dibutuhkan adanya tingkat kepercayaan dan

tingkat ketelitian yang digunakan dalam pengukuran jam henti.

2. Melakukan Penelitian Pendahuluan

mengidentifikasi kondisi kerja dan metode kerja. Dalam penelitian ini perlu

dianalisis hasil pengukuran waktu kerja, apakah masih ada kondisi yang tidak

optimal, jika perlu dilakukan perbaikan kondisi kerja dan cara kerja yang

baik.

3. Memilih Operator

Operator yang akan melakukan pekerjaan harus dipilih yang memenuhi

beberapa persyaratan agar pengukuran dapat berjalan baik, dan dapat

diandalkan hasilnya. Syarat tersebut yang dibutuhkan berkemampuan normal

dan dapat bekerja sama menjalankan prosedur kerja yang baik.

4. Melatih Operator

Operator harus dilatih terlebih dahulu agar terbiasa dengan kondisi dan cara

yang telah ditetapkan dan telah dibakukan untuk menyelesaikan pekerjaan

secara wajar.

5. Menguraikan Pekerjaan Atas Beberapa Elemen Pekerjaan

Pekerjaan dibagi menjadi beberapa elemen pekerjaan yang merupakan

gerakan bagian dari pekerjaan yang bersangkutan. Pengukuran waktu

dilakukan atas elemen pekerjaan. Ada beberapa pedoman yang harus

diperhatikan dalam melakukan pemisahan menjadi beberapa elemen

pekerjaan yaitu:

a. Uraikan pekerjaan tersebut, tetapi harus dapat diamati oleh alat ukur dan

dapat dicatat dengan menggunakan jam henti.

b. Jangan sampai ada elemen yang tertinggal karena jumlah waktu elemen

c. Antara elemen satu dengan elemen yang lain pemisahannya harus jelas.

Hal ini dilakukan agar tidak timbul keraguan dalam menentukan kapan

berakhirnya atau mulainya suatu pekerjaan.

6. Menyiapkan Alat Pengukuran

Alat yang digunakan melakukan pengukuran waktu baku tersebut yaitu:

a. Jam henti (stopwatch)

b. Lembar pengamatan

c. Pena atau pensil

d. Papan pengamatan

3.3.2. Tingkat Ketelitian dan Tingkat Keyakinan

Tingkat ketelitian dan tingkat keyakinan adalah pencerminan tingkat

kepastian yang diinginkan oleh pengukur setelah memutuskan untuk melakukan

sampling dalam pengambilan data.

Tingkat ketelitian menunjukkan penyimpangan maksimum hasil

pengukuran dari waktu penyelesaian sebenamya. Hal ini biasanya dinyatakan

dengan persen (dari waktu penyelesaian sebenamya, yang seharusnya dicari).

Sedangkan tingkat keyakinan menunjukkan besarnya keyakinan pengukur akan

hasil yang diperoleh telah memenuhi syarat ketelitian yang ditentukan. Jadi

tingkat ketelitian 5% dan tingkat keyakinan 95% berarti bahwa penyimpangan

hasil pengukuran dari hasil sebenamya maksimum 5% dan kemungkinan berhasil

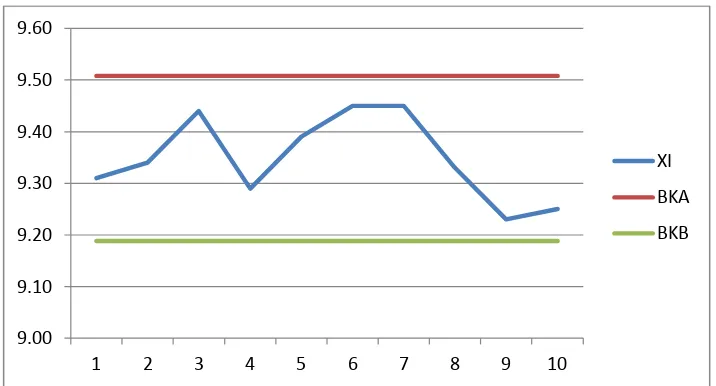

3.3.3. Pengujian Keseragaman Data

Pengujian keseragaman data adalah suatu pengujian yang berguna untuk

memastikan bahwa data yang dikumpulkan berasal dari satu sistem yang sama.7 Melalui pengujian ini kita dapat mendeteksi adanya perbedaan-perbedaan dan

data-data yang di luar batas kendali (out of control) yang dapat kita gambarkan

pada peta kontrol. Data-data yang demikian dibuang dan tidak dipergunakan

dalam perhitungan selanjutnya. Langkah-langkah pengujian keseragaman data

adalah sebagai berikut:

1. Menghitung harga rata-rata pengamatan (N)

2. Menghitung standar deviasi (σ)

Rumus untuk menghitung standar deviasi adalah sebagai berikut:

σx =

√

∑ ̅Keterangan :

σ = Standar deviasi

X = Data yang diperoleh dari pengamatan

̅ = Rata-rata dari data pengamatan N = Jumlah pengamatan yang dilakukan

3. Menentukan batas kontrol atas (BKA) dan batas kontrol bawah (BKB)

Untuk menguji keseragaman data, digunakan peta kontrol dengan

persamaan berikut :

BKA = X + kσ

BKB = X - kσ

Jika X min > BKB dan X max < BKB, maka data seragam

7

Jika X min < BKB dan X max > BKB, maka data tidak seragam

3.3.4. Menghitung Jumlah Data Pengamatan yang Diperlukan (N’)

Uji kecukupan data dilakukan untuk mengetahui apakah data yang diambil

dari lapangan telah mencukupi untuk digunakan dalam menyelesaikan

permasalahan yang ada. Uji kecukupan data dapat dihitung dengan menggunakan

rumus umum sebagai berikut:

2 2 2 ' i i i X X X N s k N Keterangan :

N = Jumlah pengamatan yang dilakukan

N’ = Jumlah pengamatan yang harus dilakukan

ΣXi = Jumlah seluruh data

ΣXi2 = Jumlah kuadrat data

K = Nilai absis pada tabel distribusi normal untuk luasan sebesar tingkat kepercayaan

s = Tingkat ketelitian

Apabila N’ < N, maka jumlah data pengamatan sudah mencukupi dan

apabila N’ > N, maka jumlah data pengamatan belum mencukupi.

3.3.5. Menentukan Waktu Terpilih, Waktu Normal dan Waktu Standar

Waktu terpilih yang digunakan adalah harga rata-rata data yang telah

seragam dan cukup di tiap stasiun kerja. Harga rata-rata tersebut diperoleh dari

data pengamatan waktu siklus operasi yang telah berada pada batas kontrol yang

ditentukan seperti yang terlihat pada perhitungan sebelumnya. Untuk menghitung

Wn = Waktu terpilih x Rating Factor

Untuk menentukan Rf (Rating Factor) digunakan metode Westinghouse system of

rating yang terdiri dari empat faktor yang mempengaruhi penentuan rating yaitu

keterampilan, kondisi kerja, usaha dan konsistensi. Penentuan Rf (Rating Factor)

adalah sebagai berikut:

Rf = 1 + Westinghousefactor

Waktu baku dihitung setelah mengetahui allowance. Persentase allowance

merupakan kelonggaran untuk istirahat yang diberikan kepada tenaga kerja.

Allowance Wn

Wb

% % 100

% 100

3.3.6. Penyesuaian dan Kelonggaran

Setelah pengukuran berlangsung, pengukur harus mengamati kewajaran

kerja yang diitujukkan operator.8 Ketidakwajaran dapat saja terjadi misalnya

bekerja tanpa kesungguhan, sangat cepat seolah-olah diburu waktu, atau karena

menjumpai kesulitan-kesulitan seperti kondisi ruangan yang buruk. Penyebab

seperti diatas mempengaruhi kecepatan kerja yang berakibat terlalu singkat atau

terlalu panjangnya waktu penyelesaian. Hal ini jelas tidak diinginkan karena

waktu baku yang dicari adalah waktu yang diperoleh dari kondisi dan cara kerja

baku yang diselesaikan secara wajar.

1. Konsep tentang bekerja wajar

Ketidakwajaran pekerja harus diwajarkan untuk mendapatkan waktu normal.

Pertanyaan yang timbul adalah bagaimana yang disebut wajar itu. Dengan

8

standar apa pengukur menilai wajar tidaknya kerja seorang operator. Biasanya,

melalui pengamatan pengukur dapat melihat cara kerja operator. Dalam

kehidupan sehari-hari pun hal ini sering bisa dirasakan, yaitu bila suatu waktu

melihat seorang yang sedang bekerja. Dalam waktu yang tidak terlalu lama,

dapat menyatakan bahwa orang tersebut bekerja dengan lambat atau sangat

cepat. Ketepatan pengukur akan lebih teliti apabila dia telah cukup

berpengalaman bagi jenis pekerjaan yang sedang diukur. Semakin

berpengalaman seseorang pengukur, indera yang dimiliki akan semakin peka

melakukan penyesuaian. Untuk memudahkan pemilihan konsep wajar, seorang

pengukur dapat mempelajari cara kerja seorang operator yang dianggap normal

yaitu jika seorang operator yang dianggap berpengalaman, bekerja tanpa

usaha-usaha yang berlebihan sepanjang hari kerja, menguasai cara kerja yang ditetapkan

dan menunjukkan kesungguhan dalam menjalankan pekerjaannya. Disamping

konsep-konsep yang dikemukakan oleh International Labour Organization ini,

terdapat juga konsep yang lebih terperinci yaitu yang dikemukakan oleh Lawry,

Maynard, dan Stegemarten melalui cara penyesuaian Westinghouse. Ada empat

faktor yang menyebabkan kewajaran atauketidakwajaran dalam bekerja, yaitu

keterampilan, usaha, kondisi kerja, dan konsistensi. Walaupun usaha-usaha

membakukan konsep bekerja wajar telah dilakukan, namun penyesuaian tetap

tampak sebagai hal yang subjektif.

2. Cara Menentukan Faktor Penyesuaian

Cara Westinghouse (Westinghouse Factors) mengarahkan penilaian pada 4

faktor yang dianggap menentukan kewajaran atau ketidakwajaran dalam

terbagi dalam kelas-kelas dengan nilainya masing-masing. Keterampilan atau

skill didefenisikan sebagai kemampuan mengikuti cara kerja yang ditetapkan.

Latihan dapat meningkatkan keterampilan, tetapi hanya sampai ke tingkat

tertentu saja, tingkat yang merupakan kemampuan maksimal yang dapat

diberikan pekerja yang bersangkutan. Keterampilan juga dapat menurun, yaitu

bila terlampau lama tidak menangani pekerjaan tersebut. Atau karena

sebab-sebab lain seperti karena kesehatan yang terganggu, rasa fatigue yang

berlebihan, pengaruh lingkungan sosial dan sebagainya. Faktor lain yang harus

diperhatikan adalah konsistensi atau consistency. Faktor ini perlu diperhatikan

karena pada setiap pengukuran waktu angka-angka yang dicatat tidak pernah

semuanya sama, waktu penyelesaian yang ditunjukkan pekerja selalu

berubah-ubah dari siklus ke siklus lainnya, dari jam ke jam, bahkan dari hari ke hari.

Selama ini masih dalam batas kewajaran, masalah tidak timbul tetapi jika

variabilitisnya tinggi maka hal tersebut harus diperhatikan. Sebagaimana

halnya faktor-faktor lain, konsistensi juga dibagi enam kelas yaitu perfect,

exCEllent, good, average, fair dan poor. Westinghouse factors dilihat pada

Tabel 3.1. Westinghouse Factors

Faktor Kelas Lambang Penyesuaian

Keterampilan Superskill A1 + 0,15

Excellent A2 + 0,13

B1 + 0,11

Good B2 + 0,08

C1 + 0,06

Average C2 + 0,03

D 0,00

Fair E1 - 0,05

Poor E2 - 0,10

F1 - 0,16

Usaha Excessive F2 - 0,22

A1 + 0,13

Excellent A2 + 0,12

B1 + 0,1

Good B2 + 0,08

C1 + 0,05

Average C2 + 0,02

D 0,00

Fair E1 - 0,04

E2 - 0,08

Poor F1 - 0,12

F2 - 0,17

Kondisi Kerja Ideal A + 0,06

ExCEllenty B + 0,04

Good C + 0,02

Average D 0,00

Fair E - 0,03

Poor F - 0,07

Konsistensi Perfect A + 0,04

ExCEllenty B + 0,03

Good C + 0,01

Average D 0

Fair E - 0,02

3. Kelonggaran (Allowance)

Kelonggaran (allowance) diberikan kepada tiga hal yaitu untuk kebutuhan

pribadi, menghilangkan kelelahan dan hambatan yang tidak dapat dihindarkan.

Ketiganya merupakan hal yang secara nyata dibutuhkan oleh pekerja selama

pengamatan karenanya setelah mendapatkan waktu normal perlu ditambahkan

kelonggaran. Dalam menghitung besarnya allowance, keadaan yang dianggap

wajar diambil harga allowance=100 %. Sedangkan bila terjadi penyimpangan

dari keadaan ini, allowance harus ditambah dengan faktor-faktor berpengaruh

terhadap kegiatan kerja yang dilakukan. Kelonggaran diberikan untuk tiga hal,

yaitu:

a. Kelonggaran untuk kebutuhan pribadi (personal)

Yang termasuk didalam kebutuhan pribadi adalah hal-hal sepeti minum

sekedarnya untuk menghilangkan rasa haus, ke kamar kecil, berbicara

dengan teman untuk menghilangkan ketegangan ataupun kejenuhan dalam

bekerja.

b. Kelonggaran untuk menghilangkan rasa fatique

Fatique merupakan hal yang akan terjadi pada diri seseorang sebagai akibat

dari melakukan suatu pekerjaan.

c. Kelonggaran untuk hambatan-hambatan tidak terhindarkan (delay)

Hambatan-hambatan tidak terhindarkan terjadi karena berada diluar

3.4. Cross Entropy

Metode Cross Entropy termasuk teknik yang cukup baru. Awalnya

diterapkan untuk simulasi kejadian langka (rare event).9 Lalu dikembangkan untuk beberapa kasus seperti optimasi kombinatorial, optimasi berlanjut, machine

learning dan beberapa kelas masalah lain. Metoda CE termasuk dalam keluarga

teknik Monte Carlo yang bisa digunakan untuk menyelesaikan kasus estimasi

maupun optimasi. Dalam hal estimasi, CE memberikan cara yang adaptif untuk

menemukan distribusi sampling yang optimal untuk beberapa problem yang

cukup luas cakupannya. Jika masalah optimasi bisa kita formulasikan sebagai

masalah estimasi maka metoda CE menjadi sangat handal dan berlaku umum

sebagai algoritma search stokhastik.

Metode CE awalnya digunakan sebagai alat untuk mengestimasi

probabilitas dari kejadian langka (rare event) dengan penerapan algoritma

adaptive untuk pada peristiwa stokhastik yang kompleks dengan cara meminimasi

variansi (varian CE minimization).10 Pada perkembangan selanjutnya, ditemukan bahwa modifikasi sederhana terhadap metoda CE dapat digunakan tidak hanya

untuk mengestimasi probabilitas kejadian langka, tetapi juga untuk menyelesaikan

permasalahan optimasi kombinatorial yang kompleks dengan cara meminimasi

cross entropy. Hal ini dilakukan dengan menerjemahkan masalah optimasi

deterministic menjadi stokhastik kemudian menggunakan teknik rare event

simulation.

9

R.Y. Rubinstein and D.P. Kroese. The Cross-Entropy Method: A Unified Approach to Combinatorial Optimization, Monte Carlo Simulation and Machine Learning, (New York: Springer-Verlag. 2005), hlm. 32-35

10

Metoda CE melibatkan prosedur iterasi, dimana tiap iterasi dapat dipecah

menjadi dua fase yaitu:

1. Melakukan pembangkitan sampel random (x) dengan menggunakan

mekanisme atau distribusi tertentu.

2. Memperbaharui parameter (ν) dari mekanisme random berdasarkan data

sampel elit untuk menghasilkan sampel yang lebih baik pada iterasi

berikutnya.

Sampel elit adalah berapa persen dari sampel yang kita pilih untuk

memperbaiki atau mengupdate parameter ν yang digunakan. Proses tersebut

secara matematis dapat ditulis sebagai berikut

1. Tentukan nilai N, yaitu banyaknya sampel, ν0, ρ dan α.

2. Bangkitkan sampel sebanyak N dengan mekanisme tertentu, memanfaatkan

parameter ν0.

3. Evaluasi sampel ini dengan memasukkan ke dalam fungsi tujuan. Lalu

urutkan nilai fungsi tujuan. Ini dilakukan dengan cara memasukan nilai x

yang dibangkitkan ke dalam fungsi tujuan f(x). Jika ada N sampel maka

didapatkan sebanyak N nilai f. Lalu kita urutkan nilai f ini dari yang terbesar

ke yang terkecil. Pilih 1 − ρ persentil dari N sampel x yang menghasilkan

nilai f terkecil. Ini bisa dijelaskan, misalnya N =10, ρ =0,1, maka 1 – 0,1=0,9

persentil dari 10 sampel adalah titik sampel ke 9 dan ke 10 setelah nilai f

diurutkan. Kedua sampel ini yang disebut sampel elit. Ingat bahwa yang kita

mencari nilai x mana yang memberikan f terkecil. Sejumlah nilai x terbaik ini

gunakan untuk memperbaharui parameter ν.

4. Memperbaharui γt secara adaptif. Untuk ν yang sudah diperbaharui, gunakan

untuk membangkitkan nilai x yang baru. Kemudian masukkan ke dalam γt

dan νt−1 yang telah ditetapkan.

Algoritma utama CE untuk optimasi adalah sebagai berikut:

1. Tentukan parameter awal ν = u, α,dan ρ.Tetapkan iterasi it =1.

2. Bangkitkan sampel random X1, XN dari fungsi probabilitas distribusi tertentu

f(−; u) dan pilih sampel (1−ρ) quantile dari performansi setelah diurutkan.

3. Gunakan sampel yang sama untuk memperbarui nilai parameter.

4. Aplikasikan persamaan untuk memuluskan vektor ν = u.Kembali ke langkah

2 dengan nilai parameter yang baru, tetapkan it = it +1.

5. Jika stopping criteria sudah dipenuhi, berhenti.

Perlu dicatat bahwa stopping criteria, vektor solusi awal, ukuran sampel N

dan nilai ρ harus dinyatakan secara spesifik dari awal iterasi. Parameter ν

diperbaharui hanya berdasarkan sejumlah (1 − ρ) sampel terbaik. Sampel yang

digunakan untuk memperbaharui parameter ini dinamakan sampel elit.

3.4.1. Ide Dasar Cross Entropy

Konsep Cross Entropy dikembangkan untuk mengukur distribusi referensi

ideal dan pendistribusian yang sebenarnya. Metode ini umumnya memiliki dua

langkah dasar, menghasilkan sampel dengan mekanisme parameter dan

diusulkan oleh Reuven Rubinstein dengan menggabungkan konsep Kullback-

Leibler dan teknik simulasi Monte Carlo.

Cross Entropy (CE) telah diterapkan di berbagai macam masalah. Salah

satunya untuk memecahkan masalah optimasi. Aplikasi CE telah diadopsi secara

luas dalam kasus kombinasi yang sulit seperti masalah maksimisasi, Traveling

Salesman Problem (TSP), masalah penugasan kuadrat dan berbagai macam

masalah penjadwalan dan Buffer Allocation Problem (BAP).

Untuk memecahkan masalah optimasi, cross entropy dilibatkan dalam dua

fase berulang berikut:

1. Generasi sampel data acak (lintasan dan vektor) sesuai dengan mekanisme

acak probabilitas dengan fungsi kepadatan.

2. Memperbarui parameter dari mekanisme random, biasanya parameter atas

dasar data untuk menghasilkan sampel yang lebih baik pada iterasi

berikutnya.

Misalkan ingin meminimalkan beberapa fungsi biaya S(z) atas semua z di

beberapa set Z. Maka minimum oleh γ * akan ditunjukkan sebagai berikut:

γ * = min S(z) xeZ

Masalah deterministik tersebut diacak dengan mendefinisikan {f(;v),v V}

dan persamaan masalah estimasi di atas untuk skalar γ dapat diberikan:

Pu(S(Z)≤ γ) = Eu [Is(z)≤γ] yang disebut masalah stokastik.

Di sini, Z adalah vektor acak dengan (;.u), untuk beberapa u V (misalnya Z

menjadi vektor acak Bernoulli). Untuk memperkirakan, metode CE menghasilkan

optimal γ*v*, di mana γ* adalah solusi dari permasalahan, dan v* yang

menekankan nilai-nilai di Z dengan solusi optimal.

Fraksi sampel ditunjukkan oleh ρ yang digunakan untuk mencari batasan γ.

Proses didasarkan pada sampel data stochastic. Jumlah sampel dalam setiap tahap

stochastic dilambangkan dengan N, yang merupakan parameter yang telah

ditetapkan.

3.4.2. Cross Entropy Sebagai Kombinasi Optimisasi

Dalam kasus penjadwalan diperlukan parameter P di tempat v. P adalah

matriks transisi di mana setiap entri pi,jmenunjukkan probabilitas ke-j, untuk i = 1,

2 , .. , n , j = 1 , 2 , ... , n , di mana n adalah jumlah pekerjaan. Untuk P awal dapat

ditempatkan nilai-nilai yang sama dengan semua entri yang berarti bahwa

probabilitas dari pekerjaan ke tempat j didistribusikan merata.

Berdasarkan matriks P, akan menghasilkan N urutan pekerjaan. Setiap

urutan (Zi) akan dievaluasi berdasarkan S(zi) di mana S = nilai Cmax untuk setiap

urutan. Dari urutan N dapat diambil ρN sampel elit persen dengan S terbaik

(bukan menggunakan sebagai batas untuk memilih sampel elit). Rumus ES =

ρN, diberikan oleh Pt(i,j)sebagai berikut:

∑

Algoritma utama Cross Entropy (CE) yang digunakan dalam penjadwalan

adalah sebagai berikut: (R.Y. Rubinstein dan D. P. Kroese ,2014)

1. Pilih referensi transisi/inisiasi awal matriks P0, semua entri sama dengan 1/n,

2. Dihasilkan sampel Z1, … , ZN urutan pekerjaan melalui algoritma dengan P =

t - 1 dan pilih ρN sampel elit dengan kinerja terbaik dari S(z).

3. Gunakan sampel elit untuk memperbarui Pt

4. Terapkan untuk menghasilkan matriks Pt

5. Jika untuk beberapa t ≥ d, misalkan d = 5 , t = t-1 = … = t-d kemudian

berhenti, jika tidak diatur t = t + 1 dan ulangi dari langkah 2.

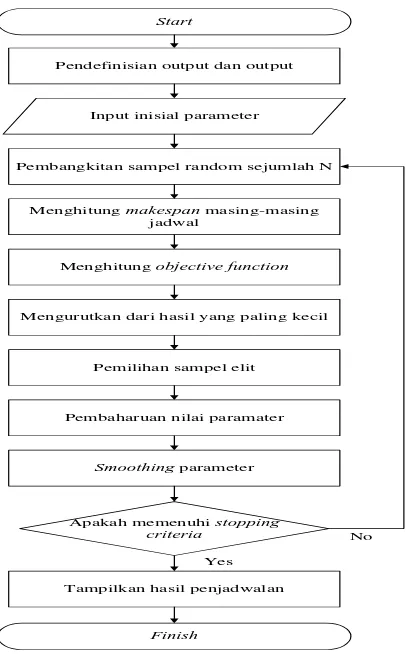

[image:36.595.202.405.342.669.2]Langkah-langkah algoritma cross entropy secara umum ditunjukkan pada

Gambar 3.1.(Sayid Basori,2011)

Start

Pendefinisian output dan output

Pembangkitan sampel random sejumlah N Input inisial parameter

Menghitung makespan masing-masing

jadwal

Menghitung objective function

Mengurutkan dari hasil yang paling kecil

Pemilihan sampel elit

Pembaharuan nilai paramater

Smoothing parameter

Tampilkan hasil penjadwalan

Apakah memenuhi stopping

criteria

Finish

No

Yes

Gambar 3.1. Flowchart Algoritma Cross Entropy

3.5. Algoritma Genetika

atas mekanisme biologis.11 Keberagaman pada evolusi biologis adalah variasi dari kromosom antar individu organisme untuk tetap hidup. Pada dasarnya ada 4

kondisi yang sangat memengaruhi proses evaluasi yakni sebagai berikut:

1. Kemampuan organisme untuk melakukan reproduksi.

2. Keberadaan populasi organisme yang bisa melakukan reproduksi.

3. Keberagaman organisme dalam suatu populasi.

4. Perbedaan kemampuan untuk survive.

Individu yang lebih kuat akan memiliki tingkat survival dan tingkat

reproduksi yang lebih tinggi jika dibandingkan dengan individu yang kurang fit.

Pada kurun waktu tertentu (sering dikenal dengan istilah generasi), populasi

secara keseluruhan akan lebih banyak memuat organisme yang fit. Algoritma

genetika pertama kali dikembangkan oleh John Hollan mengatakan bahwa setiap

masalah yang berbentuk adaptasi (alami maupun buatan) dapat diformulasikan

dalam terminologi genetika. Algoritma genetika adalah simulasi dari proses

evolusi Darwin dan operasi genetika atas kromosom.

Kebanyakan permasalahan optimasi pada dunia industri (secara khusus

dapat dikatakan sistem manufacturing) memiliki kompleksitas yang sangat tinggi

dan sulit untuk dilaksanakan dengan teknik-teknik optimisasi konvensional.12 Semenjak tahun 1960-an, peningkatan minat para ilmuwan yang memfokuskan

pada bidang pengimitasian kehidupan, telah menghasilkan berbagai teknik atau

pendekatan optimisasi yang dapat disebut juga dengan algoritma evolusioner,

sehingga memungkinkan untuk menyelesaikan permasalahan-permasalahan

11

Sri Kusumadewi. Penyelesaian Masalah Optimasi dengan Teknik-teknik Heuristik. (Yogyakarta: Graha Ilmu. 2005), hlm. 231

12

optimisasi yang kompleks secara lebih mudah dan akurat. Algoritma genetik

merupakan teknik search stochastic yang berdasarkan mekanisme seleksi alam

dan genetika natural. Yang membedakan algoritma genetik dengan berbagai

algoritma konvensional lainnya adalah bahwa algoritma genetik memulai dengan

suatu himpunan penyelesaian acak awal yang disebut populasi.

3.5.1. Struktur Umum Algoritma Genetika

Pada algoritma ini, teknik pencarian dilakukan sekaligus atas sejumlah

solusi yang mungkin dikenal dengan istilah populasi. Individu yang terdapat

dalam satu populasi disebut dengan istilah kromosom.13 Kromosom ini merupakan suatu solusi yang masih berbentuk simbol. Populasi awal dibangun

secara acak, sedangkan populasi berikutnya merupakan hasil evolusi

kromosom-kromosom melalui iterasi yang disebut dengan istilah generasi. Pada setiap

generasi, kromosom akan melalui proses evaluasi dengan menggunakan alat ukur

yang disebut dengan fungsi fitness. Nilai fitness dari suatu kromosom akan

menunjukkan kualitas kromosom dalam populasi tersebut.

Generasi berikutnya dikenal dengan istilah anak (off-spring) terbentuk dari

gabungan dua kromosom generasi sekarang yang bertindak sebagai induk (parent)

dengan menggunakan operator penyilangan (crossover). Selain operator

penyilangan, suatu kromosom dapat juga dimodifikasi dengan menggunakan

operator mutasi. Populasi generasi yang baru dibentuk dengan cara menyeleksi

nilai fitness dari kromosom induk (parent) dan nilai fitness dari kromosom anak

13

(offspring), serta menolak kromosom-kromosom yang lainnya sehingga ukuran

populasi (jumlah kromosom dalam suatu populasi) konstan. Setelah melalui

beberapa generasi, maka algoritma ini akan konvergen ke kromosom terbaik.

3.5.2. Istilah dalam Genetic Algorithm

Beberapa istilah yang sering digunakan dalam Genetic Algorithm adalah

sebagai berikut:

1. Individu, salah satu solusi yang mungkin dilakukan pada metode genetic

algorithm. Sama seperti dalam kehidupan sehari-hari, individu terdiri dari

sekumpulan gen.

2. Genotype (gen), sebuah nilai yang menyatakan satuan dasar yang membentuk

satu kesatuan yang disebut kromoson. Dalam genetic algorithm gen ini dapat

berbentuk nilai biner, float, integer maupun karakter, atau kombinational.

3. Alel, nilai dari gen.

4. Kromosom, gabungan dari beberapa gen yang membentuk nilai-nilai tertentu.

5. Populasi, sekumpulan individu yang akan diproses dalam satu siklus evolusi.

6. Generasi, satu siklus proses evolusi atau dalam genetic algorithm disebut satu

proses iterasi.

7. Fitness, suatu nilai yang menyatakan keadaan dari suatu solusi permasalahan

yang dicari. Nilai fitness menjadi acuan terhadap baik buruknya sebuah solusi

untuk diterapkan pada permasalahan. Dalam genetic algorithm akan dicari

3.5.3. Komponen Utama Dalam Genetic Algorithm

Algoritma genetik memiliki lima buah komponen utama dalam proses

penyelesaiannya, yaitu:

1. Teknik Pengkodean

Teknik pengkodean adalah bagaimana proses mengkodekan gen dari

kromoson, dimana gen merupakan bagian dari kromoson. Satu gen biasanya

akan mewakili satu variabel. Gen dapat direpresentasikan dalam bentuk bit,

bilangan real, daftar aturan, elemen permutasi, elemen program atau

representasi lainnya yang dapat diimplementasikan untuk operator genetika.

2. Membangkitkan Populasi Awal

Membangkitkan populasi awal adalah proses membangkitkan sejumlah

individu secara acak atau melalui prosedur tertentu. Ukuran untuk populasi

tergantung pada masalah yang akan diselesaikan dan jenis operator genetika

yang akan diimplementasikan. Setelah ukuran populasi ditentukan, kemudian

dilakukan pembangkitan populasi awal. Syarat-syarat yang harus dipenuhi

untuk menunjukkan suatu solusi harus benar-benar diperhatikan dalam setiap

pembangkitan individunya.

Teknik dalam pembangkitan awal ini ada beberapa cara, diantaranya adalah:

a. Random generator

Inti dari cara ini adalah melibatkan pembangkitan bilangan random untuk

setiap gen sesuai dengan representasi kromoson yang digunakan. Jika

generator adalah penggunaan rumus berikut untuk pembangkitan populasi

awal.

IPOP = round{random[Nipop, Nbits]}

Dimana ipop adalah gen yang nantinya berisi pembulatan dari bilangan

random yang dibangkitkan sebanyak Nipop (jumlah populasi) x Nbits (jumlah gen tiap kromoson).

b. Pendekatan tertentu (memasukan nilai tertentu ke dalam gen)

Cara ini adalah dengan memasukan nilai tertentu ke dalam gen populasi

awal yang dibentuk.

c. Permutasi Gen

Permutasi gen dalam pembangkitan awal adalah penggunaan permutasi

Josephus dalam permasalahan kombinatorial seperti TSP.

3. Seleksi

Seleksi digunakan untuk memilih individu-individu mana saja yang akan

dipilih untuk proses kawin silang dan mutasi. Seleksi digunakan untuk

mendapatkan calon yang baik. Induk yang baik akan menghasilkan keturunan

yang baik. Semakin tinggi nilai fitness suatu individu semakin besar

kemungkinannya untuk terpilih.

Langkah pertama yang dilakukan dalam seleksi ini adalah pencarian nilai

fitness. Nilai fitness ini yang nantinya akan digunakan pada tahap-tahap

seleksi berikutnya. Masing-masing individu dalam wadah seleksi akan

sendiri terhadap nilai objektif dari semua individu dalam wadah seleksi

tersebut.

a. Seleksi dengan Mesin Roulette

Metode seleksi dengan mesin roulette ini merupakan metode yang paling

sederhana dan sering dikenal dengan nama stochastic sampling with

replaCEment. Cara kerja metode ini adalah sebagai berikut:

1). Dihitung nilai fitness dari masing-masing individu (fi dimana i adalah

individu ke-1 sampai ke-n).

2). Dihitung total fitness semua individu.

3). Dihitung probabilitas masing-masing individu.

4). Dari probabilitas tersebut, dihitung jatah masing-masing individu pada

angka 1 sampai 100.

5). Dibangkitkan bilangan random antara 1 sampai 100.

6). Dari bilangan random yang dihasilkan, ditentukan individu mana yang

terpilih dalam proses seleksi.

b. Seleksi dengan Turnamen

Pada seleksi dengan turnamen, ditetapkan nilai suatu tour untuk

individu-individu yang dipilih secara random dari suatu populasi. Individu-individu-individu

yang terbaik dalam kelompok ini akan diseleksi sebagai induk. Parameter

yang digunakan pada metode ini adalah ukuran tour yang bernilai antara 2

sampai N (jumlah individu dalam suatu populasi).

Kawin silang (crossover) adalah operator dari algoritma genetika yang

melibatkan dua induk untuk membentuk kromoson baru. Crossover

menghasilkan titik baru dalam ruang pencarian yang siap diuji. Operasi ini

tidak selalu dilakukan pada semua individu yang ada. Individu dipilih secara

acak untuk dilakukan crossing dengan Pc antara 06 sampai dengan 0,95. Jika

crossover tidak dilakukan, maka nilai dari induk akan diturunkan kepada

keturunan. Prinsip dari crossover ini adalah melakukan operasi (pertukaran,

aritmatika) pada gen-gen yang bersesuaian dari dua induk untuk

menghasilkan individu baru. Proses crossover dilakukan pada setiap individu

dengan probabilitas crossover yang ditentukan.

Untuk proses crossover dengan gen berbentuk permutasi metode yang

digunakan adalah Partial-Mapped Crossover (PMX) seperti pada Gambar

3.2. PMX diciptakan oleh Goldberg dan Lingle. PMX merupakan rumusan

modifikasi dari kawin silang 2 point. Hal yang penting dalam PMX adalah

kawin silang 2 point ditambah dengan beberapa prosedur tambahan. PMX

mempunyai langkah kerja sebagai berikut:(Entin, 2010)

a. Langkah 1: tentukan 2 posisi pada kromoson dengan aturan acak.

Substring yang berada dalam dua posisi ini dinamakan daerah pemetaan.

b. Langkah 2: tukar kedua substring antar induk untuk menghasilkan

protochild.

c. Langkah 3: tentukan hubungan pemetaan diantara 2 daerah pemetaan.

d. Langkah 4: tentukan kromoson keturunan dengan mengacu pada

Gambar 3.2. Ilustrasi Prosedur PMX

5. Mutasi

Operator berikutnya pada algoritma genetika adalah mutasi gen. Operator ini

berperan untuk menggantikan gen yang hilang dari populasi akibat proses

seleksi yang memungkinkan munculnya kembali gen yang tidak muncul pada

inisialisasi populasi. Kromoson anak dimutasi dengan menambahkan nilai

random yang sangat kecil (ukuran langkah mutasi), dengan probabilitas yang

rendah. Peluang mutasi Pm didefinisikan sebagai persentasi dari total gen

pada populasi yang mengalami mutasi. Peluang mutasi mengendalikan

banyaknya gen baru yang akan dimunculkan untuk dievaluasi. Jika peluang

mutasi terlalu kecil, banyak gen yang mungkin berguna tidak pernah

dievaluasi. Tetapi bila peluang mutasi ini terlalu besar, maka akan terlalu

banyak gangguan acak sehingga anak akan kehilangan kemiripan dari

induknya dan juga algoritma kehilangan kemampuan untuk belajar dari

Ada beberapa pendapat mengenai laju mutasi ini. Ada yang berpendapat

bahwa laju mutasi sebesar 1/n akan menghasilkan hasil yang cukup baik. Ada

juga yang beranggapan bahwa laju mutasi tidak tergantung pada ukuran

populasinya. Kromoson hasil mutasi harus diperiksa, apakah masih berada

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT Wijaya Karya Beton PPB SUMUT yang

bergerak dalam bidang produksi beton. Perusahaan ini berlokasi di Jl.

Medan-Binjai Km 15,5 Desa Sei Semayang, Kecamatan Sunggal, Kabupaten Deli

Serdang, Sumatera Utara. Penelitian dilakukan pada bulan April 2016 sampai

dengan Juni 2016.

4.2. Jenis Penelitian

Jenis penelitian ini adalah penelitian terapan (applied research) karena

penelitian ini bertujuan untuk memecahkan masalah penjadwalan produksi yang

dihadapi perusahaan (Sukaria Sinulingga, 2014) dan memberikan jawaban atas

permasalahan tersebut yaitu rancangan sistem penjadwalan yang tepat.

4.3. Objek Penelitian

Objek yang diamati adalah urutan proses produksi dan sistem penjadwalan

4.4. Variabel Penelitian

Variabel yang digunakan pada penelitian ini adalah sebagai berikut:

1. Permintaan produk (Order)

Variabel ini menunjukkan banyaknya unit produk yang diminta oleh

konsumen pada periode tertentu dalam rentang waktu 1 bulan dengan ukuran

satuan unit.

2. Total waktu proses

Variabel ini menunjukkan banyaknya waktu yang dibutuhkan untuk

menyelesaikan suatu pekerjaan dari awal sampai akhir dengan ukuran satuan

waktu.

3. Waktu standar proses pengerjaan job

Variabel ini menunjukkan waktu yang dibutuhkan untuk menyelesaikan satu

siklus kegiatan dengan metode tertentu, pada kecepatan normal dan

mempertimbangkan faktor penyesuaian dan kelonggaran untuk kepentingan

pribadi dengan ukuran satuan waktu.

4. Tipe produk

Variabel ini menunjukkan banyaknya jenis produk yang dihasilkan oleh

perusahaan.

5. Kapasitas stasiun kerja

Variabel ini menunjukkan banyaknya produk yang dihasilkan dalam satu

siklus kerja pada masing-masing Work Center.

6. Urutan penjadwalan produksi

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

5.1.1. Data Permintaan Produk

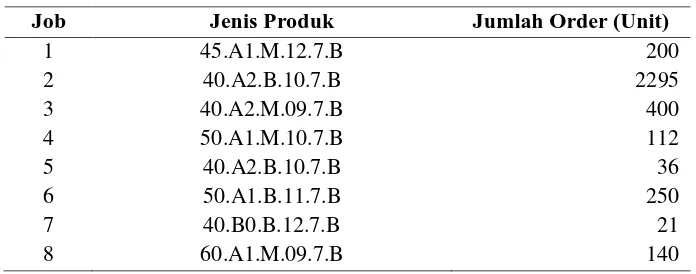

Data permintaan produk diambil dari data order pada bulan April 2016.

[image:48.595.138.486.333.470.2]Data permintaan produk dapat dilihat pada Tabel 5.1

Tabel 5.1. Data Permintaan Tiang Pancang Bulan April 2016

Job Jenis Produk Jumlah Order (Unit)

1 45.A1.M.12.7.B 200

2 40.A2.B.10.7.B 2295

3 40.A2.M.09.7.B 400

4 50.A1.M.10.7.B 112

5 40.A2.B.10.7.B 36

6 50.A1.B.11.7.B 250

7 40.B0.B.12.7.B 21

8 60.A1.M.09.7.B 140

5.1.2. Data Mesin

Data mesin yang diambil merupakan mesin yang digunakan pada lantai

produksi untuk pembuatan tiang pancang yang dapat dilihat pada Tabel 5.2.

Tabel 5.2. Data Mesin Pembuatan Produk Tiang Pancang

Stasiun Kerja Nama Mesin Jumlah Mesin (Unit) Kapasitas

I Mesin Cutting 2 DIA. 7,4-11 mm

Mesin Heading 2 7 / 9 mm dan 7,4 / 9,2 / 11 mm

Mesin WireCaging 2 DIA. 300-600 mm

II - - -

III Mesin Batching 1 1,5 m3

Mesin Hoper Saple 2 1,5 m3

IV Mesin Hoper Distribusi 3 1,5 m3

V Mesin Stressing 2 300 ton

[image:48.595.79.564.598.749.2]5.1.3. Uraian Proses Produksi

Proses produksi pembuatan tiang pancang pada PT. Wijaya Karya Beton

adalah sebagai berikut:

9. Stasiun Kerja Pembuatan Rakitan Tulangan (WC I)

Satu siklus pada stasiun kerja ini dimulai dari pemotongan PC bar dan dilanjutkan

dengan proses heading. Setelah proses heading selesai maka dilanjutkan dengan

proses caging yang menghasilkan satu rakitan tulangan.

10. Stasiun Kerja Penulangan (WC II)

Satu siklus pada stasiun kerja ini dimulai dari proses pembersihan cetakan

dilanjutkan dengan proses pelumasan cetakan. Setelah proses pelumasan selesai

rakitan dimasukkan dalam cetakan. Langkah terakhir adalah pengencangan baut

tahan plat sambung.

11. Stasiun Kerja Pengadukan Beton (WC III)

Satu siklus pada stasiun kerja ini dimulai dari proses penimbangan material yang

terdiri dari batu split, pasir, air, semen, dan zat additive, dilanjutkan dengan

pengadukan beton. Setelah proses pengadukan, maka adukan beton dituang kedalam

hoper saple. Dan langkah terakhir adalah penuangan hasil adukan beton kedalam

hoper distribusi.

12. Stasiun Kerja Pengecoran (WC IV)

Satu siklus pada stasiun kerja ini dimulai dari hoper distribusi berada di atas cetakan

sampai dengan pendistribusian adukan beton kedalam cetakan menggunakan hoper

distribusi.

13. Stasiun Kerja Stressing (WC V)

Satu siklus pada stasiun kerja ini dimulai dari pembersihan bibir cetakan,

terakhir adalah proses pemberian gaya tegangan (stressing) sesuai dengan tipe

tulangan.

14. Stasiun Kerja Spining/Pemadatan (WC VI)

Satu siklus pada stasiun kerja ini dimulai dari pendistribusian adukan beton,

pembentukan beton sesuai dengan cetakan, dan langkah terakhir adalah pemadatan.

15. Stasiun Kerja penguapan (WC VII)

Satu siklus pada stasiun kerja ini dimulai dari pembuangan limbah dengan

menggunakan hoist crane, proses pengangkatan cetakan ke bak uap dengan

menggunakan hoist crane, penutupan bak uap sampai dengan proses penguapan.

16. Stasiun Kerja Pengeluaran Produk dari Cetakan (WC VIII)

Satu siklus pada stasiun kerja ini dimulai dari pembukaan baut cetakan

menggunakan impact tool, pengangkatan tutup cetakan, pemberian label (logo

perusahaan, tipe produk, tanggal produksi, nomor produksi), pembukaan baut tahan

plat sambung dan langkah terakhir pelepasan/pengeluaran produk dari cetakan.

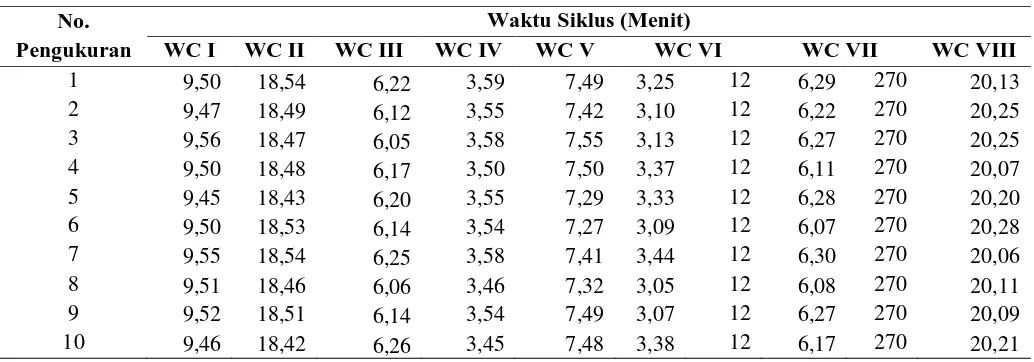

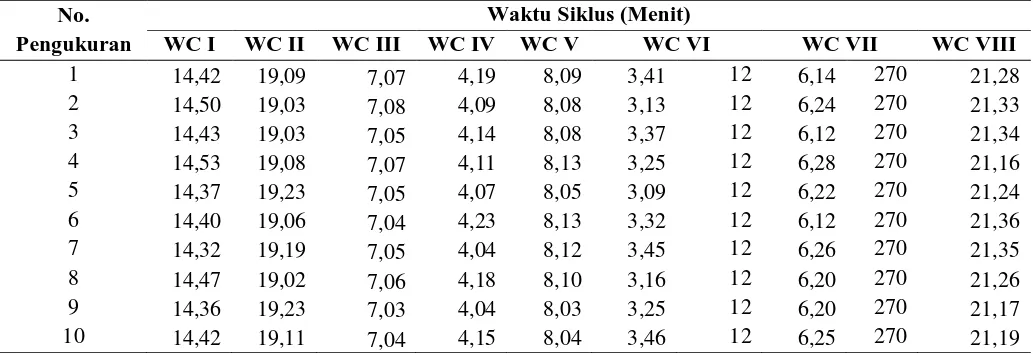

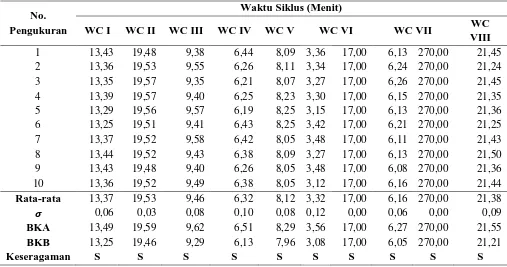

5.1.4. Data Pengukuran Waktu

Waktu proses pengerjaan setiap job untuk setiap stasiun kerja diperoleh

dari pengukuran waktu dengan menggunakan metode jam henti (stopwatch). Data

pengukuran waktu siklus dilakukan 10 kali pengamatan karena waktu siklus lebih

dari 2 menit (Barnes, 1972). Data pengukuran waktu untuk job 2 dan job 5 adalah

sama karena jenis produk yang diorder adalah sama yaitu tipe produk

40.A2.B.10.7.B.

Dari hasil pengamatan untuk WC VI dan WC VII, pengukuran waktu

dan WC VII ada waktu proses pengerjaan hanya dikerjakan oleh mesin. Waktu

standar pada WC VI dan WC VII diperoleh dengan penjumlahan waktu mesin dan

waktu operator yang sudah dinormalkan. Data hasil pengukuran waktu untuk

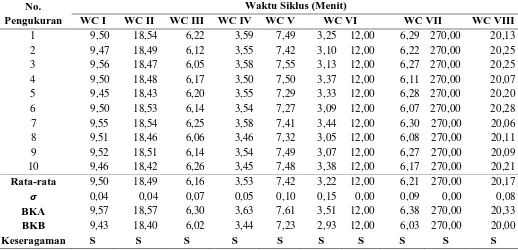

[image:51.595.56.571.250.429.2]untuk tiap stasiun kerja dapat dilihat pada Tabel 5.3 - Tabel 5.9.

Tabel 5.3. Waktu Siklus untuk Tiang Pancang Tipe 40.A2.M.09.7.B

No. Pengukuran

Waktu Siklus (Menit)

WC I WC II WC III WC IV WC V WC VI WC VII WC VIII

1 9,31 18,39 6,21 3,58 7,50 3,39 12 6,15 270 20,18

2 9,34 18,50 6,16 3,54 7,31 3,30 12 6,20 270 20,27

3 9,44 18,45 6,24 3,51 7,44 3,41 12 6,23 270 20,29

4 9,29 18,47 6,21 3,58 7,41 3,14 12 6,15 270 20,12

5 9,39 18,23 6,19 3,53 7,43 3,26 12 6,10 270 20,18

6 9,45 18,05 6,13 3,55 7,49 3,34 12 6,05 270 20,21

7 9,45 18,08 6,23 3,55 7,38 3,13 12 6,25 270 20,28

8 9,33 18,28 6,19 3,54 7,37 3,16 12 6,03 270 20,19

9 9,23 18,44 6,17 3,57 7,44 3,33 12 6,18 270 20,18

10 9,25 18,19 6,16 3,54 7,43 3,29 12 6,15 270 20,22

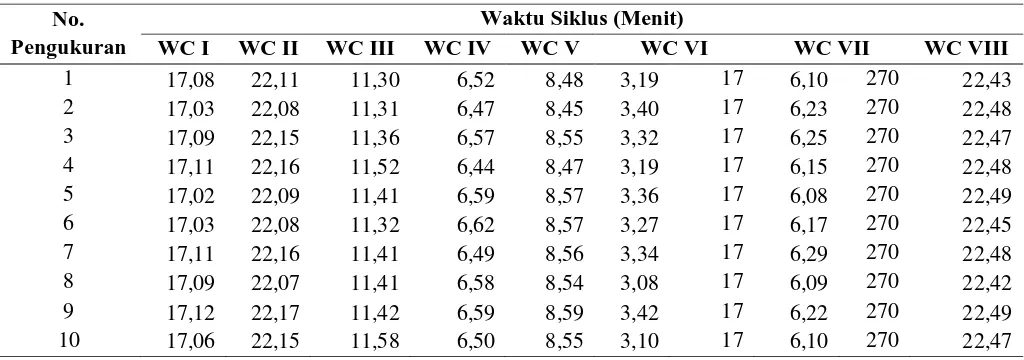

Tabel 5.4. Waktu Siklus untuk Tiang Pancang Tipe 40.A2.B.10.7.B

No. Pengukuran

Waktu Siklus (Menit)

WC I WC II WC III WC IV WC V WC VI WC VII WC VIII

1 9,50 18,54 6,22 3,59 7,49 3,25 12 6,29 270 20,13

2 9,47 18,49 6,12 3,55 7,42 3,10 12 6,22 270 20,25

3 9,56 18,47 6,05 3,58 7,55 3,13 12 6,27 270 20,25

4 9,50 18,48 6,17 3,50 7,50 3,37 12 6,11 270 20,07

5 9,45 18,43 6,20 3,55 7,29 3,33 12 6,28 270 20,20

6 9,50 18,53 6,14 3,54 7,27 3,09 12 6,07 270 20,28

7 9,55 18,54 6,25 3,58 7,41 3,44 12 6,30 270 20,06

8 9,51 18,46 6,06 3,46 7,32 3,05 12 6,08 270 20,11

9 9,52 18,51 6,14 3,54 7,49 3,07 12 6,27 270 20,09

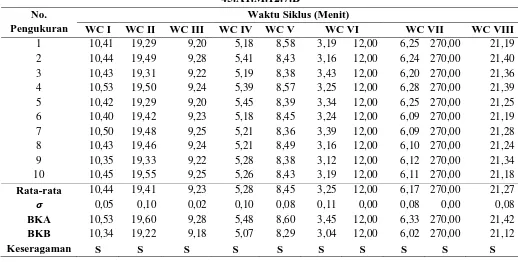

[image:51.595.54.571.480.661.2]Tabel 5.5. Waktu Siklus untuk Tiang Pancang Tipe 40.B0.B.12.7.B

No. Pengukuran

Waktu Siklus (Menit)