PRA PENINGKATAN SKALA PROSES NANOEMULSIFIKASI

MINYAK SAWIT DENGAN

HIGH PRESSURE HOMOGENIZER

STRIWICESA HANGGANARARAS

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Pra Peningkatan Skala Proses Nanoemulsifikasi Minyak Sawit dengan High Pressure Homogenizer adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

STRIWICESA HANGGANARARAS. Pra Peningkatan Skala Proses Nanoemulsifikasi Minyak Sawit dengan High Pressure Homogenizer. Dibimbing oleh TIEN R. MUCHTADI, DASE HUNAEFI, dan SRI YULIANI

Minyak sawit merupakan edible oil yang paling banyak diproduksi dan diperdagangkan di dunia. Dibandingkan dengan minyak nabati lainnya, minyak sawit memiliki kandungan nutrisi yang lebih unggul, seperti karotenoid yang terdapat sebanyak 400-1000 ppm pada minyak sawit mentah. Karotenoid yang terdapat pada minyak sawit lebih mudah diserap oleh tubuh karena terdapat dalam bentuk bebas dengan minyak sebagai medium pelarutnya. Namun, karotenoid dalam matriks minyak sawit memiliki kelarutannya yang rendah dalam air sehingga sulit untuk ditambahkan dalam bahan pangan. Sistem nanoemulsi dapat menjadi solusi untuk meningkatkan kelarutan bahan dalam air dan bioavailibilitas komponen karotenoid minyak sawit. Pada penelitian ini diamati pengaruh emulsifier dan tekanan terhadap karakteristik dan kestabilan nanoemulsi. Nanoemulsi dibuat dengan high pressure homogenizer dengan tekanan 100, 200, dan 300 bar. Emulsifier yang digunakan adalah Tween 80 dengan konsentrasi 20% dan 30%. Meningkatnya tekanan dan konsentrasi emulsifier menghasilkan laju aliran output yang semakin rendah. Penggunaan Tween 80 dengan konsentrasi yang lebih besar menghasilkan ukuran partikel yang lebih kecil, nanoemulsi yang lebih stabil, namun tidak mempengaruhi kadar karotenoid. Tekanan homogenizer yang lebih tinggi menghasilkan ukuran partikel yang lebih kecil dan kadar total karotenoid yang lebih rendah.

ABSTRACT

STRIWICESA HANGGANARARAS. Preliminary Study of Scaling Up Palm Oil Nanoemulsification with High Pressure Homogenizer. Supervised by TIEN R. MUCHTADI, DASE HUNAEFI, and SRI YULIANI

Palm oil is the most widely produced and traded edible oil in the world. Compared to other vegetable oils, palm oil has a superior nutrient content, such as carotenoids, which is contained 400-1000 ppm in crude palm oil. Carotenoids in palm oil has a high bioavalibility as it is present in a free form in the oil matrix. However, carotenoids in palm oil matrix has a low solubility in water so it is difficult to be added in food product. Nanoemulsion system is a solution to increase solubility and bioavailbility of the components. This study observed effect of emulsifiers and pressure on the characteristics and stability of the nanoemulsion. Nanoemulsion was subjected to high pressure homogenizer at pressure of 100, 200, and 300 bar. Emulsifier which was used in this study is Tween 80 at a concentration of 20% and 30%. Increased of pressure and emulsifier concentration reduce the output flow rate. The use of Tween 80 with a greater concentration resulted smaller particle size and more stable nanoemulsion, but did not affect the levels of carotenoids. Higher pressure of the homogenizer resulted smaller particle size and lower carotenoid levels.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

PRA PENINGKATAN SKALA PROSES NANOEMULSIFIKASI

MINYAK SAWIT DENGAN

HIGH PRESSURE HOMOGENIZER

STRIWICESA HANGGANARARAS

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Pra Peningkatan Skala Proses Nanoemulsifikasi Minyak Sawit dengan High Pressure Homogenizer

Nama : Striwicesa Hangganararas NIM : F24100102

Disetujui oleh

Prof. Dr. Ir. Tien R. Muchtadi, MS Pembimbing I

Dr.-Ing. Dase Hunaefi, STP, M. Food ST Pembimbing II

Dr. Sri Yuliani, MT Pembimbing III

Diketahui oleh

Dr Ir Feri Kusnandar, MS Ketua Departemen

PRAKATA

Puji dan syukur kepada Allah SWT atas segala rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan tugas akhir ini. Tugas akhir yang dilaksanakan sejak Maret hingga Juni 2014 ini dapat terselesaikan dengan baik berkat dari dukungan berbagai pihak, baik secara langsung mapun tidak langsung. Terima kasih penulis sampaikan pada Prof. Dr. Ir. Tien R.M., Dr. –Ing. Dase Hunaefi, STP, M. FoodST, dan Dr. Sri Yuliani, MT selaku dosen pembimbing akademik atas masukan dan perhatian yang diberikan selama penyelesaian tugas akhir ini. Seluruh teknisi Departemen Ilmu dan Teknologi Pangan yang telah membantu penulis selama melaksanakan tugas akhir.

Penulis juga menyampaikan terima kasih kepada Direktur Penelitian dan Pengabdian kepada Masyarakat, Direktorat Jenderal Pendidikan Tinggi Kementerian Pendidikan dan Kebudayaan RI (DIKTI), atas bantuan pembiayaan penelitian melalui Hibah Kompetensi Nomor 035/SP2H/PL/DIT.LIT ABMAS/V/2013. Pihak PT. Salim Ivomas Pratama yang telah menyediakan bahan baku utama dalam penelitian ini.

Penulis juga menyampaikan terima kasih kepada orang tua, kakak dan adik penulis yang selalu mengingatkan dan memberikan semangat. Kepada Dimas Imam A atas ilmu, saran, dan juga dukungan yang telah diberikan pada penulis. Kepada sahabat-sahabat penulis Husna, Widianti I.R., Daina Hasanti, Muthi’ah, Aditya N.C., Azeria Ra Bionda, Farah Shafira, Viera Amelia, Vania Florensia, Karina Luthfia, Kania Thea, Cathlin Yuamanda, Attika Dini A, Hanifah Alamri, Dini Nasution yang telah menghibur dan memberikan semangat kepada penulis. Kepada sahabat-sahabat di Ilmu dan Teknologi Pangan IPB Mutiara Primaniarta, Devi Ardelia, Rizki Ardhiwan, Anjani Anggitasari, Zackuary, Rahmalia Susanti, Rita Astuti, Mala Mareta, Novandra Caniago yang telah menjadi teman belajar dan memberikan semangat hingga akhir perkuliahan. Kepada Alfia Nurul Ilma, Furry Qisthina, dan Ayu Pramesti selaku teman seperjuangan yang telah memberikan banyak ilmu dan semangat hingga selesainya tugas akhir ini. Kepada kelompok penelitian kelapa sawit yang memberikan informasi, saran, dan bantuan kepada penulis. Dan kepada pihak-pihak yang tidak dapat dituliskan satu per satu yang telah membantu penulis dalam penyelesaian tugas akhir.

Akhir kata, penulis menyadari bahwa tugas akhir ini masih belum sempurna dan memerlukan saran dan masukan. Penulis berharap agar tugas akhir ini memberikan manfaat bagi seluruh pihak yang membutuhkan dan memberikan dampak terhadap perkembangan ilmu dan teknologi khususnya dalam bidang Ilmu dan Teknologi Pangan.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 1

Manfaat Penelitian 2

TINJAUAN PUSTAKA 2

Minyak Sawit 2

Karotenoid 2

Nanoemulsi 3

Kestabilan Emulsi 3

Homogenisasi 4

High Pressure Homogenizer 5

Pembuatan Emulsi dengan High Pressure Homogenizer 5

METODE 6

Waktu dan Tempat 6

Bahan 6

Alat 6

Metode 7

Analisis Mutu Minyak Sawit 7

Pembuatan Nanoemulsi 9

Analisis Nanoemulsi 11

HASIL DAN PEMBAHASAN 13

Karakteristik Minyak Sawit 13

KarakteristikNanoemulsi 14

Kandungan -karoten Nanoemulsi 17

Kestabilan Nanoemulsi 18

Kajian Awal Peningkatan Skala Nanoemulsi dengan 22

SIMPULAN DAN SARAN 23

Simpulan 23

Saran 24

DAFTAR PUSTAKA 25

LAMPIRAN 27

DAFTAR TABEL

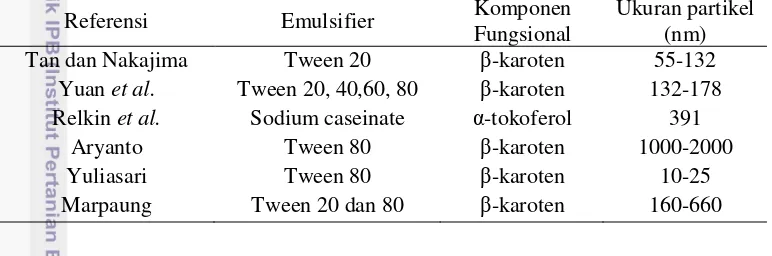

Tabel 1 Literatur teknik pembuatan emulsi dengan high pressure

homogenizer ... 6

Tabel 2 Hasil Analisis Minyak Sawit ... 13

Tabel 3 Hasil analisis ukuran partikel ... 16

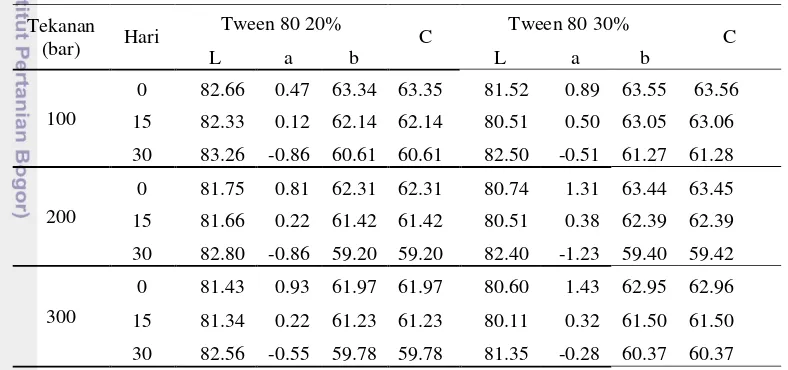

Tabel 4 Perubahan warna nanoemulsi selama penyimpanan ... 19

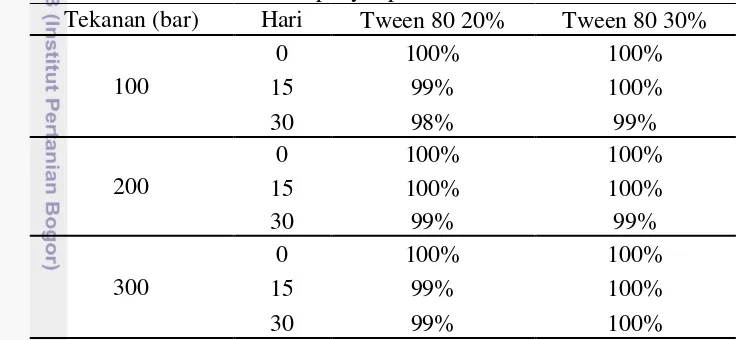

Tabel 5 Kestabilan emulsi selama penyimpanan ... 20

DAFTAR GAMBAR

Gambar 1 a. Struktur retinol (Vitamin A) dan b. struktur -karoten (Ball 2006) ... 2Gambar 2 Diagram alir pembuatan nanoemulsi minyak sawit ... 10

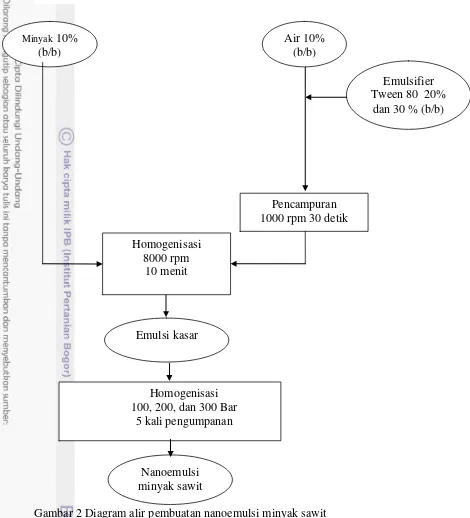

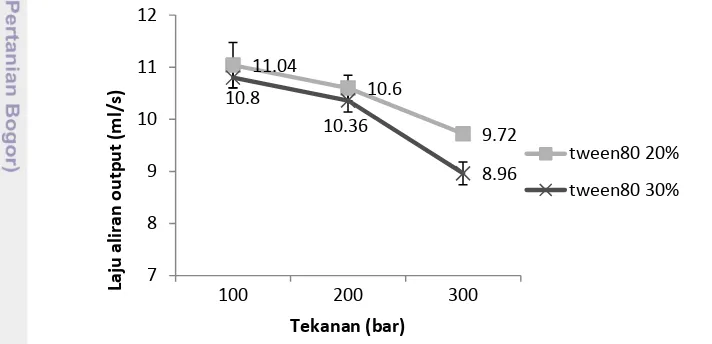

Gambar 3 Pengaruh tekanan dan konsentrasi emulsifierterhadap laju aliran output ... 15

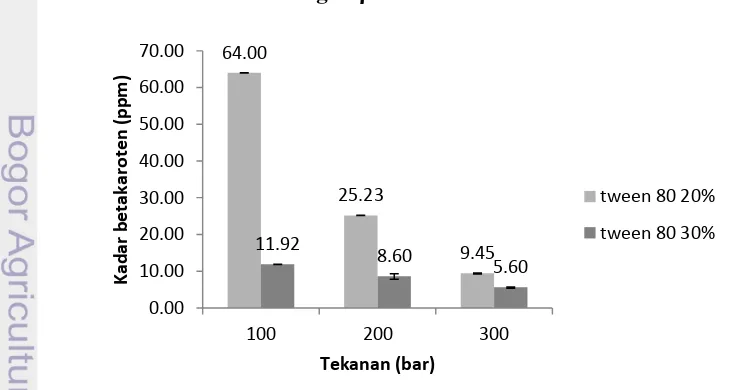

Gambar 4 Pengaruh komposisi dan proses terhadap kadar -karoten nanoemulsi ... 17

Gambar 5 Pengaruh lama penyimpanan terhadap konsentrasi karotenoid pada hari ke 15 dan 30 ... 19

Gambar 6 Analisis kestabilan emulsi ... 21

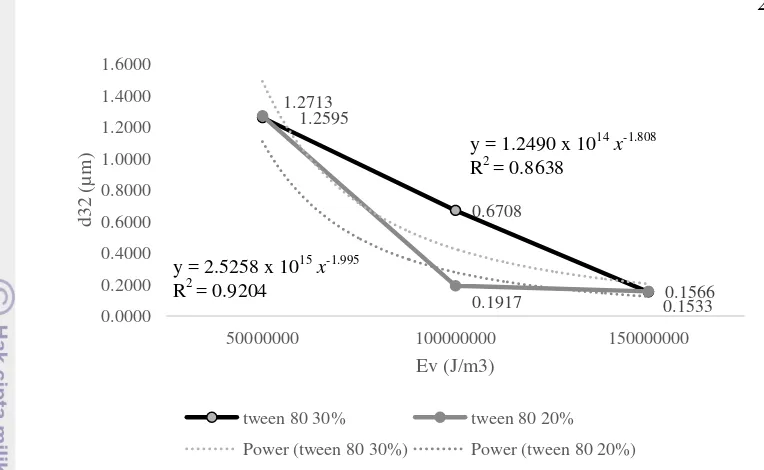

Gambar 7 Hubungan densitas energi dan mean sauter diameter (d32) ... 23

DAFTAR LAMPIRAN

Lampiran 1 Diagram alir tahap persiapan minyak sawit... 27Lampiran 2 Konsentrasi sodium hidroksida pada derajat Baume yang berbeda ... 28

Lampiran 3 Uji ANOVA analisis ukuran partikel D50 emulsi ... 28

Lampiran 4 Uji ANOVA analisis ukuran partikel D90 emulsi ... 29

Lampiran 5 Uji ANOVA analisis betakaroten emulsi ... 30

Lampiran 6 Hasil analisis ukuran artikel emulsi ... 31

Lampiran 7 Kurva standar analisis betakaroten ... 32

PENDAHULUAN

Latar Belakang

Minyak sawit merupakan edible oil yang paling banyak diproduksi dan diperdagangkan di dunia dengan jumlah yang terus meningkat setiap tahunnya (Gunstone 2011). Indonesia merupakan produsen minyak sawit terbesar di dunia dengan produksi 24,43 juta ton pada tahun 2013 (Ditjenbun 2014). Hingga saat ini telah banyak produk hilir minyak sawit yang dihasilkan oleh industri yaitu asam lemak, gliserin, margarin, minyak goreng, shortening, dan kosmetika.

Dibandingkan dengan minyak nabati lainnya, minyak sawit memiliki kandungan nutrisi yang lebih unggul, seperti karotenoid dan vitamin E. Pada minyak sawit kasar (CPO) yang diekstrak secara komersil terdapat 400-1000 ppm karotenoid dan 700-1000 ppm vitamin E (dalam bentuk tokoferol dan tokotrienol). Tokoferol dan karotenoid yang terdapat dalam minyak sawit merupakan komponen bioaktif yang dapat berfungsi sebagai antioksidan. Beberapa studi menyatakan bahwa pemberian minyak sawit merah yang kaya akan beta karoten efektif untuk menanggulangi kekurangan vitamin A tanpa pemberian vitamin A sintetik (Lai et al. 2012).

Dibandingkan karotenoid pada bahan pangan lain seperti sayuran dan buah-buahan, karotenoid yang terdapat pada minyak sawit lebih mudah diserap oleh tubuh karena terdapat dalam bentuk bebas dengan minyak sebagai medium pelarutnya (Aryanto 2011). Namun, karotenoid dalam matriks minyak sawit memiliki kelarutannya yang rendah dalam air sehingga sulit untuk ditambahkan dalam bahan pangan (Qian et al. 2012). Sistem nanoemulsi dapat menjadi alternatif solusi untuk meningkatkan kelarutan bahan dalam air, kestabilan termal dan bioavailibilitas komponen aktif pada bahan (Silva et al. 2012).

Terdapat beberapa faktor yang mempengaruhi pembuatan nanoemulsi, diantaranya tipe alat homogenisasi, kondisi pengoperasian alat homogenisasi (besar energi, jumlah pengumpanan, waktu pengoperasian, dan suhu), komposisi sampel dan karakter bahan yang dicampurkan (tegangan permukaan dan viskositas) (McClements 2004). Salah satu alat yang kerap dgunakan untuk dala industri untuk memproduksi nanoemulsi adalah high pressure homogenizer (McClements 1999).

Prediksi ukuran droplet pembuatan nanoemulsi minyak sawit yang dibuat dengan high pressure homogenizer dibutuhkan untuk mengetahui pengaruh proses terhadap karakteristik nanoemulsi. Pada pembuatan larutan nanoemulsi minyak sawit digunakan emulsifier polioxyethylene sorbitan monooleate (Tween 80) dengan konsentrasi 20% dan 30% (b/b) basis minyak.

Tujuan Penelitian

2

Manfaat Penelitian

Manfaat penelitian ini adalah memberikan informasi mengenai karakteristik nanoemulsi sawit yang dapat dikembangkan menjadi produk minuman.

TINJAUAN PUSTAKA

Minyak Sawit

Minyak sawit dihasilkan dari proses ekstraksi (sterilisasi dan pengepresan) dari bagian mesokarp buah kelapa sawit. Kandungan asam lemak jenuh dan tidak jenuh yang seimbang membuat minyak sawit menjadi salah satu edible oil yang paling baik di industri pangan (Lai et al. 2012). Minyak sawit terdiri dari asam lemak palmitat (44-45%), oleat (39-40%), linoleat (10-11%), dan linolenat. Kadar asam lemak linoleat dan linolenat yang rendah membuat minyak sawit stabil terhadap kerusakan oksidatif (Gunstone 2011).

Minyak sawit merupakan salah satu sumber pro-vitamin A dan vitamin E (Lai et al. 2012). Pada minyak sawit kasar (CPO) yang diekstrak secara komersil mengandung 400-1000 ppm karotenoid dan 700-1000 ppm vitamin E (dalam bentuk tokoferol dan toko trienol). Kadar karotenoid pada minyak sawit dapat bervariasi disebabkan oleh perbedaan spesies kelapa sawit atau proses yang dilakukan (Gunstone 2011). Minyak sawit merah mengandung karotenoid lima belas kali lebih tinggi dibandingkan dengan wortel pada basis bobot per bobot (Lai et al. 2012). Selain itu, karotenoid dalam minyak sawit merah memiliki bioavalibititas yang lebih tinggi dibandingkan karoten pada sayur dan buah. Beberapa studi menyatakan bahwa pemberian minyak sawit merah yang kaya akan beta karoten efektif untuk menanggulangi kekurangan vitamin A tanpa pemberian vitamin A sintetik (Lai et al. 2012).

Karotenoid

Karotenoid merupakan pigmen berwarna kuning, jingga, dan merah jingga. Karotenoid memiliki sifat antioksidan sehingga konsumsi sayur dan buah yang mengandung karotenoid dapat mencegah kanker, penyakit jantung koroner, dan penyakit degeneratif lainnya (Ball 2006). Pada karotenoid, -karoten merupakan komponen yang paling banyak ditemui dan memiliki aktivitas provitamin A yang maksimal (100%). Hal itu disebabkan -karoten tersusun atas dua molekul retinol yang terhubung (Ball 2006).

Gambar 1 a. Struktur retinol (Vitamin A) dan b. struktur -karoten (Ball 2006)

3 Karotenoid pada minyak sawit didominasi oleh α dan -karoten, dengan kadar phytoene, phytofluene, cis -karoten, cis α-karoten, δ-karoten, ζ-karoten, -karoten, -zeakaroten, α-zeakaroten, dan likopen yang lebih rendah (Gunstone 2011). Pada minyak sawit, karotenoid terdapat lebih banyak pada fraksi olein dibandingkan fraksi stearin, dengan demikian fraksi olein minyak sawit lebih stabil terhadap kerusakan oksidatif. Karotenoid tidak larut dalam air dan sangat larut dalam lemak, minyak, dan alkohol. Karotenoid mudah terdegradasi oleh panas, cahaya, oksigen, dan asam (Ball 2006). Pada industri pangan minyak sawit kasar dikenai proses refining dan bleaching yang menyebabkan kadar karotenoidnya menurun hingga tidak dapat terdeteksi. Hal itu disebabkan adanya perlakuan panas tinggi dan penggunaan bleaching earth selama proses (Gunstone 2011).

Nanoemulsi

Emulsi terbentuk saat satu dari dua fase cair yang tidak menyatu terdispersi sebagai droplet dan membentuk sistem yang stabil. Nanoemulsi merupakan emulsi yang berukuran 10-100 nm, terdiri dari droplet minyak yang terdispersi di dalam fase aqueous sebagai fase kontinu dan setiap dropletnya diselubungi oleh membran tipis dari surfaktan atau emulsifier (Akoh dan Min 2002). Nanoemulsi dapat diproduksi dengan menggunakan berbagai cara yang diklasifikasikan menjadi dua, yaitu metode energi tinggi dan metode energi rendah. Pada metode energi tinggi digunakan alat-alat mekanis yang mampu menghasilkan gaya disruptif yang intens untuk membentuk droplet. Alat yang digunakan dapat berupa high pressure valve homogenizer dan microfluidizer. Metode energi rendah bergantung pada pembentukan droplet spontan dalam sistem campuran minyak-air-emulsifier ketika kondisi larutan atau lingkungan diubah. Pembentukan emulsi dengan energi rendah dapat dilakukan dengan phase inversion atau solvent demixing (Silva et al. 2012).

Nanoemulsi dapat menjadi sistem pembawa bagi komponen lipofilik seperti neutraceutical, obat-obatan, antioksidan, dan senyawa antimikroba. Dibandingkan dengan makro dan mikroemulsi, nanoemulsi lebih stabil terhadap pemisahan gravitasi dan aggregasi karena ukuran partikelnya yang kecil. Sistem nanoemulsi juga dapat meningkatkan bioavalibilitas dari komponen fungsional yang terdispersi (McClements 2004). Kelarutan air dan bioavalibilitas senyawa fungsional lipofilik seperti -karoten dapat ditingkatkan dengan sistem nanoemulsi.

Kestabilan Emulsi

4

Secara umum, fase terdispersi (droplet) dalam sistem emulsi memiliki densitas yang berbeda dengan fase pendispersi sehingga gaya gravitasi berpengaruh terhadap kestabilan sistem emulsi. Apabila droplet memiliki densitas yang lebih rendah, maka droplet akan memiliki kecenderungan untuk bergerak ke atas yang disebut creaming. Sebaliknya, bila droplet memiliki densitas yang lebih tinggi maka droplet memiliki kecenderungan bergerak ke bawah yang disebut sedimentasi. Flokulasi dan coalecence terjadi akibat droplet dalam sistem emulsi bergerak secara terus-menerus dan berbenturan dengan droplet lainnya. Flokulasi terjadi akibat bergabungnya beberapa droplet hingga membentuk gumpalan, sedangkan coalecence terjadi akibat bergabungnya beberapa droplet hingga membentuk satu droplet yang lebih besar. Keduanya dapat mempercepat terjadinya proses creaming dan sedimentasi pada sistem emulsi. Inversi fase merupakan proses dimana sistem emulsi berubah dari sistem oil in water menjadi water in oil. Hal ini dapat dipicu dengan perubahan komposisi dan lingkungan dari sistem emulsi. Ostwald ripening merupakan proses dimana droplet yang berukuran lebih besar menjadi bertambah besar dengan mengorbankan droplet yang berukuran lebih kecil. Hal ini disebabkan adanya transport massa dari satu droplet ke droplet lainnya. Namun hal ini sering diabaikan karena jarang terjadi pada sistem emulsi dalam industri pangan (McClements 2004).

Homogenisasi

Homogenisasi adalah proses mengubah dua cairan yang tidak bercampur menjadi sebuah emulsi dengan menggunakan alat homogenizer (McClements 2004). Berdasarkan sifat bahan dasar, homogenisasi dapat dibagi menjadi dua, yaitu homogenisasi primer dan homogenisasi sekunder. Homogenisasi primer merupakan pembuatan emulsi secara langsung dari dua cairan yang terpisah, sedangkan homogenisasi sekunder merupakan pengecilan ukurandroplet pada emulsi yang telah terbentuk dari homogenisasi primer (McClements 2004).

Alat yang digunakan untuk melakukan homogenisasi primer yaitu high speed mixer, membrane homogenizer, ultra-sonic homogenizer, dan microfluidizer, sedangkan alat yang digunakan untuk melakukan homogenisasi sekunder adalah high pressure homogenizer dan colloid mills (McClements 2004). McClements (2004) menyatakan bahwa pada operasi proses pangan, pembuatan emulsi dengan dua tahap akan lebih efisien. Pada tahap pertama dilakukan homogenisasi primer hingga membentuk emulsi kasar, setelah itu dilakukan homogenisasi sekunder untuk membentuk ukuran droplet yang lebih kecil.

5 dengan meningkatkan tekanan dan jumlah ulangan atau asupan (McClements 1999).

High Pressure Homogenizer

High pressure homogenizer merupakan jenis homogenizer yang kerap digunakan untuk membentuk emulsi yang baik dalam industri pangan. Homogenizer ini lebih efektif untuk memperkecil ukuran droplet seperti halnya colloid mills (McClements 1999). Sebelum dimasukkan dalam high pressure homogenizer, emulsi kasar terlebih dahulu dibuat dengan homogenisasi primer.

Pada high pressure homogenizer terdapat pompa yang menarik emulsi kasar masuk kedalam suatu ruang kemudian diberikan tekanan sehingga emulsi kasar tersebut melewati katup kecil yang terdapat di bagian dengan dan membentuk ukuran droplet menjadi lebih kecil. Saat emulsi kasar melewati katup, emulsi mengalami kombinasi dari gaya gesekan yang intensif, peronggaan, dan aliran turbulent sehingga memecah droplet yang besar menjadi droplet dengan ukuran lebih kecil (McClaments 1999).

High pressure homogenizer dapat diggunakan untuk berbagai produk pangan. Saat fase polar dan nonpolar telah mengalami homogenisasi primer dan membentuk emulsi kasar, pembentukan ukuran droplet hingga ukuran mikro dapat dilakukan dengan high pressure homogenizer dengan sekali asupan (McClements 1999). Namun, untuk mendapatkan ukuran droplet yang jauh lebih kecil, dibutuhkan beberapa kali jumlah asupan melewati homogenizer (McClements 1999).

Total energi yang digunakan selama proses emulsifikasi disebut dengan densitas energi, yang didefinisikan sebagai energi per unit volume emulsi. Pada proses homogenisasi dalam industri pangan, densitas energi dapat dihitung secara teoritis atau dengan percobaan (McClements 2004). Pada sistem high pressure homogenizer densitas energi setara dengan tekanan yang digunakan selama proses homogenisasi atau dengan persamaan (McClements 2004):

Ketika pengumpanan dilakukan beberapa (n) kali melalui inlet, densitas energi kemudian didapatkan dari hasil kali antara tekanan dan jumlah pengumpanan kembali (Eggers 2012).

Pembuatan Emulsi dengan High Pressure Homogenizer

6

Pada penelitian Yuliasari (2012) emulsi dibuat dengan tekanan 5.000 hingga 15.000 psi (setara dengan 350 hingga 1.000 bar) dengan rasio fase minyak dan air 5:95, 10:90, dan 15:85 (v/v) dan konsentrasi Tween 80 sebesar 5% dan 10%. Ukuran partikel paling kecil didapatkan dengan rasio fase 5:95 dengan konsentrasi Tween 80 10%. Peningkatan tekanan dari 5.000 hingga 15.000 psi dinyatakan tidak menghasilkan perbedaan yang signifikan. Pada penelitian Marpaung (2012) emulsi dibuat pada tekanan 600 bar dengan 5 kali pengumpanan. Selain menggunakan emulsifier, Marpaung (2014) menggunakan kitosan sebagai penstabil. Marpaung (2014) menyatakan konsentrasi emulsifier yang lebih tinggi dapat menghasilkan ukuran partikel yang lebih kecil dan penggunaan Tween 80 menghasilkan ukuran partikel yang lebih kecil dibanding Tween 20 dalam konsentrasi yang sama.

Tabel 1 Literatur teknik pembuatan emulsi dengan high pressure homogenizer

Referensi Emulsifier Komponen

Fungsional

Ukuran partikel (nm)

Tan dan Nakajima Tween 20 -karoten 55-132

Yuan et al. Tween 20, 40,60, 80 -karoten 132-178

Relkin et al. Sodium caseinate α-tokoferol 391

Aryanto Tween 80 -karoten 1000-2000

Yuliasari Tween 80 -karoten 10-25

Marpaung Tween 20 dan 80 -karoten 160-660

METODE

Waktu dan Tempat

Penelitian ini dilakukan di Laboratorium PAU Departemen Ilmu dan Teknologi Pangan, Fateta IPB, meliputi laboratorium Pengolahan Pangan, Biokimia Pangan, Kimia Pangan, dan Rekayasa Pangan. Penelitian ini juga dilakukan di Laboratorium Lipid and Oil, SEAFAST Center. Penelitian ini dilakukan sejak bulan Maret 2014 hingga Juni 2014.

Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah minyak sawit kasar yang didapatkan dari PT. Salim Ivomas Pratama. aquades, polyoxythylene sorbitan monooleate (Tween 80) (Sigma,USA), K2SO4, HgO, H2SO4 pekat, NaOH 60%, Na2S2O3, HCL, indikator MB:MM, KOH, methanol, gas nitrogen, heksana, natrium sulfat anhydrous, etanol 95%, indikator fenolftalain, dan NaOH.

Alat

7 penangas, freezer, oven, vortex, waterbath, HPLC, particle size analyzer, sentrifuge, spektrofotometer, Haake-Rotovisco RV20, chromameter CR 300, dan alat-alat gelas.

Metode

Penelitian dilakukan dalam empat tahap yaitu tahap persiapan minyak sawit, tahap analisis mutu minyak sawit, tahap pembuatan nanoemulsi, dan tahap analisis karakteristik emulsi.

Persiapan Minyak Sawit

Proses deasidifikasi dilakukan setelah proses degumming selesai. Metode deasidifikasi yang digunakan mengacu pada metode Widarta (2008) dengan menggunakan NaOH 16oBe secara berlebih atau excess 17,5% dari jumlah yang dibutuhkan. Konsentrasi NaOH dinyatakan dalam derajat Baume (oBe) (lampiran 2). Jumlah NaOH 16 oBe yang dibutuhkan untuk menetralkan 1 kg asam lemak bebas adalah 0,142 kg. Setelah ditambahkan NaOH, sabun yang terbentuk dipisahkan dengan sentrifugasi. Kemudian dilakukan pencucian dengan air panas yang memiliki suhu 5-8 oC lebih panas dari suhu minyak, dengan perbandingan air dan minyak 1:7. Setelah itu dilakukan proses sentrifugasi kembali untuk memisahkan sabun yang tersisa.

Setelah dilakukan degumming dan deasidifikasi, proses fraksinasi dilakukan untuk memisahkan fraksi olein dan fraksi stearin. Fraksinasi dilakukan dengan mengacu pada metode Widarta (2008) yaitu dengan memanaskan sampel hingga suhu 70 oC lalu suhu diturunkan secara bertahap hingga 20 oC dengan laju penurunan 5 oC/ 60 menit. Kemudian dilakukan separasi untuk memisahkan olein dan stearin dengan menggunakan membran press filter.

Analisis Mutu Minyak Sawit Analisis Kadar Air (AOAC 2012)

Sampel sejumlah 3-5 gram ditimbang dan dimasukkan dalam cawan porselen yang telah dikeringkan dan diketahui bobotnya. Kemudian sampel dan cawan dikeringkan dalam oven bersuhu 105 0C selama 5 jam atau hingga beratnya konstan. Cawan didinginkan dalam desikator dan ditimbang, kemudian dikeringkan kembali sampai diperoleh bobot tetap. Kadar air sampel dapat dihitung dengan menggunakan rumus sebagai berikut:

Karakterisasi emulsi Pembuatan nanoemulsi Analisis mutu minyak sawit

8

(1)

(2) Keterangan: W = bobot contoh sebelum dikeringkan (g)

W1 = bobot contoh + cawan kering kosong (g) W2 = bobot cawan kosong (g)

Analisis β-Karoten, Metode HPLC (Parker 1999)

Sebanyak 0.5-2 g sampel dimasukkan ke dalam tabung reaksi bertutup, kemudian ditambahkan 10 ml larutan KOH 5% dalam metanol kemudian divorteks. Setelah itu, gas nitrogen dihembuskan ke dalam tabung reaksi selama γ0 detik lalu ditutup untuk mencegah terjadinya oksidasi -karoten. Larutan dipanaskan dalam waterbath 65 oC selama 30 menit, lalu didinginkan. Setelah itu, ditambahkan 5 ml air, kemudian divorteks. Selanjutnya, ditambahkan 10 ml heksana kemudian vorteks selama 30 detik, ditunggu hingga larutan dalam tabung terpisah menjadi dua fraksi, lalu diambil larutan pada fraksi heksana (bagian atas) dan dipindahkan ke tabung reaksi lain sambil dilewatkan pada kertas saring yang telah diberi natrium sulfat anhydrous. Langkah ini dilakukan sebanyak 3 kali. Fraksi heksana yang terkumpul diuapkan dengan gas nitrogen hingga kering. Analat kering yang diperoleh dilarutkan dengan 1000 μl fase gerak.

Selanjutnya, larutan sampel diinjeksikan ke HPLC. Volume larutan sampel yang diinjeksi minimal β kali volume sampel loop (β0 μl), yaitu 40 μl. Selanjutnya, dilakukan persiapan larutan standar dan pembuatan kurva standar, yaitu seri pengenceran 5x, 10x, β0x, 50x, dan 100x dibuat dari larutan standar -karoten konsentrasi 440 μg/ml dalam basis 1000 μl. Setiap larutan standar diinjeksikan ke HPLC, minimal β kali volume sampel loop (β0 μl), yaitu 40 μl. Hubungan antara luas peak yang terbaca dengan konsentrasi larutan yang diinjeksikan kemudian diplotkan, dimana luas peak sebagai sumbu y dan konsentrasi larutan sebagai sumbu x. Kemudian peak -karoten pada sampel diidentifikasi dengan mencocokkan waktu retensi peak sampel dengan waktu retensi standar -karoten. Luas area peak -karoten pada sampel dicatat dan dimasukkan ke dalam persamaan kurva standar untuk memperoleh konsentrasi -karoten sampel dari kurva standar (μg/ml).

Analisis Asam Lemak Bebas (AOAC 2012)

Sampel CPO dipanaskan pada suhu 60-70 oC sambil diaduk hingga homogen. Sampel tersebut ditimbang sebanyak 5 gram di dalam erlenmeyer lalu ditambahkan dengan 50 ml etanol 95% yang sudah dinetralkan. Sampel dan etanol kemudian dipanaskan di atas alat pemanas dengan suhu 40 oC hingga sampel larut. Sebanyak 1-2 tetes larutan indicator fenolftalain ditambahkan ke dalam erlenmeyer kemudian dilakukan titrasi dengan NaOH 0,1 N. Volume NaOH yang terpakai kemudian dicatat. Kadar asam lemak bebas dihitung dengan persamaan:

9

Analisis Bilangan Peroksida Metode Titrasi (AOAC 2012)

Sampel ditimbang sebanyak 5 gram ke dalam erlenmeyer 250 ml kemudian ditambahkan sebanyak 30 ml pelarut, dikocok sampai semua sampel larut. KI jenuh ditambahkan sebanyak 0,5 ml, didiamkan selama 2 menit di dalam ruang gelap. Kemudian ditambahkan 30 ml air destilata. Kelebihan iod dititer dengan larutan tiosulfat ( 0,1 N, dengan cara yang sama dibuat penetapan untuk blanko. Bilangan peroksida dihitung berdasarkan rumus:

(4)

Analisis Bilangan Iod Metode Titrasi (AOAC 2012)

Sampel minyak ditimbang sebanyak 0.5 gram dalam gelas erlenmeyer 250 ml, ditambahkan 10 ml kloroform dan 25 ml pereaksi Hanus. Kemudian larutan didiamkan di ruang gelap selama 1 jam. Setelah 1 jam, larutan ditambahkan kalium iodida (KI) 15% lalu dikocok. Titrasi dengan Na2S2O3 0.1 N hingga warna hampir ilang. Selanjutnya ditambahkan indikator pati 1% sebanyak 2 tetes. Titrasi kembali sampai warna biru yang terbentuk hilang. Bilangan iod dihitung berdasarkan rumus :

(5)

Pembuatan Nanoemulsi

Dalam pembuatan nanoemulsi, digunakan minyak sawit yang telah melalui proses degumming, deasidifikasi, dan fraksinasi sebagai komponen utama yang diemulsikan. Metode yang digunakan pada penelitian ini merupakan metode modifikasi terhadap penelitian formulasi produk nanoemulsi oleh Marpaung (2014). Marpaung (2014) melakukan formulasi nanoemulsi menggunakan minyak sawit dengan bahan pengemulsi Tween 20 dan Tween 80 sebanyak 10% dan 30% (b/b) dari bobot minyak dengan kitosan sebanyak 0% - 1% dari bobot minyak sebagai penstabil pada tekanan 600 bar sebanyak lima kali pengumpanan kembali. Perbandingan minyak sawit dan bahan polar yang digunakan adalah 1:9. Berdasarkan hasil penelitian tersebut diketahui bahwa formula terbaik didapatkan dengan penggunaan Tween 80 sebanyak 30% (b/b) dan kitosan sebanyak 0.5% (b/b) dari bobot minyak.

10

Gambar 2 Diagram alir pembuatan nanoemulsi minyak sawit

mixer selama 30 detik pada kecepatan putar 1000 rpm. Minyak sawit kemudian dihomogenisasi dengan bahan polar dengan perbandingan 1:9 (b/b) dengan menggunakan ultra-turrax homogenizer (model L4R, Silverson Co., England) selama 10 menit dengan kecepatan 8000 rpm untuk membentuk emulsi kasar. Proses homogenisasi ini dilakukan dengan menuangkan minyak sawit pada bahan polar secara perlahan. Selanjutnya dilakukan proses homogenisasi kembali menggunakan high pressure homogenizer (model NS2002H TWP600, GEA Niro Soavi, Italia) untuk membentuk nanoemulsi pada tekanan 100 bar, 200 bar, dan 300 bar dengan lima kali pengumpanan kembali. Saat proses pembuatan nanoemulsi berlangsung, laju aliran output diukur pada setiap pengumpanan,

Emulsi kasar

Homogenisasi 100, 200, dan 300 Bar

5 kali pengumpanan Minyak 10%

(b/b) Sawit

Emulsifier Tween 80 20%

dan 30 % (b/b) Air 10%

(b/b)

Pencampuran 1000 rpm 30 detik Homogenisasi

8000 rpm 10 menit

11 kemudian data yang didapatkan digunakan untuk memprediksi pembuatan nanoemulsi pada skala yang lebih besar.

Dari formulasi tersebut kemudian diperoleh enam jenis formula yang berbeda untuk dianalisis. Analisis yang dilakukan adalah analisis ukuran partikel, analisis total karoten, analisis warna dan analisis kestabilan nanoemulsi. Untuk mengetahui ketabilan nanoemulsi selama penyimpanan, karoten, analisis warna dan analisis kestabilan nanoemulsi diamati pada hari ke 15 dan ke 30 penyimpanan. Data ukuran partikel yang didapatkan diplotkan dengan densitas energi pembuatan nanoemulsi untuk mendapatkan persamaan prediksi ukuran droplet nanoemulsi.

Penelitian ini menggunakan rancangan acak lengkap factorial yang terdiri dari dua faktor, yaitu konsentrasi emulsifier dan tekanan dengan rancangan:

Dengan Yijk adalah pengamatan faktor konsentrasi emulsifier (i) dan faktor tekanan (j), pada ulangan ke-k. Sedangkan µ merupakan rataan umum, αi merupakan pengaruh konsentrasi emulsifier ke-i, j merupakan pengaruh faktor tekanan ke-j, (α )ij merupakan interaksi pengaruh konsentrasi emulsifier ke-i dengan tekanan ke-j, dan merupakan pengaruh galat faktor interaksi pengaruh konsentrasi emulsifier ke-i dan tekanan ke-j. Hasil yang didapatkan dianalisis dengan menggunakan two way analysis of variance (ANOVA) menggunakan SPSS 20. Perbedaan yang nyata dari nilai rata-rata (p<0.05) ditentukan denga menggunakan Duncan’s multiple range test.

Analisis Nanoemulsi

Analisis Total Karotenoid Metode Spektrofotometri (PORIM 2005)

Sampel ditimbang sebesar 0,1 gram ke dalam labu takar 25 ml. Kemudian ditepatkan hingga tanda tera dengan heksana. Pengenceran dilakukan apabila absorbansi yang diperoleh nilainya lebih dari 0,700, sedangkan jika kurang dari 0,200 maka jumlah sampel perlu ditambahkan (dilakukan pemekatan). Absorbansi diukur pada panjang gelombang 446 nm dengan kuvet (lebar 1 cm). Konsentrasi karotenoid dalam sampel minyak sawit dihitung dengan pelarut heksana. Kadar karoten diukur dengan rumus:

(6)

Keterangan:

W = bobot sampel yang dianalisis (gram) As = Absorbansi sampel

Ab = Absorbansi blanko

Analisis ukuran partikel dan distribusi, Metode Dynamic Light Scatter (Tan dan

Nakajima 2005)

12

diberikan akan menunjukkan nilai rata-rata ± standar deviasi dari nilai yang diberikan.

Perhitungan distribusi diameter globula berdasarkan nilai rata-rata ukuran droplet yang dihitung dari nilai rata-rata permukaan terbobot (surface weighted mean) dengan simbol d32 dan rata-rata volume terbobot (volume weighted mean) dengan simbol d43 dengan rumus:

d4γ = Σini di4/ Σ i ni di 3 dγβ = Σini di3/ Σ i ni di2

nilai ni adalah jumlah droplet dengan diameter di. Nilai d43 dan d32 digunakan untuk memonitor perubahan distribusi ukuran droplet. Nilai d43dan d32 ini secara otomatis akan terbaca pada hasil pengukuran pada alat ini.

Analisis Warna Metode Chromameter (Hutching 1999)

Analisis dilakukan dengan menggunakan alat kromameter Minolta. Pada prinsipnya, kromameter Minolta bekerja berdasarkan pengukuran perbedaan warna yang dihasilkan oleh permukaan sampel. Pengukuran dilakukan dengan meletakkan sampel di dalam wadah sampel berukuran seragam. Selanjutnya dilakukan pengukuran nilai L, a, b dan C terhadap sampel. Nilai L menyatakan tingkat kecerahan (0= hitam mutlak, 100= putih), nilai a menyatakan tingkat kemerahan (merah (0-100), hijau (0-(-80)) dan nilai b menunjukkan tingkat kekuningan (kuning (0-70), biru (0-(-70)). Dari nilai a dan b, nilai intensitas warna dapat ditentukan dengan nilai C (chroma) yang didapatkan dengan persamaan:

(7)

Analisis Stabilitas Emulsi (Modifikasi Metode Yasumatsu et al. 1972)

Pengukuran stabilisasi emulsi dengan metode ini berdasarkan mengukur kemampuan pembentukan emulsi setelah dilakukan pemanasan dan semtrifugasi. Prosedur penentuannya adalah sampel emulsi dipanaskan dalam penangas air bersuhu 80oC selama 30 menit, kemudian disentrifuse pada kecepatan 1.300 rpm selama 10 menit. Volume campuran yang masih membentuk emulsi diukur dan stabilitas emulsi ditetapkan dengan persamaan sebagai berikut:

(8) Pengukuran Laju Aliran Output

Laju aliran output diukur pada setiap siklus selamaa proses emulsifikasi berlangsung. Emulsi yang keluar dari output diukur dengan menggunakan gelas ukur 150 ml dengan durasi pengukuran 10 detik. Hasil pengukuran kemudian dikonversi menjadi laju aliran output dengan satuan ml/s.

Prediksi Ukuran Droplet Emulsi

Persamaan prediksi droplet emulsi dapat ditunjukkan dengan grafik hubungan densitas energi dengan rerata ukuran droplet sampel, dimana densitas energi dapat diketahui dengan persamaan:

13 Saat densitas energi diketahui maka ukuran droplet dapat diprediksi dengan fungsi (Romero et al. 2008):

(10)

dimana C dan b adalah konstanta dan d32 adalah rerata ukuran droplet emulsi. Persamaan prediksi diameter droplet emulsi dapat diperoleh dengan analisis regresi dengan menggunakan model Power Law pada kurva hubungan antara densitas energi dengan rerata diameter droplet hasil dari percobaan (Mubarok 2011).

HASIL DAN PEMBAHASAN

Karakteristik Minyak Sawit

Minyak sawit yang digunakan sebagai bahan baku pada penelitian ini didapatkan dari PT. Salim Ivomas Pratama yang kemudian melalui proses degumming, deasidifikasi dan fraksinasi. Proses degumming merupakan proses pemisahan getah dan kotoran-kotoran berupa fosfatida atau protein yang terdapat dalam minyak. Setelah itu dilakukan proses deasidifikasi dengan cara netralisasi yaitu mereaksikan asam lemak bebas dengan basa sehingga membentuk sabun. Alkali yang biasa digunakan pada proses ini adalah NaOH, proses ini lebih dikenal dengan istilah “caustic deacidification”. Konsentrasi NaOH yang digunakan bergantung pada jumlah asam lemak bebas dapat minyak. Untuk minyak dengan kandungan asam lemak bebas dibawa 1% digunakan larutan NaOH 8-12 oBe, sedangkan untuk kandungan asam lemak diatas 1% digunakan konsentrasi 14-20 oBe (Mas’ud β007). Penggunaan bahan alkali yang tidak tepat dapat mempengaruhi keefektivan proses deasidifikasi.

Proses selanjutnya adalah fraksinasi yang terbagi menjadi dua tahap yaitu kristalisasi dan filtrasi. Proses kristalisasi dilakukan dengan metode dry crystallization atau winterization yang bertujuan untuk memisahkan trigliserida dari minyak menjadi dua fraksi tanpa menggunakan bahan kimia, kemudian proses filtrasi dilakukan dengan menggunakan membran press filter dan menghasilkan fraksi olein dan strearin. Dalam proses fraksinasi minyak sawit umumnya didapatkan 80% fraksi olein dan 20% fraksi stearin (Lai et al. 2012). Tabel 2 Hasil Analisis Minyak Sawit

Parameter Minyak Sawit

Bilangan Peroksida (mg/g ekivalen O2) 1.1 1.5

Kadar -karoten (ppm) 705.44 671.29

14

diketahui minyak sawit memiliki kadar air 0.19% sebelum proses persiapan dan naik menjadi 0.25% setelah proses persiapan sedangkan kadar asam lemak bebas 4.70% sebelum proses persiapan dan setelah proses persiapan kadar asam lemak bebas menurun hingga 0.24%. Proses degumming dan deasidifikasi yang dilakukan efektif untuk menurunkan kadar asam lemak bebas dalam minyak sawit namun dapat peningkatan kadar air minyak sawit minyak sawit. Tetapi nilai kadar air dan kadar asam lemak bebas minyak sawit dapat dikatakan baik karena memenuhi Standar Nasional Indonesia tentang minyak kelapa sawit (SNI 01-2901-2006) yaitu memiliki kadar air dan kadar asam lemak bebas maksimum 0.5% (b/b) (BSN 2006). Asam lemak bebas yang terdapat dalam minyak sawit dapat menghasilkan rasa dan bau yang tidak disukai, oleh sebab itu kandungan asam lemak bebas harus direduksi hingga mencapai standar mutu.

Bilangan iod menyatakan jumlah gram iod yang digunakan untuk mengadisi ikatan rangkap yang terdapat dalam 100 gram minyak. Semakin banyak ikatan rangkap yang terdapat dalam minyak maka akan semakin tinggi bilangan iod. Dengan demikian bilangan iod dapat merepresentasikan derajat ketidakjenuhan dalam minyak. Hal ini penting untuk diketahui karena semakin banyak ikatan rangkap, minyak akan semakin tidak stabil dan mudah terdegradasi (Kusnandar 2010). Pada Tabel 2 diketahui bilangan iod sebelum dan sesudah proses persiapan adalah 52.8 dan 51.7 (g I2/ 100 g minyak). Mengacu pada SNI 01-2901-2006 bilangan iod maksimum yang terdapat dalam olein minyak sawit adalah 50-55 (g I2/ 100 g minyak) (BSN 2006), dengan demikian bilangan iod minyak sawit ini telah memenuhi standar.

Bilangan peroksida digunakan sebagai indikator terjadinya reaksi oksidasi pada minyak. Semakin tinggi bilangan peroksida mengindikasi semakin tingginya oksidasi pada minyak. Pada bahan baku minyak sawit ini, bilangan peroksida meningkat dari 1.1 (mg/g) menjadi 1.5 (mg/g). Hal ini dapat disebabkan adanya penyimpanan dan perlakuan panas selama proses. Peningkatan bilangan peroksida kerap terjadi pada minyak sawit yang mengalami penyimpanan. Minyak sawit yang mengalami penyimpanan selama 2 bulan akan memiliki bilangan peroksida kurang dari 2 mg/g Lai et al. (2012).

Pada penelitian ini bahan baku yang digunakan adalah fraksi olein minyak sawit. Hal ini disebabkan karotenoid lebih banyak terdapat pada fraksi olein (680-760 ppm) dibandingkan fraksi stearin (380-540 ppm) (Lai et al. 2012). Kadar -karoten pada CPO sebesar 705.44 ppm sedangkan setelah melalui tahap persiapan kadar -karoten pada palm olein sebesar 671.29 ppm. Penurunan kadar -karoten terjadi akibat adanya paparan udara,cahaya, dan panas yang terjadi selama proses persiapan (Ball 2006).

KarakteristikNanoemulsi

15 rendah lebih larut pada komponen minyak, sehingga dapat memfasilitasi terbentuknya ukuran partikel yang lebih kecil.

Formula yang digunakan pada penelitian ini merupakan modifikasi formulasi Marpaung (2014) yaitu dengan perbandingan fase terdispersi dan fase pendispersi 1:9 dengan konsentrasi Tween 80 sebesar 20% dan 30%. Penentuan perbandingan fase-fase tersebut dilatarbelakangi oleh penelitian Tan dan Nakajima (2005) yang menyatakan bahwa ukuran partikel yang lebih kecil akan didapatkan dengan meningkatkan volume fase pendispersi. Menurut McClements (2004) hal ini disebabkan semakin rendahnya viskositas emulsi yang dihasilkan, sehingga semakin mudah untuk menghancurkan droplet. Selain itu, dengan semakin rendahnya volume fase terdispersi maka akan semakin kecil luas permukaan partikel sehingga emulsifier yang ada cukup untuk melapisi semua partikel dan meminimalisir terjadinya coalescence (bergabungnya droplet).

Pemilihan besarnya konsentrasi Tween 80 sebesar 20% dan 30% mengacu pada hasil penelitian Marpaung (2014) yaitu ukuran partikel terkecil dihasilkan dengan penggunaan Tween 80 dengan konsentrasi 30% dibandingkan dengan penggunaan Tween 80 pada konsentrasi yang lebih rendah (10%). Pembuatan nanoemulsi dengan konsentrasi Tween 80 20% dilakukan untuk melihat signifikansi karakteristik nanoemulsi yang dibuat dengan konsentrasi emulsifier yang lebih rendah.

Gambar 3 Pengaruh tekanan dan konsentrasi emulsifierterhadap laju aliran output Laju aliran output (output flow rate) diukur saat proses produksi berlangsung pada setiap siklus atau pengumpanan yang dilakukan. Pada pengamatan ini, nilai laju aliran output berada pada kisaran 8.96 ml/s hingga 11.04 ml/s. Pada penggunaan Tween 80 sebesar 20% laju aliran output dari tekanan 100 bar hingga 300 bar yaitu 11.04 ml/s, 10.6 ml/s, dan 9.72 ml/s. Sedangkan pada penggunaan Tween 80 dengan konsentrasi 30% laju aliran output yang dihasilkan sebesar 10.8 ml/s, 10.36 ml/s, dan 8.96 ml/s.

Semakin besar tekanan yang digunakan, laju aliran output akan semakin rendah. Hal ini disebabkan semakin besarnya gaya yang harus dihasilkan oleh homogenizer sehingga menahan aliran emulsi. Selain itu, penggunaan Tween 80 dengan konsentrasi yang lebih tinggi menghasilkan laju aliran output yang lebih rendah. Menurut McClements (2004) bertambahnya kosentrasi emulsifier akan menyebabkan berubahnya reologi dari emulsi. Hal ini dilatarbelakangi oleh

16

terbentuknya tegangan antar partikel karena adanya molekul emulsifier pada seluruh antarmuka yang menyebabkan terbentuknya membran yang viskoelastis. Dengan demikian penambahan emulsifier dapat meningkatkan viskositas sehingga meningkatkan daya tahan terhadap aliran emulsi.

Tabel 3 Hasil analisis ukuran partikel Konsentrasi

Angka-angka pada kolom yang sama yang diikuti oleh huruf yang sama tidak berbeda nyata

Pada pengamatan terhadap ukuran partikel nanoemulsi, ukuran partikel berkisar pada 33.77 nm hingga 230.53 nm pada 50% volume emulsi (Tabel 3). Konsentrasi emulsifier dan besar tekanan berpengaruh nyata terhadap ukuran droplet (p<0.05). Semakin besar tekanan maka ukuran droplet yang dihasilkan akan semakin kecil. Begitu pula dengan konsentrasi emulsifier, semakin tinggi konsentrasi emulsifier maka akan semakin kecil ukuran droplet yang dihasilkan.

Pembuatan emulsi dengan tekanan yang lebih tinggi dapat mereduksi ukuran partikel secara signifikan (p<0.05). Hal itu disebabkan ukuran partikel dari emulsi dapat direduksi dengan meningkatkan intensitas, suhu, dan durasi penghancuran droplet selama terdapat cukup emulsifier dalam emulsi. Besarnya keefektifan dan energi emulsifikasi (input energi) dalam mereduksi droplet dipengaruhi berbagai faktor sesuai dengan jenis homogenizer yang digunakan. Pada high pressure homogenizer, input energi dapat ditingkatkan dengan meningkatkan tekanan atau meresirkulasi emulsi kedalam alat (McClements 2004). Sehingga semakin tinggi tekanan yang digunakan akan semakin kecil ukuran partikel yang dihasilkan bila terdapat emulsifier yang cukup.

Dari Tabel 3 dapat diketahui bahwa pembuatan emulsi dengan konsentrasi emulsifier yang lebih tinggi pada tekanan yang sama akan menghasilkan ukuran partikel yang lebih kecil (p<0.05). Hal itu disebabkan ukuran partikel suatu emulsi akan lebih dipengaruhi oleh konsentrasi emulsifier dibandingkan dengan input energi atau tekanan yang diberikan, bila emulsifier didalamnya terbatas (McClements 2004). Sehingga walaupun diberikan tekanan dan proses yang sama, emulsi dengan konsentrasi emulsifier yang lebih tinggi akan menghasilkan ukuran partikel yang lebih kecil.

17 yang dibutuhkan untuk melapisi seluruh permukaan partikel, ukuran droplet akan lebih dipengaruhi oleh input energi dari proses homogenisasi yang dilakukan.

Selain tekanan dan konsentrasi emulsifier, terdapat beberapa faktor yang mempengaruhi ukuran partikel emulsi yaitu sifat komponen fase-fase dan suhu selama proses produksi. Pada emulsi dengan jenis minyak atau fase pendispersi yang berbeda akan memberikan hasil yang berbeda, dipengaruhi oleh perbedaan struktur molekul, tekanan, dan komponen penyusun. Perbedaan tersebut dapat mempengaruhi besaran energi yang dibutuhkan untuk menghancurkan partikel dalam emulsi. Pada proses emulsifikasi terjadi peningkatan suhu akibat adanya gaya gesek atau tekanan tinggi. Peningkatan suhu tersebut bermanfaat untuk menghasilkan ukuran partikel yang lebih kecil. Hal ini disebabkan suhu dapat menurunkan tegangan permukaan yang dapat mengakselerasi terbentuknya ukuran partikel yang lebih kecil. Namun adanya suhu yang berlebih selama proses dapat menurunkan efektivitas emulsifier dan menyebabkan terjadinya penggabungan droplet (coalescence) dan agregasi pada emulsi (McClements 2004)

Nilai PDI atau Poly Dispersion Index merupakan nilai yang menunjukkan distribusi partikel dengan ukuran partikel yang terukur. Semakin kecil nilai PDI mengindikasikan semakin tepat data ukuran partikel yang terukur. Distribusi ukuran partikel yang ideal berkisar antara 0.09-0.40 (Mao et al. 2009). Menurut McClements (2004) terdapat beberapa jenis homogenizer yang mampu menghasilkan nilai PDI yang kecil, seperti microchannel homogenizer, sedangkan high pressure homogenizer merupakan jenis homogenizer yang menghasilkan nilai PDI yang cenderung besar. Pada penelitian ini, nilai PDI yang didapatkan berkisar antara 0.31 hingga 0.49. Semakin tinggi tekanan dan jumlah pengumpanan yang dilakukan, distribusi partikel akan semakin baik.

Pada tahap ini diamati bahwa peningkatan dan konsentrasi emulsifier dapat mereduksi ukuran partikel secara signifikan (p<0.05). Hal tersebut disebabkan karena peningkatan tekanan dapat meningkatkan input energi dan efisiensi emulsifikasi. Penggunaan emulsifier yang cukup dibutuhkan umtuk mempertahankan kestabilan emulsi dan mencegah terjadinya coalescence.

Kandungan β-karoten Nanoemulsi

a-f

Angka-angka yang diikuti oleh huruf yang sama tidak berbeda nyata

Gambar 4 Pengaruh komposisi dan proses terhadap kadar -karoten nanoemulsi

18

Pada tahap ini dilakukan analisis kadar -karoten pada sampel menggunakan metode HPLC untuk mengetahui pengaruh tekanan dan komposisi emulsi terhadap kandungan -karoten. Kurva standar dan chromatogram dapat dilihat pada lampiran 7 dan 8. Pada Gambar 4 teramati bahwa semakin tinggi tekanan yang digunakan maka akan semakin rendah kadar -karoten yang dihasilkan. Hal ini disebabkan senyawa -karoten mudah terdegradasi oleh adanya cahaya, panas, dan oksigen, sedangkan dalam penggunaan HPH peningkatan tekanan berkorelasi positif terhadap peningkatan suhu emulsifikasi (Tan dan Nakajima 2005). Selain itu, penggunaan tekanan tinggi selama emulsifikasi dapat memicu terbentuknya radikal bebas yang dapat mendegradasi senyawa -karoten. Hal ini dapat dipengaruhi oleh tingginya shear stress yang dihasilkan. Menurut Tan dan Nakajima (2005) pembentukan radikal bebas terjadi dapat terjadi pada penggunaan tekanan 1600-5000 psi atau setara dengan 110-345 bar.

Penurunan kadar -karoten pada sistem nanoemulsi juga berkolerasi dengan semakin tingginya emulsifier yang menyebabkan semakin kecilnya ukuran partikel emulsi. Semakin kecil ukuran partikel maka akan semakin besar luas permukaan partikel tersebut. Sehingga akan memperbesar peluang terpaparnya senyawa -karoten terhadap radikal bebas yang ada pada fase kontinyu emulsi (Tan dan Nakajima 2005).

Selain itu, penurunan kadar -karoten dapat dipengaruhi oleh lamanya proses emulsifikasi karena waktu emulsifikasi yang panjang akan memperbesar peluang terpaparnya emulsi dengan panas dan oksigen. Pada Gambar 3 diamati bahwa semakin tinggi tekanan dan konsentrasi emulsifier, laju aliran output akan menurun atau dengan kata lain proses emulsifikasi akan semakin panjang. Dengan demikian, semakin tinggi tekanan dan konsentrasi emulsifier yang digunakan, dapat berpengaruh terhadap penurunan kadar -karoten pada nanoemulsi.

Kestabilan Nanoemulsi

Pada tahap ini dilakukan analisis karotenoid, warna, dan kestabilan emulsi dilakukan untuk mengetahui kestabilan emulsi selama penyimpanan. Proses penyimpanan dilakukan selama 30 hari di dalam ruang kedap cahaya dengan suhu penyimpanan 25 oC (suhu ruang).

19

Gambar 5 Pengaruh lama penyimpanan terhadap konsentrasi karotenoid pada hari ke 15 dan 30

Tabel 4 Perubahan warna nanoemulsi selama penyimpanan Tekanan penyimpanan. Derajat L* menunjukkan lightness atau derajat kecerahan warna, semakin tinggi nilai derajat L* menunjukkan semakin cerah warna emulsi, sebaliknya semakin rendah nilai derajat L* menunjukan semakin pekat warna emulsi. Derajat positif a* yang diamati pada Tabel 4 menunjukkan emulsi memiliki warna kemerahan, sedangkan derajat poitif b* pada skala 59-63 menunjukkan emulsi memiliki warna dominan kuning. Reduksi pada derajat positif a* menunjukkan reduksi pada derajat kemerahan emulsi, sedangkan reduksi pada derajat positif b* menunjukkan reduksi pada standar kuning emulsi (Mao et al 2009). . Nilai C menunjukkan intensitas warna emulsi yang didapatkan dari nilai a dan b, semakin tinggi nilai C menunjukkan semakin tinggi intensitas warna emulsi (McClements 2004).

Pada Tabel 4 teramati adanya peningkatan nilai L* dan penurunan nilai C selama proses penyimpanan. Terjadinya perubahan warna pada emulsi minyak sawit dapat disebabkan terjadinya degradasi komponen karotenoid yang terdapat

20

dalam sistem emulsi (Qian et al. 2012). Hal ini disebabkan warna kuning kemerahan yang ada pada emulsi berasal dari komponen karotenoid yang terdapat dalam minyak sawit. Senyawa karotenoid dapat terdegradasi dengan adanya panas, cahaya, dan oksigen, sehingga dalam proses penyimpanan senyawa karotenoid dapat terdegradasi.

Selain itu terjadi penurunan nilai L* seiring dengan peningkatan tekanan dan konsentrasi emulsifier. Hal ini disebabkan peningkatan tekanan dan konsentrasi emulsifier dapat meningkatkan suhu emulsifikasi karena adanya shear stress yang tinggi (McClements 2004), dengan demikian dapat menyebabkan terdegradasinya senyawa karotenoid. Selain karena degradasi senyawa karotenoid, reduksi ukuran partikel yang disebabkan oleh peningkatan tekanan dapat mempengaruhi kecerahan warna emulsi. Menurut McClements (2004) semakin kecil ukuran partikel yang terdapat dalam sistem emulsi, maka akan semakin rendah nilai kecerahannya. Sehingga semakin tinggi tekanan yang digunakan derajat kecerahan emulsi akan menurun.

Tabel 5 Kestabilan emulsi selama penyimpanan

Tekanan (bar) Hari Tween 80 20% Tween 80 30%

Pada tahap ini diamati kestabilan emulsi dengan metode sentrifugasi. Sebelum dilakukan sentrifugasi, emulsi dipanaskan dalam waterbath selama 1 jam pada suhu 65oC. Perlakuan panas pada emulsi dapat menyebabkan menurunnya efektivitas emulsifier yang menginduksi terjadinya inversi fase dan menyebabkan emulsi terpecah menjadi komponen awal (McClements 2004). Sedangkan gaya sentrifugasi dapat mendorong terpisahnya fase terdispersi dan pendispersi sehingga memicu terjadinya creaming dan terpisahnya air dari emulsi. Kestabilan emulsi dinyatakan dalam persentase emulsi yang tetap stabil setelah dilakukan proses pemanasan dan pemberian gaya sentrifugal.

21

Gambar 6 Analisis kestabilan emulsi

Pada Tabel 5 teramati nanoemulsi yang dibuat pada tekanan 300 bar dan konsentrasi emulsifier 30% memiliki kestabilan yang paling baik selama penyimpanan. Sedangkan nanoemulsi yang dibuat dengan konsentrasi emulsifier 20% dan tekanan 100 bar mengalami penurunan kestabilan sebanyak 2% pada hari ke 30 penyimpanan. Dari data tersebut dapat teramati bahwa ukuran partikel dan konsentrasi emulsifier berpengaruh terhadap kestabilan emulsi. Nanoemulsi yang memiliki ukuran partikel yang lebih kecil akan lebih stabil selama proses penyimpanan.

Ukuran partikel yang kecil pada sistem nanoemulsi menyebabnya terjadinya gerakan acak yang terus menerus dalam emulsi yang disebut dengan gerak Brown. Adanya efek gerak Brown dapat mencegah terjadinya pengendapan atau pemisahan yang disebabkan oleh gaya gravitasi selama penyimpanan berlangsung. Efek gerak Brown membuat partikel dalam nanoemulsi terdispersi secara acak dalam sistem sehingga tidak terjadi penumpukan pada bagian atas maupun bagian bawah emulsi. Semakin kecil ukuran droplet maka akan semakin besar efek gerak Brown yang dimilikinya, sehingga emulsi tersebut akan lebih stabil terhadap pemisahan yang disebabkan adanya gaya gravitasi (McClements 2004).

Selain itu pada sistem emulsi, setiap droplet dilapisi dengan lapisan tipis emulsifier sehingga saat dua droplet berhimpitan, lapisan emulsifier tersebut akan berteraksi satu sama lain dan saling tolak menolak. Interaksi tersebut disebut sebagai interaksi sterik atau penolakan sterik. Interaksi sterik merupakan hasil dari pembauran dan penekanan dari lapisan antarmuka partikel. Interaksi sterik dapat mencegah terjadinya penggabungan droplet sehingga membuat emulsi menjadi lebih stabil. Interaksi sterik dipengaruhi oleh karakteristik lapisan antarmuka yang sangat dipengaruhi oleh jenis dan konsentrasi emulsifier. Dengan demikian emulsi dengan konsentrasi emulsifier yang lebih tinggi akan lebih stabil dibandingkan dengan emulsi dengan emulsifier yang terbatas (McClements 2004).

Penggunaan emulsifier dengan konsentrasi yang lebih tinggi akan membuat emulsi lebih stabil. Hal ini disebabkan terbentuknya tegangan antar partikel karena adanya molekul emulsifier yang menyelubungi permukaan partikel. Tegangan antar partikel tersebut mencegah terjadinya penggabungan droplet dan agregasi sehingga emulsi tetap stabil (McClements 2004).

Tween 80 20%

100 bar 200 bar 300 bar

Tween 80 30%

22

Kajian Awal Peningkatan Skala Nanoemulsi dengan

High Pressure Homogenizer

Pada peningkatan skala dari skala laboratorium ke skala pilot plant diharapkan produk yang dihasilkan akan memiliki karakteristik yang sama, misal kesamaan ukuran droplet. Pada produk emulsi hal itu bisa didapatkan dengan menjaga input energi agar tetap konstan selama proses emulsifikasi (Mubarok 2011). Pada umumnya input energi dipengaruhi oleh jenis homogenizer yang digunakan pada proses emulsifikasi.

Pada penelitian ini emulsifikasi dilakukan dengan High Pressure Homogenizer (HPH) sehingga input energi hanya dipengaruhi oleh tekanan yang digunakan dan jumlah pengumpanan (McClements 2004). HPH memiliki sistem kontinyu sehingga karakteristik droplet dalam emulsi tidak dipengaruhi oleh besarnya volume bahan. Input energi atau densitas energi dari HPH dapat dihitung dengan mengalikan besarnya tekanan yang digunakan dengan jumlah pengumpanan (McClements 2004). Semakin besar tekanan yang digunakan, maka densitas energi akan semakin besar dan berpotensi untuk menghasilkan ukuran partikel yang semakin kecil. Umumnya, penggunaan HPH dalam industri pangan membutuhkan densitas energi yang besar tergantung dari karakteristik emulsi yang ingin dihasilkan perusahaan. Pada sistem HPH dibutuhkan sekitar 10.000 kJm-3 energi untuk membentuk emulsi (McClements 2004).

Secara teoritis, densitas energi yang diberikan saat proses emulsifikasi dapat digunakan untuk memprediksi diameter droplet emulsi (Romero 2008). Fungsi densitas energi dengan diameter droplet secara umum ditulis dengan persamaan:

Dengan d32 adalah sauter mean diameter atau rerata diameter partikel droplet dan Ev adalah densitas energi. Sedangkan C dan b merupakan konstanta yang besarnya dipengaruhi oleh jenis emulsifier, sifat fluida, dan alat emulsifikasi (Mubarok 2011). Untuk membuat prediksi ukuran droplet maka dibuat kurva hubunngan antara Ev dan d32. Kurva tersebut tidak bersifat linear, melainkan logaritmik sehingga menggunakan model Power Law.

23

Gambar 7 Hubungan densitas energi dan mean sauter diameter (d32)

Selain itu, dalam aplikasi skala yang lebih besar, sering kali diinginkan waktu yang singkat untuk memproduksi emulsi dengan volume besar untuk meminimalisir energi yang dibutuhkan. Salah satu metode yang dapat digunakan untuk mereduksi waktu emulsifikasi adalah dengan meningkatkan volume fase pendispersi dan menurunkan konsentrasi emulsifier sehingga menghasilkan emulsi dengan viskositas yang lebih rendah. Pada Gambar 3 teramati penggunaan emulsifier dengan konsentrasi yang lebih rendah menghasilkan laju aliran yang lebih tinggi, dengan demikian waktu produksi menjadi lebih rendah. Namun, penggunaan konsentrasi emulsifier yang lebih rendah akan menghasilkan ukuran droplet yang lebih besar. Dengan demikian, kombinasi yang optimal antara densitas energi, biaya, dan waktu produksi sangat penting dalam skala yang lebih besar untuk membuat emulsi dengan karakteristik yang diinginkan.

SIMPULAN DAN SARAN

Simpulan

Pada proses emulsifikasi dengan high pressure homogenizer penggunaan tekanan dan konsentrasi emulsifier yang berbeda dapat menghasilkan emulsi dengan karakteristik yang berbeda. Semakin besar tekanan yang digunakan, emulsi yang dihasilkan akan memiliki ukuran partikel yang semakin kecil dan semakin stabil, namun dapat mereduksi kadar karotenoid yang terdapat dalam emulsi. Penggunaan emulsifier dengan konsentrasi yang lebih tinggi dibutuhkan untuk mereduksi ukuran partikel dan membuat emulsi menjadi lebih stabil. Dengan demikian selain dengan meningkatkan tekanan, untuk mereduksi biaya produksi, ukuran partikel emulsi yang lebih kecil dapat dihasilkan dengan meningkatkan konsentrasi emulsifier. Namun, peningkatan tekanan dan konsentrasi emulsifier dapat meningkatkan waktu emulsifikasi. Maka kombinasi

24

yang optimal antara densitas energi, biaya, dan waktu produksi dibutuhkan untuk membuat emulsi dengan karakteristik yang diinginkan.

Saran

25

DAFTAR PUSTAKA

[AOAC] Association of Official Analytical Chemists. 2012. Official Methods of Analysis. Arlington (US): AOAC.

Akoh CC, Min DB. 2002. Food lipids: chemistry, nutrition, and biotechnology 2nd edition. New York (US): Marcel Decker

Aryanto, D. 2011. Proses pembuatan produk emulsi kaya -karoten dari minyak sawit merah dengan high pressure homogenizer [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Ball, GFM. 2006. Vitamin In Foods : Analysis, Bioavalability, And Stability. New York (US): CRC Pr.

Eggers, R. 2012. Industrial High Pressure Application: Processes, Equipment and Safety. Germany (DE): Wiley-VCH Verlag & Co. KGaA.

Direktorat Jendral Perkebunan. 2014. Produksi Komoditas Tanaman Perkebunan Angka Estimasi Tahun 2013 [Internet]. [diunduh 20 Maret 2014]. Tersedia dari http://ditjenbun.pertanian.go.id/statis-36-produksi.html

Gunstone, FD. 2011. Vegetable oils in food technology: composition, properties and uses 2nd ed. Ukraina (UA). Blackwell Scientifict

Hutching, JB. 1999. Food Color and Appearance 2nd edition A Chapman and Hall Food Science Book. Maryland (US): Aspen Publition.

Kusnandar, F. 2010. Kimia Pangan. Jakarta (ID): Dian Rakyat

Lai O, Tan C, Akoh CC. 2012. Palm Oil: Production, Processing, Characterization, and Uses [editorial]. New York (US): AOCS Press.

Mao L, Duoxia X, Jia Y, Fang Y, Yanxiang G, Jian Z. 2009. Effects of small and large molecule emulsifiers on the characteristics of -carotene nanoemulsions prepared by high pressure homogenization. Food Technology Biotechnology, 47 (3):336-342.

Marpaung, YG. 2014. Formulasi Nanoemulsi Minyak Sawit dengan High Pressure Homogenizer [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Mas’ud F. β007. Optimasi Proses Deasidifikasi untuk Meminimalkan Kerusakan Karotenoid dalam Pemurnian Minyak Sawit (Elaeis guineensis, Jacq) [tesis]. Bogor (ID): Institut Pertanian Bogor.

McClements, DJ. 1999. Food Emulsions Principles, Practices, and Techniques. New Tork (US): CRC Press.

McClements, DJ. 2004. Food Emulsions Principles, Practices, and Techniques 2nd ed. New Tork (US): CRC Press

Mubarok, AZ. 2011. Peningkatan Skala Proses Emulsifikasi Mnuman Emulsi dari Minyak Sawit Merah dan Karakterisasi sifat reologinya [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Parker RS, Swanson JE, You CS, Edward AJ, Huang T. 1999. Bioavailability of carotenoids in human subjects. Proc Nutr Soc 58: 155-162

PORIM. 2005. PORIM Test Method. Kuala Lumpur : Palm Oil Research Institute of Malaysia.

26

Relkin P, Yung JM., Kalmin D, Ollivon M. 2008. Structural behaviorof lipid droplets in protein-stabilized nano-emulsionsand stability of α-tocopherol. Food Biophysics 3(2), 163-168

Romero A, Cordobes F, Puppo MC, Guererro A, Bengoechea C. 2008. Rheology and droplet size distribution of emulsion stabilized by crayfish flour. Food Hydrocolloids 22:1033-1043

Silva HD, Miguel AC, Antonio A. Vicente. 2012. Nanoemulsions for food aplications: development and characterization. Food Bioprocess Technol 5:854-867

Tan CP, Nakajima M. β005. Β-carotene nanodispersions: preparation, characterization, and stability evaluation. Food Chemistry 92:661-671.

Widarta IWR, Nuri A, Tri H. 2008. Kendali Proses Deasidifikasi dalam Pemurnian Minyak Sawit Merah Skala Pilot Plant [tesis]. Bogor (ID): Institut Pertanian Bogor.

Yasumatsu KK, Sawada S, Moritaka M, Misaki J, Toda T, Wada, Ishi K. 1972. Whipping and Emulsifying Properties of Soybean Products. Agricultural and Biological Chemistry 36 (5) pp 719-727.

Yuan Y, Yanxiang G, Jian Z, Like M. 2008. Characterization and stability evaluation of -carotene nanoemulsions prepared by high pressure homogenization under various emulsifying conditions. Food Research International 41:61-68.

27

LAMPIRAN

Lampiran 1 Diagram alir tahap persiapan minyak sawit

Pemanasan, T= 80oC Crude Palm Oil

(CPO)

Pengadukan 56 rpm, 15 menit Asam fosfat 85%

0.15 b/b

Pencampuran

Palm Olein Palm Stearin

Sentrifuge

Pemanasan T= 70oC NaOH berlebih

17.5%

Sentrifuge Pencampuran Air hangat 1:7

Suhu 5-8oC lebih panas dari suhu minyak

Gum dan sabun Gum dan sabun

Penurunan suhu hingga 20oC Kecepatan = 5oC/jam

28

Lampiran 2 Konsentrasi sodium hidroksida pada derajat Baume yang berbeda

Derajat Baume Konsentrasi sodium hidroksida (%)

10

Lampiran 3 Uji ANOVA analisis ukuran partikel D50 emulsi Tests of Between-Subjects Effects

Dependent Variable: ukuran_partikel_D50

Source Type III Sum of

Squares

df Mean Square F Sig.

Corrected Model 102902.489a 5 20580.498 384.874 .000

Intercept 222200.001 1 222200.001 4155.342 .000

sampel 102902.489 5 20580.498 384.874 .000

Error 641.680 12 53.473

Total 325744.170 18

Corrected Total 103544.169 17

a. R Squared = .994 (Adjusted R Squared = .991)

Means for groups in homogeneous subsets are displayed.

Based on observed means.

The error term is Mean Square(Error) = 53.473.

29 b. Alpha = .05.

Lampiran 4 Uji ANOVA analisis ukuran partikel D90 emulsi Tests of Between-Subjects Effects

Dependent Variable: ukuran_partikel_D90

Source Type III Sum of

Squares

df Mean Square F Sig.

Corrected Model 212707.371a 5 42541.474 394.398 .000

Intercept 461696.436 1 461696.436 4280.339 .000

Sampel 212707.371 5 42541.474 394.398 .000

Error 1294.373 12 107.864

Total 675698.180 18

Corrected Total 214001.744 17

a. R Squared = .994 (Adjusted R Squared = .991)

ukuran_partikel_D90

Duncan

sampel N Subset

1 2 3 4 5

tween80 30% 300 bar 3 48.5667

tween80 20% 300 bar 3 56.5333 56.5333

tween80 30% 200 bar 3 73.5000

tween80 20% 200 bar 3 193.6667

tween80 30% 100 bar 3 255.1333

tween80 20% 100 bar 3 333.5333

Sig. .366 .069 1.000 1.000 1.000

Means for groups in homogeneous subsets are displayed.

Based on observed means.

The error term is Mean Square(Error) = 107.864.

a. Uses Harmonic Mean Sample Size = 3.000.