TEKNIK HOMOGENISASI DAN PRA PENINGKATAN SKALA PROSES MIKROENKAPSULASI MINYAK SAWIT

ALFIA NURUL ILMA

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Teknik Homogenisasi dan Pra Peningkatan Skala Proses Mikroenkapsulasi Minyak Sawit adalah benar karya saya dengan arahan dari dosen pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Oktober 2014

Alfia Nurul Ilma

ABSTRAK

ALFIA NURUL ILMA. Teknik Homogenisasi dan Pra Peningkatan Skala Proses Mikroenkapsulasi Minyak Sawit. Dibimbing oleh TIEN R. MUCHTADI, DASE HUNAEFI dan SRI YULIANI.

Minyak sawit adalah salah satu komoditas hasil perkebunan Indonesia yang sangat potensial, meskipun demikian pemanfaatannya sebagai produk hilir masih sangat terbatas. Minyak sawit memiliki keunikan karena mengandung pigmen karotenoid sebesar 500-700 ppm yang sangat sensitif terhadap beberapa kondisi pengolahan seperti panas dan oksidasi. Proses mikroenkapsulasi dapat diterapkan untuk melindungi karotenoid pada minyak sawit. Teknologi ini dapat menghasilkan produk dalam bentuk serbuk maupun granula yang memiliki kandungan karotenoid dengan stabilitas yang lebih tinggi selama penyimpanan dibandingkan dengan minyak sawit dalam bentuk mentah. Salah satu proses pembuatan mikroenkapsulat dapat dilakukan dengan menggunakan metode pengeringan semprot. Pada pembuatan mikroenkapsulat minyak sawit, proses homogenisasi merupakan proses utama dalam pembentukan emulsi. Proses ini dipengaruhi oleh kecepatan homogenizer, lamanya waktu homogenisasi dan volume emulsi yang dihomogenisasikan. Formula mikroenkapsulat dengan bahan penyalut maltodekstrin, gum arab dan gelatin dapat digunakan pada produksi mikroenkapsulat dalam skala lebih besar pada penelitian ini. Kondisi homogenisasi mempengaruhi kualitas dan karakteristik dari emulsi dan mikroenkapsulat minyak sawit. Karakteristik emulsi meliputi stabilitas dan kadar total karotenoid dipengaruhi oleh peningkatan volume emulsi dan lamanya waktu homogenisasi. Peningkatan volume emulsi dan lamanya waktu homogenisasi tidak mempengaruhi karakteristik kadar air, aw dan kelarutan dari

mikroenkapsulat minyak sawit secara signifikan, akan tetapi mempengaruhi kandungan minyak tidak tersalut dan efisiensi proses mikroenkapsulasi.

ABSTRACT

ALFIA NURUL ILMA. Homogenization Technique and Prelimenary Study of Scaling Up Microencapsulation of Palm Oil. Supervised by TIEN R. MUCHTADI, DASE HUNAEFI and SRI YULIANI.

Palm oil is one of the very important commodities in Indonesia, however the utilization of palm oil as downstream products is remain limited. Palm oil has unique characteristics because of it's carotenoids amounting of 500-700 ppm. On the other hand, carotenoids are very sensitive to heat and oxidation. Microencapsulation by spray drying is one of the methods to protect those active components. Homogenization is the main process in the formation of an emulsion of palm oil before drying process. This process is influenced by speed, time and volume of homogenization. Results showed that the process of homogenization affect the quality and characteristics of emulsion and microencapsulate of palm oil. An increase in the scale of material volume and lenght of time does not affect significant the characteristics of microencapsulate palm oil such as water content, solubility and aw, but its will affect the emulsion stability, surface oil, carotene

and efficiency of microencapsulation and also affecting the quality of microencapsulate.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

TEKNIK HOMOGENISASI DAN PRA PENINGKATAN SKALA PROSES MIKROENKAPSULASI MINYAK SAWIT

ALFIA NURUL ILMA

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PRAKATA

Puji dan syukur kepada Allah SWT atas segala rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan tugas akhir yang dilaksanakan sejak Maret hingga September 2014. Terima kasih penulis sampaikan pada Prof. Dr. Ir. Tien R. Muchtadi, MS selaku dosen pembimbing akademik utama atas bimbingan, ajaran, serta perhatian yang telah diberikan selama menjalani masa perkuliahan hingga penyelesaian tugas akhir ini. Penulis juga menyampaikan terima kasih kepada Dr.

–Ing. Dase Hunaefi, STP, M.Food ST dan Dr. Sri Yuliani, MT selaku dosen pembimbing skripsi atas masukan dan perhatian yang diberikan selama penyelesaian tugas akhir. Mama, Papa, Mba Annis, Mba Ita, A Keni, A Rory, Albian dan Anqyara atas doa, dukungan, kasih sayang, perhatian dan semangat yang diberikan kepada penulis selama ini. Terima kasih juga kepada keluarga besar penulis atas doa dan dukungannya. Seluruh teknisi Departemen Ilmu dan Teknologi Pangan yang telah membantu dan memberi masukan serta ilmu kepada penulis selama melaksanakan tugas akhir.

Penulis juga menyampaikan terima kasih kepada Direktur Penelitian dan Pengabdian kepada Masyarakat, Direktorat Jenderal Pendidikan Tinggi Kementerian Pendidikan dan Kebudayaan RI (DIKTI), atas bantuan pembiayaan penelitian melalui Hibah Kompetensi Nomor 035/SP2H/PL/DIT.LIT ABMAS/V/2013. Pihak PT. Salim Ivomas Pratama yang telah menyediakan minyak sawit sebagai bahan baku utama dalam penelitian ini. Teman seperjuangan satu bimbingan, Striwicesa Hangganararas, Ayu Pramesti dan Heri Supriadi yang selalu menemani, memberikan semangat dan masukan selama melaksanakan tugas akhir. Teman-teman seperjuangan tugas akhir Minyak Sawit, Raditya Prabowo, Stephanie Angka, Ganistie Furry Qisthina, Rahmalia Susanti, Arintiara Ramadhiastasari, Harridil Haq, Aby Hapsari, Maria Afrida dan Rizki Ardhiwan Cahya atas masukan, dukungan dan kerja sama selama melaksanakan tugas akhir. Terima kasih kepada Dewi Ratna Sari, Anggun Suriwijayanti Putri dan Desi Aristawati atas persahabatan, semangat dan dukungan kepada penulis. Terima kasih kepada Dandy Gamulya Putra, Fairuz Fajriah, Blasius Aditya Permana, Afifah Zahra Agista, Dyah Ratna Widyaswari, Tiarannisa Ikhsani, Mazaya Ghaisani, Qabul Dinanta Utama, M. As’ad dan teman-teman ITP 47 atas dukungan, kerja sama, semangat serta segala masukan yang diberikan selama penulis melaksanakan penelitian. Dan yang terakhir adalah terima kasih kepada segala pihak yang tidak dapat disebutkan satu per satu yang telah membantu penulis baik secara langsung maupun tidak langsung.

Akhir kata, penulis menyadari bahwa tugas akhir ini masih belum sempurna dan memerlukan saran serta masukan. Penulis berharap tugas akhir ini memberikan manfaat bagi seluruh pihak yang membutuhkan dan memberikan dampat terhadap perkembangan ilmu dan teknologi khususnya dalam bidang Ilmu dan Teknologi Pangan.

Bogor, Oktober 2014

Alfia Nurul Ilma

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Manfaat Penelitian 2

METODE 2

Bahan 2

Alat 2

Tahapan Penelitian 2

Prosedur Analisis 3

HASIL DAN PEMBAHASAN 10

Karakteristik Minyak Sawit Sebelum dan Setelah Pemurnian 10

Reformulasi Mikroenkapsulat Minyak Sawit 12

Proses Homogenisasi 16

Karakteristik Emulsi Minyak Sawit 18

Karakteristik Mikroenkapsulat Minyak Sawit 20

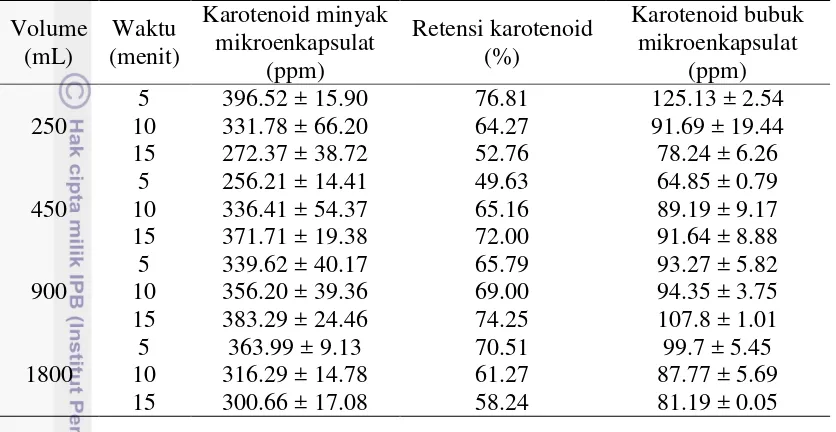

Kandungan dan Retensi Total Karotenoid Mikroenkapsulat Minyak Sawit 23

Proses Mikroenkapsulasi Minyak Sawit 24

Kajian Awal Peningkatan Skala 27

SIMPULAN DAN SARAN 30

Simpulan 30

Saran 30

DAFTAR PUSTAKA 31

DAFTAR TABEL

1. Reformulasi mikroenkapsulat minyak sawit ... 4

2. Rancangan percobaan hubungan volume dan formula bahan ... 7

3. Rancangan percobaan hubungan volume emulsi dan waktu homogenisasi ... 7

4. Dimensi alat dan wadah yang digunakan pada kajian awal peningkatan skala ... 7

5. Karakteristik minyak sawit sebelum dan setelah proses pemurnian ... 11

6. Karakteristik reformulasi mikroenkapsulat minyak sawit ... 13

7. Kestabilan emulsi minyak sawit (%) ... 19

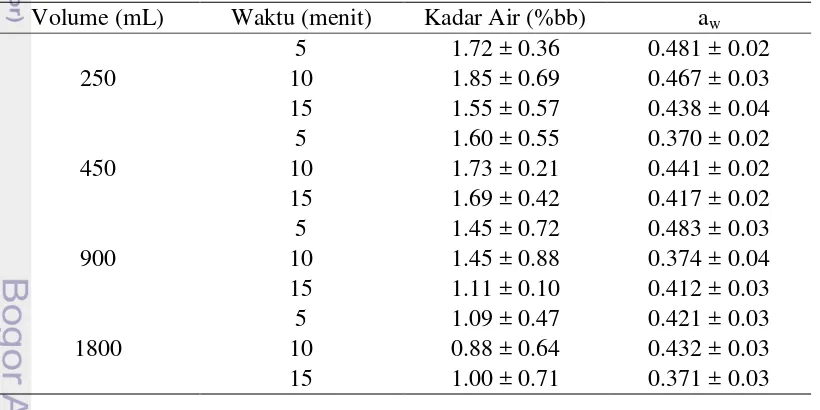

8. Kadar air dan aw mikroenkapsulat minyak sawit ... 21

9. Kelarutan mikroenkapsulat minyak sawit ... 22

10.Kadar karotenoid dan total karotenoid mikroenkapsulat minyak sawit ... 24

DAFTAR GAMBAR

1. Diagram alir pembuatan mikroenkapsulat minyak sawit (Modifikasi Fasikhatun 2010) ... 52. Diagram alir proses pembuatan mikroenkapsulat minyak sawit dengan parameter lamanya waktu homogenisasi ... 6

3. a) CPO b) Olein ... 11

4. a) Sistem kerja homogenizer rotor-stator b) Rotor-stator homogenizer (Weiss 2008) ... 16

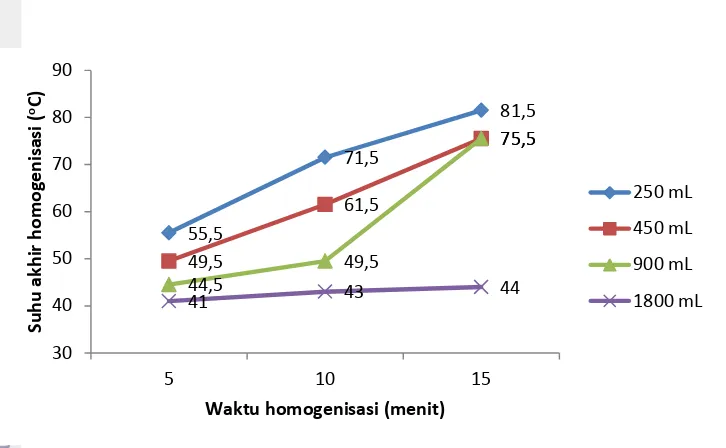

5. Grafik hubungan waktu homogenisasi, volume emulsi dan suhu akhir homogenisasi ... 17

6. Kestabilan emulsi terhadap panas dan sentrifugasi... 19

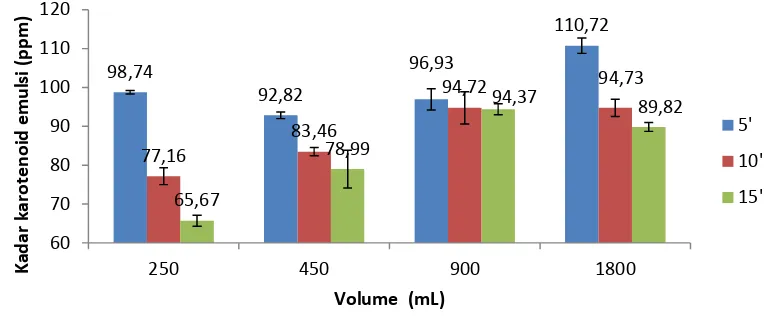

7. Kadar karotenoid emulsi minyak sawit ... 20

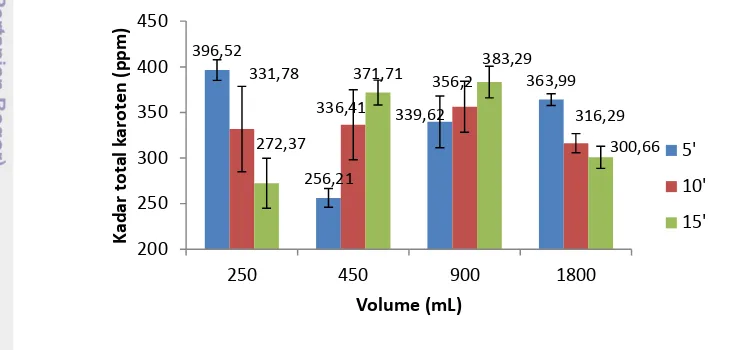

8. Kadar total karotenoid pada mikroenkapsulat minyak sawit ... 23

9. Kadar minyak tidak tersalut mikroenkapsulat minyak sawit ... 25

DAFTAR LAMPIRAN

1. Diagram alir pemurnian CPO ... 362. Hasil uji ANOVA penelitian pendahuluan reformulasi mikroenkapsulat minyak sawit ... 37

3. Hasil uji lanjut Duncan warna (L*) reformulasi mikroenkapsulat minyak sawit ... 38

4. Hasil uji lanjut Duncan warna (a) reformulasi mikroenkapsulat minyak sawit ... 38

5. Hasil uji lanjut Duncan warna (b) reformulasi mikroenkapsulat minyak sawit ... 38

6. Hasil uji lanjut Duncan kadar air (%bb) reformulasi mikroenkapsulat minyak sawit ... 39

8. Hasil uji ANOVA kadar air mikroenkapsulat minyak sawit ... 39

9. Hasil uji ANOVA aw mikroenkapsulat minyak sawit ... 40

10.Hasil uji ANOVA kelarutan mikroenkapsulat minyak sawit ... 40

11.Hasil uji ANOVA total karotenoid mikroenkapsulat minyak sawit ... 40

12.Hasil uji ANOVA retensi karotenoid mikroenkapsulat minyak sawit ... 41

13.Hasil uji ANOVA dan uji lanjut Duncan minyak tidak tersalut mikroenkapsulat minyak sawit ... 41

14.Hasil uji ANOVA dan uji lanjut Duncan efisiensi mikroenkapsulasi minyak sawit ... 42

15.Hasil uji ANOVA dan uji lanjut Duncan kestabilan emulsi minyak sawit ... 42

16.Hasil uji ANOVA dan uji lanjut Duncan kadar karoten emulsi minyak sawit ... 43

17.Hasil uji linear stabilitas penentuan prediksi persamaan ... 44

18.Hasil uji linear karoten penentuan prediksi persamaan... 45

19.Gambar mikroenkapsulat hasil reformulasi ... 48

PENDAHULUAN

Latar Belakang

Minyak sawit adalah salah satu komoditas hasil perkebunan Indonesia yang sangat potensial. Secara global, posisi produksi minyak sawit Indonesia menempati urutan pertama dan memasok hampir 50% kebutuhan minyak sawit dunia (Ermawati 2013). Pada tahun 2013 berdasarkan data Direktorat Jenderal Perkebunan Kementerian Pertanian, Indonesia telah memproduksi 31 juta ton CPO, lebih tinggi dibandingkan pada tahun 2012 yaitu sebesar 23 juta ton. Meskipun demikian, pemanfaatan minyak sawit di Indonesia sebagai produk hilir masih sangat terbatas. Kebanyakan minyak sawit di ekspor ke luar negeri dalam bentuk mentah yang berpengaruh nyata pada perekonomian negara.

Minyak sawit memiliki keunikan dibandingkan dengan minyak nabati lainnya. Minyak sawit mengandung pigmen karotenoid yang sangat tinggi, yaitu sekitar 500-700 ppm (setara dengan 60.000 IU aktivitas vitamin A per 100 g) (Wiley dan Sons 2013). Hal ini dapat dilihat dari warna pada minyak sawit yang merah kekuningan sebelum mengalami proses pemurnian terutama pada tahap

bleaching.

Dewasa ini permintaan produk pangan yang bernutrisi semakin meningkat dan berkembang (Zeba et al. 2006) dan salah satu nutrisi yang dibutuhkan adalah vitamin A yang bisa didapatkan dari minyak sawit. Pemanfaatan vitamin A perlu dikembangkan untuk mengatasi hal tersebut sekaligus menanggulangi defisiensi vitamin A di Indonesia secara umum (Herman 2007). Minyak sawit kaya akan komponen karotenoid sebagai pembentuk vitamin A, akan tetapi sangat sensitif terhadap beberapa kondisi pengolahan seperti panas dan oksidasi. Proses enkapsulasi merupakan salah satu metode yang dapat digunakan untuk melindungi komponen aktif ini. Teknologi mikroenkapsulasi minyak sawit merupakan salah satu alternatif proses hilir yang diharapkan dapat menunjang suplai vitamin A dalam bentuk produk pharmaceutical. Teknologi ini akan menghasilkan produk dalam bentuk bubuk yang memiliki kandungan karotenoid dengan stabilitas yang tinggi selama penyimpanan dibandingkan dengan minyak sawit dalam bentuk mentah.

Mikroenkapsulasi merupakan proses penyalutan lapisan baik terhadap partikel padatan yang kecil atau droplet dari suatu cairan atau larutan. Dengan adanya proses penyalutan ini, lapisan yang terbentuk dapat berperan menjadi

impermeable physical barrier, sehingga cairan yang ada didalamnya dapat terlindungi dan memudahkan dalam proses penanganannya (Levin 2006). Salah satu proses pembuatan mikroenkapsulat dapat dilakukan dengan menggunakan metode pengeringan semprot. Pengeringan merupakan proses pengeluaran air dari dalam bahan secara termal untuk menghasilkan produk bubuk yang kering.

2

homogenisasi pada volume emulsi tertentu terhadap karakteristik emulsi dan mikroenkapsulat minyak sawit. Kajian awal peningkatan skala diharapkan dapat menjembatani proses pembuatan mikroenkapsulat minyak sawit dari skala laboratorium ke tingkat skala yang lebih tinggi dengan memprediksi karakteristik emulsi hasil proses mikroenkapsulasi.

Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui pengaruh kondisi proses homogenisasi dan peningkatan skala terhadap karakteristik emulsi dan mikroenkapsulat minyak sawit.

Manfaat Penelitian

Manfaat dari penelitian ini adalah memberikan informasi mengenai karakteristik emulsi dan mikroenkapsulat minyak sawit serta memberikan gambaran mengenai prospek peningkatan skala proses mikroenkapsulasi minyak sawit.

METODE

Bahan

Bahan utama yang digunakan pada penelitian ini adalah minyak sawit kasar (Crude Palm Oil/CPO) yang diperoleh dari PT. Salim Ivomas Pratama Jakarta. Bahan pendukung yang digunakan maltodekstrin DE 10-15 (dextrose equivalent

(DE) adalah besaran yang menyatakan jumlah gula pereduksi dalam satuan persen), gum arab, gelatin yang diperoleh dari toko bahan kimia Setia Guna Bogor, Tween 80 dan aquades. Bahan yang digunakan untuk analisis adalah heksana (pro analysis), methanol (p.a), chloroform (p.a), kertas saring, kertas saring Whatman No. 42 dan gas nitrogen teknis.

Alat

Peralatan yang digunakan dalam proses pembuatan mikroenkapsulat minyak sawit meliputi peralatan fraksinasi (alat degumming, deasidifikasi, spinner, fraksinasi dan filter press), jerigen, ember, homogenizer ultra turax (model Silverson L4R armfield), pengering semprot (BUCHI 190 Mini Spray Drier) dan neraca analitik. Peralatan yang digunakan untuk analisis meliputi cawan alumunium, refrigerator, oven kadar air (Memmert 1983), chromameter, rotavapor, alat titrasi, alat Soxhlet dan alat-alat gelas yang dibutuhkan.

Tahapan Penelitian

3 dilakukan pada tahap ini baik sebelum dan setelah proses pemurnian CPO adalah analisis asam lemak bebas, bilangan peroksida, bilangan Iod, kadar air serta kandungan karotenoid. Proses pemurnian CPO menghasilkan fraksi olein dan stearin dari minyak sawit. Pada penelitian pendahuluan berikutnya, dilakukan reformulasi mikroenkapsulat minyak sawit dengan berbagai jenis penyalut pada perbandingan tertentu. Analisis yang dilakukan pada tahap ini meliputi analisis kadar minyak tidak tersalut, kadar air, kelarutan dan warna. Analisis ini diolah secara statistik dengan menggunakan uji One Way ANOVA pada taraf signifikansi 5%.

Pada penelitian utama dilakukan proses pembuatan mikroenkapsulat minyak sawit hasil formula terpilih dengan dua kali ulangan. Formula tersebut kemudian dibuat mengikuti rancangan percobaan terkait dua faktor kondisi homogenisasi, yaitu peningkatan volume emulsi dan lamanya waktu homogenisasi. Rancangan percobaan disusun secara duplo pada setiap analisis. Penelitian utama dilanjutkan dengan analisis karakteristik emulsi minyak sawit, analisis karakteristik mikroenkapsulat minyak sawit, analsis kandungan dan retensi total karotenoid mikroenkapsulat minyak sawit, analisis proses mikroenkapsulasi dan analisis pra peningkatan skala proses mikroenkapsulasi minyak sawit.

Analisis karakteristik emulsi minyak sawit meliputi analisis kestabilan emulsi dan total karotenoid pada emulsi. Analisis karakteristik mikroenkapsulat minyak sawit meliputi analisis kimia dan fisik. Analisis kimia yang dilakukan adalah analisis kadar air, activity of water (aw), total minyak dan total karotenoid.

Analisis fisik yang dilakukan adalah analisis kelarutan. Analisis proses mikroenkapsulasi meliputi analisis minyak tidak tersalut, efisiensi proses mikroenkapsulasi dan analisis rendemen. Analisis tahap ini dilakukan dengan menggunakan uji ANOVA untuk melihat adanya perbedaan yang signifikan atau tidak selama proses homogenisasi dilakukan dan jika diperlukan maka dilanjutkan dengan analisis Duncan. Analisis kajian awal peningkatan skala meliputi prediksi karakteristik emulsi dan prospek peningkatan skala proses mikroenkapsulasi minyak sawit. Tahap ini memberikan gambaran umum apabila produk mikroenkapsulat minyak sawit akan dibuat pada skala yang lebih besar (pra-pilot plant, pilot plan dan skala industri). Diagram alir tahapan penelitian ini secara umum dapat dilihat pada Lampiran 1.

Prosedur Analisis

Proses Pemurnian Crude Palm Oil

Degumming (Mas’ud 2007 dan Widarta 2008)

Proses degumming dilakukan terlebih dahulu dengan memanaskan CPO hingga suhu 80OC, kemudian ditambahkan asam fosfat 85% sebanyak 0.15% dari berat CPO dan diaduk perlahan dengan kecepatan 56 rpm selama 15 menit.

Deasidifikasi (Widarta 2008)

4

digunakan untuk dapat mereduksi asam lemak bebas hingga kadarnya tidak lebih dari 0.15%. Setelah melalui proses deasidifikasi, sabun dipisahkan dengan menggunakan spinner. Kemudian dilakukan pencucian dengan air panas (5-8OC) lebih hangat dari suhu minyak) dengan perbandingan 1 : 7 = air : minyak dengan tujuan menghilangan gum, selanjutnya disentrifugasi kembali menggunakan

spinner.

Fraksinasi (Widarta 2008)

Proses fraksinasi dilakukan dengan meningkatkan suhu minyak yang telah melalui proses deasidifikasi sebelumnya hingga mencapai suhu 70OC pada tangki fraksinasi, kemudian suhu minyak sawit diturunkan secara bertahap hingga suhu 20OC. Proses penurunan suhu ini disebut juga sebagai proses kristalisasi yang menghasilkan kristal atau padatan secara perlahan dan akan menumpuk pada bagian bawah tangki. Proses ini berlangsung selama kurang lebih 10 jam. Setelah itu minyak dilewatkan ke membran filter press dan akan terpisah antara fraksi olein dan stearin CPO. Fraksi olein minyak sawit akan keluar melalui pipa dan fraksi stearin akan tertahan pada membran filter press. Rangkaian proses pemurnian CPO dapat dilihat pada Lampiran 2.

Reformulasi Mikroenkapsulat Minyak Sawit

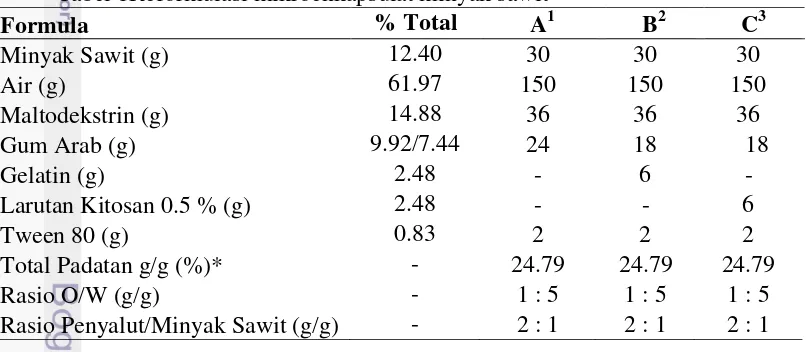

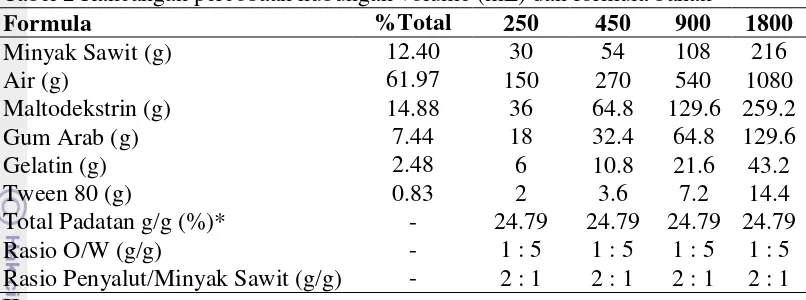

Penelitian pendahuluan reformulasi mikroenkapsulat minyak sawit dilakukan berdasarkan perbedaan dan perbandingan bahan penyalut yang digunakan. Formula yang digunakan dapat dilihat pada Tabel 1.

Tabel 1Reformulasi mikroenkapsulat minyak sawit

5 penelitian Marpaung (2014) bahan pengkapsul disuspensikan ke dalam air hangat suhu ±80OC dan diaduk dengan menggunakan mixer tangan pada kecepatan 1000 rpm untuk membantu proses kelarutan bahan penyalut di dalam air. Suspensi bahan penyalut ini kemudian ditambahkan Tween 80 sebagai penstabil dan dilakukan homogenisasi pada kecepatan 8000 rpm selama 3 menit. Olein minyak sawit hasil proses pemurnian ditambahkan secara perlahan ke dalam suspensi penyalut dan dihomogenisasi pada kecepatan yang sama selama 10 menit. Pada penelitian Fasikhatun (2010), emulsi minyak sawit yang dihasilkan kemudian dikeringkan dengan menggunakan pengering semprot pada suhu inlet 170-180 OC, suhu outlet 80-90OC, dan laju alir bahan 8.3 mL/menit. Diagram alir pembuatan mikroenkapsulat minyak sawit dapat dilihat pada Gambar 1.

* = sesuai dengan formula pada Tabel 1

Gambar 1 Diagram alir pembuatan mikroenkapsulat minyak sawit (Modifikasi Fasikhatun 2010)

Homogenisasi t = 3 menit, 8000 rpm

Homogenisasi t = 10 menit, 8000 rpm Bahan

Penyalut* Air 80

O

C

Mixing

Olein CPO

Pengering Semprot

T inlet = 170 - 180OC, T outlet= 80-90OC, laju alir bahan = 8.3 ml/menit

Mikroenkapsulat minyak sawit

6

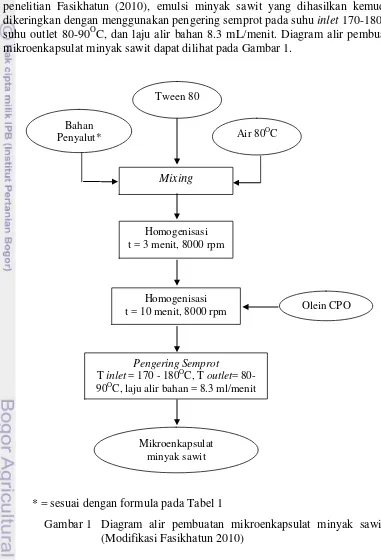

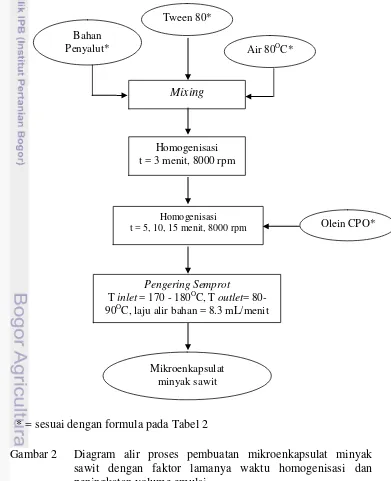

Pembuatan Mikroenkapsulat Minyak Sawit dengan Pengkondisian Proses Homogenisasi dan Peningkatan Skala

Pengkondisian proses homogenisasi yang dilakukan didasarkan pada dua faktor, yaitu lamanya waktu homogenisasi dan peningkatan volume emulsi. Proses pembuatan mikroenkapsulat minyak sawit yang dilakukan sama seperti pada sub bab sebelumnya. Perbedaannya terletak pada lamanya waktu homogenisasi setelah minyak sawit dituang ke dalam suspensi penyalut dan volume emulsi yang digunakan (termasuk perbedaan dimensi wadah). Diagram alir pembuatan mikroenkapsulat minyak sawit pada penelitian utama dapat dilihat pada Gambar 2. Volume emulsi yang digunakan dapat dilihat pada Tabel 2, rancangan percobaan dengan faktor lamanya waktu homogenisasi dan volume yang digunakan dapat dilihat pada Tabel 3 dan dimensi wadah yang digunakan dapat dilihat pada Tabel 4.

* = sesuai dengan formula pada Tabel 2

Homogenisasi t = 3 menit, 8000 rpm

Homogenisasi t = 5, 10, 15 menit, 8000 rpm

Bahan

Penyalut* Air 80OC*

Mixing

Olein CPO*

Pengering Semprot

T inlet = 170 - 180OC, T outlet= 80-90OC, laju alir bahan = 8.3 mL/menit

Mikroenkapsulat minyak sawit

Tween 80*

7

Tabel 2 Rancangan percobaan hubungan volume (mL) dan formula bahan

Formula %Total 250 450 900 1800

Minyak Sawit (g) 12.40 30 54 108 216

Air (g) 61.97 150 270 540 1080

Maltodekstrin (g) 14.88 36 64.8 129.6 259.2

Gum Arab (g) 7.44 18 32.4 64.8 129.6

Gelatin (g) 2.48 6 10.8 21.6 43.2

Tween 80 (g) 0.83 2 3.6 7.2 14.4

Total Padatan g/g (%)* - 24.79 24.79 24.79 24.79

Rasio O/W (g/g) - 1 : 5 1 : 5 1 : 5 1 : 5

Rasio Penyalut/Minyak Sawit (g/g) - 2 : 1 2 : 1 2 : 1 2 : 1 Keterangan :

* = Termasuk minyak sawit

Tabel 3 Rancangan percobaan hubungan volume emulsi dan waktu homogenisasi

Faktor Volume (mL)

250 450 900 1800

Waktu Homogenisasi

(menit)

5 P1 P4 P7 P10

10 P2 P5 P8 P11

15 P3 P6 P9 P12

Tabel 4 Dimensi alat dan wadah yang digunakan pada kajian awal peningkatan skala

Basis skala Skala 1 Skala 2 Skala 3 Skala 4

Volume emulsi (mL) 250 450 900 1800

Diameter wadah (cm) 6.9 6.9 9.1 11.7

Tinggi bahan (cm) 5 9.8 11 14.5

Diameter rotor (cm) 2.2 2.2 2.2 2.2

Diameter stator (cm) 4 4 4 4

Metode Analisis

Analisis Kadar Air, Metode Oven (AOAC 2012)

Cawan alumunium kosong dikeringkan pada oven suhu 105OC selama 15 menit dan didinginkan di dalam desikator. Sebanyak 1 gram sampel ditimbang dan diletakkan pada cawan. Sampel yang sudah berada dalam cawan alumunium dikeringkan dalam oven bersuhu 105OC selama 6 jam kemudian didinginkan dalam desikator selama 15 menit hingga diperoleh bobot tetap, dan timbang dengan menggunakan neraca analitik. Kadar air sampel dapat dihitung dengan menggunakan rumus sebagai berikut :

(1)

8

W = bobot contoh sebelum dikeringkan (g) W1 = bobot contoh + cawan kering kosong (g) W2 = bobot cawan kosong (g)

Analisis Aktifitas Air (aw) (Apriyantono et al. 1989)

Sebanyak 2 gram sampel diletakkan ke dalam wadah alumunium dan dimasukkan ke dalam alat aw-meter. Nilai aw dapat langsung diketahui dan

ditampilkan dalam bentuk digital pada layar alat.

Analisis Karotenoid, Metode spektrofotometri (PORIM 2005)

Sebanyak 0.1 gram sampel dilarutkan dengan heksana dalam labu takar 25 mL sampai tanda tera, lalu dikocok hingga benar-benar homogen. Selanjutnya absorbansi diukur dengan menggunakan spektrofotometer UV-Vis pada panjang gelombang 446 nm. Pengenceran dilakukan apabila absorbansi yang diperoleh nilainya lebih dari 0.700. Total Karotenoid dapat dihitung dengan cara :

(2)

Sampel minyak yang digunakan pada analisis ini didapatkan dari hasil ekstraksi mikroenkapsulat minyak sawit dengan menggunakan metode Folch et al

(1957). Diagram alir proses ekstraksi dapat dilihat pada Lampiran 20. Perhitungan proses ekstraksi digunakan sebagai pengukuran total minyak.

Analisis Asam Lemak Bebas, Metode Titrasi (AOAC 2012)

Kadar bilangan asam lemak ditentukan berdasarkan jumlah asam lemak bebas yang terkandung dalam sampel. Sampel minyak ditimbang sebanyak 5 gram dalam gelas erlenmeyer 250 mL. Kemudian ditambahkan etanol 95% dan dipanaskan dalam penangas air sambil diaduk. Tambahkan indikator fenolftalein 1% sebanyak 2 tetes. Lakukan titrasi dengan NaOH 0.1 N atau 0.25 N hingga terbentuk warna merah muda yang tidak berubah selama 30 detik. Asam lemak bebas dihitung sebagai asam palmitat dengan rumus sebagai berikut :

(3)

Analisis Bilangan Peroksida, Metode Titrasi (AOAC 2012)

Sampel ditimbang sebanyak 5 gram ke dalam erlenmeyer 250 ml kemudian ditambahkan sebanyak 30 ml pelarut, dikocok sampai semua sampel larut. KI jenuh ditambahkan sebanyak 0.5 ml, didiamkan selama 2 menit di dalam ruang gelap. Kemudian ditambahkan 30 ml air destilata dan indikator pati 1% sebanyak 2 tetes. Kelebihan iod dititer dengan larutan tiosulfat (Na2S2O3) 0.1 N, dengan

cara yang sama dibuat penetapan untuk blanko. Bilangan peroksida dihitung berdasarkan rumus:

9 Analisis Bilangan Iod, Metode Titrasi (AOAC 2012)

Sampel minyak ditimbang sebanyak 0.5 gram dalam gelas erlenmeyer 250 mL, ditambahkan 10 mL kloroform dan 25 mL pereaksi Hanus. Kemudian larutan didiamkan di ruang gelap selama 1 jam. Setelah 1 jam, larutan ditambahkan kalium iodida (KI) 15% lalu dikocok. Titrasi dengan Na2S2O3 0.1 N hingga warna

hampir ilang. Selanjutnya ditambahkan indikator pati 1% sebanyak 2 tetes. Titrasi kembali sampai warna biru yang terbentuk hilang. Bilangan iod dihitung berdasarkan rumus :

(5) Analisis Kelarutan, Metode Gravimetri (Fardiaz et al. 1992)

Sebanyak 1 gram bahan ditimbang lalu dilarutkan dalam 100 mL aquades dan disaring dengan menggunakan penyaring vakum. Kertas saring yang digunakan adalah kertas saring Whatman 42 yang sebelum digunakan sudah dikeringkan dalam oven 105OC selama 30 menit kemudian ditimbang. Setelah proses penyaringan, kertas saring beserta residu bahan dikeringkan kembali dalam oven pada 105OC selama 3 jam dan didinginkan dalam desikator selama 15 menit hingga bobotnya tetap kemudian ditimbang. Kelarutan dihitung berdasarkan rumus :

(6)

Keterangan :

a = berat contoh yang digunakan (g) b = berat kertas saring (g)

c = berat kertas saring + residu (g) ka = kadar air contoh (%bb)

Analisis Kadar Minyak Tidak Tersalut, Metode Ekstraksi (Shahidi dan Wanasundara 1997)

Sebanyak 1 gram sampel dibungkus dengan kertas saring biasa dan dimasukkan ke dalam labu lemak yang telah diketahui beratnya. Sampel kemudian dicuci dengan menggunakan 20 ml heksana selama 1 menit, dan pencucian diulang sebanyak 3 kali. Labu lemak dikeringkan dalam oven pada suhu 105OC sampai mencapai berat tetap, kemudian ditimbang. Kadar mminyak yang tidak tersalut diperoleh berdasarkan rumus berikut :

(7) Keterangan :

10

Analisis Stabilitas Emulsi (Modifikasi Metode Yasumatsu et al. 1972)

Pengukuran stabilitas emulsi dengan metode ini didasarkan pada kemampuan pembentukan emulsi setelah dilakukan pemanasan dan sentrifugasi. Prosedur penentuannya adalah sampel emulsi dipanaskan dalam penangas air bersuhu 80OC selama 30 menit, kemudian didinginkan dan di sentrifuse pada kecepatan 1300 rpm selama 10 menit. Volume campuran yang masih membentuk emulsi diukur dan stabilitas emulsi ditetapkan dengan persamaan berikut :

(8) Analisis Warna, Metode Hunter (Hutching 1999)

Analisis dilakukan dengan menggunakan alat Minolta Chroma Meters. Prinsip kerja dari alat ini bekerja berdasarkan pengukuran perbedaan warna yang dihasilkan oleh permukaan sampel. Pengukuran dilakukan dengan meletakkan sampel di dalam wadah sampel berukuran seragam. Selanjutnya dilakukan pengukuran nilai L, a, dan b terhadap sampel. Nilai L menyatakan parameter kecerahan yang mempunyai nilai dari 0-100 (hitam-putih). Nilai a menyatakan cahaya pantul yang menghasilkan waktu kromatik campuran merah-hijau dengan nilai +a dari 0-100 untuk warna merah dan nilai –a dari -80-0 untuk warna hijau. Nilai b menyatakan warna kromatik campuran biru-kuning dengan nilai +b dari 0-70 untuk kuning dan nilai –b dari -70-0 untuk warna biru.

Penetapan Rendemen (Zilberboim et al. 1986 ; Ahn et al. 2007)

Rendemen mikroenkapsulat merupakan rasio antara bahan setelah diproses dengan bahan kering sebelum di proses dikalikan 100%.

(9) Keterangan :

* Bahan pembuat mikroenkapsulat meliputi minyak sawit, penyalut dan stabilizer Penetapan Efisiensi Mikroenkapsulasi (Komari 1997)

Efisiensi proses mikroenkapsulasi dapat ditentukan dengan menggunakan perbandingan antara minyak yang terkapsul dengan total minyak keseluruhan. Minyak yang terkapsul didapatkan dari selisih antara kadar minyak total dan minyak tidak tersalut.

(10)

HASIL DAN PEMBAHASAN

Karakteristik Minyak Sawit Sebelum dan Setelah Pemurnian

11 Ivomas Pratama dan dapat dilihat pada Gambar 3a. Proses pemurnian konvensional meliputi proses degumming, deasidifikasi, deodorisasi, bleaching, dan fraksinasi (Kusnandar 2010). Pada proses pemurnian minyak sawit tidak keseluruhan rangkaian proses dilakukan, tergantung pada tujuan dari minyak yang diharapkan. Pemurnian pada penelitian ini meliputi proses degumming, deasidifikasi dan fraksinasi. Pada penelitian ini proses bleaching tidak dilakukan karena merusak dan dapat menghilangkan kandungan karotenoid pada minyak sawit. Pada penelitian Helena (2003), sebanyak 80% kadar karotenoid dalam minyak hilang selama proses bleaching.

Proses degumming merupakan proses pemisahan getah atau lendir yang terdiri dari senyawa fosfolipid, protein, residu, karbohidrat, air dan resin (Lin et al. 1998). Proses degumming dapat dilakukan dengan metode dry degumming atau

wet degumming. Pada penelitian ini digunakan metode dry degumming karena rendemen yang dihasilkan sangat tinggi, yaitu sebesar 99.00%, mengacu pada penelitian Simatupang (2013). Setelah dilakukannya proses degumming, maka dilanjutkan dengan proses deasidifikasi atau netralisasi yang bertujuan untuk memisahkan asam lemak bebas akibat aktivitas enzim, mikroba, uap air dan oksigen setelah buah kelapa sawit dipanen dan pada saat proses degumming. Proses deasidifikasi kemudian dilanjutkan dengan proses fraksinasi yang bertujuan untuk memisahkan fraksi olein (70-80%) dan stearin (20-30%). Fraksi olein digunakan sebagai bahan baku dalam pembuatan mikroenkapsulat minyak sawit dan dapat dilihat pada Gambar 3b.

a b

Gambar 3 a) CPO b) Olein

Tabel 5 Karakteristik minyak sawit sebelum dan setelah proses pemurnian

Parameter Sebelum

(CPO)

Setelah (Olein CPO)

Kadar air (%) 0.19 0.25

Kadar asam lemak bebas (%) 4.70 0.24

Bilangan peroksida (mg/g ekivalen O2) 1.1 1.5

Bilangan Iod (%) 52.8 51.71

Kandungan total karotenoid (ppm) - 516.25

12

asam lemak bebas CPO awal sebelum pemurnian sebesar 4.70%, dan setelah melalui proses pemurnian menurun menjadi 0.24% pada fraksi olein CPO. Penurunan kadar asam lemak bebas dipengaruhi oleh proses pemurnian pada tahap degumming dan deasidifikasi.

Proses degumming menghilangkan adanya gum dan pengotor. Ketika proses ini berlangsung, kadar asam lemak naik menjadi 6.70% karena adanya penambahan asam fosfat sebagai bahan tambahan pembantu. Naiknya kadar asam lemak bebas membuat CPO tidak masuk dalam persyaratan yang ditentukan oleh SNI Minyak Sawit 2006. Tahap pemurnian selanjutnya adalah proses deasidifikasi yang bertujuan untuk menghilangkan kelebihan asam pada minyak sawit dengan menambahkan NaOH berlebih. Dengan begitu, kadar asam lemak bebas menurun dan berada dalam batas maksimal yang ditetapkan oleh SNI Minyak Sawit 2006 maksimal 0.5%, sebesar 0.24%.

Bilangan peroksida minyak yang digunakan sebagai bahan baku memiliki kandungan bilangan peroksida yang rendah dan memungkinkan dihambatnya kerusakan senyawa karotenoid selama penyimpanan. Bilangan peroksida minyak yang digunakan pada penelitian ini sebesar 1.5 mg/g ekivalen O2, jauh lebih

rendah dibandingkan dengan bilangan peroksida pada bahan baku minyak sawit pada penelitian Simatupang 2013 sebesar 18.21 mg/g ekivalen O2. Disamping itu,

bilangan Iod menurun selama proses pemurnian minyak sawit dilakukan. Bilangan Iod sebelum dan setelah proses pemurnian secara berurutan adalah 52.8% dan 51.71%. Kandungan bilangan Iod menunjukkan derajat ketidakjenuhan asam lemak yang menyusun minyak atau lemak (Faridah et al. 2012). Besarnya bilangan Iod ini masih berada dalam batas standar SNI Minyak Sawit 2006 sebesar 50-55%. Dari hasil uji asam lemak bebas, bilangan peroksida dan bilangan Iod, minyak sawit hasil proses pemurnian masuk di bawah standar SNI Minyak Sawit 2006 sehingga layak digunakan sebagai bahan baku pembuatan mikroenkapsulat minyak sawit.

Bahan baku yang digunakan pada penelitian ini adalah fraksi olein dari minyak sawit, hal ini disebabkan karena kandungan karotenoid pada olein (680-760 ppm) lebih tinggi dibandingkan dengan fraksi stearin (380-540 ppm) (Lai et al. 2012). Kandungan karotenoid pada minyak sawit fraksi olein hasil pemurnian penelitian pendahuluan lebih rendah dibandingkan dengan literatur yaitu sebesar 516.25 ppm. Nilai ini dipengaruhi oleh perbedaan jenis spesies kelapa sawit atau proses pendahuluan yang dilakukan. Nilai kandungan ini dijadikan sebagai kadar karotenoid awal untuk melihat retensi penurunan karotenoid pada mikroenkapsulat minyak sawit selama proses.

Reformulasi Mikroenkapsulat Minyak Sawit

13 mikroenkapsulat dan zak aktif tidak tersalut sempurna oleh bahan penyalut. Hal ini akan menyebabkan karotenoid sebagai zat aktif yang ada dalam minyak sawit tidak terlindungi dan mudah mengalami kerusakan yang berakibat menurunnya kadar karotenoid didalamnya.

Pada penelitian Fasikhatun (2010) dengan metode pengeringan semprot menghasilkan mikroenkapsulat minyak sawit dengan kadar minyak tidak tersalut 32.24 – 54.18%. Kadar minyak tidak tersalut pada suatu produk ditentukan oleh jumlah minyak yang ditambahkan dan kemampuan bahan penyalut untuk menyalut minyak. Bahan penyalut yang digunakan pada penelitian Fasikhatun (2010) adalah maltodekstrin dan gum arab. Akan tetapi kekurangannya adalah menghasilkan kadar minyak tidak tersalut yang sangat tinggi. Dengan begitu, perlu ditambahkan bahan penyalut lain yang dapat menurunkan kadar minyak tidak tersalut. Maltodekstrin tidak memiliki sifat lipofilik, dengan metode pengeringan semprot menyebabkan stabilitas emulsi dan retensi minyak rendah, tetapi minyak yang terenkapsulasi akan memiliki daya tahan terhadap oksidasi.

Gelatin adalah produk hasil hidrolisis parsial kolagen yang berasal dari protein pada kulit, tulang atau jaringan binatang, seperti ikan dan binatang ternak. Sifat gelatin sebagai pembentuk film sering dimanfaatkan dalam industri pangan dan farmasi, termasuk mikroenkapsulasi. Pada proses mikroenkapsulasi gelatin dapat digunakan secara tunggal atau dikombinasikan dengan bahan penyalut lain seperti gum arab seperti pada penelitian Yudha (2008) pada pembuatan mikroenkapsulat minyak sawit. Selain gelatin, kitosan juga dapat digunakan sebagai bahan penyalut. Kitosan digunakan dalam industri pangan dalam pembentukan film yang bersifat biodegradable dan dalam pembuatan mikrokapsul. Kitosan memiliki sifat membentuk cross-linking yang kuat sehingga dapat memerangkap suatu komponen bahan aktif didalamnya (Estevinho 2013).

Tabel 6 Karakteristik reformulasi mikroenkapsulat minyak sawit

Parameter A B C

14

mikroenkapsulat dengan kadar minyak tidak tersalut yang berbeda. Hasil uji One Way ANOVA analisis kadar minyak tidak tersalut dapat dilihat pada Lampiran 3 diikuti dengan uji lanjut Duncan (Lampiran 8).

Bahan penyalut yang digunakan pada formula B adalah maltodekstrin, gum arab dan gelatin. Berdasarkan penelitian Simanjuntak (2007) dan Simatupang (2013), gelatin berperan dalam menurunkan kadar minyak tidak tersalut mikroenkapsulat minyak sawit dengan menggunakan metode pengeringan lapis tipis. Kadar minyak tidak tersalut pada metode ini berkisar 33.30 – 61.79%. Gelatin termasuk dalam bahan penyalut basis protein yang memiliki gugus hidrofilik dan hidrofobik yang dapat berinteraksi baik dengan emulsi oil in water. Kemampuan gelatin memerangkap minyak disebabkan karena gelatin memiliki energi adsorpsi yang tinggi dan dapat membentuk dinding mikrokapsul dengan integritas yang kuat (Estiasih 2005).

Berbeda dengan formula B, formula C mengganti bahan penyalut gelatin menjadi penyalut dalam bentuk larutan kitosan 0.5%. Pada penelitian Marpaung (2014) kitosan dilarutkan dalam asam asetat glasial kemudian dicampurkan dalam suspensi penyalut (b/b). Tingginya kadar minyak tidak tersalut pada formula C dapat disebabkan karena kitosan termasuk dalam golongan makromolekul polisakarida. Kitosan diharapkan dapat menjadi penyalut kedua, setelah proses penyalutan pertama, sehingga jumlah minyak yang akan tersalut akan lebih tinggi dan proteksi terhadap komponen aktif lebih besar. Akan tetapi, karena partikel penyalutnya terlalu besar, maka terjadi pemisahan emulsi yang membuat minyak yang sudah tersalut keluar dari matriks penyalut dan meningkatkan jumlah minyak yang tidak tersalut. Tingkat kestabilan emulsi dari masing-masing formula tidak diukur secara langsung, melainkan melalui respon kadar minyak tidak tersalut pada mikroenkapsulat. Tingkat kestabilan emulsi yang rendah berpengaruh pada kadar minyak tidak tersalut yang semakin tinggi dan retensi komponen aktif yang semakin rendah (Jafari et al. 2010).

Pada Tabel 6 diketahui bahwa formula B memiliki kadar air (%bb) yang paling rendah, yaitu sebesar 1.37 ± 0.01 % dan formula A memiliki kadar air yang paling tinggi sebesar 3.50 ± 0.36 %. Kadar air dipengaruhi oleh jenis penyalut yang digunakan. Mikroenkapsulat minyak sawit diharapkan memiliki kadar air yang rendah untuk mencegah terjadinya reaksi hidrolisis yang dapat menyebabkan kerusakan pada produk. Kadar air mikroenkapsulat minyak sawit ini dibandingkan dengan standar susu bubuk dalam SNI Susu Bubuk 1999 maksimal 5 %. Bahan pangan yang kadar airnya mencapai 5% atau lebih akan menyebabkan terjadinya penggumpalan setelah disimpan. Kadar air mikroenkapsulat minyak sawit dari ketiga formula masih sesuai dengan standar yang digunakan. Pengujian statistik menggunakan uji One Way ANOVA pada taraf signifikansi 5% menunjukkan bahwa bahan penyalut yang digunakan menghasilkan mikroenkapsulat dengan kadar air yang berbeda antara formula B dan C dengan A. Hasil uji One Way

ANOVA analisis kadar air dapat dilihat pada Lampiran 3.

15 1999). Penyerapan air atau pembentukan gel terjadi karena pengembangan molekul gelatin pada waktu pemanasan. Panas akan membuka ikatan gelatin dan cairan yang berada di sekitarnya akan masuk ke dalam struktur gelatin sehingga larutan menjadi lebih kental. Air yang ikut terperangkap dalam matriks akan sulit terlepas dengen pengeringan suhu rendah. Formula A memiliki kadar air yang paling tinggi dipengaruhi oleh sifat dari penyalut (maltodekstrin) yang memiliki sifat higroskosipitas yang sangat tinggi (Srihadi 2010). Maltodekstrin yang digunakan memiliki dextrose equivalent (DE) 10-15. Nilai DE akan mempengaruhi jumlah komponen aktif atau zat inti yang bisa tersalut, semakin tinggi nilai DE maka nilai higrokosipitasnya akan semakin tinggi dan makin mudah menyerap air.

Rendahnya presentase kelarutan dari suatu bubuk mikroenkapsulat dapat diduga karena adanya pengaruh bahan penyalut yang digunakan memiliki sifat kelarutan yang berbeda-beda (Syamsiah 1996). Pada Tabel 6 dapat dilihat bahwa urutan tingkat kelarutan dari yang tertinggi sampai yang terendah adalah formula A, B dan C, sebesar 98.11 ± 0.20%, 97.61 ± 0.52% dan 97.58 ± 0.66%. Pengujian statistik menggunakan uji One Way ANOVA pada taraf signifikansi 5% menunjukkan bahwa kelarutan tidak signifikan dipengaruhi oleh bahan penyalut. Hasil uji One Way ANOVA analisis kelarutan dapat dilihat pada Lampiran 3. Kecilnya pengaruh jenis penyalut disebabkan karena perbandingan penggunaan maltodekstrin dan gum arab yang lebih dominan pada semua formula, sehingga tingkat kelarutan antar formula cenderung seragam.

Untuk menentukan mutu suatu bahan pangan dapat dilihat dari beberapa faktor, seperti citarasa, warna, tekstur, dan kandungan nilai gizinya. Warna suatu bahan pangan merupakan sifat fisik yang sangat penting, karena secara langsung mudah diamati oleh indera penglihatan. Pengujian warna dapat dilihat secara subyektif oleh indera penglihatan manusia maupun secara objektif dengan alat chromameter. Chromameter adalah suatu alat untuk analisis warna secara trimulus untuk mengukur warna yang dipantulkan oleh suatu permukaan (Faridah et al. 2012). Alat ini menunjukkan nilai L*, a dan b yang merupakan sistem notasi Hunter.

16

mikroenkapsulat dapat dilihat pada Lampiran 22.

Tujuan dari reformulasi pada penelitian ini adalah menurunkan kadar minyak tidak tersalut. Formula yang digunakan untuk perlakuan pengkondisian proses homogenisasi adalah formula B dengan kadar minyak tidak tersalut paling rendah sebesar 10.13 ± 0.40%, diikuti dengan kadar air 1.37 ± 0.01% dan kelarutan 97.61 ± 0.52%. Formula B sebagai formula terpilih kemudian diuji kadar karotenoid total dan retensi karotenoid dibandingkan dengan olein yang digunakan. Kadar karotenoid pada formula B adalah 339.69 ± 1.48 ppm dan retensi karotenoid sebesar 66.15%.

Proses Homogenisasi

Homogenisasi adalah proses pengecilan ukuran partikel dari fase terdispersi dan sekaligus mendistribusikan secara seragam ke dalam fase kontinyu. Homogenizer yang digunakan pada penelitian ini adalah homogenizer ultra turax

tipe model Silverson L4R armfield dengan sistem kerja rotor-stator. Banyaknya industri pangan yang menggunakan homogenizer tipe ini untuk mencampurkan minyak dan air secara langsung (McClements 1999). Sistem kerja dari homogenizer ini adalah suspensi bahan dialirkan ke bagian radial opening dari sistem rotor dan dicampurkan dengan cairan pada gap diantara rotor dan stator dan berlangsung secara kontinyu sehingga terjadi proses emulsifikasi. Sistem kerja homogenizer dapat dilihat pada Gambar 4a.

a b

Gambar 4 a) Sistem kerja homogenizer rotor-stator b) Rotor-stator homogenizer (Weiss 2008)

17

Gambar 5 Grafik hubungan waktu homogenisasi, volume emulsi dan suhu akhir homogenisasi

Pada Gambar 5 dapat dilihat hubungan volume emulsi dan lamanya waktu homogenisasi dengan suhu akhir emulsi. Dari grafik didapatkan bahwa semakin besar volume emulsi, maka suhu akhir emulsi akan lebih rendah pada waktu homogenisasi yang sama. Panas yang dihasilkan dari kerja rotor-stator menyebar keseluruh bagian bahan dalam wadah secara konduksi dan konveksi. Dengan volume emulsi yang lebih besar perpindahan panas akan berjalan lebih lambat dan suhu tidak akan meningkat dengan cepat. Hal ini dapat dilihat pada volume emulsi 1800 mL, dimana kenaikan suhu tidak meningkat secara signifikan, beriringan dengan lamanya waktu homogenisasi yang dilakukan. Berbeda halnya ketika volume emulsi yang digunakan lebih kecil, suhu akan meningkat dengan signifikan ketika waktu homogenisasi yang dilakukan lebih lama. Pada volume emulsi 900 mL, semakin lama waktu homogenisasi suhu akhir emulsi meningkat dari 44.5-75.5OC. Suhu akhir homogenisasi diduga dapat mempengaruhi karakteristik mikroenkapsulat minyak sawit yaitu kandungan total karotenoid. Kandungan total karotenoid akan dibahas pada sub bab selanjutnya.

Dimensi wadah yang digunakan ikut mempengaruhi keefektifan dari proses mikroenkapsulasi. Wadah yang digunakan adalah bejana volume 500 mL, 1000 mL dan 2000 mL. Wadah 500 mL digunakan pada volume emulsi 250 mL dan 450 mL, wadah 1000 mL digunakan pada volume emulsi 900 mL dan wadah 2000 mL digunakan pada volume emulsi 1800 mL. Perubahan dimensi wadah merupakan faktor yang cukup penting dalam peningkatan skala.

Intensitas dan durasi proses homogenisasi berpengaruh langsung terhadap ukuran partikel yang dihasilkan. Pada homogenizer ultra turax, masuknya bahan ke dalam radial opening akan memecah partikel menjadi ukuran yang lebih kecil, sehingga ketika waktu homogenisasi yang dilakukan lebih lama, partikel yang sudah terpecah akan kembali mengikuti siklus tersebut hingga stabil pada ukuran tertentu. Ukuran partikel yang dihasilkan dari homogenizer ultra turax adalah 2 µm (Coupland dan Tangsuphoom 2005). Intensitas siklus ini akan membuat suhu saat proses homogenisasi meningkat. Apabila dibandingkan dengan high pressure homogenizer, lamanya waktu homogenisasi dengan menggunakan ultra turax

18

homogenizer sama dengan perlakuan pengumpanan yang dilakukan pada high pressure homogenizer (McClements 1999).

Emulsi minyak sawit yang dihasilkan kemudian dikeringkan dengan menggunakan pengering semprot. Pengeringan semprot merupakan salah satu metode yang cukup aplikatif untuk diterapkan dalam skala industri dengan prinsip kerja dengan merubah bentuk suatu bahan cair (seperti larutan dan emulsi) menjadi bentuk partikel-partikel padatan akibat adanya kontak dengan udara panas pada suhu tinggi dan dalam waktu yang singkat. Emulsi minyak sawit termasuk dalam larutan dengan persentase air yang tinggi. Sistem oil in water

akan lebih mudah dikeringkan dengan metode ini. Pengering semprot merupakan operasi proses yang berkelanjutan (continous) yang terdiri dari beberapa tahap pengeringan, mulai dari preparasi, homogenisasi, atomisasi dan dehidrasi partikel hasil atomisasi (Estevinho 2013).

Setelah dilakukan proses pembuatan emulsi minyak sawit dengan 12 perlakuan sesuai dengan rancangan percobaan yang dibuat, dilakukan analisis karakteristik emulsi dan mikroenkapsulat minyak sawit, analisis proses mikroenkapsulasi dan analisis kajian awal peningkatan skala pembuatan mikroenkapsulat minyak sawit.

Karakteristik Emulsi Minyak Sawit

Proses homogenisasi dengan menggunakan homogenizer ultra turax telah digunakan secara luas untuk membuat emulsi dengan viskositas yang rendah maupun tinggi. Preparasi dan homogenisasi merupakan salah satu tahap menuju proses pengeringan dengan pengering semprot. Kestabilan emulsi merupakan salah satu faktor yang penting selama proses enkapsulasi. Emulsi yang diharapkan tidak hanya terkait dengan ukuran droplet akan tetapi tingkat kestabilannya cukup tanpa terjadinya koalesen atau flokulasi, sehingga komponen aktif yang berada dalam penyalut terlindungi secara maksimal (Jafari et al. 2010).

Emulsi yang telah dibuat pada volume tertentu dengan waktu homogenisasi yang berbeda-beda tidak mengalami pemisahan emulsi hingga 6 jam pada suhu ruang. Pemisahan emulsi ditandai dengan adanya pemisahan emulsi dan air. Kestabilan emulsi dapat dilihat pada Tabel 7. Waktu pengamatan tingkat kestabilan emulsi diasumsikan sebagai waktu tunggu (holding) emulsi sebelum memasuki tahap pengeringan dan selama proses pengeringan berlangsung dengan tidak ada pemberian perlakuan apapun.

Kestabilan juga ikut dipengaruh oleh interaksi sterik pada emulsi. Pada sistem emulsi oil in water seperti pada penelitian ini, droplet minyak akan dilapisi oleh bahan penyalut dan emulsifier yang memiliki gugus muatan yang sama. Ketika dua droplet emulsi berdekatan, maka akan terjadi gerak penolakan dari satu droplet ke droplet lain sehingga jarak antar droplet akan dipertahankan tetap dan penggabungan membentuk droplet yang lebih besar dapat dicegah (McClements 2004). Bahan penyalut yang digunakan ada yang berperan ganda, seperti gum arab yang berfungsi sebagai penyalut dan emulsifier. Selain itu, gelatin juga dapat meningkatkan viskositas yang membantu mempertahankan stabilitas emulsi.

19 pengeringan. Volume terbesar yang digunakan adalah 1800 mL dan membutuhkan waktu proses pengeringan selama 3.5 jam atau 216 menit. Emulsi hasil proses homogenisasi harus stabil sebelum dan selama proses pengeringan berlangsung. Tingkat kestabilan emulsi minyak sawit mencukupi selama holding

dan proses pengeringan berlangsung.

Tabel 7 Kestabilan emulsi minyak sawit (%)

Volume

Gambar 6 Kestabilan emulsi terhadap panas dan sentrifugasi

20

Pengujian statistik menggunakan uji ANOVA pada taraf signifikansi 5% menunjukkan bahwa lamanya waktu homogenisasi dan peningkatan volume emulsi berpengaruh signifikan terhadap kestabilan emulsi minyak sawit. Hasil uji ANOVA analisis kestabilan emulsi minyak sawit dapat dilihat pada Lampiran 16.

Pada penelitian ini dilakukan uji karotenoid pada emulsi sebelum dilakukan tahap pengeringan. Pada Gambar 7 teramati bahwa semakin lama waktu homogenisasi pada setiap volume emulsi, terjadi penurunan kadar karotenoid. Hal ini disebabkan karena adanya efek panas yang timbul akibat gesekan emulsi dengan rotor-stator pada homogenizer ultra turax. Komponen karotenoid dapat terdegradasi akibat adanya panas, cahaya dan oksigen (Tan dan Nakajima 2005). Pengujian statistik menggunakan uji ANOVA pada taraf signifikansi 5% menunjukkan bahwa lamanya waktu homogenisasi dan peningkatan volume emulsi berpengaruh signifikan terhadap kadar karoten emulsi minyak sawit. Hasil uji ANOVA analisis kadar karoten emulsi minyak sawit dapat dilihat pada Lampiran 17.

Gambar 7 Kadar karotenoid emulsi minyak sawit

Karakteristik Mikroenkapsulat Minyak Sawit

Kadar air dan aw

Kadar air adalah persentase kandungan air suatu bahan yang dapat dinyatakan berdasarkan berat basah maupun berat kering. Pengujian statistik menggunakan uji ANOVA pada taraf signifikansi 5% menunjukkan bahwa lamanya waktu homogenisasi dan peningkatan volume emulsi tidak berpengaruh signifikan terhadap kadar air mikroenkapsulat minyak sawit. Hasil uji ANOVA analisis kadar air dapat dilihat pada Lampiran 9. Dari Tabel 8 dapat dilihat bahwa data kadar air mikroenkapsulat yang dihasilkan fluktuatif pada rentang 0.88-1.85%. Kadar air mikroenkapsulat minyak sawit ini akan dibandingkan dengan standar susu bubuk dalam SNI 01-2970-1999 sebesar maksimal 5 %. Kadar air mikroenkapsulat minyak sawit dengan pengkondisian proses homogenisasi masih sesuai dengan standar yang digunakan. Nilai kadar air ini didukung oleh penelitian Fasikhatun (2010) pada produk mikroenkapsulat minyak sawit berkisar 0.62-2.92 (%bk). Menurut Reniccius (2004) dalam Yuliani et al. (2007) kadar air yang dihasilkan dengan pengering semprot berkisar pada 2-6%.

21 Kadar air lebih dipengaruhi oleh interaksi antar bahan dalam formula, kondisi proses pengeringan dan kondisi penyimpanan. Kadar air berperan dalam perubahan matriks penyalut dari mikroenkapsulat minyak sawit. Hal ini akan mempengaruhi distribusi minyak didalamnya sehingga akan terbentuk jalan bagi oksigen untuk bertemu dengan minyak yang dapat menyebabkan oksidasi lemak (Valesco 2003). Data kadar air yang fluktuatif dipengaruhi oleh kondisi suhu inlet

dan outlet pada pengering semprot yang tidak dapat dikontrol pada satu suhu tertentu melainkan berada dalam range yang naik dan turun selama proses pengeringan berlangsung. Suhu inlet pengering semprot berkisar 170-180OC dan suhu outlet pengering semprot 80-90OC.

Pada penelitian Frascareli (2012), jika suhu inlet dari pengering semprot kurang dari 175OC maka kadar air dari produk yang dihasilkan memiliki kadar air yang rendah, sedangkan jika berada pada suhu di atas 175OC akan menghasilkan kadar air yang tinggi. Pada saat suhu inlet 175OC, akan terjadi perbedaan suhu antara produk yang dialirkan dengan udara panas yang berada dalam chamber. Pada saat kontak ini berlangsung, terjadi perpindahan panas dan massa yang lebih besar, hal ini membuat proses evaporasi air akan berlangsung lebih besar. Berbeda hal yang terjadi apabila suhu inlet berada di atas 175OC. Suhu ini dapat meningkatkan kadar air yang disebabkan pembentukan dinding yang terlalu cepat, sehingga menyulitkan difusi air di dalam partikel bubuk mikroenkapsulat minyak sawit. Pada penelitian Yuliani et al. (2007) dan Mardaningsih (2012), suhu inlet

pengering semprot mempengaruhi kadar air dari produk, semakin tinggi suhu inlet

pengering semprot, maka akan semakin rendah kadar airnya. Tabel 8 Kadar air dan aw mikroenkapsulat minyak sawit

Volume (mL) Waktu (menit) Kadar Air (%bb) aw

pangan yang dapat digunakan oleh mikroba untuk pertumbuhan. Nilai aw pangan

dapat dihitung dengan membagi tekanan uap air dengan tekanan uap air murni. Pada produk pangan aw sangat mempengaruhi oksidasi lemak yang dapat

menyebabkan kerusakan produk. Pada aw sekitar 0.2 dan 0.3 kemungkinan

22

Pada Tabel 8 dapat dilihat bahwa aw dari bubuk mikroenkapsulat yang

dihasilkan berada di sekitar 0.370 – 0.481. Pada produk tepung, aw dibawah 0.7

masih dapat diterima sebagai produk yang baik (Kusnandar 2010). Pada rentang nilai aw ini, bahan penyalut diduga memiliki sifat glassy, yaitu memiliki laju

pelepasan komponen aktif dari dalam mikroenkapsulat rendah (Yuliani et al. 2007). Pengujian statistik menggunakan uji ANOVA pada taraf signifikansi 5% menunjukkan bahwa lamanya waktu homogenisasi dan peningkatan volume emulsi tidak berpengaruh signifikan terhadap nilai aw akhir mikroenkapsulat

minyak sawit. Hasil uji ANOVA analisis kadar aw dapat dilihat pada Lampiran

10.

Kelarutan

Kelarutan merupakan salah satu karakteristik yang baik untuk menentukan kualitas dari suatu produk bubuk. Pada umumnya, air digunakan sebagai media pelarut pada produk mikroenkapsulat minyak sawit. Mikroenkapsulat minyak sawit dapat berbentuk bubuk maupun granula dapat dikonsumsi sebagai campuran atau premix. Pada dunia pharmaceutical, mikroenkapsulat yang masuk ke dalam tubuh akan lebih mudah larut dengan air karena sebagain besar komponen dalam tubuh adalah air. Kelarutan sangat dipengaruhi oleh kadar air dari suatu bahan. Pada penelitian Novia (2009), penurunan kelarutan seiring dengan peningkatan kadar air mikroenkapsulat minyak sawit selama penyimpanan. Mikroenkapsulat minyak sawit diharapkan memiliki tingkat kelarutan yang tinggi.

Tabel 9 Kelarutan mikroenkapsulat minyak sawit

Volume (mL) Waktu (menit) Keterangan : Huruf yang sama di belakang angka pada baris yang sama

menunjukkan tidak berbeda nyata (p>0.05)

Nilai rata-rata hasil kelarutan mikroenkaspulat dapat dilihat pada Tabel 9. Dari data tersebut dapat dilihat bahwa kelarutan yang dihasilkan berkisar 96.90 – 98.38%. Berdasarkan data ini dapat dikategorikan bahwa mikroenkapsulat memiliki tingkat kelarutan yang tinggi karena berada diatas 94-95% sesuai dengan penelitian Mardaningsih (2012) pada kelarutan produk bubuk klorofil Alfalfa dengan penyalut maltodekstin dan penelitian Yuliani et al. (2007) pada produk mikrokapsul oleoresin jahe dengan bahan penyalut maltodekstrin dan natrium kaseinat. Pengujian statistik menggunakan uji ANOVA pada taraf signifikansi 5% menunjukkan bahwa lamanya waktu homogenisasi dan peningkatan volume emulsi tidak berpengaruh signifikan terhadap tingkat kelarutan mikroenkapsulat minyak sawit. Hasil uji ANOVA analisis kelarutan dapat dilihat pada Lampiran 11.

23 dari emulsi dan mikroenkapsulat akan menurun yang menyebabkan tingkat kelarutan akan semakin tinggi (Iswari 2007). Ukuran partikel yang semakin kecil akan meningkatkan luas permukaan pada mikroenkapsulat sehingga kontak dengan medium pelarut akan semakin besar dan memudahkan kelarutan bahan. Lamanya waktu homogenisasi diduga mempengaruhi tingkat kelarutan mikroenkapsulat pada suhu ruang. Akan tetapi proses homogenisasi dengan kecepatan 8000 rpm pada waktu homogenisasi yang semakin lama belum merubah ukuran partikel. Hal ini didukung dengan penelitian Kailaku et al. (2007) yang menyatakan lamanya waktu homogenisasi dengan menggunakan homogenizer ultra turax dengan intensitas 6000 – 11.000 rpm memiliki ukuran partikel yang tidak berbeda signifikan.

Kandungan dan Retensi Total Karotenoid Mikroenkapsulat Minyak Sawit

Karotenoid dari minyak sawit dapat diabsorbsi lebih baik dibandingkan dengan sumber nabati lain karena karotenoid berada dalam medium minyak. Komponen karotenoid yang mudah mengalami kerusakan akibat panas dan oksidasi perlu dilindungi, salah satunya dengan metode mikroenkapsulasi. Kadar total karotenoid diukur dengan menggunakan metode spektrofotometri.

Gambar 8 Kadar total karotenoid pada mikroenkapsulat minyak sawit Lamanya waktu homogenisasi yang dilakukan pada volume emulsi tertentu mempengaruhi kadar karotenoid pada mikroenkapsulat minyak sawit. Berdasarkan hasil analisis, terjadi penurunan kandungan total karotenoid pada mikroenkapsulat jika dibandingkan dengan total karotenoid awal olein minyak sawit, yaitu sebesar 516.25 ± 4.45 ppm. Mikroenkapsulat memiliki kandungan total karotenoid sebesar 256.21 – 396.52 ppm. Dapat dilihat pada Gambar 8 bahwa pada skala volume 250 mL, semakin lama waktu homogenisasi yang dilakukan maka kadar karotenoid pada mikroenkapsulat akan semakin menurun. Hal ini disebabkan semakin lama waktu homogenisasi, suhu dari emulsi akan semakin meningkat dan karotenoid mudah rusak karena panas. Akan tetapi, pada skala volume 450 mL, kadar karotenoid ikut dipengaruhi oleh jumlahnya minyak tidak tersalut. Semakin lama waktu homogenisasi, jumlah kadar minyak tidak

24

tersalut akan semakin menurun, sehingga jumlah minyak yang tersalut akan semakin banyak. Jumlah minyak yang semakin banyak pada produk akan meningkatkan kadar total karotenoid (Yanuwar 2007).

Tabel 10 Kadar karotenoid dan total karotenoid mikroenkapsulat minyak sawit Volume

Nilai retensi karotenoid adalah perbandingan antara kadar karotenoid yang tedapat pada minyak sawit awal (dalam hal ini fraksi olein yang digunakan sebagai bahan baku) dengan kandungan karotenoid pada produk akhir mikroenkapsulat dikali dengan seratus persen. Retensi karotenoid lebih dipengaruhi oleh lamanya waktu homogenisasi yang berakibat naiknya suhu emulsi. Kadar total dan retensi karotenoid dapat dilihat pada Tabel 10. Retensi karotenoid berada berada pada range 49.63 – 76.81%. Retensi kandungan karotenoid diduga dipengaruhi oleh keberadaan kandungan minyak tidak tersalut yang berada pada produk. Semakin banyak minyak yang dapat disalut, maka perlindungan kandungan karotenoidnya akan semakin meningkat karena semakin banyaknya sumber komponen aktif yang dilindung oleh matriks penyalut. Pengujian statistik menggunakan uji ANOVA pada taraf signifikansi 5% menunjukkan bahwa lamanya waktu homogenisasi dan peningkatan volume tidak berpengaruh signifikan terhadap tingkat kadar karotenoid dan retensi total karotenoid mikroenkapsulat minyak sawit. Hasil uji ANOVA analisis kadar dan retensi total karotenoid dapat dilihat pada Lampiran 12 dan Lampiran 13.

Proses Mikroenkapsulasi Minyak Sawit

25 Minyak tidak tersalut adalah minyak yang tidak terlindungi secara sempurna oleh matriks penyalut atau hanya menempel pada dinding bagian luar penyalut. Tingginya minyak tidak tersalut akan mengakibatkan mikroenkapsulat minyak sawit yang dihasilkan tampak berminyak. Apabila pada dinding bagian luar mikroenkapsulat masih terdapat banyak minyak yang tidak tersalut, ada kemungkinan jika mikroenkapsulat mendapatkan tekanan, minyak yang berada di dalam mikroenkapsulat akan keluar. Selain itu, dengan keberadaan minyak tidak tersalut, bahan inti sangat mudah terpapar oleh udara, sehingga dapat mempercepat kerusakan produk (Supriyadi 2013). Minyak tidak tersalut dapat memediasi terjadinya reaksi oksidasi yang dapat menurunkan kandungan karotenoid. Minyak tidak tersalut erat kaitannya dengan efisiensi proses penyalutan.

Gambar 9 Kadar minyak tidak tersalut mikroenkapsulat minyak sawit

Dari Gambar 9 dapat dilihat bahwa semakin lama waktu homogenisasi, maka kadar minyak tidak tersalut akan cenderung menurun. Ada beberapa faktor yang dapat mempengaruhi hal tesebut. Pada volume 250 sampai 900 mL, penurunan kadar minyak tidak tersalut beriringan dengan lamanya waktu homogenisasi. Pada saat proses enkapsulasi atau penyalutan minyak dengan suspensi penyalut, homogenizer membantu untuk mengecilkan ukuran droplet minyak kemudian suspensi penyalut akan mengelilingi droplet minyak. Lamanya waktu homogenisasi akan membuat waktu kontak antara suspensi penyalut dengan minyak akan semakin intens sehingga proses penyalutan akan berlangsung lebih baik. Ketika volume dinaikkan hingga 900 mL, waktu homogenisasi selama 15 menit akan berpengaruh nyata pada kadar minyak tidak tersalut. Akan tetapi ketika volume kembali dinaikkan hingga 1800 mL, kadar minyak tidak tersalut antara waktu homogenisasi 5, 10 dan 15 menit tidak berbeda nyata, yaitu sebesar ± 11%. Mikroenkapsulat diharapkan memiliki kandungan minyak tidak tersalut serendah mungkin. Untuk mendapatkan kadar minyak tidak tersalut yang lebih rendah, dibutuhkan waktu yang lebih lama pada volume yang lebih besar.

Efisiensi dipengaruhi oleh total padatan, total minyak dan suhu inlet dari pengering semprot. Kadar minyak tidak tersalut akan mempengaruhi efisiensi proses mikroekapulasi terhadap kadar minyak total yang ada dalam mikroenkapsulat. Semakin rendah kadar minyak tidak tersalut membuktikan

26

bahwa proses enkapsulasi (proses homogenisasi) berlangsung dengan baik. Mikroenkapsulat diharapkan memiliki efisiensi penyalutan yang baik, dimana zat aktif seharusnya tersalut secara sempurna oleh bahan penyalut. Apabila minyak tidak tersalut lebih banyak dibandingkan minyak yang tersalut berarti bahwa minyak sawit hanya menempel pada bagian dinding luar mikroenkapsulat. Hal ini akan menyebabkan kerusakan dan hilangnya karotenoid dalam mikroenkapsulat dan tujuan perlindungan komponen aktif menjadi tidak efisien. Pada Tabel 11 ditunjukkan hasil analisis kadar minyak tidak tersalut, kadar minyak total dan efisiensi proses penyalutan. Dapat diketahui bahwa semakin lama waktu homogenisasi, kadar minyak tidak tersalut akan semakin menurun dan efisiensi proses akan meningkat. Efisiensi dapat dilihat dari seberapa banyak minyak yang berhasil disalut secara sempurna.

Tabel 11 Kadar minyak tidak tersalut dan efisiensi proses mikroenkapsulasi Volume

tidak tersalut (%) Efisiensi (%) 250

27 Pengeringan dengan menggunakan pengering semprot mempengaruhi efisiensi enkapsulasi. Pengeringan yang cepat dapat meningkatkan efisiensi akan tetapi dapat juga mempengaruhi kandungan karotenoid yang berada dalam mikroenkapsulat. Untuk pengeringan semprot, hal yang perlu lebih diperhatikan terkait efisiensi proses adalah rendemen. Pengeringan semprot menghasilkan produk bubuk dengan kualitas yang baik. Pada penelitian ini digunakan pengering semprot Buchi 190 Mini Spray Dryer yang menghasilkan rendemen 20.38 – 26.99%. Rendemen dipengaruhi oleh proporsi minyak dan total padatan pada bahan. Perbandingan jumlah minyak dan jumlah total padatan pada semua perlakuan adalah sama, hanya ditingkatkan saja volume emulsinya. Rendemen juga terkait dengan karakteristik dari penyalutnya (Yanuwar 2007). Pada penelitian ini digunakan penyalut maltodekstrin, gum arab dan gelatin. Gelatin akan membantu membentuk ikatan yang lebih kuat terhadap air sehingga proses pengeringan dapat terhambat. Kadar air yang tinggi dapat menyebabkan mikrokapsul tidak dapat dipisahkan sehingga tertinggal pada tabung pengering (Yanuwar 2007).

Pengujian statistik menggunakan uji ANOVA pada taraf signifikansi 5% menunjukkan bahwa lamanya waktu homogenisasi berpengaruh signifikan terhadap kadar minyak tidak tersalut dan efisiensi proses penyalutan, sedangkan tidak pada peningkatan volume emulsi. Hasil uji ANOVA analisis minyak tidak tersalut dan efisiensi proses penyalutan dapat dilihat pada Lampiran 14 dan Lampiran 15.

Kajian Awal Peningkatan Skala

Peningkatan skala memiliki makna memperluas, replikasi, adaptasi dan mempertahankan formula meskipun tidak identik (Scoot et al. 2013). Perangkat pertama yang berguna dalam suatu peningkatan skala adalah pengembangan diagram alir proses yang menunjukkan laju produksi yang diinginkan dan materi yang dibutuhkan pada setiap proses. Langkah selanjutnya dilakukan uji coba terhadap peralatan yang menjadi titik kritis dalam suatu rangkaian proses.