BAB 1 PENDAHULUAN 1.1. Latar Belakang

Sebelum mesin dibuat atau dirancang atau dirancang bangun bisanya didahului dengan melakukan perancangan. Di antaranya perancangan menentukan daya penggerak yang digunakan untuk melakukan operasi mesin, perancangan konstruksi dan elemen elemen mesin dan lain lain yang dianggap mendukung pembuatan mesin.

Untuk memperoleh suatu rancang bangun yang baik dengan hasil seperti apa yang diharapkan, ditentukan dari berbagai factor, di antaranya adalah: kemempuan mesin untuk membuat produk yang berkualitas,memenuhi kapasitas produk, keserasian atau keharmonisan dalam bentuk dan desainnya menarik, mesin gampang dioperasikan, mudah dalam pemeliharaan, perawatan dan perbaikan,harganya terjangkau dan mampu dibeli oleh massyarakat pengguna yang mempunyai taraf kehidupan yang sederhana.

Dan seperti yang kita lihat sekarang ini di kota dan di desa banyak kaca yang sudah tidak di pergunakan lagi atau pecah di buang kek gitu dan akan memakan tempat untuk penumpukan kaca tersebut dan dari pada itu juga sangat membahayakan terhadap lingkungan terkususnya pada kita manusia dan juga untuk di daur ulang kembali.

Sebagaimana diketahui bahwa membuat mesin yang disebut juga dengan rancang bangun, sebelum alat atau mesin yang akan di buat tentunya perlu dilakukan perancangan lanjutan yang akan direalisasikan dengan membuat peralatan atau mesin sesuai dengan rancangan yang telah dibuat terlebih dahulu.

1.2. Rumusan Masalah

Dalam proses tugas akhir ini akan dipaparkan beberapa hal yang dapat mendukung teori-teori yang dijadikan landasan di dalam melaksanakan atau mewujudkan teori tersebut. Dalam prakteknya, ada beberapa masalah yang akan dijadikan ruang lingkup pembahasan masalah-masalah yang ada dalam pembuatan mesin tersebut.

1.3.Batasan Masalah

1. Merancang proses pembuatan melalui pembubutan 2. Proses cara kerja mesin

3. Assembling

Dalam pembuatan mesin penghancur kaca ini ada beberapa/batasan masalah yang akan di bahas:

1.4. Tujuan

1.4.1. Tujuan umum

Tujuannya adalah:proses pembuatan mesin penghancur mesin kapasitas 30kg/jam proses dengan hasil yang dapat diterima sesuai hasil yang direncanakan.

1.4.2. Tujuan Kusus

2. Merencanakan langkah proses pembuatan dan merencanakan mesin perkakas

3. Menghitung waktu yang diperlukan untuk setiap komponen dan perakitan.

1.5. Manfaat Tugas Akhir

Adapun tugas akhir ini nantinya diharapkan dapat bermamfaat bagi Penulis sendiri,untuk menambah wawasan dalam penulisanyang bersifat ilmiah dan mampu menerapkan ilmu yang selama ini diperoleh pada bangku kuliah.

1. Para praktisi dan ahli teknik serta mahasiswa lainnya yang ingin mengembangkan

2. Hasil pembahasan ini serta dapat dijadikan sebagai pembanding dalam pembahasan ini dapat dijadikan sebagai pembanding dalam pembahasan topic yang sama

3. Masyarakat,khusunya yang bergerak Dalam Usaha Kecik Menengah (UKM), sehingga dapat dimanfaatkan produktifitasnya

4. Para pembaca, untuk menambah pengetahuan dan wawasan

BAB II

LANDASAN TEORI 2.1. Pengertian Umum

Berdasar sejarawan Romawi kuno, Pliny (23-79 sebelum masehi), para pedagang Phoenic sudah menemukan kaca di wilayah yang sekarang disebut Suriah pada 5.000 tahun sebelum masehi. Pliny mengungkapkan bahwa saat istirahat, para pedagang ini membakar makanan dalam wadah yang sebenarnya terbuat dari kaca.

Kemudian sekitar 3500 tahun sebelum masehi, manusia mulai membuat kerajinan tangan dari kaca yang tidak transparan. Kerajinan tangan ini bisa ditemukan di Mesir dan Mesopotamia Timur. Saat itu, material kaca banyak digunakan untuk membuat poci, tempat bunga, dan wadah sejenis.

Beling pecahan vas bunga yang terbuat dari kaca paling tua ditemukan di Mesopotamia. Beling ini diperkirakan berasal dari abad ke-16 sebelum masehi, atau 1.600 tahun sebelum masehi. Namun bukti lain menunjukkan, kaca juga dikembangkan di Yunani, Cina, dan Tyrol utara.

Situs Glassonline mengungkapkan bahwa penggalian para arkeolog di Torcello dekat Venesia, Italia juga menemukan material terbuat dari kaca yang dibuat di abad ke-7 hingga awal abad ke-8 masehi. Temuan ini dipercaya sebagai tanda berlangsungnya perkembangan teknik pembuatan kaca di Eropa.

penyimpanan dan ruang. Semakin banyak botol kaca semakin banyak tempat yang digunakan.

Dan sampai saat ini sampah kaca masalah yang serius di negri ini, terutama di kota kota besar dengan penduduk yang semakin berkembang pesat juga.

Gambar 2.1. Sampah kaca

Seperti yang kita lihat seperti pada gambar di atas,sampah kaca yang semakin menumpuk akan membuat lingkungan kita juga semakin kotor,dan juga penyababnya sampah kaca ini tidak bisa busuk sehingga akan dan akan bertumpuk , oleh karena itu si penulis berniat dimana untuk melengkapi tugas sarjana juga membuat mesin untuk penghancur kaca untuk bisa di daur ulang kembali biar Sampah yang tadi tidak bertumpuk dan akan di aur ulang kembali

2.2. Teori Dasar Permesinan

2.3. Mesin dan peralatan yang Digunakan untuk Pembuatan

2.3.1 Mesin bubut

Mesin bubut adalah suatu mesin yang umunya terbuat dari logam, gunanya membentuk benda kerja dengan cara menyayat, dengan gerakan utamanya berputar. Mesin bubut mencakup segala mesin perkakas yang memproduksi bentuk silinder. Jenis yang pling tua dan umum adalah membubut (lathe) yang melepas bahan dengan memutar benda kerja terhadap pemotongan mata tunggal.

Pada mesin bubut ada beberapa maccam gerakan utama diantaranya sebagai berikut:

1. Gerakan utama (gerakan penyayat): pada gerakan ini mesin perkakas menusuk benda kerja dengan mencongkel serpih.

2. Gerakan laju: gerakan yang melaksanakan kesinambungan penyajian bahan untuk diserpih, maka penyerpihan akan berhenti setelah satu putaran berda kerja walaupun gerakan utama berlangsung terus.

3. Gerakan penyetelan: gerakan yang dilaksanakan sebelum awal penyayatan untuk menempatkan benda kerja dan perkakas pada posisi yang benar. Laju dan kedalaman tusukan menentukan besar penampang serpih

Mesin bubut dapat melakukan berbagai macam pekerjaan yaitu: a. .Membubut memanjang

b. .Membubut muka atau meratakan ujung benda kerja (facing) c. .Membubut tirus

f. Gerakan utama (memutar) g. Gerakan maju

Gambar 2.4. Mesin Bubut

Hal hal penting dalam pembahasan pada mesin bubut diantaranya adalah: 1. Perhitungan kerja mesin bubut.

Dalam prosses pengerjaan benda kerja pada mesin bubut, ada yang harus diperhitungkan terlebih dahulu. Diantaranya adalah sebagai berikut (rochim T,1993).

a.Kecepatan potong

Vc= (m/menit)………(2.1)

d= (mm)………..(2.2)

Dimana:

d= Diameter rata-rata (mm) n=Putaran spindle (rpm) do=Diameter mula mula (mm) dm=Diameter akhir (mm)

b. Putaran spindle dapat dicari dengan menggunakan rumus:

n= (rpm)………(2.3)

Di manna:Vc=kecepatan potong bahan (m/menit) π=Konstanta

c. Kedalaman pemakaman ( dapat dicari dengan rumus:

Kecepatan makan yang dipakai dalah kecepatan pemakan yang diizinkan.

A= (mm)………(2.4)

d.Kecepatan makan:

Vf=ƒ.n (mm)………...(2.5) Di mana:Vf=kecepatan makan (mm/menit) ƒ = gerak makan (mm/putaran)

n =putaran kerja mesin bubut (rpm) e. Untuk menghitung waktu pemotongan

tc= (menit)……….(2.6) Di mana: tc= waktu pemotongan (menit) It= Panjang permesinan (mm/menit) f.Total waktu pemotongan

Tc= tc (min)………(2.7) 2. Media pendingin

Proses pemotongan pada mesin bubut akan terjadi gesekan yang mengakibatkan terbentuknya temperature tinggi. Bila terjadi temperature tinggi maka permukaan antara mata pahat dan benda kerja akan melekat sehingga dapat menghentikan operasi mesin. Untuk itu sangat diperlukan media pendingin sebagai pengurung temperature sehingga kerusakan terhadap benda kerja dan pahat dapat dikurangi.

Syarat-syarat media pendingin yang baik untuk digunakan dalam proses pembubutan adalah:

1. Tidak beracun.

2. Tidak bersifat merusak. 3. Tidak mudah menguap. 4. Bersifat melumasi.

5. Mempunyai sifat nyala yang tinggi

Mesin gurdi merupakan mesin yang digunakan untuk membuat lubang dalam sebuah objek dengan menekan sebuah gurdi berputar. Gurdi merupakan pahat pemotong yang ujungnya berputar dan memiliki dua atau beberapa tepi potong dan jalur yang berhubungan disepanjang badan gurdi. Jalur ini dapat berupa lurus atau heliks yang disediakan untuk kemungkinan lewatnya serpihan pemotong dan fluida pemotong.

Gambar 2.5. Mesin Gurdi (Coordinat Boring)

Pada mesin gurdi ada dua macam gerakan yang terjadi pada saat proses penggurdian,yaitu:

1. Gerakan utama; Gerakan berputarnya mata gurdi. 2. Gerakan laju: Pergerakan turunya mata gurdi.

Hal –hal yang penting diketahui dari mesin ini adalah:

Mesin gurdi mempunyai bangian-bangian utama yang membantu dalam proses penggurdian. Secara umum bangian utama dari mesin tersebut adalah:

a. Meja mesin. b. Tiang atau kolom. c. Kepala Spindle.

Sebagai pembantu dalam pemengang penggurdi dipakai sarung pemengang gurdi, yang berguna untuk mencekam gurdi dengan baik dan kuat. Sedangkan untuk memengang benda kerja dapat digunakan ragum yang dihubungkan dengan meja mesin atau dapat juga menggunakan klem.

2. Teknik Penggurdian

Pada proses penggurdian yang penting diperhatikan adalah jenis penggurdian yang akan digunakan. Pemilihan gurdi didasarkan atas bentuk pekerjaan dan bahan yang akan digurdi. Setelah penggurdian ditetapkan proses penggurdian dapat dilangsungkan. Apabila pemasangan terhadap penggurdian tidak memungkinkan digunakan tangkai tirus untuk membantu dalam pencengkraman.

Kecepatan potong tergantung dari kekerasan bahan, dimana makin kasar dan

makin keras maka kecepatan potongnya semakin rendah. Dimana kecepatan potong dari

mata gurdi dengan bahan HSS untuk berbagai bahan yang akan digurdi.

Bahan Kecepatan Potong (m/menit)

Baja 35

Aluminium 75

Magnesium 90

Kuningan 60

Tabel. 2.2. Tingkat Kecepatan Potongan Bahan

Feeding penggurdian dipertimbangkan bila ingin diproduksi yang lebih cepat, sehingga umur pahat akan lama pemakainnya. Besarnya kelebihan ukuran lubang yang didapat dari penggurdian dapat dihitung, yaitu:

Kelebihan ukuran rata-rata = 0.05 + 0,13 D

Kelebihan ukuran maksimum = 0,08 + 0,13 D

Kelebihan ukuran minimum = 0,03 + 0,08 D

Dimana D merupakan diameter penggurdian normal (mm)

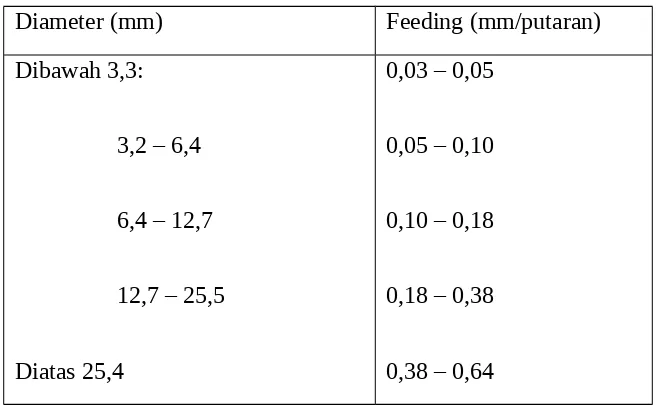

Diameter (mm) Feeding (mm/putaran)

Dibawah 3,3:

3,2 – 6,4

6,4 – 12,7

12,7 – 25,5

Diatas 25,4

0,03 – 0,05

0,05 – 0,10

0,10 – 0,18

0,18 – 0,38

0,38 – 0,64

Tabel 2.3. Feeding yang diajukan untuk penggurdi

disain dari penggurdi. Kecepatan potong yang dinyatakan dalam meter tiap menit, adalah ukuran dari kecepatan keliling dari penggurdi seperti ditunjukkan oleh peryataan berikut:

CS= (m/menit)……….(2.8)

Dimana:

CS = Kecepatan potong (m/min)

D = Diameter penggurdi (mm)

N = Putaran tiap menit (rpm)

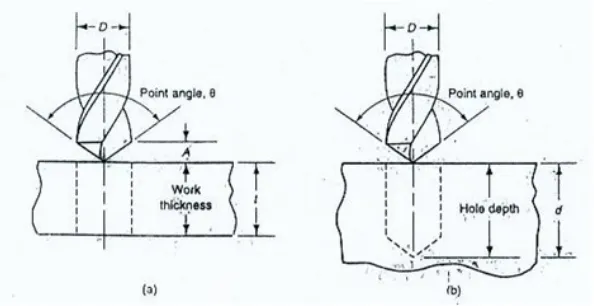

Perhitungan untuk proses penggurdian

L = I1 + I2 + I3 atau

L = I1 + I2 + d (mm) atau

L = L1 + I2 + 0,3 d bila

Gambar 2.6. Proses penggurdian

2.3.3. Mesin gerindra

Mengerinda merupakan salah satu pekerjaan yang memerlukan ketelitian tinggi. Penggerindaan dapat menghasilkan permukaan akhir sesuai dengan yang dikehendaki, dari yang kasar hingga yang halus.

Pada umumnya yang digerinda adalah permukaan benda kerja. Salah satu keuntungan penggerindaan adalah dapat meratakan benda kerja yang telah dikeraskan, karena apabikla hal ini dikerjakan oleh mesin – mesin yang lainya maka sulit untuk mendapatkan hasil yang maksimal, dengan kata lain bahwa mesin gerinda adalah alat yang ekonomis untuk menghasilkan permukaan yang rata dan halus yang dapat mencapai ketelitian yang tinggi.

Hal – hal yang penting untuk diketahui pada mesin ini di antaranya adalah:

1. Jenis mesin gerinda

a. Mesin gerinda silidris

Sesuai dengan namanya mesin gerinda silinder digunakan untuk mengerinda permukaan luar benda kerja yang mempunyai bentuk silinder. Dalam operasinya mesin gerinda ini yang berputar adalah benda kerja. Namun pada jenis mesin gerinda silinder tertentu benda kerja dan mata gerinda dapat bergerak.

Gambar 2.7 Mesin gerinda silindris.

b. Mesin gerinda dalam

Mesin gerinda dalam digunakan untuk mengerinda permukaan dalam dari benda kerja.

c. Mesin gerinda permukaan (datar)

Gambar 2.8 Mesin gerinda permukaan (datar)

d. Mesin gerinda universal

Mesin gerinda universal adalah mesin yang mempunyai fungsi hamper seluruh pekerjaan mengerinda. Mesin ini mempunyai beberapa sumbu gerinda yang masing – masing digunakan untuk pekerjaan gerinda yang sesuai.

e. Mesin gerinda perkakas

Mesin gerinda perkakas digunakan untuk keperluan pengasahan mata perkakas potong.

Gambar 2.10. Mesin gerinda perkakas

f. Mesin gerinda tangan (portable)

Gambar 2.11. Mesin gerinda tangan

g. Mesin gerinda potong

Pemotongan dengan gerinda potong ini menggunakan batu gerinda sebagai alat potong. Proses kerja pemotongan dilakukan dengan menjepit material pada ragum mesin gerinda. Selanjutnya batu gerinda dengan putaran tinggi digesekkan ke material.Kapasitas pemotongan yang dapat dilakukan pada mesin gerinda ini hanya terbatas pada pemotongan profil – profil ini diantaranya pipa, plat strip, plat siku, plat U, pipa stalbush dan sebagainya.

Gambar 2.12. Mesin gerinda potong

Mata gerinda atau sering juga disebut batu gerinda dibuat dari bahan – bahan yang beraneka ragam antaranya adalah sea sand, granet grain, emery grain, flint grain dan lain – lain.

Gambar . 2.13. Mata/ Batu gerinda

3. Alat Bantu Mesin Gerinda

Alat bantu mesin gerinda yang digunakan untuk proses gerinda adalah kunci gerinda dan kunci pas untuk membuka dan memasang mata gerinda.

Untuk menghitung waktu yang dibutuhkan pada proses penggerindaan dapat digunakan rumus:

1. Kecepatan feeding

Vf = f.ns (mm)………..(2.15) Dimana:

f = gerak makan (mm/langkah) Limit pemakanan 0,01 – 0,25 ns = putaran batu gerinda (rpm)

2. Waktu yang dibutuhkan untuk satu kali pemotongan tc = (min)………...………..(2.16) Dimana:

ap = Kedalaman potong (mm)

Tc-25 = tc jumlah pemotong (menit) Tidak termasuk waktu luang.

4. Waktu luang total yang dibutuhkan untuk peralihan antara pemotongan.

TL-25 = tL jumlah pemotongan (menit) Dimana:

tL = Waktu luang untuk melakukan pemotongan material berikutnya (mnit)

5. Waktu total untuk pemotongan menggunakan mesin gerinda potong Ttotal = Tc-25 + TL-25 (menit)

2.3.4. Pengelasan

Las adalah suatu cara untuk menyambung benda padat dengan jalan mencairkannya melalui pemanasan. Agar penyambungan dapat berhasil ada beberapa syarat yang harus dipenuhi, yaitu:

a. Benda padat tersebut dapat cair oleh panas.

b. Antara benda – benda yang disambung tersebut terdapat kesesuaian sifat lasnya.

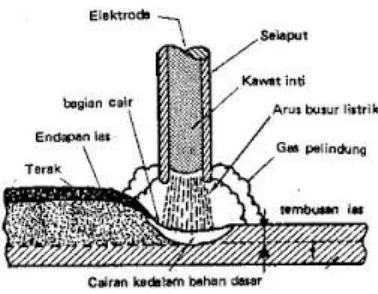

c. Las listrik

Gambar 2.15. Skema Nyala Busur

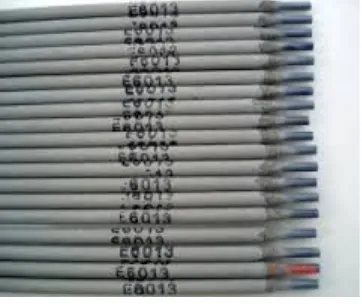

Secara umum semua elektroda diklasifikasikan menjadi lima kelompok utama yaitu:

1. Mild steel (baja lunak) 2. High carbon steel 3. Special alloy stell 4. Cast iron, dan 5. Non ferrous.

Rentangan terbesar dari pengelasan busur nyala dilakukan dengan elektroda dalam kelompok mild steel (baja lunak).

Namun demikian yang akan dibahas berikut ini adalah untuk jenis pengelasan busur listrik dengan jenis elektroda mild steel (baja lunak), karena mesin ini adalah yang digunakan untuk pembuatan alat ini.

busur nyala ini akan turun apabila busur nyala telah terjadi, dimana busur nyala akan tetap stabil sekitar 15 s.d 30 volt setelah memulai pengelasan benda kerja.

Gambar 2.16. Elektorda Las

Pada umunya elektroda las yang dapat digunakan untuk pengelasan sebanyak

85% dari setiap batangnya. Untuk elektroda dengan diameter 2,5 mm dan panjang 350

mm kecepatan pengelasan (welding speed) adalah 40 m/jam. Maka, waktu pengelasan

dapat dihitung dengan rumus:

Waktu pengelasan = panjang pengelasan/kecepatan pengelasan (mm)

1. Las oksi – Asetilen

a. Pemotogan dengan Gas Oksigen

b. Komponen peralatan pemotongan Oksi – Asetilen

Peralatan potong oksigen biasanya disebut alat potong aksi – asitilen. Peralatan ini terdiri dari bangian – bangian utama seperti : brander potong, tabung gas oksigen, tabung gas asetilen, selang, regulator gas.

Gambar 2.17. Brander

c. Nyala Api Oksigen-Asetilen

d. Nyala oksidasi

Nyala oksidasi adalah nyala pembakaran yang terjadi dengan jumlah pencampuran gas yang tidak seimbang. Nyala ini dihasilkan dengan perbandingan volume zat asam lebih banyak dari volume asetilen. Nyala oksidasi dapat dikenal dengan bentuk inti nyala pendek, tajam dan tidak begitu jelas. Nyala luar juga kelihatanya pendek dikarenakan oleh oksidasi yang kuat. Tanda – tanda lain yang dimilikinya adalah dengan adanya suara khusus yang mendesis. Nyala oksidasi dapat menyebabkan cairan logam mendidih dan memercik. Penambahan oksigen kedalam nyala dapat menyebabkan logam terbakar dan mengasilkan las getas atau pemisahan bagian logam.

a) Cara memperoleh nyala oksidasi

Nyala netral merupakan dasar dari perolehan nyala lainya. Justru itu untuk memperoleh nyala oksidasi, langkah pertama yang harus dilakukan adalah menyetel netral. Selanjutanya tambahan volume pengeluaran oksigen dengan memutar katup oksigen pada brander, sehingga nyala yang diperoleh memiliki bentuk dan cirri – cirinya.

b) Penggunaan nyala oksidasi

2. Las yang digunakan dalam pembuatan

Pada pembuatan mesin penghancur kaca metode vertical ini las yang digunakan adalah las listrik.

2.4. Menentukan Anggaran Biaya

Pada rancangan ini turut dibahas biaya untuk pembuatan mesin. Tujuan pembahasan adalah agar mengetahui seberapa besar biaya yang akan dipersiapkan untuk pendanaannya. Untuk menentukan anggaran bia perhitunganya tidak sampai mendetail. Pembiannya difokuskan pada pembuatan sebuah mesin saja.

Anggaran biaya yang akan diperhitungkan tidak termasuk harga penjualan mesin, lebih ditekankan pada biaya pembelian material, prediksi biaya

penggunaan listrik dan perkiraan ongkos pembuatan mesin. Biaya pembelian material dan ongkos kerja.

2.5. Pelaksanaan Pembuatan

2.6. Kerangka Konsep Proses Pembuatan mesin Penghancur Kaca

Gambar 2.18. Kerangka konsep Mulai

Proses pembuatan mesin penghancur kaca model daun rotary bertingkat kapasitas

30kg/jam

Komponen yang di beli

Proses pembuatan komponen mesin

Hasil pembuatan Tipe peralatan

perkakas yang sesuai untuk digunakan

BAB III

METODE PEMBUATAN

3.1 Tempat Dan Waktu

1. Tempat pembuatan mesin rancang bangun kegiatan dilaksanakan di workshop ITM

2. Waktu pelaksanaan dan pembuatan kegiatan direncanakan dilaksanakan sejak tanggal pengesahan usulan oleh pengelola program Studi Teknik Mesin sampai dinyatakan selesai, diperkirakan selama enam bulan.

3.2 Bahan, peralatan dan metode 3.2.1. Bahan

1. Bahan poros adalah baja

2. Bahan rangka mesin, baja biasa propel L 3. Mata pisau terbuat dari plat besi

4. Bahan saringan keluar terbuat dari besi

5. Bahan bantalan,puli dan sabuk dibeli sesuai dengan standart yang ada 3.2.2. Peralatan

Untuk melakukan pembuatan mesin pemotong/penghancur kaca digunakan beberapa mesin dan peralatan antara lain.

1. Mesin Gerinda potong.

Gambar 3.2. Mesin Gerinda Potong

2. Mesin Bor.

Berfungsi untuk membuat lubang pada besi sebelum perakitan kerangka, saluran penampungan, dan pada pisau pemotong.

Gambar 3.3. Mesin Bor

Berfungsi untuk melakukan penyambungan pada kerangka dan pembuatan piringan pembawa pisau pemotong/perajang

Gambar 3.4. Mesin Las Listrik 4. Mesin Bubut

Berfungsi untuk pembuatan dan pembentukan poros

Gambar. 3.5. Mesin bubut

5. Gunting Plat

Gambar 3.6

6. Gerinda Tangan.

[image:30.595.236.390.371.466.2]Berfungsi untuk menghaluskan permukaan setelah proses pengelasan dan meratakan bangian yang bergelombang pada bagian kontruksi mesin.

Gambar 3.7. Gerinda Tangan

7. Mesin Gerinda Silinder

Mesin gerinda silinder berfungsi sebagai mesin pendukung untuk menghaluskan bagian poros yang dikerjakan dengan proses pembubutan.

[image:30.595.241.440.629.729.2]8. Palu

[image:31.595.208.420.220.323.2]Berfungsi untuk menghilangkan terak pada pengelasan dan alat bantu pembentukan plat.

Gambar 3.8. Palu 9. Mesin Drill.

Berfungsi untuk membuat lubang saat perakitan telah dilakukan.

Gambar 3.9. Mesin Drill a. Alat Ukur yang Digunakan

1. Meteran.

[image:31.595.243.437.450.544.2]Gambar .3.10.gambar meteran 1. Stopwacth

[image:32.595.226.396.353.519.2]Berfungsi untuk menghitung waktu pada saat proses pengerjaan dan perakitan komponen mesin.

Gambar 3.11.Stopwacth

2. Jangka Sorong

Gambar 3.12 jangka sorong

3. Mistar Siku.

Berfungsi sebagai pengukur sudut siku sebelum proses pengelasan dilakukan.

Gambar 3.13. mistar siku

2. Peralatan pengecetan.

Pengecetan dilakukan secara manual

3.2.3..Metodologi pembuatan

[image:33.595.189.435.377.486.2]2. Perencanaan awal dengan melakukan perhitungan – perhitungan serta membuat gambar assembling dan gambar detail, lengkap dengan ukuran – ukuran serta tanda – tanda pengerjaannya.

3. Membuat rangka atau konstruksi tenpat dudukan mesin, terdiri dari: a. Rangka terbuat dari profil persegi (besi L).

b. Seluruh rangka dipotong dengan menggunakan mesin gerinda potong c. Seluruh rangka dihubungkan dengan proses pengelasan dan difinishing

dengan mesin gerinda tangan

d. Bagian ini dirancang sekokoh mungkin mengingat kontruksi harus mampu menumpu dan mengantisifasi adanya getaran pada saat melakukan pengoperasian.

4. Pembuatan poros penggerak dikerjakan pada: a. Mesin bubut, untuk membentuk silindris

b. Mesin gerinda, untuk mengerjakan bagian poros tempat dudukan bantalan.

5. Membuat piringan tempat dudukan pisau pemotong/pembentukan, dikerjakan pada:

a. Mesin pemotong/las asetelin untuk membentuk piringan. b. Mesin drill, untuk membuat lubang pengikat.

c. Mesin bubut, untuk membuat poros

6. Membuat pisau pemotong dan pisau pembentuk, dikerjakan pada:

a. Mesin potong plat manual, untuk memotong dan membentuk pisau pemotong.

b. Mesin dril, untuk membuat lubang pengikat. c. Mesin gerinda pedestal (mesin pengasah pisau). 7. Membuat saluran penampungan/pembuangan

a. Gunting pelat, sebagai pemotong pelat yang akan digunakan b. Palu,untuk membentuk pelat yang tidak menggunakan sambungan c. Mesin drill,untuk membuat tempat pengikat baut

8. Merangkai/merakit (assembling) komponen – komponen.

a. Sebelum dilakukan perakitan terlebih dahulu lengkapi seluruh komponen – komponen yang dibutuhkan, mulai dari yang dibuat hingga komponen yang harus di beli, misallnya: tuas penggerak, poros, poros ulir, bantalan, baut – baut serta mur – mur pengikkat dll.

c. Pada saat melakukan perakitan hal yang perlu diperhatikan adalah pada bagian – bangian yang mempunyai kesamaan ukuran atau suaian. 9. Tahapan berikutnya adalah tahapan uji coba mesin.

a. Sebelum mesin di uji coba yakinkan seluruh komponen – komponen sudah lengkap terpasang.

b. Operasikan mesin untuk beberapa saat tanpa diberi beban. Perhatikan apakah ada suara yang tidak normal atau ada kejanggalan gerakan pada bagian – bagian yang bergerak.

c. Setelah dirasakan aman beri beban dengan melakukan pengumpan atau kaca untuk dihancurkan.

3.3. Kontruksi Mesin penghancur kaca

Gab. 2.5 mesin penghancur kaca

Keterangan :

1. Corong masuk 6. Motor 11. Double puli rotor 2. Tutup corong masuk 7. Rotor pisau 12. Saringan

5. Puli motor 10. Poros rotor

3.4. Diagram ulir

Mulai

Teknologi Pembuatan Mesin Penghancur Kaca Daun Rotari Bertingkat Kapasitas 30kg/jam

Proses Pembuatan Mesin Penghancur Kaca Proses Pembuatan Komponen Mesin Rangka mesin Poros penggerak Poros penghancu r Mata pisau Pembuata n tabung Corong saringan Komponen-komponen yang di

beli Tipe peralatan perkakas

yang sesuai untuk digunakan

Mesin yang digunakan:

BAB IV

PEMBAHASAN

Pada pembahasan di bab ini akan difokuskan pada apa yang tertera pada tujuan umum:prose pembuatan mesin penghancur mesin kapasitas 30kg/jam proses dengan hasil yang dapat diterima sesuai hasil yang di rencanakan.

Agar pembahasannya tidak menyimpang dari pokok pembahasan maka disusun urutan pembahasannya sesuai apa yang dituliskan ditujuan khusus,adapun urutan-urutan pembahasannya adalah sebagai berikut:

1. Mengidentifikasi model dan bentuk komponen

2. Merencanakan langkah proses pembuatan

3. Menghitung waktu yang diperlukan untuk setiap komponen dan perakitan.

4.1. Identifikasi komponen proses pembuatan mesin penghancur kaca

Untuk proses pembuatan mesin penghancur kaca dapat diidentifikasi yang terdiri dari dua kelompok yaitu:

2. Komponen-komponen bahan/alat yang tanpa dikerjakan atau sudah ada tersedia dipasaran.

4.1.1. Komponen bahan yang dikerjakan.

No Nama komponen Gambar komponen

1 Rangka mesin

2 Mata pisau

3 Corong masuk

[image:39.595.128.518.230.699.2]5 Tabung

Tabel komponen mesin yang dibuat/dikerjakan 4.1.2. Komponen mesin yang dibeli/tidak dikerjakan

No Nama komponen Gambar komponen

1 Poros

[image:40.595.130.518.302.621.2]3 Bantalan poros

4 Saklar

6 Baut

7 Puli kipas motor

[image:42.595.126.519.109.600.2]8 Puli kipas poros

Tabel komponen mesin yang tidak dikerjakan/dibeli

4.2. Pembuatan rangka mesin

a. Proses pengukuran

b. Proses pemotongan

c. Proses pengelasan

d. Proses finishing

Pengadaan bahan.

Rangka mesin dengan bahan besi profil U

Ukuran rangka mesin secara umum adalah:

Panjang: 75cm Tinggi: 60cm

[image:43.595.111.495.448.639.2]Lebar: 40cm

Gambar 4.1. Besi profil U

a. Proses pembuatan.

sudah ditentukan dengan menggunakan meteran,mistar atau penggaris lainnya.

2. Beri tanda pada material yang hendak dipotong dengan menggunakan penitik atau kapur.

3. Berdasarkan survey waktu (Wa) yang dibutuhkan 5 menit b. Proses pemotongan

1. Seluruh material profil persegi dipotong-potong sesuai dengan masing-masing ukuran atau panjang yang diimformasikan pada gambar kerja.

2. Menentukan waktu yang dibutuhkan untuk pemotongan pada profil U a) Jumlah pemotongan material jumlah 18 buah.

b) Lakukan pengukuran pada besi pfofil U sesuai dengan gambar yang telah ditentukan.

c) Diperkirakan setiap pengukuran dibutuhkan waktu rata-rata lebih kurang 0,5 menit, sehingga untuk seluruhnya waktu total dibutuhkan selama 18 x 0,5 menit = 9 menit

3. Menentukan waktu yang digunakan untuk pemotongan:

a. Waktu yang digunakan untuk melakukan pemotongan. Untuk satu kali pemotongan diperkirakan membutuhkan waktu sebagai berikut:

Mesin gerinda potong yang digunakan mempunyai putaran (ns) = 3500 rpm,diameter gerinda 14 inci.

Gerakan makan atau kedalaman pemakanan perlangkah, (ƒ) =antara o,oo1 s.d 0,025 mm/langkah, ditentukan 0,025 mm. Sehingga kecepatan makan adalah:

Vƒ=ƒ x ns

Vƒ = 0,025 x 3500 = 87,5 mm/menit

Maka waktu yang dibutuhkan adalah:

tc = p/vƒɑ

tc = 4087,5 = 0,45 menit

sehingga untuk melakukan pemotongan sebanyak 18 buah pemotongan dibutuhkan waktu:

Tc = tc x 18

Tc = 0,45x18=8,1 menit

b. Interval waktu (waktu luang) saat peralihan pekerjaan (TL). c. Interval wktu yang terjadi ketika melakukan pemotongan material

diperkirakan 0,5 menit.

Maka waktu luang untuk 18 buah pemotongan dibutuhkan waktu:

TL= 0,5 menit x 19=9,5 menit.

Waktu (Wp) total yang dibutuhkan untuk pengerjaan pemotongan adalah:

[image:45.595.145.478.572.737.2]T total=Tc+TL =8,1 + 9,5 = 17,6

1) Jumlah bangian yang mengalami pengelasan

a) Jumlah bagian atau titik pengelasan untuk pembuatan konstruksi kerangka mesin sebanyak 19 buah adalah sebanyak dua kalinya yaitu 36 tempat pengelasan. Panjang tiap bangian pengelasan disamakan dengan lebar profil yaitu 40 mm untuk setiap bagian pengelasan.

b) Sehingga total panjang pengelasan adalah 36x40=1,440 mm

2). Jumlah elektroda las yang dibutuhkan.

a) Elektroda las yang digunakan adalah berdiameter 2,6 mm,menurut standart panjang elektroda las untuk las untuk diameter 2,6 (mm),panjang elektroda las =350mm, dan dalam satu kotak massanya adalah 5 kg dengan jumlah elektroda = 210 buah,maka satu batang elektroda las massanya adalah 5 kg/210= 0,0238kg. b) Untuk ketebalan pelat 1,2 mm pada profil persegi di las sudut

membutuhkan kawat las 0,10 kg/m (Esad, Welding handonbook,hal 66). Sehingga untuk satu meter membutuhkan elektroda las sebanyak 0,10/0,0238= 4,20 batang. Sehingga untuk soal panjang pengelasan 1520mm=0,88mm, membutuhkan elektroda las sebanyak 0,88/1,0 x 4,20 = 3,69 batang.

c) Sehubungan elektroda las yang dapat digunakan untuk pengelasan diperkirakan sebanyak 85% dri setiap batangnya,(15% dari batang terbuang) maka jumlah elektroda las yang dibutuhkan adalah 3,69:85%= 4,34 batang = 5 batang elektroda las

dengan ketebalan pelat sehingga 1,2 mm,maka kecepatan pengelasan (welding speed) adalah=40 m/jam.Sedangkan menurut data panjang pengelasan adalah 0,88mm.Maka waktu yang dibutuhkan untuk melakukan pengelasan adalah =0,88:40=0,022 jam=1,32 menit.

e) Interval waktu (waktu luang) yang dibutuhkan untuk peralihan antara komponen yang dikerjakan. Interval waktu yang dibutuhkan untuk melakukan pengelasan,termasuk melakukan penyentingan diperkirakan selama 2 menit untuk setiap kali pengelasan. Maka interval waktu untuk 19 buah yang dilakukan pengelasan adalah:18 x 2(menit) =38 menit.

f) Waktu (WL) total yang dibutuhkan untuk pengerjaan pengelasan adalah :1,8 + 38 menit = 39,8 menit.

d. Proses finishing

Rapikan bekas pengelasan dengan gerinda tangan. Berdasarkan hasil survey waktu (Wf) yang dibutuhkan 5 menit.

Jadi waktu total yang dibutuhkan untuk mengerjakan rangka mesin adalah:pengukuran (Wa) + (Wp) + (WL) + (Wf) = 5 ( menit) + 8,1 (menit) + 39,8 (menit) + 5 (menit) =52,9 (menit).

Tabel 4.1. Waktu yang dibutuhkan dalam proses pembuatan rangka.

NO Pembuatan rangka Waktu (menit)

1 Proses pengukuran (Wa) 5 (menit)

2 Proses pemotongan (Wp) 8,1 (menit)

4 Proses finishing 5 (menit)

[image:48.595.114.510.145.457.2]Waktu total (Ttotal) 57,9 (menit)

Gambar .4.3. Rangka mesin penghancur kaca

4.2.2. Pengerjaan poros penggerak

Proses pembuatan poros meliputi: a) Proses pengukuran

b) Proses pemotongan c) Proses bubut d) Proses finishing Pengadaan bahan. 1. Proses pengukuran.

Dalam perhitungan ditetapkan poros utama adalah penggerak mesin penghancur kaca. Poros ini mempunyai bentuk dan ukuran sebagai berikut:diameter terbesar adalah 19mm,dengan panjang poros adalah 58 cm.

a. Material dipotong sesuai dengan masing masing ukuran atau panjang yang diinformasikan pada gambar kerja. b. Menetukan waktu yag dibutuhkan untuk pemotongan pada

material dengan diameter 19 mm dan panjang 58cm. Waktu yang dibutuhkan untuk melakukan pemotongan. Dengan menggunakan mesin gerinda potong yang mempunyai putaran (ns) = 3500 rpm dengan diameter mata gerinda 35,5 mm dan gerakan makan atau kedalaman pemakanan perlangkah, (ƒ) = antara 0,001 s.d 0,025mm, ditentukan 0.025.

Untuk satu kali pemotongan diperkirakan membutuhkan waktu sebagai berikut:

1. Kecepatan pending: Vƒ = ƒ x ns

Dimana: ƒ = 0,025 mm maka :

vƒ = 0,025 x 3500 = 87,5 mm/menit

2. Maka waktu yang dibutuhkan untuk pemotongan adalah: Ketebalan benda yang hendak dipotong p = 19 mmɑ tc = menit

tc = 19/87,5 = 0,21

3. Interval waktu (waktu luang) saat peralihan pekerjaan (TL). Interval waktu yang terjadi ketika melakukan pemotongan material adalah 0 menit, Waktu total yang dibutuhkan untuk pengerjaan pemotongan adalah:

Ttotal = Tc + TL

Gambar 4.4 Bahan poros 3. Proses pebubutan

Proses kerja pembuatan poros pada mesin penghancur kaca dengan mata pisau daun rotari bertingkat adalah dikerjakan dengan mesin bubut.

a. Untuk pembubutan memanjang dengan penguraian diameter (D1) pada sisi kiri kanan poros.

Dalam proses pengerjaan benda kerja pada mesin bubut, ada beberapa hal yang harus dihitung terlebih dahulu. Diantaranya adalah sebagai berikut:

Putaran spindel dapat dicari dengan menggunakan rumus:

n =

dimana: putaran kerja mesin bubut (rpm)

Vc = kecepatan potong bahan (m/menit) = untuk bahan baja

= antara 18 s.d.22 (m/menit) = 20 (m/menit)

= Konstanta

Diameter poros yang akan dibubut = 25 mm

Diameter untuk poros = 25mm,toleransi untuk finishing 0,5 mm = 30,5 mm maka; Untuk diameter 30,5 mm,putaranya adalah:

n=

n =208,83(rpm)

Untuk pembubutan memanjang dengan diameter 10 mm dari pengurangan diameter menjadi diameter 30 mm sepanjang 75 cm

Maka kedalaman pemakanan adalah:

Dimana:

ɑ = kedalaman pemakanan (mm) do = diameter mula mula (mm) dm = diameter akhir

jadi :do = 30 mm

dm = 3 mm,toleransi 0,5 = 30,5

Dimana : vf = kecepatan makan (mm/menit)

f = gerak makan mm/putaran) ditentukan = 0,1 / putaran

n = putaran kerja mesin bubut untuk diameter 30,5 mm

= 208.83 (rpm)

Vf = 0,1 x 208,83 = 20,8 (mm/menit)

Waktu yang dibutuhkan untuk pemakanan satu kali proses: Tc = menit

Dimana : tc = waktu pemotongan (menit)

lt = panjang permesinan = 75 cm

vf = kecepatan makan = 20.8

Maka:

tc =

= 3,60 menit

Finishing

= 0,25 mm

n =

= 212 rpm

Kecepatan pemakanan digunakan rumus : vf = f x n

dimana : f = 0,1 Maka:

vf = f x n

= 0,1 x 212 = 21,2 mm/menit Waktu yang dibutuhkan untuk finishing yaitu:

tc = = 3,53 menit Waktu luang yang dibutuhkan

Waktu luang untuk 1 kali proses penyayatan dan pengaturan tebal pemakanan benda kerja diperkirakan 23 detik. Sedangkan

jumlah proses penyayatan pada D1 yaitu = 3,0 = 3

Maka waktu luang yang dibutuhkan yaitu:

TL = 3 x 23 (2) = 138 detik = 2,3 menit

Waktu total yang dibutuhkan untuk pengerjaan pemakanan adalah:

Ttotal = Tc + Tc(finishing) TL

b. Untuk pembubutan memanjang dengan pengurangan diameter (D2) pada sisi kiri poros yaitu:

do = 30 mm

dm = 25 mm,toleransi untuk finishing 0,5 = 25,5 mm n = = 249,78 rpm = 249 rpm.

Kedalaman pemakanan digunakan rumus :

= ɑ mm

= ɑ = 2,25 mm

Kecepatan pemakanan vf = f.n

Dimana :vf = kecepatan makan (mm/menit)

f = gerak makan( mm/putaran) ditentukan = 0,1 / putaran n = putaran kerja mesin bubut untuk diameter 25,5 (mm)

= 249 (rpm)

vf = 0,1 x 249 = 24,9 (mm/menit) Waktu yang dibutuhkan untuk pemakanan satu kali proses:

tc = menit

Dimana : tc = waktu pemotongan (menit) It = panjang permesinan = 100 (mm) vf = kecepatan makan = 249 (mm/menit). Maka :

= 4,01 (menit) = Finishing

= 0,25 mm

n =

= 254 rpm.

Kecepatan pemakanan digunakan rrumus : vf = f x n

dimana:

f = 0,1

Maka :

vf = f x n

Gambar 4.5 Proses pembubutan poros

Waktu yang dibutuhkan untuk finishing yaitu: tc = = 3,30 menit

Waktu luang yang dibutuhkan

Waktu luang untuk 1 kali proses penyayatan dan pengaturan tebal pemakanan benda kerja diperkirakan 23 detik . Sedangkan jumlah proses

penyayatan pada D1 yaitu = 2,1

Maka waktu luang yang dibutuhkan yaitu:

TL : 2,1 x 23 (2) = 96 detik = 1,6 menit

Waktu total yang dibutuhkan untuk pengerjaan pemakanan adalah:

Ttotal = Tc + Tc finishing + TL = 4,01 + 3,30 + 1,6 = 8,91 menit

c. Maka waktu yang dibutuhkan untuk pembuatan satu unit poros adalah:

Ttotal (D1 kanan) = 9,43 menit Ttotal (D2 kiri) = 1,6 + 9,43 = 11,03

Sehingga waktu total untuk pembuatan poros mesin pengahancur kaca metode vertikal adalah:

Ttotal + Ttotal(D1 kanan) + Ttotal(D2 kiri)

No Pembuatan poros Waktu (menit)

1 Proses pengukuran 0.5 menit

2 Proses pemotongan 2,01 menit

3 Proses bubut 11,5 menit

Waktu Total 14,01 menit

4.2.3. Pembuatan Mata Pisau

Proses pembuatan mata pisau: a. Proses pengukuran

b. Proses pemotongan a. Proses pengukuran

Proses pengukuran pisau dilakukan dengan menggunakan mistar dengan ukuran:

Panjang mata pisau: 15 cm Lebar mata pisau : 14 cm Tebal mata pisau : 12 cm b. Proses pemotongan.

Material dipotong potong sesuai material

Diperkirakan pengukuran dibutuhkan waktu rata rata lebih kurang 0,5 menit.

Menentukan waktu yang digunakan untuk melakukan pemotongan

Waktu yang dibutuhkan untuk melakukan pemotongan. Dengan menggunakan mesin gerinda potong yang mempunyai putaran (ns) = 3500 rpm dengan diameter mata gerinda 355,6 mm dan gerakan makan atau kedalaman pemakanan perlangkah, (f) = antara 0,001 s.d 0,025 mm. Ditentukan 0,025 mm. Sehingga kecepatan makan adalah:

Kecepatan pending:

vf = f x ns

dimana:

f = 0,025 mm

ns = 3500 rpm

maka :

vf = 0,025 x 3500 = 87,5 mm/menit

maka waktu yang dibutuhkan untuk satu kali pemotongan adalah :

ketebalan benda kerja yang hendk dipotong, ap =12 mm

tc = menit

tc = = 0,13 menit

Ttotal = waktu pengukuran + waktu pemotongan

= 0,5 + 0,13 = 0,63 menit

Pengerjaan yang dilakukan dengan cara mengelas mata pisau penghancur kaca

Bahanya terbuat dari besi ump 50 1. Proses pengukuran

2. Proses melubangi dengan menggunakan gas oxy acetylene. a. Proses pengukuran.

Proses pengukuran lubang dudukan pada poros:

1. Lakukan pengukuran material, sesuai dengan gambar kerja,sesuai dengan ukuran yang sudah ditentukan dengan menggunakan alat ukur yaitu jangka sorong.

2. Beri tanda pada material yang hendak dibuat dengan menggunakan penitik atau kapur. Dengan ukuran:

Diameter lubang = 25mm sebanyak 24 buah

Waktu yang dibutuhkan melubangi ketebalan 12mm diameter 25mm adalah 2 menit. Jadi waktu yang dibutuhkan adalah 24 x 2 = 48 menit.

3. Membuat lubang diameter 25 mm adalah dengan menggunakan oxy acetylene. Prinsip melubangi dengan gas adalah melubangi besi dengan menggunakan panasyang dihasilkan dari pembakaran reaksi kimia berupa gas. Dengan cara memanaskan besi sampai mendekati titik lumer(cair), kemudian gas oxy acetyle ditekan dengan semburan gas pada tekanan tertentu sehingga baja yang akan mencair tersebut terbuang sehingga baja yang telah di tandai berlubang dengan diameter 25 mm.

Gambar 4.6. mata pisau penghancur kaca. 4.2.4. Pembuatan Tabung

Pembuatan tabung meliputi: 1. Proses pengukuran 2. Proses pemotongan 3. Proses pengelasan 4. Proses finishing

Pengadaan bahan:

Tabung terbuat dari bahan besi,ukuran tabung secara umumnya adalah:

a. Panjang : 28 cm b. Diameter : 22 cm c. Jari jari : 11 cm a. Proses pengukuran

1. Lakukan pengukuran material atau tabung yang hendak dipotong,sesuai dengan gambar kerja,sesuai dengan ukuran yang sudah ditentukan dengan menggunakan meteran,mistar baja atau alat ukur lainnya.

2. Beritanda pada tabug yang akan hendak dikerjakan atau dipotong denggan menggunakan penitik atau kapur.

3. Berdasarkan pekerjaan dan waktu (Wa) yang dibutuhkan 15 menit b. Proses pemotongan

2. Menentukan waktu yang dibutuhkan untuk pemotongan pada benda kerja.

a. Jumlah pemotongan material sebanyak 4 x potong

b. Lakukan pengukuran pada benda kerja sesuai dengan gambar kerja yang telah ditentukan

c. Diperkirakan pengukuran dibutuhkan waktu kurang lebih 0,5 menit sehingga waktu total 4 x 0,5 = 2 menit

3. Menentukan waktu yang ditentukan untuk melakukan pemotongan a. Waktu yang dibutuhkan untuk melakukan pemotongan satu kali

potong diperkirakan membutuhkan waktu sebagai berikut:

Mesin gerina potong yang digunakan mempunyai putaran (Ns) = 3500 rpm,diameter mata gerinda 14 inch.

Gerakan makan atau kedalaman pemakanan perlangkah (f) antara 0.001 sd 0.025 mm sehingga kecepatan makan adalah:

Vf = f x n

Vf = 0,025 x 3500 = 87,5

Ketebalan benda kerja yang hendak dipotong ap = 2 mm waktu yang dibutuhkan adalah:

Tc:ap/Vf

Tc: 2/87,5 = 0,022 menit

Sehingga waktu untuk melakukan pemotongan sebanyak 4 potongan dibutuhkan waktu:

Tc=Tc x 4

Tc:0,22 x 4 = 0,088 menit

b. Interval waktu (waktu luang) saat peralihan pekerjaan (TL) interval waktu yang terjadi ketika melakukan pemotongan material

diperkirakan 0,5 menit.

Maka waktu luang untuk 4 pemotongan dibutuhkan waktu TL=0,5 menit x 4 = 2 menit

c. Waktu (Wp) total yang dibutuhkan untuk pekerjaan pemotongan adalah:

T=total=Tc + TL

c . Proses pengelasan

1. Jumlah bagian yang mengalami pengelasan.

a. Jumlah bangian atau titik pengelasan untuk pembuatan tabung sebanyak 4 bagian adalah sebanyak 4 tempat pengelasan.

Panjang tiap bangian pengelasan 28 cm x 4 bagian = 112cm

Gambar 4.10.

pengelasan 2. Jumlah elektroda las yang dibutuhkan

a. Elektroda las yang digunakan adalah berdiameter 2,6 mm, menurut standart panjang elektroda las untuk diameter 2,6 mm, panjang elektroda las = 350 mm, dan dalam satu kotak massanya adalah 5 kg dengan jumlah elektroda las = 210 buah,maka satu batang elektroda las massanya adalah 5 kg/210 = 0,023 kg.

b. Untuk ketebalan pelat 2 mm pada profil “permukaan” dilas membutuhkan kawat las 0,10 kg/m. Sehingga untuk satu meter membutuhkan elektroda las sebanyak 0,10/0,023 = 4,23 batang. Sehingga untuk total panjang pengelasan 1000mm = 1 m,membutuhkan elektroda las sebanyak 1 m/11,0 x 4,34 batang.

pengelasan (waelding speed) adalah = 40 m/jam.sedangkan menurut data panjang pengelasan adalah 1 m. Maka waktu yang dibutuhkan untuk melakukan pengelasan adalah

= 1:40 = 0,025 jam = 1,5 menit.

Interval waktu (waktu luang) yang dibutuhkan untuk peralihan antara komponen yang dikerjakan. Interval waktu yang dibutuhkan untuk melakukan pengelasan, termasuk melakukan penyetingan diperkirakan selama 2 menit untuk setiap pengelasan. Maka interval waktu untuk 4 tempat yang dilakukan pengelasan adalah :

4 x 2 menit = 8 menit.

Waktu total yang dibutuhkan (WL) untuk pengerjaan pengelasan adalah:

1,5 menit + 8 menit = 9,5 menit d. Proses finishing

Rapikan bekas pengelasan dengan gerinda tangan. Berdasarkan hasil survey waktu (Wf) yang dibuthkan 5 menit.

Jadi waktu yang dibutuhkan untuk mengerjakan tabung adalah: (Wa + WL + Wf) = 1,5 menit + 9,5 menit + 5 menit = 16 menit 4.2.5. Pembuatan corong keluar

Pembuatan corong keluar meliputi: a. Proses pengukuran

b. Proses pemotongan c. Pengelasan

d. Finishing

Pengadaan bahan

Bahan terdiri dari pelat besi profil U 2 mm. Tahapan tahapan pembuatan:

a. Mengukur panjang plat yang hendak dipotong. b. Pemotongan plat

c. Pembentukan plat

d. Pengelasan dudukan corong. a. Proses pengukuran.

1. Lakukan pengukuran material yang hendak dipotong sesuai dengan ukuran yang sudah ditentukan dengan menggunakan mistar.

a. Panjang = 37 cm b. Lebar = 8 cm c. Luas = 16 cm

Berdasarkan hasil survey waktu yang dibutuhkan untuk 1 kali pengukuran adalah 1 menit. Maka untuk 2 kali pengukuran adalah 2 menit.

b. Proses pemotongan.

1. Material dipotong sesuai dengan masing masing ukuran atau panjang yang diinformasikan pada gambar kerja.

2. Menentukan waktu yang digunakan untuk melakukan pemotongan

a. Waktu yang dilakukan untuk pemotongan untuk satu kali pemotongan diperkirakan membutuhkan waktu sebagai berikut:

Mesin gerinda potong yang digunakan mempunyai putaran (ns) = 3500 rpm,diameter mata gerinda 14 inchi.

Gerak makan atau kedalaman pemakanan perlangkah (f) = antara 0,002 sd 0,025 mm/langkah per menit,ditentukan 0,025 mm langkah per menit sehingga kecepatan makan adalah:

Vf = f x ns

Vf = 0,025 x 3500 = 87,5 mm/menit

Ketebalan benda kerja yang hendak dipotong, (ap) = 0,7 mm. Untuk pelat maka waktu yang dibutuhkan adalah:

tc = ap/vf

tc=0,7/87,5 = 0,008 menit

sehingga untuk melakukan pemotongan sebanyak 4 buah potongan dibutuhkan waktu:

Tc=tc x 4

Tc=0,008 x 4 = 0,032 menit

Waktu pemotongan plat sebanyak 4 buah adalah 0,032 x 4 = 0,128. b. Interval waktu (waktu luang) saat peralihan pekerjaan (T interval).

Interval waktu yang terjadi ketika melakukan pemotongan material diperkirakan 0,5 menit, maka waktu luang untuk 4 buah pemotongan dibutuhkan waktu: T interval = 0,5 menit x 4 = 2 menit.

= 0,032 + 2 menit + 10 =12,032 menit. c. Proses pengelasan

1. Jumlah bagian yang mengalami pengelasan.

a. Jumlah bagian atau titik pengelasan untuk pembuatan corong keluar sebanyak 4 bagian adalah sebanyak 4 tenpat pengelasan.

Panjang tiap bagian pengelasan Lebar : 20x4 = 80mm

Panjang:37x2= 74mm Luas: 16x2 = 32mm

[image:65.595.136.485.132.520.2]b. Sehingga total panjang pengelasan adalah 186 mm

Gambar 4.8. proses pengelasan corong keluar 2. Jumlah elektroda las yang dibutuhkan.

a. Elektroda las yang digunakan adalah berdiameter 2,6 mm,menurut standart panjang elektroda las untuk diameter 2,6 mm,panjang elektroda las = 350 mm,dan dalam satu kotak massanya adalah 5 kg dengan jumlah elektroda las = 210 buah,maka satu batng elektroda las massanya adalah 5 kg/210 = 0,023 kg.

b. Waktu yang dibutuhkan untuk melakukan pengelasan.

pengelasan adalah :1280 mm=1,48m. Maka waktu yang dibutuhkan untuk melakukan pengelasan adalah

= 1,48 : 40 = 2,22 menit.

c. Interval waktu (waktu luang) yang dibutuhkan untuk peralihan antara komponen yang dikerjakan. Interval waktu yang dibutuhkan untuk melakukan pengelasan,termasuk melakukan penyetingan diperkirakan selama 2 menit untuk setiap kali pengelasan. Maka interval waktu untuk 4 tempat yang dilakukan pengelasan adalah: 4 x 2 menit = 8 menit

Waktu total yang dibutuhkan (WL) untuk pengerjaan pengelasan adalah: 2,22 menit + 8 = 10,22 menit.

d. Proses finishing

Rapikan bekas pengelasan dengan gerinda tangan. Berdasarkan hasil survey waktu (Wf) yang dibutuhkan 5 menit.

Jadi waktu total yang dibutuhkan untuk mengerjakan corong keluar adalah:

(Wa) + (Wp) + (WL) + (Wf) = 2,22 + 0,032 + 10,22 + 5 = 17,472 menit. 4.2.6. Merakit seluruh komponen komponen kerangka mesin

Untuk melakukan perakitan seluruh komponen komponen baik yang dikerjaan maupun komponen komponen yang dibelidipasaran seperti:bantalan,baut baut dll,dirakit (assembling) sesuai dengan gambar assembling.

Ada pun aktivitas atau kegiatan kegiatan yang dilakukan pada perakitan diantaranya adalah: pemasangan komponen

Gambar 4.10.perakitan

Kegiatan kegiatan yang dilakukan pada perakitan diantaranya adalah: 1. Pemasangan komponen komponen

2. Penyetelan dll

Penjelasan lebih lanjut dapat dilihat dibawah ini:

1. Perakitan poros dan bantalan,waktu yang dibutuhkan 20 menit 2. Perakitan poros dengan tuas penggerak,waktu yang dibutuhkan

selama 15 menit

3. Perakitan poros pembawa pisau selama 5 menit

4. Pemasangan corong masuk dan corong keluar 10 menit

5. Merakit bangian bangian komponen lain yang melengkapi mesin diperkirakan membutuhkan waktu 90 menit

6. Maka total perakitan seluruh komponen komponen mesin adalah: 20 menit + 15 menit +5 menit + 10menit + 90menit = 140 menit

BAB V

KESIMPULAN DAN SARAN

5.1. KESIMPULAN

dapat diterima sesuai yang direncanakan. Sehingga berdasarkan tujuan dari perencanaan ini yaitu:

1. Mengidentifikasi model dan bentuk komponen 2. Merencanakan langkah proses pembuatan

3. Menghitung waktu yang diperlukan untuk setiap komponen dan perakitan

1. Proses pembuatan

Urutan proses pembuatan adalah sebagai berikut: a. Pembuatan rangka

b. Pengerjaan poros penggerak c. Pembuatan mata pisau d. Pembuatan tabung

e. Pembuatan corong masuk f. Pembuatan corong keluar

g. Pembuatan komponen komponen lainnya h. Merakit

2. Alat yang digunakan a. Mesin bubut b. Mesin gurdi c. Mesin gerinda d. Mesin las e. Elektroda las f. Mesin bor g. Palu

5.2. SARAN

1. Sebelum melakukan pembuatan mesin terlebih dahulu persiapkan seluruh komponen/material yang akan digunakan. Bila ada yang tidak lengkap catat bagian yang belum terpenuhi dan segera lengkapi.

2. Persiapkan gambar kerja komponen komponen yang hendak dikerjakan dan kerjakanlah sesuai dengan gambar kerja

3. Perhatikan gambar assembling ketika melakukan perakitan bagian bagian atau komponen komponen yang sudah dikerjakan atau yang sudah di beli

5. Sebelum melakukan proses penghancuran pastikan mesin dalam keadaan siap pakai

6. Untuk keselamatan kerja,bagian bagian yang berputar pada mesin tolong membuat jarak

DAFTAR PUSTAKA

Cecep Dani Sucipto,SKM,M.Sc. Juni 2012. “Teknologi Pengolahan Daur Ulang Sampah”Pontianak,.

IR. Sularso,MSME,Kiyokatsu Suga,jilid 9”, 1997. Dasar Perencanaan dan Pemilihan Elemen Mesin”edisi ke 3. Jakarta Pradnya Paramita.

Anonim,Bokashi, Fermentasi bahan organic dengan teknologi Effective

Urson,A,H,P, Pengembangan pertanian dan pedesaan dengan teknologi EM (Effective Microorgism) denpasar :Institut Pengembangan Sumber Daya Alam (IPSA), 1999.

WWW.google.com/search/ “sejarah dari pada kaca”

WWW,google.com/seach/ daur ulang kaca

WWW,google,mesin penghancur kaca