PENGEMBANGAN TEBAL ORIENTED STRAND BOARD (OSB) DARI KAYU CEPAT TUMBUH BERDIAMETER KECIL

SKRIPSI

Oleh :

MULYADI PASARIBU

021203033 / TEKNOLOGI HASIL HUTAN

Skripsi

Sebagai Salah Satu Syarat

Untuk Memperoleh Gelar Sarjana Kehutanan di Departemen Ilmu Kehutanan

Fakultas Pertanian Universitas Sumatera Utara

DEPARTEMEN ILMU KEHUTANAN FAKULTAS PERTANIAN UNIVERSITAS SUMATERA UTARA

LEMBAR PENGESAHAAN

Judul Skripsi : Pengembangan Tebal Oriented Strand Board (OSB) dari Kayu Cepat Tumbuh Berdiameter Kecil

Nama : Mulyadi Pasaribu

NIM : 021203033

Menyetujui, Komisi Pembimbing

Ketua, Anggota,

Arif Nuryawan, S.Hut. M.Si Evalina Herawati, S.Hut, M.Si NIP. 132.303.839 NIP. 132.303.840

Mengetahui,

Ketua Departemen Ilmu Kehutanan

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa yang

masih memberikan berkatNya, sehingga penulis mampu menyelesaikan laporan hasil penelitian berupa skripsi ini dengan baik. Judul dari skripsi ini adalah ”Pengembangan Tebal Oriented Strand Board (OSB) Dari Kayu Cepat Tumbuh

Berdiameter Kecil”.

Dalam penyelesaian skripsi ini, penulis banyak mendapatkan bantuan,

motivasi dan dukungan dari berbagai pihak. Untuk itu pada kesempatan ini penulis menyampaikan terimakasih yang sebesar-besarnya kepada:

1. Bapak Arif Nuryawan, S.Hut, M.Si dan Ibu Evalina Herawati, S.Hut, M.Si

selaku Komisi Pembimbing yang telah sabar membimbing dan memberikan masukan berupa kritik dan saran kepada penulis.

2. Laboran dan Asisten di Laboratorium Biologi Tanah Fakultas Pertanian Universitas Sumatera Utara yang telah memberi izin penggunaan laboratorium sebagai tempat penelitian.

3. Pihak-pihak lainnya yang secara langsung dan tidak langsung telah membantu penulis menyelesaikan skripsi ini.

Penulis menyadari skripsi ini mungkin masih memiliki kesalahan dan kekurangan. Untuk itu penulis mengharapkan kritik dan saran yang membangun dalam rangka perbaikan skripsi ini di masa yang akan datang.

Akhir kata, penulis mengucapkan terimakasih.

Medan, Desember 2008

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 3 Desember 1982 dari Bapak W. Pasaribu dan Ibu L. br. Hutagaol. Penulis merupakan anak pertama dari lima

bersaudara. Pada tahun 2001 penulis lulus dari STM Persiapan Pematangsiantar dan pada tahun 2002 lulus seleksi masuk Universitas Sumatera Utara melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB) di Program Studi Teknologi Hasil

Hutan, Departemen Kehutanan, Fakultas Pertanian.

Selama mengikuti perkuliahan, penulis pernah menjadi mengikuti organisasi

Himpunan Mahasiswa Sylva (HIMAS) USU sebagai pengurus serta menjadi pengurus pada Ikatan Mahasiswa Sylva Indonesia (Sylva Indonesia) dan Gerakan Mahasiwa Kristen Indonesia (GMKI).

Penulis melakukan Praktik Kerja Lapangan (PKL) di PT. Toba Pulp Lestari, Tbk., Kabupaten Toba Samosir, Sumatera Utara. Penulis juga pernah menjadi

volunteer atau sukarelawan pada Sumatran Orangutan Society-Orangutan

Information Centre (SOS-OIC).

Penulis melakukan penelitian dengan judul “PENGEMBANGAN TEBAL

ORIENTED STRAND BOARD (OSB) DARI KAYU CEPAT TUMBUH BERDIAMETER KECIL” di Laboratorium Teknologi Hasil Hutan Departemen

Kehutanan Fakultas Pertanian Universitas Sumatera Utara dan di Laboratorium Biologi Tanah Fakultas Pertanian Universitas Sumatera Utara, di bawah bimbingan dan arahan Bapak Arif Nuryawan, S.Hut, M.Si dan Ibu Evalina Herawati, S.Hut,

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ... ii

DAFTAR TABEL ... iii

DAFTAR GAMBAR ... iv

PENDAHULUAN Latar Belakang ... 1

Tujuan ... 4

Manfaat Penelitian ... 4

TINJAUAN PUSTAKA Oriented Strand Board (OSB) ... 5

Bahan Baku Kayu ... 5

Proses Pembuatan OSB ... 8

Stabilitas Dimensi ... 9

METODOLOGI PENELITIAN Tempat dan Waktu ... 11

Bahan dan Alat... 11

Prosedur Penelitian ... 12

Langkah-Langkah Penelitian ... 12

Kerapatan ... 13

Kadar Air... 13

Pengembangan Tebal ... 13

Daya Serap Air ... 15

Evaluasi Stabilitas Dimensi ... 16

Analisis Data ... 16

HASIL DAN PEMBAHASAN Kerapatan ... 18

Kadar Air... 20

Pengembangan Tebal ... 22

Daya Serap Air ... 31

Evaluasi Stabilitas Dimensi ... 38

KESIMPULAN DAN SARAN Kesimpulan ... 41

Saran ... 42

DAFTAR GAMBAR

Gambar 1. Bahan yang Digunakan dalam Penelitian ... 11

Gambar 2. Histogram Nilai Kerapatan OSB ... 18

Gambar 3. Pengukuran Dimensi Contoh Uji OSB ... 19

Gambar 4. Pengukuran Berat Contoh Uji OSB... 20

Gambar 5. Histogram Nilai Kadar Air OSB ... 21

Gambar 6. Pengukuran Pengembangan Tebal OSB ... 23

Gambar 7. Histogram Pengembangan Tebal OSB dari Kayu Akasia ... 24

Gambar 8. Perendaman OSB untuk Menguji Pengembangan Tebal ... 25

Gambar 9. Histogram Pengembangan Tebal OSB dari Kayu Ekaliptus ... 26

Gambar 10. Histogram Pengembangan Tebal OSB dari Kayu Gmelina... 27

Gambar 11. Pengukuran Pengembangan Tebal OSB setelah Perendaman 24 jam... 28

Gambar 12. Histogram Daya Serap Air OSB dari Kayu Akasia ... 31

Gambar 13. Histogram Daya Serap Air OSB dari Kayu Ekaliptus ... 33

Gambar 14. Histogram Daya Serap Air OSB dari Kayu Gmelina ... 34

Gambar 15. Perendaman Contoh Uji OSB dalam Rangkaian Uji Siklik ... 38

Gambar 16. Pengovenan Contoh Uji OSB dalam Rangkaian Uji Siklik ... 39

Gambar 17. Uji Siklik setelah Perendaman dan Pengovenan Siklus Ketiga ... 39

DAFTAR TABEL

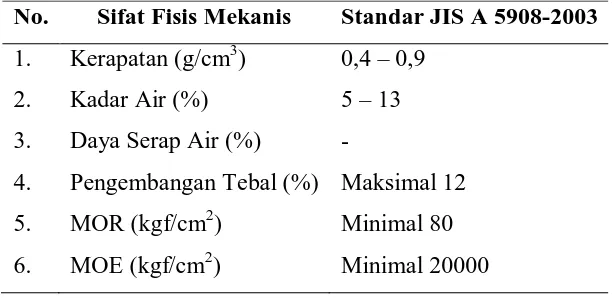

Tabel 1. Standar JIS A 5908-2003 ... 12

Tabel 2. Ranking bahan pelapis terhadap pengembangan tebal OSB ... 29

Tabel 3. Daya Serap Air OSB dari Kayu Akasia ... 32

Tabel 4. Daya Serap Air OSB dari Kayu Ekaliptus ... 34

Tabel 5. Daya Serap Air OSB dari Kayu Gmelina ... 35

PENDAHULUAN

Latar Belakang

Oriented Stand Board (OSB) merupakan papan yang diproduksi untuk

penggunaan struktural, terbuat dari strands (unting) kayu yang sengaja diorientasikan secara bersilangan dan direkatkan dengan menggunakan binder

berupa perekat dan wax sehingga kekuatannya sama dengan atau lebih dari kekuatan kayu lapis (plywood). OSB memiliki sifat tahan air, sehingga dapat digunakan untuk

keperluan eksterior (Nuryawan & Massijaya, 2006).

Pembuatan OSB sangat efisien dalam penggunaan bahan baku kayu karena jenis panel ini bisa diproduksi dari berbagai jenis kayu cepat tumbuh (fast growing

species) dan berdiameter kecil (Nuryawan, 2008). Dengan membuat OSB, maka

85-90 persen bagian dari sebuah log bisa dimanfaatkan dan dikonversi menjadi papan

yang berkualitas tinggi (APA, 2000).

OSB dapat dibuat dengan memanfaatkan kayu jenis fast growing species yang banyak dihasilkan dari Hutan Tanaman Industri (HTI) seperti Akasia (Acacia

mangium Willd.), Ekaliptus (Eucalyptus sp.), dan Gmelina (Gmelina arborea Roxb.)

yang berdiameter kecil, dimana kayu berdiameter kecil ini bisa diperoleh dari hasil

penjarangan dan pemangkasan di HTI. Hal ini sangat sesuai dengan kecenderungan pemanfaatan kayu di masa depan, yaitu memanfaatkan kayu semaksimal mungkin dalam rangka menerapkan zero waste production.

permintaan produk OSB dari tahun ke tahun semakin meningkat, baik itu untuk

penggunaan di dalam ruangan (interior) maupun di luar ruangan (eksterior).

Dalam situsnya, APA - The Engineered Wood Association (2008)

menerangkan bahwa kecenderungan peningkatan permintaan produk OSB ini terjadi setelah adanya bencana alam berupa angin topan dan gempa bumi di beberapa negara. Penelitian terakhir yang dilakukan oleh APA (2006) menunjukkan bahwa

panel struktural untuk dinding bangunan yang terbuat dari kayu lapis ataupun OSB bisa membantu membuat bangunan memiliki kekuatan dua sampai tiga kali lebih

baik dalam menahan kerusakan akibat angin kencang dan gempa bumi. Penelitian ini bukan hanya hasil simulasi di laboratorium saja, namun merupakan kenyataan yang sesungguhnya dari bencana angin topan di Florida dan gempa bumi di

California, USA dan Jepang (APA, 2008).

Walaupun memiliki prospek yang sangat cerah, namun OSB masih memiliki

kelemahan-kelemahan yang perlu diperhatikan lebih lanjut dalam rangka meningkatan kualitas panel kayu ini. Salah satu hal yang menjadi pusat perhatian berbagai kalangan dalam upaya peningkatan kualitas OSB antara lain sifat-sifat fisik

OSB (stabilitas dimensi) yang kurang stabil jika dibandingkan dengan kayu lapis, pada kondisi temperatur dan kelembaban tertentu. Perubahan dimensi pada arah

tebal yang sangat berpengaruh terhadap stabilitas dimensi, merupakan permasalahan yang perlu diteliti lebih lanjut dalam rangka memaksimalkan penggunaan OSB (Nuryawan, 2007).

Penelitian terakhir yang dilakukan oleh Nuryawan (2007) dalam pembuatan OSB dari bahan baku kayu Akasia (Acacia mangium Willd.), Ekaliptus (Eucalyptus

kekurangan berupa pengembangan dimensi pada arah tebal. Salah satu penyebab

tingginya pengembangan tebal adalah karena pembuatan OSB yang dihasilkan dalam penelitian tersebut hanya menggunakan wax sebanyak 1%, sementara

menurut Bowyer et al. (2003) wax sebaiknya ditambahkan sebanyak 0,25 – 2 % untuk memberikan sifat tahan air pada papan.

Berdasarkan hal tersebut, maka diperlukan penelitian lanjutan untuk

mencoba mengurangi pengembangan dimensi pada arah tebal yang terjadi pada OSB yang dihasilkan oleh Nuryawan (2007). Untuk mengurangi pengembangan tebal

OSB, bisa dilakukan dengan cara melaburkan berbagai jenis bahan pelapis yang diharapkan dapat mengurangi penyerapan air pada kayu, terutama pada sisi tebalnya. Bahan pelapis yang dimaksud antara lain plinkut, aqua-proof, cat, vernis, wax, dan

bahan-bahan pelapis lainnya yang memiliki fungsi sebagai penahan air.

Penggunaan bahan pelapis diduga dapat mengurangi/mencegah penyerapan

air pada produk kayu. Menurut Balai Penelitian Teknologi Karet (BPTK) Bogor (2008), plinkut merupakan bahan pelapis anti bocor dan anti karat yang telah lama digunakan oleh masyarakat. Pelapis anti bocor seperti aqua-seal, aqua-proof dan

multiguard merupakan jenis-jenis dari plinkut yang sudah umum digunakan. Cara

penggunaannya adalah dengan mengoleskannya secara tipis pada bahan yang

diinginkan. Pelapis ini bersifat tidak lengket dan kurang elastis jika sudah kering serta mudah terkelupas jika terkena goresan.

Pada penelitian ini akan digunakan 5 jenis bahan pelapis, yaitu plinkut,

aqua-proof, cat, vernis dan wax yang akan dilaburkan pada bagian tebal OSB. Setelah sisi

tebal sampel OSB dilaburkan dengan bahan pelapis, akan dilihat pengaruhnya

(Acacia mangium Willd.), Ekaliptus (Eucalyptus sp.), dan Gmelina (Gmelina

arborea Roxb.) berdiameter kecil, dari hasil penelitian Nuryawan (2007).

Tujuan

Tujuan dari penelitian ini adalah untuk mengetahui pengaruh pemberian

bahan pelapis berupa plinkut, aqua-proof, cat, vernis dan wax sebagai pelindung terhadap penyerapan air (water repellent) pada bagian tebal OSB yang terbuat dari

bahan baku kayu Akasia (Acacia mangium Willd.), Ekaliptus (Eucalyptus sp.), dan Gmelina (Gmelina arborea Roxb.) berdiameter kecil terhadap stabilitas dimensi, yaitu besarnya pengembangan dimensi pada arah tebal.

Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memberikan manfaat berupa informasi

tentang pengaruh pemberian bahan pelapis berupa plinkut, aqua-proof, cat, vernis dan wax pada bagian tebal papan OSB yang terbuat dari bahan baku kayu Akasia

(Acacia mangium Willd.), Ekaliptus (Eucalyptus sp.), dan Gmelina (Gmelina arborea Roxb.) berdiameter kecil terhadap stabilitas dimensi, yaitu besarnya

pengembangan dimensi pada arah tebal.

Hipotesis Penelitian

TINJAUAN PUSTAKA

Oriented Strand Board (OSB)

Awalnya produk OSB merupakan pengembangan dari papan wafer (waferboard) yang terbuat dari limbah kayu yang ditemukan oleh ilmuwan Amerika pada tahun 1954. Limbah-limbah kayu yang digunakan untuk membuat OSB

merupakan weed species, yaitu jenis-jenis yang tertinggal di areal hutan bekas tebangan setelah penebangan kayu jenis douglas-firs, true-firs, spruces dan pines di

Barat Laut USA (Bowyer et al, 2003).

Dalam Nuryawan & Massijaya (2006) diterangkan bahwa industri OSB sebenarnya dapat memanfaatkan log berdiameter kecil dan berbentuk tidak beraturan

(bengkok dan sebagainya) untuk digunakan sebagai bahan baku. Meskipun demikian, log dengan bentuk lurus dan memiliki diameter sekitar 14 inchi (35 cm)

lebih disukai dengan alasan kemudahan dalam proses pengulitan (debarking) yang biasanya menggunakan alat ring type debarker.

Di Indonesia OSB baru diteliti pertama kali pada akhir tahun 1996 di Bogor.

Kemudian antara tahun 1996 sampai dengan tahun 2000 yang masuk dalam periodisasi penelitian dan pengembangan (Research and Development) OSB,

penelitian-penelitian yang dilakukan di Indonesia menyangkut OSB masih sangatlah minim (Nuryawan & Massijaya, 2006).

Bahan Baku Kayu

Secara umum semua jenis bahan yang mengandung lignoselulosa dapat

terutama yang memiliki berat jenis (BJ) 0.35-0.65 lebih disukai dan disarankan

untuk digunakan (Tambunan, 2000).

Prospek pengembangan OSB diperkirakan cukup baik mengingat

ketersediaan kayu gergajian dan kayu lapis dipasaran yang semakin langka sebagai akibat dari industri perkayuan, terutama di Indonesia kekurangan bahan baku yang sebagian besar dipasok dari hutan alam. Sementara di sisi lain perkembangan HTI

dengan tanaman fast growing species justru meningkat semakin pesat. Hal ini berdasarkan laporan Departemen Kehutanan (2006) tentang peningkatan produksi

kayu bulat hampir 100% pada tahun 2005 dibandingkan tahun sebelumnya yaitu sebesar 24 juta m3, dimana peningkatan produksi ini didominasi dari kayu bulat yang berasal dari HTI yang mencapai separuhnya atau sebesar 12 juta m3. Didukung

dengan ketersediaan kayu dari HTI yang diperkirakan masih akan terus meningkat, maka sudah saatnya produk OSB diteliti dan dikembangkan lebih lanjut di

Indonesia.

Pada penelitian ini digunakan tiga jenis kayu cepat tumbuh (fast growing species) berdiameter kecil, yaitu kayu jenis Akasia (Acacia mangium Willd.),

Ekaliptus (Eucalyptus sp.), dan Gmelina (Gmelina arborea Roxb.). Pemilihan ketiga jenis kayu tersebut dengan harapan dapat mewakili kayu-kayu dari HTI di

Indonesia, dimana Akasia (Acacia mangium Willd.) mewakili jenis kayu yang sudah dikomersilkan di hutan tanaman industri, Ekaliptus (Eucalyptus sp.) mewakili jenis kayu yang dibudidayakan oleh Perum Perhutani dan Gmelina (Gmelina arborea

Berikut ini adalah gambaran singkat tentang karekteristik ketiga jenis kayu

yang digunakan tersebut:

Akasia (Acacia mangium Willd.)

Ciri umum kayu ini terasnya berwarna coklat pucat sampai coklat tua, kadang-kadang coklat zaitun sampai coklat kelabu. Batasnya tegas dengan gubal

yang berwarna kuning pucat sampai kuning jerami. Corak polos atau berjalur-jalur dengan warna gelap dan terang bergantian pada bidang radial. Tekstur halus sampai

agak kasar dan merata, dengan arah serat biasanya lurus kadang-kadang berpadu. Kekerasannya agak keras sampai keras dengan berat jenis (BJ) rata-rata 0,61 (0,43-0,66). Kelas awet III dan kelas kuat (II-III) (Mandang & Pandit, 2002)

Ekaliptus (Eucalyptus sp.)

Ciri umum kayu ini terasnya berwarna merah muda atau coklat merah, gubal merah muda pucat. Corak polos, tekstur agak kasar sampai kasar dengan arah serat berpadu sampai sangat bepadu, adakalanya bergelombang. Kekerasannya agak keras

sampai keras dengan berat jenis (BJ) rata-rata 0,57 (0,39-0,81). Kelas awet IV (V-II) dan kelas kuat (II-IV) (Mandang & Pandit, 2002)

Gmelina (Gmelina arborea Roxb.)

Ciri umum kayu ini terasnya berwarna putih atau putih kekuning-kuningan,

gubal putih kadang-kadang kehijauan. Tidak tegas batas antara teras dan gubal. Corak polos, tekstur agak kasar sampai kasar dengan arah serat lurus sampai

dan tertinggi 0,61 dari lima jenis. Kelas awet IV-V dan kelas kuat III (II-IV)

(Mandang & Pandit, 2002)

Proses Pembuatan OSB

Proses pembuatan OSB pada dasarnya hampir sama dengan tahapan pada produksi papan partikel, hanya saja ada pengorentasian arah strand saat

pembentukan lembaran dan pelapisan bahan anti air pada sisi-sisi tebalnya. Lowood (1997) dan Youngquist (1999) menerangkan secara garis besar proses pembuatan

OSB adalah sebagai berikut:

1. Pengupasan kulit kayu (debarker) dan Pembuatan strands 2. Pengeringan

3. Blending

4. Pembentukan lembaran

5. Pengempaan panas

6. Finishing, pengepakan, dan pengangkutan

Kualitas dan Hal-Hal yang Perlu Diperhatikan dalam Produksi OSB

Bowyer et al. (2003) menyatakan ada lima hal primer yang perlu

diperhatikan ketika memproduksi panel struktural untuk penggunaan yang spesifik, yaitu:

1. Keawetan garis rekat diperlukan untuk menghindari delaminasi.

2. Syarat kekuatan untuk panel struktural 3. Diperlukan kualitas permukaan yang baik

5. Perbedaan harga pasar

Stabilitas Dimensi

Seperti halnya produk panel kayu lainnya, OSB juga memiliki berbagai kelemahan dalam hal stabilitas dimensi. Walaupun demikian OSB dapat menggantikan kayu lapis karena memiliki kekuatan dan kekakuan yang sama

dengan atau lebih baik daripada kayu lapis (Nuryawan & Massijaya, 2006).

Selain dalam hal kekuatan dan kekakuan, OSB setara atau lebih baik dari

panel struktural lainnya dalam hal, variabilitas ukuran dan ketebalan, serta penampilan dan kemampuan penyerapan cat. Sebagai panel struktural yang memiliki penampilan menarik, OSB memenuhi semua kriteria yang baik digunakan untuk

kebutuhan penggunaan akhir yang spesifik di semua tipe bangunan (SBA, 2008). Diantara berbagai jenis panel struktural lainnya, OSB mendapat penilaian

baik untuk ketahanan, yang berarti bahwa OSB dirancang untuk mampu bertahan jika keterlambatan konstruksi terjadi. OSB juga tidak memerlukan perawatan khusus, hanya perlu perlakuan yang sama dengan produk kayu lainnya. Sama halnya

dengan produk kayu struktural lainnya, kontak langsung yang cukup lama dengan hujan atau air harus dihindarkan sebab OSB seperti semua produk kayu lainnya,

akan bereaksi jika terjadi perubahan pada temperatur dan kelembaban tertentu (SBA, 2008).

OSB memiliki kecenderungan mengembang pada bagian tebal karena bagian

ini lebih porous dibandingkan keseluruhan papan. Sebaliknya pada kayu lapis pengembangan tebalnya terjadi pada keseluruhan bagian papan sebagai akibat

Pengembangan tebal OSB pada umumnya lebih besar dibandingkan kayu

lapis karena adanya pelepasan tekanan dari strands penyusunnya. Kayu lapis relatif akan kembali ke keadaan semula saat dikeringkan, sementara OSB saat dikeringkan

METODOLOGI PENELITIAN

Tempat dan Waktu

Penelitian ini dilaksanakan pada bulan September 2008 sampai dengan bulan Desember 2008 di Laboratorium Teknologi Hasil Hutan Departemen Ilmu Kehutanan dan Laboratorium Biologi Tanah Departemen Ilmu Tanah, Fakultas

Pertanian Universitas Sumatera Utara.

Bahan dan Alat

Bahan yang digunakan pada penelitian ini yaitu produk OSB hasil penelitian Nuryawan (2007) yang terbuat dari bahan baku kayu Akasia (Acacia mangium

Willd.), Ekaliptus (Eucalyptus sp.), dan Gmelina (Gmelina arborea Roxb.) berdiameter kecil dengan binder berupa PF bubuk sebanyak 7% berdasarkan berat

kering oven strands dan wax sebanyak 1% sebagai contoh uji. Sebagai bahan pelapis dalam pengujian pengembangan tebal digunakan plinkut, aqua-proof, cat, vernis dan wax.

Gambar 1. Bahan yang digunakan dalam penelitian

Alat yang digunakan pada penelitian ini adalah oven yang digunakan untuk

contoh uji dan berat bahan pelapis yang digunakan, mikrometer skrup dan kaliper

untuk mengukur dimensi contoh uji, bak (wadah) plastik untuk merendam contoh uji, kuas atau plat logam tipis untuk melaburkan bahan pelapis, ballpoint dengan

tinta perak untuk menandai contoh uji dan kamera digital untuk merekam aktivitas dan perlakuan selama penelitian.

Prosedur Penelitian

OSB yang terbuat dari bahan baku kayu jenis Akasia (Acacia mangium

Willd.), Ekaliptus (Eucalyptus sp.), dan Gmelina (Gmelina arborea Roxb.), dipotong menjadi contoh uji berukuran 50 mm x 50 mm x 10 mm, masing-masing sebanyak 15 buah.

Langkah-Langkah Penelitian:

Pengujian kualitas OSB utamanya adalah pengujian sifat fisis dan mekanis. Dalam penelitian ini pengujian yang dilakukan hanyalah pengujian sifat fisis OSB. Pengujian yang dilakukan meliputi pengujian untuk mengetahui kerapatan, kadar air,

pengembangan tebal dan daya serap air berdasarkan standar JIS A 5908-2003. Tabel 1. Standar JIS A 5908-2003

No. Sifat Fisis Mekanis Standar JIS A 5908-2003 1. Kerapatan (g/cm3) 0,4 – 0,9

2. Kadar Air (%) 5 – 13 3. Daya Serap Air (%) -

Masing-masing contoh uji diukur kerapatannya berdasarkan bobot dan

volume kering udara dengan menggunakan rumus:

V B

=

ρ

Keterangan:

ρ : kerapatan (g/cm3)

B : bobot contoh uji kering udara (g) V : volume contoh uji kering udara (cm3)

Kadar Air

Penentuan kadar air masing-masing contoh uji dilakukan dengan menghitung selisih bobot awal contoh uji dengan bobot setelah dikeringkan dalam oven selama

24 jam pada suhu (103 ± 2)°C. Kadar air contoh uji dihitung dengan rumus:

% 100

1 1 0

x B

B B

KA= −

Keterangan:

KA : kadar air (%)

B0 : bobot awal contoh uji setelah pengkondisian (g)

B1 : bobot kering oven contoh uji (g)

Pengembangan Tebal

Pada pengukuran pengembangan tebal sesuai dengan tujuan penelitian, maka dilakukan berbagai perlakuan untuk dapat mengetahui pengembangan tebal yang

wax pada sisi tebal contoh uji sebesar 10% berdasarkan berat masing-masing contoh

uji.

Pada penelitian Nuryawan (2007) penambahan wax hanya sebesar 1%,

diperoleh hasil yaitu terjadinya pengembangan tebal lebih dari 12% sedangkan standar JIS A 5908: 2003 mensyaratkan bahwa pengembangan tebal maksimal yang diizinkan pada produk OSB adalah 12%. Oleh karena itu, maka pada penelitian ini

diberikan bahan pelapis berupa plinkut, aqua-proof, cat, vernis dan wax dengan berat masing-masing bahan pelapis adalah 10% dari berat masing-masing contoh uji.

Penentuan berat pelapis sebesar 10% dari berat masing-masing contoh uji didasarkan pada penelitian pendahuluan yang sudah dilakukan, dimana dari hasil penelitian pendahuluan diketahui bahwa berat contoh uji sangat bervariasi sehingga

untuk menyeragamkan perlakuan, maka persentase berat contoh uji yang dijadikan acuan terhadap kadar berat penggunaan bahan pelapis. Selain itu dari penelusuran

pustaka berupa data teknis dari berbagai produk bahan pelapis yang tersedia dipasaran, tidak tersedia informasi berapa berat bahan pelapis yang dianjurkan untuk digunakan atau dengan kata lain standar tentang pemberian bahan pelapis pada OSB

sampai saat penelitian ini dilakukan belum ada.

Setelah sisi-sisi tebal contoh uji dilapisi dengan bahan pelapis sesuai dengan

kadar berat yang telah ditentukan (10% dari berat sampel), maka masing-masing contoh uji dikeringkan selama lebih kurang 2 jam sesuai dengan aturan pakai yang tertera pada kemasan bahan pelapis yang digunakan. Kemudian masing-masing

Demikian seterusnya sampai dengan perendaman terakhir selama 24 jam pada

masing-masing contoh uji dilakukan.

Perhitungan pengembangan tebal contoh uji didasarkan pada hasil

pengukuran pengembangan tebal setelah contoh uji direndam sesuai dengan waktu yang telah ditentukan, yaitu 2-24 jam. Setiap dua jam sekali contoh uji yang direndam diangkat dan ditiriskan kemudian diukur dimensinya. Pengembangan tebal

yang terjadi ini dihitung dengan rumus:

% 100

1 1 2

x T

T T TS = −

Keterangan:

TS : pengembangan tebal (%)

T2 : tebal contoh uji setelah perendaman (mm)

T1 : tebal contoh uji sebelum perendaman (mm)

Daya Serap Air

Perhitungan daya serap air contoh uji dilakukan dengan mengukur selisih

Daya serap air masing-masing contoh uji dihitung dengan rumus:

% 100

1 1 2

x B

B B

DSA= −

Keterangan:

DSA : daya serap air (%)

B2 : berat contoh uji setelah perendaman (g)

B1 : berat contoh uji sebelum perendaman (g)

Evaluasi Stabilitas Dimensi

Untuk mengevaluasi stabilitas dimensi, maka dilakukan uji siklik sesuai dengan metode McNatt dan Laufenberg (2000) dalam Forest Products Laboratory yang dimodifikasi. Caranya adalah dengan melakukan perendaman dan pengovenan

contoh uji OSB. Masing-masing contoh uji direndam selama 24 jam, kemudian

diovenkan dengan suhu 103 ± 2°C selama 48 jam. Cara ini dilakukan terus-menerus

sampai dengan contoh uji OSB hancur.

Analisis Data

Penelitian ini menggunakan Rancangan Acak Lengkap (RAL) faktorial

Model statistik linear dari rancangan percobaan ini adalah:

Yij = µ + αi + βj+ αβij + εij

Dimana:

Yij =Hasil pengamatan pada jenis OSB taraf ke-i dan jenis pelapis ke-j

µ = Nilai rata-rata

αi = Pengaruh beda jenis OSB pada taraf ke-i

βj = Pengaruh beda jenis pelapis pada taraf ke-j

αβij = Pengaruh interaksi beda OSB pada taraf ke-i dengan jenis pelapis

pada taraf ke-j

εij = Pengaruh galat (experimental error) dari beda jenis OSB taraf

HASIL DAN PEMBAHASAN

Kerapatan

Berdasarkan hasil pengukuran berat kering udara dan volume contoh uji, didapatkan hasil pengujian rata-rata kerapatan OSB sebesar 0.6700 g/cm3, dimana kerapatan terendah terdapat pada OSB dari kayu gmelina, yaitu 0.6067 g/cm3,

sedangkan kerapatan tertinggi terdapat pada OSB dari kayu Ekaliptus yaitu sebesar 0.7045 g/cm3.

Hasil penelitian menunjukkan bahwa OSB yang di uji termasuk dalam kategori papan dengan kerapatan medium. Kategori ini disesuaikan dengan penggolongan menurut Tsoumis (1991) yang membagi papan partikel menjadi

papan partikel berkerapatan rendah (0,25-0,40 g/cm3), berkerapatan medium (0,40-0,80 g/cm3), dan berkerapatan tinggi (0,80-1,20 g/cm3).

Rata-rata nilai kerapatan OSB pada penelitian ini (Lampiran 1) secara lengkap disajikan dalam bentuk histogram pada Gambar 2.

0 0.2 0.4 0.6 0.8 1

Akasia Ekaliptus Gmelina

Jenis OSB

K

er

apat

an (

g/

c

m

Akasia Ekaliptus Gmelina

Gambar 2. Histogram Nilai Kerapatan OSB.

Nilai kerapatan, terutama pada produk OSB sangat dipengaruhi oleh berat jenis (BJ) strand penyusun OSB dan kadar perekat serta pendistribusian perekat

yang digunakan. Berat jenis kayu adalah perbandingan berat kayu terhadap volume air yang sama dengan volume kayu tersebut dengan menggunakan berat kayu kering sebagai dasar. Faktor tempat tumbuh dan iklim, letak geografis dan spesies dapat

berpengaruh terhadap berat jenis, demikian pula letak bagian kayunya berpengaruh terhadap berat jenis kayu (Haygreen dan Bowyer, 1996).

Gambar 3. Pengukuran dimensi contoh OSB.

Berat jenis merupakan petunjuk penting bagi aneka sifat kayu. Makin besar

berat jenis kayu, umumnya makin kuat pula kayunya dan semakin kecil berat jenis kayu, akan berkurang pula kekuatanya (Dumanauw, 1984).

Hasil penelitian Nuryawan (2007), menunjukkan nilai rata-rata kerapatan

OSB dari kayu akasia 0.69 g/cm3, ekaliptus 0.72 g/cm3, dan gmelina 0.63 g/cm3. Berdasarkan hal tersebut dapat disimpulkan telah terjadi penurunan nilai kerapatan

antara 0.02-0.03 g/cm3 pada OSB yang menjadi contoh uji dalam penelitian ini jika dibandingkan dengan hasil penelitian Nuryawan (2007). Walaupun terjadi penurunan nilai kerapatan, namun nilainya masih memenuhi standar JIS A

Penurunan nilai kerapatan OSB dapat terjadi karena berbagai faktor,

terutama karena bertambahnya berat dan atau bertambahnya volume sehingga nilai kerapatan akan berkurang. Gopar & Sudiyani (2004) menyatakan bahwa kerapatan

papan akan menurun bertahap dengan bertambahnya waktu, dimana turunnya nilai kerapatan suatu panel merupakan salah satu faktor untuk menunjukkan kualitas panel itu sendiri. Panel yang menggunakan perekat phenol formaldehyde dan panel

dengan perekat phenol formaldehyde yang dilapis isocyanate menunjukkan penurunan kerapatan yang cukup rendah yaitu 22.97% dan 10.39% sedangkan panel

dengan perekat lain tingkat penurunannya sangat tinggi.

Kadar Air

Kadar air adalah banyaknya air yang terkandung dalam sebuah benda dinyatakan sebagai persentase dari perbandingan berat benda dalam keadaan kering

udara dengan berat benda kering oven. Banyaknya kandungan air pada kayu bervariasi tergantung dari suhu dan kelembaban udara disekitarnya dan tergantung dari jenis kayu. Semua sifat fisik kayu sangat dipengaruhi oleh perubahan kadar air

kayu karena berat kayu per unit volume akan berubah jika kadar air kayu berubah (Dumanauw, 1984).

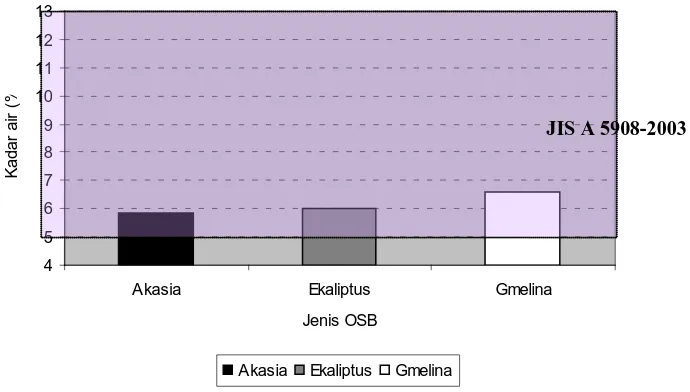

Berdasarkan data berat kering udara dan berat kering oven hasil pengujian,

didapatkan nilai rata-rata kadar air OSB sebesar 6.16% (Lampiran 2), dimana kadar air terendah terdapat pada OSB dari kayu Akasia 5.85%, dan kadar air tertinggi

terdapat pada OSB dari kayu Gmelina 6.61%. Nilai kadar air OSB pada penelitian ini secara lengkap disajikan dalam bentuk histogram pada Gambar 5.

4 5 6 7 8 9 10 11 12 13

Akasia Ekaliptus Gmelina

Jenis OSB K adar ai r ( %

Akasia Ekaliptus Gmelina

Gambar 5. Histogram Nilai Kadar Air OSB.

Berdasarkan standar yang menjadi acuan dalam penelitian ini, semua contoh uji OSB yang digunakan telah memenuhi standar JIS A 5908:2003 yang

mensyaratkan kadar air produk OSB adalah antara 5 – 13%.

Menurut PKKI (1961), kadar air kayu dapat dibagi menjadi 3 golongan yaitu kadar air basah, kadar air kering udara, dan kadar air kering mutlak. Kayu yang baru

ditebang dan masih basah kadar airnya antara 40 – 200%, dan besarnya kadar air ini juga tergantung jenis kayu. Kayu basah makin lama makin kering hingga mencapai

kadar air antara 24 – 30% yang dinamakan fiber saturation point. Kadar air dibawah fiber saturation point akan mengakibatkan penyusutan dan meningkatkan kekuatan

kayu, sedangkan kadar air di atas fiber saturation point mengakibatkan penurunan

kekuatan kayu.

Berdasarkan hal tersebut, maka contoh uji OSB yang dipakai dalam

penelitian ini memiliki kadar air yang baik karena berada dibawah fiber saturation point yang mengakibatkan penyusutan kayu akan terjadi dan meningkatkan kekuatan

produk OSB.

Jika dibandingkan dengan hasil penelitian Nuryawan (2007), dimana nilai kadar air yang dihasilkan untuk OSB dari kayu akasia adalah 5.52%, OSB dari kayu

ekaliptus 6.12% dan OSB dari kayu gmelina adalah 6.49%, maka dapat disimpulkan telah terjadi peningkatan nilai kadar air pada contoh uji OSB yang digunakan dalam penelitian ini antara 2-3%.

Hasil penelitian Nuryawan (2007) menyatakan bahwa jenis kayu tidak memberikan pengaruh terhadap nilai kadar air OSB yang digunakan dalam

penelitian ini. Namun model/aplikasi perekatlah yang memberikan pengaruh sangat nyata terhadap nilai kadar air yang dihasilkan.

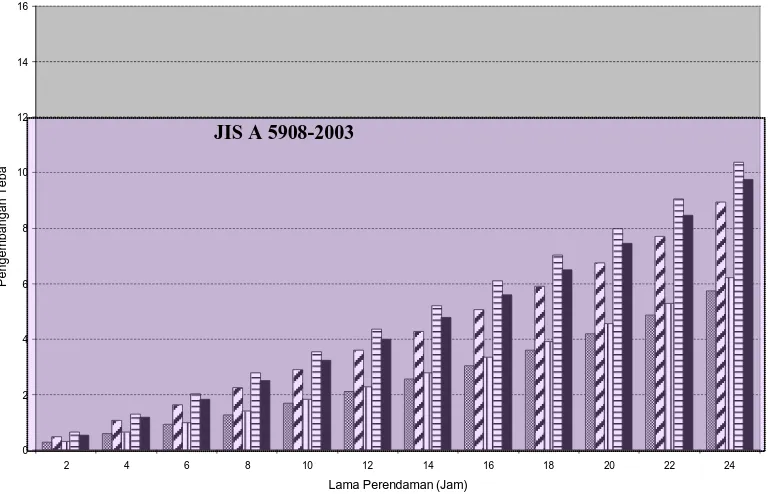

Pengembangan Tebal

Pengembangan tebal dari produk yang terbuat dari bahan berlignoselulosa

dapat diatasi dengan berbagai cara, salah satunya adalah dengan melaburkan bahan pelapis ke bagian tebal produk tersebut. Dengan adanya penambahan perlakuan pelapisan, bahan pelapis membentuk ikatan sehingga dapat meningkatkan stabilitas

Pada penelitian ini digunakan 5 jenis bahan pelapis yaitu wax, vernis,

plinkut, cat dan aquaproof untuk mengurangi pengembangan tebal yang terjadi pada OSB. Kelima jenis bahan pelapis tersebut dilaburkan pada bagian tebal setiap contoh

uji sebanyak 10% dari berat contoh uji dengan ulangan sebanyak tiga kali. Kemudian masing-masing contoh uji direndam selama 2-24 jam, dimana setiap dua jam sekali contoh uji diangkat dan kemudian ditiriskan, lalu diukur pengembangan

[image:30.595.233.390.277.397.2]tebalnya.

Gambar 6. Pengukuran pengembangan tebal OSB.

Berdasarkan hasil pengujian pengembangan tebal, didapatkan hasil pengembangan tebal contoh uji OSB yang dilaburkan dengan bahan pelapis pada sisi

tebalnya adalah sebagai berikut:

1. Pengembangan Tebal OSB dari kayu Akasia

Berdasarkan data pertambahan dimensi pada arah tebal OSB dari kayu akasia

yang pada sisi tebalnya dilaburkan bahan pelapis dan mendapatkan perlakuan perendaman selama 2-24 jam (Lampiran 3), didapatkan hasil berupa rata-rata

0 2 4 6 8 10 12 14 16 18

2 4 6 8 10 12 14 16 18 20 22 24

Lama Perendaman (Jam)

P

engem

bangan T

e

ba

[image:31.595.116.502.90.338.2]Aw = Akasia + Wax Av = Akasia + Vernis Ap = Akasia + Plinkut Ac = Akasia + Cat Aaq = Akasia + Aquaproof

Gambar 7. Histogram pengembangan tebal OSB dari kayu akasia.

Dari Gambar 7. dapat diketahui bahwa pengaruh pemberian bahan pelapis pada sisi tebal OSB yang terbuat dari kayu Akasia terhadap pengembangan tebal

yang terbaik adalah dengan menggunakan bahan pelapis jenis wax sedangkan yang terburuk adalah dengan menggunakan bahan pelapis jenis vernis.

Mengacu pada standar JIS A 5908-2003 dimana pengembangan tebal maksimal yang diperbolehkan untuk produk OSB adalah 12%, maka pada contoh uji OSB yang terbuat dari kayu Akasia, didapatkan bahan pelapis jenis vernis dan cat

tidak bisa digunakan untuk mengurangi pengembangan tebal OSB yang terbuat dari kayu Akasia karena hasil pengembangan tebalnya setelah perendaman selama 24

jam ternyata lebih dari 12%. Sedangkan bahan pelapis jenis wax, plinkut dan aquaproof bisa digunakan karena mampu menekan pengembangan tebal OSB

hingga kurang dari 12%.

Gambar 8. Perendaman OSB untuk menguji pembangan tebal.

Hasil penelitian Nuryawan (2007), pada OSB yang terbuat dari kayu akasia dengan penggunaan perekat PF bubuk, rata-rata pengembangan tebal yang terjadi setelah perendaman selama 2 jam adalah 6,78% dan setelah perendaman selama 24

jam adalah 21,83%. Jika hasil penelitian tersebut dibandingkan dengan rata-rata pengembangan tebal OSB dari hasil penelitian ini, maka sangat nyata pengaruh

pemberian bahan pelapis dalam mengurangi pengembangan tebal OSB dari kayu akasia walaupun untuk dua jenis bahan pelapis, yaitu vernis dan cat, nilai pengembangan tebalnya masih melebihi standar JIS A 5908-2003 yaitu 12%.

2. Pengembangan Tebal OSB dari kayu Ekaliptus

Dari pengujian pengembangan tebal pada OSB yang terbuat dari kayu

Ekaliptus, didapatkan hasil rata-rata pengembangan tebal secara keseluruhan yang kurang dari 12% dan memenuhi standar JIS A 5908-2003 atau semua jenis bahan pelapis bisa digunakan untuk mengurangi pengembangan tebal OSB yang terbuat

dari kayu Ekaliptus karena semua jenis bahan pelapis tersebut mampu menekan pengembangan tebal OSB hingga kurang dari 12%.

0 2 4 6 8 10 12 14 16

2 4 6 8 10 12 14 16 18 20 22 24

Lama Perendaman (Jam)

P

engem

bangan T

e

ba

[image:33.595.118.502.92.339.2]Ew = Ekaliptus + Wax Ev = Ekaliptus + Vernis Ep = Ekaliptus + Plinkut Ec = Ekaliptus + Cat Eaq = Ekaliptus + Aquaproof

Gambar 9. Histogram pengembangan tebal OSB dari kayu ekaliptus.

Dari Gambar 9. dapat diketahui bahwa pengaruh pemberian bahan pelapis pada sisi tebal OSB yang terbuat dari kayu Ekaliptus terhadap pengembangan tebal

yang terbaik adalah dengan menggunakan bahan pelapis jenis wax sedangkan yang terburuk adalah dengan menggunakan bahan pelapis jenis cat.

Hasil penelitian Nuryawan (2007), pada OSB yang terbuat dari kayu ekaliptus dengan penggunaan perekat PF bubuk, rata-rata pengembangan tebal yang terjadi setelah perendaman selama 2 jam adalah 12,20% dan setelah perendaman

selama 24 jam adalah 27,62%. Jika hasil penelitian tersebut dibandingkan dengan rata-rata pengembangan tebal OSB dari kayu ekaliptus hasil penelitian ini (Lampiran

6), maka sangat nyata pengaruh pemberian bahan pelapis dalam mengurangi pengembangan tebal OSB dari kayu ekaliptus.

3. Pengembangan Tebal OSB dari kayu Gmelina

Berdasarkan data pertambahan dimensi pada arah tebal OSB dari kayu gmelina yang pada sisi tebalnya dilaburkan bahan pelapis dan mendapatkan

perlakuan perendaman selama 2-24 jam (Lampiran 7), didapatkan hasil berupa rata-rata pengembangan tebal OSB dari kayu gmelina (Lampiran 8) yang disajikan dalam bentuk histogram pada gambar berikut ini:

0 2 4 6 8 10 12 14 16

2 4 6 8 10 12 14 16 18 20 22 24

Lama Perendaman (Jam)

P

engem

bangan T

e

ba

[image:34.595.115.502.259.505.2]Gw = Gmelina + Wax Gv = Gmelina + Vernis Gp = Gmelina + Plinkut Gc = Gmelina + Cat Gaq = Gmelina + Aquaproof

Gambar 10. Histogram pengembangan tebal OSB dari kayu gmelina.

Dari Gambar 10. dapat diketahui bahwa pengaruh pemberian bahan pelapis

pada sisi tebal OSB yang terbuat dari kayu gmelina terhadap pengembangan tebal yang terbaik adalah dengan menggunakan bahan pelapis jenis plinkut sedangkan

yang terburuk adalah dengan menggunakan bahan pelapis jenis vernis.

Dari hasil pengujian pengembangan tebal OSB yang terbuat dari kayu gmelina, kelima jenis bahan pelapis yaitu wax, vernis, plinkut, cat dan aquaproof

bisa digunakan untuk mengurangi pengembangan tebal OSB yang terbuat dari kayu

gmelina karena semua jenis bahan pelapis tersebut mampu menekan pengembangan

tebal OSB sesuai dengan standar JIS A 5908-2003 hingga kurang dari 12%.

Hasil penelitian Nuryawan (2007), pada OSB yang terbuat dari kayu gmelina

dengan penggunaan perekat PF bubuk, rata-rata pengembangan tebal yang terjadi setelah perendaman selama 2 jam adalah 5,55% dan setelah perendaman selama 24 jam adalah 24,69%. Jika hasil penelitian tersebut dibandingkan dengan hasil

[image:35.595.229.396.306.432.2]penelitian ini, maka sangat nyata pengaruh pemberian bahan pelapis dalam mengurangi pengembangan tebal OSB dari kayu gmelina.

Gambar 11. Pengukuran pengembangan tebal OSB setelah perendaman 24 jam.

Rekapitulasi Pengembangan Tebal

Dengan mengetahui sifat pengembangan tebal suatu panel antara lain adalah untuk menentukan apakah panel tersebut tahan atau dapat digunakan sebagai panel

tipe eksterior. Makin tinggi pengembangan tebal makin rendah kestabilan dimensinya sehingga makin tidak tahan atau tidak cocok untuk keperluan eksterior

atau untuk jangka waktu panjang karena sifat mekaniknya akan menurun (Gopar & Sudiyani, 2004).

Jika dibuat perankingan bahan pelapis untuk mengurangi pengembangan

bubuk sebanyak 7% berdasarkan berat kering oven strands dan wax sebanyak 1%,

didapatkan hasil perankingan untuk OSB dari kayu akasia, bahan pelapis yang terbaik adalah wax, kemudian diikuti oleh plinkut, aquaproof, cat, dan yang terburuk

adalah vernis. Untuk OSB dari kayu ekaliptus, bahan bahan pelapis yang terbaik adalah wax, kemudian diikuti oleh plinkut, vernis, aquaproof, dan yang terburuk adalah cat. Sedangkan untuk OSB dari kayu gmelina, bahan bahan pelapis yang

[image:36.595.104.524.332.695.2]terbaik adalah plinkut, kemudian diikuti oleh aquaproof, wax, cat, dan yang terburuk adalah vernis.

Tabel 2. Ranking bahan pelapis terhadap pengembangan tebal OSB

JO JP Ranking Setelah Perendaman 2-24 jam Jlh RA 2 4 6 8 10 12 14 16 18 20 22 24

A W 1 1 1 1 1 1 1 1 1 1 1 1 12 1

V 5 5 5 5 5 5 5 5 5 5 5 5 60 5

P 3 2 2 2 2 2 2 2 2 2 2 2 25 2

C 4 4 4 4 4 4 4 4 4 4 4 4 48 4

A 2 3 3 3 3 3 3 3 3 3 3 3 35 3

E W 1 1 1 1 1 1 1 1 1 1 1 1 12 1

V 3 3 3 3 3 3 3 3 3 3 3 3 36 3

P 2 2 2 2 2 2 2 2 2 2 2 2 24 2

C 5 5 5 5 5 5 5 5 5 5 5 5 60 5

A 4 4 4 4 4 4 4 4 4 4 4 4 48 4

G W 3 3 3 3 3 3 3 3 3 3 3 3 36 3

V 5 5 5 5 5 5 5 5 5 5 5 5 60 5

P 1 1 1 1 1 1 1 1 1 1 1 1 12 1

C 4 4 4 4 4 4 4 4 4 4 4 4 48 4

A 2 2 2 2 2 2 2 2 2 2 2 2 24 2

Keterangan:

JP = Jenis Pelapis (W=Wax, V=Vernis, P=Plinkut, C=Cat, A=Aquaproof) Jlh = Jumlah Penghitungan Ranking

RA = Ranking Akhir

Secara keseluruhan, setelah perendaman selama 2-24 jam dalam uji pengembangan tebal, sangat nyata pengaruh pemberian bahan pelapis dalam

menekan pengembangan tebal OSB, baik itu untuk OSB yang terbuat dari kayu akasia, ekaliptus maupun gmelina. Hal ini sesuai dengan pernyataan Gopar &

Sudiyani (2004) yang menyatakan bahwa bahan pelapis akan membentuk ikatan sehingga dapat meningkatkan stabilitas dimensi dan mengurangi pengembangan tebal panel.

Analisis sidik ragam (Lampiran 9) memperlihatkan bahwa kedua faktor, yaitu jenis OSB dan jenis bahan pelapis menunjukkan adanya perbedaan nilai yang

nyata. Dengan demikian dapat disimpulkan bahwa kedua faktor memberikan pengaruh terhadap pengembangan tebal OSB, namun interaksi kedua faktor tersebut tidak berpengaruh terhadap pengembangan tebal OSB.

Uji lanjutan Duncan (Lampiran 10) pada faktor A (jenis OSB) menunjukkan bahwa pada perendaman awal (2-6 jam) tidak ada beda yang nyata dalam

pengembangan tebal untuk ketiga jenis OSB. Namun setelah 8 jam sampai dengan 24 jam, ada beda yang nyata pada nilai pengembangan tebal pada OSB yang terbuat dari kayu akasia dengan OSB dari kayu ekaliptus dan gmelina. Sedangkan pada

faktor B (jenis bahan pelapis), hasil uji lanjutan Duncan menunjukkan bahwa sejak perendaman awal sampai dengan perendaman akhir, ada beda yang nyata dalam

Daya Serap Air

Standar JIS A 5908-2003 tidak mempersyaratkan daya serap air, baik selama

2 maupun 24 jam. Namun demikian daya serap air juga merupakan salah satu sifat fisis yang menentukan apakah produk OSB dapat digunakan untuk keperluan interior atau eksterior. Semakin rendah daya serap air, semakin baik OSB tersebut

digunakan untuk keperluan eksterior. 1. Daya serap air OSB dari kayu Akasia

Berdasarkan data pertambahan berat OSB dari kayu akasia (Lampiran 11), maka didapatkan hasil pengujian daya serap air selama 2-24 jam yang disajikan dalam bentuk histogram pada gambar berikut:

0 2 4 6 8 10 12 14 16

2 4 6 8 10 12 14 16 18 20 22 24

Lama Perendaman (Jam)

D

ay

a S

er

ap A

ir

(

[image:38.595.124.506.396.643.2]Aw = Akasia + Wax Av = Akasia + Vernis Ap = Akasia + Plinkut Ac = Akasia + Cat Aaq = Akasia + Aquaproof

Gambar 12. Histogram daya serap air OSB dari kayu akasia.

Dari Gambar 12. diketahui bahwa pengaruh pemberian bahan pelapis pada

adalah dengan menggunakan bahan pelapis jenis aquaproof sedangkan yang

terburuk adalah dengan menggunakan bahan pelapis jenis cat. Hal ini dapat dimaklumi mengingat aquaproof merupakan bahan pelapis yang terbuat dari bahan

baku karet sintesis yang lebih bersifat water repellent daripada cat.

Hasil penelitian Nuryawan (2007), pada OSB yang terbuat dari kayu akasia dengan penggunaan perekat PF bubuk, rata-rata daya serap air yang terjadi setelah

perendaman selama 2 jam adalah 6,98% dan setelah perendaman selama 24 jam adalah 22,35%. Jika hasil penelitian tersebut dibandingkan dengan hasil penelitian

[image:39.595.217.405.418.563.2]daya serap air OSB dari kayu gmelina selama 2-24 jam ini (Lampiran 12), maka sangat nyata pengaruh pemberian bahan pelapis dalam mengurangi daya serap air OSB dari kayu akasia sampai dengan lebih dari 30%.

Tabel 3. Daya serap air OSB dari kayu akasia

Bahan Pelapis Daya Serap Air (%) 2 Jam 24 Jam

Wax 0.51 13.53

Vernis 1.10 14.37 Plinkut 1.10 13.18

Cat 1.13 14.81

Aquaproof 0.97 13.02

2. Daya serap air OSB dari kayu Ekaliptus

Berdasarkan data pertambahan berat selama 2-24 jam pada OSB dari kayu

0 2 4 6 8 10 12 14 16 18

2 4 6 8 10 12 14 16 18 20 22 24

Lama Perendaman (Jam)

D

ay

a S

er

ap A

ir

(

[image:40.595.117.498.90.339.2]Ew = Ekaliptus + Wax Ev = Ekaliptus + Vernis Ep = Ekaliptus + Plinkut Ec = Ekaliptus + Cat Eaq = Ekaliptus + Aquaproof

Gambar 13. Histogram daya serap air OSB dari kayu ekaliptus.

Dari Gambar 13. diketahui bahwa pengaruh pemberian bahan pelapis pada sisi tebal OSB yang terbuat dari kayu Ekaliptus terhadap daya serap air yang terbaik

adalah dengan menggunakan bahan pelapis jenis aquaproof sedangkan yang terburuk adalah dengan menggunakan bahan pelapis jenis cat.

Hasil penelitian Nuryawan (2007), pada OSB yang terbuat dari kayu ekaliptus dengan penggunaan perekat PF bubuk, rata-rata daya serap air yang terjadi setelah perendaman selama 2 jam adalah 14,47% dan setelah perendaman selama 24

jam adalah 40,89%. Jika hasil penelitian tersebut dibandingkan dengan hasil penelitian ini, maka sangat nyata pengaruh pemberian bahan pelapis dalam

mengurangi daya serap air OSB dari kayu ekaliptus sampai dengan lebih dari 50%.

Bahan Pelapis Daya Serap Air (%) 2 Jam 24 Jam

Wax 1.15 15.63

Vernis 1.35 15.16 Plinkut 1.00 14.51

Cat 1.51 17.24

Aquaproof 0.73 10.05

3. Daya serap air OSB dari kayu Gmelina

Berdasarkan data pertambahan berat (Lampiran 15) dari hasil pengujian daya

serap air selama 2-24 jam pada OSB dari kayu gmelina (Lampiran 16), didapatkan hasil sebagaimana tersaji dalam bentuk histogram pada gambar berikut:

0 2 4 6 8 10 12 14 16 18 20 22

2 4 6 8 10 12 14 16 18 20 22 24

Lama Perendaman (Jam)

D ay a S er ap A ir (

[image:41.595.118.500.376.625.2]Gw = Gmelina + Wax Gv = Gmelina + Vernis Gp = Gmelina + Plinkut Gc = Gmelina + Cat Gaq = Gmelina + Aquaproof

Gambar 14. Histogram daya serap air OSB dari kayu gmelina.

Dari Gambar 14. diketahui bahwa pengaruh pemberian bahan pelapis pada

adalah dengan menggunakan bahan pelapis jenis aquaproof sedangkan yang

terburuk adalah dengan menggunakan bahan pelapis jenis cat.

Hasil penelitian Nuryawan (2007), pada OSB yang terbuat dari kayu gmelina

dengan penggunaan perekat PF bubuk, rata-rata daya serap air yang terjadi setelah perendaman selama 2 jam adalah 10,25% dan setelah perendaman selama 24 jam adalah 42,22%. Jika hasil penelitian tersebut dibandingkan dengan data daya serap

[image:42.595.219.405.333.482.2]air dalam penelitian ini, maka sangat nyata pengaruh pemberian bahan pelapis dalam mengurangi daya serap air OSB dari kayu gmelina sampai dengan lebih dari 50%.

Tabel 5. Daya serap air OSB dari kayu gmelina

Bahan Pelapis Daya Serap Air (%) 2 Jam 24 Jam

Wax 1.36 15.94

Vernis 1.22 14.94 Plinkut 1.31 15.90

Cat 1.56 19.44

Aquaproof 1.03 12.36

Rekapitulasi Daya Serap Air

Menurut Nuryawan (2007), peningkatan jumlah air yang masuk kedalam OSB tergantung dari 3 faktor, yaitu bahan baku asal, sifat OSB dan perlakuan yang

yang diberikan. Bahan baku asal yang perlu diperhatikan adalah kerapatan kayu, sifat keterbasahannya, jenis/spesies kayu, dan kadar air serta jenis perekat yang

Halligan dalam Suryadinata (2005) menyatakan bahwa penyerapan air oleh

papan partikel dipengaruhi oleh faktor-faktor : (a) volume rongga kosong yang dapat menampung air diantara partikel, (b) adanya saluran kapiler yang menghubungkan

ruang kosong, (c) permukaan partikel yang tidak tertutup perekat dan (d) dalamnya penetrasi perekat dalam partikel. Walaupun demikian, hasil penelitian menunjukkan bahwa nilai daya serap air yang diperoleh tergolong rendah jika dibandingkan

dengan hasil penelitian Nuryawan (2007).

Walaupun dalam penelitian ini standar yang digunakan sebagai acuan adalah

JIS A 5908-2003, dimana daya serap air tidak dipersyaratkan dalam standar tersebut, namun sebagai pembanding digunakan SNI 03-2105-1996 tentang Papan Partikel Datar karena pada standar tersebut dipersyaratkan daya serap air papan partikel

maksimal 35%.

Mengacu pada SNI 03-2105-1996 tentang Papan Partikel Datar dimana pada

standar tersebut dipersyaratkan daya serap air papan partikel maksimal adalah 35%, maka semua jenis OSB telah memenuhi standar yang dipersyaratkan karena nilai pengembangan tebal OSB, baik yang terbuat dari kayu akasia, ekaliptus maupun

gmelina jauh dibawah 35%

Berdasarkan hal tersebut, maka dapat dipastikan bahwa semua jenis bahan

pelapis yang digunakan pada penelitian ini layak untuk direkomendasikan untuk mengurangi daya serap air pada OSB yang terbuat dari kayu akasia, ekaliptus dan gmelina yang dibuat dengan menggunakan perekat jenis PF bubuk sebanyak 7%

Jika dibuat perankingan bahan pelapis yang digunakan dalam penelitian ini

[image:44.595.104.523.194.562.2]untuk mengurangi daya serap air, maka didapatkan hasil sebagaimana terlihat pada tabel berikut:

Tabel 6. Ranking bahan pelapis terhadap daya serap air OSB

JO JP Ranking Setelah Perendaman 2-24 jam Jlh RA 2 4 6 8 10 12 14 16 18 20 22 24

A W 1 1 1 1 1 1 1 2 3 3 3 3 21 2

V 3 4 4 4 4 4 4 4 4 4 4 4 47 4

P 3 3 3 3 3 3 3 3 2 2 2 2 32 3

C 4 5 5 5 5 5 5 5 5 5 5 5 59 5

A 2 2 2 2 2 2 2 1 1 1 1 1 19 1

E W 3 3 3 3 4 4 4 4 4 4 4 4 44 4

V 4 4 4 4 3 3 3 3 3 3 3 3 40 3

P 2 2 2 2 2 2 2 2 2 2 2 2 24 2

C 5 5 5 5 5 5 5 5 5 5 5 5 60 5

A 1 1 1 1 1 1 1 1 1 1 1 1 12 1

G W 4 4 4 4 4 4 4 4 4 4 4 4 48 4

V 2 2 2 2 2 2 2 2 2 2 2 2 24 2

P 3 3 3 3 3 3 3 3 3 3 3 3 36 3

C 5 5 5 5 5 5 5 5 5 5 5 5 60 5

A 1 1 1 1 1 1 1 1 1 1 1 1 12 1

Keterangan:

JO = Jenis OSB (A=Akasia, E=Ekaliptus, G=Gmelina)

JP = Jenis Pelapis (W=Wax, V=Vernis, P=Plinkut, C=Cat, A=Aquaproof) Jlh = Jumlah Penghitungan Ranking

RA = Ranking Akhir

ekaliptus, bahan bahan pelapis yang terbaik adalah aquaproof, kemudian diikuti oleh

plinkut, vernis, wax, dan yang terburuk adalah cat. Sedangkan untuk OSB dari kayu gmelina, bahan bahan pelapis yang terbaik adalah aquaproof, kemudian diikuti oleh

vernis, plinkut, wax, dan yang terburuk adalah cat.

Evaluasi Stabilitas Dimensi

Uji siklik dilakukan untuk mengevaluasi stabilitas dimensi OSB setelah diberikan bahan pelapis berupa wax, vernis, plinkut, cat dan aquaproof pada sisi

tebal masing-masing conotoh uji. Perlakuan yang diberikan kepada OSB adalah dengan cara merendamnya selama 24 jam setelah itu contoh uji diovenkan dengan

suhu 103 ± 2°C selama 48 jam. Perlakuan ini dilakukan terus menerus sampai

[image:45.595.230.397.418.545.2]contoh uji OSB hancur.

Gambar 15. Perendaman contoh uji OSB dalam rangkaian uji siklik

Uji siklik dilakukan untuk melihat kemampuan OSB bertahan dalam kondisi ekstrim sehingga jika OSB dapat bertahan dan tidak hancur dalam waktu yang lama, maka OSB tersebut dapat dipastikan layak digunakan untuk keperluan penggunaan

Gambar 16. Pengovenan contoh uji OSB dalam rangkaian uji siklik

Dari uji siklik yang dilakukan, setelah 10 siklus, secara keseluruhan didapatkan hasil bahwa OSB masih dalam kondisi baik. Walupun ada beberapa

[image:46.595.136.491.382.517.2]contoh uji, terutama pada contoh uji OSB yang dilapisi cat, baik itu pada OSB dari kayu akasia, ekaliptus, maupun gmelina telah mengalami retak pada bagian tebal.

Gambar 17. Uji siklik: setelah perendaman dan pengovenan siklus ketiga

[image:46.595.141.489.562.696.2]

Gambar 19. Uji siklik: setelah pengovenan siklus kesepuluh

Dari hasil pengamatan secara visual dalam rangkaian uji siklik, diketahui bahwa diantara jenis pelapis yang digunakan, rangking jenis pelapis (mulai dari

KESIMPULAN DAN SARAN

Kesimpulan

1. Kerapatan OSB dari kayu akasia, ekaliptus dan gmelina yang dibuat dengan menggunakan perekat jenis PF bubuk sebanyak 7% berdasarkan berat kering oven strands dan wax sebanyak 1% memenuhi standar JIS A 5908-2003 yang

ditetapkan yaitu berada pada kisaran 0.40-0.90 g/cm3

2. Kadar air OSB dari kayu akasia, ekaliptus dan gmelina yang dibuat dengan

menggunakan perekat jenis PF bubuk sebanyak 7% berdasarkan berat kering oven strands dan wax sebanyak 1% memenuhi standar JIS A 5908-2003 yaitu berada pada kisaran 5-13%

3. Bahan pelapis yang performanya paling baik untuk meminimilasir pengembangan tebal pada OSB dari kayu akasia, ekaliptus dan gmelina yang

dibuat dengan menggunakan perekat jenis PF bubuk sebanyak 7% berdasarkan berat kering oven strands dan wax sebanyak 1% adalah Plinkut dan Wax.

4. Jenis OSB dan jenis bahan pelapis sama-sama mempengaruhi pengembangan

tebal namun interaksi keduanya tidak mempengaruhi pengembangan tebal 5. Bahan pelapis yang performanya paling baik untuk meminimilasir daya serap air

Saran

1. Terdapat kemungkinan bahwa penggunaan bahan pelapis sebanyak 10% dari berat contoh uji kurang efisien sehingga perlu dilakukan penelitian dengan

menggunakan kadar yang lebih kecil dari 10% dalam rangka efisiensi penggunaan bahan pelapis.

2. Perlu dilakukan penelitian dengan menggunakan jenis bahan pelapis lainnya

DAFTAR PUSTAKA

APA (American Plywood Association). 2000. Oriented Strand Board Product Guide. The Engineered Wood Association. USA

APA (American Plywood Association). 2008. What Every Builder and Homeowner Should Know About Wood Wall Sheathing. The Engineered Wood Association. USA

(23 Maret 2008)

Balai Penelitian Teknologi Karet (BPTK). 2008. Mengenal Lebih Jauh Teknologi Pembuatan Barang Jadi Karet. Lembaga Riset Perkebunan Indonesia. Bogor

(2 April 2008)

Bowyer, J.L., Shmulsky, R., Haygreen, JG. 2003. Forest Product and Wood Science An Introduction 4th Ed. Iowa State Press A Blackwell Publishing. USA

Departemen Kehutanan RI. 2006. Statistik Kehutanan. Jakarta

Dumanauw, J.F. 1984, Mengenal Kayu, Pendidikan Industri Kayu (PIKA), Semarang.

Gopar, M. dan Yanni, S. 2004. Perubahan Sifat Fisik dan Mekanik Panel Zephyr Bambu setelah Uji Pelapukan Cuaca. UPT Balai Penelitian dan Pengembangan Biomaterial – LIPI. Bogor

Haygreen, J.G. dan Bowyer, J.L. 1996, Hasil Hutan dan Ilmu Ukur Kayu, Universitas Gadjah Mada, Yogyakarta.

Lowood, J. 1997. Oriented Strand Board and Waferboard. Di dalam: Smulski S, editor. Engeneered Wood Product a Guide for Specifiers, Designer, and User. Madison: PFS Research Foundation. Hlm 123-145

Mandang, Y.I. dan Pandit, I.K.N. 2002. Pedoman Identifikasi Jenis Kayu di Lapangan. Yayasan Prosea. Bogor

McNatt, JD dan TL, Laufenberg. 2000. How Moisture Changes Affect Long-Term-Load Performance of Wood-Base Panels in I-Beams and Other Structural Composite Members. USDA, Forest Service, Forest Products Laboratory. Wisconsin, USA

Nuryawan, A dan Yusram, M. 2006. Mengenal Oriented Strand Board (OSB). Departemen Ilmu Kehutanan Fakultas Pertanian Universitas Sumatera Utara. Medan

SBA (Structural Board Association). 2008. Frequently Asked Questions. Oriented Strand Board: Performance by Design. Educational Bulletin. Structural Board Association. Ontario, Canada

http://www.osbguide.com/pdfs/EL814.pdf (21 Oktober 2008)

Sekino, N., M. Inoue, M. Irle, T. Adcock. 1999. The Mechanism Behind the Improved Dimensional Stability of Particleboards Made From Steam-Pretreated Particles. Holzforschung 53(4).

SNI 03-2105-1996. Papan Partikel Datar. Standar Nasional Indonesia. Dewan Standarisasi Nasional.

Tambunan, B. 2000. Oriented Strand Board. Laboratorium Biokomposit Fakultas Kehutanan IPB. Bogor

Tsoumis, G. 1991. Science and Technology Wood. Structure, Properties, Utilization. Van Vostrand Reinhold Inc. USA.

Wolfe, R. dan Moseley, C. 2000. Small-Diameter Log Evaluation for Value Added Structural Applications. Forest Product Journal 50(10): 48-58. USA

http://www.fpl.fs.fed.us/documnts/pdf2000/wolfe00d.pdf (2 April 2008)