TUGAS SARJANA

PERENCANAAN LIFT UNTUK KEPERLUAN

GEDUNG PERKANTORAN BERLANTAI

SEPULUH

OLEH :

INDRA JAYA BARUS

NIM : 020421039

PROGRAM EKSTENSI

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEAN

UNIVERSITAS SUMATERA UTARA

FAKULTAS TEKNIK JURUSAN TEKNIK MESIN

MEDAN

TUGAS SARJAN A

MESIN PEMINDAH BAHAN

PERENCANAAN LIFT UNTUK KEPERLUAN

GEDUNG PERKANTORAN BERLANTAI SEPULUH

Oleh :

IR. RASKITA MELIALA IR. ISRIL AMIR

INDRA JAYA BARUS

NIM : 020421039

TELAH DISETUJUI DARI HASIL SEMINAR TUGAS SARJANA PERIODE KE 103 TANGGAL 31 MARET 2008

Dosen Pembanding I Dosen Pembanding II

DAFTAR ISI

hal

KATA PENGANTAR ... i

SPESIFIKASI TUGAS ... ii

DAFTAR ISI ... iii

DAFTAR GAMBAR ... iv

DAFTAR TABEL ... v

DAFTAR NOTASI ... vi

BAB I PENDAHULUAN ... 1

1.1.LATAR BELAKANG PERENCANAAN... 1

1.2.TUJUAN PERENCANAAN... 1

1.2.1. Tujuan Teknis ... 1

1.2.2. Tujuan Akademis ... 2

1.3. BATASAN PERENCANAAN ... 2

1.4. METODE PERENCANAAN ... 2

BAB II PEMBAHASAN MATERI ... 4

2.1. MESIN PEMINDAH BAHAN ... 4

2.2. KLASIFIKASI MESIN PEMINDAH BAHAN... 4

2.3. PEMILIHAN JENIS MESIN PEMINDAH BAHAN ... 5

2.4. LIFT DAN CARA KERJANYA ... 5

2.4.1. Pemakaian Lift ... 6

2.4.2. Pemasangan Lift ... 7

2.4.3. Ruang Peletakan Lift ... 7

2.4.4. Sistem Penggerak Lift... 8

2.4.5. Metode Pengoperasian Lift ... 11

2.5. BAGIAN-BAGIAN UTAMA LIFT ... 15

2.5.1. Bagian-bagian pada Ruang Atas Sangkar ... 15

BAB III PERENCANAAN KOMPONEN UTAMA UNIT LIFT ... 28

3.1. KONDISI GEDUNG YANG DILAYANI LIFT ... 28

3.2. PERENCANAAN KAPASITAS LIFT ... 30

3.3. PERENCANAAN TALI BAJA ... 38

3.3.1. Bahan Tali Baja ... 38

3.3.2. Luas Penampang Tali Baja ... 39

3.3.3. Diameter Tali Baja ... 42

3.3.4. Umur Tali Baja ... 43

3.3.5. Pemeriksaan Kekuatan Tali Baja ... 46

3.4. PERENCANAAN PULI ... 47

3.4.1. Diameter Puli ... 47

3.4.2. Perencanaan Diameter Poros Puli ... 49

3.4.3. Pemeriksaan Tekanan pada Alur Puli oleh Tali ... 50

BAB IV PERENCANAAN SISTEM TRANMISI... 52

4.1. PERENCANAAN DAYA MOTOR ... 52

4.1.1.Pemilihan Motor Penggerak... 52

4.1.2. Perencanaan Generator Set ... 55

4.1.3. Pemeriksaan Motor terhadap Beban Lebih (Over Load) ... 56

4.2. PERENCANAAN RODA GIGI CACING ... 59

4.2.1. Putaran Puli ... 60

4.2.2. Bagian-bagian Utama Roda Gigi Cacing... 61

4.2.3. Perencanaan Ukuran Roda Gigi Cacing ... 62

4.2.4. Pemeriksaan Kekuatan Roda Gigi Cacing ... 68

4.2.5. Analisa Gaya pada Roda Gigi Cacing ... 68

4.3. PERENCANAAN POROS ... 74

4.3.1. Analisa Gaya pada Poros ... 75

4.3.1.1. Analisa Gaya Geser Akibat Gaya Radial ... 76

4.3.1.2. Analisa Momen Lentur Akibat Gaya Radial ... 77

4.4. PERENCANAAN BANTALAN ... 82

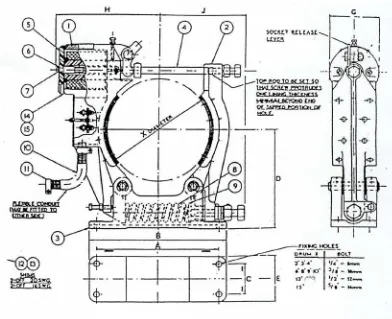

4.5. PERENCANAAN REM ... 85

4.5.1. Persyaratan Teknik ... 85

4.5.2. Persyaratan Biologik... 86

4.5.3. Pengereman Lift ... 86

4.5.4. Momen Statik Pada Saat Pengereman ... 88

4.5.5. Momen Dinamik pada Saat Pengereman ... 89

4.5.6. Pemeriksaan Momen Pengereman ... 92

BAB V KESIMPULAN ... 94

DAFTAR PUSTAKA ... 95

DAFTAR GAMBAR

Hal

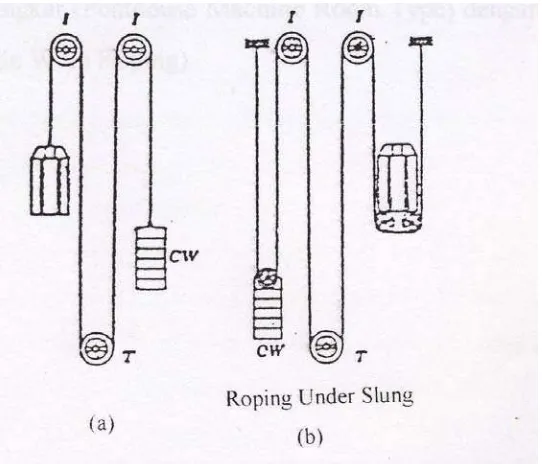

GAMBAR 2.1 ... 9

GAMBAR 2.2 ... 10

GAMBAR 2.3 ... 14

GAMBAR 2.4 ... 16

GAMBAR 2.5 ... 18

GAMBAR 2.6 ... 19

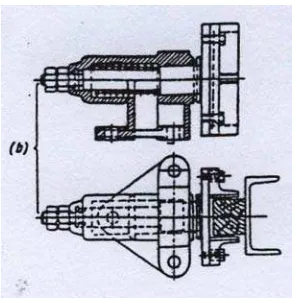

GAMBAR 2.7 ... 22

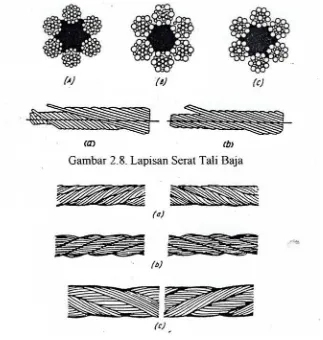

GAMBAR 2.8 ... 24

GAMBAR 2.9 ... 24

GAMBAR 2.10 ... 25

GAMBAR 2.11 ... 26

GAMBAR 2.12 ... 27

GAMBAR 3.1 ... 39

GAMBAR 3.2 ... 40

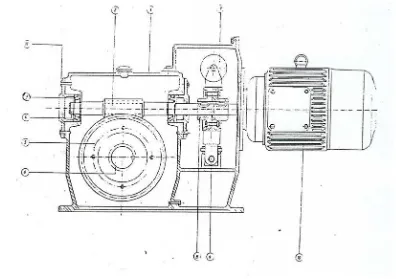

GAMBAR 4.1 ... 60

GAMBAR 4.2 ... 61

GAMBAR 4.3 ... 68

GAMBAR 4.4 ... 71

GAMBAR 4.5 ... 76

GAMBAR 4.6 ... 76

GAMBAR 4.7 ... 77

GAMBAR 4.8 ... 78

GAMBAR 4.9 ... 80

GAMBAR 4.10 ... 80

GAMBAR 4.11 ... 81

GAMBAR 4.12 ... 81

GAMBAR 4.13 ... 81

DAFTAR TABEL

Hal

TABEL 3.1 Jumlah Karyawan Setiap Lantai pada Gedung Bank SUMUT Medan . 28

TABEL 3.2 Waktu Muat ... 31

TABEL 3.3 Perkiraan Berhenti ... 31

TABEL 3.4 Waktu Pinti Membuka dan Menutup ... 34

TABEL 3.5 Waktu Naik Antar Titik Berhenti ... 35

TABEL 3.6 Jumlah Semua Faktor Waktu ... 36

TABEL 3.7 Diameter Alur Puli Penggerak ... 48

TABEL 3.8 Tekanan Bidang pada Puli ... 49

TABEL 4.1 Harga X dan Y dan Hubungannya dengan harga e ... 83

BAB I PENDAHULUAN

1.1.LATAR BELAKANG

Seiring dengan perkembangan ilmu pengetahuan dan teknologi, manusia

secara terus menerus melakukan pengembangan peralatan yang dapat mempermudah

penyelesaian pekerjaan. Sistem pemindahan bahan atau transportasi yang efektif dan

efisien sangat dibutuhkan untuk menunjang kemajuan di bidang perindustrian dan

perkantoran. Hal ini disebabkan karena jumlah penduduk yang terus meningkat

sementara lahan yang tersedia semakin sempit, terutama di daerah perkotaan,

sehingga gedung – gedung perkantoran menjadi semakin menjulang.

Salah satu sistem pengangkat yang sangat penting dalam bidang perindustrian

dan perkantoran adalah lift. Peralatan ini dipergunakan untuk mengefesienkan waktu

dan tenaga bagi manusia untuk menuju lantai tujuannya masing – masing dalam

suatu gedung bertingkat.

1.2.TUJUAN PERENCANAAN 1.2.1. Tujuan Teknis

Perencanaan ini bertujuan untuk merancang suatu unit lift untuk mengangkat

, memindahkan manusia dari satu lantai ke lantai yang lain dengan kapasitas tertentu

pada suatu gedung bertingkat tinggi, dengan memperhatikan faktor keamanan dan

1.2.2. Tujuan Akademis

Perencanaan ini bertujuan untuk melengkapi persyaratan untuk

menyelesaikan Program Pendidikan Sarjana (S1) di Fakultas Teknik Jurusan Teknik

Mesin Universitas Sumatera Utara.

Perencanaan ini juga bertujuan untuk meningkatkan kemampuan mahasisa

dalam mengaplikasikan ilmu pengetahuan yang diperoleh selama mengikuti

perkuliahan dan melatih mahasiswa untuk menggunakan buku literatur / rujukan

yang ada, serta untuk menambah wawasan pengetahuan pada displin ilmu yang akan

menjadi profesi.

1.3.BAHASAN PERENCANAAN

Luasnya jangkauan permasalahan yang terdapat pada perencanaan ini

menyebabkan perlunya diadakan pembatasan masalah yang akan dikaji agar

pembahasan tidak mengambang. Adapun batasan pada perencanaan ini dititik

beratkan pada pemilihan jenis pemindah bahan yang sesuai, perhitungan komponen –

komponen utama, sistem transmis, pemilihan motor dan juga gambar perencanaan.

Sistem kontrol dari lift tidak akan dibahas secara mendalam.

1.4.METODE PERENCANAAN

Metode yang digunakan pada perencanaan ini adalah berupa survey langsung ke

gedung Bank Sumut Medan dan ditambah studi literatur / rujukan dengan

memaparkan teori dasar dan rumus – rumus empiris yang berkaitan dengan

perhitungan yang dilakukan. Pemakaian rumus umum yang sering dipakai dalam

ada, penggunaan tabel dan grafik, yang merupakan metode yang baik untuk

BAB II

PEMBAHASAN MATERI

2.1. MESIN PEMINDAH BAHAN

Mesin pemindahan Bahan merupakan suatu sistem peralatan yang digunakan

untuk mengangkat / memindahkan muatan dari suatu tempat ke tempat lain, dimana

jumlah, ukuran dan jarak pemindahannya terbatas.

Mengingat perkembangan ilmu pengetahuan dan teknologi dan kemajuan di

bidang industri maka diperlukan mesin pemindah bahan yang tepat yang akan

meningkatkan efisiensi dari aktivitas tersebut.

2.2. KLASIFIKASI MESIN PEMINDAH BAHAN

Banyaknya jenis Mesin Pemindah Bahan yang tersedia mebuatnya sulit

digolongkan secara tepat. Penggolongan ini masih diperumit lagi oleh kenyataan

bahwa penggolongan ini juga didasarkan pada berbagai karakteristik, misalnya

desain, tujuan, jenis gerak dan sebagainya.

Mesin pemindah bahan, dalam operasinya dapat diklasifikasikan atas :

1. Alat pengangkat

Contohnya : - Elevator

- Escalator

- Crane

2. Alat pengangkut

Bila digolongkan berdasarkan jenis gerakannya, maka dapat dibedakan atas :

1. Gerak naik dn turun (hoist)

2. Gerak Transversal

3. Gerak longitudinal

2.3. PEMILIHAN JENIS MESIN PEMINDAH BAHAN

Dalam perencanaan ini dipilih mesin pemindah bahan dengan gerakan naik –

turun (hoist). Adapun mesin pemindah bahan yang akan direncanakan nantinya akan

ditempatkan dalam suatu ruangan yang mempunyai ruang gerak yang terbatas. Oleh

sebab itu faktor – faktor yang perlu dipertimbangkan dalam pemilihan jenis Mesin

Pemindah Bahan yang sesuai adalah :

- Penempatan peralatan sedapat mungkin tidak mengganggu aktivitas dan

ruang gerak pekerja / karyawan

- Aman dan efisien dalam operasi

- Nyaman dalam pemakaian, sebab muatan yang akan diangkut adalah

manusia.

Sehubungan dengan pertimbangan faktor – faktor kondisi kerja tersebut di

atas, maka dipilih lift sebagai alat pemindah bahan yang sesuai.

2.4. LIFT DAN CARA KERJANYA

Lift adalah alat pengangkat yang ditujukan khusus untuk mengangkat /

memindahkan barang atau orang secara vertikal di dalam sangkar yang bergerak

Adapun cara kerja dan lift ini adalah dengan gerakan naik-turun (hoist)

dimana sangkar yang berisi barang atau orang dan beban pengimbang digantungkan

pada tali yang ditarik naik atau turun dengan menggunakan, puli, dimana puli ini

berputar sesuai dengan kebutuhan. Puli digerakkan oleh motor listrik dan gerakan

puli digerakkan oleh motor listrik dan gerakan puli dihentikan oleh rem, sehingga

barang atau orang tidak akan naik atau turun setelah posisi angkat yang diinginkan

tercapai.

2.4.1 Pemakaian Lift

Pemakaian lift dapat dibagi atas beberapa klasifikasi, yaitu :

1. Pemakaian umum atau perniagaan (General Purpose or Comercial) yaitu tipe

lift yang digunakan pada pemakaian yang bersifat umum contohnya : pada

kantor – kantor dagang atau perusahaan.

2. Pemakaian pada tempat tinggal (Residential)

Yaitu tipe lift yang digunakan pada rumah tempat tinggal

Contohnya : pada rumah tempat tinggal

3. Pemakaian pada supermarket (Store)

Yaitu tipe lift yang dipergunakan pada swalayan atau pusat perbelanjaan.

4. Pemakaian pada lembaga – lembaga (Institutional_

Yaitu tipe lift yang dipakai pada bangunan untuk suatu bentuk kelembagaan

Contoh : pada lembaga pendidikan

2.4.2. Pemasangan Lift

1. Pemasangan dengan satu sangkar (Single Car)

Di dalam satu gedung hanya terdapat satu sangkar saja atau dengan kata lain

gedung tersebut hanya dilayani oleh satu unit lift saja. Pemasangan ini

biasanya terdapat pada gedung yang tidak begitu tinggi dan tidak luas serta

lalu lintas pemakainya tidak ramai.

2. Pemasangan dengan lebih dari satu sangkar

Pada bangunan tersebut terdapat lebih dari satu sangkar. Jika ada panggilan,

akan terjadi respon dan interaksi antara beberapa sangkar tersebut. Sangkar

yang paling dekat dan tidak sedang bekerjalah yang akan melayani panggilan

tersebut. Sistem ini dipakai pada gedung bertingkat banyak serta luas dan

mempunyai lalu lintas pemakaian yang ramai.

Ruang Peletakan Mesin

Bila ditinjau dari ruang tempat peletakan mesin utama dari lift, terdapat dua

tipe sistem peletakannya, yaitu :

1. Penthouse Machine Room Type

Mesin lift ditempatkan pada bagian atas sangkar lift.

2. Basement Machine Room Type

Mesin lift ditempatkan di bagian bawah sangkar lift.

Sistem Pengerak Lift

Bila ditinjau dari sistem penggerak lift, terdapat dua sistem yang digunakan

pada gedung – gedung bertingkat, yaitu :

2. Penggerak Lift Sistem Hidrolik

a. Penggerak Lift Sistem Wrap

Pada sistem ini penggerak utama dari sangkar lift tersebut adalah motor

listrik, dari motor tersebut akan dikopelkan ke poros mesin lift (Lift Driving

Machine), yaitu suatu alat yang menggerakkan puli penggerak dan selanjutnya puli

penggerak akan menarik tali yang diikat pada sangkar lift dan beban pengimbang.

Dengan demikian sangkar lift dan beban pengimbang akan bergerak naik atau turun

sesuai dengan putaran puli penggerak.

Sistem pemasangan tali pada sistem Wrap dapat dibedakan berdasarkan

peletakan ruang mesin.

- Penthouse Machine Room

Pemasangan tali pada sistem Wrap pada Penthouse Machine Room Type dapat

dilihat pada Gambar 1.1.

a. Single Wrap Roping

Tali dipasang satu kali jalan, tanpa lilitan, tali diletakkan di atas puli dan

melalui katrol, kemudian tali diikatkan di atas sangkar lift dan beban

pengimbang (Gambar a)

b. Double Wrap Roping

Ada dua cara pemasangan tali pada jenis Double Wrap Roping ini, yaitu : tali

dipasang satu kali lilit, dimana tali dililitkan pada puli dan katrol, kemudian

tali diikatkan di atas sangkar lift dan beban pengimbang (Gambar c) atau tali

dipasang dua kali lilit, tali diletakkan di atas puli dan dililitkan ke katrol,

kemudian dikembalikan ke atas sebagai titik tumpuan beban (Point of

Support).

Gambar 2.1. Pemasangan Tali pada Sistem Wrap – Penthouse Room Type

- Basement Machine Room

Pemasangan tali pada sistem Wrap pada Basement Machine Room Type dapat

dilihat pada Gambar 1.2.

Roping Under Slung

Sangkar lift dan beban pengimbang ditahan oleh dua buah katrol, selanjutnya puli

penggerak yang berada di bawah sangkar akan memutar kedua katrol yang

menggerakkan sangkar lift dan beban pengimbang dalam arah yang saling

Gambar 2.2. Pemasangan Tali pada Sistem Wrap – Basement Machine Room Type

b. Penggerak Lift Sistem Hidrolik

Lift sistem hidrolik memerlukan daya lebih kecil dibandingkan dengan sistem

wrap. Nama hidrolik diberikan karena sangkar ini digerakkan oleh sebuah pompa

dilayani oleh sebuah motor penggerak, sehingga dengan perubahan tekanan pada

minyak (oil) akan menyebabkan naik atau turunnya sangkar lift.

Sistem hidrolik dan cara kerjanya persis sama dengan dongkrak mobil

hidrolik, minyak dari penampung dipompakan oleh plunyer untuk mengangkat

sangkar lift tersebut. Pompa dihentikan sampai titik terbawah, selanjutnya sangkar

lift tersebut diturunkan dengan gaya gravitasi dan Bypass Control yang juga

mengontrol posisi dari sangkar lift tersebut sampai pada titik tertinggi.

Sistem kontrol yang digunakan pada lift dengan sistem penggerak hidrolik

biasanya sama dengan yang terdapat pada sistem penggerak wrap. Namun pada

memerlukan motor dengan daya yang lebih besar dibandingkan dengan kebutuhan

motor untuk keperluan yang sama pada sistem wrap.

Berdasarkan pertimbangan dari uraian di atas maka pada perencanaan ini

sistem penggerak lift yang akan dipergunakan adalah sistem Wrap dengan

peletakkan motor pada bagian atas sangkar (Penthouse Machine Room Type) dengan

pemasangan tali satu kali jalan (Single Wrap Roping).

Metode Pengoperasian Lift

Metode pengoperasian lift adalah cara kerja lift dalam memberikan response

terhadap panggilan yang diberikan penumpang.

Metode operasi lift secara umum dibedakan atas dua cara, yaitu :

1. Pengoperasian Manual

Pengoperasian secara manual merupakan sistem pengoperasian sangkar

lift dengan kecepatan rendah dan dapat berhenti pada posisi sembarang titik yang

dikehendaki, misalnya untuk kondisi perawatan atau untuk keperluan khusus.

Dalam pengoperasiannya, lift diatur oleh seorang operator. Dengan

demikian semua panggilan harus dikirim ke meja operator, kemudian operator

mengatur gerakan sangkar lift ke posisi level lantai yang diinginkan / dipesan

penumpang. Metode ini jarang digunakan mengingat kurang praktisnya di dalam

penggunaannya.

2. Pengoperasian Otomatis

Pengoperasian lift secara otomatis memberikan respon secara langsung

kepada penumpang yang memanggil sangkar lift.

Pada metode operasi ini, pada setiap lantai hanya terdapat satu buah

tombol untuk memanggil sangkar, sedangkan di dalam sangkar lift terdapat

tujuan level lantai yang diinginkan. Selama ini lift bekerja, lift tidak melayani

panggilan dari penumpang lain. Lift akan memberikan tanggapannya setelah

lift selesai melaksanakan tugasnya. Dengan kata lain lift baru dapat dipanggil

apabila sangkar lift dalam keadaan tidak bekerja.

Dari penjelasan – penjelasan prinsip kerja di atas, dapat dikatakan

bahwa metode Single Automatic Push Bottom ini hanya dapat melayani

panggilan satu persatu, artinya sangkar baru dapat dipanggil apabila lift

dalam keadaan diam. Dengan demikian metode ini hanya efektif digunakan

untuk gedung dengan dua atau tiga lantai dengan pemakaian lift yang tidak

terlalu mendesak, misalnya untuk lift pengangkut baran.

b. Metode Selecticve-Collective

Pada metode operasi ini terdapat dua buah tombol panggilan pada

setiap lantai, yaitu tombol panggilan naik (∆) dan tombol panggilan turun

(∇), kecuali pada lantai terendah dan tertinggi yang masing – masing hanya

terdapat sato tombol panggilan. Di dalam sangkar lift terdapat tombol tujuan

level lantai yang digunakan.

Metode operasi Selective-Collective ini lebih praktis dan efisien

dalam menanggapi panggilan dibandingkan dengan Single Automatic Push

Bottom. Pada metode ini, secara otomatis sangkar lift akan melayani semua

panggilan naik pada saat sangkar lift naik dan melayani semua panggilan

turun pada saat sangkar lift turun, pada lantai yang akan dilaluinya. Dengan

dengan metode Single Automatic Push Bottom karena sangkar lift dapat

dipanggil walaupun lift dalam keadaan sedang bekerja.

c. Metode Duplex-Collective

Pada prinsipnya, metode Duplex-Collective ini hampir sama dengan

metode Selective-Collective. Metode Duplex-Collective merupakan operasi

gabungan dari dua atau lebih lift yang bekerja secara Selective-Collective.

Pada metode ini. Pada tiap lantai terdapat tombol bersama untuk

memanggil sangkar lift. Apabila tombol panggilan ditekan maka sangkar

dengan posisi paling dekat dan dengan arah yang sesuai dengan panggilan,

akan melayani panggilan tersebut. Hal ini merupakan keistimewaan metode

ini dibanding dengan metode Selective-Collective. Tombol tujuan terdapat

pada setiap sangkar yang berfungsi untuk mengoperasikan sangkarnya

masing – masing.

Dari pertimbangan – pertimbangan pada uraian di atas, maka metode

pengoperasian lift yang dipakai disini adalah pengoperasian otomatis dengan prinsip

Cara kerja :

- Apakah tombol naik (Up Button) ditekan maka arus akan mengalir ke

kumparan naik (Up Coil). Setelah kumparan berisi arus listrik, kumparan

akan mengisi arus ke pengatur waktu otomatis naik (Up Timer) dan semua

swich naik (Up Relay) akan menutup sehingga mengalirkan arus ke motor

penggerak. Motor penggerak memutar ke kanan mengangkat sangkar lift

pada selang waktu yang telah diatur oleh pengatur waktu otomatis naik (Up

Timer). Apabila pengatur waktu otomatis menyatakan selesai atau waktu

untuk langkah tersebut selesai maka arus akan terhenti dan sangkar lift

berhenti pada lantai yang diinginkan oleh pengatur waktu otomatis tersebut.

- Apabila tombol turun (Down Button) ditekan maka arus akan mengalir ke

kumparan turun (Down Coil). Setelah kumparan berisi arus, kumparan akan

mengisi arus ke pengatur waktu otomatis turun (Down Timer) dan semua

swich turun (Down Relay) akan menutup sehingga akan mengalirkan arus ke

motor penggerak memutar ke kiri dan menurunkan sangkar lift pada selang

waktu yang ditentukan oleh pengatur waktu otomatis turun (Down Timer)

sampai pengatur waktu otomatis menyatakan selesai dan sangkar lift terhenti

pada lantai yang diinginkan oleh pengatur waktu otomatis tersebut.

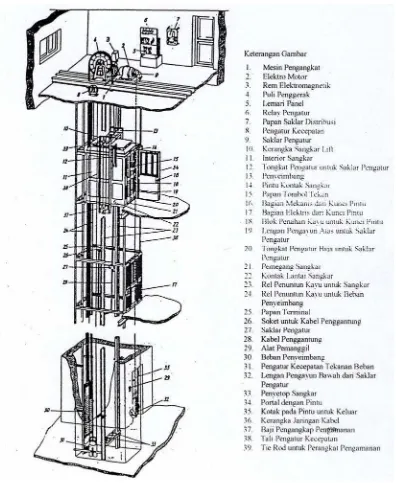

BAGIAN – BAGIAN UTAMA LIFT

Bagian – bagian pada Ruang Atas Sangkar (Penthouse Machine Room) Sebagian besar peralatan lift tipe Phenhouse Machine Room ditempatkan di

Gambar 2.4. Bagian – bagian Utama Lift Penumpang

Komponen-komponen utama peralatan lift tipe Phenhouse Machine Room

yang ditempatkan di bagian atas sangkar lift adalah :

1. Elektro Motor

2. Mesin Lift

3. Lemari Panel Relay

1. Elektro Motor

Penggerak utama lift adalah sebuah elektro motor yang digerakkan oleh

listrik PLN atau generator listrik yang dilengkapi dengan pengatur medan (Field

Control) yang dikontrol secara numerik (Numerical Control).

Elektro Motor dikopel ke rangkaiaan Gear Box yang berfungsi untuk

mereduksi putaran elektro motor dengan mesin lift (Elevator Driving Machine) puli

dan rem listrik.

2. Mesin Lift

Desain lift disini menggunakan mesin pengangkat jenis puli dan roda puli

penggerak. Pada desain dengan drum, tali yang menahan sangkar diikatkan pada

drum dan dilihatkan pada permukaannya, sedangkan pada desain dengan roda puli

penggerak, penggerak tali melewati roda puli yang digerakkan oleh gaya gesek.

Dalam perencanaan ini dipilih mesin pengangkat dengan puli penggerak

karena memiliki beberapa kelebihan, diantaranya :

- Dapat digunakan untuk mengangkat pada segala macam ketinggian.

- Ukurannya lebih kompak.

- Lebih efektif karena gaya traksi pada roda puli penggerak akan hilang bila

sangkar yang sedang turun terbentur hambatan. Dalam hal ini, kelonggaran

bagian tali yang keluar dari puli akan menyebabkan tergelincirnya roda puli

pada tali sehingga tali akan mengencang kembali.

- Penggunaan mesin pengangkat jenis roda puli ini telah mengurangi

kecelakaan secara drastis akibat putusnya tali.

Gambar 2.5. Mesin Lift dan Elektromotor

3. Rem Lift

Prinsip kerja rem lift sama dengan kontak NC dari suatu relay atau

kontraktor, dimana rem akan dalam keadaan menjepit poros mesin lift pada saat

sangkar lift tidak bekerja, sebaliknya rem akan melepaskan poros lift apabila coil rem

listrik tersebut terenergi. Dengan demikian apabila sumber arus dari panel utama

putus pada saat lift bergerak, penumpang akan aman dari bahaya benturan yang

timbul apabila rem tidak menjepit poros mesin tersebut. Di bawah ini diperlihatkan

Gambar 2.6 Rem Lift

4. Lemari Panel

Lemari panel merupakan tempat sebagian besar peralatan listrik (komponen –

komponen kontrol) disambungkan, seperti relay, transformator dan penyearah . Tiap

unit lift memiliki masing – masing satu buah lemari panel.

5. Governor

Governor adalah merupakan kecepatan lebih (over speed) pada lift. Prinsip kerjanya

adalah berdasarkan gaya sentrifugal. Tali (rope) governor dihubungkan ke bagian

atas dan bawah sangkar melalui dua buah puli governor. Puli governor ditempatkan

di ruang mesin atas dan yang lainnya ditempatkan di bagian bawah (basement)

Bagian – bagian pada Terowongan (Hoist Way)

Terowongan yang dimaksud pada sistem lift adalah terowongan vertikal yang

menjadi jalan atau saluran tempat dimana sangkar lift dan beban pengimbang

bergerak naik dan turun.

Pada terowongan ini terdapat beberapa peralatan seperti :

1. Saklar pembatas

2. Saklar Lift

3. Beban Pengimbang

4. Tali

5. Rel Penuntun

6. Alat Pengaman Lift

1. Sakelar Pembatas

Sakelar pembats berfungsi untuk menghubungkan atau memutuskan

rangkaian dari sistem listrik dari sumbernya tanpa campur tangan operator, akan

tetapi diaktifkan oleh sentuhan mekanik dari suatu material.

Pada pengoperasiannya, ada beberapa sakelar pembatas sebagai sakelar bantu

untuk pengaturan kerja rangkaian lift. Pada pengamanan beban lebih sangkar lift,

sakelar pembatas ini akan bekerja jika beban atau penumpang yang masuk ke dalam

sangkar melampui kapasitas (daya angkut) lift tersebut. Sakelar pembatas juga

digunakan pada operasi membuka dan menutup pintu lift serta juga terdapat pada

2. Sangkar Lift

Sangkar lift adalah suatu kerangka kendaraan yang mempunyai ruangan

untuk tempat penumpang atau barang yang akan dipindahkan. Sangkar ini harus

tertutup dan dilengkapi dengan pintu.

Sangkar ini harus kokoh, ringan dan desainnya sederhana. Pada bagian dalam

sangkar lift terdapat tombol – tombol pengatur arah tujuan dan indikator posisi lift,

lampu penerangan, push booton, open door, close door, earphone, dan tombol stop

had / auto.

Berikut ini diperlihatkan gambar tata letak peralatan dan tombol operasi di

3. Beban Pembimbing

Beban pembimbing adalah beban pemberat untuk mengimbangi berat sangkar

lift. Gerakan beban pengimbang berlawanan arah dengan sangkar lift. Dengan

demikian secara tidak langsung beban pengimbang akan mengurangi daya yang

harus disediakan oleh hoisting motor.

Beban pengimbang terdiri dari satu kerangka baja dengan desain yang

berlapis yang akan memudahkan bobot dan penyerderhanaan perakitan. Penggunaan

beban pengimbang ini adalah untuk memberikan keuntungan konsumsi daya yang

diperlukan lift.

4. Tali Baja

Tali digunakan sebagai penghubung sangkar lift dengan beban pengimbang

melalui puli mesin, disamping itu juga dipergunakan untuk menghubungkan sangkar

Gambar 2.9. Konstruksi Serat Tali Baja

5. Rel Penuntun

Sangkar lift bergerak di dalam lorong pada rel penuntun yang terpasang tetap.

Untuk keperluan ini kedua sisi sangkar pada bagian atas dan bawah diberi dua

penuntun yang bentuknya sesuai dengan rel penuntun.

Rel atau batang penuntun terbuat dari batang baja profil siku T-ganda atau

batang kayu dan diikat pada kedua sisi lorong elavator. Rel diberi pelumas gemuk

secara teratur. Kerugian gesekan pada rel penuntun diambil sebesar 5 – 10 % dari

bobot komponen gerak. Penuntun dipasang pada tempat sempit diantara dua rel,

Gambar 2.10. Rel Penuntun untuk Lift

6. Alat Pengaman Lift

Sangkar lift harus dilengkapi dengan alat pengaman khusus, yaitu penahan

yang akan menghentikan sangkar secara otomatis bila tali putus atau kendur.

Banyak desain pengaman lift yang dilengkapi dengan eksentris, baji, rol

penjepit, pisau dan permukaan rem yang halus. Permukaan rem halus yang menjepit

jalur penuntun dengan kuat sepanjang permukaan kontak merupakn alat yang efisien

operasinya yang telah dibicarakan sebelumnya.

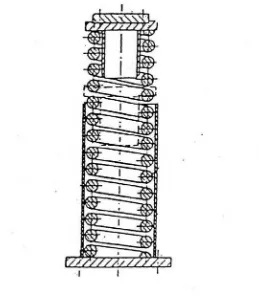

Selain rem, terdapat juga alat penggunaan lift lainnya, seperti :

- Pegas Penahan

- Penahan Gerak

a. Pegas Penahanan

Pegas penahanan adalah merupakan suatu alat yang ditempatkan pada bagian

dasar terowongan. Alat ini berfungsi untuk mengamankan sangkar lift agar tidak

membentuk landasan (dasar terowongan) apabila suatu saat tali pengikat lift dengan

Pegas penahan bekerja berdasarkan prinsip hidrolik yang dibantu dengan

proses (spring). Dengan demikian jika sangkar jatuh secara tiba – tiba karena

putusnya tali maka sangkar akan jatuh menimpa pegas penahan dan oleh pegas

redaman hidrolik sangkar akan aman dari kemungkinan benturan yang sangat keras

apabila sangkar langsung jatuh ke dasar terowongan.

Gambar 2.11. Pegas Penahan

b. Penahan Gerak

Penahan gerak berfungsi untuk menghentikan lift secara otomatis, sebelum

kecepatan lebih (over speed). Gerak dari penahan lift dikontrol oleh governor.

Penahanan gerak akan menghentikan sangkar bila satu buah tali atau semuanya putus

BAB III

PERENCANAAN KOMPONEN UTAMA UNIT LIFT

KONDISI GEDUNG YANG AKAN DILAYANI LIFT

Untuk mengetahui kapasitas lift yang akan dirancang, maka kita harus

mengetahui kondisi gedung yang akan dilayani oleh lift tersebut, seperti jumlah

keseluruhan orang penggunaan lift, waktu kritis yang tersedia, waktu yang

dibutuhkan lift untuk menyelesaikan satu siklus dan jumlah lift yang digunakan.

Lift ini dirancang untuk melayani Gedung Bank Sumatera Utara (Bank

SUMUT) Medan. Menurut data dari Kantor Bank SUMUT, jumlah pegawai kantor

adalah sebagai berikut :

Tabel 3.1. Jumlah Karyawan Setiap Lantai pada Gedung Bank SUMUT Medan

Nomor Lantai Jumlah Karyawan (Orang)

1 120

2 100

3 95

4 80

5 75

6 70

7 65

8 60

9 50

10 40

Menurut pengamatan yang dilakukan pada lokasi survey, yaitu pada Gedung

SUMUT Medan, diperoleh bahwa hampir semua karyawan menggunakan lift untuk

mencapai lokasi gedung tempat ia bekerja, kecuali karyawan lantai satu. Hal ini

disebabkan karena sebagian karyawan yang ingin naik dari lantai I ke lantai II lebih

memilih menggunakan tangga dari pada harus antri pada jam – jam sibuk.

Pengambilan data disini dilakukan pada jam-jam paling sibuk, yaitu pada pagi hari

dari jam 7.40 – 8.00 WIB, sehingga diharapkan pengambilan data yang dilakukan

dapat mewakili kondisi paling sibuk yang mungkin terjadi.

Dari data – data dan uraian di atas dapat disesuaikan :

10 % karyawan lantai I menggunakan lift = 50 % x 120 = 12 Orang

50 % karyawan lantai II menggunakan lift = 50 % x 100 = 50 Orang

100 % karyawan lantai III sampai lantai X menggunakan lift

Sehingga jumlah keseluruhan karyawan yang menggunakan lift adalah :

Lantai I = 12 Orang

Lantai II = 50 Orang

Lantai III = 95 Orang

Lantai IV = 80 Orang

Lantai V = 75 Orang

Lantai VI = 70 Orang

Lantai VII = 65 Orang

Lantai VIII = 60 Orang

Lantai IX = 50 Orang

Pemakaian lift maksimum terjadi pada jam sibuk setelah apel pagi pukul 7.40

WIB atau pada saat pekerjaan dimulai pukul 08.000 WIB. Disini harus dengan

bahwa pada waktu tersebut karyawan menggunakn lift ke satu arah yaitu dari lantai

terendah ke lantai berikutnya sampai lantai tertinggi.

PERENCANAAN KAPASITAS LIFT

Disini ditentukan selang waktu selama 20 menit untuk perhitungan waktu

kritis, yaitu dimulai setelah apel pagi 7.00 WIB sampai pada saat pekerjaan akan

dimulai pukul 8.000 WIB, sehingga waktu yang tersedia untuk mengangkut

keseluruhan karyawan adalah 20 x 60 detik = 120 detik.

Lift yang digunakan di kantor tersebut direncanakan berkapasitas 15 orang

sebanyak 6 unit. Kemudian dilakukan perhitungan untuk membuktikan bahwa lift

dengan kapasitas 15 orang cocok untuk digunakan di kantor Bank SUMUT tersebut.

Dari waktu kritis yang tersedia, maka dihitunglah waktu yang sebenarnya

dibutuhkan. Dari sini akan diketahui apakah lift dengan kapasitas 15 orang mampu

mengangkat jumlah keseluruhan karyawan dalam masa waktu kritis tersebut.

Selama satu trip perjalanan (naik dari lantai dasar ke lantai tertinggi dan

kembali ke lantai dasar), lift membutuhkan waktu antara lain :

a. Waktu untuk memuat penumpang (waktu penumpang memasuki lift)

b. Waktu pintu membuka dan menutup

c. Waktu naik dari lantai terendah ke lantai – lantai tertinggi

d. Waktu turun dari lantai tertinggi ke lantai terendah

1. Waktu Muat Penumpang

Perkiraan waktu yang dibutuhkan untuk memuat penumpang ke dalam

sangkar lift dapat dilihat pada Tabel 3.3.

Tabel 3.2. Waktu Muat (detik)

Kapasitas (orang) 8 10 12 14 16 18 20

Waktu Muat (detik) 8 10 11 13 14 16 18

Berdasarkan Tabel 3.3. di atas maka untuk memuat penumpang sebanyak 15

orang dibutuhkan Waktu Muat selama 13,5 detik.

2. Waktu Membuka dan Menutup Pintu

Untuk menghitung waktu yang dibutuhkan lift untuk membuka dan menutup

pintu pada satu trip perjalanan, terlebih dahulu harus diperkirakan berapa kali lift

tersebut berhenti selama satu trip tersebut. Perkiraan jumlah berhenti yang terjadi

pada satu trip dapat dilihat pada Tabel 3.2 berikut ini.

Tabel 3.3. Perkiraan Berhentilah (kali)

Passenger pertrip

32 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30

30 2 4 5.78 7.6 9.5 10.5 11.7 12.8 13.8 14.8 16.0 17.2 18.0 19.0 19.5

28 2 39 6.5 7.2 9.0 10.1 11.6 12.5 13.5 14.6 15.6 16.6 17.6 18.1 18.4

26 2 38 5.5 7.0 8.5 9.8 11.2 12.2 13.1 14.1 15.1 16.0 16.8 17.4 17.7

24 2 38 5.4 6.9 8.3 9.6 10.8 11.9 12.2 13.1 14.1 15.4 16.1 16.7 17.3

22 2 37 54 68 82 95 105 116 125 133 141 148 154 161 170

18 2 37 52 66 78 89 99 108 116 123 129 134 139 144 150

16 2 36 51 65 76 86 95 103 110 116 121 126 130 134 139

14 2 36 50 63 73 83 90 97 103 108 113 116 120 122 125

12 2 35 49 60 70 78 85 90 95 99 102 105 108 110 113

10 2 34 47 58 65 72 77 82 85 88 90 92 94 95 95

8 2 33 44 53 59 64 68 70 73 75 76 77 78 78 8

6 2 31 40 46 50 53 55 57 58 58 59 59 6 6 6

4 2 27 33 36 38 39 39 4 4 4 4 4 4 4 4

2 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2

Menurut Tabel 3.2 untuk gedung 10 tingkat dengan kapasitas lift 15 orang,

dengan cara interpolasi, diperoleh bahwa untuk satu trip, diperkirakan lift berhenti

sebanyak 8 kali.

Selanjutnya perlu diingat bahwa lift harus berhenti pada akhir trip di lantai

dasar. Pada setiap kali berhenti, lift wajib membuka dan menutup pintu untuk

memuat penumpang sehingga. :

Frekuensi membuka / menutup pintu = Perkiraan Berhenti Total

= Perkiraan Berhenti – 1 kali berhenti di lantai dasar

= 8 + 1 = 9 kali

Selanjutnya perlu diperhitungkan waktu yang dibutuhkan untuk sekali

membuka dan menutup pintu. Perkiraan waktu yang dibutuhkan untuk sekali

membuka dan menutup pintu dapat dilihat pada Tabel 3.4 di bawah ini.

Tabel 3.4. Waktu Pintu Membuka dan Menutup (detik)

Door Type Width

In (mm)

Open

(See)

Close

(sec)

Total

(sec)

Transfer Inefeciency

Single-Slide

Two-speed center opening

36 (900)

Tipe pintu yang direncanakan disini adalah tipe Center Opening dengan lebar

1100 mm, sehingga berdasarkan Tabel 3.4 di atas, waktu yang dibutuhkan untuk

sekali membuka dan menutup pintu adalah 4,6 detik.

Maka :

Waktu pintu membuka/menutup = Frekuensi membuka/menutup x Waktu

membuka menutup

= 9 x 4,6 detik

3. Waktu Naik

Waktu yang dibutuhkan untuk naik dari satu titik berhenti ke titik berhenti

berikutnya dapat dicari dengan cara menghitung jarak setiap titik berhenti.

Perkiraan Jarak Titik Berhenti =

Tabel 3.Waktu Naik Antar Titik Berhenti (detik)

(2 mps)

Dari Tabel 3.5. diperoleh bahwa waktu naik antar setiap titik berhenti untuk

jarak titik berhenti 5 m pada kecepatan angkat 1,5 ms, adalah 6,67 detik (dengan cara

interpolasi).

Total Waktu Naik = Waktu Naik x Perkiraan Berhenti

= 6,67 x 8

= 53,36 detik

4. Waktu Turun

Waktu yang dibutuhkan untuk turun dari lantai tertinggi ke lantai dasar

adalah :

=

5. Waktu Transfer Infesiensi

Dari Tabel 3.4 di atas, untuk pintu tipe Center Opening dengan lebar 1100

Waktu inefisiensi = 5% x (Waktu Muat + Waktu membuka / menutup

pintu + Waktu Naik + Waktu Turun)

= 100

5

x (13.5 + 41,4 + 53,36 + 26,67)

= 100

5

x 134,93

= 6,75 detik

Waktu Total

Waktu total adalah waktu yang dibutuhkan mengangkut seluruh karyawan

untuk mencapai lantai tujuan masing – masing. Total semua dapat dilihat pada Tabel

3.6 di bawah ini.

Tabel 3.6. Penjumlahan Semua Faktor Waktu

No Uraian Waktu (detik)

1 Waktu Muat Penumpang 13,5

2 Waktu Membuka dan Menutup Pintu 41,4

3 Waktu Naik 53,36

4 Waktu Turun 26,67

5 Waktu Transfer Inefisiensi 6,75

Total 141,68

Jadi waktu total yang dibutuhkan untuk menyelesaikan perjalanan dalam satu

trip, yaitu perjalanan dari lantai dasar ke lantai tertinggi dan kembali ke lantai dasar

Jumlah trip yang dibutuhkan untuk mengangkut seluruh karyawan dapat

dihitung dari :

Jumlah Trip Total =

Disini direncanakan akan bekerja 6 unit lift yang beroperasi secara

Duplex-Collective, sehingga jumlah trip yang harus dilakukan oleh masing – masing unit lift

adalah :

Jumlah Trip untuk satu unit lift =

Sehingga waktu total yang dibutuhkan untuk mengangkut seluruh karyawan :

= Jumlah Trip x Total Waktu Satu Trip

= 7 x 141,68

= 991,92 detik

Dari perhitungan tersebut diperoleh bahwa waktu total yang dibutuhkan

untuk mengangkut seluruh karyawan pengguna lift adalah 991,92 detik (16,5 menit),

sedangkan waktu kritis yang tersedia adalah 1200 detik (20 menit), yaitu dimulai dari

pukul 7.40 WIB sampai 8.00 WIB, sehingga dapat disimpulkan bahwa lift dengan

kapasitas 15 orang, dengan jumlah lift sebanyak 6 unit, cocok digunakan pada

gedung Bank Sumut Medan.

PERENCANAAN TALI BAJA

Perencanaan dalam pemilihan dan perhitungan tali baja meliputi :

1. Bahan Tali Baja

2. Luas Penampang Tali Baja

3. Diameter Tali Baja

4. Umur Tali Baja

5. Pemeriksaan Kekuatan Tali Baja

Bahan Tali Baja

Penggunaan tali pada lift merupakan kebutuhan primer, karena pada tali

inilah sangkar penampang yang akan diangkat tergantung.

Beberapa hal yang menyebabkan dipilihnya tali baja sebagai peralatan

pengangkat pada perencanaan ini yaitu :

a. Lebih ringan dibandingkan rantai

b. Lebih tahan terhadap sentakan

c. Operasi tenang walaupun pada kecepatan tinggi

d. Menunjukkan tanda – tanda bila akan putus

Dari beberapa kenyataan yang terjadi bahwa kerusakan tali

diakibatkan oleh kelelahan bahan dan setiap tali hanya dapat mengalami

kelengkungan dalam jumlah tertentu. Adapun beberapa hal yang harus

diperhatikan dalam perencanaan tali baja yaitu ukuran puli atau drum,

konstruksi tali dan umur pakai tali.

Pada perencanaan ini tali baja yang dipakai adalah Baja Karbon

Tinggi JIS G3521 dengan kekuatan putus (σb 160 kg/mm2...(Lit 3 hal 31)

Gambar 3.1. Penampang Tali Baja

Luas Penampang Tali Baja

Sebelum menghitung luas penampang tali baja, terlebih dahulu

dilakukan perhitungan kekuatan putus tali baja yang akan digunakan.

Jumlah lengkungan yang terdapat pada rangkaian tali (Number of

Gambar 3.2. Sistem Pemasangan Tali pada Puli dan Jumlah Lengkungan

Maka dengan mengambil desain tali dengan jumlah kawat i = 22, maka luas

penampang tali dapat dihitung dari :

F22

3600 d

S

b−

σ

= ... (Lit.3 hal. 39)

K Dmin

dimana :

σb = kekuatan putus kawat baja

= 160 kg / mm2 = 16.000 kg /cm

= 9,5 (dipilih) ... (Lit. 1 hal. 31)

2

S = tegangan tarik untuk satu kali

Berdasarkan survey yang dilakukan di gedung Bank Sumut Medan, disini

dipakai 5 buah tali baja, sehingga tegangan tarik untuk satu tali adalah :

Q

η = jumlah bagian suspensi (tali penyangga)

= 3 buah ... (Lit. 6 hal. 75)

= Efisiensi akibat kerugian karena kekakuan tali pada saat menggulung

sehingga luas penampang tali baja adalah :

F22

Diameter Tali Baja =

=

Diameter kawat tali baja adalah dapat dihitung dengan persamaan :

δ =

selanjutnya diameter tali baja dihitung dengan persamaan :

d = 1,5 δ i ... (Lampiran 3)

= 1,5 . 0,54 . 222

= 12,07 mm

Berdasarkan standarisasi tali baja (Lampiran 7) maka tali baja yang dipilih

disesuaikan menurut standard tersebut, yaitu :

Diameter tali (d) = 14,2 mm

Berat per meter = 0,670 kg

Kekuatan patah aktual = 10200 kg mm

Umur Tiga Baja

Umur kerja dari tali baja dipengaruhi oleh beberapa faktor, yaitu :

1. Material

2. Metode Operasi

3. Tegangan – tegangan yang bekerja pada tali

4. Jumlah penggulungan tekuk, yaitu transmisi tali dari keadaan lurus ke

keadaan bengkok atau sebaliknya

Jumlah penggulungan tekuk yang dapat diterima tali baja sebelum mengalami

kerusakan tergantung yang bekerja dan perbandingan diameter puli dengan diameter

tali baja yang dipergunakan.

Dalam hal menentukan umur tali baja, tidak terlepas pada faktor keausan tali

baja (m) yang besarnya tergantung pada jumlah tekukan (NB = Number of bend).

Besarnya faktor keausan (m) didapat dari persamaan :

D

d

M ... (Lit. 3 hal 43)

Σ NB C C1 C

d D

2

Dimana :

= perbandingan diameter puli dengna diameter tali yang diizinkan > e1

– e2 ... (Lit. 3 hal. 41)

e1 = faktor yang bergantung pada alat pengangkat dan kondisi

operasi ... (Lit. 3 hal. 42, Tabel 3)

= 0,9 ... (Lit.3 hal.42, Tabel 10)

d D

> 20 . 0,9

> 18

Harga ini masih dibawah 25 d

min D

= , maka untuk perhitungan selanjutnya

dipakai harga d D

= 25

σ = Tegangan tarik sebenarnya pada tali (kg/mm2

222

C = faktor karakteristik dari konstruksi tali dan tegangan tarik

sehingga :

Dari tabel faktor harga m pada Lampiran 6, untuk harga m = 2,83, dengan

cara interpolasi diperoleh jumlah siklus penggulungan tekuk berulang yang terjadi

sebelum tali putus (z) adalah 567647 kali penekukan.

Jumlah siklus penggulungan tekuk berulang yang diizinkan dapat dihitung

dari persamaan :

Z1

selanjutnya umur tali dapat dihitung dari persamaan :

N =

= 227058,8 kali penukukan

= jumlah tekukan berulang per siklus kerja (mode suspensi beban)

= 4 buah ... (Lit. Gambar 3.2)

Dari perhitungan tersebut diperoleh bahwa umur tali adalah 113,53 bulan atau

9,5 tahun, selanjutnya tali baja harus diganti meskipun kondisinya masih terlihat

baik.

Pemeriksaan Kekuatan Tali Baja

Tali baja diperiksa terhadap tarikan yang terjadi untuk mengetahui kondisi

aman tidaknya konstruksi lift yang dirancang. Perencanaan dikatakan aman jika

tegangan tarik yang terjadi lebih kecil dari tegangan tarik izin (S < Smax).

Tegangan tarik izin (Smax) dapat dicari dari :

Smas

K P =

Dimana :

P = kekuatan putus tali sebenarnya (kg)

= σb . F222

= 8000 kg

K = faktor keamanan lift

= 9,5 ... (Lit. 1 hal. 31)

Smax

5 , 9 8000 =

= 842 kg

Tegangan tarik izin tali diperoleh Smax

PERENCANAAN PULI

kg, sedangkan dari perhitungan

sebelumnya diperoleh bahwa tegangan tarik yang terjadi pada tali S = 122,38 kg,

sehingga dapat disimpulkan bahwa tali aman terhadap beban tarik.

Puli berfungsi sebagai penuntun arah tali baja. Pada perencanaan puli, hal –

hal yang perlu diperhitungkan adalah :

1. Diameter puli

2. Diameter poros puli

3. Pemeriksaan tekanan pada alur puli oleh tali

Diameter Puli

Diameter Dmin

d Dmin

dihitung dari persamaan = 25.

Dari perhitungan sebelumnya telah diperoleh diameter tali d = 14,2 mm, sehingga

diameter puli :

Dmin = 25 . d

= 25 . 142

Diameter puli yang dipergunakan disini adalah Dmin = 355 mm

Diameter alur puli selengkapnya diambil berdasarkan standarisasi diameter puli,

yang dapat dilihat pada tabel di bawah ini.

Tabel 3.7 Dimensi Alur Puli Penggerak

Dia

-Maka dengan cara interpolasi diperoleh ukuran – ukuran puli penggerak

untuk diameter tali d = 14,2 adalah sebagai berikut :

S2 = 20,8 mm

C2 = 10,4 mm

Perencanaan Diameter Poros Puli

Diameter poros puli dapat dihitung dari persamaan :

P = d . L

Q

dimana :

P = Tekanan bidang pada puli yang tergantung pada kecepatan

keliling permukaan. Tekanan ini tidak boleh melibih harga –

harga yang tertera pada tabel di bawah ini.

Tabel 3.7. Tekanan Bidang Pada Puli

v (m/s) 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 1,3 1,4 1,5

P (kg/cm2) 75 70 66 62 60 57 55 54 53 52 51 50 49 48 47

Untuk kecepatan = 1,5 m/s diperoleh P = 47 kg /cm

• •

2

L = Panjang bus tali (cm)

= (1,5 1,8) d ………. (Lit. 1 hal. 72)

= 1,8 . d (dipilih)

Q = Beban total puli

= Kapasitas lift + Berat Sangkar + Berat Bobot Pengimbang

= Berat Bobot Pengimbang = Berat Sangkar + 0,5 (Kapasitas)

= 650 + 0,5 (1050) = 1175 kg

= 1050 kg + 650 + 1165

maka :

Berdasarkan standarisasi diameter poros (Lampiran 22), diameter poros puli

penggerak yang dipergunakan adalah sebesar 60 mm. Poros puli penggerak dipilih

dari bahan Baja Karbon S 55 C-D G 3123 yang memiliki tegangan tarik izin σ1 = 85

kg / mm

Pemeriksaan Tekanan pada Alur Puli oleh Tali

2

Tekanan pada alur puli diasumsikan terdistribusi secara merata di seluruh

permukaan kontak antara tali baja dengan alur puli. Besarnya tekanan tersebut dapat

dihitung dari persamaan.

P1 ( / )

S = tegangan yang terjadi pada tali (kg)

= 3,55 mm

Agar perencanaan aman maka tekanan yang terjadi pada alur puli harus lebih

kecil dari tekanan izin. Tekanan izin pada alur puli dapat dihitung dari persamaan :

P1

K = faktor keamanan lift

= 9,5

Dari perhitungan sebelumnya diperoleh tekanan pada alur puli sebesar P1 =

0.049 kg/mm2, sedangkan tegangan izin alur puli P1 = 15,8 kg/mm2 sehingga alur

BAB IV

PERENCANAAN SISTEM TRANSMISI

4.1. PERENCANAAN DAYA MOTOR 4.1.1. Pemilihan Motor Penggerak

Sebelum menentukan reduksi dan dimensi pasangan roda gigi yang akan

dipergunakan pada sistem transmisi, maka terlebih dahulu harus ditentukan jenis

motor penggerak. Hal ini disebabkan karena besarnya putaran motor akan

menentukan besarnya reduksi yang harus dihasilkan oleh rangkaian roda gigi.

Disamping itu daya motor yang dipilih harus mencukupi kebutuhan daya yang

diperlukan bagi rangkaian lift.

Daya motor yang dibutuhkan untuk melayani kebutuhan sistem lift dapat

dihitung dari persamaan :

V = Kecepatan lift

Dalam prakteknya, perlu dilakukan pemeriksaan terhadap daya motor. Hal ini

dikarenakan dibutuhkannya daya yang besar pada sat start atau mungkin beban yang

besar yang terus bekerja setelah start. Dengan demikian perlu diperhitungkan adanya

faktor koreksi yang besarnya adalah : fc

. .

= 1,0 1,3 …….. (Lit. 4 hal. 7)

Dalam hal ini dipilih fc = 1,3.

Nd = fc . N

- Mudah diperoleh

st

= 1,3 . 14,23

= 15,5 hp

Adapun sumber daya yang dipilih disini adalah dari jala – jala listrik PLN

(AC). Hal ini dikarenakan beberapa alasan, yaitu :

- Konstruksi lebih sederhana sehingga lebih mudah dalam hal penempatannya

dan lebih hemat ruangan

- Putaran relatif konstan untuk beban yang berfluktuasi.

- Tidak menimbulkan polusi udara dan polusi suara.

- Lebih mudah distart.

Dalam perencanaan ini motor listrik yang dipilih memiliki 2 (dua) pasang

kutub (pole), dimasa setiap pasangnya terdiri dari 2 (dua) kutub. Maka putaran motor

dapat ditentukan dengan persamaan berikut :

ns (rpm)

= 2 pasang (direncanakan)

Jadi putaran motor listrik dalam perencanaan ini adalah n = 1500 rpm. Dari

standarisasi motor listrik AC untuk putaran 1500 rpm dan daya minimal 15,5 hp

diperoleh spesifikasi sebagai berikut :

Daya Motor (N) = 20 hp

Rated Speed (n) = 1460 rpm

Diameter Poros Penghubung (d) = 42 mm

Efisiensi (η) = 89,5 %

Faktor Daya (cos φ ) = 0,8

(Data lain dapat dilihat pada Lampiran 2)

4.1.2. Perencanaan Generator Set

Generator set adalah sebagai sumber arus listrik pada saat aliran listrik PLN

padam. Hal ini sangat penting supaya lift tetap dapat beroperasi dan hal – hal yang

tidak diinginkan akibat pemadaman arus listrik secara tiba – tiba oleh PLN tidak

terjadi. Generator set ini dirancang hanya untuk mengatasi beban listrik untuk kipas

dan penerangan lift serta untuk kebutuhan sistem lift itu sendiri sebanyak 6 unit di

Gedung Bank Sumut Medan.

Generator set yang dipilih harus dapat melayani keseluruhan unit lift beserta

peralatan pendukungnya berupa kipas dan penerangan. Maka KVA total yang harus

dilayani oleh Generator set adalah :

KVA total = KVA lift + KVA kipas dan penerangan

KVA lift =

KVA kipas dan penerangan diperoleh dari hasil survey sebesar 1 KVA

Maka

KVA total = 86,7 + 1

= 87,7 KVA

Dari perhitungan di atas maka direncanakan generator set dengan daya

keluaran sebesar 100 KVA, cos φ = 0,8 dan dihubungkan dengan jala –jala listrik

PLN dengan sistem sinkronisasi.

4.1.3. Pemeriksaan Motor terhadap Beban Lebih (Over Load)

Momen gaya yang dihasilkan motor ketika terjadi percepatan (momen gaya

start motor = Mmot) adalah :

Mmot = Mst + Mdyn ……… (Lit. 3 hal 296)

dimana :

Mst = momen tahanan statis

Mdyn (kgm)

δ = koefisien transmisi

= 1,1 . .

1,25 ……….. (Lit. 3 hal 293)

= 1,2 (dipilih)

GD2 = momen girasi komponen pada poros (rotor + kopling)

GD2 = GD2 rotor + GD2 kopling

G’ = berat netto maksimum yang diangkat motor

G’ = (Q + Gs) - Gcw (kg)

= (1050 + 650) - 1175 = 525 kg

Sehinggga :

Maka momen gaya start motor (Mmot) dapat dihitung berdasarkan persamaan

sebagai berikut :

Mrated

Pemeriksaan keamanan motor terhadap beban lebih (over load) didasarkan

pada rasiobeban – motor, yaitu perbandingan antara Momen Gaya Maksimum (Mmax)

dengan Momen Gaya Ternilai (Mrated). Jika perbandingannya lebih kecil dari harga

yang ditentukan, maka dapat disimpulkan bahwa motor aman terhadap beban lebih

atau dapat dituliskan :

Rasiobeban – motor max <1,75

Rasiobeban – motor

dimana :

Mmax = Momen Gaya Maksimum

= Mmot ……… (Lit. 3 hal 297)

= 8,2449 kg m

Mrated = Momen Gaya Ternilai

= 7,60 kg m

Sehingga :

Rasiobeban – motor

60 , 7

2449 , 8 =

= 1,085

Dari hasil pemeriksaan tersebut didapatkan bahwa nilai perbandingan antara

momen gaya maksimum dengan momen gaya ternilai (Rasiobeban-motor) = 1,085. nilai

ini masih berada dibawah nilai izin (Rasiobeban-motor (izin)) = 1,85 sehingga dapat

disimpulkan bahwa motor aman terhadap beban lebih (over load).

4.2. PERENCANAAN RODA GIGI CACING

Pada perencanaan lift ini untuk mereduksi putaran motor listrik digunakan

roda gigi cacing merupakan pasangan dari ulir cacing dan sebuah roda cacing yang

berkait pada ulir cacing.

Keuntungan penggunaan roda gigi cacing ini adalah dimungkinkannya

perbandingan transmisi yang besar yang mana tidak diizinkan oleh sistem roda gigi

lurus, serta cara kerjanya yang halus. Besar reduksi yang diizinkan dapat mencapai 1

: 100, tetapi arah transmisi pada sistem roda gigi cacing ini tidak dapat dibalik karena

Gambar 4.1. Sistem Transmisi Roda Gigi yang direncanakan

4.2.1. Putaran Puli (npuli)

Putaran puli dapat dihitung dengan menggunakan rumus :

npuli =

dimana :

V = kecepatan angkat

= 1,5 m/s = 90 m/min

dpuli = diameter puli

= 465 mm = 0,465 m

Maka :

npuli (rpm)

0,465 . 3,14

90 =

= 61,6 rpm

Jadi Perbandingan putaran yang harus direduksi oleh rangkaian roda gigi

cacing adalah :

i

= 61,6 1460

= 23,7

= 24 (ditetapkan)

4.2.2. Bagian – Bagian Utama Roda Cacing

Bagian – bagian utama roda cacing dapat dilihat pada Gambar 4.2 di bawah

ini.

Gambar 4.2. Bagian – bagian Utama Roda Cacing

b. Diameter jarak bagi cacing

c. Diameter inti cacing

d. Sudut kisar

e. Jarak bagi

f. Kisar

g. Tinggi gigi

h. Tinggi kepala

i. Tinggi kaki

j. Jarak sumbu

k. Diameter lingkaran kaki dari roda cacing

l. Diameter jarak bagi roda cacing

m. Diameter tenggorok roda cacing

n. Diameter luar ada cacing

o. Lebar roda cacing

4.3.2. Perencanaan Ukuran Roda Cacing

Data – data roda gigi cacing yang direncanakan adalah :

Daya Motor Listrik (N) = 20 hp = 15 KW

Transmisi Ratio (i) = 24 ; maka : ZI = i. Z2

1. Momen Puntir

= 24

Putaran Motor (n) = 1460 rpm

Selanjutnya akan dihitung ukuran – ukuran roda gigi cacing yang berdasarkan

data – data tersebut di atas.

TD = 9,74 x 105

P = daya yang dihasilkan oleh motor listrik

= 15 KW

Momen Puntir Poros Cacing (Tc)

TC

P = daya yang dihasilkan oleh motor listrik

nC = putaran pada poros cacing

Faktor Keamanan Sf1 : Sf2 = 2,15

Tegangan Geser Izin dapat dihitung dari :

τa

3. Diameter Poros

Diameter Poros Drum (ds2)

Diameter Poros Cacing (ds1)

ds2 xT (mm)

mn (mm)

Dp 25,4

= ………. (Lit. 4 hal 215)

dimana :

Dp = jarak bagi diameter (jumlah gigi per inch diameter)

= 2 (diambil, agak ukuran kompak) …. (Lit. 4 hal 216, Tabel 6.2)

5. Jumlah ulir gigi cacing (z1

Jumlah gigi roda cacing (z

) = 1

2) = 24

Sudut kisar (γ) = 14,50

6. Modul Aksial (m

(dipilih) Cacing dan poros merupakan satu kesatuan

Diameter Jarak Bagi Cacing (d1)

Diameter Jarak Bagi Roda Cacing (d2)

d2 = z2 . ms

10.Tinggi Kepala Gigi Cacing (hk

h

)

k

Beban tangensial yang terjadi pada roda cacing dapat dihitung dari :

Ft

=

Dalam perencanaan ini dipilih bahan untuk cacing dai Baja Karbon Tempa

SF50 dengan kekuatan tarik σa = 55 kg/mm2 sedangkan bahan untuk Roda Cacing

dipilih Besi Cor Kelabu dengan spesifikasi :

Tegangan lentur yang diizinkan (σba) = 5,5 kg

Y = 0,314 (Dipergunakan untuk dua arah putaran) ………(Lit.4 hal 279)

Selanjutnya beban lentur yang diizinkan bahan pada roda cacing (Fab) dapat

dihitung dari :

Fab = σba . be . hk . Y

= 5,5 . 54,02 . 1,7 . 0,314

= 1184,8 kg

Beban permukaan gigi yang diizinkan (Fac) dapat dihitung dari :

Fac = Ke . d2 . be . K

dimana :

= 0,035 kg / mm2 (Baja Celup Dingin) ……... (Lampiran 4)

Kγ = Faktor sudut kisar

= 1,25 (untuk γ = 100

– 150) …..…………. (Lit. 4 hal 280)

maka :

Fac = 0,035 . 314 . 54,02 . 1,25

= 742,1 kg

Seperti telah disebutkan terdahulu bahwa harga terkecil diantara (Fab) dan

(Fac) diambil sebagai Fmin = 742,1 kg. Disini harga Fmin lebih besar dari pada Ft

sehingga dapat disimpulkan bahwa roda cacing aman terhadap beban lentur.

4.2.4. Analisa Gaya Pada Roda Gigi Cacing

Gaya yang timbul pada roda gigi ini adalah gaya W seperti yang terlihat pada

gambar di bawah ini :

Gambar 4.3. Analisa Gaya Roda Gigi Cacing

Dari gambar di atas terlihat tiga komponen gaya orthogonal, yaitu :

Wx = W. Cos фn+ μ . cos λ

dimana :

W = gaya normal

Wx = gaya searah sumbu x

= gaya aksial pada poros cacing

Wy = gaya searah sumbu y

= gaya radial yang menyebabkan momen bengkok pada

poros cacing

Wz = gaya searah sumbu z

Gaya tangensial yang bekerja pada poros cacing

Pada kenyataannya terdapat gesekan antara cacing dengan roda cacing,

sehingga persamaan tersebut di atas menjadi :

Wx = W (cos фn . sin λ + μ . cos λ)

Untuk menghitung gaya – gaya di atas, maka terlebih dahulu dicari gaya

Nd = Daya motor rencana

= 15,5 hp

Vc

= π D

= kecepatan garis puncak

= π /Dp = 3,14/2 = 1,57

μ = Koefisien gesekan

Untuk menghitung koefisien gesekan terlebih dahulu harus

dihitung kecepatan luncur V

s-Gambar 4.4. Grafik Koefisien Gesek (μ) dan Kecepatan Luncur (Vs)

W =

Selanjutnya dapat dihitung ketiga komponen gaya orthogonal lainnya, yaitu :

Wx2 Wy2 dan W

z-Jadi gaya pada roda gigi cacing :

x

⇒ Gaya radial W

= 372,5 kg

y

⇒ Gaya tangensial W

= 350,3 kg

z

Berat roda gigi cacing (W

= 1338,7 kg

d2 = diameter jarak bagi roda cacing

= 314 mm

ds2 = diameter poros roda cacing / drum

= 66 mm

Wt (3142 662)44,08.7,8 10 6

Gaya radial yang terjadi pada roda gigi cacing (Wyt)

Wyt = Wy + W1

= 350,3 + 25,41

= 375,71

Berat puli penggerak (drum)

Puli penggerak dipilih dari bahan Besi Cor Kelabu yang memiliki massa jenis

p = 7,8 x 10-6 kg / m3 ………. (Lit. 3 hal 358)

Dari perhitungan sebelumnya telah diperoleh diameter puli penggerak

Dpuli = 465 mm

Tebal puli penggerak / drum (bpuli)

bpuli

W

= 1,8 d

= 1,8 . 66

= 119 mm

Bagian yang kosong diasumsikan 60 % dari keseluruhan volume drum/puli

penggerak, maka berat puli penggerak adalah 40 % dari berat total, sehingga :

2 = π (d12 – ds12) bpuli

Gaya terjadi pada puli penggerak (drum adalah gaya radial (Wy2), yang

besarnya dapat dihitung :

Wy2 ( ) 2{( 2)( )}cos30

2 2

2 cw s cw

s W G Q G W G

G

Q+ + + + + +

=

dimana :

Q = berat penumpang + berat tali baja

= 1050 kg + {(1,145 kg/m) x (70 m) x (4 buah)}

= 1370,6 kg

Gs = bobot sangkar

= 650 kg

Gcw = berat bobot pengimbang

= 1175 kg

W2 = berat puli

= 62 kg

Sehingga :

Wy2 = (1370,6+650+62)2 +1175+2{(1370+650+62)(1175)}0,866

= 3155, 1 kg

Jadi gaya radial yang terjadi pada puli penggerak (drum) adalah sebesar

3155,1 kg.

4.3. PERENCANAAN POROS

Poros merupakan salah satu bagian yang terpenting pada suatu konstruksi

mesin. Hampir semua jenis mesin menggunkan poros untuk meneruskan tenaga dan

Proses biasanya menerima beban lentur, tarikan, tekan dan putaran, yang

bekerja sendiri – sendiri ataupun gabungan satu dengan lainnya.

Pada perencanaan ini bahan poros roda cacing diambil dari baja yang

mempunyai kekuatan tarik 100 kg/mm2.

Pada perencanaan poros ini, hal – hal yang perlu diperhitungkan adalah :

analisa gaya – gaya yang bekerja pada poros, analisa gaya geser akibat gaya radial,

analisa momen lentur akibat gaya radial, analisa gaya geser akibat beban tangensial,

dan analisa momen lentur akibat gaya aksial.

4.3.1. Analisa Gaya pada Poros

∑ M∆ = 0

(Wyl . 200) – (RBy . 400) + (Wy2 . 580) = 0

(375,71 . 200) – (RBy . 400) + (3155,1 . 580) = 0

RBy = 4762,75 kg (ke atas)

∑ MB = 0

(RAy . 400) – (Wy1 . 200) + (Wy2 . 180) = 0

(RAy . 400) – (375,71 . 200) + (3155,1 . 180) – 0

4.3.1.1. Analisa Gaya Geser Akibat Gaya Radial

Gambar 4.6. Gaya Geser Akibat Gaya Radial pada Poros

Untuk 0 < x1 < 200

V11 = RAy

= - 1231,94 kg

Untuk 200 < X2 < 400

V12 = RAy = RAy – Wy1

= (- 1231,94) – 375,71

= 1607,65 kg

Untuk 0 < X3 < 180

V13 = Wy2

= 3155,1 kg

Untuk 180 < X4 < 380

Vl4 = Wy2 - RBy

= 3155,1 – 4762,75

4.3.1.2. Analisa Momen Lentur Akibat Gaya Radial

Gambar 4.7. Momen Lentur akibat Gaya Radial pada Poros

Untuk < X1 < 200

M (x) = RAy . (x) = (-1231,94) . (x)

M (0) = 0

M (200) = (- 1231.94) . (200)

= - 246388 kg mm

Untuk 200 < x2 400

M (x) = RAy . (x2) - Wy1 (x2 - 200)

= (- 1231,94) . x2 – { 375,71 (x2 – 200)}

= - 1607,65 x2 + 7542

M (200) = - 1607,65 (200) + 7542

= - 313988 kg mm

M (400) = - 1607,65 (400) + 7542

= 5934,35

Untuk 0 < x3 < 180

M(x) = - Wy2 . x3

M (180) = 3155,1 . 180

= 567918 kg mm

4.3.1.3. Analisa Gaya Geser Akibat Beban Tangensial

Gambar 4.8. Gaya Geser Akibat Gaya Tangensial

Untuk 0 <x , 200

V1.1 = RAz = RBz

2 Wz =

= 2

7 . 1338

= 669,35 kg

Untuk 200 < x < Wz

V1.2 = RAz - Wz

= 669,35 – 1338,7

= - 669,35 kg

4.3.1.4. Analisa Momen Lentur Akibat Gaya Aksial Untuk 0 < x < 200

M(x) = RAz . x

= 669,35 x

M (200) = 669,35 . 200

= 133870 kg mm

Untuk 200 < x < 400

M (x) = (RAz . x2) – Wz (x2 – 200)

= 669,35 . x2 – 1338,7 (x2 – 200)

= - 669,35 . x2 + 267740

M (200) = (- 669,35 . 200) + 267740

= - 13370 kg mm

M (400) = ( - 669,35 . 400) + 267740

= 0

Beban ekivalen di titik A :

RA eq Bz 2

2

By) (R )

(R +

=

= (4762,75)2 +(669,35)2

= 4809,55 kg

Momen lentur total di titik A adalah :

MAtot = RA eq . 200

= 1402,04 x 200

= 280408 kg mm

Momen lentur total di titik B adalah :

Mbtot = RB eq

Jadi momen lentur maksimum terjadi pada titik B yang besarnya adalah . 180

= 4809,55 x 180

Gambar 4.9.Diagram Gaya Geser Akibat Gaya Radial

4.4. PERENCANAAN BANTALAN

Bantalan dirancang untuk menerima beban radial murni, beban aksial murni

atau gabungan keduanya. Pada perencanaan ini, bantalan yang dipilih adalah

bantalan kerucut. Alasan pemilihan bantalan jenis ini adalah karena bantalan ini

dapat menahan kedua beban radial dan aksial atau setiap kombinasi dari keduanya.

Pada bantalan ini, meskipun beban aksial luar tidak ada, beban radial akan

menyebabkan suatu kemiringan kerucut tersebut.

Disamping alasan di atas, pemilihan bantalan jenis kerucut ini juga

dikarenakan sistem pelunasannya yang cukup sederhana. Dalam perencanaan ini

akan digunakan bantalan kerucut sebanyak 4 buah. Selanjutnya untuk perhitungan

bantalan, akan kita ambil bantalan B, karena gaya yang terjadi pada bantalan B lebih

besar dibandingkan gaya yang terjadi pada bantalan A.

Gambaran 4.14. Bantalan Rol Kerucut

Dengan demikian, dari perhitungan sebelumnya diperoleh beban ekivalaen

pada bantalan B (RB eq) adalah sebesar 4809,55 kg, sehingga untuk perhitungan

Untuk perhitungan selanjutnya dipakai bantalan rol kerucut dengan faktor beban v =

1 untuk pembebanan dengan cincin dalam yang berputar ..…… (Lit. 4 hal. 135) dan

faktor beban e = 0,35 ……… (Lampiran 19)

Beban ekivalen dinamis dapat dihitung dari persamaan :

P = X . v. Wr

Harga X dan Y pada persamaan di atas tergantung pada perbandingan

dengan harga e, seperti yang dapat dilihat pada tabel di bawah ini.

Tabel 4.1. Harga X dan Y dan Hubungannya dengan Harga e

e

Sehingga disini berlaku hubungan r

Maka beban ekivalen dinamis menjadi :

P = X . Wr + Y . W

= (1) . 4809,55 + (0) . 1338,7

Waktu pakai bantalan dapat dilihat pada Lampiran 21, dimana disini dipilih

umur nominal bantalan Lh = 5000 – 15.000 jam, maka faktor umur bantalan (fn)

dapat dihitung sebagai berikut :

fn

Faktor kecepatan dapat dihitung dari persamaan :

fn

dimana n = putaran poros = 1460 rpm

=

=

= 0,32

Harga Kapasitas Nominal Spesifik ( C) menjadi :

C =

= 32314,16 kg =317 kN

Dengan menyesuaikan bantalan rol kerucut dengan standarisasi ukuran pada

Lampiran 19 maka bantalan yang akan digunakan adalah bantalan kerucut dengan