LAPORAN PRAKTIKUM DESAIN ELEMEN MESIN 2

PERANCANGAN ULANG KOPLING PADA

SEPEDA MOTOR GL PRO NEOTECH

Oleh : Dheny Dharmawan

2111141075

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS JENDERAL ACHMAD YANI

PERANCANGAN ULANG KOPLING PADA

SEPEDA MOTOR GL PRO NEOTECH

LAPORAN PRAKTIKUM DESAIN ELEMEN MESIN 2

Diajukan untuk memenuhi salah satu syarat kelulusan Praktikum Desain Elemen Mesin 2

Oleh :

DHENY DHARMAWAN 2111141075

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS JENDERAL ACHMAD YANI

Lembar Pengesahan

PERENCANAAN PEMBUATAN KOPLING PADA

SEPEDA MOTOR MEGAPRO

Oleh :

Dheny Dharmawan

2111141075

JURUSAN TEKNIK MESIN

UNIVERSITAS JENDERAL ACHMAD YANI

Tim Pembimbing

Cimahi, 30 Desember 2016

Mengetahui,

Koordinator

( War’an Rosihan, S.T., M.T., )

NID. 412117868

Dosen Pembimbing

LEMBAR PERNYATAAN PERSETUJUAN

PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Jenderal Achmad Yani :

Nama : DHENY DHARMAWAN

Nomor Induk Mahasiswa : 2111141075

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Fakultas Teknik Universitas Jenderal Achmad Yani karya ilmiah saya yang berjudul :

“ Perancangan Ulang Kopling Pada Sepeda Motor GLPRO Neotech”

beserta perangkat yang diperlukan (bila ada). Dengan demikian saya memberikan kepada Fakultas Teknik Universitas Jenderal Achmad Yani hak untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas, dan mempublikasikannya di Internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya.

Cimahi, 30 Desember 2016

Kata Pengantar

Alhamdulillahirrabil’alaamiin,

penulis panjatkan kepada kehadirat Illahirrabi, atas

rahmat dan karunia-Nya penulis dapat untuk menyelesaikan laporan praktikum desain

elemen 2 dengan judul

“PERANCANGAN ULANG KOPLING SEPEDA

MOTOR GLPRO NEOTECH”. Shalawat beserta salam semoga selalu tercurah

limpahkan kepada junjungan semesta alam Nabi Muhammad SAW. keluarganya,

sahabatnya, dan ummatnya yang teguh terhadap agama Islam.

Aamiin.

Laporan praktikum ini diajukan untuk memenuhi syarat kelulusan dari mata

kuliah Parktikum Desain Elemen Mesin 2. Ucapan terimakasih penulis sampaikan

kepada :

1.

ﷲ SWT., yang telah memberikan akal, pikiran dan kesehatan sehingga penulis

dapat menyelesaikan laporan praktikum ini.

2.

Ibu Besse Titing, S.T., M.Eng., selaku dosen pembimbing dalam penyusunan

laporan ini.

3.

Bapak War’an Rosihan S.T., M.T., selaku koordinator praktikum matakuliah

Desain Elemen Mesin II.

4.

Kedua orang tua penulis yang telah memberikan dukungan moral dan materi

dalam penyusunan laporan ini.

5.

Saudara – saudara penulis yang telah memberi masukan dan dukungan dalam

penyusunan laporan ini.

Penulis sangat menyadari dalam penulisan laporan ini masih banyak

kekurangannya. Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang

mendukung untuk membangun penulisan yang lebih sempurna labi kedepannya.

Demikian laporan ini penulis susun, semoga akan bermanfaat kedepannya bagi

saudara – saudaraku nanti.

Abstrak

PERANCANGAN ULANG KOPLING PADA

SEPEDA MOTOR GL PRO NEOTECH

Oleh :

Dheny Dharmawan/2111141075 Mahasiswa Teknik Mesin FT – UNJANI

dhenydharmawan@yahoo.com

Abstract

. Plate clutch is a clutch that uses one or more plates are mounted

between the two shafts and shaft makes contact with the resulting pressure through

friction between neighbors. Clutch construction is quite simple and can be connected

in a state of spin, because it is so widely used clutch. Friction plate wear rate

depends on the kind of friction material, contact pressure, peripheral speed,

temperature. It was attempted to find out the nature of the material from the friction

plate and styles - that occurs in the clutch components.

From the calculation results

obtained DBB force that occurs when pressure on a motorcycle handle obtained a

force of 112 N when used four fingers at once.

Besides the material used is steel type

S55C-D with the power of dance 90 kg.mm

2. As well as the materials used for the

friction plate is cast iron and asbestos without lubrication. After calculation of the

wear and tear that occurs greater than the friction plate with lubrication.

Keyword

: Clucth, clutch plate,

friction plate , machine design, modification,

terjadi pada komponen kopling. Dari hasil perhitungan didapatlah bila gaya yang

terjadi saat pemberikan tekanan pada handle sepeda motor didapat gaya sebesar 112

N jika digunakan 4 jari sekaligus. Selain itu bahan yang digunakan merupakan jenis

baja S55C-D dengan kekuatan tari 90 kg.mm

2. Serta digunakan bahan untuk pelat

gesek merupakan besi cor dan asbes tanpa adanya pelumasan. Setelah dilakukan

perhitungan maka keausan yang terjadi lebih besar, daripada pelat gesek dengan

pelumasan.

Daftar Isi

halaman

Halaman Pengesahan ... iii

Lembar Pernyataan Persetujuan Publikasi Karya Ilmiah ... iv

Kata Pengantar ... v

Abstrak ... vi

Daftar Isi ... viii

Daftar Gambar ... x

Daftar Tabel ... xi

1.

Pendahuluan

1.1. Latar Belakang ... 1

1.2. Rumusan Masalah ... 1

1.3. Tujuan ... 1

1.4. Manfaat ... 2

1.5. Batasan Masalah... 2

1.6. Sistematika Penulisan ... 2

2.

Teori Dasar

2.1. Teori – Teori ... 4

2.2. Rumus – Rumus ... 14

3.

Metodologi

3.1.

Flowchart ...

33

3.2. Penjelasan

Flowchart ...

34

4.

Hasil Dan Pembahasan

4.1. Diagram Benda Bebas ... 35

4.2. Spesifikasi Sepeda Motor ... 35

4.3. Perencanaan Kopling ... 37

5.

Penutup

5.1. Kesimpulan ... 53

5.2. Saran ... 53

Daftar Gambar

halaman

Gambar 2.1. Kopling tetap ... 7

Gambar 2.2. Kopling tak tetap... 8

Gambar 2.3. Kopling bus ... 8

Gambar 2.4. Kopling flens kaku ... 9

Gambar 2.5. Kopling fluida ... 10

Gambar 2.6. Kopling cakar ... 10

Gambar 2.7. Kopling plat ... 11

Gambar 2.8. Kopling kerucut ... 12

Gambar 2.9. Bantalan pendukung poros ... 15

Gambar 2.10. Spline ... 20

Gambar 2.11. Naaf... 22

Gambar 2.12. Plat gesek ... 25

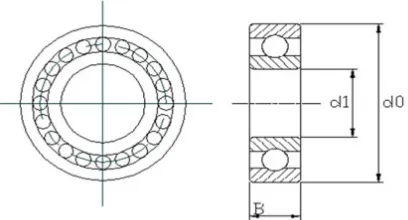

Gambar 2.13. Bantalan ... 30

Gambar 3.1.

Flowchart ...

36

Gambar 4.1. DBB Poros ... 38

Daftar Tabel

halaman

Tabel 2.1. Faktor koreksi daya ... 15

Tabel 2.1. Batang baja karbon (Standar JIS) ... 17

Tabel 2.1. jenis – jenis pasak dan ukurannya ... 18

Tabel 2.4. Spesifikasi spline untuk berbagai kondisi operasi (standar SAE) ... 20

Tabel 2.5.

Koefisien gesek antara berbagai permukaan beserta tekanan yang

diizinkan ... 26

Tabel 2.6 Batang baja karbon difinis dingin ... 34

1.

PENDAHULUAN

1.1. Latar Belakang

Kendaraan bermotor dapat berjalan, apabila daya dan putaran yang dihasilkan oleh mesin sebagai sumber penggerak dapat diteruskan keroda – rodanya. Mesin dan roda tersebut memiliki jarak tertentu maka dibuatlah suatu sistem transmisi yang dapat meneruskan putaran dan daya dari mesin terhadap roda – roda sehingga dapat bergerak.

Seiring dengan perkembangan teknologi, seorang insinyur mesin dituntut untuk dapat merancang sistem pemutusan dan pemindahan daya serta putaran yang meliputi kopling, roda gigi, dan rantai. Pada sebuah kendaraan atau mesin, kopling memiliki peranan yang penting untuk mentransmisikan daya serta putaran dari mesin ke poros roda, serta memiliki safety factor yang

aman dan mudah tanpa harus mematikan mesin pada motor.

Pada tugas Praktikum Desain Elemen Mesin 2 akan dihitung suatu alat yang berfungsi untuk memutus hubungan gerak putar antara poros engkol dengan poros sistem roda gigi baik yang sedang diam atau berputar lambat dengan halus tanpa adanya kejutan/sentakan, pemindahan torsi ke maksimum tanpa adanya kehilangan kecepatannya, serta memisahkan hubungan mesin

dan transmisi dengan cepat, atau sering juga disebut dengan kopling. Kopling merupakan suatu komponen mesin yang digunakan untuk menghubungkan dua poros pada kedua ujungnya dengan tujuan untuk mentransmisikan daya mekanis. Oleh karena itu, maka diperlukanlah analisis yang lebih mendalam tentang kopling atau komponen lainnya, seperti dalam perancangan suatu

komponen agar diketahui bagaimana efisiensinya, bahan apa yang terbaik digunakan untuk komponen tersebut. Selain itu, bertujuan sebagai pembanding hasil teoritis dengan yang terjadi dilapangan. Dan hasil akhirnya dapat rancanglah komponen kopling yang lebih baik lagi. Pada laporan praktikum berjudul “Perancangan Ulang Kopling Dan Transmisi Pada Sepeda Motor GL PRO NEOTECH.”

1.2. Rumusan Masalah

- Bagaimanakah gaya – gaya yang terjadi pada kopling tersebut ?

- Bagaimanakah bahan yang baik untuk perancangan ulang kopling tersebut?

1.3. Tujuan

Tujuan dari perancangan ulang kopling ini, adalah sebagai berikut : a. Memahami sistem transmisi daya pada kendaraan roda dua.

b. Mengetahui gaya – gaya dan tegangan yang terjadi pada komponen – komponen kopling.

c. Mengetahui bahan untuk komponen – komponen kopling.

1.4. Manfaat

Adapun manfaat yang ingin didapatkan pada perancangan ulang kopling, adalah sebagai berikut :

a. Dapat merancang komponen – komponen kopling. b. Dapat memahami proses transmisi daya pada kopling.

1.5. Batasan Masalah

Batasan dalam perancangan ulang kopling ini, meliputi : - Perhitungan pada paku keling;

- Perhitungan pada poros;

- Perhitungan pada bantalan poros kopling; - Perhitungan pada pelat gesek;

1.6. Sistematika Penulisan

Sistematika penulisan yang digunakan dalam laporan ini, adalah sebagai berikut :

1. Pendahuluan, 1.1. Latar Belakang

Berisikan tentang alasan dan latar belakang mengapa diambilnya judul perancangan ulang kopling GLPRO Neotech.

1.2. Rumusan masalah

Menentukan apa saja yang akan di hitung atau dicari tahu pada

Merupakan apa yang akan didapat dari proses perancangan ulang

kopling pada sepeda motor GLPRO Neotech. 1.4. Manfaat

Hal yang apa saja yang ingin didapatkan dari proses perancangan ulang kopling sepeda motor GLPRO Neotech.

1.5. Batasan masalah

1.6. Sistematika penulisan. 2. Dasar Teori

2.1. Teori – teori 2.2. Rumus – rumus.

3. Metodologi

3.1. Flowchart,

3.2. Penjelasan dari flowchart. 4. Hasil dan Pembahasan

berisikan hasil dari penelitian pada saat perancangan ulang kopling untuk sepeda motor Honda GL Pro Neotech.

5. Penutup

2.

TEORI DASAR

2.1. Teori – teori

2.1.1. Teori Perancangan

Perancangan merupakan rangkaian kegiatan interaktif yang

mengaplikasikan berbagai teknik dan prinsip – prinsip scientifik yang bertujuan untuk mendfinisikan peralatan, proses, atau sistem secara detail sehingga dapat direalisakan.

Syarat – syarat dalam perancangan elemen mesin, tertuju pada prasyarat berikut ini :

a. Function (fungsi/pemakaian) b. Safety (keamanan)

c. Reliability (dapat dihandalkan)

d. Cost (biaya)

e. Manufacturability (dapat diproduksi) f. Marketability (dapat dipasarkan)

Pertimbangan dan prosedur tambahan yang dimasukkan dalam program secara khusus masalah keamanan produk, kegagalan pemakaian (malfunction) suatu produk. Pertimbangan dan prosedur tersebut, ialah sebagai berikut:

a. Pengembangan dan penggunaan suatu system rancang ulang secara

khusus menegaskan analisa kegagalan, mempertimbangkan

keamanan, dan memenuhi standar dan pemerintahan.

b. Pengembangan daftar ragam operasi dan pemeriksaan penggunaan produk dalam setiap mode/ragam.

c. Identifikasi lingkungan pemakaian produk, seperti memperkirakan pemakaian, menduga penyalahgunaan, dan fungsi yang diharapkan. d. Penggunaan teori desain spesifik yang menegaskan kegagalan atau

analisa kegagalan pemakaian dan mempertimbangkan keamana dalam setiap ragam operasi.

2.1.1.1. Prosedur umum dalam perancangan mesin

a. Mengenali kebutuhan/tujuan, merupakan sesuatu hal yang melatar

belakangi elemen mesin dibuat, maksud dan tujuan dari perancangan elemen mesin terebut bagaimana.

b. Mekanisme.

c. Analisa gaya. Berfungsi untuk menentukan gaya apa saja yang terjadi pada setiap bagian mesin dan energi yang ditransmisikan pada setiap

bagian mesin. d. Pemilihan material.

e. Rancang elemen – elemen (ukuran dan tegangan). f. Modifikasi.

g. Gambar detail. h. Produksi.

2.1.1.2. Pertimbangan umum dalam perancangan mesin

Berikut merupakan pertimbangan umum dalam perancangan sebuah komponen mesin, antara lain :

a. Jenis beban dan tegangan – tegangan yang bekerja pada komponen mesin.

b. Gerak dari bagian – bagian atau kinematika dari mesin. c. Pemilihan bahan/material.

d. Bentuk dan ukuran part. e. Tahan gesekan dan pelumasan. f. Segi ketepatan dan ekonomi. g. Penggunaan standart part.

h. Kemanan operasi.

i. Fasilitas workshop (bengkel). j. Jumlah mesin untuk diproduksi. k. Biaya konstruksi.

l. Perakitan (assembly).

2.1.1.3. Standar, dan kode

Standar, merupakan sekumpulan spesifikasi untuk bagian – bagian mesin,

bahan, atau proses; yang dimaksudkan untuk mendapatkan keseragaman, efisiensi, dan mutu tertentu. Tujuannya, adalah untuk memberi suatu batasan akan jumlah jenis dalam spesifikasi, sedemikian bisa membatasi jumlah persediaan secara wajar; seperti kunci – kunci, ukuran, bentuk, dan variasinya.

Kode, adalah sekumpulan spesifikasi untuk keperluan analisa,

perencanaan, cara pembuatan, dan kadang – kadang jenis konsturksi. Tujuan pengodean, adalah untuk mendapatkan suatu tingkat tertent dari kemanan, efisiensi, dan performans atau mutu.

Semua organisasi dan himpunan yang terdaftar dibawah ini, merupakan organisasi yang telah mengembangkan spesifikasi untuk standar dan kode perencanaan dan kode perencanaan. Nama – nama organisasi tersebut berhungan

juga dengan spesifikasinya. Organisasi yang berkaitan dengan teknik mesin, adalah sebagai berikut:

- ANSI : American National Standards Institute

- SAE : Society of Automative Engineers

- ASTM : American Society for Testing and Materials

- AISI : American Iron and Steel Institute

- IFI : Industrial Fasteners Institue

- AFBMA : Anti-Friction Bearing Manufacturers Association

2.1.2. Teori Kopling 2.1.2.1. Definisi kopling

Kopling merupakan peralatan yang digunakan untuk membuat sambungan

permanen atau semi permanen seperti sebuah cluth yang bisa dipasang dan dibongkar dengan cepat pada saat akan dioperasikan. Atau dalam kata lain, kopling merupakan suatu elemen mesin yang berfungsi untuk mentransmisikan daya dari poros penggerak (driving shaf) ke poros yang digerakkan (driven shaf), dimana putaran inputnya akan sama dengan putaran output-nya. Dengan adanya kopling pemindahan daya dapat dilakukan dengan teratur dan seefisiensi

mungkin.

Gambar 2.1. Kopling tetap a. Untuk menyambung poros yang diproduksi secara terpisah seperti

motor, generator dan untuk memisahkan poros ketika perbaikan. b. Untuk memperkenalkan fleksibilitas mekanika.

c. Untuk mengurangi transmisi beban kejut dari poros yang satu ke poros yang lain.

d. Untuk melindungi beban lebih berlawan.

Berikut kriteria yang harus dipenuh oleh sebuah kopling, antara lain : a. Mampu menahan adanya kelebihan beban.

b. Mengurangi getaran dari poros penggerak yang diakibatkan oleh gerakan dari elemen lain.

c. Mampu menjamin penyambungan dua poros atau lebih. d. Mampu mencegah terjadinya beban kejut dan getaran.

Beberapa hal yang harus diperhatikan dalam perencanaan mendesain sebuah kopling, antara lain adalah sebagai berikut :

a. Mudah dipasang dan dilepas.

b. Dapat mentransmisikan daya sepenuhnya dari poros. c. Sederhana dan ringan.

d. Dapat mengurangi kesalahan hubungan pada poros.

2.1.2.2. Tipe kopling

Jenis kopling ditinjau dari cara kerjanya, dibedakan atas dua jenis, yaitu:

a. Coupling (kopling tetap), merupakan suatu elemen mesin yang berfungsi sebagai penerus putaran dan

daya dari poros penggerak ke

poros yang digerakkan secara pasti (tanpa terjadi slip),

dimana sumbu kedua poros terletak pada

satu garis lurus. Jenis kopling tetap dibedakan menjadi beberapa jenis kopling, yaitu:

o Kopling Kaku

o Kopling Luwes

b. Clutch (kopling tak tetap), merupakan suatu

elemen mesin yang menghubungkan poros yang digerakkan dan poros penggerak,

dengan putaran yang sama dalam

meneruskan daya, serta dapat melepaskan hubungan kedua poros tersebut baik dalam

keadaan diam maupun berputar. Jenis dari kopling tak tetap, antara lain:

o Kopling Cakar

o Kopling Plat

o Kopling Kerucut o Kopling Friwil

2.1.2.3. Kopling Tetap (Coupling)

A. Kopling Kaku

Kopling kaku digunakan bila kedua poros dihubungkan dengan sumbu segaris. Dengan kata lain, jenis kopling ini tidak mengijinkan sedikitpun ketidaklurusan sumbu kedua poros serta tidak dapat mengurangi tumbukan

dan getaran transmisi. Kopling jenis ini terdiri atas naf dengan flens yang terbuat dari bahan besi cor atau baja cor, poros yang dipasangkan dengan pasak serta diikat dengan baut pada flensnya. Kopling kaku, terdiri atas beberapa jenis, yaitu:

a. Kopling bus

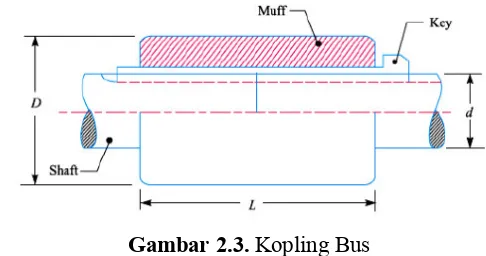

Gambar 2.3. Kopling Bus

Terdiri dari pasak dan bus/muff yang berfungsi sebagai rumah atau pelindung yang menghubungkan kedua poros. Pada kopling bus pasak

perlu diperiksa untuk kesimetrisanya.

Gambar 2.2. Kopling tak

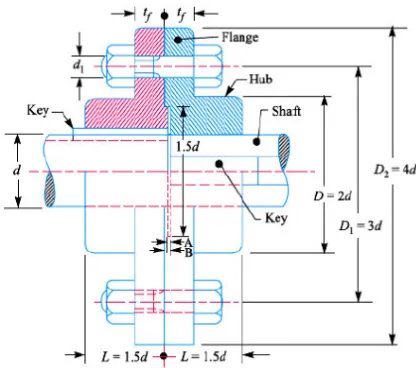

b. Kopling flens kaku

Gambar 2.4. Kopling Flens Kaku

Terdiri dari baut dan flens. Pada kopling jenis ini, baut perlu untuk diperiksa. Dimana jika iktan kedua flesn dilakukan dengan baut pas,

karena distribusi tegangan pada semua baut tidak dijamin seragam. Makin banyak jumlah baut maka akan semakin sulit untuk menjamin keseragaman tersebut. Sedangkan pada flens, biasanya digunakan bahan baja tempa, atau baja cor yang berfungsi untuk menghindari keropos. c. Kopling flens tempa

B. Kopling Luwes

Kopling luwes memiliki berapa keunggulan daripaada kopling kaku, seperti dapat meredam tumbukan dan getaran yang terjadi pada transmisi. Selain itu, meskipun terjadi kesalahan dalam pemasangan poros, dalam batas batas tertentu kopling jenis masih bisa untuk meneruskan daya dengan halus. Jenis

dari kopling luwes, adalah sebagai berikut: a. Kopling flens luwes

b. Kopling karet ban c. Kopling karet bintang d. Kopling gigi

e. Kopling rantai

C. Kopling Universal

a. Kopling universal Hook

b. Kopling Universal kecepatan tetap D. Kopling Fluida

Pada tahun 1905 oleh Fettinger di Jerman dibuat untuk pertama kali suatu kopling yang meneruskan daya

melalui fluida sebagai zat perantara. Kopling ini disebut kopling fluida, di mana antara kedua poros tidak terdapat hubungan mekanis.

Cara kerjanya adalah bila suatu impeler pompa dan suatu raner turbin dipasang saling berhadapan, dimana keduanya berada dalam ruangan yang

berisi minyak, maka jika poros input yang dihungkan dengan impeler pompa diputar, minyak yang mengalir dari impeler tersebut akan menggerakkan raner turbin yang dihubungkan dengan poros input. Kopling jenis cocok untuk digunakan untuk mentransmisikan putaran tinggi dan daya besar.

Selain itu, keuntungan dari jenis kopling ini ialah:

- Getaran dan tumbukan tidak saling diteruskan. - Umur mesin relatif panjang.

- Pada pembebanan berlebih, penggerak mula tidak menerima momen yang melebih batas kemampuannya.

-2.1.2.4.Kopling Tak Tetap (Clutch)

A. Kopling Cakar

Kopling cakar meneruskan momen dengan jontak positif (tidak dengan perantara gesekan) sehingga tidak dapat slip. Bentuk kopling cakar dibedakan atas dua jenis, yaitu kopling cakar persegi dan kopling cakar spiral.

Gambar 2.6. Kopling Cakar

Kopling cakar persegi dapat meneruskan momen dalam dua arah putaran, tetapi tidak dapat dihubungkan dalam keadaan berputar. Sebaliknya kopling cakar spiral dapat dihubungkan dalam keadaan berputar, tetapi baik hanya untuk satu putaran saja. Karena timbulnya

tumbukan yang besar jika dihubungkan dalam keadaan berputar, maka cara menghubungkan semacam ini hanya boleh dilakukan jika poros penggerak mempunyai putaran kurang dari 50 rpm.

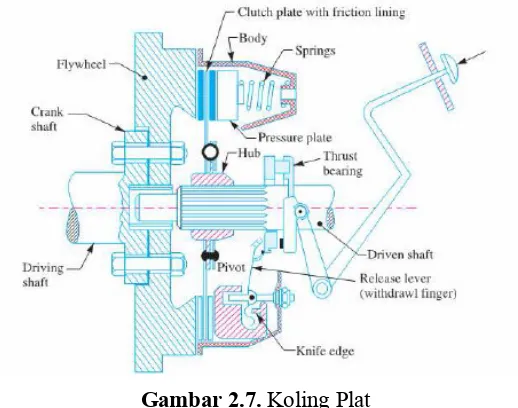

B. Kopling Plat

Kopling plat merupakan suatu kopling yang menggunakan satu plat atau lebih yang dipasang di antara kedua poros serta membuat kontak

dengan poros tersebut sehingga terjadi penerusan daya melalui gesekan antara sesamanya. Konstruksi kopling ini cukup sederhana dan dapat dihubungkan dan dilepaskan dalam keadaan berputar. Letak kedua poros harus pada hubungan yang baik dan tidak cepat aus atau rusak. Menurut jumlah platnya, kopling ini dapat dibagi atas kopling plat tunggal dan

kopling plat banyak.

Gambar 2.7. Koling Plat

slip, maka kopling ini berfungsi sekaligus sebagai pembatas momen. Berdasarkan cara kerjanya dibedakan menjadi tiga cara yaitu manual, magnetik dan hidraulik.

C. Kopling Kerucut

Gambar 2.8. Kopling Kerucut

Kopling kerucut merupakan suatu kopling gesek dengan konstruksi sederhana dan mempunyai keuntungan di mana dengan gaya aksial yang kecil dapat ditransmisikan momen yang besar. Kopling ini dulu banyak

dipakai, tetapi sekarang sudah tidak lagi dipakai karena daya yang ditransmisikan tidak seragam. Meskipun demikian, dalam keadaan dimana bentuk plat tidak dikehendaki dan kemungkinan terkena minyak, kopling kerucut sering lebih menguntungkan.

D. Kopling Friwil

Gambar 2.9. Kopling Friwil

dari poros yang digerakkan. Sehingga tidak terjadi penerusan momen

kembali. Cara kerjanya dapat berdasarkn efek biji dari bola atau rol. Bola – bola atau rol yang terpasang dalam ruangan yang bentuknya sedemikian rupa sehingga jika poros penggerak. Bagian dalam berputar searah jarum jam, maka gesekan yang timbul akan menyebabkan rol atau bola terjepit diantara poros penggerak dan cicncin luar bersama poros yang digerakkan

akan berputar meneruskan daya.

Kopling jenis ini digunakan dalam otomasi mekanis.

2.1.3. Poros

Merupakan salah satu bagian yang terpenting dari setiap mesin. Hampir semua mesin meneruskan tenaga bersama – sama dengan putaran. Peranan utama dalam transmisi seperti itu dipegang oleh poros. Poros untuk meneruskan daya

diklasifikasikan menurut pembebanannya sebagai berikut: A. Poros Transmisi

Poros mendapat beban puntir murni atau puntir dan lentur. Daya ditransmisikan kepada poros melalui kopling roda gigi, puli sabuk atau sproket rantai, dll.

B. Spindel

Spindel merupakan poros transmisi yang relatif pendek, dimana beban utamanya berupa puntiran. Syarat yang harus dipenuhi adalah deformasi harus kecil dan bentuk serta ukurannya harus teliti.

C. Gandar

Gandar merupakan suatu poros yang dimana tidak mendapat beban

puntir, bahkan kadang - kadang tidak boleh berputar.

Untuk merencanakan sebuah poros, hal – hal berikut ini perlu diperhatikan: • kekuatan poros

• Kekakuan poros • Putaran kritis • Korosi • Bahan Poros

Pasak merupakan suatu elemen mesin yang dipakai untuk menteapkan

bagian – bagian mesin seperti roda gigi, sproket, puli, kopling, dll. Pada poros. Momen diteruskan dari poros ke naf atau ke poros.

Fungsi yang serupa dengan pasak dilakukan pula oleh spline dan gerigi yang mempunyai gigi luar pada poros dan gigi dalam dengan jumlah gigi yang sama pada naf dan saling tekait yang satu dengan yang lain. Gigi pada spline adalah

besar – besar, sedang pada gerigi adalah kecil – kecl dengan jarak bagi yang kecil. Keduanya dapat digeser secara aksial pada waktu meneruskan daya. Pasak menurut letaknya pada poros dapat dibedakan antara pasak pelana, pasak rata, pasak benam, pasak singgung, dan lain sebagainya.

2.1.5. Bantalan

Bantalan (bearing) adalah elemen mesin yang digunakan untuk

menghubungkan dua elemen mesin lainnya yang saling bergerak satu terhadap yang lain. Pada konstruksi kopling Kijang Innova digunakan dua jenis bantalan, yaitu:

1.Bantalan pendukung poros, berupa bantalan bola radial untuk menahan poros pada tempatnya.

2.Bantalan pembebas (release bearing), berupa bantalan bola aksial untuk menekan pegas matahari saat pedal kopling ditekan.

Perancangan kedua bantalan tersebut akan diuraikan dalam bagian berikut.

2.1.5.1. Bantalan Pendukung Poros

Gambar 2.10. Bantalan Pendukung Poros

2.2.Rumus – rumus

Untuk kopling yang digunakan merupakan jenis kopling plat gesek. Maka untuk

mencari perhitungan dari perancangan ulang tersebut digunakan rumus – rumus sebagai berikut :

2.2.1.Penentuan daya rencana

Penentuan daya rencana diperoleh dari rumus :

Pd = fc P ...………(elemen mesin, sularso, hal 7 )

dimana : Pd = daya rencana (kW)

f c = faktor koreksi

P = daya yang ditransmisikan (kW)

Ada beberapa jenis faktor koreksi sesuai dengan daya yang akan ditransmisikan sesuai dengan tabel 2.1.

Tabel 2.1. Jenis-jenis faktor koreksi berdasarkan daya yang akan ditransmisikan

Daya yang Akan Ditransmisikan fc

Daya rata-rata yang diperlukan 1,2 - 2,0

Daya maksimum yang diperlukan 0,8 - 1,2

Daya normal 1,0 - 1,5

Analisa beban

Dengan adanya daya dan putaran, maka poros akan mendapat beban berupa momen puntir. Oleh sebab itu dalam penentuan ukuran-ukuran utama dari poros akan dihitung berdasarkan beban puntir serta kemungkinan-kemungkinan kejutan/tumbukan dalam pembebanan, seperti pada saat motor mulai berjalan.

Besarnya momen puntir yang dikerjakan pada poros dapat dihitung dari T = 9,74 × 10 ……..………...(elemen mesin,sularso,hal 7 )

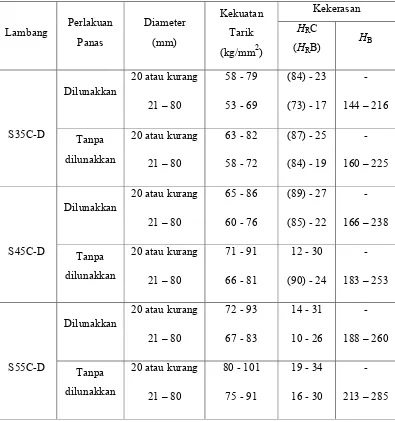

dideoksidasikan dengan ferrosilikon dan dicor, kadar karbon terjamin). Jenis-jenis baja S-C beserta sifat-sifatnya dapat dilihat pada Tabel 2.2 Batang baja karbon yang difinis dingin (Standar JIS)

Tegangan geser izin dari bahan ini diperoleh dari rumus :

τ =

× ………( elemen mesin ,sularso , hal 8)Dimana : = tegangan geser izin (kg/mm2)

= kekuatan tarik bahan (kg/mm2)

Sf = faktor keamanan yang bergantung pada jenis bahan. Sf2 = faktor keamanan yang bergantung dari bentuk poros.

Perencanaan diameter poros kopling

Diameter poros kopling dapat diperoleh dari rumus

d = !",

#K%C'τ(

) *

………(elemen mesin, sularso, hal 8)

Dimana :

d

s= diameter poros (mm)

τ

a = tegangan geser izin (kg/mm2)K t = faktor koreksi tumbukan.

= momen puntir yang ditransmisikan (kg⋅mm).

Tabel 2.2 Batang baja karbon yang difinis dingin (Standar JIS)

Elemen Mesin sularso, , hal 3

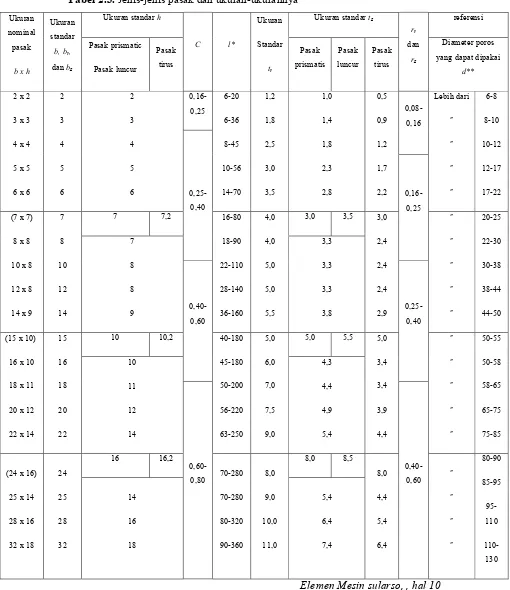

Perencanaan ukuran pasak dan alur pasak Tabel 2.3. Jenis-jenis pasak dan ukuran-ukurannya

Ukuran

Faktor konsentrasi tegangan pada poros bertangga dan pasak

1.Konsentrasi tegangan pada poros bertangga (β) :

+ =, -./, -. .12%34 .. ………..(elemen mesin, sularso,

hal.11)

2.Konsentrasi tegangan pada poros dengan alur pasak (α) :

6 = .12%34 ………(elemen mesin, sularso,

hal.9)

Pemeriksaan kekuatan poros

Ukuran poros yang telah direncanakan harus diuji kekuatannya. Pengujian dilakukan dengan memeriksa tegangan geser (akibat momen puntir) yang bekerja pada poros. Apabila tegangan geser ini melampaui tegangan geser izin yang dapat ditahan oleh bahan maka poros akan mengalami kegagalan.

Besar tegangan geser akibat momen puntir yang bekerja pada poros diperoleh dari :

τ =

, 73 48 ...(elemen mesin ,sularso, hal 7)

di mana : τ = tegangan geser akibat momen puntir (kg/mm2)

T = momen puntir yang ditransmisikan (kg⋅mm)

ds = diamater poros (mm).

2.2.2. Perancangan spline

Putaran dari poros penggerak akan diteruskan ke flywheel dan plat gesek melalui plat penekan. Dengan berputarnya plat gesek maka poros yang digerakkan

akan ikut berputar dengan perantaraan naaf dan spline.

Fungsi spline adalah sama dengan pasak, yaitu meneruskan daya dan putaran dari poros ke kompone-komponen lain yang terhubung dengannya, ataupun sebaliknya. Perbedaannya adalah spline menyatu atau menjadi bagian dari poros sedangkan pasak merupakan komponen yang terpisah dari poros dan

memerlukan alur pada poros untuk pemasangannya. Selain itu jumlah spline pada suatu konstruksi telah tertentu (berdasarkan standar SAE).

Untuk pemakaian spline pada kendaraan bermotor, mesin perkakas, dan

mesin produksi, perhitungannya dilakukan berdasarkan pada standar dari SAE (Society of Automotive Engineering). Simbol-simbol yang dipakai dalam standar ini adalah:

Gambar 2.11. Spline Keterangan Gambar :

Ukuran spline untuk berbagai kondisi operasi telah ditetapkan dalam standar SAE pada tabel:

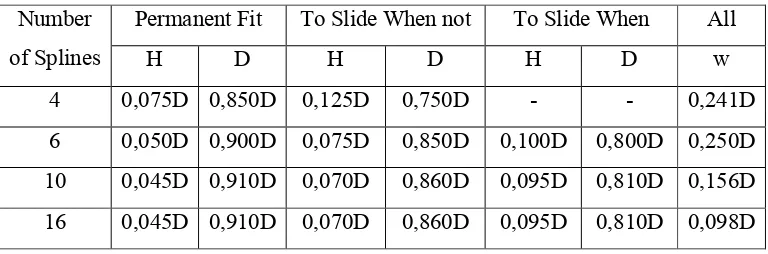

Tabel 2.4 Spesifikasi spline untuk berbagai kondisi operasi (standar SAE) Number

of Splines

Permanent Fit To Slide When not

Under Load

Machine Design , Cremer , hal 132

Pemilihan spline

Persamaan untuk mencari spesifikasi spine :

L = 2

3

dan jari-jari rata-rata spline adalah : 9̅ =;<=>

Analisa beban

Besarnya gaya yang bekerja pada spline diperoleh dari:

M@= F. rD ……..……….( statika ,ferdinan F Beer , hal 96 )

di mana : Mp = momen puntir yang bekerja pada poros, F = gaya yang bekerja pada spline (kg) rD = jari-jari rata-rata spline (mm)

Dengan memasukkan harga-harga Mp dan rD ke persamaan di atas diperoleh

F =

M@

rD

Pemeriksaan kekuatan spline

Pemeriksaan kekuatan untuk spline dilakukan terhadap dua jenis

kemungkinan kegagalan, yaitu kegagalan oleh tegangan tumbuk σt dan kegagalan

oleh tegangan geser τg.

a. Pemeriksaan Terhadap Kegagalan Oleh Tegangan Tumbuk Tegangan tumbuk pada spline dapat diperoleh dari

P =

i.h.w

F

...( Statika , Ferdinan F Beer, hal 151 )

di mana : P = tegangan tumbuk (kg/mm2)

F = gaya yang bekerja pada spline (kg) i = jumlah spline

h = tinggi spline (mm) w = lebar spline (mm)

Jika tegangan tumbuk yang bekerja σt lebih kecil dari tegangan

tumbuk izin σti, maka spline yang direncanakan adalah aman terhadap

tegangan tumbuk. Tegangan tumbuk izin adalah :

EF = G

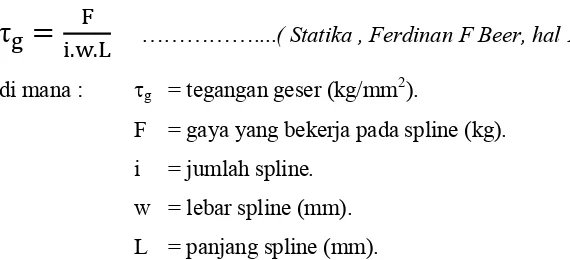

b. Pemeriksaan terhadap Kegagalan oleh Tegangan Geser

τ

H=

I..J.K

………....( Statika , Ferdinan F Beer, hal 163 ) di mana : τg = tegangan geser (kg/mm2).

F = gaya yang bekerja pada spline (kg).

i = jumlah spline. w = lebar spline (mm). L = panjang spline (mm).

Jika tegangan geser yang bekerja τg lebih kecil dari tegangan geser

izin τgi, maka spline yang direncanakan adalah aman terhadap tegangan

geser. Tegangan geser izin adalah : FFFF =LM 0,8 × O

2.2.3. Perancangan naaf

Terkadang ukuran spline dan naaf disamakan dalam suatu rancangan, namun dalam kondisi yang sebenarnya terdapat perbedaan ukuran yang sangat kecil

antara spline dan naaf. Walaupun perbedaannya adalah kecil tetapi dapat menjadi sangat berpengaruh apabila mesin tersebut memerlukan ketelitian yang tinggi atau bekerja pada putaran tinggi. Oleh karena pertimbangan kemungkinan putaran mesin yang tinggi maka ukuran naaf akan dihitung tersendiri berdasarkan pada

ukuran spline dalam bab sebelumnya.

Standar Dalam Perancangan Naaf

Standar yang digunakan dalam perancangan naaf adalah sama dengan yang digunakan dalam perancangan spline, yaitu berdasarkan standar SAE (Society of Automotive Engineering). Simbol-simbol yang dipakai adalah:

Keterangan Gambar :

Dari data ukuran spline yang telah diketahui, lebar gigi naaf dapat diperoleh dari :

Besarnya gaya yang bekerja pada naaf diperoleh dari :

M@= F. rS ………(Statika , Ferdinan F Beer,hal

Seperti pada spline maka pemeriksaan kekuatan untuk naaf juga dilakukan

terhadap dua jenis kemungkinan kegagalan, yaitu kegagalan oleh tegangan

tumbuk σt dan kegagalan oleh tegangan geser τg.

a. Pemeriksaan Terhadap Kegagalan Oleh Tegangan Tumbuk Tegangan tumbuk pada naaf dapat diperoleh dari :

di mana: P = tegangan tumbuk (kg/mm2)

F = gaya yang bekerja pada naaf (kg)

i = jumlah naaf h = tinggi naaf (mm) L = panjang naaf (mm).

EF = G

b. Pemeriksaan terhadap Kegagalan oleh Tegangan Geser Tegangan geser pada spline dapat diperoleh dari :

τ

H=

I..J.K ………( Statika , Ferdinan F Beer, hal 163 ) di mana: τg = tegangan geser (kg/mm2)

F = gaya yang bekerja pada naaf (kg)

i = jumlah naaf w = lebar naaf (mm) L = panjang naaf (mm)

Jika tegangan geser yang bekerja τg lebih kecil dari tegangan geser

izin τgi, maka spline yang direncanakan adalah aman terhadap tegangan

geser. Tegangan geser izin adalah :

LM

FFFF = 0,8 × O

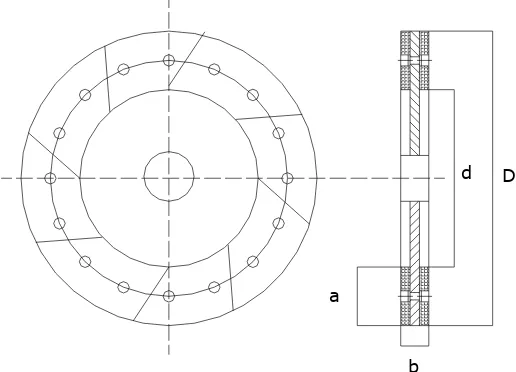

2.2.4. Perancangan pelat gesek

Pelat gesek berfunsi untuk memindahkan daya dan putaran dari flyweel(Roda Penerus) ke poros yang digerakkan. Transmisi daya dan putaran dari flyweel dengan pelat gesek yang ditekan oleh pelat penekan

d D

b a

Gambar 2.12. Plat Gesek

Keterangan Gambar :

D = diamater luar plat gesek d = diameter dalam plat gesek a = tebal plat gesek

b = lebar plat gesek

Pemilihan Bahan

Koefisien gesekan µ antara berbagai permukaan diberikan pada Tabel dibawah. Harga-harga koefisien gesekan dalam tabel tersebut ditentukan dengan

Tabel 2.5. Koefisien gesek antara berbagai permukaan beserta tekanan yang diizinkan

Bahan Permukaan Kontak µ pa

(kg/mm2)

Kering Dilumasi

Besi cor dan besi cor 0,10 - 0,20 0,08 - 0,12 0,09 - 0,17

Besi cor dan perunggu 0,10 - 0,20 0,10 - 0,20 0,05 - 0,08

Besi cor dan asbes 0,35 - 0,65 - 0,007 - 0,07

Besi cor dan serat 0,05 - 0,10 0,05 - 0,10 0,005 - 0,03

Besi cor dan kayu - 0,10 - 0,35 0,02 - 0,03

Perencanana Tehnik Mesin , Joseph , hal 267

Analisa gaya dan momen gesek

Tekanan pada bidang plat gesek tidak terbagi rata pada seluruh permukaan, makin jauh dari sumbu poros tekanannya makin kecil. Jika tekanan rata-rata pada bidang gesek adalah p, maka besar gaya yang menimbulkan tekanan dan momen gesekan yang bekerja pada seluruh permukaan gesek berturut-turut dirumuskan sebagai:

F =π4 DVW dV p

MH= μ. F. Q<3> ...(Statika, Ferdinan F Beer, hal 111)

di mana : F = gaya yang menimbulkan tekanan pada plat gesek (kg)

Mg = gesek yang bekerja pada plat gesek (kg•mm) D = diameter luar plat gesek (mm)

d = diameter dalam plat gesek (mm) p = tekanan rata-rata pada bidang gesek.

µ = koefisien gesekan plat gesek dengan flywheel/plat

penekan.

3600

Untuk menentukan tebal plat gesek yang sesuai, terlebih dahulu perlu

diketahui besarnya daya yang hilang akibat gesekan, yang mana dapat

n = kecepatan sudut, dari data brosur diketahui sebesar. t = waktu penyambungan kopling.

z = jumlah kerja tiap jam. Selanjutnya tebal plat gesek dapat diperoleh dari :

………...(Machine and Design , hal 427)

di mana : a = tebal plat gesek (cm). Lp = lama pemakaian plat gesek.

Pg = daya hilang akibat gesekan (hp). Ag = luas bidang gesek dari plat gesek. Wk = kerja yang menyebabkan kerusakan.

2.2.5. Perancangan Baut Analisa gaya

Gaya yang bekerja pada tiap baut adalah gaya geser yang besarnya diperoleh dari :

2

Kekuatan geser mulurnya (shear yield strength) adalah

pedal kopling ditekan. Besar dari kedua gaya ini dapat diperoleh dari:

Dimana : Fg2 = gaya gesek yang bekerja pada tiap baut (kg) Ft2 = gaya tarik yang bekerja pada tiap baut (kg)

Mp = momen puntir yang diteruskan, yaitu sebesar 14532,08

2 2

d 4

F d 4

⋅ =

⋅ =

π π

σ

τ

FFP' = gaya tarik yang diperlukan untuk melawan gaya tekan pegas, dari perhitungan pada Bab 8 diperoleh sebesar 0,9656 kg

n2 = jumlah baut, yaitu 4 buah

R2 = jarak sumbu baut ke sumbu poros, yaitu sebesar 100 mm

Analisa tegangan

Tegangan geser dan tegangan tarik yang terjadi pada baut masing-masing diperoleh dari:

Penentuan ukuran

Agar konstruksi aman maka harus dipenuhi: 1. untuk tegangan geser :

LZ [L

2. untuk tegangan tarik

LN

VL = volume lingkar pembawa, yaitu

(

DL dL)

bLbL = tebal lingkar pembawa

Vg = volume lempeng gesek, yaitu

Vg =

(

Dg dg)

bg gF 2− 2

Untuk : Dg = diameter luar lempeng gesek

dg = diameter dalam lempeng gesek bg = tebal lempeng gesek

3. WP = berat poros

WP = ρP . VP

dimana: ρP = massa jenis bahan poros

VP = volume poros, yaitu :

VP = .dp .Lp

4

2

π

Untuk : dP = diameter poros LP = panjang poros

Penentuan Beban Ekivalen Statik dan Dinamik

Beban ekivalen statik diperoleh dari : Po = Xo Fr + Yo Fa

Atau Po = Xo Fr

di mana : P0 = beban ekivalen statik (kg)

X0 = faktor radial bantalan bola radial beralur

Fr = gaya radial

Y0 = faktor aksial bantalan bola radial beralur Fa = gaya aksial bantalan

Untuk beban ekivalen dinamik diperoleh dari

di mana : P = beban ekivalen dinamik (kg)

X = faktor radial V = faktor putaran

Fr = gaya radial Y = faktor aksial Fa= gaya aksial

Penentuan Basic Static Load Rating dan Basic Dynamic Load Rating

Besar basic static load rating adalah sebanding dengan beban ekivalen statik, sehingga :

Co = Po

Sedangkan untuk basic dynamic load rating dapat diperoleh dari :

C = P . L1/3

di mana : C = basic dynamic load rating (kg) P = beban ekivalen dinamik,

L = umur bantalan yang dinyatakan dalam juta putarannya

2.2.8. Perencanaan pasak dan alur pasak Momen rencana

Momen rencana, (T) :

T = 9,74 × 10 ………...(Elemen Mesin,sularso,hal 7 )

di mana : T = momen puntir (kg⋅mm)

Pd = daya rencana (kW)

n₁ = putaran (rpm).

Pemilihan bahan

Tegangan geser izin dari bahan ini diperoleh dari rumus :

= _`

ab ×ab ………( Elemen Mesin ,Sularso , hal 8)

Dimana : = tegangan geser izin (kg/mm2)

= kekuatan tarik bahan (kg/mm2)

Sf2 = faktor keamanan yang bergantung dari bentuk poros

2.2.9. Perencanaan diameter poros

Diameter poros kopling dapat diperoleh dari rumus

ef = !g,hiOjkl( ) *

……… (Elemen Mesin, Sularso, hal 8)

Dimana : ds = diameter poros (mm)

τa = tegangan geser izin (kg/mm2)

K t = faktor koreksi tumbukan, harganya

Cb = faktor koreksi.

T = momen puntir yang ditransmisikan (kg⋅mm)

Gaya tangensial

Jika momen rencana dari poros adalah T (kg.mm), dan diameter poros adalah d (mm), maka gaya tangensial F (kg) pada permukaan poros.

Bahan pasak

Tabel 2.6 Batang baja karbon difinis dingin

Lambang Perlakuan

Elemen Mesin. Sularso, hal 330

Dari tabel di atas dapat ditentukan kekuatan Tarik bahan adalah

cdr × cdrV ……….(Elemen Mesin, Sularso, hal.25)

Dimana : cdr = umumnya diambil harga.

Tekanan permukaan pasak yang diizinkan

Tegangan geser yang diizinkan :

=

_`ab ×ab

……….(Elemen Mesin, Sularso, hal.8)

Panjang pasak

Panjang pasak dari tegangan geser yang diizinkan :

r =tus

Dimana : F = gaya tangensial

b = lebar pasak sebaiknya antar 25-35% dari d , l = panjan g pasak

Panjang pasak dari tekanan permukaan yang diizinkan :

E =u × t atau ts

V

Dimana : F = gaya tangensial l = panjan pasak

3.

Metodologi

3.1. Flowchart

START

Rumusan Masalah

Sketch Komponen Kopling

Perancangan Ulang Produk Analisa Kekuatan

Bahan

Hasil

END AMAN

3.2. Penjelasan Flowchart

a. Dirumuskan permasalahan apa saja yang terjadi pada proses transmisi (kopling) sepeda motor Honda GL PRO Neotecth

b. Kemudian, dikumpulkan data permasalahan, dan data komponen

(Spesifikasi) kopling serta motor yang mendukung untuk proses perancangan ulang kopling sepeda motor GL PRO Neotech.

c. Di gambar ulang komponen kopling motor Honda GL PRO Neotecth. d. Dianalisa kekuatan bahan dan lain sebagainya pada komponen kopling

sepeda motor Honda GL PRO Neotecth.

e. Dirancang ulang kopling motor Honda GL PRO Neotecth agar dapat

4.

Hasil dan Pembahasan

4.1. Diagram Benda Bebas

a. Poros

y z{= 0

T + Fr. l = 0

12,75 + sr. 112 = 0

sr=12,750,112

sr = 114 €

b. Handle

y s• = 0

‚Geƒ„ ‚…9†ƒeG ‡ƒˆƒ ‰ƒeƒ ƒ9ƒℎ ‹Œ•tŒ Ž y s• = 0

s•W s‘= 0

s•+ 114 = 0

s• = 114 €

4.2.Spesifikasi Kendaraan

Tabel 4.1. Spesifikasi Sepeda Motor GL Pro Neotech

Tipe Sport Touring

Tahun Produksi 1995-1999

Engine OHC, 4 Tak

Kapasitas Engine 156,7 cc

Bore x Stroke 63,5 x 49,7 mm

+

+

+

Gambar 4.1. DBB Poros

Rasio Kompresi 9,0 : 1

Maximum Power 14,7 hp @ 8500 rpm

Maximum Torque 1,3 kgf.m @ 6500 rpm

Fuel System Cylinder Ventury Carburator 24’’

Sistem Pendingin Udara

Sistem Pengapian CDI-DC, Battery

Battery 12 V – 4 Ah

Busi ND X 24 EP-U9 / NGK DP8EA-9

Transmisi 5-Speed ( 1-N-2-3-4-5)

Kopling Manual, Wet & double clutch

Starter Kick

Drive Chain (Rantai)

Dimensi

Kapasitas Oli Engine 0,9 liter

Kapasitas Tangki BBM 8 liter

Berat kosong 103 kg

Konsumsi BBM 51,4 km/liter pada kecepatan 50 km/jam

Rangka Diamond Steel

Suspensi

Depan Telescopic

Belakang Swing arm, Double Shockbreaker

Ban

Depan 2,75 - 18 - 42P

Belakang 3,00 - 18 - 47P

Rem

Belakang Tromol (Drum)

Rantai Kamprat Silent Chain

Gear Belakang 46

Noken As 2 Bearing

4.3. Perencanaan Kopling 4.3.1. Daya Rencana

a. Pd = fc P ...………(elemen mesin, sularso, hal 7 )

dimana : Pd = daya rencana (kW) f c = faktor koreksi, adalah 1,2

P = daya yang ditransmisikan (kW), dari spesikasi 14,7 HP atau sama dengan 10,96 kW

Maka

Pd = fc.P Pd = 1,2.10,96 Pd = 13,152 kW b. Momen Puntir

T = 9,74 × 10 ……..………...(elemen mesin,sularso,hal 7 )

di mana : T = momen puntir (kg⋅mm)

Pd = daya rencana (kW), yaitu 13,152 kW.

n₁ = putaran (rpm), yaitu 8500 rpm.

Maka,

T = 9,74 × 10 Pn3

T = 9,74 × 10 13,1528500 T = 1507,06 „‡. ••

4.3.2. Diameter Poros Kopling

Digunakan bahan S55C-D, dengan σ = 90 kg.mm-, kadar karbon 0,2%, Sf-1 adalah 6,0 dan Sf-2 adalah 3,0

Maka,

k = 0,2.100 + 90

dengan Kt = 2, dan Cb= 2, maka diameter poros, dapat dihitung,

d = š5,1τ K%C'T› ) *

d = š5,16,1 2.2.1507,06› *)

d = 17 ••

4.3.3. Perencanaan Poros, Pasak, dan Alur

Digunakan bahan S55C-D, dengan kekuatan tarik (σ) adalah 90 kgmm-2, dari tabel 2.2. dengan ds= 17 mm, maka ukuran nominal pasak adalah 6x6 mm. Kedalaman alur pasak adalah, kedalaman poros (t1) =3,5, serta

kedalaman naaf (t2) =2,8. Maka dapat dicari : a. Gaya Tangensial (Tegangan Ijin)

s = el

b. Tekanan Permukaan Ijin, dengan harga pa adalah 8 kgmm-2,maka,

- panjang pasak tertinggi antara l1 dan l2 adalah 7,91 mm

c. Jari – jari fillet dari poros dan ukuran pasak dan alur, Dianggap diameter bantalan 20 mm,

¤ƒ9G W †ƒ9G dGuu…‚ =¥ W e2 = 20 W 172 = 1,5 •• ¦uŒ9 ‰ƒ‹ƒ„ = 6 × 3,5 × dGuu…‚ 0,35 d. Konsentrasi tegangan

- Konsentrasi tegangan pada poros bertangga (β) :

jari W jari filet harga dari β, diambil dari grafik

β = 1,17

- Konsentrasi tegangan pada poros dengan alur pasak (α) :

6,1.2

2,6 > 2.1.1,56 4,67 > 3,12 tƒG„ maka

Ukuran pasak adalah 6x6

Panjang pasak aktif adalah 20 mm

Bahan pasak S55C-D, difnis dingin, dan dilunakkan.

4.3.4. Perancangan Spline

Bahan yang digunakan untuk membuat spline adalah S55C-D, dengan kekuatan tarik bahan 90 kg/mm2 . Dari data, dan tabel maka spline number yang diambil adalah 4, maka,

h = 0,125D

d = 0,75 D

w = 0,241D, maka harga D dapat dicari, yaitu:

d. Tegangan tumbuk ijin

EF = GO

EF =903 EF = 30 „‡/••V

e. Tegangan akibat tegangan geser

L=G. ². ´s

L =3.5,5.40,3151,9

L = 0,23 „‡/••V

W Pemeriksaan kegagalan akibat tegangan ijin

L 4.3.5. Perancangan Naaf

a.Pemilihan naaf

² = ¶. ¥fW —. ²G f

² = ¶. 22,67 W 4.5,58 ² = 6,17 ••

Dengan memasukkan harga w = 6,17 mm, ke persamaan berikut, maka akan

didapat nilai D,h,d, yaitu :

9̅ =¥ + e4 = 25,6 + 19,24 = 11,2 ••

c. Analisa beban

- Besar gaya pada naaf

s =l9̅

s =1507,0611,2 s = 134,56 „‡ d. Pemilihan bahan

Bahan yang digunakan untuk naaf adalah baja S55C-D, dengan kekuatan

tarik adalah 90 kg/mm2. e. Pemeriksaan kekuatan naaf

- Terhadap kegagalan akibat tegangan tumbuk

E =G. ℎ. ´s

E =4.3,2.45,5134,56 E = 23,1 „‡/••V

Tegangan tumbuk ijin, dianggap aman jika

EF = G EF =904 EF = 22,5 „‡/••V

•ƒ„ƒ E

< EF, ‹…ℎG—‡‡ƒ —ƒƒd eGƒ—‡‡ƒ‰ ƒ•ƒ— eƒ9G „…‡ƒ‡uƒ— ƒ„Gtƒ‚ ‚…‡ƒ—‡ƒ— ‚Œ•tŒ„.

- Terhadap kegagalan akibat tegangan geser

=G. ². ´s

W Pemeriksaan kegagalan akibat tegangan ijin ̅ = 0,8. O

̅ = 0,8.90 ̅ = 72 „‡/••V

•ƒ„ƒ

< ̅, ‹…ℎG—‡‡ƒ —ƒƒd eGƒ—‡‡ƒ‰ ƒ•ƒ— eƒ9G „…‡ƒ‡uƒ— ƒ„Gtƒ‚ ‚…‡ƒ—‡ƒ— G†G—.

4.3.6. Perancangan Pelat Gesek

a. Pemilihan bahan

Dari tabel 2.5 bahan permukaan kontak plat adalah besi cor dan asbes dengan

Koefisien gesek antara 0,35 – 0,65 : diambil harga koefisien gesek adalah 0,62

Pa = 0,007 – 0,07 kg.mm-2 : diambil harga Pa adalah 0,007 b. Analisa gaya dan momen gesek

Untuk perancangan plat gesek digunkan perbandiang d/D diambil 0,6.

Dengan memasukan kepersamaan berikut maka akan didapat nilai dari :

- Analisa gaya

F = π4 DVW dV p

F =π4 DVW 0,6D V 0,62

F = 3,5 × 10/)DV

- Momen Gesek

z = ·. s.¥ + 0,6¥4

z = 0,007.3,5 × 10/)DV.1 + 0,6¥

4 z = 8,73 × 10/>D)

c. Penentuan ukuran plat gesek Nilai T = 1507.06 kgmm-2

z = l

D = ¸8 8,73 × 101507,06/>

D = 120 •• Maka,

Diameter luar plat gesek D = 120 mm

Diameter dalam plat gesek (d) = 0,6.D = 0,6.120 = 72 mm

Lebar plat gesek (b) = ;<=V = V£<ŸVV = 24 ••

d. Menentukan tebal plat gesek

E =9,75 × 10 . 3600z. ¥. —. ‚. ¹

Dimana, P = daya hilang akibat gesekan (kW)

M = momen gesek yang bekerja pada plat gesek (kg.mm), adalah 8,73 × 10/>D)

n = kecepatan sudut, dari data brosur diketahui sebesar 8500 rpm

t = waktu penyambungan kopling, diambil 0,3 detik

z = jumlah kerja tiap jam direncanakan 200 kali/jam

E =8,73 × 109,75 × 10 . 3600/>D). —. ‚. ¹

E =8,73 × 109,75 × 10 . 3600/>. 120). 8500.0,3.200 E = 0,219 „º

E = 0,163 E‹ Maka, tebal plat dapat dicari :

ƒ =¦. º´. E

Dimana, a = tebal plat gesek (cm)

L = lama pemakaian plat gesek, direncanakan 5000 jam P = daya hilang akibat gesekan (hp)

A = luas bidang gesek dari plat gesek, yaitu

hp.jam/cm3, dalam perencanaan ini diambil 8

hp.jam/cm3.

- Luas penampang

¦ = ¶4 ¥VW eV

¦ = ¶4 120VW 72V

¦ = 72,38 °•V

Maka, tebal plat dapat dicari :

ƒ =¦. º´. E

ƒ =5000.0,16372,38.8 ƒ = 1,4 °• ƒ = 14 •• Maka,

Diameter luar plat gesek D = 120 mm

Diameter dalam plat gesek (d) = 0,6.D = 0,6.120 = 72 mm

Lebar plat gesek (b) = 24 ••

Tebal plat gesek (a) = 14 mm

4.3.7. Perencanaan Baut

Perencanaan Baut dengan ds=17 mm, pada tabel 2.3. diambil diameter poros yang mendekati adalah 20 mm, maka dapat diketahui A= 112 mm, B=75 mm, C=45 mm, F=18 mm, H=31,5 mm, K= 4, n=4 buah, d=10 mm, L=40 mm,

Maka,

a. Nilai Efektif

» = 0,5. — » = 0,5.4 » = 2 tŒƒℎ b. Teg. Geser Baut

k =¶. 104.1507,06V. 2.75

k = 0,1279 „‡/••V

Bahan baut yang digunakan adalah S20C-D dengan σ adalah 50 kgmm -2

b. Panjang bantalan (harga W=12,75 kg, dari data spesifikasi motor)

u =¶4 .º. —‰

- Tekanan permukaan

E =u. eº

¾ =60.1000 ¶. u. —

¾ =¶. 28,37.850060.1000

¾ = 12,6‹•V

- Harga Pv

E¾ = E. ¾ E¾ = 0,02.12,6 E¾ = 0,2 „‡. •/••2. ‹

- Harga tekanan P= 0,02 kg/mm2; dapat diteima perunggu, - Harga Pv = 0,2; dapat diterima Pv-dicari= Pv

- Kerja gesekan

n = 0,04. º.1000.60¶. e. —

n = 0,04.12,75.¶. 17.85001000.60 n = 3,86 „‡. •/‹ Daya yang diserap

En =102n

En =3,86102 En = 0,037 㼠c.Analisa Gaya

- WN (berat naaf) W]=ρ]. V]

di mana : ρN = massa jenis bahan naaf, yaitu 7,8.10-6kg/mm3 VN = volume naaf

¿À =¶4 . ¥ÀVW eÀV ´À

¿À =¶4 . 25,6VW 19,2V 45,5

¿À = 10,2. 10)••)

Vg

VL = volume lingkar pembawa, yaitu

¿Á=¶4 . ¥ÁVW eÁV ´Á

¿Á=¶4 . 120VW 72V 14

¿Á= 101, 3 „‡

Untuk : DL= diameter luar lingkar pembawa

dL = diameter dalam lingkar pembawa bL = tebal lingkar pembawa

ρg = massa jenis bahan lempeng gesek, , untuk bahan asbes

Untuk : Dg = diameter luar lempeng gesek dg = diameter dalam lempeng gesek bg = tebal lempeng gesek

maka,

ºL= ÂÁ. ¿Á+ ÂL. ¿L

ºL= 7,2. 10/ž. 101,3 + 3,4. 10/ž. 81,06

ºL= 1. 10/) „‡

- WP = berat poros

WP = ρP . VP

dimana: ρP = massa jenis bahan poros

VP = volume poros, yaitu :

VP = .dp .Lp

4

2

π

VP = .17 .56 4

2

π

VP = 12,7.10−3kg

Untuk : dP = diameter poros LP = panjang poros Maka berat poros, adalah

WP = ρP . VP

WP = 7,8.10-6 . 12,7.10-3 WP = 9,1.10-11 kg

d. Kesetimbangan statik Dari keseimbangan statik diperoleh:

ΣMA = 0

RB ( 2+2+2 ) – 9,1.10-11 ( 2+2) – (0,08+1,103.10-3)2 = 0 resultan gaya radial Fr yang nilainya sama dengan gaya reaksi di A yaitu :

Fr = RA = 2,96 kg

sedangkan resultan gaya aksialnya adalah Fa = 0

e. Penentuan beban equibalen dan dinamik - Beban equivalen

Po = Xo Fr,

Dimana : X0 = faktor radial bantalan bola radial beralur dalam baris tunggal besarnya adalah 0,6

Fr = gaya radial, yaitu sebesar 2,96 kg Maka,

Po = Xo Fr Po = 0,6. 2,96 Po = 1,776 kg

- Beban equivalen dinamik

P = X.V.Fr + Y Fa

Fa= gaya aksial, untuk bantalan pendukung poros ini besarnya

adalah 0 Maka,

P = X.V.Fr + Y Fa

P = 1.1.2,96 + 0. 0

P = 2,96 kg

f. Penentuan Basic Static Load Rating dan Basic Dynamic Load Rating Besar basic static load rating adalah sebanding dengan beban ekivalen statik, sehingga :

Co = Po

Sedangkan untuk basic dynamic load rating dapat diperoleh dari : C = P . L1/3

di mana : C = basic dynamic load rating (kg)

P = beban ekivalen dinamik, yaitu sebesar 2,96 kg

L = umur bantalan yang dinyatakan dalam juta putarannya, direncanakan untuk 15000 jam.

Maka : C = 2,96 ( 15000 )1/3 kg = 73 kg

4.3.9. Perencanaan Pegas

W = 12,75 N

D = 18 mm

d = 16 mm

n = 13

- Tegangan geser

j = ¥e

j = 1817 j = 1,125 ••

- Faktor tegangan Wahl’s

i =4.1,125 W 14.1,125 W 4 i = 7,5

- Volume Kawat

¿ = ¶. ¥. —. ö4 . eVÄ

¿ = ¶. 18.13. ö4 . 16VÄ

¿ = 14,78 ••)

- Tegangan yang terjadi pada pegas

Tegangan geser,

=8. ¥. º¶. e)

=8.18.12,75¶. 16) = 0,142 „‡/••V

Tegangan maksimum dalam permukaan lliltan pegas ulir

= i.8. ¥. º¶. e)

= 7,5.8.18.12,75¶. 16) = 1,07 „‡/••V

- Defleksi pada masing masing pegas

Å =8. —. ¥e>. ˜). º

Å =8.13. 1816>. 8000). 12,75 Å = 0,015 ••

- Konstanta pegas

„ =8. —. ¥˜. e>)

„ =8000. 168.13. 18)> „ = 864 „‡/‹V

º

4.3.10.Perencanaan umur pelat gesek

-Momen Poros Motor

l = 974l—Æ

l = 9741,507066500 l = 0,226 „‡. • -Momen poros kopling

lV= 974l—Æ V

lV= 9741,507068500

lV = 0,17 „‡. •

-Momen beban pada sebelum, dan setelah star lV= l = l = 0,226 „‡. •

- GD2 pada poros kopling adalah 3 kg.m2, nkopling adalah 8500 rpm. -Dari tabel, te adalah 0,3 dan faktor kemanan kopling (f) adalah 1,7 -Momen Start maka didapat momen puntir #40, Tdo= 32 kg.m > 29,9 kg.m

Ç =˜¥7160 .V. —VV l l=È

=ÈW l

Ç =3. 65007160 .V 32 W 0,22632 Ç = 17828 „‡. • - Volume keausan yang diijinkan (L3) adalah 91 cm3

-Dipilih bahan gesek adalh damar cetak, w= 6.10-7 cm-3/(kg.m) -Umur dalam jumlah penghubungan

€ÉÁ= ´ )

Ç. ² €ÉÁ =17828.6. 1091 /Ÿ

€ÉÁ = 8.5. 10)ℎt

- Umur dalam jumlah hari

6•G— . 60 •G—. 6 †ƒ• = 0 ℎt

6•G— . 60 •G—. 6 †ƒ• = 2160 ℎt/ℎƒ9Gℎt

Pada 360 hari tiap tahun, 2160.360 =

2160ℎƒ9G . 360 ℎƒ9G = 777600 ℎtℎt

Umur dalam jumlah hari

€É; =777600€ÉÁ

ۃ; =77760085000

ۃ;= 0,10

5.

Penutup

5.1.Kesimpulan

Dari laporan ini dapat ditarik kesimpulan bahwa, dalam setiap perancangan elemen harus memenuhi dari fungsi pembuatan elemen mesin, biaya yang murah dengan keamanan yang baik, serta memiliki kehandalan yang tangguh, dan juga pemahaman akan teori desain spesifik dari suatu komponen.

Kopling merupakan suatu elemen mesin yang berfungsi untuk

mentransmisikan daya dari poros penggerak ke poros yang digerakkan, dengan daya input dan output yang sama. Sehingga dalam perancangannya kopling, harus bersifat dapat mentransmisikan daya sepenuhnya dari poros, dapat mengurangi terjadinya slip, mampu menahan adanya kelebihan beban, dapat menyambungkan

dua poros atau lebih, serta dapat mencegah terjadinya beban kejut dan getaran. Dari diagram benda bebas didapatkan gaya yang terjad pada kabel sama dengan 114 N pada handle. Maka pada saat menekan handle dengan 4 jari maka, gaya yang bekerja adalah sebesar 114 N. Dan pada setiap jari ketika menekan handle akan terjadi gaya sebear 28 .

Pada perancangan kopling ini, praktikan merancangan ulang kopling asli

dengan mengganti bahan pelat gesek dengan bahan besi cor dan asbes, ketika diuji melalui teori didapatkan kehandalan yang lebih baik pada pelat kopling yang dilumasi daripada kopling kering. Tetapi memiliki kekurangan yakni, sepat habis untuk permukaan pelat geseknya dikarenakan terjadi gesekan yang terus menerus. Dan terjadi kenaikan suhu pada pemukaan pelat gesek maka umur pelat gesek

relatif tidak terlalu lama.

Dari analisa pada bab 4, maka dapat disimpulkan, antara lain : a. Perencanaan kopling

Daya rencana : 13,152 kW

Momen Puntir : 1507,06

b. Poros Kopling

Bahan : S55C-D, difnis dingin, dan dilunakkan

c. Perencanaan poros, pasak dan alur

f. Perancangan pelat gesek

Bahan pelat : Besi cor dan Asbes

Diameter luar plat gesek D : 120 mm Diameter dalam plat gesek (d) : 72 mm

Lebar plat gesek (b) : 24 ••

Tebal plat gesek (a) : 14 mm

g. Perancangan baut

Bahan : S55C-D

Diameter pusat baut : 75 mm

Diameter baut : 10 mm

h. Perancangan bantalan

Bahan : Perungggu

Panjang bantalan : 28,37 mm

Tekanan permukaan : 0,02 kg.mm-2

Daya serap : 0,037 kW

i. Perancangan pegas

Bahan : SUP4

Diameter luar : 18 mm

Diameter dalam : 16 mm

Volume kawat : 14,7 mm3

Defleksi pada pegas : 0,015

Konstanta pegas : 864 kg/s2

5.2.Saran

Dalam perancangan suatu elemen mesin, maka diperlukan analisa yang lebih mendalam lagi serta perhitungan yang betul – betul pasti sehingga didapatkan hasil yang baik dalam perancangan. Serta dalam perancangan lainnya,

DAFTAR PUSTAKA

Brown, T.H, Jr..2005.Mark’s Calculations for machine design. New York:

McGraw-Hill Companies.

Khurmi, R.S., and Gupta, J.K..1982. Text Books of Machine Design. New Delhi Eurasia Publishing House (Pvt)Ltd, Ram Nagar.

Shigley, J.E., and Mischke, C.R.. 1996. Standart Handbook of Machine Design. New York : McGraw-Hill Companies.

Sularso, dan Suga, Kiokatsu. 1997. Dasar Perencanaan Dan Pemilihan Elemen Mesin. Jakarta: Pradya Paramita.

Lampiran – lampiran

Gambar 1. Kopling Luar (Pandangan samping)

Gambar 3.Pelat Penekan (pandangan samping)

Gambar 5.Bantalan (pandangan samping)

Gambar 7. Stoth (pandangan samping)

Gambar 9. Pelat Pengangkat

Gambar 11. Kopling Tengah