BAB I PENDAHULUAN

1.1 Latar Belakang

Pada zaman sekarang ini teknologi berkembang dengan pesat sejalan dengan itu banyak ditemukan berbagai peralatan mesin., dimana hal ini tak pernah terpikirkan oleh manusia sebelumnya. Seperti yang telah kita kita ketahui, saat ini industri-industri otomotif khususnya berpacu untuk menciptakan sesuatu yang baru.

Dari perkembangan teknologi itu tadi, untuk sekedar mengikuti jalannya teknologi tersebut, setiap mahasiswa yang lulus elemen mesin I dan sedang mengikuti atau telah lulus elemen mesin II , diwajibkan merancang salah satu komponen kendaraan yang telah diciptakan / dibuat oleh para ahli tadi. Rancangan yang kita uraikan adalah kopling, yang merupakan salah satu alat vital pada kendaraan bermotor.

Dalam hal ini penulis mencoba merancang kopling KIJANG INNOVA Dengan jenis kopling plat tunggal kering. Adapun penulis memilih kopling plat tunggal kering dalam perancangan ini adalah :

1. Komponennya sedikit.

2. Penghubung gaya operasinya berjalan halus dan tidak berisik.

3. Pada kecepatan tinggi penekanan pegas akan menurun dengan adanya efek sentrifugal.

1.2 Tujuan Rancangan.

Tujuan dari rancangan ini secara umum adalah untuk meningkatkan kreatifitas, gairah membaca dan kecintaan dalam menimba ilmu pengetahuan, yakni menguji kebenaran hipotesa (Keseimpulan sementara), untuk membuktikan kebenaran dari data yang diperoleh dan juga untuk mendapatkan temuan-temuan baru yang mungkin dapat kita sumbangkan bagi kemajuan dunia otomotif dinegara kita ini. Sedangkan tujuan secara khusus yang diperoleh dalam penulisan laporan ini adalah untuk memperoleh gambaran yang lebih jelas tentang cara kerja kopling itu sendiri disamping juga sumbangan pikiran dalam penyempurnaan dan pengembangan dunia otomotif dinegara kita ini.

1.3 Manfaat. 1. Khusus.

• Agar penulis dapat mengaplikasikan perkuliahan tentang mesin dijurusan teknik mesin.

2. Umum.

• Agar penulis dapat memecahkan masalah yang ada dalam pembuatan rancangan kopling ini.

• Agar penulis dapat membuat tugas rancangan kopling dengan baik. 1.4 Pembatasan masalah.

Dalam perencanaan perancangan kopling ini, penulis hanya akan membahas sesuai dengan topik laporan, yakni Kopling Kijang Innova plat

menggunakan rumus yang didapat dari buku panduan untuk menghitung diameter poros, plat gesek, naft, pegas dan perancangan paku keling.

1.5 Sistematika Laporan

Untuk memberi gambaran yang lebih jelas tentang maksud dan tujuan serta hubungan antara bagian-bagian yang terpenting dalam penulisan laporan ini, penulis mengemukakan sistematika laporan sebagai berikut : Bab I Pendahuluan.

Pada bab ini membahas tentang latar belakang, tujuan, manfaat perancangan yang diperoleh, batasan masalah, serta sistematika penulisan dalam rancangan ini.

Bab II Tinjauan Pustaka.

Pada bab ini membahas tentang pengertian kopling, jenis-jenis kopling , cara kerja kopling, dan bagian-bagian kopling beserta rumus-rumus yang dipakai pada perancangan kopling dalam bab III dan bab IV.

Bab III Perencanaan komponen utama

Meliputi : Perencanaan poros, plat gesek, spline dan naft serta pegas. Bab IV Perencanaan komponen pendukung.

Meliputi : perencanaan paku keling, baut dan bantalan. Bab V Kesimpulan dan Saran

Pada bab ini membahas tentang kesimpulan dari hasil perencanaan yang dilakukan serta saran-saran yang mendukung proses pembuatan

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Kopling.

Kopling adalah salah satu bagian yang mutlak diperlukan pada mobil dan alat-alat berat. Dimana kopling adalah suatu alat bantu elemen mesin yang berfungsi sebagai alat untuk menghubungkan dan melepaskan putaran atau daya dari mesin ke roda belakang secara perlahan-lahan atau sebagai penerus putaran dan daya dari poros penggerak ke poros yang digerakkan sehingga poros yang digerakkan berputar atau berhenti sama sekali. Apabila kopling sebuah kendaraan dilepaskan secara tiba-tiba diwaktu mesin hidup dan setelah memasukkan gigi maka kendaraan akan melompat atau mengakibatkan mesin akan mati. Maka fungsi dari kopling dapat kita diartikan sebagai berikut :

• Memberikan dukungan dari poros suatu unit yang terpisah sebagai motor dan generator.

• Mendapatkan keluesan poros atau mengatur kelenturan mesin. • Melindungi poros dari beban yang berlebihan.

• Mengatur kecepatan dan percepatan.

2.2 Jenis-jenis kopling.

Menurut cara kerjanya, kopling dibedakan atas dua yaitu : • Kopling tetap.

2.2.1 Kopling tetap.

Kopling tetap adalah satu elemen yang berfungsi sebagai penerus daya dan putaran dari poros penggerak keporos yang digerakkan tanpa terjadi slip, dimana sumbu kedua poros yang digerakkan tersebut terletak pada suatu garis lurus dan tidak dapat dilepaskan atau dihubungkan bila diperlukan, maka kopling tetap selalu dalam keadaan terhubung. Pada dasarnya kopling tetap dapat digolongkan menjadi :

a. Kopling kaku.

Kopling kaku adalah kopling yang tidak mengizinkan ketidaklurusan kedua sumbu poros, dimana bila dihubungkan maka sumbu akan segaris. Kopling ini banyak dipakai pada poros mesin dan transmisi, umumnya dipakai pada pabrik-pabrik. Yang termasuk kopling kaku adalah sebagai berikut :

1. Kopling bus. 2. Kopling flens kaku 3. Kopling flens tempa.

Syarat kopling kaku adalah sumbu kedua poros harus merupakan suatu garis lurus yang pasti. Penggunaannya untuk mesin-mesin yang getarannya tidak besar.

b. Kopling Luwes.

Kopling ini dapat digunakan pada poros yang tidak segaris antar poros penggerak dengan panas yang digerakkan. kopling ini dapat meredam permukaan dan getaran yang terjadi pada transmisi serta daya yang halus dan variasi beban diserap oleh karet ban tersebut. Yang termasuk kopling luwes adalah sebagai berikut :

1. Kopling flen bus 2. Kopling karet ban 3. Kopling karet bintang 4. kopling gigi

5. kopling rantai. Bus Karet atau

kulit

(a-1) Kopling flens luwes (a-2) Kopling karet bintang

(a-3) Kopling gigi (a-4) Kopling rantai Silinder luar

Cincin O Silinder dalam

Syarat-syarat kopling luwes yaitu kedua sumbu boleh membentuk sudut yang kecil, maksimum 5 derajat. penggunaannya yang getarannya agak besar (bergoyang). Keistimewaannya dapat mencegah kerusakan pada bagian-bagian yang lain, seperti poros, naft, dan lain-lain. Kelemahan kopling lues ini adalah alat-alat seperti karet dan lain-lainnya mudah rusak.

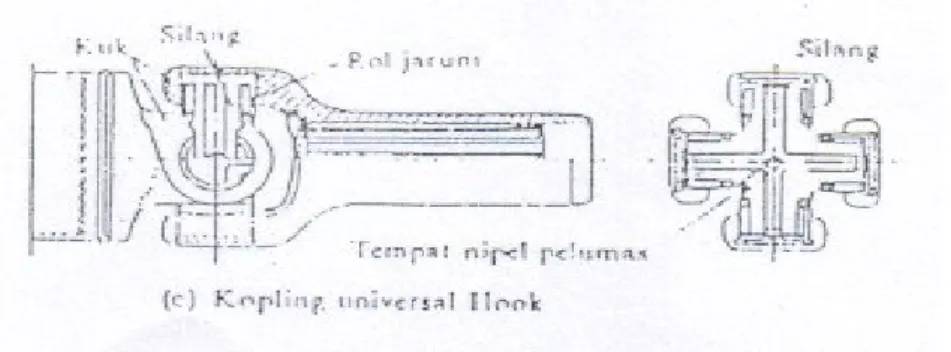

c. Kopling universal.

Kopling universal adalah kopling yang digunakan bila kedua poros akan membentuk sudut yang cukup besar. Jadi kopling ini dapat menjawab tantangan pentransmisian daya yang mempunyai kemiringan hingga 30 derajat. Yang termasuk kopling universal adalah • Kopling universal hook.

• Kopling universal kecepatan tetap.

d. Kopling fluida.

Kopling fliuda adalah kopling yang meneruskan daya yang menggunakan fluida sebagai pentransmisiannya. Kedua porosnya terhubung secara mekanis. Kopling fluida mempunyai satu empeler dan satu runner turbin yang terpasang pada suatu ruangan yang berisi minyak. Bila panas dihuibungkan secara empelar, poros berputar maka minyak mengalir menggerakkan turbin yang berhubungan dengan poros output. Kopling ini telah dikembangkan menurut pengguanannya yaitu :

• Kopling fluida dengan penyimpanan minyak dalam sirkuit sliran minyak.

• Kopling fluida kembar yang merupakan gabungan antara dua kopling fluida sirkuit aliran minyak yang terpisah.

Kopling fluida merupakan kopling peralihan antara kopling tetap dan tidak tetap. Contohnya Targue Konverter. Syarat-syarat kopling fluida adalah kedua sumbu poros adalah harus merupakan suatu garis lurus yang pasti.

Penggunaannya untuk kopling otomatis yang mulai bekerja pada putaran tertentu. serta kelemahan yaitu terjadi kehilangan putaran, efisiensi tenaga (v) hingga 98 %

2.2.2 Kopling tidak tetap.

Kopling tidak tetap mempunyai fungsi yang sama seperti pada kopling tetap. Hanya cara kerjanya saja yang berbeda, dimana poros penggerak dan poros yang digerakkan dengan putaran yang sama dalam meneruskan daya, serta melepaskan kedua poros tersebut baik dalam keadaan diam maupun berputar. jenis kopling tidak tetap terbagi atas beberapa macam, antara lain :

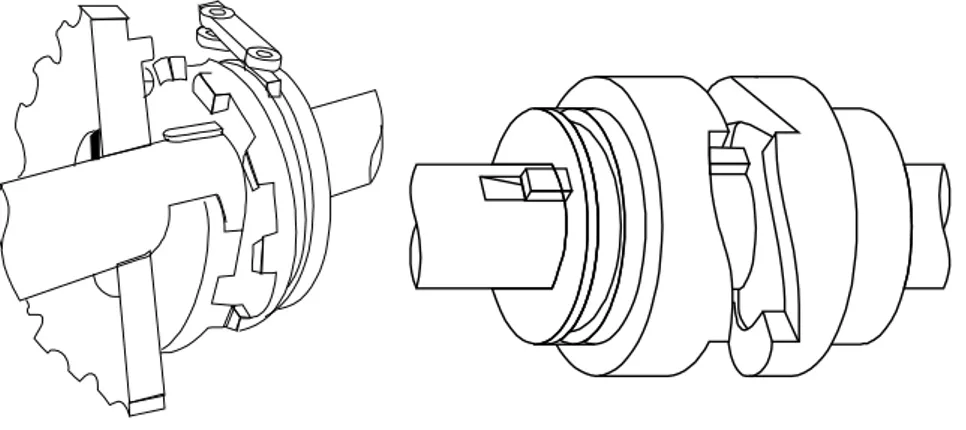

A. Kopling cakar

Konstruksi dari jenis kopling tidak tetap ini adalah yang paling sederhana diantara yang lainnya. Kopling ini meneruskan daya atau momen dengan kontak positif (tidak dengan perantaraan gesekan) hingga tidak terjadi slip. Kopling ini dapat dibagi menjadi dua bagian yaitu Kopling cakar persegi dan kopling spiral. Kopling cakar persegi dapat meneruskan momen dalam dua arah putaran, tetapi tidak dapat sepenuhnya berfungsi sebagai kopling tak tetap yang sebenarnya. Sebaliknya pada cakar spiral dapat digunakan dalam keadaan berputar, tapi hanya untuk satu arah putaran tertentu. namun demikian akan timbul permukaan yang besar jika dihubungkan dalam keadaan berputar maka cara menghubungkan semacam ini hanya boleh dilakukan jika poros penggerak mempunyai putaran kurang 50 RPM.

Gambar 2.5 Kopling Cakar B. Kopling Plat.

Kopling plat adalah kopling yang meneruskan momen dengan perantaraan kontak bidang gesek. kopling plat menggunakan satu plat atau lebih yang dipasang antara dua poros serta membuat kontak dengan poros tersebut, sehingga terjadi penerapan daya melalui gesekan diantara sesamanya. Kopling plat dapat dibagi atas kopling plat tunggal dan kopling plat banyak yaitu berdasarkan atas banyak plat gesek yang dipakai.

C. Kopling Kerucut.

Kopling kerucut adalah kopling yang memakai bidang gesek yang berbentuk kerucut, konstruksi kopling ini adalah sederhana dan mempunyai daya aksial yang kecil dapat ditransmisikan momen yang besar. Kopling ini tidak banyak lagi dipakai karena daya yang diteruskan tidak seragam. Meskipun demikian dalam keadaan dimana bentuk plat tidak dikehendaki dan ada kemungkinan terkena minyak.

Gambar 2.7 Kopling Kerucut

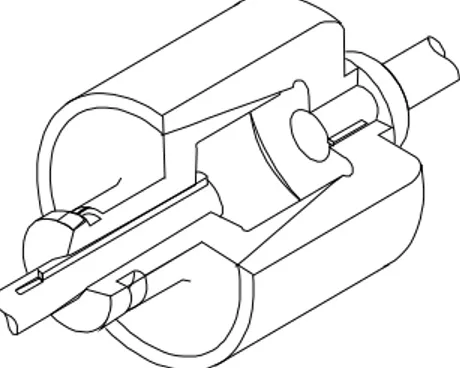

D. Kopling Friwil

Kopling ini hanya dapat meneruskan momen dalam satu arah putaran, sehingga putaran yang berlawanan arahnya akan dicegah atau tidak diteruskan. Cara kerjanya dapat berdasarkan efek baji dan bola atau rol. Kopling ini dilepaskan sendiri bila poros penggerak mulai berputar lambat atau dalam arah yang berlawanan dari poros yang digerakkan. Kelemahan pada kopling friwil gesek dapat terjadi slip

Gambar 2.7 Kopling Friwil E. Kopling Gesek.

Kopling gesek adalah kopling yang perpindahan gayanya melalui permukaan bidang gesek, kopling ini meliputi :

• Kopling gesek datar plat tunggal • Kopling gesek datar plat ganda. • Kopling gesek kerucut.

Syarat-syarat kopling gesek, sumbu kedua sumbu poros harus merupakan suatu garis lurus yang pasti, penggunaannya untuk penyambungan dan pelepasan dapat dilakukan dalam setiap keadaan putaran. Keistimewaannya penyambungan dapat dilakukan dengan mulus. Kelemahannya terjadi panas saat penyambungan dan terjadi keausan akibat gesekan.

F. Kopling Pegas.

Kopling pegas adalah kopling manual yang gaya aksialnya didapat dari pegas dan tenaga manusia, justru dipakai untuk

melepaskan (melawan gaya pegas) keistimewaan kopling ini adalah besarnya tekanan tertentu.

G. Kopling Hidrolik.

Kopling hidrolik pada prinsipnya sama dengan kopling manual atau pegas, hanya saja gaya dan tenaga dari manusia tidak disampaikan secara langsung melalui suatu aparat hidrolik. Keistimewaan kopling ini pada saat pengoperasiannya tidak menajdi berat seperti pada pengoperasian mekanik.

2.3 Cara kerja kopling.

Cara kerja kopling dapat dilakukan dengan dua cara yaitu urutan pemindahan tenaga bila kopling dihubungkan dan urutan pemutusan daya kopling dibebaskan. Pemindahan tenaga bila kopling dihubungkan, dimana tutup kopling yang dipasang pada roda penerus akan turut berputar bersama-sama. Plat penekan dipasang pada penutup kopling dan diantaranya diberi pegas-pegas, sehingga plat penekan dapat tertekan secara konstant dan kuat terhadap plat kopling, dengan adanya tekanan pegas ini maka gaya gesek plat bertambah besar, sehingga dapat diteruskan.

Untuk memutuskan daya yang ditransmisikan itu maka pegas (pegas diafragma) ditekan, sehingga terjadi perenggangan baja gesek pada kotak kopling (tutup kopling) sehingga plat gesek terbebas dari jepitan dua baja gesek, sehingga gaya gesek menjadi nol.

1) Konsep dasar fungsi dan kerja unit kopling

Kopling dan komponen pengoperasiannya yang akan dibahas dalam modul ini adalah yang dipergunakan pada kendaraan bermotor khususnya untuk kendaraan ringan, yaitu sepeda motor, sedan dan mobil penumpang. Kopling dan komponen pengoperasiannya merupakan bagian dari sistem pemindah tenaga dari sebuah kendaraan, yaitu sistem yang berfungsi memindahkan tenaga dari sumber tenaga (mesin) ke roda ken-daraan (pemakai/penggunaan tenaga).

Pemindahan tenaga dari mesin kesistem penggerak pada kendaraan, tentunya diperlukan suatu proses yang halus tanpa adanya kejutan, yang menyebabkan ketidak nyamanan bagi pengendara dan penumpang. Di samping itu, kejutan juga dapat menyebabkan terjadinya kerusakan pada bagian mesin.

Sistem pemindah tenaga secara garis besar terdiri dari Unit kopling, transmisi, defrensial, poros dan roda kendaraan. Sementara Posisi unit kopling dan komponennya (Clutch Assembly), terletak pada ujung paling depan dari sistem pemindah tenaga pada kendaraan. Sesuai dengan fungsinya, yaitu untuk memutus dan menghubungkan, unit kopling memutus dan menghubungkan aliran daya/gerak/momen dari mesin ke sistem pemindah tenaga. Dengan adanya kopling, maka saat tidak diperlukan tenaga gerak, maka tidak perlu harus mematikan sumber gerak (mesin).

Posisi unit kopling pada kendaraan secara skema dapat dilihat pada gambar 2.8berikut ini.

Rangkaian pemindahan tenaga berawal dari sumber tenaga (Engine) kesistem pemindah tenaga, yaitu masuk ke unit kopling (Clutch) diteruskan ketransmisi (Gear Box) ke propeller shaft dan keroda melalui differensial (Final Drive).

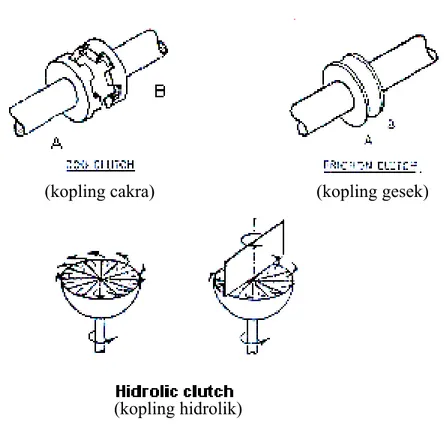

Jenis kopling paling tidak dapat dikelompokan menjadi tiga kelompok yaitu kopling dengan menggunakan gigi, menggunakan gesekan, dan menggunakan tekanan hidrolis. Secara skema seperti terlihat pada gambar 2.9 berikut ini.

(kopling cakra) (kopling gesek)

(kopling hidrolik)

Gambar 2.9 Kopling jenis cakra, gesek dan Hidrolik.

Kopling jenis dog banyak dipergunakan pada mekanisme hubungan roda gigi transmisi. Untuk menyambungkan antara poros sumber tenaga dengan poros yang digerakan biasanya kopling ini

pada transmisi dilengkapi dengan komponen yang disebut dengan synchronmesh. Synchronmesh pada dasar nya adalah salah satu bentuk kopling gesek dengan bentuk konis. Kopling konis ini akan menyamakan gerak kedua gigi yang akan dihubungkan, sehingga kopling dog akan mudah disambungkan.

Kopling gesek (Friction Clutch) adalah proses pemindahan tenaga melalui gesekan antara bagian penggerak dengan yang akan digerakan. Konsep kopling ini banyak dipergunakan pada sistem pemindah tenaga kendaraan, khususnya pada kendara-an ringan, sepeda motor, sedan dan mobil penumpang lainnya.

Kopling hidrolis banyak dipergunakan pada kendaraan dengan transmisi otomatis. Proses kerjanya memanfaat-kan tekanan hidrolis, dan pemindahan dari satu kopling kekopling yang lainnya, dilakukan dengan mengatur aliran hidrolisnya.

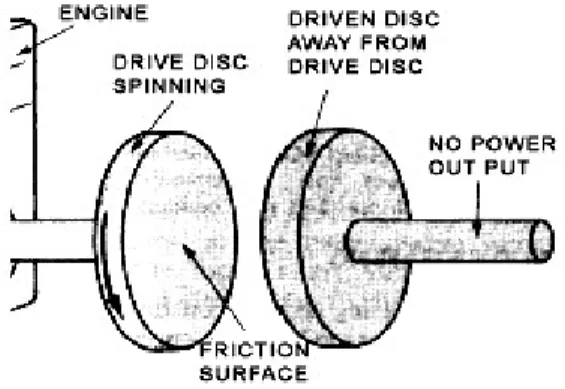

Berikut ini akan dibahas Konsep kerja kopling gesek yang banyak digunakan dapat dijelaskan melalui gambar 2.10 dan 2.11.

Gambar 2.10 Saat Piringan pemutar (Drive Disc) tidak berhubungan dengan piringan yang diputar (Driven disk)

Berdasarkan skema rangkaian tersebut, kini terlihat fungsi utama kopling adalah memutus dan menghubungkan jalur tenaga dari mesin ke roda kendaraan. Proses perpindahan tenaga, poros engkol (crank shaft) memutar drive disc dalam kopling. Selama piringan/disc yang lain (driven disc) tidak berhubungan dengan drive disc, maka

tidak ada tenaga/torsi/ gerak yang ditransfer dari mesin ke pemindah daya. Atau kopling dalam kondisi bebas.

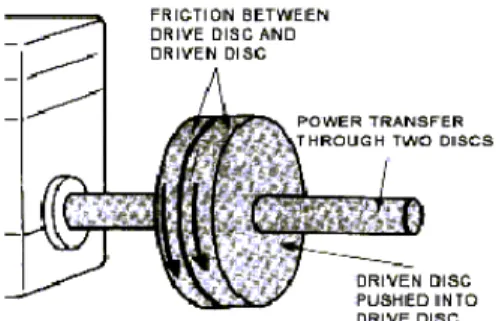

Pada saat drive disc dan driven disc bersinggungan, maka drive disc akan memutar driven disc yang berhubungan dengan poros input transmisi. Sebagai hasilnya, torsi/gaya putar dari mesin ditransfer melalui kopling ke komponen pemindah daya yang lainnya hingga ke roda penggerak. Saat kedua disc bersinggungan, dan saling berputar bersama dapat diilustrasikan dalam gambar 2.12 berikut ini.

Gambar 2.12 Saat Kedua piringan berhubungan dan berputar bersama.

Pada prakteknya, saat menghubungkan kopling, yaitu disaat bersamaan melepas pedal kopling, tidak dilepas langsung namun sedikit demi sedikit hingga terhubung. Proses ini untuk menghindarkan terjadinya kejutan saat kedua berhubungan. Sebab bila kedua piringan tersebut, berhubungan secara langsung tentu akan terjadi kejutan gerak pada kendaraan, dan ini sering dialami oleh pengemudi pada pengalaman pertama-nya melepas pedal kopling, hingga mobilnya bergerak tersendat-sendat. Jadi dengan melepas kopling sedikit (kalau istilah masyarakat setengah kopling), terjadi perpindahan tenaga melalaui gesekan plat kopling. Dengan kata lain, perpindahan tidak terjadi sekaligus.

jenis kering dengan plat tunggal. Sedangkan pada sepeda motor, menggunakan jenis basah dengan plat ganda. Perbedaan kopling basah dan kering, karena plat kopling tidak kena minyak pelumas untuk jenis kering, dan plat kopling bekerja dalam minyak pelumas untuk jenis basah.

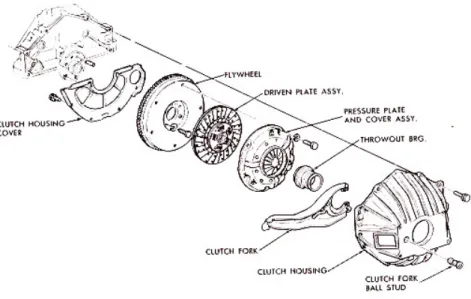

a). Kopling gesek pelat tunggal.

Komponen-komponen kopling gesek pelat tunggal secara bersamaan membentuk rangkaian kopling/ kopling set (clutch assembly). Seperti terlihat pada gambar 2.13 berikut ini.

Gambar 2.13 Clutch Assembly

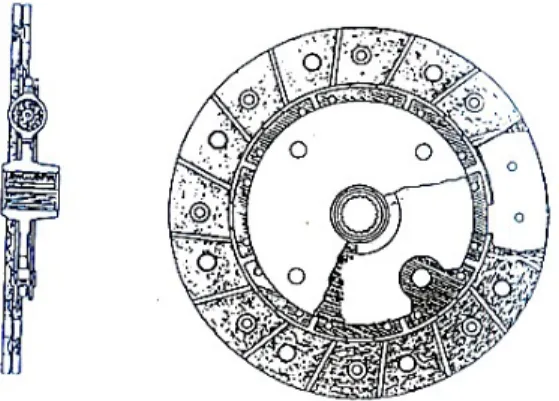

Komponen utama dari kopling gesek ini adalah sebagai berikut : (1) Driven plate (juga dikenal sebagai piringan kopling, pelat

kopling atau friction disc/piringan gesek, atau kanvas kopling). Plat kopling bagian tengahnya berhubungan slip dengan poros transmisi. Sementara ujung luarnya dilapisi kampas kopling yang pemasangannya di keling. Konstruksinya dapat dilihat pada gambar 2.14.

Gambar 2.14 Plat kopling tunggal.

Lapisan plat kopling disebut dengan kanvas kopling terbuat dari paduan bahan asbes dan logam. Paduan ini dibuat dengan tujuan agar plat kopling dapat memenuhi persyaratan, yaitu :

(a). Tahan terhadap panas. Panas dalam hal ini terjadi karena terjadi gesekan yang memang direncanakan saat kopling akan dihubungkan.

(b). Dapat menyerap panas dan membersihkan diri. Gesekan akan menyebabkan panas dan kotoran debu bahan yang aus. Kanvas kopling dilengkapi dengan alur yang berfungsi untuk ventilasi dan menampung dan membuang debu yang terjadi.

(c). Tahan terhadap gesekan. Kanvas kopling direncana-kan untuk bergesekan, maka perlu dibuat tahan terhadap keausan akibat gesekan.

Plat kopling dilengkapi dengan alat penahan kejutan baik dalam bentuk pegas ataupun karet. Alat ini dipasang secara radial, hingga disebut dengan pegas radial. Konstruksinya seperti terlihat pada gambar 2.15 berikut ini.

Gambar 2.15 Pegas Radial Plat Kopling

Pegas radial berfungsi untuk meredam getaran/kejutan saat kopling terhubung sehingga diperoleh proses penyambungan yang halus, dan juga getaran atau kejutan selama menghubungkan/bekerja. Untuk itu maka pegas radial harus mampu menerima gaya radial yang terjadi pada plat kopling memiliki elastisitas yang baik. Namun demikian karena penggunaan yang terus menerus, maka pegas radial dapat mengalami kerusakan. Untuk yang dalam bentuk karet, kemungkinan karetnya berkurang/tidak elastis lagi atau pecah. Sedangkan yang pegas ulir, kemungkinan berkurang panjang

bebasnya, yang biasanya ditunjukan dengan ter-jadinya kelonggaran pegas dirumahnya dan menimbulkan suara.

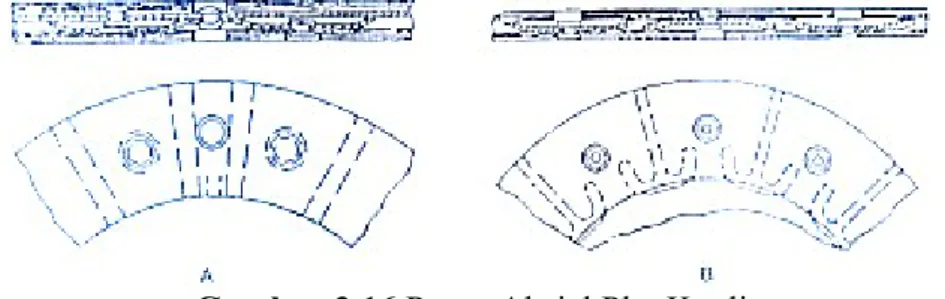

Plat kopling di samping pegas radial juga dilengkapi dengan pegas aksial. Konstruksinya seperti terlihat pada gambar 2.16 berikut ini.

Gambar 2.16 Pegas Aksial Plat Kopling

Pegas aksial dipasang diantara kanvas kopling, dan bentuknya ada dua macam. Gambar 3.6 A pegas aksial berbentuk E dan Gambar B pegas aksial berbentuk W.

Fungsi pegas aksial adalah untuk mendapatkan senntuhan yang halus saat plat kopling mulai terjepit oleh plat tekan pada fly wheel. Dengan kata lain terjadi proses menggesek terlebih dahulu sebelum terjepit kuat oleh plat tekan pada fly wheel.

(2) Pressure plate (plat penekan) dan rumahnya, unit ini yang berfungsi untuk menekan/menjepit kampas kopling hingga terjadi perpindahan tenaga dari mesin ke poros transmisi.

Untuk kemampuan menjepitnya, plat tekan didukung oleh pegas kopling. Pegas kopling paling tidak ada dua macam, yaitu dalam bentuk pegas coil dan diafragma atau orang umum menyebutnya sebagai matahari. Kontruksinya seperti terlihat pada gambar 2.17 berikut ini.

Gambar 2.17 Clutch Asembly dengan pegas diafragma dan pegas coil.

Clutch Asembly sebelah kiri menggunakan pegas diafragma dan yang sebelah kanan menggunakan pegas coil. Karena fungsi pegas adalah untuk menjepit plat kopling, ternyata keduanya mempunyai karateristik kemampuan kerja yang berbeda. Perbedaan tersebut dapat digambarkan sebagai berikut.

Gambar2.18Perbandingankemampuan pegasdiafragma dengan pegas coil.

Pada gambar 2.18, terdapat dua garis, garis yang penuh menggambarkan tekanan pegas diafragma, sedangkan garis terputus-putus menggambarkan tekanan pegas coil. Pada point a menunjukan posisi pada saat plat kopling sudah aus. Pada posisi ini terlihat bahwa pegas diafragma memberikan tekanan yang lebih besar dibandingkan dengan pegas coil. Besarnya tekanan yang diberikan ini akan menentukan tingkat kemungkinan terjadinya slip pada kopling. Sehingga saat plat kopling sudah aus, penggunaan pegaas coil kemungkinan akan terjadi sllip lebih besar dibandingkan dengan pegas diafragma. Hal ini karena tekanan yang diberikan oleh pegas coil lebih kecil

Pada saat plat koplingnya masih baru atau tebal keduanya memberikan kemampuan tekanan yang sama besarnya. Posisi ini digambarkan pada titik poin b. Pada titik poin c menggambarkan tekanan pegas saat pedal kopling diinjak penuh. Pegas coil memberikan tekanan yang lebih besar dibandingkan pegas diafragma. Hal ini berarti terkait dengan besarnya tenaga pengemudi untuk membebaskan kopling. Kalau pegasnya coil berarti tenaga injakan kopling lebih berat dibandingkan bila menggunakan pegas diafragma.

Pegas diafragma memberikan tekanan lebih merata dibandingkan pegas coil. Bentuk pegas diafragma bila dilihat dari depan seperti gambar 2.19 berikut ini.

Gambar 2.19 Pegas diafragma/matahari.

(3) Clutch release atau throwout bearing, unit ini berfungsi untuk memberikan tekanan yang bersamaan pada pressure plate Lever dan menghindarkan terjadinya gesekan antara pengungkit dengan pressure plate Lever untuk pegas coil. Sedangkan yang pakai pegas difragma langsung keujung pegas.

Bantalan tekan ini ada tiga macam. Seperti terlihat pada gambar 2.20 berikut ini.

Gambar2.20 macam-macam bantalan tekan kopling Gambar 2.20.1 adalah bantalan tekan yang mampu menerima beban aksial dan menyudut. Gambar 2.20.2 bantalan tekan yang hanya mampu menerima beban aksial. Keduanya memerlukan pelumasan, bila pelumasnya habis maka keduanya akan mengalami kerusakan. Sedangkan gambar 2.20.3 adalah bantalan tekan yang terbuat dari karbon yang tidak memerlukan pelumasan.

(4) Throwout lever/Clutch Fork/plate Lever berfungsi untuk menyalurkan tenaga pembebas kopling.

Konstruksi di atas berarti plat tekan bersama rumahnya dipasang menggunakan baut pada fly wheel. Sementara plat

bagian tengahnya dihubungkan dengan poros transmisi dengan sistem sliding. Dengan demikian Prinsip dasar bekerjanya kopling gesek dengan plat tunggal yang banyak digunakan pada kendaraan roda empat ini seperti terlihat pada gambar 2.21 berikut ini.

Gambar 2.21 Prinsip kerja kopling plat tunggal Pada posisi seperti gambar 2.21 berarti kopling sedang bekerja, dimana plat kopling terjepit oleh Fly wheel (6) dan Pressure plate (4) yang mendapat tekanan dari pegas kopling (7). Dengan demikian putaran mesin disalurkan melalui fly wheel ke plat kopling dan kemudian ke poros primer (2).

Sewaktu pedal kopling (9) diinjak, gerakan menarik sambungan pengatur (11) dan garpu kopling (10). Gerakan tersebut menyebabkan bearing (8) dan membawa pressure plate

ini berarti menyebabkan plat kopling (3) terbebas dari jepitan. Sehingga putaran dari mesin terputus tidak tersalurkan ke sistem pemindah tenaga.

Untuk lebih jelasnya dapat dilihat pada gambar 2.22 berikut ini.

Gambar 2.22 Kopling Plat Tunggal Dengan Posisi Terhubung

Poros yang dihubungkan menggunakan kopling adalah poros engkol (Driver shaft) dengan poros kopling yang tidak lain adalah poros yang masuk ke transmisi (Driven Shaft). Pada gambar 3.4 plat kopling pada posisi terhubung terjepit diantara plat tekan dengan Fly wheel, kekuatan jepitnya diperoleh dari tegangan pegas kopling yang dalam hal ini dalam bentuk pegas diafragma. Dengan posisi demikian maka putaran poros transmisi akan sama dengan putaran mesin.

Gambar 2.23 Kopling Plat Tunggal Dengan Posisi bebas Pada saat tuas pembebas ditekan maka gayanya diteruskan ke bantalan tekan dan menekan pegas diafragma. Pegas diafragma mengungkit plat penekan, sehingga plat kopling terbebas. Dengan kata lain, putaran poros engkol/mesin tidak tersalurkan ke sistem pemindah tenaga. Kondisi ini diperlukan saat memindah kecepatan transmisi, saat mengerem kendaraan, dan saat menghentikan kendaraan.

2.4 Perencanaan Komponen Utama Kopling. 1. Poros.

Pada dasarnya poros transmisi dapat mengalami beban puntir atau beban lentur dan juga gabungan keduanya. Melihat pada konstruksinya maka tegangan lentur yang terjadi sangat kecil sehingga dapat diabaikan, dengan demikian dapat dipastikan bahwa poros hanya mendapat beban puntir saja.

Selanjutnya untuk mendapatkan diameter poros yang sesuai maka perlu dipilih beberapa faktor koreksi dan faktor keamanan sebagai berikut

• Faktor koreksi daya (fc).

• Faktor koreksi momen puntir (kt). • Faktor koreksi lenturan (cb).

• Faktor keamanan tegangan geser (sf)

Persamaan-persamaan yang digunakan dalam perancangan mengenai poros adalah sebagai berikut :

• Menentukan daya rencana (pd) digunakan rumus :

pd = P. fc (Kw)…...……….. 2.1 Dimana pd = daya rencana.

• Menentukan momen puntir rencana (T) :

T = 9,74. 105. pd/n. ..……….……….. 2.2

Dimana T = momen puntir. pd = daya rencana. n = putaran.

Koreksi perencanaan poros terhadap tegangan : • Tegangan geser yang terjadi.

τ g = 3 1 , 5 ds T ………..……….. 2.3

• Tegangan puntir yang terjadi.

τ p = WP

T

……….……….. 2.4

Dimana ds = diameter poros.

kt = Faktor koreksi puntiran (1,5 – 3,0 ) cb = Faktor koreksi lenturan ( 1,2 – 2,3 ) τ g = Tegangan geser maksimum (kg/mm2)

2. Pelat gesek.

Permukaan plat gesek yang bersinggungan biasanya besi cor dan asbes yang tahan terhadap panas pada waktu dia bergesekan. Pada plat gesek diameter luar (D1) dan diameter dalam (D2).

Perbandingan antara keduanya D1 : D2 biasanya besar dari 0,5 karena bidang gesek yang terlalu dekat dengan sumbu poros yang mempunyai pengaruh yang kecil terhadap permindahan momen pada bidang gesek (p).

• Tekanan rata-rata bidang gesek (p) • Koefisien plat kering ( k )

• Perbandingan diameter plat gesek (D1/D2)

Dari data-data yang ada dapat ditentukan : • Gaya tekanan bidang gesek (F)

F = 4(D2−D1)2.p π

……….…………..

2.5

• Jari-jari rata-rata plat gesek (r m)

r m = + 4 2 1 D D ……… ……….. 2.6

T =

π

. F . r m ……….………….. 2.7 • Lebar permukaan plat gesek ( b )b = − 2 2 1 2 2 D D ……….………….. 2.8

• Luas permukaan gesek ( A )

A = 2

π

. r m . b ……….……….. 2.9 Umur Plat GesekUmur plat gesek artinya adalah lamanya plat gesek dipakai mulai dari waktu pemasangan sampai dengan mencapai keausan yang diizinkan .Biasanya umur plat gesek yang baik berkisar 3000 sampai 5000 jam untuk jenis pemakaian sedang. Faktor umur ini ditemukan oleh volume keausan dari plat gesek di bagi dengan keausan spesifik dan daya gesek dari plat.

Hubungan ini memakai persamaan :

Nml = ExW

L3

………. ………….. 2.10

Dimana Nml = Umur plat dari jumlah hubungan (hb)

L3 = Volume keausan plat gesek yang diizinkan ( cm3 )

E = Kerja penghubung untuk satu kali hubungan (kgm/hb)

Volume keausan berarti volume dari plat gesek yang diizinkan aus mulai dari dipasang sampai dengan datarnya sama dengan kelingan (paku keling), bila hal ini diteruskan akan merusak kelingan.

3. Spline dan naft. A. Spline.

Sama dengan poros, maka spline juga mempunyai fungsi untuk meneruskan daya dan putaran. Diameter spline lebih besar dari diameter poros.

• Lebar gigi spline ( L )

L = 2 .ds π ………..….. 2.11 • Diameter Maximal ( D ) D = 0ds,81 ……….………….. 2.12 • Tinggi spline ( h ) h = 2 ds D− ……….………….. 2.13

• Jari-jari rata-rata spline

rs =

4

D ds =

……….. 2.14

Dimana T = Torsi ( Momen rencana ) • Lebar spline ( b ) b = τgFt.L ……….………….. 2.16 Dimana τ g = 2 1.Sf Sf t τ

• Jumlah spline atau jumlah pasak ( Z )

Z = b rs . 2π ……….. 2.17

• Gaya yang bekerja pasa setiap spline ( Fts ).

Fts = Z Ft

………..………….. 2.18

B. Naft.

Jumlah naft sama dengan jumlah spline ( Zi ) buah dengan menganggap jari-jari pada neft sama dengan spline.

• Panjang naft dapar diperoleh dari pers. berikut :

Ln = 1,4 ds. ………..………….. 2.19 Dimana Ds = diameter spline.

• Gaya yang bekerja pada naft.

Fn = Ln b

Fts

Dimana Fts = Gaya yang bekerja pada setiap spline. b = Lebar naft.

4. Paku keling.

Pada kopling terdapat tiga macam ukuran paku keling dengan posisi letak yang berbeda, adapun ukuran untuk masing-masing paku keling.

• Gaya yang bekerja pada paku keling ( F )

F = R T ………..…….. 2. 21 Dimana T = Torsi.

R = Jarak dari sumbu.

• Gaya yang bekerja pada setiap paku ( Fs ).

Fs = n F

Dimana n = jumlah paku keling

F = gaya yang bekerja semua paku

• Tegangan tarik izin (δ t ).

δ = Sfσt ……..……….………….. 2.

23

σ t = tegangan tarik

Sf =faktor keamanan (80-90)% • Tegangan geser izin ( δ g ).

δ g = 0,8 . δ t. ……….………….. 2. 24

• Diameter paku keling ( d ).

dpaku keling = πF.τ.4g ………...………... 2. 25

• Diameter lubang kelingan ( D ).

Dlubang keling = d + 0,2 mm. ……….……..…… 2. 26

5. Pegas.

A. Pegas kejut.

Pegas kejut berfungsi sebagai pelunak tumbukan atau kejutan. Sifat pegas yang terpenting adalah menerima kerja kawat perubahan bentuk elastis dan ketika mengendorkan kembali kerja tersebut.

F = r MP

………..………….. 2. 27

• Gaya untuk satu pegas ( Fa ).

Fa =

Z

F

………..……….. 2.

28

Dimana MP = Torsi.

Z = Jumlah pegas kejut.

• Diameter kawat pegas ( d ).

dkawat pegas = π τ. . . 8 t C Fa k ……….………….. 2. 29

Dimana k = faktor tegangan.

k = 4 4 1 4 − − c c + 4 615 , 0 C = indeks pegas

Fa = gaya yang bekerja pada pegas. δ t = tegangan tarik.

• Lendutan yang terjadi ( δ ). δ = G d Fa d n . . . . 8 4 3 ………..………….. 2. 31

Dimana δ = Defleksi pegas.

n = jumlah lilitan yang aktif. G = Modulus geser.

• Panjang pegas sebelum dibebani ( Lo )

Lo = nd + δ max. + (n-1) . 0,1. ………..…….. 2. 32 • Kisar ( K ) K = 1 − N Lo ………..……….. 2. 33

• Panjang pegas dalam keadaan dibebani ( Li ).

Li = Lo - δ ………..………….. 2. 34

• Tegangan geser pegas ( δ g )

δ g =

4

2d

F

π

………..………….. 2. 35 • Tegangan puntir pegas ( δ p )τ p = 3 . 8 d d F π ……… 2. 36

δ tot = δ g + δ p. ……….….……….. 2. 37

B. Pegas Diafragma.

Pegas diafragma berfungsi sebagai penekanan plat gesek melalui permukaan plat tekan. Bila pegas diafragma ditekan, atau diberi gaya tekan melalui pedal koplin, maka pada saat bersamaan pegas diafragma ini akan melepaskan hubungan plat gesek dengan fly wheel, sehingga tidak terjadi penerusan daya dan putaran ke transmisi.

• Gaya yang bekerja ( Fi ).

Fi = L h b a . 6 . . 2 τ ………..………….. 2. 38

Dimana τ a = Tegangan dinamis pegas yang diizinkan. τ a = 0,75 τ o.

L = Panjang pegas τ o = 200 N/mm

• besarnya kemampuan pegas keseluruhan ( F ).

F = F1 . Z ……….………….. 2. 39

• Pemin dalam pegas ( f ).

f = 2 3 1 . . . . 4 h b E L xf q ………..………… 2.40 Kemiringan τ g α =

(

3)

2 2.6. Ebh FL q ……….. 2.41 6. Bantalan.Pada kopling ini terdapat dua buah bantalan yang ukuran dan fungsi yang berbeda, kedua bantalan tersebut adalah sebagai berikut :

1. Release bearing. 2. Input shaft bearing.

Release bearing terletak antara pegas matahari dengan luas penekanan, gaya tekan yang terjadi sama dengan gaya yang diperlukan untuk membebaskan flat gesek antaranya dengan baja, untuk itu ditetapkan koefisien gesek.

• Beban ekuivalen dinamis ( p ) p = Fr . Fa ……….. 2.43 Fr = Gaya radial Fa = Gaya aksial • Faktor kecepatan ( fn ) Fn = h 3 , 33 .

h

3 1 ………..………….. 2.44 • Faktor umur ( fh ) Fh = Fn . cp ……….. 2.45• Umur nominal bantalan ( Lh )

Lh = 500 . fh3. ……….………….. 2.46

BAB III

Gambar 3.1. Poros

Bahan yang digunakan dalam perencanaan poros pada perancangan ini adalah batang baja yang difnis dingin dengan kode S45C-D, dengan kekuatan tarik 60 Kg/mm2. Sementara data-data yang ada adalah :

• Daya transmisi P = 136 ps.

• Putaran N = 5600 rpm.

Faktor koreksi dan factor keamanan adalah sebagai berikut : • Faktor koreksi daya ( fc ) = 1.2

• Faktor koreksi momen punter ( kt ) = 1.5 • Faktor koreksi lenturan ( kb ) = 1.2 • Faktor keamanan tegangan ( sf ) = 1.6

Karena daya dalam satuan PS maka untuk mendapatkan daya dalam Kw, dikalikan 0,76 sebagai berikut :

136 ps . 0,76 Ps Kw = 103,36 Kw. Daya rencana ( Pd ) Pd = fc.P( Kw ) = 1,3 . 103,36 (Kw) L d

Momen puntir rencana ( T ) T = 9,74 . 105 n Pd = 9,74 . 105 rpm Kw 5600 368 , 134 = 23370,43 Kg mm.

Tegangan geser yang diizinkan ( τ a )

τ a =

(

)

2 1.sf sf b α = 2 . 6 / 60Kg mm2 = 5 Kg / mm2.Tegangan puntir yang diizinkan (τ p )

τ p = 0,7 . τ g = 0,7 . 5 Kg mm2 = 3,5 Kg / mm2. Diameter Porors ( Ds ) ds = 3 / 1 . . 1 . 5 ktkbt a τ = 3 / 1 21,5.1,2.23370 ,43 5 1 , 5 Kgmm Kgmm = 3 42908 ,12 = 35,01 mm.

Koreksi Perencanaan poros.

• Tegangan geser yang terjadi (τ ) τ = 5,1.T

=

(

35,01)

3 43 , 23370 . 1 , 5 mm Kgmm = 2.77 kg/mm2. Jadi τ < τ a ( 2,77 kg/mm2 < 5 Kg/mm2 )• Tegangan puntir yang terjadi (τ p )

τ p =

p

W T

, Wp adalah momen / perlawanan = 16 3

s d π =

(

)

3 ) 01 , 35 16 14 , 3 43 , 23370 mm Kgmm = 0,03 Kg/mm2. Jadi τ p < τ p ( 0,03 Kg/mm2 < 3,5 Kg/mm2 )Dengan demikian poros aman terhadap tegangan geser dan tegangan puntir.

D

1

D

2

Gambar 3.2 Plat Gesek

Dari perencanaan plat gesek ini ditetapkan spesifikasi sebagai berikut : • Tekanan rata-rata pada bidang gesek ( p ) = 0,03 Kg/mm2.

• Koefisien gesek plat kering ( µ ) = 0,35 • Perbandingan geser plat gesek ;

2 1

D D

= 0,7 atau D1 = 0,7 D2.

Dari data diatas dapat ditentukan :

• Gaya tekanan pada bidang gesek ( F ) : F =

(

D22 D12)

xP 4 − π =(

)

2 2 2 2 .0,03 / . 7 , 0 1 4 14 , 3 mm Kg D − = 0,785 (1-0,49 ) D22 . 0,03 Kg/mm2. = 0,012 D22 Kg/mm2.rm =

(

)

4 2 1 D D + =(

4)

2 7 , 0 1 D + = 0,425 D2 mm.• Momen gesek pada permukaan plat gesek ( Mg ) Mg = µ x F . rm.

= 0,35. 0,012 D22 . 0,425 D2.

= 0,001785 D22 . 0,425 D2.

= 1,785 . 103 D

23 Kgmm.

Besarnya momen gesek yang bekerja pada plat gesek sama dengan besarnya momen puntir yang bekerja pada poros kopling, yaitu : 23370.43 Kgmm, maka : T = µ . F . rm. 23370,43 = 1,785 .103 D 23 D2 = 3 3 10 . 785 , 1 43 , 23370 − = 235,69 mm. Maka, dari rumus diatas didapatkan :

D1 = 0,7 . D2.

= 0,7 . 235,69 = 164,983 mm.

B = 2 1 2 D D − =

(

)

2 983 , 164 69 , 235 − mm = 35,35 mm.• Jadi, besarnya gaya gesekan ( F ) adalah F = 0,012 . D22.

= 0,012 . ( 235,69 )2.

= 666,59 Kg/mm2.

• Jari – jari rata – rata rm = 0,425 D2.

= 0,425 . 235,69 =100,168 mm.

• Untuk momen gesekan ( Mg ) Mg = 1,785 . 10-3 D

23 Kgmm.

= 0,001785 ( 235,69 ) 3.

= 23370,16 Kgmm.

• Luas permukaan plat gesek ( A ) A = 2π . rm . b

= 2 . 3,14 . 100,168 . 35,35 mm. = 22237,096 mm2.

• Umur plat gesek NmL = W E L . 3 = 312,12.8.10 7 210 − = 841022,68 = 841023 hubungan.

Jika kopling dianggap bekerja 6 jam / hari dan frekuensi penghubung adalah 6 hubung / menit, hubungan yang terjadi adalah : 6 . 60 . 6 = 2160 hub/hari, dan apabila kopling bekerja selama 300 hari dalam satu tahun akan terjadi sejumlah 2160 . 300 = 648000 hubungan / tahun.

Dengan demikian usia plat kopling adalah :

NmL =

648000 841023

3.2 Perencanaan Spline dan Naft A. Perencanaan Spline

Gambar 3.3 Spline

Bahan spline sama dengan bahan poros yaitu batang baja definis dingin dengan kode S45C-D dengan kekuatan tarik 60 Kg/mm2, Jadi :

• Lebar gigi spline ( L )

L = 2 .ds π = 2 01 , 35 . 14 , 3 = 54,97 mm • Diameter Maximal ( D ) D = 0ds,81 = 350,81,01 = 43,22 mm. D D b h

• Tinggi Spline ( h ) h = 2 ds D− = 2 01 , 35 22 , 43 − = 4,1 mm.

• Jari – jari Rata – rata spline ( rs )

rs = 4 D ds + = 4 22 , 43 01 , 35 + = 19,56 mm.

• Gaya yang bekerja pada Spline ( Ft )

Ft = rs T ; dimana T = 23370,43 Kgmm. = 2337019,56,43mmKgmm = 1194,8Kg. • Lebar Spline ( b ) b = τgxLFt ; dimana τ g = 2 1.sf sf t σ = 2 . 6 / 60Kg mm2 = 5 Kg/mm2. sf1 = 6 sf2 = 2 b = 5Kg /mm11942.54,8,97mm

Z = b rs . 2π = 2.3,144,35.19mm,56mm = 28 buah.

• Gaya yang bekerja pada setiap Spline ( Fts ) Fts = Z Ft = 28 8 , 1194 Kg = 42,67 Kg. B. Perencanaan Naft Gambar 3.4 Naft

Jumlah Naft sama dengan jumlah Spline ( Z ) buah dengan menganggap Jari-jari pada naft sama dengan spline.

1. Jumlah Naft ( Zn ) = 28 buah. 2. Jari-jari Naft ( rn ) = 19,56 mm.

3. Lebar Naft = 4,35 mm.

4. Tinggi Naft ( hn ) = 4,1 mm. 5. Gaya tangensial satu Naft ( Ftsn )= 42,67 Kg. • Panjang Naft ( Ln )

Ln = 1,4 ds = 1,4 . 35,01 = 49,014 mm.

Didalam perencanaan ini kita ambil bahan naft sama dengan bahan poros yaitu batang baja difinis dingin ( S45C-D ) dengan kekuatan tarik 60 Kg/mm2. τ g = 2 1.sf sf t τ = 2 . 6 / 60Kg mm2 = 5 Kg.

• Gaya yang bekerja pada Naft ( Fn )

Fn = Ln b Ft . = 4,35mm1194.49,8,Kg014mm = 5,6 Kg/mm2.

Lo Li

D

P

A. Perencanaan Pegas Kejut.

Gambar 3.5 Pegas Kejut

a. Pegas dalam keadaan bebas. b. Pegas dalam keadaan dibebani.

Direncanakan jarak pegas kejut ke sumbu poros ( r ) = 42 mm.

• Gaya yang bekerja pada Pegas ( F )

F = r T = mm Kgmm 42 43 , 23370 = 556,44 Kg.

Fa = Z F = 4 44 , 556 Kg = 139,11 Kg. • Faktor Tegangan ( K ) K = 4 4 1 4 − − c c + 4 615 , 0 = 1,19 + 0,123 = 1,3 • Diameter kawat ( d ) d = π τ. . . 8 t c Fa K = 8115.1,3kg.139/mmx,11Kg3,14.5 = 7233361,,172 = 20,03 = 4,47 mm. • Diameter Pegas ( D )

= 5 .4,47 = 22,35 mm.

• Lendutan yang terjadi ( δ ) δ = G d Fa D n . . . . 8 4 3

dimana δ = Defleksi pegas

n = Jumlah lilitan yang aktif D = diameter pegas = 20 mm d = diameter kawat = 4,47 mm G = Modulus geser ( 8000 Kg/mm2 ) δ =

(

( )

)

4 2 3 / 8000 . 47 , 4 11 139 . 20 . 4 . 8 mm Kg mm Kg m = 319389035612160,92 = 11,15 mm.• Panjang Pegas sebelum dibebani ( Lo ) Lo = p . n + 2 . d

= n .d + δ max + ( n-1 ) 0,1 = 4 .4,47 + 11,15 + ( 4-1 ) 0,1 = 29,33 mm.

= 1 4 33 , 29 − = 9,8 mm.

• Panjang Pegas sebelum dibebani Li = Lo - δ

= ( 29,33 – 11,15 ) mm = 18,18 mm.

• Tegangan Geser Pegas ( τ g ) τ g =

4

2d

F

π

= 0,785(4,47 )2 44 , 556 mm Kg = 35,49 Kg/mm2.• Tegangan Puntir Pegas ( τ p )

τ p = 3 . . 8 d D F π = 3,14(4,47 )3 20 . 44 , 556 . 8 mm mm Kg = 317,45 Kg/mm2.

• Tegangan Total ( τ . Tot ) τ . Tot = τ g + τ p

L bo ho b h = 352,94 Kg/mm2. C. Pegas Diafragma

Gambar 3.6 Pegas Diafragma

Di asumsikan :

• Panjang pegas ( L ) = 70 mm.

• Tebal Pegas ( h ) = 2,6 mm

• Lebar lengan penampang melintang ( b ) = 30 mm

• Lebar penampang melintang depan ( bo ) = 13 mm

• Jumlah bagian diafragma = 8 buah.

Besarnya gaya yang bekerja pada seluruh pegas diafragma sehingga terjadi defleksi, maka :

F1 = L h b a 6 . . 3

τ , dimana τ a = Tegangan dinamis pegas yang

diizinkan = 0,75. τ o = 0,75 . 200 N/mm = 150 N/mm. F1 = mm mm mm mm N 70 . 6 )) 6 , 2 .( 30 . / 150 ( 2 = 72,43 Newton.

• Besarnya kemampuan Pegas keseluruhan F = F1 . Z = 72.43 N . 8 = 579,44 Newton. • Pemindahan Pegas ( f ) F = 3 3 1 . . . . . 4 h b E L F q , dimana q = q1 / q2. ho = h = 2,6 mm bo = b = 13 / 30 mm = 0,4 mm. E = 15000 Kgm. f = 3 3 ) 6 , 2 .( 30 . 15000 70 . 43 , 72 2 , 1 . 4 x = 15,07 mm.

Tg α = 3 2 2 . . ) . . 6 . ( h b E L F q = 3 2 ) 6 , 2 .( 30 . 15000 ) 70 . 43 , 72 . 6 . 3 , 1 ( = 0,35 α = 19,28O.

PERENCANAAN KOMPONEN PENDUKUNG

4.1 Perencanaan Paku keling.

d

L

Gambar 4.1 Paku Keling

Pada kopling terdapat tiga macam ukuran paku keeling yang menyatukan elemen-elemen dari plat gesek dengan posisi dan ukuran yang berbeda, paku keeling tersebut adalah :

1. Paku Keling A

• Jumlah paku keling : 16 buah • Diameter paku : 6,5 mm. • Jarak paku ke sumbu poros : 89 mm. 2. Paku Keling B

• Jumlah paku keling : 18 buah • Diameter paku : 7,5 mm. • Jarak paku ke sumbu poros : 49 mm.

• Jumlah paku keling : 18 buah • Diameter paku : 9,5 mm. • Jarak paku ke sumbu poros : 49 mm.

4.2 Perhitungan Paku keling. 1. Paku Keling A

Bahan direncanakan St 37, dengan kekuatan tarik 37 Kg/mm2

dengan factor keamanan ( st ) = 6.

• Gaya yang bekerja pada Paku Keling ( F )

F = rA T = mm mm Kg m 89 / 43 23370 = 263 Kg.

• Gaya yang bekerja pada tiap paku ( Fs )

Fs = 16 F = 16 263 = 16,44 Kg.

τ t = Sf t σ = 6 / 37Kg mm2 = 6,16 Kg/mm2.

• Tegangan Geser Izin ( τ g )

τ g = 0,8 . τ t

= 0,8 . 6,16 = 4,93 Kg/mm2.

• Diameter Paku Keling A τ g = A F , dimana A = 2 4d π = 2 4d F π d = πF.τ.4g = 3,144.263.4,93 = 8,24 mm. 2. Paku Keling B

Bahan direncanakan St 37, dengan kekuatan tarik 37 Kg/mm2

dengan factor keamanan ( st ) = 6.

• Gaya yang bekerja pada Paku Keling ( F )

F = rB T = mm mm Kg 49 / 43 , 23370 2 = 476,95 Kg.

• Gaya yang bekerja pada satu paku Fs = n F = 18 95 , 476 Kg = 26,5 Kg.

• Tegangan tarik izin ( τ t )

τ t = Sf t τ = 6 / 37Kg mm = 6,16 Kg/mm2.

• Tegangan Geser yang diizinkan ( τ g )

τ g = 0,8 . τ t

= 0,8 . 6,16 = 4,93 Kg/mm2.

τ g = A F , dimana A = 2 4d π = 2 4d F π d = πF.τ.4g = 3476,14,.954,93.4 = 11,10 mm.

• Pemeriksaan terhadap Tegangan Geser yang terjadi τ q = A FS = 4 π FS . d 2 = 96,72 2 5 , 26 mm kg = 0,27 kg/mm2

Berdasarkan perhitingan diatas, maka τ q≤ τ t

Bahan direncanakan S 35 C – D dengan

σ

1 = 53 kg / mm 2 dan Sf = 6.• Gaya yang bekerja pada Paku Keling

F = rc T = mm mm kg 49 / 43 , 23370 = 476,95 kg

• Gaya yang bekerja pada masing-masing paku keling Fs = n F = 18 476,95 kg = 26,5 kg

• Tegangan tarik izin (

τ

t )τ

t = sf t τ = 6 53 = 8,83 kg / mm2• Tegangan Geser izin (

τ

g )τ

g = 0,8 .τ

t= 0,8 . 8,83 = 7,064 kg / mm2

d = q F τ π. . 4 = 3,14.47.,476064,95kgkg/mm2 = 9,27 mm 4.4 Perencanaan Bantalan

Bantalan berfungsi untuk menumpu poros yang berbeban dan berputar sehingga dapat beroperasi dengan lancar, aman, halus dan masa pemakaian poros tersebut dapat berlangsung lama.

Gambar 4.2 Bantalan

Fr

Fa Fa

d = Diameter dalam = 35 mm D = Diameter luar = 75 mm B = Lebar bantalan

Fa = Gaya aksial Fr = Gaya radial

Dalam merencanakan bantalan luncur yang mengalami gesekan luncur dari poros.

Sesuai dengan tabel 3.4 pada halaman 61 elemen gupta. C = D – d

= 75 – 35

= 40

sesuai dengan tabel untuk diameter 18 – 40 mm maka harga c dapat diperoleh c = 1,5 - 1300 mikron

1 mikron = 0,001 mm c = kelonggaran bantalan

c yang diambil 840 mikron = 0,84 Jarak pusat (e)

h z C e= −

h = selaput minyak

Harga h yang diambil = 0,003 Sehingga : 0,003 2 84 , 0 − = e = 0,417

≈

0,42 1 Cp = 1,70.10−10 Kg . min / cm2Untuk harga e = 0,42 pada tabel sehingga diperoleh harga Fa/Co = 0,42

Fa = gaya yang diperlukan untukmembebaskan plat gesek

42 , 0 83 , 876 = Co = 2087,6 N = 212,8 kg

Pada tabel diperoleh harga (Sularso halaman 143) dan jenis bantalan yang diambil jenis bantalan terbuka nomor 6001.

Co = 229 kg C = 400 kg R = 0,5 D = 75 d = 35

Dari tabel 4.9 Sularso halaman 135 diperoleh V = 1

X = 0,56 Dimana :

V = pembebanan pada cincin dalam

• Beban Ekivalen (P) P = x . fr + y . fa Dimana : R = 75 / 2 = 37.5 cm Fr = 20915,50 / 37,5 cm = 557,74 kg fr = 93 74 , 557 . 2 2 kg P T = = 11,994 N P = 0,56 . 11,994 + 1,04 . 36,46 = 44,635 • Faktor Kecepatan (fn)

Fn = 3 / 1 n 3 , 33 = 3 / 1 4200 3 , 33 = 0,19

• Faktor umur bantalan (Fh)

Fh = P C Fn. = 0,19 .44400,635kg = 0,35

• Umur Nominal Bantalan (lh) Lh = 500 . Fb3

= 500 . (0,35)3

= 21,43

Daya : 134,368 Kw Momen puntir ( Mp ) : 23370,43 Kg.mm

Tegangan geser izin ( τ g ) : 5 Kg/mm2

Tegangan Puntir izin ( τ p ) : 3,5 Kg/mm2

• Poros

Bahan : S 45 C-D

Diameter : 35,01 mm

Tegangan Geser yang terjadi ( τ g ): 2,77 Kg/mm2

Tegangan puntir yang terjadi ( τ p ) : 0,03 Kg/mm2

• Plat Gesek

Diameter dalam : 164,984 mm

Diameter luar : 235,69 mm

Gaya tekanan bidang gesek : 666,59 Kg/mm2

Jari rata-rata plat gesek : 100,168 mm Momen gesek ( Mg ) : 23370,16 Kg.mm

Lebar permukaan plat gesek : 35,35 mm Luas permukaan plat gesek : 22237,096 mm2

Gaya gesekan ( F ) : 666,59 Kg/mm2

Umur Plat : 1,3 tahun

Lebar gigi spline : 54,97 mm Diameter maksimal : 43,22 mm

Tinggi spline : 4,1 mm

Jari rata-rata spline : 19,56 mm Gaya yang bekerja : 1194,8 Kg

Lebar Spline : 4.,35 mm

Jumlah gigi : 28 buah

Gaya yang bekerja tiap Spline : 42,67 Kg

• Naft

Panjang Naft : 49,014 mm

Gaya yang bekerja pada naft : 5,6 Kg/mm2

• Pegas Kejut

Bahan : SUP 4

Gaya yang bekerja pada pegas : 556,44 Kg Gaya yang bekerja masing-masing : 139,11 Kg Faktor tegangan ( K ) : 1,3

Diameter Pegas : 22,35 mm

Diameter Kawat : 4,47 mm

Defleksi pegas : 11,15 mm

Tegangan geser pegas (τ g) : 35,49 Kg/mm2

Tegangan puntir pegas (τ p) : 317,45 Kg/mm2

Tegangan total ( τ . tot ) : 352,94 Kg/mm2

• Pegas Diafragma Tegangan dinamis : 150 N/mm Gaya seluruhnya : 579,44 N Pemindahan Pegas : 15,07 mm Kemiringan : 19,28 0 • Paku keling A

Jumlah paku keling : 16 buah

Diameter paku : 6,5 mm

Jarak paku ke poros : 89 mm Gaya yang bekerja pada paku : 263 Kg Gaya yang bekerja tiap paku : 16,44 Kg Tegangan tarik izin ( τ t ) : 6,16 Kg/mm2

Tegangan geser izin : 4,93 Kg/mm2

• Paku keling B

Jumlah paku keling : 18 buah

Diameter paku : 7,5 mm

Gaya yang bekerja tiap paku : 26,5Kg Tegangan tarik izin ( τ t ) : 6,16 Kg/mm2

Tegangan geser izin : 4,93 Kg/mm2

• Paku keling C

Jumlah paku keling : 18 buah

Diameter paku : 9,5 mm

Jarak paku ke poros : 49 mm Gaya yang bekerja pada paku : 476,95 Kg Gaya yang bekerja tiap paku : 26,5 Kg Tegangan tarik izin ( τ t ) : 8,83 Kg/mm2

BAB V PENUTUP

Kesimpulan

Pada dasarnya data yang diperoleh dan hasil survey dengan data yang diperoleh dan perencanaan tidaklah jauh berbeda toleransinya, hal ini disebabkan oleh beberapa factor yang mempengaruhi yakni:

1. Faktor koreksi momen puntir 2. Faktor koreksi daya

3. Faktor Koreksi Lenturan

4. Faktor keamanan tegangan gesek 5. Tegangan tarik

6. Tegangan gesek

Perencanaan dianggap aman apabila memperhatikan beberapa faktor diatas dengan kata lain dalam perencanaan tidak boleh melebihi variabel dan ketentuan yang ada

Selain itu kekerasan bahan sangat mempengaruhi kerja dari rancangan, semakin lunak bahan yang dipilih maka semakin besar ukurannya. Dalam hal ini penulis hanya melakukan perancangan jadi tidak mengolah atau mendesain bentuk dari kopling, tapi yang paling penting dalam perancangan ini adalah tidak boleh melebihi dari variabel yang diizinkan sehingga kopling dianggap aman dan bisa berkeja dengan baik sebagi mana mestinya.

Saran

Adapun tujuan dari saran-saran ini adalah agar penyusun rancangan kopling lebih sempurna lagi hendaknya. Adapun hal-hal yang mungkin perlu diperhatikan adalah:

1. Dalam penyusunan perancangan kopling ini hendaknya dilengkapi dengan data-data yang kita rancang.

2. Pemakaian bahan dalam perancangan hendaknya sesuai dengan kondisi yang ada.

3. Dalam menetapkan faktor keaman seorang perancang harus teliti mengamsumsikan kondisi kopling yang akan dioperasikan.

Untuk memudahkan penyusunan rancangan kopling ini, hendaknya dipakai buku pegangan yang praktis dan sesuai dengan tujuan perancangan.