SKALA PILOT PLANT

AZIS HERDIYANTO RIYADI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa tesis Kendali Proses Deodorisasi dalam Pemurnian Minyak Sawit Merah Skala Pilot Plant adalah karya saya dengan arahan dan bimbingan dari komisi pembimbing serta belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Agustus 2009

Azis Herdiyanto Riyadi

Purification of Red Palm Oil for Pilot Plant Scale. Under direction of TIEN R. MUCHTADI, NURI ANDARWULAN, and TRI HARYATI

Red palm oil is the richest natural source of valuable minor components such as carotene. Although a highly valued product, carotene unfortunately is destroyed in refining process. Deodorization is one of the refining steps which will thermally destroy all carotenes. This paper describes method of preserving the carotenes in neutralized red palm oil (NRPO) by the use of moderate temperatures of deodorization after chemical refining process for pilot plant scale (100 liter). Deodorization was conducted at 130, 140, and 150 oC under 20 mmHg (-74±2 cmHg vacuum). Flow rate of 20 liter per hour nitrogen was used to deodorize neutral oil. After 1 and 2 hours, NDRPO (Neutralized Deodorized Red Palm Oil) was then analyzed for some quality parameters, including moisture content, free fatty acid (FFA), total carotenes, peroxide value (PV), color, and odor. All treatments had good performance to reduce moisture content and PV. Considering oil quality parameters, deodorization at 140 oC for 1 hour was recommended to produce NDRPO with high carotene retention. It could preserve carotene almost 70%. All treatments could not reduce FFA and all volatile components of odor although NRPO was deodorized for 2 hours at 150 oC.

Minyak Sawit Merah Skala Pilot Plant. Dibimbing oleh TIEN R. MUCHTADI, NURI ANDARWULAN, dan TRI HARYATI.

Minyak sawit memiliki keunggulan terutama kandungan mikronutriennya yang tinggi sehingga memiliki potensi untuk dikembangkan menjadi healthy oil.

Healthy oil merupakan minyak yang diproses dan dimodifikasi sedemikian rupa sehingga kandungan nutrisi yang ada di dalamnya dapat dimanfaatkan untuk meningkatkan kesehatan. -karoten telah lama diketahui sebagai provitamin A. Kandungan -dan -karoten dalam minyak sawit kasar (Crude Palm Oil, CPO) sebesar 500-700 ppm adalah yang tertinggi dibandingkan sumber lainnya. Dan sawit juga merupakan sumber yang kaya akan tokoferol dan tokotrienol (600-1000 ppm).

Selain komponen mikronutrien, sesuai dengan namanya, CPO juga masih mengandung beberapa komponen non gliserida seperti asam lemak bebas, air, beberapa unsur logam yang dapat mempengaruhi stabilitas minyak sehingga diperlukan proses pemurnian. Proses pemurnian minyak merah secara kimia melibatkan beberapa tahap proses seperti degumming, deasidifikasi, deodorisasi, dan fraksinasi. Deodorisasi dilakukan terutama untuk menghilangkan komponen-komponen volatil yang mengakibatkan bau yang tidak dikehendaki (off flavor). Komponen-komponen ini adalah senyawa keton, aldehid, alkohol, asam lemak bebas, dsb. Penurunan tingkat warna juga terjadi secara signifikan pada tahap ini lewat pemucatan oleh panas (thermal bleaching) dari pigmen seperti karotenoid dan klorofil.

Prinsip utama deodorisasi minyak sawit merah adalah proses distilasi dengan suhu tinggi dan kondisi vakum. Pada suhu tinggi, komponen-komponen yang menimbulkan bau dari minyak mudah diuapkan, kemudian melalui aliran gas pelucut komponen tersebut dikeluarkan dari minyak. Tingginya suhu dan waktu kontak yang lama menyebabkan dekomposisi sebagian besar karoten yang terkandung dalam minyak merah. Oleh karena itu tujuan utama dari penelitian ini adalah untuk mendapatkan teknologi proses deodorisasi dalam pemurnian minyak sawit kaya karoten pada skala pilot plant (kapasitas 100 liter) dan mendapatkan produk minyak sawit merah dalam bentuk NDRPO (Neutralized Deodorized Red Palm Oil).

Penelitian ini dilakukan dalam dua tahap, yaitu (1) uji kinerja alat deodorisasi skala 100 liter yang digunakan dan (2) melakukan proses deodorisasi pada berbagai kondisi perlakuan untuk mendapatkan kondisi deodorisasi dengan kualitas produk terbaik. Uji kinerja deodorizer dikhususkan untuk mengukur kemampuan alat dan memilih parameter perlakuan yang sesuai dengan kemampuan alat. Kemampuan alat deodorisasi diuji dengan mengumpankan sekitar 100 kg NRPO pada suhu 140 oC selama 2 jam. Deodorisasi dilakukan dengan menghomogenkan bahan baku berupa NRPO di dalam tangki deodorizer

taraf suhu yaitu pada suhu 130, 140, dan 150 oC dan dua taraf waktu deodorisasi yaitu 1 dan 2 jam. Ulangan proses dilakukan sebanyak dua kali. Rancangan percobaan yang digunakan untuk melihat pengaruh perlakuan suhu dan lama proses deodorisasi adalah dengan menggunakan rancangan acak lengkap (RAL).

Produk hasil deodorisasi kemudian dianalisis secara fisiko kimia meliputi kadar air, asam lemak bebas (ALB), kadar karoten, warna, bilangan peroksida (peroxide value, PV), dan odor. Beberapa parameter hasil uji fisiko kimia sebelum dan setelah proses deodorisasi kemudian ditransformasi ke bentuk prosentase reduksi kadar air, retensi karoten, perubahan ALB, dan reduksi PV sebagai ukuran kinerja proses deodorisasi, sedangkan parameter odor dinyatakan sebagai tingkat intensitas odor secara overall. Retensi karoten dihitung berdasarkan kesetimbangan massa karoten yang tersisa setelah deodorisasi terhadap jumlah karoten awal.

Proses deodorisasi minyak sawit merah yang dilakukan dengan kondisi proses pada suhu moderat (130, 140, dan 150oC), laju alir N2 20 liter per jam, dan tekanan 20 mmHg (-74 cmHg vakum) ternyata mampu memberikan kinerja yang baik dalam mereduksi kadar air dan bilangan peroksida (PV), namun tidak mampu mereduksi asam lemak bebas. Perlakuan pada suhu 140 oC selama 1 jam direkomendasikan sebagai kondisi deodorisasi terbaik karena mampu mempertahankan karoten hampir 70% (375.33 mg/kg) serta sekaligus mampu mereduksi odor sampai tingkat intensitas 3.3 (dari nilai intensitas odor 10 untuk NRPO) atau reduksi intensitas odor sebesar 67%.

@ Hak Cipta milik IPB, tahun 2009

Hak Cipta dilindungi Undang-Undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah b. Pengutipan tidak merugikan kepentingan yang wajar IPB

SKALA PILOT PLANT

AZIS HERDIYANTO RIYADI

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Ilmu Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

NRP : F251060231

Disetujui

Komisi Pembimbing

Prof. Dr. Ir. Tien R. Muchtadi, MS. Ketua

Dr. Ir. Nuri Andarwulan, MS. Dr. Tri Haryati, MS. Anggota Anggota

Diketahui

Ketua Program Studi Ilmu Pangan Dekan Sekolah Pascasarjana

Dr. Ir. Ratih Dewanti-Hariyadi, MSc. Prof. Dr. Ir. Khairil A. Notodiputro, MS.

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala karunia-Nya sehingga penelitian dan penulisan tesis ini dapat diselesaikan. Tesis ini disusun sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada Program Pasca Sarjana di Institut Pertanian Bogor.

Penulis mengucapkan terima kasih dan penghargaan setinggi-tingginya kepada:

1. Ibu Prof. Dr. Ir. Tien R. Muchtadi, MS selaku ketua komisi pembimbing, Dr. Ir. Nuri Andarwulan, MS dan Dr. Tri Haryati, MS selaku anggota komisi pembimbing yang telah banyak memberikan dukungan, bimbingan, saran dan arahan selama penelitian dan penulisan tesis ini.

2. Ibu Dr. Ir. Dede Robiatul Adawiyah, MS selaku dosen penguji diluar komisi pembimbing yang telah memberikan masukan dan saran yang sangat berharga untuk menyempurnakan tesis ini.

3. Kementrian Negara Riset dan Teknologi Republik Indonesia atas pendanaan penelitian ini melalui program Riset Unggulan Strategis Nasional (RUSNAS) Industri Hilir Kelapa Sawit.

4. Staf laboratorium Southeast Asia Food and Agricultural Science and Technology Center (SEAFAST Center) IPB : Pak Sukarna, Pak Deni, Arief, Ria, dan Sofah atas bantuan dan kerjasamanya selama penelitian.

5. Staf SEAFAST Center IPB : Sumarto, Pak Zul, Mbak Virna, Mbak Ani, Bu Elly, Pak Nana, Mbak Eva, Pak Udin, dan seluruh keluarga besar SEAFAST Center IPB yang tidak dapat disebutkan satu persatu atas kerjasama dan rasa kekeluargaannya.

6. Seluruh panelis organoleptik yang telah bersedia berpartisipasi dalam penelitian ini.

7. Staf Masyarakat Perkelapasawitan Indonesia (MAKSI) : Pak Ade dan Mbak Yuli atas kerjasamanya.

8. Rekan-rekan di SEAFAST Center IPB : Pak Soenar dan Ayusta atas kebersamaan dan kerjasamanya.

9. Penghargaan dan terima kasih yang tak terhingga penulis ucapkan kepada ayah, ibu, dan adik-adik serta keluarga besar Silvester Sujarna atas dorongan moril, kasih sayang, perhatian, kesabaran, serta doa-doa yang tulus. Kasih sayang dan doa-doamu adalah sumber kekuatan bagi penulis.

10. Rektor dan Dekan Sekolah Pascasarjana IPB, Ketua, Pengajar, dan Pegawai Administrasi Program Studi Ilmu Pangan IPB, yang telah memberi perhatian, mengajar, dan memberikan pelayanan administrasi dan akademik kepada penulis selama kuliah di IPB.

11. Teman-teman saya pada Program Studi Ilmu Pangan

Bogor, Agustus 2009

Penulis dilahirkan di Bandung, Jawa Barat, tanggal 14 September 1979 sebagai anak pertama dari tiga bersaudara, dari pasangan Ayah Jumali Aziswanto dan Ibu Benedikta Sahati.

Penulis menyelesaikan pendidikan dasar di SD Yos Sudarso Bandung tahun 1991, pendidikan menengah pertama di SMP Santo Aloysius I Bandung tahun 1994, dan pendidikan menengah atas di SMU Santo Aloysius I Bandung tahun 1997. Selanjutnya pada tahun yang sama, penulis melanjutkan program Sarjana pada Program Studi Teknik Kimia, Institut Teknologi Bandung dan selesai tahun 2002.

Pada tahun 2006, penulis berkesempatan mengikuti Program Pascasarjana Institut Pertanian Bogor (IPB) pada Program Studi Ilmu Pangan. Selama menempuh program S2, penulis berkesempatan mengikuti pelatihan auditor sistem HACCP (Hazard Analysis Critical Control Point) yang diselenggarakan pada bulan Mei 2007 oleh M-BRIO Training Body, Bogor dan berhasil lulus dengan peringkat pertama. Seminar yang pernah diikuti penulis selama program S2 diantaranya menjadi peserta dalam seminar 7th National Student Conference Committee pada bulan Juni 2007 di Semarang dan sebuah artikel berjudul Stability

Halaman

DAFTAR TABEL ... i

DAFTAR GAMBAR ... ii

DAFTAR LAMPIRAN ... iii

PENDAHULUAN Latar Belakang ... 1

Tujuan Penelitian ... 4

Manfaat Penelitian ... 4

Hipotesis ... 4

TINJAUAN PUSTAKA Tanaman Sawit ... 5

Pengolahan Buah Sawit Menjadi Minyak Sawit Kasar (CPO) ... 7

Komponen Minor Minyak Sawit ... 9

Kualitas Minyak Sawit Kasar... 12

Pemurnian Minyak Sawit Kasar (CPO) ... 12

Degumming ... 14

Deasidifikasi ... 14

Pemucatan (Bleaching) ... 15

Deodorisasi ... 16

Parameter Proses dan Kondisi Deodorisasi ... 17

Perubahan Fisiko-Kimia Minyak Sawit ... 20

Stabilitas -karoten ... 21

Kualitas Minyak Sawit Rafinasi ... 25

Pemurnian Minyak sawit Merah ... 26

Deodorisasi Minyak Sawit Merah ... 27

METODOLOGI PENELITIAN Waktu dan Tempat Penelitian ... 32

Bahan dan Peralatan ... 32

Metode Penelitian... 34

Uji Kinerja Alat Deodorisasi ... 34

Proses Deodorisasi ... 35

Analisis Data ... 37

Analisis Fisiko-Kimia ... 37

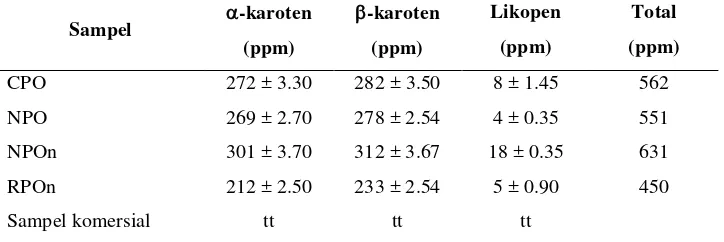

HASIL DAN PEMBAHASAN Karakterisasi Sifat Fisiko Kimia Bahan Baku (NRPO) ... 42

Perubahan warna ... 57

Perubahan kadar asam lemak bebas ... 59

Reduksi bilangan peroksida ... 62

Intensitas odor ... 63

Karakterisasi Sifat Fisiko-Kimia NDPO ... 65

Pengendalian Kualitas Minyak Merah Selama Pemurnian ... 68

KESIMPULAN DAN SARAN Kesimpulan ... 71

Saran ... 72

DAFTAR PUSTAKA ... 73

i

Halaman

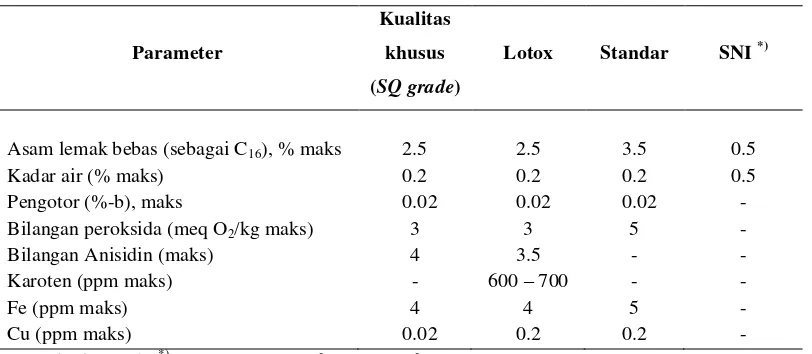

1. Persyaratan kualitas CPO ... 12

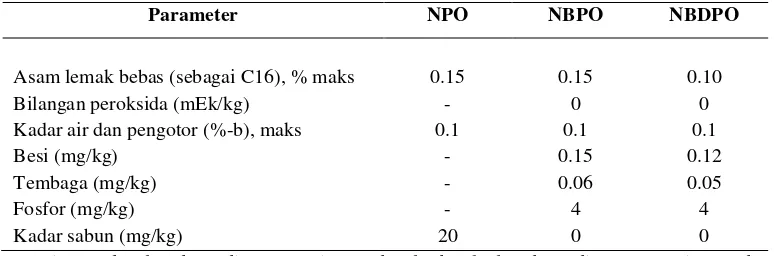

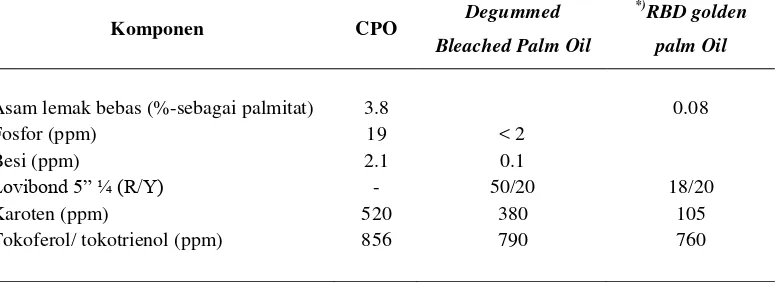

2. Kualitas minyak setelah mengalami tahapan pemurnian secara kimia .... 20

3. Komposisi karotenoid dalam minyak sawit ... 21

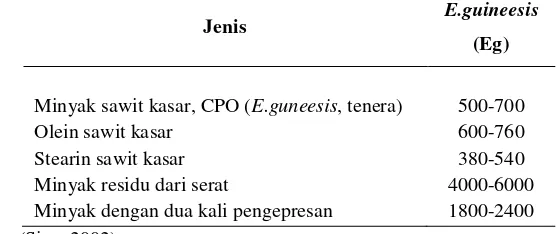

4. Kadar karoten dalam berbagai fraksi minyak sawit ... 21

5. Karakteristik minyak sawit (golden palm oil) sebagai hasil pemurnian secara kimia pada skala pilot... 25

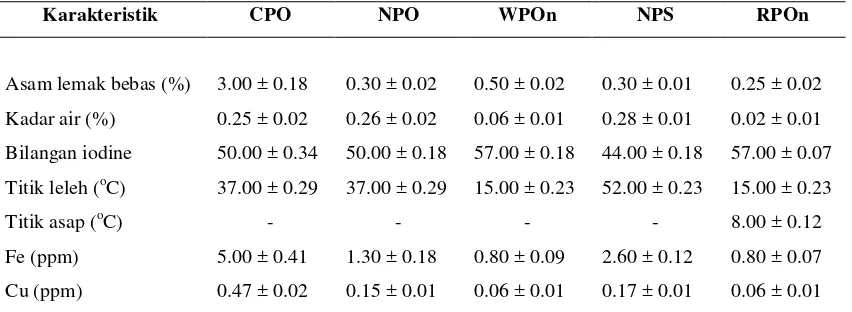

6. Karakteristik minyak sawit hasil pemurnian tanpa bleaching earth ... 26

7. Perubahan karakteristik fisiko-kimia dari CPO dan fraksi-fraksinya selama pemurnian... 29

8. Komposisi asam lemak dari CPO dan fraksi-fraksinya ... 30

9. Perubahan karoten di dalam CPO dan fraksi-fraksinya yang dianalisis dengan HPLC ... 30

10.Karakterisasi sifat fisiko kimia NRPO secara umum ... 42

11.Kondisi proses uji coba deodorisasi ... 46

12.Hasil uji fisiko kimia dalam uji coba deodorisasi ... 52

13.Pengaruh deodorisasi terhadap kadar air... 53

14.Titik didih air pada berbagai tekanan subatmosferik ... 54

15.Pengaruh deodorisasi terhadap kadar asam lemak bebas (ALB) ... 60

16.Titik didih komponen murni dari asam palmitat dan oleat pada berbagai tekanan subatmosferik ... 61

17.Sifat fisik dan kimia NRPO dan NDRPO ... 66

ii

Halaman

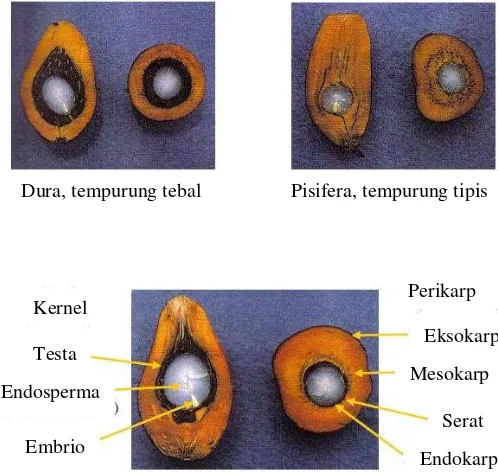

1. Varietas Dura dan Pisifera dan struktur melintang buah sawit ... 5

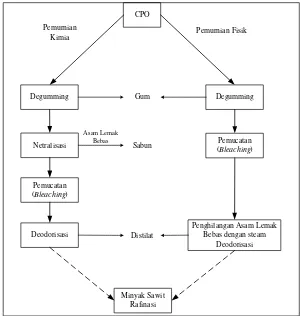

2. Diagram skematik proses pemurnian secara kimia dan fisik ... 13

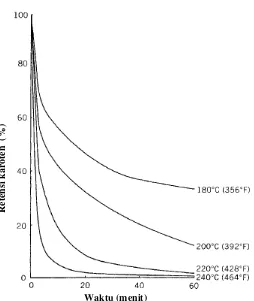

3. Kerusakan -karoten pada beberapa tingkat suhu ... 24

4. Contoh produk olein merah sawit ’Carotino’... 27

5. Peralatan deodorisasi ... 33

6. Rotary vacuum pump... 33

7. Panel kontrol deodorizer ... 34

8. Diagram alir proses deodorisasi pada penelitian ... 36

9. Profil perubahan suhu dan tekanan dalam uji coba deodorisasi ... 49

10.Pengaruh proses deodorisasi terhadap retensi karoten pada produk NDRPO ... 55

11.Pengaruh proses deodorisasi terhadap warna fisik minyak merah... 58

12.Pengaruh proses deodorisasi terhadap reduksi bilangan peroksida ... 63

iii

Halaman

1. Karakterisasi bahan baku (NRPO untuk setiap batch deodorisasi ... 81

2. Profil perubahan suhu dan tekanan dalam uji coba deodorisasi ... 82

3. Hasil analisis sifat fisiko kimia NRPO dan NDRPO tahap uji coba Deodorisasi minyak sawit merah skala pilot plant ... 83

4. Karakterisasi sifat fisiko kimia NRPO tahap uji coba deodorisasi minyak sawit merah ... 85

5. Karakterisasi sifat fisiko kimia NDRPO tahap uji coba deodorisasi minyak sawit merah ... 85

6. Hasil analisis sifat fisiko kimia NRPO dan NDRPO tahap deodorisasi minyak sawit merah skala pilot plant ... 86

7. Penentuan berat kering bahan baku dan produk deodorisasi ... 92

8. Penentuan retensi karoten tahap deodorisasi... 93

9. Penentuan reduksi bilangan peroksida (PV) tahap deodorisasi ... 94

10.Perubahan kadar asam lemak bebas (ALB) tahap deodorisasi ... 95

11.Hasil analisis warna dan reduksi nilai R (Red) skala Lovibond pada tahap deodorisasi ... 96

12.Hasil uji intensitas odor secara organoleptik pada tahap deodorisasi ... 97

13.Karakterisasi sifat fisiko kimia NRPO untuk deodorisasi pada 140 oC, Selama 1 jam ... 98

14.Karakterisasi sifat fisiko kimia NDRPO untuk deodorisasi pada 140 oC, Selama 1 jam ... 98

15.Hasil sidik ragam reduksi kadar air ... 99

16.Hasil sidik ragam retensi karoten ... 100

17.Hasil sidik ragam reduksi warna ... 101

18.Hasil sidik ragam perubahan asam lemak bebas (ALB) ... 102

19.Hasil sidik ragam reduksi bilangan peroksida (PV) ... 103

PENDAHULUAN

Latar Belakang

Kebutuhan dunia terhadap konsumsi minyak dan lemak nabati terus

mengalami peningkatan setiap tahun. Produksi minyak dan lemak nabati dunia

pada 2006/2007 telah mencapai 123 juta ton. Dari produksi ini sebesar 45.5 juta

ton berasal dari minyak sawit dan sebesar 22.3 juta ton atau sekitar 46% berasal

dari Indonesia (Goei 2008). Pada tahun 2008, Indonesia merupakan produsen

minyak sawit terbesar dunia dengan luas areal perkebunan sawit mencapai 7.1 juta

hektar dan produksi sebesar 19.2 juta ton. Kini, pemerintah berkonsentrasi

meningkatkan produktivitas tanaman sawit untuk meraih produksi 40 juta ton

CPO di tahun 2020 (Ditjenbun 2009).

Menurut standar WHO (World Health Organization), konsumsi per kapita minyak dan lemak pangan minimal 12 kg per tahun dan kebutuhan konsumsi

Indonesia adalah sebesar 13 kg per tahun di tahun 2006 dan meningkat sebesar

1% setiap tahunnya (Goei 2008). Peningkatan konsumsi dan produksi ini perlu

didukung oleh pengolahan minyak sawit untuk menghasilkan komoditas sawit

yang beraneka ragam, termasuk di antaranya adalah sebagai minyak makan.

Sebagai bahan baku utama minyak makan, minyak sawit memiliki banyak

keunggulan diantara bahan baku lainnya. Keunggulan utama dari minyak sawit

adalah kandungan mikronutriennya yang tinggi sehingga memiliki potensi untuk

dikembangkan menjadi healthy oil. Healthy oil merupakan minyak yang diproses dan dimodifikasi sedemikian rupa sehingga kandungan nutrisi yang ada di

dalamnya dapat dimanfaatkan untuk meningkatkan kesehatan.

-karoten telah lama diketahui sebagai provitamin A. Kandungan -dan

-karoten dalam minyak sawit kasar (Crude Palm Oil, CPO) sebesar 500-700 ppm adalah yang tertinggi dibandingkan sumber lainnya. Dan sawit juga merupakan

sumber yang kaya akan tokoferol dan tokotrienol (600-1000 ppm) (Gee 2007).

Permintaan akan produk-produk nutrifikan pangan saat ini semakin

berkembang. Terdapat banyak kajian ilmiah yang memfokuskan pada

diketahui sebagai antioksidan yang efektif. Zeba et al. (2006) melakukan kajian penggunaan minyak sawit merah sebagai nutrifikan pangan dalam sajian makan

siang bagi anak-anak usia sekolah dan memberikan respon positif dalam

mengatasi defisiensi vitamin A. Beberapa hasil penelitian epidemiologis

menunjukkan manfaat -karoten dalam tubuh. Bersama dengan -karoten dan

likopen, -karoten dapat bertindak sebagai singlet oxygen quencher yang efisien

(Dimascio et al. 1989). Disamping itu -karoten juga memiliki potensi sebagai anti kanker (Ziegler et al. 1989), dan memiliki sifat antiaterosklerotik dengan mereduksi plak aterosklerotik pada pembuluh darah arteri (Kritchevsky et al.

2002).

Secara fisik, minyak sawit kasar (Crude Palm Oil, CPO) berwarna merah-jingga sehingga dikenal juga istilah minyak sawit merah (Red Palm Oil, RPO). Minyak sawit merah (Red Palm Oil, RPO) merupakan hasil ekstraksi dari buah sawit (Elaeis guineenis, Jacq). Warna merah-jingga yang dimilikinya berasal dari

kandungan - dan -karotennya yang tinggi, sekitar 0.08% (b/b) dari minyak

sawit kasar (Crude Palm Oil, CPO). Selain komponen mikronutrien, sesuai dengan namanya, CPO juga masih mengandung beberapa komponen non gliserida

seperti asam lemak bebas, air, beberapa unsur logam, pigmen dan bau.

Proses pengolahan minyak sawit menjadi bahan baku minyak makan

memiliki beberapa tahapan pemurnian, yaitu proses degumming, deasidifikasi,

pemucatan, deodorisasi, dan fraksinasi. Dalam proses ini komponen berupa

senyawa fosfatida (gum), asam-asam lemak bebas, produk-produk oksidasi,

logam, komponen-komponen bau, termasuk warna dihilangkan/ dikurangi untuk

mendapatkan minyak yang jernih, tidak berbau, berwarna keemasan, serta bersifat

stabil. Dalam proses pengolahan selama ini, komponen mikronutrien seperti

pigmen karotenoid sengaja dihilangkan sehingga untuk mendapatkan minyak

sawit merah dengan kadar karoten yang tinggi diperlukan suatu modifikasi proses

pemurnian misalnya dengan menghilangkan tahap pemucatan (bleaching).

secara komersial. Saat ini Malaysia berhasil memproduksi RPOn kaya karoten dengan merek dagang “Carotino” yang dikembangkan PORIM (Palm Oil Research Institute of Malaysia) dengan mengadopsi teknologi distilasi molekuler. Akan tetapi, produk ini menjadi sangat mahal untuk penggunaan secara umum

(Ooi et al. 1996; Bonnie dan Choo 2000).

Mayamol et al. (2007) telah memberikan alternatif teknologi untuk memproduksi olein sawit merah kaya mikronutrien (Red Palm Olein, RPOn) pada skala pilot plant dan berhasil mempertahankan lebih dari 80% karoten dalam

proses pemurniannya. Proses yang dikembangkan ini telah diadopsi oleh industri

untuk menghasilkan RPOn secara komersial di India.

Widarta (2008) melakukan proses degumming dan deasidifikasi secara

kimia untuk minyak merah pada skala pilot plant dan berhasil menurunkan kadar

asam lemak bebas sampai 96.35% sekaligus mempertahankan karoten sebesar

87.30%. Produk yang dihasilkan berupa minyak sawit netral (NRPO, Neutralized Red Palm Oil).

Tahapan pemurnian minyak merah setelah deasidifikasi adalah proses

deodorisasi. Deodorisasi bertujuan untuk menghilangkan bau dan rasa (flavor) yang tidak enak dalam minyak (Ketaren 2005). Pada dasarnya deodorisasi ini

merupakan suatu proses destilasi dengan suhu tinggi dan kondisi vakum. Dalam

deodorisasi suhu, tekanan, dan waktu kontak (waktu tinggal) merupakan

parameter proses penting. Pada suhu tinggi, komponen-komponen yang

menimbulkan bau dari minyak mudah diuapkan, kemudian melalui aliran gas

pelucut komponen tersebut dikeluarkan dari minyak. Tingkat vakum yang tinggi

akan mengurangi jumlah sparging gas yang digunakan dan mencegah terjadinya hidrolisis yang tidak diinginkan pada minyak (O’ Brien 2004). Suhu yang tinggi

dan waktu kontak yang lama akan mengakibatkan terjadinya dekomposisi

sebagian besar karoten yang terkandung dalam minyak merah sehingga diperlukan

Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1. Mendapatkan teknologi proses deodorisasi dalam pemurnian minyak sawit

merah pada skala pilot plant (kapasitas 100 L).

2. Mendapatkan produk minyak sawit merah dalam bentuk NDRPO (Neutralized Deodorized Red Palm Oil)

Manfaat Penelitian

Hasil penelitian ini bermanfaat untuk memberikan informasi kondisi

operasi deodorisasi minyak sawit merah pada skala pilot plant, sehingga dapat

digunakan untuk pengembangan produksi minyak sawit merah skala industri.

Produk minyak sawit merah yang mengandung β-karoten yang tinggi ini dapat

digunakan sebagai bahan baku produk fortifikan pangan.

Hipotesis

Adanya proses yang melibatkan suhu tinggi menyebabkan kerusakan β

-karoten selama proses deodorisasi pada pemurnian minyak sawit. Hal ini dapat

diminimalkan dengan mengendalikan kondisi operasi proses deodorisasi pada

Tanaman Sawit

Tanaman sawit (Elaeis guineesis, Jacq) termasuk famili Palmae, subkelas Monocotyledoneae, Kelas Angiospermae, Subdivisi Tracheophyta. Nama Genus

Elaeis berasal dari bahasa Yunani Elaion atau minyak, sedangkan nama

guineensis berasal dari kata Guines, yaitu nama tempat dimana seseorang bernama Jacquin menemukan tanaman sawit pertama kali di pantai Guines Afrika Selatan

(Hartley 1977; Ketaren 2005).

Sawit merupakan tanaman asli Afrika dan tumbuh secara alami di Afrika

Selatan dan Afrika Barat. Tanaman ini dapat tumbuh baik pada daerah beriklim

tropis dengan curah hujan 2000 mm/tahun dan kisaran suhu 22-32oC (Ketaren

2005). Dewasa ini tanaman sawit telah menyebar di Kongo, Indonesia, Malaysia

dan Amerika Selatan. Di Indonesia sendiri, tanaman sawit pertama kali masuk

pada tahun 1848 di masa pemerintahan kolonial Belanda dan ditanam pertama kali

di Kebun Raya Bogor, serta mulai diusahakan dan dibudidayakan secara

komersial pada tahun 1911 (Fauzi et al. 2006).

Gambar 1 Varietas Dura dan Pisifera dan struktur melintang buah sawit (Morad et al. 2006).

Dura, tempurung tebal Pisifera, tempurung tipis

Kernel Perikarp

Eksokarp

Mesokarp

Serat

Endokarp Testa

Endosperma

Berdasarkan tebal tempurungnya, tanaman sawit memiliki empat varietas,

yaitu : 1) varietas Macrocarya, tebal tempurung 5 mm, 2) varietas Dura, tebal

tempurung 3-5 mm, 3) varietas Tenera, tebal tempurung 2-3 mm, 4) varietas

Pisifera, bagian tempurung tipis (Ketaren 2005). Tenera merupakan hasil

persilangan antara Dura dengan Pisifera serta ektraksi minyaknya sekitar 22-25

persen (Pahan 2006). Gambar 1 memperlihatkan struktur melintang buah sawit

dan tebal tempurung dari varietas Dura dan Pisifera.

Buah sawit umumnya berukuran 2-5 cm dan berat antara 3-30 gram,

berwarna ungu hitam pada saat muda, kemudian menjadi berwarna kuning merah

pada saat tua dan matang (Muchtadi 1992). Warna daging buah putih kuning

ketika masih muda dan berwarna jingga setelah buah matang (Ketaren 2005).

Adapun anatomi, bagian-bagian buah sawit antara lain:

1. Perikarp

Buah sawit mengandung kurang lebih 80 persen perikarp dan 20 persen

buah yang dilapisi kulit yang tipis; kadar minyak dalam perikarp sekitar 34-40

persen. Buah sawit menghasilkan 2 jenis minyak yang sifatnya sangat berbeda,

yaitu minyak dari sabut (minyak sawit kasar) dan minyak dari biji (minyak inti

sawit) (Somaatmadja 1981). Winarno (1999) menyatakan minyak sawit yang

terkandung dalam sel-sel mesokarp mewakili sekitar 20-24 persen tanaman buah

sawit panenan sedangkan minyak inti sawit mewakili sekitar 2-4 persen.

Perikarp terdiri dari :

a.Epikarp, yaitu kulit buah yang keras dan licin

b.Mesokarp, yaitu bagian buah berserabut dan mengandung minyak dengan

rendemen paling tinggi, menghasilkan minyak sawit kasar (CPO) melalui

ekstraksi.

2. Biji, terdiri dari :

a.Endokarp (kulit biji = tempurung), berwarna hitam dan keras

b.Endosperm (kernel = daging biji) berwarna putih yang menghasilkan

minyak inti sawit (PKO)

Pengolahan Buah Sawit Menjadi Minyak Sawit Kasar (Crude Palm Oil, CPO)

Pengolahan buah sawit untuk menghasilkan minyak sawit kasar (CPO)

dimulai dari penanganan bahan baku atau tandan buah segar (TBS) pada saat

panen hingga sampai di pabrik. Setelah tiba di pabrik, TBS selanjutnya memasuki

tahapan pengolahan TBS hingga menjadi CPO, yang diawali dengan sterilisasi,

perontokan, pelumatan, pengempaan, penyaringan dan klarifikasi.

Sterilisasi

Sterilisasi dilakukan dengan mengalirkan steam melalui pipa yang disalurkan

ke dalam ketel rebusan. Proses perebusan berlangsung pada suhu 143 oC selama 60

menit dengan tekanan 294 kPa (Basiron 2005). Sterilisasi bertujuan untuk

mempermudah pelepasan buah dari tandan, melunakan buah sehingga mempermudah

dalam proses penghancuran, menginaktivasi enzim lipase dan oksidase yang dapat

merangsang pembentukan asam lemak bebas, menurunkan kadar air di dalam

jaringan buah, memudahkan pemisahan tempurung dengan inti, menguraikan pektin

dan polisakarida sehingga buah menjadi lunak (Wibowo 2008).

Perontokan (Stripping)/ Threshing

Perontokan bertujuan untuk memisahkan tandan dengan buah. Proses

perontokan buah terjadi akibat perputaran mesin perontok. Mesin perontok berbentuk

drum horizontal panjang. Diameter dan panjang mesin perontok buah adalah 1.8 - 2

m dan 3-5 m, dan selalu berputar sekitar 20-25 rpm (Basiron 2005). Proses pemisahan

TBS yang telah disterilisasi menjadi brondolan dan tandan kosong dengan sistem

diputar dan dibanting. Buah yang telah lepas kemudian masuk ke digester feed

conveyor, sedangkan tandan kosong akan terlempar dan terbawa oleh conveyor

menuju insenerator (Wibowo 2008).

Pelumatan (Digestion)

Pelumatan buah sawit menggunakan alat yang disebut digester. Proses yang

terjadi adalah penghancuran, peremasan dan pemanasan buah sehingga buah akan

hancur. Proses ini bertujuan untuk membuka jaringan buah dan sel-sel yang

menjadi lebih mudah (Amri 1999). Proses pelumatan dilakukan pada suhu 95 – 100

o

C selama kurang lebih 20 menit. Sumber panas dapat berasal dari steam jacket atau

injeksi steam secara langsung (Basiron 2005). Digester memiliki dinding rangkap

(jacketed cylindrical vessel) dan as putar yang dilengkapi dengan pisau pengaduk. Di

dalam digester, buah dihancurkan dengan pisau-pisau pengaduk yang berputar pada

as, sehingga daging buah (pericarp) pecah dan terlepas dari biji (nut) (Wibowo 2008).

Pengempaan

Proses pengempaan dilakukan dengan menekan lumatan buah yang telah keluar

dari digester, dalam tabung yang berlubang dengan alat ulir yang berputar sehingga

minyak akan keluar lewat lubang-lubang tabung. Alat yang digunakan dalam

pengempaan adalah screw press (Wibowo 2008). Di dalam screw press selain diputar

juga ditekan dengan menggunakan tekanan hidrolik sehingga cake akan betul-betul

bebas dari minyak. Tekanan yang digunakan harus tepat karena apabila kurang

menyebabkan oil loss tinggi dan apabila tekanan besar akan menyebabkan biji pecah

(Amri 1999). Terdapat dua produk yang dihasilkan dalam proses pengempaan yaitu

(1) campuran minyak, air dan padatan (sludge), dan (2) press cake yang terdiri dari

serat dan biji (Basiron 2005). Minyak hasil pengempaan ditampung dalam talang

minyak kasar (crude oil gutter), selanjutnya disalurkan ke dalam sand trap tank untuk

proses penyaringan dan klarifikasi. Biji dan serabut diangkut oleh cake breaker

conveyor menuju nut/fiber separator (unit pengolah biji) (Siregar 2002; Basiron

2005).

Penyaringan dan Klarifikasi

Campuran minyak kasar (sludge) hasil dari pengempaan memiliki komposisi

sebagai berikut 66% minyak, 24% air, dan 10% padatan non-minyak (non oily solid)

(Basiron 2005).

Klarifikasi terdiri dari beberapa tahapan proses, yaitu pemisahan kotoran

berupa serabut dan lumpur, pemisahan minyak dengan air, pengambilan minyak yang

terdapat pada lumpur serta pembersihan. Pemisahan kotoran yang berupa serabut

dilakukan dengan saringan getar (vibrating screen), pemisahan kotoran yang berupa

lumpur dilakukan pada decanter, pemisahan minyak dengan air terjadi pada tangki

pengendapan, sedangkan pembersihan minyak dilakukan pada alat pembersih minyak

(sand trap tank), tangki tersebut digunakan untuk memisahkan pasir dari minyak.

Pemisahan pasir terjadi akibat perbedaan berat jenis antara pasir, minyak dan air

dengan pemberian uap panas ke dalam tangki perangkap pasir. Minyak selanjutnya

dialirkan ke dalam saringan getar yang bertujuan untuk memisahkan benda-benda

padat dalam minyak, saringan getar menggunakan kawat saringan berukuran 40

mesh. Minyak yang telah disaring dialirkan ke dalam decanter, pada alat ini terjadi

proses pemisahan kotoran berupa lumpur dengan cara sentrifugasi 1500 rpm, pada

proses tersebut digunakan air panas sebagai pengencer (Wibowo 2008; Basiron

2005). Lumpur yang mungkin masih terdapat pada minyak selanjutnya dipisahkan

berdasarkan bobot jenis. Air yang terkandung pada minyak dihilangkan dengan alat

pengering hampa (vacuum dryer) agar minyak tidak mudah terhidrolisis. Minyak

yang diperoleh berupa minyak sawit kasar (CPO) yang selanjutnya ditimbang dan

disimpan dalam tangki penampungan (storage tank). Minyak yang disimpan dalam

tangki penampungan memiliki kadar air 0.1 – 0.12% dan pengotor kurang dari

0.02%. Lumpur yang masih mengandung minyak (sekitar 10%) dari tangki

pengendap dialirkan ke dalam tangki lumpur (sludge tank). Cairan lumpur hasil

klarifikasi yang masih mengandung minyak tersebut ditampung sementara pada bak

penampungan untuk di daur ulang (Basiron 2005).

Komponen Minor Minyak Sawit

Minyak sawit diproses dari buah sawit segar di pabrik sawit dengan

pemasakan, pengepresan dan penyaringan. Kualitas dari minyak sawit kasar akan

mempengaruhi efisiensi dan perolehan serta kualitas dari produk yang diproses.

Komponen-komponen minor dari minyak sawit telah diuraikan oleh Berger

(2000); disamping triasilgliserol, komponen-komponen lainnya terdiri dari

berbagai senyawa kimia, dan beberapa diantaranya memiliki nilai ekonomis yang

tinggi.

Asam lemak bebas dan asilgliserol parsial

Aktivitas enzim lipase di dalam buah yang sangat matang atau selama

kadar asam lemak bebas dan asilgliserol parsial. Kadar asam lemak bebas minyak

kasar komersial rata-rata adalah 3.5%.

Kadar MAG (monoasilgliserol) dalam minyak kasar sangatlah rendah (di

bawah 0.5%). Konsentrasi total diasilgliserol (DAG) dalam minyak kasar sawit

berkisar antara 5.3 – 7.7%. Mereka juga mencatat tidak ada korelasi antara kadar asam lemak bebas, MAG, dan DAG; DAG terdapat dalam CPO mungkin sebagai

residu produk samping dari biosintesis TAG. Pengamatan ini telah dikonfirmasi

oleh Goh dan Timms (1985) yang juga melaporkan suatu korelasi signifikan

(didasarkan pada kajian statistik) antara MAG dan DAG. Lebih banyak kadar

isomer 1,3-DAG dibandingkan 1,2-DAG (dalam komposisi sekitar 2:1).

Fosfatida dan glikolipid

Menurut Goh et al. (1985), komponen fosfatida utama dalam minyak sawit adalah fosfatidilkolin dan glikolipid utama berupa galaktosildiasilgliserol. Selain

itu, CPO juga mengandung fosfatidiletanolamin disamping fosfatidilkolin,

fosfatidilinositol (masing-masing lebih dari 20%) dan fosfatidilgliserol dalam

jumlah yang lebih rendah. Suatu kajian lebih dalam mengenai fosfatida dalam

CPO menunjukkan bahwa sebagian besar fosfor ditemukan dalam bentuk

inorganik dibandingkan dengan fosfolipid. Kadar fosfor inorganik delapan kali

lebih besar dibandingkan kadar fosfor fosfolipid. Fosfor inorganik kiranya berasal

dari degradasi fosfatida oleh fosfolipase dan transformasi kimia lebih jauh (Goh,

Tong, dan Gee 1984).

Tokoferol dan tokotrienol

CPO memiliki kandungan tokotrienol yang tinggi (terutama -, -dan

-tokotrienol). -Tokotrienol dan tokoferol adalah tokoferol utama (Berger

2000), dengan kadar total (tokols) berkisar antara 600-1000 ppm (Goh, Choo, dan

Ong 1985); rasio tokoferol/tokotrienol biasanya sekitar 20%. Dibandingkan

dengan minyak lainnya, minyak sawit memiliki proporsi tokoferol dan tokotrienol

yang tinggi dalam kaitannya dengan ketidakjenuhannya; rasio tokoferol +

matahari hanya 12%). Diena terkonjugasi dari tokoferol dan tokotrienol yang

tinggi dan PUFA yang rendah ini dapat menjelaskan mengapa minyak sawit

memiliki kestabilan oksidatif yang tinggi misalnya dalam penggorengan (Berger

2000).

Karotenoid

Warna merah pekat yang muncul pada CPO disebabkan oleh kadar

komponen karotenoidnya yang tinggi (500-700 ppm). -karoten dan terutama

-karoten merupakan komponen utama (sekitar 90% dari total -karotenoid) (Ooi et al. 1996). Karotenoid (dan khususnya -karoten) diketahui karena aktivitasnya sebagai pro-vitamin A dan dikaitkan dengan pencegahan beberapa jenis kanker

(Goh, Choo,dan Ong 1985). Sebagian besar karotenoid dalam minyak sawit rusak

selama proses pemurnian, yang memberikan warna lebih pucat pada minyak.

Berbagai metode ekstraksi dan isolasi karoten dari CPO diantaranya adalah

saponifikasi, adsorpsi, presipitasi, ekstraksi pelarut, distilasi molekuler dan

transesterifikasi.

Sterol, metilsterol, triterpen dan isoprenoid alkohol dan hidrokarbon

Kadar sterol total dalam CPO adalah sekitar 500 ppm (Ooi et al. 1994). -sitosterol merupakan sterol yang paling banyak (sampai 60%). Campesterol,

stigmasterol dan kolesterol teramati dalam jumlah yang lebih sedikit. Sterol

diamati dalam bentuk bebas atau tersesterifikasi (50:50) (Berger 2000); bentuk

bebas dan terasilasi dari sterol glukosida juga dideteksi (sampai 300 ppm).

Metilsterol dan triterpen alkohol terdapat dalam konsentrasi 800 ppm. Isoprenoid

alkohol dalam CPO sekitar 80 ppm. Skualen sebagai hidrokarbon utama dalam

CPO berkisar antara 200-500 ppm; kadar hidrokarbon non-terpen sekitar 30-50

ppm. CPO mengandung juga 10-80 ppm ubikuinon-10 dan 5 ppm ubikuinon-5,

Kualitas Minyak Sawit Kasar

Aspek penting kualitas minyak kasar yang harus dipertimbangkan akan

mempengaruhi proses pemurnian. Sifat kimia dan fisik dari CPO secara

menyeluruh telah ditentukan dari beberapa survei dan data dan telah digabungkan

dalam standar (Tabel 1) (Swoboda 1985).

Bilangan peroksida (meq O2/kg maks) Bilangan Anisidin (maks)

Pemurnian minyak bertujuan untuk menghilangkan rasa serta bau yang tidak

enak, warna yang tidak menarik serta memperpanjang masa simpan minyak

sebelum dikonsumsi atau digunakan sebagai bahan baku dalam industri.

Kotoran-kotoran yang ada dalam minyak dapat berupa komponen yang tidak larut dalam

minyak. Komponen yang tidak larut dalam minyak adalah lendir, getah, abu atau

mineral. Komponen yang berupa suspensi koloid adalah fosfolipid, karbohidrat

dan senyawa yang mengandung nitrogen, sedangkan komponen yang larut dalam

minyak berupa asam lemak bebas, sterol, hidrokarbon, mono dan digliserida serta

zat warna yang terdiri dari karotenoid dan klorofil (Ketaren 2005).

Minyak kasar dimurnikan untuk menghilangkan semua pengotor seperti

bau, aroma, dan warna yang tidak diharapkan, tetapi sekaligus mempertahankan

antioksidan. Pemurnian minyak sawit kasar dapat dilakukan berdasarkan dua alur

utama yaitu pemurnian secara kimia atau pemurnian secara fisik (Gambar 2).

Perbedaannya secara prinsip adalah bagaimana sebagian besar asam lemak bebas

dihilangkan. Sebagian besar asam lemak bebas dihilangkan dalam unit deodorisasi

di dalam proses secara fisik; kondisi operasi (suhu, vakum, dan steam) secara

hati-hati dipilih dengan tujuan untuk menghilangkan asam-asam tersebut; suatu

deodorizer yang dirancang dengan baik beroperasi pada suatu efisiensi yang dapat diterima akan mengurangi biaya proses. Minyak harus secara hati-hati mengalami

degumming dan pemucatan sebelum masuk unit deodorisasi karena proses distilasi memerlukan suhu yang tinggi. Umumnya pemurnian minyak sawit kasar

(CPO) di industri dilakukan secara fisik (refined, bleached and deodorized, RBD palm oil). Sebaliknya, jika pemurnian secara kimia dipilih, minyak dibersihkan dari gum dan asam lemak bebas selama proses netralisasi oleh alkali dan

terbentuk sabun. Adapun tahapan proses pemurnian minyak sawit secara kimia

adalah sebagai berikut.

Degumming

Pemurnian minyak sawit merah dari minyak sawit kasar diawali dengan

degumming. Degumming merupakan proses untuk memisahkan getah atau lendir yang terdapat dalam minyak tanpa mereduksi asam lemak bebas yang ada. Getah

atau lendir pada umumnya terdiri atas fosfatida, protein, karbohidrat, residu dan

resin. Kotoran-kotoran yang tersuspensi tersebut sukar dipisahkan bila berada

dalam kondisi anhidrat, sehingga dapat diendapkan dengan cara hidrasi. Hidrasi

dapat dilakukan dengan menggunakan uap, penambahan air, atau dengan

penambahan larutan asam lemah (Dijkstra dan Van Opstal 1990).

Pada proses pemisahan, setelah uap panas dialirkan ke dalam minyak

kemudian disentrifugasi sehingga bagian lendir terpisah. Pada waktu proses

sentrifugasi berlangsung, ke dalam minyak ditambahkan natrium klorida atau

bahan kimia lain yang dapat menyerap air. Suhu minyak pada waktu proses

sentrifugasi berada antara 32 oC dan 50 oC.

Menurut Dijkstra dan Van Opstal (1990) asam yang biasa digunakan adalah

asam fosfat. Proses degumming dilakukan dengan memanaskan minyak pada suhu 70-80 oC setelah ditambahkan asam fosfat (H3PO4) 0.3-0.4 persen (b/b) dengan

konsentrasi 20-60 persen (b/b).

Proses degumming perlu dilakukan sebelum proses netralisasi, sebab sabun yang terbentuk dari hasil reaksi antara asam lemak bebas dengan alkali pada

proses netralisasi akan menyerap gum (getah dan lendir) sehingga menghambat

proses pemisahan sabun dari minyak, disamping itu netralisasi minyak yang

masih mengandung gum akan menambah partikel emulsi dalam minyak sehingga

mengurangi rendemen trigliserida (Ketaren 2005).

Deasidifikasi

Deasidifikasi adalah proses pemisahan asam lemak bebas dalam minyak

sawit kasar. Deasidifikasi dapat dilakukan dengan metode kimia, fisik, micella, biologis, reesterifikasi, ekstraksi pelarut, supercritical fluid extraction, dan teknologi membran. Deasidifikasi secara kimia dilakukan dengan cara netralisasi

(soapstock). Alkali yang biasa digunakan adalah NaOH, proses ini dikenal dengan

istilah ”caustic deacidification” (Bhosle dan Subramanian 2005).

Netralisasi melalui proses kimia dengan alkali, saat ini yang paling umum

digunakan adalah dengan melarutkan soda kaustik. Sabun yang terbentuk dapat

membantu pemisahan kotoran seperti fosfatida dan protein dengan cara

membentuk emulsi. Sabun atau emulsi yang terbentuk dapat dipisahkan dari

minyak dengan cara sentrifugasi (Ketaren 2005).

Tahapan proses netralisasi adalah sebagai berikut : minyak dipanaskan

sampai suhu 50-60 oC sambil diaduk, kemudian ditambahkan larutan NaOH

sementara pengadukan diteruskan, dan suhu dinaikkan 70-80 oC. Penambahan air

panas ditujukan untuk melarutkan sabun yang terbentuk diikuti dengan pemisahan

air sabun secara sentrifusi (Mahatta 1975).

Konsentrasi larutan alkali untuk netralisasi biasa dinyatakan dengan “derajat Baume (oBe)”. Untuk minyak dengan kandungan asam lemak bebas yang rendah lebih baik dinetralkan dengan alkali encer (konsentrasi lebih kecil dari 0.15 N atau

5oBe), sedangkan asam lemak bebas dengan kadar tinggi, baik dinetralkan dengan

larutan alkali 10-24 oBe. Secara teoritis, untuk menetralkan 1 kg asam lemak

bebas (sebagai asam oleat) dibutuhkan 0.142 kg NaOH kristal dan diberi

kelebihan (excess) sebesar 0.1-0.2 persen dari berat minyak yang akan dinetralkan (Ketaren 2005).

Pemucatan (Bleaching)

Bleaching merupakan salah satu tahapan proses pemurnian minyak yang bertujuan untuk menghilangkan zat warna. Bleaching dilakukan dengan mencampur minyak dengan sejumlah kecil adsorben, seperti tanah serap (fuller earth), lempung aktif (activated clay) dan arang aktif, atau dapat juga menggunakan bahan kimia. Zat warna dalam minyak akan diserap oleh

permukaan adsorben dan juga menyerap suspensi koloid serta hasil degradasi

minyak seperti peroksida (Ketaren 2005).

Menurut Helena (2003) adsorben yang digunakan untuk memucatkan

Tanah pemucat terdiri dari beberapa komponen yaitu Al2O3, FeO2, TiO2, CaO,

MgO, K2O dan Na2O. Daya pemucatan disebabkan oleh ion-ion Al3+ yang pada

permukaan adsorben dapat mengadsorbsi partikel-partikel zat warna.

Proses bleaching dilakukan dalam ketel. Minyak yang akan dipucatkan dipanaskan pada suhu sekitar 105 oC selama 1 jam. Penambahan adsorben

dilakukan pada saat minyak mencapai suhu 70-80 oC. Selanjutnya minyak

dipisahkan dari adsorben dengan cara penyaringan atau dengan pengepresan

menggunakan filter. Jumlah adsorben yang dibutuhkan untuk menghilangkan

warna minyak tergantung dari macam dan tipe warna dalam minyak dan sampai

berapa jauh warna tersebut akan dihilangkan (Ketaren 2005).

Pada pemurnian minyak sawit merah, tahapan ini dihilangkan dengan

maksud untuk mempertahankan -karoten secara maksimal.

Deodorisasi

Deodorisasi merupakan proses untuk memisahkan aroma dan bau dari

minyak. Prinsip dari proses deodorisasi yaitu distilasi minyak oleh uap dalam

keadaan hampa udara. Pada suhu tinggi, komponen-komponen yang menimbulkan

bau mudah diuapkan, kemudian melalui aliran uap komponen-komponen tersebut

dipisahkan dari minyak. Komponen-komponen yang dapat menimbulkan rasa dan

bau dari minyak antara lain aldehida, keton, hidrokarbon dan minyak esensial

yang jumlahnya sekitar 0.1 persen dari berat minyak (Djatmiko dan Widjaja

1985).

Deodorisasi sebagai tahap terakhir dalam pemurnian minyak, merupakan

proses pelucutan oleh uap air (steam). Uap panas yang digunakan merupakan uap kualitas baik (1-3% dari minyak), yang dibangkitkan dari air umpan yang telah

dideaerasi dan mengalami perlakuan tertentu, yang kemudian diinjeksikan ke

dalam minyak pada suhu tinggi (252-266oC) dan kevakuman tinggi (<6 mmHg).

(Gunstone 2002). Pada kondisi ini peroksida terdekomposisi dan asam-asam

lemak bebas serta senyawa-senyawa odor akan teruapkan. Pemucatan minyak

oleh panas dilakukan dengan menjaga minyak selama 15-60 menit pada suhu

tinggi untuk memastikan terjadinya dekomposisi pigmen karotenoid. Selama

proses deodorisasi, mungkin terjadi beberapa reaksi yang dikehendaki, tetapi

dan isomerisasi. Oleh karena itu, suhu deodorisasi harus secara hati-hati

dikendalikan untuk mencapai kualitas akhir minyak yang diinginkan.

Parameter Proses dan Kondisi Deodorisasi

Deodorisasi pada prinsipnya merupakan proses pelucutan oleh gas pelucut

dalam kondisi vakum pada suhu tertentu. Dan selama proses tersebut asam-asam

lemak bebas dan komponen-komponen odor dihilangkan untuk mendapatkan

minyak yang tidak berbau. Meskipun proses ini secara umum dinamakan

deodorisasi, tetapi sebenarnya merupakan kombinasi dari tiga operasi yang

berbeda (O’Brien 2004):

a. Distilasi, yaitu pelucutan komponen volatil (asam lemak bebas, tokoferol,

tokotrienol, sterol, dan kontaminan seperti pestisida atau hidrokarbon aromatik

polisiklik ringan, dsb)

b. Deodorisasi sebenarnya, yaitu penghilangan komponen-komponen penyebab

bau; dan

c. Thermal bleaching, seperti penghancuran pigmen (karotenoid) oleh panas sementara menjaga efek samping reaksi seperti cis-trans isomerisasi, polimerisasi, dsb.

Parameter deodorisasi optimal (suhu, tekanan operasi, dan jumlah gas

pelucut) ditentukan oleh jenis minyak dan proses pemurnian yang dipilih (secara

kimia atau secara fisik), tetapi juga oleh rancangan deodorizer. Pemurnian secara fisik memerlukan kondisi yang lebih ketat dibandingkan pemurnian secara kimia.

Hal ini karena penghilangan asam lemak bebas dilakukan dengan distilasi, dan

dalam pemurnian secara fisik kadar asam lemak bebas awal cukup tinggi.

Kondisi proses deodorisasi bergantung pada jenis minyak, kualitas minyak,

dan sistem pemurnian (refining) yang digunakan. Pergeseran teknologi pemurnian kini lebih kearah pemurnian secara fisik dimana asam lemak bebas secara

eksklusif dihilangkan melalui distilasi uap dan membutuhkan kondisi yang lebih

terkontrol dibandingkan minyak yang dimurnikan secara kimiawi. Dengan

pemurnian secara kimiawi, sebagian besar kadar asam lemak bebas telah

memiliki kadar asam lemak bebas berkisar 1 sampai 5% dibandingkan dengan

minyak yang dimurnikan secara kimiawi yaitu 0.05 – 0.1%. Kebutuhan distilasi uap baik untuk minyak yang telah dimurnikan secara fisik maupun secara kimia

dapat dicapai dengan mengubah satu atau lebih variabel operasi. Empat variabel

operasi yang saling terkait yang mempengaruhi kualitas minyak yang

dideodorisasi adalah derajat vakum, suhu, laju alir gas pelucut, dan waktu tinggal

pada suhu deodorisasi.

Derajat vakum

Jika asam lemak dan senyawa-senyawa odor didistilasi pada suhu lebih

rendah, distilasi harus dilakukan pada tekanan absolut yang rendah yang

dipengaruhi oleh sistem vakum. Titik didih dari asam-asam lemak dan tekanan

uap dari senyawa-senyawa odor berkurang dengan penurunan tekanan absolut.

Tekanan absolut rendah yang biasanya digunakan adalah 2-4 mbar (O’Brien 2004), yang umumnya dihasilkan oleh sistem vakum yang terdiri dari suatu

kombinasi steam jet ejector, kondensor uap, dan pompa vakum mekanik.

Suhu

Suhu deodorisasi harus cukup tinggi untuk memastikan tekanan uap dari

senyawa volatil dalam minyak cukup tinggi. Tekanan uap dari

senyawa-senyawa odor meningkat dengan cepat sesuai dengan kenaikan suhu minyak.

Sebagai contoh, tekanan uap asam palmitat adalah 1.8 mm pada 176.7oC, 7.4 mm

pada 204.4oC, 25 mm pada 232.2oC, dan 72 mm pada 260oC (O’Brien 2004). Apabila diasumsikan bahwa hubungan tekanan uap-suhu untuk semua senyawa

odor adalah sama dengan asam palmitat, maka setiap 27.8oC peningkatan suhu

deodorizer akan meningkatkan laju pelucutan senyawa odor sebanyak 3 kali, atau akan diperlukan waktu lebih lama sembilan kali pada suhu 177oC dibandingkan

232oC. Pengoperasian deodorizer pada suhu tertentu dapat memicu dekomposisi termal dari beberapa senyawa yang secara alami terdapat dalam minyak, seperti

pigmen dan beberapa trace kompleks metal-prooksidan. Pigmen karotenoid dapat terdekomposisi dan dihilangkan melalui deodorisasi dimulai pada suhu 230oC;

deodorisasi. Secara umum, suhu deodorisasi akan bervariasi sekitar 204 - 246oC

dan dalam kasus-kasus tertentu dapat mencapai 274oC (O’Brien 2004).

Uap Panas (Stripping steam)

Jumlah uap panas yang diperlukan merupakan suatu fungsi dari tekanan

operasi dan efisiensi pencampuran. Pencampuran minyak diperlukan untuk

mengenakan permukaan minyak baru pada tekanan absolut rendah secara konstan,

dilakukan oleh distribusi uap panas. Oleh karena itu, kedalaman minyak

merupakan suatu faktor utama untuk memastikan baik kebutuhan uap panas dan

waktu tinggalnya. Jumlah asam-asam lemak yang terdistilasi untuk setiap kg uap

panas berbanding lurus terhadap takanan uap dari asam lemak. Uap panas efektif

bergantung pada volume, sebagai contoh, operasi pada 1-mbar akan

membutuhkan persentase berat uap yang lebih rendah dibandingkan operasi pada

6-mbar. Perbedaan diantara jenis minyak juga mempengaruhi kebutuhan uap;

sebagai contoh, minyak kanola membutuhkan uap lebih banyak dibandingkan

minyak kedelai untuk menghilangkan bau. Jumlah uap yang berlebihan mungkin

dapat menyebabkan hidrolisis dan meningkatnya kebutuhan energi untuk sistem

vakum. Kondisi tipikal kebutuhan uap untuk proses deodorisasi adalah 5 - 15%-b

minyak untuk sistem batch dan 0.5-2% untuk sistem kontinu dan semi kontinu

(O’Brien 2004).

Waktu tinggal (Stripping time)

Waktu tinggal proses deodorisasi adalah periode selama lemak atau minyak

berada pada suhu deodorisasi dan kontak dengan gas pelucut. Waktu pelucutan

(stripping time) untuk deodorisasi yang efisien harus cukup lama untuk mereduksi komponen odor dari minyak sampai tingkat yang dikehendaki. Waktu tinggal ini

akan bervariasi sesuai rancangan alat. Sebagai contoh, deodorizer tipe batch dengan kedalaman minyak 8-10 ft di atas distributor sparging steam akan memerlukan waktu deodorisasi yang lebih lama dibandingkan sistem kontinu atau

semikontinu yang menggunakan kedalaman lapisan minyak yang rendah.

Biasanya, waktu tinggal pada suhu tertentu untuk sistem deodorizer batch adalah 3-8 jam, sedangkan waktu tinggal untuk sistem kontinu dan semikontinu

Perubahan Fisiko-Kimia Minyak Sawit

Setelah mengalami proses pemurnian, minyak sawit akan mengalami

perubahan sifat fisiko-kimia yang diuji melalui beberapa parameter mutu minyak.

Tabel 2 menunjukkan kualitas minyak sawit setelah mengalami tahapan proses

pemurnian, dari tahap deasidifikasi secara kimia, pemucatan, dan deodorisasi.

Minyak sawit bersifat setengah padat pada suhu kamar, berwarna kuning

jingga karena mengandung pigmen karotenoid, sebaliknya minyak inti sawit

bersifat cair pada suhu kamar. Perbedaan sifat ini disebabkan oleh perbedaan jenis

dan jumlah rantai asam lemak yang membentuk trigliserida dalam kedua minyak

tersebut (Budiman 1987; Goh et al. 1985).

Tabel 2 Kualitas minyak setelah mengalami tahapan pemurnian secara kimia*)

Parameter NPO NBPO NBDPO

Asam lemak bebas (sebagai C16), % maks Bilangan peroksida (mEk/kg)

Kadar air dan pengotor (%-b), maks Besi (mg/kg)

NPO (Neutralized Palm Oil); NBPO (Neutralized Bleached Palm Oil); NBDPO (Neutralized Bleached and Deodorized palm Oil)

(Basiron 2005)

Minyak sawit kasar yang diperoleh dari varietas tenera Elaeis guineensis, memiliki kandungan karoten 500-700 ppm (Tabel 3), sementara untuk Elaeis oleifera adalah sekitar 4600 ppm. Kadar karoten dari sawit hibrida hasil silangan kedua spesies tersebut, berkisar diantara nilai-nilai tersebut. Minyak hasil

pengepresan kedua (Tabel 4), yang diperoleh melalui dua kali pengepresan buah

sawit, memiliki konsentrasi karotenoid jauh lebih tinggi (1800-2400 ppm) (Choo

1995). Minyak yang telah dimurnikan secara fisik tidak mengandung karotenoid.

Hal ini karena telah diabsorbsi oleh bleaching earth atau rusak selama perlakuan dengan panas. Karoten cenderung untuk lebih memisah ke dalam fraksi olein yang

tidak jenuh, dan tertinggal sedikit dalam fraksi stearin. Hal ini berdampak pada

sebagai suatu sumber vitamin A. Untuk menjaga keberadaan karoten dalam

minyak sawit, saat ini terdapat proses untuk memproduksi minyak sawit merah.

Proses ini dapat menggunakan distilasi molekuler (Ooi et al. 1994) atau netralisasi secara kimiawi yang diikuti proses pemurnian yang dimodifikasi.

Tabel 3 Komposisi karotenoid dalam minyak sawit (dinyatakan sebagai % total karotenoid)

Tabel 4 Kadar karoten dalam berbagai fraksi minyak sawit

Jenis E.guineesis

(Eg)

Minyak sawit kasar, CPO (E.guneesis, tenera) Olein sawit kasar

β-karoten sebagaimana karotenoid di alam, sebagian besar berupa hidrokarbon yang larut dalam lemak, serta berikatan dengan senyawa yang

-karoten (11 ikatan rangkap pada 1 molekul β-karoten) menyebabkan bahan ini mudah teroksidasi ketika terkena udara. Menurut Sundram (2007) karoten sensitif

terhadap oksigen dan cahaya. Oksidasi karoten dipicu oleh hidroperoksida yang

dihasilkan dari oksidasi lipid, mengakibatkan diskolorisasi dan bleaching.

Oksidasi karotenoid akan lebih cepat dengan adanya sinar dan katalis

logam, khususnya tembaga, besi dan mangaan. Oksidasi dapat terjadi secara acak

pada rantai karbon yang mengandung ikatan ganda (Bonnie dan Choo 1999).

Pengaruh suhu terhadap oksidasi pada karotenoid dikemukakan oleh Worker

(1957) dalam Muchtadi (1992) yaitu bahwa karotenoid belum mengalami

kerusakan karena pemanasan pada suhu 60oC, sedangkan Gross (1991)

mengatakan bahwa laju oksidasi β-karoten meningkat dengan peningkatan suhu.

Marty dan Berset (1990) melakukan penelitian dengan β-karoten all trans

sintetis dan menyatakan bahwa ketahanan molekul tersebut pada suhu tinggi

dipengaruhi oleh kondisi medium. Pemanasan yang lama pada suhu 180oC

(kondisi tanpa oksigen) hanya menyebabkan sedikit kerusakan pada molekul ini,

namun pada bahan pangan (dengan adanya komponen penyusun berupa pati,

lemak, air, dan lain-lain) serta dikombinasikan dengan pencampuran secara

mekanis akan memberi kesempatan masuknya oksigen dan menyebabkan

kerusakan molekul β-karoten all trans ini lebih besar hingga jauh lebih besar lagi. Menurut Alyas et al. (2006), peningkatan waktu pemanasan dari 30 menit

sampai 120 menit mengakibatkan reduksi β-karoten sebesar 3 persen pada suhu 50oC dan 6 persen pada suhu 100oC dalam Red Palm Olein (RPOn). Pemanasan RPOn pada suhu yang sangat tinggi 200oC selama 30 menit mengakibatkan

kehilangan β-karoten hanya 15 persen. Namun, peningkatan waktu pada suhu 200oC menyebabkan reduksi sebesar 59 persen kandungan β-karoten. Hal ini sesuai dengan penemuan Lin dan Chen (2005) yang mengatakan bahwa

kecenderungan penurunan β-karoten seiring dengan peningkatan suhu

penyimpanan jus tomat yang di simpan pada suhu yang berbeda.

Mac Dougall (2002) menyebutkan bahwa warna kuning, orange, merah

karotenoid adalah terkait dengan sistem konjugasi ikatan rangkap karbon-karbon.

menghasilkan perubahan warna produk yang ditunjukkan oleh sifat spektral

karotenoid cis yang berbeda dengan karotenoid trans.

Rantai poliene yang berperan dalam penyerapan cahaya dan ikatan rangkap

terkonjugasinya yang berperan sebagai antioksidan, disisi lain justru membuat

karotenoid menjadi tidak stabil. Strukturnya mudah rusak dengan adanya serangan

radikal bebas seperti molekul oksigen tunggal dan senyawa lain yang reaktif.

Panas, sinar dan asam memacu isomerisasi bentuk trans karotenoid ke bentuk cis. Cahaya, enzim, prooksidan logam dan ko-oksidasi dengan lemak tidak jenuh,

disisi lain memacu oksidasi (Bonnie dan Choo 1999).

Perubahan struktur β-karoten khususnya maupun karotenoid pada umumnya selama pengolahan dan penyimpanan dapat terjadi melalui beragam jalur,

tergantung pada kondisi proses reaksinya. Menurut Bonnie dan Choo (1999), jalur

degradasi yang umum adalah isomerisasi, oksidasi, dan fragmentasi karotenoid.

Beberapa macam kerusakan karotenoid yang mungkin terjadi, diantaranya :

kerusakan pada suhu tinggi. Eskin (1979) menyebutkan bahwa karotenoid akan

mengalami kerusakan pada suhu tinggi melalui degradasi thermal sehingga terjadi

dekomposisi karotenoid yang mengakibatkan turunnya intensitas warna karoten

atau terjadi pemucatan warna (Gambar 3). Hal ini terjadi dalam kondisi oksidatif.

Menurut Bonnie dan Choo (1999), isomerisasi, oksidasi dan kerusakan

molekul karotenoid terjadi sebagai akibat degradasi termal. Dua jenis produk

degradasi thermal yang terbentuk adalah volatil dan non-volatil. Fraksi volatil

terdiri dari molekul dengan berat molekul yang rendah yang mudah menguap.

Fraksi non-volatil adalah fraksi residual setelah penguapan fraksi volatil.

Eskin (1979) menyebutkan pula bahwa oksidasi juga dapat menyebabkan

kerusakan karotenoid. Oksidasi dapat dikelompokan menjadi 2 yaitu oksidasi

enzimatis dan oksidasi non enzimatis. Oksidasi enzimatis dikatalis oleh enzim

lipoksigenase. Hasil proses oksidasi ini berupa hidroksi β-karoten, semi karoten,

Khusus pada kerusakan β-karoten selama pengolahan dapat dinyatakan, salah satunya dengan persentase aktivitas provitamin A. Senyawa β-karoten dalam bentuk isomer trans mempunyai aktivitas provitamin A sebesar 100 persen. Kehilangan aktivitas provitamin A dapat terjadi selama sterilisasi anaerob dan

bervariasi dari 5 sampai 50 persen tergantung pada suhu, waktu dan bentuk

karotenoid. Apabila terdapat oksigen, kerusakan karotenoid terjadi lebih banyak

dan dipacu oleh cahaya, enzim dan ko-oksidasi dengan hidroperoksida lemak.

Oksidasi kimiawi β-karoten menghasilkan 5,6-epoksida yang kemudian berubah menjadi isomernya yaitu 5,8-epoksida yang merupakan mutakrom. Pemecahan

lebih lanjut produk-produk oksidasi tersebut menghasilkan senyawa kompleks

yang sejenis dengan oksidasi asam lemak. Senyawa hasil oksidasi tersebut tidak

mempunyai aktivitas vitamin A lagi (Andarwulan dan Koswara 1992).

Dibandingkan vitamin A, provitamin A (β-karoten) lebih stabil terhadap cahaya dan oksidasi. Hal ini disebabkan oleh lokasi karotenoid dalam jaringan

tanaman. Namun, perlakuan panas yang merusak jaringan jika dipaparkan dengan Gambar 3 Kerusakan -karoten pada beberapa tingkat suhu (Basiron 2005).

Ret

ens

i ka

ro

ten

(

%)

oksigen, cahaya, dan asam dapat mengakibatkan kerusakan provitamin A (β -karoten). Lebih lanjut, panas, asam dan cahaya dilaporkan menyebabkan

isomerisasi vitamin A dan karotenoid. Faktor yang tidak menguntungkan ini dapat

menyebabkan isomerisasi bentuk all trans ke bentuk cis yang secara biologis kurang baik (Gayathri et al. 2003).

Kualitas Minyak Sawit Rafinasi

Karakteristik dari minyak sawit rafinasi secara fisik dengan kadar vitamin

yang tinggi telah dilaporkan (Gibon et al. 2007). Disebutkan bahwa minyak ini berhasil mempertahankan sekitar 20% dari karoten awal dan 89% dari kadar

tokoferol dan tokotrienol (Tabel 5), yang terlihat sangat tinggi dibandingkan

dengan minyak rafinasi yang umumnya dihasilkan di pasaran. Waktu retensi yang

lama pada suhu yang relatif rendah dikombinasikan dengan konsumsi steam yang

tinggi merupakan kondisi yang diperlukan untuk mengurangi keasaman sampai

tingkat yang cukup rendah sekaligus mempertahankan karotenoid, tokoferol dan

tokotrienol.

Pemurnian Minyak Sawit Merah

Pemurnian minyak sawit merah dengan menghilangkan tahap bleaching

telah dilaporkan yaitu suatu unit pemurnian alkali yang efisien mampu untuk

memurnikan CPO begitu efektif sehingga dapat dideodorisasi secara langsung

(tanpa tahap pemucatan) atau dengan jumlah bleaching earth yang sangat kecil (Gibon et al. 2007). Proses ini akan memerlukan CPO dengan kualitas yang sangat baik (asam lemak bebas yang rendah dan DOBI yang tinggi), dengan aksi

penetralan yang dibatasi pada penghilangan fosfor sementara karotenoid dapat

dipertahankan.

Tabel 6 Karakteristik minyak sawit hasil pemurnian tanpa bleaching earth

Komponen CPO

Dalam beberapa aplikasi, pemucatan dengan panas hanya akan beroperasi

selama deodorisasi dilakukan sekitar 240 oC dan dengan waktu tinggal yang

sangat singkat, menghasilkan sedikit kerusakan tokoferol dan tokotrienol dan

stabilitas oksidatif yang sangat baik bagi produk akhir (Tabel 6).

Pemucatan panas yang dilakukan dalam suhu yang lebih rendah akan

mengakibatkan kerusakan karotenoid lebih sedikit, sekaligus dapat

mempertahankan tokoferol dan tokotrienol dalam jumlah besar dalam minyak.

Produk-produk yang dihasilkan dari prosedur pemurnian khusus dan diberi

label sebagai minyak makan merah (red cooking oil) terdapat di pasaran Asia:

utamanya. Nutrolein sebagai contoh (yang dihasilkan oleh Unitata Berhad di

Malaysia) adalah suatu superolein yang dihasilkan lewat fraksionasi kering, CPO

berkualitas tinggi yang dirafinasi secara kimia. Kadar karotenoidnya dilaporkan di

atas 800 ppm, dengan konsentrasi vitamin E superior mencapai 900 ppm. Kualitas

minyak yang sama juga terdapat di pasaran Amerika Latin seperti Sioma Oil

(dihasilkan oleh Danec S.A. di Ekuador), yaitu minyak sawit dengan kandungan

asam lemak tak jenuh yang lebih tinggi, yang diperoleh dari varietas sawit hibrida

(Gibon et al. 2007). Gambar 4 berikut memperlihatkan produk Carotino yang dihasilkan oleh Malaysia.

Gambar 4 Contoh produk olein merah sawit ’Carotino’.

Deodorisasi Minyak Sawit Merah

Mayamol et al. (2007) melakukan proses deodorisasi skala pilot dalam suatu

deodorizer berupa bejana berbentuk silinder terbuat dari stainless steel, dengan kapasitas 30 L, yang terdiri dari sistem baffle khusus untuk membantu pencampuran minyak dan aliran steam menjadi lebih efisien. Bejana juga

dilengkapi dengan elemen pemanas elektrik dan suatu koil pendingin internal dari

stainless steel. Tingkat kevakuman tinggi yang diperlukan dalam proses diperoleh

dengan mengkombinasikan pompa vakum tipe liquid ring multi tahap yang dirangkai secara seri, dengan suatu ejektor steam yang efisien.