SKALA PILOT PLANT

I WAYAN RAI WIDARTA

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa tesis Kendali Proses Deasidifikasi dalam Pemurnian Minyak Sawit Merah Skala Pilot Plant adalah karya saya dengan arahan dan bimbingan dari komisi pembimbing serta belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka di bagian akhir tesis ini.

Bogor, Agustus 2008

Purification of Red Palm Oil for Pilot Plant Scale. Under direction of NURI ANDARWULAN, and TRI HARYATI

Minyak Sawit Merah Skala Pilot Plant. Dibimbing oleh NURI ANDARWULAN, dan TRI HARYATI.

Indonesia adalah salah satu produsen dan eksportir utama minyak kelapa sawit dunia dengan produk utamanya adalah minyak sawit mentah (Crude Palm oil, CPO). Minyak sawit mentah mengandung karotenoid sekitar 500-700 ppm. Karotenoid merupakan pigmen alami yang memberikan warna kuning kemerahan dan merupakan nilai tambah dari minyak sawit bila dibandingkan dengan minyak nabati lainnya. Studi epidemologi menunjukkan beberapa manfaat β-karoten bagi kesehatan. Namun pada proses pemurnian minyak sawit karoten banyak yang rusak, misalnya pada tahap deasidifikasi untuk memisahkan asam lemak bebas penyebab ketengikan. Oleh karena itu, perlu dilakukan pengendalian proses deasidifikasi sebagai upaya untuk meminimalkan kerusakan karotenoid dalam proses pemurnian minyak sawit sehingga diperoleh minyak sawit merah dengan kadar karotenoid yang tinggi. Proses deasidifikasi dapat dilakukan dengan cara netralisasi menggunakan alkali misalnya sodium hidroksida (NaOH).

Penelitian ini bertujuan untuk mendapatkan teknologi proses deasidifikasi minyak sawit merah secara kimia pada skala pilot plant sehingga diperoleh minyak sawit merah dengan kadar asam lemak bebas yang rendah, kadar karoten yang tinggi, dan rendemen yang tinggi. Hipotesis yang diajukan adalah adanya perbedaan geometris antara skala laboratorium dengan pilot plant memungkinkan terjadinya perbedaan kondisi proses dalam menghasilkan minyak sawit merah yang diharapkan. Kerusakan karotenoid selama proses deasidifikasi pada pemurnian minyak sawit dapat diminimalkan dengan memilih konsentrasi NaOH yang tepat, serta mengendalikan suhu dan lama proses deasidifikasi untuk memperoleh rendemen yang tinggi.

Produk CPO setelah degumming mempunyai karakteristik yang menarik karena kadar air CPO setelah degumming berhubungan erat dengan kadar asam lemak bebasnya. Semakin tinggi kadar air, semakin tinggi juga kadar asam lemak bebasnya. Kadar karoten menurun rata-rata 3.42 persen setelah proses

degumming.

Reduksi kadar asam lemak bebas dan perolehan rendemen yang paling tinggi pada tahap uji coba deasidifikasi skala pilot plant diperoleh pada kondisi proses dengan penggunaan excess NaOH 17.5 persen dari berat NaOH yang dibutuhkan, yaitu masing-masing 96.76 persen dan 88.32 persen serta recovery

karoten sebesar 85.06 persen

Berdasarkan hasil optimasi proses deasidifikasi minyak sawit merah skala pilot plant diperoleh tiga model persamaan matematikaa untuk menduga respon optimum dari reduksi kadar asam lemak bebas, recovery karoten, dan rendemen. Berdasarkan analisis kanonik, kondisi optimum untuk reduksi kadar asam lemak bebas yaitu pada suhu 55.83oC selama 25.82 menit dengan respon reduksi kadar asam lemak bebas mencapai 97.37 persen, untuk recovery karoten pada suhu 57.49oC selama 33.30 menit dengan respon sebesar 85.84 persen, dan untuk rendemen pada suhu 64.57oC selama 26.14 menit dengan respon mencapai 89.85 persen.

Validasi dari model persamaan matematika ditentukan dengan memilih suhu dan waktu yang tepat untuk memperoleh hasil yang mendekati respon optimum dari ketiga persamaan matematika yang diperoleh. Kondisi yang dipilih untuk tahap validasi adalah suhu 61 ± 2oC, lama proses 26 menit, dengan konsentrasi NaOH 16oBe dan excess 17.5 persen dari NaOH yang dibutuhkan. Pada kondisi tersebut diperoleh produk NRPO dengan reduksi kadar asam lemak bebas 96.35 persen, recovery karoten sebesar 87.30 persen dan rendemen 90.16 persen.

1. Dilarang mengutip sebagian atau seluruhnya karya tulis ini tanpa mencantumkan atau menyebutkan sumber.

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah.

b. Pengutipan tidak merugikan kepentingan yang wajar IPB. 2. Dilarang mengumumkan dan memperbanyak sebagian atau

SKALA PILOT PLANT

I WAYAN RAI WIDARTA

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Ilmu Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

NRP : F251060031

Disetujui Komisi Pembimbing

Dr. Ir. Nuri Andarwulan, MS. Dr. Tri Haryati, MS. Ketua Anggota

Diketahui

Ketua Program Studi Ilmu Pangan Dekan Sekolah Pascasarjana

Dr. Ir. Ratih Dewanti-Hariyadi, MSc. Prof. Dr. Ir. Khairil A. Notodiputro, MS.

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala karunia-Nya sehingga penelitian dan penulisan tesis ini dapat diselesaikan. Tesisi ini disusun sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada Program Pasca Sarjana di Institut Pertanian Bogor.

Penulis mengucapkan terima kasih dan penghargaan setinggi-tingginya kepada:

1. Ibu Dr. Ir. Nuri Andarwulan, MS selaku ketua komisi pembimbing dan Dr. Tri Haryati, MS selaku anggota komisi pembimbing yang telah banyak memberikan dukungan, bimbingan, saran dan arahan selama penelitian dan penulisan tesis ini.

2. Ibu Dr. Ir. Dede Robiatul Adawiyah, MS selaku dosen penguji diluar komisi pembimbing yang telah memberikan masukan dan saran yang sangat berharga untuk menyempurnakan tesis ini.

3. Kementrian Riset dan Teknologi Republik Indonesia atas pendanaan penelitian ini melalui program Riset Unggulan Strategis Nasional (RUSNAS) Industri Hilir Kelapa Sawit.

4. Staf laboratorium Southeast Asia Food and Agricultural Science and Technology Center (SEAFAST Center) IPB : Pak Sukarna, Pak Deni, Arief, Ria, Mansyah, dan Sofah atas bantuan dan kerjasamanya selama penelitian. 5. Staf SEAFAST Center IPB : Bu Tri Susilo, Pak Zul, Pak Stanis, Mbak Virna,

Bu Elly, Pak Nana, Mbak Eva, Pak Udin, dan seluruh keluarga besar SEAFAST Center IPB yang tidak dapat disebutkan satu persatu atas kerjasama dan rasa kekeluargaannya.

6. Staf Masyarakat Perkelapasawitan Indonesia (MAKSI) : Pak Ade dan Mbak Yuli atas kerjasamanya.

7. Rekan-rekan di SEAFAST Center IPB : Pak Soenar, Anggi, Reno, Ayusta, Edy Gunawan, dan Astrida atas kebersamaan dan kerjasamanya.

8. Direktur Jenderal Pendidikan Tinggi, Departemen Pendidikan Nasional yang memberikan beasiswa BPPS selama masa studi di IPB.

9. Penghargaan dan terima kasih yang tak terhingga penulis ucapkan kepada I Wayan Ratha dan Ni Nyoman Sudarmi, Ayah dan ibu penulis atas dorongan moril, kasih sayang, perhatian, kesabaran, serta doa-doa yang tulus. Kasih sayang dan doa-doamu adalah sumber kekuatan bagi penulis.

10. Rekan-rekan Punhawacana di Bogor : Pak Nyoman Suarsana, Yuli, Arnata, Bu made Erna, Wayan Sukanata, Gus Yoga, Mbak Diah, Mbak Ketut Sutiari, Mbak Puspa, Pak Rai Maya Temadja, Pak Agung Arta, Pak Ngurah, Surya, Pak Dewa Sastra, Ari, Nyoman Sukarta dan Kamdan atas persahabatan dan kebersamaanya.

11. Rektor dan Dekan Sekolah Pascasarjana IPB, Ketua, Pengajar, dan Pegawai Administrasi Program Studi Ilmu Pangan IPB, yang telah memberi perhatian, mengajar, dan memberikan pelayanan administrasi dan akademik kepada penulis selama kuliah di IPB.

doanya selama ini.

Semoga Tuhan Yang Maha Esa membalas atas budi baik Bapak/Ibu/Saudara/i semuanya. Semoga karya tulis ini dapat bermanfaat.

Bogor, Agustus 2008

Penulis dilahirkan di Denpasar, Bali, tanggal 12 September 1980 sebagai anak pertama dari dua bersaudara, dari pasangan Ayah I Wayan Ratha dan Ibu Ni Nyoman Sudarmi.

Penulis menyelesaikan pendidikan dasar di SD Negeri 2 Kesiman Denpasar Timur tahun 1993, pendidikan menengah pertama di SMP Negeri 8 Denpasar tahun 1996, dan pendidikan menengah atas di SMU Negeri 7 Denpasar tahun 1999. Selanjutnya pada tahun yang sama, penulis melanjutkan program Sarjana pada Program Studi Teknologi Pertanian, Universitas Udayana-Denpasar dan tamat tahun 2003.

Sejak Januari tahun 2005 sampai sekarang, penulis bekerja sebagai staf pengajar di Fakultas Teknologi Pertanian, Universitas Udayana-Denpasar. Pada tahun 2006, penulis berkesempatan mengikuti Program Pascasarjana Institut Pertanian Bogor (IPB) pada Program Studi Ilmu Pangan.

Halaman

Pengolahan Kelapa Sawit Menjadi Minyak Sawit Kasar ... 7

Pemurnian Minyak Sawit Kasar... 9

Degumming ... 10

Trigliserida minyak sawit ... 18

Asam lemak minyak sawit ... 19

Karakterisasi sifat fisiko kimia CPO ... 30

Uji coba proses deasidifikasi skala laboratorium ke pilot plant ... 31

Optimasi proses deasidifikasi minyak sawit merah skala pilot plant . 33 Rancangan percobaan... 33

Validasi kondisi optimum proses deasidifikasi ... 34

Degumming ... 43

Uji Coba Proses Deasidifikasi Skala Laboratorium ke Pilot Plant ... 46

Optimasi Proses Deasidifikasi Minyak Sawit Merah Skala Pilot Plant ... 48

Validasi Kondisi Optimum Proses Deasidifikasi Minyak Sawit Merah .. 55

Karakterisasi Sifat Fisiko Kimia NRPO ... 58

KESIMPULAN DAN SARAN Kesimpulan ... 62

Saran ... 63

DAFTAR PUSTAKA ... 64

i

Halaman

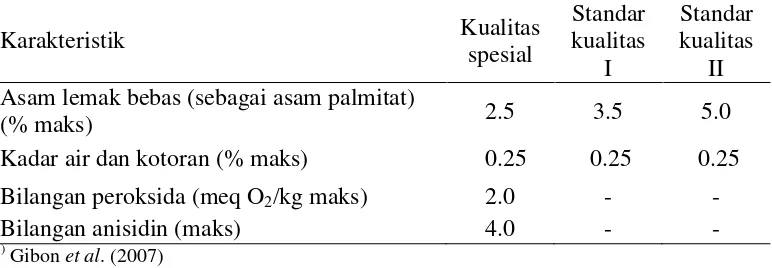

1. Persyaratan kualitas CPO ... 9

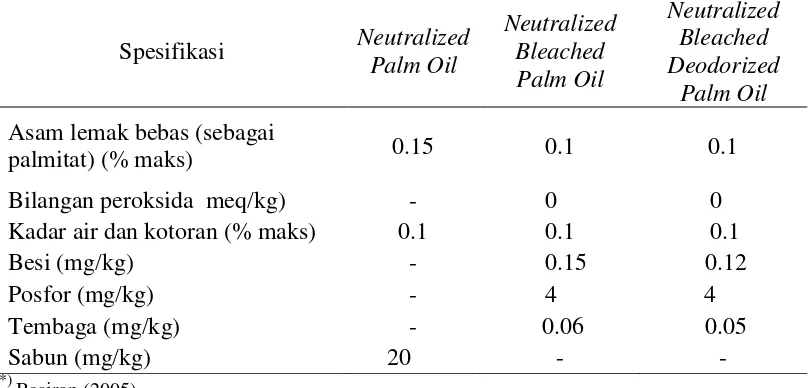

2. Kualitas yang diharapkan pada produk intermediet dan produk akhir proses pemurnian minyak sawit dengan alkali... 13

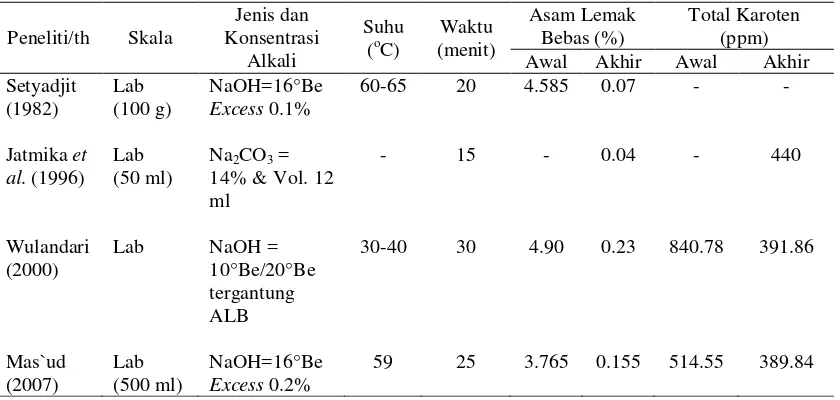

3. Hasil-hasil penelitian deasidifikasi minyak sawit ... 14

4. Karakteristik CPO dan minyak sawit merah ... 14

5. Sifat fisiko kimia komponen minyak sawit ... 17

6. Kandungan minyak sawit dibandingkan minyak nabati lainnya... 20

7. Komposisi asam-asam lemak (%) yang terdapat dalam minyak sawit .... 21

8. Kandungan karotenoid berbagai jenis bahan pangan ... 21

9. Komposisi karotenoid minyak sawit ... 23

10.Beberapa jenis karoten dengan aktivitas provitamin A-nya ... 24

11.Komposisi vitamin E (%) selama pemurnian minyak sawit secara fisik . 27 12.Perlakuan dan kode perlakuan ... 33

13.Rancangan percobaan dengan sistim pengkodean ... 33

14.Karakterisasi sifat fisiko kimia CPO pada tahap uji coba dan optimasi deasidifikasi ... 40

15.Penentuan kondisi optimum untuk tahap validasi proses deasidifikasi dalam pemurnian minyak sawit merah ... 55

16.Penyimpangan nilai respon validasi terhadap respon estimasi proses deasidifikasi dalam pemurnian minyak sawit merah ... 58

ii

Halaman

1. Struktur buah kelapa sawit ... 6

2. Reaksi penyabunan asam lemak bebas dengan NaOH (Bockisch 1993) . 12 3. Mekanisme reaksi hidrolisis (Ketaren 2005) ... 15

4. Mekanisme reaksi oksidasi (Ketaren 2005) ... 16

5. Struktur isoprena (Winarno 1992) ... 22

6. Struktur β-karoten (Gross 1991) ... 22

7. Tahapan peningkatan skala (Lowenstein 1985) ... 29

8. Tanki netralisasi (A) dan Spinner (B) skala pilot plant... 31

9. Hubungan kadar air dan kadar asam lemak bebas CPO setelah proses degumming. ... 45

10.Perubahan reduksi kadar asam lemak bebas (ALB) dan rendemen (%) dengan perlakuan persentase excess NaOH pada proses uji coba deasidifikasi... 47

11.Permukaan tanggap reduksi kadar asam lemak bebas (%) pada proses deasidifikasi dengan berbagai variasi suhu dan waktu. ... 49

12.Kontur reduksi kadar asam lemak bebas (%) pada proses deasidifikasi dengan berbagai variasi suhu dan waktu.. ... 49

13.Permukaan tanggap recovery karoten (%) pada proses deasidifikasi dengan berbagai variasi suhu dan waktu.. ... 50

14.Kontur recovery karoten (%) pada proses deasidifikasi dengan berbagai variasi suhu dan waktu. ... 51

15.Permukaan tanggap rendemen (%) pada proses deasidifikasi dengan berbagai variasi suhu dan waktu.. ... 53

16.Kontur rendemen (%) pada proses deasidifikasi dengan berbagai variasi suhu dan waktu. ... 53

iii

Halaman

1. Konsentrasi sodium hidroksida pada derajat Baume yang berbeda ... 72 2. Karakterisasi bahan baku (CPO) untuk tahap uji coba deasidifikasi ... 73 3. Hasil analisis sifat fisiko kimia CPO dan NRPO tahap uji coba

deasidifikasi minyak sawit merah skala pilot plant... 74 4. Perhitungan recovery karoten tahap uji coba deasidifikasi minyak

sawit merah skala pilot plant ... 80 5. Perubahan kadar air, kadar asam lemak bebas dan kadar karoten selama proses degumming ... 81 6. Karakterisasi sifat fisiko kimia CPO pada tahap optimasi deasidifikasi

minyak sawit merah skala pilot plant ... 82 7. Hasil analisis sifat fisiko kimia CPO dan NRPO tahap optimasi

proses deasidifikasi minyak sawit merah skala pilot plant ... 83 8. Perhitungan recovery karoten (%) tahap optimasi deasidifikasi

minyak sawit merah skala pilot plant ... 91 9. Perhitungan optimasi reduksi kadar asam lemak bebas (ALB)

dengan perlakuan suhu dan waktu reaksi ... 92 10.Perhitungan optimasi recovery karoten (%) dengan perlakuan suhu

dan waktu reaksi ... 95 11.Perhitungan optimasi rendemen (%) dengan perlakuan suhu

dan waktu reaksi ... 98 12.Perhitungan suhu dan waktu optimum sebagai salah satu pertimbangan dalam penentuan kondisi untuk tahap validasi dengan suprinpose

menggunakan SAS ... 101 13.Hasil analisis sifat fisiko kimia CPO dan NRPO tahap validasi

proses deasidifikasi minyak sawit merah skala pilot plant ... 104 14.Karakterisasi sifat fisiko kimia CPO untuk tahap validasi proses

deasidifikasi minyak sawit merah ... 109 15.Karakterisasi sifat fisiko kimia NRPO untuk tahap validasi proses

PENDAHULUAN

Latar Belakang

Indonesia adalah salah satu produsen dan eksportir utama minyak kelapa sawit dunia bersama Malaysia dengan produk utamanya adalah minyak sawit mentah (Crude Palm oil, CPO). Sebanyak 85 persen lebih pasar dunia dikuasai oleh Indonesia dan Malaysia. Produk minyak sawit mentah Indonesia selama ini bersaing ketat dengan Malaysia. Indonesia memiliki peluang besar menggeser posisi Malaysia yang selalu menjadi produsen nomor satu di dunia. Produksi CPO Indonesia di tahun 2006 mencapai 15.9 juta ton, sementara Malaysia hanya mencapai 15.88 juta ton. Pada tahun 2007, produksi CPO Indonesia mencapai 17.2 juta ton, sedangkan produksi Malaysia hanya mencapai 16 juta ton.

Produksi Indonesia di 2006 sebesar 15.9 juta ton masih diserap pasar ekspor sebesar 12 juta ton dalam bentuk CPO dan produk lainnya. Ini berarti konsumsi pasar ekspor yang mencapai 75 persen dan sisanya 25 persen untuk kebutuhan domestik. Konsumsi dalam negeri masih diserap untuk minyak dan lemak makan, industri oleochemical dan industri lainnya (Goei King An 2008).

Sebaliknya, Malaysia sudah lebih maju bila dilihat dari perbandingan ekspor produk hilir kedua negara. Saat ini pemerintah sedang mengupayakan pengembangan industri hilir di Indonesia. Hal ini untuk meningkatkan nilai tambah yang lebih besar bagi industri kelapa sawit di dalam negeri serta menyerap tenaga kerja baru. Peningkatan pajak ekspor CPO dari 1.5 persen menjadi 6.5 persen sejak 15 Juni 2007 adalah salah satu upaya pemerintah untuk membatasi ekspor, yang ditujukan untuk memberikan jaminan investasi di sektor pengolahan hilir CPO. Disamping itu, kenaikan pajak ekspor CPO dapat mengurangi ketergantungan terhadap industri hilir di luar negeri.

sebagai provitamin A. Provitamin A yang paling potensial adalah -karoten yang ekuivalen dengan 2 vitamin A (Gross 1991). Struktur karotenoid memberikan banyak sifat fisiologis yang penting seperti aktivitas antioksidan. Sistem poliene yang terkonjugasinya dikaitkan dengan penurunan resiko kanker, atherosklerosis dan katarak (Bonnie dan Choo 1999).

Selain komponen mikronutrien, CPO juga masih mengandung beberapa komponen non gliserida seperti asam lemak bebas, air, beberapa unsur logam dan kotoran lainnya. Hal ini bisa mengakibatkan CPO mempunyai bau yang tidak diinginkan dan stabilitasnya sangat rendah. Untuk itu perlu pemurnian lanjutan, yaitu degumming, deasidifikasi atau netralisasi, dan deodorisasi, sehingga minyak yang dihasilkan tidak berbau dan lebih stabil (Hariyadi 2006).

Minyak sawit merah adalah minyak sawit mentah yang telah mengalami proses pemurnian. Deasidifikasi merupakan salah satu tahapan dalam proses pemurnian minyak sawit merah dengan cara netralisasi untuk memisahkan asam lemak bebas yang terbentuk oleh aktivitas enzim, mikroba, uap air dan oksigen pada pasca panen sawit. Asam lemak bebas dapat menyebabkan ketengikan pada minyak sawit sehingga mempengaruhi produk-produk olahannya.

Salah satu metode yang dapat dilakukan adalah deasidifikasi secara kimia menggunakan alkali. Netralisasi dengan menggunakan alkali merupakan metode yang paling umum dilakukan pada skala industri karena lebih murah dan efisien dalam mereduksi asam lemak bebas pada minyak mentah/kasar sampai kadar tertentu yang diinginkan. Alkali yang paling sering digunakan untuk netralisasi adalah kaustik soda (sodium hidroksida) (Bhosle dan Subramanian 2004).

Menurut Akoh dan Min (2002) netralisasi harus dilakukan dengan benar. Kelebihan penambahan NaOH akan menyabunkan trigliserida dan mereduksi minyak netral yang dihasilkan. Selain itu suhu yang tepat dan waktu kontak yang cukup juga merupakan hal yang penting, sebab berpengaruh pada kekompakan dan kecepatan pengendapan sabun yang terbentuk dalam minyak serta total karotenoid dalam minyak sawit merah yang sifatnya tidak stabil terhadap proses pemanasan.

tinggi. Mas`ud (2007) telah melakukan proses tersebut pada skala laboratorium. Pengolahan minyak sawit merah pada skala pilot plant merupakan kunci penghubung pengolahan minyak sawit merah dari skala laboratorium menuju ke skala industri. Adanya perbedaan geometris antara skala laboratorium dengan pilot plant memungkinkan terjadinya perbedaan kondisi proses dalam menghasilkan minyak sawit merah yang diharapkan. Oleh karena itu, perlu dilakukan uji coba kondisi optimum yang diperoleh pada skala laboratorium ke skala pilot plant, sehingga nantinya dapat diperoleh kondisi optimum pengolahan minyak sawit merah dengan skala pilot plant.

Melalui pengolahan minyak sawit merah pada skala yang lebih besar diharapkan dapat digunakan lebih lanjut sebagai minyak makan dengan kadar karotenoid yang tinggi, untuk pengembangan produk-produk berbasis minyak makan merah atau konsentrat karoten yang dapat digunakan sebagai bahan baku mikroenkapsulasi -karoten yang selanjutnya digunakan sebagai sumber atau bahan suplemen (farmasetikal atau nutrasetikal) dan fortifikan produk pangan sumber provitamin A.

Tujuan Penelitian

Tujuan dari penelitian ini adalah mendapatkan teknologi proses deasidifikasi minyak sawit merah secara kimia pada skala pilot plant sehingga diperoleh minyak sawit merah dengan kadar asam lemak bebas yang rendah,

recovery karoten dan rendemen yang tinggi.

Manfaat Penelitian

Hasil penelitian ini bermanfaat untuk pengembangan minyak sawit sebagai sumber karoten. Produk yang dihasilkan dapat diolah lebih lanjut menjadi minyak makan merah yang mengandung karoten yang tinggi, sehingga dapat meningkatkan perbaikan kesehatan masyarakat.

Hipotesis

Adanya perbedaan geometris antara skala laboratorium dengan pilot plant kemungkinan akan terjadi perbedaan kondisi proses dalam menghasilkan minyak sawit merah yang diharapkan.

TINJAUAN PUSTAKA

Kelapa Sawit

Kelapa sawit (Elaeis guineesis, Jacq) termasuk famili Palmae, subklas Monocotyledoneae, Klas Angiospermae, Subdivisi Tracheophyta. Nama Genus

Elaeis berasal dari bahasa Yunani Elaion atau minyak, sedangkan nama

guineensis berasal dari kata Guines, yaitu nama tempat dimana seseorang bernama Jacquin menemukan tanaman sawit pertama kali di pantai Guines Afrika Selatan (Hartley 1977; Ketaren 2005).

Kelapa sawit merupakan tanaman asli Afrika dan tumbuh secara alami di Afrika Selatan dan Afrika Barat. Tanaman ini dapat tumbuh baik pada daerah beriklim tropis dengan curah hujan 2000 mm/tahun dan kisaran suhu 22-32oC (Ketaren 2005). Dewasa ini tanaman kelapa sawit telah menyebar di Kongo, Indonesia, Malaysia dan Amerika Selatan. Di Indonesia sendiri, tanaman kelapa sawit pertama kali masuk pada tahun 1848 di masa pemerintahan kolonial Belanda dan ditanam pertama kali di Kebun Raya Bogor, serta mulai diusahakan dan dibudidayakan secara komersial pada tahun 1911 (Fauzi et al. 2006).

Kelapa sawit terdiri atas empat varietas, yaitu : 1) Varietas Macrocarya, tebal tempurung 5 mm, 2) Varietas Dura, tebal tempurung 3-5 mm, 3) varietas Tenera, tebal tempurung 2-3 mm, 4)Varietas Pisifera, bagian tempurung tipis (Ketaren 2005). Tenera merupakan hasil persilangan antara Dura dengan Pisifera serta ektraksi minyaknya sekitar 22-25 persen (Pahan 2006). Menurut Baryeh (2001), Tenera mempunyai yield yang paling baik yaitu 30 ton per hektar per tahun pada puncak produktivitasnya. Tenera secara luas dikembangkan karena komersial dan viabilitas pengolahan yang lebih mudah dipanen karena pohonnya relatif pendek, menghasilkan tandan buah yang baik dan kadar minyak yang lebih tinggi (Noor Azian, 1995 diacu dalam Morad et al. 2006).

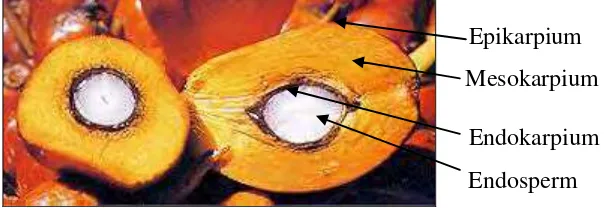

Penampang melintang dan membujur buah kelapa sawit dapat dilihat pada Gambar 1. Secara anatomi, bagian-bagian buah kelapa sawit adalah:

1. Perikarp

Kelapa sawit mengandung kurang lebih 80 persen perikarp dan 20 persen buah yang dilapisi kulit yang tipis. Kelapa sawit menghasilkan 2 jenis minyak yang sifatnya sangat berbeda, yaitu minyak dari sabut (minyak sawit kasar) dan minyak dari biji (minyak inti sawit) (Somaatmadja 1981). Perikarp terdiri dari :

a. Epikarp, yaitu kulit buah yang keras dan licin

b. Mesokarp, yaitu bagian buah berserabut dan mengandung minyak dengan rendemen paling tinggi, menghasilkan minyak sawit mentah (CPO) melalui ekstraksi. Menurut Morad et al. (2006), mesokarp jumlahnya sekitar 60% dari total komposisi buah kelapa sawit dan CPO dihasilkan dari bagian ini. Mesokarp mengandung 39 persen minyak, 41 persen air dan serat 20 persen dari keseluruhan komposisi.

2. Biji, terdiri dari :

a. Endokarp (kulit biji = tempurung), berwarna hitam dan keras

b. Endosperm (kernel = daging biji) berwarna putih yang menghasilkan minyak inti sawit (PKO)

c. Lembaga/embrio

Gambar 1 Struktur buah kelapa sawit

Endosperm Mesokarpium

Epikarpium

Pengolahan Kelapa Sawit Menjadi Minyak Sawit Kasar

Pengolahan kelapa sawit untuk menghasilkan minyak sawit kasar dimulai dari penanganan bahan baku atau tandan buah segar (TBS) pada saat pemanenan hingga sampai di pabrik. Setelah tiba di pabrik, TBS selanjutnya melalui serangkaian tahapan pengolahan TBS hingga menjadi CPO melalui perebusan, perontokan (pemipilan), pelumatan (pencacahan), ekstraksi minyak, dan klarifikasi (Siregar 1999).

Perebusan

TBS yang ada di lori perebusan dimasukkan ke dalam sterilizer yang dapat ditutup dengan rapat untuk menghindari terjadinya pengeluaran steam sebagai media perebus. Proses perebusan berlangsung pada suhu 135-160oC selama 90-110 menit dengan tekanan 2.8-3.0 kg/cm2. Perebusan ini bertujuan untuk mempermudah pelepasan buah dari tandan, melunakan buah sehingga mempermudah dalam proses penghancuran, menonaktifkan enzim lipase dan oksidase yang dapat merangsang pembentukan asam lemak bebas, menurunkan kadar air di dalam jaringan buah, memudahkan pemisahan tempurung dengan inti, menguraikan pektin dan polisakarida sehingga buah menjadi lunak.

Perontokan

Perontokan bertujuan untuk memisahkan tandan dengan buah. Proses perontokan buah terjadi akibat perputaran mesin perontok. Mesin perontok buah memiliki batang-batang penghubung yang diatur dengan interval yang sama. Diameter dan panjang mesin perontok buah adalah 2.1 m dan 4 m, sementara jarak antara dua batang penghubung 40 mm.

Pelumatan (pencacahan)

mempermudah pemisahan buah dengan biji serta untuk membuka kantong-kantong minyak sehingga mengurangi kehilangan minyak. Suhu yang rendah mengakibatkan minyak semakin kental sehingga menyulitkan ekstraksi minyak.

Ekstraksi minyak

Ekstraksi merupakan proses untuk memperoleh minyak dari buah yang telah mengalami pencacahan. Proses ekstraksi dilakukan secara mekanis untuk mengeluarkan kandungan minyak. Buah yang telah dicacah dimasukkan ke dalam mesin pengepres ulir yang terdiri atas dua ulir yang berputar berlawanan dan dilengkapi dengan saringan pengepres. Buah yang telah lumat mengeluarkan minyak melalui lubang-lubang kecil.

Selama proses ekstraksi ditambahkan air bersuhu 90-95oC sebanyak 600-800 liter/jam untuk memudahkan ekstraksi minyak. Tekanan hidrolik pada mesin pengepres berkisar antara 40-50 kg/cm2. Tekanan yang rendah menyebabkan proses ekstraksi minyak tidak maksimal.

Klarifikasi

Klarifikasi adalah proses pembersihan minyak yang bertujuan untuk mengeluarkan air dan kotoran dari minyak, memperkecil kerusakan minyak akibat oksidasi, memperkecil kehilangan minyak dan menekan biaya produksi, serta mempermudah pengolahan limbah.

Klarifikasi terdiri dari beberapa tahapan proses, yaitu pemisahan kotoran berupa serabut dan lumpur, pemisahan minyak dengan air, pengambilan minyak yang terdapat pada lumpur serta pembersihan. Pemisahan kotoran yang berupa serabut dilakukan dengan saringan getar, pemisahan kotoran yang berupa lumpur dilakukan pada decanter, pemisahan minyak dengan air terjadi pada tangki pengendapan, sedangkan pembersihan minyak dilakukan pada alat pembersih minyak (oil purifier).

saringan getar yang bertujuan untuk memisahkan benda-benda padat dalam minyak, saringan getar menggunakan kawat saringan berukuran 20 mesh.

Minyak yang telah disaring dialirkan ke dalam decanter, pada alat ini terjadi proses pemisahan kotoran berupa lumpur dengan cara sentrifugasi 6000 rpm, pada proses tersebut digunakan air panas sebagai pengencer. Lumpur yang mungkin masih terdapat pada minyak selanjutnya dipisahkan berdasarkan bobot jenis. Air yang terkandung pada minyak dihilangkan dengan alat pengering hampa agar minyak tidak mudah terhidrolisis. Minyak yang diperoleh berupa minyak sawit kasar (CPO) yang selanjutnya ditimbang dan disimpan dalam tangki penampungan. Persyaratan kualitas CPO dapat dilihat pada Tabel 1.

Lumpur yang masih mengandung minyak dari tangki pengendap dialirkan ke dalam tangki lumpur. Cairan lumpur hasil klarifikasi yang masih mengandung minyak tersebut ditampung sementara pada bak penampungan untuk di daur ulang.

digliserida serta zat warna yang terdiri dari karotenoid dan klorofil (Ketaren 2005).

Tahapan proses pemurnian minyak sawit secara kimia meliputi tiga tahap yaitu (1) degumming dan netralisasi atau deasidifikasi, (2) bleaching dan filtrasi, serta (3) deodorisasi (Basiron 2005).

Degumming

Pengolahan minyak sawit merah dari minyak sawit mentah diawali dengan

degumming. Degumming diartikan sebagai suatu proses pemisahan getah atau lendir yang terdapat dalam minyak tanpa mereduksi asam lemak bebas yang ada. Getah atau lendir pada umumnya terdiri atas fosfatida, protein, dan karbohidrat. Kotoran-kotoran yang tersuspensi tersebut sukar dipisahkan bila berada dalam kondisi anhydrous, sehingga dapat diendapkan dengan cara hidrasi. Hidrasi dapat dilakukan dengan menggunakan uap, penambahan air, atau dengan penambahan larutan asam lemah (Dijkstra dan Van Opstal 1990).

Asam fosfat, cairan yang tidak berwarna dan tidak berbau. Termasuk dalam

food grade dengan konsentrasi 85 persen umumnya digunakan dalam proses pemurnian minyak sawit. Asam fosfat lebih disukai penggunaannya oleh refiner

minyak sawit di Malaysia karena biayanya yang lebih murah dan penanganannya lebih mudah (Morad et al. 2006). Penambahan asam fosfat sebelum netralisasi ke dalam minyak yang mengandung fosfatida yang nonhydratable umum dipraktekan untuk menjamin bahwa semua gum telah hilang selama deasidifikasi. Hidrasi dilakukan untuk membuat fosfatida menjadi tidak larut dalam minyak (Basiron 2005).

Menurut Dijkstra dan Van Opstal (1990) asam yang biasa digunakan adalah asam fosfat. Proses degumming dilakukan dengan memanaskan minyak pada suhu 70-80oC setelah ditambahkan asam fosfat (H3PO4) 0.3-0.4 persen (b/b) dengan

Menurut Basiron (2005) perlakuan pendahuluan diawali dengan

degumming CPO dengan asam fosfat. Konsentrasi asam fosfat yang digunakan adalah 80-85 persen dengan jumlah 0.05 – 0.2 persen, dipanaskan sampai 90-110oC dalam waktu 15-30 menit. Tujuan penambahan asam fosfat adalah untuk mengendapkan fosfatida yang nonhydratable. Sedangkan menurut O`Brien (2004) asam yang biasanya digunakan adalah asam fosfat 85 persen, didespersikan dalam minyak pada suhu 80-100oC sebanyak 0.05-1.2 persen berat minyak.

Ooi et al. (1996) melakukan proses refining minyak sawit merah melalui 2 tahapan yaitu tahap pertama melalui proses degumming dan bleaching serta tahap kedua adalah proses deasidifikasi dan deodorisasi. Proses degumming

menggunakan asam fosfat (0.5%) pada suhu 90oC selama 10 menit dilanjutkan dengan proses bleaching yang menggunakan bleaching earth (0.2%) selama 30 menit pada suhu 110oC.

Deasidifikasi

Deasidifikasi adalah proses pemisahan asam lemak bebas dalam minyak sawit kasar. Deasidifikasi dapat dilakukan dengan metode kimia, fisik, micella, biologis, reesterifikasi, ekstraksi pelarut, supercritical fluid extraction, dan teknologi membran. Deasidifikasi secara kimia dilakukan dengan cara netralisasi dengan mereaksikan asam lemak bebas dengan basa sehingga membentuk sabun (soapstock). Alkali yang biasa digunakan adalah NaOH, proses ini dikenal dengan istilah ”caustic deacidification” (Bhosle dan Subramanian 2005).

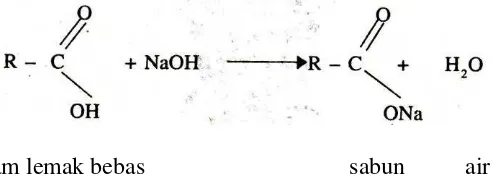

asam lemak bebas sabun air Gambar 2 Reaksi penyabunan asam lemak bebas dengan NaOH (Bockisch 1993).

Proses deasidifikasi dilakukan dengan menggunakan larutan sodium hidroksida, dimana minyak dimasukkan ke dalam tangki kemudian dicampur dengan larutan sodium hidroksida (konsentrasinya tergantung kadar asam lemak bebas dalam minyak mentah) pada suhu 70-80oC selama 1-15 menit. Selanjutnya disentrifus untuk memisahkan sabun kemudian dicuci dengan air untuk menghilangkan sisa-sisa sabun (Ayorinde et al. 1995).

Konsentrasi larutan alkali untuk netralisasi biasa dinyatakan dengan “derajat Baume (oBe)”.

Konsentrasi bahan kimia yang digunakan dalam netralisasi tergantung pada jumlah asam lemak bebas, makin besar jumlah asam lemak bebas, makin besar pula konsentrasi bahan kimia yang digunakan. Total penambahan alkali didasarkan pada jumlah alkali secara teori untuk menetralkan asam lemak bebas ditambah alkali berlebih (excess) untuk menghilangkan kotoran-kotoran lainnya. Jumlah excess alkali minimum harus digunakan sehingga penyabunan minyak netral dapat diminimalkan (Anderson 2005). Untuk minyak dengan kandungan asam lemak bebas yang rendah lebih baik dinetralkan dengan alkali encer (konsentrasi lebih kecil dari 0.15 N atau 5oBe), sedangkan asam lemak bebas dengan kadar tinggi, lebih baik dinetralkan dengan larutan alkali 10-24oBe (Basiron 2005).

Tabel 2 Kualitas yang diharapkan pada produk intermediet dan produk akhir atau beberapa gliserida akan tersabunkan yang mengakibatkan peningkatan

refining loss. Minyak dengan bilangan asam yang rendah disebut minyak netral. Netralisasi yang baik itu bergantung pada penggunaan sejumlah natrium hidroksida yang tepat, pengadukan yang tepat, temperatur yang tepat, waktu kontak yang cukup dan pemisahan yang efisien.

Suhu dan waktu yang digunakan dalam proses netralisasi minyak harus dipertimbangkan dengan baik dan dipilih sedemikian rupa sehingga sabun yang terbentuk dalam minyak mengendap dengan kompak dan cepat. Proses pengendapan yang lambat akan memperbesar kehilangan minyak, sebab sebagian minyak akan diserap oleh sabun. Suhu proses yang tinggi serta waktu proses yang lama dapat merusak karotenoid yang merupakan pigmen alami minyak sawit (Ketaren 2005).

Beberapa penelitian tentang deasidifikasi minyak sawit secara kimia dapat dilihat pada Tabel 3.

Tabel 3 Hasil-hasil penelitian deasidifikasi minyak sawit Peneliti/th Skala sawit merah menggunakan distilasi molukuler pada suhu antara 130oC dan 170oC serta tekanan antara 20.10-3 dan 60.10-3 mmHg. Hasil penelitian menunjukkan kondisi yang sesuai untuk refining minyak sawit merah tanpa merusak karoten adalah 150oC -170oC dan tekanan vakum 20-25.10-3 mmHg. Karoten yang dapat dipertahankan sedikitnya 80 persen dengan asam lemak bebas yang berkurang dari 2.4 persen menjadi 0.04 persen. Adapun karakteristik CPO yang digunakan dan minyak sawit merah yang dihasilkan dapat dilihat pada Tabel 4.

Unsur primer dalam lemak dan minyak kasar adalah trigliserida, tetapi lemak dan minyak kasar juga mengandung berbagai komponen minor, yang secara signifikan juga mempengaruhi sifat fisik dan kimia lemak dan minyak, khususnya adalah asam lemak bebas (O`Brien 2004).

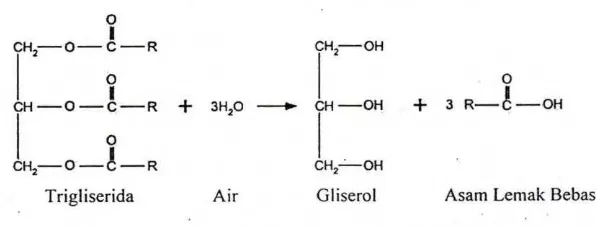

Asam lemak bebas tidak hanya dapat melarutkan ion-ion logam yang mengkatalis oksidasi sehingga menurunkan stabilitas minyak, tetapi juga mengubah komposisi gliserida minyak sehingga mempengaruhi sifat fisik dan kimia minyak (Pathak 2005). Air dalam minyak akan mempercepat kerusakan minyak karena terjadi hidrolisis, minyak akan diubah menjadi asam lemak bebas dan gliserol, yang dapat menyebabkan ketengikan (Ketaren 2005). Mekanisme reaksi hidrolisis dapat dilihat pada Gambar 3.

Gambar 3 Mekanisme reaksi hidrolisis (Ketaren 2005).

Hidrolisis terjadi pada ikatan ester dari molekul gliserida membentuk asam lemak bebas dan gliserol. Hidrolisis disebabkan oleh enzim lipolitik (lipase) yang terdapat secara alami dalam buah sawit dan oleh mikroba lipolitik. Lipase mulai aktif pada saat struktur seluler buah menjadi pecah atau rusak, utamanya selama pascapanen sawit, sedangkan hidrolisis oleh mikroba disebabkan oleh fungi yang menghasilkan enzim lipase (Ketaren 2005).

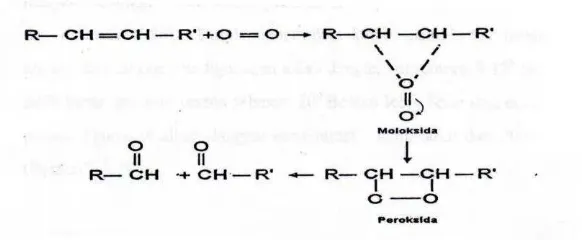

Gambar 4 Mekanisme reaksi oksidasi (Ketaren 2005).

Bleaching

Bleaching merupakan salah satu tahapan proses pemurnian minyak yang bertujuan untuk menghilangkan zat warna minyak khususnya peopitin/klorofil dan karotenoid dalam minyak dengan menggunakan bleaching earth atau bleaching clay (Taylor 2005). Bleaching clay dapat berinteraksi dengan konstituen non colored seperti sabun, asam lemak bebas, fosfolipid dan peroksida. Bleaching clay

diperlukan untuk menghilangkan color bodies, peroksida dan aldehid serta sisa-sisa logam, sabun, dan fosfolipid pada tahap bleaching (Akoh dan Min 2002; Wei

et al. 2004; Taylor 2005).

Bleaching dengan proses batch dilakukan pada tekanan atmosfer. Pada proses ini, minyak sawit yang dimurnikan ditambahkan bleaching clay (0.8-2%) dan dipanaskan sampai suhu 100-120oC dengan periode waktu 30-45 menit. Apabila proses telah selesai, minyak panas dan clay dipisahkan dengan filtrasi (Taylor 2005).

Deodorisasi

komponen-komponen volatil. Proses ini dilakukan secara kontinyu pada suhu 245-265oC dalam keadaan vakum 1-2 mmHg (Siswanto 2000).

Sifat Fisiko-Kimia Minyak Sawit

Minyak sawit bentuknya semi padat pada suhu ruang (28oC) dengan titik leleh sekitar 32-40oC (Lin 2002), berwarna kuning jingga karena mengandung pigmen karotenoid, sebaliknya minyak inti sawit bersifat cair pada suhu kamar. Perbedaan sifat ini disebabkan oleh perbedaan jenis dan jumlah rantai asam lemak yang membentuk trigliserida dalam kedua minyak tersebut (Budiman 1987; Goh

et al. 1987).

Minyak sawit seperti minyak dan lemak lainnya terbentuk oleh sebagian besar trigliserida dan beberapa nongliserida dalam jumlah yang kecil. Komposisi kimia ini menggambarkan karakteristik fisiko kimia minyak sawit (Basiron 2005).

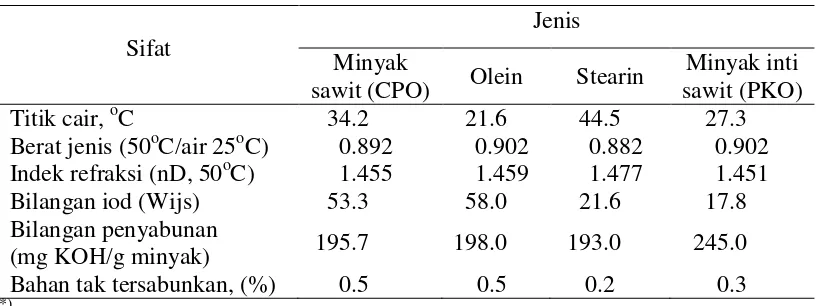

Beberapa karakteristik komponen lemak dalam minyak sawit dapat dilihat pada Tabel 5. Tabel ini menunjukkan stearin sawit mempunyai titik cair yang tertinggi, berat jenis dan indeks refraksi tidak banyak berbeda, bilangan iod yang tertinggi ditemukan pada olein dan bilangan penyabunan tertinggi pada minyak inti sawit. Asam lemak dengan C6 dan C8 hanya terdapat minyak inti sawit

(PORIM 1988).

Tabel 5 Sifat fisiko kimia komponen minyak sawit*)

-ionone. Bau juga terjadi akibat adanya asam-asam lemak berantai pendek akibat kerusakan minyak (Ketaren 2005).

Komposisi Minyak Sawit

Unsur utama dalam minyak sawit adalah trigliserida, yaitu molekul gliserol yang teresterifikasi dengan tiga asam lemak. Selama ekstraksi minyak dari mesokarp, trigliserida menarik komponen seluler larut minyak atau lemak lainnya (Sundram 2007).

Unsur-unsur minor yang terdapat dalam minyak sawit dapat dikelompokan menjadi dua kelompok. Kelompok pertama terdiri dari derivat asam lemak, seperti monogliserol (MG), digliserol (DG), asam lemak bebas, fosfatida, ester dan sterol. Kelompok kedua meliputi kelas yang secara kimia tidak berhubungan dengan asam lemak seperti hidrokarbon, alkohol alifatik, tokoferol, tokotrienol, pigmen dan sedikit logam-logam. Sebagian besar komponen minor ditemukan dalam fraksi yang tidak tersabunkan (unsaponifiable) pada minyak sawit adalah sterol, alkohol alifatik yang lebih tinggi, pigmen dan hidrokarbon (Sundram 2007).

Menurut Morad et al. (2006) fosfolipid nonhidrat dapat dihidrasi, biasanya dilakukan dengan asidulasi diikuti dengan netralisasi. Komponen utama dari fosfolipid adalah fosfatida yang dapat membentuk komplek dengan logam-logam yang dapat mengkatalis reaksi oksidasi. Fosfolipid berada dalam jumlah yang relatif kecil sekitar 5 – 130 ppm dalam minyak sawit dibandingkan minyak sayur lainnya.

Fraksinasi minyak sawit akan menghasilkan dua fraksi yang unik, yakni fraksi olein yang mempunyai bilangan iod tinggi dan titik leleh rendah dan fraksi stearin yang mempunyai bilangan iod lebih rendah dan titik leleh yang tinggi (Lin 2002). Menurut Gunstone (2005) minyak sawit dapat difraksinasi menghasilkan fraksi padat (palmstearin, 30-35%, titik leleh 48-50oC dan fraksi cair (palm olein,

65–70%, titik leleh 18–20oC).

Trigliserida minyak sawit

minyak sawit kasar mencapai 95 persen. Rantai asam lemak yang terdapat pada trigliserida minyak sawit dapat bervariasi jumlah atom karbon dan strukturnya (adanya ikatan rangkap seperti ketidakjenuhan). Variasi struktur dan jumlah karbon pada rantai asam lemak menggambarkan sifat fisik dan kimia minyak sawit (Basiron 2005).

Terdapat 7 sampai 10 persen trigliserida jenuh, sebagian besar adalah tripalmitin. Trigliserida tidak jenuh terdiri dari 6 sampai 12 persen. Posisi Sn-2 mempunyai spesifisitas untuk asam lemak tidak jenuh. Untuk itu, lebih dari 85 persen asam lemak tidak jenuh berada dalam posisi Sn-2 pada molekul gliserol (Sundram 2007). Menurut Winarno (1999) trigliserida minyak sawit seperti trigliserida alami pada umumnya, mengandung asam lemak jenuh pada posisi 1 dan/atau 3 serta asam lemak tidak jenuh pada posisi 2, namun ada juga beberapa trigliserida yang ketiga asam lemak penyusunnya asam lemak jenuh. Perbedaan penempatan asam lemak dan jenis asam lemak pada molekul gliserol menghasilkan sejumlah perbedaan trigliserida. Trigliserida dalam minyak sawit mendefinisikan secara parsial sebagian besar karakteristik fisik minyak sawit seperti titik cair (melting point) dan sifat kristalisasi (Sundram 2007).

Basiron (2005) melaporkan terdapat empat jenis gliserida utama dalam minyak sawit, yaitu gliserida dengan tiga asam lemak jenuh (trisaturated, 10.2%), gliserida dengan dua asam lemak jenuh (disaturated, 48.0%), gliserida dengan satu asam lemak jenuh (monosaturated, 34.6%) dan gliserida dengan tiga asam lemak tidak jenuh (triunsaturated, 6.8%).

Komposisi minyak sawit di Indonesia rata-rata mengandung PPP : 10.5%, PPO: 8.6%, POP: 40.0%, POO : 34.0%, dan OOO : 6.6 % (Hamilton dan Han 1980). Asam palmitat bentuk bebas dan bentuk terikat sebagai monopalmitin, dipalmitin dan tripalmitin memiliki titik leleh yang relatif tinggi (diatas 60oC), sehingga pada suhu ruang senyawa tersebut berbentuk padat (Belitz dan Grosh 1999).

Asam lemak minyak sawit

berikatan dengan gliserol membentuk trigliserida. Asam-asam lemak yang terdapat pada trigliserida, fosfolipid, dan glikolipid minyak sawit dapat berupa asam lemak jenuh atau asam lemak tidak jenuh atau keduanya (Winarno 1999). Sifat minyak sawit sangat dipengaruhi oleh panjang rantai karbon dan jumlah ikatan rangkapnya. Asam lemak tanpa ikatan rangkap disebut asam lemak jenuh, dengan satu ikatan rangkap disebut asam lemak tidak jenuh tunggal dan bila dua atau lebih ikatan rangkap disebut asam lemak tak jenuh majemuk (Mayes 2003).

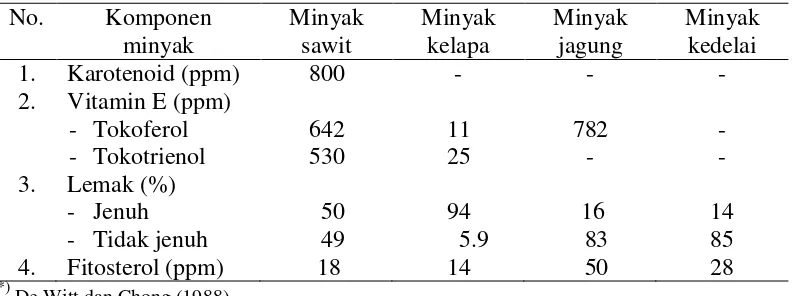

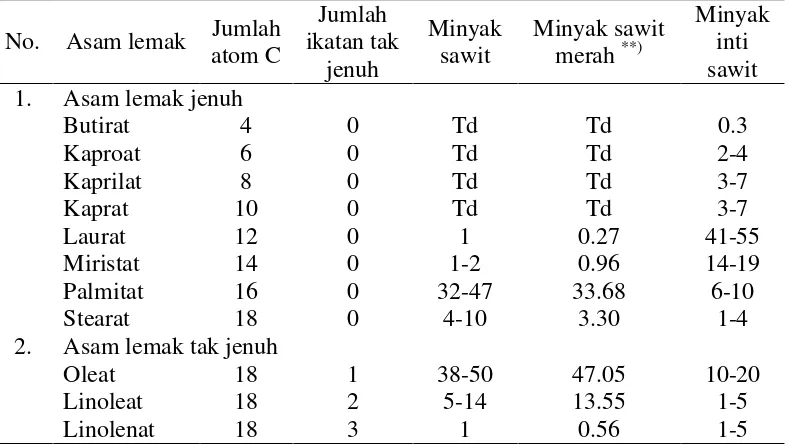

Adapun kandungan minyak sawit dibandingkan minyak nabati lainnya serta komposisi asam-asam lemak yang terdapat dalam minyak sawit dapat dilihat pada Tabel 6 dan Tabel 7.

Tabel 6 Kandungan minyak sawit dibandingkan minyak nabati lainnya*) No. Komponen

Karotenoid merupakan kelompok pigmen yang berwarna kuning, orange, merah orange, serta larut dalam minyak (lipida). Karotenoid terdapat dalam kloroplas (0.5%) bersama-sama dengan klorofil (9.3%), terutama pada bagian permukaan atas daun, dekat dengan dinding sel-sel palisade. Karena itu pada dedaunan hijau selain klorofil terdapat juga karotenoid (Winarno 1992).

Karotenoid adalah bentuk linier hidrokarbon C40 tetraterpenoid yang terdiri

dari delapan unit C5 isopren dengan rantai poliene terkonjugasi sebagai

Tabel 7 Komposisi asam-asam lemak (%) yang terdapat dalam minyak sawit*) buah-buahan. Karotenoid tidak selalu berdampingan dengan klorofil, tetapi sebaliknya klorofil selalu disertai dengan karotenoid. Disamping pada daun dan batang tanaman, karotenoid juga terdapat pada bagian-bagian lain tanaman misalnya pada umbi dan buah. Pada umumnya umbi-umbian mengandung sedikit karotenoid, kecuali ubi jalar atau wortel (Kumalaningsih 2006). Kandungan karotenoid beberapa jenis bahan pangan dapat dilihat pada Tabel 8.

Tabel 8 Kandungan karotenoid berbagai jenis bahan pangan*) Bahan Pangan μg RE/g

terdiri dari 8 unit isopren dan 11 ikatan rangkap, serta mempunyai 2 cincin -ionon yang terletak masing-masing satu cincin pada ujung molekulnya. -karoten mempunyai aktivitas provitamin A paling tinggi. Struktur isoprena dan -karoten dapat dilihat pada Gambar 5 dan Gambar 6.

Gambar 5 Struktur isoprena (Winarno 1992).

Gambar 6 Struktur -karoten (Gross 1991).

-karoten mempunyai sifat dapat membentuk isomer geometri. Isomer cis- -karoten mempunyai aktivitas provitamin A yang lebih rendah bila dibandingkan bentuk all trans-nya. Perubahan geometri -karoten dapat disebabkan oleh cahaya, proses oksidasi, atau autooksidasi. Oksidasi akan membuka cincin -ionon -karoten dan menyebabkan kerusakan aktifitas -karoten (Bauernfeind dan Klaul 1981).

Karotenoid minyak sawit. CPO adalah salah satu sumber alami yang paling kaya akan karotenoid. Konsentrasi karotenoid bervariasi dari 400-3.500 ppm tergantung spesies dari kelapa sawit. CPO dari jenis Tenera mengandung 500-700 ppm (Ping dan Lian 2005).

Dibandingkan dengan sumber karoten lainnya, minyak sawit mempunyai retinol ekivalen 15 kali lebih besar daripada wortel dan 300 kali lebih besar daripada tomat (Tan 1987; Sundram 2007). Menurut Winarno (1999) karotenoid dalam minyak sawit terutama mencakup α-karoten dan - karoten dan sejumlah kecil -karoten, likopen dan xantofil. Ooi et al. (1996) mengatakan α-karoten dan - karoten jumlahnya mencapai 90 persen dari total karotenoid yang ada dalam minyak sawit. Komposisi karotenoid minyak sawit dapat dilihat pada Tabel 9.

CH2 = C – C = CH2

Tabel 9 Komposisi karotenoid minyak sawit*)

Manfaat karotenoid. Karotenoid mengandung ikatan rangkap dua yang menyebabkan karotenoid peka terhadap oksidasi. Kepekaannya terhadap oksidasi membuat karotenoid digunakan sebagai antioksidan yang kekuatannya menyamai vitamin C dan tokoferol (Muchtadi 1992). Oleh karena itu, karotenoid mempunyai peran essensial dalam melindungi sel dan organisme terhadap peroksidasi lipida. Sistem poliene yang terkonjugasi sangat efisien bagi molekul oksida tunggal dan jenis radikal bebas pada fase lipida dan telah dikaitkan dengan penurunan resiko kanker, atherosklerosis dan katarak (Bonnie dan Choo 1999; Kritchevsky et al. 2001).

-karoten mempunyai potensi biologis paling besar. -karoten berperan sebagai antioksidan dan anti-karsinogen karena kemampuannya untuk menangkap

singlet oxygen (Manorama et al. 1999). Ziegler et al. (1996) melaporkan hasil studi epidemologis yang menunjukkan kecendrungan rendahnya resiko penyakit kanker dengan tingginya konsumsi makanan yang mengandung vitamin A dan -karoten. Lebih lanjut dikatakan bahwa konsentrasi -karoten plasma yang tinggi dapat menurunkan resiko penyakit kanker paru-paru dan penyakit jantung.

Tabel 10 Beberapa jenis karotenoid dengan aktivitas provitamin A-nya*) No. Jenis Karotenoid Aktivitas provitamin A (%)

1

Minyak sawit merah dapat diaplikasikan pada beberapa area seperti pewarna alami, sebagai komponen atau ingridien dalam industri pangan sebagai pangan fungsional atau sebagai sumber provitamin A, substrat untuk neutrasetikal, pengganti lemak hewani, dan salad oil (Unnithan dan Foo 2001).

Manorama et al. (1993) diacu dalam Ping dan May (2007) mengatakan bahwa minyak sawit merah (red palm oil) lebih efektif sebagai pencegahan karsinogenesis dalam tikus dibandingkan dengan refined bleached deodorized palm olein (RBDPOo).

Minyak sawit merah kaya -karoten yang digunakan dalam studi intervensi

dietary untuk meningkatkan kemungkinan peranannya dalam pencegahan defisiensi vitamin A. Di India, anak-anak 5-10 tahun dengan keratomalacia diberikan 2 kali sehari emulsi yang mengandung minyak sawit merah. Setiap dosis mengandung 0.6 ml minyak sawit merah dan terapi dilanjutkan selama 15 hari. Perlakuan minyak sawit merah menunjukkan hasil yang baik dibandingkan hasil yang diperoleh dari perlakuan kelompok pasien lain dengan menggunakan minyak hati ikan yang mengandung dosis vitamin A yang serupa. Berdasarkan hasil yang diperoleh telah direkomendasikan bahwa negara berkembang seharusnya tidak ada keraguan dalam membuat strategi untuk meningkatkan penggunaan minyak sawit merah dalam menghadapi defisiensi vitamin A (Sundram 2007).

Salah satu masalah gizi utama yang diderita oleh anak balita Indonesia adalah kekurangan Vitamin A (KVA). Untuk penanggulangan KVA tersebut, setiap tahunnya, dua kali setahun kepada anak balita diberikan kapsul vitamin A dosis tinggi (200.000 IU). Bila jumlah anak balita diperkirakan sekitar 7 persen dari jumlah penduduk, maka berarti setiap tahunnya dibutuhkan vitamin A sebesar kurang lebih 7% x 220 juta x 200.000 IU = 6.2 x 1012 IU (6,2 triliun IU) = 3700 kg -karoten (1 IU vitamin A = 0.6 μg -karoten). Pada awal penerapan program, kapsul tersebut disuplai dari UNICEF, namun sejak tahun 1997 bantuan tersebut dihentikan (Direktorat Jendral Pengawasan Obat dan Makanan 1998). Oleh karena itu untuk memenuhi kebutuhan vitamin A, dirasa perlu dilakukan upaya diversifikasi produk olahan yang diharapkan dapat membantu memenuhi kebutuhan ini.

Stabilitas β-karoten. Secara umum karotenoid mempunyai sifat fisik dan

kimia sebagai berikut : larut dalam lemak, larut dalam kloroform, karbon disulfida, petroleum eter, tidak larut dalam etanol dan metanol dingin, sensitif terhadap oksidasi, autooksidasi, cahaya, dan mempunyai spektrum serapan yang spesifik (Meyer 1982). Menurut Gross (1991) saponifikasi pada proses pemurnian minyak tidak mempengaruhi karotenoid yang umumnya stabil terhadap alkali.

-karoten sebagaimana karotenoid di alam, sebagian besar berupa hidrokarbon yang larut dalam lemak, serta berikatan dengan senyawa yang strukturnya menyerupai lemak. Adanya struktur ikatan rangkap pada molekul -karoten (11 ikatan rangkap pada 1 molekul -karoten) menyebabkan bahan ini mudah teroksidasi ketika terkena udara. Menurut Sundram (2007) karoten sensitif terhadap oksigen dan cahaya. Oksidasi karoten dipicu oleh hidroperoksida yang dihasilkan dari oksidasi lipid, mengakibatkan diskolorisasi dan bleaching.

Menurut Alyas et al. (2006), peningkatan waktu pemanasan dari 30 menit sampai 1β0 menit mengakibatkan reduksi -karoten sebesar 3 persen pada suhu 50oC dan 6 persen pada suhu 100oC dalam red palm olein (RPOo). Pemanasan RPOo pada suhu yang sangat tinggi 200oC selama 30 menit mengakibatkan kehilangan -karoten hanya 15 persen. Namun, peningkatan waktu pada suhu 200oC menyebabkan reduksi sebesar 59 persen kandungan -karoten. Penurunan yang signifikan dari -karoten terjadi pada suhu yang lebih tinggi untuk waktu pemanasan yang lebih lama. Hal ini sesuai dengan penemuan Lin dan Chen (2005) yang mengatakan bahwa kecendrungan penurunan -karoten seiring dengan peningkatan suhu penyimpanan pada jus tomat yang di simpan pada suhu yang berbeda. Menurut Rianto (1995) penurunan karoten total minyak sawit

merah mencapai 97.94 persen pada suhu 180oC selama 120 menit.

Mac Dougall (2002) menyebutkan bahwa warna kuning, orange, merah karotenoid adalah terkait dengan sistem konjugasi ikatan rangkap karbon-karbon. Semua struktur trans dapat diubah menjadi isomer cis. Isomerisasi cis-trans

menghasilkan perubahan warna produk yang ditunjukkan oleh sifat spektral karotenoid cis yang berbeda dengan karotenoid trans.

Rantai poliene yang berperan dalam penyerapan cahaya dan ikatan rangkap terkonjugasinya yang berperan sebagai antioksidan, disisi lain justru membuat karotenoid menjadi tidak stabil. Strukturnya mudah rusak dengan adanya serangan radikal bebas seperti molekul oksigen tunggal dan senyawa lain yang reaktif. Panas, sinar dan asam memacu isomerisasi bentuk trans karotenoid ke bentuk cis. Cahaya, enzim, dan prooksidan logam disisi lain memacu oksidasi (Bonnie dan Choo 1999).

Perubahan struktur -karoten khususnya maupun karotenoid pada umumnya selama pengolahan dan penyimpanan dapat terjadi melalui beragam jalur, tergantung pada kondisi proses reaksinya. Jalur degradasi yang umum adalah isomerisasi, oksidasi, dan fragmentasi karotenoid (Bonnie dan Choo 1999).

terdiri dari molekul dengan berat molekul yang rendah yang mudah menguap. Fraksi non-volatil adalah fraksi residual setelah penguapan fraksi volatil.

Eskin (1979) menyebutkan pula bahwa oksidasi juga dapat menyebabkan kerusakan karotenoid. Oksidasi dapat dikelompokan menjadi 2 yaitu oksidasi enzimatis dan oksidasi non enzimatis. Oksidasi enzimatis dikatalis oleh enzim lipoksigenase. Hasil proses oksidasi ini menyebabkan penyimpangan rasa.

Provitamin A ( -karoten) lebih stabil terhadap cahaya dan oksidasi dibandingkan vitamin A. Hal ini disebabkan oleh lokasi karotenoid dalam jaringan tanaman. Namun, perlakuan panas yang merusak jaringan jika dipaparkan dengan oksigen, cahaya, dan asam dapat mengakibatkan kerusakan provitamin A ( -karoten). Lebih lanjut, panas dan cahaya dilaporkan menyebabkan isomerisasi vitamin A dan karotenoid. Faktor yang tidak menguntungkan ini dapat menyebabkan isomerisasi bentuk all trans ke bentuk cis

yang secara biologis kurang baik (Gayathri et al. 2003).

Vitamin E minyak sawit. Vitamin E terjadi secara alami dan dengan luas

didistribusikan di alam. Minyak sawit mengandung 600-1000 ppm vitamin E. Komposisi vitamin E pada minyak sawit dikarakterisasi oleh adanya α−tokoferol (β0%), α−tokotrienol (ββ%), −tokotrienol (δ6%) and δ−tokotrienol (1β%). Keunikan minyak sawit dibandingkan vegetable oil lainnya adalah kandungan tokotrienol yang tinggi (Puah et al. 2007).

Puah et al. (2007) mengatakan bahwa hanya pada suhu tinggi yaitu diatas 260°C, vitamin E mengalami dekomposisi termal. Komposisi vitamin E (%) selama pemurnian minyak sawit secara fisik dapat dilihat pada Tabel 11.

Tabel 11 Komposisi vitamin E (%) selama pemurnian minyak sawit secara fisik*)

Winarno (1999) mengatakan bahwa karotenoid dan tokoferol dapat berfungsi sebagai antioksidan, maka keduanya berperan penting dalam menjaga stabilitas minyak sawit dari proses oksidasi yang mengakibatkan ketengikan.

Peningkatan Skala

Peningkatan skala adalah suatu studi yang mengolah dan menggunakan data hasil percobaan laboratorium atau percobaan skala pilot plant untuk merancang proses alat/mesin yang akan digunakan dengan skala pabrik (Aiba 1973).

Menurut Smith (1990) percobaan pada peningkatan skala merupakan percobaan pada laboratorium ukuran besar yang dirancang untuk bersifat luwes bagi penggunaan peralatan dan penyesuaian operasi proses.

Peningkatan skala (scale up) merupakan salah satu target penelitian yang mempunyai arah industri, selain itu juga merupakan kunci penghubung antar lab dengan industri. Peningkatan skala pada proses deasidifikasi minyak sawit merah adalah suatu tindakan untuk membuat hasil proses yang identik pada laju tingkat produksi yang lebih besar dari perencanaan yang sebelumnya telah teruji baik. Dalam hal ini tersirat peningkatan produksi akan dilakukan dengan peralatan yang secara fisik lebih besar dari pada yang digunakan sebelumnya (Valentas et al. 1991).

Penentuan faktor fisik untuk skala yang lebih besar ditentukan berdasarkan metode kesamaan geometri. Menurut Valentas et al. (1991), dua benda dinyatakan mirip secara geometri jika setiap titik pada benda yang satu terwakili keberadaanya pada benda yang lain dan sebaliknya. Kemiripan atau kesamaan geometri ini juga ditunjukkan bahwa jika benda tersebut mempunyai kemiripan geometri maka rasio dua garis (atau kedudukan) dalam benda pertama akan sama dengan rasio garis (kedudukan) yang terwakili pada benda kedua dan sebaliknya, prinsip kemiripan ini pada umumnya merupakan landasan peningkatan skala yang paling banyak digunakan (Wirakartakusumah et al. 1991).

kriteria tambahan adalah adanya perubahan secara fisik dan mekanik yang berkaitan dengan perubahan skala, misalnya pengaruh skala terhadap transfer panas atau terhadap tenaga. Sistem secara fisik dan obyek material pada dasarnya dicirikan oleh 3 kualitas, yaitu ukuran, bentuk dan komposisi. Kemiripan yang penting dalam peningkatan skala proses dan peralatan pangan adalah : kemiripan geometri, mekanika, termal dan kimiawi (Valentas et al. 1991).

Peningkatan skala dilalui dengan 3 tahap yaitu : (1) skala laboratorium, (2) skala pilot plant, (3) skala industri. Skala pilot plant merupakan skala untuk mendapatkan operasi optimal dan kontrol yang tepat sebelum menuju ke produksi secara komersial atau industrialisasi (Valentas et al. 1991). Menurut Lowenstein (1985), peningkatan skala dijalankan melalui 4 tahapan yaitu : (1) skala laboratorium, (2) skala jumbo, (3) skala pilot plant, (4) skala produksi penuh. Tahapan peningkatan skala dapat dilihat pada Gambar 7.

Pada dasarnya apapun yang terdapat dalam proses dapat dijadikan parameter ataupun hasil proses, tergantung jenis dan tujuan proses. Dalam proses peningkatan skala ini memang diusahakan untuk menghindari parameter-parameter dan hasil proses yang tidak terukur secara efektif, namun sebenarnya tidak ada alasan untuk menyingkirkan parameter hasil/hasil subyektif, kecuali jika penilaiannya tidak dijamin ketepatannya (Valentas et al. 1991).

Gambar 7 Tahapan peningkatan skala (Lowenstein 1985).

BAHAN DAN METODE

Waktu dan Tempat Penelitian

Penelitian ini berlangsung selama 5 bulan, mulai Februari hingga Juni 2008 bertempat di Laboratorium Seafast Institut Pertanian Bogor.

Alat dan Bahan

Alat-alat yang digunakan pada penelitian ini adalah : tangki reaktor netralisasi (neutralizer), spinner, spektrofotometer, oven, desikator, timbangan, labu ukur, corong, hot plate, termometer, peralatan titrasi, Lovibond Tintometer, dan alat-alat gelas.

Bahan-bahan yang digunakan adalah CPO diperoleh dari PT. Sinar Meadow Internasional Indonesia, batu didih, NaOH, KOH, alkohol 95%, indikator larutan pati dan phenolftalein, asam asetat glasial 60%, kloroform, larutan KI jenuh, larutan KI 15%, air destilata, heksan, pereaksi Wijs, HCl 0.5 N, Na2S2O3 0.1 N,

dan gas nitrogen.

Metode Penelitian

Penelitian ini dilakukan dengan beberapa tahapan penelitian, yaitu: karakterisasi sifat fisiko kimia bahan baku (CPO), uji coba proses deasidifikasi skala laboratorium ke pilot plant, dan optimasi proses deasidifikasi minyak sawit merah skala pilot plant.

Karakterisasi sifat fisiko kimia CPO

Pada tahap ini akan dilakukan penentuan kadar asam lemak bebas, kadar karoten, kadar air, bilangan peroksida, bilangan iod, bilangan penyabunan, dan warna dari CPO yang digunakan dalam penelitian ini. Karakterisasi sifat fisiko kimia ini dilakukan setiap mengawali proses deasidifikasi untuk mengetahui pengaruh proses deasidifikasi terhadap karakteristik sifat fisiko kimia produk

Uji coba proses deasidifikasi skala laboratorium ke pilot plant

Pada tahapan ini dilakukan uji coba proses deasidifikasi dengan kondisi deasidifikasi optimum yang diperoleh berdasarkan hasil penelitian terdahulu (Mas`ud 2007) dengan menggunakan reaktor berkapasitas 100 kg. CPO yang akan digunakan dalam penelitian ini sebanyak 60 kg. Adapun gambar tangki netralisasi dan spinner yang digunakan dapat dilihat pada Gambar 8 sedangkan gambar teknisnya dapat dilihat pada Lampiran 16 dan 17.

Gambar 8 Tangki netralisasi (A) dan Spinner (B) skala pilot plant

Sebanyak 60 kg CPO dimasukkan ke dalam reaktor, kemudian dilakukan proses degumming. Proses degumming dilakukan dengan memanaskan CPO hingga suhu 80oC, kemudian ditambahkan larutan asam fosfat 85 persen sebanyak 0.15 persen dari berat CPO sambil diaduk perlahan-lahan (56 rpm) selama 15 menit. Setelah proses degumming, dilakukan proses deasidifikasi dengan menggunakan larutan NaOH. Larutan NaOH yang telah ditentukan jumlahnya ditambahkan secepatnya sambil diagitasi. Proses deasidifikasi dilakukan pada suhu 59 ± 2oC selama 25 menit.

Penentuan jumlah larutan NaOH yang digunakan ditentukan berdasarkan kadar asam lemak bebas (sebagai asam palmitat) yang telah diketahui sebelumnya. Pada tahap ini dilakukan penentuan excess NaOH yang akan digunakan. Excess yang digunakan divariasikan dengan meningkatkan konsentrasinya sedikit demi sedikit dimulai dari 7.5 persen, 15 persen, 17.5 persen dan 20 persen dari berat NaOH yang digunakan (hingga diperoleh konsentrasi

excess yang dapat menghasilkan reduksi kadar asam lemak bebas dan rendemen yang optimum). Contoh perhitungan kebutuhan NaOH dan excess yang digunakan dalam penelitian ini adalah sebagai berikut :

Kadar asam lemak bebas = 3.50 % (sebagai asam palmitat)

Berat CPO = 60 kg

Konsentrasi NaOH = 16oBe atau 11.06 persen (tabel konversi dapat dilihat di Lampiran 1)

Excess = 17.5 % berat NaOH yang dibutuhkan Maka,

Sabun dipisahkan dengan sentrifugasi setelah proses deasidifikasi menggunakan spinner. Sentrifugasi dilakukan dengan kecepatan tinggi untuk pemisahan fase berat dan ringan berdasarkan densitas (O`Brien 2004). Kemudian dilakukan pencucian dengan air panas selanjutnya disentrifugasi kembali (Anderson 2005). Rasio air dengan minyak adalah 7 : 1 (Mayamol et al. 2007). Suhu air yang digunakan 5-8oC lebih hangat dari suhu minyak. Pencucian akan menghilangkan 90 persen kandungan sabun dalam minyak (O`Brien 2004).

Pada tahap ini dilakukan analisis kadar asam lemak bebas, kadar karoten, kadar air, dan rendemen. Kondisi optimum yang diperoleh dari tahap uji coba tersebut diatas selanjutnya digunakan sebagai titik tengah perlakuan untuk penelitian tahap optimasi proses deasidifikasi minyak sawit merah skala pilot

plant. Indikator pemilihan adalah reduksi kadar asam lemak bebas dan rendemen NRPO yang tinggi.

Optimasi proses deasidifikasi minyak sawit merah skala pilot plant

Pada tahap ini akan dilakukan penelitian untuk memperoleh kondisi optimum deasidifikasi pada skala pilot plant. Penelitian dilakukan dengan mengikuti rancangan central composite design (CCD) dari Response Surface Methodology (RSM) dengan 2 variabel yaitu suhu dan waktu proses deasidifikasi. Penentuan titik tengah perlakuan diambil dari hasil penelitian proses deasidifikasi uji coba kondisi laboratorium ke pilot plant. Sebagai contoh perlakuan dan kode perlakuan, serta rancangan percobaan masing-masing dapat dilihat pada Tabel 12 dan Tabel 13.

Tabel 12 Perlakuan dan kode perlakuan

Perlakuan Kode perlakuan

dihasilkan. Proses deasidifikasi dikondisikan dengan tujuan menghasilkan reduksi kadar asam lemak bebas, recovery karoten dan rendemen yang tinggi.

Model Response surface methodology atau RSM adalah kumpulan teknik matematikaa dan statistik yang digunakan untuk membentuk model dan menganalisis masalah dalam suatu respon yang dipengaruhi oleh beberapa peubah dan bertujuan untuk mengoptimalisasi respon tersebut. RSM digunakan untuk mengetahui hubungan antara faktor percobaan dengan variabel respon. Berdasarkan persamaan hubungan tersebut dapat diperoleh nilai faktor percobaan yang akan menghasilkan nilai variabel respon yang dikehendaki (Gaspersz 1995). Model umum rancangan yang digunakan adalah :

Keterangan :

Y = Respon pengamatan

0 = Intersep

i = Koefisien linier ii = Koefisien kuadratik

ij = Koefisien interaksi perlakuan Xi = Kode perlakuan untuk faktor ke-i Xj = Kode perlakuan untuk faktor ke-j k = Jumlah faktor yang dicobakan

Data yang diperoleh dianalisis menggunakan software SAS v6.12, dan untuk memperoleh bentuk permukaan respon menggunakan software Surfer 32 (Cochran dan Cox 1957).

Validasi kondisi optimum proses deasidifikasi

Validasi dilakukan setelah tahap optimasi deasidifikasi minyak sawit merah skala pilot plant. Validasi dilakukan dengan maksud untuk memperbaiki tingkat keyakinan bahwa berdasarkan kondisi yang diasumsikan, model yang dikembangkan dapat mewakili sistem yang sebenarnya (McCarl dan Apland 1986 diacu dalam Susila 1991). Validasi model berkaitan dengan kesesuaian antara

keluaran dari model matematikaa dengan keluaran dari sistem yang sebenarnya (Chattergy dan Pooch 1977 diacu dalam Susila 1991).

Parameter yang diamati

Adapun parameter yang diamati dalam penelitian ini antara lain :

1. Oil loss

Oil loss ditentukan berdasarkan persentase antara minyak yang hilang (selisih antara berat minyak sebelum dan sesudah deasidifikasi) dengan berat minyak sebelum deasidifikasi.

A = Berat minyak sebelum deasidifikasi (gram) B = Berat minyak sesudah deasidifikasi (gram)

2. Rendemen

Rendemen ditentukan berdasarkan persentase jumlah NRPO yang dihasilkan dengan jumlah CPO yang telah dikurangi dengan jumlah asam lemak bebas awal sebelum deasidifikasi minyak sawit merah.

Rendemen (%) =

Refining factor adalah faktor yang menunjukkan perbandingan antara kehilangan total minyak karena deasidifikasi dengan kadar asam lemak bebas dalam minyak awal. Refining factor dihitung berdasarkan :

4. Kadar Asam Lemak Bebas (ALB)

Penentuan kadar asam lemak bebas dilakukan berdasarkan metode titrasi AOCS Ca 5a-40 (2003). Sebanyak 7.05 gram contoh dilarutkan dalam 50 ml alkohol 95% netral, dipanaskan selama 10 menit dalam penangas air sambil diaduk, lalu ditambahkan 3 – 5 tetes indikator PP 1 %. Setelah itu dititrasi dengan larutan standar NaOH 0.1 N hingga warna merah muda tetap. Asam lemak bebas dinyatakan sebagai persen asam lemak, dihitung sampai dua desimal dengan menggunakan rumus :

Keterangan : M = Bobot molekul asam lemak (256 sebagai asam palmitat) V = Volume NaOH yang diperlukan dalam peniteran (ml) T = Normalitas NaOH

m = Bobot contoh dalam gram 5. Kadar Karoten

Pengukuran kadar karoten dilakukan berdasarkan metode spektrofotometri (PORIM 2005). Sebanyak 0.1 gram sampel dilarutkan dengan hexan dalam labu ukur 25 ml sampai tanda tera, lalu dikocok hingga benar-benar homogen. Selanjutnya absorbansi diukur dengan spektrofotometer pada panjang gelombang 446 nm. Kadar karoten (mg/kg) dihitung menggunakan rumus :

Kadar karoten (mg/kg) =

Keterangan :

C = berat kering CPO (berat CPO setelah dikurangi kadar airnya, kg) KC = kadar karoten CPO (mg/kg)

N = berat kering (berat NRPO setelah dikurangi kadar airnya, kg) KN = kadar karoten NRPO (mg/kg)

7. Kadar Air

Penentuan kadar air dilakukan berdasarkan metode oven AOAC 926.12 (1995). Cawan kosong dikeringkan dalam oven pada suhu 105oC selama 1 jam dan didinginkan dalam desikator, kemudian ditimbang. Sebanyak 5 ± 0.2 gram contoh dimasukkan dalam cawan, cawan beserta isinya ditempatkan di dalam oven selama 6 jam, hindarkan kontak antara cawan dengan dinding oven, pindahkan cawan ke desikator selama 30 menit, setelah dingin ditimbang kembali, dikeringkan kembali ke dalam oven sampai diperoleh berat yang tetap.

Penentuan bilangan peroksida dilakukan berdasarkan metode titrasi AOAC 965.33 (1995). Sebanyak 5 ± 0.05 gram contoh dilarutkan dalam 30 ml campuran larutan dari asam asetat glasial dan kloroform (3 : 2). Tambahkan larutan KI jenuh sebanyak 0.5 ml sambil dikocok dan 30 ml aquades. Selanjutnya titrasi dengan larutan standar natrium tiosulfat 0.1 N dengan 0.5 ml larutan pati 1% sebagai indikator hingga warna kuning hilang. Titrasi sampai warna biru hilang. Blanko dibuat dengan cara yang sama. Bilangan peroksida dihitung dengan rumus :