An Analysis of Cassava Skin Processing as Biobriket

Purwita Wijaya and Aji HermawanDepartment of Agroindustrial Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO BOX 220 Bogor, West Java,

Indonesia.

ABSTRACT

Cassava skin is by-product of cassava processing such tapioca starch. In tapioca processing the skin waste accounts for approximately 15% of the total production input. The skin waste has a potential to be processed as biobriket in order to increase its added value. This study analyze the technical and economical dimension of the production.

Purwita Wijaya. F34080114. Analisis Pemanfaatan Limbah Kulit Singkong sebagai Bahan Bakar

Alternatif Biobriket. Di bawah bimbingan Aji Hermawan dan Djeni Hendra 2012.

RINGKASAN

Limbah kulit singkong merupakan limbah padat yang dihasilkan oleh agroindustri

pengolahan singkong seperti pada industri tapioka ataupun turunannya dengan kuantitas yang

mencapai 15% per tahun dari jumlah produksi olahan singkong. Melimpahnya limbah yang tidak

termanfaatkan sangat erat kaitannya dengan potensi pencemaran lingkungan sehingga perlu dicari

solusi dalam penanganan limbah tersebut.

Biobriket merupakan salah satu alternatif pemanfaatan limbah guna meningkatkan nilai

tambah limbah hasil pertanian, seperti limbah kulit singkong (manihot utilissima) sebagai bentuk

biomasa. Pemanfaatan limbah kulit singkong kering sebagai bahan bakar padat alternatif briket guna

menghasilkan energi panas sebagai sumber energi dalam proses pengeringan tapioka basah sehingga

dapat mengurangi penggunaan Bahan Bakar batu bara oleh industri yang harganya semakin meningkat

dari waktu ke waktu.

Pada penelitian ini dilakukan beberapa perlakuan terhadap metode dan komposisi susunan

bahan baku pembuatan biobriket dari kulit singkong. Nilai kalor tertinggi yang dihasilkan dari

beberapa jenis perlakuan dan besar biaya produksi yang dihasilkan merupakan parameter dipilih atau

tidaknya komposisi tersebut sebagai biobriket dengan komposisi terbaik. Dilakukan enam perlakuan

berbeda terhadap metode dan komposisi bahan baku penyusun briket. Perlakuan satu dan perlakuan

empat menggunakan metode briket kayu, yaitu pembuatan briket yang tanpa melalui proses karbonasi.

Perlakuan dua dan seterusnya menggunakan metode briket arang, yaitu pembuatan briket yang

melalui proses karbonasi terlebih dahulu. Pada perlakuan dua, komposisi bahan baku tersusun dari

100% arang. Perlakuan tiga komposisi bahan baku tersusun dari 50% arang dan 50% kulit. Perlakuan

empat komposisi bahan baku yang telah disortasi terdiri dari 100% kulit. Perlakuan lima komposisi

bahan baku yang telah disortasi terdiri dari 50% arang dan 50% kulit. Sedangkan pada perlakuan

enam komposisi bahan baku terdiri dari 100% arang yang sebelumnya telah disortasi terlebih dahulu

dari kotoran seperti tanah, pasir, dan batu. Produk briket dibuat dengan menggunakan perekat tapioka

5 %, kemudian dikeringkan dalam drying oven 60°C hingga kadar air briket mencapai ± 10 % atau

pada kondisi layak bakar.

Parameter pengukuran kualitas bahan bakar biobriket dihitung dari nilai kalor yang

dimilikinya. Berdasarkan perhitungan uji nilai kalor dari keenam perlakuan tersebut, nilai kalor

tertinggi dihasilkan dari perlakuan nomor enam (6.117 kal/gram), yaitu susunan 100% arang yang

sebelumnya telah disortasi terlebih dahulu dari kotoran seperti tanah, pasir, dan batu. Secara umum,

baku kulit singkong ini menunjukkan bahwa briket biomasa ini dapat digunakan sebagai pengganti

I. PENDAHULUAN

A. LATAR BELAKANG

Biomassa merupakan sumber energi yang bersih dan dapat diperbarui yang dihasilkan

melalui proses fotosintesis, baik berupa produk maupun limbah. Selain digunakan untuk tujuan primer

serat, pakan ternak, minyak nabati, dan bahan bangunan, biomassa juga digunakan sebagai sumber

energi (bahan bakar). Kandungan energi yang ada dalam biomassa cukup tinggi, yaitu antara 4.000 –

5.000 kkal/kg. Oleh karena itu saat ini sumber energi alternatif dari biomassa sedang banyak diteliti

dan dikembangkan karena sifatnya yang melimpah, mudah diperoleh, dapat diperbaharui secara cepat,

dan kandungan energinya yang cukup tinggi. Pada umumnya biomassa yang digunakan sebagai bahan

bakar adalah biomassa yang memiliki nilai ekonomis rendah atau merupakan hasil ekstraksi produk

primer. Saat ini diperkirakan Indonesia mempunyai potensi energi biomassa cukup besar yang

bersumber dari berbagai limbah biomassa pertanian, seperti: produk samping kelapa sawit,

penggilingan padi, pengolahan tapioka, pabrik gula aren, produk samping jarak pagar, pabrik

tembakau, pabrik gula, kakao, dan limbah pertanian lainnya.

Pertumbuhan sektor agroindustri yang semakin meningkat dapat berpotensi meningkatkan

limbah yang dihasilkan baik saat proses produksi bahan baku maupun proses pengolahannya.

Melimpahnya limbah yang tidak termanfaatkan sangat erat kaitannya dengan potensi pencemaran

lingkungan sehingga perlu dicari solusi dalam penanganan limbah tersebut.

Pada industri pengolahan tapioka, limbah padat terbesar yang dihasilkan pada proses

pengolahan adalah limbah berupa bonggol dan kulit singkong. Setiap singkong dapat menghasilkan 10

– 15% limbah kulit singkong. Limbah kulit singkong dalam jumlah besar ini dapat menyebabkan

penumpukkan yang berakibat pada perusakan lingkungan apabila tidak dimanfaatkan dengan baik.

Jumlah kulit singkong yang berada dalam jumlah besar ini dapat dimanfaatkan sebagai bahan baku

energi terbarukan yang ramah lingkungan, karena berperan sebagai sumber energi terbarukan,

pemanfaatan limbah kulit singkong yang dapat berdampak negatif pada lingkungan serta memberikan

nilai tambah pada limbah. Selain itu, limbah kulit singkong berpotensi untuk menjadi sumber energi

terbarukan karena perannya sebagai limbah biomassa yang dapat diolah menjadi biobriket sebagai

alternatif bahan bakar.

Biobriket adalah briket yang dibuat dari bahan biomassa atau limbah biomassa. Biobriket

banyak diterapkan di negara-negara Asia bagian selatan seperti Indonesia, India, dan Thailand.

Biobriket merupakan salah satu alternatif pemanfaatan limbah guna meningkatkan nilai tambah

limbah hasil pertanian, seperti limbah kulit singkong (Mannihot utilissima) sebagai bentuk biomasa.

energi panas sebagai sumber energi dalam proses pengeringan tapioka basah menjadi bentuk tepung

sehingga dapat mengurangi penggunaan Bahan Bakar Migas (batu bara) yang harganya semakin

meningkat dari waktu ke waktu.

B. TUJUAN

Penelitian ini bertujuan untuk : (1) meningkatkan pemanfaatan limbah kulit singkong

melalui pembuatan biobriket sebagai bahan bakar alternatif pengganti batubara. (2)mengetahui

pengaruh komposisi kulit singkong danarang kulit singkong, pada nilai kalor pembakaran

biobriket limbah kulit singkong.(3) menentukan formulasi bahan baku dan bahan tambahanyang

menghasilkan nilai kalor pembakaran terbaik.(4) mengetahui perbandingan penggunaan energi

selama proses pembuatan biobriket dengan energi yang dihasilkan oleh biobriket dengan formulasi

terbaik dan untuk mengetahui kelayakan usaha dari pendirian industri biobriket.

C. MANFAAT PENELITIAN

1. Bagi peneliti

Menambah pengetahuan tentang pemanfaatan limbah kulit singkong hasil produksi produk

olahan berbasis singkong dalam memproduksi biobriket dari limbah kulit singkong, dan

mengetahui pengaruh penambahan berbagai konsentrasi bahan tambahan berupa arang kulit

singkong, serbuk kulit singkong, dan perekat tapioka terhadap nilai kalor pembakaran.

2. Bagi peneliti lanjutan

Sebagai sumber informasi dan dapat dikembangkan ke peneliti selanjutnya.

3. Bagi industri

Sebagai sumber informasi untuk menambah pengetahuan tentang pemanfaatan limbah kulit

singkong menjadi biobriket sebagai bahan bakar alternatif pengganti bahan bakar batubara.

4. Bagi masyarakat

Sebagai sumber informasi untuk menambah pengetahuan tentang pemanfaatan limbah

industri pengolahan singkong sebagai bahan baku pembuatan bahan bakar alternatif

II. TINJAUAN PUSTAKA

A. SINGKONG

Ubi kayu merupakan tanaman yang banyak terdapat di Indonesia. Ubi kayu dikenal di

Indonesia dengan nama lain ketela pohon atau singkong (Gambar 1(a).). Ubi kayu memiliki nama

botani Manihot esculenta Crantz tapi lebih dikenal dengan nama lain Manihot utilissima. Tanaman ubi kayu termasuk ke dalam kingdom Plantae, divisi Spermatophyta, subdivisi Angiospermae, kelas

Dicotyledonae, famili Euphorbiaceae, genus Manihot dengan spesies esculenta Crantz dengan berbagai varietas (Rukmana, 1997).

Laporan United Nation Industrial Development Organizatin (UNIDO) menunjukkan bahwa

Indonesia merupakan negara penghasil ubi kayu terbesar kedua di Asia setelah Thailand, sementara di

dunia menempati urutan kelima setelah Nigeria, Brazil, Thailand, dan Kongo (Deptan, 2005). Tabel 1

menunjukkan produksi hasil pertanian sekunder di Indonesia pada tahun 2004-2008 dalam satuan ton.

Tabel 1. Produksi hasil pertanian sekunder di Indonesia (Ton)( BPS, 2008)

Tahun Jagung Kedelai Singkong Ubi jalar

2004 11.225.243 723.483 19.424.707 1.901.802

2005 12.523.894 808.353 19.321.183 1.856.969

2006 11.609.463 747.611 19.986.640 1.854.238

2007 13.287.527 592.534 19.988.058 1.886.852

2008 16.323.922 776.491 21.593.053 1.876.944

Umumnya, ubi kayu atau yang lebih dikenal dengan singkong ini dimanfaatkan sebagai

bahan baku untuk pangan, misalnya untuk keripik, singkong goreng, industri tape dan industri tapioka.

Dari seluruh pemanfaatan tersebut, terdapat limbah padat yang dihasilkan, yaitu onggok dari industri

tapioka dan kulit singkong dari semua jenis penggunaan.

B. LIMBAH KULIT SINGKONG

Selama ini, kulit ubi kayu masih jarang dimanfaatkan secara optimal. Menurut Grace (1977),

kulit ubi kayu pada umumnya hanya digunakan sebgai makanan ternak dan sebgai makanan ringan

seperti keripik (dengan cara digoreng). Kulit ubi kayu dengan mudah dapat dipisahkan dari umbinya

dengan ketebalan 2-3 mm (Gambar 1(b).). Menurut Grace (1977), persentase kulit ubi kayu yang

dihasilkan berkisar antara 8-15% dari berat umbi yang dikupas, dengan kandungan karbohidrat sekitar

rataan nilai kadar air sebesar 10.06-13.14%, rataan nilai daya serap air berkisar 82.49%-169.78%,

rataan nilai pengembangan tebal sekitar 35.70-102.30%, dan rataan nilai kerapatannya berkisar

0.86-0.87g/cm3.

Gambar 1. (a) Singkong (b) Kulit singkong.

Kulit ubi kayu mempunyai komposisi yang terdiri dari karbohidrat dan serat. Menurut Djaeni

(1989), kulit ubi kayu mengandung ikatan glikosida sianogenik yaitu suatu ikatan organik yang dapat

menghasilkan racun dalam jumlah 0.1% yang dikenal sebagai racun biru (linamarin). Oleh karena itu,

pemanfaatan kulit ubi kayu belum terlalu luas. Namun sebenarnya racun tersebut dapat dihilangkan

dengan cara menguapkannya atau mengeringkannya pada suhu tinggi.

C. DEFINISI BIOBRIKET

Biobriket adalah briket yang dibuat dari bahan biomassa atau limbah biomassa. Biobriket

banyak diterapkan di negara-negara asia bagian selatan seperti Indonesia, India, dan Thailand

(Bhattacharya et al., 1985). Briket merupakan suatu hasil pemanfaatan biomassa dengan metode

densifikasi atau pengempaan (Lab. Energi dan Elektrifikasi Pertanian IPB, 2008).

Briket merupakan bahan bakar padat dengan dimensi tertentu yang seragam, diperoleh dari

hasil pengempaan bahan berbentuk curah, serbuk, berukuran relatif kecil atau tidak beraturan sehingga

sulit digunakan sebagai bahan bakar dalam bentuk aslinya (Agustina dan A. Syafrian, 2005).

Kelebihan penggunaan briket limbah biomasa sebagai substitusi kerosene dan LPG antara lain :

1) Biaya bahan bakar lebih murah.

2) Tungku dapat digunakan untuk berbagai jenis briket.

3) Lebih ramah lingkungan (green energy).

4) Merupakan sumber energi terbarukan (renewable energy).

5) Membantu mengatasi masalah limbah dan menekan biaya pengelolaan limbah.

D. PEMBUATAN BIOBRIKET

Pembuatan biobriket kulit singkong melalui beberapa tahapan, diantaranya sortasi,

pengarangan dan penggilingan kulit, pencampuran dengan perekat, pencetakan/pengempaan briket

1.) SORTASI

Sortasi bahan didahului dengan penghancuran bentuk serat menjadi struktur serasah

(cacahan). Alat yang digunakan untuk membuat struktur serat menjadi bentuk cacahan antara lain

hammer mill, cutting mill, ataupun slicer.

2.) KARBONASI

Karbonasi atau disebut juga sebagai Pirolisis merupakan proses penguraian biomassa karena

panas (Hayati et al., 2008). Pirolisis dapat berlangsung melalui panas yang dihasilkan yaitu pada suhu

lebih dari 150oC. Pirolisis mempunyai manfaat untuk meningkatkan nilai kalor, mengurangi asap saat pembakaran, menurunkan kadar air dan mempermudah pemyimpanan dan pendistribusian.

Berdasarkan tingkatan proses pirolisa yang dilakukan, proses pirolisa dapat digolongkan menjadi

pirolisa primer dan pirolisa sekunder. Pirolisa primer adalah proses yang terjadi secara langsung

terhadap bahan bakunya. Pirolisa sekunder adalah proses yang terjadi pada bahan partikel yang

merupakan kelanjutan dari hasil gas atau uap sebagai hasil dari pirolisa primer. Pirolisis juga dapat

diartikan sebagai proses penguraian panas tanpa melibatkan gas oksigen dari udara secara langsung.

Hasil pirolisis dikenal sebagai arang.

Karbonisasi merupakan suatu proses dengan memanaskan kayu atau bahan organik pada

suhu tertentu dengan udara terbatas. Dimana pada tahap awal pemanasan bahan organik akan

mengering. Jika suhu dinaikan, maka bahan organik akan membusuk, melepaskan beberapa bahan

kimia organik, dan meninggalkan sisa yang terdiri dari karbon murni (Bhattacharya et al., 1985).

Sedangkan Achmad (1991) menambahkan karbonisasi merupakan proses pembakaran biomassa

menggunakan alat pirolisis dengan oksigen terbatas. Proses degradasi limbah dengan cara karbonisasi

ini berlangsung dalam waktu yang relatif cepat.

Hasil penelitian oleh Sudrajat (1983) mengatakan bahwa karbonisasi pada sekam padi

bertujuan untuk menguraikan kadar zat terbang penyebab asap dan meningkatkan nilai kalor

pembakaran. Tidak adanya oksigen dalam proses karbonisasi akan menyebabkan hilangnya komponen

zat terbang dari bahan. Sedangkan bagian karbon akan tetap tinggal di dalam bahan.

Palz (1985) menyatakan bahwa, proses pirolisis berlangsung secara bertingkat, molekul

hemiselulosa terdegradasi pada suhu 200-260○ C, selulosa pada suhu 240-350○ C, dan lignin pada

suhu 280-500○ C. Pada suhu di bawah suhu 170○ C hanya air murni yang dilepas. Di atas suhu

tersebut, mulai terjadi proses karbonisasi dan pada suhu 250○ C dekomposisi atau pembusukan parsial

mulai berlangsung. Di antara 250 – 270○ C suatu reaksi eksotermik berawal dan karbonisasi terjadi

tanpa memerlukan bahan dari sumber luar.

Arang merupakan hasil dari proses karbonisasi yang mengandung karbon. Arang bermanfaat

sebagai sumber energi terutama jika dikembangkan menjadi briket dengan teknologi pengepresan

berpori, dimana sebagian besar porinya masih tertutup oleh hydrogen, ter, dan senyawa organic lain,

seperti: abu, air, nitrogen, dan sulfur. Teknologi yang dapat digunakan untuk membuat arang kayu

adalah genahar atau kiln. Karbonisasi kayu menjadi arang akan menghasilkan rendemen yang dapat

mencapai kira-kira 30% (b/b).

Hasil penelitian Bergman (2004) menyatakan bahwa, pada proses karbonisasi bungkil jarak

pagar, suhu karbonasasi berbanding terbalik dengan rendemen arang yang dihasilkan. Semakin tinggi

suhu karbonisasi, maka rendemen arang yang dihasilkan akan semakin kecil dan begitu pula

sebaliknya. Suhu karbonisasi berbanding lurus dengan nilai kalor pembakaran. Semakin tinggi suhu

karbonisasi, maka nilai kalor yang dihasilkan akan semakin tinggi pula. Sedangkan pada hasil

penelitian Agustina (2005) menyatakan bahwa cangkang kelapa sawit yang dikarbonisasi akan

menghasilkan arang dengan ukuran yang seragam dan berwarna hitam. Rendemen arang yang

diperooleh rata-rata adalah 38,81% (w/w). Arang dengan tingkat kematangan yang lebih sempurna

diperoleh pada proses pirolisis dengan suhu 385○ C dengan tingkat kematangan sekitar 86%. Semakin

tinggi suhu yang digunakan, maka sebagian arang berubah menjadi abu dan gas-gas yang mudah

menguap, sehingga rendemennya cenderung menurun. Akibat peningkatan suhu yang tinggi pada

proses pirolisis, sebagian arang dapat berubah menjadi abu, gas CO, H2, dan gas-gas hidrokarbon.

Pembuatan biobriket dapat menghasilkan produk biobriket dengan berbagai hasil. Perbedaan

ini terlihat dari jenis bahan baku, kadar air bahan baku (Hayati., 2008), kekuatan tekanan dalam

pemgempaan (Ooi dan Shiddiqui, 2000). Semakin tinggi kadar air, kekuatan dari biobriket semakin

lemah (Tabel 2.). Semakin tinggi tekanan yang diberikan, maka kekuatan dari briket akan semakin

besar dan nilai kalor serta densitas juga bertambah (Gambar 2 (a).), namun laju pembakaran berkurang

(Gambar 2 (b)).

Gambar 2 (a) Hubungan tekanan dan densitas. (b) Hubungan tekanan dan laju pembakaran (Ooi dan Shiddiqui, 2000).

Sudrajat (1994) menyatakan bahwa arang yang berkualitas harus memenuhi syarat-syarat

sebagai berikut :

1. Mempunyai kandungan arang (fix karbon) diatas 75%.

2. Cukup keras ditandai dengan tidak mudah patah dan hancur.

3. kadar abunya tidak lebih dari 5%

4. kadar zat menguapnya tidak lebih dari 8%

5. kadar air tidak lebih dari 15%

6. tidak tercemar oleh unsur-unsur yang membahayakan atau kotoran lainnya.

3.) PENGECILAN UKURAN

Menurut Nurhayati (1983), ukuran serbuk arang yang halus untuk bahan baku briket arang

akan mempengaruhi keteguhan tekan dan kerapatan briket arang. Semakin halus maka kerapatannya

akan semakin meningkat. Makin halus ukuran partikel, makin baik briket yang dihasilkan. Tetapi

untuk menghasilkan briket yang lebih baik maka ukuran partikel sebaiknya seragam (uniform)

(Boedjang, 1973). Ukuran partikel yang terlalu besar akan sukar pada waktu dilakukan perekatan,

sehingga mengurangi keteguhan tekan briket yang dihasilkan. Sebaiknya partikel mempunyai ukuran

40-60 mesh (Mikrova, 1985).

Pengecilan ukuran adalah suatu bentuk proses penghancuran dari pemotongan bentuk

padatan menjadi bentuk yang lebih kecil oleh gaya mekanik. Terdapat empat cara yang diterapkan

pada mesin-mesin pengecilan ukuran, yaitu (1) kompresi, pengecilan ukuran dengan tekstur yang

keras (2) impact atau pukulan, digunakan untuk bahan padatan dengan tekstur kasar (3) attrition,

digunakan untuk menghasilkan produk dengan tekstur halus dan (4) cutting, digunakan untuk

Bahan baku untuk membuat briket harus cukup halus untuk dapat membentuk briket yang

baik. Ukuran partikel yang terlalu besar akan sukar pada waktu melakukan perekatan sehingga

mengurangi keteguhan tekan dari briket yang dihasilkan (Ramaswarmi, 1937). Perbedaan ukuran

serbuk mempengaruhi keteguhan tekan dan kerapatan briket yang dihasilkan (Boejang, 1973).

4.) PENCAMPURAN DENGAN PEREKAT

Terdapat dua macam perekat yang biasa digunakan dalam pembuatan briket yaitu perekat

yang berasap (tar, molase, dan pitch), dan perekat yang tidak berasap (pati dan dekstrin tepung beras).

Untuk briket yang digunakan di rumah tangga sebaiknya memakai bahan perekat yang tidak berasap

(Abdullah, 1991). Sedangkan menurut Hayati (2008), ada beberapa bahan yang dapat digunakan

sebagai perekat yaitu pati, clay, molase, resin tumbuhan, pupuk hewan dan ter. Perekat yang

digunakan sebaiknya mempunyai bau yang baik ketika dibakar, kemampuan merekat yang baik,

harganya murah, dan mudah didapat.

Bahan perekat dari tumbuh-tumbuhan seperti pati (tapioka) memiliki keuntungan dimana

jumlah perekat yang dibutuhkan untuk jenis ini jauh lebih sedikit bila dibandingkan dengan bahan

perekat hidrokabon. Kelemahannya adalah briket yang dihasilkan kurang tahan terhadap kelembaban.

Hal ini disebabkan tapioka memiliki sifat dapat menyerap air dari udara. Molase memiliki sifat relatif

tahan terhadap kelembaban (Goutara dan Wijandi, 1975). Asap yang terjadi saat pembakaran

disebabkan karena adanya komponen mudah menguap seperti air, bahan organik, dan lain-lain yang

terkandung dalam perekat molase (Boedjang, 1973). Menurut Sudrajat (1983), jenis perekat yang

digunakan dalam pembuatan briket arang berpengaruh terhadap kerapatan, keteguhan tekan, nilai

kalor bakar, kadar air dan kadar abu. Hasil penelitiannya menunjukkan bahwa perekat pati

menghasilkan briket dengan kerapatan dan kadar abu lebih tinggi daripada perekat molase, tetapi

menghasilkan keteguhan tekan dan nilai kalor bakar lebih rendah.

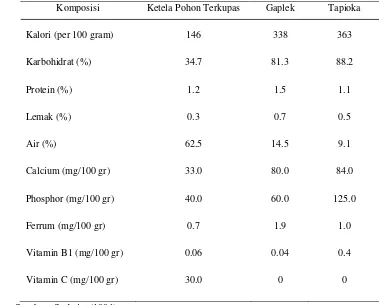

Tabel 3. Komposisi Kimia ketela pohon, gaplek, dan tapioka

Komposisi Ketela Pohon Terkupas Gaplek Tapioka

Kalori (per 100 gram) 146 338 363

Karbohidrat (%) 34.7 81.3 88.2

Protein (%) 1.2 1.5 1.1

Lemak (%) 0.3 0.7 0.5

Air (%) 62.5 14.5 9.1

Calcium (mg/100 gr) 33.0 80.0 84.0

Phosphor (mg/100 gr) 40.0 60.0 125.0

Ferrum (mg/100 gr) 0.7 1.9 1.0

Vitamin B1 (mg/100 gr) 0.06 0.04 0.4

Vitamin C (mg/100 gr) 30.0 0 0

Sumber : Sudrajat (1994)

Tepung tapioka merupakan hasil ekstraksi pati ubikayu yang telah mengalami proses

pencucian secara sempurna serta dilanjutkan dengan pengeringan. Tepung tapioka hampir seluruhnya

terdiri dari pati. Ukuran 7 granula pati tapioka berkisar antara 5-35 mikron. Pati ubi kayu terdiri dari

molekul amilosa dan amilopektin yang jumlahnya berbeda-beda tergantung jenis patinya (Ma’arif et

al., 1984).

Gaplek adalah umbi akar ketela pohon terkupas yang telah dikeringkan. Pengeringan dapat

dilakukan dengan sinar matahari (penjemuran) atau pengering buatan. Kandungan air gaplek antara

14-15% akan tahan disimpan selama 3-6 bulan (Makfoeld, 1982).

Perekat adalah suatu bahan yang mampu menggabungkan bahan dengan cara perpautan

antara permukaan yang dapat diterangkan dengan prinsip kohesi dan adhesi (Brawn et al., 1952).

Tujuan pemberian perekat (bahan pengikat) adalah untuk memberikan lapisan tipis dari perekat pada

permukaan briket sebagai upaya memperbaiki konsistensi atau kerapatan dari briket yang dihasilkan.

Dengan pemakaian perekat maka tekanan yang diperlukan akan jauh lebih kecil dibandingkan dengan

Hartoyo (1978) membagi cara mengerasnya perekat ke dalam lima cara, yaitu :

1. Kehilangan air, seperti perekat tapioka

2. Kehilangan air yang diikuti oleh reaksi kimia seperti perekat casein dan kedelai

3. Pendinginan sehingga terbentuknya gelatin yang diikuti oleh kehilangan air seperti

perekat-perekat hewan

4. pemanasan hingga suhu tertentu seperti perekat dari darah

5. Reaksi kimia pada suhu kamar atau suhu tinggi seperti perekat-perekat sintetis.

Hartoyo (1978) mengajukan komposisi untuk 40 gram arang dibutuhkan 2 gram tapioka yang

ditambahkan air ke dalamnya dengan suhu 70 oC sampai terbentuk kanji. Achmad (1991) menyatakan bahwa untuk setiap 1 kg serbuk arang cukup dicampurkan dengan perekat yang terdiri dari 30 gram

tepung tapioka (3 % dari berat serbuk arang) dan air sebanyak 1 liter. Kadar perekat dalam briket tidak

boleh terlalu tinggi karena dapat mengakibatkan penurunan mutu briket arang yang sering

menimbulkan banyak asap. Kadar perekat yang digunakan umumnya tidak lebih dari 5 %.

Hasil penelitian Sudrajat dan Soleh (1994) menunjukkan bahwa briket arang dengan tepung

kanji sebagai bahan perekat akan sedikit menurunkan nilai kalornya bila dibandingkan dengan nilai

kalor kayu dalam bentuk aslinya.

5.) PENCETAKAN / PENGEMPAAN

Abdullah et al. (1998) menyatakan bahwa densifikasi atau pengempaan merupakan

salah satu cara untuk memperbaiki sifat fisik suatu bahan agar mudah dalam penggunaan dan

pemanfaatannya selanjutnya diperoleh peningkatan efisiensi nilai dari bahan yang digunakan.

Densifikasi diterapkan pada bahan curah atau dengan sifat fisik yang tidak beraturan. Hasil dari proses

pengempaan ini disebut dengan briket.

Limbah biomasa sebagai bahan baku dapat diubah dalam bentuk briket sebagai hasil

pengempaan. Pengempaan ini dilakukan dengan tekanan tertentu untuk memperoleh bentuk briket

dengan kepadatan yang dikehendaki. Pada pembuatan briket, sebelum dikempa bahan baku yang akan

dijadikan briket dicampur terlebih dahulu dengan bahan perekat. Setelah pengempaan, dilakukan

pengeringan untuk mengurangi kadar air briket.

Sebelum dilakukan pengempaan, perlu diperhatikan beberapa hal, yaitu : kondisi bahan,

perekat, tekanan pengempaan, alat dan mesin pengempa, karbonisasi (bila diperlukan) dan mutu briket

yang dihasilkan. Perlakuan bahan sebelum pengempaan antara lain adalah sortasi untuk memisahkan

bahan baku dari benda asing, penggilingan untuk menyeragamkan ukuran bahan dan proses

pengeringan untuk mengurangi kadar air pada bahan. Mutu briket sebagai bahan bakar dipengaruhi

oleh jenis bahan baku, jumlah perekat dan kadar air briket. Faktor lain yang berpengaruh adalah

Besarnya tekanan pengempaan akan berpengaruh juga terhadap densitas dan porositas briket

yang dihasilkan dan lebih lanjut akan berpengaruh terhadap efisiensi pembakaran briket sebagai bahan

bakar. Pengempaan dengan tekanan tinggi tidak selalu menghasilkan mutu briket yang lebih baik

karena dapat menurunkan efisiensi pembakaran dan menyulitkan dalam penggunaannya. Prosedur

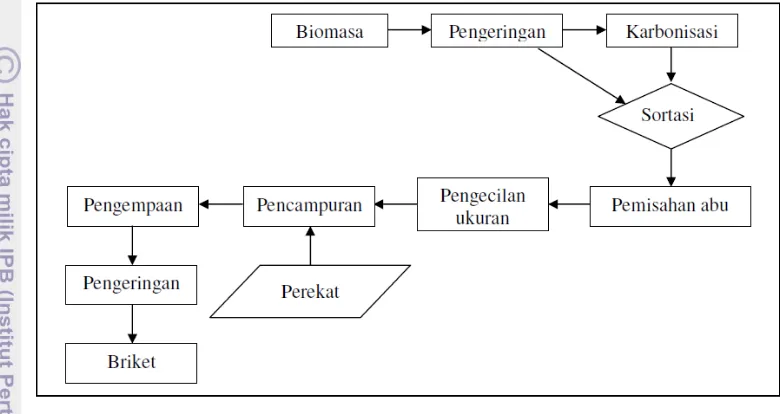

pembuatan briket biomasa dijelaskan dalam Gambar 4.

Gambar 4. Proses pembuatan briket biomasa (Agustina, 2006)

Alat dan mesin pengempa briket yang telah ada dan digunakan di masyarakat yaitu alat

kempa tuas biasa, alat kempa tipe ulir, alat kempa hidrolik (hydraulic). Alat kempa tuas biasa (alat

kempa manual) berupa batang yang tegak, lurus dan bekerja dengan prinsip kempa (press) secara

manual. Briket yang dihasilkan biasanya berbentuk silinder dengan garis tengah dan ketebalan briket

yang terbatas. Alat kempa jenis ini digunakan untuk membuat briket dengan bahan dari berbagai jenis

limbah pertanian dan limbah pengolahan hasil pertanian atau pangan.

Gambar 5 (a) Gambar 5 (b)

Gambar 5 (a) dan 5 (b). Alat kempa briket tuas biasa di Laboratorium Energi dan Elektrifikasi

Alat pengempa briket tipe ulir berupa silinder panjang, di dalamnya terdapat ruang-ruang

kempa (press chamber). Di dalam ruang kempa terdapat sumbu berbentuk konus yang dapat berputar.

Prinsip kerja alat ini menyerupai prinsip kerja ekstruder. Mesin kempa briket jenis ulir (screw

pressing) telah dikembangkan di Asian Institute of Technology (AIT), Thailand dengan menggunakan

sumber tenaga motor listrik dan motor diesel.

Gambar 6. Alat kempa briket jenis ulir (screw pressing), dikembangkan di Fateta, IPB

Menurut Mawarti (2006), pengempa hidrolik umumnya digunakan untuk pengempaan penuh.

Pengempa hidrolik ini terdiri dari dua bagian yaitu bagian pompa hidrolik (hydroulic pump) dan ruang

kempa (chamber press). Pengempaan dapat dilakukan dengan beban 30 ton untuk pembuatan 16

contoh uji briket.

Gambar 7. Sketsa alat kempa briket hidrolik di Laboratorium Kimia Kayu dan Kimia Kayu

Pengempaan dilakukan untuk menciptakan kontak antara permukaan bahan yang direkat

dengan bahan perekat. Setelah perekat dicampurkan dan tekanan mulai diberikan, maka perekat yang

masih dalam keadaan cair akan mulai mengalir ke segala arah permukaan bahan. Pada saat bersamaan

dengan terjadinya aliran, perekat juga mengalami perpindahan dari permukaan yang diberi perekat ke

permukaan yang belum terkena perekat (Mikrova, 1995).

Sudrajat (1983) menyatakan bahwa tekanan pengempaan dilakukan untuk menciptakan

ikatan antara permukaan bahan perekat dan bahan yang direkatkan. Disamping itu tekanan diperlukan

supaya perekat dapat menyebar secara sempurna ke dalam celah-celah dan keseluruhan permukaan

arang. Dengan demikian pemberian tekanan yang lebih besar akan mengakibatkan ikatan antara

molekul-molekul arang akan semakin kuat. Karena dengan memberi tekanan yang lebih besar, jarak

ikatan antara atom-atom penyusun arang akan lebih diperpendek, selain itu akan memberikan

kecenderungan perekat mengalir keseluruh permukaan serbuk arang semakin sempurna.

Pada umumnya, semakin tinggi tekanan yang diberikan akan memberikan kecenderungan

menghasilkan briket dengan kerapatan dan keteguhan tekan yang semakin tinggi pula. Menurut

Boedjang (1973), penambahan tekanan melebihi batas tertentu akan menyebabkan kekuatan briket

arang menurun kembali karena bahan perekat ikut terbuang keluar. Namun menurut Sudrajat (1984),

semakin tinggi tekanan pengempaan, maka semakin tinggi kerapatan briket dengan mengikuti

persamaan garis linier. Besarnya tekanan pengempaan akan berpengaruh terhadap kerapatan dan

porositas briket arang yang dihasilkan. Briket yang terlalu padat akan sulit terbakar, sedangkan briket

yang kurang padat dapat mengakibatkan terurainya briket pada saat pembakaran sehingga

menimbulkan kesan tidak bersih meskipun laju pembakarannya cepat (Kamaruddin dan Irwanto,

1989).

6) PENGERINGAN

Briket yang dihasilkan setelah pengempaan masih mengandung air yang cukup tinggi (sekitar

50%). Oleh sebab itu perlu dilakukan pengeringan yang dapat dilakukan dengan berbagai macam alat

pengering seperti klin, oven, atau penjemuran dengan menggunakan sinar matahari. Suhu dan waktu

pengeringan yang digunakan dalam pembuatan briket tergantung dari jumlah kadar air campuran dan

macam pengering. Suhu pengeringan yang umum dilkukan adalah 60 oC selama 24 jam dengan

menggunakan oven.

Hasil penelitian Achmad (1991) menunjukkan lama penjemuran briket adalah tiga hari.

Tujuan pengeringan adalah mengurangi kadar air dalam briket sehingga memudahkan pembakaran

E. SIFAT FISIKO KIMIA BIOBRIKET

1) NILAI KALOR PEMBAKARAN BIOBRIKET

Pembakaran adalah proses oksidasi eksotermal yang berlangsung cepat dan terjadi terutama

pada fase gas, kecuali pembakaran karbon terikat pada fase padatan. Untuk bahan bakar padat,

komposisi utama bahan bakar harus diubah menjadi fase gas dengan kontak tertutup dalam udara yang

mengandung molekul oksigen. Agar berlangsung cepat dan sempurna, temperatur harus cukup tinggi

untuk memudahkan penyalaan dan menghasilkan putaran. Kelebihan udara dibutuhkan untuk

memperbanyak oksigen yang kontak dengan molekul bahan bakar (Ramsay 1982).

White dan Paskett (1981) menyatakan bahwa bahan bakar memiliki senyawa kimia yang

bereaksi dengan sumber panas. Pada umumnya, bahan bakar mengandung karbon dan hidrogen yang

bereaksi dengan oksigen menghasilkan oksigen dan uap air. Karbon dan hidrogen memiliki

kandungan panas yang berbeda, kalor bakar karbon adalah 34,4 GJ/ton sedangkan kalor bakar

hidrogen adalah 141,9 GJ/ton.

Menurut Grover et al. (2002), parameter utama pengukuran kualitas bahan bakar biomassa

dihitung dari nilai kalor yang dimilikinya. Palz (1985). menambahkan bahwa nilai kalor suatu bahan

bakar menandakan energi yang secara kimia terikat di bahan bakar dengan lingkungan standar.

Standar tersebut berupa temperatur, keadaan air (uap atau cair) dan hasil pembakaran (CO2, H2O dan

lain-lain).

Nilai kalor komponen tanaman sangat bervariasi dan akan meningkat dengan meningkatnya

kandungan karbon di dalamnya. Energi yang tersimpan ini dapat tersedia dengan proses densifikasi

bahan bakar, hal ini selain memudahkan transportasi juga dapat menghasilkan panas yang baik

(Ramsay 1982).

Menurut Leach dan Gowen (1987), nilai kalor bahan bakar dihitung dengan dua basis yang

berbeda yaitu :

1. Nilai kalor bruto (Gross Heating Value = GHV) adalah energi total yang dilepaskan selama

pembakaran didasarkan pada bobot bahan bakar. Nilai ini digunakan di UK, USA dan banyak

negara berkembang.

2. Nilai kalor bersih (Net Heating Value = NHV) adalah energi yang tersedia secara nyata selama

pembakaran setelah dikurangi energi yang hilang akibat penguapan air. Nilai ini digunakan oleh

penghitungan energi internasional.

Biomasa mengandung air dalam jumlah yang signifikan sehingga dapat menurunkan

kandungan panas di dalamnya. Hal ini disebabkan adanya senyawa oksigen. Biomassa mengandung

atau ”terbakar” mengakibatkan berkurangnya sumber bahan bakar dalam bentuk karbon dan hidrogen

(White dan Paskett 1981). Skema proses pembakaran biomassa dapat dilihat pada gambar 8.

Gambar 8. Proses pembakaran biomassa. Sumber: Leach dan Gowen (1987)

Nilai kalor bruto berbanding terbalik dengan kadar abu suatu bahan, karena abu merupakan

bahan yang tidak menghasilkan energi (El Bassam dan Maegaard 2004). Sedangkan menurut Ramsay

(1982), nilai kalor bersih (NHV) adalah energi potensial yang terkandung dalam suatu bahan bakar.

NHV diperoleh dari pengurangan energi bruto dengan energi yang hilang akibat penguapan air dan

pemanasan lanjutan uap yang dihasilkan. Rumus umum perhitungan NHV adalah

NHV = GHV (1-MCT/100) – (Qv x MCT/100)

QV adalah panas yang dibutuhkan untuk penguapan dan pemanasan lanjut sejumlah air dan

MCT adalah kadar air bahan tersebut pada suhu T. Ketika bahan bakar digunakan, energi bahan bakar

tersebut dipindahkan ke tujuan akhir penggunaan dalam beberapa tahap. Kehilangan energi terjadi

pada saat penggunaan dalam beberapa bentuk. Pengukuran efisiensi dan energi yang dipergunakan

sangat tergantung pada tahap aliran panas tersebut diukur (Leach dan Gowen 1987). Efisiensi

pembakaran adalah efisiensi yang diperoleh dari pengubahan energi kimia dari bahan bakar menjadi

panas. Efisiensi ini dihitung hanya dari pembakaran yang sempurna pada ruang pembakaran

(Bergman dan Zerbe 2004).

Kriteria sederhana suatu bahan dapat menjadi bahan bakar adalah :

1) Memiliki nilai kalor tinggi yang mencukupi standar.

2) Jumlah ketersediaan bahannya yang cukup.

3) Mudah terbakar.

Arang yang baik untuk bahan bakar adalah sebagai berikut (Wardi, 1969) :

1) Warna hitam dengan nyala kebiru-biruan.

2) Mengkilap pada pecahannya.

3) Tidak mengotori tangan.

4) Terbakar tanpa berasap, tidak memercik dan tidak berbau.

5) Dapat menyala terus tanpa dikipas.

6) Berdenting seperti logam.

Menurut Nurhayati (1983), briket dikatakan memiliki mutu yang baik dan berkualitas apabila

hasil pembakarannya memiliki ciri-ciri :

1) Tidak berwarna hitam dan apabila dibakar api yang dihasilkannya berwarna kebiru-biruan.

2) Briket terbakar tanpa berasap, tidak memercikkan api dan tidak berbau.

3) Tidak terlalu cepat terbakar.

4) Berdenting seperti logam ketika dipukul.

Bila ditinjau dari nilai kalornya, briket arang dengan nilai kalor 6.000 – 8.000 kal/g

merupakan bahan bakar yang cukup baik dibandingkan dengan bahan bakar lainnya. Sedangkan nilai

kalor LPG yang juga banyak digunakan sebagai bahan bakar industri sebesar 11.220 kal/gram

(anonim, 2012). Perbandingan nilai kalor dari berbagai unit bahan bakar dan briket biomasa dapat

dilihat pada Tabel 4 dan Tabel 5.

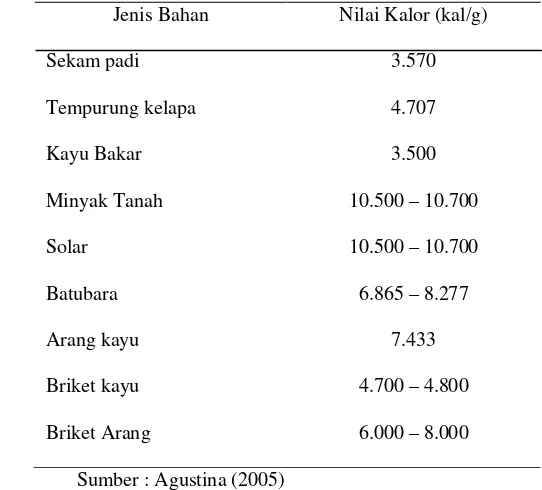

Tabel 4. Perbandingan nilai kalor unit bahan bakar.

Jenis Bahan Nilai Kalor (kal/g)

Sekam padi 3.570

Tempurung kelapa 4.707

Kayu Bakar 3.500

Minyak Tanah 10.500 – 10.700

Solar 10.500 – 10.700

Batubara 6.865 – 8.277

Arang kayu 7.433

Briket kayu 4.700 – 4.800

Briket Arang 6.000 – 8.000

Tabel 5. Perbandingan nilai kalor beberapa jenis briket biomasa.

Sumber : Agustina, 2005

Kualitas briket yang baik adalah briket yang memenuhi standar mutu agar dapat digunakan

sesuai dengan keperluannya. Kualitas briket umumnya ditentukan berdasarkan sifat fisik dan kimianya

antara lain ditentukan oleh kadar air, kadar abu, kadar zat mudah menguap, kadar karbon terikat,

kerapatan, ketahanan tekan, dan nilai kalor. Kadar zat mudah menguap erat hubungannya dengan

kecepatan bakar, waktu pembakaran, dan kecenderungan mengeluarkan asap dari briket tersebut,

sedangkan kadar abu dan kelembaban mempengaruhi nilai bakar (Agustina, 2005).

2) KADAR AIR

Air yang terkandung di dalam bahan bersifat sebagai pelarut dari beberapa komponen

disamping ikut sebagai bahan pereaksi. Selain itu air juga bertindak sebagai bahan pengikat (binding

agent) dan pelumas (lubricant) (Kaliyan dan Morey 2006a).

3) KADAR ABU

Kadar abu pada bahan (biomassa) akan berdampak negatif pada proses pembakaran. Selain itu kadar abu pada bahan yang tinggi tidak diharapkan dalam karena dapat mempengaruhi kualitas bahan bakar. Hal ini dikarenakan abu dapat menyebabkan timbulnya kerak atau slag dalam alat pembakaran yang disebabkan oleh mencairnya abu (Ohman 2009). Abu merupakan senyawa yang tersisa setelah proses pembakaran pada suhu antara 600 – 950 ○C selama 5 hingga 6 jam. Komponen yang terdapat

No Jenis briket dan biomass Nilai Kalor (kJ/Kg)

1 Briket bagasse 17.638

2 Briket ampas jarak (B2TE-BPPT) 16.399

3 Briket ampas jarak (Tracon Ind) 16.624

4 Briket arang ampas jarak 19.724

5 Briket serbuk gergaji 18.709

6 Kayu bakar (jenis akasia) 17.270

7 Arang batok kelapa 18.428

8 Bonggol jagung 15.455

9 Briket arang bonggol jagung 20.174

10 Briket limbah lumpur sawit 10.896

11 Getah jarak (gum) 23.668

dalam abu diantaranya adalah K2O, MgO, CaO, Na2O, dan Si (Pasaribu et al. 2007). Peningkatan nilai kadar abu dapat menurunkan nilai kalor pembakaran (Lehtikanges 2001).

4) KADAR ZAT TERBANG

Kadar zat terbang erat kaitannya dengan kecepatan pembakaran, waktu pembakaran, dan banyaknya asap yang ditimbulkan pada saat pembakaran. Semakin banyak kandungan zat terbang pada bahan, maka ketika berlangsungnya pembakaran akan menimbulkan asap yang banyak (Hansen 2009).

5) KADAR KARBON TERIKAT

Karbon terikat adalah bahan bakar padat yang tersisa saat proses pembakaran setelah zat terbang menguap. Karbon terikat terdiri dari sebagian besar karbon, tetapi juga terdiri dari beberapa hidrogen, oksigen, sulfur, dan nitrogen. Kadar karbon terikat merupakan penentu kualitas pembakaran biopelet. Semakin tinggi kadar karbon terikat bahan, maka pembakaran biopelet akan semakin baik (Anonim 2005). Semakin banyak unsur karbon dalam suatu bahan, maka semakin banyak pula karbon yang bereaksi dengan oksigen dan menghasilkan pembakaran yang semakin baik. Jumlah karbon yang dimiliki oleh suatu bahan berbanding terbalik dengan kadar zat terbang dan kadar abu yang dimilikinya. Semakin tinggi kadar zat terbang dan kadar abu yang dimiliki bahan, maka semakin kecil kadar karbon teriktnya dan menyebabkan pembakaran yang kurang baik.

F. ANALISIS PEMANFAATAN

1. Analisis Teknis

Aspek teknik dan teknologi merupakan salah satu aspek penting dalam proyek dan berkenaan

dengan proses pembangunan industri secara teknis dan operasi setelah industri tersebut dibangun

(Husnan dan Suwarsono, 2000). Analisis teknik secara spesifik mencakup analisis terhadap

ketersediaan bahan baku, proses produksi, mesin, dan peralatan, jumlah mesin dan peralatan,

keperluan tenaga kerja, dan penentuan luas pabrik (Husnan dan Suwarsono, 2000). Studi aspek teknik

dan teknologi menurut Umar (2001) meliputi rencana pengendalian persediaan bahan baku, penentuan

kapasitas produksi, serta proses pemilihan teknologi untuk produksi.

2. Analisis Biaya

Biaya merupakan pengorbanan sumber ekonomi yang diukur dalam satuan uang yang telah

terjadi atau kemungkinan akan terjadi untuk mencapai tujuan tertentu (Mulyadi, 1993). Milton dan

Lawrence (1994) menggunakan istilah biaya sebagai suatu nilai tukar prasyarat (dinyatakan dalam

pengurangan kas atau aktiva lainnya pada saat ini atau di masa mendatang) atau pengorbanan yang

dilakukan guna memperoleh manfaat.

Adanya sifat bisnis yang dinamis menyebabkan perusahaan dihadapkan pada kebutuhan untuk

mengubah tingkat kegiatan bisnisnya, sehingga manajemen dapat merencanakan dan mengendalikan

biaya secara efektif untuk menghadapi perusahaan tersebut. Hal utama yang harus dilakukan adalah

penggolongan biaya sesuai dengan kegiatannya, yaitu biaya tetap, biaya variabel, dan biaya

Biaya digolongkan dengan berbagai macam cara. Umumnya penggolongan biaya ini

ditentukan atas dasar tujuan yang hendak dicapai dengan penggolongan tersebut. Biaya dapat

digolongkan menurut beberapa hal (Mulyadi, 1993) yaitu :

1. Penggolongan biaya menurut objek pengeluaran Dalam cara penggolongan ini, nama obyek

pengeluaran merupakan dasar penggolongan biaya, misalnya nama obyek pengeluaran adalah

bahan bakar. Maka, semua pengeluaran yang berhubungan dengan bahan bakar disebut biaya

bahan bakar.

2. Penggolongan biaya menurut fungsi pokok dalam perusahaan Biaya dapat dikelompokan menjadi

tiga, yaitu: (a) Biaya produksi adalah biaya-biaya yang terjadi untuk mengolah bahan baku

menjadi produk jadi yang siap untuk dijual, (b) Biaya pemasaran adalah biaya-biaya yang terjadi

untuk melaksanakan pemasaran produk, (c) Biaya administrasi dan umum adalah biaya-biaya

untuk mengkoordinasikan kegiatan produksi dan pemasaran produk.

3.Penggolongan biaya menurut hubungan biaya dengan sesuatu yang dibiayai Biaya dikelompokkan

menjadi dua, yaitu : (a) Biaya langsung adalah biaya yang terjadi, yang penyebab satu-satunya

adalah karena adanya sesuatu yang dibiayai, (b) Biaya tidak langsung adalah biaya yang

terjadinya tidak hanya disebabkan oleh sesuatu yang dibiayai.

4. Penggolongan biaya menurut perilakunya dalam hubungannya dengan perubahan volume

kegiatan Biaya digolongkan menjadi empat, yaitu (a) Biaya variabel adalah biaya yang jumlah

totalnya berubah sebanding dengan perubahan volume kegiatan, (b) Biaya semivariabel adalah

biaya yang berubah tidak sebanding dengan perubahan volume kegiatan, (c) Biaya semifixed

adalah biaya yang tetap untuk tingkat volume kegiatan tertentu dan berubah dengan jumlah yang

konstan pada volume produksi tertentu, (d) Biaya tetap adalah biaya yang jumlah totalnya tetap

dalam kisar volume kegiatan tertentu.

5. Penggolongan biaya atas dasar jangka waktu manfaatnya Biaya dibagi menjadi dua, yaitu : (a)

Pengeluaran modal (capital expenditure) adalah biaya yang mempunyai manfaat lebih dari satu

periode akuntasi, (b) Pengeluaran pendapatan (income expenditure) adalah biaya yang hanya

III. METODOLOGI PENELITIAN

A. BAHAN

Bahan baku yang digunakan dalam penelitian ini adalahkulit singkong kering, arang kulit

singkong, air, dan tepung tapioka. Tepung tapioka digunakan sebagai bahan perekat briket agar

mempunyai daya rekat yang tinggi. Beberapa bahan baku penelitian ini dapat dilihat pada

Lampiran 1.

B. ALAT

Alat yang digunakan untuk menunjang penelitian ini adalah alat pengempabriket

bentuk kotak (hydraulic press), alat pirolisis (karbonisasi), dish mill, alat penyaring ukuran 80

mesh, oven, dan alat uji nilai kalor (bomb calorimeter). Beberapa alat-alat penelitian ini dapat

dilihat pada Lampiran 1.

C. METODE PENELITIAN

Pelaksanaan penelitian ini meliputi pembuatan briket dengan enam perlakuan berbeda,

kemudian dilanjutkan dengan pengujian nilai kalor pada masing-masing perlakuan serta

pengukuran karakteristik sifat fisik yang meliputi kadar air, kadar abu, kadar karbon terikat,

keteguhan tekan, dan kerapatan pada formulasi biobriket yang dipilih. Setelah itu dilakukan

perhitungan analisa finansial terhadap perlakuan yang mempunyai nilai kalor tertinggi untuk

mengetahui kelayakan industri biobriket dari limbah kulit singkong.

1. PEMBUATAN BIOBRIKET

Briket kulit singkong yang akan dibuat terdiri dari jenis briket kayu dan briket arang.

Briket kayu merupakan briket yang bahan bakunya tanpa melalu proses karbonasi (pengarangan)

terlebih dahulu. Sedangkan briket arang merupakan briket yang bahan bakunya melalui proses

karbonasi. Perbedaan briket kayu dan briket arang dapat dilihat pada skema diagram alir proses

Proses Pembuatan BioBriket Tanpa Karbonasi (Briket Kayu)

Gambar 9. Pembuatan briket kayu

Pada perlakuan pertama, 200 gram limbah kulit singkong yang akan dibuat menjadi briket

dikeringkan tanpa ada proses sortasi dari kotoran seperti pasir, batu, tanah, dan kotoran lainnya,

kemudian digiling untuk memperkecil ukuran partikelnya. Dalam penelitian kali ini digunakan

mesin giling ukuran 80 mesh. Kulit singkong halus yang lolos 80 mesh dengan yang tidak lolos 80

mesh digabung, hasil penggilingan dicampur dengan perekat yang telah disiapkan sebelumnya dan

diaduk sampai merata. Perekat yang digunakan adalah tepung tapioka dengan konsentrasi 5% dari

bobot kulit yang telah digiling. Setelah pencampuran selesai kemudian dikempa dengan mesin

pengempa briket hidrolik. Setelah dikempa briket kemudian di keringkan dalam oven suhu 600C. Tujuan pengeringan ini adalah untuk mengurangi kadar air briket sehingga mempermudah briket

Kulit Singkong

Pengeringan

Penggilingan

Pencampuran

Pengeringan

BRIKET

Penjemuran matahari

> 80 mesh 80 mesh

Densifikasi

Perekat tapioka

ketika akan dibakar. Proses pembuatan biobriket dengan metode briket arang dapat dilihat pada

Gambar 10 di bawah ini.

Proses pembuatan briket arang

Gambar 10. Pembuatan briket arang

Pada perlakuan kedua, 100 gram limbah kulit singkong yang akan dibuat menjadi briket

dikeringkan tanpa ada proses sortasi dari kotoran seperti pasir, batu, tanah, dan kotoran

lainnya.Sedangkan kulit singkong kering lainnya dikarbonasi pada suhu + 400 0C. Setelah itu digiling untuk memperkecil ukuran partikelnya. Hasil penggilingan 100 gram kulit singkong

kering dengan 100 gram arang kulit singkong dicampur dengan perekat yang telah disiapkan Kulit

Singkong

Pengeringan

Penggilingan

Pencampuran

Pengeringan

BRIKET

Pirolisis

Penjemuran matahari

+ 400 0C

Perekat tapioka

Densifikasi

sebelumnya dan diaduk sampai merata. Perekat yang digunakan adalah tepung tapioka dengan

konsentrasi 5% dari bobot kulit dan arang yang telah dicampur. Setelah pencampuran selesai

kemudian dikempa dengan mesin pengempa briket hidrolik. Setelah dikempa briket kemudian di

keringkan dalam oven suhu 600C. Tujuan pengeringan ini adalah untuk mengurangi kadar air briket sehingga mempermudah briket ketika akan dibakar.

Pada perlakuan ketiga, limbah kulit singkong yang akan dibuat menjadi briket

dikeringkan tanpa ada proses sortasi dari kotoran seperti pasir, batu, tanah, dan kotoran lainnya.

kemudian dikarbonasi pada suhu + 400 0C. Setelah itu digiling untuk memperkecil ukuran partikelnya. Hasil penggilingan arang sebesar 200 gram dicampur dengan perekat yang telah

disiapkan sebelumnya dan diaduk sampai merata. Perekat yang digunakan adalah tepung tapioka

dengan konsentrasi 5% dari bobot kulit yang telah digiling. Setelah pencampuran selesai kemudian

dikempa dengan mesin pengempa briket hidrolik. Setelah dikempa briket kemudian di keringkan

dalam oven suhu 600C. Tujuan pengeringan ini adalah untuk mengurangi kadar air briket sehingga mempermudah briket ketika akan dibakar.

Pada perlakuan keempat, limbah kulit singkong yang akan dibuat menjadi briket

dikeringkan dan disertai dengan proses sortasi dari kotoran seperti pasir, batu, tanah, dan kotoran

lainnya. Setelah itu kulit singkong kering digiling untuk memperkecil ukuran partikelnya. Hasil

penggilingan 200 gram kulit singkong kering dicampur dengan perekat yang telah disiapkan

sebelumnya dan diaduk sampai merata. Perekat yang digunakan adalah tepung tapioka dengan

konsentrasi 5% dari bobot kulit yang telah digiling. Setelah pencampuran selesai kemudian

dikempa dengan mesin pengempa briket hidrolik. Setelah dikempa briket kemudian di keringkan

dalam oven suhu 600C. Tujuan pengeringan ini adalah untuk mengurangi kadar air briket sehingga mempermudah briket ketika akan dibakar.

Pada perlakuan kelima, 100 gram limbah kulit singkong yang akan dibuat menjadi briket

dikeringkan dan disertai dengan proses sortasi dari kotoran seperti pasir, batu, tanah, dan kotoran

lainnya.Sedangkan kulit singkong kering lainnya dikarbonasi pada suhu + 400 0C. Setelah itu digiling untuk memperkecil ukuran partikelnya. Hasil penggilingan 100 gram kulit singkong

kering dengan 100 gram arang kulit singkong dicampur dengan perekat yang telah disiapkan

sebelumnya dan diaduk sampai merata. Perekat yang digunakan adalah tepung tapioka dengan

konsentrasi 5% dari bobot kulit dan arang yang telah dicampur. Setelah pencampuran selesai

kemudian dikempa dengan mesin pengempa briket hidrolik. Setelah dikempa briket kemudian di

keringkan dalam oven suhu 600C. Tujuan pengeringan ini adalah untuk mengurangi kadar air briket sehingga mempermudah briket ketika akan dibakar.

Pada perlakuan keenam, limbah kulit singkong yang akan dibuat menjadi briket

dikeringkan dan disertai dengan proses sortasi dari kotoran seperti pasir, batu, tanah, dan kotoran

ukuran partikelnya. Hasil penggilingan arang sebesar 200 gram dicampur dengan perekat yang

telah disiapkan sebelumnya dan diaduk sampai merata. Perekat yang digunakan adalah tepung

tapioka dengan konsentrasi 5% dari bobot kulit yang telah digiling. Setelah pencampuran selesai

kemudian dikempa dengan mesin pengempa briket hidrolik. Setelah dikempa briket kemudian di

keringkan dalam oven suhu 600C. Tujuan pengeringan ini adalah untuk mengurangi kadar air briket sehingga mempermudah briket ketika akan dibakar.

Dalam penelitian ini, segmen pengguna briket merupakan industri-industri skala menengah

dan besar yang membutuhkan banyak bahan bakar pada proses produksinya. Sebagian besar bahan

bakar yang digunakan pada industri-industri menengah dan besar menggunakan bahan bakar

migas seperti minyak tanah, solar, dan batu bara. Biobriket dari kulit singkong ini diharapkan

mampu menjadi bahan bakar alternatif pengganti ataupun sebagai bahan bakar subtitusi batu bara

sehingga dapat mengurangi biaya penggunaan bahan bakar batu bara yang dari tahun ketahun

semakin meningkat. Jenis perekat yang digunakan dalam pembuatan briket adalah perekat tapioka.

Pemilihan jenis perekat ini berdasarkan atas tingkat kemudahan untuk diperoleh serta harga yang

murah sehingga sesuai dengan segmen pengguna (industri menengah dan besar). Dalam penelitian

ini digunakan perekat 5 % dalam komposisi bahan.

2. ANALISIS SIFAT FISIKO KIMIA BIOBRIKET

1) Nilai Kalor

Nilai kalor suatu bahan bakar biomasa adalah jumlah energi panas yang dapat dilepaskan

pada setiap satu satuan massa bahan bakar tersebut apabila terbakar habis dengan sempurna (dalam

satuan kkal/kg). Prinsip penentuan nilai kalor adalah mengukur energi yang ditimbulkan pada

pembakaran satu gram arang dengan mengukur perubahan suhu fluida pada volume tetap, dimana

pembakaran terjadi dalam bejana tertutup. Pengukuran nilai kalor dilakukan dengan alat Adiabatic

Bomb Calorimeter.

Besarnya nilai kalor dihitung dengan persamaan

Nilai ekuivalent air NA = (Hs x Ms / ∆t) – ma

Nilai kalor bahan Hb = ∆t (Na + ma) / mb x 4.186

Dimana NA = nilai ekivalen air

Hs = nilai kalor sampel (kal/gr)

Hb = nilai kalor bahan (kal/gr)

Ms = massa sampel (gram)

mb = massa bahan (gram)

ma = massa air pada bejana dalam (gram)

2) Kadar Air

Kadar air briket dihitung dari massa kering briket, dan massa briket sebelum dikeringkan. Alat yang digunakan untuk memperoleh kadar air briket adalah timbangan elektronik (untuk menimbang massa briket) dan drying oven (untuk mengeringkan briket).Sebanyak satu gram sampel dimasukkan ke dalam cawan porselin yang bobotnya sudah diketahui. Kemudian dikeringkan dalam oven suhu 105 oC sampai beratnya konstan. Kemudian didinginkan dalam eksikator selama 1 jam dan ditimbang. Kadar air dihitung menggunakan persamaan :

KA = (X1 – X2)/X1 x 100% Dimana :

KA = Kadar Air (%)

X1 = Bobot Awal (gr)

X2 = Bobot Akhir (gr)

3) Kadar Abu

Kadar abu briket diperoleh langsung dari hasil pengujian di Balai Kehutanan. Cawan porselin yang berisi sampel dari penentuan kadar air digunakan untuk menetapkan kadar abu. Cawan dimasukkan ke dalam tanur dengan suhu 950 oC selama 10 menit. Kemudian didinginkan dalam desikator dan ditimbang. Kadar abu dihitung dengan persamaan :

Kb = Ya/Yc x 100% Dimana :

Ya = Bobot Abu (gr)

Yc = Bobot Sampel (gr)

4) Kadar Zat Terbang

Kadar zat terbang briket diperoleh langsung dari hasil pengujian di Balai Kehutanan. Cawan porselen yang berisi sampel dari penentuan kadar air ditutup dan diikat dengan kawat nichrome. Cawan dimasukkan tanur suhu 950 oC selama 6 menit. Setelah penguapan selesai, cawan didinginkan dalam eksikator lalu ditimbang. Penentuan kadar zat menguap dihitung dengan persamaan :

Kadar zat menguap = Z1 – Z2/Z1 x 100%, Dimana :

Z1 = Bobot awal (gr)

Z2 = Bobot Akhir (gr)

5) Kadar Karbon Terikat

Kadar karbon terikat briket diperoleh langsung dari hasil pengujian di Balai Kehutanan

6) Kerapatan Briket

Kerapatan briket adalah perhitungan massa briket setelah pengeringan, panjang dan lebar briket setelah pengeringan, dan tinggi briket setelah pengeringan. Alat-alat yang dibutuhkan untuk memperoleh data kerapatan briket adalah timbangan elektronik (untuk menimbang massa briket) dan jangka sorong (untuk mengukur panjang, lebar, dan tinggi briket).

7) Keteguhan Tekan

dihasilkan dalam menahan beban yang diterima hingga briket pecah. Keteguhan tekan briket dapat dihitung berdasarkan persamaan berikut :

P = Mb/A , Dimana :

P = Keteguhan tekan briket (Kg/cm2) Mb = Beban yang diterima briket (Kg)

A = Luas permukaan briket (cm2)

3. ANALISIS PEMANFAATAN

a. Analisis Teknis pada pendirian industri biobriket ini meliputi analisis terhadap ketersediaan

bahan baku, proses produksi, mesin, dan peralatan, serta kebutuhan tenaga kerja.

(1.)Ketersediaan Bahan Baku

PT Sartitanam Pratama Ponorogo memproduksi tepung tapioka dari singkong segar

antara 500 – 700 ton dalam setiap minggunya (data produksi tahun 2010). Jika banyaknya kulit

singkong yang dihasilkan dalam proses produksinya sebesar 8-15% (Grace, 1977) maka

asumsi limbah kulit singkong yang dihasilkan sebagai bahan baku biobriket adalah sebesar 40

ton/minggu atau 170 ton/bulan.

(2.) Proses Produksi

Urutan proses pembuatan biobriket dari limbah kulit singkong ini meliputi proses

sortasi, penjemuran sinar matahari, karbonasi, pengecilan ukuran, pencampuran dengan bahan

perekat, pengempaan, dan pengeringan. Urutan proses produksi yang dilakukan akan berbeda

dalam setiap perlakuan yang akan dipilih, untuk perlakuan dengan metode briket kayu, maka

pembuatan biobriket dilakukan tanpa melalui proses pirolisis. Pada perlakuan dengan metode

briket arang, maka pembuatan biobriket dilakukan dengan proses pirolisis.

(3.) Mesin dan Peralatan

Mesin dan peralatan yang digunakan pada pembuatan biobriket ini diantaranya adalah :

alat timbang dengan kapasitas 250 Kg, peralatan pengayak yang terbuat dari saringan baja

dengan kapasitas 50 Kg, Tungku pirolisis bentuk drum dengan kapasitas 420 Kg, mesin

penggiling dish mill kapasitas 50 kg/jam, mesin pengempa briket tipe ulir (screw) dengan kapasitas cetak 100 Kg/jam, dan satu paket peralatan pembantu lainnya. Penggunaan mesin

dan peralatan ini tergantung pada metode pembuatan biobriket yang akan dipilih, metode briket

(4.) Tenaga Kerja

Jumlah tenaga kerja yang dibutuhkan dalam pendirian industri biobriket ini tergantung

pada jenis perlakuan dan metode pembuatan biobriket yang akan dipilih. Tenaga kerja tersebut

akan di tempatkan pada setiap lini produksi. Tenaga kerja yang akan direkrut berasal dari

warga yang tinggal disekitar area pabrik.

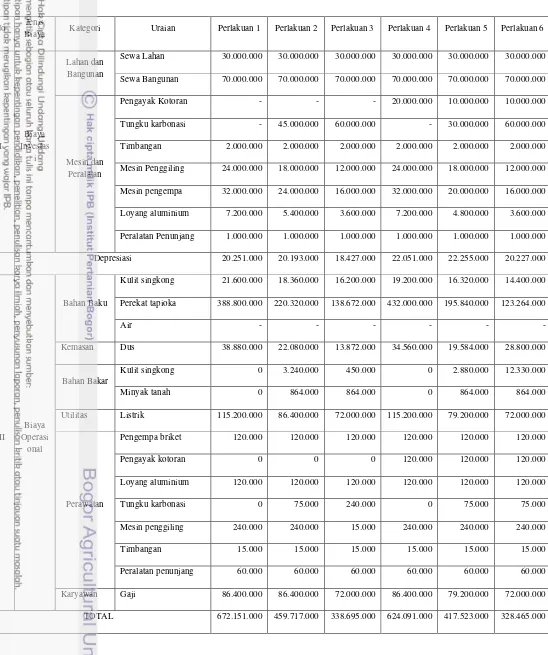

b. Analisis Biaya

Analisis biaya pada pendirian industri biobriket ini meliputi biaya investasi, biaya bahan

baku, biaya perawatan, gaji pegawai, dan perhitungan biaya operasional. Biaya produksi yang

dihasilkan berbeda-beda pada setiap perlakuan yang diuji sehingga dari berbagai alternatif

besarnya biaya produksi akan dibandingkan dengan nilai kalor yang dihasilkan dan dapat

ditentukan jenis perlakuan yang paling optimal.

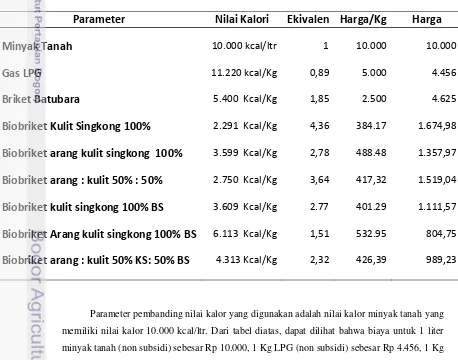

c. Analisis Perbandingan

Dari total biaya pada setiap formulasi tersebut kemudian akan dibandingkan dengan nilai

kalor pada setiap masing-masing formulasi dan bahan bakar lainnya yang umum digunakan pada

IV. HASIL DAN PEMBAHASAN

A. HASIL PENELITIAN

Pada pembuatan biobriket perlakuan pertama, metode yang digunakan adalah metode

briket kayu, yaitu pembuatan briket tanpa melalui proses pengarangan. Kulit singkong kering

tanpa proses sortasi digiling dengan mesin penggiling dish mill dengan ukuran 80 mesh, hasil

penggilingan kemudian dicampur dengan perekat tapioka 5%. Setelah dicampur dengan

perekat, kemudian dikempa dengan pengempa hidrolik. Hasil pembuatan biobriket pada

[image:31.595.277.419.263.370.2]perlakuan pertama dapat dilihat pada Gambar 11 di bawah ini.

Gambar 11. Biobriket perlakuan 1

Setelah dikempa, biobriket kemudian dikeringkan dalam oven suhu 600C. Tujuan

pengeringan ini adalah untuk menghilangkan kadar air dalam biobriket sehingga memudahkan

dalam proses pembakaran. Biobriket pada perlakuan 1 berwarna coklat terang.

Pada pembuatan biobriket perlakuan kedua, metode yang digunakan adalah gabungan

metode briket kayu dan metode briket arang. Kulit singkong kering tanpa melalui proses

sortasi digiling dengan mesin penggiling dish mill dengan ukuran 80 mesh, digabung dengan

kulit singkong yang dipirolisis dan digiling dengan mesin penggiling dish mill. hasil

penggabungan kemudian dicampur dengan perekat tapioka 5%. Setelah dicampur dengan

perekat, kemudian dikempa dengan pengempa hidrolik. Hasil pembuatan biobriket pada

perlakuan kedua dapat dilihat pada Gambar 12 di bawah ini.

[image:31.595.278.416.603.712.2]Setelah dikempa, biobriket kemudian dikeringkan dalam oven suhu 600C. Tujuan pengeringan ini adalah untuk menghilangkan kadar air dalam biobriket sehingga memudahkan

dalam proses pembakaran. Biobriket pada perlakuan 2 berwarna coklat gelap.

Pada pembuatan biobriket perlakuan ketiga, metode yang digunakan adalah metode

briket arang, yaitu pembuatan briket yang melalui proses pengarangan. Kulit singkong kering

dipirolisis dalam tungku dengan suhu + 3500C tanpa proses sortasi. Setelah itu digiling dengan mesin penggiling dish mill dengan ukuran 80 mesh, hasil penggilingan kemudian dicampur

dengan perekat tapioka 5%. Setelah dicampur dengan perekat, kemudian dikempa dengan

[image:32.595.273.423.277.391.2]pengempa hidrolik. Hasil pembuatan biobriket pada perlakuan ketiga dapat dilihat pada

Gambar 13 di bawah ini.

Gambar 13. Biobriket perlakuan 3

Setelah dikempa, biobriket kemudian dikeringkan dalam oven suhu 600C. Tujuan

pengeringan ini adalah untuk menghilangkan kadar air dalam biobriket sehingga memudahkan

dalam proses pembakaran. Biobriket pada perlakuan 3 berwarna hitam arang.

Pada pembuatan biobriket perlakuan keempat, metode yang digunakan adalah metode

briket kayu, yaitu pembuatan briket tanpa melalui proses pengarangan. Kulit singkong kering

yang telah disortasi digiling dengan mesin penggiling dish mill dengan ukuran 80 mesh, hasil

penggilingan kemudian dicampur dengan perekat tapioka 5%. Setelah dicampur dengan

perekat, kemudian dikempa dengan pengempa hidrolik. Hasil pembuatan biobriket pada

[image:32.595.275.420.607.716.2]perlakuan keempat dapat dilihat pada Gambar 14 di bawah ini.

Setelah dikempa, biobriket kemudian dikeringkan dalam oven suhu 600C. Tujuan pengeringan ini adalah untuk menghilangkan kadar air dalam biobriket sehingga memudahkan

dalam proses pembakaran. Biobriket pada perlakuan 4 berwarna coklat.

Pada pembuatan biobriket perlakuan kelima, metode yang digunakan adalah gabungan

metode briket kayu dan metode briket arang. Kulit singkong kering yang telah disortasi

digiling dengan mesin penggiling dish mill dengan ukuran 80 mesh, digabung dengan kulit

singkong yang dipirolisis dan digiling dengan mesin penggiling dish mill. hasil penggabungan

kemudian dicampur dengan perekat tapioka 5%. Setelah dicampur dengan perekat, kemudian

dikempa dengan pengempa hidrolik. Hasil pembuatan biobriket pada perlakuan kelima dapat

[image:33.595.277.419.276.386.2]dilihat pada Gambar 15 di bawah ini.

Gambar 15. Biobriket perlakuan 5

Setelah dikempa, biobriket kemudian dikeringkan dalam oven suhu 600C. Tujuan

pengeringan ini adalah untuk menghilangkan kadar air dalam biobriket sehingga memudahkan

dalam proses pembakaran. Biobriket pada perlakuan 5 berwarna coklat gelap.

Pada pembuatan biobriket perlakuan keenam, metode yang digunakan adalah metode

briket arang, yaitu pembuatan briket yang melalui proses pengarangan. Kulit singkong kering

yang telah disortasi dipirolisis dalam tungku dengan suhu + 3500C. Setelah itu digiling dengan mesin penggiling dish mill dengan ukuran 80 mesh, hasil penggilingan kemudian dicampur

dengan perekat tapioka 5%. Setelah dicampur dengan perekat, kemudian dikempa dengan

[image:33.595.276.419.618.726.2]pengempa hidrolik. Hasil pembuatan biobriket pada perlakuan keenam dapat dilihat pada

Gambar 16 di bawah ini.

Setelah dikempa, biobriket kemudian dikeringkan dalam oven suhu 600C. Tujuan pengeringan ini adalah untuk menghilangkan kadar air dalam biobriket sehingga memudahkan

dalam proses pembakaran. Biobriket pada perlakuan 6 berwarna hitam arang.

B. SIFAT FISIKO KIMIA BIOBRIKET

Analisis sifat fisiko kimia diperlukan untuk mengetahui kualitas biobriket dari limbah kulit singkong dengan lebih spesifik, sehingga dapat diketahui pengaruhnya terhadap kelemahan dan keunggulan dari biobriket yang diuji. Parameter uji sifat fisiko kimia yang diuji pada penelitian ini adalah kadar air, kadar abu, kadar zat terbang, kadar karbon terikat, nilai kalor, dan densitas kamba. Data hasil uji sifat fisiko kimia biobriket dari limbah kulit singkong dapat dilihat pada Tabel 6. dibawah ini.

Tabel 6. Data hasil uji sifat fisiko kimia biobriket perlakuan 6

Komponen Satuan Biobrket Perlakuan 6

Kadar air %bb 5.89

Kadar abu %bb 9.03

Kadar zat terbang %bb 26.91

Kadar karbon terikat %bb 64.06

Densitas kamba Kg/m3 408.85

Keteguhan tekan Kg/cm2 40.88

Nilai kalor Kkal/Kg 6,113

1. NILAI KALOR BIOBRIKET HASIL PENELITIAN

Tujuan penetapan nilai kalor adalah untuk mengetahui nilai panas pembakaran yang

dapat dihasilkan briket. Seperti yang diutarakan oleh Grover (2002), bahwa nilai kalor menjadi

parameter mutu paling penting bagi briket sebagai bahan bakar sehingga nilai kalor akan

menentukan kualitas briket. Semakin tinggi nilai kalor bahan bakar briket, maka akan semakin

baik pula kualitasnya.

Pada penelitian ini, perekat yang digunakan adalah perekat tapioka 5%. Penggunaan

perekat tapioka berdasarkan beberapa pertimbangan, diantaranya adalah : kemudahan dalam

mendapatkan bahan baku, harga lebih murah dibandingkan perekat lain, mempunyai daya rekat

tinggi, tidak berbau, beracun, dan berbahaya ketika dibakar, dan tidak menimbulkan asap

ketika dibakar (Sudrajat, 1983). Nilai kalor biobriket hasil penelitian dapat dilihat pada Tabel

Tabel 7. Data nilai kalor biobriket

Komposisi Berat Sampel

(Gram) Suhu Awal Kalorimeter Suhu Akhir Kalorimeter Nilai Constanta Air Nilai Kalor (cal/gram)

100% K 1,369 26,22 27,55 2.358 2291

50% K : 50% A 1,093 26,22 27,48 2.358 2750

100% A 0,964 26,08 27,49 2.358 3599

100% KS 0.980 25,95 27,45 2.358 3609

50% KS: 50% AS 0.902 25,71 27.36 2.358 4313

100% AS 1.107 26,36 29,23 2.358 6113

Pada perlakuan 1, nilai kalor yang dihasilkan sebesar 2.291 cal/gram. Pada perlakuan 2,

nilai kalor yang dihasilkan sebesar 2.750 cal/gram. Pada perlakuan 3, nilai kalor yang

dihasilkan sebesar 3.599 cal/gram. Pada perlakuan 4, nilai kalor yang dihasilkan sebesar 3.609

cal/gram. Sedangkan pada perlakuan 5, nilai kalor yang dihasilkan sebesar 4.313 cal/gram.

Pada perlakuan 6, nilai kalor yang dihasilkan sebesar 6.113 cal/gram. Nilai kalor beberapa

bahan bakar dan briket biomassa lainnya dapat dilihat pada Tabel 8.

Tabel 8. Perbandingan nilai kalor unit bahan bakar.

Jenis Bahan Nilai Kalor (kal/g)

Sekam padi 3.570

Tempurung kelapa 4.707

Kayu Bakar 3.500

Minyak Tanah 10.500 – 10.700

Solar 10.500 – 10.700

Batubara 6.865 – 8.277

Arang kayu 7.433

Briket kayu 4.700 – 4.800

Briket Arang 6.000 – 8.000

Sumber : Agustina (2005)

Nilai kalor biobriket hasil penelitian ini Jika dibandingkan dengan briket arang

rendah, namun lebih tinggi jika dibandingkan dengan briket kayu, sekam padi, tempurung

kelapa, atau kayu bakar. Hal ini wajar mengingat kadar karbon terikat pada briket arang lebih

besar dan kadar zat menguapnya jauh lebih kecil, sehingga nilai kalor yang dihasilkan briket

arang pun lebih tinggi (Nurhayati, 1983). Nilai kalor pada briket kayu kulit singkong dan briket

arang kulit singkong juga dipengaruhi oleh ada atau tidaknya proses sortasi bahan baku.

Kecilnya nilai kalor dipengaruhi oleh bahan-bahan yang ikut tercampur dalam limbah kulit

singkong, seperti tanah, pasir, kerikil, dan kotoran lainnya.

2. KADAR AIR

Air yang terkandung di dalam bahan bersifat sebagai pelarut dari beberapa komponen disamping ikut sebagai bahan pereaksi. Selain itu air juga bertindak sebagai bahan pengikat (binding agent) dan pelumas (lubricant) (Kaliyan dan Morey 2006).Kadar air merupakan rasio kandungan air dalam bahan yang hilang selama proses pengeringan dibanding dengan berat bahan awal. Metode yang digunakan untuk pengujian kadar air biobriket adalah dengan menggunakan metode pengeringan oven. Air merupakan salah satu komponen terpenting yang menentukan kualitas biobriket. Terutama berpengaruh pada kemudahan pembakaran awal, nilai kalor pembakaran, dan jumlah asap yang dihasilkan selama pembakaran. Semakin tinggi kandungan air dalam biobriket, maka nilai kalor pembakaran biobriket semakin rendah dan asap yang dihasilkan akan semakin banyak. Selain itu efisiensi pembakaran akan menurun, yaitu saat proses penyalaan biobriket akan semakin sulit karena api terlebih dahulu menguapkan air yang terkandung dalam biobriket. biobriket memiliki kadar air yang rendah, sehingga dapat lebih meningkatkan efektivitas pembakaran (Hansen et al. 2009).Kadar air biobriket pada perlakuan 6 sebesar 5.89%. Kadar air erat kaitannya dengan nilai kalor yang dihasilkan dari pembakaran biobriket. Biobriket dengan kadar air yang tinggi akan menurunkan nilai kalor biobriket tersebut. Hal ini disebabkan karena energi yang dihasilkan banyak digunakan untuk menguapkan air.

3. KADAR ABU

Abu merupakan senyawa yang tersisa setelah proses pembakaran pada suhu antara 600 – 950 ○C selama 5 hingga 6 jam. Komponen yang terdapat dalam abu diantaranya adalah K2O, MgO, CaO, Na2O, dan Si (Pasaribu et al. 2007). Kadar abu pada bahan (biomassa) akan berdampak negatif pada proses pembakaran. Selain itu kadar abu pada bahan yang tinggi tidak diharapkan dalam pembuatan biobriket karena dapat mempengaruhi kualitas bahan bakar. Hal ini dikarenakan abu dapat menyebabkan timbulnya kerak atau slag dalam tungku pembakaran yang disebabkan oleh mencairnya abu (Ohman 2009). Peningkatan nilai kadar abu dapat menurunkan nilai kalor pembakaran (Lehtikanges 2001). Kadar abu juga erat kaitannya dengan jumlah silika yang terkandung di dalamnya. Semakin tinggi kandungan silika dalam bahan (biomassa), maka semakin tinggi pula kandungan abunya. Berdasarkan hasil analisa diperoleh bahwa kadar abu biobriket pada perlakuan 6 adalah 9.03 % (bb). Jumlah tersebut tergolong rendah jika dibandingkan dengan kadar abu pada sekam padi, yaitu 17.07 % (bb) (Rahman 2011).

4. KADAR ZAT TERBANG

kandungan zat terbang pada bahan, maka ketika pembakaran biobriket akan menimbulkan asap yang banyak. Oleh karena itu sebaiknya kandungan zat terbang yang dimiliki suatu bahan tidak terlalu tinggi untuk mencegah timbulnya asap yang banyak saat pembakaran. Berdasarkan hasil analisa diperoleh kadar zat terbang pada biobriket perlakuan 6 adalah 26.91 % (bb). Hasil ini menunjukkan nilai yang tergolong rendah. Perbedaan bahan tentunya akan memberikan perbedaan kandungan kadar zat terbang yang dimilikinya. Seperti pada sekam padi yang memiliki kadar zat terbang 78.96 % (bb) (Rahman 2011) dan pada bungkil jarak pagar 62.29 % (bb) (Liliana 2010).

5. KADAR KARBON TERIKAT

Karbon terikat adalah bahan bakar padat yang tersisa saat proses pembakaran setelah zat terbang menguap. Karbon terikat terdiri dari sebagian besar karbon, tetapi juga terdiri dari beberapa hidrogen, oksigen, sulfur, dan nitrogen. Kadar karbon terikat merupakan penentu kualitas pembakaran biobriket. Semakin tinggi kadar karbon terikat bahan, maka pembakaran biobriket akan semakin baik (Anonim 2005). Berdasarkan hasil analisis diperoleh bahwa kadar karbon terikat pada biobriket perlakuan 6 adalah 64.06 % (bb). Semakin banyak unsur karbon dalam suatu bahan, maka semakin banyak pula karbon yang bereaksi dengan oksigen dan menghasilkan pembakaran yang semakin baik. Jumlah karbon yang dimiliki oleh suatu bahan berbanding terbalik dengan kadar zat terbang dan kadar abu yang dimilikinya. Semakin tinggi kadar zat terbang dan kadar abu yang dimiliki bahan, maka semakin kecil kadar karbon teriktnya dan menyebabkan pembakaran yang kurang baik.

6. KERAPATAN BRIKET

Densitas kamba akan berpengaruh pada kualitas bahan bakar padat yang dihasilkan; seperti pada proses trasportasi, penanganan, dan penyimpanan. Semakin tinggi nilai densitas kamba, maka akan semakin efisien penanganan bahan bakar tersebut. Berdasarkan hasil analisa diperoleh nilai densitas kamba biobriket perlakuan 6 sebesar 408.85 kg/m3. Nilai densitas

kamba biobriket ini tergolong tinggi untuk standar nilai densitas kamba. Nilai densitas kamba dapat ditingkatkan dengan peningkatan densifikasi dan penambahan perekat dalam pembuatan biobriket (Pastre 2002).

7. KETEGUHAN TEKAN

Keteguhan tekan menunjukkan daya tahan atau kekompakan suatu bahan terhadap tekanan luar yang mengakibatkan bahan tersebut pecah atau hancur. Uji keteguhan tekan pada biobriket ber