KARAKTERISTIK PENGERINGAN CABAI MERAH (Capsicum

annuum L.) SEBAGAI PEWARNA ALAMI KOSMETIK

SKRIPSI

KHANIA TRIA TIFANI

F14080126

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

CHARACTERISTIC OF CHILI DRYING (Capsicum annuum L.) AS A

NATURAL DYEING COSMETIC

Khania Tria Tifani1, *, Nanik Purwanti1 and Dhiah Nuraini2

1

Department of Mechanical and Biosystem Engineering, Faculty of Agricultural Engineering and Technology, Bogor Agricultural University, IPB Darmaga Campus, PO Box 220, Bogor, West Java,

Indonesia Phone 62 857 10374945

2

Department Indusrial Facility Development in Region I, Industrial Ministry, Jl. Jendral Gatot Subroto Kav 52 – 53, 13th Floor, South Jakarta 12950

*

Corresponding author, e-mail: khaniatifani@gmail.com

ABSTRACT

Chilli (Capsicum sp.) contains carotenoids, which are a group of natural pigments consist of red, orange or yellow color. Carotenoids can be dissolved in lipid so that they can be applied to oil-based cosmetic ingredients. Therefore, chilli is potential to be developed as cosmetic colorants. However, pungency of red chili needs to be removed because it is irritating and it provides stinging sensation to skin. Red chilli was investigated as a potent material for a cosmetic colourant in this research because it has a nice uniform red color and has a pungency level less than cayenne pepper. The purpose of this research was to investigate the influence of blanching on drying characteristics of red chilli using a tray dryer, determine the proper time of chili blanching in sodium bisulfite solution, examine color changes stability of red chili powder as a cosmetic dye, and analyze the effect of oleoresin extraction on color and pungency level of red chili powder. The results showed that blanching could affect the drying characteristics. Blanching the chilli for 9 minutes prior drying could speed up the drying rate of chilli and thus the drying time, therefore, the chilli achieved the desired moisture content fast. Sodium bisulfite solution of 0.2%, used as the blanching media, could maintain the color well. However, longer time of blanching might cause several pigments soluble in the blanching media. Blanching the chilli for 9 minutes was able to maintain red color after the stability tested and after extraction of oleoresin. Therefore, blanching red chilli in a solution of 0.2% sodium bisulfite for 9 minutes prior drying is concluded as the best treatment to retain the color of red chilli powder.

Khania Tria Tifani. F14000126. Karakteristik Pengeringan Cabai Merah (Capsicum annuum L.) sebagai Pewarna Alami Kosmetik. Di bawah bimbingan Nanik Purwanti dan Dhiah Nuraini. 2013.

RINGKASAN

Kosmetik merupakan kebutuhan kaum hawa di era modern seperti sekarang. Menurut kegunaan bagi kulit, kosmetik dapat digolongkan menjadi kosmetik perawatan kulit dan kosmetik dekoratif. Dalam kosmetik dekoratif, peran zat pewarna sangat penting. Zat pewarna dalam kosmetik dekoratif ini dapat berasal dari pewarna alami dan sintetis. Pewarna sintetis dapat menimbulkan bahaya seperti neurotoksisitas, gangguan organ reproduksi, kanker, iritasi kuit, ruam dan hiperpigmentasi. Oleh karena itu, pewarna alami kosmetik yang berasal dari tumbuhan telah banyak dikembangkan seperti beras ketan hitam, buah rasberi dan bunga mawar.

Cabai (Capsicum sp.) memiliki zat warna karotenoid. Karotenoid adalah kelompok pigmen alami yang berwarna merah, orange atau kuning yang larut dalam lipid sehingga dapat diaplikasikan untuk pewarna kosmetik dengan bahan dasar minyak. Untuk tujuan pewarna kosmetik, cabai perlu dihilangkan zat pedasnya (kapsaisin) karena dapat menimbulkan iritasi kulit dan kulit terasa panas. Cabai merah besar dipilih dalam penelitian ini karena memiliki keseragaman warna merah yang baik serta memiliki tingkat kepedasan yang lebih sedikit dibandingkan dengan cabai rawit. Penelitian ini dilakukan untuk mengembangkan potensi cabai merah untuk pewarna alami kosmetik sehingga penggunaan zat pewarna sintetik pada dapat dikurangi. Tujuan penelitian ini adalah mengetahui pengaruh blanching terhadap karakteristik pengeringan cabai merah dengan pengering tipe rak, menentukan waktu blanching cabai merah dalam natrium bisulfit yang dapat mempertahankan warna merah dengan baik, mengkaji kestabilan warna bubuk cabai merah sebagai pewarna kosmetik, dan mengkaji pengaruh ekstraksi oleoresin terhadap warna dan tingkat kepedasan bubuk cabai merah.

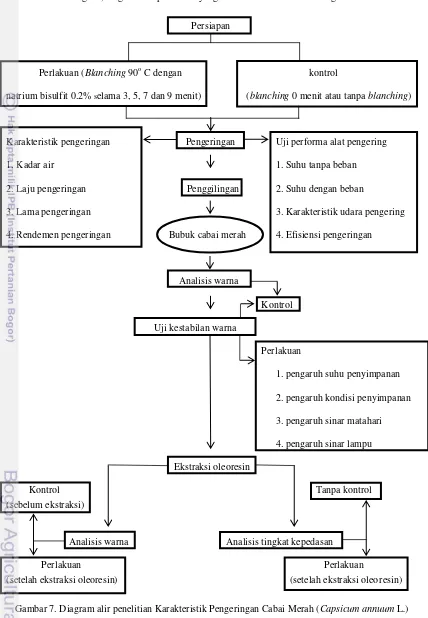

Secara garis besar, penelitian ini mencakup proses persiapan, pengeringan, penggilingan, analisis warna, uji kestabilan warna, ekstraksi oleoresin, analisis warna setelah ekstraksi oleoresin dan analisis tingkat kepedasan bubuk cabai merah. Proses persiapan meliputi proses blanching cabai merah dengan natrium bisulfit 0.2% selama 3, 5, 7 dan 9 menit dan bahan yang tidak di-blanching adalah perlakuan kontrol. Proses pengeringan dilakukan pada suhu 75 oC menggunakan alat pengering tipe rak Sunbeam Food Dehidrator. Sebelum pengeringan berlangsung, uji performansi alat pengering dilakukan. Selama proses pengeringan dapat diketahui karakteristik pengeringan. Setelah proses pengeringan dilakukan penggilingan untuk mendapatkan bubuk cabai merah. Selanjutnya, warna dianalisis dengan menggunakan chromameter. Bubuk cabai ini kemudian diuji kestabilan warnanya akibat pengaruh suhu, kondisi penyimpanan, pengaruh sinar matahari dan pengaruh sinar lampu. Tahap berikutnya adalah ekstraksi oleoresin untuk menghilangkan zat pedas cabai dan analisis warna setelah ekstraksi menggunakan chromameter. Untuk mengetahui keberhasilan ekstraksi dilakukan analisis tingkat kepedasan dengan menggunakan uji organoleptik pada panelis terlatih.

KARAKTERISTIK PENGERINGAN CABAI MERAH (Capsicum

annuum L.) SEBAGAI PEWARNA ALAMI KOSMETIK

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknik Mesin dan Biosistem,

Fakultas Teknologi Pertanian,

Institut Pertanian Bogor

Oleh

KHANIA TRIA TIFANI

F14080126

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Judul Skripsi : Karakteristik Pengeringan Cabai Merah (Capsicum Annuum L.) Sebagai Pewarna Alami Kosmetik

Nama : Khania Tria Tifani NIM : F14080126

Menyetujui,

Pembimbing I, Pembimbing II,

(Dr. Nanik Purwanti, S.TP, M.Sc) (Ir. Dhiah Nuraini, M.Si) NIP. 19810108 200501 2 004 NIP. 090012851

Mengetahui : Ketua Departemen,

(Dr. Ir. Desrial, M.Eng) NIP. 19661201 199103 1 004

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Karakteristik Pengeringan Cabai Merah (Capsicum Annuum L.) sebagai Pewarna Alami Kosmetik adalah hasil karya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Januari 2013 Yang membuat pernyataan

© Hak cipta milik Institut Pertanian Bogor, tahun 2013

Hak cipta dilindungi

BIODATA PENULIS

KATA PENGANTAR

Segala puji dan syukur penulis panjatkan kepada Allah SWT atas rahmat dan pertolongan-Nya sehingga penulis dapat menyelesaikan penelitian dan penulisan skripsi ini dengan judul Karakteristik Pengeringan Cabai Merah (Capsicum Annuum L.) sebagai Pewarna Alami Kosmetik. Penulis mengucapkan terima kasih kepada semua pihak yang telah membantu dan memberi dukungan pada saat penelitian maupun pada saat penyusunan skripsi ini, yaitu:

1. Orangtua, keluarga, dan saudara-saudara yang sudah mendukung secara moril dan materiil, atas doa yang selalu terucap setiap harinya, tanpa kalian entah darimana semangat ini terus ada. 2. Almh. Ir. Putiati Mahdar, M. App. Sc., Dr. Nanik Purwanti, S.TP, M.Sc. dan Ir. Dhiah Nuraini,

M.Si. selaku pembimbing akademik yang telah memberikan arahan dan dukungan serta Dr. Ir. Emmy Darmawati, M.Si. sebagai dosen penguji yang telah memberikan arahan dalam perbaikan skripsi.

3. Dosen-dosen Departemen Teknik Mesin dan Biosistem atas didikan dan bimbingannya 4. Pak Sulyaden yang banyak membantu di Laboratorium.

5. Ibu Mar (UPT) yang selalu membantu urusan akademik saya. 6. Bintarjo Agus Priyadi atas bantuan dan dukungan selama penelitian.

7. Teman sebimbingan Anggi Tri Granita atas kerjasama, semangat dan bantuannya.

8. Teman-teman Magenta 45 khususnya kepada Bhekti Ayu, Harli, Yuliani, Nurul Fuadah, Fiki, Soleh dan Aulia atas dorongan semangatnya.

9. Semua pihak yang telah membantu dalam penelitian dan penyusunan skripsi ini yang tidak bisa disebutkan satu per satu.

Penulis menyadari bahwa masih banyak terdapat kekurangan dalam penyusunan skripsi ini. Oleh karena itu, segala bentuk masukan baik berupa kritik maupun saran sangat penulis harapkan agar dapat menjadi sebuah bahan pembelajaran serta proses perbaikan selanjutnya. Atas perhatiannya, penulis mengucapkan terimakasih.

DAFTAR ISI

Halaman

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ...v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... vii

I. PENDAHULUAN ...1

1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 2

II. TINJAUAN PUSTAKA ...3

2.1 Keadaan Umum Cabai ... 3

2.2 Blanching ... 6

2.3 Perubahan Warna ... 7

2.5 Teori Pengeringan ... 7

2.6 Pengering Tipe Rak ... 8

2.7 Karakteristik Pengeringan ... 9

2.8 Analisis Performansi Alat Pengering ... 10

2.9 Ekstraksi Oleoresin ... 11

2.10 Kosmetik ... 12

2.11 Analisis Warna ... 13

III. METODOLOGI PENELITIAN ... 17

3.1 Waktu dan Tempat ... 17

3.2 Bahan dan Alat ... 17

3.3 Metode Penelitian ... 19

IV. HASIL DAN PEMBAHASAN ... 27

4.1 Performa Alat Pengering ... 27

4.2 Efisiensi Pengeringan ... 34

4.3 Karakteristik Pengeringan Cabe Merah... 34

4.4 Produk Hasil Pengeringan ... 39

V. KESIMPULAN DAN SARAN ... 48

5.1 Kesimpulan ... 48

5.2 Saran... 49

DAFTAR PUSTAKA ... 50

DAFTAR TABEL

Halaman

Tabel 1. Kandungan zat gizi buah cabai segar dan kering setiap 100 gram bahan ... 5

Tabel 2. Standar mutu cabai merah ... 5

Tabel 3. Persentase komponen pigmen karatenoid pada cabai merah ... 6

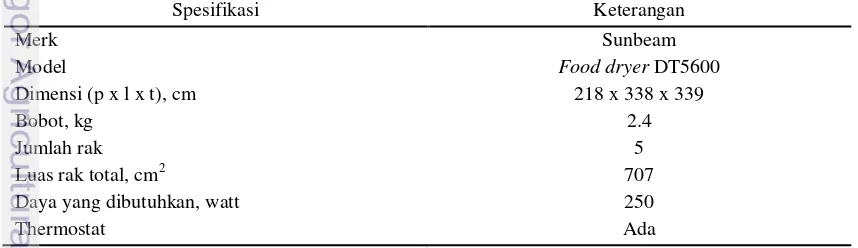

Tabel 4. Spesifikasi alat pengering... 17

Tabel 5. Alat-alat produksi ... 18

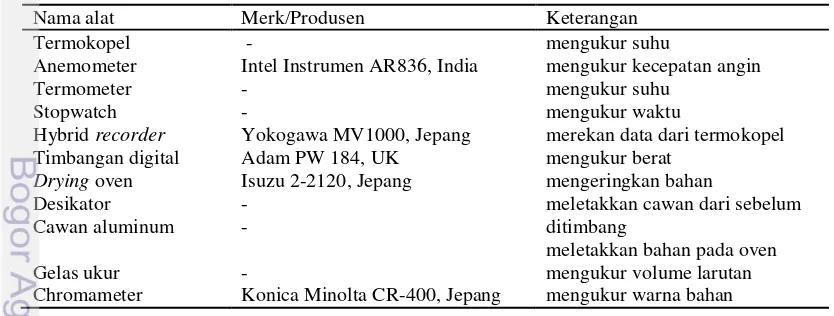

Tabel 6. Alat ukur yang digunakan untuk mengetahui karakteristik pengeringan ... 18

Tabel 7. Uji organoleptik bubuk cabai pada perlakuan blanching yang berbeda ... 20

Tabel 8. Tingkat pengenceran dan nilai SHU pada uji kepedasan ... 25

Tabel 9. Tingkat kepedasan dan nilai SHU pada uji kepedasan ... 25

Tabel 10. Efisiensi alat pengering pada pengeringan cabai merah ... 34

Tabel 11. Karakteristik pengeringan cabai merah ulangan 1. ... 35

Tabel 12. Karakteristik pengeringan cabai merah ulangan 2. ... 35

Tabel 13. Data hasil perhitungan dengan metode oven ... 35

Tabel 14. Kadar air cabai kering dan kadar air bubuk cabai ... 39

Tabel 15. Persentase penurunan intensitas warna merah pada uji stabilitas warna. ... 44

Tabel 16. Persentase penurunan intensitas warna merah ... 46

DAFTAR GAMBAR

Halaman

Gambar 1. Cabai merah ... 3

Gambar 2. (a) Kurva perubahan kadar air terhadap waktu pengeringan, (b) Kurva laju pengeringan terhadap kadar air (Heldman dan Singh 1981). ... 8

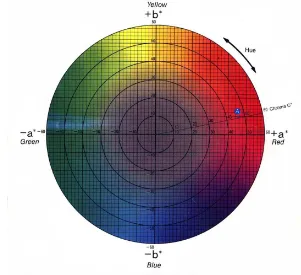

Gambar 3. Peta warna sistem notasi I.C.I. (Andarwulan et al. 2011). ... 14

Gambar 4. Bola warna Munsel (Andarwulan et al. 2011). ... 15

Gambar 5. Diagram warna Hunter (Andarwulan et al. 2011). ... 16

Gambar 6. Alat pengering Sunbeam DT5600 ... 18

Gambar 7. Diagram alir penelitian Karakteristik Pengeringan Cabai Merah (Capsicum annuum L.) sebagai Pewarna Alami Kosmetik ... 19

Gambar 8. Penempatan termokopel pada alat pengering. ... 21

Gambar 9. Grafik hubungan waktu dan suhu pada pengujian tanpa beban 35 oC (set I) ... 27

Gambar 10. Grafik hubungan waktu dan suhu pada pengujian tanpa beban 55 oC (set II) ... 27

Gambar 11. Grafik hubungan waktu dan suhu pada pengujian tanpa beban 75 oC (set III) ... 28

Gambar 12. Sebaran suhu pada irisan penampang alat pengering (Soleh 2012) ... 28

Gambar 13. (a) Grafik hubungan waktu – suhu ruang pengering dan (b) Grafik hubungan waktu – suhu bahan pada perlakuan kontrol. ... 29

Gambar 14. (a) Grafik hubungan waktu – suhu ruang pengering dan (b) Grafik hubungan waktu – suhu bahan pada perlakuan blanching 3 menit. ... 30

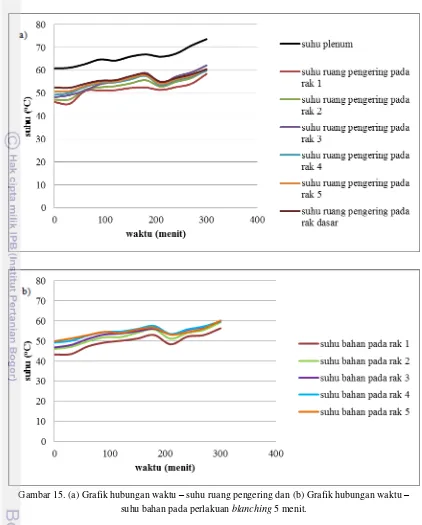

Gambar 15. (a) Grafik hubungan waktu – suhu ruang pengering dan (b) Grafik hubungan waktu – suhu bahan pada perlakuan blanching 5 menit. ... 31

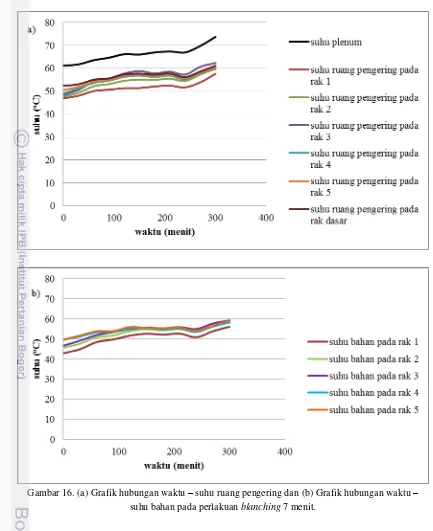

Gambar 16. (a) Grafik hubungan waktu – suhu ruang pengering dan (b) Grafik hubungan waktu – suhu bahan pada perlakuan blanching 7 menit. ... 32

Gambar 17. (a) Grafik hubungan waktu – suhu ruang pengering dan (b) Grafik hubungan waktu – suhu bahan pada perlakuan blanching 9 menit. ... 33

Gambar 18. Grafik perubahan kadar air selama pengeringan pada ulangan 1. ... 36

Gambar 19. Grafik perubahan kadar air selama pengeringan pada ulangan 1. ... 36

Gambar 20. Grafik laju pengeringan selama pengeringan pada ulangan 1. ... 37

Gambar 21. Grafik laju pengeringan selama pengeringan pada ulangan 2. ... 37

Gambar 22. Grafik laju pengeringan menurun tetap (titik A-B) dan menurun lambat (titik B-C). ... 38

Gambar 23. Grafik hubungan antara nilai L* dengan lama blanching. ... 40

Gambar 24. Grafik hubungan antara nilai a* dengan lama blanching. ... 40

Gambar 25. Perubahan intensitas warna akibat suhu penyimpanan. ... 41

Gambar 26. Perubahan intensitas warna akibat kondisi penyimpanan. ... 42

Gambar 27. Perubahan intensitas warna akibat sinar matahari. ... 42

Gambar 28. Perubahan intensitas warna akibat sinar lampu. ... 43

Gambar 29. Perubahan nilai L* setelah ekstraksi oleoresin. ... 45

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Dimensi alat pengering (Soleh 2012) ... 53

Lampiran 2. Susunan rak dalam alat pengering (Soleh 2012) ... 54

Lampiran 3. Posisi fan dalam alat pengering (Soleh 2012) ... 55

Lampiran 4. Nilai panas laten penguapan air pada suhu tertentu (Heldman dan Singh 1981) ... 56

Lampiran 5. Data pengujian suhu ruang pengering tanpa beban ... 57

Lampiran 6. Data pengujian suhu ruang pengering tanpa beban (lanjutan) ... 58

Lampiran 7. Data pengujian suhu ruang pengering tanpa beban (lanjutan). ... 59

Lampiran 8. Sebaran suhu pada perlakuan kontrol ... 60

Lampiran 9. Sebaran suhu pada perlakuan blanching selama 3 menit ... 61

Lampiran 10. Sebaran suhu pada perlakuanblanching selama 5 menit ... 62

Lampiran 11. Sebaran suhu pada perlakuan blanching selama 7 menit ... 63

Lampiran 12. Sebaran suhu padaperlakuan blanching selama 9 menit ... 64

Lampiran 13. Perhitungan efisiensi pengering pada tiap perlakuan ... 65

Lampiran 14. Data perubahan kadar air bahan pada perlakuan kontrol ulangan 1 ... 66

Lampiran 15. Data perubahan kadar air bahan pada perlakuan kontrol ulangan 2 ... 67

Lampiran 16. Data perubahan kadar air bahan pada perlakuan blanching 3 menit ulangan 1 ... 68

Lampiran 17. Data perubahan kadar air bahan pada perlakuan blanching 3 menit ulangan 2 ... 69

Lampiran 18. Data perubahan kadar air bahan pada perlakuan blanching 5 menit ulangan 1 ... 70

Lampiran 19. Data perubahan kadar air bahan pada perlakuan blanching 5 menit ulangan 2 ... 71

Lampiran 20. Data perubahan kadar air bahan pada perlakuan blanching 7 menit ulangan 1 ... 72

Lampiran 21. Data perubahan kadar air bahan pada perlakuan blanching 7 menit ulangan 2 ... 73

Lampiran 22. Data perubahan kadar air bahan pada perlakuan blanching 9 menit ulangan 1 ... 74

Lampiran 23. Data perubahan kadar air bahan pada perlakuan blanching 9 menit ulangan 1 ... 75

Lampiran 24. Grafik perubahan nilai L* pada perlakuan suhu penyimpanan ... 76

Lampiran 25. Grafik perubahan nilai L* pada perlakuan sinar matahari ... 77

Lampiran 26. Grafik perubahan nilai L* pada perlakuan sinar lampu ... 78

Lampiran 27. Grafik perubahan nilai L* pada perlakuan kondisi simpan ... 79

Lampiran 28. Data perubahan intensitas warna pada uji kestabilan warna ... 80

Lampiran 29. Data perubahan intensitas warna pada uji kestabilan warna (lanjutan) ... 81

Lampiran 30. Warna produk secara visual ... 82

I. PENDAHULUAN

1.1 Latar Belakang

Kosmetik adalah bahan yang diaplikasikan secara topikal yang digunakan untuk memperbaiki penampilan, menghilangkan kotoran kulit, meningkatkan rasa percaya diri, mempertahankan komposisi cairan kulit, melindungi kulit dari paparan sinar ultraviolet, dan memperlambat timbulnya kerutan (Wasitaatmadja 1997). Menurut kegunaan bagi kulit, kosmetik dapat digolongkan menjadi kosmetik perawatan kulit dan kosmetik dekoratif. Kosmetik dekoratif atau riasan adalah kosmetik yang diperlukan untuk merias dan menutup cacat pada kulit sehingga menghasilkan penampilan yang lebih menarik serta menimbulkan efek psikologis yang baik, seperti percaya diri. Dalam kosmetik riasan, peran zat pewarna dan zat pewangi sangat besar. Zat pewarna dalam kosmetik dekoratif ini dapat berasal dari pewarna alami dan sintetis. Pewarna sintetis banyak digunakan karena dapat membuat sabun, lotion, cream dan produk kecantikan lainnya terlihat sangat menarik. Tetapi pewarna sintetis dapat menimbulkan bahaya seperti neurotoksisitas, gangguan organ reproduksi, kanker, iritasi kuit, ruam dan hiperpigmentasi. Oleh karena itu telah banyak dikembangkan pewarna alami kosmetik yang berasal dari tumbuhan. Beberapa penelitian yang telah dilakukan mengenai pewarna alami kosmetik adalah pembuatan pewarna lipstik oleh Farima (2009) dengan bahan dasar ekstrak bunga mawar merah, Trinanda (2012) dengan bahan dasar ekstrak buah rasberi dan Utami (2011) dengan bahan dasar beras ketan hitam.

Cabai (Capsicum sp.) merupakan tanaman yang memiliki prospek yang baik untuk digunakan sebagai pewarna kosmetik. Hal ini karena cabai memiliki zat warna karotenoid. Karotenoid adalah kelompok pigmen alami yang berwarna merah, orange atau kuning yang larut dalam lipid sehingga dapat diaplikasikan pada kosmetik dengan bahan dasar minyak. Untuk tujuan pewarna kosmetik, cabai perlu dihilangkan zat pedasnya (kapsaisin) karena dapat menimbulkan iritasi kulit dan kulit terasa panas. Dari studi pustaka yang dilakukan, penelitian nasional ataupun internasional yang mengulas potensi cabai merah sebagai pewarna kosmetik belum ditemukan. Oleh karena itu, penelitian ini dilakukan untuk mengembangkan potensi cabai merah sebagai pewarna alami kosmetik. Ada beberapa hal yang harus diperhatikan dalam pemilihan cabai untuk pewarna kosmetik, antara lain keseragaman warna merah dan kandungan zat pedas atau kapsaisin. Keseragaman warna merah perlu diperhatikan karena akan mempengaruhi kualitas dari zat pewarna tersebut. Kandungan zat pedas harus seminimal mungkin agar mudah dihilangkan sehingga kosmetik dengan pewarna dari cabai aman untuk diaplikasikan pada kulit wajah. Menurut Udin dan Mochtar (1993), cabai besar memiliki tingkat kepedasan 500,000 SHU (Scoville Heat Unit) dan kandungan kapsaisin sebesar 0.35%, sedangkan cabai kecil (cabai rawit) memiliki tingkat kepedasan 980,000 SHU dan kandungan kapsaisin sebesar 0.66%. Berdasarkan hal tersebut, cabai merah besar dipilih dalam penelitian ini karena memiliki keseragaman warna merah yang baik serta memiliki tingkat kepedasan yang lebih sedikit dibandingkan dengan cabai rawit.

hasil pengeringan alami lebih baik dan pengeringan alami lebih ekonomis dibanding pengeringan mekanis (Desrosier 2008). Setelah dikeringkan, cabai merah dikecilkan ukurannya hingga 30 – 40 mesh untuk dihilangkan kandungan kapsaisinnya dengan cara ekstraksi oleoresin. Oleoresin adalah campuran minyak dan resin yang diperoleh dari ekstraksi, pemekatan dan standarisasi minyak atsiri dan komponen non volatile dari rempah-rempah (anonim 2009). Oleoresin dari proses ekstraksi ini dapat digunakan untuk obat oles untuk meringankan rasa pegal dan dingin akibat rematik dan encok. Sehingga didapatkan nilai tambah cabai selain digunakan untuk pewarna kosmetik.

1.2 Tujuan Penelitian

Tujuan penelitian ini adalah :

1. Mengetahui pengaruh blanching terhadap karakteristik pengeringan cabai merah dengan pengering tipe rak.

2. Menentukan waktu blanching cabai merah dalam natrium bisulfit yang dapat mempertahankan warna merah dengan baik.

3. Mengkaji kestabilan warna bubuk cabai merah sebagai pewarna kosmetik.

4. Mengkaji pengaruh ekstraksi oleoresin terhadap warna dan tingkat kepedasan bubuk cabai merah.

Manfaat yang diharapkan dari penelitian ini adalah

1. Memperoleh karakteristik pengeringan cabai merah dengan menggunakan alat pengering tipe rak.

2. Mengetahui lama blanching cabai merah dengan natrium bisulfit yang dapat mempertahankan warna merah dengan baik.

II. TINJAUAN PUSTAKA

2.1 Keadaan Umum Cabai

2.1.1 Botani Cabai

Cabai merah (Capsicum annuum L.) termasuk dalam famili Solanaceae, genus Capsicum, ordo Solanales, subkelas Dicotyledoneae, kelas Angiospermae (Susila 1989). Cabai merah merupakan tanaman semusim (annual) berbentuk perdu, berdiri tegak dengan batang berkayu dan memiliki banyak cabang. Perakaran tanaman cabai merupakan akar tunggang. Daun berwarna hijau muda sampai hijau gelap, tulang daun menyirip dengan bentuk daun lonjong dan ujung daun meruncing. Bunga cabai berbentuk seperti terompet dan tergolong bunga lengkap (Prajnanta 2007).

Gambar 1. Cabai merah

Cabai (Capsicum sp.) pada dasarnya terdiri atas 2 golongan utama, yaitu cabai besar (C. Annuum L.) dan cabai rawit (C. Frutescens L.). Cabai besar terdiri atas cabai merah (hot pepper/cabai pedas), cabai hijau dan paprika (sweet pepper/cabai manis). Contoh salah satu varietas cabai dapat dilihat pada Gambar 1.

Cabai dapat dipanen pada saat buah memiliki bobot maksimal, bentuknya padat, dan warnanya tepat merah menyala dengan sedikit garis hitam (90% masak). Umur panen cabai ditentukan oleh tiga hal, yaitu varietas, lokasi penanaman dan kombinasi pemupukan yang digunakan. Cara pemanenan cabai dengan dipetik dan disertakan tangkai buahnya. Cabai yang dipanen tanpa tangkai buah akan cepat busuk. Waktu panen yang baik pada pagi hari karena bobot buah dalam keadaan optimal sebagai hasil penimbunan zat-zat makanan pada malam harinya dan belum banyak mengalami penguapan (Prajnanta 2007).

2.1.2 Komposisi Kimia Cabai

Secara umum buah cabai mempunyai banyak kandungan gizi yang masing-masing jenisnya akan berlainan. Tabel 1 menunjukkan kandungan gizi buah dari beberapa jenis cabai, baik bentuk segar maupun kering.

Pengeringan cabai biasa dilakukan untuk mengawetkan pada saat panen raya serta untuk memperpanjang umur simpan dari cabai tersebut. Di Indonesia cabai kering biasanya digunakan sebagai bumbu penyedap dan pewarna masakan. Namun penggunaan cabai tidak terbatas hanya untuk penyedap masakan saja. Menurut Wiryanta (2002), cabai juga digunakan sebagai penggugah selera makan (appetizer) selain sebagai penyedap makanan. Cabai banyak digunakan untuk terapi kesehatan. Cabai juga dapat membantu melancarkan sirkulasi darah dalam jantung serta dapat digunakan sebagai obat oles untuk meringankan rasa pegal dan dingin akibat rematik dan encok. Khasiat cabai yang begitu banyak tersebut disebabkan oleh senyawa kapsaisin (C18H27NO3). Cabai juga mengandung

senyawa kapsikidin yang berfungsi untuk memperlancar sekresi asam lambung dan mencegah infeksi sistem pencernaan. Cabai yang akan dikeringkan harus memenuhi standar mutu tertentu untuk memperoleh produk yang seragam. Tabel 2 menunjukkan syarat mutu cabai merah sesuai dengan SNI 01-4480-1998.

Hasil penelitian Komara (1991) menunjukkan bahwa komponen pemberi rasa pedas pada cabai dapat diekstrak menggunakan pelarut organik. Komponen pemberi rasa pedas ini kemudian diidentifikasi sebagai kapsaisin. Ekstraksi ini dapat menggunakan pelarut ethanol atau eter. Ethanol memberikan rendemen oleoresin yang baik sedangkan eter merupakan pelarut yang mempunyai kemampuan mengekstrak kapsaisin terbaik. Masih menurut Komara (1991), ekstraksi 100 gram bubuk cabai (ukuran 30 – 40 mesh) dengan metode perkolasi, menggunakan pelarut ethanol 96% pada suhu 40oC, dan dengan perbandingan jumlah bahan dan pelarut 1:6 (b/v) selama 120 menit, memberikan hasil oleoresin yang optimal.

Tabel 1. Kandungan zat gizi buah cabai segar dan kering setiap 100 gram bahan

Kandungan

Segar Kering

Cabai Hijau Besar Cabai Merah Besar Cabai Rawit Cabai Hijau Besar Cabai Merah Besar Cabai Rawit

Kalori (kal) 23 31 103 - 311 -

Protein (g) 0.7 1 4.7 - 15.9 15

Lemak (g) 0.3 0.3 2.4 - 6.2 11

Karbohidrat (g) 5.2 7.3 19.9 - 61.8 33

Kalsium (mg) 14 29 45 - 160 150

Fosfor (mg) 23 24 85 - 370 -

Besi (mg) 0.4 0.5 2.5 - 2.3 9

Vit. A (SI) 260 470 11,050 - 576 1,000

Vit. B1 (mg) 0.05 0.05 0.05 - 0.04 0.5

Vit. C (mg) 84 18 70 - 50 10

Air (g) 93.4 90.9 71.2 - 10 8 ml

b. d. d *) (%) 82 85 85 - 85 -

Catatan : b.d.d = bagian yang dapat dimakan (Susila, 1989)

Tabel 2. Standar mutu cabai merah

Jenis Uji

Persyaratan

Mutu I Mutu II Mutu III Keseragaman warna merah (%) ≥ 95 ≥ 95 ≥ 95 Keseragaman

- Bentuk (% normal) 98 96 95

Keseragaman ukuran (cm) a. Cabai merah besar

- Panjang buah 12 – 14 9 – 11 < 9 - Garis tengah pangkal 1.5 – 1.7 1.3 – <1.5 < 1.3 b. Cabai merah kering

- Panjang buah >12 – 17 10 – <12 < 10 - Garis tengah pangkal 1.5 – 1.7 1.3 – <1.5 < 1.3

Kadar kotoran (%) 1 2 5

Tingkat kerusakan dan busuk (%)

a. Cabai merah besar 0 1 2

b. Cabai merah kering 0 1 2

Sumber : SNI no. 01-4480-1998 (Deptan)

Tabel 3. Persentase komponen pigmen karatenoid pada cabai merah besar dan yang masih hijau

Pigmen Merah (%) Hijau (%)

Capsanthin 35 -

Capsorubin 6 -

β-caroten 10 13

Zeaxanthin 2 1

Cryptoxanthin 6 1

Violaxanthin 10 15

Neoxanthin 1 15

Anteraxanthin 2 -

Cryptocapsin 4 -

Lutein - 41

Sumber : Purseglove et al., (1981)

Warna cabai merah yang berpotensi untuk digunakan sebagai pewarna tergantung pada beberapa faktor, antara lain kematangan dan suhu yang digunakan selama proses pengeringan atau proses lainnya dalam kondisi penyimpanan terutama kontak udara dan cahaya.

2.2

Blanching

Proses blanching merupakan perlakuan pendahuluan untuk beberapa jenis sayuran dan buah-buahan yang akan dikeringkan, dikalengkan dan dibekukan dengan tujuan untuk mendapatkan kualitas produk akhir yang baik. Proses blanching merupakan salah satu proses termal dan umumnya membutuhkan suhu berkisar 75 – 95 oC selama 1 – 10 menit. Pada dasarnya, proses blanching bertujuan untuk menonaktifkan enzim-enzim yang menyebabkan perubahan kualitas pangan. Aktifitas enzim perlu dinonaktifkan karena dapat mempengaruhi warna, bau, cita rasa dan kandungan gizi dari bahan pangan. Fungsi blanching yang lain adalah mengurangi gas antarsel. Pengurangan kadar oksigen antarsel penting dilakukan untuk mengurangi perubahan oksidatif dan mendapatkan kondisi headspace yang vakum pada proses pengalengan (Estiasih dan Ahmadi 2011).

Peralatan yang digunakan dalam proses blanching adalah steam blancher, hot water blancher dan microwave blancher. Faktor - faktor yang mempengaruhi waktu blanching adalah tipe buah dan sayur, ukuran dan jumlah bahan, suhu blanching, dan metode pemanasan. Proses blanching dapat menurunkan berat bahan dan kandungan zat gizi, memudahkan pelarutan senyawa toksik, menurunkan kadar mikroorganisme kontaminan, merubah warna, menghilangkan cita rasa yang volatile, dan merubah struktur dan tekstur bahan pangan (Estiasih dan Ahmadi 2011).

2.3 Perubahan Warna

Menurut Muchtadi et al. (2010), jika sayuran atau buah – buahan terpotong atau terluka, maka biasanya pada bagian yang terpotong atau terluka tersebut permukaannya akan berubah warnanya menjadi coklat. Reaksi perubahan ini disebut sebagai reaksi browning. Browning sendiri bisa dikategorikan kedalam browning enzimatik dan non-enzimatik. Reaksi browning enzimatik disebabkan oleh oksidasi phenol atau poliphenol karena adanya enzim phenol oksidase (phenolase) atau poliphenol oksidase (poliphenolase). Menurut Desrosier (2008), interaksi asam amino dan gula reduksi (reaksi Maillard) adalah reaksi pencoklatan secara non-enzimatik dan dapat dicegah dengan menggunakan sulfit.

Pengeringan bahan pangan akan mengubah sifat-sifat fisik dan kimianya, dan diduga dapat mengubah warna bahan pangan. Karotenoid dan antosianin diketahui berubah selama proses pengeringan. Makin tinggi suhu dan makin lama waktu pengeringan yang diberikan, makin banyak zat warna yang berubah. Untuk menghindari proses browning dan perubahan warna akibat pengeringan maka digunakan bahan sulfit, fosfat atau karbonat pada medium blanching (Muchtadi et al. 2010).

Metode penambahan bahan kimia yang berbeda untuk mempertahankan warna produk diungkapkan oleh Setiadi (2008). Cabai merah yang sudah di-blanching pada suhu 90 oC selama 6 menit lalu direndam dalam larutan kalium metabisulfat 0.2% (setiap 2 gram bahan dicampur 1 liter air). Menurut Wiryanta (2002), supaya warna cabai tidak pudar, pada pengeringan cabai yang dibelah dahulu, buah cabai dapat direndam di dalam larutan natrium bisulfit 0.2% selama lima menit. Berdasarkan (Marsudi 1993), bahan rendaman yang memiki tingkat kecerahan dan warna yang baik adalah perendaman menggunakan natrium bisulfit. Metode lain untuk mempertahankan warna produk, menghambat pertumbuhan bakteri, khamir dan kapang sebelum dikeringkan adalah dengan pencelupan terhadap bahan kimia berupa larutan dipsol, natrium bisulfit dan magnesium hidroksida.

2.4 Teori Pengeringan

Menurut Heldman dan Singh (1981), pengeringan pada umumnya adalah menghilangkan sebagian kandungan air dalam produk dengan menggunakan panas pada suhu di bawah titik didih. Mekanisme pengeringan dapat dipengaruhi oleh karakteristik produk, kontak antara udara panas dan permukaan produk, dan karakteristik pindah panas dan pindah massa dari luar produk ke bagian dalam produk atau sebaliknya. Laju pengeringan, pada awalnya, akan tergantung pada laju perpindahan panas dan massa dari permukaan produk ke udara sekitarnya. Saat produk mencapai kadar air kritis di mana kadar air bebas telah diuapkan, maka tingkat pengeringan akan ditentukan oleh laju pergerakan air dari dalam ke permukaan produk, dan jarak panas tersebut melewati bagian dalam bahan.

Gambar 2. (a) Kurva perubahan kadar air terhadap waktu pengeringan, (b) Kurva laju pengeringan terhadap kadar air (Heldman dan Singh 1981).

Menurut Henderson dan Perry (1976), proses pengeringan dibagi menjadi dua periode, yaitu periode laju pengeringan tetap dan periode laju pengeringan menurun. Laju pengeringan tetap terjadi sampai saat bahan mencapai kadar air kritis. Laju pengeringan dipengaruhi oleh faktor internal dan eksternal. Faktor internal meliputi bentuk, ukuran dan susunan bahan saat dikeringkan. Faktor eksternal meliputi suhu, kelembaban, dan kecepatan aliran udara pengeringan.

Air yang diuapkan selama proses pengeringan terdiri dari air bebas dan air terikat. Air bebas adalah bagian air yang terdapat pada permukaan bahan yang dipergunakan oleh mikroba untuk pertumbuhan dan sebagai media reaksi kimiawi. Air ini yang pertama menguap pada saat pengeringan. Air terikat terbagi menjadi dua macam, yaitu air terikat secara fisik dan air terikat secara kimiawi. Air yang terikat secara fisik merupakan bagian air bahan yang terdapat dalam jaringan matriks bahan karena adanya ikatan fisik. Bila kandungan air terikat diuapkan maka pertumbuhan mikroba, reaksi pencoklatan, hidrolisis atau oksidasi lemak dapat dikurangi. Air yang terikat secara kimiawi adalah air yang terikat dengan protein, lemak dan karbohidrat yang terkandung dalam bahan pangan (Henderson dan Perry 1976).

2.5 Pengering Tipe Rak

Pengeringan kabinet atau disebut juga pengeringan tipe rak adalah pengering dengan sistem batch dimana proses pengeringan dilakukan pada suhu yang konstan dan di dalamnya terdapat rak-rak yang berfungsi untuk meletakkan bahan yang akan dikeringkan. Alat ini terdiri dari alat pemanas, kipas untuk sirkulasi udara, alat pengatur kecepatan udara serta bagian inlet dan outlet udara. Alat pengering ini biasanya digunakan untuk pengembangan produk baru sebelum diproduksi skala besar (Estiasih dan Ahmadi 2011).

Menurut Henderson dan Perry (1976), sayuran dan buah-buahan cocok dikeringkan dengan menggunakan pengering rak. Bahan diletakkan di atas rak yang dipasangkan pada kereta untuk memudahkan pemindahannya. Pengering rak merupakan pengering yang paling murah pembuatannya, mudah pemeliharaannya, dan sangat luwes penggunaannya (Desrosier, 2008).

Menurut Heldman dan Singh (1981), ada dua kekurangan atau permasalahan yang dimiliki alat pengering ini. Masalah pertama adalah ketidakseragaman tingkat kekeringan produk akibat letak

(a) Decreasing Drying Rate Constant Drying Rate Bound Moisture Content

Moisture Content (g H2O/g solid)

Drying Rat

e (

g H

2

O/m

2 hr)

E D

C B

A Critical Moisture Content

Free Moisture Content

rak yang bervariasi (bertingkat-tingkat). Permasalahan kedua adalah kecepatan pengeringan produk tidak sama, dimana produk akan lebih cepat kering jika dekat dengan sumber panas masuk ruang pengering. Namun masalah-masalah tersebut dapat diatasi dengan cara memindahkan atau memutar letak rak. Selain itu dapat diatasi juga dengan pembalikan arah aliran udara.

2.6 Karakteristik Pengeringan

2.6.1 Kadar Air

Kadar air suatu bahan berpengaruh terhadap banyaknya air yang diuapkan dan lamanya proses pengeringan. Menurut Henderson dan Perry (1976) kadar air dari suatu bahan biasanya dinyatakan dalam persentase berat dalam basis basah. Kadar air basis basah adalah perbandingan berat air per 100 gram bahan.

Dimana m adalah kadar air basis basah dalam persen, Wm adalah berat air sedangkan Wd adalah berat bahan kering. Kadar air dapat pula dinyatakan dalam basis kering sebagai berikut :

Metode yang digunakan untuk mengukur kadar air dapat secara langsung atau tidak langsung. Metode secara langsung dilakukan dengan pengovenan, sedangkan metode tidak langsung dapat menggunakan alat yang menggunakan prinsip tahanan elektrik.

2.6.2 Laju Pengeringan

Laju pengeringan adalah banyaknya kadar air yang diuapkan (satuan berat) per satuan tertentu. Faktor-faktor yang mempengaruhi laju pengeringan adalah 1) bentuk bahan, ukuran, volume dan luas permukaan, 2) sifat termofisik bahan seperti panas laten, panas jenis spesifik, konduktivitas termal dan emisivitas termal, 3) komposisi kimia bahan, misalnya kadar air awal bahan, dan 4) keadaan di luar bahan, seperti suhu, kelembaban dan laju aliran udara.

2.7 Analisis Performansi Alat Pengering

2.7.1 Laju Aliran Udara Pengering

Laju aliran udara pengering yang dibutuhkan untuk mengeringkan bahan dapat dihitung dengan persamaan berikut (Rokhani 1989) :

dimana Q = laju aliran udara, m3/jam

Wa = jumlah uap air yang dikeluarkan bahan, kg v = volume spesifik udara, m3/kg uk (udara kering)

Ha = kelembaban mutlak udara keluar alat pengering, kg air/kg uk. Hd = kelembaban mutlak udara pengering, kg air/kg uk.

t = waktu pengeringan, jam

M1 = kadar air awal, %bb (basis basah) M2 = kadar air akhir, %bb

Wd = berat bahan kering, kg

2.7.2 Energi Untuk Memanaskan Udara Pengering

Energi panas yang digunakan untuk memanaskan udara pengering dapat dihitung dengan persamaan berikut (Rokhani 1989) :

dimana q1 = energi yang dibutuhkan untuk memanaskan udara pengering, kJ/jam Q = laju aliran udara, m3/jam

Hd = entalpi udara pengering, kJ/kg uk. Ho = entalpi udara lingkungan, kJ/kg uk. v = volume spesifik udara, m3/kg uk.

2.7.3 Energi Untuk Menguapkan Air Bahan

Dimana q2 = energi yang dibutuhkan untuk menguapkan air dari bahan, kJ/jam w = laju penguapan air dari bahan, kJ/kg

hfg = panas laten penguapan air, kJ/kg (dari tabel pada Lampiran 4)

2.7.4 Efisiensi Pengeringan

Efisinsi dapat dibedakan atas efisiensi penggunaan panas, efisiensi pemanasan dan efisiensi pengeringan total. Efisiensi penggunaan panas adalah nilai perbandingan antara jumlah energi panas yang digunakan untuk menguapkan air dari bahan yang dikeringkan dengan jumlah energi panas efektif yang digunakan untuk memanaskan udara pengering. Efisiensi pemanasan adalah nilai perbandingan antara jumlah energi yang digunakan untuk memanaskan udara pengering dengan jumlah energi panas yang dihasilkan bahan bakar. Sedangkan efisiensi pengeringan total adalah adalah nilai perbandingan antara jumlah energi panas yang digunakan untuk menguapkan air dari bahan yang dikeringkan dengan jumlah energi panas yang dihasilkan bahan bakar (Rokhani 1989). Rumus perhitungan tiap-tiap efisiensi dituliskan dalam persamaan 7, 8, dan 9.

dimana Eg = efisiensi penggunaan panas, % Ep = efisiensi pemanasan, % Ek = efisiensi pengeringan total, %

q1 = energi yang digunakan untuk memanaskan udara pengering, kJ/jam q2 = energi untuk penguapan air bahan, kJ/jam

qm = energi yang dihasilkan bahan bakar, kJ/jam p = daya yang digunakan, Watt

t = lama pengeringan, jam

2.8 Ekstraksi Oleoresin

dihasilkan dengan mengekstrak rempah-rempah yang sudah digiling halus agar minyak dan komponen flavornya larut. Larutan yang dihasilkan dipisahkan dari ampasnya dengan penyaringan dan pelarutnya didestilasi. Ekstraksi oleoresin dipengaruhi oleh jenis bahan, jenis pelarut dan kondisi ekstraksi. Kondisi ekstraksi meliputi metode ekstraksi, waktu ekstraksi, jenis pelarut, perbandingan bahan dengan pelarut, suhu ekstraksi dan derajat kehalusan bahan.

Untuk memperoleh oleoresin cabai rawit yang optimal dilakukan dengan cara mengekstrak bubuk cabai (ukuran 30-40 mesh) menggunakan pelarut ethanol (96.5%) dengan perbandingan bahan dan pelarut 1:6, suhu 40 oC, selama 110 menit menggunakan metode perkolasi dengan kecepatan putaran pengaduk 300 rpm (Komara 1991).

2.9 Kosmetik

Kosmetik adalah bahan yang diaplikasikan secara topikal yang digunakan untuk memperbaiki penampilan, menghilangkan kotoran kulit, meningkatkan rasa percaya diri, mempertahankan komposisi cairan kulit, melindungi kulit dari paparan sinar ultraviolet dan memperlambat timbulnya kerutan (Wasitaatmaja, 1997). Secara umum kosmetik dibagi menjadi 13 kelompok antara lain :

1. Preparat untuk bayi, misalnya minyak bayi dan bedak bayi. 2. Preparat untuk mandi, misalnya sabun mandi dan bath capsule. 3. Preparat untuk mata, misalnya maskara dan eye shadow.

4. Preparat untuk wangi-wangian, misalnya parfum dan toilet water. 5. Preparat untuk rambut, misalnya cat rambut dan hair spray. 6. Preparat pewarna rambut, misalnya cat rambut.

7. Preparat make-up (kecuali mata), misalnya bedak dan lipstick.

8. Preparat untuk kebersihan mulut, misalnya pasta gigi dan mouthwhashes. 9. Preparat untuk kebersihan badan, misalnya deodorant.

10. Preparat kuku, misalnya cat kuku dan lotion kuku

11. Preparat perawatan kulit, misalnya pembersih, pelembab dan pelindung. 12. Preparat cukur, misalnya sabun cukur.

13. Preparat untuk sunscreen, misalnya sunscreen foundation.

Kosmetik dapat pula digolongkan menurut sifat dan cara pembuatan yaitu kosmetik modern dan kosmetik tradisional. Kosmetik modern adalah kosmetik yang diramu dari bahan kimia dan diolah secara modern. Sedangkan kosmetik tradisional adalah kosmetik yang terbuat dari bahan alam dan diolah menurut resep dan cara yang turun temurun, misalnya mangir dan lulur. Menurut kegunaan bagi kulit, kosmetik digolongkan menjadi kosmetik perawatan kulit dan kosmetik dekoratif.

Kosmetik dahulu diramu dari bahan-bahan alami yang terdapat di alam. Sekarang kosmetik dibuat tidak hanya dari bahan alami tetapi juga bahan buatan. Bahan buatan yang digunakan ternyata dapat menimbulkan banyak masalah seperti iritasi kulit, ruam bahkan dapat memicu timbulnya kanker. Kosmetik bahan alami adalah solusi untuk menghindari bahaya toksik bagi kesehatan manusia. Kosmetik bahan alami adalah kosmetik yang sebagian atau seluruhnya berbahan dasar herbal atau alami. Kosmetik ini cenderung lebih aman digunakan manusia.

Untuk itu pengembangan bahan pewarna dari tumbuhan sangat diperlukan untuk mengurangi penggunaan pewarna sintetik yang berbahaya bagi tubuh. Zat pewarna yang berasal dari cabai merah ini dapat digunakan dalam preparat mata, preparat pewarna rambut dan preparat make up (kecuali mata).

2.10 Analisis Warna

Warna merupakan salah satu atribut mutu yang sangat penting pada kosmetik. Peran warna sangat nyata karena umumnya konsumen akan mendapat kesan pertama, baik suka atau tidak suka terhadap produk yang ditawarkan. Pewarna alami dibentuk oleh adanya pigmen yang secara alami terdapat dalam bahan. Pigmen alami yang sering ditemui adalah karotenoid, klorofil, betalain, antosianin, melanoidin, dan mioglobin. Antosianin merupakan pigmen berwarna merah, biru dan violet. Betalain merupakan pigmen berwarna violet-merah atau kuning. Karotenoid merupakan pigmen berwarna kuning-orange. Klorofil merupakan pigmen berwarna hijau. Mioglobin merupakan pigmen berwarna merah (Andarwulan, Kusnandar, dan Herawati 2011)

Warna merupakan sifat yang dapat dipandang sebagai sifat fisik (objektif) dan sifat organoleptik (subjektif). Karena memiliki dua sifat tersebut, warna dapat diukur secara objektif menggunakan instrumen atau dengan organoleptik. Namun pengukuran warna menggunakan organoleptik cenderung tidak seragam hasilnya. Hal ini karena selera atau tingkat kesukaan yang berbeda pada panelis. Untuk mengetahui hasil secara pasti warna dari suatu bahan tertentu maka digunakan instrumen dengan sistem notasi warna (Andarwulan et al. 2011).

Sistem notasi warna adalah suatu cara sistematik dan objektif untuk menyatakan atau mendeskripsikan suatu jenis warna. Dalam sistem notasi warna ini, suatu produk dinyatakan dengan notasi huruf dan atau angka. Dengan sistem notasi warna ini, maka warna yang diinginkan dapat dinyatakan dengan bahasa kuantitatif dan dapat dipahami secara konsisten oleh semua pihak. Sistem notasi warna yang banyak digunakan adalah sitem notasi I.C.I. (International Commission on Illumination), sistem notasi Munsel dan sistem notasi Hunter (Andarwulan et al. 2011).

Gambar 3. Peta warna sistem notasi I.C.I. (Andarwulan et al. 2011).

Cara pengukuran dengan sistem ini adalah nilai x dan y pada peta warna dihitung dengan persamaan di bawah ini :

X, Y dan Z adalah nilai reflektan total dari pengukuran warna produk yang dianalisis dengan alat scanning spektrofotometer menggunakan filter merah (X), hijau (Y) dan biru (Z). Dalam mengukur warna berdasarkan sistem I.C.I., warna produk diukur dengan alat tersebut dan di-scanning pada urutan panjang gelombang dari 380 nm hingga 770 nm pada selang 10 nm.

Gambar 4. Bola warna Munsel (Andarwulan et al. 2011).

Keliling garis ekuator dan garis-garis meridian menyatakan warna kromatik (hue) yang dinyatakan dengan notasi huruf dan angka. Notasi huruf adalah R dan Yr (red, yellow red), Y dan Gy (Yellow, green yellow), G dan GB (green, green blue), B dan Pb (blue, purple blue), P dan RP (purple, red purple). Notasi angka adalah skor 0 sampai 10 dengan 5 menyatakan nilai tengah dari jenis warna yang bersangkutan. Sebagai contoh, warna benda dengan notasi 5R 4/12 memiliki nilai hue 5R (artinya berwarna merah cerah), nilai value 4 (artinya kecerahannya abu-abu) dan nilai chroma 12 (artinya intensitas warna merahnya sangat kuat atau tajam). Warna benda dengan notasi 10 RP 8/10 memiliki nilai hue 10 RP (artinya berwarna antara merah dan merah ungu), nilai value 8 (artinya cerah cemerlang), dan chroma 10 (artinya warnanya tajam sekali).Warna benda dengan notasi 5R 3/14 : merah, value 3, chroma 14 artinya merah, tidak terlalu terang tetapi tajam.

Sistem notasi Hunter dikembangkan oleh Hunter tahun 1952. Sistem ini dicirikan dengan 3 parameter warna yaitu warna kromatik (hue) a*, intensitas warna (chroma) b*, kecerahan (value) L*. Keuntungan menggunakan notasi Hunter adalah pengukuran dapat dilakukan secara obyektif, prosedur pengukuran cepat dan mudah, notasinya dapat diterjemahkan atau dikonversikan dengan sistem notasi lain, seperti I.C.I, alat pengukur warna relatif sederhana sehingga harganya relatif rendah.

Sistem notasi Hunter adalah sebagai berikut

1. Notasi L* (0 (hitam); 100 (putih)) menyatakan cahaya pantul yang menghasilkan warna akromatik putih, abu-abu dan hitam.

2. Notasi a* warna kromatik campuran merah-hijau, dengan nilai +a* (positif) dari 0 sampai +80 untuk warna merah dan nilai –a* (negatif) dari 0 sampai -80 untuk warna hijau.

Gambar 5. Diagram warna Hunter (Andarwulan et al. 2011).

III. METODOLOGI PENELITIAN

3.1 Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan April sampai September 2012 di Laboratorium TPPHP (Teknik Pengolahan Pangan dan Hasil Pertanian) Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Laboratorium Balittro (Balai Penelitian Tanaman Obat dan Rempah) serta Laboratorium PAU (Pusat Antar Universitas).

Kegiatan-kegiatan yang dilakukan di Laboratorium TPPHP meliputi pengeringan, pengecilan ukuran, analisis warna, dan persiapan sebelum dilakukan uji organoleptik tingkat kepedasan. Ekstraksi oleoresin bubuk cabai merah dilakukan di Laboratorium Balittro, sedangkan uji organoleptik tingkat kepedasan dilakukan di Laboratorium PAU.

3.2 Bahan dan Alat

3.2.1 Bahan

Bahan yang digunakan adalah cabai merah besar (Capsicum annuum L.) yang telah berwarna merah diseluruh kulit buah yang berasal dari Pasar Ciluar, Bogor Utara. Waktu pengambilan cabai merah ini pada bulan Maret 2012. Technical-grade natrium bisulfit (Na2S2O5) 0.2% untuk proses

blanching, technical-grade ethanol (C2H5OH) 96% untuk proses ekstraksi oleoresin, dan

technical-grade ethanol 95% serta analytical-technical-grade sukrosa (C12H22O11) (Merck, Jerman) untuk uji kepedasan

bubuk cabai merah.

3.2.2 Alat

Peralatan yang digunakan meliputi :

a. Sunbeam Food Dehydrator Tipe DT5600 (Sunbeam Corporation, China)

[image:31.595.106.535.610.734.2]Alat ini merupakan alat pengering tipe rak berskala rumah tangga dengan dehumidifier menggunakan tenaga listrik (Gambar 6). Spesifikasi alat pengering ini tertera pada Tabel 4 sedangkan gambar alat secara lebih terperinci ada pada Lampiran 1 – 3.

Tabel 4. Spesifikasi alat pengering

Spesifikasi Keterangan

Merk Sunbeam

Model Food dryer DT5600

Dimensi (p x l x t), cm 218 x 338 x 339

Bobot, kg 2.4

Jumlah rak 5

Luas rak total, cm2 707

Daya yang dibutuhkan, watt 250

Gambar 6. Alat pengering Sunbeam DT5600

b. Alat-alat yang digunakan untuk persiapan bahan yang akan dikeringkan (alat-alat produksi) Alat-alat produksi digunakan untuk mempersiapkan bahan yang akan dikeringkan serta untuk mempersiapkan larutan yang akan digunakan untuk blanching cabai merah. Alat-alat yang digunakan meliputi :

Tabel 5. Alat-alat produksi

Nama alat Merk/Produsen Keterangan

Pisau - Alat untuk membelah cabai

Talenan kayu - Alas untuk membelah cabai

Tray - Wadah untuk meniriskan cabai setelah

direndam Hot water blancher

Blender

Vonavex, Hamburg Miyako, Indonesia

Alat untuk blanching cabai merah Untuk menggiling bubuk cabai

c. Peralatan ukur yang digunakan untuk mengetahui karakteristik pengeringan cabai merah

[image:32.595.106.523.503.661.2]Alat-alat ini digunakan untuk mengukur parameter-parameter yang diperlukan untuk mengetahui karakteristik pengeringan cabai merah. Alat-alat yang digunakan meliputi :

Tabel 6. Alat ukur yang digunakan untuk mengetahui karakteristik pengeringan

Nama alat Merk/Produsen Keterangan

Termokopel Anemometer

-

Intel Instrumen AR836, India

mengukur suhu

mengukur kecepatan angin

Termometer - mengukur suhu

Stopwatch - mengukur waktu

Hybrid recorder Yokogawa MV1000, Jepang merekan data dari termokopel Timbangan digital Adam PW 184, UK mengukur berat

Drying oven Desikator Cawan aluminum

Isuzu 2-2120, Jepang -

-

mengeringkan bahan

meletakkan cawan dari sebelum ditimbang

meletakkan bahan pada oven

Gelas ukur - mengukur volume larutan

Chromameter Konica Minolta CR-400, Jepang mengukur warna bahan

d. Alat-alat lain

3.3 Metode Penelitian

Secara ringkas, diagram alir penelitian yang telah dilakukan adalah sebagai berikut :

Persiapan

Perlakuan (Blanching 90o C dengan kontrol

natrium bisulfit 0.2% selama 3, 5, 7 dan 9 menit) (blanching 0 menit atau tanpa blanching)

Karakteristik pengeringan Pengeringan Uji performa alat pengering

1. Kadar air 1. Suhu tanpa beban

2. Laju pengeringan Penggilingan 2. Suhu dengan beban

3. Lama pengeringan 3. Karakteristik udara pengering

4. Rendemen pengeringan Bubuk cabai merah 4. Efisiensi pengeringan

Analisis warna

Kontrol

Uji kestabilan warna

Perlakuan

1. pengaruh suhu penyimpanan

2. pengaruh kondisi penyimpanan

3. pengaruh sinar matahari

4. pengaruh sinar lampu

Ekstraksi oleoresin

Kontrol Tanpa kontrol (sebelum ekstraksi)

Analisis warna Analisis tingkat kepedasan

Perlakuan Perlakuan

[image:33.595.107.535.111.729.2](setelah ekstraksi oleoresin) (setelah ekstraksi oleo resin)

Gambar 7. Diagram alir penelitian Karakteristik Pengeringan Cabai Merah (Capsicum annuum L.) sebagai Pewarna Alami Kosmetik

3.3.1 Persiapan Pengeringan

Pada tahap persiapan pengeringan, cabai merah disortasi, dibuang tangkainya, lalu ditimbang. Cabai merah dicuci bersih, dibelah dua dan dihilangkan biji serta urat putih cabai, ditimbang kembali kemudian di-blanching pada suhu 90 oC selama 3, 5, 7 dan 9 menit dan ditiriskan.

Iswari, Aswardi, dan Artati (2004) telah melakukan penelitian pengaruh beberapa larutan yang digunakan untuk blanching cabai merah terhadap warna pada produk hasil pengeringan. Hasil pengeringan cabai merah yang telah di-blanching dengan menggunakan beberapa larutan tersebut kemudian diuji menggunakan uji organoleptik untuk mendapatkan larutan terbaik yang dapat memberikan warna yang baik dan dapat diterima oleh konsumen. Hasil penelitian tersebut dapat dilihat pada Tabel 7.

Tabel 7. Uji organoleptik bubuk cabai pada perlakuan blanching yang berbeda (Iswari et al. 2004)

Perlakuan Warna Aroma Kecerahan Natrium bisulfit 0.1% 4.20 4.02 4.36 Natrium bisulfit 0.2% 5.80 5.87 6.00 Natrium bisulfit 0.3% 5.32 4.56 5.45 Garam dapur 0.5% 3.80 4.88 3.56 Garam dapur 1% 4.87 5.84 5.31 Garam dapur 1.5% 5.43 5.66 5.89 Asam sitrat 0.1% 4.67 5.65 6.00 Asam sitrat 0.2% 4.73 5.78 6.00 Asam sitrat 0.3% 4.00 4.01 4.00 Tanpa blanching (kontrol) 2.35 3.24 2.14

Keterangan :

Warna Aroma Kecerahan

1 = sangat tidak suka 1 = sangat tidak suka 1 = sangat tidak cerah 2 = tidak suka 2 = tidak suka 2 = tidak cerah 3 = agak suka 3 = agak suka 3 = agak cerah 4 = hampir suka 4 = hampir suka 4 = hampir cerah 5 = suka 5 = suka 5 = cerah 6 = sangat suka 6 = sangat suka 6 = sangat cerah

Hasil penelitian yang dilakukan Iswari et al. (2004) menunjukkan bahwa natrium bisulfit 0.2% dapat mempertahankan warna dengan baik selama pengeringan. Iswari et al (2004) menyatakan bahwa penambahan natrium bisulfit 0.2% pada saaat blanching dapat mempertahankan warna merah pada bubuk cabai selama penyimpanan 6 bulan. Hal ini menunjukkan bahwa natrium bisulfit mampu memberikan lingkungan yang cukup alkalis untuk mempertahankan warna, aroma dan kecerahan. Menurut Desrosier (1988), lingkungan alkalis saat blanching sayuran sebelum dikeringkan dapat mempertahankan pigmen sayuran.

3.3.2 Pengeringan

3.3.2.1 Uji performansi alat pengering

Pada tahap awal dilakukan uji performansi dari alat pengering. Pengujian ini meliputi pengukuran suhu pengeringan tanpa beban, suhu pengeringan dengan beban, karakteristik udara pengeringan dan perhitungan efisiensi pengeringan.

Suhu pengeringan tanpa beban dilakukan dengan meletakkan termokopel pada masing-masing rak sebanyak 2 buah dan pada tempat dimana keluar hembusan udara panas dari fan (suhu plenum) seperti yang ditunjukkan oleh titik-titik pada Gambar 8. Keterangan lebih lengkap dari Gambar 8 bisa dilihat dalam Lampiran 1 – 3. Pengukuran suhu bola basah dan suhu bola kering pada udara yang keluar pengering dan udara di lingkungan sekitar pengering dilakukan menggunakan termometer alkohol. Pengukuran suhu tanpa beban ini dilakukan setiap 5 menit sekali. Setting alat pengering pada saat pengujian tanpa beban adalah 35oC (set I), 55oC (set II) dan 75oC (set III). Tujuan dari uji ini adalah untuk mengetahui sebaran suhu pada rak-rak pengering, suhu udara keluar pengering dan suhu di lingkungan sekitar pengering sebagai dasar untuk melakukan setting suhu alat yang direkomendasikan oleh literatur.

Keterangan : : termokopel

Gambar 8. Penempatan termokopel pada alat pengering.

Pada saat pengeringan berlangsung, setting alat pengering yang digunakan adalah 75 oC (set III) berdasarkan analisa data yang diperoleh dari pengujian alat pengering tanpa beban. Selama pengeringan dilakukan juga pengukuran suhu dalam pengering, suhu udara keluar pengering dan suhu di lingkungan sekitar pengering seperti pada pengukuran tanpa beban. Pengukuran ini dilakukan setiap 30 menit sekali.

3.3.2.2 Karakteristik pengeringan

Cabai yang telah di-blanching pada tahap persiapan, kemudian ditimbang dan diletakkan pada masing-masing tray, lalu proses pengeringan dimulai. Berat bahan dimonitor selama pengeringan. Pengukuran berat dilakukan pada saat awal, selama proses dan pada saat akhir pengeringan. Berat bahan diukur setiap 15 menit sekali pada dua jam pertama, setiap 30 menit sekali untuk tiga jam hingga tujuh jam pengeringan dan 60 menit sekali hingga berat bahan konstan. Dari perubahan data berat bahan dapat dihitung karakteristik pengeringan bahan yang meliputi kadar air, laju pengeringan, lama pengeringan dan rendemen pengeringan.

3.3.2.2.1 Kadar Air

Pengukuran kadar air awal bahan dilakukan dengan menggunakan metode oven. Cabai di ambil sebanyak 15 buah kemudian masing-masing buah ditimbang sebagai berat awal bahan. Sampel cabai ini dimasukkan ke dalam oven bersuhu 105 oC. Berat bahan sampel dimonitor selama pengeringan dengan frekuensi seperti yang sudah dijelaskan di 3.3.2.2. Sampel di keluarkan dari oven, diletakkan di dalam desikator untuk pendinginan selama kurang lebih 30 menit, lalu ditimbang dengan timbangan digital. Setelah ditimbang, sampel dikeringkan kembali di dalam oven sampai berat bahan konstan (kurang lebih selama 36 jam). Kadar air dihitung menggunakan Persamaan (1).

3.3.2.2.2 Laju Pengeringan

Laju pengeringan adalah banyaknya kadar air (satuan berat) yang diuapkan per satuan tertentu. Dari berat bahan yang dimonitor secara berkala, berat air yang diuapkan dapat diketahui beserta waktu yang dibutuhkan untuk penguapan. Laju pengeringan pada penelitian ini dihitung dengan rumus

3.3.2.2.3 Rendemen

Rendemen adalah persentase hasil atau berat akhir suatu produk dan dibandingkan dengan berat awal bahan tersebut. Perhitungan rendemen dapat dilihat pada persamaan berikut :

3.3.3 Penggilingan

masih kasar dan tertahan pada ayakan digiling kembali hingga berukuran 30 mesh. Hasil ayakan ini menghasilkan bubuk cabe dengan ukuran diameter sekitar 0.6 mm. Pengayakan dilakukan agar bubuk cabai merah berukuran seragam sehingga memudahkan pada saat analisis warna dan ekstraksi oleoresin. Proses penggilingan ini dilakukan satu kali untuk setiap sampel.

3.3.4 Analisis Warna

Analisis warna dilakukan menggunakan chromameter. Bahan yang telah digiling dan berukuran seragam diletakkan pada cawan petri dan ditembak dengan menggunakan chromameter. Hasil pengukuran dinyatakan dalam sistem Hunter yang dicirikan dengan notasi L*, a* dan b*. Pengukuran ini dilakukan sekali untuk setiap sampel.

3.3.5 Uji Stabilitas Warna

Warna bubuk cabai merah diuji stabilitasnya dalam beberapa kondisi. Bubuk cabai merah diletakkan dalam cawan petri dan stabilitasnya karena hal-hal sebagai berikut diuji (Samsudin dan Khoirudin 2008) :

a. Pengaruh sinar matahari

Bubuk dijemur di bawah sinar matahari mulai pukul 8 pagi hingga pukul 2 siang. Pengukuran warna menggunakan chromameter dilakukan dengan interval 3 jam sekali. Pengukuran ini dilakukan untuk mengetahui kestabilan warna kosmetik pada saat digunakan oleh konsumen yang berada diluar ruangan.

b. Pengaruh sinar lampu

Bubuk disinari lampu TL dengan kekuatan 20 watt (560 lumen) selama 48 jam dan pengukuran warna dilakukan setiap 12 jam sekali. Pengukuran ini dilakukan untuk mengetahui kestabilan warna kosmetik ketika digunakan oleh konsumen yang berada di dalam kotak hitam berukuran 50 x 50 cm yang diberi lampu sebagai sumber cahaya.

c. Pengaruh kondisi penyimpanan

Bubuk disimpan dalam suhu kamar (25 – 27 oC) dan pada suhu dingin ( 8 – 10 oC). Setelah 2 hari, warnanya diukur menggunakan chromameter. Pengukuran ini dilakukan berdasarkan perilaku sebagian konsumen yang menyimpan produk kosmetiknya dalam lemari pendingin. d. Pengaruh oksidasi

Bubuk dimasukkan kedalam wadah tertutup rapat dan warnanya diukur setelah 2 hari penyimpanan. Sementara, bubuk lainnya dibiarkan dalam wadah terbuka.

3.3.6 Ekstraksi Oleoresin

Ekstraksi oleoresin bertujuan untuk menghilangkan zat pedas (kapsaisin) dari bubuk cabai agar aman untuk diaplikasikan pada kulit. Ekstraksi oleoresin dilakukan dengan prosedur sebagai berikut :

1. Bubuk cabai merah (bahan) ditimbang.

2. Bahan dimasukkan kedalam wadah berbahan stainless steel.

3. Bahan kemudian ditambah pelarut ethanol 96% dengan perbandingan 1 bagian bahan dengan 5 bagian pelarut.

5. Bahan diendapkan semalam.

6. Bahan kemudian disaring untuk memisahkan ampas dan hasil ekstraksi dengan menggunakan kertas saring.

7. Hasil ekstraksi yang masih mengandung pelarut diuapkan pada suhu 50 oC selama 1 – 5 jam. 8. Hasil ekstraksi ditimbang untuk mengetahui rendemen oleoresin.

Ekstraksi ini dilakukan sekali untuk setiap sampel.

3.3.7 Analisis Warna (setelah ekstraksi oleoresin)

Analisis ini dilakukan untuk mengetahui pengaruh ekstraksi oleoresin terhadap warna dari bubuk cabai. Setelah bubuk cabai diekstraksi oleoresinnya, pengukuran warna dilakukan kembali untuk mengetahui perubahan warna yang terjadi pada saat ekstraksi. Hasil pengukuran dinyatakan dalam sistem Hunter yang dicirikan dengan notasi L*, a* dan b*. Warna bubuk cabai sebelum diekstraksi digunakan sebagai kontrol. Analisis warna ini dilakukan satu kali untuk setiap sampel.

3.3.8 Analisis Tingkat Kepedasan

Analisis tingkat kepedasan dilakukan untuk memastikan apakah bubuk cabai merah masih mengandung zat pedas atau tidak. Tingkat kepedasan dinyatakan dalam Scoville Heat Unit (SHU) yang ditentukan dengan Metoda Official FCC (Farrel, 1985). Prosedur untuk menguji tingkat kepedasan adalah sebagai berikut:

A. Bubuk cabai ditimbang sebanyak 200 mg dan dimasukkan ke dalam labu ukur 50 ml. Ethanol 95% ditambahkan sampai tanda tera, dihomogenisasi selama 12 jam untuk memastikan kapsaisin larut dalam alkohol. Larutan ini kemudian didiamkan hingga bagian padatan mengendap. B. Larutan sukrosa. Larutan sukrosa dibuat dengan melarutkan sukrosa bubuk sebanyak 100 gram

ke dalam air sebanyak 1 liter sehingga konsentrasi larutan sukrosa adalah 10% (b/v).

C. Larutan standar. Larutan standar dibuat dengan mencampur 140 ml larutan sukrosa yang dibuat pada langkah B dengan 0.15 ml filtrat dari larutan A.

Larutan standar diencerkan dengan menggunakan larutan sukrosa 10%. Tingkat pengencerannya yaitu 20 ml larutan standar masing-masing ditambah larutan sukrosa 0 ml, 20 ml dan seterusnya seperti terlihat pada Tabel 8.

Larutan standar yang telah diencerkan dengan pengenceran tertentu tersebut diuji secara organoleptik oleh 5 panelis terlatih yang telah memiliki sertifikat uji organoleptik. Pengujian ini dilakukan dari tingkat pengenceran terendah. Pedas di sini dianalogikan dengan sensasi panans di mulut. Setiap panelis mendapatkan 5 ml larutan uji untuk dirasakan rasa panasnya. Jika 3 dari 5 panelis menyetujui adanya rasa panas, maka pada tingkat pengenceran tersebut dilihat nilai Scoville Heat Unit (SHU) pada Tabel 8.

Tabel 8. Tingkat pengenceran dan nilai SHU pada uji kepedasan Larutan standar (ml) Larutan sukrosa (ml) Total volume

larutan uji (ml) SHU 20 20 20 20 20 20 20 20 20 20 20 20 20 20 20 0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 240,000 360,000 480,000 600,000 720,000 840,000 960.000 1,080,000 1,200,000 1,320,000 1,440,000 1,560,000 1,680,000 1,800,000 1,920,000

Tabel 9. Tingkat kepedasan dan nilai SHU pada uji kepedasan bahan di bawah 240,000 SHU

Larutan filtrat (ml) Larutan sukrosa (ml) SHU 0.15 0.15 0.15 0.15 60 70 100 120 100,000 117,000 170,000 205,000

3.3.9 Metode Pengolahan Data

Rancangan percobaan yang digunakan pada penelitian ini adalah Rancangan Acak lengkap (RAL) dengan model linier aditif dengan rumus sebagai berikut :

Dimana :

i = 1,2, …, t dan j = 1,2, …, r

Yij = pengamatan pada perlakuan ke-i dan ulangan ke-j

µ = rataan umum

τi = pengaruh perlakuan ke-i = µi - µ

εij = pengaruh acak pada perlakuan ke-i ulangan ke-j

bentuk hipotesis H0 : τ1= … = τ6 = 0

H1 : paling sedikit ada satu i dimana τi ≠ 0

atau

H0 : µ1 = … = µ6 = µ

(semua perlakuan memberikan respon yang sama)

H1 : paling sedikit ada sepasang perlakuan (i, i’) dimana µi ≠ µi’

Tolak H0 jika p-value < alpha 5%, artinya perlakuan berpengaruh terhadap respon yang diamati. Perlakuan dalam penelitian ini adalah lama blanching cabai merah dengan menggunakan natrium bisulfit. Penamaan sampel sesuai dengan perlakuan pada proses blanching. Penamaan sampel adalah sebagai berikut :

N0U1 = kontrol (tidak di-blanching) ulangan 1 N1U1 = di-blanching selama 3 menit ulangan 1 N2U1 = di-blanching selama 5 menit ulangan 1 N3U1 = di-blanching selama 7 menit ulangan 1 N4U1 = di-blanching selama 9 menit ulangan 1 N0U2 = kontrol (tidak di-blanching) ulangan 2 N1U2 = di-blanching selama 3 menit ulangan 2 N2U2 = di-blanching selama 5 menit ulangan 2 N3U2 = di-blanching selama 7 menit ulangan 2 N4U2 = di-blanching selama 9 menit ulangan 2

IV. HASIL DAN PEMBAHASAN

4.1 Performa Alat Pengering

4.1.1 Performa Alat Pengering Tanpa Beban

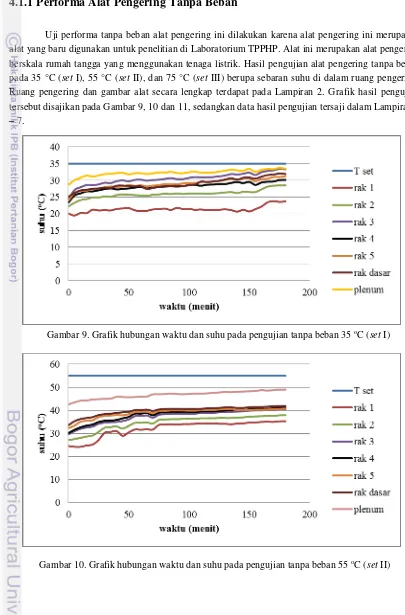

Uji performa tanpa beban alat pengering ini dilakukan karena alat pengering ini merupakan alat yang baru digunakan untuk penelitian di Laboratorium TPPHP. Alat ini merupakan alat pengering berskala rumah tangga yang menggunakan tenaga listrik. Hasil pengujian alat pengering tanpa beban pada 35 °C (set I), 55 °C (set II), dan 75 °C (set III) berupa sebaran suhu di dalam ruang pengering. Ruang pengering dan gambar alat secara lengkap terdapat pada Lampiran 2. Grafik hasil pengujian tersebut disajikan pada Gambar 9, 10 dan 11, sedangkan data hasil pengujian tersaji dalam Lampiran 5 – 7.

[image:41.595.104.509.171.786.2]Gambar 9. Grafik hubungan waktu dan suhu pada pengujian tanpa beban 35 oC (set I)

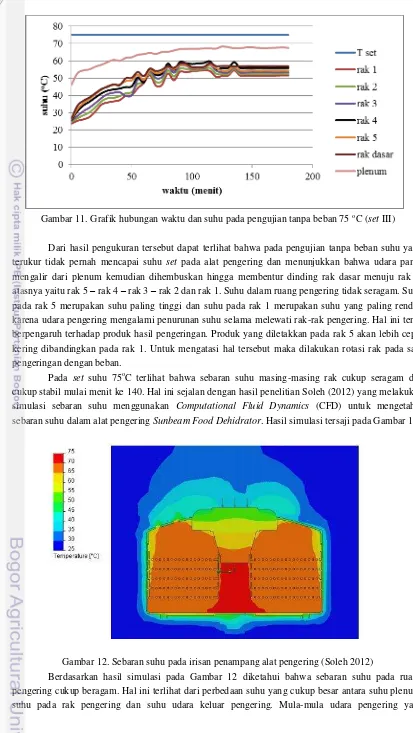

Gambar 11. Grafik hubungan waktu dan suhu pada pengujian tanpa beban 75 oC (set III)

Dari hasil pengukuran tersebut dapat terlihat bahwa pada pengujian tanpa beban suhu yang terukur tidak pernah mencapai suhu set pada alat pengering dan menunjukkan bahwa udara panas mengalir dari plenum kemudian dihembuskan hingga membentur dinding rak dasar menuju rak di atasnya yaitu rak 5 – rak 4 – rak 3 – rak 2 dan rak 1. Suhu dalam ruang pengering tidak seragam. Suhu pada rak 5 merupakan suhu paling tinggi dan suhu pada rak 1 merupakan suhu yang paling rendah karena udara pengering mengalami penurunan suhu selama melewati rak-rak pengering. Hal ini tentu berpengaruh terhadap produk hasil pengeringan. Produk yang diletakkan pada rak 5 akan lebih cepat kering dibandingkan pada rak 1. Untuk mengatasi hal tersebut maka dilakukan rotasi rak pada saat pengeringan dengan beban.

Pada set suhu 75oC terlihat bahwa sebaran suhu masing-masing rak cukup seragam dan cukup stabil mulai menit ke 140. Hal ini sejalan dengan hasil penelitian Soleh (2012) yang melakukan simulasi sebaran suhu menggunakan Computational Fluid Dynamics (CFD) untuk mengetahui sebaran suhu dalam alat pengering Sunbeam Food Dehidrator. Hasil simulasi tersaji pada Gambar 12.

Gambar 12. Sebaran suhu pada irisan penampang alat pengering (Soleh 2012)

[image:42.595.120.505.53.263.2]dihembuskan dari plenum memiliki suhu 70 – 75 oC, kemudian dihembuskan hingga membentur dinding rak dasar dan akhirnya menyebar menuju rak-rak pengering yang berada di atasnya. Udara pengering mengalami penurunan suhu selama melewati rak-rak pengering. Penurunan suhu ini disebabkan oleh adanya kehilangan panas melalui dinding serta material rak dari alat pengering. Namun pada rak-rak pengering memiliki suhu yang cukup seragam yaitu sekitar 60 – 65 oC.

Menurut Purseglove et al. (1981), suhu optimum untuk pengeringan cabai pada pengeringan mekanis adalah 60 – 75 oC, dimana perubahan warna tidak terjadi selama pengeringan hingga 72 jam pada suhu ini. Dilihat dari keseragaman suhu dari grafik hubungan waktu dan suhu pada set III (75 oC) dan hasil simulasi Soleh (2012) serta berdasarkan Purseglove et al. (1981), maka pengeringan cabai merah dalam penelitian ini menggunakan suhu 75 oC (set III).

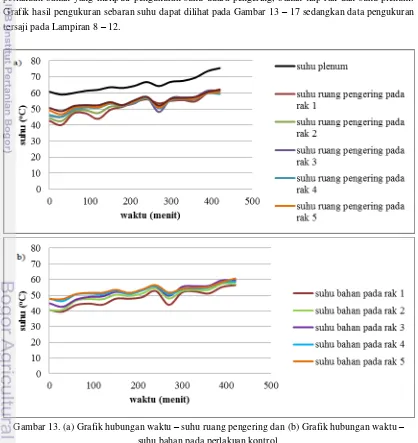

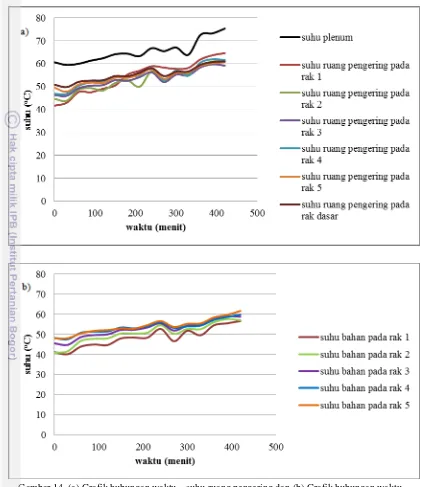

4.1.2 Performa Alat Pengering dengan Beban

[image:43.595.110.528.300.743.2]Pengukuran sebaran suhu pada saat pengeringan cabai merah dilakukan pada setiap perlakuan bahan yang meliputi pengukuran suhu udara pengering, bahan tiap rak dan suhu plenum. Grafik hasil pengukuran sebaran suhu dapat dilihat pada Gambar 13 – 17 sedangkan data pengukuran tersaji pada Lampiran 8 – 12.

Gambar 17. (a) Grafik hubungan waktu – suhu ruang pengering dan (b) Grafik hubungan waktu – suhu bahan pada perlakuan blanching 9 menit.

[image:47.595.97.529.76.599.2]4.2 Efisiensi Pengeringan

Selain pengukuran suhu dalam ruang pengering, dilakukan juga pengukuran suhu udara keluar alat pengering serta suhu lingkungan. Suhu yang diukur meliputi suhu bola basah dan suhu bola kering. Data kemudian diplotkan dalam psychrometric chart untuk mengetahui karakteristik udara pengeringan dan udara lingkungan. Data karakteristik udara ini digunakan untuk menghitung efisiensi pengeringan. Hasil perhitungan efisiensi pengeringan disajikan pada Tabel 10 sedangkan contoh perhitungan efisiensi ini yang meliputi efisiensi penggunaan panas (Eg), efisiensi pemanasan (Ep) dan efisiensi pengeringan total (Ek) tersaji dalam Lampira