PENDEKATAN CFD UNTUK OPTIMASI KESERAGAMAN

ALIRAN UDARA PADA PENGERING GABAH TIPE BAK

AHMAD FANSURI

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Pendekatan CFD untuk Optimasi Keseragaman Aliran Udara pada Pengering Gabah Tipe Bak adalah benar karya saya dengan arahan dari pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Desember 2013

Ahmad Fansuri

ABSTRAK

AHMAD FANSURI. Pendekatan CFD untuk Optimasi Keseragaman Aliran Udara pada Pengering Gabah Tipe Bak. Dibimbing oleh LEOPOLD OSCAR NELWAN.

Tujuan utama dari penelitian ini adalah mencari desain pengering yang memiliki keseragaman aliran udara yang optimum. Pendekatan CFD digunakan untuk menganalisis pola aliran udara pada tiga bentuk penampang bak yaitu bujur sangkar, lingkaran, dan persegi panjang. Porositas tumpukan pada CFD ditentukan secara trial and error. Penentuan porositas tersebut berdasarkan nilai koefisien korelasi yang terbaik pada kurva pressure drop hasil simulasi dengan persamaan Shedd sehingga nilai porositas yang diperoleh ialah 30%. Kapasitas bak yang dirancang dapat menampung gabah sebanyak 150 kg pada tingkat ketebalan 50 cm. Berdasarkan simulasi CFD diperoleh kecepatan udara lebih merata pada bentuk penampang lingkaran. Koefisien korelasi pressure drop antara simulasi CFD dengan pengukuran ialah sebesar 0.9957. Koefisien korelasi kecepatan udara antara pengukuran dan simulasi CFD ialah 0.87 sementara nilai error ialah 14.9%. Uji kinerja pengeringan gabah sebanyak 128.5 kg dengan bulk density 555 kg/m3 dimana kadar air awal 28.3% b.b. dilakukan selama 12 jam hingga mencapai kadar air keseimbangan rata-rata 14% b.b.

Kata kunci: CFD, gabah, pengering

ABSTRACT

AHMAD FANSURI. CFD Approach for Optimization Airflow Uniformity on Flat-Bed Dryer for Paddy.Supervised by LEOPOLD OSCAR NELWAN.

The main purpose of this research was to find a dryer design that has the optimum airflow uniformity. CFD approach was used in analyzing the model of airflow on three kinds of chamber shape of flat-bed dryer involving square, circle, and rectangle. The porosity used in CFD was changed by using trial and error

method. It’s value was determined based on the best coefficient of determination

(COD) between pressure drop resulted from simulation and Shedd equation where the result was 30%. The capacity of flat-bed dryer was designed to accomodate 150 kg paddy with a thickness of 50 cm. The CFD simulation result showed that the circle-shape chamber provided the most uniform airflow pattern. The COD between experimental and simulated pressure drop value was 0.9957. The COD between experimental and simulated air velocity value was 0.87 while the error value was 14.9%. The drying process of 128.5 kg paddy with a bulk density of 555 kg/m3 from the moisture content of 28.3% w.b. to 14% w.b. was carried out for 12 hours.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

PENDEKATAN CFD UNTUK OPTIMASI KESERAGAMAN

ALIRAN UDARA PADA PENGERING GABAH TIPE BAK

AHMAD FANSURI

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Pendekatan CFD untuk Optimasi Keseragaman Aliran Udara pada Pengering Gabah Tipe Bak

Nama : Ahmad Fansuri NIM : F14090127

Disetujui oleh

Dr Leopold Oscar Nelwan, STP, MSi Pembimbing I

Diketahui oleh

Dr Ir Desrial, MEng Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2013 ini ialah merancang dengan pendekatan computational fluid dynamics, dengan judul Pendekatan CFD untuk Optimasi Keseragaman Aliran Udara pada Pengering Gabah Tipe Bak.

Terima kasih penulis ucapkan kepada Bapak Dr Leopold Oscar Nelwan, STP, MSi selaku dosen pembimbing, yang telah memberikan bimbingan, arahan, dan motivasi kepada penulis, Dr Ir Usman Ahmad, MAgr dan Dr Muhamad Yulianto, ST, MTsebagai dosen penguji yang telah memberikan arahan dan saran kepada penulis.

Penelitian ini adalah bagian dari penelitian Kerja sama Kemitraan Penelitian dan Pengembangan Pertanian Nasional (KKP3N) No. 715/LB.620/I.1/2/2013 berjudul Pengembangan Sistem Pengeringan Gabah Mandiri Energi Menggunakan Sistem Heat Pump Absorpsi dan Pengoperasian Terkendali Berenergi Gasifikasi Sekam yang dipimpin oleh Dr Leopold Oscar Nelwan, STP, Msi. Ungkapan terima kasih juga disampaikan kepada ayah (H. Rojalih Hasan), ibu (Rohimah), kakak (Lina dan Rini), adik (Eli dan Sari) atas segala doa, dukungan, dan kasih sayangnya. Terima kasih juga penulis ucapkan kepada teman-teman satu bimbingan (Dziyad, Kala, dan Angela), teman-teman yang telah membantu selama penelitian (Pijar, Desi, Dian, Tika, Adi SN, dll), para teknisi Departemen TMB (Pak Parma, Pak Darma, Pak Harto dan Mas Firman) serta segenap teman-teman TEP Orion 46 atas semangat dan dukungan yang telah diberikan. Khusus untuk seseorang yang terkasih, terima kasih untuk semua semangatnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Desember 2013

DAFTAR ISI

DAFTAR TABEL vii

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN viii

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 2

TINJAUAN PUSTAKA 2

Pengeringan 2

CFD 4

METODE 5

Waktu dan Tempat 5

Bahan 5

Alat 5

Prosedur Penelitian 5

HASIL DAN PEMBAHASAN 16

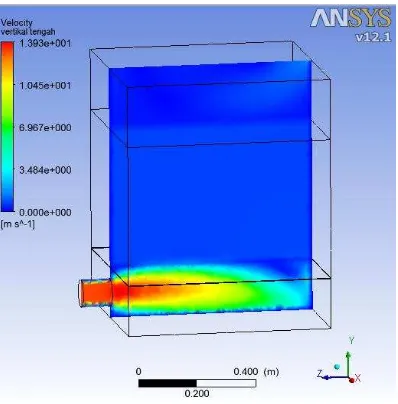

Simulasi Kecepatan Udara 16

Pemilihan Desain 23

Validasi Pressure Drop 25

Validasi Kecepatan Aliran Udara 28

Hasil Uji Kinerja Pengeringan Gabah 29

SIMPULAN DAN SARAN 32

Simpulan 32

Saran 32

DAFTAR PUSTAKA 32

LAMPIRAN 33

DAFTAR TABEL

1 Data pressure drop CFD, pengukuran dan kurva Shedd 26

DAFTAR GAMBAR

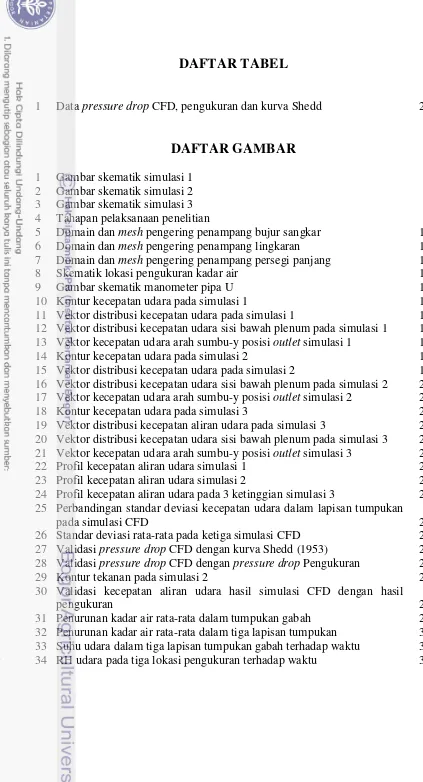

1 Gambar skematik simulasi 1 6

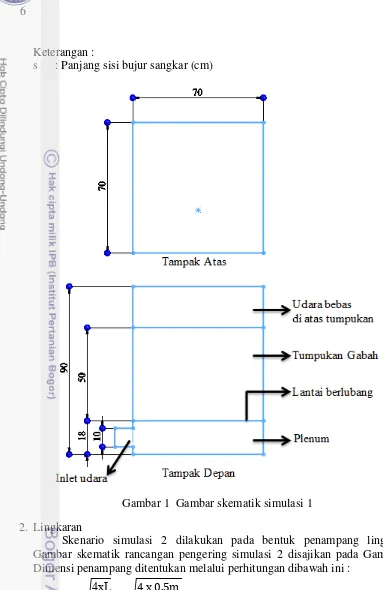

2 Gambar skematik simulasi 2 7

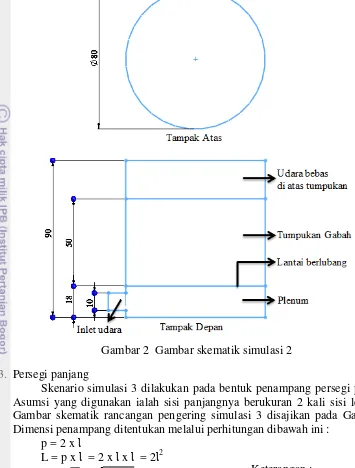

3 Gambar skematik simulasi 3 8

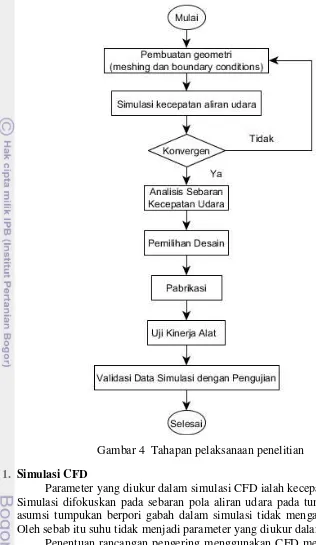

4 Tahapan pelaksanaan penelitian 9

5 Domain dan mesh pengering penampang bujur sangkar 10 6 Domain dan mesh pengering penampang lingkaran 10 7 Domain dan mesh pengering penampang persegi panjang 10

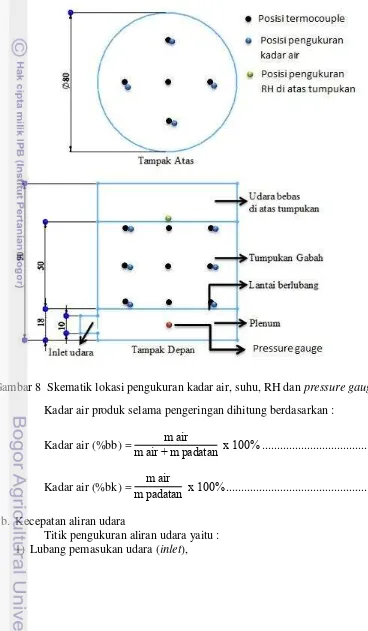

8 Skematik lokasi pengukuran kadar air 14

9 Gambar skematik manometer pipa U 15

10 Kontur kecepatan udara pada simulasi 1 17

11 Vektor distribusi kecepatan udara pada simulasi 1 17 12 Vektor distribusi kecepatan udara sisi bawah plenum pada simulasi 1 18 13 Vektor kecepatan udara arah sumbu-y posisi outlet simulasi 1 18

14 Kontur kecepatan udara pada simulasi 2 19

15 Vektor distribusi kecepatan udara pada simulasi 2 19 16 Vektor distribusi kecepatan udara sisi bawah plenum pada simulasi 2 20 17 Vektor kecepatan udara arah sumbu-y posisi outlet simulasi 2 20

18 Kontur kecepatan udara pada simulasi 3 21

19 Vektor distribusi kecepatan aliran udara pada simulasi 3 21 20 Vektor distribusi kecepatan udara sisi bawah plenum pada simulasi 3 22 21 Vektor kecepatan udara arah sumbu-y posisi outlet simulasi 3 22

22 Profil kecepatan aliran udara simulasi 1 23

23 Profil kecepatan aliran udara simulasi 2 24

24 Profil kecepatan aliran udara pada 3 ketinggian simulasi 3 24 25 Perbandingan standar deviasi kecepatan udara dalam lapisan tumpukan

pada simulasi CFD 25

26 Standar deviasi rata-rata pada ketiga simulasi CFD 25 27 Validasi pressure drop CFD dengan kurva Shedd (1953) 27 28 Validasi pressure drop CFD dengan pressure drop Pengukuran 27

29 Kontur tekanan pada simulasi 2 28

30 Validasi kecepatan aliran udara hasil simulasi CFD dengan hasil

pengukuran 28

DAFTAR LAMPIRAN

1 Hasil simulasi 1 CFD 33

2 Hasil simulasi 2 CFD 35

3 Hasil simulasi 3 CFD 37

4 Perbandingan keragaman kecepatan aliran udara dan tekanan dalam

pengering pada ketiga simulasi CFD 39

5 Data validasi kecepatan aliran udara hasil pengukuran dan simulasi

CFD serta nilai error dan standar deviasinya 40

6 Hasil pengukuran kadar air bijian selama 16 jam 41 7 Data kecepatan aliran udara hasil pengukuran dan simulasi CFD pada

beberapa variasi kecepatan udara 44

8 Data pengukuran suhu uji kinerja pengeringan gabah 45

9 Gambar teknik pengering gabah tipe bak 47

PENDAHULUAN

Latar Belakang

Gabah merupakan komoditas pertanian yang sangat penting. Gabah dimanfaatkan sebagai bahan pangan yang diolah menjadi beras. Oleh karena itu, gabah menjadi komoditas perdagangan yang sangat penting sehingga perlu diperhatikan salah satu aspek penting dalam proses pasca panen yakni pengeringan.

Pengeringan dilakukan untuk mencegah perkecambahan biji, untuk mempertahankan kualitas bijian, dan untuk mencapai level kadar air dimana tidak memungkinkan bateri dan jamur berkembang (Hall 1970). Proses pengeringan dapat dilakukan menggunakan mesin pengering. Berbagai macam bentuk mesin pengering beredar di masyarakat. Mesin pengering tipe bak adalah salah satu tipe pengering yang sering digunakan dalam proses pengeringan gabah. Salah satu parameter penting dari optimalnya kinerja mesin pengering ialah bentuk bak pengering. Bentuk bak pengering sangat menentukan sebaran aliran udara sehingga berpengaruh pada keseragaman kadar air pada tumpukan bahan. Salah satu permasalahan dalam pengeringan tumpukan ialah keseragaman kadar air yang sulit tercapai. Keseragaman kadar air pada pengeringan tumpukan tebal sulit tercapai antara lapisan bawah, tengah dan atas. Pada penelitian ini akan dirancang bentuk bak pengering yang dapat memberikan sebaran kecepatan udara dan suhu yang seragam pada posisi tengah dan pinggiran bak berdasarkan simulasi CFD (Computational Fluid Dynamics).

CFD memprediksi aliran berdasarkan model matematika melalui persamaan diferensial parsial, metode numerik dan tools perangkat lunak (solvers, tools pre- dan postprocessing). CFD adalah alat untuk memprediksi apa yang akan terjadi pada alat atau sistem dengan satu atau lebih kondisi batas. CFD sebenarnya mengganti persamaan-persamaan diferensial parsial dari kontinuitas, momentum, dan energi dengan persamaan-persamaan aljabar. CFD merupakan pendekatan dari persoalan yang asalnya kontinum (memiliki jumlah sel tak terhingga) menjadi model yang diskrit (jumlah sel terhingga) (Tuakia 2008). CFD dijadikan tahap desain skala laboratorium menggunakan software analisis CFD. Desain yang terpilih ialah yang memiliki sebaran kecepatan udara yang lebih merata pada model tumpukan gabah.

2

Perumusan Masalah

Salah satu tahapan yang memerlukan banyak waktu dan biaya dalam pembuatan pengering buatan ialah menentukan bentuk dan analisis perhitungannya. Tujuan yang ingin dicapai dalam desain pengering ialah keseragaman aliran udara pada tumpukan bahan. Namun metode perhitungan biasa tidak dapat menduga bagaimana pola aliran yang terjadi dalam desain pengering. CFD digunakan untuk menganalisis pola dan sebaran aliran udara pada berbagai bentuk penampang bak pengering rancangan. Proses analisis CFD dimulai dengan pembuatan geometri untuk menentukan domain selanjutnya dilakukan komputasi. Hasil yang diperoleh dari analisis ini diantaranya kecepatan udara di titik yang ingin diketahui nilainya serta pola aliran yang terjadi di dalam domain rancangan.

Tujuan Penelitian

Penelitian yang dilakukan bertujuan untuk menentukan desain bak pengering gabah tipe bak yang memiliki keseragaman aliran udara yang optimum berdasarkan simulasi CFD.

Manfaat Penelitian

Manfaat penelitian ini ialah diperoleh desain dan model pengering gabah tipe bak yang memiliki pola dan sebaran kecepatan aliran udara yang seragam. Kecepatan aliran udara yang seragam berakibat pada penyebaran suhu udara pengering yang merata di seluruh tumpukan.

Ruang Lingkup Penelitian

Ruang lingkup dari penelitian ini adalah untuk mendapatkan bentuk rancangan pengering gabah yang memiliki pola aliran udara yang seragam dari tiga bentuk penampang yang disimulasikan. Validasi dilakukan terhadap bentuk penampang yang dipilih untuk membandingkan hasil yang diperoleh dari simulasi dengan hasil pengukuran.

TINJAUAN PUSTAKA

Pengeringan

3 tingkat pengeringan periode ini tergantung pada area yang terkena, perbedaan kelembaban permukaan, koefisien transfer massa dan kecepatan udara pengeringan. periode pengeringan menurun masuk setelah periode pengeringan konstan. Kadar air kritis terjadi antara periode konstan dan periode menurun. Kadar air kritis adalah kadar air minimum dari biji-bijian yang mempertahankan aliran air bebas ke permukaan biji-bijian yang sama dengan laju maksimum penguapan uap air dalam biji-bijian di bawah kondisi pengeringan (Hall 1957).

Pada pengeringan lapisan tebal penambahan kadar air akan dihilangkan dari lapisan kering hingga tercapai keseimbangan kadar air. Sedikit kadar air akan dihilangkan dan beberapa dapat bertambah ke zona basah sampai zona pengeringan tercapai (Hall 1957).

Parameter-parameter pengeringan yang berpengaruh terhadap waktu yang dibutuhkan untuk mengurangi kadar air biji-bijian hingga kadar air yang diinginkan adalah (Hall 1957) :

a. Suhu udara pengering

Suhu udara pengering yang diukur terdiri dari suhu bola kering dan suhu bola basah. Suhu bola kering adalah suhu udara atau produk yang ditunjukkan oleh termometer yang tidak terpengaruh oleh kandungan uap air dari udara. Suhu bola basah adalah suhu yang ditunjukkan oleh termometer dengan bagian sensor yang ditutupi dengan lapisan tipis air dan udara bergerak melaluinya sampai diperoleh suhu yang stabil selama penguapan. Perbedaan antara suhu bola kering dan bola basah disebut depresi bola basah (Hall 1957).

b. Kelembaban relatif udara pengering

Kelembaban relatif udara adalah rasio tekanan parsial uap air terhadap tekanan uap jenuh pada suhu bola kering tertentu, biasanya dinyatakan sebagai persentase (Hall 1957). Jika suhu ditingkatkan saat kadar air terjaga konstan maka kelembaban relatif akan menurun. Udara yang memiliki kelembaban relatif rendah paling efektif digunakan untuk pengeringan (Hall 1970).

c. Porositas

Porositas didefinisikan sebagai fraksi volume dari ruang kosong udara dan disajikan sebagai perbandingan dari volume kosong udara terhadap volume total (Champ 1996).

d. Kadar air bahan

4

Persen kelembaban pada basis kering ditentukan dengan membagi berat air dengan berat bahan kering. Untuk menghitung kadar air basis kering digunakan persamaan 2 (Hall 1957).

Kadar Air (basis kering) = w

d x 100% ... (2) Basah basis digunakan untuk penunjukan komersial dan juga digunakan oleh Federal Grain Standard. Kadar air basis kering digunakan terutama pada penelitian dan dalam persamaan yang berhubungan dengan variasi kadar air. Oleh karena itu, metode basis kering untuk mengungkapkan kadar air yang digunakan dalam persamaan pengeringan. Kadar air pada basis kering selalu lebih besar daripada basis basah (Hall 1957).

CFD

Computational Fluid Dynamics atau CFD adalah analisis sistem yang melibatkan aliran fluida, perpindahan panas dan fenomena terkait seperti reaksi kimia dengan cara simulasi berbasis komputer (Versteeg dan Malalasekera 1995). CFD sebenarnya mengganti persamaan-persamaan diferensial parsial dari kontinuitas, momentum, dan energi dengan persamaan-persamaan aljabar (Tuakia 2008). Pada umumnya terdapat tiga tahapan yang harus dilakukan dalam simulasi CFD menurut Tuakia (2008), yaitu :

1. Preprocessing

Preprocessing merupakan langkah pertama dalam membangun dan menganalisis sebuah model CFD. Teknisnya adalah membuat model dalam paket CAD (Computer Aided Design), membuat mesh yang sesuai, kemudian menerapkan kondisi batas dan sifat-sifat fluidanya.

2. Solving

Solvers (program inti pencari solusi) CFD menghitung kondisi-kondisi yang diterapkan pada saat preprocessing.

3. Postprocessing

Postprocessing adalah langkah terakhir dalam analisis CFD. Hal yang dilakukan pada langkah ini adalah mengorganisasi dan menginterpretasi data hasil simulasi CFD yang bisa berupa gambar, kurva, dan animasi.

Prosedur yang terdapat pada semua pendekatan program CFD (Tuakia 2008), yaitu :

1. Pembuatan geometri dari model/problem.

2. Bidang atau volume yang diisi oleh fluida dibagi menjadi sel-sel kecil (meshing).

3. Pendefinisian model fisik.

4. Pendefinisian kondisi-kondisi batas.

5. Persamaan-persamaan matematika yang membangun CFD diselesaikan secara iteratif, bisa dalam kondisi tunak (steady state) atau transien.

5

METODE

Waktu dan Tempat

Kegiatan penelitian dilaksanakan mulai bulan Maret 2013 sampai dengan Agustus 2013. Pengambilan data uji kinerja pengering dilakukan di Laboratorium Teknik Energi Terbarukan, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, IPB.

Bahan

Bahan yang digunakan dalam penelitian ini adalah gabah varietas IR 64 dengan kadar air rata-rata 28.33%b.b. sebanyak 128.5 kg.

Alat

Peralatan yang digunakan dalam penelitian ini adalah notebook ASUS K42J (Operating System dan Microsoft Office), software design (Solidworks 2011 dan

Gambit 2.4.6), software analisis CFD (Ansys Fluent v12.1), hybrid recorder

Yokogawa, termokopel tipe CC (Copper Constanta), timbangan digital EK-1000, anemometer Kanomax tipe 6011, blower 1 phase, satu unit pengering hasil rancangan, kawat kasa, sampel picker, oven drying.

Prosedur Penelitian

Pengering yang akan didesain memiliki komponen yakni bak, plenum, dan lantai pengering. Kapasitas bak pengering yang dirancang dapat menampung 150 kg gabah dengan ketebalan gabah 50 cm. Bulk density gabah ialah 577 kg/m3 (Hall 1957). Tinggi plenum yang dirancang ialah 18 cm, diameter lubang pemasukan udara ialah 10 cm.

V = m ss

Bentuk dasar penampang pengering yang akan dirancang yaitu : 1. Bujur sangkar

Skenario simulasi 1 dilakukan pada bentuk penampang bujur sangkar. Gambar skematik rancangan pengering simulasi 1 disajikan pada Gambar 1. Dimensi penampang ditentukan melalui perhitungan dibawah ini :

6

Keterangan :

s : Panjang sisi bujur sangkar (cm)

Gambar 1 Gambar skematik simulasi 1 2. Lingkaran

Skenario simulasi 2 dilakukan pada bentuk penampang lingkaran. Gambar skematik rancangan pengering simulasi 2 disajikan pada Gambar 2. Dimensi penampang ditentukan melalui perhitungan dibawah ini :

=

√

x =√

= . 9 m ≈ 80 cm Keterangan :7

Gambar 2 Gambar skematik simulasi 2 3. Persegi panjang

Skenario simulasi 3 dilakukan pada bentuk penampang persegi panjang. Asumsi yang digunakan ialah sisi panjangnya berukuran 2 kali sisi lebarnya. Gambar skematik rancangan pengering simulasi 3 disajikan pada Gambar 3. Dimensi penampang ditentukan melalui perhitungan dibawah ini :

p = 2 x Ɩ

L = p x Ɩ = 2 x Ɩ x Ɩ = 2Ɩ2

Ɩ =

√

=√

. m = 0.5 m = 50 cmp = 2 x Ɩ = 2 x 50 cm = 100 cm

Keterangan :

8

Gambar 3 Gambar skematik simulasi 3

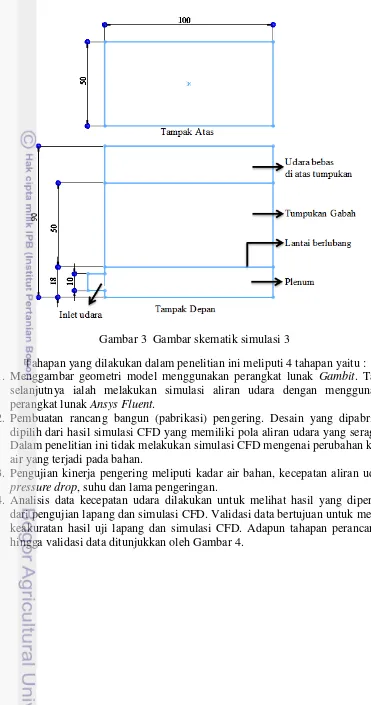

Tahapan yang dilakukan dalam penelitian ini meliputi 4 tahapan yaitu : 1. Menggambar geometri model menggunakan perangkat lunak Gambit. Tahap

selanjutnya ialah melakukan simulasi aliran udara dengan menggunakan perangkat lunak Ansys Fluent.

2. Pembuatan rancang bangun (pabrikasi) pengering. Desain yang dipabrikasi dipilih dari hasil simulasi CFD yang memiliki pola aliran udara yang seragam. Dalam penelitian ini tidak melakukan simulasi CFD mengenai perubahan kadar air yang terjadi pada bahan.

3. Pengujian kinerja pengering meliputi kadar air bahan, kecepatan aliran udara,

pressure drop, suhu dan lama pengeringan.

9

Gambar 4 Tahapan pelaksanaan penelitian

1. Simulasi CFD

Parameter yang diukur dalam simulasi CFD ialah kecepatan aliran udara. Simulasi difokuskan pada sebaran pola aliran udara pada tumpukan sehingga asumsi tumpukan berpori gabah dalam simulasi tidak mengandung kadar air. Oleh sebab itu suhu tidak menjadi parameter yang diukur dalam simulasi CFD.

Penentuan rancangan pengering menggunakan CFD melalui tahap-tahap sebagai berikut :

a. Pembuatan Geometri, Meshing dan Boundary Conditions

Geometri yang telah dibuat akan dilakukan proses pembuatan

Grid/Mesh. Pembuatan mesh dilakukan menggunakan perangkat lunak

Gambit 2.4.6. Mesh/Grid menggunakan element yang tidak terstruktur dengan model tet/hybrid dan tipe Tgrid, interval size : 2. Mesh model

10

di-mesh dengan tipe ini tanpa harus dipisah menjadi beberapa volume tertentu. Sehingga tahap pemberian mesh dapat menjadi lebih mudah. Selanjutnya grid tersebut dilengkapi dengan kondisi batas. Bentuk domain dan mesh setiap pengering disajikan pada Gambar 5, Gambar 6 dan Gambar 7.

Gambar 5 Domain dan mesh pengering penampang bujur sangkar

Gambar 6 Domain dan mesh pengering penampang lingkaran

Gambar 7 Domain dan mesh pengering penampang persegi panjang

Proses selanjutnya penentuan kondisi batas simulasi. Penentuan kondisi batas simulasi bertujuan untuk membatasi bagian yang akan dianalisis oleh perangkat lunak. Kondisi batas yang diterapkan ialah sebagai berikut :

11 2) Velocity inlet pada lubang pemasukan udara dari blower.

3) Pressure outlet yaitu posisi pengeluaran udara diatas tumpukan. 4) Porous jump pada lantai berlubang.

5) Pembagian dua cell zone yakni cellzone gabah sebagai asumsi tumpukan gabah dan cell zone udara. Pengaturan tentang cell zone dijelaskan pada tahap selanjutnya.

b. Penyelesaian dengan AnsysFluent

Proses pembuatan simulasi dilakukan menggunakan perangkat lunak

Ansys Fluent v12.1. Proses analisis terdiri dari tahap-tahap sebagai berikut : 1) General setting

Pengaturan diawali dengan memasukkan mesh model lalu penskalaan mesh model dalam cm, mengatur solver typepressure-based, velocity formulationabsolute, time steady, nilai gravitasi pada sumbu y = -9.81 m/s2. Skala unit dalam satuan cm.

2) Pemilihan model

Model simulasi yang diaktifkan ialah model persamaan energi dan model viskos. Model viskos yang dipilih yaitu model viscous k-epsilon (2 eqn) standard dan near-wall treatmentstandard wall functions. Model k-epsilon dikembangkan oleh Launder & Spalding. Alasan pemilihan model ini karena dinilai cukup stabil, cukup ekonomis, memiliki akurasi yang cukup memadai untuk berbagai jenis aliran turbulen membuat model ini sering digunakan pada simulasi aliran fluida dan perpindahan panas (Tuakia 2008). Parameter model constants pada k-epsilon dipilih

default.

3) Penambahan material

Material yang ditambahkan ialah gabah yang dimasukkan secara manual berdasarkan rujukan pustaka. Nilai yang dimasukkan ialah :

Material type : solid

Material name : gabah

Density : 577 kg/m3 (Hall 1957) 4) Pengaturan cell zone conditions

Zona dalam domain dibagi menjadi dua bagian, yaitu zona udara dan zona gabah (porous zone). Zona gabah merupakan cell fluida yang diasumsikan memiliki porositas tertentu dengan mengaktifkan porous zone pada panel Fluid. Porous formulation dipilih physical velocity agar diperoleh hasil simulasi yang lebih akurat. Input pada porous media

ialah :

Memilih material fluida yakni udara yang melewati media berpori.

Memilih relative velocity resistance formulation.

Memasukkan nilai viscous resistance coefficients ( α) d inertial resistance coefficients (C2).

Memasukkan nilai porositas dari media berpori.

Memilih material media berpori yakni gabah.

Penentuan parameter input cell zone gabah ialah sebagai berikut :

12

Inertial resistance coefficients (C2) dengan persamaan (FLUENT ver.12.1) :

5) Pengaturan boundary conditions

Zona pada boundary conditions meliputi inlet, outlet, porous jump,

interior dan wall. Simulasi menggunakan velocity inlet dan pressure outlet.

Inlet dianggap sebagai velocity inlet dengan kecepatan udara masuk 13.2 m/detik. Metode spesifikasi kecepatan yang dipilih ialah components dimana memasukkan nilai kecepatan fluida di sisi masuk dan arah sumbu koordinat (sumbu negatif z). Selanjutnya data thermal

dengan nilai temperatur udara masuk sebesar 40oC.

Outlet dianggap sebagai pressure outlet. Data yang dimasukkan pada outlet ialah data thermal dengan nilai Backflow Total Temperatur

sebesar30oC, sedangkan nilai tekanan gauge adalah 0 pascal.

Lantai berlubang pengering dianggap sebagai porous jump. Pengaturan Porous Jump dengan memasukkan data face permeability

(m2), porous medium thickness (cm), dan pressure-jump coefficient (C2) (1/m). Persen lubang pada lantai diasumsikan sebesar 70%. Perhitungan parameter input porous jump ialah sebagai berikut :

Permeabilitas permukaan (α) dihitung dengan persamaan (FLUENT ver.12.1) :

Koefisien porous jump (C2) dihitung dengan persamaan (FLUENT ver.12.1) :

: Asumsi persen lubang pada plat lantai = 0.7

13 Udara lingkungan dianggap konstan selama simulasi, yaitu pada 30oC. Suhu inlet : 40oC

Suhu Outlet : 30oC

Suhu fluida operasi : (40+30)/2 = 35oC Tekanan udara : 1 atm = 101.325 kPa 6) Pengaturan solution methods dan solution controls

Pengaturan metode solusi digunakan untuk memilih pola interpolasi yang dilakukan pada node mesh. Skema pressure-velocity coupling ialah SIMPLE dengan pengaturan default pada spatial discretization. Dalam skema ini dipilih first-order upwind scheme

dimana merupakan skema interpolasi yang paling ringan dan cepat mencapai konvergen. Pengaturan solution controls menggunakan nilai

default.

7) Pengaturan solution monitors

Pengaturan monitors pada residuals meliputi penentuan kriteria konvergensi. Kriteria konvergensi menggunakan nilai 0.001 untuk semua persamaan residual dan 10-6 pada persamaan energi. Kriteria konvergensi adalah perbedaan antara tebakan awal dan hasil akhir hasil iterasi.

8) Pengaturan solutioninitialization

Proses inisialisasi dilakukan sebagai langkah awal dengan menghitung semua nilai dari kondisi batas yang telah dimasukkan. Langkah yang dilakukan ialah memilih compute from-inlet.

9) Pengaturan solution run calculation

Proses perhitungan dari persamaan dan model yang dipilih dan berhenti hingga tercapai konvergen atau sesuai waktu iterasi yang telah ditentukan. Iterasi dilakukan maksimum sebanyak 1000 kali.

c. Tahapan Penyajian Data

Tampilan hasil yang didapat berasal dari Ansys CFD-Post v12.1, meliputi :

1) Hasil geometri yang terbentuk 2) Plot kontur kecepatan dan tekanan 3) Plot vektor kecepatan dan tekanan 4) Nilai titik sampel kecepatan dan tekanan

2. Pembuatan Pengering

Pembuatan pengering merupakan proses rancang bangun (pabrikasi). Desain yang dibuat merupakan desain yang memiliki sebaran aliran udara yang paling merata dari ketiga simulasi CFD ditandai dengan nilai standar deviasi rata-rata yang paling kecil. Pembuatan gambar teknik pengering menggunakan

software SolidWorks 2011. Gambar teknik pengering disajikan pada Lampiran 9.

3. Uji Kinerja Pengering

a. Kadar air bahan

Kadar air bahan diukur meliputi kadar air awal dan penurunannya tiap dua jam. Alat yang digunakan untuk mengambil sampel gabah ialah sampel

14

pada suhu konstan 105oC. Berat rata-rata sampel gabah yang diambil ialah 5-6 gram. Massa padatan gabah diperoleh dengan mengeringkan sampel gabah selama 24 jam. Lokasi pengukuran kadar air bahan ialah pada tumpukan bawah, tengah dan atas dengan masing-masing 5 titik pengukuran yang ditunjukkan pada Gambar 8.

Gambar 8 Skematik lokasi pengukuran kadar air, suhu, RH dan pressure gauge

Kadar air produk selama pengeringan dihitung berdasarkan : Kadar air (%bb) = m r

m r m p d t

x

... (3)Kadar air (%bk) = m p d t m r

x

... (4) b. Kecepatan aliran udara15 2) Tumpukan bagian bawah dan tengah sebanyak 4 titik yaitu dengan jarak 15 cm dari tepi bak, serta lapisan atas sebanyak 5 titik pengukuran termasuk diantaranya posisi tengah.

c. Suhu

Suhu udara masuk diatur pada kisaran 39-45oC. Bagian-bagian yang diukur suhunya ialah udara lingkungan sekitar pengering, inlet, plenum dan di dalam tumpukan gabah. Alat yang digunakan untuk mengukur suhu ialah termokopel. Hybrid recorder digunakan untuk menampilkan data pengukuran termokopel. Penempatan termokopel yaitu :

1) Lubang pemasukan udara (inlet).

2) Tumpukan gabah bagian bawah, tengah, dan atas masing-masing 5 titik pengukuran. Koordinat pengukuran ialah sama seperti lokasi pengambilan sampel kadar air.

3) Udara lingkungan. d. RH

Lokasi pengukuran relative humidity (RH) ialah : 1) Plenum.

2) Di atas tumpukan gabah.

3) Udara lingkungan sekitar pengering.

Alat yang digunakan untuk mengukur RH ialah termokopel bola basah dan bola kering. Termokopel bola basah dibuat dengan menyelubungi ujung sensor termokopel menggunakan kain yang dijaga agar tetap basah.

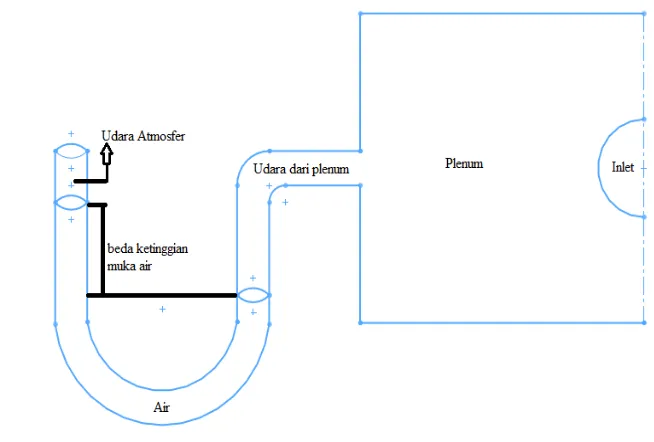

e. Pressure drop

Lokasi pengukuran tekanan udara ialah pada plenum. Alat yang digunakan untuk mengukur tekanan udara ialah manometer pipa U. Nilai tekanan udara pada plenum diukur berdasarkan perbedaan ketinggian permukaan air pada kolom pipa U seperti ditunjukkan pada Gambar 9.

16

h : beda ketinggian permukaan fluida di dalam pipa (m)

4. Analisis data

Data kecepatan udara dan tekanan yang diperoleh dari hasil pengujian kinerja dibandingkan dengan data hasil simulasi CFD. Validasi dilakukan pada desain yang terpilih dari simulasi CFD. Tujuan dari validasi ini ialah untuk melihat keakuratan data simulasi terhadap data pengujian. Data-data tersebut dibuat korelasi antara kecepatan udara ukur dan kecepatan udara CFD, tekanan udara ukur dan tekanan udara CFD. Perhitungan terhadap nilai kesalahan (error) dilakukan untuk membandingkan pengukuran dan simulasi CFD. Persamaan yang akan digunakan untuk mengukur error sebagai berikut :

Error = u ur - F

u ur

x 100% ... (6)

Standar Deviasi : S =

√

∑ ( -̅) ... (7) Keterangan :v ukur : kecepatan udara pengukuran (m/s)

v CFD : kecepatan udara simulasi CFD (m/s) : kecepatan udara ke-i (m/s)

̅ : kecepatan udara rata-rata (m/s) n : jumlah data

HASIL DAN PEMBAHASAN

Simulasi Kecepatan Udara

1. Aliran kecepatan udara simulasi 1

17

Gambar 10 Kontur kecepatan udara pada simulasi 1

Gambar 11 Vektor distribusi kecepatan udara pada simulasi 1

18

Gambar 12 Vektor distribusi kecepatan udara sisi bawah plenum pada simulasi 1 Berdasarkan Gambar 12, vektor kecepatan aliran udara pada plenum terjadi turbulensi yang tinggi saat aliran masuk dari inlet membentur dinding plenum sisi belakang. Arah aliran kemudian berputar ke arah sisi kanan dan kiri plenum mengikuti bentuk penampang plenum berbalik ke arah datangnya aliran. Kecepatan aliran udara setelah melewati lantai berlubang mengalami penurunan. Hal itu ditandai dengan perubahan warna yang menandai penurunan kecepatan. Arah vektor saat melewati lantai berlubang bergerak miring ke samping. Arah vektor aliran kecepatan udara pada tumpukan gabah tampak lurus ke atas. Arah vektor aliran kecepatan udara di atas tumpukan gabah sedikit tidak beraturan. Hal tersebut terlihat dari adanya aliran yang mengarah ke atas, ke samping dan sedikit ke arah bawah. Pada posisi outlet sisi belakang terlihat arah vektor aliran udara yang lebih tinggi dibanding sisi lainnya. Pada posisi outlet tengah terjadi cekungan karena arah vektor pada lokasi ini terdistribusi ke arah belakang dan sedikit ke arah bawah. Pada posisi tengah seperti ada tekanan aliran dari atas yang bertemu dengan aliran dari bawah sehingga aliran terdesak ke sisi belakang. Hal tersebut dapat dilihat pada Gambar 13.

19

2. Aliran kecepatan udara simulasi 2

Distribusi kecepatan udara dalam pengering pada simulasi ditunjukkan pada kontur kecepatan (Gambar 14) dan vektor kecepatan (Gambar 15). Nilai hasil simulasi selengkapnya dapat dilihat pada Lampiran 2.

Gambar 14 Kontur kecepatan udara pada simulasi 2

Gambar 15 Vektor distribusi kecepatan udara pada simulasi 2

20

pada lapisan bawah, 0.685 m/s pada lapisan tengah dan 0.243 m/s pada lapisan di atas tumpukan.

Gambar 16 Vektor distribusi kecepatan udara sisi bawah plenum pada simulasi 2 Berdasarkan Gambar 16, vektor kecepatan aliran udara pada plenum terjadi turbulensi yang tinggi saat aliran masuk dari inlet membentur dinding plenum sisi belakang. Arah aliran kemudian berputar ke arah sisi kanan dan kiri plenum mengikuti bentuk plenum dimana kecepatan aliran pada dinding plenum yang paling tinggi. Kecepatan aliran udara setelah melewati lantai berlubang mengalami penurunan. Hal itu ditandai dengan perubahan warna yang menandai penurunan kecepatan. Arah vektor saat melewati lantai berlubang bergerak miring ke samping cenderung tidak beraturan. Arah vektor aliran kecepatan udara pada tumpukan gabah tampak lurus ke atas. Arah vektor aliran kecepatan udara di atas tumpukan gabah sedikit tidak beraturan. Hal tersebut terlihat dari adanya aliran yang mengarah ke atas, ke samping dan sedikit ke arah bawah. Pada posisi outlet belakang terlihat arah vektor aliran udara yang lebih tinggi dibanding sisi lainnya. Pada posisi outlet tengah terjadi cekungan karena arah vektor pada lokasi ini terdistribusi ke arah belakang dan sedikit ke arah bawah. Pada posisi tengah seperti ada tekanan aliran dari atas yang bertemu dengan aliran dari bawah sehingga aliran terdesak ke sisi belakang. Hal tersebut dapat dilihat pada Gambar 17.

21

3. Aliran kecepatan udara simulasi 3

Distribusi kecepatan udara dalam pengering pada simulasi ditunjukkan pada kontur kecepatan (Gambar 18) dan vektor kecepatan (Gambar 19). Nilai hasil simulasi selengkapnya dapat dilihat pada Lampiran 3.

Gambar 18 Kontur kecepatan udara pada simulasi 3

22

pada lapisan bawah, 0.673 m/s pada lapisan tengah dan 0.183 m/s pada lapisan di atas tumpukan.

Gambar 20 Vektor distribusi kecepatan udara sisi bawah plenum pada simulasi 3 Berdasarkan Gambar 20, vektor kecepatan aliran udara pada plenum terjadi turbulensi yang tinggi saat aliran masuk dari inlet. Namun aliran tidak sampai membentur sisi ujung plenum. Arah aliran kemudian menyebar ke arah sisi dinding kanan dan kiri plenum mengikuti bentuk plenum dimana kecepatan aliran pada dinding plenum yang paling tinggi. Kecepatan aliran udara setelah melewati lantai berlubang mengalami penurunan. Kecepatan aliran pada posisi dekat dengan inlet lebih tinggi dibanding di ujung. Arah vektor saat melewati lantai berlubang bergerak miring ke samping cenderung tidak beraturan. Arah vektor aliran kecepatan udara pada tumpukan gabah tampak lurus ke atas. Arah vektor aliran kecepatan udara di atas tumpukan gabah sedikit tidak beraturan. Hal tersebut terlihat dari adanya aliran yang mengarah ke atas, ke samping dan sedikit ke arah bawah. Pada posisi outlet belakang terlihat arah vektor aliran udara yang lebih tinggi dibanding sisi lainnya. Pada posisi outlet tengah terjadi cekungan karena arah vektor pada lokasi ini terdistribusi ke arah belakang dan sedikit ke arah bawah. Pada posisi tengah seperti ada tekanan aliran dari atas yang bertemu dengan aliran dari bawah sehingga aliran terdesak ke sisi belakang. Hal tersebut dapat dilihat pada Gambar 21.

23

Pemilihan Desain

Tingkat keragaman kecepatan aliran udara dan penurunan tekanan pada ketiga simulasi didapatkan dari nilai rata-rata hasil simulasi. Nilai keragaman dan masing-masing standar deviasi tersebut digunakan untuk mengevaluasi pengaruh bentuk geometri terhadap keseragaman kecepatan aliran udara dan penurunan tekanan yang terjadi pada kondisi operasi yang sama. Berdasarkan nilai rata-rata dan standar deviasi hasil simulasi maka dipilih desain yang akan dipabrikasi.

Kontur kecepatan aliran udara pada tiga lapisan ketebalan secara vertikal dan horisontal dari hasil simulasi untuk simulasi 1, 2 dan 3 dapat dilihat pada Gambar 22, 23 dan 24. Pada Simulasi 1 kecepatan aliran udara terkecil terdapat pada ketebalan 20 cm dengan nilai 0.678 m/s, sementara kecepatan terbesar terdapat pada ketebalan 65 cm dengan nilai 0.688 m/s, sedangkan rata-rata kecepatan aliran udara adalah sebesar 0.565 m/s. Standar deviasi rata-rata kecepatan aliran udara pada simulasi 1 sebesar 0.0139 m/s.

Gambar 22 Profil kecepatan aliran udara simulasi 1

24

Gambar 23 Profil kecepatan aliran udara simulasi 2

Untuk simulasi 3, kecepatan aliran udara terkecil berada pada ketebalan 20 cm sebesar 0.669 m/s, sedangkan kecepatan terbesar berada pada ketebalan 45 cm sebesar 0.674 m/s. Kecepatan aliran udara rata-rata pada simulasi 3 adalah sebesar 0.556 m/s. Standar deviasi rata-rata kecepatan aliran udara pada simulasi 3 sebesar 0.016 m/s.

25

Gambar 25 Perbandingan standar deviasi kecepatan udara dalam lapisan tumpukan pada simulasi CFD

Gambar 26 Standar deviasi rata-rata pada ketiga simulasi CFD

Pada Gambar 26 disajikan perbandingan nilai standar deviasi kecepatan udara pada ketiga simulasi. Berdasarkan Gambar 26, simulasi 1 memiliki nilai standar deviasi rata-rata sebesar 0.0139, simulasi 2 sebesar 0.031 dan simulasi 3 sebesar 0.0155. Simulasi 2 memiliki standar deviasi rata-rata yang paling kecil. Hal tersebut menunjukkan bahwa simulasi 2 memiliki tingkat keseragaman kecepatan udara yang lebih baik dibandingkan simulasi 1 dan 3.

Validasi Pressure Drop

Validasi pressure drop dilakukan dua tahap yaitu pada awal penentuan nilai porositas model tumpukan gabah dan pada pengukuran saat uji kinerja pengering gabah. Validasi yang dilakukan diawal yakni bertolok ukur pada nilai korelasi

0

Simulasi 1 Simulasi 2 Simulasi 3

0.0110

simulasi 1 simulasi 2 simulasi 3

26

kurva pressure drop antara simulasi dengan persamaan airflow resistance (ASAE D272.3 Mar 1996). Persamaan airflow resistance yang digunakan ialah :

=

o e ( ) ... (8)

nilai a dan b merupakan konstanta dalam airflow resistance. Nilai a ialah 2.57x104 Pa.s2/m3 dan nilai b ialah 13.2 m2.s/m3 (Shedd 1953).

Validasi data pressure drop CFD dan data pressure drop berdasarkan persamaan airflow resistance dilihat pada Gambar 27. Berdasarkan trial and error

yang dilakukan dalam simulasi ditetapkan nilai porositas pada model simulasi tumpukan gabah yaitu 30%. Adapun nilai porositas dari padi dan beras berdasarkan data penelitian ASAE Wratten et al (1969) dalam Champ (1996) ialah antara 46 sampai 60% tergantung pada varietas dan kadar air. Nilai porositas yang diperoleh pada pendekatan CFD cukup berbeda dengan data literatur. Hal ini dapat disebabkan oleh varietas padi dan kadar air yang berbeda serta pendefinisian bentuk porous pada cell zone gabah yang tidak sama persis pada bentuk porous

tumpukan gabah yang sebenarnya.

Beberapa peneliti menemukan bahwa laju aliran udara, permukaan dan karakteristik bentuk dari bijian, ukuran dan konfigurasi kekosongan tumpukan, kadar air, variasi ukuran partikel, ketebalan bahan, tingkat pengemasan, dan jumlah dari material asing mempengaruhi pressure drop dari laju aliran udara yang melewati biji-bijian (Champ 1995). Pada ketebalan bahan dan kadar air yang sama, terlihat bahwa laju aliran udara mempengaruhi pressure drop yang terjadi pada tumpukan gabah. Laju aliran yang tinggi menunjukkan pressure drop yang terjadi juga tinggi. Sedangkan semakin rendah laju aliran udara menunjukkan

pressure drop yang terjadi juga semakin rendah. Hal tersebut dapat dilihat pada Tabel 1.

Tabel 1 Data pressure drop CFD, pengukuran dan kurva Shedd

27

Gambar 27 Validasi pressure drop CFD dengan kurva Shedd (1953) Berdasarkan grafik yang ditunjukkan oleh Gambar 27, nilai korelasi yang dimiliki oleh validasi tersebut ialah sebesar 0.9936 dan persamaannya mendekati 1. Sehingga asumsi pada simulasi CFD telah cukup baik digunakan sebagai prediksi kondisi yang sebenarnya. Nilai pressure drop hasil simulasi CFD selanjutnya divalidasi dengan pressure drop yang diperoleh dari hasil pengukuran. Validasi pressure drop hasil simulasi CFD dengan hasil pengukuran dilihat pada Gambar 28.

Gambar 28 Validasi pressure drop CFD dengan pressure drop pengukuran Berdasarkan grafik yang ditunjukkan oleh Gambar 28, nilai korelasi yang dimiliki oleh validasi tersebut ialah sebesar 0.9957 dan persamaannya mendekati 1. Sehingga hasil simulasi CFD memiliki nilai yang mendekati hasil pengukuran. Profil kontur distribusi tekanan pada simulasi secara vertikal disajikan pada Gambar 29. Pada Gambar 29 terlihat bahwa tekanan udara yang paling tinggi berada pada plenum. Tekanan terlihat semakin menurun setelah melewati plat berlubang dan terus menurun sepanjang tumpukan.

y = 0.9544x + 9.776

0.0 200.0 400.0 600.0 800.0 1000.0

pr

pressure drop CFD, Pa/m

y = 0.9855x + 18.08

0.0 200.0 400.0 600.0 800.0 1000.0

Pr

28

Gambar 29 Kontur tekanan pada simulasi 2

Validasi Kecepatan Aliran Udara

Hasil validasi kecepatan aliran udara CFD berupa kontur distribusi kecepatan aliran udara, menunjukkan besar dan arah aliran udara sebagai media pengering yang digunakan dalam pengering gabah. Validasi model dilakukan dengan membandingkan data pengukuran dan data simulasi CFD pada 13 titik pengukuran. Nilai hasil simulasi dan hasil pengukuran kecepatan udara pada bidang-xz dengan ketinggian-y dapat dilihat pada Lampiran 5.

29 Berdasarkan Gambar 30 terlihat bahwa kecepatan aliran udara hasil simulasi hampir mengikuti data pengukuran, walaupun secara garis besar memiliki nilai yang berbeda cukup signifikan. Perbedaan ini salah satunya disebabkan oleh penentuan asumsi media berpori tumpukan pada simulasi CFD. Pendefinisian bentuk pori oleh CFD berbeda dengan kondisi yang sebenarnya sehingga menyebabkan perbedaan hasil yang diperoleh.

Gambar 30 menunjukkan penyajian grafis hasil validasi kecepatan udara dengan membandingkan kecepatan udara hasil pengukuran dan hasil simulasi pada tiga ketebalan dalam tumpukan. Berdasarkan Gambar 33 terlihat bahwa kecepatan udara pada ketinggian 70 cm atau tepat di atas tumpukan gabah sangat rendah dibanding kedua lapisan lainnya. Pada lapisan 20 dan 45 cm atau di dalam tumpukan gabah, laju aliran udara yang tinggi dikarenakan adanya pori dalam tumpukan gabah. Pori tumpukan gabah tersebut berupa cell zone gabah yang menggunakan porous formulation physical velocity sehingga terjadi peningkatan kecepatan aliran udara pada seluruh wilayah berpori. Pada lapisan 70 cm atau di luar cell zone gabah, kecepatan lebih rendah karena secara default terpilih opsi

superficial velocity. Pada superficial velocity, kecepatan aliran udara tidak mengalami peningkatan seperti kecepatan udara yang terjadi di dalam pori. Perbedaan antara data kecepatan udara hasil pengukuran dan kecepatan udara hasil simulasi CFD diberikan dalam nilai standar deviasi rata-rata sebesar 0.051 m/s. Penyimpangan dari hasil validasi dinyatakan dalam rata-rata error sebesar 14.9%.

Hasil Uji Kinerja Pengeringan Gabah

1. Perubahan Kadar Air Gabah

Data pengukuran perubahan kadar air bijian dalam pengering selama 16 jam pengeringan disajikan pada Lampiran 6. Secara grafis dapat dilihat pada Gambar 31. Hasil pengukuran kadar air pada pengering di lapangan menunjukkan terjadinya penurunan yang stabil dengan rata-rata penurunan 2%b.b. tiap dua jam pada awal pengeringan. Kadar air keseimbangan rata-rata tumpukan gabah 14% tercapai setelah pengeringan selama 12 jam.

Gambar 31 Penurunan kadar air rata-rata dalam tumpukan gabah 0

30

Penurunan kadar air tiap lapisan disajikan secara grafis pada Gambar 32. Terlihat bahwa penurunan kadar air pada lapisan bawah terjadi paling cepat dibandingkan lapisan tengah dan atas. Kondisi ini dikarenakan lapisan bawah berada pada posisi paling dekat udara panas dihembuskan. Pada lapisan tengah penurunan kadar air terjadi diantara lapisan bawah dan atas. Lain halnya penurunan kadar air pada lapisan atas yang cenderung lambat pada awal pengeringan lalu menurun saat kadar air lapisan bawah telah melewati garis keseimbangan kadar air 14%. Penurunan kadar air pada lapisan atas tumpukan terutama dipengaruhi oleh kelembaban udara yang meningkat. Peningkatan kelembaban udara ini terjadi karena udara dari lapisan dibawahnya membawa uap air hasil pengeringan gabah.

Gambar 32 Penurunan kadar air rata-rata dalam tiga lapisan tumpukan

2. Suhu udara pengukuran dalam tumpukan gabah

Data pengukuran suhu pada pengering selama 16 jam pengeringan disajikan pada Lampiran 8. Secara grafis dapat dilihat pada Gambar 33. Hasil pengukuran suhu pada tumpukan dengan tiga lapisan pengukuran memperlihatkan bahwa terjadi kenaikan suhu pada tumpukan seiring lamanya waktu pengeringan. Hal ini disebabkan oleh penurunan kelembaban di dalam tumpukan gabah. Lapisan bawah memiliki suhu udara yang paling tinggi karena posisinya paling dekat dengan plenum. Lapisan atas memiliki suhu udara yang paling rendah akibat kelembaban yang meningkat dari lapisan dibawahnya. Sedangkan lapisan tengah memiliki suhu udara diantara kedua lapisan.

Hall (1957) mengungkapkan bahwa ketika udara panas bergerak pada produk, panas ditransfer ke produk dan terjadi penguapan air sehingga meningkatkan kelembaban relatif udara. Proses ini dikenal sebagai panas simultan dan transfer massa. Efek pengeringan dari udara ini terkait dengan rasio kadar air udara terhadap kadar air jenuh pada temperatur yang sama.

0

31

Gambar 33 Suhu udara dalam tiga lapisan tumpukan gabah terhadap waktu

Gambar 34 RH udara pada tiga lokasi pengukuran terhadap waktu

Data perubahan RH dapat dilihat pada Lampiran 8. Secara grafis dapat dilihat pada Gambar 34. Udara lingkungan dengan RH tinggi dihembuskan ke dalam plenum setelah terlebih dahulu dipanaskan sehingga nilai RH-nya menurun. Pada proses tersebut udara mengalami proses pengeringan. Udara plenum dengan RH yang rendah tersebut dilewatkan di dalam tumpukan gabah. Di dalam tumpukan gabah, udara menerima uap air yang dikandung gabah sehingga RH udara mengalami peningkatan setelah keluar dari tumpukan gabah.

Seiring penurunan kadar air gabah menuju periode konstan, terjadi penurunan RH udara yang keluar dari tumpukan gabah. Hal tersebut menunjukkan bahwa uap air dari gabah yang diterima udara pengering mengalami penurunan dan menuju konstan. Kondisi tersebut terjadi setelah pengeringan berjalan selama 11 jam.

RH Udara Lingkungan RH Udara Plenum

32

SIMPULAN DAN SARAN

Simpulan

Berdasarkan hasil penelitian ini dapat disimpulkan bahwa simulasi pola aliran udara pada simulasi geometri penampang lingkaran memiliki hasil yang lebih seragam. Nilai error rata-rata validasi kecepatan udara ialah 14.9%. Hal tersebut dikarenakan pendekatan model pori oleh simulasi tidak sama dengan kondisi sebenarnya. Koefisien korelasi pada pressure drop menunjukkan hasil yang cukup baik yaitu 0.9957. Pengujian kinerja pengering gabah sebanyak 128.5 kg pada kadar air awal 28.3% b.b. dilakukan selama 12 jam hingga mencapai kadar air keseimbangan rata-rata 14% b.b.

Saran

Saran yang dapat diberikan adalah sebaiknya dilakukan penelitian lanjutan mengenai alternatif bentuk lantai pengering dan pendekatan asumsi tumpukan mengandung kadar air sehingga dapat disimulasikan perubahan kadar air.

DAFTAR PUSTAKA

Hall C.W. 1970. Handling and Storage Food Grain in Tropical and Subtropical Areas. Roma: FAO.

Hall C.W. 1980. Drying And Storage Of Agricultural Crops. AVI Publishing Company, INC. Westport, Connecticut.

Margana Cahyawan C.E., Sukmawaty. 2010. Karakteristik dan Simulasi Mesin Pengering Gabah Tipe Vertikal Kontinyu dengan Aliran Udara Panas Berlawanan. Prosiding Seminar Nasional PERTETA 2010. Purwakarta.

Nurba D. 2008. Analisis Distribusi Suhu, Aliran Udara, RH, dan Kadar Air dalam

In-Store Dryer (ISD) untuk Biji Jagung. Thesis. Program Pascasarjana. Institut Pertanian Bogor.

Shedd C.K. 1953. Resistance of Grains and Seeds to Air Flow. Agricultural Engineering 34(9):616-619.

33 Lampiran 1 Hasil simulasi 1 CFD

35 Lampiran 2 Hasil simulasi 2 CFD

36

Rata-rata 0.560 168.911

37

39 Lampiran 4 Perbandingan keragaman kecepatan aliran udara dan tekanan dalam

pengering pada ketiga simulasi CFD Keragaman kecepatan aliran udara

Ketinggian (cm) 20 45 65 70 Rata-rata

Simulasi 1

Rata-rata (m/dtk) 0.6781 0.6873 0.6878 0.2084 0.5654 Standar Deviasi (m/s) 0.0324 0.0018 0.0023 0.0190 0.0139

Simulasi 2 Rata-rata

(m/dtk) 0.6615 0.6855 0.6856 0.2058 0.5596

Standar Deviasi (m/s) 0.0337 0.0018 0.0015 0.0154 0.0131 Simulasi 3

Rata-rata (m/dtk) 0.6688 0.6737 0.6734 0.2063 0.5555 Standar Deviasi (m/s) 0.0303 0.0072 0.0053 0.0193 0.0155

Keragaman tekanan udara

Ketinggian (cm) 20 45 65 70 Rata-rata

Simulasi 1

Rata-rata (Pa) 451.9718 217.1095 29.8815 0.5679 174.8827 St. Deviasi (Pa) 4.6204 1.3022 0.8949 0.2405 1.7645

Simulasi 2

Rata-rata (Pa) 432.4659 214.8086 27.9419 0.4259 168.9106 St. Deviasi (Pa) 3.8034 0.8922 0.8007 0.1837 1.4200

Simulasi 3

40

Lampiran 5 Data validasi kecepatan aliran udara hasil pengukuran dan simulasi CFD serta nilai error dan standar deviasi

Poin Simbol

Koordinat Kecepatan udara (13.2 m/s) x (cm) y (cm) z (cm) v-ukur

v-CFD SD Error

1 B1 0 20 25 0.63 0.70 0.014 11.1%

2 B2 -25 20 0 0.82 0.65 0.021 20.7%

3 B3 0 20 -25 0.62 0.73 0.014 17.7%

4 B4 25 20 0 0.69 0.63 0.007 8.7%

5 T1 0 45 25 0.61 0.68 0.007 11.5%

6 T2 -25 45 0 0.56 0.68 0.014 21.4%

7 T3 0 45 -25 0.61 0.68 0.042 11.5%

8 T4 25 45 0 0.53 0.68 0.085 28.3%

9 A1 0 70 25 0.18 0.20 0.007 11.1%

10 A2 -25 70 0 0.21 0.20 0.049 4.8%

11 A3 0 70 -25 0.21 0.23 0.000 9.5%

12 A4 25 70 0 0.26 0.25 0.007 3.8%

13 A5 0 70 0 0.18 0.24 0.000 33.3%

Maksimum 0.82 0.73 0.120 33.3%

Minimum 0.18 0.20 0.007 3.8%

Rata-rata 0.47 0.50 0.051 14.9%

41 Lampiran 6 Hasil pengukuran kadar air bijian selama 16 jam

Lampiran 7 Data kecepatan aliran udara hasil pengukuran dan simulasi CFD pada beberapa variasi kecepatan udara

No. Posisi

Velocity (m/s)

13.2 12.8 6.4 3.2 1.92

Ukur CFD error Ukur CFD error Ukur CFD error Ukur CFD error Uku

r CFD error 1 25,20,0 0.69 0.63 8.0% 0.61 0.60 1.0% 0.42 0.31 26.2% 0.23 0.15 34.8% 0.07 0.09 38.5% 2 -25,20,0 0.82 0.65 20.2% 0.99 0.63 36.4% 0.50 0.32 35.4% 0.35 0.19 44.9% 0.10 0.10 2.1% 3 0,20,25 0.63 0.70 12.0% 0.63 0.67 7.2% 0.36 0.34 4.2% 0.22 0.18 20.5% 0.06 0.10 66.7% 4 0,20,-25 0.62 0.73 17.7% 0.52 0.69 34.0% 0.34 0.34 1.5% 0.21 0.21 2.4% 0.08 0.10 25.0% 5 25,45,0 0.53 0.68 28.3% 0.57 0.65 14.0% 0.35 0.32 8.6% 0.25 0.17 32.7% 0.08 0.10 33.3% 6 -25,45,0 0.56 0.68 22.5% 0.62 0.65 5.7% 0.40 0.33 16.5% 0.22 0.16 29.5% 0.09 0.10 17.6% 7 0,45,25 0.61 0.68 11.5% 0.60 0.65 8.9% 0.38 0.32 14.7% 0.24 0.18 23.4% 0.10 0.10 0.0% 8 0,45,-25 0.61 0.68 11.5% 0.50 0.65 30.0% 0.35 0.33 4.3% 0.20 0.16 20.5% 0.13 0.10 20.0% 9 0,70,0 0.18 0.24 37.1% 0.23 0.23 0.0% 0.20 0.16 17.9% 0.06 0.07 16.7% 0.05 0.05 11.1% 10 25,70,0 0.26 0.25 2.0% 0.19 0.24 26.3% 0.11 0.16 52.4% 0.05 0.10 122.2% 0.06 0.05 16.7% 11 -25,70,0 0.21 0.20 2.4% 0.21 0.18 14.3% 0.11 0.15 42.9% 0.05 0.09 70.0% 0.05 0.04 11.1% 12 0,70,25 0.18 0.20 11.1% 0.25 0.18 26.5% 0.17 0.14 17.6% 0.06 0.09 54.5% 0.06 0.03 50.0% 13 0,70,-25 0.21 0.23 12.2% 0.26 0.22 13.7% 0.17 0.16 5.9% 0.04 0.10 150.0% 0.04 0.06 71.4%

rata2 error 15.1% 16.8% 19.1% 47.9% 28.0%

Lampiran 8 Data suhu selama pengeringan gabah

No. Posisi

suhu (oC) jam ke-

Awal 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 8:30 9:30 10:30 11:30 12:30 13:30 14:30 15:30 16:30 17:30 18:30 19:30 20:30 21:30 22:30 23:30 0:30

7 0,0,0 34.0 39.7 39.4 39.6 39.2 39.3 38.4 39.1 40.2 40.4 40.6 40.5 42.5 41.5 41.3 40.6 40.3 8 20,0,0 32.3 39.2 39.1 39.5 39.2 39.0 38.2 39.0 40.1 40.3 42.4 40.3 42.2 41.3 41.0 40.4 40.1 9 -20,0,0 34.2 39.9 39.6 39.4 39.1 39.0 38.2 38.9 40.1 40.2 40.4 40.5 42.4 41.5 41.3 40.5 40.3 10 0,0,20 34.7 39.9 39.6 39.9 39.5 39.4 38.5 39.2 40.3 40.3 40.5 40.5 42.5 41.6 41.3 40.5 40.2 11 0,0,-20 36.1 40.3 39.9 40.2 40.1 39.5 38.6 39.3 40.5 40.5 40.6 40.8 42.9 42.0 41.7 40.9 40.6 rata-rata 34.3 39.8 39.5 39.7 39.4 39.2 38.4 39.1 40.2 40.3 40.9 40.5 42.5 41.6 41.3 40.6 40.3 12 0,25,0 28.3 27.9 28.2 30.1 32.3 32.9 33.5 34.1 36.6 36.5 36.8 37.1 38.4 39.1 38.9 39.2 39.2 13 20,25,0 28.2 27.9 28.3 30.2 32.2 32.8 33.4 34.3 36.5 36.4 36.5 37.0 38.3 39.0 38.8 39.1 39.0 14 -20,25,0 28.1 27.9 28.5 30.8 33.3 33.5 33.8 34.2 37.2 37.0 37.2 37.7 38.9 39.5 39.2 39.3 39.4 15 0,25,20 28.3 27.9 28.9 29.8 32.4 33.2 33.6 33.8 36.9 36.8 37.0 37.3 38.5 39.2 39.0 38.9 39.0 16 0,25,-20 28.4 28.3 30.4 30.7 33.1 34.0 34.3 34.9 37.8 37.6 37.8 38.1 39.5 39.9 39.6 39.5 39.6 rata-rata 28.3 28.0 28.9 30.3 32.7 33.3 33.7 34.3 37.0 36.9 37.1 37.4 38.7 39.3 39.1 39.2 39.2 17 0,50,0 28.5 28.2 27.7 27.8 28.0 27.6 28.2 29.6 31.6 33.0 33.2 33.4 34.7 35.8 35.9 37.1 37.3 18 20,50,0 28.2 27.8 27.4 27.0 27.1 28.1 30.2 31.4 34.6 34.7 34.8 35.4 36.7 37.9 37.7 37.9 38.1 19 -20,50,0 28.0 27.5 27.1 27.6 27.7 27.3 28.4 30.5 34.2 34.7 34.9 35.6 36.8 37.7 37.7 37.9 38.1 20 0,50,20 28.0 27.6 27.1 27.1 26.8 26.7 27.0 27.9 31.8 33.1 33.4 33.8 35.0 35.7 36.7 36.6 36.8 21 0,50,-20 28.1 27.9 27.5 28.1 27.9 27.4 27.5 29.5 33.8 34.3 24.7 34.8 36.2 37.2 37.4 37.7 37.8 rata-rata 28.2 27.8 27.4 27.5 27.5 27.4 28.3 29.8 33.2 34.0 32.2 34.6 35.9 36.9 37.1 37.4 37.6 22 Inlet 44.6 45.0 44.9 39.1 41.1 39.3 41.3 42.7 43.6 42.5 41.1 43.0 43.8 43.1 42.9 41.8 41.5 RH Plenum (%) 37.63 35.81 22.54 41.35 41.63 42.75 32.94 33.7 41.81 39.34 37.72 39.21 37.07 34.06 36.33 35.85 35.12

23 Tbb 29.9 29.6 25.2 27.7 34.7 31.4 32.6 33.7 31.5 33.8 33.8 33.7 34.1 33.1 33.2 31.7 31.3 24 Tbk 43.5 43.8 43.6 39.4 42.8 39.2 40.5 42.3 39.5 42.1 42.4 42.0 42.9 42.2 41.9 40.9 40.5 RH keluar (%) 98.51 97.02 95.53 96.25 96.23 92.48 88.72 76.72 70.14 69.35 65.11 63.48 62.55 43.77 58.9 56.37 65.73

No. Posisi

suhu (oC) jam

ke-Awal 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 8:30 9:30 10:30 11:30 12:30 13:30 14:30 15:30 16:30 17:30 18:30 19:30 20:30 21:30 22:30 23:30 0:30

25 Tbb 28.2 27.9 27.5 27.3 27 26.2 25.2 24.9 27.8 28.3 27.9 27.6 28.4 25.9 29 29 29 26 Tbk 28.4 28.3 28.1 27.8 27.5 27.2 26.7 28.2 32.5 33.2 33.6 33.6 34.7 36.4 36.2 36.8 34.7 RH Lingkungan (%) 72.15 68.55 71.64 62.9 55.35 45.91 40.79 37.76 50.68 53.25 77.52 56.73 73.5 77.25 72.42 75.4 75.73

27 Tbk 30.6 31.7 32.0 34.4 35.3 37.4 37.8 38.0 37.3 35.1 33.2 31.6 34.8 27.9 28.7 28.2 27.5 28 Tbb 26.4 26.8 27.6 28.2 27.5 27.2 26.3 25.7 28.2 26.9 29.7 24.6 30.5 24.7 24.7 24.7 24.1

Isometric View

Nama Mesin : Pengering Gabah Tipe Bak

A4

12/09/2013 Pengering Gabah Tipe BakGambar Piktorial 47

3

NO. NAMA BAGIAN BAHAN JUMLAH UKURAN KETERANGAN

1 Bak Pengering Besi Plat Esser 1 tebal 2 mm

2 Lubang sampel bahan Besi Sok Drat Dalam + Tutup 8 1 inch

3 Lubang Inlet Besi Plat Esser 1 tebal 2 mm 4 Lantai Pengering Besi Plat berlubang 1 tebal 1.2 mm, lubang 2 mm 5 Plenum Besi Plat Esser 1 tebal 2 mm 6 Lubang manometer plenum Besi Sok Drat Dalam + Tutup , Keni 1 3/4 inch 7 Lubang manometer inlet Besi Sok Drat Dalam + Tutup 3/4 inch

8 Roda 4

Nama Mesin : Pengering Gabah Tipe Bak

90 18 9 22 47

40 80

10 5

Right View Front View

Nama Bagian

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Material

Tanggal Skala : 1 : 12

Nama Mesin : Pengering Gabah Tipe Bak

A4 Dirancang

Digambar Diperiksa

Disetujui

Nama Paraf No. Gambar :

Ahmad Fansuri

Ahmad Fansuri Leopold O. Nelwan

Leopold O. Nelwan Satuan : cm

12/09/2013

Gambar Ortogonal Pengering Gabah Tipe Bak

50

a. Pengering Tipe Bak Lingkaran yang terintegrasi pemanas dan blower

b. Bagian dalam bak pengering dan peletakkan rangka besi tempat termokopel

51

c. Pengukuran kecepatan udara di dalam tumpukan gabah dengan anemometer

52

Lampiran 11 Alat-alat ukur yang digunakan dalam penelitian

a. Hybrid recorder b. Anemometer

a. Timbangan digital b. Oven drying

53