Lampiran 1. Perhitungan bahan baku papan partikel batang pisang barangan

Kadar perekat urea formaldehida (UF) = 8%, 10%, 12%, 14%, 16% Ukuran sampel = 25 x 25 x 1 cm3

Kerapatan target = 0,7 g/cm3

A. Kadar perekat urea formaldehida (UF) = 8% ∑ partikel = (25 x 25 x 1)x 0,7 x 100

B. Kadar perekat urea formaldehida (UF) = 10% ∑ partikel = (25 x 25 x 1) x 0,7 x 100

C. Kadar perekat urea formaldehida (UF) = 12% ∑ partikel =( 25 x 25 x 1 ) x 0,7 x 100

D. Kadar perekat urea formaldehida (UF) = 14% ∑ partikel =( 25 x 25 x 1) x 0,7 x 100

Lampiran 2. Data pengujian kadar air dan kerapatan papan partikel

BKU : berat kering udara contoh uji BKO : berat kering oven contoh uji KA : kadar air contoh uji

Lampiran 5. Data Pengujian MOE papan partikel

ΔY : lenturan pada beban

L : jarak sanggah

b : lebar contoh uji

h : tebal contoh uji

Lampiran 6. Data Pengujian MOR papan partikel

Lampiran 7. Data Pengujian internal bond papan partikel

P Max : beban maksimum yang diberikan P : panjang contoh uji

L : lebar contoh uji

A : luas penampang contoh uji

Lampiran 8. Analisis Ragam Kerapatan Papan Partikel

** = Sangat berpengaruh nyata

Lampiran 9. Analisis Keragaman Kadar Air dan Hasil Uji Duncan Papan Partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F Sig

Kadar Perekat 12,357 4 3,089 62,165** 0,000

Galad 0,497 10 0,050

Total 12,854 14

* = Berpengaruh nyata

** = Sangat berpengaruh nyata

Kadar Perekat

Ket: Notasi yang sama artinya tidak berbeda nyata Notasi yang tidak sama artinya berbeda nyata

Lampiran 10. Analisis Keragaman Daya Serap Air 2 Jam dan Hasil Uji Duncan Papan Partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F Sig

Kadar Perekat 2.380,002 4 595,000 4,935* 0,019

Galad 1.205,664 10 120,566

Total 3.585,666 14

* = Berpengaruh nyata

Kadar perekat (%) N

Ket: Notasi yang sama artinya tidak berbeda nyata Notasi yang tidak sama artinya berbeda nyata

Lampiran 11. Analisis Keragaman Daya Serap Air 24 Jam dan Hasil Uji Duncan Papan Partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F Sig

Kadar Perekat 2.936,926 4 734,232 8,416* 0.003

Galad 872,444 10 87,244

Total 3.809,370 14

* = Berpengaruh nyata

** = Sangat berpengaruh nyata

Kadar perekat (%) N Ket: Notasi yang sama artinya tidak berbeda nyata Notasi yang tidak sama artinya berbeda nyata

Lampiran 12. Analisis Keragaman Pengembangan Tebal 2 Jam dan Hasil Uji Duncan Papan Partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F Sig

Kadar Perekat 18,531 4 4,633 36,710** 0,000

Galad 1,262 10 0,126

Total 19,793 14

* = Berpengaruh nyata

Kadar Perekat

Ket: Notasi yang sama artinya tidak berbeda nyata Notasi yang tidak sama artinya berbeda nyata

Lampiran 13. Analisis Keragaman Pengembangan Tebal 24 Jam dan Hasil Uji Duncan Papan Partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F sig

Kadar Perekat 37,001 4 9,250 36,706** 0,000

Galad 2,520 10 0,252

Total 39,521 14

* = Berpengaruh nyata

** = Sangat berpengaruh nyata

Kadar perekat

Ket: Notasi yang sama artinya tidak berbeda nyata Notasi yang tidak sama artinya berbeda nyata

Lampiran 14. Analisis Keragaman Keteguhan Lentur (MOE) dan Hasil Uji Duncan Papan Partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F sig

Kadar Perekat 2,931E8 4 7,329E7 4,066* 0,033

Galad 1,802E8 10 1,802E7

Total 4,734E8 14

* = Berpengaruh nyata

Kadar perekat (%) N

Ket: Notasi yang sama artinya tidak berbeda nyata Notasi yang tidak sama artinya berbeda nyata

Lampiran 15. Analisis Keragaman Keteguhan Patah (MOR) dan Hasil Uji Duncan Papan Partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F sig

Kadar Perekat 783,733 4 195,933 3,822* 0,039

Galad 512,667 10 51,267

Total 1296.400 14

* = Berpengaruh nyata

** = Sangat berpengaruh nyata

Kadar perekat

Ket: Notasi yang sama artinya tidak berbeda nyata Notasi yang tidak sama artinya berbeda nyata

Lampiran 16. Analisis Keragaman Internal Bond (IB) dan Hasil Uji Duncan Papan Partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F Sig

Kadar Perekat 0,668 4 0,167 5,563* 0,013

Galad 0,300 10 0,030

Total 0,968 14

* = Berpengaruh nyata

Kadar perekat

(%) N

Subset for alpha = 0,05 1 2 3

Notasi

8 3 1,0300 A

10 3 1,2033 1,2033 ab

14 3 1,2167 1,2167 ab

12 3 1,4833 1,4833 bc

16 3 1,6167 C

Sig. 0,236 0,088 0,368

Lampiran 17. Dokumentasi penelitian

Bahan baku batang pisang barangan Batang pisang barangan yang sudah dicacah

Lampiran 17. Dokumentasi penelitian (lanjutan)

Proses pencampuran partikel Proses memasukkan bahan baku ke dengan perekat menggunakan sprayer gun dalam cetakan

Bahan baku dimasukkan ke dalam Bahan baku yang sudah dicetak dan cetakan untuk di kempa panas akan dimasukkan ke dalam mesin

Lampiran 17. Dokumentasi penelitian (lanjutan)

Proses pengempaan bahan baku Papan partikel batang pisang barangan menjadi papan partikel dengan yang sudah jadimenggunakan mesin hot

press

Lampiran 17. Dokumentasi penelitian (lanjutan)

Contoh uji PT, DSA, dan IBdengan Penimbangan contoh uji MOE dan ukuran (5 x 5) cm2 MOR

Penimbangan contoh uji KA dan Penimbangan contoh uji PT, DSA, dan kerapatan IB

DAFTAR PUSTAKA

Achmadi, S.S. 1990. Kimia Kayu. Departemen Pendidikan dan Kebudayaan. Direkt Jenderal Pendidikan Tinggi Pusat Antar Universitas Ilmu Hayat. Institusi Pertanian Bogor. Bogor.

Alghiffari, A.F. 2008. Pengaruh Kadar Perekat Urea Formaldehida Terhadap Sifat- Sifat Papan Partikel Berbahan Ampas Tebu. Skripsi. Fakultas Kehutanan. IPB. Bogor.

[BPS] Biro Pusat Statistik, 1997. Produksi Tanaman Buah-buahan Sumatera Utara. BPS Sumatera Utara. Medan.

Bowyer, J.L., R. Shmulsky, dan Haygreen. 2003. Forest Product and Wood Science An Introdution 4th Ed. Lowa State Press A Blackwell Publ. USA. [DSN] Dewan Standarisasi Nasional. Standar Nasional Indonesia.1996. SNI Mutu Papan SNI 03-2105-1996. Dewan Standarisasi Nasional-DSN. Jakarta. Fauziah, D. Wahyuni, dan B.P, Lapanporo. 2011. Analisis Sifat Fisik dan Mekanik Papan Partikel Berbahan Dasar Sekam Padi. POSITRON, Vol. IV, No. 2 (2014), Hal. 60 - 63

Haygreen, J. G dan Bowyer, J. L. 1996. Hasil Hutan dan Ilmu Kayu. Universitas Gadjah Mada. Yogyakarta.

Hendrasetiafitri, C. 2002. Pengembangan Teknologi Papan Komposit dari Limbah Batang Pisang (Musa sp.) : Sifat Fisis dan Mekanis Papan Pada Berbagai Kadar Perekat dan Parafin. Skripsi. Fakultas Kehutanan. IPB. Bogor. Iswanto, A.H. 2005. Polimer Komposit. Universitas Sumatera Utara. Medan. [JSA] Japanese Standard Association, 2003. Japanese Industrial Standard Particle Board – JIS 5908. Japanese Standard Association. Japan.

Kementerian Kehutanan. 2012. Statistik Kehutanan Indonesia 2011. Kementerian Kehutanan. Jakarta.

Lisnawati, 2000. Biologi Serat Abaka dan Musa sp Lain Berdasarkan Sifat Fisis Kimia dan Kelayakan untuk Bahan Baku Pulp dan Paper. Skripsi. FMIPA. IPB. Bogor.

Maloney, T.M. 1993. Modern Particleboard and Dry Process Fiberboard Manufacturing. Miller Fremann Inc. San Fransisco.

Mikael, I. 2015. Kualitas Papan Partikel Dari Campuran Ampas Tebu Dan Partikel Mahoni Dengan Berbagai Variasi Kadar Perekat Phenol Formaldehida. Skripsi. Fakultas Kehutanan. USU, Medan.

Muharam, A. 1995. Pengaruh Ukuran Partikel dan Kerapatan Lembaran terhadap Sifat Fisis dan Mekanis Papan Partikel Ampas Tebu. Skripsi. Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Bogor.

Natalina, S.F. 2009. Analisis Komparasi Usaha Tani Pisang Barangan Antara Sistem Konvensional Dengan Sistem Double Raw. Skripsi. Fakultas Pertanian. USU. Medan.

Nuryawan, A., M.Y. Massijaya., Y.S. dan Hadi. 2008. Sifat Fisis dan Mekanis Oriented Strand Board (OSB) dari Akasia, Eukaliptus dan Gmelina Berdiameter Kecil : Pengaruh Jenis Kayu dan Macam Aplikasi Perekat. Jurnal Ilmu dan Teknologi Hasil Hutan 1 (2) : 60-66 (2008).

Prayitno, T.A., dan Ringgar, PP. 2011. Pengaruh Komposisi Bahan dan Waktu Kempa Terhadap Sifat Papan Partikel Serutan Bambu Petung Berlapis Muka Partikel Feses Sapi. UGM. Yogyakarta.

Purseglove, J. W. 1972. Tropical Crops Monocotyledon. Longman Group Limited. Britain.

Rahman, H. 2006. Pembuatan Pulp dari batang pisang uter (Musa paradisiacal Linn. Var uter) Pascapanen dengan Proses Soda. Skripsi. Fakultas Kehutanan. Universitas Gadjah Mada. Yogyakarta.

Risfaheri, Irawadi, T.T., Nur, M. A., Sailah, Mas’ud, Z. A., dan Rusli, M. 2005. Optimasi Komposisi Kardanol di Kari Minyak Kulit Mete Sebagai Sumber Subtitusi Fenol Dalam Formulasi Perekat Fenol Formaldehida. Jurnal Pascapanen 2 (1) 2005 : 24-33

Roihan, A. 2015. Kualitas Papan Partikel dari Komposisi Partikel Batang Kelapa Sawit Dan Mahoni Dengan Berbagai Variasi Kadar Perekat Phenol Formaldehida. Skripsi. Fakultas Kehutanan. USU. Medan.

Ruhendi, S., D. N. Koroh, F.A. Syamani, H. Yanti, Nurhaida, S. Saad, dan T. Sucipto. 2007. Analisis Perekatan Kayu. Fakultas Kehutanan. Institut Pertanian Bogor. Bogor.

Satuhu, S. 2006. Budidaya, Pengolahan dan Prospek Pasar Pisang. Penebar Swadaya. Jakarta.

Sellers, T. 2001. Wood Adhesive: Innovation and application in North America. Forest Product Journal : 51 (6)

Sembiring, L. 2013. Pengaruh Ukuran Partikel dan Kadar Perekat terhadap Sifat Fisis dan Mekanis Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Phenol Formaldehida. Skripsi. Universitas Sumatera Utara. Medan.

Setiawan. C.N. 2004. Pemanfaatan Tandan Kosong Kelapa Sawit sebagai Bahan Baku Perekat Likuida Kayu dan Papan Partikel Berkerapatan Sedang. Skripsi. Fakultas Kehutanan Institut Pertanian Bogor. Bogor.

Siagian, R.M. 1983. Pengaruh Suhu dan Tekanan Kempa Terhadap Sifat Papan Serat yang dibuat dari Limbah Industri Perkayuan. Laporan PPPHH. Bogor. Sinulingga, B. 1995. Pengendalian Penyakit Pisang Barangan. Departemen Pertanian. Balai Informasi Pertanian Sumatera Utara.Sumatera Utara. Medan.

Sinulingga, H. R. 2009. Pengaruh Kadar Perekat Urea Formaldehida Pada Pembuatan Papan Partikel Serat Pendek Eceng Gondok. Skripsi. Universitas Sumatera Utara. Medan.

Sirait, M. S., Setyawan, D., dan Rahmaniah, D. 2012. Sifat-Sifat Papan Komposit dari Sabut Kelapa, Limbah Plastik dan Perekat Urea Formaldehida. Universitas Tanjung Pura. Pontianak.

Small, C.V.J. 1964. Musa in Jaarverslag. Longman Group Limited. Britain.

Sreekala, M.S, M.G. Kumaran dan S. Thomas. 1997. Oil Palm Fiber: Morphology, Chemical Composition, Surface Modification and Mechanical Properties. Journal of Applied Polymer Science. Volume 66: 821-835.

Sucipto, T., A.H, Iswanto, dan I. Azhar. 2010. Karakteristik Papan Partikel dari Limbah BKS dengan Menggunakan Tiga Jenis Perekat. Jurnal Ilmu dan Teknologi Hasil Hutan. Vol. 3 No 2. Hal. 72-76.

Sunarjono, H. 2000. Prospek Berkebun Buah-buahan Tropis. Penebar Swadaya. Jakarta.

Supraptiningsih, 2012. Pengaruh Serbuk Serat Batang Pisang sebagai Filler terhadap Sifat Mekanis Komposit PVC – CaCO3. Balai Besar Kulit, Karet, dan Plastik. Yogyakarta.

Sutigno, P. 1994. Teknologi Papan Partikel. Pusat Penelitian dan Pengembangan Hasil Hutan dan Sosial Ekonomi Kehutanan. Bogor.

Tarigan, C.A. 2009. Variasi Ukuran Partikel dan Komposisi Perekatan Urea Formaldehida – Styrofoam terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit. Skripsi, Program Studi Kehutanan. Universitas Sumatera Utara. Medan.

Trisyulianti, E. 1996. Sifat Fisis dan Mekanis Papan Partikel Tandan Kosong Kelapa Sawit. Skripsi. Fakultas Kehutanan. IPB. Bogor.

Tsoumis, G. 1991. Science and Technology of Wood Of Structure Properties, Utilization. Van Nostran Reinhold. New York. USA.

Walker JCF. 2006. Primary Wood Processing, Principles, and Practice. Springer. New Zealand.

METODE PENELITIAN

Waktu dan Tempat

Penelitian yang berjudul “Kualitas Papan Partikel Batang Pisang Barangan Berdasarkan Variasi Kadar Perekat Phenol Formaldehida “ ini dilaksanakan pada bulan November 2014 – Mei 2015. Penelitian ini dilakukan di Work Shop (WS) dan Laboratorium Teknologi Hasil Hutan (THH) Program Studi Kehutanan, Fakultas Kehutanan, Universitas Sumatera Utara dan pengujian sifat mekanis papan dilaksanakan di Laboratorium Keteknikan Kayu, Fakultas Kehutanan, Institusi Pertanian Bogor.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah batang pisang barangan, dan perekat phenol formaldehida (PF). Alat yang digunakan dalam penelitian ini adalah parang, blender drum, sprayer gun, ember plastik, kamera digital, kertas label, alat tulis, dan UTM (Universal Testing Machine), mesin kempa, timbangan elektrik, kalifer, plat besi berukuran 25 cm x 25 cm x 1 cm, aluminium foil, dan kalkulator.

Metode Penelitian

1. Persiapan bahan baku

log/batang sepanjang ±100 cm. Setelah itu untuk mempermudah pemotongan bagian-bagian batang pisang tersebut dipisahkan menjadi beberapa pada setiap log/batang. Batang pisang tersebut dipotong secara manual dengan ukuran seragam yaitu panjang ±3 cm dan tebal ±1 cm. Batang yang sudah dicacah kemudian dikeringkan secara alami yaitu dengan diangin-anginkan di tempat yang terbuka. Setelah proses pengeringan udara, kadar airnya menjadi berkisar antara 12-15%. Proses pencacahan dan pengeringan ini berlangsung selama ±2 minggu. Bahan baku yang sudah kering kemudian dioven sampai kadar airnya mencapai ±5%.

2. Penentuan pH bahan baku

Penentuan pH ini mengacu pada metode yang dilakukan oleh Johns and Niazi (1980). Sebanyak 50 ml larutan sampel yang telah dipersiapkan diukur dengan pH meter yang telah dikalibrasi sebelumnya, nilai pH dicatat setelah angkanya stabil.

3. Perhitungan bahan baku

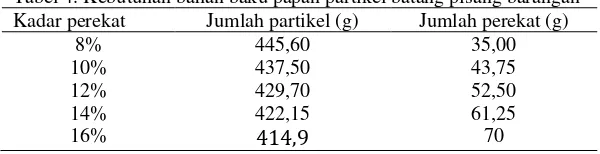

Kebutuhan bahan baku papan partikel tergantung pada jumlah partikel dan jumlah perekat yang digunakan, ukuran papan serta kerapatan sasaran yang ditetapkan. Papan partikel yang dibuat berukuran 25 x 25 x 1 cm3 dengan kerapatan sasaran 0,7 gr/cm3. Jumlah kebutuhan bahan baku yang digunakan dalam pembuatan papan partikel dapat dilihat secara lengkap pada tabel 4.

Tabel 4. Kebutuhan bahan baku papan partikel batang pisang barangan Kadar perekat Jumlah partikel (g) Jumlah perekat (g)

8% 445,60 35,00

10% 437,50 43,75

12% 429,70 52,50

14% 422,15 61,25

Untuk lebih jelas perhitungan bahan baku papan partikel batang pisang barangan dapat dilihat pada lampiran 1.

4. Pengadonan (blending)

Sebelum proses pencampuran terlebih dahulu partikel batang pisang dengan perekat PF ditimbang dengan ukuran yang dibutuhkan. Proses pencampuran antara partikel batang pisang dengan perekat PF dilakukan dengan cara memasukkan partikel ke dalam ember kemudian perekat dituangkan ke dalam partikel secara merata sambil diaduk dengan menggunakan sprayer gun. 5. Pembentukan lembaran (mat forming)

Partikel yang telah dicampur dengan perekat dimasukkan ke dalam pencetakan lembaran. Pembentukan lembaran dilakukan dengan menggunakan alat pencetak lembaran ukuran 25 cm x 25 cm x 1 cm. Tujuan dari pembentukan lembaran untuk memberikan bentuk lembaran yang seragam mungkin sehingga dapat dihasilkan lembaran yang seragam pada arah melintang luas papan.

6. Pengempaan panas (hot pressing)

Campuran bahan baku tersebut dimasukkan ke dalam cetakan yang berukuran 25 cm x 25 cm x 1 cm dan dilakukan pengempaan panas dengan suhu 1600 C serta waktu yang digunakan adalah 10 menit dengan tekanan 30 kg/cm2. 7. Pengkondisian (conditioning)

menyeragamkan kadar air dan menghilangkan tegangan sisa yang terbentuk selama proses pengempaan panas selama 7 hari pada suhu kamar. Selain itu pengkondisian dimaksudkan agar kadar air mencapai kesetimbangan.

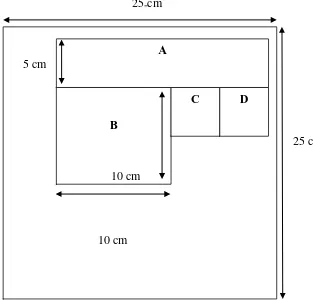

8. Pemotongan contoh uji

Papan partikel yang telah mengalami conditioning kemudian dipotong sesuai dengan tujuan tujuan pengujian yang dilakukan. Ukuran contoh uji disesuaikan dengan standard pengujian JIS tentang papan partikel. Berikut Gambar 1 menunjukkan pola pemotongan untuk sampel uji fisis dan mekanis papan.

25 cm

25 cm

Gambar 1. Pola pemotongan untuk sampel uji fisis dan mekanis papan

Keterangan :

A : Sampel uji MOE dan MOR (5 x 20) cm2 B : Sampel uji kerapatan dan KA (10 x 10 )cm2 C : Sampel uji PT dan DSA (5 x 5) cm2

D : Sampel uji IB (5 x 5) cm2 5 cm

10 cm

A

B

10 cm

Proses Penelitian secara singkat disajikan pada Gambar 2.

Gambar 2. Bagan alir penelitian Batang pisang

Batang pisang dicacah secara manual dan dikering udarakan kemudian dioven hingga KA ±5%

Pencampuran partikel dengan perekat PF 8%, 10%, 12%, 14 %, 16%

Pembentukan lembaran papan (mat forming) dengan kerapatan 0,7 g/cm3 dimensi 25 cm x 25 cm x 1 cm

Pengempaan (hot pressing) dengan tekanan 30kg/cm2 suhu 160℃ selama 10 menit

Pengkondisian (conditioning) selama 7 hari

Pemotongan contoh uji

Pengujian sifat fisis dan mekanis berdasarkan standar JIS A 5908 (2003) ( KA, kerapatan, pengembangan tebal, keteguhan rekat

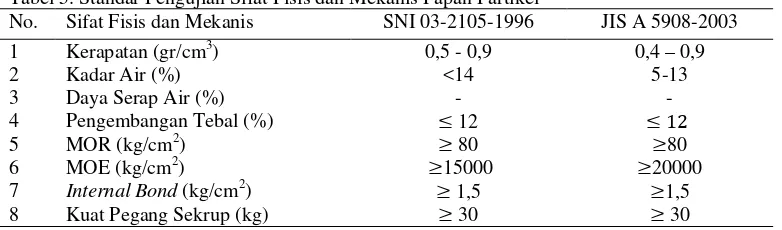

Pengujian Sifat Fisis dan Mekanis Papan Partikel

Pembuatan contoh uji untuk pengujian sifat fisis dan mekanis papan partikel batang pisang tersebut dilakukan setelah papan partikel batang pisang dikondisikan. Sifat papan partikel yang diuji meliputi kadar air, kerapatan, daya serap air, pengembangan tebal, keteguhan rekat internal, modulus patah, modulus elastisitas dan kuat pegang sekrup. Pengujian sifat fisis dan mekanis papan partikel batang pisang barangan dilakukan berdasarkan standar JIS A 5908 (2003) disajikan pada tabel 4.

Tabel 5. Standar Pengujian Sifat Fisis dan Mekanis Papan Partikel

No. Sifat Fisis dan Mekanis SNI 03-2105-1996 JIS A 5908-2003

1 Kerapatan (gr/cm3) 0,5 - 0,9 0,4 – 0,9

Sumber : Standar Nasional Indonesia dan Japanese Industri Standart

Pengujian Sifat Fisis Papan Partikel

1. Kerapatan

Contoh uji berukuran (10x10x1) cm3 dalam keadaan kering udara ditimbang beratnya, kemudian diukur panjang, lebar, dan tebal rata-rata untuk menghitung volume contoh uji. Nilai kerapatan papan partikel dihitung dengan menggunakan rumus sebagai berikut:

Kr = �

�

Keterangan:

Kr = kerapatan (g/cm3)

2. Kadar Air

Contoh uji untuk kadar air sama dengan contoh uji yang digunakan untuk menentukan kerapatan. Contoh uji berukuran (10x10x1) cm3 diukur berat awalnya (BA) kemudian dikeringkan dalam oven bersuhu 103±2 oC selama 24 jam sampai beratnya konstan dan diukur beratnya (BB). Selanjutnya kadar air papan dihitung dengan menggunakan rumus:

KA= ��−��

�� � 100%

Keterangan:

KA = kadar air (%)

BA = berat awal contoh uji (g)

BB = berat kering oven contoh uji setelah pengeringan (g) 3. Daya Serap Air

Contoh uji berukuran (5x5x1) cm3 ditimbang berat awalnya (B1) kemudian direndam dalam air dingin selama 2 dan 24 jam, setelah itu ditimbang beratnya (B2). Besarnya daya serap air papan dihitung berdasarkan rumus:

DS= �2−�1

�1 � 100%

Keterangan :

DS = daya serap air (%)

B1 = berat contoh uji sebelum perendaman (g) B2 = berat contoh uji setelah perendaman (g)

4. Pengembangan Tebal

air selama 2 jam dan 24 jam. Contoh uji yang digunakan untuk pengembangan tebal menggunakan sampel yang sama pada uji daya serap air. Pengukuran tebal dilakukan setelah perendaman selama 2 jam kemudian dilanjutkan dengan perendaman selama 24 jam untuk dilakukan pengukuran kedua. Nilai pengembangan tebal dinyatakan dalam persen yang dihitung dengan rumus:

S (%) = �2−�1

�1 � 100%

Keterangan:

S = pengembangan tebal (%)

T1 = tebal contoh uji sebelum perendaman (mm) T2 = tebal contoh uji setelah perendaman (mm) Pengujian Sifat Mekanis Papan Partikel

1. Keteguhan Patah (MOR)

Pengujian keteguhan patah dilakukan dengan menggunakan mesin uji universal (Universal Testing Machine). Nilai MOR papan partikel dihitung dengan rumus:

Keterangan :

MOR = modulus of rupture (kg/cm2) P = beban maksimum (kg)

L = jarak sangga (cm) b = lebar contoh uji (cm) d = tebal contoh uji (cm)

Gambar 3. Cara pengujian modulus patah (MOR) dan modulus lentur (MOE) 2. Keteguhan Lentur (MOE)

Pengujian keteguhan lentur menggunakan contoh uji yang sama dengan contoh uji pengujian keteguhan patah. Pada saat pengujian dicatat besarnya defleksi yang terjadi setiap selang beban tertentu. Nilai MOE dihitung dengan menggunakan rumus :

Keterangan:

MOE = modulus of elasticity (kg/cm2) P = selisih beban (kg)

L = jarak sangga (cm)

y = perubahan defleksi setiap perubahan beban (cm) b = lebar contoh uji (cm)

d = tebal contoh uji (cm) 3. Keteguhan Rekat (IB)

adalah (5x5) cm. Keteguhan rekat internal dapat dihitung dengan menggunakan rumus:

IB= P

A

Keterangan :

IB = internal bond (kg/cm2) P = beban makimum (kg) A = luas penampang (cm2)

Untuk lebih jelas pengujian dalam internal bond telah disajikan sketsa pengujian internal bond pada gambar 4.

Gambar 4. Sketsa pengujian internal bond

Analisis Data

Untuk mengetahui pengaruh kadar perekat terhadap sifat fisis dan mekanis papan partikel batang pisang maka dilakukan sidik ragam dengan rancangan percobaan acak lengkap (RAL). Sebagai perlakuan adalah kadar perekat PF yang terdiri dari 5 taraf ( 8%, 10%, 12%, 14% dan 16%) dengan 4 ulangan sehingga jumlah papan yang dibuat sebanyak 20 papan. Model statistik linier dari rancangan percobaan ini dinyatakan dalam persamaan sebagai berikut:

Yij = �+��+��� Keterangan:

Yij : Respon pengamatan pada pengaruh kadar perekat urea formaldehida (UF) pada papan partikel taraf ke-I dan ulangan ke-j

�� : Pengaruh perlakuan kadar perekat urea formaldehida (UF) pada papan taraf ke-1

��� : Sisaan acak dari satuan percobaan ulangan ke-j yang dikenai perlakuan kadar perekat taraf ke-i

i : 8%, 10%, 12%, 14%, 16% j : 1, 2, 3, 4

Adapun hipotesis yang digunakan adalah:

Ho : Kadar perekat phenol formaldehida (PF) tidak berpengaruh terhadap sifat fisis dan mekanis papan partikel.

Hi : Kadar perekat phenol formaldehida (PF) berpengaruh terhadap sifat fisis dan mekanis papan partikel.

Untuk mengetahui pengaruh kadar perekat terhadap sifat fisis dan mekanis papan maka dilakukan analisis keragaman (analysis of variance). Analisis

keragaman tersebut menggunakan kriteria uji sebagai berikut:

a. Jika Fhitung < Ftabel maka Ho diterima atau perlakuan tidak memberikan pengaruh pada suatu selang kepercayaan tertentu.

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel

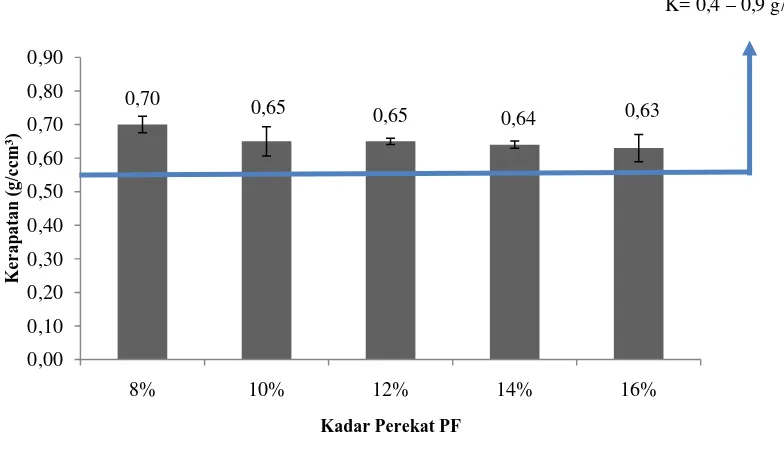

Kerapatan

Kerapatan merupakan salah satu sifat fisis yang menunjukkan perbandingan antara massa benda terhadap volumenya. Hasil pengujian kerapatan papan partikel menunjukkan bahwa nilai kerapatan papan partikel dari limbah batang pisang barangan dengan perekat phenol formaldehida (PF) berkisar antara 0,65-0,70 g/cm³. Nilai rata-rata kerapatan papan partikel pada masing-masing perlakuan dapat dilihat pada Gambar 5 dan hasil selengkapnya dapat dilihat pada Lampiran 2.

Gambar 5. Grafik rata-rata kerapatan papan partikel

Pada Gambar 5 terlihat bahwa nilai kerapatan papan partikel tertinggi terdapat pada papan dengan kadar perekat PF 8% dengan nilai sebesar 0,70 g/cm³. Sedangkan nilai kerapatan papan partikel yang terendah terdapat pada papan dengan kadar perekat PF 16% dengan nilai sebesar 0,63 g/cm³.

Hasil sidik ragam terhadap kerapatan papan partikel pada penelitian menunjukkan bahwa perlakuan contoh uji dengan variasi kadar perekat tidak berpengaruh nyata terhadap nilai kerapatan papan. Sidik ragam dapat dilihat lebih lengkap pada Lampiran 8.

Standar JIS A 5908-2003 mensyaratkan bahwa kerapatan papan partikel yaitu 0,4–0,9 g/cm3 (JSA, 2003). Secara keseluruhan kerapatan papan partikel yang dibuat melalui penelitian ini sudah sesuai dengan standar tersebut.

Secara umum hasil penelitian menunjukkan bahwa peningkatan kadar perekat PF tidak diikuti oleh peningkatan kerapatan papan partikel batang pisang. Nilai kerapatan yang dihasilkan juga ada yang sesuai target dan ada yang tidak sesuai target. Target kerapatan papan partikel dari limbah batang pisang barangan ini adalah 0,70 g/cm³. Hal tersebut diduga karena adanya daya spring back (pengembangan tebal kembali) yaitu usaha pembebasan dari tekanan yang dialami pada waktu pengempaan yang lebih besar sehingga tebal akhir papan yang diinginkan kurang terpenuhi. Pada penelitian ini pengembangan tebal kembali (spring back) pada kadar perekat PF 8, 10, 12, 14, dan 16% adalah sebesar 15, 19, 11, 16, dan 13%. Pengembangan tebal tersebut akan menyebabkan kerapatan papan partikel yang dihasilkan cenderung lebih rendah (Nurwayan., dkk. 2008).

Pada penelitian Mikael (2015) tentang kualitas papan partikel dari campuran ampas tebu dan partikel mahoni dengan berbagai variasi kadar perekat phenol formaldehida menunjukkan penambahan kadar perekat meningkatkan kerapatan papan. Hasil penelitian tersebut berbanding terbalik dengan hasil penelitian ini. Semakin tingginya kadar perekat maka ikatan antar partikel akan semakin meningkat dan akan menambah massa bahan baku yang berpengaruh pada meningkatnya kerapatan papan partikel. Hal ini sesuai dengan Sulastiningsih, dkk. (2009) dalam Sirait, dkk. (2012) yang menyatakan bahwa semakin tinggi kadar perekat, maka semakin tinggi kerapatan papan partikel.

Hasil penelitian ini menunjukkan bahwa semua papan partikel yang dihasilkan dengan kerapatan 0,63-0,70 g/cm³ termasuk dalam kategori papan partikel berkerapatan sedang. Hal ini dikarenakan dari awal penelitian sudah ditetapkan target kerapatan yaitu 0,70 g/cm³. Maloney (1993) mengemukakan bahwa berdasarkan kerapatannya, papan partikel dibagi menjadi papan partikel berkerapatan rendah (low density particleboard), yaitu papan yang mempunyai kerapatan kurang dari 0,40 g/cm³, papan partikel berkerapatan sedang (medium density particleboard), yaitu papan partikel yang mempunyai kerapatan antara 0,40–0,80 g/cm³, dan papan partikel berkerapatan tinggi (hight density particleboard), yaitu papan partikel yang mempunyai kerapatan lebih dari 0,80 g/cm³.

Kadar Air

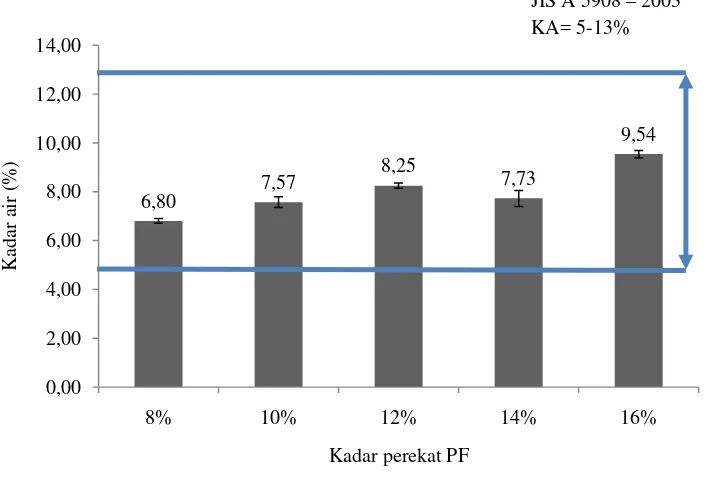

papan partikel ketika berada dalam keadaan kesetimbangan dengan lingkungan sekitarnya. Kadar air dinyatakan dalam satuan persen. Hasil pengujian kadar air papan partikel menunjukkan bahwa nilai kadar air papan partikel dari limbah batang pisang barangan dengan perekat phenol formaldehida (PF) berkisar antara 6,80-9,54%. Perbedaan nilai rata-rata kadar air papan partikel pada masing-masing perlakuan dapat dilihat pada Gambar 6 dan hasil selengkapnya dapat dilihat pada Lampiran 2.

Gambar 6. Grafik rata-rata kadar air papan partikel

Pada Gambar 6 terlihat bahwa nilai kadar air papan partikel tertinggi terdapat pada papan dengan kadar perekat PF 16% dengan nilai sebesar 9,54%. Sedangkan nilai kadar air papan partikel yang terendah terdapat pada papan dengan kadar perekat PF 8% dengan nilai sebesar 6,80%.

Hasil sidik ragam terhadap kadar air papan partikel menunjukkan bahwa perlakuan variasi kadar perekat memberikan pengaruh nyata pada selang kepercayaan 95% terhadap kadar air papan partikel. Artinya faktor perlakuan

yang diberikan menghasilkan nilai kadar air papan partikel yang berbeda secara signifikan. Sidik ragam dapat dilihat lebih lengkap pada Lampiran 9.

Hasil uji lanjut menggunakan Duncan Multiple Range Test (DMRT) menunjukkan bahwa pada perlakuan kadar perekat 10% tidak berbeda nyata dengan kadar perekat 14%. Berdasarkan Gambar 6 terlihat bahwa semua papan partikel yang dihasilkan dengan kadar air antara 6,80-9,54% memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai kadar air 5-13% ( JSA, 2003).

Faktor yang mempengaruhi nilai kadar air adalah kerapatan papan partikel. Berdasarkan Gambar 5 dan 6 terlihat bahwa semakin tinggi kerapatan papan partikel, maka kadar airnya semakin rendah. Nilai kerapatan paling tinggi adalah 0,70 g/cm3 pada kadar perekat PF 8% dan pada pengujian kadar air nilai yang diperoleh 6,80% yang tergolong tinggi di antara papan partikel lain yang dihasilkan. Hal ini dikarenakan ikatan antara partikel dengan perekat sangat kuat, sehingga rongga untuk air masuk ke dalam papan partikel menjadi semakin banyak. Menurut Ruhendi dkk., (2007) kadar air papan komposit dipengaruhi oleh kerapatannya, papan dengan kerapatan tinggi memiliki ikatan antar molekul partikel dengan molekul perekat terbentuk sangat kuat sehingga molekul air sulit mengisi rongga yang terdapat dalam papan komposit karena terisi dengan molekul perekat.

bahan baku yang berpengaruh terhadap tingginya kadar air papan, penggunaan perekat cair juga dapat meningkatkan kadar air papan sebesar 4% sampai dengan 6% (Haygreen dan Bowyer, 1996).

Adapun kadar air partikel batang pisang yang digunakan adalah ± 5%. Pengempaan dilakukan dengan menggunakan tekanan kempa sebesar 25 kgf/cm2, yang diharapkan mempercepat pematangan perekat dan penguapan air dari cetakan. Suhu yang digunakan adalah 1600C, dalam waktu 10 menit, diharapkan dapat menurunkan nilai kadar air, namun sebaliknya pengkondisian papan partikel diduga dapat meningkatkan nilai kadar air papan partikel sampai pada kadar air kesetimbangan dengan lingkungan sekitarnya. Menurut Trisyulianti (1996) kadar air papan partikel juga tergantung pada kelembaban udara sekelilingnya karena adanya lignoselulosa yang bersifat higroskopis yang menyerap air dari lingkungannya.

Daya Serap Air

Daya serap air (DSA) merupakan kemampuan papan untuk menyerap air dalam jangka waktu tertentu. Pengujian daya serap air dilakukan setelah contoh uji direndam selama 2 jam dan 24 jam. Hasil pengujian daya serap air pada papan partikel menunjukkan bahwa nilai daya serap air pada 2 kondisi tersebut berbeda.

Gambar 7. Grafik rata-rata daya serap air papan partikel

Pada Gambar 7 terlihat bahwa nilai daya serap air papan partikel setelah perendaman selama 2 jam untuk papan partikel masing-masing berkisar 48,26- 83,55%, sedangkan daya serap air papan partikel setelah perendaman selama 24 jam masing-masing berkisar 82,20-118,82%. Kondisi ini menunjukkan bahwa papan partikel berbahan batang pisang barangan bersifat higroskopis, sehingga mudah untuk menyerap air.

Hasil sidik ragam menunjukkan bahwa perbedaan kadar perekat pada papan partikel batang pisang barangan memberikan pengaruh nyata terhadap nilai daya serap air yang dihasilkan. Hasil uji Duncan menunjukkan bahwa perlakuan kadar perekat yang diberikan tidak berbeda nyata satu dengan yang lainnya. Sidik ragam dapat dilihat lebih lengkap pada Lampiran 10 dan 11.

Berdasarkan JIS A 5908-2008 tidak mensyaratkan nilai daya serap air, akan tetapi uji daya serap air ini perlu dilakukan karena uji ini dapat digunakan sebagai pertimbangan untuk menentukan penggunaan dari papan partikel ini,

apakah layak digunakan pada eksterior atau hanya untuk interior. Berdasarkan hasil pengujian yang menunjukkan nilai daya serap air yang tinggi, maka papan partikel ini direkomendasikan untuk keperluan interior.

Secara umum penelitian ini menunjukkan penambahan perekat berpengaruh terhadap penurunan daya serap air papan partikel. Hal ini diduga karena adanya penambahan kadar perekat phenol formaldehida (PF), dan juga jenis perekat yang digunakan. Menurut Tsoumis (1991) kualitas rekat dari perekat phenol formaldehida (PF) sangat baik. Hal tersebut membuat bidang rekat yang dihasilkan tahan terhadap air dingin dan air mendidih. Hal inilah yang membuat ikatan–ikatan yang telah terbentuk dalam papan partikel menjadi tidak gampang dirusak air.

Nilai daya serap air, baik untuk lama perendaman 2 jam dan 24 jam semakin menurun seiring dengan meningkatnya kadar perekat phenol formaldehida (PF). Hal ini dapat terjadi karena dengan semakin bertambahnya resin membuat ruang kosong antar partikel dapat terisi oleh resin sehingga lembaran papan menjadi lebih padat. Lembaran papan yang lebih padat membuat air yang masuk ke dalam papan menjadi lebih sedikit. Hal ini sesuai dengan pernyataan Ruhendi, dkk. (2007) bahwa dengan semakin bertambahnya jumlah perekat maka daya serap air semakin menurun. Hal tersebut dapat dijelaskan bahwa dengan semakin bertambahnya perekat maka partikel akan semakin terlapisi dengan baik oleh perekat, sehingga kontak antara partikel dan air menjadi lebih kecil.

mengakibatkan banyaknya air yang masuk melalui pori-pori papan partikel tersebut. Daya serap air papan partikel yang diperoleh nilainya sangat tinggi. Hal ini diduga oleh perekat yang digunakan yaitu perekat phenol formaldehida (PF). Ruhendi, dkk. (2007) menyatakan penggunaan perekat phenol formaldehida (PF) mempengaruhi tingginya daya serap air papan partikel ikatan yang dihasilkan tersebut tidak tahan air sehingga air mudah sekali merusak ikatan-ikatan antar perekat dan partikel.

Pada penelitian Mikael (2015) tentang kualitas papan partikel dari campuran ampas tebu dan partikel mahoni dengan berbagai variasi kadar perekat phenol formaldehida menunjukkan nilai daya serap air meningkat seiring dengan lama perendaman. Penelitian tersebut menunjukkan hal yang sama dengan penelitian ini. Hal ini disebabkan oleh sifat higroskopis bahan baku yang mudah menyerap dan melepaskan air tergantung pada kondisi di sekitarnya. Haygreen dan Bowyer (1996) menyatakan tingginya nilai kadar air disebabkan sifat papan partikel yang bersifat higroskopis karena mengandung lignin dan selulosa. Semua bahan yang mengandung lignin dan selulosa sangat mudah menyerap dan melepaskan air.

Pengembangan Tebal

sebaliknya. Pengukuran pengembangan tebal papan partikel dilakukan setelah perendaman dalam air dingin selama 2 jam dan 24 jam.

Hasil pengujian pengembangan tebal papan partikel menunjukkan bahwa nilai pengembangan tebal papan partikel dari limbah batang pisang barangan dengan perekat phenol formaldehida (PF) berkisar antara 11,30-61,69%. Nilai pengembangan tebal papan partikel dengan menggunakan variasi kadar perekat disajikan pada Gambar 8 dan hasil selengkapnya dapat dilihat pada Lampiran 4.

Gambar 8. Grafik rata-rata pengembangan tebal papan partikel

Pada Gambar 8 terlihat bahwa nilai pengembangan tebal terendah pada perendaman 2 jam terdapat pada kadar perekat 16% dengan nilai sebesar 11,30% sedangkan pengembangan tebal tertinggi pada perendaman 2 jam terdapat pada kadar perekat 8% dengan nilai sebesar 42, 67%. Nilai pengembangan tebal terendah pada perendaman 24 jam terdapat pada kadar perekat 14% dengan nilai sebesar 22,26% sedangkan pengembangan tebal tertinggi pada perendaman 24 jam terdapat pada kadar perekat 8% dengan nilai sebesar 61,69%.

Hasil sidik ragam menunjukkan bahwa pengembangan tebal papan partikel setelah perendaman selama 2 jam dan 24 jam berpengaruh nyata pada selang

kepercayaan 95% pada semua variasi kadar perekat yang digunakan. Hasil uji lanjut menggunakan DMRT menunjukkan bahwa perlakuan dengan kadar perekat 12% berbeda nyata dengan perlakuan yang lain. Sidik ragam dapat dilihat lebih lengkap pada Lampiran 12 dan 13. Berdasarkan standar JIS A 5908-2003 nilai pengembangan tebal rata-rata papan partikel batang pisang barangan hanya pada contoh uji dengan perendaman 2 jam pada kadar perekat PF 16% yang dinyatakan memenuhi standar dengan ketentuan nilai ≤ 12% (JSA, 2003).

Secara keseluruhan hasil penelitian ini menunjukkan semakin tinggi kadar perekat phenol formaldehida (PF) yang digunakan nilai pengembangan tebal papan semakin menurun. Hal ini diduga karena adanya penambahan kadar perekat sehingga penyebaran perekat lebih merata. Sebaliknya berkurangnya perekat menyebabkan distribusi perekat tidak merata sehingga ikatan antar partikel tidak sempurna. Hal ini menyebabkan partikel yang tidak berikatan dapat dengan mudah menyerap air dan berakibat bertambahnya nilai pengembangan tebal papan partikel tersebut. Hal ini sesuai dengan yang dikemukakan oleh Sutigno (1994) bahwa komposisi perekat berpengaruh terhadap pengembangan tebal papan partikel. Semakin tinggi komposisi perekat, pengembangan tebal papan partikel cenderung menurun.

menerangkan bahwa semakin banyak jumlah perekat yang digunakan untuk membuat produk panil maka pengembangan tebal semakin berkurang dan dimensi papan yang dihasilkan akan semakin stabil.

Pengembangan tebal pada perendaman 24 jam lebih besar daripada pengembangan tebal pada perendaman 2 jam. Pengembangan tebal semakin meningkat seiring dengan lamanya perendaman. Lamanya perendaman menyebabkan banyaknya air yang diserap oleh papan partikel. Faktor lain yang mempengaruhi tingginya nilai pengembangan papan yang dihasilkan disebabkan oleh bahan baku yang digunakan yaitu batang pisang barangan yang bersifat higroskopis sehingga penyerapan air tinggi sehingga mengakibatkan pengembangan tebal yang cukup tinggi juga.

Haygreen dan Bowyer (1996) menyatakan tingginya nilai kadar air disebabkan sifat papan partikel yang bersifat higroskopis karena mengandung lignin dan selulosa. Semua bahan yang mengandung lignin dan selulosa sangat mudah menyerap dan melepaskan air. Tingginya penyerapan air oleh papan partikel menyebabkan bertambahnya pengembangan tebal papan tersebut. Siagian (1983) menyatakan bahwa pengembangan tebal diduga ada hubungan dengan absorbsi air, karena semakin banyak air yang diabsorbsi dan memasuki struktur partikel maka semakin banyak perubahan dimensi yang dihasilkan. Hal tersebut dibuktikan dengan besarnya nilai daya serap air yang tinggi.

sekam kasar mudah mengembang. Pengembangan tebal berkaitan dengan penyerapan air oleh papan partikel. Dengan semakin tingginya serapan air, maka partikel partikel sekam menyerap air sehingga melemahkan ikatan antar partikel dan akhirnya membuat papan partikel mengembang, artinya semakin banyak pula perubahan dimensi papan partikel yang terjadi. Jumlah sekam padi yang banyak membuat hasil pengembangan tebal menjadi semakin besar.

Penelitian Roihan (2015) tentang kualitas papan partikel dari komposisi partikel batang kelapa sawit dan mahoni dengan berbagai variasi kadar perekat phenol formaldehida juga menunjukkan semakin banyaknya kadar perekat PF diikuti dengan penurunan pengembangan tebal papan partikel. Hal ini sesuai dengan yang dikemukakan oleh Sutigno (1994) bahwa komposisi perekat berpengaruh terhadap pengembangan tebal papan partikel. Semakin tinggi komposisi perekat, pengembangan tebal papan partikel cenderung menurun.

Sifat Mekanis Papan Partikel

Keteguhan Lentur atau Modulus of Elasticity (MOE)

Modulus lentur (MOE) merupakan ukuran ketahanan papan partikel menahan beban sebelum patah (sampai batas proporsi). Dalam penelitian ini dilakukan pengujian dengan menggunakan alat Universal Testing Machine (UTM) untuk memperoleh nilai MOE papan partikel yang dihasilkan. Semakin tinggi nilai keteguhan lentur, maka semakin elastis papan tersebut.

kg/cm2. Nilai modulus lentur (MOE) papan partikel dengan menggunakan variasi

kadar perekat disajikan pada Gambar 9 dan hasil selengkapnya dapat dilihat pada Lampiran 5.

Gambar 9. Grafik rata-rata modulus lentur (MOE) papan partikel Pada Gambar 9 terlihat bahwa nilai modulus lentur (MOE) terendah terdapat pada kadar perekat PF 10% dengan nilai sebesar 17.867,89 kg/cm2. Sedangkan modulus lentur (MOE) tertinggi terdapat pada kadar perekat PF 12% dengan nilai sebesar 27.901,52 kg/cm2.

Hasil sidik ragam menunjukkan bahwa modulus elastis (MOE) papan partikel berpengaruh nyata pada semua variasi kadar perekat. Hasil uji Duncan menunjukkan bahwa pada perlakuan kadar perekat 8 dan 10% berbeda nyata dengan perlakuan pada kadar perekat 12, 14, dan 16%. Hasil uji Duncan juga diketahui bahwa kadar perekat yang memberikan nilai MOE terbaik adalah kadar perekat 12%. Sidik ragam dapat dilihat lebih lengkap pada Lampiran 14.

Berdasarkan standar JIS A 5908-2003 nilai modulus elastis (MOE) rata-rata papan partikel batang pisang barangan pada contoh uji dengan kadar perekat

12%, 14% dan 16% dinyatakan memenuhi standar dengan ketentuan nilai ≥ 20.000 kg/cm2 dan contoh uji dengan kadar perekat 8% dan 10% dinyatakan tidak memenuhi standar dengan ketentuan nilai ≥ 20.000 kg/cm2 (JSA, 2003).

Hasil penelitian menunjukkan bahwa secara umum penambahan kadar perekat phenol formaldehida (PF) meningkatkan nilai modulus lentur (MOE) papan partikel, walaupun pada semua perlakuan tidak berpengaruh nyata. Hal ini terjadi karena dengan bertambahnya perekat, semakin luas permukaan yang mampu saling menopang antar partikel. Hal ini sesuai dengan pernyataan Haygreen dan Bowyer (1996), bahwa kandungan resin yang semakin banyak dan penyebaran yang semakin merata akan semakin meningkatkan kekuatan papannya. Hal ini semakin diperkuat dengan penelitian Sulastiningsih, dkk. (2008) bahwa nilai MOE papan partikel bambu semakin meningkat seiring dengan meningkatnya jumlah perekat.

Penelitian Roihan (2015) tentang kualitas papan partikel dari komposisi partikel batang kelapa sawit dan mahoni dengan berbagai variasi kadar perekat phenol formaldehida juga menunjukkan kecenderungan penambahan nilai MOE papan partikel dengan adanya penambahan kadar perekat PF, walaupun pada semua perlakuan tidak berpengaruh nyata. Penambahan nilai MOE papan partikel terlihat pada perbandingan BKS : mahoni 75:25 dengan kadar perekat 10% dan 12%. Bervariasinya nilai MOE diduga karena kurang meratanya penyebaran perekat dengan partikel pada pembuatan papan partikel. Dengan demikian sifat keteguhan lentur hanya terdapat pada beberapa bagian papan partikel.

Keteguhan Patah atau Modulus of Rupture (MOR)

Modulus patah (MOR) papan partikel merupakan sifat mekanis yang menunjukkan kekuatan material dalam menahan beban yang bekerja terhadapnya. Hasil pengujian modulus patah (MOR) papan partikel menunjukkan bahwa nilai modulus patah papan partikel dari limbah batang pisang barangan dengan perekat phenol formaldehida (PF) berkisar antara 51,49–70,69 kg/cm2.

JIS A 5908 - 2003

MOR ≥80 kg/cm2

Gambar 10. Grafik rata-rata modulus patah (MOR) papan partikel Pada Gambar 10 terlihat bahwa nilai modulus patah (MOR) terendah terdapat pada kadar perekat PF 12% dengan nilai sebesar 51,49 kg/cm2. Sedangkan nilai modulus patah (MOR) tertinggi terdapat pada kadar perekat PF 10% dengan nilai sebesar 70,69 kg/cm2.

Hasil sidik ragam menunjukkan bahwa modulus patah (MOR) papan partikel berpengaruh nyata pada semua variasi kadar perekat. Hasil uji lanjut Duncan menunjukkan bahwa hanya pada perlakuan kadar perekat 10 dan 12% yang berbeda nyata terhadap yang lainnya. Hasil uji Duncan juga diketahui bahwa kadar perekat yang memberikan nilai MOR terbaik adalah kadar perekat 10%. Sidik ragam dapat dilihat lebih lengkap pada Lampiran 15. Berdasarkan standar JIS A 5908-2003 nilai modulus patah (MOR) rata-rata papan partikel batang pisang barangan pada semua contoh uji dengan variasi kadar perekat dinyatakan tidak memenuhi standar dengan ketentuan nilai ≥ 80 kg/cm2 (JSA, 2003).

Nilai MOR cenderung meningkat dengan adanya penambahan perekat. Maloney (1993) menyatakan bahwa nilai MOR dipengaruhi oleh kandungan dan

jenis bahan perekat yang digunakan, daya ikat perekat dan panjang serat. Maloney (1993) juga menambahkan bahwa faktor yang mempengaruhi nilai MOR panil adalah berat jenis kayu, geometri partikel, orientasi partikel, kadar perekat, kadar air lapik dan prosedur pengempaan. Tetapi hasil penelitian ini secara umum menunjukkan bahwa nilai MOR menurun seiring dengan penambahan kadar perekat phenol formaldehida (PF). Hal ini terjadi karena penurunan kerapatan papan partikel menyebabkan nilai MOR berkurang. Haygreen dan Bowyer (1996) menyatakan semakin tinggi kerapatan papan partikel yang dihasilkan maka sifat keteguhan patah papan partikel juga akan semakin tinggi.

Pada penelitian Mikael (2015) tentang kualitas papan partikel dari campuran ampas tebu dan partikel mahoni dengan berbagai variasi kadar perekat phenol formaldehida (PF) juga menunjukkan secara umum dengan penambahan kadar perekat meningkatkan nilai MOR papan partikel. Semakin banyak perekat maka ikatan antar serat semakin tinggi. Muharam (1995) mengemukakan bahwa semakin rapat dan semakin luasnya daerah kontak antar partikel akan menghasilkan kekuatan lembaran yang tinggi.

Keteguhan Rekat Internal atau Internal Bond (IB)

Hasil pengujian internal bond (IB) papan partikel menunjukkan bahwa nilai keteguhan rekat internal partikel dari limbah batang pisang barangan dengan perekat phenol formaldehida (PF) berkisar antara 51,49–70,69 kg/cm2. Nilai

keteguhan rekat internal papan partikel dengan menggunakan variasi kadar perekat disajikan pada Gambar 11 dan hasil selengkapnya dapat dilihat pada Lampiran 7.

Gambar 11. Grafik rata-rata internal bond (IB) papan partikel

Pada Gambar 11 terlihat bahwa nilai internal bond (IB) terendah terdapat pada papan dengan kadar perekat PF 8% dengan nilai sebesar 1,03 kg/cm2. Sedangkan nilai internal bond (IB) tertinggi terdapat pada papan dengan kadar perekat PF 16% dengan nilai sebesar 1,62 kg/cm2.

Hasil sidik ragam menunjukkan bahwa internal bond (IB) papan partikel berpengaruh nyata pada semua variasi kadar perekat. Hasil uji lanjut Duncan menunjukkan bahwa perlakuan kadar perekat 10 dan 14% tidak berbeda nyata. Hasil uji lanjut Duncan juga diketahui bahwa kadar perekat yang memberikan

nilai IB terbaik adalah kadar perekat 12%. Sidik ragam dapat dilihat lebih lengkap pada Lampiran 16.

Berdasarkan standar JIS A 5908-2003 nilai internal bond (IB) rata-rata papan partikel batang pisang barangan pada contoh uji dengan kadar perekat 16% dinyatakan memenuhi standar dengan ketentuan nilai ≥ 1,5 kg/cm2 (JSA, 2003). Contoh uji dengan kadar perekat 8%, 10%, 12% dan 14% dinyatakan tidak memenuhi standar.

Pada hasil penelitian secara umum dapat dilihat bahwa komposisi perekat berbanding lurus dengan nilai IB papan partikel. Semakin banyak perekat yang digunakan, semakin tinggi pula nilai IB yang dihasilkan. Sebaliknya, semakin sedikit perekat yang digunakan, semakin rendah pula nilai IB yang dihasilkan. Hal ini terjadi karena dengan bertambahnya jumlah perekat, semakin luas pula bagian permukaan yang akan tertutupi perekat sehingga akan menghasilkan bidang rekat yang semakin luas pula. Hal ini sesuai dengan pernyataan Maloney (1993) yang menyatakan bahwa peningkatan resin dapat meningkatkan keteguhan patah dan keteguhan rekat serta menurunkan ekspansi linier, daya absorbs air, dan pengembangan teba papan partikel.

KESIMPULAN DAN SARAN

Kesimpulan

1. Variasi kadar perekat phenol formaldehida (PF) yang digunakan berpengaruh terhadap sifat fisis dan mekanis papan partikel batang pisang barangan yang dihasilkan kecuali pada pengujian kerapatan.

2. Perlakuan terbaik yang dihasilkan dari penelitian ini adalah perlakuan pada kadar perekat PF 16%.

Saran

TINJAUAN PUSTAKA

Pisang Barangan

Menurut Satuhu (2006) dalam Natalina (2009) mengemukakan bahwa pisang barangan (Musa paradisiaca sapientum L) merupakan salah satu komoditas buah unggulan nasional. Pisang sebagai salah satu di antara tanaman buah-buahan memang merupakan tanaman asli Indonesia. Hampir di setiap wilayah banyak dijumpai tanaman ini. Jika tanaman Pisang Barangan dibudidayakan secara komersial, keuntungan tidak kalah dengan komoditi lain mengingat buah ini sudah diekspor.

Menurut Sunarjono, (2000) dalam Hendrasetiafitri (2002) mengemukakan bahwa pisang merupakan tanaman yang berbatang semu (pseudoterm), tingginya bervariasi antara 1-4 m, tergantung varietasnya. Daunnya lebar, panjang, tulang daunnya besar dan tepi daunnya tidak mempunyai ikatan yang kompak sehingga mudaha robek bila terkena tiupan angin kencang. Batangnya mempunyai bonggol (umbi) yang besar sekali dan terdapat mata yang dapat tumbuh menjadi tunas anakan (sucker). Panjang daun mencapai 150-400 cm dan lebar 70-100 cm.

Menurut Satuhu (2006) sistematika tatanama (taksonomi) tanaman pisang barangan diklasifikasikan sebagai berikut:

Kingdom : Plantae

Divisi : Spermatophyta Sub divisi : Angiospermae Kelas : Monocotyledonae Ordo : Musales

Genus : Musa

Spesies : Musa paradisiaca sapientum L

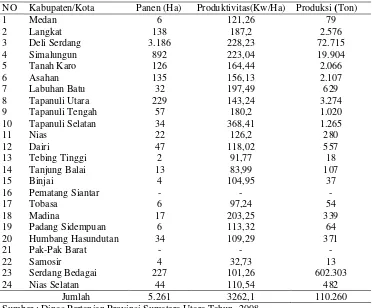

Potensi sektor pertanian khususnya hortikultura cukup besar bagi masyarakat di Kabupaten Deli Serdang, Sumatera Utara. Lahan Hortikultura yang diusahakan di kecamatan ini didominasi oleh pisang terutama pisang barangan. Pisang barangan merupakan salah satu buah spesifik Sumatera Utara.

Tabel 1. Data Luas Panen, Produktivitas dan Produksi Tanaman Pisang Tahun 2007

NO Kabupaten/Kota Panen (Ha) Produktivitas(Kw/Ha) Produksi (Ton)

1 Medan 6 121,26 79

Sumber : Dinas Pertanian Provinsi Sumatera Utara Tahun 2008

didapat dengan uji biologi adalah 15-25 cm dan yang didapat secara teknis adalah 100 cm dengan output sekitar 1,5 % (Small, 1964).

Komponen kimia seperti lignin, selulosa, dan hemiselulosa dari beberapa serat penting ditunjukkan pada tabel 2.

Tabel 2. Komponen kimia beberapa serat penting

Fiber Lignin (%) Selulosa (%) Hemiselulosa Ash Content

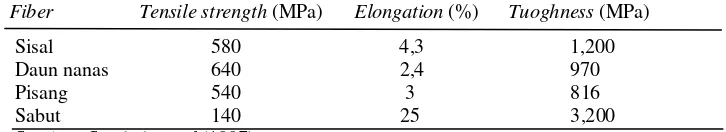

Sifat mekanis serat pisang apabila dibandingkan dengan serat penting lainnya ditunjukkan pada table 3.

Tabel 3. Sifat mekanis beberapa serat penting

Fiber Tensile strength (MPa) Elongation (%) Tuoghness (MPa)

Menurut Maloney (1993), papan partikel merupakan salah satu jenis komposit atau panel kayu yang terbuat dari partikel-partikel kayu atau bahan yang berlignoselulosa yang diikat dengan perekat sintetis atau bahan pengikat lain dengan kempa panas. Beberapa sifat dari papan partikel adalah kerapatan, kadar air, daya serap air, serta pengembangan tebal, Modulus of Elasticity (MOE) dan Modulus of Repture (MOR), serta Internal Bond (IB). Semakin tinggi kerapatan menyeluruh dari bahan-bahan tertentu maka semakin tinggi kekuatannya. Faktor lain yang mempengaruhi kerapatan yakni kandungan air. Kandungan air yang lebih tinggi dari lapisan permukaan akan mengakibatkan pemapatan yang tinggi pula.

Menurut Japanese Industrial Standard (2003) papan partikel diklasifikasikan berdasarkan variable-variabel tertentu seperti: kondisi permukaan, keteguhan lentur, jenis perekat yang digunakan, jumlah formaldehida yang dilepaskan dan ketahana bakar. Maloney (1993) dalam Iswanto (2005) mengemukakan bahwa papan partikel adalah salah satu jenis produk komposit/planel kayu yang terbuat dari partikel-partikel kayu atau bahan-bahan berlignoselulosa lainnya, yang diikat dengan perekat atau bahan pengikat lain kemudian dikempa panas. Dikemukakan juga bahwa berdasarkan kerapatannya, papan partikel dapat dibagi kedalam 3 golongan yaitu:

a. Papan partikel berkerapatan rendah (Low Density Particleboard), yaitu papan mempunyai kerapatan kurang dari 0,4 g/cm3.

c. Papan partikel berkerapatan tinggi (Hight Density Particleboard), yaitu papan partikel yang mempunyai kerapatan lebih dari 0,8 g/cm3.

Menurut Haygreen dan Bowyer (1996) tiga ciri utama papan yang menentukan sifat-sifatnya adalah sebagai berikut:

1. Spesies dan Bentuk Partikel

Sifat yang diinginkan dari partikel berbentuk serpih untuk kekuatan dan partikel-partikel halus untuk permukaan yang licin. Aspek terpenting bentuk partikel ialah panjang partikel dan nisbah tebal ke panjang.

2. Kerapatan Papan dan Profil Kerapatan

Semakin tinggi kerapatan menyeluruh papan dari suatu bahan baku tertentu, semakin tinggi kekuatannya. Tetapi, sifat-sifat papan lain seperti kestabilan dimensi mungkin terpengaruh jelek oleh naiknya kerapatan. Untuk memproduksi papan dengan keteguhan lengkung setinggi mungkin pada setiap kerapatan menyeluruh tertentu, papan dengan permukaan yang lebih rapat daripada intinya lebih disukai. Variasi kerapatan di seluruh tebal papan disebut profil kerapatan. 3. Kandungan Resin dan Penyebarannya

kandungan resin mungkin serendah 2,5%. Tetapi, resin tepung jauh lebih mahal daripada tipe yang cair.

Sutigno (2006) mengemukakan bahwa adapun faktor yang mempengaruhi mutu papan partikel adalah sebagai berikut:

1. Berat jenis kayu

Perbandingan antara kerapatan atau berat jenis papan partikel dengan beratb jenis kayu harus lebih dari satu, yaitu sekitar 1,3 agar mutu papan partikelnya baik. Pada keadaan tersebut proses pengempaan berjalan optimal sehingga kontak antar partikel baik.

2. Zat Ekstraktif kayu

Kayu yang berminyak akan menghasilkan papan partikel yang kurang baik dibandingkan dengan papan partikel dai kayu yang tidak berminyak. Zat ekstraktif semacam itu akan mengganggu proses perekatan.

3. Jenis Kayu

Jenis kayu (misalnya meranti kuning) yang kalau dibuat papan partikel emisi formaldehidenya lebih tinngi dari jenis lain (misalnya meranti merah). Masih diperdebatkan apakah karena pengaruh warna atau pengaruh zat ekstraktif atau pengaruh keduanya.

4. Campuran jenis kayu

Papan partikel yang dibuat dari tatal akan lebih baik daripada yang dibuat dari serbuk karena ukuran tatal lebih besar daripada serbuk. Karena itu, papan partikel struktural dibuat dari partikel yang relative panjang dan relatif panjang dan relatif lebar.

6. Kulit kayu

Makin banyak kulit kayu dalam partikel kayu sifat papan partikelnya makin kurang baik karena kulit kayu akan mengganggu proses perekatan anatar partikel. Banyaknya kulit kayu maksimum sekitar 10%.

7. Perekatan

Macam partikel yang dipakai mempengaruhi sifat papan partikel. Penggunaan perekat eksterior akan menghasilkan papan partikel eksterior sedangkan pemakaian perekat interior akan menghasilkan papan partikel interior. Walaupun demikian, masih mungkin terjadi penyimpangan, misalnya karena ada perbedaan dalam komposisi perekat dan terdapat banyak sifat papan partikel. Sebagai contoh, penggunaan perekat phenol formaldehia yang kadar formaldehidenya tinggi akan menghasilkan papan partikel yang keteguhan lentur dan keteguhan rekat internalnya yang lebih tetapi emisi formaldehidanya lebih jelek.

8. Pengolahan.

Perekat

Haygreen dan Bowyer (1996) mengemukakan bahwa perekat merupakan bahan yang digunakan untuk membalut dan menyatukan penguat tanpa bereaksi secara kimia dengan penguat. Perekat berfungsi sebagai:

a. Untuk melindungi komposit dari kerusakan, baik kerusakan mekanik maupun kerusakan kimiawi.

b. Untuk mengalihkan/ meneruskan beban dari luar kepada serat. Hal ini berarti bahwa matriks menyebarkan dan memisahkan serat-serat sehingga keretakan tidak dapat berpindah dari satu serat ke serat yang lainnya.

c. Sebagai pengikat

Secara umum matriks dapat diklasifikasi atas 2 kelompok, yaitu: 1. Resin Termoplastik

Resin termoplastik merupakan bahan yang dapat lunak apabila dipanaskan dan mengeras jika diinginkan. Jika dipanaskan akan menjadi lunak dan dapat kembali ke bentuk semula karena molekul-molekulnya tidak mengalami cross linking (ikat silang). Contoh resin termoplastik: PP (Poli Propilena), Nilon, PE (Poli Etilena), PVC (Poli Vinil Klorida), PS (Poli Stirena).

2. Resin Termoset

Jenis perekat sintetis yang digunakan dalam industri papan serat maupun papan partikel ada dua macam yaitu: Urea formaldehida dan Phenol formaldehida. Perekat resin urea formaldehida biasanya digunakan untuk membuat jenis papan yang pada aplikasinya digunakan di dalam ruangan (interior) dan tidak memerlukan ketahanan yang kuat terhadap cuaca. Keuntungan dari urea formaldehida adalah harganya yang relatif murah, mudah dalam penuangan dan proses pemotongan cepat dan tidak meninggalkan bekas warna pada papan yang dihasilkan. Untuk papan yang memerlukan ketahanan terhadap cuaca atau digunakan pada luar ruangan biasanya perekat yang digunakan adalah resin phenol formaldehyde (Maloney, 1997).

Sellers (2001) dalam Tarigan (2009) mengemukakan bahwa perekat (adhesive) menurut ASTM adalah suatu zat atau bahan yang memiliki kemampuan untuk mengikat dua buah benda berdasarkan ikatan permukaan. Perekat merupakan salah satu bahan utama yang sangat penting dalam industri pengolahan kayu, khususnya kayu komposit.

Perekat yang digunakan dalam penelitian ini adalah perekat phenol formaldehida (PF). Perekat phenol formaldehida (PF) memiliki kelebihan yaitu sifat perekatan yang baik, sedangkan kelemahannya yaitu sumber bahan baku yang semakin berkurang serta menimbulkan emisi formaldehida terhadap lingkungan (Sucipto dkk. 2010).

dan melamin formaldehida (Davis, 1997 dalam Risfaheri., dkk. 2005). Perekat fenol formaldehida memiliki sifat tahan air, panas dan jamur sehingga digolongkan ke dalam jenis perekat tipe eksterior. Perekat urea formaldehida tidak tahan terhadap pengaruh cuaca sehingga digolongkan ke dalam perekat tipe interior. Dalam pembuatan kayu lapis, perekat memegang peranan penting meskipun faktor venir (lembaran kayu penyusun kayu lapis) tidak dapat diabaikan.

Kollman., dkk. (1975) dalam Trihusada (2000) menyatakan bahwa, resin PF mengalami pemadatan yang lebih lambat, sehingga memerlukan temperatur kempa yang lebih tinggi dan waktu kempa yang lebih lama, dibandingkan dengan perekat urea formaldehida. Oleh karena itu, kadar air partikel yang akan direkat perlu diperhatikan dalam pembuatan papan partikel dengan menggunakan perekat PF.

Proses Pembuatan Papan

partikel adalah phenol folmaldehide. Setelah pencampuran proses selanjutnya dilakukan pengempaan dingin selama 15 menit (tergantung jenis bahan baku dan ketebalan papan partikel) dan dilanjutkan proses tekanan panas selama 10 menit (tergantung bahan baku dan ketebalan papan partikel). Proses selanjutnya dilakukan proses finishing (penghalusan permukaandan pemotongan pinggir papan) (Wulandari, 2013).

Papan partikel merupakan salah satu produk dari upaya pengembangan teknologi dalam pengolahan kayu dan bahan berlignoselulosa lainnya. Tsoumis (1991) mengemukakan bahwa papan partikel adalah suatu produk komposit yang dibuat dengan merekatkan partikel berupa potongan kayu yang kecil atau material lain yang mengandung lignoselulosa. Dengan kata lain bahwa semua bahan berlignoselulosa dapat dipergunakan sebagai bahan baku dalam pembuatan papan partikel. Penelitian sebelumnya terkait tentang pembuatan papan partikel dari batang pisang sebagai salah satu bahan yang mengandung lignoselulosa telah dilakukan oleh Fauzi (2005) yang berjudul “Karakteristik Fisis Papan Komposit dari Serat Batang Pisang (Musa.sp) dengan Perlakuan Alkali”. Papan komposit dari limbah batang pisang yang diambil seratnya dapat menghasilkan papan komposit yang memenuhi persyaratan yang ditetapkan JIS A 5905-1994. Dari penelitian ini dapat direkomendasikan bahwa serat batang pisang dapat dijadikan sebagai alternatif bahan baku papan pengganti kayu.

Kadar Perekat

kadar perekat phenol formaldehida (PF) yang digunakan berkisar 8-16 % yaitu 8%, 10%, 12%, 14%, 16%. Peningkatan kadar resin dapat meningkatkan keteguhan patah dan keteguhan rekat serta menurunkan ekspansi linier, daya absorbsi air, dan pengembangan tebal papan partikel (Maloney, 1993).

Sembiring (2013) melakukan penelitian tentang pengaruh ukuran partikel dan kadar perekat terhadap sifat fisis dan mekanis papan partikel dari limbah batang kelapa sawit dengan perekat phenol formaldehida menyatakan bahwa pengembangan tebal dengan kadar perekat 6% cenderung lebih tinggi daripada papan partikel yang menggunakan kadar perekat 8% dan 10%. Nilai pengembangan tebal semakin menurun seiring dengan meningkatnya kadar perekat PF. Hal ini terjadi karena dengan semakin banyak jumlah perekat membuat ruang lembaran papan menjadi lebih rapat sehingga air yang masuk ke dalam papan partikel menjadi lebih sedikit dan pengembangan tebalnya semakin menurun. Semakin tinggi kadar perekat, pengembangan papan partikel cenderung menurun.

PENDAHULUAN

Latar Belakang

Masalah serius yang dihadapi oleh industri pengolahan kayu di Indonesia saat ini adalah kekurangan bahan baku kayu. Berdasarkan data Statistika Kehutanan Indonesia 2011 kebutuhan kayu bulat berdasarkan sumber produksi tahun 2007-2011 terus meningkat. Produksi kayu pada tahun 2007 tercatat 32.197.000 m3 dan pada tahun 2011 tercatat 47.429.335 m3 (Kementerian Kehutanan, 2012). Kecepatan pemanfaatan kayu terus meningkat dan tidak seimbang dengan kecepatan pembangunan tegakan baru. Sementara itu kebutuhan kayu untuk mebel, bahan bangunan dan keperluan lain terus meningkat seiring dengan pertambahan penduduk serta sebagai pengganti kayu yang rusak, lapuk atau dimakan rayap. Oleh karena itu perlu dicari bahan baku alternatif untuk industri pengolahan kayu.

Batang pisang merupakan salah satu bahan yang dapat digunakan sebagai bahan baku alternatif untuk industri pengolahan kayu. Pemanfaatan batang pisang untuk papan partikel dapat mengurangi permintaan kayu untuk industri papan partikel.

Perlakuan Alkali”. Dari penelitian ini dapat direkomendasikan bahwa serat batang pisang dapat dijadikan sebagai alternatif bahan baku papan pengganti kayu.

Batang pisang memiliki berat jenis 0,29 g/cm3 dengan ukuran panjang serat 4,20–5,46 mm dan kandungan lignin 33,51% (Syafrudin, 2004). Dilihat dari anatomi seratnya, batang pisang memiliki potensi untuk dikembangkan menjadi bahan baku produk papan serat. Pernyataan tersebut juga didukung oleh Lisnawati (2000) yang menyatakan bahwa batang pisang mempunyai potensi serat yang berkualitas baik, sehingga merupakan salah satu alternatif bahan baku potensial untuk pembuatan papan partikel dan papan serat.

Potensi sektor pertanian khususnya hortikultura cukup besar di Kabupaten Deli Serdang, Sumatera Utara. Lahan hortikultura yang diusahakan di kecamatan ini didominasi oleh pisang terutama pisang barangan. Pisang barangan (Musa Paradisiaca sapientum L) merupakan salah satu buah pisang spesifik Sumatera Utara. Berdasarkan data dari Dinas Pertanian Provinsi Sumatera Utara (2008) produksi tanaman pisang pada tahun 2007 sebanyak 110.280 ton. Potensi sektor pertanian khususnya hortikultura cukup besar bagi masyarakat Sumatera Utara.

sedangkan kelemahannya yaitu sumber bahan baku yang semakin berkurang serta menimbulkan emisi formaldehida terhadap lingkungan (Sucipto dkk, 2010).

Selain jenis perekat, kualitas papan partikel juga dipengaruhi oleh komposisi perekat yang digunakan. Menurut Rowell dkk (1997) kadar resin yang umum digunakan berkisar antara 4-15% tetapi kebanyakan berkisar antara 6-9%. Peningkatan kadar resin dapat meningkatkan keteguhan patah dan keteguhan rekat serta menurunkan ekspansi linier, daya absorbsi air, dan pengembangan tebal papan partikel Maloney (1993). Peningkatan kadar perekat dalam penggunaannya dari segi biaya kurang efisien karena biayanya lebih mahal. Sedangkan penurunan kadar perekat dalam penggunaanya akan menghasilkan papan partikel dengan kualitas yang kurang baik. Dari segi biaya penurunan kadar perekat yang digunakan lebih efisien karena harganya lebih murah.

Tujuan Penelitian

Adapun tujuan penelitian ini adalah untuk:

1. Menganalisis pengaruh kadar perekat phenol formaldehida (PF) terhadap sifat fisis mekanis papan partikel batang pisang.

2. Menentukan kadar perekat terbaik /optimal pada papan partikel.

Manfaat Penelitian

Manfaat penelitian ini adalah :

1. Diharapkan penelitian ini dapat meningkatkan nilai ekonomis limbah batang pisang.

2. Diharapkan papan partikel batang pisang ini dapat menjadi alternatif material pengganti kayu untuk industri papan partikel.

Hipotesis Penelitian

1. Kadar perekat phenol formaldehida (PF) mempengaruhi kualitas papan partikel.

ABSTRAK

JOHANNA CHRISTINA MALAU: Kualitas Papan Partikel Batang Pisang Barangan Berdasarkan Variasi Kadar Perekat Phenol Formaldehida. Di bawah bimbingan TITO SUCIPTO dan APRI HERI ISWANTO.

Batang pisang merupakan salah satu bahan yang dapat digunakan sebagai bahan baku alternatif untuk industri pengolahan kayu. Pemanfaatan batang pisang untuk papan partikel dapat mengurangi permintaan kayu untuk industri papan partikel. Penelitian ini bertujuan untuk menganalisis pengaruh kadar perekat phenol formaldehida (PF) terhadap sifat fisis mekanis papan partikel batang pisang dan menentukan kadar perekat terbaik /optimal pada papan partikel. Papan partikel dibuat dengan menggunakan variasi kadar perekat PF yaitu 8%, 10%, 12%, 14%, dan 16%. Ukuran sampel 25 cm x 25 cm x 1 cm dengan target kerapatan 0,7 g/cm3. Hasil penelitian ini dibandingkan dengan JIS A 5908 – 2003. Analisis data dilakukan menggunakan rancangan acak lengkap (RAL) dengan 3 ulangan. Nilai kerapatan sebesar 0,63–0,70 gr/cm3 , kadar air 6,80–9,54%, daya serap air pada perendaman 2 jam 48,26-83,55%, dan perendaman 24 jam 82,20– 118,82%, pengembangan tebal pada perendaman 2 jam 11,30-42, 67%, dan 24 jam 22,26–61,69%, nilai MOE 17.867,89–27.901,52 kg/cm2, nilai MOR 51,49-70,69 kg/cm2 , nilai IB 1,03-1,62 kg/cm2 . Variasi kadar perekat phenol formaldehida (PF) berpengaruh terhadap sifat fisis mekanis kecuali kerapatan papan partikel. Perlakuan terbaik yang dihasilkan dari penelitian ini adalah perlakuan dengan kadar perekat PF 16%.

ABSTRACT

CHRISTINA JOHANNA MALAU: Quality Particle Board Barangan Banana Stem Variation Based Adhesive Phenol Formaldehyde Levels. Under the guidance of TITO SUCIPTO and APRI HERI ISWANTO.

Banana trunk is one of the ingredients that can be used as an alternative raw material for the wood processing industry. Utilization of banana stems for particle board can reduce the demand for industrial wood particle board. This study aimed to analyze the influence of the levels of phenol formaldehyde glue (PF) on the mechanical physical properties of particle boards banana stems and determine the levels of gluten best / optimal particle boards. Particle board made using PF gluten content variation is 8%, 10%, 12%, 14% and 16%. A sample size of 25 cm x 25 cm x 1 cm with a target density of 0, 7 g/cm3. Results of this study compared with JIS A 5908 - 2003. Data analysis was performed using a completely randomized design (CRD) with three replications. The density value of from 0,63 to 0,70 g/cm3, 6,80 to 9,54% moisture content, water absorption in immersion 2 hours from 48,26 to 83,55%, and soaking 24 hours from 82,20 to 118,82%, thickness swelling on immersion 2 hours from 11,30 to 42,67%, and 24 hours from 22,26 to 61,69%, MOE value of 17.867,89 to 27.901,52 kg/cm2, the value of MOR 51,49- 70,69 kg/cm2, IB value from 1,03 to 1,62 kg/cm2. Variations levels of phenol formaldehyde glue (PF) give affect the mechanical physical properties except density value of particle board. The best treatment resulting from this study was treated with PF adhesive levels of 16%.

KUALITAS PAPAN PARTIKEL BATANG PISANG

BARANGAN BERDASARKAN VARIASI KADAR PEREKAT

PHENOL FORMALDEHIDA

SKRIPSI

OLEH:

Johanna Christina Malau 111201010