KARAKTERISTIK FISIKOKIMIA DAN DAYA CERNA PATI

MI KERING SAGU DENGAN SUBSTITUSI TEPUNG

KACANG HIJAU

HILKA YULIANI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

SUMBER INFORMASI SERTA PELIMPAHAN HAK

CIPTA

*Dengan ini saya menyatakan bahwa tesis berjudul Karakteristik Fisikokimia dan Daya Cerna Pati Mi Kering Sagu dengan Substitusi Tepung Kacang Hijau adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2015

Hilka Yuliani

NIM F251120131

*

HILKA YULIANI. Karakteristik Fisikokimia dan Daya Cerna Pati Mi Kering Sagu dengan Substitusi Tepung Kacang Hijau. Dibimbing oleh SLAMET BUDIJANTO dan NANCY DEWI YULIANA.

Pembuatan mi kering sagu merupakan salah satu cara untuk meningkatkan pemanfaatan konsumsi sagu. Hal ini dikarenakan Indonesia memiliki tingkat produksi sagu yang tinggi namun belum dimanfaatkan secara optimal, misalnya hanya dikonsumsi dalam bentuk papeda. Pembuatan mi kering dilakukan karena mi merupakan salah satu makanan yang banyak dikonsumsi oleh masarakat dan telah menjadi makanan alternatif pengganti nasi. Teknologi yang digunakan dalam pembuatan mi kering sagu yaitu teknologi ekstrusi karena lebih efektif dalam pencampuran untuk berbagai komposisi dan mudah dalam persiapan dan penggunaan produk.

Pati sagu memiliki kandungan amilopektin yang tinggi sehingga memberi efek kental dan lengket pada produk mi. Selain itu, sagu memiliki kandungan protein, lemak dan serat pangan yang rendah. Penggunaan kacang hijau karena memiliki kadar amilosa dan protein yang tinggi yaitu berturut-turut 40% dan 22.07% serta daya cerna pati yang rendah 49.74%. Hal ini bertujuan untuk mendapatkan mi kering sagu dengan tekstur yang tidak terlalu lengket dan tidak terlalu keras serta memiliki daya cerna pati yang lebih rendah.

Penelitian ini bertujuan untuk melakukan optimasi mi berbahan dasar sagu dengan substitusi tepung kacang hijau menggunakan software (Design Expert Version 7.0) DX7 serta mengkarakterisasi produk mi sagu hasil formulasi optimum dengan analisis sifat fisik, kimia, uji organoleptik dan daya cerna pati.

Penelitian ini terdiri dari dua tahapan yaitu: (1) tahap persiapan dan karakterisasi bahan baku, (2) optimasi formula mi kering berbahan baku pati sagu dengan substitusi tepung kacang hijau. Pada tahap optimasi formula pembuatan mi kering sagu dilakukan beberapa tahapan yaitu penetapan batas atas dan batas bawah variable bahan baku, pembuatan mi sagu dengan program Mixture Design

(DX7), optimasi produk, validasi produk dan karakterisasi produk optimum. Adapun respon yang dianalisis yaitu kekerasan, kelengketan, elongasi, cooking loss dan daya cerna pati dengan tingkat kepentingan secara berturut-turut yaitu 3, 3, 5, 4, dan 3.

Produk optimum mi sagu diperoleh dengan substitusi tepung kacang hijau 4.7%. Berdasarkan karakterisasi mi kering sagu optimum diperoleh hasil kadar amilosa dan serat pangan 6.35% sehingga dapat dijadikan sebagai makanan sumber serat pangan. Hasil analisis sensori menunjukkan mi kering sagu dan mi kering terigu memiliki skor netral-agak suka (mi kering sagu dengan skor 4.06 dan mi kering terigu memiliki skor 4.46.

HILKA YULIANI. Physicochemical Characteristics and Starch Digestibility of Dry Sago Noodles with Mung Bean Flour Substitution. Supervised by SLAMET BUDIJANTO and NANCY DEWI YULIANA.

Sago dry noodles production is one of the ways to improve the utilization of sago consumption in Indonesia. Indonesian sago production is relatively high but its utilization is not optimized yet, for example, it is only commonly consumed in the form of papeda. Dry noodles was chosen because it is one of the most common foods consumed by the general population and is the main alternative to rice. The technology used in the manufacture of sago dry noodles is extrusion technology because it is more effective to mix various raw materials and easy in the preparation and the use of the product.

High amylopectin content in sago noodles product gives viscous and sticky effects to the resulted noodle, which is less preferred. Moreover, sago contains low protein, fat and dietary fiber. Mung bean is used because it has amylose content and protein are 40% and 22:07%; respectively, and low starch digestibility 49.74%

Mung beans utilization can produce high-quality starch noodles due to the high content of amylose, limited expansion/rising capability during gelatinization and high shear stress of pasta and contains carbohydrates, protein, high fiber and has low starch digestibility.

This study aimed to optimize sago-based noodles with mung bean flour substitution using DX7 software and to physically and chemically characterize the most optimum sago noodles product, as well as organoleptic and starch digestibility tests.

This study consisted of two steps: (1) preparation and characterization of raw materials, (2) formula optimization of sago starch-based dry noodles with mung bean flour substitution which consisted of: determination of upper limit and lower limit of raw material variable, production of starch noodles from formulation obtained by Mixture Design (DX7) program, product optimization, and product validation and characterization of product from the most optimum formula. The responses were analyzed for hardness, adhesiveness, elongation, cooking loss and starch digestibility with the level of interest is 3, 3, 5, 4, and 3; respectively.

The most optimum sago dry noodle was obtained by 4.7% mung beans flour substitution. It contained 25.94% amylose and 6.35% dietary fiber, so it can be used as a food source of dietary fiber. The results of sensory analysis showed sago dry noodles and wheat dry noodles had a score of neutral- rather like (4.06 and 4.46, respectively).

© Hak Cipta Milik IPB, Tahun 2015

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya lmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

MI KERING SAGU DENGAN SUBSTITUSI TEPUNG

KACANG HIJAU

HILKA YULIANI

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Ilmu Pangan

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian ini yang dilaksanakan sejak bulan Februari 2014 sampai Juni 2014 ini ialah mi sagu, dengan judul Karakteristik Fisikokimia dan Daya Cerna Pati Mi Kering Sagu dengan Substitusi Tepung Kacang Hijau.

Terima kasih penulis ucapkan kepada Bapak Prof Dr Ir Slamet Budijanto, MAgr dan Ibu Dr Nancy Dewi Yuliana, STP MSc selaku pembimbing. Disamping itu, penghargaan penulis sampaikan kapada seluruh staf F-Technopark dan Laboran Laboratorium ITP yang telah membantu selama proses penelitian berlangsung. Ungkapan terima kasih yang sebesar-besarnya disampaikan kepada ayah, ibu, adik, seluruh keluarga dan para sahabat, atas doa dan kasih sayangnya.

Bogor, Februari 2015

DAFTAR TABEL xii

DAFTAR GAMBAR xii

DAFTAR LAMPIRAN xii

1 PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 1

Tujuan Penelitian 2

Manfaat Penelitian 2

Hipotesis 2

2 TINJAUAN PUSTAKA 2

Sagu (Metroxylon sagu Rottb) 2

Kacang Hijau (Vigna radiata) 3

Pati 4

Mi 6

Ekstrusi 7

3 METODE 7

Lokasi Penelitian dan Waktu 7

Bahan 8

Alat 8

Metode Penelitian 8

Metode Analisis 11

4 HASIL DAN PEMBAHASAN 17

Karakteristik Kimia Bahan Baku 17

Pembuatan Mi Kering Sagu 18

Optimasi Formulasi Mi Kering Sagu dengan Program

Mixture Design 19

Respon Kekerasan Produk 20

Respon Kelengketan Produk 22

Respon Elongasi Produk 23

Respon Cooking Loss Produk 24

Respon Daya Cerna Pati Produk 25

Tahap Optimasi Produk 26

Karakterisasi Mi Kering Sagu Optimum 28

Analisis Sensori dengan Uji t-test 29

5 SIMPULAN DAN SARAN 33

DAFTAR PUSTAKA 34

LAMPIRAN 39

1 Kandungan pati sagu dalam 100 g bahan 3

2 Karakterisasi bahan baku mi 17

3 Karakteristik mi sagu pada pemilihan persentase bahan baku 19 4 Rancangan formula mi kering hasil program Mixture Design (DX7)

beserta respon kekerasan, kelengketan, elongasi, cooking loss dan

daya cerna pati 20

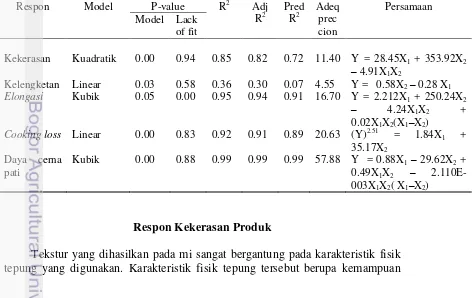

5 Hasil analisis DX7 20

6 Kriteria yang digunakan untuk menetapkan mi sagu optimum 27 7 Hasil validasi mi sagu terhadap respon dan nilai prediksi formula

optimum hasil olahan program Mixture Design (DX7) 28 8 Karakteristik fisik dan kimia mi sagu formula optimum dan

mi kering terigu 29

9 Hasil daya cerna pati 30

10 Hasil analisis sensori mi kering sagu dan mi kering terigu 32

DAFTAR GAMBAR

1 Diagram proses pembuatan tepung kacang hijau 9

2 Diagram alir pembuatan mi kering sagu 10

3 Respon kekerasan produk 21

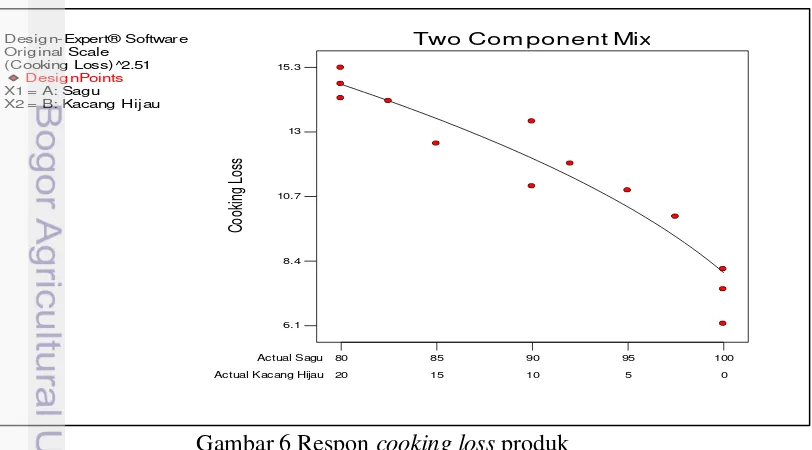

4 Respon kelengketan produk 22

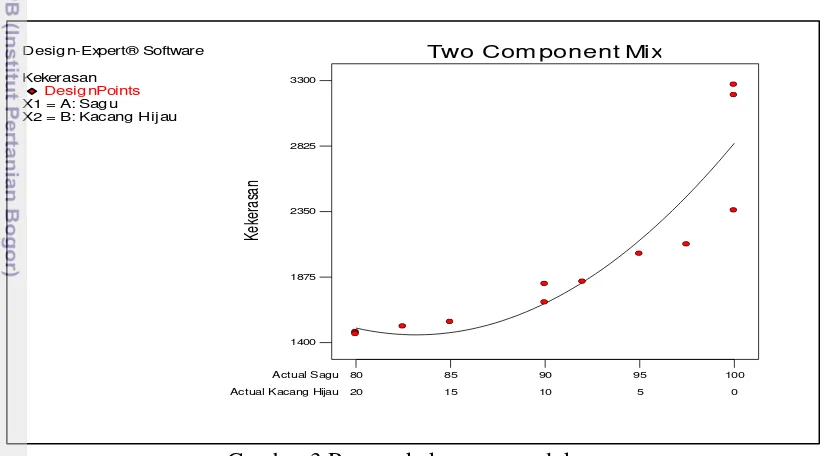

5 Respon elongasi produk 23

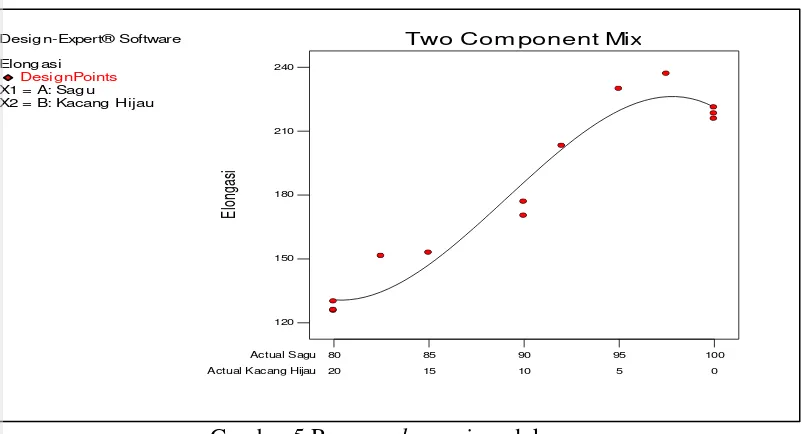

6 Respon cooking loss produk 24

7 Respon daya cerna pati produk 26

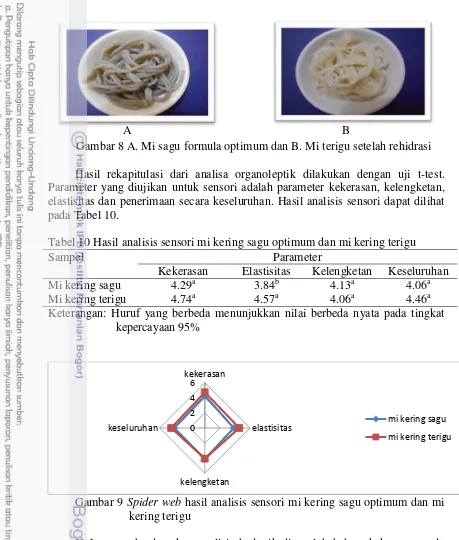

8 Mi sagu formula optimum dan mi terigu setelah rehidrasi 32 9 Grafik spider web hasil analisis sensori Mi pati dan Mi terigu 32

DAFTAR LAMPIRAN

1 Analisis daya cerna pati 39

2 Hasil validasi daya cerna pati formula optimum 41

3 Tabulasi uji organoleptik mi 42

4 Hasil uji t-test kekerasan pada mi 44

5 Hasil uji t-test elastisitas pada mi 45

6 Hasil uji t-test kelengketan pada mi 46

1 PENDAHULUAN

Latar Belakang

Sagu merupakan salah satu hasil pertanian di Indonesia yang memiliki tingkat produksi yang tinggi dan manfaat yang baik. Indonesia merupakan pemilik areal sagu terbesar di dunia dengan luas areal sekitar 1.128 juta ha atau 51.3% dari 2.201 juta ha areal sagu dunia. Namun dari segi pemanfaatannya masih rendah (Abner & Miftahorrahman 2002 dalam Syamsu et al. 2007; Alfons & Rivaie 2011). Pati sagu sebagai produk utama dari tanaman sagu mempunyai prospek yang baik untuk dikembangkan sebagai produk pangan. Salah satu produk pangan yang potensial dari pati sagu adalah mi sagu.

Mi sagu termasuk dalam golongan mi pati yaitu mi yang terbuat dari pati dan atau kombinasi dengan tepung dari bahan non terigu (Tan et al. 2009). Mi pati berbeda dengan mi terigu yang mengandalkan protein gluten dalam pembentukan jaringan untuk membentuk adonan visko-elastik (Hu et al. 2007), sedangkan pengolahan mi pati mengandalkan proses gelatinisasi dan retrogradasi dalam pembentukan jaringan (Tam et al. 2004).

Teknologi ekstrusi banyak diaplikasikan dalam pengembangan produk mi dan pasta dari bahan baku non terigu (Gimenez et al. 2013; Padalino et al. 2013; Tam et al. 2004). Hal ini karena pada proses ekstrusi terjadi proses pemasakan yang dapat menyebabkan terjadinya gelatinasasi yang diperlukan pada pengolahan mi dan pasta non terigu (Tam et al. 2004). Karakteristik mi pati sangat dipengaruhi sifat fungsional pati. Pati yang memiliki viskositas setback yang tinggi karena memiliki kecenderungan retrogradasi yang tinggi paling baik untuk pembuatan mi pati (Katayama et al. 2006; Tan et al. 2009).

Karakteristik mi pati yang baik memiliki tekstur yang halus, elongasi yang tinggi, dan cooking loss yang rendah meskipun memerlukan waktu pemasakan yang lebih lama (Collado et al. 2001; Purwani et al. 2006). Mi berbahan dasar pati memiliki cooking loss yang rendah namun kekerasan yang tinggi (Hormdok & Noomhorn 2007). Pemberian tepung kacang hijau diharapkan dapat memperbaiki karakteristik mi yaitu menurunkan kekerasan. Pati kacang hijau merupakan bahan pembuat starch noodle terbaik karena kandungan amilosanya yang tinggi (Muhammad et al. 1999; Lii & Chang 1981). Selain patinya yang baik untuk pembuatan mi pati penambahan kacang hijau dalam bentuk tepung diharapkan dapat menjadi sumber serat pangan. Optimasi formula pada penelitian dilakukan dengan menggunakan Mixture Design dengan menggunakan software Design Expert Version 7.0 (DX7).

Perumusan Masalah

dan seratnya. Selain itu, kacang hijau memiliki daya cerna pati yang rendah diharapkan dapat menurunkan daya cerna pati mi kering sagu sehingga dapat dikonsumsi oleh penderita diabetes yang jumlahnya semakin meningkat di Indonesia.

Tujuan Penelitian

Tujuan umum penelitian ini adalah melakukan optimasi formula mi sagu untuk memperoleh mi sagu yang mempunyai sifat fungsional yang baik dan dapat diterima secara sensori. Sedangkan tujuan khusus dari penelitian ini adalah:

1. Melakukan optimasi mi berbahan dasar sagu dengan substitusi tepung kacang hijau.

2. Mengkarakterisasi produk mi kering sagu optimum dengan analisis sifat fisik (kekerasan, kelengketan, elongasi dan cooking loss), komposisi kimiawi (proksimat, amilosa, serat pangan), sifat fungsional (daya cerna pati) dan penerimaan sensori (kekerasan, kelengketan, dan elastisitas).

Manfaat Penelitian

Manfaat penelitian ini adalah dapat menghasilkan formula mi sagu yang memiliki karakteristik fisik, sensori dan fungsional yang baik.

Hipotesis Penelitian

Adapun hipotesis dari penelitian ini yaitu:

1. Penggunaan tepung kacang hijau dalam pembuatan mi sagu dapat memperbaiki sifat fisik mi yang dihasilkan.

2. Penggunaan kacang hijau dapat menurunkan daya cerna pati mi pati yang dihasilkan.

2 TINJAUAN PUSTAKA

Sagu (Metroxylon sagu Rottb)

Tanaman sagu di Indonesia tersebar di berbagai daerah diantaranya Papua, Sulawesi, Maluku, dan pulau Mentawai yang pada umumnya merupakan spesies

Metroxylon sagu. Menurut (Miyazaki 2004 dalam Limbongan 2007) mengelompokkan dua tipe sagu asal papua menjadi sagu berduri (Metroxylon rumphii Mart) dan sagu tidak berduri (Metroxylon sagu Rottb) yang terdiri dari 21 jenis sagu.

bentuk papeda (semacam bubur). Saat ini sagu juga diolah menjadi berbagai macam produk diantaranya produk mi (Teja et al. 2008).

Pati sagu memiliki potensi sebagai sumber bahan baku untuk mi, namun mi yang dihasilkan memiliki beberapa kelemahan diantaranya memiliki kelengketan yang tinggi karena tidak adanya gluten (Purwani et al. 2006). Komposisi dari pati sagu dapat dilihat pada Tabel 1.

Tabel 1 Kandungan pati sagu dalam 100 g bahan

Kandungan gizi Jumlah

Kalori (Kal) Protein (g) Serat (g) Lemak (g) Karbohidrat (g)

353 0.7 1.0 0.2 84.7 Sumber : LIPI (2012)

Kacang Hijau (Vigna radiata)

Kacang hijau (Vigna radiata) termasuk dalam kelas Magnoliopsida, ordo

Fabales, famili Faboideae, dan genus Vigna. Kacang hijau adalah sejenis tanaman budidaya dan palawija di daerah tropis. Kacang hijau memiliki kandungan karbohidrat, protein dan serat yang baik. Komponen karbohidrat merupakan bagian terbesar yang terdapat pada kacang hijau yaitu sebesar 62-63%. Kacang hijau mengandung kadar amilosa yang tinggi sebesar 40% (Tan et al. 2006). Kandungan amilosa akan mempengaruhi sifat fisik dan fungsional mi yang dihasilkan. Kacang hijau mengandung protein yang tinggi sebesar 22% dan memiliki kualitas protein yang baik sehingga dapat menjadi sumber protein. Komposisi kimia yang terkandung di dalam kacang hijau dipengaruhi oleh jenis tanaman, keadaan cuaca dan cara bercocok tanam.

Pemanfaatan kacang hijau sebagai bahan pangan telah banyak dilakukan. Pengolahan yang paling banyak dilakukan adalah dengan cara perebusan dengan penambahan gula dan bumbu-bumbu, sehingga terbentuk bubur. Cara lain adalah dengan dikecambahkan, kemudian digunakan sebagai sayuran yang disebut tauge, atau diambil patinya untuk dijadikan tepung hunkue.

Pengembangan pengolahan kacang hijau telah dilakukan diantaranya dengan pembuatan mi. Kacang hijau yang digunakan umumnya dalam bentuk pati kacang hijau. Menurut Thao dan Noomhorm (2011) pati kacang hijau merupakan bahan yang sangat ideal untuk pembuatan mi pati karena mengandung amilosa yang tinggi, kekerasan yang tinggi, gel yang kurang lengket, stabilitas pasta panas yang tinggi dan viskositas pasta pada saat pendinginan.

seperti tepung kacang hijau yang dibuat dengan perlakuan perkecambahan akan menghasilkan viskositas puncak dan akhir yang tertinggi sedangkan tepung yang terbuat dari perlakuan autoklaf menunjukkan nilai viskositas puncak dan akhir yang terendah (Kaur et al. 2013).

Berbagai perlakuan pengolahan meningkatkan kandungan pati mudah cerna (RDS) kacang hijau, sedangkan kandungan pati lambat dicerna (SDS) tepung kacang hijau tanpa perlakuan lebih tinggi. Tepung kacang hijau tanpa pengolahan memiliki tingkat hidrolisis pati rendah pada semua suhu dengan jumlah hidrolisis 29.90% dalam waktu 180 menit (Kaur et al. 2013). Menurut Metzger et al. (1996) kacang hijau memiliki daya cerna pati secara in vitro sebesar 40% dalam waktu 30 menit sedangkan pati gandum mempunyai nilai daya cerna in vitro 62% dalam waktu 30 menit, sehingga kacang hijau baik digunakan untuk mengganti atau menstubtitusi gandum dalam pembuatan mi sehingga menghasilkan mi dengan sifat fungsional yang lebih baik dan dapat dikonsumsi oleh penderita diabetes.

Pati

Pati merupakan polisakarida simpanan yang terbentuk dari tanaman hijau melalui proses fotosintesis yang terdapat dalam biji, umbi dan batang tanaman. Pati (C6H12O6) merupakan homopolimer glukosa dengan ikatan glikosidik. Pati mengandung 10% air pada RH 54% dan 20oC. Pada umumya pati tersusun dari 25% amilosa dan 75% amilopektin. Sifat pati sangat beragam, tergantung dari panjang rantai C-nya. Pati terdiri dari dua fraksi yang dapat dipisahkan dengan air panas, fraksi terlarut disebut amilosa dan fraksi tidak terlarut disebut amilopektin. Molekul amilosa merupakan polimer dari unit-unit glukosa dengan bentuk ikatan

α-1.4-glikosidik, berbentuk rantai lurus, tidak bercabang atau mempunyai struktur heliks yang terdiri dari 200-2000 satuan anhidroglukosa sedangkan amilopektin merupakan polimer unit-unit glukosa dengan ikatan α-1.4-glikosidik pada rantai

lurus dan ikatan α-1.6-glikosidik pada percabangan, terdiri dari 10.000-100.000 satuan anhidroglukosa (Adebowale & Lewal 2003 dalam Teja et al. 2008; Saraswati & Deavy 2004).

Pati memiliki perbedaan bentuk dan ukuran granula tergantung pada jenis tanamannya. Bentuk pati berupa kristal bergranula yang tidak larut dalam air pada suhu ruangan. Pati sagu umumnya berwarna putih, namun ada pula yang secara genetik berwarna kemerahan seperti Yepha, Fikhela, dan Ruruna karena mengandung senyawa fenol. Menurut Purwani et al. (2006), derajat putih pati sagu bervariasi dan dapat berubah menjadi kecoklatan atau kemerahan selama penyimpanan.

Kadar amilosa dan amilopektin pati berpengaruh terhadap ukuran granula pati dan bobot molekul pati. Granula pati sagu memiliki bentuk yang bervariasi dari bulat, lonjong (oval) hingga berbentuk oval terpotong. Khusus bentuk oval terpotong, diduga bukan merupakan bentuk alami, tetapi lebih disebabkan karena rusaknya granula akibat proses pengecilan ukuran empulur sagu dalam proses ekstraksi pati (Jading et al. 2011). Ukuran granula pati sagu berkisar antara 5-7.5

μm tergantung dari metode ekstraksi yang dilakukan. Berdasarkan ukurannya,

granula pati sagu lebih didominasi dan tergolong berukuran besar (Jading et al.

penerapan industri pangan. Menurut Suarni (2009) granula pati yang berukuran besar memiliki ketahanan yang lebih besar terhadap perlakuan panas dan air di bandingkan granula pati yang berukuran lebih kecil. Bentuk granula merupakan ciri khas masing-masing pati.

Pati dapat digolongkan dalam beberapa tipe berdasarkan sifat amilografinya. Menurut Purwani et al. (2006) pati sagu termasuk ke dalam jenis pati Tipe A. Pati tipe A memiliki pembengkakan yang besar dengan viskositas puncak yang tinggi diikuti oleh pengenceran yang cepat selama pemanasan, viskositas breakdown

yang tinggi, serta viskositas pasta dingin yang rendah. Pati tipe B memiliki pembengkakan yang sedang dengan viskositas pasta yang lebih rendah dan lebih tidak encer. Pati tipe C memiliki pembengkakan terbatas dan cenderung tidak memiliki puncak viskositas, tetapi viskositasnya yang tinggi tetap dipertahankan atau meningkat selama pemanasan (Lii & Chang 1981). Tanaman yang memiliki sifat alami sebagai pati tipe C adalah kacang hijau yang dikenal sebagai bahan terbaik dalam membuat mi atau bihun dari pati (Muhammad et al. 1999; Shandua & Lim 2008).

Secara umum, pati dapat dikelompokkan menjadi pati yang dapat dicerna dengan cepat atau rapid digestible starch (RDS), pati yang memiliki daya cerna lambat atau slowly digestible starch (SDS) dan resistant starch (RS), yaitu pati yang sulit dicerna di dalam usus halus (Englyst et al. 1992).

RS dapat dikategorikan dalam empat tipe yaitu RS1, RS2, RS3, dan RS4. RS1 secara fisik dapat diperoleh secara langsung, seperti pada biji-bijian atau leguminosa dan biji yang tidak diproses. RS1 secara fisik merupakan pati yang terperangkap di antara matriks, protein atau dinding sel tanaman (Shi et al. 2006). RS1 mempunyai karakteristik stabil terhadap proses pemanasan pada saat pengolahan (Asp & Bjorck 1992 dalam Herawati 2011).

RS2 merupakan pati yang memiliki bentuk granula dan tahan terhadap

enzim pencernaan yaitu enzim α-amilase yang terdapat dalam pankreas (Shi et al.

2006). Secara kimiawi, glukosa yang dihasilkan oleh enzim pencernaan pada sampel pati yang dimasak secara homogen dan sampel yang tidak dimasak dapat diukur untuk menentukan kandungan RS2.

RS3 terbentuk karena proses pengolahan dan pendinginan yaitu retrogradasi amilosa selama proses pendinginan pada gelatinisasi pati (Shi et al. 2006). RS4 merupakan pati hasil modifikasi secara kimia melalui asetilasi dan hidroksipropilasi maupun pati ikatan silang sehingga tahan dicerna dan memiliki

ikatan selain α-1.4-glikosidik dan α-1.6-D-glikosidik (Shi et al. 2006).

Menurut Herawati (2011), RS yang tahan terhadap enzim amilase pada pankreas dapat ditentukan sesuai rumus:

RS1 = TS – (RDS + SDS) – RS2 – RS3 RS2 = TS – (RDS + SDS) – RS1 – RS3 RS3 = TS –(RDS + SDS) − RS2 – RS1

RS4 merupakan RS yang terbentuk dari ikatan selain α -(1−4) atau α -(1−6). Hidrolisis RS oleh enzim pencernaan umumnya membutuhkan waktu yang lebih lama sehingga proses produksi glukosa menjadi lebih lambat. Hal ini selanjutnya berkorelasi dengan respons plasma glikemik (Raben et al. 1994). Secara tidak langsung RS mempunyai nilai fungsional bagi penderita diabetes.

lamanya penyimpanan. Salah satu proses pengolahan yang mempengaruhi daya cerna pati adalah proses retrogradasi. Menurut Patel et al. (2014) pada proses retrogradasi terjadi penurunan daya cerna pati dibandingkan dengan proses gelatinisasi pati, karena jumlah pati yang dicerna menurun karena perubahan kristalinitas pati. Menurut Tan et al. (2009) retrogradasi terjadi pada saat pendinginan dimana molekul pati berikatan kembali membentuk kristal yang komplek.

Persentase hidrolisis dan kandungan amilosa menunjukkan bahwa hidrolisis enzimatik dari pati diikuti dua langkah yang berbeda: (1) ditandai dengan tingkat hidrolisis yang lebih tinggi yaitu degradasi cepat terjadi pada daerah amorf dari granula pati; (2) terjadinya tingkat hidrolisis yang lebih rendah karena resistensi yang tinggi terhadap hidrolisis daerah kristalin granula (Adejumo et al. 2013).

Mi

Mi dapat digolongkan menjadi dua jenis berdasarkan kadar airnya yaitu mi basah dan mi kering. Mi basah memiliki kadungan air yang cukup tinggi sehingga mi basah mempunyai daya tahan penyimpanan yang rendah atau cepat rusak sehingga hanya bertahan selama satu hari. Mi kering memiliki kandungan air rendah sehingga daya simpannya relatif panjang atau awet, dan mudah dalam penanganannya. Beberapa contoh mi kering diantaranya adalah mi ramen, soba dan mi instan.

Berdasarkan jenis bahan baku yang digunakan, mi dibedakan menjadi mi terigu (wheat noodle), mi soba (buckwheat noodle), mi pati (starch noodle), dan mi beras (rice noodle). Pada pembuatan mi kering, mi tersebut tidak mengalami proses pemasakan lebih lanjut ketika benang mi telah dipotong, tetapi merupakan mi segar yang langsung dikeringkan hingga kadar airnya mencapai 8-10%. Pengeringannya biasanya dilakukan melalui penjemuran dan pengeringan dengan menggunakan alat pengering. Karena bersifat kering, umur simpannya juga relatif panjang dan mudah penanganannya.

Mi pati diproduksi dengan beberapa tahap yaitu: (1) mencampurkan pati kering dan pati tergelatinisasi hingga terbentuk adonan, (2) kemudian diekstrusi secara langsung dan dimasak dalam air mendidih, (3) didinginkan mi yang dihasilkan dalam air dingin, (4) distabilkan pada suhu refrigerasi atau suhu pembekuan (5) setelah itu dilakukan pengeringan (Galvez et al. 1994).

Kombinasi tersebut dilakukan untuk mendapatkan tekstur dan komposisi nutrisi yang diinginkan (Steiger 2011). Mi pati dengan mutu yang baik dapat dihasilkan dari bahan baku dengan karakteristik pati yang memiliki viskositas puncak rendah dan cenderung mempertahankan viskositasnya selama pemanasan (Lii & Chang 1981). Pati seperti ini dapat menghasilkan mi pati dengan kelengketan dan padatan terlarut yang rendah serta berat rehidrasi yang tidak terlalu tinggi.

tepung konjak; Liu et al. (2012) menggunakan sorgum; dan Padalino et al. (2013) menggunakan pati jagung.

Ekstrusi

Ekstrusi adalah teknik pengolahan yang menggunakan termo-mekanik dan energi mekanik yang diperlukan untuk mengubah sifat fisikokimia bahan baku dengan pencampuran dan homogenisasi bahan (Anton & Luciano 2007). Menurut Muhandri (2012) efek tekanan (kompresi) dan shear stress pada adonan menyebabkan adonan mengalami pelumatan dan homogenisasi, sehingga bahan mengalami pecah, dimana amilosa yang sebelumnya telah keluar dari granula pati (tetapi masih terjebak dalam granula tepung) dapat menyebar ke seluruh bagian adonan dan pada saat retrogradasi akan membentuk struktur matrik yang kokoh melalui ikatan hidrogen.

Pembuatan produk ekstrusi dengan melakukan fortifikasi dan substitusi bahan tertentu dapat meningkatkan nilai sensori, dan zat gizi. Hal ini telah dilakukan oleh Berrios (2006), makanan ringan hasil ekstrusi berbasis pati jagung yang ditambahkan dengan tepung kacang-kacangan dapat meningkatkan kadar protein dan serat pangan. Selain itu, penambahan kandungan protein dan serat yang tinggi dalam produk berbasis pati akan mempengaruhi tekstur dan penerimaan secara keseluruhan makanan ringan hasil ekstrusi (Liu et al. 2000).

Pembuatan produk mi pati dilakukan dengan menggunakan teknik ekstrusi. Telah banyak dilakukan proses pembuatan mi dengan teknik ekstrusi namun dengan metode ekstrusi yang berbeda. Salah satu jenis ekstruder yang banyak digunakan adalah ekstruder pemasak-pencetak. Menurut Muhandri (2012) teknik ekstrusi pemasak-pencetak memiliki beberapa kelebihan yaitu: (1) mampu menghasilkan mi dengan tekstur yang kokoh yang dicirikan dengan cooking loss

yang rendah dan elongasi yang tinggi melalui kombinasi gelatinisasi, kompresi dan tekanan geser; (2) proses pemanasan untuk gelatinisasi terjadi di dalam ekstruder, sehingga proses gelatinisasi yang terjadi lebih sempurna karena penetrasi panas dan air terjadi secara simultan dengan pengadukan, pengadonan, kompresi dan tekanan geser.

3

METODE

Lokasi Penelitian dan Waktu

Bahan

Bahan-bahan yang digunakan adalah pati sagu (Metroxylon sagoo R.) dan GMS (Glycerol Monostearate) diperoleh dari PT. Lautan Luas Jakarta, kacang hijau dibeli di Pasar Anyar Bogor, air. Bahan kimia yang digunakan untuk analisis antara lain enzim alfa amilase, asam dinitrosalisilat, maltosa, pati standar, Na2HPO4, NaH2PO4, serta bahan kimia lainnya.

Alat

Alat-alat yang digunakan dalam penelitian ini adalah dough mixer, pin disc mill, twin screw extruder (Berto BEX-DS-2256, Indonesia), timbangan analitik, oven rak pengering, desikator, oven, texture analyzer (TAXT-2i), inkubator, penangas air, vortex, dan spektrofotometer UV-Vis (Shimadzu, Japan).

Metode Penelitian

Penelitian ini terdiri dari dua tahapan yaitu: (1) tahap persiapan dan karakterisasi bahan baku, (2) optimasi formula mi kering berbahan baku pati sagu dengan substitusi tepung kacang hijau. Pada tahap optimasi formula pembuatan mi kering sagu dilakukan beberapa tahapan yaitu penetapan batas atas dan batas bawah variable bahan baku, optimasi formula menggunakan program Mixture Design dengan menggunakan software Design Expert Version 7.0 (DX7), validasi dan karakterisasi produk optimum yang meliputi sifat fisik (kekerasan, kelengketan, elongasi, dan cooking loss), kimia (proksimat, amilosa, serat) dan daya cerna pati.

Pembuatan Tepung Kacang Hijau

Gambar 1 Diagram proses pembuatan tepung kacang hijau

Formulasi Mi Kering Sagu

Penelitian pendahuluan dilakukan untuk mendapatkan formula standar yang akan digunakan pada penelitian utama nanti. Proses pembuatan mi sagu meliputi pencampuran bahan kering (pati sagu, tepung kacang hijau dan GMS (2% dari total bahan kering) dengan pin disc mill, kemudian ditambahkan air (60% dari total bahan kering) dan proses pencampuran dilanjutkan selama 5 menit. Adonan dimasukkan ke dalam twin screw extruder (Berto BEX-DS-2256) pada suhu 80-90oC. Mi sagu yang keluar dengan kecepatan ekstruder yang konstan dan bentuk mi yang seragam yang dilihat secara visual dapat ditetapkan sebagai kondisi

steady state. Untaian mi kira-kira 1 meter dikeringkan menggunakan oven rak pengering pada suhu 50oC selama 120 menit. Proses pembuatan mi sagu dapat dilihat pada gambar 2.

Biji kacang Hijau Utuh

Pembersihan

Penggilingan

Tepung Kacang Hijau Pengayakan 80 mesh

Gambar 2 Diagram alir pembuatan mi kering sagu

Pada penelitian ini ditetapkan dua variabel yaitu pati sagu dan tepung kacang hijau. Kisaran nilai masing-masing variabel ditetapkan berdasarkan hasil yang diperoleh dari tahap penentuan batas atas dan batas bawah variabel bahan baku. Program Mixture Design (DX7) dengan dua variable akan menghasilkan 13 formula. Penetapan model untuk respon yang diukur yaitu cooking loss, elongasi, kekerasan, kelengketan dan daya cerna pati menggunakan Mixture Design (DX7). Formula optimum yang telah didapatkan akan divalidasi sebanyak 3 kali ulangan. Validasi dilakukan terhadap respon cooking loss, elongasi, kekerasan, kelengketan dan daya cerna pati. Analisis terhadap formula mi sagu optimum dilakukan setelah diketahui hasil validasi memenuhi model dari program. Analisis yang dilakukan antara lain uji proksimat (kadar air, abu, protein, lemak, dan karbohidrat), amilosa, uji serat pangan, daya cerna pati, serta analisis sensori t-test terhadap mi sagu (kekerasan, kelengketan, elastisitas dan penampakan keseluruhan).

Pati sagu dan tepung kacang

hijau

Suhu

Feed (T1) : 90oC

Compressing (T2) : 85oC Metering (T3) : 80oC Kecepatan Auger : 25.1 Hz Screw : 25.1 Hz

Cutter : 00,3 Hz Penimbangan sesuai formulasi

Pengeringan dengan oven 50oC, 120 menit

Pencampuran bahan kering dengan

pin disc mill

Pencampuran dengan mixer 5 menit

Ekstrusi

Air

Mi kering sagu hasil formulasi Mixture Design

GMS

Penimbangan sesuai formulasi

cooking loss, elongasi, kekerasan,

kelengketan dan daya cerna pati

Mi kering sagu terbaik

Metode Analisis

Karakterisasi Bahan Baku dan Mi Kering

Analisis Kadar Air (AOAC 926.07, 2012)

Analisis kadar air bahan baku pati sagu, dan tepung kacang hijau serta mi kering sagu dilakukan dengan metode oven. Penetapan kadar air dengan metode oven diawali dengan pengeringan cawan aluminium pada suhu 105oC selama 15 menit, kemudian didinginkan dalam desikator dan ditimbang (A). Sekitar 2-3 g sampel (B) dimasukkan ke dalam cawan dan dikeringkan dalam oven pada suhu 105oC selama kurang lebih 6 jam. Kemudian cawan yang berisi sampel yang telah dikeringkan tersebut didinginkan dalam desikator, lalu ditimbang bobot akhirnya. Cawan tersebut dikeringkan kembali dalam oven sehingga diperoleh berat sampel kering yang relatif konstan (C). Kadar air dihitung berdasarkan kehilangan bobot yaitu selisih bobot awal dan bobot akhir.

Kadar air (% bb) = x 100%

Kadar air (% bk) =

x 100%

Keterangan : bb : basis basah bk : basis kering

Analisis Kadar Protein (AOAC 930.25, 2012)

Sebanyak 0.1-0.25 g sampel ditimbang di dalam labu Kjeldahl, lalu ditambahkan 1.9 ± 0.1 g K2SO4, 40 ± 10 ml HgO, dan 2.0 ± 0.1 ml H2SO4, selanjutnya sampel dididihkan sampai cairan jernih kemudian didinginkan. Larutan jernih ini dipindahkan ke dalam alat destilasi secara kuantitatif. Labu Kjeldahl dibilas dengan 1-2 ml air destilata, kemudian air cuciannya dimasukkan ke dalam alat destilasi, pembilasan dilakukan sebanyak 5-6 kali. Tambahkan 8-10 ml larutan 60% NaOH – 5% Na2S2O3 ke dalam alat destilasi.

Kadar N (% bb) = (ml HCl sampel – ml HCl blanko) x N HCl x 14.007 x 100 mg sampel

Kadar protein (% bb) = % N x faktor konversi

Kadar protein (% bk) = o

x 100%

Analisis Kadar Lemak Kasar Metode Soxhlet (AOAC 925.12, 2012)

Labu lemak kosong dikeringkan dalam oven pada suhu 105oC selama 15 menit, dan ditimbang bobotnya. Sampel sebanyak 10 g dimasukkan ke dalam kertas saring, ekstraksi dilakukan dengan alat soxhlet yang telah dihubungkan dengan labu lemak bersama dengan pelarut heksana. Ekstraksi lemak dilakukan selama 6 jam. selanjutnya heksana disuling dan labu yang berisi lemak hasil ekstraksi dikeringkan dalam oven 105oC hingga semua pelarut menguap. Labu lemak didinginkan dalam desikator dan ditimbang hingga diperoleh bobot konstan.

Kadar lemak (% bb) = x 100%

Kadar lemak (% bk) =

x 100%

Kadar Abu (AOAC 925.11, 2012)

Analisis kadar abu dilakukan dengan metode pengabuan kering. Cawan porselen yang akan digunakan dikeringkan terlebih dahulu di dalam oven bersuhu 105oC selama 15 menit lalu didinginkan dalam desikator dan ditimbang (A). Sebanyak 2-3 g sampel (B) ditimbang di dalam cawan porselen tersebut. Selanjutnya cawan porselen berisi sampel dibakar sampai tidak berasap dan diabukan dalam tanur listrik pada suhu maksimum 550oC sampai pengabuan sempurna (berat konstan). Setelah pengabuan selesai, cawan berisi sampel didinginkan dalam desikator dan ditimbang hingga bobot tetap (C). Kadar abu dihitung dengan persamaan:

Kadar abu (% bb) = x 100%

Kadar abu (% bb) =

x 100%

Analisis Kadar Karbohidrat by difference

Kadar karbohidrat dihitung dengan rumus by difference yaitu sebagai berikut:

Kadar karbohidrat (% bk) = o

x 100

Pengukuran Cooking Loss (Modifikasi Collado et al. 2001)

Penentuan cooking loss dilakukan dengan merebus 5 g mi (panjang mi: 7 cm) dalam 150 ml air selama 10 menit. Setelah itu mi disiram air dan ditiriskan selama 5 menit. Mi dikeringkan pada suhu 105oC sampai beratnya tetap. Lalu ditimbang kembali. Secara bersamaan diambil sampel sebanyak 2-5 g untuk diukur kadar airnya. Cooking loss dihitung dengan rumus berikut:

Cooking loss (% bk) = 1 –

{

}

x 100%Analisis Elongasi Menggunakan Texture Analyzer TA-XT2i

Mi yang telah direhidrasi dililitkan pada probe dengan jarak probe sebesar 2 cm dan kecepatan probe 0.3 cm/s dan strain 90%. Persen elongasi dihitung dengan rumus:

Elongasi (%) =

x 100%

Analisis Profil Tekstur Menggunakan Texture Analyzer TA-XT2i

Probe yang digunakan berbentuk silinder dengan diameter 3.5 mm. Seuntai sampel dengan panjang yang melebihi diameter probe diletakkan di atas landasan lalu ditekan dengan probe. Hasilnya berupa kurva yang menunjukkan hubungan antara gaya yang diperlukan untuk kompresi dan waktu. Nilai kekerasan ditunjukkan dengan absolute (+) peak, nilai kelengketan ditunjukkan dengan

absolute (-) peak, dan nilai kekenyalan dari perbandingan area 1 dan area 2 pada kurva. Satuan kekerasan dan kelengketan adalah gramforce (gF).

Analisis Daya Cerna Pati (Muchtadi et al. 1992)

Daya cerna pati in vitro dianalisis secara spektroskopi yang mencakup tahap pembuatan kurva standar maltosa dan analisis sampel sebagai berikut.

Pembuatan Kurva Standar Larutan Maltosa

Analisis Sampel

Sebanyak 1 g sampel mi kering atau pati standar dimasukkan ke dalam Erlenmeyer 250 ml, kemudian ditambahkan dengan 100 ml air aquades. Labu Erlenmeyer ditutup dengan aluminium foil dan dipanaskan dalam penangas air selama 30 menit sampai mencapai suhu 90oC, kemudian didinginkan. Diambil sebanyak 2 ml larutan sampel, dimasukkan ke dalam tabung reaksi, ditambahkan 3 ml aquades dan 5 ml larutan buffer Na-fosfat 0.1 M dengan pH 7.0. Masing-masing sampel dibuat dua kali, yang salah satunya digunakan sebagai blanko. Tabung ditutup dan diinkubasi pada suhu 37oC selama 15 menit. Larutan sampel dan blanko diangkat dan ditambahkan 5 ml larutan enzim α-amilase (1 mg/ml dalam larutan buffer fosfat pH 7.0) dan diinkubasi lagi pada suhu 37oC selama 30 menit lalu dipindahkan ke dalam tabung reaksi bertutup berisi 2 ml larutan asam dinitrosalisilat.

Larutan dipanaskan dalam air mendidih selama 12 menit, lalu segera didinginkan dengan air mengalir. Sebanyak 10 ml aquades ditambahkan dalam larutan dan diaduk hingga homogen dengan menggunakan vortex. Larutan sampel dan blanko tersebut kemudian diukur absorbansinya dengan spektrofotometer UV-Vis pada panjang gelombang 520 nm. Daya cerna pati sampel dihitung sebagai persentase relatif terhadap pati murni sebagai berikut :

Daya Cerna Pati = x 100 %

Keterangan : a = kadar maltosa sampel setelah reaksi enzimatis b = kadar maltosa pati murni setelah reaksi enzimatis

Analisis Kadar Amilosa (IRRI 1978)

Pembuatan Larutan

Larutan NaOH 1 N dibuat dengan melarutkan 40 g NaOH kristal dengan gelas piala 500 ml. Larutan tersebut dituang ke dalam labu takar 1000 ml dan ditepatkan dengan akuades hingga tanda tera. Larutan asam asetat 1 N dibuat dengan melarutkan sebanyak 5 ml asam asetat glasial dengan air akuades 80 ml dan diaduk hingga homogen.

Larutan iod dibuat dengan melarutkan 20 g kalium iodida ke dalam 500 ml akuades dan ditambahkan 2 g iod. Larutan dipindahkan ke dalam labu takar 1000 ml dan ditambahkan akuades hingga tanda tera serta dikocok hingga tercampur rata.

Pembuatan kurva Standar amilosa

Amilosa murni ditimbang sebanyak 40 mg kemudian dimasukkan ke dalam labu takar 100 ml. Amilosa kemudian ditambahkan 1 ml etanol 95% dan 9 ml NaOH 1 N. Larutan standar dipanaskan di atas waterbath suhu 95oC selama 10 menit dan ditepatkan sampai tanda tera dengan akuades.

menit kemudian diukur intensitas warna yang terbentuk. Pengukuran dilakukan dengan spektrofotometer pada panjang gelombang 625 nm.

Penetapan Sampel

Sejumlah 100 mg sampel tanpa lemak dimasukkan ke dalam labu takar 100 ml. sampel ditambahkan 1 ml etanol serta 9 ml NaOH 1 N. Setelah itu, larutan sampel dipanaskan diatas waterbath suhu 95oC selama 10 menit dan ditepatkan sampai tanda tera dengan akuades. Larutan kemudian dipipet sebanyak 5 ml, dan dimasukkan ke dalam labu takar 100 ml. Sebanyak 1 ml asetat 1 N dan 2 ml larutan iod ditambahkan. Larutan selanjutnya ditambah akuades sampai tanda tera, dikocok, didiamkan selama 20 menit. Intensitas warna yang terbentuk dengan spektrofotometer pada panjang gelombang 625 nm. Kadar amilosa dihitung dengan rumus:

Kadar Amilosa (%) =

x

x 100%

Keterangan :

A = absorbansi sampel pada panjang gelombang 625 nm S = slope kemiringan pada kurva standar

FP = faktor pengenceran W = berat sampel (g)

Uji Total Serat Pangan Metode Enzimatis (AOAC 992.16, 2012)

Sampel kering ditimbang sebanyak 1 g dalam gelas piala 400 ml. Perbedaan bobot antar sampel diusahakan tidak lebih dari 20 mg. Sebanyak 50 ml buffer fosfat pH 6.0 ditambahkan hingga pH 6.0±0.2. Sebanyak 0.1 ml larutan termanyl

ditambahkan. Gelas piala ditutup menggunakan kertas aluminium dan diletakkan dalam air mendidih selama 15 menit. Larutan sampel digoyangkan secara perlahan tiap 5 menit. Waktu pemanasan dapat ditambahkan jika jumlah sampel yang ditempatkan di dalam waterbath belum mencapai suhu internal antara 95-100oC. Termometer digunakan untuk memastikan tercapainya suhu 95-100oC selama 15 menit. Prosedur ini dapat dilakukan selama 30 menit. Selanjutnya larutan tersebut didinginkan pada suhu ruang. Nilai pH ditetapkan hingga 7.5±0.2 dengan penambahan 10 ml 0.275 N.

Sebanyak 5 mg protease dimasukkan ke dalam sampel dengan cara dilengketkan pada ujung spatula. Protease dapat pula digunakan dalam bentuk larutan (50 mg dalam 1 ml buffer fosfat) yang dipipet sebanyak 0.1 ml dan dimasukkan ke dalam sampel sesaat sebelum digunakan. Setelah itu sampel ditutup kembali dengan kertas alufo dan diinkubasi selama 30 menit pada suhu 60oC dengan agitasi kontinyu. Sampel didinginkan dan ditambahkan 10 ml HCl 0.325 M. Nilai pH diukur hingga berkisar antara 4.0-4.6.

terbentuk endapan. Secara kuantitatif endapan disaring melalui crucible. Sebelumnya, crucible yang mengandung celite ditimbang.

Residu dari hasil penyaringan dicuci dengan 3 x 20 ml etil alkohol 78%, 2 x 10 ml etil alkohol 95%, dan 2 x 10 ml aseton secara berturut-turut. Filtrasi dapat dibantu dengan pengadukan menggunakan spatula. Waktu yang dibutuhkan untuk pencucian dan penyaringan bervariasi antara 0.1 sampai 6 jam, rata-rata waktu yang dibutuhkan ialah 0.5 jam per sampel. Lamanya waktu filtrasi dapat dikurangi dengan penghisapan vakum secara hati-hati setiap 5 menit selama filtrasi.

Crucible yang mengandung residu dikeringkan selama satu malam di dalam oven pada suhu 105oC dan didinginkan dalam desikator baru kemudian ditimbang. Bobot residu didapatkan dari hasil pengurangan bobot crucible dan celite.

Analisis residu dari satu sampel ulangan digunakan untuk analisis protein menggunakan metode Kjeldahl, faktor konversi yang digunakan ialah N x 6.25. Sampel ulangan lainnya diabukan selama 5 jam pada suhu 525oC. Cawan dan abu kemudian didinginkan dalam desikator dan ditimbang untuk mendapatkan bobot abu.

Penentuan blanko:

B = blanko (mg) = bobot residu – PB – AB

Bobot residu = rata-rata bobot residu (mg) untuk dua ulangan sampel blanko PB dan AB = bobot (mg) dari masing-masing, protein dan abu yang

ditentukan dari kedua ulangan sampel blanko.

Perhitungan total serat pangan (TDF):

TDF (%) = [(bobot residu – P – A – B) / bobot sampel] x 100 Bobot residu = rata-rata bobot residu (mg) untuk dua ulangan sampel P dan A = bobot (mg) dari masing-masing protein dan abu yang

ditentukan dari kedua ulangan sampel

B = blanko (mg)

Bobot sampel = rata-rata bobot sampel (mg) yang diambil

Analisis Sensori dengan Uji Rating Hedonik (Meilgaard et al. 1999)

Analisis sensori merupakan analisis yang menggunakan indera manusia sebagai instrumennya. Analisis sensori dilakukan adalah uji t-tes hedonik mi kering sagu formula optimum dengan mi terigu yang telah beredar dipasaran. Analisis yang dilakukan menyangkut penerimaan terhadap sifat atau kualitas sampel yang diujikan dan melibatkan panelis tidak terlatih sebanyak 70 orang. Panelis diminta mengungkapkan tanggapan pribadinya dengan nilai skala terhadap kekerasan, kelengketan, elastisitas dan kesukaan secara keseluruhan untuk sampel mi sagu dan mi terigu. Penyajian sampel mi dilakukan dengan pengacakan sampel yang telah direhidrasi untuk menilai tekstur dari sampel yang disajikan berupa parameter kekerasan, kelengketan, elastisitas dan overall

4

HASIL DAN PEMBAHASAN

Karakteristik Kimia Bahan Baku

Analisis proksimat terhadap bahan baku dilakukan untuk mengetahui komposisi kimia yang mempengaruhi produk yang dihasilkan sebelum dilakukan proses pengolahan. Bahan baku dalam pembuatan mi sagu pada penelitian ini adalah pati sagu dan tepung kacang hijau. Analisis proksimat yang dilakukan terdiri dari analisis kadar air, abu, lemak, protein, dan karbohidrat. Hasil analisa proksimat pati sagu dan tepung kacang hijau ditunjukkan pada Tabel 2.

Tabel 2 Karakterisasi bahan baku mi

Karakter Pati sagu Tepung kacang hijau

Kadar air (%bb)

Pati sagu mengandung amilosa 21.38%, sedangkan kacang hijau mengandung amilosa sebesar 40% (Tan et al. 2006). Dalam pembuatan mi berbahan baku pati, kandungan amilosa pati sangat mempengaruhi mi yang dihasilkan. Hal ini dikarenakan, pati menggantikan peran gluten dalam menentukan tekstur mi melalui proses retrogradasi. Menurut Tan et al. (2009) retrogradasi terjadi pada saat pendinginan dimana molekul pati berikatan kembali membentuk kristal yang komplek. Menurut Mir et al. (2013) beras dengan kadar amilosa tinggi memberikan tekstur kering dan halus sedangkan beras amilosa rendah memberikan tekstur lembab, kenyal dan lengket setelah memasak. Mi berbahan dasar pati diketahui memiliki cooking loss yang rendah namun kekerasan yang tinggi (Hormdok & Noomhorn 2007). Karena memiliki kekerasan yang tinggi menyebabkan mi tersebut kurang disukai oleh konsumen. Selain itu, amilosa akan mempengaruhi daya cerna pati suatu produk. Menurut Li et al. (2011) beras dengan kandungan amilosa rendah memiliki suhu gelatinisasi lebih rendah, nilai enthalpi yang lebih rendah, dan kristalinitas yang rendah dibandingkan dengan beras yang tinggi kandungan amilosa, hal ini menunjukkan bahwa beras rendah amilosa memiliki granula pati yang lemah dan akibatnya lebih rentan terhadap pencernaan oleh α-amilase. Sehingga produk yang kandungan amilosanya rendah diperkirakan memiliki daya cerna pati yang tinggi.

Darandakumbura et al. (2013) protein memainkan peran penting dalam tekstur nasi karena membentuk ion kompleks dengan pati sehingga merusak pembengkakan granula pati. Pembengkakan granula pati mempengaruhi baik intensitas viskositas dan tingkat gelatinisasi pati. Tingkat gelatinisasi yang rendah menyebabkan lemahnya ikatan struktur di permukaan mi, sehingga lebih banyak amilosa yang lepas ketika mi dimasak (Muhandri et al. 2011) dan meningkatkan

cooking loss. Semakin besar nilai cooking loss maka kekerasan semakin menurun. Menurut Vignoux (2005) nilai cooking loss berhubungan dengan adanya ikatan antara amilosa dengan protein.

Analisis bahan baku yang juga penting dilakukan adalah serat pangan. Serat pangan dapat mempengaruhi tekstur dan daya cerna pati pada mi sagu. Adapun tepung kacang hijau mengandung serat sebesar 25.3% (Azizah & Zainon 1997). Berdasarkan Marti et al. (2010) menyatakan bahwa serat yang terdapat dalam matriks pati dapat menurunkan kekerasan pada pasta. Karena dengan adanya serat dapat melemahkan ikatan antar pati sehingga kokohan struktur mi berkurang yang menyebabkan kekerasan menurun.

Pembuatan Mi Kering Sagu

Penentapan Kisaran Variabel Proses Pembuatan Mi Kering Sagu

Pembuatan mi pati berbahan baku sagu pada penelitian ini menggunakan teknologi ekstrusi dimana menggunakan teknologi hot extrusion dengan ekstruder ulir ganda/twin screw extruder. Ekstrusi adalah suatu proses dimana bahan mengalami proses pencampuran dan pemanasan dengan suhu tinggi (Mishra et al. 2012).

Pembuatan mi pati terdiri dari beberapa tahap yaitu: (1) pencampuran bahan kering dan air hingga terbentuk adonan, (2) ekstrusi, (3) pemotongan dan (4) pengeringan.

Proses terbaik dipilih dari nilai profil tekstur in range, elongasi maximum, serta cooking loss dan daya cerna pati minimum. Mi yang diproses dengan substitusi tepung kacang hijau kurang dari 20% memiliki cooking loss yang rendah dan elongasi yang tinggi, dibandingkan dengan substitusi tepung kacang hijau lebih dari 20%. Pada substitusi 30-40% tepung kacang hijau terlihat bahwa mi yang keluar dari ekstruder mudah patah. Dari hasil trial and error tahap ini ditetapkan persentase substitusi tepung kacang hijau dengan kisaran 0-20% sebagai batas maksimal pada tahap formulasi dengan program Mixture Design

pada tahap penelitian utama.

sempurna sebelum semua air yang ditambahkan menguap yang terlihat dengan untaian mi yang keluar keadaannya kompak dan tidak berbentuk tepung mentah.

Penambahan air pada adonan berpengaruh pada pembuatan mi. Jumlah air yang ditambahkan yaitu 60% dari jumlah total adonan kering. Penggunaan air < 60% menyebabkan adonan terlalu kering sehingga produk hasil ekstrusi kurang transparan dan keras sehingga sewaktu dibentuk mudah patah, sedangkan penggunaan air > 60% akan menyebabkan mi yang mudah putus saat keluar dari ekstruder. Dari hasil trial and eror diperoleh air yang ditambahkan adalah 60% dari total adonan kering, karena dengan jumlah air tersebut dapat menghasilkan mi dengan bentuk dan tekstur adonan yang baik. Penggunaan air dalam proses ekstrusi diperlukan untuk proses gelatinisasi (Mishra et al. 2012).

Tabel 3 Karakteristik mi sagu pada pemilihan persentase bahan baku Persentase bahan baku

Pati sagu : Tepung kacang hijau

Sifat mi sagu

80 : 20 70 : 30 60 : 40

Lunak, permukaan halus, elastis Lembek, mudah putus Lembek, mudah putus

Optimasi Formulasi Mi Kering Sagu Dengan Program Mixture Design (DX7)

Penelitian utama dilakukan untuk mengetahui pengaruh tiap komponen penyusun mi kering sagu terhadap mutu produk akhir. Kombinasi formula produk yang akan diproduksi merupakan hasil rancangan dari piranti lunak DX7 (Design Expert 7). Formula terbaik dipilih berdasarkan respon kekerasan, kelengketan,

cooking loss, elongasi, dan daya cerna pati.

Tabel 4 Rancangan formula mi kering hasil program Mixture Design (DX7) akan merekomendasikan persamaan polynomial yang cocok (linier, kuadratik, dan kubik) untuk hasil analisis respon. Proses pemilihan model yaitu dilihat dari persamaan yang menunjukkan bahwa model memiliki hasil signifikan (lebih kecil atau sama dengan 0.05).

Tabel 5 Hasil analisis DX7

Respon Model P-value R2 Adj

menyerap air, kekuatan gel dan profil gelatinisasi. Gelatinisasi pati yang terjadi selama proses pengolahan sangat mempengaruhi kekerasan mi yang dihasilkan. Menurut Marti et al. (2010) kekokohan struktur mi dipengaruhi oleh tingkat gelatinisasi granula pati atau tepung.

Kekerasan merupakan daya tahan bahan untuk pecah akibat gaya tekan yang diberikan. Semakin besar gaya yang dibutuhkan (nilai puncak makin tinggi) maka menandakan kekerasan semakin tinggi. Semakin tinggi nilai kekerasan, maka semakin tinggi pula gaya yang diperlukan.

Penambahan tepung kacang hijau ke dalam mi kering sagu diharapkan dapat menurunkan kekerasan mi. Kekerasan biasanya menunjukkan korelasi dengan kelengketan dan kandungan amilosa (Yu et al. 2009). Berdasarkan hasil analisis dapat dilihat bahwa substitusi tepung kacang hijau memberikan pengaruh signifikan (p<0.05) terhadap kekerasan mi kering sagu yang dianalisis menggunakan texture analyzer dengan model kuadratik dengan nilai R2 = 0.85.

Y = 28.45 X1 + 353.92 X2 – 4.91 X1X2

Gambar 3 Respon kekerasan produk

Fenomena ini mungkin disebabkan oleh pengaruh dari komponen selain amilosa seperti protein (Singh et al. 2011) dan serat. Ada beberapa faktor yang menyebabkan penurunan kekerasan diantaranya cooking loss (Vignoux 2005) dan efek gelatinisasi pati. Semakin besar nilai cooking loss maka akan menyebabkan kekerasan semakin menurun. Fenomena ini dimungkinkan karena banyaknya padatan yang telah hilang selama pemasakan.

Peningkatan kekerasan pada saat pemasakan ditandai dengan semakin kecilnya penetrasi air dan panas ke dalam mi. Amilosa merupakan faktor yang paling penting yang mempengaruhi kekuatan gel pati karena asosiasi secara cepat, retrogradasi dan interaksinya dengan lipid untuk membentuk kompleks heliks dan asosiasi amilosa dengan amilopektin untuk memberikan kekuatan jaringan gel (Jane & Chen 1992). Kandungan amilosa yang tinggi diinginkan untuk pembuatan mi pati (Liu & Shen 2007). Kandungan amilosa kacang hijau pati berkisar dari 30.90% hingga 34.30% dan jauh lebih besar dari pati ubi jalar (Tan et al. 2006).

Menurut Sandhu et al. (2010) mengatakan bahwa nilai kekerasan mi dipengaruhi oleh kemampuan pengembangan pati atau tepung penyusunnya. Tepung atau pati yang memiliki kemampuan pengembangan yang tinggi dapat menyebabkan penurunan kekerasan dan elastisitas mi.

Respon Kelengketan Produk

Kelengketan merupakan salah satu faktor penting dalam produksi mi pati yang akan mempengaruhi kualitas produk. Kelengketan merupakan daya rekat yang ditunjukkan dengan besarnya gaya yang dibutuhkan untuk menarik bagian pangan dan memisahkannya dari lempeng kompresi. Mi yang bagus ditandai dengan nilai kelengketan yang rendah. Kelengketan yang tinggi tidak dikehendaki pada mi yang telah direhidrasi, karena akan menurunkan kualitas makan. Tabel 4 menunjukkan kelengketan yang semakin menurun seiring dengan meningkatnya konsentrasi tepung kacang hijau yang ditambahkan.

Berdasarkan hasil analisis dapat dilihat bahwa substitusi tepung kacang hijau memberikan pengaruh signifikan (p<0.05) terhadap kelengketan mi sagu yang dianalisis menggunakan texture analyzer dengan model linier.

Y = 0.58 X2– 0.28 X1

Gambar 4 Respon kelengketan produk

Kelengketan mi pati pada berbagai tahap proses persiapan tidak hanya menyediakan informasi tentang kemampuan pemisahan, tetapi juga menunjukkan efek perlakuan (Chen et al. 2002). Kelengketan dipengaruhi oleh jumlah amilosa dan amilopektin serta proses gelatinisasi pati, dimana gelatinisasi yang rendah selama proses pengolahan mi dapat menyebabkan meningkatnya kelengketan (Muhandri et al. 2011). Hal ini disebabkan oleh lemahnya ikatan struktur dipermukaan mi sehingga banyak amilosa yang lepas setelah pemasakan (Muhandri et al. 2011). Selain itu, kadar amilopektin yang terlalu tinggi akan menyebabkan adonan mi yang dibuat bersifat terlalu lengket. Fenomena ini

disebabkan karena molekul amilopektin membentuk daerah amorf sehingga lebih mudah ditembus oleh air, enzim, dan bahan kimia (Alam et al. 2007) serta sulit mengalami retrogradasi untuk mempertahankan struktur mi (Tam et al. 2004)

Secara umum pati sagu termasuk pati yang memiliki kandungan amilopektin yang cukup tinggi, yaitu 78.62%. Penambahan tepung kacang hijau pada pembuatan mi sagu dapat menurunkan kelengketan mi yang dihasilkan. Hal ini dikarenakan penambahan tepung kacang hijau meningkatkan jumlah amilosa dan menurunkan jumlah amilopektin dalam mi yang dihasilkan. Mir et al. (2013) menyatakan bahwa kelengketan dapat menurun dalam tepung beras yang mengandung sedikit amilosa dengan menambahkan tepung jagung yang tinggi amilosa.

Respon Elongasi Produk

Elongasi menunjukkan semakin besarnya ukuran panjang maksimum mi yang mengalami tarikan sebelum putus. Mi dengan elongasi yang tinggi menunjukkan kualitas yang baik, karena tidak mudah putus dan hancur ketika dimasak atau dikonsumsi. Tabel 4 menunjukkan elongasi pati mi sagu tanpa dan dengan penambahan tepung kacang hijau.

Pemilihan model melalui program Mixture Design (DX7) menunjukkan bahwa kubik sesuai untuk respon elongasi. Nilai kepercayaan model kubik lebih kecil dari 0.05 yaitu 0.05. Persamaan matematika untuk respon elongasi mi sagu adalah sebagai berikut:

Y = 2.21 X1 + 250.24 X2– 4.24 X1X2 + 0.02 X1 X2(X1–X2)

Gambar 5 Respon elongasi produk

hijau dalam pembuatan mi kering akan meningkatkan daya putus mi kering masak. Protein mempunyai sifat fungsional yaitu sifat hidrasi (berhubungan dengan interaksi protein-air) seperti daya ikat air, kebasahan, kelarutan, kekentalan, dan daya putus (Yeh & Shian 1999).

Respon Cooking Loss Produk

Analisis pemasakan terhadap mi sagu yang dilakukan dalam penelitian ini adalah cooking loss.Cooking loss menunjukkan banyaknya padatan yang terdapat di dalam mi yang keluar serta terlarut ke dalam air selama proses pemasakan (Richana & Widaningrum 2009; Ritthiruangdej et al. 2011). Cooking loss

semakin meningkat seiring dengan bertambahnya konsentrasi tepung kacang hijau yang ditambahkan. Hal ini diduga karena protein dan serat yang terkandung dalam tepung kacang hijau berpengaruh terhadap fenomena ini. Hal ini sesuai dengan penelitian yang dilakukan oleh Limroongreungrat dan Huang (2007) yang menyatakan bahwa terjadi peningkatan cooking loss pada mi berbahan dasar tepung ubi jalar dengan penambahan konsentrasi defatted soy flour atau konsentrat protein dengan jumlah yang semakin tinggi. Penelitian Marti et al.

(2010), menyatakan bahwa pasta dengan bahan yang mengandung serat yang tinggi seperti brown rice flour memiliki cooking loss yang lebih tinggi dibandingkan dengan pasta berbahan dasar milled rice flour.

Substitusi tepung kacang hijau secara signifikan berpengaruh terhadap peningkatan cooking loss mi sagu (p<0.05). Model prediksi untuk cooking loss mi sagu adalah model linier dengan nilai R2= 0.92. Dari hasil analisis diperoleh plot normal yang kurang bagus sehingga disarankan melakukan transformasi dari bentuk none menjadi bentuk power dengan lambda 2.51 sehingga diperoleh bentuk normal plot yang lebih baik. Model matematika untuk respon cooking loss

mi sagu adalah sebagai berikut:

(Y)2.51 = 1.84 X1 + 35.17 X2

Hal ini ditunjukkan dengan persamaan linier dimana semakin banyak tepung kacang hijau yang ditambahkan akan menghasilkan mi sagu dengan cooking loss

yang tinggi, ditandai dengan air rebusan mi menjadi semakin keruh dan lengket karena banyak pati yang larut (Battacharya et al. 1999) serta tekstur mi menjadi lemah dan kurang licin (Indrianti et al. 2013). Hal ini kemungkinan disebabkan oleh peningkatan kadar amilosa mi serta adanya kulit ari yang juga berkontribusi pada tingginya kadar serat sehingga meningkatkan cooking lossnya.

Berdasarkan Tabel 4 terlihat bahwa nilai cooking loss semakin tinggi dengan semakin tingginya persentase substitusi tepung kacang hijau pada pembuatan mi. Nilai cooking loss juga berhubungan dengan adanya ikatan antara amilosa dengan protein (Vignoux 2005). Hal ini disebabkan oleh nilai viskositas puncak dan nilai kemampuan pengembangan tepung kacang hijau yang lebih tinggi dari tepung terigu. Kim et al. (1996) menyatakan bahwa nilai kemampuan pengembangan dan viskositas puncak yang tinggi juga menyebabkan tingginya nilai cooking loss. Menurut Charutigon et al. (2008) cooking loss terjadi karena adanya kelarutan pati tergelatinsasi yang ikatannya lemah dipermukaan mi. Rayas-Duarte et al. (1996) menyatakan bahwa semakin lemah ikatan amilosa-protein (gluten), maka struktur keseluruhan mi akan melemah dan memudahkan padatan untuk larut selama pemasakan berlangsung.

Nilai cooking loss yang semakin kecil adalah yang paling diinginkan. Semakin rendah nilai cooking loss menunjukkan bahwa mi tersebut memiliki tekstur yang baik dan homogen yang ditandai dengan relatif sedikit amilosa pada mi yang terlepas ke dalam air rebusan. Rendahnya cooking loss menunjukkan matriks pati tergelatinisasi telah optimum bertindak sebagai matriks pengikat sehingga menghasilkan mi yang memiliki terkstur yang kompak sehingga menurunkan jumlah padatan yang hilang selama pemasakan (Indrianti et al. 2013). Hasil pengukuran menunjukkan bahwa nilai cooking loss terendah pada mi sagu yang dibuat dengan jumlah sagu 100% dan yang tertinggi dengan jumlah substitusi kacang hijau sebesar 20%.

Respon Daya Cerna Pati Produk

Pemilihan model oleh program Mixture Design (DX7) didapatkan model kubik. Hasil analisis ANOVA menunjukkan substitusi tepung kacang hijau secara signifikan berpengaruh terhadap penurunan daya cerna pati mi kering sagu (p<0.05) dengan nilai R2= 0.99. hasil persamaan respon nilai daya cerna pati adalah:

Gambar 7 Respon daya cerna pati produk

Adanya peningkatan jumlah tepung kacang hijau akan menurunkan nilai daya cerna pati mi kering sagu yang dihasilkan. Hal ini diduga dipengaruhi oleh komposisi amilosa, protein dan serat yang terdapat didalam tepung kacang hijau.

Sifat fisikokimia dan metabolisme produk berbahan baku karbohidrat seperti tepung kacang hijau dan sagu dipengaruhi oleh berbagai faktor. Adapun faktor yang mempengaruhi daya cerna pati diantaranya yaitu kandungan amilosa (Frei et al. 2003; Li et al. 2011), serta sifat pati lainnya seperti ukuran granula, arsitektur, pola kristal, derajat kristalinitas, pori-pori permukaan, tingkat polimerisasi, dan komponen non-pati (Tester et al. 2006; Noda et al. 2008) serta tipe pati (Jane et al. 1999). Selain itu, daya cerna pati juga dipengaruhi oleh pigmen (tannin dan polifenol) yang dapat menghambat aktivitas enzimatis, seperti daya cerna pati jagung kuning lebih rendah dibandingkan dengan daya cerna pati jagung putih (Adejumo et al. 2013).

Amilosa sering digunakan untuk memprediksi tingkat kecernaan pati, glukosa darah dan respon insulin. Adapun jumlah amilosa kacang hijau lebih tinggi dibandingkan dengan sagu sehingga daya cerna pati kacang hijau lebih rendah daripada sagu. Dimana kacang hijau memiliki kandungan amilosa sebesar 40% (Tan et al. 2006). Makanan yang tinggi kandungan amilosanya berhubungan dengan kadar glukosa darah yang lebih rendah dan pengosongan lebih lambat dari saluran pencernaan manusia dibandingkan dengan bahan memiliki kandungan amilosa yang rendah (Frei et al. 2003). Hal ini dikarenakan kadar amilosa berkorelasi positif dengan kandungan pati tahan cerna (Li et al. 2011; Mir et al. 2013).

Tahap Optimasi produk

Tahap optimasi merupakan suatu tahapan yang dilakukan untuk meminimumkan sumber daya yang diperlukan atau variabel tertentu dan memaksimumkan hasil berdasarkan kriteria yang diinginkan. Karakteristik mi pati setelah direhidrasi dapat mempengaruhi kualitas mi pati yang dihasilkan.

Karaketristik mutu mi yang utama yaitu kualitas masak yang meliputi cooking loss, tekstur yang berupa meliputi firmness, tidak lengket setelah direhidrasi,

elongasi, serta uji sensori (Tan et al. 2009). Namun, dari hasil penelitian pendahuluan yang menjadi permasalahan adalah cooking loss yang terlalu tinggi dan mi patah-patah ketika direbus. Oleh karena itu, penelitian ini memiliki sasaran menghasilkan produk yang memiliki cooking loss yang rendah dan elongasi yang tinggi. Berdasarkan kriteria yang diinginkan tersebut maka dalam penentuan formula optimum dilakukan pengaturan target dari tiap respon. Program Mixture Design (DX7) akan mengolah semua variabel respon yang memberikan beberapa solusi formula sebagai formula mi sagu.

Respon elongasi dipilih target maksimum (maximize), kekerasan dan kelengketan dipilih target in range, sedangkan untuk respon cooking loss dan daya cerna pati dipilih yang minimum (minimize). Penentuan urutan prioritas tiap variabel respon turut mempengaruhi formula optimum yang dihasilkan. Urutan prioritas respon dari yang tertinggi hingga yang terendah adalah elongasi, cooking loss, daya cerna pati, kekerasan dan kelengketan. Respon elongasi memiliki nilai kepentingan 5 yang berarti menempati prioritas terutama, cooking loss menempati prioritas kedua dengan nilai 4, sedangkan daya cerna pati, kekerasan dan kelengketan menempati prioritas terakhir dengan nilai 3. Kriteria yang digunakan untuk menetapkan kondisi proses yang mampu menghasilkan produk mi sagu optimum sesuai dengan sasaran dan tingkat kepentingan serta memberikan prediksi untuk formula optimum disajikan pada Tabel 6.

Tabel 6 Kriteria yang digunakan untuk menetapkan mi sagu optimum

Parameter Sasaran Batas bawah Batas atas Tingkat kepentingan

Program Mixture Design (DX7) akan mengolah data sesuai dengan kriteria yang telah diberikan. Program Mixture Design (DX7) akan memberikan beberapa solusi dengan komposisi bahan penyusun yang berbeda-beda dengan tingkat

desirability yang berbeda juga. Pemilihan formula yang paling optimal adalah berdasarkan nilai desirability yang tertinggi. Nilai ini besarnya 0 sampai dengan 1. Nilai desirability menunjukkan kemungkinan atau kecenderungan hasil atau respon yang akan dicapai sesuai dengan target optimasi yang diinginkan. Semakin tinggi nilai desirability menandakan bahwa formula yang terpilih dapat mencapai variabel respon sesuai dengan yang dikehendaki. Walaupun demikian, tujuan optimasi bukan untuk mencari nilai desirability 1.0, namun untuk mencari kondisi terbaik yang mempertemukan semua fungsi.

Meskipun demikian, variabel respon yang didapatkan tidak dapat sepenuhnya sesuai dengan yang ditetapkan. Adapun program Mixture Design