KETAHANAN PAPAN KOMPOSIT

DARI LIMBAH BATANG SAWIT (

Elaeis guineensis

Jacq.)

DAN PLASTIK POLIPROPILENA TERHADAP

SERANGAN RAYAP TANAH DAN RAYAP KAYU KERING

Hasil Penelitian

Oleh: Danil

051203038/ Teknologi Hasil Hutan

DEPARTEMEN KEHUTANAN

FAKULTAS PERTANIAN

Judul Skripsi : Ketahanan Papan Komposit Dari Limbah Batang Sawit (Elaeis guineensis Jacq.) dan Plastik Polipropilena Terhadap Serangan Rayap Tanah dan Rayap Kayu Kering.

Nama : Danil

Nim : 051203038

Departemen : Kehutanan

Program Studi : Teknologi Hasil Hutan

Disetujui Oleh, Komisi Pembimbing

Iwan Risnasari, S.Hut, M.Si Ridwanti Batubara, S.Hut, M.P

Ketua Anggota

Mengetahui,

Sekretaris Departemen Kehutanan

ABSTRACT

DANIL: The Resistance of Composite Board from Waste Palm Steam and Polypropylene to subterranean termites attack and drywood termites attack. Under Academic Supervision of IWAN RISNASARI and RIDWANTI

BATUBARA.

The utilization of waste oil palm steam and polypropylene for composite board production will not only increase the added value of waste palm and polypropylene, but also used as substitution of wood which is recently very limited. The aim of this research is evaluate the resistance of composite board from waste palm steam and polypropylene to subterranean termites attack and drywood termites attack. The method of this research consists of making the composite board, evaluation on physical, and the sample is testing to the subterranean termites (Macrotermes gilvus) and drywood termites (Cryptotermes cynocephalus) for 100 days. Evaluation on physical based on Japanesse Industrial Standard (JIS) A 5908-2003, and the result of physical properties as follow : 1). Density have fulfill the standard, the value 0,64-0,78 g/cm3 2). Moisture content have fulfill the standard, the value were 0,87-3,07% 3). The value of water absorption for 2 and 24 hours have fulfill the standard, the value were 0,49-0,99% and 1,81-3,82% 4). Thickness swelling of the board for 2 and 24 hours, the value were 0,21-1,05% and 1,30-5,19%. The percentages of weight loss composite board to subterranean termites were 0,03%-3,28%. The percentages of weight loss composite board to drywood termites were 0,16%-0,54%. The results of composite board from this research was classified as class resistance as very resisted to subterranean termites attack and drywood termites attack.

ABSTRAK

DANIL: Ketahanan Papan Komposit Dari Limbah Batang Sawit (Elaeis guineensis Jacq.) dan Plastik Polipropilena Terhadap Serangan Rayap Tanah dan Rayap Kayu Kering. Dibimbing oleh IWAN RISNASARI dan RIDWANTI BATUBARA.

Pemanfaatan limbah batang sawit dan plastik polipropilena untuk bahan baku papan komposit bukan saja akan memberikan nilai tambah dari limbah padat sawit dan plastik, tetapi juga sebagai substitusi kayu yang saat ini sangat sulit diperoleh. Penelitian ini bertujuan untuk mengetahui ketahanan papan komposit dari limbah batang sawit dan plastik polipropilena terhadap serangan rayap tanah dan rayap kayu kering. Metode penelitian ini terdiri dari pembuatan papan komposit, pengujian sifat fisis, dan pengujian terhadap rayap tanah (Macrotermes gilvus) dan rayap kayu kering (Cryptotermes cynocephalus) selama 100 hari. Pengujian pada sifat fisis berdasarkan pada Standar JIS A 5908-2003 menunjukkan bahwa : 1). Kerapatan telah memenuhi standar dengan nilai 0,64-0,78 g/cm3 2). Kadar air telah memenuhi standar dengan nilai 0,87-3,07% 3). Daya serap air 2 jam dan 24 jam telah memenuhi standar yaitu 0,49-0,99% dan 1,81-3,82% 4). Pengembangan tebal 2 jam dan 24 jam yaitu 0,21-1,05% dan 1,30-5,19%. Persentase kehilangan berat papan komposit pada rayap tanah berkisar antara 0,03%-3,28%. Persentase kehilangan berat papan komposit pada rayap kayu kering berkisar antara 0,16%-0,54%. Sehingga papan komposit yang diperoleh dari hasil penelitian termasuk ke dalam kelas ketahanan sangat tahan terhadap serangan rayap tanah dan rayap kayu kering.

RIWAYAT HIDUP

Penulis dilahirkan di Medan pada tanggal 28 April 1986 dari Ayah Karuni

dan Ibu Syamsiar. Penulis merupakan putra ke 6 dari 7 bersaudara. Penulis

menyelesaikan Sekolah Dasar di SD Swasta Bahagia Medan pada tahun 1999,

tamat Sekolah Lanjutan Tingkat Pertama di SLTPN 35 Medan tahun 2002, dan

tamat Sekolah Menengah Umum di SMU Swasta ERIA Medan tahun 2005.

Tahun 2005 penulis lulus seleksi masuk Universitas Sumatera Utara melalui jalur

Seleksi Penerimaan Mahasiswa Baru, Program Studi Teknologi Hasil Hutan,

Departemen Kehutanan, Fakultas Pertanian.

Penulis mengikuti kegiatan Praktik Pengenalan dan Pengelolaan Hutan di

hutan mangrove Desa Talawi Kabupaten Asahan dan hutan pegunungan Lau

Kawar Kabupaten Karo. Selama mengikuti perkuliahan, penulis pernah menjadi

asisten dosen untuk Praktikum Fisika Kayu tahun ajaran 2007/2008 dibawah

bimbingan Bapak Arif Nuryawan, S.Hut, M.Si, Praktikum Hama dan Penyakit

Hasil Hutan dan Praktikum Pengawetan Kayu tahun ajaran 2008/2009 dibawah

bimbingan Ibu Ridwanti Batubara, S.Hut, MP, dan Praktikum Perekat dan

Perekatan tahun ajaran 2008/2009 bimbingan Bapak Arif Nuryawan, S.Hut, M.Si.

Penulis melaksanakan Praktik Kerja Lapangan di Perhutani KPH Bandung

Selatan pada tahun 2009 selama 2 bulan. Penulis melakukan penelitian dengan

judul “ Ketahanan Papan Komposit Dari Limbah Batang Sawit (Elaeis guineensis

Jacq.) dan Plastik Polipropilena Terhadap Serangan Rayap Tanah dan Rayap

Kayu Kering.”, dibawah bimbangan Ibu Iwan Risnasari, S.Hut, M.Si dan Ibu

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Allah SWT atas berkat dan

rahmat-Nya penulis dapat menyelesaikan hasil penelitian ini tepat pada waktunya.

Penelitian ini disusun sebagai syarat untuk dapat mendapatkan gelar Sarjana

Kehutanan pada Departemen Kehutanan Fakultas Pertanian Universitas Sumatera

Utara. Judul penelitian yang dilaksanakan adalah Ketahanan Papan Komposit Dari

Limbah Batang Sawit (Elaeis guineensis Jacq.) dan Plastik Polipropilena Terhadap Serangan Rayap Tanah dan Rayap Kayu Kering.

Pada kesempatan ini penulis mengucapkan terima kasih kepada Ibu Iwan

Risnasari, S.Hut, M.Si dan Ibu Ridwanti Batubara, S.Hut, M.P atas arahan dan

bimbingannya dalam penyusunan hasil penelitian ini. Ungkapan terima kasih juga

disampaikan kepada ayahanda, ibunda, abang, kakak, dan adik serta seluruh

keluarga dan teman-teman atas segala doa dan perhatiannya.

Penulis menyadari sepenuhnya dalam penulisan dan penyajian dalam

tulisan ini masih jauh dari kesempurnaan, oleh karena itu dengan kerendahan hati

penulis akan menerima kritikan dan saran yang bersifat membangun. Akhir kata

penulis berharap semoga tulisan ini dapat bermanfaat bagi pihak-pihak yang

membutuhkan. Terima kasih

Medan, Februari 2010

DAFTAR ISI

DAFTAR LAMPIRAN ... viii

PENDAHULUAN Latar Belakang ... 1

Tujuan Penelitian ... 3

Manfaat Penelitian... 3

Hipotesa Penelitian ... 3

TINJAUAN PUSTAKA Kelapa Sawit (Elaeis guineensis Jacq.) ... 4

Sejarah Singkat ... 4

Klasifikasi Tanaman Sawit... 5

Potensi Kelapa Sawit ... 5

Kandungan Batang Kelapa Sawit ... 7

Papan Komposit ... 8

Polimer... 10

Plastik ... 12

Polipropilena Murni ... 12

Polipropilena Daur Ulang ... 14

Bahan Penambah (Aditif) ... 16

Rayap Sebagai Organisme Perusak Kayu ... 17

METODE PENELITIAN Waktu dan Lokasi Penelitian ... 22

Alat dan Bahan Penelitian ... 22

Alat Penelitian ... 22

Bahan Penelitian ... 23

Prosedur Penelitian ... 23

Persiapan Bahan Baku ... 23

Proses Pembuatan Papan Komposit... 24

Pengujian Papan Komposit ... 26

Pengujian Sifat Fisis Papan Komposit ... 26

Pengujian Rayap Tanah ... 27

Pengujian Rayap Kayu Kering ... 29

HASIL DAN PEMBAHASAN

Morfologi Papan Komposit ... 33

Pengujian Sifat Fisis ... 35

Kerapatan ... 35

Kadar Air ... 38

Daya Serap Air ... 40

Pengembangan Tebal ... 44

Pengujian pada Rayap Tanah ... 48

Pengujian pada Rayap Kayu Kering ... 54

KESIMPULAN DAN SARAN Kesimpulan ... 63

Saran ... 63

DAFTAR PUSTAKA ... 64

DAFTAR TABEL

Halaman

1. Sifat-Sifat Dasar Batang Sawit ... 7 2. Karakteristik Polipropilena ... 14 3. Sifat Fisis Mekanis Beberapa Hasil Penelitian Pembuatan Papan

Komposit dengan Menggunakan Polipropilena Daur Ulang... 15 4. Komposisi Kebutuhan Bahan Baku Papan Komposit ... 24 5. Sifat Fisis dan Mekanis Papan Komposit dengan

Standar JIS A 5908 2003 ... 26 6. Klasifikasi Ketahanan Kayu Terhadap Serangan Rayap Tanah ... 28 7. Klasifikasi Ketahanan Kayu Terhadap Serangan Rayap Kayu Kering ... 30 8. Kelas Ketahanan Papan Komposit Terhadap Serangan Rayap Tanah .... 52 9. Jumlah Kepala Rayap, Rayap Utuh, dan Rayap yang Dimakan ... 57 10. Kelas Ketahanan Papan Komposit Terhadap Serangan

DAFTAR GAMBAR

Halaman

1. Diagram Proses Dasar Pembuatan Komposit ... 10

2. Rumus Bangun Polipropilena ... 13

3. Pola Pembagian Batang Sawit ... 23

4. Mesin Kempa ... 25

5. Diagram Proses Pembuatan Papan Komposit ... 32

6. a. Kayu Pinus ... 33

b. Papan OSB ... 33

c. Papan Komposit ... 33

7. Nilai Rata-rata Kerapatan Papan Partikel ... 35

8. Nilai Rata-rata Kadar Air Papan Komposit ... 38

9. Nilai Rata-rata Daya Serap Air Selama 2 Jam... 40

10. Nilai Rata-rata Daya Serap Air Selama 24 Jam ... 41

11. Nilai Rata-rata Pengembangan Tebal Selama 2 Jam ... 44

12. Nilai Rata-rata Pengembangan Tebal Selama 24 Jam ... 44

13. Rayap Tanah Macrotermes gilvus Hagen ... 48

14. Nilai Rata-rata Kehilangan Berat pada Pengujian Terhadap Rayap Tanah ... 49

15. Sampel Uji Rayap Tanah ... 50

16. Sarang Rayap Tanah ... 51

17. Nilai Rata-rata Kehilangan Berat pada Pengujian Terhadap Rayap Kayu Kering ... 54

18. Sampel Untuk Pengujian Rayap Kayu Kering ... 55

19. a. Rayap Kayu Kering yang Menyerang Contoh Uji ... 56

b. Ukuran Rayap Kayu Kering ... 56

DAFTAR LAMPIRAN

Halaman

1. Kerapatan (gram/cm3) Papan Komposit ... 64

2. Kadar Air (%) Papan Komposit ... 65

3. Daya Serap Air 2 Jam (%) Papan Komposit ... 66

4. Daya Serap Air 24 Jam (%) Papan Komposit ... 67

5. Pengembangan Tebal 2 Jam (%) Papan Komposit ... 68

6. Pengembangan Tebal 24 Jam (%) Papan Komposit ... 69

7. Kehilangan Berat Rayap Tanah Papan Komposit... 70

8. Kehilangan Berat Rayap Kayu Kering Papan Komposit ... 71

ABSTRACT

DANIL: The Resistance of Composite Board from Waste Palm Steam and Polypropylene to subterranean termites attack and drywood termites attack. Under Academic Supervision of IWAN RISNASARI and RIDWANTI

BATUBARA.

The utilization of waste oil palm steam and polypropylene for composite board production will not only increase the added value of waste palm and polypropylene, but also used as substitution of wood which is recently very limited. The aim of this research is evaluate the resistance of composite board from waste palm steam and polypropylene to subterranean termites attack and drywood termites attack. The method of this research consists of making the composite board, evaluation on physical, and the sample is testing to the subterranean termites (Macrotermes gilvus) and drywood termites (Cryptotermes cynocephalus) for 100 days. Evaluation on physical based on Japanesse Industrial Standard (JIS) A 5908-2003, and the result of physical properties as follow : 1). Density have fulfill the standard, the value 0,64-0,78 g/cm3 2). Moisture content have fulfill the standard, the value were 0,87-3,07% 3). The value of water absorption for 2 and 24 hours have fulfill the standard, the value were 0,49-0,99% and 1,81-3,82% 4). Thickness swelling of the board for 2 and 24 hours, the value were 0,21-1,05% and 1,30-5,19%. The percentages of weight loss composite board to subterranean termites were 0,03%-3,28%. The percentages of weight loss composite board to drywood termites were 0,16%-0,54%. The results of composite board from this research was classified as class resistance as very resisted to subterranean termites attack and drywood termites attack.

ABSTRAK

DANIL: Ketahanan Papan Komposit Dari Limbah Batang Sawit (Elaeis guineensis Jacq.) dan Plastik Polipropilena Terhadap Serangan Rayap Tanah dan Rayap Kayu Kering. Dibimbing oleh IWAN RISNASARI dan RIDWANTI BATUBARA.

Pemanfaatan limbah batang sawit dan plastik polipropilena untuk bahan baku papan komposit bukan saja akan memberikan nilai tambah dari limbah padat sawit dan plastik, tetapi juga sebagai substitusi kayu yang saat ini sangat sulit diperoleh. Penelitian ini bertujuan untuk mengetahui ketahanan papan komposit dari limbah batang sawit dan plastik polipropilena terhadap serangan rayap tanah dan rayap kayu kering. Metode penelitian ini terdiri dari pembuatan papan komposit, pengujian sifat fisis, dan pengujian terhadap rayap tanah (Macrotermes gilvus) dan rayap kayu kering (Cryptotermes cynocephalus) selama 100 hari. Pengujian pada sifat fisis berdasarkan pada Standar JIS A 5908-2003 menunjukkan bahwa : 1). Kerapatan telah memenuhi standar dengan nilai 0,64-0,78 g/cm3 2). Kadar air telah memenuhi standar dengan nilai 0,87-3,07% 3). Daya serap air 2 jam dan 24 jam telah memenuhi standar yaitu 0,49-0,99% dan 1,81-3,82% 4). Pengembangan tebal 2 jam dan 24 jam yaitu 0,21-1,05% dan 1,30-5,19%. Persentase kehilangan berat papan komposit pada rayap tanah berkisar antara 0,03%-3,28%. Persentase kehilangan berat papan komposit pada rayap kayu kering berkisar antara 0,16%-0,54%. Sehingga papan komposit yang diperoleh dari hasil penelitian termasuk ke dalam kelas ketahanan sangat tahan terhadap serangan rayap tanah dan rayap kayu kering.

PENDAHULUAN

Latar Belakang

Meningkatnya kebutuhan kayu seiring dengan bertambahnya penduduk

setiap tahun, menyebabkan permintaan akan kayu semakin meningkat.

Peningkatan kebutuhan ini harus diimbangi dengan tersedianya produksi kayu

yang mencukupi dengan memperhatikan keseimbangan alam. Menurut

Departemen Kehutanan (2005), saat ini jumlah industri pengolahan berdasarkan

ijin yang ada adalah sejumlah 1.881 unit, sebagian besar berupa Sawmill, yaitu sebanyak 1.618 unit dengan kebutuhan bahan baku 22,09 juta m3 per tahun.

Selanjutnya Plymill 107 unit, kebutuhan bakan baku 18,87 juta m3 per tahun,

pulpmill 6 unit, kebutuhan bahan baku 17,91 juta m3 per tahun, dan lain-lain sebanyak 150 unit dengan kebutuhan bahan baku 4,61 juta m3 per tahun.

Berdasarkan ijin usaha yang telah diterbitkan tersebut kebutuhan bahan baku kayu

yang dibutuhkan per tahun mencapai 63,48 juta m3, sedangkan kemampuan

produksi kayu bulat rata-rata per tahun sebesar 22,8 juta m3, yang bersumber dari

hutan alam, hutan tanaman, hutan rakyat, dan sumber lain. Hal ini mengakibatkan

terjadi kesenjangan kebutuhan bahan baku sebesar 40,60 juta m3 per tahun.

Untuk mengatasi hal tersebut, salah satu alternatif pemecahannya yaitu

dengan pengembangan teknologi pengolahan kayu untuk menciptakan produk

biokomposit yaitu papan komposit dari bahan berlignoselulosa yang berasal dari

limbah sawit (Elaeis guineensis Jacq.) dan limbah plastik yang bertujuan untuk memenuhi permintaan pasar akan kayu. Pemanfaatan limbah sawit dan plastik

serius di Indonesia, sementara volume limbah sawit yang ada sangat besar. Pada

dasarnya pemanfaatan limbah sawit sampai saat ini dirasakan belum optimal,

khususnya limbah batang kelapa sawit, karena pada saat pemanenan pada

umumnya orang hanya mengetahui buah kelapa sawit saja yang berguna yaitu

sebagai bahan baku minyak beserta turunannya, serta sampai pada tingkat tertentu

pemanfaatan serat buah, tandan dan pelepah berguna untuk memproduksi serat,

sedangkan batangnya dibiarkan begitu saja menjadi limbah tanpa mengetahui

kegunaan yang lainnya dari tumbuhan kelapa sawit tersebut. Dari sekitar 2 juta

hektar tanaman kelapa sawit di Indonesia pada tahun 1997, Balfas (2003)

memperkirakan potensi produksi batang sekitar 17,5 juta m3/tahun.

Selain itu, limbah plastik menimbulkan persoalan tersendiri bagi

lingkungan karena bahan ini sangat sulit terdekomposisi. Jika kedua potensi

limbah ini digabungkan menjadi bahan baku pembuatan papan komposit, maka

diharapkan akan tercipta suatu produk papan komposit baru yang memiliki

ketahanan terhadap mikroorganisme perusak yang lebih tinggi dan memiliki

stabilitas dimensi yang lebih baik daripada produk panel kayu yang ada selama

ini. Terobosan ini bertujuan mengembangkan suatu jenis papan komposit dari

limbah kayu dan plastik yang berkualitas tinggi, ramah lingkungan serta ekonomis

(Massijaya dkk, 2007).

Atas dasar pemikiran-pemikiran tersebut, maka dilakukan penelitian

Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk menguji ketahanan papan komposit

dari limbah batang sawit dan plastik polipropilena terhadap serangan rayap tanah

dan rayap kayu kering.

Manfaat Penelitian

Adapun manfaat yang bisa diambil dari penelitian ini adalah :

1. Menjadi suatu langkah dalam pemanfaatan batang sawit dan pemanfaatan

plastik di lingkungan, sehingga keberadaannya tidak dianggap sebagai

limbah.

2. Memberikan alternatif penggunaan bahan baku pengganti kayu yang

semakin berkurang ketersediaannya.

Hipotesa Penelitian

Hipotesa yang digunakan adalah faktor posisi batang sawit (dalam dan

luar), perbandingan plastik dengan partikel sawit, serta interaksi keduanya diduga

berpengaruh terhadap kualitas sifat fisis papan komposit yang dihasilkan dan

TINJAUAN PUSTAKA

Kelapa Sawit (Elaeis Guineensis Jacq.) Sejarah Singkat

Kelapa sawit (Elaeis Guineensis Jacq.) diketahui berasal dari Guenea di Afrika, dan diperkenalkan ke Indonesia sejak zaman Belanda (1848). Sekarang

kelapa sawit sudah berkembang sangat pesat, khususnya di Malaysia dan

Indonesia, dan sedikit di Thailand. Dikatakan bahwa secara bersama Indonesia

dan Malaysia menguasai lebih dari 95% produksi kelapa sawit di dunia saat ini

(Bakar, 2003).

Pada masa pendudukan Belanda, perkebunan kelapa sawit maju pesat

sampai bisa menggeser dominasi ekspor Negara Afrika waktu itu. Memasuki

masa pendudukan Jepang, perkembangan kelapa sawit mengalami kemunduran.

Lahan perkebunan mengalami penyusutan sebesar 16% dari total luas lahan yang

ada sehingga produksi minyak sawit pun di Indonesia hanya mencapai 56.000 ton

pada tahun 1948-1949, padahal tahun 1940 Indonesia mengekspor 250.000 ton

minyak sawit (Risza, 1994).

Kelapa sawit saat ini telah berkembang pesat di Asia Tenggara, khususnya

Indonesia dan Malaysia, dan justru bukan di Afrika atau Amerika yang dianggap

sebagai daerah asalnya (Risza, 1994). Bagi Indonesia, tanaman kelapa sawit

memiliki arti penting bagi pembangunan perkebunan nasional. Selain mampu

menciptakan kesempatan kerja yang mengarah pada kesejahteraan masyarakat,

juga sebagai sumber perolehan devisa negara. Di Indonesia perkebunan kelapa

Utara dan Lampung sejak tahun 1970 (Bakar dalam FORKOM Teknologi dan Industri Kayu, 2003). Sekarang sawit telah menyebar di hampir seluruh Nusantara

dan menjadi primadona subsektor perkebunan dengan luas 5,2 juta hektar pada

tahun 2006.

Klasifikasi Tanaman Sawit

Adapun klasifikasi botani kelapa sawit diuraikan sebagai berikut (Hadi,

2004) :

Divisio : Tracheophyta

Subdivisio : Pteropsida

Kelas : Angiospermae

Subkelas : Monocotiledonae

Ordo : Cocoidae

Familia : Palmae

Genus : Elaeis

Spesies : Elaeis guineensis Jacq. Varietas : Dura, Psifera, Tenera

Potensi Kelapa Sawit

Bagian yang paling populer untuk diolah dari kelapa sawit adalah buah.

Bagian daging buah menghasilkan minyak kelapa sawit mentah yang diolah

menjadi bahan baku minyak goreng dan berbagai jenis turunannya. Kelebihan

minyak nabati dari sawit adalah harga yang murah, rendah kolesterol, dan

memiliki kandungan karoten tinggi. Minyak sawit ini juga diolah menjadi bahan

baku lainnya seperti margarin dan juga kosmetik. Secara umum, hasil dari industri

Indonesia merupakan negara penghasil minyak kelapa sawit kedua

terbesar di dunia setelah Malaysia. Tahun 2005 diperkirakan luas areal kelapa

sawit di Indonesia sekitar 3.880.000 ha, sehingga kegiatan perkebunan kelapa

sawit ini akan menghasilkan limbah padat yang mengandung lignoselulosa yang

sangat banyak. Namun pada tahun 2007 produksi minyak sawit (CPO) Indonesia

telah melebihi produksi Malaysia sekitar 1 juta ton. Indonesia berhasil

memproduksi 17 juta ton dengan luas areal sekitar 5,2 juta ha, sedangkan

Malaysia memproduksi 16 juta ton (Silaban, 2006).

Dengan tingginya laju pertumbuhan areal perkebunan kelapa sawit, maka

di sisi lain dampak negatifnya juga terlihat dengan semakin tingginya potensi

limbah sawit yang belum termanfaatkan menjadi komoditas yang mempunyai

nilai ekonomis. Salah satu limbah padat dari kelapa sawit yang mengandung

lignoselulosa adalah batang kelapa sawit. Potensi batang kelapa sawit di Indonesia

cukup besar. Pada tahun 1967-1982 luas penambahan areal kelapa sawit mencapai

rata-rata 15.000 ha/tahun. Dengan asumsi bahwa luas areal yang diremajakan

sama dengan pertambahan luas areal kelapa sawit 25 tahun sebelumnya, maka

pada tahun 1992-2007 ada sekitar 1,7 juta pohon yang ditebang setiap tahun atau

setara dengan 0,85 juta ton kering. Pada tahun 1983-1990 pertambahan areal

rata-rata mencapai 100.000 ha/tahun, sehingga pada tahun 2008-2015 jumlah pohon

yang ditebang mencapai 11,7 juta pohon per tahun atau setara dengan 5,85 juta

ton kayu kering. Batang kelapa sawit tersebut akan terus menerus tersedia

sepanjang tahun karena peremajaan tanaman kelapa sawit dilakukan secara

Kandungan Batang Kelapa Sawit

Batang kelapa sawit terdiri dari dua komponen utama, yaitu jaringan

ikatan pembuluh (vascular bundles) dan jaringan parenkim. Hasil analisa kimia menunjukkan bahwa kadar pati kelapa sawit termasuk tinggi (Bakar, 2003). Zat pati ini dapat menghambat proses perekatan pada pembuatan papan partikel. Salah

satu cara untuk mengurangi zat pati ini adalah dengan perendaman partikel

sebelum partikel tersebut diproses lebih lanjut. Menurut Hadi (2004) perlakuan

perendaman dingin dan perendaman panas terhadap partikel menyebabkan

penurunan kadar zat ekstraktif partikelnya, sehingga kontaminan yang ada pada

dinding sel dapat dihilangkan. Hal ini dapat memperbaiki pembasahannya, daya

alir dan penetrasi perekat pada partikel, sehingga mutu perekatan papan partikel

yang dihasilkan lebih baik.

Menurut Prayitno (1994), terdapat beberapa hal yang kurang

menguntungkan dari kayu sawit seperti variasi kadar air (KA) relatif besar seperti

halnya variasi KA kayu daun lebar (hardwood) yang mempunyai berat jenis (BJ) rendah, kualitas pengolahan kayu setelah pengolahan relatif lebih rendah. Bakar

(2003) mengemukakan bahwa KA tertinggi berkisar antara 345-500%, variasi ini

cenderung turun dari atas batang ke bawah dan dari empulur ke tepi. Beberapa

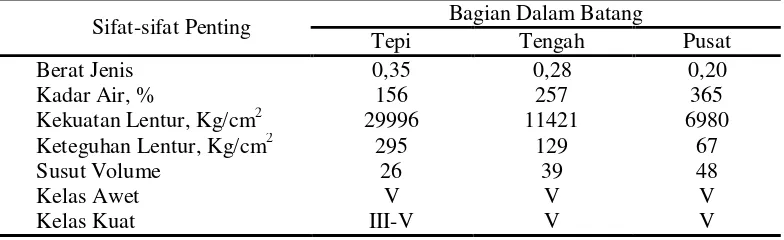

sifat penting dari setiap bagian batang disajikan pada Tabel 1.

Tabel 1. Sifat-Sifat Dasar Batang Sawit

Sifat-sifat Penting Bagian Dalam Batang

Tepi Tengah Pusat

Berat Jenis 0,35 0,28 0,20

Kadar Air, % 156 257 365

Kekuatan Lentur, Kg/cm2 29996 11421 6980

Keteguhan Lentur, Kg/cm2 295 129 67

Susut Volume 26 39 48

Kelas Awet V V V

Batang kelapa sawit dapat dimanfaatkan sebagai bahan baku pengganti

atau substitusi untuk industri kayu dan serat, seperti industri pulp, furniture dan

papan partikel karena tingkat kesediaannya yang berlimpah sepanjang tahun.

Sifat-sifat yang dimiliki kayu kelapa sawit tidak berbeda jauh dengan kayu-kayu

yang biasa digunakan untuk perabot rumah tangga sehingga berpeluang untuk di

manfaatkan secara luas.

Papan Komposit

Wood Polymer Composite (WPC) atau Komposit Polimer Kayu adalah

komposit yang mengandung kayu dari berbagai bentuk yang berfungsi sebagai

pengisi (filler) dan resin thermoset ataupun thermoplastic yang berfungsi sebagai matriks atau perekat. Kelahiran industri komposit menyangkut pertemuan dua

industri yaitu, industri kayu dan plastik, yang keduanya memiliki pengetahuan,

kepakaran dan perspektif yang sangat berbeda. Sampai saat ini industri komposit

masih merupakan bagian kecil dari keseluruhan industri perkayuan, namun sudah

menciptakan pasar tertentu terutama di Amerika Serikat, Eropa dan Jepang.

Menurut studi pasar terkini di USA, pasar komposit adalah 320 ribu ton pada

tahun 2001 dan diprediksi akan meningkat lebih dari dua kali lipat pada tahun

2005 (Clemons, 2002).

Komposit kayu merupakan istilah untuk menggambarkan setiap produk

yang terbuat dari lembaran atau potongan-potongan kecil kayu yang direkat

bersama-sama (Maloney,1996). Mengacu pada pengertian di atas, komposit

serbuk kayu plastik adalah komposit yang terbuat dari plastik sebagai matriks dan

Penambahan filler ke dalam matriks bertujuan mengurangi densitas, meningkatkan kekakuan, dan mengurangi biaya per unit volume. Dari segi kayu,

dengan adanya matrik polimer di dalamnya maka kekuatan dan sifat fisiknya juga

akan meningkat (Febrianto, 1999).

Pembuatan komposit dengan menggunakan matriks dari plastik yang telah

didaur ulang, selain dapat meningkatkan efisiensi pemanfaatan kayu, juga dapat

mengurangi pembebanan lingkungan terhadap limbah plastik disamping

menghasilkan produk inovatif sebagai bahan bangunan pengganti kayu.

Keunggulan produk ini antara lain: biaya produksi lebih murah, bahan bakunya

melimpah, fleksibel dalam proses pembuatannya, kerapatannya rendah, lebih

bersifat biodegradable (dibanding plastik), memiliki sifat-sifat yang lebih baik dibandingkan bahan baku asalnya, dapat diaplikasikan untuk berbagai keperluan,

serta bersifat dapat didaur ulang (recycleable). Beberapa contoh penggunaan produk ini antara lain sebagai komponen interior kendaraan (mobil, kereta api,

pesawat terbang), perabot rumah tangga, maupun komponen bangunan (jendela,

pintu, dinding, lantai dan jembatan) (Febrianto, 1999: Youngquist, 1995).

Pada dasarnya pembuatan komposit serbuk kayu plastik daur ulang tidak

berbeda dengan komposit dengan matriks plastik murni. Komposit ini dapat

dibuat melalui proses satu tahap, proses dua tahap, maupun proses kontinyu. Pada

proses satu tahap, semua bahan baku dicampur terlebih dahulu secara manual

kemudian dimasukkan ke dalam alat pengadon (kneader) dan diproses sampai menghasilkan produk komposit. Pada proses dua tahap bahan baku plastik

dimodifikasi terlebih dahulu, kemudian bahan pengisi dicampur secara bersamaan

dikenal dengan proses kontinyu. Pada proses ini bahan baku dimasukkan secara

bertahap dan berurutan di dalam kneader kemudian diproses sampai menjadi produk komposit (Han dan Shiraishi, 1990). Umumnya proses dua tahap

menghasilkan produk yang lebih baik dari proses satu tahap, namun proses satu

tahap memerlukan waktu yang lebih singkat.

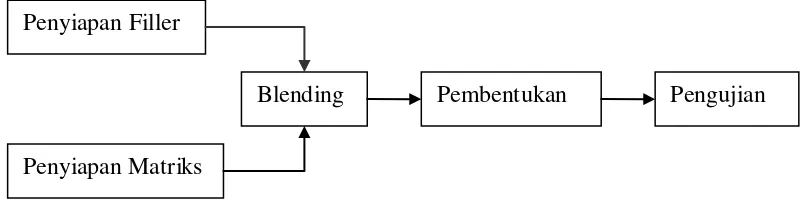

Diagram proses dasar pembuatan produk disajikan pada Gambar 1.

Gambar 1.Diagram Proses Dasar Pembuatan Komposit

Polimer

Polimer ialah molekul raksasa (makromolekul) yang terbentuk dari

perulangan satuan-satuan sederhana monomernya. Istilah makromolekul lebih

menggarisbawahi sruktur-struktur yang kompleks. Berkembang dari pangkal

polimer alam, kini telah dikembangkan pula berbagai sistem polimer sintetik yang

rumit dan kebanyakan berasal dari bahan baku turunan minyak bumi. Beberapa

sistem polimer yang penting secara industri adalah karet, plastik, serat, pelapis

(coating) sampai perekat (adhesive) (Hartomo, 1992).

Hadi (2004) menyebutkan bahwa polimer (poly = banyak, meros = bagian) adalah molekul raksasa yang biasanya memiliki bobot molekul tinggi, dibangun

dari pengulangan unit-unit. Molekul sederhana yang membentuk unit-unit ulangan

ini dinamakan monomer. Sedangkan reaksi pembentukan polimer dikenal dengan Penyiapan Filler

Penyiapan Matriks

istilah polimerisasi. Polimer digolongkan menjadi dua macam, yaitu polimer alam

(seperti pati, selulosa, dan sutra) dan polimer sintetik (seperti polimer vinil).

Plastik yang kita kenal sehari-hari sering dipertukarkan dengan polimer sintetik.

Ini dikarenakan sifat plastik yang mudah dibentuk (bahasa latin; plasticus = mudah dibentuk) dikaitkan dengan polimer sintetik yang dapat dilelehkan dan

diubah menjadi bermacam-macam bentuk. Padahal sebenarnya plastik

mempunyai arti yang lebih sempit. Plastik termasuk bagian polimer termoplastik,

yaitu polimer yang akan melunak apabila dipanaskan dan dapat dibentuk sesuai

pola yang kita inginkan. Setelah dingin polimer ini akan mempertahankan

bentuknya yang baru. Proses ini dapat diulang dan dapat diubah menjadi bentuk

yang lain. Golongan polimer sintetik lain adalahpolimer termoseting (materi yang

dapat dilebur pada tahap tertentu dalam pembuatannya tetapi menjadi keras

selamanya, tidak melunak dan tidak dapat dicetak ulang).

Polimer adalah material yang terdiri dari molekul dengan massa molekul

besar dan terdiri dari pengulangan satuan struktur (monomer) dan dihubungkan

dengan ikatan kimia kovalen. Contoh polimer yang umum dikenal di teknik mesin

adalah plastik. Plastik dikelompokkan menjadi 7 jenis, yaitu PET (PETE), HDPE,

PVC, LDPE, PP, PS dan lainnya. PET atau Polietilen Terephthalate umumnya ditemukan dalan botol minuman ringan dan botol minyak goreng. HDPE atau

makanan. PP atau polipropilen dapat ditemukan dalam sedotan/selang minum. PS

atau Polistirene umumnya ditemukan dalam gelas plastik dan tatakan daging.

Plastik

Plastik telah menjadi kebutuhan hidup yang terus meningkat jumlahnya.

Plastik yang digunakan saat ini merupakan polimer sintetik, terbuat dari bahan

kimia yang tidak dapat terdegradasi mikroorganisme di lingkungan sehingga akan

mengakibatkan menumpuknya limbah plastik. Plastik yang menumpuk di tempat

pembuangan akhir (TPA) dan tempat pembuangan sementara (TPS) di seluruh

daerah Indonesia menyebabkan rusaknya lingkungan. Plastik sangat berpotensi

menjadi material yang mengancam kelangsungan makhluk hidup di bumi ini.

Hal ini sesuai dengan penjelasan Iptek Kompas (2002) dikarenakan plastik

memiliki sifat unggul seperti ringan tetapi kuat, transparan, tahan air serta

harganya relatif murah dan terjangkau oleh semua kalangan masyarakat. Namun,

plastik yang beredar di pasaran saat ini merupakan polimer sintetik yang terbuat

dari minyak bumi yang sulit untuk terurai di alam. Akibatnya semakin banyak

yang menggunakan plastik, maka akan menimbulkan masalah dalam penanganan

limbah tesebut sehingga akan akan mengakibatkan pencemaran lingkungan seperti

penurunan kualitas air dan tanah menjadi tidak subur.

Polipropilena Murni

Polipropilena lebih kuat dan ringan dengan daya tembus uap yang rendah,

ketahanan yang baik terhadap lemak, stabil terhadap suhu tinggi dan cukup

mengkilap (Winarno dan Jenie, 1983). Monomer polypropilen diperoleh dengan

homologues yang lebih tinggi dipisahkan dengan distilasi pada temperatur rendah.

Dengan menggunakan katalis Natta-Ziegler polypropilena dapat diperoleh dari

propilena (Birley, et al., 1988).

Gambar 2. Rumus Bangun Polipropilena

Syarief et al. (1989) menyatakan bahwa sifat-sifat utama dari Polyprophylena yaitu :

1. Ringan (Kerapatan 0,9 g/cm3), mudah dibentuk, tembus pandang dan

jernih dalam bentuk film

2. Mempunyai kekuatan tarik lebih besar dari Polyethylene (PE). Pada suhu

rendah akan rapuh, dalam bentuk murni pada suhu –30oC mudah pecah

sehingga perlu ditambahkan Polyethylene atau bahan lain untuk

memeperbaiki ketahanan terhadap benturan

3. Lebih kaku dari PE dan tidak gampang sobek sehingga lebih mudah dalam

penanganannya

4. Permeabilitas uap air rendah, permeabilitas gas sedang

5. Tahan terhadap suhu tinggi sampai dengan 150oC

6. Titik lelehnya cukup tinggi pada suhu 170oC

7. Tahan terhadap asam kuat, basa dan minyak. Tidak terpengaruh oleh

pelarut pada suhu kamar kecuali HCl

8. Pada suhu tinggi Polyprophylene akan bereaksi dengan benzene, siklena,

Tabel 2. Karakteristik Polipropilena

Tahanan volumetrik (ohm/ cm2) Konstanta dielektrik (60 – 108 cycles) Permeabilitas gas

Ada dua strategi dalam pembuatan komposit kayu dengan memanfaatkan

plastik, pertama plastik dijadikan sebagai binder sedangkan kayu sebagai

komponen utama; kedua kayu dijadikan bahan pengisi/ filler dan plastik sebagai matriksnya. Penelitian mengenai pemanfaatan plastik polipropilena daur ulang

sebagai substitusi perekat termoset dalam pembuatan papan partikel telah

dilakukan oleh Febrianto et.al. (2001). Produk papan partikel yang dihasilkan memiliki stabilitas dimensi dan kekuatan mekanis yang tinggi dibandingkan

dengan papan partikel konvensional. Penelitian plastik daur ulang sebagai matriks

komposit kayu plastik dilakukan Setyawati (2003) dan Sulaeman (2003) dengan

menggunakan plastik polipropilena daur ulang. Dalam pembuatan komposit kayu

plastik daur ulang, beberapa polimer termoplastik dapat digunakan sebagai

matriks, tetapi dibatasi oleh rendahnya temperatur permulaan dan pemanasan

dekomposisi kayu (lebih kurang 200°C).

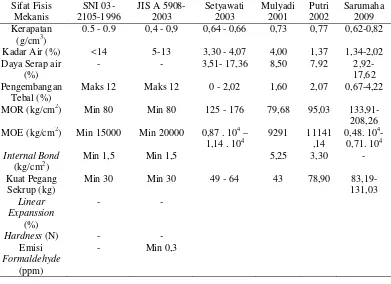

Tabel 3. Sifat Fisis Mekanis Beberapa Hasil Penelitian Pembuatan Papan Komposit dengan Menggunakan Polipropilena Daur Ulang

Sifat Fisis

Pemanfaatan limbah plastik merupakan upaya menekan pembuangan

plastik seminimal mungkin dan dalam batas tertentu menghemat sumber daya dan

mengurangi ketergantungan bahan baku impor. Pemanfaatan limbah plastik dapat

dilakukan dengan pemakaian kembali (reuse) maupun daur ulang (recycle). Di Indonesia, pemanfaatan limbah plastik dalam skala rumah tangga umumnya

adalah dengan pemakaian kembali dengan keperluan yang berbeda, misalnya

tempat cat yang terbuat dari plastik digunakan untuk pot atau ember. Sisi jelek

pemakaian kembali, terutama dalam bentuk kemasan adalah sering digunakan

untuk pemalsuan produk seperti yang seringkali terjadi di kota-kota besar

(Syafitrie, 2001).

Pemanfaatan limbah plastik dengan cara daur ulang umumnya dilakukan

oleh industri. Secara umum terdapat empat persyaratan agar suatu limbah plastik

sesuai kebutuhan (biji, pellet, serbuk, pecahan), limbah harus homogen, tidak

terkontaminasi, serta diupayakan tidak teroksidasi. Untuk mengatasi masalah

tersebut, sebelum digunakan limbah plastik diproses melalui tahapan sederhana,

yaitu pemisahan, pemotongan, pencucian, dan penghilangan zat-zat seperti besi

dan sebagainya (Sasse et.al.,1995).

Bahan Penambah (Aditif)

Menurut Mujiarto (2005) bahan tambah (aditif) pada material plastik

berupa :

Penstabil (Stabillizer)

Stabilizer berfungsi untuk mempertahankan produk plastik dari kerusakan,

baik selama proses, dalam penyimpanan maupun aplikasi produk. Ada 3 jenis

bahan penstabil yaitu : penstabil panas (heat stabilizer) penstabil terhadap sinar ultra violet (UV Stabilizer) dan antioksidan.

UV stabilizer

UV stabilizer berfungsi mencegah kerusakan barang plastik akibat

pengaruh sinar matahari. Hal ini dikarenakan sinar matahari mengandung sinar

ultraviolet dengan panjang gelombang 3000-4000 A yang mampu memecah

sebagian besar senyawa kimia terutama senyawa organik.

Antioksidan

Antioksidan berfungsi mencegah atau mengurangi kerusakan produk

plastik karena pengaruh oksidasi yang dapat menyebabkan pemutusan rantai

- Polimer menjadi rapuh

- Kecepatan alir polimer tidak stabil dan cenderung menjadi lebih tinggi.

- Sifat kuat tariknya berkurang

- Terjadi retak-retak pada permukaan produk

- Terjadi perubahan warna

Plastik berisi beberapa aditif yang diperlukan untuk memperbaiki

sifat-sifat fisik kimia plastik itu sendiri. Bahan aditif yang sengaja ditambahkan itu

disebut komponen nonplastik, diantaranya berfungsi sebagai pewarna,

antioksidan, penyerap cahaya ultraviolet, penstabil panas, penurun viskositas,

penyerap asam, pengurai peroksida, pelumas, peliat, dan lain-lain

(Crompton, 1979 dalam Nurminah, 2002). Hartomo at al (1992) menambahkan bahwa aditif, termasuk pemlastik, filler dan zat penguat, sering ditambahkan pada resin termoplastik. Menurut Karina at al (2007) Maleated Polypropylene (MAPP) memiliki tingkat leleh 13 g/menit dan titik lebur 160º C. dan digunakan sebagai

modifikator untuk serat kayu, komposit polipropilen dan polipropilen daur ulang.

MAPP biasanya digunakan untuk memodifikasi hubungan antara serat dengan

matrik, sehingga dengan adanya MAPP dapat meningkatkan ikatan antara serat

kayu alami dengan polipropilen daur ulang.

Rayap Sebagai Organisme Perusak Kayu

Rayap merupakan serangga sosial yang termasuk ke dalam ordo Isoptera

dan terutama terdapat di daerah-daerah tropika. Di Indonesia rayap tegolong

dalam kelompok serangga perusak kayu utama. Kerusakan akibat serangan rayap

menghancurkan bangunan yang berukuran besar dan dan menyebabkan kerugian

yang besar pula (Tambunan dan Nandika, 1989).

Prasetiyo dan Yusuf (2005), menyatakan bahwa dalam siklus hidupnya,

rayap mengalami metamorfosis bertahap atau gradual (hemimetabola), dari telur kemudian nimfa sampai menjadi dewasa. Setelah menetas dari telur, nimfa akan

menjadi dewasa melalui beberapa instar (bentuk diantara dua tahap perubahan).

Perubahan yang gradual ini berakibat terhadap kesamaan bentuk badan secara

umum, cara hidup dan jenis makanan antara nimfa dan dewasa. Namun, nimfa

yang memiliki tunas, sayapnya akan tumbuh sempurna pada instar terakhir ketika

rayap telah mencapai tingkat dewasa.

Dalam setiap koloni terdapat tiga kasta yang menurut fungsinya

masing-masing diberi nama kasta pekerja, kasta prajurit, dan kasta reproduktif (reprodukif

primer dan reproduktif suplementer) (Tambunan dan Nandika, 1989). Dalam

penggolongan ini, bentuk (morfologi) dari setiap kasta sesuai dengan fungsinya

masing-masing sebagai berikut:

a. Kasta pekerja

Kasta pekerja mempunyai anggota yang terbesar dalam koloni, berbentuk

seperti nimfa dan berwarna pucat dengan kepala hypognat tanpa mata facet.

Mandibelnya relatif kecil bila dibandingkan dengan kasta prajurit, sedangkan

fungsinya adalah sebagai pencari makanan, merawat telur serta membuat dan

memelihara sarang.

b. Kasta prajurit

Kasta prajurit mudah dikenal karena bentuk kepalanya yang besar dan

mandible atau restrum yang besar dan kuat. Berdasarkan pada bentuk kasta

prajuritnya, rayap dibedakan atas dua kelompok yaitu tipe mandibulate dan tipe

nasuti. Pada tipe mandibulate prajurit-prajuritnya mempunyai mandibel yang kuat

dan besar tanpa rostrum, sedangkan tipe nasuti prajurit-prajuritnya mempunyai

rostrum yang panjang tapi mandibelnya kecil. Fungsi kasta prajurit adalah

melindungi koloni terhadap gangguan dari luar.

c. Kasta reproduktif

Kasta reproduktif primer terdiri dari serangga-serangga dewasa yang

bersayap dan menjadi pendiri koloni (raja dan ratu). Bila masa perkawinan telah

tiba, imago-imago ini terbang keluar dari sarang dalam jumlah yang besar. Saat

seperti ini merupakan masa perkawinan dimana sepasang imago (jantan dan

betina) bertemu dan segera meninggalkan sayapnya serta mencari tempat yang

sesuai di dalam tanah atau kayu. Semasa hidupnya kasta reproduktif (ratu)

bertugas menghasilkan telur, sedangkan makanannya dilayani oleh para pekerja.

Borror et al (1996) menambahkan apabila terjadi bahwa raja dan ratu mati atau bagian dari koloni dipisahkan dari koloni induk, kasta reproduktif tambahan

terbentuk di dalam sarang dan mengambil alih fungsi raja dan ratu.

Berdasarkan habitatnya, rayap dibagi ke dalam beberapa golongan

diantaranya:

- Rayap kayu basah (dampwood termite) adalah golongan rayap yang biasa menyerang kayu-kayu busuk atau pohon yang akan mati. Sarangnya

terletak di dalam kayu tidak mempunyai hubungan dengan tanah. Contoh

- Rayap kayu kering (drywood termite) adalah golongan rayap yang biasa menyerang kayu-kayu kering, misalnya pada kayu yang digunakan sebagai

bahan bangunan, perlengkapan rumah tangga dan lain-lain. Sarangnya

terletak di dalam kayu dan tidak mempunyai hubungan dengan tanah.

Rayap kayu kering dapat bekerja dalam kayu yang mempunyai kadar air

10-12 % atau lebih rendah. Contoh dari golongan ini misalnya

Cryptotermesspp. (famili Kalotermitidae).

- Rayap pohon (tree termite) adalah golongan rayap yang menyerang pohon-pohon hidup. Mereka bersarang di dalam pohon dan tidak

mempunyai hubungan dengan tanah. Contoh dari golongan ini misalnya

Neotermesspp. (famili Kalotermtidae).

- Rayap subteran (subteranean termite) adalah golongan rayap yang bersarang di dalam tanah tetapi dapat juga menyerang bahan-bahan di atas

tanah karena selalu mempunyai terowongan pipih terbuat dari tanah yang

menghubungkan sarang dengan benda yang diserangnya. Untuk hidupnya

mereka selalu membutuhkan kelembaban yang tinggi, serta bersifat

Cryptobiotic (menjauhi sinar). Yang termasuk ke dalam rayap subteran adalah dari famili Rhinotermitidae (Coptotermes curvignathus) serta sebagian dari famili Termitidae (Microcerotermes dammermani) (Hunt and Garrat, 1986).

Dalam hidupnya rayap mempunyai beberapa sifat yang penting untuk

1. Sifat Trophalaxis, yaitu sifat rayap untuk berkumpul saling menjilat serta mengadakan pertukaran bahan makanan.

2. Sifat Cryptobiotic, yaitu sifat rayap untuk menjauhi cahaya. Sifat ini tidak berlaku pada rayap yang bersayap (calon kasta reproduktif) dimana

mereka selama periode yang pendek di dalam hidupnya memerlukan

cahaya (terang).

3. Sifat Kanibalisme, yaitu sifat rayap untuk memakan individu sejenis yang lemah dan sakit. Sifat ini lebih menonjol bila rayap berada dalam keadaan

kekurangan makanan.

METODE PENELITIAN

Waktu dan Lokasi Penelitian

Penelitian ini dilaksanakan pada bulan November 2008 sampai dengan

bulan April 2009. Pembuatan papan komposit dilakukan di Laboratorium

Biokomposit Fakultas Kehutanan Institut Pertanian Bogor dan pengujian sifat fisis

dilaksanakan di Laboratorium Teknologi Hasil Hutan, Departemen Kehutanan,

Universitas Sumatera Utara. Pengujian rayap tanah dilakukan di Hutan Tri

Dharma Universitas Sumatera Utara, sedangkan pengujian rayap kayu kering

dilakukan di Laboratorium Teknologi Hasil Hutan, Departemen Kehutanan,

Universitas Sumatera Utara.

Alat dan Bahan Penelitian Alat Penelitian

Alat-alat yang digunakan dalam penelitian ini adalah chainsaw untuk memotong batang sawit, mesin serut untuk penyerutan batang sawit menjadi

partikel, bak sebagai tempat pengumpulan partikel dan tempat perendaman,

untuk tempat rayap kayu kering, kain kasa untuk penutup toples, bak plastik

ukuran 50 x 50 cm sebagai wadah toples, dan alat dokumentasi.

Bahan Penelitian

Bahan-bahan yang digunakan dalam penelitian ini adalah partikel batang

kelapa sawit (Elaeis guineensis Jacq.) yang didapatkan dari Kebun Pagar Merbau-Galang PTPN II Tanjung Morawa, polipropilena dari CV Akmal, Maleated Polypropylene (MAPP) 5% dengan spesifikasi TOYOTA TAC M-300-MFR (at 230oC) (g/10 min):13.

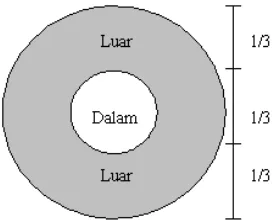

Prosedur Penelitian Persiapan Bahan Baku

Batang kelapa sawit yang telah dibersihkan dari kotoran kemudian

dilakukan pembuangan kulit. Dari masing-masing potongan kayu langsung

dipisahkan antara bagian dalam dan potongan bagian luar (Gambar 3). Potongan

kayu diserut dengan mesin serut sehingga diperoleh partikel. Kemudian partikel

tersebut direndam selama 3 x 24 jam (setiap hari airnya diganti) untuk

menghilangkan kandungan patinya. Setelah itu partikel yang dihasilkan kemudian

dikeringkan dengan oven sampai kadar air sekitar 5%. Partikel tersebut diayak

dengan ayakan ukuran 40 mesh untuk memisahkan bagian yang halus.

Perekat yang digunakan adalah jenis plastik polipropilena (PP) dalam

bentuk potongan-potongan kecil (pellet). Bahan aditif yang digunakan adalah

Maleated Polypropylene (MAPP) sebanyak 5 % dari berat polipropilena yang

digunakan. Kebutuhan partikel, polipropilena dan MAPP yang digunakan untuk

pembuatan sebuah papan komposit tergantung pada perlakuan yang dilakukan dan

kerapatan sasaran yang dipakai yaitu sebesar 1 gr/cm3.

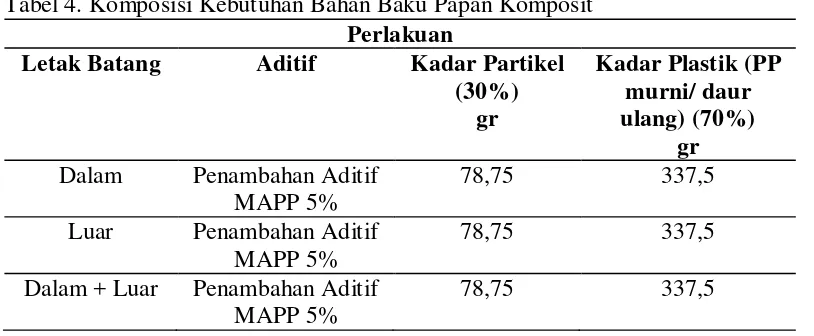

Tabel 4. Komposisi Kebutuhan Bahan Baku Papan Komposit

Perlakuan

Letak Batang Aditif Kadar Partikel (30%)

Dalam Penambahan Aditif

MAPP 5%

78,75 337,5

Luar Penambahan Aditif

MAPP 5%

78,75 337,5

Dalam + Luar Penambahan Aditif MAPP 5%

78,75 337,5

Proses Pembuatan Papan Komposit Pengadonan (Blending)

Extruder terlebih dahulu dipanaskan pada suhu 175ºC dan diputar dengan kecepatan tertentu. Sejumlah plastik daur ulang yang telah dicampur dengan

serbuk batang sawit dan MAPP dimasukkan ke dalam extruder dan diputar selama beberapa menit. Pengadukan dilakukan secara terus-menerus sehingga campuran

antara plastik daur ulang dengan serbuk batang sawit dan MAPP menjadi

homogen. Selanjutnya dari campuran tersebut dibentuk menjadi pellet.

Pembuatan Lembaran

Pengempaan

Setelah pellet tersusun secara padat pada alat pencetak, maka dilakukan

pengempaan panas dengan suhu 180°C dan tekanan sebesar 30 kg/cm2 selama

sekitar 10 menit. Alat kempa yang digunakan tersaji pada Gambar 4.

Gambar 4. Mesin Kempa.

Pengkondisian

Selanjutnya cetakan lembaran dikeluarkan dari alat kempa. Lembaran

yang masih dalam keadaan sangat panas dan sangat lunak dibiarkan selama 10

menit agar terjadi pengerasan perekat sebelum dikeluarkan dari cetakan.

Kemudian dilakukan pengkondisian selama satu minggu untuk mencapai

distribusi kadar air yang seragam dan melepaskan tegangan sisa dalam papan

akibat pengempaan lalu dibuat pola pemotongan sebelum dilakukan pengujian.

Papan yang dihasilkan disimpan dalam plastik pengkondisian sebelum dilakukan

Pengujian Papan Komposit

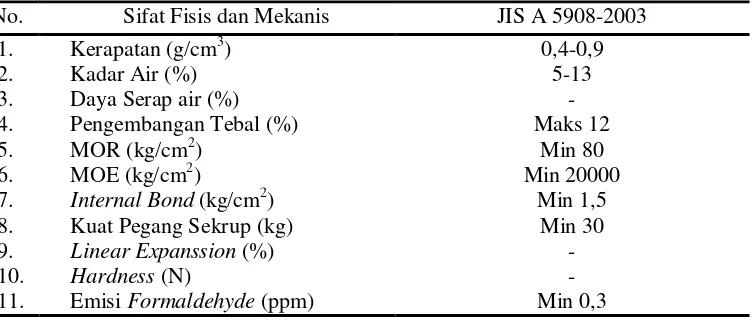

Pengujian sifat-sifat papan komposit menggunakan Standar Japanesse Industrial Standart (JIS) A 5908-2003 (Tabel 5).

Tabel 5. Sifat Fisis dan Mekanis Papan Komposit dengan Standar JIS A 5908 2003

No. Sifat Fisis dan Mekanis JIS A 5908-2003

1. Kerapatan (g/cm3) 0,4-0,9

Sumber:Standar Japanesse Industrial Standart (JIS) A 5908-2003

Pengujian Sifat Fisis Papan Komposit

a. Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume

kering udara. Contoh uji berukuran 5 cm x 2,5 cm x 2,5 cm ditimbang beratnya,

lalu diukur rata-rata panjang, lebar, dan tebalnya untuk menentukan volume

contoh uji. Nilai kerapatan papan komposit dihitung dengan rumus :

Kerapatan (g/cm3) =

Contoh uji berukuran 5 cm x 2,5 cm x 2,5 cm yang digunakan adalah

bekas contoh uji kerapatan. Kadar air papan partikel dihitung berdasarkan berat

awal (BA) dan berat kering tanur (BKT) selama 24 jam pada suhu 103±2°C. Nilai

Kadar Air (%) = x100% BKT

BKT BA−

c. Daya Serap Air

Contoh uji berukuran 5 cm x 2,5 cm x 2,5 cm ditimbang berat awalnya

(B1). Kemudian direndam dalam air dingin selama 2 jam dan 24 jam, setelah itu

ditimbang beratnya (B2). Nilai daya serap air papan komposit dihitung

berdasarkan rumus :

Contoh uji berukuran 5 cm x 2,5 cm x 2,5 cm sama dengan contoh uji

daya serap air. Pengembangan tebal didasarkan pada tebal sebelum (T1) yang

diukur pada keempat sudut dan dirata-ratakan dalam kondisi kering udara dan

tebal setelah perendaman (T2) dalam air dingin selama 2 jam dan 24 jam. Nilai

pengembangan tebal papan komposit dihitung berdasarkan rumus :

Pengembangan Tebal (%) = 100%

Pengujian Rayap Tanah Persiapan contoh uji

Disiapkan papan komposit dengan ukuran 20 cm x 5 cm x 2,5 cm

sebanyak 18 contoh uji.

Kehilangan berat

Contoh uji ditimbang untuk mengetahui berat awal kemudian dioven

ditimbang berat akhir. Kemudian dihitung kadar air. Berat akhir setelah dioven

merupakan berat awal dari contoh uji. Semua contoh uji dikubur atau ditanam

secara acak dengan jarak tanam 0,5 m dan dibiarkan 5 cm dari bagian ujung kayu

terlihat di atas permukaan tanah. Setelah 100 hari, contoh uji kayu diambil

kembali, dibersihkan dari tanah atau kotoran yang melekat kemudian diamati

kerusakannya dan organisme yang menyerang (organisme yang tertinggal dalam

kayu). Selanjutnya dilakukan pengovenan akhir dengan suhu (103+2)oC selama

24 jam untuk mengetahui berat akhir konstan. Dan dilakukan penimbangan

(didapat berat akhir), kemudian dilakukan pengamatan secara visual terhadap

kerusakan yang terjadi dan identifikasi organisme yang menyerang kayu.

Dilakukan perhitungan persentase kehilangan berat contoh uji berdasarkan SNI

01-7207-2006 dinyatakan dengan rumus:

W = 100%

W1 = Berat contoh uji kering oven sebelum pengumpanan (g)

W2 = Berat contoh uji kering oven setelah pengumpanan (g)

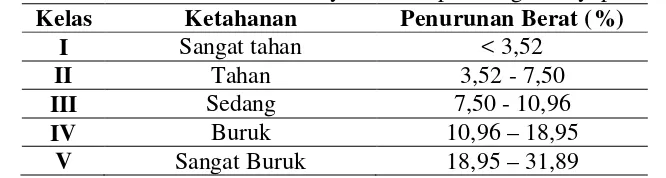

Penentuan kelas ketahanan contoh uji berdasarkan klasifikasi berdasarkan

SNI 01-7207-2006. Klasifikasi tersebut disajikan pada Tabel 6.

Tabel 6. Klasifikasi Ketahanan Kayu Terhadap Serangan Rayap tanah

Kelas Ketahanan Penurunan Berat (%)

I Sangat tahan < 3,52

II Tahan 3,52 - 7,50

III Sedang 7,50 - 10,96

IV Buruk 10,96 – 18,95

V Sangat Buruk 18,95 – 31,89

Pengujian Rayap Kayu Kering Persiapan contoh uji

Disiapkan papan komposit dengan ukuran 5 cm x 2,5 cm x 2,5 cm

sebanyak 18 contoh uji.

Kehilangan berat

Contoh uji ditimbang untuk mengetahui berat awal kemudian dioven

dengan suhu (103+2)oC selama 24 jam sampai berat konstan dan ditimbang berat

akhir. Kemudian dihitung kadar air. Berat akhir setelah dioven merupakan berat

awal dari contoh uji. Disediakan rayap kayu kering ke dalam toples sebanyak 50

ekor (kasta prajurit 5 ekor dan kasta pekerja 45 ekor) untuk tiap sampel pengujian.

Kemudian sampel dimasukkan ke dalam toples dan dibiarkan selama 100 hari.

Contoh uji kayu diambil kembali setelah 100 hari dan diamati kerusakannya.

Selanjutnya dilakukan penimbangan (didapat berat akhir oven). Dilakukan

pengamatan secara visual terhadap kerusakan yang terjadi. Dilakukan perhitungan

persentase kehilangan berat contoh uji berdasarkan SNI 01-7207-2006 dengan

rumus:

W = 100%

1 2 1

x W

W W −

Keterangan :

W = Kehilangan Berat (%)

W1 = Berat Contoh Uji Kering Oven Sebelum Pengumpanan (g)

W2 = Berat Contoh Uji Kering Oven Setelah Pengumpanan (g)

Penentuan kelas ketahanan contoh uji berdasarkan klasifikasi berdasarkan

Tabel 7. Klasifikasi Ketahanan Kayu Terhadap Serangan Rayap Kayu Kering

Kelas Ketahanan Penurunan Berat (%)

I Sangat tahan < 2,0

II Tahan 2,0 – 4,4

III Sedang 4,4 – 8,2

IV Tidak tahan 8,2 – 28,1

V Sangat tidak tahan > 28,1

Sumber : SNI 01-7207-2006

Analisa Data

Pada sifat fisis, untuk mengetahui pengaruh letak batang sawit (luar dan

dalam), kadar plastik dan aditif serta interaksi ketiganya terhadap sejumlah

pengujian maka dilakukan analisis menggunakan Rancangan Acak Lengkap

(RAL) faktorial dengan dua faktor perlakuan yaitu :

1. Letak batang

a. X1 : Bagian dalam batang kelapa sawit

b. X2 : Bagian luar batang kelapa sawit

c. X3 : Campuran bagian dalam dan luar batang kelapa sawit

2. Jenis Matriks

i. Y1 : PP murni

ii. Y2 : PP daur ulang

Dengan demikian akan diperoleh 18 sampel perlakuan, yaitu :

X1Y1, X1Y2, X2Y1, X2Y2, X3Y1, dan X3Y2

Jumlah ulangan : 3

Jumlah papan yang dibuat : 6 x 3 = 18 papan

Model statistik dari rancangan percobaan ini adalah :

Yijk = nilai pengamatan pada letak batang ke-i, jenis matriks ke-j dan pada ulangan ke-k

µ = rata-rata umum

αi = pengaruh akibat letak batang ke-i

ßj = pengaruh akibat jenis matriks ke-j

(αß)ij = pengaruh interaksi antara letak batang ke-i dengan jenis matriks ke-j

∑ijk = pengaruh acak (galad) percobaan letak batang ke-i dan jenis

matriks ke-j serta pada ulangan ke-k

Hipotesis yang digunakan adalah :

H0 : Letak batang, jenis matriks dan perekat serta interaksinya tidak

berpengaruh terhadap sifat fisis papan komposit.

H1 : Letak batang, jenis matriks dan perekat serta interaksinya

berpengaruh terhadap sifat fisis papan komposit.

Untuk mengetahui pengaruh dari perlakuan-perlakuan yang dicoba,

dilakukan analisis keragaman dengan kriteria uji jika F hitung ≤ F tabel maka H0

diterima dan jika F hitung > F tabel maka H0 ditolak. Untuk mengetahui taraf

perlakuan mana yang berpengaruh di antara faktor perlakuan maka pengujian

dilanjutkan dengan menggunakan Uji Wilayah Berganda Duncan (Duncan Multiple Range Test).

Kemudian data hasil pengujian yang telah diperoleh dibandingkan dengan

standar JIS A 5908 2003 untuk mengetahui sifat-sifat papan tersebut apakah

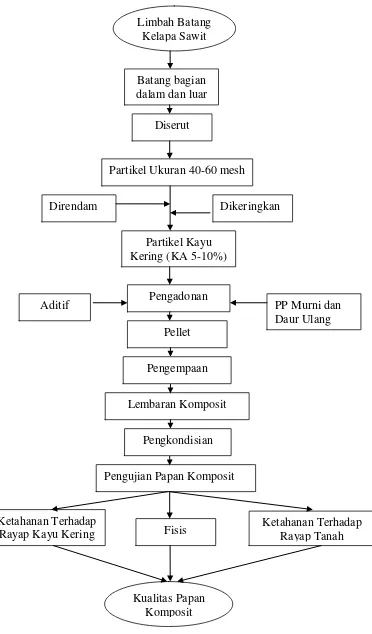

memenuhi standar yang telah ditetapkan. Secara skematis proses pembuatan dan

Gambar 5. Diagram Proses Pembuatan Papan Komposit Limbah Batang

Kelapa Sawit

Batang bagian dalam dan luar

Diserut

Partikel Ukuran 40-60 mesh

Dikeringkan Direndam

Partikel Kayu Kering (KA 5-10%)

Pengadonan

Pellet

Pengempaan

PP Murni dan Daur Ulang Aditif

Lembaran Komposit

Pengkondisian

Pengujian Papan Komposit

Ketahanan Terhadap

Rayap Kayu Kering Fisis

Ketahanan Terhadap Rayap Tanah

HASIL DAN PEMBAHASAN

Morfologi Papan Komposit

Komposit kayu merupakan istilah untuk menggambarkan setiap produk

yang terbuat dari lembaran atau potongan-potongan kecil kayu yang direkat

bersama-sama. Mengacu pada pengertian komposit kayu, komposit serbuk kayu

plastik adalah komposit yang terbuat dari plastik sebagai matriks dan serbuk kayu

sebagai pengisi (filler), yang mempunyai sifat gabungan keduanya. Penambahan

filler ke dalam matriks bertujuan mengurangi densitas, meningkatkan kekakuan, dan mengurangi biaya per unit volume. Adanya matriks polimer di dalamnya

maka kekuatan dan sifat fisiknya juga akan meningkat (Febrianto, 1999). Untuk

mengetahui perbedaan secara fisik papan komposit berbahan partikel sawit terdiri

dari warna, tekstur, dan kesan raba dilakukan perbandingan dengan papan OSB

dan kayu solid (pinus) dapat dilihat pada Gambar 6.

a b c Gambar 6. a. Kayu Pinus

b. Papan OSB c. Papan Komposit

• Warna

Kayu yang beraneka warna macamnya disebabkan oleh zat pengisi warna

dalam kayu yang berbeda-beda. Menurut Pika (1981), pinus berwarna kuning

kuning kecoklatan, yang menggunakan perekat isocyanate. Terlihat pada Gambar 6 (Syahputra, 2009), ternyata perekat isocyanate tidak begitu merubah warna dasar dari batang kelapa yang berwarna putih kekuningan/ agak coklat. Sedangkan

warna yang dihasilkan dari pembuatan papan komposit, menghasilkan warna yang

gelap (coklat kehitaman) yang dikarenakan plastik. Penyebab lainnya komposisi

plastik lebih banyak dibanding serbuk batang kelapa sawit yaitu perbandingan

70% : 30%.

• Tekstur

Tekstur adalah ukuran relatif sel-sel kayu. Berdasarkan teksturnya, kayu

digolongkan ke dalam kayu bertekstur halus (contoh: giam, kulim dll), kayu

bertekstur sedang (contoh: jati, sonokeling dll) dan kayu bertekstur kasar (contoh:

kempas, meranti dll). Menurut Pika (1981), tekstur kayu pinus halus. Sedangkan

papan OSB terlihat pada gambar memiliki tekstur yang agak kasar dikarenakan

tekstur serat/ vaskular bandle pada papan OSB memiliki ukuran yang cukup besar,

sehingga tekstur permukaan papan agak kasar terlahat pada gambar papan OSB

(Syahputra, 2009). Sedangkan tekstur papan komposit terlihat lebih licin dan

halus dan terlihat mengkilap, dikarenakan PP mengikat seluruh serbuk batang

kelapa sawit, dan pada saat pengempaan dengan menggunakan papan komposit,

plastik PP akan mengikuti sebagai mana bentuk cetakannya.

• Kesan raba

Kesan raba adalah kesan yang diperoleh pada saat meraba permukaan

kayu (kasar, halus, licin, dingin, berminyak dll). Kesan raba pada kayu pinus

halus. Pada papan OSB lebih kasar (Syahputra, 2009). Pada papan komposit kesan

Pengujian Sifat Fisis

Sifat fisis papan komposit adalah sifat yang tidak berhubungan dengan

pengaruh gaya dari luar dan yang termasuk sifat fisis papan komposit adalah

kerapatan, kadar air, daya serap air dan pengembangan tebal. Hasil penelitian

menunjukkan bahwa terdapat perbedaan terhadap masing-masing sifat fisis papan

komposit yang dipengaruhi oleh faktor-faktor perlakuan, yaitu faktor posisi

batang sawit (bagian dalam dan luar) dan perbandingan plastik PP murni dan PP

daur ulang.

Kerapatan

Kerapatan papan didefenisikan sebagai massa atau berat persatuan volume

(Haygreen dan Bowyer, 1996). Data hasil pengujian papan komposit secara lengkap disajikan pada Lampiran 1, sedangkan nilai rata-rata kerapatan papan

komposit disajikan pada Gambar 7.

0.

Gambar 7. Nilai Rata-rata Kerapatan Papan Komposit Keterangan:

A = bagian dalam batang kelapa sawit B = bagian luar batang kelapa sawit

Gambar 7 menunjukkan bahwa nilai rata-rata kerapatan papan komposit

yang dihasilkan berkisar antara 0,64 g/cm3-0,78 g/cm3.Kerapatan yang tertinggi

dengan nilai 0,78 g/cm3, terdapat pada perlakuan C (campuran serbuk batang

kelapa sawit dalam dan luar dengan PP daur ulang). Sedangkan kerapatan yang

terkecil 0,64 g/cm3, terdapat pada perlakuan B (Bagian luar batang kelapa sawit

dan PP murni). Hasil pengujian kerapatan papan komposit pada penelitian ini

relatif seragam, hal ini disebabkan karena jenis dan komposisi bahan baku yang

digunakan sama, sehingga menghasilkan nilai kerapatan yang tidak jauh berbeda.

Jika ditinjau dari jenis plastik, maka papan dengan matriks PP daur ulang

memiliki kerapatan yang lebih tinggi dibandingkan PP murni. Jika ditinjau dari

segi bagian letak batang, batang bagian luar memiliki BJ yang lebih tinggi

dibanding dari bagian dalam sawit (Bakar, 2003). Batang sawit bagian luar

memiliki nilai BJ sebesar 0,35. Sedangkan batang bagian dalam memiliki nilai BJ

lebih rendah antara 0,20-0,28. Maka papan komposit yang terbaik terdapat pada

perlakuan C dengan komposisi campuran batang sawit bagian dalam dan luar

dengan plastik PP daur ulang.

Kerapatan papan komposit yang dihasilkan sebesar 0,72 g/cm3 lebih

rendah dari target kerapatan yang diinginkan yaitu sebesar 0,80 g/cm3. Hal ini

disebabkan oleh faktor suhu tekanan mesin kempa dan waktu pengempaan yang

menyebabkan penyebaran partikel di dalam papan komposit kurang merata.

Menurut Syarief et.al. (1989) plastik polipropilena meleleh pada suhu 1700C. . proses pengempaan juga dilakukan dal waktu 20 menit, tetapi kerapatan papan

komposit yang dihasilkan belum memenuhi target yang diinginkan, dikarenakan

papan lebih,sehingga terjadi variasi kerapatan di beberapa bagian lembaran papan

komposit yang dihasilkan. Menurut Yusuf (2000), suhu kempa optimum sangat

penting mengingat proses pengempaan panas dalam produksi papan komposit

merupakan salah satu kunci kualitas papan komposit yang dihasilkan.

Pengempaan papan komposit pada suhu diatas suhu optimum akan menyebabkan

papan komposit yang dihasilkan over matured sehingga bersifat getas dan menyebabkan ikatan antar partikel menjadi tidak normal, demikian sebaliknya.

Pengempaan pada suhu dibawah suhu optimum menyebabkan perekat tidak

matang serta kemungkinan partikel plastik yang digunakan belum meleleh.

Pengempaan pada suhu optimum diharapkan menghasilkan kualitas rekatan yang

baik antara partikel plastik dan partikel kayu. Pada umumnya semakin besar

tekanan kempa semakin padat lembaran papan yang dihasilkan.

Hasil analisis sidik ragam (Lampiran 1) menunjukkan bahwa faktor letak

batang (dalam dan luar serta campuran dalam dan luar), plastik PP (murni dan

daur ulang), dan interaksi antara keduanya tidak memberikan pengaruh yang nyata

terhadap kerapatan papan komposit. Papan komposit yang dihasilkan termasuk

dalam kategori papan komposit berkerapatan sedang. Maloney (1993)

mengemukakan bahwa papan komposit berkerapatan sedang adalah papan yang

memiliki kerapatan antara 0,59-0,8 g/cm3. JIS A 5908 (2003) menetapkan nilai

kerapatan papan komposit berkisar antara 0,40-0,90 g/cm3, sehingga nilai

kerapatan semua papan komposit hasil penelitian ini sudah memenuhi standar JIS

A 5908 (2003).

kerapatan yang diperoleh menunjukkan bahwa dengan adanya penambahan bahan

aditif berupa Maleated Polypropylene (MAPP) maka dapat meningkatkan kerapatan papan komposit. Menurut Febrianto (1999) dalam Iswanto (2002) penambahan bahan aditif pada papan komposit ini berfungsi sebagai

compatibilizer yaitu bahan untuk meningkatkan kekuatan. Sumule dan Untung (1994) menjelaskan bahwa dengan penambahan bahan aditif bertujuan untuk

memperbaiki sifat-sifat pada plastik tersebut. Hasil yang didapat dari segi

kerapatan, plastik PP daur ulang lebih tinggi kerapatanya dibandingkan plastik PP

murni.

Kadar Air

Kadar air diartikan sebagai berat air yang terdapat pada kayu yang

dinyatakan dalam persen dari berat kering tanur (Haygreen dan Bowyer, 1996). Nilai rata-rata kadar air pada papan komposit disajikan pada Gambar 8.

0.

Gambar 8. Nilai Rata-rata Kadar Air Papan Komposit Keterangan:

A = bagian dalam batang kelapa sawit B = bagian luar batang kelapa sawit

C = campuran batang kelapa sawit bagian dalam dan luar D = kontrol kayu sengon

Nilai kadar air papan komposit berkisar antara 0,87%-3,07%. Nilai Kadar

air yang terkecil yaitu 0,87% terdapat pada perlakuaan A (bagian dalam batang

kelapa sawit dan PP murni), sedangkan kerapatan yang terbesar dengan nilai

kadar air 3,07% terdapat pada perlakuan B (bagian luar batang kelapa sawit dan

PP murni). Hasil yang diperoleh dari setiap papan menunjukkan nilai yang tidak

begitu besar, hal ini dikarenakan adanya plastik PP yang melapisi serbuk batang

kelapa sawit sehingga air tidak mudah masuk ke dalam papan komposit. Plastik

PP yang dipanaskan telah menutupi sebagian permukaan partikel sawit sehingga

pada akhirnya mengurangi kemampuan partikel untuk menyerap uap air.

Penambahan partikel plastik ke dalam papan komposit akan mengurangi

kemampuan papan komposit secara keseluruhan untuk menyerap air. Ruhendi et al (2007) mengemukakan bahwa kadar air papan komposit dipengaruhi oleh kerapatannya, papan dengan kerapatan tinggi memiliki ikatan antara molekul

partikel dengan molekul perekat terbentuk dengan kuat sehingga molekul air sulit

mengisi rongga yang terdapat dalam papan komposit karena telah terisi dengan

molekul perekat.

Hasil analisis sidik ragam (Lampiran 2) menunjukkan bahwa pada bagian

dalam, luar dan campuran bagian dalam dan luar batang kelapa sawit, serta plastik

polipropilena murni dan daur ulang tersebut tidak berpengaruh nyata terhadap

pengujian kadar air. Papan komposit yang diuji berada jauh dibawah nilai kadar

air yang dipersyaratkan JIS A 5908 (2003) yaitu 5-13%. Seperti yang dipaparkan

Mulyadi (2001) hal ini disebabkan plastik PP yang bersifat hidrofobik, sehingga

uap air dari lingkungan tidak mudah meresap dalam papan komposit. Selain itu

mengemukakan bahwa reaksi kimia terjadi pada serbuk batang kelapa sawit dan

PP dengan campuran aditif yang menyebabkan ikatan kuat antara matriks dan

filler sehingga air atau uap air tidak mudah masuk ke dalam papan komposit.

Perbedaan nilai Kadar air yang sangat drastis terlihat antara perlakuan D

(kayu sengon) dengan nilai Kadar air 16,1% dan nilai kadar air tertinggi terdapat

pada perlakuan E (kayu pinus) yaitu 24,06%. Hal ini sangat bertolak belakang

dengan nilai kadar air yang cukup rendah yang dihasilkan dari seluruh papan

komposit, dengan nilai rata-rata seluruh kadar air hanya mencapai 1,35%. Hal ini

disebabkan oleh adanya plastik yang berfungsi sebagai matriks yang melapisi

serbuk batang kelapa sawit sehingga uap air tidak bisa masuk menembus ke dalam

papan komposit.

Daya Serap Air

Daya serap air adalah sifat fisis papan komposit yang menunjukkan

kemampuan papan untuk menyerap air selama direndam dalam air. Pada standar

JIS A 5908 (2003) daya serap air tidak dipersyaratkan. Menurut Siregar (2006)

pengujian daya serap air dilakukan secara bertahap pada tingkatan waktu tertentu.

Daya serap air contoh uji papan komposit direndam selama 2 jam dan 24 jam. Hal

ini dilakukan untuk melihat daya serap papan komposit dengan lebih teliti. Untuk

setiap papan komposit yang dihasilkan daya serap air semakin bertambah dengan

meningkatnya waktu perendaman. Nilai rata-rata daya serap air selama 2 jam

0.

Gambar 9. Nilai Rata-rata Daya Serap Air Selama 2 Jam Keterangan:

A = bagian dalam batang kelapa sawit B = bagian luar batang kelapa sawit

C = campuran batang kelapa sawit bagian dalam dan luar D = kontrol kayu sengon

E = kontrol kayu pinus

Gambar 9 menunjukkan bahwa rata-rata nilai daya serap air papan

komposit yang dihasilkan dengan perendaman 2 jam berkisar antara

0,49%-0,99%. Nilai daya serap air yang terbesar dihasilkan oleh papan komposit pada

sampel A (bagian dalam batang kelapa sawit dan PP murni) sebesar 0,99%. Nilai

daya serap air yang terkecil dihasilkan oleh papan komposit pada sample C

(campuran batang kelapa sawit bagian dalam dan luar dan PP murni) sebesar

0,49%. Nilai daya serap air untuk kontrol kayu sengon sebesar 2,88% dan kontrol

kayu pinus sebesar 2,37%. Sedangkan nilai rata-rata daya serap air komposit