TUGAS SARJANA

MESIN PEMINDAH BAHAN

PERANCANGAN BELT CONVEYOR SEBAGAI ALAT

PENGANGKUT BUTIRAN PUPUK DARI PENGOLAHAN

AKHIR KE BULK STORAGE PADA SEBUAH PABRIK PUPUK

KAPASITAS 87 TON/JAM

OLEH :

020401076 GABE PANDAPOTAN

UNIVERSITAS SUMATERA UTARA

FAKULTAS TEKNIK

DEPARTEMEN TEKNIK MESIN

MEDAN

TUGAS SARJANA

MESIN PEMINDAH BAHAN

PERANCANGAN BELT CONVEYOR SEBAGAI ALAT

PENGANGKUT BUTIRAN PUPUK DARI PENGOLAHAN AKHIR

KE BULK STORAGE PADA SEBUAH PABRIK PUPUK DENGAN

KAPASITAS 87 TON/JAM

OLEH :

NIM : 02 0401 076 GABE PANDAPOTAN

Disetujui Oleh : Dosen Pembimbing

NIP. 131 654 258 Ir.ALFIAN HAMSI, Msc

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

2008

TUGAS SARJANA

MESIN PEMINDAH BAHAN

PERANCANGAN BELT CONVEYOR SEBAGAI ALAT

PENGANGKUT BUTIRAN PUPUK DARI PENGOLAHAN AKHIR

KE BULK STORAGE PADA SEBUAH PABRIK PUPUK DENGAN

KAPASITAS 87 TON/JAM

OLEH :

NIM : 02 0401 076 GABE PANDAPOTAN

Telah Diperiksa dan Disetujui dari Hasil Seminar Tugas Sarjana Periode ke-518 Tanggal 19 Juni 2008

Disetujui Oleh :

Dosen Pembanding I, Dosen Pembanding II,

Ir. Raskita S,Meilala

NIP. 130 353 111 NIP. 130 905 356

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa yang telah

memberikan rahmat dan karuniaNya sehingga dapat menyelesaikan Tugas Sarjana

ini yang merupakan syarat dalam masa studi di Departemen Teknik Mesin

Fakultas Teknik Universitas Sumatera Utara.

Penulis memilih tugas sarjana ini dalam bidang Mesin Pemindah Bahan

dengan judul spesifikasi tugas : “Perancangan Belt Conveyor Sebagai Alat

Untuk Memindahkan Butiran Pupuk Urea Dari Pengolahan Akhir ke Bulk Storage pada Pabrik Pupuk Dengan Kapasitas Angkut 87 Ton/jam. Tugas

sarjana ini disusun berdasarkan survey lapangan serta melakukan pembahasan dan

studi literatur.

Pada kesempatan ini ingin menyampaikan terimakasih yang

sebesar-besarnya kepada :

1. Kedua orang tua tercinta, F. Situmorang(+) dan R. Br Tompul, kakak,

abang dan adik penulis yang telah memberikan doa, kasih sayang,

perhatian dan dukungan moril maupun materil yang tak ternilai besarnya.

2. Bapak Ir.Alfian Hamsi Siregar, MSc selaku dosen pembimbing yang telah

banyak meluangkan waktu dan pikiran untuk penulis didalam

menyelesaikan tugas sarjana ini.

3. Ibu Ir. Raskita Meilala selaku dosen pembanding I yang telah bersedia

meluangkan waktu dalam memberikan masukan kepada penulis.

4. Bapak Ir. Mulfi Hazwi, Msc selaku dosen pembanding II yang telah

5. Bapak Dr. Ing. Ikhwansyah Bapak Tulus Burhanuddin Sitorus, ST, MT

selaku Ketua dan Sekretaris Departemen Teknik Mesin FT. USU.

6. Bapak Ir. Katamulia Sembiring selaku dosen wali.

7. Seluruh staf pengajar dan pegawai Departemen Teknik Mesin USU yang

telah memberikan ilmu dan pembinaan kepada penulis.

8. Pimpinan dan seluruh jajaran staf karyawan PT.PUPUK ISKANDAR

MUDA Kotamadia Lhoksemawe NAD yang telah banyak memberikan

bantuan kepada penulis berupa wawasan dan bimbingan dilapangan dan

data-data yang dibutuhkan penulis untuk penyelesaian Tugas Sarjana ini.

9. Teman-teman khususnya stambuk 2002, T. Dedy, Heriman, Chen. ST,

Polem, Dani’04, Raja’05, Andre’05, Martin’05 dan Maycold’05 atas

segala bantuannya dalam menyelesaikan Tugas Sarjana ini.

10. Euro 2008 yang menghibur penulis menyelesaikan Tuga Sarjana ini.

Penulis sadar bahwa tugas sarjana ini masih jauh dari kesempurnaan, untuk

itu penulis mohon maaf dan mengharapkan kritik dan saran yang membangun

demi kesempurnaan tugas sarjana ini. Akhir kata penulis mengucapkan

terimakasih, semoga tugas sarjana ini bermanfaat bagi kita, Tuhan memberkati

kita semua.

Medan, Juli 2008

Penulis,

DAFTAR ISI

Hal

KATA PENGANTAR ... i

SPESIFIKASI TUGAS ……… iii

KARTU BIMBINGAN ……… iv

EVALUASI SEMINAR TUGAS SARJANA ………. v

DAFTAR PEMBANDING BEBAS SEMINAR ……… vi

DAFTAR ISI ………. viii

DAFTAR GAMBAR ……… xii

DAFTAR TABEL ………. xiv

DAFTAR NOTASI ……….. xv

DAFTAR LAMPIRAN ……… xvii

BAB I PENDAHULUAN 1.1 Latar Belakang Perencanaan ……… 1

1.2 Tujuan penulisan ... ………. 2

1.3 Batasan masalah ... ………... 2

1.4 Metode Penulisan ...……… 3

1.5 Sistematika Penulisan..……….. 3

BAB II PEMBAHASAN MATERI 2.1 Mesin Pemindah Bahan ………. 5

2.2 Klasifikasi Pesawat Pegangkut ……….. 5

2.3 Dasar Pemilihan Pesawat Angkut ……….. 5

2.4 Konveyor Sabuk ………. 6

2.4.1 Komponen-Komponen Utama Pada Konveyor Sabuk .. 7

2.4.1.1 Sabuk ………. 8

2.4.1.3 Sistem Penggerak ……….. 12

2.4.1.4 Puli ………. 12

2.4.1.5 Pengencang Sabuk (Belt Take-Up) ……… 13

2.4.1.6 Rangka Penumpu (Frame) ... 14

2.4.1.7 Pembersih Sabuk (Belt Cleaner) ... 15

BAB III PERENCANAAN KONTRUKSI KONVEYOR SABUK 3.1 Material Yang Diangkut ... 16

3.1.1 Karakteristik Material ... 16

3.1.1.1 Bentuk Dan Ukuran Material ... 16

3.1.1.2 Berat Material ... 17

3.1.1.3 Penetapan Variabel-Variabel Material ... 17

3.2 Perencanaan Kapasitas ... 19

3.2.1 Kapasitas Butiran pupuk Yang Dipindahkan ... 19

3.2.2 Penetapan Lebar Sabuk ... 19

3.2.3 Penetapan Kecepatan Sabuk ... 19

3.2.4 Penetapan Panjang Lintasan Konveyor ... 20

3.2.5 Perencanaan Kapasitas Konveyor ... 20

3.3 Perencanaan Komponen-Komponen Utama ... 21

3.3.1 Perencanaan Sabuk ... 22

3.3.2 Perencanaan Roller Idler ... 23

3.3.2.1 Dimensi Material Tumpukan ... 24

3.3.2.2 Dimensi Roller Idler ... 27

3.3.2.3 Jarak Antara Roller Idler ... 29

3.3.2.5 Perencanaan Bantalan Roller Idler ... 38

3.3.2.6 Pelumasan Bantalan Roller Idler ... 43

3.3.3 Perhitungan Tahanan Dan Tegangan Pada Sabuk ... 43

3.3.3.1 Tahanan-Tahanan Gerakan Pada Konveyor Sabuk 44 3.3.3.2 Perhitungan Tegangan Sabuk ... 46

3.3.3.3 Pemeriksaan Kekuatan Sabuk ... 50

3.3.4 Perencanaan Puli ... 51

3.3.4.1 Dimensi Puli ... 51

3.3.4.2 Pemeriksaan Kekuatan Puli ... 52

3.4 Perencanaan Elemen Pembantu ... 53

3.4.1 Pengencang Sabuk (Belt Take-up) ………. 53

BAB IV PERENCANAAN SISTEM TRANSMISI 4.1 Daya Motor Penggerak ……… 55

4.2 Pemilihan Motor Pengerak ………... 59

4.3 Perencanaan Transmisi Roda Gigi ………... 61

4.4 Perencanaan Roda Gigi Cacing ……… 61

4.4.1 Bagian Utama Dan Ukuran Roda Gigi Cacing ... 62

4.4.2 Perencanaan Bahan Gigi Cacing ... 68

4.4.3 Pemeriksaan Kekuatan Bahan Gigi Cacing ... 70

4.4.4 Analisa Gaya Roda Gigi Cacing ... 71

4.5Perencanaan Poros Transmisi ... 77

4.6 Perhitungan Pasak ... 79

4.6.1 Pemilihan Ukuran Pasak ... 79

Pasak ... 81

4.6.3 Perencanaan Bantalan Pada Poros Transmisi ... 83

4.7 Perencanaan Kopling Flens ... 86

4.7.1 Kopling Pada Poros Output Sistem Transmisi Roda Gigi ... 87

4.7.2 Perencanaan Flens ... 87

4..7.3 Perencanaan Baut Pengikat ... 88

BAB V PERENCANAAN STRUKTUR PENUMPU 5.1 Perencanaan Batang Penumpu Trough Roller Idler ... 91

5.2 Perencanaan Batang Penumpu Return Roller Idler ... 94

5.3 Perencanaan Batang Tegak Rangka ... 96

BAB VI KESIMPULAN ... 99

DAFTAR PUSTAKA

DAFTAR GAMBAR

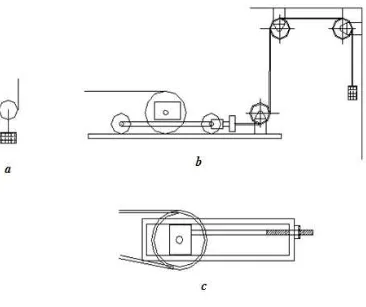

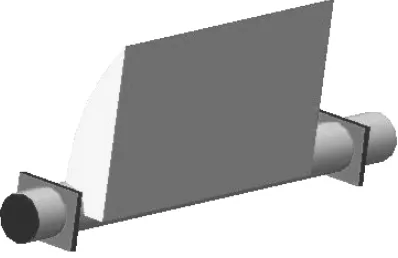

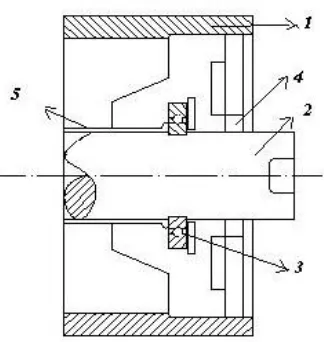

1. Gambar 2.1 Konstruksi konveyor sabuk ... 7

2. Gambar 2.2 Cara penyambungan sabuk ... 9

3. Gambar 2.3 Potongan melintang sabuk ... 10

4. Gambar 2.4 Flat roller idler ... 11

5. Gambar 2.5 Trugh roller idler ... 11

6. Gambar 2.6 Sistem transmisi daya penggerak ... 12

7. Gambar 2.7 Puli ... 13

8. Gambar 2.8 Berbagai Cara pengencangan sabuk ... 14

9. Gambar 2.9 Pembersih sabuk ... 15

10. Gambar 3.1 Sudut repose ... 17

11. Gambar 3.2 Sudut surcharge ... 18

12. Gambar 3.3 Sudut incline pada dimensi roller idler ... 21

13. Gambar 3.4 Konstruksi konveyor ... 21

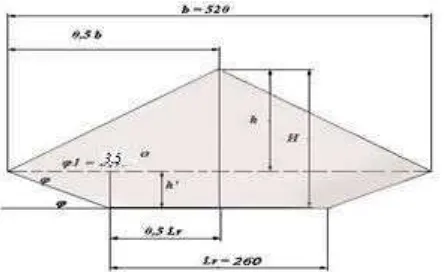

14 . Gambar 3.5 Potongan melintang sabuk ... 23

15. Gambar 3.6 Roller idler ... 24

16. Gambar 3.7 Material tumpukan pada roller idler ... 24

17. Gambar 3.8 Gambar tumpukan material ... 26

18. Gambar 3.9 Gambar tumpukan material untuk mencari h ... 26

19. Gambar 3.10 Gambar tumpukan material untuk mencari h’ ... 26

20. Gambar 3.11 Dimensi roller idler ... 27

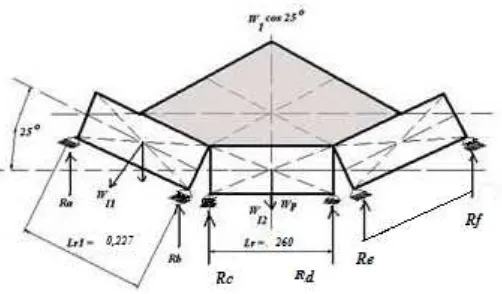

21. Gambar 3.12 Gambar distribusi beban pada roller ... 32

22. Gambar 3.13 Gaya yang terjadi pada Ra dan Rb di incline ... 32

24. Gambar 3.15 Gaya yang terjadi pada Re dan Rf di incline ... 33

25. Gambar 3.16 Momen lentur yang terjadi pada roller ... 35

26. Gambar 3.17 Deep groove ball bearings ... 39

27. Gambar 3.18 Distribusi gaya tarik pada sabuk ... 47

28. Gambar 3.19 Konstruksi puli ... 51

29. Gambar 3.20 Belt take up (vertical gravity type) ... 54

30 Gambar 4.1 Nama-nama roda gigi cacing ... 62

31 Gambar 4.2 Analisa gaya roda gigi cacing ... 73

32 Gambar 4.3 Grafik hubungan koefisien gesek dan kecepatan luncur ... 76

33 Gambar 4.4 Ukuran pasak... ... 81

34. Gambar 4.5 Penampang Pasak... 81

35. Gambar 4.6 Bantalan rol kerucut baris tunggal ... 83

35. Gambar 4.7 Bantalan rol kerucut ... 84

37. Gambar 4.8 Kopling flens ... 86

38. Gambar 5.1 Struktur rangka penumpu ……….. 90

39. Gambar 5.2 Penampang batang profil L 80 x 80x 10…………. 92

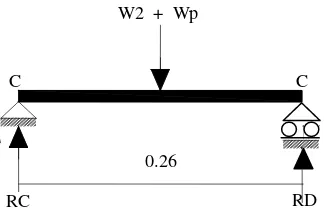

41. Gambar 5.3 Diagram pembebanan yang dialami batang penumpu roller idler ……… 93

42. Gambar 5.4 Pembebanan pada batang penumpu roller idler …... 95

43. Gambar 5.5 Gaya yang bekerja pada batang tegak rangka …….. 97

44. Gambar 5.6 Penampang batang profil kanal 254 x 89 …………. 98

DAFTAR TABEL

1. Tabel 3.1 Ukuran partikel material... 17

2. Tabel 3.2 Hubungan antara kemampuan alir, sudit repose dan sudut surchange ... 18

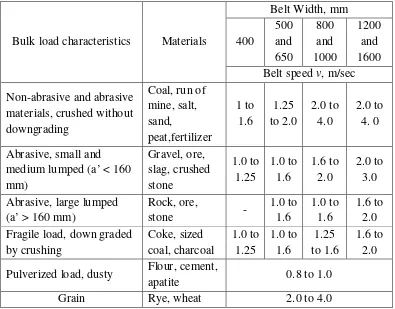

3. Tabel 3.3 Kecepatan belt... 19

4. Tabel 3.4 Tabel standar jumlah lapisan sabuk... 22

5. Tabel 3.5 Jarak maksimum antara carrying roller idler... 29

6. Tabel 3.6 Faktor resistan untuk idler pada roller bearings... 45

7. Tabel 4.1 Hubungan jumlah kutub dengan putaran ... 60

8. Tabel 4.2 Faktor sudut kisar Kγ ... 64

9 Tabel 4.3 Harga faktor keamanan ... 70

DAFTAR NOTASI

X, y, z, a, D, B, C Satuan panjang m, mm

v Kecepatan m/s

Q Kapasitas konveyor ton/jam

G Berat muatan kg

Q, Wb’, Wp’, Wp’’ Berat persatuan panjang N/m

RA, RB, RC, Rd,

τ σ,

Gaya reaksi N

M Momen Lentur Nm

Tegangan N/m

γ

2

Berat jenis kg/m3

Lh Umur bantalan jam

Nn Putaran rpm, fpm

C Beban nominal dinamis kg

Crl Beban nominal dinamis spesifik kg

D, d Diameter m, mm

R, r Jari-jari m, mm

F Frekuensi Hz

p Jumlah kutub motor -

m Modul mm

z Jumlah gigi -

P Daya Watt

z Momen inersia m4

X, Y Faktor pembebanan -

Lh Umur bantalan Jam

Fc Faktor koreksi -

T Momen torsi Nm

F Tebal mm

Sf Faktor keamanan -

B Jarak sumbu mm

DAFTAR LAMPIRAN

1. Bantalan untuk Pemesinan Dan Umurnya

2. Bahan Kopling Flens dan Baut

3. Bantalan Rol Kerucut

4. Klasifikasi Bantalan

5. Ukuran kopling

6. sifat-sifat dari beberapa pilihan tampang siku sama kaki

BAB I

PENDAHULUAN

1.1 Latar Belakang Penulisan

Sejak beberapa abad yang lalu manusia telah lama memanfaatkan suatu

sumber tenaga untuk memindahkan material dengan menggunakan hewan ternak

serta tenaga alam,seiring keterbatasan waktu manusia mulai memikirkan untuk

menciptakan suatu alat pengangkut sebagai transportasi dari hasil usaha produksi.

Dalam usaha untuk meningkatkan hasil produksi yang maksimal pada

suatu pabrik adalah dengan cara meningkatkan efisiensi kerja pada pabrik

tersebut. Dengan adanya peningkatan efisiensi kerja maka biaya produksi akan

dapat lebih ditekan, sehingga harga jual barang ke konsumen akan menjadi lebih

murah dan produk tersebut dapat bersaing dengan produk-produk lain yang

sejenis yang dihasilkan pabrik-pabrik lainnya.

Apabila perusahaan tersebut hanya mengandalkan tenaga manusia yang

sangat terbatas, maka peningkatan efisiensi yang diinginkan tersebut akan sulit

dicapai, maka dari itu diperlukan suatu teknologi yang sesuai untuk membantu

peningkatan efisiensi tersebut. Salah satu teknologi yang dapat membantu adalah

dengan menggunakan mesin pemindah bahan. Alat pemindah bahan ini

dipergunakan untuk memindahkan muatan di suatu area, pabrik, departemen,

tempat penimbunan, pembongkaran dan lainnya.

Pada pabrik-pabrik pada bagian pengangkutan dan pemindahan serta

pendistribusian, keberadaan mesin pemindah bahan memegang peranan penting.

Penggunaan alat pemindah bahan yang sesuai akan sangat membantu dalam

1.2 Tujuan Penulisan

Perencanaan ini bertujuan untuk merencanakan mesin pemindahan bahan

yang sesuai dengan kebutuhan yakni melayani pemindahan butiran pupuk urea

dari pengolahan akhir ketempat penyimpanan urea sementara (bulk urea storage).

Penulisan ini diharapkan dapat memberikan gambaran tentang berbagai

perhitungan yang harus dilakukan untuk mendapatkan kesesuaian antara

teori-teori yang ada pada literatur dan membandingkan dengan keadaan sebenarnya.

1.3 Batasan Masalah

Pada penulisan ini direncanakan sebuah konveyor sabuk yang akan

digunakan untuk memindahkan material yang berbentuk butiran-butiran dari

tempat pengolahan akhir ke tempat penyimpanan urea sementara. Jarak dari

tempat pengolahan akhir ke tempat pengantongan sejauh ±1,5 km, itu semua

menggunakan konveyor sabuk yang terdiri dari beberapa bagian. Dalam

perencanaan yang akan dilakukan ini diambil bagian konveyor yang awal yaitu

unit pengolahan akhir ke penyimpanan urea sementara. Karena luasnya jangkauan

permasalahannya, maka pada perencanaan ini perlu dilakukan

pembatasan-pembatasan terhadap permasalahan yang akan dibahas. Pembahasan meliputi

perancangan sebagai berikut :

• Perancangan konstruksi komponen-komponen utama dari konveyor

sabuk

• Perancanaan komponen-komponen pembantu

• Perancanaan motor penggerak

• Perencanaan sistem transmisi

1.4 Metode Penulisan

Pada penulisan ini metode yang dilakukan adalah:

a. Survey lapangan, yaitu peninjauan langsung ke tempat lokasi konveyor

sabuk di P.T. Pupuk Iskandar Muda ( PIM ), Lhokseumawe,Aceh Utara –

Indonesia.

b. Studi literatur (referensi) dengan memaparkan tabel dan teori dasar serta

rumus-rumus dan grafik yang berkaitan dengan perhitungan.

1.5 Sistematika Penulisan

Tugas Sarjana ini dibagi menjadi beberapa bab dengan garis besar tiap bab

adalah sebagai berikut :

Bab I: Pendahuluan

Bab ini berisikan latar belakang permasalahan, maksud dan tujuan

perencanaan, batasan masalah, metode penulisan, dan sistematika penulisan.

Bab II : Pembahasan Materi

Bab ini berisikan tentang teori-teori yang mendasari perencanaan dari

konveyor.

Bab III : Perancangan Konveyor Sabuk

Bab ini berisikan tentang pembahasan perencanaan komponen-komponen

utama,kapasitas,kecepatan dan konveyor sabuk.

Bab IV : Perencanaan Sistem Transmisi

Bab ini berisikan tentang pembahasan perencanaan sistem transmisi,yang

meliputi perhitungan daya motor penggerak,perencanaan roda gigi, poros

Bab V : Perencanaan Struktur Penumpu

Bab ini berisikan tentang pembahasan perencanaan struktur penumpu.

Bab VI : Kesimpulan

Bab ini sebagai penutup berisikan kesimpulan yang diperoleh dari hasil

perancangan.

Daftar Pustaka

Daftar pustaka berisikan literatur-literatur yang digunakan untuk menyusun

tugas sarjana ini.

Lampiran

BAB II

PEMBAHASAN MATERI

2.1 Mesin Pemindah Bahan

Mesin pemindahan bahan merupakan salah satu peralatan mesin yang

dugunakan untuk memindahkan muatan dilokasi pabrik, lokasi konstruksi, lokasi

industri, tempat penyimpanan dan pembongkaran muatan dan sebagainya. Jumlah

dan besar muatan yang dapat dipindahkan terbatas, demikian juga dengan

jaraknya.

2.2 Klasifikasi Pesawat Pengangkut

Konveyor merupakan bagian dari pesawat pengangkut yang bekerja secara

berkesinambungan dimana alat ini bersifat sebagai alat pemindah yang tetap.

Muatan yang dipindahkan dapat berupa tumpahan (Bulk Material), muatan dalam

bentuk satuan (unit load).

2.3 Dasar Pemilihan Pesawat Pengangkut

Pada dasarnya pemilihan tipe suatu pesawat pengangkut memerlukan

pengetahuan khusus dari rancangan dan disesuaikan dengan kemampuan serta

operasinya.

Ada beberapa pertimbangan yang mendasari dalam penelitian pesawat

pengangkut, antara lain :

1. Karakteristik pemakaian, hal ini menyangkut jenis dan ukuran material,

sifat material, serta kondisi medan atau ruang kerja alat.

2. Proses produksi, mengangkut kapasitas perjam dari unit, kontinuitas

3. Prinsip-prinsip ekonomi, meliputi ongkos pembuatan, pemeliharaan,

pemasangan, biaya operasi dan juga biaya penyusutan dari harga awal alat

tersebut.

Jika kapasitas material yang akan dipindahkan cukup besar dan

dipindahkan untuk jarak yang cukup jauh, konveyor sabuk yang paling banyak

digunakan karena memiliki beberapa keunggulan dibandingkan jenis konveyor

lainnya, yaitu:

• Sistim ini dapat dirancang untuk memindahkan material dengan

kapasitas yang besar yaitu bisa mencapai ribuan ton per jam serta

jarak beberapa kilometer.

• Memerlukan daya yang lebih kecil dari pada jenis konveyor

lainnya serta memerlukan biaya operasi yang rendah.

• Lebih ringan dari pada konveyor rantai maupun bucket conveyor.

• Jumlah material yang dipindahkan persatuan waktu dapat diatur

dengan mengatur kecepatan sabuk.

• Dapat memindahkan material melalui permukaan yang kasar

Berdasarkan pertimbangan diatas maka dipilihnya konveyor sabuk sebagai

pesawat pengangkut yang sesuai untuk memindahkan butiran pupuk urea dari

pengolaan akhir ke penyimpanan sementara ( bulk storage ).

2.4 Konveyor Sabuk

Konveyor sabuk adalah pesawat pengangkut yang digunakan untuk

memindahkan muatan dalam bentuk satuan atau tumpahan, dengan arah

sistem operasi yang lain dalam suatu lini proses produksi, yang menggunakan

sabuk sebagai penghantar muatannya.

Konveyor sabuk memiliki komponen utama berupa sabuk yang berada

diatas roller-roller penumpu. Sabuk digerakkan oleh motor penggerak melalui

suatu pulley, sabuk bergerak secara translasi dengan melintas datar atau miring

tergantung kepada kebutuhan dan perencanaan. Material diletakkan diatas sabuk

dan bersama sabuk bergerak kesatu arah. Pada pengoperasiannya konveyor sabuk

menggunakan tenaga penggerak berupa motor listrik dengan perantara roda gigi

yang dikopel langsung ke puli penggerak. Sabuk yang berada diatas roller-roller

akan bergerak melintasi roller-roller dengan kecepatan sesuai putaran dan puli

penggerak.

2.4.1 Komponen-Komponen Utama Pada Konveyor Sabuk

Komponen-komponen utama konveyor sabuk dapat dilihat pada gambar 2.1.

Konveyor sabuk yang sederhana terdiri dari :

1. Rangka (Frame)

2. Puli penggerak (Drive pulley)

3. Puli yang digerakkan (Tail pulley)

4. Puli Pengencang (Snub pulley)

5. Sabuk (Belt)

6. Rol pembawa (Carrying roller idler)

7. Rol Kembali (Return roller idler)

8. Motor penggerak

9. Unit pemuat (Chutes)

10.Unit pengeluar (Discharge spout)

11.Pembersih sabuk (Belt cleaner)

12.Pengetat sabuk (Belt take-up)

2.4.1.1 Sabuk

Sabuk adalah salah satu elemen utama dari konveyor sabuk. Sabuk terbuat

dari bermacam-macam bahan, seperti : steel, nylon, katun, polyester, asbes dan

duck cotton dan dapat juga dilapis.

Sabuk yang baik harus memiliki sifat ringan, fleksibel, kekuatan tinggi,

sifat higroskopis yang rendah dan tahan lama. Dilihat dari kriteria diatas maka

pada perencanaan ini jenis sabuk yang terdiri dari beberapa lapisan nylon dan

polyester merupakan jenis sabuk yang baik. Sabuk ini menggunakan bahan dasar

nylon polyesterkatun dilapisi dengan karet dan nitrile yang bertujuan untuk

menahan panas dan abrasi, melindungi sabuk dari kelembaban, serta memberi

idler tanpa terjadi lendutan yang terlalu besar. Tebal lapisan karet pada bagian

permukaan atas sabuk lebih besar daripada permukaan bawah, karena lapisan

permukaan atas tersebut mengalami kontak langsung dengan material yang

diangkut.

Sabuk yang dipergunakan memiliki sambungan, hal ini tidak dapat

dihindari karena sabuk yang digunakan pada suatu konveyor sabuk sangat

panjang. Terdapat berbagai cara penyambungan sabuk, yaitu :

1. System vulkanizer.

a.System vulkanizer hot ( panas ).

b.System vulkanizer cold ( dingin ).

2. System mechanical.

Tetapi cara yang paling baik untuk konveyor sabuk adalah dengan cara

vulkanisasi yaitu proses penyambungan sabuk dengan menempatkan kedua ujung

sabuk yang telah diberi perekat diantara dua plat yang dipanaskan pada

temperatur 140-1500 C dan diberi tekanan selama 25-60 menit.

Cara penyambungan sabuk dapat dilihat pada gambar 2.2 berikut :

Pada bagian penyambungan ini kekuatan sabuk berkisar antara 80%

sampai 85% dari kekuatan sabuk tanpa penyambungan.

Pada perancangan ini dipilih bahan sabuk adalah nitrile dan karet pada

permukaannya yang berfungsi untuk menahan panas material yang diangkut dan

diperkuat dengan lapisan polyester dan nylon pada lapisan dalamnya. Berikut ini

adalah potongan melintang sabuk dengan bahan karet dilapisi nitrile dan diperkuat

dengan karet pada gambar 2.3 berikut ini.

Gambar 2.3 Potongan melintang sabuk

2.4.1.2 Rol Penumpu (Roller Idler)

Roller idler berbentuk silinder atau rol yang terbuat dari besi cor yang

berfungsi sebagai penyokong sabuk sesama beban material yang diangkut.

Terdapat dua macam bentuk susunan Roller idler, yaitu flat roller idler

dan troughed roller idler.

1. Flat roller idler

Roller jenis ini dipasang secara horizontal. Roller jenis ini digunakan

untuk membawa muatan yang tidak dikhawatirkan tertumpah atau terjatuh dari

konveyor. Biasanya roller ini digunakan pada konveyor yang menangani muatan

satuan (unit load).

Nitrile

Karet

Gambar 2.4 Flat roller idler

2. Troughed roller idler

Roller idler jenis ini disebut juga roller pembawa (carryng roller) yang

berfungsi sebagai penyokong sabuk bersama material tumpahan agar tidak terjadi

lenturan yang berlebihan sehingga material yang diangkut tidak tumpah.

Troughed roller idler ini memiliki sudut kemiringan yang dapat mencapai 450

terhadap horizontal. Namun untuk mencegah terjadinya tekanan sabuk yang

terlalu tajam, umumnya besar sudut berkisar 200 hingga 350.

Gambar 2.5 Troughed roller idler

Jarak untuk tiap roller tergantung berat muatan yang diangkut dan

kekuatan sabuk. Jarak roller pembalik dua kali lebih besar dari jarak roller

roller pembawa mengangkut beban diatasnya. Roller idler ini dipergunakan

bantalan yang berfungsi untuk menumpu roller idler pada poros. Maka perlu

diperhatikan sistem pelumasan dan jenis pelumasan yang akan digunakan pada

bantalan agar operasi komponen ini tetap lancar. Oli merupakan pelumasan yang

cukup baik untuk ini, tetapi oli dapat merusak sabuk yang terbuat dari karet,

sehingga pelumas yang kental adalah lebih baik.

2.4.1.3 Sistem Penggerak

Dalam pengoperasiannya, konveyor sabuk menggunakan tenaga

penggerak motor listrik, dimana dari poros motor listrik dirangkaian dengan

sistem transmisi roda gigi melalui kopling fleksibel, dari sistem transmisi roda

gigi reduksi daya penggerak diteruskan ke puli dengan menggunakan kopling

flens.

Gambar 2.6 Sistem transmisi daya penggerak

2.4.1.4 Puli (Pulley)

Pada suatu konveyor terdapat puli yang terdapat diujung-ujung konveyor

tersebut yang berfungsi untuk menumpu sabuk. Puli yang terletak pada

Spivakovsky, Moskow) dan puli yang terletak pada ujung lainnya disebut puli

penggerak (tail pulley). Konstruksi kedua puli ini pada dasarnya sama saja yang

terdiri dari roller yang berbentuk silinder yang terbuat dari besi cor dan ditumpu

oleh poros.

Gambar 2.7 Puli

Puli penggerak berfungsi sebagai penggerak sabuk dimana gerak putaran

dari roda gigi diubah ke gerak linier pada sabuk. Koefisien gesek antara sabuk

dengan puli harus cukup besar agar sabuk dapat digerakkan oleh puli penggerak.

Untuk mengatasinya maka puli dilapisi dengan lapisan semacam karet.

Puli yang digerakkan berfungsi sebagai pengarah sabuk dan juga dapat

mengencangkan sabuk. Puli ini terletak pada bagian belakang konveyor sabuk

2.4.1.5 Pengencang Sabuk (Belt Take-Up)

Pengencang sabuk dapat dilakukan dengan menarik puli menjauh dari

terminalnya dengan menggunakan alat mekanis, misalnya dengan roda gigi rack

pinion, ulir, kombinasi ulir dengan pegas, atau dengan menggunakan alat

pemberat. Hal ini dilakukan untuk menghindari atau mencegah gesekan yang

berlebihan akibar terjadinya lendutan dan menyesuaikan tegangan yang

diinginkan serta mereduksi regangan yang terjadi agar tidak terjadi slip antara

sabuk dan puli. Alat bantu untuk pengencangan sabuk ini sering disebut take-up.

Pada perancangan ini digunakan pengencang sabuk jenis vertikal, dengan

pertimbangan konstruksi yang sederhana dan perawatan yang mudah.

a. Vertical Gravity type b. Horizontal Gravity type c. Screw type

2.4.1.6 Rangka Penumpu (Frame)

Rangka penumpu berfungsi untuk menumpu atau menempatkan semua

komponen dari konveyor sabuk juga mengarahkan perpindahan muatannya.

Rangka dibuat dari susunan batang-batang baja profil banyak terdapat dipasaran,

dipasang memanjang satu sama lainnya.

2.4.1.7. Pembersih Sabuk (Belt Cleaner)

Pembersih sabuk digunakan untuk membersihkan permukaan sisi balik

sabuk, dimana mungkin saja terdapat sisa-sisa muatan yang masih menempel.

Untuk material yang kering digunakan pembersih yang menggunakan alat

berbentuk plat yang dilapisi karet dan untuk material basah dan melekat biasanya

digunakan alat berupa sikat dari serat kapron yang berputar.

BAB III

PERANCANGAN KONVEYOR SABUK

3.1 Material Yang Diangkut

Dalam merencakan sebuah konveyor sabuk, peninjauan terhadap material

yang diangkut menentukan karakteristik material yang diangkut dan

variabel-variabel yang diperlukan dalam perencanaan konveyor. Hal ini sangat penting

dalam mendesain dan menghitung konveyor sabuk, yaitu menghitung luas

permukaan material yang berada diatas sabuk dan sampai mana batas material

tersebut dapat diangkut dengan sudut kemiringan tertentu. Dalam perancangan ini

material yang akan diangkut adalah butiran pupuk urea.

3.1.1. Karakteristik Material

Pada perencanaan ini karakteristik material yang akan diangkut adalah

bulk material material curah atau material tumpahan. Karakteristik dari material

tumpahan adalah ukuran, gumpalan, kemungkinan lengket, volume, berat, sifat

kimia, dan temperatur, sifat mudah remuk (A. Spivakovsky, 1969)

3.1.1.1 Bentuk Dan Ukuran Material

Bentuk dan ukuran material yang dipindahkan merupakan faktor penting

yang berhubungan langsung dalam merencanakan dimensi sebuah konveyor. Dari

hasil survey yang dilakukan pada P.T. Pupuk Iskandar Muda (PIM) bahwa bentuk

material berupa butiran-butiran yang tidak begitu seragam. Dari ukuran tersebut,

Tabel 3.1 Ukuran partikel material

Kelas dari Material Ukuran Partikel Kode

Sangat Halus < 149 µm (100 mesh) A

Halus 149 µm – 3,18 mm (1/8-1/2 in) B

Butiran 3,18 mm – 12,7 mm C

Bongkahan > 12,7 mm (1/2 in) D

(“Belt conveyor for bulk material”, 2nded. hal.49)

3.1.1.2 Berat Material

Berat materiak yang dilayani oleh konveyor sabuk sangat penting untuk diketahui

karena karakteristik ini sangat berpengaruh pada kekuatan dan kemampuan

konveyor dalam pengoperasiannya. Dari hasil survey yang dilakukan diketahui

satu butiran pupuk mempunyai massa jenis 0,75 gr/cm3

3.1.1.3 Penetapan Variabel-Variabel Material

.

Defenisi-defenisi yang penting dari karakteristik material yang diangkut

adalah seperti :

a. Sudut repose (ϕ)

Sudut repose adalah sudut yang dibentuk oleh tumpukan material bila

diletakkan bebas pada bidang horizontal.

b. Sudut Surcharge (α )

Sudut surcharge adalah sudut yang dibentuk oleh material terhadap bidang

horizontal dari suatu sabuk yang sedang bergerak. Besarnya sudut

surcharge biasanya antara 50 sampai 300

5

lebih kecil dari sudut repose.

0

Gambar 3.2 Sudut surcharge

Besarnya sudut surcharge dapat ditetapkan dari hubungan kemampuan alir

(flowability) dan sudut repose dari material. Hubungan antara kemampuan

alir, sudut repose dan sudut surchange dapat dilihat pada tabel 3.2.

Tabel 3.2 Hubungan antara kemampuan alir, sudut repose dan sudut surchange

Kemampuan Alir (flowability) Sudut Repose Sudut Surchange

Sangat lancar (very free flowing) 00 – 190 50

Lancar (free flowing) 200 – 290 100

Sedikit kesat

300 – 340 200

350 – 390 250

Kesat (sluggish) > 400 300

Dari tabel diatas dapat ditetapkan untuk sudut repose 250, besarnya sudut

3.2 Perancangan Kapasitas

3.2.1 Kapasitas butiran pupuk yang dipindahkan

Dalam pengoperasian konveyor ini akan digunakan untuk memindahkan

butiran pupuk 87 ton per jam.

3.2.2 Penetapan Lebar Sabuk

Dalam menetapkan lebar sabuk sangat ditentukan oleh karakteristik

material yang dipindahkan, kapasitas konveyor perjam, kondisi pengoperasian dan

posisi material itu sendiri diatas sabuk. Pada umumnya ukuran sabuk yang

diproduksi di Eropa mempunyai ukuran 300, 400, 500, 650, 800, 1000, 1200,

1400, 1600, 2000. Berdasarkan ukuran-ukuran yang tersedia dan hasil survey

yang dilakukan maka lebar sabuk yang akan direncanakan adalah 650 mm.

3.2.3 Penetapan Kecepatan Sabuk

Tabel 3.3 Rekomendasi Kecepatan Belt

Bulk load characteristics Materials

Belt Width, mm

Non-abrasive and abrasive materials, crushed without downgrading

Abrasive, small and medium lumped (a’ < 160 mm)

Gravel, ore, slag, crushed stone

Abrasive, large lumped (a’ > 160 mm) Fragile load, down graded

by crushing

Coke, sized coal, charcoal

1.0 to

Pulverized load, dusty Flour, cement,

apatite 0.8 to 1.0

Penetapan kecepatan sabuk (ν ) dari suatu konveyor tergantung kepada

sifat material yang akan diangkut, ketebalan sabuk dan pertimbangan pada waktu

pemuatan dan pemcurahan, berdasarkan hasil survey diketahui bahwa kecepatan

sabuk (ν ) adalah 1,334 m/s.

3.2.4 Penetapan Panjang Lintasan Konveyor

Dalam mementukan panjang lintasan konveyor sabuk perlu

dipertimbangkan kondisi sekitar dan lokasi pabrik. Berdasarkan survey diketahui

konveyor sabuk beroperasi pada lintasan sepanjang 25 meter.

3.2.5 Perancangan Kapasitas Konveyor

Penerapan kapasitas konveyor tergantung kepada jarak antara unit muatan,

kecepatan sabuk dan berat muatan. Berdasarkan hasil survey yang dilakukan maka

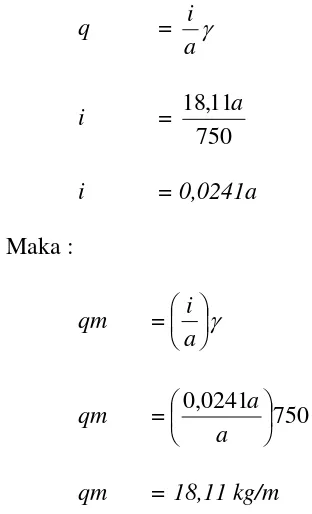

didapat berat dari material tumpukan permeter adalah 18,11 kg/m.

Kapasitas konveyor ini dapat ditentukan dari material tumpukan adalah

Q = .q.v

1000 3600

Ton/jam ………..(Literatur 3 hal 57 )

Dimana :

qm

. 1000 3600

= Berat material tumpukan permeter = 18,11 kg/m

v = Kecepatan sabuk = 1,334 m/s

Maka :

Q = 18,11kg/m . 1,334 m/s

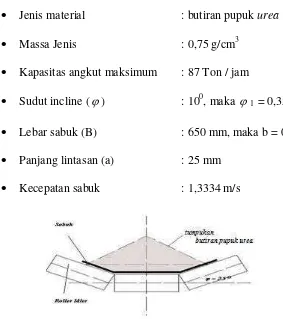

Jadi perancangan ini mempunyai spesifikasi sebagai berikut :

• Jenis material : butiran pupuk urea

• Massa Jenis : 0,75 g/cm

• Kapasitas angkut maksimum : 87 Ton / jam

3

• Sudut incline (ϕ) : 100, maka ϕ1 = 0,35. = 3,5ϕ

• Lebar sabuk (B) : 650 mm, maka b = 0,8.B = 0,52

0

• Panjang lintasan (a) : 25 mm

• Kecepatan sabuk : 1,3334 m/s

Gambar 3.3 Sudut Incline pada dimensi roller idler

3.3 Perancangan Komponen-Komponen Utama

Komponen-komponen sabuk yang akan direncanakan meliputi

perencanaan-perencanaan antara lain :

1. Sabuk 3. Puli

2. Rol penumpu (roller idler) 4. Motor penggerak

3.3.1 Perencanaan Sabuk

Hal-hal yang perlu direncanakan dalam pemeliharaan sabuk antara lain :

1. Pemilihan bahan sabuk

2. Pemeriksaan jumlah lapisan sabuk

3. Berat sabuk

Berat sabuk persatuan panjang dapat dicari dengan menggunakan rumus

beriku :

Wb = 1,1B (it + t1 + t2

Dimana : B = Lebar sabuk

) ………. ( literatur 2, hal 69 )

= 650 mm = 0,65 m direncanakan

i = Jumlah lapisan sabuk. Untuk lebar sabuk 650 mm dianjurkan

i = 3 – 7 dalam tabel 3.4. Maka dipilih i = 3 (data yang

diberikan pada survey)

Tabel 3.4 Tabel Standart Jumlah Lapisan Sabuk (literatur 3,hal 69)

Belt width,

mm

300 400 500 650 800 1000 1200 1400 1600 1800 2000

Minimum and Maximum

number of Plies (i)

t1 = Tebal lapisan luar sabuk yang dibebani. Dianjurkan t1 = 1,5

( Literatur 2,hal 70 )

t2 = Tebal lapisan luar sabuk yang tidak dibebani. Dianjurkan

t2 = 1 ( Literatur 2,hal 71 )

t = Tebal tiap lapisan sabuk, t= 9 mm (didapat dari data survey)

Gambar 3.5 Potongan melintang sabuk

Maka didapat :

Wb = (1,1) B (it + t1 + t2

3.3.2 Perancangan Roller Idler )

= (1,1) 0,65 m [3 (9) + 1,5 + 1] ( Literatur 2, hal 71)

= 0,715 (29,5)

= 21,09 kg/m

Pada konveyor sabuk yang direncanakan, bentuk material yang diangkut

adalah bulk material (material curah atau tumpahan). Roller idler dibagi menjadi

dua jenis, yakni Trough roller idler dan Flat roller idler. Flat roller idler tidak

cocok digunakan karena biasanya digunakan untuk mengangkat material satuan,

seperti kantong semen, kotak dan lainnya. Untuk konveyor sabuk yang

direncanakan dipilih jenis roller yang sesuai yaitu Troughed roller idler. Karet

Nitrile

Gambar 3.6 Roller idler

Keterangan gambar :

1. Shell

2. Shaft

3. Bearings

4. Supporting Base

5. Inner Tubular Spindel

3.3.2.1 Dimensi Material Tumpukan.

Gambar material tumpukan dapat kita lihat pada dimensi roller idler

seperti gambar 3.7 dibawah ini untuk mengetahui tinggi maksimum tumpukan (H)

agar material tersebut tidak tumpah dari tepi sabuk pada saat konveyor beroperasi.

Dimana :

D = Diameter roller idler (mm)

C = Panjang roller idler dikurangi lebar sabuk (mm)

Lr = Panjang dari roller idler yang ditengah

= 0,4 x B = 260 mm = 0,26 m

ϕ1 ϕ

= Sudut segitiga yang dibentuk oleh material tumpukan

= Sudut dakian (incline)

b = Jarak maksimum tumpahan pada sabuk (mm)

H = Tinggi maksimum tumpahan material (mm)

Untuk mencegah jatuhnya material tumpahan dari tepi sabuk, bagian dasar

dari segitiga yang terjadi akibat tumpahan material ke sabuk harus mempunyai

jarak maksimum (b) dan sudut pada dasar segitiga (ϕ1

ϕ

).

Jarak maksimum (b) didapat dari rumus :

b = 0,8 x B ………..(Literatur 3,hal 73 )

Dimana B adalah lebar sabuk, maka :

b = 0,8 x 650 mm

b = 520 mm = 0,52 m

Dan Sudut pada dasar segitiga ( 1

ϕ

) didapat dari rumus :

1 = 0,35 ………..( Literatur 3,hal 73 ) ϕ

Dimana ϕ adalah sudut repose, maka :

ϕ1 = 0,35 x 10 ϕ

0

1 = 3,5

Untuk mengetahui tinggi maksimum tumpahan material dapat dihitung

Gambar 3.8 Gambar tumpukan material

Maka nilai H didapat dengan menggunakan rumus segitiga siku-siku, yaitu :

Gambar 3.9 Gambar tumpukan material untuk mencari harga h

Maka :

tgϕ1

b h

2 / 1 =

h = tg (3,50) x 0,26 m

h = 0,015 m

Maka :

x = (0,5b) – (0,5Lr

ϕ

)

= 0,5 (0,52) – 0,5 (0,26)

= 0,13 m

Jadi tg =

x h'

h’ = tg 3,5 x 0,13 m

h’ = 0,06 m

Dari uraian diatas maka nilai H :

H = h + h’

H = 0,015 m + 0,06 m

= 0,075 m

3.3.2.2 Dimensi Roller Idler

Gambar dibawah ini adalah dimensi roller untuk lebar sabuk 650 mm,

untuk mengetahui diameter roller dan panjang yang digunakan.

Gambar 3.11 Dimensi roller idler

Dimana :

D = Diameter luar roller idler (mm)

d = Diameter dalam roller idler (mm)

Ketentuan dari diameter roller idler (Dari survey )

1. D = 108 mm, untuk B = 400 – 800 mm

2. D = 159 mm, untuk B = 800 – 1600 mm

3. D = 194 mm, untuk B = 1600 – 2000 mm

4. Total panjang garis lurus roller (L) =lebih panjang dari lebar sabuk (B).

Dari uraian diatas maka diameter roller idler (D) = 108 mm, karena lebar

sabuk (B) berada pada interval 400 – 800 mm. Tetapi diameter roller idler yang

dipakai pada pabrik di P.T. Pupuk Iskandar Muda(PIM) Aceh Utara tersebut

setelah dilakukannya survey lapangan adalah 133 mm (Whori)=7,79 ,(γ)=7,79 x103

) )( ( 4

. 2

γ π

L d

jadi diameter dalam roller idler ini adalah :

W =

7,79 = 814)(7,79x103)

d2= 7,79/4,977x103

d=0,03956 m

d=39,56 m , d= 40 mm

Panjang roller idler (L) yang direncanakan = 814 mm, maka nilai c adalah :

2c = L – B

2c = 0,814 – 0,65

2c = 0,164 m

3.3.2.3 Jarak Antara Roller Idler

Jarak dari idler pada material tumpahan yang sedang beroperasi khusus

untuk trough roller idler dapat dilihat pada tabel dibawah ini :

Tabel 3.5 Tabel jarak maksimum antar carrying roller idler

Bulk weihtt of load

Spacing (i) for belt width (B) mm

400 500 650 800 1000 1200 1400 1600-2000

γ < 1 1500 1500 1400 1300 1300 1300 1200 1100

γ = 1 – 2 1400 1400 1300 1300 1200 1200 1100 1000

γ > 2 1300 1300 1200 1200 1100 1100 1000 1000

(Literatur 2, hal 77)

Maka jarak antara roller idler (l) adalah :

1. γ = 750 kg/m3 atau = 0,75 ton/mγ 3 maka berada pada < 1 ton/mγ

2. B = 650 mm

3

Jadi dapat dilihat dari tabel bahwa jarak antara roller idler adalah 1400 mm atau

1,4 m, dengan jumlah trough roller idler yang terpasang adalah 18 buah dan 9

buah return roller idler.

3.3.2.4 Beban pada roller idler

Beban-beban yang terjadi pada roller idler merupakan gaya lintang yang

terdiri dari berat roller, berat sabuk dan berat muatan.

Berat roller dapat diasumsikan sama dengan berat silinder, yaitu :

W = ( )( )

4

. 2 2

d D L

−

Dimana :

maka berat roller persatuan panjang ;29,01 kg/m.

Berat muatan persatuan panjang yang diterima oleh masing-masing roller

idler adalah :

Berat roller idler persatuan panjang adalah dengan menggunakan data-data pada

tabel diatas maka beratnya persatuan panjang dapat diketahui, yaitu :

Wl = (W + Wp) (Lr + H) …………( Literatur 2,hal 103 )

Wl = (29,01 + 9,64) (0,26 + 0,075)

= 12,94 kg/m

Berat roller idler pada bagian horizontal adalah :

W2 = (W + Wp) Lµ

Dimana

1

1. Friction Factor pada sabuk jika beroperasi pada lintasan dari baja, maka

µ 1 ≈ 0,35 sampai 0,60

2. Friction Factor pada sabuk jika beroperasi pada lintasan dari kayu, maka

µ 1 ≈ 0,4 sampai 0,7

Maka dari keterangan diatas dipilih µ 1 ≈ 0,35 sampai 0,60 karena

lintasan dari baja, diambil µ1 ≈ 0,50

Jadi :

W2 = (29,01 + 9,64) (0,26 x 0,50)

= 5,02 kg/m

Maka berat roller idler persatuan panjang adalah :

Wtotal = 12,94 + 5,02

= 17,96 kg/m

Setelah berat roller idler diketahui, maka kita juga harus mengetahui

kekuatan material dan juga gaya-gaya yang dialami oleh roller idler tersebut.

Gambar 3.12 Gambar distribusi beban pada roller

Besar gaya -gaya yang terjadi :

Gambar 3.13 Gambar gaya-gaya yang terjadi pada Ra,Rb

Besar gaya reaksi yang terjadi pada tiap tumpuan dapat dihitung dengan

persamaan :

Ra = Rb = ½ W1 cos 25o

Ra = ½ 12,94 cos 25o

Ra = 5,86 kg

Rb = 5,86 kg

A B

RA RB

Gambar 3.14 Gambar gaya-gaya yang terjadi pada Rc dan Rd

Rc = Rd = ½ (W2 + Wp)

Rc = ½ (5,02 + 9,64)

Rc = 7,33

Rd = 7,33 kg

Gambar 3.15 Gambar gaya-gaya yang terjadi pada Re dan Rf

Re = Rf = Ra = Rb = 5,86

Untuk 0 ≤ X ≤ 0,277

Vx = Ra – (W cos 251 0

)

Vx = 5,86 – (12,94 cos 250

V

)

x = - 5,86 kg

C C

RC RD

0.26 W2 + Wp

E F

RE RF

Untuk 0,277 ≤ X ≤ 0,537

Untuk 0,537

= - 15,25 kg

Besar Momen Lentur yang terjadi Pada roller A-B,E-F

M =

Besar Momen Lentur yang terjadi Pada roller C-D

M2 =

4 1

M2 = 4 1

(5,02 + 9,64) 0,26

=0,95 kg = 9,33 N

Momen Lentur Untuk Bagian Incline

Momen Lentur Untuk Bagian Horizontal

Gambar 3.16 Momen lentur yang terjadi pada roller

A B

RA RB

0.26 W1 Cos 25

M1 = 7,45 N

E F

RE RF

0.26 W1 Cos 25

M1 = 7,45 N

C D

RC RD

0.26 W1 Cos 25

Tegangan lentur maksimum yang terjadi pada roller adalah :

Dari hasil survey lapangan bahan yang digunakan adalah besi cor kelabu

type high silicon yang memiliki sifat mampu cor baik, murah, dapat meredam

getaran, tahan aus, tahan korosi, dengan komposisi : %C = 0,4 – 1,0; %Mn = 0,4 –

1,0; %Si = 14 – 17; %Mo = 3,5. Memiliki kekuatan tarik 8,96.107 N/m2, bahan ini

memiliki faktor keamanan dengan besar Sf1 = 6, untuk bahan S-C dengan

pengaruh bahan paduan Sf2 = 1,3-3,0, karena adanya pengaruh dari kekerasan

permukaan sehingga Sf2 diambil 2,0.

Sehingga tegangan yang diizinkan :

Oleh karena tegangan izin lebih besar dari pada tegangan maksimum maka

roller aman terhadap tegangan lentur.

Berdasarkan survey studi lapangan, direncanakan ukuran poros idler ds

a. R

40

mm dengan panjang poros untuk bagian incline 300 mm dan panjang untuk

horizontal 324 mm.

Beban yang bekerja pada poros roller adalah :

a = Rb = Re= Rf

b. R

= 5,86kg = 57,42 N

c = Rd

Momen lentur maksimum :

Untuk bagian incline :

M

= 9,33 kg = 91,52 N

maks1 = Ra x d

= 57,42N x 0,107 m

= 6,14 Nm

Untuk bagian horizontal :

Mmaks2 = Rc x d

Tegangan lentur maksimum pada poros :

Maka : σ maks 3

Dari survey studi lapangan bahan yang digunakan adalah besi cor kelabu

type high silicon yang memiliki sifat mampu cor baik, murah, dapat meredam

getaran, tahan aus, tahan korosi, kekuatan tarik 8,96.107 N/m2.

Komposisi : %C = 0,4 – 1,0; %Mn = 0,4 – 1,0; %Si = 14 – 17; %Mo = 3,5.

Roller tidak hanya mendapat beban statis saja melainkan juga beban dinamis,

karena mengalami beban dinamis maka harus menggunakan faktor keamanan.

Faktor keamanan Sf1 = 6, untuk bahan S-C dengan pengaruh bahan paduan Sf2 =

1,3-3,0 karena adanya pengaruh dari kekasaran permukaan sehingga Sf2

σ

diambil

2,0.

Sehingga tegangan izin :

a

3.3.2.5 Perencanaan Bantalan Roller Idler 2

Oleh karena tegangan izin lebih besar dari pada tegangan maksimum maka poros

aman terhadap tegangan yang terjadi.

Pemilihan bantalan roller idler berdasarkan pada beban yang diterima

masing-masing bantalan. Karena bantalan hanya menerima beban radial saja,

ditambah dengan berat poros itu sendiri. Bantalan dapat bekerja dengan baik

apabila kapasitas nominal dinamis spesifik lebih besar daripada kapasitas nominal

yang ditimbulkan oleh bantalan.

Berdasarkan pertimbangan tersebut, bantalan yang digunakan adalah

dipilih bantalan gelinding jenis Deep Groove Ball Bearing atau bantalan peluru

alur satu baris dengan nomor 6404 yang memiliki dimensi sebagai berikut :

Diameter dalam (d) = 40 mm = 0,04 m

Diameter luar (D) = 110 mm = 0,11 m

Lebar bantalan (b) = 27 mm = 0,027 m

Beban dinamis spesifik (C) = 63400 N

Beban statis spesifik (Co) = 36600 N

Gambar 3.17 Deep groove ball bearings

Berat poros adalah :

W = ( )( )

4

. 2

γ π ds L

Dimana :

ds

γ

= Diameter poros roller idler

= 40 mm

= 7,79 x 103 kg/m

Berat poros horizontal :

Berat poros incline :

N

Beban yang diterima masing-masing bantalan :

Bagian incline :

Fr = Ra +

Bagian Horizontal :

Fr = Rc +

Beban equivalen yang dihitung dengan menggunakan persamaan (Literatur 9,hal

135 ) :

Pr = x. (V) (Fr) + (y) (Fa)

Dimana :

X = Faktor pembebanan radial = 0,56 untuk baris tunggal

Fr = Beban yang diterima masing-masing bantalan.

Fa = 0, karena tidak terjadi pembebanan aksial pada bantalan.

Sehingga beban equivalen pada bantalan adalah :

1. Untuk bagian Incline

Beban equivalen bantalan :

Pr = 0,56 x 1,2 x 7,44 + 0

Pr = 4,99 kg

Beban nominal dinamis spesifik adalah :

Crl Pr

Dimana fh adalah faktor umur bantalan :

fh

jam…..( Lampiran 1)

Maka :

Dan fn adalah faktor putaran :

fn

v = Kecepatan sabuk (m/det)

Maka

Jadi beban nominal spesifik adalah :

Crl .4,99

Dari perhitungan diatas diketahui C > Crl

2. Untuk bagian horizontal

, maka bantalan jenis ini aman

untuk digunakan pada tumpuan roller idler bagian incline.

Beban equivalen bantalan :

Pr = 0,56 x 1,2 x 8,42 + 0

Pr = 5,65 kg

Beban nominal dinamis spesifik adalah :

Crl .5,65

Dari perhitungan diatas diketahui C > Crl, maka bantalan jenis ini aman

3.3.2.6 Pelumasan Bantalan Roller Idler

Pelumasan bantalan roller idler sangat penting untuk diperhatikan, karena

pelumasan ini bertujuan mengurangi gesekan antara elemen, membawa keluar

panas yang terjadi, mencegah korosi, dan menghindari masuknya debu serta

kotoran pada saat proses kerja. Pelumasan yang kurang baik akan menyebabkan

gesekan yang besar pada bantalan, sehingga konsumsi daya yang dibutuhkan

semakin besar.

Pemilihan pelumas ditentukan oleh empat faktor utama, yaitu :

1. Putaran poros

2. Gaya tekan pada bantalan yang dilumasi

3. Temperatur operasi bantalan

4. Kondisi lingkungan

Bahan pelumas yang cocok untuk bantalan ini cukup ekonomis dalam

pemakaiannya adalah jenis gemuk (grase). Gemuk merupakan larutan gel sabun

metalik (kalsium dan natrium) dalam cairan pelumas. Untuk beban dan kecepatan

rendah dapat dipergunakan pelumas gemuk menurut ASTM D1743. Pelumas

dilakukan dengan menyuntikkan pelumas kecelah-celah bantalan saluran khusus

yang disebut nipple.

Untuk mencegah masuknya debu dan juga untuk mencegah kebocoran

pelumas, maka kedua sisi bantalan roller idler ditutup dengan seal.

3.3.3 Perhitungan tahanan dan tegangan pada sabuk

Beban-beban yang diterima oleh sabuk adalah beban yang terdiri dari

muatan yang diangkut, berat sabuk itu sendiri, serta tahanan-tahanan yang terjadi

Pada sistem konveyor sabuk terdapat tahanan-tahanan yang terjadi pada

bagian sabuk yang mengangkut beban dan juga pada bagian sabuk yang tidak

mengangkut beban serta bagian lengkungan sabuk.

3.3.3.1 Tahanan-tahanan gerakan pada konveyor sabuk

Ketika sabuk bergerak terjadi tahanan-tahanan yang disebabkan oleh :

1. Gesekan antar sabuk dengan idler

2. Akibat lengkungan yang terjadi pada puli

3. Gesekan antara sabuk dengan landasan diam (Stasionary runway)

Tahanan yang terjadi akibat gesekan antara sabuk dengan idler pada

konveyor sabuk dibagi atas tahanan bagian pembebanan dan tahanan pada bagian

idler (kembali tanpa beban) , kesemua tahanan itu dapat dirumuskan sebagai

berikut (Literatur 2,hal 109 ).

1. Untuk berat bermuatan (pembebanan)

H

2. Tahanan pada bagian kembali tanpa muatan adalah :

'

3. Berat muatan persatuan panjang sabuk.

γ

Berat material tumpukan permeter (q) = 18,11 kg/m

Kapasitas angkut (Q) = 87 ton/jam = 87.000 kg/jam

Berat roller idler (Wltotal

ϖ ) = 17,96 kg/m

Koefisien dari resistan dari sabuk pada roller ( ’) = 0,04

Tabel 3.6 Faktor resistan untuk idler pada roller bearings ( Literatur 3,hal 77 )

Operation Condition

Characteristic of the operating condition

Factor ϖ ’ for idler

Flat Troughing

Favourable Operation in clean, dry premises in the

absence of abrasive dust 0,018 0,020

Medium

Operation in heated premises in the presence of a limited amount of abrasive dust, normal air humidity.

0,022 0,025

Adverse

Operation in unheated premises or out-of-doors; large amount of abrasive dust,

excerssive moisture or other factor present adversely affecting the

operating of beatings

0,035 0,040

Berat muatan persatuan panjang (Literatur 2,hal 106 ) :

Untuk berat bermuatan (pembebanan)

qbeban = (18,11+ 21,09 + 17,96)25 m .0,04 – (18,11 + 21,09) 0,0735

= 54,27 kg = 532,47 N

Tahanan pada bagian kembali tanpa muatan adalah :

qi = (21,09 + 17,96) - (25 x 0,04)

= 38,05kg = 373,27 N

Tahanan yang terjadi akibat gesekan antara sabuk dengan landasan diam

(stationary runway) dapat dirumuskan sebagai berikut:

qbeban’ = (qm + Wb)[(L)(µ)+ H]

Dimana :

µ = Faktor gesekan = 0,35 – 0,6 di ambil 0,4 ( Literatur 2,hal 105 )

Maka :

qbeban’ = (18,11 + 21,09) [(25 x 0,4) + 0,0735

qbeban

3.3.3.2 Perhitungan tegangan sabuk

’ = 392,07 kg = 3846,24 N

Dalam menghitung tegangan sabuk dari sebuah sistem konveyor sabuk

digunakan rumus sebagai berikut :

Si = S(i-l) + W(i-l)to-i………..( Literatur 3,hal 79 )

Dimana :

Si dan S(i-l) = Tegangan sabuk pada titik i-l dan i (N)

Gambar 3.18 Distribusi gaya tarik pada sabuk

Berdasarkan gambar 3.18, tegangan sabuk pada sisi 1, dimana sabuk

bergerak meninggalkan puli diasumsikan sebagai tegangan sisi kendur (Ssl), dan

sebaliknya tegangan sabuk pada titik 4 diasumsikan sebagai tegangan sisi ketat

(Sst).

Dengan menggunakan persamaan diatas dapoat ditemukan dengan rumus,

Tegangan pada titik 2 dapat dicari, yaitu :

S2 = S1 + q1,2

Dimana

q1,2 = qi = Tahanan tanpa beban = 38,05 kg

Maka :

S2 = S1

Tegangan sabuk pada titik 3

+38,05 kg ……….(1)

S3 = S2 + Wcurv

S3 = S2 + k(S2)

Maka :

S3 = K (S2)

Dalam hal ini K > 1 (dalam prakteknya K = 1,05 – 1,07, maka dipilih K = 1,07)

Jadi :

S3 = 1,07 (S1 + 38,05 kg )

S3 = 1,07S1

Tegangan sabuk dititik 4

+ 40,71 kg ……….(2)

S4 = S3 + W3,4 ………dimana : W3,4 =(0,5 qbeban)+ (0,5 qbeban’)

S4 = (1,07 S1 +40,71 kg) + [(0,5x42,16) + (0,5x216)]

= 1,07 S1 + 169,79

S4 = 1,07 S1 + 169,79 kg ………..(3)

Dari hukum Euler dimana tidak terjadi slip antara sabuk dan puli maka

berlaku persamaan :

St S≤ sl (eµα)………..( Literatur 2,hal 83 )

Dimana :

St dan Ssl

α

= Tegangan sabuk pada sisi ketat dan kendur (kg)

= Sudut belit sabuk

e = Bilangan neprian dengan fungsi logaritma = 2,718

µ = Faktor gesekan antara sabuk dan puli

Untuk sudut belit sabuk sebesar α = 2100

µ

dan puli dibalut dengan karet

(rubber laggned) dengan kondisi operasi normal (Literatur 3,hal 80 ) maka harga

= 0,40 maka :

µα

e = 4,33

Sehingga diperoleh tegangan sabuk pada sisi ketat :

Ssl .(eµα) = Ssl .(4,33)

=4,33 (S1)………..( 4 )

Dari persamaan (3) dan (4), diperoleh :

4,33 (S1) ≥ S4

4,33 (S1) ≥1,07 (S1) + 169,79 kg

3,26 (S1) ≥169,79 kg

S1 = 47,16 kg

Dari persamaan (1) diperoleh :

S2 = S1 +38,05 kg

S2 = 47,16 +38,05 kg

S2 = 85,21 kg

Dari persamaan (2) diperoleh :

S3 = 1,07S1 + 40,71 kg

S3 = 1,07(47,16) + 40,71 kg

S3 = 97,17 kg

Dari persamaan (3) diperoleh :

S4 = 1,07 S1 169,79 kg

S4 = 1,07 (47,16) + 169,79 kg

S4 = 220,25 kg

Dari perhitungan diatas dapat diketahui tegangan sisi ketat sebesar 220,25

S1 = 47,16 kg

S2 = 85,21 kg

S3 = 97,12 kg

S4

3.3.3.3 Pemeriksaan kekuatan sabuk

= 220,25 kg

Setelah dimensi, bahan dan beban yang terjadi pada sabuk diketahui,

kekuatan sabuk perlu diketahui dengan menentukan faktor keamanannya.

)

Kti = Kekuatan tarik izin sabuk persatuan lebar (kg/m)

B = Lebar sabuk = 650 mm = 0,65 m

= Gaya tarik maksimum yang diterima sabuk = 220,05 kg

FK = Faktor keamanan dipilih 9,5 untuk perawatan yang teratur dan

Kondisi operasional maksimum.

i = Jumlah lapisan sabuk = 3

Jadi kekuatan tarik izin sabuk adalah :

Dari hasil perhitungan diatas, terlihat bahwa kekuatan tarik izin sabuk

lebih kecil dari pada kekuatan tarik sabuk yang digunakan yaitu jenis Nylon

Nitrile, yang mempunyai kekuatan tarik persatuan lebar sebesar 294300 N/m.

3.3.4 Perencanaan puli

Dari bab sebelumnya telah diketahui bahwa puli yang dipergunakan ada

tiga jenis, yaitu tail pulley, drive pulley, dan snup pulley.

Pada dasarnya ketiga jenis puli ini memiliki konstruksi sama. Dalam

perencanaan ini bahan ketiga jenis puli ini sama, yaitu dari bahan besi cor, tetapi

permukaan luarnya dilapisi dengan karet, agar gesekan sabuk dengan puli menjadi

besar sehingga sabuk tersebut dapat digerakkan oleh puli tanpa terjadi slip.

Gambar 3.19 Konstruksi puli

3.3.4.1 Dimensi puli

Dalam perancanaan ini, diameter puli direncanakan adalah 625 mm atau

0,625 m, dengan tebal puli diambil 13,5 mm atau 0,0135 m (sesuai dengan survey

dilapangan). Puli pembawa selalu dilapisi dengan karet (rubber). Diameter tail

pulley haruslah lebih kecil dari drive pulley. Pada umumnya besarnya 80% dari

(sesuai dengan survey dilapangan).Panjang puli haruslah lebih besar dari sabuk,

dalam perancangan ini panjang puli sama dengan panjang roller idler, maka

panjang puli adalah 750 mm atau 0,75 m.

3.3.4.2 Pemeriksaan kekuatan puli

Pada pemeriksaan gaya tarik sabuk, telah diketahui gaya tarik maksimum

yang terjadi pada titik 4, yang terletak pada permukaan puli penggerak, sehingga

tekanan maksimum yang terjadi pada puli penggerak adalah :

Tekanan permukaan pada puli :

Pmaks

Sehingga tekanan pada peremukaan pada puli adalah :

Pmaks

Tegangan kompresi maksimum pada puli adalah :

Dari perhitungan diatas diperoleh tekanan permukaan yang terjadi, terlihat

bahwa puli yang digunakan aman, karena beban permukaan yang terjadi lebih

kecil dibanding dengan kekuatan bahan puli yang digunakan adalah besi cor

kelabu type high silicon yang memiliki sifat mampu cor baik, murah, dapat

meredam getaran, tahan aus, tahan korosi, dengan komposisi : %C = 0,4 – 1,0;

%Mn = 0,4 – 1,0; %Si = 14 – 17; %Mo = 3,5 …….(Earl R. Parker.op.cit. hal. 7).

Memiliki kekuatan tarik 8,96.107 N/m2

3.4 Perancangan elemen pembantu

.

Agar dapat berfungsi sempurna, suatu sistem konveyor ada baiknya

dilengkapi dengan elemen pembantu. Elemen pembantu konveyor yang

direncanakan pada perancangan ini adalah belt take up.

3.4.1 Pengetat sabuk (Belt Take Up )

Pada perencanaan konveyor sabuk ini digunakan belt take up yang

berfungsi untuk mengencangkan sabuk agar tidak terjadi slip yang dapat

mengakibatkan jalan sabuk tidak sempurna, serta kecepatan sabuk akan berkurang

dan akan membuat over flow. Dalam perencanaan ini belt take up adalah Screw

Type gravity.

Gaya yang dibutuhkan oleh belt take up dapat diperoleh dengan persamaan

dari (A. Spivakovsky, 1969) :

Gtu = S2 + S3

Gtu =85,21 + 97,12

Panjang lintasan take up maksimum yang diperbolehkan untuk konveyor

ini adalah :

X = 1% L

X = 1% x 25 m X = 0,25 m

Maka direncanakan take up travel adalah sepanjang 0,25 m

BAB IV

PERENCANAAN SISTEM TRANSMISI

4.1 Daya Motor Penggerak

Sebelum menentukan sistem transmisi dari perencanaan ini maka terlebih

dahulu diketahui besarnya daya motor penggerak yang diperlukan untuk

menggerakkan sistem konveyor ini.

Daya motor penggerak sangat tergantung pada besarnya kapasitas

pemindahan, sudut elevasi dari konveyor sabuk tersebut dan panjang sabuk.

Daya yang dibutuhkan untuk menggerakkan sistem konveyor sabuk

adalah:

P = P1 + P2 (Kw) …(Belt Conveyor Design Manual, hal. 13)

Dimana :

P1 = Daya yang dibutuhkan untuk menggerakkan sabuk pada kondisi

tidak bermuatan

P2

• Daya yang dibutuhkan untuk menggerakkan sabuk dalam keadaan tidak

bermuatan

= Daya yang dibutuhkan untuk menggerakkan sabuk dalam

keadaan bermuatan secara horizontal

P1

6120 . ) (l l0 W v

f +

= ………(Belt Conveyor Design Manual, hal. 14)

Dimana :

f = Koefisien gesek pada roller idler untuk perawatan yang teratur

l = Panjang lintasan konveyor = 25 m

= Koreksi panjang ……(Belt Conveyor Design Manual, hal. 14)

=

W = Berat bagian yang bergerak

= 2. Wb + Wr

Jadi daya yang dibutuhkan untuk menggerakkan sabuk dalam keadaan tidak

bermuatan adalah = 0,26 kW

• Daya yang dibutuhkan untuk memindahkan beban secara horizontal :

Dimana :

Jadi daya yang dibutuhkan untuk menggerakkan sabuk secara horizontal dalam

keadaan bermuatan adalah sebesar 1,31 kW

Sehingga daya total yang dibutuhkan untuk menggerakkan konveyor

sabuk adalah :

Karena kehilangan daya pada puli untuk jenis puli penggerak adalah

2 5%, pada perencanaan ini diambil 5%, sehingga efisiensi puli penggerak

adalah sebesar 95%

• Kehilangan daya pada puli penggerak adalah

Ploss = 5 %. P

= 0,05 . 1,57

• Daya total yang dibutuhkan untuk menggerakkan konveyor sabuk adalah :

Ptot = P + Ploss

= 1,57 + 0,078

= 1,648 kW

Dalam prakteknya motor akan mengalami pembebanan yang besar pada

waktu-waktu tertentu. Untuk mengantisipasi hal ini maka diperhitungkan adanya

faktor koreksi yang besarnya adalah fc seperti tabel 4.1 dibawah ini :

Tabel 4.1 Faktor keamanan (fc

Daya yang ditransmisikan

)

Fc

Daya rata-rata yang diperlukan 1,2 – 2,0

Daya maksimum yang diperlukan 0,6 – 1,2

Daya normal 1,0 – 1,5

(Blue Book. “Belt Conveyor Design Manual”)

Daya motor dipilih daya maksimum yang diperlukan, maka dalam hal ini dipilih

faktor koreksi (fc) = 1,2

Maka daya motor rencana yang dibutuhkan :

Pmaks = fc . Ptot

Untuk mendapatkan umur pemakaian motor penggerak yang panjang

maka motor penggerak direncanakan bekerja pada (80% - 90%) dari daya

maksimum. Dalam perencanaan ini daya operasi motor penggerak direncanakan

90% dari daya maksimum, sehingga daya motor penggerak yang dibutuhkan

adalah sebesar :

(kW)

= 1,2 .1 ,64

Pm

9 , 0

maks P =

= 9 , 0

97 , 1

= 2,19 kW ≈ 2,2 kW

Jadi motor penggerak untuk menggerakkan sistem konveyor sabuk

ditetapkan berdasarkan standar daya motor listrik yang terdekat adalah 2,2 kW.

4.2 Pemilihan Motor Penggerak

Dasar perencanaan dan pemilihan motor penggerak berdasarkan faktor

antara lain :

1. Konstruksi

2. Ekonomi

3. Perawatan

Pada perencanaan ini dipilih motor listrik dari generator sendiri. Adapun

dasar-dasar pemilihan tipe motor ini adalah sebagai berikut :

1. Harga relatif murah

2. Konstruksi sederhana namun sangat kokoh

3. Sumber arus (AC) mudah diperoleh

4. Biaya perawatan kecil

5. Tidak menimbulkan polusi dan suara yang bising

Berdasarkan daya yang diperoleh dari perhitungan sebelumnya maka

dipilih motor listrik yang digunakan untuk menggerakkan konveyor sabuk adalah

sebagai berikut :

n = p f.120

Dimana :

f = Frekwensi listrik (di Indonesia 50Hz)

n = Putaran motor listrik

p = jumlah kutub motor listrik

Hubungan jumlah kutub dengan putaran dapat dilihat pada tabel berikut :

Tabel 4.2 Hubungan jumlah kutub dengan putaran

Jumlah Kutub Putaran (rpm)

2 3000

4 1500

6 1000

8 750

10 500

(Zuhal, Teknik Tenaga Listrik)

Putaran dari motor listrik akan menjadi lebih kecil 1÷2% karena adanya

slip antara motor dan strator pada elektromotor. Motor yang digunakan dipihil

memiliki jumlah 4 kutub dengan 1500 rpm. Jadi putaran output motor listrik

adalah :

n = (0,98 ÷ 0,99) 1500 rpm

= 1470 ÷ 1485 rpm

Diambil putaran output motor adalah n = 1480 rpm

Berikut merupakan spesifikasi motor listrik yang akan digunakan sebagai

penggerak konveyor sabuk :

1. Daya nominal = 2,2kW

2. Efisiensi mekanis = 0,90

3. Sumber tegangan = AC – 380 volt, 3 fasa

4.3 Perencanaan Transmisi Roda Gigi

Untuk memindahkan putaran elekto motor ke poros puli penggerak

direncanakan sebuah transmisi roda gigi (gear box). Transmisi roda gigi yang

direncanakan haruslah sesuai dengan kebutuhan dan tidak membutuhkan tempat

yang luas. Untuk itu perlu diketahui besar putaran puli penggerak dari konveyor

sabuk yang akan direncanakan.

Besar putaran puli penggerak adalah sebesar :

n = Dp v . π

Dimana :

v = Kecepatan sabuk = 80 m/menit

Dp = Diameter puli

Maka :

npuli 40,77rpm

625 , 0 .

80 = π

=

Jadi putaran puli pada perencanaan konveyor sabuk ini sebesar 40,77 rpm,

pada perencanaan ini, sistem transmisi roda gigi yang digunakan dipilih pasangan

transmisi roda gigi cacing dari roda penggerak ke puli penggerak.

4.4 Perencanaan Roda Gigi Cacing

Pasangan roda gigi cacing terdiri dari sebuah gigi cacing yang mempunyai

ulir dan sbuah roda gigi cacing yang berhubungan dengan gigi cacing. Ciri yang

sangat menonjol dari roda gigi cacing adalah kerjanya dengan halus dan hampir

tanpa bunyi, serta memungkingkan perbandingan transmisi yang besar tapi