P

P

P

E

E

E

R

R

R

A

A

A

N

N

N

C

C

C

A

A

A

N

N

N

G

G

G

A

A

A

N

N

N

S

S

S

I

I

I

S

S

S

T

T

T

E

E

E

M

M

M

K

K

K

E

E

E

R

R

R

J

J

J

A

A

A

P

P

P

R

R

R

O

O

O

S

S

S

E

E

E

S

S

S

S

S

S

O

O

O

R

R

R

T

T

T

A

A

A

S

S

S

I

I

I

B

B

B

A

A

A

H

H

H

A

A

A

N

N

N

O

O

O

L

L

L

A

A

A

H

H

H

K

K

K

A

A

A

R

R

R

E

E

E

T

T

T

(

(

(

B

B

B

O

O

O

K

K

K

A

A

A

R

R

R

)

)

)

D

D

D

I

I

I

P

P

P

A

A

A

B

B

B

R

R

R

I

I

I

K

K

K

C

C

C

R

R

R

U

U

U

M

M

M

B

B

B

R

R

R

U

U

U

B

B

B

B

B

B

E

E

E

R

R

R

P

P

P

T

T

T

.

.

.

R

R

R

U

U

U

B

B

B

B

B

B

E

E

E

R

R

R

H

H

H

O

O

O

C

C

C

K

K

K

L

L

L

I

I

I

E

E

E

R

R

R

A

A

A

N

N

N

T

T

T

A

A

A

U

U

U

P

P

P

R

R

R

A

A

A

P

P

P

A

A

A

T

T

T

–

–

–

S

S

S

U

U

U

M

M

M

A

A

A

T

T

T

E

E

E

R

R

R

A

A

A

U

U

U

T

T

T

A

A

A

R

R

R

A

A

A

TESIS

O OOLLLEEEHHH:::

A

AARRRIIISSSMMMAAANNN 0

00333777000222555000000111///TTTIII

S

S

E

E

K

K

O

O

L

L

A

A

H

H

P

P

A

A

S

S

C

C

A

A

S

S

A

A

R

R

J

J

A

A

N

N

A

A

U

U

N

N

I

I

V

V

E

E

R

R

S

S

I

I

T

T

A

A

S

S

S

S

U

U

M

M

A

A

T

T

E

E

R

R

A

A

U

U

T

T

A

A

R

R

A

A

M

P

P

P

E

E

E

R

R

R

A

A

A

N

N

N

C

C

C

A

A

A

N

N

N

G

G

G

A

A

A

N

N

N

S

S

S

I

I

I

S

S

S

T

T

T

E

E

E

M

M

M

K

K

K

E

E

E

R

R

R

J

J

J

A

A

A

P

P

P

R

R

R

O

O

O

S

S

S

E

E

E

S

S

S

S

S

S

O

O

O

R

R

R

T

T

T

A

A

A

S

S

S

I

I

I

B

B

B

A

A

A

H

H

H

A

A

A

N

N

N

O

O

O

L

L

L

A

A

A

H

H

H

K

K

K

A

A

A

R

R

R

E

E

E

T

T

T

(

(

(

B

B

B

O

O

O

K

K

K

A

A

A

R

R

R

)

)

)

D

D

D

I

I

I

P

P

P

A

A

A

B

B

B

R

R

R

I

I

I

K

K

K

C

C

C

R

R

R

U

U

U

M

M

M

B

B

B

R

R

R

U

U

U

B

B

B

B

B

B

E

E

E

R

R

R

P

P

P

T

T

T

.

.

.

R

R

R

U

U

U

B

B

B

B

B

B

E

E

E

R

R

R

H

H

H

O

O

O

C

C

C

K

K

K

L

L

L

I

I

I

E

E

E

R

R

R

A

A

A

N

N

N

T

T

T

A

A

A

U

U

U

P

P

P

R

R

R

A

A

A

P

P

P

A

A

A

T

T

T

–

–

–

S

S

S

U

U

U

M

M

M

A

A

A

T

T

T

E

E

E

R

R

R

A

A

A

U

U

U

T

T

T

A

A

A

R

R

R

A

A

A

TESIS

Untuk Memperoleh Gelar Magister Teknik Dalam Program Studi Teknik Industri

Pada Sekolah Pascasarjana Universitas Sumatera Utara

OOOLLLEEEHHH :::

A

AARRRIIISSSMMMAAANNN 0

00333777000222555000000111///TTTIII

S

SEEKKOOLLAAHH PPAASSCCAASSAARRJJAANNAA

U

UNNIIVVEERRSSIITTAASS SSUUMMAATTEERRAA UUTTAARRAA

M

M EE DD AA NN

Judul Penelitian : PERANCANGAN SISTEM KERJA SORTASI BAHAN OLAH KARET (BOKAR) DI PABRIK CRUMB RUBBER

PT. RUBBER HOCK LIE RANTAU PRAPAT

SUMATERA UTARA

Nama Mahasiswa : ARISMAN Nomor Pokok : 037025001

Program Studi : TEKNIK INDUSTRI

Menyetujui Komisi Pembimbing :

( Prof. Dr. Ir. Sukaria Sinulingga, M.Eng ) Ketua

( Aulia Ishak, ST, MT ) Anggota

Mengetahui,

Ketua Program Studi Direktur,

Telah diuji pada : Hari Selasa, 11 September 2007

PANITIA PENGUJI TESIS

Ketua : Prof. DR. Ir. Sukaria Sinulingga, M.Eng Anggota : Aulia Ishak, ST, MT

Prof. DR. Ir. A. Rahim Matondang, MSIE Ir. Mangara M. Tambunan, MSc

ABSTRACT

The design of work systems is made to improve the job, it is done trough

analizing the factors of work system which scope the human, material, machine and

facilities, and environmet of work area.

To analyze the work system is done for time of work and method of work.

From the result of analizing or research, we will get the alternatives work system,

and than established one of them to developed.

PT. Rubber Hock Lie is a company which produces the raw- material of

rubber into the “Crumb Rubber”, which is one of the prime comodity of Indonesian.

The raw-material which is produced is bokar (bahan olah karet). The material is

sorted before produced into crumb rubber. The sorte process usualy uses a cutting

machine which has a round circle knife, and the condition of the knife always in open

position.

The result of the research shows that the work system is not safety, and need

re-design of the machine constructions. The shape and weight of the “bale bokar”

has many variation, and not all the dimension include in bokar standart SNI

06-2047-2002, except the thick of it. Because it influences the process of re-design and

RINGKASAN

Perancangan sistem kerja dapat dilakukan untuk kegiatan yang baru atau

kegiatan yang sudah ada, dengan tujuan memperbaiki sistem kerjanya. Perbaikan

sistem kerja dilakukan melalui analisa faktor – faktor sistem kerja yang meliputi

faktor manusia, material atau bahan, mesin dan fasilitas kerja serta lingkungan

tempat kerja.

Analisa sistem kerja ini dilakukan terhadap metode kerja dan pengukuran

waktu kerja, dari hasil analisa atau penelitian ini akan diperoleh beberapa alternatif

sistem kerja, dan selanjutnya ditentukan satu alternatif sistem kerja yang

dikembangkan.

PT. Rubber Hock Lie adalah sebuah perusahaan pengolahan karet menjadi

crumb rubber, yaitu salah satu komoditi eksport utama Indonesia. Bahan olah yang

digunakan adalah bahan olah karet ( bokar ), bahan ini terlebih dahulu disortasi

sebelum diproses menjadi crumb rubber. Proses sortasi bokar ini umumnya

menggunakan mesin potong, dengan konstruksi berupa sebuah meja yang dilengkapi

dengan sebuah pisau berbentuk lingkaran di bagian tengahnya.

Posisi pisau ini selalu dalam keadaan terbuka, baik pada saat proses

berlangsung maupun pada saat berhenti. Kondisi yang seperti ini yang menjadi latar

belakang penulisan tesis ini.

Dari hasil penelitian ternyata sistem kerja proses sortasi yang menggunakan

mesin dengan konstruksi seperti ini kurang aman, sehingga perlu dilakukan

perbaikan. Sedangkan ukuran berat, panjang, lebar dan tebal bale bokar sangat

bervariasi sekali, dan belum diatur dalam standar mutu bokar SNI 06-2047:2002,

kecuali hanya ukuran tebalnya saja. Ukuran-ukuran tersebut sangat berpengaruh

KATA PENGANTAR

Syukur Alhamdulliah kehadirat Allah SWT, berkat rahmatNya tesis ini dapat

diselesaikan, guna memenuhi salah satu persyaratan untuk menyelesaikan studi pada

program Magister Teknik Industri Sekolah Pascasarjana Universitas Sumatera Utara.

Tesis yang berjudul “ PERANCANGAN SISTEM KERJA PROSES

SORTASI BAHAN OLAH KARET ( BOKAR ) DI PABRIK CRUMB RUBBER

PT. RUBBER HOCK LIE. RANTAU PRAPAT - SUMATERA UTARA “ telah

dilakukan dengan banyak mendapat bantuan baik yang diberikan oleh Universitas

Sumatera Utara, maupun oleh perusahaan PT Rubber Hock Lie. Untuk itu pada

kesempatan ini penulis ingin mengucapkan terima kasih kepada:

1. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng, selaku Ketua Program Studi

Magister Teknik Industri dan sekaligus sebagai dosen pembimbing, yang

telah memberikan bimbingan dan pengarahan dalam penulisan tesis ini.

2. Bapak Ir. Harmein Nasution, MSIE, selaku Sekretaris Program Studi

Magister Teknik Industri.

3. Bapak Ir. Aulia Ishak, MT, selaku koordinator program Studi Magister

Teknik Industri dan sekaligus sebagai dosen pembimbing yang telah

memberikan bimbingan dan pengarahan dalam penulisan tesis ini.

4. Seluruh staf pengajar pada Program Studi Magister Teknik Industri, yang

5. Bapak Direktur dan staf PT.Rubber Hock Lie Rantau Prapat Sumatera

Utara, yang telah menyediakan fasilitas selama penulis melakukan

penelitian.

6. Seluruh keluarga penulis, khususnya kepada istri tercinta Dra. Emi Farida

dan anak-anak tersayang Wenny Arminda, Willy Armi, Wendy Armi dan

Wilda Arminda, yang telah memberikan dorongan dan waktu selama

perkuliahan pada program ini.

Penulis menyadari bahwa tulisan ini masih banyak kekurangan, untuk itu

penulis mengharapkan kritik dan saran, semoga tesis ini dapat berguna.

Medan, September 2007

DAFTAR RIWAYAT HIDUP

Nama : Arisman

Tempat/tanggal lahir : Bukittinggi/ 22 Februari 1960

Alamat : Jl. Karyawisata. Kompleks Villa Mutiara Blok

A/2. Medan johor. Medan

Pekerjaan : Pegawai Balai Pengujian Dan Sertifikasi Mutu

Barang (BPSMB) Dinas Perindustrian Dan

Perdagangan Propinsi Sumatera Utara

Riwayat pendidikan :

1. SD Negeri No 5 Bagan Siapi-api, tamat tahun 1972

2. SMP Negeri Tilkam- Agam, tamat tahun 1975

3. STMA (sekarang SMTI) Padang, tamat tahun 1980

4. Fakultas Ekonomi UIKA Bogor, tamat tahun 1989

Riwayat pekerjaan :

1. Analis kimia pada PT. Kertas Bekasi Teguh tahun 1980

2. Analis kimia pada Pusat Pengujian Mutu Barang. Depatemen perdangan

tahun 1981 s/d 1990

3. Staf Fungsinal Jaminan Mutu pada Balai Pengujian Dan Sertifikasi Mutu

Barang Medan. Dinas Perindag Sumut 1990 sampai sekarang

Profesi : Auditor Sistem Manajemen Mutu, Manajemen Lingkungan, HACCP

DAFTAR ISI

Halaman

ABSTRACT ……… i

RINGKASAN ……… ii

KATA PENGANTAR ……… iii

DAFTAR RIWAYAT HIDUP ………... v

DAFTAR ISI ……….……….…………... vi

DAFTRA GAMBAR………... x

DAFTAR TABEL……….………xi

DAFTAR LAMPIRAN……… xii

BAB I PENDAHULUAN 1.1 Latar Belakang Permasalahan..……….….……… 1

1.2 Perumusan Masalah ……….…….……… 3

1.3 Tujuan Penelitian……….………..……… 3

1.4 Manfaat dan Ruang Lingkup Penelitian………..….……… 3

1.5Asumsi-Asumsi………..……... 4

BAB II TINAJAUAN LITERATUR 2.1 Sistem Kerja ……….………... 5

2.2Perancangan Sistem Kerja……….. 8

2.2.1 Penelitian Metoda Kerja…..……….….. 9

2.2.3 Pengukuran Waktu Baku Dengan Metode

Jam Henti (Stopwatch)………. 14

2.3 Keselamatan Kerja ………..………… 24

2.3.1 Faktor-Faktor Penyebab Kecelakaan Kerja………...…. 25

2.3.2 Tindakan Pencegahan Kecelakaan Kerja………... 27

2.3.3 Faktor-Faktor Yang Mempengaruhi Keberhasilan Kerja…….. 27

2.4 Produktivitas ……….….. 30

BAB III GAMBARAN UMUM OBJEK STUDI 3.1 Gambaran Umum Perusahaan……….……….. 32

3.2 Proses Produksi…….……… 33

3.3 Proses Sortasi Bahan Olah Karet (Bokar)….……… 36

BAB IV METODOLOGI PENELITIAN 4.1Metode Penelitian ……….……….…… 37

4.2Metode Pengumpulan data ………..……….. 37

4.3. Kerangka Konsep Penelitian……….… 39

BAB V PENGEMBANGAN MODEL PEMECAHAN MASALAH 5.1 Analisa Masalah ……… 41

5.1.1. Analisa Bahan Olah Karet ( Bokar)……….. 42

5.1.2. Analisa Pekerja……….. 45

5.1.3. Analisa Mesin dan Peralatan………. 48

5.1.6 Pengukuran Waktu..……… 54

5.1.7. Pengukuran waktu Baku…………..………... 60

5.1.8 Sistem Kerja Manusia –Mesin Potong……… 62

5.1.9. Organisasi dan Manajemen………..…………. 64

5.1.10 Kecelakaan Kerja ………..………. 68

5.2 Model Pemecahan Masalah………... 69

BAB VI. PEMECAHAN MASALAH 6.1 Pemecahan Masalah……….……….…. 72

6.1.1. Bahan Olah karet (Bokar)………..…. 72

6.1.2. Manusia atau Pekerja……….... 73

6.1.3. Mesin Dan Peralatan……… 73

6.1.4. Lingkungan Tempat Kerja………... 74

6.1.5. Metode Kerja………... 74

6.2 Analisa Model Yang Dikembangkan Pemecahan Masalah ……….… 75

6.2.1 Bahan Baku ……… 75

6.2.2 Mesin dan Peralatan ……… 76

6.2.3 Pekerja ……… 76

6.2.4 Metode Kerja ……….. 77

6.2.5 Lingkungan Tempat Kerja ………..… 77

BAB VII KESIMPULAN DAN SARAN……….………….. 79

KEPUSTAKAAN ……… 81

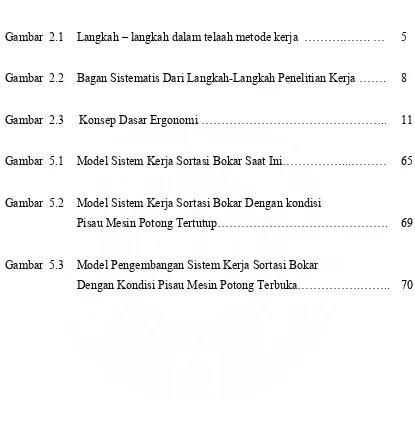

DAFTAR GAMBAR

Gambar 2.1 Langkah – langkah dalam telaah metode kerja ……….……. … 5

Gambar 2.2 Bagan Sistematis Dari Langkah-Langkah Penelitian Kerja ……. 8

Gambar 2.3 Konsep Dasar Ergonomi ……….. 11

Gambar 5.1 Model Sistem Kerja Sortasi Bokar Saat Ini………...……… 65

Gambar 5.2 Model Sistem Kerja Sortasi Bokar Dengan kondisi

Pisau Mesin Potong Tertutup………. 69

Gambar 5.3 Model Pengembangan Sistem Kerja Sortasi Bokar

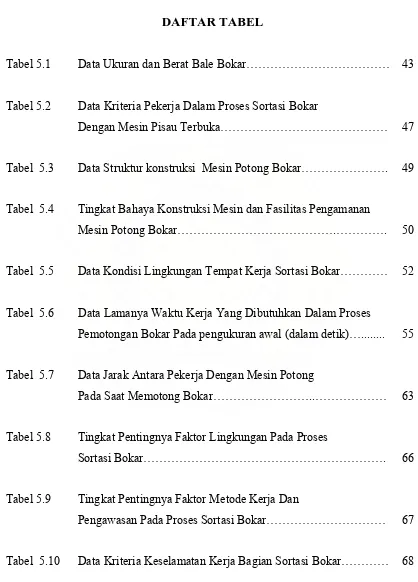

DAFTAR TABEL

Tabel 5.1 Data Ukuran dan Berat Bale Bokar……… 43

Tabel 5.2 Data Kriteria Pekerja Dalam Proses Sortasi Bokar

Dengan Mesin Pisau Terbuka……… 47

Tabel 5.3 Data Struktur konstruksi Mesin Potong Bokar………. 49

Tabel 5.4 Tingkat Bahaya Konstruksi Mesin dan Fasilitas Pengamanan

Mesin Potong Bokar……….…………. 50

Tabel 5.5 Data Kondisi Lingkungan Tempat Kerja Sortasi Bokar………… 52

Tabel 5.6 Data Lamanya Waktu Kerja Yang Dibutuhkan Dalam Proses

Pemotongan Bokar Pada pengukuran awal (dalam detik)…... 55

Tabel 5.7 Data Jarak Antara Pekerja Dengan Mesin Potong

Pada Saat Memotong Bokar………..……… 63

Tabel 5.8 Tingkat Pentingnya Faktor Lingkungan Pada Proses

Sortasi Bokar………. 66

Tabel 5.9 Tingkat Pentingnya Faktor Metode Kerja Dan

DAFTAR LAMPIRAN

L-1 : Gerakan Therblig Dan Penjelasannya ……… 81

L-2 : Hubungan prinsip ekonomi gerak dengan tubuh manusia, tempat kerja dan perancangan peralatan ……… 88

L-3 : Faktor penyesuaian metode weshington ……… 91

L-4 : Skema proses Crumb Rubber ……… 96

L-5 : Skema proses sortasi bokar ……… 97

BAB I

PENDAHULUAN

1.1 Latar Belakang Permasalahan

Sistem kerja merupakan interaksi dari Pekerja atau Manusia dengan segala

sifat dan kemampuanya, Bahan, Mesin dan Peralatan atau Fasilitas yang digunakan

serta Lingkungan tempat bekerja. Sistem kerja yang baik dapat meningkatkan

efisiensi dan produktivitas perusahaan, dan sebaliknya bila sistem kerja tidak baik

akan cendrung tidak efisien dan tidak akan meningkatkan produktivitas usaha.

Perbaikan sistem kerja perusahaan juga dapat mencegah terjadinya kecelakaan kerja

yang dapat menimbulkan kerugian operasional perusahaan.

Saat ini faktor keselamatan kerja dalam kegiatan perusahaan sudah menjadi

perhatian yang serius baik oleh pekerja maupun oleh manajemen perusahaan, karena

akibat terjadinya kecelakaan kerja dapat mengganggu kelancaran operasional

perusahaan, dan pada akhirya akan menurunkan efisiensi serta produktifitas

perusahaan.

Untuk meningkatkan efisiensi dan produktivitas usaha, saat ini perusahaan

juga mulai menerapkan program-program kerja berdasarkan beberapa standar sistem

manajemen, seperti Standar Sistem Manajemen Mutu ISO-9001 : 2000,dan Standar

Sistem Manajemen Lingkungan ISO-14001: 2004, dan standar kerja lainya yang

Perbaikan sistem kerja ini dapat dilakukan melalui perancangan sistem kerja

yang baru atau pengembangan sistem yang sudah ada. Salah satu perusahaan yang

selanjutnya akan menjadi objek penelitian penulis adalah perusahaan crumb rubber

yang ada di Sumatera Utara.

Umumnya pabrik crumb rubber yang ada di Sumatera Utara mengolah bahan

baku adalah karet hasil petani rakyat, sehingga disebut juga bahan olah karet rakyat

atau dengan istilah “bokar”. Bahan ini dibeli oleh pedagang dari masyarakat petani

karet dari berbagai tempat atau daerah penghasil karet dan selanjutnya dijual ke

pabrik pengolahan crumb rubber. Panjangnya mata rantai perdagangan bahan baku

ini serta daerah tanam yang berbeda-beda dan juga koln tanaman yang berbeda,

maka jenis dan mutunya menjadi sangat bervariasi, sehingga diperlukan satu tahap

proses sortasi mutu karet sebelum diolah dalam dalam pabrik crumb rubber.

Kegiatan sortasi bahan olah karet umumnya dilakukan dengan cara

memotong-motong bahan baku dengan menggunakan mesin potong, kontruksi mesin

ini berupa sebuah meja yang dilengkapi dengan sebuah pisau yang terbuat dari besi

plat dan berbentuk lingkaran dengan diameter 100 Cm, dan setengah dari lingkaran

pisau atau lebih-kurang 50 cm berada diatas meja dengan posisi terbuka, yang

digerakan oleh dinamo listrik

Proses sortasi ini akan diawali dengan mengambil bahan baku dengan gancu

dan menariknya kearah pisau yang sedang beputar, jarak antara pekerja dengan pisau

besi atau potongan kayu yang terpental dari dalam bahan baku yang sedang dipotong

akan dapat menciderai pekerja tersebut.

1.2 Perumusan Masalah.

Berdasarkan uraian diatas, maka tingginya resiko kecelakaan kerja pada unit

proses sortasi bahan olah karet (bokar) yang disebabkan oleh rendahnya faktor

keamanan kerja yang berpotensi menimbulkan kecelakaan kerja dapat dicegah.

Permasalahan tersebut timbul berkaitan dengan ketidaksesuaian rancangan sistem

kerja yang efektif untuk menjamin keselamatan kerja.

1.3 Tujuan Penelitian .

Tujuan penelitian ini adalah untuk mengembangkan suatu model perancangan

sistem kerja pada unit sortasi bahan olah karet (bokar) di pabrik pengolahan crumb

rubber, dalam upaya mencegah timbulnya resiko kecelakaan kerja, serta

meningkatkan efisiensi dan produktivitas pengolahan.

1.4 Manfaat dan Ruang Lingkup Penelitian.

Penelitian ini akan dapat memberi manfaat kepada perusahaan dan penulis

sebagai penelitinya, manfaat tersebut antara lain adalah sebagai berikut:

1.4.1 Penelitian ini akan memberikan manfaat bagi manajemen perusahan pabrik

1.4.2 Bagi penulis penelitian ini bermanfat untuk

a ).Dengan penelitian ini penulis akan lebih memahami konsep-konsep

tentang perancangan sistem kerja dan cara penulisan karya ilmiah.

b ). Penelitian akan bermanfaat pula bagi penulis sebagai pemenuhan

persyaratan akademis pada Sekolah Pascasarjana Jurusan Teknik

Industri di Universitas Sumatera Utara, dimana penulis sedang

mengikuti studi saat ini.

1.4.3 Ruang Lingkup Penelitian

Penelitian ini akan dibatasi pada studi perancangan sistem kerja pada unit

proses sortasi bahan olah karet (bokar) di pabrik crumb rubber yang

menggunakan mesin potong bokar dengan konstruksi berupa meja yang

dilengkapi dengan sebuah pisau berbentuk lingkaran yang digerakan

dengan sebuah dinamo listrik.

1.5 Asumsi-asumsi.

Penelitian ini mengasumsikan bahwa proses sortasi bahan olah karet atau

bokar yang dilakukan oleh pabrik pengolahan crumb rubber ini tetap menggunakan

BAB II

TINJAUAN LITERATUR

2.1 Sistem Kerja.

Untuk mendapatkan suatu sistem kerja yang baik perlu dilakukan perbaikan

sistem kerja, perbaikan ini dapat berupa perancangan atau design atau re-design

terhadap suatu sistem kerja yang sudah ada. Perusahaaan yang mempunyai sistem

kerja yang baik dapat meningkatkan efisiensi dan produktivitasnya.

Menurut Sutalaksana, Iftikar Z, et.al (2006) sistem kerja terdiri atas: Pekerja

atau Manusia, Bahan, Mesin / Peralatan dan Lingkungan Kerja. Sedangkan menurut

Wignyosoebroto, Sritomo (1995) yang dimaksudkan dengan sistem kerja adalah

suatu sistem dimana komponen-komponen kerja seperti manusia (operator), mesin

atau fasilitas kerja lainya, material atau bahan serta lingkungan kerja fisik akan

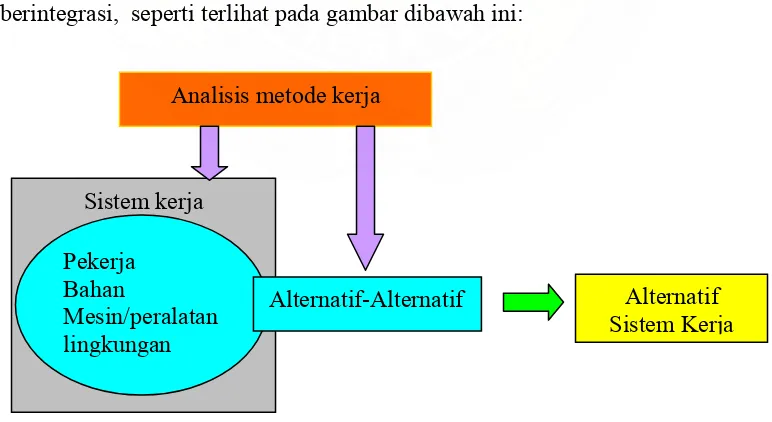

berintegrasi, seperti terlihat pada gambar dibawah ini:

Sistem kerja

Pekerja Bahan

Mesin/peralatan lingkungan

Analisis metode kerja

Alternatif-Alternatif Alternatif Sistem Kerja

Dari gambar 2.1 di atas terdapat empat komponen sistem kerja yang harus

dipelajari dan dianalisa untuk merancang suatu sistem kerja yang efisien dan efektif

yang dapat meningkatkan produktivitas.

Komponen material disini adalah bahan baku, supplies (komponen, part, dan

lain-lain), produk dan limbah. Pengaturan material ini menyangkut bagaimana

menempatkan material, jenis material yang mudah diproses dan lain-lainnya

berkaitan dengan proses kegiatan perusahaan.

Komponen manusia atau pekerja, menyangkut bagaimana menentukan posisi

kerja yang baik saat proses berlangsung agar mampu memberikan gerakan-gerakan

yang efektif dan efisien dalam berbagai posisi seperti duduk, berdiri,

jongkok,merunduk dan lain-lain.

Komponen mesin, menyangkut design mesin dan fasilitas kerja lainya, apakah

sesuai dengan perinsip-perinsip ergonomi, dan komponen lingkungan kerja fisik,

menentukan bagaimana kondisi lingkungan kerja fisik tempat operasi kerja, berkaitan

dengan pencahayaan, temperatur, kebisingan dan lainya.

Untuk melakukan perancangan sistem kerja diperlukan informasi dari

aktivitas pekerjaan mulai dari tahap awal sampai tahap akhir, pengumpulan informasi

ini dilakukan dengan menggunakan peta kerja. Sutalaksana, Iftikar Z, et,al (2006 )

menjelaskan bahwa peta kerja dapat dikelompokkan berdasarkan kegiatan yaitu:

1. Peta kerja keseluruhan, terdiri dari;

a. Peta proses operasi

c. Peta proses kelompok kerja

d. Diagram aliran

2. Peta kerja setempat terdiri dari :

a. Peta pekerja-mesin

b. Peta tangan kiri dan tangan kanan

Sedangkan Lambang-lambang yang digunakan dalam peta analisa kerja ini adalah :

Opersasi

Pemeriksaan

Transportasi

Menunggu

Penyimpanan

Aktivitas gabungan pemeriksaan dan operasi

Peta aliran proses digunakan untuk mengumpulkan informasi tentang jalannya

suatu proses secara keseluruhan dan terperinci, sehingga dapat menggambarkan

semua rangkaian aktivitas seperti operasi pemeriksaan, transportasi, menunggu,

menyimpan.

Peta aliran proses ada dua type yaitu; peta aliran proses type bahan dan peta

aliran proses type orang. Peta aliran proses type bahan menggambarkan kejadian

yang dialami bahan dalam suatu proses operasi, sedangkan peta aliran proses type

orang adalah peta yang menggambarkan proses aktivitas manusianya. Kegunaan peta

a. Untuk mengetahui aliran bahan atau aktivitas orang mulai masuk dalam

proses sampai keluar proses .

b. Memberikan informasi tentang waktu penyelesaian suatu proses.

c. Mengetahui jumlah kegiatan yang dialami bahan atau tahap kegiatan yang

dilakukan oleh pekerja selama proses berlangsung.

d. Untuk melakukan perbaikan metode kerja

2.2. Perancangan Sistem Kerja

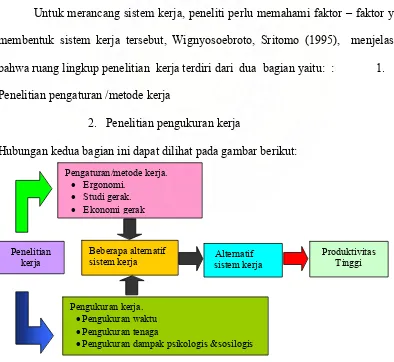

Untuk merancang sistem kerja, peneliti perlu memahami faktor – faktor yang

membentuk sistem kerja tersebut, Wignyosoebroto, Sritomo (1995), menjelaskan

bahwa ruang lingkup penelitian kerja terdiri dari dua bagian yaitu: : 1.

Penelitian pengaturan /metode kerja

2. Penelitian pengukuran kerja

Hubungan kedua bagian ini dapat dilihat pada gambar berikut:

Produktivitas Tinggi Alternatif

sistem kerja Beberapa alternatif

sistem kerja Pengaturan/metode kerja.

• Ergonomi. • Studi gerak. • Ekonomi gerak

Penelitian kerja

Pengukuran kerja. •Pengukuran waktu •Pengukuran tenaga

•Pengukuran dampak psikologis &sosilogis

2.2.1 Penelitian Metode Kerja

Penelitian tentang metode kerja adalah penelitian tentang perinsip-perinsip

pengaturan komponen-komponen sistem kerja untuk memperoleh beberapa alternatif

sistem kerja yang baik. Komponen sistem kerja ini diatur dan secara bersama-sama

berada dalam suatu komposisi yang baik, sehingga dapat meningkatkan efisiensi dan

produktivitas usaha.

Beberapa pengetahuan yang diperlukan untuk melakukan pengaturan terhadap

komponen sistem kerja ini antara lain : Ergonomi (Human Enginering), Studi Gerak

(motion study) dan Studi Tentang Prinsip-Prinsip Ekonomi Gerak (Motion

Economy). Gerakan yang dilakukan oleh seorang pekerja ada kalanya sudah tepat

dan sesuai dengan gerakan yang diperlukan, tetapi ada juga gerakan yang tidak

sesuai dilakukan oleh pekerja, gerakan yang tidak sesuai ini akan menimbulkan

berbagai masalah yang berkaitan dengan keselamatan dan keamanan pekerja.

Ergonomi atau human Enginering menurut Tarwaka, et,al (2004) merupakan

suatu ilmu, seni dan penerapan teknologi untuk menyeimbangkan antara alat atau

fasilitas kerja, cara dan lingkungan kerja terhadap kemampuan dan keterbatasan baik

fisik maupun mental manusia, sehingga manusia dapat bekerja secara optimal tanpa

pengaruh buruk dari pekerjaanya. Sedangan menurut Wignyosoebroto, Sritomo

(1995) ergonomi adalah suatu pengetahuan yang sistematis untuk memanfaatkan

informasi mengenai sifat, kemampuan dan keterbatasan manusia untuk merancang

Sedangkan studi gerak menurut Sutalaksana, Iftikar Z, et al (2006) adalah

suatu analisa yang dilakukan terhadap gerakan dari bagian badan pekerja dalam

menyelesaikan suatu pekerjaan. Dengan melakukan analisa gerakan ini diharapkan

agar semua gerakan yang dilakukan oleh pekerja akan lebih efektif sehingga dapat

menghilangkan gerakan yang tidak diperlukan . Lebih lanjut Sutalaksana, Iftikar Z, et

al (l992) menjelaskan bahwa untuk memudahkan suatu analisa gerakan, seorang

peneliti terkenal Frank B. Gilbreth telah mengklasifikasikan 17 gerakan dasar yang

disebut dengan gerakan therblig. Klasifikasi gerakan ini di uraikan dalam lampiran: 1

Dalam perancangan sistem kerja, studi tentang ekonomi gerak perlu

dipahami, gerakan yang tidak diperlukan justru akan menimbulkan pemborosan

karena waktu kerja menjadi lama dan juga berpotensi menimbul kecelakaan kerja.

Berkaitan dengan ini Sutalaksana, Iftikar Z, et al (2006) menjelaskan prinsip- prinsip

ekonomi gerak yang dihubungkan dengan tubuh manusia dan gerakannya,

pengaturan tata letak tempat kerja, dan perancangan peralatan. Hubungan prinsip

ekonomi gerak dengan tubuh manusia, tempat kerja dan perancangan peralatan dapat

dilihat dalam lampiran: 2

Dengan pemahaman tentang ergonomi dan studi gerak akan dapat dicapai

suatu keseimbangan antara tuntutan tugas dengan kemampuan kerja yang akan

menciptakan performance pekerja yang baik. Tarwaka, et al (2004) menggambarkan

kosep keseimbangan antara kapasitas kerja dan tuntutan tugas dalam konsep dasar

ergonomi seperti di bawah ini:

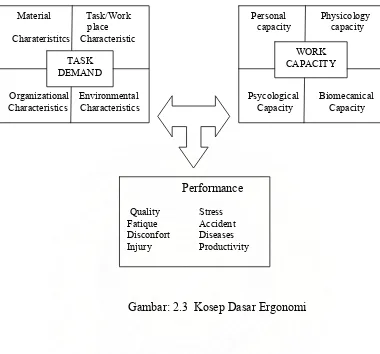

Material Task/Work place Charateristitcs Characteristic

Organizational Environmental Characteristics Characteristics

TASK DEMAND

TASK DEMAND

Personal Physicology capacity capacity

Psycological Biomecanical

Capacity Capacity

WORK CAPACITY

Performance

Quality Stress

Fatique Accident

Disconfort Diseases

Injury Productivity

Gambar: 2.3 Kosep Dasar Ergonomi

Kemampuan kerja sesorang sangat ditentukan oleh:

1. Personal capacity (karakteristik pribadi); meliputi faktor usia, jenis kelamin,

antropometri, pendidikan, pengalaman, status sosial, agama dan

kepercayaan, status kesehatan, kesegaran tubuh, dsb.

2. Physiological capacity (kemampuan fisiologis); meliputi kemampuan dan

daya tahan cardio-vaskuler, syaraf otot, panca indra, dsb.

3. Psycological capacity (kemampuan psikologis); berhubungan dengan

4. Biomechanical capacity (kemampuan bio-mekanik) berkaitan dengan

kemampuan dan daya tahan sendi, persendian, tendon dan jalinan tulang.

Tuntutan tugas pekerjaan atau aktivitas tergantung pada

1. Task and material characteristics (karakteristik tugas dan material);

ditentukan oleh karakteristik peralatan dan mesin, type, kecepatan, irama

kerja, dsb.

2. Organization characteristics; berhubungan dengan jam kerja dan jam

istirahat, kerja malam dan bergilir, cuti dan libur, manajemen, dsb

3. Environmental charactrisrics; berkaitan dengan manusia, teman tugas, suhu

dan kelembaban, kebisingan dan getaran, penerangan, sosio-budaya, norma,

adat dan kebiasaan, bahan-bahan pencemar, dsb.

Performance atau tampilan pekerja tergantung kepada rasio dari besarnya tuntutan

tugas dan besarnya kemampuan yang bersangkutan, dengan demikian apabila:

1. Bila rasio tuntutan tugas lebih besar dari pada kemampuan seseorang atau

kapasitas kerjanya, maka akan terjadi penampilan akhir berupa:

ketidaknyamanan, overstress, kelelahan, kecelakaan, cedera, rasa sakit,

penyakit, dan tidak produktif.

2. Sebaliknya, bila tuntutan tugas lebih rendah dari kemampuan seseorang atau

kapasitas kerjanya, maka akan terjadi penampilan akhir berupa understress,

3. Agar penampilan menjadi optimal maka perlu adanya keseimbangan dinamis

antara tuntutan tugas dengan kemampuan yang dimiliki sehingga tercapai

kondisi dan lingkungan yang sehat, aman, nyaman dan produktif.

2.2.2. Penelitian Pengukuran Kerja

Setelah mendapatkan beberapa aternatif metode kerja dari hasil penelitian

motede kerja yang lebih baik, selanjutnya dilakukan penelitian untuk mengukur

sistem kerja tersebut. Ada tiga kriteria yang digunakan sebagai tolok ukur yaitu;

waktu, tenaga, dampak psikologis dan sosiologis. Suatu sistem kerja akan dinilai

baik, jika metode tersebut memungkinkan diselesaikan dalam waktu yang singkat,

dan tenaga yang dikeluarkan untuk menyelesaikan kerja tersebut sedikit, cara

penyelesaiaannya mudah, serta dampak psikologis dan sosiologis yang ditimbulkan

sedikit. Berdasarkan kriteria inilah alternatif-alternatif yang diperoleh dari

penelitian metode di atas dibandingkan satu dengan yang lainnya, semakin mudah

dan murah kerja tersebut dilakukan maka semakin baiklah sistem tersebut, atau

dengan kata lain semakin efisien kerja tersebut, semakin baik pula rancangan kerja

yang telah dibuat.

Bagian kegiatan penelitian pengukuran kerja yang mempelajari tentang cara

pengukuran sistem kerja ini disebut dengan pengukuran kerja (Work Measurement

atau Time Study). Dalam pengukuran kerja kita akan meliputi teknik-teknik

pekerjaan serta pengukuran dampak psikologis dan sosiologis tang ditimbulkan dari

kerja atau kegiatan tersebut.

Pengukuran waktu ditujukan untuk mendapatkan waktu baku penyelesaian

suatu pekerjaan, yaitu waktu yang dibutuhkan secara wajar oleh seorang pekerja

normal untuk menyelesaikan suatu pekerjaan yang dijalankan dalam sistem kerja

yang baik. Dengan adanya pernyataan kewajaran di atas, hal ini juga

menggambarkan bahwa adanya ketidakwajaran dalam menyelesaikan pekerjaan.

Teknik pengukuran waktu ada dua cara yaitu pengukuran waktu secara

langsung dan pengukuran secara tidak langsung. Pengukuran waktu secara langsung

adalah melakukan pengukuran waktu langsung di tempat di mana pekerjaan

dilakukan, cara pengukuran langsung ini dilakukan dengan dua cara, yaitu

pengukuran waktu dengan jam henti atau stop watch dan pengukuran waktu secara

sampling pekerjaan. Sedangan pengukuran waktu secara tidak lansung yaitu

pengukuran waktu yang dilakukan tanpa harus berada ditempat di

mana pekerjaan dilakukan, tetapi dengan menggunakan atau menganalisa data

yang sudah ada, seperti tabel-tabel data, pengukuran secara tidak lansung ini dapat

dilakukan dengan baik bila dapat diketahui jalannya pekerjan dari satu elemen ke

elemen yang berikunya.

2.2.3 Pengukuran Waktu Baku Dengan Metode Jam Henti (Stop Watch)

Sebelum melakukan pengukuran, operator atau pengukur harus terlebih

operator dan Persiapan alat serta perlengkapan yang diperlukan dalam pengukuran.

Setelah operator berada di tempat pengukuran di mana pekerjaan akan diukur,

operator sebaiknya memilih tempat atau posisi yang tepat untuk mengamati dan

mencatat waktu kerja tersebut. Posisi ini hendaknya sedemikian rupa sehingga

operator tidak terganggu dalam kegiatannya.

Langkah-langkah pengukuran waktu baku dengan metode jam henti meliputi:

penentuan jumlah pengukuran, penentuan waktu siklus, penentuan waktu normal dan

menentukan waktu baku. Untuk menentukan jumlah pengukuran yang sebenarnya,

sebaiknya dilakukan terlebih dahulu pengukuran pendahuluan. Berdasarkan

pengukuran ini dihitung jumlah pengukuran yang seharusnya.

Setelah dilakukan pengukuran pendahuluan, dilakukan uji keseragaman data

untuk memastikan validitas data, caranya adalah sebagai berikut:

Kelompokan data hasil pengukuran dan kemudian cari nilai rata-rata

masing-masing kelompok, selanjutnya hitung nilai rata-rata dari rata-rata kelompok

Σxi

Rata –rata ( X) =

k

Dimana : x, adalah harga rata-rata dari sub-grup ke i

selanjutnya hitung nilai deviasi standar dengan rumus :

∑(xj-x)²

√

Standar deviasi( ) =

N-1

dimana : N-1 adalah jumlah (sample ) pengamatan yang telah dilakukan

x adalah waktu penyelesaian yang diamati selama pengukuran

pendahuluan yang telah dilakukan

Selajutnya ukur batas kontrol atas dan batas kontrol bawah dengan tingkat

ketelitian 5 % dan tingkat kepercayaan 95 %

Batas Kontrol Atas dan Batas Kontrol Bawah (BKA) dan (BKB)

BKA = X + 2 x

Selanjutnya dihitung jumlah pengamatan yang seharusnya dengan rumus :

√

40 NΣxj² (xj)² 2

N’ =

[

]

xj

Dimana ; N= adalah jumlah pengamatan yang telah dilakukan, rumus ini

adalah untuk ketelitian 5 % dan tingkat keyakinan 95 %

Setelah dilakukan pengukuran sesuai dengan jumlah pengukuran minimal di

atas, dihitung waktu baku. Waktu baku adalah waktu yang dibutuhkan oleh pekerja

atau operator normal untuk menyelesaikan suatu pekerjaan yang dijalankan dalam

sistem kerja yang baik, cara menghitung waktu baku adalah sebagai berikut:

1. Hitung waktu siklus rata-rata dari hasil pengukuran yang dilakukan

xi

Ws =

N

Dimana: Xi = adalah nilai rata-rata

N = adalah jumlah pengamatan

Untuk menghitung waktu normal, perlu ditambahkan faktor penyesuaian

terhadap waktu siklus, faktor penyesuaian ini ada beberapa metode, untuk

menentukan metode penyesuaian yang akan digunakan, ditetapkan berdasarkan

pertimbangan lingkup kegiatan, perhitungan waktu normal dilakukan dengan rumus

dibawah ini.

2. Hitung waktu normal dengan :

Wn = Ws x p

Setelah waktu normal diperoleh, dihitung waktu baku dengan cara menambahkan

faktor kelonggaran/ allowance kepada waktu normal, contoh perhitungan waktu baku

adalah sbb:

3. Hitung waktu baku dengan rumus:

Wb=Wn+i

Dimana i adalah faktor kelonggran/allowence yang diberikan

kepada pekerja untuk menyelesaikan pekerjaanya

Faktor kelonggaran ini dapat diperhitungkan jika pengukur berpendapat

bahwa operator bekerja dengan tidak wajar, sehingga hasil perhitungan waktu perlu

di sesuaikan atau dinormalisasikan dulu untuk mendapatkan waktu siklus rata-rata

yang wajar.

Ada beberapa cara untuk menentukan faktor penyesuaian, yaitu: cara

persentase, shumard, westinghouse dan objektif. Cara persentase adalah cara yang

mudah, yaitu pengukur berdasarkan pengamatnya dapat menetukan besarnya nilai p

tersebut, cara ini lebih subjektif karena tergantung dari pengalaman pengukur.

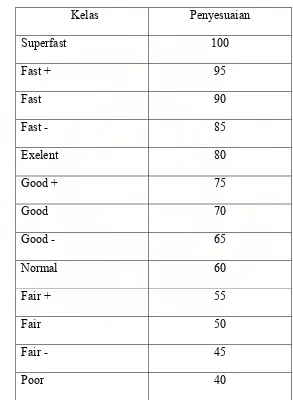

Sedangkan cara shumard, penilaian dilakukan berdasarkan kelas performance kerja,

tersebut adalah; superfast, fast, exelent, good, normal, fair dan foor. Seperti dalam

[image:36.612.164.457.217.617.2]tabel 2.1 di bawah ini.

Tabel: 2.1 Penyesuaian menurut cara Shumard

Kelas Penyesuaian

Superfast 100

Fast + 95

Fast 90

Fast - 85

Exelent 80

Good + 75

Good 70

Good - 65

Normal 60

Fair + 55

Fair 50

Fair - 45

Poor 40

Bila seseorang pekerja dibandingkan dalam kelas performance yang berbeda

akan diperoleh nilai penyesuaian,

Seorang pekerja norma di beri nilai penyesuaian 60, bila operator ini dengan

nilai exelent yang bernilai 80, maka faktor penyesuaian p =80/60=1.33, Jika

waktu siklus rata-rata adalah 276,4 detik, maka waktu normalnya

Wn=276,4x1,33=367,6 detik

Cara berikutnya adalah cara westinghouse, yaitu mengarahkan penilaian pada

4 faktor yang dianggap menentukan kewajaran dalam bekerja, yaitu ; keterampilan,

usaha, kondisi kerja dan konsistensi. Keterampilan atau skill adalah kemampuan

mengikuti cara kerja yang ditetapkan, keterampilan ini dibagi dalam enam cara yaitu ;

Super skill, Exelent skill, Good skill, Average skill, Fair skill, dan Poor skill

Secara keseluruhan tampak pada kelas-kelas diatas bahwa yang membedakan

kelas keterampilan seseorang adalah keragu-raguan, ketelitian gerakan, kepercayaan

diri, koordinasi, irama gerakan, “bekas-bekas latihan dan hal-hal lain yang serupa.

Sedangkan faktor usaha atau Effort dalam cara Westinghouse adalah

kesungguhan yang ditujukan atau diberikan operator ketika melakukan pekerjaannya,

faktor ini juga dibagi enam yaitu ; Excessive Effort, Exelent Effort, Good Effort,

Average Effort, Fair Effort dan Poor Effort.

Faktor kondisi kerja yang dimaksud dalam cara westinghouse adalah kondisi

poor. Kondisi kerja yang ideal tidak selalu sama untuk semua pekerjaan, masing

pekerjaan mempunyai karakteristik kondisi tertentu. Misalnya suatu kondisi yang

dianggap good untuk suatu pekerjaan dapat saja dirasakan fair atau bahkan poor

untuk pekerjaan yang lain.

Konsistensi dalam cara westinghouse adalah ketaatan terhadap metode atau

kegiatan seperti pengukuran serta pencatatan, sering sekali kegiatan yang dilakukan

berubah – ubah. Konsistensi pekerjaan juga dibagi enem kelas yaitu: perfect,

exellent, good, average, fair dan poor. Seorang pekerja yang dikatakan perfect adalah

pekerja yang dapat bekerja dengan waktu penyelesaian yang tetap setiap saat, secara

teoritis variasinya kecil sekali. Sedangkan pekerja yang dikatakan poor adalah

pekerja variasi yang waktu penyelesaiannya besar.

Angka-angka yang diberikan bagi setiap kelas dari faktor- faktor di atas

adalah seperti dalam pada lampiran 3. Setelah diketahui faktor penyesuaian, maka

faktor ini dikalikan dengan waktu siklus untuk mendapatkan waktu normal.

Contoh perhitungan di bawah ini :

Misalkan waktu silus pekerjaan adalah 124.6 detik, dan faktor penyesuaian

adalah sebagai berikut:

Usaha : Good (C2) = +0.02

Kondisi : exellent(B) = +0.04

Konsistensi : Poor(F) = - 0.04

______________

Jumlah = -0.03

Jadi p = (1-0.03) adalah 0.97, sehingga waktu normalnya:

Wn = 124,6 x 0.97 = 120.86 detik

Dalam perhitungan waktu baku selain keseragaman data, jumlah pengukuran

dan penyesuaian suatu pekerjaan dengan hal-hal lain, juga perlu ditambahkan

kelonggaran atas waktu normal yang telah diperoleh. Kelonggaran ini diberikan

untuk tiga hal yaitu: untuk kebutuhan pribadi, untuk menghilangkan rasa fatique dan

untuk hambatan – hambatan yang tidak dapat dihindarkan. Ketiga hal di atas adalah

hal-hal yang tidak dapat dihindarkan oleh setiap pekerja, karena hal ini tidak diukur

dan tidak dicatat, maka perlu disesuaikan dengan cara ditambahkan pada waktu

normal, sehingga perhitungannya seperti contoh dibawah ini:

Jika persentase kelonggaran dimisalkan (dalam tabel) untuk kebutuhan pribadi

dan menghilangkan rasa fatique adalah 19.5 % dan hambatan yang tak terhindarkan

adalah 5 % sehingga persentase kelonggaran menjadi 24,5 %. Dan bila waktu normal

Wb= 120.86+(120.86 x 24.5%)

Wb= 150.47 detik

2.3. Keselamatan Kerja.

Pekerja adalah salah satu komponen dalam sistem kerja, selain bahan,

peralatan atau fasilitas dan lingkungan kerja. Dilihat dari besarnya peranan manusia

sebagai pekerja, maka pekerja merupakan komponen yang sangat penting dalam

sistem kerja. Dalam perusahaan pekerja adalah aset perusahaan yang sangat strategis

dan akan menentukan kemajuan bisnis perusahaan. Demikian pentingnya

kedudukan manusia dalam sistem kerja perusahaan, maka pekerja perlu

mendapatkan perlindungan dari hal-hal yang akan membahayakan keselamatannya.

Masing-masing negara membuat peraturan tentang perlindungan keselamatan pekerja

ini, demikian juga aturan ditingkat Internasional.

Di Indonesia aturan terakhir tentang keselamatan kerja ini telah ditetapkan

dalam Undang-Undang no. 13 tahun 2003, yang dijelaskan dalam pasal 86 dan 87

tentang keselamatan dan kesehatan kerja. Dalam aturan ini dijelaskan bahwa “setiap

pekerja/buruh mempunyai hak untuk perlindungan atas keselamatan dan kesehatan

kerja” yang bertujuan untuk mewujudkan produktivitas kerja yang optimal, dalam

pasal 87 undang-undang ini mengharuskan agar setiap perusahaan wajib menerapkan

sistem keselamatan dan kesehatan kerja yang terintegrasi dengan sistem manajemen

Dalam sistem produksi, pekerja adalah salah satu faktor produksi,

perlindungan dan penanganan terhadap faktor produksi harus dilakukan dengan baik

agar semua faktor produksi dapat berfungsi dengan baik dan memberikan hasil atau

produk sesuai dengan yang direncanakan. Penanganan pekerja tentu tidak sama

dengan penanganan faktor produksi lainnya atau komponen sistem kerja lainnya

seperti penanganan bahan atau fasilitas dan lingkungan kerja. Pekerja adalah

manusia, disamping sebagai pekerja atau sebagai operator atau sebagai mesin, juga

berfungsi sebagai pengatur dan pengendali semua sistem yang ada, maka

penanganannya harus sesuai dengan fungsinya dalam perusahaan. Pekerja harus

dilindungi dari hal yang membahayakan keselamatannya, baik fisik maupun mental,

dan perlu dilakukan pengembangan kompetensinya agar pekerja tersebut dapat

menjadi tenaga yang profesional.

2.3.1. Faktor-Faktor Penyebab Kecelakaan Kerja

Ada tiga faktor yang menjadi penyebab timbulnya kecelakaan kerja menurut

Sedarmayanti (1996), yaitu:

1. Faktor Lingkungan

2. Faktor Manusia

a. Faktor fisik dan mental

1) Kurang penglihatan/pendengaran

4) Lemah jantung atau lemah organ lain

5) Emosi dan syaraf tidak stabil

6) Lemah badan

b. Pengetahuan keterampilan

1) Kurang memperhatikan metode kerja

2) Kebiasaan yang salah

3) Kurang pengalaman

c. Sikap

1) Kurang minat/ perhatian

2) Kurang teliti

3) Malas

4) Sombong

5) Tidak peduli akan suatu akibat

6) Hubungan yang yang kurang baik

3. Faktor mesin / alat

a. Penerangan yang kurang

b. Mesin yang tidak dijaga

2.3.2. Tindakan Pencegahan Kecelakaan Kerja

Tindakan untuk mencegah terjadinya kecelakaan kerja sangat tergantung dari

keadaan masing-masing kegiatan atau kejadian. Ada tiga faktor yang dapat

digunakan untuk melakukan pencegahan kecelakaan kerja, menurut Sedarmayanti

(1996), yaitu;

1.Teknik (Enginering)

Teknik ( enginering ) artinya adalah mencegah terjadinya kecelakaan kerja

dengan melengkapi semua mesin/ alat dengan alat pencegah kecelakaan

(safety guard) misalnya tombol untuk menghentikan bekerjanya mesin/alat

(cut of switches) serta alat lainya.

2.Pendidikan (Education)

Pendidikan artinya memberikan pendidikan atau pelatihan kepada para

pegawai atau karyawan untuk menambah kemampuan bekerja dengan baik

dan tepat.

3.Pelaksanaan (Enforcement)

Pelaksanaan (Enforcement) artinya pelaksanaan kerja yang memberikan

jaminan bahwa peraturan pengendalian kecelakaan dilakasanakan.

2.3.3. Faktor-Faktor Yang Mempengaruhi Keberhasilan Kerja

perkerjaan sesuai yang diharapkan ini, menurut Sutalaksana, Iftikar Z, et al (2006)

ada dua faktor yang mempengaruhinya . yaitu:

Kelompok Faktor Diri (Individu) dan Faktor Situasional, seperti diuraikan

sebagai berikut :

Faktor individu

a. Aptitude

b. Sifat

c. Sistem nilai

d. Karakteristik fisik

e. Minat

f. Motivasi

g. Usia

h. Jenis kelamin

i. Pendidikan

j. Pengalaman

Faktor-faktor sosial - organisasi antara lain ;

a. Karakteristik perusahaan

b. Pendididkan dan pelatihan

c. Pengawasan

d. Perupahan

Sedangkan faktor-faktor fisik pekerjaan adalah:

a. Mesin

b. Peralatan

c. Bahan

d. Lingkungan fisik

e. Metode kerja

Faktor diri atau individual adalah faktor yang mempengaruhi keberhasilan

kerja yang berasal dari dalam diri pekerja sendiri, faktor ini sudah ada pada diri

individu seseorang sebelum dia melakukan pekerjaan tersebut, sebagian faktor diri

ini sulit dirubah.

Diantara faktor individu ini, faktor pendidikan dan pengalaman dapat

dirubah atau ditingkatkan, sedangkan faktor yang lain adalah faktor yang sudah ada

dalam diri pekerja tersebut yang harus dapat atau rela untuk diterima. Sedangkan

faktor kelompok kedua adalah faktor situasional, yaitu faktor yang sepenuhnya

berada diluar diri pekerja dan umumnya berada dibawah penguasaan manajemen atau

pimpinan, faktor ini hampir semua mudah dirubah atau diatur oleh manajemen

perusahaan atau organisasi. Faktor situasional ini dibagi dua sub-kelompok yaitu

2.4. Produktivitas.

Upaya meningkatkan produktivitas secara terus-menerus dan menyeluruh

merupakan suatu yang penting, dengan upaya peningkatan produktifitas ini maka

tanggungjawab manajemen akan berfokus pada segala upaya dan daya untuk

melaksanakan peran dan fungsinya dalam kegiatan produksi khususnya yang

berkaitan dengan efisiensi penggunaan sumber (in-put). Wignyosoebroto, Sritomo

(1995) menjelaskan, produktivitas adalah ratio perbandingan antara out-put atau

masukan dan in-put atau keluaran.

Out-put

Pi =

In-put

Agar produktivitas bisa meningkat, perlu diupayakan proses produksi yang

memberikan kontribusi sepenuhnya terhadap kegiatan produktif yang memberikan

nilai tambah, dan disamping itu sekaligus juga mengurangi atau meminimalkan

langkah-langkah yang tidak produktif seperti banyaknya iddle, delays, set-up,

loading dan material handling, dan lainnya.

Untuk mencapai tingkat produktivitas yang tinggi, pihak manajemen harus

selalu memperhatikan faktor yang mempengaruhi peningkatan produktivitas dari

semua kegiatan yang produktif dan menekan kondisi-kondisi yang kontra produktif

Faktor-faktor yang mempengaruhi peningkatan produktivitas adalah :

1. Faktor teknis, yang meliputi:

a.Penggunaan fasilitas secara baik

b.Penerapan metode kerja yang efektif dan efisien

c.Penggunaan bahan baku yang lebih ekonomis

2. Faktor manusia, yang meliputi:

a.Kemanpuan / ability dari pekerja

b.Motivasi kerja, yang mendorong peningkatan produktivitas

Pada usaha yang banyak melakukan kegiatan mekanisasi atau otomatisasi

untuk fasilitas produksinya, maka faktor teknis akan lebih berpengaruh besar

terhadap usaha peningkatan produktivitas, sedangkan untuk usaha yang peran

manusianya lebih banyak, maka faktor manusia lebih berpengaruh dalam

BAB III

GAMBARAN UMUM OBJEK STUDI

3.1. Gambaran Umum Perusahaan

PT Rubber Hock Lie adalah sebuah perusahaan swasta asing yang

memproduksi crumb rubber, yaitu karet alam yang akan diproses selanjutnya menjadi

barang jadi karet seperti ban dan produk karet lainnya. Perusahaan ini berlokasi di

Kecamatan Rantau Selatan-Rantau Prapat Kabupaten Labuhan Batu-Sumatera Utara.

PT. Rubber Hock Lie ini adalah salah satu dari bebrapa perusahaan crumb rubber

yang berada di bawah Group Lie Rubber yang berpusat di Singapura

Proses produksi crumb rubber adalah pengolahan bahan baku dari karet rakyat

yaitu hasil bekuan lateks dari sadapan pohon karet yang oleh sebagian besar

masyarakat disebut “getah” dan dalam literatur atau standar mutu disebut bahan olah

karet atau “bokar” menjadi produk yang disebut crumb rubber atau karet remah.

Bahan olah karet (untuk selanjutnya disebut bokar ) ini umumnya didatangkan dari

berbagai daerah di Sumatera Utara dan juga dari beberapa propinsi lainnya.

Produk crumb rubber dari perusahaan ini umumnya diekspor terutama untuk

industri produk bahan jadi karet seperti “pabrik ban” dengan jenis mutu SIR-10 dan

SIR-20, yaitu kependekan dari Standar Indonesian Rubber. Sedangkan nilai 10 atau

20 adalah nilai standar yang diambil dari kandungan maksimal kadar kotoran yang

memenuhi Standar Indonesian Rubber dengan kandungan kadar kotoran maksimal

0.010 %.

Sesuai dengan peraturan perdagangan yang berlaku di Indonesia, komoditi

crumb rubber ini adalah salah satu komoditi yang diawasi mutu eksportnya, artinya

setiap produk ini yang akan diexport harus dipastikan mutunya sudah memenuhi

persyaratan mutu yang ditetapkan Standar Indonesian Rubber (SNI 06-1903 : 2000).

Untuk menjamin konsisten mutu produk yang dihasilkannya, perusahaan ini

telah memperoleh sertifikat ISO-9001:2000 dari lembaga Sertifikasi Sistem Mutu “

SIMA” dan Sertifikat Produk dari Lembaga Sertifikasi Produk Pusat Standardisasi

Depertemen Perindustrian Dan Perdagangan Republik Indonesia. Dan untuk masa

yang akan datang manajemen perusahaan telah menyatakan komitmennya akan selalu

secara konsisten mengikuti perkembangan sistem yang berlaku dalam memenuhi

persyaratan dan kebutuhan serta kepuasan pelanggannya. Dalam menerapkan

Standar Sistem Manajemen Mutu ini perusahaan harus menjamin konsistensinya

dalam memenuhi persyaratan dan perundang-undangan yang berlaku termasuk juga

pengelolaan aspek lingkungan perusahaan .

3.2. Proses Produksi

Proses produksi crumb rubber dimulai dari proses sortasi bahan baku, bahan

baku yang akan diolah harus memenuhi persyaratan mutu yang dipersyaratkan

Secara umum tahap proses pengolahan crumb rubber dilakukan dalam dua tahap

yaitu proses pengolahan basah dan proses pengolahan kering.

Pengolahan basah adalah proses pencucian bahan dari kontaminasi bahan

asing seperti tanah, potongan-potongan kayu (istilah perusahaan “tatal”) dan kotoran

lainnya, Proses ini juga sekaligus digunakan untuk melakukan homogenisasi bahan

yang diproses, dan agar mutu produk yang dihasilkan menjadi seragam. Hal ini

disebabkan karena bahan baku yang diproses berasal dari berbagai daerah asal dan

berbagai jenis mutu, dan mungkin juga dari berbagai varitas atau koln tanaman karet,

sehingga mutu bokar memiliki nilai mutu yang berbeda.

Tahap proses pengolahan basah ini dimulai dari mengambil bahan baku dari

gudang bahan baku dan dibawa dengan forklift ke mesin Slabcutter untuk dipotong

menjadi lebih kecil, dan selanjutnya dengan conveyor bahan ini di hancurkan dalam

Hummer Mill menjadi potongan karet yang kecil. Bahan ditampung dalam bak air

yang disirkulasi dengan bantuan kipas, sehingga dalam proses ini sekaligus terjadi

pemisahan kotoran-kotoran dari bahan sehingga hasilnya menjadi bersih.

Proses selanjutnya adalah penggilingan bahan pada mesin creaper dengan

bantuan dua mangle yang berputar berlawan arah, bahan digiling dengan mangle ini

sambil disiramkan air dari bagian atas, penggilingan ini dilakukan secara

berturut-turut sampai tujuh atau delapan kali, sehingga menjadikan bahan seperti lembaran

tipis dengan ketebalan 8 mm sampai 10 mm yang disebut juga ‘creap”, atau

“blanket”. Blanket ini selanjutnya dijemur dalam ruang penjemuran dengan cara

penjemuran ini disamping berfungsi sebagai pengeringan juga berfungsi untuk

menstabilkan nilai teknis karakteristik crumb rubber yaitu nilai plastisitas

Sedangkan proses kering merupakan pengeringan blanket hasil penjemuran

di dalam mesin Dryer untuk menghasilkan crumb rubber, proses ini dimulai dari

penurunan blangket yang sudah kering dari ruang jemuran, kemudian bahan diremah

atau dicrumb dengan mesin shereder dan ditampung dalam bak air yang bersih.

Remahan ini dipompakan ke cetakan ( disebut trolly) melalui corong pemisah,

dimana air akan kembali kedalam bak shereder. Setelah itu crumb yang masih basah

ini dimasukan kedalam dryer untuk dikeringkan.

Crumb yang sudah kering selanjutnya ditimbang seberat 35 kg dan

dimasukan kedalam mesin press sehingga menjadi bale ( baca : bal) karet. Bale ini

selanjutnya dibungkus plastik kantongan transparan yang terbuat dari bahan

polyethilen dengan persyaratan titik leleh plastik maksimum 1040 C sesuai

persyaratan mutu yang telah ditentukan dalam Standar Nasional Indonesia untuk

Indonesian Rubber, dan selanjutnya produk ini dikemas dalam peti atau pallet

sebanyak 30 bale per pallet. Sebelum produk dikirim atau diexport, dilakukan

pengujian mutunya di laboratorium sesuai standar SNI-06-1903 : 2000 sesuai

peraturan yang berlaku di Indonesia.

Secara umum gambaran proses produksi pengolahan crumb rubber di

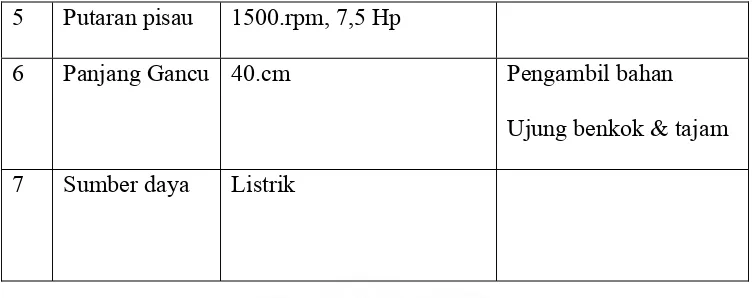

3.3. Proses Sortasi Bokar

Pengadaan bokar yang akan diolah di pabrik dilaksanakan oleh bagian

pembelian bokar. Kegiatan ini meliputi proses sortasi terhadap bahan baku yang

akan dibeli, proses sortasi ini meliputi kegiatan pemotongan bahan dengan mesin

potong. Seleksi bahan menurut kriteria mutu yang dipersyaratkan yaitu tingkat

kebersihan bahan dari kotoran atau benda-benda asing seperti tanah,

potongan-potongan kayu atau disebut juga dengan tatal dan penetuan tingkat kekeringan atau

kadar karet kering (K3).

Proses pemotongan bokar dengan mesin potong ini dilakukan oleh tenaga

kerja yang terampil dengan cara : bahan diambil dengan alat pengait yang disebut

“gancu” oleh salah seorang operator, bahan selanjutnya diletakan ke atas meja mesin

potong dan kemudian kedua operator yang berada pada sisi kiri dan kanan mesin

akan mengait dan menarik bahan ke arah pisau potong. Bahan kemudian dipotong

dengan pisau yang digerakan dengan sebuah dinamo listrik. Hasil potongan bahan ini

diseleksi oleh petugas grading atau petugas kadar yang menentukan rendeman karet

atau kadar karet kering serta mengklasifikasi mutu bahan, proses sortasi ini dapat

BAB IV

METODOLOGI PENELITIAN

4.1 Metode Penelitian

Penelitian ini dilakukan dengan metode penelitian descriptif terhadap sistem

kerja kegiatan sortasi bokar pada pabrik pengolahan crumb rubber, yang dilakukan

secara ilmiah dan mengikuti pola yang sitematis sesuai dengan kaidah penulisan tesis

yang ditetapkan oleh Universitas Sumatera Utara, dengan kerangka penelitian

sebagai berikut ini:

4.2 . Metode Pengumpulan Data

a. Data primer.

Data primer diperoleh dari pengukuran langsung terhadap sistem kerja pada

lokasi penelitian yang meliputi :

1. Sistem kerja sortasi bokar dan parameter yang diukur:

a. Bahan baku bokar, yang meliputi:

1)Berat (kg)

2)Ukuran: panjang, lebar dan tebal (cm)

b. Perilaku pekerja yang meliputi:

1)Keterampilan

c. Konstruksi mesin, yang meliputi:

1)Konstruksi mesin

2)Ketersedian fasilitas pengamanan

d. Lingkungan kerja yang meliputi:

1)Kebersihan, pencahayaan, kebisingan, getaran dan bau.

e. Metode kerja yaitu:

1)Analisa gerak

2.Pengukuran waktu dengan metode jam henti ( stopwatch)

b. Data sekunder.

Data sekunder akan diperoleh melalui studi literatur, dari buku teks, jurnal

yang relevan dengan permasalahan yang diteliti dan laporan kegiatan

perusahaan yang sah, data sekunder yang diperlukan meliputi :

1) Data yang berkaitan dengan pekerja yaitu : jumlah pekerja pada bagian

sortasi, tingkat pendidikan pekerja, dan data yang berkaitan dengan

kasus kecelakaan kerja yang terjadi.

2) Data yang berkaitan denga Peraturan-peraturan yang berlaku, data

mengenai struktur organisasi dan manajemen perusahaan.

c. Teknik pengumpulan data

Secara umum pengumpulan data primer akan dilakukan dengan cara:

2. Teknik questioner.

3. Teknik observasi.

Data yang berkaitan dengan sistem operasi sortasi seperti data tentang bahan

baku, data mesin potong, dikumpulkan dengan cara observasi langsung, yaitu

bahan baku di ukur berat dan dimensi panjang lebar serta tebalnya di lokasi

penelitian, sedangkan data lainya dikumpulkan dengan wawancara dan

kuestioner.

d. Metode Analisa.

Metode analisa yang digunakan terhadap data hasil penelitian dilakukan dua

tahap yaitu: pengolahan data dan analisa data. Pengolahan data kuantitatif mulai dari

penyususan data, tabulasi data, kemudian dihitung nilai rata hasil pengukuran,

sedangkan untuk data yang bersifat kualitatif dikuantitatifkan dengan menggunakan

metode skala likert, dan selanjutnya dicari nilai porsentasi dari informasi data

tersebut.

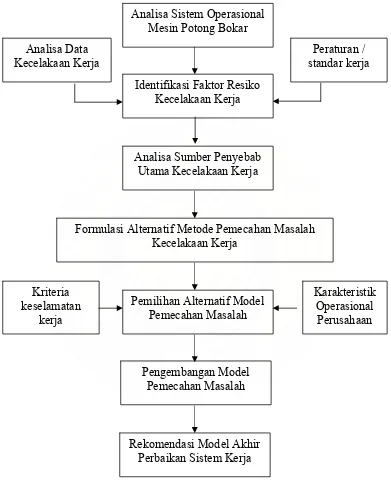

4.3. Kerangka Konsep Penelitian

Penelitian yang dilakukan meliputi tahap menganalisa sistem operasional

mesin yang digunakan, analisa sumber penyebab resiko, formulasi alternatif sistem

kerja, pemilihan alternatif yang optimal, pengembangan model pemecahan masalah

dan rekomendasi model akhir perbaikan sistem kerja sortasi bokar. Secara rinci

Peraturan / standar kerja Analisa Data

Kecelakaan Kerja

Identifikasi Faktor Resiko Kecelakaan Kerja Analisa Sistem Operasional

Mesin Potong Bokar

Analisa Sumber Penyebab Utama Kecelakaan Kerja

Formulasi Alternatif Metode Pemecahan Masalah Kecelakaan Kerja

Kriteria keselamatan

kerja

Pemilihan Alternatif Model Pemecahan Masalah

Karakteristik Operasional

Perusahaan

Rekomendasi Model Akhir Perbaikan Sistem Kerja

[image:56.612.117.508.138.634.2]Pengembangan Model Pemecahan Masalah

BAB V

PENGEMBANGAN MODEL PEMECAHAN MASALAH

5.1. Analisa Masalah

Analisa masalah yang dilakukan terhadap sistem kerja sortasi bokar meliputi

analisa terhadap masing-masing komponen sistem kerja dan interaksi komponen

sistem kerja tersebut , yaitu :

a. Bahan olah karet (Bokar).

Analisa terhadap Bahan olah karet (bokar) meliputi pengukuran dimensi

- Berat ( kg )

- dan Ukuran yaitu panjang, lebar dan tebal (dalam cm).

b. Pekerja

Analisa terhadap pekerja dilakukan terhadap perilaku pekerja

yang meliputi;

- Keterampilan

- Kedisiplinan

c. Mesin

Analisa terhadap mesin dan peralatan dilakukan terhadap konstruksi mesin

yang mencakup:

- Ukuran pisau

- Ukuran gancu

- Ketersedian fasilitas keamanan mesin

d. Lingkungan

Analisa komponen lingkungan dilakukan terhadap lingkungan tempat

kerja yang mencakup:

- Kebersihan, pencahayaan, kebisingan, getaran dan bau.

e. Metode kerja

Analisa terhadap metode kerja meliputi :

- Analisa gerak

f. Pengukuan waktu kerja

Pengukuran waktu kerja yang dilakukan adalah pengukuran waktu

langsung dengan metode jam henti ( stopwatch), pengukuran waktu ini

meliput:

- Waktu siklus

- Waktu normal

- Waktu baku

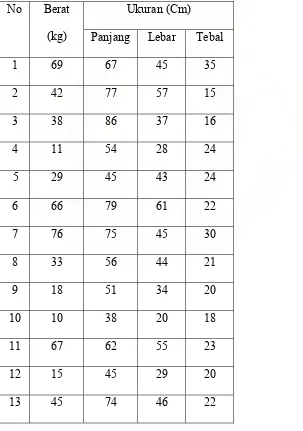

5.1.1. Analisa Bahan Olah Karet (Bokar)

Analisa ukuran dan dimensi bokar ini dilakukan terhadap sebanyak 30

bokar. Pengukuran terhadap berat dan dimensi panjang, lebar dan tebal ini dilakukan

untuk mengetahui informasi tentang rata-rata ukuran bahan yang akan dipotong

dengan mesin potong. Data ini juga dapat berguna sebagai dasar untuk mengukur

[image:59.612.150.453.278.709.2]perilaku pekerja dan perancangan mesin baru.

Tabel 5.1. Data Ukuran Dan Berat Bale Bokar

Ukuran (Cm) No Berat

(kg) Panjang Lebar Tebal

1 69 67 45 35

2 42 77 57 15

3 38 86 37 16

4 11 54 28 24

5 29 45 43 24

6 66 79 61 22

7 76 75 45 30

8 33 56 44 21

9 18 51 34 20

10 10 38 20 18

11 67 62 55 23

12 15 45 29 20

14 28 61 32 23

15 33 49 44 18

16 14 45 31 21

17 44 76 47 32

18 50 80 65 20

19 28 47 45 23

20 39 80 39 24

21 40 79 50 15

22 43 71 51 15

23 17 46 29 18

24 30 69 45 34

25 40 59 34 22

26 21 49 32 23

27 18 49 28 19

28 28 68 61 13

29 41 72 51 20

30 39 68 45 30

Σ 1070 1878 1280 660

X* 36 62 44 24

Berdasarkan pengukuran terhadap sample Bokar yang dilakukan diperoleh gambaran

nilai rata-rata dan modus sebagai berikut:

nilai rata-rata: Berat = 36 Kg

Panjang = 62 cm

Lebar = 42 cm

Tebal = 22 cm

Untuk mengetahui nilai ukuran yang terbanyak untuk semua dimensi yang

diukur, terhadap data-data di atas, dilakukan analisa modus, hasilnya sebagai berikut:

Berat terbanyak adalah = 36 % dengan ukuran 34 s/d 45 kg.

Panjang terbanyak adalah = 30 % dengan ukuran 68 s/d 77 cm

Lebar terbanyak adalah = 34 % dengan ukuran 40 s/d 49 cm

Tebal terbanyak adalah = 43 % dengan ukuran 18 s/d 22 cm

Dari data yang ada, khusus untuk ukuran tebal hanya ada 13 % yang memenuhi

standar yaitu maximal 15 cm, dan sebanyak 87 % ukuran tebal bokar berada di atas

ukuran standar SNI bokar.

5.1.2 Analisa Perilaku Pekerja

Pekerja pada proses sortasi bokar umumnya dilakukan oleh pekerja laki-laki.

Jumlah pekerja pada bagian ini ada 21 orang, saat ini usia pekerja berkisar antara 20

sampai 38 tahun, dengan tingkat pendidikan SD ada 6 orang, SMP sebanyak 8

Pekerjaan memotong bokar pada proses sortasi dapat dilakukan oleh 2 orang

atau 4 orang pekerja untuk setiap mesin potong. Apabila ada 4 orang pekerja, maka

2 orang berada di bagian depan meja mesin potong, dan 2 orang lagi berada di bagian

tengah (atau sejajar dengan pisau). Pekerja yang berada di bagian depan berfungsi

untuk mengambil bahan dengan gancu dan meletakan ke atas meja tepat di depan

pisau potong, sedangan pekerja yang di tengah berfungsi untuk menarik dan

memotong bahan di mesin potong.

Sedangkan bila proses pemotongan hanya dilakukan oleh 2 orang pekerja,

maka kedua pekerja tersebut akan melakukan semua gerakan mulai dari mengambil

sampai dengan memotong bahan pada mesin potong.

Data hasil pengukuran sistem kerja operator atau pekerja yang meliputi

keterampilan dan kedisiplinan terhadap pekerja yang melakukan proses sortasi

dengan penilaian berdasarkan motode skala likert positif :

5 = sangat baik

4 = baik

3 = kurang baik

2 = tidak baik

1 = sangat tidak baik.

Sedang katagori penilaian

0-19 = sangat tidak penting

20-39 = tidak penting

60-79 = penting

80-100 = sangat penting.

Diperoleh data hasil pengukuran seperti dalam tabel 5.2 di bawah ini

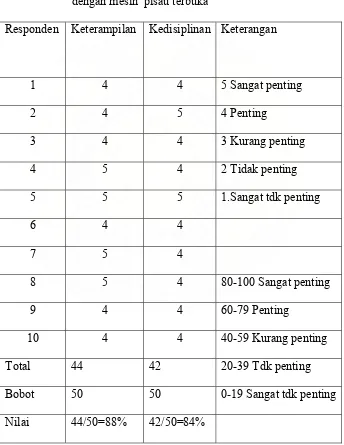

Tabel 5.2. Data Kriteria Pekerja Dalam Proses Sortasi Bokar

dengan mesin pisau terbuka

Responden Keterampilan Kedisiplinan Keterangan

1 4 4 5 Sangat penting

2 4 5 4 Penting

3 4 4 3 Kurang penting

4 5 4 2 Tidak penting

5 5 5 1.Sangat tdk penting

6 4 4

7 5 4

8 5 4 80-100 Sangat penting

9 4 4 60-79 Penting

10 4 4 40-59 Kurang penting

Total 44 42 20-39 Tdk penting

Bobot 50 50 0-19 Sangat tdk penting

[image:63.612.150.494.230.675.2]Gambar

Dokumen terkait