ANALISIS PENGURANGAN WASTE TIME DENGAN

PENDEKATAN LEAN MANUFACTURING PADA PROSES

PRODUKSI DI PT. PANCAKARSA BANGUN REKSA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

SYALLY DWI ANDRINA NASUTION

NIM :100403113

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah SWT yang telah memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, khususnya program studi reguler strata satu, Fakultas Teknik, Universitas Sumatera Utara. Adapun judul untuk tugas sarjana ini adalah “Analisis Pengurangan Waste Time dengan Pendekatan

Lean Manufacturing pada Proses Produksi Di PT. Pancakarsa Bangun Reksa”. Sebagai manusia yang tidak luput dari kesalahan, maka penulis menyadari masih banyak kekurangan dalam penulisan tugas sarjana ini. Oleh karena itu, penulis sangat mengharapkan saran dan masukan yang sifatnya membangun demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat bermanfaat bagi penulis sendiri pada khususnya, perpustakaan Universitas Sumatera Utara, dan pembaca lainnya pada umumnya.

Medan, Juni 2015 Penulis,

UCAPAN TERIMA KASIH

Syukur dan terimakasih penulis ucapkan yang sebesar-besarnya kepada Allah SWT yang telah memberikan kesempatan kepada penulis untuk merasakan dan mengikuti pendidikan di Departemen Teknik Industri USU serta telah membimbing penulis selama masa kuliah dan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

2. Bapak Prof. Dr. Ir. A. Rahim Matondang, MSIE selaku Dosen Pembimbing I atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

3. Bapak Ikhsan Siregar ST, M.Eng. selaku Dosen Pembimbing II atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

5. Orang tua yang tiada hentinya mendukung penulis baik secara moril maupun materil sehingga laporan ini dapat diselesaikan. Penulis menyadari tidak dapat membalas segala kebaikan dan kasih sayang dari keduanya, oleh karena itu izinkanlah penulis memberikan karya ini sebagai ungkapan rasa terima kasih kepada Ayahanda dan Ibunda tercinta.

6. Staff pegawai Teknik Industri, Bang Nurmansyah, Bang Mijo, Kak Dina, Bang Ridho, Ibu Ani, Bang Kumis, dan Kak Rahma, terimakasih atas bantuannya dalam masalah administrasi untuk melaksanakan tugas sarjana ini. 7. Kepada adik-adik tersayang Sofyan Abdullah dan Anggi Syerlina yang selalu

menyemangati dan mendukung penulis untuk secepatnya menyelesaikan laporan ini.

8. Semua teman angkatan 2010 di Departemen Teknik Industri USU yang telah memberikan banyak masukan dan arahan kepada penulis.

9. Rekan seperjuangan pada saat penelitian, Enrico Waldo dan Azhar Mufawwad.

10.Kepada sahabat penulis yakni Rizkha Rida, Angelin Patrycia, Nadia Amalia Pilli, Tia Amelia, Nashiruddin Aziz, Aulia Solly, Anggita Putri, dan Dwi Octavianty yang sangat berpengaruh besar sehingga penulis berhasil menyelesaikan laporan penelitian ini.

12.Arfan Hidayat yang membantu dan memberi dukungan motivasi selama pengerjaan Tugas Sarjana ini.

13.Kepada semua pihak yang telah banyak membantu dalam menyelesaikan laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis mengucapkan terima kasih. Kiranya laporan ini bermanfaat bagi kita semua.

Medan, Juni 2015

PENULIS

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL

LEMBAR PENGESAHAN ... i

KATA PENGANTAR ... ii

UCAPAN TERIMA KASIH ... iii

DAFTAR ISI ... vi

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xv

ABSTRAK ... xvi

I PENDAHULUAN ... I-1

1.1. Latar Belakang Permasalahan ... I-1 1.2. Rumusan Masalah ... I-3 1.3. Tujuan Penelitian ... I-4 1.4. Manfaat Penelitian ... I-4 1.5. Batasan Masalah dan Asumsi Penelitian ... I-5 1.6. Sistematika Penulisan Laporan ... I-6

II GAMBARAN UMUM PERUSAHAAN... II-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.3. Lokasi Perusahaan ... II-2 2.4. Daerah Pemasaran ... II-2 2.5. Organisasi dan Manajemen ... II-3 2.5.1. Struktur Organisasi Perusahaan ... II-3 2.5.2. Pembagian Tugas dan Tanggung Jawab ... II-4 2.6. Jumlah Tenaga Kerja dan Jam Kerja ... II-4 2.6.1. Tenaga Kerja ... II-4 2.6.2. Jam Kerja ... II-5 2.6.3. Sistem Pengupahan dan Fasilitas Lainnya ... II-5 2.7. Proses Produksi ... II-6 2.7.1. Standar Mutu Bahan ... II-6 2.7.2. Bahan-bahan yang Digunakan ... II-7 2.7.3. Uraian Proses Produksi ... II-8 2.8. Mesin dan Peralatan... II-10 2.9. Limbah... II-14

III LANDASAN TEORI ... III-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.4. Langkah-langkah Penerapan Lean Manufacturing... III-7 3.5. Metode yang Digunakan dalam Lean Manufacturing ... III-12 3.5.1.Value Stream Mapping... III-13 3.5.2. 5 S ( Seiri, Seiton, Seiso, Seiketsu, Shitsuke ) ... III-20 3.5.2.1. Seiri ... III-21 3.5.2.2. Seiton ... III-22 3.5.2.3. Seiso ... III-24 3.5.2.4. Seiketsu ... III-25 3.5.2.5. Shitsuke ... III-25 3.6. Pengukuran Waktu (Time Study) ... III-26 3.6.1. Pengukuran Waktu Jam Henti ... III-27 3.6.2. Tingkat Ketelitian dan Tingkat Keyakinan ... III-30 3.6.3. Pengujian Keseragaman Data ... III-30 3.6.4. Pengujian Kecukupan Data ... III-31 3.6.5. Faktor Penyesuaian dan Kelonggaran ... III-33 3.6.6. Perhitungan Waktu Standar ... III-34

IV METODOLOGI PENELITIAN... IV-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

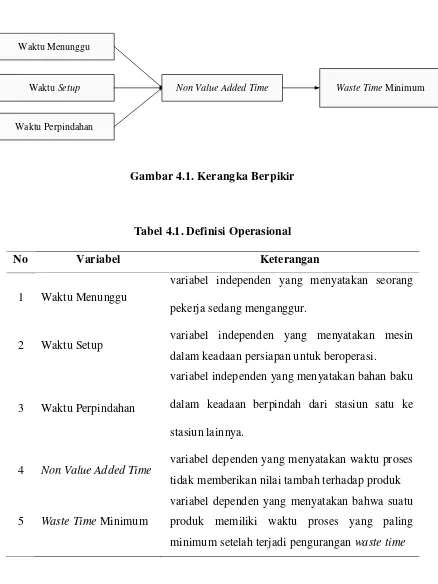

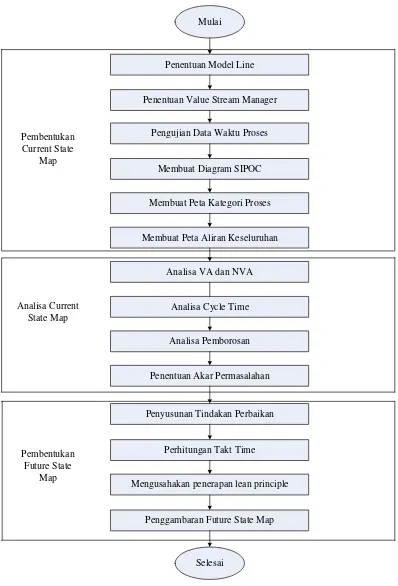

4.3. Jenis Penelitian... IV-1 4.4. Metode Pengumpulan Data ... IV-2 4.4.1. Sumber Data dan Instrumen Penelitian ... IV-2 4.4.2. Metode Pengumpulan Data ... IV-3 4.5. Variabel Penelitian... IV-3 4.6. Kerangka Berpikir ... IV-4 4.7. Blok Diagram Prosedur Penelitian ... IV-6 4.8. Pengolahan Data ... IV-7 4.9. Analisis Data ... IV-10 4.11. Kesimpulan dan Saran ... IV-10

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1. Pengumpulan dan Pengolahan Data ... V-1 5.1.1. Data Waktu Siklus ... V-1

5.1.1.1. Penilaian Rating Factor Operator dan Allowance Proses Produksi ... V-4 5.1.1.2. Uji Keseragaman Data Waktu Proses

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.1.1.4. Perhitungan Waktu Standar Waktu Proses

Produksi ... V-9 5.1.2. Waktu Set up Mesin ... V-11

5.1.2.1. Penilaian Rating Factor Operator dan Allowance Set up Mesin ... V-12 5.1.2.2. Uji Keseragaman Data Waktu Set up Mesin ... V-13 5.1.2.3. Uji Kecukupan Data Waktu Set up Mesin ... V-14 5.1.2.4. Perhitungan Waktu Standar Waktu Proses

Produksi ... V-15 5.1.2.5. Penerapan SMED (Single Minute Exchange

of Die) ... V-16 5.1.3. Penggambaran Value Stream Mapping ... V-19

5.1.3.1. Menentukan Produk yang Menjadi Model

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis ... VI-1 6.1.1. Analisis Current State Map ... VI-1 6.1.2. Solusi dari Analisis Current State Map ... VI-5 6.1.2.1. Usulan Perbaikan Proses Produksi ... VI-5 6.1.2.2. Penerapan SMED (Single Minute Exchange

of Die) ... VI-13 6.1.2.1. Perlunya Penerapan 5S (Seiri, Seiton,

Seiso, Seiketsu, Shitsuke) Untuk Mendukung Lean Manufacturing ... VI-13

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-1

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

1.1. Data Keterlambatan (Lateness) Produk Storage Tank ... I-2 2.1. Perincian Jumlah Tenaga Kerja di PT. Pancakarsa Bangun

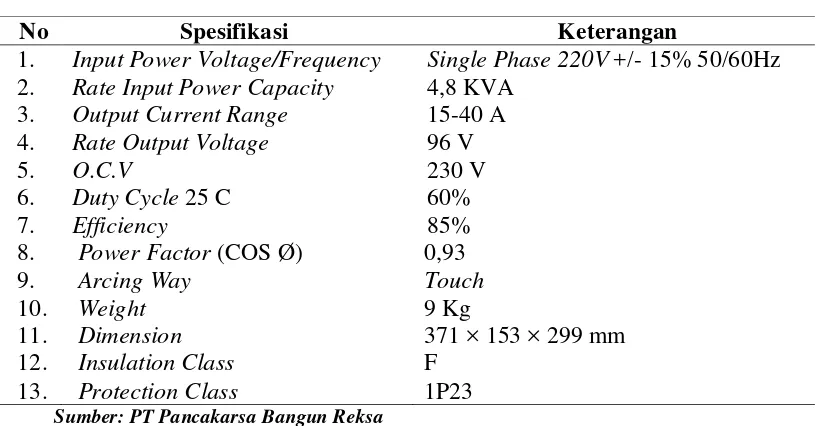

Reksa ... II-4 2.2. Jam Kerja Reguler di PT. Pancakarsa Bangun Reksa ... II-5 2.3. Spesifikasi Mesin Cutting Torch ... II-10 2.4. Spesifikasi Mesin Las Listrik Semi Otomatis... II-11 2.5. Spesifikasi Mesin Drilling ... II-12 3.1. Lambang-Lambang yang Digunakan pada Peta Kategori Proses III-15 3.2. Lambang-Lambang yang Melengkapi Peta Keseluruhan ... III-17 4.1. Definisi Operasional ... IV-5 5.1. Data Waktu Siklus Produk Storage Tank... V-2 5.2. Penilaian Rating Factor Operator Proses Produksi ... V-4 5.3. Penetapan Allowance Terhadap Proses Produksi ... V-5 5.4. Waktu Proses Plat Besi Dibawa Ketempat Pemeriksaan ... V-7 5.5. Uji Kecukupan Data Proses Plat Besi Dibawa Ketempat

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Lokasi Perusahaan ... II-2 2.2. Struktur Organisasi PT. Pancakarsa Bangun Reksa ... II-3 2.3. Mesin Blander Potong atau Cutting Torch ... II-11 2.4. Mesin Las Listrik Semi otomatis ... II-12 2.5. Mesin Bor Magnet ... II-13 2.6. Tempat Penumpukan Limbah Plat Besi ... II-14 3.1. Skema 5 S... III-21 3.2. Sebelum Seiri ... III-22 3.3. Sesudah Seiri ... III-22 3.4. Sebelum Seiton ... III-23 3.5. Sesudah Seiton ... III-24 3.6. Sebelum Seiso ... III-25 3.7. Sesudah Seiso ... III-25 4.1. Kerangka Konseptual ... IV-5 4.2. Blok Diagram Prosedur Penelitian ... IV-6 4.2. Blok Diagram Pengolahan Data ... IV-9 5.1. Peta Kontrol Waktu Aktivitas Plat Besi di Bawa ke Tempat

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.4. SIPOC Diagram ... V-21 5.5. Process Box Aktivitas Pemeriksaan dan Pengukuran ... V-24 5.6. Pemetaan Tahapan Proses Storage Tank... V-25 5.7. Current State Map dengan Aliran Informasi dan Aliran

Material ... V-27 6.1. Diagram Perbandingan Value Added Time dan Non Value

Added Time ... VI-2 6.2. Perbandingan Takt Time dan Waktu Siklus ... VI-4 6.3. Jaringan Kerja Proses Produksi Sebelum Perbaikan ... VI-7 6.4. Jaringan Kerja Setelah Dilakukan Perbaikan ... VI-9 6.5. Future State Map ... VI-10 6.6. Perbandingan Production Process Time ... VI-11 6.7. Perbandingan Non Value Added Sebelum dan Sesudah Usulan

Perbaikan ... VI-12 6.8. Perbandingan Waktu Set up Mesin Sebelum dan Sesudah

ABSTRAK

PT. Pancakarsa Bangun Reksa merupakan perusahaan yang memproduksi mesin dan peralatan yang digunakan pada pabrik kelapa sawit. Perusahaan menggunakan sistem make to order sehingga produksi yang dilakukan berdasarkan pesanan. Storage tank merupakan salah satu produk yang dihasilkan oleh perusahaan dan merupakan produk yang paling sering diproduksi oleh perusahaan. Dalam menjalankan proses produksi, waktu pengerjaan terlalu lama (waste time) dan banyak aktivitas yang tidak bernilai tambah (non value added activity) seperti kegiatan pemindahan produk dari stasiun satu ke lainnya, dan waktu menunggu antar proses dimana ada pekerja yang menunggu kedatangan proses, material tidak langsung dikerjakan atau material menunggu untuk dikerjakan. Hal ini menyebabkan keterlambatan pengiriman produk yang berdampak buruk terhadap perusahaan baik secara finansial maupun secara hubungan kemitraan.

Penerapan konsep lean manfacturing dapat membantu mengidentifikasi waste yang terjadi selama proses produksi dan mereduksi waste yang terjadi. Tool yang digunakan dalam mengidentifikasi waste yang ada adalah value stream mapping yang akan memetakan aktivitas selama proses produksi pada current state map dimana production process time untuk waktu sekarang didapat diperoleh sehingga dapat diketahui aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah. Selanjutnya dilakukan analisis terhadap current state map yaitu mengelompokkan aktivitas value added dan non value added. Membandingkan waktu aktual dan waktu baku yang diperoleh sehingga diketahui pada aktivitas mana terdapat waste waktu. Kemudian diberikan solusi untuk mereduki waste waktu yang terjadi pada aktivitas proses agar waktu penyelesaian produk sesuai atau lebih rendah dari waktu baku. Perlunya penerapan prinsip 5S dan SMED untuk mendukung pelaksanaan Lean Manufacturing.

Dari hasl perhitungan didapat penurunan waktu setup dengan menggunakan SMED sebesar 27,41 menit. Kemudian didiapat perbandingan antara current state map dan future state map dengan penurunan waktu proses produksi sebesar 89,77 menit. Perbandingan non value added sebelum dan seseudah perbaikan sebesar 10%.

ABSTRAK

PT. Pancakarsa Bangun Reksa merupakan perusahaan yang memproduksi mesin dan peralatan yang digunakan pada pabrik kelapa sawit. Perusahaan menggunakan sistem make to order sehingga produksi yang dilakukan berdasarkan pesanan. Storage tank merupakan salah satu produk yang dihasilkan oleh perusahaan dan merupakan produk yang paling sering diproduksi oleh perusahaan. Dalam menjalankan proses produksi, waktu pengerjaan terlalu lama (waste time) dan banyak aktivitas yang tidak bernilai tambah (non value added activity) seperti kegiatan pemindahan produk dari stasiun satu ke lainnya, dan waktu menunggu antar proses dimana ada pekerja yang menunggu kedatangan proses, material tidak langsung dikerjakan atau material menunggu untuk dikerjakan. Hal ini menyebabkan keterlambatan pengiriman produk yang berdampak buruk terhadap perusahaan baik secara finansial maupun secara hubungan kemitraan.

Penerapan konsep lean manfacturing dapat membantu mengidentifikasi waste yang terjadi selama proses produksi dan mereduksi waste yang terjadi. Tool yang digunakan dalam mengidentifikasi waste yang ada adalah value stream mapping yang akan memetakan aktivitas selama proses produksi pada current state map dimana production process time untuk waktu sekarang didapat diperoleh sehingga dapat diketahui aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah. Selanjutnya dilakukan analisis terhadap current state map yaitu mengelompokkan aktivitas value added dan non value added. Membandingkan waktu aktual dan waktu baku yang diperoleh sehingga diketahui pada aktivitas mana terdapat waste waktu. Kemudian diberikan solusi untuk mereduki waste waktu yang terjadi pada aktivitas proses agar waktu penyelesaian produk sesuai atau lebih rendah dari waktu baku. Perlunya penerapan prinsip 5S dan SMED untuk mendukung pelaksanaan Lean Manufacturing.

Dari hasl perhitungan didapat penurunan waktu setup dengan menggunakan SMED sebesar 27,41 menit. Kemudian didiapat perbandingan antara current state map dan future state map dengan penurunan waktu proses produksi sebesar 89,77 menit. Perbandingan non value added sebelum dan seseudah perbaikan sebesar 10%.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Ketepatan produksi dalam pemenuhan order konsumen merupakan hal penting agar perusahaan mampu bersaing dengan para kompetitor. Di dalam usaha peningkatan produktivitasnya, perusahaan harus mengetahui kegiatan apa saja yang dapat meningkatkan nilai tambah produk (value added), mengurangi berbagai pemborosan (waste) dan memperpendek lead time. Perusahaan juga harus mampu memanfaatkan sumber daya dengan efektif dan efisien.

PT. Pancakarsa Bangun Reksa merupakan perusahaan yang memproduksi mesin dan peralatan yang digunakan pada pabrik kelapa sawit. Jenis produk yang dihasilkan yaitu bejana bertekanan (vessel), rebusan (sterilizer), boiler, dearator, storage tank, filterstorage tank, back pressure vessel, conveyor, steam separator, kernel silo, dan lain sebagainya. Dalam memenuhi permintaan konsumen, perusahaan selalu mengupayakan untuk meningkatkan produksinya dengan tepat waktu. Namun, dalam menjalankan proses produksinya sering terjadi pemborosan dan aktivitas yang tidak bernilai tambah sehingga mengakibatkan keterlambatan dalam pengiriman produk.

pemindahan merupakan pemborosan karena jarak antar proses yang cukup jauh yaitu lebih dari 3 meter. Semakin jauh jarak pemindahan maka akan mengakibatkan semakin lamanya waktu pemindahan yang terjadi, sehingga inilah yang mengakibatkan semakin banyak waktu yang diperlukan untuk memproduksi satu produk.

Dengan adanya waktu menunggu sangat berpengaruh terhadap waktu penyelesaian produk yang akan menimbulkan efek berantai terhadap penyelesaian produk berikutnya dan akan menghambat aliran produksi. Keterlambatan ini akan memberikan dampak buruk bagi perusahaan baik secara finansial maupun secara hubungan kemitraan. Dibawah ini terdapat data keterlambatan pengiriman produk storage tank, dimana produk storage tank merupakan produk yang paling banyak diproduksi. Dapat dilihat pada Tabel 1.1.

Tabel 1.1. Data Keterlambatan (Lateness) Produk Storage tank

No. Order Receive Due Date Delivery Time Lateness

1. 3 April 2014 15 April 2014 17 April 2014 2 hari

2. 8 Mei 2014 19 Mei 2014 20 Mei 2014 1 hari

3. 11 Juli 2014 21 Juli 2014 24 Juli 2014 3 hari 4. 4 Oktober 2014 15 Oktober 2014 17 Oktober 2014 2 hari 5. 12 November 2014 24 November 2014 26 November 2014 2 hari

Sumber: PT. Pancakarsa Bangun Reksa

Oleh karena itu perusahaan harus melakukan perbaikan dengan mengeliminasi kegiatan yang tidak dibutuhkan dalam proses produksi. Dengan demikian, perbaikan dengan mereduksi dan mengeliminasi kegiatan yang tidak memiliki nilai tambah (non value added activity) dan pemborosan (waste) pada proses produksi sehingga dapat meningkatkan produktivitas.Pendekatan yang dapat digunakan untuk mereduksi dan mengeliminasi aktivitas yang tidak memiliki nilai tambah adalah Lean Manufacturing.

Lean Manufacturing merupakan seperangkat teknik yang jika dikombinasikan dan berjalan dengan baik akan mereduksi dan kemudian mengeleminasi waste (Wilson, 2010). Eliminasi waste dimaksudkan agar seluruh aktivitas yang dilakukan di lantai produksi merupakan aktivitas yang memiliki nilai tambah (value added activity), bertujuan untuk meningkatkan daya saing melalui proses produksi secara efektif dan penggunaan sumber daya secara efisien.

1.2. Rumusan Masalah

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah sebagai berikut. 1. Tujuan Umum

Tujuan umum dari penelitian ini adalah untuk menganalisis Lean Manufacturing pada proses produksi storage tank untuk mereduksi waste pada PT. Pancakarsa Bangun Reksa sehingga dapat mempersingkat waktu produksi.

2. Tujuan Khusus

Tujuan khusus yang ingin dicapai dari hasil pemecahan masalah ini adalah: a. Mengetahui aktivitas yang tidak bernilai tambah (non value added

activity) dengan value stream mapping.

b. Memperpendek waktu produksi dengan mereduksi atau mengeliminasi waste berupa aktivitas yang tidak bernilai tambah pada proses produksi storage tank.

1.4. Manfaat Penelitian

Adapun manfaat dari penelitian ini yaitu: 1. Bagi Mahasiswa

Menerapkan dan mengembangkan ilmu pengetahuan yang diperoleh dari perkuliahan serta membandingkannya dengan masalah yang terjadi pada perusahaan.

2. Bagi Perusahaan

Hasil dari penelitian ini dapat digunakan sebagai masukan untuk membantu perusahaan dalam menerapkan Lean Manufakturing pada proses produksi untuk mengurangi lead time dan juga meminimisasi aktivitas yang tidak bernilai tambah (non value added activity).

3. Bagi Departemen Teknik Industri

Menambah jumlah hasil karya mahasiswa yang dapat menjadi literatur dan referensi penelitian bagi peneliti-peneliti selanjutnya di Departemen Teknik Industri.

1.5. Batasan Masalah dan Asumsi Penelitian

Penelitian ini dilakukan dalam batasan-batasan tertentu, yaitu: 1. Waste yang diamati adalah waste waktu

2. Penelitian dilakukan terhadap proses pembuatan produk storage tank yang merupakan produk yang paling sering diproduksi perusahaan.

4. Pengamatan waktu secara langsung hanya dilakukan untuk data waktu proses produksi sedangkan data waktu lainnya diambil dari data historis perusahaan

Asumsi-asumsi yang digunakan dalam penelitian ini adalah:

1. Selama penelitian berlangsung, proses kerja tidak berubah dan sesuai dengan prosedur yang ada

2. Tidak ada penambahan jenis produk

3. Tidak ada penambahan mesin dan peralatan yang baru

4. Pekerja dalam keadaan terampil dengan pekerjaannya, memahami prosedur kerja, dan bekerja secara normal

5. Mesin tidak dalam keadaan rusak

6. Tidak ada perubahan tata letak mesin dan peralatan, dan pola aliran

1.6. Sistematika Penulisan Laporan

Sistematika penulisan Tugas Akhir ini adalah sebagai berikut:

Bab I Pendahuluan, dalam bab ini akan dijelaskan hal apa saja yang menjadi latar belakang masalah, rumusan masalah, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan, dan sistematika penulisan Tugas Akhir.

Bab III Landasan Teori, berisi teori mengenai pengukuran waktu kerja dengan lean manufacturing, stopwatch time study, waste, dan metode value stream mapping (VSM).

Bab IV Metodologi Penelitian, menguraikan tahap-tahap yang dilakukan dalam penelitian yaitu persiapan penelitian meliputi penentuan lokasi penelitian, jenis penelitian, objek penelitian, kerangka berpikir identifikasi variabel penelitian, pengumpulan data sekunder, metode pengolahan data, blok diagram prosedur penelitian, pengolahan data, analisis pemecahan masalah sampai kesimpulan dan saran.

Bab V Pengumpulan Dan Pengolahan Data, dalam bab ini menjelaskan tentang jenis-jenis data, baik data primer maupun data sekunder yang perlu dikumpulkan, lokasi data dan metode pengumpulan data. Data primer pada umumnya dikumpulkan melalui observasi dan wawancara yang dilakukan secara langsung. Data sekunder dikumpulkan dengan mencatat data dari laporan yang ada.

Bab VI Analisis Pemecahan Masalah, dalam bab ini menjelaskan tentang analisa yang dilakukan terhadap data termasuk pengoperasian konsep ilmiah yang digunakan dalam metode pendekatan serta teori-teori yang dijadikan landasan dalam pemecahan masalah.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Pancakarsa Bangun Reksa adalah perusahaan swasta yang bergerak di bidang jasa Konsultan, Desain dan Konstruksi, Mekanikal, Sipil dan Elektrikal pada Pabrik Minyak Kelapa Sawit (PKS). PT. Pancakarsa Bangun Reksa didirikan pada tahun 2009 di atas tanah seluas 25 m 200 m. Awalnya, pemimpin perusahaan ini merupakan bagian dari PT. Atmindo tetapi karena permintaan pembuatan Pabrik Minyak Kelapa Sawit (PKS) maka pemimpin perusahaan ini melepaskan diri dari PT. Atmindo dan membuka pabrik sendiri dengan nama PT. Pancakarsa Bangun Reksa yang berlokasi di Jalan Bintang, Medan – Binjai Km 13,8, Bintang Terang, Sumatera Utara.

2.2. Ruang Lingkup Bidang Usaha

PT. Pancakarsa Bangun Reksa bergerak di bidang jasa Konsultan, Desain dan Konstruksi pada Pabrik Minyak Kelapa Sawit (PKS), selain itu, PT. Pancakarsa Bangun Reksa juga menerima kegiatan perbaikan dan pergantian part/mesin-mesin, penambahan kapasitas (extension) yang sudah direncanakan, serta modifikasi Pabrik Minyak Kelapa Sawit (PKS).

dan lain sebagainya. Produk-produk yang dihasilkan oleh PT. Pancakarsa Bangun Reksa berupa mesin-mesin sudah dipasarkan ke berbagai daerah di Indonesia, baik di daerah Sumatera, Jawa, Kalimantan, dan daerah lainnya, bahkan telah diekspor ke luar negeri, misalnya negara Malaysia, Singapura dan Myanmar.

2.3. Lokasi Perusahaan

PT. Pancakarsa Bangun Reksa yang berlokasi di Jalan Bintang, Medan – Binjai Km 13,8, Bintang Terang, Sumatera Utara yang dapat dilihat pada Gambar 2.1.

Gambar 2.1. Lokasi Perusahaan

2.4. Daerah Pemasaran

Kalimantan, dan wilayah lainnya di dalam Indonesia dan sebagian besar diekspor ke ke luar negeri, misalnya ke Malaysia, Singapura dan Myanmar. Dalam menjalankan proseproduksinya, teknologi produksi yang digunakan PT. Pancakarsa Bangun Reksa bersifat semi otomatis, dimana sebagian proses produksi masih menggunakan mekanisme manual dalam bekerja.

2.5. Organisasi dan Manajemen

2.5.1. Struktur Organisasi Perusahaan

Struktur organisasi yang digunakan oleh PT. Pancakarsa Bangun Reksa adalah struktur organisasi fungsional. Hubungan fungsional ditunjukkan dengan adanya pembagian departemen berdasarkan fungsinya yaitu : departemen human resources, departemen teknik, departemen produksi, departemen logistik dan departemen quality control. Adapun struktur organisasi PT. Pancakarsa Bangun Reksa dapat dilihat pada Gambar 2.2.

Plant Manager

Plant Administrator

Head of Quality Control

Head of Production

CSR

Head of

Technical Stakeholder

Head of Human Resources

Plant Controller Logistic

Manager

Sumber : PT. Pancakarsa Bangun Reksa

2.5.2. Pembagian Tugas dan Tanggung Jawab

Pembagian pekerjaan dalam organisasi sangat penting untuk dilakukan. Dalam menjalankan aktivitas sehari-hari pada suatu organisasi dibutuhkan personil-personil untuk menduduki jabatan tertentu yang mampu menjalankan tugas, wewenang, dan tanggung jawab yang dibebankan sesuai dengan jabatan tersebut. Adapun uraian tugas dan tanggung jawab untuk masing-masing jabatan pada PT. Pancakarsa Bangun Reksa dapat dilihat pada Lampiran 1.

2.6. Jumlah Tenaga Kerja dan Jam Kerja

2.6.1. Tenaga Kerja

Adapun perincian jumlah tenaga kerja di PT. Pancakarsa Bangun Reksa dapat dilihat pada Tabel 2.1.

Tabel 2.1. Perincian Jumlah Tenaga Kerja di PT. Pancakarsa Bangun Reksa

No. Departemen Jumlah

1 Plant Manager 1

2 CSR 1

3 Plant Administrator 1

4 Head ofQualityControl 1

5 Head of Production 1

6 Head ofTechnical 1

7 Stakeholder 1

8 Logistic Manager 1

9 Head of Human Resources 1

10 Plant Controller 1

11 Staf dan Pekerja 200

Total 210

2.6.2. Jam Kerja

Klasifikasi jam kerja reguler di PT. Pancakarsa Bangun Reksa dapat dilihat pada Tabel 2.2.

Tabel 2.2. Jam Kerja Reguler di PT. Pancakarsa Bangun Reksa

Hari Jam Kerja Aktif Istirahat

Senin-Sabtu 08:00 - 17:00 12:00 - 13:00 Minggu 08:00 - 12:00

Sumber : PT. Pancakarsa Bangun Reksa

2.6.3. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan di PT. Pancakarsa Bangun Reksa adalah pembayaran gaji pokok setiap akhir bulan yang besarnya sesuai dengan tingkat jabatan masing-masing karyawan.

Selain memberikan gaji pokok, perusahaan juga membayarkan upah lembur bagi karyawan yang bekerja melebihi jam kerja yang telah ditetapkan. Upah lembur tersebut dibayarkan pada karyawan di akhir bulan bersamaan dengan pembayaran gaji pokok. Selain gaji pokok dan upah lembur tersebut di atas, perusahaan juga memberikan tunjangan-tunjangan dan fasilitas lainnya kepada karyawan berupa:

a. Tunjangan kemahalan diberikan atas kompensasi laju inflasi dan atau angka biaya hidup yang relatif tinggi di beberapa wilayah tertentu.

b. Tunjangan jabatan baik tunjangan jabatan struktural maupun tunjangan jabatan fungsional.

e. Tunjangan istri atau tunjangan suami. f. Tunjangan anak.

g. Tunjangan pemeliharaan atau asuransi kesehatan. h. Tunjangan hari tua atau dana pensiun.

i. Tunjangan cuti

j. Tunjangan Hari Raya. k. Bonus Tahunan.

2.7. Proses Produksi

Proses produksi merupakan suatu cara, metode, dan teknik untuk menciptakan atau menambah kegunaan suatu barang atau jasa dengan menggunakan sumber-sumber (tenaga kerja, mesin, bahan baku, dan dana) yang ada dan menghasilkan nilai tambah dari suatu barang. PT. Pancakarsa Bangun Reksa, menghasilkan berbagai macam produk yang berkaitan dengan pekerjaan Mekanikal pada Pabrik Minyak Kelapa Sawit (PKS), diantaranya yaitu Vessel (Bejana bertekanan), Rebusan (Sterilizer), Boiler, Dearator, Filter Storage Tank, BPV (Back Pressure Vessel), Conveyor, Steam Separator, Kernel Silo, dan lain sebagainya.

2.7.1. Standar Mutu Bahan

juga memiliki standar sendiri yang ditetapkan oleh perusahaan yang mengacu pada standar SNI untuk mutu dari bahan-bahan yang digunakan dalam proses produksi.

Untuk spesikasi dari bahan-bahan yang digunakan, misalnya untuk plat besi, besi siku, UNP, dan sebagainya, PT. Pancakarsa menggunakan ukuran-ukuran sesuai standar internasional.

Setiap kegiatan proses produksi, perusahaan melakukan kegiatan inspeksi pada beberapa elemen kegiatan produksi untuk menjaga kualitas produk yang akan dihasilkan. Dan pada produk jadi yang telah dihasilkan, dilakukan inspeksi dan pengujian akhir sebelum diserahkan pada pelanggan atau sebelum mesin-mesin tersebut diinstalasi pada lokasi pembangunan pabrik kelapa sawit, sehingga produk tersebut memenuhi spesifikasi yang telah ditetapkan oleh konsumen sebelumnya. Untuk beberapa produk tertentu, terutama bejana bertekanan, dilakukan pemeriksaan khusus dari instansi luar perusahaan untuk memastikan keamanan dari produk-produk tersebut.

2.7.2. Bahan-bahan yang Digunakan

Bahan-bahan yang digunakan oleh PT. Pancakarsa Bangun Reksa dalam melaksanakan proses produksinya adalah sebagai berikut:

1. Bahan baku

yang terbuat dari besi logam padat berbentuk persegi panjang dan uraian jenis produk plat baja tersebut terbagi 2, yaitu carbon steel dan mild steel.

2. Bahan Penolong

Bahan penolong adalah bahan yang secara tidak langsung mempengaruhi kualitas dan fungsi produk, baik itu dijelaskan secara langsung maupun tidak langsung terhadap bahan baku dalam suatu proses produksi. Bahan penolong yang digunakan yaitu cairan pendingin (dromus) yang digunakan pada saat proses penggerindaan.

3. Bahan Tambahan

Bahan tambahan merupakan bahan yang digunakan untuk mempermudah proses dan meningkatkan kualitas dari produk yang dihasilkan guna meningkatkan citra produk dan nilai tambah dimata konsumen. Bahan tambahan yang digunakan adalah :

a. Selotip ukuran besar digunakan untuk pengepakan produk b. Kotak/ kardus pembungkus

2.7.3. Uraian Proses Produksi

Tahapan proses pembuatan produk storage tank adalah sebagai berikut: 1. Marking Process

dilakukan dengan bantuan meteran dan kapur besi yang dilakukan secara manual oleh operator.

2. Pemotongan

Pemotongan adalah proses memotong material mild steel sesuai dengan tanda-tanda yang telah dibuat pada proses sebelumnya. Proses pemotongan dilakukan dengan menggunakan cutting branch yang memanfaatkan energi gas O2 dan LPGpada tabung-tabung gas.

3. Pengerollan

Pengerollan adalah proses membuat plat berukuran besar agar berbentuk seperti tabung. Proses ini dilakukan dengan menggunakan mesin rolling dan mal.

4. Pengelasan

Pengelasan adalah proses untuk menyatukan dua buah material mild steel yang telah dipotong sebelumnya dengan menggunakan bantuan mesin las. 5. Perakitan

Proses perakitan dilakukan dengan menyambungkan komponen yang harus digabungkan. Proses perakitan untuk pembuatan komponen dilakukan dengan manual.

6. Penggerindaan

Penggerindaan adalah proses untuk menghaluskan plat-plat sisa pengelasan. 7. Pengecatan

melakukan pendempulan, membersihkan benda kerja selanjutnya melakukan pengecatan.

Adapun Flow Process Chart dapat dilihat pada Lampiran 2.

2.8. Mesin dan Peralatan

Mesin produksi merupakan mesin-mesin yang dipergunakan dalam proses produksi filter storage tank. Adapun mesin-mesin yang dibutuhkan dalam proses produksi filter storage tank antara lain:

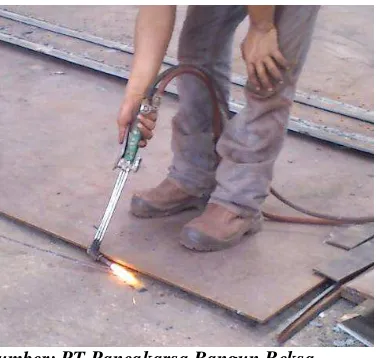

1. Mesin Blender Potong atau Cutting Torch

[image:37.595.108.521.464.677.2]Mesin Blender Potong adalah mesin yang digunakan untuk memotong plat baja yang memiliki ketebalan di atas 3 mm sampai 22 mm. Adapun spesifikasi mesin dapat dilihat pada Tabel 2.3.

Tabel 2.3. Spesifikasi Mesin Cutting Torch

No Spesifikasi Keterangan

1. Input Power Voltage/Frequency Single Phase 220V +/- 15% 50/60Hz 2. Rate Input Power Capacity 4,8 KVA

3. Output Current Range 15-40 A

4. Rate Output Voltage 96 V

5. O.C.V 230 V

6. Duty Cycle 25 C 60%

7. Efficiency 85%

8. Power Factor (COS Ø) 0,93

9. Arcing Way Touch

10. Weight 9 Kg

11. Dimension 371 × 153 × 299 mm

12. Insulation Class F

13. Protection Class 1P23

Sumber: PT Pancakarsa Bangun Reksa

dipotong pada plat, kemudian menggerakkan cutting tip tersebut sesuai dengan pola tanda pada plat. Berikut gambar mesin cutting torch:

[image:38.595.229.417.166.345.2]

Sumber: PT Pancakarsa Bangun Reksa

Gambar 2.3. Mesin Blander Potong atau Cutting Torch

2. Mesin Las Listrik Semi Automatis

Mesin Las Listrik Semi automatis berfungsi sebagai pembawa arus listrik ke tangkai elektroda. Las listrik semiotomatis ini digunakan untuk menyambung bagian-bagian dari produk filter storage tank, dan juga untuk melakukan las ikat (tack welding). Spesifikasi Mesin dapat dilihat pada Tabel 2.4.

Tabel 2.4. Spesifikasi Mesin Las Listrik Semi Otomatis

No Spesifikasi Keterangan

1. Primary Supply 2 Phase/380 V/50 Hz

2. Rated Input Current 48 A

3. Welding Current L 80 A~275 A; H 100 A~335 A

4. Duty Cycle 50% at 300 A

5. Weight 164 Kg.

Cara kerja mesin yaitu dengan menekan power untuk menghidupkan mesin las lalu menyambungkan mesin las ke arus listrik kemudian mengarahkan ujung las pada bagian yang akan disambung. Berikut gambar mesin las listrik:

Sumber: PT Pancakarsa Bangun Reksa

Gambar 2.4. Mesin Las Listrik Semiotomatis

3. Mesin Bor Magnet (Drilling)

Mesin Bor Magnet adalah mesin yang digunakan untuk melubangi plat besi ataupun mild steel. Spesifikasi Mesin Bor dapat dilihat pada Tabel 2.5.

Tabel 2.5. Spesifikasi Mesin Drilling

No Spesifikasi Keterangan

1. Power Input 750 Watt

2. Max. Tapping Capacity M16/M12 mm

3. Spindle Travel 50 mm

4. Overall Height 1.220 mm

5. N.W./G.W. 102/120 Kg.

Sumber: PT Pancakarsa Bangun Reksa

Sumber: PT Pancakarsa Bangun Reksa

Gambar 2.5. Mesin Bor Magnet

Adapun peralatan yang digunakan oleh PT. Pancakarsa Bangun Reksa dalam proses produksi adalah sebagai berikut:

1. Kereta Sorong

Fungsi : alat angkut untuk memindahkan materiak yang digerakkan dengan cara yang manual.

2. Hoist

Fungsi : alat untuk memindahkan beban yang berat yang dilengkapi katrol 3. Meteran

Fungsi : mengukur ukuran plat yang digunakan 4. Jangka Sorong

Fungsi : mengukur diameter dan ketebalan dari plat besi 5. Kawat Las

2.9. Limbah

Limbah yang dihasilkan dari proses produksi pembuatan komponen-komponen storage tank adalah berupa potongan plat-plat besi yang sudah tidak terpakai serta serutan baja sisa-sisa penggerindaan. Plat-plat besi yang dianggap limbah perusahaan itu kemudian di jual atau di ambil oleh penyortir yang sudah bekerja sama dengan PT. Pancakarsa Bangun Reksa.

Sumber: PT Pancakarsa Bangun Reksa

BAB III

LANDASAN TEORI

3.1. Konsep Lean Manufacturing

Konsep dasar dalam lean manufacturing1dapat diringkas sebagai berikut: 1. Pendefenisian waste (pemborosan)

Dari seluruh aktivitas untuk menghasilkan produk dari tahap awal hingga akhir dapat dikategorikan atas value added (yang memberikan nilai tambah) dan non-value added (tidak memberikan nilai tambah). Setiap proses yang non-value added dari sudut pandang konsumen harus dieliminasi.

2. Standarisasi proses

Lean menuntut adanya implementasi dari panduan produksi yang rinci, disebut sebagai standarisasi kerja. Ini mengeliminasi variasi pekerja dalam melakukan pekerjaannya.

3. Continuous flow

Lean bertujuan mengimplementasikan aliran produksi kontiniu, bebas dari bottlenecks, interruption, or waiting. Bila hal ini berhasil diimplementasikan maka waktu siklus produksi dapat dikurangi hingga 90%.

4. Pull production

Disebut juga Just-in-Time (JIT) yang bertujuan memproduksi produk yang dibutuhkan dan pada waktu dibutuhkan.

5. Quality at the source

Lean bertujuan mengeliminasi sumber kecacatan dan pemeriksaan kualitas dilakukan pekerja pada lini proses produksi.

1

6. Continuous Improvement

Lean ditujukan mencapai kesempurnaan dengan perbaikan bertahap untuk mengeliminasi pemborosan secara terus menerus.

3.2. Jenis-jenis Pemborosan

Lean berfokus pada peniadaan atau pengurangan pemborosan (atau “muda”, bahasa Jepang untuk pemborosan) dan juga peningkatan atau

pemanfaatan secara total aktivitas yang akan meningkatkan nilai ditinjau dari sudut pandang konsumen2. Dari sudut pandang konsumen, nilai sama artinya dengan segala sesuatu yang ingin dibayar oleh konsumen untuk suatu produk atau jasa. Semua kegiatan tersebut dapat dikategorikan sebagai berikut:

a. Menciptakan nilai bagi produk (Value added activities) adalah aktivitas yang mentransformasi material atau informasi yang diinginkan dari sudut pandang konsumen.

b. Tidak dapat menciptakan nilai, tapi tidak dapat dihindari dengan teknologi dan asset yang sekarang dimiliki dan dibutuhkan untuk mengtransformasi material menjadi produk (Necessary non value added activities)

c. Tidak dapat menciptakan nilai bagi produk (Non value added activities) Pemborosan (Waste) didefinisikan sebagai segala aktivitas pemakaian sumber daya (resources) yang tidak memberikan nilai tambah (value added) pada produk. Pada dasarnya semua waste yang terjadi berhubungan erat dengan

2

dimensi waktu. JIT mendefinisikan ada 8 jenis wasteyang tidak memberikan nilai dalam proses bisnis atau manufaktur, antara lain adalah sebagai berikut3:

1. Produksi yang berlebih (overproduction). Kriteria overproduction adalah: a. Memproduksi sesuatu lebih awal dari yang dibutuhkan

b. Memproduksi dalam jumlah yang lebih besar dari pada yang dibutuhkan oleh pelanggan. Memproduksi lebih awal atau lebih cepat dari yang dibutuhkan pelanggan menciptakan pemborosan lain seperti biaya kelebihan tenaga kerja, penyimpanan dan transportasi karena persediaan berlebih. Persediaan dapat berupa fisik atau antrian informasi.

2. Waktu menunggu (waiting time). Kriteria waktu menunggu adalah: a. Pekerja hanya mengamati mesin otomatis yang sedang berjalan

b. Pekerja berdiri menunggu tahap selanjutnya dari proses baik menunggu alat, pasokan, komponen dan lain sebagainya, atau menganggur karena kehabisan material, keterlambatan proses, kerusakan mesin dan bottleneck. c. Waktu menunggi informasi

d. Material yang keluar dari satu proses dan tidak langsung dikerjakan di proses selanjutnya

3. Transportasi (transportation). Kriteria transportasi adalah:

a. Memindahkan barang dalam proses (WIP) dari satu tempat ke tempat yang lain dalam satu proses, bahkan jika hanya dalam jarak dekat.

b. Menciptakan angkutan yang tidak efisien.

c. Pemindahan yang repetitif dan menempuh jarak jauh.

3

4. Proses yang berlebih (processing). Kriteria proses berlebih adalah:

a. Melakukan langkah yang tidak diperlukan untuk memproses komponen. b. Melaksanakan pemrosesan yang tidak efisien karena alat dan rancangan

produk yang buruk, menyebabkan gerakan yang tidak perlu sehingga memproduksi barang cacat.

5. Persediaan berlebih (inventory)

Salah satu kriteria persediaan berlebih adalah persediaan yang dapat meningkatkan resiko barang kadaluarsa, barang rusak. Menurut Toyota persediaan adalah pemborosan. Bahan baku, barang dalam proses atau barang jadi yang berlebih menyebabkan lead time yang panjang, peningkatan biaya pengangkutan dan penyimpanan, serta keterlambatan. Persediaan berlebih juga menyembunyikan masalah seperti ketidakseimbangan produksi, keterlambatan pengiriman dari pemasok, produk cacat, mesin rusak, dan waktu set up yang panjang.

6. Gerakan yang tidak perlu (motion). Kriteria gerakan yang tidak perlu adalah: a. Gerakan tersebut tidak memberikan nilai tambah bagi produk seperti

mencari, memilih atau menumpuk komponen, alat dan lain sebagainya. b. Berjalan juga merupakan pemborosan.

7. Produk cacat (product defect)

8. Kreativitas karyawan yang tidak dimanfaatkan

Kehilangan waktu, gagasan, keterampilan, peningkatan, dan kesempatan belajar karena tidak melibatkan atau mendengarkan karyawan.

3.3. Langkah-langkah Penerapan Lean Manufacturing

Langkah-langkah penerapan lean manufacturing adalah sebagai berikut4:

Langkah 1-3 : merupakan evaluasi dari keiginan mencapai lean

1. Evaluasi ketiga pemikiran dasar dalam perubahan cultural

2. Tuntaskan evaluasi sistem manufacturing yang digunakan sekarang

a. Keempat ujian komitment menajemen untuk menerepkan lean manufacturing

b. Kesepuluh alasan yang paling sering mengakibatkan inisiatif menuju lean gagal

c. Keempat langkah awal penerapan inisatif lean d. Kedewasaan proses

3. Menerapkan hasil pembelajaran dari hasil evaluasi pencapain Langkah 4-7 merupakan evaluasi dan perbaikan dari value stream

4. Pendokumentasian kondisi dari current value stream 5. Redesign untuk mengurangi pemborosan

a. Persiapkan future value sream yang akan:

4

1) Sinkronisasi pasokan ke pelanggan secara eksternal

Sinkronisasi secara eksternal adalah menyediakan produk ke konsumen pada tingkat permintaan konsumen dan menyesuaikan dengan jadwal produksi. Perusahaan ingin memasok semua kebutuhan konsumen tetapi tidak ingin melakukan produksi berlebih dan menciptakan persediaan yang tidak penting. Alat ini memungkinkan keseimbangan permintaan dan produksi dapat dicapai.

Untuk melakukan sinkronisasi terhadap kebutuhan konsumen

dibutuhkan kontrak jumlah permintaan dan lebih lanjut, perlu di tangani masalah variasi normal dari supplier dan permintaan. Pada sistem produksi make to stock yang dewasa, dengan pasokan bahan baku yang baik, kehandalan peralatan produksi, waktu proses produksi yang stabil, dan kualitas produk yang tinggi, variasi pasokan seharusnya rendah. Baaimanapun juga, pasti ada variasi pasokan, untuk itu dibutuhkan safety stock untuk mengatasi variasi tersebut.

Tools yang digunakan untuk Sinkronisasi pasokan ke pelanggan secara eksternal:

Takt

Cycle, buffer dan safety stock

Cycle stock dibutuhkan untuk memastikan pengiriman barang rutin dilakukan tepat waktu, buffer stock akan mengatasi variasi permintaan, dan safety stock untuk mengatasi variasi internal pasokan. Ketiga jenis persediaan ini akan memastikan permintaan konsumen dapat dipenuhi, tetapi dengan persediaan yang minimum. Persediaan ini dirancang untuk mengatasi variasi normal dari pasokan dan permintaan dan memungkinkan proses produksi pada tingkat takt dan menjaga tetap stabil sebisa mungkin. Produksi berlebih adalah target dalam hal ini. Ketika produksi berlebih dapat dikurangi, semua pemborosan lainnya akan berkurang, khususnya pemborosan persediaan. Srategi sinkronisasi pasokan ke pelanggan secara eksternal adalah kunci untuk mencapai pengiriman tepat waktu. Hal ini akan memungkinan operasi pada lantai produsi berjalan lancar sehingga produksi dapat dilakukan pada jumlah tetap, mengunakan safety dan buffer stock untuk mengatasi variasi pasokan dan permintaan. Lebih lanjut lagi memungkinkan perusahaan lebih fleksibel dan tanggap.

2) Sinkronisasi produksi secara internal

untuk melakukan sinkronisasi produksi secara internal adalah basic time study yang digabungkan dengan balancing study dan chart. 3) Menciptakan aliran

Konsep aliran adalah sedemikian rupa sehingga kita tidak ingin unit produksi berhenti, kecuali untuk pekerjaan yang mempunyai nilai tambah. Konsep aliran diukur dengan overall measures dan local measures. Local measures dilakukan terhadap cycle time stasiun kerja dan overall measures dilakukan terhadap lead time production. Dalam semua kasus, apabila cycle time dan lead time dapat dikurangi, maka perbaikan proses dapat dilaksanakan. Rintangan untuk mencapai proses yang mengalir adalah:

Persediaan

Batches and batch processes

Jarak

Kecacatan yang diakibatkan proses

Variasi

Waktu proses yang tidak sesuai dengan cycle time

Changeover

Non value added work steps

Menciptakan aliran merupakan kondisi dasar dalam mencapai proses lean, strategi untuk mencapai aliran adalah:

Menghilangkan persediaan

Mengurangi jarak antar stasiun kerja

Mengeliminasi kecacatan

Mengeliminasi non value added work

Tools yang yang digunakan untuk menciptakan aliran:

Minimum lot size

Cell

SMED (single minute exchenge of Dies)

Jidoka

Problem solving by all

CIP (continous improvement philosophy)

5 why

OEE (overall equipment effectively)

Perbaikan Availability dengan menggunakan TPM (total productive maintenance) iv. Menciptakan sistem tarik terhadap pemenuhan kebutuhan konsumen

(menerapkan sistem kanban).

b. Buat spaghetti diagram

c. Tunjukkan semua kegiatan kaizen dengan gantt chart 6. Evaluasi dan tentukan goal yang akan dicapai

c. Documentasikan semua kegiatan kaizen yang ditemukan pada analisis gantt chart

7. Implementasikan kegiatan kaizen

a. Pertama implementasikan pengendalian persediaan untuk memenuhi kebutuhan konsumen

b. Implementasikan konsep jidoka

c. Implementasikan semua kegiatan kaizen pada gantt chart

8. Evaluasi new present state, stress the system dan kembali kelangkah 4

3.4. Metode yang Digunakan dalam Lean Manufacturing

Perusahaan dapat memilih metode sesuai dengan kebutuhan dan tujuan yang ingin dicapai serta kemungkinan penerapannya diperusahaan. Beberapa metode yang dapat digunakan untuk menerapkan lean manufacturing adalah sebagai berikut5.

3.4.1. Value Stream Mapping

Value Stream Mapping adalah sekumpulan dari seluruh kegiatan yang didalamya terdapat kegiatan yang memberikan nilai tambah juga yang tidak memberikan nilai tambah yang dibutuhkan untuk membawa produk maupun satu grup produk dari sumber yang sama untuk melewati aliran-aliran utama, mulai dari raw material hingga sampai ke tangan konsumen. Tujuan pemetaan ini adalah untuk mengidentifikasi seluruh jenis pemborosan di sepanjang value

5

stream dan untuk mengambil langkah dalam upaya mengeliminasi pemborosan tersebut. Mengambil langkah ditinjau dari segi value stream berarti bekerja dalam satu lingkup gambar yang besar (bukan proses-proses individual), dan memperbaiki keseluruhan aliran dan bukan hanya mengoptimalkan aliran secara sepotong-sepotong6. Hal ini memunculkan suatu bahasa yang umum digunakan dalam proses produksi, dengan demikian akan mampu memfasilitasi keputusan yang lebih matang dalam memperbaiki value stream.

Value stream mapping dapat menyajikan suatu titik balik yang optimal bagi setiap perusahaan yang ingin menjadi lean. Rother dan Shock (1999) seperti yang dikutip oleh Abdullah (2003), menyimpulkan keuntungan-keuntungan yang diperoleh dengan penerapan konsep value stream mapping adalah sebagai berikut: 1. Untuk membantu perusahaan memvisualisasikan lebih dari sekedar level

proses tunggal (misalnya: proses perakitan dan juga pengelasan) dalam produksi. Dengan demikian akan terlihat jelas seluruh aliran.

2. Pemetaan membantu perusahaan tidak hanya melihat pemborosan yang ada tetapi juga sumber penyebab pemborosan yang terdapat dalam value stream. 3. Value stream menggabungkan antara konsep lean dan teknik yang dapat

membantu perusahaan untuk menghindari pemilihan teknik dan konsep yang asal-asalan.

4. Sebagai dasar dari rencana implementasi. Dengan membantu perusahaan merancang bagaimana keseluruhan aliran yang door-to-door, diharapkan konsep lean ini dapat mengoperasikan bagian yang hilang dalam banyak

6

upaya me-lean-kan suatu value stream map menjadi blueprint dalam mengimplementasikan proses yang lean.

Dua langkah utama dalam pemetaan Value Stream Mapping, yaitu:

1. Pembuatan Current State Map untuk memetakan kondisi di lantai pabrik saat ini, sehingga dapat mengidentifikasi pemborosan apa saja yang terjadi.

2. Pembuatan Future State Map sebagai usulan rancangan perbaikan dari Current State Map yang ada.

Lambang-lambang yang biasa digunakan dalam penggambaran aliran proses VSM pada tahap ini dapat dilihat pada Tabel 3.1.

Tabel 3.1. Lambang-Lambang yang Digunakan pada Peta Kategori Proses

No. Nama Lambang Fungsi

1 Customer / Supplier

Merepresentasikan Supplier bila diletakkan di kiri atas, yakni sebagai titik awal yang umum digunakan dalam penggambaran aliran material. Sementara gambar akan merepresentasikan Customer bila ditempatkan di kanan atas, biasanya sebagai titik akhir aliran material.

2 Dedicated Process

Tabel 3.1. Lambang-Lambang yang Digunakan pada Peta Kategori Proses

(Lanjutan)

No. Nama Lambang Fungsi

3 Data Box Lambang ini memiliki lambang-lambang

didalamnya yang menyatakan informasi / data yang dibutuhkan unuk menganalisis dan mengamati sistem

4 Inventory Menunjukkan keberadaan suatu inventory

diantara dua proses. Ketika memetakan current state, jumlah inventory dapat diperkirakan dengan satu perhitungan cepat, dan jumlah tersebut dituliskan dibawah gambar segitiga. Jika terdapat lebih dari satu akumulasi inventory, gunakan satu lambang untuk masing-masing inventory. Lambang ini juga dapat digunakan untuk merepresentasikan penyimpanan bagi raw material dan finished goods.

7 Operator Lambang ini merepresentasikan operator.

Lambang ini menunjukkan jumlah operator yang dibutuhkan untuk melakukan suatu proses.

3. Pembuatan Peta Aliran Material dan Informasi Keseluruhan Pabrik

ditunjukkan dengan ikon push arrow. Penggambaran shipments dan lead-time bar dari bahan mentah hingga produk jadi yang telah berada di shipping-end untuk dikirim ke konsumen. Pada tahapan ini, maka gambar yang telah dibuat pada tahap sebelumnya, disempurnakan dengan lambang-lambang yang dapat dilihat pada Tabel 3.2.

Tabel 3.2. Lambang-Lambang yang Melengkapi Peta Keseluruhan

No. Nama Lambang Fungsi

1 Shipments Merepresentasikan pergerakan raw material

dari supplier hingga menuju gudang penyimpanan akhir di pabrik. Atau pergerakan dari produk akhir di gudang penyimpanan pabrik hingga sampai ke konsumen.

2 Push Arrows Merepresentasikan pergerakan material dari

satu proses menuju proses berikutnya. Push (mendorong) memiliki arti bahwa proses dapat memproduksi sesuatu tanpa memandang kebutuhan cepat dari proses yang bersifat downstream.

3 External Shipments

Lambang ini berarti pengiriman yang dilakukan dari supplier ke konsumen atau pabrik ke konsumen dengan menggunakan pengangkutan eksternal (di luar pabrik).

4 Manual Info Gambar anak panah yang lurus dan tipis

menunjukkan aliran informasi umum yang bisa diperoleh melalui catatan, laporan ataupun percakapan. Jumlah dan jenis

Tabel 3.2. Lambang-Lambang yang Melengkapi Peta Keseluruhan

(Lanjutan)

No. Nama Lambang Fungsi

5 Timeline Menunjukkan waktu yang memberikan nilai

tambah (cycle times) dan waktu yang tidak memberikan nilai tambah (waktu menunggu). Gunakan lambang ini untuk menghitung Lead Time dan Total Cycle

Time.

Sumber: Rother, M & Shook, J, Learning to See, ,2003, The Lean Enterprise Institute, appendix A

3.4.1.1.Value Stream Mapping Tools

Hines dan Rich (1997) merumuskan tujuh alat pemetaan aliran nilai untuk menggambarkan ketujuh waste ini. Ketujuh alat ini dapat diaplikasikan secara efektif, baik individual maupun kombinasi tergantung dari aliran nilai yang yang hendak dipetakan.

1. Process Activity Mapping

a. menggambarkan aliran proses produksi yang terjadi

b. mengindentifikasi waste yang ada, mengenai penyebab terjadinya dengan tool 5 Why

c. mengevaluasi untuk tiap tahapan proses apakah dapat dieliminasi, dikombinasi, diputar urutan prosesnya, atau disubstitusi agar urutan proses bisa lebih efisien

d. menyusun pola aliran yang lebih baik setelah tahap evaluasi tiap proses dilakukan

e. mengukur kinerja setelah dilakukan perbaikan terhadap aliran proses produksi

Dengan menggunakan process activity mapping, dapat diperoleh informasi mengenai total waktu untuk aktivitas NVA dan VA, total jarak dan total waktu yang dibutuhkan untuk perpindahan material, dan jumlah operator di setiap proses, dimana data-data ini dapat dijadikan dasar untuk melakukan analisis dan perbaikan di setiap proses.

2. Quality Filter Mapping

Quality Filter Mapping adalah sebuah alat baru yang dirancang untuk mengidentifikasi dimana masalah kualitas terjadi di dalam rantai pasok. Peta akan menunjukkan dimana tiga tipe dari cacat terjadi pada rantai pasok. Ketiga jenis cacat tersebut yaitu:

b. Service defect, adalah masalah yang diberikan ke konsumen yang tidak berhubungan langsung ke produk tetapi lebih kepada pelayanan, seperti kesalahan dalam penyampaian informasi mengenai pengiriman produk (apakah terjadi keterlambatan atau tidak), ataupun terjadinya kesalahan dalam pendokumentasian dan kertas kerja.

c. Internal scrap, merujuk kepada cacat yang dihasilkan pada proses produksi yang tertangkap oleh bagian inspeksi.

Pendekatan ini memiliki keuntungan dalam mengidentifikasi mana cacat yang terjadi sehingga dapat dilakukan perbaikan pada aktivitas tersebut.

3.4.2. 5 S ( Seiri, Seiton, Seiso, Seiketsu, Shitsuke )7

Gerakan 5S dirancang untuk menghilangkan pemborosan dan merupakan suatu gerakan untuk mengadakan penataan, pembersihan, memelihara kondisi yang mantap dan memelihara kebiasaan yang diperlukan untuk melaksanakan pekerjaan dengan baik. 5S adalah metodologi digunakan untuk mengorganisasikan, membersihkan, membangun dan menjadikan lingkungan kerja yang produktif. Pada Gambar 3.1. dapat dilihat skema 5 S.

Gambar 3.1. Skema 5 S

7

Adapun keuntungan dari metode 5 S adalah :

1. Mewujudkan tempat kerja yang nyaman dan pekerjaan yang menyenangkan. 2. Melatih manusia pekerja yang mampu mandiri mengelola pekerjaannya. 3. Mewujudkan perusahaan bercitra positif di mata pelanggan tercermin dari

kondisi tempat kerja.

4. Meningkatnya kualitas produk dan proses. 5. Hemat waktu dan tempat.

6. Dapat mengidentifikasi masalah dengan cepat. 7. Mesin dan peralatan terawat.

3.4.2.1.Seiri

[image:60.595.238.383.556.707.2]Umumnya istilah ini berarti mengatur segala sesuatu, memilah sesuatu dengan aturan dan prinsip tertentu. Seiri berarti menentukan barang yang diperlukan atau yang tidak diperlukan, menyingkirkan barang yang tidak diperlukan, sekaligus memastikan bahwa barang yang diperlukan disimpan dalam jangkauan supaya lebih efisien dengan memperhatikan frekuensi pemakaian.

Gambar 3.3. Sesudah Seiri

3.4.2.2.Seiton

Gambar 3.4. Sebelum Seiton

Gambar 3.5. Sesudah Seiton

3.4.2.3.Seiso

kontinu di area kerja. Seperti Gambar 3.6. masalahnya tembok berwarna putih , mudah kotor saat tersentuh tangan operator, sulit dibersihkan dan berbekas. Selanjutnya dilakukan perbaikan seperti Gambar 3.7. yaitu tembok dicat warna biru muda dengan jenis acrylic supaya mudah dibersihkan.

Gambar 3.6. Sebelum Seiso

3.4.2.4.Seiketsu

Pemantapan berarti terus-menerus dan secara berulang-ulang memelihara pemilahan, penataan dan pembersihan. Ini berarti melaksanakan aktivitas 5S dengan teratur sehingga keadaan yang tidak normal tampak dan melatih keterampilan untuk menciptakan dan memelihara kontrol visual. Implementasi seiketsu dilakukan dengan pembuatan daftar patroli 5S untuk mempermudah dalam pemantauan yang akan dilakukan secara kontinu dalam jangka waktu yang ditentukan. Tujuan patroli 5S adalah untuk menjaga agar pelaksanaan tahap seiri, seiton dan seiso dapat dilakukan secara terus-menerus.

3.4.2.5.Shitsuke

Pembiasaan adalah melakukan pekerjaan berulang-ulang sehingga secara alami dapat dilakukan dengan benar. Jika ingin melakukan pekerjaan secara efisien dan tanpa kesalahan maka harus dilakukan setiap hari. Implementasi shitsuke dilakukan dengan merancang suatu sistem untuk menjadikan 5S sebagai budaya kerja sehari-hari. Salah satu yang dilakukan adalah dengan cara pemasangan foto dan pengumuman pada papan yang disediakan khusus untuk program 5S secara up to date diharapkan dapat mendorong setiap orang untuk melaksanakan 5S secara kontinu. Pembentukan shitsuke juga dapat dilakukan dengan cara :

1. Biasakan perilaku (sistematisasi) jika menginginkan hal yang baik. 2. Perbaiki komunikasi dan pelatihan.

3.5. Pengukuran Waktu (Time Study)

Suatu pekerjaan akan dikatakan diselesaikan secara efisien apabila waktu penyelesaiannya berlangsung paling singkat. Untuk menghitung waktu baku (standard time) penyelesaian pekerjaan guna memilih alternative metoda kerja terbaik, maka perlu diterapkan prinsip-prinsip dan teknik-teknik pengukuran kerja (work measurement atau time study).8

Pengukuran waktu kerja ini berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan guna menyelesaikan suatu pekerjaan. Secara singkat pengukuran kerja adalah metoda penetapan keseimbangan antara kegiatan manusia yang dikontribusikan dengan unit output yang dihasilkan.

Pada garis besarnya teknik – teknik pengukuran waktu dibagi ke dalam dua bagian yaitu:

1. Pengukuran waktu secara langsung

Pengukuran ini dilaksanakan secara langsung yaitu di tempat dimana pekerjaan yang bersangkutan dijalankan. Misalnya pengukuran kerja dengan jam henti (stopwatch time study) dan sampling kerja (work sampling).

2. Pengukuran secara tidak langsung

Pengukuran ini dilakukan dengan menghitung waktu kerja tanpa si pengamat harus berada di tempat kerja yang diukur. Pengukuran waktu dilakukan dengan membaca tabel-tabel yang tersedia asalkan mengetahui jalannya

8

Wignjosoebroto, Sritomo. Ergonomi, Studi Gerak dan Waktu. Teknik Analisis untuk

pekerjaan. Misalnya aktivitas data waktu baku (standard data), dan data waktu gerakan (predetermined time system).

3.5.1. Pengukuran Waktu Jam Henti

Pengukuran waktu jam henti adalah pekerjaan mengamati pekerja dan mencatat waktu kerjanya baik setiap elemen ataupun siklus dengan menggunakan alat yang telah disiapkan. Sesuai dengan namanya, maka pengukuran waktu ini menggunakan jam henti (stop watch) sebagai alat utamanya. Cara ini tampaknya merupakan cara yang paling banyak digunakan.9

Untuk mendapatkan hasil yang baik dan dapat dipertanggungjawabkan maka tidaklah cukup sekedar melakukan beberapa kali pengukuran dengan jam henti. Banyak faktor yang harus diperhatikan agar akhirnya dapat diperoleh waktu yang pantas untuk pekerjaan yang bersangkutan seperti yang berhubungan dengan kondisi kerja, cara pengukuran, jumlah pengukuran dan lain-lain.

Tahapan dalam melakukan pengukuran waktu adalah sebagai berikut: 1. Penetapan Tujuan Pengukuran

Dalam melakukan pengukuran waktu kerja, tujuan pengukuran harus ditetapkan terlebih dahulu dan untuk apa hasil pengukuran digunakan. Dalam penentuan tujuan tersebut, dibutuhkan adanya tingkat kepercayaan dan tingkat ketelitian yang digunakan dalam pengukuran jam henti.

2. Melakukan Penelitian Pendahuluan

9

Dalam penelitian pendahuluan yang harus dilakukan adalah mengamati dan mengidentifikasi kondisi kerja dan metode kerja. Dalam penelitian ini perlu dianalisis hasil pengukuran waktu kerja, apakah masih ada kondisi yang tidak optimal, jika perlu dilakukan perbaikan kondisi kerja dan cara kerja yang baik.

3. Memilih Operator

Operator yang akan melakukan pekerjaan harus dipilih yang memenuhi beberapa persyaratan agar pengukuran dapat berjalan baik, dan dapat diandalkan hasilnya. Syarat tersebut yang dibutuhkan berkemampuan normal dan dapat bekerja sama menjalankan prosedur kerja yang baik.

4. Melatih Operator

Operator harus dilatih terlebih dahulu agar terbiasa dengan kondisi dan cara yang telah ditetapkan dan telah dibakukan untuk menyelesaikan pekerjaan secara wajar.

5. Menguraikan Pekerjaan Atas Beberapa Elemen Pekerjaan

Pekerjaan dibagi menjadi beberapa elemen pekerjaan yang merupakan gerakan bagian dari pekerjaan yang bersangkutan. Pengukuran waktu dilakukan atas elemen pekerjaan. Ada beberapa pedoman yang harus diperhatikan dalam melakukan pemisahan menjadi beberapa elemen pekerjaan yaitu:

b. Jangan sampai ada elemen yang tertinggal karena jumlah waktu elemen kerja tersebut merupakan siklus penyelesaian suatu pekerjaan.

c. Antara elemen satu dengan elemen yang lain pemisahannya harus jelas. Hal ini dilakukan agar tidak timbul keraguan dalam menentukan kapan berakhirnya atau mulainya suatu pekerjaan.

6. Menyiapkan Alat Pengukuran

Alat yang digunakan melakukan pengukuran waktu baku tersebut yaitu: a. Jam henti (stopwatch)

b. Lembar pengamatan c. Pena atau pensil d. Papan pengamatan

3.5.2. Tingkat Ketelitian dan Tingkat Keyakinan

Tingkat ketelitian dan tingkat keyakinan adalah pencerminan tingkat kepastian yang diinginkan oleh pengukur setelah memutuskan untuk melakukan sampling dalam pengambilan data.10

Tingkat ketelitian menunjukkan penyimpangan maksimum hasil pengukuran dari waktu penyelesaian sebenamya. Hal ini biasanya dinyatakan dengan persen (dari waktu penyelesaian sebenamya, yang seharusnya dicari). Sedangkan tingkat keyakinan menunjukkan besarnya keyakinan pengukur akan

10

Sutalaksana, Z. I.,A. Ruhana, dan J.H. Tjakraatmadja. Teknik Tata Cara Kerja. Bandung:

hasil yang diperoleh telah memenuhi syarat ketelitian yang ditentukan. Jadi tingkat ketelitian 5% dan tingkat keyakinan 95% berarti bahwa penyimpangan hasil pengukuran dari hasil sebenamya maksimum 5% dan kemungkinan berhasil mendapatkan hasil yang demikian adalah 95%.

3.5.3. Pengujian Keseragaman Data

Selama melakukan pengukuran, operator mungkin mendapatkan data yang tidak seragam. Untuk itu digunakan alat yang dapat mendeteksinya yaitu peta kendali. Batas kendali dibentuk dari data yang merupakan batas yang menetukan seragam tidaknya data. Data dikatakan seragam, jika berada dalam batas control dan data dikatakan tidak seragam jika berada diluar batas control.

Dalam penentuan batas kontrol atas (BKA) dan batas kontrol bawah (BKB) untuk tingkat kepercayaan 95% dan tingkat ketelitian 5% digunakan batas 2σ. Peta kontrol mempunyai batas-batas:

BKA = + 2

BKA = + 2

Keterangan:

= H