MODIFIKASI DAN UJI PERFORMANSI

ALAT PENGUPAS KULIT BUAH METE GELONDONG

(Anacardium accidentale L)

SKRIPSI

Oleh :

MOHAMAD SALDIN WIBOWO

F14061331

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

iii

MODIFICATION AND PERFORMANCE EVALUATION OF

CASHEW NUT PEELER

(Anacardium accidentale l)

Mohamad Saldin Wibowo

Department of Mechanical and Biosystem Engineering, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO Box 220, Bogor, West Java,

Indonesia.

Phone 62 856 95425960, e-mail: mohamadsaldin@yahoo.com

ABSTRACT

Manual process of cashew nut shelling is labour intensive and low productivity less

productive. Therefore, a mechanical cashew nut sheller was developed in this study based on the

previous work of Dace Awaluddin (1995). The mechanism of power transmission was modified

thus the operator may able to work in sitting position. The cashew nut sheller consists of a pair of

knives, each shaped in the contour of half a nut. The knives come together by means of a foot

operated lever. The left knive is connected to the left lever and the other knive is connected to the

right lever. The left lever generate translational movement and make the left knive come forth and

push the cashew nut. While the right lever produce rotational movement and make the right knive

twist and cracking the shell. Due to the size variety of cashew nuts, the nut-shaped knives was

designed based on three different size. The first type of knive was designed with dimension 33 mm

to accommodate big size cashew nuts ranged from 28,50 – 32,15 mm. The second type with

dimension 29 mm is for medium size nuts (24,80 – 28,45 mm), and the third with dimension 25 mm

is for small size nuts (21,05 – 24,75mm). The rate capacity of the sheller was observed to be 0,334

kg/hour (0,368 kg/hour for big size nuts; 0,400 kg/hour medium size nuts; and 0,263 kg/hour small

size nuts) at shelling efficiency 12,59%. The yields in terms of whole, cracked, sliced, and brokens

were 76,67%; 17%; 3,33%; and 3% respectively.

iv

RINGKASAN

Mohamad Saldin Wibowo. F14061331. Modifikasi dan Uji Performansi Alat Pengupas Kulit

Buah Mete (Anacardium occidentale L). Dibimbing oleh Agus Sutejo. 2011

Penelitian ini dilakukan untuk merancang alat pengupas kulit buah mete gelondong yang ringan dan praktis. Penelitian ini dilakukan dengan mendesain ulang alat yang sebelumnya pernah dibuat oleh Dace Awaludin (1995). Mekanisme kerjanya dirancang sedemikian rupa sehingga operator dapat bekerja dalam posisi duduk. Kaki kiri menekan unit pengungkit kiri yang dihubungkan dengan pisau pembelah, sedangkan kaki kanan menekan tangkai pengungkit kanan yang dihubungkan pisau pengupas dengan gerakan puntiran. Sedangkan tangan kanan digunakan untuk meletakan buah mete yang akan dikupas pada unit pisau pengupas

Ukuran buah mete gelondong cukup beragam. Oleh karena itu pada penelitian ini contoh buah mete gelondong dikelompokan menjadi tiga ukuran, yaitu besar, sedang, dan kecil. Mata pisau yang digunakan juga berbeda-beda yang dibagi menjadi tiga ukuran, yaitu yaitu mata pisau dengan panjang 33 mm untuk mengupas buah mete gelondong ukuran besar (28,50 – 32,15 mm), mata pisau dengan panjang 29 mm untuk mengupas buah mete gelondong ukuran sedang (24,80 – 28,45mm), mata pisau dengan panjang 25 mm untuk mengupas buah mete gelondong ukuran kecil (21,05 – 24,75 mm).

Pada pengupasan buah mete gelondong, operator menghasilkan produktivitas pengupasan untuk buah mete ukuran besar 0,368 kg/jam, ukuran sedang 0,400 kg/jam, dan ukuran kecil 0,263 kg/jam, dengan rata-rata produktivitas pengupasan sebesar 0,342 kg/jam dengan efisiensi pengupupasan 12,59%. Rata-rata persentasi mutu hasil pengupasan adalah 76,67% biji utuh, 17% biji belah, 3,33% biji teriris, dan 3% biji pecah.

v

MODIFIKASI DAN UJI PERFORMANSI

ALAT PENGUPAS KULIT BUAH METE GELONDONG

(Anacardium accidentale L)

Skripsi

Sebagai Salah Satu Syarat untuk Memperoleh Gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Mesin dan Biosistem Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Mohamad Saldin Wibowo F14061331

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

vi

Nama : NIM :

Gelondong (Anacardium accidentale L)

Mohamad Saldin Wibowo F14061331

Bogor, Juli 2011 Menyetujui

Dosen Pembimbing Akademik

Ir. Agus Sutejo, M.Si. NIP. 19650808 199002 1 001

Mengetahui

Ketua Departemen Teknik Mesin dan Biosistem

Dr. Ir. Desrial, M.Eng NIP. 19661201 199103 1 004

vii

© Hak cipta milik Mohamad Saldin Wibowo, tahun 2011 Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari

viii

RIWAYAT HIDUP

Mohamad saldin wibowo. Lahir di Jakarta, 11 Maret 1989 dari ayah

Moch. Zainudin dan ibu Salkah, sebagai putra pertama dari dua

bersaudara. Penulis menamatkan SMA pada tahun 2006 dari SMAN

1 Cikarang Utara, Bekasi dan pada tahun yang sama diterima di IPB

melalui jalur Undangan Seleksi Masuk IPB. Penulis memilih

Program Studi Teknik Pertanian, Departemen Teknik Pertanian,

Fakultas Teknologi Pertanian. Selama mengikuti perkuliahan, penulis

aktif dalam berbagai kegiatan termasuk menjadi pengurus Himpunan

Mahasiswa Teknik Pertanian sebagai biro SDM pada tahun

2008-2009. Penulis melaksanakan Praktik Lapangan pada tahun 2009 di Balai Besar Teknologi Pati

Badan Pengkajian dan Penerapan Teknologi (B2TP BPPT), Negara bumi Ilir, Lampung dengan

judul “ Aspek Keteknikan Dalam Proses Produksi Bioethanol Di Balai Besar Teknologi Pati

Badan Pengkajian Dan Penerapan Teknologi (B2TP BPPT), Negara Bumi Ilir, Lampung Tengah”.

Sebagai salah satu syarat memperoleh gelar Sarjana Teknologi Pertanian, penulis

menyelesaikan Skripsi yang berjudul "Modifikasi Dan Uji Performansi Alat Pengupas Kulit

ix

KATA PENGANTAR

Puji dan syukur penulis dipanjatkan ke hadapan Allah SWT atas karuniaNya sehingga

skripsi ini berhasil diselesaikan. Penelitian dengan judul Modifikasi dan Uji Performansi Alat

Pengupas Kulit Buah Mete Gelondong (Anacardium accidentale L) dilaksanakan di Bengkel Daud Teknik sejak bulan Desember 2010 sampai Maret 2011.

Dengan telah selesainya penelitian hingga tersusunnya skripsi ini, penulis ingin

menyampaikan penghargaan dan terima kasih yang sebesar-besarnya kepada:

1. Ir. Agus Sutejo, M.Si selaku dosen pembimbing skripsi yang selalu memberikan arahan dan

dukungannya kepada penulis.

2. Dr. Ir. Parlaungan A. Rangkuti, M.Si dan Dr. Ir. Lenny Saulia, M.Si selaku Dosen Penguji

Skripsi atas saran dan masukannya dalam penyusunan laporan penelitian ini.

3. Ayah Moch.Zainudin, Ibu Salkah, Adikku Zaikanur, dan Keluarga tercinta yang senantiasa

mendoakan dan member dukungan kepada penulis.

4. Maya Anggraini tercinta yang selalu mendoakan dan memberi dukungan kepada penulis.

5. Mas Dani selaku teknisi di Bengkel Daud Teknik yang selalu membantu dalam pembuatan

alat pengupas kulit buah mete ini.

6. Teman-teman AE 43 yang selalu memberikan semangat dalam penyusunan skripsi ini.

7. Motor Shogun 110 cc atas kesetiaan mengantar kemanapun demi kelancaran dalam

pengerjaan penelitian ini.

8. Laptop Compaq CQ41 yang selalu setia dalam penyusunan laporan skripsi ini.

Bogor, Juni 2011

x

DAFTAR ISI

KATA PENGANTAR ... ix

DAFTAR ISI ... x

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xiii

DAFTAR LAMPIRAN ... xiv

I. PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Tujuan ... 2

II. TINJAUAN PUSTAKA ... 3

A. Sejarah Jambu Mete ... 3

B. Pengolahan Buah Mete Gelondong ... 5

C. Pengupasan Kulit Buah Mete Gelondong ... 7

D. Ergonomika ... 13

III. METODO PENELITIAN ... 17

A. Waktu dan Tempat Pelaksanaan ... 17

B. Tahapan Penelitian ... 17

C. Pengujian Kinerja ... 18

D. Alat dan Bahan ... 22

IV. ANALISIS PERANCANGAN ... 23

A. Pendekatan Desain ... 23

B. Desain Fungsional... 23

C. Desain Struktural ... 24

V. HASIL DAN PEMBAHASAN ... 29

A. Mekanisme Kerja Alat ... 29

B. Produktivitas Pengupasan ... 29

C. Pengukuran Beban Kerja ... 31

D. Efisiensi Tenaga Mekanis ... 36

E. Analisis Ekonomi ... 36

VI. KESIMPULAN DAN SARAN ... 38

DAFTAR PUSTAKA ... 39

LAMPIRAN ... 40

xi

DAFTAR GAMBAR

Gambar 1. Buah mete dan bagian-bagiannya………... ..…... 3

Gambar 2. Jenis-jenis pembebanan pada penampang buah mete gelondong... 5

Gambar 3. Pengupasan buah mete cara pukulan... 8

Gambar 4. Posisi biji mete ketika akan dipukul……….………... 9

Gambar 5. Bagian Penekan Alat Pengupas Mete Excentric Crusher……...………... 9

Gambar 6. Kacip Belah………..………... 10

Gambar 7. Kacip utuh …....………... .10

Gambar 8. Kacip putar type “KKU sheller, Thailand”... 11

Gambar 9. Alat pengupas type welding clam..………... 11

Gambar 10. Alat pengupas bermata pisau ‘U’ gerakan tunggal (single movement) …... 11

Gambar 11. Alat pengupas operasi dari atas (Top operated cutter)……..………... 12

Gambar 12. Berbagai bentuk mata pisau ……..………..………... 13

Gambar 13. Tahapan penelitian……….. ………... 17

Gambar 14. Rancangan percobaan ………..………... 19

Gambar 15. Prosedur Kalibrasi Step test... ……..………...….…... 20

Gambar 16. Prosedur Pengambilan Data ………...….…... ……... 20

Gambar 17. Unit kerangka penunjang.………...….…... 24

Gambar 18. Tangkai pengungkit kiri ……….…………... 24

Gambar 19. Tangkai pengungkit kanan ………...….…... ………... 25

Gambar 20. Pegas Tekan .….…... 25

Gambar 21. Pegas tarik ………..………... 26

Gambar 22. Roda bearing ………... 26

Gambar 23. Unit pisau pengupas ……….….……….. 26

Gambar 24. Meja kerja... ……… ……... 28

Gambar 25. Biji mete sebelum dikupas ………... 29

Gambar 26. Cangkang setelah dikupas ……… …… ……... 30

Gambar 27. Biji mete setelah dikupas ………. …… ……... 30

Gambar 28. Pemasangan HRM pada operator…... 32

Gambar 29. Grafik hubungan antara HR terhadap waktu pada saat KST…... 32

Gambar 30. Grafik korelasi IRHR dan WECST pada KST …….…. ..……... 33

Gambar 31. Pekerjaan pengupasan biji mete..………....……... 34

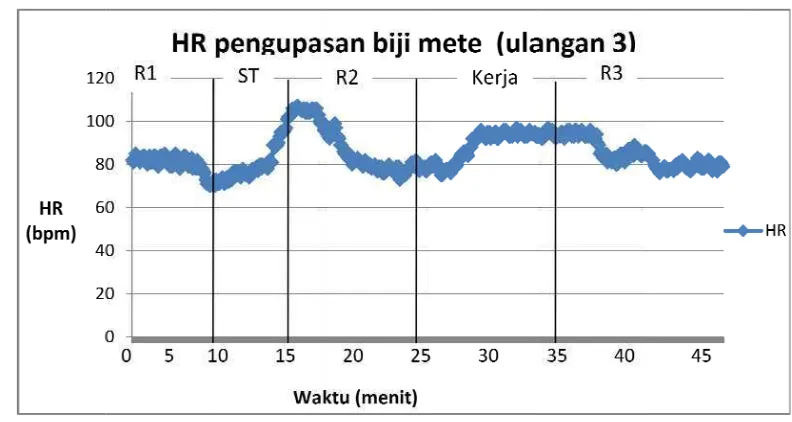

Gambar 32. Grafik hubungan antara HR terhadap waktu pada saat pengupasan biji mete ulangan 1 ……... 34

Gambar 33. Grafik hubungan antara HR terhadap waktu pada saat pengupasan biji mete ulangan 2 ……….. 35

xii

ulangan 3 ……... 35

xiii

DAFTAR TABEL

Tabel 1. Komposisi kimia kacang mete ……….…... 4

Tabel 2. Hasil pengukuran dan penimbangan bobot dari buah mete gelondong……….... 4

Tabel 3. Persentase komponen buah mete………... 4

Tabel 4. Hubungan gaya tekan yang dibebankan (kgf) terhadap mete gelondong dengan perubahan ukuran yang terjadi………...……...………. 5

Tabel 5. Hubungan gaya tekan, kedalaman pisau yang tertancap pada kulit buah mete dengan kecepatan penekan ……...……….... 5

Tabel 6. Hubungan besarnya Torsi dengan sudut puntir untuk melepaskan kacang mete dari kulitnya……... 5

Tabel 7. Standar gelondong mete Indonesia ………...……... 6

Tabel 8. Standar mutu kacang mete Indonesia………... 7

Tabel 9. Karakteristik Alat Pengupas Cara Tekan ……….... 8

Tabel 10. Karakteristik alat pengupas kulit buah mete dengan cara mengiris atau menggergaji ……... 12

Tabel 11. Alat-alat pengupas mete gelondong dengan cara sentrifugal …....………... 13

Tabel 12. Kategori pekerjaan berdasarkan IRHR …………...………... 15

Tabel 13. Konversi BME Ekuivalen VO2 Berdasarkan Luas Permukaan Tubuh..…... 16

Tabel 14. Bahan-bahan untuk komponen mesin ………... 22

Tabel 15. Produktivitas pengupasan biji mete ………... 30

Tabel 16. Persentase mutu biji mete hasil pengupasan... 30

Tabel 17. Karakteristik antropometri dan nilai BME subjek ………... 31

Tabel 18. Nilai HR rata-rata step test ………... 32

Tabel 19. Tabel nilai IRHR masing-masing step test ………... 33

Tabel 20. Nilai IRHR dan WEC pada frekuensi step test yang berbeda …………... 33

Tabel 21. Nilai HR rata-rata dan IRHR pengupasan biji mete ………... 36

Tabel 22. Nilai IRHR, WEC, TEC dan TEC’ pengupasan biji mete ………... 36

Tabel 23. Nilai Data ukuran panjang buah mete ………... 41

xiv

DAFTAR LAMPIRAN

Lampiran 1. Pengukuran panjang 150 contoh buah mete gelondong ...……... 41

Lampiran 2. Analisis kebutuhan tenaga mekanis tubuh …………...…...……... 44

Lampiran 3. Analisis diameter poros ………..……….. …………... 49

Lampiran 4. Analisis ekonomi alat pengupas kulit buah mete ………... 50

Lampiran 5. Gambar teknik ………... 52

xv

I.

PENDAHULUAN

A.

Latar Belakang

Jambu mete merupakan tanaman buah berupa pohon yang berasal dari Brasil Tenggara. Tanaman ini dibawa oleh pelaut Portugis ke India 425 tahun yang lalu, kemudian menyebar ke daerah tropis dan subtropis lainnya seperti Bahana, Senegal, Kenya, Madagaskar, Mozambik, Srilangka, Thailand, Malaysia, Filipina, dan Indonesia. Di antara sekian banyak negara produsen, Brasil, Kenya, dan India merupakan negara pemasok utama jambu mete dunia. Jambu mete tersebar di seluruh Nusantara dengan nama berbeda-beda, di Sumatera Barat: jambu erang/jambu monyet, di Lampung dijuluki gayu, di daerah Jawa Barat

dijuluki jambu mede, di Jawa Tengah dan Jawa Timur diberi nama jambu monyet, di Bali

jambu jipang atau jambu dwipa, dan di Sulawesi Utara disebut buah yaki.

Jambu mete mempunyai puluhan varietas, di antaranya ada yang berkulit putih,

merah, merah muda, kuning, hijau kekuningan dan hijau. Tanaman jambu mete merupakan komoditi ekspor yang banyak manfaatnya, mulai dari akar, batang, daun, dan buahnya. Selain itu juga biji mete (kacang mete) dapat digoreng untuk makanan bergizi tinggi. Buah mete dapat diolah menjadi beberapa bentuk olahan seperti sari buah mete, anggur mete, manisan kering, selai mete, buah kalengan, dan jem jambu mete.

Kulit kayu jambu mete mengandung cairan berwarna coklat. Apabila terkena udara,

cairan tersebut berubah menjadi hitam. Cairan ini dapat digunakan untuk bahan tinta, bahan pencelup, atau bahan pewarna. Selain itu, kulit batang pohon jambu mete juga berkhasiat sebagai obat kumur atau obat sariawan. Batang pohon mete menghasilkan gum atau blendok untuk bahan perekat buku. Selain daya rekatnya baik, gum juga berfungsi sebagai anti gengat yang sering menggerogoti buku.

Akar jambu mete berkhasiat sebagai pencuci perut. Daun Jambu mete yang masih muda dimanfaatkan sebagai lalap, terutama di daerah Jawa Barat. Daun yang tua dapat digunakan untuk obat luka bakar.

Tanaman jambu mete banyak tumbuh di Jawa Tengah (Jepara, Wonogiri), Jawa

Timur (Bangkalan, Sampang, Sumenep, Pasuruan, dan Ponorogo), dan di Yogyakarta (Gunung Kidul, Bantul, dan Sleman). Di luar Pulau Jawa, Jambu mete banyak ditanam di Bali (Karangasem), Sulawesi Selatan (Kepulauan Pangkajene, Sidenreng, Soppeng, Wajo, Maros, Sinjai, Bone, dan Barru), Sulawesi Tenggara (Muna). dan NTB (Sumbawa Besar, Dompu, dan Bima).

Biji mete merupakan bagian dari jambu mete yang memiliki nilai ekonomi tinggi.

Ekspor biji mete yang terus meningkat dari tahun ke tahun menunjukan adanya peluang untuk menunjang kegiatan agroindustri jambu mete dipedesaan, yang pada akhirnya akan meningkatkan pendapatan para petani. Dalam hal ini dituntut peningkatan produktivitas dan kualitas, baik melalui intensifikasi, ekstensifikasi, diversifikasi maupun pengolahan pasca panennya.

Pangsa pasar dunia mencatat ± 88000 ton per tahun, peranan Indonesia didalamnya

rata-rata baru 8%, dan meningkat menjadi 16,5% pada tahun 1991. Sebagian besar produk mete Indonesia terserap oleh konsumen dalam negeri. Harga mete di dalam negeri maupun luar negeri relatif tinggi dan stabil (Lubis, 1994).

Kualitas dari biji mete menentukan harga dari biji mete itu sendiri. Harga biji mete

xvi

dengan hal itu perlu dikembangkan alat pengupas kulit biji mete gelondong yang dapat menghasilkan biji mete utuh (Ditjenbun, 1989).

Petani-petani jambu mete pada umumnya menggunakan kacip ceklok untuk

mengupas kulit buah mete gelondong. Hasil yang diperoleh adalah 70% biji mete utuh jika alat ini digunakan oleh orang yang sudah terbiasa dalam mengupas kulit biji mete (Ditjenbun, 1989). Oleh karena itu penelitian ini dilakukan untuk merancang alat pengupas kulit buah

mete gelondong yang dapat menghasilkan biji mete utuh ≥75% dengan keterampilan biasa

dan dengan tingkat pekerjaan yang ringan, praktis, dan nyaman.

Alat ini dirancang untuk pemakaian ditingkat petani atau industry kecil. Oleh karena

itu alat ini dibuat dengan menerapkan teknologi yang dapat dijangkau oleh petani. Selain itu biaya pembuatannya relative murah serta menggunakan komponen yang banyak tersedia di pasaran dan dapat dibuat sendiri di bengkel pedesaan dengan modifikasi seperlunya.

B.

Tujuan

Tujuan dari penelitian ini adalah:

1. Memodifikasi alat pengupas kulit buah mete yang dibuat oleh Dace Awaludin (1995),

untuk mendapatkan hasil pengupasan buah mete yang lebih baik dengan menggunakan tingkat keahlian yang rendah dengan cara menggubah mekanisme tenaga pengoperasian alat dengan menggunakan tenaga kaki.

xvii

II.

TINJAUAN PUSTAKA

A.

Sejarah Jambu Mete

Jambu mete (anacardium accidentale L) termasuk dalam genus Anacardium , anggota

dari family Anacardiaceae, yang terdiri atas 60 genus dan 400 spesies pohondan perdu yang

kulit kayunya bergetah dan tumbuh meluas didaerah tropika, baik belahan bumi barat maupun timur (Ohler, 1978 dalam Awaludin, 1995).

Tanaman jambu mete adalah jenis tanaman tahunan. Pada kondisi yang baik, tanaman berbatang tegak dan dapat mencapai ketinggian 15 m. Bentuk mahkota tanaman (canopy) simetrik menyerupai payung. Pada kondisi yang kurang baik, tanaman tumbuh pendek dengan batang bengkok (Ohler, 1978 dalam Awaludin, 1995).

Daun tanaman berbentuk bulat memanjang dengan permukaan licin. Warna daun bervariasi antara coklat kemerahan hingga hijau tua. Setiap daun mempunyai ukuran panjang 10 – 12 cm, lebar 5 – 10 cm dan panjang tangkai daun 0,5 – 1,0 cm. Daun hanya tumbuh pada daun ranting, bertebaran dan tunggal (Saragih, P.Y dan Haryadi, Y. ,1994).

Buah jambu mete (anacardium accidentale L) terdiri atas dua bagian yaitu buah semu

dan buah sejati. Buah semu disebut juga dengan nama Cashew Aplle. Bagian ini merupakan

tangkai bunga yang membesar seolah-olah menjadi daging buah yang sebenarnya (Ohler, 1978 dalam Awaludin, 1995). Buah sejati adalah buah mete gelondong yang disebut dengan nama

Cashew Nut berbentuk seperti ginjal, berkulit keras, di dalam kulit mengandung minyak dan dibagian paling dalam terdapat biji meteh berbelah dua atau Cashew Kernel. Bentuk buah mete dapat dilihat pada Gambar 1.

Gambar 1. Buah mete dan bagian-bagiannya (Vaughan, 1970 dalam Awaludin, 1995)

Kulit keras buah mete gelondong (Pericarp) terdiri atas tiga lapisan yaitu: lapisan

epicarp, lapisan mesocarp,dan lapisan endocarp. Epicarp merupakan lapisan terluar dari kulit

buah mete gelondong, mempunyai sifat keras dan liat. Mesocarp adalah lapisan tengah dan

merupakan lapisan yang paling tebal dari ketiga lapisan kulit. Dalam lapisan ini terdapat

saluran-saluran yang mengandung cairan CNSL (Cashew Nut Shell Liquid) yang bersifat lekat

kental. Cairan ini terasa panas bila terkena kulit, bersifat racun, menimbulkan iritasi pada kulit, dan tidak dapat dimakan. Endocarp merupakan lapisan dalam yang bersifat keras (Ohler, 1979 dalam Awaludin, 1995).

Menurut Haryadi dan Saragih (1994) persentase dari bagian-bagian buah mete gelondong adalah sebagai berikut:

- kulit buah mete gelondong : 45 - 50 % - CNSL : 18 – 23 %

- Kulit ari : 2 – 5 % - Biji mete : 20 – 35 %

Menurut Ohler (1979), kulit keras buah mete gelondong mengandung air sebesar 13,17%, abu 6,74%, celusose 17,35%, protein 4,06%, gula 20,85%, dan CNSL 35,10%.

Biji mete terdiri atas dua keping biji (kotiledon). Keping biji mete itu berwarna putih,

xviii

CNSL (Woodroof, 1978 dan Ohler, 1989 dalam Awaludin, 1995).

Kulit ari terdiri dari air 8%, protein 7.6%, lemak 12,3%, karbohidrat 59,2%, serat 11%, dan abu 1,9% (Ditjenbun, 1989 dalam Awaludin, 1995). Sebagian besar buah mete gelondong mengandung lemak yaitu 56% pada buah mete segar berkalori tinggi, seperti terlihat pada Tabel 1.

Tabel 1. Komposisi kimia kacang mete (Ohler, 1979 dalam Awaludin, 1995)

Komponen A B

Lemak (%) 47 44

Protein (%) 21 21

Karbohidrat (%) 22 29

Keterangan:

A = Penelitian yang dilakukan Adriano (1926), Weath (1948), Parpia dan Subrahmanyan (1966)

B = Penelitian yang dilakukan oleh Mente Fredin (1962) dan Finzi (1966)

Buah mete gelondong mempunyai variasi dalam bentuk, ukuran, dan bobotnya. Pada Tabel 2 dapat dilihat ukuran dan bobot dari beberapa klasifikasi buah mete gelondong, sedangkan persentase komponen dari buah mete gelondong antara biji mete, kulit keras, dan kulit arinya. Berdasarkan klasifikasi tersebut dapat dilihat pada Tabel 3.

Tabel 2. Hasil pengukuran dan penimbangan bobot dari buah mete gelondong (Ohler, 1979 dalam Awaludin, 1995)

Kriteria

Klasifikasi buah mete

A B C D E F

Panjang (mm) 53,00 40,00 34,00 29,00 27,00 19,00

Lebar (mm) 32,00 33,00 22,00 20,00 19,00 14,00

Ketebalan (mm) 17,00 23,00 14,00 17,00 11,00 8,00

Bobot mete gelondong (gr) 15,00 15,00 7,00 5,30 3,80 1,23

Bobot kernel (gr) 2,98 3,20 2,21 1,61 1,20 0,30

Bobot kulit mete gelondong (gr)

12,41 12,10 4,92 3,50 2,50 0,90

Bobot kulit ari (gr) 0,21 0,20 0,27 0,19 0,10 0,03

Tabel 3. Persentase komponen buah mete (Ohler, 1979 dalam Awaludin, 1995)

Buah mete gelondong Biji mete Kulit buah Kulit ari

A 19,10 79,60 1,30

B 20,60 78,10 1,30

C 29,90 66,50 3,60

D 30,40 66,00 3,60

E 31,60 65,80 2,60

F 24,40 73,20 2,40

Jenis buah mete gelondong dari tiap Negara berbeda ukuran dan bobotnya. Di India dan Brazil ukuran panjang rata-rata antara 2,5 – 4,0 cm dan lebar antara 2,0 – 3,0 cm. Ukuran buah mete gelondong terbesar mempunyai panjang 5,3 cm, berat 15 gr, dan yang terkecil mempunyai ukuran panjang 18 mm dan berat 1 gram (Ohler, 1979 dalam Awaludin, 1995).

xix

Tabel 4. Hubungan gaya tekan yang dibebankan (kgf) terhadap mete gelondong dengan perubahan ukuran yang terjadi (Thivavarnvongs et. Al.,1995 dalam Awaludin 1995)

Jenis pembebanan Gaya rata-rata maksimal

yang diberikan (kgf)

Pengurangan bentuk ukuran (mm) 1. Penekanan pada

ukuran ketebalan

48,40 4,70

2. Penekanan pada bagian panjang

64,70 11,30

3. Penekanan pada

bagian lebar

49,20 7,80

Gambar 2. Jenis-jenis pembebanan pada penampang buah mete gelondong

Tabel 5. Hubungan gaya tekan, kedalaman pisau yang tertancap pada kulit buah mete dengan kecepatan penekan (Thivavarnvongs et. Al.,1995 dalam Awaludin 1995)

Kecepatan penekanan (m/det)

Gaya tekan rata-rata (kgf)

Kedalaman pisau (mm)

1.67 23,70 4,84

2.50 24,00 4,84

3.33 24,00 4,90

Tabel 6. Hubungan besarnya Torsi dengan sudut puntir untuk melepaskan kacang mete dari kulitnya (Thivavarnvongs et. Al.,1995 dalam Awaludin 1995)

B.

Pengolahan Buah Mete Gelondong

Salah satu hambatan dalam pengolahan biji mete adalah cara mengupas untuk memperoleh bijinya secara utuh. Hal ini mengingat adanya bentuk, sifat-sifat kulit serta adanya CNSL tadi yang bersifat racun. Adapun diagram alur pengolahan mete gelondong dapat dilihat pada Lampiran 1.

Sedangkan menurut Haryadi dan Saragih (1994), Tahapan pengolahannya pada dasarnya adalah:

1.

Pemisahan gelondong dengan buah semu

Pemisahan ini bertujuan untuk menghindari penurunan mutu kacang mete akibat pembusukan dari buah semunya, karena buah semu yang rusak akan berpengaruh pada mutu biji mete gelondong.

Besat sudut tangkai penekan (o) Torsi maksimum rata-rata

(kgf.cm)

xx

2.

Pencucian

Pencucian berfungsi untuk membersihkan buah mete gelondong dari bahan-bahan asing seperti: pasir, tanah, serpihan kulit, dan tangkai buah semu. Pencucian juga berfungsi memperpanjang masa simpan karena terhindar dari hama gudang yang menempel pada mete gelondong tersebut.

3.

Sortasi dan pengelasan mutu

Sortasi dan pengelasan bertujuan untuk memisahkan mete gelondong yang baik dari mete gelondong yang rusak, juga bertujuan untuk mengelompokan berdasarkan persyaratan seperti: ukuran (panjang, lebar, dan tebal), bentuk, warna, dan karakteristik lain yang telah didefinisikan. Pada Tabel 7 menjelaskan tentang standar mutu gelondong mete.

Tabel 7. Standar gelondong mete Indonesia (Saragih, P.Y dan Haryadi, Y. ,1994) Aspek Kriteria

1. Syarat Mutu a.Bebas dari hama/penyakit yang akan mengganggu kesehatan

konsumen maupun yang dapat merusak bahan olahan mete gelondong selama dalam pengangkutan dan penyimpanan.

b.Bebas dari bau busuk, bau asam, bau kapang, dan bau asing

akibat pengeringan yang kurang sempurna atau penyimpanan yang kurang baik.

c.Tidak tercemar CNSL dan tercemar bahan kimia lain seperti

sisa-sisa pupuk, insektisida, atau fungisida

d.Kadar air maksimum 8% (bobot/bobot)

e.Jumlah gelondong yang punya kemasakan cukup (berat jenis

sama atau lebih dari satu) minimum 75%

2. Kelas mutu Kematangan Jumlah butir

f. Amat baik (M1) Kadar gelondong yang berat jenisnya

sama atau lebih dari satu, minimum 90%

Per 1 kg sama atau kurang dari 175 butir

g. Baik (M2) Kadar gelondong yang berat jenisnya

sama atau lebih besar dari satu, minimum 75%

Per 1 kg antara 176 – 225 butir

4.

Pengeringan

Pengeringan bertujuan untuk menurunkan kadar air gelondong mete dengan cara menguapkan air melalui energy panas. Batas toleransi kadar air gelondong sebesar 8%. Pada tingkat kadar air ini enzim dan mikroba yang dapat merusak gelondong mete tidak aktif lagi.

5.

Penyimpanan

Gudang penyimpanan harus bersih dan ada lubang pertukaran udara, dilakukan fungisasi sebelum digunakan untuk menyimpan gelondong mete.

6.

Pengupasan kulit buah mete gelondong

Pada prinsipnya pengupasan kulit mete dibagi atas tiga cara yaitu: cara tekanan, cara pengirisan atau penggergajian, dan cara sentrifugal. Perihal cara pengupasan kulit mete akan dibahas pada Bab II.C.

7.

Pelepasan kulit ari

xxi

Batas toleransi kadar air adalah 7%. Untuk mendapatkan kadar air tersebut kacang mete perlu dijemur selama 2-3 hari.

8.

Sortasi mutu kacang mete

Mutu kacang mete dinilai dari bentuk, ukuran biji, bobot biji, dan warna. Selain itu faktor rasa, bau, dan tekstur juga mempengaruhi mutu kacang mete. Standar kualitas kacang mete Indonesia baik yang diolah melalui penggorengan atau tidak, dibedakan menjadi 4 golongan. Pada Tabel 8 dijelaskan tentang standar mutu kacang mete Indonesia.

Tabel 8. Standar mutu kacang mete Indonesia (Saragih, P.Y dan Haryadi, Y. ,1994)

Syarat mutu Kelas mutu kacang mete

I II III IV

Kulit ari - - - -

Biji terkena CNSL - - - -

Serangga - - - -

Biji berulat - - - -

Biji busuk - - - -

Biji bercendawan - - - -

Benda-benda asing - - - -

Warna Keputih-putihan - - -

Bobot maksimal (gr/biji) 5 5 10 -

Kadar air maksimal (%) 15 15 15 -

Keterangan:

a. = Tidak ada dengan uji organoleptik

I = Golongan I (Biji-biji mete yang terdiri dari minimal 95% biji mete utuh).

II = Golongan II (Biji-biji mete yang terdiri dari minimal 95% biji mete terbelah

dua dalam keadaan utuh).

III = Golongan III (Biji-biji mete yang terdiri dari minimal 95% biji mete pecah

yang tidak lolos melalui lubang 6 mesh (3.36 mm).

IV = Golongan IV (Biji-biji mete yang tidak termasuk biji-biji utuh, belah, dan

pecah).

Bobot maksimal (gr/biji) = Kacang-kacang mete golongan yang rendah % (berat) maksimal.

9.

Pengemasan

Pengemasan merupakan kegiatan pasca panen yang besar peranannya dalam mempertahankan mutu produk setelah dilakukan proses. Kacang mete yang di export biasanya dalam bentuk mentah yang kadar airnya antara 4 – 6 %. Produk ini biasanya dikemas dalam kaleng hampa udara dan diisi dengan karbondioksida.

C.

Pengupasan Kulit Buah Mete Gelondong

Masalah utama yang dihadapi pada alat pengupas buah mete gelondong adalah hasil yang diperoleh pada pengupasan tersebut. Hasil yang diperoleh pada umumnya kurang utuh. Masalah ini timbul karena kulit buah mete gelondong sangat keras dan beragam bentuknya serta peralatan yang masih sederhana. Disamping itu juga disebabkan oleh CNSL yang terkandung didalam kulit yang bersifat toksik, irritant dan korosif. Faktor-faktor ini sangat berpengaruh dalam pengolahan selanjutnya yang akan menentukan mutu biji mete yang dihasilkan (Ohler, 1965 dalam Awaludin 1995).

xxii

tepat guna bagi para petani mete, mudah dibuat sendiri, biaya murah, dan bahan-bahannya bersal dari sekitar kita (Santoso, 1994 dalam Awaludin 1995).

Pada prinsipnya alat pengupas kulit buah mete dapat dikelompokan menjadi tiga kelompok yaitu: (1) Cara tekanan, (2) Cara mengiris atau menggergaji, dan (3) Cara sentrifugal.

1.

Cara Tekanan

Pada prinsipnya cara pengupasan ini adalah buah mete gelondong mengalami gaya tekan secara manual (pemukulan) atau mekanis (gesekan silinder). Macam-macam alat pengupas kulit buah mete cara tekan dapat dilihat pada gambar 3 dan gambar 4. Data karakteristiknya dapat dilihat pada Tabel 9.

Tabel 9. Karakteristik Alat Pengupas Cara Tekan (Muljohardjo,1990 dalam Awaludin,1995)

No Nama alat

pengupas

Kapasitas alat Rendemen asil

utuh

Tingkat Keahlian

Keterangan

1 Cara pemukulan 9-12 kg/hari 80% Tinggi Banyak mete utuh yang

tercampur CNSL

2 Roller cracker 2400 kg/hari 30% Biasa Mekanis menggunakan

2 silinder penekan

3 Gratory cracker 1000 kg/jam - Biasa Mekanis menggunakan

rotor vertical yang berputar pada sumbunya dan penggesek yang berbentuk kerucut 4 Eccentrik

crusher

- 40% - Mekanis menggunakan

dua buah piringan dan roda essentrik.

Pada cara pemukulan, buah mete dipukul satu persatu dengan pemukul, sehingga cara ini memerlukan kecakapan dan keterampilan yang tinggi. Pengupasan buah mete dengan cara pukulan dapat dilihat pada Gambar 3.

Gambar 3. Pengupasan buah mete cara pukulan

xxiii

Gambar 4. Posisi biji mete ketika akan dipukul

2.

Cara Mengiris atau Menggergaji

Pada prinsipnya cara pengupasan ini bahwa buah mete gelondong baik tanpa penggorengan maupun dengan penggorengan dikupas dengan cara mengiris atau menggergaji bagian kulit buah sedemikian rupa sehingga kulit buah mete terbelah menjadi dua bagian (Muljohardjo, 1990 dalam Awaludin 1995 ). Pada Gambar 5 merupakan bagian penekan alat

pengupas mete Exentric Crusher.

Gambar 5. Bagian Penekan Alat Pengupas Mete Excentric Crusher

Berdasarkan cara mengiris atau menggergaji maka dapat dibedakan atas mengiris dengan : Kacip Belah (Gambar 6), Kacip Utuh (Gambar 7), Kacip Putar (Gambar 8), Welding Clam (Gambar 9), Bermata Pisau ‘U’ (Gambar 10), Top Operate Cutter (Gambar 11), dan lain-lain (Muljohardjo, 1990 dalam Awaludin 1995).

Pada kacip belah, pengupasan dilakukan dengan meletakan buah mete gelondong diatas landasan pada balok yang agak cekung. Bagian perut dibagian atas dan punggung di bagian bawah, seperti pada Gambar 6.

xxiv

Gambar 6. Kacip belah

Dengan kacip belah ini, buah mete gelondong akan teriris menjadi dua belahan, kemudian biji mete dikeluarkan dari kulitnya dengan pisau atau paku pipih. Kualitas yang diperoleh rendah berupa split dan terkontaminasi oleh CNSL. Agar diperoleh biji mete yang utuh, dibuat modifikasi dari kacip belah dengan merubah bentuk mata pisaunya, yang disebut dengan kacip utuh seperti terlihat dari Gambar 7.

Gambar 7. Kacip utuh

xxv

Gambar 8. Kacip putar type “KKU sheller, Thailand”.

Dengan kacip utuh ini diperolah 8 kg biji mete per orang per hari (satu hari 8 jam kerja) dengan kapasitas 70% biji utuh dan 30% pecahan yang terdiri dari belahan, pecahan, menir dan debu (Ditjenbun, 1989).

Gambar 9. Alat pengupas type welding clam

xxvi

Gambar 11. Alat pengupas operasi dari atas (Top operated cutter)

Karakteristik berbagai alat pengupas buah mete dengan cara mengiris atau menggergaji dapat dilihat pada Tabel 10. Sedangkan macam-macam bentuk mata pisau dapat dilhat pada Gambar 12.

Tabel 10. Karakteristik alat pengupas kulit buah mete dengan cara mengiris atau menggergaji (Hall,1965 dalam dalam Awaludin 1995)

No Nama alat pengupas Kapasitas alat Rendemen

hasil utuh

Tingkat keahlian

Keterangan

1 Kacip belah - 35% Tinggi Hasil berupa

split

2 Kacip utuh 1 kg/jam 70% Tinggi Paling banyak

dipakai didesa

3 Kacip datar - 50% Tinggi Tidak dipakai

lagi

4 Cara gergaji 6 kg/jam Rendah Sedang Sistem

mekanis

5 Cara machado 22 kg/hari 74% - -

6 Cara cardoso 50 kg/jam - - -

7 Cara sima 70 kg/jam 53% - -

8 Cara oltemare 3000-10000

kg/tahun

80% Sistem

mekanis

9 Cara tropical product

institute

a Pengiris transversal

1. Pisau “U” - - Sedang Sistem manual

2. Pisau “U”

gerakan tunggal

- - Sedang Sistem manual

b 1. Type Welding

Clamp

- - Sedang Sistem manual

2. Type mata pisau cekung

- - Sedang Sistem manual

3. Type top

operated cutter

- - Sedang Sistem manual

4. Type bottom

operated cutter

8 kg/hari - Sedang Sistem manual

xxvii

Gambar 12. Berbagai bentuk mata pisau

3.

Cara sentrifugal

Prinsip kerja cara pengupasan sentrifugal (Tabel 11) adalah bahwa mete gelondong mendapat tekanan berupa tenaga hempasan yang bersal dari gaya sentrifugal yang diberikan dengan kecepatan tinggi sedemikian rupa sehingga bilamana mete gelondong tersebut mengenai dinding atau pisau, maka mete gelondong akan menjadi pecah, dengan demikian dapat dibebaskan antara biji mete dengan kulit mete gelondong (Muljohardjo, 1990 dalam Awaludin 1995).

Tabel 11. Alat-alat pengupas mete gelondong dengan cara sentrifugal (Hall,1965 dalam Awaludin 1995)

No Nama alat

pengupas

Kapasitas alat Rendemen

hasil utuh

Keterangan

1 Sistem sicot 1070 – 1200 kg/jam 67% Putaran 1200-1800 rpm,

kecepatan lempar 250 km/kam

2 Sistem jur 200 – 600 kg/jam 90% Komponen satu piringan

berputar dinding mantel

3 Sistem barbieri - - Prinsip kerja hanya ada

proses pengirisan

4 Sistem TPI

(Tropical Product Institut)

300 – 600 kg/jam 70% Putaran lemparan 800-900

rpm, dilakukan sortasi terlebih dahulu sebelum dilakukan perlakuan: direndam, dilembabkan, penggorengan,

pembersihan

Salah satu alat pengupas buah mete gelondong mekanis adalah dengan metode sentrifugal Produk TPI (Tropical Product Institut). Pada alat ini buah mete ditempatkan dalam posisi yang berputar dengan kecepatan 1200-1800 rpm dan dilemparkan dengan kecepatan 250 km/jam ke arah pisau-pisau yang dipasang vertical. Kapasitas mesin ini adalah 1070-1200 kg atau 7 – 9,5 ton/hari sesuai menurut ukuran buah mete gelondong dengan hasil biji utuh sebesar 67% (Ditjenbun, 1989).

D.

Ergonomika

xxviii

terhadap sistem dan lingkungan kerjanya, dapat mengambil peran yang sangat penting dalam kaitannya dengan pemilihan, diseminasi dan implementasi teknologi (Syuaib, 2006). Aplikasi dari ergonomi digunakan untuk menambah tingkat keselamatan dan kenyamanan manusia dalam pemakaian alat dan mesin yang digunakan. Perubahan-perubahan yang terjadi pada alat dan mesin yang digunakan manusia akan berpengaruh terhadap pemakaian energi, resiko kecelakaan, dan efek terhadap kesehatan (Mc.Cornick, 1987 dalam Pritikasiwi, 2007).

Tujuan ergonomi adalah untuk meningkatkan produktivitas tenaga kerja pada suatu institusi atau organisasi. Hal ini dapat tercapai apabila terjadi kesesuaian antara pekerja dengan pekerjaannya. Banyak yang menyimpulkan bahwa tenaga kerja harus dimotivasi dan kebutuhannya terpenuhi. Dengan demikian akan menurunkan jumlah karyawan yang tidak masuk kerja. Pendekatan ergonomi mencoba untuk mencapai kebaikan bagi pekerja dan pimpinan institusi. Hal ini dapat tercapai dengan cara memperhatikan empat tujuan utama ergonomi, yaitu: (1) memaksimalkan efisiensi karyawan (2) memperbaiki kesehatan dan keselamatan kerja (3) menganjurkan agar bekerja aman, nyaman, dan bersemangat, dan (4)

memaksimalkan bentuk (performance) kerja yang meyakinkan.

Banyak penerapan ergonomi yang hanya berdasarkan sekedar ”common sense”

(dianggap suatu hal yang sudah biasa terjadi), dan hal itu benar jika sekiranya suatu keuntungan yang besar bisa didapat hanya sekedar dengan penerapan suatu prinsip yang sederhana. Hal ini biasanya merupakan kasus dimana ergonomi belum dapat diterima sepenuhnya sebagai alat untuk proses desain, akan tetapi masih banyak aspek ergonomi yang jauh dari kesadaran manusia. Karakteristik fungsional dari manusia seperti kemampuan penginderaan, respon tanggapan, daya ingat dan lain-lain adalah merupakan hal yang belum sepenuhnya dipahami oleh masyarakat awam.

Salah satu faktor penting yang harus diperhatikan dalam merancang alat adalah kesesuaian alat tersebut dengan kemampuan manusia (Kusen,1989). Penerapan ergonomika pada berbagai jenis pekerjaan telah terbukti menyebabkan perbaikan efisiensi dan kenaikan produktifitas yang dapat dilihat dari kualitas dan kuantitas hasil kerja bias mencapai 10% atau lebih (Kusen,1989).

Manusia dengan kegiatan kerja bersama perlengkapan yang digunakan dapat ditinjau sebagai suatu sistem. Sistem tersebut terbagi menjadi tiga kategori, yaitu sistem manual, mekanik dan otomatik. Mekanisme ketiga sistem tersebut adalah:

1. Sistem manual misalnya orang dengan perlengkapan kerja sederhana seperti sepeda,

sampan, parang, kereta dorong dan lain-lain. Intinya pada system ini manusia berperan penting sebagai sumber tenaga penggerak dan pengendali.

2. Sistem mekanik misalnya teknisi bengkel dengan mesin bubutnya dan lain sebagainya.

Dalam hal ini manusia sebagai operator dan pengendali, sedangkan tenaga utama berasal dari mesin itu sendiri.

3. Sistem otomatik dimana mesin telah dilengkapi dengan peralatan otomatis sebagai

pengganti operator. Umumnya mesin-mesin ini dapat diprogram untuk suatu jenis rangkaian pekerjaan tertentu, misalnya penerapan robot dalam industri. Disini tugas operator bukan sebagai pengendali langsung melainkan sebagai “monitor”.

1.

Beban kerja

xxix

melakukan suatu pekerjaan ditandai dengan kebutuhan energi yang semakin besar pula, dengan demikian sistem pernafasan bergerak lebih cepat, kebutuhan oksigen meningkat, denyut jantung semakin cepat dan terjadi peningkatan panas pada seluruh tubuh,

Pada Syuaib (2003), dikatakan bahwa fisiologi kerja adalah satu sub disiplin ilmu ergonomika yang mengkaji tentang kondisi fisiologi yang disebabkan tekanan eksternal saat melakukan suatu aktivitas kerja. Kajian fisiologi kerja sangat terkait dengan beberapa indikator metabolik, yaitu :

1. Cardiovascular (Denyut Jantung) 2. Respiratory (Pernafasan) 3. Body Temperature (Suhu Tubuh) 4. Muscular Act (Aktivitas Otot)

Banyak peneliti ergonomika percaya bahwa meningkatnya tingkat denyut jantung menunjukan beban kerja baik secara fisik maupun mental, karena adanya korelasi yang linier terhadap konsumsi enegi fisik (physical energy cost). Oleh karena itu sampel suatu kontinyu laju denyut jantung pada suatu aktivitas berguna sebagai indikator dari beban kerja psiko-fisiologis. Selain itu, terdapat dua faktor yang mempengaruhi kemampuan kerja fisik manusia, yaitu faktor personal dan lingkungan. Beberapa faktor personal adalah umur, berat badan, jenis kelamin, konsumsi rokok, gaya hidup, olahraga, status nutrisi, dan motivasi dalam melakukan kegiatan. Sedangkan beberapa faktor lingkungan yaitu polusi udara, kebisingan, faktor suhu udara dan ketinggian tempat. Terdapat dua macam terminologi beban kerja, yaitu :

i. Beban kerja kuantitatif adalah besarnya total energi yang dikeluarkan seseorang untuk

melakukan suatu aktivitas. Dalam penelitian ini digunakan teknologi EC (Energy Cost)

dengan satuan kkal, BME (Basal Metabolic Energy), dan WEC (Work Energy Cost). EC

(Energy Cost) adalah energi total yang digunakan oleh seseorang untuk melakukan

aktivitas. BME (Basal Metabolic Energy) adalah energi yang digunakan oleh seseorang

hanya untuk menjalankan proses metabolisme dalam tubuh, sehingga BME ini selalu ada

walaupun seseorang tidak melakukan pekerjaan, WEC (Work Energy Cost) adalah energi

yang digunakan oleh seseorang hanya saat melakukan kerja atau dengan kata lain respon energi dari tubuh kita terhadap pekerjaan yang dilakukan oleh seseorang.

ii. Beban kerja kualitatif adalah suatu indeks yang mengindikasikan berat atau ringan suatu

pekerjaan dirasakan oleh seseorang. Beban kerja kualitatif dihitung sebagai rasio relatif suatu beban kerja terhadap kemampuan atau kapasitas kerja seseorang. Dalam penelitian

ini, terminologi yang digunakan adalah IRHR (Increase Ratio of Heart Rate). IRHR

adalah Indeks perbandingan denyut jantung seseorang saat melakukan suatu aktivitas atau kerja terhadap denyut jantungnya saat beristirahat. Tinggi rendahnya nilai IRHR mencerminkan tingkat beban kerja kualitatif dari suatu aktivitas.

Kategori kualitatif beban kerja berdasarkan IRHR:

Tabel 12. Kategori pekerjaan berdasarkan IRHR (Syuaib, 2003 dalam Pramana, 2009)

Kategori Nilai IRHR

Ringan 1,00<IRHR<1,25 Sedang 1,25<IRHR<1,50 Berat 1,50<IRHR<1,75

xxx

2.

Energi Metabolisme Basal (BME)

Menurut Syuaib (2003), BME merupakan konsumsi energi yang diperlukan untuk menjalankan fungsi minimal fisiologisnya. Secara umum, nilai BME dipengaruhi oleh berat badan, tinggi badan, jenis kelamin, dan usia. Salah satu metode yang umum digunakan untuk mengetahui nilai BME adalah dengan menghitung dimensi tubuh, ditentukan oleh perhitungan

luasan tubuh, yang kemudian dapat dikonversi ke dalam volume oksigen (VO2). Dalam

persamaan oksidasi metabolik, diketahui bahwa setiap konsumsi 1 liter oksigen (O2) adalah

setara dengan energi tubuh sebesar 5 kal (Sanders 1987).

Tabel 13. Konversi BME Ekuivalen VO2 Berdasarkan Luas Permukaan Tubuh (Syuaib ,2003

dalam Pramana, 2009) 1/100

m2

0 1 2 3 4 5 6 7 8 9

1,1 136 137 138 140 141 142 143 145 146 147

1,2 148 150 151 152 153 155 156 157 158 159

1,3 161 162 162 164 166 167 168 169 171 172

1,4 173 174 176 177 178 179 181 182 183 184

1,5 186 187 188 189 190 192 193 194 195 197

1,6 198 199 200 202 203 204 205 207 208 209

1,7 210 212 213 214 215 217 218 219 220 221

1,8 223 224 225 226 228 229 230 231 233 234

xxxi

III.

METODE PENELITIAN

A.

Waktu dan Tempat Penelitian

Kegiatan penelitian ini dilaksanakan mulai bulan Desember 2010 sampai dengan Maret 2011 di Bengkel Daud Teknik, Cibereum, Bogor.

B.

Tahapan Penelitian

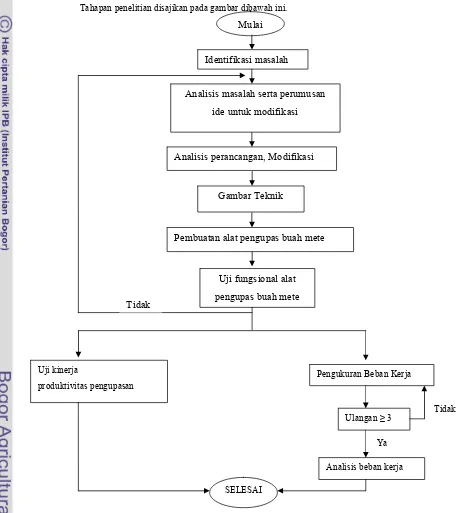

Tahapan penelitian disajikan pada gambar dibawah ini.

Gambar 13. Tahapan penelitian Mulai

Identifikasi masalah

Analisis perancangan, Modifikasi

[image:30.612.73.533.176.689.2]Pembuatan alat pengupas buah mete Gambar Teknik

Uji fungsional alat

pengupas buah mete Analisis masalah serta perumusan

ide untuk modifikasi

Tidak

Uji kinerja

produktivitas pengupasan

Pengukuran Beban Kerja

Ulangan ≥ 3

Analisis beban kerja

SELESAI

Ya

xxxii

1.

Identifikasi Masalah

Pada tahap ini berbagai informasi yang dibutuhkan dalam perancangan dikumpulkan dan di inventarisasi. Pada alat pengupas kulit buah mete yang dibuat oleh Dace Awaludin (1995) tenaga penggerak untuk pengoperasian adalah tangan.. Oleh karena itu pada penelitian kali ini akan dibuat alat pengupas kulit buah mete yang tenaga pengoperasiaannya sebagian besar berasal dari kaki.

2.

Perumusan dan Penyempurnaan Ide

Pada tahap ini akan dilakukan analisis permasalahan yaitu kelemahan pada tenaga pengoperasian menggunakan tangan. Setelah itu dilakukan pengumpulan ide-ide pemecahan masalah yang dapat menutupi kelemahan tersebut. Selanjutnya setelah dilakukan perumusan, pada tahap ini dihasilkan beberapa konsep modifikasi yang potensial untuk komponen alat pengupas biji mete yang sebelumnya.

3.

Konsep Desain

Setelah dilakukan analisis permasalahan yang ada dan penyempurnaan ide-ide pemecahan masalah yang mempertimbangkan beberapa aspek yang terkait, dilakukan perumusan untuk menghasilkan beberapa konsep desain fungsional maupun struktural yang dilengkapi dengan gambar sketsa dan analisis teknik.

Dalam perancangan ini , didasarkan pada kekuatan yang dihasilkan bila menggunakan kaki lebih besar dibandingkan tangan. Modifikasi dalam desain structural dilaksanakan dengan membuat suatu mekanisme penyaluran tenaga pada saat pengupasan biji mete menggunakan tenaga penggerak kaki.

4.

Pembuatan Prototipe

Setelah desain modifikasi alat telah selesai, dibuatlah prototipe alat pengupas biji mete tipe pedal. Pembuatan prototipe ini dilakukan di Bengkel Daud Teknik, Cibeureum, Bogor.

5.

Uji Fungsional

Uji fungsional dilakukan pada prototipe alat pengupas biji mete tipe pedal untuk mengetahui dan memastikan tiap-tiap bagian dapat berfungsi dengan baik. Beberapa pengujian yang dilakukan yaitu pangujian mekanisme penyaluran gaya kepada pisau pengupas. Uji fungsional akan dilakukan di Bengkel Daud Teknik, Cibeureum, Bogor.

C.

Pengujian Kinerja

Tahap terakhir adalah pengujian kinerja di lapangan. Pengukuran kinerja yang dilakukan adalah mencari nilai produktivitas pengupasan serta kebutuhan energy dalam mengoperasikan alat.

Kebutuhan tenaga pada pengupasan dapat diketahui dengan menghitung gaya-gaya yang bekerja pada proses pengupasan.

1. Gaya pada pegas

Gaya pada pegas dapat diketahui dengan persamaan berikut:

a. Gaya pada pegas tekan

F1 = K1.∆X1...(1)

Dimana: F1 = Gaya yang bekerja pada pegas tekan (N)

K1 = Konstanta pegas tekan (N/m)

X1 = Pengurangan panjang pegas akibat diberi beban (m)

P1 = F1.V2...(2)

Dimana: P1 = Tenaga pada pengupasan (w)

F1 = Gaya yang bekerja pada pegas tekan (N)

xxxiii

b. Gaya pada pegas tarik

F2 = K2.∆X2...(1)

Dimana: F2 = Gaya yang bekerja pada pegas tarik (N)

K2 = Konstanta pegas tarik (N/m)

X2 = Pertambahan panjang pegas akibat diberi beban (m)

P2 = F2 V2...(2)

Dimana: P1 = Tenaga pada pelepasan kulit buah mete (w)

F1 = Gaya yang bekerja pada pegas tarik (N)

V1 = Kecepatan pencungkilan (m/det)

Kebutuhan tenaga pada saat pengupasan adalah:

P = P1 + P2 ...(3)

2. Produktivitas pengupasan

P

WB x 100% ...(4)3.

Uji mutu

Uji mutu dilakukan dengan menghitung persentase biji mete utuh, biji mete belah, bij mete teriris, dan biji mete pecah akibat pengupasan

% Biji Utuh = J

J x 100%

% Biji Belah = J B

J x 100%

% Biji Teriris = J

J x 100%

% Biji Pecah = J

J x 100%

4. Beban kerja alat pengupas buah mete

Pada pengujian beban kerja kali ini dilakukan dengan menggunakan parameter denyut jantung Pengujian akan dilakukan pada satu orang subjek laki-laki dengan melakukan 3 kali ulangan dapat dilihat pada Gambar 14.

Gambar 14. Rancangan Percobaan

Ada beberapa tahapan yang harus dilalui sebelum subjek melakukan pengupasan, diantaranya subjek terlebih dahulu diambil data dirinya berkaitan dengan umur, berat badan dan tinggi badan. Setelah itu, sebelum dilakukan pengambilan data pengupasan subjek

terlebih dahulu melakukan kalibrasi step test ini dilakukan untuk mengetahui penggunaan

tenaga oleh subjek pada tingkat beban yang berbeda. Kalibrasi step test ini menggunakan

step test dengan frekuensi yang berbeda, yaitu 15 (ST1), 20 (ST2), 25 (ST3) dan 30 (ST4). Pada saat kalibrasi inilah subjek akan diambil data denyut jantungnya, alat yang digunakan

Operator mengupas

biji mete

Ulangan1

Ulangan 2

xxxiv

dengan tinggi 25 cm.

Prosedur kalibrasi step test dapat dilihat pada Gambar 15. Kemudian setelah

kalibrasi step test selesai dilakukan maka pada hari berikutnya baru akan dilakukan

pengambilan data denyut jantung pengupasan.

Sama halnya dengan dengan prosedur kalibrasi step test, pengambilan data denyut

jantung kerja pengupasan ini dilakukan dengan beberapa tahapan. Prosedurnya dapat dilihat pada Gambar 16. Data yang akan diambil pada percobaan meliputi: denyut jantung, waktu kerja, kecepatan kerja dan kualitas pengupasan.

Gambar 15. Prosedur kalibrasi Step test

Gambar 16. Prosedur pengambilan data kerja

5.

Pengolahan Data beban kerja

Pengolahan data dilakukan dengan menggunakan hasil rekaman data HR (denyut

jantung) yang kemudian dipindahkan ke komputer menggunakan Heart Rate Monitor

Interface, lalu data tersebut diolah dan dibuat dalam bentuk grafik. Perhitungan nilai IR harus dinormalisasi agar diperoleh nilai HR yang objektif. Normalisasi nilai HR dilakukan dengan perbandingan HR relatif saat bekerja terhadap nilai HR saat istirahat. Nilai perbandingan HR

tersebut dinamakan IRHR (Increase Ratio of Heart Rate). Perbandingan tersebut dirumuskan

sebagai berikut :

...(5)

Dimana :

HRwork = denyut jantung saat melakukan pekerjaan (bpm) HRrest = denyut jantung saat istirahat (bpm)

Untuk mendapatkan nilai beban kerja, maka diperlukan perhitungan WECST (Workl

Energy Cost Step test) yaitu energi total yang digunakan pada saat melakukan step test,

perhitungan dilakukan melalui persamaan WEC berikut (dalam Pramana 2009):

, ...(6)

Rest 1

(10 min)

Step test 1

(5 min)

Rest 2

(5 min)

Step test 2

(5 min)

Rest 3

(5 min)

Step test 3

(5 min) Rest 4

(5 min) Step test 4

xxxv

Dimana : WECST = Work Energy Cost step test (kkal/menit)

w = berat badan (kg)

g = percepatan gravitasi (9.81 m/s2)

h =tinggi bangku step test (meter)

f = frekuensi step test

Untuk mengkonversi nilai IRHR menjadi WEC (Work Energy Cost) pada saat

melakukan aktivitas dapat dilakukan dengan cara membuat fungsi korelasi antara WECST

terhadap IRHR. Dengan membuat grafik hubunganWECST dengan IRHR maka diperoleh

persamaan untuk seorang subjek dengan bentuk umum (Pramana 2009):

Y = aX + b ...(7)

Dimana : Y = IRHR

X = WEC (kkal)

Setiap subjek mempunyai persamaan yang berbeda-beda. Persamaan inilah yang digunakan untuk menduga nilai WEC pada saat kerja, yaitu dengan cara memasukkan nilai IRHR kerja yang diperoleh pada saat pengukuran ke persamaan tersebut.

Semua manusia saat melakukan pekerjaan pasti mengeluarkan energi dan energi inipun terdiri dari dua macam, yaitu energi kerja itu sendiri dan energi metabolisme. Energi

kerja atau TEC (Total Energy Cost) adalah total energi yang benar-benar dikeluarkan pada

saat bekerja sedangkan energi metabolisme atau BME (Basal Metabolic Energy) adalah

energi yang diperlukan manusia untuk melakukan proses metabolisme dalam tubuh, sehingga sebenarnya pada saat kita tidak melakukan pekerjaan apapun kita tetap mengeluarkan energi.

Nilai BME untuk setiap orang berbeda sesuai dengan dimensi tubuh dan jenis

kelamin. Nilai BME ekuivalen dengan nilai VO2 (volume oksigen) yang dipengaruhi dimensi

tubuh, dimana 1 liter O2 setara dengan energi 5 kal. Untuk diperoleh nilai VO2, dapat

digunakan tabel konversi BME ekuivalen VO2 berdasarkan luas permukaan tubuh (Tabel 2).

Luas permukaan tubuh dapat dihitung dengan menggunakan persamaan Du’bois (Syuaib, 2003) :

A = H0.725 x W0.425 x 0.007246 ...(8)

Dimana : A = Luas permukaan tubuh (m2)

H = Tinggi badan (cm)

W = Berat badan (kg)

Jika WEC dan BME digabungkan maka akan menjadi TEC. TEC inilah yang kita dapatkan pada saat mengolah data hasil perekaman denyut jantung sehingga untuk mengetahui energi yang benar-benar dikeluarkan pada saat bekerja maka kita perlu mengurangkan TEC dengan BME, seperti pada persamaan di bawah ini (Pramana 2009):

TEC = WEC + BME ...(9)

Dimana : EC = TotalEnergy Cost (kkal/menit)

WEC = Work Energy Cost (kkal/menit) BME = Basal Metabolic Energy (kkal/menit)

xxxvi

TEC’ = ...(10) Dimana : TEC’ = Total Energy Cost per Weight (kkal/kg.menit)

TEC = Total Energy Cost (kkal/menit) w = Berat badan (kg)

6.

Analisis ekonomi

Analisis ekonomi dilakukan dengan melihat beberapa faktor seperti biaya tetap, biaya tidak tetap, biaya total dan biaya operasi alat. Dengan mengetahui nilai dari masing-masing variabel, keuntungan dari penggunaan alat ini bias diketahui. Adapun perhitungan masing-masing variabel dicari dengan memasukan faktor-faktor yang berpengaruh.

Rumusan-rumusan dari beberapa variable tersebut dapat dilihat dibawah ini. Biaya tetap (Rp/jam) = Biaya penyusutan alat + Bunga modal

Biaya tidak tetap (Rp/jam) = Biaya operator + Biaya pemeliharaan alat + Biaya hal-hal khusus

Biaya total (Rp/jam) = Biaya tetap + Biaya tidak tetap

Biaya produksi alat (Rp/kg) = B

P

Biaya produksi (Rp/kg) = Biaya bahan baku + Biaya produksi alat Keuntungan (Rp/kg) = Harga jual biji mete – Biaya produksi

D.

Alat dan Bahan

Dalam pembuatan alat ini pemilihan bahan-bahan yang akan digunakan sebagai komponen perlu diperhatikan karena merupakan hal yang cukup mendasar. Pemilihan tersebut berdasarkan: 1) hasil perhitungan dalam analisis teknik dan 2) ketersediaan bahan-bahan di pasar. Berdasarkan faktor-faktor tersebut, maka bahan-bahan yang digunakan sebagai komponen dalam modifikasi dapat dilihat pada Tabel 14.

Pembuatan alat ini juga dibantu dengan menggunakan beberapa peralatan guna mempermudah pembuatan. Alat-alat yang digunakan yaitu: las listrik, las LPG, bor duduk, bor tangan, gerinda potong, gerinda tangan, jangka sorong, penekuk plat, palu, kunci pas, obeng, dan peralatan bengkel lainnya.

Tabel 14 . Bahan-bahan untuk komponen mesin

No Komponen Bahan

1 Meja kerja Besi Pelat 5 mm

2 Kaki meja Besi siku 40 x 40 mm

3 Poros penghubung 20 mm

4 Bos (rumah poros) Ø 25 mm dan Ø 40 mm

5 Pisau pengupas Pelat stainlis 1 mm

6 Pengencang bearing Baut + mur M14

7 Pengencang pedal Baut + mur M10

Alat ukur yang digunakan pada penelitian ini dapat dikelompokan menjadi tiga , yaitu alat ukur untuk pengukuran produktivitas pengupasan, ukuran dan berat buah mete meliputi jangka

sorong, timbangan digital, dan stopwacth. Sedangkan yang lainnya adalah alat untuk mengukur

energi kerja melalui pengukuran denyut jantung, yaitu Heart Rate Monitor (HRM)dan Interface.

xxxvii

IV.

ANALISIS PERANCANGAN

A.

Pendekatan Desain

Pengupasan kulit buah mete dimaksudkan untuk menghasilkan biji mete utuh. Proses pengupasan ini dilakukan dengan membelah kulit buah mete gelondong kemudian biji mete dilepaskan dari kulit yang masih menempel.

Alat yang dibuat merupakan modifikasi dari alat pengupas yang digerakan oleh tangan, diubah mekanisme kerjanya dengan menggunakan kedua kaki, kanan dan kiri sebagai tenaga penggerak. Sistem kerjanya dilakukan secara kontinyu dengan menggerakan tangkai pengungkit kiri ke bawah dengan kaki kiri (untuk membelah kulit buah mete gelondong) lalu menggerakan tangkai pengungkit kanan ke bawah dengan kaki kanan (untuk melepaskan kulit buah mete gelondong) dengan memuntir. Kapasitas satu buah mete gelondong dalam satu kali pekerjaan.

Konversi tenaga operator menjadi tenaga penggerak dilakukan melalui tangkai pengungkit yang ditransmisikan dengan sistem pengungkit. Operator bekerja dalam posisi duduk untuk mendapatkan efisiensi dan kenyamanan kerja operator. Sistem hubungan antara manusia dengan alat adalah sistem manual dimana manusia selain sebagai tenaga penggerak, juga berfungsi sebagai pengendali pengoperasian alat pengupas kulit buah mete gelondong ini.

B.

Desain Fungsional

Desain fungsional alat pengupas kulit buah mete meliputi:

1. Kerangka penunjang

2. Tangkai pengungkit

3. Pegas

4. Roda bearing

5. Pisau pengupas

6. Meja kerja

1. Kerangka penunjang

Kerangka penunjang berfungsi untuk menopang unit pengupas kulit buah mete serta untuk menahan gaya-gaya yang terjadi akibat transmisi tenaga dan berat beban.

2. Tangkai pengungkit

Tangkai pengungkit digunakan untuk menyalurkan gaya tenaga operator pada pemecahan kulit buah. Selain itu tangkai pengungkit juga berperan pada pencungkilan kulit buah. Tangkai pengungkit ini ada dua yakni tangkai pengungkit kiri dan kanan.

3. Pegas

Pegas berfungsi untuk mengurangi getaran-getaran yang terjadi akibat gerakan tangkai pengungkit pada saat membelah dan melepaskan kulit buah mete gelondong. Selain itu pegas juga berfungsi untuk mengembalikan tangkai pengungkit setelah digerakan pada posisi semula.

4. Roda bearing

Roda bearing disini berfungsi sebagai penghubung antara poros pisau pembelah dengan tangkai pengungkit kiri selain itu juga berfungsi sebagai roda yang dipasang pada poros pisau pembelah agar dapat bergerak maju mundur.

5. Pisau pengupas

xxxviii

6. Meja kerja

Meja kerja berfungsi untuk tempat dudukan kerangka penunjang, dimana kerangka penunjang ini diletakan serta untuk meletakan wadah buah mete yang akan dikupas dan yang telah dikupas. Kerangka penunjang diletakan pada meja kerja dengan dilas mati untuk menahan gaya-gaya yang terjadi pada saat pengoperasian alat dan juga agar alat tersebut bersifat statis selama pengoperasiannya.

C. Desain

Struktural

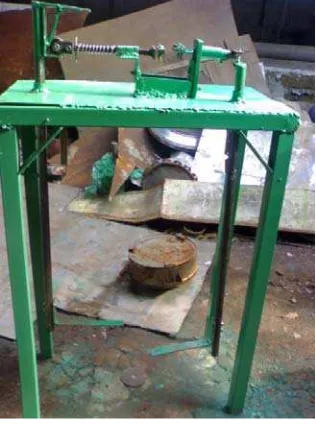

Pada pemilihan bahan yang digunakan sebagai komponen ini merupakan hal yang paling mendasar. Pemilihan ini berdasarkan analisa teknik dengan mempertimbangkan ketersediannya serta memperhatikan segi ekonomis.gambar pictorial alat dapat dilihat di lampiran.

1. Kerangka penunjang

[image:37.612.274.449.266.397.2]Kerangka penunjang dibuat menggunakan plat strip dengan tebal 3 mm, dapat dilihat pada Gambar 17.

Gambar 17. Unit kerangka penunjang

2. Tangkai pengungkit

Tangkai pengungkit terdiri dari dua bagian kiri dan kanan yang pada prinsipnya sama yaitu mentransmisikan gaya kaki ke unit pengupas buah biji mete gelondong. Keduanya dirancang dengan ketinggian 200 mm diatas permukaan tanah.

a. Tangkai pengungkit kiri

Tangkai pengungkit kiri ini dihubungkan dengan plat yang dibentuk seperti rel

yang diatur kemiringan rel nya sebesar 19,79o agar dapat menggerakan roda bearing

sehingga dapat bergerak maju mundur (Gambar 18).

Pada bagian bawahnya dipasang pedal yang berfungsi sebagai injakan kaki penyalur tenaga pengoperasian. Selain itu dipasang semacam pengungkit yang berfungsi sebagai pengait pegas tarik terhadap meja, sehingga pengungkit kiri dapat kembali ke posisi semula ketika selesai pengoperasian alat.

[image:37.612.286.443.571.687.2]xxxix

b. Tangkai pengungkit kanan

Tangkai pengungkit kanan ini dihubungkan dengan poros pisau pelepas yang diatur agar dapat menghasilkan gerakan puntiran sehingga buah mete setelah dibelah dapat dilepaskan dari kulitnya (Gambar 19).

[image:38.612.303.425.174.335.2]Pada bagian bawahnya dipasang pedal yang berfungsi sebagai injakan kaki penyalur tenaga pengoperasian. Selain itu dipasang semacam pengungkit yang berfungsi sebagai pengait pegas tarik terhadap meja, sehingga pengungkit kanan dapat kembali ke posisi semula ketika selesai pengoperasian alat

Gambar 19. Tangkai pengungkit kanan

3. Pegas

Pegas yang digunakan pada alat pengupas mete ini ada dua macam, yaitu pegas tekan (Gambar 20) dan pegas tarik (Gambar 21). Diameter pegas tekan telah disesuaikan dengan panjang diagonal poros persegi yang dilingkarinya yaitu 16 mm. Sedangkan diameter luar disesuaikan dengan diagonal boss persegi yang menahan gerakan pegas tersebut yaitu 20 mm. Panjang pegas tekan pada keadaan bebas adalah 91 mm, sedangkan panjang pegas pada keadaan terpasang adalah 87 mm dapat dilihat pada lampiran 2.

Diameter dalam pegas tarik yang digunakan pada pengungkit kiri adalah 18 mm dan diameter luarnya 20 mm. Panjang pegas tarik pada keadaan bebas adalah 110 mm, sedangkan pada keadaan terpasang adalah 123 mm. Pegas tekan dipasang pada poros pisau pembelah berfungsi mengembalikan pisau pembelah pada posisi semula.

Gambar 20. Pegas tekan

[image:38.612.284.437.496.590.2]xl

Gambar 21. Pegas tarik

4. Roda bearing

[image:39.612.326.395.71.274.2]Roda bearing yang digunakan adalah tipe 6300 2RS yang memiliki ukuran (10mm x 35mm x 11mm) (Gambar 22).

Gambar 22. Roda bearing

5. Pisau pengupas

Pisau pengupas berfungsi untuk bagian punggung dan perut buah mete. Bagian pisau pengupas ini terdiri dari dudukan pisau (kiri dan kanan), bantalan pisau (kiri dan kanan), mata pisau. Bagian-bagian tersebut terdiri dari dua bagian, yaitu pisau pembelah pada bagian kiri dan pisau pengupas pada bagian kanan (Gambar 23).

[image:39.612.309.411.336.477.2]xli

a. Bantalan pisau

Bantalan pisau berfungsi untuk menjepit mata pisau agar mata pisau tidak bergerak naik atau turun selama pengoperasian. Bantalan pisau dibuat sama bentuknya dengan mata pisau yang menyerupai bentuk buah mete gelondong. Hal ini dimaksudkan agar buah mete gelondong dapat diletakkan tepat diatasnya dan tidak mudah tergelincir.

Bantalan pisau dibuat dengan ukuran panjang, lebar, dan tinggi sebesar (47 x 15 x 4) mm dengan panjang kelengkungan 40 mm. Bantalan pisau bagian atas dijepitkan dengan mur dan baut pada mata pisau agar mudah pada saat penggantian mata pisau.

b. Mata pisau

Mata pisau dijepitkan ke bantalan pisau dengan mur dan baut agar mudah pada saat penggantian mata pisau, dapat dilihat pada lampiran 5.

Mata pisau terbuat dari stainless steel dengan ketebalan 1 mm. mata pisau dirancang menyerupai bentuk bagian perut dan bagian punggung buah mete gelondong.

Dari hasil pengukuran buah mete gelondong dari contoh yang ada, diperoleh panjang gelondong buah mete yang bervariasi antara 21.05 – 32.15 mm (lampiran 1). Ukuran mata pisau dibuat dengan memperhitungkan koefisien keragaman dari ukuran buah mete gelondong tersebut, dengan persamaan sebagai berikut:

V =

µ

x

%

...(11)Dimana:

V = koefisien keragaman

σ= standar deviasi

µ = nilai rata-rata

Simpangan baku (σ) dicari dengan persamaan:

∑

...(12) Dimana:

= Ragam populasi

σ = Simpangan baku

Xi = suku ke-i n = banyaknya data

Dengan menggunakan rumus diatas diperoleh tiga ukuran panjang buah mete gelondong, yaitu mata pisau dengan panjang 33 mm untuk mengupas buah mete gelondong ukuran besar (28,50 – 32,15 mm), mata pisau dengan panjang 29 mm untuk mengupas buah mete gelondong ukuran sedang (24,80 – 28,45mm), mata pisau dengan panjang 25 mm untuk mengupas buah mete gelondong ukuran kecil (21,05 – 24,75 mm) (Lampiran 1).

c. Poros

Beberapa hal yang dipertimbangkan dalam perencanaan poros adalah kekuatan poros, kekakuan poros, bahan poros, dan perputaran poros.

Untuk menghitung diameter poros dapat dihitung dengan persamaan berikut (Sularso,1981):

ds = .

. .

1/3 ...(13) Dimana:ds = Diameter poros (mm)

Kt = Faktor koreksi untuk momen puntir yang besarnya 1.0 jika beban dikenakan secara halus, 1.0 – 1.5 jika terjadi sedikit kejutan dan 1.5 – 3.0 jika terjadi tumbukan keras.

Cb = Jika diperkirakan tidak akan terjadi pembebanan lentur dan jika terjadi pembebanan lentur besarnya 1.2 – 2.3

xlii

Besarnya σa dicari dengan persamaan berikut:

σa = ...(14)

Dimana:

σb = Kekuatan tarik (kg/mm2)

sf1 = Faktor keamanan yang besarnya 6.0

sf2 = Faktor keamanan karena pengaruh kekasaran permukaan yang

besarnya 1.3 – 3.0

Besarnya momen rencana dicari dengan persamaan:

T = 9.74 105 ...(15)

Dimana:

T = Momen rencana (kg mm)

Pd = Fc x P (kw)

P = Daya yang ditransmisikan (kw)

Fc = Faktor koreksi yang ditransmisikan yang besarnya 1.0

ni = Putaran poros yang diberikan (rpm)

Dari hasil perhitungan pada lampiran 3 digunakan diameter poros sebesar 20 mm.

d. Meja kerja

[image:41.612.282.440.422.634.2]Alat pengupas kulit buah mete gelondong dirancang sesuai dengan data antropometri orang indonesia yang mempunyai tinggi rata-rata 1.60 m bagi laki-laki dewasa dan 1.50 m bagi wanita dewasa (suma’mur, 1982 dalam awaludin 1995). Dengan mempertimbangkan hal tersebut maka dibuat meja kerja dengan tinggi 800 mm sehingga alat pengupas kulit buah mete gelondong dapat dioperasikan dengan nyaman. Selain itu dibuat plat panjang dengan ketinggian 150 mm diatas permukaan tanah yang berfungsi sebagai sandaran tumit kaki sehingga kaki menjadi tidak cepat lelah dapat dilihat pada Gambar 24.

A

m b d b m p p y y d kB

d 2A.

Mekanis

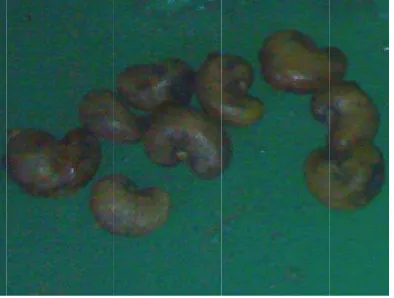

Pengop melalui kaki p berdasarkan uk dan Ukuran be buah mete yanDalam menggunakan pembelah, sed pengupas deng yang akan diku Unit pe yang besar. De diperlukan ten kembali pada p

B.

Produkti

Tujuan dengan melepa 27). Sedangkan ProduktiviV

me Kerja A

erasian alat pe pada unit peng kuran panjang esar: 28,50 – 3 ng akan dikupas melakukan pe kedua kakinya dangkan kaki gan gerakan pu upas pada unit

ngungkit kiri d emikian juga p aga yang besar posisi semula.

ivitas Pengu

utama alat pe askan kulit bu n produktivitas

itas (kg/jam) =

V. HASIL D

Alat

engupas buah gungkit. Sebel ( Ukuran kecil 32,15 mm ). P s, untuk ukuran ekerjaan posisi

a. Kaki kiri me kanan menek untiran. Sedan

pisau pengupa dapat digerakan

pada unit peng r. Kemudian d

upasan

engupas kulit uah mete (Gam s pengupasan b

[image:42.612.238.435.394.543.2]= Berat biji me

Gambar 2

DAN PEM

mete ini bersu lum buah met l : 21,05 – 24, Penggunaan m n besar diguna operator dala enekan unit pen

kan tangkai p gkan tangan k as.

n ke bawah den gungkit kanan dengan bantuan

buah mete ini mbar 26) sehin biji mete oleh o

ete (kg) / Waktu

25. Buah mete s

MBAHASA

umber dari ten te dikupas terl

,75 mm , Ukur ata pisau dises akan pisau ukur am keadaan du ngungkit kiri y pengungkit kan kanan digunaka

ngan ringan tan saat pelepasan n pegas, unit pe

i adalah meng ngga akan dide operator dihitun

u pengupasan

sebelum dikup

AN

naga manusia lebih dahulu d ran sedang: 24, suaikan dengan ran besar dan s uduk. Operator ang dihubungk nan yang dih an untuk melet

npa perlu meng n biji mete da engungkit kiri

gupas buah me epoleh kacang ng dengan pers

(jam)

pas

xl

yang disalurk dilakukan sorta

,80 – 28,45 mm n bentuk ukur seterusnya. r bekerja deng kan dengan pis hubungkan pis takan buah me

ggunakan tena ari kulitnya tid dan kanan dap

ete (Gambar 2 g mete (Gamb

h

Contoh pe Produktivi

Produktivi hasil kupasan d

Ukuran buah m

Buah mete be Buah mete sed Buah mete k

Rata-rata Ukuran buah mete Besar Sedang Kecil Rata-rata erhitungan prod itas (kg/jam) =

itas pengupasa dapat dilihat pa

T mete Bera

met

esar 0

dang 0

ecil 0

[image:43.612.273.401.79.237.2] [image:43.612.266.424.279.417.2]T h Bij 8 7 7 76, Gambar 26 duktivitas peng = Berat biji met = 0,082 / = 0,367 k an biji mete dap ada Tabel 16 b

Tabel 15. Prod at buah te (kg) B ,271 ,239 ,248

Tabel 16.