LAMPIRAN

Hasil Uji Duncan Multiply Range Test(DMRT)

1. Kerapatan

Test of Between- Subject Effect Source Type III Sum

Test of Between- Subject Effect

3. Daya Serap Air 2 Jam

Test of Between- Subject Effect

Source Type III Sum

of Squares df Mean Square F Sig.

Corrected Model 1354,528a 2 677,264 3,122 0,118

Intercept 92600,519 1 92600,519 426,808 0,000

Perlakuan 1354,528 2 677,264 3,122 0,118

Error 1301,764 6 216,961

Total 95256,811 9

Corrected Total 2656,293 8

Duncana.b

Test of Between- Subject Effect Source Type III Sum

of Squares df Mean Square F Sig.

Corrected Model 6985,416a 2 3492,708 9,227 0,015

Intercept 149696,769 1 149696,769 395,482 0,000

Perlakuan 6985,416 2 3492,708 9,227 0,015

Error 2271,105 6 378,518

Total 158953,290 9

Corrected Total 9256,521 8

5. Pengembangan Tebal 2 Jam

Test of Between- Subject Effect Source Type III Sum

of Squares df Mean Square F Sig.

Corrected Model 1156,367a 2 578,184 16,754 0,004

Intercept 18195,312 1 18195,312 527,251 0,000

Perlakuan 1156,367 2 578,184 16,754 0,004

Error 207,059 6 34,510

Total 19558,738 9

Corrected Total 1363,426 8

Duncan a.b

6. Pengembangan Tebal 24 Jam

Test of Between- Subject Effect Source Type III Sum

of Squares df Mean Square F Sig.

Corrected Model 810,320a 2 405,160 47,998 0,000

Intercept 45147,750 1 45147,450 5348,520 0,000

Perlakuan 810,320 2 405,160 47,998 0,000

Error 50,647 6 8,441

Total 46008,717 9

Corrected Total 860,967 8

7. Modulus of Elasticity (MOE)

Test of Between- Subject Effect Source Type III Sum of

Squares df Mean Square F Sig. Corrected Model 10128615,424a 2 5064307,712 145,219 0,000

Intercept 548415151,191 1 548415151,191 15725,784 0,000 Perlakuan 10128615,424 2 5064307,712 145,21 0,000

Error 209241,772 6 34873.629

Total 558753008,387 9

Corrected Total 10337857,196 8

Duncan a.b

Test of Between- Subject Effect Source Type III Sum

of Squares df Mean Square F Sig.

Corrected Model 52,992a 2 26,496 0,673 0,545

Intercept 24069,515 1 24089,515 611,228 0,000

Perlakuan 52,992 2 26,496 0,673 0,545

Error 246,274 6 39,379

Total 24358,780 9

Corrected Total 289,266 8

9. Internal Bond (IB)

Test of Between- Subject Effect Source Type III Sum

of Squares df Mean Square F Sig.

Corrected Model 8,633a 2 4,317 24,344 0,001

Intercept 69,834 1 69.834 393,825 0,000

Perlakuan 8,633 2 4,317 24,344 0,001

Error 31,064 6 0,177

Total 79,531 9

Corrected Total 9,697 8

Duncan a.b

Perlakuan N Subset

1 2

10% 3 1,973

12% 3 2,220

14% 3 4,163

DAFTAR PUSTAKA

Astuti,T. 2008. Evaluasi Nilai Nutrisi Kulit Buah Markisa yang Difermentasi dengan Aspergillus nigerdan Trichoderma harzianum sebagai Pakan Ternak Secara In-vitro. Tesis. Universitas Andalas. Padang.

Badan Koordinasi Penanaman Modal [BKPM]. 2009. Profil Potensi Investasi Provinsi Sumatera Utara. BKPM. Medan.

Haygreen, J.G., dan J.L. Bowyer. 1996. Hasil Hutan dan Ilmu Kayu.Hadikusumo SA, penerjemah; Prawirohatmodjo S, editor. Yogyakarta: UGM Press. Terjemahan dari : Forest Product and Wood Science An Introduction.

Iskandar, M. I dan Achmad Supriadi.2015. Peningkatan Mutu Papan Partikel Melalui Peningkatan Kadar Perekat. Jurnal Pengelolaan Hasil Hutan.33(3): 145-151.

Iswanto, A. H., Coto, Z., dan Effendi, K.2007. Pengaruh Perendaman Partikel terhadap Sifat Fisis Dan Mekanis Papan Partikel dari Ampas Tebu (Saccharum officinarum). Jurnal Perenial, 4(1) : 6-9.9

Japanese Standard Association.2003. Japanesse Industrial Standard Particle Board JIS A 5908.Japanese Standard Association.Jepang.

Maloney TM. 1993. Modern Particleboard and Dry-Process Fiberboard Manufacturing. Miller Freeman Inc. California.

Muin, M, Arif, A dan Syahidah. 2010. Deteriorasi dan Perbaikan Sifat Kayu. Universitas Hasanuddin. Makassar

Nuryawan A, Iwan Risnasari, Pamona Silvia Sinaga. 2009. Sifat Fisis-Mekanis Papan Partikel dari Limbah Pemanenan Kayu. JITHH 2(2): 57-63. Medan

Pan Z, Zheng Y, Zhang R, Jenkins BM. 2007. Physical Properties of Thin Particleboard Made from Saline Eucalyptus. Jurnal Industrial Crops and Products. 26: 185-194.

Pizzi, A. 1983.Wood Adhesives, Chemistry of Technology.National Timber Research Institute Council for Scientific and Industrial Research.Pretoria South Africa.

Prayitno, T.A,Wirnasari dan Sriyanti, D. 2014. Pengaruh Shelling Ratio dan Jumlah Perekat Urea Formaldehida terhadap Sifat Papan Serutan Bambu Petung (Dendrocalamus asper Backer).UGM. Yogyakarta

Sinulingga, H. R. 2004. Pengaruh Perekat Urea Formaldehida pada Pembuatan Papan Partikel Serat Pendek Eceng Gondok.Skripsi. Universitas Sumatera Utara. Medan.

Sulastiningsih, I. M, Novitasari, dan Turoso, A. 2011. Pengaruh Kadar Perekat Terhadap Sifat Papan Partikel Bambu.IPB. Bogor

Sutigno, P. 1994. Mutu Produk Papan Partikel.http://mofrinet.cbn.net.iddiakses pada [19 Oktober 2015].

Tangdilintin, FK, M Rusdy, B.R.R. Mahi, Budiman, S. Rasyid. 1994. PemanfaatanKulit Buah Markisa (Passiflora Edulis Sims)Sebagai Pakan Pengganti Hijauan UntukRuminansia Kecil. Opf, Universitas Hasanuddin. Ujung Pandang.

Widiyanto.2011. Pengaruh Ukuran Serbuk Kayu Hasil Limbah Industri Meubel dan Rasio Perekat Limbah Plastik terhadap Sifat Fisik Papan Partikel.Skripsi. Universitas Negeri Papua. Manokwari.

Wikipedia

Wulandari F.T, 2005. Sifat Fsika dan Mekanika Papan Serat Berkerapatan Sedang (MDF) Dari Sabut Kelapa Dan Limbah Kayu Campuran. Fakultas Kehutanan, Universitas Mulawarman. Samarinda.

METODE PENELITIAN

Waktu dan Tempat Penelitian

Penelitian yang berjudul “Pengaruh Kadar Perekat Urea Formaldehida

terhadap Kualitas Papan PartikelKulit Buah Markisa (Passiflora edulis)” ini akan

dilaksanakan bulan Mei 2016 sampai dengan Juli 2016. Penelitian ini akan

dilakukan di Workshop(WS) dan Laboratorium Teknologi Hasil Hutan (THH)

Program Studi Kehutanan, Fakultas Kehutanan, Universitas Sumatera Utara.

Alat dan Bahan Penelitian

Alat-alat yang digunakan dalam penelitian ini adalah compressor, spray

gun, plat besi, mesin kempa panas, timbangan digital, caliper digital dan

Universal Testing mechine (UTM). Bahan yang digunakan dalam penelitian ini

adalah limbah kulit buah markisa (Passiflora edulis), perekat yang digunakan

yaitu urea formaldehida (UF) yang di peroleh dari PT. Palmolite Adhesive

Industri (PT. PAI) Probolinggo, Jawa Timur.

Prosedur Penelitian

Proses pembuatan papan partikel dari KBM meliputi persiapan bahan

baku, pengeringan bahan baku, pembuatan papan partikel. Pemotongan contoh uji

dan pengujian papan partikel dilakukan sesuai standar JIS A 5890 2003.

Persiapan bahan baku

Bahan baku limbah kulit buah markisa diperoleh dari industri sirup

PT. Dewi Markisa di Berastagi, Kabupaten Karo, Sumatera Utara. Pada awal

bijinya lalu dikering udarakan.Kemudian dilakukan pencacahan partikel hingga

tertahan pada saringan berukuran 10 mesh.

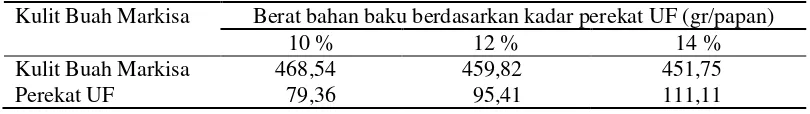

Selanjutnya dilakukan perhitungan bahan baku yaitu kulit buah markisa

dan kebutuhan perekat UF yang digunakan untuk pembuatan partikel. Kebutuhan

bahan baku dihitung berdasarkan ukuran papan, target kerapatan, kadar perekat

dan kadar air bahan baku. Sedangkan kebutuhan perekat ditentukan berdasarkan

ukuran papan, target kerapatan, kadar perekat dan solid content. Kebutuhan bahan

baku disajikan pada Tabel 2 berikut:

Tabel 2. Kebutuhan bahan baku dan perekat papan partikel

Kulit Buah Markisa Berat bahan baku berdasarkan kadar perekat UF (gr/papan)

10 % 12 % 14 %

Kulit Buah Markisa 468,54 459,82 451,75 Perekat UF 79,36 95,41 111,11

Proses pembuatan papan

Bahan baku yaitu kulit buah markisa yang telah siap dicampur dengan

perekat urea formaldehida dengan kadar perekat sebesar 10%, 12%, dan 14%

mengacu pada Maloney (1993) dimana papan partikel kayu yang menggunakan

kadar perekat 10% sudah mencapai nilai optimal, sementara pada penelitian ini

menggunakan bahan pertanian sehingga jumlah kadar perekat ditingkatkan yaitu

10%, 12%, 14%. Pembuatan papan dibuat sebanyak 3 ulangan pada setiap kadar

perekat yang diberikan. Papan yang telah tercampur dengan perekat lalu dicetak

dengan ukuran 25x25x1 cm3 kemudian dikempa panas dengan suhu 120oC,

selama 10 menit dengan tekanan sebesar 30 kg/cm2 mengacu pada Haygreen dan

Bowyer (1996) yaitu perekat UF merupakan perekat yang mempunyai kelebihan

pada suhu dibawah 127oC. Perekat UF mempunyai waktu penge rasan yang

singkat dengan kempa panas ±10 menit.

Pengkondisian

Papan yang telah jadi kemudian dilakukan pengkondisian selama

±1 minggu. Pengkondisian dilakukan untuk menghilangkan sisa tegangan pada

papan selama proses pengempaan berlangsung.

Pemotongan contoh uji

Setelah papan dikondisikan selama ±1 minggu kemudian pemotongan

contoh uji papan partikel.Pemotongan uji ini dilakukan untuk melakukan

pengujian terhadap sifat fisis dan mekanis dari papan partikel kulit buah

markisa.Contoh uji ini memiliki berbagai ukuran sesuai dengan standar JIS A

5908 (2003).Pola pemotongan contoh uji papan partikel dari kulit buah markisa

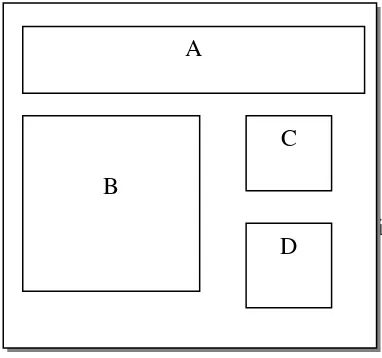

diilustrasikan seperti Gambar 1.

Gambar 1. Pola pemotongan contoh uji

Keterangan gambar:

A = contoh uji 20 cm x 5 cm untuk pengujian MOE dan MOR

B = contoh uji 10 cm x 10 cm untuk pengujian kadar air dan kerapatan C = contoh uji 5 cm x 5 cm untuk daya serap air dan pengembangan tebal D = contoh uji 5 cm x 5 cm untuk pengujian Internal bond

A

B

C

Pengujian papan partikel

Pengujian papan partikel dilakukan menggunakan parameter kerapatan,

kadar air (KA), daya serap air (DSA), pengembangan tebal (PT), internal bond

(IB), modulus of elasticity (MOE) dan modulus of rupture (MOR). Pengujian sifat

fisis dan mekanis papan partikel berdasarkan standar JIS A 5908 (2003).

1. Pengujian sifat fisis papan partikel

a) Kerapatan

Kerapatan dihitung berdasarkan berat dan volume kering udara. Volume

dihitung dengan mengukur volume (V) contoh uji dari panjang, lebar,

tinggi berukuran 10x10x1 cm3. Sedangkan massa (M) contoh uji dihitung

dengan menimbang contoh uji menggunakan timbangan analitik. Nilai

kerapatan papan partikel dihitung berdasarkan JIS A 5908 (2003)dengan

menggunakan rumus sebagai berikut:

ρ = M V

Keterangan:

ρ = kerapatan (gram/cm3)

M = berat contoh uji kering udara (gram) V = volume contoh uji kering udara (cm3)

b) Kadar air

Kadar air papan partikel dihitung bedasarkan berat awal dan berat akhir

contoh uji setelah pengovenan selama 24 jam pada suhu 103 ± 2oC.

Contoh uji ini dihitung dengan menggunakan rumus:

Keterangan: KA = kadar air

BA = berat awal (gram)

BKO = berat kering oven (gram)

c) Pengembangan tebal

Pengukuran pengembangan tebal dihitung berdasarkan penambahan tebal

sebelum dan sesudah perendaman dalam air selama 2 dan 24 jam dengan

ukuran contoh uji 5x5x1 cm3. Nilai pengembangan tebal dihitung

berdasarkan JIS A 5908 (2003) dengan rumus:

PT = 100%

PT = pengembangan tebal (%)

T1 = tebal contoh uji sebelum perendaman (mm)

T2 = tebal contoh uji setelah perendaman 2 jam / 24 jam (mm)

d) Daya serap air

Daya serap air papan partikel dihitung berdasarkan berat sebelum dan

sesudah perendaman dalam air selama 2 dan 24 jam dengan ukuran

contoh uji 5x5x1 cm3. Persen daya serap air papan partikel berdasarkan JIS

A 5908 (2003) dihitung berdasarkan rumus:

DSA = 100%

B1 = berat contoh uji sebelum perendaman (gram)

B2 = berat contoh uji setelah perendaman 2 jam / 24 jam (gram)

2. Pengujian sifat mekanis papan partikel

a) Modulus of Rupture (MOR)

Pengujian modulus of rupture (modulus patah) dilakukan menggunakan

20x5x1 cm3 dengan lebar bentang 15 kali dari tebalnya, tetapi tidak kurang

dari 15 cm. Nilai MOR dihitung berdasarkan JIS A 5908 (2003) dengan

rumus:

b) Modulus of Elasticity (MOE)

Pengujian modulus of elasticity (MOE) menggunakan contoh uji yang

sama dengan contoh uji modulus of rupture (MOR). Mesin uji yang

digunakan yaituUniversal Testing Machine. Nilai MOE dapat ditentukan

berdasarkan JIS A 5908 (2003) menggunakan rumus:

MOE = 3

c) Internal Bond(IB)

Pengujian keteguhan rekat dilakukan dengan menggunakan contoh

ujiberukuran 5x5x1 cm3. Sebelumnya dilakukan pengukuran panjang dan

lebar contoh uji untuk mendapatkan luas penampang (A). Dalam pengujian

ini contoh uji dilekatkan pada dua buah blok besi menggunakan perekat

ditarik tegak lurus permukaan sampai beban maksimum. Nilai IB dapat

ditentukan berdasarkan JIS A 5908 (2003) dengan rumus:

IB =

Perhitungan laju kecepatan air masuk kedalam partikel dilakukan dengan

menggunakan partikel kulit buah markisa yang masih kering seberat 50 g,

kemudian dibungkus menggunakan kain basah.Partikel yang telah dibungkus kain

basah dicelupkan kedalam air selama 1 menit lalu ditimbang.Pencelupan

dilakukan berulang hingga partikel jenuh air. Kemudian dihitung laju penyerapan

dengan rumus:

Rancangan percobaan yang digunakan dalam penelitian ini adalah

rancangan acak lengkap non faktorial (RAL). Perlakuan kadar perekat UF terdiri

dari 3 perlakuan dengan 3 ulangan, sehingga jumlah papan yang dibuat sebanyak

9 papan. Perlakuan yang digunakan yaitu dengan kadar perekat UF 10%, 12% dan

14%. Model statistik linier dari rancangan percobaan ini dinyatakan dalam

persamaan sebagai berikut:

Keterangan:

Yij = Pengamatan kadar perekat UF terhadap sifat fisis mekanis papan partikel

kulit buah markisa ke–i ulangan ke–j

μ = Nilai rata-rata sebenarnya

Ti = Pengaruh perbedaan kadar perekat UF ke-i

εij = Nilai galat (kesalahan) dari percobaan kadar perekat UF ke–i ulangan ke–j

Untuk melihat adanya pengaruh perlakuan terhadap respon maka

dilakukan analisis keragaman dengan menggunakan uji F pada tingkat

kepercayaan 95% (nyata).Sedangkan kriteria ujinya yang digunakan adalah jika

Fhitung lebih kecil atau sama dengan Ftabel maka perlakuan tidak berpengaruh

nyata pada suatu tingkat kepercayaan tertentu dan jika Fhitung lebih besar dari

Ftabel maka perlakuan berpengaruh nyata pada tingkat kepercayaan 95%.

Untuk mengetahui faktor-faktor yang berpengaruh nyata dan sangat nyata

dilakukan uji lanjut dengan menggunakan uji beda Duncan karena menggunakan

pembanding berbeda pada setiap perlakuan, sehingga lebih akurat. Setelah data

hasil pengujian untuk setiap respon yang diuji dianalisis, kemudian dibandingkan

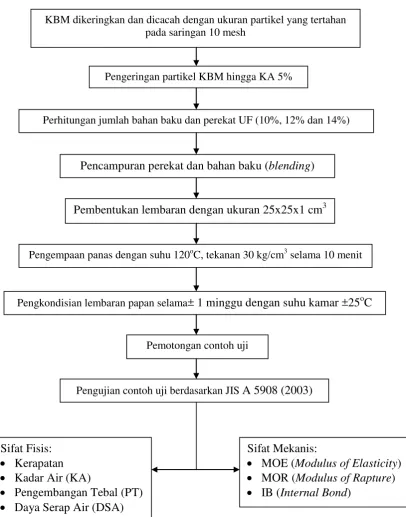

dengan persyaratan JIS A 5908 (2003).Tahap kegiatan penelitian disajikan pada

Gambar 2. Bagan alur prosedur pembuatan papan partikel berdasarkan jumlah

kadar perekat UF

KBM dikeringkan dan dicacah dengan ukuran partikel yang tertahan pada saringan 10 mesh

Pengeringan partikel KBM hingga KA 5%

Perhitungan jumlah bahan baku dan perekat UF (10%, 12% dan 14%)

Pencampuran perekat dan bahan baku (blending)

Pembentukan lembaran dengan ukuran 25x25x1 cm3

Pengempaan panas dengan suhu 120oC, tekanan 30 kg/cm3 selama 10 menit

Pengkondisian lembaran papan selama± 1 minggu dengan suhu kamar ±25oC

Pemotongan contoh uji

Pengujian contoh uji berdasarkan JIS A 5908 (2003)

Sifat Fisis:

• Kerapatan

• Kadar Air (KA)

• Pengembangan Tebal (PT)

• Daya Serap Air (DSA)

Sifat Mekanis:

• MOE (Modulus of Elasticity)

• MOR (Modulus of Rapture)

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel KBM

Kerapatan dan kadar air

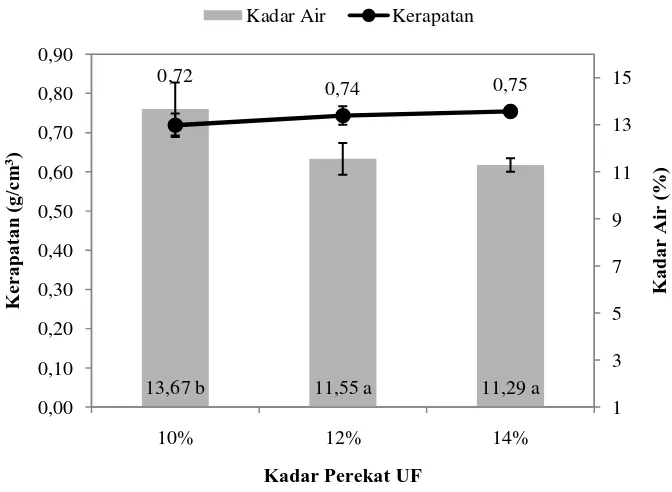

Kerapatan dan kadar air papan partikel yang dihasilkan berbanding

terbalik berdasarkan pengaruh kadar perekat UF. Nilai rata-rata kerapatan dan

kadar air papan partikel yang dihasilkan disajikan pada Gambar 3.

Keterangan: Angka-angka yang diikuti dengan huruf yang sama pada 1 perlakuan tidak menunjukkan pengaruh berbeda nyata.

Gambar 3. Nilai kerapatan dan kadar air papan partikel KBM

Nilai kerapatan papan partikel tertinggi dihasilkan oleh papan partikel

dengan perlakuan kadar perekat UF 14% sebesar 0,75 g/cm3 dan kerapatan papan

partikel terendah dihasilkan dengan perlakuan kadar perekat UF 10% sebesar 0,72

g/cm3. Nilai kerapatan papan partikel yang dihasilkan untuk seluruh kadar perekat

belum mencapai target kerapatan.

Target kerapatan papan partikel yaitu sebesar 0,80 g/cm3. Tidak meratanya

penyebaran partikel pada saat proses penaburan partikel kayu dalam cetakan dan

pada saat pengempaan tidak semua partikel masuk ke dalam cetakan sehingga

berat partikel yang dibuthkan semakin berkurang. Hal ini yang menyebabkan

kerapatan partikel yang dihasilkan tidak mencapai target.Kejadian tersebut

terdapat juga dalam penelitian Putra (2011) tidak meratanya penyebaran partikel

sehingga papan partikel yang dihasilkan memiliki luasan yang lebih besar dan

kerapatannya menjadi lebih besar.Menurut Sutigno (1994) jumlah dan keadaan

bahan pada hamparan bersama-sama dengan teknik pengempaan mempengaruhi

kerapatan papan partikel.

Semakin tinggi kadar perekat yang diberikan maka nilai kerapatan papan

partikel yang dihasilkan semakin besar karena ikatan antar partikel semakin kuat.

Hal ini sesuai dengan pernyataan Wulandari (2005) semakin tinggi komposisi

perekat makan akan diikuti dengan peningkatan kerapatan. Papan partikel yang

dihasilkan termasuk dalam papan partikel berkerapan sedang (medium density

particleboard), yaitu papan partikel yang mempunyai kerapatan antara 0,59-0,8

g/cm3.

Hasil sidik ragam menunjukkan bahwa jumlah kadar perekat tidak

bepengaruh nyata terhadap kerapatan papan partikel. Nilai kerapatan papan

partikelyang dihasilkan dalam penelitian ini telah memenuhi standar yang

dipersyaratkan dalam JIS A 5908-2003 (0,4 – 0,9 g/cm3).

Nilai kadar air papan partikel tertinggi dihasilkan oleh papan partikel

dengan kadar perekat 12% sebesar 11,29%. Sedangkan nilai kadar air papan

sebesar 13,67%. Nilai kadar air pada papan partikel dengan kadar perekat 12%

dan 14% memenuhi standar JIS A 5908 (2003) yang mensyaratkan nilai kadar air

yang diperbolehkan yaitu sebesar 5-13%.

Hasil penelitian menunjukkan bahwa semakin tinggi kadar perekat UF

maka nilai kadar air papan partikel yang dihasilkan semakin menurun. Menurut

Prayitno (2014) penggunaan kadar perekat yang lebih besar mampu menghasilkan

kerapatan papan yang lebih baik dan mengikat partikel penyusun papan yang lebih

baik sehingga penyerapan air oleh papan menurun. Jumlah kadar perekat akan

menghambat penyerapan air oleh papan sehingga semakin tinggi jumlah kadar

perekat maka kadar air papan yang dihasilkan semakin rendah. Bahan yang

digunakan memiliki kadar air sebesar ±5% sehingga kadar air papan partikel yang

dihasilkan cukup tinggi.

Tingginya nilai kadar air yang diperoleh pada penelitian ini karena kulit

buah markisa merupakan partikel yang bersifat hidrofilik dimana partikel tersebut

dapat cepat menyerap air yang berada dilingkungannya. Laju penyerapan air yang

dihasilkan juga cukup tinggi. Selain itu pada saat pengkondisian papan partikel

memiliki sifat higroskopis.Menurut Nuryawan (2009) pada saat pengkondisian,

papan partikel yang tersusun atas partikel-partikel kayu serbuk gergajian masih

memiliki sifat higroskopis, artinya dapat menyerap atau melepaskan air dari

lingkungannya.

Hasil sidik ragam (anova) menunjukkan bahwa perlakuan jumlah kadar

perekat UF berpengaruh nyata pada papan partikel yang dihasilkan dengan selang

kepercayaan 95%. Perlakuan jumlah kadar perekat akan menahan air lingkungan

semakin berkurang. Hasil uji Duncan Multiple Range Test (DMRT) menunjukkan

bahwa kadar air papan partikel dengan kadar perekat UF 10% berbeda nyata

dengan papan partikel dengan kadar perekat 12% dan 14%.

Daya serap air (DSA)

Jumlah air yang masuk ke dalam papan partikel semakin meningkat dari

waktu perendaman 2 jam dan 24 jam. Nilai rata-rata daya serap air papan partikel

yang dihasilkan disajikan pada Gambar 4.

Keterangan: Angka-angka yang diikuti dengan huruf yang sama pada 1 perlakuan tidak menunjukkan pengaruh berbeda nyata.

Gambar 4.Nilai daya serap air papan partikel KBM

Nilai rata-rata daya serap air yang dihasilkan papan partikel dengan

perendaman 2 jam adalah berkisar antara 90,90% sampai 118,64%. Sementara

pada perendaman 24 jam nilai daya serap rata-rata yang dihasilkan berkisar

antara 107,99% sampai 168,34%. Nilai daya serap air tertinggi dan terendah

masing-masing pada perendaman 2 jam dan 24 jam yang dihasilkan oleh papan

partikel dengan kadar perekat 10% dan 14%.

Berdasarkan tren data yang dihasilkan semakin tinggi jumlah kadar

perekat maka nilai daya serap air yang dihasilkan semakin berkurang.Hal ini dapat

terjadi karena semakin sedikitnya kadar perekat yang digunakan maka semakin

banyak partikel tidak terkena perekat dimana perekat dapat menahan air masuk ke

dalam partikel dan menyebabkan papan partikel tidak padat. Hal ini sesuai dengan

pernyataan Alghiffari (2008) bahwa lembaran papan yang lebih padat membuat

air yang masuk ke dalam papan menjadi lebih sedikit.

Daya serap air papan partikel yang dihasilkan masih cukup tinggi

dikarenakan perekat yang digunakan dalam pembuatan papan partikel adalah UF

yang merupakan perekat yang memiliki ketahanan yang rendah terhadap air

sehingga perekat UF lebih banyak digunakan pada barang interior.Menurut Pizzi

(1983) perekat UF merupakan hasil polimer kondensasi dari formaldehida dengan

urea yang mudah terhidrolisis pada ikatan hidrogennya. Sehingga pada saat

perendaman air akan mudah masuk ke dalam papan partikel yang menyebabkan

tingginya nilai daya serap air.

Selain faktor perekat, faktor lain yang mempengaruhi nilai DSA yang

diperoleh yang memiliki sifat higroskopis. Sifat higroskopis merupakan

kemampuan partikel yang mudah dilalui oleh air sehingga partikel akan mudah

mengembang setelah direndam dalam air. Laju penyerapan air pada KBM dapat

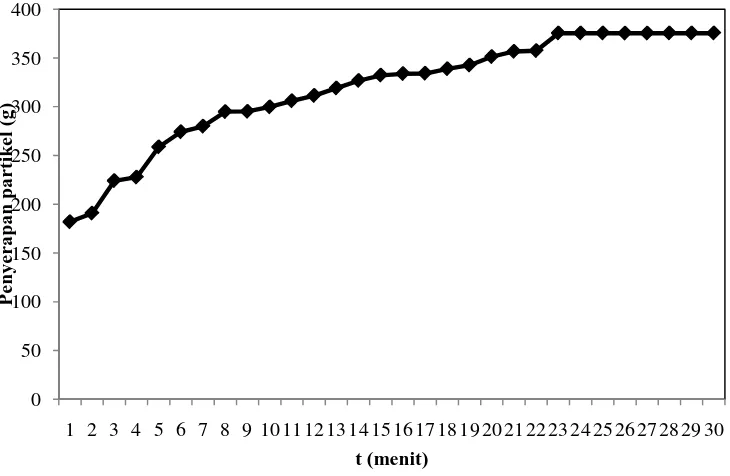

Gambar 5. Laju penyerapan air KBM

Pengujian daya serap partikel dilakukan dengan merendam partikel kulit

buah markisa dengan berat kering sebesar 50 g. Hasil laju penyerapan air yang

diperoleh pada partikel kulit buah markisa semakin meningkat selama

perendaman 30 menit hingga mencapai titik kejenuhan air. Hasil akhir dari berat

partikel kulit buah markisa yang dihasilkan hingga mencapai berat sebesar 375,43

g. Hasil tersebut dapat membuktikan bahwa partikel KBM merupakan bahan yang

porous. Laju penyerapan air juga menunjukkan bahwa KBM memiliki sifat

hidrofilik yaitu senyawa yang dapat berikatan dengan air.Berdasarkan kedua

faktor inilah nilai DSA yang dihasilkan cukup besar.

Hasil sidik ragam (anova) menunjukkan perlakuan jumlah kadar perekat

UF tidak berpengaruh nyata terhadap DSA 2 jam dengan selang kepercayaan

95%. Pada penelitian ini jumlah air yang masuk semakin bertambah, nilai daya

serap air 2 jam lebih kecil dibanding nilai daya serap air selama 24 jam.

Sementara pada hasil sidik ragam (anova) menunjukkan bahwa perlakuan jumlah

kadar perekat UF berpengaruh nyata terhadap DSA 24 jam dengan selang

kepercayaan 95%. Hasil uji lanjut Duncan Multiple Range Test (DMRT) DSA 24

jam menunjukkan bahwa papan partikel dengan kadar perekat 10% berbeda nyata

terhadap kadar perekat 12% dan 14%. Standar mutu JIS A 5908 (2003) tidak

mensyaratkan nilai daya serap air, akan tetapi pengujian daya serap air perlu

dilakukan untuk dapat digunakan sebagai pertimbangan untuk mengetahui

seberapa cepat air masuk kedalam papan partikel. Perhitungan daya serap air juga

perlu dilakukan karena akan mempengaruhi kualitas papan partikel.

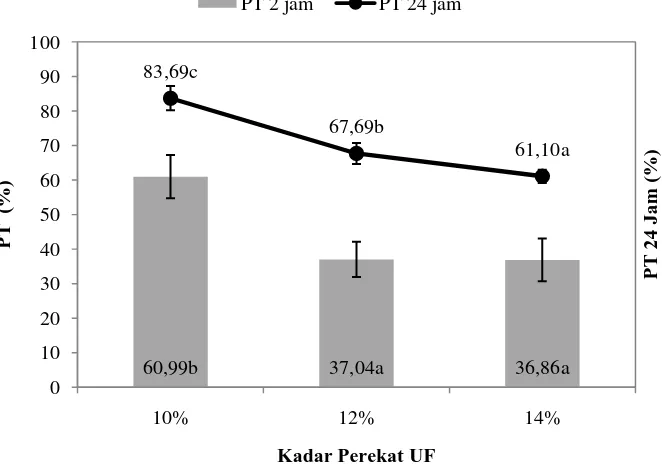

Pengembangan tebal (PT)

Jumlah pengembangan tebal papan partikel yang dihasilkan semakin

meningkat pada kurun waktu 2 jam dan 24 jam. Nilai pengaruh kadar perekat UF

terhadap nilai pengembangan tebal papan partikel ditunjukkan pada Gambar 5.

Keterangan: Angka-angka yang diikuti dengan huruf yang sama pada 1 perlakuan tidak menunjukkan pengaruh berbeda nyata.

Gambar 5.Nilai pengembangan tebal papan partikel KBM

Nilai rata-rata pengembangan tebal yang dihasilkan papan partikel dengan

perendaman 2 jam adalah berkisar antara 37,04% sampai 60,99%. Sementara pada

perendaman 24 jam nilai pengembangan tebal rata-rata yang dihasilkan berkisar

antara 60,99% sampai 83,69%. Nilai pengembangan tebal tertinggi dan terendah

masing-masing pada perendaman 2 jam dan 24 jam yang dihasilkan oleh papan

partikel dengan kadar perekat 10% dan 14%. Tingginya pengembangan tebal yang

dihasilkan karena penggunaan perekat UF, dimana perekat ini digunakan untuk

penggunaan interior.

Berdasarkan tren data dalam Gambar 5 menunjukkan bahwa semakin

meningkat jumlah kadar perekat maka nilai pengembangan tebal yang dihasilkan

semakin berkurang. Banyaknya jumlah perekat yang digunakan akan membuat

partikel semakin merekat sehingga papan yang dihasilkan pun semakin padat.

Sulastiningsih (2011) meyatakan bahwa jumlah perekat yang banyak akan

meningkatkan ikatan antar partikel sehingga papan partikel yang dihasilkan lebih

tahan terhadap air dan lebih stabil. Selain itu nilai pengembangan tebal yang

tinggi disebabkan oleh KBM yang mudah menyerap air meskipun jumlah kadar

perekat lebih tinggi dibanding papan partikel dari kayu. Hal ini sesuai dengan

penelitian Iskandar dkk (2015) dimana pengembangan tebal papan partikel dengan

ampas tebu lebih besar dibandingkan papan partikel dengan menggunakan kayu

rimba dan pinus.

Partikel KBM memiliki zat ektraktif yang cukup tinggi yaitu sebesar

37,16% yang dapat menghambat proses perekatan papan partikel. Menurut

Maloney (1993) zat ekstraktif berpengaruh terhadap penggunaan perekat, laju

dilanjuti dalam penelitian Iswanto (2007), papan partikel dari bagasse tebu

memiliki stabilitas dimensi lebih kecil dibandingkann papan partikel yang sudah

diberi perlakuan perendaman air dingin selama 24 jam dan perendaman air panas

2 jam. Papan partikel yang menyerap air akan mengalami perubahan dimensi dan

merusak ikatan hidrogen pada perekat UF.

Hasil sidik ragam (anova) menunjukkan perlakuan jumlah kadar perekat

berpengaruh nyata terhadap PT 2 jam dengan selang kepercayaan 95%. Hasil uji

lanjut DMRT menunjukkan bahwa papan partikel dengan kadar perekat 10%

berbeda nyata terhadap papan partikel dengan kadar perekat 12% dan 14%.

Sementara pada hasil sidik ragam (anova) menunjukkan perlakuan jumlah

kadar perekat berpengaruh nyata terhadap PT 24 jam dengan selang kepercayaan

95%. Hasil uji lanjut Duncan menunjukkan bahwa nilai rata-rata pengembangan

tebal papan partikel perlakuan kadar perekat 10%, 12% dan 14% berbeda nyata

antara satu dan lainnya. Dari hasil uji DMRT pengembangan terbaik pada kadar

perekat 14%. Berdasarkan JIS A 5908 (2003) nilai pengembangan tebal papan

partikel KBM yang dihasilkan tidak memenuhi stadar dimana pengembangan

tebal papan aprtikel maksimal yang perbolehkan yaitu kurang dari 12%.

Sifat MekanisPapan Partikel KBM

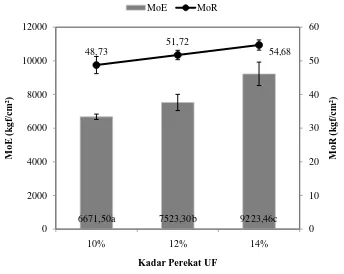

Modulus of elasticity (MOE) dan Modulus of rupture (MOR)

Modulus of Elasticity (MOE) merupakan ukuran ketahanan papan untuk

mempertahankan bentuk yang berhubungan dengan kekakuan papan.Sedangkan

Modulus of Rupture (MOR) merupakan kemampuan papan untuk menahan beban

(MOE) dan Modulus of Rupture (MOR) papan partikel ditunjukkan pada

Gambar 7.

Keterangan: Angka-angka yang diikuti dengan huruf yang sama pada 1 perlakuan tidak menunjukkan pengaruh berbeda nyata.

Gambar 7. Nilai MOE dan MOR papan partikel KBM

Nilai rata-rata MOE tertinggi yaitu sebesar 9223,46,13 kgf/cm2dengan

kadar perekat UF sebesar 14%. Nilai MOE terendah yaitu sebesar

6671,50 kgf/cm2dengan jumlah kadar perekat UF 10%. Nilai MOE papan partikel

yang dihasilkan dalam penelitian ini belum memenuhi standar yang

dipersyaratkan dalam JIS A 5908 2003 (minimal 20400 kgf/cm2).

Berdasarkan tren data yang dihasilkan menunjukkan bahwa semakin

meningkatnya jumlah kadar perekat maka nilai MOE yang dihasilkan semakin

besar, peningkatan nilai MOE papan partikel disebabkan oleh pertambahan

jumlah perekat akan memperkuat ikatan antar partikel sehingga dapat

meningkatkan kemampuan papan untuk menahan beban. Menurut Muhdi

dkk.(2013) papan partikel yang mempunyai ikatan antar partikel lebih banyak

mempunyai kemampuan yang lebih tinggi dalam menahan beban yang mengenai

papan.Nilai kerapatan papan partikel yang dihasilkan juga sejalan dengan nilai

MOE yang dihasilkan.

Nilai MOE yang dihasilkan tidak memenuhi standar diakibatkan oleh

partikel kulit buah markisa yang bervariasi.Dalam penelitian ini partikel yang

digunakan merupakan partikel yang tertahan dari saringan berukuran 10 mesh.Hal

ini dapat menyebabkan papan yang dihasilkan tidak lentur karena ikatan antar

partikel tidak kompak. Menurut Haygreen dan Bowyer (1996) selain kerapatan,

kadar perekat, geometri partikel merupakan ciri utama yang memnentukan sifat

kelenturan papan partikel yang dihasilkan.

Hasil sidik ragam (anova) menunjukkan bahwa perlakuan jumlah kadar

UF berpengaruh nyata terhadap nilai MOE papan partikel yang dihasilkan dengan

selang kepercayaan 95%. Uji lanjut DMRT menunjukkan bahwa setiap

perlakuaan berbed nyata antara kadar perekat UF 10%, 12% dan 14%. Hasil hasil

uji DMRT papan terbaik dihasilkan pada papan partikel KBM dengan kadar

perekat 14%.

Nilai rata-rata Modulus of rupture (MOR) papan partikel berdasarkan

Gambar 7 berkisar antara 45,07 kgf/cm2 sampai 54,68 kgf/cm2. Nilai MOR

tertinggi yaitu sebesar 54,68 kgf/cm2 dengan jumlah kadar perekat 14%. Nilai

MOR terendah yaitu sebesar 45,07 kgf/cm2dengan perlakuan kadar perekat UF

10%.

Berdasarkan tren data yang dihasilkan menunjukkan bahwa semakin tinggi

Semakin banya jumlah kadar perekat yang digunakan maka ikantan yang terjadi

antar partikel akan semakin banyak. Nilai MOR sejalan dengan nilai kerapatan.

Menurut Wulandari (2012) menjelaskan bahwa semakin tinggi kerapatan papan

partikel yang dihasilkan maka sifat keteguhan patah papan partikel juga akan

semakin tinggi. Hal ini juga dilanjuti dengan penelitian Putra (2009) dengan

papan partikel dari eceng gondok dimana pada kadar perekat 14% nilai MOR

lebih besar dibanding pada kadar perekat 6%, 8%, 10% dan 12%.

Nilai MOE sejalan dengan nilai MOR yang dihasilkan. Rendahnya nilai

MOR papan partikel yang dihasilkan diduga pada saat pengovenan bahan baku

partikel kulit buah markisa yang terlalu lama yaitu selama 24 jam dengan suhu

70oC yang menyebabkan partikel lebih regas. Sifat partikel inilah yang dapat

menyebabkan nilai MOR yang dihasilkan menjadi kecil dan tidak memenuhi

standar JIS A 5908.

Hasil sidik ragam (anova) menunjukkan bahwa perlakuan jumlah kadar

perekat terhadap nilai MOR papan partikel KBM yang dihasilkan tidak

berpengaruh nyata dengan selang kepercayaan 95%. Berdasarkan nilai tren data

yang dihasilkan MOR terbaik terdapat pada papan partikel KBM dengan kadar

perekat 14%,

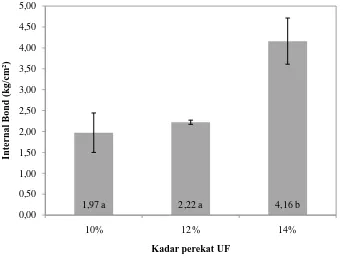

Internal bond (IB)

Internal bond (IB) berpengaruh terhadap sifat mekanis papan yang

dihasilkan.Internal bond menunjukkan nilai keteguhan perekat sehingga antar

partikel berikatan dengan kuat.Nilai rata-rataInternal Bond (IB) papan partikel

Keterangan: Angka-angka yang diikuti dengan huruf yang sama pada 1 perlakuan tidak menunjukkan pengaruh berbeda nyata.

Gambar 8. Nilai IB papan partikel KBM

Nilai rata-rata Internal bond (IB) papan partikel berdasarkan Gambar 8

berkisar antara 1,97 kg/cm2 sampi 4,16 kg/cm2. Nilai internal bond (IB) tertinggi

sebesar 4,16 kg/cm2 dengan perlakuan jumlah kadar perekat 14%. Nilai IB

terendah sebesar 1,97% kg/cm2 dengan perlakuan kadar perekat UF 10%. Nilai IB

papan partikel yang dihasilkan dalam penelitian ini sudah memenuhi standar yang

dalam JIS A 5908-2003 (minimal 1,5 kg/cm2).

Nilai IB yang dihasilkan semakin tinggi seiring dengan semakin

bertambahnya kadar perekat yang digunakan. Hal ini sesuai dengan pernyataan

Widiyanto (2011) bahwa keteguhan rekat papan partikel oleh jenis perekat dan

kadar perekat, nilai keteguhan rekat juga naik seiring dengan peningkatan kadar

perekat. Peningkatan nilai IB seiring dengan pertambahan jumlah perekat dapat

dilihat juga dalam penelitian Iskandar dkk. (2015) semakin tinggi kadar perekat

maka keteguhan rekat internal papan partikel ampas tebu. Pertambahan jumlah

perekat akan meningkatkan ikatan adhesi partikel.

Selain dari jumlah perekat, besarnya nilai IB yang dihasilkan karena

tingkat keasaman KBM.Partikel kulit buah markisa memiliki pH asam yang

sesuai dengan perekat UF sehingga nilai kekuatan rekat yang dihasilkan tinggi.

Pan et al. (2007) menyatakan bahwa partikel kondisi asam sesuai untuk perekat

UF dan akan menghasilkan kualitas yang bagus dalam perekatannya

Hasil sidik ragam (anova) menunjukkan bahwa pengaruh perlakuan

jumlah kadar perekat terhadap nilai internal bond (IB) yang dihasilkan dalam

papan partikel KBM berpengaruh nyata pada selang kepercayaan 95%. Hasil uji

lanjut Duncan Multiple Range Test (DMRT) terhadap nilai internal bond

menunjukkan bahwa perlakuan jumlah kadar perekat 14% berbeda nyata terhadap

papan partikel dengan jumlah kadar perekat 10% dan 12%. Berdasarkan hasil uji

DMRT maka papan partikel terbaik yang digunakan yaitu papan partikel KBM

dengan jumlah kadar perekat 14%. Hasil tren data juga menunjukkan bahwa

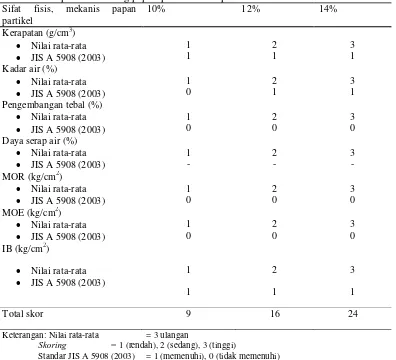

Rekapitulasi hasil pengujian papan partikel

Hasil rekapitulasi pengujian pengaruh kadar perekat UF terhadap sifat fisis

dan mekanis papan partikel dapat dilihat pada Tabel 3.

Tabel 8.Rekapitulasi skoring papan partikel hasil penelitian Sifat fisis, mekanis papan

partikel

Keterangan: Nilai rata-rata = 3 ulangan

Skoring = 1 (rendah), 2 (sedang), 3 (tinggi)

Standar JIS A 5908 (2003) = 1 (memenuhi), 0 (tidak memenuhi)

Hasil total skoring yang ditinjau dari nilai rata-rata yang dihasilkan dan

pencapaian standar dari sifat fisis dan mekanis papan memperlihatkan bahwa

papan partikel dengan kadar perekat 14% mendapatkan skor tertinggi dibanding

papan partikel dengan kadar perekat 10% dan 12%. Sehingga papan partikel

penelitian ini yang memiliki kualitas terbaik yaitu pada papan partikel dengan

KESIMPULAN DAN SARAN

Kesimpulan

Kualitas papan partikel yang dihasilkan semakin meningkat dengan

bertambahnya jumlah kadar perekat yang digunakan. Pengaruh kadar perekat

terhadap sifat fisis papan partikel dengan parameter kerapatan dan kadar air pada

telah memenuhi standar JIS A 5908 (2003), sedangkan pada parameter

pengembangan tebal belum memenuhi standar. Sementara pada sifat mekanis

untuk parameter IB sudah memenuhi standar sedangkan paremeter MOE dan

MOR belum memenuhi standar.

Saran

Peningkatan jumlah kadar perekat hingga mecapai batas optimum perlu

dilakukan untuk meningkatkan kualitas papan partikel. Serta perbaikan bahan

TINJAUAN PUSTAKA

Bahan Baku Kulit Buah Markisa (KBM)

Markisa berasal dari daerah tropis dan sub tropis di Amerika. Markisa

(Portugis: maracuja; Spanyol: maracuya) tergolong ke dalam genus Passiflora.

Di Indonesia terdapat dua jenis markisa yaitu markisa ungu (passiflora edulis)

dan markisa kuning (passiflora flavicarva) tumbuh di dataran rendah. Di

Sumatera Barat sering disebut markisa manis(passiflora edulis forma

flavicarva). Klasifikasi markisa sebagai berikut: Kingdom: Plantae; Divisio:

Magnoliophyta; Kelas: Magnoliopsida; Ordo: Malpighiales; Family:

Passifloraceae; Genus: Passiflora; Spesies: Passiflora edulis (Wikipedia,

2008).

Melimpahnya limbah kulit buah markisa selama ini belum

termanfaatkan dan akan membutuhkan biaya untuk penanganannya. Menurut

BKPM Povinsi Sumatera Utara (2009) menyatakan bahwa Sumatera Utara

merupakan salah satu daerah sentra produksi markisa (Passifloraedulis Sims)

di Indonesia.Industri pengolahan buah markisa menjadi produk minuman (sari

markisa) menawarkan produk limbah berupa kulit buah markisa yang sangat

potensial untuk digunakan sebagai pakan ruminansia, seperti kambing.

Produksi limbah kulit buah markisa sebanyak 2,5–4 ton per hari.

Menurut Tangdilintin et al (1994) menyatakan bahwa kulit buah markisa

memiliki serat kasar 38,89%. Kulit buah markisa termasuk kategori limbah

pertanian/ holtikultura yang dapat digunakan sebagai bahan baku pakan yang

dapat memberikan nilai tambah bagi produsen, dan dapat mengurangi masalah

kasar 7,32%, kandungan anti nutrisi tannin (1,85%) dan kandungan lignin

31,79%.

Papan Partikel

Menurut Maloney (1993) papan partikel merupakan salah satu jenis

produk komposit atau panel kayu terbuat dari partikel- partikel kayu atau

bahan-bahan berlignoselulosa lainnya yang diikat dengan perekat atau bahan-bahan pengikat

lainnya kemudian dikempa panas. Berdasarkan kerapatannya papan partikel

dibagi ke dalam tiga golongan :

a) Papan partikel berkerapatan rendah (low density particleboard), yaitu papan

partikel yang mempunyai kerapatan kurang dari 0,59 g/cm3.

b) Papan partikel berkerapatan sedang (medium density particleboard), yaitu

papan partikel yang mempunyai kerapatan antara 0,59-0,8 g/cm3.

c) Papan partikel berkerapatan tinggi (high density particleboard), yaitu papan

partikel yang mempunyai kerapatan lebih dari 0,8 g/cm3.

Berdasarkan Haygreen dan Bowyer (1996), salah satu tipe partikel yang

digunakan untuk bahan baku pembuatan papan partikel adalah pasahan (shaving)

yang merupakan partikel kayu kecil berdimensi tidak menentu yang dihasilkan

apabila mengetam lebar atau mengetam sisi ketebalan kayu. Dalam penelitian ini

jenis partikel yang digunakan adalah pasahan (shaving) campuran yang diambil

dari industri penggergajian untuk penggunaan mebel.

Maloney (1993) menyatakan bahwa dibandingkan kayu asalnya, papan

partikel mempunyai beberapa kelebihan seperti :

a) Papan partikel bebas mata kayu, pecah dan retak

c) Tebal dan kerapatan papan partikel seragam serta mudah dikerjakan

d) Mempunyai sifat isotropis

e) Sifat dan kualitasnya dapat diatur.

Papan partikel mempunyai kelemahan stabilitas dimensi yang rendah.

Pengembangan tebal papan partikel sekitar 10-25% dari kondisi kering ke basah

melebihi pengembangan kayu alami, serta pengembangan linearnya sampai

0,35%. Pengembangan panjang dan tebal papan partikel sangat besar pengaruhnya

pada pemakaian terutama bila digunakan sebagai bahan bangunan

(Haygreen dan Bowyer, 1996).

Sifat bahan baku kayu sangat berpengaruh terhadap sifat papan

partikelnya. Sifat kayu tersebut antara lain jenis dan kerapatan kayu, penggunaan

kulit kayu, bentuk dan ukuran bahan baku, penggunaan kulit kayu, tipe, ukuran

dan geometri partikel kayu, kadar air kayu, dan kandungan ekstraktifnya

(Haygreen dan Bowyer, 1996). Sutigno (2004) menyatakan bahwa jumlah dan

keadaan bahan pada hamparan bersama-sama dengan teknik pengempaan

mempengaruhi kerapatan papan partikel. Jenis bahan baku juga akan

mempengaruhi seberapa besar kualitas papan yang akan dihasilkan.

Spesifikasi sifat-sifat fisis dan mekanis menurut standar JIS A 5908

(2003) untuk papan partikel disajukan pada Tabel 1.

Tabel 1. Sifat fisis papan partikel menurut standar JIS A 5908 (2003) No. Parameter Sifat Fisis Mekanis Standar JIS A 5908 (2003)

Perekat Urea Formaldehida (UF)

Dalam pembuatan papan partikel, perekat merupakan salah satu bagian

yang terpenting.Perekat yang digunakan disesuaikan dengan kegunaan papan

partikel.Perekat Penol Formaldehida digunakan untuk bagian eksterior

sedangkan Urea Formaldehida digunakan untuk bagian interior.Menurut Pizzi

(1983) dalam Iswanto (2007), perekat Urea Formaldehida (UF) merupakan

hasil reaksi polimer kondensasi dari formaldehid dengan urea.Keuntungan dari

perekat UF antara lain larut air, keras, tidak mudah terbakar, sifat panasnya

baik, tidak berwarna ketika mengeras serta harganya murah.

Kelebihan dari perekat UF adalah harganya lebih murah, waktu untuk

pengempaan perekat UF cepat bereaksi menggunakan kempa panas, dan perekat

UF mudah digunakan dalam penggunaannya.Sedangkan kelemahan dari perekat

UF adalah tidak cocok digunakan untuk keperluan kepentingan eksterior

(Maloney, 1993).

Urea Formaldehida (UF) merupakan jenis perekat yang paling banyak

digunakan pada pembuatan papan partikel dan produk panel lainnya. Hal ini

karena harganya yang lebih murah, juga memiliki sifat pengerasan yang lebih

cepat dibandingkan Fenol Formaldehida pada suhu yang sama. Penggunaan UF

memiliki dampak yaitu terjadinya emisi formaldehida, adanya emisi formaldehida

menyebabkan pencemaran pada udara, mulai dari bau yang kurang enak sampai

terjadinya gangguan kesehatan (Sutigno, 2004).

Kadar Perekat Urea Formaldehida

Semakin banyak resin digunakan dalam suatu papan, semakin kuat dan

diinginkan untuk menggunakan jumlah resin yang lebih banyak daripada yang

diperlukan untuk memperoleh sifat-sifat yang diiginkan. Secara normal,

kandungan resin papan berperekat urea bervariasi dari 6 sampai 10% atas dasar

berat resin padat (Haygreen dan Bowyer, 1996).

Pada penelitian tersebut digunakan perekat Urea Formaldehida (UF)

dengan kadar perekat 6%, 8% dan 10%. Hasil penelitian menunjukkan masih

banyak sifat-sifat papan partikel dari ampas tebu baik sifat fisis maupun mekanis

yang belum memenuhi persyaratan sesuai dengan standar yang digunakan.

Beberapa sifat fisis papan partikel ampas tebu yang telah memenuhi persyaratan

Standar Nasional Indonesia (SNI), Standar Jepang (JIS) dan Standar FAO adalah

kerapatan dan kadar air baik secara parsial maupun keseluruhan. Evaluasi

terhadap penelitian terdahulu menunjukkan faktor kandungan perekat sebagai

faktor penting penentu keteguhan papan partikel, sehingga dalam penelitian ini

dilakukan penyempurnaan dengan menaikkan kadar perekat UF yang digunakan

menjadi 12% dan 14% (Iskandar dan Supriadi, 2015)

Sifat-sifat UF yang lain adalah mengeras pada suhu relatif rendah (115o

C-127oC), tahan kelembaban, berwarna terang, murah, tidak tahan pada suhu serta

kondisi ekstrim serta umur penyimpanan pendek. Perekat ini juga tahan terhadap

pelarut organik, jamur dan rayap tetapi tidak tahan terhadap basa dan asam kuat.

Menurut Maloney (1993) perekat ini mempunyai karakteristik viskositas (25oC)

(Cps) sebesar 30%, resin solid content 40-60%, pH sekitar 7-8, berat jenis (25oC)

PENDAHULUAN

Latar Belakang

Kebutuhan kayu saat ini semakin menunjukkan peningkatan seiring

dengan bertambahnya jumlah penduduk. Disisi lain suplai kayu dari hutan alam

dan HTI (Hutan Tanaman Industri) semakin menurun sehingga berpengaruh pada

kelangsungan pasokan kayu dan peningkatan harga kayu. Kebutuhan kayu yang

tinggi sebagai bahan bakufuniture dan konstruksi bangunan yang mendorong

pengembangan teknologi komposit terutama papan partikel sebagai bahan baku

pengganti kayu bulat dalam industri.

Menurut Badan Koordinasi Penanaman Modal (BKPM) Povinsi Sumatera

Utara (2009) tanaman markisa dapat berbuah sepanjang tahun, sehingga

produktivitasnya meningkat 5-10 ton buah/ha pada saat sekali panen.Dalam

industri pengolahan buah markisa menjadi produk minuman menghasilkan limbah

berupa kulit buah markisa.Rasio kulit dengan buahnya adalah 54% dan

ketersediaannya tidak bersifat musiman,sehingga dapat diperoleh setiap

waktu.Kulit buah markisa ini mempunyai kandungan protein kasar 7,32%,

kandungan anti nutrisi tannin (1,85%) dan kandungan lignin 31,79% (Astuti,

2008).

Hingga saat ini pemanfaatan limbah kulit buah markisa hanya terbatas

pada pembuatan pakan ternak.Pada pembuatan pakan tersebut semua limbah kulit

buah markisa tidak seluruhnya termanfaatkan.Berdasarkan penelitian Astuti

(2008) dijelaskan bahwa kulit buah markisa memiliki kandungan lignoselulosa

sehingga memiliki peluang sebagai papan partikel yang berguna sebagai bahan

serangkaian penelitian lebih lanjut mengenai pemanfaatan kulit buah markisa

sebagai subsitusi pembuatan papan partikel.

Dalam penelitian Sinulingga (2009) menjelaskan bahwa kadar perekat

sangat berpengaruh terhadap kualitas papan partikel. Semakin banyak kadar

perekat yang digunakan dalam pembuatan papan partikel maka akan semakin baik

kualitas papan partikel yang digunakan.

Berdasarkan hal tersebut maka dilakukan penelitian dengan judul

“Pengaruh Kadar Perekat Urea Formaldehida Terhadap Kualitas Papan Partikel

Kulit Buah Markisa (Passiflora edulis)”. Penelitian ini diharapkan memberi

informasi dasar kebutuhan kadar perekat untuk pembuatan papan partikel dari

kulit buah markisa.

Tujuan Penelitian

Tujuan penelitian adalah untuk menganalisis pengaruh kadar perekat UF

terhadap sifat fisis dan mekanis papan partikel yang terbuat dari kulit buah

markisa (KBM).

Manfaat Penelitian

Diharapkan penelitian ini dapat meningkatkan nilai ekonomis limbah

KBM dengan beberapa kadar perekat UF. Penelitian ini juga sebagai informasi

teknis dalam rangka upaya peningkatan sifat fisis dan mekanis papan partikel.

Hipotesis

Banyaknya jumlah perekat UF yang digunakan akan mempengaruhi

kualitas papan paertikel. Semakin banyak perekat yang digunakan hingga batas

ABSTRACT

ELFRIDA ADLINA :Effect of Urea Formaldehyde Adhesive Content on Quality of Particleboard Made from Passionfruit Hulls (Passiflora edulis). Under supervised APRI HERI ISWANTO and TITO SUCIPTO.

Utilization of passion fruit hulls (PFH) until now is limited to feed and not all utilized. In previous research, PFH has 7,32 of crude protein content and 31,79% of lignin content. This research will provide another solution to utilize the waste PFH. The purpose of this research was to explore the suitability of PFH as a raw material particle board with variants of urea formaldehyde adhesive content(UF). In this research, PFH particles filtered by sieve size of 10 mesh to throw dust particles. Furthermore, the particles are dried until it reaches 5% moisture content. Levels of UF adhesives was using comprise of 10%, 12% and 14%. Hot pressing was conducted at 120oC temperature of for 10 minutes at a pressure of 30 kg/cm3. The results showed that in moisture content at a level of adhesive 10%, all thickness swelling , modulus of elasticity (MOE) and modulus of rupture (MOR) had produced not comply with the JIS A 5980 (2003) standard. The best particleboard used byurea formaldehyde adhesive content is 14%.

ABSTRAK

ELFRIDA ADLINA : Pengaruh Kadar Perekat Urea Formaldehida terhadap Kualitas Papan Partikel Kulit Buah Markisa (Passiflora edulis). Di bawah bimbingan APRI HERI ISWANTO dan TITO SUCIPTO.

Pemanfaatan kulit buah markisa (KBM) hingga saat ini terbatas pada pakan ternak dan tidak semuanya termanfaatkan. Pada penelitian sebelumnya, KBM memiliki kandungan protein kasar 7,32% dan kandungan lignin 31,79%. Penelitian ini akan memberikan solusi lain dalam memanfaatkan limbah KBM. Tujuan penelitian ini adalah untuk mengeksplorasi kesesuaian KBM sebagai bahan baku papan partikel dengan berbagai kadar perekat urea formaldehida (UF). Pada penelitian ini partikel KBM disaring dengan saringan ukuran 10 mesh untuk membuang debu pada partikel. Selanjutnya, partikel dikeringkan hingga mencapai KA 5%.Kadar perekat UF yang digunakan sebesar 10%, 12% dan 14%.Pengempaan panas dilakukan pada suhu 120oC selama 10 menit dengan tekanan 30 kg/cm3. Hasil penelitian menunjukkan bahwa nilai kadar air (KA) pada kadar perekat 10%, pengembangan tebal (PT), modulus of elasticity (MOE) dan modulus of rupture (MOR) yang dihasilkan tidak memenuhi standar JIS A 5980 (2003). Papan terbaik yang dihasilkan yaitu dengan kadar perekat UF 14%.

PENGARUH KADAR PEREKAT UREA FORMALDEHIDA

TERHADAP KUALITAS PAPAN PARTIKEL KULIT

BUAHMARKISA (Passiflora edulis)

SKRIPSI

OLEH: ELFRIDA ADLINA

121201084

PROGRAM STUDI KEHUTANAN

FAKULTASKEHUTANAN

UNIVERSITAS SUMATERA UTARA

PENGARUH KADAR PEREKAT UREA FORMALDEHIDA

TERHADAP KUALITAS PAPAN PARTIKEL KULIT

BUAHMARKISA (Passiflora edulis)

SKRIPSI

OLEH: ELFRIDA ADLINA

121201084

Skripsi sebagai satu diantara beberapa syarat untuk memperoleh gelar sarjana di Fakultas Kehutanan

Universitas Sumatera Utara

PROGRAM STUDI KEHUTANAN

FAKULTASKEHUTANAN

UNIVERSITAS SUMATERA UTARA

LEMBAR PENGESAHAN

Judul : Pengaruh Kadar Perekat Urea Formaldehida terhadap Kualitas Papan PartikelPartikel Kulit Buah Markisa (Passiflora edulis) Nama : ElfridaAdlina

NIM : 121201084

Program Studi : Kehutanan Fakultas : Kehutanan

Disetujui oleh KomisiPembimbing

Ketua

Dr.ApriHeriIswanto, S.Hut.,M.Si

Mengetahui,

D e k a n

SitiLatifah, S.Hut. M.Si. Ph.D

ABSTRACT

ELFRIDA ADLINA :Effect of Urea Formaldehyde Adhesive Content on Quality of Particleboard Made from Passionfruit Hulls (Passiflora edulis). Under supervised APRI HERI ISWANTO and TITO SUCIPTO.

Utilization of passion fruit hulls (PFH) until now is limited to feed and not all utilized. In previous research, PFH has 7,32 of crude protein content and 31,79% of lignin content. This research will provide another solution to utilize the waste PFH. The purpose of this research was to explore the suitability of PFH as a raw material particle board with variants of urea formaldehyde adhesive content(UF). In this research, PFH particles filtered by sieve size of 10 mesh to throw dust particles. Furthermore, the particles are dried until it reaches 5% moisture content. Levels of UF adhesives was using comprise of 10%, 12% and 14%. Hot pressing was conducted at 120oC temperature of for 10 minutes at a pressure of 30 kg/cm3. The results showed that in moisture content at a level of adhesive 10%, all thickness swelling , modulus of elasticity (MOE) and modulus of rupture (MOR) had produced not comply with the JIS A 5980 (2003) standard. The best particleboard used byurea formaldehyde adhesive content is 14%.

ABSTRAK

ELFRIDA ADLINA : Pengaruh Kadar Perekat Urea Formaldehida terhadap Kualitas Papan Partikel Kulit Buah Markisa (Passiflora edulis). Di bawah bimbingan APRI HERI ISWANTO dan TITO SUCIPTO.

Pemanfaatan kulit buah markisa (KBM) hingga saat ini terbatas pada pakan ternak dan tidak semuanya termanfaatkan. Pada penelitian sebelumnya, KBM memiliki kandungan protein kasar 7,32% dan kandungan lignin 31,79%. Penelitian ini akan memberikan solusi lain dalam memanfaatkan limbah KBM. Tujuan penelitian ini adalah untuk mengeksplorasi kesesuaian KBM sebagai bahan baku papan partikel dengan berbagai kadar perekat urea formaldehida (UF). Pada penelitian ini partikel KBM disaring dengan saringan ukuran 10 mesh untuk membuang debu pada partikel. Selanjutnya, partikel dikeringkan hingga mencapai KA 5%.Kadar perekat UF yang digunakan sebesar 10%, 12% dan 14%.Pengempaan panas dilakukan pada suhu 120oC selama 10 menit dengan tekanan 30 kg/cm3. Hasil penelitian menunjukkan bahwa nilai kadar air (KA) pada kadar perekat 10%, pengembangan tebal (PT), modulus of elasticity (MOE) dan modulus of rupture (MOR) yang dihasilkan tidak memenuhi standar JIS A 5980 (2003). Papan terbaik yang dihasilkan yaitu dengan kadar perekat UF 14%.

RIWAYAT HIDUP

Penulis dilahirkan di Bandung pada tanggal 5 April 1994 dari Ayah

Merayot Simanjuntak dan Ibu Relianna Siahaan. Penulis merupakan anak pertama

dari lima bersaudara.

Penulis lulus dari SD St. Yosef Baros, Cimahi tahun 2006 dan pada tahun

2009 penulis lulus dari SMP Negeri 1 Kabanjahe, Kabupaten Karo. Pada tahun

2012 penulis lulus dari SMA Negeri 1 Tarutung, Kabupaten Tapanuli Utara dan

pada tahun yang sama penulis lulus Seleksi Nasional Masuk Perguruan Tinggi

(SNMPTN). Penulis memilih Program Studi Kehutanan.

Selama menuntut ilmu di USU, penulis aktif di sejumlah organisasi

kemahasiswaan yaitu sebagai anggota Mahasiswa Sylva (HIMAS), Unit Kegiatan

Mahasiswa Kebaktian Mahasiswa Kristen (UKM KMK USU).Penulis pernah

menjadi asisten praktikum Hasil Hutan Non Kayu tahun 2013 dan asisten

praktikum Sifat Fisis dan Mekanis tahun 2014.Penulis mengikuti Praktek

Pengenalan Ekosistem Hutan (P2EH) pada tahun 2014 di Pulau Sembilan

Kabupaten Langkat.Penulis melaksankan Praktek Kerja Lapang (PKL) di Perum

Perhutani Divisi Regional Jawa Barat dan Banten dari tanggal 01 Februari

2016-04 Maret 2016. Penulis melaksanakan penelitian dengan judul “Pengaruh Kadar

Perekat Urea Formaldehida Terhadap Kualitas Papan Partikel Kulit Buah Markisa

(Passiflora edulis)” dibawah bimbingan Dr. ApriHeri Iswanto,S.Hut.,

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Yesus Kristus, karena atas berkat

dan karunia-Nya penulis dapat menyelesaikan skripsi ini dengan baik. Skripsi ini

berjudul“Pengaruh Kadar Perekat Urea Formaldehida terhadap Kualitas Papan

Partikel Kulit Buah Markisa(Passiflora edulis)”.Penulis mengucapkan terima

kasih kepada :

1. Dr. Apri Heri Iswanto, S.Hut, M.Si sebagai komisi pembimbingyang telah

membimbing penulis dalam menyelesaikan skripsi ini dan

Tito Sucipto, S.Hut, M.Si yang juga membimbing selama penyelesaian

propsal.

2. Ayah saya Merayot Simanjuntak dan Ibunda tercinta Relianna Siahaan

serta keempat adikku (Gustina, Samuel, Atalya dan Alexa) yang senantiasa

memberikan doa dan dukungan kepada penulis selama kuliah.

3.

Teman-temanku David Sirait, Tia Suta, Etika, Fathin, Rensus, Mhd. Sani,Novita, Dewi, Santi, Rosa, Burju, dan Adam yang sudah memberikan

tenaga dan doa dalam menyelesaikan penelitian.

4.

Teman teman HUT D 2012, HIMAS USU, Teknologi Hasil Hutan 2012,Tim PKL ke Sukabumi dan seluruh pegawai tata usaha Fakultas

Kehutanan, khususnya Bang Robi.

Penulis berharap skripsi ini dapat bermanfaat bagi pengembangan ilmu

pengetahuan khususnya kehutanan.Akhir kata penulis mengucapkan terima kasih.

Medan,November 2016

DAFTAR ISI

Kadar Perekat Urea Formaldehida ... 7

METODOLOGI PENELITIAN Tempat dan Waktu Penelitian ... 10

Bahan dan Alat Penelitian ... 10

Prosedur Penelitian... 10

Persiapan Bahan Baku ... 13

Proses Pembuatan Papan ... 14

Pengkondisian ... 15

Pemotongan Contoh Uji ... 15

Pengujian Papan Partikel ... 16

Pengujian Sifat Fisis Papan Partikel ... 16

Kerapatan ... 16

Kadar air ... 17

Pengembangan tebal ... 17

Daya serap air ... 17

Pengujian Sifat Mekanis Papan Partikel ... 18

Modulus of rupture (MOR) ... 18

Modulus of elasticity (MOE) ... 18

Analisis Data ... 19

HASIL DAN PEMBAHASAN Sifat Fisis Papan Partikel KBM ... 17

Kerapatan dan kadar air ... 17

Daya serap air... 20

Pengembangan tebal ... 23

Sifat Mekanis Papan Partikel KBM ... 25

Modulus of elasticity (MOE) dan Modulus of rupture (MOR) ... 25

Internal bond (IB) ... 29

Rekapitulasi hasil pengujian papan partikel... 31

KESIMPULAN DAN SARAN Kesimpulan ... 32

Saran ... 32

DAFTAR PUSTAKA

DAFTAR TABEL

No. Hal

1. Sifat fisis papan partikel menurut standar JIS A 5908 (2003) ... 5

2. Kebutuhan bahan baku dan perekat papan partikel ... 9

DAFTAR GAMBAR

No. Hal.

1. Pola pemotongan contoh uji ... 10

2. Bagan alur prosedur pembuatan papan partikel ... 16

3. Nilai kerapatan dan kadar air papan partikel KBM ... 17

4. Nilai daya serap air papan partikel KBM ... 20

5. Laju penyerapan air KBM... 22

6. Nilai pengembangan tebal papan partikel KBM ... 23

7. Nilai MOE dan MOR papan partikel KBM ... 26