commit to user

i

PENGARUH MODULUS ALKALI DAN KADAR AKTIVATOR

TERHADAP KUAT TEKAN

FLY ASH-BASED GEOPOLYMER MORTAR

(Effect of Alkali Modulus and Activator Content

on the Compressive Strength of Fly Ash-Based Geopolymer Mortar)

SKRIPSI

Disusun Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Teknik Pada Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret Surakarta

Disusun Oleh :

DIAN RAHMA FITRIANI

NIM I 1106024

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

commit to user

ii

HALAMAN PERSETUJUAN

PENGARUH MODULUS ALKALI DAN KADAR AKTIVATOR

TERHADAP KUAT TEKAN

FLY ASH-BASED GEOPOLYMER MORTAR

(Effect of Alkali Modulus and Activator Content

on the Compressive Strength of Fly Ash-Based Geopolymer Mortar)

SKRIPSI

Disusun Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Teknik Pada Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret Surakarta

Disusun Oleh :

DIAN RAHMA FITRIANI

NIM I 1106024

Telah disetujui untuk dipertahankan di hadapan Tim Penguji Pendadaran Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret

Persetujuan :

Dosen Pembimbing I Dosen Pembimbing II

S. A. Kristiawan, ST., MSc., PhD Edy Purwanto, ST., MT

commit to user

iii

HALAMAN PENGESAHAN

PENGARUH MODULUS ALKALI DAN KADAR AKTIVATOR

TERHADAP KUAT TEKAN

FLY ASH-BASED GEOPOLYMER MORTAR

(Effect of Alkali Modulus and Activator Content

on the Compressive Strength of Fly Ash-Based Geopolymer Mortar)

SKRIPSI

Disusun Oleh :

DIAN RAHMA FITRIANI

NIM I 1106024

Telah dipertahankan di hadapan Tim Penguji Pendadaran Jurusan Teknik Sipil

Fakultas Teknik Universitas Sebelas Maret pada hari Kamis, 23 Desember 2010 :

1. S.A. Kristiawan, ST., MSc., PhD __________________

NIP. 19690501 199512 1 001

2. Edy Purwanto, ST., MT __________________

NIP. 19680912 199702 1 001

3. Ir. Sunarmasto, MT __________________

NIP. 19560717 198703 1 003

4. Achmad Basuki, ST., MT __________________

NIP. 19710901 199702 1 001

Mengetahui, Disahkan, Disahkan,

a.n. Dekan Fakultas Teknik UNS Ketua Jurusan Teknik Sipil Ketua Program S1 Non-Reguler

Pembantu Dekan I Fakultas Teknik UNS Jurusan Teknik Sipil

Fakultas Teknik UNS

Ir. Noegroho Djarwanti, MT Ir. Bambang Santosa, MT Ir. Agus Sumarsono, MT

commit to user

iv

MOTTO

Tak perlu bersedih untuk hari ini karena esok pasti

lebih baik...

Ada positif ada negatif, ada kurang ada lebih.

Segala sesuatunya di dunia ini selalu berlawanan

dan tugas kita adalah menyeimbangkannya...

PERSEMBAHAN

Kupersembahkan karyaku ini untuk:

Ibu dan Bapakku, atas cinta, kasih sayang, doa, dan dukungan

yang telah diberikan selama ini…

mba Di, Mbok’e, Mbahkung, mas Pi’ut dan seluruh keluargaku,

atas doa dan dukungannya…

MUMU, atas kasih sayang, doa, kesabaran dan dukungannya…

Teman, saudara, dan sahabat angkatan ’06, teman-teman satu

kelompok skripsiku, teman-teman wisma putri ”Seong” dan

”Aulia”, dan teman-teman semua yang tidak bisa saya sebutkan

commit to user

v

Special thanks to PAK IWAN, PAK EDY, PAK LEGOWO atas

bimbingannya selama ini...

commit to user

vi

ABSTRAK

Dian Rahma Fitriani, 2010. ”PENGARUH MODULUS ALKALI DAN KADAR AKTIVATOR TERHADAP KUAT TEKAN FLY ASH-BASED GEOPOLYMER MORTAR”. Skripsi Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

Penggunaan fly ash sebagai bahan pengganti semen dalam campuran geopolymer

mortar sangat potensial untuk digunakan dalam pekerjaan patch repair. Berdasarkan hasil penelitian-penelitian sebelumnya menunjukkan bahwa geopolymer mortar memiliki sifat-sifat teknik yang amat mengesankan, seperti

kekuatan dan keawetannya yang tinggi. Selain itu, penggunaan geopolymer

mortar yang memanfaatkan limbah PLTU, dapat mengurangi emisi gas CO2 yang

dihasilkan oleh industri semen dan tentunya lebih ekonomis. Akan tetapi fly ash

tidak memiliki kemampuan mengikat seperti halnya semen, untuk itu diperlukan

alkali aktivator yaitu Sodium hidroksida (NaOH) dan Sodium silikat (Na2SiO3)

untuk membantu proses polimerisasi. Tujuan dari penelitian ini adalah untuk

mengetahui pengaruh modulus alkali dan kadar aktivator terhadap kuat tekan fly

ash–based geopolymer mortar, sehingga didapatkan komposisi campuran fly ash– based geopolymer mortar yang memenuhi persyaratan kuat tekan sebagai repair material.

Metode yang dipakai dalam penelitian ini adalah metode eksperimen, yaitu dengan membuat benda uji berupa kubus mortar ukuran 50mm x 50mm x 50mm berdasarkan ASTM C579-01. Kuat tekan diuji pada umur 7, 14, 28, dan 56 hari. Modulus alkali yang digunakan adalah variasi 1, 1.25, 1.5, 1.75, dan 2. Sedangkan kadar aktivator yang digunakan variasi 43 %, 49 %, 55 %, 61 %, dan 67 %.

Berdasarkan penelitian yang telah dilakukan, pengaruh peningkatan modulus alkali terhadap kuat tekan dinyatakan dalam suatu grafik dengan persamaan y =

-117,9x2 + 264,3x - 38 dengan x adalah modulus alkali dan y adalah persen rasio

kuat tekan variasi modulus alkali terhadap kuat tekan modulus alkali 1. Sedangkan pengaruh penambahan kadar aktivator terhadap kuat tekan dinyatakan

dalam suatu grafik dengan persamaan y = -0,360x2 + 43,62x - 1090 dengan x

adalah kadar aktivator dan y adalah persen rasio kuat tekan variasi kadar aktivator

terhadap kuat tekan kadar aktivator 43%. Kuat tekan tertinggi didapatkan dari fly

ash-based geopolymer mortar dengan modulus alkali 1,25 dan kadar aktivator 49%.

Kata kunci: .alkali aktivator, fly ash, geopolymer mortar, kadar aktivator, kuat

commit to user

vii

ABSTRACT

Dian Rahma Fitriani, 2010. “Effect of Alkali Modulus and Activator Content on the Compressive Strength of Fly Ash-Based Geopolymer Mortar”. Thesis of Civil Engineering Department of Engineering Faculty of Surakarta Sebelas Maret University.

The use of fly ash as substitution of cement in geopolymer mortar mix is very potential for patch repair work. Considering the result of previous investigations, it can be found that geopolymer mortar has very impressive technical properties, such as high strength and durability. In addition, the use of geopolymer mortar

from PLTU waste can reduce CO2 gas emission produced by cement industry and

certainly is more economic. However, fly ash has no binding capability like cement, so it needs an alkali activator, Sodium hydroxide (NaOH) and Sodium

silicate (Na2SiO3) to promote the polymerization process. The objective of this

research is to find out the effect of alkali modulus and activator content on the compressive strength of fly ash-based geopolymer mortar, so that the composition of fly ash-based geopolymer mortar that fullfil the compressive strength requirements as the repair material can be determined.

The method employed in this research was experimental method, that is by making mortar cube specimens with 50mm x 50mm x 50mm dimension based on ASTM C579-01. The compressive strength was tested at 7, 14, 28, and 56 days. Alkali modulus was used with variations of 1, 1.25, 1.5, 1.75, and 2. Meanwhile, the activator content was used with variations of 43%, 49%, 55%, 61%, and 67%.

Based on this investigations, it is found that the effect of alkali modulus on the

compressive strength is expressed in a graph with equation y = -117.9x2 + 264.3x

-38 with x standing for alkali modulus and y standing for percentage of compressive strength ratio of alkali modulus variation to alkali modulus 1. Meanwhile the effect of activator content addition on the compressive strength is

may be expressed in a graph with equation y = -0.360x2 + 43.62x – 1090 with x

standing for activator content and y standing for percentage of compressive strength ratio of activator content variation to activator content 43%. The highest compressive strength is obtained from fly ash-based geopolymer mortar with alkali modulus 1.25 and activator content of 49%.

commit to user

viii

PENGANTAR

Puji syukur kehadirat Allah SWT atas segala rahmat dan hidayah-Nya, sehingga

penulis dapat menyelesaikan laporan skripsi ini dengan baik. Skripsi ini

merupakan salah satu syarat untuk memperoleh gelar kesarjanaan S-1 di Fakultas

Teknik, Jurusan Teknik Sipil, Universitas Sebelas Maret Surakarta. Penulis

mengambil judul skripsi “Pengaruh Modulus Alkali dan Kadar Aktivator

Terhadap Kuat Tekan Fly Ash-Based Geopolymer Mortar”.

Penulis menyadari bahwa tanpa bantuan dari berbagai pihak maka banyak kendala

yang sulit untuk penulis pecahkan hingga terselesaikannya penyusunan laporan

skripsi ini. Oleh karena itu, pada kesempatan ini penulis ingin mengucapkan

terima kasih kepada:

1. Pimpinan Fakultas Teknik Universitas Sebelas Maret Surakarta.

2. Pimpinan Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret

Surakarta.

3. Pimpinan Program S-1 Non Reguler, Jurusan Teknik Sipil, Fakultas Teknik,

Universitas Sebelas Maret Surakarta.

4. Bapak S.A. Kristiawan, ST., MSc., PhD selaku Dosen Pembimbing I.

5. Bapak Edy Purwanto, ST., MT selaku Dosen Pembimbing II.

6. Tim Penguji Pendadaran.

7. Bapak S.J. Legowo, ST., MT selaku Dosen Pembimbing Akademik.

8. Staf pengelola/laboran Laboratorium Bahan dan Struktur Jurusan Teknik Sipil

Fakultas Teknik Universitas Sebelas Maret Surakarta.

9. Teman-teman satu kelompok: Epin, Ika, Vely, Riza, Agus, Heri, Cahyo, Andi,

Ari, Dimas, Winda.

10.Teman-teman Mahasiswa Sipil 2006.

Penulis menyadari bahwa skripsi ini masih banyak kekurangan, oleh karena itu

saran dan kritik yang membangun akan penulis terima dengan senang hati demi

commit to user

ix

memberikan manfaat bagi semua pihak pada umumnya dan mahasiswa pada

khususnya.

Surakarta, Desember 2010

commit to user

x

DAFTAR ISI

JUDUL ... i

HALAMAN PERSETUJUAN ... ii

HALAMAN PENGESAHAN ... iii

HALAMAN MOTTO DAN PERSEMBAHAN ... iv

ABSTRAK ... vi

ABSTRACT ... vii

PENGANTAR ... viii

DAFTAR ISI ... x

DAFTAR GAMBAR ... xii

DAFTAR TABEL ... xiv

DAFTAR LAMPIRAN ... xvi

DAFTAR NOTASI ... xvii

BAB 1 PENDAHULUAN ... 1

1.1. Latar Belakang ……….... 1

1.2. Rumusan Masalah ………... 3

1.3. Batasan Masalah ………... 3

1.4. Tujuan Penelitian ………... 4

1.5. Manfaat Penelitian ………... 4

1.5.1. Manfaat Teoritis ... 4

1.5.2. Manfaat Praktis ... 4

BAB 2 TINJAUAN PUSTAKA ………... 5

2.1. Beton ……..………... 5

2.2. Fly Ash-Based Geopolymer Mortar ………... 6

2.3. Kuat Tekan ……….. 15

commit to user

xi

BAB 3 METODE PENELITIAN ………... 18

3.1. Tinjauan Umum ………... 18

3.2. Alat dan Bahan ……… 19

3.3. Tahap-tahap Penelitian di Laboratorium ………... 20

3.4. Benda Uji ………... 23

3.5. Pengujian Kuat Tekan ………. 25

BAB 4 ANALISIS DATA DAN PEMBAHASAN………. 28

4.1. Pengujian Kuat Tekan …..………...………... 28

4.2. Analisis Data …..………... 29

4.2.1. Hasil Pengujian Kuat Tekan dengan Variasi Modulus Alkali ... 29

4.2.2. Hasil Pengujian Kuat Tekan dengan Variasi Kadar Aktivator ………. 37

4.3. Pembahasan ………... 44

BAB 5 KESIMPULAN DAN SARAN... 47

5.1. Kesimpulan ………... 47

5.2. Saran ………... 47

DAFTAR PUSTAKA ………... 49

commit to user

1

BAB 1

PENDAHULUAN

1.1.

Latar Belakang

Saat ini beton merupakan salah satu bahan struktur yang paling sering digunakan

dalam dunia konstruksi bangunan. Hal ini dikarenakan beton mempunyai

beberapa kelebihan bila dibandingkan dengan bahan-bahan struktur lain.

Kelebihan-kelebihan itu antara lain beton mudah dicetak menjadi bentuk yang

sangat beragam, mudah dalam pengerjaan dan perawatan, memiliki kuat tekan

yang tinggi, serta memiliki ketahanan yang baik terhadap cuaca dan lingkungan

sekitarnya. Selain mempunyai beberapa kelebihan, beton juga mempunyai

beberapa kekurangan, diantaranya berat sendiri beton yang besar, nilai kuat

tariknya rendah sehingga mempunyai kecenderungan untuk retak, kualitas beton

yang tergantung pada sifat bahan dan cara pembuatan, terjadinya deformasi

berupa rangkak (creep) dan susut (shrinkage), serta adanya kesulitan pada saat

pembongkaran.

Beton dapat mengalami kerusakan karena berbagai faktor seperti serangan asam,

korosi, beban berlebih, kebakaran, gempa dan lain-lain. Kerusakan-kerusakan

yang terjadi umumnya adalah retak-retak, aus, patah, keropos, delamination,

spalling (terlepasnya bagian beton atau rontok), dan void (lubang). Perbaikan dan

restorasi menjadi perlu untuk mengembalikan beton kepada kondisi yang

memuaskan dari kemampuan struktural, ketahanan, maupun penampilan.

(Nugraha, 2007: 226). Oleh sebab itu perlu dilakukan perbaikan guna

mengurangi kerusakan pada lapisan beton yang rusak.

Jenis kerusakan yang terjadi akan menentukan material dan metode apa yang tepat

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

perbaikan yang tahan lama (durable) dan harganya relatif murah. Selain itu

metode untuk perbaikan juga harus mudah diaplikasikan.

Salah satu metode untuk memperbaiki kerusakan-kerusakan pada beton yaitu

dengan penambalan (patch repair). Metode perbaikan ini adalah metode untuk

memulihkan kerusakan pada selimut beton berupa spalling atau delamination

yang diaplikasikan dengan cara menempel mortar secara manual pada permukaan

beton yang rusak. Pada saat pelaksanaan, yang harus diperhatikan adalah

penekanan ketika mortar ditempelkan. Hal ini bertujuan untuk mendapatkan hasil

pebaikan yang benar-benar padat. Permukaan beton yang akan diperbaiki atau

diperkuat harus merupakan permukaan yang masih kuat pula, tidak ada keropos

ataupun bagian lemah lainnya, serta bersih dari debu dan kotoran.

Syarat-syarat material yang digunakan untuk patch repair diantaranya cepat

mengeras, mampu menyatu atau melekat erat dengan beton yang akan di-patch

repair, memiliki sifat mudah dikerjakan, tidak mengurangi kekuatan beton setelah

dilakukan patch repair, dan tidak terjadi susut. Saat ini telah banyak beredar di

pasaran berbagai jenis repair material yang diproduksi oleh pabrik, namun

harganya relatif mahal. Oleh karena itu perlu dikembangkan repair material yang

dapat dibuat sendiri dengan bahan dasar mortar yang harganya lebih murah.

Mortar dibuat dari bahan pasir yang diikat oleh pasta semen. Selain pasta semen,

bahan pengikat lain juga dapat digunakan seperti geopolymer, sehingga

membentuk geopolymer mortar.

Geopolymer mortar ini dihasilkan dengan mencampurkan pasir, air, dan fly ash

sebagai bahan pengikat, yang direaksikan oleh alkali aktivator yaitu Sodium

hidroksida (NaOH) dan Sodium silikat (Na2SiO3) melalui proses polimerisasi.

Penggunaan alkali aktivator dalam pembuatan geopolymer memiliki peranan

penting sebagai salah satu bahan pengikat unsur Aluminium (Al) dan Silikat (Si)

commit to user

Hasil-hasil riset selama ini telah menunjukkan bahwa geopolymer mortar

memiliki sifat-sifat teknik yang amat mengesankan, diantaranya kekuatan dan

keawetannya yang tinggi (Hardjito, 2002)). Sifat-sifat itulah yang menjadi dasar

digunakannya geopolymer mortar sebagai repair material, sehingga diharapkan

kekuatan beton yang di-patch repair akan kembali seperti semula dan kerusakan

yang terjadi tidak berlanjut. Selain itu, penggunaan geopolymer mortar yang

memanfaatkan limbah PLTU yaitu fly ash, dapat mengurangi emisi gas CO2 yang

dihasilkan oleh industri semen dan tentunya harganya lebih murah.

Karakteristik fly ash-based geopolymer mortar dipengaruhi oleh berbagai macam

faktor seperti komposisi campuran, waktu curing, dan agregat yang digunakan. Di

dalam komposisi campuran tersebut terdapat molaritas NaOH, modulus alkali,

kadar aktivator, faktor air binder, dan lain-lain. Pada penelitian ini diselidiki

pengaruh modulus alkali dan kadar aktivator terhadap kuat tekan, sehingga

diperoleh komposisi campuran fly ash-based geopolymer mortar yang memenuhi

persyaratan kuat tekan sebagai repair material.

1.2.

Rumusan Masalah

Berdasarkan uraian latar belakang di atas, maka permasalahan yang dapat

dirumuskan adalah sebagai berikut:

1. Bagaimana pengaruh modulus alkali terhadap kuat tekan fly ash-based

geopolymer mortar?

2. Bagaimana pengaruh kadar aktivator terhadap kuat tekan fly ash-based

geopolymer mortar?

1.3.

Batasan Masalah

Untuk membatasi ruang lingkup penelitian ini, maka diperlukan batasan-batasan

masalah sebagai berikut:

1. Fly ash yang digunakan adalah fly ash tipe C dari PLTU Paiton, yang diambil

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

2. Alkali aktivator yang digunakan adalah Sodium hidroksida (NaOH)

berbentuk serpihan-serpihan padat dan Sodium silikat (Na2SiO3) jenis BE 58

R 2,3.

3. Modulus alkali yang digunakan adalah variasi 1; 1,25; 1,5; 1,75; dan 2.

4. Kadar aktivator yang digunakan adalah variasi 43 %, 49 %, 55%, 61 %, dan

67%.

5. Persyaratan fly ash–based geopolymer mortar yang diuji adalah kuat tekan.

6. Kuat tekan diuji pada umur 7 hari, 14 hari, 28 hari, dan 56 hari.

1.4.

Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengetahui pengaruh modulus alkali dan

kadar aktivator terhadap kuat tekan fly ash–based geopolymer mortar, sehingga

didapatkan komposisi campuran fly ash–based geopolymer mortar yang

memenuhi persyaratan kuat tekan sebagai repair material.

1.5.

Manfaat Penelitian

1.5.1. Manfaat Teoritis

Dengan adanya penelitian ini, maka didapatkan komposisi campuran fly

ash-based geopolymer mortar yang dapat digunakan dalam pekerjaan patch repair

(penambalan) dengan kinerja yang baik.

1.5.2. Manfaat Praktis

Hasil penelitian ini dapat menjadi petunjuk praktis di lapangan mengenai

komposisi fly ash–based geopolymer mortar yang paling efektif untuk digunakan

commit to user

5

BAB 2

TINJAUAN PUSTAKA

2.1.

Beton

Beton adalah suatu campuran yang terdiri dari pasir, kerikil, batu pecah, atau

agregat-agregat lain yang dicampur menjadi satu dengan suatu pasta yang terbuat

dari semen dan air membentuk suatu massa mirip batuan. Terkadang, satu atau

lebih bahan aditif ditambahkan untuk menghasilkan beton dengan karakteristik

tertentu, seperti kemudahan pengerjaan (workability), durabilitas, dan waktu

pengerasan. (Mc. Cormac, 2000: 1)

Tjokrodimulyo (1996) menyatakan bahwa kekuatan, keawetan, dan sifat beton

yang lain tergantung pada sifat-sifat bahan dasar, nilai perbandingan

bahan-bahannya, cara pengadukan maupun cara pengerjaan selama penuangan adukan

beton, cara pemadatan, dan cara perawatan selama proses pengerasan.

Beton dapat mengalami kerusakan berupa retak, aus, patah, keropos,

delamination, spalling (terlepasnya bagian beton/rontok), dan void (lubang).

Kerusakan-kerusakan tersebut bisa disebabkan oleh berbagai faktor seperti

serangan asam, korosi, beban berlebih, kebakaran, gempa dan lain-lain. Sejumlah

struktur beton yang mengalami kerusakan sangat memerlukan adanya perbaikan.

Perbaikan tersebut diharapkan dapat mengurangi kerusakan pada lapisan beton

dan melindungi lapisan perbaikan dari lingkungan yang agresif. Oleh karena itu

lapisan perbaikan beton harus menjadi lapisan yang efektif dan durable (tahan

lama). (Mo Li & Victor C. Li, 2006)

Material dan metode yang digunakan untuk perbaikan beton dipilih berdasarkan

jenis kerusakan yang terjadi. Repair material tersebut harus mempunyai hasil

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

harus mudah diaplikasikan. Selain itu yang perlu diperhatikan adalah lingkungan

dimana struktur berada, peralatan yang tersedia, kemampuan tenaga kerja,

keterbatasan ruang kerja, kemudahan pelaksanaan, waktu pelaksanaan dan biaya

perbaikan.

Salah satu metode untuk memperbaiki kerusakan pada beton adalah dengan

penambalan (patch repair). Metode perbaikan ini adalah metode untuk

memulihkan kerusakan yang terjadi pada selimut beton yaitu berupa spalling atau

delamination yang diaplikasikan dengan cara menempel mortar secara manual

pada permukaan beton yang rusak. Pada saat pelaksanaan, yang harus

diperhatikan adalah penekanan ketika mortar ditempelkan. Hal ini bertujuan untuk

mendapatkan hasil yang benar-benar padat. Permukaan beton yang akan

diperbaiki atau diperkuat harus merupakan permukaan yang masih kuat pula, tidak

ada keropos ataupun bagian yang lemah, serta bersih dari debu dan kotoran.

Syarat-syarat material yang digunakan untuk patch repair diantaranya cepat

mengeras, mampu menyatu atau melekat erat dengan beton yang akan di-patch

repair, memiliki sifat mudah dikerjakan, tidak mengurangi kekuatan beton setelah

dilakukan patch repair, dan tidak terjadi susut. Saat ini telah banyak beredar di

pasaran berbagai jenis repair material yang diproduksi oleh pabrik, namun

harganya relatif mahal. Oleh sebab itu perlu dikembangkan repair material yang

dapat dibuat sendiri dengan bahan dasar mortar yang tentunya harganya lebih

murah.

2.2.

Fly Ash Based-Geopolymer Mortar

Mortar adalah adukan yang dibuat dari agregat halus (pasir) dan pasta semen

sebagai pengikat. Pada penelitian ini, mortar sebagai repair material

dikembangkan lebih lanjut dengan menggunakan geopolymer sebagai bahan

pengikatnya. Geopolymer yang dipakai berasal dari bahan dasar fly ash yang

direaksikan dengan alkali aktivator berupa Sodium hidroksida (NaOH) dan

commit to user

Geopolymer sendiri merupakan senyawa anorganik alumino silikat yang

disintesiskan dari bahan-bahan yang banyak mengandung Silikon dan Aluminium

melalui proses polimerisasi. Dalam reaksi polimerisasi ini, Aluminium (Al) dan

Silika (Si) mempunyai peranan penting dalam ikatan polimerisasi (Davidovits,

1994). Proses polimerisasi adalah suatu reaksi kimia antara aluminosilika oksida

(Si2O5, Al2O2) dengan alkali polysialate. Proses polimerisasi menghasilkan suatu

rantai dalam bentuk tiga struktur dimensional dimana masing-masing terdiri dari

bentuk ikatan-ikatan polymeric Si-O-Al-O (Polysialate). Ikatan-ikatan tersebut

dibagi dalam 3 jenis yaitu Polysialate (Si-O-Al-O), Polysialate-Siloxo

(Si-O-Al-O-Si-O) dan Polysialate-Disiloxo (Si-O-Al-O-Si-O-Si-O). (Sugiri dkk., 2009).

Salah satu parameter proses polimerisasi adalah reaktan yang digunakan, yaitu

SiO2, H2O dan NaOH. (Fansuri dkk., 2007)

Gambar 2.1. Ikatan Polimerisasi pada Beton dengan 100 % Fly Ash (www.geopolymer.org)

Dalam penggunaannya sebagai repair material, geopolymer mortar mempunyai

beberapa kelebihan diantaranya tahan terhadap serangan asam sulfat, mempunyai

rangkak dan susut yang kecil, tahan terhadap reaksi alkali-silika, tahan terhadap

api, dan dapat mengurangi polusi udara. Namun selain mempunyai banyak

kelebihan, geopolymer mortar juga mempunyai kekurangan yaitu pembuatannya

sedikit lebih rumit dari beton konvensional karena jumlah material yang

digunakan lebih banyak daripada beton konvensional, serta belum ada

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

Bahan-bahan penyusun fly ash based-geopolymer mortar adalah sebagai berikut:

1. Agregat halus

Menurut SNI 03-6820-2002 (2002: 171), agregat halus adalah agregat berupa

pasir alam sebagai hasil disintegrasi batuan atau pasir buatan yang dihasilkan oleh

alat-alat pemecah batu dan mempunyai butiran sebesar 4,75 mm. Agregat halus

mempunyai peran penting sebagai pembentuk mortar dalam pengendalian

kelecakan (workability), kekuatan (strength), dan keawetan (durability) dari

mortar yang dihasilkan. Pasir sebagai agregat halus harus memenuhi gradasi dan

persyaratan yang telah ditentukan.

Syarat–syarat agregat halus (pasir) sebagai bahan material pembuatan beton sesuai

dengan ASTM C 33-97 adalah:

a. Material dari bahan alami dengan kekasaran permukaan yang optimal

sehingga kuat tekan beton besar.

b. Butiran tajam, keras, kekal (durable) dan tidak bereaksi dengan material

beton lainnya.

c. Berat jenis agregat tinggi yang berarti agregat padat sehingga beton yang

dihasilkan padat dan awet.

d. Gradasi sesuai spesifikasi dan hindari gap graded aggregate karena akan

membutuhkan semen lebih banyak untuk mengisi rongga.

e. Bentuk yang baik adalah bulat, karena akan saling mengisi rongga dan jika

ada bentuk yang pipih dan lonjong dibatasi maksimal 15 % dari berat total

agregat.

f. Kadar lumpur agregat tidak lebih dari 5 % terhadap berat kering karena akan

berpengaruh pada kuat tekan beton.

2. Fly Ash

Fly ash adalah limbah hasil pembakaran batu bara pada tungku Pembangkit

Listrik Tenaga Uap (PLTU) yang berbentuk halus, bundar dan bersifat pozzolanik

commit to user

dan aluminat yang tinggi sehingga dapat bereaksi dengan air dan kapur padam dan

dapat berubah menjadi massa padat yang tidak larut dalam air (Tjokrodimulyo,

1996: 48). Oleh karena itu fly ash dapat dimanfaatkan sebagai bahan pengganti

pemakaian semen, baik untuk adukan mortar maupun untuk campuran beton.

Penambahan fly ash pada beton normal menunjukkan adanya peningkatan kualitas

beton. Peningkatan kualitas itu disebabkan karena kandungan unsur silikat dan

aluminat pada fly ash yang reaktif bereaksi dengan kapur bebas pada proses

hidrasi antara fly ash dan air menjadi kalsium silikat. Keuntungan lain dari

pemakaian fly ash yang mutunya baik adalah dapat meningkatkan

ketahanan/keawetan beton terhadap ion sulfat dan juga dapat menurunkan panas

hidrasi semen.

Fly ash sendiri tidak memiliki kemampuan mengikat seperti halnya semen. Tetapi

dengan kehadiran air dan ukuran partikelnya yang halus, oksida silika yang

dikandung oleh fly ash akan bereaksi secara kimia dengan Sodium hidroksida dan

menghasilkan zat yang memiliki kemampuan mengikat (Hardjito, 2001). Selain

itu secara mekanik, butiran fly ash yang lebih halus daripada butiran semen ini

akan mengisi ruang kosong (rongga) di antara butiran-butiran agregat halus.

Klasifikasi fly ash menurut ASTM C 618-96 yaitu:

a. Kelas C

1) Fly ash yang mengandung CaO lebih dari 10 %, dihasilkan dari

pembakaran lignite atau sub bitumen batubara.

2) Kadar (SiO2 + Al2O3 + Fe2O3) > 50 %

b. Kelas F

1) Fly ash yang mengandung CaO kurang dari 10 %, dihasilkan dari

pembakaran anthrachite atau bitumen batubara.

2) Kadar (SiO2 + Al2O3 + Fe2O3) > 70 %

c. Kelas N

Pozzolan alam atau hasil pembakaran yang dapat digolongkan antara lain

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

diproses melalui pembakaran atau tidak. Selain itu juga berbagai hasil

pembakaran yang mempunyai sifat pozzolan yang baik.

Unsur utama dalam proses geopolimerisasi adalah Si dan Al. Oleh karena itu fly

ash yang bisa digunakan sebagai geopolymer adalah jenis fly ash yang memiliki

kandungan CaO rendah dan kandungan Si dan Al lebih dari 50 %. Dari ketiga tipe

fly ash di atas, yang memenuhi persyaratan tersebut adalah fly ash tipe C dan tipe

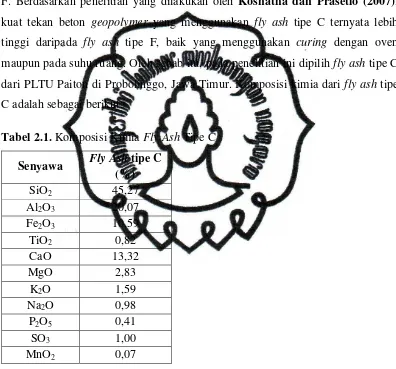

F. Berdasarkan penelitian yang dilakukan oleh Kosnatha dan Prasetio (2007),

kuat tekan beton geopolymer yang menggunakan fly ash tipe C ternyata lebih

tinggi daripada fly ash tipe F, baik yang menggunakan curing dengan oven

maupun pada suhu ruang. Oleh sebab itu, pada penelitian ini dipilih fly ash tipe C

dari PLTU Paiton di Probolinggo, Jawa Timur. Komposisi kimia dari fly ash tipe

C adalah sebagai berikut:

Tabel 2.1. Komposisi Kimia Fly Ash Tipe C

Senyawa Fly Ash tipe C (%)

SiO2 45,27

Al2O3 20,07

Fe2O3 10,59

TiO2 0,82

CaO 13,32

MgO 2,83

K2O 1,59

Na2O 0,98

P2O5 0,41

SO3 1,00

MnO2 0,07

Keuntungan pemakaian fly ash pada beton antara lain:

a. Beton akan lebih kedap air karena kapur bebas yang dilepas pada proses

hidrasi akan terikat oleh silikat dan alumina aktif yang terkandung di dalam

fly ash dan menambah pembentukan silika gel yang berubah menjadi kalsium

silikat hidrat (CSH) yang akan menutupi pori-pori yang terbentuk sebagai

commit to user

b. Mempermudah pengerjaan beton karena beton lebih plastis.

c. Mengurangi jumlah air yang digunakan (fas), sehingga kekuatan beton

meningkat.

d. Menurunkan panas hidrasi yang terjadi, sehingga dapat mencegah terjadinya

retak.

e. Relatif dapat menghemat biaya karena mengurangi pemakaian semen.

(Hidayat, 1993)

Kelemahan pemakaian fly ash pada beton antara lain:

a. Pemakaian fly ash kurang baik untuk pengerjaan beton yang memerlukan

waktu pengerasan dan kekuatan awal yang tinggi, karena proses pengerasan

dan penambahan kekuatan beton agak lambat akibat dari lambatnya reaksi

pozzolan dari fly ash.

b. Pengendalian mutu harus sering dilakukan karena mutu fly ash sangat

tergantung pada proses pembakaran (suhu) serta jenis batubaranya. (Husin,

1998)

Penggunaan fly ash dalam adukan beton segar dapat mengurangi terjadinya

bleeding (berair) dan segregation (pemisahan). Selain itu kehalusan dan bentuk

partikel fly ash yang bulat dapat meningkatkan workability. Pada beton keras,

penggunaan fly ash dapat meningkatkan kuat tekan beton setelah umur ± 52 hari,

meningkatkan durabilitas (keawetan) beton, meningkatkan kepadatan (density)

beton, dan mengurangi terjadinya penyusutan. (Himawan dan Darma, 2000: 26)

3. Air

Air merupakan bahan dasar penyusun mortar yang paling penting dan paling

murah. Air berfungsi sebagai bahan pengikat dan bahan pelumas di antara

butir-butir agregat agar mempermudah proses pencampuran dan pengerjaan adukan

mortar (workability). Proporsi air yang sedikit akan memberikan kekuatan pada

beton, tetapi kelemasan atau daya kerjanya akan berkurang. Secara umum air yang

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

akan menghasilkan mortar dengan kekuatan lebih dari 90 % dari mortar yang

memakai air suling.

Pemakaian air untuk beton sebaiknya memenuhi syarat baku air bersih sebagai

berikut:

a. Tidak mengandung lumpur lebih dari 2 gram/liter.

b. Tidak mengandung garam-garam yang dapat merusak beton lebih dari 15

gram/liter.

c. Tidak mengandung klorida (Cl) lebih dari 0,5 gram/liter.

d. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

4. Alkali Aktivator

Aktivator merupakan zat atau unsur yang menyebabkan zat atau unsur lain

bereaksi. Dalam pembuatan fly ash-based geopolymer mortar ini, aktivator yang

digunakan adalah unsur alkali yang terhidrasi yaitu Sodium hidroksida (NaOH)

dan Sodium silikat (Na2SiO3). Sodium hidroksida berfungsi untuk mereaksikan

unsur-unsur Al dan Si yang terkandung dalam fly ash sehingga dapat

menghasilkan ikatan polimer yang kuat, sedangkan Sodium silikat mempunyai

fungsi untuk mempercepat reaksi polimerisasi (Hardjito et all, 2004). Reaksi

terjadi secara lebih cepat pada alkali yang banyak mengandung larutan sodium

silikat dibandingkan dengan larutan alkali yang banyak mengandung larutan

sodium hidroksida.

Karakteristik fly ash-based geopolymer mortar dipengaruhi oleh

parameter-parameter seperti komposisi campuran, waktu curing, agregat yang digunakan,

dan lain-lain. Di dalam komposisi campuran, diantaranya terdapat modulus alkali

dan kadar aktivator. Modulus alkali merupakan perbandingan antara Na2O dan

SiO2. Modulus alkali diperoleh dari perhitungan perbandingan massa Na2SiO3 dan

NaOH melalui persamaan reaksi kimia. Sedangkan kadar aktivator merupakan

jumlah larutan alkali aktivator (NaOH + Na2SiO3 + air), berapa persen terhadap

berat fly ash. Perhitungan modulus alkali dan kadar aktivator selengkapnya dapat

commit to user

a. Sodium Hidroksida

Sodium hidroksida (NaOH) berfungsi untuk mereaksikan unsur-unsur Al dan Si

yang terkandung di dalam fly ash sehingga dapat menghasilkan ikatan polimer

yang kuat. Sodium hidroksida yang tersedia umumnya berupa serpihan dengan

kadar 98 %. Sebagai aktivator, Sodium hidroksida harus dilarutkan terlebih

dahulu dengan air sesuai dengan molaritas yang diinginkan. Larutan ini harus

dibuat dan didiamkan setidaknya selama satu malam sebelum pemakaian.

(Hardjito et all, 2005)

Gambar 2.2. menunjukkan campuran antara fly ash dengan sodium hidroksida

yang diamati dalam ukuran mikroskopis. Pada gambar tersebut terlihat bahwa

campuran antara fly ash dan sodium hidroksida membentuk ikatan yang kurang

kuat tetapi menghasilkan ikatan yang lebih padat dan tidak terjadi retakan-retakan

antar mikrostrukturnya.

Gambar 2.2. Scanning Electron Microscopy (SEM) dari Campuran antara Fly

Ash dengan Sodium Hidroksida (Neil B. Milestone dan Cyril

Lynsdale, 2004)

b. Sodium Silikat

Sodium silikat merupakan salah satu bahan tertua dan paling aman yang sering

digunakan dalam industri kimia. Karena proses produksinya lebih sederhana maka

sejak 1818, sodium silikat berkembang dengan cepat. Sodium silikat dapat dibuat

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

(SiO2) dicampur dengan sodium carbonate (Na2CO3) atau dengan pottasium

carbonate (K2CO3) pada temperatur 1100-1200oC. Hasil reaksi tersebut

menghasilkan kaca (cullets) yang dilarutkan ke dalam air dengan tekanan tinggi

menjadi cairan yang bening dan agak kental. Sedangkan pada proses basah, pasir

(SiO2) dicampur dengan sodium hidroxide (NaOH) melalui proses filtrasi dan

akan menghasilkan sodium silikat yang murni. (Andi & Calvin, 2006 (dalam

Andoyo, 2006))

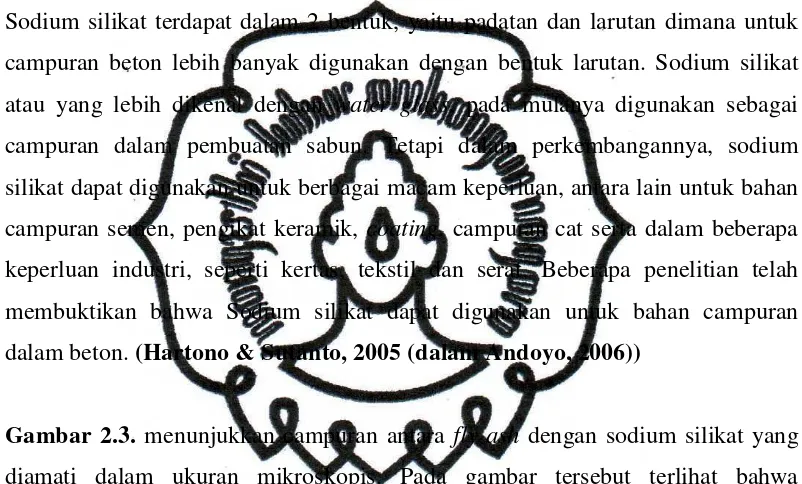

Sodium silikat terdapat dalam 2 bentuk, yaitu padatan dan larutan dimana untuk

campuran beton lebih banyak digunakan dengan bentuk larutan. Sodium silikat

atau yang lebih dikenal dengan water glass, pada mulanya digunakan sebagai

campuran dalam pembuatan sabun. Tetapi dalam perkembangannya, sodium

silikat dapat digunakan untuk berbagai macam keperluan, antara lain untuk bahan

campuran semen, pengikat keramik, coating, campuran cat serta dalam beberapa

keperluan industri, seperti kertas, tekstil dan serat. Beberapa penelitian telah

membuktikan bahwa Sodium silikat dapat digunakan untuk bahan campuran

dalam beton. (Hartono & Sutanto, 2005 (dalam Andoyo, 2006))

Gambar 2.3. menunjukkan campuran antara fly ash dengan sodium silikat yang

diamati dalam ukuran mikroskopis. Pada gambar tersebut terlihat bahwa

campuran antara fly ash dan sodium silikat yang membentuk ikatan sangat kuat

commit to user

Gambar 2.3. Scanning Electron Microscopy (SEM) dari Campuran antara Fly

Ash dengan Sodium Silikat (Neil B. Milestone dan Cyril

Lynsdale, 2004)

2.3.

Kuat Tekan

Kuat tekan merupakan tingkat atau derajat kekuatan suatu material terhadap gaya

tekan dari luar yang membebaninya. Kuat tekan dapat dirumuskan sebagai

berikut:

A Pmaks c

f' =

dengan:

f’c = kuat tekan mortar (MPa)

Pmaks = beban tekan maksimum (N)

A = luas permukaan benda uji tertekan (mm2)

Laju kenaikan kuat tekan geopolymer mortar kemungkinan akan bertambah

seiring dengan umur geopolymer mortar yang semakin bertambah sebagaimana

pendapat Tjokrodimulyo (1996) yang menyatakan bahwa kuat tekan beton

dengan bahan tambah fly ash mengalami pengikatan yang lambat dan baru dapat

mencapai kuat tekan optimal pada umur 90 hari. Hal ini terjadi karena Calsium

Silicat Hidrat (CSH) yang dihasilkan melalui reaksi pozzolanik akan bertambah

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

Faktor-faktor yang mempengaruhi besarnya kuat tekan antara lain:

1. Proporsi bahan-bahan penyusun

Proporsi bahan-bahan penyusun ditentukan melalui mix design. Hal ini

dimaksudkan agar proporsi campuran tersebut dapat memenuhi syarat kuat

tekan dan harganya ekonomis. Pada penelitian ini digunakan cara trial mix

design untuk menentukan proporsi bahan-bahan penyusun fly ash-based

geopolymer mortar.

2. Metode perancangan (mix design)

Metode perancangan digunakan untuk menentukan komposisi bahan-bahan

penyusun mortar agar sesuai dengan kinerja yang diharapkan. Beberapa

standar acuan yang sering dipakai untuk menentukan mix design antara lain:

a. American Concrete Institute Method

b. Portland Cement Association

c. British Standart (Department of Civil Engineering)

d. Departemen Pekerjaan Umum (SNI)

3. Perawatan (curing)

Perawatan berfungsi untuk menghindari panas hidrasi yang tidak diinginkan,

terutama yang disebabkan oleh suhu. Sifat mortar yang akan dihasilkan,

terutama dari segi kekuatannya, ditentukan oleh alat dan bahan yang

digunakan pada proses curing. Selain itu metode yang digunakan dan

lamanya proses curing juga akan berpengaruh. Oleh karena itu waktu-waktu

untuk curing harus terjadwal dengan baik.

2.4.

Pengaruh Modulus Alkali dan Kadar Aktivator Terhadap

Kuat Tekan

Karakteristik fly ash-based geopolymer mortar dipengaruhi oleh berbagai macam

faktor seperti komposisi campuran, waktu curing, dan agregat yang digunakan. Di

dalam komposisi campuran tersebut terdapat molaritas NaOH, modulus alkali,

commit to user

Kekuatan fly ash-based geopolymer mortar meningkat seiring dengan

peningkatan kandungan SiO2. SiO2 adalah reaktan penting dalam proses

geopolimerisasi, dimana peningkatan kandungan SiO2 akan memperbesar kuat

tekan. SiO2 berpengaruh positif terhadap kuat tekan dan H2O berpengaruh negatif.

NaOH mampu membantu mengoptimalkan kuat tekan, namun NaOH yang tersisa

dapat terdegradasi menjadi Na2O yang pada akhirnya memperlemah solidifikasi

geopolymer. (Fansuri dkk., 2007)

Berdasarkan penelitian yang telah dilakukan oleh Wiyoto J (2007), perbandingan

massa antara sodium silikat dengan sodium hidroksida dibuat bervariasi, yaitu

sebesar 0,5; 1; 1,5; 2 dan 2,5. Dari penelitian tersebut diperoleh bahwa semakin

tinggi rasio sodium silikat terhadap sodium hidroksida, menghasilkan nilai setting

time, kadar pori tertutup serta kuat tekan pada binder yang tidak berbanding linier.

Sedangkan pada penelitian yang telah dilakukan oleh Andi Arham A. et all

(2009), modulus alkali yang digunakan pada fly ash-based geopolymer mortar

juga dibuat bervariasi, yaitu variasi 1; 1,25; dan 1,5. Hasilnya, ada batasan

peningkatan modulus alkali, yaitu 1,25 untuk fly ash-based geopolymer mortar.

Setelah batas ini, pengurangan kekuatan mungkin untuk terjadi dalam kaitannya

dengan pengurangan hidroksida, dimana hidroksida tersebut berfungsi untuk

melarutkan unsur aluminat dan silikat dalam fly ash, sedangkan kelebihan silikat

commit to user

18

BAB 3

METODE PENELITIAN

3.1.

Tinjauan Umum

Metode penelitian merupakan langkah-langkah penelitian suatu masalah, kasus,

gejala atau fenomena tertentu dengan cara ilmiah untuk menghasilkan jawaban

yang rasional. Metode yang digunakan dalam penelitian ini adalah metode

eksperimen, yaitu metode yang dilakukan dengan mengadakan suatu percobaan

langsung untuk mendapatkan data atau hasil yang menghubungkan antara

variabel-variabel yang diselidiki. Metode eksperimen dapat dilakukan di dalam

maupun di luar laboratorium. Penelitian ini dilaksanakan di dalam laboratorium,

yaitu Laboratorium Bahan dan Struktur, Fakultas Teknik, Universitas Sebelas

Maret Surakarta.

Penelitian ini dilakukan untuk memperoleh komposisi campuran fly ash-based

geopolymer mortar yang memenuhi persyaratan kuat tekan sehingga dapat

menghasilkan geopolymer mortar dengan mutu tinggi untuk digunakan sebagai

repair material. Adapun penelitian yang dilakukan adalah menyelidiki seberapa

besar pengaruh modulus alkali dan kadar aktivator terhadap nilai kuat tekan yang

dihasilkan.

Pemecahan masalah pada penelitian ini dengan cara statistik, yaitu dengan urutan

kegiatan dalam memperoleh data hingga data tersebut dapat digunakan sebagai

dasar pembuatan keputusan. Kegiatan-kegiatan yang dilakukan diantaranya adalah

proses pengumpulan data, pengolahan data, analisis data dan cara pengambilan

commit to user

3.2.

Alat dan Bahan

Alat-alat yang digunakan pada penelitian ini antara lain:

1. Timbangan

a. Timbangan digital merk “Kitchen scale SCA-301” kapasitas 5000 gr.

b. Timbangan merk “Lion star” kapasitas 3 kg.

2. Satu set alat uji kuat tekan Universal Testing Machine (UTM).

3. Ayakan dan mesin penggetar ayakan

Ayakan baja dan penggetar yang digunakan adalah merk “Controls” Italy

dengan bentuk lubang ayakan bujur sangkar dengan ukuran lubang ayakan

yang tersedia adalah 75 mm, 50 mm, 38.1 mm, 25 mm, 19 mm, 12.5 mm, 9.5

mm, 4.75 mm, 2.36 mm,1.18 mm, 0.85 mm, 0.30 mm, 0.15 dan pan.

4. Cetakan benda uji

Cetakan benda uji yang digunakan adalah cetakan kubus yang terbuat dari

papan dengan ukuran 50 mm x 50 mm x 50 mm.

5. Alat bantu

a. Cetok semen, digunakan untuk mengaduk dan memasukkan adukan fly

ash-based geopolymer mortar ke dalam cetakan.

b. Gelas ukur kapasitas 2000 ml dan kapasitas 50 ml, digunakan untuk

menakar air.

c. Pengaduk, digunakan untuk mengaduk pada saat membuat larutan alkali

aktivator.

d. Cawan stainless steel, digunakan untuk tempat bahan-bahan dan

mendiamkan larutan alkali aktivator.

e. Ember, digunakan untuk tempat air dan sisa adukan.

f. Stop watch, digunakan untuk mencatat waktu pengadukan.

Bahan-bahan yang digunakan dalam pembuatan fly ash-based geopolymer mortar

adalah:

1. Pasir

2. Fly ash tipe C

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

4. Sodium Silikat (Na2SiO3)

5. Air

3.3.

Tahap-tahap Penelitian di Laboratorium

Sebagai penelitian ilmiah, maka penelitian ini harus dilaksanakan dalam

sistematika yang jelas dan teratur agar diperoleh hasil yang baik dan dapat

dipertanggungjawabkan. Pelaksanaan penelitian ini dibagi dalam beberapa tahap,

yaitu:

1. Tahap I (Tahap persiapan)

Pada tahap ini seluruh bahan dan peralatan yang akan digunakan disiapkan

terlebih dahulu agar penelitian berjalan dengan lancar. Pembuatan cetakan

benda uji juga dilakukan pada tahap ini.

2. Tahap II (Tahap uji bahan)

Pada tahap ini dilakukan pengujian terhadap bahan penyusun mortar yaitu

pasir. Dari pengujian tersebut dapat diketahui apakah bahan tersebut

memenuhi syarat atau tidak. Pengujian yang dilakukan meliputi:

a. Kandungan lumpur, bertujuan untuk mengetahui kandungan lumpur

dalam pasir.

b. Kandungan zat organik, bertujuan untuk mengetahui kandungan zat

organik dalam pasir.

c. Specific gravity, bertujuan untuk mengetahui berat jenis serta daya serap

pasir terhadap air.

d. Gradasi, bertujuan untuk mengetahui susunan diameter butiran pasir dan

persentase modulus kehalusan butir (menunjukkan tinggi rendahnya

tingkat kehalusan butir dalam suatu agregat).

3. Tahap III (Tahap pembuatan mix design)

Pada tahap ini dilakukan perencanaan pembuatan fly ash-based geopolymer

mortar dengan fab antara 0,2 – 0,3. Kemudian dilakukan trial mix design

commit to user

tidak. Dari hasil trial diambil fab terbaik yaitu 0,25 yang selanjutnya

digunakan sebagai acuan perhitungan komposisi campuran fly ash-based

geopolymer mortar.

4. Tahap IV (Tahap pembuatan benda uji)

Pada tahap ini dilakukan pekerjaan antara lain:

a. Pembuatan larutan alkali aktivator

b. Pembuatan adukan fly ash-based geopolymer mortar.

c. Pengecoran ke dalam begesting.

d. Pelepasan benda uji dari cetakan setelah umur 1 hari.

5. Tahap V (Tahap pengujian benda uji)

Pada tahap ini dilakukan pengujian kuat tekan. Kuat tekan diuji pada umur 7,

14, 28, dan 56 hari dengan menggunakan alat Universal Testing Machine

(UTM).

6. Tahap VI (Tahap analisis data dan pembahasan)

Pada tahap ini dilakukan perhitungan hasil pengujian kuat tekan fly ash-based

geopolymer mortar. Kemudian menganalisis hubungan antara kuat tekan

yang dihasilkan dengan modulus alkali dan kadar aktivator.

7. Tahap VII (Kesimpulan)

Pada tahap ini dibuat suatu kesimpulan berdasarkan data yang telah dianalisis

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

[image:33.595.67.565.115.703.2]Tahap-tahap penelitian dapat dilihat secara skematis dalam bagan alir berikut ini:

Gambar 3.1. Bagan Alir Tahap-tahap Penelitian Persiapan

Mulai

Uji Bahan : - Kandungan Lumpur - Kandungan Zat Organik - Specific Gravity

- Gradasi

Selesai Mix design

Variasi modulus alkali Variasi kadar aktivator

NaOH Na2SiO3 Air Fly ash Pasir

Tahap I

Tahap II

Tahap III

Tahap IV

Tahap V

Tahap VI

Pembuatan larutan alkali aktivator

Mendiamkan 24 jam

Pengujian kuat tekan

Analisis data dan pembahasan

Kesimpulan

Tahap VII

commit to user

3.4.

Benda Uji

Benda uji yang digunakan dalam penelitian ini adalah fly ash-based geopolymer

mortar berbentuk kubus ukuran 50 mm x 50 mm x 50 mm. Sketsa benda uji dapat

dilihat dalam Gambar 3.2. berikut:

Gambar 3.2. Sketsa Benda Uji

Benda uji terdiri dari dua macam, yaitu:

1. Benda uji dengan variasi modulus alkali 1; 1,25; 1,5; 1,75; dan 2.

2. Benda uji dengan variasi kadar aktivator 43 %, 49 %, 55 %, 61 %, dan 67 %.

Pada variasi modulus alkali 1.25, kadar aktivatornya adalah 49 %, sehingga benda

uji dengan variasi kadar aktivator 49 % tersebut tidak perlu dibuat lagi. 50 mm

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

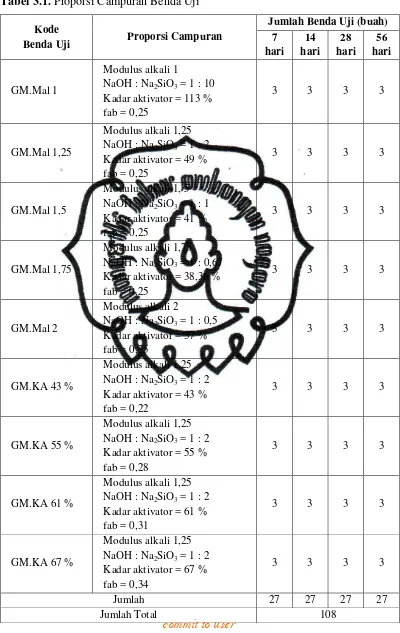

[image:35.595.113.513.112.745.2]Macam benda uji dapat dilihat dalam Tabel 3.1. berikut ini:

Tabel 3.1. Proporsi Campuran Benda Uji

Kode

Benda Uji Proporsi Campuran

Jumlah Benda Uji (buah) 7 hari 14 hari 28 hari 56 hari GM.Mal 1

Modulus alkali 1

NaOH : Na2SiO3 = 1 : 10

Kadar aktivator = 113 % fab = 0,25

3 3 3 3

GM.Mal 1,25

Modulus alkali 1,25 NaOH : Na2SiO3 = 1 : 2

Kadar aktivator = 49 % fab = 0,25

3 3 3 3

GM.Mal 1,5

Modulus alkali 1, 5 NaOH : Na2SiO3 = 1 : 1

Kadar aktivator = 41 % fab = 0,25

3 3 3 3

GM.Mal 1,75

Modulus alkali 1,75 NaOH : Na2SiO3 = 1 : 0,67

Kadar aktivator = 38,36 % fab = 0,25

3 3 3 3

GM.Mal 2

Modulus alkali 2

NaOH : Na2SiO3 = 1 : 0,5

Kadar aktivator = 37 % fab = 0,25

3 3 3 3

GM.KA 43 %

Modulus alkali 1,25 NaOH : Na2SiO3 = 1 : 2

Kadar aktivator = 43 % fab = 0,22

3 3 3 3

GM.KA 55 %

Modulus alkali 1,25 NaOH : Na2SiO3 = 1 : 2

Kadar aktivator = 55 % fab = 0,28

3 3 3 3

GM.KA 61 %

Modulus alkali 1,25 NaOH : Na2SiO3 = 1 : 2

Kadar aktivator = 61 % fab = 0,31

3 3 3 3

GM.KA 67 %

Modulus alkali 1,25 NaOH : Na2SiO3 = 1 : 2

Kadar aktivator = 67 % fab = 0,34

3 3 3 3 Jumlah 27 27 27 27

commit to user

Langkah-langkah pembuatan benda uji adalah sebagai berikut:

1. Menimbang bahan-bahan yang akan digunakan sesuai mix design.

2. Melarutkan Sodium hidroksida (NaOH) molaritas 8M ke dalam air dengan

fab yang telah ditentukan sebelumnya dan mengaduk larutan tersebut selama

waktu ± 3 menit.

3. Menambahkan Sodium silikat (Na2SiO3) ke dalam larutan sodium hidroksida

(NaOH + air) kemudian mengaduknya selama waktu ± 4 menit.

4. Melakukan curing dengan cara mendiamkan larutan (NaOH + air + Na2SiO3)

tersebut selama 24 jam.

5. Mencampurkan larutan tersebut dengan fly ash dan mengaduknya sampai

benar-benar homogen.

6. Menambahkan pasir dan terus mengaduk campuran tersebut sampai homogen

dengan perbandingan fly ash : pasir adalah 1 : 2.

7. Memasukkan adukan fly ash-based geopolymer mortar ke dalam cetakan

yang dilapisi plastik bagian dalamnya. Pada penelitian ini digunakan cetakan

berbentuk kubus dengan ukuran 50 mm x 50 mm x 50 mm yang dibuat dari

papan kayu. Adukan dimasukkan ke dalam cetakan dalam 3 lapis dan tiap

lapis dipadatkan agar pemadatannya sempurna. Kemudian permukaan bagian

atas dari benda uji diratakan.

8. Mengulangi langkah 1 sampai 7 dengan variasi komposisi lainnya.

9. Membuka cetakan setelah benda uji umur 1 hari dan melakukan curing

dengan cara membiarkannya terekspos dalam suhu ruang laboratorium

sampai dilakukan pengujian.

3.5.

Pengujian Kuat Tekan

Pengujian dilakukan dengan memberikan beban/tekanan hingga benda uji runtuh.

Kuat tekan diuji pada umur 7, 14, 28, dan 56 hari menggunakan alat Universal

Testing Machine (UTM). Benda uji untuk pengujian kuat tekan berbentuk kubus

dengan ukuran 50 mm x 50 mm x 50 mm (ASTM C579-01). Pada tiap umur

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

Langkah-langkah pengujian kuat tekan adalah sebagai berikut:

1. Meletakkan benda uji pada ruang penekan Universal Testing Machine

(UTM).

2. Menentukan skala pengukuran.

3. Memutar jarum penunjuk tepat pada titik nol, kemudian menyalakan

Universal Testing Machine (UTM).

4. Mengamati jarum penunjuk untuk mengetahui setiap perubahan/penambahan

kuat tekan.

5. Mematikan Universal Testing Machine (UTM) apabila jarum penunjuk sudah

tidak bergerak lagi, dengan kata lain benda uji sudah hancur.

6. Mencatat angka hasil pembacaan yang merupakan besarnya gaya tekan

maksimum yang membebani benda uji.

7. Menghitung nilai kuat tekan fly ash-based geopolymer mortar dengan rumus:

A Pmaks c

f' =

dengan:

f’c = kuat tekan mortar (MPa)

Pmaks = beban tekan maksimum (N)

commit to user

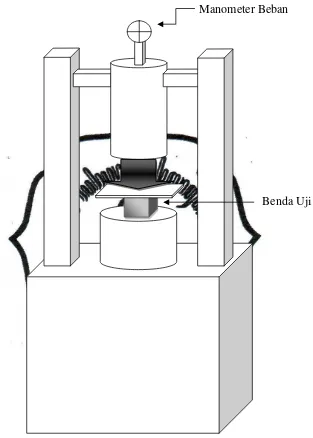

Sketsa pengujian kuat tekan dapat dilihat pada Gambar 3.3 berikut ini:

[image:38.595.166.479.124.562.2]Manometer Beban

Gambar 3.3. Sketsa Pengujian Kuat Tekan

commit to user

28

BAB IV

ANALISIS DATA DAN PEMBAHASAN

4.1.

Pengujian Kuat Tekan

Pengujian kuat tekan mortar pada penelitian ini menggunakan benda uji berbentuk

kubus dengan ukuran 50 x 50 x 50 mm3(ASTM C579-01). Pengujian dilakukan

dengan cara memberikan beban hingga benda uji tersebut hancur dengan alat

Universal Testing Machine (UTM). Pada saat mortar hancur didapatkan

beban/gaya tekan maksimum (Pmaks) dari benda uji. Data tersebut kemudian

diolah untuk memperoleh nilai kuat tekan mortar (f’c). Nilai kuat tekan dapat

dihitung dengan rumus sebagai berikut:

A Pmaks c

f ' = ……….….... (4.1)

dengan:

f’c = kuat tekan mortar (MPa)

Pmaks = beban tekan maksimum (N)

A = luas permukaan benda uji tertekan (mm2)

Contoh perhitungan kuat tekan adalah sebagai berikut:

Beban maksimum (Pmaks) = 2870 kgf

= 2870 kg x 10 m/s2

= 28700 N

Luas permukaan (A) = 50 mm x 50 mm

= 2500 mm2

f'c = P maks

A

= 28700 N

2500 ''Ú

commit to user

4.2.

Analisis Data

4.2.1. Hasil Pengujian Kuat Tekan dengan Variasi Modulus Alkali

Hasil pengujian kuat tekan fly ash-based geopolymer mortar dengan variasi

modulus alkali pada umur 7 hari, 14 hari, 28 hari, dan 56 hari, berturut-turut dapat

dilihat dalam Tabel 4.1. sampai dengan Tabel 4.4. berikut ini:

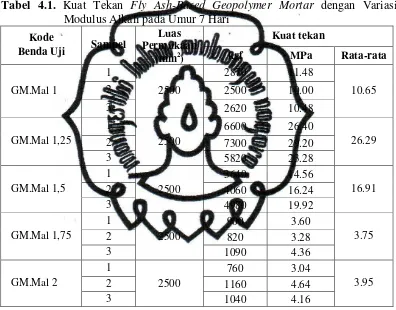

Tabel 4.1. Kuat Tekan Fly Ash-Based Geopolymer Mortar dengan Variasi Modulus Alkali pada Umur 7 Hari

Kode

Benda Uji Sampel

Luas Permukaan

(mm2)

Kuat tekan

kgf MPa Rata-rata

GM.Mal 1

1

2500

2870 11.48

10.65

2 2500 10.00

3 2620 10.48

GM.Mal 1,25

1

2500

6600 26.40

26.29

2 7300 29.20

3 5820 23.28

GM.Mal 1,5

1

2500

3640 14.56

16.91

2 4060 16.24

3 4980 19.92

GM.Mal 1,75

1

2500

900 3.60

3.75

2 820 3.28

3 1090 4.36

GM.Mal 2

1

2500

760 3.04

3.95

2 1160 4.64

[image:40.595.113.509.247.557.2]perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

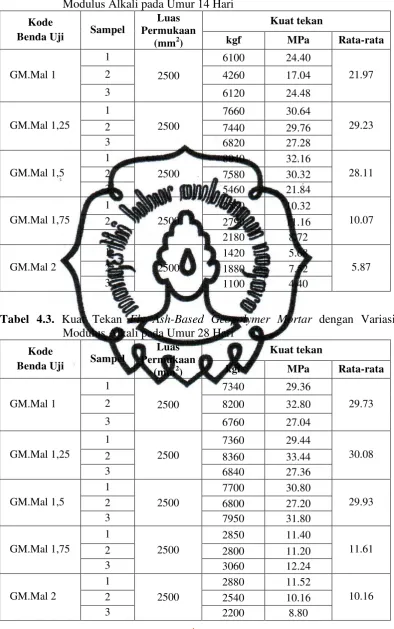

Tabel 4.2. Kuat Tekan Fly Ash-Based Geopolymer Mortar dengan Variasi Modulus Alkali pada Umur 14 Hari

Kode

Benda Uji Sampel

Luas Permukaan

(mm2)

Kuat tekan

kgf MPa Rata-rata

GM.Mal 1

1

2500

6100 24.40

21.97

2 4260 17.04

3 6120 24.48

GM.Mal 1,25

1

2500

7660 30.64

29.23

2 7440 29.76

3 6820 27.28

GM.Mal 1,5

1

2500

8040 32.16

28.11

2 7580 30.32

3 5460 21.84

GM.Mal 1,75

1

2500

2580 10.32

10.07

2 2790 11.16

3 2180 8.72

GM.Mal 2

1

2500

1420 5.68

5.87

2 1880 7.52

3 1100 4.40

Tabel 4.3. Kuat Tekan Fly Ash-Based Geopolymer Mortar dengan Variasi Modulus Alkali pada Umur 28 Hari

Kode

Benda Uji Sampel

Luas Permukaan

(mm2)

Kuat tekan

kgf MPa Rata-rata

GM.Mal 1

1

2500

7340 29.36

29.73

2 8200 32.80

3 6760 27.04

GM.Mal 1,25

1

2500

7360 29.44

30.08

2 8360 33.44

3 6840 27.36

GM.Mal 1,5

1

2500

7700 30.80

29.93

2 6800 27.20

3 7950 31.80

GM.Mal 1,75

1

2500

2850 11.40

11.61

2 2800 11.20

3 3060 12.24

GM.Mal 2

1

2500

2880 11.52

10.16

2 2540 10.16

[image:41.595.114.509.102.732.2]commit to user

Tabel 4.4. Kuat Tekan Fly Ash-Based Geopolymer Mortar dengan Variasi Modulus Alkali pada Umur 56 Hari

Kode

Benda Uji Sampel

Luas Permukaan

(mm2)

Kuat tekan

kgf MPa Rata-rata

GM.Mal 1

1

2500

7950 31.8

38.07

2 11000 44

3 9600 38.4

GM.Mal 1,25

1

2500

12750 51

45.80

2 10750 43

3 10850 43.4

GM.Mal 1,5

1

2500

11150 44.6

35.00

2 9200 36.8

3 5900 23.6

GM.Mal 1,75

1

2500

2950 11.8

12.33

2 3550 14.2

3 2750 11

GM.Mal 2

1

2500

3100 12.4

11.07

2 2750 11

3 2450 9.8

Rekapitulasi nilai kuat tekan rata-rata fly ash-based geopolymer mortar dengan

variasi modulus alkali ditampilkan dalam Tabel 4.5. berikut ini:

Tabel 4.5. Kuat Tekan Rata-rata Fly Ash-Based Geopolymer Mortar dengan Variasi Modulus Alkali

Kode Benda Uji

Kuat Tekan Rata-rata (MPa)

7 hari 14 hari 28 hari 56 hari

GM.Mal 1 10.65 21.97 29.73 38.07 GM.Mal 1,25 26.29 29.23 30.08 45.8 GM.Mal 1,5 16.91 28.11 29.93 35 GM.Mal 1,75 3.75 10.07 11.61 12.33 GM.Mal 2 3.95 5.87 10.16 11.07

Data kuat tekan rata-rata pada Tabel 4.5. dapat dinyatakan dalam bentuk grafik

hubungan antara umur pengujian dan kuat tekan rata-rata seperti terlihat pada

[image:42.595.112.511.105.627.2]perpustakaan.uns.ac.id digilib.uns.ac.id

[image:43.595.113.513.82.497.2]commit to user

Gambar 4.1. Grafik Hubungan Antara Umur Pengujian dan Kuat Tekan Rata-rata Fly Ash-Based Geopolymer Mortar dengan Variasi Modulus Alkali

Dari Gambar 4.1. dapat dilihat bahwa sampai umur 28 hari, kuat tekan GM.Mal

1,25 dan GM.Mal 1,5 lebih besar dari kuat tekan GM.Mal 1. Setelah itu, hanya

GM.Mal 1,25 yang kuat tekannya melebihi kuat tekan GM.Mal 1. Sedangkan

GM.Mal 1,75 dan GM.Mal 2 kuat tekannya di bawah kuat tekan GM.Mal 1, baik

sebelum umur 28 hari atau sesudahnya. Kuat tekan rata-rata yang paling tinggi

diperoleh pada fly ash-based geopolymer mortar dengan modulus alkali 1,25

(GM.Mal 1,25) baik sebelum ataupun sesudah umur 28 hari.

Untuk mengetahui pengaruh peningkatan modulus alkali terhadap kuat tekan fly

ash-based geopolymer mortar, tahap pertama yang harus dilakukan adalah

mencari hubungan kuat tekan variasi modulus alkali terhadap kuat tekan modulus

alkali 1 (GM.Mal 1). 0

5 10 15 20 25 30 35 40 45 50

0 7 14 21 28 35 42 49 56 63

K

u

at

T

e

k

an

R

at

a

-r

at

a

(M

P

a)

Umur (Hari)

GM.Mal 1

GM.Mal 1,25

GM.Mal 1,5

GM.Mal 1,75

commit to user

Tabel 4.6. Kuat Tekan Fly Ash-Based Geopolymer Mortar dengan Variasi Modulus Alkali

Umur (Hari)

Kuat Tekan (MPa)

GM.Mal 1 GM.Mal 1,25 GM.Mal 1,5 GM.Mal 1,75 GM.Mal 2

0 0 0 0 0 0

7 10.65 26.29 16.91 3.75 3.95 14 21.97 29.23 28.11 10.07 5.87 28 29.73 30.08 29.93 11.61 10.16 56 38.07 45.8 35 12.33 11.07

Data pada Tabel 4.6. dibuat grafik hubungan kuat tekan fly ash-based geopolymer

mortar variasi modulus alkali (GM.Mal 1.25, GM.Mal 1.5, GM.Mal 1.75, dan

GM.Mal 2) terhadap kuat tekan fly ash-based geopolymer mortar modulus alkali

1 (GM.Mal 1). Dari grafik hubungan tersebut didapatkan persamaan y = mx.

Untuk lebih jelasnya dapat dilihat pada Gambar 4.2. sampai dengan Gambar

4.5. berikut:

Gambar 4.2. Grafik Hubungan Kuat Tekan GM.Mal 1,25 Terhadap Kuat Tekan GM.Mal 1

y = 1.2153x R² = 0.7978

0 5 10 15 20 25 30 35 40 45 50

0 5 10 15 20 25 30 35 40

K

u

at

T

e

k

an

G

M

.M

al

1,

25

(

M

P

a)

[image:44.595.112.513.98.610.2]perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

Gambar 4.3. Grafik Hubungan Kuat Tekan GM.Mal 1,5 Terhadap Kuat Tekan GM.Mal 1

Gambar 4.4. Grafik Hubungan Kuat Tekan GM.Mal 1,75 Terhadap Kuat Tekan GM.Mal 1

y = 1.0309x R² = 0.8928

0 5 10 15 20 25 30 35 40 45

0 5 10 15 20 25 30 35 40

K u at T e k an G M .M al 1, 5 (M P a)

Kuat Tekan GM.Mal 1 (MPa)

y = 0.3672x R² = 0.9382

0 2 4 6 8 10 12 14 16

0 5 10 15 20 25 30 35 40

K u at T e k an G M .M al 1, 75 ( M P a)

[image:45.595.117.511.83.570.2]commit to user

Gambar 4.5. Grafik Hubungan Kuat Tekan GM.Mal 2 Terhadap Kuat Tekan GM.Mal 1

Gambar 4.2. sampai dengan Gambar 4.5. menunjukkan bahwa jika kuat tekan

fly ash-based geopolymer mortar modulus alkali 1 dianggap 100 %, maka kuat

tekan fly ash-based geopolymer mortar modulus alkali 1,25 lebih dari 100 %.

Kenaikan kuat tekannya mencapai 21,5 %. Pada modulus alkali 1,5 kuat tekannya

naik 3 % bila dibandingkan dengan modulus alkali 1. Sedangkan pada modulus

alkali 1,75 dan 2 justru kuat tekannya turun masing-masing sebesar 63,3 % dan

69,5 %.

Kemudian dilanjutkan dengan tahap kedua yaitu mencari hubungan rasio kuat

tekan variasi modulus alkali dan modulus alkali 1 dengan menggunakan nilai m

dari persamaan y = mx pada tahap 1, dimana m merupakan nilai rasio kuat tekan

variasi modulus alkali terhadap modulus alkali 1, sehingga didapatkan persamaan

regresi. Persamaan regresi itulah yang nantinya digunakan untuk memprediksi

pengaruh peningkatan variasi modulus alkali terhadap nilai kuat tekan benda uji. y = 0.3054x

R² = 0.9679

0 2 4 6 8 10 12 14

0 5 10 15 20 25 30 35 40

K

u

at

T

e

k

an

G

M

.M

al

2

(M

P

a)

[image:46.595.115.513.82.508.2]perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

Tabel 4.7. Rasio Kuat Tekan Variasi Modulus Alkali Terhadap Kuat Tekan Modulus Alkali 1

Modulus Alkali

Persamaan Regresi y = mx

Rasio Kuat Tekan (m)

m (%)

∆ m

(%)

1 y = x 1 100 0

1.25 y = 1,215x 1,215 121,5 21,5 1.5 y = 1,030x 1,030 103 3 1.75 y = 0,367x 0,367 36,7 -63,3

2 y = 0,305x 0,305 30,5 -69,5

Data pada Tabel 4.7. dibuat grafik hubungan antara modulus alkali dan persen

rasio kuat tekan. Dari grafik hubungan itu didapatkan persamaan regresi yang

dapat digunakan untuk memprediksi pengaruh peningkatan modulus alkali

terhadap nilai kuat tekan fly ash-based geopolymer mortar. Hasil prediksi tersebut

ditampilkan dalam Gambar 4.6. berikut ini:

Gambar 4.6. Grafik Hubungan Antara Modulus Alkali dan Persen Rasio Kuat Tekan

Dari Gambar 4.6. dapat dilihat bahwa dari modulus alkali 1 sampai dengan

modulus alkali 1.25, % rasio kuat tekan variasi modulus alkali terhadap kuat tekan

modulus alkali 1 meningkat. Namun pada modulus alkali yang lebih besar, yaitu

modulus alkali 1.5, 1.75, dan 2, % rasio kuat tekan variasi modulus alkali terhadap

kuat tekan modulus alkali 1 turun secara signifikan. Kuat tekan optimum y = -117.94x2+ 264.31x - 38.009

R² = 0.8286

0 25 50 75 100 125 150

0.5 0.75 1 1.25 1.5 1.75 2 2.25

m

(

%

)

[image:47.595.112.512.113.222.2] [image:47.595.117.511.241.571.2]commit to user

diperoleh pada modulus alkali 1,25. Ketika modulus alkali diturunkan atau

dinaikkan, kuat tekannya justru menurun.

4.2.2. Hasil Pengujian Kuat Tekan dengan Variasi Kadar Aktivator

Hasil pengujian kuat tekan fly a