PRODUKSI PATI TAPIOKA NANOKRISTALIN

TERASETILASI

WENING RIZKIANA

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Produksi Pati Tapioka Nanokristalin Terasetilasi adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2015

Wening Rizkiana

ABSTRAK

WENING RIZKIANA. Produksi Pati Tapioka Nanokristalin Terasetilasi Dibimbing oleh TITI CANDRA SUNARTI.

Tapioka alami memiliki banyak kelemahan jika langsung digunakan pada industri, sehingga diperlukan modifikasi. Penelitian ini bertujuan untuk menghasilkan pati termodifikasi yaitu pati nanokristalin terasetilasi. Modifikasi tapioka nanokristalin terasetilasi meliputi tiga proses yaitu pembentukan tapioka kristalin melalui proses lintnerisasi, pembentukan tapioka nanokristalin melalui proses presipitasi dengan etanol, dan asetilasi menggunakan asetat anhidrida. Modifikasi asetilasi menggunakan beberapa jenis pati yaitu tapioka alami, tapioka kristalin dan tapioka nanokristalin dengan perlakuan asetat anhidrida 3% dan 6%. Pengaruh perlakuan perbedaan konsentrasi asetat anhidrida yang ditambahkan dalam proses asetilasi dapat meningkatkan daya serap air, daya serap minyak, namun menurunkan kelarutan, swelling power dan daya cerna pati. Pengaruh perbedaan konsentrasi asetat anhidrida 3% dan 6% menyebabkan peningkatan persen asetilasi dan derajat substitusi pada pati tapioka kristalin, namun pada tapioka alami dan tapioka nanokristalin terjadi penurunan persen asetilasi dan derajat substitusi.

Kata kunci : asetilasi, lintnerisasi, pati termodifikasi, tapioka kristalin, tapioka nanokristalin, presipitasi.

ABSTRACT

WENING RIZKIANA. Production Nanocrystalline Tapioca Starch with Treatment of Acetylation. Supervised by TITI CANDRA SUNARTI.

Native starch of tapioca has many applicatoin in industry, but it has limitations that reduce its function in industry, so that it is necessary to be modified. This research aims to produce nanocrystalline starch which is resistance to acid conditions so it can be used as matrix for active ingredient in the drug substance. There were three steps in modification of tapioca starch including produced crystalline tapioca with litnerization, followed with etanol precipitation, and acetylation with acetic anhydride. In acetylation process, starch samples (native tapioca, crystalline tapioca and nanocrystalline tapioca) were treated by using 3 and 6% of acetic anhydride. The treatment caused increasing water absorption, oil absorption, but decreasing the solubility, swelling power and starch digestibility. The increasing of acetic anhydride concentration from 3% to 6% caused the increasing of percent acetyl and substitution degree in crystalline tapioca, but decreasing in native tapioca and nanocrystalline tapioca.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PRODUKSI PATI TAPIOKA NANOKRISTALIN

TERASETILASI

WENING RIZKIANA

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Produksi Pati Tapioka Nanokristalin Terasetilasi Nama : Wening Rizkiana

NIM : F34100139

Disetujui oleh

Dr. Ir. Titi Candra Sunarti, M.Si Pembimbing

Diketahui oleh

Prof. Dr. Ir Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga penyusunan skripsi berjudul “Produksi Pati Tapioka Nanokristalin Terasetilasi” telah dapat diselesaikan dengan baik. Penelitian ini merupakan bagian dari penelitian KKP3N 2014 yang didanai oleh Badan Penelitian dan Pengembangan Pertanian. Rasa terima kasih dan penghargaan teristimewa penulis sampaikan kepada :

1. Dr Ir Titi Candra Sunarti selaku pembimbing atas semua bimbingan selama penelitian hingga penyusunan skripsi.

2. Prof Dr Ir Erliza Noor, Msi dan Dr Indah Yuliasih, S.TP, MSi yang telah bersedia menjadi dosen penguji dan memberi masukan-masukan membangun dalam penulisan skripsi ini.

3. Keluarga tercinta Kanjeng Romo Sugeng Triyono dan Kanjeng Ibu Enny Wahyuningsih serta Adha Wahyu Efendi yang selalu memberikan dukungan dan doa yang tak terhingga.

4. Segenap laboran TIN yang telah memberikan banyak bantuan dan bimbingan selama penelitian.

5. Keluarga besar TIN 47, khususnya golongan P4 atas dukungan, semangat kebersamaan, dan kenangan yang tak terlupakan.

6. Yayasan Karya Salemba Empat dan Perusahaan Gas Negara sebagai donatur yang telah memberikan bantuan dan dukungan yang sangat bermanfaat.

Penulis berharap semoga karya ilmiah ini bermanfaat.

Bogor, Februari 2015

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

METODE 3

Bahan 3

Alat 3

Metode Penelitian 3

HASIL DAN PEMBAHASAN 7

Karakteristik Bahan Baku 7

Produksi Pati Asetat 10

Karakteristik Pati Asetat 11

SIMPULAN DAN SARAN 21

Simpulan 21

Saran 22

DAFTAR PUSTAKA 22

LAMPIRAN 25

RIWAYAT HIDUP 41

DAFTAR TABEL

1 Karakteristik mutu bahan baku 8

2 Karakteristik mutu pati asetat 11

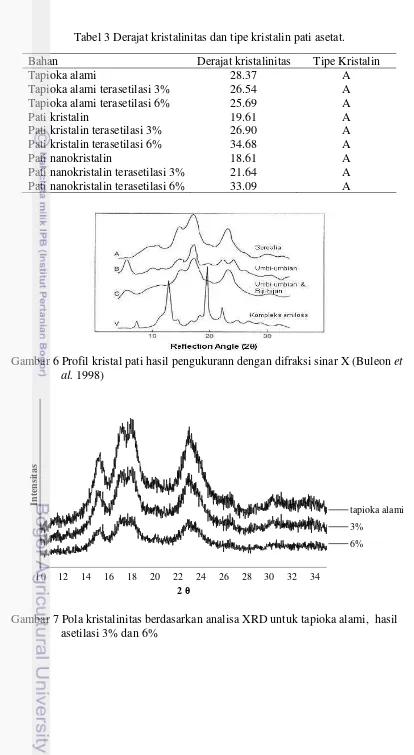

3 Derajat kristalinitas dan tipe kristalin pati asetat. 14

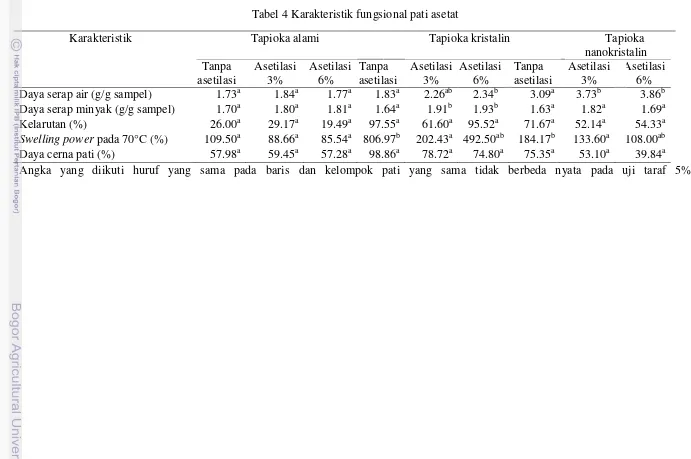

4 Karakteristik fungsional pati asetat 18

DAFTAR GAMBAR

1 Diagram alir proses produksi pati tapioka kristalin melalui lintnerisasi 4 2 Diagram alir proses produksi pati tapioka nanokristalin melalui

presipitasi etanol 5

3 Diagram alir proses asetilasi pati 6

4 Ilustrasi degradasi daerah amorf pada proses lintnerisasi 9

5 Reaksi asetilasi 10

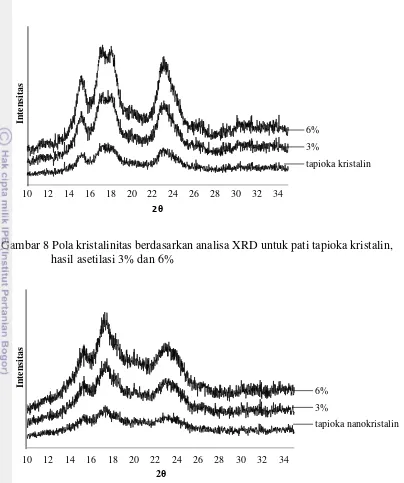

6 Profil kristal pati hasil pengukurann dengan difraksi sinar X 14 7 Pola kristalinitas berdasarkan analisa XRD untuk tapioka alami, hasil

asetilasi 3% dan 6% 14

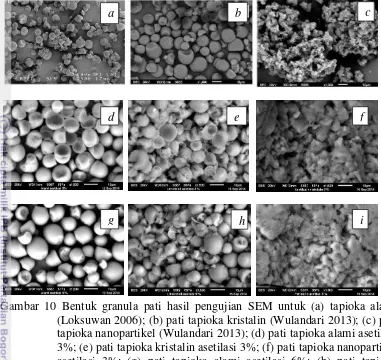

8 Pola kristalinitas berdasarkan analisa XRD untuk pati tapioka kristalin,

hasil asetilasi 3% dan 6% 15

9 Pola kristalinitas berdasarkan analisa XRD untuk pati tapioka

nanokristalin, hasil asetilasi 3% dan 6% 15

10 Bentuk granula pati hasil pengujian SEM 17

DAFTAR LAMPIRAN

1 Karakterisasi bahan baku dan pati asetat 25

2 Analisa statistik karakterisasi pati asetat 30

PENDAHULUAN

Latar Belakang

Ketersediaan pati sebagai polisakarida alami sangat melimpah, namun belum dimanfaatkan dengan maksimal. Pati digunakan pada berbagai bidang industri baik pangan maupun non pangan karena harganya yang murah dan mudah didapatkan. Tapioka merupakan pati yang diekstrak dari ubi kayu. Produksi ubi kayu di Indonesia menurut Badan Pusat Statistik pada tahun 2013 mencapai 23.8 juta ton. Tapioka merupakan pati yang paling banyak diproduksi di Indonesia. Ketersediaan tapioka yang melimpah menjadikan tapioka berpotensi diolah lebih lanjut menjadi pati termodifikasi yang banyak dibutuhkan pada industri. Impor pati termodifikasi pada tahun 2011 mencapai 435 418.9 ton dengan nilai US$ 211 253 616 (Kemenperin, 2012). Tingginya impor pati termodifikasi ini menunjukkan sumberdaya pati yang melimpah belum termanfaatkan dengan maksimal.

Pati tapioka alami memiliki kekurangan karena karakteristiknya kurang sesuai dengan kebutuhan industri seperti waktu pemasakan yang lama, pasta yang dihasilkan tidak bening, lengket, tidak tahan terhadap panas dan asam, serta sifat pati yang hidrofilik. Kekurangan pati alami tersebut mengakibatkan pemanfaatannya menjadi terbatas, sehingga perlu dilakukan modifikasi untuk memperbaiki karakteristiknya dan dapat memenuhi kebutuhan industri.

Modifikasi pati dapat dilakukan secara fisik dan kimia. Modifikasi kimia dapat memperbaiki sifat fisiko kimia pati termodifiksi yang dihasilkan. Proses lintnerisasi merupakan perlakuan kimia untuk merusak struktur amorf dalam pati dengan hidrolisis asam kuat di bawah suhu gelatinisasi sehingga menghasilkan pati kristalin.

Proses modifikasi lintnerisasi yang menghasilkan pati kristalin hanya mengubah struktur kimia dari pati, sedangkan ukuran serta bentuk granula pati tidak mengalami perubahan. Lee et al. (2008) mengemukakan bahwa seiring dengan berkembangnya teknologi nano saat ini, berdampak pada meningkatnya kebutuhan bahan baku berukuran partikel kecil oleh industri baik dalam bidang pangan ataupun non pangan, khususnya untuk pengikatan bahan aktif dalam industri farmasi sehingga tingkat absorbsi di dalam usus halus menjadi meningkat. Modifikasi yang dilakukan untuk mendapatkan ukuran nano pada partikel serta granula yaitu dengan presipitasi. Berdasarkan penelitian sebelumnya, Ma et al.

(2008) mengemukakan bahwa pati nanopartikel dapat disintesis dengan presipitasi larutan pati dengan pelarut organik. Modifikasi presipitasi dapat menghasilkan pati nanokristalin yang merupakan pati alami termodifikasi yang memiliki ukuran partikel berkisar 20-50 nm dan memiliki sifat kristalin. Menurut Bloembergen et al. (2005), nanopartikel memiliki sifat viskositas rendah walaupun pada konsentrasi tinggi dan memiliki daya mengikat yang tinggi. Pati nanokristalin dapat dimanfaatkan untuk industri, seperti untuk bahan tambahan makanan, bahan pembawa dalam obat-obatan, coating binders, biodegradable composites, dan berbagai produk lainnya (Bloembergen et al. 2005).

2

dimodifikasi struktur kimia dan ukuran partikelnya. Modifikasi untuk memperbaiki karakterisik fungsional dilakukan dengan proses asetilasi. Menurut Albert (2008) pati asetilasi lebih stabil dan lebih tahan terhadap retrogradasi. Proses asetilasi dapat memperbaiki sifat pati yang hidrofilik dengan meningkatkan sifat hidrofobisitasnya sehingga dapat membantu pengikatan dalam percampuran dengan minyak.

Penelitian ini sebagai lanjutan dari penelitian sebelumnya (Wulandari, 2013) telah melakukan penyiapan dan karakterisasi pati nanokristalin dari tapioka dan sagu. Dari penelitian tersebut telah diketahui proses optimal untuk mendapatkan pati nanokristalin dan diperoleh pati nanoporus. Pati nanoporus

yang dihasilkan dirasa masih perlu dimodifikasi kembali untuk menyempurnakan karakteristiknya sehingga dapat digunakan menjadi produk industri yang memiliki nilai tambah tinggi.

Perumusan Masalah

Tapioka sebagai pati alami memiliki banyak kelemahan dalam aplikasi sehingga tidak dapat digunakan secara langsung dalam industri. Proses modifikasi perlu dilakukan untuk mendapatkan pati yang sesuai permintaan industri. Modifikasi yang dilakukan untuk menghasilkan pati nanokristalin terasetilasi ada beberapa tahapan, diantaranya adalah lintnerisasi, presipitasi dan asetilasi. Proses lintnerisasi dilakukan untuk merusak struktur amorf dari pati sehingga diharapkan menghasilkan pati kristalin. Modifikasi presipitasi dengan pelarut organik menyebabkan rusaknya fraksi amilosa dan amilopektin menjadi partikel- partkel yang lebih kecil. Proses presipitasi ini diharapkan dapat menghasilkan pati dengan partikel yang mempunyai ukuran nano.

Pati memiliki sifat hidrofilik, sehingga hanya dapat mengikat bahan-bahan yang berbasis air. Asetilasi merupakan proses mengganti gugus hidroksil pada pati dengan gugus asetil dari asetat anhidrida. Gugus asetil yang menggantikan gugus hidroksil pada reaksi asetilasi akan mengurangi ikatan hidrogen dalam pati dan dapat meningkatkan sifat hidrofobisitas. Dengan meningkatnya hidrofobisitas pada pati, pati termodifikasi ini diharapkan dapat mengikat senyawa yang mengandung lemak dengan baik, serta dapat meningkatkan ketahanan terhadap retrogradasi. Untuk mengetahui pengaruh konsentrasi asetat anhidrida (b/b) yang ditambahkan dalam proses asetilasi, diperlukan perbedaan perlakuan konsentrasi asetat anhidrida yang ditambahkan.

Tujuan Penelitian

3 Manfaat Penelitian

Penelitian ini bermanfaat untuk meningkatkan karakteristik mutu dan karakteristik fungsional dari tapioka alami, tapioka kristalin dan tapioka nanokristalin dengan proses asetilasi sehingga dapat memperluas pengaplikasian pati dalam industri, khususnya sebagai matriks pembawa bahan aktif.

Ruang Lingkup Penelitian

Ruang lingkup dari penelitian ini meliputi modifikasi pati dengan perlakuan asetilasi pada tapioka alami, tapioka kristalin, dan tapioka nanokristalin. Pembuatan tapioka kristalin dengan proses litnerisasi dengan menggunakan HCl 2.2 N selama 6 jam. Pembuatan tapioka nanokristalin dengan proses presipitasi dengan pelarut etanol dan modifikasi asetilasi menggunakan asetat anhidrida dengan perlakuan penambahan jumlah asam asetat dengan jumlah yang berbeda.

METODE

Bahan

Bahan baku yang digunakan adalah tapioka yang diperoleh dari industri tapioka di daerah Sentul Kabupaten Bogor. Bahan-bahan kimia yang digunakan untuk produksi tapioka kristalin adalah larutan HCl 2.2 N dan NaOH, untuk produksi tapioka nanokristalin adalah etanol 95%, sedangkan untuk proses modifikasi asetilasi digunakan asetat anhidrida dan bahan kimia lainnya untuk analisa.

Alat

Peralatan yang digunakan dalam penelitian ini antara lain shaker bath, oven pengering, magnetic stirrer, syringe 50 ml, hotplate pompa vacum, autoclave,

spektrofotometer, pH meterdan peralatan gelas lainnya.

Metode Penelitian

Penelitian ini dilaksanakan dalam beberapa tahapan, yaitu tahap persiapan dan karakterisasi bahan baku, tahap asetilasi tapioka alami, tapioka kristalin dan tapioka nanokristalin serta karakterisasinya.

Penyiapan dan Karakterisasi Bahan Baku

4

Produksi Tapioka Nanokristalin Terasetilasi

Produksi tapioka nanokristalin terasetilasi dilakukan dalam tiga tahapan yaitu pembuatan tapioka kristalin melalui proses lintnerisasi pati, pembuatan tapioka nanokristalin dengan proses presipitasi pelarut etanol dan modifikasi asetilasi menggunakan asetat anhidrida.

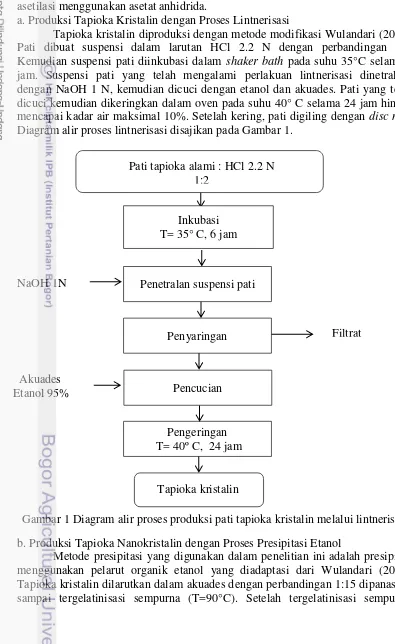

a. Produksi Tapioka Kristalin dengan Proses Lintnerisasi

Tapioka kristalin diproduksi dengan metode modifikasi Wulandari (2013). Pati dibuat suspensi dalam larutan HCl 2.2 N dengan perbandingan 1:2. Kemudian suspensi pati diinkubasi dalam shaker bath pada suhu 35°C selama 6 jam. Suspensi pati yang telah mengalami perlakuan lintnerisasi dinetralkan dengan NaOH 1 N, kemudian dicuci dengan etanol dan akuades. Pati yang telah dicuci kemudian dikeringkan dalam oven pada suhu 40° C selama 24 jam hingga mencapai kadar air maksimal 10%. Setelah kering, pati digiling dengan disc mill. Diagram alir proses lintnerisasi disajikan pada Gambar 1.

Gambar 1 Diagram alir proses produksi pati tapioka kristalin melalui lintnerisasi b. Produksi Tapioka Nanokristalin dengan Proses Presipitasi Etanol

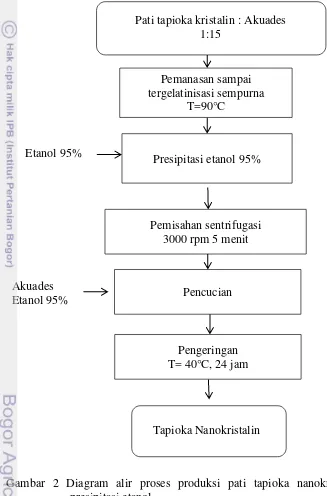

Metode presipitasi yang digunakan dalam penelitian ini adalah presipitasi menggunakan pelarut organik etanol yang diadaptasi dari Wulandari (2013). Tapioka kristalin dilarutkan dalam akuades dengan perbandingan 1:15 dipanaskan sampai tergelatinisasi sempurna (T=90°C). Setelah tergelatinisasi sempurna, Akuades

Etanol 95%

Inkubasi T= 35° C, 6 jam

Penetralan suspensi pati

Penyaringan

Pengeringan T= 40º C, 24 jam

Filtrat NaOH 1N

Pencucian

Pati tapioka alami : HCl 2.2 N 1:2

5 ditambahkan etanol 95% sebanyak 600 ml dengan cara diteteskan secara perlahan-lahan sambil diaduk dengan kecepatan tinggi menggunakan magnetic stirrer sampai terjadi perubahan warna menjadi putih opak dan didinginkan. Endapan yang terbentuk dipisahkan dengan sentrifugasi 3000 rpm selama 5 menit kemudian dicuci dengan etanol, dan dikeringkan dengan oven suhu 40°C selama 24 jam. Diagram alir proses presipitasi pati disajikan pada Gambar 2.

Gambar 2 Diagram alir proses produksi pati tapioka nanokristalin melalui presipitasi etanol

Pemanasan sampai tergelatinisasi sempurna

T=90°C

Presipitasi etanol 95%

Pencucian Pemisahan sentrifugasi

3000 rpm 5 menit

Pengeringan T= 40°C, 24 jam

Pati tapioka kristalin : Akuades 1:15

Etanol 95%

Akuades Etanol 95%

6

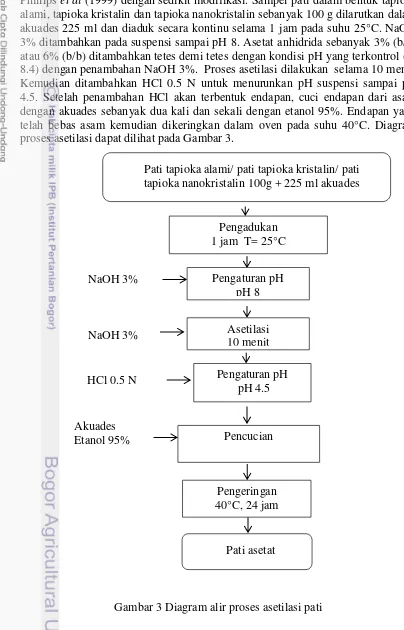

c. Asetilasi Pati

Metode asetilasi yang dilakukan berdasarkan metode yang dijelaskan Phillips et al (1999) dengan sedikit modifikasi. Sampel pati dalam bentuk tapioka alami, tapioka kristalin dan tapioka nanokristalin sebanyak 100 g dilarutkan dalam akuades 225 ml dan diaduk secara kontinu selama 1 jam pada suhu 25°C. NaOH 3% ditambahkan pada suspensi sampai pH 8. Asetat anhidrida sebanyak 3% (b/b) atau 6% (b/b) ditambahkan tetes demi tetes dengan kondisi pH yang terkontrol (8-8.4) dengan penambahan NaOH 3%. Proses asetilasi dilakukan selama 10 menit. Kemudian ditambahkan HCl 0.5 N untuk menurunkan pH suspensi sampai pH 4.5. Setelah penambahan HCl akan terbentuk endapan, cuci endapan dari asam dengan akuades sebanyak dua kali dan sekali dengan etanol 95%. Endapan yang telah bebas asam kemudian dikeringkan dalam oven pada suhu 40°C. Diagram proses asetilasi dapat dilihat pada Gambar 3.

Gambar 3 Diagram alir proses asetilasi pati Pengeringan

40°C, 24 jam Pengaturan pH

pH 4.5 Asetilasi 10 menit Pengadukan 1 jam T= 25°C

Pengaturan pH pH 8

Pencucian

Pati tapioka alami/ pati tapioka kristalin/ pati tapioka nanokristalin 100g + 225 ml akuades

NaOH 3%

NaOH 3%

HCl 0.5 N

Akuades Etanol 95%

7 Karakterisasi Pati Tapioka Nanokristalin Terasetilasi

Karakterisasi pati tapioka nanokristalin yang akan dilakukan terdiri karakterisasi secara kimia, fisik dan fungsional. Karakterisasi secara kimia meliputi kadar air, kadar abu, kadar amilosa, derajat substitusi dan % asetilasi. Karakterisasi sifat fungsional meliputi daya serap air dan minyak, kelarutan dan

swelling power serta daya cerna pada pati. Karakterisasi fisik dilakukan dengan kristalinitas pati dan pengamatan morfologi granula pati dengan SEM. Prosedur karakterisasi pati nanokristalin disajikan pada Lampiran 1.

Rancangan Percobaan

Rancangan percobaan yang digunakan pada penelitian ini adalah rancangan acak lengkap untuk masing-masing kelompok jenis pati (tapioka alami, tapioka kristalin dan tapioka nanokristalin) dengan perlakuan bobot asetat anhidrida yang ditambahkan dalam proses asetilasi. Pada rancangan percobaan ini dilihat pengaruh perlakuan perbedaan konsentrasi asetat anhidrida (b/b) terhadap karakteristik pati terasetilasi yang dihasilkan dari masing-masing kelompok pati. Model rancangan yang digunakan yaitu :

Yij = µ + Ai + ɛij Keterangan :

Yij = Nilai pengamatan pada perlakuan ke-i dan ulangan ke-j

µ = Nilai rata-rata

Ai = Pengaruh perlakuan ke-i (i = tanpa asetilasi, asetilasi 3%, asetilasi 6%) ɛij = Pengaruh acak pada perlakuan ke-i dan ulangan ke-j

Data yang diperoleh dari hasil penelitian dianalisa menggunakan software SPSS 16.0 dengan perhitungan yang mengacu pada rancangan percobaan. Uji dilanjutkan dengan uji duncan pada α =5% jika hasil berpengaruh nyata. Uji tersebut digunakan untuk mengetahui besar signifikansi perbedaan antar taraf suatu faktor.

HASIL DAN PEMBAHASAN

Karakteristik Bahan Baku

8

kumpulan molekul amilopektin dalam granula, sedangkan amilosa membentuk daerah amorf yang tersebar pada cluster amilopektin. Amilosa memiliki karakteristik rantai relatif lurus, dapat membentuk film yang kuat, struktur gel kuat, serta apabila diberi pewarna iodin akan menghasilkan warna biru. Sementara itu, amilopektin memiliki karakteristik rantai bercabang, membentuk film yang lemah, struktur gel lembek, dan apabila diberi pewarna iodin akan menghasilkan warna coklat kemerahan.

Dalam penelitian ini, produksi tapioka nanokristalin terasetilasi dilakukan dengan membuat pati termodifikasi dari tapioka menjadi tapioka kristalin melalui proses lintnerisasi, mengubah ukuran partikelnya menjadi nanopartikel dengan proses presipitasi, dan proses modifikasi asetilasi menjadi pati asetat. Bahan baku yang digunakan untuk membuat pati asetat diantaranya adalah tapioka alami, tapioka kristalin, dan tapioka nanokristalin. Tabel karakteristik mutu bahan baku yang digunakan untuk produksi pati asetat disajikan pada Tabel 1.

Tabel 1 Karakteristik mutu bahan baku

Karakteristik banyak dimanfaatkan dalam bidang pangan maupun non pangan. Karakteristik tapioka alami masih memiliki banyak kekurangan untuk dapat digunakan secara luas dalam bidang industri. Tapioka alami memiliki beberapa kelemahan yaitu tidak larut dalam air dingin, membutuhkan waktu yang lama dalam pemasakan, pasta yang dihasilkan cukup keras, dan mempunyai kestabilan yang rendah. Untuk memperbaiki karakteristik pati tersebut diperlukan berbagai modifikasi sehingga dapat memperluas penggunaan pati di bidang industri yang lebih spesifik. Modifikasi pati dilakukan dengan tujuan untuk menghasilkan sifat yang lebih baik dari sifat pati sebelumnya atau untuk merubah beberapa sifat yang diharapkan agar dapat memenuhi kebutuhan tertentu.

Komponen paling banyak yang terdapat pada pati dan termasuk komponen penyusun terbesar menurut Wulandari (2013) adalah kadar pati yang mencapai 96.76%. Selain komponen mayor, pati juga memiliki komponen minor seperti yang disampaikan Rickard et al. (1992) kandungan kimia yang terdapat pada tapioka alami diantaranya kadar protein 0.03-0.60% kadar lemak 0.08-1.54%. Data yang karakterisasi mutu didapatkan dari penelitian ini (Tabel 1) sudah sesuai dengan SNI 3451: 2011 tentang karakterisasi tapioka.

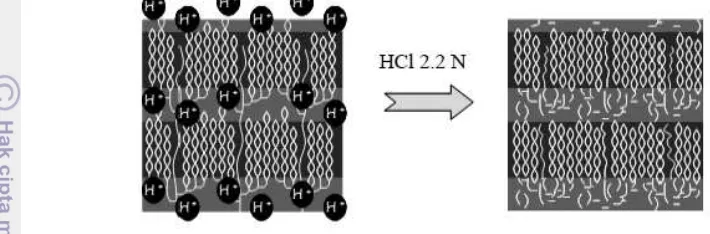

9 suhu gelatinisasi menghasilkan hasil terbaik dengan perlakuan selama 6 jam. Asam kuat mampu menghidrolisis ikatan glikosidik sehingga menghasilkan amilosa dengan rantai yang lebih pendek dengan bobot molekul yang lebih rendah. Ilustrasi degradasi daerah amorf pada proses lintnerisasi dapat dilihat pada Gambar 4.

Gambar 4 Ilustrasi degradasi daerah amorf pada proses lintnerisasi (Srichuwong 2005)

Proses lintnerisasi menyebabkan perusakan daerah amorf dalam granula pati karena adanya reaksi degradasi oleh asam. Daerah amorf merupakan daerah yang lebih mudah mengalami pemutusan dibandingkan daerah kristalin karena ikatan hidrogen pada daerah amorf lebih lemah dibandingkan pada daerah kristalin. Amilosa rantai panjang yang terdapat pada daerah amorf diputus oleh asam sehingga menjadi gula-gula sederhana. Pada penelitian sebelumnya Wulandari (2013), total gula dalam filtrat hasil lintnerisasi pada jam ke-2 yaitu 34.87 ppm dan mengalami peningkatan sampai 267.14 ppm pada jam ke-6. Hal ini menunjukkan adanya hidrolisis pada pati menjadi molekul-molekul gula yang lebih sederhana.

Rendemen tapioka kristalin yang dihasilkan yaitu 74.87(%bk). Proses lintnerisasi yang memutus rantai amilopektin di daerah amorf sehingga tidak berdampak pada sifat kristalinitas pada pati namun menyebabkan meningkatnya daya cerna dan mempengaruhi karakteristik lainnya seperti kelarutan, swelling power, daya serap air dan daya serap minyak.

Lintnerisasi hanya memodifikasi struktur kimia pati saja, sehingga untuk memodifikasi ukuran granula pati diperlukan proses modifikasi lanjutan yaitu dengan presipitasi. Presipitasi merupakan salah satu metode yang digunakan untuk memperoleh ukuran nanopartikel pada pati. Proses presipitasi dilakukan dengan penambahan pelarut organik secara perlahan dengan pengadukan yang cepat. Terbentuknya pati nanopartikel terjadi ketika pati mendapat perlakuan suhu tinggi saat proses gelatinisasi dan adanya energi mekanis yang mengakibatkan terjadinya perusakan ikatan kovalen dan hidrogen pada struktur double helix

10

Produksi Pati Asetat

Pati asetat adalah pati yang telah dimodifikasi dengan prosess asetilasi. Asetilasi adalah modifikasi kimia yang dilakukan pada pati dengan menambahkan gugus fungsional baru yaitu gugus asetil sehingga dapat mempengaruhi sifat fisiko kimia pati. Asetilasi dilakukan dengan menambahkan reaktan asetat anhidrida untuk mengganti gugus hidroksil pati dengan gugus asetil dari asetat anhidrida. Berikut merupakan ilustrasi terjadinya reaksi asetilasi disajikan pada Gambar 5.

Gambar 5 Reaksi asetilasi

Penelitian sebelumnya Singh (2004), menyatakan bahwa pati asetat dari beberapa jenis pati dari beras menunjukkan perbedaan yang signifikan dan terjadi peningkatan kestabilan pada pengaplikasiannya dibandingkan dengan pati alami. Asetilasi dapat meningkatkan kestabilan dan sifat resisten pada retrogradasi. Modifikasi kimia pada pati alami dengan asetilasi seringkali diperlukan untuk memperbaiki karakteristik yang tidak diinginkan pada tekstur produk dan penampilan produk karena retrogradasi atau kerusakan pati pada saat diproses maupun saat penyimpanan.

Asetilasi pada pati digunakan untuk memberikan efek kental pada pengaplikasiannya pada produk makanan. Rutenberg dan Solarek (1984) menyatakan bahwa pengenalan gugus asetil pada proses asetilasi mengurangi kekuatan ikatan antara molekul pati sehingga dapat meningkatkan swelling power

dan kelarutan, mengurangi penggumpalan pati, dan meningkatkan freeze-thaw stability. Pati asetat banyak digunakan pada berbagai produk diantaranya produk roti, bahan pengisi pie, saus, produk beku, makanan bayi, salad dressing dan makanan ringan (Wurzburg, 1995).

11 Karakteristik Pati Asetat

Proses asetilasi dari tapioka alami, tapioka kristalin dan tapioka nanokristalin menghasilkan pati asetat dengan karakteristik yang berbeda-beda. Karakteristik yang diamati diantaranya adalah karakteristik mutu, karakteristik fungsional dan morfologi granula pati. Karakteristik mutu meliputi kadar air, kadar abu, kadar amilosa persen asetilasi dan derajat substitusi. Karakteristik fungsional meliputi daya serap air, daya serap minyak, kelarutan, swelling power, kristalinitas pati, dan daya cerna pati.

Tabel 2 Karakteristik mutu pati asetat

Angka-angka yang sama diikuti huruf yang sama pada tiap kelompok pati tidak berbeda nyata pada taraf uji 5%

Kadar air

Kadar air menunjukkan kandungan air yang terdapat pada pati. Kadar air erat kaitannya dengan masalah penyimpanan. Kadar air yang tinggi menyebabkan mikroba dapat tumbuh dengan mudah sehingga dapat merusak pati. Pengkondisian kadar air dapat untuk mencegah pertumbuhan mikroorganisme yang dapat merugikan. Pengkondisian kadar air dilakukan dengan menentukan hingga batas tertentu dimana mikroba yang dapat menyebabkan kerusakan pada pati dihambat pertumbuhannya sehingga pati dapat disimpan lebih lama. Selain itu, Sajilata et al. (2006) mengemukakan bahwa kadar air yang rendah dapat meningkatkan level kristalinitas pati sedangkan kadar air yang tinggi menyebabkan pati lebih mudah didegradasi oleh enzim.

Standar kadar air produk diatur dalam SNI, untuk tapioka kadar air maksimalnya adalah 14%. Kadar air yang diperoleh pada penelitian sudah sesuai dengan standar yaitu berkisar antara 4.70% sampai dengan 9.00%. Pada analisis sidik ragam pada Lampiran 2 perlakuan konsentrasi asetat anhidrida tidak berpengaruh signifikan terhadap kadar air pati asetat. Karakterisasi kadar air ini tidak berbeda nyata pada perlakuan asetilasi dalam masing- masing kelompok pati karena kadar air digunakan sebagai faktor koreksi proses.

Kadar Abu

Kadar abu menunjukkan kandungan mineral suatu bahan yang meliputi garam garam organik dan anorganik yang diperoleh dari hasil penghitungan bahan anorganik yang tersisa dari proses pengabuan. Hasil pengujian kadar abu sering dijadikan parameter baik atau tidaknya proses pengolahan suatu bahan. Pada proses asetilasi, tidak semua asetat anhidrida yang ditambahkan dapat berikatan

12

dengan molekul pati, sehingga menimbulkan residu. Kadar abu pati asetat berkisar 0.04% sampai dengan 2.94%. Peningkatan kadar abu terjadi paling besar pada proses lintnerisasi karena pembentukan garam akibat penetralan HCl dengan NaOH.

Kadar abu juga mengalami peningkatan sesuai dengan peningkatan konsentrasi asetat anhidrida yang ditambahkan dalam proses asetilasi. Pada analisia sidik ragam pada Lampiran 2 dapat dilihat bahwa pengaruh perlakuan asetilasi pada tapioka alami tidak berbeda nyata, namun pada tapioka kristalin dan tapioka nanokristalin pengaruh asetilasi 3% dan 6% berbeda nyata terhadap tapioka yang tidak diasetilasi. Pada tapioka kristalin dan tapioka nanokristalin telah mengalami serangkaian proses yaitu litnerisasi dan presipitasi yang meninggalkan residu pada pati, sedangkan tapioka alami tidak melalui proses tersebut sehingga kadar abunya lebih kecil.

Dalam proses asetilasi terjadi substitusi gugus asetil dari reaktan asetat anhidrida dengan gugus OH pada pati. Proses asetilasi yang terjadi tidak selalu sempurna, sehingga memungkinkan masih ada gugus asetil yang belum berikatan dengan pati sehingga menghasilkan residu yang mengakibatkan meningkatnya kadar abu pada penambahan bobot asetat anhidrida. Berdasarkan SNI 3451:2011 tentang tapioka, kadar abu tapioka tidak boleh lebih dari 0.5%(b/b). Pati asetat yang dihasilkan memiliki kadar abu yang telah sesuai dengan SNI.

Kadar Amilosa

Amilosa merupakan bagian pati yang memiliki struktur lurus, yaitu α -D-glukosa yang dihubungkan satu sama lain dengan ikatan α-1,4 glikosidik. Kadar amilosa pati asetat berkisar pada rentang 3.87% sampai 61.39%. Berdasarkan analisa sidik ragam (Lampiran 2), perubahan kadar amilosa pada kelompok tapioka alami tidak berbeda nyata. Pada kelompok tapioka kristalin, terjadi beda nyata antara perlakuan tanpa asetilasi dan asetilasi 3% maupun 6% dengan penurunan kadar amilosa setelah proses asetilasi. Pada kelompok tapioka nanokristalin terdapat beda nyata antara perlakuan tanpa asetilasi dan asetilasi 3% maupun 6% dengan peningkatan kadar amilosa setelah proses asetilasi.

Proses asetilasi dapat meningkatkan kadar amilosa pada tapioka alami dan tapioka nanokristalin. Kadar amilosa akan turun dengan adanya proses hidrolisis asam. Menurut Wang et al (2003) pati terhidrolisis asam akan sedikit meningkat derajat kristalinitasnya dengan kadar amilosa lebih rendah dibandingkan pati alaminya. Hidrolisis asam menyebabkan rusaknya struktur amorf pada pati dan memotong rantai-rantai amilosa menjadi lebih pedek. Hidrolisis asam menyebabkan molekul amilosa menjadi terlalu pendek untuk membentuk kompleks dengan iod, sehingga kadar amilosa yang terukur menjadi lebih kecil. Agar dapat membentuk kompleks dengan iod, setidaknya diperlukan panjang rantai glukosa sebanyak 18 unit (Le Corre et al. 2012). Menurut Le Corre et al

13

Persen Asetilasi dan Derajat Substitusi

Uji persen asetilasi dan derajat substitusi (DS) digunakan untuk mengetahui seberapa banyak gugus asetil yang tersubstitusi ke dalam pati asetat. Menurut Savitri (2004), ada beberapa faktor yang mempengaruhi reaksi asetilasi, diantaranya adalah suhu, waktu asetilasi, kecepatan pengadukan, konsentrasi reaktan dan konsentrasi substrat. Dari hasil analisa sidik ragam (Lampiran 2), konsentrasi asetat anhidrida tidak berpengaruh signifikan terhadap DS dan persen asetilasi. Hal ini diduga karena banyak faktor kondisi proses yang harus diperhatikan selain konsentrasi asetat anhidrida.

Proses asetilasi pati pada penelitian ini menghasilkan persen asetilasi dan DS yang lebih kecil jika dibandingkan dengan penelitian sebelumnya (Singh dan Sodhi, 2004). Perbedaan ini karena karakteristik granula pati yang berbeda. Menurut Rivera et al. (2012), derajat substitusi akan meningkat dengan penambahan konsentrasi reaktan asetilasi. Penambahan reaktan akan memperbesar kemungkinan interaksi antara reaktan dengan pati, sehingga mempengaruhi kecepatan reaksi asetilasi. Pada penelitian sebelumnya Winarti (2014) juga menyatakan bahwa proses asetilasi dengan perlakuan 60 menit derajat substitusi yang dihasilkan lebih besar dari perlakuan asetilsi selama 30 menit.

Proses asetilasi tidak berpengaruh signifikan pada persen asetilasi pati tapioka alami. Pada pati tapioka kristalin asetilasi 3%, 6% dan pati tanpa asetilasi memiliki pengaruh signifikan terhadap persen asetilasi. Pada pati tapioka nanokristalin asetilasi 3% berpengaruh signifikasn terhadap pati tanpa asetilasi maupun pati asetilasi 6%. Proses asetilasi tidak mempengaruhi DS tapioka alami, namun berpengaruh signifikan pada DS kelompok tapioka kristalin dan tapioka nanokristalin.

Pada penelitian ini dihasilkan nilai DS yang relatif rendah, akan tetapi menurut Winarti (2014), nilai DS untuk pati komersial yang digunakan untuk pangan menurut standar FDA dibatasi yaitu < 0.2. Berdasarkan DS pati asetil yang diihasilkan, pati asetil ini aman jika digunakan sebagai bahan pangan. Kristalinitas Pati

Struktur granula pati terdiri dari bagian amorf dan kristalin yang tersusun berselang seling dalam leukoplas. Kristalinitas pati dapat dilihat dengan menggunakan metode pola difraksi sinar X dan dapat ditentukan dengan integrasi kurva di bawah puncak daerah amorf dan kristalinnya. Puncak intensitas dari difraksi sinar X yang dihasilkan pada kurva berhubungan dengan daerah kristalin dalam granula pati (Pomeranz dan Meloan 2000).

14

Tabel 3 Derajat kristalinitas dan tipe kristalin pati asetat.

Bahan Derajat kristalinitas Tipe Kristalin

Tapioka alami 28.37 A

Tapioka alami terasetilasi 3% 26.54 A

Tapioka alami terasetilasi 6% 25.69 A

Pati kristalin 19.61 A

Pati kristalin terasetilasi 3% 26.90 A

Pati kristalin terasetilasi 6% 34.68 A

Pati nanokristalin 18.61 A

Pati nanokristalin terasetilasi 3% 21.64 A Pati nanokristalin terasetilasi 6% 33.09 A

Gambar 6 Profil kristal pati hasil pengukurann dengan difraksi sinar X (Buleon et al. 1998)

Gambar 7 Pola kristalinitas berdasarkan analisa XRD untuk tapioka alami, hasil asetilasi 3% dan 6%

10 12 14 16 18 20 22 24 26 28 30 32 34

Inte

ns

it

a

s

2 θ

tapioka alami

3%

15

Gambar 8 Pola kristalinitas berdasarkan analisa XRD untuk pati tapioka kristalin, hasil asetilasi 3% dan 6%

Gambar 9 Pola kristalinitas berdasarkan analisa XRD untuk pati tapioka nanokristalin, hasil asetilasi 3% dan 6%

Perlakuan hidrolisis menyebabkan perusakan struktur pati pada daerah amorf, namun hidrolisis dengan waktu yang lama juga akan merusak daerah kristalin. Tapioka yang dihidrolisis asam selama 6 jam mengakibatkan turunnya kristalinitas karena hidrolisis telah merusak struktur kristalin dari pati. Proses presipitasi mengakibatkan peak pada pola kristalinitas turun sehingga titik puncaknya hampir menghilang (Gambar 9). Perubahan kristalinitas pada tapioka nanokristalin karena adanya amilosa rantai pendek yang terkristalisasi dan membentuk struktur double helix sehingga mengakibatkan perubahan pada granula pati dan terjadi penurunan derajat kristalinitas.

10 12 14 16 18 20 22 24 26 28 30 32 34

Inte

ns

it

a

s

2θ

6%

3%

tapioka kristalin

10 12 14 16 18 20 22 24 26 28 30 32 34

Inte

ns

it

a

s

2θ

6%

3%

16

Proses asetilasi pada pati alami dapat sedikit menurunkan kristalinitas pati, namun pada pola kristalinitas tidak terdapat banyak perbedaan. Titik puncak pada pola kristalinitas tidak mengalami perubahan dan tetap pada 15°, 17°, 18° dan 23°. Gambar 8 dan 9 menunjukkan pola kristalinitas pati asetilasi dari pati tapioka kristalin dan tapioka nanokristalin yang mengalami peningkatan kristalinitas. Peningkatan kristalinitas ini terjadi karena proses hidrolisis asam residu asam asetat yang dihasilkan dari proses asetilas dengan asetat anhidrida. Asetat anhidrida yang ditambahkan selain terjadi reaksi substitusi penggantian gugus OH pada pati, juga meninggalkan residu berupa asam asetat yang dapat meningkatkan kristalinitas pati, karena asam dapat mendegradasi daerah amorf pada pati.

Menurut Wang et al. (2003) pati terhidrolisis asam akan sedikit meningkatkan derajat kristalinitasnya. Peningkatan derajat kristalinitas disebabkan kecenderungan asam untuk menyerang daerah amorf, walaupun Bertoft (2004) juga menyatakan bahwa hidrolisis asam tidak hanya menyerang daerah amorf saja, tetapi juga daerah kristalin, tetapi asam mula-mula akan menyerang daerah amorf yang lebih mudah terdegradasi karena strukturnya yang lebih longgar.

Morfologi Granula Pati

Pati memiliki ukuran dan morfologi granula yang berbeda-beda tergantung jenis sumber pati tersebut. Menurut Srichuwong et al. (2005) granula tapioka memiliki ukuran 18 µm. Pembuatan pati asetilasi dilakukan pada pati alami, pati kristalin dan pati nanokristalin. Untuk mengetahui pengaruh asetilasi dapat dilihat dari morfologi pati dengan menggunakan mikroskop, pada penelitian ini digunakan SEM (Gambar 10).

Morfologi granula tidak mengalami banyak perubahan pada proses asetilasi. Ukuran granula pati mengalami sedikit perubahan dari pati alami menjadi pati kristalin. Dari Gambar 10 (e dan h) terlihat granula pati kristalin mulai mengalami pecah dan isinya keluar. Walaupun pada permukaan granula mulai terlihat kerusakan, namun granula pati kristalin masih sama dengan pati tapioka alami tanpa modifikasi. Lintnerisasi hanya berperan dalam perusakan daerah amorf saja dan tidak begitu berpengaruh pada morfologi granula pati.

17

Gambar 10 Bentuk granula pati hasil pengujian SEM untuk (a) tapioka alami (Loksuwan 2006); (b) pati tapioka kristalin (Wulandari 2013); (c) pati tapioka nanopartikel (Wulandari 2013); (d) pati tapioka alami asetilasi 3%; (e) pati tapioka kristalin asetilasi 3%; (f) pati tapioka nanopartikel asetilasi 3%; (g) pati tapioka alami asetilasi 6%; (h) pati tapioka kristalin asetilasi 6%; (i) pati tapioka nanokristalin asetilasi 6%.

Daya Serap Air dan Minyak

Menurut Zayas (1997) daya serap air adalah kemampuan suatu bahan pangan untuk menyimpan air dalam struktur tiga dimensi bahan pangan tersebut. Daya serap air dan minyak dipengaruhi oleh ukuran granula pati serta struktur kimia pati tersebut (Wulandari 2013). Dari hasil penelitian daya serap air mengalami peningkatan pada setiap proses, hal ini sesuai dengan pernyataan Collado dan Corke (1999) bahwa pati yang telah mengalami modifikasi akan mengalami pembengkakan granula, sehingga akan meningkatkan daya absorbsi dari pati dan tidak dapat teretrogradasi.

Pada penelitian ini daya serap air untuk tapioka termodifikasi berkisar 1.73% sampai 3.86%. Proses lintnerisasi dan presipitasi pada tapioka akan meningkatkan daya serap air. Daya serap air yang paling besar adalah pati tapioka nanokristalin asetilasi 6%. Presipitasi menyebabkan ukuran partikel pati menjadi lebih kecil dan berpori sehingga meningkatkan daya serap air. Ukuran granula pati yang lebih kecil pada pati tapioka nanokristalin mengakibatkan kemampuan menyerap air lebih cepat pada suhu yang sama.

a b c

d e f

18

Tabel 4 Karakteristik fungsional pati asetat

Karakteristik Tapioka alami Tapioka kristalin Tapioka

nanokristalin Tanpa

asetilasi

Asetilasi 3%

Asetilasi 6%

Tanpa asetilasi

Asetilasi 3%

Asetilasi 6%

Tanpa asetilasi

Asetilasi 3%

Asetilasi 6% Daya serap air (g/g sampel) 1.73a 1.84a 1.77a 1.83a 2.26ab 2.34b 3.09a 3.73b 3.86b Daya serap minyak (g/g sampel) 1.70a 1.80a 1.81a 1.64a 1.91b 1.93b 1.63a 1.82a 1.69a Kelarutan (%) 26.00a 29.17a 19.49a 97.55a 61.60a 95.52a 71.67a 52.14a 54.33a

Swelling power pada 70°C (%) 109.50a 88.66a 85.54a 806.97b 202.43a 492.50ab 184.17b 133.60a 108.00ab Daya cerna pati (%) 57.98a 59.45a 57.28a 98.86a 78.72a 74.80a 75.35a 53.10a 39.84a Angka yang diikuti huruf yang sama pada baris dan kelompok pati yang sama tidak berbeda nyata pada uji taraf 5%

19 Berdasarkan analisa sidik ragam (Lampiran 2) modifikasi dengan asetilasi pada tapioka alami tidak menyebabkan pengaruh yang signifikan terhadap daya serap air, namun pada pati tapioka kristalin asetilasi 6% berbeda nyata dengan pati kristalin tanpa asetilasi. Pati tapioka nanokristalin 3% dan 6% berbeda nyata terhadap pati nanokristalin yang tidak diasetilasi.

Daya serap air tertinggi yang diperoleh dari penelitian adalah pati tapioka nanokristalin asetilasi 6%. Kemampuan daya serap air pada pati berguna dalam proses pengikatan zat aktif yang larut air, sehingga ketika zat aktif tersebut terlarut dalam air dapat terperangkap dengan baik pada granula pati.

Kemampuan menyerap minyak pada pati menunjukkan bahwa pati tersebut memiliki bagian lipofilik. Menurut Afdi (1989), daya serap minyak pada pati dipengaruhi oleh adanya protein dipermukaan granula pati, dimana protein ini dapat membentuk kompleks yang dapat memberikan tempat terikatnya minyak pada pati. Kemampuan menyerap minyak juga berhubungan dengan amilosa yang terkandung dalam pati. Amilosa memiliki kemampuan untuk membentuk kompeks dengan minyak dan membentuk amilosa lipid.

Daya serap minyak mengalami penurunan setelah proses lintnerisasi daya serap minyak pati alami 1.70 (g/g) dan setelah proses lintnerisasi menjadi 1.64 (g/g) (Tabel 4). Hal ini sesuai dengan pernyataan Das et al. (2010) bahwa penurunan daerah amorf akan menurunkan kemampuan menyerap minyak karena penurunan jumlah situs yang bisa mengikat minyak. Penurunan daya serap minyak juga disebabkan oleh kadar amilosa pati yang turun setelah terjadi hidrolisis.

Berdasarkan analisa sidik ragam pada Lampiran 2 pada pati tapioka alami, jumlah asetat anhidrat pada proses asetilasi tidak memiliki pengaruh pada daya serap minyak. Pada pati tapioka kristalin jumlah asetat anhidrida 3% dan 6% berbeda nyata dengan pati kristalin tanpa asetilasi, namun pada pati tapioka nanokristalin jumlah asetat anhidrida tidak berpengaruh nyata terhadap daya serap minyak.

Proses modifikasi lanjut seperti asetilasi akan lebih meningkatkan penyerapan air dan minyak. Menurut Winarti (2014) peningkatan daya serap air dan minyak setelah proses asetilasi berkaitan dengan pembentukan struktur berpori dan ukuran yang lebih halus dari hasil proses presipitasi. Kapasitas pengikatan minyak digunakan untuk mengukur tingkat hidrifobisitas produk. Proses asetilasi dalam penelitian ini bertujuan untuk memodifikasi pati dan meningkatkan sifat hidrofobisitasnya, sehingga dapat digunakan sebagai matriks untuk proses enkapsulasi zat aktif yang bersifat hidrofobik seperti kurkumin. Peningkatan daya serap air dan daya serap minyak setelah proses asetilasi terjadi karena adanya perubahan gugus fungsi pada pati yang mempengaruhi kemampuan pengikatan.

Kelarutan dan Swelling Power

20

Pati tapioka alami memiliki kelarutan yang rendah yaitu 26%, dengan proses lintnerisasi kelarutan pati akan meningkat menjadi 97.55% (Tabel 4). Peningkatan kelarutan disebabkan karena proses hidrolisis telah merusak granula dan memecah rantai pati menjadi lebih pendek sehingga lebih mudah terlarut. Rantai pati yang lebih pendek menunjukkan berat molekul yang lebih kecil sehingga meningkatkan kelarutan. Pati tapioka kristalin yang melalui proses presipitasi menjadi pati tapioka nanokristalin mengalami penurunan kelarutan yaitu dari 97.55% menjadi 71.67%. Penurunan kelarutan ini disebabkan karena hilangnya molekul air saat proses presipitasi etanol. Etanol akan menggantikan molekul air di dalam bahan sehingga kelarutan cenderung rendah (Winarti, 2014).

Berdasarkan analisa sidik ragam (Lampiran 2) perbedaan asetilasi 3% dan 6% tidak berbeda nyata pada kelarutan untuk semua kelompok pati. Kelarutan yang tinggi diperlukan untuk pembuatan produk-produk minuman instan yang diseduh. Pati dengan kelarutan tertinggi adalah pati tapioka kristalin dengan kelarutan sebesar 97.55%.

Swelling power pati yang diperoleh dari penelitian berkisar 85.54% sampai 806.97% (Tabel 4). Proses lintnerisasi meningkatkan SP berhubungan dengan hidrolisis pati yang mendegradasi daerah kristalin pada tapioka. Hal ini sesuai dengan hasil penelitian sebelumnya yaitu Wulandari (2013), kelarutan dan SP pada pati tapioka saat proses lintnerisasi mengalami kenaikan walaupun kenaikannya tidak signifikan. Proses presipitasi yang dilakukan menurunkan SP, hal ini sesuai dengan penelitian sebelumnya yaitu Wulandari (2013) SP mengalami penurunan pada proses lintnerisasi hingga proses lintnerisasi-presipitasi 6 jam.

Berdasarkan analisa sidik ragam (Lampiran 2) jumlah asetat anhidrat tidak berpengaruh signifikan terhadap SP pada kelompok pati tapioka alami. Pada pati tapioka kristalin dan tapioka nanokristalin asetilasi 3% berbeda nyata dengan pati kristalin tanpa asetilasi.

Pada proses asetilasi, kelarutan dan SP mengalami penurunan dari bahan pati non asetilasi yang digunakan, kecuali pada pati tapioka alami. Tapioka alami mengalami peningkatan kelarutan. Menurut Betancur et al. (1997) Perubahan kelarutan dan SP pada modifikasi asetilasi disebabkan karena adanya substitusi gugus hidrofilik yang menahan molekul air dari rantai hidrogen pada granula pati. Pati dengan SP yang tinggi dapat digunakan sebagai bahan penyerap air pada diapers atau popok bayi. Pada penelitian ini pati dengan SP paling tinggi adalah pati tapioka kristalin tanpa asetilasi. Daya Cerna Pati

21 Daya cerna pati yang diperoleh pada penelitian ini berkisar antara 39.84% sampai 98.86%. Daya cerna pati setelah proses lintnerisasi mengalami peningkatan, hal ini sesuai dengan penelitian sebelumnya, Wulandari (2013) daya cerna pati lintnerisasi dari tapioka mengalami penurunan pada lintnerisasi jam ke 4 dan kembali naik pada jam ke 6. Pada penelitian ini digunakan proses lintnerisasi 6 jam, sehingga daya cerna patinya meningkat. Proses lintnerisasi awalnya akan menurunkan daya cerna pati, hal ini berkaitan dengan semakin tingginya kristalinitas pati karena asam menghidrolisis bagian amorf dan menyisakan bagian kristalin sehingga resistensi pati terhadap enzim amilolitik meningkat. Daya cerna pati linterisasi akan meningkat ketika asam telah mengubah rantai pati menjadi lebih pendek. Pendeknya rantai pati akibat degradasi pati selama hidrolisis pada durasi yang panjang dan rusaknya granula akibat erosi yang parah oleh asam menyebabkan enzim lebih mudah menghidrolisisnya (Winarti, 2014).

Proses presipitasi dapat menurunkan daya cerna pati. Presipitasi diawali dengan memanaskan pati sampai tergelatinisasi sempurna, dan diberi energi mekanis untuk memotong rantai pati saat penambahan etanol. Pada proses presipitasi akan terjadi retrogradasi pada pati yang mengubah struktur amilosa dan amilopektin serta kristalinitas pati yang berpengaruh pada karakteristik daya cerna pati yang dihasilkan.

Dari data hasil penelitian, proses asetilasi berpengaruh pada menurunnya daya cerna pati. Asetilasi dengan menggunakan asam asetat anhidrida dan menghasilkan residu asam asetat yang bersifat asam yang menyebabkan meningkatnya kristalinitas sehingga daya cerna enzimatisnya menurun. Rendahnya daya cerna pati juga diakibatkan oleh tingginya kadar amilosa pada pati nanopartikel yang mengalami retrogradasi (Winarti, 2014).

Pada hasil analisis sidik ragam (Lampiran 2) perbedaan asetat anhidrida yang ditambahkkan pada proses asetilasi tidak berpengaruh signifikaan pada daya cerna pati pada semua kelompok pati.

Sifat fungsional daya cerna pati merupakan sifat yang perlu diperhatikan untuk penggunaan dalam industri farmasi. Sebagai bahan pembawa zat aktif dari obat, pati harus memiliki daya cerna yang rendah, sehingga dapat melindungi zat aktif sampai ke usus.

SIMPULAN DAN SARAN

Simpulan

Proses asetilasi pada pati tapioka alami, pati kristalin dan pati nanokristalin dapat mempengaruhi karakteristik pati khususnya pada kelarutan,

22

asetilasi dan derajat substitusi pada pati tapioka kristalin, namun pada tapioka alami dan tapioka nanokristalin terjadi penurunan persen asetilasi dan derajat substitusi.

Pati asetil yang dihasilkan mempunyai DS yang rendah < 0.2 sehingga dapat digunakan sebagai produk pangan. Konsentrasi asetat anhidrida sebagai reaktan pada proses asetilasi tidak memiliki pengaruh yang signifikan pada analisa statistik yang dilakukan

Saran

Perlu dilakukan penelitian dan kajian lebih lanjut tentang proses asetilasi yang dilakukan dengan perlakuan lain seperti konsentrasi reaktan yang berbeda dengan konsentrasi yang lebih besar dan waktu asetilasi yang lebih lama.

DAFTAR PUSTAKA

[BPS] Badan Pusat Statistik. 2013. Luas panen produktivitas produksi tanaman ubi kayu seluruh provinsi. [internet]. [diunduh 14 September 2014]. Tersedia pada: http: //www.bps.go.id/ tnmn_pgn.php? kat=3i&d_

subyek= 53¬ab=0

[BSN] Badan Standarisasi Nasional. 1992. SNI 01-2891-1992: Cara Uji Makanan Minuman. Jakarta(ID): Badan Standarisasi Nasional.

[BSN] Badan Standarisasi Nasional. 2011. SNI 3451:2011 Tapioka. Jakarta (ID): Badan Standarisasi Nasional.

[Kemenperin] Kementrian Perindustrian. 2012. Data Import Modified Starch 5 Tahun Terakhir.[internet]. [diunduh 23 Oktober 2014]. Tersedia pada : Karakteristik pati sagu dengan metode cross-linking. J Tekn Kim Indones,

7(3): 836-843.

Anderson AK, Guraya HS, James C, Salvaggio L. 2002. Digestibility and pasting properties of rice starch heat-moisture treated at the melting temperature (tm). Starch/Stärke 54:401–409.

AOAC. 1995. Official Methods of Analysis of The Association of Analytical Chemist. Washington DC (US): Association of Official Analytical Chemis.

23 Bertoft E. 2004. Lintnerization of Two Amylose-free Starches of A- and B-

Crystalline Types, Respectively. Starch/Starke.56(5): 167-180.

Betancur AD dan Chel GL. 1997. Acid hydrolysis and characterization of

Canavalia ensiformis starch. J Agric Food Chem 45: 378-382.

Bloembergen S, Kappen F, Beelen B. 2005. Environmentally friendly biopolymer adhesives and applications based thereon. US Patent 6921430 B2.

Buleon A, Colonna P, Planchot V, Ball S. 1998. Starch granules: structure and biosynthesis. Int J Biol Macromol. 23:85-112.

Collado dan Corke. 1999. Bihon Type Noodles From Heat Moisture Treated Sweet Potato Starch. J Food Sci. 66(4):604-609.

Collado, LS. Mabessa, RC. Corke, H. 1999. Genetic variation in the physicochemical properties of sweet potato starch. J Agric Food Chem.

47: 4195-4201.

corn starch as affected by acid hydrolysis. Carbohydrate Polymers 52: 327–

Das AB, Singh G, Singh S, Riar CS.2010. Effect of acetylation and dual modification on physico-chemical, rheological and morphological characteristic of sweet potato (Ipomea batatas) starch. Charbohydr Polym. 80: 725-732.

Faridah DN. 2011. Perubahan karakteristik kristalin pati garut (Maranta arundinaceae) dalam pengembangan pati resisten tipe III [tesis]. Bogor (ID):Institut Pertanian Bogor.

Haralampu SG. 2000. Resistant Starch – a review of physical properties and biological impact of RS3. Carbohydr Polym. 41:285-92.

Kim JY, Lim ST. 2010. Complex formation between amylomaize dextrin and n-butanol by phase separation system.Carbohydr Polym. 82: 264-269. Le Corre D, Bras J, Dufresne A. 2012. Influence of native starch’s properties

on starch nanocrystals thermal properties. Carbohydr Polym. 87: 658-666. Lee SB, Lee JY, Song DG, Pan CH, Nho CW, Kim MC. 2008. Cancer

chemopreventive effects of Korean seaweeds extracts. Food Sci Biotechnol. 17:613-622.

Loksuwan J. 2006. Characteristics of microencapsulated β-carotene formed by spray drying with modified tapioca starch, native tapioca starch and maltodextrin. Food Hydrocolloids. 21(7):928-935.

Ma X, Jian R, Chang PR, Ju Y. 2008. Fabrication and characterization of citric acid-modified starch nanoparticles/ plasticized-starch composites.

Biomacromolecular. 9(11):3314-3320.

Medcalf DG, Gilles KA.1965. Wheat starches: comparison of physicochemical properties. Cereal Chem. 42:558-568

Peppas NA, Vakkalanka SK, Brazel CS, Luttrell AS, Mongia NK.1996. Controlled release system using swellable random and block copolymers and terpolymers. Di dalam Ogata N, Kim SW, Feijen J, Okano T. Editor.

Advanced Biomaterials in Biomedical Engineering and Drug Delivery System, Springer. hlm 3-6.

24

Pomeranz dan Meloan. 2000. X-Ray methods. In: Food Analysis: theory and practice (3rd ed). Gaithersburg, Maryland: Aspen Publishers, Inc.

Rickard JE, JMV Blanshard, dan M. Asaoka.1992. Effects of cultivar and growth season on the gelatinization properties of cassava (Manihot esculenta) starch. J Sci Food Agric.(59): 53–58.

Rivera MMS, Benitez SA, Perez LAB, Montealvo GM, Santiagi MCN, Ambriz SLR, Meraz FG. 2012. Acetylation of banana (Musa paradisiaca L) and corn (Zea mays L) starches using a microwave heating procedure and idione as catalyst: II. Rheological and structural studies. Carbohydr Polym. 93:1256-1261.

Rutenberg MW, dan Solarek D. 1984. Starch derivatives: Production and uses. Di dalam In RL, Whistler JN, BeMiller, EF Paschall. Editor, Starch: Chemistry and technology (pp. 311-388). London:Academic Press. Sajilata MG, SS Rekha, RK Puspha. 2006. Resistant starch: a review. J

Comprehensive Rev in Food Sci and Food Safety. 5:1-17.

Savitri E, Wijaya A, Kaligang P. 2004. Penentuan kondisi optimum sintesis selulosa asetat dari serat garut (Marantha arundinaceae L) dengan metode response surface. Prosiding Seminar Nasional Rekayasa Kimia dan Proses 2004.

Singh N, Sodhi NS.2004. Characteristic of acetylated starches prepared using starches separated from different rice cultivars. J Food Eng. 70:117-127. Srichuwong S, Sunarti TC, Takashi M, Naoto I, Makoto H. 2005a. Starches

from different botanical sources I: contribution of amylopectin fine structure to thermal properties and enzyme digestibility. Carbohydr Polym. 60(4):529-538.

Wang YL, Truongb VD, Wang L. 2003. Structures and rheological properties of corn starch as affected byacid hydrolysis. Carbohydrate Polymers 52: 327-333

Winarti C, Sunarti TC, Richana N.2011. Produksi dan aplikasi pati nanopartikel. Buletin Teknol Pascapanen Pertan 7:104-114

Winarti C. 2014. Produksi pati garut nanopartikel sebagai matriks enkapsulasi bahan bioaktif herbal [disertasi]. Bogor (ID): Institut Pertanian Bogor. Wulandari K. 2013. Penyiapan dan karakterisasi pati nanokristalin dati sagu

dan tapioka[skripsi]. Bogor (ID):Institut Pertanian Bogor.

Wurzburg OB. 1978. Starch, modified starch and dextrin. Products of the corn refining industry: Seminar proceedings. Washington (US): Corn refiners Association.

Wurzburg OB.1995. Modified Starches: Properties and Uses. Boca Raton (US): CRC Press.

Zayas JF. 1997. Functional of Proteins in Food. Jerman: Springer-Verlag.

25

LAMPIRAN

Lampiran 1 Karakterisasi bahan baku dan pati asetat 1. Kadar air (AOAC 2000)

Pengujian kadar air pada bahan ini tercantum dalam SNI 3729:2008 yang mengacu pada AOAC Official Method 2000 925.10. Prinsipnya adalah kehilangan berat yang terjadi pada pemanasan dalam oven dengan suhu 130º C selam 1 jam. Mula-mula cawan dipanaskan dalam oven pada suhu 130° C + 3° C selama 1 jam, kemudian didinginkan dalam desikator selama 30 menit dan ditimbang (W1). Sampel ditimbang sebanyak 2 g kemudian dimasukkan ke

dalam cawan alumunium (W). Cawan dimasukkan dalam oven pada suhu 130º C + 3° C selama 1 jam. Didinginkan dalam desikator selama 30 menit

dihitung sebagai kadar abu. Cawan porselen dipijarkan dalam tanur pada suhu 550° C + 10º C. Sebelumnya dipanaskan terlebih dahulu pada penangas bunsen/listrik dengan nyala api kecil selama 1 jam. Didinginkan dalam desikator selama 1 jam kemudian ditimbang (W1). Sebanyak 3-5 g sampel (W)

dimasukkan dalam cawan, kemudian diarangkan di atas penangas bunsen/listrik dengan nyala api kecil. Setelah itu diabukan dalam tanur pada suhu 550° C + 10º C sampai putih atau kelabu selama 5-8 jam. Didinginkan dalam desikator selama 30 menit kemudian ditimbang (W2).

3. Kadar Serat Kasar (SNI 01-2891-1992)

26

dan dibebaskan lemaknya dengan cara ekstraksi dengan cara soxhlet atau dengan cara mengaduk-mengendap-tuangkan sampel dalam pelarut organik sebanyak 3 kali. Sampel dikeringkan dan masukkan ke dalam erlenmeyer 500 ml. Ditambahkan 50 ml larutan H2SO4 1.25%, kemudian didihkan selama 30

menit dengan menggunakan pendingin tegak. Ditambahkan 50 ml NaOH 3.25% dan didihkan lagi selama 30 menit. Dalam keadaan panas, saring dengan corong buchner yang berisi kertas saring Whatman 54, 41 atau 541 yang telah dikeringkan dan diketahui bobotnya. Endapan yang terdapat pada kertas saring berturut-turut dicuci dengan H2SO4 1,25% panas, air panas, dan etanol 96%.

Kertas saring beserta isinya diangkat, dimasukkan ke dalam kotak timbang yang telah diketahui bobotnya, dikeringkan pada suhu 105º C, didinginkan dan ditimbang sampai bobot tetap (W1).

% Serat Kasar = x 100 % W = Bobot sampel (g)

W1 = Bobot endapan pada kertas saring (g)

4. Kadar Amilosa modifikasi metode IRRI (AOAC 1995)

- Pembuatan Kurva Standar

Sebanyak 40 mg amilosa standar ditambahkan dengan 1 ml etanol 95% dan 9 ml NaOH 1N lalu dipanaskan pada suhu 80-100°C selama ± 10 menit sampai tergelatinisasi. Kemudian larutan didinginkan lalu dimasukkan ke dalam labu takar 100 ml dan ditera dengan akuades. Selanjutnya dari labu takar tersebut dibuat beberapa konsentrasi mulai dari 50, 100, 150, sampai 300 ppm. Sampel diambil sebanyak 1ml dari masing-masing konsentrasi lalu ditambahkan 0,1 ml iod 0.2%, 0.2 ml asam asetat 1N, dan 3 ml akuades. Setelah didiamkan selama 20 menit, diukur nilai absorbansi pada spektrofotometer dengan panjang gelombang 620 nm.

-Analisa Sampel

Sebanyak 100 mg sampel dilarutkan dalam 1 ml etanol 95% dan 9 ml NaOH 1N. Kemudian larutan dipanaskan pada suhu 80-100°C selama ± 10 menit sampai tergelatinisasi. Larutan didinginkan lalu ditera pada labu takar 100 ml dengan akuades sebagai larutan induk. Selanjutnya diambil 1 ml sampel yang telah diencerkan dari larutan induk. Sampel tersebut ditambahkan dengan 0,1 ml iod 0.2%, 0.2 ml asam asetat 1 N, dan 3 ml akuades. Setelah didiamkan selama 20 menit lalu diukur nilai absorbansi pada spektrofotometer dengan panjang gelombang 620 nm.

Kadar amilosa (% ) = Konsentrasi pati x faktor pengenceran x 100%

27

5. Daya Serap Air dan Minyak

Pengukuran daya serap air dan minyak pada pati ini dilakukan berdasarkan metode Yamazaki (1953) yang dimodifikasi oleh Medcalf dan Gilles (1965). Sebanyak 5 g pati dimasukkan ke dalam tabung sentrifugasi, kemudian ditambahkan 75 ml akuades atau minyak. Suspensi pati didiamkan selama 1 jam, kemudian disentrifugasi (3000g) selama 10 menit. Bobot endapan dihitung sebagai daya serap air atau minyak.

6. Kelarutan dan Swelling Power (Modifikasi metode Perez et al. 1999)

Suspensi pati disiapkan yaitu 0.5 g sampel dicampur dengan 50 ml aquades dalam labu erlenmeyer 250 ml. Sampel ditempatkan pada penangas air pada suhu 70°C selama 2 jam dengan pengadukan secara kontinyu. Pada suspensi tersebut diambil 30 ml larutan yang jernih kemudian diletakkan pada cawan petri yang telah diketahui bobotnya. Cawan petri dikeringkan pada oven 100°C hingga bobotnya tetap, kemudian ditimbang dan dihitung kenaikan bobotnya.

Kelarutan = (b-a) x 50 ml x 100% 0,5 g x 30 ml

Swelling power = (d c) x 100% bobot sampel (g) x (100- % kelarutan

Keterangan:

a = bobot cawan petri awal (g) b = bobot cawan petri akhir (g) c = bobot erlenmeyer awal (g) d = bobot erlenmeyer akhir (g)

7. Daya Cerna Pati in Vitro (Modifikasi metode Anderson et al. 2002)

Daya cerna pati in vitro dianalisa dengan spektrofotometer yang mencakup tahapan pembuatan kurva standar maltosa dan analisa sampel sebagai berikut.

- Pembuatan kurva standar larutan maltosa

28

Kurva Standar Maltosa

- Analisa sampel

Sebanyak 0.5 g sampel pati dimasukkan ke dalam erlenmeyer lalu ditambahkan dengan 50 ml akuades. Erlenmeyer ditutup dengan aluminium foil dan dipanaskan dalam penangas air hingga mencapai suhu 90°C sambil terus diaduk lalu didinginkan. Sebanyak 1 ml larutan sampel tersebut dipipet ke dalam tabung reaksi bertutup, lalu ditambahkan 1.5 ml akuades dan 2.5 ml larutan bufer fosfat pH 7. Masing-masing sampel dibuat dua kali, yang salah satunya digunakan sebagai blanko. Tabung ditutup dan diinkubasikan pada suhu 37°C selama 15 menit. Larutan sampel dan blanko diangkat dan ditambahkan 2. ml larutan enzim α-amilase (1 mg/ml dalam larutan bufer fosfat pH 7) untuk sampel dan 2.5 ml larutan bufer fosfat pH 7 untuk blanko. Kedua tabung tersebut diinkubasi kembali selama 30 menit. Kemudian larutan sampel dan blanko ditambahkan masing-masing 3 ml larutan dinitrosalisilat (DNS). Larutan dipanaskan dalam air mendidih selama 5 menit kemudian diukur absorbansinya dengan spektrotometer UV-Vis pada panjang gelombang 550 nm. Daya cerna pati dihitung sebagai berikut.

Daya cerna pati (%) = A-a x 100 b = maltosa dalam blanko pati murni (mg)

29 7. Persen Asetilasi dan Derajat Substitusi (Wurzburg 1978 dalam Singh

2004)

Pati asetilasi sebanyak 1 g dimasukkan dalam erlenmeyer 250 ml ditambahkan 50 ml etanol 75%. Pati kemudian diaduk dengan suhu 50°C selama 30 menit dan didinginkan. Setelah dingin, sampel ditambahkan dengan 40 ml KOH 0.5 M. Kelebihan alkali kemudian dititrasi dengan HCl 0.5 M menggunakan indicator PP. Blanko dibuat menggunakan pati yang belum diasetilasi.

Acetyl % = [(Blank-Sample) × Molaritas HCl × 0.043 × 100]

Bobot sampel

8. Derajat Kristalinitas dengan XRD

Sekitar 200 mg sampel dicetak langsung pada aluminium ukuran 2×2.5 cm2 dengan bantuan perekat. Sampel dikarakterisasi menggunakan alat difraksi sinar X (Shimadzu diffractometer) dengan sumber Cu (λ=1.5406). Rentang derajat 2 theta yang digunakan 5-35 derajat.

10. Ukuran Granula dengan Scanning Electron Microscope

30

Lampiran 2 Analisa statistik karakterisasi pati asetat

1. Tapioka Alami

a. Analisa Sidik Ragam Kadar Air

b. Analisa Sidik Ragam Kadar Abu Db

c. Analisa Sidik Ragam Kadar Amilosa db

d. Analisis Sidik Ragam Persen Asetilasi

31 f. Analisa Sidik Ragam Daya Serap Air

db

g. Analisis Sidik Ragam Daya Serap Minyak

h. Analisa Sidik Ragam Kelarutan

i. Analisis Sidik Ragam Swelling Power

32

2. Tapioka kristalin

a. Analisa Sidik Ragam Kadar Air db

b. Analisa Sidik Ragam Kadar Abu db

Bagian untuk alpha = 0.05

1 2

Asetilasi 3% 2 0.0450

Asetilasi 6% 2 0.3850

Tanpa proses asetilasi 2 2.9400

Sig. 0.341 1.000

c. Analisa Sidik Ragam Kadar Amilosa

Uji Duncan

Bagian untuk alpha = 0.05

1 2

Asetilasi 6% 2 2.7500

Asetilasi 3% 2 9.0250

Tanpa proses asetilasi 2 19.0950

33 d. Analisa Sidik Ragam Persen Asetilasi

Uji Duncan

Bahan N

Bagian untuk alpha = 0.05

1 2 3

Tanpa proses asetilasi 2 0.0000

Asetilasi 3% 2 0.6500

Asetilasi 6% 2 0.9150

Sig. 1.000 1.000 1.000

e. Analisa Sidik Ragam Derajat Substitusi

db

Bagian untuk alpha = 0.05

1 2 3

Tanpa proses asetilasi 2 0.0000

Asetilasi 3% 2 0.0200

Asetilasi 6% 2 0.0350

Sig. 1.000 1.000 1.000

34

Uji Duncan

Bahan N

Bagian untuk alpha = 0.05

1 2

Tanpa proses asetilasi 2 1.8300

Asetilasi 3% 2 2.2550 2.2550

Asetilasi 6% 2 2.4300

Sig. 0.061 0.315

g. Analisa Sidik Ragam Daya Serap Minyak

db

Bagian untuk alpha = 0.05

1 2

Tanpa proses asetilasi 2 1.6350

Asetilasi 3% 2 1.9150

Asetilasi 6% 2 1.9350

Sig. 1.000 0.509

h. Analisa Sidik Ragam Kerlarutan

db

i. Analisa Sidik Ragam Swelling Power

db

Jumlah Kuadrat

Kuadrat

Tengah F Sig.

Perlakuan 2 365661.101 182830.550 14.903 0.028

Galat 3 36804.747 12268.249

35 Uji Duncan

Bahan N

Bagian untuk alpha = 0.05

1 2

Asetilasi 3% 2 202.4350

Asetilasi 6% 2 492.5000 492.5000

Tanpa proses asetilasi 2 806.9700

Sig. 0.079 0.066

j. Analisa Sidik Ragam Daya Cerna Pati db

a. Analisa Sidik Ragam Kadar Air db

36

c. Analisa Sidik Ragam Kadar Amilosa

Uji Duncan

d. Analisa Sidik Ragam Persen Asetilasi

db

e. Analisa Sidik Ragam Derajat Substitusi

db

Bagian untuk alpha = 0.05

1 2

Tanpa proses asetilasi 2 1.8300

Asetilasi 3% 2 2.2550 2.2550

Asetilasi 6% 2 2.4300

37 Uji Duncan

Bahan N

Bagian untuk alpha = 0.05

1 2

Tanpa proses asetilasi 2 0.0000

Asetilasi 6% 2 0.0200

Asetilasi 3% 2 0.0250

Sig. 1.000 0.308

f. Analisa Sidik Ragam Daya Serap Air

Uji Duncan

a. g. h.

g. Analisa Sidik Ragam Daya Serap Minyak

h. Analisa Sidik Ragam Kelarutan

db

Bagian untuk alpha = 0.05

38

i. Analisa Sidik Ragam Swelling Power

Uji Duncan

Bahan N

Bagian untuk alpha = 0.05

1 2

Asetilasi 6% 2 108.0000

Asetilasi 3% 2 133.6000 133.6000

Tanpa proses asetilasi 2 184.1650

Sig. 0.249 0.067

j. Analisa Sidik Ragam Daya Cerna Pati

db

Jumlah Kuadrat Tengah

Kuadrat

Tengah F Sig.

Perlakuan 2 1287.601 643.801 4.024 0.142

Galat 3 479.976 159.992

Total 5 1767.577

db

Jumlah Kuadrat

Kuadrat

tengah F Sig.

Perlakuan 2 6008.858 3004.429 9.324 0.052

Galat 3 966.708 322.236