KARYA AKHIR

PENGONTROLAN TEMPERATUR PADA TURBIN GAS

MS-5002 MENGGUNAKAN SPEEDTRONIC

APLIKASI PT. ARUN NGL

Karya Akhir ini diajukan untuk Melengkapi Salah Satu Persyaratan untuk Memperoleh Gelar Sarjana Sains Terapan

Disusun Oleh :

045203013 M. ZAKI RIYADI

PROGRAM DIPLOMA IV

TEKNOLOGI INSTRUMENTASI PABRIK

DEPARTEMEN TEKNIK ELEKTRO

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PENGONTROLAN TEMPERATUR PADA TURBIN GAS MS-5002 MENGGUNAKAN SISTEM KONTROL SPEEDTRONIC

APLIKASI PT.ARUN NGL

NIP : 19591130 198701 1 001 Drs, HASDARI HELMI,MT

Diketahui oleh :

Ketua Program Diploma – IV Teknologi Instrumentasi Pabrik

NIP : 19548531 198601 1 002

Ir. SURYA TARMIZI KASIM, M.Si.

PROGRAM DIPLOMA – IV

TEKNOLOGI INSTRUMENTASI PABRIK FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

ABSTRAK

Pembangunan dan perkembangan industri-industri modern pada saat ini sudah banyak menggunakan peralatan berteknologi otomatis, salah satu teknologi tersebut adalah dengan menggunakan speedtronic, karena pengontrolan dengan speedtronic menunjukkan kehandalan dan ketelitian yang sangat tinggi dan dimana semua peralatan dapat bekerja secara otomatis tanpa banyak memerlukan tenaga manusia untuk mengoperasikannya.

Salah satu aplikasi dari berbagai macam aplikasi speedtronik adalah dalam pengontrolan temperatur turbin dapat di kontrol dengan keinginan operator. Speedtronic dan data dari hasil pengontrolan dapat disimpan atau di print secara langsung, dimana apabila terjadi suatu masalah dalam proses produksi, maka data tersebut dapat dijadikan sebagai masukan untuk memecahkan masalah.

KATA PENGANTAR

Puji syukur penulis panjatkatkan kehadirat ALLAH SWT atas rahmat dan karunia yang dilimpahkan sehingga dapat menyelesaikan Tugas Akhir ini dengan judul “ PENGONTROLAN TEMPERATUR PADA TURBIN GAS MS-5002 DENGAN MENGGUNAKAN SISTREM KON TROL SPEEDTRONIC APLIKASI PT. ARUN NGL ”

Adapun Tuga Akhir ini dibuat untuk memenuhi syarat dan memperoleh gelar Sarajana Sains Terapan di Departemen Teknik Elektro, Fakultas Teknik Universitas Sumatera Utara.

Tugas Akhir ini penulis persembahkan kepada teristimewa orang tua penulis yaitu Ibunda yang telah banyak memberikan nasehat, serta seluruh keluarga besar lainnya yang merupakan bagian hidup penulis yang senantiasa mendukung dan mendoakan penulis dari sejak lahir hingga sekarang.

Selama masa perkuliahan sampai masa penyelesaian tugas akhir ini, penulis banyak memperoleh bimbingan dan dukungan dari berbagai pihak. Untuk itu, dengan setulus hati penulis menyampaikan ucapan terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Bustami Syam, MSME, selaku Dekan Fakultas Teknik Universits Sumatera Utara.

3. Bapak Rachmad Fauzi, ST, MT selaku sekretaris Departemen Teknik Elektro FT – USU dan sebagai Dosen Pembimbing Tugas Akhir.

4. Bapak Drs. Hasdari Helmi, MT. selaku Koordinator Program Studi Teknologi Instrumentasi Pabrik.

5. Bapak Drs. Hasdari Helmi, MT, selaku Pembimbing penulis yang telah banyak memberikan arahan dan masukan dalam penulisan karya akhir ini.

6. Bapak Ir. Sumantri Zulkarnaen selaku Dosen Wali

7. Seluruh staf pengajar Departemen Teknik Elektro FT – USU di Jurusan Elektro Bg Martin, Bg Ridho, Kak Ani, dll.

8. Teman-teman kuliah T. Indra Maulana, Suriadi Ginting, Shouqi Erman, Adam Bayu Kara, Asden Richo,Mulindra Pratama, Supianto, Sudi Ridwan, Farik, bg Arsad dan seluruh teman-teman D-IV Instrumentasi Stambuk 2001-2007 yang tidak bisa saya sebutkan namanya satu-persatu, atas kebersamaan dan dukungan yang diberikan. Nama kalian akan selalu terpatri dalam hati sanubari penulis.

Akhir kata, Tugas Akhir ini masih jauh dari sempurna, masih banyak kesalahan dan kekurangan, namun penulis tetap berharap semoga tugas akhir ini bisa bermanfaat dan memberikan inspirasi bagi pengembangan selanjutnya.

Medan, 06 Desember 2010

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... viii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Masalah ... 1

1.2 Tujuan Pembahasan ... 3

1.3 Batasan Masalah ... 3

1.4 Metode Pembahasan ... 3

1.5 Sistematika Penulisan ... 4

BAB II LANDASAN TEORI ... 5

2.1 Sistem Kontrol... 5

2.2 Pengendalian Proses ... 6

2.3 Sistem Kendali Otomatis ... 6

2.4 Analisa Sistem Kontrol ... 8

2.5 Aksi Pengontrolan ... 9

BAB III PENGONTROLAN TEMPERATURE ... 16

3.1 Sistem Kontrol Turbin Gas ... 16

3.2 Teori Turbin ... 16

3.3 Prinsip Kerja Turbin ... 18

3.4 Komponen-komponen Turbin ... 20

3.4.1. Seksi Masukan Udara... 21

3.11 Kalibrasi Alat Ukur Temperatur... 35

3.12 Faktor Yang Merusak Penampilan Alat Ukur Temperatur ... 38

BAB IV ANALISA MASALAH ... 40

4.1 Sistem Kontrol Temperatur ... 40

4.1.3. Termokopel Proses Modul... 45

4.2 Overtemperatur Proteksi ... 47

4.3 Termokopel Sensor ... 48

4.4 Termokopel Averaging Cabinet ... 49

4.5 Overtemperatur Trip Card (STOJ) ... 49

4.6 Overtemperatur Alarm Card ... 50

BAB V PENUTUP ... 51

5.1 Kesimpulan ... 51

5.2 Saran ... 51 DAFTAR PUSTAKA

DAFTAR GAMBAR

Gambar 2.1 Diagram Blok Sistem Pengendalian Loop Terbuka ... 7

Gambar 2.2 Diagram Blok Sistem Kontrol Tertutup ... 7

Gambar 2.3 Diagram Blok Sistem Kontrol Cascade ... 8

Gambar 2.4 Aksi Kendali On-Off ... 10

Gambar 2.5 Aksi kendali Proporsional ... 10

Gambar 2.6 Aksi kendali Integral ... 11

Gambar 2.7 Aksi Kendali Derivatif ... 12

Gambar 3.1 Turbin Gas MS-5002 ... 18

Gambar 3.2 Sistem Operasi Turbin gas ... 19

Gambar 3.3 Air Inlet Section ... 21

Gambar 3.4 Compresor Section ... . 23

Gambar 3.5 Combustion Secsion ... 25

Gambar 3.6 Turbin Section ... 26

Gambar 3.7 Exhaust section ... 27

Gambar 3.8 Fungsional Kontrol Diagram ... 29

Gambar 3.11 Cold Junction Compensation ... 33

Gambar 3.10 Kalibrasi Termokopel ... 38

Gambar 4.1 Temperatur Kontrol ... 40

Gambar 4.2 Temperatur Set Point Vs Compressor Discharge Pressure ... 41

Gambar 4.3 Temperatur Kontrol Blok Diagram ... 41

Gambar 4.4 Temperatur Set Point Vs Pressure ... 44

DAFTAR TABEL

Tabel 3.1 Primary Fixed Point ... 36

ABSTRAK

Pembangunan dan perkembangan industri-industri modern pada saat ini sudah banyak menggunakan peralatan berteknologi otomatis, salah satu teknologi tersebut adalah dengan menggunakan speedtronic, karena pengontrolan dengan speedtronic menunjukkan kehandalan dan ketelitian yang sangat tinggi dan dimana semua peralatan dapat bekerja secara otomatis tanpa banyak memerlukan tenaga manusia untuk mengoperasikannya.

Salah satu aplikasi dari berbagai macam aplikasi speedtronik adalah dalam pengontrolan temperatur turbin dapat di kontrol dengan keinginan operator. Speedtronic dan data dari hasil pengontrolan dapat disimpan atau di print secara langsung, dimana apabila terjadi suatu masalah dalam proses produksi, maka data tersebut dapat dijadikan sebagai masukan untuk memecahkan masalah.

BAB I PENDAHULUAN

1.1. Latar Belakang

Suatu perusahaan industri berskala besar dalam hal untuk mencapai hasil produksi yang berkualitas harus dapat memelihara dan menerapkan fasilitas secara efisien. Sehubungan dengan itu pabrik gas sebagai salah satu perusahaan industri yang mengolah gas alam cair menjadi LNG, LPG yang sudah dapat dipergunakan oleh masyarakat dan untuk industri aromatik lainnya. Dengan cara melakukan beberapa tahap pengolahan yang bersifat otomatis maupun manual untuk memperlancar jalannya pengolahan tersebut.

Adapun tahap dari proses pengolahan LNG awalnya menerima gas dari Exxon Mobil di Point A Lhoksukon dan gas alam dari ladang gas NSO kemudian dialirkan melalui pipa-pipa ke masing-masing unit produksi PT. Arun NGL dimana terjadi proses pemurnian gas, penyulingan dan akhirnya pencairan gas menjadi LNG. Pencairan gas alam menjadi LNG bertujuan untuk memudahkan penyimpanan. Agar proses produksi berjalan dengan lancar maka di perlukan perawatan secara rutin pada turbin.

Karena turbin merupakan penggerak mula untuk melakukan proses produksi. Pengontrolan Temperatur pada Turbin Gas sangatlah penting untuk di jaga, hal ini disebabkan karenakan pada Turbin Gas sudah ada ketentuan berapa temperatur yang diizinkan. Jika pada Temperatur Turbin Gas melebihi yang telah diizinkan maka akan terjadi pemuaian pada Turbin Gas.

variabel nozzle control berfungsi untuk mempercepat putaran HP Turbin Speed ke 100% Speed (5100rpm).

Temperatur - Fuel Light, artinya lampu akan hidup jika exhaust Temperatur Turbin mencapai batas yang ditentukan. Pada kondisi ini flow fuel ke turbin di control untuk mempertahankan Turbin beroperasi dalam batas temperatur exhaust Turbin yang ditentukan. Sewaktu menaikkan load kompresor, lampu ini akan hidup sebentar akibat pengaruh dari pengontrolan HP Turbin Shaft (HP Bias).

Pada turbin gas temperatur yang diizinkan adalah pada suhu 538 °C,pada kondisi ini disebut temperatur kontrol artinya kondisi beban tidak dapat diterima oleh turbin gas karena sudah mencapai tingkat maksimal dan beban tidak boleh bertambah lagi dan bahan bakar dibatasi masuk.

1.2. Tujuan Pembahasan

Adapun yang menjadi tujuan penulisan dalam pembahasan karya akhir ini adalah :

1. Untuk memenuhi syarat menyelesaikan masa studi sebagai mahasiswa program Diploma IV Teknologi Instrumentasi Pabrik.

2. Megetahui dan memahami prinsip kerja turbin gas serta perawatan dan permasalahan yang sering terjadi pada turbin gas tersebut.

1.3. Batasan Masalah

Mengingat begitu banyaknya spesifikasi turbin, maka untuk membatasi permasalahan penulis hanya membatasi tentang turbin gas pada MS-5002. Dalam hal ini perhitungan dan analisa secara matematis tidak terlalu dibahas.

1.4. Metode Pembahasan

Metode Pembahasan yang dipergunakan dalam penulisan Karya Akhir ini antara lain sebagai berikut :

Dengan mempelajari teoritis dan pengamatan langsung selama Kerja Praktek (KP) serta melakukan diskusi dengan pembimbing lapangan dan juga operator lapangan.

1. Mengambil bahan-bahan dan data-data dari berbagai sumber referensi seperti : buku-buku referensi, artikel, brosur dan sebagainya.

2. Melakukan diskusi dengan Dosen Pembimbing. 3. Dengan cara studi kepustakaan.

1.5. Sistematika Penulisan

Untuk mempermudah pembahasan dalam Karya Akhir ini, maka penulis membuat suatu sistematika pembahasan. Sistematika pembahasan ini merupakan urutan bab demi bab. Adapun sistematika pembahasan tersebut adalah :

Bab I : Pendahuluan

Bab ini berisi latar belakang masalah, tujuan pembahasan, batasan masalah, metode penulisan, dan sistematika pembahasan.

Bab II : Landasan Teori

Bab ini menjelaskan mengenai teori turbin, prinsip kerja turbin dan komponen-komponen yang digunakan.

Bab III : Pengontrolan Temperatur

Bab ini menjelaskan temperature dan sensor yang digunakan dalam mengontrol temperatur turbin.

Bab IV : Analisa Masalah

Bab ini mengenai materi, metode kerja dan pembahasan pengontrolan temperatur.

Bab V : Penutup

BAB II

LANDASAN TEORI

2.1 Kendali suhu

Pembatasan suhu sebenarnya adalah pada turbin inlet yang terdapat pada first stage nozzle atau nozzle tingkat pertama atau suhu pengapian turbin. Apabila suhu

pengapian berlebih, umur hidup komponen pada daerah bagian gas panas turbin akan menurun.

Pengalaman menunjukkan bahwa sulit untuk menghitung suhu pengapian turbin secara akurat dan reliably. Hal ini menjadi kesulitan secara particular karena masa operasional dari instrumentasi pengukuran pada suhu inlet turbin (high) terlalu singkat. Mendapatkan sebuah pengukuran yang kuat dari suhu rata-rata pengapian juga sulit karena ada beberapa variasi suhu pada pembuangan gas-gas panas dari sistem pembakaran.

Tempat pembuangan turbin gas, beroperasi pada level yang lebih rendah dengan lebih seragam campuran gas panas. Menghasilkan lebih baik sampling dari suhu-suhu gas panas, sama baiknya dengan umur panjang untuk elemen pengukur suhu.

Sistem dasar, karena itu, mengukur suhu buang turbin gas dan menghitung suhu rata-rata pengapian.

Untuk gas ideal, perhitungan dapat ditunjukkan oleh persamaan :

Dengan :

TF = Firing Temperatur

TX = Exhaust Temperatur

PCD = Compressor Discharge Pressure (PSIA)

PX = Barometric Pressure (PSIA)

K = Expansion Ratio

Persamaan ini menggambarkan bahwa suhu pengapian turbin (firing temperature) TF ,

adalah hasil dari suhu saluran buang turbin (Tx) dikalikan dengan rasio pengembangan

pada turbin, disajikan kembali oleh Tekanan keluaran Kompresor, Compressor Discharge Pressure (PCD), dan dibagi dengan Tekanan Barometric (PX).

Pengembangan rasio, ratio expansion diisi dengan suatu konstanta (K), dimana berfungsi sebagai sebagai karakteristik gas panas dan efisiensi mesin. PCD akan berubah secara signifikan ketika turbin berubah kecepatannya.

Jarak yang relative kecil pada PCD/PX dihasilkan ketika mesin beroperasi pada speed yang ditentukan sebagai suatu perubahan kondisi udara masukan kompresor , tepat

juga untuk perubahan pada suhu sekitarnya atau pada tekanan barometric. Karena rasio pengembangan ini merupakan bagian dari perhitungan yang mana mengubah sebuah suhu buang yang dihitung kembali pada masukan turbin.

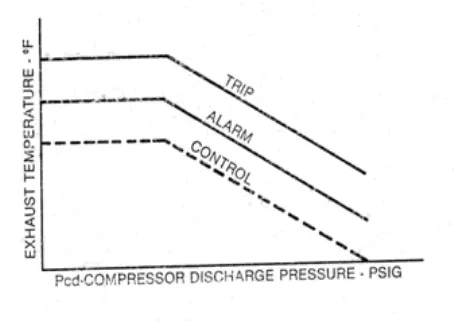

Dua sistem kendali suhu yang mendasar yaitu proporsional dan rasio tekanan. Temperatur control dapat digunakan. Setiap sistem mengubah suhu setpoint (desired set point temperature ) sebagai suatu perubahan rasio pengembangan untuk

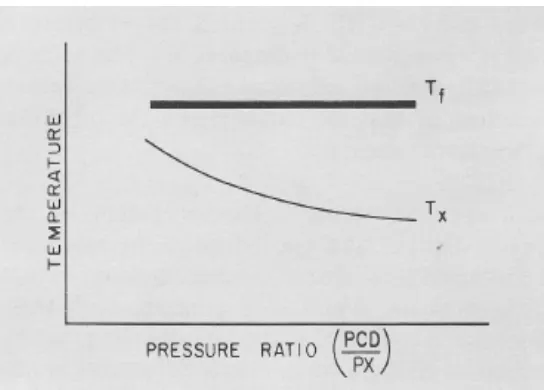

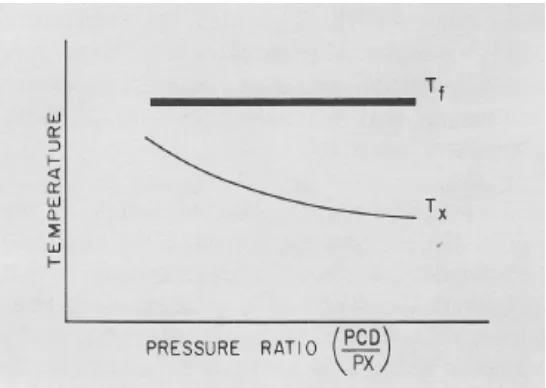

Gambar berikut mengilustrasikan perubahan suhu set point pada saluran buang turbin gas sebagai suatu perubahan rasio tekanan dan mempertahankan suhu konstanta, TF.

Gambar 2.1 Temperature Set Point vs Pressure Ratio

PT Arun memiliki suatu system kendali temperature yang canggih dan modern, dalam Speedtronic Mark II salah satunya. Sensing elemen yang menjadi standard di PT Arun adalah termokopel jenis K yaitu Chromel-Alume Thermocouple. Kenapa dipilih jenis ini karena range nya cukup besar untuk Turbin MS-5002 milik PT Arun NGL yaitu antara -270 sampai 1370 dalam derajat celcius.

Hal ini sudah memenuhi standard, karena dalam proses yang telah penulis jabarkan pada bab-bab sebelumnya yaitu suhu yang rendah yang sering digunakan adalah suhu -160 0C dan suhu tinggi pada turbin sendiri berkisar antara nilai 500-600 0C. Pemilihan ini sudah memenuhi standard range temperature termokopel.

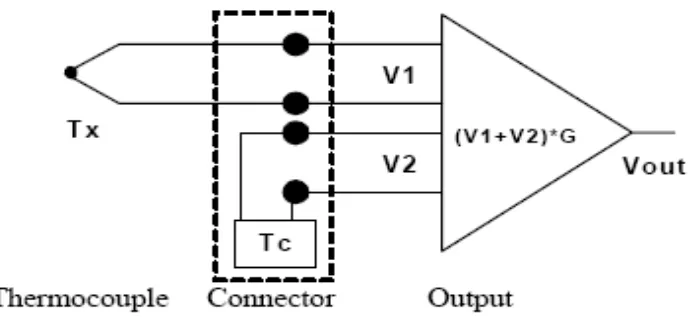

Gambar 2.3 Cold Junction Compensation Concept

Untuk mendeteksi berapa temperatur pada Turbin Gas, Sensor yang digunakan adalah Thermocouple. Sinyal hasil proteksi thermocouple dikirim ke Sistem Kontrol Speedtronic melalui perubahan analog ke digital. Untuk mendeteksi temperatur pada Turbin Gas ada beberapa titik dipasang thermocouple yaitu : Exhaust, whell space, lube oil, Turbin berring dan kompresor. Data Temperatur Control merupakan nilai rata-rata (Average Temperature).

2.1.1 Sistem Kontrol Temperatur

Tujuan dari Sistem Kontrol Temperatur adalah untuk membatasi firing (pengapian) temperatur di area pembakaran tetap dan dalam batasan yang dibolehkan. Hal ini dilakukan dengan pengukuran dari suhu exhaust rata-rata dan dari sini juga ditentukan firing temperatur.

kontrol, karena pengukuran pada ruang bakar tidak bisa dilakukan, maka sistem kontrol temperatur dibentuk untuk mengontrol temperatur exhaust dari turbin.

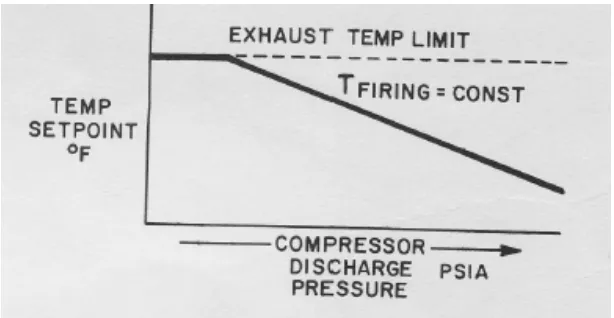

Pengontrolan temperatur berdasarkan Turbin Exhaust Temperatur (TX) dan Axial Compressor Discharge Pressure (PCD). Dari kedua parameter ini dapat ditentukan firing temperatur tetap, PCD dan Exhaust Temperatur dapat diketahui. Sistem Kontrol Temperatur memberikan signal ke VCE untuk mengurangi fuel gas, apabila temperatur cenderung melebihi yang telah dibentuk temperatur opersikan yang ditentukan.

Gambar 2.4 Temperatur Control 2.1.2 Temperatur Control

Temperatur control adalah dimana kondisi beban tidak dapat diterima oleh turbin gas mencapai tingkat maximum dan beban tersebut tidak boleh bertambah lagi dan fuel (bahan bakar) dibatasi untuk masuk. Dengan perkataan lain temperatur yang akan dibatasi maka pengontrolan dalam kondisi tersebut dinamakan Temperatur Control yaitu pada suhu 538OC.

STKK card akan membandingkan signal amplified milli volt dari thermocouple. Modul proses (TX) dengan referensi set point yang sudah ditentukan, atau oleh sebuah potensiometer yang bisa diubah-ubah. Set point ini akan mengontrol temperatur exhaust pada Iso-thermal level.

2.1.3 Thermokopel

Prinsip kerja thermocouple diketemukan oleh Seeback tahun 1821, terdiri dari dua kawat logam yang tidak sejenis dengan kedua ujungnya dilas menjadi satu. Pada ujung yang panas diberi nama Hot Junction dan ujung yang dingin disebut Cold Jucction, tetapi pada prakteknya kedua sambungan ini sering disebut measuring reference junction. Besarnya arus atau emf yang ditimbulkan sebanding dengan jenis thermocouple ukuran kawat dan beda temperatur kedua ujungnya. Jadi pada prinsipnya kita mengukur emf yang timbul dari thermocouple dan dengan mengukur emf tersebut kita dapatkan temperatur yang diukur. Emf tersebut dikirim langsung ke Governor unit sebagai input pengendalian temperatur turbin.

2.1.4 Exhaust Thermocouple

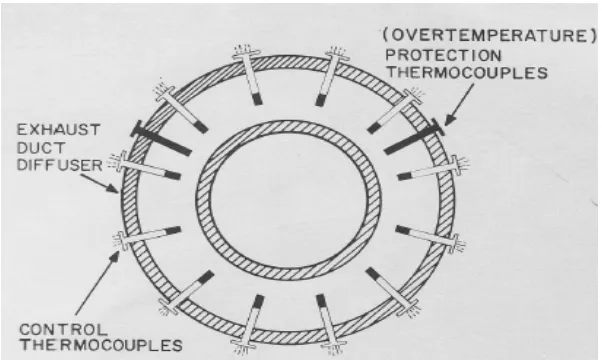

Gas panas yang keluar dari pada Exhaust area ini di ukur oleh Exhaust Thermocouple dan hasil pengukuran tersebut dipergunakan untuk data pengontrolan Temperatur Control dan proteksi Temperatur Trip, Pada exhaust area terdapat 18 Thermocouple yaitu :

12 buah thermocouple sebagai Temperatur Control

6 buah thermocouple digunakan untuk Temperatur Trip

2.1.5 Over Temperature Trip

Suhu yang di kontrol oleh Temperatur Control gagal membatasi fuel (bahan bakar) yang masuk atau tidak mengetahui pada saat Over Temperatur yaitu pada suhu 548OC karena alarm tidak berfungsi, maka untuk mencegah kerusakan yang terjadi pada Turbin Gas maka Turbin akan trip dengan alarm pada panel speedtronic yaitu Over Temperatur Trip, suhu pada saat tersebut adalah 558OC.

Instrumen yang digunakan untuk Temperatur Control antara lain :

6 buah exhaust thermocouple

Pressure Tranduser Discharge Axial Compressor (96CD)

Speedtronic Card IC3600STKJ

Speedtronic Card IC3600SOTJ

Hydraulic Oil Dump Valve (20HD)

Dan lain-lain

Jika temperatur mencapai pada suhu 548OC, set point sistem proteksi over temperatur akan menghidupkan alarm exhaust high temperatur, sehingga operator akan bertindak untuk mengurangi load atau menurunkan set point. Apabila temperatur mencapai trip set point, sistem proteksi over temperatur akan mentrikan Turbin.

Trip dan alarm set point untuk sistem proteksi over temperatur juga dibiaskan oleh PCD seperti gambar temperatur control untuk mencegah terjadinya trip akibat kesalahan instrumen. Sistem proteksi over temperatur dibentuk menjadi 3 trip channel yang terpisah-pisah yaitu channel A, B dan C. Apabila penunjukan over temperatur hanya 1 channel, turbin tidak akan trip, tetapi apabila signal trip dua dianatar channel-channel, Turbin akan trip.

2.2 Teori Turbin

Turbin gas adalah suatu penggerak mula yang memanfaatkan gas sebagai fluida kerja. Didalam turbin gas energi kinetik dikonversikan menjadi energi mekanik berupa putaran yang menggerakkan roda turbin sehingga menghasilkan daya. Bagian turbin yang berputar disebut rotor atau roda turbin dan bagian turbin yang diam disebut stator atau rumah turbin. Rotor memutar poros daya yang menggerakkan beban (generator listrik, pompa, kompresor atau yang lainnya).

Turbin gas satu shaft (MS-5001) mempunyai perputaran yang tetap dan konstan yaitu sekitar 5100 rpm yang biasanya difungsikan untuk power plant. Turbin satu shaft ini di PT. Arun NGL.Co digunakan sebagai penggerak generator listrik yang berjumlah 11 unit yang difungsikan untuk sumber listrik bagi aktifitas pabrik dan perumahan. Sedangkan turbin gas dua shaft (MS-5002) mempunyai perputaran yang berubah-ubah atau variabel (3970 – 5100 rpm) sesuai dengan beban yang biasanya difungsikan untuk menggerakkan kompresor. Di PT. Arun NGL.Co jenis turbin dua shaft ini digunakan sebagai penggerak kompresor dalam proses pembuatan LNG dan LPG yang jumlahnya 21 unit. Jumlah keseluruhan turbin gas yang terdapat pada PT. Arun NGL.Co adalah sebanyak 32 unit.

Turbin yang digunakan dapat ditinjau dari berbagai segi, dapat di golongkan sebagai berikut :

- Ditinjau dari sumber tenaga kinetis termasuk turbin gas. - Ditinjau perputaran termasuk turbin putaran tinggi.

- Ditinjau dari beban, digunakan untuk penggerak kompresor dan generator listrik. - Ditinjau dari konstrusi, terbagi dalam turbin poros tungggal dan poros ganda.

Turbin gas poros tunggal dipergunakan sebagai penggerak generator listrik sedangkan turbin gas poros ganda dipergunakan sebagai penggerak compresor.

2.2.1 Prinsip Kerja Turbin Gas

Udara masuk ke kompresor melalui saluran masuk udara (inlet). Kompresor ini berfungsi untuk menghisap dan menaikkan tekanan udara tersebut, akibatnya temperatur udara juga meningkat. Kemudian udara yang telah di kompresi ini masuk kedalam ruang bakar. Di dalam ruang bakar udara disemprotkan bahan bakar sehingga bercampur dengan udara tadi dan menyebabkan terjadinya proses pembakaran. Proses pembakaran tersebut berlangsung dalam keadaan tekanan konstan sehingga dapat dikatakan ruang bakar hanya untuk menaikkan temperatur. Gas hasil pembakaran tersebut dialirkan melalui suatu nozzel yang berfungsi untuk mengarahkan aliran tersebut ke sudu-sudu turbin. Daya yang dihasilkan oleh turbin tersebut digunakan untuk memutar kompresornya sendiri dan memutar beban lainnya seperti generator listrik. Sehingga untuk gas sisa dengan sendirinya akan keluar melalui saluran buang (exhaust).

Pada kenyataannya tidak ada proses yang selalu ideal, tetap ada terjadi proses kerugian yang dapat menurunkan daya yang dihasilkan oleh turbin gas dan berakibat menurunnya performasi turbin gas itu sendiri. Kerugian–kerugian tersebut dapat terjadi pada ketiga komponen sistem turbin gas, sebab–sebab terjadi kerugian antara lain:

- Adanya gesekan–gesekan fluida yang menyebabkan terjadinya kerugian tekanan (Pressure Losses) di ruang bakar.

- Adanya kerja yang berlebih waktu proses kompresi yang menyebabkan terjadinya gesekan antara bantalan turbin dengan udara.

- Berubah nilai Cp dan fluida kerja akibat terjadinya perubahan temperatur dan perubahan komposisi kimia dan fluida kerja.

- Adanya mechanical loss.

Gambar 2.2 Sistem Operasi Turbin Gas

Turbin gas terdiri dari bagian yang utama yang saling berkaitan : 1. Kompresor

2. Combusion 3. Turbin

Adapun bagian dari turbin adalah sebagai berikut : 1. Nozzle (sudu tetap)

Nozzle berfungsi sebagai mengarahkan udara panas ke sudu-sudu turbin, fungsi Nozzle adalah untuk menaikkan kecepatan tenaga mekanis, untuk menekan sudu turbin supaya kerja turbin dapat lebih besar dan untuk menghasilkan daya.

2. Roda turbin

3. Bucket (sudu-sudu turbin)

Sudu turbin yang terbentuk sendok, jadi bucket tersebut apabila diberi energi kinetik udara panas yang diarahkan ke sudu-sudu maka roda turbin akan bekerja memutar motor.

4. Gear Rotor Compressor

BAB III TURBIN GAS 3.1. UMUM

Sistem kendali temperature pada prinsipnya membandingkan suhu ketika turbin beroperasi dengan sebuah set-point suhu( Desired temperature) dan mereduksi jumlah suatu Variabel Control Voltage, VCE (fue/ / bahan bakar) untuk mencegah batas temperature berlebih pada saat dijalankan.

Atau dengan kata lain sistem control temperature ini didisain untuk membatasi suhu pembakaran (firing temperature) pada turbin gas sesuai dengan set point yang diinginkan operator. Pada sistem ini, suhu pada exhaust (saluran pembuangan/knalpot) Turbine (Tx) dpat dihitung sebagai salah satu indikasi pada suhu turbin ketika beroperasi

dan juga membandingkan pada batas setpoint dengan sebuah sistem kendali seperti gambar berikut ini :

Gambar 3.2 Temperature Control Blok Diagram

Dari gambar diagram blok di atas dapat di jelaskan proses secara general dari sistem pengendalian temperature pada turbin gas MS-5002, yaitu sebagai berikut :

“ Ketika nilai set point diberikan, temperature control akan bekerja dengan membuka minimal value gate sesuai dengan kalibrasi set point (calibration set point), kendali temperature inilah yang akan menyebabkan variable control voltage,

VCE bekerja. Besarnya VCE yang diberikan membuat fuel control bekerja dengan menjadikan aliran bahan bakar sesuai dengan besarnya VCE tersebut. Pada sistem ini Actuatornya adalah turbin gas, suhu keluaran pada saluran gas buang (exhaust), inilah yang di sensing oleh sebuah sensor atau tranducer berupa 12 termokopel yang diambil nilai rata-ratanya. Hasil sinyal dari sensor ini kemudian difeedback (diumpan balikkan) ke summing junction. Apabila terjadi perbedaan antara actual point dengan set point atau dapat dikatakan bahwa perbedaan antara process variabel dan desired

Sistem kendali suhu pada dasarnya dapat dibedakan dalam criteria secara garis besarnya, yaitu :

1. Kendali suhu (comparison) 2. Perhitungan Suhu

3. Proses yang terjadi pada termokopel

Ketiga sistem di atas dapat dijelaskan dengan uraian sebagai berikut ini :

1.) Kendali suhu (comparison)

Pembatasan suhu sebenarnya adalah pada turbin inlet yang terdapat pada first stage nozzle atau nozzle tingkat pertama atau suhu pengapian turbin. Apabila

suhu pengapian berlebih, umur hidup komponen pada daerah bagian gas panas turbin akan menurun.

Pengalaman menunjukkan bahwa sulit untuk menghitung suhu pengapian turbin secara akurat dan reliably. Hal ini menjadi kesulitan secara particular karena masa operasional dari instrumentasi pengukuran pada suhu inlet turbin (high) terlalu singkat.

Mendapatkan sebuah pengukuran yang kuat dari suhu rata-rata pengapian juga sulit karena ada beberapa variasi suhu pada pembuangan gas-gas panas dari sistem pembakaran.

Sistem dasar, karena itu, mengukur suhu buang turbin gas dan menghitung suhu rata-rata pengapian.

Untuk gas ideal, perhitungan dapat ditunjukkan oleh persamaan :

TF = Tx (PCD/PX)K

Dengan :

TF = Firing Temperatur

TX = Exhaust Temperatur

PCD = Compressor Discharge Pressure (PSIA)

PX = Barometric Pressure (PSIA)

K = Expansion Ratio

Persamaan ini menggambarkan bahwa suhu pengapian turbin (firing temperature)

TF , adalah hasil dari suhu saluran buang turbin (Tx) dikalikan dengan rasio

pengembangan pada turbin, disajikan kembali oleh Tekanan keluaran Kompresor, Compressor Discharge Pressure (PCD), dan dibagi dengan Tekanan Barometric

(PX). Pengembangan rasio, ratio expansion diisi dengan suatu konstanta (K), dimana berfungsi sebagai sebagai karakteristik gas panas dan efisiensi mesin. PCD akan berubah secara signifikan ketika turbin berubah kecepatannya.

barometric. Karena rasio pengembangan ini merupakan bagian dari perhitungan yang mana mengubah sebuah suhu buang yang dihitung kembali pada masukan turbin.

Dua sistem kendali suhu yang mendasar yaitu proporsional dan rasio tekanan. Temperatur control dapat digunakan. Setiap sistem mengubah suhu setpoint (desired set point temperature ) sebagai suatu perubahan rasio pengembangan untuk memepertahankan batas suhu pengapian turbin yang diinginkan.

Gambar berikut mengilustrasikan perubahan suhu set point pada saluran buang turbin gas sebagai suatu perubahan rasio tekanan dan mempertahankan suhu konstanta, TF.

Gambar 3.3 Temperature Set Point vs Pressure Ratio

2.) Penghitungan Temperatur

Sistem perhitungan suhu mengubah sinyal milivolt yang dihasilkan oleh

Termokopel, yang berada di tesebar disekeliling saluran buang gas turbin. Setiap termokopel mempunyai tanggapan yang cepat . Pendetector suhu ini dilindungi oleh sebuah pelindung radiasi untuk meminimalisasikan error suhu.Gambar berkut ini menunjukkan pemasangan termokopel pada suatu gas turbin.

Gambar 3.4 Thermocouple Arrangement

3.) Thermocouple Processing Module

Inputan dari modul pemrosesan adalah 12 termokopel yang ditempatkan pada saluran buang turbin. Setiap output dari termokopel tersebut dihubungkan melalui tiga posisi switch berengsel terdiri dari posisi CHECK, AVERAGE, dan REJECT.

1.) POSISI CHECK

Check bus merupakan suatu bus biasa untuk semua kendali dan termokopel

overtemperatur. Oleh karena itu, jka lebih dari satu switch pada posisi CHECK

Rata-rata dari check bus switches akan meng-ON-kan check bus.

Ketika switch pemilih pada termokopel pada posisi CHECK, indicator suhu

dihubungkan pada check bus. Hal ini mengijinkan pembacaan pada setiap suhu gas pada saluran buang yang dihitung oleh termokopel pada ketepatan pengindikasi suhu.

2.) POSISI AVERAGE

Dengan switch pemilih pada termokopel pada posisi AVERAGE. Setiap termokopel dihubungkan parallel pada semua termokopel yang lain, yang juga pada posisi AVERAGE.

Setiap termokopel dihubungkan pada kendali bus rata-rata oleh hambatan/tahanan swamping, untuk meminimalisasikan perbedaan impedansi antara kabel-kabel temperature. Seharusnya pada posisi tersebut terjadi sebuah perbedaan yang kecil dalam sinyal-sinyal milivolt yang dibangkitkan oleh setiap termokopel pada suhu yang sama, sebuah arus kecil akan disirkulasi antara termokopel tinggi dan termokopel rendah (high and low thermocouple)

Efeknya adalah drop tegangan kecil melalui resistor-resistor dimana menghasilkan sebuah level sinyal tegangan pada average bus atau sebuah bus rata-rata yang benar pada sinyal yang dihasilkan oleh setiap termokopel.

3.) POSISI REJECT

(hubung singkat) atau tidak disempurnakan sambungannya, hal ini bisa diisolasi dengan men-switch termokopel ke posisi REJECT.

3.2 Termokopel

Kita tidak bisa membangun sebuah pembagi temperatue selayaknya kita membagi suatu pembagi tegangan. Akan tetapi kita dapat menambah temperatur seperti kita menambah panjang untuk mengukur suatu jarak. Kita harus menyadari penuh bahwa suatu temperature di dapatkan dari suatu fenomena fisika yang akan mudah apabila kita teliti dan belajar dari alam yang menyediakannya. The International Practical Temperature Scale (IPTS) yang memiliki basis dalam fenomena fisika tersebut. Pada tahun 1968, IPTS menerbitkan 11 elemen penghitung temperature, salah satunya adalah termokopel.

3.3.1 Jenis Termokopel

Termokopel sekarang ini telah menjadi standard pada dunia industri. Tidak luput pada PT Arun NGL. Termokopel ini menjadi popular karena di samping ekonomis juga merupakan suatu elemen sensor yang efektif dalam pengukuran suhu. Sejak penelitian yang dilakukan oleh Thomas Johann Seebeck pada tahun 1821, mengenai “the thermo electrical. properties of many different materials” telah dilaksanakan untuk membuat jenis-jenis termokopel sesuai dengan range bekerja temperaturnya. PT Arun NGL sendiri menggunakan termokopel type K yaitu dari material jenis Chromel-Alume

Thermocouple.

Jenis Materials* Typical Range (0C)

T

1, 2

Copper (Cu) vs Constantan -270 to 400

J

1, 3

Iron (Fe) vs Constantan -210 to 1200

K

Chromel vs Alumel -270 to 1370

S

Chromel vs Constantan -270 to 1000

B

(Pt-10%Rh) vs Pt -50 to 1768

R

(Pt-13% Rh) vs (Pt-6% Rh) 0 to 1820

E

(Pt-13%Rh) vs Pt -50 to 1768

N

* Penjelasan mengenai material :

! Constantan, alloy of Nickel (Ni) - Copper (Cu)

! Chromel, alloy of Nickel (Ni) - Chromium (Cr)

! Alumel, alloy of Nickel (Ni) and Aluminum (Al)

! Magnesium (Mg), base element

! Platinum (Pt), base element

! Nickel (Ni) a base element

PT Arun memiliki suatu system kendali temperature yang canggih dan modern, dalam Speedtronic Mark II salah satunya. Sensing elemen yang menjadi standard di PT Arun adalah termokopel jenis K yaitu Chromel-Alume Thermocouple. Kenapa dipilih jenis ini karena range nya cukup besar untuk Turbin MS-5002 milik PT Arun NGL yaitu antara -270 sampai 1370 dalam derajat celcius.

Berikut ini merupakan gambar Cold Junction Compensation yang dipakai oleh termokopel PT Aun NGL :

Gambar 3.5 Cold Junction Compensation Concept

3.4 Overtemperature Protection

Proteksi gas turbine terdiri dari primary dan secondary protective system. Beberapa dari sytem ini dan componentnya beroperasi lewat turbine control panel. Proteksi system yang lainya

beroperasi langsung pada component turbine. Hydraulic trip system adalah proteksi primary

Primary protective temasuk overspeed, ovestemperature, flame detector dan vibration system. Dua secondary protective gas turbine yaitu : temperature dan speed.Yang pertama ialah

speed sensing governor system dan yang kedua exhaust temperature control system.

Sebagai tambahan setiap rotating shaft gas turbine prime mover terdapat dua over speed trip

secara electronic dan mechanic overspeed bolt , untuk mengatasi turbine beroperasi tidak

melampaui speed yang diizinkan.

Overtemperature protection system melindungi gas turbine dari kerusakan akibat overfiring. Overtemperature adalah memback-up system dan bekerja hanya setelah tejadi kerusakan pada loop dari speed control dan temperature control. Pada saat operasi normal exhaust temperature control bekerja mengatur fuel flow pada saat firing temperature limit bekerja. Sehingga, pada kerusakan yang serius exhaust temperature dan fuel flow dapat melewati control limit. Walau bagaimanapun, overtemperature protection menyediakan alarm overtemperature yang menunjukan overtemperature sekaligus memberitaukan kepada operator untuk menurunkan load agar tidak menyebabkan trip pada posisi trip.

Gambar 3.6 Overtemperature Protection Set-points

Overtemperature protection terdiri dari dua chanel overtemperature,setiap chanel dijelaskan berikut ini:

1. Tiga buah thermocouple per chanell (ada juga dua dan satu thermocouple)

2. Averaging cabinet termasuk cold junction reference

3.4.1 Thermocouple Sensor

Thermocouple sensor adalah sensor untuk overtemperature protection system. Terletak pada exhaust plenum diantara thermocouple control, dimana themocouple ini juga menghasilkan

milli volt sesuai dengan temperature yang diukur oleh setiap individu, sama seperti control thermocouple.

3.4.2 Thermocouple Averaging Cabinet

chanel satu cold junction compensation bridge). Kedua average thermocouple signal adalah : Overtemperaturec chanel A (OTA) dan overtemperature chanel B (OTB). Kedua signal ini sebagai input dari overtemperature trip card (SOTJ). Process Averaging dan compensation untuk temperature thermocouple sama dengan temperature control.

3.4.3 Overtemperatur Trip Card (SOTJ)

Overtemperature trip card mengoperasikan trip servo valve untuk mentripkan fuel oil stop valve dan fuel gas stop/speed ratio valve. Temperature signal lebih besar dari setting baik satu dari dua chanel trip akan mentripkan turbine melalui master protective circuit, yang akan menguncipada posisi trip. Setelah overtemperature trip, chanel yang trip harus direset secara manual pada card overtemperature trip (SOTJ).

Ada tiga hal yang harus dimengerti mengenai overtemperature card.

1. Jika satu wire input yang ke overtemperature amplifier open circuit, Amplifier akan menunjukan nol (zero) yang menyebabkan timbul alarm, Tapi bila keduanya open circuit maka unit trip dari Alarm card SOTJ.

2. Jika hilang power control SOTJ card juga menyebabkan trip.

3. Mengkalibrasi control dan protection temperature system, temperature control harus dikalibrasi dulu, kemudian diikuti overtemperature trip card, dan akhirnya overtemperature card. Prosedur ini ada pada control specification system.

3.4.4 Overtemperatur Alarm Card (SOTJ)

Fungsi dari overtemperature alarm card adalah:

2. Untuk metrigger alarm jika salah satu chane A atau B menunjukan condisi overtemperature

3. Menunjukan alarm jika ada perbedaan antara temperature control dengan overtemperature chanel, atau antara ambient output dari temperature control card.

BAB IV

PENGONTROLAN TEMPERATUR

4.1 Sistem Kontrol Turbin Gas

Turbin Gas mempunyai sejumlah sistem kontrol dan proteksi agar turbin dapat dioperasikan dengan baik dan aman.

Kontrol utama dari turbin gas adalah : 1. Start Up Control (kontrol Permulaan) 2. Speed Control (kontrol kecepatan)

3. Temperature Control (Kontrol Temperatur/Suhu)

Ketiga kontrol ini akan mengatur jumlah aliran fuel yang diperlukan oleh turbin. Sensor monitor dari kecepatan turbin, temperatur dan tekanan kompresor adalah untuk menentukan kondisi operasi dari turbin tersebut.

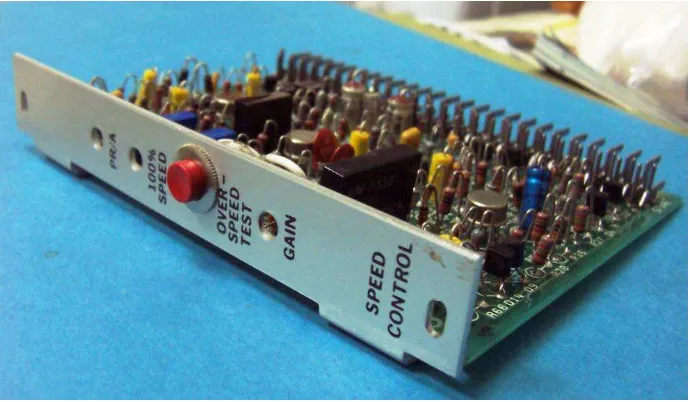

4.2 Sistem Kontrol Speedtronic

Sistem Speedtronic adalah sistem kontrol elektronik yang menyediakan sinyal-sinyal analog dan digital yang diperlukan untuk mengontrol dan memproteksi pengoperasian Turbin Gas.

Gambar 4.1 Salah satu card control pada sistem speedtronic mark II

4.3 Temperatur

Temperatur merupakan suatu besaran proses yang sebenarnya tidak dapat diukur secara langsung, yang diukur adalah perubahan-perubahan sifat dari suatu benda yang disebabkan oleh perubahan temperatur. Misalnya apabila memindahkan keaktifan dari molekul dalam bentuk satuan panas, maka diperlukan suatu alat dimana alat tersebut akan menimbulkan reaksi yang sebanding dengan gerakan-gerakan molekul yang mempengaruhinya yang disebut sensing element. Raksi sensing element ini akan mengeluarkan sinyal, misalnya :

Timbul emf (electro motive force) pada thermocouple. Dari perubahan diatas ini maka akan dirubah menjadi besaran temperatur.

Pengontrolan Temperatur pada Turbin Gas sangatlah penting untuk di jaga, hal ini disebabkan karenakan pada Turbin Gas sudah ada ketentuan berapa temperatur yang diizinkan. Jika pada Temperatur Turbin Gas melebihi yang telah diizinkan maka akan terjadi lummer/pemuaian pada Turbin Gas.

variabel nozzle control berfungsi untuk mempercepat putaran HP Turbin Speed ke 100% Speed (5100rpm).

4.4 Thermocouple

Prinsip kerja thermocouple diketemukan oleh Seeback tahun 1821, terdiri dari dua kawat logam yang tidak sejenis dengan kedua ujungnya dilas menjadi satu. Pada ujung yang panas diberi nama Hot Junction dan ujung yang dingin disebut Cold Jucction, tetapi pada prakteknya kedua sambungan ini sering disebut measuring reference junction. Besarnya arus atau emf yang ditimbulkan sebanding dengan jenis thermocouple ukuran kawat dan beda temperatur kedua ujungnya. Jadi pada prinsipnya kita mengukur emf yang timbul dari thermocouple dan dengan mengukur emf tersebut kita dapatkan temperatur yang diukur. Emf tersebut dikirim langsung ke Governor unit sebagai input pengendalian temperatur turbin.

Gambar 4.2 Thermocouple

jenis ini karena range nya cukup besar untuk Turbin MS-5002 milik PT Arun NGL yaitu antara -270 sampai 1370 dalam derajat celcius.

Hal ini sudah memenuhi standard, karena dalam proses yang telah penulis jabarkan pada bab-bab sebelumnya yaitu suhu yang rendah yang sering digunakan adalah suhu -160 0C dan suhu tinggi pada turbin sendiri berkisar antara nilai 500-600 0C. Pemilihan ini sudah memenuhi standard range temperature termokopel.

Berikut ini merupakan gambar Cold Junction Compensation yang dipakai oleh termokopel PT Aun NGL :

Gambar 4.3 Cold Junction Compensation Concept

4.5 Sistem Kontrol Temperatur

Tujuan dari Sistem Kontrol Temperatur adalah untuk membatasi firing (pengapian) temperatur di area pembakaran tetap dan dalam batasan yang dibolehkan. Hal ini dilakukan dengan pengukuran dari suhu exhaust rata-rata dan dari sini juga ditentukan firing temperatur.

Turbin gas tidak boleh dioperasikan melebihi batas thermal strees yang sudah ditentukan. Sistem kontrol temperatur dibutuhkan untuk mengontrol flow fuel gas ke Turbin Gas. Di dalam Turbin Gas temperatur yang tinggi dijumpai pada ruang pembakran (Combustion Chamber). Temperatur di area ini harus dibatasi dengan sistem kontrol, karena pengukuran pada ruang bakar tidak bisa dilakukan, maka sistem kontrol temperatur dibentuk untuk mengontrol temperatur exhaust dari turbin.

Pengontrolan temperatur berdasarkan Turbin Exhaust Temperatur (TX) dan Axial Compressor Discharge Pressure (PCD). Dari kedua parameter ini dapat ditentukan firing temperatur tetap, PCD dan Exhaust Temperatur dapat diketahui. Sistem Kontrol Temperatur memberikan signal ke VCE untuk mengurangi fuel gas, apabila temperatur cenderung melebihi yang telah dibentuk temperatur opersikan yang ditentukan.

4.6 Temperatur Control

Temperatur control adalah dimana kondisi beban tidak dapat diterima oleh turbin gas mencapai tingkat maximum dan beban tersebut tidak boleh bertambah lagi dan fuel (bahan bakar) dibatasi untuk masuk. Dengan perkataan lain temperatur yang akan dibatasi maka pengontrolan dalam kondisi tersebut dinamakan Temperatur Control yaitu pada suhu 538OC. Pada kondisi Temperatur Control beban tidak bisa bertambah lagi atau DSP (Digital Set Point) juga tidak bisa naik lagi, jadi beban dari turbin gas tidak bisa ditambah karena kondisi Turbin Gas sudah mencapai maximum. Hal ini kita dapat diketahui ruang kontrol (CCR-Compressor Control Room) Temperatur Control muncul dalam bentuk digit.

STKK card akan membandingkan signal amplified milli volt dari thermocouple. Modul proses (TX) dengan referensi set point yang sudah ditentukan, atau oleh sebuah potensiometer yang bisa diubah-ubah. Set point ini akan mengontrol temperatur exhaust pada Iso-thermal level.

4.7 Exhaust Thermocouple

Gas panas yang keluar dari pada Exhaust area ini di ukur oleh Exhaust Thermocouple dan hasil pengukuran tersebut dipergunakan untuk data pengontrolan Temperatur Control dan proteksi Temperatur Trip, Pada exhaust area terdapat 18 Thermocouple yaitu :

12 buah thermocouple sebagai Temperatur Control

6 buah thermocouple digunakan untuk Temperatur Trip

4.8 Over Temperature Trip

Gas maka Turbin akan trip dengan alarm pada panel speedtronic yaitu Over Temperatur Trip, suhu pada saat tersebut adalah 558OC.

Instrumen yang digunakan untuk Temperatur Control antara lain :

6 buah exhaust thermocouple

Pressure Tranduser Discharge Axial Compressor (96CD)

Speedtronic Card IC3600STKJ

Speedtronic Card IC3600SOTJ

Hydraulic Oil Dump Vlave (20HD)

Dan lain-lain

Sistem Proteksi Over Temperatur berfungsinya untuk mencegah Turbin beroperasi pada temperatur tinggi. Sistem Proteksi over temperatur ini dipasang terpisah dari sistem kontrol temperatur. Dalam keadaan normal operasi, Sistem kontrol exhaust temperatur bertindak untuk mengatur fuel gas flow apabila firing temperatur limit tercapai.

Jika temperatur mencapai pada suhu 548OC, set point sistem proteksi over temperatur akan menghidupkan alarm exhaust high temperatur, sehingga operator akan bertindak untuk mengurangi load atau menurunkan set point. Apabila temperatur mencapai trip set point, sistem proteksi over temperatur akan mentrikan Turbin.

BAB V

PENUTUP

5.1 Kesimpulan

Dari hasil pengamatan yang d lakukan di PT. ARUN NGL mengenai aplikakasi dari Speedtronic untuk pengontrolan temperatur pada turbin gas MS-5002, maka dapat diambil kesimpulan sebagai berikut:

1. Sistem speedtronic sangat di perlukan untuk mengontrol bahan bakar dan memproteksi pengoperasian turbin gas.

2. Pada turbin gas yang harus benar-benar diperhatikan adalah kondisi temperatur, jika temperatur diluar kendali maka turbin gas akan lummer /

memuai. Temperatur yang diizinkan adalah pada suhu 538OC.

3. Untuk mencegah kerusakan turbin terlalu cepat, baik yang sedang beroperasi maupun yang tidak beroperasi sebagai suku cadang, maka harus dilakukan perawatan secara rutin maupun periodik agar tidak terjadi keterlambatan dalam penanganan masalah yang mungkin terjadi.

5.2 Saran

1. Melakukan pengecekan kerja alat dan kondisi alat paling tidak dalam sehari dari ruang kontrol.

DAFTAR PUSTAKA

1. Togar S. Silitonga. “ Alat – alat Instrumentasi Analysa “ PT. ARUN NGL 1983.

2. Proses Training Group “Instrumentasi Proses”, volume II, PT.ARUN NGL

3. http://www.bluefame.com/lofiversion/index.php/t122303.html

4. Cohen H, dkk.1972. “ Gas Turbine Theory “ Second Edition. Longman Group.

5. Sawyer, John W.1976. “ Gas Turbine Engineering Handbook “ Second Edition

LAMPIRAN 5