PENGONTROLAN TEMPERATUR DENGAN MENGGUNAKAN TERMOKOPEL PADA MULTIFUEL BOILER

(APLIKASI PT. INTI KIMIATAMA PERKASA)

O

L

E

H

SELAMAT SURYAMAN Nim.01 5203 046

PROGRAM DIPLOMA IV

TEKNOLOGI INSTRUMENTASI PABRIK

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PENGONTROLAN TEMPERATUR DENGAN MENGGUNAKAN TERMOKOPEL PADA MULTIFUEL BOILER

(APLIKASI PT. INTI KIMIATAMA PERKASA) Oleh :

SELAMAT SURYAMAN NIM:01 5203 046

Disetujui Oleh : Pembimbing

Drs. HASDARI HELMI, MT. NIP:131 653 979

Diketahui Oleh :

ABSTRAK

Pada proses pembuatan obat bakar nyamuk, pengontrolan temperatur

sangatlah penting untuk mendapat mutu produksi sesuai dengan yang diinginkan.

Telah dilakukan pengamatan dan pengontrolan temperatur steam pada

superheater multifuel boiler. Pengamatan dan pengontrolan temperature steam

menggunakan termokopel agar temperature steam pada superheater selalu dalam

keadaan konstan, sesuai dengan nilai set point yang diberikan yaitu 300 0C.

Proses pendeteksian temperatur steam dilakukan dengan cara memasukkan

ujung sambungan panas (hot junction) kedalam proses steam pada superheater dan

ujung lainnya (cold junction) disambungkan ke transmitter. Pada transmitter

terjadi penguatan arus yang dikirim dari Distributed Control System (DCS) ke

transmitter. Transmitter ini akan mendeteksi besar temperatur steam yang sedang

terjadi, kemudian hasil pendeteksian ini akan dikirimkan ke controller oleh bagian

pengirim dari transmitter untuk proses selanjutnya. Apabila temperatur steam

melebihi nilai set point (300 0C) terlalu panas maka controller akan memberi

indikasi ke control valve agar membuka dan menutup condensate steam (uap) atau

menyiram dan menetralkan uap pada superheater. Temperatur steam yang

KATA PENGANTAR

Puji dan syukur saya panjatkan kepada ALLAH SWT, karena berkat kuasa

dan kehendak-Nya sehingga penulis dapat menyelesaikan buku Karya Akhir ini

dengan baik.

Karya Akhir ini dibuat sebagai syarat kelulusan program Diploma-IV

Fakultas Teknik Universitas Sumatera Utara. Oleh karena itu pada kesempatan

ini penulis menyusun Karya Akhir ini dengan judul “ Pengontrolan Temperatur

Dengan Menggunakan Termokopel Pada Multifuel Boiler. (Aplikasi PT. Inti

Kimiatama Perkasa).

Dalam melakukan penulisan Karya Akhir ini penulis banyak sekali

menemui kesulitan, namun berkat bantuan dan bimbingan dari berbagai pihak dan

kerja keras yang dilakukan akhirnya penulis dapat menyelesaikan Karya Akhir ini.

Oleh karena itu pada kesempatan ini penulis ingin mengucapkan terima kasih

yang sebesar-besarnya kepada:

1. Bapak Dr. Ir. Armansyah Ginting, M. Eng, selaku Dekan Fakultas Teknik

Universitas Sumatera Utara.

2. Bapak Ir. Nasrul Abdi, MT. selaku Ketua Program Diploma IV Program

Studi Teknologi Instrumentasi Pabrik Fakultas Teknik Universitas

Sumatera Utara.

3. Bapak Ir. Rahmat Fauzy, MT selaku Sekretaris Program Diploma IV

Program Studi Teknologi Instrumentasi Pabrik Fakultas Teknik

4. Bapak Ir. Rachman Hasibuan, selaku Koordinator Program Diploma IV

Program Studi Teknologi Instrumentasi Pabrik Fakultas Teknik

Universitas Sumatera Utara.

5. Bapak Drs. Hasdari Helmi. MT, selaku Dosen Pembimbing penulis dalam

menyusun Karya Akhir ini.

6. Seluruh staf pengajar dan pegawai Universitas Sumatera Utara Yang

tecinta kedua orang tuaku Seluruh keluarga dan kerabat yang telah

memberikan masukan dan saran pada penulis selama ini.

7. Teman-temanku Mahasiswa/i khususnya stambuk “2001” TIP D-IV

Fakultas Teknik Universitas Sumatera Utara.

Dalam menyusun buku Karya Akhir ini penulis menyadari bahwa buku ini

belum sempurna dan jauh dari kesempurnaan, baik dari segi ilmu pengetahuan

dan tata bahasa. Oleh karena itu penulis sangat mengharapkan kritik dan saran

demi lebih baiknya buku Karya Akhir ini.

Akhir kata, segala bantuan dan budi baik yang penulis dapatkan, penulis

menghaturkan terima kasih dan hanya kepada ALLAH SWT yang dapat

memberikan karunia-Nya, sehingga penulis dapat menyusun buku Karya Akhir

ini. Semoga buku Karya Akhir ini dapat bermanfaat bagi kita semua dan bagi

DAFTAR ISI

LEMBAR PENGESAHAN

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vi

BAB I PENDAHULUAN I.1. Latar Belakang Pemilihan Judul ... 1

I.2. Rumusan Masalah ... 2

I.3. Tujuan Penlisan Karya Akhir ... 3

I.4. Batasan Masalah ... 3

I.5. Metode Logi Penulisan ... 3

I.6. Sistematika Penulisan ... 4

BAB II TINJAUAN TEORITIS 2.1. Pengertian Sistem Kontrol ... 5

2.1.1. Sistem Pengontrolan Manual dan Otomatis ... 5

2.1.2. Rangkaian Terbuka dan Rangkaian Tertutup ... 6

2.1.3. Sistem Pengontrolan Secara Kontinu dan Diskontinu ... 7

2.2. Bagian – bagian Sistem Kontrol ... 7

2.5. Transduser dan Sensor ... 14

2.6. Sistem Kerja Instrumentasi ... 14

BAB III PENGGUNAAN TERMOKOPEL UNTUK MENGUKUR TEMPERATUR 3.1. Pengertian Termokopel ... 18

3.2. Konstruksi Termokopel ... 19

3.3. Cara Pemasangan Termokopel ... 20

3.4. Multifuel Boiler ... 22

3.5. Bagian–bagian yang terdapat pada Multifuel Boiler ... 22

3.6. Gambaran Operasional ... 26

3.7. Termokopel Sebagai Transduser Input ... 28

BAB IV PENGONTROLAN TEMPERATUR DENGAN MENGGUNAKAN TERMOKOPEL 4.1. Pengontrolan Temperatur Pada Multifuel Boiler ... 30

4.2. Pengoperasian Termokopel ... 34

4.3. Spesifikasi Termokopel ... 35

BAB V PENUTUP 5.1. Kesimpulan ... 36

5.2. Saran ... 36

DAFTAR GAMBAR

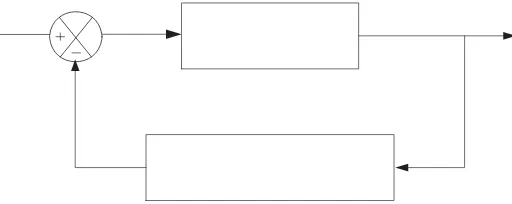

Gambar 2.1. Diagram Blok Rangkaian Terbuka ... 6

Gambar 2.2. Diagram Blok Rangkaian Tertutup ... 6

Gambar 2.3. Transmitter Pneumatik Beda Tekanan ... 9

Gambar 2.4. Struktur Transmitter Elektronik ... 11

Gambar 2.5. Konstruksi Control Valve ... 13

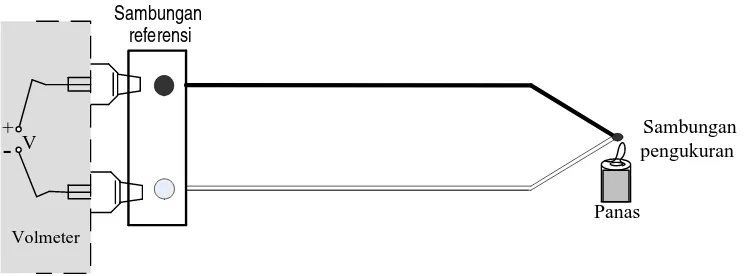

Gambar 3.1. Prinsip Kerja Termokopel ... 18

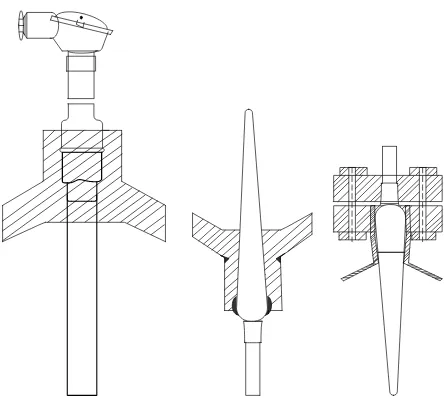

Gambar 3.2. Konstruksi Termokopel ... 20

Gambar 3.3. Tipe Monting ... 20

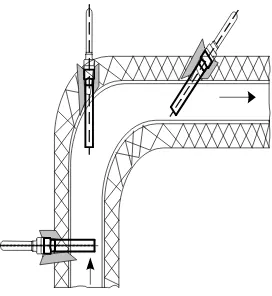

Gambar 3.4. Instalasi dari Proteksi Pipa di Dalam Jalur Gas ... 21

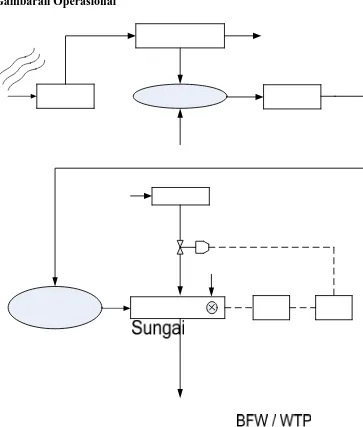

Gambar 3.5. Blok Diagram Multifuel Boiler PT. IKP... 26

ABSTRAK

Pada proses pembuatan obat bakar nyamuk, pengontrolan temperatur

sangatlah penting untuk mendapat mutu produksi sesuai dengan yang diinginkan.

Telah dilakukan pengamatan dan pengontrolan temperatur steam pada

superheater multifuel boiler. Pengamatan dan pengontrolan temperature steam

menggunakan termokopel agar temperature steam pada superheater selalu dalam

keadaan konstan, sesuai dengan nilai set point yang diberikan yaitu 300 0C.

Proses pendeteksian temperatur steam dilakukan dengan cara memasukkan

ujung sambungan panas (hot junction) kedalam proses steam pada superheater dan

ujung lainnya (cold junction) disambungkan ke transmitter. Pada transmitter

terjadi penguatan arus yang dikirim dari Distributed Control System (DCS) ke

transmitter. Transmitter ini akan mendeteksi besar temperatur steam yang sedang

terjadi, kemudian hasil pendeteksian ini akan dikirimkan ke controller oleh bagian

pengirim dari transmitter untuk proses selanjutnya. Apabila temperatur steam

melebihi nilai set point (300 0C) terlalu panas maka controller akan memberi

indikasi ke control valve agar membuka dan menutup condensate steam (uap) atau

menyiram dan menetralkan uap pada superheater. Temperatur steam yang

BAB I

PENDAHULUAN

1.1. Latar Belakang Pemilihan Judul

Salah satu perusahaan industri di kota Medan yakni PT. Inti Kimiatama

Perkasa yang memproduksi obat bakar nyamuk. Pada pabrik tersebut dalam hal

mengontrol temperatur menggunakan termokopel untuk mengontrol suhu uap agar

tidak melebihi nilai setpoint pada superheater multifuel boiler.

Instrumen ini harus ada dan harus berfungsi dengan baik sesuai dengan

kebutuhan dimana instrumen tersebut ditempatkan. Instrumen tersebut berfungsi

sebagai pengontrol temperatur, apabila keluaran temperatur uap superheater melebihi

nilai setpoint yaitu 300 0C (terlalu panas) akan berpengaruh kepada ketahanan

peralatan yang ada pada superheater multifuel boiler. Untuk mengantisipasi hal itu

controller akan memberikan indikasi kepada control valve agar membuka dan

menutup condensate uap atau menyiram dan menetralkan temperatur uap pada

superheater.

Pengaturan temperatur air agar menjadi uap dilakukan dengan memakai panas

dari pembakaran bahan bakar didalam tungku perapian yakni dengan memindahkan

panas yang ada di tungku ke air yang berada di dalam tabung-tabung boiler melalui

tabung /pipa saluran udara yang terdapat di sekeliling pemanas.

derajat temperatur yang telah dihasilkan oleh pemanas-pemanas yang ada, sehingga

dapat dikontrol apakah temperatur ditambah atau dikurangi. Temperatur yang tinggi

apabila tidak dikontrol dapat mengakibatkan kerusakan pada tabung-tabung boiler.

Oleh karena itu penulis merasa tertarik untuk membahas tentang pengontrolan

temperatur dengan menggunakan termokopel pada multifuel boiler sebagai judul

Karya Akhir.

1.2. Rumusan Masalah

Termokopel merupakan salah satu detektor yang sangat berperan di dalam

pengontrolan temperatur. Adapun kegunaan dari peralatan ini adalah untuk menjaga

dan mempertahankan temperatur sesuai dengan nilai setpoint yang ditetapkan. Untuk

menjaga atau mempertahankan temperatur tetap stabil, maka besar setpoint yang

harus dipertahankan adalah 300 0C. Oleh karena itu termokopel harus mendeteksi

temperatur yang telah dihasilkan selama proses produksi berlangsung. Apabila

temperatur uap melebihi nilai setpoint maka controller akan memberikan indikasi ke

Control Valve agar membuka dan menutup condensate uap atau menyiram dan

1.3. Tujuan Penulisan Karya Akhir

Adapun tujuan penulisan karya akhir ini adalah :

1. Untuk mengembangkan ilmu yang diperoleh selama dibangku perkuliahan

dengan kegiatan di lapangan atau industri.

2. Mengetahui pengontrolan temperatur pada multifuel boiler.

3. Mengetahui perkembangan instrumen-instrumen yang semakin canggih.

1.4. Batasan Masalah

Pada penulisan Karya Akhir ini, penulis hanya membahas tentang prinsip

kerja dari alat termokopel type K dan kegunaannya di dalam pengontrolan temperatur

pada multifuel boiler.

1.5. Metodologi Penulisan

Metodologi penulisan yang dipergunakan dalam penulisan Karya Akhir ini

adalah:

1. Studi literatur yang penulis peroleh dari buku-buku diktat, dan buku-buku teori

yang mendukung tentang instrumen yang penulis bahas.

2. Studi lapangan, berupa melihat langsung ke lapangan terhadap objek yang

dibahas sekaligus memperoleh penjelasan dari operator lapangan.

1.6. Sistematika Penulisan

Untuk mempermudah pembahasan dalam penulisan Karya Akhir ini, maka

penulis membuat sistematika penulisan. Sistematika penulisan Karya Akhir ini

merupakan urutan bab demi bab termasuk sub-sub babnya. Adapun sistematika

penulisan tesebut adalah:

1. Bab I. Pendahuluan

Pada bab ini berisi tentang Latar Belakang Pemilihan Judul, Rumusan

Masalah, Tujuan Penulisan Karya Akhir, Batasan Masalah, Metodologi

Penulisan dan Sistematika Penulisan.

2. Bab II. Tinjauan Teoritis

Pada bab ini berisi tentang Pengertian Sistem Kontrol, Bagian – Bagian

Sistem Kontrol, Transmitter, Control Valve, Transduser dan sensor, dan

Sistem Kerja Instrumentasi..

3. Bab III. Penggunaan Termokopel Untuk Mengukur Temperatur

Pada bab ini berisi tentang Pengertian Termokopel, Konstruksi

Termokopel, Cara Pemasangan Termokopel, Multifuel Boiler,

Bagian-Bagian dan Operasi Multifuel Boiler, Gambaran Operasional,

Termokopel sebagai Transduser Input.

4. Bab IV. Pengontrolan Temperatur Dengan Menggunakan Termokopel

Pada bab ini berisi tentang Pengontrolan Temperatur Pada Multifuel

Boiler.

5. Bab V. Penutup

BAB II

TINJAUAN TEORITIS

2.1. Pengertian Sistem Kontrol

Sistem kontrol adalah proses pengaturan atau pengendalian terhadap satu atau

beberapa besaran (variable, parameter) sehingga berada pada suatu harga tertentu.

Secara umum sistem kontrol dapat dikelompokkan sebagai berikut :

1. Dengan operator (manual) dan Otomatik.

2. Rangkaian tertutup (closed-loop) dan rangkaian terbuka (open-loop).

3. Kontinu (analog) dan diskontinu (digital, diskrit).

4. Servo dan Regulator.

2.1.1 Sistem Pengontrolan Manual dan Otomatis

- Pengontrolan secara manual adalah Pengontrolan (pengawasan dan pengukuran)

dilakukan oleh manusia yang bertindak sebagai operator.

- Pengontrolan secara otomatis adalah pengontrolan yang dilakukan oleh

mesin-mesin atau peralatan yang bekerja secara otomatis dan operasinya dibawah

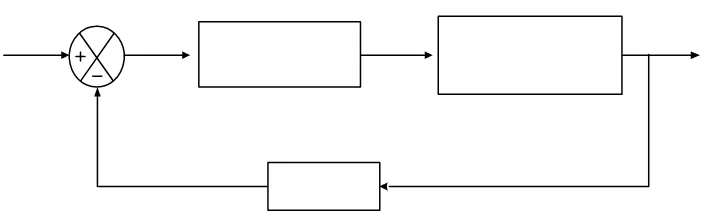

2.1.2. Rangkaian Terbuka dan Rangkaian Tertutup

- Sistem kontrol rangkaian terbuka (open-loop control system) merupakan sistem

kontrol dimana outputnya tidak dipengaruhi oleh inputnya. Pada gambar 2.1

memperlihatkan diagram blok rangkaian terbuka.

Gambar 2.1. Diagram Blok Rangkaian Terbuka

- Sistem kontrol rangkaian tertutup (closed-loop control system) merupakan sistem pengontrolan dimana besaran keluaran memberikan efek terhadap besaran

masukan sehingga besaran yang dikontrol dapat dibandingkan terhadap harga

yang diinginkan melalui alat pencatat (Indikator atau Recorder). Pada gambar 2.2

memperlihatkan diagram blok rangkaian tertutup.

2.1.3. Sistem Pengontrolan Secara Kontinu dan Diskontinu. - Sistem Pengontrolan secara kontinu (analog) dapat dibagi atas :

1. Kesebandingan (Proporsional), dimana keluaran sebanding dengan

penyimpangan (deviasi).

2. Integral (I), yaitu keluaran selalu berubah selama terjadi deviasi

(penyimpangan).

3. Diferensial (D).

4. Kombinasi P,I dan D akan diperoleh suatu sistem kontrol yang lebih baik

stabil sehingga sensitivitas atau kecepatan responsnya akan menjadi besar.

- Sistem pengontrol secara diskontinu (digital) dilakukan oleh

komponen-komponen diskrit, dapat dibagi atas :

1. Pengontrolan dengan dua posisi, bersifat osilasi.

2. Posisi ganda yang cenderung mengurangi osilasi.

3. Floating, posisi yang relatif tidak terbatas. Pemindahan energi dapat dilakukan

melalui salah satu daripada beberapa kemungkinan yang ada.

2.2. Bagian-bagian sistem kontrol

Bagian-bagian untuk alat-alat sistem kontrol dapat diklasifikasikan atas:

1. Indikator atau alat penunjuk yang biasanya terletak pada tempat dimana

pengukuran untuk proses tersebut dilakukan dan biasanya alat ini memberikan

2. Transmitter adalah alat yang mengatur harga dari suatu besaran seperti suhu,

tinggi permukaan dan mengirimkan sinyal yang diperolehnya keperalatan lain

misalnya recorder, indicator, alarm.

3. Recorder (biasanya terletak jauh dari tempat dimana besaran proses diukur),

bekerja untuk mencatat harga-harga yang diperoleh dari pengukuran secara

kontinu atau secara periodik. Biasanya hasil pencatatan recorder ini terlukis

dalam bentuk kurva diatas kertas.

4. Controller adalah alat yang membandingkan harga besaran yang diukur dengan

harga yang sebenarnya yang diinginkan bagi besaran itu dan memberikan sinyal

untuk pengkoreksian kesalahan, jika terjadi perbedaan antara harga yang diukur

dengan harga besaran yang sebenarnya.

2.3. Transmitter

Transmitter adalah salah satu elemen dari sistem pengendalian proses.

Transmitter dapat dibagi menjadi dua jenis yaitu transmitter pneumatik dan

transmitter elektronik.

Transmitter Pneumatic

Transmitter pneumatic menggunakan udara bertekanan tinggi sebagai

medianya. Udara bertekanan dibangkitkan oleh kompresor. Udara ini diberikan

kepada transmitter sebagai suplai yang mempunyai tekanan berkisar 20 Psi. Untuk

Jenis transmitter pneumatic yang sering digunakan untuk pengukuran adalah

Diffrensial Pressure Transmitter (transmitter beda tekanan). Seperti yang terlihat pada

gambar 2.3.

Gambar 2.3. Transmitter Pneumatik beda tekanan

Pada suatu transmitter dilihat dari segi sarana penyambungannya ke media

yang akan diukur pada umumnya ada dua sisi, yaitu sisi tekanan tinggi (high) dan sisi

tekanan rendah (low), dimana kedua sisi tersebut dipasang pada daerah antara

diafragma kapsul. Sisi yang memiliki tekanan rendah akan mengalir pada sebelah

kanan dari diafragma kapsul. Pada sisi tekanan tinggi fluida mengalir lebih besar

dari diafragma tersebut kemudian disalurkan melalui batang lentur untuk

menggerakkan batang gaya, dimana batang tersebut bergerak berputar berlawanan

arah jarum jam. Dengan diafragma penyekat yang bertindak sebagai titik tumpu dan

sebagai hasilnya, rongga antara pemancar (nozzle) dan pembalik (flapper) menjadi

lebih kecil. Sehingga udara akan secara normal keluar dari rongga pemancar tersebut.

Celah pemancar tersebut harus dibatasi agar tekanan yang dihasilkan oleh pemancar

meningkat dan keluaran tersebut akan mendapatkan penguatan dari pneumatic

amplifier. Bagian dari keluaran digunakan sebagai pengembus umpan balik (feed

back bellow) yang diubah dalam bentuk penguatan yang digunakan oleh batang

batasan (range bar) dan menggunakan roda batasan (range whell) sebagai titik tumpu.

Dengan membuat perubahan kedudukan pada pembalik akan mengurangi tekanan

pemancar. Hasil akhirnya akan terjadi perbedaan tekanan antara sebelum dan sesudah

diafragma. Celah antara pembalik dan pemancar yang telah dikecilkan akan

meningkatkan pengeluarannya dan menstabilkannya, dengan cara ini kedua tekanan

akan seimbang.

Transmitter Elektronik

Sama halnya dengan transmitter pneumatik, transmitter elektronik juga terdiri

dari dua bagian pokok yaitu bagian perasa (detektor) dan bagian pengirim. Gambar

Gambar 2.4. Struktur Transmitter Elektronik.

Prinsip kerja dari transmitter elektronik adalah sebagai berikut:

- Batang pemuntir dari detektor (bagian perasa) disambungkan dengan pengimbang

utama dari bagian pengirim, sehingga pergerakan dari batang pemuntir

menghasilkan pergerakan pada pengimbang utama.

- Pergerakan dari pengimbang utama mengubah jarak antara kedua ferrite dari

detektor bagian pengirim.

- Berubahnya jarak antara kedua ferrite menghasilkan perubahan pada induktansi

dari pick up coil.

- Perubahan induktansi dari pick up coil menghasilkan perubahan pada output

osilator.

- Perubahan pada output osilator menghasilkan perubahan pada nilai arus listrik

pada nilai arus listrik yang keluar dari bagian pengirim. Dengan demikian akan

dihasilkan kedudukan dimana perubahan jarak antara kedua ferrite akan

sebanding dengan perubahan variabel proses yang dirasakan oleh detektor.

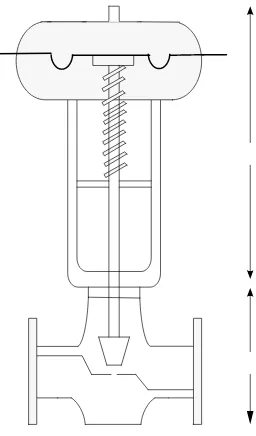

2.4. Control Valve

Control valve adalah jenis final control element yang paling umum dipakai

untuk sistem pengendalian proses. Control Valve berfungsi untuk mengatur aliran

fluida sehingga dapat ditentukan sesuai dengan yang dikehendaki oleh kontroller.

Sebagian besar katup kendali yang digunakan pada proses industri mempunyai

karakteristik:

a. Linear Characteristic

Katup akan memberikan harga pertambahan flow rate yang hampir mendekati

pada setiap pertambahan travel (berbanding lurus).

b. Equal percentage characteristic

Persentase dari bukaan katup (valve travel) akan memberikan jumlah aliran (flow

rate) yang sama persentasenya.

c. Quick opening characteristic

Memberikan perubahan maksimum pada aliran dengan bukaan katup yang kecil

dan tetap menjaga hubungan yang linear pada semua posisi pergerakan fluida.

Setiap tambahan bukaan katup memberikan perubahan yang tajam pada flow rate

Sebuah control valve terdiri atas dua bagian, yaitu actuator dan valve, seperti

yang terlihat pada gambar 2.5 berikut ini:

Gambar 2.5. Konstruksi Control Valve

Bagian actuator adalah bagian yang begerak untuk mengerjakan buka/ tutup

valve. Jenis yang banyak digunakan adalah pneumatic operated (diaphragm), electric

actuator, hidrolic actuator, dan manual/hand operated actuator. Spring and diaphragm

pneumatic actuator yang banyak digunakan oleh karena kemampuan dan bentuknya

yang sederhana.

Bagian valve adalah komponen mekanis yang menentukan besarnya flow

yang masuk ke proses. Dalam kesatuannya sebagai unit control valve, actuator dan

2.5. Transduser dan sensor

Transduser

Transduser adalah alat yang mengubah energi dari satu bentuk ke bentuk yang

lain. Transduser dapat dibagi menjadi dua kelas yaitu transduser input dan transduser

output. Transduser input mengubah energi non listrik, misalnya suara atau sinar

menjadi tenaga listrik. Transduser output listrik bekerja pada urutan yang sebaliknya.

Transduser tersebut mengubah energi listrik pada bentuk energi non listrik.

Sensor

Sensor adalah alat yang digunakan untuk mendeteksi dan sering berfungsi

untuk mengukur magnitude sesuatu. Sensor adalah jenis transduser yang digunakan

untuk mengubah variasi mekanis, magnetis, panas, sinar, dan kimia menjadi tegangan

dan arus listrik. Sensor biasanya dikategorikan melalui pengukur dan memegang

peranan penting dalam pengendalian proses pabrikasi modern. Sensor memberikan

ekivalen mata, pendengaran, hidung, lidah untuk menjadi otak mikroprosesor dari

sistem otomatisasi industri.

2.6. Sistem Kerja Instrumentasi

Pengukuran adalah perbandingan nilai antara besaran standart dengan besaran

yang akan kita ukur. Besaran standart itu adalah besaran yang diakui internasional,

sistem besaran ini dibuat General Conference of Weight and Measures atau yang

biasa kita kenal sebagai Sistem Internasional. Sebagai contoh sebuah transmitter

instrument harus dikalibrasi sesuai dengan besaran standart yang diakui oleh ISO.

Technologies). Batasan arti instrumen di industri adalah suatu alat mekanik atau

elektronik yang dipakai untuk merasakan adanya perubahan parameter dari sistem

proses dan mengontrol parameter dari sistem proses selanjutnya mengontrol

parameter sistem secara terintegrasi.

Ada beberapa istilah yang lazim digunakan dalam disiplin ilmu instrumentasi:

a. Accuracy

Adalah besarnya nilai output yang didapat dan dibandingkan dengan besaran

standart.

b. Range

Adalah nilai batas maksimum dan minimum pada suatu alat ukur

c. Zero

Adalah nilai terendah dari suatu pengukuran

d. Repeatibility

Adalah pengukuran nilai output terhadap nilai input yang berubah dari zero ke

range tertinggi dan sebaliknya.

e. Span

Adalah nilai tertinggi pengukuran dari transduser atau sensor

Contoh: Range dari transduser 0-100, maka zero adalah 0 dan span adalah 100.

f. Sensitivitas

Adalah besar nilai output akan bereaksi mengikuti nilai input

g. Process

Adalah tatanan peralatan yang mempunyai suatu fungsi tertentu. Sebagai contoh

ketel peleburan, input prosesnya berupa besar api burner yang merupakan besaran

yang dimanipulasi oleh besaran final control elemen atau control valve agar

measurement variable sama dengan nilai set point input proses ini juga disebut

manipulated variable.

h. Controlled Variable

Adalah besaran atau variabel yang dikendalikan. Besaran ini pada diagram kotak

disebut juga output proses atau proses variabel.

i. Manipulated Variabel

Adalah input dari suatu proses yang dapat dimanipulasi atau diubah nilainya agar

proses variabel atau controlled variable sama besarnya dengan set point.

j. Measurement variable

Adalah sinyal yang keluar dari transmitter. Besaran ini merupakan cerminan

besarnya sinyal sistem pengukuran.

k. SetPoint

Adalah besar nilai proses variabel yang dikehendaki. Sebuah controller akan

l. Error

Adalah selisih antara nilai set point dikurangi dengan measured variable. Error

bisa negatif bisa juga positif. Bila set point lebih besar dari measured variable

error akan menjadi positif. Sebaliknya bila set point lebih kecil dari measured

variable error akan menjadi negatif.

m. Controller

Adalah element yang mengerjakan tiga dari empat tahap langkah pengendalian,

yaitu membandingkan set point dengan measurement variable, menghitung berapa

banyak koreksi yang perlu dilakukan dan mengeluarkan sinyal koreksi sesuai

dengan hasil perhitungan. Controller sepenuhnya menggantikan peran manusia

dalam mengendalikan suatu proses.

n. Final control element

Adalah bagian akhir instrumentasi pengendalian. Bagian ini berguna untuk

mengubah measurement variable dengan memanipulasi besarnya manipulated

BAB III

PENGGUNAAN TERMOKOPEL UNTUK MENGUKUR

TEMPERATUR

3.1. Pengertian Termokopel

Termokopel terdiri dari sepasang penghantar yang berbeda sambung las atau

dileburkan bersama pada satu sisi membentuk hot (sambungan pengukuran) yang ada

ujung-ujung bebasnya untuk hubungan dengan cold atau sambungan referensi.

Perbedaan suhu antara sambungan pengukuran dan sambungan referensi harus

muncul untuk alat ini sehingga berfungsi sebagai termokopel. Apabila alat ini sudah

bekerja maka tegangan dc yang diberikan atau disuplay harus kecil. Oleh karena

kasar dan lebarnya rentang suhu termokopel, termokopel digunakan pada industri

untuk memonitor dan mengontrol temperatur. Hal ini dapat diperlihatkan pada

gambar 3.1.

3.2. Konstruksi Termokopel

Sensor termokopel adalah sebuah susunan yang terdiri dari sebuah

termokopel, yang kabel-kabelnya di satukan, penyekat dan terminal head,

ditempatkan dalam sebuah protective tube yang disebut well atau sheat.

Pemasangan termokopel pada industri pada umumnya lurus, untuk

penggunaan pada tekanan atmosfer. Seperti di tunjukkan pada gambar 3.2, leadnya

disekat dengan tabung keramik atau beads (manik-manik). Proteksi yang memadai

dari pengaruh kimia dan pengaruh mekanik diberikan oleh tubular, metallic atau

keramik sheat, yang di pasang langsung pada terminal head yang terdiri dari sebuah

terminal blok dan skrup penghubung (connecting screws). Terminal head juga

dilengkapi dengan tight sealing (penyegel) yang memiliki karet, karena kabel

kompensasi atau kabel sambungan masuk ke head. Jika sheatnya keramik, biasanya

menggunakan sebuah head penyesuai tambahan (additional head adapter). Adapter ini

dipasang dengan sebuah flange kedinding furnace.

Standart untuk diameter kabel termokopel dapat berubah-ubah antara 0.2 mm

sampai 4 mm untuk base metal dan 0.1 sampai 0.5 mm untuk rare metal. Dalam

pemilihannya, perlu untuk menghitung kekuatan mekanik, toleransi suhu, resistansi

elektrik, thermal inertia kabel tersebut. Keramik penyekat kabel, menyekat konduktor

dari yang lain dan metal sheat. Alat ini dibuat sebagai penyekat beads atau sebagai

penyekat tabung dengan satu, dua, empat atau lebih banyak lubang. Kemampuan

Gambar 3.2. Konstruksi Termokopel

3.3. Cara Pemasangan Termokopel

Umumnya termokopel direkatkan (gambar 3.3a) atau dipatri (gambar 3.3b)

pada jalur pipa. Untuk puncak di dalam alat tekanan yang tinggi, pipa proteksi

diberikan lentikular (gambar 3.3c).

Pada saat pemasangan termokopel didalam jalur pipa dan tabung, kesalahan

dikarenakan disipasi panas harus dipertimbangkan. Khususnya untuk gas dan uap air

dengan kecepatan aliran dan tekanan yang rendah, kesalahan ini mungkin disebabkan

dari hasil–hasil yang tinggi karena panas ditransfer dari medium untuk pipa proteksi

adalah rendah. Dalam hal ini temperatur dari dinding pipa akan di bawa ke

temperatur yang medium dengan satu thermal isolasi yang cocok pada puncak untuk

menjaga kesalahan yang lebih rendah.

Pada temperatur uap dan gas yang tinggi, kesalahan mungkin dikarenakan

oleh perubahan radiasi diantara dinding pipa dan proteksi pipa jika pada dinding pipa

tidak di isolasi. Gas mengalir sepanjang perbatasan pipa proteksi yang didinginkan

oleh disipasi heat. Oleh karena itu, aliran gas pertama harus menjangkau bagian

temperatur pipa yang sensitif. Untuk memastikan hal ini, direkomendasikan untuk

menempelkan termometer berlawanan dengan arah, misalnya di dalam sebuah

pembelokan. Jika tidak memungkinkan, pada termokopel seharusnya di letakkan pada

sudut yang paling kecil atau tegak lurus aliran gas seperti yang diperlihatkan pada

Tempat penginstalasian dengan mudah dijangkau dan tidak subjektif dibatasi

getaran yang berat. Termokopel harus dijadikan puncak pada satu tempat dimana

temperatur yang diukur tidak memberikan pengukuran yang salah. Jagalah bahwa

soket skrup terbuat dari bahan material yang sama seperti benang-benang termokopel.

Kelangsungan puncak uap naik dan turun dari katub lubang lapisan, Belokan lapisan

dan lain-lain, bisa menyebabkan kesalahan pengukuran karena adanya gangguan

ketika tiupan menurun, pembersih atau testing tekanan saluran, sebuah steker penutup

dari termokopel harus diskrup didalam soket. Dengan tipe skrup dari termokopel,

penutup tembaga/paking asbes semua dilapisi dari grafit kering atau pasta

molykoteG. Kemudian skrupkan di dalam termokopel dengan kuat.

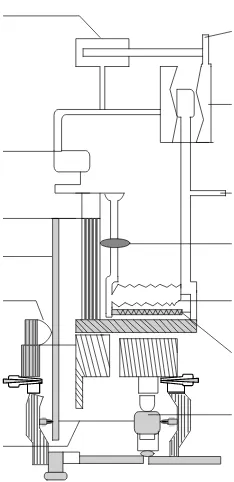

3.4. Multifuel Boiler

Pada PT. Inti Kimiatama Perkasa terdapat sebuah multifuel boiler yang

berfungsi untuk menghasilkan uap yang dipergunakan untuk proses pembangkitan

tenaga/daya di pabrik dengan menggunakan bahan bakar seperti: batubara, solar, kulit

kayu, dan tanah gemuk. Bahan bakar tersebut dipakai untuk proses pemanasan steam.

3.5. Bagian-bagian yang terdapat pada multifuel boiler a. Furnace

Furnace adalah suatu alat untuk mengubah energi kimia bahan bakar menjadi

energi panas dimana proses pembakaran terjadi. Didalam furnace ini terdapat

b. Drum boiler

Drum boiler adalah drum yang digunakan untuk mengatur sirkulasi air dengan

uap yang dihasilkan oleh pipa-pipa penguapan. Di dalam drum ini terdapat separator

yang berfungsi untuk memisahkan uap dengan air. Level air pada drum ditentukan

1/3 diameter drum. Penentuan level air tersebut karena pada dinding sebelah atas

drum boiler berbatasan dengan uap dan di dinding ini akan lebih banyak memuai di

bandingkan dengan dinding bagian bawahnya.

c. Wall Tubes (pipa–pipa dinding air)

Wall tubes adalah pipa-pipa yang ditempatkan pada dinding dapur yang

digunakan untuk mengubah energi panas menjadi energi potensial pada steam.

d. Super heater

Peralatan yang berfungsi untuk mengubah uap jenuh menjadi uap kering yang

digunakan untuk pembangkit tenaga uap yang berasal dari drum dan akan mengalami

pemanasan lagi dan akan ditampung pada header superheater yang selanjutnya

dialirkan ke turbin.

e. Convection Evaporator

Alat ini dipasang pada bagian belakang sisi atas dan bawah economizer. Air

dari drum boiler selanjutnya dipanaskan di convection evaporator dengan

menggunakan flue gas dan disirkulasikan lagi kedalam drum boiler.

f. Economizer

g. Soot blower

Alat ini berfungsi sebagai pembersih debu dari sisa – sisa pembakaran yang

menempel pada permukaan luar pipa-pipa super heater,convection evaporator,

economizer, dengan menggunakan uap kering yang disemprotkan melalui pipa

panjang yang melalui nozzle diujungnya. Debu maupun kerak yang menempel dapat

mengurangi efisiensi perpindahan panas pada pipa-pipa boiler.

h. Air pre heater

Alat ini adalah jenis alat pemindah panas yang mentransfer panas dari flue gas

yang sedang mengalir ke udara sekunder yang akan membantu proses pembakaran

dan hal ini akan meningkatkan efisiensi boiler. Alat ini merupakan preheater type

tubular horizontal.

i. Steam air heater

Pada saat boiler akan di start dari kondisi dingin , udara sekunder dipanaskan

dalam heater atau alat pemanas uap dengan menggunakan MP (Medium Pressure)

uap pada tekanan 11 bar.

j. Start up burner

Ada 5 pasang start up burner yang dipasang pada bagian depan dan sisi

samping dari dinding boiler untuk memanaskan reactor. Bed fluidisasi di pakai pada

saat kadar air dari solid fuel tinggi atau pada saat ada gangguan pada supply oil fuel.

Operasi burner sepenuhnya otomatis mulai dari fungsi starting, operating dan fungsi

kontrolnya. Kontrol kapasitas burner dilakukan secara manual dengan menaikkan dan

menurunkan switch dari ruang kontrol ataupun menurunkan switch baik dari ruang

pembakaran sendiri dan dengan unit valve terpisah untuk mensuplai bahan bakar dan

medium pengapian untuk burner.

k. Load oil burner

Ada 6 set load oil burner yang dipasang pada bagian depan dinding boiler,

operasi burner ini adalah sepenuhnya otomatis mulai dari operasi starting dan fungsi

kontrol.

l. Boiler feed water pump

Ada dua pompa boiler feed water pump, yang satu dioperasikan dan yang lain

untuk cadangan. Boiler feed water pump yang satu dikendalikan oleh motor elektrik

dan yang satunya lagi di kendalikan oleh turbin uap. Kapasitas setiap pompa adalah

250 m3/jam. Pompa ini merk sulzer.

m. Daerator

Tujuan dari daerator adalah untuk memisahkan oksigen dan gas yang tidak

terkondensasi dan air sehingga korosi tidak berlangsung pada drum atau tabung

boiler. Ada banyak nozzle dan tray kecil didalam daerator yang mana

partikel-partikel air akan diautomasi secara tepat sehingga luas area transfer panas akan

meningkat. Air akan mengalir dari puncak daerator dan uap masuk pada bagian

bawah daerator untuk mendapatkan kontak maksimum terkondensasi dan panas laten

dari uap dimanfaatkan sepenuhnya untuk meningkatkan temperatur air. Setelah

mengkondensasi uap, air dan kondensat akan turun ke dalam tangki penyimpanan

n. Spray Water

Spray water (penyiram) merupakan air dingin yang berasal dari feed water tank

yang berfungsi untuk menyiram tabung superheater apabila temperatur superheater

melebihi nilai setpoint yang diberikan oleh DCS (Distributed Control System).

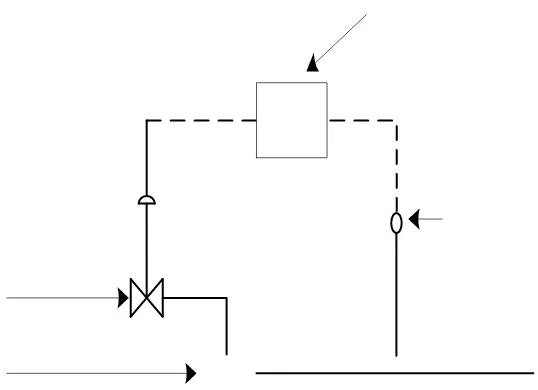

3.6. Gambaran Operasional

Keterangan:

BFW = Boiler Feed Water

WTP = Water Treatment Pump

TIC = Temperatur Indicating Control

DCS = Distributed Control System

Air dari Sungai dialirkan ke boiler Feed Water Pump untuk dipompa ke tangki

penyimpanan. Air tersebut terlebih dahulu dimineralkan di dalam tangki perawatan

air (Water Treatment). Sebelum diproses untuk keperluan pabrik. Selanjutnya air

tersebut disimpan di Boiler Feed Water Tank. Dari tangki ini air yang telah

dimineralkan dikirim ke daerator untuk selanjutnya dikirim ke economizer. Pada

economizer terjadi proses untuk meningkatkan temperature pengumpanan air dari 135

0

C ke 260 0C sebelum diumpan ke boiler steam drum untuk diolah menjadi uap guna

keperluan untuk menjalankan turbo generator. uap yang keluar dari boiler steam

drum, dengan temperature 208 0C, dikirim ke super heater untuk pemanasan steam

dari 208 0C ke 300 0C sebelum disuplai ke turbin. Pemanasan uap di superheater agar

tetap konstan dipakai sensor termokopel. Pemanasan pada tabung superheater harus

dikontrol agar temperatur pada tabung superheater tidak cepat naik. Temperatur yang

tinggi apabila tidak di kontrol akan mengakibatkan kerusakan pada tabung

superheater. Apabila temperatur pada tabung superheater terlalu tinggi (melebihi nilai

tabung. Uap yang diterima dari superheater kemudian diproses untuk menjadi tenaga

pada turbin generator yang dipakai untuk menjalankan pabrik.

3.7. Termokopel sebagai transduser input

Jenis termokopel yang digunakan sebagai pengukur temperatur steam pada

superheater adalah jenis termokopel type K (Chromel Alumel). Yang memiliki

sensitivitas 40 µV/ 0C. Termokopel jenis base metal ini terbuat dari bahan gabungan

antara Nikel-Chromium / Nikel-Alumunium ( 90% Ni, 10 % Cr- 95% Ni) sesuaikan

dengan standariasasi Iec 584 -1. Bahan chromel merupakan katub positif dengan

warna kuning dan alumel sebagai katup negatif dan diberi warna hitam sesuai dengan

aturan National and International Standart Thermocouple American.

Berikut merupakan data pengkalibrasian termokopel type K:

Data:

Adjust range 0-1200 0C Sensitivitas 40 µV/ C

Toleransi ± 0,75 %

Sinyal output 4-20 mA

Menurut fungsinya termokopel ini digunakan sebagai pengontrol dan sebagai

indikator/pengukur suhu yang tinggi (0-1200 0C). Dalam pengoperasiannya

termokopel ini tidak dapat bekerja melewati batas–batas range temperaturnya, yaitu

lebih kecil dari 0 0C dan lebih besar dari 1200 0C. Apabila dioperasikan melampaui

kita lihat dari segi atau nilai sensitivitasnya, maka termokopel ini termasuk jenis

sensor yang sensitif dalam pengukuran temperatur.

Dari hasil sensitivitasnya dapat kita peroleh bahwa dengan adanya kenaikan

temperatur 1 0C, akan menimbulkan perubahan tegangan sebesar 40 µV/ 0C. Jika

temperatur ruang dihubungkan ke hot junction sebesar 300 0C, maka tegangan yang

ditimbulkan pada cold junction sebesar:

Cold junction e.m.f = Sensitivitas x Temperatur set point

= 40 µV / 0C x 300 0C

= 1200 µV / 0C

= 12 mV/ 0C

Prinsip pengukuran temperatur uap pada superheater dengan menggunakan

termokopel adalah dengan memasang termokopel pada inlet di setiap tingkatan

superheater. Hasil atau nilai dari pendeteksian termokopel tersebut dikirim ke

BAB IV

PENGONTROLAN TEMPERATUR DENGAN MENGUNAKAN

TERMOKOPEL

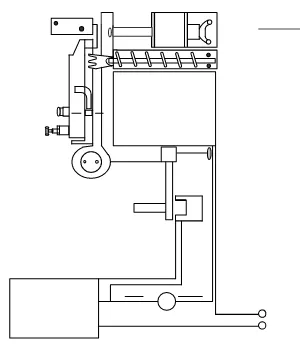

4.1. Pengontrolan Temperatur Pada Multifuel Boiler

Sistem kontrol temperature uap pada superheater (pemanas lanjut)

menggunakan sistem controller PID pada setiap keluaran dan masukan uap dari

superheater diukur atau dideteksi oleh sensor termokopel. Dimana termokopel

sebagai sensor dengan memasukkan ujung-ujung persambungan, hot junction, ke

proses uap pada superheater dan ujung yang lain (cold junction) disambungkan ke

transmitter (pemancar).

Proses pengontrolan untuk menjaga agar temperatur tetap stabil, dapat ditunjukkan

pada gambar 4.1

Dalam pengaturan temperatur sensor suhu dalam aplikasi termokopel sangat

berperan dalam mendeteksi tingkatan pemanas uap atau superheater di dalam boiler.

Pengukuran temperatur uap pada superheater dilakukan oleh sensor

termokopel. Transduser termokopel sebagai pengukur atau pendeteksi uap keluaran

memberikan sinyal hasil pengukuran ke transmitter. Pada transmitter terjadi

penguatan arus yang dikirim dari DCS (Distributed Control System) ke transmitter,

sehingga tegangan input yamg diberikan DCS sebesar 24 VDC. Dan range keluaran

(output) adalah 4- 20 mA. Range inilah sebagai bacaan pada pengontrolan dari arus

yang dikeluarkan transmitter dan dikirim melalui dua kawat ke controller yang

terletak di rack room. Di rack room, PID akan membandingkan operasi temperatur

tahap pertama pada superheater dengan batas temperatur setpoint dari DCS.

Apabila keluaran temperature uap superheater ini melalui nilai setpoint

(terlalu panas) , maka controller akan memberikan indikasi kepada control valve agar

membuka dan menutup condensate uap atau menyiram dan menetralkan uap pada

tingkat pertama superheater. Bukaan control valve sesuai dengan hasil output dari

transduser termokopel yang besarnya akan dibandingkan oleh PID.

Perbandingan antara input dan output di lakukan oleh controller PID sesuai dengan

range. Hasil pengendalian superheater terdapat di ruang DCS. Sistem pengontrolan

Gambar 4.2. Sistem pengontrolan temperatur uap

Besarnya range temperatur yang diinginkan pada suatu proses, tergantung dari

keperluan suatu proses itu sendiri. Disini range temperatur yang diinginkan adalah

0-6000 C dan sinyal output adalah 4-20 mA.

Hal ini dapat dibuktikan

Range = 0-600 0C Zero = 0

Span = 600

I output = 4-20 mA 12 mA

I max = 20 mA; I min = 4 mA

Span = T max – T min

= 600 – 0

Maka: T pengukuran = {(I out- I min) / ( I max –I min )} x span

dan dapat dibuktikan secara lapangan (data analog), seperti berikut ini:

4.2. Pengoperasian Termokopel.

Alasan pertama service suatu alat ukur adalah untuk menjaga alat ukur

tersebut bekerja dengan cukup baik sehingga target dan mutu olah dapat dicapai

sesuai dengan yang diinginkan. Service mengandung semua aspek yang antara lain

adalah aspek reparasi (perbaikan), pemeliharaan dan kalibrasi.

Alat ukur yang dikalibrasi secara tidak benar, kadang-kadang dapat

menyebabkan masalah yang lebih besar dari pada alat ukur yang mempunyai

ketelitian tertentu. Oleh karena itu, pelaksanaan kalibrasi yang dilakukan secara

teratur merupakan salah satu bagian penting dalam service alat ukur.

Dua konduktor dari logam –logam yang berbeda atau campuran logam yang

dilekatkan secara bersama-sama dan menghasilkan GGL emf jika sebuah temperatur

yang berbeda terjadi diantara ujung-ujung sambungan ( measuring junction) dan

ujung terbuka (reference junction) disebut elemen termokopel. Dengan diketahuinya

temperatur yang konstan pada referensi, tegangan thermo electric yang dibangkitkan

merupakan suatu ukuran untuk temperatur pada titik pengukuran.

Elemen termokopel diperpanjang dari koneksi poit to poit dari temperatur

konstan yang secukupnya (reference junction) dengan memanjangkan kawat.

Pengaruh perubahan temperatur pada ujung referensi diseimbangkan dengan cara

mengkompensasikan jaringan. Ujung referensi dapat dipertahankan pada temperature

4.3. Spesifikasi Termokopel

Termokopel type K (Chromel – Alumel)

Data: Adjust Range 0-12000 C

Sensitivitas 40 µV / C

Toleransi ± 0,75 %

Sinyal Output 4-20 mA

Jenis Base – Metal

Bahan Nikel – chromium / nikel- alumunium ( 90% Ni, 10% Cr -95% Ni )

Bahan chromel merupakan katup positif dengan warna kuning

BAB V

PENUTUP

5.1. Kesimpulan

Dalam penulisan Karya Akhir ini kesimpulan yang dapat diambil oleh penulis

ada beberapa hal yaitu:

1. Temperatur standart dalam pembuatan adonan obat bakar nyamuk adalah 300 °C,

sesuai dengan nilai setpoint.

2. Apabila temperatur melebihi 300 °C, maka pembuatan adonan obat bakar nyamuk

tidak bisa dicetak karena encer .

3. Apabila temperatur di bawah 300 °C, adonan obat bakar nyamuk akan

menggumpal.

4. Termokopel yang dipakai sebagai sensor pengukuran pada superheater adalah

termokopel tipe K, karena mempunyai kelebihan dibanding termokopel tipe

lainnya.

5.2. Saran

Adapun saran yang dapat diberikan dalam penulisan Karya Akhir ini adalah

dengan melihat kondisi pemakaian termokopel yang di gunakan secara maksimal,

penulis menyarankan upaya pemeliharaan dan pengkalibrasiannya secara terjadwal,

DAFTAR PUSTAKA

Frans Guterus, 1997. Falsafah Dasar : “Sistem Pengendalian Proses”. PT. Elex

Media Koputindo. Jakarta.

Katsuhiko Ogata. Alih Bahasa Susanto, 1989. “Teknik Kontrol Automatik”

(Sistem Pengaturan). Jilid – 1 Erlangga. Jakarta.

Mansyur Ir, Msi. 2004. “Instrument dan Proses Control”, Edisi I, PTKI, Medan.

Materi Multifuel Boiler, Training and Development Center PT TPL Tbk,Mei

2002.

Michalski, K. Eckkersdorf and J. Mc Ghee, “Temperature Measurement”, John

Wiley and Sons Ltd. Chichester, England, 1991.

Pakpahan Sahat, Ir, 1994. “Teknik Kontrol Otomatik Teori Dan Penerapan”.