LAMPIRAN A

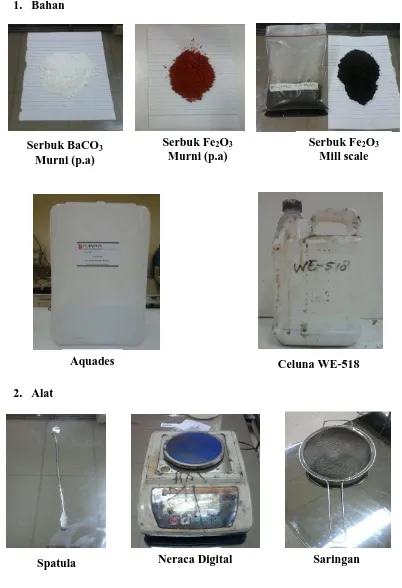

Gambar Bahan dan Alat1. Bahan

2. Alat

Serbuk BaCO3 Murni (p.a)

Serbuk Fe2O3 Murni (p.a)

Spatula Neraca Digital Saringan

Serbuk Fe2O3 Mill scale

Beaker glass 500 ml

Cawan Keramik Jangka Sorong Digital

Beaker glass 25 ml

Hand Mortar

Ball Mill

High Energy Milling (HEM) Ball Mill

Hydraulic Press Magnetic Field Press

LAMPIRAN B

MagnetizerData Pengujian Densitas, Susut Bakar dan Porositas

A. Perhitungan Densitas 1. True Density

= �3−�1

�2−�1 − �4−�3 � ��

Dimana:

ρ : True density

m1 : Massa piknometer (gr)

m2 : Massa aquades + Massa piknometer (gr)

m3 : Massa serbuk + Massa piknometer (gr)

m4 : Massa aquades + Massa serbik + Massa piknometer (gr)

Jenis Sampel m1 (gr)

m2 (gr)

m3 (gr)

m4 (gr)

ρair (gr/cm3)

ρs (gr/cm3)

A 14.09 23.81 14.60 24.17 1 3.40

LAMPIRAN C

Data Pengujian VSM (Vibrating Sample Magnetometer)

Sampel Remanence

σr (emu/g) Koersifitas Hc (kOe)

Magnet Saturasi σs (emu/g)

A 17.80 1.488 38.45

LAMPIRAN D

DAFTAR PUSTAKA

Afza, E. 2011. Pembuatan Magnet Permanent Ba-Hexa Ferrite (Bao.6Fe2O3)

Dengan Metode Koopresipitasi Dan Karakterisasinya. Medan: Universitas

Sumatera Utara. Program Sarjana S-1.Jurusan FMIPA Fisika.

Bahadur D.S.R and Ankit Kumar. 2006. Influence of Fuel Ratios on Auto

Combustion Synthesis of Barium Ferrite Nano Particles. J. Chem. Sci. Vol.

118 No. 1.

Cahyanigrum, dkk. 2010. Kajian Variasi Suhu Sintering Pada Pembentukan

Kristal Nano Magnetit Fe3O4 Dengan Menggunakan Metode High Energy

Milling (HEM) 1-4.

Chauhan, Pooja. 2010. Preparation And Characterization Of Barium Hexaferrite

By Barium Monoferrite. (In Materials and Metalulurgical Engineering

School of physics and Material Science). Punjab: Thapal University

Patiala.

Darminto, dkk. 2011. Sintesis Serbuk Barium Heksaferit Dengan Metode

Kopresipitasi. Surabaya : ISBN.

German, R.M. 1994. Powder metalurgy Science. Metal Powder Industries

Federation. Princeton, New Jersey.

Ginting, Delovita. 2014. Efek Penambahan Boron Terhadap Mikrostruktur, Sifat

Fisis, Dan Magnet Barium Hexaferite. Medan: Universitas Sumatera Utara.

Habibi, Taufik. 2006. Pembuatan Magnet Komposit Berbasis Karet Alam dan

Serbuk Magnet Barium Ferrite. Semarang: UniversitasNegeri Semarang.

Jiles.D.1998. Introduction Ti magnetism and magnectic material, 2nd Ed. London

and New York: chapman and hall.

Kim, Seong H.2013. Characterization Of Crystalline Cellulose In Biomass: Basic

Principles, Applications, And Limitations Of XRD, NMR, IR, Raman,

And SFG. Korean Journal of Chemical Engineering 30.12 2127-2141.

Klar, E. Coordinator. 1993. ASM Handbook Powder Metallurgy vol. 7. ASM

Mayasari, Ika. 2012. Pengaruh Temperatur Sinter Terhadap Sifat Fisis Dan Sifat

Magnet Pada magnet Permanen Stronsium Heksaferit. Jakarta: Universitas

Islam Negeri Syarif Hidayatullah Jakarta

Moulson A.J and J.M. Herbert. 1985. Electroceramics: Materials, Properties and

Application. New York: Chapman and Hall London

Muhajir, Arif.M. 2013. Sintesis dan Karakterisasi Bahan Magnet Barium

Hexaferit (BaFe12O19) Menggunakan Bahan Dasar Barium Karbonat

(BaCO3) dan Pasir Besi Dari Daerah Pesisir Selatan Pandeglang-Banten.

Bandar Lampung: Universitas Lampung. Program Sarjana S-1.

Mujiman. 2004. Sintesis Dan Karekterisasi Keramik Alumina (Al2O3) Terhadap

Aditif Titania (TiO2) Heksaferit. Lampung: Universitas Lampung Bandar

Lampung.

Ningsih, Henni S. 2015. Pengaruh Komposisi Fe2O3 Terhadap Sifat Fisis,

Mikrostruktur dari Barium Hrxaferit. Medan: Universitas Sumatera Utara.

Noer Af’idah, dkk. 2011. Sintesis Barium M-Heksaferit BaFe12O19 Dengan

Variasi Temperatur Kalsinasi. Surabaya : ISBN.

Priyono dan Musni. A. 2010. Sintesis Barium Hexaferit Yang Disubsitusi Ion

Mn-Co Melalui Reaksi Padat dan Pengaruhnya Terhadap Perubahan Struktur

Dan Sifat Magnetik. Depok: Universitas Indonesia.

Rusianto, Toto. 2009. Hot Pressing Metalurgi Serbuk Aluminium Dengan Variasi

Suhu Pemanasan. Jurnal Teknologi 89 Volume 2 Nomor 1. Yogyakarta:

Institu Sains & Teknologi AKPRIND Yogyakarta.

Vlack, Lawrence H. Van. 2004. Elemen-elemen Ilmu dan Rekayasa Material.

BAB 3

METODOLOGI PENELITIAN

3.1Tempat dan Waktu Penelitian 3.1.1 Tempat Penelitian

Penelitian ini dilakukan di Pusat Penelitian Fisika (PPF) Lembaga Ilmu

Pengetahuan Indonesia (LIPI) Puspiptek Serpong.

3.1.2 Waktu Penelitian

Penelitian ini di mulai pada 1 Februari 2016 sampai dengan 2 Mei 2016.

3.2

Bahan dan Alat: 3.2.1 BahanBahan – bahan yang di gunakan dalam penelitian ini adalah :

a. Serbuk BaCO3

Sebagai bahan baku untuk membuat magnet permanen

b. Serbuk Fe2O3

Sebagai bahan baku untuk membuat magnet permanen

c. Perekat polimer Celuna WE-518

Berfungsi sebagai perekat.

d. Aquades (H2O)

Berfungsi sebagai medium pencampur larutan dengan kualitas standar air

minum.

3.2.2 Alat

Alat – alat yang digunakan dalam penelitian ini adalah :

1. Peralatan Proses

a. Spatula

Untuk mengambil sampel yang berbentuk serbuk dan untuk mengaduk

sampel serbuk Barium Heksaferit dengan perekat seluna (WE-518)

agar tecampur secara homogen

Untuk menimbang massasampel

c. Beaker Glass (500 ml/25 ml)

Untuk mengukur volume aquades dan sebagai wadah

menghomogenkan serbuk Barium heksaferit dengan binder

d. Ball Mill

Untuk mencampur bahan baku agar lebih homogen

e. Bola – bola besi

Untuk penghalus bahan pada saat proses milling agar menghasilkan

diameter kecil

f. Oven pengering

Untuk mengeringkan sampel

g. Tungku Thermolyne

Untuk mengkalsinasi dan mensintering dengan temperatur maksimal

1300oC.

h. Hand Mortar

Sebagai alat bantu penghancuran serbuk stelah proses kalsinasi

sehingga menjadi butiran

i. High Energy Milling (HEM)

Untuk menghaluskan/meratakan campuran bahan dan membentuk

paduan dari unsur yang dimasukkan.

j. Cetakan sample terbuat dari besi

Sebagai tempat untuk mencetak berupa sampel uji silinder, dengan

dimensi diameter 10 mm.

k. Hydraulic press (Hydraulic Jack).

Untuk menekan pada proses cold compaction sampel yang telah

dimasukan kedalam cetakan dengan kekuatan tekanan 8 ton

l. Magnetic Fild Press

Sebagai cetakan yang memiliki medan magnet dengan tekanan 50-80

kgf/cm3 dan arus 10 Ampere serta tegangan 100 Volt

m. Cawan keramik

Sebagai tempat sampel saat proses kalsinasi dan sintering.

Untuk memberikan medan magnetik pada sampel (magnetisasi)

o. jangka Sorong Digital

Untuk mengukur diameter dan tebal sampel.

p. Stopwatch

Sebagai penghitung waktu saat proses kalsinasi, milling dan sintering

2. Peralatan Pengujian

a. Pengujian Densitas dan Porositas

- Densitas dengan metode perhitungan langsung

- Porositas dengan sistem penyerapan air

b. Sifat Magnet

- Gaussmeter

Untuk mengukur besar medan magnet pada bahan (Fluks magnetik)

- VSM (Vibrating Sample Magnetometer)

Untuk mengetahui nilai remanence, koersifitas dan magnet saturasi

c. XRD (X-Ray Diffraction).

Untuk mengetahui struktur kristal dari sampel.

3.3Variabel Eksperimen 3.3.1 Variabel Penelitian

Variabel dari penelitian ini adalah suhu sintering yang mulai dari suhu

1150, 1200, 1250 dan 1300oC dengan waktu tahan (holding time) selama 1

jam.

3.3.2 Variabel percobaan yang akan di uji

Variabel yang akan digunakan dalam percobaan ini adalah :

- VSM (Vibrating Sample Magnetometer)

Kalsinasi (1100oC selama 1 jam)

Serbuk BaO.6Fe2O3 dengan waktu penahanan 1 jam

Magnetisasi

3.5Prosedur Penelitian

Prosedur yang dilakukan dalam pembuatan magnet permanen Barium

Heksaferit (BaFe12O19) dengan metode metalurgi serbuk dan karakterisasinya

dimulai dengan pencampuran bahan baku, proses pengeringan, proses

kalsinasi, proses milling, pembuatan sampel uji, sintering, dan pengujian.

3.5.1 Pencampuran bahan baku

Tahapan preparasi bahan baku serbuk Barium Heksaferit dilakukan dengan

menggunakan bahan baku serbuk Barium Carbonate (BaCO3) dan serbuk Iron

Oxide (Fe2O3). Serbuk tersebut ditimbang sesuai dengan massa yang di

butuhkan yaitu dengan perbandingan 1 : 6 sesuai dengan persamaan:

BaCO3+ 6Fe2O3→ BaO.6Fe2O3 + CO2 (3.1)

Proses pencampuran yang dilakukan dalam penelitian ini yaitu dengan proses

kimia basah (wet chemical process).

Dalam percobaan ini bahan baku serbuk barium karbonat dan besi

oksida disiapkan dengan perbedaan kualitas bahan baku pembentuk magnet

berbeda seperti dalam Tabel 3.1

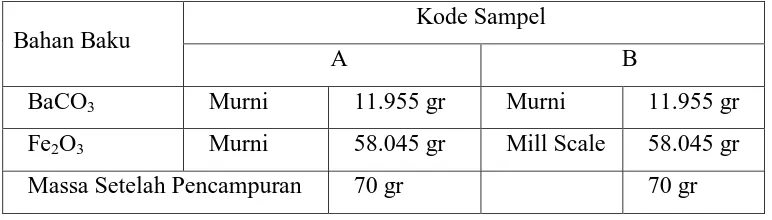

Tabel 3.1 Komposisi bahan baku magnet Barium Ferrite

Bahan Baku

Kode Sampel

A B

BaCO3 Murni 11.955 gr Murni 11.955 gr

Fe2O3 Murni 58.045 gr Mill Scale 58.045 gr

Massa Setelah Pencampuran 70 gr 70 gr

Dimana: Sampel A adalah Barium Heksaferit yang dihasilkan dari Fe2O3 murni

Sampel B adalah Barium Heksaferit yang dihasilkan dari Fe2O3 mill scale

Barium Karbonat dan Besi Oksida dicampur dengan media aquades

sesuai dengan yang dibutuhkan dengan menggunakan Ball Mill selama 24 jam

hingga larut sempurna. Kemudian larutan dibiarkan hingga benar-benar

mengendap. Endapan yang terbentuk kemudian disaring dan dikeringkan di

3.5.2 Proses Pengeringan

Tahap selanjutnya adalah pengeringan yang bertujuan untuk mendapatkan

campuran hematite dan barium carbonat berbentuk solid untuk selanjutnya

dikalsinasi. Pengeringan dilakukan pada temperatur 100oC selama 24 jam dengan

menggunakan oven.

3.5.3 Proses Kalsinasi

Setelah proses pengeringan, sampel yang berbentuk serbuk kemudian

dikalsinasi dengan suhu 1100oC selama 1 jam. Proses kalsinasi ini dilakukan

untuk mendapatkan serbuk keramik yang dengan ukuran yang optimum serta

menguraikan senyawa-senyawa dalam bentuk garam atau dihidrat menjadi

oksida, membentuk fase Kristal.

3.5.4 Milling dengan menggunakan High Energy Milling (HEM)

Setelah proses kalsinasi, sampel yang berbentuk serbuk akan dihancurkan

menggunakan high energy milling (HEM) dengan waktu selama 60 menit agar

memperoleh serbuk yang lebih halus. Dalam proses penggilingan, HEM

bekerja dengan cara menghancurkan campuran serbuk melalui mekanisme

pembenturan bola-bola giling yang bergerak mengikuti pola gerakan wadahnya

yang berbentuk elips tiga dimensi inilah yang memungkinkan pembentukan

partikel-pertikel serbuk berskala nanometer akibat tingginya frekuensi

tumbukan. Tingginya frekuensi tumbukan yang terjadi antara campuran serbuk

dengan bola-bola giling disebabkan karena wadah yang berputar dengan

kecepatan tinggi, yaitu mencapai 500 rpm. Prinsip kerja HEM tampak pada

gambar berikut ini.

3.5.5 Pembuatan Sampel Uji

Serbuk yang telah dihaluskan dengan proses HEM kemudian dicetak dan diberi

perekat polimer Celuna WE-518 sebanyak 3%. Pembuatan sampel uji dilakukan

dengan proses isotropis (tanpa pengaruh medan luar) dan anisotropis (pengaruh

medan luar) dengan tekanan sekitar 50-80 kgf/cm2 dengan cetakan die compact

menggunakan hydraulic press (isotropis) dan magnetic fild press (an-isotropis).

Serbuk campuran diletakkan dalam cetakan berdiameter 10 mm. Untuk serbuk

sempel A dan B pada pencetakan isotropi deperlukan gaya sebesar 8 ton

dengan waktu penahanan kompaksi selama 2 menit untuk memperoleh sampel

dengan kekuatan yang mencukupi agar mudah dikeluarkan dari cetakan dan

tidak hancur pada saat dipegang. Sedangkan untuk sampel A dan B pada

pencetakan anisotropi diperlukan gaya sebesar 50-80 kgf dengan waktu

penahanan kompaksi 1 menit. Hasil pencetakannya berupa pellet yang diameter

10 mm

3.5.6 Sintering

Sintering merupakan tahapan penting dalam memproses suatu bahan padat,

baik pada bahan unsur, paduan, komposit, hingga keramik. Dalam sintering

akan terjadi fenomena penyusutan (shrinkage) yaitu proses eliminasi dan

porositas pada saat pemadatan belum mencapai kejenuhan, setelah itu akan

terjadi fenomena pertumbuhan butir pada saat pemadatan mencapai kejenuhan.

Fenomena yang terjadi pada proses sintering dipengaruhi oleh siklus yang

melibatkan temperatur, kecepatan pemanasan, waktu penahanan (holding

time), kecepatan pendinginan dan tekanan. Proses sintering pada magnet

keramik BaFe12O19 dilakukan dengan cara pemanasan sampel dalam tungku

listrik (furnace) dengan variasi suhu 1150, 1200,1250 dan 1300oC yang ditahan

3.6Pengujian 3.6.1 Sifat fisis

3.6.1.1Densitas, Susut Bakar dan Porositas

Tujuan dilakukannya pengujian densitas dan Porositas adalah untuk

mendapatkan hasil yang sesuai dengan yang diharapkan.

a. Densitas dan Susut Bakar

Nilai densitas suatu sampel adalah ukuran kepadatan dari suatu sampel.

Sedangkan Susut bakar merupakan penyusutan dari sampel sebelum dilakukan

sintering dan setelah dilakukan sintering. Penyusutan terjadi karena adanya

reaksi pembakaran yaitu pelepasan CO2 dan difusi partikel. Pengkuran densitas

dan susut bakar dilakukan dengan metode perhitungan langsung sebagai

berikut:

a. Sampel yang telah di cetak diukur diameternya sebagai diameter awal (Do)

dengan menggunakan jangka sorong

b. Sampel disinterring dengan temperature yang telah ditentukan

c. Sampel yang telah disintering diukur kembali diameter dan tebalnya

sebagai diameter kedua (D) dan tebal (t)

d. Timbang massa sampel (m)

e. Dihitung volume (�) sampel, dengan persamaan:

�= 4�

2

f. Dihitung massa jenis sampel, dengan persamaan:

=�

�

g. Dihitung penyusutan yang terjadi dengan persamaan: �0− �

�0 � 100%

b. Porositas

Porositas didefenisikan sebagai banyaknya lubang atau pori yang terdapat

dalam suatu sampel yang telah selesai dibuat. Pengujian porositas dilakukan

dengan sistem penyerapan air. Prosedur kerja untuk menentukan besarnya

porositas suatu bahan sebagai berikut:

b. Tuangkan aquades kedalam beaker glas kira-kira ¾ dari volume beaker

glas.

c. Masukkan sampel yang telah ditimbang kedalam beaker glas yang berisi

aquades, rendam selama 24 jam

d.

Sampel di timbang sebagai massa basah (m2)e. Sampel dikeringkan dalam oven dengan temperature 100oC selama 2 jam

f. Dihitung porositas sampel dengan persamaan:

�� � � � = �2−�1

�1 �

100% (3.3)

3.6.2 Sifat Magnet

Sifat-sifat magnet permanen berdasarkan kurva histerisis adalah sebagai

berikut: Sulit dimagnetisasi dan didemagnetisasi, Koersivitas tinggi (Hc),

dengan Hc yang tinggi maka dapat mempertahankan orientasi momen

magnetiknya untuk waktu yang lama, sebagai sumber gaya gerak magnet

dalam kumparan magnetik, remanensi tinggi (Br), histeris loss besar, permeabilitas (μ) kecil.

Untuk mengukur sifat-sifat magnet tersebut alat yang digunakan yaitu

Vibrating Sample Magnetometer (VSM). Alat VSM merupakan salah satu jenis

peralatan yang digunakan untuk mempelajari sifat magnetik bahan. Dengan

alat ini akan diperoleh informasi mengenai besaran-besaran sifat magnetik

sebagai akibat perubahan medan magnet luar yang digambarkan dalam kurva

histerisis.

Semua bahan mempunyai momen magnetik jika ditempatkan dalam

medan magnetik. Momen magnetik per satuan volume dikenal sebagai

magnetisasi. Secara prinsip ada dua metode mengukur besar magnetisasi

tersebut, yaitu metode induksi (induction method) dan metode gaya (force

method). Pada metode induksi, magnetisasi diukur dari sinyal yang

ditimbulkan/diinduksikan oleh cuplikan yang bergetar dalam lingkungan

medan magnet pada sepasang kumparan. Sedangkan pada metode gaya

pengukuran dilakukan pada besarnya gaya yang ditimbulkan pada cuplikan

yang berada dalam gradient medan magnet. VSM adalah salah satu alat ulur

Pada metode ini, cuplikan yang akan diukur magnetisasinya dipasang

pada ujung bawah batang kaku yang bergetar secara vertikal dalam lingkungan

medan magnet luar H. Jika cuplikan termagnetisasi secara permanen ataupun

sebagai respon dari adanya medan magnet luar, getaran ini akan

mengakibatkan perubahan garis gaya magnetik. Perubahan ini akan

menginduksi/menimbulkan suatu sinyal tegangan AC pada kumparan

pengambil (pick-up atau sense coil) yang ditempatkan secara tepat dalam

sistem medan magnet ini.

Selanjutnya sinyal AC ini akan dibaca oleh rangkaian pre-amp dan

Lock-in amplifier. Frekuensi dari Lock-in amplifier diset sama dengan

frekuensi getaran sinyal referensidari pengontrol getaran cuplikan. Lock-in

amplifier ini akan membaca sinyal tegangandari kumparan yang sefasa dengan

sinyal referensi. Kumparan pengambil biasanya dirangkai berpasangan dengan

kondisi lilitan yang berlawanan. Hal ini untuk menghindari terbacanya sinyal

yang berasal dari selain cuplikan, misalnya dari akibat adanya perubahan

medan magnet luar itu sendiri. selanjutnya dalam proses pengukuran, medan

magnet luar yang diberikan, suhu cuplikan, sudut dan interval waktu

pengukuran dapat divariasikan melalui kendali komputer. Komputer akan

merekam data tegangan kumparan sebagai fungsi medan magnet luar, suhu,

sudut ataupun waktu.

3.6.3 Difraksi Sinar-X (X-Ray Diffraction)

X-Ray Diffractometer adalah alat yang dapat memberikan data-data

difraksidan kuantitas intensitas difraksi pada sudut-sudut difraksi (2) dari suatu

bahan. Tujuan dilakukannya pengujian analisis struktur kristal adalah untuk

mengetahui perubahan fase struktur bahan dan mengetahui fase-fase apa saja

yang terbentuk selama proses pembuatan sampel uji. Tahap pertama yang

dilakukan dalam analisa sinar-X adalah melakukan analisa pemeriksaan terhadap

sampel x yang belum diketahui strukturya. Sampel ditempatkan pada titik fokus

hamburan sinar-X yaitu tepat ditengah-tengah plate yangdigunakan sebagai

tempat yaitu sebuah plat tipis yang berlubang ditengah berukuran sesuai dengan

Gambar 3.2 Prinsip Kerja XRD

Secara umum prinsip kerja XRD ditunjukkan oleh gambar 3.3 berikut:

1. Generator tegangan tinggi (A) berfungsi sebagai catu daya sumber sinar-X

(B).

2. Sampel berbentuk pellet (C) diletakkan diatas tatakan (D) yang dapat diatur.

3. Berkas sinar-X didifraksikan oleh sampel dan difokuskan melewati celah

(E),kemudian masuk ke alat pencacah (F). Apabila sampel berputar sebesar

2θ maka alat pencacah berputar sebesar θ.

4. Intensitas difraksi sinar-X direkam dalam bentuk kurva terhadap jarak

antara bidang d.

Untuk mengetahui fasa dan struktur material yang diamati dapat

dilakukan dengancara sederhana, yaitu dengan cara membandingkan nilai d yang

terukur dengan nilai d pada data standar. Data standar dapat diperoleh melalui

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil Karakterisasi Struktur Kristal Dengan Menggunakan XRD

(X-Ray Difraction)

Untuk mengetahui dan mengidentifikasi fasa-fasa yang terdapat pada sample uji,

maka dilakukan pengujian difraksi sinar-X (XRD) dengan menggunakan alat

X-ray diffractometer yang kemudian dianalisis secara kuantitatif. Proses analisa

tersebut dilakukan dengan cara mencocokkan data hasil pengukuran difraksi yang

didapat dari sampel dengan data hasil difraksi sinar-X yang terdapat pada database

ICDD (International Center for Diffraction Data). Adapun hasil pengujian dari

masing-masing sampel adalah sebagai berikut:

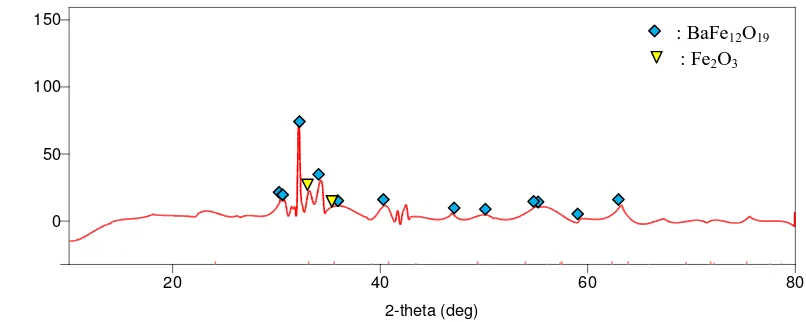

4.1.1 Sampel BaFe12O19 dari Fe2O3 murni yang dihasilkan

Hasil pengukuran pola difraksi sinar-X yang bertujuan untuk mengetahui fasa-fasa

yang terbentuk setelah proses pemanasan 1100oC dengan menggunakan X-ray

diffractometer pada sampel BaFe12O19 dari Fe2O3 murni diperlihatkan pada

gambar 4.1.

Gambar 4.1 Pola Difraksi sampel BaFe12O19 dari Fe2O3 murni yang dihasilkan

Hasil identifikasi fasa sampel BaFe12O19 dari Fe2O3 murni menunjukkan

bahwa sampel memiliki dua fasa berdasarkan percocokan pola difraksi sinar-X

menurut hasil penelitian BaFe12O19 seperti yang diperlihatkan pada gambar 4.2.

Gambar 4.2 Identifikasi fasa pola difraksi sampel BaFe12O19 dari Fe2O3 murni yang dihasilkan

Sedangkan data puncak-puncak difraksi sinar-X sampel BaFe12O19 dari

Fe2O3 murni disajikan pada Tabel 4.1.

Tabel 4.1 Puncak-puncak difraksi sampel BaFe12O19 dari Fe2O3 murni yang dihasilkan

Barium Iron Oxide, Ba Fe12 O19, 04-008-0274

2-theta (deg)

20 40 60 80

9 54.07 13 3 0 2 Barium Heksaferit

tertinggi yang memiliki dua fasa yaitu Barium Heksaferit (BaFe12O19) dan

Hematit (Fe2O3) dimana fasa mayor adalah Barium Heksaferit (BaFe12O19) dan

minor adalah Hematit (Fe2O3). Hal ini sesuai dengan hasil data standar ICDD No

04-008-0274 untuk BaFe12O19 yang memiliki struktur kristal hexagonal dengan

parameter kisi a=b= 5.887 Å, c = 23.224 Å, serta volume cell-nya 697. Å3 dan

ICDD No 01-089-0596 untuk Fe2O3 yang memiliki struktur kristal rhombohedral

dengan parameter kisi a=b= 5.0425 Å, c = 13.767 Å, serta volume cell-nya 303.1

Å3.

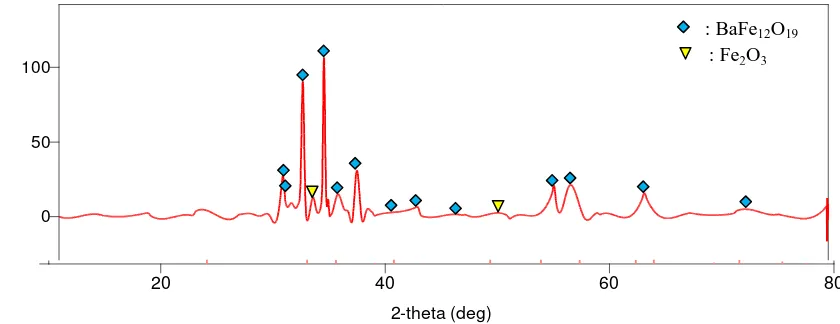

4.1.2 Sampel BaFe12O19 dari Fe2O3 mill scale yang dihasilkan

Hasil pengukuran pola difraksi sinar-X yang bertujuan untuk mengetahui fasa-fasa

yang terbentuk setelah proses pemanasan 1100oC dengan menggunakan X-ray

diffractometer pada sampel BaFe12O19 dari Fe2O3 mill scale diperlihatkan pada

gambar 4.3.

Hasil identifikasi fasa sampel BaFe12O19 dari Fe2O3 mill scale

menunjukkan bahwa sampel memiliki dua fasa berdasarkan percocokan pola

difraksi sinar-X menurut hasil penelitian BaFe12O19 seperti yang diperlihatkan

pada gambar 4.4.

Gambar 4.4 Identifikasi fasa pola difraksi sampel BaFe12O19 dari Fe2O3 mill scale yang dihasilkan

Sedangkan data puncak-puncak difraksi sinar-X sampel BaFe12O19 dari

Fe2O3 mill scale disajikan pada Tabel 4.2.

Tabel 4.2 Puncak-puncak difraksi sampel BaFe12O19 dari Fe2O3 mill scale yang dihasilkan

Barium Iron Oxide, Ba Fe12 O19, 00-043-0002

2-theta (deg)

20 40 60 80

8 40.295 33 2 0 5 Barium Heksaferit

9 42.413 58 2 0 8 Barium Heksaferit

10 46.4206 108 1 0 11 Barium Heksaferit

11 49.2857 53 0 2 4 Iron Oxide

12 55.095 43 2 1 7 Barium Heksaferit

13 56.58 28 2 0 11 Barium Heksaferit

14 63.09 24 3 0 10 Barium Heksaferit

15 72.59 14 3 1 7 Barium Heksaferit

Pola difraksi pada gambar 4.3 memperlihatkan bahwa terdapat 15 peak

tertinggi yang memiliki dua fasa yaitu Barium Heksaferit (BaFe12O19) dan

Hematit (Fe2O3) dimana fasa mayor adalah Barium Heksaferit (BaFe12O19) dan

minor adalah Hematit (Fe2O3). Hal ini sesuai dengan hasil data standar ICDD No

00-043-0002 untuk BaFe12O19 yang memiliki struktur kristal hexagonal dengan

parameter kisi a=b= 5.8946 Å, c = 23.220 Å, serta volume cell-nya 698.7 Å3 dan

ICDD No 00-001-1053 untuk Fe2O3 yang memiliki struktur kristal rhombohedral

dengan parameter kisi a=b= 5.0381 Å, c = 13.815Å, dan volume cell-nya 303.68

Å3

Dari kedua gambar diatas dapat diliht bahwa struktur kristal dari bahan

mill scale lebih teratur dibandingkan dengan bahan murni serta puncak intensitas

dari mill scale lebih tinggi dibandingkan yang murni, semakin tinggi puncak

intensitas dan semakin sempit sudut 2θ maka struktur kristalnya dikatakan

sempurna.

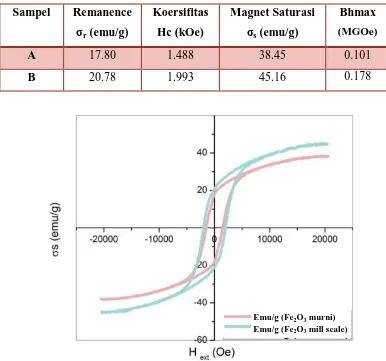

4.2 Hasil Analisa Magnetik Dengan Menggunakan VSM (Vibrating Sample

Magnetometer)

Vibrating sample magnetometer dalah salah satu peralatan yang digunakan untuk

mempelajari sifat magnet dari sutu bahan. Dengan alat ini akan diperoleh

besaran-besaran sifat magnet dipengaruhi akibat perubahan medan magnet luar yang

sifat magnet diperlihatkan pada tabel 4.3 dan digambarkan pada kurva histerisis

berikut ini:

Tabel 4.3 Nilai perbandingan uji VSM BaFe12O19 dari Fe2O3 murni dengan Fe2O3 mill scale yang dihasilkan

Sampel Remanence σr (emu/g)

Koersifitas Hc (kOe)

Magnet Saturasi σs (emu/g)

Bhmax

(MGOe)

A 17.80 1.488 38.45 0.101

B 20.78 1.993 45.16 0.178

Gambar 4.5 Kurva histerisis BaFe12O19 dari Fe2O3 murni dan mill scale yang dihasilkan

Karakterisasi menggunkan VSM menghasilkan kurva histerisis yang memberikan informasi besar nilai remanen (σr), magnetisasi saturasi (σs) dan medan koersifitas (Hc). Remanensi menunjukkan nilai yang tersisa akibat reduksi

medan magnet menjadi nol. Pada persamaan H = 0 maka pada persamaan tersebut

hanya terdapat magnetisasi M. Hal ini berarti induksi remanen merupakan medan

yang timbul akibat magnetisasi spontan pada suatu metrial (Athesia, 2014). Pola

histerisis terjadi karena proses magnetisasi dan demagnetisasi pada material Emu/g (Fe2O3 murni)

magnet. Grafik kurva histerisi menunjukan medan magnet eksternal (H) terhadap magnetisasi (σ). Kurva histerisis terdiri dari Magnetization saturation (σs),

remanence (σr) dan coercivity (Hc). Magnetization saturation (σs) adalah keadaan

dimana material tidak dapat menyerap medan magnet yang lebih kuat sehingga

peningkatan gaya magnetisasi tidak akan mengubah secara signifikan magnetic

flux density. Remanence (σr) memperlihatkan magnetisasi berada di sebelah kiri

dalam magnet permanen setelah medan magnet eksternal dihilangkan. Coercivity

juga disebut coercive force material yang sama dengan gaya demagnetisasi yang

dibutuhkan pada pengurangan induksi sisa terhadap nilai nol dalam medan magnet

setelah magnetisasi ke saturasi.

Berdasarkan tabel 4.3 dan gambar 4.5 di atas dapat dianalisis bahwa kurva

histerisis sampel tersebut bersifat material magnetic lunak (soft magnetic

material) dan memiliki lebar kurva yang sempit. Sifat material magnetic lunak

yang diharapkan terjadi adalah terjadinya penurunan nilai koersivitas (Hc) dan peningkatan magnetisasi saturasi (σs). Untuk magnet permanen semakin lebar kurva akan semakin baik karena gaya koersifitas akan semakin besar. Adanya

penyempitan lebar kurva disebabkan pada sampel tersebut struktur kristalnya

tidak hanya Barium Heksaferit tetapi terdapat Fe2O3, dimana fasa Fe2O3 bersifat

non magnetik dan cenderung soft magnetik oleh karena itu lebar kurva

menyempit.

4.3 Hasil Karakterisasi Sifat Fisis

Sifat fisis yang diamati dalam penelitian pembuatan Barium Heksaferit dengan

metode metalurgi serbuk yang berbahan dasar BaCO3 (murni) dan Fe2O3 (murni

dan mill scale) berbentuk powder meliputi densitas dan porositas.

4.3.1 True Density (ρ)

Pengukuran true density dari serbuk yang digiling selama 24 jam, menggunakan

prinsip piknometer dengan cairan pembanding yaitu aquades. Hasil pengukuran

true density serbuk Barium Hekseferit dari Fe2O3 murni lebih kecil di bandingkan

murni dan 3.57g/cm3 untuk bahan mill scale. Sedangkan secara nilai teori true

density untuk barium heksaferite yaitu 5.3 – 5.6 g/cm3, nilai hasil secara praktek

lebih kecil dibandingkan dengan teori.

4.3.2 Bulk Density (ρ)

Pengukuran bulk density magnet permanen Barium Heksaferit yang telah disinter

pada suhu: 1150, 1200, 1250, dan 1300 oC, masing-masing ditahanselama 1 jam

dilakukan dengan metode pengukuran langsung. Secara teori nilai bulk densitas

berkisar 4 g/cm3. Dibawah ini adalah hasil dari pengukuran densitas magnet

barium heksaferit.

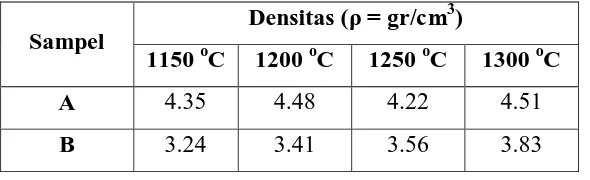

4.3.2.1 Sampel BaFe12O19yang dicetak secara isotropi

Data hasil pengujian densitas sampel BaFe12O19yang dicetak secara isotropi

ditunjukkan pada Tabel 4.4

Tabel 4.4 Nilai densitas sampel BaFe12O19 yang dicetak secara Isotropi dengan variasi suhu sintering

Sampel

Densitas (ρ = gr/cm3)

1150 oC 1200 oC 1250 oC 1300 oC

A 4.35 4.48 4.22 4.51

B 3.24 3.41 3.56 3.83

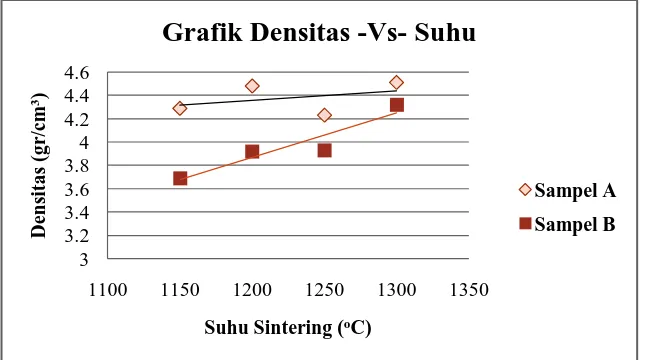

Dari Tabel 4.4 dapat dibuat grafik hubungan antara nilai densitas dengan

Gambar 4.6 Kurva densitas sampel BaFe12O19 yang dicetak secara

Isotropi dengan variasi suhu sintering

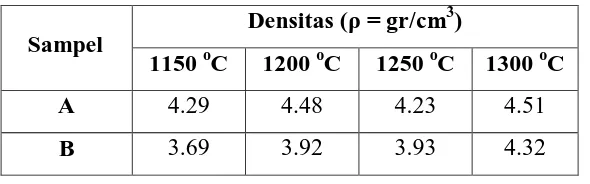

4.3.2.2 Sampel BaFe12O19 yang dicetak secara anisotropi

Data hasil pengujian densitas sampel BaFe12O19yang dicetak secara anisotropi

ditunjukkan pada Tabel 4.5

Tabel 4.5 Nilai densitas sampel BaFe12O19 yang dicetak secara Anisotropi dengan variasi suhu sintering

perubahan suhu sintering seperti pada gambar di bawah ini:

3

1100 1150 1200 1250 1300 1350

Gambar 4.7 Kurva densitas sampel BaFe12O19 yang dicetak secara

Anisotropi dengan variasi suhu sintering

Dari gambar 4.6 dan 4.7 dapat dilihat bahwa nilai densitas meningkat dengan

naiknya suhu sintering karena selama proses sintering berlangsung terjadi proses

difusi, dan suhu sintering ditingkatkan dapat mengakibatkan adanya pertumbuhan

butir sehingga pori – pori diantara butir dapat berkurang semakin banyak (Ristic,

1989). Densitas merupakan perbandingan massa dengan volume benda, dimana

setelah proses sintering terjadi penyusutan yang semakin besar dengan naiknya

suhu sintering, sehingga volume benda semkin berkurang, maka nilai densitasnya

cenderung meningkat.

Nilai densitas maksimum untuk kedua sampel terdapat pada suhu 1300oC.

Sedangkan pada suhu 1250oC untuk sampel dengan bahan murni mengalami

penurunan, hal ini mungkin disebabkan karena tingkat kemurnian bahan baku.

Pada saat proses pencampuran dimungkinkan masuknya pengotor dalam bahan

baku. Karena pengotor dan bahan secara mikro tidak dapat bersatu, sehingga

mengakibatkan terjadinya jarak atom (terjadinya rongga) antara bahan dan

pengotor, akibatnya volume bahan menjadi bertambah. Bertambahnya volume

mengakibatkan turunnya nilai densitas (Billah, 2006).

3

1100 1150 1200 1250 1300 1350

4.3.3 Susut Bakar

4.3.3.1 Sampel BaFe12O19 yang dicetak secara isotropi

Data hasil pengujian susut bakar sampel BaFe12O19 yang dicetak secara isotropi

ditunjukkan pada Tabel 4.6

Tabel 4.6 Nilai Susut Bakar sampel BaFe12O19 yang dicetak secara isotropi dengan variasi suhu sintering

perubahan suhu sintering seperti pada gambar di bawah ini:

Gambar 4.8 Kurva susut bakar sampel BaFe12O19 yang dicetak secara Isotropi dengan variasi suhu sintering

4.3.3.2 Sampel BaFe12O19 yang dicetak secara anisotropi

Data hasil pengujian susut bakar sampel BaFe12O19 yang dicetak secara isotropi

1100 1150 1200 1250 1300 1350

Tabel 4.7 Nilai Susut Bakar sampel BaFe12O19 yang dicetak secara anisotropi

perubahan suhu sintering seperti pada gambar di bawah ini:

Gambar 4.9 Kurva susut bakar sampel BaFe12O19 yang dicetak secara

Anisotropi dengan variasi suhu sintering

Dari gambar 4.8 dan 4.9 di atas dapat dilihat bahwa semakin tinggi suhu sintering,

penyusutan yang terjadi juga cenderung semakin besar. Hal ini karena pada proses

sintering terjadi pemadatan akibat difusi atom pada bagian titik kontak partikel.

Pada saat pemberian energi panas di dalam furnace sama artinya dengan memberi

energy aktivasi pada atom penyusun bahan tersebut, sehingga dengan adanya

energi aktivasi menyebabkan atom penyusun bahan akan bervibrasi kemudian

melepaskan ikatannya dan bergerak ke posisi baru atau berpindah ke kisi yang

lain, proses tersebut sering disebut dengan proses difusi. Sehingga semakin tinggi

suhu sintering, semakin banyak atom-atom yang mempunyai energi yang sama

atau melebihi energi aktivasi untuk dapat tersebar dari posisinya dan bergerak

0

1100 1150 1200 1250 1300 1350

menuju ke tempat-tempat kekosongan (Vacant Site) yang menyebabkan proses

pemadatan dan penghilangan pori semakin cepat (Efendi dkk, 2003).

4.3.4 Porositas

4.3.4.1 Sampel BaFe12O19 yang dicetak secara isotropi

Data hasil pengujian porositas sampel BaFe12O19 yang dicetak secara isotropi

perubahan suhu sintering seperti pada gambar di bawah ini:

Gambar 4.10 Kurva Porositas sampel BaFe12O19 yang dicetak secara Isotropis dengan variasi suhu sintering

4.3.4.2 Sampel BaFe12O19 yang dicetak secara anisotropi

Data hasil pengujian porositas sampel BaFe12O19 yang dicetak secara isotropi

1100 1150 1200 1250 1300 1350

Tabel 4.9 Nilai Porositas sampel BaFe12O19 yang dicetak secara isotropi dengan

perubahan suhu sintering seperti pada gambar di bawah ini:

Gambar 4.11 Kurva Porositas sampel BaFe12O19 yang dicetak secara Anisotropis dengan variasi suhu sintering

Dari gambar 4.10 dan 4.11 menunjukkan bahwa semakin tinggi suhu sintering,

nilai porositas cenderung menurun. Pada gambar 4.10 dan 4.11 nilai porositas

terendah terdapat pada suhu 1300oC untuk sampel dari bahan murni sedangkan

untuk nilai tertinggi terdapat pada suhu 1150oC untuk sampel dari bahan mill

scale dengan proses pencetakan isotropis dan an-isotropis. Hal ini sesuai dengan

mekanisme proses sintering yaitu terjadi proses pemadatan akibat pengaruh

sintering yang menyebabkan rongga-rongga semakin kecil. Kejadian ini

menyebabkan butiran-butiran partikel bersebelahan bereaksi dan berikatan,

artinya sudah mulai melebur dan menutup sebagian pori-pori. Temperatur

sintering yang semakin meningkat menyebabkan ukuran butiran lebih merata dan

sampel memiliki sedikit pori. (Priyo Sardjono dkk, 2012). Pada suhu 1250oC

1100 1150 1200 1250 1300 1350

untuk sampel murni yang dicetak secara isotropis mengalami kenaikan hal ini

mungkin disebabkan adanya pengotor pada sampel sehingga terjadi perbesaran

rongga pada saat proses sintering. Butiran bersebelahan tidak dapat beraksi dan

berikatan dan memungkinkan terjadinya rongga dan perbesaran butir sehingga

tidak menutup pori yang ada pada sampel.

4.4 Hasil Karakterisasi Sifat Magnet

4.4.1 Fluks Magnetik

Sifat magnet suatu bahan dapat diketahui melalui pengukuran kuat medan magnet

(fluks density) dengan menggunakan alat gaussmeter. Hasil pengukuran

Gaussmeter (kuat medan magnet) untuk proses pencetakan isotropi dan anisotropi

dapat dilihat pada:

4.4.1.1Sampel BaFe12O19 yang dicetak secara isotropi

Data hasil pengujian fluks magnetik sampel BaFe12O19 yang dicetak secara

isotropi ditunjukkan pada Tabel 4.10

Tabel 4.10 Nilai Fluks Magnetik sampel BaFe12O19 yang dicetak secara isotropi dengan variasi suhu sintering

Sampel

Fluks Magnetik (Gauss)

1150 oC 1200 oC 1250 oC 1300 oC

A 381.1 361.6 358.7 332.5

B 349.1 344.5 342.1 348.0

Dari Tabel 4.10 dapat dibuat grafik hubungan antara nilai fluks magnetik dengan

Gambar 4.12 Kurva Fluks magnetik sampel BaFe12O19 yang dicetak dengan isotropi dengan variasi suhu sintering

Berdasarkan hasil pengukuran nilai kuat medan magnet pada Tabel 4.10 diatas

terlihat bahwa pada suhu sintering 1150°C diperoleh nilai fluks magnetik tertinggi

yaitu 381.1 Gauss untuk sampel dari bahan murni dan 349.1 Gauss untuk bahan

mill scale yang dicetak secara isotropi. Sedangkan nilai fluks magnetik terendah

pada bahan murni yaitu 332.5 gauss pada suhu 1300oC dan 342.1 gauss untuk

bahan mill scale dengan suhu sintering 1250oC. Nilai fluks magnetik dengan

naiknya suhu cenderung menurun. Hal ini disebabkan pada saat proses sintering

tidak hanya terjadi pengurangan pori, tetapi juga terjadinya perbesaran butir,

dimana bila ukuran butir tumbuh besar melebihi ukuran butir yang ideal yaitu 1-2

µm untuk ukuran ideal magnet ferrite maka kekuatan magnetnya juga akan turun.

(Kharismayanti, 2013)

4.4.1.2Sampel BaFe12O19 yang dicetak secara anisotropi

Data hasil pengujian fluks magnetik sampel BaFe12O19 yang dicetak secara

isotropi ditunjukkan pada Tabel 4.11

330

1100 1150 1200 1250 1300 1350

Tabel 4.11 Nilai Fluks Magnetik sampel BaFe12O19 yang dicetak secara anisotropi

Dari Tabel 4.11 dapat dibuat grafik hubungan antara nilai fluks magnetik dengan

perubahan suhu sintering seperti pada gambar di bawah ini:

Gambar 4.14 Kurva Fluks magnetik sampel BaFe12O19yang dicetak secara

Anisotropi dengan variasi suhu sintering

Berdasarkan hasil pengukuran nilai kuat medan magnet pada Tabel 4.11 diatas

terlihat bahwa pada suhu sintering 1200°C diperoleh nilai fluks magnetik tertinggi

yaitu 319.9 Gauss untuk sampel dari bahan murni dan 342.6 gauss untuk bahan

mill scale. Sedangkan nilai fluks magnetik terendah pada suhu 1300oC yaitu 311.0

gauss untuk bahan murni dan 318.1 untuk bahan mill scale.

Dari hasil proses pencetakan tersebut dapat dilihat bahwa nilai fluks

magnetik pada proses isotropi jauh lebih besar dari pada anisotropi. Sampel yang

diproses dengan cara anisotropi pada pembentukkan dilakukan didalam medan

magnet sehingga arah domain magnet partikel-partikelnya mengarah pada satu

arah tertentu. Sedangkan proses pembentukan yang dilakukan dengan cara

isotropi yaitu dimana pada proses pembentukkan arah domain magnet

partikel-305

1100 1150 1200 1250 1300 1350

partikelnya masih acak. Magnet permanen isotropi memiliki sifat magnet atau

remanensi magnet yang jauh lebih rendah dibandingkan dengan magnet permanen

anisotropi. [Moulson A.J, et all., 1985]. Akan tetapi pada prakteknya nilai fluks

magnetik pada pencetakan isotropi lebih besar dibandingkan dengan pencetakan

anisotropi. Hal ini dikarenakan waktu kompaksi pada anisotropi lebih rendah

dibandingkan dengan isotropi yaitu 1 menit. Berdasarkan hasil penelitian yang

dilakukan Novrita dan Dedi (2003) menyatakan bahwa semakin lama waktu yang

diterapkan pada saat megnetisasi ketika proses kompaksi berlangsung,

BAB V

KESIMPULAN DAN SARAN

5.1Kesimpulan

Dari hasil penelitian pembuatan magnet permanen Barium Hexaferite

BaFe12O19 dengen metode metalurgi serbuk dan karakterisasinya, maka dapat

ditarik kesimpulan bahwa:

1. Hasil uji XRD menunjukkan terdapat dua fasa yang terbentuk yaitu, fasa

BaFe12O19 dan Fe2O3. Dimana yang menjadi fasa mayor adalah BaFe12O19

dan fasa minor Fe2O3, hal ini diakibatkan karena BaFe12O19 dapat

menghasilkan fasa pengotor yaitu hematite (Fe2O3).

2. Hasil uji VSM BaFe12O19 dari Fe2O3 mill scale memiliki kurva yang lebih

sempit dibandingkan BaFe12O19 dari Fe2O3 murni, semakin lebar kurva

maka gaya koersifitas akan semakin besar.

3. Suhu sintering optimum diperoleh pada suhu 1300oC untuk sampel dari

bahan murni yang dicetak secara isotropi yaitu memiliki sifat-sifat sebagai

berikut: sifat fisis dengan nilai bulk density yaitu 4.51 g/cm3, susut bakar

12.75% dan porositas sebesar 0.52%. Sifat magnet dengan nilai fluks

magnetik yaitu 332.5 Gauss.

5.2Saran

1. Sebaiknya memperhatikan tingkat kemurnian bahan baku

2. Sebaiknya meningkatkan waktu kompaksi untuk pencetakan anisotropi

BAB 2

LANDASAN TEORI

2.1 Pengertian Magnet

Magnet atau magnit adalah suatu obyek yang mempunyai suatu medan magnet.

Asal kata magnet diduga dari kata magnesia yaitu nama suatu daerah di Asia

kecil. Menurut cerita di daerah itu sekitar 4.000 tahun yang lalu telah ditemukan

sejenis batu yang memiliki sifat dapat menarik besi atau baja atau campuran

logam lainnya. Benda yang dapat menarik besi atau baja inilah yang disebut

magnet.

Di dalam kehidupan sehari-hari kata “magnet” sudah namun sering juga

berpikir bahwa jika mendengar kata magnet selalu berkonotasi menarik

benda.Untuk bisa mengambil suatu barang dari logam (contoh obeng besi) hanya

dengan sebuah magnet, misalkan pada peralatan perbengkelan biasanya

dilengkapi dengan sifat magnet sehingga memudahkan untuk mengambil benda

yang jatuh di tempat yang sulit dijangkau oleh tangan secara langsung. Bahkan

banyak peralatan yang sering digunakan, antara lain bel listrik, telepon, dinamo,

alat-alat ukur listrik, kompas yang semuanya menggunakan bahan magnet.

(Anonim, 2014).

Magnet dapat dibuat dari bahan besi, baja, dan campuran logam serta

telah banyak dimanfaatkan untuk industri otomotif dan lainnya. Sebuah magnet

terdiri atas magnet-magnet kecil yang memiliki arah yang sama (tersusun

teratur), magnet-magnet kecil ini disebut magnet elementer. Pada logam yang

bukan magnet, magnet elementernya mempunyai arah sembarangan (tidak

teratur) sehingga efeknya saling meniadakan, yang mengakibatkan tidak adanya

kutub-kutub magnet pada ujung logam. Setiap magnet memiliki dua kutub,

yaitu: utara dan selatan. Kutub magnet adalah daerah yang berada pada

ujung-ujung magnet dengan kekuatan magnet yang paling besar berada pada

kutub-kutubnya. Magnet dapat menarik benda lain, beberapa benda bahkan tertarik

lebih kuat dari yang lain, yaitu bahan logam. Namun tidak semua logam

contoh materi yang mempunyai daya tarik yang tinggi oleh magnet. Sedangkan

oksigen cair adalah contoh materi yang mempunyai daya tarik yang rendah oleh

magnet. Satuan intensitas magnet menurut sistem metrik Satuan Internasional

(SI) adalah Tesla dan SI unit untuk total fluks magnetik adalah weber (1

weber/m2 = 1 tesla) yang mempengaruhi luasan satu meter persegi (Anonim,

2014).

2.2 Macam-macam magnet

Berdasarkan sifat kemagnetannya magnet dapat dibedakan menjadi dua macam,

yaitu:

a. Magnet permanen.

Magnet permanen adalah suatu bahan yang dapat menghasilkan medan

magnet yang besarnya tetap tanpa adanya pengaruh dari luar atau disebut

magnet alam karena memiliki sifat kemagnetan yang tetap. Magnet

permanen dibuat orang dalam berbagai bentuk dan dapat dibedakan

menurut bentuknya menjadi :

- Magnet batang

- Magnet ladam (sepatu kuda)

- Magnet jarum

- Magnet silinder

- Magnet lingkaran

b.Magnet remanen

Magnet remanen adalah suatu bahan yang hanya dapat menghasilkan medan

magnet yang bersifat sementara. Medan magnet remanen dihasilkan dengan

cara mengalirkan arus listrik atau digosok-gosokkan dengan magnet alam.

Bila suatu bahan pengantar dialiri arus listrik, besarnya medan magnet yang

dihasilkan tergantung pada besar arus listrik yang dialirkan. Medan magnet

remanen yang digunakan dalam praktek kebanyakan dihasilkan oleh arus

dalam kumparan yang berinti besi. Agar medan magnet yang dihasilkan

cukup kuat, kumparan diisi dengan besi atau bahan sejenis besi dan sistem

ini dinamakan electromagnet. Keuntungan electromagnet adalah bahwa

dialirkan. Dan kemagnetannya dapat dihilangkan dengan memutuskan arus

listriknya. (Erni, 2011)

2.3 Sifat – Sifat Magnet Permanen

Sifat – sifat kemagnetan permanen magnet (hard ferrite)dipengaruhi oleh

kemurnian bahan, ukuran bulir (grain size), dan orientasi kristal. Parameter

kemagnetan juga dipengaruhi oleh temperatur. Koersivitas dan remenensi akan

berkurang apabila temperaturnya mendekati temperatur curie (Tc) dan akan

kehilangan sifat kemagnetannya (Taufik, 2006).

2.3.1 Koersivitas

Koersivitas digunakan untuk membedakan hard magnet atau soft magnet.

Semakin besar gaya koersivitasnya maka semakin keras sifat magnetnya.

Bahan dengan koersivitas tinggi berarti tidak mudah hilang kemagnetannya.

Tinggi koersivitas, juga disebut medan koersif, dari bahan feromagnetik.

Koersivitas biasanya diukur dalam Oersted atau ampere / meter dan

dilambangkan Hc (Pooja, 2010).

2.3.2 Remanen

Remanen atau ketertambatan adalah sisa medan magnet B dalam proses

magnetisasi pada saat medan magnet H dihilangkan, atau remanensi terjadi

pada saat intensitas medan magnetik H berharga nol dan medan magnet B

menunjukkan harga tertentu. Bagaimanapun juga koersivitas sangat

dipengaruhi oleh nilai remanensinya. Oleh karena itu besar nilai remanensi

yang dikombinasikan dengan besar koersivitas pada magnet permanen

menjadi sangat penting (Jiles, 1996).

2.3.3 Temperatur Currie

Temperature Currie c dapat didefinisikan sebagai temperatur kritis dimana

fase magnetik bertransisi dari konfigurasi struktur magnetik yang teratur

menjadi tidak teratur.

Takanori, 2011 menganalisa sifat magnet dan pengaruhnya terhadap

temperatur Curriedengan pensubsitusian ion TI dan Co. Dari hasil

penelitiannya padakomposisi x = 2,5, sifat ferrimagnetikberubah menjadi

subsitusi Ti dan Co. Dimana untuk x = 2,5 temperatur currienya adalah 692

o

Csedangkan pada x=5 temperatur Currienya 730oC. Hal tersebut juga

mempengaruhi penurunan nilai remanensinya.

2.3.4 Medan anisotropi (HA)

Medan anisotropi (HA), juga merupakan nilai instrinsik yang sangat penting

dari magnet permanen karena nilai ini dapat di definisikan sebagai koersivitas

maksimum yang menunjukkan besar medan magnet luar yang diberikan

dengan arah berlawanan untuk menghilangkan medan magnet permanen.

Anisotropi magnet dapat muncul dari berbagai sebab seperti bentuk magnet,

struktur kristal, efek stress, dan lain sebagainya (konsorsium magnet).

2.4 Sifat Kemagnetan Bahan

Sifat – sifat kemagnetan bahan pada material magnet dapat diklasifikasikan

antara lain diamagnetik, paramagnetik, ferromagnetik, antiferromagnetik dan

ferrimagnetik.

2.4.1 Ferromagnetik

Ferromagnetik merupakan bahan yang memiliki nilai suseptibilitas

magnetikpositif yang sangat tinggi. Dalam bahan ini sejumlah kecil medan

magnetik luar dapat menyebabkanderajat penyearahan yang tinggi pada

momen dipol magnetik atomnya. Dalam beberapa kasus, penyearahan ini

dapat bertahan sekalipun medan kemagnetannya telah hilang. Hal ini terjadi

karena momen dipol magnetik atom dari bahan – bahan ferromagnetik ini

mengarahkan gaya – gaya yang kuat pada atom disebelahnya.Sehingga dalam

daerah ruang yang sempit, momen ini disearahkan satu sama lain sekalipun

medan luarnya tidak ada lagi. Daerah ruang tempat momen dipol magnetik

yang disearahkan ini disebut daerah magnetik. Dalam daerah ini, semua

momen magnetik disearahkan, tetapi arah penyearahnya beragam dari daerah

sehingga momen magnetik total dari kepingan mikroskopi bahan

ferromagnetik ini adalah nol dalam keadaan normal (Tipler, 2001).

2.4.2 Ferrimagnetik

Pada bahan yang bersifat dipol yang berdekatan memiliki arah yang

berlawanan tetapi momen magnetiknya tidak sama besar. Bahan

ferrimagnetik memiliki nilai susepbilitas tinggi tetapi lebih rendah dari bahan

ferromagnetik, beberapa contoh dari bahan ferrimagnetik adalah ferrite dan

magnetite (Mujiman, 2004).

Gambar 2.2 Momen Magnetik Dari Sifat Ferrimagnetik

2.4.3 Paramagnetik

Bahan paramagnetik adalah bahan – bahan yang memiliki suseptibilitas

magnetik Xm yang positif dan sangat kecil. Paramagnetik muncul dalam

bahan yang atom – atomnya memiliki momen magnetik hermanen yang

berinteraksi satu sama lain secara sangat lemah. Apabila tidak terdapat Medan

magnetik luar, momen magnetik ini akan berorientasi acak. Dengan adanya

medan magnetik luar, momen magnetik ini arahnya cenderung sejajar dengan

medannya, tetapi ini dilawan oleh kecenderungan momen untuk berorientasi

acak akibat gerakan termalnya. Perbandingan momen yang menyearahkan

dengan medan ini bergantung pada kekuatan medan dan pada temperaturnya.

Pada medan magnetik luar yang kuat pada temperatur yang sangat rendah,

hampir seluruh momen akan disearahkan dengan medannya (Tipler, 2001).

Gambar 2.3 Momen Magnetik Dari Sifat Paramagnetik

Karakteristik dari bahan yang bersifat paramagnetik adalah memiliki

momen magnetik permanen yang akan cenderung menyearahkan diri sejajar

dengan arah medan magnet dan harga suseptibilitas magnetiknya berbanding

terbalik terbalik dengan suhu T adalah merupakan hukum Currie (Tipler,

2001).

2.3.4 Diamagnetik

Bahan diamagnetik merupakan bahan yang memiliki nilai suseptibilitas

tahun 1846 ketika sekeping bismuth ditolak oleh kedua kutub magnet, hal ini

memperlihatkan bahwa medan induksi dari magnet tersebut menginduksi

momen magnetik pada bismuth pada arah berlawan dengan medan induksi

pada magnet (Tipler, 2001).

2.5 Kurva Histerisis

Kurva histerisis pada bahan merupakan bentuk disipasi energi yang terjadi selama

proses pembentukan kurva B-H. Besarnya energi yang didisipasikan pada

frekuensi rendah umumnya dipengaruhi oleh porositas, ukuran grain dan

impuritasBentuk umum kurva medan magnetB sebagai fungsi intensitas magnet H

terlihat pada gambar 2.4 kurva B (H) seperti ini disebut kurva induksi normal.

Gambar 2.4 Kurva Induksi Normal

Pada gambar di atas tampak bahwa kurva tidak berbentuk garis lurus

sehingga dapat dikatakan bahwa hubungan antara B dan H tidak linier. Dengan

kenaikan harga H, mula-mula B turut naik cukup besar, tetapi mulai dari nilai H

tertentuterjadi kenaikan nilai B yang kecildan menuju nilai B yang konstan. Harga

medan magnet untuk keadaan saturasi disebut dengan Bs atau medan magnet

saturasi. Saturasi magnetisasi merupakan keadaan dimana terjadi kejenuhan, nilai

medan magnet B akan selalu konstan walaupun medan eksternal H dinaikkan

terus. (Ika Mayasari, 2012).

Gambar 2.5 Kurva Histerisis

Sesudah mencapai saturasi ketika intensitas magnet H diperkecil hingga mencapai

H = 0, ternyata kurva B tidak melewati jalur kurva semula. Pada harga H = 0,

pada kurva histerisis pada gambar 2.5. Harga Br ini disebut dengan induksi

remanen atau remanensi bahan. Remanen atau ketertambatan adalah sisa medan

magnet B dalam proses magnetisasi pada saat medan magnet H dihilangkan, atau

remanensi terjadi pada saat intensitas medan magnetik H berharga nol dan medan

magnet B menunjukkan harga tertentu.

Setelah harga intensitas magnet H = 0 atau dibuat negatif (dengan

membalik arus lilitan), kurva B(H) akan memotong sumbu pada harga Hc.

Intensitas Hc inilah yang diperlukan untuk membuat rapat fluks B = 0 atau

menghilangkan fluks dalam bahan. Intensitas magnet Hc ini disebut koersivitas

bahan. Koersivitas digunakan untuk membedakan hard magnet atau soft magnet.

Semakin besar gaya koersivitasnya maka semakin keras sifat magnetnya. Bahan

dengan koersivitas tinggi berarti tidak mudah hilang kemagnetannya (Ika

Mayasari, 2012).

Untuk menghilangkan kemagnetannya diperlukan intensitas magnet H

yang besar. Bila selanjutnya harga diperbesar pada harga negatif sampai mencapai

saturasi dan dikembalikan melalui nol, berbalik arah dan terus diperbesar pada

harga H positif hingga saturasi kembali, maka kurva B(H) akan membentuk satu

lintasan tertutup yang disebut kurva histeresis. Bahan yang mempunyai

koersivitas tinggi kemagnetannya tidak mudah hilang. Bahan seperti itu baik

untuk membuat magnet permanen (Ika Mayasari, 2012).

Material magnetik diklasifikasikan menjadi dua yaitu material magnetik

lemah atau soft magnetik materials maupun material magnetik kuat atau hard

magnetic materials.

Gambar 2.6 Histeris material magnet (a) lunak, (b) keras

Bahan magnetik lunak (soft magnetic) dapat dengan mudah

termagnetisasi dan mengalami demagnetisasi. Magnet lunak (soft magnetic)

menunjukkan histerisis loop yang sempit. Magnet lunak (soft magnetic)

digunakan untuk meningkatkan fluks, yang dihasilkan oleh arus listrik

didalamnya. Faktor kualitas dari bahan magnetik lunak adalah untuk mengukur

permeabilitas yang sehubungan dengan medan magnet yang diterapkan.

Parameter utama lainnya adalah koersivitas, magnetisasi saturasi dan

konduktivitas listrik. Bahan magnetik lunak ideal akan memiliki koersivitas

rendah (Hc), saturasi yang sangat besar (Ms), remanen (Br) nol, hysterisis loss

dan permeabilitas yang sangat besar. Beberapa bahan penting magnetik lunak

diantaranya Fe, paduan Fe-Si, Ferit lunak (MnZnFe2O4), besi silikon dll (Poja

Chauhan, 2010)

Bahan magnet keras (hard magnetic) juga disebut sebagai magnet

permanen yang digunakan untuk menghasilkan medan yang kuat tanpa

menerapkan arus ke koil. Magnet permanen memerlukan koersivitas tinggi, yang

membutuhkan koersivitas tinggi. Dalam bahan magnet keras (hard magnetic)

anisotropi diperlukan magnetik uniaksial dan sifat magnetik berikut :

1. Koersivitas tinggi (high coersivity) : koersivitas, juga disebut medan

magnet koersif. Koersivitas biasanya diukur dalam satuan oersted atau

ampere / meter dan dilambangkan Hc. Bahan dengan koersivitas tinggi

disebut bahan ferromagnetik keras dan digunakan untuk membuat

magnet permanen.

2. Magnetisasi besar (large magnetization) : proses pembuatan substansi

sementara atau magnet permanen, dengan memasukkan bahan medan

magnet.

2.6Barium Heksaferit

Heksaferit tergolong dalam ferimagnetik, Ferimagnetik memiliki arah

atom-magnetik yang berlawanan, tetapi tidak seimbang, jadi magnet ini memiliki

suatu magnetisasi total. Berdasarkan rumus kimia dan struktur kristalnya,

Barium Heksaferit merupakan tipe-M. Tipe-M yang lebih dikenal dengan

sebutan barium heksagonal ferit (BaM) merupakan oksida keramik yang paling

banyak dimanfaatkan secara komersial dan hingga kini telah banyak penelitian

yang dilakukan untuk mengembangkan material tersebut baik dari segi

Barium M-heksaferit atau dikenal dengan sebutan BaM memiliki rumus

kimia BaO.6Fe2O3 (BaFe12O19) dan struktur heksagonal yang sesuai dengan

space group P 63/mmc. Sel komplek BaM tersusun atas 2 sistem kristal yaitu

struktur kubus-pusat-sisi (face-centered-cubic) dan heksagonal mampat

(hexagonal-close-packed) seperti terlihat pada gambar 2.7. Keduanya tersusun

dengan lapisan atom yang sama, satu lapisan di atas lapisan yang lain, dalam

setiap lapisan, atom terletak di pusat jaringan.

Gambar 2.7 Struktur kristal BaO.6Fe2O3

Sel satuan BaM berisi 2 molekul, atau totalnya 2 x 32 = 64 atom. Inilah

yang membuat strukturnya sangat panjang ke arah sumbu z dengan c = 23,2 Ao

dan a = 5,88Ao. Ion-ion Ba2+ dan O2- memiliki ukuran yang besar, hampir sama

dan bersifat non magnetik. Keduanya tersusun dalam model close packed

(tertutup). Ion Fe3+ menempati posisi interstisi.

Dalam sel satuan BaM, terdapat 10 lapisan dari ion-ion besar (Ba2+ dan

O2), dengan 4 ion di setiap lapisannya. Delapan dari lapisan-lapisan tersebut

adalah oksigen, sedangkan 2 lainnya berisi masing-masing satu ion barium.

Seluruh blok dari 10 lapisan tersusun atas 4 blok, 2 blok kubus dan 2 blok

heksagonal. Dalam blok kubus tersusun atas ion-ion oksigen yang memenuhi

struktur tetrahedral dan oktahedral. Dalam setiap blok heksagonal, ion barium

mengganti ion oksigen den letaknya di lapisan tengah.

Ion yang bersifat magnet dalam barium ferit hanyalah ion Fe3+, tiap-tiap

ion dengan nilai momen magnetik 5 μB kristalografi yang berbeda jenisnya yaitu

tetrahedral, oktahedral dan heksahedral. Ion - ion Fe3+ searah dengan bidang

lapisan oksigen, yang bisa sejajar atau tegak lurus dengan sumbu-z dalam

tetrahedral, oktahedral dan 2 ion dalam heksahedral. Terdapat 16 ion dengan

spin searah dan 8 ion dengan spin berlawanan.

Barium heksaferit merupakan material magnetik dengan medan

anisotropik yang tinggi sehingga dapat dimanfaatkan pada frekuensi yang lebih

tinggi dari pada ferit spinel atau garnet (di atas 30 GHz). Kristal magnet

anisotropik berasal dari strukturk kristal dengan anisotropik yang tinggi.

Pertumbuhan butir struktur kristal tersebut juga bersifat anisotropik, dengan

bentuk morfologi seperti bidang heksagonal yang memberikan peningkatan sisi

anisotropiknya. Akibatnya, BaM menghasilkan koersifitas tinggi. Syarat itulah

yang mestinya harus dimiliki oleh magnet. (Noer A’idah, dkk, 2011)

2.7 Karakterisasi Magnet Permanen 2.7.1 Densitas dan Porositas

Densitas merupakan ukuran kepadatan dari suatu material. Pengukuran

densitas yang dilakukan pada penelitian ini adalah true density dan bulk

density. True density densitas nyata dari partikel atau kepadatan sebenarnya

dari partikel padat atau serbuk (powder) berbeda dengan bulk density, yang

mengukur kepadatan rata-rata volume terbesar dari serbuk yang sudah

dipadatkan. Pada pengujian true density menggunakan piknometer. Bulk

density merupakan densitas sampel yang berdasarkan volume sampel

termasuk dengan rongga atau pori. Pengujian Bulk density dilakukan untuk

megukur benda padatan yang besar dengan bentuk yang beraturan maupun

yang tidak beraturan. Pada pengujian Bulk density menggunakan metode

Archimedes.

Porositas dapat didefenisikan sebagai perbandingan antara jumlah

volume lubang-lubang kosong yang dimiliki oleh zat padat (volume kosong)

dengan jumlah dari volume zat padat yang ditempati oleh zat padat. Porositas

pada suatu material dinyatakan dalam persen (%) rongga fraksi volume dari

suatu rongga yang ada di dalam material tersebut. Besarnya porositas pada

suatu material bervariasi mulai dari 0% sampai dengan 90% tergantung dari

jenis dan aplikasi material tersebut. Ada dua jenis porositas yaitu porositas

untuk ditentukan karena pori tersebut merupakan rongga yang terjebak di

dalam padatan dan serta tidak ada akses ke permukaan luar, sedangkan pori

terbuka masih ada akses ke permukaan luar, walaupun ronga tersebut ada

ditengah-tengah padatan. (Delovita, 2014)

2.7.2 Uji Difraksi Sinar-X (XRD)

Uji difraksi sinar-X (XRD) dilakukan untuk menentukan fasa yang

terbentuk setelah serbuk mengalami proses kalsinasi. Dari data yang akan

dihasilkan dapat diprediksi ukuran kristal serbuk dengan bantuan software

X-powder. Ukuran kristalin ditentukan berdasarkan pelebaran puncak difraksi

sinar-X yang muncul. Makin lebar puncak difraksi yang dihasilkan maka

makin kecil ukuran kristal serbuk.

Gambar 2.8 Geometri sebuah Difraktometer sinar –X Ada 3 komponen dasar suatu difraktometer sinar X yaitu:

1. Sumber Sinar X

2. Spesimen (Bahan Uji)

3. Detektor sinar X

Ketiganya terletak pada keliling sebuah lingkaran yang disebut

lingkaran pemfokus. Sudut antara permukaan bidang spesimen dan sumber

sinar X adalah sudut Bragg (Ө). Sudut antara projeksi sumber sinar X dan

detektor adalah 2Ө. Atas dasar ini pola difraksi sinar X yang dihasilkan

dengan geometri ini sering dikenal sebagai penyidikan (scans) Ө- 2Ө

(theta-dua theta). Pada geometri Ө-2Ө sumber sinar X-nya tetap, dan detektor

bergerak melalui suatu jangkauan (range) sudut. Jejari (radius) lingkaran

pemfokus tidak konstan tetapi bertambah besar bila 2Өberkurang. Range

pengukuran 2Ө biasanya dari 0o hingga sekitar 170o. Pada eksperimen tidak

pada struktur kristal material (jika dikenal) dan waktu yang diperlukan untuk

memperoleh pola difraksinya. Geometri Ө - 2Ө umumnya digunakan,

walaupun masih ada geometri yang lain seperti geometri Ө- Ө(theta-theta)

dimana detektor dan sumber sinar-X keduanya bergerak pada bidang vertikal

dalam arah yang berlawanan di atas pusat spesimennya. Pada beberapa

bentuk analisis difraksi sinar-X sampel dapat dimiringkan dan dirotasikan

sekitar suatu sumbu (psi).

Lingkaran difraktometer pada gambar 2.8 berbeda dari lingkaran

pemfokusnya. Lingkaran difraktometer berpusat pada specimen dan detektor

dengan sumber sinar-X keduanya berada pada keliling lingkarannya. Jejari

lingkaran difraktometer adalah tetap. Lingkaran difraktometer juga

dinyatakan sebagai lingkaran goniometer. Goniometer adalah komponen

sentral dari suatu difraktometer sinar-X dan mengandung pemegang sampel

(sample holder). Pada kebanyakan difraktometer serbuk goniometernya

adalah vertical (Kim S, 2013).

2.7.3

Vibrating Sampel Magnetometer (VSM)a. Vibrating Sampel Magnetometer (VSM)

Vibrating sampel magnetometer merupakan perangkat yang bekerja untuk

menganalisis sifat kemagnetan suatu bahan. Alat ini ditemukan oleh Simon Foner

pada tahun 1955 di Laboratorium Lincoln MIT.

b. Komponen Vibrating Sampel Magnetometer

Vibrating sampel magnetometer mempunyai komponen yang dapat dibedakan

berdasarkan fungsi dan sifat fisinya. Komponen-komponen tersebut tersusun

membentuk satu set perangkat VSM yang menjalankan fungsinya masing-masing.

Gambar 2.9 Komponen vibrating sampel magnetometer (VSM).

Berdasarkan gambar 5 dapat diuraikan beberapa komponen dari vibrating sampel

magnetometer (VSM), yaitu:

1. Kepala generator: Sebagai tempat melekatnya osilasi sampel yang

dipindahkan oleh transduser piezoelectric.

2. Elektromagnet atau kumparan hemholtz

Berfungsi untuk menghasilkan medan magnet untuk memagnetisasi

sampel dan mengubahnya menjadi arus listrik. Resonansi sampel oleh

transduser piezoelectric juga dilairkan kebagian ini dengan capaian

frekuensi sama dengan 75 Hz.

4. Pick-up coil: Berfungsi untuk mengirim sinyal listrik ke amplifier. Sinyal

yang telah diinduksi akan ditransfer oleh pickup coil ke input diferensial

dari lock-in amplifier. Sinyal dari pick-up koil terdeteksi oleh lock-in

amplifier diukur sebagai fungsi dari medan magnet dan memungkinkan

kita untuk mendapatkan loop histeresis dari sampel diperiksa. Untuk

osilasi harmonik dari sampel, sinyal (e) induksi di pick-up coil sebanding

dengan amplitudo osilasi (K), frekuensi osilasi sampel ( ) dan momen

magnet (m) dari sampel yang akan diukur pada vibrating sampel

magnetometer (VSM).

5. Sensor hall Digunakan untuk mengubah dan mentransdusi energi dalam

medan magnet menjadi tegangan (voltase) yang akan menghasilkan arus

listrik. Sensor hall juga digunakan untuk mengukur arus tanpa

mengganggu alur arus yang ada pada konduktor. Pengukuran arus ini akan

menghubungkan sensor hall dengan teslameter.

6. Sensor kapasitas Berfungsi memberikan sinyal sebanding dengan