PENGARUH BERAT PENGISI KAOLIN DAN WAKTU

VULKANISASI TERHADAP KEKUATAN TARIK, SWELLING

INDEX DAN MORFOLOGI FILM LATEKS KARET ALAM

SKRIPSI

RAFIKA HADIATI

070802048

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH BERAT PENGISI KAOLIN DAN WAKTU

VULKANISASI TERHADAP KEKUATAN TARIK, SWELLING

INDEX DAN MORFOLOGI FILM LATEKS KARET ALAM

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

RAFIKA HADIATI

070802048

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH BERAT PENGISI KAOLIN DAN WAKTU VULKANISASI TERHADAP KEKUATAN TARIK, SWELLING INDEX DAN MORFOLOGI FILM LATEKS KARET ALAM

Kategori : SKRIPSI

Nama : RAFIKA HADIATI

Nomor Induk Siswa : 070802048

Program Studi : SARJANA (S-1) KIMIA

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Departemen Kimia FMIPA USU, Ketua,

PERNYATAAN

PENGARUH BERAT PENGISI KAOLIN DAN WAKTU VULKANISASI TERHADAP KEKUATAN TARIK, SWELLING INDEKS DAN MORFOLOGI FILM

LATEKS KARET ALAM

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Desember 2011

PENGHARGAAN

Bismillahirrahmanirrahim

Puji dan syukur penulis panjatkan kehadirat Allah SWT yang telah memberikan limpahan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan penelitian ini semaksimal mungkin.

Keberhasilan penulisan skripsi ini tidak terlepas dari dukungan berbagai pihak yang telah membantu penulis baik secara moril maupun materil. Ucapan terima kasih penulis sampaikan kepada ibu Yugia Muis dan bapak Darwin Yunus Nasution selaku dosen pembimbing I dan II yang telah dengan sabar memberi petunjuk dan membimbing penulis dari awal penelitian hingga skripsi ini selesai. Kepada ibu Rumondang Bulan dan bapak Albert Pasaribu selaku ketua dan sekretaris Departemen Kimia yang telah meluangkan waktunya dalam penyempurnaan skripsi ini, saya juga ucapkan terima kasih. Akhirnya, yang tak mungkin terlupakan kepada ayahanda Sugianto, ibunda Susi Lawati dan kakanda Imam Wahyudi yang telah mendoakan penulis, kepada pimpinan dan staf PT. Industri Karet Nusantara khususnya pak Erwin, kak Emi dan Widodo yang telah membantu penulis selama penelitian, rekan-rekan mahasiswa kimia stambuk 2007 (khususnya uul, ani, deasy), rekan-rekan asisten kimia fisika dan polimer (desti, tisna, wimpy, rina, unin, enka, firman, bang misbah, kak rina, kak mega, kak rahma, bang mail, kak nia, kak amy, kak reni, kak ai, supran, mira, deasy, aidil dan neni), teman-teman penulis (dewi, dina, cici, sari), teman-teman kost tridarma 132, staf departemen kimia khususnya bang Edi dan kak Liza serta semua teman-teman dan sanak saudara yang telah dengan sabar memberikan dukungan moril dan masukan, penulis ucapkan terima kasih yang sedalam-dalamnya.

Skripsi ini bukan hanya merupakan salah satu syarat untuk mencapai gelar sarjana di Universitas Sumatera Utara, tapi juga diharapkan dapat memberikan manfaat ilmiah khususnya kepada rekan-rekan mahasiswa baik secara langsung maupun tidak langsung. Namun pada prosesnya, skripsi ini masih banyak memiliki kekurangan baik dari segi penelitian maupun penulisannya, sehingga penulis mengharapkan saran atau masukan demi kesempernuaan skripsi ini.

Medan, Desember 2011 Penulis

ABSTRAK

THE EFFECT OF CAOLIN FILLER WEIGHT AND VULCANIZATION TIME ON TENSILE STRENGTH, SWELLING INDEX AND SURFACE

MORPHOLOGY OF NATURAL RUBBER LATEX FILM

ABSTRACT

DAFTAR ISI

BAB 2. TINJAUAN PUSTAKA

2.1. Lateks 6

2.5. Karakterisasi dan Uji Sifat Mekanik Film Lateks Karet Alam 21

2.5.1. Uji Kekuatan Tarik 21

2.5.2. Uji SEM 22

2.5.3. Uji Swelling Indeks 22

BAB 3. METODE PENELITIAN

3.2. Bahan – Bahan 24

BAB 4. HASIL DAN PEMBAHASAN

4.1. Hasil 32

BAB 5. KESIMPULAN DAN SARAN

5.1. Kesimpulan 41

5.2. Saran 42

DAFTAR PUSTAKA 43

DAFTAR TABEL

Halaman

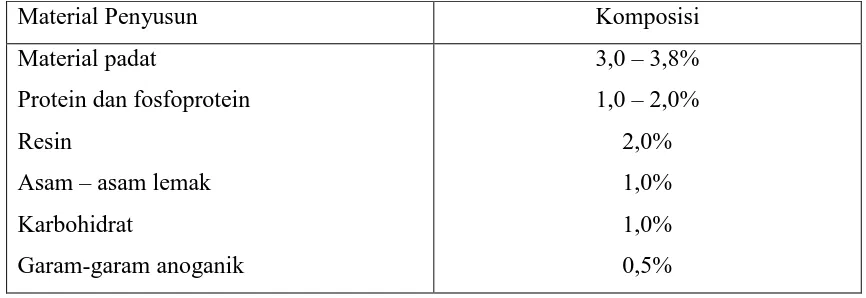

Tabel 2.1. Komposisi Lateks 7

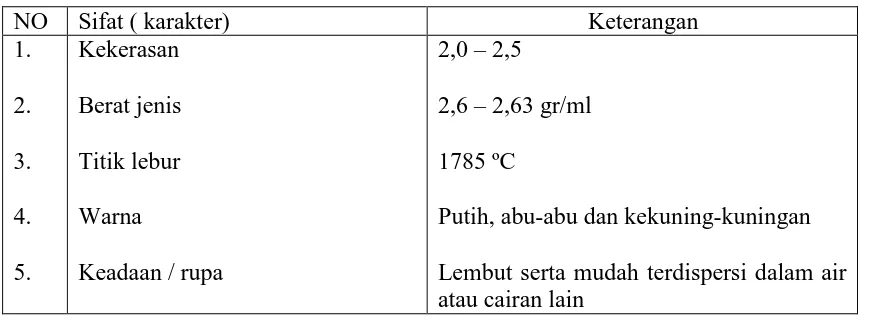

Tabel 2.2. Karakteristik Kaolin 19

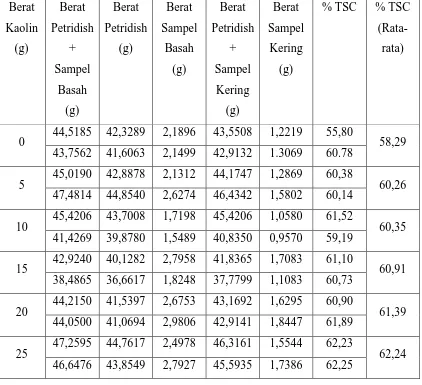

Tabel 4.1. Data Kandungan Padatan Total Film Lateks Karet Alam Berpengisi 31 Kaolin

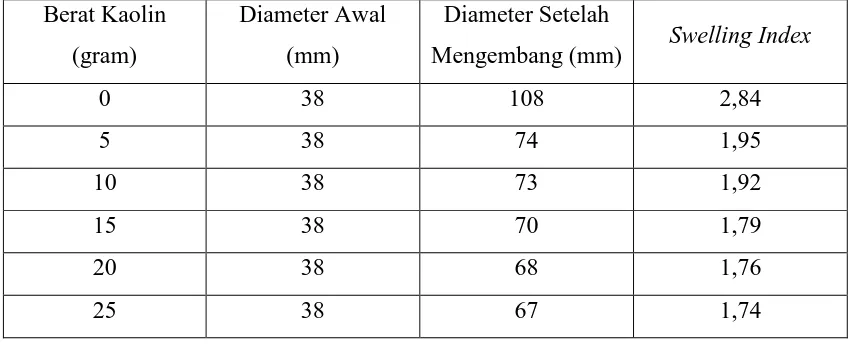

Tabel 4.2. Data Swelling Indeks Film Lateks Karet Alam Berpengisi 32 Kaolin

DAFTAR GAMBAR

Halaman

Gambar 2.1. Monomer Isoprena 8

Gambar 2.2. Cis 1,4 Poliisoprena 8

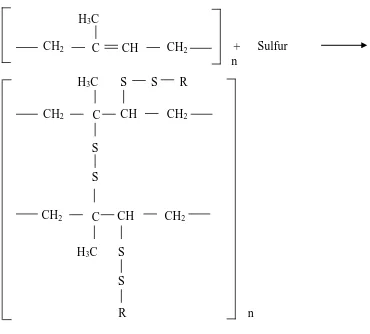

Gambar 2.3. Reaksi Vulkanisasi Karet Alam 17

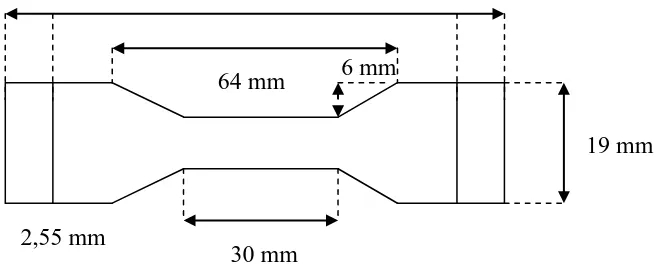

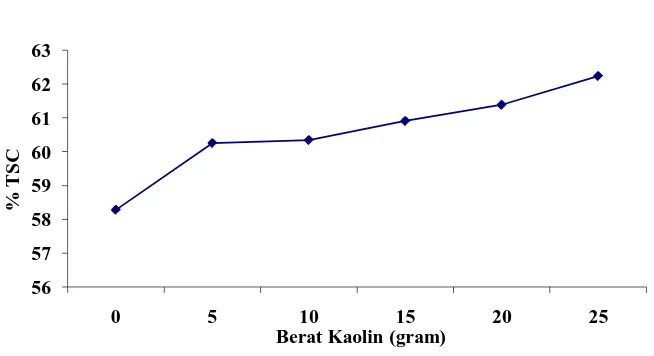

Gambar 3.1. Bentuk spesimen Uji Tarik Sesuai ASTM D-638-72 type IV 27 Gambar 4.1. Grafik Pengaruh Berat Pengisi Kaolin Terhadap Harga TSC 35

Film Lateks Karet Alam

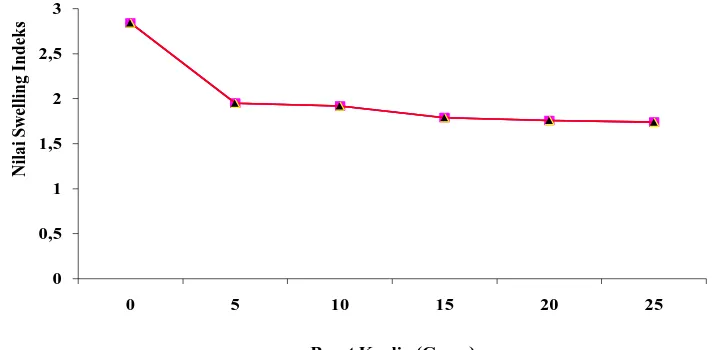

Gambar 4.2. Grafik Pengaruh Berat Pengisi Kaolin Terhadap Harga SI 36 Film Lateks Karet Alam

Gambar 4.3. Grafik Pengaruh Berat Pengisi Kaolin dan Waktu Vulkanisasi 38 Terhadap Kekuatan Tarik Film Lateks Karet Alam

Gambar 4.4. Hasil Fotografi Morfologi Film Lateks Karet Alam Tanpa Bahan 39 Pengisi Kaolin Dengan Vulkanisasi 40 menit Dengan Perbesaran

500 x

DAFTAR LAMPIRAN

Halaman Lampiran A: Spesifikasi Mutu Lateks Pekat

Tabel 1. Tabel Spesifikasi Mutu Lateks Pekat 45 Lampiran B : Bahan Penelitian

Gambar 1. Lateks Pekat HA 60 % 46

Gambar 2. Kompon Lateks Ketika Distirer 46 Lampiran C : Film Lateks Karet Alam dan Proses SI

Gambar 1. Film Lateks Karet Alam Yang Dicetak Dengan Plat 47 Pencetak

Gambar 2. Proses Swelling Indeks 47

Lampiran D : Hasil Fotografi SEM

Gambar 1. Fotografi Morfologi Film Lateks Karet Alam Tanpa 48 Bahan Pengisi Dengan Perbesaran 2500 x

Gambar 2. Fotografi Morfologi Film Lateks Karet Alam Berpengisi 48 Kaolin Dengan Perbesaran 2500 x

Lampiran E : Spesimen Pencetak dan Alat Penguji Sifat Mekanik

Gambar 1. Spesimen Pencetak Karet 49

DAFTAR SINGKATAN

ASTM : American Society for Testing and Materials CBS : N- cyclohexylbenzothiazole

DPG : Dyphenil guanidine

EPDM : Etylene propylene diene monomer

HA : High Ammoniac

ISO : International Standard Organization KKK : Kadar Karet Kering

MBS : 2-morpholinthiobenzothiazole MBT : 2-mercaptobenzothiazole

MBTS : 2,2-mercaptodithiobenzothiazole SBR : Styrene Butadiene Rubber SEM : Scanning Electron Microscopy SI : Swelling Index

TEM : Transmission Electron Microscopy TMTD : Tetramethylthiuram disulfide TMTM : Tetramethylthiuram monosulfide TSC : Total Solid Content

VFA : Volatil Fatty Acid

ABSTRAK

THE EFFECT OF CAOLIN FILLER WEIGHT AND VULCANIZATION TIME ON TENSILE STRENGTH, SWELLING INDEX AND SURFACE

MORPHOLOGY OF NATURAL RUBBER LATEX FILM

ABSTRACT

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Dalam teknologi karet, karet alam biasanya mengalami proses komponding pada awal pengolahannya. Karet alam dicampur dengan bahan – bahan kimia aditif seperti bahan pemvulkanisasi, akselerator, bahan penggiat, antioksidan, bahan pengisi dan lain-lain. Bahan – bahan tersebut ditambahkan untuk meningkatkan sifat-sifat tertentu pada karet.

Bahan pengisi yang lebih dikenal sebagai filler, ternyata dapat mempengaruhi sifat-sifat mekanik karet. Bahan pengisi aktif yang paling sering digunakan dan diteliti adalah karbon hitam. Yu V Kornev (2008) dari Rusia telah meneliti pengaruh karbon hitam yang termodifikasi lapramol 294 terhadap sifat-sifat kompon karet. Ditemukan bahwa karbon hitam termodifikasi lapramol 294 tersebut dapat mempengaruhi kinetika vulkanisasi.

Penelitian yang mempelajari kaolin sebagai bahan pengisi juga telah cukup banyak dilakukan walau penggunaanya sendiri tidak seluas penggunaan kalsium karbonat dalam industri-industri karet. Indra Surya (2006) mengubah kaolin yang selama ini dikenal sebagai bahan pengisi non penguat, diharapkan dapat menjadi bahan pengisi penguat alternatif bagi karet. Beliau menawarkan teknologi baru dengan menambahkan penyerasi stearamida ke dalam kompon karet berpengisi kaolin. Dengan demikian diperoleh suatu produk karet berpengisi kaolin plus stearamida dengan kekuatan dan keelastisan yang setara dengan kekuatan dan keelastisan dari produk-produk karet berpengisi carbon black dan silika, tetapi harganya lebih murah dan dengan kontiniunitas penyediaan yang terjamin.

1.2. Permasalahan

Dalam penelitian ini, yang menjadi permasalahan adalah

1) Adakah pengaruh berat pengisi kaolin terhadap swelling index film lateks karet alam?

2) Adakah pengaruh berat pengisi kaolin dan waktu vulkanisasi terhadap kekuatan tarik film lateks karet alam?

3) Bagaimanakah morfologi permukaan film lateks karet alam yang berpengisi kaolin?

1.3. Pembatasan Masalah

1. Zat yang digunakan sebagai bahan pengisi adalah kaolin dengan variasi berat : 5 g, 10 g, 15 g, 20 g dan 25 g

2. Jenis vulkanisasi yang dilakukan adalah dengan menggunakan sulfur

3. Parameter yang diamati adalah sifat-sifat fisika dan mekanik film lateks karet alam melalui serangkaian uji tarik, SEM dan swelling index

1.4. Tujuan Penelitian

Penelitian ini bertujuan untuk :

1) Mengetahui pengaruh berat pengisi kaolin terhadap swelling index film lateks karet alam

2) Mengetahui pengaruh berat pengisi kaolin dan waktu vulkanisasi terhadap kekuatan tarik film lateks karet alam

1.5. Manfaat Penelitian

Dengan mengetahui pengaruh berat pengisi kaolin dan waktu vulkanisasi optimum terhadap sifat-sifat fisik atau mekanik film lateks karet alam melalui serangkaian uji tarik, SEM dan swelling index, diharapkan dapat meningkatkan penggunaan kaolin dalam industri-industri karet serta membantu perkembangan pengolahan karet alam di industri dalam memperoleh produk-produk karet alam yang memiliki sifat mekanik yang unggul.

1.6. Lokasi Penelitian

Penelitian ini dilakukan di PT Industri Karet Nusantara Tanjung Morawa, Laboratorium Penelitian Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara dan Laboratorium Geologi dan Kuarterner Bandung.

1.7. Metodologi Penelitian

Penelitian ini bersifat eksperimental laboratorium. Adapun variabel-variabel pada penelitian ini adalah :

a) Variabel bebas, berupa variasi berat kaolin yaitu 5 g, 10 g, 15 g, 20 g dan 25 g serta waktu vulkanisasi yang dilakukan yaitu 20 menit, 25 menit, 30 menit, 35 menit dan 40 menit

b) Variabel tetap yaitu temperatur pravulkanisasi pada suhu 70 ºC dan temperatur vulkanisasi 100 ºC dengan lama maturasi 24 jam

c) Variabel terikat dimana untuk setiap variabel-variabel tersebut diamati sifat-sifat mekanik dan fisikanya meliputi uji tarik dan swelling indeks serta dianalisa morfologinya dengan SEM

Pengambilan data dari produk film meliputi :

2. Data perubahan struktur mikro permukaan material menggunakan seperangkat alat uji SEM

3. Data pemasakan kompon dengan uji swelling index

Penelitian ini meliputi beberapa tahap :

1. Pembuatan kompon untuk proses vulkanisasi berupa campuran lateks HA 60% dengan KOH 10%, wingstay 50%, Octocure 55 % dan bahan pengisi kaolin dengan berat bervariasi serta penambahan sulfur 50 % .

2. Pembuatan film dengan teknik pencelupan dengan mencelupkan plat ke dalam kompon yang telah mengalami maturasi selama 24 jam dan dilakukan vulkanisasi dengan cara mengeringkannya dalam oven pada suhu 100 ºC dengan varasi waktu 20 menit, 25 menit, 30 menit, 35 menit dan 40 menit. 3. Pengujian sifat-sifat fisika dan mekanik produk lateks karet alam melalui

BAB 2

TINJAUAN PUSTAKA

2.1. Lateks

Sebanyak 90 % dari karet alam dihasilkan dari hevea brasiliensis dan 10 % dari guayule. Karet alam merupakan suatu cairan. Pohon yang berusia 1-1,5 tahun ditransplantasikan di kebun dan dibiarkan tumbuh hingga 4-5 tahun. Pada usia tersebut, pohon mulai menghasilkan lateks. Lateks memiliki pH 6,5-7, dan densitas 0,95 g/cm3. Sehubungan dengan reaksi enzimatik dan oksidasi lateks menggumpal saat dipindahkan dari kebun ke pabrik. Sejumlah amoniak, natrium sulfida, formaldehida atau asam borat ditambahkan sebagai pencegahan. Komposisi lateks dapat dilihat pada tabel 2.1.

Tabel 2.1. Komposisi lateks

Material Penyusun Komposisi

Material padat

Sumber : Bhatnagar, 2004

adalah makro molekul poliisoprena yang bergabung dengan ikatan kepala ke ekor. Konfigurasi dari polimer ini adalah konfigurasi “cis” dengan susunan ruang yang teratur, sehingga rumus dari susunan karet adalah 1,4 cis poliisoprena. Susunan ruang demikian membuat karet mempunyai sifat kenyal. Adapun rumus bangun dari isoprena dan cis 1,4 poliisoprena dapat dilihat di bawah ini:

CH3

CH2 = C CH = CH2

Gambar 2.1. Monomer isoprena

Gambar 2.2. cis 1,4 poliisoprena (Stevens, 2001)

2.1.1. Prakoagulasi Lateks

Prakoagulasi merupakan pembekuan pendahuluan yang menghasilkan lumps atau gumpalan-gumpalan pada cairan getah sadapan. Kejadian ini sering terjadi di areal perkebunan karet sebelum karet sampai ke pabrik atau tempat pengolahan. Bila hal ini terjadi akan timbul kerugian yang tidak sedikit. Hasil sadapan yang mengalami prakoagulasi hanya dapat diolah menjadi karet yang bukan jenis baku dan kualitasnya pun rendah.

Pabrik atau tempat pengolahan karet yang membuat karet jenis ribbed smoked sheets atau RSS rata-rata menggunakan amonia dan natrium sulfit sebagai

antikoagulan. Untuk membuat karet jenis crepe, antikoagulan yang biasa digunakan adalah soda atau natrium sulfit. Sedangkan formaldehida walau dapat digunakan

untuk jenis ribbed smoked sheet dan crepe, tetapi pemakaiannya kurang dianjurkan (Penulis PS,2007).

Lateks segar ketika baru disadap dari pohon bersifat sedikit basa atau netral. Lateks segar dapat dengan cepat berubah menjadi asam akibat kerja bakteri. Pembentukan asam organik menetralisasi muatan negatif pada partikel karet dan lateks terkoagulasi secara otomotis. Akan tetapi hal ini harus dicegah, biasanya dengan penambahan 0,7 % amoniak (Loganathan, 1998).

2.1.2. Pengolahan Lateks Pekat

Lateks kebun umumnya mengandung kadar karet (KKK) antara 25-35 %. Lateks ini belum dapat dipasarkan karena masih terlalu encer dan belum sesuai untuk digunakan sebagai bahan industri karet pada umumnya. Dengan demikian, lateks ini perlu dipekatkan terlebih dahulu hingga memiliki kadar karet kering 60 % atau lebih. Lateks dengan KKK 60 % atau lebih ini dikenal dengan sebutan lateks pekat (concentrated latex). Proses pembuatan dan pemasaran lateks pekat ini telah sejak lama dikenal, sehingga produk jenis ini bukanlah hal yang baru.

Lateks pekat merupakan bahan baku industri karet yang paling fleksibel dibandingkan dengan sit, krep ataupun karet remah yang telah tersedia dalam bentuk tertentu. Namun demikian, bentuk lateks pekat mempunyai beberapa kerugian karena volumenya cukup besar dan masih mengndung kadar air yang cukup tinggi, yang menimbulkan kesulitan dalam pengangkutan dan meningkatkan biaya cukup tinggi.

2.1.2.1. Pengolahan Lateks Pekat Pusingan

Pada umumnya pengolahan lateks pekat dengan cara pusingan ditujukan untuk memproduksi lateks pekat amoniak tinggi (HA-centrifuge). Urutan pengolahannya adalah sebagai berikut :

1) Penerimaan lateks kebun

Lateks dari kebun harus dijaga kebersihannya dengan selalu menggunakan peralatan yang bersih. Lateks diterima dalam bak penerimaan melalui saringan 80 mesh, diukur jumlahnya dan diaduk merata. Kemudian diambil contoh untuk menentukan KKK dan kadar VFA-nya. Ke dalam lateks ditambahkan 2 – 3 gram amoniak per liter lateks, kemudian diaduk. Apabila dikehendaki, sebelum dimasukkan ke dalam alat pusingan, lateks dapat dialirkan melalui pusingan pembersih (clarificator).

2) Pemusingan

Lateks dimasukkan ke dalam alat pusingan (centrifuge) misalnya “Separator A.B. (laval)” buatan Stockholm atau “Westphalia” dan “Titan” buatan Kopenhagen.

Lateks yang dialirkan ke dalam alat pusingan oleh daya sentrifuge yang berputar dengan kecepatan 6000-7000 rpm, dipisahkan menjadi dua bagian yaitu lateks pekat dan serum.

3) Penyimpanan lateks pekat

Lateks pekat hasil pusingan meskipun telah ditambah dengan bahan pemantap, lateks itu masih belum siap dipasarkan. Lateks pekat itu perlu diperam/ disimpan dahulu selama 2 minggu atau lebih. Pemeraman ini dimaksudkan agar bahan pemantap berfungsi efektif. Selama pemeraman perlu diaduk setiap hari untuk menjaga agar tidak terjadi pengendapan. Pengadukan dilakukan dengan pengaduk rpm rendah (30 – 60 rpm) dan dilakukan selama 15 – 30 menit.

Volume setiap tangki penyimpanan sebaiknya dapat menampung hasil olahan selama 3 atau 6 hari bila dilakukan system sadap 3 hari sekali (1/2 – 3 ). Hal ini dimaksudkan agar mutu lateks pekat dari tangki satu dengan yang lain akan sama. 4) Pengemasan

Pada umumnya pengemasan lateks pekat dilakukan dalam drum besi atau plastic (volume 200 liter). Bila menggunakan drum besi perlu terlebih dahulu diberi bahan pelapis di bagian dalamnya. Pelapisan dengan lilin atau bitumen pada bagian dalam drum mutlak diperlukan meskipun dengan konsekuensi penambahan biaya dan tenaga.

Pada prinsipnya pengemasan lateks pekat harus dilakukan dalam wadah yang sesuai, bersih, kering dan tertutup rapat, disamping tersimpan dalam tempat yang sejuk demi untuk menjaga mutu lateks tidak cepat menurun (Penulis PS, 2007).

2.1.2.2. Pengolahan Lateks Pekat Dadih

1) Penerimaan lateks

Lateks diterima dalam tangki-tangki melalui saringan. Untuk dapat diolah menjadi lateks pekat yang baik, sangat diperlukan bahan lateks kebun yang baik. Lateks ini harus telah diawetkan dengan bahan pengawet sedini mungkin yaitu dengan menambahkan NH3 dengan kadar ≥ 0,7 %. Disamping itu, untuk mendapatkan hasil pendadihan yang baik sesuai dengan mutu standar, diperlukan bahan lateks kebun dengan KKK ≥ 30 %.

2) Pendadihan

Bahan lateks kebun yang telah dibubuhi dengan bahan pengawet dan telah disaring itu, dimasukkan ke dalam tangki pendadihan. Ke dalam tangki pendadih dimasukkan bahan pendadih yaitu 140 cc larutan tepung Konyaku 1 % atau 60 cc larutan ammonium alignat 1 % untuk tiap liter lateks. Kemudian diaduk merata dengan alat pengaduk yang berputar dengan kecepatan antara 200 – 400 rpm selama 20 – 60 menit.

Setelah diaduk merata didiamkan selama beberapa waktu (3 – 4 minggu) untuk memberi kesempatan partikel-partikel karet terkumpul pada bagian atas dan skim di bagian bawah. Skim dari bagian bawah dikeluarkan untuk dialirkan ke dalam bak pengumpul skim. Proses pendadihan yang baik akan menghasilkan skim berkadar karet antara 3 – 5 %.

3) Penyimpanan dan pengemasan

Penyimpanan dan pengemasan lateks dadih sama seperti yang dilaksanakan pada lateks pusingan. Skim sebagai limbah pengolahan lateks pekat biasanya diolah tersendiri dan dijual dalam bentuk bekuan basah atau dalam bentuk krep. Krep skim ini termasuk gumpalan mutu rendah yang dapat diolah menjadi karet remah.

2.2. Karet

Karet atau elastomer merupakan polimer yang memperlihatkan resiliensi (daya pegas) atau kemampuan meregang dan kembali ke keadaan semula dengan cepat. Sebagian besar mempunyai struktur jaringan (Steven, 2007).

Telah diketahui bahwa material karet dalam aplikasinya tidak terdiri dari komponen tunggal. Biasanya, ditambahkan satu atau lebih material dasar (kompon) yang terdiri atas elastomer bersama dengan pemvulkanisasi, pengisi, pemplastisasi, antioksidan, pigmen dan lain-lain. Bahan dasar yang diubah menjadi karet pada campuran diatas terntunya adalah polimer, suatu bahan yang memiliki massa molekul tinggi. Polimer jenis ini yang telah dikenal dan telah lama digunakan adalah karet alam. Karet alam terdiri dari rantai linier cis-1,4-poliisoprena yang bermassa molekul tinggi, yang terjadi secara alami sebagai partikel koloid yang terdispersi pada lateks dari spesies tanaman tertentu. Sejauh ini, spesies yang paling penting adalah Hevea brasiliensis. Ketertarikan yang tinggi pada produksi karet alam terjadi pada akhir abad

19 dan awal abad 20 disebabkan perkembangan industry motor. Dari periode perang dunia I, terjadi ketertarikan pada produksi karet sintetis sebagai alternatif karet alam. Polimer karet tersebut dihasilkan dari polimerisasi monomer yang biasanya diperoleh dari minyak tanah (Lovell, 1997).

2.2.1. Bahan - Bahan Penyusun Kompon Karet

a. Bahan pemvukanisasi

b. Bahan pencepat

Adalah bahan kimia yag digunakan dalam jumlah sedikit bersama-sama degan belerang untuk mempercepat reaksi vulkanisasi. Bahan pencepat yang digunakan dapat berupa satu atau kombinasi dari dua atau lebih jenis bahan pencepat. Pencepat dikelompokkan bardasarkan fungsinya sebagai berikut:

1). Pencepat primer, contoh MBT dan MBTS untuk jenis thiazol (semi cepat), CBS untuk jenis sulfenamida ( cepat-ditunda)

2). Pencepat sekunder, DPG untuk jenis guanidine (sedang), TMT dan TMTD untuk jenis thiuram (sangat cepat), ZDBC dan ZMDC untuk jenis dithiokarbamat (sangat cepat)

c. Bahan penggiat

Adalah bahan kimia yang ditambahkan ke dalam sistem vulkanisasi dengan pencepat untuk menggiatkan kerja pencepat. Penggiat yang paling umum digunakan adalah kombinasi antara ZnO dengan asam stearat.

d. Bahan anti degradasi

Adalah bahan kimia yang berfungsi sebagai anti ozonan dan anti oksidan yang melindungi bahan jadi karet dari pengusangan dan peningkatan usia penggunaaanya. Bahan yang sering digunakan antara lain: wax (anti ozonan) senyawa amina dan senyawa turunana fenol (ionol).

e. Bahan pengisi

Bahan pengisi ditambahakan ke dalam kompon karet dalam jumlah yang cukup besar dengan tujuan meningkatkan sifat fisik, memperbaiki karakteristik pengolahan tertentu dan menekan biaya. Bahan pengisi dibagi menjadi dua golongan yaitu bahan pengisi yang bersifat penguat, contoh carbon black, silika serta bahan pengisi yang bersifat bukan penguat, contoh CaCO3, kaolin, BaSO4 dan sebagainya.

f. Bahan Pengelantang

Bahan pengelantang dalam industri pengolahan karet berguna untuk mendapatkan warna karet yang diinginkan karena warna alami lateks agak kekuningan hingga kuning. Dengan bahan pengelantang misalnya RPA-3, warna karet dapat dibuat sesuai dengan keinginan.

g. Bahan Pelunak

Sesuai dengan namanya, bahan ini bias melunakkan karet sehingga memudahkan pembuatan dan pemberian bentuk. Bahan pelunak yang umum digunakan antara lain minyak naftenik, minyak nabati, minyak aromatik, ter pinus, lilin paraffin, dan damar.

h. Bahan Peniup

Bahan peniup berfungsi membentuk pori halus, sehingga karet menjadi ringan dan lunak. Bahan peniup umumnya digunakan untuk pembuatan karet mikroselular. Contoh bahan peniup antara lain Porofor BSH dan Vucacel Bn.

i. Bahan Pewangi

2.2.2. Pravulkanisasi Lateks Pekat

Secara garis besar proses pembuatan barang jadi lateks dapat dipecah menjadi dua, yakni tahap penyiapan kompon lateks dan tahap pencetakan, vulkanisasi dan pengeringan. Tahap penyiapan kompon memerlukan kemampuan mengelola persediaan bahan baku berupa lateks pekat dan bahan kimia kompon serta pengetahuan yang cukup untuk meramu kompon sesuai kebutuhan dan barang jadi lateks yang akan diproduksi

Salah satu tahap yang tidak dapat diabaikan adalah proses pravulkanisasi. Persiapannya adalah dengan memanaskan lateks pekat dengan dispersi sulfur, zink oksida, dan suatu akselerator super cepat pada temperatur kira-kira 70ºC selama 2 jam. Proses tersebut tidak membutuhkan proses pengkomponan yang rumit dan biasanya digunakan pada industri karet yang menggunakan metode pencelupan (Loganathan,1998).

2.2.3. Vulkanisasi

Sejak Goodyear melakukan percobaan memanaskan karet dengan sejumlah kecil sulfur, proses ini menjadi metode terbaik dan paling praktis untuk merubah sifat fisik dari karet. Proses ini disebut vulkanisasi. Fenomena ini tidak hanya terjadi pada karet alam, namun juga pada karet sintetis. Telah diketahui pula bahwa baik panas maupun sulfur tidak menjadi faktor utama dari proses vulkanisasi. Karet dapat divulkanisasi atau mengalami proses curing tanpa adanya panas. Contohnya dengan bantuan sulfur klorida. Banyak pula bahan yang tidak mengandung sulfur tapi dapat memvulkanisasi karet. Bahan ini terbagi dua yaitu oxidizing agents seperti selenium, telurium dan peroksida organik. Serta sumber radikal bebas seperti akselerator, senyawa azo dan peroksida organik.

terjadi dengan adanya panas dan sulfur, proses itu tetap berlangsung secara lambat. Reaksi ini dapat dipercepat dengan penambahan sejumlah kecil bahan organik atau anorganik yang disebut akselerator. Untuk mengoptimalkan kerjanya, akselerator membutuhkan bahan kimia lain yang dikenal sebagai aktivator, yang dapat berfungsi sebagai aktivator adalah oksida-oksida logam seperti ZnO

Akibat vulkanisasi, perubahan-perubahan berikut terjadi :

1. Rantai panjang dari molekul karet menjadi terikat silang akibat reaksi dengan zat pemvulkanisasi, membentuk struktur tiga dimensi. Reaksi ini mengubah bahan yang bersifat plastis, lemah, dan lembut menjadi produk yang elastis namun kuat.

2. Karet kehilangan kepekatannya dan menjadi tidak larut dalam pelarut-pelarut dan lebih tahan terhadap pengaruh-pengaruh buruk yang disebabkan oleh panas, cahaya, dan proses penuaan (Morton, 1987).

Gambar 2.3. Reaksi Vulkanisasi Karet Alam (Sperling,1986)

Salah satu faktor penting dalam proses vulkanisasi adalah suhu. Suhu vulkanisasi harus ditentukan untuk menghasilkan produk yang sesuai, memiliki sifat-sifat fisik yang seragam pada waktu vulkanisasi yang sesingkat mungkin. Koefisien suhu vulkanisasi adalah sebuah istilah untuk mengidentifikasi hubungan yang terjadi antara perbedaan waktu vulkanisasi pada suhu yang berbeda-beda. Dengan mengetahui koefisien waktu vulkanisasi tersebut maka waktu pemasakan optimum dapat diperkirakan. Misalnya, sebagian besar kompon karet memiliki koefisien 2 (1,8 s/d 2,2). Ini mengindikasikan bahwa waktu pemasakan dikurangi seiring dengan bertambahnya suhu setiap 18ºF (10ºC) atau jika suhu dikurangi 18ºF, waktu pemasakan harus ditambah (Morton,1987).

Bahan pengisi digunakan pada kompon karet untuk menguatkan atau memodifikasi sifat-sifat fisik, memberikan sifat-sifat tertentu ataupun mengurangi biaya produksi (Morton, 1987).

Syarat suatu bahan pengisi adalah ukuran partikelnya yang berkisar antara 100 – 500 A0 (penguat) dan 1000 – 5000 A0 (semi penguat). Memiliki sifat inert atau tidak mudah bereaksi serta mempunyai muatan statik dan kristalinitas tinggi, yang terakhir ini dapat diukur dengan alat difraksi sinar X (Supeno, 2009).

2.3.1. Jenis – Jenis Bahan Pengisi

Bahan pengisi dapat dikelompokkan menjadi 2 jenis : 1. Bahan Pengisi Penguat

Bahan pengisi penguat yang paling penting adalah karbon hitam dan silika. Bahan pengisi penguat tersebut dengan dimensi 100 – 200 Å, membentuk bermacam-macam ikatan fisika dan kimia dengan rantai polimer. Kekuatan tarik dan sobek meningkat dan modulus meninggi. Bahan pengisi penguat secara luas digunakan pada ban otomotif untuk meningkatkan daya tahan terhadap abrasi (Sperling,1986).

2. Bahan Pengisi Bukan Penguat

2.3.2. Kaolin Sebagai Bahan Pengisi

Kaolin disebut juga “China Clay” adalah mineral non logam jenis tanah liat disamping Ball Clay, Fire Clay dan Building –brick clays. Ross and Kerr (1931) memberi defenisi bahwa kaolin adalah massa batu-batuan tanah lempung kualitas tinggi yang mengandung besi dalam kadar yang rendah sekali dan biasanya berwarna putih atau mendekati putih. Menurut kejadiannya, kaolin berasal dari fedsfar dan granit yang terjadi karena proses pelapukan atau metamorfosa hydrothermal yang disebut “kaolinisation”. Sifat-sifat kaolin dapat dilihat pada tabel 2.2.

Tabel 2.2. Karakteristik Kaolin

NO Sifat ( karakter) Keterangan

Putih, abu-abu dan kekuning-kuningan Lembut serta mudah terdispersi dalam air atau cairan lain

Setiap jenis pengisi memberikan sifat tertentu kepada karet sebagai akibat dari permukaan kimianya yang spesifik. Akibat kehadiran gugus xilanol pada permukaannya, maka partikel pengisi kaolin adalah lebih polar (berkutub) dibandingkan carbon black, sehingga interaksinya dengan karet hidrokarbon akan menjadi lebih lemah. Sebaliknya partikel-partikel kaolin cenderung untuk berinteraksi sesamanya, dan membentuk partikel dengan ukuran yang lebih besar (aggregate). Selama interaksi kaolin dengan molekul karet adalah lebih lemah dari interaksi kaolin dengan kaolin, maka yang terjadi adalah pembentukan agregat kaolin yang besar (agglomerate), penyebaran (dispersi) partikel kaolin di dalam phasa karet yang tidak merata, dan ini berakibat kepada efek penguatan (reinforcing effect) dari kaolin menjadi rendah (Surya, 2006).

2.4. Film Polimer

2.5. Karakterisasi dan Uji Sifat Mekanik Film Lateks Karet Alam

2.5.1. Kekuatan Tarik

Kekuatan tarik dari karet lebih sering diukur dibandingkan sifat-sifat yang lain kecuali kekerasan dan karet sering digunakan pada berbagai aplikasinya tergantung pada sifat kekuatan tariknya. Alasannya adalah bahwa kekuatan tarik merupakan ukuran kualitas senyawa tersebut dan ikut berperan dalam pengaturan penggunaan bahan pengisi berbiaya rendah. Senyawa-senyawa yang dipakai untuk industri umumnya memiliki kualitas yang tinggi, sehingga kekuatan tarik mengambil bagian penting pada spesifikasi senyawa-senyawa yang dipakai untuk industri.

Kekuatan tarik karet juga memiliki ketertarikan sains tersendiri dan tipe ikat silang serta derajat ikat silang mempunyai pengaruh yang signifikan pada kekuatan tarik karet alam. Umumnya, kekuatan tarik akan mencapai maksimum seiring dengan meningkatnya derajat ikat silang. Nilai maksimum kekuatan tarik terjadi pada densitas ikat silang yang lebih tinggi. (Hepburn, 1979)

Kekuatan tarik suatu bahan didefenisikan sebagai besarnya beban maksimum (Fmaks) yang digunakan untuk memutuskan spesimen bahan dibagi dengan luas penampangnya pada keadaan semula.

σ = Fmaks = tegangan maksimum (Kg)

A0 = luas penampang mula-mula (mm2) (Wirjosentono,1993)

SEM berbeda dengan mikroskopi elektron transmisi (TEM) dalam hal bahwa suatu berkas insiden elektron yang sangat halus di-scan menyilangi permukaan sampel dalam sinkronisasi dengan berkas tersebut dalam tabung sinar katoda. Elektron-elektron yang terhambur digunakan untuk memproduksi sinyal yang memdulasi berkas dalam tabung sinar katoda, yang memproduksi suatu citra dengan kedalaman medan yang besar dan penampakan yang hampir tiga dimensi. Dalam penelitian morfologi permukaan SEM terbatas pemakaiannya, tetapi memberikan informasi yang bermanfaat mengenai topologi permukaan dengan resolusi sekitar 100 Å. Aplikasi-aplikasi yang khas mencakup penelitian dispersi-dispersi pigmen dalam cat, pelepuhan atau perekatan koting, batas-batas fasa dalam polipaduan yang tak dapat campur, struktur sel busa-busa polimer, dan kerusakan pada bahan perekat (Stevens,2001).

Desain dan pengendalian morfologi penting untuk kegunaan material tersebut. Ada banyak tipe geometri dan morfologi pengisi sebanyak tipe pengisi itu sendiri. Beberapa pengisi sepeti mika dan bubuk metalik berbentuk lempengan tipis. Beberapa seperti wollastonite cenderung berbentuk jarum dan pengisi lain ada yang berbentuk hampir menyerupai bola (Kroschwitz, 1990).

2.5.3. Swelling Index

Swelling merupakan sifat non-mekanis, tetapi secara luas digunakan untuk

BAB 3

METODE PENELITIAN

3.1. Alat - alat

Neraca analitik Mettler Toledo

Penangas air

Beaker Glass 500 ml Pyrex

Spatula

Pipet volume Pyrex

Oven Heraeus Instrument

Cawan Petri Botol aquadest

Plat Aluminium 15 x 7,5 cm

Seperangkat alat uji tarik Tokyo testing machine

Seperangkat alat uji SEM JEOL JSM-35 C

Labu takar 500 ml Pyrex

Hot plate

Termometer 360ºC Pyrex

Stopwatch

3.2. Bahan-bahan

Lateks HA 60%

Octocure 55%

KOH 10%

Wingstay 50%

3.3. Prosedur Penelitian

3.3.1. Pembersihan Plat Pencetak

Plat pencetak dicuci dengan merendamnya dalam asam asetat 10% dan KOH 10%, kemudian dicuci dengan air hingga bersih. Plat pencetak yang telah bersih dikeringkan selama 5 menit. Plat pencetak yang telah kering dicelupkan ke dalam Ca(NO3 )2 dan methanol.

3.3.2. Pembuatan Film

15 g, 20 g, dan 25 g serta variasi waktu vulkanisasi 25 menit, 30 menit, 35 menit dan 40 menit.

3.3.3. Penentuan Kandungan Padatan Total

Kompon ditimbang sebanyak 3 gram. Kemudian kompon tersebut dipanaskan dalam oven selama 3 jam pada suhu 120 ºC. Selanjutnya kompon didinginkan dan ditimbang kembali.

3.3.4. Karakterisasi Film Lateks Karet Alam

3.3.4.1. Proses Swelling Indeks

Plat aluminium dicelupkan ke dalam kalsium nitrat dan methanol lalu dikeringkan selama 5 menit. Plat yang telah kering tersebut di celupkan ke dalam kompon lateks, lalu dicelupkan kembali ke dalam kalsium nitrat dan methanol lalu dikeringkan kembali. Kompon dilepaskan dari plat dan dicetak berbentuk lingkaran dengan diameter 38 mm. Kompon direndam dalam larutan sikloheksana selama 30 menit lalu diukur kembali diameternya. Rasio pengembangan di defenisikan sebagai :

Swelling indeks =

3.3.4.2. Uji Kekuatan Tarik

Sampel dicetak dalam bentuk dumbel sesuai dengan ASTM D 638-72 tipe IV.

Gambar 3.1. Bentuk Spesimen Untuk Uji Tarik sesuai ASTM D-638-72-Type IV

6 mm

3.3.4.3. Uji Morfologi Permukaan (Metode SEM)

Sampel terlebih dahulu dipreparasi. Sampel yang akan dianalisa harus kering, bisa ditempel pada specimen holder , ukuran diameternya 8 mm, bebas dari kotoran dan tidak berminyak. Sampel kemudian ditempelkan pada specimen holder, dan dibersihkan dengan hand blower. Hand blower ini juga berfungsi untuk memperkuat daya rekat benda uji pada specimen holder sehingga kontak diantara keduanya sempurna untuk mendapatkan kualitas hasil pemotretan yang baik. Kemudian diberi lapisan tipis (coating) oleh emas-paladium (Au : 80 % dan Pd : 20 %) dengan menggunakan mesin Ion Sputter JFC -1100. Spesifikasi alat tersebut tegangan 1,2 Kv, arus listrik 6 – 7,5 mA dan waktu 4 menit. Dengan spesifikasi tersebut akan didapatkan tebal lapisan 400 Aº, coating ini dimaksudkan agar benda uji yang akan dilakukan pemotretan menjadi penghantar listrik. Kemudian sampel dimasukkan dalam specimen chamber pada mesin SEM (JSM – 35) untuk dilakukan pemotretan.

19 mm

30 mm 64 mm

115 mm

3.4. Bagan Alir Penelitian

3.4.1. Bagan Alir Proses Pembersihan Plat

Dicuci dengan asam asetat 10% Dicuci dengan air

Dicuci dengan KOH 10%

Dikeringkan 5 menit Plat Pencetak

Plat Pencetak yang Sudah bersih

Plat Pencetak Sudah Kering

Plat Pencetak Untuk Sampel

3.4.2. Bagan Alir Pembuatan Film Lateks Karet Alam

Catatan : Prosedur yang sama dilakukan untuk variasi berat kaolin 10 g, 15 g, 20 g, 25 g dan tanpa pengisi serta variasi waktu vulkanisasi 25, 30, 35 dan 40 menit

166,7 g Lateks HA 60%

Bahan-bahan kompon pravulkanisasi

Pravulkanisasi pada suhu 70 C

Kompon pravulkanisasi

Kompon hasil maturasi

Kompon dalam plat pencelupan

Sampel dikeringkan dalam suhu kamar

Vulkanisasi pada suhu 120o C selama 20 menit

Pendebuan

Produk (film)

Ditambahkan KOH 10% (5 g) Ditambahkan sulfur 50% (3 g)

Ditambahkan pengisi kaolin 50% (5 g) Ditambahkan wingstay 50% (2 g) Ditambahkan octocure 55 % (10 g)

Distirer selama 2 jam

Ditentukan tahap pematangan dengan teknik bilangan CHCl3

Dimaturasi selama 24 jam

Dicelupkan plat

Dicelup dengan larutan Ca(NO3)2 dan metanol

Dikeringkan

3.4.3. Penentuan Kandungan Padatan Total

Kompon Lateks

Ditimbang 3 gram

Dipanaskan selama 3 jam dalam oven pada suhu 100º C

Kompon Lateks Yang Telah Dipanaskan

Didinginkan Ditimbang

3.4.4. Karakterisasi Film

Film Lateks Karet Alam

Karakterisasi sifat fisika dan mekanik

Uji swelling index

BAB 4

HASIL DAN PEMBAHASAN

4.1. Hasil

4.1.1. Penentuan Kandungan Padatan Total (% TSC)

Nilai kandungan padatan total film lateks karet alam yg berpengisi kaolin di tunjukkan pada tabel 4.1

Harga kandungan padatan total dari film lateks karet alam dapat ditentukan dengan rumus :

Misalnya berat sampel yang telah kering (telah dipanaskan) adalah 1,2219 gram sedangkan berat sampel basah (sebelum dipanaskan) adalah 2,1896 gram, maka menentukan harga % TSC adalah sebagai berikut :

% TSC = X100

4.1.2. Uji Swelling Index

Nilai swelling index film lateks karet alam yang berpengisi kaolin ditunjukkan oleh tabel 4.2.

Tabel 4.2. Data Swelling Indeks Film Lateks Karet Alam Berpengisi Kaolin Berat Kaolin

(gram)

Diameter Awal (mm)

Diameter Setelah

Mengembang (mm) Swelling Index

Perhitungan nilai swelling index dilakukan dengan rumus sebagai berikut :

Misalkan diameter sampel setelah mengembang adalah 108 mm sedangkan diameter awalnya adalah 28 mm, maka nilai swelling indeks-nya adalah sebagai berikut :

4.1.3. Uji Kekuatan Tarik

Nilai kekuatan tarik sampel dapat di hitung dengan menggunakan rumus :

σn = Ao Fmaks

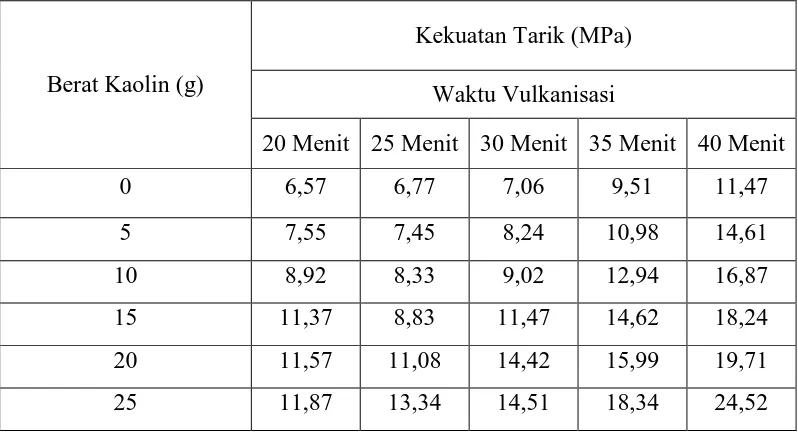

Data nilai kekuatan tarik film lateks karet alam dengan pengisi kaolin ditunjukkan dalam tabel 4.3.

Tabel 4.3. Data Kekuatan Tarik Film Lateks Karet Alam Berpengisi Kaolin

Berat Kaolin (g)

Kekuatan Tarik (MPa) Waktu Vulkanisasi

20 Menit 25 Menit 30 Menit 35 Menit 40 Menit

0 6,57 6,77 7,06 9,51 11,47

5 7,55 7,45 8,24 10,98 14,61

10 8,92 8,33 9,02 12,94 16,87

15 11,37 8,83 11,47 14,62 18,24

20 11,57 11,08 14,42 15,99 19,71

25 11,87 13,34 14,51 18,34 24,52

4.2. Pembahasan

4.2.1. Pengaruh Berat Kaolin Terhadap Kandungan Padatan Total (% TSC)

Gambar 4.1. Grafik Pengaruh Berat Kaolin Terhadap Harga Kandungan Padatan Total

Pengaruh berat kaolin terhadap harga TSC kompon lateks ditunjukkan oleh gambar 4.1.Berdasarkan grafik 4.1, dapat dilihat bahwa penambahan berat kaolin sebagai bahan pengisi terhadap kompon lateks karet alam dapat meningkatkan harga TSC. Semakin banyak kaolin ditambahkan maka harga TSC semakin tinggi. Namun menurut ASTM D 1076-80 dan ISO 2004 harga TSC minimal pada suatu kompon lateks adalah 61,5 %. Sehingga yang memenuhi standard tersebut adalah penambahan kaolin sebanyak 20 gram dan 25 gram.

4.2.2. Pengaruh Berat Kaolin Sebagai Bahan Pengisi Terhadap Swelling Indeks

Film Lateks Karet Alam

Gambar 4.2. Grafik Pengaruh Berat Kaolin Sebagai Bahan Pengisi Terhadap Swelling

Berdasarkan gambar 4.2, nilai swelling indeks kompon semakin berkurang dengan bertambahnya massa kaolin sebagai bahan pengisi. Hal ini menunjukkan bahwa ikat silang produk karet semakin bagus. Menurunnya nilai swelling indeks menunjukkan bahwa kompon semakin sulit mengembang di dalam cairan organik. Hal ini disebabkan oleh semakin tingginya kualitas ikat silang yang dihasilkan selama proses pravulkanisasi dilakukan sehingga menyebabkan kompon semakin sulit mengembang.

4.2.3. Pengaruh Berat Pengisi Kaolin dan Waktu Vulkanisasi Terhadap

Kekuatan Tarik Film Lateks Karet Alam

Gambar 4.3. Grafik Pengaruh Berat Kaolin Sebagai Bahan Pengisi dan Waktu

Kecenderungan putusnya suatu karet saat ditarik lebih tinggi terjadi pada spesimen yang memiliki area ikat silang yang kecil dibandingkan dengan spesimen yang memiliki area ikat silang yang lebih luas dan lebih tinggi terjadi pada spesimen yang mengalami test yang singkat dibandingkan dengan spesimen yang mengalami test yang lebih lama. Alasan untuk kedua kasus tersebut adalah sama. Karet jika diberi tekanan normalnya akan menjadi cacat, dimana dapat disebabkan oleh daerah dispersi yang tidak merata, porositas dan kandungan zat lain.(Morton,1987)

4.2.4. Analisa Morfologi Permukaan Film Lateks Karet Alam Berpengisi

Kaolin

Analisa morfologi permukaan film lateks karet alam dilakukan dengan metode scanning electron microscopy (SEM). Metode ini digunakan untuk melihat halus

tidaknya permukaan sampel dan dalam hal ini dapat juga digunakan untuk melihat agregat yang terbentuk.

Hasil fotografi morfologi film lateks alam tanpa bahan pengisi dengan waktu vulkanisasi 40 menit pada suhu 100 ºC ditunjukkan oleh gambar 4.4.

Gambar 4.4. Hasil Fotografi Morfologi Film Lateks Karet Alam Tanpa Bahan Pengisi Dengan Vulkanisasi 40 Menit Dengan Perbesaran 500x

Gambar 4.5. Hasil Fotografi Morfologi Film Lateks Karet Alam Berpengisi Kaolin Dengan Vulkanisasi 40 Menit Dengan Perbesaran 500x

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Berdasarkan hasil analisis penelitian yang telah kami lakukan maka dapat disimpulkan bahwa :

1) Adanya pengaruh berat pengisi kaolin terhadap swelling index film lateks karet alam. Dari hasil penelitian diperoleh swelling indeks paling rendah terdapat pada penambahan 25 gram kaolin yaitu sebesar 1,74.

2) Adanya pengaruh pengisi kaolin dan waktu vulkanisasi terhadap kekuatan tarik film lateks karet alam. Dimana kekuatan tarik film lateks karet alam yang maksimum terdapat pada penambahan 25 gram kaolin dengan waktu vulkanisasi selama 40 menit pada suhu 100ºC yaitu 24,52 Mpa.

5.2. Saran

DAFTAR PUSTAKA

Allcock, H.R. 2003. Contemporary Polymer Chemistry. New Jersey : Pearson Education International.

Bhatnagar, M.S. 2004. A Text Book of Polymers. New Delhi : S.Chand and Company. Harahap, H, Baharin Azahari and Rosamal. 2007. Effect of Soaking in Curative on

Morphology and Tensile Propeties of NR Latex Film. Malysian Journal of Microscopy 40(5) : hal. 216.

Harahap, H. 2008. Pengaruh Pengisi CaCO3 dan Temperatur Vulkanisasi Terhadap Sifat-Sifat Mekanikal Film Lateks Karet. Medan : Universitas Sumatera Utara

Hepburn, C. 1979. Elastomers : Cirteria For Engineering Design. London : Applied Science Publishers.

Hofmann, W. 1980. Rubber Technology Handbook. New York and Canada: Oxford University Press.

tanggal 3 Desember 2010.

11 Oktober 2010.

Kornev, Y.V. 2008. Effect of Modifying Carbon Black on The Properties of Rubber

Compounds. International Polymer Science and Technology Journal.36(3) : hal. 14-15.

Kroschwitz, J.I. 1990. Consice Encyclopedia Of Polymer Science And Engineering. New York : John Wiley And Sons.

Loganathan, K.S. 1998. Rubber Engineering. New Delhi : Indian Rubber Institute. Lovell, P.A. 1997. Emulsion Polymerization And Emulsion Polymers. New York :

John Wiley And Sons.

Morton, M. 1987. Rubber Technology. New York : Van Nostrand Reinhold.

PS. 2007. Karet : Strategi Pemasaran Budidaya dan Pengolahan Karet. Jakarta : Penebar Swadaya.

Piter, M.S. 1994. Pemanfaatan Kaolin Terhadap Penurunan Konsentrasi Kolesterol Minyak Kelapa Sawit (CPO). Skripsi. Medan : Universitas Sumatera Utara.

Setiawan, D. 2005. Petunjuk Lengkap Budidaya Karet. Jakarta : Agromedia Pustaka. Sperling, L.H. 1986. Introduction To Physical Polymer Science. New York : John

Wiley And Sons.

Stevens, M.P. 2001. Kimia Polimer. Jakarta : Pradnya Paramita. Supeno, M. 2009. Interaksi Asam Basa. Medan : USU Press. Surya, I. 2006. Buku Ajar Teknologi Karet .Medan : USU Press.

Surya, I. 2006. Penggunaan Bahan Penyerasi Stearamida Pada Penguatan karet Alam dan Karet Sintetik Stirena Butadiena Dengan Kaolin. Medan : Universitas Sumatera Utara

LAMPIRAN A : Tabel Spesifikasi Mutu Lateks Pekat

Tabel 1. Spesifikasi Mutu Lateks Pekat

N0 Paramater ASTM D.1076-80 ISO 2004

HA LA HA LA

1 Kandungan padatan total (TSC) min %

61,5 61,5 61,5 61,5

2 Kandungan karet kering 60 60 60 60

3 Kandungan bukan karet 2,0 2,0 2,0 2,0

4 Kadar amonia Min 1,6 Min 1,0 Min 1,0 Min 0,8 5 Waktu ketetapan mekanik

(MST) min detik

650 650 650 650

6 Koagulasi max 0,08 0,08 0,08 0,08

7 Bilangan KOH 0,8 0,8 1,0 1,0

8 Asam lemak eteris - - 0,20 0,2

9 Tembaga maks ppm 8 8 8 8

10 Mangan maks ppm 8 8 8 8

11 Kandungan sludge maks %

LAMPIRAN B : Bahan Penelitian

Gambar 1. Lateks Pekat HA 60 %

LAMPIRAN C : Film Lateks Karet Alam dan Proses Swelling Indeks

Gambar 1. Film Lateks Karet Alam yang Dicetak Dengan Plat Pencetak

LAMPIRAN D : Hasil Fotografi Scanning Electron Microscopy

Gambar 1. Fotografi Morfologi Film Lateks Karet Alam Tanpa Bahan Pengisi

Dengan Perbesaran 2500 x