PENGARUH PENAMBAHAN ALKANOLAMIDA

TERHADAP SIFAT-SIFAT UJI TARIK VULKANISAT

KARET ALAM BERPENGISI KAOLIN

SKRIPSI

Oleh

YudhaWidyanata

070405037

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

PENGARUH PENAMBAHAN ALKANOLAMIDA

TERHADAP SIFAT-SIFAT UJI TARIK VULKANISAT

KARET ALAM BERPENGISI KAOLIN

SKRIPSI

Oleh

Yudha Widyanata

070405037

SKRIPSI INI DIAJUKAN UNTUK MELENGKAPI SEBAGIAN

PERSYARATAN MENJADI SARJANA TEKNIK

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

PERNYATAAN KEASLIAN SKRIPSI

Saya menyatakan dengan sesungguhnya bahwa skripsi dengan judul:

PENGARUH PENAMBAHAN ALKANOLAMIDA TERHADAP SIFAT-SIFAT UJI TARIK VULKANISAT KARET ALAM BERPENGISI KAOLIN

yang dibuat untuk melengkapi sebagian persyaratan menjadi Sarjana Teknik pada Departemen Teknik Kimia Fakultas Teknik Universitas Sumatera Utara, sejauh yang saya ketahui bukan merupakan tiruan atau duplikasi dari skripsi yang sudah dipublikasikan dan atau pernah dipakai untk mendapatkan gelar kesarjanaan di lingkungan Universitas Sumatera Utara maupun di Perguruan Tinggi atau instansi manapun, kecuali bagian yang sumber informasinya dicantumkan sebagaimana mestinya.

Medan, Januari 2014

PENGESAHAN

Skripsi dengan judul:

PENGARUH PENAMBAHAN ALKANOLAMIDA TERHADAP SIFAT- SIFAT UJI TARIK VULKANISAT KARET ALAM BERPENGISI KAOLIN

dibuat untuk melengkapi persyaratan menjadi Sarjana Teknik pada Departemen Teknik Kimia Fakultas Teknik Universitas Sumatera Utara. Skripsi ini telah diujikan pada sidang ujian skripsi pada 18 Desember 2013 dan dinyatakan memenuhi syarat/ sah sebagai skripsi pada Departemen Teknik Kimia Fakultas Teknik Universitas Sumatera Utara.

Medan, Januari 2014 Mengetahui,

Koordinator Skripsi Dosen Pembimbing

Ir. Renita Manurung, M.T. Ir. Indra Surya, M.Sc

PRAKATA

Puji dan syukur penulis panjatkan kehadirat Allah SWT atas limpahan rahmat dan karunia-Nya sehingga skripsi ini dapat diselesaikan. Tulisan ini merupakan Skripsi dengan judul “Pengaruh Penambahan Alkanolamida terhadap Sifat-Sifat Uji Tarik Vulkanisat Karet Alam Berpengisi Kaolin”, berdasarkan hasil penelitian yang penulis lakukan di Laboratorium Kimia Organik Departemen Kimia F-MIPA Universitas Sumatera Utara dan Industri Karet Deli Medan, Sumatera Utara. Skripsi ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik.

Melalui penelitian ini diperoleh peningkatan sifat-sifat uji tarik dari penggunaan Alkanolamida sebagai bahan penyerasi pada karet alam berpengisi kaolin sehingga hasil yang diperoleh dapat dimanfaatkan untuk meningkatkan sifat-sifat uji tarik pada teknologi karet.

Selama melakukan penelitian sampai penulisan skripsi ini penulis banyak mendapat bantuan dari berbagai pihak, untuk itu penulis mengucapkan terima kasih dan penghargaan yang sebesar – besarnya kepada:

1. Ir. Indra Surya, M.Sc selaku Dosen Pembimbing

2. Laboratorium Kimia Organik F-MIPA USU selaku Fasilitator 3. Industri Karet Deli selaku Fasilitator

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna oleh karena itu penulis mengharapkan saran dan masukan demi kesempurnaan skripsi ini. Semoga skripsi ini memberikan manfaat bagi pengembangan ilmu pengetahuan.

Medan, Januari 2014

DEDIKASI

Penulis mendedikasikan skripsi ini kepada:

1. Orang tua penulis, Ayahanda Mukhtaruddin dan Ibunda Rozana yang telah memberikan bantuan baik moril maupun materil bagi penulis.

2. Saudara penulis Denny Hernawan, SH, dan Hilman Wardhana yang telah memberi semangat dan saran dalam menyelesaikan penelitian dan penulisan skripsi ini.

3. Teman Sejawat terutama stambuk 2007, adik dan abang/kakak senior Teknik Kimia yang telah membantu penulis dalam menyelesaikan penelitian dan penulisan skripsi ini.

4. Bapak dan Ibu dosen Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

RIWAYAT HIDUP PENULIS

r

Nama: Yudha Widyanata NIM: 070405037

Tempat / Tanggal Lahir: Medan, 07 November 1989 Nama Orang Tua: Mukhtaruddin

Alamat Orang Tua: Jalan Suka Bakti No. 9, Suka Maju, Medan Johor, Sumatera Utara

Asal Sekolah

SD Negeri No. 016396 Tanjung Gading tahun 1995 – 2001 SMP Negeri 2 Air Putih tahun 2001 – 2004

SMA Negeri 1 Tebing Tinggi tahun 2004 – 2007 Pengalaman Organisasi / Kerja

1. CSG periode 2009-2010 sebagai Anggota Peningkatan Akademis dan Literatur.

2. HIMATEK FT-USU periode 2010 – 2011 sebagai Anggota LITBANG Artikel yang telah dipublikasikan dalam jurnal/pertemuan ilmiah :

ABSTRAK

Dengan menggunakan sistem vulkanisasi sulfur terakselarasi semi efisien, penelitian mengenai penggunaan Alkanolamida (ALK) sebagai bahan aditif pada kompon-kompon karet alam berpengisi kaolin dilakukan. ALK disintesa dari Refined Bleached Deodorized Palm Stearin (RBDPS) dan dietanolamin. Campuran tersebut dicampur dan dipanaskan pada suhu sekitar 70oC selama 5 jam. Penelitian dilakukan untuk mengamati pengaruh ALK terhadap sifat-sifat tensil kompon-kompon karet alam berpengisi kaolin. ALK dimasukkan ke dalam kompon-kompon karet alam yang berpengisi kaolin dengan kadar 1,0; 3,0; 5,0 dan 7,0 bagian per-seratus bagian karet (bsk). Penambahan ALK menyebabkan peningkatan modulus tensil dan kekuatan tarik sampai dengan 5,0 bsk lalu menurun dengan penambahan yang lebih banyak kadar ALK. Hal ini dapat disebabkan kepada kerapatan sambung silang dari kompon-kompon karet alam berpengisi kaolin. Meningkatnya kadar ALK sampai dengan 5,0 bsk meningkatkan kerapatan sambung silang dan menurunkan kerapatan sambung silang dengan penambahan ALK yang lebih banyak. Pemanjangan saat putus meningkat seiring ditingkatkannya kadar ALK.

ABSTRACT

By using a semi-efficient sulfur accelerated vulcanization system, an investigation on the potential of the Alkanolamide (ALK) as a rubber additive on kaolin-filled natural rubber compounds was carried out. ALK was synthesized from Refined Bleaching Deodorized Palm Stearin (RBDPS) and diethanolamine. The mixture was stirred and heated about 70oC for 5 hours. An investigation was carried out to examine the effect of ALK on tensile properties of the kaolin-filled natural rubber compounds. ALK was incorporated into the kaolin-filled natural rubber compound at 1.0; 3.0; 5.0 and 7.0 phr. The addition of ALK increased the tensile modulus and tensile strength up to 5.0 phr, then decreased with further increases the ALK loading. It can be attributed to the crosslink density of the kaolin-filled natural rubber compounds. Increasing the ALK loading up to 5.0 phr increased the crosslink density and further increases the ALK loading decreased the crosslink density. The elongation at break (EB) increased as the loading of ALK was increased.

DAFTAR ISI

Hal

PERNYATAAN KEASLIAN SKRIPSI i

PENGESAHAN ii

PRAKATA iii

DEDIKASI iv

RIWAYAT HIDUP v

ABSTRAK vi

ABSTRACT vii

DAFTAR ISI viii

DAFTAR GAMBAR xi

DAFTAR TABEL xii

DAFTAR LAMPIRAN xiii

DAFTAR SINGKATAN xiv

DAFTAR SIMBOL xv

BAB I PENDAHULUAN 1

1.1LATAR BELAKANG 1

1.2RUMUSAN MASALAH 2

1.3TUJUAN PENELITIAN 2

1.4MANFAAT PENELITIAN 2

1.5LOKASI PENELITIAN 3

1.6RUANG LINGKUP PENELITIAN 3

BAB II TINJAUAN PUSTAKA 4

2.1KARET ALAM 4

2.2VULKANISASI 9

2.3VULKANISASI PEROKSIDA 14

2.4KOMPONDING (RUBBER COMPOUNDING) 15

2.5PENGUATAN KARET (RUBBER REINFORCEMENT) 18

2.6KAOLIN SEBAGAI PENGISI SEMI PENGUAT 20

2.7ALKANOLAMIDA SEBAGAI BAHAN PENYERASI 21

BAB III METODOLOGI PENELITIAN 26

3.1LOKASI PENELITIAN 26

3.2BAHAN YANG DIGUNAKAN 26

3.2.1 Bahan yang Digunakan dalam Penyediaan Kompon Karet Alam 26 3.2.2 Bahan yang Digunakan dalam Penyediaan Bahan Penyerasi

Alkanolamida 27

3.3PERALATAN 27

3.4PROSEDUR PERCOBAAN 28

3.4.1 Prosedur Pembuatan Bahan Penyerasi Alkanolamida 28 3.4.2 Prosedur Penyediaan Senyawa/Kompon Karet Alam 28

3.4.3 Penyediaan dan Pengujian Sampel 29

3.4.4 Pengukuran Kerapatan Sambung Silang 29

3.5FLOWCHART PROSEDUR PERCOBAAN 30

3.5.1 Pembuatan Bahan Penyerasi Alkanolamida 30

3.5.2 Penyediaan Senyawa/Kompon Karet Alam 31

3.5.3 Penyedian dan Pengujian Sampel 31

3.5.4 Pengukuran Kerapatan Sambung Silang 32

3.6PENGUJIAN PENGARUH PENAMBAHAN BAHAN PENYERASI ALKANOLAMIDA DAN PENGISI KAOLIN TERHADAP

SIFAT-SIFAT UJI TARIK KARET ALAM 33

BAB IV HASIL DAN PEMBAHASAN 34

4.1PENYEDIAAN ALKANOLAMIDA DARI TURUNAN MINYAK

SAWIT DAN DIETANOLAMINA 34

4.2PENGARUH PENAMBAHAN ALKANOLAMIDA TERHADAP

KERAPATAN SAMBUNG SILANG VULKANISAT KARET ALAM

BERPENGISI KAOLIN 35

4.3PENGARUH PENAMBAHAN ALKANOLAMIDA TERHADAP SIFAT-SIFAT UJI TARIK VULKANISAT KARET ALAM BERPENGISI

KAOLIN 36

4.3.1 Modulus Tensil 36

BAB V KESIMPULAN DAN SARAN 39

5.1KESIMPULAN 39

5.2SARAN 39

DAFTAR GAMBAR

Hal Gambar 2.1 Struktur Molekul 1,4 cis-poliisoprena 5

Gambar 2.2 Bentuk Jaringan Sambung Silang 10

Gambar 2.3 Skema Reaksi Vulkanisasi Sulfur 11

Gambar 2.4 Pengaruh Sifat Vulkanisat terhadap Kerapatan Sambung Silang 14

Gambar 2.5 Struktur Alkanolamida 22

Gambar 2.6 Struktur Karet Alam-Alkanolamida-Kaolin 22 Gambar 3.1 Pembuatan Bahan Penyerasi Alkanolamida 30 Gambar 3.2 Penyediaan Senyawa/Kompon Karet Alam 31

Gambar 3.3 Penyediaan dan Pengujian Sampel 31

Gambar 3.4 Pengukuran Kerapatan Sambung Silang 32 Gambar 4.1 Spektrum Inframerah dari Alkanolamida 34 Gambar 4.2 Kerapatan Sambung Silang Vulkanisat Karet Alam Berpengisi

Kaolin dan Alkanolamida 35

Gambar 4.3 Modulus Tensil Vulkanisat Karet Alam Berpengisi Kaolin dan

Alkanolamida 36

Gambar 4.4 Kekuatan Tarik Vulkanisat Karet Alam Berpengisi Kaolin dan

Alkanolamida 37

Gambar 4.5 Pemanjangan Saat Putus Vulkanisat Karet Alam Berpengisi

Kaolin dan Alkanolamida 38

Gambar L.1 Alkanolamida 47

DAFTAR TABEL

Hal

Tabel 2.1 Komposisi Lateks Alam Segar 4

Tabel 2.2 Komposisi Bahan Penyusun Karet Alam Kering 5 Tabel 2.3 Pengklassifikasian Sistem Vulkanisasi Sulfur Terakselerasi 12 Tabel 2.4 Struktur dan Sifat-sifat Vulkanisat Karet 13 Tabel 2.5 Ukuran-ukuran Partikel Pengisi bagi Penguatan Karet 19 Tabel 2.6 Daftar Bahan-bahan yang Digunakan untuk Pembuatan

Alkanolamida 23

Tabel 3.1 Nama Bahan yang Digunakan dalam Penyediaan Kompon

Karet Alam 26

Tabel 3.2 Nama Bahan yang Digunakan dalam Penyediaan Bahan

Penyerasi Alkanolamida 27

Tabel 3.3 Pengujian Pengaruh Penambahan Alkanolamida dan

DAFTAR LAMPIRAN

Hal

LAMPIRAN 1. DATA PERCOBAAN 44

L.1.1 Data Swelling Test 44

LAMPIRAN 2. CONTOH HASIL PERHITUNGAN 45

L.2.1 Contoh Perhitungan Kerapatan Sambung Silang 45

LAMPIRAN 3. DOKUMENTASI PENELITIAN 47

DAFTAR SINGKATAN

SBR Styrene Butadiene Rubber bsk bagian per-seratus karet RSS Ribbed Smoked Sheet

CBS Cyclohexyl Benzthiazy Sulphenamide

RBDPS Rifinery Bleaching Deodorant Product Stearin ASTM American Society for Testing and Materials ISO International Standart Organization

DAFTAR SIMBOL

Simbol Keterangan Dimensi

V Volum molar cm3/mol

Parameter interaksi antara NR dengan toluen tanpa dimensi

w Fraksi massa tanpa dimensi

ρ Densitas gr/cm3

v Fraksi volum tanpa dimensi

ABSTRAK

Dengan menggunakan sistem vulkanisasi sulfur terakselarasi semi efisien, penelitian mengenai penggunaan Alkanolamida (ALK) sebagai bahan aditif pada kompon-kompon karet alam berpengisi kaolin dilakukan. ALK disintesa dari Refined Bleached Deodorized Palm Stearin (RBDPS) dan dietanolamin. Campuran tersebut dicampur dan dipanaskan pada suhu sekitar 70oC selama 5 jam. Penelitian dilakukan untuk mengamati pengaruh ALK terhadap sifat-sifat tensil kompon-kompon karet alam berpengisi kaolin. ALK dimasukkan ke dalam kompon-kompon karet alam yang berpengisi kaolin dengan kadar 1,0; 3,0; 5,0 dan 7,0 bagian per-seratus bagian karet (bsk). Penambahan ALK menyebabkan peningkatan modulus tensil dan kekuatan tarik sampai dengan 5,0 bsk lalu menurun dengan penambahan yang lebih banyak kadar ALK. Hal ini dapat disebabkan kepada kerapatan sambung silang dari kompon-kompon karet alam berpengisi kaolin. Meningkatnya kadar ALK sampai dengan 5,0 bsk meningkatkan kerapatan sambung silang dan menurunkan kerapatan sambung silang dengan penambahan ALK yang lebih banyak. Pemanjangan saat putus meningkat seiring ditingkatkannya kadar ALK.

ABSTRACT

By using a semi-efficient sulfur accelerated vulcanization system, an investigation on the potential of the Alkanolamide (ALK) as a rubber additive on kaolin-filled natural rubber compounds was carried out. ALK was synthesized from Refined Bleaching Deodorized Palm Stearin (RBDPS) and diethanolamine. The mixture was stirred and heated about 70oC for 5 hours. An investigation was carried out to examine the effect of ALK on tensile properties of the kaolin-filled natural rubber compounds. ALK was incorporated into the kaolin-filled natural rubber compound at 1.0; 3.0; 5.0 and 7.0 phr. The addition of ALK increased the tensile modulus and tensile strength up to 5.0 phr, then decreased with further increases the ALK loading. It can be attributed to the crosslink density of the kaolin-filled natural rubber compounds. Increasing the ALK loading up to 5.0 phr increased the crosslink density and further increases the ALK loading decreased the crosslink density. The elongation at break (EB) increased as the loading of ALK was increased.

BAB I

PENDAHULUAN

1.1. LATAR BELAKANG

Selain kuratif (bahan-bahan yang mempengaruhi kecepatan reaksi vulkanisasi) seperti sulfur, ZnO, asam stearat dan bahan pencepat, terdapat bahan lain yang bila ditambahkan ke kompon karet (rubber compound) dapat menghasilkan sifat-sifat tertentu pada produk/vulkanisat karet. Sebagai contoh, pengisi (filler) ditambahkan untuk meningkatkan sifat-sifat uji tarik dan sifat-sifat mekanikal (tensile and mechanical properties) ataupun untuk memurahkan ongkos dari produksi karet. Umumnya penambahan pengisi ke kompon karet bertujuan untuk menguatkan (to reinforce) produk karet, sehingga kekakuan (stiffness), kekuatan tarik (tensile strength) dan sifat-sifat mekanikal lainnya seperti ketahanan terhadap pengikisan dan pengoyakan (resistances to abrasion and tearing) dari produk-produk karet menjadi meningkat. Sebagai contoh vulkanisat karet sintetik stirena butadiena (karet SBR) yang tidak berpengisi (gum vulcanizate) memiliki kekuatan tarik (tensile strength) yang tidak akan melebihi 22 kgf/cm2, tetapi dengan menambahkan pengisi penguat carbon black sebanyak 50,0 bagian per-seratus bagian karet SBR tersebut maka kekuatan tariknya berubah menjadi 250 kgf/cm2 [4].

Berdasarkan effek penguatan terhadap sifat-sifat karet (rubber properties), pengisi dikelompokkan menjadi penguat (reinforcing), semi penguat dan bukan penguat (non reinforcing). Pengisi penguat, seperti carbon black dan silika, dapat meningkatkan sifat-sifat mekanikal produk karet seperti yang telah dijelaskan diatas [16] [27]. Pengisi bukan penguat seperti CaCO3, dan kaolin (clay) dapat memurahkan ongkos produksi [1] [27].

partikel-partikel kaolin cenderung untuk berinteraksi sesamanya, dan membentuk partikel dengan ukuran yang lebih besar (aggregate). Selama interaksi kaolin dengan karet adalah lebih lemah dari interaksi kaolin-kaolin, maka yang akan terjadi adalah pembentukan aggregat kaolin yang besar (agglomerate), penyebaran (dispersi) partikel kaolin didalam fasa karet yang tidak merata, dan ini berakibat kepada efek penguatan (reinforcing effect) dari kaolin menjadi rendah.

1.2. PERUMUSAN MASALAH

Disebabkan oleh sifat kimia permukaan dari pengisi kaolin yang polar, maka ini merupakan kelemahan bagi kaolin jika digunakan sebagai pengisi penguat alternatif bagi karet alam. Untuk itu mengatasi masalah tersebut diatas, maka kedalam kompon karet alam berpengisi kaolin akan ditambahkan bahan additif Alkanolamida. Metode ini diharapkan dapat meningkatkan efek penguatan kaolin terhadap karet alam, sehingga menghasilkan sifat-sifat (properties) yang lebih baik bagi vulkanisat karet alam berpengisi kaolin.

1.3. TUJUAN PENELITIAN

Pengisi kaolin bersifat polar, sehingga kurang serasi dan akan menghasilkan efek penguatan yang kurang bagi karet alam. Untuk itu perlu penambahan bahan additif Alkanolamida ke dalam kompon karet alam berpengisi kaolin. Penambahan Alkanolamida bertujuan untuk mengurangi kepolaran kaolin, sehingga kaolin menjadi lebih serasi bagi karet alam, memberikan efek penguatan yang lebih besar, dan menghasilkan sifat-sifat yang lebih baik bagi karet alam berpengisi kaolin.

1.4. MANFAAT PENELITIAN

Dihasilkan suatu bahan penyerasi baru yang dapat meningkatkan efek penguatan kaolin terhadap karet alam dan vulkanisat karet alam berpengisi kaolin dan Alkanolamida dengan sifat-sifat yang lebih baik.

Secara umum manfaat penelitian ini adalah sebagai berikut :

2. Penghasilan vulkanisat karet alam berpengisi kaolin dengan sifat-sifat yang lebih baik, seperti sifat-sifat uji tarik, sifat-sifat mekanikal dan lain sebagainya.

3. Penghasilan informasi keilmuan Sains dan Teknologi Karet.

4. Penghasilan informasi keilmuan Sains dan Teknologi Minyak Nabati. 5. dan lain-lain.

1.5. LOKASI PENELITIAN

Penelitian akan dilaksanakan di :

Laboratorium Kimia Organik Departemen Kimia F-MIPA USU (pembuatan Alkanolamida).

Laboratorium Pabrik Industri Karet Deli Medan.

1.6. RUANG LINGKUP PENELITIAN

Adapun ruang lingkup yang kami kerjakan adalah sebagai berikut : Sistem vulkanisasi yang digunakan adalah semi efisien.

Suhu vulkanisasi digunakan 150oC.

BAB II

TINJAUAN PUSTAKA

2.1. KARET ALAM

Tanaman karet adalah tanaman industri yang berasal dari Brazil dan mulai dibudidayakan tahun 1607. Tanaman karet hidup subur didaerah-daerah tropis dengan suhu rata-rata 25 – 30oC dan dapat tumbuh baik pada ketinggian 1 – 600 meter dari permukaan laut dengan curah hujan cukup tinggi antara 2000 – 2500 milimeter setahun [36].

Menurut Goutara et.al. (1985), lateks segar hasil sadapan berwarna putih susu sampai kuning tergantung dari klon tanaman karet. Goutara et.al. (1985) menambahkan juga bahwa berat jenis lateks 0,945, serum 1,02 dan karet 0,91 gr/cm3. Dengan adanya perbedaan berat jenis tersebut maka menyebabkan timbulnya krim pada permukaan lateks.

Lateks hasil sadapan terdiri dari suspensi partikel karet dalam cairan serum. Fraksi serum sebagian besar berupa air dan bahan lainnya dalam jumlah kecil yaitu karbohidrat, asam amino, protein, anion anorganik dan ion logam. Komposisi lateks alam segar dapat dilihat pada tabel 2.1.

Tabel 2.1. Komposisi Lateks Alam Segar [7]

Komponen Persentase (%)

Karet 35,62

Ekstrak aseton (lemak, lilin, resin) 1,65

Protein 2,03

Karbohidrat 0,34

Abu 0,7

Air 59,62

Secara umum, penurunan listrik koloid lateks terjadi karena penurunan pH lateks, penambahan elektrolit, penambahan zat giat permukaan dan pengaruh enzim.

Karet alam adalah senyawaan hidrokarbon yang merupakan makromolekul poliisoprena (C5H8)n dan bergabung secara ikatan kepala ke ekor. Rantai poliisoprena tersebut membentuk konfigurasi cis dengan susunan ruang yang teratur sehingga rumus kimianya adalah 1,4 cis-poliisoprena. Karet yang mempunyai susunan ruang tersebut akan memiliki sifat elastis. Sifat elastis tersebut berhubungan dengan viskositas atau plastisitas [33]. Bentuk struktur molekul 1,4 cis-poliisoprena karet diperlihatkan pada gambar 2.1.

Gambar 2.1. Struktur Molekul 1,4 cis-poliisoprena [33]

Karet alam tidak seluruhnya terdiri dari senyawa hidrokarbon karet tetapi juga mengandung sejumlah kecil senyawa non-karet seperti protein, karbohidrat, lemak, glikolipid, fosfolipid dan bahan-bahan anorganik lain yang terperangkap dalam jaringan partikel karet. Bahan-bahan non-karet tersebut ikut terperangkap ketika lateks kebun digumpalkan dan kadarnya dalam karet akan mempengaruhi sifat barang jadi karetnya. Komposisi bahan-bahan yang terdapat dalam karet alam disajikan pada tabel 2.2.

Tabel 2.2. Komposisi Bahan Penyusun Karet Alam Kering [33] Komponen Persentase (%)

Hidrokarbon karet 93,7

Protein 2,2

Karbohidrat 0,4

Lemak 2,4

Glikolipid dan fosfolipid 1,0 Bahan-bahan anorganik 0,2

Lain-lain 0,1

kebun seperti karet sheet, karet crepe dan karet spesifikasi teknis, sedangkan yang kedua adalah karet padat yang dibuat dari lum seperti brown crepe [13].

Karet alam digolongkan ke dalam elastomer untuk penggunaan umum karena dapat digunakan sebagai bahan baku berbagai jenis dan tipe barang jadi karet. Penggunaannya sebagai bahan baku barang jadi karet sangat disukai dikarenakan keunggulan sifat-sifatnya seperti daya pantul, elastisitas, daya lengket dan daya cengkeram yang baik serta mudah untuk digiling. Selain itu karet alam juga memiliki beberapa sifat mekanik yang baik antara lain memiliki tegangan putus, ketahanan sobek dan kikis yang baik sehingga karet alam merupakan elastomer pilihan. Namun, karet alam juga memiliki beberapa kekurangan yaitu sifat-sifatnya yang tidak konsisten dan warnanya bervariasi dari kuning hingga coklat gelap, serta tidak tahan terhadap panas, oksidasi, ozon dan pelarut hidrokarbon, sehingga tidak dapat digunakan sebagai bahan baku barang jadi karet khususnya yang tahan minyak, panas dan oksidasi. Kekurangan tersebut disebabkan antara lain karena karet alam mengandung sejumlah bahan non-karet dan memiliki sejumlah ikatan rangkap dalam struktur molekulnya. Sifat ketidakjenuhannya menyebabkan karet alam mudah dioksidasi atau diadisi oleh senyawa lain dan reaksi dipacu oleh panas dan ozon [38]. Walaupun karet alam sekarang jumlah produksi dan konsumsinya jauh di bawah karet sintetis atau karet buatan pabrik, tetapi sesungguhnya karet alam belum dapat digantikan oleh karet sintetis. Bagaimanapun keunggulan yang dimiliki karet alam sulit ditandingi oleh karet sintetis. Adapun kelebihan-kelebihan karet alam dibanding karet sintesis adalah [11] :

- Memiliki daya elastis atau daya lenting sempurna.

- Memiliki plastisitas yang baik sehingga pengolahannya mudah. - Mempunyai daya aus yang tinggi.

- Memiliki daya tahan yang tinggi terhadap keretakan (groove cracking resistance).

Sedangkan kelebihan karet sintesis antara lain [11] : - Tahan terhadap zat kimia.

Ada beberapa macam karet alam yang dikenal, diantaranya merupakan bahan olahan. Bahan olahan dapat berupa setengah jadi atau sudah jadi. Ada juga karet yang diolah kembali berdasarkan bahan karet yang sudah jadi. Jenis-jenis karet alam yang dikenal luas adalah sebagai berikut [11] :

a. Bahan Olah Karet

Bahan olah karet adalah lateks kebun serta gumpalan lateks kebun yang diperoleh dari pohon karet hevea brasiliensis. Beberapa kalangan mengatakan bahwa bahan olah karet bukan produksi perkebunan besar, melainkan merupakan bokar (bahan olah karet rakyat) karena biasanya diperoleh dari petani yang mengusahakan kebun karet. Menurut pengolahannya bahan olah karet dibagi menjadi 4 macam : 1. Lateks kebun adalah cairan getah yang didapat dari bidang sadap pohon karet.

Cairan getah ini belum mengalami penggumpalan entah itu dengan tambahan atau tanpa bahan pemantap (zat antikoagulan).

2. Sheet angin adalah bahan olah karet yang dibuat dari lateks yang sudah disaring dan digumpalkan dengan asam semut, berupa karet sheet yang sudah digiling tetapi belum jadi.

3. Slab tipis adalah bahan olah karet yang terbuat dari lateks yang sudah digumpalkan dengan asam semut.

4. Lump segar adalah bahan olah karet yang bukan berasal dari gumpalan lateks kebun yang terjadi secara alamiah dalam mangkuk penampung.

b. Karet Alam Konvensional

Ada beberapa macam karet olahan yang tergolong karet alam konvensional. Jenis ini pada dasarnya hanya terdiri dari golongan karet sheet dan crepe. Jenis-jenis karet alam yang tergolong konvensional adalah sebagai berikut :

1. Ribbed smoked sheet (RSS) adalah jenis karet berupa lembaran sheet yang mendapat proses pengasapan dengan baik.

2. White crepe dan pale crepe adalah jenis crepe yang berwarna putih atau muda dan ada yang tebal dan tipis.

dari bahan yang kurang baik atau jelek seperti yang digunakan untuk pembuatan off crepe serta dari sisa lateks, lump atau koagulum yang berasal dari

prakoagulasi, dan scrap atau lateks kebun yang sudah kering di atas bidang penyadapan.

4. Compo crepe adalah jenis crepe yang dibuat dari bahan lump, scrap pohon, potongan-potongan sisa dari RSS atau slab basah.

5. Thin brown crepe remilis adalah crepe coklat yang tipis karena digiling ulang. 6. Thick blanket crepes ambers adalah crepe blanket yang tebal dan berwarna

coklat, biasanya dibuat dari slab basah, sheet tanpa proses pengasapan dan lump serta scrap dari perkebunan atau kebun rakyat yang baik mutunya. Scrap tanah tidak boleh digunakan.

7. Flat bark crepe adalah karet tanah atau earth rubber, yaitu jenis crepe yang dihasilkan dari scrap karet alam yang belum diolah, termasuk scrap tanah yang berwarna hitam.

8. Pure smoked blanket crepe adalah crepe yang diperoleh dari penggilingan karet asap yang khusus berasal dari RSS, termasuk juga block sheet atau sheet bongkah, atau dari sisa pemotongan RSS. Jenis karet lain atau bahan bukan karet tidak boleh digunakan.

9. Off crepe adalah crepe yang tidak tergolong bentuk beku atau standar. Biasanya tidak dibuat melelui proses pembekuan langsung dari bahan lateks yang masih segar, melainkan dari contoh-contoh sisa penentuan kadar karet kering, lembaran-lembaran RSS yang tidak bagus penggilingannya sebelum diasapi, busa-busa dari lateks, bekas air cucian yang banyak mengandung lateks serta bahan-bahan lain yang jelek.

c. Lateks Pekat

Lateks pekat adalah jenis karet yang berbentuk cairan pekat, tidak berbentuk lembaran atau padatan lainnya. Lateks pekat dijual di pasaran ada yang dibuat melalui proses pendadihan atau creamed lateks dan melalui proses pemusingan atau centrifuged lateks. Biasanya lateks pekat banyak digunakan untuk pembuatan

d. Karet Bongkah (block rubber)

Karet bongkah adalah karet remah yang telah dikeringkan dan dikilang menjadi bandela-bandela dengan ukuran yang telah ditentukan. Karet bongkah ada yang berwarna muda dan setiap kelasnya mempunyai kode warna tersendiri.

e. Karet Spesifikasi Teknis (crumb rubber)

Karet spesifikasi teknis adalah karet alam yang dibuat khusus sehingga terjamin mutu teknisnya. Penetapan mutu juga didasarkan pada sifat-sifat teknis. Warna atau penilaian visual yang menjadi dasar penentuan golongan mutu pada jenis karet sheet, crepe maupun lateks pekat tidak berlaku pada jenis ini.

f. Tyre Rubber

Tyre rubber adalah bentuk lain dari karet alam yang dihasilkan sebagai barang setengah jadi sehingga bisa langsung dipakai oleh konsumen, baik untuk pembuatan ban atau barang yang menggunakan bahan baku karet alam lainnya.

g. Karet Reklim (reclaimed rubber)

Karet reklim adalah karet yang diolah kembali dari barang-barang karet bekas, terutama ban-ban mobil bekas dan bekas ban-ban berjalan. Karenanya boleh dibilang karet reklim dalah suatu hasil pengolahan scrap yang sudah divulkanisir. Biasanya karet reklim banyak dipakai sebagai bahan campuran sebab bersifat mudah mengambil bentuk dalam acuan serta daya lekat yang dimilikinya juga baik. Produk yang dihasilkan lebih kukuh dan tahan lama dipakai, lebih tahan terhadap bensin atau minyak pelumas. Tetapi karet reklim kurang kenyal dan kurang tahan gesekan sesuai dengan sifatnya sebagai karet bekas pakai.

2.2. VULKANISASI

merubah karet yang bersifat plastis (lembut) dan lemah menjadi karet yang elastis, keras dan kuat. Vulkanisasi juga dikenal dengan proses pematangan (curing/cure), dan molekul karet yang sudah tersambung silang (crosslinked rubber) dirujuk sebagai vulkanisat karet (rubber vulcanizate) [31]. Vulkanisat karet tidak lagi bersifat lengket (tacky), tidak melarut tetapi hanya mengembang didalam pelarut organik tertentu. Gambar 2.2. merupakan bentuk jaringan sambung silang.

Gambar 2.2. Bentuk Jaringan Sambung Silang [2]

Gambar 2.3. Skema Reaksi Vulkanisasi Sulfur [2]

Tidak seperti awal ditemukannya oleh Charles Goodyear di tahun 1939, dimana reaksi sambung silang oleh sulfur ini memerlukan waktu yang relatif sangat lama. Dewasa ini dengan ditambahkannya bahan pencepat (accelerator agent) ke dalam ramuan karet maka proses vulkanisasi hanya memerlukan waktu dalam hitungan menit saja. Sistem vulkanisasi yang terakhir ini dikenal sebagai sistem vulkanisasi sulfur terakselerasi. Secara umum sistem ini diklassifikasikan menjadi 3 (tiga) yaitu pemvulkanisasian konvensional, semi-effisien dan effisien.

Untuk tujuan pembedaan, ketiga sistem ini dibedakan berdasarkan perbandingan antara jumlah sulfur dan jumlah bahan pencepat yang ditambahkan ke ramuan karet. Sebagai contoh sistem konvensional mengandung lebih banyak sulfur dibandingkan bahan pencepat. Sistem effisien mengandung bahan pencepat lebih banyak, sedangkan sistem semi-effisien jumlah sulfur dan bahan pencepat adalah sama banyak atau hampir sama banyak. Formulasi bagi ketiga sistem tersebut ditunjukkan oleh tabel 2.3.

Tabel 2.3. Pengklassifikasian Sistem Vulkanisasi Sulfur Terakselerasi [9] Sistem Vulkanisasi Komposisi sulfur

(bsk)*

Komposisi bahan

pencepat (bsk)* Nilai E Konvensional

Semi-effisien Effisien

2,0 – 3,5 1,0 – 1,7 0,4 – 0,8

1,2 – 0,4 2,5 – 1,2 5,0 – 2,0

8 – 25 4 – 8 1,5 – 4 *) bsk = bagian per-seratus bagian karet.

Pada sistem vulkanisasi konvensional akan menghasilkan ikatan silang jenis polisulfida yang fleksibel, sehingga ketahanan letih (fatique) dan ketahanan lenturnya baik serta kekuatan tarik (tensile strength) yang tinggi. Tetapi ketahanan usang pada suhu tinggi (heat ageing) sangat rendah karena ikatan polisulfida tidak mantap pada suhu tinggi.

Pada sistem vulkanisasi efisien karena jumlah belerangnya lebih kecil daripada jumlah bahan pencepat maka setiap ikatan silang mengandung sedikit mungkin jumlah atom belerang. Hampir 80% ikatan silang yang terbentuk yaitu jenis monosulfida yang mempunyai sifat tahan suhu tinggi namun ketahanan letih dan retak lenturnya rendah. Ikatan monosulfida tahan panas tetapi tidak fleksibel dan sekali ikatan tersebut putus tidak ada yang menggantikannya.

Sistem vulkanisasi semi-efisien disusun untuk memperbaiki kelemahan kedua sistem vulkanisasi di atas. Sistem vulkanisasi semi-efisien menghasilkan ketahanan retak lentur dan letih serta ketahanan usang yang baik. Selain itu, sistem ini memiliki ketahanan reversi yang tinggi pada karet alam dan memberikan pampatan tetap yang rendah, sehingga cocok untuk pembuatan barang karet berukuran besar dan tebal yang menghendaki sifat kelenturan yang baik [13].

waktu vulkanisasi yang optimum dengan menggunakan alat rheometer. Penentuan suhu dan waktu vulkanisasi yang optimum perlu dilakukan agar dihasilkan vulkanisat yang sempurna matang (optimum cured). Biasanya suhu vulkanisasi berkisar antara 140°C sampai 160°C dengan waktu vulkanisasi yang agak lama, karena karet adalah pengantar panas yang buruk. Bila waktu vulkanisasinya kurang daripada waktu vulkanisasi optimum maka barang karetnya tersebut kurang matang (under cured), dan sebaliknya jika waktu vulkanisasi terlalu lama, barang karetnya akan terlampau matang (over cured). Barang jadi karet yang kurang matang atau terlampau matang memiliki sifat fisika yang kurang baik, sehingga harus dihindari.

Untuk tujuan pembedaan antara sistem effisien dengan yang tidak effisien (sistem konvensional), digunakan faktor effisiensi sambung silang (E). Faktor ini diartikan sebagai jumlah bilangan atom sulfur per satu sambung silang yang terbentuk. Nilai E yang lebih rendah berarti penggunaan sulfur sebagai bahan penyambung silang adalah lebih effisien [21]. Perbandingan ketiga jenis sistem vulkanisasi tersebut, dari segi struktur vulkanisat karet dan beberapa sifat akhir ditunjukkan pada tabel 2.4. Disebabkan sistem effisien menggunakan sulfur paling sedikit, maka sistem ini cenderung membentuk mayoritas struktur ikatan monosulfida serta menghasilkan tingkat reaksi kimia rantai utama yang rendah. Sistem ini juga meminimisasi ataupun meniadakan reversi (penurunan sifat-sifat elastisitas dan kekuatan sebagai akibat oksidasi karena panas dan penuaan (aging) dari vulkanisat karet), kecuali untuk suhu vulkanisasi yang terlalu tinggi.

Tabel 2.4. Struktur dan Sifat-sifat Vulkanisat Karet [21]

Sistem Pemvulkanisasian

Struktur dan Sifat vulkanisat

Konvensional Semi-effisien Effisien

Sambung silang di-, polisulfida, % Sambung silang monosulfida, % Konsentrasi siklis sulfida

Tahanan koyak

Ketahanan degradasi karena panas Ketahanan reversi

Karet alam (Natural Rubber) dapat divulkanisasi dengan memakai salah satu dari sistem sulfur terakselerasi diatas, tetapi ramuan sistem semi-effisien ataupun sistem effisien lebih disarankan karena menghasilkan vulkanisat karet alam dengan sifat ketahanan penuaan yang lebih baik [10].

[image:33.595.176.461.315.486.2]Menurut Coran (1978), sifat-sifat vulkanisat seperti kekuatan tarik, kekuatan koyak akan meningkat seiring dengan meningkatnya kerapatan sambung silang pada kerapatan sambung silang tertentu (optimum) dan menurun kembali. Lalu, sifat vulkanisat berupa kekakuan (stiffness) meningkat seiring dengan meningkatnya kerapatan sambung silang dan sifat-sifat vulkanisat berupa hysteresis menurun seiring dengan meningkatnya kerapatan sambung silang. Hal ini dapat dilihat pada gambar 2.4.

Gambar 2.4. Pengaruh Sifat Vulkanisat terhadap Kerapatan Sambung Silang [2]

2.3. VULKANISASI PEROKSIDA

Bagi karet-karet yang tidak memiliki ikatan rangkap pada rantai molekul utamanya, sulfur tidak dapat di gunakan sebagai bahan penyambung silang. Untuk itu dapat di gunakan peroksida (dikumil peroksida). Sistem pemvulkanisasian ini juga dapat digunakan pada karet-karet yang memiliki ikatan rangkap. Dikumil peroksida dapat berurai menjadi radikal bebas pada suhu pemvulkanisasian biasa (130–150oC). Radikal-radikal bebas tersebut akan bereaksi dengan rantai-rantai molekul karet dengan cara mengekstrak atom hidrogen.

berkisar 2 s.d. 2,5 bsk. Sistem ini tidak menggunakan bahan-bahan lain yang membantunya seperti : pencepat, ZnO, dan asam stearat, yang digunakan pada sistem sulfur [26].

Kelebihan dan kekurangan dari penggunaan peroksida sebagai bahan pemvulkanisasi adalah sebagai berikut [26].

Kelebihan :

- Formulasi kompon yang sederhana. - Sifat-sifat elektrik yang bagus.

- Kemampuan vulkanisat yang stabil pada suhu tinggi.

- Memungkinkan untuk menerapkannya pada vulkanisasi suhu tinggi secara stabil. - Kompresi yang rendah pada suhu pematangan yang tinggi.

Kekurangan :

- Tahanan abrasi yang rendah. - Biaya yang mahal.

- Sifat-sifat tensil, koyak dan lentur yang rendah. - Sensitif terhadap oksigen.

- Kurangnya fleksibilitas dalam mengatur waktu skorj dan waktu pematangan yang optimum.

2.4. KOMPONDING (RUBBER COMPOUNDING)

Sebelum mengalami proses vulkanisasi, karet dan sejumlah bahan ramuan terlebih dahulu mengalami proses pencampuran (mixing), sehingga membentuk suatu persenyawaan/kompon karet (a rubber compound). Pencampuran dilakukan dengan menggunakan alat pencampur penggulung-dua (two-roll mill), dimana pada alat tersebut karet terlebih dahulu diubah menjadi bahan yang plastis (lembut), sehingga bahan-bahan ramuan dapat tersebar secara merata dalam phasa karet. Pelembutan karet ini dirujuk sebagai proses mastikasi [22].

tertentu atau ditambahkan untuk meningkatkan efisiensi pengolahan kompon karet. Bahan penunjang berfungsi sebagai penunjang atau penguat yang memberikan kekuatan pada bagian suatu barang jadi karet [3]. Selain karet yang merupakan bahan dasar, bahan-bahan kimia karet yang digunakan untuk membuat kompon karet :

1. Bahan Pemvulkanisasi

Bahan pemvulkanisasi merupakan bahan kimia karet yang diperlukan untuk proses vulkanisasi. Selama proses vulkanisasi, rantai-rantai molekul karet yang semula terlepas dan bergerak bebas menjadi terikat oleh bahan pemvulkanisasi, membentuk jaringan tiga dimensi. Dengan demikian kompon yang semula lembek dan plastis, menjadi barang karet yang kuat dan elastis. Bahan pemvulkanisasi yang paling banyak digunakan adalah belerang. Bahan pemvulkanisasi lainnya adalah peroksida organik, damar fenolik dan bahan pemvulkanisasi uretan [28].

2. Bahan Pencepat

Bahan pencepat adalah bahan kimia yang ditambahkan dalam jumlah sedikit untuk mempercepat reaksi vulkanisasi kompon oleh belerang. Dalam sistem vulkanisasi belerang, bahan pencepat membantu meningkatkan laju vulkanisasi kompon yang biasanya berlangsung lambat jika hanya mengandung belerang. Pencepat yang digunakan dapat berupa satu atau kombinasi dari dua atau lebih jenis pencepat.

Berdasarkan fungsinya pencepat dikelompokkan ke dalam pencepat primer dan pencepat sekunder. Pencepat primer berfungsi memberikan pravulkanisasi yang lambat diantaranya golongan thiazol dan sulfenamida, contohnya CBS (cyclohexyl benzthiazysulphenamide). Pencepat sekunder berfungsi memberikan pravulkanisasi

3. Bahan Penggiat

Bahan penggiat adakalanya disebut bahan pengaktif yang berguna untuk menggiatkan kerja dari bahan pencepat. Pada umumnya bahan pencepat organik tidak akan berfungsi secara efisien tanpa bahan penggiat. Bahan penggiat yang umum dipakai adalah kombinasi dari ZnO dan asam stearat [28].

4. Bahan Pengisi

Dalam kompon karet, bahan pengisi ditambahkan dalam jumlah besar. Bahan pengisi dibagi atas dua golongan yaitu golongan bahan pengisi tidak aktif dan bahan pengisi aktif. Bahan pengisi aktif akan meningkatkan kekerasan, ketahanan sobek, ketahanan kikis dan tegangan putus pada barang karetnya. Bahan pengisi aktif diantaranya carbon black, silika, alumunium silikat, dan magnesium silikat. Sedangkan bahan pengisi tidak aktif diantaranya kaolin, kalsium karbonat, magnesium karbonat, dan barium sulfat. Dalam kompon karet sering digunakan campuran bahan pengisi aktif dan bahan pengisi tidak aktif dengan memperhatikan harga, kemudahan waktu pengolahan dan sifat-sifat barang karet yang dikehendaki [28].

5. Bahan Pelunak

Bahan pelunak adalah bahan kimia yang ditambahkan ke dalam karet mentah selama proses pembuatan kompon karet dengan tujuan melunakkan karet dan memudahkan pencampuran bahan-bahan kimia karet. Pada umumnya bahan pelunak tergolong senyawa organik yang dikenal dengan nama peptiser, plasticizer dan softener. Bahan pelunak cair dapat menurunkan kekerasan karet sebanyak setengah

dari jumlah yang ditambahkan [3].

6. Bahan Antidegradan

berwarna cerah, antioksidan ini akan membuat barang karetnya berwarna lebih gelap dan terlihat bercak-bercak coklat. Sebaliknya antioksidan golongan fenol dan turunannya mempunyai daya penangkal yang lebih rendah, tetapi tidak menjadikan karet berwarna gelap.

Setelah proses pencampuran selesai maka diperoleh kompon karet yang siap untuk divulkanisasi pada suhu 140 – 180oC, selama waktu vulkanisasi optimum. Penentuan waktu vulkanisasi yang optimum dilakukan dengan menggunakan alat Rheometer atau Curemeter. Sejumlah tertentu dari sampel kompon karet (lebih

kurang lima gram) dimasukkan kedalam cakram (disc) dari rheometer lalu dimatangkan/divulkanisasi pada suhu setting 150oC dan waktu setting 30 menit. Keluaran (output) dari alat rheometer ini adalah berupa rheograf yang memuat informasi-informasi karaktersitik pematangan (cure characteristics) yang diperlukan untuk pemrosesan kompon karet seperti, Torque (tork) maksimum dan minimum, waktu skorj (scorch time) dan t90. T90 adalah waktu yang diperlukan untuk mencapai 0,90(Tork maksimum – Tork minimum), dan t90 dirujuk sebagai waktu pematangan (vulkanisasi) yang optimum, yaitu waktu pematangan atau derajat pematangan yang akan menghasilkan vulkanisat karet dengan sifat-sifat karet yang optimum [22].

2.5. PENGUATAN KARET (RUBBER REINFORCEMENT)

Setelah informasi mengenai waktu pematangan optimum diketahui, maka untuk tahap selanjutnya kompon karet divulkanisasi pada suhu setting 150oC selama t90(menit). Melalui reaksi vulkanisasi akan diperoleh suatu vulkanisat karet yang kaku (stiff), kuat dan elastis. Kekakuan, kekuatan dan keelastisan dari vulkanisat karet, yang diindikasikan oleh sifat-sifat uji tariknya (tensile properties), masih dapat ditingkatkan lagi dengan menambahkan pengisi penguat (reinforcing filler) ke dalam kompon karet. Sebagai contoh vulkanisat karet sintetik SBR tak berpengisi (gum vulcanizate) memiliki kekuatan tarik (tensile strength) yang tidak akan melebihi 22

kgf/cm2, tetapi dengan menambahkan carbon black (salah satu pengisi penguat) sebesar 50,0 bagian per-seratus bagian karet SBR tersebut maka kekuatan tariknya akan menjadi 250 kgf/cm2 [4].

(reinforcement) disebabkan oleh daya interaksi antara karet dengan pengisi penguat. Daya ini berupa daya Van der Waals yang lemah sampai kepada ikatan-ikatan kimia yang kuat. Semakin kuat daya interaksi antara karet dengan pengisi penguat maka semakin tinggi pula derajat penguatan (degree of reinforcement) yang dihasilkan oleh pengisi penguat tersebut.

Derajat penguatan yang dihasilkan oleh suatu pengisi penguat bergantung kepada sejumlah variabel, dan variabel yang paling utama adalah peningkatan interaksi pengisi penguat dengan karet [4]. Menurut Boonstra (1973), interaksi tersebut bergantung kepada faktor-faktor :

1. Luas Permukaan dari Pengisi

Faktor ini berkaitan langsung dengan ukuran partikel dari pengisi. Semakin kecil ukuran partikel, semakin besar luas permukaan pengisi, maka semakin tinggi pula derajat penguatan dari pengisi tersebut.

[image:38.595.122.519.417.525.2]Berdasarkan ukuran-ukuran partikelnya, Hepburn (1984) mengelompokkan pengisi-pengisi ke dalam 4 (empat) kelompok, seperti yang ditunjukkan oleh tabel 2.5.

Tabel 2.5. Ukuran-ukuran Partikel Pengisi bagi Penguatan Karet [8] No. Ukuran-ukuran Partikel Efek Penguatan Terhadap Karet

1 Partikel > 5.000 nm Mendegradasi karet

2 Partikel antara 1.000 s.d. 5.000 nm Berpengaruh kecil terhadap pening-katan kekuatan karet

3 Partikel < 1.000 nm Menguatkan karet

4 Partikel < 100 nm ”Real reinforcing agents” 2. Sifat-sifat Kimia dan Fisikal dari Permukaan Partikel Pengisi dan Karet

Karet-karet berkutub (polar) seperti neoprene, karet nitril akan berinteraksi kuat dengan permukaan pengisi yang memiliki dua kutub (dipole) seperti gugus OH dan gugus COOH atau atom-atom klorin.

3. Faktor-faktor Geometri, seperti :

b. Porositas (porosity) dari pengisi. Silika umumnya lebih berpori dibanding carbon black, sehingga dapat menyerap bahan pencepat. Untuk volume

penambahan yang sama dengan carbon black, silika menghasilkan viskositas yang lebih tinggi bagi kompon karet.

Dengan pertimbangan harganya yang murah, maka dalam industri karet penggunaan kaolin hanya bertujuan untuk memurahkan ongkos produk saja, bukan untuk menguatkan karet. Setiap jenis pengisi memberikan sifat-sifat tertentu kepada karet sebagai akibat dari permukaan kimianya yang spesifik. Akibat kehadiran gugus silanol pada permukaannya, maka partikel pengisi kaolin adalah lebih polar (berkutub) dibanding carbon black, sehingga interaksi nya dengan karet hidrokarbon akan menjadi lemah. Sebaliknya, partikel-partikel kaolin cenderung untuk berinteraksi sesamanya, dan membentuk partikel dengan ukuran yang lebih besar (aggregate). Selama interaksi kaolin dengan molekul karet adalah lebih lemah dari interaksi kaolin dengan kaolin, maka yang terjadi adalah pembentukan aggregat kaolin yang besar (agglomerate), penyebaran (dispersi) partikel kaolin didalam phasa karet yang tidak merata, dan ini berakibat kepada efek penguatan (reinforcing effect) dari kaolin menjadi rendah [26].

2.6. KAOLIN SEBAGAI PENGISI SEMI PENGUAT

Dalam sains dan teknologi karet, pengisi dapat dikelompokkan sebagai pengisi hitam dan pengisi putih. Pengisi hitam adalah carbon black, sedangkan pengisi putih adalah kalsium karbonat, kaolin, silika, talc, wollastonite, mika dan diatomit. Dari kesemuanya, pengisi putih yang paling luas digunakan secara jumlah dan kegunaan adalah kalsium karbonat, kaolin dan silika.

Kaolin merupakan pengisi putih yang paling banyak digunakan, karena memiliki beberapa kelebihan, terutama karena harganya yang murah. Kaolin yang mempunyai rumus molekul Al2O3.SiO2.2H2O, merupakan bahan mineral yang disediakan dengan empat cara berbeda [17] [29], yaitu pengapungan udara (air-floated), pembasuhan air (water-washed), kalsinasi (calcined) dan modifikasi kimia.

Kaolin yang disediakan secara pengapungan udara dapat dibagi menjadi dua, yaitu kaolin keras dan kaolin lembut. Kaolin keras dalam pengomponan karet menghasilkan kekakuan yang lebih tinggi, sedangkan kaolin lembut lebih sering digunakan untuk operasi ekstrusi. Kaolin hasil kalsinasi jarang digunakan dalam industri karet, kecuali dalam pembuatan kabel, sedangkan kaolin hasil modifikasi kimia menghasilkan viskositas Mooney dan set mampatan yang rendah [21].

Sama seperti pengisi-pengisi putih lainnya, mineral kaolin bersifat polar, sehingga kurang serasi dengan karet yang berifat non polar. Efek kepolaran ini akan membuat interaksi antara pengisi kaolin menjadi kurang kuat, dan pendispersian yang kurang merata bagi kaolin di dalam molekul karet.

2.7. ALKANOLAMIDA SEBAGAI BAHAN PENYERASI

Senyawa N-etanol alkil amida (alkanolamida) adalah senyawa yang termasuk dalam golongan fatty amida yang dapat dimanfaatkan sebagai surfaktan dalam produk deterjen, kosmetik, tekstil. Senyawa ini merupakan surfaktan bukan ionik dimana gugus hidroksil yang dimilikinya tidak cukup hidrofilik untuk membuat alkanolamida larut dalam air dengan sendirinya. Senyawa ini dapat dibuat dengan mereaksikan asam lemak sawit destilat dengan senyawa yang mengandung gugus atau atom nitrogen seperti alkanolamina [15]. Senyawa alkanolamida merupakan senyawa amida dari asam lemak dengan mono, dietanolamin, dengan adanya rantai hidrokarbon dari asam lemak. Senyawa alkanolamida dapat dihasilkan dengan berbagai cara diantaranya adalah dengan cara mereaksikan etanolamina dengan metil ester, asam karboksilat, asil klorida dan dapat juga melalui reaksi alkanolamina dengan anhididra asam [40].

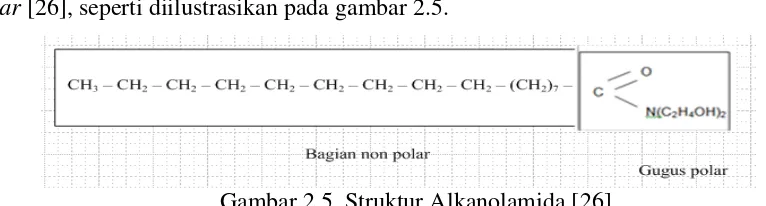

(CnHm) yang bersifat non polar dan gugus amida {(-CON(C2H4OH)2} yang polar [26], seperti diilustrasikan pada gambar 2.5.

Gambar 2.5. Struktur Alkanolamida [26]

Keunikan dari sifat gabungan yang dimiliki oleh amida-amida asam lemak tersebut memungkinkan bahan-bahan tersebut untuk digunakan sebagai bahan-bahan penyerasi pada proses penguatan karet alam dengan kaolin. Diharapkan dengan ditambahkannya Alkanolamida ke dalam kompon karet berpengisi kaolin, maka interaksi antara kaolin dengan karet alam menjadi lebih kuat, dengan asumsi rantai karbon panjang yang non polar akan berinteraksi dengan molekul karet alam yang non polar, sedangkan gugus amida yang polar akan berinteraksi dengan kaolin yang

juga polar, sehingga akan terbentuk ikatan/interaksi karet alam—(Alkanolamida)— kaolin, seperti pada gambar 2.6.

[image:41.595.114.541.438.543.2]2.8.PERHITUNGAN EKONOMI

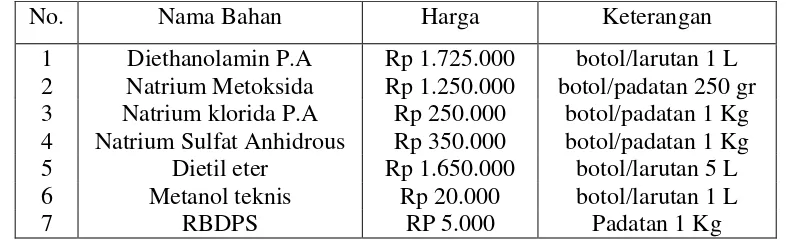

[image:42.595.121.517.188.309.2]Berikut ini merupakan perhitungan ekonomi untuk pembuatan Alkanolamida sebagai bahan penyerasi pada pembuatan karet alam berpengisi kaolin. Daftar harga dari bahan-bahan baku untuk pembuatan Alkanolamida dapat dilihat pada tabel 2.6.

Tabel 2.6. Daftar Bahan-bahan yang Digunakan untuk Pembuatan Alkanolamida

No. Nama Bahan Harga Keterangan

1 Diethanolamin P.A Rp 1.725.000 botol/larutan 1 L 2 Natrium Metoksida Rp 1.250.000 botol/padatan 250 gr 3 Natrium klorida P.A Rp 250.000 botol/padatan 1 Kg 4 Natrium Sulfat Anhidrous Rp 350.000 botol/padatan 1 Kg 5 Dietil eter Rp 1.650.000 botol/larutan 5 L 6 Metanol teknis Rp 20.000 botol/larutan 1 L

7 RBDPS RP 5.000 Padatan 1 Kg

Diketahui :

BM RBDPS = 835,922 gr/mol BM Diethanolamin = 105 gr/mol BM Alkanolamida = 352,973 gr/mol Massa RBDPS yang digunakan = 91,6 gr Massa Diethanolamin = 42,16 gr

Mol RBDPS = 91,6 / 835,922 = 0,109 mol Mol Diethanolamin = 42,16 / 105 = 0,401 mol

RBDPS + 3 Diethanolamin → 3 Alkanolamida + Gliserol

Awal 0,109 0,401 - -

Reaksi 0,109 0,327 0,327 0,109

Sisa 0 0,074 0,327 0,109

Massa Alkanolamida yang dihasilkan = 0,327 mol x 352,973 gr/mol = 116 gr Basis : Produksi 116 gram alkanolamida

Biaya produksi antara lain : I. Biaya Bahan Baku

I. Biaya Bahan Baku - RBDPS

RBDPS yang digunakan adalah sebanyak 91,6 gr. Maka biaya produksinya adalah sebagai berikut:

91,6 gr x Rp 5000/1.000 gr = Rp 458 - Diethanolamin

Diethanolamin yang digunakan adalah sebanyak 42,16 gr. Maka biaya produksinya adalah sebagai berikut:

42,16 gr x

x Rp 1.725.000/1.000 ml = Rp 66.295 - Natrium Metoksida

Natrium Metoksida yang digunakan adalah sebanyak 10 gr. Maka biaya produksinya adalah sebagai berikut:

10 gr x Rp 1.250.000/250 gr = Rp 50.000 - Metanol

Metanol yang digunakan adalah sebanyak 40 ml. Maka biaya produksinya adalah sebagai berikut:

40 ml x Rp 20.000/1.000 ml = Rp 800 - Dietil eter

Dietil eter yang digunakan adalah sebanyak 200 ml. Maka biaya produksinya adalah sebagai berikut:

200 ml x Rp 1.650.000/5.000 ml = Rp 66.000 - Natrium Sulfat Anhidrous

Natrium Sulfat Anhidrous yang digunakan adalah sebanyak 20 gr. Maka biaya produksinya adalah sebagai berikut:

20 gr x Rp 350.000/1.000 gr = Rp 7.000 - NaCl

NaCl yang digunakan adalah sebanyak 50 ml. Maka biaya produksinya adalah sebagai berikut:

50 ml x 2,16 gr/ml x Rp 250.000/1.000 gr = Rp 27.000

II. Biaya Maintenance Peralatan

Asumsi biaya maintenance peralatan sebesar 10% dari total biaya bahan baku, maka biaya maintenance peralatan = 0,1 x Rp 217.553 = Rp 21.755

III. Biaya Tenaga Kerja

Asumsi biaya tenaga kerja sebesar 100% dari total biaya bahan baku, maka biaya tenaga kerja = 100% x Rp 217.553 = Rp 217.553

Maka, total biaya produksi : Rp 217.553 + Rp 21.755 + Rp 217.553 = Rp 456.861 Biaya produksi per Alkanolamida yang dihasilkan = Rp 456.861 / 116 gr

= Rp 3.938/gr

BAB III

METODOLOGI PENELITIAN

3.1. LOKASI PENELITIAN

Adapun lokasi penelitian adalah sebagai berikut :

Laboratorium Kimia Organik Departemen Kimia F-MIPA USU (pembuatan Alkanolamida).

Laboratorium pabrik Industri Karet Deli, Medan.

3.2. BAHAN YANG DIGUNAKAN

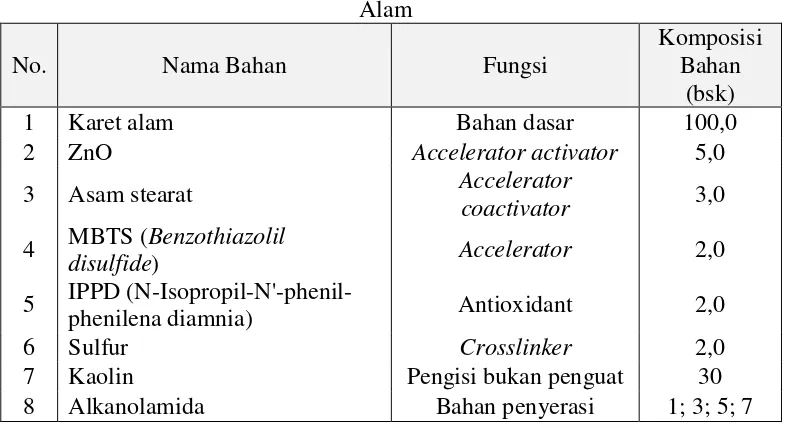

3.2.1. Bahan yang Digunakan dalam Penyediaan Kompon Karet Alam

[image:45.595.124.517.365.579.2]Bahan-bahan yang digunakan pada penelitian ini dapat dilihat pada tabel 3.1. Tabel 3.1. Nama Bahan yang Digunakan dalam Penyediaan Kompon Karet

Alam

No. Nama Bahan Fungsi

Komposisi Bahan

(bsk)

1 Karet alam Bahan dasar 100,0

2 ZnO Accelerator activator 5,0

3 Asam stearat Accelerator

coactivator 3,0 4 MBTS (Benzothiazolil

disulfide) Accelerator 2,0

5 IPPD

(N-Isopropil-N'-phenil-phenilena diamnia) Antioxidant 2,0

6 Sulfur Crosslinker 2,0

7 Kaolin Pengisi bukan penguat 30

3.2.2. Bahan yang Digunakan dalam Penyediaan Bahan Penyerasi Alkanolamida

[image:46.595.113.527.148.383.2]Bahan-bahan yang digunakan pada penelitian ini dapat dilihat pada tabel 3.2. Tabel 3.2. Nama Bahan yang Digunakan dalam Penyediaan Bahan Penyerasi

Alkanolamida

No. Nama Bahan Fungsi Komposisi

Bahan

1 Dietanolamin Bahan dasar pembuatan

Alkanolamida 42,16 gram 2 RBDPS (Rifinery Bleaching

Deodorant Product Stearin) Bahan dasar 91,6 gram

3 CH3ONa Katalis 10 gram

4 Metanol (CH3OH) Melarutkan katalis 40 ml

5 Dietileter ((C2H5)2O) Melarutkan

Alkanolaminda 200 ml 6 Natrium Sulfat Anhydrus

(Na(SO4)2)

Mengikat air 20 gram 7 Larutan Natrium Klorida

jenuh (NaCl)

Melarutkan senyawa

polar 50 ml

3.3. PERALATAN

Peralatan yang digunakan adalah sebagai berikut : 1. Two-roll mill.

2. Rheometer.

3. Compression moulding. 4. Tensometer.

5. Hot plate. 6. Termometer. 7. Labu leher tiga. 8. Refluks kondensor. 9. Beaker glass. 10. Gelas ukur. 11. Magnetik strirrer. 12. Corong pemisah. 13. Spatula.

16. Statif dan klem. 17. Corong pentetes.

3.4. PROSEDUR PERCOBAAN

3.4.1. Prosedur Pembuatan Bahan Penyerasi Alkanolamida

1. Ditimbang 91,6 gram RBDPS.

2. Dimasukkan kedalam 1 liter labu leher tiga. 3. Ditambahkan 42,16 gram dietanolamin.

4. Ditambahkan CH3ONa (10 gr dalam 40 ml etanol). 5. Dirangkai alat refluks.

6. Dipanaskan pada suhu 70 – 80oC sambil diaduk selama 5 jam. 7. Diekstraksi dalam 200 ml dietil eter.

8. Dicuci dengan larutan NaCl jenuh sebanyak tiga kali masing-masing 50 ml. 9. Setelah terbentuk 2 lapisan, diambil lapisan atas.

10. Ditambahkan Na2SO4 anhidrous. 11. Dibiarkan selama 1 hari.

12. Disaring dengan kertas saring.

13. Diambil filtrat, kemudian di rotarievaporasi. 14. Didapat Alkanolamida berbentuk gel.

15. Gel yang didapat, dianalisa secara spektrokopi infra red untuk melihat apakah terbentuk amida.

3.4.2. Prosedur Penyediaan Senyawa/ Kompon Karet Alam

1. Karet alam dan bahan-bahan lain dicampur sampai mencapai keadaan homogen pada suhu konstan 65 – 75oC selama ± 25 menit untuk satu siklus pencampuran dengan menggunakan two-roll-mill.

3.4.3. Penyediaan dan Pengujian Sampel

1. Senyawa-senyawa karet alam dicetak dengan menekannya menjadi lembaran-lembaran specimen pada suhu 150oC selama waktu pematangan yang telah ditentukan oleh alat Monsanto Oscillating-Disk Rheometer.

2. Sampel dengan model dumblle diperoleh dengan memotong vulkanisat karet dengan ukuran ketebalan 2 mm dengan pisau pemotong yang juga berbentuk dumblle, panjang dan lebar sampel 31 – 35 mm dan 6,2 – 6,4 mm. Sampel ini diuji sifat uji tariknya.

3. Prosedur sifat-sifat uji tarik dilakukan dengan melakukan standarisasi ASTM D 412-92 Test method A yaitu dengan menggunakan Tensometer Monsanto (Model T10) yang beroperasi dengan kecepatan 50 cm/min. Sifat-sifat uji tarik dilakukan dengan melakukan pembacaan kekuatan tarik (tensile strength) dan pesentasi pemanjangan pada saat putus (% elongation at break) yang terekam dalam display dari Tensometer T10 pada akhir pada setiap pengujian.

3.4.4. Pengukuran Kerapatan Sambung Silang

1. Prosedur pengukuran kerapatan sambung silang dilakukan berdasarkan ISO 1817. Sampel dengan ukuran 30 mm × 5 mm × 2 mm ditimbang beratnya lalu dimasukkan ke dalam cairan toluen selama 72 jam.

2. Sampel diambil dari cairan dan toluen yang ada di permukaan sampel dibersihkan lalu ditimbang dan dicatat beratnya.

3.5. FLOWCHART PROSEDUR PERCOBAAN 3.5.1. Pembuatan Bahan Penyerasi Alkanolamida

Mulai

Ditimbang 91,6 gram RBDPS

Dimasukkan kedalam 1 liter labu leher tiga

Ditambahkan CH3ONa (10 gr dalam 40 ml etanol).

Dirangkai alat refluks.

Diekstraksi dalam 200 ml dietil eter

Diambil lapisan atas

Diambil filtrat, kemudian di rotarievaporasi

Dibiarkan selama 1 hari.

Disaring dengan kertas saring.

Ditambahkan Na2SO4 anhidrous

Apakah didapat alkanolamida ?

Ya

Tidak

dianalisa secara spektrokopi infra red

Selesai

Ditambahkan 42,16 gram dietanolamin.

Dipanaskan pada suhu 70 - 80 0C sambil diaduk selama 5 jam.

Dicuci dengan larutan NaCl jenuh

[image:49.595.118.521.77.743.2]3.5.2. Penyediaan Senyawa / Kompon Karet Alam

Selesai Mulai

Karet alam dan bahan-bahan lain dicampur dengan two-roll-mill T = 65 – 75 C, t = 25 menito

[image:50.595.115.535.89.293.2]Disimpan kedalam freezer T= 21 – 25 C, t = 24 jamo

Gambar 3.2. Penyediaan Senyawa/Kompon Karet Alam

3.5.3. Penyedian dan Pengujian Sampel

Senyawa karet alam

Vulkanisat karet

Dipotong dengan pisau potong Tebal = 2 mm, Panjang = 31 – 35 mm,

Lebar – 6,2 – 6,4 mm

Diuji sifat tariknya dengan Tensometer Monsanto

kec. 50 cm / min Mulai

Dicetak pada Rheometer T = 150 Co

Selesai

[image:50.595.193.448.362.663.2]3.5.4. Pengukuran Kerapatan Sambung Silang

Mulai

Sampel diambil dari cairan dan toluen yang ada di permukaan sampel dibersihkan lalu ditimbang dan

dicatat beratnya

Sampel dikeringkan di dalam oven pada suhu 60 OC sampai beratnya konstan

Apakah berat sampel sudah konstan ?

Ya

Tidak

Selesai Dicatat berat sampel

Sampel dengan ukuran 30 mm × 5 mm × 2 mm ditimbang beratnya

[image:51.595.151.480.81.582.2]Dimasukkan ke dalam toluen selama 72 jam

3.6. PENGUJIAN PENGARUH PENAMBAHAN BAHAN PENYERASI ALKANOLAMIDA DAN PENGISI KAOLIN TERHADAP SIFAT-SIFAT UJI TARIK KARET ALAM

[image:52.595.123.520.212.378.2]Untuk studi pengaruh penambahan Alkanolamida terhadap sifat-sifat karet alam berpengisi kaolin, dapat dilihat pada tabel berikut :

Tabel 3.3. Pengujian Pengaruh Penambahan Alkanolamida dan Kaolin terhadap Sifat-sifat Uji Tarik Karet Alam

No. Nama Bahan Kompon A (bsk)

Kompon B (bsk)

Kompon C (bsk)

Kompon D (bsk)

Kompon E (bsk) 1 Karet alam 100,0 100,0 100,0 100,0 100,0

2 ZnO 5,0 5,0 5,0 5,0 5,0

3 Asam stearat 3,0 3,0 3,0 3,0 3,0

4 MBTS 2,0 2,0 2,0 2,0 2,0

5 IPPD 2,0 2,0 2,0 2,0 2,0

6 Sulfur 2,0 2,0 2,0 2,0 2,0

7 Kaolin 30 30 30 30 30

BAB IV

HASIL DAN PEMBAHASAN

4.1. PENYEDIAAN ALKANOLAMIDA DARI TURUNAN MINYAK SAWIT DAN DIETANOLAMINA

[image:53.595.123.503.375.608.2]Alkanolamida hasil sintesa RBDPS dengan dietanolamida dengan spektrum inframerahnya dapat dilihat pada gambar 4.1. Hasil dari pembuatan Alkanolamida dibuktikan melalui bilangan gelombang yang terbentuk dari gugus karbonil amida yang didukung oleh munculnya pita serapan pada bilangan gelombang C-N (1364,48 cm-1). Pada bilangan gelombang daerah 3370,14 cm-1 menunjukkan vibrasi gugus C=C. Pada bilangan gelombang 1615,44 cm-1 yang merupakan vibrasi stretching C=O. Pada bilangan gelombang 2852,20 merupakan -(CH2) yang merupakan rantai hidrokarbon alkil rantai panjang [34] (tabel 4.1).

Gambar 4.1. Spektrum Inframerah dari Alkanolamida [34] Tabel 4.1. Panjang Gelombang dari Gugus Fungsional Molekul

Alkanolamida [34]

Vibration Wavenumber (cm-1)

Unsaturated (C=C) stretch 3370,14

Saturated (C-H2) stretch 2852,20

[image:53.595.126.531.662.741.2]4.2. PENGARUH PENAMBAHAN ALKANOLAMIDA TERHADAP KERAPATAN SAMBUNG SILANG VULKANISAT KARET ALAM BERPENGISI KAOLIN

Gambar 4.2. Kerapatan Sambung Silang Vulkanisat Karet Alam Berpengisi Kaolin dan Alkanolamida

Dari gambar 4.2, dapat dilihat bahwa penambahan Alkanolamida ke dalam kompon karet alam berpengisi kaolin, menyebabkan peningkatan kerapatan sambung silang dari vulkanisat karet alam berpengisi tersebut hingga penambahan bahan tersebut mencapai kadar 5,0 bsk. Hal ini dapat disebabkan Alkanolamida dapat bertindak sebagai bahan kuratif, dengan membentuk sambung silang tambahan. Penambahan Alkanolamida dengan kadar yang lebih besar dari 5,0 bsk menyebabkan kerapatan sambung silang yang terjadi menurun. Hal ini dapat menyebabkan bahan tersebut dapat melarutkan bahan-bahan kuratif lainnya, sehingga menjadi melarut ke dalam bahan tersebut, yang berkonsekensi kepada penurunan kerapatan sambung silang yang mungkin terjadi.

55,08483 59,78832

69,64809 71,94267

58,25422 0 10 20 30 40 50 60 70 80

0 1 2 3 4 5 6 7 8

K er ap at an sam b u n g si lan g (x 10 -5 m ol/ cm 3)

4.3. PENGARUH PENAMBAHAN ALKANOLAMIDA TERHADAP SIFAT-SIFAT UJI TARIK VULKANISAT KARET ALAM BERPENGISI KAOLIN

[image:55.595.113.525.143.373.2]4.3.1. Modulus Tensil

Gambar 4.3. Modulus Tensil Vulkanisat Karet Alam Berpengisi Kaolin dan Alkanolamida

Dari gambar 4.3, terlihat bahwa penambahan Alkanolamida ke dalam kompon karet alam berpengisi kaolin menghasilkan vulkanisat karet alam dengan modulus tensil (M100 dan M300) yang terus meningkat. Peningkatan ini terjadi sampai penambahan kaolin sebanyak 5,0 bsk. Peningkatan nilai modulus tensil ini menyebabkan vulkanisat karet berpengisi tersebut menjadi lebih kaku. Efek kekakuan ini disebabkan oleh peningkatan kerapatan sambung silang, melalui peningkatan interaksi baik pengisi kaolin maupun Alkanolamida dengan molekul karet alam, sehingga kerapatan sambung silang meningkat, yang menyebabkan rantai-rantai molekul karet alam susah untuk bergerak. Hal ini dapat disebabkan oleh interaksi antara pengisi dengan karet, yang menyebabkan segmen dari molekul karet tidak dapat bergerak secara bebas pada permukaan pengisi [14], dan selanjutnya membentuk sambung silang fisikal [19]. Seperti yang telah dijelaskan sebelumnya, sambung silang fisikal ini memberikan kontribusi kepada jumlah kerapatan sambung silang. Menurut Boonstra (1971), peningkatan

0,720

0,936 0,944 1,018

0,840 2,09 2,19

2,45 2,48

1,76 0,000 0,500 1,000 1,500 2,000 2,500 3,000

KAO-I/0 KAO-II/1 KAO-III/3 KAO-IV/5 KAO-V/7

M od u lu s te n sil ( M P a)

Formulasi / Kadar Alkanolamida (bsk)

simpulkan bahwa penambahan pengisi kedalam persenyawaan karet-karet tersebut, pengaruhya adalah sama seperti meningkatkan kerapatan sambung silang.

Penambahan Alkanolamida yang lebih lanjut (7,0 bsk) menyebabkan nilai M100 dan M300 dari vulkanisat karet berpengisi tersebut menjadi menurun. Hal ini disebabkan jumlah/kadar yang lebih banyak dari Alkanolamida tersebut dapat bertindak sebagai bahan yang dapat melarutkan bahan-bahan kuratif, sehingga menurunkan kerapatan sambung silang yang mungkin dibentuk.

[image:56.595.112.526.285.517.2]4.3.2. Kekuatan Tarik

Gambar 4.4. Kekuatan Tarik Vulkanisat Karet Alam Berpengisi Kaolin dan Alkanolamida

Dari gambar 4.4, kekuatan tarik dari vulkanisat karet alam berpengisi kaolin meningkat dengan penambahan Alkanolamida dari 1,0 bsk hingga 5,0 bsk. Peningkatan kekuatan ini dapat disebabkan oleh karena Alkanolamida dapat bertindak sebagai bahan yang dapat meningkatkan kerapatan sambung silang dari vulkanisat karet alam berpengisi kaolin. Kekuatan tarik mempunyai kecenderungan yang hampir sama dengan modulus. Kekuatan tarik akan meningkat dengan meningkatnya kerapatan sambung silang sampai pada suatu titik tertentu, dan setelah titik tersebut, nilai kekuatan tarik itu mulai menurun [12].

10,4

19,0

21,5 21,7

16,3 0,0 5,0 10,0 15,0 20,0 25,0

KAO-I/0 KAO-II/1 KAO-III/3 KAO-IV/5 KAO-V/7

K ek u at an t ar ik ( M P a)

Peningkatan penambahan Alkanolamida lebih lanjut menyebabkan penurunan kekuatan tarik vulkanisat karet alam berpengisi kaolin tersebut, hal ini disebabkan kerapatan sambung silang yang terjadi mulai menurun (dapat dilihat pada gambar 4.2).

[image:57.595.124.515.196.426.2]4.3.3. Pemanjangan Saat Putus

Gambar 4.5. Pemanjangan Saat Putus Vulkanisat Karet Alam Berpengisi Kaolin dan Alkanolamida

Dari gambar 4.5, pemanjangan saat putus dari vulkanisat karet alam berpengisi kaolin meningkat dengan penambahan Alkanolamida. Sehingga dapat dikatakan penambahan Alkanolamida ke dalam kompon karet alam berpengisi kaolin dapat meningkatan ekstensibilitas dari vulkanisat karet berpengisi tersebut. Efek dari bahan tersebut sama seperti bahan pemlastik (minyak) yang dapat meningkatkan pemanjangan saat putus dari vulkanisat-vulkanisat karet. Plastizicer merupakan bahan pengkompon yang digunakan untuk meningkatkan kemampuan deformasi dari kompon, dan salah satu sumber bahan tersebut berasal dari lemak/minyak alam. Meningkatnya kadar Alkanolamida mempunyai pengaruh yang sama sebagaimana meningkatnya jumlah bahan pemlastik yang akan meningkatkan kemampuan deformasi dengan meningkatnya kemampuan pemanjangan vulkanisat karet alam berpengisi kaolin [17]. Bagaimana pun Alkanolamida adalah turunan daripada

805,6

912,8

1010,0 1034,3 1048,0

0,0 200,0 400,0 600,0 800,0 1000,0 1200,0

KAO-I/0 KAO-II/1 KAO-III/3 KAO-IV/5 KAO-V/7

P em an jan ga n sa at p u tu s (% )

BAB V

KESIMPULAN DAN SARAN

5.1. KESIMPULAN

Dari hasil dan pembahasan, maka dapat disimpulkan :

1. Alkanolamida merupakan plasticizer bagi kompon karet alam berpengisi kaolin, dimana Alkanolamida dapat meningkatkan derajat dispersi kaolin dan ekstensibilitas dari vulkanisat karet alam berpengisi kaolin.

2. Alkanolamida meningkatkan sifat-sifat (properties) dari karet alam berpengisi kaolin, dimana penambahkan Alkanolamida kedalam kompon karet alam berpengisi kaolin, hingga 5 bsk menyebabkan kenaikan kekuatan tarik dan modulus tensil dari vulkanisat karet alam berpengisi kaolin. Penambahan yang lebih besar dari 5 bsk menyebabkan kekuatan tarik dan modulus tensil dari vulkanisat karet alam berpengisi kaolin menjadi menurun. Kemungkinan hal ini disebabkan Alkanolamida telah bersifat sebagai bahan pelarut (solvent) yang dapat melarutkan bahan-bahan kuratif.

5.2. SARAN

DAFTAR PUSTAKA

[1] A. D. Thorn dan R.A. Robinson, dalam Bhowmick, A.K. et al., Rubber Product Manufacturing Technology, (New York: Marcel Dekker, Inc., 1994,

Chapter 1, hal. 3).

[2] A. Y. Coran, Vulcanization, Science and Rubber Technology of Rubber (New York: Academic Pr

![Tabel 2.1. Komposisi Lateks Alam Segar [7]](https://thumb-ap.123doks.com/thumbv2/123dok/263803.23525/23.595.182.457.471.593/tabel-komposisi-lateks-alam-segar.webp)

![Gambar 2.1. Struktur Molekul 1,4 cis-poliisoprena [33]](https://thumb-ap.123doks.com/thumbv2/123dok/263803.23525/24.595.177.461.517.644/gambar-struktur-molekul-cis-poliisoprena.webp)

![Gambar 2.2. Bentuk Jaringan Sambung Silang [2]](https://thumb-ap.123doks.com/thumbv2/123dok/263803.23525/29.595.162.490.214.483/gambar-bentuk-jaringan-sambung-silang.webp)

![Gambar 2.3. Skema Reaksi Vulkanisasi Sulfur [2]](https://thumb-ap.123doks.com/thumbv2/123dok/263803.23525/30.595.220.468.83.354/gambar-skema-reaksi-vulkanisasi-sulfur.webp)

![Tabel 2.5. Ukuran-ukuran Partikel Pengisi bagi Penguatan Karet [8]](https://thumb-ap.123doks.com/thumbv2/123dok/263803.23525/38.595.122.519.417.525/tabel-ukuran-ukuran-partikel-pengisi-penguatan-karet.webp)