STUDI GERAK DAN WAKTU SERTA ANALISIS KESEIMBANGAN LINI

PRODUKSI PADA PROSES PEMBUATAN MEJA SETRIKA

DI PT. COSMA CIPTA SEJAHTERA, BOGOR

SKRIPSI

Oleh :

FINA MARDIYANTI

F14061260

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

TIME AND MOTION STUDY AND LINE BALANCING ANALYSIS IN IRON TABLE PRODUCTION AT PT. COSMA CIPTA SEJAHTERA, BOGOR

Mad Yamin and Fina Mardiyanti

Department of Agricultural Engineering, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO Box 220, Bogor, West Java,

Indonesia.

Phone : 62 251 8624622, e-mail:vina_smile03@yahoo.com ABSTRACT

Time and Motion Study according to Barnes (1976) is the systematic study of work systems with the purposes of developing the preferred system and method usually the one with the lowest cost, standardizing this system and method, determining the time required by a qualified and properly trained person working at a normal pace to a specific task or operation, and assisting in training the worker in the preferred method. This activity had done from November 2010 until Februari 2011 at PT. Cosma Cipta Sejahtera, Cangkurawok Village, Dramaga, Bogor.

Based on calculation, writers get the standard time is 4775.53 seconds or 79.59 minute or 1.33 hours. From this results, production target that can achieved by operators is 187 units/day. This results only different 7 units/day from production target that given by company, is 180 units/day. the total line efficiency score before repairing is 13.98% and after repairing with Helgson-Birnie methods is 82.01%. Line efficiency get increase after repairing with Helgson-Birnie methods. It looked at smoothness index and balance delay, that have decrease significantly from 7245.80 until 626.48, and for balance delay from 21.05% until 4.39%. This results showed that thewriter’s idea conditionhave a better line balancing than first condition. Besides that, repairing of work condition are more important for operator to make them work comfortably, so it can minimize the late of achievement production target that can make an extra time for operator.

Fina Mardiyanti (F14061260). Studi Gerak Dan Waktu Serta Analisis Keseimbangan Lini Produksi Pada Proses Pembuatan Meja Setrika Di PT. Cosma Cipta Sejahtera Bogor. Di bawah bimbingan Mad Yamin. 2011

RINGKASAN

Time and Motion Studyatau studi gerak dan waktu menurut Barnes (1976) merupakan studi yang sistematik dari sistem kerja dengan tujuan mengembangkan sistem dan metode yang diinginkan, biasanya dengan salah satu yang biayanya lebih murah, standardisasi sistem dan metode, menentukan waktu yang dibutuhkan oleh seorang trainer yang memenuhi syarat dan pantas yang bekerja pada langkah normal untuk melakukan tugas spesifik atau operasi, membantu dalam training pekerja pada metode yang diinginkan. Studi ini sangat diperlukan karena dalam merancang suatu sistem kerja hendaknya dibutuhkan suatu pengamatan yang tepat dan pengukuran yang akurat. Adapun tujuan dari penelitian ini adalah menentukan waktu baku dari suatu siklus kerja suatu proses produksi dan menganalisis keseimbangan lintasan produksi pada proses pembuatan meja setrika di PT. Cosma Cipta Sejahtera.

Kegiatan penelitian ini akan dilaksanakan selama bulan November 2010 sampai Februari 2011, dan kegiatannya meliputi pengamatan gerakan, pengukuran waktu, penghitungan data yang telah diperoleh, studi pustaka dan analisis hasil perhitungan. Adapun lokasi penelitian ini akan yaitu di PT. Cosma Cipta Sejahtera, Desa Cangkurawok, Kec. Dramaga, Bogor.

Berdasarkan perhitungan (dapat dilihat pada lampiran 1) waktu baku dari proses pembuatan meja setrika ini adalah sebesar 4775.53 detik atau 79.59 menit atau sekitar 1.33 jam. Dengan hasil perhitungan waktu baku diatas maka dapat diperoleh produksi maksimum per hari dengan menggunakan persamaan (2.10) adalah 187 unit/hari. Dari hasil tersebut terlihat bahwa target produksi yang diberikan oleh perusahaan sudah tepat, sesuai dengan kemampuan operator. Ini terlihat dengan adanya selisih 7 unit/hari antara target yang dicanangkan perusahaan, yaitu 180 unit/hari.

Selain itu, dari perhitungan yang dilakukan juga diperoleh kenaikan nilai efisiensi lintasan total proses produksi dengan metode Helgeson-Birnie saat sebelum perbaikan adalah 13.23% dan setelah perbaikan adalah 82.01%. Keseimbangan pada proses produksi di PT. Cosma Cipta Sejahtera mengalami perubahan yang lebih baik setelah menggunakan metode Helgeson-Birnie. Dari hasil perhitungan smoothness indexpada kondisi awal sebesar 7245.80, sedangkan pada kondisi usulan smoothness indexnya sebesar 626.48. tidak hanya padasmoothness index, penurunan juga terjadi pada balance delay (BD) dari 21.05% menjadi 4.39%. Hasil ini menunjukkan bahwa kondisi usulan memiliki keseimbangan lintasan yang lebih baik daripada kondisi awal.

Para operator sudah bekerja dengan cukup efektif. Ini terlihat saat dilakukan klasifikasi kegiatan dengan menggunakan elemen kegiatan Therblig, hampir semua elemen kerja, terutama pada bagian mesin,assembling, danpacking, para operator bekerja dengan menggunakan gerakan-gerakan yang termasuk ke dalam effective Therblig (membawa, memegang, mengarahkan awal, memakai, merakit). Sedangkan pada bagian finishing, masih terdapat beberapa gerakan yang tidak efektif. Ini dikarenakan faktor cuaca juga mempengaruhi kinerja operator di bagianfinishingyang kemudian pada Therblig termasuk ke dalam keterlambatan yang tak terhindarkan.

STUDI GERAK DAN WAKTU SERTA ANALISIS KESEIMBANGAN LINI PRODUKSI PADA PROSES PEMBUATAN MEJA SETRIKA DI PT. COSMA CIPTA SEJAHTERA,

BOGOR

SKRIPSI

Sebagai salah satu syarat untuk meperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Teknik Mesin Dan Biosistem,

Fakultas Teknologi Pertanian, Institut Pertanian Bogor

Oleh :

FINA MARDIYANTI F14061260

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Studi Gerak Dan Waktu Serta Analisis Keseimbangan Lini Produksi Pada Proses Pembuatan Meja Setrika Di PT. Cosma Cipta Sejahtera, Bogor

Nama : Fina Mardiyanti

NIM : F14061260

Menyetujui,

Pembimbing I,

(Ir. Mad Yamin, MT.) NIP 19531230 198603 1 002

Mengetahui :

Ketua Departemen Teknik Mesin dan Biosistem,

(Dr. Ir. Desrial, M.Eng.) NIP 19661201 199103 1 004

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul : Studi Gerak Dan Waktu Serta Analisis Keseimbangan Lini Produksi Pada Proses Pembuatan Meja Setrika Di PT. Cosma Cipta Sejahtera, Bogor adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Mei 2011 Yang membuat pernyataan

© Hak cipta milik Fina Mardiyanti, tahun 2011 Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari

BIODATA PENULIS

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Allah SWT yang selalu memberikan limpahan berkah dan kasih sayang-Nya kepada penulis sehingga penulis dapat menyelesaikan skripsi ini.

Skripsi ini berjudulStudi Gerak Dan Waktu Serta Analisis Keseimbangan Lini Produksi Pada Proses Pembuatan Meja Setrika Di PT. Cosma Cipta Sejahtera Bogor, dibuat berdasarkan hasil penelitian yang dilaksanakan selama empat bulan di PT. Cosma Cipta Sejahtera Desa Cangkurawok, Kec. Dramaga, Bogor. Tulisan ini dibuat merupakan salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian pada Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Tersusunnya skripsi ini tidak terlepas dari dukungan berbagai pihak. Untuk itu dengan segala ketulusan hati penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Kedua orang tua penulis, Ayahanda Fachruddin dan Ibunda Sugiwati, yang tidak henti-hentinya memberikan dukungan moril dan materil bagi penulis.

2. Kedua kakak tercinta, Deny Satriawan dan Desri Maulina Sari, atas dukungan, doa dan semangatnya kepada penulis.

3. Keluarga besar penulis di Riau yang selalu memberikan dukungan kepada penulis.

4. Ir. Mad Yamin, MT., selaku dosen pembimbing penulis yang telah banyak membimbing penulis selama ini.

5. Dr. Ir. Sam Herodian, MS. dan Dr. Ir. Gatot Pramuhadi, M. Si., yang telah bersedia menguji skripsi dan memberikan banyak sarannya kepada penulis.

6. Seluruh dosen di Departemen Teknik Mesin dan Biosistem yang telah banyak membimbing dan memberikan ilmunya kepada penulis.

7. Dr. Ono Suparno selaku dosen Departemen Teknologi Industri Pertanian, yang telah membantu penulis dalam memecahkan beberapa permasalahan mengenai penelitian ini.

8. Azzah Khoirunnisa (TMB’43/2006) dan Rusnia Zaidun (TMB’43/2006), teman satu bimbingan yang selalu memberikan semangat bagi penulis agar segera cepat lulus.

9. Seluruh keluarga besar mahasiswa TMB angkatan 2006 yang sudah menemani hari-hari penulis selama berada di Departemen Teknik Mesin dan Biosistem. Kalian adalah teman terbaik yang pernah penulis punya seumur hidup. Penulis sangat menyayangi kalian.

10. Seluruh keluarga besar mahasiswa TMB angkatan 2004, 2005, 2007, 2008, dan 2009. Terima kasih atas kebersamaan yang kalian berikan.

11. Bu Ratna, Bu Sri, Bu Rus, Bu Rita, Bu Sriyanti, Bu Mar dan Mbak Darsah yang selama ini sudah seperti keluarga bagi penulis. Terima kasih atas doa, dukungan, semangat, dan nasehat-nasehat yang telah diberikan.

12. Seluruh staf dan karyawan Departemen Teknik Mesin dan Biosistem, yang telah banyak membantu penulis dalam pelayanan dan mengurus administrasi.

13. Pak Parma, Pak Wana, Pak Abbas, Pak Tris, dan seluruh teknisi Departemen Teknik Mesin dan Biosistem, yang telah banyak membantu penulis selama belajar di kampus IPB.

14. Bapak Indawan beserta seluruh staf dan karyawan PT. Cosma Cipta Sejahtera atas kerjasamanya selama penulis melakukan penelitian ini.

16. Bapak Oman M.D. selaku pembimbing lapang penulis saat menjalani praktek lapang di PT. Indobiskuit Mandiri makmur (sekarang PT. Indofood CBP Makmur), yang telah mengenalkan pertama kali kepada penulis ilmutime and motion studyini.

17. Erlina Setiyawati Susanto (TIN ’43/2006), teman satu praktek lapang penulis yang pernah membantu penulis dalam mempelajari dan memahami ilmutime and motion study.

18. Rinjani Nursafitri (Gizi ’43/2006), yang telah berjasa membawa perubahan bagi pribadi penulis selama penulis berada di IPB.

19. Seluruh teman-teman TPB (kelas A23 dan A24) yang pernah mengisi hidup penulis. Semoga kalian selalu sukses dimanapun berada.

20. Andre Pratama, teman masa kecil yang walaupun jauh namun tetap selalu membantu serta memberikan semangat bagi penulis.

21. Mbak Fitri, Resti, Rifa, Izzah, Aan, Mpi, Debo, Miranti, Margi, Ika, Nita, Nana, Memi, Desi, Uci, Sasa, Nur, Puspa, dan Dinda yang ada di Pondok Malea Putri Bawah. Terima kasih atas dukungan dan semangatnya untuk penulis.

22. Seluruh pihak yang tidak bisa penulis sebutkan satu persatu yang telah banyak membantu penulis selama ini.

Segala sesuatu yang ada di dunia ini tidak ada yang sempurna. Demikian juga dengan skripsi ini. Oleh karena itu, kritik dan saran sangat penulis harapkan. Semoga karya tulis ini dapat bermanfaat bagi yang membacanya.

Bogor, Mei 2011

DAFTAR ISI

Halaman

KATA PENGANTAR...iii

DAFTAR ISI... v

DAFTARTABEL... vi

DAFTAR GAMBAR... vii

DAFTAR LAMPIRAN... viii

I. PENDAHULUAN... 1

1.1. LATAR BELAKANG... 1

1.2. TUJUAN...2

II. TINJAUAN PUSTAKA... 3

2.1. STUDI GERAK DAN WAKTU... 3

2.1.1. STUDI WAKTU...3

2.1.1.1. METODE PENGUKURAN WAKTU KERJA DENGAN JAM HENTI (STOPWATCH TIME STUDY)...3

2.1.2. STUDI GERAKAN... 8

2.2. PETA KERJA...9

2.3. KESEIMBANGAN LINTASAN PRODUKSI (LINE BALANCING)... 10

2.3.1. PENGARUH KECEPATAN LINTASAN TERHADAP PENYUSUNAN STASIUN KERJA... 11

2.3.2. METODE PERINGKAT BOBOT POSISI (RANGKED POSITIONAL WEIGHT METHOD)... 13

III. METODOLOGI PENELITIAN... 15

3.1. TEMPAT DAN WAKTU...15

3.2. PERALATAN DAN PERLENGKAPAN... 15

3.3. METODE PENELITIAN... 15

3.3.1. PENGAMBILAN DATA DI LAPANGAN...15

3.3.2. PENGOLAHAN DATA...15

IV. PEMBAHASAN...22

4.1. ANALISIS WAKTU KERJA...22

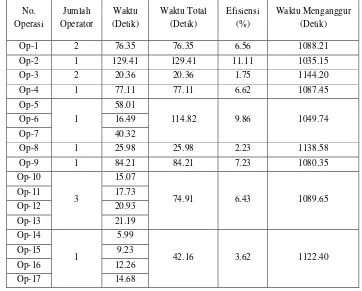

4.1.1. HASIL DAN ANALISA KESEIMBANGAN LINTASAN PRODUKSI SEBELUM DAN SETELAH PERBAIKAN... 22

4.1.2. PERHITUNGANSMOOTHNESS INDEXUNTUK KONDISI AWAL DAN KONDISI AKHIR USULAN………23

4.1.3. PERHITUNGANBALANCE DELAYUNTUK KONDISI AWAL DAN KONDISI AKHIR…... 23

4.2. ANALISIS METODE KERJA... 23

V. SIMPULAN DAN SARAN...30

5.1. SIMPULAN...30

5.2. SARAN...30

DAFTAR PUSTAKA...32

DAFTAR TABEL

Tabel Halaman

Tabel 1. Performance RatingDengan SistemWestinghouse...5 Tabel 2. Besarnya Kelonggaran Berdasarkan Faktor-Faktor Yang Berpengaruh... 6 Tabel 3. Besarnya Kelonggaran Berdasarkan Faktor-Faktor Yang Berpengaruh

DAFTAR GAMBAR

Gambar Halaman

Gambar 1. Simbol-Simbol Dalam Metode THERBLIG... 9

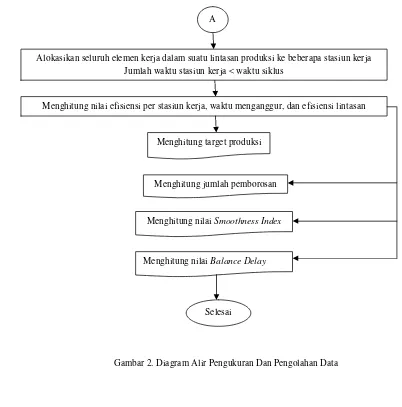

Gambar 2. Diagram Alir Pengukuran Dan Pengolahan Data………..………….... 16

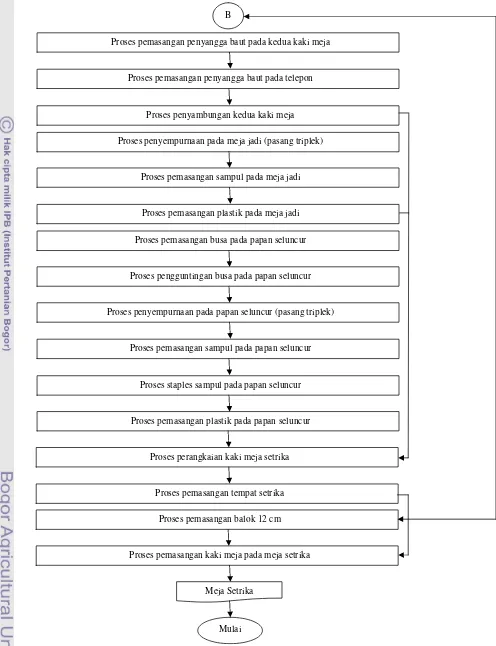

Gambar 3. Diagram Alir Proses Pembuatan Meja Setrika... 19

Gambar 4. Proses Penyerutan Awal... 24

Gambar 5. Proses Penyikuan... 24

Gambar 6. Proses Pembelahan Kayu...24

Gambar 7. Proses Pemotongan Kayu... 24

Gambar 8. Proses Pengeboran... 26

Gambar 9. Proses Pengamplasan-R Dan Balon...26

Gambar 10. Proses Perakitan Kaki Meja Dan Telepon... 26

Gambar 11. Proses Pengecatan Kaki Meja...27

Gambar 12. Proses Pengecatan Telepon... 27

Gambar 13. Proses Pengamplasan Kaki Meja Dan Telepon... 28

Gambar 14. Proses Perangkaian Kaki Meja... 28

Gambar 15. Proses Perakitan Akhir Meja Setrika...28

DAFTAR LAMPIRAN

Lampiran Halaman

Lampiran 1. PengolahanData………...………..………….….….33

Lampiran 2. Data Proses Penyerutan Kayu………..……….………..….……….…49

Lampiran 3. Data Proses Penyikuan Kayu……….………...….50

Lampiran 4. Data Proses Pembelahan Kayu………...…...51

Lampiran 5. Data Proses Pemotongan Kayu……….………...52

Lampiran 6. Data Proses Pengeboran Kayu(balok 12 cm) (per 5 unit)……..………..…53

Lampiran 7. Data Proses Pengeboran Kayu(balok 22 cm)…………...………..…………..54

Lampiran 8. Data Proses Pengeboran Kayu (balok 37 cm) (per 3 unit).…...………...….55

Lampiran 9. Data Proses Pengeboran Kayu (balok 80 cm)………...………..……..56

Lampiran 10. Data Proses Pengeboran Kayu (balok 90 cm) (per 1 pasang= 2 unit)……... 57

Lampiran 11. Data Proses Amplas-R Kayu(balok 22 cm)…...………..….…...58

Lampiran 12. Data Proses Amplas-R Kayu(balok 37 cm)……..………..…..59

Lampiran 13. Data Proses Amplas-R Kayu (balok 80 cm)…….….……….…...60

Lampiran 14. Data Proses Amplas-R Kayu(balok 90 cm)…...……….61

Lampiran 15. Data Proses Amplas Balon Kayu (balok 22 cm) (assembling)... 62

Lampiran 16. Data Proses Amplas Balon Kayu (balok 37 cm) (assembling)………..…….. 63

Lampiran 17. Data Proses Amplas Balon Kayu(balok 80 cm) (assembling)………..……….. 64

Lampiran 18. Data Proses Amplas Balon Kayu (balok 90 cm) (assembling)………..….. 65

Lampiran 19. Data Proses Pengeleman Kaki Meja…...………..………...66

Lampiran 20. Data Proses Pemasangan Kaki Meja(per 20 unit)…..………. 67

Lampiran 21. Data Proses Pemasangan Telepon………...………..68

Lampiran 22. Data Proses Pemasangan Telepon………...………..69

Lampiran 23. Data Proses Pengecatan Kaki Meja Tahap I (per 5 pasang)...70

Lampiran 24. Data Proses Amplas Kayu(Kaki Pendek)………... 71

Lampiran 25. Data Proses Amplas Kayu (Kaki Panjang)...………...72

Lampiran 26. Data Proses Pengecatan Kaki Meja Tahap II (per 10 pasang)…... 73

Lampiran 27. Data Proses Pengecatan Telepon Tahap I(per 3 unit)……….….…74

Lampiran 28. Data Proses Amplas Telepon…..……….…………..……75

Lampiran 29. Data Proses Pengecatan Telepon Tahap II(per 3 unit)…..……….…. 76

Lampiran 30. Data Proses Pengecatan Balok 12 cm (per 2 unit)………...77

Lampiran 31. Data Proses Pemasangan Tempat Baut Pada Kaki Meja.…...78

Lampiran 32. Data Proses Pemasangan Tempat Baut Pada Telepon……….……... 79

Lampiran 33. Data Proses Penyambungan Kedua Kaki Meja…………..………...…... 80

Lampiran 34. Data Proses Penyempurnaan Meja Jadi (Pasang Triplek)…... 81

Lampiran 35. Data Proses Penyempurnaan Meja Jadi (Pasang Sampul)……….. 82

Lampiran 36. Data Proses Penyempurnaan Meja Jadi (Pasang Plastik)……… 83

Lampiran 37. Data Proses Penyempurnaan Papan Seluncur (Pasang Busa)………. 84

Lampiran 38. Data Proses Penyempurnaan Papan Seluncur (Gunting Busa)……….85

Lampiran 39. Data Proses Penyempurnaan Papan Seluncur (Pasang Triplek)…..………... 86

Lampiran 40. Data Proses Penyempurnaan Papan Seluncur (Pasang Sampul)..………... 87

Lampiran 41. Data Proses Penyempurnaan Papan Seluncur (Staples Sampul)……….. 88

Lampiran 42. Data Proses Penyempurnaan Papan Seluncur (Pasang Plastik)…...89

Lampiran 43. Data Proses Perangkaian Papan Seluncur, Meja Jadi, Kaki Meja, & Telepon………..90

Lampiran 44. Data Proses Pemasangan Tempat Setrika…...……….……..91

Lampiran 45. Data Proses Pemasangan Balok12 cm (per 2 unit)………..…………92

Lampiran 47. Gambar Pengelompokan Stasiun Kerja……..…………..………....…. 94

Lampiran 48. Hasil Pembobotan Elemen Kerja………...……….…...103

Lampiran 49. Hasil PerhitunganSmoothness Index.………...105

Lampiran 50. Gambar Layout Lintasan Produksi (Kondisi Awal)………... 107

BAB I

PENDAHULUAN

1.1. Latar Belakang

Time and Motion Study atau studi gerak dan waktu menurut Barnes (1976) merupakan studi yang sistematik dari sistem kerja dengan tujuan mengembangkan sistem dan metode yang diinginkan biasanya dengan salah satu yang biayanya lebih murah, standardisasi sistem dan metode, menentukan waktu yang dibutuhkan oleh seorang trainer yang memenuhi syarat dan pantas yang bekerja pada langkah normal untuk melakukan tugas spesifik atau operasi, membantu dalam training pekerja pada metode yang diinginkan. Time and Motion Studyjuga dapat didefinisikan sebagai suatu pendekatan yang mengarahkan engineering dalam memilih suatu metode yang berkaitan dalam merancang sebuah stasiun kerja yang diinginkan baik itu oleh si perancang maupun bagi pihak perusahaan.

Studi ini sangat diperlukan karena dalam merancang suatu sistem kerja hendaknya dibutuhkan suatu pengamatan yang tepat dan pengukuran yang akurat. Setelah diamati dan diukur, maka akan didapat suatu sistem kerja yang paling menguntungkan perusahaan. Hasil dari studi ini adalah berbentuk waktu baku yang nantinya dapat dipergunakan oleh perusahaan untuk mencapai target produksi yang efektif dan efisien.

PT. Cosma Cipta Sejahtera (PT. CCS) merupakan perusahaan yang berhubungan dengan pengerjaan kayu (furniture). Awalnya PT CCS adalah perusahaan pemasok perabot rumah tangga (meja setrika, meja TV, dan meja belajar anak-anak) untuk perusahaan induk yaitu PT. Cosma Mitra Sejahtera (PT. CMS) pada bulan Juni 2002. Tahun 2003 PT. CMS memisahkan diri dari PT. CCS, dimana PT. CMS merupakan distributor, dengan target mempertahankan dan meningkatkan tingkat produksi, menurunkan tingkat retur, dan tertib administrasi dan keuangan.. Namun karena persaingan yang sangat ketat, produk yang saat ini masih bertahan di pasaran hanya meja setrika. Mulai tahun 2006, PT. CCS hanya memasarkan produk meja setrika dikarenakan hanya produk meja setrikalah yang memiliki jumlah permintaan yang paling tinggi. Permintaan meja setrika yang tinggi menuntut PT. Cosma Cipta Sejahtera untuk menaikkan jumlah produksi yang nantinya akan langsung dipasok ke PT. Cosma Mitra Sejahtera, yang akan memasarkan ke konsumen melalui penjualan langsung (sales). Untuk itu studi gerak dan waktu sangat dibutuhkan agar dapat meningkatkan produktifitas serta efisiensi dan efektifitas kerja.

1.2. Tujuan

Adapun tujuan dari penelitian ini adalah :

1. Menentukan waktu baku dari suatu siklus kerja suatu proses produksi di PT. Cosma Cipta Sejahtera.

BAB II

TINJAUAN PUSTAKA

2.1. Studi Gerak dan Waktu

Studi gerak dan waktu terdiri atas dua elemen penting, yaitu studi waktu dan studi gerakan.

2.1.1.

Studi Waktu

Menurut Wignjosoebroto (2008), pengukuran waktu kerja adalah metode penetapan keseimbangan antara kegiatan manusia yang dikontribusikan dengan unit output yang dihasilkan. Pengukuran waktu kerja ini akan berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan guna menyelesaikan suatu pekerjaan. Waktu baku ini sangat diperlukan untuk :

1. Man power planning(perencanaan kebutuhan kerja) 2. Estimasi biaya-biaya untuk upah karyawan/pekerja 3. Penjadwalan produksi dan pengangguran

4. Perencanaan sistem pemberian bonus dan insentif bagi karyawan/pekerja yang berprestasi 5. Indikasioutputyang mampu dihasilkan oleh seorang pekerja.

Pada garis besarnya teknik-teknik pengukuran waktu kerja dibagi dalam dua bagian, yaitu pengukuran waktu secara langsung dan tidak langsung. Pada pengukuran waktu secara langsung terbagi lagi atas dua metode, yaitu metode pengukuran waktu kerja dengan jam henti dansamplingkerja.

2.1.1.1. Metode Pengukuran Waktu Kerja Dengan Jam Henti

Pengukuran waktu kerja dengan jam henti (Stopwatch Time Study) diperkenalkan pertama kali oleh Frederick W. Taylor sekitar abad 19 yang lalu. Metode ini terutama sekali diaplikasikan untuk pekerjaan-pekerjaan yang berlangsung singkat dan berulang-ulang. Dari hasil pengukuran maka akan diperoleh waktu baku untuk menyelesaikan suatu siklus pekerjaan, yang mana waktu ini akan dipergunakan sebagai standar penyelesaian pekerjaan bagi semua pekerja yang akan melaksanakan pekerjaan yang sama seperti itu.

a. Penetapan Jumlah Siklus Kerja Yang Diamati

Waktu yang diperlukan untuk melaksanakan elemen-elemen kerja pada umunya akan sedikit berbeda dari siklus-siklus kerja sekalipun operator bekerja pada kecepatan normal dan seragam, tiap-tiap elemen dalam siklus yang berbeda tidak selalu akan bisa diselesaikan dalam waktu yang persis sama. Aktivitas pengukuran kerja pada dasarnya adalah merupakan proses sampling. Konsistensi dari hasil pengukuran dan pembacaan waktu olehstop watchmerupakan hal yang diinginkan dalam proses pengukuran kerja. Semakin kecil perbedaan data waktu yang ada, maka jumlah pengamatan/pengukuran yang harus dilakukan akan cukup kecil, begitupun sebaliknya.

Untuk mendapatkan jumlah pengamatan/pengukuran yang memiliki tingkat kepercayaan 95% dan derajat ketelitian 5% dari data waktu yang diukur, maka digunakan persamaan (2.1).

Dimana :

N’ = jumlah pengamatan/pengukuran yang seharusnya N = jumlah pengamatan untuk elemen kerja yang diukur X = data waktu yang dibaca oleh stop watch untuk tiap-tiap

pengamatan.

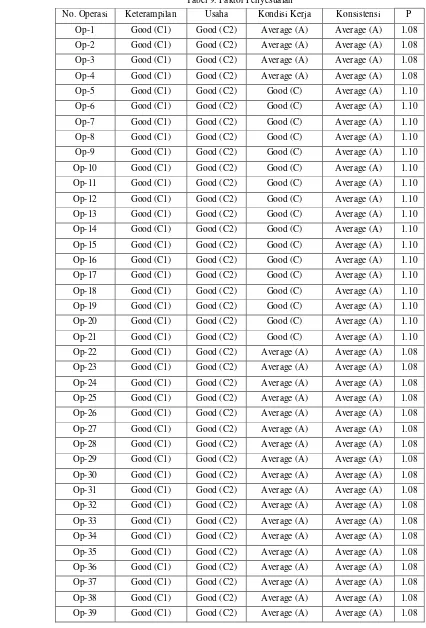

b. Penyesuaian Waktu DenganRating PerformanceKerja

Salah satu bagian yang penting dalam pelaksanaan pengukuran kerja adalah kegiatan evaluasi kecepatan atau tempo kerja pekerja pada saat pengukuran kerja berlangsung. Aktivitas menilai atau mengevaluasi kecepatan kerja dikenal sebagairating performance. Dengan melakukan rating ini diharapkan waktu kerja yang diukur bisa ”dinormalkan” kembali. Ketidaknormalan dari waktu kerja ini diakibatkan oleh operator yang bekerja secara kurang wajar, yaitu bekerja dalam tempo yang tidak semestinya. Dalam rating performance terdapat beberapa sistem untuk memberikan rating pada aktivitas pengukuran kerja, yaitu skill and effort rating, westinghouse system’s rating, synthetic rating,danperformance ratingatauspeed rating.Namun untuk penelitian kali ini digunakanwestinghouse system’s rating.

1) Westinghouse System’sRating

Tabel 1. TabelPerformance RatingDengan SistemWestinghouse

SKILL EFFORT

0.15 A1 Superskill 0.13 A1 Superskill

0.13 A2 0.12 A2

0.11 B1 Excellent 0.10 B1 Excellent

0.08 B2 0.08 B2

0.06 C1 Good 0.05 C1 Good

0.03 C2 0.02 C2

0.00 D Average 0.00 D Average

0.05 E1 Fair 0.04 E1 Fair

0.10 E2 0.08 E2

0.16 F1 Poor 0.12 F1 Poor

0.22 F2 0.17 F2

CONDITION CONSISTENCY

0.06 A Ideal 0.04 A Ideal

0.04 B Excellent 0.03 B Excellent

0.02 C Good 0.01 C Good

0.00 D Average 0.00 D Average

0.03 E Fair 0.02 E Fair

0.07 F Poor 0.04 F Poor

*Sumber : Wignjosoebroto (2006)

c. Penetapan Waktu Longgar Dan Waktu Baku

Waktu normal untuk suatu elemen operasi kerja adalah semata-mata menunjukkan bahwa seorang operator yang berkualifikasi baik akan bekerja menyelesaikan pekerjaan pada kecepatan yang normal.

Walaupun demikian pada prakteknya kita akan melihat bahwa tidaklah bisa diharapkan operator tersebut akan mampu bekerja secara terus menerus sepanjang hari tanpa adanya interupsi sama sekali. Disini kenyataannya operator akan sering menghentikan kerja dan membutuhkan waktu-waktu khusus untuk keperluan contohnya istirahat melepas lelah. Waktu longgar yang dibutuhkan akan menunda atau memperlambat proses produksi. Waktu longgar dapat digolongkan menjadi tiga bagian, yaitu kelonggaran waktu untuk kebutuhan pribadi (personal allowance), kelonggaran waktu untuk melepas lelah (fatigue allowance), dan kelonggaran waktu karena keterlambatan-keterlambatan (delay allowance).

1) Kelonggaran Waktu Untuk Kebutuhan Pribadi (Personal Allowance)

Kebutuhan ini mutlak dibutuhkan bagi seorang pekerja. Besarnya kelonggaran yang diberikan untuk kebutuhan pribadi seperti itu berbeda-beda dari satu pekerjaan ke pekerjaan yang lainnya karena setiap pekerjaan memiliki karakteristik tersendiri dengan ”tuntutan” yang berbeda-beda. Berdasarkan penelitian yang dilakukan, ternyata besarnya kelonggaran bagi pria dan wanita itu berbeda-beda. Untuk lebih jelasnya dapat dilihat pada tabel di bawah ini.

Tabel 2. Besarnya kelonggaran berdasarkan faktor-faktor yang berpengaruh

FAKTOR CONTOH PEKERJAAN KELONGGARAN ( % )

A. TENAGA YG DIKELUARKAN 1. Dapat diabaikan 2. Sangat ringan 3. Ringan 4. Sedang 5. Berat 6. Sangat berat 7. Luar biasa berat

Bekerja dimeja, duduk Bekerja dimeja, berdiri Menyekop , ringan Mencangkul

Mengayun palu yg berat Memanggul beban

EKIVALEN BEBAN

PRIA WANITA

tanpa beban 0,0- 6,0 0,0- 6,0 0,00-2,25 kg 6,0-7,5 6,0- 7,5 2,25-9,00 7,5-12,0 7,5-16,0 9,00-18,00 12,0-19,0 16,0- 30,0 19,00-27,00 19,0-30,0

27,00–50,00 30,0-50,0 Diatas 50 kg

B. SIKAP KERJA 1. Duduk

2. Berdiri diatas dua kaki 3. Berdiri diatas satu kaki

4. Berbaring

5. Membungkuk

Bekerja duduk, ringan Badan tegak, ditumpu dua kaki Satu kaki mengerjakan alat kontrol

Pada bagian sisi , belakang atau depan badan

Badan dibungkukkan bertumpu pada dua kaki

0,0 - 1,0 1,0 - 2,5 2,5 - 4,0

2,5 - 4,0

4,0 - 10,0

C. GERAKAN KERJA 1. Normal

2. Agak terbatas 3. Sulit

4. Pada anggota badan Terbatas

5. Seluruh anggota badan terbatas

Ayunan bebas dari palu Ayunan terbatas dari palu Membawa beban berat dengan satu tangan

Bekerja dengan tangan diatas kepala

Bekerja dilorongpertambangan yg sempit

0 0 - 5

0 - 5

5 - 10

Tabel 3. Besarnya kelonggaran berdasarkan faktor-faktor yang berpengaruh (lanjutan)

FAKTOR CONTOH PEKERJAAN KELONGGARAN ( % )

D. KELELAHAN MATA *)

1. Pandangan yg terputus-putus 2. Pandangan yg hampir

terus menerus

3. Pandangan terus menerus dgn fokus berubah-ubah 4. Pandangan terus menerus

dgn fokus tetap

Membawa alat ukur

Pekerjaan-pekerjaan yang teliti

Memeriksa cacat-cacat pada kain

Pemeriksaan yang sangat teliti

PENCAHAYAAN

BAIK BURUK

0,0 - 6,0 0,0 - 6,0

6,0 - 7,5 6,0 - 7,5

7,5 - 12,0 7,5 - 16,0

19,0 - 30,0 16,0 - 30,0

E. KEADAAN TEMPERATUR TEMPAT KERJA**)

TEMPERATUR ( C)

1. Beku dibawah 0

2. Rendah 0 - 13

3. Sedang 13 - 22

4. Normal 22 - 28

5. Tinggi 28 - 38

6. Sangat tinggi diatas 38

KELEMBABAN NORMAL BERLEBIHAN PRIA WANITA

Diatas 10 diatas 12

10–5 12 - 5

5–0 8 - 0

0–5 0 - 8

5–40 8 - 100

Diatas 40 diatas 100 F. KEADAAN ATMOSFER***)

1. Baik Ruang yg berventilasi baik, udara segar 2. Cukup Ventilasi kurang baik, ada bau-bauan 3. Kurang baik Adanya debu beracun atau tidak

beracun tapi banyak

4. Buruk Adanya bau-bauan berbahaya harus menggunakan alat pernafasan

0 0–5 5–10

10–20

G.KEADAAN LINGKUNGAN YANG BAIK 1. Bersih, sehat, cerah dengan kebisingan rendah 2. Siklus kerja berulang-ulang antara 5–10 detik 3. Siklus kerja berulang-ulang antara 0– 5 detik 4. Sangat bising

5. Jika faktor yg berpengaruh dapat menurunkan kualitas 6. Terasa adanya getaran lantai

7. Keadaan yg luar biasa (bunyi, kebersihan dll)

0 0–1 1–3 0–5 0–5 5–10 5–10 *) Kontras antara warna hendaknya diperhatikan

**) Tergantung juga pada keadaan ventilasi

***) Dipengaruhi juga oleh ketinggian tempat kerja dari permukaan laut dan keadaan iklim Catatan pelengkap : kelonggaran untuk kebutuhan pribadi bagi : Pria = 2–2,5 % dan

Waktu standar ini merupakan waktu yang dibutuhkan oleh seorang pekerjadengan tingkat kemampuan rata-rata untuk menyelesaikan pekerjaan pekerja tersebut (Mundel dan Danner, 1994). Waktu standar mempunyai beberapa kegunaan sebagai berikut :

1. Perencanaan kebutuhan tenaga kerja 2. Perkiraan biaya-biaya untuk upah karyawan 3. Penjadwalan produksi dan penganggaran 4. Perencanaan sistem pemberian insentif

5. Indikasi keluaranoutputyang mampu dihasilkan oleh seorang pekerja 6. Menyeimbangkan lintasan produksi (the balancing of production lines).

Waktu baku atau waktu standar merupakan waktu yang dibutuhkan untuk menyelesaikan suatu kegiatan atau pekerjaan. Dengan demikian waktu baku dapat diperoleh dengan menggunakan rumus sebagai berikut :

(2.2)

Biasanya secara umum, ditetapkan nilaipersonal allowanceadalah 5%.

2) Kelonggaran Waktu Untuk Melepas Lelah (Fatigue Allowance)

Rasa fatigue tercermin antara lain menurunnya hasil produksi baik dalam jumlah maupun kualitas. Jika rasa fatigue telah datang dan pekerja harus menghasilkanperformance normalnya, maka usaha yang dikeluarkan pekerja lebih besar dari normal dan ini akan menambah rasafatigue. Bila hal ini berlangsung terus pada akhirnya akan menjadifatiguetotal yaitu jika anggota badan yang bersangkutan sudah tidak dapat melakukan gerakan kerja sama sekali walaupun sangat dikehendaki.

3) Kelonggaran Waktu Karena Keterlambatan-Keterlambatan (Delay Allowance) Dalam melaksanakan pekerjaannya, pekerja tidak akan lepas dari hambatan-hambatan. Ada hambatan yang dapat dihindarkan dan ada pula yang tidak. Bagi hambatan yang dapat dihindarkan jelas tidak ada pilihan selain menghilangkannya, sedangkan bagi hambatan yang tidak dapat dihilangkan harus diusahakan dikurangi sebisa mungkin, hambatan akan tetap ada dan karenanya harus diperhitungkan dalam perhitungan waktu baku. Contoh hambatan yang tidak dapat dihindarkan seperti menerima petunjuk dari pengawas atau supervisor, memperbaiki mesin, dll.

2.1.2.

Studi Gerakan

Menurut Wignjosoebroto (2008), studi gerakan atau motion study suatu studi tentang gerakan-gerakan yang dilakukan pekerja untuk menyelesaikan pekerjaannya. Dengan studi ini akan diperoleh gerakan-gerakan standar untuk menyelesaikan suatu pekerjaan yang efektif dan efisien. Untuk memudahkan analisa gerakan maka digunakan metode THERBLIG yang diciptakan oleh Frank dan Lillian Gilberth.

menyatakan metode ini dalam simbol-simbol gambar dan warna tertentu seperti yang terlihat pada gambar dibawah ini.

*Sumber : Wignjosoebroto (2006)

Gambar 1. Simbol-simbol dalam metode THERBLIG

2.2. Peta Kerja

Menurut Sritomo Wignjosoebroto (2008), peta kerja, atau sering disebut sebagai peta proses, adalah alat komunikasi yang sistematis dan logis guna menganalisa proses kerja dari tahap awal sampai akhir, melalui peta proses ini kita mendapatkan informasi-informasi yang diperlukan untuk memperbaiki metode kerja. Melalui peta kerja kita bisa melihat semua prosedur kerja yang dilakukan mulai dari awal hingga akhir.

Selain dapat digambarkan menurut aliran kerja manusia dan aliran material, peta kerja juga dapat digambarkan secara berbeda menurut derajat detail ataupun ruang lingkup yang ingin djelaskan. Dalam hal ini kita bisa menggambarkan peta kerja dengan klasifikasi :

Suatu kegiatan disebut sebagai kegiatan kerja keseluruhan apabila kegiatan tersebut melibatkan sebagian besar atau semua fasilitas yang diperlukan untuk membuat/mengerjakan produk yang bersangkutan. Sedangkan suatu kegiatan kerja disebut kegiatan kerja setempat apabila kegiatan tersebut terjadi dalam suatu stasiun kerja. Untuk menganalisis proses kerja secara keseluruhan atau secara setempat (per stasiun kerja). Untuk penggambaran analisa kerja secara keseluruhan maka aplikasi dan simbol-simbol ASME akan banyak membantu.

Transportasi

Kegiatan transportasi terjadi bila fasilitas kerja lainnya yang dianalisa bergerak berpindah tempat yang bukan merupakan bagian dari suatu operasi kerja. Suatu pergerakan yang merupakan bagian dari suatu operasi atau disebabkan oleh pekerja pada tempat kerja sewaktu operasi atau pemeriksaan berlangsung bukanlah merupakan kegiatan transportasi.

Inspeksi

Kegiatan inspeksi atau pemeriksaan terjadi apabila suatu objek diperiksa, baik pemeriksaan pada segi kualitas maupun kuantitas, apakah sudah sesuai dengan karakteristik performa yang disatandarkan. Pemeriksaan ini bisa termasuk kegiatan mengukur besaran dengan memakai peralatan ukur atau sekedar membandingkan secara visual dengan objek lain yang sudah diklasifikasikan standar.

Menunggu

Proses menunggu terjadi apabila material, benda kerja, operator atau fasilias kerja dalam kondisi berhenti dan tidak terjadi kegiatan apapun selain menunggu. Kegiatan ini biasanya berlangsung sementara, dimana objek terpaksa menunggu atau ditinggakan sementara sampai suatu saat dikerjakan/diperlukan kembali.

Memimpin

Proses penyimpanan terjadi apabila obyek disimpan dalam jangka waktu yang cukup lama. Jika obyek itu akan kembali diambil, biasanya akan memerlukan prosedur perijinan yang khusus. Simbol ini digunakan untuk menyatakan bahwa suatu obyek mengalami proses penyimpanan permanen, yaitu ditahan atau dilindungi terhadap pengeluaran tanpa ijin tertentu. Prosedur perijinan dan lamanya waktu adalah dua hal yang membedakan antara kegiatan menyimpan dan menunggu.

Aktivitas Ganda

Seringkali dijumpai kondisi-kondisi dimana dua elemen kerja harus dilaksanakan secara bersamaan. Contohnya adanya kegiatan operasi yang harus dilaksanakan secara bersamaan dengan kegiatan pemeriksaan pada stasiun kerja yang sama pula. Untuk penggambaran simbol yang dipergunakan adalah dengan meletakkan simbol kerja yang satu di atas simbol kerja yang lain.

Untuk memilih peta kerja apa yang paling tepat untuk diaplikasikan, maka terlebih dahulu harus didefinisikan secara jelas dan tepat mengenai kegiatan apa yang ingin diuraikan (pekerja, mesin, atau aliran material) dan ruang lingkup yang ingin dianalisa. Ada berbagai macam peta kerja yang umum dipakai untuk menganalisa proses kerja keseluruhan, yaitu antara lain : peta proses operasi, peta produk banyak, peta aliran proses, dan diagram aliran. Pada penelitian kali ini akan digunakan peta aliran proses.

2.3. Keseimbangan Lintasan Produksi (

Line Balancing

)

kerja memiliki waktu stasiun yang tidak melebihi waktu siklus dariline balancing. Tujuan dari penyeimbangan lintasan adalah untuk meningkatkan efisiensi tiap stasiun kerja dan menyeimbangkan lintasan sehingga seluruh stasiun kerja dalam lintasan, bekerja dengan kecepatan yang sedapat mungkin sama.

Keseimbangan yang sempurna tercapai apabila ada persamaan keluaran (output) dari setiap operasi dalam suatu runtutan lini. Bila keluaran yang dihasilkan tidak sama, maka keluaran maksimum mungkin tercapai untuk lini operasi yang paling lambat. Operasi yang paling lambat menyebabkan ketidakseimbangan dalam lintasan produksi. Keseimbangan pada stasiun kerja berfungsi sebagai sistem keluaran yang efisien. Hasil yang bisa diperoleh dari lintasan yang seimbang akan membawa ke arah perhatian yang lebih serius terhdap metode dan proses kerja. Keseimbangan lintasan juga memerlukan ketrampilan operator yang ditempatkan secara layak pada stasiun-stasiun kerja yang ada. Keuntungan keseimbangan lintasan adalah pembagian tugas secara merata sehingga kemacetan bisa dihindari. (Setiawan, 2000).

2.3.1. Pengaruh Kecepatan Lintasan Terhadap Penyusunan Stasiun Kerja

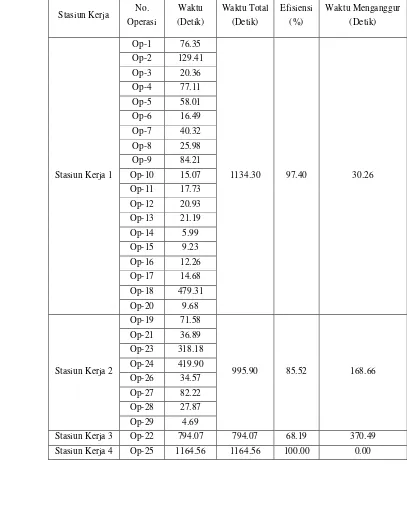

Hal yang berpengaruh pada penyusunan stasiun kerja adalah kecepatan lintasan yang ditentukan dari tingkat kapasitas permintaan serta waktu operasi terpanjang. Semakin tinggi kecepatan lintasan, jumlah stasiun kerja yang yang dibutuhkan akan menjadi semakin banyak. Sebaliknya, semakin rendah kecepatan lintasan perkitan maka jumlah stasiun kerja yang dibutuhkan menjadi semakin sedikit. (Kusuma, 2002).Presedence Diagram

Precedence diagram digunakan sebelum melangkah pada penyelesaian menggunakan metode keseimbangan lintasan. Precedence diagram sebenarnya merupakan gambaran secara grafis dari urutan operasi kerja, serta ketergantungan pada operasi kerja lainnya yang tujuannya untuk memudahkan pengontrolan dan perencanaan kegiatan yang terkait di dalamnya. (Baroto, 2002),

Adapun tanda yang dipakai dalamprecedence diagramadalah:

1. Simbol lingkaran dengan huruf atau nomor di dalamnya untuk mempermudah identifikasi asli dari suatu proses operasi.

2. Tanda panah menunjukkan ketergantungan dan urutan proses operasi. Dalam hal ini, operasi yang ada di pangkal panah berarti mendahului operasi kerja yang ada pada ujung anak panah. 3. Angka di atas simbol lingkaran adalah waktu standar yang diperlukan untuk menyelesaikan

setiap proses operasi.

Istilah-Istilah Dalam Line Balancing: a) Work Station

Work Station merupakan tempat pada lini perakitan di mana proses perakitan dilakukan. Setelah menentukan interval waktu siklus, maka jumlah stasiun kerja yang efisien dapat ditetapkan dengan rumus (Baroto, 2002):

(2.3)

Dimana :

C = Waktu siklus stasiun kerja Kmin = Jumlah stasiun kerja minimal.

b) Waktu Menganggur (Idle Time)

Idle timeadalah selisih atau perbedaan antaraCycle Time(CT) danStasiun Time(ST), atau CT dikurangi ST. (Baroto, 2002).

(2.4)

Dimana :

n = Jumlah stasiun kerja

Ws = Waktu stasiun kerja terbesar Wi=Waktu sebenarnya pada stasiun kerja i= 1,2,3,…,n

c) Efisiensi Stasiun Kerja

Efisiensi stasiun kerja merupakan rasio antara waktu operasi tiap stasiun kerja (Wi) dan waktu operasi stasiun kerja terbesar (Ws). Efisiensi stasiun kerja dapat dirumuskan sebagai berikut (Nasution, 1999):

(2.5)

d) Efisiensi Lintasan Produksi (Line Efficiency)

Line Efficiencymerupakan rasio dari total waktu stasiun kerja dibagi dengan siklus dikalikan jumlah stasiun kerja (Baroto, 2002) atau jumlah efisiensi stasiun kerja dibagi jumlah stasiun kerja (Nasution, 1999).

Line Efficiencydapat dirumuskan sebagai berikut:

(2.6)

Dimana :

STi= Waktu stasiun kerja dari ke-i K = Jumlah stasiun kerja

CT = Waktu siklus

e) Smoothness Index

Smoothness Index adalah suatu indeks yang menunjukkan kelancaran relatif dari penyeimbangan lini perakitan tertentu.(Baroto, 2002)

Dimana :

ST max = Maksimum waktu di stasiun STi = Waktu stasiun di stasiun kerjai

f) Keseimbangan Waktu Senggang (Balance Delay)

Balance Delaymerupakan ukuran dari ketidakefisienan lintasan yang dihasilkan dari waktu mengganggur sebenarnya yang disebabkan karena pengalokasian yang kurang sempurna di antara stasiun-stasiun kerja.Balance Delaydapat dirumuskan sebagai berikut (Baroto, 2002):

(2.8)

Dimana :

D = Balance Delay (%) n = Jumlah stasiun kerja

C = Waktu siklus terbesar dalam stasiun kerja ∑ ti= Jumlah semua waktu operasi

ti= Waktu operasi

2.3.2. Metode Peringkat Bobot Posisi (

Rangked Positional Weight Method

).

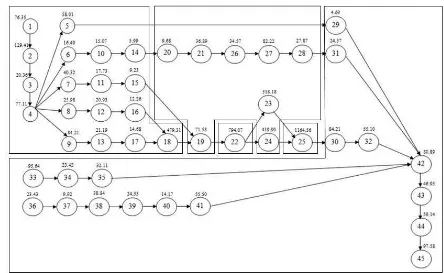

Metode ini disebut metode peringkat bobot posisi (Rangked Positional Weight Method) karena metode ini menggunakan pendekatan dengan meugaskan operasi ke dalam stasiun-stasiun kerja dengan dasar panjang waktu operasi. Proses kerja diurutkan berdasarkan peringkat mulai yang paling besar sampai yang paling kecil. Nilai peringkat didapat dari jumlah waktu operasi mulai dari awal sampai akhir proses. Langkah-langkah yang harus dilakukan adalah : a) Hitung kecepatan lintasan yang diinginkan. Kecepatan lintasan aktual adalah kecepatanlintasan yang diinginkan.

b) Buat matriks keterdahuluan berdasarkan jaringan kerja produksi.

c) Hitung bobot posisi tiap operasi yang dihitung berdasarkan jumlah waktu siklus tersebut dan operasi-operasi pengikutnya.

d) Urutkan operasi-operasi mulai dari bobot terbesar sampai dengan bobot yang terkecil. e) Lakukan pembebanan operasi pada stasiun kerja mulai dari operasi dengan bobot terbesar

sampai dengan bobot terkecil, dengan kriteria total waktu operasi lebih kecil dari kecepatan lintasan yang ditentukan.

f) Hitung efisiensi rata-rata stasiun kerja terbentuk.

g) Gunakan prosedur trial dan error untuk mencari pembebanan yang akan menghasilkan efisiensi rata-rata lebih besar dari efisiensi rata-rata pada poin f) diatas.

h) Ulangi langkah f) dan g) sampai tidak ditemukan lagi stasiun kerja yang memiliki efisiensi rata-rata yang lebih tinggi.

perbaikan dan setelah perbaikan. Untuk mengetahui jumlah pemborosan dari lintasan produksi dapat diketahui dengan menggunakan persamaan (2.9).

(2.9)

Menurut Rindingpadang (2006), sistem perhitungan efisiensi pada lintasan yang digunakan perusahaan adalah berdasarkan output yang dihasilkan dan target produksi per hari untuk tiap lintasan. Output yang dihasilkan merupakan hasil yang didapat selama jam kerja dan target produksi di dapat dari perhitungan antara jam kerja, waktu proses di lintasan produksi dan jumlah operator di lintasan tersebut. Maka untuk memperoleh target produksi per hari dapat dilakukan dengan persamaan (2.10).

BAB III

METODE PENELITIAN

3.1. Tempat dan Waktu

Kegiatan penelitian ini dilaksanakan selama bulan November 2010 sampai dengan Februari 2011, dan kegiatannya meliputi pengamatan gerakan, pengukuran waktu, pengolahan data yang telah diperoleh, studi pustaka dan analisis hasil perhitungan. Adapun lokasi penelitian ini yaitu di PT. Cosma Cipta Sejahtera, Desa Cangkurawok, Kec. Dramaga, Bogor.

3.2. Peralatan

Adapun alat yang digunakan dalam penelitian ini yaitu terdiri dari : 1. Papan pengamatan

2. Lembar pengamatan 3. Alat tulis

4. Kalkulator

5. Laptop (Microsoft Office2007) 6.Stopwatch

7. kamera

3.3. Metode Penelitian

Penelitian ini dibagi menjadi dua tahap, yaitu pengambilan data di lapangan dan pengolahan data.

3.3.1. Pengambilan Data di Lapangan

Pengambilan data dilakukan di ruang produksi di PT. Cosma Cipta Sejahtera. Data diambil pada saat proses produksi berlangsung dengan mengambil sampel dari beberapa operator. Operator yang dipilih sebagai obyek, dimintai bantuan untuk menjadi sampel penelitian. Dalam melaksanakan pengambilan data, terlebih dahulu diberikan informasi dan pemahaman akan maksud dan tujuan studi ini agar tercapai kerjasama yang baik dalam melakukan pengambilan data.

3.3.2. Pengolahan Data

Untuk menganalisis gerak yang dilakukan oleh operator selama proses produksi, terlebih dahulu dilakukan perekaman aktivitas yang dilakukan operator saat melakukan pekerjaannya. Kemudian dari rekaman tersebut, gerakan-gerakan yang dilakukan dapat dianalisis dengan menggunakan metode Therblig. Sedangkan data waktu yang diperoleh dihasilkan dalam satuan detik. Data-data tersebut diolah dengan menggunakan beberapa perhitungan yang sudah dijelaskan pada bab tinjauan pustaka (dapat dilihat pada lampiran 1). Cara mengolah data pada penelitan ini adalah sebagai berikut :

1. Pilih dan definisikan pekerjaan yang akan diukur dan akan ditetapkan waktu standarnya. 2. Informasikan maksud dan tujuan pengukuran kerja kepada operator/pekerja.

3. Pilih operator dan catat semua data yang berkaitan dengan sistem operasi kerja yang akan diukur waktunya.

4. Bagi siklus kegiatan yang berlangsung ke dalam elemen-elemen kegiatan sesuai dengan aturan yang ada.

5. Lakukan pengamatan dan pengukuran waktu sejumlah N pengamatan untuk setiap siklus/elemen kegiatan (X1, X2,…………..,Xn).

7. Cek keseragaman dan kecukupan data dengam menggunaan standar deviasi dan rumus jumlah pengamatan yang diamati (N’).

8. Apabila nilai N’≤ N, maka data yang diperoleh sudah mencukupi untuk melakukan

langkah selanjutnya. Namun jika nilai N’ ≥ N. maka data yang akan diambil adalah sejumlah N’ agar dapat berlanjut ke langkah selanjutnya.

9. Hitung waktu normal dengan terlebih dahulu menghitung waktu rata-rata dan faktor penyesuaian.

10. Setelah diperoleh waktu normal, maka kita dapat memperoleh waktu baku atau waktu standar dari elemen kerja tersebut.

11. Buatpresedence diagramuntuk tiap proses.

12. Tentukan bobot posisi untuk masing-masing elemen kerja yang berkaitan dengan waktu baku operasi utuk waktu pengerjaan yang terpanjang mulai dari awal proses hingga akhir proses.

13. Membuat ranking tiap elemen pengerjaan berdasarkan bobot posisi di langkah 12. Pengerjaan yang mempunyai bobot terbesar diletakkan pada ranking pertama.

14. Tentukan waktu siklus.

15. Pilih elemen kerja dengan bobot tertinggi, alokasikan ke suatu stasiun kerja. Jika masih layak (waktu stasiun < waktu siklus), alokasikan elemen kerja dengan bobot tertinggi berikutnya, namun alokasi ini tidak boleh membuat waktu stasiun > waktu siklus. 16. Buat alokasi suatu elemen kerja membuat waktu stasiun > waktu siklus, maka sisa waktu

ini (waktu siklus–waktu stasiun) dipenuhi dengan alokasi elemen kerja dengan bobot paling besar dan penambahannya tidak membuat waktu stasiun > waktu siklus.

Mulai

Mempelajari proses produksi secara umum

Mempelajari metode kerja dan memecahkan masalah operasi ke dalam elemen-elemen kerja

Memilih operator dan memberikan penjelasan

Pengamatan dan pengukuran

Waktu normal Kelonggaran

Pribadi Hambatan yang tak terhindarkan

Waktu baku

Menentukan bobot posisi dan membuat ranking tiap elemen berdasarkan bobot posisi Buatprecedencediagram

Tentukan waktu siklus

Cek keseragaman dan kecukupan data (Nilai N’)

Ya

Tidak

N’≤ N

Gambar 2. Diagram Alir Pengukuran Dan Pengolahan Data Selesai

Alokasikan seluruh elemen kerja dalam suatu lintasan produksi ke beberapa stasiun kerja Jumlah waktu stasiun kerja < waktu siklus

Menghitung nilai efisiensi per stasiun kerja, waktu menganggur, dan efisiensi lintasan

Menghitung target produksi A

Menghitung nilaiSmoothness Index Menghitung jumlah pemborosan

Mulai

Raw materialyang telah diambil dari gudang diserut dengan menggunakan mesin

Proses penyikuan kayu

Proses pembelahan kayu

Proses pemotongan kayu sesuai dengan ukuran (12 cm, 22 cm, 37 cm, 80 cm, & 90 cm)

Proses pengeboran kayu untuk balok 12 cm

Proses pengeboran kayu untuk balok 22 cm

Proses pengeboran kayu untuk balok 37 cm

Proses pengeboran kayu untuk balok 80 cm

Proses pengeboran kayu untuk balok 90 cm

Proses pengamplasan-R kayu untuk balok 22 cm

Proses pengamplasan-R kayu untuk balok 37 cm

Proses pengamplasan-R kayu untuk balok 80 cm

Proses pengamplasan-R kayu untuk balok 90 cm

Proses pengamplasan akhir kayu untuk balok 22 cm

Proses pengamplasan akhir kayu untuk balok 37 cm

Proses pengamplasan akhir kayu untuk balok 80 cm

Proses pengamplasan akhir kayu untuk balok 90 cm

Proses pengeleman kaki meja

Proses pemasangan kaki meja

Proses pemasangan telepon

Proses pemakuan telepon

Proses pengecatan kaki meja tahap I

Proses amplas pada kaki meja pendek (80 cm)

Proses amplas pada kaki meja panjang (90 cm)

Proses pengecatan kaki meja tahap II

Proses pengecatan telepon tahap I

Proses pengamplasan telepon

Proses pengecatan telepon tahap II

Proses pengecatan balok 12 cm

Proses pemasangan penyangga baut pada kedua kaki meja

Proses pemasangan penyangga baut pada telepon

Proses penyambungan kedua kaki meja

Proses penyempurnaan pada meja jadi (pasang triplek)

Proses pemasangan sampul pada meja jadi

Proses pemasangan plastik pada meja jadi

Proses pemasangan busa pada papan seluncur

Proses pengguntingan busa pada papan seluncur

Proses penyempurnaan pada papan seluncur (pasang triplek)

Proses pemasangan sampul pada papan seluncur

Proses staples sampul pada papan seluncur

Proses pemasangan plastik pada papan seluncur

Proses perangkaian kaki meja setrika

Proses pemasangan tempat setrika

Proses pemasangan balok 12 cm B

Proses pemasangan kaki meja pada meja setrika

[image:36.612.71.567.75.721.2]BAB IV

HASIL DAN PEMBAHASAN

Setelah dilakukan pengumpulan dan pengolahan data, langkah selanjutnya adalah menganalisis hasil yang diperoleh dari pengumpulan dan perhitungan data, yang berupa waktu baku dan efisiensi lintasan pada sistem produksi.

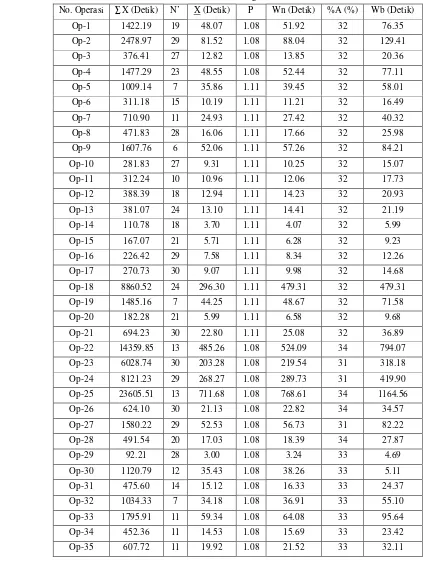

4.1. Analisis Waktu Kerja

Dari data yang sudah diolah dengan menggunakan perhitungan yang sudah dijelaskan di bab tinjauan pustaka (dapat dilihat pada lampiran 1), maka diperoleh waktu baku dari proses pembuatan meja setrika ini adalah sebesar 4775.53 detik atau 79.59 menit atau sekitar 1.33 jam. Dengan hasil perhitungan waktu baku diatas maka dapat diperoleh produksi maksimum per hari dengan menggunakan persamaan (2.10) adalah 187 unit/hari. Dari hasil tersebut terlihat bahwa target produksi yang diberikan oleh perusahaan sudah tepat, sesuai dengan kemampuan operator. Ini terlihat dengan adanya selisih 7 unit/hari antara target yang dicanangkan perusahaan, yaitu 180 unit/hari, dengan hasil perhitungan. Perbedaan ini dapat disebabkan oleh adanya waktu menganggur yang dilakukan oleh operator sehingga berdampak pada jumlah unit yang diproduksi ataupun ada beberapa komponen atau produk yang memang tidak memenuhi kriteria yang layak untuk dipasarkan. Disamping itu, data-data yang dihasilkan menunjukkan bahwa data tersebut sudah mencapai tingkat kepercayaan dan ketelitian yang diinginkan.

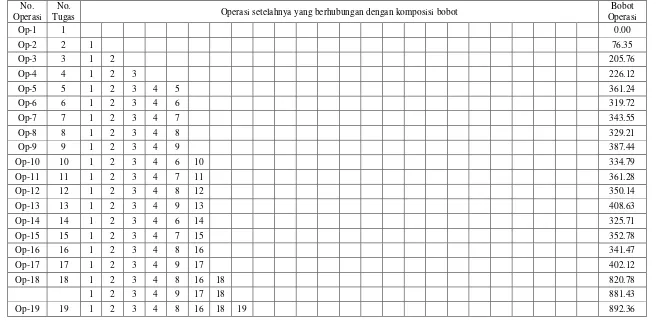

4.1.1. Hasil Keseimbangan Lintasan Produksi Sebelum Perbaikan Dan Setelah

Perbaikan

Berdasarkan perhitungan (dapat dilihat pada lampiran 1) diperoleh nilai efisiensi lintasan total proses produksi sebelum perbaikan adalah 13.23%, sedangkan keseimbangan lintasan total proses produksi setelah perbaikan dengan metode Helgeson-Birnie adalah 82.01%. Keseimbangan pada proses produksi di PT. Cosma Cipta Sejahtera mengalami perubahan yang lebih baik setelah menggunakan metode Helgeson-Birnie.

Waktu menganggur operator pada lintasan produksi sebelum perbaikan adalah sebesar 31325.83 detik. Jika waktu menganggur tersebut dikonversikan menjadi produk, dengan menggunakan persamaan (2.9), maka jumlah produk yang tidak diproduksi (pemborosan) yang diakibatkan besarnya waktu menganggur operator sebesar 157 unit/hari pada lintasan produksi sebelum perbaikan. Hal ini menyebabkan produk yang dapat dihasilkan hanya sebesar 23 unit/hari saja. Selain beberapa faktor diatas, adanya 31 stasiun kerja dalam lini produksi akan berdampak padalayoutmesin produksi, karena akan menyebabkan lingkungan kerja menjadi tidak kondusif sehingga kenyamanan kerja akan terganggu.

Setelah dilakukan perbaikan pada lintasan produksi dengan menggunakan metode Helgeson-Birnie, diperoleh perbaikan stasiun kerja menjadi 5 stasiun kerja (dapat dilihat pada lampiran 3). Dengan adanya perbaikan pada lintasan produksi maka efisiensi lintasan produksi setelah perbaikan, mengalami kenaikan efisiensi menjadi 82.01%.

yang diakibatkan besarnya waktu menganggur operator dengan menggunakan persamaan (2.9), sebesar 32 unit/hari pada lintasan produksi setelah perbaikan. Hal ini menyebabkan produk yang dapat dihasilkan sebesar 128 unit/hari. Terjadinya penurunan jumlah pemborosan dikarenakan pada kondisi usulan, penulis membagi proses-proses kerja ke dalam stasiun-stasiun kerja berdasarkan waktu proses terlama yaitu waktu pengecatan kaki meja setrika tahap II sehingga efisiensi lintasan menjadi meningkat.

4.1.2. Perhitungan

Smoothness Index

Untuk Kondisi Awal dan Kondisi Akhir

Usulan

Smoothness index merupakan suatu index yang menunjukkan sejauh mana tingkat kelancaran lintasan produksi yang ada. Setelah melakukan perhitungan efisiensi lintasan produksi, maka untuk mengetahui apakah lini produksi tersebut baik atau tidak dapat diketahui darismoothness index.Setelah melakukan pengelompokan proses-proses kerja ke dalam stasiun-stasiun kerja dan melakukan efisiensi lintasan, maka selanjutnya dilakukan perhitungan smoothness index pada stasiun-stasiun kerja usulan Berdasarkan hasil perhitungan dengan persamaan (2.7),smoothness index pada kondisi awal sebesar 7245.80, sedangkan pada kondisi usulansmoothness indexnya sebesar 626.48. Terjadi penurunan yang signifikan dari kondisi awal ke kondisi akhir. Hal ini membuktikan bahwa keseimbangan lintasan pada kondisi usulan lebih baik dibandingkan dengan kondisi awal. Untuk mengetahui secara rinci nilai smoothness index dari masing-masing stasiun kerja baik itu sebelum perbaikan maupun setelah perbaikan pada lampiran 49.

4.1.3. Perhitungan

Balance Delay

Untuk Kondisi Awal dan Kondisi Akhir

Usulan.

Pada kondisi awal dimana perusahaan belum menerapkan keseimbangan lintasan produksi, terdapat 31 stasiun kerja dengan jumlah kebutuhan operator 31 orang dan waktu siklusnya adalah waktu pengecatan kaki meja setrika tahap II yaitu 1164.56 detik. Pada kondisi akhir setelah menggunakanline balancing, lintasan produksi dikelompokkan menjadi 5 stasiun kerja. Dari perhitungan dengan menggunakan persamaan (2.8) dapat terlihat bahwa terjadi penurunan balance delay (BD) dari 21.05% menjadi 4.39%. Hasil ini menunjukkan bahwa kondisi usulan memiliki keseimbangan waktu senggang yang lebih baik daripada kondisi awal.

4.2.

Analisis Metode Kerja

Proses pembuatan meja setrika ini terdiri dari empat bagian. Bagian pertama adalah bagian mesin yang terdiri atas beberapa aktivitas. Proses pertama pada bagian mesin ini adalah penghalusan, yaitu kayu dihaluskan atau diserut sisi lebarnya dengan menggunakan mesin serut (planer) sehingga diperoleh ketebalan sebesar 2.5 - 3.5 cm. Selanjutnya dilakukan penyikuan, yaitu kayu yang sudah dihaluskan sisinya diluruskan permukaan tebalnya dengan menggunakan mesin siku (jointer). Proses selanjutnya adalah pembelahan. Kayu dibelah menjadi beberapa bagian dengan menggunakan mesin belah sehingga diperoleh ukuran tebal 2.5 cm dan lebar 3.5 cm. Proses terakhir pada bagian mesin adalah pemotongan. Kayu yang sudah dibelah dipotong menjadi beberapa potong sehingga dihasilkan kayu dengan ukuran panjang 12 cm, 22 cm, 37 cm, 80 cm, dan 90 cm.

bagian ini pula objek (kayu) yang akan digunakan diletakkan di tempat-tempat yang tidak jauh dari posisi mesin dan juga operator, sehingga memudahkan operator dalam mengambil dan membawa kayu-kayu tersebut untuk dilakukan proses produksi. Pada bagian ini, hampir seluruh elemen kegiatan di dalamnya menggunkan kedua tangan secara bersamaan untuk mengangkat dan mengarahkan posisi kayu yang akan diolah. Ini dikarenakan ukuran kayu yang cukup besar dan bebean kayu yang cukup berat, sehingga membutuhkan kedua tangan untuk mengangkat, membawa dan mengarahkan kayu-kayu tersebut. Pada proses penyerutan awal hingga pemotongan kayu menjadi lebih kecil, kegiatan ini diawali dengan gerakan mengambil balok kayu yang panjang. Lalu memasukkannya ke dalam mesin untuk diolah. Sedangkan pada proses pemotongan menjadi ukuran yang diinginkan, kegiatan ini diawali dengan memilih kayu-kayu yang dianggap layak untuk dipotong.

Gambar 4. Proses Penyerutan Awal Gambar 5. Proses Penyikuan

Gambar 6. Proses Pembelahan Kayu

Gambar 7. Proses Pemotongan Kayu

setelah pengamplasan adalah pemasangan kaki meja setrika. Komponen kaki meja setrika dirakit menjadi komponen kaki setengah jadi. Tahapan yang dilakukan yaitu: menghubungkan sortimen-sortimen kaki meja, masing-masing akan menjadi kaki panjang dan pendek. Kaki panjang dihubungkan dengan pasak kayu (dowel) berukuran 37 cm, kemudian dilengkapi dengan sebuah talang kayu berukuran 37cm x 2,5cm x 3,5cm. Sedangkan kaki pendek dihubungkan dengan pasak kayu (dowel) berukuran 34 cm, 28 cm, dan 25 cm. Pasak kayu direkatkan dengan menggunakan perekat (lem Fox) kemudian diperkuat menggunakan paku tembak tipe F20 ukuran 1 ½ inchi menggunakan mesin sekrup tangan. Proses terakhir pada bagian assembling adalah pemasangan telepon, balok yang berukuran panjang 22 cm akan dirakit sehingga menjadi komponen yang bentuknya menyerupai bentuk telepon, dengan menggunakan pasak kayu (dowel) berukuran 24 cm.

Pada bagian ini, terdapat beberapa jenis elemen gerakan pada Therblig yang dilakukan oleh operator. Pada proses pengeboran, operator lebih banyak melakukan gerakan memilih, memegang, mengarahkan, dan mengarahkan awal pada kayu yang akan dibor, serta memegang untuk memakai pada mesin pengebor. Pada proses pengamplasan, baik itu pengamplasan-R maupun pengamplasan balon, operator melakukan gerakan memegang, membawa dengan beban dan mengarahkan kayu yang akan diamplas sehingga memudahkan operator dalam menjalankan aktifitasnya. Sedangkan pada proses pengeleman dan perakitan kaki meja setrika dan telepon, operator melakukan gerakan memegang untuk memakai pada mesin paku tembak dan mengarahkan untuk kayu yang akan dirakit menjadi meja setrika dan telepon. Pada proses pengeboran, operator lebih dominan menggunakan tangan kiri yang berfungsi untuk mengarahkan kayu ke tempat pengeboran. Sedangkan tangan kanan lebih banyak diam sambil memegang tuas pada mesin bor. Gerakan tangan kiri dapat dikategorikan efektif sedangkan tangan kanan dapat dikategorikan tidak efektif. Dari proses pengamplasan-R hingga proses perakitan, operator menggunakan kedua tangannya dalam beraktifitas.

Bagian assembling ini adalah bagian yang memiliki jumlah operator yang paling banyak di antara bagian yang lain. Di bagian ini juga terlihat bagaimana para operator mengerjakan suatu elemen kerja dengan begitu cepat. Berdasarkan pengamatan penulis, para operator selalu cepat tanggap apabila stok untuk melakukan pekerjaan mereka sudah mulai menipis. Mereka langsung mengambil stok dari bagian mesin agar bisa tetap mengerjakan pekerjaan mereka. Seperti yang terlihat pada operator pada bagian pengeboran, mereka langsung mengambil kayu yang sudah dipotong di bagian stok pemotongan kayu apabila stok kayu yang mereka kerjakan sudah selesai. Apabila di dalam bagianassemblingitu mulai kekurangan stok, maka para operator segera mengambil stok kayu dari proses sebelumnya. Begitu juga pada bagian yang lain yang operasi kerjanya berurutan, mulai dari pengeboran→ pengamplasan-R→ pengamplasan balon → pengeleman kaki meja dan telepon → pemasangan kaki meja dan telepon.

Gambar 8. Proses Pengeboran

Gambar 10. Proses Perakitan Kaki Meja dan Telepon

Gambar 9. Proses Pengamplasan-R dan Balon

Kemudian dilanjutkan pada bagian finishing.Proses yang pertama dilakukan adalah penyemprotan tahap I, yaitu kaki meja setrika dan telepon yang sudah dirangkai akan disemprotkan dengan warna tertentu dengan menggunakan larutan sanding. Hal ini bertujuan memberikan warna pada kaki meja dan telepon. (pada balok 12 cm hanya dilakukan 1 kali pewarnaan dengan cara dicelupkan pada larutan sanding, bukan disemprot). Pengamplasan, apabila kayu yang sudah disemprot telah mengering, maka dilakukan proses pengamplasan agar permukaan kayu menjadi lebih halus (pada proses ini juga dilakukan proses pendempulan yang dilakukan bila ditemukan rongga-rongga kecil pada kayu yang dapat mengurangi kualitas kayu). Selanjutnya dilakukan penyemprotan tahap II setelah kaki meja dan telepon diamplas. Tujuannya adalah memberikan kesan kilap pada kaki meja dan telepon.

memuaskan..Pada proses pengamplasan juga dilakukan gerakan memakai untuk mengontrol kayu yang sudah diamplas apakah permukaan kayu tersebut sudah halus atau belum.

Gambar 11 . Proses Pengecatan Kaki Meja Gambar 12. Proses Pengecatan Telepon

Pada bagianfinshing ini, stok yang dihasilkan sangat tergantung pada kondisi cuaca saat itu yang dapat mengakibatan keterlambatan yang tak terhindarkan, terutama untuk menjemur kaki meja yang sudah dicat, baik pada pengecatan tahap I maupun tahap II. Pihak perusahaan masih menggunakan cahaya matahari sebagai sumber panas untuk mengeringkan kaki meja. Apabila kondisi cuaca sedang cerah atau panas maka target bisa tercapai. Namun apabila kondisi cuaca dalam keadaan mendung, biasanya pihak perusahaan melakukan jam lembur agar target produksi tetap tercapai. Jika kaki meja, telepon, dan balok 12 cm yang dicat sudah kering, maka beberapa operator finishing akan mengantarkannya ke bagian packing, begitu pula sebaliknya.

Gambar 13. Proses Pengamplasan Kaki Meja Dan Telepon

Bagian terakhir adalah bagian packing.Pada bagian ini dilakukan pemasangan busa pada papan seluncur panjang yang direkat dengan menggunakan staples tembak (staples tembak diberikan daya oleh kompresor listrik). Papan seluncur panjang yang telah dilapisi busa kemudian dipasangkan kain, yang juga direkat menggunakan steples tembak. Papan seluncur kecil juga dipasangkan kain tanpa busa sebelumnya dan dicap. Papan seluncur panjang dan pendek yang telah dipasangkan kain kemudian dibungkus dengan plastik berukuran 35 PP untuk seluncur pendek dan 40 PP untuk seluncur panjang. Setelah kedua papan seluncur dibungkus, dilanjutkan ke tahapan merakit papan seluncur dengan komponen kaki meja setrika. Satu meja setrika membutuhkan engsel 6 buah, paku ulir ½ 4 buah, paku ulir 1 ½ 4 buah, paku ulir ¾ 18 buah, parabot 1 ¾ 2 buah, tatakan 1 buah, klem 2 buah, dan kayu berukuran 12 cm 2 buah.

Pada bagianpacking, produk yang dihasilkan sangat bergantung pada hasil dari bagian finishing. Jika stok untuk melakukan pekerjaan sudah menipis, satu atau dua operator akan menuju bagian finishing untuk mengambil kaki meja, telepon, dan balok 12 cm yang sudah kering oleh cat. Terkadang pekerjaan ini juga dibantu oleh beberapa operator di bagianfinishing.

Gambar 14. Proses Perangkaian Kaki Meja Gambar 15. Proses Perakitan Akhir Meja Setrika

bagian ini, operator melakukan kegiatannya dengan menggunakan kedua tangannya. Sebagian besar operator melakukan kegiatannya pada posisi berdiri. Lain halnya dengan proses pembuatan papan seluncur pendek, dimana operator melakukannya dalam posisi duduk. Situasi yang berbeda justru terjadi pada proses pembuatan papan seluncur panjang.

Gambar 16. Aktifitas Operator Dalam Membuat Papan Seluncur Panjang

BAB V

SIMPULAN DAN SARAN

5.1.

Simpulan

Setelah dilakukan perbaikan pada lintasan produksi, akan memberikan dampak yang cukup signifikan dalam upaya peningkatan pencapaian target produksi. Walaupun pada dasarnya waktu baku yang diperoleh pada kondisi sebelum perbaikan dan sesudah perbaikan adalah sama, namun secara garis besar proses perbaikan keseimbangan lini produksi dengan metode Helgeson-Birnie memberikan beberapa keuntungan antara lain :

1. Dari hasil perhitungan diperoleh waktu baku sebesar 4775.53 detik atau 79.59 menit atau sekitar 1.33 jam. Berdasarkan hasil diatas, maka diperoleh target produksi per hari sebesar 187 unit/hari. Hasil ini menunjukkan bahwa pihak perusahaan sudah menerapkan jumlah target produksi yang tepat kepada karyawannya. Ini terlihat dengan adanya selisih 7 unit/hari antara target yang dicanangkan perusahaan, yaitu 180 unit/hari, dengan hasil perhitungan. 2. Dengan menggunakanline balancing, lintasan kerja dikelompokkan menjadi 5 stasiun kerja,

agar menaikkan produktifitas kerja dan kesehatan serta keselamatan kerja.

3. Terjadi peningkatan efisiensi dari 13.23% pada kondisi awal hingga setelah diperbaiki sebesar 82.01%. Hal ini menyebabkan turunnya jumlah pemborosan dari 157 unit/hari menjadi 23 unit/hari.

4. Dengan menggunakan smoothness index, terlihat bahwa kondisi lintasan yang diusulkan penulis dapat dikatakan baik untuk digunakan. Ini terlihat dengan adanya kenaikan nilai smoothness indexsebesar 6619.32. Dari kondisi awal sebesar 7245.80 hingga menjadi 626.48 pada kondisi akhir yang diusulkan penulis.

5. Terjadi penurunan balance delay (BD) dari kondisi awal 21.05% menjadi 4.39% pada kondisi akhir usulan.

6. Para operator sudah bekerja dengan cukup efektif. Ini terlihat saat dilakukan klasifikasi kegiatan dengan menggunakan elemen kegiatan Therblig, hampir semua elemen kerja, terutama pada bagian mesin, assembling, dan packing, para operator bekerja dengan menggunakan gerakan-gerakan yang termasuk ke dalam effective Therblig (membawa, memegang, mengarahkan awal, memakai, merakit). Sedangkan pada bagianfinishing, masih terdapat beberapa gerakan yang tidak efektif. Ini dikarenakan faktor cuaca juga mempengaruhi kinerja operator di bagian finishingyang kemudian pada Therblig termasuk ke dalam keterlambatan yang tak terhindarkan. Disamping itu, para operator lebih dominan menggunakan tangan kanannya daripada tangan kiri.

5.2.

Saran

Berdasarkan hasil kesimpulan diatas maka saran yang diperlukan dalam melaksanakan perubahan lintasan yang baru adalah sebagai berikut :

1. Pihak perusahaan dapat menggunakan hasil perbaikan efisiensi lintasan produksi sebagai bahan evaluasi terhadap jumlah-jumlah stasiun kerja yang ada, sehingga dapat meningkatkan efisiensi dan dapat meraih target yang diinginkan.

DAFTAR PUSTAKA

Anonim. 2009.Time and Motion Study.http://www.ittelkom.ac.id/. [27 Juli 2009].

Anonim. - . Keseimbangan Lintasan (Line Balancing) Produksi. http://www.file2shared.com/. [4 Februari 2011].

Baroto, Teguh. 2002. Perencanaan Dan Pengendalian Produksi. Jakarta : Ghalia Indonesia.

Nugraha, Kristiawan Cahya. 2009. Analisa Penetapan Waktu Baku Untuk Mengukur Efisiensi Lini Produksi Anchor Pada Akademi Teknik Mesin Industri Di Cikarang. http://www.journal.mercubuana.ac.id/. [12 Juli 2010].

Husein, Torik. -. Analisa Perancangan Kerja.http://www.pksm.mercubuana.ac.id/. [8 Agustus 2009]. Kusuma, Hendra. 2004. Manajemen Produksi : Perencanaan Dan Pegendalian Produksi. Yogyakarta :

Andi.

Malik H.R., Abdul. 2008. Studi Gerak Dan Waktu dengan Analisis Biomekanika Pada Proses Panen Tebu Di PG, Bungamayang, Lampung. Bogor : Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Rindingpadang, Magdalen. 2006. Peningkatan Efisiensi Lintasan Dengan PendekatanLine Balancing PadaLine1F di PT X. Surabaya : Fakultas Teknologi Industri, Universitas Kristen Petra. Setiawan, Agus. 2006. Perancangan Perubahan Metode PergantianDiesPada Departemen Kawat Di

PT. Surabaya Wire. Surabaya : Fakultas Teknologi Industri, Universitas Kristen Petra.

Suhardi, Bambang. 2008. Perancangan Sistem Kerja Dan Ergonomi Industri.htttp://www.ilmuku.org/. [16 Agustus 2009].

Sutalaksana I, Anggawisata R, dan Tjakraatmadja J. 1979. Teknik Tata Cara Kerja. Bandung : Departemen Teknik Industri ITB.

Lampiran 1. Pengolahan Data

Pengumpulan data yang dilakukan untuk memperoleh gambaran dari proses produksi di PT. Cosma Cipta Sejahtera secara lebih detail. Data yang diperoleh berdasarkan hasil pengukuran dan pengamatan langsung di bagian produksi PT. Cosma Cipta Sejahtera. Secara garis besar proses produksi meja setrika yang dilakukan di PT. Cosma Cipta Sejahtera adalah sebagai berikut :

1. Penghalusan, kayu dihaluskan atau diserut sisi