SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2013

OPTIMASI PRODUKSI ENZIMATIS DIASILGLISEROL

DARI CPO DENGAN SISTEM KONTINU

PERNYATAAN MENGENAI TESIS DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis berjudul Optimasi Produksi Enzimatis Diasilgliserol dari CPO dengan Sistem Kontinu adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi manapun. Tesis ini merupakan bagian dari penelitian di Balai Penelitian Bioteknologi Perkebunan Indonesia (BPBPI). Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Agustus 2013

Septiany C Palilingan G851110091

RINGKASAN

SEPTIANY C PALILINGAN. Optimasi Produksi Enzimatis Diasilgliserol dari CPO dengan Sistem Kontinu. Dibimbing oleh I MADE ARTIKA dan TRI PANJI.

Diasilgliserol (DAG) dikategorikan sebagai salah satu jenis minyak sehat

(healthy oil) yang telah dijadikan menu diet sehari-hari oleh masyarakat terutama

di Jepang. Selain itu, DAG telah dimanfaatkan sebagai emulsifier dan surfaktan makanan serta digunakan dalam bidang farmasi dan kedokteran (Anggirasti et al. 2008; Noureddini et al. 2004). DAG dapat diproduksi dari Crude Palm Oil (CPO) yang ketersediaannya melimpah di Indonesia. Namun produksi DAG di Indonesia terkendala dengan tingginya harga lipase yang masih diimpor dari luar negeri. Untuk mengatasi masalah tersebut, telah dilakukan penelitian produksi DAG menggunakan ekstrak kasar lipase yang dihasilkan oleh jenis fungi lokal Rhyzopus

oryzae. Jenis fungi R. oryzae ini bersifat edible sehingga aman untuk

dimanfaatkan dalam produksi produk pangan seperti DAG. Penelitian ini bertujuan untuk melakukan otomatisasi proses gliserolisis enzimatis dalam produksi DAG yang dilakukan secara kontinu; menetapkan kondisi optimum produksi DAG melalui gliserolisis kontinu meliputi variasi laju alir substrat (CPO), waktu gliserolisis serta bentuk lipase untuk katalisasi proses gliserolisis; serta menguji kinerja lipase dari fungi lokal R. oryzae dalam mengkatalisis proses gliserolisis kontinu untuk produksi DAG.

Proses gliserolisis kontinu dilakukan dalam suatu bioreaktor dengan mereaksikan gliserol dengan substrat CPO dalam pelarut heksana yang dialirkan secara kontinu dengan pompa peristaltik dan dikatalisis oleh lipase yang terlarut dalam buffer Tris-HCl. Lipase yang digunakan adalah dalam bentuk lipase bebas (terlarut dalam buffer) dan lipase amobil (terjerap dalam zeolit). Proses gliserolisis kontinu dilakukan dengan variasi laju alir substrat (CPO) 1 dan 3 mL/menit serta variasi waktu gliserolisis tiap 3 jam selama 24 jam gliserolisis, yaitu jam ke-0, 3, 6, 9, 12, 15, 18, 21 dan 24.

adanya suplai/donor asil baru yang berasal dari setiap substrat CPO yang 3 kali diganti dalam proses gliserolisis. Adanya penurunan kestabilan lipase amobil setelah dipakai berulang sebanyak 3 kali, dapat disebabkan oleh beberapa faktor antara lain lemahnya ikatan lipase-zeolit yang menyebabkan lipase terdesorpsi dari zeolit, ketidakseimbangan sifat hidrofobik/hidrofilik zeolit, penggunaan pelarut organik yang dapat merusak lipase, serta kurangnya kandungan buffer dalam butiran zeolit.

SUMMARY

SEPTIANY C PALILINGAN. Optimation of Enzymatic Diacylglycerol Production from CPO with Continuous Systems. Guided by I MADE ARTIKA and TRI PANJI .

Diacylglycerol (DAG ) is categorized as one of the healthy oil types that has been used in daily diet by the society, especially in Japan. In addition, the DAG has been used as an emulsifier and surfactant in the food and in pharmaceutical and medical fields (Anggirasti et al. 2008; Noureddini et al. 2004) . DAG can be produced from Crude Palm Oil (CPO) that is abundantly produced in Indonesia. However, DAG production in Indonesia is constrained by the high cost of lipase that is still imported from abroad. To overcome this problem, research of DAG production has been conducted using crude extract of lipase produced by indigenous species of fungi Rhyzopus oryzae. The R. oryzae is edible indicating that it is safe to be used in the production of food products such as DAG. This study was aimed to automate the process of enzymatic glycerolysis in DAG production carried out using continuous system; to establish optimum conditions for DAG production through continuous glycerolysis which includes flow rate of CPO, glycerolysis time and the form of lipase for catalyzing the glycerolysis process; and to test the performance of lipase from indigenous fungi R. oryzae in catalyzing glycerolysis using continuous process for the production of DAG.

The process of continuous glycerolysis was carried out in a bioreactor by reacting glycerol with CPO substrate in a hexane solvent that flowed continuously with a peristaltic pump and catalyzed by lipase dissolved in Tris-HCl buffer. The lipase used was in the form of free lipase (dissolved in buffer) and immobilized lipase (adsorbed in the zeolite). The process of continuous glycerolysis was carried out with variations of substrate (CPO) flow rate, i.e 1 and 3 mL/min and variations of glycerolysis time, using time increment of 3 hours for 24 hours.

be caused by several factors such as the weak bond of lipase-zeolite which causes desorption of lipase from zeolite, the imbalance of hydrophobic/hydrophilic properties of zeolite, the use of organic solvents that can damage the lipase, and the lack of buffer content in the zeolite granules.

@ Hak Cipta Milik IPB, Tahun 2013

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah dan pengutipan tersebut tidak merugikan kepentingan IPB.

OPTIMASI PRODUKSI ENZIMATIS DIASILGLISEROL

DARI CPO DENGAN SISTEM KONTINU

SEPTIANY CHRISTIN PALILINGAN

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Biokimia

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Judul Penelitian : Optimasi Produksi Enzimatis Diasilgliserol dari CPO

dengan Sistem Kontinu

Nama : Septiany Christin Palilingan

NIM : G851110091

Disetujui oleh

Komisi Pembimbing

Dr Ir I Made Artika, MAppSc Dr Tri Panji, MS Ketua Anggota

Diketahui oleh

Ketua Program Studi Biokimia Dekan Sekolah Pascasarjana

Prof Dr drh Maria Bintang, MS Dr Ir Dahrul Syah, MScAgr

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan YME atas segala penyertaan dan karunia-Nya sehingga karya ilmiah yang berjudul “Optimasi Produksi Diasilgliserol dari CPO dengan Sistem Kontinu” dapat diselesaikan.

Penulis mengucapkan terima kasih kepada segala pihak yang telah membantu selama proses penyusunan karya ilmiah ini, khususnya kepada Bapak Dr Ir I Made Artika, MAppSc dan Bapak Dr Tri Panji, MS selaku pembimbing dan kepada Ibu Prof Dr drh Maria Bintang, MS selaku penguji luar komisi yang telah banyak memberi saran. Di samping itu, ungkapan terima kasih juga penulis sampaikan kepada semua staf pengajar dan teman-teman mahasiswa di Biokimia IPB yang telah banyak membantu penulis selama perkuliahan, juga kepada semua staf di Balai Penelitian Bioteknologi Perkebunan Indonesia, untuk segala bantuannya selama penulis melakukan penelitian. Penulis juga mengucapkan terima kasih kepada Balai Penelitian Bioteknologi Perkebunan Indonesia yang telah memberikan bantuan dana dalam penelitian. Selain itu ungkapan terima kasih juga disampaikan kepada orang tua dan keluarga tercinta atas segala doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2013

DAFTAR ISI

DAFTAR ISI xiii

DAFTAR GAMBAR xv

DAFTAR LAMPIRAN xvi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 3

Hipotesis Penelitian 3

Manfaat Penelitian 3

METODE PENELITIAN 3

Waktu dan Tempat Penelitian 3

Alat dan Bahan 4

Metode Kerja 4

Produksi Enzim Kasar Lipase 4

Pengendapan dan Isolasi Enzim Lipase 4

Amobilisasi Enzim Lipase 4

Analisis Aktivitas Enzim Lipase 5

Optimasi Produksi DAG 5

Penentuan Kinerja Lipase Bebas dan Amobil 8

Analisis Produk Hasil Gliserolisis (TAG, DAG, MAG dan ALB) 9

HASIL DAN PEMBAHASAN 9

Spesifitas dan Aktivitas Lipase yang dihasilkan dari Rhyzopus oryzae 9

Optimasi Produksi DAG 13

Optimasi Produksi DAG dengan Gliserolisis Kontinu menggunakan

Lipase Bebas 14

Kinerja Lipase dalam Katalisasi Proses Gliserolisis Kontinu 21

Optimasi Produksi DAG dengan Gliserolisis Kontinu menggunakan

Lipase Amobil 24

Stabilitas Lipase Amobil 28

SIMPULAN DAN SARAN 30

xiv

LAMPIRAN 34

DAFTAR GAMBAR

1. Skema proses gliserolisis kontinu dengan lipase bebas 7

2. Skema proses gliserolisis kontinu dengan lipase amobil 8

3. Hasil hidrolisis TAG oleh aktivitas lipase non spesifik dan spesifik

1,3-gliserida 11

4. Rhizopus oryzae hasil isolasi dari tempe kedelai 12

5. Lipase hasil isolasi dengan aseton 12

6. Reaksi gliserolisis antara gliserol dengan TAG 14

7. Optimasi produksi DAG melalui gliserolisis kontinu dengan variasi laju

alir substrat (CPO) 15

8. Fraksi massa DAG dengan variasi waktu gliserolisis 17

9. Reaksi hidrolisis TAG oleh lipase 18

10. Reaksi esterifikasi asam lemak dan gliserol oleh lipase 18

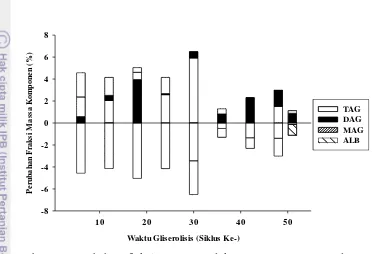

11. Perubahan fraksi massa produk TAG, DAG, MAG dan ALB dengan

variasi waktu gliserolisis dibandingkan kondisi awal 19

12. Laju konversi DAG dengan variasi waktu gliserolisis dibandingkan

dengan kondisi awal 20

13. Konversi DAG dengan variasi waktu gliserolisis dibandingkan dengan

kondisi awal 21

14. Perbandingan fraksi massa produk DAG selama 9 jam gliserolisis dengan

perlakuan penggantian substrat CPO sebanyak 3 kali 22

15. Perbandingan laju konversi DAG selama 9 jam gliserolisis dengan

perlakuan penggantian substrat CPO sebanyak 3 kali 23

16. Peningkatan nilai konversi DAG hasil gliserolisis kontinu dengan 3 kali

pergantian substrat CPO dibandingkan kandungan DAG awal 23

17. Perbandingan fraksi massa DAG antara gliserolisis dengan lipase amobil

dan lipase bebas dengan variasi waktu gliserolisis 25

18. Perbandingan perubahan fraksi massa DAG melalui gliserolisis dengan

lipase amobil dan lipase bebas dibandingkan dengan kondisi awal

xvi

19. Perbandingan laju konversi DAG antara gliserolisis dengan lipase amobil

dan lipase bebas dengan variasi waktu gliserolisis 27

20. Perbandingan nilai konversi DAG dalam gliserolisis kontinu

menggunakan lipase amobil dan lipase bebas 28

21. Stabilitas lipase amobil dalam gliserolisis kontinu dibandingkan dengan

lipase bebas dilihat dari aspek fraksi massa dan konversi produk DAG

yang dihasilkan 29

DAFTAR LAMPIRAN

1. Diagram alir penelitian optimasi produksi DAG 34

2. Uji aktivitas enzim lipase 35

3. Komposisi produk DAG yang terbentuk melalui gliserolisis kontinu

dengan variasi laju alir substrat (CPO) 35

4. Fraksi massa produk DAG dengan variasi waktu gliserolisis 36

5. Perubahan fraksi massa produk TAG, DAG, MAG dan ALB

dibandingkan fraksi massa awal 36

6. Laju konversi DAG dibandingkan dengan kondisi awal 37

7. Nilai konversi fraksi massa produk DAG dibandingkan dengan fraksi

massa DAG awal 37

8. Perbandingan komposisi massa produk DAG selama 9 jam gliserolisis

dengan perlakuan penggantian substrat CPO sebanyak 3 kali 37

9. Perbandingan laju konversi pembentukan DAG selama 9 jam gliserolisis

dengan perlakuan penggantian substrat CPO sebanyak 3 kali 38

10. Peningkatan nilai konversi pembentukan DAG hasil gliserolisis kontinu

dengan 3 kali pergantian substrat CPO dibandingkan kandungan DAG

awal 38

11. Perbandingan fraksi massa DAG hasil gliserolisis kontinu dengan lipase

bebas dan lipase amobil 39

12. Perbandingan perubahan fraksi massa DAG antara lipase bebas dan

amobil dibandingkan dengan fraksi massa awalnya 39

xvii

14. Perbandingan nilai konversi DAG antara lipase bebas dan amobil ketika

dibandingkan dengan kandungan DAG awal 40

15. Perbandingan komposisi massa DAG antara lipase bebas dan amobil

PENDAHULUAN

Latar Belakang

Kelapa sawit merupakan salah satu komoditi perkebunan yang berpotensi besar untuk dikembangkan ke arah agroindustri karena beragam produk yang dihasilkan bermanfaat dan bernilai ekonomis tinggi. Indonesia menjadi salah satu negara produsen utama minyak kelapa sawit dunia karena setiap tahun luas areal perkebunan kelapa sawit terus meningkat diiringi dengan peningkatan produksi

Crude Palm Oil (CPO) (Anggirasti et al. 2008). Produk olahan CPO yang

dikelompokkan secara khusus seperti specialty fats, confectionery fat, dan minyak sehat (healthy oil) memiliki harga yang lebih tinggi dibandingkan dengan minyak makan (cooking oil) atau shortening (Suharyanto et al. 2011).

Diasilgliserol (DAG) merupakan salah satu produk yang dapat dihasilkan dari CPO. Minyak kaya DAG dapat digolongkan sebagai minyak sehat (healthy oil). Pola hidup modern sekarang ini telah menjadi penyebab utama terjadinya peningkatan kasus obesitas akibat tingkat konsumsi minyak makan di berbagai negara yang tinggi. Hal tersebut dapat memicu timbulnya berbagai penyakit degeneratif seperti jantung koroner, stroke, hiperkolesterolemia dan diabetes melitus yang telah mendorong masyarakat untuk mengkonsumsi minyak sehat seperti DAG (Yasunaga et al. 2001). Menurut Nagao et al. (2000); Murase et al. (2001) dan Yuan et al. (2010), penyebab DAG dapat berfungsi sebagai minyak sehat karena DAG dapat dimetabolisme secara efisien sebagai sumber energi, sehingga dapat mencegah akumulasi lemak dalam tubuh (body fat). Selain itu DAG juga dapat menurunkan kadar low density lipoprotein (LDL), trigliserida (TG) dan inhibitor plasminogen. Di samping sebagai minyak sehat, campuran DAG dengan monoasilgliserol (MAG) dapat digunakan sebagai surfaktan (Anggirasti et al. 2008), emulsifier (Nuraeni 2008) dan bahan antimikroba (Nuraida et al. 2008) yang telah banyak dimanfaatkan dalam industri pangan dan farmasi. DAG dapat diproduksi secara kimiawi dengan proses gliserolisis sistem

batch dengan mereaksikan minyak atau lemak nabati dengan gliserol pada suhu

tinggi (240–260 °C) menggunakan katalis anorganik seperti natrium hidroksida, kalium hidroksida atau kalsium hidroksida. Namun teknik tersebut memiliki kelemahan, yaitu pemakaian energi yang tinggi, terbentuknya produk samping hasil reaksi peroksidasi dan polimerisasi yang bersifat toksik bagi kesehatan manusia serta produk yang diperoleh berwarna gelap (Elisabeth et al. 1999; Noureddini et al. 2004). Selain itu proses gliserolisis pada suhu tinggi dapat merusak kandungan senyawa-senyawa minor dalam CPO seperti tokoferol, tokotrienol dan karoten (Suharyanto et al. 2011).

2

memperoleh produk DAG yang murni dan terkontrol (Suharyanto et al. 2011). Penggunaan CPO untuk produksi DAG memiliki keunggulan karena ketersediaan CPO di Indonesia melimpah, kandungan asam lemak tak jenuh tunggal yang tinggi serta mengandung nutrisi penting seperti β-karoten, vitamin E dan tokotrienol (Suharyanto et al. 2011).

Alternatif lain dalam produksi DAG adalah dengan melakukan proses gliserolisis secara enzimatik menggunakan lipase sebagai biokatalisator. Pemanfaatan enzim lipase sebagai katalis memiliki beberapa keuntungan, yakni spesifitas yang tinggi, kondisi operasional pada suhu dan tekanan yang rendah, biaya pengolahan limbah yang murah dan produk yang dihasilkan lebih aman. Lipase merupakan jenis enzim yang banyak ditemukan di alam, baik pada hewan, tumbuhan maupun mikroorganisme. Sejumlah fungi seperti Penicillium sp,

Rhizopus sp dan Aspergillus niger dilaporkan aktif menghasilkan lipase dalam

substrat CPO (Ibrahim et al. 1991). Akan tetapi harga lipase komersial fungi yang relatif mahal karena teknik produksi, ekstraksi dan isolasinya yang rumit sehingga masih harus diimpor dari luar negeri (Elizabeth et al. 1999).

Untuk mengatasi masalah tersebut diperlukan suatu metode dalam memproduksi lipase dengan murah. Salah satunya dapat dilakukan dengan

memfermentasikan mikroba tertentu yang mampu menghasilkan lipase. Tri-Panji et al. (2008) telah melakukan fermentasi CPO dengan Neurospora

sitophila dan dilaporkan mampu memproduksi lipase spesifik 1,3-gliserida.

Kapang lokal jenis ini dikenal aman (edible) karena biasa digunakan dalam pembuatan oncom merah. Kapang lokal lain yang juga aman adalah Rhizopus sp yang dikenal sebagai jamur tempe kedelai. Perwitasari (2008) telah melakukan optimasi produksi DAG dengan lipase dari Rhizopus oryzae melalui gliserolisis dengan sistem batch, dan rendemen DAG yang didapatkan sebesar 20,76 %.

Melihat berbagai manfaat dari DAG dalam bidang kesehatan dan farmasi serta potensi lipase yang dihasilkan dari jenis fungi lokal sebagai biokatalisator dalam produksi DAG, maka perlu dilakukan penelitian lebih lanjut tentang metode produksi DAG. Dalam penelitian ini produksi DAG dilakukan melalui proses gliserolisis enzimatis yang dilakukan secara kontinu. Metode gliserolisis enzimatis yang dilakukan dengan sistem kontinu dapat menjadi salah satu metode alternatif yang dapat dikembangkan dalam skala industri. Hal tersebut disebabkan karena sistem produksi yang banyak diterapkan dalam industri adalah sistem kontinu, dimana sistem kontinu merupakan sistem produksi yang memungkinkan suatu komponen umpan dialirkan dan diproses hingga diperoleh produk secara berkesinambungan. Keuntungan sistem ini dibandingkan sistem batch adalah kemudahannya dalam otomatisasi proses, penghematan wadah produksi serta kecepatan proses (Suharyanto et al. 2006).

3

lebih cepat, mudah dan efisien serta diharapkan dapat menghasilkan produk DAG yang optimal.

Tujuan Penelitian

Tujuan penelitian ini adalah untuk melakukan otomatisasi proses gliserolisis enzimatis dalam produksi DAG yang dilakukan secara kontinu; menetapkan kondisi optimum produksi DAG melalui gliserolisis kontinu meliputi variasi laju alir substrat CPO, waktu gliserolisis dan penggunaan bentuk lipase (bebas dan amobil) untuk katalisasi proses gliserolisis serta menguji kinerja lipase (bebas dan amobil) dari fungi lokal Rhizopus oryzae dalam mengkatalisis proses gliserolisis kontinu untuk produksi DAG.

Hipotesis Penelitian

Proses produksi DAG melalui gliserolisis kontinu dapat dilakukan secara otomatis, yang menyebabkan proses produksi menjadi lebih cepat, mudah dan efisien; kandungan DAG dalam CPO dapat ditingkatkan dengan teknik biokonversi enzimatis melalui gliserolisis kontinu; ekstrak kasar lipase dari isolat lokal R. oryzae mampu mengkatalisis proses gliserolisis kontinu untuk produksi DAG; stabilitas lipase amobil akan lebih baik dibandingkan lipase bebas.

Manfaat Penelitian

Dapat memberikan informasi tentang metode alternatif dalam produksi DAG yang dapat dilakukan secara otomatis, dapat diperoleh produk DAG sebagai minyak kesehatan dari CPO melalui biokonversi enzimatis yang relatif murah serta dapat menambah nilai fungsi dari kemampuan fungi lokal dalam memproduksi lipase sebagai biokatalis dalam produksi DAG.

METODE PENELITIAN

Waktu dan Tempat Penelitian

4

Alat dan Bahan

Peralatan yang digunakan dalam penelitian ini yaitu bioreaktor gliserolisis, labu Erlenmeyer, shaker, chamber KLT (Kromatografi Lapis Tipis), autoklaf, kertas pH, gelas piala, gelas ukur, corong Buchner, pompa vakum, pompa peristaltik, centrifuge, oven, batang pengaduk, cawan petri, pipet tetes, labu ukur, neraca analitik, inkubator, magnetic stirrer, freezer, pipet mikro, jarum ose, bunsen, laminar air flow, buret dan peralatan lainnya.

Bahan-bahan yang dibutuhkan yaitu CPO; enzim lipase yang diproduksi dari isolat R. oryzae; akuades; PDA, MgSO4, KH2PO4, pepton, gliserol, heksana, buffer Tris-HCl, aseton, polivinil alkohol, buffer fosfat-sitrat, etanol, NaOH, fenolftalein, petroleum benzene, dietil eter, asam asetat glasial, kristal iodin, kertas HVS 80 g, lempeng KLT silika gel G-60, kertas saring Whatman No. 40, alkohol 70%, aluminium foil dan bahan-bahan lainnya.

Metode Kerja

Produksi Enzim Kasar Lipase

Isolat kapang yang tumbuh dalam media agar kentang (PDA) diremajakan kembali dengan diinokulasikan ke dalam media PDA baru, kemudian diinkubasi pada suhu ruang (27-30 °C) selama 3-4 hari. Spora yang tumbuh dalam media PDA diambil sebanyak 1 ose lalu diinokulasikan dalam @ 100 mL medium fermentasi steril yang mengandung CPO 3 % dengan total volume sebanyak 500 mL dan diinkubasi pada suhu ruang (27-30 °C) selama 5 hari sambil digoyang dengan kecepatan 75 rpm. Setelah dilakukan proses fermentasi, enzim yang dihasilkan dipanen. Untuk memisahkan biomassa (spora) dengan filtrat dilakukan penyaringan vakum dengan menggunakan kertas saring yang telah diketahui bobot massanya. Biomassa sel dikeringkan dalam oven dengan suhu 60 °C hingga bobotnya konstan dan dihitung biomassa sel keringnya sedangkan filtrat diambil untuk dilakukan proses pengendapan dan isolasi enzim.

Pengendapan dan Isolasi Enzim Lipase

Pengendapan dan isolasi enzim lipase dari kapang R. oryzae dilakukan menurut metode pengendapan enzim menggunakan aseton. Semua tahap dikerjakan pada suhu 4 °C. Filtrat enzim kasar lipase yang diperoleh dari tahap pemanenan enzim diendapkan proteinnya menggunakan aseton dingin dengan perbandingan filtrat dan aseton 1 : 2 (v/v). Setelah itu disentrifugasi dengan kecepatan 10.000 rpm selama 15 menit pada suhu 4 °C. Setiap endapan yang diperoleh dilarutkan ke dalam 1 ml buffer Tris HCl 0,05 M pH 7 (Muderhwa dan Ratomahenina 1985). Larutan enzim yang didapat, diambil 1-2 mL untuk diuji aktivitasnya, sisanya disimpan untuk percobaan selanjutnya yaitu untuk proses optimasi produksi DAG (gliserolisis dalam reaktor/kolom secara kontinu).

Amobilisasi Enzim Lipase (Apriyanti 2012)

5

1 M selama 12 jam dengan dua kali penggantian larutan perendam sambil digoyang perlahan. Butiran zeolit kemudian diaktivasi dengan memanaskan di dalam oven pada suhu 200 °C selama 15 menit. Amobilisasi lipase dilakukan dengan cara merendam 200 g zeolit teraktivasi ke dalam 200 mL larutan enzim dan dikocok pada kecepatan 180 rpm selama satu jam pada suhu ruang (25-30 °C), kemudian cairan dipisahkan. Butiran zeolit yang telah mengamobilisasi enzim digunakan untuk produksi DAG dalam proses gliserolisis kontinu.

Analisis Aktivitas Enzim Lipase

Penentuan aktivitas lipase dilakukan menurut Ibrahim et al. (1991), dimulai dengan prosedur penentuan kadar asam lemak bebas dalam sampel seperti berikut ini :

Penentuan kadar asam lemak bebas dilakukan dengan melarutkan 3 g CPO dan 1 g polivinil alkohol ke dalam 40 mL buffer fosfat-sitrat pH 5 dan ditambah dengan 1 mL larutan enzim. Sampel diinkubasi pada suhu kamar (25-30 °C) selama 30 menit. Reaksi dihentikan dengan menambahkan 20 mL campuran aseton : etanol (1 : 1 v/v). Kemudian sampel dititrasi menggunakan NaOH 1 N menggunakan indikator fenolftalein hingga titik akhir berwarna merah muda. Untuk blanko dilakukan prosedur yang sama tanpa perlakuan penambahan enzim. Penentuan kadar asam lemak bebas dapat dihitung menggunakan persamaan sebagai berikut :

Satu unit aktivitas lipase didefinisikan sebagai jumlah enzim yang digunakan untuk membebaskan 1 mol asam lemak bebas per menit (1 U = 1 mol FFA/menit).

Optimasi Produksi DAG

a. Optimasi Produksi DAG melalui Gliserolisis Kontinu menggunakan Lipase Bebas

Penentuan kondisi optimum produksi DAG diamati dalam medium gliserolisis menggunakan sistem pengumpanan substrat yang dilakukan secara kontinu. Proses gliserolisis dilakukan dalam suatu bioreaktor kaca berbentuk

6

± 2.500 mL. Komposisi medium gliserolisis untuk produksi DAG terdiri dari gliserol, heksana, buffer tris-HCl dan CPO. Mappiratu (1999) telah melakukan proses gliserolisis dengan sistem batch, dimana komposisi medium gliserolisisnya terdiri dari 0,8 g gliserol, 40 mL heksana, 50 mL buffer tris-HCl 0,05 M pH 7 dan 2 g CPO. Komposisi yang lain telah dilakukan oleh Perwitasari (2008) dengan melakukan optimasi jumlah substrat CPO dan jumlah heksana dalam medium gliserolisis dan hasil optimasi jumlah heksana dan CPO untuk produksi DAG masing-masing adalah 20 mL heksana dan 3 g CPO.

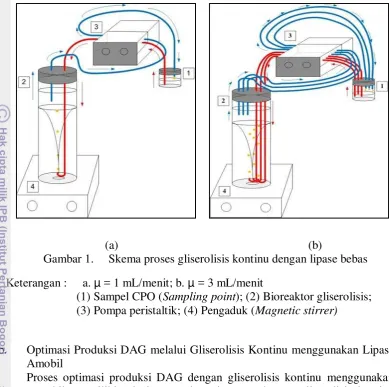

Berdasarkan hasil tersebut pada penelitian ini dilakukan proses gliserolisis kontinu dengan komposisi campuran dalam medium adalah 0,8 g gliserol, 20 mL heksana, 50 mL buffer tris-HCl dan 3 g CPO, dengan penambahan larutan enzim sebanyak 10 µ L. Berdasarkan komposisi komponen diatas, dilakukan perbesaran 30 kali (skala lab) untuk mengisi bioreaktor gliserolisis, yaitu 24 gram gliserol, 600 mL heksana, 1.500 mL buffer tris-HCl dan 90 g CPO. Selanjutnya penambahan CPO dalam bioreaktor gliserolisis dilakukan secara sinambung (kontinu) dan dialirkan masuk dari bagian bawah hingga ke bagian atas bioreaktor

(upward flow) dengan bantuan pompa peristaltik sambil reaktor terus diaduk

dengan stirrer pada kecepatan rendah (Gambar 1). Adanya pengadukan dimaksudkan agar campuran komponen yang terdapat dalam bioreaktor gliserolisis tetap homogen.

Proses gliserolisis kontinu dimulai dengan menentukan laju alir (flow rate) (µ), dimana µ = jumlah volume substrat CPO yang dialirkan ke dalam reaktor (mL) per satuan waktu (menit). Berdasarkan perhitungan tersebut telah ditentukan laju alir substrat yang digunakan dan dilakukan optimasi laju alir substrat CPO dalam proses gliserolisis kontinu, dan variasi laju alir substrat yang dicobakan yaitu 1 mL/menit dan 3 mL/menit.

7

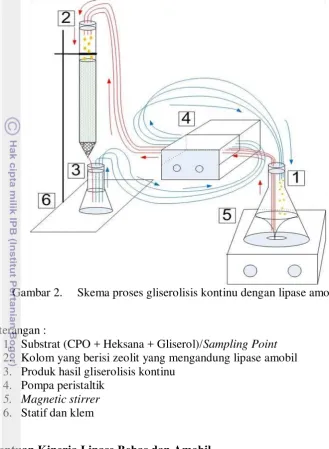

b. Optimasi Produksi DAG melalui Gliserolisis Kontinu menggunakan Lipase Amobil

Proses optimasi produksi DAG dengan gliserolisis kontinu menggunakan lipase amobil, memiliki prinsip yang hampir sama dengan gliserolisis kontinu lipase bebas, bedanya adalah model enzim yang digunakan serta model bioreaktornya. Dalam gliserolisis kontinu lipase amobil, bioreaktor yang digunakan berupa kolom kaca dengan panjang 40 cm dan diameter 4 cm, dimana lipase amobil yang terjerap dalam butiran zeolit dimasukkan sebanyak 200 g dalam kolom/reaktor, tinggi zeolit yang terisi dalam kolom tersebut sepanjang 20 cm atau setengah dari total tinggi kolom. Perbandingan komposisi komponen dalam gliserolisis kontinu ini dilakukan dengan perbesaran 30 kali (skala lab), sama seperti prosedur gliserolisis kontinu lipase bebas diatas. Hal lain yang membedakan dengan gliserolisis kontinu lipase bebas adalah komposisi CPO 90 g, heksana 600 mL dan gliserol 24 g langsung dicampur dalam wadah tersendiri sambil diaduk dengan pengaduk/stirrer kemudian dialirkan dengan bantuan pompa peristaltik ke dalam kolom yang berisi zeolit yang mengandung lipase amobil tersebut (Gambar 2). Proses gliserolisis kontinu ini dilakukan dengan variasi waktu per 3 jam selama 24 jam gliserolisis, yaitu pada jam ke-0, 3, 6, 9, 12, 15, 18, 21 dan 24 jam. Tiap sampel produk dianalisis dengan metode KLT.

(a) (b)

Gambar 1. Skema proses gliserolisis kontinu dengan lipase bebas

Keterangan : a. µ = 1 mL/menit; b. µ = 3 mL/menit

8

Penentuan Kinerja Lipase Bebas dan Amobil

Untuk menentukan kinerja lipase dalam mengkatalisis proses gliserolisis kontinu, dilakukan perlakuan penggantian substrat CPO sebanyak 3 kali setiap dilakukan proses gliserolisis kontinu selama 3 jam, sehingga proses keseluruhan dilakukan selama 3x3 jam yaitu 9 jam untuk total proses gliserolisis kontinu. Selanjutnya setiap 30 menit (1 siklus) selama 3 kali penggantian substrat CPO dilakukan pengambilan sampel (3 µ L) untuk dianalisis komponen produknya dengan metode KLT. Metode gliserolisis kontinu untuk penentuan kinerja lipase mengacu pada prosedur yang dilakukan pada tahap optimasi produksi DAG.

Untuk lipase amobil juga dilakukan prinsip yang sama seperti prosedur diatas, yaitu selama proses gliserolisis kontinu berlangsung per 3 jam dilakukan pergantian substrat tapi lipase amobil tetap dipertahankan (tidak diganti). Tujuan pergantian substrat adalah untuk menguji stabilitas lipase amobil dalam mengkatalisis proses gliserolisis ketika proses tersebut diasumsikan dilakukan secara berulang sebanyak 3 kali.

Gambar 2. Skema proses gliserolisis kontinu dengan lipase amobil

Keterangan :

1. Substrat (CPO + Heksana + Gliserol)/Sampling Point 2. Kolom yang berisi zeolit yang mengandung lipase amobil 3. Produk hasil gliserolisis kontinu

4. Pompa peristaltik

5. Magnetic stirrer

9

Analisis Produk Hasil Gliserolisis (TAG, DAG, MAG dan ALB)

Fraksi masa komponen Triasilgliserol (TAG), DAG, MAG, dan asam lemak bebas (ALB) dari reaksi gliserolisis kontinu dianalisis dengan metode KLT. Lempeng yang digunakan adalah lempeng silika gel G-60. Sebanyak 3 µL sampel ditotolkan sedikit demi sedikit ke dalam lempeng tersebut dan dielusikan dengan campuran petroleum benzene : dietileter : asam asetat glasial (90:10:1 v/v).

Lempeng KLT yang sudah dielusikan dibiarkan mengering terlebih dahulu, kemudian visualisasi noda dilakukan dengan menggunakan uap iodine. Kristal iodine dituangkan ke dalam cawan petri hingga rata. Lempeng KLT yang sudah kering diletakkan di atas cawan petri selama dua menit (hingga terlihat noda cokelat). Noda yang terlihat langsung diberi tanda menggunakan pensil. Noda yang terlihat dijiplak menggunakan kertas HVS 80 g lalu ditimbang berat/bobot massanya. Fraksi masa komponen dihitung dengan persamaan sebagai berikut :

Setelah komponen TAG, DAG, MAG dan ALB dianalisis dengan metode KLT, dapat ditentukan laju dan nilai konversi masing-masing komponen produk tersebut dengan menggunakan persamaan sebagai berikut :

Laju konversi komponen (%/Jam) =

-Nilai konversi komponen (%) =

-HASIL DAN PEMBAHASAN

Spesifitas dan Aktivitas Lipase yang dihasilkan dari Rhyzopus oryzae

Rhizopus oryzae merupakan fungi yang termasuk dalam jenis kapang yang

10

enzimatis dapat dikendalikan dan tidak menghasilkan pemecahan total gliserida menjadi ALB seperti yang biasa terjadi pada pemecahan secara non enzimatis (kimiawi) (Tri-Panji et al. 2008).

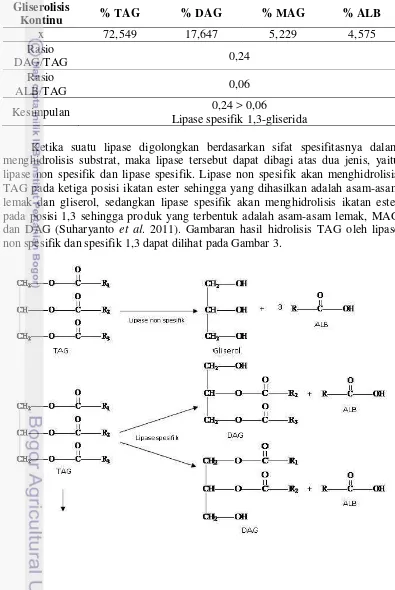

Tabel 1. Hasil hidrolisis CPO dengan lipase dari R. oryzae

Gliserolisis

Kontinu % TAG % DAG % MAG % ALB

x 72,549 17,647 5,229 4,575

Rasio

DAG/TAG 0,24

Rasio

ALB/TAG 0,06

Kesimpulan 0,24 > 0,06

Lipase spesifik 1,3-gliserida

11

Gambar 3. Hasil hidrolisis TAG oleh aktivitas lipase non spesifik dan spesifik 1,3-gliserida

Dari Gambar 3 dapat dilihat bahwa hidrolisis TAG oleh aktivitas lipase spesifik 1,3 hanya dapat menghasilkan produk DAG, yaitu 1,2(2,3)-DAG dan ALB kemudian pemecahan DAG hanya dapat menghasilkan produk MAG, yaitu 2-MAG serta MAG yang terbentuk tidak dapat dipecah lagi menjadi asam lemak dan gliserol. Pemecahan TAG hingga terbentuk asam lemak dan gliserol hanya dapat dihasilkan dari pemecahan oleh lipase non spesifik.

12

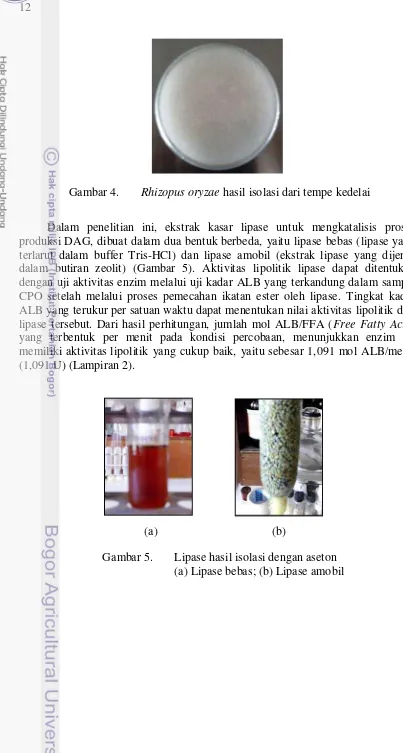

Dalam penelitian ini, ekstrak kasar lipase untuk mengkatalisis proses produksi DAG, dibuat dalam dua bentuk berbeda, yaitu lipase bebas (lipase yang terlarut dalam buffer Tris-HCl) dan lipase amobil (ekstrak lipase yang dijerap dalam butiran zeolit) (Gambar 5). Aktivitas lipolitik lipase dapat ditentukan dengan uji aktivitas enzim melalui uji kadar ALB yang terkandung dalam sampel CPO setelah melalui proses pemecahan ikatan ester oleh lipase. Tingkat kadar ALB yang terukur per satuan waktu dapat menentukan nilai aktivitas lipolitik dari lipase tersebut. Dari hasil perhitungan, jumlah mol ALB/FFA (Free Fatty Acid) yang terbentuk per menit pada kondisi percobaan, menunjukkan enzim ini memiliki aktivitas lipolitik yang cukup baik, yaitu sebesar 1,091 mol ALB/menit (1,091 U) (Lampiran 2).

Gambar 5. Lipase hasil isolasi dengan aseton (a) Lipase bebas; (b) Lipase amobil

(a) (b)

13

Optimasi Produksi DAG

Otomatisasi Proses Gliserolisis

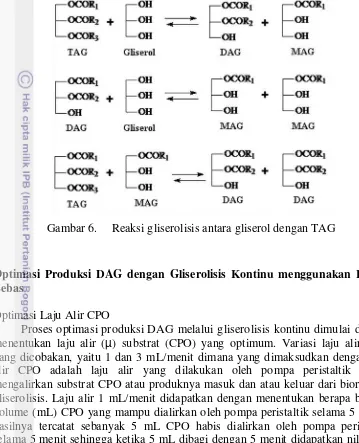

Proses gliserolisis enzimatis yang dilakukan secara kontinu dalam penelitian ini, dimaksudkan untuk melakukan otomatisasi proses produksi DAG. Pengertian gliserolisis sendiri adalah suatu reaksi penting antara gliserol dengan minyak/lemak untuk menghasilkan produk MAG dan DAG (Kimmel 2004) (Gambar 6). Salah satu faktor penting pada proses gliserolisis adalah kelarutan atau kontak antara TAG dan gliserol (Cheirshilp et al. 2007; Susi 2010), karena alasan tersebut maka dalam penelitian ini digunakan heksana sebagai pelarut organik. Dipilihnya heksana sebagai pelarut organik karena heksana merupakan pelarut yang dapat melarutkan substrat CPO; membantu dalam meningkatkan rendemen produk DAG serta dapat meningkatkan kelarutan minyak dan gliserol dalam proses gliserolisis, sehingga proses gliserolisis dapat berlangsung lebih optimal (Nuraeni 2008). Adanya penambahan heksana dapat membuat kandungan TAG pada CPO berkurang. Hal ini dikarenakan heksana adalah pelarut non polar dan TAG dalam CPO dapat terlarut di dalamnya, karena TAG lebih bersifat non polar daripada DAG dan MAG, membuat TAG dapat terpisah dari DAG dan MAG. Selain itu, penggunaan pelarut heksana memiliki bau yang tidak tajam sehingga tidak mengganggu nilai organoleptik produk akhir yang dihasilkan (Susi 2010).

Suatu reaksi gliserolisis akan berjalan lambat jika dilakukan tanpa menggunakan katalis, dimana penambahan katalis ini berguna untuk mempercepat reaksi. Katalis yang digunakan dalam penelitian ini seperti yang telah disebutkan sebelumnya adalah enzim lipase. Keistimewaan dari enzim lipase adalah mampu mentransformasikan air ke dalam substrat CPO yang tak larut air. Produk antara yang dihasilkan mempunyai sifat sebagai zat aktif permukaan atau penurun tegangan permukaan yang lebih baik dari TAG (Brockman 1984).

Reaksi gliserolisis antara gliserol dan TAG dapat dilihat pada Gambar 6. Dari Gambar 6 dapat dilihat bahwa proses gliserolisis dapat terjadi secara dua arah dan dapat melibatkan reaksi antara gliserol dengan TAG dan DAG juga reaksi antara TAG dengan MAG untuk membentuk produk DAG dan MAG.

14

manusia, dan menjadi suatu metode alternatif yang dapat dikembangkan dalam skala industri.

Optimasi Produksi DAG dengan Gliserolisis Kontinu menggunakan Lipase Bebas

Optimasi Laju Alir CPO

Proses optimasi produksi DAG melalui gliserolisis kontinu dimulai dengan menentukan laju alir (µ) substrat (CPO) yang optimum. Variasi laju alir CPO

yang dicobakan, yaitu 1 dan 3 mL/menit dimana yang dimaksudkan dengan laju alir CPO adalah laju alir yang dilakukan oleh pompa peristaltik dalam mengalirkan substrat CPO atau produknya masuk dan atau keluar dari bioreaktor gliserolisis. Laju alir 1 mL/menit didapatkan dengan menentukan berapa banyak volume (mL) CPO yang mampu dialirkan oleh pompa peristaltik selama 5 menit, hasilnya tercatat sebanyak 5 mL CPO habis dialirkan oleh pompa peristaltik selama 5 menit sehingga ketika 5 mL dibagi dengan 5 menit didapatkan nilai laju alir 1 mL/menit, dimana untuk laju alir 1 mL/menit digunakan bantuan selang sebanyak 1 jalur sedangkan untuk laju alir 3 mL/menit, banyaknya volume (mL) CPO yang dapat dialirkan adalah sebanyak 3 kali lipatnya sehingga jalur selang yang digunakan adalah 3 jalur (Gambar 1).

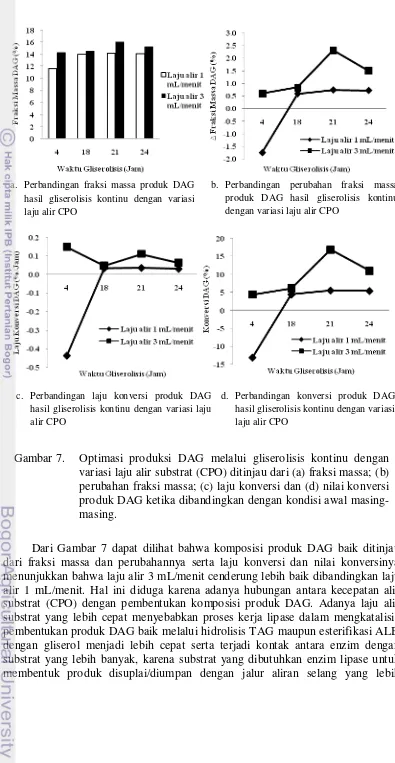

Penentuan laju alir substrat dalam gliserolisis kontinu, dimaksudkan untuk mengetahui pengaruh kecepatan pengaliran substrat dalam bioreaktor gliserolisis terhadap pembentukan komposisi produk DAG. Waktu gliserolisis yang dicobakan meliputi pengamatan pada jam ke-0, 4, 18, 21 dan 24 jam. Analisis komponen produk yang terbentuk dengan metode KLT dapat menentukan laju alir CPO yang optimal (Gambar 7). Data pada Gambar 7 menunjukkan optimasi produksi DAG melalui gliserolisis kontinu dengan variasi laju alir substrat (CPO).

15

Dari Gambar 7 dapat dilihat bahwa komposisi produk DAG baik ditinjau dari fraksi massa dan perubahannya serta laju konversi dan nilai konversinya menunjukkan bahwa laju alir 3 mL/menit cenderung lebih baik dibandingkan laju alir 1 mL/menit. Hal ini diduga karena adanya hubungan antara kecepatan alir substrat (CPO) dengan pembentukan komposisi produk DAG. Adanya laju alir substrat yang lebih cepat menyebabkan proses kerja lipase dalam mengkatalisis pembentukan produk DAG baik melalui hidrolisis TAG maupun esterifikasi ALB dengan gliserol menjadi lebih cepat serta terjadi kontak antara enzim dengan substrat yang lebih banyak, karena substrat yang dibutuhkan enzim lipase untuk membentuk produk disuplai/diumpan dengan jalur aliran selang yang lebih

a. Perbandingan fraksi massa produk DAG hasil gliserolisis kontinu dengan variasi laju alir CPO

b. Perbandingan perubahan fraksi massa produk DAG hasil gliserolisis kontinu dengan variasi laju alir CPO

c. Perbandingan laju konversi produk DAG hasil gliserolisis kontinu dengan variasi laju alir CPO

d. Perbandingan konversi produk DAG hasil gliserolisis kontinu dengan variasi laju alir CPO

16

banyak (3 jalur) ke dalam bioreaktor gliserolisis, sehingga ada kecenderungan bahwa semakin besar laju alir substrat akan semakin tinggi pula komposisi massa produknya. Dari hasil tersebut dipilih laju alir substrat yang optimum adalah 3 mL/menit.

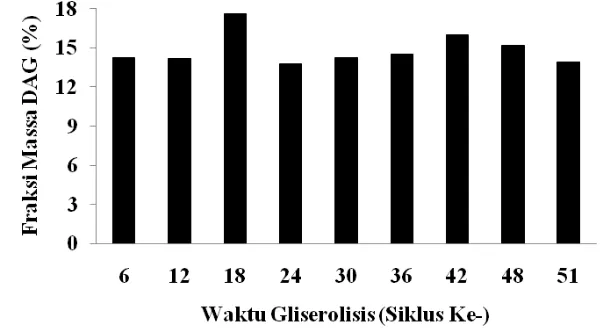

Optimasi Waktu Gliserolisis

Setelah didapatkan laju alir substrat (CPO) optimum yaitu 3 mL/menit, penelitian dilanjutkan dengan melakukan gliserolisis kontinu dengan variasi waktu gliserolisis yaitu pada siklus ke-0, 6, 12, 18, 24, 30, 36, 42, 48 dan 51. Satu siklus setara dengan waktu yang dibutuhkan untuk mengalirkan total substrat CPO yang digunakan ke dalam bioreaktor gliserolisis sampai terbentuk produk, yaitu ± 30 menit. Hal ini merupakan waktu total yang dibutuhkan ketika substrat CPO

dialirkan melalui selang dari bagian bawah bioreaktor yang kemudian mengalir naik ke atas (upward flow) sampai terbentuk produk yang terkumpul pada bagian atas bioreaktor gliserolisis.

Gambar 8 menunjukkan fraksi massa produk DAG yang terbentuk selama proses gliserolisis dengan variasi waktu gliserolisis. Data pada Gambar 8 menunjukkan bahwa produk DAG mencapai nilai tertinggi pada siklus ke-18, kemudian mengalami penurunan pada siklus ke-24 dan cenderung naik secara perlahan hingga siklus ke-42 dan terus menurun hingga siklus-siklus terakhir. Adanya kecenderungan ketidakstabilan dalam persentase perubahan fraksi massa DAG, dapat disebabkan karena adanya ketidakstabilan enzim lipase ketika digunakan dalam bentuk larutan. Ketika enzim lipase berada dalam bentuk campuran larutan bersama substrat dan produknya (sistem emulsi), maka enzim lipase sangat sulit untuk dipisahkan dari campuran tersebut sehingga ketika pompa peristaltik mengalirkan dan menghisap kembali substrat/produk hasil gliserolisis ke dalam bioreaktor/sampling point, maka kemungkinan ada bagian enzim yang ikut terbawa sehingga diduga hal ini yang dapat mempengaruhi komposisi massa produk DAG yang dihasilkan. Akan tetapi terlepas dari hal tersebut, dapat dilihat bahwa produk DAG mencapai nilai optimum pada waktu gliserolisis siklus ke-18, dimana ketika satu siklus gliserolisis membutuhkan waktu ± 30 menit, maka untuk siklus ke-18 setara dengan 9 jam, sehingga waktu gliserolisis optimum yang terpilih adalah pada siklus ke-18 (jam ke-9). Hasil tersebut menunjukkan waktu gliserolisis untuk produksi DAG ini dua kali lipat lebih cepat dibandingkan dengan yang dilaporkan Perwitasari (2008) menggunakan lipase dari R. oryzae yang sama yaitu 18 jam dan Tri-Panji et al. (2008) menggunakan lipase asal Neurospora sitophila yaitu 10 hari, dengan menggunakan gliserolisis sistem batch.

17

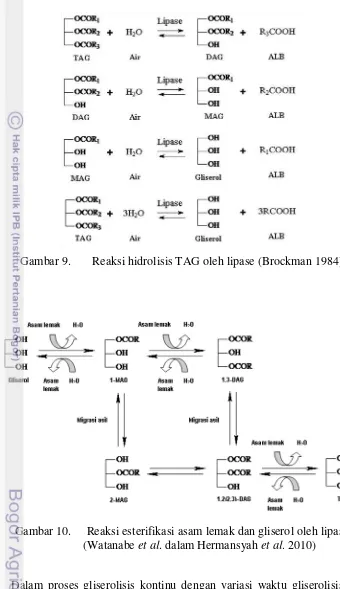

Reaksi hidrolisis sendiri merupakan reaksi yang umum terjadi pada produk pangan berlemak, yaitu proses pembentukan ALB dan gliserol melalui pemecahan molekul lemak dan penambahan molekul air (Susi 2010). Reaksi hidrolisis pada umumnya disebabkan oleh aktivitas enzim dan mikroba. Proses hidrolisis terjadi secara bertahap dan merupakan reaksi reversible (bolak-balik) (Gambar 9). Kesetimbangan reaksi ini dapat tercapai, ketika kondisinya didasarkan pada konsentrasi senyawa yang terlibat. Minyak atau lemak yang mengalami kerusakan, baik pada saat perlakuan di kebun maupun saat penyimpanan akan memiliki kandungan ALB yang tinggi serta kandungan MAG dan DAG yang tinggi (Susi 2010). Reaksi hidrolisis yang dikatalisis oleh lipase dapat dilihat pada Gambar 9.

Selanjutnya, reaksi kedua yang dapat dikatalisis oleh lipase adalah reaksi esterifikasi dimana reaksi esterifikasi merupakan reaksi langsung antara gliserol dengan ALB untuk menghasilkan MAG, DAG dan TAG dengan komposisi yang berbeda-beda (Gambar 10). Komposisi produk yang dihasilkan tergantung dari rasio antara gliserol dan ALB yang digunakan dalam reaksi tersebut. Esterifikasi pada dasarnya merupakan reaksi yang terjadi antara asam karboksilat dengan alkohol untuk membentuk produk ester. Reaksi ini merupakan reaksi ionik yang merupakan kombinasi dari reaksi adisi dan penyusunan kembali. Produk ester yang dihasilkan selama reaksi ini tergantung pada perbandingan asam dan alkohol. Produk kasar yang diperoleh merupakan campuran dari asam-asam lemak dan gliserol yang tidak bereaksi, MAG, DAG dan TAG. Dari campuran tersebut, asam-asam lemak dapat dipisahkan dengan penyabunan (saponifikasi) dan gliserol dapat dihilangkan melalui pencucian dengan air atau larutan garam sehingga akan diperoleh campuran MAG, DAG dan TAG (Susi 2010). Dari campuran ketiga komponen tersebut, DAG dapat diisolasi/dimurnikan dengan berbagai cara, antara lain dengan metode kristalisasi (Chen dan Ju 2001), destilasi (Compton et al. 2008), ekstraksi (Irimescu et al. 2002), kromatografi (Mappiratu 1999), pendinginan bertahap (Watanabe et al. 2006) dan berdasarkan polaritas bahan (Susi 2010). Reaksi esterifikasi asam lemak dan gliserol yang dikatalisis oleh lipase dapat dilihat pada Gambar 10.

18

Dalam proses gliserolisis kontinu dengan variasi waktu gliserolisis diatas, telah didapatkan hasil persentase fraksi massa produk DAG, selain itu dapat pula ditentukan persentase fraksi massa produk lain (TAG, MAG dan ALB) yang terbentuk. Informasi yang dapat dieksplorasi dari hasil tersebut adalah persentase perubahan fraksi massa produk ketika dibandingkan dengan kondisi awal sebelum mengalami gliserolisis. Perubahan fraksi massa produk selain DAG yang

Gambar 10. Reaksi esterifikasi asam lemak dan gliserol oleh lipase (Watanabe et al. dalam Hermansyah et al. 2010)

19

terbentuk dengan variasi waktu gliserolisis ketika dibandingkan dengan kondisi awal (Gambar 11), dapat membuktikan penjelasan tentang reaksi hidrolisis dan esterifikasi serta kerja lipase yang mengkatalisis proses dua arah tersebut. Perubahan komposisi ini dapat diartikan peningkatan atau penurunan fraksi massa produk selama gliserolisis ketika dibandingkan dengan fraksi massa awalnya sebelum dilakukan gliserolisis.

Data pada Gambar 11 menunjukkan bahwa selama gliserolisis kontinu berlangsung, lipase dapat sekaligus mengkatalisis proses dua arah secara bersamaan yaitu hidrolisis dan esterifikasi. Nilai positif yang dapat dilihat pada Gambar 11 di atas menunjukkan bahwa komponen mengalami penambahan fraksi massa sedangkan nilai negatif menunjukkan bahwa komponen mengalami pengurangan fraksi massa ketika dibandingkan dengan fraksi massa awal (sebelum gliserolisis). Pertambahan fraksi massa dapat disebabkan karena reaktan/substrat mengalami hidrolisis atau esterifikasi, sedangkan untuk pengurangan fraksi massa disebabkan karena reaktan/substrat terhidrolisis sehingga produk yang terbentuk berkurang fraksi massanya.

20

nilai-nilai perubahan fraksi massa yang terjadi di tiap pengamatan siklus gliserolisis pada Gambar 11.

Selain fraksi massa produk DAG serta perubahannya, dalam proses gliserolisis ini, dapat pula ditentukan laju konversi produk, yaitu perhitungan mengenai kecepatan pembentukan produk DAG yang dihasilkan per satuan waktu gliserolisis dibandingkan dengan kondisi awalnya (Gambar 12). Dari data pada Gambar 12 di atas, dapat dilihat bahwa laju konversi DAG yang tertinggi terdapat pada siklus ke-18 (9 jam), yaitu sebesar 0,44 %/Jam. Artinya bahwa pada siklus ke-18 terdapat sebesar 0,44 % pertambahan fraksi massa DAG per jam dibandingkan kondisi awalnya. Hasil tersebut sejalan dengan data pada Gambar 8 yang menunjukkan bahwa fraksi massa DAG yang tertinggi juga terdapat pada siklus ke-18 (9 jam). Dengan demikian terlihat adanya korelasi antara fraksi massa DAG dengan laju konversinya yaitu fraksi massa DAG berbanding lurus dengan laju konversinya selama proses gliserolisis kontinu tersebut. Selain itu, data pada Gambar 12 memperlihatkan bahwa terdapat laju konversi DAG yang bernilai nol, hal tersebut mengindikasikan bahwa ketika dibandingkan dengan kondisi awalnya fraksi massa DAG pada siklus-siklus tersebut memiliki presentase yang sama dengan kondisi awalnya (konstan). Artinya bahwa yang mengalami pertambahan komposisi massa pada saat siklus-siklus tersebut diduga adalah produk-produk yang lain yaitu TAG, MAG ataupun ALB.

Setelah komposisi massa dan laju konversi DAG diperoleh, dapat pula ditentukan persen konversi peningkatan fraksi massa produk DAG selama proses gliserolisis ketika dibandingkan dengan kondisi awal (Gambar 13). Data pada Gambar 13 menunjukkan bahwa persen konversi DAG memiliki pola yang hampir sama dengan fraksi massa DAG (Gambar 8) serta laju konversi DAG (Gambar 12), yaitu nilai konversi pembentukan DAG tertinggi terdapat pada siklus ke-18 (9 jam).

21

Hasil ini menunjukkan bahwa terdapat hubungan yang berbanding lurus antara fraksi massa (Gambar 8), laju konversi (Gambar 12) dan nilai konversi DAG (Gambar 13). Nilai konversi DAG sendiri merupakan persentase peningkatan fraksi massa DAG yang terbentuk selama gliserolisis ketika dibandingkan dengan persentase massa DAG awal. Persen konversi DAG tertinggi terdapat pada siklus ke-18 (9 jam) sebesar 29 %. Hal tersebut mengindikasikan bahwa proses gliserolisis kontinu dengan variasi waktu gliserolisis yang dilakukan dalam penelitian ini dapat meningkatkan komposisi massa DAG sebesar 29 % ketika dibandingkan dengan kondisi awalnya.

Konversi DAG tersebut (29 %) masih lebih rendah jika dibandingkan dengan gliserolisis kontinu yang dilakukan oleh Noureddini et al. (2004) dengan substrat minyak kedelai yang dapat mencapai nilai konversi DAG sebesar 36 %. Akan tetapi proses gliserolisis kontinu tersebut masih dilakukan secara kimiawi (non enzimatis) yaitu menggunakan katalis basa (sodium hidroksida) pada suhu tinggi (230 °C) dan berdampak pada kualitas produk, sehingga metode gliserolisis kontinu secara enzimatis yang dilakukan dalam penelitian ini memiliki keunggulan yaitu dilakukan pada suhu rendah, tidak memerlukan energi yang besar serta dapat menghasilkan produk dengan nilai konversi yang tidak jauh berbeda (selisih 7 %).

Kinerja Lipase dalam Katalisasi Proses Gliserolisis Kontinu

Dalam penelitian ini juga dilakukan suatu prosedur percobaan untuk menguji kinerja lipase bebas dalam mengkatalisis gliserolisis kontinu. Prosedur ini dilakukan setelah proses optimasi laju alir CPO dan waktu gliserolisis ditentukan. Gambar 14 menunjukkan perbandingan fraksi massa produk DAG ketika dilakukan perlakuan penggantian substrat CPO setiap 6 siklus sebanyak 3 kali, sehingga waktu gliserolisis yang dilakukan adalah 3 x 6 siklus = 3 x (6 x 30 menit) = 9 jam.

22

Dari hasil pada Gambar 14 terlihat bahwa enzim lipase memiliki kemampuan untuk mengkatalisis proses gliserolisis kontinu. Pada gambar 14 terlihat fraksi massa DAG dari tiap siklus dan tiap perlakuan pergantian substrat CPO relatif sama atau tidak berbeda jauh. Hal ini mengindikasikan bahwa aktivitas lipase tetap stabil dan tidak menurun drastis seiring dengan bertambahnya waktu gliserolisis dan banyaknya penggunaan substrat baru. Hasil ini juga memperkuat dugaan pada proses optimasi produksi DAG dengan variasi waktu gliserolisis (Gambar 8, 12 dan 13), bahwa adanya penurunan komposisi produk disebabkan karena kondisi tersebut telah mencapai kondisi optimum dan dapat mengalami reaksi hidrolisis kembali bukan karena adanya penurunan aktivitas dari lipase dalam mengkatalisis proses gliserolisis kontinu untuk produksi DAG.

Ketika dikaitkan dengan laju konversi DAG yang terbentuk, maka Gambar 15 memperlihatkan bahwa kinerja lipase bebas dalam mengkatalisis proses gliserolisis dapat menghasilkan laju konversi DAG dengan pola yang hampir sama di tiap pergantian substrat.

Gambar 15 memperlihatkan bahwa nilai konversi pembentukan DAG secara keseluruhan menunjukkan nilai positif, itu berarti kinerja lipase dalam mengkatalisis proses gliserolisis kontinu untuk pembentukan produk DAG lebih mengarah pada peningkatan komposisi massa daripada pengurangan komposisi massa produk DAG, hal ini merupakan bukti bahwa kinerja lipase yang digunakan spesifik terhadap peningkatan komposisi produk DAG, sehingga reaksi gliserolisis untuk produksi DAG secara enzimatis ini dapat dikendalikan.

23

Selain fraksi massa serta laju konversi produk, kinerja lipase dalam katalisasi produksi DAG dapat juga dilihat dari peningkatan persentase konversi DAG yang terbentuk jika dibandingkan dengan kandungan awalnya (Gambar 16). Data pada Gambar 16 menunjukkan bahwa persen konversi pembentukan DAG yang tertinggi mampu mencapai nilai sebesar 37 % pada siklus ke-3 dan penggantian substrat ke-2 dimana total waktu gliserolisis tersebut adalah 4,5 jam. Waktu gliserolisis tersebut dua kali lebih cepat dibandingkan waktu gliserolisis optimum yang diperoleh saat proses optimasi produksi DAG (Gambar 8) yaitu

Gambar 16. Peningkatan nilai konversi DAG hasil gliserolisis kontinu dengan 3 kali pergantian substrat CPO dibandingkan kandungan DAG awal

24

9 jam, dengan nilai konversi DAG sebesar 29 % (Gambar 13). Hal ini diduga karena saat dilakukan optimasi waktu gliserolisis tidak dilakukan proses penggantian substrat, artinya substrat (CPO) yang digunakan tetap sama hingga akhir proses gliserolisis, sedangkan untuk prosedur penentuan kinerja lipase dilakukan perlakuan 3 kali penggantian substrat. Hal ini yang diduga menjadi penyebab konversi DAG pada prosedur penentuan kinerja lipase (Gambar 16) lebih besar dibandingkan proses optimasi waktu gliserolisis (Gambar 13). Pada pembahasan bagian optimasi waktu gliserolisis telah dijelaskan bahwa penurunan fraksi massa DAG disebabkan karena kondisi tersebut sudah mencapai kondisi optimum, sehingga tidak dapat lagi meningkatkan fraksi massa produk yang berdampak pada nilai konversinya paling besar hanya mencapai 29 %. Akan tetapi setelah diberi perlakuan pergantian substrat baru, diduga hal inilah yang menjadi suplai (donor) asil baru yang tersedia kembali untuk membentuk tambahan fraksi massa DAG, sehingga nilai konversinya menjadi lebih tinggi, yaitu sebesar 37 % (selisih 8 %).

Optimasi Produksi DAG dengan Gliserolisis Kontinu menggunakan Lipase Amobil

Amobilisasi Lipase

Penggunaan lipase yang diisolasi sebagai molekul bebas yaitu terlarut dalam air dalam analisis kurang menguntungkan karena lipase hanya dapat digunakan satu kali reaksi dan sulit dipisahkan dari produk dan substratnya. Lipase dapat dipakai berulang dan dipisahkan dari campuran produk dan substrat ketika dilakukan dengan menggunakan teknik amobilisasi. Amobilisasi merupakan suatu proses untuk mengikat/menjerap enzim dalam suatu material padat sehingga dapat digunakan secara berulang dan terpisah dari produk dan subtsrat tanpa mengganggu aktivitas dari enzim tersebut. Amobilisasi dapat meningkatkan stabilitas dan aktivitas dari enzim (Sharma et al. 2001). Teknik amobilisasi secara luas diklasifikasikan ke dalam empat kategori, yaitu adsorpsi, pengikatan kovalen,

entrapment (jebakan), dan mikroenkapsulasi. Ada juga amobilisasi yang

dilakukan merupakan kombinasi dari dua atau lebih teknik tersebut diatas (Knežević et al. 2004). Teknik amobilisasi yang telah diterapkan untuk mengamobilisasi lipase sendiri antara lain seperti adsorpsi atau pengendapan ke dalam material hidrofobik (Wisdom et al. 1984), pengikatan kovalen pada gugus fungsional (Shaw et al. 1990), entrapment dalam gel polimer (Telefoncu et al. 1990), adsorpsi dalam resin pertukaran anion berpori (Rizzi et al. 1992), mikroenkapsulasi dalam vesikel lipid (Balcao et al. 1996), entrapment sol-gel (Jaeger dan Reetz 1998; Krishnakant dan Madamwar 2001) serta masih banyak metode yang lain.

25

pendukung tergantung pada faktor-faktor seperti pH, kekuatan ion, titik isoelektrik lipase, sifat protein dan permukaan, serta kinetika lipase-adsorpsi.

Teknik amobilisasi dengan menggunakan zeolit sebagai bahan pendukung memiliki kelemahan yaitu adanya kandungan ion Ca2+ dalam struktur zeolit yang dapat menghambat aktivitas lipase. Ketika kandungan kalsium dalam zeolit tinggi maka lipase akan mengalami kerusakan sehingga aktivitasnya akan menurun. Untuk mengatasi hal tersebut zeolit harus dipastikan bebas dari kandungan kalsium dengan melakukan pencucian dengan air hingga air cucian jernih, dilanjutkan perendaman dengan larutan NaCl dengan tujuan mempertukarkan ion Ca2+ dengan Na+, serta dilakukan pemanasan untuk aktivasi zeolit. Aktivasi zeolit pada suhu tinggi dilakukan untuk menguapkan kandungan air yang berada dalam pori-pori butiran zeolit sehingga adsorpsi lipase menjadi optimal pada saat amobilisasi.

Optimasi Waktu Gliserolisis dengan Lipase Amobil

Proses gliserolisis kontinu untuk produksi DAG dengan lipase amobil, dilakukan dengan prinsip yang hampir sama dengan prosedur optimasi produksi DAG dengan lipase bebas. Substrat yang merupakan campuran CPO dan gliserol yang terlarut dalam heksana dialirkan dengan bantuan pompa peristaltik dengan laju alir 3 mL/menit ke dalam kolom/reaktor yang berisi butiran zeolit yang mengandung lipase amobil dari bagian atas kolom, kemudian substrat akan kontak dengan lipase amobil membentuk produk yang ditampung pada wadah di bawahnya untuk kemudian dialirkan kembali ke tempat sampling point membentuk suatu siklus yang berkesinambungan (Gambar 2). Dari hasil analisis tersebut dapat ditentukan waktu gliserolisis dengan lipase amobil yang optimum. Gambar 17 di bawah ini menunjukkan hasil optimasi waktu gliserolisis dengan lipase amobil dilihat dari persen fraksi massa DAG ketika dibandingkan dengan gliserolisis lipase bebas.

26

Dari data pada Gambar 17 terlihat bahwa lipase amobil secara umum lebil stabil dalam mengkatalisis proses gliserolisis dibandingkan lipase bebas. Pada lipase amobil terjadi kecenderungan kenaikan fraksi massa DAG secara bertahap seiring dengan bertambahnya waktu gliserolisis, sedangkan pada lipase bebas perubahan fraksi massa DAG tampak tidak teratur. Akan tetapi terlihat fraksi massa DAG dengan lipase bebas pada waktu gliserolisis ke-3, 9 dan 24 jam menunjukkan nilai yang lebih besar dari lipase amobil. Hal ini dapat disebabkan karena adanya perbedaan komposisi massa DAG awal dalam CPO yang digunakan sebagai substrat dalam gliserolisis. Karena sebelum gliserolisis kandungan DAG pada lipase bebas lebih tinggi dari lipase amobil, sehingga produk DAG yang dihasilkan oleh lipase bebas pada waktu gliserolisis pada jam ke-3, 9 dan 24 lebih tinggi dari lipase amobil. Namun ketika ditinjau lebih dalam dengan melihat dari persentase perubahan fraksi massa DAG dibandingkan dengan kondisi awalnya, terlihat bahwa lipase amobil lebih baik dalam mengkatalisis proses gliserolisis untuk produksi DAG dibandingkan lipase bebas (Gambar 18). Gambar 18 menunjukkan perbandingan persentase fraksi massa DAG yang terbentuk melalui gliserolisis dengan lipase amobil dan lipase bebas ketika dibandingkan dengan kondisi awal masing-masing.

Ketika dilihat dari perubahan persentase fraksi massa DAG dibandingkan dengan kondisi awalnya, maka jelas terlihat pada Gambar 18 bahwa lipase amobil lebih stabil dibandingkan dengan lipase bebas, hal tersebut terlihat dari persentase fraksi massa DAG yang cenderung terus meningkat hingga jam ke-21 yang kemudian menurun pada jam terakhir yaitu jam ke-24, sedangkan untuk lipase bebas perubahan fraksi massa DAG tampak tidak beraturan. Hal ini mengindikasikan bahwa fraksi massa DAG yang optimum dengan lipase amobil terdapat pada jam ke-21. Hasil ini menguatkan teori tentang amobilisasi enzim, yaitu suatu enzim ketika diamobilisasi dalam suatu media pendukung, akan memiliki kestabilan dan aktivitas yang lebih baik dibandingkan lipase dalam bentuk molekul bebas (terlarut dalam air). Hal tersebut disebabkan karena lipase

27

yang teramobil dalam padatan pendukung dapat dengan mudah dipisahkan dari produk dan dapat lebih fleksibel untuk membentuk kontak enzim-substrat, sedangkan lipase bebas sulit untuk dipisahkan karena berada dalam bentuk larutan dan dapat ikut tercampur dalam campuran substrat dan produk, sehingga akan berpengaruh terhadap hasil yang diinginkan (Sharma et al. 2001; Knežević et al. 2004).

Dalam proses optimasi waktu gliserolisis menggunakan lipase amobil, dapat juga ditentukan laju konversi DAG pada berbagai variasi waktu gliserolisis (Gambar 19). Gambar 19 menunjukkan perbandingan laju konversi DAG yang terbentuk antara gliserolisis dengan lipase amobil dan lipase bebas. Laju konversi menunjukkan tingkat konversi DAG dibandingkan kondisi awal per satuan waktu gliserolisis.

Data pada Gambar 19 menunjukkan bahwa dilihat dari segi laju konversinya, proses gliserolisis untuk produksi DAG dengan lipase amobil lebih baik dan lebih stabil dibandingkan lipase bebas. Walaupun pada waktu gliserolisis jam ke-9 lipase bebas terlihat lebih baik, tetapi dari data keseluruhan terlihat laju konversi DAG dengan lipase amobil lebih tinggi dari lipase bebas. Bahkan kestabilan tersebut dapat terlihat pada data waktu gliserolisis jam ke-9 sampai jam ke-21 yang menunjukkan laju konversi yang relatif sama, artinya pada tiap waktu gliserolisis dari jam ke-9 sampai jam ke-21 masing-masing terjadi peningkatan persentase fraksi massa per satuan waktu dengan nilai yang relatif sama ketika dibandingkan kondisi awal.

Besarnya persentase fraksi massa produk DAG yang dihasilkan dari proses gliserolisis kontinu yang dikatalisis oleh lipase baik lipase amobil ataupun lipase bebas dapat ditentukan dengan menghitung persentase konversi DAG dibandingkan dengan kondisi awalnya (Gambar 20). Gambar 20 menunjukkan perbandingan nilai konversi DAG dalam proses gliserolisis kontinu menggunakan lipase amobil dan lipase bebas.

28

Data pada Gambar 20 menunjukkan pola yang serupa dengan Gambar 17 dan Gambar 18, yaitu konversi DAG cenderung mengalami peningkatan secara bertahap seiring bertambahnya waktu gliserolisis tapi mengalami penurunan pada jam gliserolisis terakhir yaitu jam ke-24, sedangkan pada lipase bebas nilai konversi DAG tidak memperlihatkan pola yang teratur. Hal ini menandakan bahwa jika dilihat dari ketiga aspek tersebut, maka kondisi optimum untuk produksi DAG menggunakan lipase amobil terdapat pada jam ke-21, yaitu dengan nilai konversi DAG sebesar 33 %, lebih tinggi 4 % dari lipase bebas sebesar 29 %. Hal ini sekali lagi menguatkan teori bahwa lipase yang diamobilisasi dalam media pendukung secara umum memiliki kestabilan, aktivitas dan spesifitas yang lebih baik dari lipase bebas (Sharma et al. 2001; Kneževićet al. 2004).

Stabilitas Lipase Amobil

Dalam penentuan stabilitas lipase amobil, dilakukan proses pergantian substrat sebanyak 3 kali dalam proses gliserolisis yang berlangsung selama 9 jam, dimana setiap 3 jam dilakukan pergantian substrat, tetapi lipase amobil yang digunakan tetap dipertahankan (tidak diganti). Prosedur tersebut dimaksudkan untuk menguji stabilitas lipase amobil ketika dilakukan penggunaan berulang dalam proses gliserolisis sebanyak 3 kali (Gambar 21).

Data pada Gambar 21 menunjukkan hal yang menarik, dimana ternyata fraksi massa dan konversi produk DAG pada gliserolisis dengan lipase bebas cenderung lebih tinggi dibandingkan dengan lipase amobil, padahal secara teori harusnya lipase amobil yang dapat menghasilkan fraksi massa dan konversi DAG yang lebih tinggi. Prosedur penentuan stabilitas lipase amobil ini dilakukan setelah proses optimasi waktu gliserolisis. Artinya bahwa prosedur penentuan stabilitas lipase telah menggunakan lipase amobil bekas proses optimasi waktu gliserolisis, sehingga terhitung telah digunakan untuk yang kedua kalinya. Prosedur setelah itu adalah mencoba menggunakan lipase amobil dalam proses gliserolisis kontinu secara berulang sebanyak 3 kali, sehingga total penggunaan lipase amobil sebenarnya sudah mencapai 4 kali penggunaan.

29

Hasil analisis menunjukkan bahwa semakin bertambah jumlah penggunaan akan semakin menurunkan nilai fraksi massa dan konversi DAG, dan penggunaan lipase bebas terlihat cenderung lebih baik dibandingkan lipase amobil. Ada beberapa hal yang dapat memungkinkan hal di atas terjadi, antara lain :

Menurut Knežević et al. (2004), teknik amobilisasi dengan metode adsorpsi seperti yang dilakukan pada penelitian ini merupakan teknik yang paling mudah dan murah untuk dilakukan. Akan tetapi teknik amobilisasi dengan adsorpsi membentuk ikatan antara enzim dengan materi pendukung yang sangat lemah (terutama ikatan van der Waals, ikatan hidrogen dan interaksi hidrofobik), sehingga memungkinkan lipase untuk terdesorpsi dari materi pendukung, dan dapat berakibat pada menurunnya aktivitas dari lipase.

Hal yang kedua dapat disebabkan oleh adanya ketidakseimbangan hidrofilik/hidrofobik bahan pendukung, karena bahan pendukung dapat mempengaruhi kandungan air dalam lingkungan mikro dari enzim dan memisahkan substrat dan/atau produk dalam campuran reaksi. Aktivitas lipase umumnya lebih tinggi dengan bahan pendukung yang bersifat hidrofobik, sedangkan bahan pendukung yang bersifat hidrofilik sering menyebabkan deformasi struktural serta dapat mengurangi aktivitas katalitik enzim (3-30 %) (Knežević et al. 2004). Kebanyakan lipase akan menunjukkan peningkatan aktivitas bila teradsorpsi pada pendukung hidrofobik. Karakteristik ini berhubungan dengan konformasi enzim ketika adsorpsi, dimana ketika enzim teradsorpsi dalam pendukung hidrofobik, maka kondisi tersebut dapat menciptakan situs aktif yang terbuka untuk akses substrat. Dengan demikian, lipase akan mengenali permukaan hidrofobik tersebut mirip seperti substrat alaminya dan mengalami aktivasi antarmuka (interface) pada permukaan materi pendukung yang sangat hidrofobik (Kneževićet al. 2004). Zeolit yang digunakan dalam mengamobilisasi lipase dapat bersifat hidrofobik dan hidrofilik. Zeolit akan bersifat hidrofilik ketika kandungan Si tinggi, sedangkan akan bersifat hidrofobik ketika kandungan Si rendah. Adanya pencucian zeolit sebelum amobilisasi diduga dapat menyebabkan zeolit lebih bersifat hidrofilik sehingga dapat menurunkan

30

aktivitas katalitik lipase yang teramobil secara bertahap ketika dipakai secara berulang.

Hal yang ketiga dapat disebabkan oleh penggunaan pelarut organik dalam gliserolisis. Menurut Su et al. (2007), aktivitas lipase amobil akan menghasilkan konversi produk yang tinggi ketika digunakan pelarut organik yang cocok, agar dapat memecahkan cukup substrat dalam proses esterifikasi ataupun hidrolisis. Adanya pelarut heksana yang digunakan dalam proses gliserolisis, diduga secara bertahap dapat menyebabkan perubahan konformasi dari lipase, sehingga dapat menyebabkan lipase terdenaturasi, sehingga aktivitas menurun. Stabilitas lipase amobil yang dilakukan oleh Su et al. (2007) dalam proses transesterifikasi minyak sayur untuk produksi FAME (Fatty acid methyl esters) ternyata makin menurun seiring dengan bertambahnya jumlah pemakaian, yaitu sebanyak 5 kali.

Hal yang terakhir adalah dapat disebabkan oleh kurangnya penggunaan larutan buffer dalam butiran zeolit sebagai bahan pendukung yang dapat menyebabkan menurunnya aktivitas lipase amobil (Sawangpanya et al. 2010). Dalam penelitian ini lipase yang teramobilisasi dalam zeolit hanya dibasahi oleh larutan buffer Tris-HCl, dengan asumsi bahwa zeolit yang mengandung lipase telah terlindung dengan larutan buffer, kondisi tersebut berbeda dengan gliserolisis menggunakan lipase bebas, dimana lipase bebas terlindung/terlarut dalam larutan buffer dalam jumlah yang banyak sehingga kemungkinan lipase untuk terdenaturasi oleh heksana menjadi lebih kecil dibandingkan lipase amobil. Akan tetapi menurut Su et al. (2007), kandungan air dalam campuran reaksi juga dapat mempengaruhi aktivitas katalitik dari lipase. Semakin banyak jumlah kandungan air maka akan menghasilkan konversi produk yang makin kecil, sehingga perlu untuk ditentukan komposisi yang tepat dalam perbandingan jumlah buffer, pelarut organik serta enzim lipase sendiri dalam proses esterifikasi maupun hidrolisis untuk menghasilkan produk optimal yang diinginkan.

SIMPULAN DAN SARAN

Simpulan

Sistem otomatisasi proses gliserolisis enzimatis untuk produksi DAG yang dilakukan secara kontinu berhasil dilakukan. Berdasarkan kondisi yang diteliti, hasil yang terbaik pada proses optimasi produksi DAG dicapai pada laju alir substrat (CPO) 3 mL/menit; waktu gliserolisis dengan lipase bebas pada jam ke-9 dan lipase amobil pada jam ke-21 serta penggunaan bentuk lipase yang lebih stabil dalam produksi DAG adalah dalam bentuk lipase amobil; penentuan kinerja lipase menunjukkan bahwa lipase mampu mengkatalisis proses gliserolisis kontinu dengan baik ditandai dengan pembentukan fraksi massa produk DAG yang relatif stabil hingga 3 kali perlakuan penggantian substrat CPO.

Saran