ANALISIS PROSES PADUAN TRANSFORMASI

BAINITIK BAJA MANGAN

TESIS

Oleh

SAPTA ROSNARDI

067026018/FIS

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

ANALISIS PROSES PADUAN TRANSFORMASI

BAINITIK BAJA MANGAN

TESIS

Untuk Memperoleh Gelar Magister Sains dalam Program Studi Magister Ilmu Fisika pada Sekolah Pascasarjana Universitas Sumatera Utara

Oleh

SAPTA ROSNARDI

067026018/FIS

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

Judul Tesis :

ANALISIS PROSES PADUAN

TRANSFORMASI BAINITIK BAJA MANGAN Nama mahasiswa : Sapta Rosnardi

Nomor Pokok : 067026018

Program studi : Ilmu Fisika

Menyetujui Komisi Pembimbing

(Prof. Dr. Eddy Marlianto, M.Sc) Ketua

(Dra. Justinon, M.Si) (Ir. Reza Fadhillah, M.I.M) Anggota Anggota

Ketua Program Studi, Direktur,

(Prof. Dr. Eddy Marlianto, M.Sc) (Prof.Dr.Ir.T.Chairun Nisa B, M.Sc)

Telah diuji pada

Tanggal 20 Desember 2008

PANITIA PENGUJI TESIS:

Ketua : Prof. Dr. Eddy Marlianto, M.Sc Anggota : 1. Dra. Justinon, MSi

2. Ir. Reza Fadhillah, M.I.M

ABSTRAK

Sifat-sifat mekanik baja mangan austenit bervariasi sesuai dengan kandungan karbon dan mangannya. Apabila karbon meningkat akan menyebabkan penurunan kekerasan dan kekenyalan. Guna meningkatkan kemampukerasan, meningkatkan sifat mekanik pada temperature tinggi dan rendah, meningkatkan ketangguhan pada nilai kekerasan atau ketangguhan minimum serta meningkatkan ketahanan terhadap keausan korosi dibutuhkan adanya perlakuan variasi pemanasan dan waktu tahan sehingga terjadi perubahan.

Bila fasa austenit murni dipanaskan kembali pada rentang temperatur 3000C sampai 5000C maka terbentuk fasa bainit. Pemanasan kembali dilakukan pada temperatur 450-600 0C interval suhu 50 oC dengan waktu tahan tetap 60 menit. Pada temperatur 4500C kekerasan fasa ferrit 163,83 MPa, temperatur 5000C kekerasan fasa bainitnya 288,98 MPa, temperatur 5500C kekerasan fasa pearlite 222,02 MPa dan temperatur 6000C kekerasan fasa pearlite 222,02 MPa dan kekerasan fasa austenitnya pada tiap temperatur sama 195,75 MPa.

ABSTRACT

The mechanical properties of austenit manganese steel is various according to a certain amount of carbon and manganese in solid solution. When amount of carbon added continuosly in solid solution will decrease the hardness of steel both of fatigue failure. To rising the mechanical properties and exhibits good resistance of corrosion needed a various heating with holding time to make the changes.

When pure austenit phase undergo of reheat-tratment at temperature of 300-500 oC, bainit phase is formed. Heating by reheat-treatment at temperature of 450oC with holding time 60 minutes is gained 163.83 MPa of ferrit phase hardness and 195.75 MPa of austenit phase hardness. At 500oC is gained 288,98 MPa of bainit phase hardness. At 550oC and 600oC are gained 222.02 MPa of pearlit phase hardness and 195.75 MPa of austenit phase hardness.

KATA PENGANTAR

Pertama dan yang paling utama penulis mengucapkan puji dan syukur kehadirat Allah SWT atas berkat, karunia dan ridho yang diberikanNya kepada penulis sehingga tesis ini dapat terselesaikan.

Pada kesempatan yang baik ini, penulis ingin menyampaikan ucapan terima kasih dan penghargaan yang sebesar-besarnya kepada :

1. Prof. Chairuddin P.Lubis,DTM&H,Sp.A(K) selaku Rektor Universitas Sumatera Utara dan Prof.Dr.Ir.T.Chairun Nisa B, M.Sc selaku Direktur Sekolah Pascasarjana Universitas Sumatera Utara yang telah memberikan kesempatan kepada penulis untuk mengikuti Program Studi Magister Ilmu Fisika di Sekolah Pascasarjana Universitas Sumatera Utara, Medan

2. Prof. Dr. Eddy Marlianto, M.Sc selaku Ketua Program Studi Magister Ilmu Fisika Sekolah Pascasarjana Universitas Sumatera Utara dan Ketua Komisi Pembimbing dan Dra Justinon,M.Si dan Ir. Reza Fadhillah, M.Sc.Eng selaku anggota pembimbing lapangan, yang dengan penuh kesabaran membimbing penulis selama melakukan penelitian sehingga tesis ini dapat diselesaikan.

3. Drs. Nasir Saleh, M.Eng.Sc. selaku Sekretaris Program Studi Magister Ilmu Fisika Sekolah Pascasarjana Universitas Sumatera Utara.

4. Bapak dan Ibu seluruh staf pengajar Program Studi Magister Ilmu Fisika Sekolah Pascasarjana USU atas ilmu yang dibekalkan kepada penulis.

5. Seluruh staf administrasi Sekolah Pascasarjana USU, yang dengan penuh kesabaran memberikan pelayanan terbaik di Sekolah Pascasarjana USU.

6. Rekan–rekan seperjuangan, khususnya saudara Bobbin Nainggolan, Muhd.Amin, Sukmawati dan Sundari yang telah membantu penulis dan rekan-rekan mahasiswa Sekolah Pascasarjana USU atas kerja sama dan kebersamaan dalam mengatasi berbagai masalah selama perkuliahan dan dalam penulisan tesis ini.

7. Secara khusus penulis menyampaikan terima kasih dan sayang yang mendalam kepada orang tua penulis, Soewarso Resohatmojo dan Almh. Ibunda Hj Rosna Piliang dan kedua mertua Alm. T. Azhar dan Ermina Caniago dan istri tersayang T. Fitri Suzi Yanti serta ananda Nanda Prasetya, Ryan Ageng Maulana, Puspa Sari, Ega Widyadhana dan Putri Aditya Lestari yang senantiasa memberi dorongan dengan penuh kesabaran dan pengorbanan serta selalu mendoakan keberhasilan penulis dalam menyelesaikan studi.

Semoga tesis ini bermanfaat bagi kita semua.

Medan , Desember 2008

Penulis,

RIWAYAT HIDUP

DATA PRIBADI

Nama : SAPTA ROSNARDI, SPd

Tempat/Tanggal lahir : Kisaran, 5 Januari 1965

Alamat Rumah : Jln. Prasaja Barat K.281 As.Kodam Medan

Telepon/Hp : (061)8471802 / 081263148900

e-mail : sapta_rosnardi18@yahoo.co.id

Instansi Tempat Bekerja : SMA NEGERI 18 MEDAN

Alamat Kantor : Jln. Wahidin No 15 A Medam

Telepon : (061) 4570342

DATA PENDIDIKAN

SD : SD Negeri 12 P.Sidempuan Tamat : 1977

SMP : SMP Negeri I P.Sidempuan Tamat : 1981

SMA : SMA Swasta UISU Medan Tamat : 1984

D-3 : Universitas Sumatera Utara Medan Tamat : 1988

Strata-1 : IKIP Negeri Medan Tamat : 1996

Strata-2 : Universitas Sumatera Utara Medan Tamat : 2008

DAFTAR ISI

Halaman

ABSTRAK ... i

ABSTRACT ... ii

KATA PENGANTAR ... iii

RIWAYAT HIDUP ... iv

DAFTAR ISI ... v

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... xi

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 2

1.3 Batasan masalah ... 3

1.3.1 Sampel ... 3

1.3.2 Karakterisasi sampel ... 3

1.3.3 Pengujian Sampel ... 4

1.4 Manfaat penelitian ... 4

1.5 Tempat Penelitian ... 4

1.6 Tujuan Penelitian ... 5

1.7 Hipotesis Masalah ... 5

BAB II TINJAUAN PUSTAKA ... 7

2.1 Baja ... 7

2.2 Diagram Fasa Fe-Mn ... 9

3.4.2. Variabel Berubah ... 38

4.3.1 Perkembangan Mikrostruktur pada Daerah Pemanasan 12000 C yang diikuti dengan Pendinginan Air ... 44

4.3.2 Perkembangan Mikrostruktur pada Daerah Pemanasan 4500 C ... 45

4.3.3 Perkembangan Mikrostruktur pada Daerah Pemanasan 5000C ... 46

4.3.4 Perkembangan Mikrostruktur pada Daerah Pemanasan 5500 C... 47

4.3.5 Perkembangan Mikrostruktur pada Daerah Pemanasan 6000 C ... 48

4.4 Analisa Ukuran Butir ... 48

4.5 Pengaruh Temperatur Terhadap Diameter Butir... 53

4.6 Persentase Fasa Austenit dan Fasa Bainit ... 54

BAB V KESIMPULAN DAN SARAN ... 58

5.1 Kesimpulan ... 58

5.2 Saran ... 59

DAFTAR TABEL

Halaman

Nomor Judul

3.1 Jenis Larutan dengan Komposisi ... 41

4.1 Komposisi Baja Mangan Hadfield (AISI 3401)

dalam % wt ... 42

4.2 Aturan Pemanasan (Heat Treatment) untuk Sampel Baja

Mangan Fe-Mn ... 43

4.3 Diameter Butir Baja Mangan Fe-Mn AISI 3401 ... 50

4.4 Nilai Hasil Perhitungan Diameter Butir Rata-rata pada

DAFTAR GAMBAR

Nomor Judul Halaman

2.1 Diagram Fasa Fe-Mn ... 9

2.2 Diagram Continous Cooling Transformation (CCT) Variasi Media Pendinginan Terhadap Mikro Struktur yang Dihasilkan ... 17

2.3 Diagram Time Transformation Temperature (TTT) pada Baja Mangan Fe-Mn ... 18

2.9 Perubahan Mikrostruktur Baja Karbon Selama Pendinginan Lambat ... 29

3.3 Proses Heat Treatment Pendinginan Cepat (Water Quenching)... 39

3.4 Proses Reheat Treatment Pendinginan Lambat (Air Cooling)... 40

4.1 Mikrostruktur pada Daerah Pemanasan 12000C Perbesaran 100 x ... 44

4.2 Mikrostruktur pada Daerah Pemanasan 4500C Penahanan 60 Menit, Perbesaran 100x ... 45

4.3 Mikrostruktur pada Daerah Pemanasan 5000 C Penahanan 60 Menit Perbesaran 100 x ... 46

4.5 Mikrostrukur pada Daerah Pemanasan 6000C

Penahanan 60 Menit, Perbesaran100 x ... 48

DAFTAR LAMPIRAN

Nomor Judul Halaman

A Pengujian Kekerasan Macrohardness ... 62

B Pengujian Kekerasan Microhardness ... 63

C Kekerasan Makro ... 64

D Tabel Konversi ... 68

E Standar Baja Mangan Hadfield 3401 ... 69

F Material Balance Analyses ... 70

G Diameter Butir ... 71

BAB I

PENDAHULUAN

1.1 Latar Belakang

Baja mangan austenit awal, yang mengandung sekitar 1,2% C dan 12% Mn

ditemukan oleh Sir Robert Hadfield pada tahun 1882. Baja Hadfield memang unik di

mana baja ini mengkombinasikan kekerasan dan kekenyalan tinggi dengan kapasitas

kerja yang tinggi (pengerasan) dan biasanya, resistansi yang baik terhadap air. Oleh

karenanya, baja mangan cepat diterima sebagai bahan teknik yang sangat berguna.

Baja mangan austenit hadfield tetap banyak digunakan, dengan sedikit modifikasi

dalam komposisi dan pengolahan panas, terutama di bidang pengerasan jalan,

pertambangan, pengeboran sumur minyak,pembuatan baja, pembangunan jalan kereta

api, pengerekan, industri kayu dan dalam produksi semen dan produk tanah liat.

Sifat-sifat mekanik baja mangan austenit bervariasi sesuai dengan kandungan

karbon dan mangannya. Apabila karbon meningkat akan semakin sulit menahan

semua karbon dalam larutan padat dan dapat menyebabkan penurunan kekerasan dan

kekenyalan. Guna meningkatkan kemampuakerasan, meningkatkan sifat mekanik

pada temperatur tinggi dan rendah, meningkatkan ketangguhan pada nilai kekerasan

atau ketangguhan minimum serta meningkatkan ketahanan terhadap keausan dan

korosidibutuhkan adanya perlakuan variasi temperatur dan waktu sehingga terjadi

Dalam perubahan fasa terjadi pembentukan embrio, nuclei, difusi dan butir

bermigrasi dari satu kisi ke kisi menuju batas butir dengan proses pemanasan. Seiring

dengan hal ini maka perubahan mikrostruktur baja mangan dapat terjadi dan akibat

proses dari daerah suhu austenit sampai ke suhu kamar dengan pendinginan udara,

maka dengan sendirinya sifat fisis dan sifat mekanik juga berubah. Proses

transformasi akan menghasilkan fasa baru dengan selang waktu tertentu, disebabkan

terjadinya proses pengintian (nukleasi) butir-butir baru yang tumbuh sepanjang

daerah slip yang terdeformasi dan pada umumnya terjadi di batas butir. Secara

teoritik, bila temperature meningkat, maka jumlah butiran dari suatu material akan

bermigrasi akibat dari kenaikan temperatur.

Secara umum fasa austenit dapat bertransformasi dikarenakan pengaruh

temperatur, komposisi material, waktu dan laju pendingin dari baja mangan tersebut.

1.2 Perumusan Masalah

Permasalahan yang diambil adalah menganalisa proses alloying transformasi

bainitik pada baja mangan..Pada material Fe Mn selalu dipengaruhi suatu fasa harus

mengacu pada diagram fasa Fe Mn dengan cara baja mangan dipanaskan mencapai

fasa austenit Pada material Fe Mn selalu dipengaruhi temperatur,komposisi, materi

perlakuan panas , waktu penahanan dan laju pendinginan sampai fasa austenit. Untuk

memperoleh suatu fasa harus mengacu pada diagram fasa Fe Mn , apa bila baja

perlakuan panas didinginkan secara cepat kemudian dipanaskan 450 0C sampai dengan 600 0C dengan masa penahanan 60 menit yang diikuti dengan pendinginan udara..Pada rentang temperatur tersebut terbentuk struktur mikro fasa bainit. Dimana

bainit merupakan transformasi proeutektoid dari pada ferrit dan karbida, dengan kata

lain : Bainit = +

Reaksi bainit memiliki berbagai ciri yang mirip dengan reaksi perlit dan reaksi

martensit. Transformasi bainit mencakup perubahan struktur.kekerasan produk juga

berubah secara kontinu dengan turunnya temperature bainit bawah lebih keras dari

pada bainit atas. Sedangkan bainit atas lebih keras daripada perlit.

1.3 Batasan Masalah

Batasan-batasan dalam penelitian ini adalah :

1.3.1 Sampel

Sampel yang digunakan adalah baja mangan hadfield Fe- Mn pabrikasi. Dengan

perbandingan komposisi % berat paduan mangan dan karbon 10 : 1. Baja mangan

tersebut termasuk kedalam golongan baja paduan.

1.3.2 Karakterisasi Sampel

Karakterisasi sampel yang dilakukan adalah pengujian mikrostrukturnya.

Pengujian mikrostruktur dari sampel dilakukan setelah proses penyajian sampel.

Untuk mendapatkan mikrostruktur , dihaluskan permukaannya dengan mesin polis, di

mikrostruktur fasa yang diinginkan , mikrostuktur tersebut selanjutnya dapat dianalisa

perkembangannya melalui suatu program selektor.

1.3.3 Pengujian sampel

Proses pemanasan yang diberikan adalah annelisasi pada temperatur 1200°C lalu didinginkan secara tiba-tiba (quenching) pada media air, kemudian di re-heat

treatment kembali pada temperatur 450°C sampai 600°C, dengan kenaikan temperatur 50°C dan waktu penahanan 60 menit.

1.4 Manfaat Penelitian

1. Pengaruh anilisasi yang mengakibatkan perubahan diameter butir dan sifat

fisisnya.

2. Meningkatkan kualitas produksi baja mangan serta pemakaian pada

trasportasi umum dan generator dalam pemakaian sehari-hari

1.5 Tempat Penelitian

1. Politeknik USU- Medan,

2. Lab Uji Material Center Material Processing And Failure Analyis UI

Dept. Tehnik Metalurgi dan material Kampus Baru UI – Depok 16424.

3. Proses perlakuan panas ( heat treatment ) dan pengujian struktur mikro

1.6 Tujuan Penelitian

Berdasarkan permasalahan yang telah dikemukakan di atas maka yang menjadi

tujuan yang ingin dicapai dari hasil penelitian ini adalah :

1. Memahami dan mengamati proses terjadinya fasa bainit yang telah diberikan

perlakuan panas didiringi dengan pendinginan udara ( air Cooling)

2. Memahami proses terjadinya fasa austenit pada suhu 1200 0C yang diikuti dengan proses pendinginan cepat pada media air dan juga yang dire-heat treatment pada

temperatur 450 0C sampai dengan 600 0C kenaikan suhu 50 0C waktu penahanan 60 menit.yang diiringi dengan pendinginan udara sampai temperatur kamar.

I.7 Hipotesis Masalah

Mempresentasikan perkembangan mikrostruktural baja mangan austenit AISI

3401 disebabkan perlakuan panas yang berbeda-beda diikuti dengan proses

pendinginan cepat. Bahan dipanaskan hingga 1200°C Hadfield yang diikuti dengan proses pendinginan cepat yang menyebabkan larutan padat karbida mengendap pada

butir fase austenit murni. Dengan fase austenit ini, akan terjadi dispersi parsial

austenit. Waktu dan temperatur pemanasan akan mempengaruhi luas dispersi pada

fase austenit. Temperatur despersitas ditetapkan antara 450°C sampai 600°C dengan tahapan peningkatan 50°C. Kajian mikrostruktur sampel menunjukkan bahwa pengendapan pada batas butir fasa austenit dimulai dengan pengendapan besi dan

kemudian paduan menuju interior batas-batas butirnya. Pendinginan cepat biasanya

menyebabkan karbida yang mengendap pada batas-batas butir terdispersi kembali

pada butir-butir. Pembentukan fase baru ini meningkat seiring dengan adanya

BAB II

TINJAUAN PUSTAKA

2.1 Baja

Baja merupakan campuran besi dan karbon, dimana unsur karbon (C) menjadi

dasar campurannya. Disamping itu, baja mengandung unsur campuran lain yang

disebut paduan, misalnya Sulfur (S), Posfor(P), Silikon (Si) dan Mangan (Mn) yang

jumlahnya dibatasi berdasarkan kegunaanya atau kepentingan fabrikasi, dan

disesuaikan berdasarkan standard American Society for Testing and Material

(ASTM). (Amanto, 1999).

Baja karbon terdiri dari besi dan karbon , ditambah dengan unsur-unsur lainnya.

Baja karbon ini digolongkan menjadi 3 bagian yaitu:

1. Baja karbon rendah (<0.30% wt C).

2. Baja karbon menengah (0.30 < C<0.7% wt).

3. Baja karbon tinggi (0.70<C<1.40% wt).

Baja karbon terdiri dari paduan (alloy). Baja paduan yang dapat diklasifikasikan

menurut kadar karbonnya dibagi menjadi :

1. Baja paduan rendah (low-alloy steel), elemen paduannya ≤ 2.5% wt unsur

Cr, Mn, S,Si, P, dan lain-lain.

2. Baja paduan menengah (médium - alloy steel), elemen paduannya

3. Baja paduan tinggi (high-alloy steel), elemen paduannya > 10% wt unsur

Cr, Mn, Ni, S, Si,P, dan lain-lain.

Baja paduan dihasilkan dengan biaya lebih mahal dari baja karbon lainnya,

karena bertambahnya biaya untuk penambahan pengerjaan khusus yang dilakukan

dalam industri atau pabrik. Baja paduan dapat didefenisikan sebagai suatu baja yang

dicampur dengan satu atau lebih unsur campuran seperti nikel, kromium, molibden,

vanadium, mangan dan wolfram yang berguna untuk memperoleh sifat-sifat baja

yang dikehendaki seperti sifat kuat, kekerasan, dan keliatannya (Amanto, 1999).

Paduan dari beberapa unsur yang berbeda memberikan sifat khas dari baja.

Misalnya baja yang dipadu dengan unsur Ni dan Cr akan menghasilkan baja yang

mempunyai sifat keras dan kenyal. Ni dan Cr bersifat katodik terhadap baja dan

bertindak sebagai lapisan penghalang yang melindungi permukaan baja sehingga baja

tahan terhadap karat atau korosi. Bila baja ditambah dengan paduan Cr dan Mo maka

menghasilkan baja yang mempunyai sifat keras dan kenyal yang lebih baik serta

tahan terhadap panas (Amanto, 1999). Pada umumnya baja paduan memiliki sifat

yang unggul dibandingkan dengan baja karbon biasa, diantaranya (Amstead, 1993) :

1. Keuletan yang tinggi tanpa pengurangan kekuatan tarik.

2. Kemampukerasan sewaktu dicelup dalam minyak maupun didinginkan di

udara, dan dengan demikian kemungkinan retak atau distorsinya

berkurang.

4. Tahan terhadap perubahan suhu, ini berarti bahwa sifat fisisnya tidak

banyak berubah.

5. Memiliki butiran yang halus dan homogen.

Baja paduan dengan sifat khusus dikelompokkan menjadi 2 bagian : baja tahan

karat (Stainless Stell), baja paduan rendah berkekuatan tinggi (High Strenght-Low

Alloy Steel), dan baja perkakas (Tool Steel).

2. 2 Diagram Fasa Fe - Mn

Pada tahun 1882, Robert Hadfield menemukan Baja manggan austenit yang

mengandung 1.2% berat C dan 12% berat Mn. Menurut V.Lipin (1885) baja mangan

austenit harus mengandung kadar Mangan 10 persen dibandingkan dengan kadar

karbon 1 persen.

Pada Gambar (2.2) Diagram fasa Fe Mn, andaikan fasa baja mangan (Fe Mn) 8

% wt Mn di heat treatment sampai 1200 0C. Fasa yang terjadi fasa austenit dengan struktur kristal Face Center Cubic (FCC) dan kemudian diturunkan temperaturnya

menjadi 769 0C sampai titik kritis sebagian fasa γFe dan sebagian menjadi fasa αFe,

kondisi fasa austenit lebih dominan, dan juga merupakan fasa magnetik dengan

kandungan mangan yang lebih kecil 10 % wt Mn, jika temperatur turun menjadi 600

0

C fasa lebih banyak dari fasa α dan jika temperatur menjadi 400 0C maka fasa α akan jauh lebih dominan dengan struktur kristal Body Centre Cubic (BCC).

2.3 Unsur-unsur Paduan (Alloy)

Unsur paduan yang terkandung didalam besi antara lain (Amanto, 1999) :

2.3.1 Unsur Mangan (Mn)

Semua baja mengandung mangan karena sangat dibutuhkan dalam proses

pembuatan baja. Kandungan mangan lebih kurang 0.6% masih belum dapat sebagai

paduan dan tidak mempengaruhi sifat baja, dengan kata lain mangan tidak

memberikan pengaruh yang besar pada strutkur baja dalam jumlah rendah. Dengan

bertambahnya kandungan mangan maka temperatur kritis menurun secara seimbang.

Mangan membuat butiran lebih halus. Penambahan unsur mangan dalam baja dapat

menaikkan kuat tarik tanpa mengurangi atau sedikit mengurangi regang, sehingga

2.3.2 Unsur Karbon (C)

Karbon merupakan salah satu unsur terpenting yang dapat meningkatkan

kekerasan dan kekuatan baja. Kandungan karbon di dalam baja sekitar 0,1-1,7%,

sedangkan unsur lainnya dibatasi persentasinya sesuai dengan kegunaan baja. Unsur

paduan yang bercampur di dalam lapisan baja adalah untuk membuat baja bereaksi

terhadap pengerjaan panas dan menghasilkan sifat-sifat yang khusus. Karbon dalam

besi dapat berupa jenis larutan padat intertisi, dengan atom yang kecil dikelilingi oleh

atom-atom yang lebih besar. Pada temperatur di bawah 9120C, besi murni mempunyai struktur BCC. Diatas temperatur 9120C terdapat daerah temperatur tertentu dimana besi mempunyai struktur FCC. Pada kisi FCC terdapat ruang sisipan

atau “porositas” yang lebih besar pada pusat sel satuan. Karbon sebagai atom yang

sangat kecil (jari-jari austenit karbon sebesar 0.0075 nm) dapat menduduki porositas

tersebut dan membentuk besi karbon yaitu Fe C, dengan jari-jari besi austenit adalah

0,129 nm.

2.3.3 Unsur Nikel (Ni)

Nikel mempunyai pengaruh yang sama seperti mangan, yaitu menurunkan

temperatur kritis dan kecepatan pendinginan kritis, memperbaiki kekuatan tarik atau

menaikkan sifat kenyal, tahan panas, jika pada baja paduan terdapat unsur nikel

sekitar 25% maka baja dapat tahan terhadap korosi. Unsur yang mempunyai bentuk

kisi FCC larut dengan baik dalam austenit dan unsur yang mempunyai bentuk kisi

BCC larut dengan baik dalam ferit. Nikel adalah salah satu unsur yang mempunyai

mempengaruhi penurunan kecepatan transformasi dan meningkatkan mampu

kerasnya. Unsur nikel yang bertindak sebagai tahan karat (korosi) disebabkan nikel

bertindak sebagai lapisan penghalang yang melindungi permukaan baja.

2.3.4 Unsur Silikon (Si)

Silikon merupakan unsur paduan yang ada pada setiap baja dengan jumlah

kandungan lebih dari 0,4% yang mempunyai pengaruh untuk menaikkan tegangan

tarik dan menurunkan kecepatan pendinginan kritis. Unsur silikon menyebabkan

sementit tidak stabil, sehingga memisahkan dan membentuk grafit. Unsur silikon juga

merupakan pembentuk ferit, tetapi bukan pembentuk karbida, silikon juga cenderung

membentuk partikel oksida sehingga memperbanyak pengintian kristal dan

mengurangi pertumbuhan akibatnya struktur butir semakin halus.

2.3.5 Unsur Kromium (Cr)

Sifat unsur kromuim (Cr) dapat menurunkan kecepatan pendinginan kritis (Cr

sejumlah 1,5% cukup meningkatkan kekerasan dalam minyak). Penambahan

kromium pada baja menghasilkan struktur yang lebih halus dan membuat sifat baja

dapat dikeraskan (hardenability) lebih baik karena kromium dan karbon dapat

membentuk karbida. Kromium dapat menambah kekuatan tarik dan keplastisan serta

berguna juga dalam membentuk lapisan pasif untuk melindungi baja dari korosi serta

tahan terhadap temperatur tinggi. Kromium mempunyai bentuk kisi BCC yang lebih

2.4 Proses Perlakuan Panas

Perlakuan panas adalah suatu proses pemanasan dan pendinginan pada logam

padat untuk memperoleh sifat-sifat tertentu dari logam dalam batas-batas tertentu.

Baja dapat diberikan perlakuan panas untuk meningkatkan atau mengurangi

kekerasan dan kekuatan tarik dari baja. Untuk meningkatkan kekerasan dari baja

dilakukan proses pengerasan (hardening) dan untuk meningkatkan elastisitas dari

baja dilakukan proses tempering. Perlakuan panas merupakan kombinasi proses

pemberian panas pada logam atau paduan pada keadaan padat sampai temperatur dan

waktu penahanan (holding time) tertentu, kemudian dilanjutkan dengan proses

pendinginan yang sesuai, sehingga diperoleh sifat fisis dan sifat mekanis dari baja.

Perlakuaan panas baja yang tepat memiliki peranan penting pada proses pengecoran

baja, pembentukan / penempaan baja ataupun pengerolan baja sebelum digunakan

pada aplikasi sesungguhnya pada peralatan.

Baja yang telah diberi perlakuan panas akan bermanfaat sebagai berikut :

1. Kekerasan dan kekuatan baja bertambah.

2. Sifat fisis dan sifat mekanis yang teratur seperti keuletan, ketahanan korosi.

3. Memunculkan sifat magnetik dan listrik pada baja.

2.4.1 Proses Anil

Anilisasi merupakan proses perlakuan panas yang bertujuan untuk mendapatkan

butir yang seragam. Proses anil dilakukan pada temperatur austenit 1000oC – 1400oC, selanjutnya didinginkan dengan cara dicelupkan kedalam air (water quenching)

sampai temperatur kamar.

2.4.2 Waktu Penahanan (Holding Time)

Pedoman untuk menentukan waktu penahanan dari berbagai jenis baja

(Iqbal, 2007) :

a. Baja konstruksi dari baja karbon dan baja paduan rendah mengandung

karbida mudah larut, diperlukan waktu penahanan yang singkat, 5 - 15

menit setelah mencapai temperatur pemanasannya dianggap sudah

memadai.

b. Baja kontruksi dari baja paduan menengah dianjurkan menggunakan

waktu penahanan 15 - 25 menit, tidak tergantung ukuran benda kerja.

c. Baja perkakas paduan rendah (Low Alloy Tool Steel) memerlukan waktu

penahanan yang tepat, agar kekerasan yang diinginkan dapat tercapai.

Dianjurkan menggunakan 0.5 menit per milimeter tebal benda, atau 10

sampai 30 menit.

d. Baja paduan tinggi krom (High Alloy Chrome Steel), membutuhkan waktu

penahanan yang paling panjang diantara semua baja perkakas, tergantung

dan waktu penahanan yang tepat, dianjurkan menggunakan 0.5 menit

permilimeter tebal benda dengan minimum 10 menit, maksimum 1 jam.

e. Baja perkakas pengerjaan panas (Hot–Work Tool Steel). Mengandung

karbida yang sulit larut, larut pada 10.000oC. Pada temperatur ini kemungkinan terjadinya pertumbuhan butir sangat besar, karena itu waktu

penahanan harus dibatasi 15-30 menit.

2.4.3 Pemanasan Kembali (Re-heat treatment)

Pemanasan kembali atau re-heattreatment adalah proses pemberian panas

kembali pada baja yang telah dianelisasi dengan temperatur yang lebih rendah dari

temperatur anelisasi. Bertujuan untuk menghasilkan fasa baru yang mempengaruhi

mikro struktur dari baja. Selama proses re-heattreatment berlangsung dengan waktu

tahan yang diberikan bervariasi akan menghasilkan mikro struktur yang bervariasi

seiring dengan terbentuknya fasa baru.

2.4.4 Pendinginan

Untuk proses pengerasan (hardening) kita melakukan pendinginan secara cepat.

Pada umumnya pendinginan dengan menggunakan media air bertujuan untuk

mendapatkan struktur martensite. Semakin banyak unsur karbon, maka struktur

martensite yang terbentuk juga akan semakin banyak. Karena martensite terbentuk

dari fasa austenite yang didinginkan dengan cepat. Hal ini disebabkan karena atom

karbon tidak sempat berdifusi keluar dan terjebak dalam struktur kristal dan

membentuk struktur tetragonal yang ruang kosong antar atomnya kecil, sehingga

kecepatan pendinginannya dari temperatur daerah austenit sampai ke temperatur

kamar. Karena perubahan struktur ini, maka dengan sendirinya sifat-sifat mekanik

yang dimiliki juga berubah. Proses pendinginan dilakukan setelah perlakuan panas

diberikan pada logam atau paduan baja. Pendinginan cepat dan pendinginan lambat

dengan berbagai media pendinginan yang digunakan antara lain :

1. Pencelupan (quenching) dengan media ; air, minyak, dan es.

2. Pendinginan di udara atau dikenal dengan air cooling.

3. Pendinginan di dalam tungku atau dapur dikenal dengan furnace cooling.

Pendinginan cepat bertujuan agar terbentuk mikro struktur yang berubah

dari keadaan panas yang tinggi, sehingga dihasilkan baja dengan kekerasan yang

mudah getas, sedangkan pendingian lambat bertujuan agar didapat mikro struktur

yang lebih stabil dikarenakan perubahan bentuk butir terjadi secara perlahan,

sehingga menghasilkan baja yang lunak dan ulet.

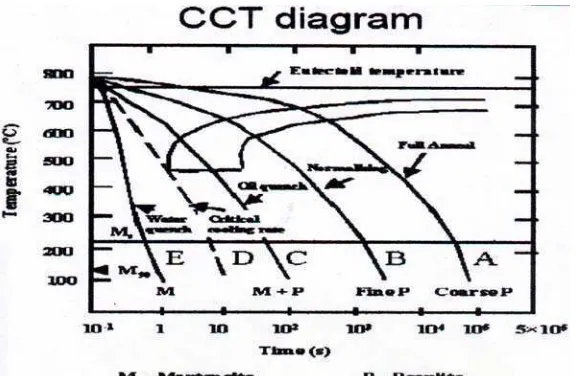

Hubungan antar kecepatan pendinginan dan mikro struktur yang terbentuk

biasanya di Gambarkan dalam diagram yang menghubungkan waktu, temperatur dan

transformasi (Continous Cooling Transformation atau CCT). Gambar 2.2 merupakan

Gambar 2.2 menunjukkan bila kecepatan pendinginan menurun berarti waktu

pendinginan dari temperatur austenit juga menurun, sehingga mikro struktur yang

terbentuk adalah dari gabungan ferit-pearlit ke ferit-pearlit-bainit-martensit,

kemudian ke bainit-martensit dan akhirnya pada kecepatan yang tinggi sekali

mikrostruktur akhirnya martensit. Pembentukan martensit, terjadi dekomposisi

austenit dalam ferit + karbida ( + C). Hal ini berarti bahwa ada waktu untuk karbon

untuk berdifusi dan berkonsentrasi dalam fasa karbida sehingga ferit kekurangan

karbon. Bila austenit didinginkan dengan sangat cepat .

Cara lain membentuk ( + C) juga menyangkut pembentukan fasa transisi

martensit (M). Fasa polimorf baja tidak stabil karena bila ada kesempatan martensit

akan berubah menjadi ( + C). Oleh karena itu tidak terdapat martensit. Meskipun

begitu martensit adalah suatu fasa yang sangat penting.

Gambar. 2.2 Diagram Continous Cooling Transformation (CCT) Variasi Media Pendinginan Terhadap Mikro Struktur yang Dihasilkan

Gambar 2.3 Diagram Time Transformation Temperature (TTT) pada Baja Mangan Fe-Mn ( Shackelford, 1996)

Martensit terjadi pada temperatur dibawah temperatur eutektoid (namun masih

diatas temperatur ruang) karena struktur austenit tidak stabil sehingga berubah

menjadi struktur pemusatan ruang secara serentak. Pada reaksi ini tidak terjadi difusi

akan tetapi suatu pergeseran. Semua atom bergeser serentak tanpa ada atom yang

bergerak melebihi fraksi manometer. Karena berlangsung tanpa difusi, perubahan ini

sangat cepat. Semua karbon yang tertinggal tetap dalam larutan padat. Struktur

pemusatan ruang yang terjadi berbentuk tetragonal dan berbeda sekali dengan ferit.

Karena martensit mempunyai struktur bukan publik, karbon terperangkap

Kekerasan yang meningkat ini sangat penting karena dapat diciptakan baja yang keras

yang tahan gesekan dan deformasi.

Martensit sebagai fasa yang meta stabil yang mengandung karbon sebagai

larutan padat dalam struktur pemusatan ruang tidak merubah diagram fasa

besi-karbida. Pada temperatur dibawah temperatur eutekhoid dalam waktu cukup lama,

larutan karbon yang lewat jenuh ini terus berubah menjadi bentuk ferit dan karbida

yang lebih stabil. Proses ini dikenal dengan nama temper (tempering)

M → + karbida

(martensit) (martensit temper)

Mikro struktur ( + C) yang terjadi tidak berbentuk lamel seperti pearlit, yang

telah kita lihat. Struktur ini mengandung banyak sekali partikel karbida tersebar,

karena dalam baja martensitik terdapat banyak sekali letak pengintian (nukliasi).

Martensit temper ini lebih tangguh dari pada martensit metastabil sehingga

merupakan bahan yang banyak digunakan meskipun agak lunak.

2.5 Kristalisasi

Akibat dari pengerjaan dingin (Cold working) kekerasan, kuat tarik dan

tahanan listrik akan naik tetapi keuletan menurun, dan juga terjadi peningkatan

jumlah dislokasi yang besar dan bidang kristalografi tertentu akan mengalami distorsi

yang hebat.

Sebagian dari energi yang diberikan untuk mendeformasi logam tersebut

kristal sebagai energi dalam yang dikaitkan dengan cacat kristal yang terjadi sebagai

akibat dari deformasi.

Bila logam yang telah mengalami pengerjaan dingin dipanaskan kembali maka

atom-atom akan menerima sejumlah energi, dan membentuknya menjadi energi panas

yang dapat dipakai untuk bergerak dan membentuk sejumlah kristal yang bebas cacat,

bebas tegangan dalam. Peristiwa perubahan yang terjadi selama proses pemanasan

kembali dibagi menjadi tiga tahap:

1. Pemulihan (Recovery).

2. Rekristalisasi (Recrystalization).

3. Pertumbuhan butir (Grain growth).

2.5.1 Pemulihan (Recovery)

Pemulihan terjadi pada awal pemanasan kembali dengan temperatur rendah,

dan perubahan tidak diikuti dengan perubahan struktur, serta perubahan sifat

mekanik. Perubahan yang terjadi hanyalah berkurangnya tegangan dalam.

Perlunya pengurangan tegangan dalam ini untuk dapat mencegah terjadinya

distorsi pada bahan yang mengalami pengerjaan dingin akibat tegangan sisa.

2.5.2 Rekristalisasi (Recrystalization)

Pemanasan kembali hingga temperatur yang lebih tinggi akan menyebabkan

munculnya kristal yang baru dari kristal yang terdistorsi, dengan struktur kristal dan

komposisi kimia yang sama pada saat sebelum pengerjaan dingin, kecuali kristal yang

batang kristal yang mengalami distorsi paling hebat yang terjadi pada batas butir dan

bidang slip. Kelompok-kelompok atom (cluster of atom) disekitarnya menjadi inti.

Sehingga inti bertumbuh menjadi kristal baru, yang lebih besar dan akhirnya kristal

lama yang terdeformasi akan habis.

Rekristalisasi terjadi melalui pergantian dan pertumbuhan. Untuk memperoleh

suatu proses rekristalisasi diperlukan masa inkubasi. Maka inkubasi diperlukan

sebagai waktu untuk mengumpulkan sejumlah energi yang cukup memulai

rekristalisasi. Mula-mula laju kristalisasi rendah kemudian cepat dan akhirnya

melambat lagi menjelang akhir proses (Gambar 2.4).

Temperature Amount of cold work

New grains

Ductility Strength Hardness

Gambar 2.4 Proses Rekristalisasi (Wahid,1987)

Rekristalisasi dapat terjadi pada temperatur tertentu yang dinamakan tenperatur

rekristalisasi temperatur dimana logam yang dideformasi dingin akan mengalami

ini dipengaruhi oleh besarnya deformasi dingin sebelumnya temperatur rekristalisasi

makin rendah bila logam telah mengalami pendinginan.

Logam yang dideformasi pada temperatur diatas temperatur rekristalisasi akan

langsung mengalami rekristalisasi dan setelah deformasi selesai akan diperoleh kristal

yang sama dengan kristal sebelum mengalami deformasi (pengerjaan panas

2.5.3 Pertumbuhan Butir ( Grain Growth )

Pertumbuhan butir merupakan gejala anil yang berlangsung dengan baik, batas

butir menjadi lurus, butir yang kecil menyusut dan yang lebih besar tumbuh.

Pertumbuhan butir adalah faktor terpenting yang mengendalikan proses pada

tegangan batas butir. Besar butir rata-rata dalam baja mangan lama kelamaan akan

bertambah besar bila temperatur menghasilkan pergerakan atom yang cukup berarti.

Gaya pendorong untuk pertumbuhan kristal ialah energi yang dilepaskan sewaktu

atom bergerak melintasi batas butir dari arah butir dengan permukaan cembung

kepermukaan butir cekung. Atom rata-rata terkoordinir dengan sejumlah atom

tetangga yang lebih banyak pada jarak atom antar keseimbangan, hasilnya batas butir

akan bergerak ke pusat garis lengkung.

Laju pertumbuhan tergantung sekali pada temperatur. Kenaikan temperatur

berakibat meningkatnya energi getaran termal dan butiran yang kecil menuju butiran

besar lebih cepat. Penurunan temperatur akan menghambat pergerakan batas butir,

Bentuk butir dalam bahan yang padat biasanya diatur oleh adanya

butiran-butiran lain disekitarnya. Dalam setiap butir, semua sel satuan teratur dalam satu arah

dan satu pola tertentu.

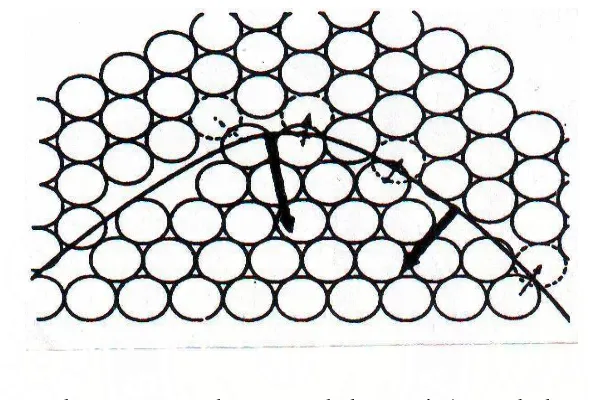

Gambar 2.5 Pergerakan Pertumbuhan Butir (Van Vlack,1985)

Pada batas butir, antara dua butir yang berdekatan terdapat daerah transisi yang

tidak searah dengan pola dalam kedua butiran tadi sebagaimana yang terlihat pada

Gambar 2.6

Ketidakseragaman orientasi antara butiran yang berdekatan menghasilkan

tumbukan atom yang sepanjang batas butir (Gambar.2.6) memiliki energi yang lebih

tinggi dibandingkan dengan yang terdapat didalam butir. Karena batas butir

berpengaruh atas bahan dalam berbagai hal, diketahui besar daerah batas butir

persatuan volume adalah Sv. Besarnya dapat dihitung dengan mudah dengan menarik

suatu garis melingkar pada Gambar mikro struktur. Bahan dengan butiran yang lebih

halus lebih kuat dari pada baja dengan butiran yang kasar.

2.6 Kekerasan (Hardenability)

Kekerasan suatu logam didefenisikan sebagai ketahanan terhadap penetrasi,

memberikan indikasi sifat-sifat deformasinya. Kekerasan merupakan suatu sifat dari

bahan yang sebagian besar dipengaruhi oleh unsur-unsur paduannya.

Faktor – faktor yang mempengaruhi hasil kekerasan dalam perlakuan panas

antara lain ; komposisi kimia, langkah perlakuan panas, cairan pendinginan,

temperatur pemanasan, dan lain-lain. Proses hardening cukup banyak dipakai di

Industri logam. Alat – alat permesinan atau komponen mesin banyak yang harus

dikeraskan supaya tahan terhadap tekanan dan gesekan dari logam lain misalnya roda

gigi, poros-poros dan lain-lain yang banyak dipakai pada benda bergerak.

Kekerasan juga mempunyai konotasi lain-resistansi terhadap goresan, resistansi

terhadap pemotongan, kemampuan memotong bahan yang lebih lunak, kerapuhan,

tersedia, kekerasan tidak didefinisikan dengan cara yang rapi, tepat dan universal

yang biasanya diinginkan dalam sains.

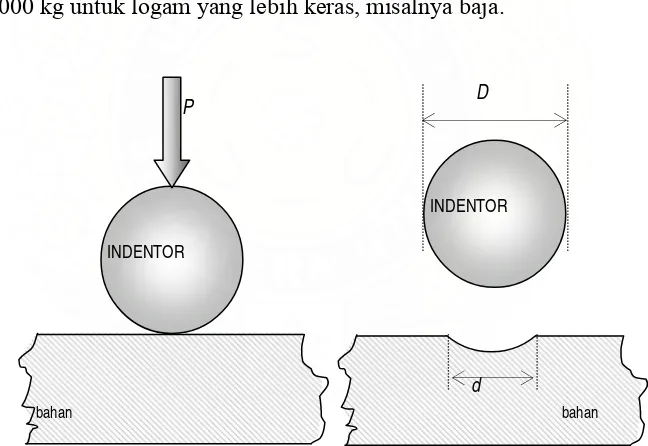

2.6.1 Kekerasan Brinell (Brinell Hardness)

Untuk pengujian Brinell digunakan indentor benbentuk bola (berdiameter 10

mm) yang terbuat dari baja (Gambar 2.7). Indentor ditekan ke permukaan spesimen

yang rata dan mulus selama 30 detik. Kemudian diamater jejak indentor yang tercetak

diukur. Beban penekanan yang diberikan antara 500 kg untuk logam lunak sampai

dengan 3000 kg untuk logam yang lebih keras, misalnya baja.

bahan bahan

d D P

INDENTOR

INDENTOR

Angka kekerasan Brinell (HB) dihitung berdasarkan rata-rata dari dua

pengukuran diameter jejak indentor d dan jika D adalah diameter bola indentor maka

persamaan yang digunakan adalah :

] D = diagonal indentor (mm).

d = diagonal jejak (mm).

P = gaya (kgf).

1kgf = 9,80 N

1 kgf/mm2 = 9,80x10-6 N/m2

Perbandingan antara beban penekanan terhadap luas indentasi memberikan

harga kekerasan Brinell. Pada prakteknya, nilai HB ditentukan dengan melihat tabel

yang disertakan dengan jenis mesinnya untuk berbagai diameter dan besar beban.

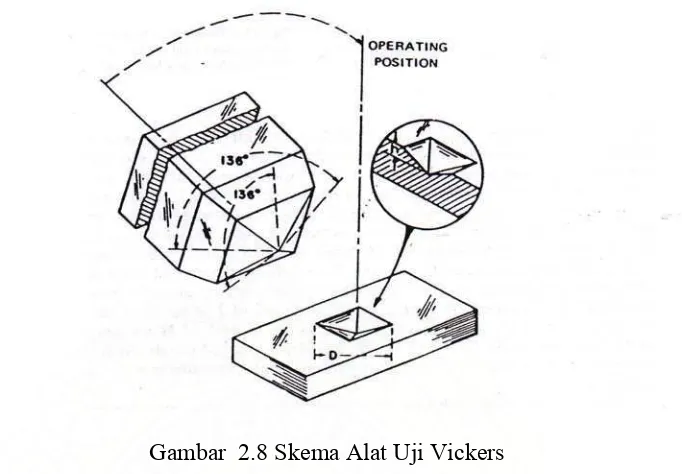

2.6.2 Kekerasan Vickers

Pada tahun 1925, Smith dan Sandland memperkenalkan penggunaan alat

indentor berbentuk piramida (Gambar 2.8) yang terbuat dari intan untuk mengetest

Gambar 2.8 Skema Alat Uji Vickers

Dipilih piramida dengan alas bujursangkar dengan sudut 1360 antara sisi-sisi yang berhadapan untuk memperoleh angka kekerasan yang besarnya serupa dengan

angka Brinell. Ratio d/D ideal untuk alat indentor bola adalah 0.375. Garis-garis

singgung ditarik ke bola pada tepi-tepi cetakan bertemu dibawah titik pusat cetakan

pada sudut 1360. Alat indentor piramida dengan alas bujursangkar dengan sudut 1360 antara sisi-sisi yang berhadapan akan menghasilkan nilai kekerasan Vickers (HV)

yang kira-kira sama dengan nilai HB atas rentang test Brinell.

Kelebihan yang menonjol dari test kekerasan piramida intan Vickers adalah

bahwa digunakan satu skala kontinu untuk mengetest semua bahan terlepas dari

kekerasannya. Karena dibentuk cetakan yang serupa secara geometrik,terlepas dari

beban yang diberikan, nilai HV cukup konstan atas rentang beban yang biasa

diberikan ( kecuali untuk beban yang sangat rendah pada pengujian kekearsan

Dalam melaksanakan test, beban haruslah diberikan secara mulus tanpa

tumbukan dan dijaga tetap berkontak selama 10 sampai 15 detik. Beban harus tepat

hingga lebih baik dari 1 persen, kedua diagonal cetakan diukur dan nilai rata-rata

digunakan unuk menghitung HV dengan persamaan :

HV = 2 2

Pemilihan bahan baku baja ditentukan oleh faktor komposisi paduan. Faktor

komposisi paduan dapat menunjukan sifat fisis dan sifat mekanis dan mikro struktur.

Mikrostruktur dapat menginterprestasikan kekerasan dari bahan tersebut. Analisa

mikrostruktur adalah salah satu bagian dari metalurgi fisis yang dapat menganalisa

mikrostruktur dari baja akibat perlakuan panas dan perlakuan mekanis yang

menghasilkan bentuk butir yang nantinya dapat memperbaiki sifat fisis dan sifat

mekanis dari baja. andaikan suatu bahan dipanaskan sampai temperatur 800 – 1200

0

C, dengan komposisi 0,68 % wt C sampai fasa austenit. Kemudian didinginkan

menjadi fasa alpha, dan bila dilanjutkan pendinginan dibawah sedikit batas kritis ferit

akan bergabung didalam pearlit dan austenit akan bertranformasi menjadi karbida

(sementit) andaikan didinginkan secara cepat fasa austenit akan bertransfomasi

menjadi sementit (Gambar 2.9).

Suhu transisi austenit ferrit

Ferrit pro eutektoid Austenit

Ferit bergabung di dalam pearlit

Gambar 2.9 Perubahan Mikrostruktur Baja Karbon Selama PendinginanLambat (Adnyana,1997)

Tranformasi sementit tidak terjadi dan produk transformasinya akan berubah

menjadi fasa bainit dan martensit. Fasa bainit terbentuk akibat pendinginan dengan

2.8 Struktur Mikro Logam

Metalurgi fisik adalah pengetahuan tentang metalografi. Konstitusi dari logam

dan strukturnya maupun paduan-paduannya dipelajari dengan dukungan mikroskop

optik, dan pada umumnya di pergunakan mikroskop elektron.

Bila atom berbagai jenis unsur logam dicampur, dapat terjadi paduan dan akan

terbentuk bermacam-macam struktur mikro. Setelah permukaan logam dipoles dan

dietsa dengan bahan kimia khusus, maka dengan penyinaran dibawah mikroskop

akan tampak batas butir ( sebagai garis) ,seperti yang nampak pada Gambar 2.10.

Tiap volum yang mempunyai orientasi tertentu disebut butir dan daerah tak

teratur antar butir disebut batas butir ( grain boundary ). Makin halus butir, makin

kuat bahan dan kekuatan luluh, keuletan dan ketangguhan bahan juga semakin tinggi.

Gambar 2.10 Struktur Butir Baja (Ferrit/α) yang Telah Dietsa

Besar butiran tergantung pada laju pendinginan dan proses pengerjaan

Struktur mikro dari logam dapat memberikan sebagian imformasi yang

mendukung sifat dari logam tersebut. Salah satu yang dapat dianalisa dari struktur

mikro adalah ukuran butir dari logam. Dimana ukuran butir mempengaruhi

kekerasan logam.

2.8.1 Metode Planimetric ( Metode Jeffries )

Metode Planimetric dikembangkan oleh Jeffries yang telah digunakan cukup

lama dan sederhana untuk menentukan jumlah butir persatuan luas pada bagian

bidang yang dapat dihubungkan pada standart ukuran butir ASTM E112. Metode

Jeffries lebih sederhana penggunaannya jika dibandingkan dengan metode-metode

lainnya.(Vander, 1984, hal 445).

Dalam penggunaan metode Jeffries dapat dilakukan dengan menggambar

sebuah lingkaran pada gambar struktur mikro yang akan dianalisa. Jumlah butir yang

utuh didalam daerah lingkaran disebut dengan n1 dan jumlah butir yang berpotongan

dengan garis lingkaran disebut dengan n2. Struktur mikro yang dianalisa dengan

Gambar 2.11 Mikrostruktur Metode Jeffries (Vander 1984)

Dari Gambar 2.11 Mikrostruktur Jeffries dapat ditentukan diameter butir

rata-rata dengan rumus sebagai berikut :

Jumlah butir per milimeter persegi (Na) dapat dihitung dengan persamaan :

Na = f

(

n1+ ⎟Dimana f adalah faktor Jeffries

F =

A M2

(2.2)

A adalah luas lingkaran yang terbentuk pada Gambar 2.12 Mikro

struktur : A(mm2) = (A) = ) (

1

Na (2.3)

Diameter butir rata-rata dapat ditentukan dengan persamaan (2-4)

Ukuran butir (G) berdasarkan standard ASTM E112 sebagai berikut :

Sebagai pembanding diameter butir dari mikro struktur dapat dilihat

berdasarkan standar ASTM no.112 E pada lampiran E, dengan terlebih dahulu

menghitung ukuran butir (G) dengan persamaan 2.5

G =

Hasil diameter butir perhitungan dibandingkan dengan Tabel data grain size

berdasarkan standar ASTM E 112, Lampiran E.

(2.5)

2.9 Analisis Struktur Mikro

Pemilihan bahan baku baja ditentukan oleh faktor komposisi unsur, sifat mekanik

yang diinginkan, sifat fisis, dan struktur mikro dari baja sebagai penentu ketahanan baja..

Penganalisaan struktur mikro yang dilakukan pada benda uji berguna untuk mengetahui

struktur mikro dari baja mangan yaitu : pengujian mikroskop optik.

2.9.1 Mikroskop Optik

Mikroskop optik Gambar 2.12 merupakan salah satu alat yang digunanakan untuk

mengamati struktur mikro dari suatu bahan. Pada prinsipnya mikroskop optik atau

mikroskop cahaya terdiri dari tiga bagian, yaitu :

a. Cermin, untuk memantulkan permukaan logam.

b. Lensa objektif, yang mempunyai daya pisah.

Berkas horizontal cahaya dari sumber cahaya dipantulkan dengan memakai

reflektor kemudian melalui lensa objektif sinar diterusksn ke atas permukaan sampel.

Beberapa cahaya yang dipantulkan dari permukaan sampel akan diperbesar melalui lensa

objektif , dan kembali melalui bidang reflektor. Banyangan benda uji akan diperbesar

oleh lensa okuler.

Kekuatan pembesaran awal dari lensa objektif dan okuler biasanya digambarkan

pada puncak lensa yang terhubung dengan komputer ketika mengambil foto struktur

mikro didapat hasil yang presisi. Namun sebelum dilakukan pengamatan mikrokop, pada

benda uji dilakukan proses pemolesan etsa sehingga didapat gambaran ukuran butir,

BAB III

METODOLOGI PENELITIAN

3.1 Diagram Alir Penelitian

SAMPEL (Fe Mn)

Analisis struktur fasa

KESIMPULAN

Pendinginan udara (Air cooling)

3.2 Bahan

1. Baja Mangan Hadfield AISI 3401.

2 Larutan Alumina.

3. Larutan Etsa ( HNO3 + Ethanol ).

4. Alkohol 96 %.

5. Kertas Pasir ( 100, 350, 600, 800, 1000, 1500, 2000 ) mesh.

6. Kain Beludru.

7. Air ( Aquades ).

3.3 Alat

1. Mesin potong sampel.

2. Tungku pemanas ( Furnace ) Vectar VHT – 3.

3. Optical microscopy ( Epiplan Hdlenz, Carl Zeiss, 220 V – 60 Hz, 80 VA).

4. Mesin Poles ( polisher ).

5. Scanning Electron Microscopy.

6. Penjepit sampel.

7. Specimen dryer (pengering).

3.4 Variabel Penelitian 3.4.1 Variabel Tetap

1. Baja Mangan.

2. Komposisi (Fe-Mn).

3.4.2 Variabel Berubah

1. Waktu tahan ( Holding Time ).

2. Temperatur.

3.5 Prosedur Penelitian

3.5.1 Preparasi Sampel

Spesimen test untuk penelitian metallografik dipotong dan dipreparasi dari

plat-plat di atas, yang mempunyai ukuran 1 × 2 × 2,5 cm dengan mesin pemotong presisi untuk menghindari perubahan transformasi fasa.

2,5 cm 1 cm

2 cm

Gambar 3.2 Bentuk dan Ukuran Benda Uji

3.5.2 Perlakuan Panas

Setelah semua benda uji selesai dipreparasi, kemudian dilakukan perlakuan

panas yang terbagi atas 2 tahap :

1. Proses Anelisasi

benda uji didinginkan dengan cara dicelup cepat (quench) ke dalam air (Gambar 3.3)

sehingga benda uji akan menjadi keras dengan struktur mikro yang lebih teratur.

T

em

pe

ra

tu

r ( C

)

Waktu Penahanan

Laju Pendinginan Laju Pemanasan

Waktu (menit)

Gambar 3.3 Proses Heat Treatment Pendinginan Cepat (Water Quenching)

2. Proses Pemanasan Kembali (Re-Heat Treatment).

Sebagai pengolahan kedua, sampel diolah-panas kembali dalam temperatur

yang berbeda dengan waktu yang bervariasi. Temperatur yang dipilih untuk

60 menit, kemudian pendinginan sampel dibedakan medianya, didinginkan dengan

udara (air cooling) Gambar 3.4 .

Laju Pemanasan

Laju Pendinginan Waktu Penahanan

T

em

pe

ra

tu

r ( C

)

Waktu (menit)

Gambar 3.4 Proses Reheat Treatment Pendinginan Lambat (Air Cooling)

3.5.3 Pengujian Mikrostruktur

Proses kerja, sampel digerinda dalam mesin pemoles dengan menggunakan

kertas ampelas dari 100, 350, 600, 800, 1000, 1500 hingga 2000 mesh. Untuk

sebagian besar operasi, dengan laju rotasi 450 putaran/menit. Setelah penggerindaan

selesai pada kertas ampelas 2000 mesh, Sampel dipoles dengan menggunakan pasta

alumina 1μm untuk memperoleh permukaan mirip cermin, dan kemudian sampel dibersihkan dengan menggunakan mesin pembersih ultrasonik, Branson 1210, Model

B1210E-MT 47 KHz, 230 Volt. Etsaan dengan menggunakan alat etsa adalah seperti

yang diperlihatkan pada Tabel dibawah.

Sampel dietsa dengan alat etsa standar dalam urutan larutan A, B, C. dan

Tabel 3.1 Jenis Larutan dengan Komposisi (Lampiran D)

Jenis larutan Komposisi

Larutan A 100 ml alkohol 3 ml HNO3

Larutan B 90 ml ethanol 10 ml HCl

Larutan C 100 ml ethanol 2 ml NH4OH

Penentuan sifat-sifat mikro struktur dilanjutkan dengan alat mikroskop

analisator bayangan optik (Epiplan Hdlenz, Carl Zeiss, 220 V – 60 Hz, 80 VA)

dengan pembesaran 200X.

Dengan menggunakan software image analyzer yang berbasis program Java ,

software image analyzer ini khususnya dikembangkan sebagai program karakterisasi

analisa mikrostruktural pada Gambar-Gambar yang dihasilkan melalui alat alat

BAB IV

HASIL DAN PEMBAHASAN

4.1 Uji Komposisi

Komposisi kimia dari sampel uji Baja Mangan Hadfield yang digunakan AISI

3401 dengan komposisi kimia seperti yang diperlihatkan dalam Tabel 4.1.

Tabel 4.1 Komposisi Baja Mangan Hadfield (AISI 3401) dalam %wt

Komposisi Standara Modifikasib

% C 1,0-1,2 1,059

% Mn 11-14 11,34

% Si - 0,3694

% Ni - 0,1345

% Cr - 0,1362

a Baja Hadfield standar secara teoritis

b Komposisi analisa aktual dengan Spektrometer

Dari hasil uji komposisi dimana 1,2 wt % karbon dan 11,34 wt 5 mangan

menunjukkan material yang diteliti baja mangan Hadfield AISI 3401 dipanaskan

Tabel 4.2 Aturan Pemanasan (Heat Treatment) untuk Sampel Baja Mangan Fe-Mn

Komposisi kimia dikaji dengan menggunakan spektrometer,

4.2 Transformasi Fasa

Pada umumnya reaksi terbentuknya fasa bainit pada range temperatur antara

3000 C - 5000 C. Sebaliknya pembentukan fasa martensit biasanya terjadi pada suhu yang lebih rendah yaitu antara 2500 C - 5500 C. Pada range temperatur ini juga akan terbentuk fasa – fasa lainnya yang dimulai dengan pembentukan agregat halus yang

dapat berbentuk pelat-pelat perit maupun partikel sementit. Fasa yang terbentuk

diantaranya biasanya dikatakan sebagai struktur bainit. Dengan kata lain bainit akan

muncul selama perlakuan termal pada pendinginan udara dari pearlitsebelum

4.3 Analisa Gambar

4.3.1 Perkembangan Mikrostruktur pada Daerah Pemanasan 12000 C yang diikuti dengan Pendinginan Air

Mikrostruktur baja mangan austenit Hadfield bila diheat treatment pada

temperatur 12000 C dan kemudian diikuti dengan proses pendinginan cepat diperlihatkan pada gambar 4.1.

Gambar 4.1 menunjukkan butir-butir austenit baja hadfield dengan twin-twin

serupa dengan yang telah ditemukan oleh peneliti-peneliti sebelumnya.Warna putih

merupakan Austenit dan warna putih kehitaman merupakan Austenit yang diperkaya

dengan karbida ( Fe3 C ) maupun elemen penyusun lainnya. Pengaruh pengkayaan

elemen-elemen penyusun baja tersebutlah yang menandahkan tingkat kehomogenan

didalam bahan baja tersebut.

4.3.2 Perkembangan Mikrostruktur pada Daerah Pemanasan 4500 C

Gambar 4.2 memperlihatkan mikrostruktur baja mangan austenit hadfield

setelah perlakuan panas pada 12000 C didinginkan secara cepat kemudian dipanaskan kembali sampai 4500 C dengan masa penahanan 60 menityang diikuti dengan dengan kondisi pendinginan udara. Pada rentang temperatur tersebut terbentuk struktur

mikro fasa bainit. Dimana bainit merupakan transformasi proeutektoid dari pada ferrit

dan karbida itu sendiri. Dengan kata lain :

Bainit = α + γ

Fe3 C merupakan persipitat yang bergerak kebatas butir, sebagai awal dari

kemunculan fasa bainit. Pada gambar dibawah ini terlihat bahwa bainit ditandai

dengan terbentuknya pelat-pelat ferrit baik didalam maupun dibatas butir. Jika

dibandingkan dengan gambar 4.2 terlihat bahwa terjadi pengkasaran ferrit disebabkan

kehadiran Fe3C.

4.3.3 Perkembangan Mikrostruktur pada Daerah Pemanasan 5000C

Gambar 4.3 memperlihatkan mikrostruktur baja mangan austenit hadfield

setelah perlakuan panas pada 12000 C kemudian didinginkan secara cepat, kemudian dipanaskan kembali pada temperatur 5000 C pada penahanan tertentu kemudian diikuti dengan pendinginan udara. Dengan membandingkan hasil pemanasan kembali

pada temperatur 4500 C untuk 60 menit dengan pemanasan kembali pada temperatur 5000 C dan untuk 60 menit, dapat ditarik analogi bahwa jika temperatur naik, kemungkinan ferrit yang terbentuk pada batas butir jauh lebih besar terjadi pada

temperatur 5000 C. Pada temperatur 5000 C dengan proses pendinginan – udara, ferrit yang terbentuk pada batas butir maupun didalam butir.

Gambar 4.3 Mikrostruktur pada Daerah Pemanasan 5000 C Penahanan 60 Menit Perbesaran 100 x

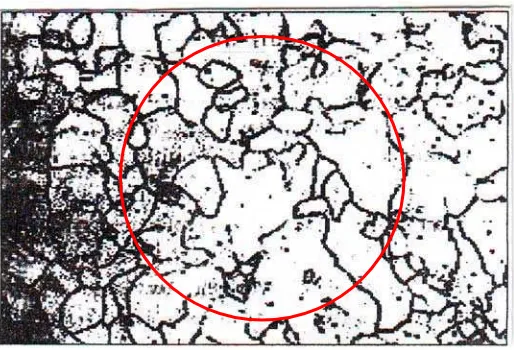

Mikrostruktur untuk keadaan ini jelas tampak seperti pada gambar 4.3 dari

gambar terlihat bahwa warna kebiru-biruan adalah fasa austenit, garis-garis

4.3.4 Perkembangan Mikrostruktur pada Daerah Pemanasan 5500 C

Gambar 4.4 memperlihatkan mikrostruktur baja mangan austenit hadfield

setelah perlakuan pada 12000 C dan dipanaskan kembali pada 5500 C dengan proses pendinginan udara. Dengan menaikkan temperatur pemanasan, lebih banyak endapan

akan terbentuk pada batas butir. Pada gambar mikrostruktur terlihat bahwa akan lebih

banyak endapan terbentuk pada batas butir hal ini disebabkan ferrit yang terbentuk

pada batas butir sudah mencapai batas maksimumnya.

Gambar 4.4. Mikrostruktur pada Daerah Pemanasan 5500 C Penahanan 60 Menit. Perbesaran 100 x

Pada rentang waktu 5500 C sampai 6000 C tersebut terbentuk struktur mikro fasa pearlit. Pearlit adalah campuran khusus terdiri dari dua fasa dan terbentuk

sewaktu austenit dengan komposisi eutectoid yang memiliki transformasi fasa stabil

ferrit dan berkonsentrasi dalam karbida. Pada temperatur 5500 C pearlit terlihat belum terbentuk secara sempurna.

4.3.5 Perkembangan Mikrostruktur pada Daerah Pemanasan 6000 C

Gambar 4.5. memperlihatkan mikrostruktur baja mangan austenit hadfield

setelah perlakuan pada 12000 C dan dipanaskan kembali pada 6000 C selama waktu yang telah ditentukan kemudian mengalami pendinginan udara. Selama pendinginan

terbentuk sedikit fasa bainit. Seiring dengan peningkatan temperatur dan waktu tahan

formasi pembentukan pearlit akan semakin halus.

Gambar 4.5. Mikrostrukur pada Daerah Pemanasan 6000C Penahanan 60 Menit, Perbesaran100 x

4.4 Analisa Ukuran Butir

Besar ukuran butir ( grain size ) dapat dihitung dengan menggunakan metode

jefries. Jumlah butir per millimeter dapat dihitung untuk setiap foto mikrostruktur

yang terlebih dahulu dibatasi ( dipintas ) dengan lingkaran diameter lebih kurang 50

terpotong ataupun yang terkena pintasan dinotasikan dengan n2 selanjutnya jumlah

grain (Na) dapat dihitung.

Sebagai contoh, untuk hasil foto mikrostruktur temperatur 450°C diperoleh n1 =34 dan n2 = 20 dan dengan menggunakan persamaanjefries akan diperoleh :

f =

Jumlah butir persatuan millimeter persegi dapat dihitung dengan persamaan :

Na = f ⎜⎝⎛ + ⎟⎠⎞

Diameter butir secara experimen dapat dihitung menurut persamaan (2-4).

Diameter butir d(mm) = (A)1/2 =

Dimana :A(mm2) = luas grain rata-rata untuk mikrostruktur temperatur 500°C

Butir rata-rata pada lingkaran pertama dihitung dengan persamaan :

Pada lingkaran berikutnya dimana lingkaran kedua,ketiga dan keempat hasil

foto mikrostruktur baja mangan hadfield untuk temperatur 450 0 C sampai dengan 6000C dengan waktu penahanan 60 menit disajikan pada tabel 4.3 dibawah ini.

Tabel. 4.3 Diameter Butir Baja Mangan Fe-Mn AISI 3401

Jumlah butir rata-rata persatuan millimeter persegi baja mangan pada

pemanasan kembali dengan waktu penahanan 60 menit diperoleh hasil :

Sedangkan luas butir rata-rata diperoleh sebesar :

A =

Selanjutnya diameter butir rata-rata mikrostruktur baja mangan hadfield

temperatur 6000C dengan waktu penahanan 60 menit diperoleh sebesar :

Sebagai perbandingan diameter butir dari mikro struktur dapat dilihat

berdasarkan standar ASTN No. 112 E pada lampiran C, dengan terlebih dahulu

menghitung ukuran butir (G) dengan persamaan 2.5 Untuk mikro struktur baja

mangan hadfield akibat pemanasan kembali pada temperatur 6000 C dengan waktu tahan 60 menit diperoleh ukuran butir sebesar :

G = [ 3,322 log (Na)] – 2,95

= [3,322 log (160.6)] – 2,95

G = 4,1

Diameter butir rata-rata mikro struktur baja mangan hadfield akibat pemanasan

kembali pada temperatur 6000C dengan waktu penahanan 60 menit tersaji pada tabel 4.4 seperti terlihat dibawah ini :

4.5 Pengaruh Temperatur Terhadap Diameter Butir

Hubungan diameter butir terhadap temperatur anil ditunjukkan pada gambar 4.6.

Gambar 4.6 Grafik Diameter Butir Vs Temperatur

Berdasarkan grafik diameter butir terhadap waktu temperatur (gambar 4.6).

Pada temperatur 500 °C dengan waktu penahanan 60 menit diameter hasil experimen adalah 66,9 µm.

Tampak dari tabel terjadinya penurunan pada grafik, hal ini dimungkinkan

karena adanya pengaruh alloy. Pada temperatur 600°C dengan waktu tahan 60 menit diameter butir hasil eksperimen 78.7 µm terlihat bahwa grafik kembali naik.

4.6 Persentase Fasa Austenit dan Fasa Bainit

Kekerasan untuk baja mangan Hadfield jika dipanaskan temperature 4500 C dengan waktu tahan (holding time) 60 menit, kekerasan rata-rata BHN adalah 194,95

MPa (Lampiran A). Bila kekerasannya diukur dengan alat Brinell diperoleh

kekerasan ferritenya sebesar 163,83 MPa, sedangkan austenitnya 195,75 MPa

(Lampiran B). Kekerasan fasa austenit dikalikan dengan persentase fasa austenit

merupakan kekerasan bagian fasa austenitnya. Demikian juga, kekerasan fasa ferrite

dikalikan dengan persentase ferritenya merupakan kekerasan bagian fasa ferritenya.

Penjumlahan kekerasan bagian fasa ferrite dengan kekerasan bagian fasa austenitnya

merupakan besar kekerasan totalnya.

Dengan memakai teori try and error maka diperoleh besar persentase fasa

ferrite sebesar 2,5 % dan fasa austenitnya sebesar 97,5 % (Lampiran C Tabel 1).

Perhitungan dengan memprediksi jumlah persentase fasa ferrite dimulai dari

1 % (0,01 bagian), persentase fasa austenitnya 99 % (0.99 bagian). Dan akhirnya

diperoleh besar persentase fasa ferrite sebesar 2,5 % dan fasa austenitnya sebesar

97,5 %.

Perhitungannya adalah sebagai berikut :

Kekerasan bagian ferrite = kekerasan ferritenya x persentase ferritetnya

= 163,83 x 0.025

Kekerasan bagian austenit = kekerasan austenitnya x persentase austenit

= 195,75 x 0,975

= 1908563 MPa

Kekerasan total = Kekerasan bagian ferrite + Kekerasan bagian austenit

= 4,0958 + 190.8563

= 194,9521 MPa

Besar angka ini relatif sama dengan nilai hasil pengujian kekerasan total yaitu

194.95 MPa. Bila diperhatikan gambar 4.2 Mikrostruktur baja mangan Hadfield

akibat proses pemanasan kembali pada temperatur 4500C dengan waktu tahan 60 menit. terlihat fasa austenit lebih dominan dari fasa ferrite.

.Kekerasan untuk baja mangan Hadfield jika dipanaskan pada temperatur 5000C dengan waktu tahan 60 menit, kekerasan rata-rata BHN adalah 212,984 MPa fasa

bainitnya sebesar 288,98 MPa dan kekerasan rata-rata fasa austenitnya 195.75 MPa

(Lampiran C Tabel 2). Kekerasan fasa austenit dikalikan dengan persentase fasa

austenit merupakan kekerasan bagian fasa austenitnya. Demikian juga, kekerasan fasa

bainit dikalikan dengan persentase bainitnya merupakan kekerasan bagian fasa

bainitnya. Penjumlahan kekerasan perbagian fasa austenit dengan kekerasan

perbagian fasa bainitnya merupakan besar kekerasan totalnya.

Perhitungan dengan prediksi jumlah persentase fasa bainitnya dimulai dari

18,4574 % (0,184574 bagian), persentase fasa austenitnya 81,5426 % (0.815426

bagian). Dan akhirnya diperoleh besar persentase fasa bainitnya sebesar 18,4864 %

Perhitungannya adalah sebagai berikut :

Kekerasan bagian bainit = kekerasan bainit x persentase bainit

= 288,98 x 0,184864

= 53,4220 MPa

Kekerasan bagian austenit = kekerasan austenit x persentase austenit

= 195,75 x 0,815136

= 159,5629 MPa

Kekerasan total = Kekerasan bagian austenit + Kekerasan bagian bainit

= 53,422 0+ 159,5629

= 212,9849 MPa

Besar angka ini relatif sama dengan nilai hasil pengujian kekerasan total yaitu

212.984 MPa. Gambar 4.3 Mikrostruktur baja mangan Hadfield akibat proses

pemanasan kembali pada temperature 5000C dengan waktu tahan 60 menit. terlihat fasa bainit lebih dominan terhadap dari fasa austenit.

Kekerasan untuk baja mangan Hadfield jika dipanaskan pada temperatur 5500C dengan waktu tahan 60 menit, kekerasan rata-rata BHN adalah 269,194 MPa fasa

austenit sebesar 195,75 MPa dan kekerasan rata-rata pearlite 222,02 MPa (Lampiran

C Tabel 3). Kekerasan fasa austenit dikalikan dengan persentase fasa austenit

merupakan kekerasan perbagian fasa austenitnya. Demikian juga, kekerasan fasa

pearlite dikalikan dengan persentase pearlite merupakan kekerasan bagian fasa

Perhitungan jumlah persentase fasa austenitnya diperoleh sebesar -179,554%

(-1,79554 bagian), persentase fasa austenitnya 279,5742% (2,795742 bagian). Tanda

negatip menunjukkan bahwa keadaan tidak terbentuknya fasa bainit. Gambar 4.4

Mikrostruktur baja mangan Hadfield akibat proses pemanasan kembali pada

temperature 5500C dengan waktu tahan 60 menit.terlihat fasa pearlite lebih dominan terhadap dari fasa austenit.

Kekerasan untuk baja mangan Hadfield jika dipanaskan pada temperatur

6000C dengan waktu tahan 60 menit, kekerasan rata-rata BHN adalah 246,27 MPa, fasa austenit sebesar 195,75 MPa dan kekerasan rata-rata pearlite 222,02 MPa

(Lampiran C Tabel 4).

Perhitungan dengan metoda yang sama diperoleh jumlah persentase fasa

austenitnya diperoleh sebesar 192,32% (1,9232 bagian), persentase fasa austenitnya

92,32% (-0,9232 bagian). Tanda negatip menunjukkan bahwa keadaan ini tidak

terbentuk fasa bainit. Dapat disimpulkan bahwa di atas temperatur 5500C tidak terbentuk fasa bainit. Gambar 4.4 Mikrostruktur baja mangan Hadfield akibat proses

BAB V

KESIMPULAN

5.1 Kesimpulan

Gambar mikro struktural dari bainit akan memunculkan parent austenit dan

ferrit juga produk karbida yang ada. Kandungan karbon di dalam fasa bainit dari

pembentukan fasa ferrit dari awal sampai pada keadaan jenuhnya. Berdasarkan

morphologi metallografi terjadi :

1. Pembentukan bainit merupakan pemisahan reaksi dari produk hasilan fasa-fasa

eutectoid yaitu ferrit dan pearlit. Pada saat tersebut sub struktur akan berhubungan

dengan komposisi dari pembentukan fasa ferrit sehingga pengaruh temperatur

akan sangat signifikan. Pembentukan fasa bainit paduan akan selalu berhubungan

dengan reaksi interface antar fasa ferrit/austenit.

2. Pertumbuhan rata-rata pada butir akan dikontrol oleh difusi elemen karbon dan

mekanisme pergeseran atom. Hal ini terlihat pada struktur pelat-pelat ferrit

accicular pada fasa bainit.

3. Pertumbuhan pada fasa bainit dibawah temperatur bainit awal selayaknya seperti

konsep-konsep nukleasi yang cepat. Fasa martensit dicapai pada temperatur

450°C. Pada temperatur tersebut kemungkinan-kemungkinan terbentuknya fasa sementit akan merupakan presipitat yang memperbanyak terbentuknya fasa ferrit.

5.2 Saran

Perlu dilakukan penelitian lanjutan untuk membuktikan waktu tertentu

terbentuknya fasa-fasa martensit, ferrit, pearlite dan butir serta penyebeb-penyebab