Studi Kasus di PT. PG. Rajawali II Unit PG. Tersana Baru, Jawa Barat

PUSPITA YULIANDARI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa tesis Kajian Penerapan Produksi Bersih di Stasiun Gilingan pada Proses Produksi Gula (Studi Kasus di PT. PG. Rajawali II Unit II, PG. Tersana Baru, Jawa Barat) adalah karya saya sendiri dengan arahan komisi pembimbing akademik dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Juli 2008

SUPARNO.

ABSTRACT

The sugar industries are strategic industries indeed to social, economic, and politic sectors for Indonesian government. The development of sugar industries in Indonesia is influenced by the capability of increasing sugar productivity every year. This increasing is important to handle problem that happened. One of the solutions of the problem, such as sugar loss and inefficiency energy was application of the cleaner production. PG. Tersana Baru have been doing efforts to minimise fuel consumption in milling station.

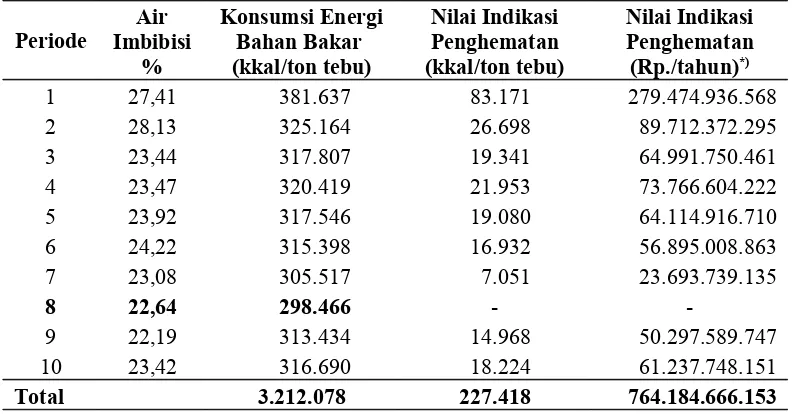

This research objective were to design a processing improvement in milling station through cleaner production approach strategy in reducing sugar loss and increasing energy (steam and fuel) uses efficiency and to build a dinamic model on the influence of imbibition water to water content of bagasse and sucrosse content in milling station at PT. PG. Rajawali II Unit PG. Tersana Baru, West Java. The results of this research indicated a potency for aplication of a cleaner production approach in PG. Tersana Baru based data collected during 2007 milling season, of which the optimum of imbibition water was 22.64 %. That condition was achieved in the 8th periode of production with fuel energy

consumption of 298,466 kcals/ton sugar cane. At this condition, there was possibility for annual energy consumption to be reached by 227,418 kcal/ton sugar cane or equivalent to Rp 764,184,666,153.00. The addition of water imbibition at the milling process in the dynamic system simulation model was carried out at the interval of 21.20 – 35%. The results in water contents of bagasse of 49.21 – 62.74% and its sucrose contents of 0 – 5.18%

SUPARNO.

RINGKASAN

Industri gula di Indonesia merupakan industri yang cukup strategis bagi pemerintah Indonesia, baik secara sosial, ekonomi maupun politik. Perkembangannya dari waktu ke waktu dipengaruhi oleh kemampuan pabrik-pabrik gula dalam meningkatkan produktivitas gula yang dihasilkan setiap tahunnya. Kejayaan Indonesia sebagai negara eksportir dan produsen gula pernah dialami pada awal abad ke-20. Akan tetapi, di tahun 1975, produktivitas gula mulai menurun. Penurunan dipengaruhi oleh berbagai kendala, diantaranya : kebijakan pemerintah yang memberatkan petani tebu, gagal panen yang sering terjadi, kondisi pabrik di Indonesia yang cukup tua, dan proses produksi gula yang tidak optimal sehingga menyebabkan kekurangan pasokan bahan baku.

Peningkatan produktivitas gula harus terus dilakukan agar dapat mengatasi kendala-kendala tersebut. Salah satu upaya untuk mengatasinya adalah dengan melakukan pembenahan secara menyeluruh, baik di bidang produksi maupun unit-unit operasi. Pembenahan di bidang produksi bertujuan untuk meminimalisasi kehilangan gula pada proses produksi sehingga nilai rendemen gula meningkat, sedangkan pembenahan pada unit-unit operasi bertujuan untuk mengurangi pemborosan energi (khususnya energi bahan bakar dan energi uap) pada proses produksi. Pembenahan dapat dilakukan melalui pendekatan produksi bersih yang sesuai. Menurut USAID (1997), produksi bersih merupakan suatu pendekatan yang mengarah pada peningkatan efisiensi proses produksi, perbaikan atau meningkatkan sistem operasi dan prosedur kerja. PG. Tersana Baru sebagai pabrik gula yang cukup tua terus melakukan berbagai upaya meminimalisasi limbah khususnya limbah ampas tebu yang dimanfaatkan menjadi bahan bakar stasiun ketel uap.

kisaran kadar sukrosa ampas tebu antara 0 % - 5,18%. Hasil dari pemodelan menunjukkan bahwa penambahan air imbibisi sebesar 24,16%, menghasilkan titik maksimum kadar air ampas tebu sebesar 51,90% dan kadar sukrosa sebesar 2,22%.

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian,penulisan karya ilmiah, penulisan laporan, penulisan kritik atau tinjauan suatu masalah

b. Pengutipan tidak merugikan kepentingan yang wajar IPB

Studi Kasus di PT. PG. Rajawali II Unit PG. Tersana Baru, Jawa Barat

PUSPITA YULIANDARI

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Departemen Teknologi Industri Pertanian Magister Sains pada

Departemen Teknolo gi P

ertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

NRP : F 351040141

Disetujui,

Komisi Pembimbing

Dr. Ir. Erliza Noor Ketua

Prayoga Suryadarma, S.TP. MT Anggota

Diketahui,

Ketua Program Studi Teknologi Industri Pertanian

pada Proses Produksi Gula (Studi Kasus di PT. PG. Rajawali II Unit PG. Tersana Baru, Jawa Barat)

Nama : Puspita Yuliandari

NRP : F351050061

Disetujui Komisi Pembimbing

Dr. Ir. Anas Miftah Fauzi, M.Eng Ketua

Dr. Ir. Suprihatin, Dipl. Eng Anggota

Dr. Ono Suparno, S.TP., MT Anggota

Diketahui Ketua Program Studi

Teknologi Industri Pertanian

Dr. Ir. Irawadi Jamaran

Dekan Sekolah Pascasarjana

Prof. Dr. Ir. Khairil Anwar Notodiputro, MS.

Syukur Alhamdulillah atas segala Ridho, Rahmat dan Hidayah Allah SWT sehingga tesis ini dapat penulis selesaikan. Tesis yang berjudul Kajian Penerapan Produksi Bersih di Stasiun Gilingan pada Proses Produksi Gula (Studi Kasus di PT. PG. Rajawali II Unit II, PG. Tersana Baru, Jawa Barat) merupakan kelengkapan tugas akhir untuk memperoleh gelar Magister Sains pada Sekolah Pascasarjana IPB.

Penelitian dan penulisan tesis ini di bawah bimbingan Dr. Ir. Anas Miftah Fauzi, M.Eng, Dr. Ir. Suprihatin, Dipl.-Eng dan Dr. Ono Suparno, S.TP, MT. Terima kasih dan penghargaan penulis sampaikan atas bimbingan dan arahan yang diberikan sejak penyusunan dan perencanaan penelitian hingga selesai penulisan. Ucapan terima kasih juga penulis sampaikan kepada :

1. Prof. Dr. E. Gumbira Sa’id, MADev selaku dosen penguji, yang telah memberikan masukan untuk kesempurnaan penyusunan tesis ini.

2. Bapak Mujiono, B.Sc., selaku processing manager dan mas Ivan Ristanto selaku Mill Engineer atas segala petunjuk dan bimbingan yang diberikan selama penelitian, serta karyawan-karyawan di PT. PG. Rajawali II, PG. Tersana Baru, Cirebon atas segala bantuan dan informasinya.

3. Papa, mama, adik-adikku (Heri, Doni dan Lia), keluarga besar di Lampung dan Palembang, serta suamiku tercinta Dendi Eka Putra atas segala bantuan, doa, kesabaran, dorongan dan pengertian yang diberikan secara tulus dan ikhlas.

4. Hendrix, Agung (TIN 40), Mbak Yeni, Teh Fitri, Tri, Fitri, Mbak Leni, Bu Ai, Mbak Dona, Teman-teman Liqo’, Pak Yuli, teman-teman S2 dan S3 TIP angkatan 2005 dan 2006, keluarga besar di Cirebon (Mide, Bapak dan Ibu Anda, Aa’, Teteh’ dan Dede’).

5. Keluarga besar Milenium : Ocha, Esa, Bundo, Vivi, Angel, Didi, Mba Erni, Mba Erna serta semua pihak yang tidak dapat disebutkan satu persatu yang telah membantu dalam proses penyelesaian tesis ini.

Studi Kasus di PT. PG. Rajawali II Unit PG. Tersana Baru, Jawa Barat

PUSPITA YULIANDARI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa tesis Kajian Penerapan Produksi Bersih di Stasiun Gilingan pada Proses Produksi Gula (Studi Kasus di PT. PG. Rajawali II Unit II, PG. Tersana Baru, Jawa Barat) adalah karya saya sendiri dengan arahan komisi pembimbing akademik dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Juli 2008

SUPARNO.

ABSTRACT

The sugar industries are strategic industries indeed to social, economic, and politic sectors for Indonesian government. The development of sugar industries in Indonesia is influenced by the capability of increasing sugar productivity every year. This increasing is important to handle problem that happened. One of the solutions of the problem, such as sugar loss and inefficiency energy was application of the cleaner production. PG. Tersana Baru have been doing efforts to minimise fuel consumption in milling station.

This research objective were to design a processing improvement in milling station through cleaner production approach strategy in reducing sugar loss and increasing energy (steam and fuel) uses efficiency and to build a dinamic model on the influence of imbibition water to water content of bagasse and sucrosse content in milling station at PT. PG. Rajawali II Unit PG. Tersana Baru, West Java. The results of this research indicated a potency for aplication of a cleaner production approach in PG. Tersana Baru based data collected during 2007 milling season, of which the optimum of imbibition water was 22.64 %. That condition was achieved in the 8th periode of production with fuel energy

consumption of 298,466 kcals/ton sugar cane. At this condition, there was possibility for annual energy consumption to be reached by 227,418 kcal/ton sugar cane or equivalent to Rp 764,184,666,153.00. The addition of water imbibition at the milling process in the dynamic system simulation model was carried out at the interval of 21.20 – 35%. The results in water contents of bagasse of 49.21 – 62.74% and its sucrose contents of 0 – 5.18%

SUPARNO.

RINGKASAN

Industri gula di Indonesia merupakan industri yang cukup strategis bagi pemerintah Indonesia, baik secara sosial, ekonomi maupun politik. Perkembangannya dari waktu ke waktu dipengaruhi oleh kemampuan pabrik-pabrik gula dalam meningkatkan produktivitas gula yang dihasilkan setiap tahunnya. Kejayaan Indonesia sebagai negara eksportir dan produsen gula pernah dialami pada awal abad ke-20. Akan tetapi, di tahun 1975, produktivitas gula mulai menurun. Penurunan dipengaruhi oleh berbagai kendala, diantaranya : kebijakan pemerintah yang memberatkan petani tebu, gagal panen yang sering terjadi, kondisi pabrik di Indonesia yang cukup tua, dan proses produksi gula yang tidak optimal sehingga menyebabkan kekurangan pasokan bahan baku.

Peningkatan produktivitas gula harus terus dilakukan agar dapat mengatasi kendala-kendala tersebut. Salah satu upaya untuk mengatasinya adalah dengan melakukan pembenahan secara menyeluruh, baik di bidang produksi maupun unit-unit operasi. Pembenahan di bidang produksi bertujuan untuk meminimalisasi kehilangan gula pada proses produksi sehingga nilai rendemen gula meningkat, sedangkan pembenahan pada unit-unit operasi bertujuan untuk mengurangi pemborosan energi (khususnya energi bahan bakar dan energi uap) pada proses produksi. Pembenahan dapat dilakukan melalui pendekatan produksi bersih yang sesuai. Menurut USAID (1997), produksi bersih merupakan suatu pendekatan yang mengarah pada peningkatan efisiensi proses produksi, perbaikan atau meningkatkan sistem operasi dan prosedur kerja. PG. Tersana Baru sebagai pabrik gula yang cukup tua terus melakukan berbagai upaya meminimalisasi limbah khususnya limbah ampas tebu yang dimanfaatkan menjadi bahan bakar stasiun ketel uap.

kisaran kadar sukrosa ampas tebu antara 0 % - 5,18%. Hasil dari pemodelan menunjukkan bahwa penambahan air imbibisi sebesar 24,16%, menghasilkan titik maksimum kadar air ampas tebu sebesar 51,90% dan kadar sukrosa sebesar 2,22%.

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian,penulisan karya ilmiah, penulisan laporan, penulisan kritik atau tinjauan suatu masalah

b. Pengutipan tidak merugikan kepentingan yang wajar IPB

Studi Kasus di PT. PG. Rajawali II Unit PG. Tersana Baru, Jawa Barat

PUSPITA YULIANDARI

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Departemen Teknologi Industri Pertanian Magister Sains pada

Departemen Teknolo gi P

ertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

NRP : F 351040141

Disetujui,

Komisi Pembimbing

Dr. Ir. Erliza Noor Ketua

Prayoga Suryadarma, S.TP. MT Anggota

Diketahui,

Ketua Program Studi Teknologi Industri Pertanian

pada Proses Produksi Gula (Studi Kasus di PT. PG. Rajawali II Unit PG. Tersana Baru, Jawa Barat)

Nama : Puspita Yuliandari

NRP : F351050061

Disetujui Komisi Pembimbing

Dr. Ir. Anas Miftah Fauzi, M.Eng Ketua

Dr. Ir. Suprihatin, Dipl. Eng Anggota

Dr. Ono Suparno, S.TP., MT Anggota

Diketahui Ketua Program Studi

Teknologi Industri Pertanian

Dr. Ir. Irawadi Jamaran

Dekan Sekolah Pascasarjana

Prof. Dr. Ir. Khairil Anwar Notodiputro, MS.

Syukur Alhamdulillah atas segala Ridho, Rahmat dan Hidayah Allah SWT sehingga tesis ini dapat penulis selesaikan. Tesis yang berjudul Kajian Penerapan Produksi Bersih di Stasiun Gilingan pada Proses Produksi Gula (Studi Kasus di PT. PG. Rajawali II Unit II, PG. Tersana Baru, Jawa Barat) merupakan kelengkapan tugas akhir untuk memperoleh gelar Magister Sains pada Sekolah Pascasarjana IPB.

Penelitian dan penulisan tesis ini di bawah bimbingan Dr. Ir. Anas Miftah Fauzi, M.Eng, Dr. Ir. Suprihatin, Dipl.-Eng dan Dr. Ono Suparno, S.TP, MT. Terima kasih dan penghargaan penulis sampaikan atas bimbingan dan arahan yang diberikan sejak penyusunan dan perencanaan penelitian hingga selesai penulisan. Ucapan terima kasih juga penulis sampaikan kepada :

1. Prof. Dr. E. Gumbira Sa’id, MADev selaku dosen penguji, yang telah memberikan masukan untuk kesempurnaan penyusunan tesis ini.

2. Bapak Mujiono, B.Sc., selaku processing manager dan mas Ivan Ristanto selaku Mill Engineer atas segala petunjuk dan bimbingan yang diberikan selama penelitian, serta karyawan-karyawan di PT. PG. Rajawali II, PG. Tersana Baru, Cirebon atas segala bantuan dan informasinya.

3. Papa, mama, adik-adikku (Heri, Doni dan Lia), keluarga besar di Lampung dan Palembang, serta suamiku tercinta Dendi Eka Putra atas segala bantuan, doa, kesabaran, dorongan dan pengertian yang diberikan secara tulus dan ikhlas.

4. Hendrix, Agung (TIN 40), Mbak Yeni, Teh Fitri, Tri, Fitri, Mbak Leni, Bu Ai, Mbak Dona, Teman-teman Liqo’, Pak Yuli, teman-teman S2 dan S3 TIP angkatan 2005 dan 2006, keluarga besar di Cirebon (Mide, Bapak dan Ibu Anda, Aa’, Teteh’ dan Dede’).

5. Keluarga besar Milenium : Ocha, Esa, Bundo, Vivi, Angel, Didi, Mba Erni, Mba Erna serta semua pihak yang tidak dapat disebutkan satu persatu yang telah membantu dalam proses penyelesaian tesis ini.

Penulis dilahirkan di Tanjung Karang pada tanggal 2 Juli 1981 dari ayah Drs. Hi. Kabit Paidiyanto, M.Pd. dan ibu Dra. Hj. Yani Hernawaty. Penulis merupakan putri pertama dari empat bersaudara.

Halaman

Perkembangan Industri Gula di Indonesia... Tebu... 1 Alternatif dalam Penerapan Produksi Bersih... 14

1.1 1.2

Penerapan Produksi Bersih... Strategi dalam Penerapan Produksi Bersih...

14 15 2 Kendala Penerapan Produksi Bersih... 16

2.1

Penilaian Produksi Bersih suatu Perusahaan... Metode Quick Scan...

4 Tahapan Pemodelan Sistem Dinamik... 30 4.1

4.2 4.3 4.4

Pemilihan Tema dan Identifikasi Variabel Kunci Formulasi Model Simulasi... D Tempat dan Waktu Penelitian... 32 E PG. Jatitujuh, Majalengka, Jawa Barat... 32

IV DESKRIPSI PG. TERSANA BARU……….. 35

A Sejarah dan Perkembangan Perusahaan... 35 B Lokasi dan Tata Letak Perusahaan... 37 C Struktur Organisasi dan Ketenagakerjaan Perusahaan... 38 D Pengelolaan Limbah Perusahaan... 40

1 IV HASIL DAN PEMBAHASAN...…... 46 A Analisis Neraca Massa Proses Produksi Gula... 46

1 Stasiun Penguapan (Evaporator)... Stasiun Putaran dan Masakan...

Proses Penggilingan di Stasiun Gilingan... Hal-hal yang Mempengaruhi Proses Penggilingan…………...

50 54 1 Penambahan Air Imbibisi... 54

1.1 Ampas Tebu………. 56

2 Energi pada Proses Produksi Gula... 58 2.1 D Peluang Pendekatan Produksi Bersih... 66 E Model Sistem Dinamik Pengaruh Penambahan Air Imbibisi

terhadap Kinerja Mesin Gilingan di PG. Tersana Baru……… 70 1 Simulasi Model Sistem Dinamik (SD)………... 70 1.1 Model SD Proses Penggilingan……… 70

2.5 Sensitivitas……… 75 3 Hasil Simulasi Pemodelan... 76 V KESIMPULAN DAN SARAN ...…... 80

A B

Kesimpulan ……...…...…... Saran ………

80 80 DAFTAR PUSTAKA ...…… LAMPIRAN ...……

Halaman 1 Komposisi dan Kadar Batang Tebu... 7 2 Beberapa Indikator Efisiensi Teknis Pabrik Gula di Indonesia tahun

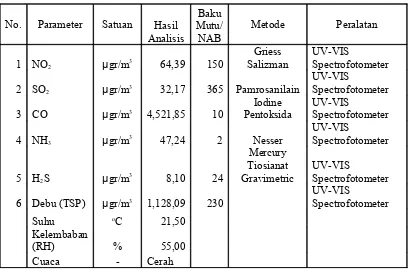

2002-2004...……… 9 3 Kriteria Kualitas Gula...………… 10 4 Parameter Kinerja Stasiun gilingan... 12 5 Hasil Pemeriksaan Kualitas Udara Ambien Lokasi Up Wind dan

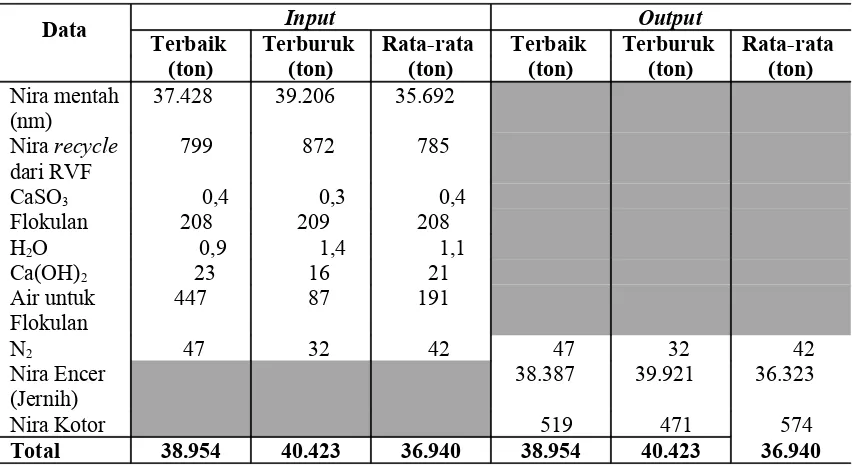

Down Wind... 44 6 Hasil Pemeriksaan Emisi Cerobong... 45 7 Neraca Massa di Stasiun Gilingan... 46 8 Neraca Massa di Stasiun Pemurnian pada alat Door Clarifier... 47 9 Neraca Massa di Stasiun Pemurnian pada alat Rotary Vacuum Filter 48 10 Neraca Massa di Stasiun Penguapan... 48 11 Neraca Massa di Stasiun Masakan dan Putaran... 49 12 Jumlah Air Imbibisi, Tebu Tergiling, Gula SHS yang dihasilkan dan

Ampas Tebu PG. Tersana Baru Musim Giling Tahun 2007... 56 13 Penggunaan Ampas Tebu dan IDO di PG. Tersana Baru Musim

giling 2007... 60 14 Penggunaan Uap di PG. Tersana Baru tahun 2007...……… 63 15 Hubungan antara Air Imbibisi, Konsumsi Energi, dan Nilai

Penghematan Konsumsi Energi...……… 66

16 Hubungan Air Imbibisi, Penggunaaan IDO, dan Gula yang Hilang

dalam Ampas Tebu……….. 68

17 Hasil Validasi Pengaruh Penambahan Air Imbibisi terhadap Kadar

Air Ampas Tebu di PG. Tersana Baru... 74 18 Hasil Validasi Pengaruh Penambahan Air Imbibisi terhadap Kadar

sukrosa Ampas Tebu di PG. Tersana Baru... 75 19 Hasil Hubungan Pengaruh Penambahan Air Imbibisi terhadap Kadar

Air Ampas Tebu yang disimulasikan …..…………... 78 20 Hasil Hubungan Pengaruh Penambahan Air Imbibisi terhadap Kadar

Halaman 1 Aliran Massa dan Energi dengan Produk Buangan... 13 2 Teknik Produksi Bersih... 14 3 Diagram Alir Metodologi Penilaian pada Suatu Industri...……… 18 4 Pendekatan Produksi Bersih dengan Metode Quick Scan... 19 5 Pemodelan Sistem Dinamik... 21 6 Stock Flow Diagrams... 22 7 Kerangka Pemikiran Penelitian... 25 8 Diagram Alir Tahapan Penelitian... 34 9 Skema Instalasi Pengolahan Air Limbah (IPAL) PG. Tersana Baru 42 10 Skema Umum Proses Penggilingan Tebu... 51 11 Aliran Neraca Massa di Stasiun Gilingan Tebu...……….…………. 51 12 Jumlah Tebu Tergiling PG. Tersana Baru Musim Giling 2007 dan

PG. Jatitujuh Musim Giling 2006... 52 13 Neraca Massa Stasiun Gilingan PG. Tersana Baru Musim Giling

2007...………...…………... 53 14 Perbandingan Penambahan Air Imbibisi antara PG. Tersana Baru

Musim Giling 2007 dengan PG. Jatitujuh Musim Giling 2006... 55 15 Grafik Hubungan antara Air Imbibisi dengan Kadar Sukrosa

Ampas Tebu di PG. Tersana Baru Musim Giling 2007... 57 16 Grafik Hubungan antara Air Imbibisi dengan Kadar Air Ampas

Tebu di PG. Tersana Baru Musim Giling 2007... 58 17 Grafik Penambahan Air Imbibisi terhadap Nilai Pembakarannya

di PG. Tersana Baru Musim Giling 2007... 60 18 Grafik Pengaruh Kadar Air Ampas Tebu terhadap Jumlah

Penggunaan IDO PG. Tersana Baru Musim Giling 2007... 61 19 Grafik Hubungan antara Jumlah Penggunaan Air Imbibisi dengan

Konsumsi Uap PG. Tersana Baru Musim giling 2007... 64 20 Perbandingan Rendemen Gula antara PG. Tersana Baru Musim

Giling 2007 dengan PG. Jatitujuh Musim Giling 2006... 65 21 Grafik Hubungan antara Air Imbibisi dengan Biaya IDO dan Nilai

Gula dalam Ampas Tebu di PG. Tersana Baru Musim Giling

Tahun 2007... 68 22 Model SD Stasiun Gilingan Pengaruh Penambahan Air Imbibisi di

PG. Tersana Baru………... 70 23 Peningkatan Kadar Air Ampas Tebu akibat Peningkatan Air

Imbibisi di PG. Tersana Baru………... 71 24 Peningkatan Kadar Sukrosa Ampas Tebu akibat Peningkatan Air

Imbibisi di PG. Tersana Baru... 72 25 Penurunan Kadar Air Ampas Tebu Akibat Penurunan Air Imbibisi

di PG. Tersana Baru……... 72 26 Validasi Pengaruh Penambahan Air Imbibisi terhadap Kadar Air

Ampas Tebu di PG. Tersana Baru... 73 27 Validasi Pengaruh Penambahan Air Imbibisi terhadap Kadar

Ampas Tebu Akibat Perubahan Parameter Sensitif... 75 29 Dinamika Pengaruh Penambahan Air Imbibisi terhadap Kadar

Sukrosa Ampas Tebu Akibat Perubahan Parameter Sensitif... 76 30 Hubungan Pengaruh Penambahan Air Imbibisi terhadap Kadar Air

Ampas Tebu yang disimulasikan... 76 31 Hubungan Pengaruh Penambahan Air Imbibisi terhadap Kadar

Halaman 1 Neraca Massa Proses Produksi Gula PG. Tersana Baru Musim

Giling 2007... 84 2 Neraca Massa Proses Penggilingan pada Mesin Gilingan PG.

Tersana Baru………... 88 3 Perhitungan Neraca Uap...…………... 99 4 Langkah-langkah Pemodelan Sistem Dinamik Pengaruh

Penambahan Air Imbibisi terhadap Kinerja Mesin Gilingan di PG.

A. Latar Belakang

Industri gula dianggap sebagai industri yang strategis oleh Pemerintah

Indonesia baik secara sosial, ekonomi maupun politik. Kepedulian Pemerintah

terhadap industri gula dari waktu ke waktu relatif besar, sehingga industri ini

sering disebut sebagai the most regulated commodity (Bakrie, 2003). Indonesia pernah menjadi negara produsen dan eksportir gula di dunia pada awal abad

ke-20. akan tetapi, pada tahun 1975, produktivitas gula mulai menurun. Penurunan

ini dipengaruhi oleh kebijakan pemerintah yang memberatkan petani tebu, gagal

panen yang sering terjadi, kondisi pabrik di Indonesia yang cukup tua, dan proses

produksi gula yang tidak optimal sehingga menyebabkan kekurangan pasokan

bahan baku. Sementara itu, konsumsi gula nasional setiap tahunnya mengalami

peningkatan, sehingga ketimpangan antara produksi dan konsumsi gula harus

ditutupi dengan gula impor (Prihandana, 2005).

Upaya untuk meningkatkan produktivitas gula di Indonesia adalah dengan

melakukan pembenahan secara menyeluruh pada pabrik-pabrik gula, baik di

bidang produksi maupun unit-unit operasi. Pembenahan pada bidang produksi

bertujuan untuk meminimalisasi kehilangan gula pada proses produksi dalam

upaya meningkatkan rendemen gula dan pembenahan pada unit-unit operasi

bertujuan untuk mengurangi pemborosan energi (khususnya energi uap) pada

proses produksi. Pembenahan dapat dilakukan dengan menerapkan teknologi baru

yang efektif (Prihandana, 2005), memperbaiki dan menggantikan mesin-mesin

produksi yang cukup tua, menyiapkan pasokan bahan baku yang berkualitas,

mengoptimalkan efisiensi dan kinerja proses pembuatan gula.

Menurut Purwono (2003), kehilangan gula pada proses produksi banyak

terjadi pada stasiun gilingan, pemurnian dan pengristalan. Pada stasiun gilingan,

kehilangan gula terjadi karena sebagian gula masih bercampur dalam ampas tebu

Kehilangan gula dan pemborosan energi pada proses produksi dapat

diminimalisasi dengan melakukan berbagai pendekatan. Salah satu pendekatan

yang sesuai untuk diterapkan dalam proses proses produksi gula adalah

pendekatan produksi bersih. Menurut USAID (1997), produksi bersih merupakan

suatu pendekatan yang mengarah pada peningkatan efisiensi proses produksi dan

perbaikan atau meningkatkan sistem operasi dan prosedur kerja.

Studi ini dilakukan dengan studi khusus di PT. PG. Rajawali II Unit PG.

Tersana Baru, Jawa Barat. Pengoptimalan pendekatan produksi bersih dari aspek

lingkungan, di PG. Tersana Baru dapat ditingkatkan dengan melakukan perbaikan

pada proses produksi dan prosedur kerja. Fokus penelitian ini adalah pengaruh

penambahan air imbibisi terhadap peningkatan efisiensi proses produksi dengan

pendekatan produksi bersih di stasiun gilingan. Stasiun gilingan dipilih, karena

tahapan prosesnya paling banyak berinteraksi dengan limbah berupa baggasse. Selama ini, bagasse selain dimanfaatkan sebagai bahan bakar ketel uap, bagasse

juga dimanfaatkan sebagai bahan baku papan partikel, kertas, pulp, dan kanvas

rem.

B. Perumusan Masalah

Kegiatan industri gula terdiri dari kegiatan proses produksi dan unit-unit

operasi. Kegiatan proses produksi adalah kegiatan proses pengolahan tebu sampai

menjadi gula. Proses tersebut diawali, dengan pemotongan batang-batang tebu,

kemudian dimasukkan ke stasiun gilingan dan menghasilkan nira mentah. Nira

mentah masuk ke stasiun pemurnian dan menghasilkan nira jernih. Nira jernih

dihilangkan kandungan airnya melalui proses penguapan dan menghasilkan nira

kental. Nira kental dimasak dan selanjutnya dikristalkan. Hasil dari pengkristalan

nira kental adalah gula pasir (Moerdokusumo, 1993). Kegiatan unit-unit operasi

merupakan kegiatan pendukung proses produksi. Kegiatannya dilakukan di

stasiun uap, stasiun listrik dan stasiun air.

Menurut Purwono (2003), kehilangan gula dipengaruhi oleh proses

penggilingan, pemurnian dan pengristalan yang kurang baik. Kehilangan gula

pada proses penggilingan di PG. Tersana Baru musim giling 2007, rata-rata 2,57%

tinggi. Penentuan efisiensi tersebut dilakukan untuk menentukan jumlah gula yang

mampu dipisahkan dari tebu sebelum masuk ke proses lainnya. Oleh karena itu,

penelitian ini difokuskan pada perbaikan proses penggilingan.

Proses penggilingan berkaitan erat dengan kehilangan gula dalam ampas

tebu. Oleh karena itu, untuk menganalisis dan mendapatkan solusi dalam

mengatasi kehilangan gula pada proses produksi di stasiun gilingan, diperlukan

analisis pada proses penggilingan terutama berkaitan dengan penambahan air

imbibisi.

C. Tujuan Penelitian

Tujuan dari penelitian ini adalah merancang perbaikan proses di stasiun

gilingan melalui strategi pendekatan produksi bersih untuk mereduksi kehilangan

gula dan meningkatkan efisiensi penggunaan energi (uap dan bahan bakar) serta

merancang model dinamik pengaruh penambahan air imbibisi terhadap kadar air

ampas tebu dan kadar sukrosa ampas tebu pada proses penggilingan di PT. PG.

Rajawali II Unit PG. Tersana Baru, Jawa Barat.

D. Ruang Lingkup Penelitian

Ruang lingkup penelitian ini adalah sebagai berikut:

1. Pengambilan data dilakukan di PG. Tersana Baru selama sepuluh periode

musim giling tebu tahun 2007 dari awal bulan Juni sampai dengan akhir bulan

Oktober;

2. Pengamatan pada proses produksi dilakukan di stasiun gilingan bertujuan

untuk menghitung seberapa besar pengaruh air imbibisi terhadap proses

penggilingan;

3. Pengamatan terhadap penggunaan energi dilakukan untuk menganalisis

jumlah pemakaian energi (uap dan bahan bakar) selama proses produksi gula;

4. Pendekatan yang digunakan adalah pendekatan produksi bersih dengan

Metode Quick Scan;

5. Perancangan model dinamik menggunakan program komputer Stella versi 8.0.

6. Hasil simulasi adalah penilaian pengaruh penambahan air imbibisi terhadap

kadar air ampas tebu dan kadar sukrosa ampas tebu berdasarkan proses

7. Membandingkan hasil giling tebu dan kinerja mesin giling PG. Tersana Baru

dengan hasil giling tebu dan kinerja mesin giling PG. Jatitujuh musim giling

II. TINJAUAN PUSTAKA

A. Industri Gula

1. Perkembangan Industri Gula di Indonesia

Industri gula di Indonesia merupakan industri yang strategis bagi

Pemerintah baik secara sosial, ekonomi mapun politik. Perhatian Pemerintah dari

waktu ke waktu relatif besar, sehingga industri ini sering disebut sebagai the most regulated comodity (Bakrie, 2003). Pemerintah mulai menetapkan beberapa kebijakan diantaranya : (a) tahun 1971, mengenai Tebu Rakyat Intensifikasi (TRI)

yang bertujuan untuk melakukan pengaturan pada sisi produksi, sistem distribusi

sampai dengan sistem penentuan harga gula; (b) tahun 1975, mengenai operasi

model Bimas dan kebijakan-kebijakan lain mengenai penetapan harga gula; (c)

tahun 1980-an, mengenai peningkatan produksi gula yang berkaitan dengan

penyehatan Badan Usaha Milik Negara (BUMN); dan tahun 1984 dan 1987,

mengenai swasembada gula (Tim Studi P3GI, 2005).

Pemerintah sudah tidak membiayai program TRI dan program pergulaan

lainnya sejak tahun 1997. Salah satu hal yang mempengaruhinya adalah adanya

desakan dari Internasional Monetery Fund (IMF) terhadap monopoli Bulog mengenai persoalan kesejahteraan petani. Penetapkan Inpres No. 5 mengenai

penghapusan program TRI dan penghapusan monopoli Bulog dengan SK

Menperindag No. 25 dikeluarkan, pada tahun 1998.

Era baru industri gula pasca tahun 1998 mendorong industri gula nasional

terlibat dalam perdagangan dunia. Terbukanya pasar gula domestik, menyebabkan

masuknya gula impor. Masuknya gula impor mempengaruhi neraca gula nasional,

yang melebihi total produksi gula nasional (Tim Studi P3GI, 2005). Dampak

terbesar mengakibatkan petani tebu dan perusahaan gula di Indonesia mengalami

kerugian dan terancam usahanya. Hampir seluruh produsen gula di Indonesia

mengalami kerugian akibat harga gula nasional jauh diatas harga gula impor, pada

tahun 1999 (Prihandana, 2005). Tahun 2000-2001, produksi, produktivitas dan

efisiensi kinerja industri gula nasional memburuk, karena pabrik gula bekerja di

bawah kapasitas dan terjadi kerugian pada tahun-tahun sebelumnya (Tim Studi

2. Tebu

Bahan baku utama dalam pembuatan gula adalah tebu. Tebu yang baik

adalah tebu yang memiliki nilai rendemen tinggi. Angka rendemen yang

digunakan untuk menghitung hasil dipabrik gula adalah rasio antara hasil gula

kristal dengan bobot tebu yang digiling. Tebu yang diolah PG. Tersana Baru

ditanam oleh petani TRI (Tebu Rakyat Intensifikasi). Sesuai dengan INPRES No.

9 pada tanggal 22 April 1975, mengenai Tebu Rakyat Intensifikasi (TRI) (PG.

Tersana Baru, 2006).

Secara umum tebu terdiri atas nira dan serabut (zat padat yang tidak larut).

Nira terbagi lagi menjadi brix dan kadar sukrosa, briks larutan gula menunjukkan

kandungan zat kering total yang terdiri dari sukrosa dan zat bukan gula. Akan

tetapi, kadar sukrosa larutan hanya menentukan kandungan sukrosa. Perbedaan

antara briks dan kadar sukrosa adalah kandungan zat bukan gula yang terdapat

dalam larutan. Makin kecil jumlah zat bukan gulanya, makin murni sifat fisis

larutan itu. Dengan demikian, kandungan kadar sukrosa tiap 100% brix

merupakan angka penilai kemurnian larutan gula, yang dalam perhitungan

pengawasan dinamakan HK atau hasil bagi kemurnian.

Parameter tanaman tebu adalah kadar sukrosanya, komposisi tebu

bermacam-macam tergantung dari jenis tebu, keadaan tanaman, cara

pemeliharaan, dan tingkat kemasakan tebu, komposisi tersebut akan

mempengaruhi kandungan gula yang ada didalam tebu. Pada dasarnya proses

pembuatan gula di pabrik gula sendiri tidak melalui reaksi kimia, melainkan

memisahkan kandungan tebu (nira) dari ampasnya. Oleh karena itu, kualitas tebu

sangat berpengaruh terhadap produk gula yang dihasilkan. Tebu yang baik dan

sesuai adalah tebu yang memerlukan pengawasan dan pemeriksaan sebelum tebu

digiling. Pengawasan ini dilakukan dengan pemeriksaan tebu yang ada di lahan

tebu yang akan dipanen. Tebu yang dipanen yaitu tebu yang sudah berumur 11

sampai 16 bulan, pada umur tesebut kadar gula yang terkandung dalam tebu sudah

optimal dan siap untuk dipanen. Tebu dikatakan masak apabila telah berhenti

tumbuh dan daunnya mulai mengering, pada saat tersebut kadar gula naik

Penebangan tebu yang pertama kali batang tebu yang di pangkas disisakan

± <5 cm dari permukaan tanah. Sisa dari batang tebu tersebut akan tumbuh tunas

baru yang biasa disebut dengan Ratoon I, pertumbuhan ini akan terus berlangsung

hingga Ratoon IV. Setelah mencapai Ratoon IV, maka pada panen berikutnya

dilakukan dengan mencabut tebu beserta akarnya dan kemudian dilakukan

penanaman bibit baru.

Tebu dengan kadar sukrosa yang tinggi memerlukan syarat-syarat tumbuh

yaitu dibutuhkan banyak curah hujan di waktu muda dan dikurangi curah hujan di

waktu tua. Hal ini dimaksudkan bahwa penanaman tebu ini termasuk ke dalam

peralihan musim hujan ke musim kemarau. Tipe curah hujan di perkebunan tebu

olahan PG. Tersana Baru dengan lokasi kebun tebu yang tidak jauh dari

lingkungan pabrik ini rata-rata 1.500 mm per tahun dengan suhu rata-rata tertinggi

30°C di bulan September dan terendah 25°C di bulan Januari, dan kelembaban

udara relatif rata-rata berkisar 78% – 82%. Oleh karena itu, tebu biasanya ditanam

pada akhir musim penghujan di saat akan memasuki musim kemarau. Kandungan

yang terdapat dalam satu batang tebu dapat dilihat pada Tabel 1.

Tabel 1. Komposisi dan Kadar Batang Tebu

Bahan penyusun Kadar (%) Bahan penyusun Kadar (%)

A. Tebu 2. Garam-garam

- Air 73 - 76 - Anorganik 3 - 4,5

- Zat padat 24 - 27 - Organik 1,5 - 4,5

- Zat padat terlarut 10 - 16 3. Asam organik bebas 0,5 - 2,5

- Sabut (kering) 11 - 16 - Asam karboksilat 0,1 - 0,5

B. Nira - Asam amino 0,5 - 0,2

1. Gula 75 - 92 4. Non Organik 0,5

- Sakarosa 70 - 78 - Protein 0,6

- Glukosa 2 - 4 - Pati 0,001 - 0,05

- Fruktosa 2 - 4 - Gum 0,30 - 0,60

3. Proses Pengolahan Gula

Menurut Moerdokusumo (1993), proses pengolahan tebu menjadi gula

kristal terdiri dari unit operasi penggilingan (ekstraksi), pemurnian (purifikasi),

penguapan (evaporasi), kristalisasi, dan sentrifuse. Unit operasi penggilingan

Unit operasi purifikasi bertujuan untuk memisahkan kotoran seperti partikel kasar

(pasir dan ampas yang masih terbawa dalam nira mentah), partikel koloid seperti

non-suspended sugar, dan partikel terlarut (misalnya desinfektan yang ikut terbawa dari stasiun gilingan) dalam nira mentah sebanyak mungkin dengan cara

yang efektif. Unit operasi penguapan bertujuan untuk menguapkan kandungan air

yang terdapat pada nira jernih (nira encer) dari stasiun pemurnian sehingga

dihasilkan nira kental. Unit operasi kristalisasi bertujuan untuk mengkristalkan

nira kental sehingga didapatkan kristal gula sesuai yang diinginkan. Unit operasi

sentrifuse bertujuan untuk memisahkan kristal gula dengan larutannya dari

masakan A, masakan C, dan masakan O dengan cara pemutaran (sentrifugasi).

Variabel yang membentuk rendemen tebu nyata adalah varietas tebu, bibit

tebu, pengolahan kebun, perawatan (pemupukan), pengairan, tebang dan angkut,

kelancaran giling, penggilingan, pemrosesan, pemasakan, pemutaran atau

pengepakan, dan berjalannya sistem kontrol produksi dan kualitas. Koordinasi

antara aspek produksi, tanaman, tebang dan angkut, serta penggilingan atau

pemrosesan juga diperlukan (IKAGI, 2006).

Rendemen nyata menyatakan gula hanya dalam bentuk kristal. Selama

proses berlangsung, tidak semua gula berubah menjadi kristal, tetapi terjadi

kehilangan gula di beberapa proses. Hal tersebut akan berpengaruh pada

rendahnya rendemen yang dihasilkan apabila dibandingkan dengan kandungan

sukrosa yang sebenarnya. Paturau (1982), menjelaskan bahwa proses pengolahan

tebu selain menghasilkan gula sebagai hasil akhir, juga menghasilkan beberapa

produk samping (by-product), seperti : ampas tebu (bagasse), blotong (filter cake), dan tetes (molasses) (Lembaga Penelitian IPB, 2002). Ketiga produk samping utama tersebut berpeluang masih mengandung gula (sukrosa). Efisiensi

proses, diperlukan untuk meminimumkan kehilangan gula melalui produk-produk

samping tersebut.

Industri gula memiliki indikator-indikator efisiensi proses produksi,

terutama di bagian Pabrikasi. Indikator-indikator efisiensi tersebut antara lain

adalah: mill extraction (ME), boiling house recovery (BHR), overall recovery

Tabel 2. Beberapa Indikator Efisiensi Teknis Pabrik Gula di Indonesia tahun

2002-2004

Komponen Efisiensi (%) Efisiensi Normal (%)

ME (Mill Extraction) 84 - 85 95

BHR (Boiler House Recovery) 70 – 80 90

OR (Overall Recovery) 59 – 79 85

Kadar sukrosa Tebu 8 - 11 14

Rendemen 5 – 8,5 12

Sumber : P3GI (2001)

4. Nira Mentah

Nira mentah dihasilkan dari proses pemerahan tebu dengan air imbibisi.

Nira mentah mengandung air sebesar 70% - 90%, gula atau kadar sukrosa sebesar

7% - 10%, brix sebesar 9% - 13%, bukan gula sebesar 2% - 3%, dan kotoran

sebesar 0,1% - 0,5%. Berat timbangan untuk nira mentah diusahakan lebih besar

dari berat tebu. Rata-rata nira mentah yang dihasilkan pabrik gula di Indonesia

sebesar 90% - 100%. Apabila kurang dari 90%, mengindikasikan tebu yang

digiling telah kering atau pemberian imbibisi dalam proses penggilingan tidak

optimal.

Nira mentah terdiri dari nira mentah netto dan kotoran nira mentah. Nira

mentah netto dihasilkan dari air yang terkandung dalam nira mentah dan

kandungan brix nira mentah. Air nira mentah berasal dari air yang terkandung

dalam tebu dengan air dari imbibisi. Nira asli nira mentah berasal dari air dari

tebu, kadar sukrosa nira mentah dan bukan gula nira mentah (PG. Tersana Baru,

2006).

5. Ampas Tebu

Ampas tebu yang dihasilkan dari proses penggilingan mengandung air

sebesar 49% - 52%, gula atau kadar sukrosa sebesar 1,5% - 3,0%, brix sebesar 4%

- 7%, bukan gula sebesar 2,5% - 4%, dan sabut sebesar 10% - 16%. Dalam 100 %

tebu, ampas tebu yang dihasilkan sebesar 28% - 30%. Serat ampas tebu dihasilkan

dari zat kering ampas tebu dikurangi brix ampas tebu.

Ampas tebu terdiri atas zat kering ampas tebu dan air ampas tebu. Zat

sedangkan air ampas tebu dihasilkan dari air bebas brix, air imbibisi, dan air dari

tebu. Nira asli ampas tebu dihasilkan dari kadar sukrosa ampas tebu, bukan gula

ampas tebu, dan air dari ampas tebu (PG. Tersana Baru, 2006).

6. Gula

Produk utama yang dihasilkan dari pabrik gula adalah gula SHS (Superior High Sugar) IA. Gula yang dihasilkan memiliki nilai kemurnian sebesar 99,7%. Untuk mengetahui kriteria gula yang dihasilkan ditunjukkan pada Tabel 3.

Tabel 3. Kriteria Kualitas Gula

Analisa Kualitas

I A I B I Standar

NRD (Nilai Reduksi direduksi) ≥ 70 ≥ 65 ≥ 60

Air ≤ 0,1 ≤ 0,1 ≤ 0,1

% Kadar sukrosa 99,7 99,6 99,5

BJB (Berat Jenis Butiran), mm 0,9 - 1,0 0,9 - 1,0 0,9 - 1,0

Warna (ICUMSA) ≤ 150 ≤ 40 ≤ 8

SO2 (%) ≤ 5 ≤ 1,5 0

Sumber : Suyardi (1994)

7. Penggunaan Air Imbibisi

Mathur (1978) menjelaskan bahwa pertimbangan yang paling penting dalam

pemberian air imbibisi adalah pemberian air imbibisi dapat menembus cacahan

tebu sehingga air dapat menarik gula yang masih tersisa dalam ampas tebu.

Pemberian air imbibisi juga harus dalam jumlah yang optimal agar ampas yang

dihasilkan memiliki kadar air sekering mungkin. Selain itu, tekanan dalam

gilingan juga harus cukup sehingga ampas yang keluar dari gilingan lebih kering

tanpa meninggalkan banyak gula di dalamnya.

Penambahan air imbibisi dilakukan pada gilingan ke-III dan ke-IV. Tujuan

penambahan imbibisi adalah agar proses ekstraksi nira dari tebu berlangsung

secara optimal, sehingga dapat mengekstrak gula dari tebu sebanyak-banyaknya.

Penggunaan air imbibisi yang dilakukan rata-rata sebesar 30 persen. Air imbibisi

digunakan pada gilingan III dan gilingan IV dengan jumlah yang berbeda, yakni

masing-masing sebesar 30% dan 70%. Jumlah tersebut merupakan rekomendasi

jumlah penambahan air imbibisi akan berpengaruh pada parameter nilai brix,

kadar sukrosa, .kadar air, dan berat nira mentah dan ampas.

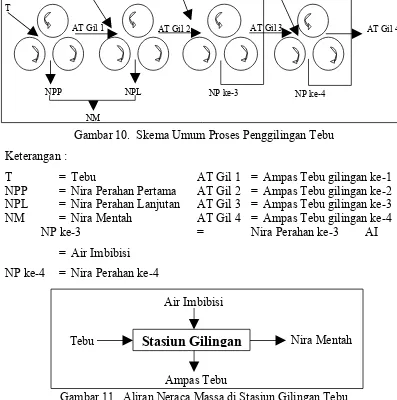

8. Stasiun Gilingan

Menurut Moerdokusumo (1993), stasiun gilingan bertujuan untuk

mengekstraksi kandungan sukrosa dalam tebu sebanyak mungkin dengan cara

pemerahan atau pembilasan. Hasil penggilingan tebu adalah nira mentah dan

ampas tebu. Nira mentah yang dihasilkan, selanjutnya diproses ke stasiun

pemurnian. Ampas tebu yang dihasilkan dimanfaatkan sebagai bahan bakar untuk

keperluan energi di stasiun gilingan, proses dan listrik perusahaan.

Stasiun gilingan memiliki empat unit gilingan. Setiap gilingan terdiri atas

tiga rol, yaitu : rol depan, rol atas dan rol belakang. Diantara rol depan dan rol

belakang terdapat ampas plate yang berfungsi sebagai alat penampung ampas tebu agar tidak jatuh ke bak penampungan bersama nira mentah.

Proses penggilingan dimulai dari masuknya tebu ke unigrator sebagai

gilingan sebelum masuk ke gilingan I. Nira yang dihasilkan dari gilingan I

disebut nira perahan pertama (NPP), sedangkan ampas dari gilingan I kemudian

masuk ke gilingan II untuk diekstraksi kembali. Nira dari gilingan II disebut nira

perahan lanjuran (NPL). NPP dan NPL tersebut selanjutnya digabungkan

menjadi nira mentah (NM). Pada gilingan III, ampas terperas gilingan II dibantu

dengan siraman air imbibisi gilingan IV dan ampas terperas gilingan III menjadi

bahan dasar gilingan IV. Hasil perasan gilingan IV adalah nira mentah yang

menjadi air imbibisi untuk penyiraman gilingan III dan ampas tebu terperas akan

dijadikan sebagai bahan bakar di stasiun boiler.

Menurut Rianggoro dan Daryanto (1984), hasil perahan tiap gilingan

berbeda, semakin ke belakang semakin kecil nira yang dihasilkan, karena nira

yang terperah sebagian besar % brix terperah pada bagian parensia, sedangkan

Tabel 4. Parameter Kinerja Stasiun gilingan

Sumber : Cahyadi (2005)

Proses pengolahan di stasiun gilingan merupakan titik awal keberhasilan

proses pengolahan gula tebu. Proses penggilingan yang efisien dan optimal

berbanding lurus dengan kualitas maupun kuantitas gula yang dihasilkan. Jika

nira mentah yang dihasilkan dari proses penggilingan memiliki nilai brix den

kadar sukrosa yang tinggi, maka dapat diperkirakan gula SHS yang akan

dihasilkan juga lebih tinggi. Oleh karena itu, pada proses penggilingan diusahakan

berjalan secara optimal.

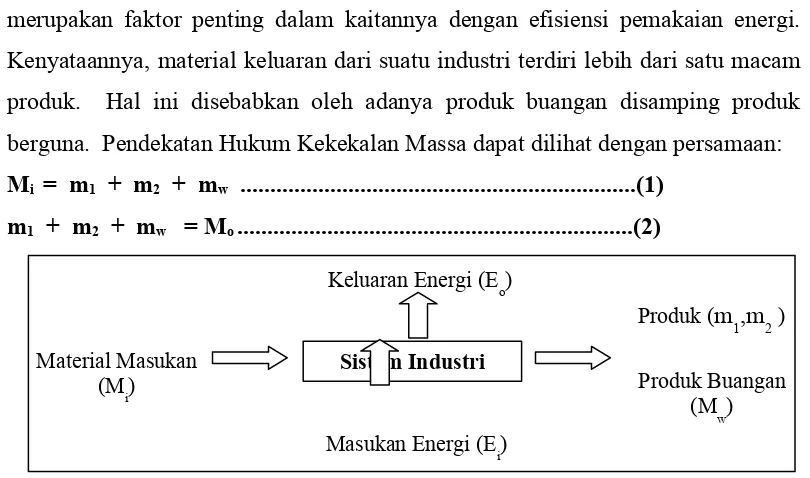

9. Energi

Efisiensi konversi material masukan menjadi material terpakai atau keluaran

merupakan faktor penting dalam kaitannya dengan efisiensi pemakaian energi.

Kenyataannya, material keluaran dari suatu industri terdiri lebih dari satu macam

produk. Hal ini disebabkan oleh adanya produk buangan disamping produk

berguna. Pendekatan Hukum Kekekalan Massa dapat dilihat dengan persamaan:

Mi = m1 + m2 + mw ...(1) m1 + m2 + mw = Mo ...(2)

Gambar 1. Aliran Massa dan Energi dengan Produk Buangan

Parameter

Standar

Syarat Nilai

PG. Kecil PG. Sedang PG.Besar

Satuan

Kadar Sabut - 14 – 16 14 – 16 14 – 16 %

Tingkat Pencacahan > 90 90 90 %

Fibre Loading = 200 200 200 g/dm2

Imbibisi % sabut ≥ 200 200 200 %

Persentase nira mentah

tebu ≥ 100 100 100 %

Persentasi ekstraksi

nira mentah > 96 96 96 %

Kapasitas giling ≥ 1.500 3.000 4.500 TDC

Keluaran Energi (E

o)

Material Masukan (M

i) Produk Buangan

(Mw) Sistem Industri

Masukan Energi (Ei)

Produk (m

Untuk unit yang menghasilkan produk buangan mempunyai efisiensi

konversi material yang dapat dinyatakan sebagai berikut :

...(3)

B. Produksi Bersih

Produksi bersih merupakan strategi pengelolaan lingkungan yang bersifat

pencegahan dan terpadu yang diterapkan secara terus menerus pada proses

produksi, produk dan jasa untuk meminimalkan terjadinya resiko terhadap

manusia dan lingkungan (UNEP, 2003). Penerapan Produksi Bersih dalam

industri dapat dilakukan menurut proses yang berjalan, mulai dari proses

produksi, menghasilkan produk sampai dengan konsumen. Produksi bersih juga

sebagai suatu upaya positif yang layak dipertimbangkan oleh industri karena

disamping mengurangi beban pencemaran terhadap lingkungan, juga dapat

meningkatkan pendapatan perusahaan.

Minimalisasi limbah untuk mengurangi beban pencemaran lingkungan dapat

dilakukan dengan meningkatkan efisiensi penggunaan bahan baku dan energi.

Dengan minimumnya limbah yang terbentuk, maka biaya yang dikeluarkan untuk

menangani (treatment) limbah dapat dikurangi, dan ini sama artinya sebagai keuntungan (saving) bagi perusahaan.

i

M m m masukan massa

Jumlah

berguna produk

Jumlah

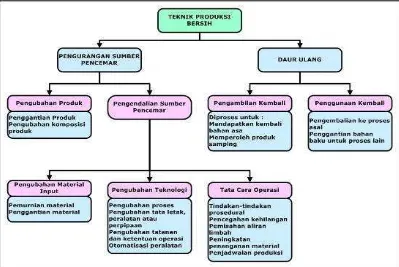

Gambar 2. Teknik Produksi Bersih

1. Alternatif dalam Penerapan Produksi Bersih

Menurut USAID (1997), Penerapan Produksi Bersih merupakan suatu

pendekatan yang mengarah pada peningkatan efisiensi proses produksi,

pengunaan teknik-teknik daur ulang dan pakai ulang, kemungkinan substitusi

bahan baku dengan lebih ekonomis dan tidak berbahaya, serta perbaikan atau

meningkatkan sistem operasi dan prosedur kerja.

1.1. Penerapan Produksi Bersih a. Proses

Produksi bersih mencakup upaya peningkatan efisiensi dan efektifitas dalam

pemakaian bahan baku, energi dan sumberdaya lainnya serta mengganti atau

mengurangi bahan berbahaya dan beracun, sehingga mengurangi jumlah dan

toksisitas seluruh limbah dan emisi yang dikeluarkan sebelum meninggalkan

proses.

b. Produk

Produksi bersih memfokuskan pada upaya pengurangan dampak

dikeseluruhan daur hidup produk, mulai dari ekstraksi bahan baku sampai

c. Jasa

Produksi bersih menitik-beratkan pada upaya penggunaan proses 3R

(Recovery, Reuse dan Recycle) diseluruh kegiatannya, mulai dari pengunaan bahan baku sampai ke pembuangan akhir.

1.2. Strategi dalam Penerapan Produksi Bersih

a. Substitusi bahan baku

Bahan baku merupakan hal penting yang harus disediakan dalam kegiatan

produksi. Saat bahan baku habis, kegiatan industri terhambat. Penerapan Produksi

Bersih dilakukan untuk mengatasi masalah tersebut yaitu dengan mengganti atau

mensubstitusi bahan baku yang sejenis sehingga menghasilkan produk yang sama.

b. Proses kontrol yang baik

Sistem kontrol yang baik di setiap proses produksi akan menghasilkan

produk yang optimal dan dapat meminimumkan limbah yang dihasilkan.

Pengontrolan dimulai dari bahan baku masuk sampai diperoleh produk akhir.

Sistem kontrol yang baik akan menguntungkan untuk pihak perusahaan.

c. Modifikasi peralatan

Produk yang optimal dihasilkan dengan menekan biaya produksi dan

mengurangi limbah. Tindakan yang perlu dilakukan adalah modifikasi atau

mengganti peralatan. Mengganti atau modifikasi peralatan memerlukan dana yang

besar, tetapi keuntungan yang diperoleh juga besar bagi perusahaan yang

bersangkutan, karena dapat menghasilkan output yang optimal, waktu proses

cepat dan ramah lingkungan.

d. Memproduksi hasil samping yng dapat digunakan

Setiap kegiatan produksi menghasilkan produk utama dan produk samping.

Produk samping ada yang dimanfaatkan dan ada yang tidak. Produk samping

yang baik, dapat dimanfaatkan untuk proses lain atau untuk kebutuhan industri

e. Reuse (menggunakan kembali)

Reuse merupakan salah satu cara untuk meminimumkan limbah yang keluar. Sebagian besar industri sudah menerapkan sistem reuse dan hasilnya sangat menguntungkan bagi perusahaan.

f. Modifikasi produk

Melakukan modifikasi produk harus memperhatikan beberapa hal yaitu cara

menghilangkan bahan toksik atau beracun dari komponen produk, cara

menggunakan bahan-bahan yang bersifat biodegradable dan meningkatkan umur simpan produk.

2. Kendala Penerapan Produksi Bersih

2.1. Kendala Ekonomi

Kendala ekonomi terjadi apabila kalangan usaha tidak merasa mendapat

keuntungan dalam penerapan produksi bersih. Sekecil apapun konsepnya, apabila

tidak menguntungkan bagi perusahaan, maka akan menyulitkan pihak manajemen

untuk menerapkan konsep tersebut. Hambatan yang sering terjadi, antara lain :

besarnya biaya tambahan peralatan dan modal atau investasi dibandingkan dengan

kontrol pencemaran secara konvensional sekaligus penerapan produksi bersih

2.2. Kendala Teknologi

Kendala teknologi sering terjadi disebabkan kurangnya penyebaran informasi

mengenai konsep produksi bersih, adanya kemungkinan pendekatan sistem baru

yang tidak sesuai, dan tidak memungkinkannya tambahan peralatan, serta

terbatasnya ruang kerja atau produksi.

2.3. Kendala Sumber Daya Manusia

Kendala sumber daya manusia dipengaruhi oleh kurangnya dukungan dari pihak

manajemen puncak, keengganan untuk berubah baik secara individu maupun

organisasi, lemah komunikasi intern tentang proses produksi yang baik,

pelaksanaan manajemen organisasi perusahaan yang kurang fleksibel, birokrasi

yang sulit, terutama dalam pengumpulan data primer, dan kurangnya

3. Penilaian Produksi Bersih suatu Perusahaan

Banyak organisasi yang mengeluarkan manual metodologi penilaian

produksi bersih dengan berbagai macam keragaman dan kelengkapannya, namun

dari manual-manual tersebut pada dasarnya mempunyai prinsip yang sama yaitu

memusatkan pada ulasan suatu perusahaan mengenai proses produksinya,

mengidentifikasi pemakaian sumberdaya, mengurangi bahan-bahan beracun dan

munculnya limbah.

Penilaian produksi bersih yang baik akan mencakup hal-hal sebagai berikut :

1. Menyajikan semua informasi yang tersedia pada unit operasi, bahan baku,

produk, air dan penggunaan energi.

2. Menjelaskan sumber, kuantitas dan jenis limbah yang timbul.

3. Mengidentifikasi dimana terjadi proses inefisiensi dan wilayah yang terdapat

salah manajemen.

4. Mengidentifikasi ektifitas kerusakan lingkungan.

5. Mengidentifikasi dimana opsi produksi bersih dapat diterapkan dan

menghitung jumlah biaya dan manfaat dari implementasi opsi tersebut.

6. Menentukan prioritas opsi produksi bersih yang telah diidentifikasi. Prioritas

diukur dari biaya yang rendah atau tidak memerlukan biaya dan yang

memberikan pay back periods pendek.

Secara skematis metodologi penilaian yang dikeluarkan UNEP (2003) dapat

ditampilkan sebagai berikut :

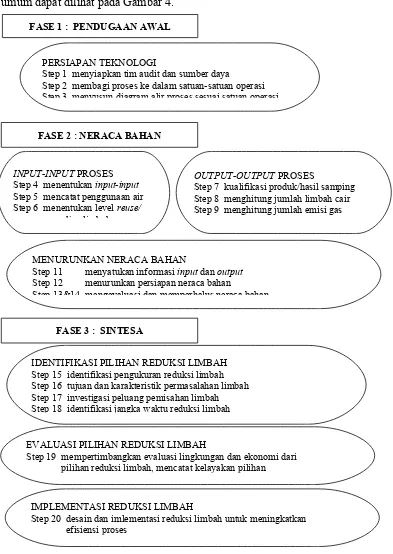

4. Metode Quick Scan

Metode Quick Scan terdiri dari tiga tahap, yaitu tahap pendugaan awal, tahap analisis melalui neraca bahan dan tahap sistesis atau implementasi. Secara

umum dapat dilihat pada Gambar 4.

FASE 1 : PENDUGAAN AWAL

PERSIAPAN TEKNOLOGI

Step 1 menyiapkan tim audit dan sumber daya

Step 2 membagi proses ke dalam satuan-satuan operasi Step 3 menyusun diagram alir proses sesuai satuan operasi

FASE 2 : NERACA BAHAN

INPUT-INPUT PROSES Step 4 menentukan input-input

Step 5 mencatat penggunaan air Step 6 menentukan level reuse/ recycling limbah

OUTPUT-OUTPUT PROSES

Step 7 kualifikasi produk/hasil samping Step 8 menghitung jumlah limbah cair Step 9 menghitung jumlah emisi gas

MENURUNKAN NERACA BAHAN

Step 11 menyatukan informasi input dan output

Step 12 menurunkan persiapan neraca bahan

Step 13&14 mengevaluasi dan memperhalus neraca bahan

FASE 3 : SINTESA

IDENTIFIKASI PILIHAN REDUKSI LIMBAH Step 15 identifikasi pengukuran reduksi limbah Step 16 tujuan dan karakteristik permasalahan limbah Step 17 investigasi peluang pemisahan limbah Step 18 identifikasi jangka waktu reduksi limbah

EVALUASI PILIHAN REDUKSI LIMBAH

Step 19 mempertimbangkan evaluasi lingkungan dan ekonomi dari pilihan reduksi limbah, mencatat kelayakan pilihan

IMPLEMENTASI REDUKSI LIMBAH

Step 20 desain dan imlementasi reduksi limbah untuk meningkatkan efisiensi proses

C. Pemodelan Sistem Dinamik

Pemodelan adalah suatu perwakilan atau abstraksi dari sebuah objek atau

situasi aktual (Eriyatno, 1998). Istilah lainnya disebut tiruan model dunia nyata

yang dibuat virtual (Sterman, 2000). Karena bentuknya tiruan, model tidak mesti

harus sama persis dengan aslinya, tetapi minimal memiliki keserupaan (mirip).

Pemodelan merupakan proses iteratif, dimana hasil pada setiap langkah

dikembalikan lagi untuk diperbaiki agar didapatkan hasil yang mendekati model

aslinya (dunia nyata) yang cukup ideal untuk dapat dijadikan representasi

(Eriyatno, 1998; Sterman, 2000). Proses pemodelan terdiri dari langkah-langkah

sebagai berikut (Gamber 5):

1. Perumusan masalah dan pemilihan batasan dunia nyata. Tahap ini meliputi

kegiatan pemilihan tema yang akan dikaji, penentuan variabel kunci, rencana

waktu untuk mempertimbangkan masa depan yang jadi pertimbangan serta

seberapa jauh kejadian masa lalu dari akar masalah tersebut dan selanjutnya

mendefinisikan masalah dinamisnya.

2. Formulasi hipotesis dinamis dengan menetapkan hipotesis berdasarkan pada

teori perilaku terhadap masalahnya dan bangun peta struktur kausal melalui

gambaran model mental pemodel dengan bantuan alat-alat seperti causal loop diagrams (CLD), stock flow diagrams (SFD), dan alat lainnya. Model mental adalah asumsi yang sangat dalam melekat, umum atau bahkan suatu gambaran

dari bayangan atau citra yang berpengaruh pada bagaimana kita memahami

dunia dan bagaimana kita mengambil tindakan (Senge, 1995).

3. Tahap formulasi model simulasi dengan membuat spesifikasi struktur, aturan

keputusan, estimasi parameter dan uji konsistensi dengan tujuan dan batasan

yang telah ditetapkan sebelumnya.

4. Pengujian meliputi pengujian membandingkan dari model yang dijadikan

referensi, pengujian kehandalan (robustness), dan uji sensitivitas.

5. Evaluasi dan perancangan kebijakan berdasarkan skenario yang telah

diujicobakan dari hasil simulasi. Perancangan kebijakan mempertimbangkan

analisis dampak yang ditimbulkan, kehandalan model pada skenario yang

berbeda dengan tingkat ketidakpastian yang berbeda pula serta keterkaitan

Sistem dinamik adalah pendekatan yang membantu manajemen puncak

dalam memecahkan permasalahan kecil dan dianggap sukar untuk dipecahkan.

Kebanyakan orang dalam menetapkan tujuan yang hendak dicapai pada awalnya

terlalu rendah. Hal yang diinginkan adalah sebuah peningkatan dengan sikap

umum yang dilakukan dalam lingkungan akademis, yaitu dengan menjelaskan

perilakunya setelah itu menemukan struktur dan kebijakan untuk hasil yang lebih

baik (Forrester, 1961 dalam Sterman, 2000)

Analisis model sistem dinamik menggunakan analisis model simulasi.

Simulasi sebagai teknik penunjang keputusan dalam pemodelan, misalnya

pemecahan masalah bisnis secara ekonomis dan tepat menghadapi perhitungan

rumit dan data yang banyak. Simulasi adalah aktifitas di mana pengkaji dapat

menarik kesimpulan tentang perilaku dari suatu sistem melalui penelaahan

perilaku model yang selaras, di mana hubungan sebab akibatnya sama dengan

atau seperti yang ada pada sistem yang sebenarnya (Eriyatno, 1998).

1. Artikulasi masalah (pemilihan batasan)

2. Hipotesis dinamik 5. Formulasi

kebijakan & evaluasi

3. Formulasi 4. Pengujian

Dunia nyata

Keputusan (eksperimen

organisasi

Strategi, susunan, aturan keputusan

Model mental dunia nyata

Informasi umpan balik

Gambar 5. Pemodelan Sistem Dinamik (Sterman, 2000)

Perangkat lunak dalam pemodelan sitem dinamik diantaranya adalah:

Vensim, Powersim, Stelladan lainnya sebagai alat bantu yang dapat memudahkan

pemodel dalam menerjemahkan bahasa CLD ke dalam SFD. SFD harus

dilengkapi persamaan matematik dan nilai awal untuk aktifitas simulasi.

Perangkat pemodelan sitem dinamik juga dilengkapi berbagai kemudahan seperti

tampilannya yang mudah dimengerti, sehingga memudahkan bagi pemodel

dalam penelitian ini merupakan suatu perangkat lunak yang dibuat atas dasar

model sitem dinamik dengan kemampuan tinggi dalam melakukan simulasi.

1. Stock Flow Diagrams (SFD)

SFD sebagai konsep sentral dalam teori sitem dinamik. Stock adalah akumulasi atau pengumpulan dan karakterstik keadaan sistem dan pembangkit

informasi, di mana aksi dan keputusan didasarkan padanya. Stock digabungkan dengan rate atau flow sebagai aliran informasi, sehingga stock menjadi sumber ketidakseimbangan dinamis dalam sistem. SFD (Gambar 6) secara umum dapat

diilustrasikan dengan sebuah sistem bak mandi yang dihubungkan dengan dua

kran masukan dan keluaran air. Kedua kran sebagai pengontrol akumulasi air

dalam bak. Besar kecilnya nilai dalam stock dan flow berdasarkan perhitungan persamaan matematik integral dan diferensial. Persamaan matematik stock

merupakan integrasi dari nilai inflow dan outflow.

Gambar 6. Stock Flow Diagrams

D. Penelitian Terdahulu

Lestari (2006) menyatakan bahwa sistem imbibisi yang baik adalah sistem

yang dapat mengurangi kehilangan gula dalam ampas tebu. Berdasarkan

penelitiannya di PG. Pesantren Baru, Kediri, Jawa Timur, Lestari (2006)

melakukan penghematan penggunaan residu dengan menurunkan penggunaan air

imbibisi sebanyak 6,52% dari 38,88% menjadi 32,36%, sehingga kadar air ampas

tebu yang dihasilkan berkurang sebanyak 1,75% dari 53% menjadi 51,25%.

Penghematan residu dilakukan dengan cara mensimulasikan pemakaian energi

bahan bakar yang dihasilkan dengan beberapa angka percobaan sehingga

didapatkan penggunaan residu yang rendah dan penggunaan ampas tebu yang

tinggi.

Purnama (2006) menyatakan bahwa air imbibisi digunakan untuk lebih

mengoptimalkan nira mentah yang dihasilkan stasiun gilingan sekaligus

? Stock

?

Inf low

?

mengurangi kehilangan gula dalam ampas tebu. Berdasarkan penelitiannya di PG.

Jatitujuh, Majalengka, Jawa Barat, Purnama (2006) melakukan penghematan

pemberian air imbibisi sebesar 5% dari 30% air imbibisi yang diberikan menjadi

25%. Dengan penghematan tersebut, kadar air ampas tebu dapat dikurangi

sebanyak 1% yaitu dari 51% menjadi 50%, konsentrasi gula meningkat, dan

rendemen gula yang dihasilkan meningkat. Penghematan dilakukan dengan cara

mensimulasikan neraca massa proses penggilingan dengan beberapa macam

angka percobaan untuk mendapatkan kondisi yang optimum.

Laksmana (2007) menyatakan bahwa penambahan air imbibisi akan

menurunkan nilai kadar sukrosa yang ikut dalam ampas tebu, sehingga jumlah

nira mentah yang dihasilkan semakin tinggi. Pada penelitiannya di PG. Jatitujuh,

Majalengka, Jawa Barat, Laksmana (2007) melakukan perhitungan untuk

mengetahui jumlah gula yang terkandung dalam ampas tebu yang kemudian

dikonversi ke dalam Rupiah. Kandungan gula dalam ampas tebu pada musim

giling 2006 di PG. Jatitujuh adalah sebesar 3.855 ton. Dengan melakukan

penurunan persentase kadar sukrosa dalam ampas tebu sebesar 0,2 % dari 2,24%

menjadi 2,04% akan menurunkan kehilangan gula dalam ampas tebu sebesar

III. METODOLOGI PENELITIAN

A. Kerangka Pemikiran

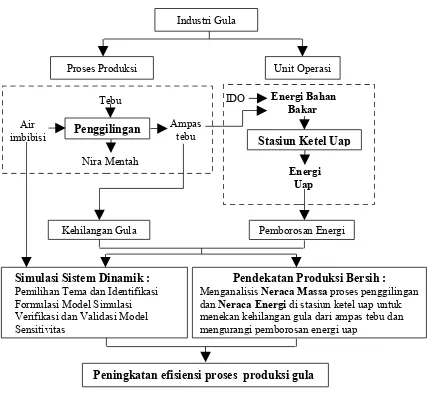

Kegiatan industri gula terdiri dari kegiatan proses produksi dan kegiatan

unit-unit operasi. Kegiatan proses produksi berlangsung pada proses penggilingan,

pemurnian, pemasakan, pengristalan, pemutaran hingga pengemasan dengan

tujuan untuk menghasilkan produk gula secara maksimal. Sedangkan kegiatan

unit-unit operasi berlangsung di stasiun uap, stasiun listrik, dan stasiun air.

PT. PG. Rajawali II Unit PG. Tersana Baru, Jawa Barat sebagai salah satu

PG di Indonesia harus melakukan efisiensi di setiap proses produksi. Penelitian ini

dikhususkan pada pengkajian proses penggilingan. Hal itu dilakukan, karena

proses penggilingan memberikan pengaruh yang cukup besar dalam menghasilkan

gula dan menghasilkan kadar air ampas tebu yang sangat mempengaruhi nira

mentah dan ampas tebu yang dihasilkan. Pembenahan dilakukan untuk

mengefisienkan proses produksi dengan meminimalisasi kehilangan gula dan

menekan pemborosan energi. Pembenahan tersebut dititik-beratkan pada proses

ekstraksi di stasiun gilingan.

Berdasarkan dari permasalahan tersebut, PG. Tersana Baru diharapkan dapat

melakukan pembenahan secara menyeluruh dengan melakukan penerapan

produksi bersih baik pada proses produksi maupun pada unit-unit operasi.

Penerapan produksi bersih tersebut diharapkan memberikan pengaruh yang baik

pada PG. Tersana Baru sehingga proses produksi dan unit-unit produksi dapat

berjalan secara optimal, dapat meningkatkan nilai rendemen gula dan dapat

memberikan manfaat ekonomi sekaligus manfaat lingkungan. Secara singkat,

B. Tata Laksana

1. Tahapan Penelitian

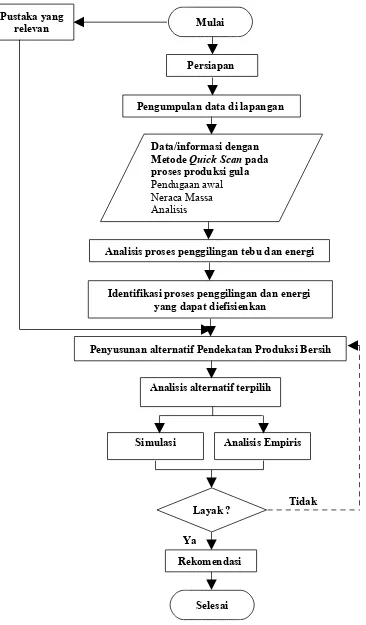

Metode dasar yang digunakan dalam penelitian adalah metode Quick Scan

yang dimodifikasi untuk memenuhi fungsi tujuan penelitian. Metode Quick Scan

terdiri dari tiga tahap, yaitu tahap pendugaan awal, tahap analisis melalui neraca

massa dan energi serta tahap sistesis atau implementasi.

1.1. Persiapan

Tahap persiapan merupakan perwujudan tahap pendugaan awal pada

metode quick scan. Pada tahap ini dilakukan kegiatan pengumpulan data sekunder yang terkait dengan kegiatan produksi di industri gula dan telaah pustaka relevan.

Gambar 7. Kerangka Pemikiran Penelitian

Industri Gula

Proses Produksi Unit Operasi

Energi Uap

Pemborosan Energi Kehilangan Gula

IDO

Penggilingan

Tebu

Ampas tebu

Nira Mentah Air

imbibisi

Energi Bahan Bakar

Stasiun Ketel Uap

Pendekatan Produksi Bersih :

Menganalisis Neraca Massa proses penggilingan dan Neraca Energi di stasiun ketel uap untuk menekan kehilangan gula dari ampas tebu dan mengurangi pemborosan energi uap

Peningkatan efisiensi proses produksi gula Simulasi Sistem Dinamik :

Sesuai dengan tujuan penelitian yang difokuskan pada stasiun gilingan, maka

telaah pustaka akan banyak diarahkan ke proses tersebut. Selain itu, mengacu

pada metode quick scan, beberapa tahapan yang dilakukan adalah membagi proses ke dalam satuan-satuan operasi dan menyusun diagram alir proses sesuai satuan

operasi.

1.2. Pengumpulan data primer

Tahap ini merupakan tahap analisis. Pada tahap ini, data pengamatan

diperoleh dengan melakukan pengamatan secara langsung, wawancara dengan

pihak-pihak yang terkait. Pada tahap ini dilakukan analisis pada stasiun gilingan

untuk mendapatkan kondisi proses terbaik dari proses penggilingan. Faktor yang

diteliti adalah pengaruh penambahan air imbibisi dan penggunaan energi (uap dan

bahan bakar) yang digunakan di stasiun gilingan.

2. Penentuan Parameter

Penentuan parameter yang diukur meliputi hal-hal berikut :

1. Kadar sukrosa tebu, sukrosa nira mentah, dan sukrosa ampas tebu

2. Kadar zat kering yang larut dalam air (brix) tebu, brix nira (mentah, encer,

kental), brix ampas tebu, dan brix gula SHS.

3. Kadar zat kering yang tidak larut dengan air (serat) tebu dan serat ampas tebu.

4. Kadar kadar air tebu, nira mentah dan kadar air ampas tebu.

b. Brix

* Nilai Nira Perahan Pertama (% N NPP)