KERAGAAN DAN SISTEM PENUNJANG KEPUTUSAN

PENGENDALIAN PROSES PRODUKSI GULA KRISTAL DI

PT. RAJAWALI II UNIT PABRIK GULA

JATITUJUH-MAJALENGKA

Oleh:

ANNASTIA LOHJAYANTI F34102072

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

KERAGAAN DAN SISTEM PENUNJANG KEPUTUSAN

PENGENDALIAN PROSES PRODUKSI GULA KRISTAL DI

PT. RAJAWALI II UNIT PABRIK GULA

JATITUJUH-MAJALENGKA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

ANNASTIA LOHJAYANTI F34102072

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Annastia Lohjayanti. F34102072. Keragaan dan Sistem Penunjang Keputusan Pengendalian Proses Produksi Gula Kristal di PT. Rajawali II Unit Pabrik Gula Jati Tujuh-Majalengka. Di bawah bimbingan Bapak Marimin dan Bapak Andes Ismayana. 2007.

RINGKASAN

Keberadaan industri gula di Indonesia memegang peranan penting bagi masyarakat Indonesia dan sektor industri lainnya karena gula merupakan salah satu komponen penting yang diperlukan bagi tubuh manusia, dan juga diperlukan sebagai bahan baku bagi industri lain seperti makanan serta industri pengolahan dan pengawetan makanan. Kebutuhan gula terus meningkat dari tahun ke tahun seiring dengan pertambahan jumlah penduduk dan peningkatan kesejahteraan masyarakat. Pada tahun 2001, impor gula mencapai 1,5 juta ton atau sekitar 50 persen dari kebutuhan dalam negeri. Harga impor yang relatif murah telah mempersulit posisi sebagian besar pabrik gula (PG) atau firms untuk bertahan dalam Industri Gula Nasional (IGN).

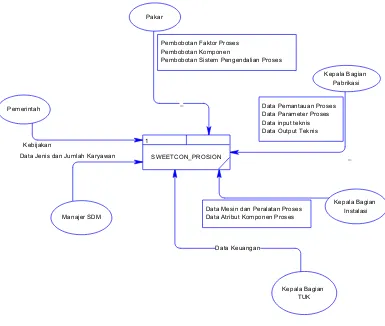

Masalah utama dari industri gula adalah adanya inefisiensi dari industri gula, yaitu pertama adalah pabrik-pabrik gula sudah mengalami masa yang aus dan mesin-mesinnya sudah tua. Kedua, kinerja dari pabrik itu juga rendah dan tidak cukup baik. Ketiga, dari sisi organisasi BUMN yang relatif lamban kinerjanya, tidak ada inovasi manajemen dan inovasi produksi yang makin baik. Oleh karena itu penelitian ini dilakukan untuk mengidentifikasi faktor-faktor apa saja yang berpengaruh terhadap kelancaran dan efisiensi proses produksi yang akan berpengaruh terhadap kualitas produk akhir serta stasiun proses mana dalam kegiatan produksi gula tersebut yang potensial untuk dikendalikan. Sistem Penunjang Keputusan Pengendalian Proses Produksi Gula Kristal ini dirancang dan dikembangkan di PT Pabrik Gula Jatujuh dalam suatu paket program komputer. Sistem yang dirancang untuk para stake holder dalam industri gula ini dikembangkan dengan nama SWEETCON.PROSION.

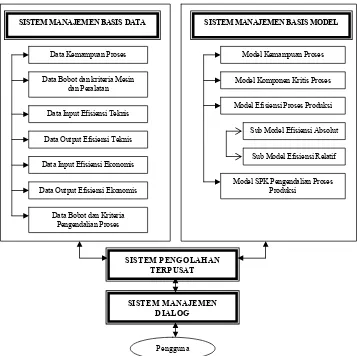

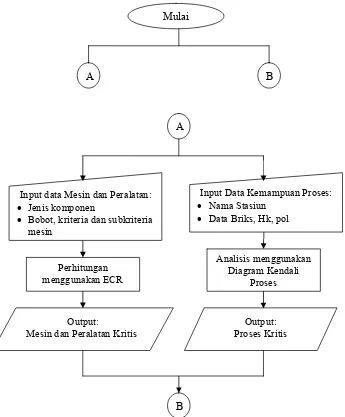

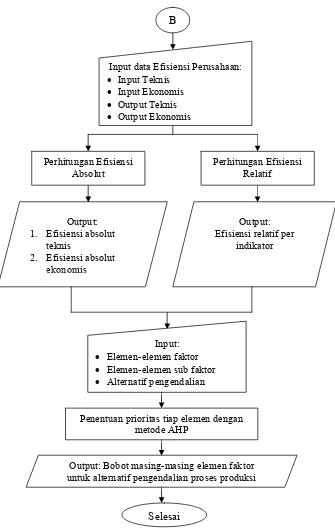

Paket program SWEETCON.PROSION tersusun atas 4 bagian utama, yaitu Sistem Pengolahan Terpusat, Sistem Manajemen Basis Data, Sistem Manajemen Basis Model, dan Sistem Manajemen Basis Dialog. SWEETCON.PROSION terdiri dari empat model, yaitu model komponen kritis proses, model kemampuan proses, model efisiensi proses produksi, dan model SPK pengendalian proses produksi.

Model efisiensi memiliki keluaran efisiensi absolut dan relatif. Pengukuran efisiensi relatif menggunakan metode DEA (Data Envelopment Analisys). Keluaran yang dihasilkan oleh model efisiensi relatif per indikator didapatkan indikator siklus energi (43,45 persen) dan lingkungan produk akhir (57,97 persen) tidak efisien secara relatif sedangkan indikator siklus bahan baku, pengoperasian peralatan statis, dan masukan telah efisien secara relatif dengan nilai efisiensi sebesar 100 persen. Perhitungan efisiensi absolut menunjukkan bahwa siklus bahan baku dan pengoperasian peralatan statis sudah memiliki tingkat efisiensi teknis yang baik karena mendekati 100 persen, yaitu masing-masing bernilai 95,56 persen dan 89,67 persen, sedangkan siklus energi, lingkungan produk akhir dan masukan tidak efisien secara teknis dengan nilai efisiensi teknis masing-masing sebesar 41,52 persen, 31,90 persen, dan 43,24 persen. Begitu pula dengan perhitungan efisiensi ekonomis didapatkan efisiensi siklus bahan baku dan pengoperasian peralatan statis telah efisien dengan masing-masing nilai sebesar 100 persen dan 99,91 persen, sedangkan siklus energi, lingkungan produk akhir dan masukan tidak efisien dengan nilai efisiensi masing-masing sebesar 0 persen, 27,24 persen, dan 0 persen.

Penyusunan hirarki Sistem Penunjang Keputusan Pengendalian Proses Produksi Gula Kristal dengan menggunakan metode AHP (Analitical Hierarchy Process) didapatkan bahwa faktor yang mempengaruhi terkendalinya suatu proses produksi gula kristal antara lain mesin dan peralatan (0,306), kemampuan proses (0,291), SDM (0,179), manajemen (0,129), dan faktor eksternal (0,095). Nilai kepentingan mesin dan peralatan dilihat dari nilai ECR masing-masing peralatan (model komponen kritis) dan nilai kepentingan kemampuan proses dilihat dari keluaran model kemampuan proses, sedangkan untuk pembobotan faktor SDM, manajemen, dan eksternal dilakukan oleh pakar yang berkompeten di bidang pergulaan. Hasil pembobotan menunjukkan bahwa stasiun gilingan (0,308) merupakan tahapan proses yang paling kritis sehingga hendaknya para pengambil keputusan dalam proses produksi gula lebih meningkatkan pengawasan dan melakukan tindakan pengendalian pada stasiun gilingan, kemudian stasiun pemurnian (0,239), penguapan (0,216), masakan (0,148), dan putaran (0,089). Salah satu tindakan pencegahan yang dapat dilakukan oleh perusahaan pada stasiun gilingan adalah memperhatikan kualitas bahan baku yang akan masuk proses dan melakukan kegiatan perawatan dan perbaikan mesin gilingan yang lebih baik.

Kata kunci : gula, pengendalian proses, kemampuan proses, efisiensi,

Equipment Critically Rating, Analitical Hierarchy Proses,

Annastia Lohjayanti. F34102072. Performance and Decision Support System of Sugarcane Process Control in PT. Rajawali II Unit Pabrik Gula Jatitujuh-Majalengka. Under supervision of Marimin and Andes Ismayana. 2007.

SUMMARY

Sugarcane industry is the one of the most important for Indonesian people and other industrial because of sugar is one of the most important thing for human needed, and also used as part material for other industrial such as foods, and food processing and preservation industry. Needs of sugar is increasing every year together with rise of people growth. In 2001, sugar impor reach 1,5 million tons sugar or about 50 percent of all domestic consumption. High level of import and low international sugar price had been causing position of most sugar manufacture or firms is difficult to survive on national sugarcane industrial.

Main problem in sugar industrial is inefficiency of canesugar industry itself, caused by the machines and equipments getting old and unreliable. The second is performance of sugarcane manufacte is low, and the third is BUMN performs so slowly and there is no better production management innovation. Based on that situation, this research’s objections are to evaluate and measuring capability in each step of process, identify critical component points on sugarcane processing production efficiency measurement in PG Jatitujuh, and formulating and gives decision support system recommendation of sugarcane production control. This decision support system named SWEETCON.PROSION is designed for sugar manufacturing stake holders and developed to give convenience of monitoring process production and choose which process have to controlled, also helps installation manager to arrange maintenance schedule.

SWEETCON.PROSION program package consist of four main models are model base management system, database management system, and dialogue management system that integrated on central processing system. Model base management system on SWEETCON.PROSION was developed with Microsoft Visual Basic 6.0 which consist of process performance data, equipment weight and criteria data, technical data input, technical data output, economical data input, econimical data output, and process control weight and criteria data.

Process performance measurement using deviation limit ±10 percent and verificated with primary data of PG Jatitujuh, then the result is deviation of milling station is 1,53 percent; purification (8,40 percent); evaporation (0 percent); cristallisation (0 percent) and sentrifugation (6,26 percent). It shows that each station performs good and under controlled. Output of critical component model is machines of which station most critical and analized by ECR (Equipment Critically Rating) methods. The result is milling station as the most critical component by the value 81,49; followed by evaporation (79,69); cristallisation (76,59); purification (75,80); and sentrifugation (72,64).

efficiency (57,97 percent) is inefficient relatively, but material cycle efficiency, equipment static operating efficiency, and input is efficient relatively (100 percent). Analysis of absolute efficiency shows that material cycle efficiency and equipment static operating efficiencyin good efficiency technically by each value is 95,56 percent and 89,67 percent, but energy cycle efficiency (41,52 percent), product environment efficiency (31,90 percent) and input efficiency (43,24 percent) is not efficient. Same result for economical absolute efficiency which material cycle efficiency (100 percent) and equipment static operating efficiency (99,91 percent) in good efficiency, but energy cycle efficiency (0 percent), product environment efficiency (27,24 percent) and input efficiency (0 percent) is not efficient.

Decision support system of sugarcane process control developed using AHP (Analitical Hierarchy Process) and shows that sugarcane processing affect by factors are equipment (0,306), process performance (0,291), human resource development (0,179), management (0,129), and externally factors (0,095). Weight value given by the expert persons for the hierarchy shows that milling station (0,308) is the most critical step base on the biggest weight it got, so that stake holders need to give more attention and making decision to control the milling station, followed by purification (0,239); evaporation (0,216), crystallisation (0,148), and the last is sentrifugation (0,089).

Keywords : sugarcane, process control, process capability,

INSTITUT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN

KERAGAAN DAN SISTEM PENUNJANG KEPUTUSAN

PENGENDALIAN PROSES PRODUKSI GULA KRISTAL DI

PT. RAJAWALI II UNIT PABRIK GULA

JATITUJUH-MAJALENGKA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

ANNASTIA LOHJAYANTI F34102072

Dilahirkan pada tanggal 16 Oktober 1984 Di Banyuwangi

Tanggal Lulus : 1 Februari 2007

Prof. Dr. Ir Marimin, MSc Dosen Pembimbing I

Ir. Andes Ismayana, MT Dosen Pembimbing II

SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul :

“Keragaan dan Sistem Penunjang Keputusan Pengendalian Proses Produksi Gula Kristal di PT. Rajawali II Unit Pabrik Gula Jatitujuh-Majalengka”

Adalah hasil karya asli sendiri, dengan arahan dosen pembimbing akademik, kecuali yang dengan jelas ditunjukkan rujukannya.

Bogor, 1 Februari 2007 Yang Membuat Pernyataan,

RIWAYAT HIDUP

Penulis dilahirkan di Banyuwangi pada tanggal 16 Oktober 1984 dari ayah yang bernama Soewarno dan ibu yang bernama Dwi Karsi Ridarwati, sebagai anak kedua dari tiga bersaudara. Dunia pendidikan pertama kali ditempuh pada tahun 1990 di SD Negeri Kapatihan I Banyuwangi dan tamat pada tahun 1996, kemudian dilanjutkan ke SLTP Negeri 1 Banyuwangi dan lulus pada tahun 1999. Tahun 1999-2000, penulis melanjutkan pendidikan ke sekolah menengah umum yaitu SMU Negeri 1 Glagah Banyuwangi. Tahun 2002 setelah menamatkan pendidikan SMU, penulis berkesempatan untuk melanjutkan pendidikan S1 melalui jalur USMI (Undangan Seleksi Masuk IPB) pada Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Selama masa sekolah menengah pertama, penulis aktif dalam kegiatan pramuka SLTP Negeri 1 Banyuwangi dan menjadi Sekretaris pada Organisasi Siswa Intra Sekolah (OSIS), sedangkan pada sekolah menengah umum, penulis aktif dalam Organisasi Siswa Intra Sekolah sebagai sekretaris pada SMU Negeri 1 Glagah Banyuwangi. Selama perkuliahan di IPB, penulis aktif dalam himpunan profesi yaitu HIMALOGIN (Himpunan Mahasiswa Teknologi Industri Pertanian) sebagai pengurus biro Infokom pada periode kepengurusan 2003-2004.

Penulis seringkali mengikuti seminar dan pelatihan, seperti Stadium General Success Story Alumni Teknologi Industri Pertanian tahun 2003, seminar

Total Quality Management (An Introduction and Application to Total Quality Management ) pada tahun 2004, seminar plus Linux Diskless System + Internet Murah pada tahun 2004, seminar Six Sigma (Sig Sigma Application in Bussiness Strategy) pada tahun 2005, seminar dan pelatihan PR Professional pada tahun 2005.

KERAGAAN DAN SISTEM PENUNJANG KEPUTUSAN

PENGENDALIAN PROSES PRODUKSI GULA KRISTAL DI

PT. RAJAWALI II UNIT PABRIK GULA

JATITUJUH-MAJALENGKA

Oleh:

ANNASTIA LOHJAYANTI F34102072

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

KERAGAAN DAN SISTEM PENUNJANG KEPUTUSAN

PENGENDALIAN PROSES PRODUKSI GULA KRISTAL DI

PT. RAJAWALI II UNIT PABRIK GULA

JATITUJUH-MAJALENGKA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

ANNASTIA LOHJAYANTI F34102072

2007

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Annastia Lohjayanti. F34102072. Keragaan dan Sistem Penunjang Keputusan Pengendalian Proses Produksi Gula Kristal di PT. Rajawali II Unit Pabrik Gula Jati Tujuh-Majalengka. Di bawah bimbingan Bapak Marimin dan Bapak Andes Ismayana. 2007.

RINGKASAN

Keberadaan industri gula di Indonesia memegang peranan penting bagi masyarakat Indonesia dan sektor industri lainnya karena gula merupakan salah satu komponen penting yang diperlukan bagi tubuh manusia, dan juga diperlukan sebagai bahan baku bagi industri lain seperti makanan serta industri pengolahan dan pengawetan makanan. Kebutuhan gula terus meningkat dari tahun ke tahun seiring dengan pertambahan jumlah penduduk dan peningkatan kesejahteraan masyarakat. Pada tahun 2001, impor gula mencapai 1,5 juta ton atau sekitar 50 persen dari kebutuhan dalam negeri. Harga impor yang relatif murah telah mempersulit posisi sebagian besar pabrik gula (PG) atau firms untuk bertahan dalam Industri Gula Nasional (IGN).

Masalah utama dari industri gula adalah adanya inefisiensi dari industri gula, yaitu pertama adalah pabrik-pabrik gula sudah mengalami masa yang aus dan mesin-mesinnya sudah tua. Kedua, kinerja dari pabrik itu juga rendah dan tidak cukup baik. Ketiga, dari sisi organisasi BUMN yang relatif lamban kinerjanya, tidak ada inovasi manajemen dan inovasi produksi yang makin baik. Oleh karena itu penelitian ini dilakukan untuk mengidentifikasi faktor-faktor apa saja yang berpengaruh terhadap kelancaran dan efisiensi proses produksi yang akan berpengaruh terhadap kualitas produk akhir serta stasiun proses mana dalam kegiatan produksi gula tersebut yang potensial untuk dikendalikan. Sistem Penunjang Keputusan Pengendalian Proses Produksi Gula Kristal ini dirancang dan dikembangkan di PT Pabrik Gula Jatujuh dalam suatu paket program komputer. Sistem yang dirancang untuk para stake holder dalam industri gula ini dikembangkan dengan nama SWEETCON.PROSION.

Paket program SWEETCON.PROSION tersusun atas 4 bagian utama, yaitu Sistem Pengolahan Terpusat, Sistem Manajemen Basis Data, Sistem Manajemen Basis Model, dan Sistem Manajemen Basis Dialog. SWEETCON.PROSION terdiri dari empat model, yaitu model komponen kritis proses, model kemampuan proses, model efisiensi proses produksi, dan model SPK pengendalian proses produksi.

Model efisiensi memiliki keluaran efisiensi absolut dan relatif. Pengukuran efisiensi relatif menggunakan metode DEA (Data Envelopment Analisys). Keluaran yang dihasilkan oleh model efisiensi relatif per indikator didapatkan indikator siklus energi (43,45 persen) dan lingkungan produk akhir (57,97 persen) tidak efisien secara relatif sedangkan indikator siklus bahan baku, pengoperasian peralatan statis, dan masukan telah efisien secara relatif dengan nilai efisiensi sebesar 100 persen. Perhitungan efisiensi absolut menunjukkan bahwa siklus bahan baku dan pengoperasian peralatan statis sudah memiliki tingkat efisiensi teknis yang baik karena mendekati 100 persen, yaitu masing-masing bernilai 95,56 persen dan 89,67 persen, sedangkan siklus energi, lingkungan produk akhir dan masukan tidak efisien secara teknis dengan nilai efisiensi teknis masing-masing sebesar 41,52 persen, 31,90 persen, dan 43,24 persen. Begitu pula dengan perhitungan efisiensi ekonomis didapatkan efisiensi siklus bahan baku dan pengoperasian peralatan statis telah efisien dengan masing-masing nilai sebesar 100 persen dan 99,91 persen, sedangkan siklus energi, lingkungan produk akhir dan masukan tidak efisien dengan nilai efisiensi masing-masing sebesar 0 persen, 27,24 persen, dan 0 persen.

Penyusunan hirarki Sistem Penunjang Keputusan Pengendalian Proses Produksi Gula Kristal dengan menggunakan metode AHP (Analitical Hierarchy Process) didapatkan bahwa faktor yang mempengaruhi terkendalinya suatu proses produksi gula kristal antara lain mesin dan peralatan (0,306), kemampuan proses (0,291), SDM (0,179), manajemen (0,129), dan faktor eksternal (0,095). Nilai kepentingan mesin dan peralatan dilihat dari nilai ECR masing-masing peralatan (model komponen kritis) dan nilai kepentingan kemampuan proses dilihat dari keluaran model kemampuan proses, sedangkan untuk pembobotan faktor SDM, manajemen, dan eksternal dilakukan oleh pakar yang berkompeten di bidang pergulaan. Hasil pembobotan menunjukkan bahwa stasiun gilingan (0,308) merupakan tahapan proses yang paling kritis sehingga hendaknya para pengambil keputusan dalam proses produksi gula lebih meningkatkan pengawasan dan melakukan tindakan pengendalian pada stasiun gilingan, kemudian stasiun pemurnian (0,239), penguapan (0,216), masakan (0,148), dan putaran (0,089). Salah satu tindakan pencegahan yang dapat dilakukan oleh perusahaan pada stasiun gilingan adalah memperhatikan kualitas bahan baku yang akan masuk proses dan melakukan kegiatan perawatan dan perbaikan mesin gilingan yang lebih baik.

Kata kunci : gula, pengendalian proses, kemampuan proses, efisiensi,

Equipment Critically Rating, Analitical Hierarchy Proses,

Annastia Lohjayanti. F34102072. Performance and Decision Support System of Sugarcane Process Control in PT. Rajawali II Unit Pabrik Gula Jatitujuh-Majalengka. Under supervision of Marimin and Andes Ismayana. 2007.

SUMMARY

Sugarcane industry is the one of the most important for Indonesian people and other industrial because of sugar is one of the most important thing for human needed, and also used as part material for other industrial such as foods, and food processing and preservation industry. Needs of sugar is increasing every year together with rise of people growth. In 2001, sugar impor reach 1,5 million tons sugar or about 50 percent of all domestic consumption. High level of import and low international sugar price had been causing position of most sugar manufacture or firms is difficult to survive on national sugarcane industrial.

Main problem in sugar industrial is inefficiency of canesugar industry itself, caused by the machines and equipments getting old and unreliable. The second is performance of sugarcane manufacte is low, and the third is BUMN performs so slowly and there is no better production management innovation. Based on that situation, this research’s objections are to evaluate and measuring capability in each step of process, identify critical component points on sugarcane processing production efficiency measurement in PG Jatitujuh, and formulating and gives decision support system recommendation of sugarcane production control. This decision support system named SWEETCON.PROSION is designed for sugar manufacturing stake holders and developed to give convenience of monitoring process production and choose which process have to controlled, also helps installation manager to arrange maintenance schedule.

SWEETCON.PROSION program package consist of four main models are model base management system, database management system, and dialogue management system that integrated on central processing system. Model base management system on SWEETCON.PROSION was developed with Microsoft Visual Basic 6.0 which consist of process performance data, equipment weight and criteria data, technical data input, technical data output, economical data input, econimical data output, and process control weight and criteria data.

Process performance measurement using deviation limit ±10 percent and verificated with primary data of PG Jatitujuh, then the result is deviation of milling station is 1,53 percent; purification (8,40 percent); evaporation (0 percent); cristallisation (0 percent) and sentrifugation (6,26 percent). It shows that each station performs good and under controlled. Output of critical component model is machines of which station most critical and analized by ECR (Equipment Critically Rating) methods. The result is milling station as the most critical component by the value 81,49; followed by evaporation (79,69); cristallisation (76,59); purification (75,80); and sentrifugation (72,64).

efficiency (57,97 percent) is inefficient relatively, but material cycle efficiency, equipment static operating efficiency, and input is efficient relatively (100 percent). Analysis of absolute efficiency shows that material cycle efficiency and equipment static operating efficiencyin good efficiency technically by each value is 95,56 percent and 89,67 percent, but energy cycle efficiency (41,52 percent), product environment efficiency (31,90 percent) and input efficiency (43,24 percent) is not efficient. Same result for economical absolute efficiency which material cycle efficiency (100 percent) and equipment static operating efficiency (99,91 percent) in good efficiency, but energy cycle efficiency (0 percent), product environment efficiency (27,24 percent) and input efficiency (0 percent) is not efficient.

Decision support system of sugarcane process control developed using AHP (Analitical Hierarchy Process) and shows that sugarcane processing affect by factors are equipment (0,306), process performance (0,291), human resource development (0,179), management (0,129), and externally factors (0,095). Weight value given by the expert persons for the hierarchy shows that milling station (0,308) is the most critical step base on the biggest weight it got, so that stake holders need to give more attention and making decision to control the milling station, followed by purification (0,239); evaporation (0,216), crystallisation (0,148), and the last is sentrifugation (0,089).

Keywords : sugarcane, process control, process capability,

INSTITUT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN

KERAGAAN DAN SISTEM PENUNJANG KEPUTUSAN

PENGENDALIAN PROSES PRODUKSI GULA KRISTAL DI

PT. RAJAWALI II UNIT PABRIK GULA

JATITUJUH-MAJALENGKA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

ANNASTIA LOHJAYANTI F34102072

Dilahirkan pada tanggal 16 Oktober 1984 Di Banyuwangi

Tanggal Lulus : 1 Februari 2007

Prof. Dr. Ir Marimin, MSc Dosen Pembimbing I

Ir. Andes Ismayana, MT Dosen Pembimbing II

SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul :

“Keragaan dan Sistem Penunjang Keputusan Pengendalian Proses Produksi Gula Kristal di PT. Rajawali II Unit Pabrik Gula Jatitujuh-Majalengka”

Adalah hasil karya asli sendiri, dengan arahan dosen pembimbing akademik, kecuali yang dengan jelas ditunjukkan rujukannya.

Bogor, 1 Februari 2007 Yang Membuat Pernyataan,

RIWAYAT HIDUP

Penulis dilahirkan di Banyuwangi pada tanggal 16 Oktober 1984 dari ayah yang bernama Soewarno dan ibu yang bernama Dwi Karsi Ridarwati, sebagai anak kedua dari tiga bersaudara. Dunia pendidikan pertama kali ditempuh pada tahun 1990 di SD Negeri Kapatihan I Banyuwangi dan tamat pada tahun 1996, kemudian dilanjutkan ke SLTP Negeri 1 Banyuwangi dan lulus pada tahun 1999. Tahun 1999-2000, penulis melanjutkan pendidikan ke sekolah menengah umum yaitu SMU Negeri 1 Glagah Banyuwangi. Tahun 2002 setelah menamatkan pendidikan SMU, penulis berkesempatan untuk melanjutkan pendidikan S1 melalui jalur USMI (Undangan Seleksi Masuk IPB) pada Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Selama masa sekolah menengah pertama, penulis aktif dalam kegiatan pramuka SLTP Negeri 1 Banyuwangi dan menjadi Sekretaris pada Organisasi Siswa Intra Sekolah (OSIS), sedangkan pada sekolah menengah umum, penulis aktif dalam Organisasi Siswa Intra Sekolah sebagai sekretaris pada SMU Negeri 1 Glagah Banyuwangi. Selama perkuliahan di IPB, penulis aktif dalam himpunan profesi yaitu HIMALOGIN (Himpunan Mahasiswa Teknologi Industri Pertanian) sebagai pengurus biro Infokom pada periode kepengurusan 2003-2004.

Penulis seringkali mengikuti seminar dan pelatihan, seperti Stadium General Success Story Alumni Teknologi Industri Pertanian tahun 2003, seminar

Total Quality Management (An Introduction and Application to Total Quality Management ) pada tahun 2004, seminar plus Linux Diskless System + Internet Murah pada tahun 2004, seminar Six Sigma (Sig Sigma Application in Bussiness Strategy) pada tahun 2005, seminar dan pelatihan PR Professional pada tahun 2005.

KATA PENGANTAR

Puji syukur Alhamdullillah, penulis haturkan kehadirat Allah SWT, atas limpahan berkah dan rahmat-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul “Sistem Penunjang Keputusan Pengendalian Proses Produksi Gula Kristal Di PT. Rajawali II Unit Pabrik Gula Jatitujuh-Majalengka”. Skripsi ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian Institut Pertanian Bogor yang disusun berdasarkan hasil penelitian yang dilaksanakan pada bulan Juli sampai September 2006.

Selama melaksanakan penelitian dan penyusunan skripsi ini, banyak pihak yang telah ikut membantu hingga laporan ini dapat terselesaikan. Pada kesempatan ini penulis ingin mengucapkan rasa terima kasih dan penghargaan kepada :

1. Prof. Dr. Ir. Marimin, M.Sc., selaku Dosen Pembimbing Akademik I dan Ir. Andes Ismayana, MT selaku Dosen Pembimbing Akademik II yang telah memberikan bimbingan dan pengarahan kepada penulis dalam penyelesaian skripsi.

2. Dr. Ir. Nastiti Siswi Indrasti selaku dosen penguji, atas masukan yang telah diberikan dalam penyempurnaan skripsi.

3. Bapak Suyudhi, Budi Hariyanto, MT, Metrika Sarmadan atas bantuan dan bimbingannya selama penulis melakukan penelitian di PT. Pabrik Gula Jati Tujuh-Majalengka, Bapak Hadi dan seluruh staff dan karyawan PG Jati Tujuh atas bantuan dan kerjasamanya.

4. Ibundaku tercinta Dwi Karsi Ridarwati dan Papa Soewarno sumber inspirasi dan semangatku yang tiada henti mencurahkan doa, perhatian, kasih sayang, bimbingan dan semua yang terbaik bagi penulis baik selama penelitian maupun dalam keseharian.

6. Mas “Aan” Suliyantono “Joko” atas semangat, perhatian dan kasih sayangnya baik sebelum, selama, dan sesudah penulis menyusun skripsi. 7. Keluarga keduaku: Ma’ku Nita + Abang Billy, Adinda Nia Agustina, and

all PURI 9-ers (Genta, Amie, Wulan, Ajenk, Indri, Esy, Memey, Dina, Suci, Liza, Dyu, Tamie, Ijul). Makasih banget buat kecerewetannya. 8. Juwi buat bantuan bimbingannya`dan semangatnya, Lutfi,` Eny dan Indra

‘Monyonk’ sebagai teman seperjuangan.

9. Arin ‘Si Jack’ buat kebersamaan, kegilaan, penderitaan, dan semuanya dari awal menginjakkan kaki di IPB hingga SKL ditangan.

10.Fifi dan Parlan sebagai teman seperjuangan PL di PG Krebet Baru (Don’t ever forget it, Guys;)).

11.Candra, Fariz, Nyit-nyit buat persahabatan, keceriaan dan segala bantuannya selama ini serta semua teman-teman TIN 39 atas kebersamaan, persahabatan, dorongan dan kerjasamanya.

12.Mba’ Wina dan Mba’ Desi Jatitujuh atas bantuan tempat tinggal dan akomodasinya.

13.Seluruh teman dan pihak yang telah membantu dan memberikan semangat kepada penulis dalam pelaksanaan penelitian dan penyelesaian skripsi ini. Kritik dan saran sangat diharapkan guna perbaikan skripsi ini. Semoga skripsi ini dapat berguna bagi semua pihak yang membutuhkan.

Bogor, Februari 2007

DAFTAR ISI

Halaman DAFTAR ISI ...

DAFTAR TABEL ...

DAFTAR GAMBAR ...

DAFTAR LAMPIRAN ...

I. PENDAHULUAN ... A. LATAR BELAKANG ... B. TUJUAN ... C. RUANG LINGKUP ... D. OUTPUT DAN MANFAAT ...

II. TINJAUAN PUSTAKA ... A. TANAMAN TEBU (Saccharum officinarum L.) ... B. PROSES PENGOLAHAN GULA KRISTAL ...

C. KOMPONENKRITIS PROSES ... D. SISTEM PENUNJANG KEPUTUSAN ... E. EFISIENSI PROSES PRODUKSI ... F. DATA ENVELOPMENT ANALYSIS (DEA) ...

G. ANALITICAL HIERARCHY PROCESS (AHP) ...

H. PENELITIAN TERDAHULU ...

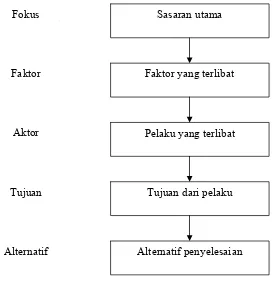

III. METODOLOGI PENELITIAN ... A. KERANGKA PEMIKIRAN ... B. PENDEKATAN SISTEM ... 1. Analisis Kebutuhan ... 2. Formulasi Permasalahan ... 3. Identifikasi Sistem ... C. TATA LAKSANA ...

1. Sumber dan Cara Pengumpulan Data ... 2. Pengolahan Data ... 3. Perancangan Sistem ... 4. Implementasi dan Verifikasi ...

IV. GAMBARAN UMUM PERUSAHAAN ... A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN ...

B. STRUKTUR ORGANISASI DAN KETENAGAKERJAAN...

C. PRODUK DAN TEKNOLOGI PROSES ...

D. SARANA DAN PRASARANA PRODUKSI GULA KRISTAL

V. PEMODELAN SISTEM ...

A. KONFIGURASI MODEL ... B. RANCANGAN GLOBAL SISTEM ... C. KERANGKA MODEL ... 1. Sistem Manajemen Terpusat ... 2. Sistem Manajemen Basis Data ... 3. Sistem Manajemen Basis Model ... 4. Sistem Manajemen Basis Dialog ... D. IMPLEMENTASI SISTEM ... E. VERIFIKASI DAN VALIDASI SISTEM ...

VI. HASIL DAN PEMBAHASAN ...

A. PENGUKURAN KEMAMPUAN (KINERJA) PROSES

PRODUKSI ...

B. PENENTUAN KOMPONEN KRITIS PENDUKUNG PROSES ....

C. PENGUKURAN EFISIENSI PRODUKSI ...

D. PENYUSUNAN HIRARKI SISTEM PENUNJANG

KEPUTUSAN PENGENDALIAN PROSES PRODUKSI GULA KRISTAL ... E. IMPLIKASI MANAJERIAL ...

VII. KESIMPULAN DAN SARAN ... A. KESIMPULAN ... B. SARAN ...

DAFTAR PUSTAKA ... LAMPIRAN ...

58

58 61 64 64 64 66 68 68 72

75

75 84 90

107 119

122 122 123

DAFTAR TABEL Halaman Tabel 1. Tabel 2. Tabel 3. Tabel 4. Tabel 5. Tabel 6. Tabel 7. Tabel 8. Tabel 9. Tabel 10. Tabel 11. Tabel 12. Tabel 13. Tabel 14. Tabel 15. Tabel 16. Tabel 17. Tabel 18. Tabel 19. Tabel 20. Tabel 21. Tabel 22. Tabel 23. Tabel 24. Tabel 25.

Komposisi Tebu Masak dan Niranya ………... Parameter Kinerja Stasiun Penimbangan Bahan Baku ... Parameter Kinerja Stasiun Penggilingan ... Parameter Kinerja Stasiun Pemurnian ... Parameter Kinerja Stasiun Penguapan ... Parameter Kinerja Stasiun Kristalisasi ... Parameter Kinerja Stasiun Putaran ... Parameter Kinerja Stasiun Pengeringan, pendinginan dan

penyaringan ………... Parameter Kinerja Produk ... Skala Komparasi ... Kualitas Gula Kristal Putih ………... Persyaratan kapur tohor ... Perangkat lunak pengembang SWEETCON.PROSION ... Hasil Analisa Kemampuan Stasiun Gilingan ... Hasil Analisa Kemampuan Stasiun Pemurnian ... Hasil Analisa Kemampuan Stasiun Penguapan ... Hasil Analisa Kemampuan Stasiun Masakan ... Hasil Analisa Kemampuan Stasiun Putaran ... Hasil Perhitungan ECR Mesin dan Peralatan Proses

Analisis Usahatani Tanaman PC, teknologi standar PTPN ... Data yang diperlukan untuk input efisiensi teknis siklus bahan baku ... Data yang diperlukan untuk output efisiensi teknis siklus bahan baku ………... Efisiensi teknis siklus bahan baku ... Pemakaian energi untuk proses produksi ... Pemakaian energi total perusahaan ...

Tabel 26. Tabel 27. Tabel 28. Tabel 29. Tabel 30. Tabel 31. Tabel 32. Tabel 33. Tabel 34. Tabel 35. Tabel 36. Tabel 37. Tabel 38. Tabel 39.

Tabel 40. Tabel 41. Tabel 42. Tabel 43.

Efisiensi teknis siklus energi ... Perhitungan biaya energi proses produksi ... Perhitungan biaya total energi yang dipakai perusahaan ... Tingkat energi yang tidak digunakan perusahaan ... Biaya tambahan untuk energi karena nilai konversi aktual ... Efisiensi ekonomis siklus energi ... Perhitungan sisa bahan baku produk ... Efisiensi teknis lingkungan produk akhir ... Efisiensi ekonomis lingkungan produk akhir ... Perhitungan efisiensi teknis pengoperasian peralatan statis ... Perhitungan efisiensi ekonomis pengoperasian peralatan statis .... Data yang dibutuhkan untuk perhitungan efisiensi teknis input ... Efisiensi teknis masukan ... Data yang dibutuhkan untuk perhitungan efisiensi ekonomis masukan ……… Efisiensi ekonomis masukan ... Efisiensi relatif per indikator ... Susunan Prioritas Faktor ... Susunan Prioritas Kriteria Faktor ...

96 97 97 97 98 98 99 99 100 101 102 102 103

DAFTAR GAMBAR Halaman Gambar 1. Gambar 2. Gambar 3. Gambar 4. Gambar 5. Gambar 6. Gambar 7. Gambar 8. Gambar 9. Gambar 10. Gambar 11. Gambar 12. Gambar 13. Gambar 14. Gambar 15. Gambar 16. Gambar 17. Gambar 18. Gambar 19. Gambar 20. Gambar 21. Gambar 22. Gambar 23. Gambar 24. Gambar 25.

Struktur Hirarki Equipment Critically Rating ... Struktur Dasar Sistem Penunjang Keputusan (Kroenke, 1989) ... Dua-belas Indikator Efisiensi ... Efisiensi Frontier dari Dua Input ... Hirarki Metode Proses Hirarki Analitik (Saaty, 1993) ... Kerangka Konseptual Penelitian ... Diagram Input-Output Sistem Penunjang Keputusan

Pengendalian Proses Produksi Gula Kristal ... Struktur Pengolahan Data ECR ... Konfigurasi model paket program SWEETCON.PROSION ... Diagram alir deskriptif model SWEETCON.PROSION ... DFD Level 0 SWEETCON.PROSION ... DFD Level 1 SWEETCON.PROSION ... Tampilan Splash Screen SWEETCON.PROSION ... Tampilan Form Login SWEETCON.PROSION ... Tampilan Model Kemampuan Proses Stasiun Gilingan ... Tampilan Model Kemampuan Proses Stasiun Pemurnian ... Tampilan Model Kemampuan Proses Stasiun Penguapan ... Tampilan Model Kemampuan Proses Stasiun Masakan ... Tampilan Model Kemampuan Proses Stasiun Putaran ... Tampilan Model Komponen Kritis ... Tampilan Model Efisiensi Produksi Absolut ... Tampilan Model Efisiensi Produksi Relatif ... Diagram Sebab Akibat Pengendalian Proses Produksi Gula Kristal ... Tampilan Model Pengendalian Proses Menu Pembobotan Alternatif ... Hirarki Keputusan Pengendalian Proses Produksi Gula Kristal

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Lampiran 2. Lampiran 3. Lampiran 4. Lampiran 5.

Lampiran 6.

Lampiran 7. Lampiran 8. Lampiran 9. Lampiran 10. Lampiran 11. Lampiran 12. Lampiran 13. Lampiran 14. Lampiran 15. Lampiran 16. Lampiran 17.

Struktur Organisasi PG Jatitujuh ... Neraca Massa Proses Produksi Gula PG Jatitujuh ... Skema Pohon Industri Tanaman Tebu ... Perkembangan Produksi Tahunan PG Jatitujuh Periode Tahun 1999-2005 ... Mesin dan Peralatan Produksi Pengolahan Gula di PG. Jatitujuh ……….. Skema Umum Proses Produksi Gula (Moerdokusumo, 1993) .. Syarat Gula Kristal Putih (SNI – 2001) ... Program PG Jatitujuh Akselerasi Tahun 2004-2007 ... Konsumsi Energi di PG. Jatitujuh ... Sasaran PG Jatitujuh Tahun 2006 ... Rencana Pemeliharaan Mesin dan Peralatan Tahun 2006 ... Data untuk perhitungan efisiensi teknis (basis : tahun 2006) .... Tampilan Hasil Pengolahan Data Kemampuan Proses ... Hasil Penilaian Kekritisan Komponen Dengan ECR ………… Kuesioner AHP Pengendalian Proses Produksi Gula Kristal … Kuesioner ECR Proses Produksi Gula Kristal ... Petunjuk Penggunaan SWEETCON.PROSION ………

128 129 130 131

132

I. PENDAHULUAN

A. LATAR BELAKANG

Keberadaan industri gula di Indonesia memegang peranan penting bagi masyarakat Indonesia dan sektor industri lainnya karena gula merupakan salah satu komponen penting yang diperlukan bagi tubuh manusia, dan juga diperlukan bahan baku bagi industri lain seperti industri tepung, makanan, serta industri pengolahan dan pengawetan makanan. Pada tahun 2001, impor gula mencapai 1,5 juta ton atau sekitar 50 persen dari kebutuhan dalam negeri. Kini Indonesia telah menjadi negara pengimpor gula terpenting di dunia setelah Rusia. Impor yang tinggi serta harga internasional yang murah telah mempersulit posisi sebagian besar pabrik gula (PG) atau firms untuk bertahan dalam Industri Gula Nasional (IGN), apalagi untuk berkembang (Sawit, et.al, 2003).

Permasalahan inefisiensi tersebut disebabkan oleh beberapa faktor yang meliputi teknis dan manajemen. Pertama adalah pabrik-pabrik gula sudah mengalami masa yang aus dan mesin-mesinnya sudah tua. Kedua, kinerja dari pabrik itu juga rendah dan tidak cukup baik. Ketiga, dari sisi organisasi BUMN yang relatif lamban kinerjanya, tidak ada inovasi manajemen dan inovasi produksi yang makin baik.

Produktivitas gula yang dihasilkan PG-PG di luar Jawa relatif lebih tinggi dan cenderung terus meningkat. Keadaan ini khususnya terjadi pada PG-PG yang dikelola oleh swasta dengan penguasaan lahan HGU yang cukup memadai. Sebagian besar (75 persen) dari PG-PG tersebut berskala lebih besar dari 3.000 TCD serta berumur relatif muda (terbanyak dibangun pada tahun 1980-an atau setelahnya) sehingga teknologi yang digunakan relatif lebih mutakhir. Berdasarkan penelitian Cahyadi (2005) terhadap kinerja beberapa pabrik gula di Jawa yang mewakili pabrik gula skala kecil, sedang dan besar yaitu PG. Candi Baru, PG. Lestari, dan PG. Ngadirejo masing-masing menunjukkan kinerja sebesar 12.99 persen, 14.79 persen, dan 12.14 persen. Hal ini menunjukkan bahwa kinerja pabrik-pabrik tersebut kurang baik.

PG Jatitujuh merupakan salah satu unit kegiatan yang berada dibawah manajemen PT. RNI (Rajawali Nusantara Inddonesia). PG Jatitujuh memiliki kapasitas produksi ± 4000 TCD dan memiliki lahan berstatus HGU yang cukup luas, sehingga dimana pabrik gula dengan penerapan pola pengelolaan budidaya dan penggilingan dalam satu manajemen yang sama sangat berpotensi dalam peningkatan efisiensinya. Program akselerasi peningkatan produksi gula dari sisi PG perlu terus dilakukan, untuk itu harus dilakukan peningkatan kinerja dan efisiensi PG melalui rehabilitasi dan peningkatan teknologi pabrik, optimalisasi kapasitas giling, serta pengurangan jam berhenti giling (overall recovery).

sekaligus produk sampingnya. Kelancaran proses dapat berjalan dengan lancar dukungan sebuah sistem yang dapat menjaga agar proses dapat selalu mencapai parameter-parameter yang telah ditetapkan, kapasitas produksi tercapai, dan proses dapat berjalan tepat waktu. Hal-hal tersebut dapat dicapai apabila diketahui dimana titik-titik kritis dalam proses yang perlu mendapat perhatian lebih selama proses berjalan agar apabila terjadi pergeseran keadaan terkendali atau penyimpangan dapat segera dilakukan tindakan pengendalian dan perbaikan sehingga proses dapat kembali ke keadaan yang terkendali.

Oleh karena itu evaluasi keragaan PG Jatitujuh perlu dilakukan untuk dapat melihat sejauh mana efektivitas kegiatan-kegiatan program yang ada. Dengan adanya evaluasi keragaan ini diharapkan dapat menjawab beberapa permasalahan yang mungkin terjadi pada pabrik gula terkait dengan kebijakan-kebijakan perusahaan yang ada. Untuk lebih memudahkan mengendalikan kegiatan proses produksi yang terdapat pada pabrik gula, diperlukan juga sistem penunjang keputusan pengendalian proses agar pelaksanaan kegiatan menjadi lebih optimal. Hal ini didasarkan juga pada penelitian Cahyadi (2005) terhadap kinerja beberapa pabrik gula di Jawa yang mewakili pabrik gula skala kecil, sedang dan besar yaitu PG. Candi Baru, PG. Lestari, dan PG. Ngadirejo masing-masing menunjukkan kinerja sebesar 12.99 persen, 14.79 persen, dan 12.14 persen. Hal ini menunjukkan bahwa kinerja pabrik-pabrik tersebut kurang baik.

B. TUJUAN

Tujuan pengkajian masalah khusus ini adalah:

1. Mengevaluasi proses dan mengukur kinerja/kemampuan setiap proses. 2. Mengidentifikasi titik-titik kritis komponen yang berada didalam proses

pengolahan gula kristal

3. Mengetahui tingkat efisiensi produksi Pabrik Gula Jati Tujuh

4. Memformulasikan dan merekomendasikan sistem penunjang keputusan pengendalian proses produksi gula kristal putih.

Ruang lingkup penelitian ini secara lebih rinci adalah sebagai berikut: 1. Pengambilan sampel dari tiap-tiap tahapan kritis dalam proses yang

kemudian dipantau dengan metode Statistical Process Control

2. Mengidentifikasi faktor dan titik kritis komponen pendukung proses melalui wawancara dengan pihak-pihak terkait dan menggunakan metode

Equipment Critically Rating (ECR)

3. Mengukur tingkat efisiensi produksi gula kristal putih yang didasarkan pada beberapa indikator yang sesuai dengan kondisi perusahaan dengan menggunakan metode Data Envelopment Analysis

4. Merancang dan memformulasikan sistem penunjang keputusan

pengendalian proses produksi gula kristal melalui metode Analitical Hierarchy Process (AHP).

D. OUTPUT DAN MANFAAT

Penelitian yang dilakukan menghasilkan output berupa suatu perangkat lunak yang bernama SWEETCON.PROSION dan dokumen sistem penunjang keputusan pengendalian proses produksi gula kristal di Pabrik Gula Jati Tujuh. Formulasi sistem tersebut diharapkan dapat memberi manfaat sebagai berikut:

1. Meningkatkan kinerja/kemampuan masing-masing tahapan proses

produksi di Pabrik Gula Jati Tujuh.

2. Meningkatkan efisiensi dan produktivitas perusahaan.

3. Perusahaan dapat memantau kegiatan produksi dan segera mengambil keputusan untuk melakukan tindakan stasiun produksi mana yang perlu dikendalikan.

II. TINJAUAN PUSTAKA

A. TANAMAN TEBU

Tanaman tebu (Saccharum officinarum L) merupakan tanaman setahun yang termasuk famili Graminae dan tumbuh optimal di khatulistiwa pada 39o LU-35o Ls dengan suhu rata-rata 21oC. Tebu dapat ditanam dari dataran rendah sampai pegunungan dengan ketinggian 1000 m di atas permukaan laut. Di daerah pegunungan yang suhu udaranya rendah, tanaman tebu lambat tumbuh dan rendemennya rendah (Sudiatso, 1982). Menurut Indriani dan Sumiarsih (1992), suhu optimum untuk pertumbuhan tanaman tebu berkisar antara 24oC-30oC, terutama di dataran rendah dengan amplitudo tidak lebih dari 6oC, dengan beda suhu antara siang dan malam tidak lebih dari 10oC.

Tanaman tebu atau Saccharum officinarum L termasuk kedalam keluarga rumput-rumputan. Mulai dari pangkal sampai dengan ujung batangnya mengandung nira dengan kadar mencapai 20 persen. Nira inilah yang kelak dibuat kristal-kristal gula atau gula pasir. Disamping itu tebu juga digunakan sebagai bahan baku pembuatan gula merah (Anonymous, 1994). Proses terbentuknya gula rendemen gula tebu yaitu berjalan dari ruas ke ruas dan tingkat kemasakannya tergantung dari umur ruas. Ruas bagian bawah lebih tua sehingga kandungan gulanya lebih banyak jika dibandingkan dengan ruas bagian atas. Tanaman tebu dikatakan sudah optimal jika kadar gula di sepanjang batang tebu seragam kecuali beberapa ruas bagian pucuk (Supriyadi, 1983).

Gula yang ada pada batang tebu merupakan hasil kerja (sintesa) dari tanaman tebu itu sendiri yang hasilnya dari berbagai unsur yang berinteraksi yaitu unsur air, CO2 di udara dan sinar matahari. Ketiga unsur akan

terlebih dahulu hingga dihasilkan nira. Prosentase komponen tebu masak dan niranya dapat dilihat pada Tabel 1.

Tabel 1. Komposisi Tebu Masak dan Niranya

Komponen Tebu Nira

Air (%) Gula (%) Serat (%)

Bukan Gula (potasium, sulfat, chlorida, calsium, phospat, besi, carbonat,as amino, protein, gum, wax, fat, starch) (%) Kotoran (%)

70-80 8-12 10-16

2-3

70-90 7-10

2-3 0.1-0.5 Sumber: Direktorat Teknologi, RNI (2005)

B. PROSES PENGOLAHAN GULA KRISTAL

Proses pengolahan tebu menjadi gula pasir terbagi atas tiga tingkatan yaitu mengeluarkan air gula (nira) dari batang tebu, membersihkan air gula dari kotoran-kotoran dan mengentalkan air gula sehingga menjadi gula (Gautara dan Wijandi, 1973).

Secara umum tahapan proses dalam pembuatan gula pasir adalah sebagai berikut:

1. Penimbangan bahan baku

Tabel 2. Parameter Kinerja Stasiun Penimbangan Bahan Baku

PARAMETER STANDAR

SYARAT NILAI Satuan

Tingkat kemasakan tebu - 24-40 %

Jumlah bahan pengotor (trash) ≤ 5 %

Kesegaran tebu ≤ 24 jam

Pol tebu ≤ 12 %

Kadar nira tebu ≥ 80 %

Kemurnian nira perahan

pertama ≥ 85 %

Sumber: Cahyadi (2005) 2. Penggilingan

Tebu yang bentuknya kecil-kecil tersebut kemudian mengalami penggilingan. Penggilingan ini dimaksudkan untuk mengambil nira mentah dari batang tebu dan memisahkannya dari ampas (Soerjadi, 1985). Menurut Rianggoro dan Daryanto (1984), hasil pemerahan tiap gilingan berbeda, semakin ke balakang semakin kecil hasilnya, karena nira yang terperah sebagian ada pada bagian parensia yang dengan penekanan sedikit saja akan terperah dengan %brix terbesar, sedangkan untuk gilingan selanjutnya yang terperah adalah korteks dan epidermis.

Tabel 3. Parameter Kinerja Stasiun Penggilingan

PARAMETER

STANDAR

SYARAT

NILAI

Satuan PG.

Kecil

PG. Sedang

PG. Besar

Kadar sabut - 14-16 %

Tingkat Pencacahan (Preparation Index)

> 90 %

Fibre Loading = 200 g/dm2

Imbibisi % sabut ≥ 200 %

Persentase nira

mentah tebu ≥ 100 %

Persentase

ekstraksi nira > 96 %

Kapasitas giling ≥ 1500 3000 4500 TCD

3. Pemurnian

Tujuan pemurnian adalah untuk membuang sebanyak-banyaknya zat bukan gula sehingga diperoleh nira yang jernih dan mengusahakan agar kerusakan gula akibat perlakuan proses pabrikasi minimal (Sartono, 1988). Pemurnian dengan susu kapur dilakukan dalam peti defekator (bejana yang berfungsi untuk mencampurkan susu kapur dengan nira mentah) dengan pH 10. Sebelum dialirkan ke dalam peti defekator, nira mentah dipanaskan pada suhu 75o. Setelah reaksi akan terbentuk endapan Ca-phospat. Selanjutnya dilakukan pemurnian dengan gas SO2 dalam peti

sulfitasi sampai pH 7,2. Hasil reaksi berupa endapan CaSO3 yang akan

menyelubungi endapan Ca-phospat sehingga akan menghasilkan endapan yang kompak dan porous sehingga mudah ditapis. Hasil akhir pemurnian nira encer dengan kotorannya melalui metode pengendapan dalam peti pengendap (Rianggoro dan Daryanto, 1984).

Tabel 4. Parameter Kinerja Stasiun Pemurnian

PARAMETER STANDAR

SYARAT NILAI Satuan

Turbidity nira ≤ 50 ppm

Kadar CaO dalam nira ≤= 80 ppm

Jumlah bahan pengasingan bukan

gula ≤ 14 %

Persentase pol blotong ≤ 2 %

Persentase blotong terhadap tebu ≤ 3 %

Sumber: Cahyadi (2005) 4. Penguapan

Tabel 5. Parameter Kinerja Stasiun Penguapan

PARAMETER STANDAR

SYARAT NILAI Satuan

Tingkat kekentalan nira ≥ 65 %brix

Warna nira kental ≤ Kuning

kecoklatan

Suhu nira jernih ≥ 100 oC

Sumber: Cahyadi (2005) 5. Kristalisasi

Kristalisasi adalah proses peningkatan kejenuhan nira dan pembentukan kristal. Tujuan kristalisasi adalah untuk mendapatkan gula kristal sebanyak mungkin secara mudah, sederhana dan ekonomis. Kristalisasi menghasilkan kristal gula dan tetes dalam bentuk campuran yang dapat dipisahkan di stasiun putaran (Martoharsono, 1997).

Tabel 6. Parameter Kinerja Stasiun Kristalisasi

PARAMETER STANDAR

SYARAT NILAI Satuan

Kekentalan masakan - 93-94 % brix

Tingkat kemurnian masakan ≥ 85 %

Purity drop - 10-15 %

Kerataan kristal rata

Ukuran kristal - 0.8-1.1 mm

Sumber: Cahyadi (2005) 6. Putaran

Pemutaran difungsikan untuk memisahkan kristal dengan larutannya (stroop) menggunakan proses sentrifugasi dalam saringan sehingga massa akan terlempar. Kristal akan tertahan pada dinding saringan dan cairan akan menembus lubang saringan. Masing-masing masakan diputar dalam alat putaran yang berbeda (Soerjadi, 1985).

Tabel 7. Parameter Kinerja Stasiun Putaran

PARAMETER STANDAR

SYARAT NILAI Satuan

Kadar air ≤ 1 % brix

Warna putih

Ukuran kristal - 0.8-1.1 mm

7. Pengeringan, pendinginan dan pengemasan

Dalam alat pengering dan pendingin gula terdapat penghisap debu gula untuk kemudian ditangkap dan dilebur kembali. Seteleh dingin dan kering, gula disaring untuk memisahkan antara gula halus, gula kasar dan gula produk. Gula halus dan gula kasar akan dilebur kembali sedangkan gula produk akan ditimbang dan dikemas (Sartono, 1988). Pengemasan adalah usaha perlindungan terhadap produk dari segala macam kerusakan dengan menggunakan wadah (Soerjadi, 1985). Gula produk ditimbang dengan timbangan curah dengan skala yang sudah diatur untuk berat bersihnya, dan langsung masuk ke karung dan dijahit secara otomatis. Selanjutnya gula produk dibawa ke gudang yang memenuhi syarat untuk disimpan dan didistribusikan ke konsumen (Anonymous, 1984).

Tabel 8. Parameter Kinerja Stasiun Pengeringan, pendinginan dan penyaringan

PARAMETER STANDAR

SYARAT NILAI Satuan Kadar air gula

sentrifugal ≤ 1 %

Suhu gula sebelum

masuk karung ≤ 40

o

C

Berat gula per karung = 50 kg

Kemasan

Karung plastik, inner bag Sumber: Cahyadi (2005)

8. Produk

Tabel 9. Parameter Kinerja Produk

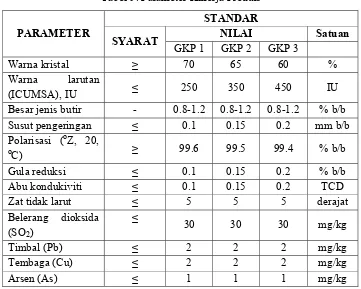

PARAMETER

STANDAR

SYARAT NILAI Satuan

GKP 1 GKP 2 GKP 3

Warna kristal ≥ 70 65 60 %

Warna larutan

(ICUMSA), IU ≤ 250 350 450 IU

Besar jenis butir - 0.8-1.2 0.8-1.2 0.8-1.2 % b/b

Susut pengeringan ≤ 0.1 0.15 0.2 mm b/b

Polarisasi (oZ, 20,

oC) ≥ 99.6 99.5 99.4 % b/b

Gula reduksi ≤ 0.1 0.15 0.2 % b/b

Abu kondukiviti ≤ 0.1 0.15 0.2 TCD

Zat tidak larut ≤ 5 5 5 derajat

Belerang dioksida (SO2)

≤

30 30 30 mg/kg

Timbal (Pb) ≤ 2 2 2 mg/kg

Tembaga (Cu) ≤ 2 2 2 mg/kg

Arsen (As) ≤ 1 1 1 mg/kg

C. KOMPONEN KRITIS PROSES

Krisis adalah suatu titik balik untuk menjadi lebih baik atau menjadi lebih buruk dan merupakan saat yang menentukan. Krisis dapat pula didefinisikan sebagai suatu saat yang tidak stabil dimana perubahan mendasar sering terjadi. Hasil positif atau negatif yang terjadi merupakan probabilitas yang cenderung berulang (Fink, 1986). Selanjutnya Fink (1986) menambahkan bahwa perusahaan yang dapat membuat perencanaan untuk suatu keadaan yang kritis maka sebenarnya perusahaan itu selangkah lebih maju dalam memanfaatkan kesempatan keadaan kritis tersebut dibandingkan perusahaan yang tidak mempersiapkan perencanaan kritis.

dari mesin atau komponen. Tingkat kekritisan tersebut dapat digolongkan dalam 4 golongan yaitu Vital, Essential, Support, dan Operational yang disingkat dengan VESO.

Definisi dari kekritisan equipment dalam suatu sistem produksi adalah sebagai berikut:

Ukuran untuk dapat mengetahui perbedaan relatif pentingnya peranan

suatu equipment terhadap equipment lain dalam suatu proses produksi. Menyatakan tingkat besarnya konsekuensi yang akan diterima terhadap

kriteria yang disetujui apabila equipment tersebut mengalami kerusakan Penggolongan komponen berdasarkan tingkat kekritisannya ke dalam VESO yang artinya:

1. Vital

Merupakan komponen yang dipergunakan untuk proses utama, vital terhadap operasi komersial dan keselamatan petugas. Bila komponen tersebut rusak akan menyebebkan mesin tersebut shutdown, mempunyai

high cost, atau plant/personal safety tidak terjamin. Komponen ini memerlukan frekuensi monitoring yang tinggi secara periodik. Peralatan yang termasuk kategori ini adalah semua peralatan proses utama yang apabila rusak akan langsung mengakibatkan kehilangan produksi dan

penalty cost.

2. Essential

Adalah komponen yang dipergunakan dalam proses atau essential

3. Support

Adalah komponen yang digunakan dalam proses dan memerlukan

periodic monitoring. Bila komponen rusak, tidak akan berpengaruh terhadap operasi komersial dan safety. Semua peralatan proses lainnya dan peralatan penunjang kehidupan yang apabila rusak lebih dari 72 jam baru mempengaruhi kondisi kehidupan masuk dalam kategori support. 4. Operating

Adalah semua komponen yang tidak termasuk kategori 1,2 dan 3 dan tidak memerlukan periodic monitoring secara rutin. Bila komponen tersebut rusak, tidak berpengaruh terhadap keselamatan dan operasi komersial. Semua peralatan non industri dan peralatan penunjang kehidupan yang tidak termasuk klasifikasi tersebut di atas, termasuk kategori operasional.

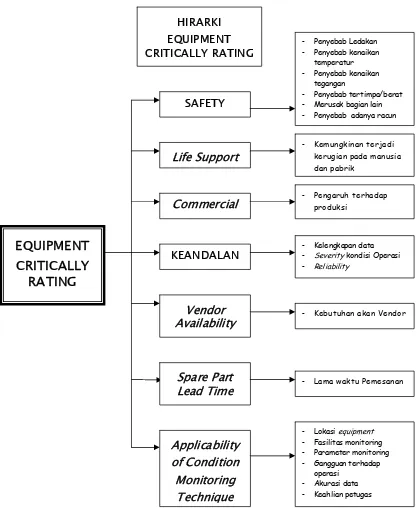

Untuk menentukan faktor-faktor kritis berdasarkan penggolongannya (VESO) dipengaruhi oleh aspek-aspek yang harus dipertimbangkan berdasarkan kriteria yang telah ditentukan. Aspek-aspek yang sesuai dengan kriterianya adalah sebagai berikut:

1. Safety: penilaian terhadap komponen berdasarkan servis yang di-handle, yang mempunyai akibat pada plant safety dan personal safety bila komponen tersebut rusak

2. Life support : penilaian terhadap komponen berdasarkan kegunaan komponen tersebut pada plant safety dan personal safety, bila terjadi kerusakan mengakibatkan tidak terjaminnya plant safety dan personal safety.

3. Commercial : penilaian terhadap komponen berdasarkan fungsi komponen tersebut dalam proses produksi bila terjadi kerusakan akan mengakibatkan gangguan produksi sehingga menimbulkan penalty cost.

4. Sparing Philosophy : penilaian terhadap komponen berdasarkan tersedia tidaknya spare komponen terhadap yang sewaktu-waktu diperlukan langsung dapat dioperasikan untuk menunjang 100% kapasitas produksi. 5. Mean Down Time : penilaian terhadap komponen berdasarkan lama

6. Spare Part Lead Time : penilaian terhadap komponen berdasarkan waktu yang dibutuhkan dalam pengadaan spare part dari komponen tersebut untuk keperluan perbaikan/overhaul baik dilihat dari manufacturingtime

maupun proses logistik.

7. Reliability : penilaian terhadap komponen berdasarkan keandalan (sering atau tidaknya komponen rusak sewaktu dioperasikan)

8. Direct Maintenance Cost : penilaian terhadap komponen berdasarkan harga penawaran langsung dari komponen tersebut.

9. Applicability of Condition Monitoring Technique : penilaian terhadap komponen berdasarkan kemudahan, ketelitian, dan jumlah/ jenis data atau informasi yang dapat diperolah dari komponen guna keperluan pemeriksaan kondisi

10. Vendor availability : penilaian terhadap komponen berdasarkan tersedia tidaknya dukungan pemasok yang sewaktu-waktu diperlukan dapat membantu untuk mengatasi problem teknis dari komponen tersebut bila diperlukan.

Gambar 1. Struktur Hirarki Equipment Critically Rating (Tingkat Kekritisan Peralatan)

EQUIPMENT

CRITICALLY

RATING

- Penyebab Ledakan

- Penyebab kenaikan temperatur

- Penyebab kenaikan tegangan

- Penyebab tertimpa/berat

- Merusak bagian lain

- Penyebab adanya racun

- Kemungkinan terjadi kerugian pada manusia dan pabrik

- Pengaruh terhadap produksi

- Kebutuhan akan Vendor

- Kelengkapan data

- Severity kondisi Operasi

- Reliability

- Lama waktu Pemesanan

- Lokasi equipment

- Fasilitas monitoring

- Parameter monitoring

- Gangguan terhadap operasi

- Akurasi data

- Keahlian petugas SAFETY

Life Support

Commercial

KEANDALAN

Vendor Availability

Spare Part Lead Time

Applicability of Condition Monitoring

Technique

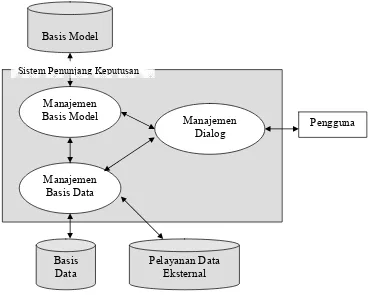

D. SISTEM PENUNJANG KEPUTUSAN

Menurut Eriyatno (1999), Sistem Penunjang Keputusan (SPK) adalah pendekatan secara sistematis dalam menentukan teknologi ilmiah yang tepat untuk mengambil keputusan, yang merupakan konsep spesifik yang menghubungkan sistem komputerisasi informasi dengan para pengambil keputusan sebagai penggunanya. SPK dimaksudkan untuk memaparkan secara terinci elemen-elemen sistem sehingga dapat menunjang dalam proses pengambilan keputusan.

Dalam suatu proses pengambilan keputusan, perusahaan akan menghadapi kesulitan dengan adanya alternatif-alternatif pilihan sebagai landasan untuk tindakan yang akan dilaksanakan. Kondisi tersebut menuntut perusahaan untuk tahu dan mengerti tentang masalah yang dihadapi, alternatif-alternatif yang ada, dan kriteria untuk mengukur atau membandingkan setiap alternatif guna mendapatkan alternatif yang terbaik. Sebuah cara penggambaran atau biasa disebut model diperlukan bagi sebuah perusahaan untuk melihat gambaran masalah tersebut secara menyeluruh (Assauri, 1999).

Eriyatno (1998) menambahkan, bahwa Sistem Manajemen Dialog adalah satu-satunya subsistem yang berkomunikasi dengan pengguna yang berfungsi untuk menerima input dan memberikan output yang dikehendaki pengguna.

Manajemen basis model memberikan fasilitas pengelolaan model untuk mengkomputasi pangambilan keputusan dan meliputi semua aktivitas yang tergabung dalam pemodelan SPK, seperti pembuatan model, implementasi, pengujian, validasi, eksekusi dan pemeliharaan model (Eriyatno, 1998).

E. EFISIENSI PROSES PRODUKSI

Setiap manajer ataun pimpinan organisasi selalu berkepentingan dan memiliki tanggung jawab langsung dalam meningkatkan kinerja (performance) organisasi yang dipimpinnya. Kemampuan untuk mengukur kinerja organisasi (performance measurement) merupakan salah satu

Basis Model

Manajemen Basis Model

Manajemen Basis Data

Manajemen Dialog

Basis Data

Pelayanan Data Eksternal

[image:47.612.181.549.79.374.2]Pengguna Sistem Penunjang Keputusan

prasyarat bagi manajer agar dapat memobilisasi sumber daya secara efektif untuk meningkatkan kinerja organisasi yang dipimpinannya. Pengukuran kinerja dapat memberi arah pada keputusan strategis yang menyangkut perkembangan suatu organisasi di masa yang akan datang (Makmun, 2002).

Efisiensi adalah salah satu parameter kinerja yang secara teoritis merupakan salah satu kinerja yang mendasari seluruh kinerja sebuah organisasi. Kemampuan menghasilkan output yang maksimal dengan input

yang ada merupakan ukuran kinerja yang diharapkan. Pada saat pengukuran efisiensi dilakukan, suatu perusahaan dihadapkan pada kondisi bagaimana mendapatkan tingkat output yang optimal dengan tingkat input yang ada, atau mendapatkan tingkat input yang minimum dengan tingkat output

tertentu. Hasil identifikasi alokasi input dan output dapat digunakan untuk analisis penyebab rendahnya tingkat efisiensi (Muliaman et al., 2003).

Tingkat efisiensi dapat diukur secara teknis dan ekonomis. Efisiensi secara teknis dapat tercapai apabila untuk menghasilkan output dalam jumlah tertentu digunakan kombinasi input yang terkecil dalam satuan fisik. Efisiensi secara ekonomis dapat tercapai apabila untuk menghasilkan output dalam jumlah tertentu digunakan biaya terendah (Lipsey, 1987).

Dalam teknis pengukuran kinerja, Saputra (2003) menyatakan bahwa efisiensi merupakan salah satu aspek yang dapat digunakan untuk menentukan kinerja suatu unit kegiatan ekonomi. Efisiensi pada dasarnya adalah optimalisasi penggunaan sumber-sumber dalam upaya untuk mencapai tujuan organisasi. Manfaat dari pengukuran efisiensi adalah sebagai tolok ukur untuk memperoleh efisiensi relatif, mengidentifikasi faktor-faktor yang menyebabkan perbedaan tingkat efisiensi dan untuk melakukan analisis-analisis yang memiliki implikasi kebijakan guna memperbaiki tingkat efisiensi unit kegiatan ekonomi yang bersangkutan.

Permasalahan industri gula berpangkal pada empat hal utama yaitu: (1) inefisiensi di tingkat usaha tani; (2) inefisiensi di tingkat PG; (3) belum efektifnya kebijakan pemerintah guna mendorong perkembangan industri gula Indonesia; dan (4) industri dan perdagangan gula di pasar internasional yang sangat distortif dimana hanya beberapa negara yang menguasai pangsa pasar gula internasional dan memberlakukan tarif impor yang rendah. Masalah klasik pada tingkat usaha tani adalah rendahnya produktivitas dan rendemen. Rendahnya kualitas bahan baku tebu mempunyai kontribusi sekitar 60-75% terhadap rendahnya rendemen, sedangkan sisanya adalah pengaruh inefisiensi pabrik.

Kondisi pabrik gula, terutama yang ada di Jawa yang umumnya sudah tua, merupakan salah satu faktor penyebab rendahnya rendemen. Ketersediaan jumlah bahan baku yang merupakan faktor penting dalam efisiensi pabrik, semakin terbatas sehingga PG sering mengalami kesulitan untuk mencapai kapasitas minimum (minimum hari giling) (Lembaga Riset Perkebunan Indonesia, 2005).

Salah satu sebab rendahnya daya saing industri gula dalam negeri adalah inefisiensi pabrik-pabrik gula yang ada. Disamping itu permasalahan kritis yang perlu dipecahkan dalam pabrik gula untuk meningkatkan efisiensi pabrik adalah tingginya waktu break-down yang disebabkan lemahnya koordinasi antar stasiun produksi serta kurang optimumnya proses karena tidak adanya sistem monitoring dan kontrol (http:// www. iptek. net. id/ ind/ jurnal/ jurnal_idx. php?doc= VIII.IIB.10.htm). Faktor inefisiensi yang bersumber dari faktor manajemen juga memberi kontribusi terhadap inefisiensi di tingkat PG.

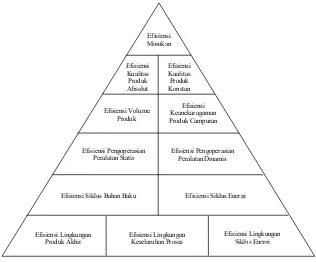

menggunakan dua belas indikator dengan memperhatikan aspek teknis dan ekonomisnya. Keseluruhan indikator amat penting untuk diperhatikan demi kesuksesan aktivitas produksi. Barbiroli (1996) mengukur efisiensi dari dua belas indikator baik secara teknis dan ekonomis, secara terpisah-pisah (efisiensi per indikator), secara kelompok (efisiensi per kelompok indikator) dan secara keseluruhan yaitu efisiensi keseluruhan indikator dengan mengambil nilai rata-ratanya. Semua pengukuran ini dihitung dengan rasio dan terpisah-pisah dalam aspek teknis dan aspek ekonomis. Dua belas indikator Barbiroli ditunjukkan pada Gambar 3.

Gambar 3 . Dua-belas Indikator Efisiensi

Seperti yang tersaji pada Gambar 3, indikator Barbiroli terdiri dari dua belas pengukuran efisiensi, yaitu :

1.Efisiensi Siklus Bahan Baku

Efisiensi teknis bahan baku merupakan rasio antara “jumlah bahan baku yang terkandung dalam produk jadi” dan “jumlah bahan baku tanpa air yang masuk proses”. Efisiensi ekonomisnya merupakan perbandingan antara “biaya tambahan bahan baku ditambah biaya untuk meng-upgrade

bahan baku yang tidak digunakan dalam proses” dengan “nilai bahan baku Efisiensi

Masukan

Efisiensi Kualitas Produk Absolut

Efisiensi Kualitas Produk Konstan

Efisiensi Volume Produk

Efisiensi Keanekaragaman Produk Campuran

Efisiensi Pengoperasian Peralatan Statis

Efisiensi Pengoperasian Peralatan Dinamis

Efisiensi Siklus Bahan Baku Efisiensi Siklus Energi

Efisiensi Lingkungan Produk Akhir

Efisiensi Lingkungan Keseluruhan Proses

yang termasuk dalam produk ditambah dengan nilai bahan baku yang terkandung dalam produk”.

2.Efisiensi Siklus Energi

Efisiensi siklus energi menghitung tingkat efisiensi dari energi yang digunakan di perusahaan. Efisiensi teknisnya merupakan rasio antara “jumlah total konsumsi energi yang digunakan perusahaan” dengan “jumlah total energi terpakai untuk proses produksi”. Efisiensi ekonomisnya merupakan rasio antara “biaya tambahan untuk energi karena nilai konversi aktual” dengan “nilai energi yang benar-benar digunakan dalam proses”.

3.Efisiensi Lingkungan Keseluruhan Proses

Efisiensi lingkungan keseluruhan proses terdiri atas efisiensi teknis dan efisiensi ekonomis. Efisiensi teknisnya merupakan rasio antara jumlah total bahan baku dan bahan campuran yang berpotensi tercemar yang tidak dibuang ke lingkungan” dengan “jumlah total bahan baku dan bahan campuran yang berpotensi tercemar dan tidak diubah ke dalam produk”. Efisiensi ekonomisnya didefinisikan sebagai rasio antara “total biaya untuk mengurangi potensi yang hilang dari bahan baku dan bahan campuran yang berpotensi polusi yang digunakan dalam proses dan tidak diubah ke dalam produk” dengan “nilai bahan baku yang benar-benar dimasukkan ke dalam produk”.

4.Efisiensi Lingkungan Produk Akhir

Efisiensi lingkungan produk akhir terdiri atas efisiensi teknis dan efisiensi ekonomis. Efisiensi teknisnya merupakan rasio antara “jumlah sisa bahan baku yang tidak dibuang ke lingkungan” dengan “jumlah bahan baku yang terkandung dalam produk” dan efisiensi ekonomisnya didefinisikan sebagai rasio antara “biaya untuk mengurangi bahan baku yang dibuang ke lingkungan” dengan “nilai bahan baku dalam produk”. 5.Efisiensi Lingkungan Siklus Energi

maksimum dari limbah kimiawi dan fisik selama siklus energi dari proses”. Efisiensi ekonomisnya adalah rasio antara “total biaya untuk meminimisasi potensi yang hilang dari limbah yang dihasilkan dalam siklus energi” dengan “nilai dari energi yang benar-benar digunakan dalam proses”.

6.Efisiensi Pengoperasian Peralatan Statis

Efisiensi pengoperasian peralatan statis mengukur tingkat efisiensi dari mesin dan peralatan statis yang digunakan di dalam proses produksi ditinjau dari aspek teknis maupun dari aspek ekonomis. Efisiensi teknisnya adalah rasio antara “selisih dari waktu kerja potensial peralatan dengan waktu henti peralatan” dengan “total waktu kerja potensial peralatan”. Efisiensi ekonomisnya adalah rasio antara “biaya tambahan karena adanya waktu henti” dengan “biaya produksi (pengoperasian)”.

7.Efisiensi Volume Produk

Nilai efisiensi teknis volume produk akhir didapatkan dari perbandingan antara “jumlah produk yang dijual” sebagai output teknis dengan “jumlah maksimum produk yang dihasilkan” sebagai input teknis. Efisiensi ekonomisnya adalah perbandingan antara “nilai maksimum produk yang dapat dihasilkan dikurangi dengan nilai produk terjual” dengan “nilai maksimum produk yang dapat dihasilkan”.

8.Efisiensi Masukan

Nilai efisiensi teknis dari efisiensi masukan didefinisikan sebagai rasio antara “jumlah optimal lead time per kg dari produk” dengan “total lead time aktual per unit produk yang diukur untuk kondisi normal”. Efisiensi ekonomisnya adalah perbandingan antara “biaya produksi aktual per kg dikurangi biaya produksi optimal per kg” dengan “biaya produksi optimal per kg”.

9.Efisiensi Pengoperasian Peralatan Dinamis

Nilai efisiensi teknis dari efisiensi pengoperasian peralatan dinamis adalah rasio antara “total waktu kerja peralatan dikurangi total down time

amortisasi per unit untuk produk baru” dengan “rata-rata biaya amortisasi per unit untuk produk lama”.

10.Efisiensi Keanekaragaman Produk Campuran

Nilai Efisiensi teknis dari efisiensi keanekaragaman produk campuran merupakan rasio antara “jumlah produk baru yang didapat dari kombinasi input tanpa modifikasi struktur proses” dengan “jumlah produk yang didapat dari proses”. Efisiensi ekonomisnya adalah rasio antara “biaya produksi per unit rata-rata untuk produk baru yang didapat dari kombinasi input tanpa modifikasi struktur proses” dengan “biaya produksi per unit rata-rata untuk produk campuran gabungan”.

11.Efisiensi Volume Produk

Nilai efisiensi teknis volume produk akhir didapatkan dari perbandingan antara “jumlah produk yang dijual” sebagai output teknis dengan “jumlah maksimum produk yang dihasilkan” sebagai input teknis. Efisiensi ekonomisnya adalah perbandingan antara “nilai maksimum produk yang dapat dihasilkan dikurangi dengan nilai produk terjual” dengan “nilai maksimum produk yang dapat dihasilkan”.

12.Efisiensi Kualitas Produk Absolut

Efisiensi ini didapatkan dari penguraian kinerja secara global, diukur dengan merangkai beberapa faktor kinerja. Efisiensi teknisnya adalah rasio antara “selisih jumlah produk yang memenuhi standar dengan jumlah produk gagal” dengan “produk yang memenuhi standar”. Efisiensi ekonomisnya merupakan rasio dari “selisih biaya produksi aktual per unit dengan biaya produksi optimal per unit” dengan “rata-rata biaya produksi per unit”.

Nilai-nilai efisiensi teknis akan semakin baik apabila nilainya mendekati satu. Efisiensi ekonomis akan semakin baik apabila nilai yang didapatkan mendekati nol.

material, efisiensi siklus energi, efisiensi lingkungan produk akhir, efisiensi kualitas produk absolut, efisiensi kualitas produk konstan, efisiensi pengoperasian peralatan statis, efisiensi volume produk dan efisiensi masukan.

F. DATA ENVELOPMENT ANALYSIS (DEA)

Salah satu metode yang dikembangkan dalam upaya pengukuran produktivitas perusahaan atau unit kerja tertentu adalah Data Envelopment Analysis (DEA). Metode ini dikembangkan pertama kali oleh Charnes et al. (1978) dan merupakan metode pengukuran produktivitas dengan fungsi produksi secara non parametrik (Joro et al., 1998).

Metode Data Envelopment Analysis (DEA) diciptakan sebagai alat evaluasi kinerja suatu aktivitas di sebuah unit entitas. Secara sederhana pengukuran dinyatakan dengan rasio: input/output yang merupakan satuan pengukuran produktivitas yang bisa dinyatakan secara parsial (misalnya: output per jam kerja ataupun output per pekerja, dengan output adalah penjualan, profit, dsb) ataupun secara total (melibatkan semua output dan input suatu entitas ke dalam pengukuran) yang dapat membantu menunjukkan faktor input (output) apa yang paling berpengaruh dalam menghasilkan suatu output (penggunaan suatu input). Hanya saja perluasan pengukuran produktivitas dari parsial ke total akan membawa kesulitan dalam memilih input dan output apa yang harus disertakan dan bagaimana pembobotannya (Cooper et.al, 200