201

Disusun Oleh :

Dyah Aysha Puspita -12210005

Anggi Sagitha Putri - 12210010

Fadlianor - 12210017

Luxman Hakim - 12210018

Zulfikar Ali Saydi - 12210022

Khusnan Aji Priya K - 12210023

Rhamadhani Putra -12210024

ABSTRAK

Indonesia sebagai negara berkembang dalam era globalisasi ini semakin banyak

melakukan pembangunan di segala bidang, salah satunya adalah pembangunan di berbagai

bidang industri termasuk di dalamnya industri kimia.Salah satunya adalah phthalic anhydride.

Penggunaan utama dari phthalic anhydride adalah sebagai zat intermediate dalam produksi

plastik dan vinyl chloride. Phthalic anhydridedigunakan sebagai bahan baku pembuatan

DOP (dioctyl phthalate) yang lazim digunakan sebagai zat pelunak atau plasticizer yang

dipakai pada proses pembuatan PVC, kulit sintetis dan sebagainya. Selain itu, phthalic

anhydridememiliki kegunaan yang besar dalam pembuatan UPR (Unsaturated Polyester

Resin).ChemCad merupakan salah satu program aplikasi dalam teknik kimia yang paling

lengkap dan canggih saat ini. Dengan menggunakan Chemcad akan dapat merancang,

membuat dan menghitung sebuah proses dalam pabrik kimia. Tujuan dari makalah ini adalah

mengetahui Proses pembuatan phthalic Anhidride secara efesien dengan menggunakan

software Chemcad. Metode yang digunakan yaitu menggunakan software chemcad dan

memasukkan reaktor dan reaksi kimia. Hasil dari makalah ini mengetahui Efesiensi

Pembuatan phthalic Anhydride. Diharapkan dengan mengetahui Efesiensi tersebut dapat

meningkatkan produktifitas dan sebagai input informasi.

KATA PENGANTAR Assalamu’alaikum Wr. Wb

Puji syukur kehadirat Allah SWT atas semua rizki, rahmat dan karunia-Nya sehingga

penulis dapat menyelesaikan karya tulis yang berbentuk laporan hasil penelitian sesuai waktu

yang telah direncanakan. Shalawat serta salam senantiasa tercurahkan kepada baginda Nabi

Muhammad SAW beserta seluruh keluarga dan sahabatnya yang selalu membantu perjuangan

beliau dalam menegakkan Dinullah di muka bumi ini.

Laporan hasil penelitian ini disusun sebagai salah satu syarat dalam memperoleh

kelulusan dalam mata pelajaran Teknik Reaksi Kimia. Judul laporan penelitian ini adalah “The Phthalic Anhydride Process (PA)”.

Dalam penulisan Laporan penelitian ini, tentuanya banyak pihak yang telah memberikan

bantuan baik moril maupun materil. Oleh karena itu penulis ingin menyampaikan ucapan

terimakasih yang tiada hingganya kepada :

1. Bapak Pujiyanto S.Si, M.T, selaku dosen pembimbing dalam mata pelajaran Teknik Reaksi

Kimia.

2. Bapak Wiwid Murdany, S.T, selaku asisten dosen dalam mata pelajaran Teknik Reaksi

Kimia.

3. Teman-teman sekalian yang telah membantu memberikan masukan dalam menyelesaikan

DAFTAR ISI 2.1 Phthalic Acid Anhydride (1,2-benzenedicarboxylic anhydride)... .... 5

2.2 Ortho Xylene (1,2-Dimethylbenzene)... .... 7

2.3 Proses Pembuatan Phthalic Acid Anhydride... .... 9

2.4 Pemilihan Proses... .... 11

2.5 Deskripsi Proses... .... 12

2.6 Proses Deskripsi dari Gambar... .... 14

2.7 Bahan Baku... .... 16

2.18 Alat-Alat yang digunakan pada Proses pembuatan phtalic anhydride... 20

BAB III METODE PENELITIAN 4.1 Tabel Perubahan pada Feed dan Temperatur... 22

4.2 Neraca Massa... 28

BAB V PENUTUP 5.1 Kesimpulan ... 44

5.2 Saran-saran ... 44

BAB I

PENDAHULUAN

I.1. Latar Belakang

Indonesia sebagai negara berkembang dalam era globalisasi ini semakin banyak

melakukan pembangunan di segala bidang, salah satunya adalah pembangunan di berbagai

bidang industri termasuk di dalamnya industri kimia. Salah satunya adalah phthalic

anhydride. Penggunaan utama dari phthalic anhydride adalah sebagai zat intermediate

dalam produksi plastik dan vinyl chloride. Phthalic anhydride digunakan sebagai bahan

baku pembuatan DOP (dioctyl phthalate) yang lazim digunakan sebagai zat pelunak atau

plasticizer yang dipakai pada proses pembuatan PVC, kulit sintetis dan sebagainya. Selain

itu, phthalic anhydride memiliki kegunaan yang besar dalam pembuatan UPR (Unsaturated

Polyester Resin). Phthalic anhydride memiliki penggunaan yang lebih kecil dalam

memproduksi alkyd resin yang digunakan dalam cat dan pernis, pewarna tertentu

(anthraquinon, phtalein, rhodamin, phthalasionin, fluorescein), penolak serangga dan

urethane polyester polyol, diallyl phthalatesdan isotonic anhydride.

Anhidrida ftalat (Phthalic anhydride) adalah senyawa organik dengan rumus C6H4

(CO) 2O. Ini adalah anhidrida asam ftalat. Anhidrida ftalat adalah bentuk komersial utama

asam ftalat. Itu anhidrida pertama asam dikarboksilat yang akan digunakan secara komersial.

Ini tidak berwarna padat merupakan bahan kimia industri yang penting, terutama untuk

produksi skala besar plasticizer untuk plastik. Pada tahun 2000, volume produksi di seluruh

dunia diperkirakan sekitar 3 juta ton per tahun.

1.2 Permasalahan

1.2.1 Rumusan Masalah

Permasalahan dalam simulasi ini adalah bagaimana untuk mengetahui proses yang terjadi

dalam proses pembuatan Ahidrida Ftalat, maka yang perlu dilakukan adalah :

1. Bagaimana proses pembuatan phtalic anhydride ?

2. Bagaimana proses pembuatan Phtalic Anhydride menggunakan software Chemcad ?

3. Parameter dan properties apa saja yang perlu diperhatikan pada proses pembuatan

Phtalic Anhydride ?

5. Apa Mekanisme Reaksi yang terjadi pada proses simulasi?

6. Bagaimana proses yang terjadi pada simulasi?

7. Gambarkan Blok diagramnya dan bagaimana Neraca Massanya ?

8. Jelaskan fungsi dari unit-unit yang ada pada proses simulasi?

9. Bagaimana Pengaruh perubahan Temperatur,dan Laju Umpan (feed O-xylene)

terhadap produk pada simulasi dan tampilkan Grafiknya dan analisa?

1.2.2 Batasan Masalah

Mengingat begitu luasnya ruang lingkup pada simulasi ini, maka penulis membatasi

permasalahan tersebut pada :

1. Mengingat banyaknya jumlah proses simulasi kimia, maka penulis dalam laporan ini hanya

menggunakan simulasi proses dalam proses pembuatan Anhidrida Ftalat

2. Data simulasi yang digunakan adalah data yang diuji menggunakan simulasi software

Chemcad.

1.2.3 Kegunaan Masalah

Simulasi yang penulis lakukan ini mudah-mudahan dapat bermanfaat bagi penulis sendiri,

maupun bagi para pembaca atau pihak-pihak lain yang berkepentingan.

1. Manfaat akademis

Simulasi ini erat hubungannya dengan mata kuliah Teknik Reaksi Kimia, sehingga

dengan melakukan simulasi ini diharapkan penulis dan semua pihak yang berkepentingan

dapat lebih memahaminya.

2. Manfaat dalam implementasi atau praktik.

Simulasi ini memfokuskan kepada Anhidrida Ftalat. sebagai objek simulasi, sehingga

diharapkan para pengambil kebijakan dalam produksi Anhidrida Ftalat. maupun

pihak-pihak lain yang berkepentingan dapat menggunakan hasil simulasi ini sebagai bahan

1.3 Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1. Mengetahui proses pembuatan phtalic anhydride dan analisisnya

2. Mengetahui jawaban dari soal yang diberikan dosen pengampu

3. Mengetahui dan memahami proses pembuatan Phtalic Anhydride menggunakan

software Chemcad.

4. Mengetahui parameter dan properties yang perlu diperhatikan pada proses pembuatan

BAB II

TINJAUAN PUSTAKA

Proses produksi anhidrida ftalat adalah proses yang sangat rumit, yang melibatkan

beberapa reaksi samping dan produk. Untuk alasan ini, sifat dan kuantitas katalis yang

digunakan dan kontrol suhu di reaktor muncul sebagai faktor yang relevan untuk

dipertimbangkan dalam rangka untuk mencapai selektivitas yang diperlukan terhadap

produk akhir: anhidrida ftalat. Penjelasan ketat dari reaksi kimia di atas menyiratkan

pengetahuan tentang mekanisme dan persamaan kinetik sama.

2.1

Proses Pembuatan Phthalic Acid Anhydride Proses pembuatan phthalic acid anhydride yang dikenal pada saat ini ada dua jenis, yaitu :

Pembuatan phthalic acid anhydride dengan proses oksidasi naphthalene

Pada proses ini, umpan berupa naphthalene cair dipompa dan diinjeksikan ke

furnace untuk menguapkan dan menaikkan suhu sampai pada kondisi operasi. Kondisi

operasi reaktor yang diinginkan yaitu pada kisaran suhu 340oC sampai 380oC dengan

tekanan 2 atm. Umpan berupa udara dikompresi dan kemudian dinaikkan suhunya untuk

memenuhi kondisi operasi. Rasio massa udara dengan naphthalene yang digunakan

antara 10:1 sampai 12:1.

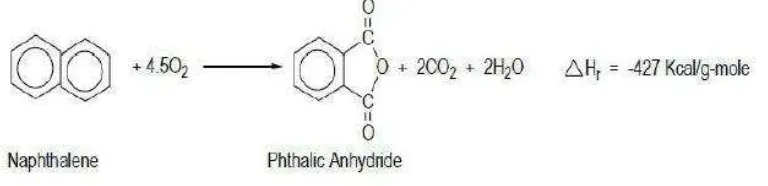

Reaksi oksidasi naphthalene mengikuti reaksi dibawah ini :

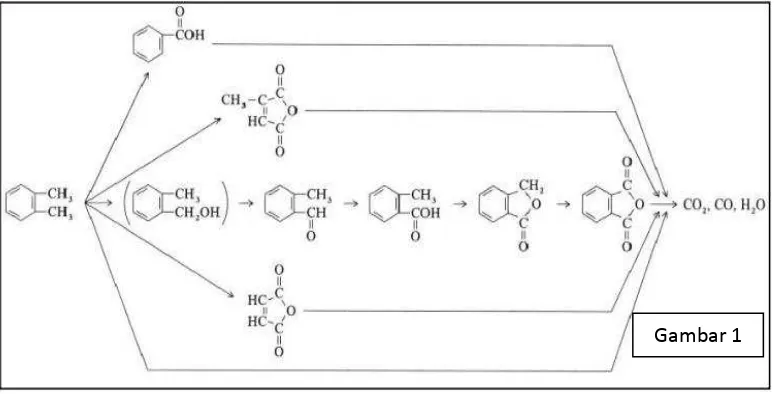

Gambar 3.1. Reaksi Oksidasi Naphthalene

Reaksi oksidasi naphthalene bersifat eksotermis sehingga dibutuhkan pendinginan

untuk menjaga selalu pada kondisi operasi. Pendinginan menggunakan heat exchanger

dengan molten salt sebagai fluida pendingin. Molten salt mengalir ditube, sedangkan

boiling water mengalir di shell. Pada reaksi ini katalis yang digunakan adalah vanadium

Naphthalene yang terkonversi mencapai 100% sehingga setiap kilogram

naphthalene menghasilkan yield 0,97 kg phthalic anhydride. Karena udara yang berlebih,

terjadi reaksi pembentukan maleic anhydride. Selain itu, oksidasi naphthalene yang

kurang sempurna menghasilkan naphthoquinone.

Crude phthalic anhydride masuk ke kondenser dan keluar dalam fase cair. Pada

kondenser juga terjadi pemisahan antara crude phthalic anhydride dari noncondensable

gas ( N2, O2, CO2 dan CO). Kemudian arus cair tersebut masuk ke menara distilasi untuk

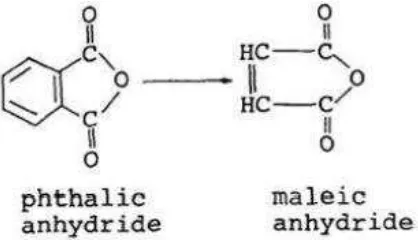

memisahkan phthalic anhydride sebagai hasil bawah dan sebagai hasil atas yaitu maleic

anhydride. Maleic anhydride merupakan hasil darireaksi oksidasi phthalic anhydride

sebagai akibat penggunaan udara berlebih.Pembentukan maleic anhydride mengikuti

reaksi dibawah ini :

Gambar 3.2. Oksidasi Phthalic Anhydride menjadi Maleic Anhydride

Phthalic anhydride hasil bawah menara distilasi kemudian iumpankan ke dalam

menara distilasi untuk memisahkannya dari naphthoquinone, dengan phthalic anhydride

sebagai hasil atas. Naphthoquinone merupakan hasil oksidasi naphthalene yang tidak

sempurna. Pembentukan naphthoquinone (C10H6O2) terbentuk berdasarkan reaksi di

bawah ini:

C10 H8 + O2 → C10 H6 O2 + H2 O

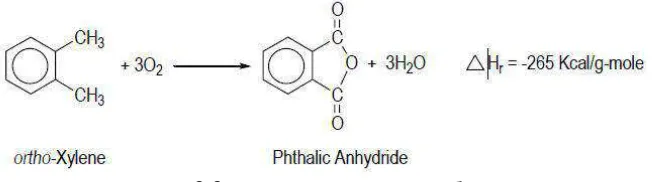

Pembuatan phthalic anhydride dengan oksidasi dari o-xylenePada proses ini, umpan cairan o-xylene 95% (sisanya m-xylene dan p-xylene)

dipanaskan dan diuapkan dengan injeksi langsung dengan udara panas sehingga dapat

menaikkan suhu pada kondisi operasi. Udara yang telah disaring, dikompresi hingga 48,2

sampai 55,2 kPa gauge lalu dipanaskan hingga suhu 149°C. Untuk memelihara aktivitas

katalis, sulfur oksida sejumlah 0,5-2,5% berat ditambahkan pada umpan.

Perbandingan udara terhadap o-xylene pada umpan reaktor ialah 25:1. Udara

(LEL 1,5% mol o-xylene). Umpan berupa uap o-xylene dan udara panas dimasukkan ke

reaktor fixed bed pada suhu operasi reaktor yaitu 380°C.

Gambar 3.3. Reaksi Oksidasi O-xylene

Reaksi bersifat eksotermis sehingga diperlukan pendingin reaktor berupa molten salt

(natrium-kalium nitrat-nitrit eutektik) yang disirkulasi di dalam shell. Panas yangdiambil

molten salt kemudian ditukar di heat exchanger sebagai pembangkit steam. Xylene (

o-xylene, m-xylene, dan p-xylene) yang terkonversi mencapai 100%sehingga setiap

kilogram 95% o-xylene menghasilkan yield 1,03 kg phthalic anhydride. Karena udara

yang berlebih, terjadi reaksi pembentukan maleic anhydride.Selain itu, oksidasi m-xylene

dan p-xylene tidak dapat menghasilkan phthalic anhydride tetapi menghasilkan COx dan

H2O.

Karena udara berlebih di dalam reaktor, keluaran phthalic anhydride berada dibawah

suhu leburnya (130,8°C) sehingga produk menyublim menjadi padat. Oleh karena itu,

untuk mentransfer produk, digunakan switch condenser. Switch condenser ialah

kondenser tabung parallel yang mana beberapa tabung mengalami proses pemanasan

sedangkan yang lain mengalami proses pendinginan. Switch condenser tersebut

dipanaskan dan didinginkan menggunakan arus minyak heat exchanger. Selama

pendinginan, phthalic anhydride memadat. Sebaliknya, selama pemanasan, phthalic

anhydride meleleh dan tertransfer ke tangki penyimpan produk. Gas residual bersuhu

66°C dan 26kPa gauge dikirim ke water scrubber atau ke incinerator.

Phthalic anhydride yang didapat berkadar 99-99,5% dan disimpan dalam bentuk

asam ftalat pada suhu 149°C dan tekanan atmosferis. Karena produk disimpan dalam

bentuk asam ftalat, dibutuhkan pemurnian produk yang terdiri dari dua tahap, yaitu

pemanasan dilanjutkan distilasi vakum selama 8-12 jam sehingga terbentuk anhidrida

sedangkan senyawa yang memiliki titik didih rendah akan menguap dan terpisah melalui

vacuum jet ejector. Produk phthalic anhydride kemudian dimasukkan ke dalam

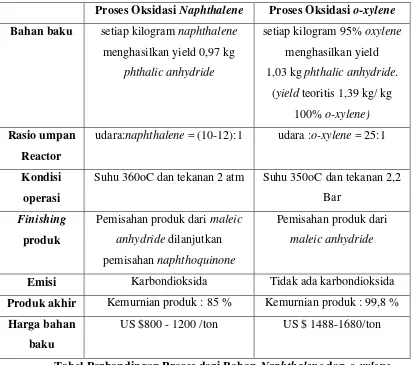

2.2Pemilihan Proses

Berikut ini perbandingan proses dari bahan naphthalene dan o-xylene

Proses Oksidasi Naphthalene Proses Oksidasi o-xylene

udara:naphthalene = (10-12):1 udara :o-xylene = 25:1

Kondisi

operasi

Suhu 360oC dan tekanan 2 atm Suhu 350oC dan tekanan 2,2

Bar

Produk akhir Kemurnian produk : 85 % Kemurnian produk : 99,8 %

Harga bahan

baku

US $800 - 1200 /ton US $ 1488-1680/ton

Tabel Perbandingan Proses dari Bahan Naphthalene dan o-xylene

Berdasarkan data pada tabel 2-1 di atas maka pada pra perancangan pabrik

pembuatan phthalic acid anhydride dipilih proses oksidasi ortho xylene. Proses ini

didasarkan atas beberapa pertimbangan, sebagai berikut :

a. Konversi dan kemurnian produk yang dihasilkan lebih tinggi dibandingkan proses

oksidasi naphthalene.

b. Proses tidak menghasilkan karbondioksida.

c. Nilai jual produk lebih ekonomis karena kemurniannya lebih tinggi.

2.3Deskripsi Proses

Pra rancangan pabrik pembuatan phthalic acid anhydride dengan proses oksidasi ortho

xylene secara garis besar dapat dikelompokkan dalam empat tahapan proses, yaitu :

2. Proses reaksi pembentukan phthalic acid

hingga temperatur 350 0C dan tekanan 2,2 bar. Bahan bakar yang dipergunakan pada

furnace adalah liquid natural gas. Selanjutnya gas buang pembakaran pada furnace

dipergunakan untuk memanaskan air untuk menghasilkan steam pada unit waste heat

boiler.

Udara pada temperatur 30 0C dan tekanan 1,013 bar dari blower (B-701) dialirkan

dengan kompresor (CP-701) ke furnace (H-701) untuk dipanaskan hingga temperatur

350°C dan tekanan 2,2 bar.

Proses Reaksi Pembentukan Phthalic Acid

Uap ortho xylene dan udara yang berasal dai furnace (H-701) diumpankan ke

reaktor (R-701) dengan kondisi operasi temperatur 350 0C dan tekanan 2,2 bar di

mana reaktor dalam kondisi isothermic. Pada proses ini dipergunakan katalis

vanadium pentoxide untuk mempercepat reaksi dan menghasilkan konversi produk

sebesar 99 % dengan reaksi sebagai berikut

C

8H10 + 3 O2 V2O5 C8H4O3 + 3 H2O

Pada reaksi ini produk reaktor berupa campuran antara phthalic acid, oksigen

sisa, nitrogen dan air pada temperatur 350 0C dan tekanan 2,2 bar. Reaksi pada reaktor

merupakan reaksi exothermic di mana reaksi pembentukan phthalic acid dari oksidasi

ortho xylene menghasilkan panas yang cukup tinggi. Agar panas reaksi dapat

dikendalikan dengan sempurna sesuai dengan kondisi operasi maka diperlukan media

pendingin, yaitu dowterm. Dalam proses ini dowterm yang dipakai adalah air

pendingin. Panas reaksi yang dihasilkan dari reaktor diserap oleh media pendingin

Proses pemisahan Phthalic Acid

Produk dari reaktor (R-701) berupa phthalic acid, ortho xylene sisa, oksigen sisa,

nitrogen dan air dialirkan ke kondersor parsial (E-703) untuk mengubah sebagian fasa

produk dari uap menjadi cairan dengan menurunkan temperatur hingga 150 0C dan

tekanan 1,7 bar. Campuran uap (ortho xylene sisa, oksigen sisa, nitrogen dan air) dan

cairan (phthalic acid) selanjutnya dialirkan ke tangki knock out drum (SC-701) untuk

memisahkan uap dari cairan.

Proses Pengeringan Phthalic Acid

Cairan Phthalic Acid dari knock out drum (SC-701) diumpankan ke spray dryer

(DE-701) untuk dikeringkan sekaligus membentuk butiran kristal phthalic acid

anhydride. Kristal phthalic acid anhydride yang telah kering selanjutnya dialirkan

menggunakan screw conveyor (CS-701) menuju silo. Produk phthalic acid anhydride

yang memiliki kemurnian 99,8 % ini selanjutnya disimpan dalam silo (S-701).

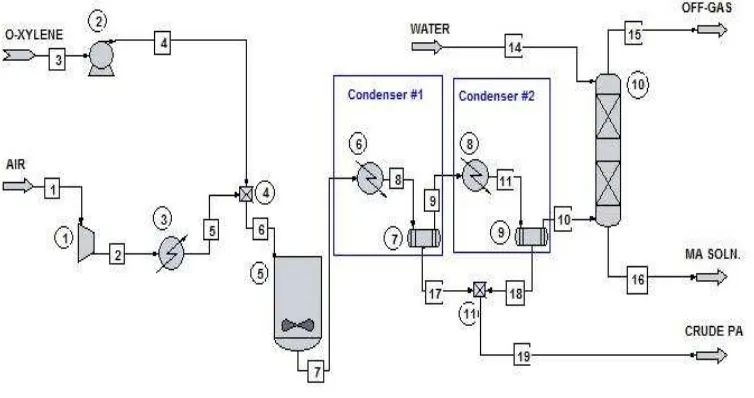

2.4Proses Deskripsi dari Gambar

Unit X menghasilkan anhidrida ftalat (PA) melalui oksidasi parsial o-xilena

menggunakan udara. Proses saat diilustrasikan pada Gambar.

Udara dikompresi menjadi sekitar 220 kPa dalam satu tahap kompresor sentrifugal

(pada nomor 1) dan dipanaskan sampai 245 ° C dengan menggunakan tekanan tinggi uap

penukar panas (pada nomor 3). Udara panas ini dikompresi kemudian dicampur dengan

pakan o-xylene yang telah dipompa ke sekitar 290 kPa menggunakan gambar nomor 2.

Gabungan o-xylene dan udara bertemu pada gambar nomor 4 lalu aliran memasuki

fixed-bed reaktor katalitik, gambar 5, pada 245 ° C dan 200 kPa. Untuk alasan keamanan,

konsentrasi xylene disimpan pada atau di bawah batas ledakan bawah 1% mol. Rasio

o-xilena udara diatur dengan menggunakan kontroler rasio antara kompresor dan katup

kontrol pada pompa.

Dalam reaktor, o-xilena tunduk pada berbagai reaksi oksidasi untuk menghasilkan

produk yang diinginkan dari PA, sampingan anhidrida maleat (MA), produk pembakaran,

yang mengalir bersamaan melalui shell-sisi reaktor. The DOWTHERM A disirkulasikan

melalui reaktor dalam sebuah loop tertutup oleh pompa. Panas akan dihapus dari

DOWTHERM A dengan penguapan air umpan boiler (BFW) untuk menghasilkan uap

bertekanan tinggi (HPS).

Efluen reaktor (Aliran 7) meninggalkan reaktor pada suhu 353 ° C dan tekanan 130

kPa. Penurunan tekanan pada reaktor disebabkan oleh aliran gas reaktan melalui tabung

katalis penuh. Aliran ini didinginkan dalam serangkaian penukar panas (gambar 6-9), di

mana suhu aliran proses dikurangi menjadi 45 ° C dan tekanan tinggi (HPS) dan tekanan

rendah uap (LPS) yang dihasilkan, dan jika ada air pendingin (cw) digunakan untuk

pendinginan produk akhir. Efluen reaktor didinginkan (Aliran 7) adalah campuran dua

fase pada saat ini, dan kemudian dikirim ke satu set beralih kondensor (Condenser #1 dan

Condenser #2) untuk memulihkan PA. Hal ini dicapai dengan pendinginan dan

desublimating PA sebagai solid dalam satu kondensor menggunakan minyak dingin.

Bersamaan, padat PA dilebur menggunakan minyak panas di kondensor kedua, dan jika

ada kondensor ketiga adalah kondensor siaga. Baku PA selanjutnya dimurnikan dengan

mengirimkan cairan stream dari saklar kondensor melalui katup dengan tekanan yang

tinggi dan melalui Aliran 10, dimana suhu meningkat menjadi 230 ° C sebelum ke

menara PA (Gambar 10). Di menara 99,9% mol PA diproduksi sebagai produk bawah

dan MA kemurnian> 95% mol diproduksi di atas bagian menara. MA-produk akhirnya

dikombinasikan dengan MA pulih dari saklar kondensor off gas, Aliran 15, dan dijual.

Peralatan untuk memulihkan MA dari Aliran 7 dan rincian saklar kondensor tidak

ditunjukkan pada Gambar dan dioperasikan terpisah oleh kontraktor. Mereka telah

menentukan bahwa mereka dapat memproses sampai dengan 20% pakan tambahan untuk

kondensor saklar asalkan disampaikan pada tekanan minimal 100 kPa tekanan dan pada

suhu maksimum 50 ° C. Hasil lainnya yang dihasilkan adalah minyak mentah yang

biasanya berupa Maleat Anhidrida dihasilkan dari kondensor 1 dan 2 yang dialirkan

2.5Bahan Baku

Bahan baku yang diperlukan untuk membuat Anhidrida Ftalat antara lain :

1. O-xylene : Merupakan bahan utama untuk membentuk Anhidrida Ftalat

2. Udara : Merupakan bahan yang digunakan untuk mixing dengan oxylene agar

mendapatkan anhidrida Ftalat dalam bentuk fase gas yang kemudian akan diolah ke

proses selanjutnya.

3. Water : Merupakan bahan baku yang berfungsi untuk mendinginkan Anhidrida Ftalat

pada menara yang terdapat pada proses di akhir.

2.6Produk

1. Off-gas : yaitu gas hasil produksi dalam pembuatan Anhidrida Ftalat yang diakibatkan

oleh pendenginan Anhidrida Ftalat dalam menara sehingga terjadi pemisahan antara

fase gas dan fase liquid.

2. MA Soln : Merupakan hasil yang diinginkan dari proses yaitu Anhidrida Ftalat.

3. Crude PA : Merupakan minyak mentah yang dihasilkan dari kondensor 1 dan 2 yang

2.7Sintesis dan produksi

Ftalat anhidrida pertama kali dilaporkan pada tahun 1836 oleh Auguste Laurent. Lebih rute

kontemporer meliputi oksidasi katalitik orto-xilena dan naftalena ("Gibbs proses anhidrida

ftalat"), meskipun penggunaan naftalena telah menurun. Mulai dari o-xylene, oksidasi

mengikuti stoikiometri berikut:

C6H4(CH3)2 + 3 O2→ C6H4(CO)2O + 3 H2O

Reaksi hasil dengan sekitar 70% selektivitas. Sekitar 10% dari anhidrida maleat juga

diproduksi:

C6H4(CH3)2 + 7.5 O2→ C4H2O3 +4 H2O + 4 CO2

Sebuah vanadium pentoksida dimodifikasi (V2O5) berfungsi sebagai katalis, yang aktif

dalam kisaran 320-400 ° C. Anhidrida ftalat dipisahkan dari produk sampingan oleh

serangkaian "beralih kondensor". Anhidrida ftalat dan anhidrida maleat yang ditemukan oleh

distilasi. Ftalat anhidrida juga dapat dibuat dari asam ftalat: [1]

Produksi industri skala besar anhidrida maleat dicapai dengan penyatuan berikut unit proses:

• Catalyst dikemas reaktor unggun • Beralih Kondensor

• Kolom Distilasi

Aliran reaktan o-xylene dan campuran udara memasuki reaktor tidur dikemas pada suhu

300-420 ⁰C dan tekanan sedikit kurang dari 1 atm. Arus produk ini kemudian diproses dalam

switch kondensor untuk pemisahan terkondensasi dari non-terkondensasi. Menyublim

andhydride ftalat pada kondensasi, sehingga setelah kondensasi cairan panas digunakan untuk

melelehkan ftalat anhidrida dan sekaligus kondensor lain dalam seri digunakan untuk proses

kondensasi yang diinginkan, beralih kondensor bolak-balik. Untuk sublimasi efisien

anhidrida ftalat mentah, tekanan parsial anhidrida ftalat harus lebih dari titik tripel anhidrida

ftalat. Jadi, meningkatkan tekanan reaksi akan mendukung pemisahan lebih efisien dalam

switch kondensor. Sekarang-a-hari, tanaman modern yang memiliki kondensor cair,

pra-kondensor untuk beralih pra-kondensor. Sangat hati-hati harus diambil, bahwa suhu operasi

kondensor cair di atas titik tripel. Kondensat dari rangkaian kondensor dikirim ke serangkaian

2.8Penggunaan

Penggunaan utama dari anhidrida ftalat adalah sebagai perantara kimia dalam produksi

plastik dari vinil klorida. Ester ftalat, yang berfungsi sebagai plasticizer, yang berasal dari

Ftalat Anhydride. Plasticizer phthalate digunakan untuk produksi produk PVC yang fleksibel

seperti kabel, pipa dan selang, kain kulit, sepatu, film untuk kemasan dll Ftalat anhidrida

memiliki penggunaan utama dalam produksi resin poliester dan penggunaan kecil lainnya

dalam produksi alkid resin digunakan dalam cat dan lak; pewarna tertentu (antrakuinon,

phthalein, rhodamin, ftalosianin, fluorescin, dan xanthene pewarna); penolak serangga; dan

poliol poliester untuk poliuretan. Hal ini juga digunakan sebagai inhibitor hangus karet dan

retarder.

2.9Aplikasi

Anhidrida ftalat adalah serbaguna menengah dalam kimia organik, sebagian karena

bifunctional dan murah tersedia. Hidrolisis dengan air panas membentuk asam orto-ftalat.

Hidrolisis anhidrida tidak biasanya proses reversibel. Asam ftalat Namun mudah mengalami

dehidrasi membentuk anhidrida ftalat atas 180 ° C, ftalat anhidrida ulang bentuk.

2.10 Persiapan Ester Ftalat

Seperti anhidrida lain, reaksi alkoholisis adalah dasar dari pembuatan ester ftalat, yang secara

luas digunakan (dan kontroversial - lihat endocrine disruptor). Plasticizer Pada 1980-an,

sekitar 6,5 × 109 kg ester ini diproduksi setiap tahun , dan skala produksi meningkat setiap

tahun, semua dari anhidrida ftalat. Proses ini dimulai dengan reaksi anhidrida ftalat dengan

alkohol, memberikan monoesters:

3. C6H4(CO)2O + ROH → C6H4(CO2H)CO2R

Esterifikasi kedua lebih sulit dan membutuhkan penghapusan air:

4. C6H4(CO2H)CO2R + ROH C6H4(CO2R)2 + H2O

Diester yang paling penting adalah bis (2-ethylhexyl) phthalate ("DEHP"), yang digunakan

2.13 Sintesis Organik

Anhidrida ftalat adalah prekursor berbagai reagen yang berguna dalam sintesis organik.

Derivatif yang penting termasuk ftalimida dan banyak turunannya. Alkohol kiral membentuk

setengah-ester (lihat di atas), dan derivatif ini sering diatasi karena mereka membentuk garam

diastereomer dengan amina kiral seperti brucine A terkait reaksi pembukaan cincin

melibatkan peroksida untuk memberikan asam peroksi berguna.

C6H4 (CO) 2O + H2O2 → C6H4 (CO3H) CO2H 2.14 Persiapan Nitroalkenes Alifatik

Anhidrida ftalat digunakan untuk dehidrasi rantai pendek nitro-alkohol untuk

menghasilkan nitroalkenes, senyawa dengan kecenderungan tinggi untuk polimerisasi.

2.15 Prekursor untuk zat warna

Anhidrida ftalat banyak digunakan dalam industri untuk produksi pewarna tertentu.

Sebuah aplikasi terkenal reaktivitas ini adalah persiapan anthroquinone yang mewarnai

quinizarin oleh reaksi dengan para-klorofenol diikuti dengan hidrolisis klorida.

2.16 Keamanan

Yang paling mungkin paparan anhidrida ftalat adalah melalui kontak kulit atau inhalasi

selama pembuatan atau penggunaan. Studi menunjukkan bahwa paparan anhidrida ftalat

dapat menyebabkan rhinitis, bronkitis kronis, dan asma. Anhydride reaksi ftalat terhadap

kesehatan manusia umumnya sindrom asma-rhinitis-konjungtivitis atau reaksi dan

influenza seperti gejala tertunda dan dengan peningkatan Immunoglobulin

(Immunoglobulin E, Immunoglobulin G) tingkat dalam darah.

2.17 Chemcad Software

ChemCad merupakan salah satu program aplikasi dalam teknik kimia yang paling

lengkap dan canggih saat ini. Dengan menggunakan Chemcad akan dapat merancang,

membuat dan menghitung sebuah proses dalam pabrik kimia.

Fungsi dari chemcad :

Memaksimalkan penghasilan dengan pembuatan desain yang labih efisien pada

proses baru dan alat yang baru

Penurunan biaya dengan optimasi proses teknik kimia

Ada 10 tahap dasar untuk mempersiapkan, menjalankan dan dokumentasi pada sebuah proses

simulasi dalam CHEMCAD, yaitu :

1. Memulai pekerjaan baru

2. Memilih engineering unit (satuan yang digunakan)

3. Membuat Flowsheet

4. Memilih Komponen

5. Memilih model Thermodinaka

6. Memasukkan data stream

7. Spesifikasi unit operasi

8. Menjalankan simulasi

9. Menampilkan hasil perhitungan

10. Membuat Laporan dan Flow Diagram Proses (FDP)

2.18 Alat-Alat yang digunakan pada Proses pembuatan phtalic anhydride :

1. Air compressor

2. O-xylene feed Pumps

3. Air heater

4. O-xylene heater

6. Downtherms pumps

7. Downtherms cooler

8. High and Medium Pressure

9. Reboiler

BAB III

METODE PENELITIAN

3.1 Waktu Simulasi

Penelitian ini dilakukan dengan menggunakan software yang digunakan untuk

menganalisis proses yang terjadi. Dalam pelaksanaan simulasi, penulis mengumpulkan data

secara langsung dengan mengolah dan merubah parameter-parameter yang ada. Sedangkan

waktu simulasi yang dimulai pada tanggal 9-23 Desember 2014.

3.2 Teknik Pengumpulan Data

Teknik pengumpulan data dilakukan melalui :

a. Mengambil data yang diberikan oleh dosen pengampu

b. Studi dokumen, mengumpulkan data dan informasi dari buku-buku dan internet yang

berkaitan dengan penelitian.

c. Pengukuran dengan merubah parameter yang sudah ada dan di simpan

3.3 Sumber Data

Sumber data penelitian meliputi :

Data yang diperoleh dari dosen pengampu secara langsung. Berdasarkan simulasi ini

data yang diperoleh secara langsung adalah temperatur, tekanan, umpan masuk, alat

yang digunakan, alur proses anhidrida ftalat, dan hasil (produk).

3.4 Instrumen Penelitian

Instrument yang diperlukan untuk penelitian ini adalah :

a. Kertas untuk mencatat hasil perubahan parameter-parameter yang ada.

b. Software Chemcad 6.3.1.4168

3.5 Metode Analisis

Untuk memecahkan permasalahan penelitian ini, maka digunakan metode analisis sebagai berikut

:

Metode yang digunakan dalam pembuatan tugas ini adalah menggunakan software

chemcad. Metode ini merupakan metode yang tepat digunakan, karena akan mendapatkan

BAB IV

HASIL DAN ANALISA

1. Apa bahan baku dan produk yang dihasilkan oleh proses simulasi kelompok anda? Jawab :

Bahan baku yang diperlukan untuk membuat Anhidrida Ftalat antara lain : O-xylene : Merupakan bahan utama untuk membentuk Anhidrida Ftalat Udara : Merupakan bahan yang digunakan untuk mixing dengan oxylene

agar mendapatkan anhidrida Ftalat dalam bentuk fase gas yang kemudian akan diolah ke proses selanjutnya.

Water : Merupakan bahan baku yang berfungsi untuk mendinginkan Anhidrida Ftalat pada menara yang terdapat pada proses di akhir.

Produk yang dihasilkan dari proses simulasi antara lain :

Off-gas : yaitu gas hasil produksi dalam pembuatan Anhidrida Ftalat yang diakibatkan oleh pendinginan Anhidrida Ftalat dalam menara sehingga terjadi pemisahan antara fase gas dan fase liquid.

MA Soln : Merupakan hasil yang diinginkan dari proses yaitu Anhidrida Ftalat.

2. Apa Mekanisme Reaksi yang terjadi pada proses simulasi? Jawab :

Studi Proses secara umum

Proses produksi anhidrida ftalat adalah proses yang sangat rumit, yang melibatkan beberapa reaksi samping dan produk. Untuk alasan ini, sifat dan kuantitas katalis yang digunakan dan kontrol suhu di reaktor muncul sebagai faktor yang relevan untuk dipertimbangkan dalam rangka untuk mencapai selektivitas yang diperlukan terhadap produk akhir: anhidrida ftalat. Penjelasan ketat dari reaksi kimia di atas menyiratkan pengetahuan tentang mekanisme dan persamaan kinetik sama.

Beberapa oleh-produk yang telah diidentifikasi karena reaksi samping dalam persaingan dengan salah satu yang diinginkan. Selain itu, tiga pra-produk yang terbentuk dalam reaksi seri sebelumnya mengarah pada sintesis produk (PA, C8H10). Produk-produk ini (lihat Gambar 1) diidentifikasi sebagai asam benzoat (BAC, C7H6O2), metil-maleat anhidrida (MMA, C5H4O3), anhidrida maleat (MA, C4H2O3), R-tolualdehyde (�-TAL, C8H8O), R-toluic asam (�-TAC, C8H8O2) dan phthalide (PH, C8H6O2). Jika kondisi oksidasi menjadi lebih agresif, sebagian atau total pembakaran reaktan terjadi, sehingga produk reaksi adalah karbon monoksida (ketika beroperasi dengan oksigen rendah untuk reaktan ratio), karbon dioksida (oxygensurplus stoikiometri dalam aliran umpan) dan air.

Tata letak umum pabrik produksi anhidrida ftalat memungkinkan kita untuk membedakan tiga bagian yang berbeda, yang ditetapkan di bawah ini.

I. Bagian reaksi

Bagian awal dari produksi anhidrida diagram alir proses ftalat adalah bagian reaksi, di mana reaktan awalnya tertutup dan menyebabkan tekanan inlet dan kondisi

suhu reaktor katalitik, yang memegang reaksi di dalam tabung tipis diisi dengan catalytic vanadia pelet -titania atau cincin. Di dalam shell reaktor, aliran kontinu garam cair memungkinkan kontrol suhu.

II. Bagian kondensasi

Setelah bagian reaksi, pendinginan dan kondensasi dari gas reaksi yang diperlukan dalam rangka untuk memulihkan produk. Operasi pertukaran panas (termasuk panas laten dan sensitif) yang terlibat, memainkan peran utama dalam integrasi panas dari proses akhir. Pencairan sebagian dari aliran gas outlet reaktor dilakukan dalam penukar panas yang disebut after-cooler, mendapatkan aliran cairan kaya anhidrida ftalat. Setelah itu, aliran gas masih mengandung sejumlah produk penting dari alternatif desublimed dalam beberapa saklar kondensor. Sebuah tangki penyangga diaduk dipanaskan memungkinkan kita untuk mendapatkan aliran kontinu produk.

III. Bagian pemurnian

Akhirnya, kemurnian diperlukan produk dicapai dengan menggunakan kereta pemurnian yang terdiri dari kolom pemisahan, berfokus pada penghapusan senyawa yang lebih stabil daripada anhidrida ftalat. Tergantung pada kemurniannya, mereka mungkin akan merevaluasi. Setelah itu, kolom rektifikasi mengarah ke pemulihan ftalat anhidrida yang diinginkan dari atas kolom sedangkan limbah berat pulih dari bawah.

Proses Deskripsi dari Gambar

Unit X menghasilkan anhidrida ftalat (PA) melalui oksidasi parsial o-xilena menggunakan udara. Proses saat diilustrasikan pada Gambar.

Udara dikompresi menjadi sekitar 220 kPa dalam satu tahap kompresor sentrifugal (pada nomor 1) dan dipanaskan sampai 245 ° C dengan menggunakan tekanan tinggi uap penukar panas (pada nomor 3). Udara panas ini dikompresi kemudian dicampur dengan pakan o-xylene yang telah dipompa ke sekitar 290 kPa menggunakan gambar nomor 2. Gabungan o-xylene dan udara bertemu pada gambar nomor 4 lalu aliran memasuki fixed-bed reaktor katalitik, gambar 5, pada 245 ° C dan 200 kPa. Untuk alasan keamanan, konsentrasi o-xylene disimpan pada atau di bawah batas ledakan bawah 1% mol. Rasio o-xilena udara diatur dengan menggunakan kontroler rasio antara kompresor dan katup kontrol pada pompa.

pompa. Panas akan dihapus dari DOWTHERM A dengan penguapan air umpan boiler (BFW) untuk menghasilkan uap bertekanan tinggi (HPS).

3. Bagaimana proses yang terjadi pada simulasi?

Jawab :

Reaksi Kimia dan kinetika

Dalam rangka untuk beroperasi dengan aman, campuran reaksi (Aliran 3) harus dijaga di bawah batas ledakan bawah 1% mol o-xylene di udara. Oksidasi o-xylene terjadi pada katalis diisi tabung yang didinginkan menggunakan aliran beredar Dowtherm A. Reaksi yang terjadi sangat eksotermis, dan suhu di mana-mana dalam reaktor harus dikontrol sangat hati-hati. Katalis, vanadium pentoksida (V2O5), Sinter atas suhu 400 ° C. Reaksi yang terjadi adalah :

C6H4(CH3) + 3O2 C6H4(CO)2O + 3H2O o-xylene Ftalat Anhidrida

C6H4(CO)2O + 15/2 O2 8CO2 + 2H2O Ftalat Anhidrida

C6H4 (CH3)2 + 21/2 O2 8CO2 +5H2O o-xylene

C6H4(CH3)2 + 15/2 O2 C2H2 (CO)2O + 4 CO2 + 4 H2O o-xylene maleat anhidrida

C2H2(CO)2O + 3O2 4 CO2 + H2O maleat anhidrida

C6H4(CH3)2 + 3O2 C6H5(COOH) + CO2 + 2 H2O o-xylene Asam Benzoat

C6H5(COOH) + 15/2 O2 7 CO2 + 3 H2O Asam Benzoat

Ekspresi kinetik untuk reaksi-reaksi ini semua memiliki bentuk :

4. Gambarkan Blok diagramnya dan bagaimana Neraca Massanya ?

Neraca Massa pada PHTHALIC ANHYDRIDE

CHEMCAD 6.0.1 Page 1

CHEMCAD 6.0.1 Page 2

CHEMCAD 6.0.1 Page 3

Job Name: The Phthalic Anhydride Process (PA) Date: 12/20/2014 Time: 11:48:48

Bahan : Baja karbon

Efisiensi : 65 %

2. Nama alat : Dowtherm pump

Kode : P -1702 A/B

Fungsi : Mensirkulasikan downtherm A melalui reaktor dalam sebuah aliran tertutup

Fungsi : Menyediakan udara dengan tekanan tinggi

Tipe : Centrifugal pump.

Fungsi : Memanaskan udara dengan menggunakan tekanan tinggi uap penukar panas

Q : 2,445 MW

Fungsi : Menurunkan suhu output reaktor dengan tekanan tinggi

Q : 9,226 MW

Fungsi : Menurunkan suhu output reaktor dengan tekanan sedang

Q : 9,189 MW

Fungsi : Memisahkan campuran uap dan cairan

Q : 13,634 MW

Fungsi : Memanaskan effluent reactor untuk umpan ke reaktor

Q : 0,810 MW

Tekanan maks. : 120 Kpa

Luas : 128 m2

8. Nama alat : PA tower reboiler

Kode : E -1708

Fungsi : Memanaskan kembali cairan yang keluar dari tower menjadi uap.

Fungsi : menurunkan temperatur refrigeran dan mengubah fase dari gas menjadi cair

Diameter : 0.86 m

Tinggi : 14.3 m

Weir height : 1” (0.0254 m) Tray spacing : 1 ft (0.3048 m) Tray efficiency : 0.33( o’connell)

Bahan : Baja karbon

2. Nama alat : PA tower reflux drum

Kode : V -1701

Fungsi : Tempat pencampur reflux yang dikembalikan ke proses distilasi.

Diameter : 1 m

Panjang : 2.5 m

Tekanan maks. : 150 Kpa

Bahan : Baja karbon

Flash Tank

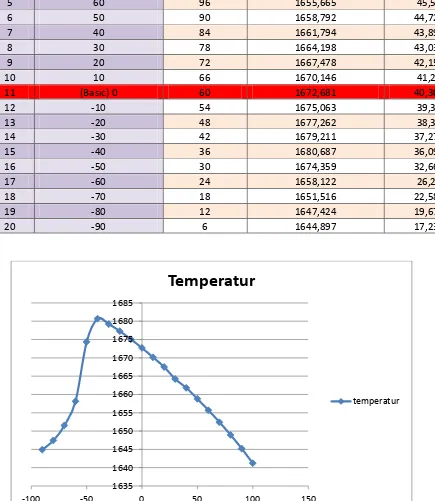

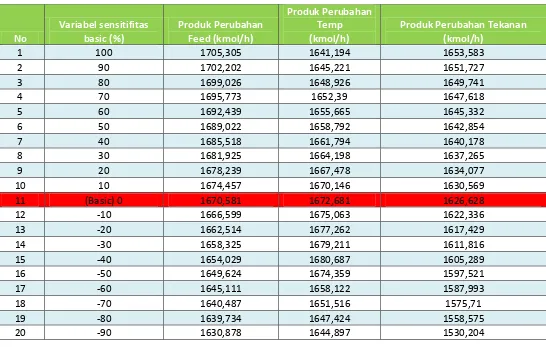

6. Bagaimana Pengaruh perubahan Temperatur,dan Laju Umpan (feed O-xylene) terhadap produk pada simulasi dan tampilkan Grafiknya dan analisa?

Jawab :

Tabel Perubahan pada Feed ( Laju Umpan O-xylene)

No Variabel sensitifitas basic (%) Feed

Tabel Perubahan pada Tekanan pada alat SCDS DISTILLATION COLOMN

No Variabel sensitifitas basic (%) Tekanan (atm) Produk Perubahan Tekanan

Analisa :

Produk perubahan feed dari variable sensitivitas basis -90 sampai 100 % terjadi kenaikan produk perubahan feed dari 1630,878 sampai 1705,305. Hal ini disebabkan karena adanya penambahan nilai feed. Jadi, jika feed bertambah maka produk juga bertambah. Penambahan nilai feed setiap 10 % dari basis yang berbeda, produk yang dihasilkan jumlahnya berbeda pula.

Saat temperatur 60 °C atau basis 0% produk yang dihasilkan 1626,628. Saat temperatur pada Compressor #2 dinaikan dengan basis 10 % sampai 100 % maka produk yang dihasilkan akan menurun, hal ini disebabkan karena temperatur yang tinggi mengakibatkan terjadi adanya penguapan dari feeding.

Saat tekanan 0,5 atm atau basis 0% produk yang dihasilkan 1672,681. Saat tekanan pada alat SCDS DISTILLATION COLOMN dinaikan dengan basis 10 % sampai 100 % maka produk yang dihasilkan akan cendrung naik secara stabil , hal ini disebabkan karena tekanan yang tinggi mengakibatkan terjadi adanya percepatan reaksi yang bekerja antar molekul sehingga mengakibatkan produk cendrung naik.

Jika dilihat dari grafik, maka temperatur yang menghasilkan feeding besar adalah temperatur dengan basis sensitivitas -40 %.

Jika variabel sensitivitas diturunkan mulai dari -40 sampai -90 % akan mengakibatkan penurunan jumlah produk. Hal ini disebabkan produk bisa tercapai karena adanya temperatur yang cukup. Tidak boleh terlalu rendah.

Dari grafik, adanya perpotongan antara feed dan temperatur, ini merupakan karena dititik tersebut menghasilkan produk yang sama dari kenaikan feed dan temperatur.

Maka, dari tabel diatas dapat disimpilkan variabel yang paling berpengaruh untuk bertambahnya produk adalah perubahan feed (umpan bahan baku) terhadap suatu sistem. Hal ini, terbukti dari percobaan yang telah dilakukan pada simulasi ChemCad.

Neraca Massa pada PHTHALIC ANHYDRIDE

CHEMCAD 6.0.1 Page 1

CHEMCAD 6.0.1 Page 3

Job Name: The Phthalic Anhydride Process (PA) Date: 12/20/2014 Time: 11:48:48

Stream No. 19 Stream Name CRUDE PA Temp C 109.3639 Pres bar 1.1500 Enth kcal/h -9.6943E+005 Vapor mole fraction 1.1392E-005 Total kmol/h 8.8663 Total kg/h 1277.5595 Total std L m3/h 0.9746 Total std V m3/h 198.73 Flowrates in kg/h

BAB V

PENUTUP

5.1 Kesimpulan

Berdasarkan hasil analisis dan pembahasan yang telah diuraikan sebelumnya, maka

dapat ditarik beberapa kesimpulan dari keseluruhan hasil penelitian yaitu sebagai berikut :

1. Produk perubahan feed dari variable sensitivitas basis -90 sampai 100 % terjadi kenaikan produk perubahan feed dari 1630,878 sampai 1705,305. Hal ini disebabkan karena adanya penambahan nilai feed. Jadi, jika feed bertambah maka produk juga bertambah. Penambahan nilai feed setiap 10 % dari basis yang berbeda, produk yang dihasilkan jumlahnya berbeda pula.

2. Saat temperatur 60 °C atau basis 0% produk yang dihasilkan 1626,628. Saat temperatur pada Compressor #2 dinaikan dengan basis 10 % sampai 100 % maka produk yang dihasilkan akan menurun, hal ini disebabkan karena temperatur yang tinggi mengakibatkan terjadi adanya penguapan dari feeding.

3. Saat tekanan 0,5 atm atau basis 0% produk yang dihasilkan 1672,681. Saat tekanan pada alat SCDS DISTILLATION COLOMN dinaikan dengan basis 10 % sampai 100 % maka produk yang dihasilkan akan cendrung naik secara stabil , hal ini disebabkan karena tekanan yang tinggi mengakibatkan terjadi adanya percepatan reaksi yang bekerja antar molekul sehingga mengakibatkan produk cendrung naik.

4. Maka, dari tabel diatas dapat disimpilkan variabel yang paling berpengaruh untuk bertambahnya produk adalah perubahan feed (umpan bahan baku) terhadap suatu sistem. Hal ini, terbukti dari percobaan yang telah dilakukan pada simulasi ChemCad.

5.2 Saran

Berdasarkan hasil kesimpulan yang telah diuraikan, maka dapat diberikan saran-saran yang

dapat digunakan sebagai bahan pertimbangan bagi yang memproduksi

1. Sehingga, apabila ingin menaikkan efesiensi pabrik PHTHALIC ANHYDRIDE

dapat dilakukan dengan cara memaksimalkan feed(umpan) O-xylen sehingga produk

Daftar Pustaka

1. http://en.wikipedia.org/wiki/Phthalic_anhydride

2. Prof. Dr. Ulrich Schlottmann, 19 April 2005, Phthalic anhydride

3. J. A. Jara, A. Garea* and J. A. Irabien, 2005, Simulation of O-Xylene Oxidation into

Phthalic Anhydride: Rigorous Multitubular Catalytic Reactor Modelling and

Exportation into the Process Flowsheet

4. Shabrina Firda Amalia, Eka Setyowati, Minta Yuwana, dan Heru Setyawan, 2013, Pra

Desain Pabrik Phthalic Anhydride dari ortho-Xylene

5.