LAMPIRAN A

GAMBAR SPESIMEN

GAMBAR SPESIMEN 100% resin : 0% Serat

GAMBAR SPESIMEN 80% resin : 20% Serat

GAMBAR SPESIMEN HASIL PENGUJIAN

GAMBAR SPESIMEN 100% resin : 0% Serat

GAMBAR SPESIMEN 80% resin : 20% Serat

LAMPIRAN B

HITUNGAN

1kgf=9,807N.

Sampel A1100% resin : 0% Serat adalah :

Fmaks = 146,948 x 9,807N

= 1441,119036 N

σmaks = �����

��

=

1441,119036

84

=

17,156179 Mpaε = ΔL

���100% =

3,33562

83 � 100% = 4,0188%

E=σmaks ε =

17,156179

0,0418 = 426,89805 ���

Sampel A2100% resin : 0% Serat adalah :

Fmaks =154,573 x 9,807 N

= 1515,89741 N

σmaks = �����

��

=

1515,89741

84,12

=

18,02065 Mpaε = ΔL

���100% =

3,42970

82 � 100% = 4,18256%

E=σmaks ε =

18,02065

0,04182 = 490,90985 ���

Sampel A3100% resin : 0% Serat adalah :

Fmaks = 161,586x 9,807N

= 1584,673902 N

σmaks = ������� =1584 ,673902

79,32 = 19,97823 Mpa

ε = ΔL

���100% =

3,57132

E=σmaks ε =

19,97823

0,0420115 = 475,49687 ���

Sampel B1 90% resin : 10% Serat adalah :

Fmaks = 116,713 x 9,807 N

= 1144,604391 N

σmaks = �����

��

=

1144,604391

81

=

14,13091 Mpaε = ΔL

���100% =

4,38815

86 � 100% = 5,1025%

E=σmaks ε =

14,13091

0,051025 = 276,94091 ���

Sampel B2 90% resin : 10% Serat adalah :

Fmaks = 106,009 x 9,807N

= 1039,63026 N

σmaks = �������

=

1039,6302688,92

=

11,69174 Mpaε = ΔL

���100% =

3,63945

85 � 100% = 4,2817 %

E=σmaks ε =

11,69174

0,042817 = 57,907 ���

Sampel B390% resin : 10% Serat adalah :

Fmaks = 102,474 x 9,807 N

= 1004,96251 N

σmaks = �������

=

1004,9625190,84

=

11,06299 Mpaε = ΔL

���100% =

3,71873

85 � 100% = 4,374%

E=σmaks ε =

11,06299

Sampel C180% resin : 20% Serat adalah :

Fmaks = 44,361 x 9,807N

= 435,04832N

σmaks = �������

=

435,0483283,59

=

5,20454 Mpaε = ΔL

���100% =

4,38608

85 � 100% = 5,16009%

E=σmaks ε =

5,20454

0,0516 = 100,8631 ���

Sampel C280% resin : 20% Serat adalah :

Fmaks = 87,401 x 9,807 N

= 857,141607 N

σmaks = �������

=

857,14160784,5

=

10,14368 Mpaε = ΔL

���100% =

4,05658

85 � 100% = 4,772 %

E=σmaks ε =

10,14368

0,0477 = 1210,7414 ���

Sampel C380% resin : 20% Serat adalah :

Fmaks =73,597 x 9,807N

= 721,765779 N

σmaks = �������

=

721,76577972,24

=

9,99122 Mpaε = ΔL

���100% =

4,35928

90 � 100% =4,84364 %

E=σmaks ε =

9,99122

Sampel D1 70% resin : 30% Serat adalah :

Fmaks = 10,572 x 9,807N

= 103,6796 N

σmaks = �����

��

=

103,6796

79,56

=

1,3031Mpaε = ΔL

���100% =

3,94791

87 � 100% = 4,537%

E=σmaks ε =

1,3031

0,04537 = 28,7229 ���

Sampel D2 70% resin : 30% Serat adalah :

Fmaks = 12,287 x 9,807N

= 120,4986 N

σmaks = �����

��

=

120,4986

82,94

=

1,4528Mpaε = ΔL

���100% =

4,66591

87 � 100% = 5,363%

E=σmaks ε =

1,4528

0,05363 = 12,9229 ���

Sampel D3 70% resin : 30% Serat adalah :

Fmaks = 9,24 x 9,807N

= 90,61668 N

σmaks = �����

��

=

90,61668

81,12

=

1,11706 Mpaε = ΔL

���100% =

7,3475

85 � 100% = 8,644%

E=σmaks ε =

1,11706

DAFTAR PUSTAKA

Gu H., “Tensile Behaviours of the Coir Fibre and Related Compsites after NaOH

treatment”, Materials and Design, doi : 10.1016 / j.matdes.2009.01.035,

2009.

Joshi S.V., Drzal L.T., Mohanty A.K. Arora S, “Are natural fiber composites

environmentally superior to glass fiber reinforced composites?”,

Composites: Part A Vol. 35, 2004, pp. 371-376.

Rajaak F., 1999, Pengaruh Kandungan Fraksi Volume Terhadap Kekuatan Tarik

Komposit Serat Rami Polyester, Universitas Muhammadiyah

Yogyakarta.

ASTM, 1998. “Annual Book of ASTM Standar”, Section 4, Vol. 04.06, ASTM,

West Conshohocken.

Gibson, 1994.Principle Of Composite Material Mechanics. New York : McGraw

Hill,Inc.

Vlack,L,H, 2004 Edisi keenam. Elemen-elemen Ilmu Dan rekayasa

Material.Erlangga. Jakarta.

Santafe Jr.H.P.G, Lopes F.P.D., Costa L.L., Monteiro S.N., Mechanical

Properties of Tensile Tested Coir Fiber Reinforced Polyester Composite,

Revista Materia Vol. 15 N.2, 2010, pp.113-11, 2010

Brahmakumar, M., Pavithran, C., and Pillai, R.M., Coconut fiber reinforced

polyethylene composites such as effect of natural waxy surface layer of

the fiber on fiber or matrix interfacial bonding and strength of

composites, Elsevier, Composite Science and Technology,65 pp.

563-569, 2005.

http://www.kemahasiswaan.its.ac.id.pdf : 15 Juni 2016

Schawardz M.M., 1984, Composite Material Handbook Mc Graw-will, Singapura.

Bakri, “Penentuan sifat mekanis serat sabut kelapa”, Jurnal Mekanikal Vol.1,

Shackeltord, 1992, “Introduction to Materials Science for Engineer,” Third

Edition, Macmillan Publishing Company, New York.

Satyanarayana, K. G., dkk, Structure Property Studies of Fibres From Various

Parts of The Coconut Tree. Journal of Material Science 17, India, 1982

Jamasri, Diharjo, K, Handiko, G. W., Studi Perlakuan Alkali Terhadap Sifat Tarik

Komposit Limbah Serat Sawit – Polyester, Prosiding SNTTM IV,

Universitas Udayana, Bali, 2005

Surdia, 1992, Pengetahuan Bahan Teknik, FT, Pradnaya Paramita, Jakarta.

Diharjo, K., dan Triyono, T., 2003, Buku Pegangan Kuliah Material Teknik,

Universitas Sebelas Maret, Surakarta.

Sirait, D. H. (2010, September 22). Material Komposit Berbasis Polimer

Menggunakan Serat Alami. Diakses 25 Februari 2013 dari

Suardana, N P G, Dwidiani Ni Made, Analisa Kekuatan Tarik dan Lentur

Komposit Polyester Serat Tapis Kelapa Orientasi Acak dengan Variasi

BAB III

METODOLOGI PENELITIAN

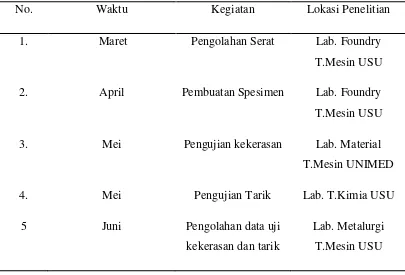

3.1 Tempat dan waktu

Pelaksanaan kegiatan penelitian ini dapat dilihat dengan terperinci pada

Tabel 3.1.

Tabel 3.1 Waktu Lokasi dan Aktifitas Penelitian

No. Waktu Kegiatan Lokasi Penelitian

1. Maret Pengolahan Serat Lab. Foundry

T.Mesin USU

2. April Pembuatan Spesimen Lab. Foundry

T.Mesin USU

3. Mei Pengujian kekerasan Lab. Material

T.Mesin UNIMED

4. Mei Pengujian Tarik Lab. T.Kimia USU

5 Juni Pengolahan data uji

kekerasan dan tarik

Lab. Metalurgi

T.Mesin USU

Waktu penelitian direncanakan selama enam bulan dimulai pada bulan

Maret 2016 sampai Agustus 2016.

3.2 Metode pembuatan spesimen 3.2.1 Persiapan Alat dan Bahan

Alat dan bahan yang digunakan dalam pembuatan spesimen adalah seperti

ditunjukkan pada Tabel 3.2. Alat dan bahan inidigunakan mulai dari proses

pembuatan serat sampai pada proses pembuatan spesimen uji. Bahan yang

dengan harga yang relatif murah. Untuk bahan baku serat sabut kelapa diperoleh

sisa-sisa pengunaan kelapa dari pasar.

Tabel 3.2 Peralatan Dan Bahan Yang Digunakan

No. Nama Alat Jenis Jumlah Satuan Keterangan

1. Besi Pengaduk Besi 1 Buah

2. Cetakan 2 Buah

3 Plat Besi 2 Buah

4 Ragum/Penjepit 2 Buah

5. Timbangan digital 1 Unit

6. Spatula/Sendok

plastik

1 Unit

7. Cawan tuang Kup

plasitk

20 Buah

8. Sarung Tangan

Karet

20 Pasang

9

10

Mesin Penghalus

Wax

1

1

Unit

Kaleng

Bahan

1. Serat Sabut Kelapa - Gr

157 EX

4. Katalis - Gr

5 NaOH - Ml

6 Air Bersih - Ml

3.2.1.1 Peralatan

Peralatan yang digunakan selama proses pembuatan spesimen adalah

sebagai berikut :

1. Besi pengaduk

alat pengaduk ini terbuat dari bahan besi karbon dan berfungsi untuk

mengaduk campuran .

2. Cetakan

Pengujian Tarik mengikuti standar ASTM E8 M-09.Cetakan ini

berfungsi untuk membentuk spesimen.Cetakan dapat dilihat pada

gambar 3.2.

3. Plat besi

Plat besi berfungi sebagi alas dan tutup cetakan yang sudah dituangkan

campuran spesimen.

4. Ragum/Penjepit

Ragum/penjepit berfungsi untuk menjepit spesimen yang sudah dituang

kedalam cetakan.Ragum/penjepit dapat dilihat pada gambar 3.4.

5. Timbangan digital

Timbangan digital digunakan untuk menghitung berat bahan penyusun

yang akan digunakan sebagai campuran pembuat serat sabut kelapa.

Kapasitas Timbangan yang digunakan 500gr.

6. Spatula/sendok plastik

Spatula/sendok plastik berfungsi sebagai alat bantu untuk menuang

campuran serat kelapa kedalam cetakan. Gambar spatula/sendok plastik

dapat dilihat pada gambar 3.6

7. Cawan tuang

Cawan tuang berfungsi sebagai tempat pengadukan material uji

sebelum dituang kedalam cetakan.Cawan ini terbuat dari plastik dan

bernilai ekonomis tinggi.Setelah digunakan untuk membuat spesimen,

cawan tidak digunakan lagi demi menghindari terjadinya reaksi

campuran spesimen lama dengan spesimen baru.Gambar cawan tuang

dapat dilihat pada gambar 3.7.

8. Sarung tangan karet

Sarung tangan karet berfungsi sebagai pelindung tangan.Sarung tangan

karet yang digunakan dapat dilihat pada Gambar 3.8.

Mesin penghalus serat digunakan untuk menghaluskan serat TKKS

yang masih berukuran besar menjadi berukuran kecil, yaitu diantara 1 –

5 mm. Gambar mesin penghalus serat dapat dilihat pada gambar 3.9.

Gambar 3.2 Mesin Penghalus

Spesifikasi mesin penghalus serat dapat dilihat pada tabel 3.3.

Tabel 3.3 Spesifikasi Mesin Penghalus

No. Spesifikasi Satuan Besaran

1. Alat Pengaduk Induksi

2. Daya Keluaran HP/kW 1/0,75

3 Frekuensi Hz 50

4 Voltage V 220

6. Putaran Mesin Rpm 1450

7. Suhu Operasi ℃ 60

10. Wax

Wax berfungsi sebagai bahan pelapis antara cetakan dengan campuran

dari bahan – bahan pembuatan komposit dimana juga untuk

mempermudah mengeluarkan spesimen uji dari cetakan.

3.2.1.2 Bahan

Bahan – bahan yang digunakan dalam pembuatan spesimen material

komposit adalah sebagai berikut:

1. Sabut Kelapa

Sabut kelapa merupakan bahan yang mengandung lignoselulosa yang

dapat dimanfaatkan sebagai salah satu alternatif bahan baku Sabut kelapa,

kulit kelapa yang terdiri dari serat yang terdapat diantara kulit dalam yang

keras (batok), tersusun kira-kira 35 % dari berat total buah kelapa yang

dewasa. Untuk varitas kelapa yang berbeda tentunya presentase di atas

Gambar 3.3 Sabut Kelapa

2. Polyester Resin Tak Jenuh

Resin yang digunakandalampenelitianinimenggunakanUnsatured

Polyester Resin BQTN 157-EX ataupoliester resin takjenuh.

sepertidiperlihatkanpadagambar 3.12.

Gambar 3.4Unsaturated Polyester BQTN-157.

3. Katalis

Katalis merupakan bahan kimia yang digunakan untuk mempercepat

reaksi polimerisasi struktur komposit pada kondisi suhu kamar dan

tekanan atmosfir. Jenis katalis yang digunakan adalah metil etil keton

peroksida (MEKP).Katalis ini biasanya digunakan dengan persentase yang

sangat sedikit dibandingkan dengan berat total komposisi yang akan

Gambar 3.5 Katalis MEKP

4. NaOH

Serat yang dibutuhkandalampembuatanspesimeniniadalahserat

TKKS.Sebelumterjadipencampurandenganbahan yang lain,

seratiniharusdirendamdenganNaOH,

dikeringkandandihaluskanuntukmendapatkanhasil yang terbaik.

Sebagaimanadalamreaksikimia: Fibre - OH + NaOHFibre – O - Na +

H2O. Serat yang direndamdalamlarutan 5%

dengannatriumhidroksidaselama 48

jam.Seratdisapudenganbeberapasetetesasamasetatuntukmenetralkan alkali

residu.Serattersebutdicucidengan air bersih dandikeringkan

3.3 Proses Pembuatan Serat Sabut Kelapa

Proses persiapan serat sabut kelapa dikerjakan dengan langkah-langkah

sebagai berikut:

1. Pembersihan serat sabut kelapa dengan menggunakan air bersih untuk

menghilangkan kotoran besar yang menempel, seperti pasir, tanah, dll.

2. serat sabut kelapa direndam dalam larutan NaOH 1M 1% selama lebih

kurang satu hari untuk mengikat asam lemak yang masih tersisa pada

permukaannya.

3. serat sabut kelapa dicuci dengan air bersih dan dicacah menjadi

bagian-bagian kecil dengan ukuran 10 – 20 cm.

4. serat sabut kelapa dikeringkan selama lebih kurang satu hari pada suhu 50

s.d. 70℃. Tujuan proses ini ialah untuk menurunkan kadar air yang

terkandung, sehingga kondisi serat sabut kelapa cukup kering untuk

diolah menjadi serat.

5. Pemotongan serat sabut kelapa menjadi ukuran kecil dengan

menggunakan mesin penghalus serat

3.4 Proses pembuatan spesimen

1. PenimbanganKomposisiBahanPembentukSpesimen

Sebelum menuju kearah pembuata spesimen, bahan baku ditimbang

terlebih dahuluuntuk mendapatkan komposisi yang diinginkan. Dalam hal

ini, penulis menggunakan 100 gram polimer, yaitu campuran resin

poliester, serat Eichornia crassipes dan katalis. Alat yang digunakan adalah

neraca analitik .

Komposisi formula tersebut adalah :

1. 0 % serat sabut kelapa + 100% Polyester Resin BQTN 157

3. 20 % serat sabut kelapa + 80% Polyester Resin BQTN 157

4. 30 % serat sabut kelapa + 70% Polyester Resin BQTN 157

Gambar 3.7 Penimbangan Serat

2. Proses Pembuatan Cetakan

Pemberianlapisanpemisah( Pelumas Wax ) padacetakan.

Oleskanlapisanpemisahpadabagiandalamcetakan agar tidakterjadiikatan

yang kuatataulengketantarapermukaancetakandanproduk yang dibentuk.

Hal inibertujuanuntukmempermudah proses pembongkaran.

3. Proses pencampuran polyester resin takjenuhdenganSerat

Campurkanterlebihdahulu polyester resin danseratsabut kelapa

kemudianadukhinggamerata. Proses pencampuran antara Polyester resin

dengan serat sabut kelapa diaduk selama ± 20 menit mengunakan bor yang

sudah di modifikasi menjadi alat mixer.

4. Pencapuran Katalis

Campurankan katalis kedalam campuran polyester resi dan serat sabut

dicampur dengan katalis diaduk kembali agar katalis tercampur secara

merata di dalam campuran.

5. Penuangan ke dalam cetakan

Polyester resin dan serat sabut kelapa yang sudah dicampur kemudian

dituang kedalam cetakan kemudian diberi press mengunakan

ragum/penjepit sampai campuran serat sabut kelapa mengeras.

Gambar 3.8 Spesimen Sebelum Pengujian

3.5 Proses Pengujian

3.5.1 PengujianKekerasan (Hardness Test)

Percobaan uji kekerasan (Hardness Test) yang akan dilakukan adalah

percobaan kekerasan dengan cara mekanis statis (bukan mekanis dinamis) dan itu

meliputi cara-cara Rockwell, Brinell dan Vickers. Ketiga cara tersebut diatas

berdasarkan pada cara penekanannya (indentation) suatu benda yang tidak

sehingga terjadi suatu bekas penekanan (lekukan) yang kemudian dijadikan dasar

untuk penilaian kekerasannya. Penekanan dilakukan sampai lekukan yang bersifat

tetap. Logam yang diuji akan lebih keras bila bekas yang terjadi lebih kecil.

Alat yang dipergunakan untuk melakukan uji kekerasan suatu logam yang

dilakukandenganmenggunakanujikekerasan Rockwell digunakanalat yang

bernama Rockwell Hardness Test.

Gambar 3.9 Alat Uji Rockwell Hardness

Berikut ini adalah prosedur percobaan yang dilakukan pada pengujian

kekerasan dengan metode Rockwell :

1. Spesimen dibersihkan permukaannya

2. Setelah bersih, spesimen diletakkan pada landasan uji dan bola indentor yang

digunakan adalah bola dengan diameter 10 mm.

3. Spesimen dinaikkan hingga menyentuh bola indentor, kemudian katup

hidrolik dikunci.

4. Tekan tombol Start pada mesin hingga skala pada panel menunjukkan angka

15 kg kemudian ditahan selama 15 detik.

5. Setelah 15 detik katup hidrolik dibuka untuk mengembalikan beban ke posisi

semula (0 kg).

6. Pengamatan diameter indentasi dilakukan dengan menggunakan teropong

7. Pengambilan data kekerasan diulang sebanyak 3 kali untuk masing-masing

spesimen dan diambil data rata-ratanya.

Gambar 3.10 Proses Pengujian Kekerasan Pada Spesimen

3.5.2 Pengujian Tarik (Tensile test)

Padapenelitianinimesinujitarik yang digunakanadalahGotech testing

machine AI-7000 LA30.Mesininibekerjasecarakomputerisasisehingga data yang

dimasukkandanhasilpengujiannyadapatdibacapada monitor komputer.

Gambar 3.11MesinUjiTarikGotech

KeteranganGambar:

1. Pencekamatas

2. Pencekambawah

4. Komputer

SpesifikasimesinujitarikGotech testing machine model AI-7000 LA30:

• Kapasitas : 20kN

• Stroke (termasukgrips) : 1100 mm

• Kecepatantarik : 0,0001-1000������

• Unit : kgf, lbf, N, kN, kPa, Mpa

• Motor : AC Servo Motor

Berikutiniadalahprosedurpercobaan yang

dilakukanpadapengujiantarikdenganmenggunakanmesinujitarikGotech testing

machine model AI-7000 LA30:

1. SpesimendibentuksesuaiukuranmenurutstandarASTM.

2. Power dihidupkan (tombolmerah) di putarsearahjarum jam

hinggalampuindikatormenyala.

3. Sampel yang telahdibentuksesuaistandartdiberikantandabatasanpada grip

sebelumdimasukkanke unit penjepit

4. Setelahmasukke unit penjepit, input data ukuranspesimenke program

komputer (U60) dandilakukanpengujian.

5. Setelahsampelputus, segeramengambilsampeltersebutdari unit penjepit,

klik OK pada program.

6. Untuksampelselanjutnya, ulangiprosedurnomor 4.

3.6 Kerangka Kegiatan

Kegiatan penelitian dimulai dengan mempelajari segala literatur yang

berkaitan dengan kompositseperti mengenai, komposit, polimer, dan proses

pembuatan komposit.Selanjutnya kegitan penelitian dilanjutkan dengan persiapan

serat sabut kelapa siap dipakai. Selanjutnya kegiatan penelitian mempersiapkan

segala alat dan bahan yang diperlukan selama penelitian. Kegiatan penelitian

berlanjut dengan proses pembuatan komposit. Setelah proses pembuatan komposit

mendapatkan hasil yang baik, maka dilanjutkan dengan pengujian spesimen.

Pengujian yang dilakukan adalah pengujian keras dan tarik. Dari hasil pengujian

sehingga diperoleh hasil yang menjawab tujuan dari penelitian. Kemudian dapat

disimpulkan hal-hal dari penelitian.

Gambar 3.12 Diagram alirpenelitian Mulai

Studi literatur

Mempersiapkan serat sabut kelapa

Alat dan Bahan

Pembuatan Spesimen

Pengujian Tarik dan kekerasan

Hasil dan Pembahasan

BAB IV

HASIL DAN PEMBAHASAN

4.1 Pendahuluan

Penelitian ini bertujuan untuk mengetahui sifat mekanis dari material

komposit yang divariasikan dengan komposisi serat sabut kelapa dengan matriks

resin dengan jenis BQTN 157. Pengujian yang dilakukan adalah pengujian tarik

(tensile strenght), pengujian kekerasan (hardness). Dan pada bab IV ini akan di

bahas hasil dari pengujian yang di lakukan

4.2 Hasil Pengujian

Hasil pengujian pada penelitian ini meliputi hasil pengujian dari sifat

mekanisnya seperti pengujian tarik, dan pengujian kekerasan.

4.2.1 Hasil Uji Tarik

Berikut ini adalah hasil pengujian dan tabel hasil pengujian untuk tegangan,

regangan dan modulus elastisitas dari hasil uji kekuatan tarik:

Tegangan (σ)

Tegangan pada uji tarik merupakan berat beban (P) dibagi dengan luas

penampang (A) pada sepesimen. Maka hasil perhitungan tegangan pada untuk

setiap spesimennya sama. Dapat dihitung dengan persamaan berikut:

σ =

��……….. (1)Dimana : σ = Tegangan (N/mm2)

A = Luas penampang (mm2)

P = Beban pada Maksimal (N)

Regangan (

ε

)Regangan pada uji tarik merupakan perpanjangan (ΔL) dibagi dengan

perhitungan tegangan pada untuk setiap spesimennya sama. Dapat dihitung

dengan persamaan berikut:

ε

=

∆���

×100%……….. (2)

Dimana:

ε

= Regangan (%)ΔL = Perpanjangan (mm)

Lf = Panjang Akhir (mm)

L0 = Panjang Awal (mm)

Modulus elastis (E)

Modulus elastisitas pada uji tarik merupakan tegangan (σ) dibagi dengan regangan (ε) pada sepesimen. Maka hasil perhitungan tegangan pada untuk setiap

spesimennya sama. Dapat dihitung dengan persamaan berikut:

E=

σε……….. (3)

Dimana: E = Modulus Elastisitas (N/mm2) σ = Tegangan (N/mm2)

ε = Regangan (%)

Tabel 4.1 Data hasil uji tarik/mulur spesimen

%

Serat Sampel Tebal (mm) Lebar (mm) Luas(Ao) (mm²) Gaya pada saat putus (kg.f) Panjang spesimen (L0) (mm) Pertambahan panjang (ΔL) (mm) 0 %

A1 7 12 84 146,948 83 3,33562

A3 6,61 12 79,32 161,586 85 3,57132

10 %

B1 6,75 12 81 116,713 86 4,38815

B2 6,84 13 88,92 106,009 85 3,63945

B3 7,57 12 90,84 102,474 85 3,71873

20 %

C1 6,43 13 83,59 44,361 85 4,38608

C2 6,5 13 84,5 87,401 85 4,05658

C3 6,02 12 72,24 73,597 90 4,35928

30 %

D1 6,12 13 79,56 10,572 87 3,94791

D2 6,38 13 82,94 12,287 87 4,66591

D3 6,24 13 81,12 10,24 85 7,34755

Dari hasil pengujian tabel 4.1 diperoleh beban tarik maksimum pada

campuran serat 0% dengan resin 100% sebesar 161,586 kgf, sedangkan beban

tarik minimum pada campuran serat 30% dengan resin 70% sebesar 9,24 kgf.

Perhitungan

Berdasarkan tabel di atas, maka kekuatan tarik, kemuluran dan modulus elastis

spesimen dapat dicari berdasarkan perhitungan sebagai berikut:

1kgf=9,807N.

Luas penampang awal (Ao) 0% serat : 100% Resin ( Sampel A1 ) adalah :

Ao = 7mm x 12mm

= 84mm²

Fmaks = 146,948 x 9,807N

Maka kekuatan tarik maks σ(stress) spesimen adalah :

σmaks = �����

��

=

1441 ,119036

84

= 17,156179Mpa

Regangan ε merupakan perbandingan antara pertmabhan panjang dengan panjang

mula-mula Lo dimana panjang mula-mula spesimen 83mm dan pertambahan

panjang spesimen 3,33562mm maka di peroleh :

ε = ΔL

���100% = 3,33562

83 � 100% = 4,0188%

Modulus elastis (E) merupakan konstanta dari perbandingan lurus antara tegangan

dan regangan. Besarnya modulus ini sama dengan angka kemiringan dari kurva

tegangan – regangan yang berupa garis lurus pada bagian yang dekat ke titik 0.

E=σmaks

ε =

17,156179

0,04188 = 426,89805

Untuk spesimen selanjutnya dapat diperoleh dengan menggunakan rumus

yang sama seperti di atas, dan hasilnya terdapat pada tabel berikut:

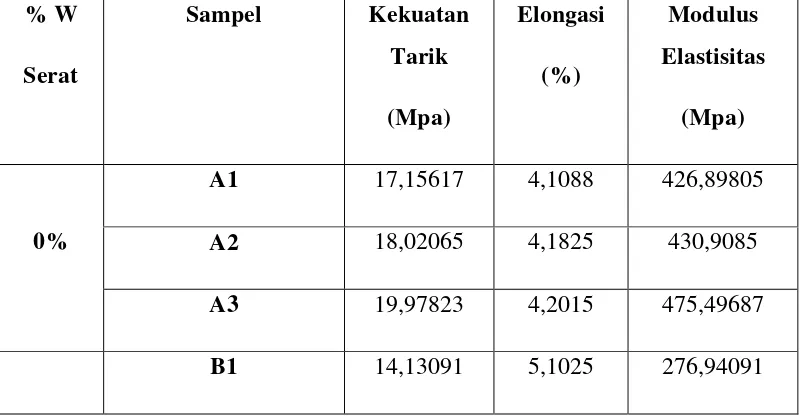

Tabel 4.2 Hasil Hitungan/Olah Data

% W Serat

Sampel Kekuatan

Tarik (Mpa) Elongasi (%) Modulus Elastisitas (Mpa) 0%

A1 17,15617 4,1088 426,89805

A2 18,02065 4,1825 430,9085

A3 19,97823 4,2015 475,49687

Dari hasil perhitungan uji tarik yang telah dilakukan, maka diperoleh 4

sampel yang memiliki kondisi optimum, yaitu :

1. Sampel A3 dengankomposisi 0% serat : 100% Resin

2. Sampel B1 dengankomposisi 10% serat : 90% Resin

3. Sampel C2 dengankomposisi 20% serat : 80% Resin

4. Sampel D2 dengankomposisi 30% serat :70% resin

Berikut adalah kurva stress vs strain dari spesimen pada kondisi optimum:

1. Sampel A3 dengan komposisi 0% serat : 100% Resin

10% B2 11,69174 4,2817 273,06303

B3 11,06299 4,374 252,92615

20%

C1 5,20454 5,61 100,8631

C2 10,14368 4,772 210,7414

C3 9,99122 4,843 206,3022

30%

D1 1,30316 4,537 28,72294

D2 1,45284 5,363 27,09006

Gambar 4.1 Kurva stress vs strainsampel A3 dengan komposisi 0%serat :

100% resin.

Penjelasan Gambar :

Gambar merupakan gambar dari kurva hasil pengujian tarik kondisi

optimum pada komposisi 0%serat : 100% resinsampel A3 yang sudah

dilakukanpengujian. Dimulai dari titik nol yang merupakan awal dari penarikan

spesimen, pergerakan garis menuju keatas menunjukkan kenaikan tarik yang

diberikan pada spesimen hingga putus, sedangkan pergerakan garis menuju

kekanan menunjukkan kenaikan nilai regangan.garis bergerak perlahan dari titik

nol menuju titik kekuatan tarik maksimal. Sampai dititik maksimalyang

merupakan titik puncak dan diketahui sebesar 19,97823MPayang kemudian garis

pada kurva turun secara vertikal kebawah yang artinya spesimen yang diuji putus

dengan regangan sebesar 4,2015%.

Gambar 4.2 Kurva stress vs strain sampel B1 dengan komposisi 10%serat

:90% resin.

Penjelasan Gambar :

Gambar merupakan gambar dari kurva hasil pengujian tarik kondisi

optimum pada komposisi 10%serat : 90% resinsampel B1 yang sudah

dilakukanpengujian. Dimulai dari titik nol yang merupakan awal dari penarikan

spesimen, pergerakan garis menuju keatas menunjukkan kenaikan tarik yang

diberikan pada spesimen hingga putus, sedangkan pergerakan garis menuju

kekanan menunjukkan kenaikan nilai regangan.garis bergerak perlahan dari titik

nol menuju titik kekuatan tarik maksimal. Sampai dititik maksimalyang

merupakan titik puncak dan diketahui sebesar 14,13091MPayang kemudian garis

pada kurva turun secara vertikal kebawah yang artinya spesimen yang diuji putus

3. Sampel C2 dengan komposisi 20% serat : 80% Resin

Gambar 4.3 Kurva stress vs strainsampel C2 dengan komposisi 20%serat :

80% resin.

Penjelasan Gambar :

Gambar merupakan gambar dari kurva hasil pengujian tarik kondisi

optimum pada komposisi 20%serat : 80% resinsampel C2 yang sudah

dilakukanpengujian. Dimulai dari titik nol yang merupakan awal dari penarikan

spesimen, pergerakan garis menuju keatas menunjukkan kenaikan tarik yang

diberikan pada spesimen hingga putus, sedangkan pergerakan garis menuju

kekanan menunjukkan kenaikan nilai regangan.garis bergerak perlahan dari titik

nol menuju titik kekuatan tarik maksimal.Sampai dititik maksimalyang

merupakan titik puncak dan diketahui sebesar 10,14368MPayang kemudian garis

pada kurva turun secara vertikal kebawah yang artinya spesimen yang diuji putus

4. Sampel D2 dengan komposisi 30% serat :70% resin

Gambar 4.4 Kurva stress vs strain sampel D2 dengan komposisi 30%serat

:70% resin.

Penjelasan Gambar :

Gambar merupakan gambar dari kurva hasil pengujian tarik kondisi

optimum pada komposisi 30%serat : 70% resinsampel D2 yang sudah

dilakukanpengujian. Dimulai dari titik nol yang merupakan awal dari penarikan

spesimen, pergerakan garis menuju keatas menunjukkan kenaikan tarik yang

diberikan pada spesimen hingga putus, sedangkan pergerakan garis menuju

kekanan menunjukkan kenaikan nilai regangan.garis bergerak perlahan dari titik

nol menuju titik kekuatan tarik maksimal.Sampai dititik maksimalyang

merupakan titik puncak dan diketahui sebesar 1,45284MPayang kemudian garis

pada kurva turun secara vertikal kebawah yang artinya spesimen yang diuji putus

dengan regangan sebesar 5,363%.

4.2.2 Hasil Uji Kekerasan

Kekerasan merupakan ukuran ketahanan beban terhadap deformasi

Depormasi yang terjadi merupakan kombinasi perilaku elastis dan plastis, akan

tetapi kekerasan umumnya hanya berkaitan dengan sifat plastis dan hanya

sebagian kecil bergantung pada sifat elastis. Pengujian kekerasan dalam penelitian

ini dilakukan agar dapat di ketahui pengaruh pencampuran serat serat sabut kelapa

terhadap Polyester Resin BQTN 157

Penghitungan nilai kekerasan dari benda uji yang dilakukan dalam

penelitian ini adalah dengan menggunakan skala Rockwell dengan nilai

RHN(Rockwell Hardness Number) disesuaikan dengan tabel kekerasan.

[image:35.595.107.516.336.755.2]Tabel nilai RHN material komposit dapat dilihat pada tabel berikut:

Tabel 4.3 tabel nilai RHN

Spesimen Sampel Rockwell Hardness

Number (RHN)

Nilai Rata-rata

Spesimen A (100%

resin) A1 A2 A3 78,77 77,51 76,61 77,63

Spesimen B (90%

resin) B1 B2 B3 13,65 11,94 13,44 13,01

Spesimen C (80%

resin) C1 C2 C3 10,97 10,53 10,93 10,81

Spesimen D (70%

resin)

D1

D2

9,03

D3 9,77

Pada tabel 4.3 diperoleh nilai hasil uji kekerasan maksimum pada spesimen

A (100% resin) nilai RHN 78,77 sedangkan nilai hasil uji tarik minimum pada

[image:36.595.106.518.112.164.2]spesimen D (70% resin) nilai RHN 8,36.

Grafik nilai RHN rata-rata material komposit dengan persen serat

pembentuk material komposit dapat dilihat pada gambar berikut:

Gambar 4.5 grafik nilai RHN

4.3 DISKUSI HASIL PENELITIAN

Dari hasil penelitian didapat 2 jenis material yang berbeda, yaitu material

resin murni dan material komposit serat sabut kelapa.

5.1 Spesimen Material Resin Murni 0

10 20 30 40 50 60 70 80 90

100% 90% 80% 70%

Jumlah persen serat

[image:36.595.141.540.328.553.2]Material resin murni yang dimaksud pada penelitian ini adalah spesimen A,

dimana bahan penyusunya hanya campuran polyester resin dan katalis. Secara

[image:37.595.260.394.195.338.2]fisis resin murni ini keras dan trasnparan plastis.

Gambar 5.1 Spesimen resin murni sebelum pengujian

Gambar 5.2 Spesimen resin murni setelah pengujian

Pada pengujian tarik dan dapat gaya paling maksimal pada spesimen resin

murni ini. Dan pada pengujian kekerasan spesimen resin murni memiliki angka

kekerasan yang sangat jauh dibandingkan dengan spesimen yang dicampur serat

sabut kelapa.

5.2 Spesimen Material Komposit Serat Sabut Kelapa

Material komposit serat sabut kelapa yang dimaksud pada penelitian ini

adalah spesimen B,C dan D dimana bahan penyusun dari material ini terdiri dari

[image:37.595.244.404.352.521.2]Spesimen komposit serat sabut kelapa tidak transparan seperti spesimen resin

murni.

(1) (2) (3)

Gambar 5.2 (1) Spesimen B bahan penyusun 10% serat:90% resin, (2)

Spesimen C bahan penyusun 20%serat:80% resin, (3) Spesimen D bahan

penyusun 30%serat:70% resin

Pada spesimen campuran serat sabut kelapa didapat sifat yang berbeda

dengan spesimen resin murni. Adapun spesimen yang sifat kekuatan dan regangan

paling baik dapat kita lihat pada Tabel 4.2 Hasil Hitungan/Olah Data dimana nilai

kekuatan tarik paling baik terdapat pada spesimen B sebesar 14,13091 Mpa dan

[image:38.595.152.502.155.331.2]BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Setelah dilakukan penelitian, pengujian dan analisis terhadap spesimen

campuran Serat Sabut Kelapa, maka dapat disimpulkan:

1. Dihasilkan spesimen baru antara campuran Polyster Resin dan serat sabut

kelapa

2. Penambahan serat sabut kelapa (fraksi berat) menurunkan kekuatan tarik

dan kekerasan komposit serat sabut kelapa.

3. Dari hasil perhitungan uji tarik pencampuranPolyester Resindan Serat

sabut kelapadiperoleh 4 sampel yang memiliki kondisi optimal, yaitu

sampel A3, sampel B1, sampel C2 dan sampel D2

4. Dari hasil kekuatan tarik didapat variabel komposisi paling baik pada

spesimen B1 (10% serat) yaitu 14,13091 Mpa. Regangan yang paling baik

pada spesimen D3 (30% serat) yaitu 8,086%

5. Dari hasil perhitungan uji kekerasan campuranPolyester Resindan Serat

sabut kelapa, diperoleh 4 nilai rata-rata sampel: sampel A 77,63 sampel B

13,01 sampel C 10,81 sampel D 9,053

6. Sifat mekanik pada material komposit menggunakan pengisi serat sabut

kelapa dan polyester resin menghasilkan nilai optimum kekuatan tarik

sebesar 14,13091 Mpa pada komposisi 10% serat : 90% resin, dan nilai

RHN(Rockwell Hardness Number) sebesar 13,01 pada komposisi 10%

serat : 90% resin.

5.2. Saran

1. Pada waktu melakukan cetak spesimen komposit sering terjadi void, hal

demikian maka diusahakan semaksimal mungkin jangan terjadi adanya

void.

2. Untuk meningkatkan interaksi antara polyester resin dengan serat sabut

kelapa, perlu penambahan senyawa pengikat agar karakteristik bahan

campuran yang dihasilkan dapat lebih meningkat

3. Perlu adanya variasi baru guna menjawab tantangan masa depan untuk

memanfaatkan limbah industri, sehingga mengurangi pencemaran

BAB II

TINJAUAN PUSTAKA

2.1Tinjauan Umum Tanaman Kelapa Hibrida

Kelapa (Cocos nucifera) merupakan salah satu anggota tanaman palma yang

paling dikenal dan banyak tersebar di daerah tropis. Tinggi pohon kelapa dapat

mencapai 10 - 14 meter lebih, daunnya berpelepah dengan panjang dapat

mencapai 3 - 4 meter lebih dengan sirip-sirip lidi yang menopang tiap

helaian.Tanaman ini dimanfaatkan hampir semua bagiannya oleh manusia

sehingga dianggap sebagai tumbuhan serbaguna, terutama bagi masyarakat

pesisir.Tanaman ini diperkirakan berasal dari pesisir Samudera Hindia di sisi

Asia, namun kini telah menyebar luas di seluruh pantai tropika dunia.

[image:41.595.255.395.417.661.2]

Gambar 2.1 Pokok Kelapa Hibrida

Kelapa Hibrida yang merupakan persilangan antara kelapa dalam dan

tepat untuk mendapatkan pemanenan buah kelapa yang jauh lebih banyak dan

berkualitas. Dengan buahnya yang lebat, Kelapa Hibrida ini ternyata mampu

untuk menghasilkan buah setelah 4-5 tahun setelah masa tanam. serta pohonnya

yang tidak terlalu tinggi menjadi kelebihan jenis kelapa hibrida ini, dengan pohon

yang rendah tentunya lebih memperkecil resiko dan mempermudah dari

pemanenan buah kelapa ini.

Bibit Kelapa Hibrida yang masih kecil rentan terhadap hama penyakit.

Diantaranya yaitu Cendana Phytophthora yang dapat menyebabkan busuk

tanaman.Namun hama tersebut bisa kita kendalikan dengan fungisida Alliete yang

di injeksikan melalui akar. Perawatan bibit kelapa hibrida ini meliputi

Penyiraman, pemupukan dan pengendalian gulma tanaman. pemupukan kelapa

hibrida ini, idealnya di lakukan dua kali dalam setahun. Pemupukan sebaiknya di

lakukan pada awal dan akhir musim hujan. Jika pemeliharaan dan perawatan

tanaman kelapa hibrida baik, tentunya juga hasilnya akan membuat anda puas.

Berikut merupakan beberapa keunggulan yang di miliki oleh pohon kelapa

hibrida :

1. Lebih cepat berbuah, dalam jangka waktu 3-4 tahun sudah dapat dipanen

buahnya.

2. Produktivitas sekitar 140 butir/ pohon/ tahun

3. Produksi kopra tinggi sekitar 6-7 ton per Hektar setiap tahunnya pada

umur tanaman 10 tahun.

4. Daging tebal, keras dan kandungan minyaknya tinggi.

5. Produktivitas tandan buah, sekitar 12 tandan dan berisi sekitar 10-20 butir

buah kelapa. sedangkan daging buah mempunyai ketebalan sekitar 1,5 c

2.2Komposit

2.2.1 Defenisi Komposit

Material komposit adalah material yang terbuat dari dua bahan atau lebih

yang tetap terpisah dan menghasilkan sebuah material baru yang memiliki

“to compose” yang berarti menyusun atau menggabung. Jadi secara sederhana

bahan komposit berarti bahan gabungan dari dua atau lebih bahan yang berlainan.

Kata komposit dalam pengertian bahan komposit berarti terdiri dari dua atau lebih

bahan yang berbeda yang di gabung secara makroskopis. Pada umumnya bentuk

dasar suatu bahan komposit adalah tunggal di mana merupakan susunan dari

paling tidak terdapat dua unsur yang bekerja sama untuk menghasilkan sifat-sifat

bahan yang berbeda terhadap sifat-sifat unsur bahan penyusunnya.

[image:43.595.156.528.281.317.2]+

Gambar 2.2Fasa-fasa pembentuk komposit

Keterangan gambar :

1. Matriks berfungsi sebagai penyokong, pengikat fasa, pelindung

permukaan filler, dan media transfer tegangan.

2. Penguat/ serat merupakan unsur penguat kepada matriks.

3. Komposit merupakan gabungan dua atau lebih bahan yang terpisah.

2.2.2 Klasifikasi Material Komposit

Sesuai dengan definisinya, maka bahan material komposit terdiri dari unsur-unsur

penyusun.Komponen ini dapat berupa unsur organik, anorganik ataupun metalik

dalam bentuk serat, serpihan, partikel dan lapisan.

Gambar 2.3 Komposit Dengan Unsur-Unsur Penyusun Yang Berbeda-Beda

(Gibson, 1994).

Jika ditinjau dari unsur pokok penyusun suatu bahan komposit, maka

komposit dapat dibedakan atas beberapa bagian antara lain :

a. Komposit Serat (Fibrous Composites Material)

Komposit serat, yaitu komposit yang terdiri dari serat dan matriks (bahan

dasar) yang diproduksi secara fabrikasi, misalnya serat ditambahkan resin

sebagai bahan perekat.

Gambar 2.4 Komposit Serat (Gibson, 1994)

Komposit serat merupakan jenis komposit yang hanya terdiri dari satu lamina

atau lapisan yang menggunakan penguat berupa serat (fiber).Fiber yang

digunakan bisa berupa glass fiber, carbon fibers, armid fibers (poly 17

aramide), dan sebagainya.Fiber ini bisa disusun secara acak (chopped strand

[image:44.595.195.456.507.566.2]lebih kompleks seperti anyaman. Berdasarkan penempatannya terdapat

bebarapa jenis serat pada komposit, yaitu :

1. Continous Fibre Composite

Tipe ini mempunyai susunan serat panjang dan lurus, membentuk lamina

diantara matriksnya.Tipe ini mempunyai kelemahan pemisahan antar

[image:45.595.266.356.235.328.2]lapisan.

Gambar 2.5 Continous Fiber Composite (Gibson, 1994)

2. Woven Fibre Composite (Bi-Rectional)

Komposit jenis ini tidak mudah dipengaruhi pemisahan antar lapisan

karena susunan seratnya mengikat antar lapisan.Susunan seratnya

memanjang yang tidak begitu lurus mengakibatkan kekuatan dan kekakuan

melemah.

3. Discountinous Fibre Composite

Discontinous fibre composite adalah tipe serat pendek. Komposit yang

diperkuat oleh serat pendek pada umumya menggunakan resin sebagai

matriksnya. Dalam pembuatan komposit serat pendek ini dipotong-potong

pendek 20-100 mm panjangnya.

4. Hybrid fiber composite

Hybrid fiber composite merupakan komposit gabungan antara tipe serat

lurus dengan serat acak.Tipe ini digunakan supaya dapat menganti

kekurangan sifat dari kedua tipe dan dapat menggabungkan

kelebihannya.

Merupakan jenis komposit yang terdiri dari dua lapis atau lebih yang

digabung menjadi satu dan setiap lapisannya memiliki karakteristik sifat

sendiri.

Gambar 2.6Laminated Composites (Gibson, 1994)

Komposit yang terdiri dari lapisan serat dan matriks, yaitu lapisan yang

diperkuat oleh resin sebagai contoh plywood, laminate glass yang sering

digunakan bahan bangunan dan kelengkapannya. Pada umumnya manipulasi

makroskopis yang dilakukan terhadap ketahanan korosi, kuat dan tahan

terhadap temperatur.Komposit ini terdiri dari bermacam-macam lapisan

material dalam satu matriks. Bentuk nyata dari komposit lamina adalah :

1) Bimetal

Adalah lapis dari dua buah logam yang mempunyai koefisien

ekspansi termal yang berbeda. Bimetal akan melangkung dengan

seiring berubahnya suhu sesuai dengan perancangan, sehingga jenis

ini sangat cocok dengan alat ukur suhu.

2) Pelapisan Logam

Adalah pelapisan yang dilakukan antara logam yang satu dengan

yang lainnya dengan tujuan untuk mendapatkan sifat terbaik dari

keduanya.

3) Kaca Yang Dilapisi

Konsep ini sama dengan pelapisan logam, kaca yang dilapisi akan

lebih tahan terhadap cuaca.

4) Komposit Lapis Serat

Dalam hal ini lapisan dibentuk dari komposit serat dan disusun

dalam berbagai orientasi serat.Komposit jemis ini biasa dipakai pada

c. Komposit Partikel (Particulate Composites Materials)

Merupakan jenis komposit yang menggunakan pertikel atau serbuk

sebagai penguatnya dan terdistribusi secara merata dalam matriksnya.

Komposit ini biasanya mempunyai bahan penguat yang dimensinya kurang

lebih sama, seperti bulat serpih, balok, serat bentuk-bentuk lainnya yang

memiliki sumbu hampir sama yang disebut partikel, dan bisa terbuat dari satu

atau lebih material yang dibenamkan dalam suatu matriks dengan material

yang berbeda. Partikelnya bisa logam atau non logam seperti halnya

matriks.Selain itu adapula polimer yang mengandung partikel yang hanya

dimaksudkan untuk memperbesar volume material dan bukan untuk

[image:47.595.206.431.360.423.2]kepentingan sebagai bahan penguat.

Gambar 2.7 Komposit Partikel (Gibson, 1994)

Pada umumnya komposit dibagi dalam tiga kelompok adalah :

1. Komposit Matrik Polimer (Polymer Matrix composite – PMC) bahan

ini merupakan bahan komposit yang sering digunakan yang biasa

disebut dengan Polimer Berpenguat Serat (FRP – Fiber Reinforced

Polymers or Plastis), bahan ini menggunakan suatu polimer berdasar

resin sebagai matriknya, seperti kaca, karbon dan aramid (Kevlar) yang

digunakan sebagai penguatnya.

2. Komposit Matrik Logam (Metal Matrix Composite – MMC) ditemukan

berkembang pada industri otomotif, bahan ini menggunakan suatu

logam seperti alumnium sebagai matrik dan penguatnya dengan serat

seperti silikon karbida.

3. Komposit Matrik Keramik (Ceramic Matrix Composite – CMC)

menggunakan keramik sebagai matrik dan diperkuat dengan serat

pendek, atau serabut-serabut (Whiskers) dimana terbuat dari silikon

[image:48.595.134.507.199.312.2]karbida.

Gambar 2.8 diagram komposit berdasarkan bahan penyusunnya

d. Flake Composite (Komposit serpihan)

terdiri atas serpihan - serpihan yang saling menahan dengan mengikat

permukaan atau dimasukkan ke dalam matriks. Pengertian dari serpihan

adalah partikel kecil yang telah ditentukan sebelumnya yang dihasilkan

dalam peralatan yang khusus dengan orientasi serat sejajar

permukaannya.Sifat - sifat khusus yang dapat diperoleh dari serpihan adalah

bentuknya besar dan datar sehingga dapat disusun dengan rapat untuk

menghasilkan suatu bahan penguat yang tinggi untuk luas penampang

lintang tertentu.Pada umumnya serpihan - serpihan saling tumpang tindih

pada suatu komposit sehingga dapat membentuk lintasan fluida ataupun uap

yang dapat mengurangi kerusakan mekanis karena penetrasi atau

perembesan.

2.2.3 Faktor yang Mempengaruhi Sifat-Sifat Mekanik Komposit

Ada beberapa faktor yang mempengaruhi performa komposit, baik dari

faktor serat penyusunnya, maupun faktor matriksnya, yaitu:

Serat panjang lebih kuat dibandingkan dengan serat pendek.Oleh karena

itu panjang dan diameter sangat berpengaruh pada kekuatan maupun

modulus komposit.Serat panjang (continous fibre) lebih efisien dalam

peletakannya daripada serat pendek.Bentuk serat tidak mempengaruhi,

yang mempengaruhi adalah diameter seratnya. Semakin kecil diameter

serat, maka akan menghasilkan kekuatan komposit yang tinggi.

2. Faktor Matriks

Matriks sangat berpengaruh dalam mempengaruhi performa komposit.

Tergantung dari matriks jenis apa yang dipakainya, dan untuk tujuan apa

dalam pemakaian matriks tersebut.

3. Katalis

Katalis digunakan untuk membantu proses pengeringan (curring) pada

bahan matriks suatu komposit. Penggunaan katalis yang berlebihan akan

semakin mempercepat proses laju pengeringan, tetapi akan menyebabkan

bahan komposit yang dihasilkan semakin getas.

2.2.4 Keuntungan Komposit

Bahan komposit mempunyai beberapa kelebihan berbanding dengan

bahankonvensional seperti logam.Kelebihan tersebut pada umumnya dapat

dilihatdari beberapa sudut yang penting seperti sifat-sifat mekanikal dan fisikal,

biaya.Beberapa keuntungan komposit dibawah ini :

• Gabungan matriks dan serat dapat menghasilkan komposit yangmempunyai

kekuatan dan kekakuan yang lebih tinggi dari bahankonvensional.

• Bahan komposit mempunyai density yang jauh lebih rendah dibanding

dengan bahan konvensional. Ini memberikan implikasiyang penting dalam

konteks penggunaannya karena kompositmempunyai kekuatan dan

kekakuan spesifik yang lebih tinggi daribahan konvensional. Implikasi

kedua ialah produk komposit yangdihasilkan akan mempunyai kerut yang

dalam industripembuatan seperti automobile dan penerbangan. Ini

karenaberhubungan dengan penghematan bahan bakar.

• Bahan komposit juga mempunyai kelebihan dari segi versatility(berdaya

guna) yaitu produk yang mempunyai gabungan sifat-sifatyang menarik yang

dapat dihasilkan dengan mengubah sesuai jenismatriks dan serat yang

digunakan. Contoh dengan menggabungkanlebih dari satu serat dengan

matriks untuk menghasilkan komposithibrid.

• Komposit memiliki sifat mekanik yang lebih bagus dari logam;kekakuan

jenis (modulus Young/density) dan kekuatan jenisnyalebih tinggi dari

logam.

• Dibanding dengan material konvensional keunggulan kompositantara lain

yaitu memiliki kekuatan yang dapat diatur (tailorability),tahanan lelah

(fatigue resistance) yang baik, tahan korosi, danmemiliki kekuatan jenis

(rasio kekuatan terhadap berat jenis) yangtinggi.

• Manfaat utama dari penggunaan komposit adalah mendapatkan kombinasi

sifat kekuatan serta kekakuan tinggi dan berat jenis yangringan. Dengan

memilih kombinasi material serat dan matriks yang tepat, kita dapat

membuat suatu material komposit dengan sifat yang tepat sama dengan

kebutuhan sifat untuk suatu struktur tertentu dan tujuan tertentu pula

2.3 Matriks

Menurut Gibson (1994), bahwa matrik dalam strukturkomposit dapat

berasal dari bahan polimer, logam, maupunkeramik.Syarat pokok matrik yang

digunakan dalam kompositadalah matrik harus bisa meneruskan beban, sehinga

seratharus bisa melekat pada matrik dan kompatibel antara seratdan matrik.

Umumnya matrik dipilih yang mempunyai ketahanan panas yang tinggi (Triyono

& Diharjo, 2000).Matrik yang digunakan dalam komposit adalah harusmampu

meneruskan beban sehingga serat harus bisa melekatpada matrik dan kompatibel

antara serat dan matrik artinyatidak ada reaksi yang mengganggu. Menurut

Diharjo (1999)pada bahan komposit matrik mempunyai kegunaan yaitusebagai

• Matrik memegang dan mempertahankan serat pada posisinya.

• Pada saat pembebanan, merubah bentuk dan mendistribusikan

tegangan ke unsur utamanya yaitu serat.

• Memberikan sifat tertentu, misalnya ductility, toughness dan

electrical insulation

Menurut Diharjo (1999), bahan matrik yang sering digunakan dalam

komposit antara lain :

a. Polimer.

Polimer merupakan bahan matrik yang paling seringdigunakan.

Adapun jenis polimer yaitu:

• Thermoset, adalah plastik atau resin yang tidak bisa berubah

karena panas (tidak bisa di daur ulang). Misalnya :epoxy,

polyester, phenotic.

• Termoplastik, adalah plastik atau resin yang dapat dilunakkan terus menerus dengan pemanasan atau dikeraskan dengan

pendinginan dan bisa berubah karena panas (bisa didaur

ulang). Misalnya :Polyamid, nylon, polysurface, polyether.

b. Keramik.

Pembuatan komposit dengan bahan keramik yaitu Keramik

dituangkan pada serat yang telah diatur orientasinya dan keramik

merupakan matrik yang tahan pada temperatur tinggi.Misalnya

:SiC dan SiN yang sampai tahan pada temperatur 1650 C.

c. Karet.

Karet adalah polimer bersistem cross linked yangmempunyai

kondisi semi kristalin dibawah temperatur kamar.

d. Matrik logam

Matrik cair dialirkan kesekeliling sistem fiber, yang telahdiatur

e. Matrik karbon.

Fiber yang direkatkan dengan karbon sehingga terjadikarbonisasi.

Pemilihan matrik harus didasarkan pada kemampuan regangan saat

patah yang lebih besar dibandingkan denganfiller. Selain itu juga perlunya

diperhatikan berat jenis,viskositas, kemampuan membasahi filler, tekanan

dan suhu curring, penyusutan dan voids.

Voids (kekosongan) yang terjadi pada matrik sangatlah berbahaya,

karena pada bagian tersebut fiber tidak didukung oleh matriks, sedangkan

fiber selalu akan mentransfer tegangan ke matriks. Hal seperti ini menjadi

penyebab munculnya crack, sehingga komposit akan gagal lebih awal.

Kekuatan komposit terkait dengan void adalah berbanding terbalik yaitu

semakin banyak void maka komposit semakin rapuh dan apabila sedikit

void komposit semakin kuat.

Dalam pembuatan sebuah komposit, matriks berfungsi sebagai

pengikat bahan penguat, dan juga sebagai pelindung partikel dari kerusakan

oleh faktor lingkungan.Beberapa bahan matriks dapat memberikan sifat-sifat

yang diperlukan sebagai keliatan dan ketangguhan. Pada penelitian ini

matrik yang digunakan adalah polimer termoset dengan jenis resin

polyester.

Matriks polyester paling banyak digunakan terutama untuk aplikasi

konstruksi ringan, selain itu harganya murah, resin ini mempunyai

karakteristik yang khas yaitu dapat diwarnai, transparan, dapat dibuat kaku

dan fleksibel, tahan air, tahan cuaca dan bahan kimia. Polyester dapat

digunakanpada suhu kerja mencapai 79°C atau lebih tergantung partikel

resin dan keperluannya (Schward, 1984). Keuntungan lain matriks polyester

adalah mudah dikombinasikan dengan serat dan dapat digunakan untuk

2.4 Serat

Serat atau fiber dalam bahan komposit berperansebagai bagian utamayang

menahan beban, sehinggabesar kecilnya kekuatan bahan komposit sangat

tergantungdari kekuatan serat pembentuknya. Semakin kecil bahan(diameter serat

mendekati ukuran kristal) maka semakinkuat bahantersebut, karena minimnya

cacat pada material(Triyono,& Diharjo k, 2000).Selain itu serat (fiber) juga

merupakan unsur yangterpenting, karena seratlah nantinya yang akan

menentukansifat mekanik komposit tersebut seperti kekakuan, keuletan,kekuatan

dsb. Fungsi utama dari serat adalah:

• Sebagai pembawa beban. Dalam struktur komposit 70% - 90%

beban dibawa oleh serat.

• Memberikan sifat kekakuan, kekuatan, stabilitas panas dan sifat-sifat lain dalam komposit.

• Memberikan insulasi kelistrikan (konduktivitas) pada komposit,

tetapi ini tergantung dari serat yang digunakan.

2.5 Material komposit serat sabut kelapa

Material komposit serat sabut kelapa terdiri dari serat sabut kelapa yang

sudah mendapat perlakuan alkali ( NaOH ) dan polyester resin tak jenuh.

Sementara untuk mempercepat proses polymerisasi digunakan katalis jenis

MEKP.

2.5.1Polyester Resin Tak Jenuh

Polyester resin tak jenuh merupakan polimer kondensat yang

terbentukberdasarkan reaksi antara polyol yang merupakan organik gabungan

dengan alkohol multiple atau gugus fungsi hidroksi, dan polycarboxylic, yang

mengandung ikatanganda.Tipikal jenis polyol yang digunakan adalah glycol,

asam phthalic dan asam maleic.Polyester resin tak jenuh adalah jenis polimer

thermoset yang memilikistruktur rantai karbon yang panjang. Matrik yang

berjenis ini memiliki sifat dapat mengeras pada suhu kamar dengan

penambahan katalis tanpa pemberian tekanan ketika proses pembentukan.

(Schwarts, 1983).

Desain struktur dilakukan dengan cara pemilihan matriks dan penguat,

hal ini dilakukan untuk memastikan kemampuan material sesuai dengan produk

yang akan dihasilkan. Dalam desain struktur ini jenis matriks yang akan

digunakan adalahPolyester resin tak jenuh diperkuat dengan serat sabut kelapa.

Matriks initergolong jenis polimer thermoset yang memiliki sifat dapat

mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian

tekanan ketika proses pembentukannya. Struktur material yang dihasilkan

berbentuk crosslink dengan keunggulan daya tahan yang lebih baik terhadap

jenis pembebanan statik dan impak.Hal tersebut disebabkan oleh molekul yang

dimiliki bahan dalam bentuk rantai molekul raksasa, atom-atom karbon yang

saling mengikat satu dengan lainnya mengakibatkan struktur molekulnya

menghasilkan efek peredaman yang cukup baik terhadap beban yang diberikan.

(Agus Pramono, 2008).

Data karakteristik mekanik material polyester resin tak jenuh seperti terlihat

[image:54.595.148.494.584.738.2]pada tabel.

Tabel 2.1. Karakteristik mekanik polyester resin tak jenuh.

Sifat Mekanik Satuan Besaran

Berat jenis (ρ) kg/mm3 1,215.10-6

Modulus Elastisitas N/mm2 2941.8

Kekuatan Tarik (σT) N/mm2 54

Elongasi % 1,6

Sumber: PT. Justus Kimia Raya, 2007

Umumnya material ini digunakan dalam proses pembentukan dengan cara

penuangan antara lain perbaikan body kenderaan bermotor, pengisi kayu dan

sebagai material perekat. Material ini memiliki sifat perekat yang baik, dan dapat

digunakan untuk memperbaiki dan mengikat secara bersama beberapa jenis

material yang berbeda.Material ini memiliki umur pakai yang panjang, kestabilan

terhadap sinar Ultraviolet (UV), dan daya tahan yang baik terhadap serapan air.

Kekuatan material ini diperoleh ketika dicetak kedalam bentuk komposit, dimana

material-material penguat, seperti serat kaca, karbon dan lain-lain, akan

meningkatkan sifat mekanik material tersebut sementara ketika dalam keadaan

tunggal material ini bersifat rapuh dan kaku. (Hull, 1992)

2.5.2 Katalis

Katalis adalah zat yang ditambahkan ke dalam suatu reaksi dengan maksud

memperbesar laju reaksi.Katalis terkadang ikut terlibat dalam reaksi, tetapi tidak

mengalami perubahan kimiawi yang permanen. Dengan kata lain, pada akhir

reaksi katalis akan dijumpai kembali dalam bentuk dan jumlah yang sama seperti

sebelum reaksi. Katalis dapat bekerja dengan membentuk senyawa antara atau

mengabsorpsi zat yang direaksikan.

Katalis dapat digunakan dalam pengaktifan reaksi yang akan mempercepat

laju reaksi dengan menurunkan energi aktifasi. Jika energi pengaktifan reaksi

tinggi, maka untuk temperatur normal, hanya akan terjadi sebagian kecil

menurunkan energi pengaktifan dengan menghindari tahap penentu laju yang

lambat dari reaksi yang tidak dapat di katalisa. Dengan menurunnya energi

aktifasi maka pada temperatur yang sama didapatkan laju reaksi yang tidak dapat

di katalisa. Fungsi utama dari katalis ini adalah menyediakan reaksi alternatif

dalam suatu reaksi kimia.

Pada temperatur tetap, fungsi katalis dalam reaksi kimia adalah sebagai

berikut:

1. Katalis dapat digunakan dalam pengaktifan reaksi yang akan

mempercepat laju reaksi dengan menurunkan energi aktifasi

2. Katalis menyediakan reaksi alternatif dalam suatu reaksi kimia.

3. Katalis mempercepat tercapainya keadaan kesetimbangan reaksi.

4. Katalis mempercepat reaksi maju dan reaksi balik sama besar.

Katalis memungkinkan reaksi berlangsung lebih cepat atau memungkinkan

reaksi pada suhu lebih rendah akibat perubahan yang dipicunya terhadap

pereaksi.Katalis menyediakan suatu jalur pilihan dengan energi aktivitas yang

lebih rendah.Katalis mengurangi energi yang dibutuhkan untuk berlangsungnya

reaksi.

2.5.3 Perlakuan Alkali ( NaOH )

NaOH atau sering disebut alkali digunakan untuk menghilangkan kotoran

atau lignin pada serat dengan sifat alami serat adalah Hyrophilic, yaitu suka

terhadap air.berbeda dengan polimer yang hydrophilic. Pengaruh perlakuan alkali

terhadap sifat permukaan serat alam selulosa telah diteliti dimana kandungan

optimum air mampu direduksi sehingga sifat alami hyrophilic serat dapat

memberikan ikatan interfacial dengan matrik secara optimal (Bismarck dkk

2002).

NaOH merupakan larutan basa yang tergolong mudah larut dalam air dan

arrhenius basa adalah zat yang dalam air menghasilkan ion OH negatif dan ion

positif. Larutan basa memiliki rasa pahit, dan jika mengenai tangan terasa licin

(seperti sabun).Sifat licin terhadap kulit itu disebut sifat kaustik basa.Salah satu

indikator yang digunakan untuk menunjukkkankebasaan adalah lakmus merah.

Bila lakmus merahdimasukkan ke dalam larutan basa maka berubah menjadi biru

2.5.4 Serat sabut kelapa hibrida

Serat sabut kelapa adalah serat alami alternatif dalam pembuatan komposit,

yang pemanfaatannya terus dikembangkan agar dihasilkan komposit yang lebih

sempurna dikemudian hari.Serat kelapa ini mulai dilirik penggunannya karena

selain mudah didapat, murah, dapat mengurangi polusi lingkungan

(biodegradability) sehingga komposit ini mampu mengatasi permasalahan

lingkungan yang mungkin timbul dari banyaknya serat kelapa yang tidak

[image:57.595.209.450.447.627.2]dimanfaatkan, serta tidak membahayakan kesehatan.

Gambar 2.9 Serat Sabut Kelapa

Pengembangan serat kelapa sebagai material komposit ini sangat

Tanaman kelapa (Cocos nucifera L) banyak terdapat di daerah beriklim

tropis.Pohon kelapa diperkirakan dapat ditemukan di lebih dari 80

negara.Indonesia merupakan negara agraris yang menempati posisi ketiga setelah

Pilipina dan India, sebagai penghasil kelapa terbesar di dunia. Pohon ini

merupakan tanaman yang sangat produktif, dimana dari daun hingga akarnya

dapat diolah menjadi produk teknologi maupun bahan bangunan atau keperluan

sehari-hari sehingga pohon kelapa dijuluki sebagai TheTree of Life (pohon

kehidupan) dan A Heavenly Tree (pohon surga)

Sifat mekanis serat sabut kelapa sudah banyak dipublikasikan. Kondisi fisik

permukaan dan penampang serat sabut kelapa dapat dilihat pada Gambar 1

dimana penampang dari serat sabut kelapa tidak berbentuk bulat tapi berbentuk

oval.

(a)

Gambar 2.10 Analisis SEM serat sabut kelapa (a) permukaan serat (b)

penampang serat ( Bakri, 2009)

Sifat mekanis telah dievaluasi sebagai fungsi dari perlakuan diameter serat,

dimensi panjang dan strain rate (Kulkurani, dkk ,1998). Kemudian, Silva dkk,

1999 telah menguji sifat mekanis dan termal dari serat kelapa yang dipengaruhi

oleh perlakuan alkali.Tomczak dkk (2008) juga telah meneliti bahwa semakin

besar diameter serat sabut kelapa, kekuatan dan modulus Young semakin kecil

(turun). Lebih lanjut, sifat mikromekanik deformasi serat sabut kelapa dengan

menggunakan Raman spectroscopytelah didapatkan oleh Bakri dkk,(2010). Bakri

(2010) telah menentukan sifat mekanis serat sabut kelapa dengan meninjau dari

dimensi panjang spesimen.Beberapa sifat mekanis serat alam yang dibandingkan

dengan salah satu serat konvensional (serat gelas) yang biasa digunakan dalam

material adalah seperti pada Tabel 1. Serat sabut kelapa memiliki kekuatan tarik

dan modulus yang lebih rendah dibanding dengan serat lainnya, namun

[image:59.595.118.506.464.722.2]elongasinya yang paling tinggi mencapai 30%

Tabel 2.2 Sifat mekanis beberapa serat alam (Taj dkk, 2007)

Serat Densitas (g/cm3) Kekuatan Tarik (MPa) Elongasi (%) Modulus Elastis (MPa)

Rami - 400-938 3.6-3.8 61.4-128

Sisal 1.5 511 -635 2.0-2.5 9.4-22.0

Sabut

Kelapa

1.2 175 30 4.0-6.0

Flax 1.5 345-1035 2.7-3.2 27.6

2.6 Aplikasi komposit serat kelapa

Komposit serat alam telah diaplikasikan diberbagai bidang industri seperti

automotif, alat-alat olahraga dan sebagainya. Produsen mobil Daimler-Bens telah

memanfaatkan serat alam seperti flax, sisal, serat kelapa, kapas, dan hemp pada 10

tahun terakhir sebagai penguat bahan komposit untuk interior kendaraan Daimler

Chrysler (dalam upholstery, panel pintu). Yuhazri dkk (2007) telah memanfaatkan

serat sabut kelapa untuk memperkuat epoxi resin dalam membuat helm, namun

belum dalam skala industri. Beberapa produk yang mungkin dapat dibuat dari

komposit serat sabut kelapa menurut laporan dari Industrial Technology Institute,

Colombo Sri Lanka dan the Delft University of Technology, Netherlands tahun

2003 adalah badan perahu nelayan, sandaran kursi, kursi stadion dan penutup bak

sampah. Potensi produk ini dapat dikembangkan pula di Sulawesi Tengah

mengingat daerah ini merupakan penghasil kelapa.

2.7 Teknik pembuatan material komposit

Pembuatan material komposit pada umumnya tidak melibatkan penggunaan

suhu dan tekanan yang tinggi.Hal ini disebabkan material ini mudah menjadi

lembut atau melebur. Proses

Pencampuran ini dilakukan pada saat matriks dalam keadaan cair. Ada

beberapa metode pembuatan material komposit diantaranya adalah:

1. Metode penuangan secara langsung

2. Metode pemampatan atau tekan

3. Metode pemberian tekanan dan panas

Pada metode penuangan secara langsung dilakukan dengan cara

melekatkan atau menyentuhkan material-material penyusun pada cetakan terbuka

dan dengan perlahan - lahan diratakan dengan menggunakan roda perata atau

pada metode pemampatan atau dengan menggunakan tekanan ini menggunakan

prinsip ekstrusi dengan pemberian tekanan pada material bakunya yang dialirkan

kedalam cetakan tertutup. Metode ini umumnya berupa injeksi, mampatan atau

semprotan.Material yang cocok untuk jenis ini adalah penguat partikel. Metode

selanjutnya adalah metode pemberian panas dan tekanan, dimana metode ini

menggunakan tekanan dengan pemberian panas awal yang bertujuan untuk

memudahkan material komposit mengisi pada bagian-bagian yang sulit terjangkau

atau ukuran yang sangat kecil

2.8 Teori pengujian 2.8.1 Uji tarik

Pengujian Tarik mengikuti standar ASTM E8 M-09 , dengan ukuran

[image:61.595.175.486.423.502.2]diperlihatkan pada gambar 2.11

Gambar 2.11 Spesimen uji tarik standar ASTM E8 M-09

Prosespengujiantarikbertujuanuntukmengetahuikekuatantarik

bendauji.Pengujiantarikuntukkualitas

kekuatantarikdimaksudkanuntukmengetahuiberapanilaikekuatannya.Pembebana

ntarikadalah pembebananyangdiberikanpadabendadenganmemberikangayatarik

berlawananarahpadasalahsatuujungbenda.

Penarikangayaterhadapbebanakanmengakibatkanterjadinya

perubahanBentuk(deformasi)bahantersebut.Prosesterjadinyadeformasi

mengakibatkanmelemahnyagayaelektromagnetiksetiapatomlogamhingga

[image:62.595.247.377.180.284.2]terlepasikatantersebutolehpenarikangayamaksimum.

Gambar 2.12 Grafik hubungan strain-tensile test dari beberapa komposit

Sumber:

Sebelum pengujian tarik dilakukan, kita melakukan uji keras pada

spesimen yang akan diuji. Uji ini perlu dilakukan untuk mengetahui nilai

kekerasan spesimen sebelum diberi beban tarik. Selain itu, kita dapat

memperkirakan nilai kekuatan tarik suatu material dari nilai kekerasannya.. Hal

ini dapat diketahui karena umumnya harga kekerasan berbanding lurus dengan

harga kekuatan material. Kekerasan suatu material didefinisikan sebagai

ketahanan material untuk didefomasi plastis secara lokal.Sedangkan kekuatan

tarik didefinisikan sebagai ketahanan material dideformasi plastis pada satu

kesatuan material. Dari pengertian ini, kekuatan dan kekerasan sama-sama

diartikan dengan kemampuan material untuk dideformasi plastis. Oleh karena itu

kita dapat menarik kesimpulan bahwa kekerasan suatu material berbanding lurus

dengan kekuatan tariknya. Berdasarkan data yang didapat akan terlihat adanya

peningkatan kekerasan akibat strain hardening.

Pada patahan spesimen uji tarik, terdapat dua macam jenis patahan yaitu

patah getas dan patah ulet.Patah getas memiliki ciri pada patahannya tidak

terdapat cup dan cone.Pada patah getas, tidak terjadi adanya necking sehingga

spesimen langsung patah jika diberi beban diatas σu nya.Selain itu, patahannya

membentuk sudut 900 terhadap sumbu normal spesimen.Patah getas terjadi karena

disebabkan karena adanya tegangan geser.Sudut patahan membentuk sudut 450

terhadap sumbu normal spesimen.Patahan seperti ini diakibatkan oleh tegangan

geser yang maksimum.Dimana beban tarik yang bekerjalah yang berperan dalam

menimbulkan tegangan ini.

Apabila tegangan yang diberikan terhadap spesimen melebihi batas

luluhnya, maka pergerakan dislokasi ini akan mencapai permukaan. Pergerakan

dislokasi hingga mencapai permukaan inilah yang dinamakan deformasi plastis.

Deformasi plastis inilah yang menyebabkan pertambahan panjang pada spesimen

bersifat tetap. Apabila besarnya tegangan yang diberikan terhadap spesimen

mencapai titik Ultimate, maka spesimen mulai mengalami pengecilan setempat

pada bagian tengahnya. Pengecilan setempat inilah yang dikenal dengan

fenomena necking.Fenomena ini terjadi karena deformasi plastis yang terjadi

pada material tidak lagi homogen.

Ketika material ditarik dengan beban tarik yang besarnya melebihi batas

luluhnya, maka material tersebut akan mengalami pertambahan panjang sifatnya

tetap. Pertambahan panjang material ini apabila dibagi dengan panjang awal

menghasilkan perpanjangan atau elongation yang disimbolkan dengan e. Atau

secara matematis dapat ditulis:

�= �

� ...(2.1)

� =∆��

0�100%

...(2.2)

Dimana: � = Tegangan (MPa)

P = Gaya (Kgf)

A = Luas Penampang (cm2)

� = Regangan

Pada saat beban tarik dikenakan pada spesimen melebihi batas luluhnya,

maka perpanjangan yang terjadi pada material adalah perpanjangan totalnya.

Besarnya perpanjangan total merupakam hasil penjumlahan antara perpanjangan

plastis dengan perpanjangan elastis. Apabila beban t